3D принтер металлический порошок: Особенности использования металлических порошков для 3D-принтеров

Особенности использования металлических порошков для 3D-принтеров

Основные преимущества 3D-печати металлами | Виды металлов, применяемых в аддитивном производстве | Особенности металлических порошков | Вопросы безопасности при работе на металлических 3D-принтерах | Потенциал 3D-печати металлами

Одно из важных преимуществ 3D-печати металлами – возможность создать изделие из практически любого сплава. Помимо стандартных металлов существует широкая номенклатура специальных сплавов – уникальных высокотехнологичных материалов, которые производятся под определенные задачи заказчика.

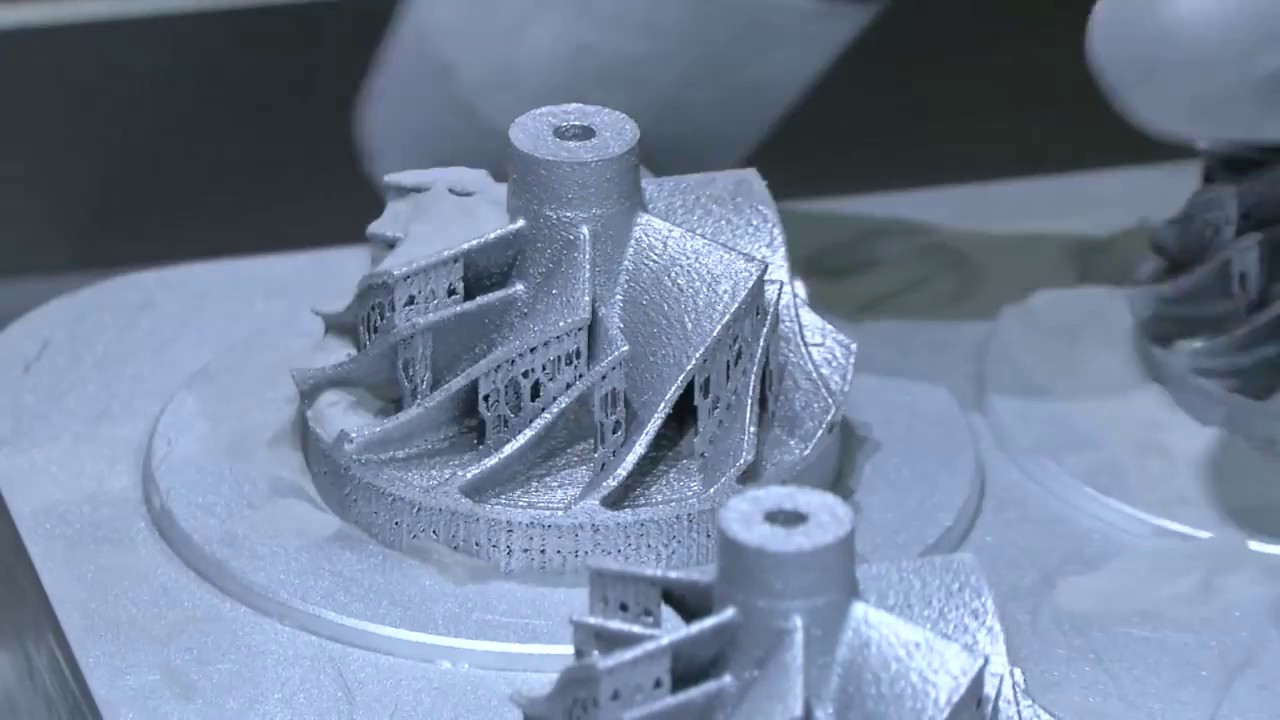

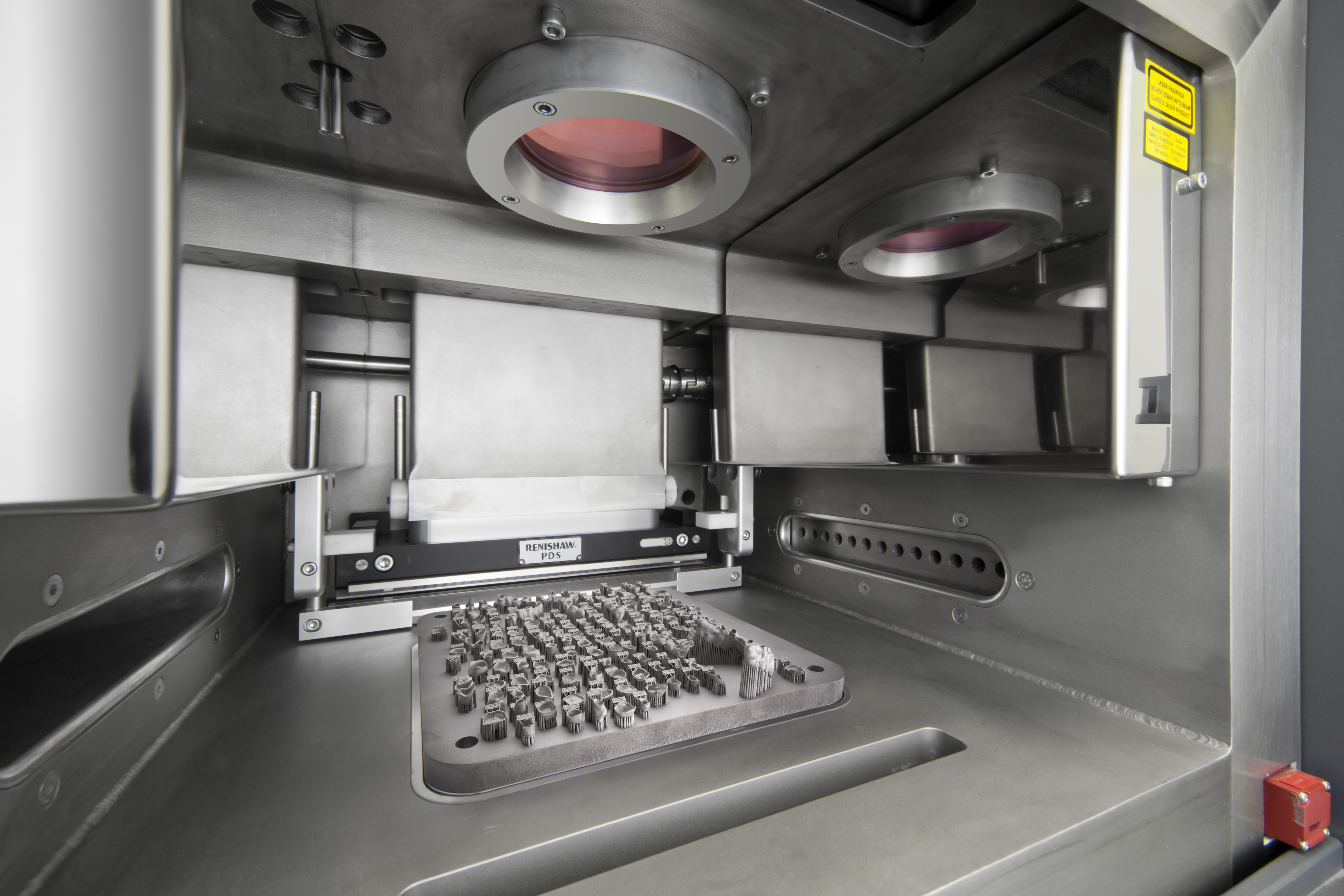

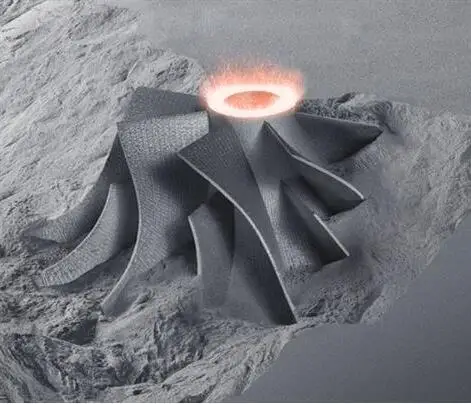

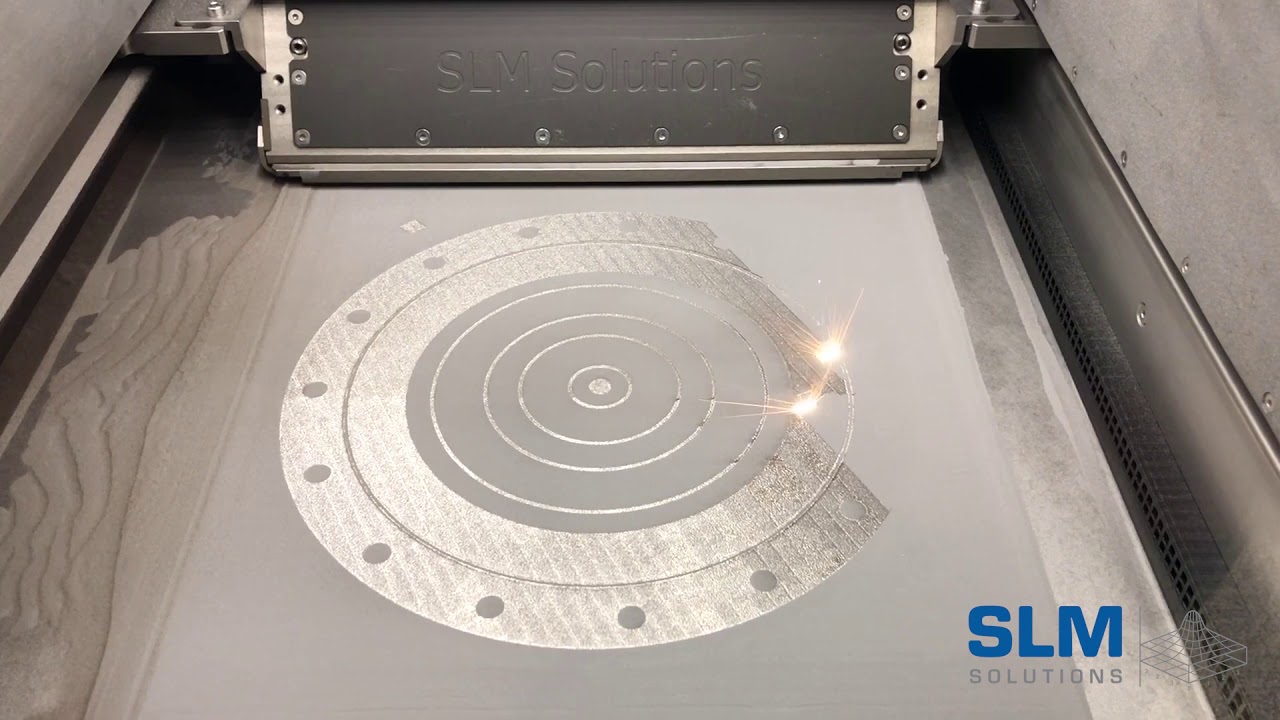

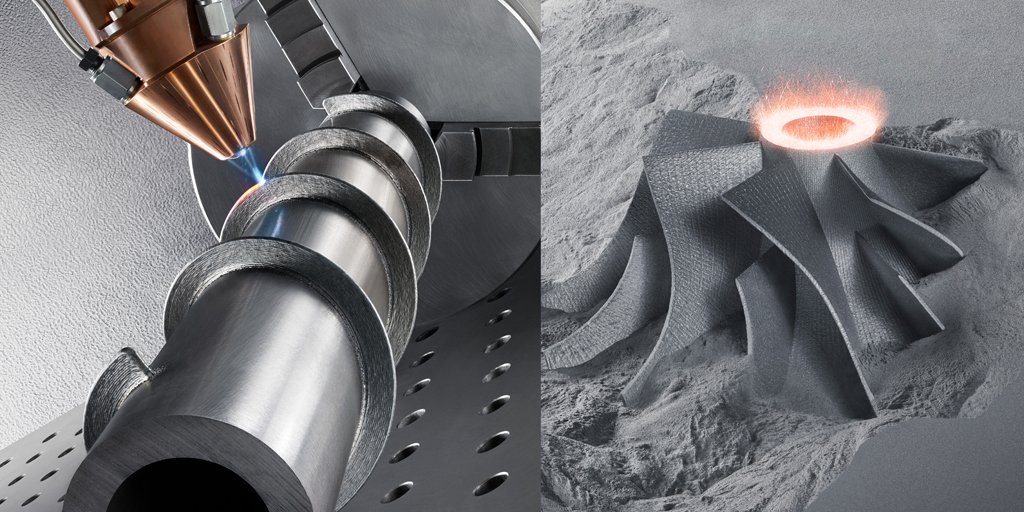

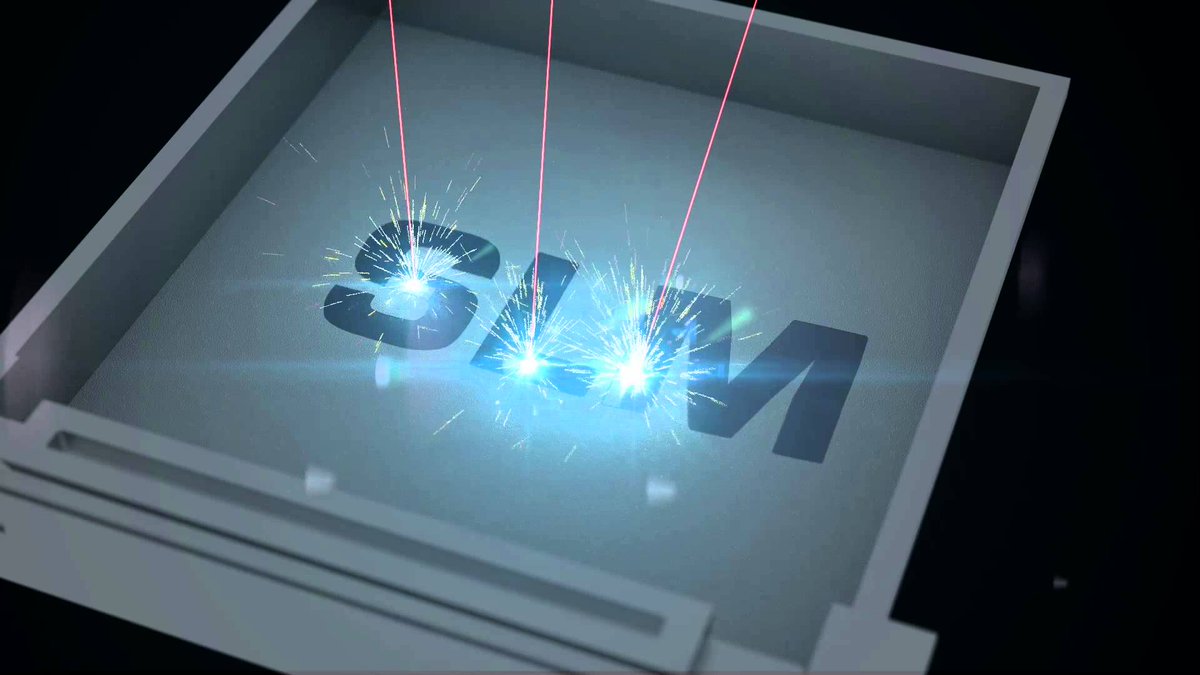

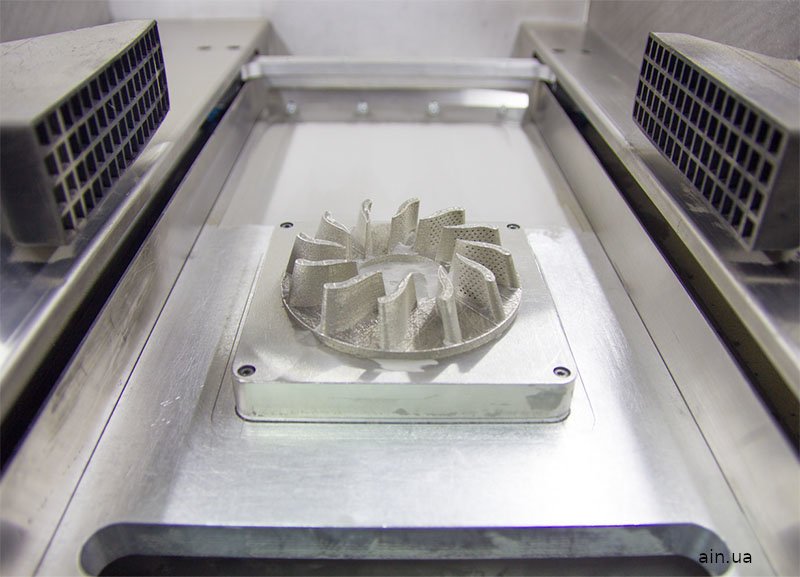

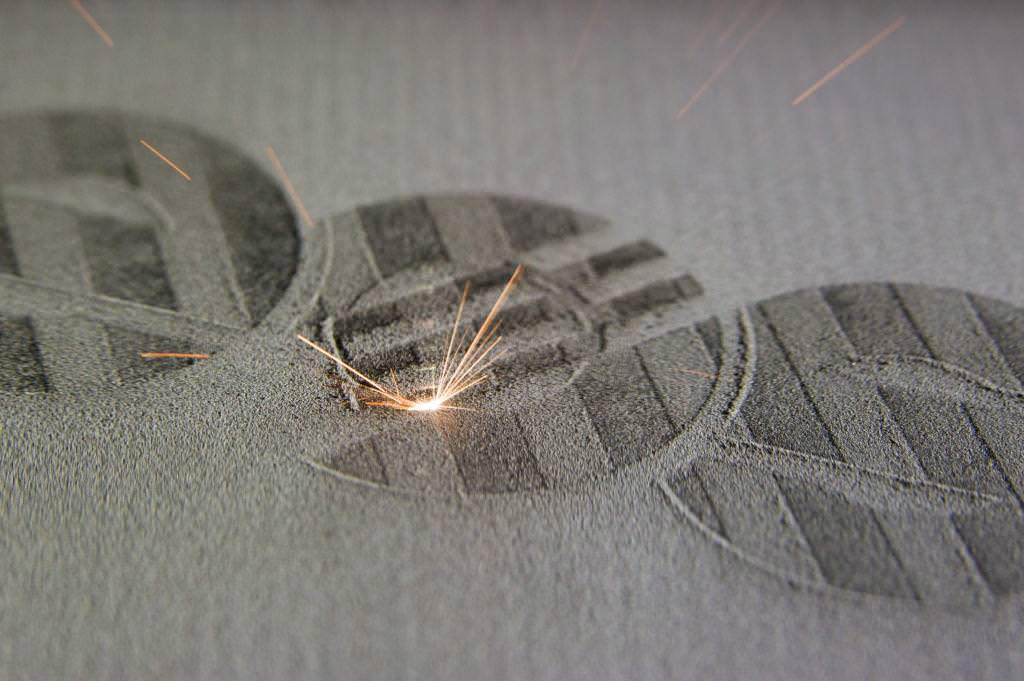

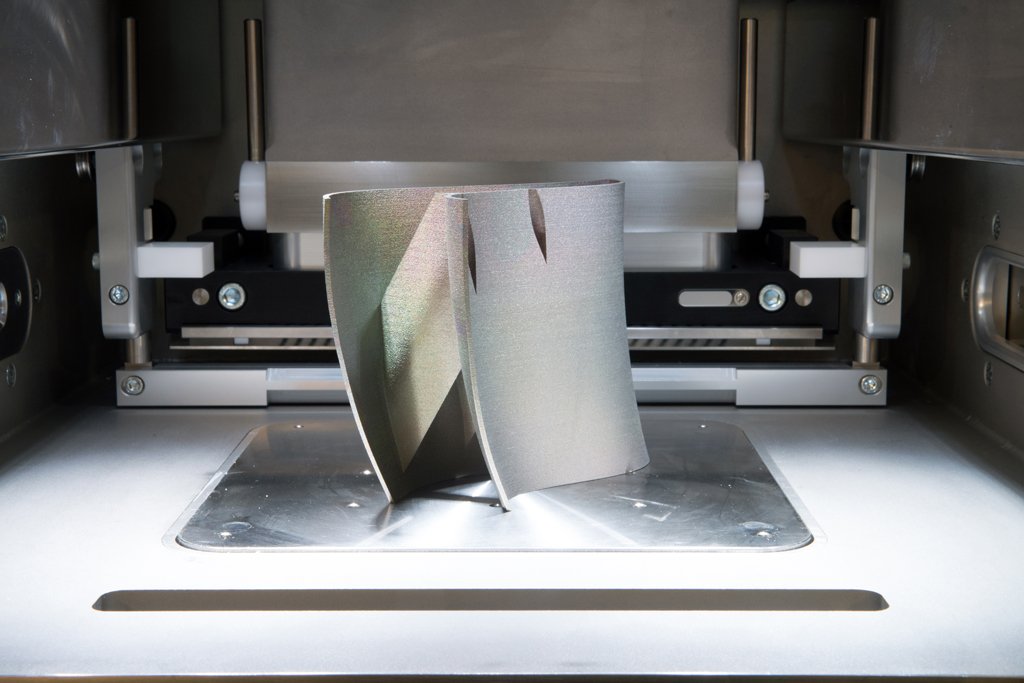

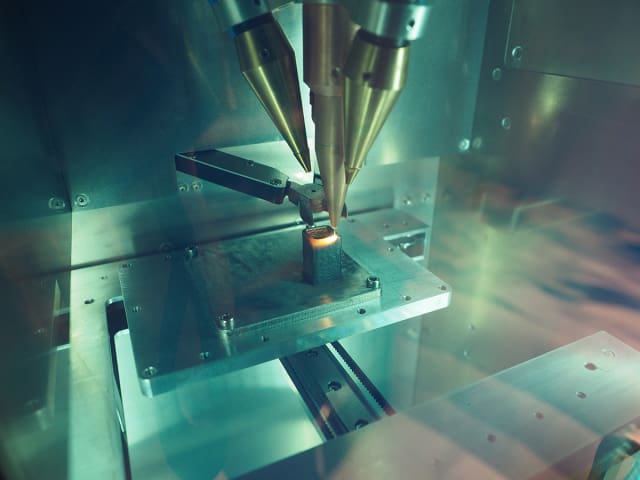

Процесс 3D-печати металлами заключается в последовательном послойном сплавлении металлических порошков при помощи мощного излучения иттербиевого лазера. В индустрии используется несколько различных наименований одного и того же процесса, в том числе селективное лазерное плавление (SLM).

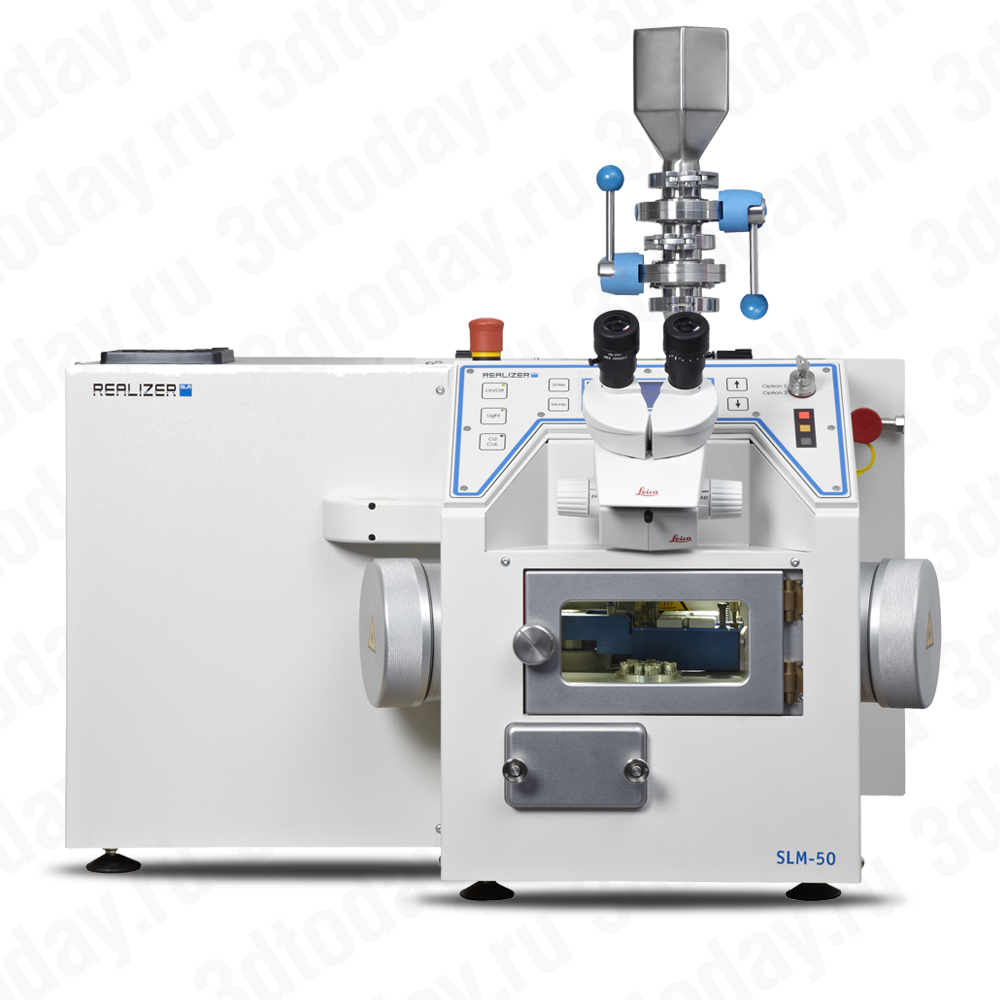

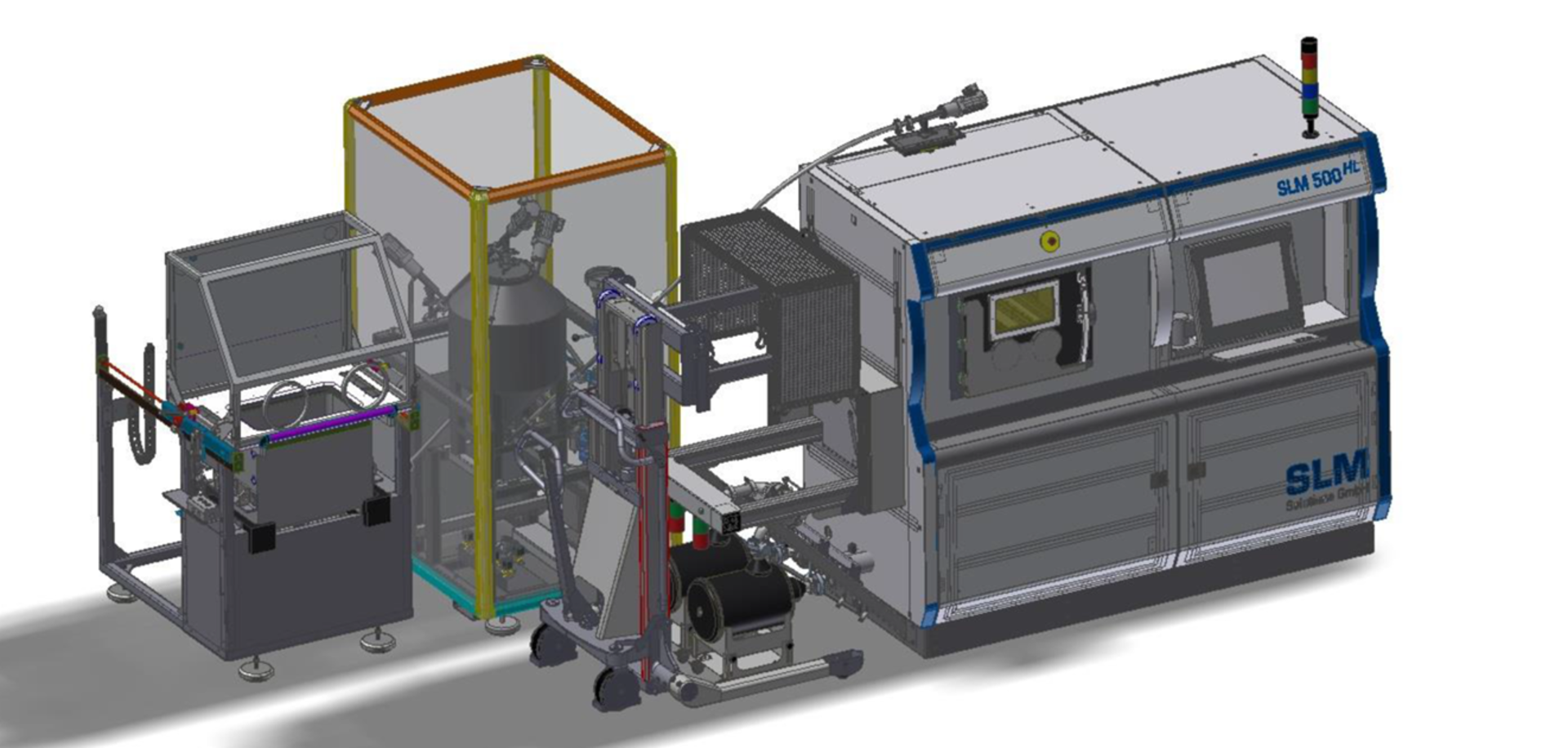

Ведущий мировой производитель, применяющий селективное лазерное плавление, – немецкая компания SLM Solutions.

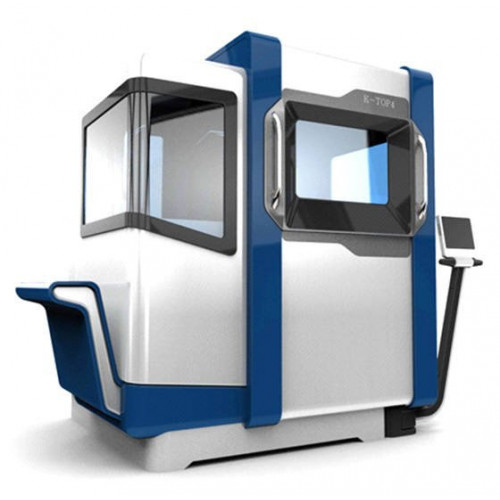

Промышленные установки SLM Solutions: SLM 125, SLM 280 2.0, SLM 500, SLM 800

Профессиональный 3D-принтер Sharebot MetalOne

- высокие показатели плотности: в 1,5 раза выше, чем при литье;

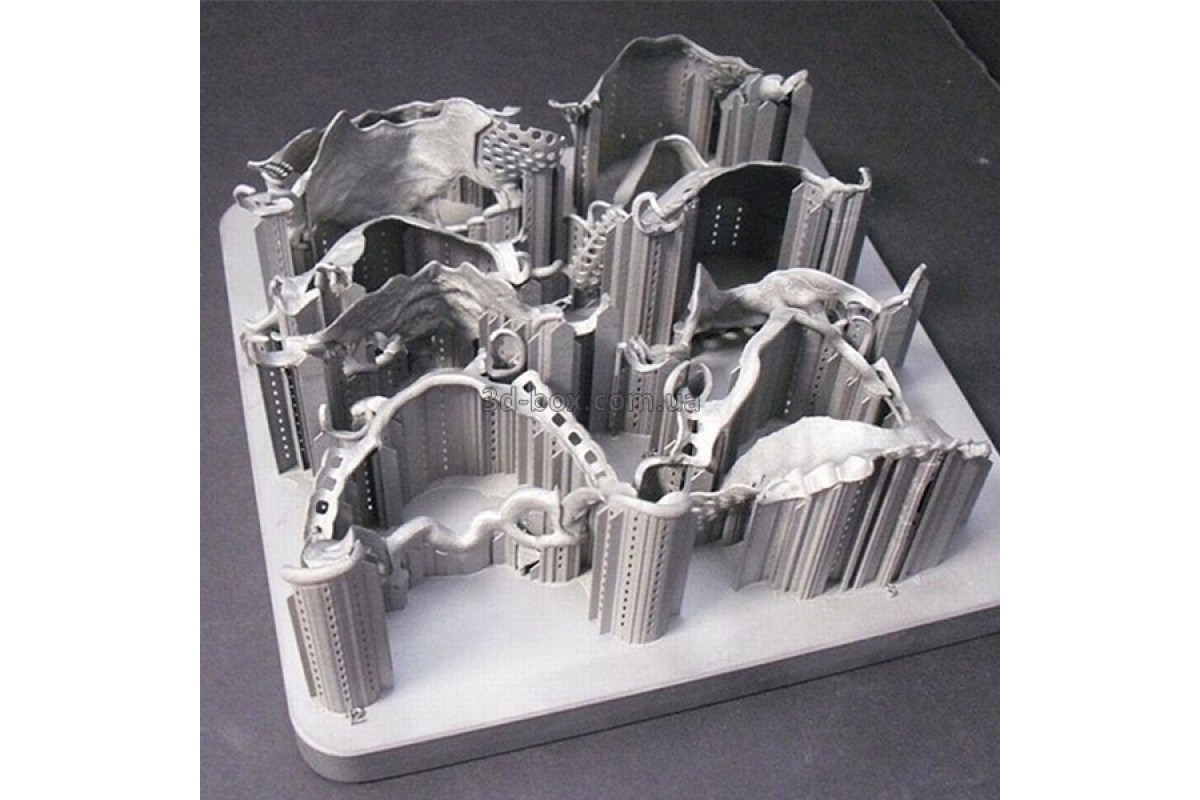

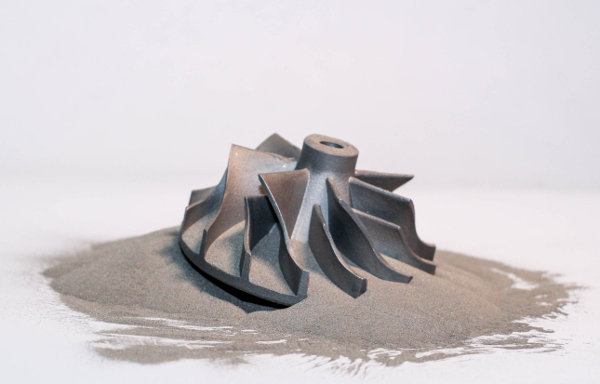

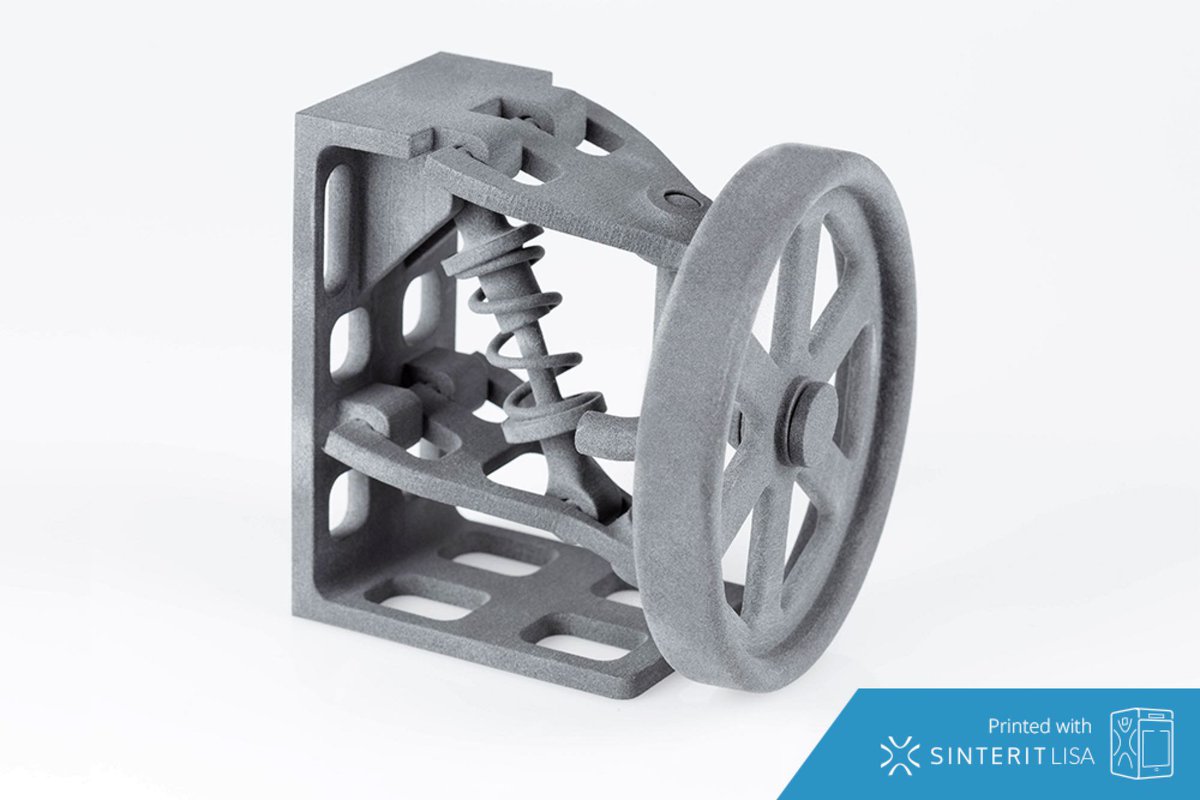

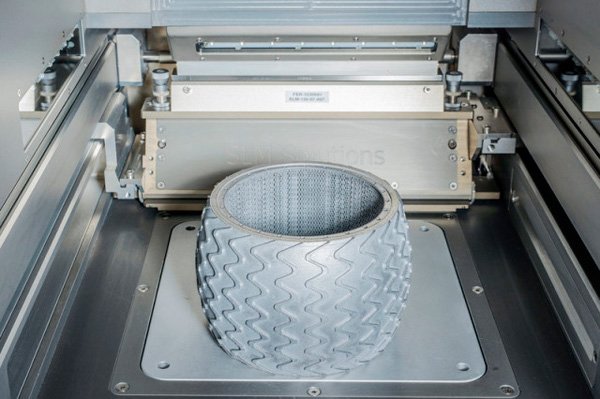

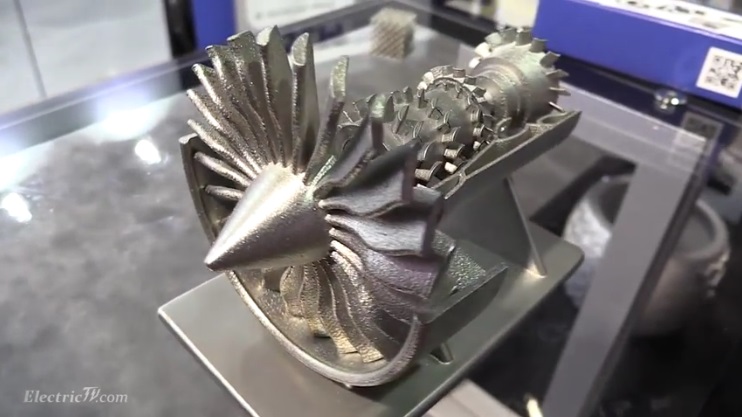

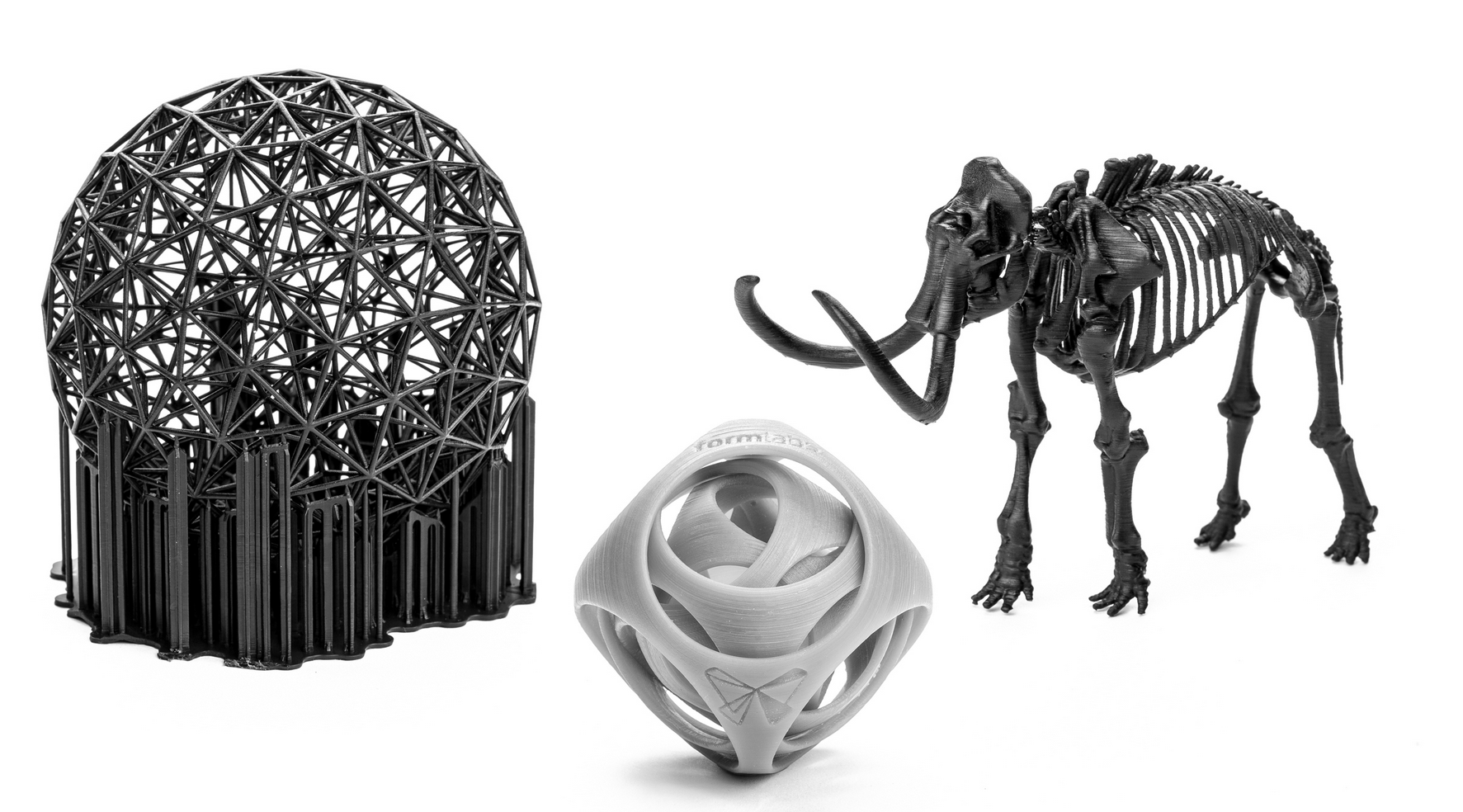

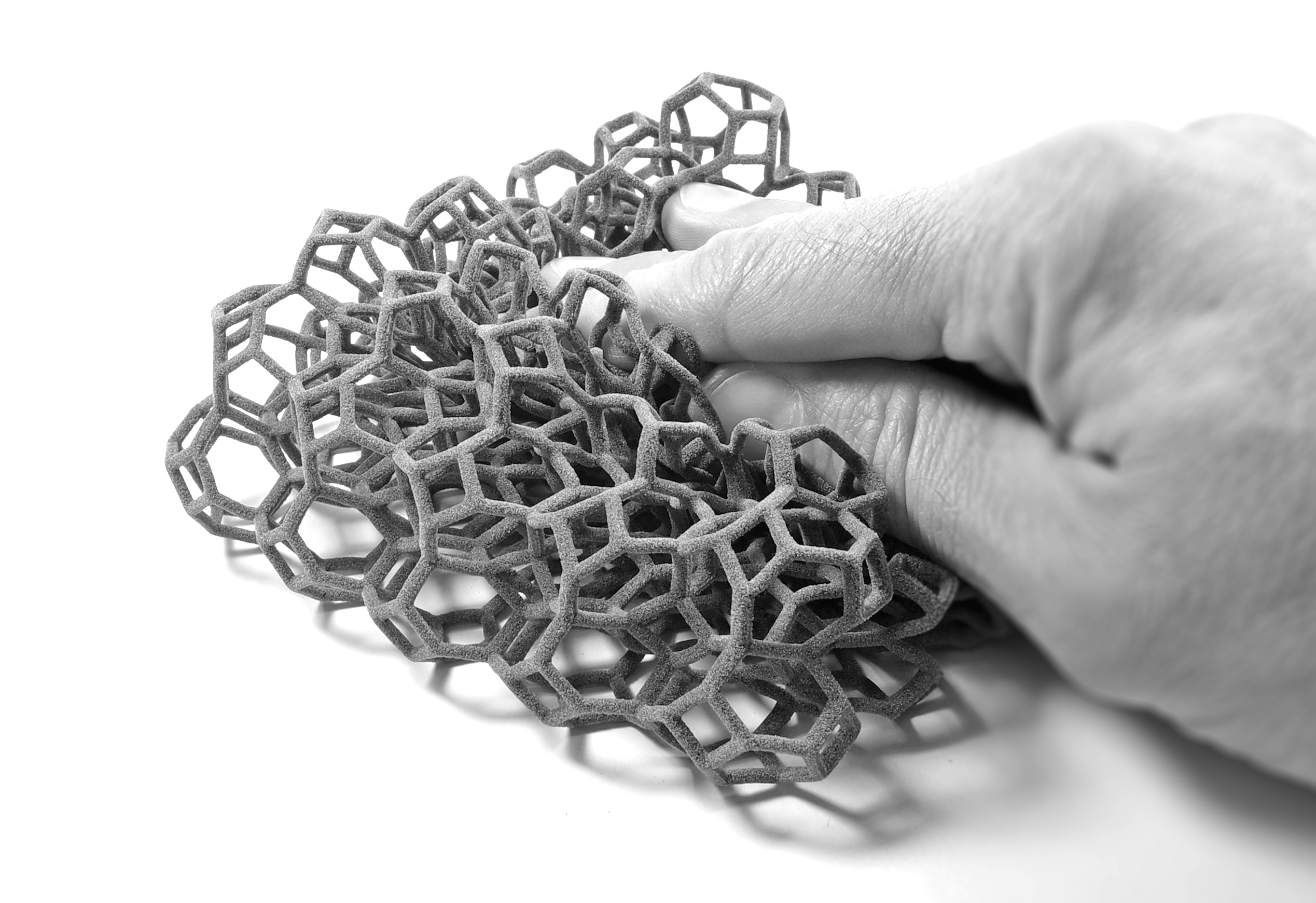

- возможность создания миниатюрных и геометрически сложных объектов и других неповторимых форм в виде закрытых бионических структур;

- широкий выбор металлических сплавов, как стандартных, так и специальных;

- сокращение циклов производства и ускорение выхода готовой продукции.

Смотрите видео: как происходит селективное лазерное плавление

Виды металлов, применяемых в аддитивном производстве

Современные аддитивные технологии предполагают использование около двадцати протестированных и готовых к эксплуатации материалов, в их числе – инструментальные, нержавеющие, жаропрочные сплавы, алюминиевые и титановые сплавы, медицинские кобальт-хром и титан.

Поскольку металлов очень много, и каждый из них обладает определенными свойствами, один металл можно заменить другим исходя из технологических задач. К примеру, если в технологической цепочке необходимо задействовать титановый сплав, то технолог сможет выбрать один из множества титановых сплавов с теми свойствами, которые нужны для производства конкретного изделия.

В эту категорию входят сложнолегированные стали с содержанием хрома (не менее 12%). Оксид хрома образует на поверхности металла коррозионностойкую пленку, которая может разрушаться под воздействием механических повреждений или химических сред, но восстанавливается в результате реакции с кислородом. Нержавеющие сплавы применяются при производстве клапанов гидравлических прессов, арматуры крекинг-установок, пружин, сварной аппаратуры, работающей в агрессивных средах, и изделий, используемых при высоких температурах (+550…800°C).

- Инструментальные сплавы: 1.

2343, 1.2344, 1.2367, 1.2709

2343, 1.2344, 1.2367, 1.2709

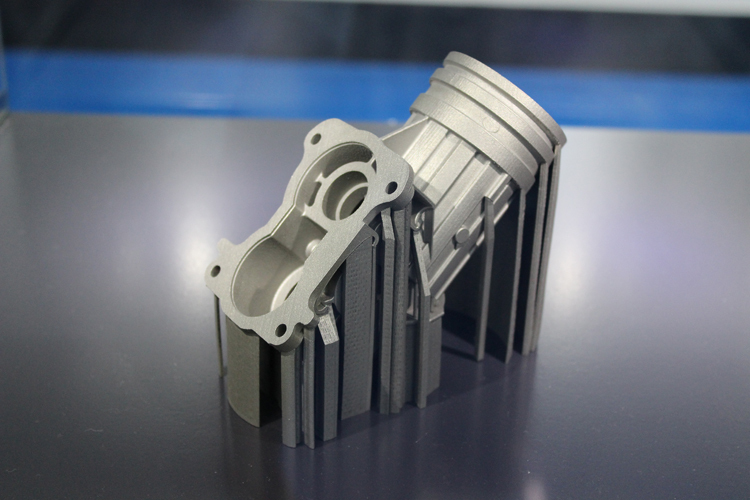

Основное предназначение инструментальных сплавов – изготовление различных видов инструментов (режущих, измерительных, штамповых и др.), вкладок в пресс-формы при горячем деформировании конструкционных сталей и цветных сплавов на крупносерийном производстве, пресс-форм для литья под давлением сплавов алюминия, цинка и магния. Эти сплавы содержат как минимум 0,7% углерода и обладают повышенной твердостью, износостойкостью, вязкостью, теплопроводностью и прокаливаемостью.

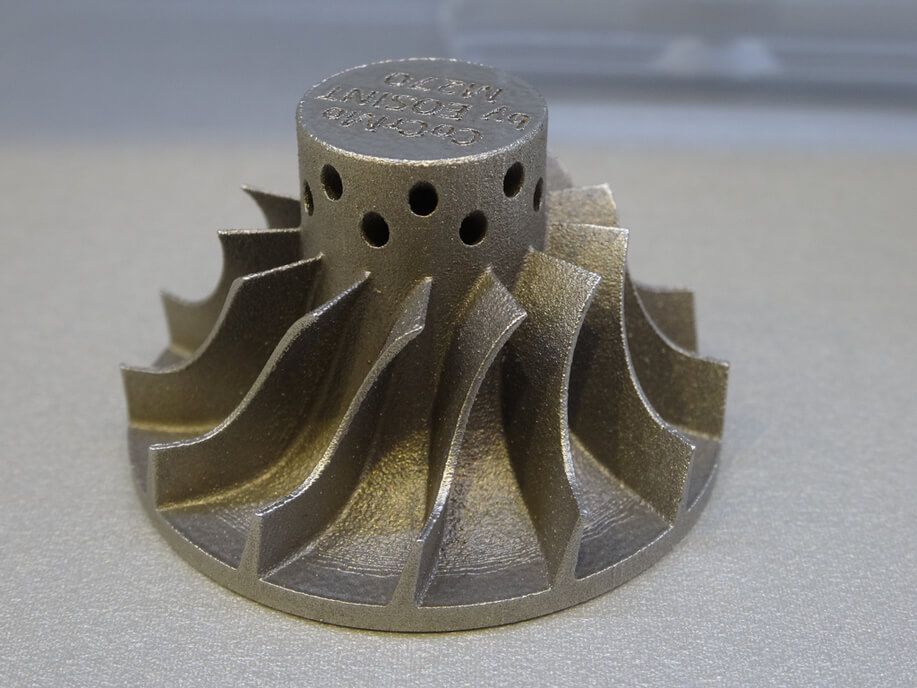

Никель обладает способностью растворять в себе многие другие металлы, сохраняя при этом пластичность, поэтому существует множество никелевых сплавов. Например, в соединении с хромом они широко применяются в авиационных двигателях, из них изготавливают рабочие и сопловые лопатки, диски ротора турбин, детали камеры сгорания и т.п. Наиболее жаропрочными являются литейные сложнолегированные сплавы на никелевой основе, которые выдерживают температуры до +1100°C в течение сотен и тысяч часов при высоких статических и динамических нагрузках.![]()

- Кобальт-хром: CoCr

CoCr представляет собой высококачественный кобальт-хромовый сплав для модельного литья, соответствующий современным техническим требованиям. Благодаря отличным механическим свойствам он хорошо подходит для изготовления корпусов сложной геометрии в электронике, пищевом производстве, авиа-, ракето- и машиностроении, а также кламмерных протезов.

- Цветные металлы: CuSn6, CuSn10

Сплавы из меди и олова обладают высокими теплопроводящими свойствами и коррозионной стойкостью и идеальны для создания уникальных систем охлаждения.

Это наиболее дешевые из литейных сплавов. К их преимуществам относятся высокая коррозионная стойкость, жидкотекучесть, электро- и теплопроводность. В промышленности используются, как правило, для изготовления крупногабаритных тонкостенных отливок сложной формы.

Ti6Al4V – наиболее распространенный сплав титана с превосходными механическими свойствами. Считается самым прочным и жестким титановым сплавом, отличается особо высокой сложностью обработки. Имеет плотность 4500 кг/м и прочность на разрыв более 900 МПа. Сплав Ti6Al4V предоставляет неоспоримые преимущества в плане снижения веса изделий в таких отраслях, как аэрокосмическая промышленность, автомобилестроение и судостроение. Эти металлы применяются, в частности, при изготовлении вкладок в пресс-формы, турбинных лопаток, камер сгорания, а также изделий, предназначенных для работы при высоких температурах (до +1100°C).

Считается самым прочным и жестким титановым сплавом, отличается особо высокой сложностью обработки. Имеет плотность 4500 кг/м и прочность на разрыв более 900 МПа. Сплав Ti6Al4V предоставляет неоспоримые преимущества в плане снижения веса изделий в таких отраслях, как аэрокосмическая промышленность, автомобилестроение и судостроение. Эти металлы применяются, в частности, при изготовлении вкладок в пресс-формы, турбинных лопаток, камер сгорания, а также изделий, предназначенных для работы при высоких температурах (до +1100°C).

Схема аддитивной установки SLM Solutions

Особенности металлических порошков

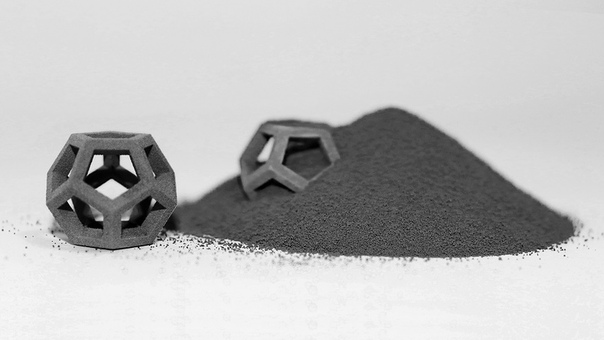

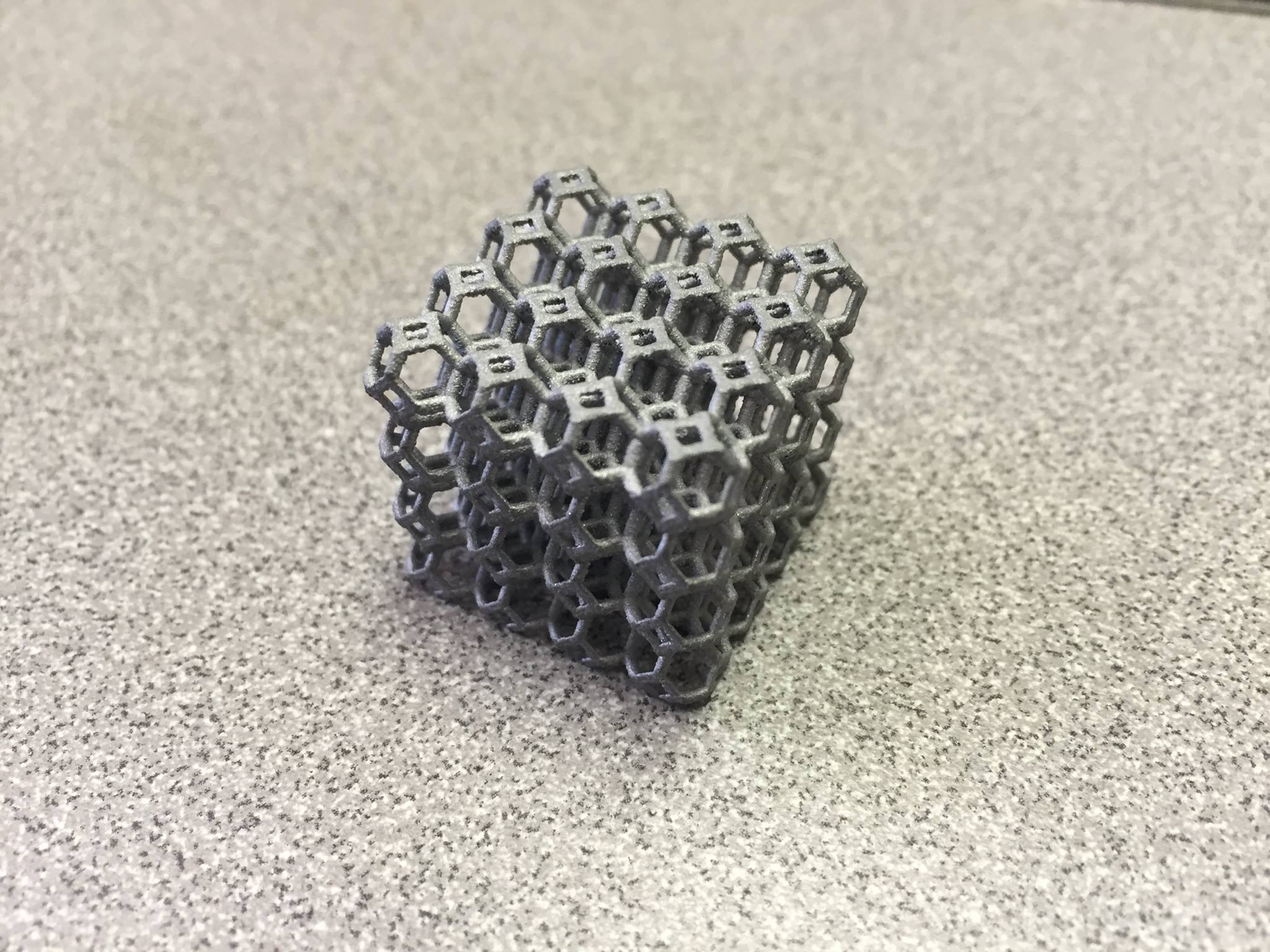

- Металл для аддитивных установок выпускается в виде мелкодисперсных сферических гранул с величиной зерна от 4 до 80 микрон. Этот показатель определяет толщину объекта, который будет выращен в аддитивной установке. При создании порошка задается

Таким образом определяется текучесть металла, проверяемая с помощью прибора Холла (воронки с калиброванным отверстием). Если у зерна будет слишком мелкая фракция, металл не будет течь через воронку и, соответственно, плохо подаваться на стол построения, а это напрямую влияет на равномерность получаемых слоев и качество выращиваемого изделия.

Таким образом определяется текучесть металла, проверяемая с помощью прибора Холла (воронки с калиброванным отверстием). Если у зерна будет слишком мелкая фракция, металл не будет течь через воронку и, соответственно, плохо подаваться на стол построения, а это напрямую влияет на равномерность получаемых слоев и качество выращиваемого изделия. - У каждой компании, производящей данный тип 3D-принтеров, свои требования к текучести в зависимости от принципа нанесения материала на платформу построения. В аддитивных установках SLM Solutions (технология SLM) металл на рабочий стол подается и сверху, из фидера (камеры с материалом), и переносится рекоутером. В этом случае текучесть очень важна для того, чтобы порошок поступал из фидера в рекоутер и слои наносились должным образом (см. схему построения изделий на рисунке выше).

- Разным металлам требуется разная термообработка, и иногда для этого используются специально подогреваемые платформы.

- Структура металлических изделий, полученных аддитивным способом, зависит как от технологии построения, так и от настроек оборудования. Ведущие производители добились плотности металла порядка 99,9% от теоретической. Наряду с селективным лазерным плавлением существуют и менее эффективные, уже устаревшие технологии, сходные с методом SLS, которые обеспечивают меньшую плотность.

- Внутренняя структура металла – мелкозернистая. Если в дальнейшем мы собираемся уплотнить деталь, то есть воздействовать на нее физически, надо учитывать, что маленькое зерно сжать гораздо сложнее, чем большое. Но при этом мы очень близко подходим к прокатному металлу – т.

е. к металлу, который уже уплотнили. Плотность изделий, напечатанных на 3D-принтере, на 10-15% ниже, чем при прокате, но примерно на 50% выше, чем у литейных металлов.

е. к металлу, который уже уплотнили. Плотность изделий, напечатанных на 3D-принтере, на 10-15% ниже, чем при прокате, но примерно на 50% выше, чем у литейных металлов.

Читайте истории внедрения:

Вопросы безопасности при работе на металлических 3D-принтерах

Как известно, металлы, попадающие в человеческий организм в микроскопических дозах, полезны. В макродозах они несут опасность для здоровья – получить отравление металлами очень легко, а кроме того, порошки взрывоопасны. При дисперсности порошка от 4 микрон он проникает сквозь поры кожи, органы дыхания, зрения и т.д. В связи с этим при работе на металлических 3D-принтерах необходимо строго соблюдать технику безопасности. Для этого предусмотрена защитная спецодежда – костюм, перчатки и обувь. Аддитивные машины, как правило, комплектуются пылесосом для удаления основного порошка, однако и после его использования некоторая взвесь металлов остается.

Производители стремятся улучшить условия безопасности, и сейчас наблюдается тенденция по созданию на аддитивном производстве так называемых закрытых циклов, т. е. полностью герметичных помещений, за пределы которого порошок не попадает. Оператор работает в специальной одежде, которая затем утилизируется.

е. полностью герметичных помещений, за пределы которого порошок не попадает. Оператор работает в специальной одежде, которая затем утилизируется.

Потенциал 3D-печати металлами

Итак, мы выяснили, что современные технологии позволяют получить порошок для 3D-печати металлом с определенными свойствами для решения конкретных производственных задач. А так как распылению можно подвергнуть практически любые металлы, то и номенклатура металлических материалов для 3D-принтеров чрезвычайно обширна.

Достижения металлургии в полной мере реализуются в аддитивном производстве, позволяя использовать уникальные сплавы для изготовления геометрически сложных изделий повышенной точности, плотности и повторяемости. В то же время, внедрение металлических аддитивных установок имеет и сдерживающие факторы, главный из которых – высокая стоимость порошков.

3D-печать металлами обладает серьезным потенциалом для повышения эффективности производства во многих отраслях промышленности и используется все большим числом компаний и исследовательских организаций. Пример для всемирной индустрии показывают такие промышленные лидеры, как General Electric, Airbus, Boeing, Michelin, которые уже перешли от изготовления единичных металлических изделий к серийному аддитивному производству.

Пример для всемирной индустрии показывают такие промышленные лидеры, как General Electric, Airbus, Boeing, Michelin, которые уже перешли от изготовления единичных металлических изделий к серийному аддитивному производству.

Статья опубликована 23.01.2018 , обновлена 26.11.2021

Преобразование мира печати с помощью металлический порошок 3d-принтер Local After-Sales Service

металлический порошок 3d-принтер - это компьютерные устройства, которые позволяют печатать трехмерные объекты. металлический порошок 3d-принтер очень полезны как для профессиональных целей, так и для создания собственных поделки в домашних условиях. Alibaba.com выдвигает. металлический порошок 3d-принтер от всех известных брендов со специальными предложениями для постоянных клиентов.металлический порошок 3d-принтер получают цифровые данные от процессора, как и традиционные принтеры.

Разница заключается в выводе, при котором традиционные принтеры печатают на бумаге и. металлический порошок 3d-принтер дают прочный трехмерный материал. Эти 3D-распечатки, сделанные пользователем. металлический порошок 3d-принтер выполняются путем наложения слоя на слой в соответствии с цифровым изображением объектов. Это делается путем вытягивания расплавленного пластика через тонкое сопло и точного перемещения под управлением компьютера.

3D-принты позволяют лучше визуализировать результат, следовательно, доказывать свою эффективность. металлический порошок 3d-принтер, чтобы найти широкое применение в медицине, производстве, обороне и т. д. металлический порошок 3d-принтер упрощает создание прототипов конструкций, предоставляя больше возможностей для модификаций и инноваций. продуктов. Эволюция. металлический порошок 3d-принтер помогла нескольким отраслям, таким как автомобилестроение, производство медицинского и оборонного оборудования, а также многим другим отраслям, значительно сократить расходы.

Работая с миллионами клиентов, Alibaba.com понимает необходимость по стандартному качеству и цене. Посетите сайт, чтобы ознакомиться с продуктами всех марок и всех ценовых категорий. Это сегрегация. металлический порошок 3d-принтер на основе их функций позволяет пользователю выбирать удобные для карманного компьютера продукты с желаемыми характеристиками. Для всех, кто считает, что качество и цена идут рука об руку, Alibaba.com - это имя, которое ломает это представление.

«Центротех» запустил в промышленную эксплуатацию установку для получения порошка для 3D-принтеров

«Центротех» запустил в промышленную эксплуатацию установку «Капля». На ней производят металлические порошки методом газового распыления расплава. Получается сырье для 3D-принтеров — порошки из алюминиевых и медных сплавов, нержавеющей и высоколегированной стали. «Центротех» планирует поставлять их предприятиям отрасли и сторонним компаниям, занимающимся порошковой металлургией и аддитивными технологиями.

Название установки «Капля» отражает принцип ее работы, но не размер. Высотой она с двухэтажный дом. За производственный цикл, то есть одну плавку, она выдает 30 кг товарного металлического порошка. Обслуживают эту махину всего два человека: оператор и сменный мастер, оба — специалисты по металлургическому литью. Создавал установку по изготовлению металлических порошков для 3D-печати большой коллектив ученых и инженеров. Ее придумали в Уральском федеральном университете, а научно-производственное объединение «Центротех» адаптировало идеи ученых к потребностям своего производства.

Выпуск порошковых материалов для 3D-печати — одно из перспективных направлений развития неядерных бизнесов «Росатома». Отраслевой интегратор по аддитивным технологиям «РусАТ» разработал две модели 3D-принтеров по технологии селективного лазерного плавления металлических порошков, RusMelt 300 Multi Laser и RusMelt 600 Multi Laser. Для них необходимо качественное сырье. Сейчас в рамках нескольких государственных программ по импортозамещению создается отечественная линейка порошковой продукции.

Установка «Капля» состоит из компонентов российского производства. Согласно результатам первых испытаний, по химическим и физическим характеристикам получаемые на ней порошки не уступают зарубежным и отечественным аналогам. На создание «Капли» ушло полтора года. Еще полгода потребовали пусконаладочные работы: на установке отрабатывали технологию производства порошков из нержавеющей стали 12Х18Н10Т, в итоге получили первые партии образцов товарного качества. То, что продукция пригодна для использования в 3D-печати и имеет нужный гранулометрический и химический состав, текучесть, плотность и форму частиц, подтверждено исследованиями специализированной лаборатории. В ноябре 2020 года порошки отправили на тестовую печать. Испытывать их качество будут в том числе на первом отечественном мультилазерном 3D-принтере, который работает на промплощадке «Центротеха» с 2019 года.

«Эта установка — совокупность множества элементов: индукционная печь для плавления шихты, тигель-металлоприемник, форсунка, камера распыления, металлопровод, сборник порошка, а также вспомогательные системы — охлаждения, электроснабжения и подачи газа, вентиляции и обеспечения безопасности работ, — поясняет гендиректор «Центротеха» Илья Кавелашвили.

— Принцип действия «Капли» состоит в распылении расплава жидкого металла струей газа: в печи металл плавится, а далее в специальной камере он дробится на капли, которые кристаллизуются в гранулы-шарики».

Оборудование позволяет получать широкий спектр металлических порошков: из алюминиевых и медных сплавов, нержавеющих и высоколегированных сталей. Это материалы для металлических 3D-принтеров и порошковой металлургии в целом.

«Центротех» производит сырье для 3D-принтера, а заказчик сам решает, что конкретно он будет «выращивать», — продолжает Илья Кавелашвили. — Сейчас идет наработка товарной партии порошка 12Х18Н10Т, это заказ «РусАТ». Состав можно поменять, если будет потребность».

На установке изготавливают сферические гранулы порошка, их размер варьируется от 5 до 400 мкм, содержание кислорода не более 0,1 %. Низкое содержание кислорода позволяет при «выращивании» детали на 3D-принтере получать изделие с минимальным количеством дефектов. Локальные образования оксидных пленок в структуре сплава маловероятны. Кроме того, порошок обладает высокой текучестью, а это значит, что его можно использовать не только для селективного лазерного сплавления, но и для других технологий аддитивного производства, например DED (Direct Energy Deposition, плавка лазером) и DMD (Direct Metal Deposition, прямое осаждение металлов), предполагающих прямую подачу металла в область построения детали.

Локальные образования оксидных пленок в структуре сплава маловероятны. Кроме того, порошок обладает высокой текучестью, а это значит, что его можно использовать не только для селективного лазерного сплавления, но и для других технологий аддитивного производства, например DED (Direct Energy Deposition, плавка лазером) и DMD (Direct Metal Deposition, прямое осаждение металлов), предполагающих прямую подачу металла в область построения детали.

«Помимо удовлетворения внутренних потребностей «Росатома» основная цель предприятия — выход вместе с интегратором на внешний рынок, — делится планами Илья Кавелашвили. — Рынок порошков в России очень емкий. Потенциал по увеличению производительности установки есть, и при необходимости мы можем нарастить объемы производства. А если и этого будет мало, построим еще одну «Каплю».

За один производственный цикл установка выдает 30 кг товарного металлического порошка

«Центротех» постоянно работает над расширением порошковой линейки. Сейчас специалисты предприятия монтируют лабораторную установку центробежного плазменного распыления «Шайба» для получения титановых порошков. Из-за санкций покупать эту продукцию у иностранных поставщиков стало сложно, поэтому госкорпорация запускает проекты с использованием титановых порошков собственного производства.

Сейчас специалисты предприятия монтируют лабораторную установку центробежного плазменного распыления «Шайба» для получения титановых порошков. Из-за санкций покупать эту продукцию у иностранных поставщиков стало сложно, поэтому госкорпорация запускает проекты с использованием титановых порошков собственного производства.

«Титановые порошки стоят на верхней строчке по востребованности на рынке, с их помощью изготавливают изделия сложной формы и с высокими требованиями по прочности, износостойкости, надежности. Например, лопатки турбин, форсунки, протезы — все то, что без использования аддитивных технологий производить нерентабельно или вовсе невозможно, — отмечает Илья Кавелашвили. — Принцип работы «Шайбы» следующий: цилиндрическая заготовка титана раскручивается до скорости 40 тыс. оборотов в минуту, а с торца обдувается источником тепла температурой до 5 тыс. °C. На торце заготовки образуется тонкий слой жидкого металла. За счет центробежной силы он перетекает к краю заготовки и срывается с нее в виде пленки и капель.

Пленка в полете дробится на капли, они кристаллизуются в шарики и падают вниз. Весь процесс происходит в среде инертной атмосферы аргона и гелия».

Преимущество технологии — возможность получать порошки металлов с гранулами идеальной сферической формы и с низкой долей примесей. Шарики одного размера в порошке подогнаны очень плотно друг к другу, свободного пространства между ними почти нет, благодаря этому при плавлении на принтере не появятся пустоты и поры. А отсутствие дефектов в виде посторонних примесей — основное требование для прочности и долговечности изделия.

На установке «Шайба» будут получать порошки титановых сплавов ВТ6 и ВТ1-0. Они пригодятся в медицине для изготовления протезов, еще одна сфера их применения — ремонт водного транспорта.

Металлический порошок в 3д печати – 3dprofy

3D-печать металлами – это сложный с точки зрения технологии процесс, который пользуется большой популярностью. Металлический порошок в 3D-печати применяется часто и в разных технологиях, причем используются как чистые металлы, так и их сплавы.

В каких технологиях применяется?

Металлический порошок отличается прочностью, поэтому широко применяется в различных технологиях 3D-печати. Чаще всего применяются сталь, никель, медь, сталь, бронза, а также благородные металлы. Применяются они в таких технологиях, как:

- SLS – при селективном лазерном спекании.

- SLM – при селективном лазерном плавлении.

- EBM – при спекании направленным пучком электронов.

К особенностям технологий можно отнести необходимость использования вакуумных или наполненных инертным газом камер. К еще одной технологии, предполагающей использование для 3D-принтера металлического порошка, относится ZCorp. В данной системе выполняется многоступенчатое плавление с использованием специальной субстанции в качестве «клея». Порошок наносится послойно, после чего слои склеиваются, слой подвергается запекания, затем создается следующий слой. После создания детали ее на 24 часа помещают в печь, где она выдерживается при температуре 3600. По мере выгорания клея остаются поры, которые заполняются порошком на основе бронзы.

По мере выгорания клея остаются поры, которые заполняются порошком на основе бронзы.

Особенности печати металлическим порошком

На основе технологии SLS используются связующие материалы, придающие изделиям стойкость к воздействию температур и химических средств. Чаще всего в роли связующих компонентов выступают полимеры, частицы керамики и стекла, а некоторые легкоплавкие металлы могут подвергаться спеканию и без применения дополнительных материалов.

Применяя металлический порошок для 3d принтера, можно создавать различные модели:

- ювелирные изделия;

- декоративные элементы;

- сложные детали, которые не создать традиционными методами аддитивного производства;

- функциональные прототипы.

К преимуществам использования металлического порошка можно отнести:

- Детали получаются высокой прочности.

- Печать может вестись с высоким разрешением.

- Металл отличается термостойкостью.

- Есть возможность вторичной обработки материала.

Главный недостаток 3D-печати металлическим порошком – слишком сложный метод, который нельзя использовать в домашних условиях. Чтобы предотвратить процесс окисления металла, нужно выполнять печать в инертных условиях с применением особых рабочих камер. Единственным домашним принтером, работающим на металлическом порошке, является модель Vader. С этим прибором можно создавать алюминиевые модели: металлический порошок будет плавиться в экструдере, после чего наноситься на поверхность магнитами в виде капель.

Особенности технологии 3DP

Струйная печать – один из популярных способов аддитивного производства, который предполагает применение металла как расходного материала. Но данная технология позволяет создавать только композитные модели из любых материалов, переработанных в порошок. Связывание порошка выполняется посредством полимеров, поэтому готовые модели являются полноценно металлическими. С другой стороны, композитные модели можно преобразовать в цельнометаллические под воздействием термической обработки – либо выплавкой, либо выжиганием связующего материала, либо спеканием металлических частиц.

Образованные таким способом модели не отличаются высокой прочностью из-за пористой структуры, поэтому увеличить прочность можно посредством пропитки цельной модели из металла. Например, стальная деталь может пропитываться бронзой, чтобы сделать конструкцию более прочной. С помощью данной технологии можно получать модели не очень высокой прочности, которые востребованы в ювелирной или сувенирной промышленности.

Метод ламинирования (LOM)

Данная технология привлекает внимание тем, что ламинирование выполняется нанесением тонких листов материала, которые формируются благодаря механической или лазерной резке и склеиванию. Именно так и создается трехмерная модель. Как расходный материал данное производство может использовать и металлическую фольгу. Полученные трехмерные модели не являются полностью металлическими, поскольку они связываются посредством клея, используемого для склеивания листов расходного материала. К положительным особенностям данного производства можно отнести экономичность печати и высокое внешнее сходство полученных моделей с изделиями из цельного металла.![]() Чаще всего данный метод широко применяется при макетировании.

Чаще всего данный метод широко применяется при макетировании.

Послойное наплавление FDM

Металлический порошок используется и при 3D-печати на основе технологии FDM. Этот метод позволяет использовать металлический порошок, а вот печать чистыми металлами и сплавами не привела к эффективным результатам. Тугоплавкие металлы невозможно применяться из-за трудностей с подбором качественного экструдера, который был бы способен выдерживать высокие температуры. А легкоплавкие металлы позволяют создать только модели, которые не будут широко применяться на практике.

Как следствие используются более современные материалы – композиты, в состав которых входит термопластик (например, PLA) и бронзовый порошок. Полученные модели отличаются визуальным сходством с натуральной бронзой, возможностью подвергания шлифовке, а вот физические и химические свойства изделий весьма ограниченные. Подобные композиты имеет смысл использовать для создания макетов для выставок, сувениров, предметов искусства.

Выборочное лазерное спекание SLS

Большинство 3d-принтеров, работающих на основе металлического порошка, предполагают использование лазерных установок, которые спекают частицы металлического порошка. Технология лазерного спекания предполагает использование металлов и термопластиков в виде порошка. Металлические материалы часто покрываются легкоплавкими металлами, что позволяет использовать более низкие мощности лазерных излучателей. В таких случаях требуется дополнительное спекание металлических моделей в печах, после чего они подвергаются пропитке для достижения более высокой прочности.

На работу с чистым металлическим порошком ориентирована технология прямого лазерного спекания DMLS. Эти конструкции имеют герметичные рабочие камеры, которые наполняются инертным газом, благодаря чему можно работать с разными металлами. Еще одна особенность DMLS-печати – в возможности подогрева расходного материала, что дает возможность сэкономить на мощности лазерных установок.

Выборочная лазерная плавка SLM

Эта технология позволяет создавать модели высокой прочности на основе лазерной плавки металлического порошка. С помощью этого типа производства можно создавать гомогенные модели, которые практически не отличаются по физическим и механическим свойствам от литых аналогов. Еще более эффективные результаты показывает технология лучевой плавки (EBM) – на основе ее можно создавать качественные модели высокой точности на принтерах шведской компании Arcam. Особенность данной технологии – возможность работы с широким диапазоном металлов и их сплавов и создание металлических деталей, по качеству ни в чем не уступающих аналогам.

С помощью этого типа производства можно создавать гомогенные модели, которые практически не отличаются по физическим и механическим свойствам от литых аналогов. Еще более эффективные результаты показывает технология лучевой плавки (EBM) – на основе ее можно создавать качественные модели высокой точности на принтерах шведской компании Arcam. Особенность данной технологии – возможность работы с широким диапазоном металлов и их сплавов и создание металлических деталей, по качеству ни в чем не уступающих аналогам.

Как работают 3D принтеры по металлу. Обзор SLM и DMLS технологий. Аддитивное производство. 3D печать металлом.

3D печать металлами. Аддитивные технологии.

SLM или DMLS: в чем разница?

Всем привет, Друзья! С Вами 3DTool!

Каталог 3D принтеров по металлу BLT

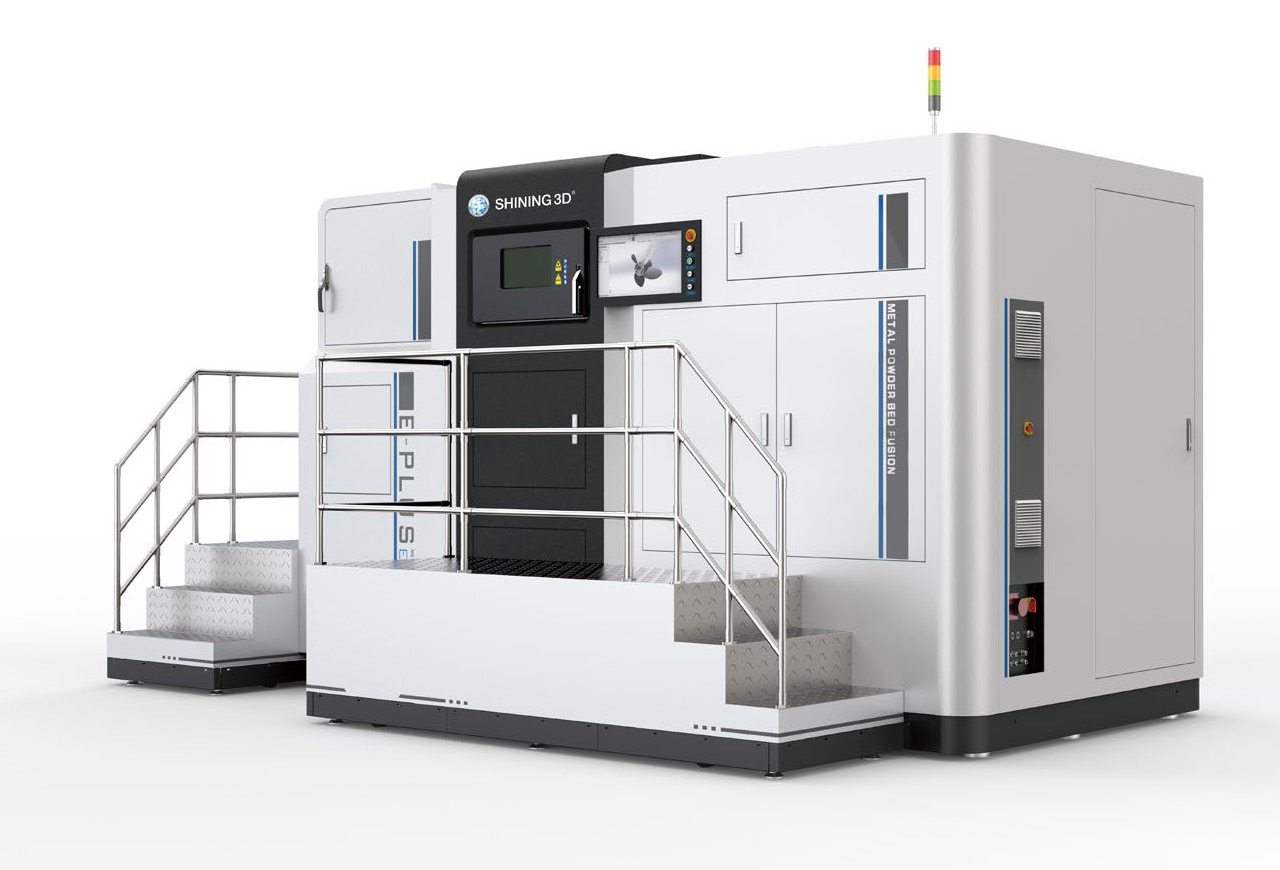

Селективное лазерное плавление (SLM) и прямое лазерное спекание металла (DMLS) — это два процесса аддитивного производства, которые принадлежат к семейству 3D-печати, с использованием метода порошкового наслоения. Две этих технологии имеют много общего: обе используют лазер для выборочного плавления (или расплавления) частиц металлического порошка, связывая их вместе и создавая модель слой за слоем. Кроме того, материалы, используемые в обоих процессах, являются металлами в гранулированной форме.

Две этих технологии имеют много общего: обе используют лазер для выборочного плавления (или расплавления) частиц металлического порошка, связывая их вместе и создавая модель слой за слоем. Кроме того, материалы, используемые в обоих процессах, являются металлами в гранулированной форме.

В частности:

SLM производит детали из одного металла, в то время как DMLS производит детали из металлических сплавов.

И SLM, и DMLS технологии используются в промышленности для создания конечных инженерных продуктов.

В этой статье мы будем использовать термин «металлическая 3D печать» для обобщения 2-х технологий. Так же опишем основные механизмы процесса изготовления, которые необходимы инженерам для понимания преимуществ и недостатков этих технологий.

В этой статье мы будем использовать термин «металлическая 3D печать» для обобщения 2-х технологий. Так же опишем основные механизмы процесса изготовления, которые необходимы инженерам для понимания преимуществ и недостатков этих технологий. Существуют и другие технологические процессы для производства плотных металлических деталей, такие как электронно-лучевое плавление (EBM) и ультразвуковое аддитивное производство (UAM). Их доступность и распространение довольно ограничены, поэтому они не будут представлены в данной статье. Как происходит 3D печать металлом SLM или DMLS.

Как работает 3D печать металлом? Основной процесс изготовления для SLM и DMLS очень похожи.

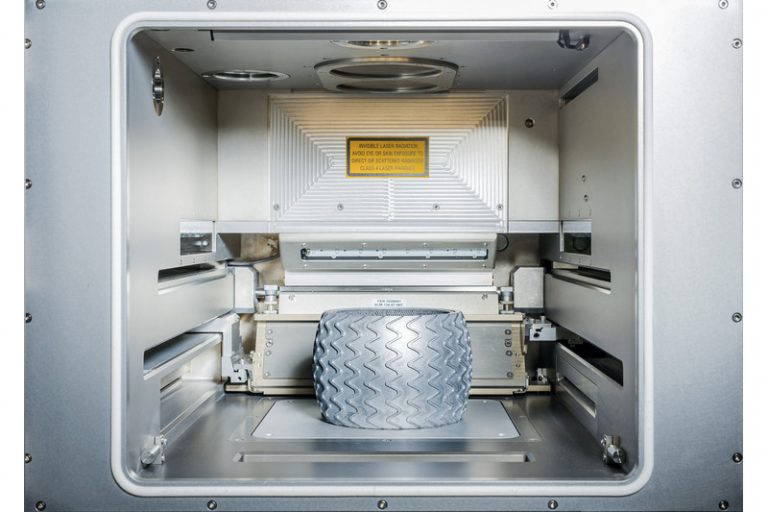

1. Камера, в которой происходит печать, сначала заполняется инертным газом (например, аргоном), чтобы минимизировать окисление металлического порошка. Затем она нагревается до оптимальной рабочей температуры.

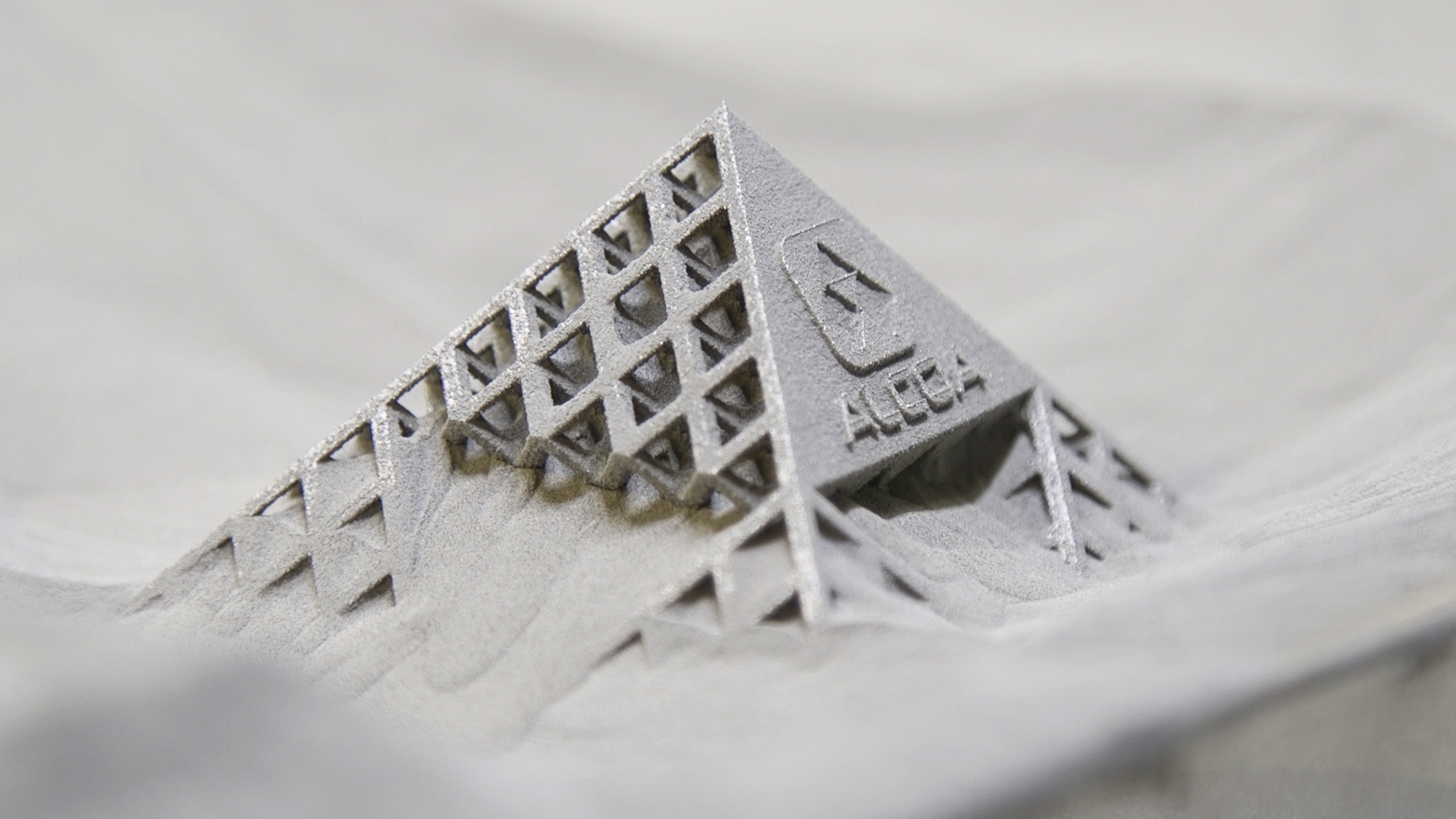

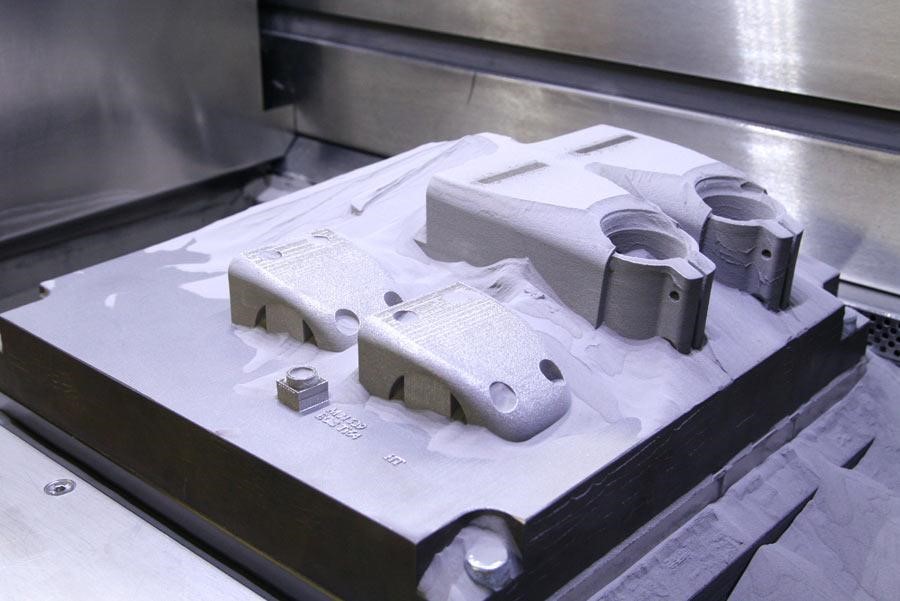

2. Слой порошка распределяется по платформе, мощный лазер делает проходы по заданной траектории в программе, сплавляя металлические частицы вместе и создавая следующий слой.

3. Когда процесс спекания завершен, платформа перемещается вниз на 1 слой. Далее наносится еще один тонкий слой металлического порошка. Процесс повторяется до тех пор, пока печать всей модели не будет завершена.

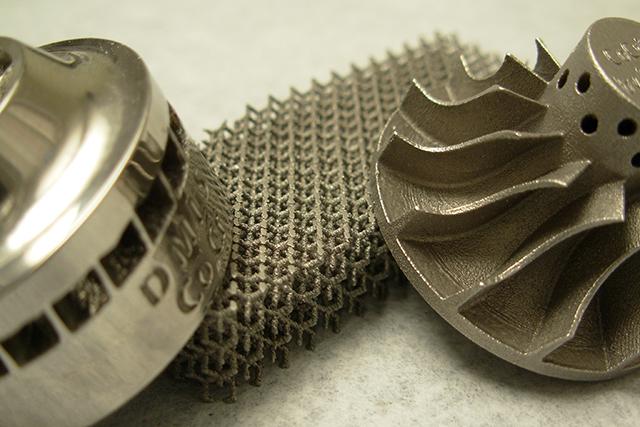

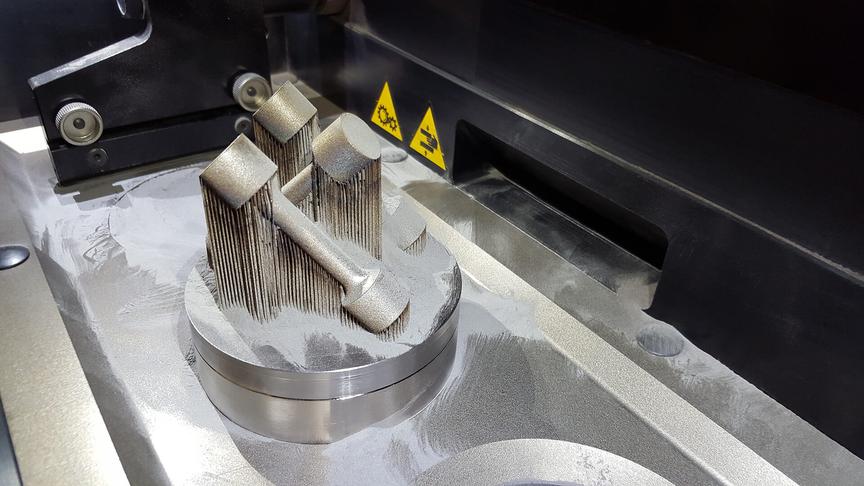

Когда процесс печати завершен, металлический порошок уже имеет прочные связи в структуре. В отличие от процесса SLS, детали прикрепляются к платформе через опорные конструкции. Опора в 3D-печати металлом, создаётся из того же материала, что базовая деталь. Это условие необходимо для уменьшения деформаций, которые могут возникнуть из-за высоких температур обработки.

Когда камера 3D принтера охлаждается до комнатной температуры, излишки порошка удаляются вручную, например щеткой. Затем детали как правило подвергаются термообработке, пока они еще прикреплены к платформе. Делается это для снятия любых остаточных напряжений. Далее с ними можно проводить дальнейшую обработку. Снятие детали с платформы происходит по средством спиливания.

Делается это для снятия любых остаточных напряжений. Далее с ними можно проводить дальнейшую обработку. Снятие детали с платформы происходит по средством спиливания.

В SLM и DMLS почти все параметры процесса устанавливаются производителем. Высота слоя, используемого в 3D-печати металлами, варьируется от 20 до 50 микрон и зависит от свойств металлического порошка (текучести, гранулометрического состава, формы и т. д.).

Базовый размер области печати на металлических 3D принтерах составляет 200 x 150 x 150 мм, но бывают и более большие размеры рабочего поля. Точность печати составляет от 50 — 100 микрон. По состоянию на 2020 год, стоимость 3D принтеров по металлу начинается от 150 000 долларов США. Например наша компания предлагает 3D принтеры по металлу от BLT.

3D принтеры по металлу, могут использоваться для мелкосерийного производства, но возможности таких систем в 3D-печати, больше напоминают возможности серийного производства на машинах FDM или SLA.

Металлический порошок в SLM и DMLS пригоден для вторичной переработки: обычно расходуется менее 5%. После каждого отпечатка неиспользованный порошок собирают и просеивают, а затем доливают свежим материалом до уровня, необходимого для следующего изготовления.

Отходы в металлической печати, представляют из себя поддержки (опорные конструкции, без которых не удастся добиться успешного результата). При слишком большом обилии поддержек на изготавливаемых деталях, соответственно будет расти и стоимость всего производства.

Адгезия между слоями.

3D печать металлом на 3D принтерах BLT

Металлические детали SLM и DMLS обладают практически изотропными механическими и термическими свойствами. Они твердые и имеют очень небольшую внутреннюю пористость (менее 0,2 % в состоянии после 3D печати и практически отсутствуют после обработки).

Металлические печатные детали имеют более высокую прочность и твердость и часто являются более гибкими, чем детали, изготовленные традиционным способом.

Тем не менее, такой металл быстрее становится «уставшим». Структура поддержки 3D модели и ориентация детали на рабочей платформе.

Тем не менее, такой металл быстрее становится «уставшим». Структура поддержки 3D модели и ориентация детали на рабочей платформе. Опорные конструкции всегда требуются при печати металлом, из-за очень высокой температуры обработки. Они обычно строятся с использованием решетчатого узора.

Поддержки в металлической 3D печати выполняют 3 функции:

• Они делают основание для создания первого слоя детали.

• Они закрепляют деталь на платформе и предотвращают её деформацию.

• Они действуют как теплоотвод, отводя тепло от модели.

Детали часто ориентированы под углом. Однако это увеличит и объем необходимых поддержек, время печати, и в конечном итоге общие затраты.

Деформация также может быть сведена к минимуму с помощью шаблонов лазерного спекания. Эта стратегия предотвращает накопление остаточных напряжений в любом конкретном направлении и добавляет характерную текстуру поверхности детали.

youtube.com/embed/JxxuPyGs0pM» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Поскольку стоимость металлической печати очень большая, для прогнозирования поведения детали во время обработки часто используются программные симуляторы. Это алгоритмы оптимизации топологии в прочем используются не только для увеличения механических характеристик и создания облегченных частей, но и для того, чтобы свести к минимуму потребности в поддержках и вероятности искривления детали.

Полые секции и легкие конструкции.

Пример печати на 3D принтере BLT

В отличие от процессов плавления с полимерным порошком, таких как SLS, большие полые секции обычно не используются в металлической печати, так как поддержки будет очень сложно удалить, если вообще возможно.

Для внутренних каналов больше, чем Ø 8 мм, рекомендуется использовать алмазные или каплевидные поперечные сечения вместо круглых, так как они не требуют построения поддержек.

Более подробные рекомендации по проектированию SLM и DMLS можно найти в других статьях посвященных данной тематике.

Более подробные рекомендации по проектированию SLM и DMLS можно найти в других статьях посвященных данной тематике. В качестве альтернативы полым секциям, детали могут быть выполнены с оболочкой и сердечниками, которые в свою очередь обрабатываются с использованием различной мощности лазера и скорости его проходов, что приводит к различным свойствам материала. Использование оболочки и сердечников очень полезно при изготовлении деталей с большим сплошным сечением, поскольку это значительно сокращает время печати и уменьшает вероятность деформации.

Использование решетчатой структуры является распространенной стратегией в 3D-печати металлом, для уменьшения веса детали. Алгоритмы оптимизации топологии также могут помочь в разработке органичных легких форм.

Расходные материалы для 3D печати металлом.Технологии SLM и DMLS могут производить детали из широкого спектра металлов и металлических сплавов, включая алюминий, нержавеющую сталь, титан, кобальт, хром и инконель.

Эти материалы обеспечивают потребности большинства промышленных применений, от аэрокосмической отрасли до медицинской. Драгоценные металлы, такие как золото, платина, палладий и серебро, также могут быть обработаны, но их применение носит незначительный характер и в основном ограничивается изготовлением ювелирных изделий.

Эти материалы обеспечивают потребности большинства промышленных применений, от аэрокосмической отрасли до медицинской. Драгоценные металлы, такие как золото, платина, палладий и серебро, также могут быть обработаны, но их применение носит незначительный характер и в основном ограничивается изготовлением ювелирных изделий. Стоимость металлического порошка очень высока. Например, килограмм порошка из нержавеющей стали 316 стоит примерно 350-450 долларов. По этой причине минимизация объема детали и необходимость поддержек является ключом к поддержанию оптимальной стоимости производства.

Основным преимуществом металлической 3D-печати является ее совместимость с высокопрочными материалами, такими как никелевые или кобальт-хромовые супер сплавы, которые очень трудно обрабатывать традиционными методами. За счет использования металлической 3D-печати для создания детали практически чистой формы — можно достичь значительной экономии средств и времени. В последствии такая деталь может быть подвергнута обработке до очень высокого качества поверхности.

Постобработка металла.

Различные методы пост. обработки используются для улучшения механических свойств, точности и внешнего вида металлических печатных изделий.

Обязательные этапы последующей обработки включают удаление рассыпного порошка и опорных конструкций, в то время как термическая обработка (термический отжиг) обычно используется для снятия остаточных напряжений и улучшения механических свойств детали.

Обработка на станках ЧПУ может быть использована для критически важных элементов (таких как отверстия или резьбы). Пескоструйная обработка, металлизация, полировка и микрообработка могут улучшить качество поверхности и усталостную прочность металлической печатной детали.

Преимущества и недостатки металлической 3D печати.Плюсы:

1. 3D печать с использованием металла, может быть использована для изготовления сложных деталей на заказ, с геометрией, которую традиционные методы производства не смогут обеспечить.

2. Металлические 3D печатные детали могут быть оптимизированы, чтобы увеличить их производительность при минимальном весе.

3. Металлические 3D-печатные детали имеют отличные физические свойства, 3D принтеры по металлу могут печатать большим перечнем металлов и сплавов. Включают в себя трудно обрабатываемые материалы и металлические суперсплавы.

Минусы:

1. Затраты на изготовление, связанные с металлической 3D-печатью, высоки. Стоимость расходного материала от 500$ за 1 кг.

2. Размер рабочей области в 3D принтерах по металлу ограничен.

• 3D печать металлом наиболее подходит для сложных, штучных деталей, которые сложно или очень дорого изготовить традиционными методами, например на станке ЧПУ.

• Уменьшение потребностей в построении поддержек, значительно снизит стоимость печати при помощи металла.

• Металлические 3D-печатные детали имеют отличные механические свойства и могут быть изготовлены из широкого спектра инженерных материалов, включая суперсплавы.

А на этом у нас Все! Надеемся, статья была для Вас полезна.

Каталог 3D принтеров по металлу BLT

Приобрести 3d-принтеры по металлу, а так же любые другие 3d-принтеры и ЧПУ станки, вы можете у нас, связавшись с нами:

• По электронной почте: [email protected]

• По телефону: 8(800)775-86-69

• Или на нашем сайте: http://3dtool.ru

Так же, не забывайте подписываться на наш YouTube канал:

Подписывайтесь на наши группы в соц.сетях:

ВКонтакте

Машиностроители компании «Северсталь» подтвердили пригодность металлических порошков для 3D-печати

21 января 2020Машиностроительный центр «ССМ-Тяжмаш» (входит в состав дивизиона «Северсталь

Российская сталь») успешно прошел исследования возможности применения

водораспыленных порошков собственного производства в технологиях 3D-принтинга. Исследования по технологиям селективного лазерного плавления (SLM) и прямого

лазерного выращивания (DLD) провели эксперты Санкт-Петербургского

политехнического университета.

Исследования по технологиям селективного лазерного плавления (SLM) и прямого

лазерного выращивания (DLD) провели эксперты Санкт-Петербургского

политехнического университета.

Исследовались водораспыленные порошки марки 304, выпущенные в цехе серийного производства «ССМ-Тяжмаш». Работы проводились в два этапа: водораспыленные порошки исследовались в исходном состоянии и после плазменной сфероидизации. Второе предполагает расплавление частицы порошка в струе плазмы для последующего придания сферической формы.

Полученные образцы показали результат по пределу текучести и пределу прочности сравнимый с требованиями нормативно-технической документации на данную сталь, а при технологии SLM даже выше её. Использование порошка после плазменной сфероидизации позволяет добиваться более стабильных механических характеристик, повышает качественные характеристики детали.

«Машиностроители «ССМ-Тяжмаш» осваивают аддитивные технологии с 2018 года. В

течение двух лет с помощью 3D-принтера в цехе заготовительного производства

было выпущено более 200 моделей из пластика для литья деталей агрегатов. В

перспективе мы планируем освоить 3D-принтинг на металлических порошках. Данное

исследование доказывает, что в качестве материала мы смело можем использовать

водораспыленные порошки собственного производства. Эта инициатива отвечает

нашему видению в части реализации долгосрочных целей стратегического приоритета

«Лидерство по снижению затрат», — отмечает директор по ремонтам дивизиона

«Северсталь Российская сталь» Сергей Добродей.

В

перспективе мы планируем освоить 3D-принтинг на металлических порошках. Данное

исследование доказывает, что в качестве материала мы смело можем использовать

водораспыленные порошки собственного производства. Эта инициатива отвечает

нашему видению в части реализации долгосрочных целей стратегического приоритета

«Лидерство по снижению затрат», — отмечает директор по ремонтам дивизиона

«Северсталь Российская сталь» Сергей Добродей.

Справочно:

Машиностроительный центр «ССМ-Тяжмаш» производит порошки различных марок уже более четверти века и является единственным производителем железных порошков в России. В 2019 году на отраслевой выставке «Метал Экспо» компания получила золотую медаль за разработку диффузионно-легированных порошков, не имеющих аналогов в России.

Металлический порошок 3D-печати с машины все металлические герметичный трубопровод для промышленности

Металлический порошок 3D-печати с машины все металлические герметичный трубопровод для промышленности

Преимущество:

1)Высокая производительность: двойной лазерной системы является дополнительным и здания скорость очень быстро;

2)Высокая безопасность: влага, взрывобезопасным и выдувание фильтрующий элемент структуры, оснащенный безопасность эксплуатации перчатки для обеспечения безопасности эксплуатации;

3)хороший стабильности: оптический путь является стабильным в процесс печати и соответствие литые детали в порядке;

4)экономии энергии и защита окружающей среды:perfect система фильтрации, без пыли и отходов утечка газа;

5)APP мониторинга: приложение для мобильных устройств дистанционно контролирует производство динамика этого документа в любое время и в любом месте;

6)низкой стоимости производства: одноместные и двухместные лазерный конфигурация может быть выбрано, что может значительно сократить цикл обработки, существенно повысить эффективность использования материалов и один пользователь может управлять несколькими устройствами.

Технические параметры:

Пункт | Параметры | Пункт | Параметры |

Max. Создания тома X/Y/Z | 250×250×300 мм | Потребляемая мощность | 5 КВТ |

Тип лазера | Волокна лазерной печати | Подача сжатого воздуха | 0.4MPa,50л/мин |

Мощность лазера | 500W | Размер машины | 1650×1080×2160 мм |

Оптическая система сканирования | F-тета , высокая скорость сканирования galvanometer | Материалы для печати | Титан , титановый сплав, кобальта и хрома сплав, из нержавеющей стали, высокой температуры сплава и т.д. |

Макс. скорость сканирования | 7m/s | Вес | 1750кг |

Основное внимание уделяется пучка диаметром | 70мкм | Формат данных | STL файл или другой конвертируемой стандартного формата |

Мин. содержание кислорода в строительство камеры | 100 частей на миллион | Программное обеспечение | Независимых R & D |

Max. Tempeerature предпускового подогрева | 200ºC | Функции оборудования | Экономия электроэнергии и защита окружающей среды , высокой эффективности производства и т.д. |

Источник питания | AC 200-240 В |

|

|

Пакет

Презентация компании:

Наньцзине Chamlion имеет богатый опыт в развитии избирательного лазерного плавления металлических 3D-печати. Она успешно разработал ряд металлических 3D принтеров с независимых прав интеллектуальной собственности, главным образом в том числе: стоматологических металлические 3D-принтер NCL-M2150X, стоматологические металлические 3D-принтер NCL-M2150T, двойной лазерный металлические 3D-принтер NCL-M2150D, NCL-M3250D, промышленного класса металлические 3D-принтер NCL-M2120, NCL-M3250D, NCL-M3280 и других стандартных моделей. Наши продукты — это очень популярный во всем мире, и которые были проданы в Соединенные Штаты, Канада, Италия, Южная Корея, Вьетнам, Филиппины и т.д., в настоящее время более чем на 6oo пользователей с помощью нашего оборудования и типографских услуг. Наши продукты получить позитивные отклики от клиентов.

видов 3D-печати металлом

Металлический порошок — основа 3D-печати металлом. Хотя с ним сложно и опасно обращаться в необработанном виде, его уникальные особенности делают его предпочтительным типом металлического инвентаря. Подавляющее большинство технологий 3D-печати металлом используют металлический порошок. В результате основные различия между типами металлических принтеров связаны с тем, как они вплавляют порошок в металлические детали. Эти методы сильно различаются: от использования высокоэнергетических лазеров для плавления рыхлого порошка до экструзии связанной металлической порошковой нити.В этой статье мы рассмотрим наиболее часто используемые типы металлической 3D-печати, как они работают и почему они выгодны.

Хотя с ним сложно и опасно обращаться в необработанном виде, его уникальные особенности делают его предпочтительным типом металлического инвентаря. Подавляющее большинство технологий 3D-печати металлом используют металлический порошок. В результате основные различия между типами металлических принтеров связаны с тем, как они вплавляют порошок в металлические детали. Эти методы сильно различаются: от использования высокоэнергетических лазеров для плавления рыхлого порошка до экструзии связанной металлической порошковой нити.В этой статье мы рассмотрим наиболее часто используемые типы металлической 3D-печати, как они работают и почему они выгодны.

Плавление в порошковом слое

Плавление в порошковом слое, известное под многими названиями, в настоящее время является наиболее распространенным типом 3D-печати металлом. Эти машины распределяют тонкий слой порошка по рабочей пластине и выборочно вплавляют поперечное сечение детали в слой порошка. Существует два различных типа методов плавки в порошковом слое: селективная лазерная плавка и электронно-лучевая плавка.

Селективное лазерное плавление (SLM)

Также известно как: прямое лазерное спекание металлов (DMLS), селективное лазерное спекание (SLS), прямая металлическая печать (DMP), лазерная порошковая сварка (LPBF).

Большинство машин для сварки в порошковом слое представляют собой машины для селективной лазерной плавки (SLM). В машинах SLM используются мощные лазеры для сплавления металлических слоев в детали. После печати оператор удаляет деталь (или детали) из порошкового слоя, отрезает деталь от рабочей пластины и выполняет постобработку детали.Это текущий стандарт для металлической печати — большинство компаний в Metal AM сегодня продают машины SLM.

Машина SLM во время печати.

Как наиболее зрелая разновидность 3D-печати металлом, SLM часто считается стандартом, по которому оцениваются другие технологии. Печатные детали SLM отлично подходят для точных, геометрически сложных деталей, которые иначе не поддаются механической обработке. Они подходят для самых разных областей применения: от стоматологии/здравоохранения до аэрокосмической отрасли. Объемы сборки варьируются от очень маленьких (куб 100 мм) до больших (800 мм x 500 мм x 400 мм), а скорость печати умеренная.Точность этих машин определяется шириной лазерного луча и высотой слоя. Большинство материалов, доступных сегодня для 3D-печати, можно использовать на машине SLM.

Объемы сборки варьируются от очень маленьких (куб 100 мм) до больших (800 мм x 500 мм x 400 мм), а скорость печати умеренная.Точность этих машин определяется шириной лазерного луча и высотой слоя. Большинство материалов, доступных сегодня для 3D-печати, можно использовать на машине SLM.

Несмотря на то, что эти машины являются новаторскими, широкий спектр требований к оборудованию и постобработке ограничивает использование этих машин промышленными пользователями. Для работы с машинами SLM требуются обученные специалисты. Из-за сложного процесса многие детали необходимо распечатать и настроить несколько раз, чтобы получить результат. После печати большинство деталей требуют значительной постобработки и термообработки.Кроме того, металлический порошок, который используют эти машины, чрезвычайно опасен и дорог в обращении: большинство полностью обожженных машин SLM стоит более 1 миллиона долларов для внедрения и специального технического специалиста для запуска.

Электронно-лучевая плавка (ЭЛП)

В станках ЭЛП для изготовления деталей используется электронный луч вместо лазера. GE Additive — единственная компания, производящая машины EBM. Электронный луч дает менее точную деталь, чем SLM, но процесс в целом быстрее для более крупных деталей.Эти машины имеют почти все те же ограничения, затраты и проблемы, что и машины SLM, но они более интенсивно используются в аэрокосмической и медицинской сферах, чем где-либо еще. Как и в случае с SLM, машины EBM стоят более 1 миллиона для установки и требуют специального технического специалиста для запуска.

GE Additive — единственная компания, производящая машины EBM. Электронный луч дает менее точную деталь, чем SLM, но процесс в целом быстрее для более крупных деталей.Эти машины имеют почти все те же ограничения, затраты и проблемы, что и машины SLM, но они более интенсивно используются в аэрокосмической и медицинской сферах, чем где-либо еще. Как и в случае с SLM, машины EBM стоят более 1 миллиона для установки и требуют специального технического специалиста для запуска.

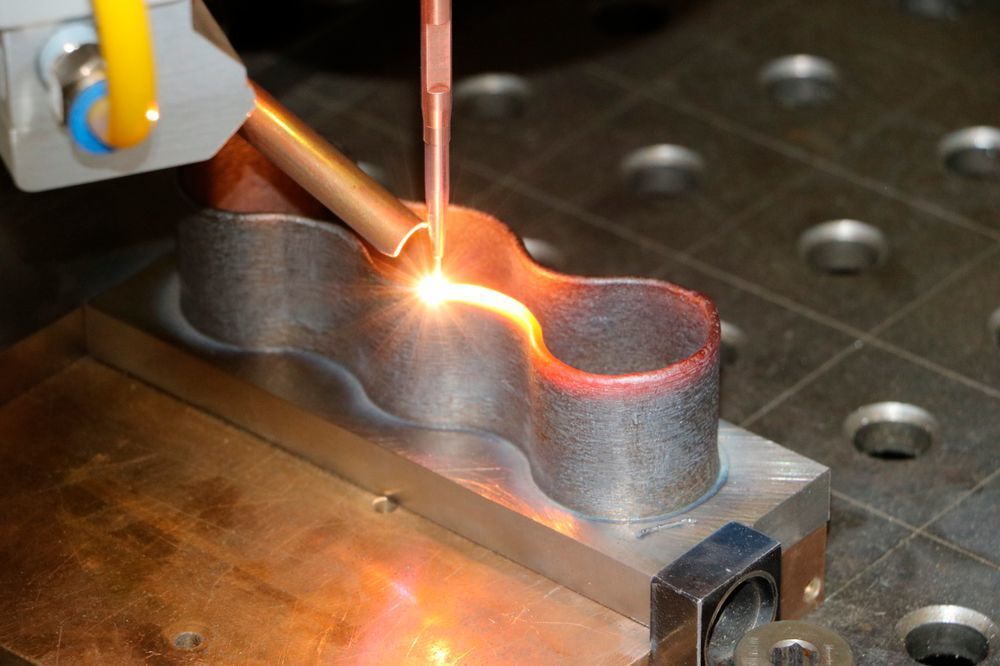

Прямое осаждение энергии

Прямое осаждение энергии использует металлическое сырье и лазер для изготовления деталей. В отличие от сплавления в порошковом слое, заготовка (которая может быть порошковой или проволочной) и лазер находятся на одной печатающей головке, которая одновременно дозирует и сплавляет материал.Полученные детали очень похожи на Powder Bed Fusion с несколькими ключевыми отличиями и возможностями.

Порошок DED

Также известен как: лазерное осаждение материала (LMD), выдувной порошок

Родной брат селективного лазерного плавления, прямое энергетическое осаждение также использует лазер и металлический порошок для изготовления металлических деталей. Вместо того, чтобы насыпать порошок на платформу и плавить его с помощью лазера, машины DED точно выдувают порошок из печатающей головки на деталь, используя встроенный в головку лазер, чтобы сплавить его с деталью в конструкции.

Вместо того, чтобы насыпать порошок на платформу и плавить его с помощью лазера, машины DED точно выдувают порошок из печатающей головки на деталь, используя встроенный в головку лазер, чтобы сплавить его с деталью в конструкции.

A 3D-принтер BeAM DED для нанесения и плавления металлического порошка с печатающей головкой двойного назначения.

Поскольку в обеих машинах используется металлический порошок и лазер, детали, напечатанные с помощью DED, очень похожи на детали, напечатанные с помощью SLM, за одним ключевым исключением: машины DED могут использовать свою уникальную систему распределения порошка для «лечения» незапечатанных деталей с дефектами. Их доступные материалы, постобработка и требования к обращению с порошком аналогичны SLM, а машины также стоят в диапазоне 1 миллион долларов.

Проволока DED

Также известна как: Электронно-лучевое аддитивное производство или EBAM

Проволочные машины DED используют лазер для плавления исходного сырья способом, очень похожим на их порошковые родственники DED, однако их сырьем является металлическая проволока. вместо взорванного пороха. Это нишевая технология, используемая для больших объемов печати (до 5 м x 1 м x 1 м) и более быстрого времени печати за счет точности и качества. В результате детали Wire DED спроектированы так, чтобы быть значительно больше и менее точными, чем машины с порошковым слоем.Эти машины стоят несколько миллионов долларов за единицу и крайне редко встречаются в космосе.

вместо взорванного пороха. Это нишевая технология, используемая для больших объемов печати (до 5 м x 1 м x 1 м) и более быстрого времени печати за счет точности и качества. В результате детали Wire DED спроектированы так, чтобы быть значительно больше и менее точными, чем машины с порошковым слоем.Эти машины стоят несколько миллионов долларов за единицу и крайне редко встречаются в космосе.

Binder Jetting

Binder Jetting — крупномасштабный высокоточный метод 3D-печати металлом, который может заменить SLM в качестве основного метода 3D-печати на основе рассыпчатого порошка. За последние два года эта область расширилась от одного производителя до множества компаний (включая лидеров отрасли AM). Благодаря своей скорости и масштабируемости, эта технология может стать технологией, которая позволит превратить возможности аддитивного производства металлов в объемы производства.

Технология распыления металлического связующего отражает то, что обычный (2D) принтер использует для быстрого распыления чернил на бумагу. Во-первых, машина для распыления связующего равномерно распределяет металлический порошок по печатному столу, образуя несвязанный слой. Затем струйная головка, очень похожая на ту, что используется в 2D-принтере, распределяет связующий полимер по форме поперечного сечения детали, неплотно прилипая к порошку. Процесс повторяется до тех пор, пока машина не создаст готовую сборку из готовых деталей.

Во-первых, машина для распыления связующего равномерно распределяет металлический порошок по печатному столу, образуя несвязанный слой. Затем струйная головка, очень похожая на ту, что используется в 2D-принтере, распределяет связующий полимер по форме поперечного сечения детали, неплотно прилипая к порошку. Процесс повторяется до тех пор, пока машина не создаст готовую сборку из готовых деталей.

Машина для струйной печати переплета Digital Metal, способная воспроизводить мелкие детали.

Детали, напечатанные на машинах Binder Jetting, требуют этапа постобработки, называемого «спеканием», чтобы стать полностью металлическими. В этом процессе напечатанная деталь нагревается в печи до температуры чуть ниже ее температуры плавления. Связующий материал выгорает, а металлический порошок объединяется в цельнометаллическую деталь. Этот процесс может выполняться партиями, что означает, что он не оказывает существенного влияния на пропускную способность.

Вакуумные печи обычно представляют собой массивные промышленные машины.

Струйная обработка связующим имеет два основных преимущества по сравнению с селективной лазерной плавкой.Во-первых, машины МОГУТ печатать намного быстрее, используя несколько головок для струйной печати в нескольких местах одновременно. Во-вторых, станок может изготавливать десятки и даже сотни одинаковых деталей за одну сборку. Эти детали можно спекать в большой печи, чтобы создать управляемую инфраструктуру серийного производства. В результате струйная печать связующим выполняется значительно быстрее в расчете на одну деталь, чем любой другой тип металлической печати. Такая скорость (и требования к управлению порохом) сопряжены с огромными затратами — в настоящее время единственные машины в этом сегменте стоят более миллиона долларов.

Экструзия связанного порошка

Также известна как: Атомно-диффузионное производство добавок, Осаждение связанного порошка

Экструзия связанного порошка (BPE) — захватывающий новичок в области производства металлических добавок. В отличие от почти любого другого основного процесса 3D-печати, в машинах BPE не используется сыпучий металлический порошок. Вместо этого порошок связывается воскообразными полимерами таким же образом, как создается металлическая масса для литья под давлением. В результате получается материал, который намного безопаснее и проще в использовании, чем рассыпной порошок: экструзионный материал связанного порошка можно обрабатывать вручную, и он не требует мер безопасности, которые требуются для машин с рассыпным порошком.Нить BPE выдавливается из сопла способом, очень похожим на стандартную 3D-печать FFF, в результате чего получается «зеленая» часть, содержащая металлический порошок, равномерно распределенный в воскообразном полимере. После печати BPE имеет два этапа постобработки: во-первых, полимер в основном растворяется в «стиральной» машине; во-вторых, промытая часть спекается в печи (аналогично струйной заливке связующего). В процессе спекания деталь сжимается, чтобы учесть пространство, открытое растворенным связующим, в результате чего получается полностью металлическая деталь.

В отличие от почти любого другого основного процесса 3D-печати, в машинах BPE не используется сыпучий металлический порошок. Вместо этого порошок связывается воскообразными полимерами таким же образом, как создается металлическая масса для литья под давлением. В результате получается материал, который намного безопаснее и проще в использовании, чем рассыпной порошок: экструзионный материал связанного порошка можно обрабатывать вручную, и он не требует мер безопасности, которые требуются для машин с рассыпным порошком.Нить BPE выдавливается из сопла способом, очень похожим на стандартную 3D-печать FFF, в результате чего получается «зеленая» часть, содержащая металлический порошок, равномерно распределенный в воскообразном полимере. После печати BPE имеет два этапа постобработки: во-первых, полимер в основном растворяется в «стиральной» машине; во-вторых, промытая часть спекается в печи (аналогично струйной заливке связующего). В процессе спекания деталь сжимается, чтобы учесть пространство, открытое растворенным связующим, в результате чего получается полностью металлическая деталь.

Система печати Metal X содержит металлический 3D-принтер, станцию промывки деталей и печь для спекания.

Поскольку процесс печати основан на филаменте, ограничения деталей BPE-деталей точно такие же, как и у обычной пластиковой печати FFF: он хорошо работает практически для всех геометрий деталей и может печатать с заполнением с открытыми ячейками. Детали, напечатанные на системах BPE, по-прежнему часто требуют последующей обработки — термообработки для деталей, которым требуются улучшенные свойства (хотя это требуется для каждого металла), и постобработки/полировки для улучшения качества поверхности — но при этом нет управления порошком и сокращены возможности. требования.Машины BPE используют более простой процесс, чтобы быть намного более доступными, чем все другие основные типы 3D-печати металлом, при этом машины стоят от 120 000 до 200 000 долларов. Этот процесс используется в Markforged Metal X. Чтобы узнать больше об этом процессе, ознакомьтесь с этой статьей о процессе Metal X.

3D-печать металлическими нитями и порошками

Есть два основных фактора, влияющих на то, будет ли сегодня печататься металлический сплав: пригодность для печати и спрос.Хотя существует множество процессов 3D-печати металлом, почти все они основаны на металлических порошках. Эти материалы принимают две формы в печати: необработанные металлические порошки для 3D-печати или связанный порошок для 3D-печати металлической нитью. В результате металлические материалы, пригодные для печати сегодня, в значительной степени ограничены доступностью порошка и возможностью эффективного связывания этого порошка. Например, алюминий, как известно, плохо поддается печати и в результате встречается относительно редко.

3D-печать металлом полезна для деталей, которые сложно обрабатывать как по сложности, так и по материалу, потому что это может быть дешевле, особенно при небольших объемах.Более твердые материалы, такие как нержавеющая сталь, инструментальная сталь, титан и другие, труднее обрабатывать и требуют более качественных инструментов, лучших машин и больших накладных расходов. Дополнительные естественные производственные затраты добавляют к относительной ценности, которую обеспечивает 3D-печать, позволяя им пересечь «точку перегиба», в которой 3DP становится ценным. С другой стороны, материалы, которые легко и дешево обрабатывать (низкосортная сталь, алюминий), не так востребованы, потому что их уже легко изготовить.Это образует группу «обычных» материалов для металлической печати, с которыми традиционно очень сложно работать, и которые упрощаются за счет добавления вместо вычитания.

Дополнительные естественные производственные затраты добавляют к относительной ценности, которую обеспечивает 3D-печать, позволяя им пересечь «точку перегиба», в которой 3DP становится ценным. С другой стороны, материалы, которые легко и дешево обрабатывать (низкосортная сталь, алюминий), не так востребованы, потому что их уже легко изготовить.Это образует группу «обычных» материалов для металлической печати, с которыми традиционно очень сложно работать, и которые упрощаются за счет добавления вместо вычитания.

Какие металлы наиболее распространены для 3D-печати?

- Нержавеющая сталь (17-4 PH, 316L, 304)

- Инструментальная сталь (h23, A2, D2)

- Специальные сплавы (инконель, кобальт-хром и другие)

- Алюминий (Ti74)

2 2 - , 6061, 7075)

3D-печать из стали

Сталь является наиболее распространенным металлическим материалом для 3D-печати.Его прочность, способность превращаться в металлический порошок для 3D-печати, относительно низкая стоимость и возможность последующей обработки делают его материалом, который можно использовать во многих приложениях.

Печатать можно из большинства сортов стали: наиболее распространенными являются нержавеющая сталь и инструментальная сталь. Не все стали обычно печатаются. Легированные стали, которые чаще всего изготавливаются традиционным способом, печатаются редко. Из-за их более низкой стоимости изготовления и худших свойств материала они не так ценны для печати.

Печатать можно из большинства сортов стали: наиболее распространенными являются нержавеющая сталь и инструментальная сталь. Не все стали обычно печатаются. Легированные стали, которые чаще всего изготавливаются традиционным способом, печатаются редко. Из-за их более низкой стоимости изготовления и худших свойств материала они не так ценны для печати.Нержавеющие стали

Нержавеющие стали – это прочные, жесткие стали, обладающие отличной коррозионной стойкостью благодаря значительному содержанию хрома (не менее 12%, часто до 18%). Они бывают двух видов: аустенитные и мартенситные.

Решетка из нержавеющей стали, напечатанная на принтере Selective Laser Melting. Изображение с Аксома. Аустенитные нержавеющие сталиявляются наиболее распространенным типом нержавеющей стали. Они устойчивы к коррозии и могут подвергаться как механической обработке, так и сварке, но не могут подвергаться термической обработке.303 и 304 — наиболее распространенные типы аустенитных нержавеющих сталей, а 316L — вариант с максимальной коррозионной стойкостью.

Мартенситные нержавеющие стали намного тверже аустенитных сталей, но более хрупкие и менее устойчивые к коррозии. Как группе им не хватает общей универсальности аустенитных сталей, однако они могут подвергаться термообработке и дисперсионному твердению. Они лучше всего подходят, когда вам нужна твердая и жесткая нержавеющая сталь. 17-4 PH — это особенно полезный тип мартенситной нержавеющей стали, который можно подвергать термообработке, чтобы он соответствовал различным свойствам материала — это также наиболее распространенная мартенситная сталь, хотя и другие (например, 420) также печатаются.

Инструментальные стали

Инструментальные стали названы в честь их основного применения — инструментов всех разновидностей. Они содержат карбид, чрезвычайно твердое соединение, которое имеет решающее значение для их способности резать, шлифовать, штамповать, формовать или формовать. Как правило, они очень твердые, устойчивые к истиранию и могут использоваться при высоких температурах.

часто используются для штамповки, прессования и других операций по обработке металлов давлением. Изображение из ультраштамповки. Инструментальные стали классифицируются по системам классификации AISI-SAE, разделенным на типы по функциям. Три типа металла, которые чаще всего используются для 3D-печати, — это инструментальные стали серии A, серии D и серии H.Инструментальные стали

Инструментальные стали классифицируются по системам классификации AISI-SAE, разделенным на типы по функциям. Три типа металла, которые чаще всего используются для 3D-печати, — это инструментальные стали серии A, серии D и серии H.Инструментальные сталиИнструментальные стали серии A являются отличными инструментальными сталями общего назначения — они сочетают в себе износостойкость и ударную вязкость и поддаются механической обработке. Существует восемь разновидностей инструментальных сталей серии A, наиболее распространенной из которых является A2. Это универсальная инструментальная сталь, часто используемая для изготовления пуансонов и штампов, но пригодная для широкого спектра применений.

Инструментальные стали серии D оптимизированы по износостойкости и твердости.Они не особенно жесткие и используются только для холодных работ.

Наиболее распространенной разновидностью инструментальной стали серии D является D2 — она используется для всех видов режущих инструментов, от лезвий до промышленных режущих инструментов и даже ножей.

Наиболее распространенной разновидностью инструментальной стали серии D является D2 — она используется для всех видов режущих инструментов, от лезвий до промышленных режущих инструментов и даже ножей. Инструментальные стали серии H режут и формуют материал при высоких (или циклических) температурах. Они не так износостойки, как инструментальные стали серии A или D при низких температурах, но хорошо сохраняют свою прочность и жесткость при повышенных температурах. Несмотря на то, что существует множество типов инструментальной стали серии H, H23 является наиболее распространенной разновидностью, напечатанной на 3D-принтере.Благодаря сочетанию превосходной прочности, износостойкости и термостойкости эта сталь является хорошей инструментальной сталью общего назначения, оптимизированной для использования при высоких температурах (горячая обработка).

Титан 3D-печать

Хотя титан ни в коем случае не является распространенным материалом для традиционного изготовления, его уникальные свойства и высокая базовая стоимость делают его отличным кандидатом для 3D-печати.

Изготовленная на заказ деталь велосипеда из титана, напечатанная на станке SLM. Изображение от Spencer Wright Он прочный, невероятно легкий, термостойкий и химически стойкий, а также может быть биосовместимым. Хотя существует несколько различных типов титана, на котором можно печатать, один из них является наиболее распространенным: титан 64 (Ti-6Al-4V).

Он прочный, невероятно легкий, термостойкий и химически стойкий, а также может быть биосовместимым. Хотя существует несколько различных типов титана, на котором можно печатать, один из них является наиболее распространенным: титан 64 (Ti-6Al-4V).Ti64 — наиболее распространенный тип титана как в 3D-печати, так и в обычном производстве. Он обладает отличным соотношением прочности к весу и может подвергаться термообработке для дальнейшего повышения прочности. Материал также превосходен в неблагоприятных условиях благодаря своей коррозионной и термостойкости. В результате он широко используется в авиации (ракеты, ракеты, самолеты), медицине (в качестве ортопедических имплантатов) и других местах, где выгодно высокое соотношение прочности и веса.

Алюминий 3D-печать

Алюминий, как известно, трудно печатать. В результате это относительно необычный материал для печати, несмотря на то, что он чрезвычайно распространен в обычном производстве.

Печатные разновидности, как правило, представляют собой литейный алюминий, а не более распространенные типы, поддающиеся механической обработке, такие как 6061 или 7075. Все эти литейные алюминиевые сплавы содержат значительное (до 12%) содержание кремния, они слабее и менее жесткие, чем 6061. Это не сразу ясно, когда алюминий станет более доступным в качестве материала для 3D-печати, но до тех пор такие материалы, как сталь и титан, достигают аналогичного отношения прочности к весу при печати с заполнением с открытыми ячейками.

Печатные разновидности, как правило, представляют собой литейный алюминий, а не более распространенные типы, поддающиеся механической обработке, такие как 6061 или 7075. Все эти литейные алюминиевые сплавы содержат значительное (до 12%) содержание кремния, они слабее и менее жесткие, чем 6061. Это не сразу ясно, когда алюминий станет более доступным в качестве материала для 3D-печати, но до тех пор такие материалы, как сталь и титан, достигают аналогичного отношения прочности к весу при печати с заполнением с открытыми ячейками.Специальные сплавы

Помимо более распространенных металлов, 3D-принтеры также могут изготавливать детали из сплавов, идеально подходящих для агрессивных сред. Эти «суперсплавы» — металлы, обладающие высокой прочностью, жаростойкостью, хорошей стабильностью поверхности и стойкостью к коррозии или окислению, — могут использоваться в самых разных областях применения с высокими эксплуатационными характеристиками. Наиболее распространены две подгруппы: Inconel и Cobalt Chrome.

Специальные сплавы, такие как инконель, обычно используются в реактивных двигателях.Изображение с сайта alltempalloys

Инконель

Инконель — наиболее распространенный и наиболее известный запатентованный никелевый сплав. Это чрезвычайно прочный, жесткий и устойчивый к коррозии материал, используемый в таких местах, как турбины, уплотнения двигателей и ракеты. Существует два основных состава для 3D-печати: Inconel 718 прочнее и жестче, а Inconel 625 более термостойкий. Оба материала невероятно дороги для традиционной обработки, что делает 3D-печать экономически эффективной альтернативой изготовлению деталей с высокой точностью.

Кобальт Хром

Кобальт Хром — это суперсплав, известный своей биосовместимостью, высоким соотношением прочности к весу и коррозионной стойкостью — по сути, это более дорогая версия титана более высокого качества. Как и инконель, он используется в турбинах и других агрессивных средах. В отличие от инконеля, его можно использовать в медицине в качестве ортопедических или зубных имплантатов.

Заглядывая вперед

Долгосрочный успех металлических принтеров в значительной степени зависит от их способности надежно поддерживать широкий спектр материалов.Текущий список короткий и сосредоточен на материалах более высокого качества, производство которых сейчас выгодно с финансовой точки зрения. Однако по мере развития 3D-печати металлом ожидается появление все большего количества более дешевых нитей и порошков для 3D-печати металлом, доступных на различных платформах для печати металлом. Эти материалы, в свою очередь, откроют новые области применения металлической печати, способствуя ее внедрению в производство.

Металлический порошок для аддитивного производства — Металлический порошок

Распыленный газом металлический порошок, специально разработанный для аддитивного производства (также известного как 3D-печать) для применения, например, в аэрокосмической, медицинской и быстродействующей области.

Сплавы для аддитивного производства

Гранулометрический состав

Порошок для аддитивного производства

Osprey ® Металлический порошок для аддитивного производства (3D-печать, быстрое прототипирование) доступен в широком диапазоне гранулометрического состава, адаптированного к конкретным системам аддитивного производства.

Они также могут быть адаптированы к конкретным требованиям конечного применения, как с точки зрения механических характеристик, так и с точки зрения качества поверхности.

Они также могут быть адаптированы к конкретным требованиям конечного применения, как с точки зрения механических характеристик, так и с точки зрения качества поверхности.Гранулометрический состав для аддитивного производства Технологический процесс Размер (мкм) Струйное вяжущее ≤ 16, ≤ 22, ≤ 38, ≤ 45 Лазер – порошковая сварка (L–PBF) от 15 до 53 и от 20 до 45 Электронно-лучевая сварка в порошковом слое (E-PBF) от 45 до 106 Прямое выделение энергии (DED) от 53 до 150 Индивидуальные гранулометрические составы доступны по запросу.Свяжитесь с нами, чтобы обсудить ваши конкретные требования.

Характеристики порошка

Osprey ® Металлический порошок для аддитивного производства (3D-печать, быстрое прототипирование) характеризуется сферической морфологией и высокой плотностью упаковки, что обеспечивает хорошие свойства текучести.

Для процессов с порошковым покрытием это важно при нанесении слоев свежего порошка на слой, чтобы обеспечить однородную и однородную структуру детали.

Для процессов с порошковым покрытием это важно при нанесении слоев свежего порошка на слой, чтобы обеспечить однородную и однородную структуру детали.Для процессов выдувания порошка хорошая текучесть обеспечивает равномерную скорость наращивания.Тщательный контроль распределения размера частиц также помогает обеспечить хорошую текучесть. Порошки с низким содержанием кислорода обеспечивают чистую микроструктуру и низкий уровень включений в готовых деталях.

Тестирование

Все металлические порошки Osprey ® поставляются с сертификатом анализа, содержащим информацию о химическом составе и гранулометрическом составе. Информация о других характеристиках порошка предоставляется по запросу.

Упаковка

Доступен широкий выбор различных размеров упаковки.

Посмотреть список вариантов упаковкиМеталлические порошки для 3D-печати

Металлические порошки — это металлы, которые измельчаются до мелких частиц и являются предварительными базовыми материалами для большинства процессов 3D-печати, в ходе которых производятся металлические детали.

3D-печать, также известная как аддитивное производство (AM), представляет собой послойное производство деталей и изделий. Как характеристики металлического порошка, так и тип процесса 3D-печати определяют свойства конечного продукта.Характеристика порошка происходит в зависимости от способа его производства, что может привести к различной морфологии и чистоте частиц.

3D-печать, также известная как аддитивное производство (AM), представляет собой послойное производство деталей и изделий. Как характеристики металлического порошка, так и тип процесса 3D-печати определяют свойства конечного продукта.Характеристика порошка происходит в зависимости от способа его производства, что может привести к различной морфологии и чистоте частиц.Здесь вы можете узнать о том, что характеризует металлические порошки, как они производятся и в каких методах и приложениях 3D-печати используются такие порошки.

Характеристики металлических порошков

Чтобы гарантировать точную воспроизводимость при производстве металлических компонентов, металлические порошки должны иметь стабильные характеристики [1]. Основными характеристиками являются распределение по размерам и морфология.К другим технологическим и физико-химическим характеристикам относятся плотность, прессуемость, спекаемость, химический состав, прочность в сыром состоянии, площадь поверхности, текучесть и теплофизические свойства [2].

На рис. 1 показано распределение различных металлических материалов по двум механическим свойствам: пределу текучести и твердости.

На рис. 1 показано распределение различных металлических материалов по двум механическим свойствам: пределу текучести и твердости.Рисунок 1: Механические свойства металлических материалов – минимальные значения из технических паспортов. Получено из исх. 3.

Одним из основных предположений для металлических порошков в 3D-печати является то, что они номинально сферические и имеют определенное распределение по размерам, что позволяет их хорошо упаковывать, что приводит к получению плотного продукта с хорошими и желаемыми механическими свойствами.Другими словами, размер частиц, который определяет наименьшую возможную высоту слоя, и форма частиц, в дополнение к уровню чистоты порошка, играют решающую роль в контроле качества порошка.

Производство металлических порошков для 3D-печати

Для производства металлических порошков с заданными характеристиками и качеством порошка и в зависимости от требуемых свойств металлических компонентов, изготавливаемых из порошка, выбор процесса производства порошка может различаться.