3D принтер порошок металлический – 5 особенностей металлических порошков для 3D-печати / Блог компании iQB Technologies / Хабр

5 особенностей металлических порошков для 3D-печати / Блог компании iQB Technologies / Хабр

Одно из важных преимуществ технологии 3D-печати металлами – возможность создать изделие из практически любого сплава. Помимо стандартных металлов существует широкая номенклатура специальных сплавов – уникальных высокотехнологичных материалов, которые производятся под определенные задачи заказчика.

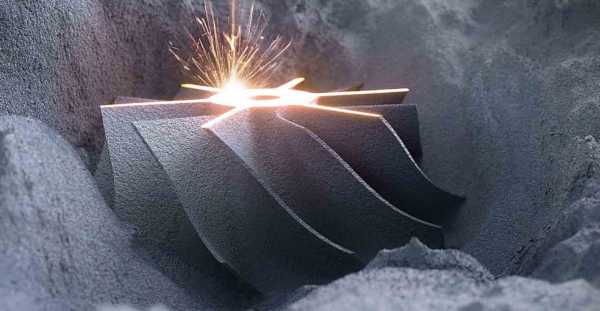

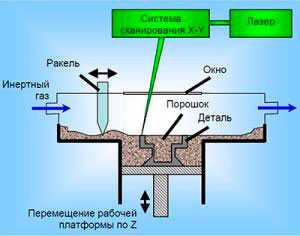

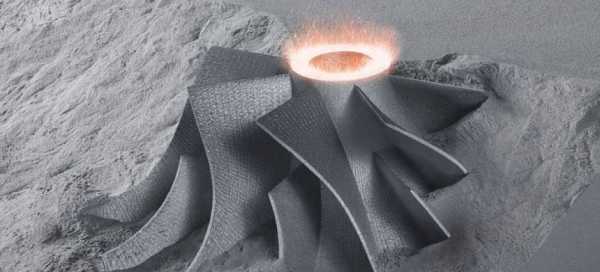

Наиболее прогрессивная и популярная из технологий 3D-печати металлами – селективное лазерное плавление (SLM/DMP). Она заключается в последовательном послойном сплавлении металлических порошков при помощи мощного излучения иттербиевого лазера.

Технология запатентована лидерами 3D-индустрии – компаниями SLM Solutions и 3D Systems. Металлические 3D-принтеры этих производителей, в зависимости от функциональных возможностей и решаемых задач, могут быть задействованы и как производственные машины для серийного изготовления, и как лабораторные установки с гибкими настройками и возможностью быстрой смены материалов для 3D-печати.

Оборудование:

SLM Solutions (SLM-технология): SLM 125, SLM 280, SLM 500, SLM 800;

3D Systems (DMP-технология): ProX DMP 100, ProX DMP 200, ProX DMP 300, ProX DMP 320, DMP 8500.

Основные преимущества 3D-печати металлами:

- высокие показатели плотности: в 1,5 раза выше, чем при литье;

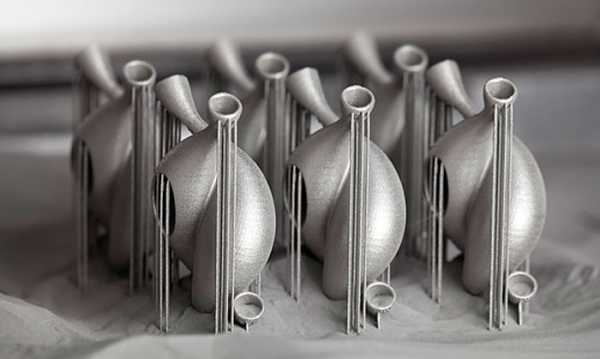

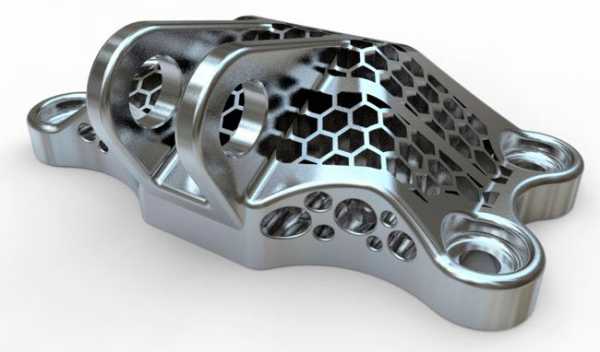

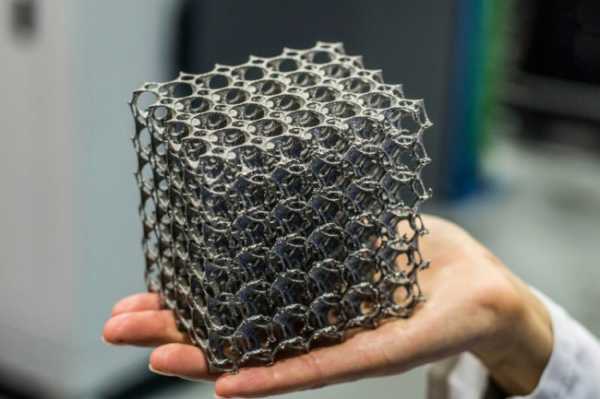

- возможность создания миниатюрных и геометрически сложных объектов и других неповторимых форм в виде закрытых бионических структур;

- широкий выбор металлических сплавов, как стандартных, так и специальных;

- сокращение циклов производства и ускорение выхода готовой продукции.

Сферы применения:

- авиакосмическая индустрия;

- машиностроение;

- автомобилестроение;

- нефтегазовая отрасль;

- электроника;

- медицина;

- пищевая промышленность;

- исследования и экспериментальные работы в конструкторских бюро, научных и учебных центрах.

Виды металлов, применяемых в аддитивном производстве

Современные аддитивные технологии предполагают использование около двадцати протестированных и готовых к эксплуатации материалов, в их числе – инструментальные, нержавеющие, жароупорные сплавы, алюминиевые и титановые сплавы, медицинские кобальт-хром и титан.

Поскольку металлов очень много, и каждый из них обладает определенными свойствами, один металл можно заменить другим исходя из технологических задач. К примеру, если в технологической цепочке необходимо задействовать титановый сплав, то технолог сможет выбрать один из множества титановых сплавов с теми свойствами, которые нужны для производства конкретного изделия.

- Нержавеющие сплавы: 17-4PH, AISI 410, AISI 304L, AISI 316L, AISI 904L

В эту категорию входят сложнолегированные стали с содержанием хрома (не менее 12%). Оксид хрома образует на поверхности металла коррозионностойкую пленку, которая может разрушаться под воздействием механических повреждений или химических сред, но восстанавливается в результате реакции с кислородом. Нержавеющие сплавы применяются при производстве клапанов гидравлических прессов, арматуры крекинг-установок, пружин, сварной аппаратуры, работающей в агрессивных средах, и изделий, используемых при высоких температурах (+550…800°C). - Инструментальные сплавы: 1.2343, 1.2367, 1.2709

Основное предназначение инструментальных сплавов – изготовление различных видов инструментов (режущих, измерительных, штамповых и др.), вкладок в пресс-формы при горячем деформировании конструкционных сталей и цветных сплавов на крупносерийном производстве, пресс-форм для литья под давлением сплавов алюминия, цинка и магния. Эти сплавы содержат как минимум 0,7% углерода и обладают повышенной твердостью, износостойкостью, вязкостью, теплопроводностью и прокаливаемостью. - Никелевые сплавы: Inconel 625, Inconel 718

Никель обладает способностью растворять в себе многие другие металлы, сохраняя при этом пластичность, поэтому существует множество никелевых сплавов. Например, в соединении с хромом они широко применяются в авиационных двигателях, из них изготавливают рабочие и сопловые лопатки, диски ротора турбин, детали камеры сгорания и т.п. Наиболее жаропрочными являются литейные сложнолегированные сплавы на никелевой основе, которые выдерживают температуры до +1100°C в течение сотен и тысяч часов при высоких статических и динамических нагрузках. - Кобальт-хром: CoCr

CoCr представляет собой высококачественный кобальт-хромовый сплав для модельного литья, соответствующий современным техническим требованиям. Благодаря отличным механическим свойствам он хорошо подходит для изготовления корпусов сложной геометрии в электронике, пищевом производстве, авиа-, ракето- и машиностроении, а также кламмерных протезов. - Цветные металлы: CuSn6

CuSn6 – сплав из меди и 6% олова, который обладает высокими теплопроводящими свойствами и коррозионной стойкостью и идеален для создания уникальных систем охлаждения. - Алюминиевые сплавы: AlSi12

Это наиболее дешевые из литейных сплавов. К их преимуществам относятся высокая коррозионная стойкость, жидкотекучесть, электро- и теплопроводность. В промышленности используются, как правило, для изготовления крупногабаритных тонкостенных отливок сложной формы. - Титановые сплавы: Ti6Al4V, Ti6Al7Nb

Ti6Al4V – наиболее распространенный сплав титана с превосходными механическими свойствами. Считается самым прочным и жестким титановым сплавом, отличается особо высокой сложностью обработки. Имеет плотность 4500 кг/м³ и прочность на разрыв более 900 МПа. Сплав Ti6Al4V предоставляет неоспоримые преимущества в плане снижения веса изделий в таких отраслях, как аэрокосмическая промышленность, автомобилестроение и судостроение. Эти металлы применяются, в частности, при изготовлении вкладок в пресс-формы, турбинных лопаток, камер сгорания, а также изделий, предназначенных для работы при высоких температурах (до +1100°C).

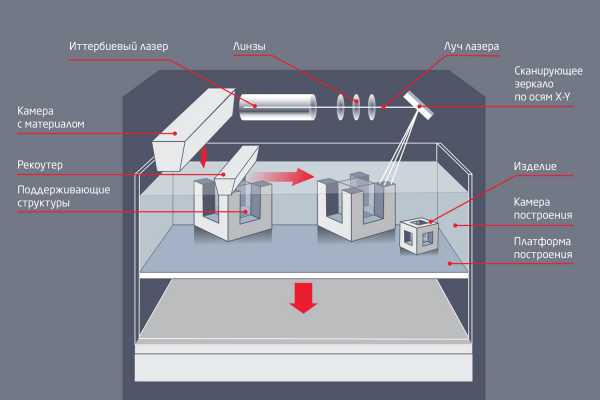

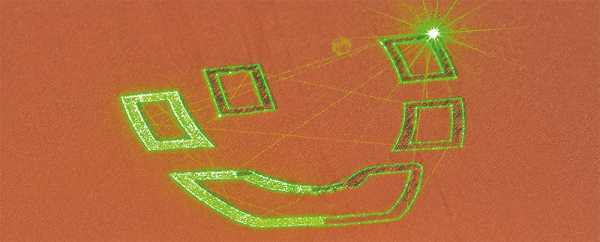

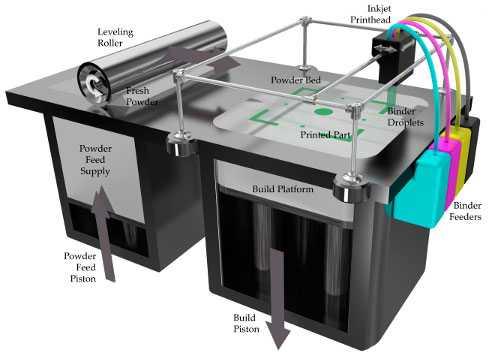

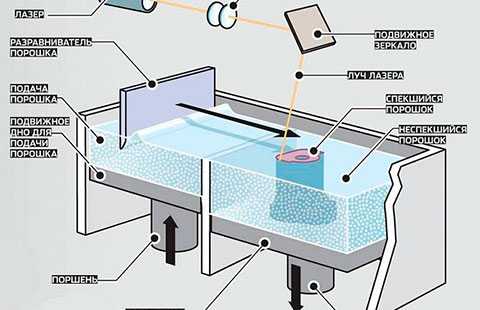

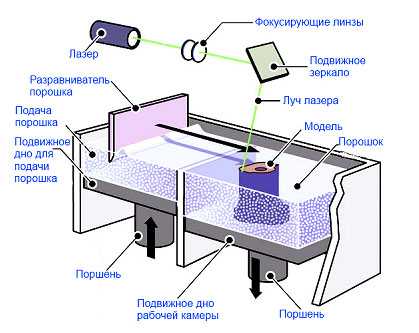

Схемы установки SLM Solutions (вверху) и 3D Systems (внизу)

Особенности металлических порошков

- Металл для аддитивных установок выпускается в виде мелкодисперсных сферических гранул с величиной зерна от 4 до 80 микрон. Этот показатель определяет толщину объекта, который будет выращен в аддитивной установке. При создании порошка задается величина и состав зерна, так как необходимо соблюсти определенное процентное соотношение крупных и мелких зерен. Таким образом определяется текучесть металла, проверяемая с помощью прибора Холла (воронки с калиброванным отверстием). Если у зерна будет слишком мелкая фракция, металл не будет течь через воронку и, соответственно, плохо подаваться на стол построения, а это напрямую влияет на равномерность получаемых слоев и качество выращиваемого изделия.

- У каждой компании, производящей данный тип 3D-принтеров, свои требования к текучести в зависимости от принципа нанесения материала на платформу построения. В аддитивных установках SLM Solutions (технология SLM) металл на рабочий стол подается и сверху, из фидера (камеры с материалом), и переносится рекоутером. В этом случае текучесть очень важна для того, чтобы порошок поступал из фидера в рекоутер и слои наносились должным образом. Компания 3D Systems (технология DMP) использует немного другой принцип действия: емкость c порошком слегка приподнимается, при помощи валика он переносится на стол построения, затем емкость опускается. Благодаря такой конструкции показатели текучести не критичны (см. схемы построения изделий на рисунках).

- Разным металлам требуется разная термообработка, и иногда для этого используются специально подогреваемые платформы. В процессе построения, при плавлении металла, вырабатывается большое количество тепла, которое нужно отводить. Роль радиаторов, отводящих тепло, выполняют поддержки, применяемые при построении изделий. В некоторых случаях сама деталь без поддержек приваривается к рабочему столу, как к радиатору.

- Структура металлических изделий, полученных аддитивным способом, зависит как от технологии построения, так и от настроек оборудования. Ведущие производители добились плотности металла порядка 99,9% от теоретической. Наряду с селективным лазерным плавлением существуют и менее эффективные, уже устаревшие технологии, сходные с методом SLS, которые обеспечивают меньшую плотность.

- Внутренняя структура металла – мелкозернистая. Если в дальнейшем мы собираемся уплотнить деталь, то есть воздействовать на нее физически, надо учитывать, что маленькое зерно сжать гораздо сложнее, чем большое. Но при этом мы очень близко подходим к прокатному металлу – т.е. к металлу, который уже уплотнили. Плотность изделий, напечатанных на 3D-принтере, на 10-15% ниже, чем при прокате, но примерно на 50% выше, чем у литейных металлов.

Вопросы безопасности при работе на металлических 3D-принтерах

Как известно, металлы, попадающие в человеческий организм в микроскопических дозах, полезны. В макродозах они несут опасность для здоровья – получить отравление металлами очень легко, а кроме того, порошки взрывоопасны. При дисперсности порошка от 4 микрон он проникает сквозь поры кожи, органы дыхания, зрения и т.д. В связи с этим при работе на металлических 3D-принтерах необходимо строго соблюдать технику безопасности. Для этого предусмотрена защитная спецодежда – костюм, перчатки и обувь. Аддитивные машины, как правило, комплектуются пылесосом для удаления основного порошка, однако и после его использования некоторая взвесь металлов остается.

Потенциал 3D-печати металлами

Итак, мы выяснили, что современные технологии позволяют получить порошок для 3D-печати металлом с определенными свойствами для решения конкретных производственных задач. А так как распылению можно подвергнуть практически любые металлы, то и номенклатура металлических материалов для 3D-принтеров чрезвычайно обширна.

Достижения металлургии в полной мере реализуются в аддитивном производстве, позволяя использовать уникальные сплавы для изготовления геометрически сложных изделий повышенной точности, плотности и повторяемости. В то же время, внедрение металлических аддитивных установок имеет и сдерживающие факторы, главный из которых – высокая стоимость порошков.

3D-печать металлами обладает серьезным потенциалом для повышения эффективности производства во многих отраслях промышленности и используется все большим числом компаний и исследовательских организаций. Пример для всемирной индустрии показывают такие промышленные лидеры, как General Electric, Airbus, Boeing, Michelin, которые уже перешли от изготовления единичных металлических изделий к серийному аддитивному производству.

habr.com

3D-печать металлами на Formnext 2017 / Top 3D Shop corporate blog / Habr

3D-печатные детали из инженерных филаментов способны потеснить металлические там, где достаточно их прочности и температурной стойкости. Недавно мы писали о том, какие пластики используются в промышленной FDM-печати и какая техника для работы с ними демонстрировалась на Formnext 2017. Сегодня продолжим тему выставки, перейдя к металлическим изделиям.

Спекание порошка

Производителей 3D-принтеров и расходных материалов серьезно занимает идея использования в печати сырья, изначально предназначенного для работы по технологии Metal Injection Molding, MIM. Мелкодисперсный металлический порошок с небольшим количеством связующего термопласта формуется под давлением, после чего запекается. Усадка в процессе может превышать 10%, реальное значение прогнозируемо и учитывается при производстве.

Вместо пресса и форм на первом этапе для получения заготовки вполне реально использовать 3D-принтер. Устоявшегося названия технологии производства пока нет: у Desktop Metal это BMD, Bound Metal Deposition. У Markforged — ADAM, Atomic Diffusion Additive Manufacturing. AIM3D называет это CEM, Composite Extrusion Modeling. Если сравнивать с MIM или печатью по технологии SLM, стоимость оборудования и единичного конечного изделия удается ощутимо снизить.

Desktop Metal и Markforged

Markforged и Desktop Metal предлагают комплексы оборудования, состоящие из FDM-принтера, моющей установки и печи. После печати деталь очищается от пластикового связующего снаружи и отправляется в печь, где обрабатывается в два этапа — сначала удаляются остатки пластика, а затем деталь запекается. В зависимости от сырья, возможно использование газовой атмосферы в печи, например аргона. Результат — деталь с плотностью до 99.7% у Markforged и до 99.8% у Desktop Metal, это к вопросу о пористости.

Markforged Metal X

- Рабочая камера: 250 х 220 х 200 мм.

- Толщина слоя: от 50 мкм.

- Сопутствующее оборудование: станция очистки Wash-1, печь Sinter-1 или Sinter-2.

AIM3D

Компания предлагает принтер ExAM 255 и печь ExSO 90. Принтер работает не с филаментом или порошком, а прямо с гранулами для MIM. В остальном он похож на обычный FDM-аппарат и может печатать привычными пластиками, тоже из гранул — это еще и дешевле, чем использование филамента.

AIM3D ExAM 255

- Рабочая камера: 255 х 255 х 255 мм.

- Толщина слоя: от 20 мкм.

- Подача материала: с помощью комплектного или внешнего компрессора.

BASF и Fraunhofer IFAM

BASF в прошлом году анонсировала филамент Ultrafuse 316LX — коммерчески он пока недоступен, находится в процессе тестирования. Apium и Gewo 3D уже объявили о том, что «это работает». Привычный для FDM-принтеров пруток, но состоящий из порошка нержавеющей стали с пластиковым связующим материалом. Заявленная пористость детали после запекания — менее 2%. Можно печать металлом на обычном 3D-принтере, остается только найти подходящую печь для запекания. Fraunhofer IFAM именно это и демонстрирует, говоря о печати сталью, титаном, медью и другими металлами и сплавами с помощью настольного принтера Renkforce RF100 стоимостью менее 300€.

Струйная печать

Для формирования детали, которая будет подвержена запеканию, не обязательно использовать технологию FDM. Есть установки, которые работают как гипсополимерные принтеры, только с другим сырьем. Нанести слой порошка, в нужных местах зафиксировать жидким связующим, повторить. Полученные детали очистить от лишнего металлического порошка и запечь. С небольшими различиями в реализации, так работают Desktop Metal Production System, промышленные принтеры ExOne и установки Digital Metal DM P2500.

ExOne M-Flex

- Рабочая камера: 400 х 250 х 250 мм.

- Толщина слоя: от 100 мкм.

- Скорость печати: 30-60 с на слой.

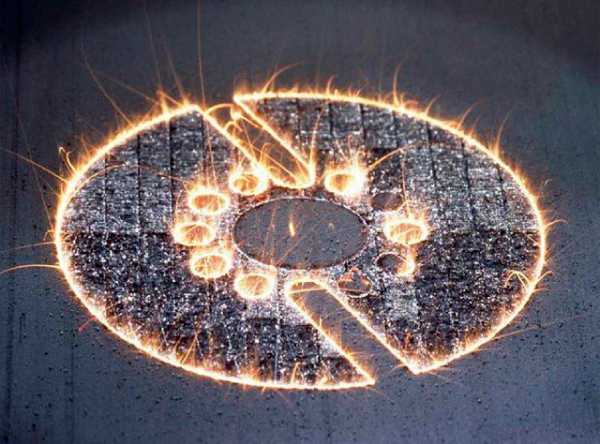

Традиционные технологии

Да, их уже можно так назвать. Выборочное лазерное спекание и выборочное лазерное плавление. В первом случае температура нагрева слоя металлического порошка ниже температуры плавления, происходит спекание частиц. Во втором — порошок полноценно сплавляется. В этих областях на Formnext представляли свою продукцию как гиганты, так и новички.

Concept Laser, являющаяся частью GE, продемонстрировала принтер с рабочей областью 1,1 х 1,1 х 0,3 м. Называется ATLAS, оперирует киловаттным лазером и снабжен встроенным 3D-сканером.

SLM Solutions показала SLM 800 — машину с камерой 500 х 280 х 850 мм. До четырех параллельно работающих лазеров, по 700 Вт каждый, плюс возможность автоматизации цепочки производства — ручные операции, от загрузки порошка до очистки готовой детали, исключаются. Более скромная установка, SLM 280, обновлена до версии 2.0 и теперь оснащается одним или двумя лазерами до 700 Вт, при рабочей камере 280 x 280 x 365 мм. К ней опционально предлагается автоматический податчик порошка.

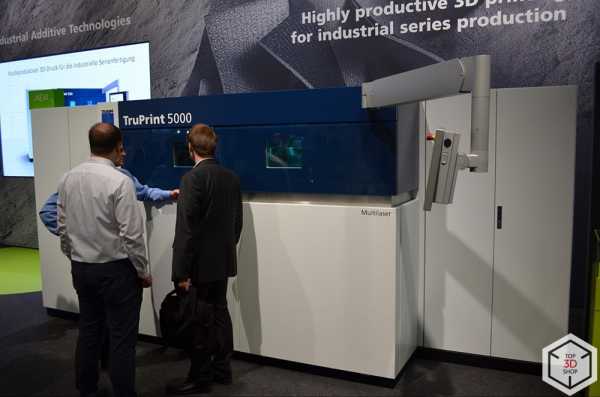

Trumpf объявила, что ее TruPrint 5000 — самая быстрая машина среди одноклассников. Ее рабочая область — цилиндр диаметром 300 мм и высотой 400 мм, лазеров три штуки, по 500 Вт каждый. Плюс автоматизация перемещения «бочки» в рабочую зону и из нее — на станцию очистки.

SLM Solutions SLM 280 2.0

- Рабочая камера: 280 х 280 х 365 мм.

- Толщина слоя: от 20 мкм.

- Толщина стенки: от 150 мкм.

Оригинальные решения

OR Laser предлагает ORLAS Creator, сравнительно компактный принтер, с рабочей областью в виде цилиндра диаметром 100 и высотой 110 мм. В этот раз на Formnext показали его модификацию — ORLAS Creator Hybrid, снабженный трехосевым фрезером. Идея в том, чтобы каждые 5-10 слоев обрабатывать наружные и внутренние поверхности детали на месте, что значительно увеличит точность и уменьшит необходимость в последующей постобработке.

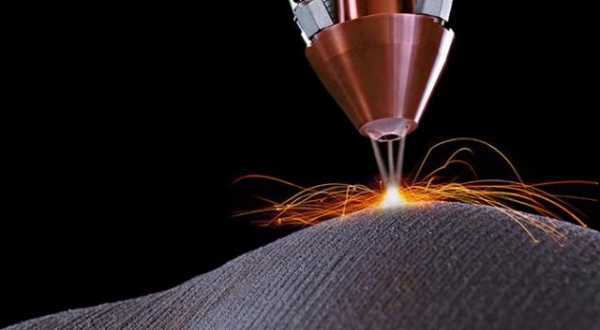

Принтер от Aurora Labs, S-Titanium Pro, может работать по технологии спекания и плавления, но интереснее третий вариант — называется DED, Directed Energy Deposition. Идея метода в непосредственной подаче металлического порошка в зону работы лазера. Так можно, например, наплавлять металл на деталь для изменения ее конфигурации или ремонта.

Xact Metal представила XM300, новый аппарат с областью печати 254 x 330 x 330 мм, оснащенный двумя или четырьмя независимыми лазерами. Особенность подхода Xact Metal заключается в том, что в ее принтерах не используются зеркала управляемые гальванометрами. Перемещение зеркала осуществляется подобно движению головки в FDM-принтере, и в этом сразу плюс — луч лазера всегда перпендикулярен поверхности порошка. Второе преимущество — невысокая стоимость реализации. Главный минус — сложность достижения достаточной скорости перемещения лазера, здесь Xact Metal и разработала ряд ноу-хау, чтобы не отстать от конкурентов.

InssTek ставит на технологию DMT, Direct Metal Tooling. Это коммерческое название реализации DED, суть в подаче металлического порошка в зону работы лазера. Таким образом можно не только «выращивать» детали, но и изменять уже имеющиеся, модернизировать или ремонтировать, компенсируя износ. Остается добавить, что принтер InssTek MX-MINI, о котором преимущественно речь, является пятиосевым и обладает рабочей камерой 200 х 200 х 200 мм.

SPEE3D подошла к вопросу изготовления металлических деталей с неожиданной стороны. В конструкции принтера LightSPEE3D — шестиосевой манипулятор, перемещающий платформу для построения, и неподвижное сопло. Металлический порошок в этом сопле разгоняется до сверхзвуковой скорости и его частицы сцепляются с предыдущим слоем за счет деформации и нагрева при ударе. Подход позволяет достигать высокой скорости работы — производитель заявляет, что машина формирует до 100 граммов металлического изделия в минуту. Отдельным плюсом отмечается работа с алюминиевым и медным порошком.

При использовании лазера для спекания или сплавления металлического порошка возникает проблема с чистой медью. Обычно используются лазеры с длиной волны примерно 1000 нм, а в этом диапазоне медь очень хорошо отражает. Fraunhofer ILT, пока еще не как коммерческое решение, предлагает применять зеленый лазер с длиной волны 515 нм.

Курс на автоматизацию и доступность

Гиганты индустрии двигаются к увеличению печатной области и большей автоматизации производственного процесса, а новые игроки стремятся попасть на рынок, предлагая решения с некоторыми уникальными чертами. Это может быть выбор расходных материалов, высокая скорость изготовления детали, гибкость в эксплуатации. И обязательно — цена. Говорить о том, что в ближайшее время у каждого появится возможность печати металлом, нельзя, но двухэтапное производство изделий — печать и спекание, — должно сделать процесс значительно более доступным, по сравнению с SLS и SLM.

Когда вам потребуется оборудование для печати металлических деталей, обращайтесь в Top 3D Shop. Наши специалисты помогут вам определиться с выбором технологии производства, а затем — оборудования, подходящего для решения ваших задач.

Хотите больше интересных новостей из мира 3D-технологий?

Подписывайтесь на нас в соц. сетях:

habr.com

Металлический порошок для 3D принтера

3D-печать металлами – это сложный с точки зрения технологии процесс, который пользуется большой популярностью. Металлический порошок в 3D-печати применяется часто и в разных технологиях, причем используются как чистые металлы, так и их сплавы.В каких технологиях применяется?

Металлический порошок отличается прочностью, поэтому широко применяется в различных технологиях 3D-печати. Чаще всего применяются сталь, никель, медь, сталь, бронза, а также благородные металлы. Применяются они в таких технологиях, как:

- SLS – при селективном лазерном спекании.

- SLM – при селективном лазерном плавлении.

- EBM – при спекании направленным пучком электронов.

Особенности печати металлическим порошком

На основе технологии SLS используются связующие материалы, придающие изделиям стойкость к воздействию температур и химических средств. Чаще всего в роли связующих компонентов выступают полимеры, частицы керамики и стекла, а некоторые легкоплавкие металлы могут подвергаться спеканию и без применения дополнительных материалов.

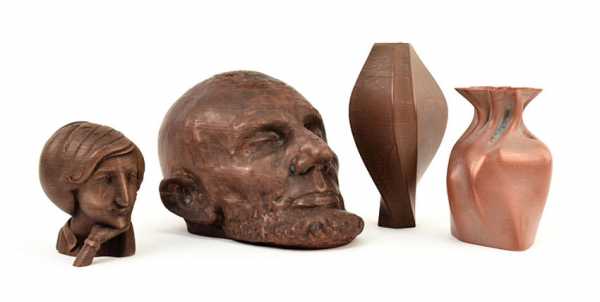

Применяя металлический порошок для 3d принтера, можно создавать различные модели:

- ювелирные изделия;

- декоративные элементы;

- сложные детали, которые не создать традиционными методами аддитивного производства;

- функциональные прототипы.

- Детали получаются высокой прочности.

- Печать может вестись с высоким разрешением.

- Металл отличается термостойкостью.

- Есть возможность вторичной обработки материала.

Особенности технологии 3DP

Струйная печать – один из популярных способов аддитивного производства, который предполагает применение металла как расходного материала. Но данная технология позволяет создавать только композитные модели из любых материалов, переработанных в порошок. Связывание порошка выполняется посредством полимеров, поэтому готовые модели являются полноценно металлическими. С другой стороны, композитные модели можно преобразовать в цельнометаллические под воздействием термической обработки – либо выплавкой, либо выжиганием связующего материала, либо спеканием металлических частиц.

Образованные таким способом модели не отличаются высокой прочностью из-за пористой структуры, поэтому увеличить прочность можно посредством пропитки цельной модели из металла. Например, стальная деталь может пропитываться бронзой, чтобы сделать конструкцию более прочной. С помощью данной технологии можно получать модели не очень высокой прочности, которые востребованы в ювелирной или сувенирной промышленности.

Метод ламинирования (LOM)

Данная технология привлекает внимание тем, что ламинирование выполняется нанесением тонких листов материала, которые формируются благодаря механической или лазерной резке и склеиванию. Именно так и создается трехмерная модель. Как расходный материал данное производство может использовать и металлическую фольгу. Полученные трехмерные модели не являются полностью металлическими, поскольку они связываются посредством клея, используемого для склеивания листов расходного материала. К положительным особенностям данного производства можно отнести экономичность печати и высокое внешнее сходство полученных моделей с изделиями из цельного металла. Чаще всего данный метод широко применяется при макетировании.

Послойное наплавление FDM

Металлический порошок используется и при 3D-печати на основе технологии FDM. Этот метод позволяет использовать металлический порошок, а вот печать чистыми металлами и сплавами не привела к эффективным результатам. Тугоплавкие металлы невозможно применяться из-за трудностей с подбором качественного экструдера, который был бы способен выдерживать высокие температуры. А легкоплавкие металлы позволяют создать только модели, которые не будут широко применяться на практике.

Как следствие используются более современные материалы – композиты, в состав которых входит термопластик (например, PLA) и бронзовый порошок. Полученные модели отличаются визуальным сходством с натуральной бронзой, возможностью подвергания шлифовке, а вот физические и химические свойства изделий весьма ограниченные. Подобные композиты имеет смысл использовать для создания макетов для выставок, сувениров, предметов искусства.

Выборочное лазерное спекание SLS

Большинство 3d-принтеров, работающих на основе металлического порошка, предполагают использование лазерных установок, которые спекают частицы металлического порошка. Технология лазерного спекания предполагает использование металлов и термопластиков в виде порошка. Металлические материалы часто покрываются легкоплавкими металлами, что позволяет использовать более низкие мощности лазерных излучателей. В таких случаях требуется дополнительное спекание металлических моделей в печах, после чего они подвергаются пропитке для достижения более высокой прочности.

На работу с чистым металлическим порошком ориентирована технология прямого лазерного спекания DMLS. Эти конструкции имеют герметичные рабочие камеры, которые наполняются инертным газом, благодаря чему можно работать с разными металлами. Еще одна особенность DMLS-печати – в возможности подогрева расходного материала, что дает возможность сэкономить на мощности лазерных установок.

Выборочная лазерная плавка SLM

Эта технология позволяет создавать модели высокой прочности на основе лазерной плавки металлического порошка. С помощью этого типа производства можно создавать гомогенные модели, которые практически не отличаются по физическим и механическим свойствам от литых аналогов. Еще более эффективные результаты показывает технология лучевой плавки (EBM) – на основе ее можно создавать качественные модели высокой точности на принтерах шведской компании Arcam. Особенность данной технологии – возможность работы с широким диапазоном металлов и их сплавов и создание металлических деталей, по качеству ни в чем не уступающих аналогам.

3dnote.ru

Виды порошковой 3D-печати: cплавление, спекание, склеивание

Благодаря более чем активному развитию 3D-печати на сегодняшний день создано большое количество различных устройств, способных к созданию физических объектов. Причем делают они это, используя различные технологии и материалы.

В современных 3D-принтерах используются следующие технологии:

- ламинирование;

- экструзионный тип печати;

- стереолитография;

- порошковая печать.

3D-печать с использованием порошков, в свою очередь, включает в себя несколько основных технологий:

- 3DP – струйная трехмерная печать;

- SLM – метод выборочной лазерной плавки;

- SLS и DMLS – лазерное спекание.

Рассмотрим каждую технологию порошковой печати подробнее.

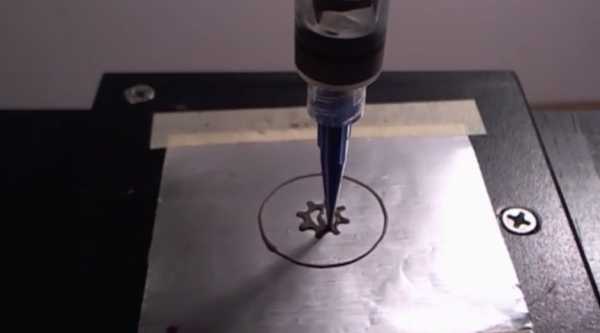

Струйная трехмерная печать (3DP)

Этот вид аддитивного производства цифровых трехмерных моделей появился более двух десятков лет назад и с тех пор постоянно совершенствовался. Принцип этой технологии довольно прост: из порошка на рабочем столе под действием связующего материала, наносимого печатной головкой, слой за слоем склеивается единый объект.

В качестве расходного материала, применяемого в 3DP технологии, изначально использовали гипс, который склеивали водой. Современные 3D-устройства позволяют создавать модели из любых порошковых материалов, будь то пластик или металл, а добавление в порошок различных красителей делает 3D-печать цветной.

Еще одним преимуществом данной технологии является отсутствие необходимости печатать опорные структуры, необходимые для стабилизации печатаемой модели. 3DP позволяет обходиться без них, ведь каждый слой порошка выполняет роль опоры для следующего слоя.

Помимо вышеперечисленных достоинств, струйная трехмерная печать отличается экономичностью. Оставшийся в рабочей камере порошок можно извлечь и использовать при следующей печати.

Технология 3DP популярна как среди любителей 3D-печати, так и на промышленных предприятиях. Такие устройства используются в разных целях: от создания сувенирной продукции до биопечати. Наиболее яркий пример – это кондитерские принтеры фирмы ChefJet, способные склеивать с помощью воды трехмерные сладкие модели из продуктов, содержащих сахар.

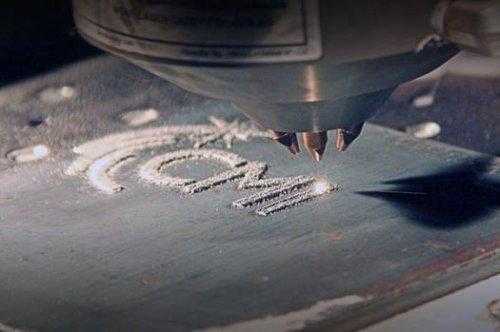

Выборочная лазерная плавка (технология SLM)

Эта технология аддитивного производства использует лазеры высокой мощности, которые выращивают физические объекты способом плавки металлических порошков. Авторами метода являются Вильгельм Майнерс и Конрад Виссенбах, представляющие Ахенский Институт лазерной техники.

Процессу печати предшествует разделение цифровой трехмерной модели объекта на слои, имеющие толщину от 20 до 100 микрон. Созданный в формате STL файл используется как чертеж для печати физической модели.

Непосредственно в процессе производства тонкий слой порошка наносится на металлический рабочий стол, который может передвигаться вертикально. Рабочая камера таких устройств заполняется инертным газом, чаще всего аргоном. Отсутствие кислорода позволяет использовать в качестве расходного материала металлы, склонные к оксидизации, например, титан.

Для плавки каждого слоя физической модели используется лазерный луч, направляемый по осям с помощью двух зеркал с высокой скоростью отклонения. Лазерный излучатель обладает мощностью, позволяющей плавить частицы порошка в состояние гомогенного материала.

Технология SLM широко применяется для создания трехмерных объектов, имеющих сложную геометрическую форму, особенно при наличии разнообразных полостей или тонких стенок. Ее часто используют для создания различных имплантатов.

Но самой ценной SLM стала для аэрокосмической отрасли, ведь с ее помощью можно создавать конструкции высокой прочности и точности, которые тяжело изготовить традиционными механическими методами.

Еще одним преимуществом данной технологии является практически полностью безотходное производство.

Прямое и выборочное лазерное спекание (SLS и DMLS)

Технологии лазерного спекания позволяют создавать качественные цельнометаллические физические модели. Существует два вида спекания – прямое (технология DMLS) и выборочное (технология SLS).

Метод прямого лазерного спекания был разработан мюнхенской компанией EOS. В качестве чертежа для создания физической модели в технологии DMLS используется цифровая трехмерная модель в формате STL. Металлический порошок спекается с помощью высокомощного оптоволоконного лазера с высокой скоростью передвижения луча.

Рабочий цикл таких печатных устройств начинается с подачи в рабочую камеру порошка, необходимого для нанесения одного слоя. С помощью специального лезвия материал выравнивается, а лишний удаляется из камеры. После этого лазер спекает порошок между собой и с предыдущим слоем.

Среди преимущества технологии DMLS стоит отметить следующие:

- высокое разрешение печати – 20 микрон;

- возможность воссоздавать объекты любого уровня геометрической сложности без необходимости их дальнейшей механической обработки;

- отсутствие необходимости опор для нависающих частей печатаемой модели;

- возможность повторного использования не спеченного порошка.

Технология DMLS активно применяется в различных видах промышленности благодаря возможности создания монолитных объектов со сложной внутренней геометрией.

Метод выборочного лазерного спекания (технология SLS) в основном используется для изготовления прототипов или небольших партий изделий. Авторами метода стали Карл Декард и Джозеф Биман из Техасского университета приблизительно 30 лет назад. В 2014 году по окончанию срока патента технология стала доступной для всех.

В методе SLS используется один или несколько углекислотных лазеров, которые слой за слоем спекают порошкообразный материал, создавая трехмерную физическую модель объекта. Для облегчения процесса спекания расходные материалы перед началом процесса печати подогревают до температуры, практически равной точки плавления.

Преимуществом технологии SLS в сравнении с SLA или FDM является возможность печати сложных геометрических конструкций без построения опорных структур. Их роль выполняет неизрасходованный материал, который можно использовать повторно.

SLS устройства являются универсальными с точки зрения расходных материалов. Они могут спекать как металлические порошки, так и песчаные смеси, композиты, сплавы и полимеры.

Изначально планировалось использовать технологию для быстрого производства функциональных деталей сложной формы. Но со временем SLS стали использовать для производства небольших партий изделий, а недавно с ее помощью начали создавать предметы искусства. В нашем каталоге 3D-принтеров содержится информация практически обо всех существующих на данный момент моделях печатающих по технологии порошковой 3D-печати.

Понравилось? Покажи друзьям!

3d-week.ru

Металлический порошок в 3д печати – 3dprofy

3D-печать металлами – это сложный с точки зрения технологии процесс, который пользуется большой популярностью. Металлический порошок в 3D-печати применяется часто и в разных технологиях, причем используются как чистые металлы, так и их сплавы.

В каких технологиях применяется?

Металлический порошок отличается прочностью, поэтому широко применяется в различных технологиях 3D-печати. Чаще всего применяются сталь, никель, медь, сталь, бронза, а также благородные металлы. Применяются они в таких технологиях, как:

- SLS – при селективном лазерном спекании.

- SLM – при селективном лазерном плавлении.

- EBM – при спекании направленным пучком электронов.

К особенностям технологий можно отнести необходимость использования вакуумных или наполненных инертным газом камер. К еще одной технологии, предполагающей использование для 3D-принтера металлического порошка, относится ZCorp. В данной системе выполняется многоступенчатое плавление с использованием специальной субстанции в качестве «клея». Порошок наносится послойно, после чего слои склеиваются, слой подвергается запекания, затем создается следующий слой. После создания детали ее на 24 часа помещают в печь, где она выдерживается при температуре 3600. По мере выгорания клея остаются поры, которые заполняются порошком на основе бронзы.

Особенности печати металлическим порошком

На основе технологии SLS используются связующие материалы, придающие изделиям стойкость к воздействию температур и химических средств. Чаще всего в роли связующих компонентов выступают полимеры, частицы керамики и стекла, а некоторые легкоплавкие металлы могут подвергаться спеканию и без применения дополнительных материалов.

Применяя металлический порошок для 3d принтера, можно создавать различные модели:

- ювелирные изделия;

- декоративные элементы;

- сложные детали, которые не создать традиционными методами аддитивного производства;

- функциональные прототипы.

К преимуществам использования металлического порошка можно отнести:

- Детали получаются высокой прочности.

- Печать может вестись с высоким разрешением.

- Металл отличается термостойкостью.

- Есть возможность вторичной обработки материала.

Главный недостаток 3D-печати металлическим порошком – слишком сложный метод, который нельзя использовать в домашних условиях. Чтобы предотвратить процесс окисления металла, нужно выполнять печать в инертных условиях с применением особых рабочих камер. Единственным домашним принтером, работающим на металлическом порошке, является модель Vader. С этим прибором можно создавать алюминиевые модели: металлический порошок будет плавиться в экструдере, после чего наноситься на поверхность магнитами в виде капель.

Особенности технологии 3DP

Струйная печать – один из популярных способов аддитивного производства, который предполагает применение металла как расходного материала. Но данная технология позволяет создавать только композитные модели из любых материалов, переработанных в порошок. Связывание порошка выполняется посредством полимеров, поэтому готовые модели являются полноценно металлическими. С другой стороны, композитные модели можно преобразовать в цельнометаллические под воздействием термической обработки – либо выплавкой, либо выжиганием связующего материала, либо спеканием металлических частиц.

Образованные таким способом модели не отличаются высокой прочностью из-за пористой структуры, поэтому увеличить прочность можно посредством пропитки цельной модели из металла. Например, стальная деталь может пропитываться бронзой, чтобы сделать конструкцию более прочной. С помощью данной технологии можно получать модели не очень высокой прочности, которые востребованы в ювелирной или сувенирной промышленности.

Метод ламинирования (LOM)

Данная технология привлекает внимание тем, что ламинирование выполняется нанесением тонких листов материала, которые формируются благодаря механической или лазерной резке и склеиванию. Именно так и создается трехмерная модель. Как расходный материал данное производство может использовать и металлическую фольгу. Полученные трехмерные модели не являются полностью металлическими, поскольку они связываются посредством клея, используемого для склеивания листов расходного материала. К положительным особенностям данного производства можно отнести экономичность печати и высокое внешнее сходство полученных моделей с изделиями из цельного металла. Чаще всего данный метод широко применяется при макетировании.

Послойное наплавление FDM

Металлический порошок используется и при 3D-печати на основе технологии FDM. Этот метод позволяет использовать металлический порошок, а вот печать чистыми металлами и сплавами не привела к эффективным результатам. Тугоплавкие металлы невозможно применяться из-за трудностей с подбором качественного экструдера, который был бы способен выдерживать высокие температуры. А легкоплавкие металлы позволяют создать только модели, которые не будут широко применяться на практике.

Как следствие используются более современные материалы – композиты, в состав которых входит термопластик (например, PLA) и бронзовый порошок. Полученные модели отличаются визуальным сходством с натуральной бронзой, возможностью подвергания шлифовке, а вот физические и химические свойства изделий весьма ограниченные. Подобные композиты имеет смысл использовать для создания макетов для выставок, сувениров, предметов искусства.

Выборочное лазерное спекание SLS

Большинство 3d-принтеров, работающих на основе металлического порошка, предполагают использование лазерных установок, которые спекают частицы металлического порошка. Технология лазерного спекания предполагает использование металлов и термопластиков в виде порошка. Металлические материалы часто покрываются легкоплавкими металлами, что позволяет использовать более низкие мощности лазерных излучателей. В таких случаях требуется дополнительное спекание металлических моделей в печах, после чего они подвергаются пропитке для достижения более высокой прочности.

На работу с чистым металлическим порошком ориентирована технология прямого лазерного спекания DMLS. Эти конструкции имеют герметичные рабочие камеры, которые наполняются инертным газом, благодаря чему можно работать с разными металлами. Еще одна особенность DMLS-печати – в возможности подогрева расходного материала, что дает возможность сэкономить на мощности лазерных установок.

Выборочная лазерная плавка SLM

Эта технология позволяет создавать модели высокой прочности на основе лазерной плавки металлического порошка. С помощью этого типа производства можно создавать гомогенные модели, которые практически не отличаются по физическим и механическим свойствам от литых аналогов. Еще более эффективные результаты показывает технология лучевой плавки (EBM) – на основе ее можно создавать качественные модели высокой точности на принтерах шведской компании Arcam. Особенность данной технологии – возможность работы с широким диапазоном металлов и их сплавов и создание металлических деталей, по качеству ни в чем не уступающих аналогам.

3dprofy.ru

3d-принтер по металлу, превосходящий зарубежные аналоги

3d-принтер для создания компонентов двигателей и сложных металлических изделий.

Первый отечественный 3d-принтер по металлу заметно отличается от традиционных технологией трёхмерной печати. Особенностью российской установки является, более совершенная система подачи материла. В российской разработке лазерное излучение подводится в точку подачи спекаемого порошка. За счет этого производительность принтера повышается в несколько раз. Это особенно актуально для производства крупногабаритных деталей сложной формы.

Технология ожидает финансирования!

Описание 3d-принтера по металлу

Описание металлических порошков для 3d-принтера по металлу

Преимущества 3d-принтера по металлу

3d-принтер по металлу применяется

Описание 3d-принтера по металлу:

Первый отечественный 3d-принтер по металлу заметно отличается от традиционных технологией трёхмерной печати. Особенностью российской установки является, более совершенная система подачи материла. Существующие зарубежные устройства, работающие по технологии селективного лазерного плавления, выполняют задачу сравнительно долго, выпекая модель последовательно – слой за слоем.

В российской разработке лазерное излучение подводится в точку подачи спекаемого порошка. За счет этого производительность принтера повышается в несколько раз. Это особенно актуально для производства крупногабаритных деталей сложной формы.

Сопло – своеобразный кран, откуда подается порошок на печать. Оно включает в себя охлаждающий контур и систему подачи газа в зону проплавления.

Российский вариант сопла позволит сразу запекать порошок в месте подачи на контур детали. Для этого используется также оптическая система для подачи и расчёта порошка в место плавления.

3d-принтер рассчитан на печать крупных элементов и узлов авиационных двигателей, изготавливаемых из жаростойких и тугоплавких металлов – опор и камер сгорания.

Традиционно для производства подобных деталей используется специальная инструментальная оснастка и немало времени — производственный цикл запуска той или иной детали может занимать от 3 до 6 месяцев. При «печатании» на 3d-принтере на это нужно всего около 48 часов.

Описание металлических порошков для 3d-принтера по металлу:

В настоящее время актуальна проблема выпуска отечественных металлических порошков. В частности, уже созданы российские порошки жаропрочного сплава на основе никеля.

Также выпущена первая в России опытная партия алюминиевого порошка для 3D–печати: во время испытаний он проявил себя лучше, чем немецкий аналог, который используется на 3d-принтерах. Несмотря на то, что у двух порошков был идентичный химсостав, из российского сырья получилась деталь с лучшими физическими показателями.

Преимущества 3d-принтера по металлу:

– значительное снижение расходов на производство,

– создание металлических узлов и деталей со сложнейшей структурой и конфигурацией,

– высокая производительность за счет подвода лазерного излучения в точку подачи спекаемого порошка – это особенно актуально для производства крупногабаритных деталей сложной формы,

– 3d-принтер имеет сопло, которое позволяет сразу запекать порошок в месте подачи на контур детали,

– более совершенная система подачи материала,

– 3d-принтер может заменить устаревшие и дорогостоящие технологии в двигателестроении – литьё и штамповку деталей,

– продление сроков эксплуатации и снижение затрат на обслуживание техники за счет аддитивных технологий, которые позволяют восстановить и направить в работу вышедшую из строя деталь.

3d-принтер по металлу применяется:

– авиационная промышленность,

– изготовление деталей для космических аппаратов,

– машиностроение и металлообработка,

– медицинская промышленность,

– восстановление деталей.

карта сайта

3d печать металлом технология

3d принтеры печатающие металлом

3d принтеры российского производства

3d принтеры технологии 3d печати

3д печать металлом

металлические порошки для 3d принтера

промышленные 3d принтеры по металлу

профессиональный 3d принтер

Коэффициент востребованности 239

comments powered by HyperCommentsxn--80aaafltebbc3auk2aepkhr3ewjpa.xn--p1ai

Все о 3D-печати металлами: технологии, оборудование, материалы и новые возможности

Сегодня в 3D–печати нет более актуального тренда, чем металл. Мы расскажем про металлическую печать в домашних условиях, как это делается в промышленным масштабах, о технологиях, приложениях, принтерах, процессах, ценах и материалах. Последние несколько лет 3D–печать металлом активно набирала популярность. И это вполне естественно: каждый материал предлагает уникальное сочетание практических и эстетических качеств, может подходить для широкого круга изделий, прототипов, миниатюр, украшений, функциональных деталей и даже кухонной утвари. Причина, по которой 3D–печать металлом стала столь популярной, заключается в том, что напечатанные объекты можно выпускать серийно.

Сегодня в 3D–печати нет более актуального тренда, чем металл. Мы расскажем про металлическую печать в домашних условиях, как это делается в промышленным масштабах, о технологиях, приложениях, принтерах, процессах, ценах и материалах. Последние несколько лет 3D–печать металлом активно набирала популярность. И это вполне естественно: каждый материал предлагает уникальное сочетание практических и эстетических качеств, может подходить для широкого круга изделий, прототипов, миниатюр, украшений, функциональных деталей и даже кухонной утвари. Причина, по которой 3D–печать металлом стала столь популярной, заключается в том, что напечатанные объекты можно выпускать серийно.

Воспользуйтесь нашими услугами

На самом деле, некоторые из напечатанных деталей так же хороши (если не лучше), как и те, которые изготавливаются традиционными способами. При традиционном производстве работа с пластиком и металлом может оказаться довольно расточительной — появляется масса отходов, используется немало лишнего материала. Когда авиапроизводитель делает детали из металла, до 90% материала просто обрезается. 3D–напечатанные металлические детали требуют меньше энергии, а количество отходов сокращается до минимума. Немаловажно и то, что конечный напечатанный 3D–продукт оказывается до 60% легче традиционной детали. На одной только авиационной промышленности — главным образом за счет снижения веса и экономии топлива — можно сэкономить миллиарды долларов. Итак, что же нам надо знать про 3D–печать металлами?

3D–печать металлом в домашних условиях

Если вы хотите изготавливать дома объекты, которые будут выглядеть, как металлические, лучше всего обратить внимание на металлизированные PLA–филаменты (Фото: colorFabb)

С чего начать, если хочется печатать металлические объекты в домашних условиях? Учитывая экстремально высокую температуру, которая требуется для настоящей 3D–печати металлом, обычным FDM 3D–принтером сделать это не получится.

Едва ли в это десятилетие появится возможность печатать жидким металлом в домашних условиях. До 2020 года у вас, вероятно, не появится дома специализированного для этих целей принтера. Но через несколько лет, по мере развития нанотехнологий, мы можем стать свидетелями существенного развития новых приложений. Это может быть 3D–печать проводящим серебром, которое будет испускаться примерно так же, как это происходит в двумерных домашних принтерах. Станет возможным даже смешивать в одном объекте различные материалы вроде пластика и металла.

Даже несмотря на то, что вы не можете печатать в домашних условиях собственно металлические объекты, можно обратиться к пластиковому филаменту, в который добавлены металлические порошки. Bestfilament, ColorFabb, ProtoPasta и TreeD Filaments предлагают интересные композитные металло-PLA филаменты. Эти филаменты, содержащие значительный процент металлических порошков, остаются достаточно пластичными для того, чтобы ими можно было печатать при низкой температуре (от 200 до 300 по Цельсию) на практически любом 3D–принтере. В то же самое время они содержат достаточно металла, чтобы конечный объект выглядел, создавал тактильное ощущение и даже весил, как металлический. Филаменты на основе железа в определенных условиях даже ржавеют.

Но можно пойти и дальше. Обычно в филамент для 3D–печати добавляется до 50 процентов металлического порошка. В голландской компании Formfutura заявляют, что им удалось добиться 85-процентного содержания металлического порошка при 15 процентах PLA. Эти филаменты называются MetalFil Ancient Bronze и Metalfil Classic Copper. Ими можно печатать даже при «умеренных» температурах от 190 до 200 градусов Цельсия.

Катушки филамента для металлической 3D–печати, в данном случае от SteelFill и CopperFill colorFabb (Сталь и бронза), Ancient Bronze (Старинная бронза) от Formfutura

Вот ключевые моменты о металлической печати в домашних условиях

- Получается уникальная металлическая поверхность и вид

- Идеальный вариант для украшений, статуэток, бытовой утвари, реплик

- Долговечность

- Объекты не гибкие (зависит от структуры)

- Объекты не растворяются

- Не считаются безопасными для продуктов питания

- Обычная температура печати: 195 — 220 °C

- Крайне малая усадка при охлаждении

- Подогрева стола не требуется

- Сложность печати высокая, требуется тонкая настройка температуры сопла, скорости подачи, постобработки

Поскольку получение металлических 3D–распечаток — дело более сложное, чем обычно, вам может понадобиться сделать апгрейд сопла 3D–принтера, особенно, если речь идет о принтере начального уровня. Металлический филамент быстро его изнашивает. Существуют износостойкие хот-энды (например, E3D V6), которые сами сделаны из металла. Они могут противостоять высоким температурам и подходят к большинству принтеров. Будьте готовы к тому, что сопла придется заменять часто, потому что металлический филамент очень абразивен.

Также вам нужно будет позаботиться о конечной доводке поверхности (чистке, зачистке, смазке, покрытии воском или грунтом), чтобы напечатанный металлический объект блестел как положено.

И почем же металлический филамент для 3D–печати? — спросите вы. Вот несколько примеров:

- 500-граммовая катушка BFSteel и BFBronse от Bestfilament стоит 1600–1800 ₽

- 750-граммовая катушка Bronzefill от ColorFabb стоит $56,36

- 750-граммовая катушка Copperfill от ColorFabb стоит $56,36

- PLA-композит Polishable Stainless Steel от Protopasta стоит $56 за 56 граммов

- PLA-композит Rustable Magnetic Iron от Protopasta стоит $34.99 за 500 граммов

Металлическая 3D–печать в промышленности

Но что если вам требуется более качественный результат или даже полностью металлическая 3D–печать? Следует ли для бизнес-нужд приобретать реально «металлический» 3D–принтер? Мы бы не советовали — если только вы не собираетесь заниматься этим каждый день. Стоит профессиональный 3D–принтер металлом дорого: аппараты фирм EOS или Stratasys обойдутся вам в 100–500 тысяч долларов. Кроме того, расходы окажутся еще больше, поскольку вам придется нанять оператора, работника для обслуживания аппарата, а также для конечной доводки распечаток (полировки, например). Просто отметьте для себя: в 2016 году приемлемого по цене металлического 3D–принтера не существовало.

В случае если вы не собираетесь открывать дело по 3D–печати металлом, но вам всё же требуется профессионально выполненная на 3D–принтере металлическая деталь, лучше обратиться в соответствующую фирму, которая оказывает такие услуги. Сервисы 3D–печати, подобные Shapeways, Sculpteo и iMaterialise, предлагают прямую печать металлом. В настоящее время при 3D–печати они работают со следующими металлическими материалами:

- алюминий

- сталь

- латунь

- медь

- бронза

- стерлинговое серебро

- золото

- платина

- титан

Если вы ювелир, вы можете также заказать восковые модели для отливки из благородных металлов. Если говорить о восковых моделях, то в большинстве случаев именно они (с последующим расплавлением) используются при печати металлами (включая золото и серебро). Не все заказы выполняются непосредственно этими фирмами. Обычно, чтобы выполнить заказ, они обращаются к другим компаниям, специализирующимся на металлической 3D–печати. Впрочем, число подобно рода сервисов во всем мире быстро растет. Кроме того, техника для 3D–печати металлом получает все большее распространение в фирмах, которые предлагают такие услуги.

Причина, по которой крупные компании так полюбили 3D–печать, заключается в том, что на ее основе можно построить полностью автоматизированные линии, выпускающие «топологически оптимизированные» детали. Это означает, что появляется возможность точно выделять исходные материалы и делать компоненты толще лишь в том случае, если они должны выдерживать большие нагрузки. В целом масса деталей существенным образом уменьшается, а их структурная целостность при этом сохраняется. И это не единственное преимущество данной технологии. В некоторых случаях продукт получается существенно дешевле и доступным по цене практически всем.

Имейте, пожалуйста, в виду, что 3D–печать металлом требует для моделирования специальных CAD-программ. Стоит обратить внимание на рекомендации Shapeways — 3D printing metal guidelines. Чтобы еще больше углубиться в тему, посмотрите Statasys’ information по соответствующим 3D–принтерам и нюансам металлической 3D–печати.

Вот несколько примеров цены тестовой модели Benchy при металлической 3D–печати:

- Металлический пластик: $22,44 (бывший алюмид, PLA с алюминием)

- Нержавеющая сталь: $83,75 (плакированная, полированная)

- Бронза: $299,91 (сплошная, полированная)

- Серебро: $713,47 (сплошная, зеркальной полировки)

- Золото: $87,75 (плакированная золотом, полированная)

- Золото: $12 540 (сплошная, золото 18 карат)

- Платина: $27 314 (сплошная, полированная)

Как и следовало ожидать, что цены на сплошную металлическую 3D–печать довольно высоки.

Металлическая 3D–печать. Применения

Детали авиадвигателя GE LEAP, напечатанные на 3D–принтере на фабрике Avio Aero (Фото: GE)

Детали авиадвигателя GE LEAP, напечатанные на 3D–принтере на фабрике Avio Aero (Фото: GE)

Есть несколько отраслей, в которых уже применяются 3D–принтеры для изготовления объектов повседневного пользования — вы можете даже не знать, что эти объекты напечатаны.

- Наиболее распространенный случай — хирургические и зубные импланты, которые в таком исполнении сегодня считаются лучшим вариантом для пациентов. Причина: они могут быть приспособлены под индивидуальные особенности.

- Другая отрасль — ювелирное дело. Тут большинство производителей отказались от 3D–печати смолой и восковой отливки, переключившись непосредственно на металлическую 3D–печать.

- Кроме того, аэрокосмическая отрасль становится все более и более зависимой от напечатанных металлических 3D–объектов. Итальянская компания Ge-AvioAero была первой, которая занялась цельнометаллической 3D–печатью. Она производит компоненты для авиадвигателей LEAP.

- Еще одна отрасль, нацеливающаяся на металлическую 3D–печать — это автомобилестроение. BMW, Audi, FCA серьезно рассматривают эту технологию, причем не только для прототипирования (для этого 3D–печать применяется уже довольно давно), но и для изготовления реальных деталей.

Однако прежде, чем металлическая 3D–печать по-настоящему пойдет на взлет, придется преодолеть некоторые препятствия. И в первую очередь это — высокая цена, которую не получается сделать ниже, чем при формовке. Также проблемой является низкая скорость изготовления.

3D–печать металлом. Технологии

Большинство процессов 3D–печати металлом начинается с «атомизированного» порошка

Можно много говорить про «металлические» 3D–принтеры, но главными их проблемами остаются те же, что и у любых других 3D–принтеров: программные и аппаратные ограничения, оптимизация материалов и мультиматериальность. Мы не будет особо говорить о программном обеспечении, скажем только, что большинство крупных профильных софтверных компаний, таких как Autodesk, SolidWorks и solidThinking, стараются максимально упирать на то обстоятельство, что в результате процесса 3D–печати металлом можно получить какую угодно форму.

В целом, металлические напечатанные детали могут быть такими же прочными, как и детали, изготовленные по традиционным процессам. Детали, выполненные по технологии DMLS, имеют механические свойства, эквивалентные литью. Помимо этого, пористость объектов, выполненных на хорошем «металлическом» 3D–принтере, может достигать 99,5%. Вообще-то, производитель Stratasys утверждает, что 3D–напечатанные металлические детали при проверке на плотность показывают результаты выше промышленных стандартов.

3D–напечатанный металл может иметь разное разрешение. При самом высоком разрешении толщина слоя составляет 0,0008 — 0,0012″, а разрешение по X/Y — 0,012 – 0,016″. Минимальный диаметр отверстия — 0,035 — 0,045″. Давайте, впрочем, рассмотрим, какие бывают технологии металлической 3D–печати.

Powder Bed Fusion (расплавление в заранее сформированном слое)

Процесс металлической 3D–печати, который сегодня применяется большинством соответствующих крупных компаний, называется Powder Bed Fusion. Это название указывает на то, что некий источник энергии (лазер или другой энергетический пучок) расплавляет «атомизированный» порошок (т.е. такой металлический порошок, который тщательно измельчен на сферические частицы), в результате чего получаются слои печатаемого объекта.

В мире существует восемь крупных производителей металлических 3D–принтеров, в которых уже применяется данная технология; пока мы тут рассуждаем, таких компаний становится больше и больше. Большинство из них находится в Германии. Их технологии называются SLM (Selective Laser Melting — селективное лазерное сплавление) или DMLS (Direct Metal Laser Sintering — прямое лазерное спекание металлов).

Binder Jetting (разбрызгивание связующего вещества)

При 3DP-технологии ExOne металлические объекты печатаются за счет связывания порошка перед его обжигом в горне (фото: ExOne)

При 3DP-технологии ExOne металлические объекты печатаются за счет связывания порошка перед его обжигом в горне (фото: ExOne)

Другой профессиональный подход, при котором также применяется порошковая основа, называется Binder Jetting. В этом случае слои формируются за счет склеивания металлических частиц и дальнейшего их спекания (или сплавления) в высокотемпературном горне — точно так же, как это делается с керамикой.

Еще один вариант, который тоже похож на работу с керамикой, это замешивание металлического порошка в металлическую пасту. 3D–принтер с пневматическим экструдированием (похожий на шприцевый биопринтер или недорогой пищевой принтер) формирует 3D–объекты. Когда требуемая форма достигнута, объект отправляется в печь, т.е. в горн. Этот подход применяется в Mini Metal Maker, видимо, единственном недорогом «металлическом» 3D–принтере.

Metal Deposition (нанесение слоя металла)

Может показаться, что единственный процесс 3D–печати, который остается в стороне от работы с металлами, это послойное наплавление. Это не совсем так. Разумеется, на каком-то настольном устройстве просто наплавлять металлические нити на основу не получится. Однако очень крупные металлургические компании это могут. И делают. Есть два варианта работы при «наплавлении металла».

Один называется DED (Directed Energy Deposition — осаждение материала при помощи направленного энергетического воздействия) или Laser Cladding (лазерное плакирование, наплавка). Здесь для расплавления металлического порошка, который медленно выпускается и застывает в виде слоя, применяется лазерный луч, а порошок подается при помощи роботизированной руки.

Обычно весь процесс идет в закрытой камере, но в проекте MX3D при строительстве полноразмерного моста использованы приемы привычной 3D–печати. Другой вариант наплавления металла называется EBAM (Electron Beam Additive Manufacturing — аддитивная технология электронного пучка), который по сути является пайкой, при которой для расплавления 3-миллиметровой титановой проволоки применяется очень мощный электронный пучок, а расплавленный металл образует очень крупные готовые структуры. Что касается этой технологии, то ее подробности известны пока только военным.

Чистый титан (Ti64 или TiAl4V) — один из наиболее часто применяемых для 3D–печати металлов, он определенно один из самых универсальных, он прочен и легок. Титан задействуется как при процессе расплавления в заранее сформированном слое, так и при процессе разбрызгивания связующего вещества и применяется главным образом в медицинской промышленности (для изготовления персональных протезов), а также в аэрокосмической отрасли, автомобилестроении и в станкостроении (для изготовления деталей и прототипов). Но есть одна проблема. Титан очень химически активен и в порошкообразном виде легко взрывается. Поэтому необходимо, чтобы титановая 3D–печать проходила в вакууме или в аргоновой среде.

Нержавеющая сталь — один из наиболее дешевых металлов для 3D–печати. В то же время она очень прочна и может применяться в широком спектре производственных и даже художественно-дизайнерских приложений. Используемый тип стального сплава содержит также кобальт и никель, его очень трудно сломать, при этом он обладает очень высокой эластичностью. Нержавеющая сталь используется почти исключительно в промышленности.

Инконель — это суперсплав, выпускаемый компанией Special Metals Corporation, ее зарегистрированная торговая марка. Сплав состоит в основном из никеля и хрома и очень термостоек. Поэтому его применяют в нефтяной, химической и аэрокосмической (для черных ящиков) отраслях.

Из-за легкости и многофункциональности алюминий очень популярен в 3D–печати. Обычно используются сплавы на основе алюминия.

Этот сплав обладает очень высокой удельной прочностью (т.е. прочностью, деленной на плотность, что в целом показывает силу, которую требуется приложить на единицу площади для разрыва). Он чаще всего используется в производстве турбин, зубных и ортопедических имплантов, везде, где 3D–печать стала доминирующей технологией.

За некоторыми исключениями медь и бронза применяются в процессах воскового выплавления, в процессе расплавления в слое — редко. Дело заключается в том, что эти металлы не очень подходят для промышленности, они чаще применяются при изготовлении произведений искусства и поделок. На colorFabb предлагаются оба металла — в качестве основы специального металлического филамента.

Железо, в т.ч. магнитное, тоже в основном используется как добавка к филаментам на базе PLA, которые производятся, например, ProtoPasta и TreeD.

Большинство компаний, занимающихся процессом расплавления в заранее сформированном слое, могут задействовать при 3D–печати такие благородные металлы, как золото, серебро и платину. Здесь наряду с сохранением эстетических свойств материалов важно добиться оптимизации работы с дорогим исходным порошком. 3D–печать благородными металлами требуется для ювелирного дела, медицинских приложений и электроники.

Металлическая 3D–печать. Принтеры

Даже не сомневайтесь — приобретение металлического 3D–принтера не пройдет бесследно для вашего бюджета. Обойдется он как минимум в 100–250 тысяч долларов. Приводим список разнообразных «металлических» принтеров, некоторые из которых можно встретить в фирмах, предоставляющих услуги 3D–печати.

Sciaky EBAM 300 — печать металлическим филаментом

Если вам требуется печатать по-настоящему крупные металлические конструкции, лучше всего остановить свой выбор на Sciaky’s EBAM technology. По заказу может быть выстроен аппарат практически любых размеров. Такая техника используется главным образом в аэрокосмической отрасли и военными. Самый крупный из серийных принтеров Sciaky — это EBAM 300. Он печатает объекты в объеме 5791 × 1219 × 1219 мм.

В компании утверждают, что EBAM 300 является также одним из самых быстрых имеющихся в продаже промышленных 3D–принтеров. Трехметрового размера титановая деталь для самолета печатается на нем за 48 часов, при этом расход материала составляет около 7 кг в час. Вообще, кованные детали, на которые обычно уходит 6-12 месяцев, на этом 3D–принтере могут быть сделаны за 2 дня.

Применяемая в Sciaky уникальная технология использует высокоэнергетический электронный пучок, который плавит 3-миллиметровый титановый прут, стандартная скорость наплавления составляет от 3 до 9 кг в час.

Fabrisonic UAM — ультразвуковая 3D–печать

Другой способ печати крупных металлических деталей — UAM (Ultrasound Additive Manufacturing Technology — ультразвуковая аддитивная технология) от Fabrisonic. Аппараты этой фирмы представляют собой трехосные фрезы с ЧПУ, к которым добавлены сварочные головки для аддитивности процесса. Металлические слои сначала разрезаются, а потом свариваются ультразвуком. Самый большой принтер Fabrisonic 7200 работает в объеме 2 × 2 × 1,5 м.

Concept Laser XLine 1000 — 3D–печать металлическим порошком

Самый крупный на рынке 3D–принтер, работающий с металлическим порошком, — это Concept Laser XLine 1000. Он имеет объем моделирования — 630 × 400 × 500 мм, а сам размером с дом.

Выпускающая его немецкая компания, один из главных поставщиков 3D–принтеров для аэрокосмических гигантов вроде Airbus, недавно представила новый аппарат — Xline 2000.

В этом оборудовании задействовано два лазера, а рабочий объем составляет 800 × 400 × 500 мм. Используется лазерная технология LaserCUSING (вариант селективного лазерного сплавления) от Concept Laser, которая позволяет печатать сплавами стали, алюминия, никеля, титана, благородных металлов и даже некоторыми чистыми веществами (титан и высокосортная сталь).

Металлическая 3D–печать. Сервисы

В мире существует более 100 компаний, предлагающих услуги металлической 3D–печати. Перечислим наиболее популярные сервисы для потребительских нужд.

Самый популярный в мире сервис 3D–печати Shapeways предлагает два вида услуг. Как потребитель вы можете сделать свой выбор среди большого ассортимента профессионально спроектированных объектов, кастомизировать их, после чего заказывать их печать по вашим спецификациям. Как и другие сервисы 3D–печати, Shapeways предлагает площадку для дизайнеров, чтобы они могли продавать и печатать свои работы. Shapeways также хорошее место для быстрого прототипирования: клиенты выигрывают за счет принтеров промышленного уровня (EOS, 3D Systems) и персональной технической поддержки.

Металлы для 3D–печати: алюминий, латунь, бронза, золото, платина, плакировка благородными металлами, серебро, сталь. Предлагаются также восковые формы для ювелирных целей.

Подобно Shapeways и i.materialise, Sculpteo — онлайн-сервис 3D–печати, который позволяет каждому желающему закачивать 3D–модели и направлять их на изготовление из широкого спектра материалов. Как и конкуренты, Sculpteo предоставляет свою площадку для любителей и профессионалов, которые могут демонстрировать и продавать свои дизайнерские решения. В конюшне принтеров Sculpteo — высокопрофессиональные машины от 3D Systems, EOS, Stratasys и ZCorp. Обширная техническая документация поможет выявить недочеты в дизайне и подобрать для проекта правильный материал.

Металлы для 3D–печати: алюмид (пластик с частицами алюминия), латунь, серебро.

Materialise — это компания, которая работает с промышленными клиентами, занимаясь прототипированием 3D–печатной продукции. Для простых пользователей и дизайнеров Materialise предлагает онлайн-сервис 3D–печати под названием i.materialise. Как и в случае Shapeways, этот сервис позволяет всем закачивать свои 3D–проекты и распечатывать их. Как только объект загружен и успешно напечатан, дизайнер может выставить его на продажу либо в галерее онлайн-магазина i.materalise, либо встроив определенный код в свой сайт.

Металлы для 3D–печати: алюмид (пластик с алюминиевым порошком), латунь, бронза, медь, золото, серебро, сталь, титан.

Через 3D Hubs вы можете искать частных лиц и фирмы, которые в вашем регионе предлагают услуги 3D–печати, закачивать STL-файлы (которые немедленно оцениваются на предмет недочетов) и непосредственно связываться с поставщиками услуг для выполнения работы. Онлайн-услуга 3D–печати позволяет также сортировать предложения по материалам, клиентскому рейтингу, удаленности и множеству других параметров. Какой бы объект вы ни пожелали напечатать, скорее всего, найдется кто-то неподалеку, кто сможет это сделать. Значительное количество материалов может быть напечатано в промышленном качестве, у таких материалов в поле поиска имеется пометка HD.

Металлы для 3D–печати: алюминий, бронза, кобальт-хром, нержавеющая сталь, титан.

Источник: https://3dpt.ru/

Воспользуйтесь нашими услугами

Понравилась статья? Тогда поддержите нас, поделитесь с друзьями и заглядывайте по рекламным ссылкам!

integral-russia.ru