Арболитовые блоки производство оборудование: Доступ ограничен: проблема с IP

оборудование, технология, пропорции и формы

Рейтинг материала

16 out of 5

Практичность16 out of 5

Внешний вид20 out of 5

Простота изготовления20 out of 5

Трудоемкость при использовании20 out of 5

ЭкологичностьИтоговая оценка

Арболитовые блоки относятся к легким стеновым строительным материалам. Они изготавливаются из опилок, древесины, цемента, воды и других составляющих.

В качестве основной составляющей используется древесная щепа, которая представляет собой рубленую древесину. У таких блоков больше граница прочности, чем у пеноблоков и газоблоков. Важными характеристиками материала являются: высокая устойчивость к трещинам и ударопрочность.

Технология производства

Первоначальным этапом производства арболита является тщательная подготовка всех необходимых компонентов, затем следует приготовление основы, ее отлив в формы для дальнейшего получения блоков.

Подготовка основы

Наполнитель для блоков включает в себя стружки и опилки в пропорции 1:2 или 1:1. они должны быть хорошо просушены, для этого их выдерживают 3-4 месяца на открытом воздухе, периодически переворачивая и обрабатывая раствором извести.

В последнем случае на 1 куб. метр сырья необходимо около 200 л раствора извести 15%. В нем будут находиться древесные компоненты в течение 4 дней, которые требуется перемешивать 2-4 раза в день.

На данном этапе главная цель – это убрать сахар, содержащийся в опилках. Он может стать причиной их дальнейшего гниения.

Щепу можно купить готовую, а можно сделать самим, соорудив щепорез. Что это такое и как он работает, расскажет видео:

com/embed/9xZYAv1u9is?rel=0″ frameborder=»0″ allowfullscreen=»»/>

Необходимые компоненты

После того как опилки подготовлены, к ним присоединяют следующие добавки:

- Гашеная известь;

- Сернокислый кальций и алюминий;

- Портландцемент 400 марки;

- Растворимое жидкое стекло;

- Хлористый кальций.

Как правило, доля этих компонентов в арболитовой смеси не превышает 4% от массы цемента. Они придают конечному продукту устойчивость к гниению, обеспечивают высокую огнеупорность и пластичность.

Технология изготовления

Арболитовые блоки имеют оптимальные параметры 25 см*25 см*50 см. они удобны не только в процессе изготовления, но и при укладке. Процесс отливки заключается в следующем: блоки заполняются арболитовой смесью из трех слоев. После каждого подхода следует тщательное уплотнение деревянным молотком, обшитым жестью.

Лишняя масса ударяется при помощи линейки, а форма выдерживается сутки с температурой воздуха от +18оС.

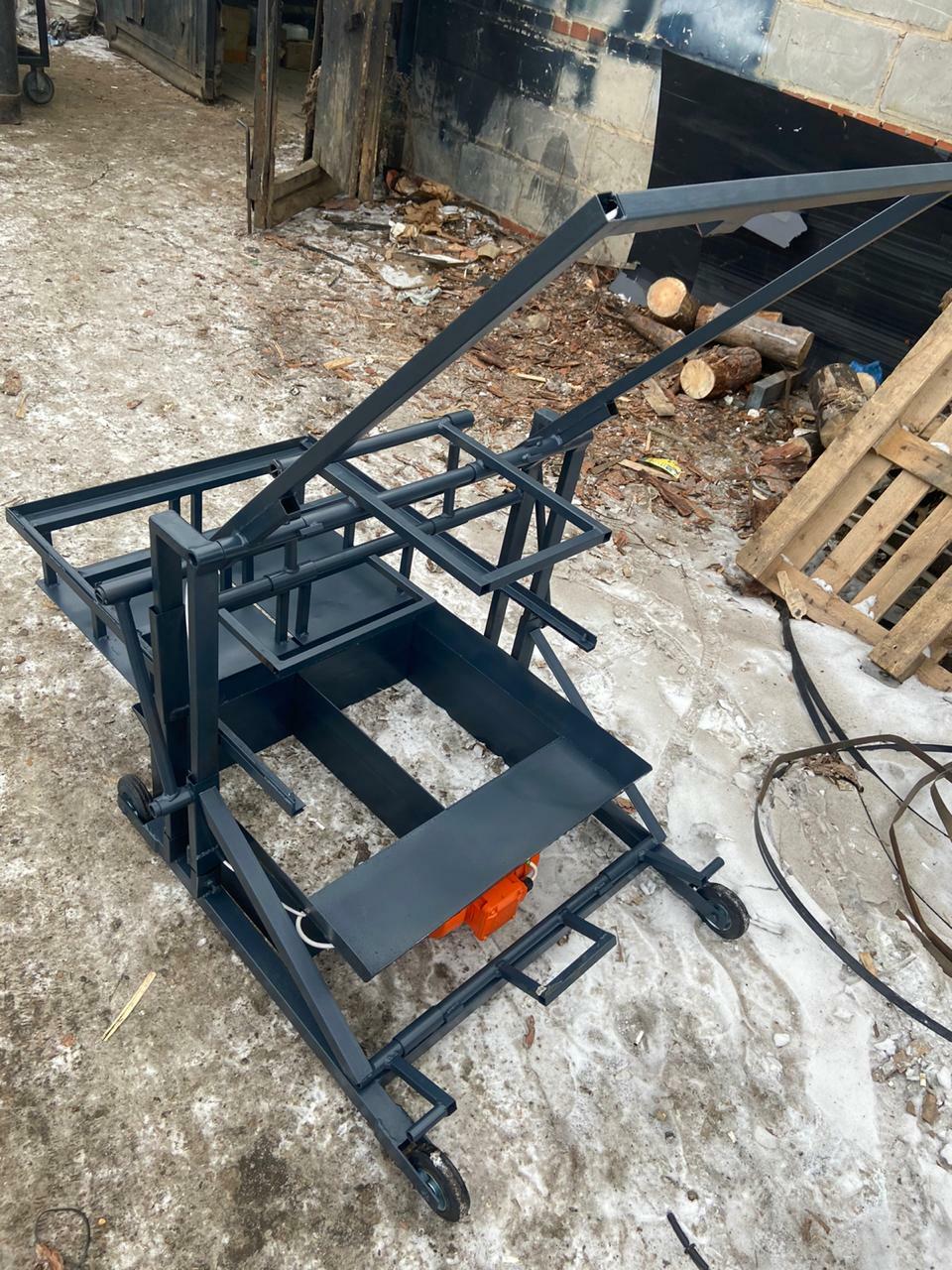

На фото — процесс выемки арболитового блока из станка после формовки:

Оборудование

Чтобы производить арболитовые блоки может потребоваться различное оборудование в зависимости от объема производства и используемого сырья. Процесс изготовления данного строительного материала и его конечный результат должны отвечать ряду критериям: ГОСТ 19222-84 и СН 549-82.

Чаще всего для производства арболита используются остатки деревьев хвойных пород. Их измельчение производится на рубильной машине (РРМ-5, ДУ-2 и прочие). Более тщательный процесс дробления производится на дробилках (ДМ-1) или молотковых мельницах. На вибростолах из измельченной древесной смеси отделяются кусочки земли и коры.

Саму арболитовую смесь рекомендуется приготавливать на лопастных растворосмесителях или смесителях принудительного цикличного действия. Перевозить готовую смесь к специальным формам можно с помощью кюбелей или бетонораздатчиков. А сам подъем транспортера не должен превышать 15о вверх и 10о вниз при скорости движения до 1 м/с. Падение смеси осуществлять на высоте не более одного метра.

Перевозить готовую смесь к специальным формам можно с помощью кюбелей или бетонораздатчиков. А сам подъем транспортера не должен превышать 15о вверх и 10о вниз при скорости движения до 1 м/с. Падение смеси осуществлять на высоте не более одного метра.

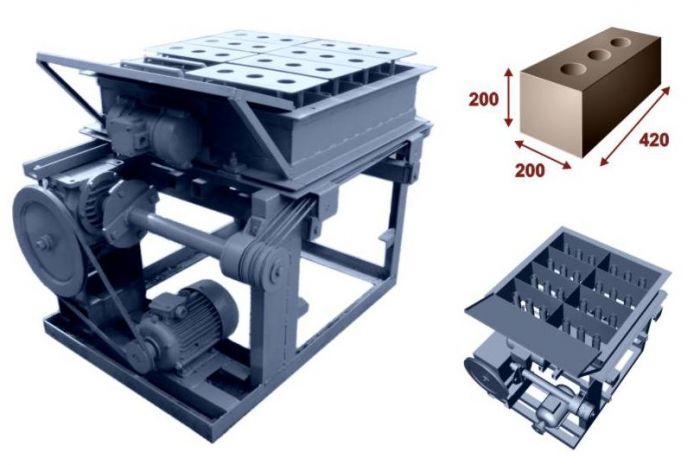

Уплотнение конструкций можно произвести как ручными трамбовками, так и вибропрессом (Рифей и прочие). Если изготовить блоки из арболита необходимо в небольших объемах, то можно воспользоваться специальным мини-станком. Если речь идет о промышленных масштабах, то используют целые линии по производству арболитовых блоков, которые включают в себя станки для изготовления блоков, прессы и смесители.

Лучший процесс затвердения достигается путем использования тепловых камер с ТЭНом, ИК-излучением и т. д. В них можно контролировать необходимую температуру и уровень влажности.

Формы для блоков

Формы для производства арболитовых блоков могут быть следующих размеров: 20 см*20 см*50 см или 30 см*20 см*50 см.

Формы для блоков можно купить, а также можно изготовить своими руками. Для этого понадобятся доски толщиной 2 см, которые сбиваются в необходимую по размерам форму. Внутренняя часть обшивается фанерой и сверху пленкой или линолеумом.

Схема по изготовлению формы для арболитовых блоков

Как сделать арболитовые блоки своими руками

Список оборудования:

- Разъемная форма и вставки для нее;

- Падающий и вибростол;

- Ударно-встряхивающий стол;

- Лоток для смеси;

- Поддон для формы из металла.

Имея все необходимое оборудование для производства блоков, можно получать 300-400 м3 стройматериала в месяц. При этом площадь для установки всего оборудования потребуется около 500 кв. м и затраты на электроэнергию 10-40 кВт/ч.

Изготовление больших блоков требует их дополнительного армирования. Когда форма заполнена на половину арболитовой смесью, сверху заливается слой бетона с арматурой, после этого продолжается заполнение арболитом.

При самостоятельном изготовлении блоков из арболита органические вещества необходимо залить водой, после чего – цементом до однородного состояния. Для этого потребуется 3 части цемента, 3 части опилок или древесной стружки и 4 части воды. Получившаяся смесь должна быть сыпучей и в тоже время удерживать форму при сжатии в руке.

Перед заливкой внутренняя часть формы смазывается известковым молочком. После этого можно выкладывать подготовленную смесь слоями с тщательной утрамбовкой. Поверхность блока выравнивается шпателем и заполняется штукатурным раствором на высоту 2 см.

Видео о том, как осуществляется производство арболитовые блоки своими руками:

Рекомендации

- Уплотнить смесь можно при помощи дерева, обитого железом.

- Наибольшей прочностью обладают блоки, которые находились под пленкой во влажном состоянии около 10 дней. При этом температура воздуха не должна быть ниже 15 градусов.

- Предотвратить пересыхание блоков можно, периодически поливая их водой.

Достаточно просто самостоятельно изготовить данный строительный материал. Если соблюдать все технологии, то конечный продукт будет прост в применении, обладать высокой прочностью, пожаробезопасностью и длительным сроком эксплуатации.

Вконтакте

Одноклассники

Google+

И подписывайтесь на обновления сайта в Контакте, Одноклассниках, Facebook, Google Plus или Twitter.

Производство арболитовых блоков: станки, оборудование

Технологии изготовления арболита своими руками и промышленным методом не должны иметь особых различий в наличии и последовательности следующих технологических процессов для подготовки сырья:

- производство щепы – если производство щепы осуществляется на месте, то для этой операции необходимым оборудованием является щепорез, для изготовления арболита выбирают агрегат производительностью, сопоставимой объёмам производства готовой продукции.

- просушка материала – для качественной просушки, древесный материл выдерживают на открытом воздухе в течение трёх месяцев. Временами материал переворачивают для лучшей просушки нижних слоёв;

- придание древесине биологической стойкости – делают это для препятствия её гниению уже будучи в составе арболитовых блоков. Для этого удаляют из щепы сахар и минерализируют её при помощи обработки в растворе гашеной извести, хлористого кальция, сернокислых алюминия или кальция, жидкого стекла. Раствор может быть как однокомпонентным, так и комбинированным. Щепу выдерживают в растворе в течение четырёх суток, перемешивая по три раза на день. Объёмное соотношение в смеси должно составлять пять частей щепы и одна раствора.

Необходимое оборудование для производства арболитовых блоков

От предполагаемой производительности будет зависеть, какое оборудование необходимо применять и, соответственно, его цена. Стоит понимать, что чем более высока технологичность всего процесса, тем менее выраженными будут недостатки арболита.

Стоит понимать, что чем более высока технологичность всего процесса, тем менее выраженными будут недостатки арболита.

В любом случае Вам понадобится:

- растворосмеситель, лучше принудительного действия;

- станок для вибрационной трамбовки либо ручной инструмент для трамбовки;

- формы для блоков с подставками к ним.

Перечисленный набор – это самый минимум, и он больше подходит для домашней мини-фабрики. Если же продукцию планируется выпускать в промышленных масштабах, то необходима целая производственная линия, где уже не обойтись без вибрационных столов, дорогостоящих смесительных, транспортировочных, сушильных и прочих установок и станков.

Совет прораба: при изготовлении арболитовых блоков своими руками можно прибегать ко всяческим хитростям для снижения цены оснащения. К примеру, можно собственноручно изготовить формы для заливки при помощи досок, которые сколачиваются вместе. Затем они оббиваются из внутренней стороны фанерой и покрываются слоем гидроизолирующего материала, будь то полиэтиленовая плёнка, линолеум или что-то другое, что не пропускает воду. Если вы решили провести собственноручное изготовление форм для арболитовых блоков, то стоит знать, что считаются стандартными их размеры — 20-30*20*50 сантиметров, но, конечно же, они могут иметь и другой размер, на Ваше усмотрение.

Если вы решили провести собственноручное изготовление форм для арболитовых блоков, то стоит знать, что считаются стандартными их размеры — 20-30*20*50 сантиметров, но, конечно же, они могут иметь и другой размер, на Ваше усмотрение.

Также можно приспособить какой-либо вибрирующий инструмент для виброусадки смеси, помещённой в формы.

Фото: вибростанок

Форма для арболитового блока

Изготовление арболитовых блоков

Для начала необходимо приготовить смесь для производства арболитовых блоков, которая должна состоять из трёх частей древесной составляющей, четырёх частей воды и трёх – цемента. В имеющееся у Вас смесительное оборудование ингредиенты загружаются в очерёдности, соответствующей изложенной выше. В норме образовавшаяся смесь должна выглядеть рассыпчатой, но в то же время сохранять форму, приобретённую сжатием в руке.

Далее, полученный арболит помещают в форму для формирования блока. Излишки удаляют шпателем либо мастерком, форму накрывают крышкой и в течение пяти-десяти секунд подвергают вибротрамбовке. Лучше, когда операция проводится при помощи специального вибрационного станка, но можно обойтись ручной трамбовкой либо же модернизированным Вами виброинструментом.

Лучше, когда операция проводится при помощи специального вибрационного станка, но можно обойтись ручной трамбовкой либо же модернизированным Вами виброинструментом.

Следующий этап производства – это сушка арболита. Для сушки с блока снимают форму, при этом он остаётся на подставке формы, на ней он и остаётся до полного затвердевания и высыхания. Также для повышения прочности изделий можно их заворачивать в плёнку на срок до десяти дней, для более медленной влагопотери.

Подводя итоги, можно сказать, что производство арболитовых блоков вполне возможно в домашних условиях, даже без использования дорогостоящих вибрационных станков и другого подобного оборудования, что значительно снижает цену на налаживание производства. С другой стороны, есть чёткая зависимость между ценой оборудования и качеством готовой продукции, снижение одного показателя неминуемо тянет за собой вниз второй, даже при соблюдении тончайших аспектов технологии.

Видео

youtube.com/embed/WcjJ6dF6Lr4″ frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Бизнес план производства арболитовых блоков. Свой цех с нуля.

Арболит в народе еще называют древесным кирпичом. Это недорогой, а главное экологически чистый материал, который используется при малоэтажном строительстве или в качестве утеплителя для несущих стен. В его состав входит деревянная щепа или стружка, цемент и вода. А для организации всего бизнеса на производстве арболита, вам потребуется совсем немного оборудования, которое можно будет окупить в течение года.

Если говорить о процентном соотношении состава этих блоков, то в большинстве случаев стружка занимает около 60% – 85%, а цемент 15% – 40%, в зависимости от рецептуры.

Где брать сырье?

Содержание статьи

Наверное, это один из наиболее часто задаваемых вопросов, который касается этой бизнес идеи. Основным материалом, из которого изготавливаются эти блоки – это отходы от древесного производства (опилки, стружка). Часто это сырье можно купить по невысокой цене, или же и вовсе доставать бесплатно. За счет такой экономии, получается и невысокая себестоимость произведенной единицы блока, а рентабельность при этом растет. Главное подписать договор с несколькими деревообрабатывающими предприятиями, для того чтобы иметь стабильный поток нужного сырья для бизнеса на арболите.

Часто это сырье можно купить по невысокой цене, или же и вовсе доставать бесплатно. За счет такой экономии, получается и невысокая себестоимость произведенной единицы блока, а рентабельность при этом растет. Главное подписать договор с несколькими деревообрабатывающими предприятиями, для того чтобы иметь стабильный поток нужного сырья для бизнеса на арболите.

Преимущества материала

В строительстве арболит позиционируется как материал для возведения малоэтажных конструкций, с отличными техническими показателями. К тому же ценник его ниже чем, скажем того же газоблока, что тоже играет важную роль для многих клиентов. Вот основные плюсы, которые вам нужно знать об арболите.

1.) Этот материал является экологически чистым, что в свою очередь привлекает клиентов, которые заботятся о здоровье своей семьи.

2.) Такие блоки при правильной технологии изготовления не подвергаются действию грибка и гниению, а также с ними удобно производить любые нужные операции – распил, шлифовка.

3.) Высокие звуко и теплоизоляционные характеристики.

4.) Высокие показатели огнестойкости. Из такого материала можно строить объекты, которые имеют повышенный показатель пожарной безопасности.

5.) За счет своей структуры, которая состоит из пор, обеспечивает конвекцию воздуха в помещении, а также нормальный уровень влажности.

6.) Арболит достаточно легкий, и здания, построенные с его использованием достаточно долговечны.

7.) Хорошая рентабельность, простой процесс производства, а также минимальная себестоимость.

Весь этот перечень характеристик и обеспечил арболиту популярность на рынке строительных материалов.

Из таких блоков возводят не только жилые дома, но и летние кухни, подсобные помещения, гаражи и прочее.

Еще один вариант бизнеса на производстве пеллет. О материале, оборудование, технология и расчет бизнеса.Документы

Перед тем как запустить производство вам нужно зарегистрироваться как ИП или как юр. лицо. Вторым шагом станет подбор системы налогообложения и указание ОКВЭ на деятельность.

лицо. Вторым шагом станет подбор системы налогообложения и указание ОКВЭ на деятельность.

Из разрешительной документации нужно будет еще разрешение от СЭС и пожарного надзора.

Поскольку данный вид деятельности подразумевает под собой подключение рабочих (4 разнорабочих, бухгалтер, менеджер по продажам), вам нужно будет оформить их и платить ежемесячные взносы.

Не забудьте заключить договор аренды или купли-продажи на помещение.

Технология производства арболитовых блоков

Стоит сразу отметить, что арболитовые блоки бывают также разных марок, которые в зависимости от процента в составе древесной стружки используются для различных целей. Например, марки: М5, М10, М15 используются для утепления стен, а от марки: М25, М35 для возведения несущих конструкций.

Для запуска технологического процесса вам нужно будет следующее сырье:

- цемент марки 400 или 500.

- деревянная щепа и опилки.

- химические смеси для обработки древесины.

- вода.

К примеру, для изготовления 1 куб.м. арболитного блока марки М15 используют следующую рецептуру:

- щепа — 240-300 кг.

- цемент — 250-280 кг.

- химические смеси — 12 кг.

- вода 350-400 л.

Для следующих марок, уменьшают объем щепы и увеличивают процент цементного состава.

Сам технологический процесс производства можно разделить на несколько этапов:

- загрузка отходов древесины в устройство для рубки. Также сюда добавляют сернокислый алюминий или хлористый калий и прочие химические добавки, для обработки древесины. В установке производит разрубка отходов до необходимых размеров.

- далее в смесительную установку (бетономешалку) кроме щепы добавляют цемент и воду. На этом этапе получаем готовую арблитную смесь.

- готовый раствор разливают по пресс формам, и с помощью ручной трамбовки производится ее уплотнение. Если позволяет бюджет для этого этапа покупают вибростол.

- после завершения предыдущего процесса, блоки извлекаются из формы и отправляются в сушильную камеру на 2-3 дня.

- перемещение готовых блоков можно производить только через неделю. А сам материал можно использовать для строительства только через месяц.

Как видите, производство арболита, как бизнес не содержит в себе каких-то сложных технологических решений. Здесь главное соблюдать рецептуру и этапы трамбовки и сушки блоков в целом.

Помещение

Для небольшого цеха нужно будет арендовать как минимум 200 кв.м. 50 кв.м. площади, из которых выделить на цех, 75кв.м. на сушильную камеру и 75 кв.м. на складские помещения для готовой продукции.

Помещение должно быть вентилируемым, а также нужно, чтобы была подведена холодная вода. Обязательно наличие электросети 380В.

Не забывайте о системе пожарной безопасности, а также видеонаблюдении и охранной сигнализации. Это снизит риски потери оборудования, и вы точно будете спать спокойней.

Узнайте, как запустить собственное производство брусчатки. Выбор сырья, оборудования и технологии изготовления.

Оборудование

Комплект оборудования можно покупать либо в формате готовой производственной линии, либо формировать его самостоятельно. К тому же можно сэкономить, покупая б/у установки, и снизить ценник на оборудование до 40%. Но нужно внимательно смотреть на степень износа станков и просчитывать реальную выгоду от такого шага.

1.) Смесительная станция — $3750.

2.) Ручные трамбовки — $500/комплект. Или же вибростол – $700 за шт.

3.) Пресс формы — $120 за штуку. Для начала вам нужно будет закупить около 25 – 35 штук. Приблизительная сумма будет около $3600.

4.) Камера для сушки продукции – $8000.

5.) Устройство для рубки щепы — $4600.

6.) Поддоны для готовой продукции — $1000.

7.) Машина для транспортировки готовой продукции на поддонах (при наличии достаточного финансирования). В общие расходы мы не будем включать этот пункт.

Общая сумма – около $21 450.

Ту же сушильную камеру, которая съедает львиную долю бюджета, на первых порах можно не покупать и использовать для этого просто сухие помещения с отоплением, а со временем уже задуматься о таком профессиональном оборудовании.

Рынки сбыта

Наилучшим решением будет наладить оптовый сбыт продукции. В таком случае вы сможете работать с большими объемами.

Реализовывать можно на:

- оптовые и розничные базы и магазины строительных материалов;

- напрямую через менеджеров продаж с личными связями;

- через объявления в СМИ.

Но не стоит полностью отказываться от розничных продаж. Ведь даже частный клиент при постройке дома может закупать неплохие партии блока, да еще и по розничной цене. Поэтому тут, скорее всего, нужно комбинировать и то и другое. И очень большую роль в росте продаж будет отыгрывать менеджер по реализации арболита.

Расходы на бизнес

Какой же бизнес план без расчета основных затратных частей. Тут стоит выделить что в случае с арболитом стартовый капитал нужен совсем небольшой, и при этом его всегда можно подкорректировать за счет покупки того или иного оборудования. Мы будем разбирать покупку сразу готовой производственной линии.

Базовые затраты:

- покупка и наладка оборудования – $21000

- ремонт в помещении и подвод нужных коммуникаций – $80 на 1 кв.м.

- закупка сырья – $8000

- оформление документов – $200

Ежемесячные вложения:

- арендная плата за помещение – $9 — $12 за 1 кв.м.

- коммунальные платежи

- налоги – от $150

- заработная плата – от $200 на одного сотрудника

- транспортные расходы – $100

Стоимость ежемесячного содержания бизнеса можно снизить за счет работы в своем помещении, или же сокращении штата сотрудников, для более эффективного использования рабочей силы в целом.

Сколько можно заработать?

Допустим, что объем вашего производства будет равен 450 куб.м. арболита в месяц. Так в случае реализации по оптовой цене, которая в среднем равна $40/куб.м. тогда сумма выручки составит – $18000 в месяц. При розничной реализации ($50/куб.м.) выйдет – $22500.

Из этих сумм можно вычесть ежемесячные расходы, а также себестоимость производства блока. Чистая прибыль будет в районе $5000 – $7000.

Чистая прибыль будет в районе $5000 – $7000.

Окупаемость бизнеса при таких объемах продаж составит около 9 – 14 месяцев.

Выводы. Заработок на арболитовых блоках – это вполне реализуемая бизнес идея малого производства, которая при сравнительно небольших денежных вложениях может приносить хороший доход. Важно только найти рынки сбыта и закупить хорошее оборудование для получения качественных блоков, а далее можно масштабировать бизнес.

Есть опыт работы в этом сегменте рынка? Ждем ваших отзывов и рекомендаций.

Станок для арболита РПБ 1500 БЛ-400 Рама — лист: оборудование для производства изделий из бетона, глины от «ООО «Хайпстан»»

Станок для арболита РПБ 1500 БЛ-400

Арболитовые блоки стандартизированы в СССР в 60-х годах, прошли проверку временем и сибирскими морозами,имеют преимущества:

- Низкая теплопроводность. Стена, построенная из арболитовых блоков толщиной 30 см, по показателям теплопроводности равна стене из кирпича толщиной в 1 метр и не требует дополнительного утепления.

- Высокая прочность. Арболитовый блок используется в строительстве двух-трёхэтажных домов с железобетонными плитами перекрытий.

- Экологичность. Производится на основе древесной щепы, не подвержен гниению, обладает хорошей воздухопроницаемостью (в доме из арболита не бывает

- сырости).

- Пластичность. В случае возникновения предельных нагрузок арболитовый блок не ломается, а лишь обратимо деформируется с возможностью восстановления первоначальной формы. При транспортировке отсутствует бой.

- Звукоизоляция. Коэффициент звукопоглощения арболитового блока при частотах 125-2000 Гц составляет 0,17-0,60, в то время как у кирпича при 1000 Гц не превышает 0,04, а у древесины – 0,06-0,10

- Точность геометрии и простота обработки. В арболит можно легко вбивать гвозди, ввинчивать шурупы, как на деревянную стену. Свободно поддаётся сверлению и распилу, при этом получается точная по размерам форма блока. Стены из арболитового блока возводятся в кратчайшие сроки, а отделка возможна сразу после строительства.

- Пожарная безопасность. Арболит относится к трудногорючим (группа Г1 по ГОСТ 12.1.044-89), трудновоспламеняемым (группа В1 по ГОСТ 30402-96), малодымообразующим (группа Д1 по ГОСТ 12.1.044-89) материалам

- Экономия на строительстве. Один кубический метр блоков из арболита в 3 раза легче кирпича и в 1,5 раза легче керамзитобетона, что позволяет использовать ленточный фундамент шириной 30 см.

Организовать собственное производство арболитовых блоков и построить прибыльный бизнес может каждый. Достаточно купить станок РПБ 1500, бетоносмеситель, вибросито и компоненты смеси: песок, цемент, опил и хлористый кальций.

Станок для производства арболитовых блоков прост в эксплуатации. Оборудование устанавливают на ровную поверхность и заливают подготовленную смесь. На изготовление одного блока уходит около одной минуты. Следовательно, за 8-часовой рабочий день производительность одного станка составляет 460 блоков.

Механизация процессов позволяет получать более высокие по качеству и стабильные по параметрам арболитовые блоки. При этом размеры, геометрия и плотность сохраняются от изделия к изделию. После того, как блоки извлечены из станка, их выдерживают в течение 12 часов, после чего приобретают максимальную прочность. Далее готовую продукцию упаковывают и отправляют покупателям.

При этом размеры, геометрия и плотность сохраняются от изделия к изделию. После того, как блоки извлечены из станка, их выдерживают в течение 12 часов, после чего приобретают максимальную прочность. Далее готовую продукцию упаковывают и отправляют покупателям.

Себестоимость арболитовых блоков в 1,5-2 раза меньше стоимости рыночной цены, поэтому станок выгодно приобрести для не только для открытия собственного производства, но и для строительства в личных целях от заборов до жилых домов. Впоследствии оборудование можно сдать в аренду.

Станок отличается небольшим весом и габаритами, поэтому его легко перемещать. Подключается оборудование к сети с напряжением 220 вольт. Для изготовления станка используем качественные комплектующие и даем гарантию на приобретенные станки.

По желанию клиента внесем изменения в базовую модификацию.

Производство арболитовых блоков в домашних в условиях: станки, цены

При всей своей простоте и окупаемости технология выпуска блоков из арболита относится к трудоемким и зависящим от добросовестности выполнения отдельных этапов, что в свою очередь приводит к необходимости задействования правильных приспособлений при подготовке сырья, замесе раствора основы, формовки и просушки. Получаемые продукты должны соответствовать нормам ГОСТ 19222 и СН 549-82, какие-либо отклонения при выпуске с целью продажи недопустимы.

Получаемые продукты должны соответствовать нормам ГОСТ 19222 и СН 549-82, какие-либо отклонения при выпуске с целью продажи недопустимы.

Оглавление:

- Способ изготовления

- Обзор оборудования

- Расценки

Схема и технология

Основой служит вытянутая щепа хвойных пород с размеров фракций около 30×10×5 мм, прошедшая сушку и минерализованную обработку, исключающую протекание процессов гниения. В виде связующего раствора используется цементное тесто, процентное соотношение между наполнителем и вяжущим в сухом виде варьируется от 80/20 до 90/10. Оптимальными характеристиками в этом качестве обладает портландцемент М500, при ограниченном бюджете и выпуске легких теплоизоляционных марок допускается его замена на М400, но не ниже.

Дальнейшая схема действий при производстве арболита зависит от ожидаемых объемов и наличия или отсутствия соответствующего оборудования для выполнения определенного этапа. При получении изделий в домашних условиях в смазанные обычные формы или заготовки для ручного станка заливается самостоятельно замешенная смесь, после уплотнения и набора прочности они аккуратно вынимаются и размещаются на полках и стеллажах для просушки.

Каждый отдельный этап при этом выполняется своими силами, что отрицательно сказывается как на трудоемкости процесса, так и на качестве. При этом варианты, полученные с помощью специального станка для изготовления блоков, в разы выигрывают в прочности и однородности свойств у уплотненных путем встряхивания.

При необходимости получения большого количества такая схема не подходит из-за отсутствия четкого контроля за дозировкой вводимых компонентов, временем замеса и удержанием раствора в формах. Не следует забывать и об ограничении даже при наличии большого числа форм, процесс затвердевания арболита до безопасной прочности занимает много времени. Сократить длительность цикла формовки до минимума позволяет только вибрационный пресс.

Вне зависимости от выбранного способа к общим требованиям технологии производства блоков относят контроль за качеством сырья, степенью его уплотнения и однородностью распределения в форме. При необходимости изготовления большого количества изделий с одинаковыми характеристиками в линию вводят такое оборудование и комплектующие как агрегат для выработки щепы, бункеры для ее минерализации с соответствующими дозаторами, бетоносмеситель с возможностью изменения частоты оборотов, автоматическую воронку для заполнения форм, вибродвигатель и камеру сушки.

Обзор используемого оборудования

1. Щепорезы и измельчители древесины.

Основным назначением этих инструментов является рубка хвойных пород с последующим дроблением вплоть до получения нужной фракции. Потребность в них отсутствует только в одном случае – при размещении линии по производству рядом с лесопилками и деревообрабатывающими предприятиями. При этом качество получаемых изделий на основе опилок и нефракционной стружки будет уступать блокам из щепы в разы.

Технология не допускает использования сырья, полученного в стандартных дробилках и имеющего квадратную форму. Чрезмерно крупной она быть также не должна из-за отрицательного влияния на геометрическую точность.

Правильную игольчатую щепу выдают щепорезы и измельчители, имеющие специальные молоточки, раскалывающие куски размером 25×25 и 30×30 мм на отдельные волокна толщиной в 5 мм и шириной в пределах 10. Заточка ножей составляет 30°, для удаления мелких крошек используется сито.

2. Бункера для минерализации.

Это оборудование для производства арболитовых блоков относится к вспомогательным, но в промышленных масштабах выпуска без него не обойтись. Стандартный комплект включает малый мерный бункер для контроля объема обрабатываемой щепы, емкости для разбавления сульфата алюминия или аналогичного состава для минерализации наполнителя, смеситель и шнеки с вибродвигателем для транспортировки сырья и большой бункер для его отстаивания.

При изготовлении в кустарных условиях щепу подготавливают проще – путем ручного или механизированного перемешивания и хранения в течение 3-4 дней в относительно небольшой чаше с последующей просушкой.

3. Смесители.

Растворы на основе щепы, цемента и воды не имеют текучей структуры и плохо перемешиваются обычными лопастями, опыт показывает, что классические гравитационные и принудительные модели в данном случае не подходят. Для получения однородного бетона задействуются варианты с широким приемным отверстием-воронкой и плугообразными элементами-ножами, взрезающими раствор и обеспечивающие обволакивание игольчатой щепы цементным тестом.

Снизить риски нарушения пропорций помогают дозаторы, готовый состав выгружается в специальные подъемно-поворотные бункера для подачи к формам, используемые в автоматизированных линиях, или в тачки при ручном выполнении операций.

4. Станки и вибропрессы.

Ассортимент включает как компактные ручные варианты, выдающие не более 1 арболитового блока за 1 цикл формовки, до линий с вибростолами, позволяющими разместить несколько форм одновременно. Уплотнение смеси достигается путем придавливания пластин или крышки и последующей виброобработки, направление воздействий при этом зависит от типа станка. Стационарные маломощные модели как правило обеспечивают выгонку воздуха из форм через вибрирующую крышку, профессиональные прессы – путем включения стола или с двух сторон. Качество при втором способе неизменно выше.

5. Сушильные камеры.

Опыт показывает, что оптимальное качество достигается при наборе прочности в условиях повышенной влажности и температуры, обычного накрытия пленкой не всегда достаточно. Полученные блоки вместе с формами рекомендуется направлять в специальные камеры с надежно изолируемыми стенками, обогреваемую с помощью электрических ТЭНов или парогенераторов, аккуратно вынимать и оставлять на просушку на поддонах и стеллажах. Схватывание арболитной смеси осуществляется на второй, но марочную прочность элементы приобретают через 3 недели как минимум.

Полученные блоки вместе с формами рекомендуется направлять в специальные камеры с надежно изолируемыми стенками, обогреваемую с помощью электрических ТЭНов или парогенераторов, аккуратно вынимать и оставлять на просушку на поддонах и стеллажах. Схватывание арболитной смеси осуществляется на второй, но марочную прочность элементы приобретают через 3 недели как минимум.

Цены на оборудование

Вне зависимости от производительности и сложности линии ее главным элементом является станок для формовки, ориентировочные расценки на востребованные и проверенные временем модели приведены в таблице:

| Наименование, завод-изготовитель | Кол-во блоков, шт | Мощность, Вт / напряжение питания, В | Габариты, мм / вес, кг | Цена, рубли |

| Вибропресс для арболита РВП-05, Стройиндустрия | 1 – за 1 цикл формовки / 160 ≈ 5 м3 за 8-часовую смену | 250/220 | 1000×1040×1300/ 160 | 29900 |

| Мини-станок Гефест-1 с виброкрышкой, Стройиндустрия | 180/220 | 520×230×40/25 | 6900 | |

| Вибропресс Рифей-Арболит, Стройтехника | 150 шт в част стеновых блоков, 220 – перегородочных, при зоне формовки в 390×790 мм | 4700/380 | 1600×1620×2665/ 1490 | 378000 |

| Станок с ручным управлением ВСА-2, ТД Аникс | 60-90 шт в час | 560/220 | 600×300×200/86 | 32000 |

| Оборудование для поэтапного вибропрессования ВПВ-1500У, ООО Русский Арболит | До 750 шт в 8-часовую смену | 1500+500/380 | 1350×1000×1750/ 290 | 175000 |

Отзывы на бизнес форумах подтверждают эффективность приобретения линий, включающих помимо станков снаряжение для рубки щепы, смешивания бетона и транспортировки изделий и сырьевых материалов. Высокая цена комплексов оправдывается согласованной работой отдельных узлов их продуманным размещением. При изготовлении в домашних в условиях предпочтение отдается компактным моделям, обслуживаемым силами одного человека и запитываемым от обычной сети в 220 В.

Высокая цена комплексов оправдывается согласованной работой отдельных узлов их продуманным размещением. При изготовлении в домашних в условиях предпочтение отдается компактным моделям, обслуживаемым силами одного человека и запитываемым от обычной сети в 220 В.

Невероятные опилкобетонные блоки По низким ценам Местное послепродажное обслуживание

Повысьте производительность своего производства кирпича с помощью великолепных опилкобетонных блоков . Они доступны на Alibaba.com в заманчивых предложениях, которые вы не можете игнорировать. Опилкобетонные блоки Premium обладают непревзойденными качествами, которые были достигнуты благодаря передовым технологиям и изобретениям. Они увеличивают скорость производства кирпича, следовательно, экономят время и энергию. Материалы, используемые в опилкобетонных блоках , прочны и долговечны, что обеспечивает длительный срок службы и стабильно более высокую производительность.

Существует обширная коллекция блоков из опилкобетона , включающая различные модели, учитывающие различные профессиональные и личные требования для всех видов строительных работ. Alibaba.com стремится информировать всех покупателей о том, что на сайте продаются только высококачественные опилкобетонные блоки . Соответственно, поставщики тщательно контролируются, чтобы убедиться, что они соответствуют всем нормативным стандартам. Таким образом, покупатели всегда получают блоки из опилкобетона , которые превосходят обещанное.

Благодаря постоянному техническому прогрессу производители внедрили изобретения, которые снижают потребление энергии этими блоками из опилкобетона . В результате вы экономите больше денег на топливе и других счетах за электроэнергию. Опилкобетонные блоки также оснащены исключительными характеристиками безопасности, гарантирующими, что они представляют минимальные риски, связанные с работой. При относительно низких затратах на их приобретение и обслуживание блоки из опилкобетона являются разумно доступными и предлагают соотношение цены и качества.

При относительно низких затратах на их приобретение и обслуживание блоки из опилкобетона являются разумно доступными и предлагают соотношение цены и качества.

Пришло время сэкономить деньги и время, совершая покупки в Интернете на сайте Alibaba.com. Изучите различные опилкобетонные блоки на сайте и выберите наиболее привлекательный и подходящий для вас. Если вы ищете настройку в соответствии с конкретными требованиями, найдите блоки из опилкобетона и достигните своих целей. Откройте для себя доступное качество на сайте сегодня.

Твердый деревянный поддон для машины для производства бетонных блоков Для легкого подъема и несущих конструкций и услуг по настройке

Перейдите через Alibaba.com и откройте для себя потрясающую коллекцию деревянных поддонов для машины для производства бетонных блоков . Этот выбор включает в себя невероятное разнообразие размеров, конструкций и материалов деревянных поддонов для машины для производства бетонных блоков и предназначен для удовлетворения разнообразных потребностей разных покупателей. Вы найдете самый практичный деревянный поддон для машины для производства бетонных блоков , который повысит вашу производительность, независимо от того, нужны ли они для больших грузов или для подъема небольших грузов. Их заманчивые предложения делают их доступными.

Вы найдете самый практичный деревянный поддон для машины для производства бетонных блоков , который повысит вашу производительность, независимо от того, нужны ли они для больших грузов или для подъема небольших грузов. Их заманчивые предложения делают их доступными.

Изготовленный из прочных материалов деревянный поддон для машины для производства бетонных блоков обладает невероятной долговечностью и прочностью, что обеспечивает превосходную производительность. Исключительная несущая способность этих деревянных поддонов для машины для производства бетонных блоков делает их идеальным вариантом для различных условий. Несмотря на огромную прочность и несущую способность, деревянные поддоны для машины для производства бетонных блоков имеют малый вес, поэтому избегайте добавления ненужного веса в процесс подъема.Их совместимость с различными продуктами и вилочными погрузчиками делает их идеальными для всех отраслей промышленности.

Деревянный поддон для машины для производства бетонных блоков , представленный на сайте Alibaba.com, имеет высококачественные характеристики, соответствующие всем нормативным стандартам и спецификациям. Они поставляются надежными и проверенными деревянными поддонами для машины для производства бетонных блоков оптовиками и поставщиками, которые соблюдают все требования. Их низкие эксплуатационные расходы и затраты гарантируют вам, что они предложат вам максимальную ценность.Деревянный поддон для машины для производства бетонных блоков безвреден для окружающей среды и обеспечивает устойчивость благодаря возможности повторного использования. Даже если они повреждены, их можно отремонтировать или переработать для непрерывного использования.

Пусть ваши инвестиции принесут вам наибольшую отдачу, так как вы получаете удобные онлайн-покупки на Alibaba.com. Вы сэкономите много времени и энергии, изучая сайт в поисках идеального деревянного поддона для машин для производства бетонных блоков серии . Выберите наиболее подходящий для вас вариант в соответствии с вашими требованиями и поймите, что они стоят каждого доллара, который вы на них потратите.

Выберите наиболее подходящий для вас вариант в соответствии с вашими требованиями и поймите, что они стоят каждого доллара, который вы на них потратите.

Машина для производства бетонных блоков на продажу в США

Если производство бетонных блоков является неотъемлемой частью вашей деятельности, компания Global Machine Market может предоставить вам оборудование, необходимое для дальнейшего эффективного роста производительности. Global Machine Market имеет более чем восьмидесятилетний опыт работы и гордится тем, что предлагает на рынке только самые высококачественные машины и системы для производства бетонных блоков.

Мы с готовностью предоставляем клиентам восстановленные продукты по конкурентоспособным ценам по запросу.Тем не менее, те, кто ищет совершенно новую машину для производства бетонных блоков для продажи в США, найдут ее и здесь!

Первоклассные машины для производства бетонных блоков — наша специализация на Global Machine Market. С этой целью клиенты, которые ценят эффективность, долговечность и точность, обязательно найдут все, что они ищут, в нашей серии машин для производства бетонных блоков уровня 5.

Поиск качественного снаряжения не должен быть игрой в угадайку. Вот что делает машины для сборки блоков уровня 5 такими исключительными.

Наличие подходящего оборудования — особенно когда вы находитесь в процессе развития нового бизнеса — жизненно важно. Частные лица и компании, которые ищут новую машину для производства бетонных блоков, чтобы построить фундамент успеха с нуля, обнаружат, что серия Level 5 отвечает всем требованиям в списке.

В целом, серия Level 5 популярна среди новичков, которые ищут новую машину для производства бетонных блоков, доступную по цене, простую в использовании и способную обеспечить эффективные результаты.На Global Machine Market представлены все три модели серии Level 5. Эти варианты предоставляют нашим клиентам выбор, который можно легко адаптировать к потребностям их бизнеса, независимо от того, хотят ли они создавать строительные блоки или блокировать уличную брусчатку.

Клиенты, которые обращаются к нам за оборудованием для производства бетонных блоков, оценят выбор моделей GM63R-25, GM63 и GM3. Каждая модель разработана с уникальными характеристиками мощности и производительности и может также работать в паре с подающими смесителями и конвейерами.

Каждая модель разработана с уникальными характеристиками мощности и производительности и может также работать в паре с подающими смесителями и конвейерами.

GM3 производит прочные блоки и брусчатку американского качества.

Машина для производства бетонных блоков GM3 производит как строительные блоки, так и блокирующую уличную брусчатку.

Как новая машина для изготовления бетонных блоков приносит пользу бизнесуПроизводство бетонных блоков уже давно находится на подъеме. Предприниматели и специалисты, работающие в самых разных областях и отраслях, могут извлечь выгоду из приобретения новой машины для производства бетонных блоков, которая повышает уровень производства и открывает возможности для расширения.

Хотя производство бетонных блоков имеет значительный потенциал для получения прибыли, это также процесс, который обеспечивает малым предприятиям высокую степень гибкости производства. Вместо того, чтобы ждать конкретных поставщиков, которые могут или не могут доставить конкретные продукты вовремя, предприятия могут взять дело в свои руки и создавать необходимые им продукты в сроки, которые подходят для их бизнеса.

Многие владельцы бизнеса начинают охоту за новой машиной для производства бетонных блоков на продажу, когда понимают, что можно значительно сэкономить, установив собственное производственное оборудование, а не покупая материалы у поставщиков.Инвестирование в новую машину для производства бетонных блоков, которая может похвастаться теми же функциями, что и поставщики, позволяет предприятиям настраивать производство в соответствии со своими потребностями и бюджетом.

От производства пустотелых строительных блоков и полнотелых строительных блоков до переплетения уличной брусчатки всех форм и размеров, эти машины позволяют добиваться индивидуальных результатов на каждом шагу. Те, кто ищет новую машину для производства бетонных блоков для продажи в США, обнаружат, что инвестиции в подобное оборудование предоставляют варианты, когда дело доходит до настройки.Машины серии Level 5 можно легко перемещать между рабочими площадками или устанавливать на постоянном месте.

Выбор не заканчивается, когда владельцы бизнеса выставляют на продажу новую машину для производства бетонных блоков. Когда вы сотрудничаете с командой Global Machine Market, вы можете просматривать наш широкий выбор надстроек.

Когда вы сотрудничаете с командой Global Machine Market, вы можете просматривать наш широкий выбор надстроек.

Каждая из наших высококачественных машин поставляется с опциями для повышения ваших производственных стандартов путем добавления таких функций, как:

- Производственные поддоны

- Бетономешалки

- Конвейеры

- Стеллаж для хранения

Машины для изготовления бетонных блоков играют важную роль во многих проектах.В Global Machine Market мы можем обслуживать профессиональные коммерческие предприятия, а также клиентов, которые участвуют в некоммерческих организациях, занимающихся строительством и развитием. Для этих людей покупка машины для изготовления бетонных блоков может повысить уровень услуг, которые они могут предоставлять тем, кто в них нуждается.

Многие из наших клиентов видят бесконечные финансовые возможности, которые могут возникнуть при производстве собственных бетонных блоков. Для наших клиентов, которые обслуживают строительную отрасль, возможность гарантировать качество продукции собственного производства, а не зависеть от поставщиков, является слишком выгодным вариантом, чтобы отказываться от него.

Бетонные строительные блоки, брусчатка и кирпичи могут быть изготовлены с использованием GM3.

Причины сотрудничать с командой Global Machine Market

В Global Machine Market мы используем международный подход к бизнесу и гордимся тем, что предоставляем компаниям по всему миру легкий доступ к высококачественным машинам и системам для производства бетонных блоков, которые меняют их методы ведения бизнеса. Мы сосредоточили наш бизнес на честности и эффективности на протяжении более 80 лет и продолжаем передавать это наследие всем клиентам, которых мы обслуживаем.

Как семейный бизнес, мы понимаем важность сочетания безупречных стандартов обслуживания клиентов с соответствующими качественными продуктами. С этой целью все наше оборудование уровня 1 производится в Северной Америке. Наше оборудование производит бетон, качество которого превышает национальные стандарты.

Наша профессиональная команда всегда готова помочь клиентам ознакомиться с нашими многочисленными машинами и конфигурациями систем, чтобы убедиться, что в конечном итоге они получат продукты, которые наилучшим образом соответствуют потребностям их бизнеса. Мы также предлагаем профессиональную установку и обучение работе с приобретенным оборудованием, чтобы гарантировать, что наши клиенты будут получать удовольствие от своих инвестиций в течение многих лет.

Мы также предлагаем профессиональную установку и обучение работе с приобретенным оборудованием, чтобы гарантировать, что наши клиенты будут получать удовольствие от своих инвестиций в течение многих лет.

От бесплатных консультаций до прозрачного ценообразования — мы прилагаем все усилия, чтобы покупка машины для производства бетонных блоков была максимально простой. Представители нашей службы поддержки говорят на английском и испанском языках, что делает наши услуги более комплексными и инклюзивными для наших многочисленных клиентов.

Когда вы будете готовы взять под контроль свой бизнес, купив оборудование для производства бетонных блоков, мы здесь, чтобы помочь.Свяжитесь с Global Machine Market сегодня, чтобы узнать больше о наших многочисленных продуктах и услугах для производства бетона.

В чем разница между тремя машинами из строительных блоков 5-го уровня?

В стационарных блочных машинах уровня 5 у нас есть несколько моделей на выбор, начиная с самой большой системы машин с уровнем выходной мощности. Все стационарные строительные блоки имеют варианты работы от трехфазных электродвигателей, генераторов или бензиновых двигателей.Все технические чертежи, включая электрические спецификации, предоставляются бесплатно. Электродвигатели будут поставляться в ваши страны Герц, требования к напряжению. Также мы предоставим вам чертежи для местного производства, если вы хотите производить поддоны на месте, а не покупать у нас напрямую.

Все стационарные строительные блоки имеют варианты работы от трехфазных электродвигателей, генераторов или бензиновых двигателей.Все технические чертежи, включая электрические спецификации, предоставляются бесплатно. Электродвигатели будут поставляться в ваши страны Герц, требования к напряжению. Также мы предоставим вам чертежи для местного производства, если вы хотите производить поддоны на месте, а не покупать у нас напрямую.

ГМ63Р-25

Эта передовая машина оснащена электрической системой вибрации и гидравлическим силовым агрегатом. Оператор станка нажимает переключатель управления, освобождая только что изготовленные блоки из производственной формы.Нажимается второй переключатель управления, и блочный продукт, изготовленный на производственном поддоне, автоматически выталкивается из зоны формования. Затем производственные поддоны транспортируются в зону отверждения различными способами. Эта машина имеет дополнительные возможности для производства бетонных изделий высотой до 25 см (9 дюймов 7/8 дюймов). Таким образом, эта машина будет производить 9-дюймовый блок нигерийского стандарта.

Таким образом, эта машина будет производить 9-дюймовый блок нигерийского стандарта.

GM63-R — более автоматизированная машина для производства строительных блоков, требует меньше труда, имеет большую производительность в день, чем стандартная GM63.

ВЫПУСК GM63-R

| Бетонные блоки Блоки за цикл | CMU Размер блока | CMU единиц в 8-часовую смену |

| 2 | 9 дюймов x 9 дюймов x 18 дюймов (22,8 x 22,8 x 46,6 см) | 2 200 |

| 2 | 8 x 8 x 16 дюймов (20 x 20 x 40 см) | 2 200 |

| 3 | 6 x 8 x 16 дюймов (15 x 20 x 40 см) | 3 300 |

| 4 | 5”x 8” x 16” (12.7 х 20 х 40 см) | 4 300 |

| 5 | 4 x 8 x 16 дюймов (10 x 20 x 40 см) | 5 500 |

Нам нравится машина для производства бетонных блоков. Мы производим 12 часов в день, 5 дней в неделю, изготавливая высококачественные бетонные изделия.

Мы производим 12 часов в день, 5 дней в неделю, изготавливая высококачественные бетонные изделия.

, конвейер и смеситель идеально подходят для изготовления бетонных строительных блоков и брусчатки.

ГМ63

Следующей из трех доступных моделей 5-го уровня является GM63.Базовая машина такая же, как GM63R, но не имеет гидравлического управления и электрического кнопочного управления. Органы управления управляются полуручным способом, гидравлика или электричество не используются, кроме системы вибрации. Производительность машины очень хороша для системы машины, машина не имеет гидравлического силового агрегата и абсолютно соответствует стандартам качества США.

Нажмите на ссылку ниже, а когда она откроется, нажмите на стрелку вперед, чтобы увидеть упрощенную машину для изготовления блоков GM63, производящую бетонные кирпичи.Вы услышите, как я проведу вас через процесс изготовления бетонных изделий от смешивания сырых бетонных материалов до отверждения бетонных изделий. Обязательно включите громкоговорители.

Обязательно включите громкоговорители.

http://screencast.com/t/zlNliMotU7

ПРОИЗВОДСТВО GM63

| Бетонные блоки Блоки за цикл | CMU Размер блока | CMU Производство в 8-часовую смену |

| Н/Д | 9”x 9”x18” (22.8 х 22,8 х 46,6 см) | Н/Д |

| 2 | 8 x 8 x 16 дюймов (20 x 20 x 40 см) | 2000 |

| 3 | 6 x 8 x 16 дюймов (15 x 20 x 40 см) | 3000 |

| 4 | 5 x 8 x 16 дюймов (12,7 x 20 x 40 см) | 4000 |

| 5 | 4 x 8 x 16 дюймов (10 x 20 x 40 см) | 5000 |

ГМ 3

Одной из самых популярных продаваемых стационарных машин уровня 1 является GM3 из-за небольшой простой конструкции и универсальности в качестве стационарного или переносного машинного завода из строительных блоков. Производительность и простота перемещения оборудования непосредственно на рабочую площадку делают его идеальным для запуска. Окупаемость инвестиций очень быстрая и может быть показана вам в Программе прибыли Global.

Производительность и простота перемещения оборудования непосредственно на рабочую площадку делают его идеальным для запуска. Окупаемость инвестиций очень быстрая и может быть показана вам в Программе прибыли Global.

Машина оснащена электрическим вибрационным двигателем и уплотняющей головкой для производства строительных блоков, брусчатки и широкого спектра других бетонных изделий с простой заменой формы за пять минут.

Бетонные строительные изделия формируются на деревянных или стальных производственных поддонах, а затем доставляются на участок для ночного отверждения изделий.После отверждения примерно через двенадцать часов бетонные изделия снимаются с производственных поддонов, а производственные поддоны возвращаются в блок-машину для повторного использования для производства в этот день. Бетонные изделия обычно укладываются на деревянные транспортировочные салазки для грузовых перевозок и остаются на складе в течение десяти дней для дальнейшего отверждения, полного отверждения, увеличения прочности и устранения усадки блоков. Для снятия блоков с производственных поддонов на транспортировочные поддоны и возврата производственных поддонов в блок-машину обычно требуется от шести до восьми человек.

Для снятия блоков с производственных поддонов на транспортировочные поддоны и возврата производственных поддонов в блок-машину обычно требуется от шести до восьми человек.

ПРОИЗВОДСТВО GM3

| Бетонные блоки Блоки за цикл | CMU Размер блока | CMU Производство в 8-часовую смену |

| 1 | 8 x 8 x 16 дюймов (20 x 20 x 40 см) | 1000 |

| 1 | 6 x 8 x 16 дюймов (15 x 20 x 40 см) | 1000 |

| 1 | 5 x 8 x 16 дюймов (12,7 x 20 x 40 см) | 1000 |

| 2 | 4 x 8 x 16 дюймов (10 x 20 x 40 см) | 2000 |

Когда вы покупаете оборудование у Global Machine, я лично становлюсь вашим консультантом на один год, чтобы помочь вам наладить работу и обсудить все аспекты бизнеса, чтобы сделать ваш бизнес успешным. Важно понимать, что блок-машина — это всего лишь машина из серии необходимых машин, составляющих завод по производству блоков. Для людей, не работающих в отрасли, я часто объясняю процесс изготовления бетонного изделия на блочном станке приготовлением печенья в пекарне. В пекарне у вас должны быть очень хорошие ингредиенты и точные пропорции этих материалов, если вы хотите сделать хорошее печенье. После того, как материалы правильно измерены и помещены в блендер или то, что мы называем бетономешалкой, они смешиваются до нужной консистенции.Очень важно, как и при приготовлении печенья, добавлять надлежащее количество воды, чтобы смесь идеально подходила для изготовления хорошо продаваемых продуктов. В бетонной промышленности мы перевозим продукты на так называемых продуктовых поддонах, а в кулинарном бизнесе они называются формами для печенья. Хотя мы не обжигаем бетонные изделия, изделия устанавливаются в месте на ночь, что позволяет цементу в блоке начать гидратацию. В идеале бетонные изделия должны находиться вдали от прямых солнечных лучей и ветра, которые могут замедлить процесс гидратации, в результате чего вы получите изделия с меньшей прочностью, чем желаемая.

Важно понимать, что блок-машина — это всего лишь машина из серии необходимых машин, составляющих завод по производству блоков. Для людей, не работающих в отрасли, я часто объясняю процесс изготовления бетонного изделия на блочном станке приготовлением печенья в пекарне. В пекарне у вас должны быть очень хорошие ингредиенты и точные пропорции этих материалов, если вы хотите сделать хорошее печенье. После того, как материалы правильно измерены и помещены в блендер или то, что мы называем бетономешалкой, они смешиваются до нужной консистенции.Очень важно, как и при приготовлении печенья, добавлять надлежащее количество воды, чтобы смесь идеально подходила для изготовления хорошо продаваемых продуктов. В бетонной промышленности мы перевозим продукты на так называемых продуктовых поддонах, а в кулинарном бизнесе они называются формами для печенья. Хотя мы не обжигаем бетонные изделия, изделия устанавливаются в месте на ночь, что позволяет цементу в блоке начать гидратацию. В идеале бетонные изделия должны находиться вдали от прямых солнечных лучей и ветра, которые могут замедлить процесс гидратации, в результате чего вы получите изделия с меньшей прочностью, чем желаемая. После выдержки в течение ночи или, как в пекарне, приготовленных в течение надлежащего времени, продукты снимаются с поддонов и складываются для дальнейшего выдерживания на открытом воздухе в течение нескольких дней. Производственные поддоны в тот же день повторно используются для изготовления бетонных изделий, и процесс использования поддонов повторяется.

После выдержки в течение ночи или, как в пекарне, приготовленных в течение надлежащего времени, продукты снимаются с поддонов и складываются для дальнейшего выдерживания на открытом воздухе в течение нескольких дней. Производственные поддоны в тот же день повторно используются для изготовления бетонных изделий, и процесс использования поддонов повторяется.

С системами уровня 1 у вас есть много вариантов подготовки материалов перед помещением в смеситель, от ручного до менее трудоемких методов, которые сокращают трудозатраты. То же самое происходит после того, как бетонные изделия изготовлены и сняты с машины для производства блоков.Это можно сделать просто вручную или с помощью тяговых тележек, чтобы откатить группы поддонов с продуктом в зону отверждения для отверждения в течение ночи.

Ниже приведены различные варианты для всех различных машинных систем уровня 1. Я надеюсь, что это даст вам обзор доступных систем.

#1 Смеситель с ручным кормлением и блок-машина

(Загрузка материалов в смеситель и транспортировка к блочной машине 1-4)

Смеситель загружается вручную с использованием предварительно отмеренных ведер с песком, камнем и цементом. Это обеспечит консистенцию и добавит воду в миксер вручную. После смешивания материалов бетон подается в блок-машину колесным барабаном, а затем лопатой подается в форму для производства блоков. По мере роста вашего бизнеса можно использовать дополнительные мерные бункеры и конвейеры, чтобы сократить трудозатраты и повысить коэффициент согласованности в отношении работы смесителя и дозирования.

Это обеспечит консистенцию и добавит воду в миксер вручную. После смешивания материалов бетон подается в блок-машину колесным барабаном, а затем лопатой подается в форму для производства блоков. По мере роста вашего бизнеса можно использовать дополнительные мерные бункеры и конвейеры, чтобы сократить трудозатраты и повысить коэффициент согласованности в отношении работы смесителя и дозирования.

Тарельчатый бетоносмеситель 500 литров.

#2 Смеситель с ручной подачей и конвейер от машины для производства блоков до машины для производства блоков GM63

Смеситель загружается вручную с использованием предварительно отмеренных ведер с песком, камнем и цементом.Это обеспечит консистенцию и добавит воду вручную. Бетонная смесь транспортируется к машине для изготовления блоков с помощью конвейера с резиновым ремнем, который распределяет бетон в бункер для блочного материала, расположенный над машиной. Использование конвейера позволяет сократить трудозатраты и увеличить производительность ЖБИ в час.

Бетономешалка и ленточный конвейер для подачи смеси к машине для производства бетонных блоков.

Загрузка смесителя с колесным барабаном №3 и конвейерная подача к блочной машине GM63

Бетоносмесительзагружается вручную с помощью колесной бочки.Это обеспечит консистенцию, а вода будет добавляться в смесь вручную. После смешивания бетон транспортируется к машине для изготовления блоков с помощью конвейера с резиновым ремнем, который распределяет бетон в бункер для блочного материала над машиной. Использование конвейера позволяет сократить трудозатраты и увеличить производительность ЖБИ в час.

Тачка загружает агрегаты в бетономешалку для изготовления строительных блоков и брусчатки.

#4 Загрузчик, подаваемый на смеситель и конвейер к блокировочной машине GM63R

Смеситель загружается фронтальным погрузчиком.Это уменьшит трудозатраты и позволит измерять ингредиенты по весу или объему, а затем добавлять воду вручную. Смешанный бетон подается в блок-машину с помощью приводного конвейера с резиновой лентой, который распределяет бетон в бункер для блочного материала над машиной.

Погрузчик забирает заполнители из складских свай, затем в бетонные бункеры для заполнителей и тарельчатый смеситель.

Опции погрузочно-разгрузочного оборудования серии GM63

(Перемещение свежеизготовленных изделий из блока в зону отверждения 1-7)

#1 Стеллаж для хранения

Производственные поддоны из блочного станка помещаются в стальной производственный стеллаж вручную или с помощью пневматического манипулятора.Стеллажи могут иметь различные размеры и обычно вмещают 36 производственных поддонов и транспортируются вилочным погрузчиком в зону отверждения. Первая причина, по которой человек выберет этот вариант, — это огромная экономия места. Во-вторых, если они добавляют комнату для отверждения, стальные стойки не изнашиваются. Это также позволяет им обрабатывать поддоны для производства стали, которые также имеют длительный жизненный цикл, и позволяет им размещать стеллажи с блоками в закрытой атмосфере камеры для отверждения, чтобы на следующее утро набраться большей прочности.

Машина для производства строительных блоков, поддоны для производства стали и погрузчик с радиальной стрелой.

Поддоны со строительными блоками загружены в стеллажи.

Отверждение бетонных строительных блоков в производственных стеллажах.

Показать изображение расположения оборудования на заводе. Предложение для них действовать, говоря. Работая с тысячами клиентов с 1943 года, мы знакомы с вопросами, которые возникают у большинства людей при рассмотрении вопроса о покупке бетонных блоков и смесительных машин. Поэтому я постарался максимально кратко ответить на 75 наиболее распространенных вопросов, которые вы должны задать себе перед покупкой промышленного оборудования для производства брусчатки и блоков.Просто нажмите «Единственное руководство для покупателей блочных машин, которое вам когда-либо понадобится».

Если у вас есть вопросы, напишите мне по электронной почте [email protected] или позвоните в мой офис по телефону 314-960-0540 .

Ведущие производители и поставщики бетонных блоков в США

Бетон — популярный строительный материал, состоящий из цемента, крупных и мелких заполнителей и воды. Он доступен во многих формах: от сухих премиксов, продаваемых в мешках, до готовых смесей, доставляемых грузовиками с бетонного завода.Он может быть сформирован на месте или доставлен в виде бетонных блоков. Как конструкционный материал, он имеет высокую прочность на сжатие, низкую прочность на растяжение и высокую огнестойкость. Это один из самых доступных строительных материалов. В этой статье перечислены ведущие производители бетонных блоков и производители бетонных блоков с разнообразным владением в Соединенных Штатах по их предполагаемой годовой выручке.

Изображение предоставлено: IvanovRUS/Shutterstock.com

Ведущие производители бетонных блоков в США

В этой таблице содержится информация о ведущих производителях бетонных блоков в США, основанная на этом отчете за 2021 год и ранжированная по расчетному годовому доходу. Также включены дополнительные сведения о местонахождении штаб-квартиры каждой компании, а также краткое изложение деятельности компании ниже.

Также включены дополнительные сведения о местонахождении штаб-квартиры каждой компании, а также краткое изложение деятельности компании ниже.

Компания | Штаб-квартира | Годовая оценка. Выручка | |

1. | CEMEX США | Хьюстон, Техас | 1,94 миллиарда долларов |

2. | CRH Americas, Inc. | Атланта, Джорджия | 996,08 миллиона долларов |

3. | Кирпичная компания Acme | Мидленд, Техас | 646,7 миллиона долларов |

4. | Дженерал Шейл, Инк. | Джонсон-Сити, Теннесси | 548 долларов.29 миллионов |

5. | Продукция Lee Masonry | Хопкинсвилл, Кентукки | 85,2 миллиона долларов |

6. | Р. В. Сидли, Inc. | Пейнсвилл, Огайо | 83,57 миллиона долларов |

7. | Pacific Coast Building Services, Inc. | Сакраменто, Калифорния | 61,77 миллиона долларов |

8. | Midwest Block & Brick | Джефферсон-Сити, Миссури | 59,84 миллиона долларов |

9. | Норуолк Бетон Индастриз, Инк. | Норуолк, Огайо | 12,18 миллиона долларов |

10. | McNear Кирпич и блок | Сан-Рафаэль, Калифорния | 11,93 миллиона долларов |

Информация с веб-сайтов Thomasnet. com, industryselect.com, dnb.com и компаний.

com, industryselect.com, dnb.com и компаний.

Резюме компании

CEMEX USA производит товарный бетон и цемент. Их другая продукция включает заполнители, летучую золу, асфальт и бетонные блоки. Компания была основана в Мексике в 1906 году и с тех пор стала всемирно известной.

CRH Americas, Inc. — одна из ведущих компаний по производству строительных материалов в Северной Америке и во всем мире. Их продукция включает в себя изделия из архитектурной кладки и бетонные блоки.

Acme Brick Company была основана в Техасе в 1891 году. Они производят кирпичи и блоки из различных материалов, включая бетон.

General Shale, Inc. производит брусчатку, материалы для ландшафтного дизайна, бетонные блоки, легкие заполнители и песок, а также другую продукцию. У них 14 производственных площадок в США и Канаде.

Компания Lee Masonry Products была основана в 1963 году. Она поставляет искусственный камень, глиняный кирпич, изделия для ландшафтного дизайна, натуральный камень, аксессуары для кладки и бетонные блоки для кладки, такие как блоки.

RW Sidley, Inc. производит и продает заполнители, блоки, каменное оборудование, промышленные минералы, ландшафтные, строительные и бетонные изделия. Их различные продукты включают адаптеры, клеи, добавки, связующие вещества, мешки для раствора, кальций, заглушки для стен, цемент, химикаты, чистящие средства, колонны, траншейные дренажи, архитектурный и конструкционный сборный железобетон и фильтры.

Pacific Coast Building Services, Inc. производит строительные изделия, такие как кровельные изделия, гипс, изделия из стекла и изделия из бетона, включая бетонные блоки. Компания была основана в 1953 году как Anderson Lumber Company в Сакраменто, Калифорния.

Midwest Block & Brick поставляет блоки и кирпичи как для коммерческих, так и для жилых зданий. Основанная в 1948 году, компания производит и продает бетонные блоки, подпорные стены, брусчатку, кирпич, камень и другие изделия для каменной кладки и ландшафтного дизайна.

Norwalk Concrete Industries, Inc. является производителем сборных железобетонных изделий на заказ, включая подвальные ограждения, бассейны, парковочные блоки, камеры выщелачивания, цистерны, бордюры, заборы, фундаменты, плиты, водоприемники, ловушки, жироуловители, люки, панели, измерительные ямы. , и приюты.

является производителем сборных железобетонных изделий на заказ, включая подвальные ограждения, бассейны, парковочные блоки, камеры выщелачивания, цистерны, бордюры, заборы, фундаменты, плиты, водоприемники, ловушки, жироуловители, люки, панели, измерительные ямы. , и приюты.

Компания McNear Brick and Block была основана в 1800-х годах как поставщик кирпича в районе залива Сан-Франциско, но в настоящее время является общенациональным производителем различных типов кирпичей и блоков из различных материалов.

Владение крупнейшими производителями бетонных блоков в США

В этой таблице содержится информация о крупнейших производителях бетонных блоков Thomasnet, ранжированных по расчетному годовому доходу. Сертификат владения — это сертификат разнообразия на уровне компании. Как правило, эта сертификация не является отраслевой, но требует, чтобы компания по крайней мере на 51% принадлежала, управлялась и контролировалась меньшинством или группой. Также включены дополнительные сведения о местонахождении штаб-квартиры каждой компании, а также краткое изложение деятельности компании ниже.

Компания | Штаб-квартира | Годовая оценка. Выручка | |

1. | Чебойган Цемент Продактс, Инк. | Чебойган, Мичиган | 8,7 миллиона долларов |

2. | Mid State Concrete Products, Inc. | Санта-Мария, Калифорния | 4,91 миллиона долларов |

3. | Тейлор Бетон Продактс, Инк. | Уотертаун, Нью-Йорк | 4,13 миллиона долларов |

4. | Kefauver Lumber Co., Inc. | Форест-Хилл, Мэриленд | 3,67 миллиона долларов |

5. | Пьемонт Сборный железобетон | Атланта, Джорджия | 2,23 миллиона долларов |

6. | Камбер Корп. | Уэксфорд, Пенсильвания | 2,19 миллиона долларов |

7. | Carr Precast Concrete, Inc. | Данн, Северная Каролина | 2 доллара.06 миллионов |

8. | Swisher Concrete Products, Inc. | Клирфилд, Пенсильвания | 1,15 миллиона долларов |

9. | Central Concrete Supermix, Inc. | Майами, Флорида | Менее 1 миллиона долларов |

10. | Торговец алмазными дисками | Статен-Айленд, Нью-Йорк | Менее 1 миллиона долларов |

Информация от Thomasnet.com, dnb.com и веб-сайты компаний.

Резюме компании

Cheboygan Cement Products, Inc. производит цемент и бетонные изделия для строительной отрасли. Продукция включает в себя блоки, транзитный бетон, строительные растворы, кирпичи, брусчатку, подпорные стены, ступени, решетки, водостоки, строительные трубы, септиктенки и могильники.

производит цемент и бетонные изделия для строительной отрасли. Продукция включает в себя блоки, транзитный бетон, строительные растворы, кирпичи, брусчатку, подпорные стены, ступени, решетки, водостоки, строительные трубы, септиктенки и могильники.

Mid State Concrete Products, Inc. производит широкий ассортимент сборных железобетонных изделий, включая блоки, вспомогательные конструкции, системы подпорных стен, септиктенки, люки, системы коммерческих/промышленных отходов, водосборные бассейны, могильники и нестандартные изделия.

Taylor Concrete Products, Inc. производит каменное оборудование для жилых, коммерческих и промышленных помещений. Их продукция включает в себя бетонные блоки, кирпичи, ландшафтные блоки, подпорные стены, плантаторы, кольца, садовые бордюры, колонны, камни, плиты и брусчатку.

Kefauver Lumber Co., Inc. производит фермы для крыш и перекрытий, строительные изделия, такие как бетонные блоки, стальные балки, а также предлагает услуги по аренде кранов.

Piedmont Precast — производитель сборных железобетонных изделий.Доступны бетонные блоки, подпорные стены, отдельно стоящие стены, колонны, ступени и колпаки, наружные погребальные контейнеры и усыпальницы.

Camber Corp. производит строительные изделия на заказ, в том числе бетонные блоки. Их другая строительная продукция включает бетонные подпорные и сборные железобетонные изделия, а также армирование грунта.

Carr Precast Concrete, Inc. является производителем сборных железобетонных изделий на заказ. Доступны такие продукты, как звукоизолирующие стены и стены MSE, бетонные рейки и панели для пирсов, напольные покрытия для свиней, парковочные бордюры и блоки для патио.

Swisher Concrete Products, Inc. производит бетонные изделия для коммерческого, промышленного и жилого секторов. Их продукция включает в себя бетонные и угловые блоки, материалы для ландшафтного дизайна, бетонные кирпичи, колпаки, бетонные блоки для кладки.

Central Concrete Supermix, Inc. производит готовые бетонные смеси и бетонные блоки для кладки. Их материалы включают насосные и растворные смеси, растворы для кладки, напольные покрытия, белые начинки, цемент, строительные растворы, каменную известь и песок.

производит готовые бетонные смеси и бетонные блоки для кладки. Их материалы включают насосные и растворные смеси, растворы для кладки, напольные покрытия, белые начинки, цемент, строительные растворы, каменную известь и песок.

Diamond Blade Dealer производит блоки, в том числе абразивные, бетонные, режущие и бурильные блоки.Типы блоков включают диски общего назначения, диски по бетону, алмазные диски по сырому бетону, алмазные диски по асфальту и алмазные диски по каменной кладке.

Заключение

Выше мы оценили лучших производителей бетонных блоков в США. Мы надеемся, что эта информация была вам полезна при поиске поставщика. Чтобы узнать больше об этих компаниях или составить собственный список поставщиков, посетите сайт Thomasnet.com, на котором есть информация о других подобных продуктах.

Другие товары ведущих поставщиков

Прочие бетонные изделия

Ведущие производители и компании сборного железобетона в СШАСледующая история »Больше из Заводского и производственного оборудования

13 различных типов бетонных блоков

Узнайте все о различных типах бетонных блоков в качестве строительных материалов для широкого спектра строительных работ.

Планируете ли вы начать строительный проект, отремонтировать свой дом или подготовиться к мероприятию, вам, вероятно, понадобятся бетонные блоки в какой-то момент во время проекта.Бетонные блоки представляют собой форму строительного материала, также известную как каменная кладка, состоящую из бетона, цемента, песка, воды и других добавок. Эти блоки бетонной кладки используются в различных типах строительных ситуаций.

Существует распространенное заблуждение, что бетонные блоки наиболее полезны для контроля дорожного движения в виде больших бетонных барьеров. В то время как бетонные стены отлично работают в этой ситуации, бетонные блоки также хорошо работают в многочисленных жилых, общественных и промышленных помещениях.

Являясь легко адаптируемым и универсальным материалом, бетон веками использовался архитекторами и инженерами для строительства прочных и долговечных зданий. К наиболее значимым свойствам бетона относятся огнестойкость, разнообразие эстетических качеств и привлекательности, высокая конструкционная способность, прочность, долговечность, водостойкость, изоляционные и акустические преимущества. Во многих ситуациях бетонные блоки служат экономичным строительным материалом с минимальным обслуживанием, отвечая при этом любым специальным требованиям клиента.

Во многих ситуациях бетонные блоки служат экономичным строительным материалом с минимальным обслуживанием, отвечая при этом любым специальным требованиям клиента.

Родственный: Типы фундаментов домов | Типы герметиков для бетона | Типы очистителей бетона | Современный бетонный дом | Размеры шлакоблоков | Калькулятор стоимости шлакоблока | Типы кирпичей

Использование бетонных блоков

Бетонные блоки имеют широкий спектр применения. Они обычно используются в качестве перегородок и в подпорных стенах как в жилых, так и в коммерческих помещениях. Они также служат барьерами безопасности и часто выстраиваются на дорогах, чтобы контролировать поток пешеходов на любом мероприятии.Организаторы мероприятий часто используют бетонные блоки для организации специальных входов и выходов. Бетонные блоки также являются невероятным источником контроля дорожного движения. Большие блоки можно выстроить рядом, чтобы организовать движение. Легкие блоки можно легко перемещать и перемещать для этих целей.

имеют разнообразную конструкцию, что делает их адаптируемыми к различным применениям и контекстам. Важно знать о различных типах бетонных блоков и их использовании, чтобы вы могли выбрать правильный для своего проекта.Это обеспечит долговечность и устойчивость конструкции, которую вы планируете построить. Но прежде чем мы перейдем к различным типам, давайте рассмотрим их свойства.

Источник: Medium

Свойства бетонных блоков

Бетонные блокипользуются спросом благодаря своей прочности на сжатие, присущей всем типам бетонных блоков кладки. Существует множество методов оценки прочности бетона, а также другие методы, позволяющие убедиться, что изготовленный бетон соответствует стандартным требованиям прочности.Чтобы получить значительно более прочный бетонный блок, в ячейки можно добавить твердый раствор. Это включает в себя вставку стальных стержней, называемых арматурой, в отверстия в блоках.

Недостатком стандартного бетонного блока является то, что он впитывает воду. Таким образом, для получения более водонепроницаемого бетонного блока при производстве следует использовать смесь крупно- и мелкозернистого материала. Что определяет степень проницаемости бетонного блока, так это количество цемента, используемого в производстве. Чем выше содержание цемента в смеси, тем меньше проницаемость бетонного блока кладки.

Таким образом, для получения более водонепроницаемого бетонного блока при производстве следует использовать смесь крупно- и мелкозернистого материала. Что определяет степень проницаемости бетонного блока, так это количество цемента, используемого в производстве. Чем выше содержание цемента в смеси, тем меньше проницаемость бетонного блока кладки.

В дополнение к этому, нанесение различных доступных смывок или использование водонепроницаемых компаундов после укладки блоков также помогает предотвратить попадание воды в любую конструкцию из каменной кладки из бетонных блоков, например, в фундамент из бетонных блоков.

Кроме того, огнестойкость бетонных блоков зависит от типа используемого кладочного элемента и площади его покрытия. Чтобы получить более подробную информацию о свойствах огнестойкости различных типов бетонных блоков, пожалуйста, ознакомьтесь с документом, выпущенным Американским институтом бетона.Он включает их показатели огнестойкости для разных типов бетонных блоков.

Что касается эстетических свойств, производители теперь предлагают блоки во множестве текстур, цветов и отделок в соответствии с требованиями архитекторов и инженеров. Постоянно развивающаяся строительная отрасль требует новых форм и размеров бетонных блоков для удовлетворения инновационных строительных проектов.

Что касается изоляционных свойств, кладка из бетонных блоков зависит от плотности блоков, а также от производителя.Изоляционные свойства бетонных блоков регистрируются с помощью испытаний на теплопроводность, проводимых производителями. Когда производители стремятся производить бетонные блоки с высокими теплоизоляционными свойствами, они уменьшают плотность бетонных блоков по объему и производят легкие блоки. Кроме того, изоляционные свойства стены из бетонных блоков также могут быть повышены за счет сплошного цементирования ячеек.

Акустические свойства бетонных блоков определяются многими аспектами этих каменных блоков.Важным фактором в этом отношении являются характеристики материала, используемого при изготовлении этих бетонных блоков. Кроме того, стыки и соединения между блоками и тип конструкции также играют решающую роль. Чтобы добиться максимального акустического контроля, лучше всего следовать рекомендациям ACI по установке бетонных блоков.