Цех по изготовлению пластиковых окон – Организовать бизнес-цех по производству окон ПВХ: расчет экономической целесообразности

Производство пластиковых окон: изготовление, установка и монтаж

Из-за востребованности пластиковых окон на современном рынке многие бизнесмены переходят от обычной перепродажи систем остекления к их собственному изготовлению. Производство пластиковых окон за последние 5 лет стало прибыльным делом.

Открыть производство современных окон сложно лишь теоретически, на практике запуск технологичной линии ограничивается лишь модельным рядом будущей продукции, более универсальное оборудование при закупке стоит внушительных средств.

Чем объясняется востребованность окон?

Окна востребованная ниша для бизнеса

Любая компания, обладающая технологичными производственными линиями для создания оконной продукции высокого качества, характеризуется как конкурентоспособная организация, занимающая стабильное высокое место на рынке.

Преимущества такого производителя заключаются в маркетинговой программе, которая позволяет без ухудшения качества продукции снизить ценовой показатель, что для потребителя весьма важно.

Линия по производству окон ПВХ полностью обеспечивает продукцией любой регион без наличия складского помещения, снижает время доставки продукции к клиентам и гарантирует определенные стандарты качества.

Существует несколько групп оконной продукции: обычные профильные конструкции из пластика, усиленные при помощи армирования металлопластиковые системы остекления.

Для изготовления окон ПВХ необходимы следующие составляющие:

- Профили из пластика. Различают рамочные профили, створчатые, импостные конструкции и штапики.

- Стеклопакет. В зависимости от свойств окна применяются двойные либо более теплые тройные стеклопакеты.

- Наличие специальной фурнитуры, которая обеспечивает возможные режимы функционирования.

- Монтаж окон невозможно осуществить без наличия запорных механизмов, специальных петель.

- Немаловажные уплотнители из резины для герметичности рамы.

Герметизирующие вставки могут иметь самую разную конфигурацию

Между стеклами расположена дистанционная рамка, центральная полость надежно герметизируется мастикой. Часто конструкцию стеклопакетов заказывают у фирменного производителя, делая упор собственного производства на качественный универсальный профиль.

Если бюджет для организации бизнеса значительный, можно выкупить завод по производству пластиковых окон, где будут изготавливаться все требующиеся компоненты оконных систем.

Минимальное оснащение рабочей линии

Чтобы изготовить достойную по качеству оконную модель необходимо заблаговременно обзавестись всем необходимым оборудованием.

Современный рынок пестрит различными предложениями покупки различных модификаций производственных установок, благодаря которым завод по изготовлению оконной продукции превратится в доходный бизнес.

Оборудование выбирается согласно предполагаемой функциональности рабочей линии.

Минимальная комплектация цеха основывается на следующих универсальных установках:

- Машина, обеспечивающая сваривание профилей.

- Станок для резки пластиковых заготовок.

- Сверлильная установка профиля ПВХ.

- Фрезер, использующийся для обработки торцевой поверхности импоста.

- Машина для зачистки сварных швов.

- Бормашина ручного вида, обеспечивающая зачистку полостей для резинового уплотнителя.

Подобная первичная оснастка обеспечивает сборку готового окна без дополнительных работ по стеклопакету. Предполагается, что герметичная центральная часть будет закупаться у другого производителя, такой фокус существенно снижает расходы по созданию производства металлопластиковых окон на первоначальном этапе.

Производство окон пвх

Особенности процесса изготовления

Начальной операцией по созданию пластикового окна является резка пластикового профиля согласно установленным размерам для конкретной системы остекления. Изготовление пластиковых окон посредством собственного производства предполагает преимущественное сотрудничество по частным проектам, а также работу с небольшими организациями.

Эта особенность обуславливает широкое варьирование размерного ряда, что позволяет работать со многими дорогостоящими, а также индивидуальными проектами.

Обустройство завода по производству окон полностью меняет характер бизнеса – шаблонные проекты уходят на второй план, а главное – место занимают контракты, полностью ориентированные на конкретного потребителя.

После филигранной нарезки профилей согласно требованиям заказчика, необходимо выполнить фрезерование получившейся рамы. Создание дренажной системы окна компенсирует в процессе работы задувание ветра и исключает проникновение лишней влаги внутрь помещения, а также в полости самой конструкции. Полностью готовая рама закрепляется в предварительно подготовленном профиле ПВХ саморезами.

Шуруп повышенной прочности самосверлящий для оконных профилей

Дальнейшее изготовление окон предполагает обработку профиля для будущей установки фурнитуры. С окончанием фрезерования под фурнитуру начинается сваривание всех отдельных элементов в цельную систему.

На заметку: нельзя экономить на сварочном аппарате, поскольку автоматическое устройство позволяет выдерживать одинаковую температуру нагрева по всему периметру конструкции, что положительно сказывается на эксплуатационных характеристиках.

После окончания сварки грубые места обрабатываются на станке зачистки, это делается для избавления от наплавленного пластика на стыковых соединениях.

Как рассчитать рентабельность?

Последним этапом сборки профиля является вставка уплотнителя по всей боковой поверхности. Для достижения качественного результата эта операция выполняется исключительно вручную.

При планировании бюджета следует четко разграничивать финансы на текущие и капитальные. Последние предполагают наиболее значительную графу расходов, что объясняется тратами на закупку оборудования.

Чтобы организовать высокоэффективное производство окон ПВХ требуется значительная сумма средств для универсального оборудования, которое обеспечит выполнение любого индивидуального заказа.

Универсальное оборудование для производства пластиковых окон требует не малых капиталовложений

Капитальный бюджет полностью окупается через определенное время согласно бизнес-плану.

Текущие затраты определяются путем соотношения вложений на производственные нужды и закупку сырья для изготовления окон. Денежные траты на организацию производственного процесса включают:

- предварительную стоимость закупки материалов;

- денежные вложения на содержание используемого помещения;

- заработную плату работников.

При полной выплате всех текущих расходов процент рентабельности бизнеса, связанного с окнами, составляет минимальные 19%, что является положительным показателем. Приблизительное время окупаемости капитальных затрат составляет 2 года, что в условиях современной конкуренции довольно выгодный показатель.

Рекомендации

Для обеспечения дополнительной прибыли многие компании внедряют услугу самостоятельной установки изготавливаемой продукции. Для этого достаточно нанять штат профессиональных мастеров, которые будут осуществлять монтаж оконных систем.

Если кроме изготовления внедрить в свой бизнес еще и установку это принесет дополнительную прибыль

Установку стеклопакетов квалифицированные мастера производят за 1 день, что является неоспоримым преимуществом перед конкурентами и выгодной особенностью для клиентов.

Полностью автоматизированное производство оконных конструкций позволяет значительно снизить минимальную стоимость продукции на рынке. В условиях кризиса клиенты выбирают наиболее дешевых поставщиков систем остекления, что позволяет выигрывать на объемах.

Организация собственного производства по изготовлению окон представляет собой независимый бизнес, характеризующийся обособленным формированием цены на продукцию, определенной скоростью выполнения заказа и универсальностью производственной линии.

Видео по теме: Производство пластиковых окон

promzn.ru

Как делают пластиковые окна. Полный цикл изготовления на примере завода Kaleva

Из статьи Вы узнаете:

Окна российского производителя Kaleva известны как в нашей стране, так и за её пределами. С момента своего основания компания изготавливает продукцию самого высокого класса, выполняя полный цикл работ: от самостоятельного производства профиля, до сборки элементов в готовую конструкцию.

Производственный процесс максимально автоматизирован, а лаборатория качества контролирует все этапы изготовления. Специалисты Kaleva постоянно работают над созданием новых моделей, характеристики которых позволяют без последствий переносить капризный климат российских регионов и долгое время выдерживать значительные колебания температур (от – 30°С до +30°С) в зависимости от сезона. Отечественные производители предъявляют к своей продукции более строгие требования, чем компании, занимающиеся изготовлением окон в Европе.

Стоит отметить, что предприятие Kaleva реализует окна

Индивидуальный подход практически не сказывается на стоимости конечного изделия, так как высокая автоматизация большинства процессов позволяет значительно снизить его себестоимость.

Давайте же разберемся, как устроено производство пластиковых окон.

Производство пластикового профиля

Без профиля, надежно обрамляющего оконный стеклопакет, не обходится ни одно современное бытовое окно. Оно служит своеобразной основой и опорой для стеклянных полотен, а поэтому при его изготовлении нужно учитывать множество значений:

- Уровень изменения объема при температурных колебаниях – коэффициент линейного расширения.

- Надежность – величину максимальных статических и динамических нагрузок.

- Возможность сделать раму максимально узкой – для увеличения рабочей площади конструкции и.т.д.

Правильно рассчитать и соотнести все параметры непросто, а поэтому большинство псевдо-производителей окон работает с

На заводе Kaleva производственный процесс организован в полном объеме, включая и экструзионные линии для изготовления пластиковых профилей.

Экструзионная линия

Составляющие линии: экструдер, калибрационный стол, протягивающее устройство, отрезная пила, приёмный стол. P.S. А ведь на кого-то смотрит…

Линия, служащая для производства профилей, состоит из следующих элементов: экструдера, стола для калибровки, протягивающего устройства, пилы для обрезания профиля, стола для приемки.

Сырье для производства — гранулированный или порошкообразный ПВХ

Производятся профили из поливинилхлорида, находящегося в порошкообразном или гранулированном виде. Для экономии материала и максимального снижения количества отходов, в производстве используют также остатки переработанного профиля. Остатки образуются при распиле готового полуфабриката, а также после пробного прогона линии и вывода её на работу по заданным параметрам (достижения нужного уровня белизны и блеска поверхности). Иногда при настройке в отходы уходит до 200 метров профиля, зато после неё производство может не останавливаться в течение нескольких дней.

Запуск экструзионной линии

Одним из важнейших моментов в работе является запуск всей линии. Она может работать несколько дней и останавливаться только для очистки станков или для перенастройки на профили другого вида. После обработки в экструдере, сырой поливинилхлорид попадает в калибраторы. Правильное направление, как правило, задается вручную.

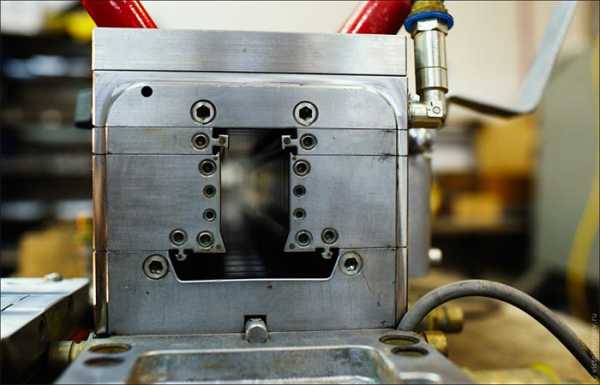

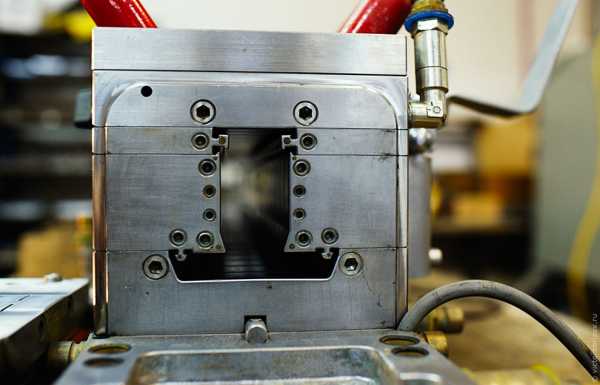

Экструдер состоит из несколько пластин (фильер), через которые выдавливается расплавленная масса ПВХ

Экструдер представляет собой совокупность плоских дисков или пластин с отверстиями, через которые продавливается размягченный ПВХ. Отверстия в пластинах задают форму, которую будет иметь профиль.

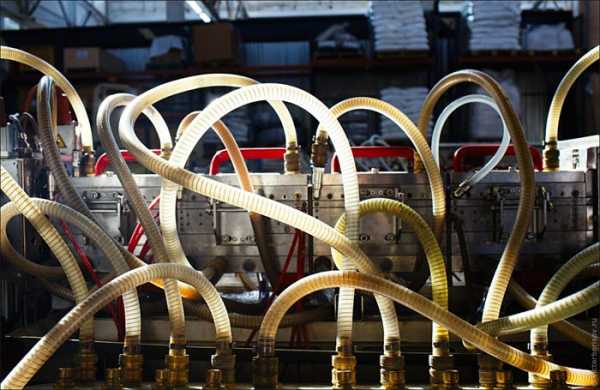

Прошедшая экструдерер заготовка подается на калибрацонные столы, состоящие из нескольких калибраторов. Вакуумная среда в этих устройствах притягивает расплавленный материал к поверхностям, улучшающим форму.

Так выглядит калибратор

Чем больше калибраторов установлено на столах, тем качественней получается готовый профиль.

Охлаждающая профиль ванна

После окончательной формовки профили охлаждают в специальных ванных, где постоянно циркулирует холодная вода. Вода для охлаждения проходит несколько ступеней очистки, так как даже маленькая крошка, случайно попавшая на незастывший материал, может испортить профиль. Если такое произошло – вся заготовка отбраковывается и пускается в повторную переработку.

Устройство, вытягивающее уже готовый профиль

После калибровки и охлаждения профиль попадает в протягивающее устройство, где его автоматически вытягивают до нужного размера. Очень важно следить за соответствием скорости выхода заготовки из экструдера и скорости его протяжки – если они не будут одинаковыми, то может нарушиться форма и размеры профиля. На заводе Kaleva процессом управляет специальный сервер, который при необходимости вносит изменения в движение.

Нарезка профиля с использованием пилы

После вытяжки профиль нарезается на заготовки 6-ти метровой длины при помощи автоматической отрезной пилы. Скорость нарезки очень высока, а процесс не требует остановки линии, поскольку инструмент продвигается одновременно поступающим профилем.

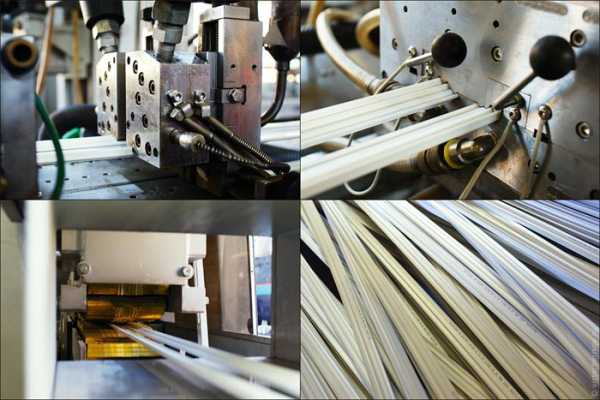

Производство штапиков

Линия по производству штапиков

Линия по изготовлению укрепляющих реек для пластикового окна работает параллельно с производством профилей.

Экструзионная линия по работе со штапиками

Как и в основном производстве, процесс начинает линия экструзии, однако операция на ней проходит в два этапа. На первом этапе изготавливается твердая основа изделия, а затем на неё наплавляется менее жесткий материал. Дальнейший процесс практически не отличается от производства профилей.

Проверка качества

Лаборатория контроля качества

После изготовления каждая партия изделий попадает в лабораторию по контролю качества, которая располагается в отдельном помещении. Её специалисты берут пробы для проверки разных параметров: прочности изделия (в нормальных условиях и при охлаждении), прочности соединительных швов, коэффициента белизны поверхности и других. При непрерывной работе линии образцы для проверки берутся неоднократно в течение суток.

Складированные готовые ПВХ профили будущего окна

Готовый профиль хранят на специальных поддонах.

Изготовление цветных профилей

Возможная цветовая гамма профилей

Так как покупатели все чаще обращают внимание на цветные профили, компания наладила выпуск изделий бежевого и коричневого (темного) оттенков, окраска которых производится в расплавленном состоянии. При изготовлении окон другого цвета используется ламинирующая пленка. Она же позволяет выпускать рамы с эффектом натурального дерева или придавать им другую объемную фактуру.

Станок, работающий с ламинирующей пленкой

Цветную пленку для рам производитель поставляет в рулонах шириной 50 см и длиной 550-600 метров. На производстве её разрезают в соответствии с размерами, необходимыми для конкретного профиля. При таком подходе пленка используется практически полностью и отходов не остается.

Тот же станок в действии

Перед наклеиванием ламинированной пленки, профиль нагревают специальными лампами и тепловыми пушками. Важно следить за тем, чтобы на поверхность заготовки не попала пыль и мелкий мусор. Пленку смазывают клеем, накладывают на профиль и создают давление для склеивания. После завершения процесса излишки клея убирают с рамы. После полного высыхания пленка так крепко приклеивается к профилю, что оторвать её становится невозможно.

Окрашенный профиль

Окна с цветными рамами, как правило, используют в загородных домах или внутри помещений со специфическим дизайном. На заказ производитель изготовит окно из профиля любого оттенка, входящего в международную таблицу цветов RAL. В этом случае окрашиваться будет ПВХ в расплавленном состоянии специальными красителями, предназначенными для синтетических материалов.

Участок сборки

Цех сборки

Кроме пластикового профиля, важную роль в конструкции играют профили из стали. Они делают окно прочным и жестким. Ленточной пилой металлическим заготовкам придают нужную длину и устанавливают их внутрь пластикового профиля. Подобным способом укрепляют практически все рамные окна. В створках размещают более легкий усеченный профиль.

В некоторых современных моделях стеклопакет вклеивают прямо в пластиковый профиль для увеличения площади остекления. В этом случае он и является дополнительным укрепляющим элементом.

Резка отдельных элементов будущего окна

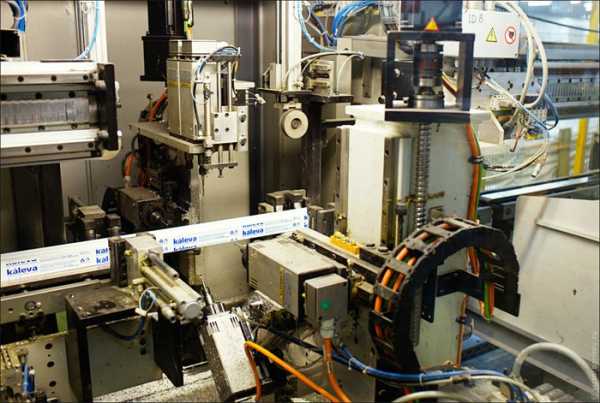

Нарезка готового профиля на заготовки нужной длины и установка в него стального профиля на заводе практически полностью автоматизирована.

Все элементы окна маркируются – на них наносятся данные о размере и заказчике. На специальное табло поступают данные для оператора, информирующие о последовательности движения заготовок и их размерах. На фотографиях можно увидеть стикеры с информацией, приклеиваемые на изделия, а также последовательность укладки элементов для их дальнейшей развозки.

Cтанок укладывает профиль для последующего развоза по отделам

Автоматизированные системы сами высчитывают требующиеся габариты окна и сваривают детали одновременно с четырех сторон. Это обеспечивает безупречную ровность углов и идеальную форму изделия.

Место работы оператора по нарезке пластикового профиля

Оператор линии следит лишь за тем, чтобы части конструкции присутствовали со всех сторон и были правильно там разложены. Нагрев и сжатие деталей умная машина производит самостоятельно.

Автоматический нагрев торцевых сторон профиля и его сжатие

Склеенную раму конвейер передает на автоматическую площадку для зачистки швов.

На зачистку, становись!

В этом же цеху производят импосты – вертикальные профили, устанавливаемые в оконные проемы. Они могут выполнять чисто декорирующую роль или быть полезными и функциональными элементами: повышать надежность закрывания створок, увеличивать жесткость и прочность конструкции.

Изготовление импоста — перегородки между створками в окнах

Импосты в окна монтируют в ручном режиме.

Подгонка и установка импоста

После импостов окно снабжается уплотнителем – эта работа тоже производится вручную.

Крепление уплотнителя по периметру рамы занимает у рабочего не больше минуты

Завершающая стадия – оснащение изделия фурнитурой и запорными устройствами. Операция автоматизирована полностью.

Конечный этап — установка фурнитурных механизмов

На этом производство рамы завершено.

Изготовление и установка стеклопакета

Стекловозы доставляют на завод заготовки стекла в 5 часов утра

Для производства стеклопакетов используют специальные ударопрочные стекла, которые поступают на производство в виде больших полотен, размером 6,0 х 3,21 м. Стекла таких габаритов относятся к Jumbo формату. Для того чтобы доставить хрупкие изделия на место без повреждений используются специальные фуры-стекловозы, которые имеют особую конструкцию подвесок и внутреннего помещения под грузы, расположенного между передними и задними осями.

Раскрой стекла по данным, обозначенным в программе резки

Разметка и разрезание стекла производятся автоматически. Умный компьютер осуществляет сложные расчеты таким образом, что в результате рабочего процесса практически не остается остатков. Он автоматически анализирует все имеющиеся заявки и оптимально планирует расход материала. Машина способна самостоятельно нарезать стекла любых габаритов и формы: круги, овалы, дуги, сложные орнаменты. Во время работы поверхность стекла смачивается специальным раствором, облегчающим резку и отделение готовых элементов.

Перед оператором на дисплее схема резки листа

Работник на мониторе видит план нарезки и пронумерованные участки для складывания отрезанных заготовок. Розовая подсветка отмечает линию, над которой ведется работа.

После вырезки стекла устанавливают в специальные пронумерованные секции мобильных стеллажей и увозят на сборку.

Транспортировка нарезанных стекол

Внутреннему разделителю между стеклами (спейсеру) автоматика придает форму прямоугольников. В процессе установки в его полость засыпается влагопоглотитель силика-гель, который не дает отсыревать стеклопакету изнутри. Делается это для того, чтобы воздух (или газ) внутри всегда был сухим и не образовывался конденсат из-за температурных колебаний или изменения давления.

Спейсеры (планочки слева) автоматически сгибаются в прямоугольники

Поверхность спейсера обрабатывают клеем.

На спейсер наносится клеевой состав

В это же время стекла автоматически очищаются на мойке.

На помойку стекол, становись!

К одному из чистых стекол вручную приклеивается спейсер.

Приклейка спейсера к нужному стеклу

В целях повышения теплоизоляции, промежуток между полотнами стеклопакета заполняется аргоном. Сразу после процедуры стекла плотно сжимают, а стыки заделывают герметиком.

Аргон закачивается в стеклопакет под давлением

Готовый стеклопакет отправляется в сушильную камеру.

Приготовление к монтажу стеклопакета

Подготовка к установке стеклопакета

Стеклопакет в раме дополнительно укрепляют штапиком.

Готовое изделие закрывают пленкой, в целях предотвращения попадания на него мусора и пыли в процессе доставки до места установки.

Фиксация стеклопакета штапиком (уменьшаются шансы выпадения стекол)

Перед тем как окно отправляют покупателю, оно проходит испытания в лаборатории. Готовое изделие проверяют на устойчивость к изменениям температуры, герметичность, прозрачность и уровень искажения стеклопакета, стойкость к воздействию бытовых химикатов, качество работы фурнитуры и т.д.

Каждая конструкция обертывается пленкой — своеобразная защита от пыли и загрязнений

Одна из продвинутых разработок компании – окно с внутренними жалюзями. Жалюзи расположены внутри стеклопакета и поэтому не пачкаются, не повреждаются и управляются магнитной системой прямо через стекло. В массовое производство такое окно пока не поступило, но в ближайшее время возможен его серийный выпуск, если испытание опытной партии пройдет хорошо.

Испытательная лаборатория. Столько всего….

В цеху, где производят нестандартные окна по индивидуальным заказам, в большей степени, используется ручной труд. Хотя значительная часть операций и механизирована, имеется комплекс действий, которые требуют выполнения вручную.

Модный вариант стеклопакета — уже со встроенными между стеклами жалюзи

Фотография ниже показывает, как выставляются углы при разрезании элементов для изделия специфической формы.

Профиль под окна нестандартной формы

Именно в этом цеху производят окна круглой, арочной и фигурной формы. Это не так сложно, как кажется. На специальной поверхности профили для фигурной формы собирают, в них вставляют эластичные шнуры, а затем опускают в емкость с горячим глицерином (глицерин используют потому, что он закипает при температуре большей, чем вода). Размягченный профиль вынимают из ванны, придают ему нужную форму и оставляют остывать.

Мастера гнут профиль

Остывшие заготовки сваривают, швы зачищают.

Сварка и зачистка швов

Стеклопакеты закрепляют штапиками, устанавливают фурнитуру – окно необычной формы готово!

Закрепление уплотнительных резинок и всего остального

Если коротко, то именно так выглядят основные этапы и технология производства современных ПВХ окон. Для тех, кто хочет ознакомиться с технологиями более подробно, существует официальный сайт компании, где размещено еще больше интересной и полезной информации.

azaoknom.ru

Описание производства пластиковых окон | Окно у дома

Из статьи Вы узнаете:

Для того, чтобы оконный проем дома закрывало красивое и функциональное пластиковое окно, его необходимо правильно изготовить.

Производство данной продукции осуществляется в заводских условиях, так как технология изготовления ПВХ окон не терпит неточностей. Все процессы должны быть четко отлажены и предельно точны, иначе до потребителя дойдет конструкция, не соответствующая ни размерам проема окна, ни характеристикам, определяемым ГОСТом.

Данная статья вкратце опишет технологический процесс производства качественных пластиковых окон.

Нарезка профиля из ПВХ.

Профиль из поливинилхлорида, применяемый в качестве основного материала для получения составляющих современного окна, подвергается раскройке. Пластик, он же ПВХ, задействуется при производстве створок, рамы и импоста (перегородок) окна.

В станок с ЧПУ (числовым программным управлением) вводится программа, отвечающая за нарезку ПВХ профиля необходимого размера. Оператор контролирует работу станочного оборудования, вырезает нужное число заготовок и отправляет получившиеся болванки на следующий этап производства окон из пластика.

Нарезка арматуры и ее последующая установка.

Описание производства пластиковых окон.

Следуя заданным размерам при помощи станка и специальной программы, заложенной в него, распиливается металлический усилитель, придающий ПВХ продукции механическую прочность, необходимую для выполнения изделием той или иной задачи. Вслед за этим с использованием режущего инструмента идет изготовление стальной заготовки соответствующей длины. Получившуюся таким образом деталь вставляют внутрь профиля и фиксируют саморезами.

Фрезеровка дренажных канавок.

Дренажные канавки в конструкции пластикового окна необходимы для отвода из стеклопакета воды, образовавшейся вследствие ее конденсации. Дренаж представляет собой водосточные отверстия, проделанные в пластиковом профиле путем фрезеровки.

Фрезеровка импоста (оконных перегородок).

Перед установкой оконных перегородок в раму окна, импост нуждается в предварительной подготовке. Для этого, задействуя специальный набор фрез, на торцефрезерном станке обрабатывают торцевую поперечину заготовки нужной длины. После сварки подготовленный импост устанавливают в раму.

Формирование отверстий и пазов для установки фурнитуры.

Нарезка отверстий для оконной фурнитуры.

Армированный предварительно профиль подвергают фрезеровке для получения различных типов пазов под замковые системы. Вместе с этим под установку ручек просверливаются специальные отверстия.

Сварка.

Получившиеся заготовки в необходимой последовательности сваривают между собой для получения основной конструкции пластикового окна.

Зачистка углов.

Любой процесс сварки заканчивается зачисткой получившихся швов. Также и здесь – у ПВХ заготовок производится фрезеровка углов. Необходимость такой зачистки вызвана тем, что наплывы и шлак на сварных швах могут помешать правильному функционированию окна.

Установка фурнитуры.

Станок с ЧПУ на котором задаются параметры будущей конструкции.

Что такое оконная фурнитура, можно прочитать в соответствующей статье на нашем сайте, ну а к моменту осуществления установки этой самой оконной фурнитуры должен быть уже готов отфрезерованный скелет оконной конструкции.

После, в оконные рамы вставляют створки, но систему пока не остекляют. Сначала устанавливают фурнитуру и убеждаются в ее исправной работе, и только потом переходят к следующему этапу.

Остекление.

Для придания ПВХ конструкции максимальной жесткости, мастера распирают стеклопакет при помощи пластиковых прокладок в створке и раме окна. После этого шага фурнитура подвергается дополнительной регулировке. Стеклопакеты укладывают в соответствующие оконные блоки, которые вслед за этим выравниваются при помощи клиньев. Затем, предварительно заготовленные штапики необходимого размера, монтируют в соответствующие пазы.

Проверка работоспособности получившегося изделия.

Цех по производству пластиковых окон изнутри.

Для проверки качества работы изготовленного изделия его помещают в специальный стенд, на котором проверяется окно в режиме работы, конструкция обследуется на предмет повреждений, оценивается правильность и четкость функционирования установленных фурнитурных механизмов. Если конструкция, либо ее отдельные элементы не соответствуют заданным требованиям, то их направляют на доработку. При получении положительного результата, изделие направляется на склад готовой продукции. После заполнения всех необходимых документов осуществляется перевозка окна до места установки.

Современные технологические решения практически не дают возможности допустить брак в производстве. Поэтому выпуск пластиковых окон, как за рубежом, так и в России, поставлен на поток и способен с лихвой перекрыть все возрастающий спрос на эти изделия.

Просмотров: 4 118

« Предыдущая запись Следующая запись »

oknoudoma.ru

Как производят пластиковые окна | ФОТО НОВОСТИ

Этот репортаж доступен в высоком разрешении.

Сегодня мы с вами отправляемся на производство одной известной компании по производству пластиковых окон на российском рынке. Мы увидим завод полного цикла.

38 фото

Фотографии и текст Виктора Борисова

В производстве задействован не только сборочный цех, но и экструзионная линия. Вся производственная линия максимально автоматизирована. На заводе есть своя лаборатория качества. давайте смотреть как устроено производство.

Основой любого окна является пластиковый профиль сложной конструкции. При его разработке учитывается множество параметров — стойкость к перепадам температур (линейным расширениям), прочность (статические и динамические нагрузки), минимальные габариты переплета (для увеличения полезной площади окна) и многое другое. Большинство оконных компаний покупает готовые профили, из которых уже собирают окна. Здесь на заводе установлено несколько собственных экструзионных линий:

Экструзионная линия состоит из нескольких компонентов: экструдер, калибрационный стол, протягивающее устройство, отрезная пила, приемный стол.

Сырье для производства — гранулированный или порошкообразный ПВХ. Производитель старается максимально оптимизировать использование сырья. К примеру, при изготовлении одной из моделей профиля используется повторно переработанный профиль, который остается в цехах сборки окон (после распила заготовок).

Ответственный момент запуска экструзионной линии. Слева находится экструдер, а справа — калибрационный стол. Линии периодически останавливают для очистки или перехода на производства профиля другой модели. На фото рабочий вручную направляет сырую массу из экструдера в секцию калибраторов:

Экструдер состоит из несколько пластин (фильер), через которые выдавливается расплавленная масса ПВХ. На этом этапе формируется предварительная форма будущего профиля:

После этого профиль попадает на калибрационный стол. Это серия из нескольких калибраторов в которых посредством вакуума полимерная масса притягивается к формующим поверхностям:

Калибраторов на линии может быть несколько. Чем их больше — тем выше качество получаемого профиля.

После прохождения через калибраторы профиль необходимо охладить. Это делается в длинной ванне с водой.

Сразу же за калибрационным столом находится протягивающее устройство, которое в автоматическом режиме вытягивает уже готовый профиль.За тем, чтобы скорость выхода профиля из экструдера и скорость протяжке были равными следит специальный сервер, если скорости будут отличаться — это может сказаться на геометрии профиля. Сервер отслеживает изменения и корректирует скорости. Здесь же располагается отрезная пила, которая нарезает профиль на секции длиной по 6 метров, причем резка происходит почти за секунду и без остановки линии — пила движется вместе с профилем в процессе резки:

Параллельно работает линия по производству штапиков (узких реек, служащих для укрепления стекол в каркасе):

Здесь идентичная экструзионная линия, но процесс состоит из двух частей. Сначала производится жесткая часть штапика, после чего на ее кромки наплавляется мягкий ПВХ. В левом нижнем углу можно увидеть протягивающий механизм:

В соседнем помещении находится лаборатория контроля качества. Абсолютно все партии профилей проходят испытания, пробы берутся несколько раз в сутки. Проверяют прочность самого профиля, прочность сварных швов , а также контролируют цвет и белизну профиля с помощью спектрофотометра:

Изготовленный профиль на поддоне:

Завод не ограничивается выпуском профилей белого цвета, в ассортименте также есть бежевые и темно-коричневые профили, окрашенные в массе. Но спрос диктуют покупатели, поэтому кроме этого на заводе осуществляется нанесение различных ламинационных пленок, которые имеют не только рисунок под дерево, но и объемную фактуру.

На завод пленка поступает в рулонах шириной по 50 см и длиной порядка 550-600 метров. На фото видно как она разрезается и формируются новые мотки, исходя из особенностей модели для которой они будут использованы. Отходов не остается:

Сначала профиль разогревается с помощью нескольких тепловых ламп и пушек, одновременно обдуваясь ими, защищая профиль от попадания пыли. На пленку, тем временем подается клеевой состав, и затем под давлением она приклеивается к профилю, и убираются остатки клея. В итоге после сушки оторвать пленку от профиля практически невозможно, она становится его частью:

Как правило, пленки идут для загородного строительства или для внутренней стороны помещения, а современные жилые комплексы красятся по фасаду. По заказу можно окрасить профиль в любой цвет (и оттенок) по международной таблице RAL специальными красками с хорошей адгезией к ПВХ.

Дальше идет цех сборки. Важной частью будущего окна является стальной профиль, который придаёт жесткость всей конструкции. Сначала его нарезают на части удобные для работы из 6-ти метровых хлыстов с помощью ленточной пилы. Такой профиль устанавливается в коробку почти всех моделей. Для створок, как правило используют усеченный профиль. А в новейших моделях, для увеличения полезной площади остекления применяются инновационные решения с вклеиванием стеклопакета, который по сути, принимает на себя функцию армирования:

Профиль попадает на практически полностью автоматизированную линию. Здесь происходит резка отдельных элементов будущего окна и фиксация стального профиля внутри рамы:

На каждый элемент приклеивается этикетка с указанием номера заказа и размеров. Табло слева — указание для оператора, в какой последовательности и какой длины выходят отрезанные элементы окна. Справа видна маркировка наклеиваемая на детали, для внутреннего использования. На фото внизу видно, как станок укладывает профиль для последующего развоза по отделам:

Робот самостоятельно определяет размеры будущего окна, а процесс сварки проводится автоматически и одномоментно во всех четырех углах, за счет чего достигается идеальная геометрия будущей конструкции:

Оператор здесь нужен только для того, чтобы разложить части профиля по сторонам, дальше происходит автоматический нагрев торцевых сторон профиля и сжатие.

Затем рама движется по конвейеру на участок автоматической зачистке швов. Рядом изготавливают импосты. Их роль может быть как декоративной (соблюдение дизайна фасада), так и функциональной — усиление сопротивления ветровым нагрузкам. Такие ребра жесткости способны удерживать створки, и чаще всего именно для этой функции и применяются:

Их устанавливают вручную:

Затем в раму устанавливается уплотнитель. Скорость этого рабочего феноменальна

Финальная операция — установка фурнитуры и механизмов — выполняется автоматически:

Оконная рама готова, теперь нужно сделать стеклопакет. Стекла поступают на производство огромными листами 6000×3210 мм, это так называемый Jumbo-формат. Для их перевозки используют специальный полуприцеп-стекловоз, с полностью независимой подвеской колёс и грузовым отсеком расположенным между осями. Стекловозы приезжают на завод в 5 утра, поэтому эту фотографию я попросил на заводе:

Процесс нарезки стекол не менее интересен. Заказы поступают со всех офисов компании в автоматическом режиме (свыше 200 точек по России) и сервер рассчитывает поток таким образом, чтобы при нарезке стекла на прямоугольники и треугольники, не оставалось отходов стекла. Так же этот массивный агрегат может вырезать стекла любой формы, в том числе круги и дуги со сложными радиусами. В процессе резки в место раскройки подается специальная жидкость, облегчающая разделение нарезанных частей стекла:

Перед оператором на мониторе схема резки листа с номерами секторов, для раскладки отрезанных кусков. Розовым цветом помечен текущий ряд, с которым работает оператор:

Нарезанные стекла расставляют по номерам на стеллаже и перевозят на линию сборки:

Спейсеры (внутренний разделитель между стёклами) автоматически сгибаются в прямоугольники. Но конструктивно они несут еще одну важную функцию — внутрь засыпается силика-гель, который препятствует выпадению конденсата внутри стеклопакета. Это необходимо, так как даже в осушённом воздухе или аргоновой смеси, невозможно исключить наличие влаги, которая неизменно выпадет конденсатом при изменении температуры и давления до уровня точки росы:

По периметру на спейсер наносится клеевой состав:

Стекла тем временем проходят через автоматическую мойку:

А затем оператор вручную приклеивает спейсер к одному из стекол:

Для снижения теплопотерь внутрь стеклопакета закачивается аргон. После того, как заполнение аргоном завершено, два стекла прижимаются друг к другу. После этого, на стеклопакет наносится второй слой герметизации и он отправляется на сушку.

Подготовка к установке стеклопакета:

Установленный стеклопакет закрепляется штапиком:

Все изделия упаковываются в пленку, чтобы не запачкаться при транспортировке и не заносить уличную грязь на место будущего монтажа.

Но это еще не все. Здесь же расположена испытательная лаборатория, где проводят испытания как выпускаемой, так и разрабатываемой продукции. Это температурные испытания, проверка геометрических искажений стекла, стойкость к кислотам и солям, испытания ресурса фурнитуры на количество открываний/закрываний и т.д:

Ну и напоследок заглянем в цех производства нестандартных изделий. Здесь работает больше всего людей. Все операции полностью механизированы, но подачу материалов производят вручную.

Здесь изготавливают такие сложные вещи как арочные и круглые окна. Всё просто. Сначала на столе собирают изогнутую форму, затем внутрь профиля вставляют гибкие шнуры и погружают его в ванну с глицерином (его температура кипения выше, чем у воды). Затем вынимают и раскладывают по установленным направляющим на столе для остывания:

Затем сварка и зачистка швов:

На сегодня это все. Так делают пластиковые окна.

loveopium.ru