Искусственный камень технология: Технология Изготовления Изделий Из Искусственного Камня – Lestone

Solid Surface – подробно о технологии создания акрилового камня

Камень ассоциируется с прочностью и надежностью, а интерьер с каменной отделкой — еще и с изысканным вкусом и состоятельностью хозяина. С середины прошлого века мебель и отделка интерьера искусственным акриловым камнем стала доступна многим желающим.

История появления современного искусственного камня

Во второй половине прошлого века у дизайнеров появилась возможность применять искусственный камень в отделке современных домов и квартир благодаря изобретению акрилового камня группой ученых из концерна DuPont во главе с Доналдом Слокумом в 1967 году.

Компания изначально разрабатывала акриловый камень для медицины — для замены костного материала на искусственный. Но, несмотря на секретность разработок, уже через десяток лет изобретение ученых неожиданно получило популярность при изготовлении столешниц и после этого создало настоящий ажиотаж на рынке отделочных материалов.

Патент заключали на 25 лет – это время компания единственная изготавливала акриловый камень. С 1992 года по технологии Corian акриловый камень изготавливают и другие химические концерны. Называемый искусственным камнем материал стал еще чаще применяться в отделки наших с вами домов: от посуды и мебели до столешниц и стеновых панелей, и даже облицовки фасадов.

Состав искусственного камня

Название «камень» применимо к акриловому агломерату является эпитетом и лишь подчеркивает физические свойства материала — прочность, твердость. На самом деле продукт представляет собой композитный материал, в составе которого:

- природные минеральные наполнители, составляющие основу — 70-75%;

- красители из натуральных пигментов — 1%;

- акриловые смолы — 25-30%.

При выборе изготовителя изделий учтите, что «камень» поддается методу горячего формования только при условии, когда состав смол на 100% акриловый. При замене акрила на дешевые полиэфирные смолы материал при нагреве уже не сможет подвергнуться термоформовке для получения изогнутых конструкций.

При замене акрила на дешевые полиэфирные смолы материал при нагреве уже не сможет подвергнуться термоформовке для получения изогнутых конструкций.

Есть ли вредные вещества в составе?

Изделия из акрилового камня являются гипоаллергенными и экологически чистыми по составу компонентов. Например:

- У связующей акриловой смолы отсутствуют токсичные вещества. Материал используют даже для изготовления зубных пломб, а также операционного медицинского оборудования.

- Компонент минерального наполнителя, тригидрат алюминия, применяется при изготовлении пищевого фарфора.

- Окрашивается «камень» только пищевыми красителями. Поэтому на таких столешницах можно без опаски лепить тесто и не боятся контакта продуктов с поверхностью. Можно не беспокоиться и за здоровье аллергиков, младенцев и пожилых людей, контактирующих с предметами из этого материала.

-

В отличии от природного камня, у искусственного акрилового отсутствует радиационный фон.

О технологии Solid Surface

Изготавливается акриловый камень по технологии Solid Surface, отличие которой — монолитная заливка. Это значит, что изготовленное изделие состоит из однородной каменной массы. И если отколется кусочек, внутри окажется тот же состав, что и снаружи.

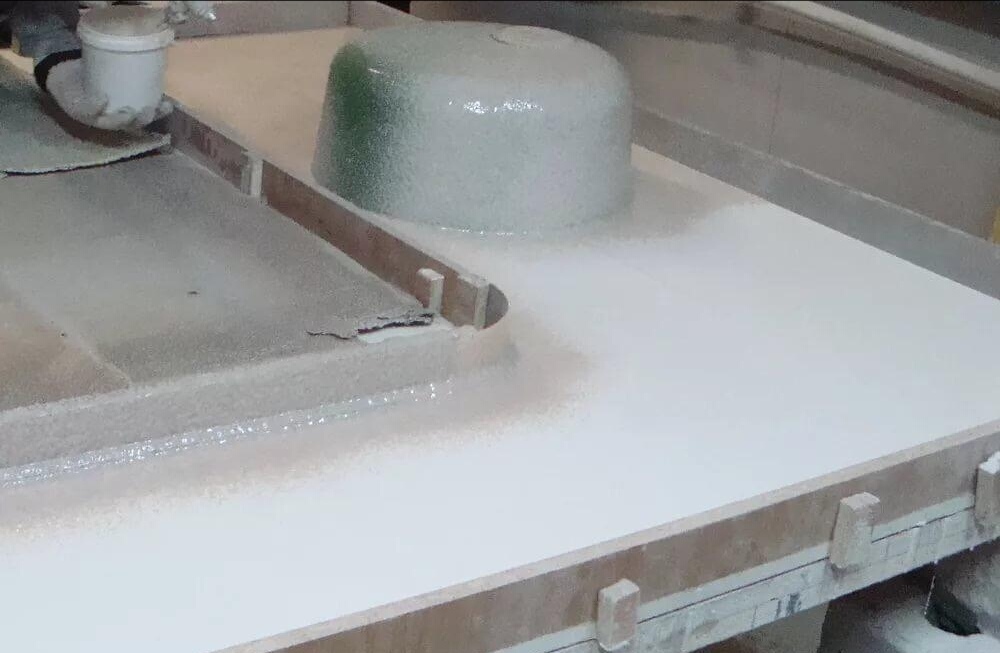

Технология изготовления искусственного камня Solid Surface подразумевает несколько этапов:

- Компоненты загружаются в вакуумный миксер, чтобы изделие получилось без воздушных пор, и тщательно смешиваются до однородного состояния.

- Образовавшуюся вязкую массу заливают в специальные формы и оставляют до окончания полимеризации и полного отвердевания.

- Получившуюся каменную массу нарезают на листы нужного размера.

-

Благодаря присутствию акриловых смол камень «гнется» методом горячего формования. Нагретому до необходимой температуры (~160℃) материалу можно придать нужную геометрию.

Преимущества акрилового камня по технологии Solid Surface

Кроме уже упомянутых -эко свойств и способности гнуться, у материала есть и другие преимущества:

- устойчивость к механическим воздействиям;

- водостойкость;

- гигиеничность;

- химическая инертность;

- теплостойкость;

- легкое мытье;

- тактильный комфорт;

- неизменный цвет.

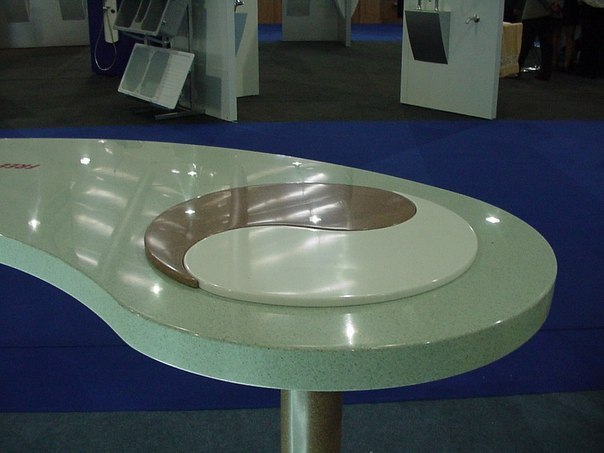

Благодаря своим свойствам материал расширяет сферы применения мрамора и гранита. Например, из акрилового листового камня DuPont по технологии Solid Surface можно изготовить бесшовную столешницу сложной конфигурации.

Вес искусственного камня

Сравнительно малый удельный вес искусственного камня – это важный момент для тех, кто решил осуществить ремонт с применением искусственного камня. У акрилового камня, изготовленного по технологии Solid Surface плотность составляет 1,7 г/см3, тогда как у натурального мрамора от 2,3 г/см3, а у гранита 2,7 г/см3 и выше.

Ремонтопригодность акрилового камня

Искусственный камень легко реставрируется, если на поверхности появились случайные пятна, трещины или сколы. Для этого достаточно воспользоваться шкуркой, а затем отполировать эти места, желательно полировальной пастой без абразивных частиц. Таким образом даже спустя много лет использования изделиям возвращается глянец новизны.

В случае серьезных повреждений изделия склеиваются между собой или поврежденный участок заменяют подобным при помощи фрезера. Для этого, конечно, придется прибегнуть к помощи мастеров.

Встречаются интерьеры с отделкой акриловым камнем, которые выглядят свежо и современно спустя 30, 40, 50 лет…

Возможности для дизайна

Акриловый камень по технологии Solid Surface можно смело назвать мечтой дизайнеров! Трудно подобрать другой материал, дающий такой простор для исполнения самых разных проектов — от старинных деталей декора до оригинальных композиций в стиле современных тенденций.

Помощи добавления декоративных наполнителей в однородную полиэфирную смолу возможно исполнение оригинальных вариаций:

- Имитация мрамора – благодаря заливке смеси с темными пигментами в белую или бежевую базу;

- Имитация гранита – при добавлении в акриловую смесь гранул различного размера и цвета;

- Приобрести вид камня фантазийного цвета при добавлении соответствующих пигментов и декоративных порошков;

- Возможность создания светопрозрачных конструкций благодаря добавлению фосфоресцирующих частиц и внутренней подсветке готового изделия.

При этом, любая поверхность легко фрезеруется, что позволяет делать в изделии вставки камней разных текстур и цветов, создавая живописные панно и мозаики.

Вариативность — один из дизайнерских козырей Solid Surface, из одной и той же каменной крошки производитель изготавливает совершенно разные изделия. Верно и обратное утверждение: соблюдая технологию, можно получить абсолютно одинаковые образцы.

Верно и обратное утверждение: соблюдая технологию, можно получить абсолютно одинаковые образцы.

Акриловый камень используется дизайнерами и в общественном секторе — в оформлении ресторанов, отелей, банков, торговых центров. Также материал успешно работает при изготовлении мебели, в медицине и даже в космических кораблях.

Производство искусственного камня на цементе

Под «искусственным камнем» подразумевается материал полученный искусственным путем, который имитирует натуральный камень. Главные достоинства «искусственного камня» — декоративность, легкость, относительная дешевизна, удобство и простота монтажа и соответственно невысокая стоимость работы.

Цоколь и стены здания после декорирования искусственным камнем не только становятся красивыми, но и получают дополнительную защиту от влаги и механических повреждений. При этом тепловое сопротивление стены увеличивается примерно на 20 %. Дом делается заметно теплее, уютнее, монументальнее.

Отсюда вывод:

из искусственного камня — можно «скроить» не просто красивую, но и очень прочную «одежду» для своего дома, решив сразу две задачи: создание архитектурно выразительного фасада и укрепление стен. А если к этому прибавить то, что «искусственный камень» можно монтировать в любое время года и работа с ними не столь кропотлива, как, скажем, с рельефной штукатуркой, то его преимущества становятся еще очевиднее.

Открыв собственное производство искусственного камня можно изготавливать более 100 видов изделий под природный камень (либо мрамор) такие как:

- облицовочный камень

- тротуарная плитка

- брусчатка

- бордюрный камень

- водостоки

- облицовочная плитка

- подоконники

- ступени

- камины

- малые архитектурные формы

Технология позволяет получать из цемента, песка и химических добавок неповторимые по окраске и узору декоративные изделия под различные натуральные камни. Изделия могут быть как гладкими, так и с фактурными и рельефными элементами, что дает возможность архитекторам и дизайнерам создавать сложные интерьеры и экстерьеры.

Изделия могут быть как гладкими, так и с фактурными и рельефными элементами, что дает возможность архитекторам и дизайнерам создавать сложные интерьеры и экстерьеры.

Характеристики искусственного (декоративного) камня

Испытания готовых изделий, изготовленных по предлагаемой технологии, проведены лицензированной строительной лабораторией (Лицензия Д266498, регистрационный № ГС-4-12-02-28-0-1215021281-000304-1).

|

№ п/п |

Наименование показателей |

Значение |

|

1 |

Прочность при сжатии, МПа |

30 |

|

2 |

Истираемость, г/см |

0,2 |

|

3 |

Водопоглощение, %, |

3,6 |

|

4 |

Морозостойкость, не менее |

300 |

|

5 |

Категория лицевой поверхности |

А0-А1 |

Выпускаемый облицовочный «искусственный камень» соответствует требованиям ГОСТ 6927-74, а тротуарный камень ГОСТ 17608-91. Низкое водопоглощение и высокая морозостойкость «искусственного камня» обуславливает его высокую долговечность.

Низкое водопоглощение и высокая морозостойкость «искусственного камня» обуславливает его высокую долговечность.

«Искусственный камень» изготавливается по разработанной Нами технологии на основе модифицированного бетона, в его состав входит только высококачественное экологически безопасное минеральное сырье и специальные модифицирующие добавки. Камень прокрашен во всем объеме, причем устойчивость окраски от внешних условий достигается применением только минеральных пигментов, поэтому искусственный камень не «облезет» с годами и не потребует регулярной подкраски. Камень получается существенно легче натурального, что не только упрощает его транспортировку и монтаж, но и позволяет облицовывать конструкции с небольшой несущей способностью. Толщина изделий составляет от 10 до 45 мм, при этом тыльная сторона гладкая, что упрощает монтаж камня и снижает расход клея.

В действующих СниПах не предусмотрены ограничения по использованию искусственного камня (с цементным связующим), так как этот материал не выделяет токсинов, формальдегидов или других вредных веществ. Искусственный камень не горит, не выделяет дыма и вредных веществ при нагреве, его можно использовать для облицовки каминов, для внешней и внутренней отделки дома.

Искусственный камень не горит, не выделяет дыма и вредных веществ при нагреве, его можно использовать для облицовки каминов, для внешней и внутренней отделки дома.

Описание технологии изготовления искусственного (декоративного) камня

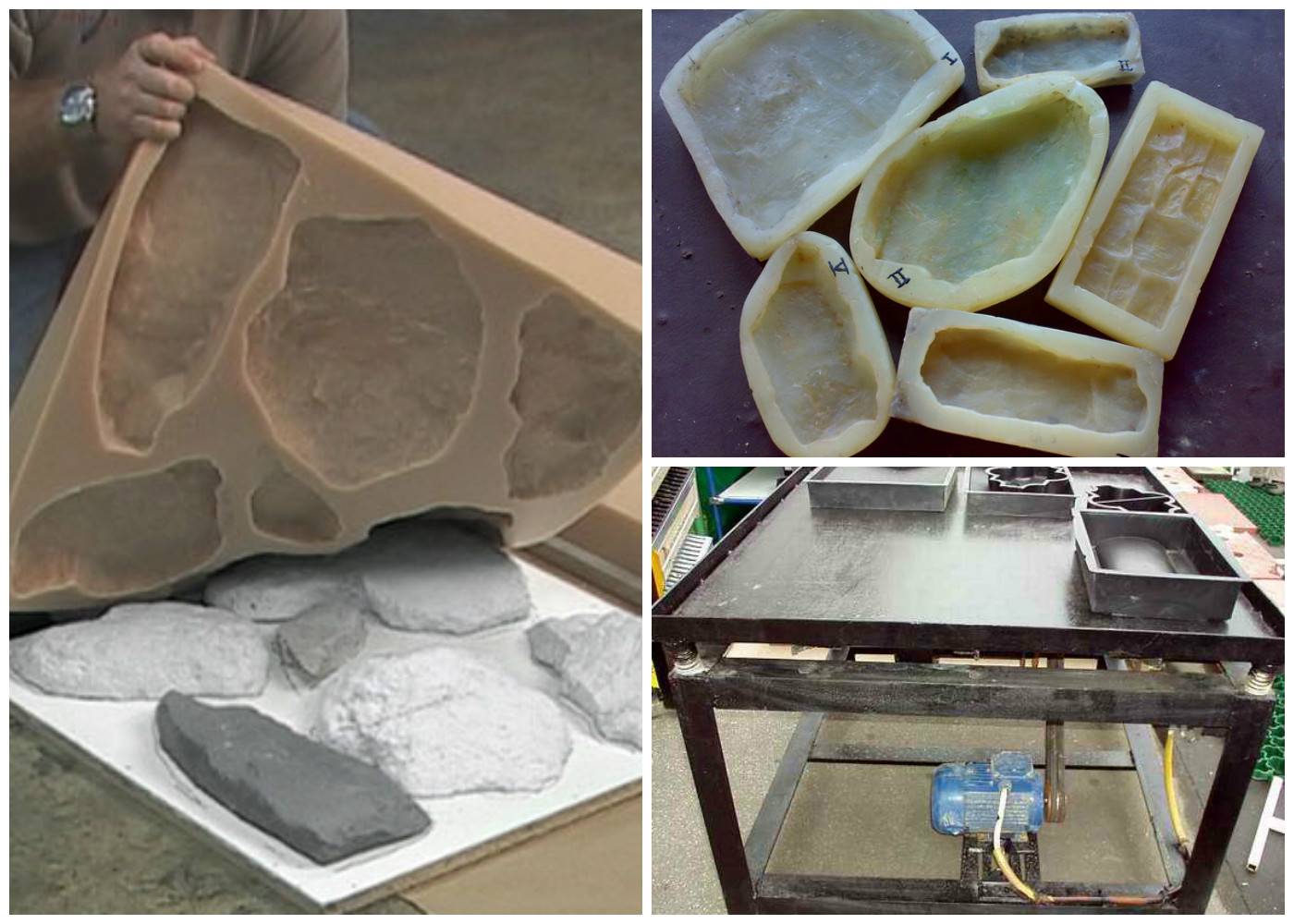

На практике при производстве «искусственного камня» используется две технологии — вибролитье и вибропрессование.

Рассмотрим отличия вибролитья от вибропрессования

Плюсами в технологии вибролитья является:

- Более дешевая стоимость оборудования (в 2 раза меньше чем по методу вибропрессования)

- Более простая наладка оборудования и эксплуатация

- Отсутствие пропарки в производстве

- Большая номенклатура изделий (на одном малом прессе производительностью 60 м2 в смену обычно делают 1-2 наименования)

- Лучшее качество поверхности и получение бетона насыщенных цветов (т.

к. чем меньше воды в бетоне, тем менее ярким получается цвет даже на импортных красителях)

к. чем меньше воды в бетоне, тем менее ярким получается цвет даже на импортных красителях)

Преимуществом вибропрессованной плитки является:

- Получение более дешевой по себестоимости продукции

- Большая механизация производства

Поэтому если Вы хотите открыть производство производительностью до 100 м2 в смену, то проще и дешевле открыть производство по вибролитьевому способу. Если Вам необходимо открыть производство с большей производительностью то лучше приобрести вибропресс.

Рассмотрим более подробно технологию вибролитья

1. Приготовление бетонной смеси. Берутся основные компоненты в определенных пропорциях (цемент, миниральный заполнитель, краситель, модифицирующие добавки) и производится их смешивание в бетоносмесителе.

2. Укладка и уплотнение бетона уложенного в формы на вибростоле.

3. Выдержка изделий в формах в естественных условиях в течение 48 часов.

4. Выбивка (распалубка) изделий на специальном выбивочном столике, на котором изделия отделяются от формы.

5. Готовые изделия укладываются на транспортные поддоны и транспортируются на склад.очный вибростол, который используется для выбивки, т.е. готовые изделия без сколов вынимаются и складируются.

Описание и технические характеристики основного оборудования.

Применяемые формы (формооснастка)

Производство литых декоративных бетонных изделий невозможно без качественных форм (формооснастки). На заре становления производства малых архитектурных форм из бетона использовались преимущественно жесткие формы из гипса, бетона, дерева и металла. Это диктовалось в основном технологией формования — набивкой. Литые бетоны использовались редко в связи с несовершенством технологии и отсутствием специализированного оборудования. С появлением высокомарочных цементов, всевозможных модификаторов бетона, качественных минеральных пигментов и соответствующего технологического оборудования производство изделий с высокими физико-механическими характеристиками стало возможным даже в кустарных условиях. Внедрение в практику производства изделий из декоративного бетона новых материалов для изготовления формооснастки позволило отливать бетонные изделия с любой геометрией и точностью передачи фактуры поверхности вплоть до факсимильных копий.

Внедрение в практику производства изделий из декоративного бетона новых материалов для изготовления формооснастки позволило отливать бетонные изделия с любой геометрией и точностью передачи фактуры поверхности вплоть до факсимильных копий.

Из чего сделан искусственный камень | Производство искусственного камня

Искусственный камень

Имитация натурального камня нравится заказчикам дизайнерских проектов и дизайнерам. Этот материал выглядит «богато», стильно, современно – в зависимости от вкуса. Он уместен для отделки камина и для столешниц на кухне в стиле хай-тек.Содержание:

Имитации в интерьере и на фасадах

Технология изготовления искусственного камня исключает тяжёлую работу камнерезов. Блестящую поверхность интересного цвета и фактуру любого камня получают методом литья. В форме одинаково просто получить облицовочный материал, садовую скульптуру и идеально ровную плиту для столешницы. Как объясняет Википедия, в смеси из цемента и песка при добавлении воды идет процесс гидратации. Образуется искусственный минерал. Его правильное название цементный камень, чаще говорят бетон. Придают прочность материалу гидросиликаты кальция.

Искусственный камень это цементный или гипсовый раствор со специальными добавками. Добавляют различные пигменты и наполнители, каменную крошку. Так получают разнообразные виды искусственных камней, различных по формам и способу применения.

Используют в качестве связующего вещества полимеры и смолы. В таблице приведены наиболее популярные виды искусственного камня для интерьеров. Все изготовлены на основе отвердевающих полимеров.

Как объясняет Википедия, в смеси из цемента и песка при добавлении воды идет процесс гидратации. Образуется искусственный минерал. Его правильное название цементный камень, чаще говорят бетон. Придают прочность материалу гидросиликаты кальция.

Искусственный камень это цементный или гипсовый раствор со специальными добавками. Добавляют различные пигменты и наполнители, каменную крошку. Так получают разнообразные виды искусственных камней, различных по формам и способу применения.

Используют в качестве связующего вещества полимеры и смолы. В таблице приведены наиболее популярные виды искусственного камня для интерьеров. Все изготовлены на основе отвердевающих полимеров.

Камень искусственный |

Способы изготовления изделий |

Применение |

| Гранит | Литьё в формы, напыление | Облицовочный материал, сантехника, элементы мебели |

| Кварц | Литье в формы | Облицовочный материал, сантехника, элементы мебели, элементы декора |

| Оникс | Литьё в формы. Применяется полупрозрачный полимер Применяется полупрозрачный полимер |

Декоративные элементы с подсветкой |

| Мрамор | Литьё в формы, напыление | Облицовочный материал, сантехника, элементы мебели, элементы декора |

Каменная стена

На рынке много имитаций каменной кладки. Это облицовочный материал, удобный в работе. Выпускается в виде прямоугольных плиток или фигурных элементов. Например, в виде морской гальки. Распространённая технология получения имитации кладочного камня – заливка в формы цементной смеси. Для изготовления матрицы делают слепок с образца. Пластичный полимер передаёт неровности. Жидкая цементная смесь при литье заполняет их, после застывания фактуру наощупь не отличить от естественной породы. Нужную расцветку получают, добавляя в цементную смесь пигмент. Для передачи разных оттенков натурального камня цементные плитки окрашивают. После высыхания их покрывают защитными водостойкими составами.

Гипсовые плитки

Имитацию каменной и кирпичной кладки из гипса применяют только в интерьерах. Не так давно из гипса отливали детали лепного декора, поэтому для отделочников это знакомый материал. Его можно пилить для подгонки по месту, заделывать стыки и дефекты гипсовым раствором. Искусственный камень из гипса легче, чем цементные плитки. Но ими не рекомендуют облицовывать дерево, ДСП и железо. При изменении влажности и температуры эти материалы деформируются. Гипсовая облицовка может трескаться. Она прочно держится на бетоне и капитальной кирпичной стене.Напольные покрытия из искусственного камня

Плитка для пола – прочный, износостойкий керамогранит. У него сложная технология производства. Смеси глин и кварцитов прессуют при высокой температуре, минералы спекаются. Это похоже на процесс образования горных пород в недрах Земли. По прочности керамогранит превосходит все строительные материалы и ближе всех к натуральному камню.Клинкерная плитка

При высоких температурах изготавливают еще одну разновидность искусственного камня. Это клинкерная плитка для облицовки фасадов, печей и каминов, для мощения садовых дорожек. Прочность и огнестойкость плитки достигается при обжиге тугоплавких глин под высоким давлением.

Естественный цвет глины при обжиге сохраняется. Поэтому чаще всего плитка имитирует кирпичную кладку. Она гораздо прочнее кирпича, влагостойкая и морозостойкая, как натуральный камень. По цене она доступна и пользуется большим спросом.

Что такое искусственный камень из керамики и как широко его используют, видно на примере садовых скульптур. Изделия из глины становятся прочными после обжига. Камни альпийской горки принимают за глыбы жадеита или яшмы, а на самом деле это пустотелые керамические подделки. Они яркие, декоративные, но не долговечные.

Это клинкерная плитка для облицовки фасадов, печей и каминов, для мощения садовых дорожек. Прочность и огнестойкость плитки достигается при обжиге тугоплавких глин под высоким давлением.

Естественный цвет глины при обжиге сохраняется. Поэтому чаще всего плитка имитирует кирпичную кладку. Она гораздо прочнее кирпича, влагостойкая и морозостойкая, как натуральный камень. По цене она доступна и пользуется большим спросом.

Что такое искусственный камень из керамики и как широко его используют, видно на примере садовых скульптур. Изделия из глины становятся прочными после обжига. Камни альпийской горки принимают за глыбы жадеита или яшмы, а на самом деле это пустотелые керамические подделки. Они яркие, декоративные, но не долговечные.

Эксклюзивные изделия для современного интерьера

Массовое производство искусственного камня позволяет внедрять высокотехнологичные процессы. Получаются облицовочные материалы прекрасного качества. Бюджетную отделку легко разнообразить имитацией кирпичного простенка или мраморного камина. На рынке представлены все виды искусственного камня по доступным ценам.

Для оригинальных интерьеров нужны другие подходы. Технология изготовления искусственного камня позволяет делать штучные изделия на заказ. В частных владениях гостиные украшают колонны, малахитовые столешницы, чаши фонтанов из порфира. В кухнях установлены мраморные мойки, ванные комнаты мерцают опалом и аметистами.

Если бы заготовки для каменных деталей везли из карьеров, на завершение интерьера ушли бы годы. Искусственные кварц и гранит превосходят натуральные по разнообразию цвета. Они прочнее, меньше подвержены сколам и растрескиванию.

Искусственный камень это достойный конкурент природным материалам. Он расширяет творческие возможности дизайнера. Поиск интересного цвета, создание гармоничной формы – ручная работа, особенно ценимая на фоне ширпотреба.

На рынке представлены все виды искусственного камня по доступным ценам.

Для оригинальных интерьеров нужны другие подходы. Технология изготовления искусственного камня позволяет делать штучные изделия на заказ. В частных владениях гостиные украшают колонны, малахитовые столешницы, чаши фонтанов из порфира. В кухнях установлены мраморные мойки, ванные комнаты мерцают опалом и аметистами.

Если бы заготовки для каменных деталей везли из карьеров, на завершение интерьера ушли бы годы. Искусственные кварц и гранит превосходят натуральные по разнообразию цвета. Они прочнее, меньше подвержены сколам и растрескиванию.

Искусственный камень это достойный конкурент природным материалам. Он расширяет творческие возможности дизайнера. Поиск интересного цвета, создание гармоничной формы – ручная работа, особенно ценимая на фоне ширпотреба.

Акриловая палитра

Из чего состоит искусственный камень, не является секретом. Настораживает присутствие синтетических смол. Акриловую смолу с отвердителем используют как связующий элемент для минеральных наполнителей. Все химические реакции проходят в течение 30-40 минут. После отвердевания получается экологически чистый водостойкий материал, пригодный для ванн и бассейнов. При правильном подборе компонентов получают полупрозрачный, похожий на опал камень.

Смолы для искусственного камня называются гелькоуты. Это двухкомпонентные полимеры с высокой адгезией ко всем материалам. Они придают изделиям гладкость и блеск. Первый ламинирующий тонкий слой наносится на матрицу. После его отвердевания форму заполняют гелькоутом с минеральной крошкой и красителями.

Искусственный камень имеет другое название: жидкий. До отвердевания его легко напылять на сложные поверхности из других материалов. Технология называется «обратное литьё». Матрица имеет форму готового элемента, а не его зеркального отпечатка. Так, например, получают цельную бесшовную столешницу с мойкой.

Наполнители из природных минералов создают разнообразную цветовую гамму:

Акриловую смолу с отвердителем используют как связующий элемент для минеральных наполнителей. Все химические реакции проходят в течение 30-40 минут. После отвердевания получается экологически чистый водостойкий материал, пригодный для ванн и бассейнов. При правильном подборе компонентов получают полупрозрачный, похожий на опал камень.

Смолы для искусственного камня называются гелькоуты. Это двухкомпонентные полимеры с высокой адгезией ко всем материалам. Они придают изделиям гладкость и блеск. Первый ламинирующий тонкий слой наносится на матрицу. После его отвердевания форму заполняют гелькоутом с минеральной крошкой и красителями.

Искусственный камень имеет другое название: жидкий. До отвердевания его легко напылять на сложные поверхности из других материалов. Технология называется «обратное литьё». Матрица имеет форму готового элемента, а не его зеркального отпечатка. Так, например, получают цельную бесшовную столешницу с мойкой.

Наполнители из природных минералов создают разнообразную цветовую гамму:

- Мраморная крошка белая;

- Мраморная крошка серо-белая «шахматка»;

- Мраморная крошка розовая;

- Гранит красный;

- Гранит серый;

- Яшма красная;

- Серпентинит серо-зелёный;

- Змеевик зелёный;

- Природные ракушки окрашенные;

- Стеклянная крошка.

Универсальный цемент

Современные зодчие отливают из бетона здания. Из чего делают искусственный камень для облицовки внешних стен, очевидно даже не строителю. Заполнить цементно-песчаной смесью силиконовую матрицу проще, чем залить опалубку опоры моста. После отвердевания цемента из формы извлекают булыжник, сланцевую плитку или гальку. У готового камня одна сторона плоская для крепления к стене. Облицовочный камень из бетона весит соответственно. Морозостойкость, прочность, гигроскопичность определяет марка цемента. Заводы продают готовые смеси мешками. Изготовить небольшую партию камня для облицовки цоколя или камина можно и без специального оборудования. Налаженное кустарное производство искусственного камня вдохновляет на эксперименты. Можно работать над разнообразием цветовой палитры, снижением веса, улучшать другие характеристики. Небольшая мастерская выполнит заказ на отливку декоративной арки, фасада камина с барельефами, скульптуры для украшения фонтана. Для прочности изделие армируют стальным каркасом. Покрывают росписью под редкие расцветки мрамора и слоем защитных полимеров.

Невозможно догадаться, что это обычный серый бетон. Даже искусствовед не объяснит, чем статуя из полированного мрамора лучше, чем скульптура, отлитая в силиконовой форме. «Холод мрамора» — банальная метафора. Акриловый искусственный камень гораздо теплее и приятнее по ощущениям.

Можно работать над разнообразием цветовой палитры, снижением веса, улучшать другие характеристики. Небольшая мастерская выполнит заказ на отливку декоративной арки, фасада камина с барельефами, скульптуры для украшения фонтана. Для прочности изделие армируют стальным каркасом. Покрывают росписью под редкие расцветки мрамора и слоем защитных полимеров.

Невозможно догадаться, что это обычный серый бетон. Даже искусствовед не объяснит, чем статуя из полированного мрамора лучше, чем скульптура, отлитая в силиконовой форме. «Холод мрамора» — банальная метафора. Акриловый искусственный камень гораздо теплее и приятнее по ощущениям.

Еще статьи по теме:

Примеры работ:

Технология производства искусственного камня

В последнее время декоративный камень, на производство которого идут в основном широко распространенные в России и бюджетные по цене материалы, пользуется высоким потребительским спросом. Он может иметь любую расцветку, форму, а среди его эксплуатационных характеристик в первую очередь выделяют влагостойкость, устойчивость к выцветанию и резким перепадам температур, относительную неприхотливость. Основным компонентом для производства такого камня является цемент. В него добавляют песок или щебенку, а также различные химические составы, от которых в немалой степени зависит, насколько прочным будет в итоге этот строительный материал.

Он может иметь любую расцветку, форму, а среди его эксплуатационных характеристик в первую очередь выделяют влагостойкость, устойчивость к выцветанию и резким перепадам температур, относительную неприхотливость. Основным компонентом для производства такого камня является цемент. В него добавляют песок или щебенку, а также различные химические составы, от которых в немалой степени зависит, насколько прочным будет в итоге этот строительный материал.

Есть множество способов производства искусственного камня. Рассмотрим подробнее два – посредством вибролитья и путем вибропрессования. Оба эти способа изготовления имеют свои преимущества и недостатки, но в потребительском качестве примерно одинаковы. В первом случае – это техническая простота и относительно низкая стоимость оборудования, для его настройки тоже не потребуется много средств. В процессе изготовления продукции можно обойтись без пропаривания, а значит, за рабочую смену удастся получить камня значительно больше, чем в случае с вибропрессованием. Наконец, качество изделий при таком методе производства окажется выше, а цветовая гамма намного ярче, что определяется составом бетона и методом перемешивания.

Наконец, качество изделий при таком методе производства окажется выше, а цветовая гамма намного ярче, что определяется составом бетона и методом перемешивания.

Зато в вибропрессовании практически на нет сведен ручной труд. Многие операции за человека делает оборудование, себестоимость конечной продукции значительно ниже. На производствах малой мощности выпуск декоративного камня обычно ведется с использованием технологии вибролитья, на более крупных – вибропрессования, однако это всё относительно.

Сначала детально рассмотрим первый способ. Полученную бетонную смесь распределяют по формам на вибростоле, добиваясь ее максимальной плотности. Затем заготовки оставляют на 48 часов и по прошествии этого времени вынимают из форм, используя для этого специальный стол. Последний этап – это тщательная сортировка продукции. В идеале поверхность камня должна быть ровной, без повреждений.

Отличие технологии вибропрессования в том, что при ее использовании полусухие смеси уплотняются за счет сильного вибрационного воздействия. В формы заливают бетонный раствор. Станина, на которой они находятся, а также пуансон, вибрируя, прессуют смесь до такой степени, чтобы та приобрела максимальную плотность. Получившиеся изделия и внешне, и по своим свойствам очень близки к натуральному камню.

В формы заливают бетонный раствор. Станина, на которой они находятся, а также пуансон, вибрируя, прессуют смесь до такой степени, чтобы та приобрела максимальную плотность. Получившиеся изделия и внешне, и по своим свойствам очень близки к натуральному камню.

Изделия (в основном тротуарная плитка), получаемые методом вибропрессования на станках с использованием матриц, применяются для дорог и площадок.

Вибропрессованием можно также изготавливать архитектурные элементы фасада. Прародительница вибропрессованного искусственного камня – США (если присмотреться, в художественных фильмах видно, что много архитектурных элементов (мосты, колоннады) выполнено не из натуральных камней, в отличие от нашей страны, где на государственных зданиях в основном используются натуральные материалы (гранит, мрамор, травертин, известняк).

Продукция, изготовленная методом вибролитья, покоряет тем, что очень похожа на различные виды каменных пород как по цвету, так и по фактуре.

Производство столешниц из искусственного камня

Искусственный камень только с натяжкой можно назвать искусственным, так как технология изготовления искусственного камня соответствует технологии натуральных материалов, состав которых в искусственном камне более 90%. Технология изготовления искусственного камня имеет несколько видов.

Технология изготовления искусственного камня имеет несколько видов.

Основные виды искусственного камня: керамический гранит, или керамо-гранит, агломераты и искусственный камень на основе бетона. Полученный Искусственный камень экологически чист, отличается высокой прочностью, стойкостью к воздействию воды, солнца и перепадам температур.

Производство искусственного камня

Производство искусственного камня должно соответствовать установленным требованиям:

химическая и термическая устойчивость, малая истираемость, малая усадка, постоянство размеров.

На первом этапе производства проектируется матрица, и подбираются материалы.

Матрица может быть

изготовлена из дерева, стеклопластика или гипса, и должна иметь постоянство размера, обладать термостойкостью и устойчивостью к стиролу.

В помещении, где производят матрицу должно быть тепло, температура не должна быть не меньше 18 градусов.

Изготовление искусственного камня

Технология изготовления искусственного камня требует соблюдать влажность воздуха в помещении в диапазоне от 50 до 70%. Поверхность матрицы обрабатывается мокрой шкуркой с размером зерна от 400 до 1200. После этой обработки поверхность нужно обработать полировальным составом для удаления всех следов шлифования мелких дефектов и глянцем высокого качества для окончательной обработки. После этого этапа, матрицу для искусственного камня нужно обработать разделительными агентами. Лучше всего использовать разделитель на жидкой восковой основе.

Виды искусственного камня

Искусственный камень на основе мраморной крошки экологически чистый материал, изготавливается из мраморной крошки с добавлением полиэфирной смолы и красителей. Окрашивание мрамора проводится по всей его глубине, что позволяет шлифовать готовое изделие и делает его окраску устойчивой к воздействию воды, химических реагентов, высоких и низких температур, ультрафиолета. Этот материал является прекрасным современным решением архитектурного дизайна, из него изготавливают различные предметы экстерьера и интерьера, столешницы, мойки, столы и прочее.

Этот материал является прекрасным современным решением архитектурного дизайна, из него изготавливают различные предметы экстерьера и интерьера, столешницы, мойки, столы и прочее.

В состав искусственного камня могут входить:

- Матрицы формы искусственного камня — Стеклоткань вырабатывается полотняным или сатиновым переплетением из стеклонитей (кручёное стекловолокно). Стеклоткань изготавливается из некручёных прядей стекловолокна, полотняным переплетением. Стекломат порошковый или эмульсионный рубленных стекловолокон скреплённых с помощью полимерного связующего.

- Основа искусственного камня обычно составляют несколько сортов глин, кварцевый песок, натуральный щебень, полевой шпат, минеральные добавки и красящие пигменты, окиси металлов, позволяющие добиться однородности цвета и прочности искусственного камня. Составляет от 60 до 60% состава искусственного камня.

- Связующий наполнитель дл искусственного камня — Полиэфирная смола – это вязкая гелеобразная жидкость, после отверждения превращается в нерастворимые полимеры.

Это более дорогая составляющая стеклопластика, они имеют более равномерную структуру, лучше пропитывают материалы, имеют меньшее время отверждения и требуют не более 5% отвердителя. Эпоксидная смола более дешёвая, устойчивая к агрессивным средам (кислотам, щелочам), имеет более долгое время отверждения, требует до 40% отвердителя для качественной реакции, в большей степени подходит для промышленного производства стеклопластика.

Это более дорогая составляющая стеклопластика, они имеют более равномерную структуру, лучше пропитывают материалы, имеют меньшее время отверждения и требуют не более 5% отвердителя. Эпоксидная смола более дешёвая, устойчивая к агрессивным средам (кислотам, щелочам), имеет более долгое время отверждения, требует до 40% отвердителя для качественной реакции, в большей степени подходит для промышленного производства стеклопластика.

- Защитное покрытие искусственного камня и в качестве декоративного покрытия, лучше всего использовать модифицированную, пигментированную или прозрачную смолу — гелькоут.

Производство столешниц из искусственного камня

Резка искусственного камня. После производства листов определенной структуры и окраски, следующим шагом изготовления готового изделия является фигурная резка и склеивание. Резка может производится дисковыми пилами с алмазным напылением или лазерная резка. Ниже представлен видеоролик с процессом лазерной фигурной резки искусственного камня Corian.

Безотходное производство. В процессе изготовления искусственного камня, в соответствии с технологией производства, возникают мелкие отходы и обрезки, которые используются для производства разделочных досок, дверных ручек и других аксессуаров. Совсем мелкие отходы используются в качестве фильтрующего материала в других производственных процессах.

Перспективы развития технологии изготовления искусственного камня очень большие, так как они обладают уникальной прочностью и теплофизическими параметрами, не вызывают деформации дверных, витражных и рамных конструкций. Они не гниют и не меняют первоначальный цвет, а также имеют долговечный срок службы.

Дополнительные материалы по камню:

Технология изготовления искусственного камня — «Премиумкамень» в Краснодаре и Ростове-на-Дону

Изготовление искусственного камня требует особого оборудования и тщательного выдерживания технологий. Производство данных изделий с помощью разных видов станков, позволяет создавать искусственный камень с отличными свойствами. Искусственный отделочный материал, создаваемый на специальном оборудовании, может легко выдерживать воздействие перепадов температур, ультрафиолета, влаги и статических нагрузок. Таким камнем можно оформлять и внутренние интерьеры помещений и украшать фасады зданий.

Производство данных изделий с помощью разных видов станков, позволяет создавать искусственный камень с отличными свойствами. Искусственный отделочный материал, создаваемый на специальном оборудовании, может легко выдерживать воздействие перепадов температур, ультрафиолета, влаги и статических нагрузок. Таким камнем можно оформлять и внутренние интерьеры помещений и украшать фасады зданий.

Промышленное изготовление камня

Для производства искусственного камня нужны: растворосмесители, вибростолы, полиуретановые формы, а также другие виды оборудования. При его изготовлении используется особый состав из светлого песка, белого цемента, пластификаторов, красителей и воды. В производстве камня применяют особые смесители, которые тщательно перемешивают подготовленный раствор. Для изготовления искусственного камня необходимо качественное сырье.

Полученную смесь заливают в специальные формы, созданные из прочного пластика (полиуретана), смоченного гидрофобизирующим составом. В изготовлении нужен и мощный вибростол, который создает мельчайшие колебания, обеспечивая прочное соединение молекул цементирующего материала. Каждому камню нужно придать особые условия, с помощью мощных вибраций на таких специальных столах. Обычно эти изделия закладываются на вибростолы партиями.

В изготовлении нужен и мощный вибростол, который создает мельчайшие колебания, обеспечивая прочное соединение молекул цементирующего материала. Каждому камню нужно придать особые условия, с помощью мощных вибраций на таких специальных столах. Обычно эти изделия закладываются на вибростолы партиями.

Преимущества промышленного производства

Камень, сделанный по промышленным технологиям, будет отличаться прекрасными эксплуатационными характеристиками:

- долговечностью;

- технологичностью;

- экологичностью;

- легкостью монтажа;

- прочностью и надежностью;

- отличными эстетическими свойствами.

В результате такого производства камень получается прочным и очень твердым. Для изготовления качественной и долговечной продукции необходимо использовать профессиональное промышленное оборудование. В кустарных условиях, без применения таких вибрационных установок невозможно создать качественную продукцию. Камень, созданный без этого оборудования, в течение очень быстрого времени разрушится, поскольку не были выдержаны все условия технологических процессов, и материал не прошел должного скрепления на вибростолах.

Создавая искусственные камни, нужно строго придерживаться технологий, тщательно готовить компонентный состав, и использовать качественное промышленное оборудование. Камню, изготовленному на специализированных установках, не страшны ни морозы, ни влага, ни другие вредные факторы. Именно этим отличается продукция, произведенная на заводе компании «Премиум камень».

Технология производства столешниц из акрилового искусственного камня

Август 2020Технология производства столешниц из акрилового искусственного камня

Акриловый искусственный камень состоит из полимеров (метилметакрилата, полиметилметакрилата, оксида алюминия) и формирующих цвет и рисунок минеральных добавок, например, песка, стекла и красящих пигментов. Основной компонент акрилового искусственного камня — полиметилметакрилат, чем больше его содержание, тем прочнее и качественнее готовое изделие.

Немного истории

Акриловый искусственный камень — экологичный и безопасный для здоровья человека материал — изобрели в 1962 году в компании DuPont для производства костных человеческих протезов. Но популярность и распространение он приобрел, когда его начали использовать для изготовления рабочих поверхностей столешниц и подоконников. В 1981 году истек патент DuPont на эксклюзивное производство, и акриловый искусственный камень начали выпускать другие копании, например, Samsung и LG. Рост конкуренции выгодно сказался и на качестве материала, и на его цене.

Но популярность и распространение он приобрел, когда его начали использовать для изготовления рабочих поверхностей столешниц и подоконников. В 1981 году истек патент DuPont на эксклюзивное производство, и акриловый искусственный камень начали выпускать другие копании, например, Samsung и LG. Рост конкуренции выгодно сказался и на качестве материала, и на его цене.

Сегодня акриловый искусственный камень производится в виде листов 3680 × 760 мм толщиной 12 мм. Существуют листы других размеров, но они менее распространены, так как не подходят для изготовления столешниц и подоконников.

Как обрабатывается акриловый искусственный камень?

Резка и фрезеровка

Акриловый искусственный камень режется при помощи дисков по алюминию, фрезеруется фрезами по дереву, если необходимо сверлить лист, то это делается либо сверлами, либо коронками по металлу или по дереву.

Термоформинг

Если необходимо придать столешнице сложную форму, изготовить из акрилового искусственного камня мойку или раковину, то материал нагревают до 180 градусов. Он становится пластичным, и мастер может создавать различные по форме изделия.

Он становится пластичным, и мастер может создавать различные по форме изделия.

Создание эстетичной кромки

Толщина стандартной столешницы из акрилового искусственного камня — 40 мм, и только 12 мм из них составляет акриловый лист. Остальные 28 мм — это подложка из МДФ, фанеры или других материалов. Чтобы изделие выглядело так, словно оно полностью изготовлено из акрилового камня, мастер формирует кромку, то есть вклеивает кусок материала по всем видимым частям. Изготавливать столешницу полностью из акрилового искусственного камня нецелесообразно: это увеличивает стоимость и вес изделия, но не придает ему дополнительных полезных свойств.

Изготовление подложек

Для изготовления подложки используют МДФ, ДСП, фанеру, сотовый полипропилен и другие материалы. Наша компания предлагает подложки из МДФ (для кухонных столешниц) и фанеры (для санузлов и других помещений с повышенной влажностью). Подложка изготавливается двумя способами в зависимости от вида конструкции:

- Цельная подложка.

Ее выбирают, когда готовая столешница или подоконник не монтируется на мебельной базе, а стоит на отдельных ножках, висит на кронштейнах или используется, как барная стойка (опирается на одну стену и на ножку барной стойки). Мастер пропиливает внутреннюю часть подложки, чтобы она оставалась гибкой.

Ее выбирают, когда готовая столешница или подоконник не монтируется на мебельной базе, а стоит на отдельных ножках, висит на кронштейнах или используется, как барная стойка (опирается на одну стену и на ножку барной стойки). Мастер пропиливает внутреннюю часть подложки, чтобы она оставалась гибкой. - Подложка из нескольких элементов. Если подложка не является цельной, мастер делает ребра жесткости из фанеры или МДФ шириной 70 мм и пропускает их по периметру изделия и по всем базам, на которые ляжет столешница.

Монтаж изделий

Столешницу (цельную или состоящую из нескольких частей) доставляют на объект заказчика, после чего мастер приступает к сборке. Существует несколько вариантов монтажа в зависимости от изделия, с которым будет работать специалист.

Подоконник

Подоконники нельзя устанавливать на монтажную пену, подложки из фанеры или МДФ, только на бетонную стяжку или другое твердое основание, которое заранее должны подготовить строители. Сами мастера, занимающиеся изготовлением и установкой подоконников из искусственного акрилового камня, не подготавливают эту поверхность.

Сами мастера, занимающиеся изготовлением и установкой подоконников из искусственного акрилового камня, не подготавливают эту поверхность.

Цельная столешница

Небольшие цельные столешницы собираются непосредственно в цеху, затем мастер привозит изделия на объект и крепит их на основание.

Столешница из нескольких деталей

Большие, Г-образные, П-образные столешницы состоят из нескольких деталей. Габариты и форма таких столешниц не позволяют собирать их в цеху и доставлять на объект в готовом виде. Поэтому сборка происходит непосредственно на месте эксплуатации. Детали изделия устанавливаются на основании, например, на кухонном гарнитуре, кронштейне и др., после чего склеиваются между собой так, чтобы стыки не были видны.

Как обрабатываются стыки?

- Мастер фрезерует две детали, которые будут склеиваться, то есть делает зеркальный стык. Благодаря этой процедуре детали идеально сходятся друг с другом без каких-либо щелей и зазоров.

- Место стыка усиливается куском материала, то есть снизу столешницы или подоконника вклеивается кусочек материала толщиной 12 мм и шириной минимум 70 мм.

- Мастер протирает место предполагаемой склейки ацетоном, убирая грязь, пыль, жирные пятна или другие элементы, которые могут сказаться на качестве склейки.

- Мастер располагает детали друг напротив друга, оставляя между ними щель в 1-2 мм, после чего заливает в эту щель специальный клей.

- Обе детали мастер стягивает между собой струбцинами. Важно стянуть детали так, чтобы не осталось щелей и зазоров: нельзя слишком стягивать или недотягивать их, в противном случае шов будет заметен.

- Клей высыхает примерно через 20 минут, после чего мастер полирует стык и убирает излишки клея.

Рекомендации по уходу за изделием из акрилового искусственного камня

- Очищать столешницу или подоконник нужно при помощи обычных моющих средств на мыльной или гелевой основе.

Нельзя использовать абразивные средства, они могут оставить царапины на поверхности.

Нельзя использовать абразивные средства, они могут оставить царапины на поверхности. - Нельзя допускать попадание влаги (особенно регулярного или в больших количествах) на внутреннюю часть столешницы.

- В мойку из акрилового искусственного камня нельзя лить кипяток. Если возникла такая необходимость, предварительно включите холодную воду.

- Старые присохшие пятна удаляются неагрессивными кислотами, например, уксусом или лимонной кислотой. Если это не помогает, можно попробовать соскрести их с поверхности, но делать это нужно осторожно, иначе есть риск поцарапать столешницу.

- Если столешница покрылась царапинами, вызовите мастера, который отполирует изделие. Можно провести эту процедуру и самостоятельно при помощи наждачной бумаги или шлифовальной губки со сверхтонким зерном (SuperFine). Перед проведением работ мы рекомендуем проконсультироваться со специалистом.

Ремонт изделий из акрилового искусственного камня

Даже значительные повреждения столешницы или подоконника из акрилового искусственного камня можно скрыть. Для этого можно отполировать изделие, разрезать и склеить его заново, сделать вставки того же самого материала в месте повреждения, залить трещины клеем и др. Но стоимость качественного ремонта часто соизмерима со стоимостью нового изделия. Поэтому перед ремонтом рекомендуется обратиться к мастеру, он оценит целесообразность работ.

Для этого можно отполировать изделие, разрезать и склеить его заново, сделать вставки того же самого материала в месте повреждения, залить трещины клеем и др. Но стоимость качественного ремонта часто соизмерима со стоимостью нового изделия. Поэтому перед ремонтом рекомендуется обратиться к мастеру, он оценит целесообразность работ.

Что такое искусственный камень? — Давай побьем камнями

Что такое искусственный камень?

Здание, Гранит, Советы, Без, 12 октября, 2016by Anya

Натуральный камень — красивый, прочный материал, который может использоваться как внутри, так и снаружи дома. Кроме того, он дорогой и тяжелый, что может быть затруднительно для домовладельцев с ограниченным бюджетом или домов, чьи дома не выдерживают веса натурального камня.Искусственный камень был создан как решение этих проблем — по крайней мере, так все и началось. Итак, что это такое, для чего вы можете использовать это и как оно сочетается с реальным? Давайте взглянем.

Итак, что это такое, для чего вы можете использовать это и как оно сочетается с реальным? Давайте взглянем.

Искусственный камень — это изделие, отформованное и окрашенное в цвет мрамора, гранита и других желаемых природных камней. Его часто делают из бетона или легкого заполнителя, который заливают в формы. Формы иногда изготавливают путем отливки натуральных камней, чтобы точнее имитировать их внешний вид и текстуру.Затем камни расписывают — иногда вручную! — чтобы уловить весь спектр оттенков и цветовых вариаций, которые может иметь натуральный камень. Когда все сделано правильно, искусственный камень действительно может выглядеть почти как настоящий. Когда сделано плохо, что ж … давайте просто скажем, что вы получаете то, за что платите.

Дело в том, что многие причины, по которым люди обращались к искусственному камню вместо натурального, больше не являются проблемой. В частности, при использовании каменного шпона для облицовки фасадов камина, колонн или строительства подпорных стен каменные плиты раньше разрезались намного толще, чем сегодня, что делало облицовку тяжелой и затрудняла установку. Изготовленный же фанерный камень, напротив, был легче и быстрее устанавливался. Теперь, однако, новая технология резки позволила нарезать натуральный шпон гораздо тоньше, что сделало его легче и проще в использовании. Это особенно важно при использовании на открытом воздухе. Кроме того, недостатком использования искусственного камня снаружи является то, что окрашенный внешний вид со временем тускнеет, обнажая внутренний композитный материал. Это означает, что искусственная каменная стена, которая после установки выглядит безупречно, может выглядеть тусклой и тусклой уже через несколько сезонов.Не так с натуральным камнем: он никогда не теряет свой цвет и часто выглядит лучше по мере того, как выветривается и стареет.

Изготовленный же фанерный камень, напротив, был легче и быстрее устанавливался. Теперь, однако, новая технология резки позволила нарезать натуральный шпон гораздо тоньше, что сделало его легче и проще в использовании. Это особенно важно при использовании на открытом воздухе. Кроме того, недостатком использования искусственного камня снаружи является то, что окрашенный внешний вид со временем тускнеет, обнажая внутренний композитный материал. Это означает, что искусственная каменная стена, которая после установки выглядит безупречно, может выглядеть тусклой и тусклой уже через несколько сезонов.Не так с натуральным камнем: он никогда не теряет свой цвет и часто выглядит лучше по мере того, как выветривается и стареет.

Искусственный камень также не обязательно является более дешевым вариантом, особенно с учетом срока службы обоих материалов. И бетон, и натуральный камень со временем разрушаются, но бетон разрушается быстрее и имеет тенденцию быть более пористым. Бетон также не лучший материал для столешниц, потому что он более подвержен размножению бактерий, тепловому удару, а также окрашиванию и повреждению водой. По этой же причине бетон, произведенный из камня, не лучший вариант на улице. Через несколько сезонов они просто изнашиваются и выглядят потускневшими, а это означает, что любые деньги, сэкономленные вами с помощью , а не , выбрав натуральный камень, через несколько лет уйдут на новую стену или патио.

По этой же причине бетон, произведенный из камня, не лучший вариант на улице. Через несколько сезонов они просто изнашиваются и выглядят потускневшими, а это означает, что любые деньги, сэкономленные вами с помощью , а не , выбрав натуральный камень, через несколько лет уйдут на новую стену или патио.

Есть еще один вариант композитного материала, который имеет тенденцию быть более долговечным, чем искусственный камень на основе бетона, — это кварц и искусственный мрамор. В обоих материалах используются синтетические смолы для связывания каменной пыли (или каменной крошки, как в некоторых кварцевых столешницах).Смолы могут быть окрашены практически в любой цвет и, в случае искусственного мрамора, могут быть изготовлены таким образом, чтобы имитировать прожилки, аналогичные натуральному мрамору. При хорошем уходе эти варианты могут прослужить долгие годы. При этом есть ограничения. Эти композитные столешницы, как правило, более склонны к царапинам, сколам, окрашиванию, а также к тепловым и солнечным повреждениям и порче из-за сильных бытовых чистящих средств. Хотя природный камень имеет некоторые из этих ограничений, в целом они более долговечны, чем столешницы из композитных материалов.

Хотя природный камень имеет некоторые из этих ограничений, в целом они более долговечны, чем столешницы из композитных материалов.

В целом натуральный камень более долговечен и экономичен, чем искусственный камень. Хотя искусственный камень имеет более низкую первоначальную стоимость и, если он хорошо сделан, может довольно убедительно имитировать внешний вид натурального камня, он все равно бледнеет по сравнению с реальным, когда окрашенный фасад изнашивается через несколько лет. При этом композитные столешницы — это своего рода искусственный камень, который действительно стоит рассмотреть. Хотя у них есть свои ограничения, они не являются плохим вариантом для большинства кухонь или ванных комнат, если вы знаете, как за ними ухаживать и как предотвратить потенциальные повреждения.Возник вопрос, подходит ли для вашего дома композитный или натуральный камень? Дайте нам знать об этом в комментариях!

искусственный камень | Hunam Stone Company

Поставка оборудования и машин для производства искусственного камня | Наладка цеха и оборудования для производства раковин, труб для мытья посуды и аналогичного антикислотного полимерного керина | Линия для производства полимер-гранитного мрамора Линия для дробления открытого камня | Линия обработки древесины с покрытием | Линейное производство и оборудование для интегрированных каменных полов Цементная основа и полимерная основа Линия по производству нанокластического инженерного камня и изделий из камня для стен Линия по производству искусственного камня и кварцевых плит | Линия по производству плит, похожих на кавернозные пещеры | Обучение разработке и передаче технологий инженерного искусства из искусственного камня, старинных перегородок, плит из искусственного камня и кухонных шкафов. ..

..

Представляем технологическую линию по производству синтетического ровинга, аналогичную Coreen, и ручную установку мастерской по производству синтетического камня (включая смеситель и вибростол, аксессуары для инженерного камня, похожие на кориандр, в соответствии с производственными мощностями, размерами и производимой продукцией), производственной линии автоматизации, полуавтоматический или автоматический, в зависимости от инвестиционных возможностей соискателей; для производства всех видов искусственного камня, культивированного мрамора или искусственного мраморного гранита (аналогично камням Корин), погружение кинетики в посудомоечную машину, каменные шкафы полимерного счетчика Кислота, аналогичная Корин, кристаллическая пеленка Swarovski, мойка для вина, Тулон Йодный гранит, мраморные плиты, инженерный шпон, антиполимерные перегородки, изготовление маяков из реки и оникса, световые панели и фонари, консоли и зеркало с искусственным камнем, инженерия из корина и… с утрамбовкой (полировка) и или с покрытием и ламинатом

Презентация традиционной и автоматической линии по производству искусственного камня Кварцевый кварц (двухсторонняя автоматическая линия по производству искусственного мрамора и кварца производственной мощностью от 900 до 1300 квадратных метров) для производства листов и камней из каменных пещер с система вибропресса вакуум-саб, мойка Кварцевый вибропресс вакуум-саб, искусственный гравий с вакуумной системой вибропресс, полы, лифты и внутренние полы в плитах и меньших размеров. ..

..

* Подобие мрамора и гранита во всех синтетических камнях из наноцементного пластика, на линиях производства раковин и шкафных шкафах, таких как Coreen, производственные линии кварца и интегрированные полы, будет возможным, и разница в характере потребления, Разница в ценах исчерпана, отпускные цены на рынке и … искусственные камни.

Презентация производственной линии и оборудования для искусственного камня, для производства искусственных полов. Техника из искусственного камня, аналогичная Coreen и кварцевому цементу, и полимерному основанию, для внедрения искусственного камня во внутренних полах, офисных центрах, больницах, дворах. пол и тротуар, настил паркингов и… с возможностью запуска на сайте проекта

Плюсы и минусы натурального камня по сравнению с облицовкой из искусственного камня

Понимание разницы между натуральным камнем и облицовкой из искусственного камня

Когда промышленный шпон из культивированного камня вышел на рынок, он стал популярным продуктом для облицовки фасадов зданий и отделки декоративных стен. Во многом это было связано с ценой, широким ассортиментом и универсальностью. Тем не менее, натуральный камень остается для многих выгодным вариантом из-за его непревзойденной эстетики.

Во многом это было связано с ценой, широким ассортиментом и универсальностью. Тем не менее, натуральный камень остается для многих выгодным вариантом из-за его непревзойденной эстетики.

Но в чем разница между ними?

Натуральный каменный шпон изготавливается из натурального камня, добытого в недрах земли. Затем большие куски разрезаются на тонкие профили для создания фанеры. Шпон из натурального камня отличается несовершенствами, фактурой и оттенками, которые формировались за тысячи лет.

Шпон из искусственного камня, напротив, представляет собой искусственный продукт, напоминающий натуральный камень. Этот продукт обычно изготавливается из бетона и заполнителей, прессованных в формы.

Издалека может быть трудно отличить натуральный камень от облицовки из искусственного камня. Однако у каждого материала облицовки есть свои плюсы и минусы, которые отличают их друг от друга.

Плюсы и минусы натурального каменного шпона и искусственного камня

Фасад облицован стеной свободной формы Wamberal от Cadence and CoВнешний вид

Развитие технологий означает, что изготовленные каменные облицовки могут иметь реалистичный эстетический вид, особенно на расстоянии. Существует также широкий выбор стилей, узоров и цветов на выбор, хотите ли вы попытаться сочетать настоящую вещь или принять внешний вид, созданный руками человека.

Существует также широкий выбор стилей, узоров и цветов на выбор, хотите ли вы попытаться сочетать настоящую вещь или принять внешний вид, созданный руками человека.

Однако присмотритесь повнимательнее, и облицовка культивированным камнем не противоречит подлинности натурального камня. Вы часто будете замечать несколько одинаковых камней в облицовке и даже можете обнаружить, что некоторые из них окрашены вручную, чтобы добиться уникального вида.

Поскольку шпон из натурального камня добывается в карьерах, нет двух одинаковых частей. Цветовые вариации разнообразны, а текстура манит провести рукой по поверхности. Эти характеристики делают этот продукт уникальным и непревзойденным по внешнему виду.

Стоимость

Вы можете подумать, что существует большая разница в стоимости натурального камня и искусственного каменного шпона. Однако он может быть меньше, чем вы думаете.

По мере того, как искусственные культивированные виниры стали более привлекательными, экономия затрат на производство высококачественных облицовочных материалов по сравнению с натуральным камнем практически исчезла.

Затраты на транспортировку натурального камня и облицовки из искусственного камня относительно одинаковы, хотя искусственная облицовка немного легче.

В зависимости от типа облицовочного материала, который вы выберете, стоимость установки изготовленного камня может быть немного меньше из-за многократного метода установки. Это также часто считается более простым вариантом и может быть лучшим вариантом, если вы хотите взяться за этот проект без профессионала.

Стоимость ухода за натуральным камнем обычно меньше, чем за искусственным продуктом, так как его легко мыть под давлением. Большинство производимых камней не выдерживают высокого давления или ручной чистки, поэтому они более трудозатратны.

Прочность

Одним из основных факторов при выборе между облицовкой из искусственного камня и облицовкой из натурального камня является долговечность продукта. Считается, что оба продукта хорошо себя зарекомендовали, однако между ними есть некоторые различия в долгосрочной перспективе.

Поскольку многие виды облицовки из натурального камня считаются менее пористыми, чем искусственный камень, это может повысить их долговечность. Искусственный камень со временем может испортиться, особенно под воздействием природных факторов, таких как дождь, солнечный свет, грязь и ветер.

Пожалуй, одно из основных отличий между облицовкой из натурального камня и облицовкой из искусственного камня, когда дело доходит до долговечности, заключается в ее стойкости к солнечному свету. Поскольку искусственный камень обычно окрашивают краской, цвета выцветают и обесцвечиваются после воздействия света в течение нескольких лет. Это особенно актуально для наружного применения. Если цвет является определяющим фактором при выборе облицовочного материала, вам в первую очередь следует отдать предпочтение шпону из натурального камня.

Версальность

Оба материала облицовки очень универсальны, независимо от того, используете ли вы камень для создания эффекта на стене или для завершения фасада.

Одним из основных преимуществ использования искусственного каменного шпона является то, что он может быть прикреплен к различным основам, которые не обязательно должны быть конструктивными, например, к каменной кладке или деревянному каркасу. Это потому, что они являются самым легким вариантом из двух.

Однако искусственный камень имеет ограничение в том, где лучше всего устанавливать облицовку. Воздействие определенных элементов, таких как агрессивные химические вещества, со временем может привести к ухудшению качества облицовки. Большинство производимых каменных шпонов не будут лучшим вариантом для использования, например, в плавательных бассейнах или вокруг них, поскольку хлор может привести к обесцвечиванию и ослаблению продукта.Это может привести к повреждению водой и нарушить структурную целостность основы, к которой она приклеена.

Приговор

Садовая стена из камня традиционного формата Barrimah от компании Fig Landscapes У облицовки натуральным камнем и искусственного камня есть как плюсы, так и минусы, в зависимости от ваших приоритетов и требований.

Промышленный культивированный камень имеет то преимущество, что он легкий, более простой в установке и может быть закреплен на различных неструктурных основаниях. Существует также широкий выбор цветов, узоров и стилей, которые на расстоянии будут выглядеть ближе к реальной вещи.Однако его склонность к выцветанию и износу со временем — это недостаток.

Настоящая природа облицовки из натурального камня бескомпромиссна, и вы не найдете точно такой же стены больше нигде. Независимо от того, насколько продвинуты технологии, искусственный камень не может конкурировать с подлинностью. Если стена из натурального камня правильно установлена и обслуживается в соответствии с рекомендациями поставщика, ее не нужно будет заменять или ремонтировать, по крайней мере, в течение всей вашей жизни.

Технология производства искусственного камня — Magicrete-molds

Наш клиентский портфель достаточно широк, а это значит, что мы должны найти индивидуальный подход к каждому клиенту. Неважно, планируете ли вы наладить производство искусственного камня / систем заборов / брусчатки, или вы уже ведете серийное производство и хотели бы расширить свой ассортимент — в каждом отдельном случае мы иметь возможность предложить вам товар или услугу, которые вы ищете.

Неважно, планируете ли вы наладить производство искусственного камня / систем заборов / брусчатки, или вы уже ведете серийное производство и хотели бы расширить свой ассортимент — в каждом отдельном случае мы иметь возможность предложить вам товар или услугу, которые вы ищете.

Наш обширный опыт в области производства искусственного камня, систем ограждений и других изделий из бетона позволяет нам точно определить ваши потребности, чтобы иметь возможность создать индивидуальное решение, отвечающее вашим конкретным требованиям.

Чтобы принять правильное решение относительно типа сотрудничества с нашей компанией, советуем вам лично посетить нас в Праге. В нашем выставочном зале вы сможете убедиться в высочайшем качестве нашей продукции и обсудить возможности сотрудничества.

В зависимости от потребностей наших клиентов и инвестиционных возможностей мы можем предложить один из следующих видов сотрудничества:

Наша компания поставляет формы по спецификации заказчика. Мы также предоставляем нашему клиенту основную информацию о рецептах бетонных смесей и оборудовании, необходимом для производства бетона.

Мы также предоставляем нашему клиенту основную информацию о рецептах бетонных смесей и оборудовании, необходимом для производства бетона.

- Поставка форм и добавок для бетона

Поставляем формы и добавки для бетона по спецификации клиента. Также мы предоставляем основную информацию о рецептах бетонных смесей, процентном содержании пигмента для интегральной окраски и перечень необходимого оборудования для производства бетона.

- Поставка форм, добавок для бетона и частичная передача технологии производства MAGICRETE клиенту

По этой опции мы поставляем нашему клиенту формы, химические добавки для бетона и избранные декоративные средства.Частичный перенос технологии производства MAGICRETE осуществляется на нашем производственном предприятии недалеко от Праги, Чешская Республика, и включает в себя следующее: основы теории бетона, производство бетонной смеси, правильное отверждение бетонных изделий, интегральная / поверхностная окраска для производства многоцветных поверхность, общая производственная логистика и менеджмент.

После обучения, которое длится 3-4 дня (включая ПРАКТИЧЕСКУЮ часть), клиент сможет производить некоторые изделия из ассортимента MAGICRETE точно такого же качества, как и оригинальные изделия.На основе полученных знаний заказчик сможет создавать новые виды декора, расширяя ассортимент продукции.

- Поставка форм, добавок для бетона и ПОЛНАЯ передача технологии производства MAGICRETE

Данная опция представляет собой комплексное решение, которое позволит вам запустить серийное производство искусственного камня и других изделий из бетона. С помощью этой опции мы поставляем нашему клиенту формы, добавки для бетона и полный спектр декоративных средств (интегральная окраска, окраска поверхности и специальные морилки).

Учебный курс длится от 7 до 10 дней и проводится на производственном предприятии MAGICRETE недалеко от Праги, Чешская Республика. Во время программы обучения ваш персонал получит знания о том, как наладить и запустить производство искусственного камня / систем заборов / брусчатки, получит практические знания о том, как приготовить правильную бетонную смесь, узнает, как декорировать изделия (будь то неотъемлемая отделка пигментом или любым видом отделки поверхности специальными морилками). С помощью этой опции вы сможете производить полный ассортимент продукции MAGICRETE и внедрять новые виды декора на основе полученных знаний.

С помощью этой опции вы сможете производить полный ассортимент продукции MAGICRETE и внедрять новые виды декора на основе полученных знаний.

Обращаем ваше внимание на то, что все учебные курсы, проводимые MAGICRETE, включают как теоретическую, так и ПРАКТИЧЕСКУЮ части. Ваш персонал будет проводить немного времени в классе и большую часть времени непосредственно на производстве, принимая участие в процессе и получая практические знания. Мы считаем, что это единственный правильный способ передачи знаний.

Все указанные выше варианты являются лишь примерами возможных вариантов сотрудничества, и в зависимости от ваших конкретных потребностей мы подготовим индивидуальное решение.

Базовые знания искусственного камня

1. Определение искусственного камня:

Искусственный камень, научное название полимерный минеральный наполненный композитный твердый поверхностный материал, английское название «SOLIDSURFACE», дословно переводится как «твердый поверхностный материал».

Так называемый материал с твердой поверхностью относится к однородному твердому материалу с плотной внутренней структурой и однородной поверхностью. Оригинальная технология взята из DuPont. Искусственный камень DuPont основан на полиметилметакрилатном MMA (обычно известном как «акриловый» PMMA, образуется в результате свободнорадикальной полимеризации метилметакрилата) и гидроксиде алюминия в качестве основных компонентов.Производимые продукты имеют высокую твердость поверхности, хорошую текстуру, нетоксичное, нерадиоактивное, нелипкое масло, не оставляет пятен, антибактериальные и против плесени, ударопрочность, простоту обслуживания, бесшовное соединение, произвольную форму и другие преимущества. , но технология чрезвычайно сложна, стоимость сырья высока, а инвестиции в оборудование огромны.

Так называемый материал с твердой поверхностью относится к однородному твердому материалу с плотной внутренней структурой и однородной поверхностью. Оригинальная технология взята из DuPont. Искусственный камень DuPont основан на полиметилметакрилатном MMA (обычно известном как «акриловый» PMMA, образуется в результате свободнорадикальной полимеризации метилметакрилата) и гидроксиде алюминия в качестве основных компонентов.Производимые продукты имеют высокую твердость поверхности, хорошую текстуру, нетоксичное, нерадиоактивное, нелипкое масло, не оставляет пятен, антибактериальные и против плесени, ударопрочность, простоту обслуживания, бесшовное соединение, произвольную форму и другие преимущества. , но технология чрезвычайно сложна, стоимость сырья высока, а инвестиции в оборудование огромны. В 1969 году компания DuPont в США разработала первый материал с твердой поверхностью, CORIAN, что положило начало новой мировой индустрии материалов с твердой поверхностью.Фактически массовое использование искусственного камня началось в 1980-х годах.

В 1990 году CORIAN вышел на китайский рынок и стал первым брендом материалов с твердой поверхностью, который был продан и применен на китайском рынке.

В 1990 году CORIAN вышел на китайский рынок и стал первым брендом материалов с твердой поверхностью, который был продан и применен на китайском рынке. Позже Wellstone заменил полиметилметакрилат ненасыщенной смолой для производства искусственных камней, что резко снизило затраты. Позже эта технология была представлена в Китае, и производство началось в Китае в 1996 году, и в нашей стране стали быстро развиваться новые методы производства искусственных камней.

В отличие от продуктов, структура которых определяет характеристики, эффективность использования искусственного камня определяется различными условиями, такими как состав и пропорции сырья, производственного оборудования и технологий. Среди них сырье является основой определения его качества и основным фактором, определяющим стоимость продукции. .

2. Из каких материалов состоит искусственный камень?

Смола: Смола — самый важный базовый материал для искусственного камня.Вообще говоря, свойства смолы определяют конечные характеристики искусственного камня. Смолы, которые в настоящее время используются для изготовления искусственных камней, обычно представляют собой ортобензол, м-бензол, неопентилгликоль, м-бензол / неопентилгликоль, сложный виниловый эфир и акрил.

Смолы, которые в настоящее время используются для изготовления искусственных камней, обычно представляют собой ортобензол, м-бензол, неопентилгликоль, м-бензол / неопентилгликоль, сложный виниловый эфир и акрил.

Наполнители: Материалы для наполнения из искусственного камня в основном включают: гидроксид алюминия, тяжелый карбонат кальция, гидрофосфат кальция, натуральный мраморный порошок, неорганический гранитный каменный порошок и частицы образцов. Его основные функции: первая — заполнение тома; другой — улучшить текстуру искусственного камня; третий — улучшение механических свойств искусственного камня; четвертый — действовать как антипирен.

Пигменты: Роль пигментов в искусственном камне состоит в том, чтобы смешивать и сочетать различные цвета, чтобы сделать их красочными. Теоретически любой цвет можно создать с помощью различных пигментов.

Ускорители и отвердители: Ускорители и отвердители являются важными добавками для производства искусственного камня, которые могут контролировать время гелеобразования плиты в заданном диапазоне.

Прочие вспомогательные вещества: Смола представляет собой полимерный полимерный материал. Правильное добавление некоторых вспомогательных веществ может улучшить рабочие характеристики, повысить эффективность производства, улучшить свойства искусственного камня и продлить срок его службы.

Обслуживание, ремонт и замена исторического литого камня

КРАТКИЕ СВЕДЕНИЯ

Деталь скульптурного орнамента из литого камня на Level Club, Нью-Йорк (1926 г.). Фото: Ричард Пайпер.

Ричард Пайпер

Практика использования более дешевых и распространенных материалов для экстерьера зданий, имитирующих более дорогие натуральные материалы, отнюдь не нова.В восемнадцатом веке краску, пропитанную песком, наносили на дерево, чтобы оно выглядело как добытый в карьере камень. Штукатурка, имитирующая каменный тесак, тоже могла обмануть глаз. В 19 веке чугун также часто выглядел как камень. Еще одним подобным имитационным строительным материалом был «литой камень», точнее, сборные железобетонные конструкции.

Известное здание Делавэра и Хадсона, Олбани, Нью-Йорк (1916 г.) широко использовало литой камень в качестве отделки в сочетании с произвольной облицовкой из натурального гранита ашаром.Фото: Ричард Пайпер.

Литой камень — это всего лишь одно название, данное различным бетонным смесям, в которых использовались формованные формы, декоративные заполнители и пигменты для каменной кладки для имитации натурального камня. В состав базовых смесей входили вода, песок, крупный заполнитель и вяжущие вещества. В качестве связующих использовались натуральные цементы, портландцементы, оксихлоридные цементы и цементы на основе силиката натрия. Различия в полученных продуктах отражали различные каменные крошки, связующие вещества, методы производства и отверждения, а также системы отделки поверхности, которые использовались для их производства.Универсальный в представлении как замысловатого резного орнамента, так и простых блоков стенового тесаного камня, литой камень может быть обработан с различными видами отделки.

В течение полутора веков использования в Соединенных Штатах литому камню давали различные названия. В то время как термин «искусственный камень» широко использовался в 19 веке, в начале 20 века его заменили «бетонный камень», «литой камень» и «резной литой камень». Кроме того, Coignet Stone, Frear Stone и Ransome Stone были названиями запатентованных систем для сборных железобетонных строительных блоков, которые пережили периоды популярности в различных областях Соединенных Штатов в 19 веке.Этим системам можно противопоставить «художественный бетон», декоративную формованную бетонную конструкцию, как сборную, так и монолитную, в которой практически не было усилий для имитации природного камня.

Скульптурный орнамент часто изготавливали из литого камня. Повторяющиеся детали, такие как эти панели полосы полос на Level Club в Нью-Йорке (1926), были произведены намного более экономично, чем они могли быть из природного камня. Фото: Ричард Пайпер.

Получив популярность в Соединенных Штатах в 1860-х годах, литой камень стал широко использоваться в качестве экономичной замены натурального камня к началу 20-го века. Теперь он сам по себе считается важным историческим материалом с уникальными проблемами износа, требующими как традиционных, так и новаторских решений. В данном Кратком описании консервации подробно обсуждается обслуживание и ремонт исторических зданий из литого камня и сборного железобетона, имитирующих натуральный камень. Он также охватывает условия, которые оправдывают замену исторического литого камня соответствующими современными бетонными изделиями, и дает рекомендации по их воспроизведению. Многие из обсуждаемых здесь вопросов и методов относятся также к ремонту и замене других сборных железобетонных изделий.

Теперь он сам по себе считается важным историческим материалом с уникальными проблемами износа, требующими как традиционных, так и новаторских решений. В данном Кратком описании консервации подробно обсуждается обслуживание и ремонт исторических зданий из литого камня и сборного железобетона, имитирующих натуральный камень. Он также охватывает условия, которые оправдывают замену исторического литого камня соответствующими современными бетонными изделиями, и дает рекомендации по их воспроизведению. Многие из обсуждаемых здесь вопросов и методов относятся также к ремонту и замене других сборных железобетонных изделий.

Ранние запатентованные системы

Хотя некоторое использование литого камня может быть отнесено к средневековью, более поздние попытки воспроизвести камень с цементными материалами начались в Англии и Франции в конце 18 века. Камень Coade Stone, один из самых известных из ранних английских производителей, использовался для архитектурного орнамента и отделки, и еще в 1800 году в Соединенных Штатах имел ограниченное применение для внутренней отделки. Значительные успехи в индустрии искусственного камня в Соединенных Штатах были достигнуты. связано с производством природного цемента или гидравлической извести, которое началось около 1820 года.