Изготовление керамзитных блоков – Изготовление блоков керамзитобетонных: технология и пропорции

Изготовление блоков керамзитобетонных: технология и пропорции

Производство керамзитобетона

На данный момент, все большее количество застройщиков интересуется процессом производства строительных материалов. Многие из них преследуют цель знакомства с азами выпуска, для последующих попыток самостоятельного производства. И это – неслучайно.

Изготовление изделий своими руками способствует не только накоплению бесценного опыта, но и значительной экономии. В данной статье мы будем рассматривать этапы производства стенового материала — как в условиях завода, так и при домашнем выпуске.

Давайте разбираться, изготовление блоков керамзитобетонных: что представляет собой данный процесс?

Содержание статьи

Понятие керамзитобетона

Актуальным будет предварительно ознакомиться с самим материалом. Рассмотреть, какими свойствами он обладает, какие факторы способны влиять на их изменение — а главное, на какой именно тип или вид изделий стоит обратить свое внимание при планировании строительства той или иной конструкции.

Основные свойства и состав материала

Основным наполнителем керамзитобетонной смеси является сам керамзит. Он может быть различной фракции, что непосредственно оказывает влияние на конечный результат. Помимо него, в состав входят цемент, песок, вода и различные добавки, способные повышать качество смеси и будущих изделий.

Состав керамзитобетонного блока

Также в качестве наполнителя могут выступать гравий пемзовый или шлаковый, песок, алгопорит, щебень.

Керамзит наделяет изделия легкостью, и снижает коэффициент теплопроводности. Цемент, в свою очередь, придает прочность.

Давайте рассмотрим, какими характеристиками обладают керамзитобетонные блоки и проанализируем, насколько подходящим является этот материал именно для вашей постройки.

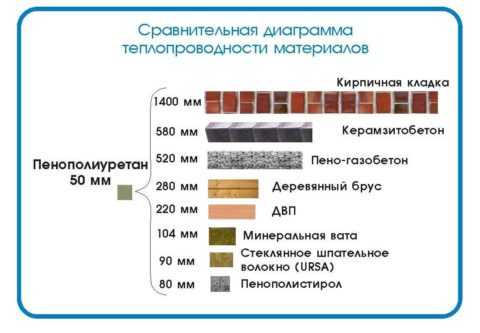

- Способность к сохранению тепла у керамзитобетонных блоков достаточно конкурентная, в особенности, если сравнить данный коэффициент с плотностью материала. Числовое значение находится в промежутке от 0,14 до 0,45. Это – значительно больше, чем у ячеистых бетонов, но, стоит отметить, что и плотность последних ниже.

- Количество циклов морозостойкости может достигать отметки в 200. Это завидный показатель практически для всех стеновых материалов.

- Плотность варьируется в промежутке от 400 до 2000 кг/м3.

Обратите внимание! Керамзитобетон относится к классу легких бетонов, и является единственным из всех материалов, достигающим такого показателя плотности. Его применяют при строительстве фундаментов и цоколей, что тоже является исключением из правил.

- Усадка. Керамзитобетон совершенно не подвержен усадке — и это существенный плюс. Как следствие, стены не поддаются деформации, появление трещин в связи с этим – исключено.

- Гигроскопичность свойственна керамзитобетону, однако показатель в 18% сравнительно не велик. В защите от воздействия влаги изделия нуждаются.

Классификация блочных изделий, выбор оптимального типа блока для строительства

А теперь немного поговорим о классификации изделий, и попробуем выбрать наиболее подходящий для производства вариант.

Обратите внимание! Не все представленные ниже изделия могут изготавливаться в домашних условиях. Для производства некоторых требуется наличие дорогостоящего оборудования, что сделает процесс малого выпуска нерентабельным.

Керамзитобетонные блоки, в соответствии с их назначением, могут быть:

- Стеновыми, применяемыми для возведения стен;

- Перегородочными, используемыми при монтаже перегородок;

- Вентиляционными, характеризующимися наличием специальных отверстий для проводки инженерных коммуникаций;

- Фундаментными, обладающими максимальной прочностью и плотностью. Представляют собой они изделия крупноформатные, могут выпускать в виде пустотелых и полнотелых блоков;

- Блоки сборно-монолитных перекрытий.

В соответствии с внешними характеристиками, блоки бывают: лицевые и рядовые.

Керамзитобетонный блок с облицовкой

Последние используются при кладке стен и перегородок, требуют последующей отделки. Изделия с облицовкой в последующей отделке не нуждаются. Лицевых сторон может быть, как две, так и одна.

Возможная структура блока определила наличие пустотелых и полнотелых изделий. Первый вариант более легкий по весу и менее прочный. Обладает низким коэффициентом теплопроводности.

Пустотелый керамзитобетонный блок

Полнотелые блоки более тяжелые и плотные, могут выдержать значительно большие нагрузки.

Керамзитобетонный блок полнотелый, фото

Структура поверхности у блоков может быть различной: шлифованной, колотой, гладкой, рифленой.

- Углы могут быть закругленными, прямыми. Блоки могут обладать пазом, гребнем либо иметь гладкую поверхность без каких-либо выемок и впадин.

- Показатель средней плотности стал основой для появления еще одной классификации, которая одновременно определяет сферу применения материала.

- В соответствии с этим блоки выделяют: конструкционно-теплоизоляционные, теплоизоляционные и конструкционные.

- Первый вид характеризуется плотностью в 500-900 кг/м3. Популярен среди частных владельцев строений. Применяется при строительстве перегородок и стен. Дома при этом могут достигать высота в 2-3 этажа.

- Теплоизоляционные изделия к сопротивлению нагрузки не способны. Применяются при утеплении зданий в качестве теплоизоляционного материала.

- Конструкционный керамзитобетон самый прочный и плотный. Однако, в противовес этому, коэффициент теплопроводности его также существенно возрастает, что вызывает необходимость дополнительного утепления.

Если затрагивать способ производства, а точнее, метод твердения, то керамзитобетонный блок может набирать прочность в естественных условиях (неавтоклавный способ) или при помощи обработки в автоклаве (автоклавный способ твердения).

Между собой такие изделия будут отличаться. Автоклав будет более прочным и менее хрупким. Геометрия его, как правило – лучше, а эксплуатационные характеристики – выше. В домашних условиях возможно производство исключительно издели

beton-house.com

Керамзитобетонные блоки своими руками: состав и как сделать

Керамзитоблок – популярный материал, включающий цемент, песок и керамзит. Простая технология производства керамзитобетона позволяет легко освоить выпуск изделий. Изучив техпроцесс, можно изготовить качественные керамзитоблоки своими руками, и затем готовый материал использовать для строительства дома, гаража или дачи. При изготовлении блоков нет необходимости пользоваться специальным оборудованием. Для замеса воспользуйтесь бетономешалкой, а размеры керамзитобетонных блоков обеспечит разборная опалубка, которую вы легко изготовите из подручных материалов.

Керамзитные блоки – состав, разновидности и эксплуатационные характеристики

Керамзитобетонные блоки пользуются повышенной популярностью в строительной сфере благодаря теплоизоляционным свойствам, устойчивости к воздействию влаги, прочности и экологической чистоте.

Керамический блок является популярным материалом, включающим в себя цемент, песок и керамзит

Керамический блок является популярным материалом, включающим в себя цемент, песок и керамзитПланируя изготовить керамзит блоки своими руками, нужно подготовить следующие ингредиенты, входящие в состав композитного материала:

- портландцемент с маркировкой М400 и выше, выполняющий функцию связующего вещества;

- просеянный и очищенный от инородных примесей песок, используемый в качестве мелкого заполнителя;

- гранулированный керамзит, добавляемый в состав керамзитобетонной смеси, как крупный наполнитель;

- модифицирующие компоненты, повышающие эксплуатационные характеристики композитных блоков.

Также для изготовления блоков потребуется вода, которую небольшими порциями добавляют в бетоносмеситель при выполнении замеса. Технология допускает также введение фиброволокон, значительно повышающих прочностные свойства блоков. Отличительная особенность блоков – ячеистая структура, связанная с введением в рабочую смесь легких, пористых, прочных и экологически чистых керамзитные гранул.

Керамзитобетонные изделия классифицируются на следующие разновидности:

- теплоизоляционные, применяемые в качестве утеплителя;

- теплоизоляционно-конструкционные, используемые для возведения стен;

- конструкционные, востребованные в нагруженных строительных конструкциях.

Керамзитобетонные блоки классифицируются по следующим критериям:

- области применения. Изделия используются для строительства стен и сооружения перегородок;

- конструкции. Изготавливают полнотелые блоки, а также изделия с внутренними полостями;

- размерам. Габариты стеновых и перегородочных элементов регламентируются требованиями действующего стандарта.

Блоки из керамзита имеют высокую производительность

Блоки из керамзита имеют высокую производительность- прочность. Блоки способны воспринимать на каждый квадратный сантиметр площади усилия от 5 кг для изделий теплоизоляционного назначения до 500 кг для конструкционной продукции;

- теплопроводность. По данному показателю материал успешно конкурирует с древесиной, бетоном и кирпичом. Применение пустотелых керамзитоблоков позволяет уменьшить тепловые потери;

- морозостойкость. Способность сохранять целостность при глубоком замораживании возрастает с уменьшением пористости блоков. Морозоустойчивость теплоизоляционных композитов не превышает 50 циклов, а для конструкционных изделий показатель возрастает десятикратно;

- способность поглощать шумы. Звукоизоляционные свойства возрастают с увеличением пористости. Входящие в состав блоков керамзитные гранулы обеспечивают повышенный уровень звуковой изоляции;

- паропроницаемость. Благодаря способности керамзитобетонного материала свободно пропускать воздушные пары, внутри помещения поддерживается комфортный уровень влажности;

- небольшая усадка. Керамзитоблоки, изготовленные в соответствии с требованиями технологии, сохраняют исходные размеры. Усадка блочного материала на метр керамзитобетонной кладки не превышает 0,5 мм;

- экологическая чистота. В состав керамзитоблоков входит экологически чистое сырье. В процессе эксплуатации изделий не происходит выделение вредных для здоровья людей веществ.

К остальным достоинствам блоков также относятся:

- небольшой вес при увеличенных габаритах;

- способность воспринимать значительные усилия;

- небольшой коэффициент линейного расширения;

- простота выполнение кладки;

- расширенная номенклатура продукции;

- доступный уровень цен.

С увеличением пористости возрастают звукоизоляционные свойства блоков

С увеличением пористости возрастают звукоизоляционные свойства блоковБлагодаря шероховатой поверхности блоков возрастает сцепление с облицовочными составами, что ускоряет выполнение мероприятий по отделке. Наряду с комплексом достоинств блоки обладают одним недостатком – их проблематично использовать для возведения многоэтажных домов из-за особенностей структуры керамзитобетонного композита.

Планируем самостоятельно сделать блоки – готовим материалы и инструменты

Приняв решение изготовить керамзитоблоки своими руками, подготовьте необходимые материалы, рабочие инструменты и оборудование для производства композитных блоков:

- ингредиенты для приготовления керамзитобетонного раствора;

- бетоносмеситель для перемешивания компонентов;

- лопаты и ведра для загрузки в бетономешалку исходного сырья;

- вибрационный стол для эффективного уплотнения смеси.

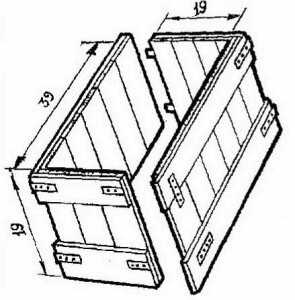

Также потребуется разборная опалубка для единичной или групповой заливки изделий. Формы для керамзитобетонных блоков своими руками несложно изготовить из листового металла, ламинированной фанеры или древесины.

Изготовление керамзитобетонных блоков своими руками – нюансы технологии

Производство керамзитобетонных блоков своими руками осуществляйте по следующему алгоритму:

Внутренние стенки должны быть смазаны отработанным машинным маслом

Внутренние стенки должны быть смазаны отработанным машинным маслом- Изготовьте разборные формы для изготовления блоков.

- Приобретите материалы для приготовления рабочей смеси.

- Подготовьте инструменты и оборудование.

- Определитесь с пропорциями керамзитобетонного раствора.

- Взвесьте сырье и приготовьте рабочую смесь.

- Произведите формовку изделий.

- Уплотните залитый в формы раствор.

- Демонтируйте опалубку через сутки после заливки.

- Разложите готовые изделия для сушки.

Для ускоренного набора эксплуатационной прочности технология допускает выполнять пропаривание блоков в специальных камерах. Благодаря использованию пропаривания сокращается продолжительность производственного цикла, что актуально при изготовлении блоков в увеличенных объемах. Рассмотрим особенности выполнения главных этапов.

Подготовка формы для керамзитобетонных блоков

Формовочные емкости для изготовления керамзитоблоков в домашних условиях несложно изготовить при минимальных затратах.

Возможны различные варианты формовочных емкостей:

Для изготовления керамзитоблоков форму можно сделать самостоятельно

Для изготовления керамзитоблоков форму можно сделать самостоятельно- деревянные, для изготовления которых используются строганые доски или ламинированная фанера. Древесина имеет ограниченный ресурс эксплуатации, однако, надежно послужит для мелкосерийного производства блоков;

- металлические, для сооружения которых используется листовая сталь. Формирование внутренних полостей осуществляется с помощью трубчатых вставок. Стальные формы служат много лет при условии своевременной очистки и смазки.

Внутренние габариты формы выполняются в соответствии с размерами стандартного керамзитоблока. До начала изготовления следует разработать эскиз опалубки.

Дальнейшей работы по сооружению литформы выполняйте по следующему алгоритму:

- Перенесите эскизные размеры на материал.

- Нарежьте заготовки опалубки.

- Подготовьте две Г-образные стенки.

- Выполните соединение заготовок с помощью металлических уголков.

- Закрепите лист основания к нижней плоскости стенок.

Важно тщательно продумать конструкцию формы для обеспечения возможности ее разборки. Нанесение на внутреннюю поверхность отработанного масла облегчит извлечение готовых блоков.

Оптимальные пропорции для керамзитобетонного раствора

Желая изготовить блоки из керамзита своими руками, следует правильно подготовить рабочий раствор.

Главными связующими компонентами являются песок, цемент и вода

Главными связующими компонентами являются песок, цемент и водаДля подготовки одного кубического метра керамзитобетонной смеси плотностью 1,5 т/м3 потребуется:

- 430 кг портландцемента марки М400;

- 720 килограмм керамзитных гранул;

- 420 кг просяного песка;

- 140 л воды.

Пропорции компонентов для различных видов керамзитобетона, отличающихся удельным весом, несложно найти на строительных сайтах или в специальной литературе. Важно равномерно перемешать ингредиенты и получить раствор сметанообразной консистенции.

Отливаем керамзитоблоки своими руками

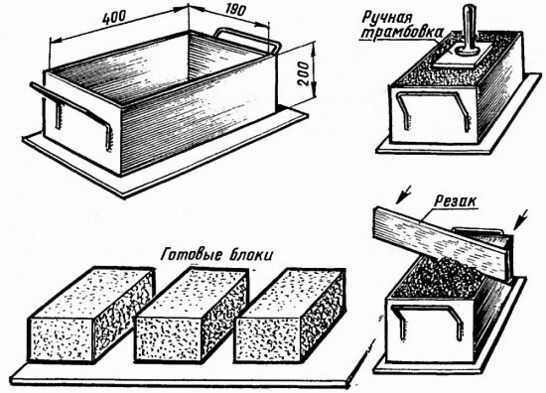

Для отливки блоков следует закрепить на рабочем столе вибрационного станка формовочные емкости и заполнить их керамзитобетонным раствором.

При выполнении работ важно придерживаться рекомендаций профессионалов:

- смазать стенки формы отработкой;

- осуществить заливку при температуре 16-19 °С;

- выполнить формовку на ровной поверхности;

- защитить изделия от осадков и солнечных лучей.

Необходимо залить раствор в один прием до полного заполнения опалубки и затем разровнять поверхность с помощью мастерка или шпателя.

Следует соблюдать осторожность извлекая блоки из формы

Следует соблюдать осторожность извлекая блоки из формыУплотнение рабочей смеси

Правильно выполненное уплотнение раствора влияет на качество готовых изделий. Для трамбования керамзитобетонной смеси применяют:

- ручное приспособление для трамбовки;

- вибрационный стол с электроприводом.

Процесс вибрационного уплотнения залитой в опалубку смеси прекращают при появлении на поверхности цементного молочка.

Заключительные стадии изготовления блочных изделий из керамзита

В зависимости от конкретных условий процесс твердения в форме длится от одного до трех дней. Затем выполняются следующие операции:

- керамзитоблок извлекается из формы путем легкого постукивания по стенкам. Извлекая своими руками керамзитные блоки, следует соблюдать осторожность, чтобы избежать растрескивания блоков и предотвратить образование сколов на углах изделия;

- изделия раскладываются на поддоны и направляются в закрытое помещение. Раскладку готовой продукции следует производить одним слоем и избегать воздействия ударных нагрузок.

Время сушки готовых изделий составляет 28 суток, после чего затвердевший керамзитобетонный композит используют для возведения стен и перегородок, а также для теплоизоляции.

Подводим итоги

Несложно самостоятельно освоить производство керамзитобетонных блоков, подготовив необходимые строительные материалы и тщательно изучив технологический процесс. Выполнение работ своими силами позволит уменьшить объем расходов по строительству и изготовить качественный стройматериал, не уступающий по характеристикам промышленной продукции. Решив изготавливать керамзитоблоки своими руками, проконсультируйтесь с профессиональными строителями. Они всегда помогут практическим советом и подскажут, как избежать ошибок.

pobetony.expert

Производство керамзитобетонных блоков: технология, изготовление

Это легкий строительный материал, используемый для возведения стен. Несмотря на относительно небольшую массу, блоки считаются прочными. Поверхность материала не наносит вреда окружающей среде, а изготовление керамзитобетонных блоков можно организовать в домашних условиях. Технологический процесс позволяет значительно уменьшить финансовые расходы. Качество материала будет превосходным, если для производства керамзитобетонных блоков используется хорошее сырье.

Технология производства

Производство влияет на структуру блочных элементов, которые могут быть монолитными или иметь пустоты.

Производство керамзитоблоков состоит из пяти этапов:

- соединяются все компоненты;

- приготовленный раствор разливается по формам;

- происходит процесс застывания и твердения;

- блоки просушиваются в течение двух и более дней;

- выполняется складирование готового материала.

Плотность зависит от того, в каком соотношении смешивают сырье.

Бывает, что получаемая масса оказывается суховатой. В этом случае воду рекомендуется заменить особой смесью, например – «пескобетоном».

Чтобы придать материалу твердость, применяют вибропресс.

Тем, кто решил заняться изготовлением керамзитоблоков самостоятельно, рекомендуется учитывать немаловажный момент – в производственном процессе применяется стиральный порошок. Достаточно одну ложку этого средства растворить в воде, чтобы готовый материал получил определенный уровень пластичности.

Учтите также, что раствор до момента застывания должен стать похожим на пластилин. Чтобы добиться этого, необходимо перемешать сухие компоненты, к которым потом добавляется вода, содержащая порошок.

В самостоятельном изготовлении строительного материала следует придерживаться технологии производства керамзитобетонных блоков, строго соблюдать пропорции исходного сырья. Приготовление пластичной смеси – только часть успеха. Немаловажное значение имеет и формовка.

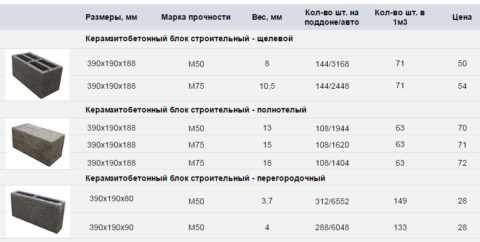

Ее выполняют с помощью Г-образных половин доски толщиной до 2 см. Процесс оказывает влияние на размеры блоков – 39 х 19 х 14 см и 19 х 19 х 14 см. Вес одного блока достигает шестнадцати килограмм.

При изготовлении раствора для керамзитобетонных блоков используют качественные компоненты. Даже полоски стали, исполняющие роль защелок, машинное масло, которым смазывают опалубку, доски на поддон – все влияет на конечное качество материала. В смеси не должен находиться мусор, песок, ил и т. п.

Важное значение придается процессу затвердевания. Он по времени самый продолжительный, при этом необходимо обеспечить неподвижность блоков и нормальный температурный режим, чтобы материал не пересыхал.

Состав блоков, их основные свойства

Главный компонент для наполнения – керамзит. Он различается фракциями, напрямую влияя этим на окончательный результат. Кроме этого, в качестве сырья используют цементную массу, песок просеянный, воду, добавки, улучшающие качество раствора и будущего блочного материала. Для наполнения также могут использовать пемзовый либо шлаковый гравий, щебенку и алгопорит.

Керамзит придаст блокам легкость, понизит степень тепловой проводимости, цементный состав добавит прочности.

Чтобы понять, подходят ли керамзитобетонные блоки от производителя для строительства вашего объекта, необходимо изучить характеристики материала, к которым относятся:

- Сохранение тепла внутри помещения выражается числовым значением 0.14 – 0.45, что значительно выше, чем у ячеистого бетона. Но при этом отметим, что показатель плотности у последнего значительно ниже.

- Число циклов «замораживание – оттаивание» достигает двух сотен. Это хороший показатель, которому может позавидовать любой стеновой материал.

- Значение плотности находится в промежутке 400 – 2 000 кг на кубометр.

- Материал не дает усадку, и это является его очередным достоинством. Вследствие этого стены не деформируются, трещины на их поверхности не появляются.

- Уровень гигроскопичности достигает восемнадцати процентов. Изделия нуждаются в защите от влаги.

- В средних регионах России толщину стен рекомендуется устраивать минимум 50 см с последующим за этим утеплением.

Пропорции

Гарантом получения хорошего изделия считается высококачественное сырье.

Керамзит представляет собой гранулы, которые получают в процессе обжига глины легкого плавления. Частицы на изломах похожи на застывшую пенную массу. Из-за плотности запекающейся оболочки керамзит получает хороший запас прочности. Гранулы в диаметре составляют от 4 до 8 мм, отличаются неправильными формами и округлыми краями. Если для изготовления применяют более мелкую фракцию, то отмеряют керамзитовый песок в два раза меньше, чем гранулированный материал.

Цемент должен отличаться идеальной чистотой и свежестью. Лучше отдавать предпочтение М 400 и М 500.

С помощью присадок поверхности гранул получают характерный глянец. В состав сырья добавляется клеевой состав для камня или плитки.

Пластификаторами добиваются увеличения показателей влагонепроницаемости и устойчивости к морозам. Они препятствуют появлению трещин. Довольно часто для понижения массы изделий производители керамзитобетонных блоков добавляют смолу древесины.

Пропорции исходных компонентов будут определяться тем, какие свойства материала вы желаете получить на выходе. Зная эти данные, можно рассчитать себестоимость одного блока.

Примерное количество сырья:

- керамзит – 60 %;

- строительный песок – 20 – 22 %;

- цементный материал – 10 %;

- вода чистая – 8 – 10 %.

Последовательность загрузки материалов в бетономешалку следующая:

- вода:

- керамзитовый материал;

- цементный состав;

- песок.

Все смешивается в течение двух минут, в результате чего образуется прочная бетонная масса, отличающаяся небольшим весом и хорошими теплоизоляционными возможностями.

Для придания прочности увеличивают долю цемента, но в этом случае повысится теплопроводность материала, и стены получатся более холодными.

В упрощенном варианте состав керамзитобетонного материала представляет собой смесь доли цемента, двух частей песка и трех – керамзита.

Но существует и нестандартный вариант, в котором на одну цементную часть используют две доли песка, одну – воды и добавляют от 1 до 6 частей керамзитного камня.

Производство блоков возможно своими силами, и в этом случае в исходном сырье тоже появятся отличия:

- керамзитовый гравий – 8 частей;

- просеянный песок – 2 части;

- вода – из расчета 225 литров на каждый куб готовящейся смеси.

Кроме того, в бизнес-плане необходимо учесть, что песка понадобится несколько больше, так как три части используются для формирования фактуры блоков.

Используемое оборудование

Для заводского производства блоков можно приобрести несколько разновидностей линий:

- Конвейерную. Она отличается максимальным уровнем автоматизации и большими возможностями по суточному производству. Стоит такое оборудование довольно много, но после ввода в эксплуатацию окупается в течение одного года.

- Стационарную. Для нее характерна приемлемая стоимость, но человеку в процессе приходится участвовать не только в роли оператора. Комплектность оснащения выбирается самостоятельно.

Для изготовления блоков своими силами достаточно иметь бетономешалку, вибропресс и формы для материала.

Некоторые приобретают небольшую установку, способную выдавать до двадцати пяти кубометров блоков за одни сутки. Здесь все зависит от модели и мощности устройства.

Если необходимо сэкономить денежные средства, то изготовьте самодельное оборудование. Для этого понадобятся определенные детали и подробная инструкция по выполнению работ, которую найдете в интернете.

Процесс изготовления

Чтобы изготовить один пустотелый блок, понадобится 0.01 кубический метр растворной массы. Вес влажного изделия составит 11 кг, после сушки – 9.5 кг.

Подготовленной смесью заполняются специальные формы. Чтобы затвердение было надежным, используют вибрационный станок. С помощью такого оборудования емкости сотрясаются, от чего растворная масса распределяется и утрамбовывается равномерно. По завершению вибрации стальной пластиной следует удалить избыток раствора.

Сушка в формах проводится два дня при естественных условиях либо в специальных автоклавных камерах. Если в керамзитобетонный раствор добавлены пластификаторные компоненты, высыхание сокращается до шести – восьми часов. Затем блоки извлекают и размещают на открытом воздухе на одну – полторы недели.

Готовый материал остается складировать в штабели и поместить в сухое и проветриваемое помещение.

Классификация блочного материала

По предназначению блоки разделяются на несколько групп:

- стеновую – используют для строительства стен;

- перегородочную – из такого материала возводят перегородки;

- вентиляционную – блоки имеют специальные отверстия, в которые пропускаются коммуникационные линии;

- фундаментную – отличаются показателем прочности и плотности. Представлена группа крупноформатными изделиями, блоки бывают полнотелыми и пустотелыми;

- для сборно-монолитных перекрытий.

Заключение

Технологический процесс изготовления керамзитобетонного блочного материала не отличается сложностями, его вполне можно организовать в домашних условиях. Материал, изготовленный с соблюдением технологий и правильно уложенный в кладку, придаст конструкции долгий эксплуатационный период, практичность и прочность.

betonov.com

Блоки керамзитобетонные своими руками: технология производства

Керамзитобетонные блоки

Керамзитобетон — замечательный материал для стройки. Он отличается небольшой ценой, хорошими теплоизоляционными и конструкционными качествами. К тому же, изделия из него легко можно сделать самостоятельно, что затруднительно, если говорить о силикате или керамике.

Как делать керамзитобетонные блоки своими руками, видео демонстрирует, но все нюансы из небольшого ролика конечно не понять.

Рассмотрим все более подробно.

Дом, построенный из керамзитобетона

Содержание статьи

Что представляет собой керамзитобетон

Распиленный керамзитобетон, хорошо видна структура материала

Это разновидность легкого бетона. В его состав входит керамзит, который играет роль крупного заполнителя, как щебень в привычных нам тяжелым смесям.

Сочетание керамзита и цемента обеспечивает особые свойства материалу:

- небольшую удельную массу (плотность), которая позволяет делать и укладывать блоки большого размера;

- хорошие теплоизоляционные свойства, стены из таких блоков не нуждаются в дополнительном утеплении;

- материал по водостойкости превосходит керамику и силикат, так как цемент при наличии влаги только упрочняется;

- он негорюч;

- керамзитобетон хорошо штукатурится и отделывается другими способами;

- материал хорошо контактирует с конструкциями из тяжелого бетона, чего не скажешь о теплоизоляции других видов.

К недостаткам керамзита можно отнести только меньшую прочность и морозостойкость чем у тяжелого бетона, это связано с порами внутри заполнителя.

Состав керамзитобетона

Песок из отсевов дробления лучше всего подходит для керамзитобетона, да и вообще для любых строительных растворов

Не стоит использовать для блоков цемент высокой марки, М 400 достаточно

Керамзитобетон почти не отличается от состава тяжелого бетона в него входят:

- цемент;

- мелкий заполнитель — песок;

- крупный заполнитель — керамзит, о нем мы расскажем ниже;

- добавки, модифицирующие свойства смеси и материала (используются необязательно).

Также к компонентам можно отнести воду, которая необходима для приготовления и твердения. О подборе состава расскажем чуть позже. Дополнительно чтобы увеличить прочность блоков, в смесь можно ввести микроволокно (полимерное, стеклянное, базальтовое и т. п.) которое заармирует камень.

Требования к компонентам такие же, как и для обычного бетона: качество, отсутствие посторонних примесей. Песок желательно использовать мытый.

Что такое керамзит

Керамзит

Керамзит — это искусственный строительный материал. Изготавливают его, формируя гранулы из смеси глины и сланца, которые потом обжигают.

- При спекании происходит выделение газов, которые и формируют замкнутые поры внутри. Причем внешний слой остается почти монолитным.

- Таким образом, несмотря на наличие внутреннего воздушного пространства, гранулы керамзита слабо впитывают воду. К тому же, керамзит дешевле всех остальных пористых заполнителей, и имеет неплохую прочность.

- Приобретая керамзит нужно учитывать его марку по плотности — чем меньше плотность, тем меньше его теплопроводность, но и прочность тоже.

По ГОСТу керамзит делят на фракции по размерам гранул в миллиметрах:

- от 5 до 10;

- от 10 до 20;

- от 20 до 40 мм.

Отпускают обычно керамзит либо россыпью, либо фасованным в тару — в том числе и в биг-бэги, как на фото ниже. Для производства блоков лучше использовать первые две фракции или их смесь (что еще лучше). Хотя, если планируются блоки без внутренних пустот (полнотелые) то можно добавить и фракцию 20-40 мм.

Биг-бэги с керамзитом

Технология производства керамзитобетона

Линия по изготовлению керамзитоблоков

Технология производства керамзитобетонных блоков, почти не отличается от технологии тяжелой смеси (не учитывая, что крупный заполнитель другой), в нее входят те же операции:

- Смешивание компонентов.

- Укладка раствора в опалубку или форму.

- Уплотнение смеси.

- Формовка блока и удаление опалубки.

- При необходимости ускорить процесс применяют пропаривание.

- Если не проводилось пропаривание, то изделия или конструкции выдерживают при особом уходе до достижения марочной прочности.

Единственное отличие заключается в том, что, делая керамзитобетон своими руками, более эффективно применять не гравитационные смесители, а принудительные. Это связано с тем, что легкие гранулы керамзита, падая с высоты после захвата лопастями гравитационной бетономешалки, перемешиваются хуже, чем тяжелый гравий или щебень.

Что нужно для домашнего производства керамзитобетонных блоков

Кроме, естественно, материалов, нужен минимальный набор оборудования.

Рассмотрим два варианта:

- вы собираетесь разово изготовить небольшое количество блоков для небольшой постройки;

- нужно поставить производство керамзитобетонных блоков своими руками на поток из-за большого объема строительства, или в планы входит реализация блоков.

Для небольшого объема производства

Ручное заполнение формы раствором

Для небольшого объема производства вполне достаточно имеющейся почти у каждого хозяина гравитационной бетономешалки

Если нужно сделать несколько сотен штук керамзитобетонных блоков, например, для возведения гаража, то можно обойтись минимальным количеством оборудования.

Это могут быть, всего лишь:

- Имеющаяся у вас гравитационная бетономешалка. Для качественного смешивания операцию нужно проводить не две-три минуты, как для тяжелого бетона, а в полтора-два раза дольше.

- Формы или станок для производства керамзитобетонных блоков своими руками.

- Вибростол — в крайнем случае, можно уплотнять смесь трамбовкой, но это сделает процесс более длительным и трудоемким. К тому же, работая трамбовкой с керамзитобетоном, нужно точно рассчитывать усилие, чтобы не раздавить гранулы.

- Инструмент для загрузки и дозирования компонентов — тележки, ведра, лопаты и т. п.

Если вы собираетесь поставить производство на поток

Пример производства, рассчитанного на приличный объем — есть даже электроталь для перемещения материалов и блоков

- В этом случае, желательно использовать бетономешалку принудительного действия. Желательно механизировать процесс транспортирования компонентов, смеси и готовых изделий.

- Проще всего это сделать, смонтировав на площадке кран-балку, или приобретя электрокар с фронтальным подъемником.

- Также для ускорения процесса, и чтобы не занимать большую площадку для полигона, на котором будут твердеть изготовленные блоки, можно смонтировать устройство для пропаривания (об этом чуть ниже).

Рассмотрим подробнее каждую единицу оборудования.

Бетономешалка

Для керамзитобетона лучше использовать принудительную бетономешалку

Ее конструкция стандартная. Как уже говорилось выше, для керамзитобетона лучше аппарат принудительного смешивания. Объем мешалки выбираем такой, чтобы приготовленную порцию смеси мы могли отформовать за один-два часа, пока не началось твердение.

Вибростол

Самодельный вибростол

Не считая смесителя — это самый дорогой агрегат, необходимый для производства блоков. Но без него нельзя обойтись, разве только что при изготовлении полнотелых изделий примен

beton-house.com

Керамзитобетонные блоки своими руками: состав и технология изготовления

Возвести дом своими руками — одна из важных целей жизни настоящего мужчины. Если бюджет не ограничен, можно нанять строительную бригаду, а если хочется сэкономить — даже производство материала придется взять в свои руки. В последнее время в строительстве нередко применяются керамзитобетонные блоки, имеющие высокие звуко- и теплоизоляционные свойства, абсолютно экологичный состав.

Изготовить керамзитобетонные блоки своими руками совсем несложно, главное — соблюдать технологию производства, купить нужное количество компонентов. Вы будете приятно удивлены полученным результатом, а еще сохраните свои деньги.

Технология изготовления

Цемент, песок и вода являются связующими веществами, а главные качества готовому материалу придает керамзит. Цемент нужен марки М400 и выше, песок должен быть чистым и мелким. Можно добавить в состав обычный стиральный порошок, он способен увеличить пластичные свойства замеси. В домашних условиях также можно использовать средство для мытья посуды или жидкое мыло на замену ПАВ, которые образуют воздушные поры, повышают морозо- и влагоустойчивость материала. Бетон лучше готовить в бетономешалке (ее можно арендовать) или же вручную, когда требуется малое количество стройматериала. С помощью совковой лопаты или мастерка следует аккуратно всыпать сначала сухие компоненты, а затем, помешивая, добавить воду.

Вернуться к оглавлениюКерамзитобетонная смесь должна некоторое время постоять, затем нужно тщательно перемешать все до однородной массы, напоминающей пластилин.

Подготовка материалов и инструментов

Для того, чтобы сделать керамзитобетон своими руками вам понадобятся:

- керамзит;

- цемент;

- песок;

- вода;

- доски;

- металлический лист;

- мастерок;

- лопата;

- бетономешалка.

Подготовка опалубки

Внутренние стены необходимо смазать отработанным моторным маслом.

Внутренние стены необходимо смазать отработанным моторным маслом.Чтобы придать форму будущему изделию, понадобятся деревянные доски толщиной не менее 2-х см, тонкий металлический лист, ножовка, рулетка, карандаш. Что касается размеров, то обычно выбирают стандартные, например, кирпича или шлакоблока. Определившись с размером, можно приступать к разметке, а затем ножовкой вырезать из досок 3 части: поддон и 2 половины в виде буквы «Г», далее соединить все металлическими уголками. Чтобы блоки было легче вытягивать, к доскам с внутренней стороны прибивается лист металла, а если его не нашлось, форма изнутри тщательно обрабатывается машинным маслом. А чтобы форма не меняла своих размеры, на торцах половинок делаются специальные затворы.

Вернуться к оглавлениюВыбор пропорции керамзитобетона для раствора

- Портландцемент М400 -одна часть.

- Керамзит — 6-8 частей или 350-500 кг на 1м3. Отмерять можно ведрами, учитывая, что в такой десятилитровой емкости поместится 3-5 кг керамзита.

- Песок фракцией менее 5 мм — две части.

- Вода — 0,8-1 часть; количество воды на 1м3 для фактурного слоя нужно определять по консистенции на месте.

- Стиральный порошок — одна часть.

Формовка

Отливать блоки нужно в большом помещении с максимально ровными полами. Внутри не должно быть сыро, а рекомендуемая температура воздуха составляет около 15-18°С. Теперь нужно поставить готовую опалубку для керамзитобетонных блоков на ровную твердую металлическую поверхность и желательно под навесом, обеспечивая защиту от попадания прямых солнечных лучей и дождя.

Стены формы перед тем, как заливать керамзитобетон, надо смазать обычным машинным маслом изнутри, а основание слегка посыпать песком и только тогда залить смесь. Чтобы в дальнейшем облегчить кладку керамзитоблоков, следует класть небольшое количество керамзитобетона. Керамзитобетонный блок, как правило, формуется лицевой стороной вниз и выкладывается на поддон.

Вернуться к оглавлениюУплотняем раствор

Так как керамзит обладает большим количеством воздушных пор, он легче, чем состав бетона, и будет всплывать на поверхность, делая блоки неровными, поэтому в самом начале затвердевания керамзит нужно утрамбовать внутрь блока. По ГОСТу керамзитоблоки сначала нужно подвергнуть вибрационному прессованию, используя специальный станок, а затем высушить в печи. В домашних условиях станок можно заменить похожими движениями лопаты, а затем трамбовать деревянным бруском до тех пор, пока на поверхности не появится «цементное молоко». Верхнюю часть блока в форме можно выравнять при помощи мастерка.

Так как керамзит обладает большим количеством воздушных пор, он легче, чем состав бетона, и будет всплывать на поверхность, делая блоки неровными, поэтому в самом начале затвердевания керамзит нужно утрамбовать внутрь блока. По ГОСТу керамзитоблоки сначала нужно подвергнуть вибрационному прессованию, используя специальный станок, а затем высушить в печи. В домашних условиях станок можно заменить похожими движениями лопаты, а затем трамбовать деревянным бруском до тех пор, пока на поверхности не появится «цементное молоко». Верхнюю часть блока в форме можно выравнять при помощи мастерка.

Демонтаж опалубки

Через 24 часа можно разобрать форму, расцепив затворы, и вытащить утрамбованный блок. Если это не удается сделать с первого раза, на дне формы можно просверлить небольшое отверстие, чтобы к блоку поступал воздух и он быстрее вышел.

Вернуться к оглавлениюСушка

Время высыхания составляет примерно двое суток, но чтобы придать нужную прочность, блокам лучше дать постоять еще 28 дней, накрыв полиэтиленом, чтобы избежать испарения жидкости. Через месяц затвердевания блоки будут полностью готовы для кладки стен. Из 100 кг керамзитобетонной смеси получится 9-10 пустотелых блоков стандартного размера (190*190*390 мм) весом по 16-17 кг, но если их размер уменьшить, количество, соответственно, увеличится.

Вернуться к оглавлениюСпециальное оборудование

Если вам не жалко своих денег, для качественного материала не лишней будет покупка специального оборудования. Оно облегчит изготовление керамзитоблоков своими руками, повысит их качество, уменьшит время сушки. Прежде всего надо выбрать ровное, желательно бетонное основание, которое уменьшит вибрацию, способную разрушить готовые блоки. Специальную площадку можно заменить поддонами.

Бетономешалка — незаменимая вещь при замесе бетонного раствора, она сделает его идеально однородным. Лучше покупать механизм объемом не менее 130 литров. Станок для вибропрессования. Состоит из корпуса, в котором уже имеются емкости с пустотами, и вибратора. Процесс производства одного блока занимает не более 3 минут. Используя такой станок, возможно изготовить тротуарную плитку, бордюры, стеновые блоки с минимальными затратами

Имея хотя бы этот перечень оборудования, за один день можно здорово набить руку и приготовить около 150 керамзитоблоков своим трудом. Если пригласить бригаду, результативность увеличится вдвое, а то и втрое.

kladembeton.ru

Бизнес план по производству керамзитобетонных блоков: обзор путей реализации идеи

Изготовление керамзитоблока

Все большее число представителей малого и среднего бизнеса обращают свое внимание на идею производства и реализацию блока из керамзитобетона — и на это есть веские причины. Дело в том, что спрос на материал достаточно высок, что обосновано высокими показателями характеристик, наиболее приоритетных при возведении строений.

Однако многие зададутся вопросом: а насколько рентабельным может быть изготовление? Какой доходности можно ожидать, и как долго длится процесс окупаемости вложений? На эти и другие смежные вопросы мы и будем искать ответ в этой статье.

Итак, бизнес план по производству керамзитобетонных блоков: насколько экономически обоснованной является идея выпуска?

Содержание статьи

Почему керамзитоблок пользуется спросом среди потребителей

Для начала давайте разберемся, почему керамзитобетонный блок популярен среди застройщиков:

- Показатели плотности и прочности позволяют применять изделия в различных сферах. Наименее плотный материал используется при теплоизоляции, а более прочный — при возведении несущих конструкций.

На заметку! Керамзитобетон – единственный представитель группы легких бетонов, который может применяться при возведении оснований строений. Из него изготавливаются фундаментные блоки.

ФБС, фото

- При высоких показателях плотности сохраняется пониженный коэффициент теплопроводности — а это значит, что будущее здание будет способно к теплосохранению.

Теплопроводимость керамзитоблока в сравнении с конкурентными материалами

- Экологичность материала не оставляет сомнений, и далее, при рассмотрении технологии производства, мы в этом окончательно убедимся.

Состав керамзитоблока

- В соответствии с ГОСТ, керамзитоблок не горит, более того, он – термоустойчив.

Керамзитобетон — огнеустойчив

- Крупные габариты позволяют возводить строения максимально быстро. Для сравнения, один блок керамзитобетона равен по размеру 12-14 кирпичам.

Габариты изделий — велики

- Масса у изделий – небольшая, а это означает снижение нагрузки на фундамент и существенную экономию при его возведении. Ведь для постройки дома из керамзитобетона не требуется устройство усиленного основания в случае, если строение малоэтажное и не тяжелое.

Вес различных видов изделий

Обратите внимание! Данный факт не распространяется на случай, когда дом планируется облицовывать, например, керамическим кирпичом. Облегченный фундамент использовать не получится, так как изделия — тяжеловесные.

- Невысокая цена на материал добавляет ему преимуществ.

Небольшая стоимость продукции

- Не менее весомым плюсом является возможность изготовления своими руками. Производство керамзитобетона — процесс несложный, и доступен для исполнения каждому.

- Фиксация любых метизов – не проблема при строительстве из керамзитоблока. Специализированный крепеж приобретать вовсе не обязательно.

- Стоит также отметить марки морозостойкости изделий и их долговечность.

Этапы создания организации, запуск производства

Вы окончательно убедились, что данная продукция будет пользоваться спросом, и изготавливать ее может быть необычайно выгодно? Тогда давайте приступим к этапам создания компании и внимательно изучим краткий бизнес план на производство керамзитобетонных блоков.

Первые шаги

В первую очередь, необходимо определиться с формой собственности.

Наиболее распространенными являются следующие:

- ООО – Общество с ограниченной ответственностью. Отличается отсутствием субсидиарной ответственности между учредителями организации, то есть каждый из участников общества несет ответственность лишь в пределах вклада. Количество их может быть вплоть до 50 человек, но минимум – 2.

- ОДО — Общество с дополнительной ответственностью. Характерной чертой является то, что все участники несут полную ответственность по задолженности своей компании.

- ИП – Индивидуальное предпринимательство. Это-наиболее простая форма ведения бизнеса для одного человека. Налоговое законодательство для ИП значительно упрощено, а ответственность – минимальна.

Бизнес керамзитобетонные блоки: выбираем форму собственности

Когда форма собственности выбрана, необходимо перейти к подготовке соответствующих документов для регистрации в административных органах. Если это организация, то стоит приступить к составлению Устава, также необходимо определиться с долей вклада участников Общества.

Устав – основной документ организации, который определяет структуру бюрократического аппарата, систему ведения хозяйственной деятельности и многие другие важные аспекты. Именно поэтому к данному вопросу стоит отнестись особенно серьезно.

Керамзитобетонные блоки бизнес план: составляем Устав

Также, в случае неудачи, в Уставе прописываются условия ликвидации, банкротства и ответственности.

Следующие шаги:

- После предварительной подготовки документов, необходимо обратиться в компетентный орган для проведения процедуры регистрации. Как правило, для этого требуется присутствие всех учредителей или их представителей на условиях доверенности нотариально заверенной.

Регистрируем организацию

- По завершению административной процедуры, участникам выдается свидетельство о государственной регистрации компании с присвоением регистрационного номера.

Общий вид свидетельства о государственной регистрации

- Далее следует открытие банковских счетов, взнос вкладов.

Открытие счетов

- Следующим этапом станет поиск помещений под склады и само производство. Спешить не стоит, изучите ценовые предложения, оцените уровень инфраструктуры и удобства местоположения.

Аренда складов

- Теперь можно приступить к подбору сотрудников. Обязательным является наличие директора и главного бухгалтера.

Подбор сотрудников

Что касается открытия ИП, то процедура может занять всего один день.

Понятие структуры вложений

Вложения могут быть:

- Капитальными, они направлены на организацию самой деятельности, модернизацию и расширение фондов.

- Представленными в виде оборотных средств, способных поддерживать нормальную жизнедеятельность компании.

К капитальным вложениям стоит отнести:

- Затраты, связанные с регистрацией компании;

- Траты на покупку оборудования, сырья;

- Расходы на средства транспортировки, покупку необходимой недвижимости и так далее.

Оборотные средства разделяются на оборотные фонды и фонды обращения. К оборотным фондам относятся: предстоящие расходы, запасы производства и продукция, изготовление которой еще не завершено.

Фонды обращения – это: складированная готовая продукция, неоплаченные изделия, денежные средства, находящиеся на банковских счетах.

Закупка материалов и оборудования

Теперь необходимо определиться с комплектом оборудования. Оно может быть нескольких типов, в зависимости от таких факторов, как комплектность, мощность, объем производимой продукции и так далее.

- Конвейерные линия –максимально автоматизированы, они практически не требуют вмешательства со стороны, работы нескольких операторов и наладчиков будет достаточно. Объем продукции, выпущенный за смену, может составлять до 200 м3 изделий. При этом стоимость такого комплекта весьма велика, а вот про окупаемость поговорим чуть позже.

Элемент линия-конвейера, фото

- Стационарные линии отличаются менее автоматизированным процессом. Для их обслуживания необходимо наличие нескольких работников — не только контролирующих, но и непосредственно участвующих в процессе. Многое зависит от самой комплектации.

Стационарная линия

А теперь давайте кратко рассмотрим, какие машины в минимальном количестве необходимы для появления возможности выпуска как таковой, в более-менее рентабельном объеме.

- Дозаторы компонентов необходимы для точной дозировки сырья. При их наличии шанс изготовить высококачественную продукцию заметно возрастает.

Дозатор компонентов

- Смеситель необходим для смешивания компонентов.

Бетоносмеситель

- При помощи вибростола производится уплотнение бетонной смеси.

Универсальный вибростол

- Формы, поддоны.

beton-house.com

Производство керамзитобетонных блоков своими руками и изготовление

Блоки керамзитобетона – это облегченный строительный материал, имеющий высокие показатели прочности, практичности и, главное, возможный к исполнению своими руками. Несмотря на малую массу, модули обладают повышенной плотностью, низкой теплопроводностью, разнообразием модельного ряда. Экологическая чистота материала – еще один плюс модулей, поэтому, если застройщик хочет взять возведение строения в свои руки с самого начала процесса, стоит наладить производство керамзитобетонных блоков у себя на участке. Тем более что изготовление керамзитобетонных блоков потребует небольших финансовых вложений, а себестоимость модуля окажется значительно ниже, чем покупать готовый продукт у производителя.

Оборудование для производства модулей

Чтобы делать керамзитобетонные блоки своими руками, необходимо приобрести, взять в аренду или сделать соответствующее оборудование

Чтобы делать керамзитобетонные блоки своими руками, необходимо приобрести, взять в аренду или сделать соответствующее оборудование, а также купить качественное сырье. И тут дешевиться не стоит – чем более высокого качества окажется исходный материал, тем более прочными и практичными получатся модули. Для облегчения процесса и наладки линии по производству керамзитобетонных блоков в нужном для застройщика количестве, потребуется следующее оборудование:

- Вибростол;

- Бетономешалка;

- Формовочные металлические поддоны.

Если позволяют финансы, неплохо приобрести установку вибропрессовочного типа, она заменит два прибора: формы и вибростол. Также необходимо подобрать хорошее помещение с ровным полом и определить место для сушки модулей.

Важно! Вибростолы различаются по маркам и производительности: некоторые из них выпускают до 120 модулей в час, а некоторые до 70 единиц продукции. Для частного пользования вполне подойдут малоформатные станки мощностью до 0,6 кВт и производительностью до 20 блоков/час. Ценовая градация в пределах $ 30 – это идеальные по своим компактным размерам приборы, используемые для производства керамзитобетонных блоков своими руками в частном домостроении.

Изготовление станка для производства керамзитобетонных блоков собственными силами также возможно

Изготовление станка для производства керамзитобетонных блоков собственными силами также возможно. При небольшой сноровке и малых навыках, прибор получится ничуть не хуже, чем фабричный, однако цена его будет в 10 раз ниже. Предлагаем вариант самого простого оборудования для производства керамзитобетонных блоков типа «несушка» — это агрегат, оснащенный формовочным ящиком без дна, вибратором, располагающимся на боковой стенке и ручками для демонтажа матрицы.

Важно! Стандартные габариты одного блока составляют 390*190*188 мм, допустимый процент пустотности не более 30%, причем щели могут иметь как круглую, так и продолговатую форму – важно лишь то, чтобы пустотообразователь был выполнен в форме конуса, для облегчения снятия формовочной коробки с готового блока.

Для изготовления матрицы потребуется лист металла толщины 3-5 мм, из которого нужно вырезать заготовку с запасом в 5 см для процесса утрамбовки смеси. Формовка изготавливается в виде сквозного ящика без дна. Сварной шов должен остаться снаружи, иначе он испортит форму модуля.

Рекомендуем к прочтению:

Для устойчивости станка, по бокам прибора приваривают планки из профильных тонких труб, а по периметру оснастить конструкцию резиновой обивкой. Неплохо оснастить всю систему фартуком для того, чтобы раствор не просыпался. А вот вибратор выполняется из движка старой стиралки мощности 150 Вт (это можно сделать, сместив центры). На вал крепится металлическая планка с краевым отверстием – эксцентрик, параметры которой определить лучше пробным путем. Если остались вопросы, как выполнить станок для изготовления модулей, смотрите видео – ответы будут полными и подробными.

Подготовка и процесс производства модулей из керамзитобетона своими руками

Чтобы приготовить смесь и блоки, потребуется форма с гладкой поверхностью

Чтобы приготовить смесь и блоки, потребуется форма с гладкой поверхностью. Допускается исполнение заготовок как из металлического листа, так и из досок – в этом случае готовый модуль получится фактурным. Сам процесс включает 4 этапа:

- Смешивание ингредиентов строго по рецептуре. В частности, песок составляет 3 части от всего объема смеси, вода – 0,8-1 часть, как и цемент, а вот керамзита брать уже 6 частей. Важно не только соблюсти рецептурную технологию производства керамзитобетонных блоков, но и правильно смешать компоненты: сначала в бетономешалку помещается вода, керамзит, потом цемент и песок. При использовании дополнительных компонентов, их также загружают в емкость бетономешалки.

- После промесса наступает этап формовки. Применение вибростанка ускорит процесс: в формовку, куда предварительно уложена пластина, помещается смесь, включается движок для вибрации и убираются излишки состава.

- Пластину с готовой формой поднять посредством рукояток, получится полноценный модуль, который отправляется на сушку.

- Просушивание длится не менее 48 часов, при этом заготовки должны быть защищены от солнца, дождя. После высыхания с модулей снимаются пластины.

Это самый быстрый процесс, при котором изготовление керамзитобетонных блоков в домашних условиях не доставляет проблем. Однако если нужно сделать керамзитобетонные блоки своими руками более прочные и плотные, имеет смысл добавить процесс пропарки, тогда материал наберет повышенную крепость и время набора бетоном марочной прочности сократится до 28 суток.

Варианты составов смеси бывают разные, однако песок, вода, цемент и керамзит – основные компоненты. В качестве дополнения можно добавить омыленные древесные смолы, увеличивающие морозостойкие качества материала и лигиносульфонат технический, повышающий связанность смеси.

А теперь чуть подробнее о том, как сделать керамзитобетонные блоки самостоятельно:

Рекомендуем к прочтению:

- Чтобы приготовить раствор, пропорции и ингредиенты такие:

- Портландцемент М400 или шлакопортландцемент – 1 часть;

- Керамзитовый гравий – 8 частей;

- Чистый кварцевый песок – 2 части и 3 части для фактурного слоя;

- Воды чистой – расчет 225 л на 1м3 смеси.

Совет! Чтобы придать пластичность, неплохо добавить ложку обычного стирального порошка или мыльного состава для мытья посуды.

Варианты составов смеси бывают разные, однако песок, вода, цемент и керамзит – основные компоненты

- Все ингредиенты всыпаются в бетономешалку, причем тут следует сначала высыпать сухие компоненты, а только затем влить воду. Если соблюдены пропорции, то масса по консистенции будет похожа на пластилин.

Совет! Получаемый блок будет весить примерно 16-17 кг. При этом форма заготовки допускается как стандартных размеров, так и произвольных: 390*190*14, 190*190*140 и других.

- Формовки устанавливаются на ровную поверхность, изнутри стенки заготовки обильно смазываются машинным маслом, а основание посыпается песком.

- Заполнить формы смесью, утрамбовать на вибростоле или применить для этого деревянный брусок. Трамбование ведется до тех пор, пока не образуется цементное молочко. После этого выравнивается поверхность, и заготовки отправляются на сушку.

Важно! Опалубка снимается не ранее, чем через сутки! Важно уберегать заготовки от прямых лучей солнца, так как неравномерность просушки приводит к растрескиванию поверхности модулей.

Как видите, купить, сделать оборудование для производства блоков керамзитобетона дома и выполнить все процессы несложно. А вот изготовленные таким образом модули будут ничуть не хуже заводских.

Рассчитываем себестоимость

Все работы требуют предварительных подсчетов, иначе и не стоит начинать производство керамзитобетонных блоков

Все работы требуют предварительных подсчетов, иначе и не стоит начинать производство керамзитобетонных блоков дома своими руками. Чтобы подсчитать себестоимость, придется точно вызнать цену составляющих и понять, во сколько обойдется единица готового материала. В частности, рассматривая стандартный модуль 390*190*140 мм, получается объем раствора 14 литров. Вычитываем пустотообразователи, которых, как правило, не более 25-30% итог равен 11 литрам смеси. Теперь просчет компонентов:

- На одну штуку уходит 0,005 куба песка, которым заполняется 5 л всего объема;

- Керамзита примерно требуется столько же, как и песка;

- Цемента потребуется 1,25 кг.

Осталось выяснить цену на ингредиенты, учесть воду, другие компоненты и просчитать себестоимость единицы модуля. По самым примерным расчетам она составит до $ 5. Как видите, цена невероятно мала. Однако, для полной картины не хватает подсчета затрат на оборудование, трудовые затраты и временные, которые любой застройщик обязан включать в подсчеты. Но и при таком полном раскладе, стоимость блочных модулей, из которых получатся отличные стены из керамзитобетонных блоков, выполненных своими руками, все равно ниже, чем от завода-производителя. Поэтому, если вы планируете ставить свой дом на участке, смотрите еще раз технологию изготовления материала, видео от профессионалов и начинайте планировать процесс запуска производства керамзитобетонных блоков у себя на участке – это выгодно, практично и доступно для каждого мастера.

kakpostroitdomic.ru