Изготовление пленки – Производство полиэтиленовой плёнки: оборудование (экструдер), технология изготовления

оборудование, технология, сырьё, рентабельность предприятия

Затраты быстро окупятся, если правильно организовать производство полиэтиленовой пленки. Это одно из самых разумных решений для начинающего бизнесмена. Полиэтиленовая продукция была и остается востребованной, и доход с продаж не зависит от сезона.

Содержание статьи:

Организация помещения для производства

Производство полимерной пленки сопровождается опасными выбросами в атмосферу и классифицируется как вредное. И при его организации следует учитывать специальные требования.

Основные требования

Предприятие следует располагать в промышленной зоне. Помещение должно отапливаться и иметь принудительную систему вентиляции. Водоснабжение обязательно, его потребление может возрасти при использовании специальных устройств переработки.

Для бесперебойной работы линии понадобится трехфазное электроподключение (380 В) и заземление всех элементов цепи. Обязательно наличие системы пожарной безопасности и плана эвакуации. Расстановка оборудования и организация рабочих мест должны соответствовать нормативам

ГОСТ.

Характеристика цеха

Общая площадь цеха должна составлять не менее 300 квадратных метров, а высота потолков – минимум 8 м. Для внутренней отделки необходимо использовать негорючие материалы.

Помещение следует разделить на 3 отсека:

- производственный цех;

- складские помещения, которые должны быть паро- и гидроизолированы;

- выставочный зал.

Оборудование для производства полиэтиленовой пленки

Налаживая полиэтиленовое производство, необходимо приобрести (стоимость оборудования указана в долларах):

- Экструдер 60000-300000

- Флексопечатную машину 30000-50000

- Специальный станок для изготовления упаковочных зажимов 20000-40000

- Пакетоделательную многофункциональную машину 8000-10000

Как можно сократить расходы

Покупка Б/У линии поможет сэкономить на вложениях до 50%. В таком случае затраты в долларах будут следующими:

- Экструдер 6000-8000

- Флексопечатная машина 3000-6000

- Станок для изготовления пластиковых зажимов для упаковки 10000-20000

- Пакетоделательная машина 4000

Какое оборудование выбрать — Б/У или новое

Новое оборудование обладает рядом достоинств:

- гарантия производителя;

- долговечность;

- реализация в будущем.

Но его главный недостаток – высокая цена, которую начинающий бизнесмен не готов заплатить. В таком случае приобретение оборудования Б/У является оптимальным вариантом.

Но выбор такой линии необходимо перепоручить опытному специалисту, чтобы не купить сильно изношенную или некачественную технику.

Сырье для производства полиэтиленовой пленки

Пакеты производят из гранул полимера, используя 2 вида полиэтилена с разным давлением:

- высоким (ПВД) для фасовки и хранения пищевой продукции;

- низким (ПНД) для сыпучих товаров.

Выгоднее всего покупать южнокорейский гранулят, стоимость тонны вещества составляет 340 евро. Но можно использовать и отечественное сырье, его цена колеблется в диапазоне 420-750 дол. Чтобы еще удешевить производство, можно перейти на вторичный гранулят.

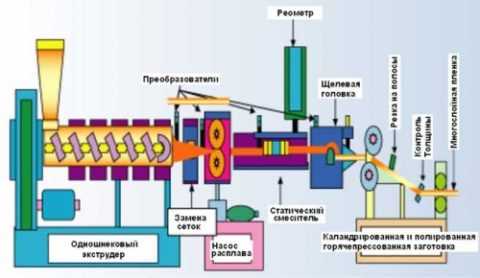

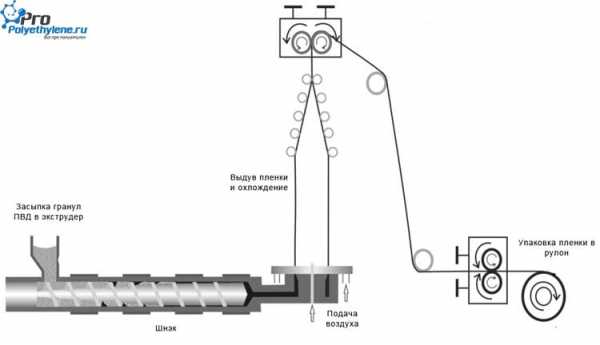

Технология производства полиэтиленовой пленки

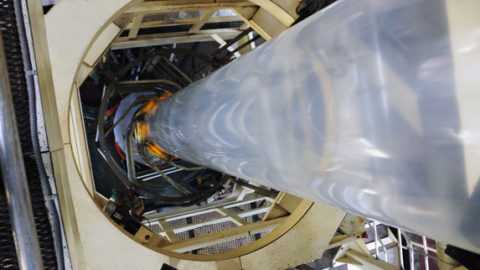

Сырье загружают в экструдер. Далее автоматически гранулы попадают на шнек, где они и превращаются в однородную массу в виде пленочного рукава под воздействием высокой температуры.

Полученный пласт охлаждается, раскатывается валиком и с помощью автомата разрезается на равные части.

Нанесение рисунка происходит с помощью валиков, к которым через специальный дозатор подается краска.

Готовое полотно поступает в пакетоделочную машину, где формируется шаблон изделия. Пресс делает отверстия под ручки, а специальный станок запаивает края. Далее происходит расфасовка изделий и контроль качества.

Подбор персонала

Для продуктивной работы достаточно принять в штат 6 человек: директора, бухгалтера, технолога и 3 рабочих.

Технология производства пленки достаточно проста, обслуживать машины несложно. Поэтому изготовление полиэтилена можно поручить и новичкам, предварительно обучив их всему.

Рентабельность предприятия

Начальные вложения составят около 38000 дол. на покупку Б/У оборудования и оформление документов. А ежемесячные расходы в долларах будут следующими:

- аренда помещение 600;

- отопление, электроэнергия 200;

- коммунальные услуги 160;

- зарплата сотрудников 2700;

- налоги 450.

Общая сумма составит 3810 долларов.

Производственная мощность линии позволяет производить 70 пакетов в 60 секунд. Что при оптовой цене товара в 0,01 дол. позволит получить ежемесячный доход в 6000 дол.

А чистая прибыль составит около 2200 долларов. С учетом первоначальных вложений предприятие должно окупить себя за 1,5 года.

Производство полиэтилена – весьма доходный бизнес. Но представленные расчеты основывались на идеальных условиях спроса.

В действительности прибыль будет зависеть от возможностей сбыта и инфляции.

p-business.ru

производство упаковочных материалов. Технология и оборудование для производства полиэтиленовой пленки :: BusinessMan.ru

При выборе вида деятельности каждый начинающий бизнесмен ищет способ получения гарантированной прибыли при небольших вложениях. Поэтому произведенная продукция должна быть востребованной. Одним из видов такой продукции являются упаковочные материалы: полиэтиленовые и бумажные пакеты. Упаковка – это неотъемлемая часть практически любого товара. Производство упаковочных материалов позволяет получать доход независимо от времени года.

С чего начать производство?

Каждые три месяца предприятие обязано предоставлять свою продукцию для проведения экспертизы на соответствие ее качества государственным стандартам. Экспертное заключение стоит примерно от 25 до 35 долларов.

На первоначальной стадии развития полиэтиленового производства необходимо позаботиться и об утилизации отходов. При наличии свободных средств можно приобрести перерабатывающее оборудование и укомплектовать им цех. Более дешевым способом является заключение договора с организациями, занимающимися переработкой бытовых твердых отходов.

Для успешной реализации бизнес-проекта необходимо с самого начала наладить сеть сбыта. Как правило, основными покупателями становятся предприятия-оптовики.

Основной состав оборудования

Залогом высокого качества полиэтилена является качественное оборудование для производства пленки. Данные аппараты представлены широким ассортиментом, что совместно с инновационными технологиями позволяет даже вторично перерабатывать сырье и применять его в качестве исходных материалов для изготовления полиэтиленовой упаковки.

Производство упаковочных материалов требует наличия оборудования следующего типа:

- Экструдер. Используется для переработки специальных заготовок, полиэтиленовых гранул-шариков и изготовления готовой пленки из полиэтилена.

- Резально-паяльный станок. Применяется для разрезания пленки в соответствии с нужными размерами. После этого при помощи станка заготовки пакетов запаиваются с одной стороны. При помощи этого приспособления изготавливаются пакеты без ручек либо мешки для мусора.

- Вырубной пресс. Производит полиэтиленовые пакеты с ручками. Он «прорубает» отверстия, формируя их.

- Флексографический станок. Необходим для изготовления полиэтиленовых пакетов с рисунком или с логотипом определенной фирмы. Кроме того, на пакете можно нарисовать отличительный фирменный знак завода-производителя, что является превосходной рекламой.

- Устройства для дробления и последующего гранулирования отходов – рекомендованное, но не обязательное дополнительное оборудование. Требуется для переработки образующихся отходов. В основном производстве при изготовлении пакетов для мусора и упаковочных материалов, не связанных с пищевой промышленностью, допускается использование вторсырья.

Оборудование для производства полиэтиленовой пленки стоит в пределах от 100 до 180 тысяч долларов, в зависимости от производителя и комплектности.

Технология изготовления полиэтилена

Полимерные гранулы из приемного бункера подаются в загрузочную специальную воронку. После этого они попадают под шнек и посредством собственного трения о стенки цилиндра вследствие принудительного вращения разогреваются.

В результате этого процесса гранулы уплотняются и плавятся. Затем из экструдера сырье под давлением подается на формующее устройство. Сформованное изделие раздувается до нужного размера и потом охлаждается. Завершается производство пленки пропуском сквозь стабилизирующий узел и протягиванием в сложенном виде по роликам-направителям на устройство намотки.

Сырье для производства полиэтиленовых пакетов

Для изготовления полиэтиленовой упаковки, пакетов в том числе, применяется гранулированный полиэтилен высокого либо низкого давления. Пленка, произведенная из полиэтилена первого типа, имеет высокую прочность, ее трудно разорвать.

Кроме того, она успешно переносит минусовые температуры. При использовании полиэтилена низкого давления производимые пакеты получаются более плотными и жесткими, но менее прозрачными, устойчивыми к влиянию высоких температур, химических веществ и морозов.

Наиболее дешевым считается полиэтиленовое сырье корейского либо российского производства. Стоимость одной тонны гранулированного импортного полиэтилена колеблется в пределах от 400 до 650 долларов, а отечественного — в пределах 350 долларов. Для изготовления непищевой упаковки можно применять вторсырье.

Для изготовления пакетов из полиэтилена применяются красители. Стоимость их составляет от 5 до 20 долларов за килограмм, в зависимости от цветовой гаммы.

Требования к помещению и рабочему персоналу

Цех по производству полиэтиленовой пленки рекомендуется размещать вдали от жилой зоны, поскольку процесс изготовления сопровождается вредными выбросами в атмосферу. Площадь производственных помещений должна быть не менее 100-150 кв.м. при высоте не менее 10 метров. Во всех цехах должна иметься принудительная система вытяжной вентиляции.

Складские помещения должны обладать повышенной гидро- и пароизоляцией, поскольку высокая влажность может снизить качество исходного сырья и конечной продукции.

Дополнительного водоснабжения, кроме предусмотренного санитарными нормами, не требуется. Однако при оборудовании цехов некоторыми устройствами по переработке образующихся отходов водопотребление возрастет. Необходимое для работы напряжение в электросети — 380В/50Гц, 220 В.

В качестве рабочего персонала необязательно использовать высококвалифицированных сотрудников. Производство пленки, благодаря незатейливости технологии и легкости в обслуживании машин, позволяет быстро обучать новичков без соответствующих навыков.

Виды пленки

На сегодняшний день полиэтиленовая пленка производится в самых разнообразных вариациях ширины и толщины. В течение долгого времени эта продукция применялась только в качестве удобного упаковочного материала. В настоящее время у полиэтиленовой упаковки появилась весьма значимая и полезная функция — нанесение необходимой информации о производителе или продавце упакованного товара или каких-либо услуг.

По своему предназначению полиэтиленовая пленка разделяется на следующие виды:

- пищевая;

- стрейч;

- термоустойчивая;

- черная;

- армированная и прочие.

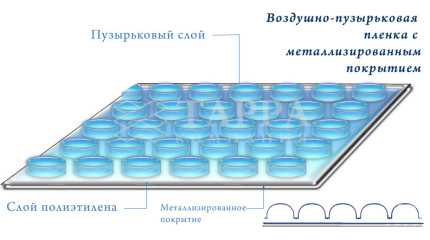

Для упаковки, кроме обычной пленки из полиэтилена, широко применяются термоусадочная полимерная и воздушно-пузырьковая.

Производство термоусадочных полимерных пленок

Термоусадочными называются пленки, которые при нагревании сокращаются и плотно обтягивают упакованные в них изделия.

Технология производства термоусадочной пленки заключается в деформации нагретого полимера и его резком охлаждении до комнатной температуры, минуя процесс образования упругой составляющей деформации. Полимер становится более твердым, и растянутые макромолекулы не могут возвратиться в свое естественное равновесное состояние. Вторичный нагрев пленки размягчает полимер, молекулы стараются вернуться в глобулообразное состояние, и пленка сокращается в размерах.

Производство термоусадочной пленки прекрасно подходит для изготовления пищевой упаковки. Продукт, упакованный в подобный материал, помещается в термошкаф, нагревается до определенной температуры. Пленка плотно обтягивает его, повторяя форму.

Производство воздушно-пузырьковой пленки

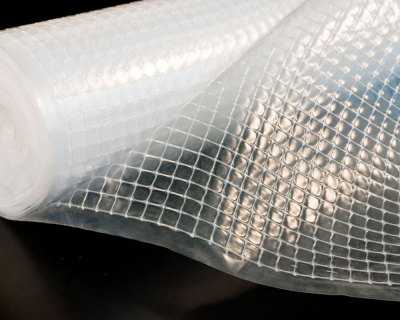

Производство воздушно-пузырьковой пленки состоит в формировании пузырьков из разогретого полиэтилена, наполненных сухим воздухом. Данная пленка, кроме обычных свойств, обладает способностью противостоять атмосферному влиянию, вибрации, ударам и толчкам.

Пузырьковая пленка, производство которой представляет собой создание слоя пузырьков из полиэтилена, с одной или с обеих сторон покрытых полиэтиленовой пленкой, является упаковочным материалов повышенной прочности. Все пузырьки имеют четкие ограничения, и потому при деформации одногоиз них другие сохраняют воздух внутри себя, тем самым сохраняя защитные свойства.

Альтернатива «полиэтиленовому бизнесу» — производство упаковки из бумаги

Не менее востребованным, в сравнении с изготовлением упаковочных материалов из полиэтилена, является и производство бумажной упаковки. Такие изделия по типам разделяются на мешочные, оберточные и упаковочные. Они изготавливаются из плотной влагопрочной, жиростойкой бумаги, а также из крафт-бумаги либо пергамента и в зависимости от области применения упаковки может перерабатываться вторично.

Производство упаковочных материалов из бумаги заключается в шести этапах:

- Производство заготовки.

- Нанесение рисунков и логотипов.

- Склейка и прошивка дна.

- Изготовление полуфабриката клапана для пакетика закрытого типа.

- Скрепление пакетного дна.

- Упаковывание пакетов по кипам.

Линии по производству бумажной упаковки различаются по мощности оборудования и стоимости.

В комплект базовых необходимых аппаратов для изготовления экологически чистой бумажной упаковки входят:

- станок для склеивания бумаги в многослойных заготовках;

- устройство для формирования и проклеивания дна бумажных пакетов;

- станки, прошивающие и склеивающие полуфабрикаты.

Мощность подобной производственной линии составляет примерно двести пятьдесят пакетов в час, цена комплекта такого оборудования — около 23 000 тысяч долларов. По мере необходимости можно приобретать дополнительные агрегаты.

Сроки окупаемости

Простейшая линия по производству пакетов из полиэтилена способна изготовить около 3000 изделий в час. При восьмичасовом рабочем дне можно произвести примерно 20 тысяч пакетов в день. Оптовая цена одного изделия в пять раз превышает его себестоимость. Прибыль в долларовом эквиваленте составляет примерно 140-180 долларов в сутки. В результате производство упаковочных материалов может окупить затраты на оборудование примерно за 1 год.

Стоимость расширенной и дополненной линии по производству бумажной упаковки составляет от 87 до 145 тысяч долларов. При организации небольшого цеха с нормой выпуска около 250 пакетов в час потребуются денежные затраты около 136 тысяч долларов.

При этом учитываются расходы на приобретение оборудования и заготовок, ремонт помещения и прочее. Площадь цеха для производства должна быть не менее 100 кв.м. В среднем рентабельность производства бумажной упаковки — 30%, срок окупаемости – примерно полтора года.

businessman.ru

Изготовление полиэтиленовой пленки

Сегодня полиэтиленовая пленка используется на большинстве пищевых производств, в торговле и быту. Это простой и очень удобный способ быстро запаковать какой-либо предмет и уберечь его от попадания пыли и влаги.

Используя полиэтиленовую пленку, мы редко задумываемся о том, каким способов она производится. Пришло время устранить этот пробел. Строго говоря, методов производства пленки сегодня существует предостаточно, но в основном используется только один – самый экономичный. О нем мы и поговорим.

Эструзионный метод получения полиэтиленовой пленки

Этот метод получил название метода экструзии. Если вы видите перед собой подарочную пленку, или обычную прозрачную полиэтиленовую пленку, знайте, что они были произведены именно экструзионно.

Вначале производится подготовка сырье и его укладка в экструдер. В нем полиэтилен в виде гранул расплавляется под воздействием высоких температур. Для того чтобы полученная масса приобрела однородность, производится постоянно перемешивание сырье. Для того чтобы придать пленке определенный цвет в расплавленный полиэтилен добавляют стабилизаторы и красители. При этом формирование самой пленки происходит под воздействием специальных головок, которые могут быть как круглой, так и плоской формы. Если речь идет об изготовлении изделия рукавного типа, используется круглая головка. При этом из аппарата пленка выходит с сжатым воздухом внутри. Полученный рукав охлаждают и сматывают в рулон. Для охлаждения применяется метод обдува или помещения вхолодную воду.

Свойства полиэтилена

Полиэтилен — это незаменимый материал в промышленности и строительстве. От других полимеров он отличается двумя главными качествами, которые и предопределили его использование. Эти качества газо- и паропроницаемость. Запомните их, так как везде, где вам потребуется хорошо дышащий материал, вы сможете использовать полиэтилен.

Характеристики материала определяет способ его получения

Есть у полиэтилена и другие особенности, которые во многом зависят от условий его получения и химической устойчивости. Для большинства видом полиэтилена характерно стабильное поведение в кислой и щелочной среде, отсутствие реакций соляными растворами, водой, спиртом. В быту он прекрасно зарекомендовал как материал, устойчивый к бензиновым, масляным пятнам, овощным сокам, фруктовой кислоте и т.д. Единственное вещество, против которого полиэтилен бессилен, это азотная кислота. Кроме этого он наполовину растворяется жидким хлором и фосфором. А вот растворы брома и йода он хорошо задерживает. Органические растворители он также не пропускает. Они вызывают лишь незначительное его набухание. В целом, это идеальный материал для использования в жилищном строительстве. Он долговечен, устойчив, обладает хорошей паро и газопроницаемостью, другими словами дышит.

Эластичность и твердость полиэтилена

В зависимости от плотности, полиэтилен может быть боле или менее эластичным. Также его виды различаются по жесткости. Полиэтилен устойчив к механическим повреждениям, к перепадам температур, прекрасно зарекомендовал себя в полярных условиях (при температуре до -70 градусов). Он не имеет запаха, не поглощает жидкости и газы, очень нейтрален. Самый твердый полиэтилен носит название полиэтилена высокой плотности. Он имеет кристаллическую структуру. Полиэтилен низкой плотности, напротив, отличается мягкостью и имеет низкую кристалличность.

Не раз доказано, что полиэтилен превосходно проявляет себя в эксплуатации. Не зависимо от типа, он высоко устойчив к ультрафиолету и нагреванию, не поддается разрушению ни под воздействием вакуума, ни под воздействием инертных газов. Выдерживает температуру до +80 градусов. При длительном прямом попадании солнечных лучей, может быть подвержен фотостарению. Однако этот эффект легко предотвратить, если покрыть верхний слой полиэтилена сажей.

Применение пенополиэтилена

Ранее мы уже писали о том, что полиэтилен является универсальным материалом. Он обладает отличными эксплуатационными свойствами, высокой устойчивостью к жидкостям и хорошей газопроницаемостью. В связи с этим область его применение предельно широка. Полиэтилен используется для гидро- и звукоизоляции, для упаковки бьющихся товаров, производства пакетов и прочих необходимых в быту мелочей.

Шумопоглощение и гидроизоляция

Благодаря своей устойчивости к производным нефтепродуктов и воде (полиэтилен их не пропускает), данный материал нашел свое применение на производстве водного транспорта. Сегодня ни одна лодка, катер или яхта не выходит из доков без полиэтиленовой гидроизоляции. Благодаря отличным шумопоглощающим свойствам полиэтилен стал применяться и в автомобильной промышленности. Подходит он и для прокладки стен в домах с тонкими стенами и высокой слышимостью. Полиэтилен используют и при производстве спортивного оборудования, матов, рюкзаков, спасательных жилетов.

При этом материал является абсолютно безопасным для здоровья и жизни человека. Этим может похвастаться далеко не каждый синтетик. Полиэтилен, который сходит с конвейеров в России, обязательно снабжается специальным гигиеническим сертификатом, подтверждающим экологическую чистоту продукта. В действительности полиэтилен настолько чист, что его используют для изготовления посуды и различных контейнеров для хранения пищи. Часто он используется для изготовления тюбиков для косметических средств, бутылок для напитков и т.д.

Основная отрасль использования — строительство

Строительство промышленных и жилых зданий – это та отрасль, которую сегодня просто невозможно представить без полиэтилена. Полиэтилен используется для изготовления различных изоляционных материалов. На рынке представлены десятки всевозможных марок шумопоглощающего полиэтилена, полиэтилена для гидроизоляции. Помимо этого полиэтилен используют в пищевой, холодильной, легкой промышленности, да и еще много где. Такого широкого спектра применения сегодня нет ни у одного другого материала. Характеристики материала, предопределяющие его использование, зависят в первую очередь от способа его производства. Более подробно на этом мы останавливались в одной из наших предыдущих статей.

Трубы из полиэтилена

Вероятно, одним из наиболее популярных и распространенных типов продукции, произведенной из полиэтилена являются трубы. Они изготавливаются из полиэтилена низкого давления и обладают рядом преимуществ по сравнению с обычными металлическими трубами. Чего стоит одна их устойчивость к ржавчине. В то время как металлические трубу уже через год начинают чернеть от коррозии, полиэтиленовые трубы сохраняют свой первоначальный вид. По данным ученых, такие трубы могут служить без замены на протяжении как минимум 100 лет. А недавно появились данные о том, что их можно эксплуатировать и все 500 лет. Конечно, эта информация еще нуждается в подтверждении, но она очень похожа на правду, учитывая, что срок жизни некоторых особо прочных волокон полиэтилена оценивается в 1000 лет!

Первые полиэтиленовые трубы появились в Японии

Полиэтиленовые трубы впервые стали широко эксплуатироваться в Японии. Страна Восходящего Солнца, как всегда, далеко опередила все остальные государства. Недаром ее называют самые техногеничной страной в мире. Полиэтиленовые трубы быстро прижились на сейсмически активных островах. В отличие от тех же металлических труб, они обладали большей устойчивостью к толчкам и крайне редко выходили из строя. Японцы мгновенно оценили практичность данного рода изделий. Гарантийный срок на трубы, выпущенные японскими компаниями, составляет 50 лет. Как правило, покупатели так ни разу за полвека и не обращаются в сервисный центр.

Достоинства полиэтиленовых труб

Трубы, как и все прочие изделия из полиэтилена очень устойчивы к изменению климата, температуры, освещенности, влажности, но что важнее, они не теряют свои свойства даже через 50 лет эксплуатации. Причем в ряде случает характеристики тру не только не ухудшаются по прошествии лет, но и улучшаются. Например, за счет постоянно полировки труб микро абразивными частицами, гладкость трубы со временем значительно увеличивается, что приводит к более стабильной подаче жидкости. При этом ни на внешний, ни на внутренней поверхности трубы не образуется наростов, коррозий, отложений шлаков и прочих неприятностей, характерных для классических труб, выполненных из металла. Такие трубы проще монтировать и обслуживать.

Полиэтиленовые пакеты в нашей жизни

Полиэтиленовые пакеты как универсальное средство для хранения и переноски вещей – это изобретение американцев. Первый такой пакет был произведен в 19757 году. Его создатели и представить не могли, какое великое будущее ожидает их творение.

Основная причина популярность пакетов у производителей – возможность саморекламы

Сейчас мы уже не можем представить свою жизнь без пакетов. Мы используем их, чтобы переносить покупки, хранить старые вещи, складывать мусор и т.д. Со временем полиэтилен стал особенно популярен у производителей. Они стали использовать пакеты с целью саморекламы, размещая на них свои слоганы и логотипы. Такая реклама оказалась очень прибыльной. Размещение своей информации на пакете неизменно приводило к росту продаж. И со временем каждый толковый производитель обзавелся собственными фирменными пакетами. Так полиэтилен стал частью корпоративной культуры и главным средством маркетингового продвижения.

И сегодня размещение рекламы на пакете остается наиболее простым способом достучаться до потребителя. Такая реклама не раздражает, так как наружная. Каждый магазин стремится использовать этот ненавязчивый способ напомнить о себе. Положив купленную клиентом вещь в фирменный пакет, магазин не только делает ему приятный бонус, но и повышает его лояльность.

Процесс производства полиэтиленовых пакетов

Полиэтиленовые пакеты изготавливаются под различным давлением. В зависимости от условий производства такие пакеты могут быть более или менее плотными, цветными или прозрачными, устойчивыми к нагрузками и быстро рвущимися. Технология изготовления пакета в точности повторяет технологи изготовления полиэтиленовой пленке. Ведь что такое пакет, если не пленка, которой придали определенную форму и законченность. Наиболее прочными пакетами являются те, которые выполнены под высоким давлением. На них можно спокойно наносить логотипы и любую информацию рекламного характера, зная, что они прослужат клиенту многие месяцы. Полиэтиленовые пакеты, произведенные при низком давлении, менее удобны в эксплуатации. Также на рынке сегодня можно найти множество пакетов, изготовленных из смеси полиэтилена и добавок. Наиболее распространенной является добавка d2w. Примечательно, что упаковки, созданные на основе этой добавки, быстро разлагаются в почве (всего за три года) и не оказывают на окружающую среду вредного воздействия.

news-mining.ru

Производство Парниковой Пленки Для Теплиц + Виды

Парники из пленки

При сооружении на участке теплицы для выращивания рассады и ранних овощей, решается вопрос, чем ее покрыть. Самый дешевый вариант – полиэтилен. Статья предлагает познакомиться, как организовано производство парниковой плёнки, ее характеристики и стоимость.

Содержание статьи

Виды парниковой пленки

Парниковая пленка: производство ее для теплиц, отличается введением в материал определенных добавок.

В таблице представлены основные типы пленок и их особенности:

| Преимущества | Недостатки | |

Полиэтиленовая пленка | ||

|

| |

Армированная пленка | ||

|

| |

Стабилизированная гидрофильная пленка | ||

| Более высокая стоимость, но затраты могут окупаться от продолжительного срока службы.

| |

Пленка ПВХ | ||

|

| |

Пузырчатая пленка | ||

|

| |

Теплосберегающая пленка | ||

|

| |

После ознакомления с видами и особенностями материала, можно познакомиться, как осуществляется производство пленки парниковой.

Сырье для изготовления материала

Для изготовления парниковой пленки используются:

- Полиэтилен высокого давления.

- Стабилизаторы-антиокислители. Одним из компонентов может быть газовая сажа, которая составляет от 2% до 3%. Но из-за окрашивания изделия в черный цвет, применение ее ограничено. Чаще используются амониевые стабилизаторы в количестве 0,1%. Для полиэтиленовых пленок для теплиц обычно берутся:

- Фенил-а-нафтиламин – 0,1%.

- Дикрезилопропан – 0,2%.

- Продукт, получаемый при конденсации фенола марки П-24 и стирола – до 0,4%.

- Красители. Для получения светоустойчивой окраски, используются минеральные пигменты от 1 до 3% от общего веса полиэтилена. Это:

- Свинцовые кроны, желтого цвета, разного оттенка и оранжевые.

- Кадмий красного цвета, с разными оттенками и лимонный.

- Окись хрома.

- Цинковый крон.

- Двуокись титана.

Способы производства пленки

Для производства парниковой пленки используется метод непрерывного выдавливания или экструзивный.

Это выполняется двумя способами:

- Выдавливанием материала через экструдерную головку или фильеру, имеющую вид рукава или трубы. Затем, с помощью потока воздуха под определенным давлением, пленке придается нужная толщина. Величина давления зависит от:

- Формы фильеры.

- Текучести материала.

- Скорости его потока.

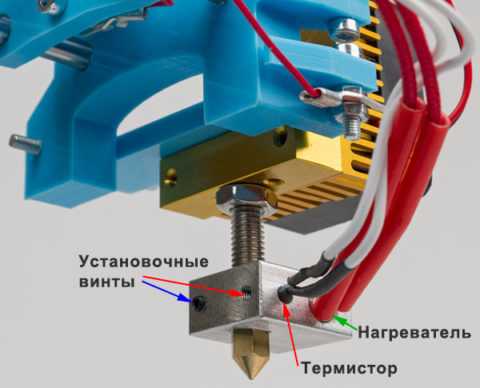

Экструдер для изготовления пленки

- Выдавливание массы полиэтилена через узкую щель, которая определяет толщину материала.

Производство парниковой плёнки

- Цветные полиэтиленовые пленки изготавливаются такими же способами с добавлением операции, связанной с подготовкой концентрата красителя.

Красители для пленки

Для его получения используются стальные вальцы, в которых валы вращаются с разной скоростью.

Схема производства цветной пленки

Организация процесса производства пленки

Как получается пленка парниковая, производство которой осуществляется выдавливанием через экструдерную головку, и в чём его особенности? Экструдер – это комплекс, включающий в себя электронное, электромеханическое и механическое оборудование, выполняющее определенные требования в процессе монтажа и эксплуатации.

Требования, предъявляемые к подготовке работы агрегата:

- Экструдер должен устанавливаться в помещении, которое отвечает всем требованиям техники безопасности и санитарным нормам. Это:

- Габариты помещения.

- Наличие системы вентиляции.

- Хорошее освещение.

- Помещение должно быть закрытым. В нем не допускаются резкие перепады температуры, попадание на оборудование прямых лучей солнца. Помещение выбирается класса П-11ф по ПУ3, с климатическим исполнением – У, категории – 4 по ГОСТ 15150-69.

- При сооружении фундамента и полов, учитываются параметры нагрузки на них. При этом запас прочности превышает номинальную нагрузку от веса оборудования в 1,5 раза.

- Электрический кабель может быть из меди или алюминия, сечение выбирается в зависимости от мощности агрегата. Подсоединение оборудования выполняется через автоматический пускатель АП, требуемой мощности.

- При наличии в сети импульсных помех и отклонения напряжения больше 5%, нужна установка бесперебойного питания, для стабилизации напряжения в сети.

В течение всего срока службы оборудования, должна соблюдаться инструкция по его эксплуатации, иначе поставщик не будет нести никакой ответственности за его работу.

Подготовка агрегата к работе

Подготовку оборудования к работе, своими руками осуществляет оператор.

При этом его действия зависят от:

- Будет это новое оборудование, или после выполнения его капитального ремонта.

- Аварийного или текущего ремонта.

- Плановой остановки, связанной с переходом для изготовления другого типа пленки, сменой оснастки, чисткой, остановкой агрегата на выходные дни.

- Смене партии сырья.

- Пуск нового и отремонтированного оборудования, осуществляется с испытанием его и приемкой.

При этом обязательно должны присутствовать ответственные специалисты, ремонтирующие агрегат, а так же инженер-технолог, руководящий испытанием. Оператор будет выполнять последовательные операции по указанию инженера-технолога, согласно программе испытаний.

Наладка оборудования

Агрегат выставляется регулировочными винтами для горизонтального положения рабочих элементов, что контролируется уровнем.

- Выравнивается ролик вытяжного устройства регулировкой позиционных болтов, расположенных на основании.

- По уровню выставляется экструзионная головка — ее центр должен располагаться посредине касательной к тянущему валу.

- Квалифицированный электрик подсоединяет к панели управления электрический кабель. При этом переключатели должны быть в положении «выкл.».

- Крепится кольцевой зазор, через который подается воздух в воздушный рукав гибкого вида для нагнетательного вентилятора.

- Проверяется подключение фаз по направлению вращения двигателя и вращения вентилятора, используемого для обдува рукава по указанию стрелок. При необходимости, производится регулировка подключения.

- Проверяется натяжение приводного ремня основного двигателя, и отсутствие задевания шкива о защитный кожух.

- Обеспечивается параллельность экструдера и осей шкивов двигателя.

Сборка экструдера

- Проверяется уровень масла в пневморедукторе, подключением пневмопривода к пневморедуктору.

- Контролируется работа пневмоузлов, чтобы обеспечить синхронность и отсутствие утечки.

- Проверяются:

- Плотность прилегания нагревателей к корпусу цилиндра и головки, термопар в гнездах, чтобы избежать отклонения в показаниях приборов.

- Температура нагревателей. Для каждого вида полимеров, она имеет свои величины.

- Температура в центре дорна.

- Запускается главный двигатель.

- Проверяется нагнетательный вентилятор на обдув цилиндра.

- Необходимо убедиться, что после замены сетки фиксатор останется надежно зафиксированным.

- Обеспечивается соосность оси фиксатора и головки адаптера.

- Проверяется затяжка всех болтов, которые могли ослабнуть при транспортировке.

- Надевается бумажная гильза на намоточное устройство, и агрегат готовится к началу работы.

Совет: Во избежание проскальзывания, для тонких пленок необходимо на гильзу намотать скотч.

Чтобы лучше представить весь процесс наладки оборудования, стоит просмотреть видео.

Запуск оборудования в работу

Пуск экструдера

Порядок работ такой:

- На нужную высоту поднимается опора натяжного устройства. При этом для работы с полиэтиленом большой плотности ПЭНД или толщины, опора поднимается выше, что улучшает охлаждение, а при низкой плотности ПЭВД, опора устанавливается ниже.

- Проверяются температурные настройки согласно инструкции.

- В загрузочный бункер загружается полимер.

- Запускается основной двигатель экструдера. Первоначально его скорость составляет 60 об/мин. После выдавливания полимера из головки, скорость увеличивается.

- Устанавливается стабилизатор.

- Проверяется целостность его покрытия.

- Шнур или шпагат из ткани или полипропилена пропускается через валы.

Закладка нитей для пластика

- Закрепляется экструдат, выходящий из головки экструдера, в петле с одного конца шпагата. Чтобы не было слипания рукава, раздув следует начинать постепенно, затем сомкнуть тянущие валы, и ими протянуть экструдат.

- Включаются тянущие валки.

- Обрезается и убирается уплотненная часть экструдера.

- При протягивании надутой пленки, которая проходит в тянущем устройстве через прижимной вал, последний прижимается пневматическим переключателем.

- Регулируется частота вращения мотора натяжного устройства, чтобы при протягивании пленки не было разрывов. Первая намотка выполняется на настроечную втулку.

- Внутрь рукава накачивается плавно воздух, пока пленка не станет шириной нужного размера. В этом случае, необходимо отрегулировать правильно объем нагнетаемого вентилятором воздуха — чтобы пленка охлаждалась соответственно скорости экструзии.

Накачивание рукава воздухом

- Если рукав сильно раздулся, чтобы уменьшить ширину пузыря, пленку нужно проколоть ножом и часть воздуха выпустить до заданной ширины рукава. Изменением скорости вытяжки, регулируется толщина пленки.

- При достижении заданной толщины пленки, закладываются нужного размера фальцы.

- Регулируется деревянная рама сжатия, и клинья для закладок.

- Устанавливается рабочая втулка, и выполняется намотка рулона без заломов, складок, перекосов.

Наматывание пленки на валы

- После непрерывной работы экструдера, примерно 4 часа, нужно достать сетку, и просмотреть ее на целостность и наличие металлических элементов.

Получаемая пленка, по всей структуре должна быть однородной по всему диаметру, и соответствовать требованию ГОСТ 10354-82. Из полученного материала легко можно наладить производство парников из пленки. Образец одного из них представлен на фото.

Пленочный парник

Чтобы получилась качественная пленка для парников, производство ее должно выполняться при строгом соблюдении технологии проведения всех этапов процесса, с соблюдением пропорций компонентов при ее изготовлении, и использованием надежного оборудования.

parnik-teplitsa.ru

Производство и изготовление пленки ПВД 2019

Производство пленки ПВД получило довольно обширное распространение благодаря неутихающему спросу на упаковочные материалы из полиэтилена.

Изготовление пленки из полиэтилена происходит в экструдерах из гранулированного или порошкообразного полиэтилена высокого давления. В зависимости от формы конечной продукции — рукав или полотно, экструдеры имеют свои конструктивные особенности. Пленка в виде рукава получается путем формирования на головке круглого сечения, а при использовании для формовки двух параллельных плит производят плоское пленочное полотно.

Основные этапы производства

- Гранулы (или порошок) полиэтилена засыпаются в бункер. На этом этапе возможно применение специальных добавок для регулировки физических характеристик пленки и ее цвета.

- Из бункера полимер поступает на винтовую поверхность шнека.

- По мере вращения шнека исходный материал под действием давления и силы трения самонагревается и начинает плавиться.

- Достигнув однородности, расплав подвергается непосредственно экструзии. Путем продавливания полученной пластичной массы через головку получают изделие необходимой формы:

- Рукав. Заготовка, полученная после прохождения расплавленного полиэтилена через щель в виде кольца, раздувается до необходимых размеров. Диаметр и толщина рукавной пленки регулируется интенсивностью подачи воздуха.

- Полотно. Расплав продавливается через щель, образующуюся между двумя плитами. Соответственно ширина щели влияет на толщину пленки.

- Полиэтиленовый рукав или полотно после формовки охлаждаются, протягиваются через приемное устройство и сматываются в рулон.

На всех этапах необходим тщательный контроль производственных параметров (температура, давление и так далее) для обеспечения высокого качества получаемой пленки: равномерной толщины, без заломов и складок.

Если на пленку ПВД планируется наноситься рисунок или текст, то ее поверхность после протяжки дополнительно подвергают коронному разряду электрического тока.

Рейтинг производителей пленочных экструдеров

Безусловным лидером по выпуску экструдеров для производства пленки ПВД считается Австрия, где впервые начали ее изготовление. Подобное оборудование производят и в других западноевропейских странах, а также в Северной Америке. Австрийские, немецкие, английские экструдеры, несомненно, отвечают высоким стандартам качества и сборки, но порой неоправданно дороги.

Неплохую альтернативу европейскому оборудованию составляют их китайские аналоги. Благодаря своим компактным размерам и конкурентной цене китайские экструдеры активно осваивают мировой рынок. Особую популярность они имеют в североамериканских странах и в России.

Каждый производитель пленки ПВД, приобретая оборудование, решает для себя остановиться на проверенных заводах-изготовителях Западной Европы или Америки, либо осваивать сотрудничество с китайскими компаниями. Последнее имеет существенный риск из-за того, что производство экструдеров в этой стране сравнительно недавнее начинание. Однако в поддержку крупных китайских производителей может сыграть тот факт, что изначально данные компании занимались изготовлением комплектующих для экструдеров известных европейских производителей.

Высокий уровень технологичности и автоматизации процесса изготовления ПВД пленки не способны обеспечить высочайшего качества без квалифицированных кадров, работающих с экструдерами. Именно от профессионализма и опытности оператора зависит качество получаемой пленки. Даже при наличии самого современного и дорогостоящего оборудования без достойных рабочих кадров производственных процесс не принесет желаемых результатов.

propolyethylene.ru

Производство полиэтиленовой плёнки

Полиэтиленовая пленка — самый востребованный материал, применяемый в изготовлении пакетов и различных видов упаковки для пищевых продуктов, товаров медицинского назначения, бытовой химии, строительных и отделочных материалов, мебели, бытовых предметов повседневного использования и т.д. Кроме того, полиэтиленовая пленка широко используется в строительстве, например для изоляции фундамента от грунтовых вод, а также в сельском хозяйстве при возведении теплиц. Материал отличается доступностью и низкой стоимостью, поэтому сфера его использования поистине велика.

Свойства пленки

Полиэтилен обладает высокими пароизоляционными и водоотталкивающими свойствами, устойчив к гниению и воздействию бактерий. Материал имеет легкую свариваемость, поэтому края полотна легко запаивать между собой. Шов получается прочным, тонким и почти невидимым. Единственным серьезным недостатком полиэтилена является неизбежное старение, которое идет намного быстрее под воздействием солнечного света.

Из чего делают полиэтиленовую пленку?

Есть 2 основных вида сырья для изготовления пленки: ПВД и ПНД.

- ПВД (полиэтилен высокого давления)

Это самый популярный композит. Выполненные из него изделия имеют привлекательный внешний вид. Полученная пленка отличается высокой степенью прозрачности, а также эластичностью и прочностью на прокол.

- ПНД (полиэтилен низкого давления)

Имеет высокую прочность на разрыв, не растягивается. Материал жесткий, тонкий, его стоимость ниже по сравнению с ПВД. Для улучшения качеств конечного продукта используют стабилизаторы и антиокислители. Самым распространенными являются дикрезилолпропан, фенол, фенил-а-нафтиламин, каменноугольный пек и сажа.

Пленку часто изготавливают из вторичного полимерного сырья. Его перерабатывают, измельчают и превращают в гранулы для последующего использования. Этот способ считается экологически чистым и правильным с точки зрения защиты природы, но качество изделий из такого сырья нельзя назвать высоким. Из вторичного материала нельзя производить пищевую упаковку. Компания Полипен использует только качественные гранулы в производстве полиэтиленовой пленки.

Как выглядит цикл производства полиэтиленовой пленки?

Пленка производится методом экструзии из ПВД или ПНД. Экструзия — это особая технология, при которой расплавленное сырье проталкивается через отверстие нужной формы в автомате. Так производятся, например пакеты, которыми мы пользуемся в супермаркетах.

В зависимости от поставленной цели применяют следующие виды экструдеров:

- Дисковые;

- Поршневые;

- Одночервячные;

- Многочервячные.

При помощи такого оборудования формируются разные пластичные материалы. Их внешний вид зависит от профилирующего инструмента, или экструзионной головки. В автомат насыпают гранулы ПВД или ПНД, которые в дальнейшем превращаются в рукав, полурукав, полотно или термоусадочную пленку.

Изготовление рукава является самым логичным решением, так как длина пленки ничем не ограничена, что позволяет создать изделие практически любого размера. Помимо экструдера линия по производству полиэтиленовой пленки оснащена резально-паяльным станком. В соответствии с заданными параметрами он нарезает ленту, выходящую из автомата.

Цвет

Пленка может быть прозрачной или окрашенной. Возможно нанесение нескольких цветов. Для этого в процессе производства добавляют или смешивают разные пигменты. Особенно яркие краски получают при использовании анилокрасителей. Они дают очень сильную реакцию, потому применяются в очень малых количествах.

Хоть полиэтилен и считается неэкологичным материалом, другой альтернативы на сегодняшний день в нашей стране нет. Поэтому в обозримом будущем предполагается рост производства пленки для разнообразных отраслей, включая нужны для упаковки.

www.stroyservice.ru

Производство воздушно пузырчатой упаковочной пленки: Технология и оборудование

Различные виды полиэтиленовой пленки занимают 40% рынка упаковочных материалов. Эта продукция по популярности уступает место только картону и бумаге. Поскольку объемы промышленного производства постоянно растут, данный сегмент стал стремительно развиваться. Как организовать производство воздушно пузырчатой пленки мы попробуем разобраться в этой статье.Сфера применения

В наше время упаковочная пузырьковая пленка является самым популярным полимерным материалом. Ее используют в промышленном строительстве, а также для обустройства домов и покрытия парников. Чтобы материал был качественным и универсальным, производители постоянно усовершенствуют его состав.

Каждый вид используется в определенной сфере. Например, светостабилизированная пленка и «антифог» предназначены для сельского хозяйства, поскольку такую продукцию можно использовать в полевых условиях. Обычная полиэтиленовая пленка, которой обтянут парник, прослужит не более 2-х лет, а срок эксплуатации пузырьковой пленки достигает 5 лет при сезонном использовании. «Антифог» защищает растения от избыточной влажности и тумана. Благодаря особым веществам, которые входят в состав пленки, устраняется эффект линзы, поэтому в теплице не образуется конденсат и холодная роса.

Для упаковки современной электроники используют пленку с антистатическими свойствами. Для этого в материал добавляют специальные вещества, которые снижают электрическое сопротивление поверхности. Соответственно, она собирает меньше пыли, а это очень важное условие, которое необходимо соблюдать при хранении электроники.

Эксперты считают, что производство воздушно пузырчатой пленки и упаковки — это достаточно перспективное и прибыльное направление деятельности. Самое главное – ответственно подойти к организации бизнеса и найти надежные рынки сбыта.

Регистрация бизнеса

Перед тем как открыть производство пузырчатой пленки, необходимо официально зарегистрировать свое предприятие. Для небольшого бизнеса достаточно открыть ИП, но лучше сразу зарегистрировать ООО, чтобы получить возможность заключать договора с крупными компаниями. Соберите все необходимые документы и подайте заявление в соответствующие органы. Поскольку производство сопровождается вредными выбросами, необходимо также получить разрешения от экологов, СЭС и пожарной инспекции.Кроме того, на этапе регистрации предприятия постарайтесь сразу решить проблему с утилизацией отходов. Для этого нужно заключить договор с компанией, которая использует их в качестве сырья для производства.

Оформление всех документов может занять более месяца. Чтобы сэкономить время, обратитесь за помощью в специализированную компанию, сотрудники которой за определенную плату быстро оформят все бумаги.

Схема: воздушно-пузырьковая пленка

Технологический процесс

Технология производства упаковочной воздушно пузырьковой полиэтиленовой пленки достаточно простая. Один лист материала может состоять из нескольких слоев полиэтилена. Пузырьки с воздухом формируют в верхнем слое и крепят его к нижнему под воздействием высокой температуры. При необходимости на верхний слой добавляют третий или четвертый. Благодаря этому улучшается внешний вид материала и повышается его прочность.

В качестве сырья для изготовления защитной упаковочной воздушно пузырьковой пленки используют полиэтилен в гранулах. Его помещают в экструдер и расплавляют. Система подката выдает полиэтилен на цилиндр через специальные отверстия. Он выдувает на пленке воздушные пузырьки. После остывания формируют рулон пленки, полностью готовый к реализации.

Оборудование

Для изготовления пузырчатой пленки вам понадобятся две машины. Экструдер выдавливает пленку, а с помощью формующего устройства камеры наполняются воздухом и запечатываются. Как правило, формующее устройство и экструдер объединяют в одну линию для производства воздушно пузырчатой пленки. В нее добавляют приспособления для намотки и обрезки материала. Такое оборудование выпускают как отечественные, так и зарубежные производители.Сырье

Для изготовления пленки используют гранулированный полиэтилен высокого давления. Материал, полученный из такого сырья, отличается высокой прочностью и устойчивостью к низким температурам.

Самое дешевое отечественное и корейское сырье. Качественный гранулированный полиэтилен импортного производства стоит 400–650 долларов за тонну. Отечественное сырье можно приобрести по 300-350 долларов за тонну. Для изготовления непищевой пленки производители часто используют вторичное сырье. Красители для полиэтилена стоят 5-20 долларов 1 кг. Их стоимость колеблется в зависимости от цветовой гаммы.

Персонал

Для того чтобы обеспечить бесперебойную работу предприятия, необходимо правильно подобрать персонал:- Главный бухгалтер;

- Операторы производственной линии;

- Разнорабочие;

- Технические работники;

- Водители.

От добросовестности сотрудников во многом зависит успех вашего бизнеса, поэтому к выбору персонала следует отнестись ответственно и серьезно. К квалификации сотрудников не предъявляются особые требования, поскольку оборудование для производства пленки отличается простотой в обслуживании. Если сотрудники не имеют навыков работы, они могут пройти краткосрочное обучение.

Как делается воздушно-пузырчатая пленка Как делается воздушно-пузырчатая пленкаСбыт

Перед тем как открыть производство, необходимо в первую очередь позаботиться о каналах сбыта. Основными покупателями такой продукции являются крупные предприятия и компании, которые используют в производстве такой упаковочный материал. Кроме того, пленку покупают фермерские хозяйства для защиты растений в теплицах и в открытом грунте. Такой малый бизнес производства на дому будет приносить неплохую прибыль, если вы обеспечите эффективную рекламную кампанию и сможете привлечь к нему потенциальных клиентов.

Расходы и рентабельность

Самая крупная статья расходов – это покупка оборудования. В зависимости от масштабов производства на это придется выделить от 50 до 200 тыс. долларов. Арендная плата за производственное помещение составляет примерно 3 доллара за 1 кв. метр. Кроме того, к расходам следует добавить заработную плату, налоги, счета за коммунальные услуги.По мнению специалистов, первоначальные вложения окупятся за 1–2 года. После этого предприятие будет приносить стабильный высокий доход. Если вы задумываетесь над тем, какое мини производство можно открыть в частном доме, обратите внимание на изготовление пузырьковой пленки. Чтобы увеличить доход, можно дополнительно наладить производство пенобетона в домашних условиях. Это достаточно прибыльное направление деятельности, поскольку на этот строительный материал всегда наблюдается высокий спрос.

Выводы

Упаковочная пленка – это продукция, которая получила широкое применение в разных сферах деятельности. Она всегда пользуется большим спросом, поэтому производство такой продукции приносит хороший доход. Открыть такой бизнес может любой человек. Самое главное – это желание трудиться и достигать поставленных целей.

kakbiz.ru