Как переработать шины в крошку в домашних условиях: Оборудование для переработки шин в крошку

Оборудование для переработки шин в крошку

Оборудование производства компании «Беттер»

Развитие производства резиновой крошки и изделий из нее тормозится отсутствием отечественного оборудования.

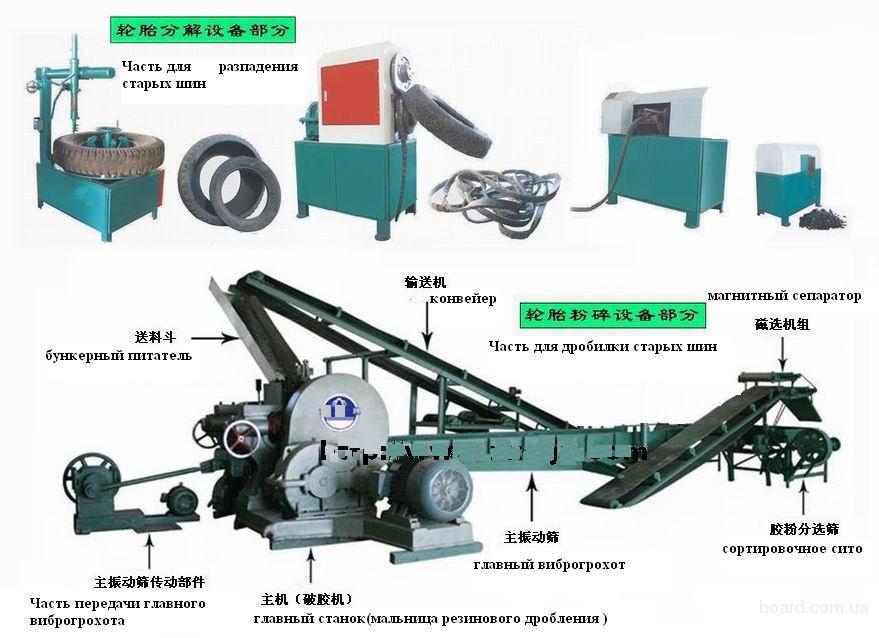

Импортное станки и линии рассчитаны на переработку как правило только металлокордовых покрышек, которые не имеют тканевой составляющей, т.е. не имеют участка в линии для отделения тканевого корда из отечественных покрышек. «Врезка» в линию подборного сепаратора приводит к тому, что производительность линии падает, т.к. производительность магнитного сепаратора намного выше пневматического и проще по конструкции.

Китайское оборудование — это полная копия импортных образцов адаптированная к российским реалиям. Но качество оборудования оставляет желать лучшего, т.к. «стремление» к снижению себестоимости производства приводит к замене конструкционных материалов рамы, рабочих органов, подшипников и остальных комплектующих на более дешевые.

Компания «Беттер» занимается разработкой и производством оборудования для переработки покрышек всех категорий в формате законченных линий и отдельных видов оборудования.

Компания предлагает оборудование в составе линии или по отдельности. В номенклатуру входят станки, агрегаты и транспортеры.

Гильотина

Гильотина предназначена для первичной подготовки шин к измельчению в шредере. В конструкцию гильотины для переработки всех типов шин включая крупногабаритные шины (КГШ) заложена цельнолитая станина, что исключает возможность смещения ножей при высоких нагрузках. Жесткость станины исключает поломку ножей и образование зазоров между ними. Ножи изготовлены из высококачественной стали с последующей термической обработкой, шлифовкой и заточкой.

Подробное описание

Шредер

Корпус шредера выполнен в цельнолитом варианте. Обработка посадочных мест валов режущих органов и привода выполнена на обрабатывающем центре, что гарантирует отсутствие перекоса валов и качество сборки ножей.

Подробное описание

Дробилка дополнительная

Дробилка собственной запатентованной системой измельчения предназначена для получения крошки с размерами менее от 0 до 5 мм. Литой корпус дробилки и узел регулировки зазора обеспечивают высокую производительность станка.

Подробное описание

Сепаратор вибрационный

Сепаратор вибрационный предназначен для разделения крошки на фракции. В конструкции предусмотрены виброгасящие и демпфирующие элементы, что снижает уровень производственного шума.

Подробное описание

Сепаратор текстильный

Сепаратор типа Циклон предназначен для отделения нитей тканевого корда от крошки. Геометрия всех частей и характеристики двигателей сепаратора подобраны на основании практического опыта.

Подробное описание

Пресс для формования плитки

Пресс для производства плитки горячим способом спроектирован и изготовлен по принципу необходимой достаточности, т. е. для его производства используются распространенные профили, а конструкция обеспечивает достаточную жесткость.

е. для его производства используются распространенные профили, а конструкция обеспечивает достаточную жесткость.

Изготовитель несет гарантийные обязательства. Высокая надежность оборудования. НЕ ЛОМАЕТСЯ. Возможность использования изделия сразу после извлечения из формовочной зоны (при холодном формовании резиновой плитки изделие пригодно к применению от 5 часов после помещения резиновой массы в форму).

Подробное описание

Гидравлический станок для удаления бокового кордного кольца автомобильной шины

Доработанный станок с учётом рекламаций различных моделей данного типа. Работает по принципу гидравлического привода. Состоит из одной тянущейсистемы блоков, одного прижимного цилиндра, гидравлической станции. Механическая часть состоит из рамы, крюка, экрана.

Подробное описание

Валик для укладки резиновой крошки 100мм

Цена2200

ПодробнееПереработка шин в домашних условиях

Каждый автомобилист знает, что утилизация изношенных покрышек является серьезной проблемой.

Творческий подход

Есть множество примеров создания из отработанных шин своеобразных скульптур, применяемых для украшения сада, либо как самостоятельное произведение искусства. Садовые вариации могут быть воплощены в образе лебедей, садовых ваз и т.д.

«Выкройка» при этом чрезвычайно проста и понятна. А созданные образы очень похожи на живые прототипы.

Есть и более художественное отношение к отходам из резины. Из них, как из глины, буквально «лепится» задуманная скульптура. Можно, напрмер, изваять скакуна, причем, такого горячего, который вызовет одобрение иных маститых скульпторов.

Прагматичный подход

Все же для большинства переработка шин в домашних условиях подразумевает использование отработанной резины на благо родного дома и его хозяйства. Здесь есть несколько нюансов.

Во-первых, можно использовать для дома отработанные шины, как они есть.

Во-вторых, можно применять в домашнем хозяйстве продукт первичной их переработки, получаемый на малых и больших предприятиях.

В третьих, можно организовать в рамках частной, домашней фирмы производство, занимающееся собственно первичной переработкой шин.

Использование шин в качестве вечного материала

Шины, как известно, это один из прекрасных строительных материалов. Некоторыми умельцами шины от Белаза использовались в качестве опоры, фундамента под садовым домиком. А рачительные хозяева могут применить шины в качестве элементов:

- забора

- мини-клумб

- элементов детских площадок

Применение частично-переработанной резины

Утилизация шин выполняется поэтапно:

- резка и дробление

- пластификация и выход на конечный продукт

Полуфабрикатом, используемым для разных видов производств, служит резиновая крошка. Из нее можно сделать топливо,

а можно плитку, причем, как для асфальта, так и для кровли.

В домашнем хозяйстве можно применить даже крошку в виде полуфабриката – ею посыпают дорожки вдоль газонов. Можно применить и резиновую кровлю для дома.

Переработка непригодных шин

Шины измельчают – либо в охлажденном до –70…-80 градусов состоянии, когда резина становится хрупкой, либо при обычной температуре – но более мощным инструментом. Для получения топлива резину подвергают операции пиролиза.

Это опасный для окружающей среды процесс. Оборудование, содержание площадей, организация сбора сырья и поиск покупателей, привлечение значительных денежных средств – все это совсем ассоциируется с небольшой «частной лавочкой», где утилизация шин была бы выгодной.

Вывод

В рамках домашнего хозяйства автолюбителя перерабатывать шины довольно сложно. Для этого нужно быть очень большим

энтузиастом. Но может вам посчастливится найти уникальный способ использования негодных покрышек.

Социальные закладки

Способы переработки шин и резины измельчителем в резиновую крошку своими руками. Виды станков и технология переработки автомобильных шин Дробилка для покрышек своими руками

Вывоз, переработка и утилизация отходов с 1 по 5 класс опасности

Работаем со всеми регионами России. Действующая лицензия. Полный комплект закрывающих документов. Индивидуальный подход к клиенту и гибкая ценовая политика.

С помощью данной формы вы можете оставить заявку на оказание услуг, запросить коммерческое предложение или получить бесплатную консультацию наших специалистов.

Давно известно, что изношенные автошины, вышедшие из эксплуатации являются потенциальным источником загрязнения окружающей среды и нарушения экологии. Переработка шин в крошку в домашних условиях такой же популярный метод, наравне с заводскими. Резиновые отходы от изношенных шин практически не подвергаются биологическому разложению, они разлагаются сотни лет.

Следует отметить, что данные резиновые отходы является огнеопасным материалом, и в случае возгорания огромного количества шин они могут нести угрозу отравления для всех, кто находится рядом, так как резина при горении выделяет канцерогенные токсины, например бензпирен. Складирование на свалках приводит к размножению грызунов и насекомых, которые являются источниками опасных инфекций. Чтобы избежать ухудшения экологической ситуации в России и за рубежом обязательно требуется правильная утилизация, а именно переработка отходов. Без постоянной переработки очень скоро может наступить экологический кризис.

Вторичное использование

Переработка также выгодна в экономическом отношении. Из автомобильных покрышек можно получать различные виды ценного вторсырья, а так же производить огромное количество готовой продукции. Из отходов порошковой резины очень мелкой фракции (около 0,2 мм) производят новые автомобильные покрышки и резиновую обувь

, данный вторичный ресурс популярен и России и странах СНГ.

Порошок из отходов более крупных фракций используется в производстве композитных кровельных материалов, резинобитумной мастики, гидроизоляционных материалов, а также резиновых покрытий. Из металлического корда получают металлолом, которому также находят практическое применение предприниматели России. Также, из покрышек получают текстиль и каучук.

Переработка в домашних условиях

У особо активных и продвинутых людей есть возможность перерабатывать резину своими руками. Что для того необходимо? Отработанные камеры, покрышки, шины и немного смекалки. Переработка покрышек в крошку дома — довольно сложное мероприятие. По своим свойствам больше подойдут камеры от старых шин. Они более мягкие и легче поддаются внешнему воздействию.

По одному из сценариев резину следует охладить до температуры примерно -75°C . Согласитесь, не у всех есть такая возможность. Поэтому воспользуемся традиционным сценарием:

- Возьмите камеры

- Удалите с них все лишние элементы

- Нарежьте их на тонкие полоски

- Измельчите эти полоски

Измельчитель резины в этом случае — это топор или ножницы.

Механический способ переработки

Наиболее профессиональный метод. Технологическая линия представляет собой последовательность из установленных рабочих аппаратов, преодолевая которые материал становится готовой продукцией.

Переработка в резиновую крошку проходит три стадии:

- Предварительная подготовка автошин. Изначально они отмываются и очищаются от примесей, после чего конвейером транспортируются в блок первичного дробления, где перемалываются ножевыми дробилками до кусков крупного размера (30-50 мм).

- На второй стадии технологического процесса первично обработанное сырье подается при помощи ленточного транспортера в молотковую дробилку, где вторично измельчается до меньших размеров (10-20 мм). Именно на этой стадии переработки от резины отделяется металлический и текстильный корд, бортовая проволока. Текстиль отделяет специальная система удаления текстиля, а металл — магнитный сепаратор. Собранные металлические отходы затем брикетируются.

- На завершающей стадии уже осуществляется переработка в крошку. В качестве оборудования по переработке шин в крошку используется экструдер — измельчитель, в котором резиновая масса перетирается в тонкодисперсный порошок. На этом этапе переработки шин также производится дополнительное очищение крошки от текстиля и металла при помощи гравитационного сепаратора. После этого, измельченная резиновая крошка делится на фракции и упаковываются в мешки из полиэтилена по 20 кг или в биг — бэги (мягкие контейнеры) грузоподъемностью до 1000 кг.

Сегодня на рынке России достаточное количество производителей данного оборудования.

Химический способ переработки

При химическом способе обработки автомобильные покрышки подвергаются пиролизу. При таком методе обработки происходит термическое разложение резины на составные элементы. Покрышки предварительно измельчают в однородную массу и отправляют в печь, где они разлагаются при температуре 500 — 800 °С. Эта процедура длится 10 — 20 минут. В процессе термического разложения резины образуется около 50% водорода и 26% метана, а также твердые продукты пиролиза, которые затем используют в очистке сточных вод на очистных сооружениях России.

В процессе термического разложения резины образуется около 50% водорода и 26% метана, а также твердые продукты пиролиза, которые затем используют в очистке сточных вод на очистных сооружениях России.

Существует также эффективный, но дорогостоящий физико — химический способ переработки шин в резиновую крошку — криогенное измельчение автомобильных покрышек. Дробление резины осуществляется в специальной охлаждающей камере в условиях крайне низких температур (до — 120 °С). В эту камеру подается холодильный агент (жидкий азот), охлаждающий до сверхнизких температур. В условиях сильного охлаждения резина приобретает стеклообразное состояние. Дробление резины происходит при ударе специальным молотом. После измельчения из резиновой крошки удаляют текстиль и металл.

В современное время существует немало мини-заводов по переработке шин. Бизнес — план по переработке автомобильных шин достаточно прост. Для его реализации потребуется современное оборудование для переработки автомобильных шин, оборудование для складов, цистерны для топлива, инструменты и спецодежда для рабочих, а также затраты на монтаж оборудования. Обязательно необходимы регистрация предприятия и лицензия, которая позволит заниматься этим видом деятельности. Для начала этого бизнеса потребуется значительный стартовый капитал.

Обязательно необходимы регистрация предприятия и лицензия, которая позволит заниматься этим видом деятельности. Для начала этого бизнеса потребуется значительный стартовый капитал.

Каждый год тысячи покрышек пропадают на свалках и полигонах, несмотря на то, что для предприимчивого человека они являются бесплатным ресурсом, из которого можно производить резиновую крошку.

Если она понадобилась лишь единожды, можно купить ее в нужном количестве у производителей.

Но где взять резиновую крошку, если она нужна на постоянной основе и в больших количествах?

Стоит задуматься о приобретении собственного оборудования для переработки шин.

Однако полноценная установка не всем по карману, и не для всех окажется рентабельным такое вложение. Выход — создать оборудование своими руками, и с его помощью производить резиновую крошку из покрышек в домашних условиях.

Переработка небольшого количества резины в домашних условиях

Если сырья нужно совсем мало, можно обойтись вовсе без оборудования.

Для этого потребуются потребуются только ножницы и резак.

С покрышки вначале убирают металлический корд, затем разделяют на ленты и измельчают их на более мелкие фракции до необходимого размера.

На этом процесс считается законченным.

Материал для оформления дорожек, клумб или отдельной детской площадки готов к использованию.

Но чтобы получить больший объем сырья или иметь доход от переработки шин в домашних условиях, нужно соответствующее оборудование.

Сооружение дробилки для переработки шин

Применяются три основных способа производства крошки:

- Дробление шин после их охлаждения жидким азотом до –190 градусов.

- Получение крошки на промышленном оборудовании полного цикла с удалением корда и последующим измельчением резины.

- Переработка с использованием универсальных дробилок, которую можно осуществлять в домашних условиях самому.

Первые два способа требуют больших инвестиций. Третий вариант доступен каждому, кто имеет возможность и желание изготовить дробилку дома.

Необходимые агрегаты можно изготовить самостоятельно в мастерской или на производственном участке – там, где есть металлорежущие станки (токарные, фрезерные) и сварочный аппарат для изготовления комплектующих деталей.

Если нельзя самостоятельно выполнить механическую обработку заготовок и придется заказывать их по своим чертежам, все равно стоимость станков по переработке шин будет в несколько раз дешевле, чем аналогичных покупных агрегатов.

Основным комплектующим устройством на линии по переделке покрышек является шредер (измельчитель для резины). Рассмотрим более подробно и назначение узлов данного станка.

Устройство агрегата

Станок состоит из следующих основных узлов:

- электродвигатель 5 кВт – 2 шт;

- корпус с дисковыми валами;

- решетка;

- редуктор червячный – 2 шт;

- каркас шредера;

- загрузочный бункер;

- направляющий лоток;

- шкаф управления.

Детали установки монтируются на мощной раме, сваренной из швеллеров.

Коробка с режущими дисками

Главным узлом дробилки для резины является корпус с фрезерными валками.

При этом режущие ножи выполнены из высокопрочной стали и термически обработаны, что ощутимо снижает их износ. Они практически не требуют заточки во время эксплуатации.

Расчет отверстий коробки, валов и режущих элементов должен быть точный, поэтому его нужно производить специалисту в этой области (конструктору).

Решетка для калибровки крошки

Для того чтобы получить калиброванную фракцию шинного сырья, шредеры снабжаются специальной решеткой, которая устанавливается под валками.

Редуктор червячный

Вращение валов с дисковыми фрезами осуществляется обособленно, непосредственно от червячных редукторов, соединенных с электродвигателями через муфты.

Передаточное отношение выбирается от 25 до 35 таким образом, чтобы резание было без заедания и с достаточной скоростью.

Рама агрегата

Каркас сварен из профильных элементов, обеспечивает надежность и устойчивость агрегата во время работы, а также погрузочно-разгрузочных действий.

Загрузочный бункер

Установка для переработки шин оборудуется бункером загрузки покрышек и лотком при выемке готовой резиновой крошки.

Благодаря своей конструкции бункер исключает образование заторов из сырья и гарантирует направленное движение массы к вращающимся валкам.

Приспособление для разрезания покрышки

Установка для разрезания шины и удаления корда состоит из несущей рамы и стойки.

На каркасе находится зажимной механизм шины, вращающийся вместе с покрышкой во время резания. Обороты двигателя уменьшены за счет разного диаметра шкивов. На стойке расположен встроенный клиновидный резак, который настраивается на определенный размер за счет перемещения пиноли.

Как измельчить покрышки?

Технологичная цепочка представляет собой несколько подготовительных этапов, прежде чем получится продукция необходимой фракции.

Эта процедура включает:

- Осмотр и удаление посторонних предметов из полости покрышки.

- Вырезка корда.

- Нарезка шины на ленты размером 50-80 мм.

- Измельчение сырья посредством шредера.

- Сепарирование и отделение металлических от текстильных частей.

- Калибрование крошки на фракции с помощью вибрационного сита.

Производительность оборудования

Работа этих двух основных агрегатов при переработке покрышек делается в полуавтоматическом режиме.

Для нормальной работы этой линии необходимо помещение около 150-200 кв. метров. Это вызвано тем, что нужно место для расположения не только оборудования, но и для складирования изношенных покрышек, готовой шинной продукции и металлических отходов.

Выпуск резиновой крошки на данном оборудовании за час составит примерно 200-800 кг и до 100 кг металлического лома, для обслуживания станков понадобится 2-3 работника без квалификации.

Кроме покрышек, на этом оборудовании можно перерабатывать другую резину (транспортерную ленту, камеры, противогазы). На выходе получается крошка с размерами от 0,7 до 4 мм, при этом она составляет 65-85% от всей массы сырья.

Куда применить полученное сырье?

Резиновую крошку можно:

Цена крошки будет зависеть главным образом от качества сырья, и уже во вторую очередь — от фракции.

Наиболее популярной является крошка, фракция которой составляет 2-4 мм.

Она отлично подходит для создания:

Популярность такой крошки вызвана тем, что на склеивание данных гранул идет минимальное количество клея. А полиуретановое связующее вещество иногда дороже крошки в 5-8 раз.

Видео по теме

В данном видео вы можете увидеть, как измельчить резину и сделать крошку в домашних условиях.

Заключение

Создание дробилки для шин своими руками — хорошая идея для тех, кто хочет сделать резиновую крошку своими руками, но не готов тратить десятки тысяч долларов на оборудование.

Создать измельчитель можно при наличии столярной мастерской, а также определенных навыков и материалов, либо воспользоваться услугами людей, которые на этом специализируются.

Полученную в домашних условиях крошку можно использовать для своих нужд или реализовывать предприятиям и населению.

Вконтакте

Одноклассники

rcycle.net

Переработка шин в крошку в домашних условиях: как ее сделать

Давно известно, что изношенные автошины, вышедшие из эксплуатации являются потенциальным источником загрязнения окружающей среды и нарушения экологии. Переработка шин в крошку в домашних условиях такой же популярный метод, наравне с заводскими. Резиновые отходы от изношенных шин практически не подвергаются биологическому разложению, они разлагаются сотни лет.

Следует отметить, что данные резиновые отходы является огнеопасным материалом, и в случае возгорания огромного количества шин они могут нести угрозу отравления для всех, кто находится рядом, так как резина при горении выделяет канцерогенные токсины, например бензпирен. Складирование на свалках приводит к размножению грызунов и насекомых, которые являются источниками опасных инфекций. Чтобы избежать ухудшения экологической ситуации в России и за рубежом обязательно требуется правильная утилизация, а именно переработка отходов. Без постоянной переработки очень скоро может наступить экологический кризис.

Без постоянной переработки очень скоро может наступить экологический кризис.

Вторичное использование

Переработка также выгодна в экономическом отношении. Из автомобильных покрышек можно получать различные виды ценного вторсырья, а так же производить огромное количество готовой продукции. Из отходов порошковой резины очень мелкой фракции (около 0,2 мм) производят новые автомобильные покрышки и резиновую обувь, данный вторичный ресурс популярен и России и странах СНГ.

Порошок из отходов более крупных фракций используется в производстве композитных кровельных материалов, резинобитумной мастики, гидроизоляционных материалов, а также резиновых покрытий. Из металлического корда получают металлолом, которому также находят практическое применение предприниматели России. Также, из покрышек получают текстиль и каучук.

Переработка в домашних условиях

У особо активных и продвинутых людей есть возможность перерабатывать резину своими руками. Что для того необходимо? Отработанные камеры, покрышки, шины и немного смекалки. Переработка покрышек в крошку дома — довольно сложное мероприятие. По своим свойствам больше подойдут камеры от старых шин. Они более мягкие и легче поддаются внешнему воздействию.

Переработка покрышек в крошку дома — довольно сложное мероприятие. По своим свойствам больше подойдут камеры от старых шин. Они более мягкие и легче поддаются внешнему воздействию.

По одному из сценариев резину следует охладить до температуры примерно -75°C. Согласитесь, не у всех есть такая возможность. Поэтому воспользуемся традиционным сценарием:

- Возьмите камеры

- Удалите с них все лишние элементы

- Нарежьте их на тонкие полоски

- Измельчите эти полоски

Измельчитель резины в этом случае — это топор или ножницы.

Механический способ переработки

Наиболее профессиональный метод. Технологическая линия представляет собой последовательность из установленных рабочих аппаратов, преодолевая которые материал становится готовой продукцией.

Переработка в резиновую крошку проходит три стадии:

- Предварительная подготовка автошин. Изначально они отмываются и очищаются от примесей, после чего конвейером транспортируются в блок первичного дробления, где перемалываются ножевыми дробилками до кусков крупного размера (30-50 мм).

- На второй стадии технологического процесса первично обработанное сырье подается при помощи ленточного транспортера в молотковую дробилку, где вторично измельчается до меньших размеров (10-20 мм). Именно на этой стадии переработки от резины отделяется металлический и текстильный корд, бортовая проволока. Текстиль отделяет специальная система удаления текстиля, а металл — магнитный сепаратор. Собранные металлические отходы затем брикетируются.

- На завершающей стадии уже осуществляется переработка в крошку. В качестве оборудования по переработке шин в крошку используется экструдер — измельчитель, в котором резиновая масса перетирается в тонкодисперсный порошок. На этом этапе переработки шин также производится дополнительное очищение крошки от текстиля и металла при помощи гравитационного сепаратора. После этого, измельченная резиновая крошка делится на фракции и упаковываются в мешки из полиэтилена по 20 кг или в биг — бэги (мягкие контейнеры) грузоподъемностью до 1000 кг.

Сегодня на рынке России достаточное количество производителей данного оборудования.

Химический способ переработки

При химическом способе обработки автомобильные покрышки подвергаются пиролизу. При таком методе обработки происходит термическое разложение резины на составные элементы. Покрышки предварительно измельчают в однородную массу и отправляют в печь, где они разлагаются при температуре 500 — 800 °С. Эта процедура длится 10 — 20 минут. В процессе термического разложения резины образуется около 50% водорода и 26% метана, а также твердые продукты пиролиза, которые затем используют в очистке сточных вод на очистных сооружениях России.

Существует также эффективный, но дорогостоящий физико — химический способ переработки шин в резиновую крошку — криогенное измельчение автомобильных покрышек. Дробление резины осуществляется в специальной охлаждающей камере в условиях крайне низких температур (до — 120 °С). В эту камеру подается холодильный агент (жидкий азот), охлаждающий до сверхнизких температур. В условиях сильного охлаждения резина приобретает стеклообразное состояние. Дробление резины происходит при ударе специальным молотом. После измельчения из резиновой крошки удаляют текстиль и металл.

В условиях сильного охлаждения резина приобретает стеклообразное состояние. Дробление резины происходит при ударе специальным молотом. После измельчения из резиновой крошки удаляют текстиль и металл.

В современное время существует немало мини-заводов по переработке шин. Бизнес — план по переработке автомобильных шин достаточно прост. Для его реализации потребуется современное оборудование для переработки автомобильных шин, оборудование для складов, цистерны для топлива, инструменты и спецодежда для рабочих, а также затраты на монтаж оборудования. Обязательно необходимы регистрация предприятия и лицензия, которая позволит заниматься этим видом деятельности. Для начала этого бизнеса потребуется значительный стартовый капитал.

vtorothodi.ru

схема создания самодельного измельчителя для ПЭТ

Материалы из полимеров весьма плотно укрепились в нашей жизни и теперь их можно встретить в любой отрасли.

Но за счет того, что эти материалы не разлагаются естественным путем, они приносят серьезный ущерб природе.

Положительной же чертой является возможность их вторичной переработки.

Для этого пластик сначала подготавливается и приводится в необходимое для этого состояние, его измельчают. Чтобы это сделать, были придуманы специальные устройства – дробилки (шредеры, станки, измельчители) для пластика. Изготовить такую дробилку можно и своими руками.

Разновидности измельчителей

Всего есть три разновидности таких аппаратов, которые различаются по возможности обработки того или иного полимерного материал.

Они делятся на варианты:

- Конструкция выглядит, как V-образные лезвия на ножницах и подходит для измельчения таких видов пластика, как акрил, пленка и нейлон.

- Тип, который используется в основном на заводах, где производят пластмассу, а также на комбинатах по переработке вторичного сырья.

По конструкции они бывают нескольких типов: молотковые, конусные или же щековые дробилки. Они применяются для обработки крупногабаритных изделий из пластика, наподобие оконного профиля.

- Самый распространённый вариант имеет роторную конструкцию и используется для переработки тонкостенных пластиков вроде бутылок, пенопласта.

Измельчитель пластика позволит своему владельцу и привнести свой вклад в экологию и даже заработать. Для бытовых целей обычно используется роторный вариант дробилки. Его конструкция состоит из ротора, на котором надёжно крепятся ножи.

Сетка для дробилок

После включения (а он может работать как от жидкотопливного двигателя, так и от обычного электрического мотора), ось с ножами начинает вращение и в результате под быстрыми и сильными ударами попавшее внутрь такого устройства сырье размельчается.

На дне корпуса для размельчения находится решетка, которая имеет определенный размер ячеек. Он определяется в зависимости от того, какой диаметр должен быть в конечном счёте у фракции.

Сырье в устройстве обрабатывается до того момента, пока не достигнет нужного размера и не выйдет через это сито.

Замечание специалиста: качество металла используемых ножей стоит применять максимально крепкое. Лучше всего использовать качественную каленую сталь, чтобы износ лезвий проходил менее быстро и острота ножей сохранялась дольше.

Лучше всего использовать качественную каленую сталь, чтобы износ лезвий проходил менее быстро и острота ножей сохранялась дольше.

Материалы и инструменты

Чтобы собрать такое устройство в домашних условиях, потребуются определенные навыки работы со сварочным аппаратом.

Всего измельчитель пластика состоит из таких элементов, как:

- дисковые пилы. Оптимальное их количество составляет приблизительно 20 штук.

Так как это является основой всего аппарата, подбирать их следует только качественные и различной конфигурации зубьев, что позволит лучше измельчать отходы;

- в качестве привода лучше всего использовать электрический вариант двигателя. Причина в более широком выборе и возможности использовать не только на открытом пространстве, но и в самом помещении;

- ось для крепления пил;

- для создания рамы и каркаса понадобиться также металлический профиль;

- различные элементы для крепления;

- бункер через который будет происходить подача материала для обработки и защитный кожух;

- чтобы соединить ротор потребуется специальный ремень, а также шкив и несколько подшипников.

Некорректный выбор пил для дробилки может привести к дисбалансу на оси, из-за чего конструкция будет сильно вибрировать и быстрее изнашиваться.

Процесс создания

Принципиальная схема дробилки для пластика

После подготовки всего необходимого для работы, можно начинать этап изготовления:

- Вначале делается режущий блок, путем надевания на заранее приготовленную ось дисковых пил. Чтобы между такими импровизированными ножами осталось необходимое место, стоит использовать гайки.

- Дальше проводим монтаж конструкции на шкив и за счет подшипников обеспечиваем свободное вращение.

- Теперь делаем из подготовленных металлических материалов прямоугольную раму и опорный каркас.

- Следующий шаг – это приваривание ножек, подогнанных по высоте, также с использованием сварки.

- Дальше каркас прикрывается стальным листом, для этого привариваем его к раме. Делаем в нем отверстие необходимой величины и крепим двигатель на корректном расстоянии от режущих элементов.

Защитный кожух и емкость для подачи материала необходимы из мер безопасности и эффективности работы.

Защитный кожух и емкость для подачи материала необходимы из мер безопасности и эффективности работы. - После создания каркаса начинаем последний этап сборки дробилки для пластика. Для этого на ножи одевается, так называемый, защитный кожух и бункер, через который будет происходить подача сырья. Во время монтажа кожуха стоит заранее предусмотреть в нем отверстие для соединения оси со шкивом.

- Последним штрихом является соединение режущего блока с валом мотора, используя для этого ремень. Все, конструкция готова.

Главная рекомендация, которую дают эксперты заключается в необходимости до начала работ составить чертеж, как будет выглядеть планируемая конструкция. Это даст возможность избежать неточностей и несоответствия размеров отдельных деталей.

Спроектировав и собрав своими руками подобный агрегат, вы сможете, зная всю его конструкцию, легко вносить изменения и дорабатывать его.

Измельченный пластик будет иметь тот размер, который закладывается в конструкционные возможности самого агрегата.

Во время выбора силового агрегата заранее необходимо определиться с тем, как часто устройство будет использоваться. Если работы на нем будут редкие и нагрузки незначительные, то хватит электромотора малой мощности, а вот для активного применения уже потребуется вариант более мощный и с большим количеством оборотов.

А чтобы не пришлось собирать по полу обработанный фракционный материал, желательно под пилами предусмотреть место для крепления специального контейнера, в котором он будет собираться.

Смотрите видеообзор качественной дробилки для пластика, сделанной своими руками:

Вконтакте

6sotok-dom.com

Дробилка для пластика своими руками для утилизации

Полимерные материалы прочно вошли в современную жизнь, и нет ни одной отрасли, где бы их не применяли, начиная от производства тары и заканчивая космическими технологиями. Каждый год на планете производится около 180 миллионов тонн различных пластиков. Большинство из них не могут самостоятельно разложиться на простые составляющие и самостоятельно утилизироваться.

Это приносит непоправимый ущерб природе и может вызвать экологическую катастрофу. Положительной чертой практически любого полимера (пластика) является возможность вторичной переработки, благодаря чему старые вещи из пластмассы могут получить «новую жизнь» в качестве полезных предметов. Переработанный пластик немного уступает по прочностным характеристикам первичному полимеру, но при известных пропорциях изделия из вторичного пластика практически не отличаются от изначального.

Разновидности измельчителей

Перед производством вторсырья, любой пластик должен быть измельчен. Для этого существуют специальные аппараты – дробилки. В зависимости от физических качеств помещаемого в них полимера, аппараты можно классифицировать по нескольким категориям:

- для измельчения ПВХ пленки, нейлона или акрила. Конструкция напоминает большие ножницы с лезвиями «V» – образной формы;

- для крупных пластиковых отходов. Наиболее часто применяются на комбинатах вторсырья или заводах по производству пластмасс.

Бывают по конструкции молотковые, щековые или конусные. С их помощью измельчают оконные профиля и крупные детали и корпуса;

Бывают по конструкции молотковые, щековые или конусные. С их помощью измельчают оконные профиля и крупные детали и корпуса; - для ПЭТ бутылок и тонкостенных пластиков. Наиболее распространенный вариант измельчителя, конструктивно называется роторным.

Необходимый тип аппарата можно приобрести либо сделать самому. Речь идет о небольшом бытовом приборе из третьей категории. Дробилка для пластика своими руками делается довольно легко и не требует серьезных знаний и специализированного инструмента, кроме сварочного аппарата.

Более подробно о роторном измельчителе

Наиболее распространенной конструкцией является роторная дробилка. Она состоит из ротора, на котором неподвижно закреплены ножи. Под действием движущей силы – от дизельного, бензинового двигателя или электромотора, ось с ножами приходит в движение и быстрыми ударами измельчает попавшее под ножи сырье. В зависимости от назначения существуют низкооборотистые машины и скоростные агрегаты.

На дне рабочей камеры устанавливается сито или решетка с определенным размером ячейки, в зависимости от необходимого качества и диаметра полученной фракции. Сырье циклически обрабатывается ножами и постепенно проходит сквозь сито.

Сырье циклически обрабатывается ножами и постепенно проходит сквозь сито.

Особое внимание уделяют качеству металла, из которого изготавливаются ножи – это должна быть хорошая каленая сталь, которая препятствует быстрому износу и обеспечивает поддержание заточки длительное время.

Изготавливаем дробилку самостоятельно

Существует несколько наиболее популярных разновидностей измельчителей пластика, которые изготавливают в домашних условиях. Для того, чтобы собрать своими руками этот аппарат понадобится немного терпения и минимальные навыки. В качестве специального инструмента потребуется лишь сварочный аппарат или бытовой инвертор.

Дробилка для пластика своими руками, схема которой будет немного отличаться в зависимости от уровня мастерства изготовителя и его фантазии, имеет следующие общие элементы:

- привод. Наиболее часто используют электродвигатель. Благодаря большому выбору и доступным ценам можно подобрать модель необходимой мощности. Кроме того, дробилка на основе электропривода обладает более тихим ходом и ее можно использовать как на открытом воздухе, так и внутри помещения;

- дисковые пилы.

Это будет основой нашего аппарата. Следует подобрать достаточное их количество и различную конфигурацию зубьев для более качественного измельчения отходов. Оптимальное число пил на оси – около 20;

Это будет основой нашего аппарата. Следует подобрать достаточное их количество и различную конфигурацию зубьев для более качественного измельчения отходов. Оптимальное число пил на оси – около 20; - ось, на которой будут крепиться пилы;

- металлический профиль или труба для изготовления опорной рамы и каркаса дробилки;

- защитный кожух и бункер подачи. Их можно самостоятельно изготовить в домашних условиях из листовой оцинковки при помощи ножниц по металл, молотка и тисков;

- шкив, два подшипника и специальный ремень, при помощи которого создается взаимодействие между электродвигателем и ротором;

- крепежные элементы (гайки, шайбы и саморезы по металлу).

Когда все необходимые материалы и инструменты подготовлены, можно приступать к изготовлению агрегата.

В первую очередь необходимо соорудить режущий блок. Для этого на подготовленную ось надеваем дисковые пилы. Диаметр оси и посадочного места пилы должен совпадать. Между импровизированными ножами должно оставаться минимальное расстояние, которое обеспечивают обыкновенные металлические шайбы. На концах пилы должны быть хорошо зафиксированы с помощью гаек. Затем устанавливаем ось на шкив и используем два подшипника для того, чтобы конструкция свободно вращалась.

На концах пилы должны быть хорошо зафиксированы с помощью гаек. Затем устанавливаем ось на шкив и используем два подшипника для того, чтобы конструкция свободно вращалась.

Следующий шаг – изготовление опорного каркаса. Из металлического уголка, профиля или трубы при помощи сварки делаем прямоугольную раму. Затем к ней привариваем ножки необходимой высоты. Прикрываем каркас листом металла, который привариваем к раме. В листе прорезаем отверстие, равное размеру режущего блока. На небольшом расстоянии от ножей крепим двигатель.

После того, как каркас готов, можно приступать к финальной стадии сборки нашего аппарата. Для этого надеваем защитный кожух на ножи и сверху устанавливаем бункер для подачи сырья. В кожухе необходимо предусмотреть отверстие, через которое ось будет соединена со шкивом. При помощи специального ремня соединяем вал мотора и режущий блок. Наша наиболее простая конструкция дробилки для пластика готова.

Люди, имеющие большой опыт при изготовлении всевозможных агрегатов своими руками рекомендуют в первую очередь составить чертеж будущей конструкции. Таким образом, можно избежать несоответствия размеров или пропустить какой-то узел или деталь.

Таким образом, можно избежать несоответствия размеров или пропустить какой-то узел или деталь.

Перед приобретением двигателя стоит определиться с его мощностью и выдаваемыми оборотами. Для нечастого использования и при невысоких нагрузках достаточно компактного электромотора невысокой мощности. Чем более активно будет использоваться дробилка, тем мощнее и «оборотистей» должен быть мотор.

Дисковые пилы лучше выбирать легкосплавные. Они несколько дороже стандартных изделий, но гораздо лучше сохраняют заточку, что убережет вас от регулярного и частого снимания режущего блока для заточки пил. Саму конструкцию стоить продумать таким образом, чтобы можно было без труда добраться до любого ее узла.

Для большего удобства можно изготовить специальную емкость, где будет находиться переработанное сырье. Контейнер крепится непосредственно под пилами дробилки. Если вам необходимо получать переработанный пластик различного размера, следует озаботиться об изготовлении и монтаже под дисками специальной сетки или решетки с нужным размером ячейки.

Небольшие выводы

Дробилка для пластика является инструментом, который поможет не только бороться с загрязнением природы, но и принесет владельцу некоторый доход. Измельченный пластик можно по весу сдать на пункты переработки и заработать немного денег. Кроме того, в зависимости от конструкции режущего блока и мощности мотора, аппарат можно использовать для измельчения листьев и веток – а это уже серьезное подспорье любому дачнику или владельцу частного дома.

Сборка агрегата не представляет особых сложностей, а благодаря собственным разработкам, вы сможете усовершенствовать конструкцию. Собранная самостоятельно, дробилка ничуть не будет отличаться от производимых серийно измельчителей для бытовых нужд, а по надежности будет превосходить дешевые китайские аналоги. Один из вариантов, какой может быть дробилка для пластика – видео сюжет прилагается.

polimerinfo.com

Делаем садовый измельчитель своими руками на дисковых пилах

После весенней обрезки деревьев большинство садоводов сталкиваются с проблемой утилизации старых веток. Если вы экономный хозяин, привыкший все отходы пускать в дело, то скорее всего отправляете все ветки в компостную кучу. Там все это добро гниет и года через 3-4 вы гарантированно получите прекрасное органическое удобрение — компост. Все это, конечно, замечательно, но слишком долго. Если же вы предварительно измельчите ветки и листья на них, то компост у вас созреет за сезон, а то и за пару месяцев. И тут вам на помощь может прийти садовый измельчитель – устройство, которое превратит исходный материал в щепки или муку. Аппараты, существующие в продаже, не дешевы, поэтому мы предлагаем вам ознакомиться с инструкцией, позволяющей сделать садовый измельчитель своими руками.

Если вы экономный хозяин, привыкший все отходы пускать в дело, то скорее всего отправляете все ветки в компостную кучу. Там все это добро гниет и года через 3-4 вы гарантированно получите прекрасное органическое удобрение — компост. Все это, конечно, замечательно, но слишком долго. Если же вы предварительно измельчите ветки и листья на них, то компост у вас созреет за сезон, а то и за пару месяцев. И тут вам на помощь может прийти садовый измельчитель – устройство, которое превратит исходный материал в щепки или муку. Аппараты, существующие в продаже, не дешевы, поэтому мы предлагаем вам ознакомиться с инструкцией, позволяющей сделать садовый измельчитель своими руками.

Вот такую бандуру мы будем делать… поехали!

Мы не будем убеждать вас, что самодельный измельчитель будет совершенно бесплатен. Естественно, на его изготовление пойдут некоторые детали, которые будут стоить денег. Однако, в среднем, самодельный агрегат обойдется вам в 2 раза дешевле, чем готовый измельчитель раскрученного бренда. Судите сами, для измельчителя вам понадобятся:

Судите сами, для измельчителя вам понадобятся:

- Дисковые пилы – 15-25 штук

- Мотор – бензиновый или электрический

- Шпилька (штанга) М20, к ней шайбы и гайки

- Шкив (например, от генератора ВАЗ) и плотный ремень

- Подшипники

- Металлические трубы для рамы

- Листовой металл для бункера

- Шайбы из пластика 14-24 штуки

Дробление материала в садовом измельчителе осуществляется при помощи ножей. В готовых моделях нож чаще всего представляет собой металлический диск с 2-3 режущими поверхностями. Большой объем работы быстро приводит зубья в негодность и их приходится периодически подтачивать – согласитесь, это не слишком удобно, кроме того, отнимает у вас время. Если вы решили сделать измельчитель садовый своими руками, то можете не повторять эти конструкционные недостатки, а собрать надежный, высокопроизводительный и, главное, долговечный нож.

Мы предлагаем использовать для этого дисковые пилы с твердосплавными насадками. Понадобится не один диск, а несколько, чтобы набрать из них систему – пакет. В готовых садовых измельчителях нож, как правило, имеет толщину 3 см, мы же можем набрать пакет любой толщины – все будет зависеть от количества приобретенных пил. В среднем, для качественного ножа толщиной 6-10см понадобится 15-25 штук. Каждый диск имеет множество зубьев, изначально предназначенных для того, чтобы пилить твердую древесину. Поэтому травяные стебли, листья и ветки для них будут все равно, что семечки. В крайнем случае, если зубья на пиле затупятся, ничто не помешает вам пойти в ближайший магазин инструментов и приобрести ей замену.

Понадобится не один диск, а несколько, чтобы набрать из них систему – пакет. В готовых садовых измельчителях нож, как правило, имеет толщину 3 см, мы же можем набрать пакет любой толщины – все будет зависеть от количества приобретенных пил. В среднем, для качественного ножа толщиной 6-10см понадобится 15-25 штук. Каждый диск имеет множество зубьев, изначально предназначенных для того, чтобы пилить твердую древесину. Поэтому травяные стебли, листья и ветки для них будут все равно, что семечки. В крайнем случае, если зубья на пиле затупятся, ничто не помешает вам пойти в ближайший магазин инструментов и приобрести ей замену.

Дисковые пилы можно с успехом использовать в качестве ножей для измельчителя

Однако, нож – это еще не все. Для того, чтобы привести его в движение нам понадобится двигатель. Для быстрого измельчения веток в небольших объемах проще использовать электродвигатель. Его использование может показаться несколько неудобным из-за кабеля и необходимости подключаться к розетке, зато работает он практически бесшумно и не выделяет выхлопные газы. Мотоблок обладает большей мощностью, поэтому идеально подойдет для тех случаев, когда требуется дробить грубый материал часто и долго.

Мотоблок обладает большей мощностью, поэтому идеально подойдет для тех случаев, когда требуется дробить грубый материал часто и долго.

1. Пилы набираются на ось, диаметр которой определяется посадочным диаметром дисков (20мм). Для этого подойдет шпилька с резьбой М20. Соответственно, необходимы будут шайбы и гайки того же диаметра.

Пилы, набранные на ось будущего измельчителя

Если мы установим диски на шпильке вплотную друг к другу, то нож работать не будет. И вот почему: ширина зубьев пилы больше, чем ширина самого диска, поэтому при вращении зубья будут цепляться друг за друга. Чтобы этого не происходило необходимо развести диски на небольшое расстояние. Сделать это проще простого при помощи самодельных шайб, которые вы можете вырезать из тонкого пластика. Их количество должно быть на 1 штуку меньше, чем количество дисковых пил.

2. На ось-шпильку надевается шкив (от генератора ВАЗ или от помпы). Для вращения оси используются также два подшипника промежуточного вала ВАЗ с внутренним диаметром 20мм.

3. Из профилированных металлических труб сваривается рама, на которую крепится штанга мотоблока. Двигатель крепится на раме так, чтобы была возможность перемещать его относительно дисковых пил. Это необходимо, чтобы изменять при необходимости натяжение ремня привода.

К раме крепится ось с дисковыми пилами

4. Для удобства эксплуатации на раме закрепляется упорный брусок из металлопрофиля, в который будут упираться ветки и стебли при дроблении.

5. На режущий блок необходимо надеть металлический кожух, который сваривается из листового металла или вырезается из оцинкованной стали. Для надежности лучше применить первый вариант.

Кожух лучше выполнить из листового железа — это надежнее!

6. Сверху крепится еще один бункер с раструбом для загрузки подлежащего измельчению материала. К этой детали особых требований не предъявляется, поэтому чаще всего ее делают из гибкой оцинкованной стали.

Приемный бункер легко сделать из оцинкованной стали

В отличие от заводских моделей, самодельный измельчитель не требует излишне бережного отношения. Он станет универсальным помощником в хозяйстве и поможет не только измельчать ветки и другой бытовой мусор, но и дробить плоды (яблоки, груши, сливы), причем вместе с косточками. Это очень удобно при необходимости приготовить джем, пюре или домашнее вино, когда плоды измельчаются до пастообразного состояния.

Он станет универсальным помощником в хозяйстве и поможет не только измельчать ветки и другой бытовой мусор, но и дробить плоды (яблоки, груши, сливы), причем вместе с косточками. Это очень удобно при необходимости приготовить джем, пюре или домашнее вино, когда плоды измельчаются до пастообразного состояния.

Садовый измельчитель в действии

Дисковые пилы, образующие нож агрегата, способны перерабатывать довольно большие куски древесины. Конечно, речь не идет о бревнах, но ветки диаметром 10см будут ему вполне «по зубам». Этим самодельный измельчитель выгодно отличается от заводского изделия, корпус которого просто не пропустит крупные части материала. Соответственно, вы значительно сэкономите свое время, ведь вам не придется сортировать ветки по размерам и думать, куда девать слишком крупные фрагменты. Также не нужно будет следить за влажностью материала, в то время как купленный измельчитель требует регулировки степени сырости исходного сырья. Дело в том, что у большинства современных готовых измельчителей, электродвигатель расположен внизу конструкции, поэтому при переработке мокрых стеблей влага неминуемо попадет в двигатель, а это приведет к поломке. В самодельном изделии вы вольны сами решать, где установить двигатель, в описанном выше варианте он расположен горизонтально, на одном уровне с ножами.

В самодельном изделии вы вольны сами решать, где установить двигатель, в описанном выше варианте он расположен горизонтально, на одном уровне с ножами.

Стоит обратить внимание также на экономию средств при использовании самодельного измельчителя. Во-первых, изготовление изначально будет дешевле, чем покупка заводского устройства, а во-вторых, «самоделка» не будет нуждаться в приобретении дорогих деталей при поломке – все ее элементы не отличаются дороговизной.

Самодельный садовый измельчитель способен раздробить даже крупные ветки, превратив их в щепки

Кроме того, самодельный садовый измельчитель отличается высокой производительностью. Все отходы, загружаемые в бункер, будут затягиваться дисковыми пилами и исчезать с невероятной скоростью. Таким образом, самодельный аппарат может оказать ничуть не хуже дорогого и современного садового инструмента. Одним словом, если измельчитель очень нужен, но денег на его покупку нет, выход один – сделать его своими руками!

Предприятия, связанные с производством резиновых элементов, шин, камер и других подобных товаров, часто применяются измельчители резины.

Они позволяют переработать покрышки, камеры и другие элементы, выполненные из резины. Материал при этом остается гибким и эластичным, сохраняет свою молекулярную формулу

Как правильно выбрать дробилку

- качество сборки;

- высокопрочный металл ножей, способный переносить постоянные тяжелые нагрузки;

- габаритные размеры аппарата;

- размеры приемной горловины;

- мощность двигателя.;

- максимальное количество переработанного материала за час.

Выбирать подобного вида технику следует по следующим параметрам:

Учитывая все вышеперечисленные пункты, вы сможете подобрать измельчитель резины в крошку для конкретно ваших задач. Не следует пренебрегать мощностью двигателя. Перенагружая его постоянными действиями, он не будет справляться с требуемым объемом материала, который необходимо перерабатывать, будет выдавать регулярные сбои и поломки. Кроме этого, наша компания предлагает линии по переработке шин .

Перед тем, как шины попадают в измельчительный контейнер, их следует разрезать. Части резиновых покрышек мгновенно превращаются в крошку, значительно экономя ваше время и средства на более дорогое оборудование.

Части резиновых покрышек мгновенно превращаются в крошку, значительно экономя ваше время и средства на более дорогое оборудование.

Качественная работа измельчителя даст вам резиновую крошку неповрежденную, гибкую и эластичную. Из вторсырья производят детали и элементы высокого качества и прочности.

Одной из экологических проблем является утилизация б/у шин. Неправильное уничтожение резины наносит непоправимый вред окружающей среде и здоровью человека. Переработка вторсырья с помощью измельчителя шин способна помочь в решении указанного вопроса.

Приобрести необходимую модель можно удаленно с помощью интернет ресурсов. Заявка оформляется быстро и легко, а доставка осуществляется в самые короткие сроки.Преимущества процесса от использования измельчителя шин

Измельчитель резины показывает высокую производительность при наличии примесей

Агрегат способен перерабатывать мелкое и крупное вторсырье

Конечный продукт востребован в народном хозяйстве

Агрегат соответствует требованиям европейского стандарта

Продукт конкурентоспособен на рынке

Почему стоит купить оборудование у нас

Покупка инновационного оригинального измельчителя по ценам, ниже рыночным;

Вам гарантировано: бесплатное консультирование, приветливое отношение и индивидуальный подход к каждому заказу;

Покупая товар, клиентам предоставляется гарантия производителя и возможность сервисного обслуживания;

Обращение в компанию гарантирует подбор измеличителя шин в соответствии с указанными требованиями;

Доставка и оплата товара – выгодная для обеих сторон сделки.

Как оформить заказ?

Для осуществления заказа необходимо посетить официальный сайт компании для заполнения онлайн-заявки. В ней указывается информация с персональными данными клиента, разновидность оборудования, мощность, ценовые критерии и другие требования. Ответ будет предоставлен посредством звонка менеджера. Ждем ваших заявок.

Закажите консультацию специалиста бесплатно!

Заполните простую форму и мы Вам перезвоним.

Из всего количества изношенных шин перерабатывается всего 20%, несмотря на то, что в тонне шин содержится приблизительно 70% резины пригодной для вторичной переработки в топливо, изделия или стройматериалы. При сжигании этого количества покрышек в атмосферу выделяется 460 кг вредных газов и 280 кг сажи! Оборудование для переработки шин окупается за 6 — 12 месяцев, с сырьем и сбытом готовой продукции никогда нет проблем.

Виды переработки покрышек

Существует две технологии утилизации, в процессе которых из автомобильных шин изготавливают:

- порошок, гранулы, резиновую крошку, чипы;

- жидкое топливо.

Для производства первых четырех типов сырья используются однотипные станки и оборудование. Процесс заключается в измельчении и сепарации сырья. Весь цикл проходит без применения химических реагентов и выброса в атмосферу вредных продуктов.

При переработке в жидкое топливо применяется пиролиз — термическое разложение резины с выделением газа. Часть газа выбрасывается в природу, поэтому такое оборудование обязательно комплектуется очистительными станциями.

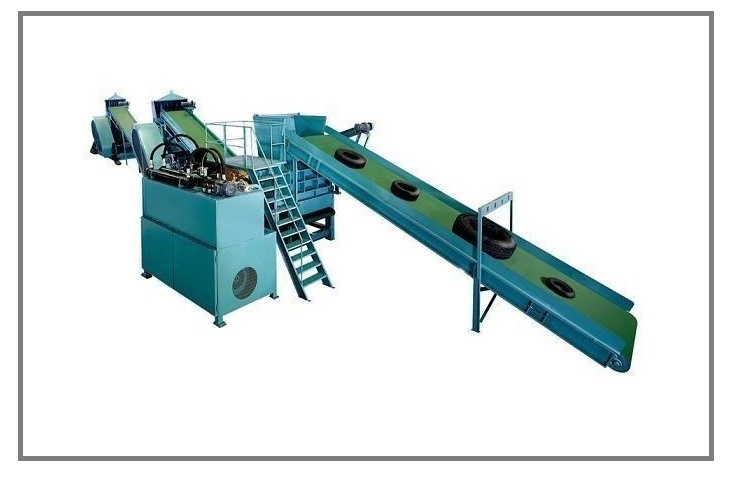

Линия по производству крошки

Линия для переработки шин работает в полуавтоматическом режиме. Это сборное оборудование занимает около 200 кв. метров. Производительность небольшого цеха в час составляет 200 — 1000 кг готовой крошки, до 200 кг металла за смену, до 1000 кг текстильной ваты за смену. Для обслуживания станков необходимо 3 — 4 неквалифицированных работника. Линия перерабатывает изношенные шины, выделяя металлические и текстильные включения.

Не все оборудование для переработки шин содержит сепараторы шипов и хлопчатобумажного текстиля.

Это следует учитывать при подборе станков.

Кроме площади под оборудование необходимо подготовить склад для сырья и готовой продукции. Основа линии это измельчители вальцового типа. Большинство мини-заводов рассчитаны на переработку шин до 120 см в поперечнике, возможна модернизация под 170 см. Обрабатывать можно не только шины, но и любой резиновый утиль (противогазы, лента транспортеров). На выходе получается:

- крошка резиновая;

- дробленая сталь;

- текстильная вата.

Выход резины составляет от 60 до 80% от общей массы шин. Свойства резиновой крошки могут варьировать в зависимости от качества утиля.

Средние показатели:

- содержание чистой резины 99,9%;

- содержание металла до 0,1%;

- содержание текстиля до 0,2 %;

- разделение по фракциям;

- черного цвета;

- не окисляется под действием температуры.

На станках производится резиновая крошка с размерами частиц от 0,8 до 3 мм. Количество крошки различных фракций зависит от степени изношенности и жесткости исходного продукта. С помощью вибросепаратора можно четко разделить крошку по фракциям.

Количество крошки различных фракций зависит от степени изношенности и жесткости исходного продукта. С помощью вибросепаратора можно четко разделить крошку по фракциям.

Можно задавать диаметры, настраивая дробилки и заменяя сита. Чем мельче частицы, тем большее время требуется на их производство. Для производства резиновой пыли дополнительно устанавливается дотиратель, который производит частицы менее 0,1 мм.

Технология переработки

- Из шины вырезается кольцо посадки, металл выжимается, остается резина.

- Шина спирально разделяется на ленты 3 — 5 см шириной.

- Выделяется второе металлическое кольцо.

- Лента разрезается на тонкие и короткие заготовки.

- Заготовки дробятся на валках в крошку и пыль.

- На сепараторах выделяется резина, металл, вата.

- Готовая продукция отправляется на склад.

Оборудование для измельчения шин

Производственный процесс разделен на две стадии, проходящие на разных участках:

- предварительный;

- истирания.

Предварительный этап проходит на станках:

- выделитель кольца посадки;

- разделитель шины на полосы;

- разделитель полосы;

- отжиматель кольца.

Оборудование для основного этапа:

- главный истиратель;

- вибрационное сито грубой очистки;

- магнитный отсеиватель;

- воздушный отсеиватель;

- ленточные конвейеры;

- тонкое вибросито.

Истирающий станок — основное оборудование в цеху для утилизации автомобильных покрышек. Для размещения станков необходимо твердое бетонное или асфальтовое покрытие пола.

Реализация крошки

Конечный продукт переработки покрышек применяется:

- при изготовлении различных видов топлива: пиролизного газа, мазута, бензина;

- при строительстве автомобильных дорог: производстве специальных плит для участков особой опасности, тормозных модулей, заборов для автомобильных стоянок, шумоизоляционных панелей, переправ через рельсы железных дорог и трамваев, мастик на основе битума, спортивных и игровых покрытий;

- при изготовлении обувных заготовок, напольных покрытий;

- при производстве резиновых изделий, кровельных покрытий;

- для препаратов для адсорбции нефти и ее производных с воды и земли.

Линия по производству топлива

Второй тип устройств перерабатывает автошины в жидкое топливо. Станок занимает около 18 кв. метров при высоте 10 м. Покрышки очищаются от металлических колец и дисков, измельчаются и транспортируются в приемную емкость реактора.

В реакторе поддерживается температура около 460 градусов, при которой резина разлагается на жидкое топливо, газ, углеродсодержащее вещество и металлическую проволоку. Частично газ используется для работы самого реактора, излишки выбрасываются в атмосферу. Их количество незначительно, поэтому не наносит вред экологии.

Жидкое топливо разливается в емкости и отправляется на склад для дальнейшей реализации. Углеродсодержащее вещество охлаждается, гасится, из него выделяется металл. Все продукты переработки готовы к реализации.

Такое оборудование перерабатывает до 5000 кг покрышек в сутки, производя:

- жидкое топливо — около 2000 кг;

- металла — 500 кг;

- углеродсодержащее вещество (твердый остаток) — около 1500 кг;

- газа — 1000 кг.

Монтируется оборудование на улице, на бетонной или асфальтированной площадке. Непрерывно работающий цех обслуживают по 2 рабочих в смену. В среднем станок потребляет 14 кВт в час. В качестве топлива используется газ, полученный при утилизации шин.

Первый видеоролик рассказывает о процессе утилизации автомобильных шин, второй демонстрирует переработку шин в крошку, третий — о самодельной пиролизной установке для производства топлива из покрышек:

Каждый год тысячи покрышек пропадают на свалках и полигонах, несмотря на то, что для предприимчивого человека они являются бесплатным ресурсом , из которого можно производить резиновую крошку.

Если она понадобилась лишь единожды, можно купить ее в нужном количестве у производителей.

Но где взять резиновую крошку, если она нужна на постоянной основе и в больших количествах?

Стоит задуматься о приобретении собственного .

Однако полноценная установка не всем по карману , и не для всех окажется рентабельным такое вложение. Выход — создать оборудование своими руками, и с его помощью производить резиновую крошку из покрышек в домашних условиях.

Выход — создать оборудование своими руками, и с его помощью производить резиновую крошку из покрышек в домашних условиях.

Если сырья нужно совсем мало, можно обойтись вовсе без оборудования.

Для этого потребуются потребуются только ножницы и резак .

С покрышки вначале убирают металлический корд, затем разделяют на ленты и измельчают их на более мелкие фракции до необходимого размера .

На этом процесс считается законченным.

Материал для оформления дорожек, клумб или отдельной детской площадки готов к использованию.

Но чтобы получить больший объем сырья или иметь доход от переработки шин в домашних условиях, нужно соответствующее оборудование.

Сооружение дробилки для переработки шин

Применяются три основных способа производства крошки:

- Дробление шин после их охлаждения жидким азотом до –190 градусов.

- Получение крошки на промышленном оборудовании полного цикла с удалением и последующим измельчением резины.

- Переработка с использованием универсальных дробилок, которую можно осуществлять в домашних условиях самому.

Первые два способа требуют больших инвестиций. Третий вариант доступен каждому , кто имеет возможность и желание изготовить дробилку дома.

Необходимые агрегаты можно изготовить самостоятельно в мастерской или на производственном участке – там, где есть металлорежущие станки (токарные, фрезерные) и сварочный аппарат для изготовления комплектующих деталей.

Если нельзя самостоятельно выполнить механическую обработку заготовок и придется заказывать их по своим чертежам, все равно стоимость станков по переработке шин будет в несколько раз дешевле , чем аналогичных покупных агрегатов.

Основным комплектующим устройством на линии по переделке покрышек является шредер (измельчитель для резины). Рассмотрим более подробно и назначение узлов данного станка.

Устройство агрегата

Станок состоит из следующих основных узлов:

- электродвигатель 5 кВт – 2 шт;

- корпус с дисковыми валами;

- решетка;

- редуктор червячный – 2 шт;

- каркас шредера;

- загрузочный бункер;

- направляющий лоток;

- шкаф управления.

Детали установки монтируются на мощной раме, сваренной из швеллеров.

Коробка с режущими дисками

Главным узлом дробилки для резины является корпус с фрезерными валками.

При этом режущие ножи выполнены из высокопрочной стали и термически обработаны, что ощутимо снижает их износ. Они практически не требуют заточки во время эксплуатации .

Расчет отверстий коробки, валов и режущих элементов должен быть точный, поэтому его нужно производить специалисту в этой области (конструктору).

Решетка для калибровки крошки

Для того чтобы получить калиброванную фракцию шинного сырья, шредеры снабжаются специальной решеткой, которая устанавливается под валками.

Редуктор червячный

Вращение валов с дисковыми фрезами осуществляется обособленно, непосредственно от червячных редукторов, соединенных с электродвигателями через муфты.

Передаточное отношение выбирается от 25 до 35 таким образом, чтобы резание было без заедания и с достаточной скоростью .

Рама агрегата

Каркас сварен из профильных элементов, обеспечивает надежность и устойчивость агрегата во время работы, а также погрузочно-разгрузочных действий.

Загрузочный бункер

Установка для переработки шин оборудуется бункером загрузки покрышек и лотком при выемке готовой резиновой крошки.

Благодаря своей конструкции бункер исключает образование заторов из сырья и гарантирует направленное движение массы к вращающимся валкам.

Приспособление для разрезания покрышки

Установка для разрезания шины и удаления корда состоит из несущей рамы и стойки .

На каркасе находится зажимной механизм шины, вращающийся вместе с покрышкой во время резания. Обороты двигателя уменьшены за счет разного диаметра шкивов. На стойке расположен встроенный клиновидный резак, который настраивается на определенный размер за счет перемещения пиноли.

Как измельчить покрышки?

Технологичная цепочка представляет собой несколько подготовительных этапов , прежде чем получится продукция необходимой фракции.

Эта процедура включает:

- Осмотр и удаление посторонних предметов из полости покрышки.

- Вырезка корда .

- Нарезка шины на ленты размером 50-80 мм.

- Измельчение сырья посредством шредера.

- Сепарирование и отделение металлических от текстильных частей.

- Калибрование крошки на фракции с помощью вибрационного сита.

Производительность оборудования

Работа этих двух основных агрегатов при переработке покрышек делается в полуавтоматическом режиме .

Для нормальной работы этой линии необходимо помещение около 150-200 кв. метров. Это вызвано тем, что нужно место для расположения не только оборудования, но и для складирования изношенных покрышек, готовой шинной продукции и металлических отходов.

Выпуск резиновой крошки на данном оборудовании за час составит примерно 200-800 кг и до 100 кг металлического лома, для обслуживания станков понадобится 2-3 работника без квалификации.

Кроме покрышек, на этом оборудовании можно перерабатывать другую резину (транспортерную ленту, камеры, противогазы). На выходе получается крошка с размерами от 0,7 до 4 мм, при этом она составляет 65-85% от всей массы сырья.

Куда применить полученное сырье?

Администрация Владивостока отправляет собранные на улицах шины на переработку — Новости — События

Собранные на улицах краевого центра старые автомобильные автопокрышки мэрия Владивостока отправляет на переработку. Из автопокрышек специализированная компания делает крошку, которую в дальнейшем используют для устройства покрытия детских и спортивных площадок.

«Подведомственное учреждение «Содержание городских территорий» ежедневно собирает выброшенные вдоль дорог автопокрышки и ликвидирует стихийные свалки. Их складируют на площадке временного хранения, после чего вывозят в специализированную компанию для дальнейшей переработки. Администрация Владивостока заключила муниципальный контракт с компанией «ЭкоСтар Технолоджи» на погрузку, перевозку и утилизацию отработанных автошин», – рассказал заместитель руководителя городского управления дорог и благоустройства Игорь Скубко.

К слову, с начала года с улиц Владивостока силами городской службы собрано и передано на утилизацию уже порядка 22 000 автопокрышек. Сейчас администрация заключила дополнительный договор со специализированной компанией на вывоз ещё почти 12 тысяч автопокрышек. Дорожная служба продолжает ежедневно собирать выброшенные шины с улиц города.

Переработкой автопокрышек занимается компания «ЭкоСтар Технолоджи». В год на заводе перерабатывают 4000 тонн автопокрышек. Мелкодроблёная резина идёт на производство безопасных покрытий детских площадок и беговых дорожек. Для получения крошки в начале цикла у автопокрышки отрезается металлическая часть, далее резина режется на куски и помещается в дробилку, где материал измельчается и очищается от металлических, текстильных компонентов. Компания «ЭкоСтар Технолоджи» работает с 2009 года. За это время объём перерабатываемой резины увеличился в три раза. Основная часть готового сырья остается в Приморье, часть отправляется на Сахалин и Камчатку.

Чтобы из шины получилась мелкая очищенная резиновая крошка, автопокрышка проходит несколько этапов. Первый – это цех предварительной заготовки. Здесь работники начинают «разделывать» покрышки легковых и грузовых автомобилей. От кольца отрезается металлическая часть, которая также будет переработана. После шина отправляется под гидравлические ножницы, где работники разрезают ее на удобные для дробления части (чипсу).

На следующем этапе чипсу закладывают на конвейер первого этапа дробления. Здесь автопокрышка превращается в кусочки резины, размером до 10 см. В них все ещё содержатся металлические и текстильные компоненты. Далее резина проходит по конвейеру под специальным магнитом, который убирает крупные металлические части. Отметим, что их переплавляют и также используют повторно.

Перед тем, как отправиться на более мелкое дробление, резиновая крошка проезжает магнитный стол, где происходит второй этап очищения от металла. Теперь сырье отделяется от текстильного компонента. Поступая на специальное вибросито, более весомые гранулы просеиваются вниз, а сверху остается что-то похожее на вату. Таких этапов сепарации два. После полного очищения крошка разделяется на две фракции: мелкая и основная. Вторая как раз используется в производстве покрытия детских площадок и беговых дорожек. А мелкая крошка – для засыпки искусственного газона на футбольных полях и для изготовления брусчатки из резиновой крошки.

Поступая на специальное вибросито, более весомые гранулы просеиваются вниз, а сверху остается что-то похожее на вату. Таких этапов сепарации два. После полного очищения крошка разделяется на две фракции: мелкая и основная. Вторая как раз используется в производстве покрытия детских площадок и беговых дорожек. А мелкая крошка – для засыпки искусственного газона на футбольных полях и для изготовления брусчатки из резиновой крошки.

По словам генерального директора компании ООО «ЭкоСтар Технолоджи» Глеба Юницына, в год завод перерабатывает примерно 4000 тонн покрышек, а в смену – 12.

«В целом объем зависит от сезона. Во время смены шин наплыв идёт очень плотный. Работа налажена и с администрацией Владивостока. Раньше мы работали по различным акциям, на благотворительной основе. Бывают периоды, что мы принимаем шины на безвозмездной основе. С мэрией сейчас работаем по договорам, так как объёмы у города растут, и мы не можем принимать резину бесплатно», – рассказал Глеб Юницын.

Гендиректор отмечает, что вопрос по свалкам автопокрышек в городе стоит остро. С каждым годом резины становится все больше.

«Мы стараемся переработать весь образующийся объём. У нас также есть проект «Свалкам-Нет», в рамках которого мы договариваемся с шиномонтажными пунктами. Они принимают шины и передают нам на переработку», – добавил Глеб Юницын.

Ольга Суходоева, [email protected]

По публикации ИА PrimaMedia

Мария Бородина, ИА PrimaMedia (фото)

Оборудование для переработки шин в крошку

Практически каждый человек знает, что использованные автошины можно не только сдавать в утиль или сжигать, но и переработать. Из подобного продукта получаются материалы для строительства, покрытия для спортплощадок, торговых комплексов, парковок и других общедоступных мест. Если жечь автопокрышки, они выделяют в окружающую атмосферу массовое число вредных веществ, что оказывает неблагоприятное влияние на показатели экологичности. По этой причине оптимальным вариантом является получение вторсырья.

По этой причине оптимальным вариантом является получение вторсырья.

Оборудование для переработки шин

На территории России также начинают развиваться эти направления деятельности, на что повлияли политические взгляды страны, которые нацелены на сохранность окружающей среды и налаживание выгодных бизнес-проектов. Так как сегмент по взаимодействию с отработавшими автошинами еще не стал особо конкурентным, такое направление обладает выгодой.

Оборудование для переработки шин будет представлено на международной выставке Wasma. Здесь соберутся ведущие производители, которые готовы продемонстрировать свою продукцию всем присутствующим и рассказать о ее технических характеристиках, преимуществах и особенностях эксплуатации.

Сам процесс утилизации автошин сложный и требует значительных временных ресурсов. Существующие для таких целей комплексы позволяют не только избавиться от уже отработавших свое автопокрышек, но и получить вторсырье или же произвести топливный продукт. Также из старых покрышек можно получить технический углерод, металлокорды и другие элементы, которые пользуются спросом среди потребителей. Помимо этого авторезина перерабатывается в крошку, которая является измельченными резиновыми частицами.

Также из старых покрышек можно получить технический углерод, металлокорды и другие элементы, которые пользуются спросом среди потребителей. Помимо этого авторезина перерабатывается в крошку, которая является измельченными резиновыми частицами.

Посетить площадку будет полезно для того чтобы:

- Ознакомиться с существующими на текущий момент механизмами, сравнить их свойства, особенности функционирования и ценовые категории. Гости смогут сравнить предложения разных компаний и выбрать наиболее оптимальный вариант, который соответствует их запросам.

- Заключить договор о сотрудничестве с поставщиками, условия которых покажутся наиболее подходящими. Десятки представителей компаний соберутся в одном месте для того чтобы найти новых клиентов.

- Обновить имеющуюся технику, подобрать нужные комплектующие.

Грамотный выбор оборудования для переработки шин позволит обустроить бесперебойный процесс на производстве. Существует две категории по утилизации старых покрышек:

Существует две категории по утилизации старых покрышек:

- Электромеханическая.

- Изменяющая химическую формулу продукции.

Группы различаются между собой по своему действию и новым компонентам, которые получаются в результате взаимодействия. Каждая из процедур обладает своим особенностями, с которыми рекомендуется ознакомиться заранее.

— Механический процесс

Это безопасная методика, если говорить об экологической составляющей. Она широко востребована на текущий момент в разных государствах. Автошины подвергаются следующим действиям:

- Покрышки изначально промываются, отделяются от бортового кольца и разрезаются на крупные части.

- После этого они очищаются благодаря магнитному сепарированию от металлокордовой составляющей.

-

Затем куски подвергаются нагреванию, если планируется применение высокого температурного режима или же охлаждают для криогенного способа.

- Изделия измельчают при помощи резки, ударов, взрывов, сжатия или же истирания, после чего образованная масса перетирается для получения крошки с заданными параметрами.

Недостаток подобной процедуры заключается в высокой себестоимости сырья. Это связано с тем что оборудование для переработки шин стоит дорого и требует больших расходов на электроснабжение.

К преимуществам можно отнести:

- при таком процессе не наблюдается выброс вредных веществ в окружающую среду;

- манипуляции отличаются простотой;

- подобный способ позволяет сохранить все свойства продукции.

В итоге таких манипуляций образуется мелкие частицы из резины, которые активно используют в промышленной сфере и при строительных работах. Из нее создаются бытовые приборы, она добавляется в строительные смеси или эксплуатируется при оснащении дорожного полотна.

— Пиролиз

При использовании такой технологии химическая формула материала видоизменяется и полученное сырье преобразуется в жидкое состояние. Так как при этой методике наблюдается выделение токсичных компонентов, он считается опасным для окружающей среды.

Так как при этой методике наблюдается выделение токсичных компонентов, он считается опасным для окружающей среды.

Оборудование для переработки шин в крошку

Функционирование оборудования для переработки шин в крошку направлено на механические манипуляции. Для начального этапа применяется механизм, удаляющий бортовую проволоку. Для этого востребованы два способа:

- вырезание кольца вместе с металлокордом;

- вырывание проволоки.

В первом случае проводятся две процедуры: вырезают бортовое кольцо, после чего из него выдавливается металлокорд. Для этого потребуется использование двух станков. На выставке Wasma будет продемонстрировано специализированное приспособление для этих целей. Помимо этого все посетители смогут ознакомиться с другими агрегатами:

- гидравлическими ножницами;

- пресс-гильотинами;

- специализированными механическими резаками и ножницами;

- дисковыми ножницами;

Также будет располагаться раздел, предназначенный для измельчительной стадии. Здесь находятся дробилки, различающиеся по своим модификациям. Торговые марки предлагают несколько вариаций моделей:

Здесь находятся дробилки, различающиеся по своим модификациям. Торговые марки предлагают несколько вариаций моделей:

- шредерные;

- роторные;

- молотковые.

Шредерная модификация считается наиболее востребованным устройством, так как она измельчает сырье при помощи ножей, которыми оснащаются валы. Благодаря такому оснащению в результате проводимых действий можно получить частицы, с фракциями от 100 мм.

Чтобы осуществить дальнейшее измельчение, потребуются грануляторы. Это устройство, в корпусной части которого присутствует подвижный вал с ножами. Благодаря лезвиям автошины размельчаются.

Чтобы удалить из резиновой смеси лишние детали (капроновый корд с проволокой) потребуется приобретение магнитного отборщика с виброситом, наряду с магнитным барабанным.