Как сделать изделие из пластика: Литье пластмасс своими руками в домашних условиях: технология, оборудование, прессформы

Литьё пластиковых изделий на заказ недорого в Москве

Оборудование для литья пластмасс

Для литья пластмасс используют специальное оборудование, применяемое также для вакуумного литья полиуретанов в силиконовые формы.

В процессе выполнения работ по изготовлению изделий из полиуретанов, используются:

Вакуумный миксер – перемешивание и дегазации силикона перед заливкой в опалубку.

Вакуумная камера – дополнительная дегазация силикона в опалубке, заливка и дегазация полиуретана в готовую форму.

Термошкаф – осуществляет процесс полимеризации материалов.

В работе, мы используем только новое оборудование для литья пластмасс, выполненное на заказ у ведущих технологических компаний.

Применение специального оборудования для литья пластмасс выполняет широкий спектр задач. Дегазировать жидкое сырье в большом диапазоне вязкостей, размеры рабочей камеры (750 х 750 х 600 (Н) мм), запускать широкий диапазон материалов с разными параметрами, уменьшать время полимеризации.

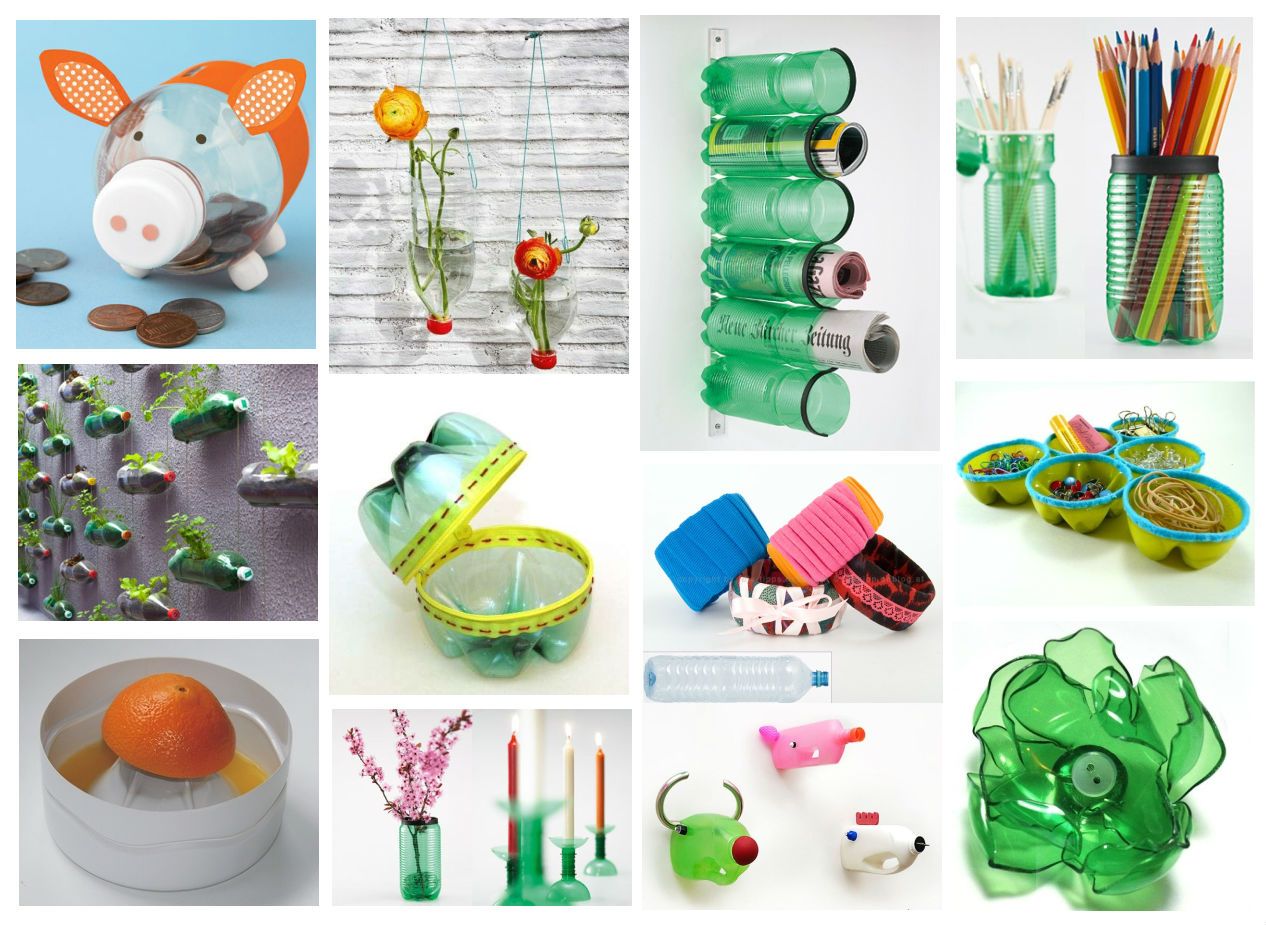

Литье пластиковых изделий в настоящее время весьма развито. Это связано с широким применением их в различных сферах в виду таких особенностей и свойств, как легкий вес, многообразие форм, долгий срок эксплуатации и возможность вторичного использования сырья.

Существующее сегодня оборудование для литья пластмасс позволяет сделать процесс производства более быстрым, качественным и экономным. Кроме того, выпуск может быть штучным или поставленным на поток. Рассмотрим основные типы оборудования, используемые для производства пластмассовых изделий:

Вакуумный миксер. Используется для перемешивания силикона и полиуретана. Но при смешивании компонентов, в массе образуются пузырьки воздуха. Их необходимо удалить, так как их наличие влияет на качество конечной продукции. Поэтому в миксере помимо перемешивания происходит дегазация, то есть высвобождение воздуха.

Вакуумная камера. Применяется для дополнительной дегазации. Так, например, при отливке формы из силикона без дополнительного вакуумирования, на ее поверхности возникнут пузыри. При последующей отливке изделия при помощи такой формы, на его поверхности отобразятся все эти неровности. Поэтому использование камеры при производстве пластмассовых изделий необходимо для изготовления высококачественных изделий. Существуют марки силиконов, которые не требуют вакуумирования, но для обеспечения качества продукции, пренебрегать данным процессом не рекомендуется. Кроме этого, камера используется и для заливки полиуретана в форму.

При последующей отливке изделия при помощи такой формы, на его поверхности отобразятся все эти неровности. Поэтому использование камеры при производстве пластмассовых изделий необходимо для изготовления высококачественных изделий. Существуют марки силиконов, которые не требуют вакуумирования, но для обеспечения качества продукции, пренебрегать данным процессом не рекомендуется. Кроме этого, камера используется и для заливки полиуретана в форму.

Термошкаф. В него помещается форма и устанавливается необходимая температура для полимеризации. В зависимости от вида пластмассы, устанавливается требуемое время и режим.

Подбирая оборудование для литья пластмасс, прежде всего необходимо обращать внимание на его качество, конструктивные особенности и репутацию производителя. Мы используем машины, выполненные на заказ. Производят его крупные компании, продукция которых отличается точностью и технологичностью. Это позволяет нам выполнять холодное литье пластмасс высокого качества.

Литье из пластика (мелкосерийное литье пластмасс) на заказ, металлы, силикон

Часто перед запуском какой-то детали в серийное производство используется литье пластика для того, чтобы создать миниатюрную деталь в единственном экземпляре. Такой подход позволяет отследить, насколько рациональным является изготовление модели, есть ли смысл пускать деталь в серийное производство. В этом случае 3D технологии, моделирование и литье из пластика на заказ идеально сочетаются, благодаря чему можно избежать не только многих ошибок, но и больших растрат.

Что собой представляет мелкосерийное литье?

Есть два варианта, когда используется литье моделей из пластика. В первом будут создаваться единичные либо штучные детали. Здесь используется 3D печать, изготавливается до 20 единиц. Существует и производство небольших партий. Здесь чаще всего используют вакуумное литье благодаря силиконовым формам. Количество таких деталей может варьироваться от 20 до 1000.

В итоге литье из пластика под заказ становится идеальным вариантом для многих инженеров, проектировщиков, людей, работающих над созданием новых деталей.

Плюсы создания 3D моделей посредством мелкосерийного производства

- За ограниченное количество времени можно сделать несколько сотен изделий. Больших временных расходов на это не потребуется.

- Можно без проблем выбирать материалы и способы создания прототипов, что значительно облегчит работу в будущем.

- Мелкосерийное литье имеет отличную наглядность. Это значит, что созданная модель не только оценивается фактически, но еще и запускается в эксперимент. Тестирование поможет определить, подойдет эта модель или ее нужно усовершенствовать.

- Демонстративность и результативность использования модели. Применяя мелкосерийное литье (пластмасс чаще всего используются в этом случае), можно оценить создаваемую деталь даже при помощи фокус-группы, получить более реальные и достоверные выводы.

Благодаря чему проводится создание мелкосерийного производства?

Самый выгодный вариант в этом случае – литье в силиконовые формы. Благодаря ему без проблем можно сделать небольшую партию деталей, которые создавались по индивидуальному заказу. Какие шаги для этого предпринимаются, и насколько сложным будет литье в силиконовые формы, технология которых стала популярной?

- Начальным шагом является подготовка самого прототипа. Если у вас его нет, тогда проводится работа над его созданием. Сначала используется моделирование, а после печать на 3D принтере. В этом случае нежелательно использовать готовое изделие, поскольку есть риск его брака либо порчи. Лучше всего прибегать к использованию технического прототипа. Без специального защитного слоя на нем, реально изготовление только одной обратной силиконовой формы. Это также стоит учитывать.

- Проводится изготовление самой формы из силикона. Здесь используются высококачественные материалы, которые помогут создать большое количество деталей, не имеющих дефектов либо отклонений от нормы.

- Проводится само литье. Теперь пластик будет заливаться в специальную форму, благодаря чему будет равномерно распределяться и полностью ее повторяет. После того как материал застыл, можно извлечь готовое изделие и приступать к созданию следующей единицы.

Мелкосерийное литье пластмасс под давлением также позволяет получить хорошие результаты, протестировать детали и понять, подходят ли параметры и устраивают ли результаты «обкатки». Если ответ на этот вопрос отрицательный, то можно заново создавать 3D модель и делать ее прототип.

Хорошая мастерская мелкосерийного литья пластмасс будет использовать качественные материалы, причем детали будут иметь высокую морозостойкость, их можно использовать в медицинской и пищевой отрасли. Они не будут бояться деформации, не побелеют под большой нагрузкой, хорошо выглядят, смогут обеспечить герметичность.

Производство изделий из пластика в спб

- Главная

- Изделия

- Материал изделий

- Из пластика

Мы производим пластиковые изделия на нашем предприятии. Следуем требованиям клиентов. Изготовленные корпусы и детали из пластмассы имеют комфортную стоимость, они аккуратны и точны в исполнении. Мы производим корпусы с нуля по запросам клиентов, можем воссоздать любую деталь. Доставляем во все города России.

ПРИМЕРЫ РЕАЛИЗОВАННЫХ ПРОЕКТОВ

Форма быстрого заказа

ПЛЮСЫ НАШЕГО ИЗГОТОВЛЕНИЯ

КонсультацияМенеджеры компании помогут выбрать идеальный для ваших целей и потребностей полимерный материал. |

Производственные мощностиБолее 2 000 м² рабочего пространства, оснащенного различными станками с ЧПУ: 7 методов производства. |

||

Работаем строго по ТЗСледуем ТЗ клиента. Производим изделия по его требованиям и пожеланиям. Согласовываем все решения. |

Можем сделать доработку |

||

Точное копирование образцаПроизведем изделие строго по образцу клиента. |

Тестовый образец изделия

|

КЛИЕНТЫ И ПАРТНЕРЫ

Наши постоянные клиенты на протяжении многих лет доверяют нам реализацию своих проектов. Мы дорожим нашими партнерскими отношениями, стараемся не сбавлять обороты и каждый раз создаем продукцию высшего качества.

Пластиковые изделия производятся на предприятии в Санкт-Петербурге. Мы контролируем каждый этап: разработка, подбор материалов, создание и тестирование пробного образца, корректировки, производство партии. Консультируем, подбираем для клиентов материал, который обладает нужными им качествами. Находим вид пластмассы по запросу, производим из пищевого или медицинского пластика.

Виды пластика и разновидности одного и того же вида отличаются качествами. Однако пластмассы все же имеют общие свойства.

Однако пластмассы все же имеют общие свойства.

Свойства пластмассовых изделий

- Небольшой вес. Большинство пластиков имеют небольшой вес: это облегчают общий вес конструкций. Они используются для создания корпусов сигнализаций, датчиков, медицинской аппаратуры, радиоаппаратуры, вентиляторов, пультов, другой техники.

- Возможность эксплуатации при экстремально низких и высоких температурах. Детали из стеклотекстолита функционируют при температуре до +400ºС. Фторопластовые подшипники используют, если механизм должен работать при условиях крайне низких температур до -269°С.

- Износостойкость. Пластмассовая продукция имеет высокую механическую прочность, низкий коэффициент трения, выдерживает большие нагрузки, а при должной эксплуатации может прослужить намного дольше, чем аналоги из металлов. Они также в несколько раз продлевают срок службы механизма.

- Защита от химических веществ, факторов окружающей среды. Многие пластики создаются с применением добавок, которые придают им необходимые защитные свойства в зависимости от той среды, в которой полимер должен эксплуатироваться.

- Безопасность. На рабочем месте, дома, в общественных местах нас окружают различные пластиковые предметы. Поэтому безопасность для человека — это одно из самых важных качеств пластиков.

Методы изготовления пластмассовых изделий

Вид обработки пластика подбирается технологами в зависимости от назначения, параметров, дизайна товара. Это может быть литье под давлением, для которого создается пресс-форма, если изготавливается деталь, например, из полиуретана.

Методом вакуумной формовки производят корпусы для техники, а также другие предметы из термопластичных полимеров. По чертежам мы изготавливаем матрицу из металла или смолы. Вакуумная формовка — это метод, при котором лист пластика нагревают, ставят над матрицей. Под воздействием высоких температур и низкого давления воздуха лист пластмассы принимает форму матрицы. И сохраняет ее на весь срок эксплуатации.

Производство деталей или создание отверстий в корпусах, а также многие другие работы выполняются на фрезерном аппарате с ЧПУ. Кроме того, на нашем предприятии мы производим полимерные предметы на заказ методом лазерной резки, а также токарной обработки.

Кроме того, на нашем предприятии мы производим полимерные предметы на заказ методом лазерной резки, а также токарной обработки.

Заказ пластмассовых изделий

Узнать цены, заказать изготовление продукции из полимеров и пластмасс можно через менеджеров нашей компании. Оставить заявку можно по телефону, указанному в шапке сайта. Наше производство находится в Санкт-Петербурге, однако мы доставляем в любой город России.

Изготовление нестандартных изделий из пластика по чертежам

- Главная

- Изделия

- Применение изделий

- Нестандартные

Мы создаем с нуля нестандартные изделия по заказу клиентов. Можем реализовать самые разнообразные по дизайну товары из пластика. Наши специалисты помогут заказчику определиться с материалом, создадут образец на тестирование и оформят доставку из Санкт-Петербурга в любой город страны.

Можем реализовать самые разнообразные по дизайну товары из пластика. Наши специалисты помогут заказчику определиться с материалом, создадут образец на тестирование и оформят доставку из Санкт-Петербурга в любой город страны.

ПРИМЕРЫ РЕАЛИЗОВАННЫХ ПРОЕКТОВ

Форма быстрого заказа

ПЛЮСЫ НАШЕГО ИЗГОТОВЛЕНИЯ

КонсультацияМенеджеры компании помогут выбрать идеальный для ваших целей и потребностей полимерный материал. |

Производственные мощностиБолее 2 000 м² рабочего пространства, оснащенного различными станками с ЧПУ: 7 методов производства. |

||

Работаем строго по ТЗСледуем ТЗ клиента. |

Можем сделать доработкуДоработаем любое изделие по ТЗ и чертежам клиента. Произведем любую модификацию по его требованиям. |

||

Точное копирование образцаПроизведем изделие строго по образцу клиента. Самостоятельно разработаем чертеж и подберем материалы. |

Тестовый образец изделияПроизводим тестовый образец, корректируем после комментариев клиента. Исключаем брак.

|

КЛИЕНТЫ И ПАРТНЕРЫ

Наши постоянные клиенты на протяжении многих лет доверяют нам реализацию своих проектов. Мы дорожим нашими партнерскими отношениями, стараемся не сбавлять обороты и каждый раз создаем продукцию высшего качества.

Мы дорожим нашими партнерскими отношениями, стараемся не сбавлять обороты и каждый раз создаем продукцию высшего качества.

Изготовление нестандартных изделий из пластика подходит для декора помещений, преображения фирменного стиля предприятий, но преимущественно для комплектующих оборудования. Нестандартная пластиковая продукция (детали и корпуса) производится преимущественно для индустрии промышленного назначения.

КАКИЕ ПЛЮСЫ НЕСТАНДАРТНЫХ ПЛАСТИКОВЫХ ИЗДЕЛИЙ?

Нестандартные пластиковые изделия проектируются с помощью рисования эскизов и чертежей. В качестве материалов, используемых компанией «Система обрабатывающий центр», отдается предпочтение полиуретанам, текстолитам, АВС-пластикам, поликарбонатам, а так же производим изделия из акрила и оргстекла. Среди способов производства наиболее эффективная технология литья в формы и трехмерной печати. Жесткие листовые полимеры обрабатываются путем фрезерования на станке ЧПУ. Нестандартные изделия, выпускаемые лучшими инженерами-технологами, отличаются множеством плюсов:

- большое разнообразие сложных форм;

- прочные и долговечные;

- устойчивые к температурным колебаниям, влаге.

Для изготовления нестандартных пластиковых изделий можно в зависимости от их специфики подобрать оптимальный по твердости материал – от жесткой пластмассы до мягкого пластизола. По сравнению с металлическими аналогами изделия из полимеров отличаются более легким весом и меньшей себестоимостью.

КАЧЕСТВО ИЗГОТОВЛЕНИЯ НЕСТАНДАРТНЫХ ИЗДЕЛИЙ

Четко прорисованные чертежи и высокотехнологичное инновационное оснащение позволяют воплощать самые неожиданные идеи заказчиков. Компания «Система обрабатывающий центр» из совершенно доступных материалов в течение непродолжительного времени выпускает уникальные пластиковые товары под заказ:

|

|

|

На любой продукт по желанию клиента наносится маркировка.

Обеспечить свое предприятие нестандартными изделиями, которые необходимы для комплектации дорогостоящего оборудования, конвейера, трансформаторов, можно по доступной цене заказать в компании «Система обрабатывающий центр». Минимум через три дня серия нестандартных изделий будет готова.

Пластиковые изделия любой формы

Автор: juli

Сен 18, 2015 г.

Если требуется изготовить какое-либо изделие из пластика методом литья под давлением, то компания ООО «ТМ-Технологии» предлагает полный комплекс услуг.

Это завод пластмассовых изделий имеет все необходимое для этого оборудование и штат квалифицированных сотрудников в сфере переработки пластмассы. Парк термопластавтоматов и персонал, обладающий многолетним опытом работы со сложными пресс-формами, даст возможность справляться с любой даже самой сложной задачей. Спектр изготавливаемых на заводе пластиковых изделий достаточно большой и включает в себя следующие такие изделий: корпуса, колпаки для светодиодов, тара, контейнеры, пластиковые заглушки, и т. д.

Спектр изготавливаемых на заводе пластиковых изделий достаточно большой и включает в себя следующие такие изделий: корпуса, колпаки для светодиодов, тара, контейнеры, пластиковые заглушки, и т. д.

Чтобы начать отливать изделия из пластика требуется изготовить соответствующую пресс-форму, которая представляет собой специальную оснастку, в которую под давлением заливается расплавленная пластмасса и в которой в последствии формируется готовое изделие. На заводе ООО «ТМ-Технологии» у вас есть возможность заказать пресс-формы, а в дальнейшем и литые изделия из пластмассы.

Для этого необходимо предоставить образец требуемого вам изделия либо его схематический рисунок, с указанием габаритов, имея которые специалисты компании могут выполнить расчет стоимости готовых изделий. Подписывая договор с компанией ООО «ТМ-Технологии» вы получите свои пластиковые изделия на заказ в срок.

Литье под давлением является довольно популярным методом изготовления изделий из пластмассы. Единственным требованием фирмы-изготовителя является заказ партии изделий. Но подготовка дорогостоящее удовольствие, поэтому для снижения цены и увеличения скорости производство пластиковых изделий завод ООО «ТМ-Технологии» может произвести и мелкосерийные пресс-формы ресурсом до 100 тысяч отливок.

Но подготовка дорогостоящее удовольствие, поэтому для снижения цены и увеличения скорости производство пластиковых изделий завод ООО «ТМ-Технологии» может произвести и мелкосерийные пресс-формы ресурсом до 100 тысяч отливок.

Изготовление изделий из пластмассы с применением мелкосерийных форм снижает себестоимость продукции при небольших партиях, но не уступает по качеству пластиковым изделиям, которые были отлиты на пресс-формах ресурсом до 1 млн.

Производство изделий из пластика в России

Завод ООО «ТМ-Технологии» расположен в России и предлагает изделия из пластмассы, а также изготовление пресс-форм в одном месте. В процессе производства применяется сырье исключительно высокого качества и работают исключительно с хорошо зарекомендовавшими себя поставщиками. А на каждую партию готовой продукции из пластика выдается специальный паспорт и сертификат качества.

Тенденции в сфере переработки пластмассы все время изменяются, но производство пластиковых изделий литьем и сегодня является одной из самых востребованных технологий.

Производство пластиковых изделий в СПб

Производство пластмассовых (пластиковых) изделий

Изделия из пластмассы присутствуют в нашей жизни и работе в гигантском объёме: садовые инструменты, кухонная утварь, предметы интерьера, спортивный инвентарь, бытовые и автомобильные аксессуары, и это не говоря о деталях, которые являются частью мебели, механизмов и применяются в разнообразных сферах промышленности. Чаще всего мы даже не задумываемся над материалом и способом изготовления того или иного предмета. Для промышленного производства изделий из данного материала применяются разные технологии и разное сырье. Например, в строительстве используют теплоизоляционный пластик, в других областях – пластмассу электроизоляционную или химически стойкую (например, полиэтилен, фторопласт и так далее), стеклотекстолит и текстолит относятся к конструкционному виду, а пластмассовые изделия широкого профиля и товары и компоненты общего назначения производят из пресс-порошков.

В зависимости от реакции на изменение температурного режима пластмасса бывает:

- термореактивной

- термопластичной

Первый тип не поддаётся переплавке, из второго вида можно изготовить другое изделие, переплавив, однако качество его будет хуже.

Изготовление пластмассовых (пластиковых) изделий

Современные станки и квалифицированный персонал предприятия «Прибой» обеспечивают все этапы трудоемкого процесса производства изделий. Основным принципом при выборе производства для изготовления пластмассового изделия на заказ можно назвать анализ качества, особенностей назначения готового изделия, условий эксплуатации. Перед началом технологического процесса специалисты рекомендуют внимательно изучить требования ещё на этапе проектирования. Качество напрямую зависит от технологии и технических возможностей производства. Использование современного оборудования позволяет контролировать процесс создания изделия. Для создания сложных форм прибегают к услугам инструментального производства.

Технологии производства изделий из пластмассы:

- литье под давлением

- термоформование

- вакуумная формовка

- экструзия

- экструзия с раздувом

Экструзия применяется для производства профильных изделий, а вакуумная формовка подходит для листовых материалов. Наиболее часто используемая технология – это литье пластмассовых изделий (на заказ, в том числе), она актуальна для компонентов разного веса, формы и условий предназначения.

Изготовление изделий из пластмассы. Изделия из пластмассы на заказ в СПб

Производственное предприятие «Прибой» занимается изготовлением пластиковых деталей на заказ, компонентов и изделий разного назначения из пластика разнообразного типа, осуществляет литье под давлением. Выпускаемая продукция соответствует всем стандартам качества.

Мы предлагаем нашим клиентам производство пластиковых изделий на заказ по чертежам и требованиям заказчика, выполняем заказы мелкими и крупными партиями, создаём индивидуальные формы (пресс-формы). Также производственное предприятие «Прибой» осуществляет проектирование пластмасс и резин. Наше производство оборудовано техникой для осуществления работ всех уровней сложности.

Также производственное предприятие «Прибой» осуществляет проектирование пластмасс и резин. Наше производство оборудовано техникой для осуществления работ всех уровней сложности.

Изготовление деталей из пластмассы на заказ подразумевает индивидуальное отношение к каждому клиенту. Мы выполняем заказы качественно, без задержек, в соответствии с экологическими требованиями.

лепка. Лепка из пластика. Уроки лепки из пластика. Мастер-класс по созданию поделки из пластика.

Лепка изделий из пластика — процесс несложный, но увлекательный. В художественных магазинах в разделе «хобби» продаются различные виды пластика. Давайте попробуем разобраться в том, что же такое пластик, и изготовить декоративную пластиковую фигурку своими руками.

Все о пластике

Существует пластик для последующей тепловой обработки, однако самый простой вид пластика — самозастывающий. Его плюс заключается в том, что нет никакой необходимости в дополнительной обработке после изготовления предмета. При работе с самозастывающим пластиком, создав статуэтку, рельеф, бусины, нужно всего лишь подождать 24 часа (а как показывает практика нередко и меньше) и ваше изделие будет уже готово к окрашиванию, покрытию лаком и использованию. Однако есть несколько маленьких сложностей, о которых лучше узнать прежде, чем приступать к творчеству.

При работе с самозастывающим пластиком, создав статуэтку, рельеф, бусины, нужно всего лишь подождать 24 часа (а как показывает практика нередко и меньше) и ваше изделие будет уже готово к окрашиванию, покрытию лаком и использованию. Однако есть несколько маленьких сложностей, о которых лучше узнать прежде, чем приступать к творчеству.

Пластик продается в специальной упаковке. Если вы нарушаете целостность упаковки, пластик начинает застывать. Соответственно, прежде чем вскрыть упаковку вам необходимо представлять себе, что именно вы хотите создать. Несмотря на то, что «брусочек» пластика выглядит не таким уж и большим, в процессе работы оказывается, что все идеи уже исчерпаны, глаза болят, руки устали, а пластика еще очень и очень много. Есть несколько путей решения этой проблемы. Лучший вариант — высвободить много времени, запланировать достаточно крупный предмет (или несколько предметов) или же творить не в одиночку и под хорошую музыку. На крайний случай есть возможность оставить пластик в воде (как оставляют глину), тогда он не застынет. Однако пластик все же не глина, долго лежать в воде он не может, начиная растворяться в воде. Максимум через два дня необходимо снова приступить к работе, предварительно отжав воду из пластика тряпкой.

Однако пластик все же не глина, долго лежать в воде он не может, начиная растворяться в воде. Максимум через два дня необходимо снова приступить к работе, предварительно отжав воду из пластика тряпкой.

Мастер-класс: лепка из пластика

Прежде чем приступить к лепке изделий из пластика, нужно подготовить рабочее место.

Вам понадобится

- доска (фанера, дерево и т.д. — все что угодно)

- бумага — для уже готовых изделий или деталей

- тарелка с водой

- влажные салфетки

- нож

- деревянная тонко наточенная палочка (например, для суши), также может подойти карандаш;

- зубочистки

На доске будет проходить основная работа по лепке. Нож вам необходим для отрезания кусочков пластика от основного бруска.

Руки перед работой нужно смочить водой, изделие тоже необходимо увлажнять, иначе поверхность будет неровной, как будто растрескавшейся. В процессе лепки из пластика пальцами заглаживайте неровности, приглаживайте детали, например ручки-ножки к телу. Старайтесь, однако, работать с цельным куском пластика, так как при высыхании приделанные из других кусочков детальки могут отваливаться. Иным вариантом может быть изготовление всех составных частей по отдельности, а затем их склейка уже после высыхания.

Старайтесь, однако, работать с цельным куском пластика, так как при высыхании приделанные из других кусочков детальки могут отваливаться. Иным вариантом может быть изготовление всех составных частей по отдельности, а затем их склейка уже после высыхания.

Заточенная палочка понадобится для создания рельефов или же для прорисовки пальчиков, ногтей, черт лица, изображения шерсти у животных.

Зубочистки пригодятся вам в случае, если вы лепите бусы. Зубочисткой протыкается «сваленный» круговыми движения ладоней шарик. Учтите, что зубочистку можно будет удалить, только дождавшись полного высыхания бусин, в противном случае при высыхании пластик расширится и дырка «срастется».

Влажные салфетки нужны для того, чтобы периодически вытирать руки, на них быстро налипает пластик, и работать становится сложно. Периодически руки придется полностью мыть.

Любое изделие можно создать из отдельных простых геометрических фигур. Вы без труда вспомните уроки лепки в школе и сможете «скатать колбаску, шарик», сделать квадратик. Из этих «фигур» уже можно сделать буквально все что угодно. «Колбаски» — ручки, ножки, хвостики, шарик — тела для животных, головки, носики, ушки, фрукты, корзинки, тарелочки и. т. д., квадратики — тоже самое. Все зависит от целей, которые вы перед собой ставите.

Из этих «фигур» уже можно сделать буквально все что угодно. «Колбаски» — ручки, ножки, хвостики, шарик — тела для животных, головки, носики, ушки, фрукты, корзинки, тарелочки и. т. д., квадратики — тоже самое. Все зависит от целей, которые вы перед собой ставите.

Итак, попробуем слепить из пластика фигурку спящего кота.

- Представляем себе примерные размеры будущего кота. Отрезаем от большого бруска пластика ножом кусочек примерно такого же размера.

- Смачиваем кусок пластика и руки водой.

- Формируем из кусочка пластика вращательными движениями ладоней шар.

- Кладем шар на деревянную доску, прижимаем, тем самым, образовывая плоскую основу будущего изделия.

- Аккуратно намечаем пальцами контуры «кота», т.е. голову, лапы, хвост. Из части головы двумя пальцами аккуратно делаем конусы — ушки.

- С помощью зубочистки делаем контуры более четкими, прорисовываем детали морды (хотя их можно и нарисовать уже позже). Носик можно нарисовать или скатать предварительно маленький шарик и прикрепить его к мордочке.

Хотя, скорее всего, при высыхании фигурки носик отвалится, и нужно будет сажать его на клей.

Хотя, скорее всего, при высыхании фигурки носик отвалится, и нужно будет сажать его на клей. - Смоченными в воде пальцами заглаживаем все неровности. Можно наоборот, деревянной палочкой изобразить шерстинки, «взъерошив» поверхность пластика.

- Дождавшись полного затвердевания изделия (оно должно стать твердым и измениться немного в цвете в сторону более светлого), раскрашиваем его. Это можно сделать как в реалистичной манере, так и изобразив на коте что-то необычное, в том числе и надписи.

- Роспись стоит выполнять акриловыми красками, или какими-либо другими, но обязательно предназначенными для глины или пластика.

- После высыхания красок изделие можно дополнительно покрыть лаком.

Как делают пластик? Простое пошаговое объяснение

Автор: д-р Паял Бахети

Пластик может быть «синтетическим» или «биоосновным». Синтетические пластмассы получают из сырой нефти, природного газа или угля. В то время как пластмассы на биологической основе получают из возобновляемых продуктов, таких как углеводы, крахмал, растительные жиры и масла, бактерии и другие биологические вещества.

Синтетические пластмассы получают из сырой нефти, природного газа или угля. В то время как пластмассы на биологической основе получают из возобновляемых продуктов, таких как углеводы, крахмал, растительные жиры и масла, бактерии и другие биологические вещества.

Подавляющее большинство пластика, используемого сегодня, является синтетическим из-за простоты методов производства, связанных с переработкой сырой нефти. Однако растущий спрос на ограниченные запасы нефти вызывает потребность в новых пластмассах из возобновляемых ресурсов, таких как отходы биомассы или отходы животноводства в промышленности.

В Европе лишь небольшая часть (около 4-6%) наших запасов нефти и газа идет на производство пластмасс, а остальная часть используется для транспорта, электричества, отопления и других целей (Ref)

Большая часть используемого сегодня пластика производится в результате следующих этапов:

1.Добыча сырья (в основном сырая нефть и природный газ, но также и уголь) — это сложная смесь тысяч соединений, которые затем необходимо перерабатывать.

2. Процесс переработки превращает сырую нефть в различные нефтепродукты – они превращаются в полезные химические вещества, включая «мономеры» (молекулы, являющиеся основными строительными блоками полимеров). В процессе переработки сырая нефть нагревается в печи, которая затем направляется в дистилляционную установку, где тяжелая сырая нефть разделяется на более легкие компоненты, называемые фракциями.Одно из них, называемое нафтой, является ключевым соединением для производства большого количества пластика. Однако есть и другие средства, например, использование газа.

Рисунок 1. Графическое изображение производства пластмасс (рисунок адаптирован из ссылки)

3. Полимеризация — это процесс в нефтяной промышленности, при котором легкие олефиновые газы (бензин), такие как этилен, пропилен, бутилен (т. е. мономеры), превращаются в углеводороды с более высокой молекулярной массой (полимеры). Это происходит, когда мономеры химически связаны в цепочки. Существует два различных механизма полимеризации:

Существует два различных механизма полимеризации:

- Аддитивная полимеризация

Реакция аддитивной полимеризации – это когда один мономер соединяется со следующим (димером), а димер со следующим (тримером) и так далее. Это достигается введением катализатора, обычно пероксида. Этот процесс известен как полимеры с ростом цепи, поскольку он добавляет по одному мономерному звену за раз. Типичными примерами аддитивных полимеров являются полиэтилен, полистирол и поливинилхлорид.

- Конденсационная полимеризация

Конденсационная полимеризация включает соединение двух или более различных мономеров путем удаления небольших молекул, таких как вода. Также требуется катализатор для реакции между соседними мономерами. Это называется ступенчатым ростом, поскольку вы можете, например, добавить существующую цепочку к другой цепочке. Типичными примерами конденсационных полимеров являются полиэстер и нейлон.

4. Компаундирование/обработка

Компаундирование/обработка

При компаундировании различные смеси материалов смешиваются в расплаве (смешиваются путем плавления) для получения составов для пластмасс.Обычно для этой цели используют экструдер того или иного типа, за которым следует гранулирование смеси. Экструзия или другой процесс формования затем превращает эти гранулы в готовый продукт или полуфабрикат. Компаундирование часто происходит на двухшнековом экструдере, где гранулы затем перерабатываются в пластиковые предметы уникального дизайна, различного размера, формы, цвета с точными свойствами в соответствии с заранее заданными условиями, установленными в обрабатывающей машине.

…

Более подробная информация о производстве пластмасс представлена в следующих разделах ниже:

- Полимер по сравнению спластик

- Что такое углеводороды?

- Как синтетический пластик создается из сырой нефти?

- Как из нафты получают пластик?

- Что является основным ингредиентом пластика?

- Какой пластик был сделан человеком первым?

- Что использовали до пластика?

- Можно ли сделать пластик без масла?

Все пластмассы по существу являются полимерами, но не все полимеры являются пластмассами.

Термин «полимер » и «мономер » происходят от греческих слов: где «поли» означает «много», «мер» означает «повторяющееся звено», а слово «моно» означает «один». Это буквально означает, что полимер состоит из множества повторяющихся мономерных звеньев. Полимеры представляют собой более крупные молекулы, образованные путем ковалентного соединения многих мономерных звеньев вместе в виде цепочек, подобных жемчужинам на нитке жемчуга.

Слово пластик происходит от слов «пластик» (лат. «способный к формованию») и «пластикос» (греч. «подходящий для формования»).Когда мы говорим о пластмассах, мы имеем в виду органические полимеры (синтетические или натуральные) с высокой молекулярной массой, смешанные с другими веществами.

Пластмассы представляют собой высокомолекулярные органические полимеры, состоящие из различных элементов, таких как углерод, водород, кислород, азот, сера и хлор. Они также могут быть получены из атома кремния (известного как силикон) вместе с углеродом; типичным примером являются силиконовые имплантаты груди или силикон-гидрогель для оптических линз. Пластмассы состоят из полимерной смолы, часто смешанной с другими веществами, называемыми добавками.

Пластмассы состоят из полимерной смолы, часто смешанной с другими веществами, называемыми добавками.

«Пластичность» — это термин, используемый для описания свойства, характеристики и атрибута материала, который может необратимо деформироваться без разрушения. Пластичность описывает, выдержит ли полимер воздействие температуры и давления в процессе формования.

Химия позволяет нам варьировать различные параметры для настройки свойств полимеров. Мы можем использовать различные элементы, изменять тип мономеров и перестраивать их по разным схемам, чтобы изменить форму полимера, его молекулярную массу или другие химические/физические свойства.Это позволяет разрабатывать пластики с правильными свойствами для конкретного применения.

Большая часть используемого сегодня пластика производится из углеводородов, получаемых из сырой нефти, природного газа и угля — ископаемого топлива.

Что такое углеводород?

Углеводороды представляют собой органические соединения (могут быть алифатическими или ароматическими), состоящие из углерода и водорода . Алифатические углеводороды не имеют циклических бензольных колец, тогда как ароматические углеводороды имеют бензольные кольца.

( C , атомный номер = 6) имеет валентность четыре, что означает наличие четырех электронов на внешней оболочке. Он способен соединяться с четырьмя другими электронами любого элемента периодической таблицы, образуя химические связи (в случае углеводорода он образует пару с водородом). С другой стороны, водород ( H , с атомным номером = 1) имеет только один электрон на валентной оболочке, поэтому четыре из этих атомов H готовы соединиться с атомом C, образуя одинарную связь, чтобы дать CH 4 молекула.Молекула CH 4 называется метаном, который является простейшим углеводородом и первым членом семейства алканов. Точно так же, если два атома углерода будут связаны друг с другом, они могут соединиться с шестью атомами водорода, по три из которых находятся на каждом атоме углерода, что даст химическую формулу CH 3 -CH 3 (или C 2 H 6 ), известный как этан, и ряд продолжается следующим образом.

Alkane Family : метан (CH 4 ), этан (CH 3 -CH 3 или C 2 H 6 ), пропан (CH 3 -CH 2 -CH 3 ), бутан (CH 3 -CH 2 -CH 2 -CH 3 ), пентан (CH 3 -CH 2 -CH 1 — 2 CH 1 — 1 — 9019 3 ), гексан, гептан, октан, нонан, додекан, ундекан и так далее.

Обратите внимание, что этот тип связи с углеродом и водородом представляет собой насыщенную связь (сигма-связь, обозначаемую как σ-связь). Также может быть ненасыщенная связь , где присутствует пи-связь (π-связь) вместе с сигма-связью, дающей углерод-углеродные двойные связи ( алкены ), или иметь две π-связи с сигма, дающей тройную углерод-углеродную связь ( алкины ), что очень сильно зависит от типа гибридизации между элементами.

Семейство алкенов : Этилен (CH 2 = CH 2 или C 2 H 4 ), пропилен (CH 2 = CH-9 CH 1 0 90 90 90 = CH-CH 2 -CH 3 ), 2-бутилен (CH 3 -CH=CH-CH 3 ) и так далее. (Обратите внимание, что 1-бутилен и 2-бутилен являются изомерами бутилена).

(Обратите внимание, что 1-бутилен и 2-бутилен являются изомерами бутилена).

Углеводороды алкиновые : Этин (CH≡CH или C 2 H 2 ), пропин (CH≡C-CH 3 ), 1-бутин (CH≡C-CH 2 -CH 3 ), 2-бутин (CH 3 -CH≡CH-CH 3 ) и так далее.

Что такое ископаемое топливо и откуда оно берется?

Ископаемые виды топлива — это в основном сырая нефть, природный газ и уголь, состоящие из углерода, водорода, азота, серы, кислорода и других минералов (рис. 1, ссылка).Общепринятая теория состоит в том, что эти углеводороды образуются из остатков живых организмов, называемых планктонами (крошечными растениями и животными), которые существовали в юрскую эпоху. Планктоны были погребены глубже под тяжелыми слоями отложений в мантии Земли из-за сжатия из-за огромного количества тепла и давления. Мертвые организмы разлагались без доступа кислорода, что превращало их в крошечные очаги нефти и газа. Затем сырая нефть и газ проникают в породы, которые в конечном итоге накапливаются в резервуарах.Нефтяные и газовые скважины находятся на дне наших океанов и под ними. Уголь в основном происходит из мертвых растений (ссылка).

Затем сырая нефть и газ проникают в породы, которые в конечном итоге накапливаются в резервуарах.Нефтяные и газовые скважины находятся на дне наших океанов и под ними. Уголь в основном происходит из мертвых растений (ссылка).

Рис. 2. Элементный состав ископаемого топлива (ссылка).

Ученые также поставили под сомнение эту теорию. Недавнее исследование Nature Geoscience , проведенное Институтом Карнеги в сотрудничестве с российскими и шведскими коллегами, показало, что органическое вещество может не быть источником тяжелых углеводородов и что они могут уже существовать глубоко в недрах Земли.Эксперты обнаружили, что этан и другие тяжелые углеводороды могут быть получены, если условия давления и температуры можно сымитировать с теми, которые существуют глубоко внутри ядра Земли. Это означает, что углеводороды могут образовываться в верхней мантии, то есть в слое Земли между корой и ядром. Они демонстрируют это, подвергая метан лазерной термообработке в верхнем слое Земли, который затем превращается в молекулу водорода, этан, пропан, петролейный эфир и графит. Затем ученые подвергли этан тем же условиям, в которых обратимость произвела метан.Приведенные выше результаты показывают, что эти углеводороды могут быть созданы естественным путем без остатков растений и животных (ссылка).

Затем ученые подвергли этан тем же условиям, в которых обратимость произвела метан.Приведенные выше результаты показывают, что эти углеводороды могут быть созданы естественным путем без остатков растений и животных (ссылка).

3. Как синтетический пластик создается из сырой нефти?

Синтетический пластик производится нефтехимической промышленностью. Когда источник нефти под поверхностью Земли идентифицирован, в породах в земле бурятся отверстия для извлечения нефти.

Добыча нефти — Нефть перекачивается из-под земли на поверхность, где используются танкеры для транспортировки нефти на берег.Бурение нефтяных скважин также может осуществляться под океаном при поддержке платформ. Насосы разных размеров могут производить от 5 до 40 литров масла за ход (рис. 1).

Переработка нефти — Нефть перекачивается по трубопроводу, длина которого может составлять тысячи миль, и транспортируется на нефтеперерабатывающий завод (рис. 1). Разлив нефти из трубопровода во время перекачки может иметь как немедленные, так и долгосрочные последствия для окружающей среды, но для предотвращения и сведения к минимуму этого риска принимаются меры безопасности.

1). Разлив нефти из трубопровода во время перекачки может иметь как немедленные, так и долгосрочные последствия для окружающей среды, но для предотвращения и сведения к минимуму этого риска принимаются меры безопасности.

Рисунок 3: Фракционная перегонка сырой нефти

Перегонка сырой нефти и производство нефтехимических продуктов — Сырая нефть представляет собой смесь сотен углеводородов, которая также содержит некоторое количество растворенных в ней твердых и некоторых газообразных углеводородов из семейства алканов (в основном это CH 4 и C 2 H 6 , но это может быть C 3 H 8 или C 4 H 10 ). Сырая нефть сначала нагревается в печи, затем полученная смесь в виде пара подается в колонну фракционной перегонки.Колонна фракционной перегонки разделяет смесь на разные отсеки, называемые фракциями. В дистилляционной колонне существует температурный градиент, когда верх холоднее основания. Смесь жидкой и паровой фракций разделяется в колонне в зависимости от их массы и температуры кипения (температура кипения – это температура, при которой жидкая фаза переходит в газообразную). Когда пары испаряются и встречаются с жидкой фракцией, температура которой ниже точки кипения пара, она частично конденсируется.Эти пары испаряющейся сырой нефти конденсируются при различной температуре в колонне. Пары (газы) наиболее легких фракций (бензин и нефтяной газ) стекают в верх колонны, жидкие фракции средней массы (керосиновые и дизельные дистилляты) задерживаются в середине, более тяжелые жидкости (называемые газойлями) отделяются ниже вниз , а самые тяжелые фракции (твердые вещества) с наиболее высокими температурами кипения остаются в основании колонны. Каждая фракция в колонке содержит углеводороды с одинаковым числом атомов углерода, молекулы меньшего размера находятся вверху, а молекулы большей длины ближе к низу колонки (ссылка).Таким образом, нефть разлагается на нефтяной газ, бензин, парафин (керосин), нафту, светлую нефть, тяжелую нефть и т.

Смесь жидкой и паровой фракций разделяется в колонне в зависимости от их массы и температуры кипения (температура кипения – это температура, при которой жидкая фаза переходит в газообразную). Когда пары испаряются и встречаются с жидкой фракцией, температура которой ниже точки кипения пара, она частично конденсируется.Эти пары испаряющейся сырой нефти конденсируются при различной температуре в колонне. Пары (газы) наиболее легких фракций (бензин и нефтяной газ) стекают в верх колонны, жидкие фракции средней массы (керосиновые и дизельные дистилляты) задерживаются в середине, более тяжелые жидкости (называемые газойлями) отделяются ниже вниз , а самые тяжелые фракции (твердые вещества) с наиболее высокими температурами кипения остаются в основании колонны. Каждая фракция в колонке содержит углеводороды с одинаковым числом атомов углерода, молекулы меньшего размера находятся вверху, а молекулы большей длины ближе к низу колонки (ссылка).Таким образом, нефть разлагается на нефтяной газ, бензин, парафин (керосин), нафту, светлую нефть, тяжелую нефть и т. д.

д.

После этапа дистилляции полученные углеводороды с длинной цепью превращаются в углеводороды, которые затем можно превратить во многие важные химические вещества, которые мы используем для приготовления широкого спектра продуктов, от пластика до фармацевтических препаратов.

Крекинг углеводородов является основным процессом, который расщепляет смесь сложных углеводородов на более простые низкомолекулярные алкены/алканы (плюс побочные продукты) с помощью высокой температуры и давления.

Крекинг может осуществляться двумя способами: паровой крекинг и каталитический крекинг.

Паровой крекинг использует высокую температуру и давление для разрыва длинных цепей углеводородов без катализатора, в то время как каталитический крекинг добавляет катализатор, который позволяет процессу происходить при более низких температурах и давлениях.

Сырье, используемое в нефтехимической промышленности, в основном представляет собой нафту и природный газ, образующиеся в результате нефтепереработки в нефтехимическом сырье. Паровой крекинг использует сырье из смеси углеводородов различных фракций, таких как газы-реагенты (этан, пропан или бутан) из природного газа или жидкости ( нафта или газойль ) (рис. 4).

Паровой крекинг использует сырье из смеси углеводородов различных фракций, таких как газы-реагенты (этан, пропан или бутан) из природного газа или жидкости ( нафта или газойль ) (рис. 4).

Рисунок 4: Различные химические вещества, полученные из ископаемого топлива после переработки нефти.

(Нафта представляет собой смесь углеводородов C 5 и C 10 , полученную при перегонке сырой нефти).

Например, декановый углеводород расщепляется на такие продукты, как пропилен и гептан, где первый затем используется для производства поли(пропилена) (рис. 5).

Рис. 5. Представление процесса крекинга декана с превращением в пропилен и гептан.

Молекулы сырья превращаются в мономеры, такие как этилен, пропилен, бутен и другие. Все эти мономеры содержат двойные связи, так что атомы углерода могут впоследствии реагировать с образованием полимеров.

Полимеризация — углеводородные мономеры затем соединяются вместе по механизму химической полимеризации с образованием полимеров. В процессе полимеризации образуются густые вязкие вещества в виде смол, которые используются для изготовления пластмассовых изделий. Если мы посмотрим здесь на случай мономера этилена; этилен — газообразный углеводород.Когда он подвергается воздействию тепла, давления и определенного катализатора, он объединяется в длинные повторяющиеся углеродные цепи. Эти соединенные молекулы (полимер) представляют собой пластиковую смолу, известную как полиэтилен (ПЭ).

Производство пластика на основе полиэтилена –поли(этилен) перерабатывается на заводе для производства пластиковых гранул. Гранулы засыпают в реактор, расплавляют в густую жидкость и отливают в форму. Жидкость остывает, затвердевает и превращается в твердый пластик, из которого получается готовый продукт. Переработка полимера также включает в себя добавление пластификаторов, красителей и антипиренов.

Типы полимеризации

Синтетический пластик производится в результате реакции, известной как полимеризация, которая может осуществляться двумя различными способами:

Полимеризация присоединением : Синтез включает соединение мономеров в длинную цепь. Один мономер соединяется со следующим и так далее, когда вводится катализатор, в процессе, известном как полимеры с ростом цепи, добавляя по одному мономерному звену за раз. Считается, что некоторые реакции аддитивной полимеризации не создают побочных продуктов, и реакцию можно проводить в паровой фазе (т.е. газовая фаза), диспергированные в жидкости. Примеры: полиэтилен, полипропилен, поливинилхлорид и полистирол.

Конденсатная полимеризация : В этом случае два мономера объединяются в димер (две единицы) с выделением побочного продукта. Затем димеры могут соединяться, образуя тетрамеры (четыре единицы) и так далее. Эти побочные продукты необходимо удалить для успеха реакции. Наиболее распространенным побочным продуктом является вода, которая легко обрабатывается и утилизируется. Побочные продукты также могут быть ценным сырьем, которое возвращается обратно в поток сырья.

Наиболее распространенным побочным продуктом является вода, которая легко обрабатывается и утилизируется. Побочные продукты также могут быть ценным сырьем, которое возвращается обратно в поток сырья.

Примеры: Нейлон (полиамид), полиэстер и полиуретан.

Пластик часто создается из лигроина. Этилен и пропилен, например, являются основным сырьем для пластика на нефтяной основе, получаемым из нафты.

Что такое нафта?

Существуют различные виды нафты. Это термин, используемый для описания группы летучих смесей жидких углеводородов, полученных путем перегонки сырой нефти.Это смесь углеводородов от C 5 до C 10 .

Нафта подвергается термическому разложению при высокой температуре (~800 °C) в установке парового крекинга в присутствии водяного пара, где она расщепляется на легкие углеводороды, известные как основные промежуточные продукты. Это олефины и ароматические соединения. Среди олефинов С 2 (этилен), С 3 (пропилен), С 4 (бутан и бутадиен). Ароматические соединения состоят из бензола, толуола и ксилола. Эти маленькие молекулы связаны друг с другом в длинные молекулярные цепи, называемые полимерами.Когда полимер выходит из химической фабрики, он все еще не в виде пластика — он в виде гранул или порошков (или жидкостей). Прежде чем они смогут стать пластиком для повседневного использования, они должны пройти ряд преобразований. Их месят, нагревают, плавят и охлаждают в объекты различной формы, размера, цвета с точными свойствами в соответствии с обрабатывающими трубками.

Это олефины и ароматические соединения. Среди олефинов С 2 (этилен), С 3 (пропилен), С 4 (бутан и бутадиен). Ароматические соединения состоят из бензола, толуола и ксилола. Эти маленькие молекулы связаны друг с другом в длинные молекулярные цепи, называемые полимерами.Когда полимер выходит из химической фабрики, он все еще не в виде пластика — он в виде гранул или порошков (или жидкостей). Прежде чем они смогут стать пластиком для повседневного использования, они должны пройти ряд преобразований. Их месят, нагревают, плавят и охлаждают в объекты различной формы, размера, цвета с точными свойствами в соответствии с обрабатывающими трубками.

Например, для полимеризации этилена в полиэтилен (ПЭ) добавляют инициаторы для запуска цепной реакции, и только после образования ПЭ его направляют на переработку путем добавления некоторых химикатов (антиоксидантов и стабилизаторов).После этого экструдер превращает ПЭ в нити, после чего измельчители превращают его в гранулы ПЭ. Затем фабрики переплавляют их в конечные продукты.

Затем фабрики переплавляют их в конечные продукты.

Основным ингредиентом большинства пластиковых материалов является производное сырой нефти и природного газа.

Существует множество различных видов пластика: прозрачные, мутные, однотонные, гибкие, жесткие, мягкие и т. д.

Пластмассовые изделия часто представляют собой полимерную смолу, которую затем смешивают со смесью добавок (см.пластик). Добавки важны, поскольку каждая из них используется для придания пластику целевых оптимальных свойств, таких как прочность, гибкость, эластичность, цвет, или для того, чтобы сделать его более безопасным и гигиеничным для использования в конкретном случае (ссылка).

Тип пластика, из которого изготовлен продукт, иногда можно определить по номеру на дне пластиковой тары. Некоторые из основных типов пластика и исходный мономер приведены ниже (таблица 1). В этой таблице показаны типы пластика и мономеры, входящие в его состав.

Таблица 1. Основные типы полимеров, мономеры и их химическая структура

Идентификационный код смолы | Полимеры | Мономеры |

♳ ПИТ | Полиэтилентерефталат (ПЭТФ) | Этиленгликоль и диметилтерефталат |

♴ ПЭВП | Полиэтилен высокой плотности (ПЭВП) | Этилен (СН 2 =СН 2 ) *(меньшее разветвление между полимерными цепями) |

♵ ПВХ | Поливинилхлорид (ПВХ) | Винилхлорид (CH 2 = CH-Cl) |

♶ ПЭНП | Полиэтилен низкой плотности (ПЭНП) | Этилен (СН 2 =СН 2 ) *(чрезмерное разветвление) |

♷ ПП | Полипропилен (ПП) | Пропилен (CH 3 -CH=CH 2 ) |

♸ ПС | Полистирол (ПС) | Стирол |

♹ Другие | Другие пластмассы, включая акрил, поликарбонаты, полимолочную кислоту (PLA), волокна, нейлон | Для конкретного полимера используются разные мономеры. Например, PLA из молочной кислоты |

*Мономер, используемый в ПЭНП и ПЭВП, представляет собой этилен, но существует разница в степени разветвления.

Мезоамериканские культуры (ольмеки, майя, ацтеки, 1500 г. до н. э.) использовали натуральный латекс и каучук, чтобы сделать контейнеры и одежду водонепроницаемыми.

Александр Паркес (Великобритания, 1856 г.) запатентовал первый искусственный биопластик, названный паркезин, сделанный из нитрата целлюлозы.Паркезин был твердым, гибким и прозрачным пластиком. Джон Уэсли Хаятт (США, 1860-е гг.) разбогател на изобретении Паркса. Братья Хаятт улучшили пластичность пластика нитрата целлюлозы, добавив камфору, и переименовали пластик в Celluloid. Цель состояла в том, чтобы производить бильярдные шары, которые до этого делались из слоновой кости. Многие считают изобретение самым ранним примером искусственного биопластика (ссылка).

Первым по-настоящему синтетическим пластиком был бакелит, изготовленный из фенола и формальдегидной смолы.Лео Бэкеланд (Бельгия, 1906 г.) изобрел бакелит, который был назван «Национальным историческим химическим памятником», поскольку он полностью произвел революцию во всех отраслях, присутствующих в современной жизни. Он обладает свойством высокой устойчивости к электричеству, теплу и химическим веществам. Обладает непроводящими свойствами, что крайне важно при конструировании электронных устройств, таких как корпуса радиоприемников и телефонов. (ссылка).

До рождения пластика мы использовали дерево, металл, стекло и керамику, а также материалы животного происхождения, такие как рог, кость и кожа.

Для хранения использовались формовочные глины (гончарные изделия), смешанные со стеклом, что означало, что контейнеры часто были тяжелыми и хрупкими.

Появились натуральные материалы из коры каучукового дерева — камедь (латексная смола), смесь была липкой и пластичной, но непригодной для хранения.

В 18 веке Чарльз Гудьир случайно открыл каучук — он добавил

В 18 веке Чарльз Гудьир случайно открыл каучук – он добавил серу в горячую сырую резину, которая вступала в реакцию и делала резину упругой, которая при охлаждении становилась эластичной i.т. е. оно имело свойство возвращаться в исходную форму (ref).

Да, пластик можно создавать из источников, отличных от нефти.

Хотя сырая нефть является основным источником углерода для современного пластика, множество вариантов производятся из возобновляемых материалов. Пластик, изготовленный без масла, продается как пластик на биологической основе или биопластик. Они сделаны из возобновляемой биомассы, такой как:

- Лигнин, целлюлоза и гемицеллюлоза,

- Терпены,

- Растительные жиры и масла,

- Углеводы (сахар из сахарного тростника и т.д.)

- Переработанные пищевые отходы

- Бактерии

Однако следует отметить, что биопластик не всегда автоматически является более устойчивой альтернативой. Биопластики различаются по способу их распада, и биопластики, как и любой другой материал, требуют ресурсов для своего производства.

Биопластики различаются по способу их распада, и биопластики, как и любой другой материал, требуют ресурсов для своего производства.

Биопластики, такие как PLA, например, представляют собой биоразлагаемый материал, который будет разлагаться в определенных условиях окружающей среды, но может не разлагаться в любых климатических условиях. Поэтому требуется поток отходов пластика на основе PLA. В случае PLA это чувствительный полиэстер, который начинает разлагаться во время процедуры переработки и может в конечном итоге загрязнить существующий поток переработки пластика (ссылка).

Но биопластики могут иметь множество применений, если они разработаны с учетом надлежащего потока отходов.

Биопластики являются потенциальными материалами для изготовления одноразового пластика, необходимого для изготовления биоразлагаемых бутылок и упаковочных пленок. Например, в 2019 году исследователь из Университета Сассекса создал прозрачную пластиковую пленку из отходов рыбьей кожи и водорослей; под названием MarinaTex (Ref). Биополимеры также исследовались для медицинских применений, таких как контролируемое высвобождение лекарств, упаковка лекарств и рассасывающиеся хирургические нити (ссылка, ссылка).

Биополимеры также исследовались для медицинских применений, таких как контролируемое высвобождение лекарств, упаковка лекарств и рассасывающиеся хирургические нити (ссылка, ссылка).

Морис Лемуань (Франция, 1926 г.) открыл первый биопластик, изготовленный из бактерий, полигидроксибутират (ПГБ) из бактерии Bacillus megaterium. Поскольку бактерии потребляют сахар, они будут производить полимеры (ссылка). Важность изобретения Лемуана игнорировалась до тех пор, пока разразившийся в середине 1970-х годов нефтяной кризис не подстегнул интерес к поиску заменителей нефтепродуктов.

Генри Форд (США, 1940 г.) использовал биопластик из соевых бобов для изготовления некоторых деталей автомобилей. Ford прекратил использование соевого пластика после Второй мировой войны из-за избытка дешевой нефти (ссылка).

Разработки в области метаболической и генной инженерии расширили исследования биопластиков, и стало известно о применении многочисленных типов биопластиков, особенно ПГБ и полигидроксиалканоатов (ПГА), хотя постоянно происходит много других интересных разработок.

Как делают пластик? Простое пошаговое объяснение

Последнее обновление: 4 августа 2020 г.

Я много говорю о пластике.У меня есть много сообщений в блоге, посвященных отказу от одноразового пластика, опасностям загрязнения пластиком и микропластиком, даже обо всех 7 различных типах пластика…

Но один пост, отсутствующий в моем пластиковом арсенале, начинается с самого начала… как производится пластик и каково воздействие производства пластика на окружающую среду?

Сейчас существует два разных типа пластика: синтетический и на биологической основе.

Пластики на биологической основе производятся из возобновляемых материалов, таких как растительные жиры, растительные масла, углеводы, крахмал, бактерии и другие биологические вещества.Некоторые из них компостируются, а некоторые нет, но это другой пост.

В этой статье особое внимание будет уделено производству и созданию синтетических пластиков.

Я также попытаюсь объяснить это очень простой и понятной терминологией, потому что многие статьи о создании пластика читаются как учебник, который лучше всего подходит для усыпления.

Если что-то покажется чрезмерным упрощением, я пришлю все свои источники, если вы захотите глубже погрузиться в производственный процесс.

Итак, начнем с самого начала.

из чего сделан пластик?

Проще говоря, синтетические пластмассы производятся из ископаемого топлива.

что такое ископаемое топливо?

Ископаемые виды топлива, такие как уголь, газ и нефть, образовались в геологическом прошлом из останков живых организмов — в основном старых мертвых существ.

Хотя пластик можно сделать из угля, это не очень распространено. Как правило, изготавливается из нефти или природного газа.

Нефть добывают из земли с помощью насоса, и если вы выросли, как я, смотря телевизор Land со своей бабушкой, ваше первое воспоминание, связанное с нефтью, вероятно, это The Beverly Hillbillies.

Я не думаю, что с природным газом связано популярное телешоу, но природный газ добывают из-под земли. (источник)

После извлечения ископаемого топлива его необходимо транспортировать на нефтеперерабатывающий завод.

СВЯЗАННЫЕ: 10 простых замен для жизни без пластика

что происходит на НПЗ?

Во-первых, сырая нефть должна быть разделена на различные компоненты в зависимости от веса и температуры кипения.

Чтобы начать этот процесс, сырая нефть нагревается в печи, а затем перегоняется.Это называется фракционной перегонкой, которая представляет собой процесс разделения смеси химических соединений.

Фракционная перегонка осуществляется путем нагревания смеси таким образом, чтобы каждая фракция испарялась, а затем конденсировалась в своем отделении.

Вот разбивка с miragemachines.com, которая иллюстрирует 8 различных компонентов, на которые будет расщеплена сырая нефть.

Синяя стрелка, нафта или «химикаты» — это то, что нас интересует для создания пластика.

Но нафта также имеет и другие распространенные применения, такие как разбавитель для краски и чистящие средства, что является еще одной причиной, по которой я выбираю полностью натуральные и экологически чистые чистящие средства.

Теперь, когда мы выделили нафту, пришло время заняться крекингом.

СВЯЗАННЫЙ: Является ли покупка переработанного пластика экологически чистой?

что трещит?

Если вы знакомы с пластиками, то вы бы поняли мой отличный каламбур, но если вы только учитесь, то ничего страшного.Вы можете перечитать этот пост и посмеяться позже.

Нафта нуждается в дальнейшем разложении, и этот процесс называется крекингом.

В процессе крекинга образуются такие углеводороды, как этилен, пропилен и бутилен. Теперь, если вы прочитаете мой пост о семи типах пластика, которые вам нужно знать, вы можете узнать некоторые из этих слов.

Poly этилен терефталат — это пластик № 1, который используется для питьевых бутылок, а поли пропилен — это пластик № 5, который часто используется для баночек из-под йогурта.

Видишь, видишь — все сходится!

СВЯЗАННЫЕ С: Что делать со старым пластиком при отказе от пластика?

это он?

Мы еще не закончили, но очень близко. Следующая часть действительно плотная и супер научная.

В этой статье лучше всего представлены более простые термины, и она намного полнее, чем краткое описание, которое я предложу ниже.

После образования этилена и пропилена следующим этапом будет либо реакция присоединения, либо реакция конденсации.

Оба типа используют разные катализаторы и процессы для создания семи видов пластика, которые мы знаем сегодня.

Но сейчас из пластика не делают формы, из него делают гранулы или гранулы, которые будут переплавлены на другом заводе для создания форм.

На текущем этапе это полимерный «пух», похожий на сахар или порошкообразный стиральный порошок.

Этот «пух» подается в экструдер, где он расплавляется и поступает в трубу, где ему дают остыть.

То, что находится в трубе, превращается в маленькие гранулы или гранулы, которые отправляются на фабрики по всему миру для создания таких вещей, как бутылки, молочные кувшины, автозапчасти и т. д.

СВЯЗАННЫЕ С: 6 способов уменьшить загрязнение океана пластиком

, чтобы упростить еще больше:

Чтобы уварить весь вопрос «как делают пластик?» всего одним предложением, оно начинается с нефти или природного газа, которые были извлечены из земли, а затем отделены, снова отделены, а затем снова разделены, а затем к ним добавлена куча материала, порезанного на крошечные кусочки, а затем отгружается на заводы для литья и формовки.

спрос на пластик растет:

Теперь, когда мы понимаем, как производится пластик, давайте перейдем к некоторым воздействиям на окружающую среду.

В блоге я обсуждал воздействие, когда оно оказывается на полках магазинов или в окружающей среде, поэтому я хочу конкретно обсудить воздействие в процессе добычи и производства.

Не забывайте, пластик производится из нефти и природного газа, так что это просто еще один способ для крупной нефти обеспечить свободный поток ископаемого топлива через нашу экономику — и поверьте мне… он течет.

Производство пластика значительно увеличивается.

Ожидается, что к 2025 году мировой рынок пластиковой упаковки будет стоить 269,6 млрд долларов. ( источник )

Всемирный экономический форум прогнозирует, что производство пластика удвоится в ближайшие 20 лет. (источник)

СВЯЗАННЫЕ: Что лучше для окружающей среды – стекло или пластик?

воздействия на окружающую среду и здоровье:

При переработке сырой нефти и добыче природного газа могут выделяться токсичные химические вещества, которые загрязняют атмосферу, воду, почву и многое другое.

Это, конечно, проблема для окружающей среды, дикой природы и животных, но это также большая проблема для людей!

Одно из крупнейших скоплений этих нефтехимических заводов по прозвищу «Раковая аллея» простирается на 85 миль вдоль реки Миссисипи.

На этом участке между Новым Орлеаном и Батон-Руж расположены нефтеперерабатывающие и нефтехимические заводы, расположенные в пригородах и уязвимых районах.

По данным Агентства по охране окружающей среды, воздух на Аллее Рака равен 99.На 6% более токсичен из-за вызывающих рак химических веществ, чем вся территория в семи округах реки Миссисипи, что приводит к множеству проблем со здоровьем.

На самом деле, у людей, живущих рядом с Раковой аллеей, в 50 раз больше шансов заболеть раком, чем у среднего американца. (источник)

вот три быстрых способа помочь:

- Подпишите петицию на сайте change.org, чтобы предотвратить открытие еще одного крупного нефтехимического предприятия в этом районе.

- Пожертвуйте Бригаде Ведра Луизианы с целью положить конец нефтехимическому загрязнению в Луизиане.

- Поделись! Обсудите эти проблемы с друзьями и семьей. Вы можете поделиться этой статьей или моим постом в Instagram на эту тему.

Вот лишь некоторые из токсичных химикатов, выделяемых при добыче, а также некоторые из их документально подтвержденных воздействий на здоровье человека:

- Бензол может воздействовать на костный мозг и вызывать снижение количества эритроцитов, что приводит к анемии. (источник)

- Толуол может вызывать головные боли, дерматит, бессонницу и повреждение почек. (источник)

- Этилбензол может вызвать проблемы с дыханием, а при хроническом воздействии он может повредить печень и почки.(источник)

- Сероводород может вызывать тремор, конвульсии, головные боли и судороги (источник)

Моя подруга Джесс, учитель естественных наук, из @thoughtfullysustainable сделала отличный пост об этом в своем инстаграме. Она также стала соавтором одного из моих любимых гостевых постов на тему «3 научных эксперимента в области устойчивого развития для детей».

дальнейшее обучение:

Я собираюсь сослаться на многие источники, которые я нашел полезными при создании этого поста, если вы хотите погрузиться глубже.

Производство пластмасс | HowStuffWorks

Чтобы производить пластмассы, химики и инженеры-химики должны выполнять следующие действия в промышленных масштабах:

- Подготовка сырья и мономеров

- Проведение реакций полимеризации

- Переработка полимеров в конечные полимерные смолы 9031 Производство

Во-первых, они должны начать с различного сырья, из которого состоят мономеры.Этилен и пропилен, например, получают из сырой нефти, которая содержит углеводороды, составляющие мономеры. Углеводородное сырье получают в результате «процесса крекинга», используемого при переработке нефти и природного газа (см. Как работает нефтепереработка). После того, как различные углеводороды получены путем крекинга, они химически обрабатываются для получения мономеров углеводородов и других мономеров углерода (таких как стирол, винилхлорид, акрилонитрил), используемых в пластмассах.

Далее мономеры проводят реакции полимеризации на крупных полимеризационных заводах. В результате реакций образуются полимерные смолы, которые собираются и перерабатываются. Обработка может включать добавление пластификаторов, красителей и антипиренов. Конечные полимерные смолы обычно находятся в форме гранул или шариков.

В результате реакций образуются полимерные смолы, которые собираются и перерабатываются. Обработка может включать добавление пластификаторов, красителей и антипиренов. Конечные полимерные смолы обычно находятся в форме гранул или шариков.

Наконец, полимерные смолы перерабатываются в готовые пластмассовые изделия. Как правило, их нагревают, формуют и дают остыть. На этом этапе происходит несколько процессов, в зависимости от типа продукта.

Экструзия: Гранулы нагреваются и механически перемешиваются в длинной камере, проталкиваются через небольшое отверстие и охлаждаются воздухом или водой.Этот метод используется для изготовления пластиковых пленок.

Литье под давлением: Гранулы смолы нагреваются и механически перемешиваются в камере, а затем под высоким давлением помещаются в охлаждаемую форму. Этот процесс используется для контейнеров, таких как емкости для масла и йогурта. (На сайте Custompart.net есть отличный урок по литью под давлением.)

Выдувное формование: Этот метод используется в сочетании с экструзией или литьем под давлением. Гранулы смолы нагревают и прессуют в жидкий тюбик, похожий на зубную пасту.Смола поступает в охлажденную форму, и сжатый воздух продувается в трубку смолы. Воздух расширяет смолу относительно стенок формы. Этот процесс используется для изготовления пластиковых бутылок.

Гранулы смолы нагревают и прессуют в жидкий тюбик, похожий на зубную пасту.Смола поступает в охлажденную форму, и сжатый воздух продувается в трубку смолы. Воздух расширяет смолу относительно стенок формы. Этот процесс используется для изготовления пластиковых бутылок.

Ротационное формование: Гранулы смолы нагреваются и охлаждаются в форме, которая может вращаться в трех измерениях. Вращение равномерно распределяет пластик по стенкам формы. Этот метод используется для изготовления больших полых пластиковых изделий (игрушек, мебели, спортивного инвентаря, септиков, мусорных баков и каяков).

На следующей странице мы узнаем о новых инновациях в области пластмасс и о том, как они перерабатываются.

Как сделать пластик — Научный проект по биопластике желатина

В СМИ много говорят о необходимости сокращения производства и потребления пластика. Пластмассы вызывают глобальные проблемы загрязнения, и мы должны решить эту проблему сейчас. Когда такая тема, как пластмассы, находится в центре новостей, мне нравится проводить с детьми научные эксперименты и занятия, чтобы взяться за руки и изучить проблему.![]() В этом случае мы уже много раз успешно делали молочный пластик . Это любимое занятие здесь, но мы задались вопросом, можем ли мы сделать прозрачный пластик? Оказывается, мы можем сделать пластик прозрачным, используя еще один кухонный продукт — желатин!

В этом случае мы уже много раз успешно делали молочный пластик . Это любимое занятие здесь, но мы задались вопросом, можем ли мы сделать прозрачный пластик? Оказывается, мы можем сделать пластик прозрачным, используя еще один кухонный продукт — желатин!

Что вы узнаете из этой статьи!

Отказ от ответственности: эта статья может содержать комиссионные или партнерские ссылки. Как партнер Amazon я зарабатываю на соответствующих покупках.

Не видите наши видео? Отключите все блокировщики рекламы, чтобы наш видеопоток был виден. Спасибо!

Пластмасса — действительно горячая тема для разговоров в нашем лесу. У нас была замечательная программа утилизации, но наше правительство недавно объявило, что прекращает переработку всего пластика. Оказывается, на переработанный пластик нет спроса, а стоимость его непомерно высока. По крайней мере, так нам говорят.

По крайней мере, так нам говорят.

После многих лет рутины сокращения и переработки, отказ от этого этапа переработки заставляет нас действительно остановиться и взглянуть на то, как мы используем пластик в нашей жизни.Это также подняло некоторые вопросы о том, почему пластик так плох и что можно сделать по-другому. Мы обнаружили, что есть толчок к биопластикам, и оказалось, что мы уже провели некоторые научные исследования биопластиков с помощью наших экспериментов с казеином из молочного пластика.

Но на этот раз мы хотели попробовать что-то другое. Мы хотели что-то похожее на пластик… чистое и блестящее.

Ответ ждал в нашей кладовой.

В прошлом мы использовали желатин для исследования пищевых полимеров в виде самодельных жевательных конфет , которые всегда пользуются огромным успехом.Только не позволяйте маленьким попробовать их съесть!

ЖЕЛАТИН ПЛАСТИКОВЫЕ ЭКСПЕРИМЕНТАЛЬНЫЕ ПРИНАДЛЕЖНОСТИ Плита

Кастрюля

Ложка

Венчик

Желатиновые пакеты (3)

Вода

Пищевой краситель

Силиконовые формы (опционально)

Добавьте в кастрюлю 75 мл воды и 3 пакетика желатина. При желании добавьте 2-3 капли пищевого красителя.Взбейте вместе на среднем огне до полного смешивания.

При желании добавьте 2-3 капли пищевого красителя.Взбейте вместе на среднем огне до полного смешивания.

Когда смесь начнет кипеть и немного загустеет, снимите ее с огня.

Аккуратно соскребите ложкой пенистый слой и выбросьте его. Если вы не удалите всю пену сейчас, это приведет к некоторому помутнению вашего окончательного пластика. Это не так уж и плохо, и мы оставили это в одних партиях и удалили в других. Чем лучше вы снимаете пену, тем прозрачнее будет ваш окончательный пластик.

ФОРМОВАНИЕ ЖЕЛАТИНОГО ПЛАСТИКАЕсть два разных варианта дальнейших действий.

Вы можете налить раствор на крышку контейнера и оставить примерно на 45 минут. Через 45 минут вы получите материал резиновой консистенции. Вырезать его можно формочками для печенья, ножницами или ножом. Вы можете сформировать его вручную. С ним приятно играть, и я рекомендую сделать это хотя бы с одной партии. Мы оставили свою на крышке, потому что хотели посмотреть, что произойдет. Оказывается, когда он застывает в твердый пластик, он скручивается и поднимается, создавая аккуратные формы. Потребовалось около 2 дней, чтобы полностью вылечить и дать нам жесткий пластик.

Оказывается, когда он застывает в твердый пластик, он скручивается и поднимается, создавая аккуратные формы. Потребовалось около 2 дней, чтобы полностью вылечить и дать нам жесткий пластик.

Второй вариант – использовать силиконовые формы. Аккуратно перелейте жидкий раствор из кастрюли в силиконовые формочки. Я обнаружил, что лучше заполнить формы и сделать их довольно толстыми. Если бы мы добавили немного, чтобы сделать более тонкие детали, они имели бы тенденцию скручиваться и скручиваться в формах по мере застывания. Проблема с тем, чтобы сделать их толстыми, заключается в том, что для их затвердевания и схватывания требуется гораздо больше времени. Наши самые толстые детали провели отверждение в формах от 4 до 5 дней, затем еще 2 дня затвердевания, прежде чем они полностью отвердели.Но вы можете получить самые крутые маленькие пластиковые фигурки!

ИЗГОТОВЛЕНИЕ ДВУХЦВЕТНОГО ПЛАСТИКА Делая некоторые из наших изделий в формах, я залила наш желатиновый раствор, дала ему настояться около 5 минут, затем добавила каплю другого красителя. Это создало несколько действительно красивых дизайнов. Если вы сделаете это, пока раствор еще очень горячий и жидкий, он смешается сильнее, чем холоднее раствор, тем меньше он смешается.

Это создало несколько действительно красивых дизайнов. Если вы сделаете это, пока раствор еще очень горячий и жидкий, он смешается сильнее, чем холоднее раствор, тем меньше он смешается.

Этот пластик имеет свойство скручиваться.Поиграйте с консистенцией, влажностью и плесенью, чтобы увидеть, что уменьшает скручивание для вас. Мы обнаружили, что более толстые куски, оставленные в формах, скручиваются меньше всего. Мы также пытались положить на наши детали книгу, чтобы они не скручивались. Это тоже сработало, но немного сгладило наши фигуры.

Обратите внимание, что наши самодельные минифигурки Lego выглядят так, будто они кивают и кланяются! Некоторых проблем вызвала более тонкая часть грифа, к тому же я не заполнил эти формочки до конца. У меня есть несколько идей, которые мы собираемся проверить в будущих экспериментах, чтобы посмотреть, сможем ли мы решить проблему скручивания.

Мутная пластмасса означает, что вам нужно удалить больше пены с верхней части раствора. Вы также можете попробовать не так агрессивно взбивать смесь.

Не затвердевает. Дайте ему больше времени! Это не быстрый эксперимент. На это уходят дни, но у нас ни разу не было ни одного не вылеченного красиво и упорно.

НАУКА, ЗАКЛЮЧАЮЩАЯ ЖЕЛАТИН ПЛАСТИКЭтот проект, наряду с нашим экспериментом с молочным пластиком, создает то, что известно как биопластик, и создается из биомассы или органических веществ.Биопластики отличаются от большинства массовых пластиков, которые создаются из ископаемого топлива.

Желатин создается путем разрушения коллагена, который содержится во всех животных, где его функция заключается в связывании клеток. Коллаген представляет собой очень длинную цепочку аминокислот, строительных блоков белков, которые соединяются друг с другом в виде тройной спирали.

Желатин представляет собой длинные цепочки из сотен аминокислот. При комнатной температуре он твердый, но при нагревании связи между цепями ослабевают, позволяя им скользить и растягиваться.Желатин также имеет сильное сродство к воде. Атомы водорода, присоединенные к цепочкам сбоку, могут связываться с молекулами воды. Когда мы нагреваем и перемешиваем наш раствор, мы ослабляем цепи, тогда в процессе охлаждения эти атомы водорода образуют связи с молекулами воды. Это называется водородной связью.

При комнатной температуре он твердый, но при нагревании связи между цепями ослабевают, позволяя им скользить и растягиваться.Желатин также имеет сильное сродство к воде. Атомы водорода, присоединенные к цепочкам сбоку, могут связываться с молекулами воды. Когда мы нагреваем и перемешиваем наш раствор, мы ослабляем цепи, тогда в процессе охлаждения эти атомы водорода образуют связи с молекулами воды. Это называется водородной связью.

В нашем растворе мы добавили МНОГО желатина в довольно небольшое количество воды. Все эти молекулы воды связываются с молекулами водорода, затем цепь аминокислот также начинает связываться сама с собой, захватывая эти молекулы воды в свою сложную трехмерную структуру.Если бы мы использовали больше воды, мы бы получили консистенцию желейной конфеты или даже консистенцию желе. Но в этом эксперименте все молекулы воды израсходованы, поэтому, когда он затвердеет, мы получим очень твердый пластик.

Увлекательно, не так ли? Для получения дополнительной информации о химии желатина ознакомьтесь с этой статьей.

И не забывайте, что у нас есть отличный ресурс по Химия для детей .