Как сделать пресс своими руками для пластиковых бутылок: как изготовить станок для уплотнения старых изделий из ПЭТ и другого пластика, технология сборки, материалы

разновидности, технология процесса, стоимость наиболее популярных моделей

На крупных предприятиях по вторичной переработке пластиковых отходов, на сортировочных заводах и даже в небольших цехах постоянно возникает вопрос хранения и транспортировки пластикового вторсырья.

Особенно это касается ПЭТ бутылок, канистр и другой объемной тары.

Они занимают много места, достаточно накладны в перевозке и существенно ухудшают санитарные условия.

Поэтому прессование является актуальным технологическим решением для уплотнения пластиковой тары.

В данной статье пойдет речь о прессовом оборудовании, его актуальной стоимости и особенностях работы с ним.

Предназначение прессов для ПЭТ бутылок

По своему функционалу прессы для пластиковых бутылок мало чем отличаются от остальных. Но есть существенное отличие – это наличие камеры для защиты от выпадения сырья из рабочей зоны.

Иногда можно встретить агрегаты с прямоугольными или округлым защитным корпусом.

Основные функции:

- формируют кипы и брикеты;

- экономят место для хранения;

- облегчают транспортировку;

- экономят деньги на перевозке и хранении.

Виды

Прессы для ПЭТ бутылок можно разделить по нескольким параметрам.

По способу сжатия

По способу приложения сжимающего усилия на плиты прессы бывают:

- Горизонтального исполнения. Основное преимущество — это возможность установки данного типа оборудования с высокой производительностью в помещениях с невысокими потолками. Помимо пластиковых бутылок, подходит для уплотнения всех основных видов вторичного сырья — ветошь, бумага, картон, алюминий, пленки и т.д. Размеры кип уплотненного материала зависят от габаритов агрегата и его производительности. Горизонтальные прессы для ПЭТ бутылок, как правило, устанавливаются на высокопроизводительных линиях сортировки отходов. Они удачно вписываются в технологическую цепочку благодаря возможности автоматического управления процессом прессования.

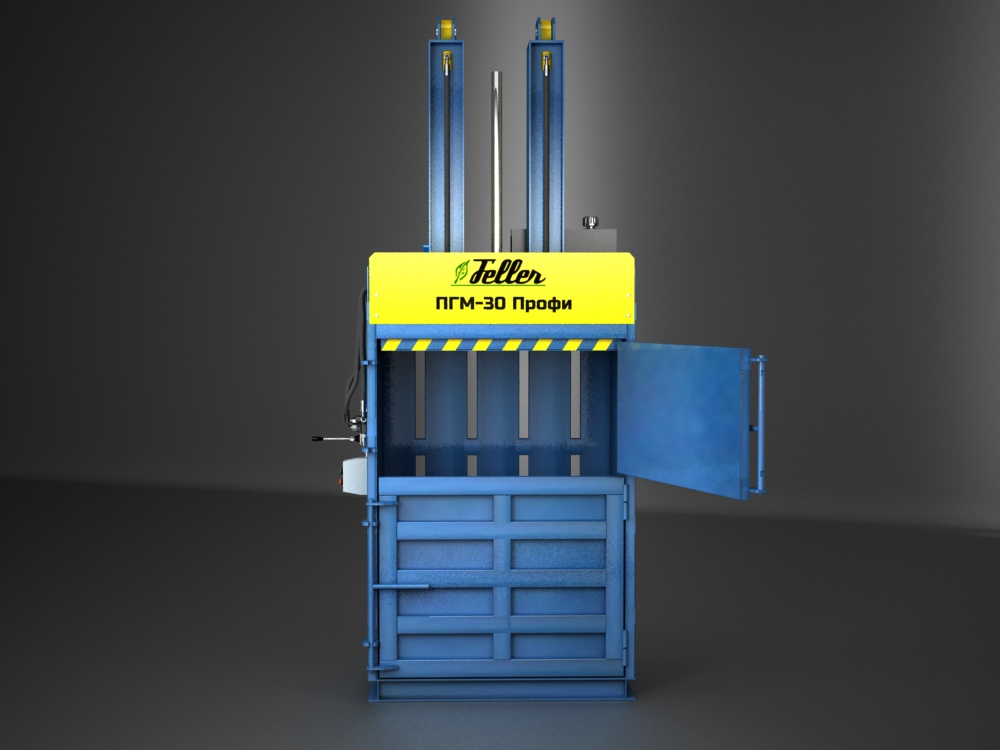

- Вертикального исполнения. Более распространенный вариант благодаря широкой вариации габаритных размеров и способов исполнения управления приводным механизмом. Такого типа пресс можно встретить и на кустарном мини-заводе, и на крупном предприятии. Агрегаты такого вида отличаются относительной доступностью и удобством работы. Объем и масса упакованного материала зависит от габаритов плит и от усилия смыкания.

По виду привода

Бывают такими:

- Механический. Подходят для уплотнения небольших брикетов, где требуется небольшое усилие замыкания и короткое время его приложения.

- Гидромеханический. Плиты приводятся в движение рычажным механизмом. Он позволяет реализовать плавный ход пресса. На старте, когда это необходимо, скорость плит большая, а сила замыкания маленькая. И наоборот, в рабочем цикле скорость сведения плит небольшая при значительных усилиях.

- Гидравлический. Самый распространенный вид.

Их основное преимущество перед первыми двумя видами заключается в том, что сила давления плит не зависит от скорости их движения. Они позволяют получать кипы любого размера и формы, в зависимости от габаритов и производительности.

Их основное преимущество перед первыми двумя видами заключается в том, что сила давления плит не зависит от скорости их движения. Они позволяют получать кипы любого размера и формы, в зависимости от габаритов и производительности.

По типу управления

Виды:

- Ручное. Применяется исключительно в оборудовании с механическим приводом и при небольшом усилии прессования.

- Полуавтоматическое. Достаточно распространенный тип для оборудования с ручной загрузкой. После заполнения камеры агрегата сырьем оператор приводит в движение плиты машины.

- Автоматическое. Такое исполнение можно встретить на заводах с большим потоком. Прессы в таком случае оборудуются автоматической загрузкой с конвейера.

По производительности

Здесь деление очень условное, поскольку размеры готовых брикетов и их вес напрямую зависят от размеров оборудования и усилия его смыкания.

Главный ориентир при выборе пресса для пластиковых бутылок – это планируемый объем перерабатываемого вторичного сырья.

То есть на стадии закупки оборудования должно быть понимание примерного потока сырья. Для мусороперерабатывающих заводов и пунктов сбора отходов оптимальным значение является вес кипы от 90 до 300 килограмм.

Необходимо закладывать небольшой коэффициент запаса по мощности (примерно 25%).

Технология процесса

Итак, как прессуют ПЭТ-бутылки? На первый взгляд ничего сложного здесь быть не может. Но на практике все же возникают некоторые трудности. Основная проблема – это закрытые крышками ёмкости. При сжимании воздуху просто некуда деться.

Если речь идет о крупном заводе с мощным прессовым оборудованием, то проблем нет. Усилие смыкания плит настолько велико, что бутылка просто разрывается.

Но если же предстоит работать на маломощном агрегате, то следует провести подготовку:- Проткнуть ножом или острым предметом тару. Такая операция подходит для станков, которые имеют малую производительность и загружаются в ручную.

- Полностью удалить крышки с бутылок. Трудоемкий процесс. Актуален только при наличии большого количества дешевой рабочей силы. Некоторые переработчики при приемке сырья заведомо оговаривают наличие или отсутствие крышек на бутылках. Есть интересный ход – только частично открутить крышку, буквально на 2-3 оборота, для выхода воздуха.

- Установка дополнительного оборудования – перфоратора. Эта машина представляет из себя прокатные ролики, оборудованные шипами. При прохождении через них бутылка прокалывается в нескольких местах, через которые затем выходит воздух.

В кустарных цехах по сбору вторичного пластика рабочие перед загрузкой пресса дополнительно сжимают бутылки, наступив на них ногой. Так загрузка машины увеличивается, а на прессах с ручным управлением таких нехитрым способом можно повысить плотность упаковки отходов.

Как изготовить пресс своими руками?

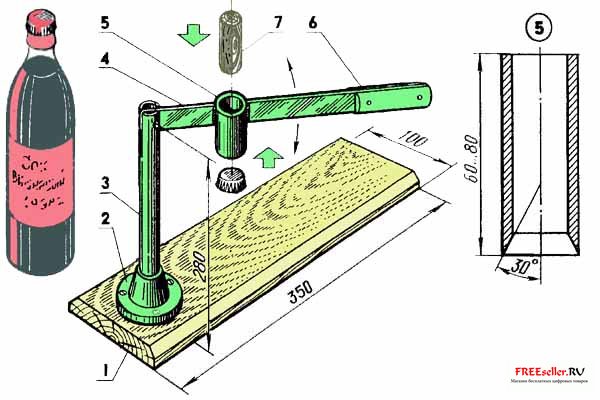

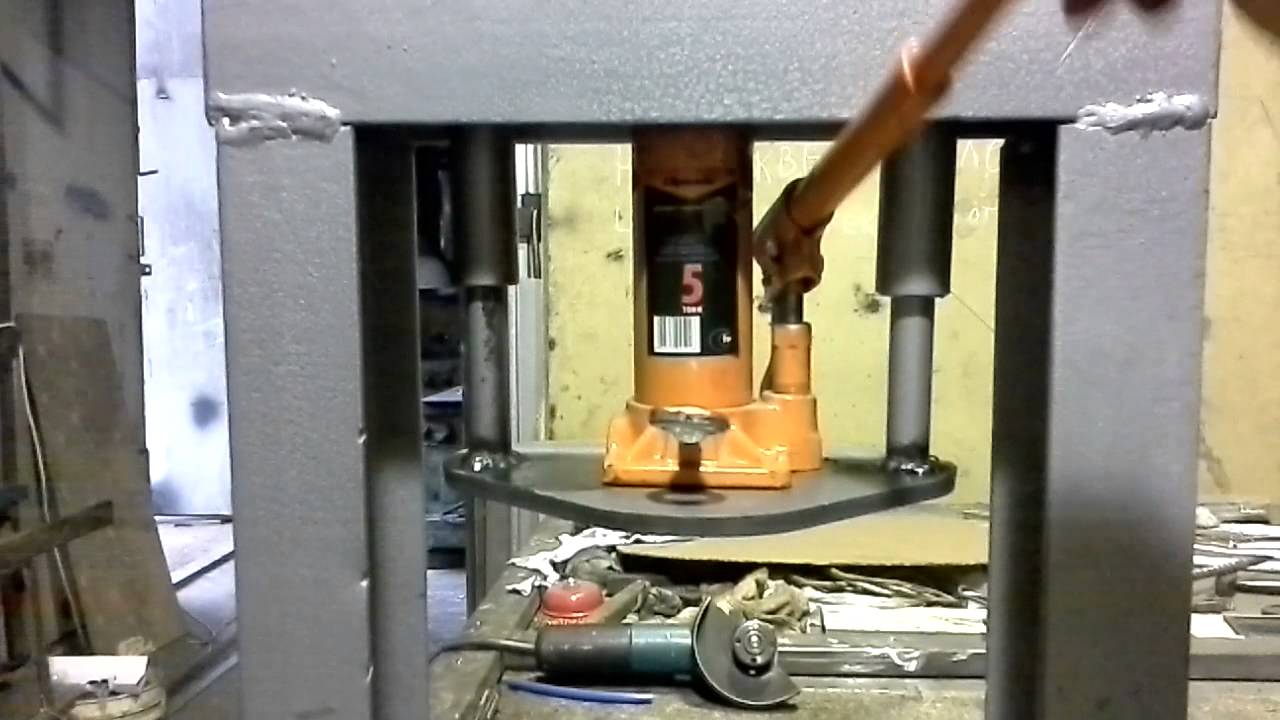

Для организации работы небольшого цеха по сбору пластиковых бутылок можно самостоятельно изготовить пресс.

Для этого потребуются следующие материалы

- металлические балки для изготовления рамной конструкции и опор;

- гидравлический насос — подойдет даже обычный домкрат;

- плиты металлические для изготовления рабочей части станка;

- электрический двигатель;

- листовой металл для изготовления корпусной части.

Принцип работы такого пресса основан на усилении ручного воздействия при помощи гидравлического цилиндра и поршня.

Производительность такого станка будет определятся силой сжимания, которую обеспечивает гидроцилиндр.

Размер брикета определяют геометрические параметры камеры. В интернете можно найти массу схем по сборке пресса самостоятельно. В частности, статья об изготовлении пресса для пластиковых бутылок своими руками есть на нашем сайте.

Стоимость

Изготовление прессов не относится к высокотехнологичным производствам, поэтому очень удачные модели можно встретить и у российских производителей. К тому же, зачастую такие станки очень массивные и тяжелые, транспортировка из зарубежных стран может быть накладной.

К тому же, зачастую такие станки очень массивные и тяжелые, транспортировка из зарубежных стран может быть накладной.

Ниже рассмотрим цену наиболее популярных моделей прессов для пластиковых бутылок с гидравлическим управлением:

Кроме того, можно найти объявления о продаже б/у оборудования на соответствующих платформах.

Видео по теме

Предлагаем посмотреть, как прессуют ПЭТ бутылки на специальном оборудовании:

Вывод

Пресс — это простое, но в то же время необходимое оборудование, которое помогает существенно упростить работу с объемными пластиковыми бутылками.

При относительно небольших денежных вложениях экономия достигается колоссальная.

как его делают, какую макулатуру используют для переработки

Дома в мастерской пресс просто необходим. За долгие годы скапливается большое количество использованных газет и бумаг. Они занимают много места. Захламляют помещение. Устройство для прессования макулатуры делают обычно небольшой мощности. Оно компактно, работает от электрической сети, поглощает минимум электроэнергии. Такое оборудование станет незаменимым при спрессовывании ненужной макулатуры, газет, картона.С помощью этого устройства можно легко уменьшить в размерах большую кипу бумаги. Этот агрегат работает под давлением. С его помощью можно прессовать не только бумагу, но и пластиковые бутылки, банки из жести.

Сегодня промышленность изготавливает устройства для прессования бумаги, картона, жестяных банок разного вида и мощности. Стоит такой аппарат недёшево, поэтому выгоднее изготовить его дома своими руками. Оборудование можно смонтировать самостоятельно, используя нужные для работы материалы. Это устройство не займёт много места. Его устанавливают в удобном для работы месте. Для этого подойдёт мастерская, гараж, другие помещения. Для прессования макулатуры используют устройство, работающее с усилием нажима в 10 тонн. При сборке следует учитывать основные характеристики пресса:

Оборудование можно смонтировать самостоятельно, используя нужные для работы материалы. Это устройство не займёт много места. Его устанавливают в удобном для работы месте. Для этого подойдёт мастерская, гараж, другие помещения. Для прессования макулатуры используют устройство, работающее с усилием нажима в 10 тонн. При сборке следует учитывать основные характеристики пресса:

- габаритные размеры;

- его вес;

- ход поршня;

- манометр;

- размеры станины.

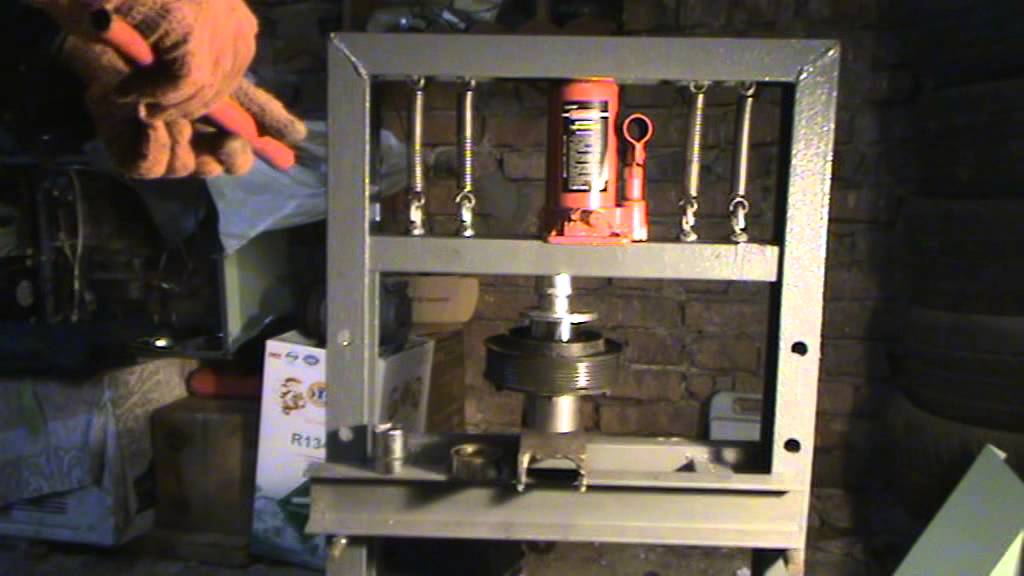

Для нагнетания давления в цилиндре применяют гидравлический насос ручного или встроенного типа. Это напрямую зависит от типа оборудования для сборки пресса. Самой простой, легкой является конструкция пресса, смонтированного с использованием домкрата гидравлического вида. Это устройство имеет форму бутылки. В конструкцию которого встроен ручной насос.

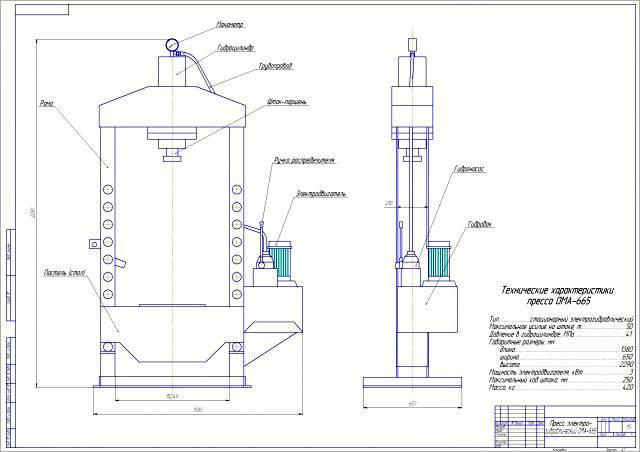

Перед началом работы нужно определиться с типом устройства. С каким усилием оно должно работать. Затем подбираем для него домкрат подходящего типа. Чтобы грамотно изготовить пресс своими руками нужно использовать чертежи. Их можно найти на сайтах. К любому устройству прилагаются подробные чертежи изделия. Они рассчитаны с учётом используемых материалов и оборудования.

Чтобы грамотно изготовить пресс своими руками нужно использовать чертежи. Их можно найти на сайтах. К любому устройству прилагаются подробные чертежи изделия. Они рассчитаны с учётом используемых материалов и оборудования.

Создание чертежа своими руками

Перед началом работы нужно выбрать схему работы пресса. В одних прессах домкрат монтируют на станине. В этой конструкции движение пресса происходит вверх. В других устройствах домкрат установлен в верхней части станины. Он перемещается вниз и давит на груз. Итак, вы определились с типом оборудования, которое вы хотите смонтировать. Теперь займёмся расчётами размеров других частей конструкции.

Типы конструкций пресса

Затем делают расчёты параметров станины. Это такая рама, внутри которой устанавливают домкрат. Он производит давящие движения на макулатуру. Станина изготовлена из толстого металла. Её прочности должно хватать на давящее движение домкрата. Для изготовления рамы используют толстый металл. Пресс при движении давит вверх и вниз на раму, он как бы старается разорвать её. Прочным должно быть и основание станины. Оно делается устойчивым. Хорошую устойчивость имеет станина, изготовленная в виде платформы.

Пресс при движении давит вверх и вниз на раму, он как бы старается разорвать её. Прочным должно быть и основание станины. Оно делается устойчивым. Хорошую устойчивость имеет станина, изготовленная в виде платформы.Ширину рамы нужно рассчитывать исходя от размера домкрата. Она должна превышать размеры установленного на ней оборудования для прессования макулатуры. Высота изделия определяется в зависимости от размера домкрата. При работе должен быть обеспечен его свободный ход. При определении высоты конструкции учитывают толщину рабочей поверхности стола. Он подвижен, используется для обработки объектов.

В зависимости от конструкции и режима работы домкрат крепят на основание. Верх рамы будет упором для деталей. Усилие от движения штока передаётся через рабочий стол, а затем на обрабатываемый объект. Рабочий стол крепят над домкратом на станину. Он должен свободно двигаться вверх-вниз.

Роль пружин в конструкции пресса

Пружины играют главную роль при сборке гидравлического пресса. Они монтируются с двух сторон от домкрата. Пружины оттягивающего типа. Они крепятся одной стороной к основанию рамы, а другой к рабочей поверхности стола. Они выполняют роль сжатия домкрата. С помощью пружин он возвращается в исходное положение.

Они монтируются с двух сторон от домкрата. Пружины оттягивающего типа. Они крепятся одной стороной к основанию рамы, а другой к рабочей поверхности стола. Они выполняют роль сжатия домкрата. С помощью пружин он возвращается в исходное положение.Существует и другая схема работы гидравлического пресса. В такой конструкции упором для деталей служит основание рамы. Гидравлический домкрат монтируют сверху на поверхность рабочего стола. Стол двигается, монтируется к верхней части станины. Он крепится на пружинах, которые способны оттягиваться при движении стола. Далее монтируют гнездо, которое располагают на узле сопряжения. Он может находиться снизу или сверху подвижной части станины. В качестве гнезда можно использовать кусок металлической трубы. Итак, как вы видите, сделать гидравлический пресс своими руками совсем несложно. Вам только нужно приобрести основные материалы для работы:

- домкрат;

- металлическую раму;

- трубу из металла;

- оттягивающие пружины;

- пульт управления;

- электрические провода.

Не так и много потребуется для работы материалов, зато вы существенно сэкономите, сделаете гидравлический пресс своими руками не хуже заводского. Собранный своими руками пресс всегда можно модернизировать, усовершенствовать его конструкцию. Устройство для прессования бумаги занимает мало места. Оно работает быстро и эффективно. За 5-10 минут можно спрессовать большую кипу бумаги.

Оцените статью: Поделитесь с друзьями!Ручной пресс для алюминиевых банок и пластиковых бутылок

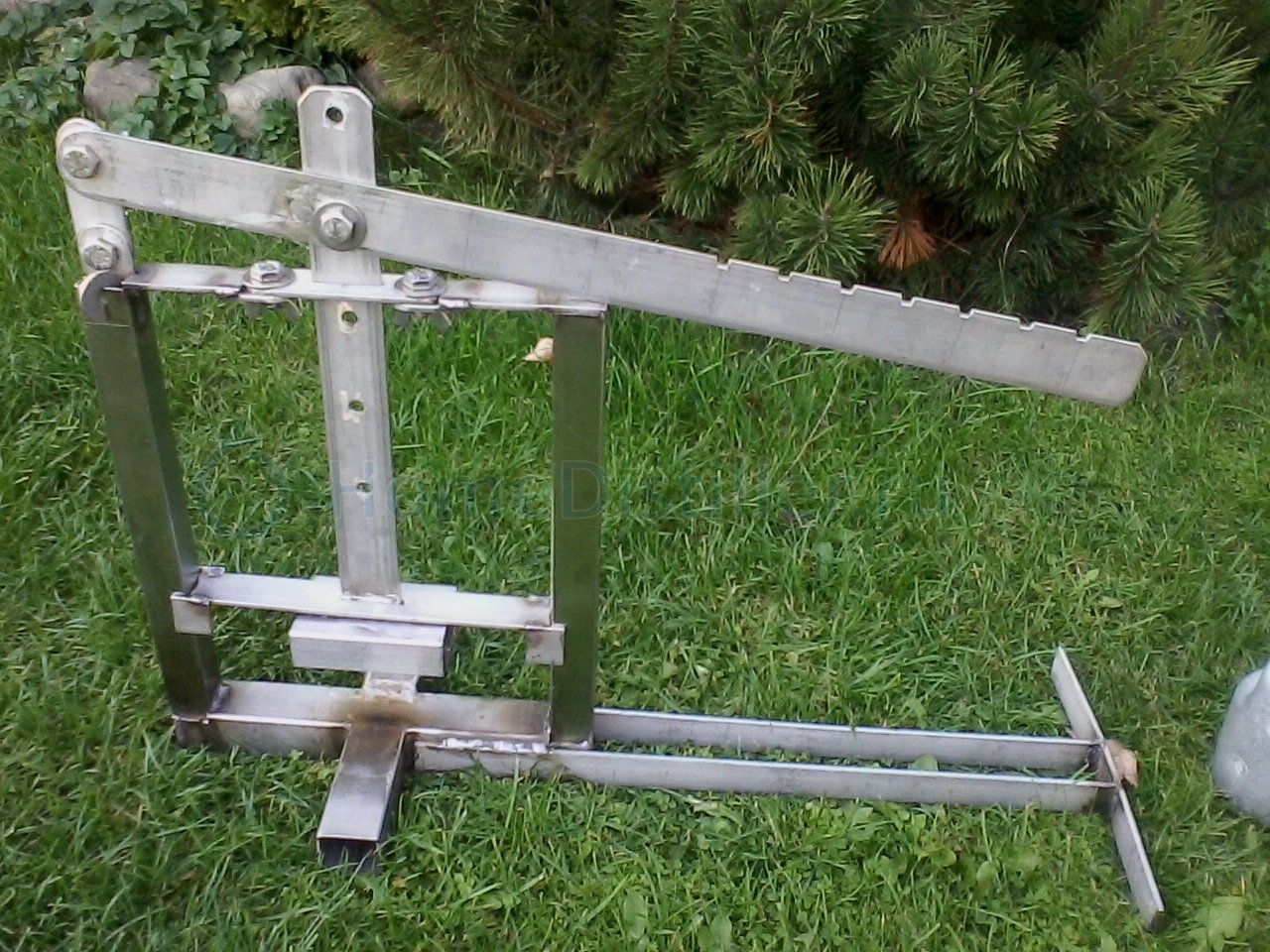

Алюминиевые банки, ПЭТ бутылки и прочая одноразовая тара занимает много места в мусорном ведре. Решить эту проблему можно с помощью самодельного ручного пресса.

В этой статье расскажем, как изготовить данное приспособление из обрезков металла. Ручной пресс крепится к стене, что очень удобно. Можно установить его прямо на кухне.

Идея самоделки принадлежит автору YouTube канала Fábio Guimarães Melhores Dicas.

Необходимые материалы:

- стальной круглый пруток;

- профильная труба;

- магнит от динамика;

- круглая труба из металла;

- стальной уголок.

Советуем вам также прочитать статью: как своими руками изготовить универсальный съемник подшипников.

Основные этапы работ

Первым делом необходимо будет разобрать магнитный блок от динамика. Это можно сделать с помощью ножа и молотка. Сам магнит нам не понадобится, а нужны будут стальные диски.

На следующем этапе с помощью болгарки по бокам металлических дисков нужно сделать полукруглые выемки.

К одному из дисков привариваем две направляющих из стального круглого прутка, а ко второму — 2 втулки, изготовленные из круглой трубы. Соединяем обе детали вместе.

Из металлического уголка изготавливаем станину, и крепим к ней сам пресс.

Из отрезка профильной трубы необходимо будет изготовить рычаг. С помощью двух пластин соединяем рычаг с верхней частью прижима.

С помощью двух пластин соединяем рычаг с верхней частью прижима.

После этого останется только зачистить сварные швы и покрасить самодельную конструкцию. Крепим её к стене.

Подробный процесс изготовления ручного пресса для алюминиевых банок и пластиковых бутылок вы можете посмотреть на видео.

Оцените запись

[Голосов: Средняя оценка: ]Мне нравитсяНе нравитсяПресс для макулатуры — бумаги, картона: виды, изготовление

Отходы бумаги и картонной тары, пустые ПЭТ-бутылки – все это даже в аккуратно сложенном состоянии занимает очень много места (эта ситуация особенно хорошо знакома тем, кто занимается сбором и переработкой вторсырья). Эффективно решить задачу по приданию бумажным, картонным и другим отходам более компактного вида (что значительно облегчает процесс не только их хранения, но и транспортировки) позволяет использование пресса для макулатуры.

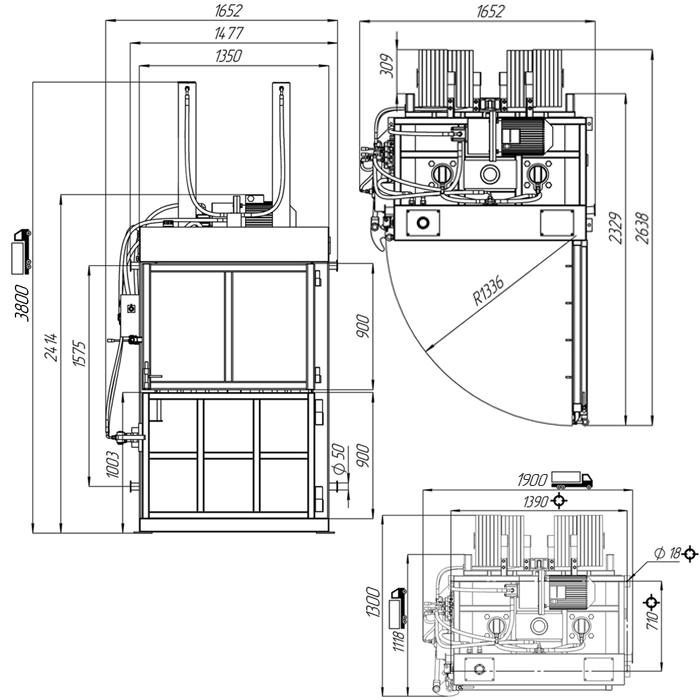

Вертикальный пресс для макулатуры с боковой загрузкой

Прессование макулатуры и вторсырья других типов при помощи специального оборудования позволяет поднять на новый уровень степень эффективности работы предприятий, чья деятельность связана как со сбором, так и с переработкой отходов. Кроме того, пресс для вторсырья окажется полезным и для предприятий и торговых организаций, в результате деятельности которых образуется большое количество бумажных и картонных отходов.

Что собой представляет макулатурный пресс

Макулатурный пресс (или пакетировочный пресс для макулатуры) – это устройство, основная функция которого заключается в том, чтобы, используя метод сжатия, формировать из прессуемой массы плотные брикеты. Последние в зависимости от модели оборудования могут иметь квадратную или прямоугольную форму. Отдельные модели таких устройств могут не только прессовать макулатуру и отходы картона, но и упаковывать создаваемые ими брикеты, то есть фактически выполнять функции пакетировочного оборудования.

Устройство гидравлического пресса для пакетирования картона

Рассмотрим преимущества использования оборудования для прессования макулатуры.

- Применение пресса позволяет обеспечивать экономию площади для хранения макулатурных отходов.

- Макулатурные отходы, сформированные в брикеты при помощи такого устройства, значительно легче и дешевле транспортировать.

- Прессованная макулатура, по сравнению с рассыпными бумажными и картонными отходами, имеет более высокую стоимость, поэтому использование брикетировочного оборудования еще и дает возможность получать дополнительную финансовую выгоду.

В результате работы макулатурного пресса получается компактный тюк, вес которого может доходить до 600 кг

Особенно актуальны прессы для макулатуры на предприятиях, осуществляющих свою деятельность в следующих сферах:

- прием макулатуры и ее дальнейшая переработка;

- ведение торгового бизнеса через крупные сети магазинов и супермаркетов;

- оказание складских услуг;

- производства, связанные с образованием большого количества бумажных отходов;

- крупные офисные комплексы, в результате деятельности которых образуется большое количество бумажного мусора.

Таким образом, прессовщик макулатуры (или пресс пакетировочный) является особенно полезным устройством там, где постоянно образуется большое количество отходов бумаги и картона.

Прессовка таких отходов позволяет складировать их более компактно, а также не переплачивать за их транспортировку. Кроме того, пресс макулатурный является обязательным элементом оснащения предприятий, которые занимаются производством гофрокартона и различных типов упаковки из него.

Макулатурный пресс, несмотря на название, применяется для брикетирования отходов не только из бумаги и картона: с его помощью делают плотные и компактные брикеты из использованных ПЭТ-бутылок, а также выполняют прессование твердых бытовых отходов другого типа.

Виды оборудования

На различные типы прессовщики макулатуры разделяются по целому ряду параметров:

- конструктивному исполнению;

- типу загрузки;

- степени создаваемого давления;

- форме сечения загрузочной камеры.

Различные модели пакетировочных прессов для макулатуры также отличаются друг от друга своими габаритами. Так, в зависимости от данного параметра различают:

- мини-прессовщики для бумажных отходов;

- прессовое оборудование стандартной категории;

- крупногабаритные машины, относящиеся к профессиональной категории.

Пункт приема макулатуры, оборудованный гидравлическими прессами-пакетировщиками

По конструктивному исполнению выделяют следующие устройства:

- гидравлический пресс для макулатуры;

- пресс механический для макулатуры;

- гидромеханический прессовщик картона и бумаги.

В зависимости от используемой схемы загрузки различают:

- горизонтальный пресс для макулатуры;

- вертикальный пресс для макулатуры;

- прессовщик картона с загрузкой углового типа.

Вертикальная загрузка наиболее часто используется в больших прессах, предназначенных для переработки десятков тонн макулатуры

Наиболее распространенным типом загрузки, используемым в прессе для брикетирования бумаги и картона, является вертикальный. Загрузочными устройствами вертикального типа оснащено преимущественное большинство мини-прессов, а также стандартного прессового оборудования. Вертикальные прессовочные машины благодаря особенностям своей конструкции являются более компактными, чем горизонтальные, что делает реализацию такой схемы загрузки более целесообразной во многих случаях.

Загрузочными устройствами вертикального типа оснащено преимущественное большинство мини-прессов, а также стандартного прессового оборудования. Вертикальные прессовочные машины благодаря особенностям своей конструкции являются более компактными, чем горизонтальные, что делает реализацию такой схемы загрузки более целесообразной во многих случаях.

Пресс для картона и отходов бумаги, в котором реализована горизонтальная загрузка, – это крупногабаритная и мощная машина, работающая в бесперебойном режиме и часто встраиваемая в состав конвейерных линий. Нередко работа промышленного прессового оборудования горизонтального типа управляется посредством автоматической системы.

Передвижной мобильный комплекс для прессования макулатуры и пленки

По степени мобильности прессы для работ по макулатуре и другим твердым бытовым отходам подразделяются на стационарные и мобильные. Стационарный пресс для брикетирования макулатуры, ПЭТ-бутылок и отходов любого другого типа, как следует из его названия, монтируется в определенном месте и используется преимущественно в производственных условиях. Прессами данного типа брикетируются большие объемы вторсырья, поэтому использование этого дорогостоящего оборудования целесообразно для предприятий, занимающихся сбором и переработкой макулатуры на профессиональном уровне. Многие модели таких устройств обладают функцией пакетирования брикетируемого сырья, а для управления их работой используется присутствующий в их конструкции автоматический модуль.

Прессами данного типа брикетируются большие объемы вторсырья, поэтому использование этого дорогостоящего оборудования целесообразно для предприятий, занимающихся сбором и переработкой макулатуры на профессиональном уровне. Многие модели таких устройств обладают функцией пакетирования брикетируемого сырья, а для управления их работой используется присутствующий в их конструкции автоматический модуль.

Мобильный пресс для отходов бумаги – это, как правило, компактное мини-устройство, которое легко перемещается, что позволяет использовать его для прессования макулатуры именно там, где это необходимо в данный момент.

Стационарное

Стационарные прессы, при помощи которых выполняется брикетирование макулатуры, ПЭТ-бутылок, а также прессуется вторсырье других типов, используются для оснащения предприятий, занимающихся:

- производством полиграфической продукции;

- оказанием складских услуг;

- приемом и переработкой вторичного сырья.

Стационарный полуавтоматический горизонтальный пресс с вертикальной загрузкой предназначен для прессования пористых, объемных и «отыгрывающих» материалов

Находится применение данному прессу и на других предприятиях, характеризующихся постоянным наличием большого количества отходов различного типа.

Наиболее значимыми характеристиками стационарных машин являются:

- достаточно крупные размеры;

- высокая производительность;

- способность создавать значительное давление;

- высокая функциональность (многие из устройств данного типа могут выполнять пакетировочные функции).

Стационарные прессы используются на пунктах сбора, на мусоросортировочных коомплексах, на складах и на полигонах ТБО

Мобильное

Мобильное мини-устройство не требует крепления к горизонтальной поверхности, что и дает возможность легко перемещать и устанавливать такой пресс своими руками в любое место, где его применение необходимо в данный момент. Естественно, такие мини-устройства не способны обеспечить высокую производительность брикетирования, а также не в состоянии формировать брикеты из макулатуры с высокой плотностью.

Естественно, такие мини-устройства не способны обеспечить высокую производительность брикетирования, а также не в состоянии формировать брикеты из макулатуры с высокой плотностью.

Мобильные макулатурные прессы – это, как правило, вертикальное оборудование, которое находит применение в таких сферах, как:

- сбор и вывоз макулатуры, приобретаемой у организаций и частных лиц;

- торговля, осуществляемая через сети магазинов и супермаркетов;

- сбор и утилизация вторичного сырья в небольших объемах.

На основе малогабаритных прессов могут создаваться мобильные комплексы утилизации и отходов, состоящие из гидравлического пресса, прицепа и бензинового генератора

Гидравлическое

Пресс гидравлический, при помощи которого можно брикетировать бумагу и картон, а также выполнять прессование ПЭТ-бутылок, отходов резины и пластика, является основным типом оборудования подобного назначения. Многие модели гидравлического пресса позволяют выполнять пакетирование формируемого брикета.

Гидравлические прессовые машины, используемые для брикетирования макулатуры, пластиковых бутылок и других видов твердых бытовых отходов, делят на разные категории по целому ряду параметров:

- размерам;

- скорости, с которой перемещаются плиты или ползуны пресса;

- значению давления, с которым элементы гидравлической системы воздействуют на прессуемое сырье.

Вертикальный гидравлический пакетировочный пресс занимает немного места и подходит для предприятий с небольшим объемом отходов

Различается гидравлическое прессовое пакетировочное оборудование и по способу управления, в зависимости от которого оно может относиться к одному из следующих типов:

- полностью автоматические устройства;

- полуавтоматические машины;

- оборудование с ручным управлением.

Механическое

Наиболее простыми в конструктивном исполнении являются макулатурные прессы механического типа, которые также называют ручными. Перечислим отличительные особенности механических прессов для макулатуры.

- Такие машины характеризуются небольшими габаритами.

- Механическим прессом формируются брикеты небольшого размера.

- Ручным прессовщиком можно обеспечить достаточно высокую скорость брикетирования.

- Ручные прессы создают невысокое усилие сжатия прессуемого сырья.

Механический пресс для картона, бумаги, ПЭТ и пленки

По типу привода, который обеспечивает создание усилия, оказываемого на прессуемое сырье, ручной пресс может быть:

- винтового типа;

- с ротационным приводом;

- эксцентриковым;

- с коленчато-рычажным приводом.

Применение ручного пресса для картона и бумажных отходов, который не отличается высокой производительностью, целесообразно тогда, когда объемы брикетируемого сырья не слишком большие. В остальных случаях лучше отдать предпочтение более производительному прессовому пакетировочному оборудованию.

Такой пресс может развить усилие в 6 тонн и выдать на выходе тюк размерами 800х500х500 мм

Гидромеханическое

В приводном узле макулатурных прессов гидромеханического типа есть гидравлический и механический элементы, которыми являются гидроцилиндр и рычажный механизм. Рассмотрим отличительные особенности оборудования данного типа.

Рассмотрим отличительные особенности оборудования данного типа.

- В самом начале прессования рабочая плита двигается быстро и создает небольшое усилие сжатия.

- Перед завершением процесса брикетирования рабочая плита начинает двигаться медленнее, но создает значительное усилие сжатия.

- Гидромеханические устройства позволяют выполнять прессование с меньшими энергозатратами.

Используя гидромеханическую прессовальную машину, можно не только работать с бумагами и картоном, но и успешно брикетировать другие отходы, даже если в таком мусоре содержатся достаточно твердые включения.

Как изготовить пресс для макулатуры своими руками

Учитывая несложность описанного выше оборудования, при желании можно изготовить пресс для макулатуры своими руками. Как правило, самостоятельно создают механические или гидравлические машины. В качестве привода самодельного механического прессовщика используется преимущественно винтовой механизм, который позволяет сформировать требуемое для брикетирования отходов давление. Самодельный пресс механического типа, оснащенный винтовым приводом, конечно, сможет сжать пластиковую бутылку или небольшое количество бумажных отходов, но брикетировать с его помощью большие объемы таких отходов достаточно проблематично.

В качестве привода самодельного механического прессовщика используется преимущественно винтовой механизм, который позволяет сформировать требуемое для брикетирования отходов давление. Самодельный пресс механического типа, оснащенный винтовым приводом, конечно, сможет сжать пластиковую бутылку или небольшое количество бумажных отходов, но брикетировать с его помощью большие объемы таких отходов достаточно проблематично.

Принцип работы самодельного пресса для макулатуры

Значительно большей мощностью по сравнению с устройствами ручного типа отличаются гидравлические самодельные прессовщики, развивающие усилие, значение которого доходит до 4 тонн. В качестве привода можно использовать обычный автомобильный домкрат гидравлического типа.

Конструкцию винтового привода можно «подсмотреть» на заводской модели

Рабочую плиту можно сделать из швеллеров

Если посмотреть на чертежи самодельных прессов, которые несложно найти в интернете, то все подобное оборудование изготавливается по типовой конструктивной схеме:

- домкрат, который и создает требуемое давление;

- подвижный шток;

- металлическая рама, на которой фиксируются все элементы конструкции оборудования.

Фото самодельных прессов с гидравлическим приводом

Таким образом, при минимальном опыте создания самодельных устройств вы легко изготовите пресс для брикетирования макулатуры, выбрав подходящий чертеж.

А напоследок ещё пара довольно любопытных идей в видеоформате для изготовления самодельного пресса.

Как сделать ровный лист из пластиковой бутылки

Здравствуйте, уважаемые читатели и самоделкины!Многие из Вас прекрасно знают, что из обычных пластиковых бутылок можно изготовить ленты, нити, и другие полезности.

В данной статье, автор YouTube канала «Левша Уральский» расскажет Вам, как изготовить из них небольшие пластиковые листы.

Этот способ очень прост, и выполним даже в домашних условиях.

Материалы.

— Пластиковые бутылки

— Сосновая доска

— Саморезы с пресс-шайбой.

Инструменты, использованные автором.

— Фен технический

— Шуруповерт, сверла, биты

— Ножницы, линейка.

Процесс изготовления.

Первым делом мастер снял наклейку с уже вымытой и высушенной бутылки, удалил остатки клея, а затем отрезал донышко.

Далее бутылка разрезается вдоль (если после снятия наклейки остается только одна вертикальная полоска, то можно ее не отмывать, и разрезать по ней), затем удаляется горлышко.

Для изготовления листа из бутылки потребуется простейшее приспособление из доски, на боковой стороне которой просверлены пилотные отверстия для саморезов.

Мастер прикручивает первый край разрезанного цилиндра при помощи саморезов с пресс-шайбами к доске.

Второй край заготовки натягивается, и также прикручивается к доске.

Более широкой доски у автора не нашлось, она составляет 150 мм.

Поэтому остался небольшой запас пластика. Если взять более широкую доску, то из бутылок емкостью 1.5 литра можно делать листы 200Х200 мм. При желании можно распустить и 10-литровую баклажку. Из нее выйдет лист 250Х400 мм, или даже больше.

Поэтому остался небольшой запас пластика. Если взять более широкую доску, то из бутылок емкостью 1.5 литра можно делать листы 200Х200 мм. При желании можно распустить и 10-литровую баклажку. Из нее выйдет лист 250Х400 мм, или даже больше.Вам, наверное, покажется, что изначально нужны бутылки с ровными стенками, без тиснения. Однако это не так. Мастер равномерно прогревает заготовку техническим феном. Боковые стороны, прикрепленные саморезами, прогревать нет необходимости. Поверхность достаточно быстро натягивается, и выравнивается.

После полного остывания материала мастер откручивает саморезы, и снимает заготовку.

Остается срезать неровные края, и небольшой прозрачный лист готов.

Вот и все, теперь можно собирать на карантине коллекцию разноцветных бутылок, и делать из них полезные материалы или самоделки.

Благодарю автора за простой способ получения небольших пластиковых листов практически из хлама!

Всем крепкого здоровья, хорошего настроения, и интересных идей!

Авторское видео можно найти здесь.

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Топ-7 самодельное оборудование для переработки пластика (ПЭТ, ПВХ)

Сегодня мы поговорим о переработке отходов в виде пластиковых бутылок и других полимеров. Эта тема актуальна как в плане построения бизнеса, так и в плане улучшения экологии. Поэтому она касается каждого из нас.

Охватить в одном видео все нюансы работы в этой отрасли не реально. Цель этого выпуска доступными словами объяснить как обстоят дела в этой отрасли и на каких этапах здесь делаются деньги.

Цель этого выпуска доступными словами объяснить как обстоят дела в этой отрасли и на каких этапах здесь делаются деньги.

Стоимость промышленного оборудования по переработке пластиковых бутылок (ПЭТ, ПВХ) исчисляется миллионами. Мы понимаем, что доступно это далеко не каждому. Поэтому постарались сделать этот обзор на примере людей с прямыми руками, которые без наличия много миллионных бюджетов умудряются занять свое маленькое место в этой отрасли с помощью самодельного оборудования.

Переходим к топу:

1. Сбор сырья и прессование

Процесс переработки пластика начинается с получения сырья. Специальная лицензия не требуется.

Многие останавливаются уже на этом этапе и делают полноценный бизнес. Заключается он в сборе сырья, его прессовании и последующей продаже.

Мусор на самом деле лишь условно бесплатный и получить доступ к городским свалкам дано не каждому. Поэтому если вы будете заниматься этим не в промышленных масштабах, можно попробовать исключить из этой цепочки администрацию свалки и получать сырье напрямую от людей и предприятий.

Делать это можно как с помощью приемных пунктов, так и устанавливая по городу специальные ящики для сбора пластиковых бутылок.

Люди бросают бутылки в такие ящики бесплатно, так как понимают, что таким образом делают свой маленький вклад в улучшение экологии. С осознанностью людей также можно работать, вешая на такие ящики разъясняющие таблички.

Чтобы разместить такой ящик во дворе многоквартирного дома, стоит предварительно согласовать этот вопрос с управляющей компанией или представителем ТСЖ. Аргументом в пользу установки ящика, является способствование чистоте двора.

Также можно договариваться об установке раздельных ящиков (для пластика, бумаги и стекла), в офисах крупных предприятий. Таким образом предприятие не только получит «эко-звание» и бесплатный вывоз отходов, но и дополнительные средства на мелкие расходные материалы.

В дальнейшем бутылки с таких точек изымаются и прессуются в тюки. Для прессования понадобиться пресс. Наиболее бюджетным вариантом является ручной пресс, который можно возить с собой при сборе сырья. Но для большей продуктивности, понадобиться гидравлический пресс.

Для прессования понадобиться пресс. Наиболее бюджетным вариантом является ручной пресс, который можно возить с собой при сборе сырья. Но для большей продуктивности, понадобиться гидравлический пресс.

2. Дробление с помощью шредера

Следующим этапом после сбора сырья идет процесс получения флекса (измельченного пластика).

На этом этапе хотим познакомить вас с Dave Hakkens. Который с помощью своего Ютуб-канала пытается сделать процесс переработки пластика более доступным.

Дейв показывает как он поэтапно собирает в своем гараже мини-шредер для измельчения.

Для получения качественного флекса, бутылки перед измельчением нужно отсортировать по цвету и отделить от крышек. Крышки изготавливаются из ПВХ материала, который имеет другие свойства и перерабатывается отдельно.

После сортировки бутылки измельчаются с помощью шредера, моются и высушиваются. Таким образом можно получить качественный флекс, на который есть спрос как внутри страны, так и из заграницы. Наиболее ценен флекс из бесцветных бутылок.

3. Гранулирование с помощью экструдера

Чтобы стать еще на шаг ближе к конечному продукту, флекс можно переработать в гранулы. Делается это с помощью экструзии.

Дейв также показывает как он в своем гараже собирает небольшой экструдер.

В экструдер засыпается измельченный пластик, который с помощью шнекового вала (по типу мясорубки) передвигается внутри корпуса. Корпус оснащен системой подогрева, что обеспечивает плавление пластика. Далее пластик выдавливается через небольшие отверстия в виде прутков. Прутки проходят через вращающийся нож и получаются гранулы – готовый продукт для производства различных пластиковых изделий.

4. Самодельная линия по переработке пластика

Некий пример выше описанных процессов можно увидеть на видео с канала Ойбека Косимова. Где он делает обзор самодельной линии по переработке пластика в гранулы.

Здесь также пластик проходит процесс измельчения, моется, сушится и подается в экструдер. Получаемые на выходе с экструдера прутки проходят через ванну с водой для охлаждения, подаются на резак и получаются готовые гранулы.

5. Термопластавтоматы (ТПА)

Полученные гранулы широко используются при производстве изделий на термопластавтоматах.

Сложно назвать хоть одну отрасль где бы не требовались небольшие пластиковые детали. Поэтому применение ТПА очень обширное.

Умелые руки и их умудряются собирать в своих гаражах. Это мы можем увидеть на примере из видео с канала Григория Урывского, где он демонстрирует свой самодельный термопластавтомат.

Засыпанные в ТПА гранулы расплавляются и пластик под давлением поддается в подготовленную пресс форму (матрицу). На выходе получается готовое изделие.

Изготовление пресс-форм также стоит хороших денег, поэтому рентабельным будет лишь производство изделий в большом количестве.

Так как мы решили осветить эту тему на примере самодельного оборудования, то дальше мы покажем несколько примеров использования вторичного пластика на кустарном производстве в Индии.

6. Полимерпесчаное производство

На примере мы можем увидеть, как в экструдер засыпается дробленка из пластика перемешанная с песчаной основой. На выходе получается тестообразная масса, которую помещают в пресс-форму. Далее пресс-форму ставят под ручной пресс и после сжатия получают готовое изделие. В зависимости от подготовленной формы, таким образом можно ту же полимерпесчаную черепицу или тротуарную плитку.

На выходе получается тестообразная масса, которую помещают в пресс-форму. Далее пресс-форму ставят под ручной пресс и после сжатия получают готовое изделие. В зависимости от подготовленной формы, таким образом можно ту же полимерпесчаную черепицу или тротуарную плитку.

7. Изготовление строительных блоков

Здесь можно увидеть, как индийцы используют самодельную установку, по типу бетономешалки с подогревом. Засыпают в нее какой-то шлак, добавляют пластиковые бутылки и мешают до получения однородной массы. Готовую массу помещают в подготовленную форму, прессуют и охлаждают. На выходе получают готовый строительный блок.

Веревки из пластиковых бутылок

На видео показано как можно изготавливать в собственном гараже веревки из пластиковых бутылок:

youtube.com/embed/OINRkRf3aFs?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Метлы из бутылок

На видео можно посмотреть как производят метлы из использованных пластиковых бутылок:

Станки для малого бизнеса в гараже:

→ 18.

06.2017

06.2017Внимание!

На странице публикуются только полезные для других отзывы, в которых указано что человек имел опыт в этом деле.

Заранее большое спасибо, если поделитесь с нашими читателями своим драгоценным опытом!:)

Как сделать поликарбонат своими руками из бутылок. Сам научился и научил соседа на даче | GARAGE 100

Народ привет!

Все жители частных домов, дачники, да и не только знают что такое поликарбонат.

Его цена довольно не дешевая, а порою необоснованно завышена, по крайней мере в моем городе.

Маленькими кусками он не продается, а порую нужен именно маленький отрезок, что бы накрыть, к примеру, парничек для зелени и редиски.

Так вот мне в голову пришла отличная идея, а почему бы не попробовать сделать самому? Из пластиковых бутылок! Уж этого материала хватает с лихвой, и что самое главное, он абсолютно бесплатен!

На самом деле все очень просто!

В конце статьи я прикреплю видео материал, с подробным процессом изготовления, а также там будут другие интересные решения из пластиковых бутылок.

Итак для работы понадобится самый простой инструмент, немного времени и сами бутылки.

Для начала от бутылки отрезаем дно и горлышко

А далее полученную трубку разрезаю вдоль

Далее понадобится отрезок фанеры или дсп, того что есть под рукой

раскладываем на фанэре нашу заготовку

и хорошенько фиксируем саморезами с пресс шайбой

Ну а далее нужен лишь строительный фен, а если его нет под рукой, то подойдет обыкновенная газовая горелка. На фене выставляю среднюю температуру

и начинаю просто прогревать пластик. Делать это необходимо равномерно

Так как пластиковые бутылки обладают термоусадочными свойствами, то под действием температуры пластик начинает выпрямляться.

Вот так вот все выглядит на данном этапе

После прогрева, необходимо выкрутить саморезы и обрезать все лишнее

В итоге получается абсолютно ровный кусок пластика. А если использовать большие бутылки, к примеру пяти литровые, то материал получится в два раза больше.

Вот видео, как и обещал. приятного просмотра

Вот такой вот материал получился, практически бесплатно.

Возможно кого-то заинтересует видео в котором я делал станок для изготовления шифера из пластиковых бутылок

Другие интересные публикации автора:

Знакомый подсказал как штробить и резать камень без пыли. Не имея штробореза и плиткореза.

Увидел как знакомый использует старую кастрюлю. Теперь тоже так использую.

Цинкование металла в домашних условиях. Научили в автосервисе

Приглашаю вас в гости на свой канал о самоделках и простых станочках для гаража или маленькой мастерской на Ютубе GARAGE 100 , так же в свою группу о самоделках на Фэйсбук. Как говорится милости просим! Подписывайтесь на ДЗЕН канал, что бы не пропустить новые интересные и полезные публикации.

На этом у меня все! Поделитесь мнением в комментариях, с удовольствием почитаю кто что думает!

Всем пока — пока!

#полезныесоветы

#сделайсам

#ремонт

#самоделки

#строительство

19 творческих способов повторного использования и переработки пластиковых бутылок

Ежедневно в Соединенных Штатах выбрасывается 50 миллионов пластиковых бутылок. Они работают практически во всех аспектах нашей повседневной жизни. Примеров множество, от бутылок с водой до стирального порошка и того, как мы выжимаем мед. Вы, вероятно, заметите одного из 50 миллионов, если просто просканируете комнату, в которой находитесь.

Они работают практически во всех аспектах нашей повседневной жизни. Примеров множество, от бутылок с водой до стирального порошка и того, как мы выжимаем мед. Вы, вероятно, заметите одного из 50 миллионов, если просто просканируете комнату, в которой находитесь.

Наша зависимость от них делает переработку и повторное использование пластиковых бутылок жизненно важными для здоровья планеты.Так что мы можем сделать? Выполнение искусных проектов своими руками — отличный способ минимизировать воздействие на окружающую среду и даже сэкономить деньги. Ознакомьтесь с нашим списком из 19 творческих проектов по повторному использованию и переработке пустых пластиковых бутылок и приступайте к работе.

Вот 19 способов повторного использования и переработки пластиковых бутылок:

1. Создание расходных чашек из переработанных пластиковых бутылок

Офисные здания — один из основных источников увеличения количества свалок. Итак, после того, как вы проглотили Mountain Dew, чтобы пнуть 2 ф. м. спад, не бросай бутылку, когда закончишь. Сделайте пластиковые стаканчики для бутылок, чтобы хранить ручки и принадлежности в офисе или поделки дома. Произведите впечатление на своих коллег и детей своими устойчивыми усилиями.

м. спад, не бросай бутылку, когда закончишь. Сделайте пластиковые стаканчики для бутылок, чтобы хранить ручки и принадлежности в офисе или поделки дома. Произведите впечатление на своих коллег и детей своими устойчивыми усилиями.

Изображение предоставлено seaviewsanctuary.com

Идея по переработке пластиковых бутылок:

Утилизируйте бутылки для хранения детских поделок

Держите детскую игровую в порядке, используя несколько старых пластиковых бутылок, молнии и немного горячего клея. Отрежьте верхнюю часть 20 унций.бутылка содовой, а дно другой. Приклейте молнии к обоим концам горячим клеем и соедините их, чтобы создать самодельный цветной пенал.

2. Повторно используйте контейнеры для сливок для кофе для хранения закусок

Ищете надежный способ организовать кухонную стойку? Превратите старые бутылки в контейнеры для закусок, чтобы сэкономить место на хранении закусок. Они делают процесс наливания невероятно простым, позволяя брать с собой в дорогу любые продукты. Переработанные сливки для кофе также можно использовать для хранения сахара, соли и подобных продуктов.

Переработанные сливки для кофе также можно использовать для хранения сахара, соли и подобных продуктов.

Изображение с сайта buttons4crafts.com

3. Сделайте самодельную горшок для пластиковых бутылок

Кашпо для кошек из пластиковых бутылок. Да, это реально. Разбудите свой дух своими руками с помощью простого проекта, который превратит 2 литра в полезную и привлекательную комнатную вазону. Вот несколько простых пошаговых инструкций, как сделать кашпо из пластиковых бутылок своими руками:

- Отрежьте нижнюю треть 2-литровой бутылки.

- Покрасьте бутылку в белый или любой другой цвет.

- Используйте части оставшейся части бутылки, чтобы вырезать уши.

- Нарисуйте на бутылке лицо и другие детали.

- Наполните бутыль семенами и почвой.

Изображение предоставлено lynnpetersson.se

4. Перемешайте бутылки с моющим средством для стирки в лейку

Не платите за пластиковые лейки. Обязательно сохраните пустые контейнеры для стирального порошка, просверлите или проделайте несколько отверстий в крышке, и у вас есть новая лейка. Не стесняйтесь снимать этикетку, чтобы соседи не подумали, что вы поливаете стиральный порошок стиральным порошком.

Обязательно сохраните пустые контейнеры для стирального порошка, просверлите или проделайте несколько отверстий в крышке, и у вас есть новая лейка. Не стесняйтесь снимать этикетку, чтобы соседи не подумали, что вы поливаете стиральный порошок стиральным порошком.

Изображение взято с детстваlist.blogspot.com

5. Превратите упаковку из-под молока в садовую лопатку

Единственная область, в которой могут согласиться 1% фанатиков и 2% любителей: сохранять пакеты с молоком после использования. Один из самых простых и полезных проектов — создать совок из пустой картонной коробки. Всякий раз, когда вам нужно растопить лед на ступеньках, посадить растения в саду или даже убрать за собакой, просто черпайте и бросайте. Ознакомьтесь с этим руководством, чтобы превратить пакет из-под молока в лопатку, сделанную своими руками.

Вам нужно избавиться не от нескольких пластиковых бутылок?

Позвоните 833-499-7507, чтобы арендовать мусорный контейнер сегодня.

6. Начните выращивание трав с пустых 2-литровых бутылок

За этот проект вы получите дополнительные зеленые баллы. Их можно обналичить совершенно бесплатно. Ну, может, чтобы накормить свою эко-душу. Тем не менее, переработка 2-литровых бутылок в сеялки с автополивом — один из наиболее креативных проектов по производству пластиковых бутылок. Выполните следующие действия, чтобы создать сад с травами из переработанной бутылки:

- Снимите этикетку с бутылки и очистите внутреннюю часть.

- Возьмите острый предмет и проткните дренажные отверстия в верхней трети бутылки.

- Проделайте отверстие в стенке бутылки примерно на полпути вниз.

- Оберните бутылку листом бумаги.

- Возьмите маркер и проведите линию разреза вокруг бутылки.

- Разрежьте бутылку по линии.

- Переверните крышку бутылки и вставьте полоску ткани.

- Убедитесь, что ткань соприкасается с почвой.

Изображение с сайта ithinkwecouldbefriends. com

com

7. Создание копилки из повторно использованной пластиковой бутылки

Переработка пластиковых бутылок может сэкономить вам деньги по нескольким причинам.Сделайте копилку из пластиковых бутылок и начните нажиться на своем хитрости. Вы можете покрасить всю бутылку, так что количество внутри станет сюрпризом. Вы также можете оставить его прозрачным, чтобы видеть, как идет ваше сохранение. Проще говоря, это проект, который приносит много центов. Узнайте, как сделать копилку из пластиковых бутылок своими руками.

Изображение предоставлено Letfixit.co.uk

8. Вставьте флакон с лосьоном в зарядную станцию

Это будет великий день, когда сотовые телефоны больше не нужно будет заряжать.Или, по крайней мере, может провести нас через трехчасовой сеанс прокрутки Instagram. До того дня мы убегаем. Упростите себе жизнь и своих гостей, создав док-станцию для зарядки сотового телефона из переработанных материалов. Все, что вам нужно, — это флакон с лосьоном, маркер и нож для ножей.

Изображение взято с makeit-loveit.com

9. Сделайте ведро для пляжа из контейнеров для стирального порошка

Трудно увидеть свет в конце туннеля, когда огромная куча одежды ждет своей стирки. Но так как ваша стиральная машина справляется с загрузкой за загрузкой, и у вас заканчивается бутыль с моющим средством, не забудьте спрятать ее на черный день.Подобно проекту совка выше, его можно разрезать и превратить в ведро для пляжа. Итак, ваш свет в конце туннеля: пляжное ведро из переработанного пластика.

Изображение предоставлено funinthemaking.net

Избавьтесь от беспорядка сегодня с помощью быстрого звонка!

Наберите 833-499-7507 сегодня, чтобы начать.

10. Переработайте пустые 2-литровые бутылки в фильтры для воды «сделай сам»

Вы когда-нибудь застряли в дикой природе без источника чистой воды? О, нет? Что ж, воду, которую вы пьете, еще хорошо фильтровать.И вам не нужно тратить большие деньги, чтобы получить эффективную систему фильтрации воды. Посмотрите видео ниже, чтобы превратить 2-литровую бутылку в фильтр для воды своими руками.

Посмотрите видео ниже, чтобы превратить 2-литровую бутылку в фильтр для воды своими руками.

11. Превратите мусор из пластиковых бутылок в мусорную корзину

Мусорное ведро. В этом есть что-то особенное. Нет более значительного символического шага к экологизации, чем создание мусорного ведра из переработанных пластиковых бутылок. Сделайте заявление и создайте контейнер, идеально подходящий для вывоза мусора.Только не выбрасывайте пластиковые бутылки.

Изображение предоставлено Instructables.com

12. Сделайте уличную метлу из переработанных пластиковых бутылок

Если мы еще не доказали, что пластиковые бутылки можно переработать практически во что угодно, давайте решим это. Переработайте 2-литровую бутылку в уличную метлу всего за несколько шагов. Прочная щетина облегчает уборку грязи и обычных уличных предметов. В видео ниже вы найдете подробные инструкции, как построить уличную метлу из пластиковых бутылок.

Переработайте 2-литровую бутылку в уличную метлу всего за несколько шагов. Прочная щетина облегчает уборку грязи и обычных уличных предметов. В видео ниже вы найдете подробные инструкции, как построить уличную метлу из пластиковых бутылок.

13. Создайте лампу из пластиковых крышек для бутылок

Мы очень полюбили бутылочную часть пластиковых бутылок, но как насчет важнейшей крышки? В конце концов, это спасло вас от поджаривания жесткого диска и проливания на новый ковер. Следуйте этому руководству о том, как сделать лампу для пластиковых крышек от бутылок, чтобы завершить один из наиболее трудоемких проектов в списке.

Изображение предоставлено ThaitrickDIY

14.

Сделайте игрушки для самолетов из бутылок шампуня

Сделайте игрушки для самолетов из бутылок шампуняО детях нельзя забывать.Развлекайте их во время купания с помощью игрушек для самолетов, сделанных из переработанных бутылок шампуня. Поговорим о том, чтобы пройти полный круг. Этот проект можно реализовать разными способами, поэтому проявите свой творческий потенциал, чтобы раскрасить, приклеить и приклеить различные элементы к внешней стороне бутылки.

Изображение с junkmailgemsblog.blogspot.com

Легко вывозите мусор.

Арендуйте мусорный контейнер, позвонив сегодня по телефону 833-499-7507.

15. Повторно используйте бутылки из-под газировки, создав вертикальный сад

Предупреждение: вам может потребоваться выпить 2 литра напитков, чтобы выбить этот проект.Повторное использование бутылок из-под газировки для создания огромного и впечатляющего вертикального сада — простой и недорогой способ украсить свой двор. Помимо бутылок из-под газировки вам понадобится бельевая веревка, шпагат или проволока для картин. Ознакомьтесь с пошаговыми инструкциями, как создать вертикальный сад из переработанных бутылок из-под газировки.

Ознакомьтесь с пошаговыми инструкциями, как создать вертикальный сад из переработанных бутылок из-под газировки.

Изображение предоставлено outhwickarboriculture.com

16. Создание детской струйной упаковки из переработанной пластиковой бутылки

Ждать до последней минуты, чтобы найти костюм — это традиция Хэллоуина во многих домах.Если вам это кажется знакомым, у нас есть отличная идея, чтобы научить вашего ребенка набить наволочку сотнями миниатюрных шоколадных батончиков. Сделайте реактивный ранец из пластиковой бутылки и снимите с плеч ношу костюма на Хэллоуин.

Изображение с сайта themomcreative.com

17. Переработка контейнеров для стиральных порошков в игрушечные машинки

Иногда самые простые игрушки больше всего нравятся детям. Попробуйте эту теорию и сэкономьте немного денег, перерабатывая бутылки со стиральным порошком и создавая игрушечные машинки.Вам нужно приберечь несколько дополнительных колпачков для колес, а в большой бутылке должно быть достаточно места для украшения ваших детей.

Изображение взято с сайта rideat.com

18. Используйте пластиковые бутылки повторно для изготовления спринклера своими руками

Кто не помнит дни бега через разбрызгиватель во дворе дома? Сделайте простой разбрызгиватель своими руками из использованных пластиковых бутылок и воссоздайте это воспоминание для ваших детей. Просто проткните 2-литровую бутылку дырками, и у вас все получится. Вы также можете утилизировать шариковые ручки, которые больше не работают, чтобы получить более эффективный ороситель.

Изображение предоставлено clevercraftycookinmama.com

19. Убедитесь, что все пластиковые бутылки и продукты переработаны

Несмотря на то, что мы полностью поддерживаем ваш ум, скорее всего, вы не сможете использовать все свои переработанные пластиковые бутылки весело и творчески. Убедитесь, что у вас есть план по переработке всех пластиковых бутылок, которые вы еще не использовали. Рекомендуется установить сортировочные бункеры или контейнеры, чтобы всем в вашем доме было проще перерабатывать бутылки и многое другое.

Изображение с laurasplans.com

Старые футоны, коробки с вещами — все берем!

Позвоните по телефону 833-499-7507, и мы поставим мусорный контейнер на подъездной дорожке.

Найдите другие способы снизить воздействие на окружающую среду

Мы надеемся, что вы возьмете на себя один или несколько проектов по переработке пластиковых бутылок, которые мы перечислили выше. Если вы хотите развить эту динамику, ознакомьтесь с нашими 10 шагами, как сократить количество отходов в домашних условиях. Вы будете удивлены, насколько маленькие шаги могут сэкономить вам много времени и денег.

Если вы завершили какой-либо из наших проектов «Сделай сам» по повторному использованию и переработке пластиковых бутылок, дайте нам знать об этом! Оставьте комментарий ниже.

Plastic Smoothie — DIY Plastic Recycling: 7 шагов (с изображениями)

Как мы уже упоминали, мы пытались использовать электрические приборы на большей части процесса из-за низкой цены и того, насколько легко их найти.

К сожалению, на этапе 1 мы также использовали лазерный резак для изготовления различных предметов, и цена и доступность этого станка могут затруднить воспроизведение этого проекта, если у вас нет помещения FabLab или Maker в вашем городе. .

Вот список материалов, использованных на этапе 1. Мелкие инструменты, такие как резаки, пластиковые пакеты и картонные коробки, не включены.

- Пластиковые отходы . На этапе 1 мы использовали пластик PLA. Он был получен из вышедших из строя или старых объектов, сделанных на 3D-принтере. Работать с PLA очень просто. Стоимость: 0 €.

- Блендер (1250 Вт) . Стоимость: 44 € (http://amzn.to/2Fd8DAH)

- Mini Oven . Стоимость: 15 € (б / у) (http: // amzn.к / 2титпНК)

- Печная бумага р. Стоимость: 2 €

- Деревянные панели (40x30x0,3 см) . Стоимость: 1 € (две единицы)

- Лазерный резак .

Epilog Mini 18 40Вт. Стоимость: + 2000 €

Epilog Mini 18 40Вт. Стоимость: + 2000 €

Цена. Мы постарались, чтобы наш бюджет не превышал 150 евро, включая электроприборы, расходные материалы и пластик. Однако станок для лазерной резки добавляет в бюджет минимум 2000 евро. По этой причине мы приложим особые усилия, чтобы уложиться в наш бюджет на этапе 2, сосредоточив внимание на экспериментах и обучении на этапе 1.

Многие люди рекомендовали нам использовать мясорубку вместо блендера для измельчения пластика из-за типа используемого двигателя. Мы решили использовать блендер, поскольку он позволяет измельчать более крупные пластиковые детали, но в зависимости от того, откуда вы получаете пластиковые отходы, может быть лучшим выбором приобрести мясорубку или машину с двигателем с высоким крутящим моментом и несколькими лезвиями.

Вот несколько советов, которые мы хотели бы знать перед тем, как начать:

- Если вы покупаете подержанную духовку, мы настоятельно рекомендуем, если она идет с плитой.

В нашей мини-духовке его не было, а получить идеально плоские пластиковые панели сложнее.

В нашей мини-духовке его не было, а получить идеально плоские пластиковые панели сложнее. - Несмотря на то, что мы купили новый блендер для проекта, мы рекомендуем использовать старый блендер. После измельчения пластика вы не сможете использовать его с едой, его практически невозможно очистить.

- Лезвия нашего блендера были повреждены после измельчения чуть менее 10 кг пластика. Мы не рекомендуем измельчать большие пластмассовые детали. Обычно мы разрезаем их на более мелкие кусочки, чтобы не повредить блендер.

- Мы попробовали и силиконовые коврики, и бумагу для духовки. Мы сгибаем края бумаги для духовки, чтобы не было разливов, но, судя по нашему опыту, их можно использовать только дважды. Силиконовые коврики служат дольше, но на данный момент мы не пытались найти способ их согнуть, и они ограничены.

Сделай сам браслет из переработанных пластиковых бутылок

Если есть что-то, чего нам не хватает, так это пластиковые бутылки; всех размеров, с разными видами напитков, многие из которых, к сожалению, также найдены на самых дальних краях этой чудесной планеты Земля, загрязняя незагрязненные острова. Если переработка — это решение номер один, то для нас, простых людей, переработка может считаться реальной и интересной альтернативой. Вот почему я решил попробовать этот урок: я обычно не большой поклонник пластиковых украшений — в основном из-за того, что они выглядят как девяностые, — но если они переработаны и сделаны вручную, что ж, я мог бы дать ему второй шанс, не делайте этого. ты согласен?

Если переработка — это решение номер один, то для нас, простых людей, переработка может считаться реальной и интересной альтернативой. Вот почему я решил попробовать этот урок: я обычно не большой поклонник пластиковых украшений — в основном из-за того, что они выглядят как девяностые, — но если они переработаны и сделаны вручную, что ж, я мог бы дать ему второй шанс, не делайте этого. ты согласен?

Из этого туториала Вы узнаете, как сделать свои собственные пластиковые браслеты, которые затем можно будет персонализировать по своему вкусу.В зависимости от размера вашего запястья вы можете использовать пластиковые бутылки большего или меньшего размера, но имейте в виду, что эти браслеты должны входить в ваше запястье без каких-либо отверстий. Вы можете получать удовольствие и делать более толстые или тонкие браслеты, и чем больше вы сделаете, тем лучше вы овладеете техникой! Гарантированно! Давайте копать.

Вот что вам понадобится:

- пластиковая бутылка

- ножницы Нож

- с красивой ножовкой

- утюг

- наждачная бумага, толстое зерно

- лак для ногтей или акриловая краска и кисть или аэрозольная краска

Начните с отрезания небольшого ломтика от бутылки. Поскольку в найденной мной бутылке были кольца, я использовал именно пластик между двумя из них. Не забывайте выбирать части постоянного диаметра, что означает, что круг не должен сжиматься или расширяться внутри выбранной части.

Поскольку в найденной мной бутылке были кольца, я использовал именно пластик между двумя из них. Не забывайте выбирать части постоянного диаметра, что означает, что круг не должен сжиматься или расширяться внутри выбранной части.

Слегка отшлифуйте заостренные края, если они есть. Шлифовка не смягчит более крупные точки, и они попадут прямо на ваше запястье, поэтому вырежьте их ножницами.

Нагрейте утюг до максимальной температуры и мягко прижмите к нему круг, поворачивая его.Пластик начнет гнуться сам по себе, поворачиваясь к внутренней части. Продолжайте, пока не будете удовлетворены наклоном. Будьте осторожны с этим шагом! Ваши руки находятся в нескольких миллиметрах от горячего утюга, и риск получения ожога велик! Повторите то же самое с другой стороной, чтобы она тоже завилась.

А теперь развлекайтесь, раскрашивая его так, как вы хотели бы, чтобы был браслет вашей мечты. Поскольку он прозрачный, вам может потребоваться 2 или 3 слоя краски.

Это такой интересный способ переработать пластиковые бутылки, не правда ли? Я выбрал розовое золото и этот темно-изумрудно-зеленый.Следующий шаг — попытаться добавить элементы золотой фольги к самому темному лаку для ногтей, который у меня есть. Получайте удовольствие, складывая браслеты разного размера, и будьте модны этой зимой с украшениями собственного изготовления!

Как плавить пластиковые бутылки для формовки

Большинство из нас просто выбрасывают пустые пластиковые бутылки, не задумываясь. Однако научиться плавить их в тостере и лепить из них — недорогое хобби, которое позволит вам раскрыть свою творческую сторону, а также даст этим бутылкам совершенно новое существование.Вы можете сделать множество разных вещей, от ювелирных украшений до статуэток и праздничных украшений, и ограничены только тем, что может вообразить ваш ум.

Подготовка пластика

1. Снимите все этикетки с пластиковых бутылок. Тщательно вымойте и высушите бутылки, чтобы полностью удалить липкие остатки.

Снимите все этикетки с пластиковых бутылок. Тщательно вымойте и высушите бутылки, чтобы полностью удалить липкие остатки.

2. Разрежьте пластиковые бутылки ножницами на мелкие кусочки. Сделайте детали достаточно маленькими, чтобы они поместились внутри металлического контейнера.

3. Поместите кусочки пластика в металлический контейнер, пригодный для использования в духовке.Чтобы расплавленный пластик не пролился внутрь тостера, не переполняйте емкость.

Плавление пластика

1. Вынесите тостер на улицу и нагрейте до 250 градусов по Фаренгейту. Расплавьте пластик снаружи, чтобы не подвергаться воздействию вредных паров.

2. Поместите металлический контейнер в тостер на три-четыре минуты. Увеличивайте нагрев с интервалом в 25 градусов, пока пластик полностью не расплавится. У разных видов пластика разная температура плавления.

3. Выньте металлический контейнер из тостера, используя защитные перчатки или рукавицы, как только пластик полностью расплавится.

4. С помощью деревянной палочки вылейте расплавленный пластик в форму. Дайте пластику полностью остыть, прежде чем вынимать его из формы.

Изготовление собственных пластиковых форм

Чтобы сделать свои собственные формы, попробуйте сформировать из глины сначала одну половину объекта, а затем вторую половину. Соедините две половинки вместе, оставив в верхней части отверстие, куда будет наливаться пластик.Затем обожгите глиняную форму в духовке, чтобы она затвердела. Вы также можете купить формы в магазинах для рукоделия, но для достижения наилучших результатов выбирайте формы, облицованные алюминием.

Использование пластиковых бутылок разных цветов может создавать интересные эффекты. Поэкспериментируйте с цветами при создании поделок из расплавленного пластика. Например, чтобы сделать елочные украшения из резинок, попробуйте налить красный и зеленый пластик в рюмки.

10 шагов Руководство по изготовлению Ecobrick

Избегайте слишком полной упаковки экобрика.

Итак, ваш экокирпич упакован максимально прочно — теперь пора его закрыть! Во-первых, убедитесь, что ваш экокирпич , а не , набитый до отказа. Между крышкой и пластиком внутри должно быть 1-2 см. Крышка (HDPE) изготовлена из другого пластика, чем бутылка (PET), и является самой слабой частью экокирпича. Если пластик хотя бы слегка прижимается к крышке, со временем она неизбежно треснет. Кроме того, избегайте шлепанцев или спортивных кепок при герметизации экокирпича, поскольку они хрупкие и со временем легко сломаются.

После закрытия пора записывать экокирпич! Запись ключевых данных вашего экокирпича — важная часть экобрикетирования, независимо от того, делаете ли вы это самостоятельно или как часть сообщества. Это особенно важно для лидеров сообщества. Вы можете использовать журнал, электронную таблицу или приложение GoBrik для записи таких данных, как…

- Имя экобрикера

- Окончательное взвешивание

- Дата и год

- Предполагаемый проект

- Серийный номер (сгенерированный GoBrik Приложение)

Запись экокирпичей является ключом к расчету вашего общего воздействия, контролю качества и подготовке к строительным проектам.

Записав вес, вы можете подсчитать все свои экокирпичи и подсчитать общее количество пластика, которое вы сохранили вне окружающей среды. Записывая имя и вес, вы обеспечиваете качественную отчетность. Записывая, сколько экокирпичей вы построили, вы будете знать, когда будете готовы перейти к этапу строительства вашего проекта. Записывая дату, вы завтра дадите людям понять, что сегодня мы заботимся об их мире.

Мы много работали над созданием универсального веб-приложения, которое вы могли бы использовать для регистрации и связи ваших экобриксов с участниками вашего сообщества.Просто посетите www.GoBrik.com с помощью веб-браузера на своем телефоне, войдите в систему с помощью Facebook или электронной почты, создайте учетную запись, а затем начните регистрировать свои экоблоки. GoBrik сделает все остальное — соберет статистику для вас и вашего сообщества.

Мы также сделали точечную диаграмму и образец формы в нашем Руководстве по Vision Ecobrick, которые можно скопировать для заготовки экологических кирпичей в школах.

Изготовление бумаги в домашних условиях — Сделай сам

Хотя изготовление бумаги — достаточно распространенное занятие, изготовление бумаги в домашних условиях — не потому, что немногие знакомы с соответствующими методами.Как каллиграф, меня изначально тянуло к созданию собственной бумаги, чтобы я мог практиковать свое искусство на интересном и необычном «холсте».

Я никогда не осознавал, насколько прост на самом деле процесс. Вероятно, у вас уже есть большая часть оборудования; то, чего у тебя нет, ты можешь сделать. Кроме того, я не только создаю красивые канцелярские товары, но и горжусь тем, что помогаю сократить количество отходов в нашем обществе одноразового использования.

Мякоть вторичной бумаги может быть сделана из салфеток, компьютерной бумаги, бумаги для копировальных аппаратов, оберточной бумаги, коричневой бумаги, бумаги для заметок или конвертов — все они используются по отдельности или в комбинации.Разорвите бумагу на кусочки размером примерно один квадратный дюйм и замочите в воде на ночь. Чем лучше качество бумаги, тем меньше нужно оторвать кусочки и тем дольше нужно их замачивать. Например, салфетки можно разорвать на довольно большие куски и замачивать всего на 30 минут, в то время как акварельную бумагу нужно разорвать на кусочки размером менее одного дюйма и замачивать на два или три дня. Если вы спешите, залейте рваную бумагу кипятком и дайте ей постоять час или два.

Чем лучше качество бумаги, тем меньше нужно оторвать кусочки и тем дольше нужно их замачивать. Например, салфетки можно разорвать на довольно большие куски и замачивать всего на 30 минут, в то время как акварельную бумагу нужно разорвать на кусочки размером менее одного дюйма и замачивать на два или три дня. Если вы спешите, залейте рваную бумагу кипятком и дайте ей постоять час или два.

Положите небольшую горсть влажной рваной бумаги и два стакана воды в блендер и взбивайте в течение 15–30 секунд. (Для толстого картона или качественной бумаги потребуется больше времени.) Через некоторое время опыт покажет вам, как долго смешивать разные виды бумаги. Помните, когда вы только начинаете, смешивайте бумагу как можно быстрее — ровно столько, чтобы волокна расслоились. Остановите машину через 15 секунд и проверьте; Если все еще видны большие листы бумаги, подождите еще 10 секунд и проверьте еще раз.Если мякоть слишком густая, добавьте еще воды; не разбавляйте его слишком сильно, иначе вы получите тонкие, хрупкие листы, с которыми будет трудно работать. Не беспокойтесь о маленьких кусочках, которые не ломаются полностью; они добавят характер вашему готовому продукту.

Не беспокойтесь о маленьких кусочках, которые не ломаются полностью; они добавят характер вашему готовому продукту.

Если у вас нет блендера, взбейте пропитанные бумажные полоски до состояния мякоти, толкая их в ведре с толстой палкой или бутылкой, наполненной водой. Хотя измельчение мякоти исторически более аутентично, чем использование электроприборов, имейте в виду: это тяжелая и трудоемкая работа.

После измельчения мякоти перелейте ее в ведро или большую пластиковую бутылку, пока не хватит на несколько листов. Представьте, что из одной загрузки в блендер будет получен один тонкий лист бумаги размером 8 1/2 дюймов на 11 дюймов. В двухгаллонном ведре целлюлозы получится от 20 до 25 листов.

От целлюлозы к бумаге Налейте три литра мякоти в чан (квадратную пластиковую посуду вместимостью около пяти галлонов воды) и залейте холодной водой на расстояние до трех дюймов от верха. Затем аккуратно перемешайте мякоть рукой или деревянной ложкой. (Сделайте это перед формированием каждого листа, чтобы предотвратить оседание целлюлозы на дне.) Смочите сетку на вашей форме (см. «Создание формы и декл» в конце этой статьи) перед формированием вашего первого листа.

(Сделайте это перед формированием каждого листа, чтобы предотвратить оседание целлюлозы на дне.) Смочите сетку на вашей форме (см. «Создание формы и декл» в конце этой статьи) перед формированием вашего первого листа.

Обернувшись к ванне, возьмитесь за форму двумя руками за короткие стороны и опустите вертикально в дальнюю сторону ванны. Затем осторожно наклоните форму на себя, пока она не окажется горизонтально, примерно на два дюйма ниже поверхности воды. Будьте осторожны, чтобы не задеть плесенью стенки ванны, что может привести к образованию гребней.

Постепенно поднимите форму, удерживая ее ровно, и дайте ей стечь через чан в течение примерно 15 секунд, пока не стечет большая часть воды. Затем слегка наклоните его, чтобы он стекал еще 10 секунд. Если у вас две формы, вы можете отложить одну в сторону, чтобы слить воду, пока вы формируете другой лист из другого. (Через каждые два или три листа добавляйте в чан еще одну литр мякоти.) Затем прижмите декель к форме большими пальцами сверху и пальцами снизу, погружая обе рамки в ванну. Когда они очистят поверхность, но до того, как вода стечет, вытащите их из чана. Слегка встряхните форму и декель взад, вперед и в сторону, чтобы развести волокна. Обязательно двигайтесь с плеч, а не только с запястья). Затем слейте воду с влажного листа в течение примерно 30 секунд, прежде чем осторожно извлекать декель. Не допускайте попадания капель на мокрый лист — на них останутся водяные следы.

Когда они очистят поверхность, но до того, как вода стечет, вытащите их из чана. Слегка встряхните форму и декель взад, вперед и в сторону, чтобы развести волокна. Обязательно двигайтесь с плеч, а не только с запястья). Затем слейте воду с влажного листа в течение примерно 30 секунд, прежде чем осторожно извлекать декель. Не допускайте попадания капель на мокрый лист — на них останутся водяные следы.

На этом этапе у вас есть два варианта сушки. Первый и более простой способ — просто наклонить раму набок и оставить сушиться снаружи.В ветреный или солнечный день бумага высыхает за пару часов. В солнечную погоду и с двумя работающими пресс-формами этим методом можно изготавливать до 112 листов в день. Однако будьте осторожны с сильным ветром, который может опрокинуть форму и испортить вашу бумагу. Чтобы этого не произошло, прислоните плесень к цветочному горшку в солнечном месте, используя кирпич или тяжелый камень, уложенный в его основание, чтобы удерживать ее. Еще одна потенциальная катастрофа — дождь, который может образовывать зияющие дыры. И не оставляйте бумагу на улице на ночь, когда к ней могут добраться маленькие существа.

И не оставляйте бумагу на улице на ночь, когда к ней могут добраться маленькие существа.

Чтобы вынуть бумагу из формы, просуньте острый нож под угол бумаги и проведите им по верхнему краю, чтобы ослабить его. Затем аккуратно снимите бумагу. Для прессования оставьте бумагу в плотной книге на неделю.

Метод 2: Техника приседания

Другой вариант — «положить» бумагу на влажный войлок (войлок можно купить в магазинах тканей). Сначала создайте небольшой ворс из пяти-шести влажных кусочков фетра, чтобы получилась мягкая прокладка. (Без этого блокнота ваша бумага может плохо сформоваться.Мокрое сложенное полотенце или мокрый кусок коврового покрытия можно также положить под войлочную подушку, чтобы создать еще большую подушку.

Затем поместите форму длинной левой стороной рамы напротив правой стороны войлока, целлюлозой обращенной влево. Держите форму вертикально (левая рука должна держать приподнятую левую часть рамы). Обеими руками и легкими раскачивающими движениями опустите форму (мякоть против войлока) на сукно левой рукой и поднимите ее правой.Хотя движение должно быть плавным, давление должно быть достаточным для переноса влажной мякоти на войлок. Плотно прижмите форму, если это ваш первый раз; с практикой вы сможете сделать это одним плавным движением. Если ваш первый лист не получился, просто поместите еще один влажный фетр на первый лист бумаги и положите на него второй лист.

Продолжайте этот процесс, пока у вас не будет значительная стопка войлока и бумаги. Создав стопку из 10 или около того листов бумаги, не стесняйтесь снимать полотенце или ковер.Затем продолжайте складывать войлок, пока у вас не будет от 20 до 50 штук. Теперь пора нажимать.

Самый простой способ прижать кучу войлока — это поместить его между двумя досками и постоять на куче 10 минут. Затем, для дальнейшего нажатия, сложите на доску кирпичи или ведро с водой и оставьте на несколько часов. Когда вернетесь, выньте кучу и положите на ровную поверхность. Снимите верхний фетр, чтобы обнажить первый влажный лист бумаги. Отделите каждый фетр (с его мокрым листом) от нижнего.Аккуратно разделите их, аккуратно приподняв угол, не поднимая лист ниже. По-медленнее.

Затем повесьте сложенную бумагу в помещении на сушилке или бельевой веревке с прищепками для сушки. После высыхания удалите бумагу с фетра, вставив острый нож под угол бумаги и проведя ножом по верхнему краю, чтобы ослабить. Переверните фетр бумагой вниз (на чистую сухую поверхность) и аккуратно снимите фетр. Вдавите бумагу в тяжелую книгу на одну неделю.

Хранение лишней целлюлозы

Недавно приготовленная или оставшаяся мякоть может храниться в запечатанных бутылках или ведрах до нескольких недель.Вылейте мякоть через дренажный мешок, чулок или дуршлаг, выстланный сеткой, хорошо промойте под проточной водой и верните ее обратно в емкость, слегка разбавленную. Опыт покажет вам, какая консистенция работает лучше всего, но общее практическое правило заключается в том, чтобы разбавить одну чашку влажной осушенной мякоти одним-двумя чашками воды. Если мякоть все еще слишком густая, разбавьте ее еще больше, чтобы листы не стали комковатыми.

Если примерно через неделю ваша мякоть начнет плохо пахнуть, добавьте одну чайную ложку бытового отбеливателя на каждые две литры мякоти.Однако перед тем, как снова использовать мякоть, убедитесь, что вы хорошо и тщательно промыли ее.