Какой фракции керамзит лучше для блоков: Керамзитобетонные блоки купить в москве

Как пропорции и состав керамзитобетона влияют на его производство

Главная » Статьи » Как пропорции и состав керамзитобетона влияют на его производствоСостав керамзитобетона в основном схож с основными компонентами легких бетонов. Его изготавливают из воды, заполнителя и вяжущего вещества.

В строительстве используют керамзитобетон, изготовленный по ГОСТ 6133-99. Этот стандарт описывает основные требования, которые должны соблюдаться при производстве стеновых блоков.

Для того, чтобы на выходе получить изделия надлежащего качества, необходимо, во-первых, точно соблюдать пропорции компонентов, а во-вторых, соблюдать технологию изготовления.

При изготовлении керамзитобетона необходимо использовать чистую воду, не содержащую вредных примесей. Химический состав воды напрямую влияет на затвердение, поэтому лучше всего для этого подходит вода, пригодная для питья.

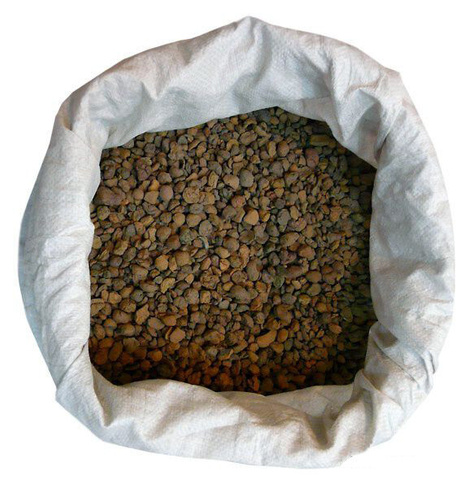

Производители бетона в качестве заполнителя берут либо керамзит, либо кварцевый песок. Керамзит придает материалу отличные звуко- и теплоизоляционные свойства. По размеру гранул его разделяют на крупно-, средне- и мелкофракционный, а по форме — на щебень и гравий.

Как вяжущий компонент используют портландцемент, марка которого не должна быть ниже М400. Чем больше в составе цемента, тем более прочным будет керамзитобетон. Если количество этого компонента сократить, уменьшается его удельный вес и соответственно ухудшаются качественные характеристики.

В том случае, если изготавливают раствор для керамзитобетонных блоков, используют следующие пропорции: цемент (1 часть), песок (2-3), вода (0,9-1), керамзит (5-6). Если наполнитель содержался в неблагоприятных условиях и пересушен, в него можно добавить воду, а цемент и песок заменить пескобетоном.

Смесь заливают в специальные формы и на 24 часа помещают в вибропресс, после чего сушат на открытом воздухе.

Строители часто сталкиваются с ситуациями, когда необходимо изготовить керамзитобетонный состав для различных областей — для стяжки пола, возведения стен и перекрытий.

Итак, для стяжки Вам будет необходим раствор, в составе которого присутствуют следующие компоненты: цемент марки не ниже М500 (1 часть), вода (1), песок (3), керамзитный гравий (2).

Для возведения стен пропорции выглядят следующим образом: цемент М400 (1 часть), керамзитовый песок (1,5), мелкофракционный керамзит (1). Данный состав применяют преимущественно для малоэтажного строительства.

Чтобы создать керамзитобетонные перекрытия, необходимо приготовить смесь из цемента (1 часть), песка (3-4), керамзита (4-5), воды (1,5). Сюда же необходимо добавить пластификатор. Его количество зависит от конкретного вида, способ применения указан в инструкции.

Прочность керамзитобетона во многом зависит от величины фракции керамзита. Применяя крупные гранулы, можно получить раствор невысокой прочности, но обладающий высокими теплоизоляционными свойствами. А если в смесь добавить мелкую фракцию, то на выходе получится прочный керамзитобетон, который подойдет для создания несущих стен и других важных конструкций.

Керамзитобетонные блоки – технические характеристики, размеры, плюсы и минусы

Выбор строительного материала, осуществляется на первоначальной стадии проектирования постройки и является одной из самых главных её задач. Сделав этот выбор правильно, можно обеспечить не только получение теплого, комфортного и надежного дома, но и в значительной степени сэкономить как время, требующееся для достижения конечного результата, так и количество финансовых вложений.

Одними из универсальных видов строительных материалов для возведения стен малоэтажных зданий являются керамзитобетонные блоки. Плюсы и минусы именно этого материала для застройки мы сегодня рассмотрим.

Керамзитобетонные блокиИсточник dom-ssk.by

Одними из универсальных видов строительных материалов для возведения стен малоэтажных зданий являются керамзитобетонные блоки. Плюсы и минусы именно этого материала для застройки мы сегодня рассмотрим.

Керамзитобетонные блокиИсточник dom-ssk.byДостоинства и недостатки

- малый вес;

- повышенная прочность на изгиб и крошение;

- высокие пароизоляционные свойства;

- стойкость к воздействию микроорганизмов, плесени и грибка;

- устойчивость к перепадам температур;

- негорючесть.

Использование стеновых керамзитобетонных блоков позволяет возводить строения за небольшой промежуток времени, так как технология работы с этим материалом достаточно простая и профессионалы справятся с ней в разы быстрее, чем, к примеру, при использовании кирпича. На скорость возведения дома влияет и размер блока керамзитобетона. А используя в совокупности другие виды строительных и отделочных материалов, можно придать внешнему виду здания индивидуальность и неповторимость, не затрачивая при этом большого количества финансов.

На скорость возведения дома влияет и размер блока керамзитобетона. А используя в совокупности другие виды строительных и отделочных материалов, можно придать внешнему виду здания индивидуальность и неповторимость, не затрачивая при этом большого количества финансов.

Керамзитобетонные блоки плохо переносят даже не особо большие значения ударных и динамических нагрузок – это наиболее значимый недостаток строительного материала. Еще один минус – керамзитобетонные блоки плохо поддаются идеально ровному распилу.

Процесс резки керамзитобетонного блокаИсточник pinterest.comВ процессе пиления или резки на гранях блока легко образовываются сколы и трещины, что в конечном итоге может сказаться на внешнем виде строения. В особенности это необходимо учитывать при работе с лицевыми элементами, которые не будут дополнительно облицовываться.

Основные характеристики

Основными компонентами керамзитобетонных блоков является цемент, дробленый керамзит и песок. В зависимости от того, какой фракции керамзит в составе, то есть от его крупности, изменяются прочностные характеристики блоков. Чем больше фракция керамзита, тем прочность блока и его теплопроводность меньше.

Существующие размеры керамзитобетонных блоков предусматриваются стандартами ГОСТ 613399, в которых они разделяются на две основные группы, а именно:

- 188х190х390 мм – элементы, предназначенные для возведения несущих конструкций стен;

- 188х90х390 мм – элементы, предназначенные для возведения перегородок.

Рассматривая как строительный материал для перегородок или несущих стен дома керамзитобетонные блоки, размеры нужно выбирать соответствующие назначению.

Керамзитобетонные блоки делят на лицевые и рядовые, полнотелые и с наличием пустот. Лицевые предназначены для создания конструкций, не нуждающихся в дополнительной отделке, тогда как рядовые дополнительно облицовываются отделочным материалом. Лицевой керамзитобетонный блокИсточник de.decorexpro.com Рядовой керамзитобетонный блокИсточник hundred-worries.com Полнотелый блок не имеет отверстий. Полнотелые керамзитобетонные блокиИсточник th.decorexpro.com

Полнотелый блок не имеет отверстий. Полнотелые керамзитобетонные блокиИсточник th.decorexpro.com Поризованные керамические блоки, достоинства, недостатки и особенности использования Пустотелые керамзитобетонные блоки (3-х пустотные)Источник building-ooo.ru 8-ми пустотный керамзитобетонный блокИсточник beton-house.com

Плотность и прочность

При выборе строительного материала для возведения несущих стен необходимо обращать внимание на такие характеристики, как плотность и прочность. От последней зависит надежность готовой конструкции, а от плотности – ее теплосберегающие и акустические свойства. Плотность блоков находится в диапазоне от 500 до 1800 кг/м³, при этом керамзитобетонные блоки вес соответственно меняют от 10 до 23 кг.

Плотность блоков находится в диапазоне от 500 до 1800 кг/м³, при этом керамзитобетонные блоки вес соответственно меняют от 10 до 23 кг.

Смотрите на видео простое испытание на прочность керамзитобетонных блоков:

Морозостойкость и огнестойкость

Не малую роль в долговечности конструкции играет морозостойкость строительного материала. Определяется она опытным путем, в ходе проведения замораживания и оттаивания, полностью пропитанного водой керамзитобетонного блока. В настоящее время ГОСТом устанавливается 4 основные марки, отличающиеся по морозостойкости, а именно: F25, F35, F50 и F75.

Чем больше цифра после буквенного обозначения, тем большее количество циклов замораживания и оттаивания сможет выдержать керамзитобетонный блок.

Пожаростойкость блоков из керамзитобетона имеет самый высокий класс. Если воздействие открытого огня на керамзитобетонный блок не превышает 7–10 часов, то с ним ничего не случится.

Подробнее о керамзитобетонных блоков смотрите на видео:

Плюсы и минусы домов из керамзитобетонных блоков

Дома выполненные из керамзитобетонных блоков имеют свои преимущества и недостатки. К основным положительным моментам строительства и готовых сооружений можно отнести:

- Финансовую выгоду. Траты существенно снижаются за счет невысокой стоимости материала и работ с ним, а поскольку конструкция из керамзитобетона не тяжелая, то и усиленного фундамента не требуется, это тоже экономит денежные ресурсы.

- Теплый дом.

Благодаря пористому наполнителю блоков – керамзиту, конструкции из их хорошо держат тепло.

Благодаря пористому наполнителю блоков – керамзиту, конструкции из их хорошо держат тепло. - Стены дома из керамзитобетонных блоков отличаются прочностью, свободно выдерживают нагрузки плит перекрытия.

- Дома из качественных керамзитных блоков практически не подвержены усадке, что препятствует образованию микротрещин в стенах.

- Строительный материал – экологически чистый, а значит стены лома не выделяют никаких вредных веществ.

- Хорошая шумоизоляция в доме.

- На стены из керамзитобетонных блоков хорошо ложится штукатурка.

Стоит отметить, что пористость керамзитных блоков является как плюсом, так и минусом. Строительный материал хорошо впитывает в себя воду, а когда наступают морозы, влага кристаллизируется и начинает разрушать структуру блока. Поэтому дома из керамзитобетонных блоков следует защищать от попадания влаги облицовочными материалами.

Недостатками также можно назвать возникновение мостиков холода, снизить вероятность появления которых поможет только теплоизоляция. Мостики холода возникают в швах между отдельными элементами.

Мостики холода возникают в швах между отдельными элементами.

Также к минусам можно отнести размеры блока из керамзитобетона, а точнее их ограниченный выбор — их всего два и различаются они только шириной – нет возможности выбирать толщину стен дома.

Стена из керамзитобетонных блоков, утепленная пенопластом и облицованная кирпичомИсточник smetdlysmet.ruЕще стоит отметить, что из-за хрупкости блоков они являются непрочным основанием для фиксации дюбелей и других видов креплений. Поэтому выбирать материалы для внутренних и наружных работ по отделке следует, руководствуясь этим условием.

Дом из керамзитобетона: новое веяние в современном строительстве

Малоэтажные дома, выполненные с использованием блоков из керамзитобетона, можно с уверенностью назвать новым веянием в современном строительстве. Используя этот материал в качестве основного при возведении наружных стен и внутренних перегородок, в значительной степени сокращается время выполнения работ, их стоимость, а так же упрощается теплоснабжение уже готового строения.![]()

Благодаря всем преимуществам, строительство из керамзитобетонных блоков под ключ является намного более приемлемым, а значит и большее количество семей смогут себе позволить свой собственный частный дом.

Таким образом, выбирая керамзитобетонные блоки в качестве основного материала для строительства своего дома, можно рассчитывать не только на оперативные сроки выполнения работ, но и на их достаточно приемлемую стоимость. А это можно назвать одним из самых весомых аргументов для тех, кто решил перебраться из суеты шумного города поближе к природе. Большой дом с мансардой и гаражом из керамзитобетонных блоковИсточник stroy-dom.byХозблоки дачные под ключ: разновидности построек, материалы и комплектация

Заключение

Керамзитобетонные блоки как строительный материал с каждым годом становятся все популярнее. Если вы хотите немного сэкономить, обращайтесь в строительную компанию, где вам предложат готовые проекты домов из керамзитобетонных блоков или составят уникальный проект, исходя из ваших пожеланий.

Если вы хотите немного сэкономить, обращайтесь в строительную компанию, где вам предложат готовые проекты домов из керамзитобетонных блоков или составят уникальный проект, исходя из ваших пожеланий.

Керамзитоблок или газобетон — что лучше выбрать?

При строительстве дома важное значение имеет стеновой материал. Наиболее популярными считаются керамзитный и газобетонный блоки. Они легкие, обладают высокими звуко- и теплоизоляционными характеристики, экологичны, дают минимум усадки. Что лучше – керамзитобетон или газобетон? Надеемся, эта статья поможет вам определиться.

Разница в составе

В первую очередь следует знать особенности производства каждого материала. В состав газобетонного блока входит кварцевый песок, цемент, известь, вода, немного алюминиевой пасты. Для лучших показателей прочности данная смесь обрабатывается горячим паром под высоким давлением.

В состав керамзита входит керамзит и смесь цемента. Далее раствор тщательно перемешивается и переливается в формы с последующей утрамбовкой. После того как смесь отвердеет, полученные блоки извлекаются из форм и отправляются сушиться в течение месяца.

После того как смесь отвердеет, полученные блоки извлекаются из форм и отправляются сушиться в течение месяца.

Свойства блоков

По показателям прочности керамзитоблок превосходит газобетон. Плотность первого составляет D800-D1200, в то время как блок из газобетона по плотности равен D400-D600. Прочность у керамзитобетонных блоков 50-150 кг/см2, у газобетонных – 35-65 кг/см2.

Пустотелые керамзитобетонные блоки обладают сниженной несущей способностью. Чтобы улучшить этот показатель, следует укладывать пустоты перпендикулярно основной опорной стороне.

Качественные и тяжелые керамзитоблоки используются даже для строительства многоэтажных домов (12 этажей). А вот газобетонные применяют для строительства трехэтажных зданий, не выше.

Зато для строительства цоколя или устройства фундамента керамзитобетон не подойдет. Все дело в среде повышенной влажности, на которую они реагируют не слишком хорошо.

Теплоизоляция

Какой материал лучше держит тепло в доме? Газобетонный блок обладает достойными показателями теплостойкости за счет пористой структуры, внутри которой циркулирует воздух. Керамзит в составе блока известен как хороший изоляционный материал при утеплении чердачных перекрытий, полов и пустот между стен.

Керамзит в составе блока известен как хороший изоляционный материал при утеплении чердачных перекрытий, полов и пустот между стен.

Чем выше плотность материала, тем меньшей теплоизоляцией он обладает и требует дополнительного утепления.

Исходя из вышеперечисленного, газобетон можно укладывать в один ряд без использования утеплителя. Керамзитоблок удерживает тепло внутри на 1/3, что потребует использования экструдированного пенополистирола и других теплоизоляционных материалов.

Морозостойкость

По этому показателю оба изделия примерно равны.

Размеры блоков

Для чего нужно знать размеры блоков перед покупкой? Чем больше и легче блок, тем быстрей и проще будут выполнены строительные работы. Блок из газобетона больше по размеру, но и тяжелей. Поэтому скорость строительства дома из этого материала выше. Но для работы с ним понадобится приложить больше физических усилий.

Керамзитоблок легче, но меньше. Укладывать его проще, но сам процесс длится дольше.

Пожаростойкость

Керамзито- и газобетон являются негорючими материалами. Так, при возникновении огня керамзитные блоки остаются прочными еще 3 часа, в то время как газоблок – целых 7 часов.

Паропроницаемость

По показателю влагостойкости эти материалы имеют весомые различия. Газобетон впитывает до 25% влаги, керамзитобетон – до 10%. Однако за счет большего веса на выходе состав влаги будет примерно одинаковым. А вот паропроницаемость у керамзита ниже и значительно. Правда, многие считают, что дышащие стены более экологичны и создают благоприятный микроклимат. Но в таком случае стоит быть готовым к дополнительному утеплению.

Срок усадки

Дом из блоков хорош тем, что дает минимальную усадку. При использовании газобетона этот показатель составляет 0,3 мм/м, керамзитоблока– 0,4 мм/м. А значит, влияние будет минимальным.

Но что делать, если по стенам пошли трещины? Известны и такие ситуации. Здесь все дело не в самом материале, а в технологии строительства. Например, при неправильном устройстве фундамента.

Например, при неправильном устройстве фундамента.

Экологичность

Иногда можно услышать, что в составе ячеистого бетона содержится вредный алюминий. А значит, такие блоки никак не могут быть безопасны. На самом деле концентрация этого вещества настолько мала, что никак не может угрожать нашему здоровью.

При покупке газобетона очень важно довериться надежной компании. Дело в том, что низкокачественные ячеистые блоки частично содержат вместо песка шлаки и золу. Избежать этого можно, если серьезно подойти к выбору продавца, а также проверить сертификаты качества.

Цена

Керамзитобетонные блоки стоят выше. Однако, если брать стоимость коробки целиком, то на выходе итоговая сумма может стать примерно одинаковой. Например, чтобы минимизировать неровную кладку, берется больше раствора и штукатурки, но в то же время нет дополнительных затрат на покупку специальных анкеров. Стоимость доставки также имеет значение. Привезти на участок газоблоки обойдется дешевле, поскольку из расчета на куб итоговый вес материала будет меньше.

Что же лучше – керамзитоблок или газобетон? Каждый вариант имеет свои плюсы и минусы. Поэтому опираться стоит на бюджет, количество этажей, требования теплоизоляции и другие факторы.

Компания «Время строить» поставляет данные материалы напрямую с завода-изготовителя. Мы рады предложить доступные цены, консультации и помощь в расчете, доставку. Звоните прямо сейчас!

БЗКГ (Боганднский завод керамзитового гравия). Керамзит.

Предлагаем гравий керамзитовый в мешках (0.9)м — ГОСТ 32496 -2013.

Экологически чистый, высококачественный керамзитовый гравий в регионах Урала и Западной Сибири.

Марка по насыпной плотности: М450, М500, М600.

Плотность при сдавливании(МПа)

М450-1,2/2,0 (П-75)

Теплопроводность составляет для

М500-2,0/2,5 (П-100) фр.(5-10мм) — 0,097 Вт/(Мс)

М600-2.5/3,3 (п-125) фр.(10-20мм) — 0,094 Вт/(Мс)

Водопоглощение (% по массе):до 20

Влажность(% по массе):до 5

Морозостойкость(циклов): не более МР 3. 15

15

Технологии производства: Керамзитовый гравий представляет собой искуственный пористый материал, изготовленный из глины Каштырлинского месторождения, путем ее переработки, сушки гранул и вспучивания их при обжиге в печи. Обожённые гранулы охлождаются и сортируются по фракциям.

Какими свойствами обладает керамзит ?

1.Сохраняет тепло.

2.Не поддается влиянию химически активных веществ, устойчив к воздействию кислоты. Не нанесут вреда этому материалу и органические разрушители, такие, например, как грибок, плесень или другие микроорганизмы.

3.Керамзит очень долговечен.

4.Звукоизоляционные свойства

5.Высокая прочность дает возможность применять этот материал как наполнитель при заливке бетона и производстве керамзитовых блоков.

6.Морозоустойчивость.

7.Влагостойкость.

8.Отличные свойства по устойчивости к возгоранию делают керамзит практически незаменимым при утеплении чердаков.

9. Использование в ландшафтном дизайне.

Характеристики керамзита:

Прочность керамзита.

Прочность — наиболее важная характеристика керамзитового гравия, основной показатель его качества. Прочность керамзита определяется путем проведения лабораторных испытаний с применением следующих методик:

— метод одноосного сжатия — испытание прочности на сжатие отдельных гранул керамзита;

— метод сжатия в циллиндре — испытание прочности, путем сжатия определенного количества гранул и измерение к первоначальному объему.

ГОСТом 32496-2013 установлено 13 марок керамзита по прочности (П15 — низкая прочность, П400 — очень высокая прочность). Соответственно, чем выше показатель прочности, тем качественнее керамзит и, как следствие, тем лучше он переносит перевозку, перегрузку, перепады температуры и иные внешние воздействия.

Насыпная плотность керамзита.

Насыпная плотность — показатель отношения массы керамзитового гравия к занимаемому им объему.

Существует 15 марок керамзита по насыпной плотности (начиная М150 — до 150 кг/м3, заканчивая М1200 — до 1200 кг/м3 соответственно).

Чем выше фракция керамзита, тем ниже его насыпная плотность (поскольку чем крупнее фракция, тем выше вспученность, а значит масса ниже). Насыпная плотность керамзита позволяет определить рациональность использования конкретной фракции в той, или иной ситуации.

Как правило, у фракции 0-5мм насыпная плотность равна 600-850 кг/м3, у фракции 20-40мм соответственно 350-450 кг/м3.

Самым распространенным является керамзитовый гравий марок П50 — П150.

Водопоглощение керамзита.

Водопоглощение — показатель процентного отношения к массе сухого материала.

Благодаря обжигу на гранулах керамзита образуется корочка, препятствующая проникновению влаги внутрь гранулы. Соответственно, чем качественнее материал (чем больше объем целых гранул), тем ниже водопоглощающая способность. К тому же, гранула керамзита имеет в два раза более низкую водопоглощаемую способность, чем щебень.

Чем выше марка по насыпной плотности, тем ниже водопоглощающая способность (у марки М400 — 30%, у марки М800 — 20%).

Морозостойкость керамзита.

Морозостойкость — показывает сколько циклов замораживания и оттаивания способен выдержать керамзит сохраняя все свои первоначальные характеристики и свойства.

ГОСТом установлена минимальная морозостойкость F15 (т.е. 15 циклов), как правило любой производитель выдерживает данное требование.

Показатель морозостойкости наиболее важен при использовании керамзитового гравия в более тяжелых условиях (северных регионах), особенно данный показатель важен при изготовлении керамзитобетона и других бетонных изделий.

Уплотнение керамзита

Уплотнение — характеристика отображающая уменьшение объема керамзитового гравия к исходному в результате уплотнения и улеживания при перевозке и хранении.

ГОСТом установлено значение потери по массе равное 15% от первоначального общего объема.

Однако в силу внешних факторов (осаднов, влажности, температурного режима и др.) возможно отклонение объемных показателей от весовых.

Теплопроводность керамзита.

Теплопроводность — важная характеристика, отражающая теплоизоляционные способности керамзита.

Коэффициент теплопроводности для керамзитового гравия составляет 0,10 — 0,18 Вт/м*К, что в свою очередь является очень хороши признаком того, что керамзит действительно эффективно можно использовать в качестве теплоизоляции (утеплителя).

Теплопроводность керамзита обусловлена наличием поризованной структуры. Так, чем выше насыпная плотность и мельче керамзитовые гранулы — тем выше показатель теплопроводности.

Про керамзитобетонные блоки | Камнеград

Керамзитобетонный блок — строительный материал, изготовленный из цемента, песка, воды, и наполнителя — керамзита. (Керамзит — обожжёная глина).

Многие называют это материал как керамзитный блок, или шлакоблок.

Шлакоблок — был предшественник керамзитобетону. В нём использовали опасный шлак, была более низкая морозостойкость и прочность. В керамзитобетоне шлака нет, а характеристики на порядок лучше.

В керамзитобетоне шлака нет, а характеристики на порядок лучше.

Как определить качество керамзитобетонного блока?

Блок хорошего качества должен быть темно-серым, а не бледным с «желтушным» оттенком.

Керамзитобетонные блоки производятся на современном оборудовании методом вибропрессования, что в сочетании с последующим тепловым воздействием позволяет достигнуть высокой прочности. Керамзитные блоки применяют керамзитовый гравий фракции 5-10 мм. Керамзит — это экологически чистый утеплитель. Керамзит в переводе с греческого — обожженная глина.

Керамзитные блоки стеновые — строительный материал для возведения стен, межквартирных и межкомнатных перегородок, применяются для заполнения каркаса при монолитном железобетонном домостроении, при строительстве хозяйственных построек, гаражей и коттеджей для индивидуального заказчика.

Применение керамзитобетонных блоков при возведении зданий и сооружений позволяет существенно усовершенствовать технологию и ускорить строительство.

Керамзитобетонные блоки по своим экологическим свойствам стоят в одном ряду с керамическим кирпичом. Одним из преимуществ материала являются его теплоизоляционные свойства, что делает его предпочтительным при использовании как в теплых, так и холодных климатических условиях.

Керамзитобетонные блоки «дышат», регулируя влажность воздуха в помещении. Строения из керамзитобетонных блоков вечны и не требуют ухода. Материал не гниет, не горит, в отличие от дерева, и не ржавеет, по сравнению с металлом, но обладает положительными свойствами дерева и камня одновременно. Керамзитобетонные блоки из-за особенностей своей структуры обеспечивает значительное улучшение звукоизоляционных свойств возводимых конструкций по сравнению с легкими бетонами. Керамзитобетонные блоки характеризуется более высокой влаго- и химической стойкостью, чем цементный бетон, при воздействии на него таких агрессивных сред, как растворы сульфатов, едких щелочей, углекислоты, мягкой воды и т.д. Отсутствие крупного фракционированного заполнителя приводит к значительному снижению веса возводимых конструкций из керамзитобетонных блоков. При всех равных физико-механических характеристиках (прочность, плотность и пр.) керамзитобетонные блоки по сравнению с блоками из ячеистого бетона обладают улучшенными показателями по теплопроводности и гвоздимости. Изделия из такого бетона используются в качестве несущих конструкций в жилищном, гражданском и промышленном строительстве.

При всех равных физико-механических характеристиках (прочность, плотность и пр.) керамзитобетонные блоки по сравнению с блоками из ячеистого бетона обладают улучшенными показателями по теплопроводности и гвоздимости. Изделия из такого бетона используются в качестве несущих конструкций в жилищном, гражданском и промышленном строительстве.

Преимущества использования керамзитобетона:

- высокая прочность;

- высокая морозостойкость;

- высокие показатели тепло- и звукоизоляции;

- высокие пожаротехнические характеристики;

- технологичность при строительстве;

- полная экологическая и радиационная безопасность.

Доставка осуществляется машиной-манипулятором грузоподъемностью 5т, 10т и 15т, позволяющим разгрузить поддоны с блоками в любом удобном для Клиента месте в Нижнем Новгороде и других городах Нижегородской области: Дзержинск, Арзамас, Балахна, Богородск, Бор, Ветлуга, Володарск, Ворсма, Выкса, Горбатов, Городец, Заволжье, Княгинино, Кстово, Кулебаки, Лукоянов, Лысково, Навашино, Павлово, Первомайск, Перевоз, Саров, Семенов, Сергач, Урень, Чкаловск, Шахунья, а также Гороховец, Вязники.

Полезные советы при кладке керамзитобетонных блоков

- для предотвращения проникновение влаги из подвала на фундамент нужно уложить два слоя рубероида.

- надземная часть здания должна быть защищенной от влаги, поэтому фундамент следует делать выше над отмостком не менее чем на 500 мм.

- основание под первый ряд должно быть выравнено по горизонтали, чтобы не увеличивать отклонения в процессе кладки.

- для высокой прочности необходимо применять растворы плотностью не менее 1600 кг на кубометр.

- обычному летнему домику, гаражам и хозяйственным постройкам достаточно 190 мм, а вот для зимнего дома уже нужен блок в 390 мм.

- блоки перед укладкой важно смачивать водой, это даст лучшее сцепление.

- если используется пустотелый материал, то он кладется пустотами вниз.

- блок верхнего ряда должен укладываться так, чтобы перекрыть стык между двумя аналогичными в нижнем ряду.

- начинать кладку нужно с углов и продолжать рядами на всем периметре.

Раствор следует наносить сразу на несколько блоков.

Раствор следует наносить сразу на несколько блоков. - внутренние несущие стены возводятся одновременно с наружными. Сопрягаются они при помощи перевязки. Следует учесть, чтобы блок внутренней стены входил в наружную стену в каждом втором ряду. А блоки нечетных рядов соединяются с наружной стеной при помощи раствора.

Вы сможете правильно осуществить кладку керамзитобетонных блоков, и построить домик намного быстрее, удобнее, и дешевле по сравнению с другими материалами.

в Компании Камнеград вы можете купить керамзитобетонные блоки в Нижнем Новгороде собственного производства.

Фракции керамзита для утепления помещений: характеристики, сфера применения

Планируя использование керамзита или изделий из него при выполнении строительных работ, нужно иметь представление о его основных свойствах. Он обладает уникальным сочетанием качеств теплоизоляционного и конструктивного материала, варьирующихся в зависимости от фракционного состава.

Оглавление:

- Особенности керамзита

- Утепление помещений

- Стеновые блоки

- Расценки

Физические характеристики и фракции

Производство осуществляется путем высокотемпературной обработки подготовленного сырья необходимой кондиции. При нагреве до тысячи градусов по Цельсию, глиняные окатыши вспучиваются, увеличиваясь в объеме более чем в десять раз, одновременно спекаясь, приобретают характерные признаки. Керамзиту присущи все свойства обожженной глины, за исключением плотности и теплопроводности, они гораздо ниже, чем у обычных керамических изделий.

При нагреве до тысячи градусов по Цельсию, глиняные окатыши вспучиваются, увеличиваясь в объеме более чем в десять раз, одновременно спекаясь, приобретают характерные признаки. Керамзиту присущи все свойства обожженной глины, за исключением плотности и теплопроводности, они гораздо ниже, чем у обычных керамических изделий.

Таблица 1. Фракции керамзита, объемный вес, коэффициент теплопроводности и средние цены.

| Фракция, мм | Объемный вес (кг/куб.м) | Коэффициент теплопроводности | Цена за 1 куб.м |

| 0-5 | 600 | 0,03-0,07 | 2400 |

| 5-10 | 450 | 0,07-0,12 | 2100 |

| 10-20 | 400 | 0,12-0,15 | 1400 |

| 20-40 | 350 | 0,15-0,3 | 1300 |

Ключевыми потребителями являются заводы железобетонных изделий и керамзитовых строительных блоков, поглощающие две трети производимого материала. Около четверти объема выпуска продукции расходуется на теплоизоляционные засыпки и стяжки, оставшиеся десять процентов уходят на прочие цели. Мелкие заказчики могут купить керамзит разных фракций у оптовиков либо в розничной сети, куда он поставляется расфасованным в мешки.

Мелкие заказчики могут купить керамзит разных фракций у оптовиков либо в розничной сети, куда он поставляется расфасованным в мешки.

Основной характеристикой материала является фракционный состав, то есть, количество гранул определенного размера на единицу объема. От этого зависит насыпной вес, теплопроводность засыпок и механическая прочность. Степень морозостойкости допускает применение изделий из него в наружных конструкциях даже без облицовки, хотя это широко не практикуется по эстетическим соображениям.

Таблица 2. Механические характеристики в зависимости от марки по прочности и насыпной плотности.

Керамзитовый песок 0-5 в основном используется для производства пустотелых стеновых блоков и выравнивающих засыпок. Он имеет худшие показатели по весу и термопроводности, но максимальные по прочности. Керамзит мелких фракций размером 5-10 более походит для «мокрых» стяжек, 10-20 и 20-40 – для насыпного утепления и конструктивных изделий. Керамзитовый гравий подбирается в зависимости от требуемой прочности и теплопроводности. Достаточная твердость материала обеспечивает создание скелета бетона без добавления каменного наполнителя, дает возможность армировать и применять в виде конструктивных элементов, обладающих высокими термоизоляционными свойствами.

Достаточная твердость материала обеспечивает создание скелета бетона без добавления каменного наполнителя, дает возможность армировать и применять в виде конструктивных элементов, обладающих высокими термоизоляционными свойствами.

Использование в качестве теплоизолятора

Длительное время керамзит занимал доминирующее положение в линейке термоизоляторов. Негативные особенности стекловаты, выступавшей альтернативой ему, мотивировали стремление использовать инертный и безопасный аналог керамики. Он находил применение везде: от кровли, крыши, утепления чердака керамзитом до полов и подземных коммуникаций.

Сейчас «в тренде» более современные, легкие и эффективные изделия, такие как пенопласт и каменная вата, вытесняющие прежние утеплители с занимаемых позиций. Но во многих случаях он остается выгодной и равноценной заменой. Крупные фракции обладают низкой термопроводностью и малым весом. Выполненная ими теплоизоляция чердачного помещения по бетонным перекрытиям позволяет обслуживать кровлю и коммуникации без опасения ее повредить и необходимости расходовать ресурсы на создание защитного слоя. Механическая прочность допускает использование при устройстве совмещенных кровель, в которых ковер крыши должен нести определенную технологическую нагрузку.

Механическая прочность допускает использование при устройстве совмещенных кровель, в которых ковер крыши должен нести определенную технологическую нагрузку.

Традиционным является применение керамзита для изолирования холодного подвала от отапливаемых пространств. Особенно хорошо подходит этот экологичный и негорючий утеплитель для жилых помещений. Выбирая керамзит для стяжки пола «мокрым» методом, в основном приобретают фракции средней крупности. Определенной популярностью пользуется технология, при которой засыпка выполняет роль не только утепления, но и выравнивающего слоя.

Керамзит для выравнивания полов должен содержать гранулы от 2 до 5 мм, что позволяет получить ровную поверхность. Эти требования предполагают некоторую жертву теплоизолирующих характеристик ради повышения технологичности и качества укладки засыпки пола. Выбирая какую лучше фракцию использовать для пола, важно учитывать тип перекрытия, способ утепления и вид применяемой стяжки.

Стеновые изделия

При строительстве широко применят стеновые панели и блоки. Достаточная несущая способность и устойчивость к образованию трещин, приличные теплотехнические характеристики дополняются умеренной ценой, простотой монтажа или кладки. В производстве массивных панелей и полнотелых блоков могут использовать керамзит любой фракции, в зависимости от требуемых показателей несущей способности материала и теплопроводности.

Достаточная несущая способность и устойчивость к образованию трещин, приличные теплотехнические характеристики дополняются умеренной ценой, простотой монтажа или кладки. В производстве массивных панелей и полнотелых блоков могут использовать керамзит любой фракции, в зависимости от требуемых показателей несущей способности материала и теплопроводности.

Пустотные блоки стремятся делать с внутренними стенками минимальной толщины, поскольку в них воздушная прослойка служит еще более эффективным изолятором, чем сам материал. Тонкие стенки можно получить с помощью гранул малого диаметра, а масштаб производства предполагает расходование в значительных количествах. Поэтому используют керамзит россыпью фракции 0-5, сокращая затраты на упаковку и складирование, его же применяют на строительной площадке для изготовления «тёплого» кладочного раствора.

Цены, их соотношение по фракциям

Стоимость зависит от многих факторов, в том числе от объема партии, количества звеньев продавцов, плеча поставки. Самая низкая цена соответствует отгрузке навалом, при которых материал подается конвейером или ковшом погрузчика в транспорт заказчика. Расфасованная продукция, например, керамзит в мешках по 50 литров будет иметь стоимость на 10-20 % больше, что обоснованно как затратами на упаковку, так и готовностью покупателя платить за удобство и уменьшение потерь при транспортировке на строительной площадке.

Самая низкая цена соответствует отгрузке навалом, при которых материал подается конвейером или ковшом погрузчика в транспорт заказчика. Расфасованная продукция, например, керамзит в мешках по 50 литров будет иметь стоимость на 10-20 % больше, что обоснованно как затратами на упаковку, так и готовностью покупателя платить за удобство и уменьшение потерь при транспортировке на строительной площадке.

В зависимости от гранулометрического состава меняется насыпная плотность. Поэтому самым дешевым является керамзит крупных фракций, цена возрастает до наиболее дорогого керамзитового песка. Несортированный материал оценивается с учётом объёмного веса.

Стоимость готовых изделий, к которым относятся щелевые и полнотелые стеновые блоки, диктуется уровнем затрат на исходные материалы, нюансами технологии, коэффициентом пустотности и размерами искусственных камней или панелей. Обычно их производители ориентированы на региональные рынки, поэтому уровень цен может сильно отличаться, находясь под влиянием местных факторов и особенностей конкурентной среды.

Фракции керамзита. Какой фракции бывает керамзит? Фракции керамзита для кровли, для пола и для стен. Керамзит мелкой, средней и крупной фракции.

Фракции керамзита

Многих интересует, какой фракции бывает керамзит. Так вот. На сегодняшний день различают несколько фракций керамзита:

1) 0-5-ть мм;

2) 5-10-ть мм;

3) 10-20-ть мм;

4) 20-40-ть мм.

Керамзитовый гравий фракции 20-40-ть мм

Такого рода керамзит обладает самой маленькой насыпной плотностью и именно потому он применяется для засыпки фундаментов, чердачных помещений, погребов, то есть там, где требуется довольно большой теплоизолирующий слой. Данный керамзит также является оптимальным в качестве дренажа в процессе высадки кустарников и крупных деревьев.

Керамзитовый гравий фракции 10-20-ть мм

Это керамзит средней фракции. Также это фракция керамзита для кровли, если конкретно – для ее утепления. Она подходит для обустройства систем канализации, водопроводов, и прочих коммуникаций. Кроме того это фракция керамзита для стяжки пола.

Кроме того это фракция керамзита для стяжки пола.

Керамзитовый гравий фракции 5-10-ть мм

Керамзит мелкой фракции – один из наиболее востребованных стройматериалов. Это обусловлено широчайшей сферой его применения. Прежде всего, керамзит мелкофракционный используется в процессе изготовления «теплых» полов по германской технологии, где он выступает как засыпка под гипсоволокнистые листы (ГВЛ). Кроме того эта фракция керамзита применяется при утеплении фасадов зданий по уникальной технологии: керамзит смешивают с малым количеством цемента и заливают в пространство между облицовочным слоем и несущей конструкцией. Этот теплоизоляционный слой называется «капсиметом». Также необходимо отметить, что керамзит такой фракции считается просто незаменимым в процессе производства изделий и конструкций из бетона. В этом случае он применяется как наполнитель. Именно так делаются и керамзитобетонные блоки, имеющие все ценные свойства керамзита.

Песок керамзитовый фракции 0-5-ть мм

В основном он используется при изготовлении цементных стяжек для полов. Стяжки, сделанные из такой фракции керамзита, способствуют не только выравниванию, но существенному утеплению пола.

Стяжки, сделанные из такой фракции керамзита, способствуют не только выравниванию, но существенному утеплению пола.

Кроме того такая фракция керамзита также применяется при изготовлении разных изделий из бетона.

Широко используется керамзитовый песок и в растениеводстве, где его применяют как дренаж, а также в процессе устройства гидропонных систем, где он выступает в качестве наполнителя.

Возможно, вас заинтересует

Марки керамзитобетонаКерамзит является пористым и легким строительным материалом, который получается благодаря обжигу легкоплавкой глины. Существуют разные марки керамзита.

Состав керамзи…

ТеплопроводностьЗначение теплопроводности строительных материалов: керамзита, керамзитобетона и керамзитобетонных блоков. Высокие показатели коэффициента теплопроводности и сравнение с другими материалами.

Керамзит и изделия из керамзита — один из самых распространённых строительных материалов. Полезные сведения о свойствах и особенностях керамзита. Упаковка и вес некоторых строительных материалов из керамзита.

Что такое керамзит фракция 10 20. Понятие и характеристика керамзитового гравия (керамзита). Керамзит теплопроводный по фракциям

Это строительный материал, по внешнему виду напоминающий щебень или гравий, изготовленный получасовым методом обжига глины или глинистого сланца под воздействием температурного режима от 1000 до 1300 градусов. В результате получается легкое и пористое сырье, характеризующееся овальными формами.Это керамзит, фракции, особенности и характеристики которых будут рассмотрены ниже.

Параметры керамзита определяются ГОСТом, регламентирующим качество строительных материалов с пористой структурой. Рассмотрим подробнее основные свойства:

Рассмотрим подробнее основные свойства:

- фракционный состав. Выделены три фракции, варьирующие в пределах 5 — 10, 10 — 20, 20 — 40 мм. В отдельную категорию выделены дроби, редко используемые в строительстве.К ним относятся щебеночные и керамзитовые гранулы фракций от 2,5 до 10 мм, широкая смешанная фракция 5 — 20 мм. Теплоизоляционные прослойки, используемые в качестве насыпного материала, представлены смесью всех образцов керамзита, фракции которого составляют 5 — 40 мм. Это объясняется необходимостью заполнения пустотных участков с целью повышения жесткости конструкции и устранения конвекции воздушных потоков;

- класс плотности. Установлено семь значений, данные которых приведены в таблице:

М 700 и М 800 не производятся для общего потребления; это требует предварительного согласования с заказчиком.Показатель истинной плотности превышает объемное значение в полтора-два раза. Этот параметр характеризует плотность керамзита без учета промежуточных участков между отдельными гранулами или фрагментами;

- прочность материала.

Керамзитовый гравий имеет тринадцать марок с разными значениями прочности после прессования в цилиндре. Для щебня нормируют одиннадцать значений с той же аббревиатурой, что и для марок гравия. При этом щебень и гравий одной марки имеют различия по прочности.Следует отметить, что по мере увеличения плотности материала увеличивается его прочность. Существует также взаимосвязь между марками, регламентированная стандартами, что полностью исключает получение некачественного керамзита с высоким показателем плотности, но сразу разрушающегося от малых нагрузок;

Керамзитовый гравий имеет тринадцать марок с разными значениями прочности после прессования в цилиндре. Для щебня нормируют одиннадцать значений с той же аббревиатурой, что и для марок гравия. При этом щебень и гравий одной марки имеют различия по прочности.Следует отметить, что по мере увеличения плотности материала увеличивается его прочность. Существует также взаимосвязь между марками, регламентированная стандартами, что полностью исключает получение некачественного керамзита с высоким показателем плотности, но сразу разрушающегося от малых нагрузок; - коэффициент уплотнения. Это значение согласовывается с заказчиком и не превышает значения 1,15. Применяется для учета уплотнения массы материала, полученного при транспортировке или хранении, что часто бывает с мелкозернистым керамзитом.Необходимость применения такого коэффициента вызвана частыми отгрузками материалов оптовым способом, что очень удобно при реализации больших объемов;

- теплопроводность. Важный параметр, характеризующий уровень теплоизоляции материала.

Для керамзита этот коэффициент составляет 0,10 – 0,18. Ассортимент достаточно узкий, что еще раз подтверждает высокие теплоизоляционные качества сырья. Этот коэффициент увеличивается с увеличением плотности, что объясняется уменьшением количества и размеров пористых участков, содержащих воздух;

Для керамзита этот коэффициент составляет 0,10 – 0,18. Ассортимент достаточно узкий, что еще раз подтверждает высокие теплоизоляционные качества сырья. Этот коэффициент увеличивается с увеличением плотности, что объясняется уменьшением количества и размеров пористых участков, содержащих воздух; - влагопоглощение.Еще один важный показатель, определяющий поведение керамзита при воздействии влажной среды. Материал считается устойчивым сырьем, показатель водопоглощения составляет 8-20 процентов;

- изоляция. Как и многие другие теплоизоляционные материалы, керамзит отличается повышенной звукоизоляцией. Наилучшие результаты достигаются при укладке слоя на деревянный пол, с использованием керамзита в качестве прослойки, разделяющей наружную поверхность пола и приямки пола;

- устойчивость к низким температурам.Так как основой керамзита является глина, а уровень водопоглощения материала низкий, сырье имеет высокий показатель морозостойкости. В цифрах стандарты не стандартизированы, потому что керамзит по умолчанию выдерживает низкие температуры.

Виды фракций

По своим формам, внешним показателям и технологии изготовления керамзитовые фракции подразделяются на несколько видов.

Мелкие

Мелкие частицы, которые являются побочными продуктами, полученными при обжиге или дроблении материала, используются в качестве пористых наполнителей.

Песок фракции 0 — 5 мм стал отличной альтернативой для замены простого кварцевого песка в растворах, что повышает их коэффициент теплопроводности. Это означает, что используемый в кладочных работах раствор на основе керамзитобетона в несколько раз теплее обычного песчано-цементного состава.

Средняя

Керамзитовый гравий – один из самых востребованных строительных материалов. Он представлен зернами округлой формы, размер которых достигает 10 – 20 мм.Гравий образуется в пирогенных печах за счет вспучивания сверхплавкого глинистого сырья. Материал считается влаго- и морозостойким, не воспламеняется при пожаре.

Большой

Такой керамзитовый материал представлен наполнителем произвольной формы, в большинстве случаев — угловатой. Размер камешков достигает 4 см в диаметре. Керамзитовый щебень получают дроблением крупных кусков керамзитовой массы.

Размер камешков достигает 4 см в диаметре. Керамзитовый щебень получают дроблением крупных кусков керамзитовой массы.

Область применения Фракции керамзита

Песок, среднее значение которого не превышает 5 мм в диаметре, в основном используется для внутренней отделки.Эта фракция керамзита отлично подходит для заливки цементных стяжек пола. Раствор, приготовленный с таким материалом, позволяет не только выровнять поверхность, но и утеплить ее. Кроме того, материал используется при изготовлении различных бетонных изделий, широко применяется в растениеводстве в качестве дренажного элемента. Кроме того, из такого наполнителя делают гидропонные системы.

Более крупная фракция керамзита (5 — 10 мм) используется для устройства «теплого» пола по немецкой технологии.Используется в качестве наполнителя для листов из гипсоволокна. Кроме того, материал является отличным утеплителем для фасадов. При этом используется поистине уникальная технология: керамзит смешивается с небольшим количеством цементного материала, заливается подготовленная масса в пространство между несущими стенами и облицовочным слоем. Этот метод изоляции называется «капсимет». Следует отметить, что если вы сомневаетесь, какая фракция керамзита лучше всего подходит для заливки ЖБИ и конструкций, можете смело использовать именно этот вид материала.

Этот метод изоляции называется «капсимет». Следует отметить, что если вы сомневаетесь, какая фракция керамзита лучше всего подходит для заливки ЖБИ и конструкций, можете смело использовать именно этот вид материала.

Гравийный материал имеет небольшую насыпную площадь, поэтому его советуют использовать при обратной засыпке чердаков, подвалов, фундаментных оснований, когда необходимо устроить достаточно большой слой теплоизоляции. Такой керамзит – лучший вариант для устройства дренажной системы для посадки деревьев и кустарников.

Керамзит из той же группы средних и крупных фракций (10 — 20 мм) применяют в качестве теплоизоляционного материала для кровельных конструкций, полов из древесных материалов, стен, если они возводятся с колодезной кладкой.Материал незаменим при обустройстве наружных систем водоснабжения и канализации, других коммуникаций. Используя керамзит для утепления теплотрасс, вы можете быть абсолютно уверены, что потери тепла будут минимальными. В экстренной ситуации вам не придется тратить много времени на поиск утечки.

Успешно завершив ремонтные работы, вы всегда можете снова использовать керамзит, так как он абсолютно не потеряет своих свойств даже от намокания.

Как отмечают строители, объемы продаж керамзитобетона не сильно уступают продажам более распространенных строительных материалов.Устройство теплоизоляционного слоя из него считается основным, но далеко не последним полезным применением, ведь к указанным качествам можно смело добавить надежную шумоизоляцию. Популярны и «основополагающие» качества материала, так что в качестве основы для бетонной стяжки вполне подойдут фракции керамзита. В заключение можно добавить, что на сегодняшний день керамзитобетон отличается невысокой стоимостью, приемлемой для любого потребителя.

Современный дом невозможно представить без теплоизоляционных элементов.И это определяет широкое предложение необходимых материалов, как по форме, так и по составу.

Подходит как утеплитель «с неба на землю» … Гранулами утепляют крышу и стены, подсыпают под пол для тех же целей, обеспечивают теплоизоляцию фундамента.

Термин «керамзит» подразумевает несколько видов утеплителей, объединенных общей сырьевой базой для производства. Различают гравий трех фракций, песок и щебень.

Гравий выглядит как круглые или овальные гранулы. Производится путем обжига легкоплавких горных пород во вращающихся печах. Особенности применения определяются диаметром фракции:

- Керамзитовый гравий фракции 20 — 40 мм. Имеет наименьшую объемную плотность. Применяется там, где необходим толстый теплоизоляционный слой: обратная засыпка фундаментов и подвалов, обратная засыпка перекрытий на чердаках.

- Гравий керамзитовый, фракция 10 — 20 мм. Служит утеплителем крыш, полов в доме и стен при колодезном способе кладки.

- Гравий керамзитовый, фракция 5 — 10 мм. Идет на засыпку в качестве основания под «теплый» пол. Зерна этой фракции используют для утепления фасадов, когда между кладкой и облицовочным слоем засыпают массу из небольшого количества цемента и керамзита.

Песок получают отсеиванием глинистой мелочи и дроблением крупных кусков керамзита в шахтных печах. Области применения:

- Песок керамзитовый, фракция до 5 мм. Незаменим при укладке цементных стяжек пола.

- Песок керамзитовый, фракция до 3 мм. Позволяет получить уникальный «теплый» кладочный раствор. Теплопроводность такого раствора составляет 0,34 Вт/(м*С), а для смеси на основе кварцевого песка – 1,15 Вт/(м*С).

Щебень также получается в результате дробления крупных кусков слежавшейся глины. Применяется в качестве наполнителя при производстве бетонных конструкций с меньшей удельной плотностью и лучшей тепло- и звукоизоляцией.

Преимущества и недостатки материала

В результате анализа этих видов керамзита напрашивается вывод, что в качестве утеплителя лучше выбрать гравий. Его преимущество подтверждено набором свойств:

- Долговечность. Долго сохраняет свои качества.

- Огнеупорность. Материал абсолютно негорючий.

- Химическая инертность. Не подвержен воздействию кислот и других химикатов.

- Биостойкость. Устойчив к образованию грибка и не пропускает грызунов.

- Морозостойкость. Устойчив к колебаниям температуры. Перенесено более двадцати смен заморозки и оттаивания.

- Низкая объемная плотность. От 250 до 800 кг/м 3 . Чем крупнее фракция, тем ниже плотность.

- Высокая прочность.

- Хорошая тепло- и звукоизоляция. Следствие низкой теплопроводности, около 0.16 Вт/м и пористость.

- Экологическая чистота. Не выделяет вредных веществ.

Отдельно стоит рассмотреть реакцию керамзита на воду . Обладает солидной водостойкостью и, если гравий просушить после намокания, все параметры восстановятся.

Но при этом керамзит имеет заметное влагопоглощение. Насыщенный влагой гравий добавляет вес и проигрывает по изоляционным качествам . .. Так что не забывайте о гидроизоляции.

.. Так что не забывайте о гидроизоляции.

Важно! При утеплении горизонтальных и наклонных поверхностей керамзитовым гравием методом сухой насыпки использовать для пароизоляции плотную полиэтиленовую пленку или рулонный материал на битумной основе. Для герметичности листы укладывают внахлест, а по боковым стенкам подгибают до уровня засыпки.

Сравнить технические характеристики различных видов утеплителя поможет таблица 1.

| Наименование утеплителя | Удельный вес, насыпная плотность, кг/м 3 | Теплопроводность, Вт/(м*С) | Коэффициент влагопоглощения, % |

| Керамзит (гравий) | 250 | 0,099 | 10-20 |

| Также | 300 | 0,108 | 10-20 |

| » | 350 | 0,115 | 10-20 |

| » | 400 | 0,12 | 10-20 |

| » | 450 | 0,13 | 10-20 |

| » | 500 | 0,14 | 10-20 |

| » | 600 | 0,14 | 10-20 |

| Пеностекло | 200-400 | 0,07-0,11 | 0,05 |

| Коврики из стекловолокна | 150 | 0,061 | 10-130 |

| 40-180 | 0,036 | 50-225 | |

| 40-80 | 0,029-0,041 | 18-50 | |

| 125 | 0,052 | 3-5 |

Таблица построена на основе данных СП-23-101-2004 и рекламных сайтов.

Расход гравия определить несложно, учитывая его сыпучую форму. При заполнении больших массивов нужно просто рассчитать требуемый объем. А на утепление поверхностей расходуется 0,1 куб. м на слой 10 см на 1 м 2.

Положительными сторонами следует признать использование керамзита при проведении мероприятий по утеплению дома:

- Гарантия того, что правильно выполнив все работы, дом будет утеплен на весь период эксплуатации.

- Материал не выделяет вредных веществ.

- Возможность сделать все самому. Требуются минимальные навыки.

Коэффициент теплопроводности керамзитобетона несколько выше, чем у современных синтетических и минеральных утеплителей. Отсюда вытекает основной недостаток, проявляющийся в значительной толщине теплоизоляционного слоя и увеличении толщины стенок. Целесообразно учесть этот казус еще на этапе проектирования.

Как проводятся работы по утеплению керамзитом

Керамзитовый гравий очень простой в использовании материал. Он не требует каких-либо специальных инструментов. Вам понадобятся лопаты, ведра (носилки), трамбовка, строительный уровень, как правило, рулетка, маяки.

Он не требует каких-либо специальных инструментов. Вам понадобятся лопаты, ведра (носилки), трамбовка, строительный уровень, как правило, рулетка, маяки.

Расходные материалы: паро- или гидроизоляционные, ленты и др. для проклейки швов, цемент по препарат «молоко» .

Фонд

Для фундамента необходима теплоизоляция, чтобы сохранить его от годовых колебаний температуры.Технология его защиты обсыпанием керамзитом следующая:

- Вокруг готового фундамента выкапывается траншея глубиной, соответствующей степени промерзания грунта. Ширина траншеи не менее 50 см.

- В образовавшуюся полость укладывается опалубка из подручных материалов (досок, шиферных листов).

- Гидроизоляционные работы выполняются по днищу и боковым поверхностям (пленка, рубероид и др.).

- Керамзитовый гравий засыпается до нулевой отметки, утрамбовывается.Поверхность выравнивается.

- Сверху изоляция также изолирована от влаги.

- Затем вокруг фундамента делается отмостка или насыпается тонкий слой грунта.

Этаж

Утеплить пол по бетонному основанию от холода снизу получится в результате поэтапного выполнения следующих операций:

- Поверхность тщательно подготовлена. Удаляется весь мусор и выравниваются всевозможные неровности.

- Предусмотрена пароизоляция. Пленка по периметру загибается на стену на высоту слоя керамзита.

- Установленный уровень отображается маяками. Зафиксировать рейки маяка можно небольшими комочками раствора.

- Керамзит засыпается, когда раствор схватится под планками маяка. Гранулы лучше брать разной фракции , для более прочного слоя.

- Насыпь выравнивается по маякам рейкой или правилом. А потом поливал сверху «цементным молоком» .

- Завершающий этап – цементная стяжка. На керамзит перед ним желательно уложить армирующую металлическую сетку. Толщина стяжки выбирается не менее трех сантиметров.

Стены

Наружные стены в доме в наибольшей степени отвечают за сохранение тепла. Но технология их утепления керамзитом сложнее, чем для пола или потолка. Возводить такие стены должен профессиональный каменщик.

Но технология их утепления керамзитом сложнее, чем для пола или потолка. Возводить такие стены должен профессиональный каменщик.

Незавершенная кладка в два слоя : внутренний (основной) и наружный облицовочный кирпич. Промежуток между кладками около десяти сантиметров, куда насыпается керамзит. Между муфтами необходимы перемычки.

Потолок

Деревянный потолок можно утеплять разными материалами, в том числе керамзитом. Сначала нужно подготовить потолок. Проверьте балки и потолочные доски. Неподходящие доски замените и, при необходимости, перебейте доски более плотно.Ведь с утеплением возрастет и нагрузка.

Процедура затем так:

- Покрываем конструкцию пароизоляционным материалом. Стыки должны быть проклеены. Загните края на высоту засыпки.

- Засыпать керамзит на высоту балки.

- На гравийный слой нанести цементную стяжку или, в крайнем случае, покрыть гидроизоляцией.

- Если чердак будет использоваться как жилое помещение или как склад, постелите сверху половую доску.

Из всего вышеперечисленного можно сделать вывод, что керамзит по праву занимает одно из лидирующих мест среди утеплителей.

Как получают и используют экологически чистый керамзитовый утеплитель — смотрите видео:

Выбирая керамзит для различных строительных работ, желательно заранее ознакомиться с его основными характеристиками. Физико-механические свойства и применение этого экологически чистого материала во многом определяются размером гранул.Где использовать керамзит разных фракций и чем он отличается – об этом и пойдет разговор.

Пористые глиняные гранулы, вспененные под воздействием высоких температур, приобретают целый комплекс полезных качеств, оставаясь при этом максимально натуральными. Керамзит любой фракции характеризуется высоким уровнем тепло- и звукоизоляции, прочностью, морозо- и огнестойкостью, малым объемным весом. При этом материал имеет свои особенности, зависящие от «калибра» частиц.Вы найдете подробное описание способа изготовления керамзита.

Описание и характеристики

Гранулы производятся размерами от 0,05 до 4 см, они делятся на 4 категории — керамзитовый песок 0-5 мм и гравий трех видов:

- малый — 5-10 мм;

- средний — 10-20 мм;

- большой — 20-40 мм.

В таблице 1 приведены основные технические характеристики названных разновидностей.

Сравнивая фракции керамзита между собой, стоит отметить, что теплосберегающая способность несколько выше у среднего и крупного щебня.Учитывая их малую насыпную плотность, их лучше использовать для утепления ненагруженных участков. И наоборот, мелкозернистый материал более долговечен – такой керамзит чаще всего выбирают для стяжки пола. Все виды отличаются высоким уровнем влагопоглощения (от 8 до 20%), поэтому нуждаются в надежной гидроизоляции.

Применение керамзита

В связи с разбросом значений физико-технических показателей применение насыпного материала из обожженной глины имеет свои нюансы.

1. Керамзитовый песок (0-5 мм).

Существует два типа технологии производства мелкозернистого керамзита. Первый способ – обжиг мелких глинистых частиц в специальных печах с активной аэрацией. Это малоэффективный прием, поскольку мелкие гранулы слипаются с крупными. Мелкокалиберный керамзит более высокого качества получают путем дробления керамзитового гравия на специальных валковых дробилках. Цена на дробленый керамзит намного выше, чем на гранулированный.

Керамзит мелкофракционныйприменяется для теплоизоляции полов и кладки.

- Мокрая стяжка. Чтобы с его помощью добиться настоящего утепления, не стоит вводить в раствор мелкие гранулы. В результате их поры забиваются цементом, ухудшается теплоизоляция. Засыпку пола лучше делать послойно керамзитом (по 4 см), распределяя между ними цементно-песчаную смесь. Этот метод позволяет укладывать стяжки толщиной не более 200 мм.

- Теплый раствор. С точки зрения термостойкости швы являются наиболее уязвимым местом в кладке.

У обычного песчано-цементного состава коэффициент теплопроводности составляет 1,15 Вт/м о С (больше, чем у силикатного кирпича). Этот показатель можно уменьшить в несколько раз, если использовать мелкозернистый керамзитовый песок (0-3 мм). Перекрытие «мостиков холода», тем самым утепление стены.

У обычного песчано-цементного состава коэффициент теплопроводности составляет 1,15 Вт/м о С (больше, чем у силикатного кирпича). Этот показатель можно уменьшить в несколько раз, если использовать мелкозернистый керамзитовый песок (0-3 мм). Перекрытие «мостиков холода», тем самым утепление стены.

также используется в производстве керамзитобетона. Мелкие частицы хорошо смешиваются с цементом и песчаным бетоном, поэтому блоки получаются прочнее и тверже, чем из керамзитобетона (но менее теплоемкие).

2. Мелкий гравий (5-10 мм).

Использование материала данной фракции осуществляется по нескольким направлениям.

2.1. Керамзит для выравнивания полов — сухая стяжка. Он обеспечивает изоляцию и идеально выравнивает плоскость для последующего монтажа гипсоволокнистых плит (гипсоволокнистых листов). Если толщина стяжки 10 см, то для обратной засыпки следует купить мелкий щебень из расчета 35-40 кг на 1 м2. Сначала пол застилается полиэтиленовой пленкой, наносится уровень стяжки, по секторам насыпается керамзитобетон, выравнивается правилом, укладываются листы ГСП, щели задуваются пенополиуретаном.

2.2. Утепление фасадов. Щебень фракции 5-10 мм используется для создания теплоизоляционных слоев при возведении стен. В этом случае возможны следующие варианты:

- засыпка пустот облегченной колодезной кладкой;

- заполнение пространства между внутренней кирпичной стеной и наружной конструкцией из силикатного или лицевого кирпича, а также бетонных блоков под штукатурку;

- теплоизоляция каркасного или блочного дома — засыпка мелкого щебня между стеной и фасадным материалом (для этого оставляют зазор в пределах 10 см).

Во всех случаях утеплитель утрамбовывается и проливается цементным молочком. Для защиты пористых гранул от влаги устанавливают вентиляционный зазор. Мелкий гравий широко используется в производстве керамзитобетонных блоков, характеризующихся низкой теплопроводностью.

3. Щебень средний (10-20 мм).

Как и его меньший аналог, подходит для заполнения пространства между наружными и внутренними стенами. Еще одна область применения – утепление плоской кровли или скатной кровли с небольшим уклоном.Сначала стропила с обрешеткой облицовывают пароизоляцией, затем укладывают насыпной стройматериал слоем 20-30 см. Для равномерного распределения гранул по длине ската между стропилами закрепляют поперечные упоры. Керамзит насыпают порциями, укрывают рулонной гидроизоляцией, стыки которой заделывают битумной мастикой. Кровельный материал монтируется поэтапно.

Еще одна область применения – утепление плоской кровли или скатной кровли с небольшим уклоном.Сначала стропила с обрешеткой облицовывают пароизоляцией, затем укладывают насыпной стройматериал слоем 20-30 см. Для равномерного распределения гранул по длине ската между стропилами закрепляют поперечные упоры. Керамзит насыпают порциями, укрывают рулонной гидроизоляцией, стыки которой заделывают битумной мастикой. Кровельный материал монтируется поэтапно.

При проведении работ погода должна быть сухой. Конструкция крыши требует дополнительного усиления, чтобы выдержать вес утеплителя.Плоская крыша армирована железобетонной плитой. Для скатной крыши сечение деревянных элементов увеличивают, ставят дополнительные упоры, подкосы, брусья.

4. Гравий крупный (20-40 мм).

Материал этой фракции имеет малую насыпную плотность, поэтому нашел применение в качестве утеплителя чердачных перекрытий, подвалов и фундаментов.

- Утепление чердака. Благодаря небольшому весу крупнозернистого керамзита снижается нагрузка на перекрытия, поэтому толщину утепляющего слоя на чердаке можно увеличить до 16 см.

Сначала балки защищают пароизоляцией (изоспан, алюминиевая фольга, полиэтиленовая пленка). Далее укладывается слой измельченной глины, а сверху насыпается крупный гравий. Для повышения прочности поверхности на керамзит наносится мокрая стяжка (если позволяют перекрытия).

Сначала балки защищают пароизоляцией (изоспан, алюминиевая фольга, полиэтиленовая пленка). Далее укладывается слой измельченной глины, а сверху насыпается крупный гравий. Для повышения прочности поверхности на керамзит наносится мокрая стяжка (если позволяют перекрытия). - Изоляция цокольного этажа. На земляном основании обустраивают песчаную подушку, утрамбовывают. Укладывают полиэтиленовую пленку, вплотную к стенам, засыпают слой керамзита толщиной 10 см. Сверху армировать стальной сеткой и уложить цементную стяжку.В том случае, если пол уже залит бетоном, на него монтируются продольные и поперечные лаги. Полученные ячейки засыпаются гравием, после чего каркас обшивается деревянным настилом.

- Утепление готового фундамента керамзитом. Этот метод довольно старый, но он до сих пор популярен. Технология включает рытье траншеи по периметру фундамента на глубину промерзания грунта шириной не менее 50 см. Опалубку сооружают из подручных материалов (шифер, бывшие в употреблении доски или бруски).

Его внутренняя поверхность для гидроизоляции облицована рубероидом. После этого пространство засыпается щебнем фракции 20-40 мм, засыпается рубероидом. Сверху насыпается песок и делается бетонная отмостка.

Его внутренняя поверхность для гидроизоляции облицована рубероидом. После этого пространство засыпается щебнем фракции 20-40 мм, засыпается рубероидом. Сверху насыпается песок и делается бетонная отмостка.

Средняя стоимость керамзита

Цена на утеплитель сыпучий зависит от размера гранул и класса прочности, а также от того, в каком виде он поставляется — расфасованный в пакет или навалом. Керамзит навалом любой фракции дешевле, чем тот же керамзит в мешках.Купить материал в Москве можно в розничной торговле и у производителя (напрямую или через официальных дилеров). Отсутствие посредника, а также покупка оптом позволяют значительно снизить затраты на строительство. Средняя стоимость кубометра утеплителя указана в таблице 2.

| Тип поставки | Цена, руб/м3 | |||

| Фракция | 0-5 | 5-10 | 10-20 | 20-40 |

| В пакетах | 2200 | 2050 | 1400 | 1400 |

| Навалом | 1900 | 1750 | 1100 | 1100 |

Часто покупателей интересует ,. Это зависит от фракции материала и емкости емкости: она может быть 50-, 40- и 25-литровой. Таблица 3 поможет сравнить стоимость упакованного утеплителя.

Это зависит от фракции материала и емкости емкости: она может быть 50-, 40- и 25-литровой. Таблица 3 поможет сравнить стоимость упакованного утеплителя.

| Фракция | Мешок, объем, л (м3) | Количество мешков в 1 м3 | Цена за мешок, руб. |

| 0-5 | 40 (0,04) | 25 | 88 |

| 5-10 | 40 (0,04) | 25 | 82 |

| 10-20 | 25 (0,025) | 40 | 35 |

| 10-20 | 50 (0,05) | 20 | 70 |

| 20-40 | 25 (0,025) | 40 | 35 |

| 20-40 | 50 (0,05) | 20 | 70 |

Керамзит имеет разные технические характеристики фракции 20-40 и 10-20.Рассмотрим в данной статье его свойства и разновидности, использование в строительстве и при производстве строительных материалов. Несмотря на появление новых материалов для теплоизоляции, этот утеплитель до сих пор пользуется спросом. Современное строительство невозможно представить без использования керамзита.

Несмотря на появление новых материалов для теплоизоляции, этот утеплитель до сих пор пользуется спросом. Современное строительство невозможно представить без использования керамзита.

Керамзит природный и экологически чистый теплоизоляционный материал фракцией от 10 до 40 мм. Материал получают путем обжига особых сортов глины в высокотемпературных печах.Эта глина при резком нагревании набухает, в результате получается прочный сыпучий теплоизоляционный материал с малым весом, но с низким коэффициентом теплопроводности – это свойство относится ко всем фракциям от 10 до 40 мм.

Керамзит имеет некоторые преимущества перед минеральной ватой. Большая часть минеральной изоляции со временем разлагается и слеживается. Пенополистирол выделяет вредные вещества, при этом является пожароопасным материалом. Керамзит, напротив, экологичен, не разлагается, устойчив к влаге и открытому огню, обладает хорошей тепло- и звукоизоляцией.

Этот пористый материал является одним из наиболее эффективных для теплоизоляции, который пользуется большим спросом в производстве строительных материалов (керамзитобетон, легкий бетон и др. ) и при утеплении жилых зданий (полов первого этажа дома и др.). Основными свойствами являются: фракция зерна, насыпная плотность и прочность. Применение материала смотрите на фото ниже.

) и при утеплении жилых зданий (полов первого этажа дома и др.). Основными свойствами являются: фракция зерна, насыпная плотность и прочность. Применение материала смотрите на фото ниже.

Разновидности керамзита

Керамзит песок имеет размер фракции от 0.от 14 до 5 мм. Применяется в качестве наполнителя для бетонов и растворов, для теплоизоляции полов и межэтажных перекрытий при небольшой толщине засыпки (до 50 мм).

Керамзитовый гравий имеет размер фракций от 5 до 40 мм. Применяется как заполнитель при производстве легких бетонов, для теплоизоляции горизонтальных поверхностей крыш и перекрытий.

Щебень керамзитовый имеет размер фракций от 5 до 40 мм. Материал получают дополнительным дроблением крупных кусков керамзита, из-за этого щебень имеет неправильную и угловатую форму.

Технические характеристики керамзита

По своему внешнему виду керамзит представляет собой гранулы пористого материала округлой формы различного размера. Применяется в строительстве сегодня чрезвычайно широко, основное предназначение материала – утепление конструкций при строительстве, а также снижение веса строительных материалов при их производстве без потери прочности. См. характеристики объемного утеплителя в таблице ниже.

Применяется в строительстве сегодня чрезвычайно широко, основное предназначение материала – утепление конструкций при строительстве, а также снижение веса строительных материалов при их производстве без потери прочности. См. характеристики объемного утеплителя в таблице ниже.

Керамзит по теплопроводности по фракциям

Керамзит подразделяется на гравийные фракции: 5-10 мм; 10-20 мм; 20-40 мм и песок (0-5 мм).По плотности и прочности щебень подразделяется на марки от М300 до М700. Эти цифры указывают на объемную плотность, но не указывают на прочность материала или его теплопроводность. Технические характеристики керамзита по прочности и насыпной плотности:

- Фракция 20-40 мм (М300 — М380) — гравий марки Р50 — Р75

- Фракция 10-20 мм (М400 — М450) — гравий марки Р75 по прочности — Р100

- Фракция 5-10 мм (М500 — М550) — гравий марки Р100 — Р125

- Фракция 0-5 мм (М600 — М700) — гравий марки Р50 — Р75

Характеристики теплопроводности керамзита

Применение в строительстве керамзита

- Утепление полов, потолков, чердаков, подвалов;

- Утепление ленточных фундаментов и отмостки домов;

- Теплоизоляция плоских крыш, создание уклона на кровле;

- Производство легкого бетона;

- Теплоизоляция грунта — газоны и дренаж на участке;

- , в случае ремонта повторно используется керамзит;

- Гидропоника, керамзит создает оптимальный микроклимат для корней растений.

При укладке керамзита его следует предохранять от промокания и впитывания влаги гидроизоляционной пленкой (полиэтилен, рубероид и др.).

Как видите, сфера применения этого утеплителя в строительстве и в домашнем хозяйстве разнообразна, что объясняется отличными показателями теплопроводности, экологической безопасности и прочности утеплителя. Кроме того, материал сыпучий и принимает любую форму; он может быть заполнен любой средой.При правильном использовании позволяет снизить потери тепла в помещении на 50-75%.

Совершенствование строительных технологий постоянно идет в сторону повышения прочности материалов и снижения их веса. Важным аспектом, как в холодном, так и в жарком климате, является снижение теплопроводности. Одним из строительных материалов, в котором накоплены хорошие прочностные и теплоизоляционные свойства, является керамзит.

Общие свойства материала, его структура и виды

Керамзит получают из глины путем высокотемпературного обжига, осуществляемого на специализированных предприятиях. Наружная поверхность глиняных конгломератов оплавлена, что обеспечивает ее гладкость и специфический цвет. Образование пористой структуры происходит за счет выделяющихся при обжиге газов.

Наружная поверхность глиняных конгломератов оплавлена, что обеспечивает ее гладкость и специфический цвет. Образование пористой структуры происходит за счет выделяющихся при обжиге газов.

Глина в различных формах содержится в важнейших строительных материалах — кирпичах, цементе и ряде других. Его природные свойства характеризуются высокими прочностными показателями, которых нет у керамзита. Несмотря на пористую структуру, улучшающую теплоизоляционные свойства, его сопротивление сжатию достаточно для использования в составе бетона, керамзитоблоков и обычной подстилки.

В зависимости от формы, внешнего вида и технологического процесса производства керамзит подразделяется на следующие виды:

- керамзитовый гравий — классические овальные, почти круглые окатыши или гранулы с красно-коричневой окраской поверхности — основная форма выпускаемого керамзита. Такой щебень используется во всей строительной отрасли;

- Щебень керамзитовый — представляет собой обломки крупных конгломератов керамзита, получаемых расщеплением последних.

Форма щебня угловатая и имеет острые края. Основное применение ограничивается добавлением в состав бетона;

Форма щебня угловатая и имеет острые края. Основное применение ограничивается добавлением в состав бетона; - отсев керамзита или песок — мелкие частицы, являющиеся побочным продуктом обжига или дробления керамзита и используемые в качестве пористого наполнителя.

Гравий и щебень имеют размеры от 5 до 40 мм, а керамзитовый песок — частицы менее 5 мм. Мелкоизмельченные фракции керамзита используются в системах очистки (фильтрации) воды, а также в качестве подстилки в террариумах и аквариумах.Такое использование является одним из свидетельств низких токсических качеств, позволяющих поставить керамзит «5» по экологичности.

Внешний вид материала очень непрезентабельный, но это не беда. Керамзит почти никогда не используется открытым, а входит в состав бетонных или утепленных деревянных и бетонных полов. Стоимость керамзита самая низкая среди доступных теплоизоляционных и конструкционных материалов, за что он заслуженно получает оценку «5».

На фото представлены фото, общее описание керамзита и его особенности

Технические характеристики

Параметры материала установлены ГОСТ 9757-90, регламентирующим качество пористых строительных материалов. Некоторые показатели не регламентируются, но все же остаются важной характеристикой. Рассмотрим подробнее основные свойства керамзита.

Некоторые показатели не регламентируются, но все же остаются важной характеристикой. Рассмотрим подробнее основные свойства керамзита.

- Фракционный состав. Всего было идентифицировано три фракции материала размером 5-10 мм, 10-20 мм, 20-40 мм. В отдельную категорию входят фракции, редко используемые в строительных работах. К ним относятся гранулы керамзита и щебень размерами от 2,5 до 10 мм, а также широкая смешанная фракция от 5 до 20 мм.Теплоизоляционные керамзитобетонные прослойки, применяемые в виде насыпной массы, представляют собой смесь всех фракций – от 5 до 40 мм. Это связано с необходимостью заполнения пустот в теплоизоляционном слое, что повышает жесткость конструкции и исключает конвекционные потоки воздуха.

- Марки керамзита по насыпной плотности (насыпной плотности). Всего установлено семь значений: до 250 кг/м3 — марка 250, от 250 до 300 кг/м3 — марка 300, аналогично — марки 350, 400, 450, 500, 600.Марки 700 и 800 не производятся для широкой продажи и производятся только по согласованию с потребителем.

Истинная плотность (истинная насыпная плотность) в 1,5-2 раза больше насыпной плотности. Этот параметр характеризует плотность материала без учета зазоров между гранулами или фрагментами материала;

Истинная плотность (истинная насыпная плотность) в 1,5-2 раза больше насыпной плотности. Этот параметр характеризует плотность материала без учета зазоров между гранулами или фрагментами материала; - Марки керамзита по прочности. Для гравия существует 13 марок, отличающихся прочностью цилиндра на сжатие. Для щебня нормируются 11 марок, имеющих те же обозначения, что и марки гравия.Прочность щебня и гравия одной марки разная. Так, для марки Р100 прочность на сжатие гравия составляет от 2,0 до 2,5 МПа, а щебня – от 1,2 до 1,6 МПа. Существует связь между марками керамзита по плотности и прочности – увеличение плотности приводит к увеличению прочности. Соотношение между марками регулируется также стандартом ГОСТ 9757-90, который исключает производство некачественного керамзита высокой плотности, разрушающегося при малой нагрузке.

- Коэффициент уплотнения — согласованная с потребителем величина, не превышающая значения 1,15 и применяемая для учета уплотнения керамзитовой массы в результате транспортировки или слеживания.

Использование коэффициента связано с частой отгрузкой материала оптом, удобной для реализации большими партиями.