Колбасы производство фото – Производство колбасных изделий (38 фото) » Триникси

Как делают российскую колбасу (25 фото)

Крупнейшим производителем продукции в России, является Черкизовский завод.

Блогер Артём Монахов побывал там и дал нам возможность узнать интересные вещи.

Начнем с морозильной камеры, к сожалению, здесь мне довелось встретить только одного рабочего, который своим внешним видом больше напоминает дворника.

Общаться со мной отказался

В морозильной камере, в которую меня привели, было очень пусто, особенно для крупнейшего производителя мясной продукции в России. Висит всего лишь один длинный ряд полутуш, хотя могло бы поместиться в несколько раз больше. Все остальные, около пятидесяти полутуш вывешенные в три ряда остались в комнате с «дворником».

После морозильной камеры объективу стало плохо и качество фото значительно снизилось.

Здесь рабочий подготавливает полутушу к нарезке и разделке, все полотуши делятся на три части, это оптимальный вариант производства. Полученные куски уходят дальше по конвейеру.

Всего около 5 конвейеров в одном цеху, на каждом из них трудится около десяти человек.

На этом маршрут мяса закончился, перемещаемся в колбасный цех. Сырье. Здесь мало мяса и много разных составляющих нашей всеми любимой колбасы.

Соседний цех, здесь производится приготовления фарша и смеси ингредиентов для приготовления привычной всем по вкусу, виду и запаху колбасной продукции.

Смешивание ингредиентов. Пока что здесь только натуральные продукты, но через несколько минут они будут смешаны с крахмалом, красителями и прочими добавками, которые мне неизвестны. В попытке узнать секретный состав дешевой колбасы, меня настойчиво попросили пройти дальше. На вопрос о добавке красителей, мне всё же довелось получить разумный и честный ответ: «Краситель добавляем, потому что серую колбасу никто покупать не будет..» Так вот, запомните, чем больше розового или красного цвета на колбасе, тем больше в ней добавок и красителей.

После того как все ингредиенты загружены, «миксер» оставляют на некоторое время, пока содержимое не достигнет однородной массы.

Пока содержимое дешевой колбасы приобретает массу, заглянем в соседний цех. Здесь более качественная продукция. Будущим вареным сарделькам придают форму.

Спустя еще несколько этапов обработки, мы можем увидеть привычные для всех сардельки и сосиски.

Сырокопченая колбаса, уже из печи, обработана и готовится к упаковке. Упаковка на заводе происходит несколько доисторическим методом.

В одном из цехов на колбасу сразу же и наклеивают этикетки, и упаковывают в термоупаковку, и всё это здесь делается в ручную.

В соседнем цеху ситуация немного лучше, здесь есть несколько машин и 4 рабочих. Упаковка идет значительно быстрее. Один высыпает поступившие колбасы на конвейер, остальные два складывают и упаковывают в пакеты уже готовую колбасу и четвертый упаковывает в коробки..

Мясную нарезку тоже кладут вручную, причем судя по разному количеству кусочков, стабильного и точного количества в упаковке нет. Может быть, девять кусков, а может пять.

С колбасной нарезкой всё значительно лучше, всё автоматизированно, нарезка, распределение и упаковка.

Перед поступлением на нарезочную ленту, батоны колбасы проходят лазерный контроль на выявление металла и посторонних предметов.

Всё хорошо, но и на последнем этапе случилась незадача. Вдвоем женщины не могут справиться с поломкой машины. Надеюсь, они смогли решить эту проблему.

Запечатано и упаковано, можно везти на продажу.

Теперь вы знаете, что едите. Приятного аппетита!

Изготовление сырокопчёной и сыровяленой колбасы (35 фото+текст)

Куттер (машина для тонкого измельчения фарша,от анг. cut — резать, разрезать) должен иметь специальную форму ножа для тщательного подвода мяса под сам нож с целью его резки и совсем не допустимо, чтоб эти ножи были плохо заточенными. Заточка куттерных ножей производится на специальной автоматизированной линии, оператору остаётся только установить нож и достать назад после окончания заточки. Благодаря такой заточной машине удаётся добиваться высоких результатов резкиВесьма, немаловажным является момент, из чего изготовлена чаша самого куттера для того чтоб не было ни малейшей ржавчины и микроскопических шероховатостей, другими словами полная гигиена, дабы не осеменить фарш микроорганизмами. Исходя из гигиенических соображений на предприятии установлены куттера, изготовленные только из нержавеющей стали.

Климатическая камера отвечает за обезвоживание и копчение продукта. В начале климатической обработки колбас в камере создаются условия идентичные обрабатываемому продукту, затем постепенно задаются те параметры, которых колбаса должна достигать в технологическом ходе. Так час за часом, шаг за шагом круглыми сутками на страже качества стоит компьютер управляемый необходимыми режимами. На первом этапе происходит подбор сырья. Подбор осуществляется как визуальным определением качественных показателей мяса (загрязнения, цвет), так и экспресс методами лабораторными приборами (РН-метр, термометр, солемер, а также прибор для измерения активности воды АВ). Благодаря вышеперечисленным методам определений удаётся максимально подготовить сырьё для данного типа изделий.

Следующий этап, это обвалка, жиловка, сортировка мясного сырья по предназначению различному виду колбас, а также подготовка шпика.

Согласно специальной методике и принципам, разработанным на нашем предприятии всё, мясное сырьё поступает на глубокую заморозку -20°С в блоках.

После заморозки блоки измельчаются на специальных машинах предназначенных для измельчения замороженного мяса с температурой -20°С. Волчёк — гигантская мясорубка, ведущего германского производителя с 1843г «Seydelmann»

Измельчитель мороженных блоков «MAGURIT»

Следующий этап обработки мяса переходит к куттеру, где и происходит доведение до конечной фракции кусочков мяса и шпика, а также перемешивание с сахарами, специями и солью. Поэтапное ведение составления фаршей, смотрите ниже: В данном случае изготовляется фарш для колбасы сырокопчёной высшего сорта «Зернистая» Измельчение говядины высшего сорта:

Закладка и измельчение шпика хребтового

Для выравнивания температуры и стабильности фаршей, некоторая часть сырья закладывается в свежем виде

Теперь специи и соль.

Тщательно перемешивается и фарш готов.

Выгрузка фаршей в автоматическом режиме.

Готовый фарш направляется на формовку колбас в оболочку.

Наполнение оболочек производится на автоматических шприцах наполнителях HANDTMANN VF 628 в тандеме с клипсаторами POLY-CLIP, ALPINA. Это оборудование производится в Германии и является лучшим в мире, по части формовки колбас.

Готовые батоны навешиваются на передвижные колбасные рамы при помощи навесных палок.

Наполненные колбасные рамы отправляются на определённое время в цех выравнивания температур.

И теперь в климатические камеры AUTOTHERM (Германия), где колбаса будет находиться в течение пяти суток. За это время она освободится от лишней влаги, будет подвержена копчению в области безопасного дыма.

Все процессы в климатической камере отслеживаются при помощи компьютера, который был разработан специально для нашего производства в Германии. В этом компьютере закладывается точная почасовая программа со всеми режимами обработки (влажность, поток воздуха, количество дыма, охлаждение, нагрев, время и др.).

Через пять дней, эксперт по производству сырокопчёных колбас, определяет её готовность обработки на данном этапе.

Колбаса отправляется в сушильную климатическую камеру, где будет находиться в течение следующих двадцати пяти суток.

После полного цикла изготовления, каждый батон уходит на маркировочную машину, где получает этикетку с наименованием.

Часть продукции отправляется на порционную нарезку.

Так происходит изготовление сырокопчёных колбас в течение тридцати, тридцати пяти суток. Колбасы за этот промежуток времени теряют до 45 — 50% изначальной массы, чем отчасти обуславливается дороговизна этих продуктов.

fishki.net

Производство колбасы и других колбасных изделий (38 фото) . Чёрт побери

Не то, чтобы я не понимал, откуда берется мясо, но каждый раз после просмотра таких постов, хочется стать вегетарианцем.

Это во время просмотра первой часть фотографий производства колбасы.

Во время просмотра второй части производства колбасы, хочется пойти к холодильнику и съесть колбаски.

Интересный репортаж о производстве колбасы, но есть кадры убийства животных. Так что, не для всех.

chert-poberi.ru

Как делают колбасу без консервантов (65 фото)

Возможно ли в наше время сделать колбасу без консервантов? Совсем без них, скорее всего, невозможно, т.к. поваренная соль тоже является консервантом. А вот без всяческих Е-Е и тому подобных ужастиков вполне, если следовать старинным технологиям, которые использовали крестьяне южно итальянского Чиленто. Услышав о cвиноводческом хозяйстве Cellito, в котором изготовляют отличные колбасные изделия, я задалась целью сделать репортаж об их производстве. Detto fatto!

Услышав о cвиноводческом хозяйстве Cellito, в котором изготовляют отличные колбасные изделия, я задалась целью сделать репортаж об их производстве. Detto fatto!Колбасный цех хозяйства находился недалеко от городка Sicili, что в десятке километров от места, где мы проводим лето в Южной Италии. Нас ждали рано утром где-то среди этих лесов национального парка Cilento e Vallo di Diano

В 7 утра уже вовсю шла работа. Июльская жара диктовала свои расписания норчинам. Надеюсь, что мои читатели помнят, что этим термином в Италии определяется профессия мясника, занимающегося переработкой свинины.

В цеху был один из владельцев хозяйства Giovanni Cammarano и его помощник. Зная о популярности сыровяленых колбас марки Cellito, мои впечатления начались с удивления по поводу малочисленности персонала цеха. Объяснение тому всплыло затем само собой.

Все разговоры с вопросами и презентациями мы оставили на потом, т.к. уже был запущен процесс производства колбасы под названием чилентская сопрессата (sopressata di Cilento).

Мне объяснили, что для этой рафинированной колбасы идет лучшее мясо с туши: филе и верхняя часть ляжки. Мясо рубится довольно тонко с целью получить однородную и плотную на разрезе консистенцию готового продукта.

Порубленное мясо тщательно взвесили, а уже потом переложили в машину для вымешивания фарша.

Момент взвешивания один из самых важных, от которых зависит качество будущего изделия: масса и консистенция мяса определяют необходимое количество соли для фарша. Консистенцию мяса Джанни определил на ощупь, после чего рассчитал нужный вес соли. Я сразу спросила: «Сколько?!»

Ага! Это был тот единственный секрет в технологии колбасы, который мне не раскрыли. Иначе любая более-менее хорошая колбаса могла бы подаваться в showroom-ах дома моды Valentino. Это уже выдержка из разговоров в курилке

Сопрессата-колбаса, практически, диетическая. Содержание сала в сопрессате всего 5%. Сало режется исключительно вручную, чтобы сохранить его консистенцию в готовом изделии.

На втором фото видно, как работник перетирает кусочки сала с целью разъединить их: иначе потом в фарше они скучкуются в одном месте.

С этой же целью те самые кусочки сала распределили по поверхности фарша не за один раз. Одновременно с порцией сала рассыпали и порцию соли, перемешанную предварительно с черным перцем горошком.

После каждой порции сала и соли машину включали на пол-оборота, затем снова распределяли очередные дозы.

Если вернуться к заглавной фотографии поста, то можно заметить результат такого способа добавления ингредиентов: на больших колбасных ломтиках вкрапление сала довольно равномерное.

До момента операции по вымешиванию фарша упоминания о старинных крестьянских методах производства колбас не было. Вот тут-то и начался проявляться опыт множества поколений местных крестьян, колбасы которых знавали ещё древние римляне.

Не нужно быть слишком образованным ни в истории, ни в гастрономии, чтобы предположить полное отсутствие механизации колбасного производства у лукан. Древние лукане были предками нынешнего населения Чиленто.

Лукане вымешивали колбасный фарш исключительно руками. Трудоемкий ручной вымес имел массу преимуществ для получения качественного изделия: мясные волокна меньше разрушались, но в то же время мясные соки, активно выделявшиеся в присутствии соли, хорошо склеивали волокна между собой.

Слепить изрезанные мясные волокна в фарше как раз и является конечной целью его вымешивания. Джанни использует принцип деликатного обращения с продуктом, перемешивая фарш очень короткое время.

Для ускорения эффекта склеивания мясных волокон он просто добавил с литр минеральной воды. В колбасной индустрии для этого используется сухое молоко, т.к. вряд ли фарш делается из хорошего сочного мяса.

Когда кусочек фарша приклеился к руке, Джании посчитал процесс вымешивания фарша завершенным.

Вымешанный фарш крестьяне оставляли «доходить» целую ночь в прохладном помещении. Мы тоже оставили наш и вышли на веранду, чтобы глотнуть кофейку и свежего воздуха. Ну и поговорить, конечно.

Теперь я могу поведать моим читателям о Джанни Каммарано и его деле то, что он сам мне рассказал.

В Италии есть выражение «dalle stalle alle stelle», которое можно дословно перевести, как «из хлевов к звездам», что по смыслу соответствует нашему выражению «из грязи в князи». Джанни смеется, что к нему это выражение применимо наоборот, т.е. «от звезд в хлева». Закончив Миланский университет и проработав 15 лет в пятизвездочном миланском отеле на важной должности, он однажды бросил все и вернулся на родину в Чиленто, что называется «к истокам».

Семья Каммарано давно занимается разведением и откармливанием свиней. В 1993 году в Италии возник кризис с продажей свинины, поэтому семья была вынуждена начать перерабатывать мясо своими силами. В 1995 году в хозяйстве открылся небольшой колбасный цех, в котором стали производить сыровяленые продукты из свинины, традиционные для Чиленто. Производством продукции, ее коммерцией и занялся Джанни.

Колбасный цех находится на территории национального парка, которая еще и обозначена как Оазисы WWF. Абсолютная тишина, кристальный воздух, красота окружающей природы, ни малейшего намека на спешку и стресс-все то, чего, наверное, не хватало Джанни на звездной работе в Милане. Здесь всего этого в избытке.

Пока мы разговаривали на свежем воздухе, фарш «дошел» до кондиции, что стало заметно по его чуть потемневшему цвету.

Животные в хозяйстве находятся на свободно-выгульном содержании, а в теплое время года выгоняются на пастбища. Колбасы из мяса таких свиней отличаются более темным оттенком.

Эта особенность даже сыграла негативную роль в самом начале становления колбасного производства хозяйства, т.к. коммерческие фирмы с подозрением отнеслись к непривычным по цвету колбасным изделиям. Хорошо, что нашлись гастрономы, оценившие качество продукции и даже сделавшие её модной не только в округе, но и заграницей.

Фарш перегрузили в фасовочную машину, и…

…начали наполнять им колбасную оболочку.

Используемая для колбас натуральная оболочка из свиных кишок закупается в Германии. Половина оборудования цеха тоже немецкого производства.

Интересно, что небольшая машина, которая дозирует и перевязывает колбасы, больше всех других приспособлений влияет на стоимость продукции. Сейчас со всей работой в цехе справляется два человека, а раньше лишь на перевязке колбас работало до 8-ми рабочих. Теперь в задачу рабочего входит только накалывать оболочку, чтобы дать выход воздуху.

Теперь покупатели уже привыкли, как к более темному оттенку сопрессаты, так и к её округлым формам.

А буквально ещё несколько лет назад сопрессата, чтобы успешно продаваться, обязательно должна была иметь сплющенною форму. Даже читателям, не владеющим итальянским, само название «сопрессата» может подсказать, что колбаса должна была подвергаться воздействию пресса.

Как раз это и рассказывает Джанни, пока я фотографирую его рассказ.

Расфасованную колбасу клали под пресс, чтобы колбасная масса уплотнилась.

Машинная фасовка под давлением априори уплотняет колбасную массу, поэтому нет нужды класть колбасу под пресс. Но… изготавливаемую для дома моды Valentino и для особо важных гастрономических мероприятий все-таки кладут: традиции диктуют свои требования!

Колбасу в цехе изготовляют раз в неделю, в пятницу. Это связано с тем, что в понедельник идет забой свиней, достигших массы 110-120 кг; во вторник мясо охлаждается; в среду и четверг производят обвалку мяса; в пятницу перерабатывается в колбасу.

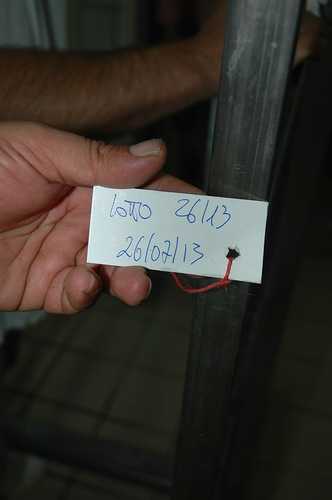

Каждая партия колбасы обязательно сертифицируется с указанием её номера и даты выпуска. Таким образом, можно проследить путь изделий и легко убрать их из продажи, если анализы мяса, которые делаются в обязательном порядке при каждом забое, вдруг окажутся не совсем удовлетворительными.

Расфасованные колбасы переместили в подвальное помещение цеха в камеру охлаждения. В этой камере колбаса будет находиться 6 дней, в течении которых температура постепенно будет снижена с 24 до 12 градусов.

Влажность воздуха в камере тоже будет варьировать: от 92 до 65 %. Примерно так изменялась влажность воздуха зимой в крестьянских домах, над каминами которых вывешивали такие колбасы.

Через 6 дней колбасы перевозят в камеры созревания, где они находятся от 60 до 180 дней. Равномерное покрытие оболочки плесенью говорит о том, что процесс идет правильным порядком. Легко заметить, что формы колбас в начале созревания и в конце немного изменяются за счет потери влаги.

Созревшие колбасы очищаются от плесени и упаковываются под вакуумом. Такая упаковка предотвращает дальнейшую потерю влаги.Крестьяне хранили, и сейчас хранят!!! сопрессату под слоем растопленного сала.

Когда-то сопрессата была большим лакомством. Из лучших кусков мяса одной-двух свиней, которых крестьянская семья забивала в январе, делали такую колбасу к большим праздникам. Первый батон колбасы разрезали в июне во время праздника святого Власия, покровителя скота и городка Сичили, откуда родом семья Каммарано. Как раз проходило около 180 дней с момента забоя свиней.

Как я уже намекнула выше, колбаса под названием Sopressata antica, т.е. старинная, является самым рафинированным изделием цеха. Мои читатели лишь могут вообразить вкус этой колбасы, в составе которой входят только отличные натуральные ингредиенты.

Мне остается заметить, что я провела с колбасой небольшой эксперимент, который заключался в том, что я надолго оставила колбасу в холодильнике разрезанной. Мне хотелось понаблюдать за тем, выступят ли на поверхности разреза кристаллики соли. Так часто случается с подобными изделиями индустриальных производств, которые не жалеют соли для лучшей консервации своих продуктов.

Ни через неделю, ни через две, ни через месяц на поверхности разреза сопрессаты марки Cellito не появилось ни малейшего соляного налета. Это говорит о том, что концентрация соли в изделии была расчитана со снайперской точностью между гармонией вкуса и необходимостью консервации продукта. Поэтому такая колбаса и подается у Valentino.

Закончив с сопрессатой, Джанни занялся сальсичей. Так называется самая известная в истории Южной Италии колбаса. Именно эта колбаса нравилась древним римским гурманам, которые назвали её Лукания.

Сальсича представляет собой жирную колбасу. В ней содержится до 25% сала. На вкус эта колбаса более «мужская» что-ли, т.к. помол мяса для неё крупнозернистый, более ощутимый в готовом изделии.

Для производства сальсичей идет то мяса с туши, что осталось от производства сопрессаты. Небольшое количество филе оставляют и для этого типа колбасы, чтобы продукт получался более вкусным.

В качестве обязательных ингредиентов колбасного фарша служат красный жгучий перец и семена фенхеля. Не смотря на то, что в округе дикого фенхеля пруд пруди, семена для производства должны быть стерилизованными, что, к счастью, не лишает их аромата.

Семена фенхеля и порошок из перца перемешивают с отвешенной дозой соли.

Соль и специи распределяются по фаршу равномерно во время замеса. Точно так же добавляется немного минеральной воды для ускорения процесса склеивания между собой мясных волокон фарша.

Как только кусочек фарша крепко приклеивается к пальца руки, вымес фарша можно прекратить.

Посмотрите и вы на кусочек сала, который мне показал Джанни. Он обратил мое внимание на то, что сало не окрашивается такими натуральными красителями, как красный перец.

В этом кроется секрет хитрых производителей колбас, которые за постную выдают колбасу с большим содержанием жира, окрашенного искусственными красителями под цвет мяса.

Если снова вернетесь к заглавной фотографии, то заметите, что жир в маленьких колбасных ломтиках остался белым.

Набивку фарша в оболочку и ее перевязку снова делала умная машина, программу которой просто изменили легким движением руки

Остальной процесс уже был мне знаком.

Разница была уже в сроках созревания сальсичей, которые гораздо более короткие: до 3-х недель.

Сроки хранения в вакуумной упаковки могут доходить по закону до 8-ми месяцев. Подозреваю, что у крестьян под слоем топленого сала колбаса так долго не залеживается. Сальсичи выпускаются двух типов: нормальная (dolce) и пикантная. Различаются они лишь содержанием красного перца.

Взгляните еще раз на колбасу, сделанную «как однажды»: исключительно из натуральных ингредиентов. Проблема этой колбасы только в одном: её производство очень небольшое. Увеличение производства, если озадачиться таковым, неминуемо повлечет за собой необходимость покупки мяса на стороне, сокращение сроков выдержки и, как следствие, возможное использование дополнительных консервантов.

Фирма пока не может себе позволить увеличение производства и никогда не позволит себе потерять доверие своих клиентов, уверенных в качестве колбас Cellito.

На последних фотографиях мне бы хотелось показать, как поддерживается гигиена в цехе.

Инструменты, которыми может воспользоваться покупатели во время дегустации продукции цеха.

И мой фартук, который был выдан мне тотчас, как я зашла внутрь цеха.

Все-таки неправ был Джанни, когда говорил о себе, что спустился от звезд в хлева. Отвыкнуть от звезд невозможно, поэтому он снова к ним поднялся. Только теперь к своим звездам.

Источник — kak-eto-sdelano.livejournal.com/117174.html

Проголосуйте за этот материал!

mainfun.ru

Как делают российскую колбасу (25 фото)

Крупнейшим производителем продукции в России, является Черкизовский завод. Блоггер Артём Монахов побывал там и дал нам возможность узнать интересные вещи.

«Начнем с морозильной камеры, к сожалению, здесь мне довелось встретить только одного рабочего, который своим внешним видом больше напоминает дворника.

Общаться со мной отказался.

В морозильной камере, в которую меня привели, было очень пусто, особенно для крупнейшего производителя мясной продукции в России. Висит всего лишь один длинный ряд полутуш, хотя могло бы поместиться в несколько раз больше. Все остальные, около пятидесяти полутуш вывешенные в три ряда остались в комнате с «дворником».

После морозильной камеры объективу стало плохо и качество фото значительно снизилось.

Здесь рабочий подготавливает полутушу к нарезке и разделке, все полотуши делятся на три части, это оптимальный вариант производства. Полученные куски уходят дальше по конвейеру.

Всего около 5 конвейеров в одном цеху, на каждом из них трудится около десяти человек.

На этом маршрут мяса закончился, перемещаемся в колбасный цех. Сырье. Здесь мало мяса и много разных составляющих нашей всеми любимой колбасы.

Соседний цех, здесь производится приготовления фарша и смеси ингредиентов для приготовления привычной всем по вкусу, виду и запаху колбасной продукции.

Смешивание ингредиентов. Пока что здесь только натуральные продукты, но через несколько минут они будут смешаны с крахмалом, красителями и прочими добавками, которые мне неизвестны. В попытке узнать секретный состав дешевой колбасы, меня настойчиво попросили пройти дальше. На вопрос о добавке красителей, мне всё же довелось получить разумный и честный ответ: «Краситель добавляем, потому что серую колбасу никто покупать не будет..» Так вот, запомните, чем больше розового или красного цвета на колбасе, тем больше в ней добавок и красителей.

После того как все ингредиенты загружены, «миксер» оставляют на некоторое время, пока содержимое не достигнет однородной массы.

Пока содержимое дешевой колбасы приобретает массу, заглянем в соседний цех. Здесь более качественная продукция. Будущим вареным сарделькам придают форму.

Спустя еще несколько этапов обработки, мы можем увидеть привычные для всех сардельки и сосиски.

Сырокопченая колбаса, уже из печи, обработана и готовится к упаковке. Упаковка на заводе происходит несколько доисторическим методом.

В одном из цехов на колбасу сразу же и наклеивают этикетки, и упаковывают в термоупаковку, и всё это здесь делается в ручную.

В соседнем цеху ситуация немного лучше, здесь есть несколько машин и 4 рабочих. Упаковка идет значительно быстрее. Один высыпает поступившие колбасы на конвейер, остальные два складывают и упаковывают в пакеты уже готовую колбасу и четвертый упаковывает в коробки..

Мясную нарезку тоже кладут вручную, причем судя по разному количеству кусочков, стабильного и точного количества в упаковке нет. Может быть, девять кусков, а может пять.

С колбасной нарезкой всё значительно лучше, всё автоматизированно, нарезка, распределение и упаковка.

С колбасной нарезкой всё значительно лучше, всё автоматизированно, нарезка, распределение и упаковка.

Всё хорошо, но и на последнем этапе случилась незадача. Вдвоем женщины не могут справиться с поломкой машины. Надеюсь, они смогли решить эту проблему.

Запечатано и упаковано, можно везти на продажу.

Теперь вы знаете, что едите. Приятного аппетита!»

antiloh.info

Как делают колбасу и полуфабрикаты.

В четверг ездили на «Фабрику качества», где нам показали как и из чего делается колбаса, сосиски, сардельки и деликатесы. Так как я ездил второй раз, то мой репортаж содержит сборные фотографии, в том числе из лаборатории и холодильника с мясом, которые в этот раз нам не показывали. Всем раздают халаты и чепчики

Так как я ездил второй раз, то мой репортаж содержит сборные фотографии, в том числе из лаборатории и холодильника с мясом, которые в этот раз нам не показывали. Всем раздают халаты и чепчики

Встречаемся с главным технологом, который нас и поведет на производство колбас

Встречаемся с главным технологом, который нас и поведет на производство колбас  Проходим через супер современную систему дезинфекции, аналогичных в Самарской области нет.

Проходим через супер современную систему дезинфекции, аналогичных в Самарской области нет.  Для прохода через турникет нужно вставить руки в устройство, которое выльет на ладони мыло

Для прохода через турникет нужно вставить руки в устройство, которое выльет на ладони мыло  Здесь для прохода также нужно подставить руки, но тут они впрыскиваются дезинфицирующим средством.

Здесь для прохода также нужно подставить руки, но тут они впрыскиваются дезинфицирующим средством.

Лаборатория

Лаборатория  Каждая партия мяса проверяется в лаборатории

Каждая партия мяса проверяется в лаборатории

Продукцию каждой смены также проверяют в лаборатории.

Продукцию каждой смены также проверяют в лаборатории.  После заключения можно допускать продукцию на производство или в продажу

После заключения можно допускать продукцию на производство или в продажу  Такие полу туши приходят на фабрику

Такие полу туши приходят на фабрику  Дальше туши отправляют в цех обвалки

Дальше туши отправляют в цех обвалки  Обработка мяса

Обработка мяса  У этого работника кольчуга, потому что он обвальщик, т.е. работает с мясом на кости, которое отделяется движением на себя, другие работники работают с чистым мясом, и режут от себя.

У этого работника кольчуга, потому что он обвальщик, т.е. работает с мясом на кости, которое отделяется движением на себя, другие работники работают с чистым мясом, и режут от себя.

Не могу вспомнить, как называется этот аппарат, он отделяет прожилки от мяса, которое превращает в фарш

Не могу вспомнить, как называется этот аппарат, он отделяет прожилки от мяса, которое превращает в фарш

Многие задают вопрос, почему колбаса дешевле мяса, ответ вот в этом, это лед, без него невозможно сделать колбасу отвечающую всем потребительским характеристикам. Вообще для производства колбасы почти все ингредиенты подаются в подмороженном виде, это лед, шпик, и фарш.

Многие задают вопрос, почему колбаса дешевле мяса, ответ вот в этом, это лед, без него невозможно сделать колбасу отвечающую всем потребительским характеристикам. Вообще для производства колбасы почти все ингредиенты подаются в подмороженном виде, это лед, шпик, и фарш.  Все компоненты перемешиваются

Все компоненты перемешиваются  Дальше их отвозят на фасовки

Дальше их отвозят на фасовки  Содержимое тележек вываливается в конус. Ну а дальше дело техники, в жилы набивается фарш, аналогично делаются колбасы и сосиски.

Содержимое тележек вываливается в конус. Ну а дальше дело техники, в жилы набивается фарш, аналогично делаются колбасы и сосиски.

Машины для массирования мяса, которое пойдет на деликатесы. Для начала мясо отмачивают в соленом растворе, потом кладут в эти камеры которые вращаются и как бы разминают мясо, чтобы оно стало равномерно мягким.

Машины для массирования мяса, которое пойдет на деликатесы. Для начала мясо отмачивают в соленом растворе, потом кладут в эти камеры которые вращаются и как бы разминают мясо, чтобы оно стало равномерно мягким.  Коптильня или термокамера

Коптильня или термокамера

Вакуумная упаковка

Вакуумная упаковка  Термоусадочная упаковка сжимается под воздействием высокой температуры.

Термоусадочная упаковка сжимается под воздействием высокой температуры.  Фасовка сосисок

Фасовка сосисок

Цех готовой продукции, температура тут 0-+6, белая труба — рассеиватель кондиционера. Т.к. из коптильни колбасы приходят горячими, их нужно охладить, желательно равномерным потоком воздуха, чтобы они не скукожились. Копченые деликатесы

Цех готовой продукции, температура тут 0-+6, белая труба — рассеиватель кондиционера. Т.к. из коптильни колбасы приходят горячими, их нужно охладить, желательно равномерным потоком воздуха, чтобы они не скукожились. Копченые деликатесы

Дальше идем в цех полуфабрикатов. Удивительно, но блины делают вручную.

Дальше идем в цех полуфабрикатов. Удивительно, но блины делают вручную.  Ммм, я люблю только с мясом

Ммм, я люблю только с мясом

Основа для пиццы

Основа для пиццы  Для производства используются яйца, а не яичный порошок, который я видел на других фабриках.

Для производства используются яйца, а не яичный порошок, который я видел на других фабриках.  Слойки

Слойки  Этой штукой делают надрезы на слойках

Этой штукой делают надрезы на слойках

Одна лепщица делает до 40 кг. в день, но ограничений нет, можно больше, можно меньше.

Одна лепщица делает до 40 кг. в день, но ограничений нет, можно больше, можно меньше.  Фасовка пельменей

Фасовка пельменей  Манты, на обед я съел три штуки

Манты, на обед я съел три штуки  Голубцы и фаршированные перцы

Голубцы и фаршированные перцы  Разные виды пельменей

Разные виды пельменей  На данный момент у аналогичных предприятий всего мира есть общая проблема — это дефицит говядины. По мнению специалистов через 5-10 лет говядина будет таким же деликатесом, как икра. Это связано стем, что свинина готова к забою через 8 месяцев, курятина через 40 дней, для выращивания говядины требуется 3 года. Это очень невыгодно мясокомбинатам, но без говядины сделать вкусную колбасу сложно. Поэтому со следующего года в Самарской области «Фабрика качества» планирует завести свое стадо, ориентировочно это будет до 5000 голов. Взят у sv_bob в Так делают колбасу. Фабрика качества. Тольятти Читайте наше сообщество также вконтакте, где огромный выбор видеосюжетов по тематике «как это сделано» и в фейсбуке.

На данный момент у аналогичных предприятий всего мира есть общая проблема — это дефицит говядины. По мнению специалистов через 5-10 лет говядина будет таким же деликатесом, как икра. Это связано стем, что свинина готова к забою через 8 месяцев, курятина через 40 дней, для выращивания говядины требуется 3 года. Это очень невыгодно мясокомбинатам, но без говядины сделать вкусную колбасу сложно. Поэтому со следующего года в Самарской области «Фабрика качества» планирует завести свое стадо, ориентировочно это будет до 5000 голов. Взят у sv_bob в Так делают колбасу. Фабрика качества. Тольятти Читайте наше сообщество также вконтакте, где огромный выбор видеосюжетов по тематике «как это сделано» и в фейсбуке.kak-eto-sdelano.livejournal.com

Производство колбасы (фото). — Aleksandra — LiveJournal

На производстве «Дмирова Гора», которая выпускает продукцию под брендом «Дмитрогорский продукт» побывал Александр Беглов. Все посмотрел, проверил, похвалил.

«Дмитрова Гора» входит в группу компаний «АгроПромкомплектация», созданную в 1988 году. Предприятием создан непрерывный цикл производства от выращивания скота и создания кормовой базы до производства готовой продукции и доставки ее на прилавки магазинов.

Больше фото.

happy-2014.livejournal.com