Кпд вагранки шахтной печи 60 сколько надо древесного угля: Помогите, пожалуйста! КПД вагранки (шахтной печи) 60%. Сколько надо древесного угля, чтобы

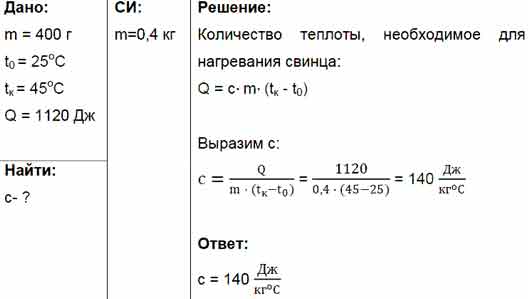

Расчет количества теплоты, необходимого для нагревания тела или выделяемого им при охлаждении. Количество теплоты

Не раз грустный школьник приходил с поникшей головой и словами «зачем мне знать физику, если я не хочу быть каким-нибудь ученым». И ведь даже взрослые затрудняются ответить на вопрос, для чего вообще нужно учить эти формулы, аксиомы, законы и постулаты. Между прочим, с этой наукой связана далеко не одна профессия, вот подробный список: летчик, радиомеханик, машинист поезда, газорезчик, инженер, авиационный механик, программист, климатолог и т.д. Чтобы освоить большинство технических специальностей, необходимо иметь навыки, изучаемые в школе на этом уроке. Полученные знания помогут ребенку стать интеллектуально развитым, он сможет поддержать любую беседу и будет знать множество интересных фактов.

Так же физические законы окружают людей повсюду, просто мы об этом не задумываемся. Давайте рассмотрим житейские примеры, в которых пригодятся подобные навыки.

Во-первых, движение. Все на планете постоянно движется, включая и сами небесные тела. Мы может использоваться физические формулы для расчета времени, за которое нам нужно добраться до определенного места.

Во-вторых, сила притяжения. Все ведь знают причудливую историю о Ньютоне и яблоке. Ведь наверняка каждый из нас не раз задумывался, почему тот или иной предмет летит на землю именно с такой скоростью, одно при падении разбивается, а другое нет.

Третье и самое главное — все в мире состоит из атомов и молекул, особенности и функционирование которых изучает эта область. Поэтому для того, чтобы лучше знать не только устройство всего космоса и нашей конкретной Земли, но и познать себя, необходимо усваивать школьный материал. Поможет в этом решебник, написанный профессиональными методистами и выпущенный издательством «Экзамен» в 2015 году.

Почему всем так нравится учебно-методический комплекс по физике, сборник задач за 7-9 классы (автор: А.В. Перышкин)

Предложенный справочник сможет принести пользу не только тем, кто не понимает темы на уроках. Отличники получат возможность потренироваться и закрепить умения, проходить разделы заранее, чтобы быть более уверенными на уроках. Достоинства:

Отличники получат возможность потренироваться и закрепить умения, проходить разделы заранее, чтобы быть более уверенными на уроках. Достоинства:

- позволит качественно готовиться к предстоящим контрольным и итоговым тестам;

- наличие правильных ответов на все составленные задания;

- сайт совместим со всеми видами современных устройств для выхода в интернет;

- онлайн-режим.

Содержание сборника с ГДЗ по физике, сборник задач для 7-9 классов от Перышкина

- точность, погрешность измерений;

- агрегатные состояния вещества, разность в молекулярном строении;

- взаимодействие, масса тел;

- давление в жидкости и газе. Расчеты;

- работа, мощность, энергия.

730. Почему для охлаждения некоторых механизмов применяют воду?

Вода обладает большой удельной теплоемкостью, что способствует хорошему отводу тепла от механизма.

731. В каком случае нужно затратить больше энергии: для нагревания на 1 °С одного литра воды или для нагревания на 1 °С ста граммов воды?

732. Мельхиоровую и серебряную вилки одинаковой массы опустили в горячую воду. Одинаковое ли количество теплоты они получат воды?

Мельхиоровая вилка получит больше теплоты, потому что удельная теплоемкость мельхиора больше, чем серебра.

733. По куску свинца и по куску чугуна одинаковой массы три раза ударили кувалдой. Какой кусок сильнее нагрелся?

Свинец нагреется сильнее, потому что его удельная теплоемкость меньше, чем чугуна, и для нагрева свинца нужно меньше энергии.

734. В одной колбе находится вода, в другой – керосин той же массы и температуры. В каждую колбу бросили по одинаково нагретому железному кубику. Что нагреется до более высокой температуры – вода или керосин?

Керосин.

735. Почему в городах на берегу моря колебания температуры зимой и летом менее резки, чем в городах, расположенных в глубине материка?

Вода нагревается и остывает медленнее, чем воздух. Зимой она остывает и двигает теплые массы воздуха на сушу, делая климат на берегу более теплым.

736. Удельная теплоемкость алюминия равна 920 Дж/кг °С. Что это означает?

Это означает, что для нагрева 1 кг алюминия на 1 °С необходимо затратить 920 Дж.

737. Алюминиевый и медный бруски одинаковой массы 1 кг охлаждают на 1 °С. На сколько изменится внутренняя энергия каждого бруска? У какого бруска она изменится больше и на сколько?

738. Какое количество теплоты необходимо для нагрева килограммовой железной заготовки на 45 °С?

739. Какое количество теплоты требуется, чтобы нагреть 0,25 кг воды с 30 °С до 50 °С?

740. Как изменится внутренняя энергия двух литров воды при нагревании на 5 °С?

741. Какое количество теплоты необходимо для нагрева 5 г воды от 20 °С до 30 °С?

742. Какое количество теплоты необходимо для нагревания алюминиевого шарика массой 0,03 кг на 72 °С?

743. Рассчитайте количество теплоты, необходимое для нагрева 15 кг меди на 80 °С.

744. Рассчитайте количество теплоты, необходимое для нагрева 5 кг меди от 10 °С до 200 °С.

745. Какое количество теплоты требуется для нагрева 0,2 кг воды от 15 °С до 20 °С?

746. Вода массой 0,3 кг остыла на 20 °С. На сколько уменьшилась внутренняя энергия воды?

747. Какое количество теплоты нужно, чтобы 0,4 кг воды при температуре 20 °С нагреть до температуры 30 °С?

748. Какое количество теплоты затрачено на нагрев 2,5 кг воды на 20 °С?

749. Какое количество теплоты выделилось при остывании 250 г воды от 90 °С до 40 °С?

750. Какое количество теплоты потребуется для того, чтобы 0,015 л воды нагреть на 1 °С?

751. Рассчитайте количество теплоты, необходимое, чтобы нагреть пруд объемом 300 м3 на 10 °С?

752. Какое количество теплоты нужно сообщить 1 кг воды, чтобы повысить ее температуру от 30 °С до 40 °С?

753.

754. Рассчитайте количество теплоты, необходимое для нагрева 1 м3 песка на 60 °С.

755. Объем воздуха 60 м3, удельная теплоемкость 1000 Дж/кг °С, плотность воздуха 1,29 кг/м3. Какое количество теплоты необходимо, чтобы нагреть его на 22 °С?

756. Воду нагрели на 10 °С, затратив 4,20 103 Дж теплоты. Определите количество воды.

757. Воде массой 0,5 кг сообщили 20,95 кДж теплоты. Какой стала температура воды, если первоначальная температура воды была 20 °С?

758. В медную кастрюлю массой 2,5 кг налито 8 кг воды при 10 °С. Какое количество теплоты необходимо, чтобы воду в кастрюле нагреть до кипения?

759. Литр воды при температуре 15 °С налит в медный ковшик массой 300 г. Какое количество теплоты необходимо, чтобы нагреть воду в ковшике на 85 °С?

760. Кусок нагретого гранита массой 3 кг помещают в воду. Гранит передает воде 12,6 кДж теплоты, охлаждаясь на 10 °С. Какова удельная теплоемкость камня?

Кусок нагретого гранита массой 3 кг помещают в воду. Гранит передает воде 12,6 кДж теплоты, охлаждаясь на 10 °С. Какова удельная теплоемкость камня?

761. К 5 кг воды при 12 °С долили горячую воду при 50 °С, получив смесь температурой 30 °С. Сколько воды долили?

762. В 3 л воды при 60 °С долили воду при 20 °С, получив воду при 40 °С. Сколько воды долили?

763. Какова будет температура смеси, если смешать 600 г воды при 80 °С с 200 г воды при 20 °С?

764. Литр воды при 90 °С влили в воду при 10 °С, причем температура воды стала 60 °С. Сколько было холодной воды?

765. Определите, сколько надо налить в сосуд горячей воды, нагретой до 60 °С, если в сосуде уже находится 20 л холодной воды при температуре 15 °С; температура смеси должна быть 40 °С.

766. Определите, какое количество теплоты требуется для нагревания 425 г воды на 20 °С.

767. На сколько градусов нагреются 5 кг воды, если вода получит 167,2 кДж?

На сколько градусов нагреются 5 кг воды, если вода получит 167,2 кДж?

768. Сколько потребуется тепла, чтобы m граммов воды при температуре t1, нагреть до температуры t2?

769. В калориметр налито 2 кг воды при температуре 15 °С. До какой температуры нагреется вода калориметра, если в нее опустить латунную гирю в 500 г, нагретую до 100 °С? Удельная теплоемкость латуни 0,37 кДж/(кг °С).

770. Имеются одинакового объема куски меди, олова и алюминия. Какой из этих кусков обладает наибольшей и какой наименьшей теплоемкостью?

771. В калориметр было налито 450 г воды, температура которой 20 °С. Когда в эту воду погрузили 200 г железных опилок, нагретых до 100 °С, температура воды стала 24 °С. Определите удельную теплоемкость опилок.

772. Медный калориметр весом 100 г вмещает 738 г воды, температура которой 15 °С. В этот калориметр опустили 200 г меди при температуре 100 °С, после чего температура калориметра поднялась до 17 °С. Какова удельная теплоемкость меди?

Какова удельная теплоемкость меди?

773. Стальной шарик массой 10 г вынут из печи и опущен в воду с температурой 10 °С. Температура воды поднялась до 25 °С. Какова была температура шарика в печи, если масса воды 50 г? Удельная теплоемкость стали 0,5 кДж/(кг °С).

776. Воду массой 0,95 г при температуре 80 °С смешали с водой массой 0,15 г при температуре 15 °С. Определите температуру смеси.

779. Стальной резец массой 2 кг был нагрет до температуры 800 °С и затем опущен в сосуд, содержащий 15 л воды при температуре 10 °С. До какой температуры нагреется вода в сосуде?

(Указание. Для решения данной задачи необходимо составить уравнение, в котором за неизвестное принять искомую температуру воды в сосуде после опускания резца.)

781. Для отопления хорошо вентилируемого класса требуется количество теплоты 4,19 МДж в час. Вода поступает в радиаторы отопления при 80 °С, а выходит из них при 72 °С. Сколько воды нужно подавать каждый час в радиаторы?

Сколько воды нужно подавать каждый час в радиаторы?

782. Свинец массой 0,1 кг при температуре 100 °С погрузили в алюминиевый калориметр массой 0,04 кг, содержащий 0,24 кг воды при температуре 15 °С. После чего в калориметре установилась температура 16 °С. Какова удельная теплоемкость свинца?

667. Является ли тепловым движением вращение искусственного спутника вокруг Земли?

668. Движение молекул газа можно назвать тепловым

движением?

669. Можно ли сказать, что явление диффузии вызвано

тепловым движением?

670. Что происходит с тепловым движением при повышении температуры?

671. Изменятся ли кинетическая и потенциальная

энергии молекул воды в плотно закупоренной банке с холодной водой, если ее погрузить в горячую воду?

672. Свободно падающий мяч, ударившись об асфальт,

опять подскакивает, но никогда не поднимается до начальной высоты, с которой упал. Почему?

673. Вверх подбрасывают монетку. Какие превращения

энергии происходят при подъеме монетки? при ее падении? в момент удара об асфальт?

674. Почему при ударе об асфальт монетка нагревается?

Почему при ударе об асфальт монетка нагревается?

675. В один стакан налита горячая вода, в другой —

холодная той же массы. В каком стакане вода обладает

большей внутренней энергией?

676. Приведите примеры изменения внутренней энергии тел при их сжатии.

677. Как меняется внутренняя энергия тел при трении? Приведите примеры.

678. Меняется ли внутренняя энергия тел при ударе?

Приведите примеры.

78

679. Почему происходит изменение внутренней энергии пружины при ее сжатии?

680. Происходит ли изменение внутренней энергии газа при его расширении?

681. Что происходит с внутренней энергией жидких и

твердых тел при их нагревании?

682. Меняется ли внутренняя энергия льда при его

таянии?

683. Сила трения совершает над телом работу. Какие

признаки свидетельствуют об изменении внутренней

энергии тела?

Способы изменения внутренней энергии тела.

Теплопроводность. Конвекция. Излучение

684. В сосуд с горячей водой опустили одновременно

серебряную и деревянную палочки одинаковой массы.

Какая из палочек быстрее нагреется? Как при этом изменится внутренняя энергия воды? палочек? Каким способом осуществляется теплообмен между водой и палочками?

685. Если на морозе потрогать металлические и деревянные перила, какие кажутся холоднее? Почему?

686. Ручки кранов с горячей водой обычно делают керамическими или пластмассовыми. Почему?

687. В холодных местах трубы водопровода окутывают

минеральной ватой и обивают досками. Для чего это делают?

688. Под толстым слоем соломы или сена снег тает

медленно. Почему?

689. Термос представляет собой сосуд с двойными

стенками. Воздух из пространства между стенками откачан. Почему температура залитой в термос жидкости меняется очень медленно?

690. Почему двойные оконные рамы меньше пропускают холод, чем одинарные?

79

691. Если снег засыплет зеленую траву до наступления

сильных морозов, то трава благополучно перезимует, оставаясь такой же зеленой. Почему?

692. Почему в меховой шубе тепло даже в сильные морозы?

693. Зачем у ружья приклад и ствольную накладку делают из дерева?

Зачем у ружья приклад и ствольную накладку делают из дерева?

694. Почему под толстым льдом вода не замерзает?

695. Почему ясная ночь холоднее, чем облачная?

696. Воздух плохо проводит тепло. Почему же остывают на воздухе горячие предметы?

697. Зачем весною в холодные ясные ночи в садах разводят костры, дающие много дыма?

698. В воду при комнатной температуре поместили

сверху металлический сосуд со льдом. Будет ли охлаждаться вода?

699. Почему глубокий рыхлый снег предохраняет посевы от вымерзания?

700. Почему солома, сено, сухие листья плохо проводят теплоту?

701. Почему металлические вещи на морозе кажутся

более холодными, чем деревянные?

702. Что будет со льдом, если его в комнате накрыть

меховой шубой?

703. Какое ватное одеяло теплее — новое или старое,

слежавшееся? Почему?

704. Под какой крышей зимой теплее — под соломенной или железной?

705. Какое значение при нагревании воды имеет накипь в котле?

706. Иногда стены дома делают из двойных фанерных

стенок, пространство между которыми заполняют опилками. Почему так устроенная стена является лучшим непроводником тепла, чем та же стена, заполненная только

Почему так устроенная стена является лучшим непроводником тепла, чем та же стена, заполненная только

воздухом?

707. Почему толстые чайные стаканы лопаются от

горячей воды, в тонких же стаканах можно кипятить

воду?

80

708. Почему мало нагревается зеркало, когда на него

падают лучи Солнца?

709. Зачем внутренняя поверхность стеклянной части

термоса посеребрена?

710. Почему летом носят светлую одежду?

711. Какой чайник быстрее остынет — блестящий или

закопченный?

712. Зачем оболочка стратостата покрывается серебристой краской?

713. Чем вызывается движение воды по трубам водяного отопления?

714. На рисунке 84 изображен один из способов защиты от удушливых газов за костром. Почему горящий костер может до некоторой степени защитить от удушливых

газов?

715. Почему радиаторы водяного отопления следует

размещать ближе к полу, а не к потолку?

716. Если открыть окно, воздух в комнате постепенно

охладится. Как это происходит?

717. К о л и ч е с тв о теплоты. Единицы количества теплоты.

К о л и ч е с тв о теплоты. Единицы количества теплоты.

Удельная теплоемкость. Расчет количества

теплоты, необходимого для нагревания тела

I или выделяемого им при охлаждении

721. Почему для охлаждения некоторых механизмов

применяют воду?

722. В каком случае нужно затратить больше энергии:

для нагревания на 1 °С одного литра воды или для нагревания на 1 °С ста граммов воды?

723. Мельхиоровую и серебряную вилки одинаковой

массы опустили в горячую воду. Одинаковое ли количество теплоты они получат от воды?

724. По куску свинца и по куску чугуна одинаковой

массы три раза ударили кувалдой. Какой кусок сильнее

нагрелся?

725. В одной колбе находится вода, в другой — керосин той же массы и температуры. В каждую колбу бросили по одинаково нагретому железному кубику. Что нагреется до более высокой температуры — вода или

керосин?

726. Почему в городах на берегу моря колебания температуры зимой и летом менее резки, чем в городах, расположенных в глубине материка?

727. Удельная теплоемкость алюминия равна

Удельная теплоемкость алюминия равна

920 Дж /кг. °С. Что это означает?

728. Алюминиевый и медный бруски одинаковой массы 1 кг охлаждают на 1 °С. На сколько изменится внутренняя энергия каждого бруска? У какого бруска она изменится больше и на сколько?

729. Какое количество теплоты необходимо для нагрева килограммовой железной заготовки на 45 °С?

730. Какое количество теплоты требуется, чтобы нагреть 0,25 кг воды с 30 °С до 50 °С?

731. Как изменится внутренняя энергия двух литров

воды при нагревании на 5 °С?

732. Какое количество теплоты необходимо для нагрева 5 г воды от 20 °С до 30 °С?

82

733. Какое количество теплоты необходимо для нагревания алюминиевого шарика массой 0, 03 кг на 72 °С?

734. Рассчитайте количество теплоты, необходимое для

нагрева 15 кг меди на 80 °С.

735. Рассчитайте количество теплоты, необходимое для

нагрева 5 кг меди от 10 °С до 200 °С.

736. Какое количество теплоты требуется для нагрева

0,2 кг воды от 15 °С до 20 °С?

737. Вода массой 0,3 кг остыла на 20 °С. На сколько

Вода массой 0,3 кг остыла на 20 °С. На сколько

уменьшилась внутренняя энергия воды?

738. Какое количество теплоты нужно, чтобы 0,4 кг воды при температуре 20 °С нагреть до температуры 30 °С?

739. Какое количество теплоты затрачено на нагрев

2,5 кг воды на 20 °С?

740. Какое количество теплоты выделилось при остывании 250 г воды от 90 °С до 40 °С?

741. Какое количество теплоты потребуется для того,

чтобы 0,015 л воды нагреть на 1 °С?

742. Рассчитайте количество теплоты, необходимое,

чтобы нагреть пруд объемом 300 м3 на 10 °С?

743. Какое количество теплоты нужно сообщить 1 кг

воды, чтобы повысить ее температуру от 30 °С до 40 °С?

744. Вода объемом 10 л остыла от температуры 100 °С

до температуры 40 °С. Какое количество теплоты выделилось при этом?

745. Рассчитайте количество теплоты, необходимое для

нагрева 1 м3 песка на 60 °С.

746. Объем воздуха 60 м3, удельная теплоемкость

1000 Дж/кг. °С, плотность воздуха 1,29 кг/м 3. Какое количество теплоты необходимо, чтобы нагреть его на 22 °С?

747. Воду нагрели на 10 °С, затратив 4,20 . 103 Дж теплоты. Определите количество воды.

Воду нагрели на 10 °С, затратив 4,20 . 103 Дж теплоты. Определите количество воды.

748. Воде массой 0,5 кг сообщили 20,95 кДж теплоты.

Какой стала температура воды, если первоначальная температура воды была 20 °С?

749. В медную кастрюлю массой 2,5 кг налито 8 кг воды при 10 °С. Какое количество теплоты необходимо,

чтобы воду в кастрюле нагреть до кипения?

83

750. Литр воды при температуре 15 °С налит в медный

ковшик массой 300 г. Какое количество теплоты необходимо, чтобы нагреть воду в ковшике на 85 °С?

751. Кусок нагретого гранита массой 3 кг помещают в

воду. Гранит передает воде 12,6 кДж теплоты, охлаждаясь на 10 °С. Какова удельная теплоемкость камня?

752. К 5 кг воды при 12 °С долили горячую воду при

50 °С, получив смесь температурой 30 °С. Сколько воды

долили?

753. В 3 л воды при 60 °С долили воду при 20 °С, получив воду при 40 °С. Сколько воды долили?

754. Какова будет температура смеси, если смешать

600 г воды при 80 °С с 200 г воды при 20 °С?

755. Литр воды при 90 °С влили в воду при 10 °С, причем температура воды стала 60 °С. Сколько было холодной воды?

Литр воды при 90 °С влили в воду при 10 °С, причем температура воды стала 60 °С. Сколько было холодной воды?

756. Определите, сколько надо налить в сосуд горячей

воды, нагретой до 60 °С, если в сосуде уже находится

20 л холодной воды при температуре 15 °С; температура

смеси должна быть 40 °С.

757. Определите, какое количество теплоты требуется

для нагревания 425 г воды на 20 °С.

758. На сколько градусов нагреются 5 кг воды, если

вода получит 167,2 кДж?

759. Сколько требуется тепла, чтобы т граммов воды

при температуре tx нагреть до температуры f2?

760. В калориметр налито 2 кг воды при температуре

15 °С. До какой температуры нагреется вода калориметра,

если в нее опустить латунную гирю в 500 г, нагретую до

100 °С? Удельная теплоемкость латуни 0,37 кДжДкг. °С).

761. Имеются одинакового объема куски меди, олова и

алюминия. Какой из этих кусков обладает наибольшей и

какой наименьшей теплоемкостью?

762. В калориметр было налито 450 г воды, температура которой 20 °С. Когда в эту воду погрузили 200 г

Когда в эту воду погрузили 200 г

железных опилок, нагретых до 100 °С, температура

воды стала 24 °С. Определите удельную теплоемкость

опилок.

84

763. Медный калориметр весом 100 г вмещает 738 г

воды, температура которой 15 °С. В этот калориметр

опустили 200 г меди при температуре 100 °С, после чего

температура калориметра поднялась до 17 °С. Какова

удельная теплоемкость меди?

764. Стальной шарик массой 10 г вынут из печи и

опущен в воду с температурой 10 °С. Температура воды

поднялась до 25 °С. Какова была температура шарика в

печи, если масса воды 50 г? Удельная теплоемкость стали

0,5 кДжДкг. °С).

765. В железный котел массой 1,5 кг налито 5 кг воды. Сколько надо тепла, чтобы в этом котле нагреть воду

от 15 °С до 100 °С?

766. Медь массой 0,5 кг опущена в 500 г воды, где остывает от 80 °С до 17 °С. Вычислите, на сколько градусов

нагреется вода.

767. Воду массой 0,05 г при температуре 80 °С смешали с водой массой 0,15 г при температуре 15 °С. Определите температуру смеси.

Определите температуру смеси.

768. В воду массой 150 г с температурой 35 °С влили

50 г воды при 19 °С. Какова температура смеси?

769. Воду массой 5 кг при 90 °С влили в чугунный котелок массой 2 кг при температуре 10 °С. Какова стала

температура воды?

770*. Стальной резец массой 2 кг был нагрет до температуры 800 °С и затем опущен в сосуд, содержащий 15 л

воды при температуре 10 °С. До какой температуры нагреется вода в сосуде?

(Указание. Для решения данной задачи необходимо

составить уравнение, в котором за неизвестное принять

искомую температуру воды в сосуде после опускания

резца.)

771*. Какой температуры получится вода, если смешать 0,02 кг воды при 15 °С, 0,03 кг воды при 25 °С и

0,01 кг воды при 60 °С?

772*. Для отопления хорошо вентилируемого класса

требуется количество теплоты 4,19 МДж в час. Вода по85

ступает в радиаторы отопления при 80 °С, а выходит из

них при 72 °С. Сколько воды нужно подавать каждый час

в радиаторы?

773*. Свинец массой 0,1 кг при температуре 100 °С погрузили в алюминиевый калориметр массой 0,04 кг, содержащий 0,24 кг воды при температуре 15 °С. После чего в калориметре установилась температура 16 °С. Какова

Свинец массой 0,1 кг при температуре 100 °С погрузили в алюминиевый калориметр массой 0,04 кг, содержащий 0,24 кг воды при температуре 15 °С. После чего в калориметре установилась температура 16 °С. Какова

удельная теплоемкость свинца?

Энергия топлива. Удельная теплота сгорания

774. Удельная теплота сгорания каменного угля равна

27 МДж/кг. Что это означает?

775. Сколько тепла при сгорании дают 10 кг древесного угля?

776. Сколько выделится тепла при полном сгорании

10 кг сухих березовых дров?

777. Сколько тепла дают 20 кг торфа при полном сгорании?

778. Какое количество теплоты выделится при сгорании керосина массой 300 г?

779. Заряд пороха в патроне пулемета имеет массу

3,2 г. Теплота сгорания пороха 3,8 МДж/кг. Сколько выделяется тепла при каждом выстреле?

780. Сколько теплоты выделится при полном сгорании

4 л керосина?

781. Сколько теплоты выделится при полном сгорании

нефти массой 3,5 т?

782. Какую массу угля надо сжечь, чтобы выделилось

40 800 кДж тепла?

783. При полном сгорании нефти выделилось 132 кДж

При полном сгорании нефти выделилось 132 кДж

тепла. Какая масса нефти сгорела?

784. Какая масса древесного угля может заменить 60 т

нефти?

785. Какая масса древесного угля при сгорании дает

столько же энергии, сколько выделяется при сгорании

четырех литров бензина?

86

786. Во сколько раз меньше тепла дают при полном сгорании сухие березовые дрова, чем бензин такой же массы?

787. Начальная температура двух литров воды 20 °С.

До какой температуры можно было бы нагреть эту воду

при сжигании 10 г спирта? (Считать, что теплота сгорания спирта целиком пошла на нагревание воды.)

788. Воду массой 0,3 кг нагрели на спиртовке от 20 °С

до 80 °С и сожгли при этом 7 г спирта. Определите КПД

спиртовки.

789. При нагревании 4 л воды на 55 °С в примусе сгорело 50 г керосина. Каков КПД примуса?

790. Сталь массой 2 кг нагревается на 1000 °С кузнечным горном. Каков КПД кузнечного горна, если для этого расходуется 0,6 кг кокса?

791. Сколько нужно сжечь керосина в керосинке, чтобы довести от 15 °С до кипения 3 кг воды, если КПД керосинки 30% ?

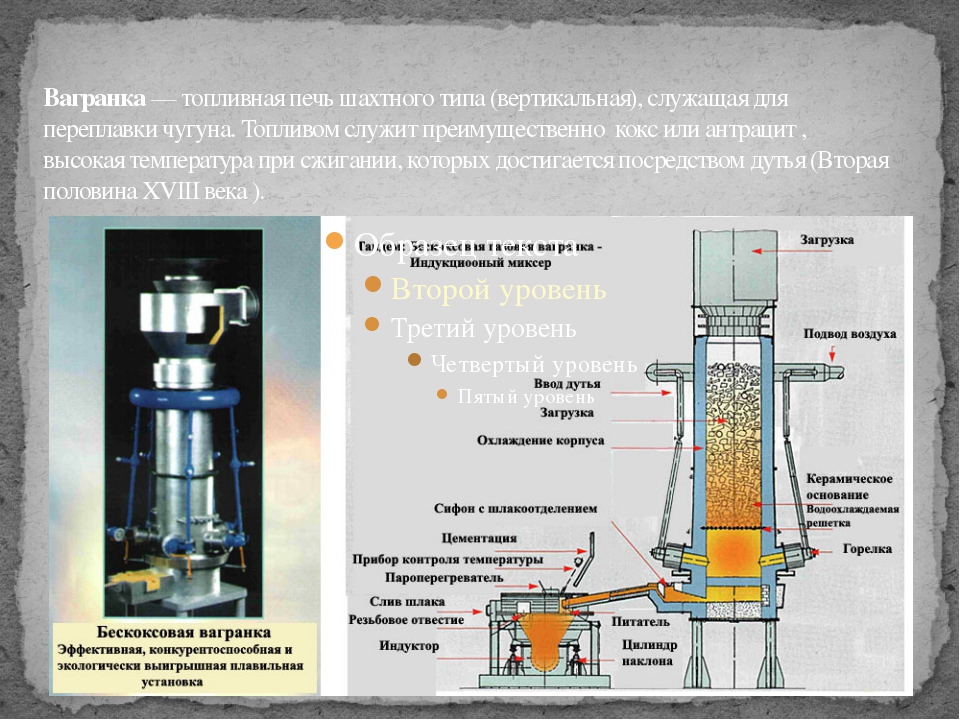

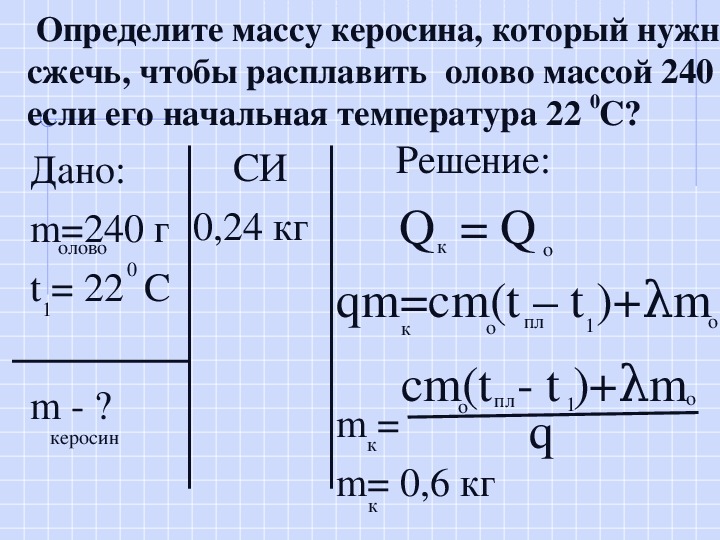

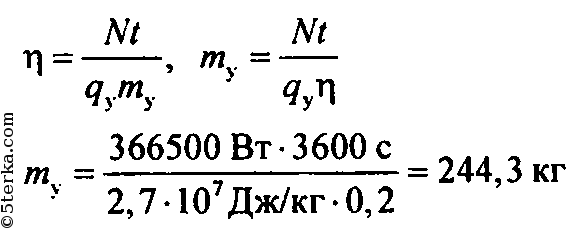

792. КПД вагранки (шахтной печи) 60% . Сколько надо

КПД вагранки (шахтной печи) 60% . Сколько надо

древесного угля, чтобы нагреть 10 000 кг чугуна от 20 °С

до 1100 °С?

793*. Для сгорания в топке одного килограмма древесного угля требуется 30 кг воздуха. Воздух поступает в

топку при температуре 20 °С и уходит в дымоход при

температуре 400 °С. Какая часть энергии топлива уносится воздухом в трубу? (Теплоемкость воздуха принять

равной 1000 Дж /кг. °С при постоянном давлении.)

Закон сохранения и превращения энергии

в механических и тепловых процессах

794. Стальной шарик массой 50 г падает с высоты

1,5 м на каменную плиту и, отскакивая от нее, поднимается на высоту 1,2 м. Почему шарик не поднялся

на прежнюю высоту? Какое количество механической

энергии превратилось во внутреннюю энергию шарика и

плиты?

87

795. В стеклянный сосуд накачали воздух до давления

в 1,5 атм. Когда открыли кран, внутри сосуда появился

туман, который показывает, что воздух охладился. Почему воздух охладился?

796. Какому количеству работы эквивалентно количество теплоты, получающееся при сгорании 1 кг угля?

Какому количеству работы эквивалентно количество теплоты, получающееся при сгорании 1 кг угля?

Удельная теплота сгорания угля равна 29,9 . 106 Дж/кг.

797. Какому количеству теплоты соответствует работа

лошади, которая передвигает на расстоянии 40 м вагонетку, прилагая усилие в 500 Н?

798. Какое количество теплоты выделяется при ударе

неупругого тела массой 50 кг, упавшего с высоты 4 м?

799. Сколько требуется нефти на рейс парохода, продолжающийся 6 суток, если машина парохода развивает

среднюю полезную мощность в 4000 л.с. и коэффициент

полезного действия 20% ? Удельная теплота сгорания горючего 46 . 106 Дж/кг. (1 л.с. = 736 Вт.)

800. Сколько теплоты выделяется при ударе молота

массой 4,9 кг о предмет, лежащий на наковальне, если

скорость молота в момент удара 6 м/с?

801. Сколько требуется угля для паровоза мощностью

в 1,1 МВт, идущего со скоростью 40 км/ч, на проезд

200 км? Коэффициент полезного действия паровоза 10%.

802. При сгорании 0,001 кг водорода выделяется

122,43 кДж, при этом образуется 0,009 кг водяного пара,

удельная теплоемкость которого равна 2000 Дж /кг. земной

земной

поверхности получает около 8 Дж в минуту. Какое количество теплоты получает 1 м2 земной поверхности в минуту?

807. С одинаковой высоты падают два мяча равной массы. Один ударяется об асфальт и отскакивает вверх, другой

попадает в песок и застревает в нем. Опишите превращения

энергии, происходящие при ударе в каждом случае.

808. Какие превращения энергии происходят при движении парашютиста в воздухе?

809. Какой энергией обладает летящая пуля? Какие

превращения энергии происходят при ее движении?

810. За счет какой энергии движется:

а) пуля в стволе ружья;

б) космическая ракета;

в) автомобиль?

89

Изменение агрегатных

состояний вещества

Агрегатные состояния вещества. Плавление

и отвердевание кристаллических тел. График

плавления и отвердевания кристаллических тел.

Удельная теплота плавления

811. Чем отличаются молекулы воды от молекул водяного пара?

812. Отличаются ли молекулы железа в болванке от

молекул железа в расплавленном состоянии?

813. С помощью таблиц определите, у какого вещества

С помощью таблиц определите, у какого вещества

температура плавления выше: у серебра или стеарина?

814. В сосуде с водой при О °С плавают куски льда.

Что будет происходить: лед таять или вода замерзать? От

чего это зависит?

815. Почему при плавлении или отвердевании температура тел не меняется?

816. Существует ли температура плавления для аморфных тел?

817. Используя табличные данные, определите, у какого вещества температура плавления выше: у цезия или

золота.

818. Можно ли для измерения температуры наружного

воздуха использовать термометры со ртутью?

819. В помещение, температура в котором О °С, внесли

тающий лед. Будет ли он в этом помещении таять?

820. Будет ли плавиться серебро, если его бросить в

расплавленное железо?

821. Почему весной возле реки с плывущими по ней

льдинами холоднее, чем вдали от нее?

822. Вода массой 125 кг при О °С превратилась в лед.

Какое количество теплоты при этом выделилось?

90

823. Домашним ледником может служить ящик с

Домашним ледником может служить ящик с

двойными стенками, пространство между которыми заполнено льдом. Почему внутри такого ледника даже летом температура не поднимается выше О °С?

824. Почему поставленный на огонь чайник, когда в

нем есть вода, просто кипит, а будучи пустым — раскаляется докрасна?

825. Будет ли плавиться свинец, если его довести до

точки плавления и затем прекратить нагрев?

826. Удельная теплота плавления олова равна 59 кДж/кг.

Что это означает?

827. Во сколько раз больше теплоты идет на плавление

2 кг чугуна, чем на нагревание 2 кг чугуна на 1 °С?

828. Лед массой 3 кг при температуре О °С растаял.

Сколько энергии при этом было затрачено?

829. Кусок алюминия массой 10 кг, взятый при температуре плавления 660 °С, полностью расплавился. Какое

для этого потребовалось количество теплоты?

830. На рисунке 85 дан график изменения температуры твердого тела при нагревании.

Определите по этому графику:

а) при какой температуре плавится это тело;

б) как долго длилось нагревание от 60° до точки плавления;

в) как долго длилось плавление;

г) до какой температуры было нагрето вещество в

жидком состоянии.

Рис. 85

91

831. Почему для измерения температуры наружного

воздуха в холодных районах применяют термометры со

спиртом, а не с ртутью?

832. Будет ли плавиться олово, если его бросить в расплавленный свинец?

833. Чем выше температура накаленного тела, тем ярче оно светится. Волоски электрических ламп делают из

металлов вольфрама, тантала и иридия. Чем можно объяснить употребление этих металлов для нитей лампочек?

834. В каком состоянии находится спирт при температуре -120 °С?

835. В каком состоянии находится железо при температуре 1500 °С?

836. Кусок меди массой 4 кг расплавился. На сколько

увеличилась его внутренняя энергия?

837. Сколько энергии понадобится для расплавления

свинца массой 10 кг, взятого при температуре плавления?

838. Сколько энергии будет затрачено для расплавления свинца массой 10 кг, взятого при начальной температуре 27 °С?

839. Какое количество теплоты затрачено на расплавление 1 т железа, взятого при температуре 10 °С?

840. Свинец объемом 10 см3, взятый при начальной

Свинец объемом 10 см3, взятый при начальной

температуре 20 °С, полностью расплавился. Какое количество теплоты было при этом затрачено?

841. На плавление какого металла, взятого при температуре 20 °С, нужно большее количество энергии: на 1 г

меди или 1 г серебра? На сколько больше?

842. В каком случае требуется большее количество

энергии и на сколько: на плавление 1000 кг железа или

1000 кг алюминия, если и железо, и алюминий взяты

при начальной температуре 10 °С?

843. На рисунке 86 изображены графики зависимости

температуры от времени для слитка свинца (I) и слитка

олова (II) одинаковой массы. Количество теплоты, получаемое каждым телом в единицу времени, одинаково.

Определите по графику:

92

1) У какого слитка температура плавления выше?

2) У какого металла больше удельная теплоемкость?

3) У какого металла больше удельная теплота плавления?

844. Нагревают два сосуда: в одном находится 0,2 кг

воды при температуре 0 °С, в другом — 200 г снега. Одинаково ли будет повышаться температура в сосудах при

Одинаково ли будет повышаться температура в сосудах при

одинаковой мощности нагревателя? Постройте график зависимости температуры каждого сосуда от получаемого

количества теплоты.

845. Какое количество теплоты потребуется для превращения 10 кг льда в воду при 0 °С?

846. Какое количество теплоты потребуется для превращения 150 кг льда с температурой -8 °С в воду при

температуре 0 °С?

847. Рассчитайте количество теплоты, потребное для

превращения 20 кг льда при -4 °С в воду при 100 °С.

848. В банке содержится 2 кг воды при температуре

18 °С. Какое количество теплоты отдает вода охлаждающей смеси, в которую погружена банка, если вся вода в

банке превращается в лед с температурой 0 °С?

849. В медный калориметр весом 200 г налито 100 г воды при 16 °С. В воду бросили кусочек льда при 0 °С весом

9,3 г, который целиком расплавился. Окончательная температура воды после этого установилась 9 °С. Определите

на основании этих данных удельную теплоту плавления

льда.

850. Какое количество теплоты потребно для расплавления 1 кг железа, взятого при температуре 20 °С?

93

851. В 5 л воды при температуре 40 °С опустили 3 кг

льда. Сколько льда растает?

852. В калориметр налили 0,2 кг воды при температуре 25 °С. Какова будет температура этой воды, если в ней

растает 5 г льда?

853. Ледяной калориметр представляет

собой массивный куб из льда, внутри которого выдолблено углубление и закрыто

толстой крышкой из льда (рис. 87). В такой калориметр положили латунную гирю

массой 1000 г, нагретую до 100 °С. Сколько граммов льда растает в этом калориметре к тому моменту, когда гиря остынет

до 0 °С?

854. КПД спиртовки 10%. Сколько нужно сжечь спирта в спиртовке, чтобы расплавить 1 кг льда при 0 °С?

855. Сколько требуется сжечь каменного угля в печи,

чтобы расплавить 100 т чугуна, взятого при температуре

20 °С, если КПД печи 40% ?

856. В водопаде высотой 32 м ежесекундно падает

3,5 м3 воды. Какое количество энергии можно получить в

час от этого водопада? Какое количество каменного угля

надо сжигать каждый час, чтобы получить то же самое

количество энергии?

V

Испарение. Поглощение энергии при испарении

Поглощение энергии при испарении

жидкости и выделение ее при конденсации пара.

Кипение. Удельная теплота парообразования

и конденсации _____________________________

857. Температура воды в открытом сосуде, находящемся в комнате, всегда немного ниже температуры воздуха

в комнате. Почему?

858. Почему температура жидкости при испарении понижается?

859. В Москве колебание температура кипения воды

составляет 2,5 °С (от 98,5 °С до 101 °С). Чем можно объяснить такую разницу?

94

860. Выполняется ли закон сохранения энергии при

испарении? при кипении?

861. Если смочить руку эфиром, вы ощутите холод.

Почему?

862. Почему суп скорее остынет, если на него дуть?

863. Отличается ли температура воды в кипящей кастрюле и температура пара кипящей воды?

864. Почему кипящая вода перестает кипеть, как

только ее снимают с огня?

865. Удельная теплота конденсации спирта равна

900 кДж/кг. Что это означает?

866. Сравните внутреннюю энергию 1 кг водяного пара

при 100 °С и 1 кг воды при 100 °С. Что больше? На

Что больше? На

сколько? Почему?

867. Какое количество теплоты требуется для испарения 1 кг воды при температуре кипения? 1 кг эфира?

868. Какое количество теплоты требуется для обращения в пар 0,15 кг воды при 100 °С?

869. Что требует большего количества теплоты и на

сколько: нагрев 1 кг воды от 0 °С до 100 °С или испарение 1 кг воды при температуре 100 °С?

870. Какое количество теплоты требуется для обращения в пар воды массой 0,2 кг при температуре 100 °С?

871. Какое количество энергии выделится при охлаждении воды массой 4 кг от 100 °С до 0 °С?

872. Какое количество энергии необходимо, чтобы 5 л

воды при 0 °С довести до кипения и затем ее всю испарить?

873. Какое количество энергии выделит 1 кг пара при

100 °С, если его обратить в воду и затем охладить полученную воду до 0 °С?

874. Какое количество теплоты нужно затратить, чтобы воду массой 7 кг, взятую при температуре 0 °С, довести до кипения и затем полностью ее испарить?

875. Какое количество энергии надо затратить, чтобы

1 кг воды при температуре 20 °С обратить в пар при температуре 100 °С?

95

876. Определите количество теплоты, потребное для

Определите количество теплоты, потребное для

превращения 1 кг воды, взятой при О °С, в пар при

100 °С.

877. Сколько теплоты выделится при конденсации

100 г водяного пара, имеющего температуру 100 °С, и

при охлаждении полученной воды до 20 °С?

878. Удельная теплота парообразования у воды больше, чем у эфира. Почему же эфир, если им смочить руку,

сильнее охлаждает ее, чем вода в таких случаях?

879. В сосуд, содержащий 30 кг воды при 0 °С, вводится 1,85 кг водяного пара, имеющего температуру 100 °С,

вследствие чего температура воды становится равной

37 °С. Найдите удельную теплоту парообразования воды.

880. Какое количество теплоты необходимо, чтобы

превратить 1 кг льда при 0 °С в пар при 100 °С?

881. Какое количество теплоты необходимо для того,

чтобы 5 кг льда при -1 0 °С обратить в пар при 100 °С и

затем нагреть пар до 150 °С при нормальном давлении?

Удельная теплоемкость водяного пара при постоянном

давлении равна 2,05 кДж/(кг. °С).

°С).

882. Сколько килограммов каменного угля надо сжечь

для того, чтобы превратить в пар 100 кг льда, взятого

при 0 °С? Коэффициент полезного действия топки 70%.

Удельная теплота сгорания угля 29,3 МДж/кг.

883. Английский ученый Блек для определения удельной теплоты парообразования воды брал определенное количество воды при 0 °С и нагревал ее до кипения. Дальше

он продолжал нагревать воду до ее полного испарения.

При этом Блек заметил, что для выкипания всей воды

требовалось времени в 5,33 раза больше, чем для нагрева

такой же массы воды от 0 °С до 100 °С. Чему равна, по

опытам Блека, удельная теплота парообразования?

884. Какое количество пара при температуре 100 °С

требуется обратить в воду, чтобы нагреть железный радиатор массой 10 кг от 10 °С до 90 °С?

885. Какое количество теплоты требуется, чтобы лед

массой 2 кг, взятый при температуре -1 0 °С, обратить в

пар при 100 °С?

96

886. Пробирка с эфиром погружена в стакан с водой,

охлажденной до О °С. Продувая через эфир воздух, испаряют эфир, вследствие чего на пробирке образуется ледяная корка. Определите, сколько получилось льда при испарении 125 г эфира (удельная теплота парообразования

Продувая через эфир воздух, испаряют эфир, вследствие чего на пробирке образуется ледяная корка. Определите, сколько получилось льда при испарении 125 г эфира (удельная теплота парообразования

эфира 356 кДж/кг).

887. Змеевик полностью вмерз в лед. Через змеевик

проходит, охлаждаясь и конденсируясь, 2 кг пара, причем вода из змеевика выходит при температуре О °С. Какое количество льда можно расплавить таким образом?

888. В калориметр налито 57,4 г воды при 12 °С. В воду пущен пар при 100 °С. Через некоторое время количество воды в калориметре увеличилось на 1,3 г, а температура воды поднялась до 24,8 °С. Для нагрева пустого

калориметра на 1 °С требуется 18,27 Дж теплоты. Найдите удельную теплоту парообразования воды.

889. Вода массой 20 кг при температуре 15 °С превращается в пар при температуре 100 °С. Какое количество

бензина необходимо для этого процесса сжечь в нагревателе, если КПД нагревателя 30% ?

890. Из воды, взятой при 10 °С, надо получить 15 кг

водяного пара при 100 °С. Сколько для этого надо сжечь

Сколько для этого надо сжечь

каменного угля, если КПД нагревателя 20% ?

891. На примусе в медном чайнике массой 0,2 кг вскипятили воду массой 1 кг, взятую при температуре 20 °С.

В процессе кипячения 50 г воды выкипело. Сколько в

примусе сгорело бензина, если КПД примуса 30% ?

Влажность воздуха

892. Почему иногда за самолетом, летящим на большой высоте, образуется след белого цвета (инверсионный

след)?

893. Определите абсолютную влажность воздуха в кладовке объемом 10 м3, если в нем содержится водяной пар

массой 0,12 кг.

4 № 6470 97

894. Через фильтр с сорбентом, поглощающим водяной

пар, пропущено 5 л воздуха, после чего масса фильтра увеличилась на 120 мг. Какова абсолютная влажность воздуха?

895. Абсолютная влажность воздуха равна 10 г/м 3.

Найти относительную влажность при температуре: 12 °С,

18 °С и 24 °С.

896. Относительная влажность в комнате f = 60%,

температура 16 °С. До какой температуры надо охладить

блестящий металлический предмет, чтобы на его поверхности появилась роса?

897. Сухой термометр показывает 20 °С, а смоченный

Сухой термометр показывает 20 °С, а смоченный

15,5 °С. Найти относительную влажность воздуха.

898. При температуре 10 °С относительная влажность

воздуха равна 80%. Как изменится относительная влажность, если повысить температуру до 20 °С?

899. Сосуд содержит воздух при t = 15 °С; относительная влажность воздуха f = 63%. Когда воздух был осушен хлористым кальцием, вес сосуда уменьшился на

3,243 г. Определить объем сосуда.

900. Чему равна относительная влажность воздуха в

классе, если температура в помещении 20 °С и абсолютная влажность воздуха равна 10 г/м 3?

901. Какова абсолютная влажность воздуха при температуре 15 °С, если относительная влажность воздуха равна 80%.

902. Найдите относительную влажность воздуха при

температуре 10 °С, если давление паров воды в воздухе

равно 0,9 кПа.

903. Давление водяного пара в воздухе равно 0,96 кПа,

относительная влажность 60%. Чему равно давление насыщенного водяного пара при этой же температуре?

904. ш Р аб о та газа и пара при расширении.

ш Р аб о та газа и пара при расширении.

Двигатель внутреннего сгорания.

I Паровая турбина. КПД теплового двигателя

907. Газ, расширяясь, охлаждается. Почему?

908. Когда внутренняя энергия газа в цилиндре двигателя внутреннего сгорания больше: после проскакивания

искры или к концу рабочего хода?

909. Какое количество теплоты выделилось при торможении до полной остановки грузовика массой 6,27 т,

вначале ехавшего со скоростью 57,6 км/ч?

910. Какая работа совершена внешними силами при

обработке железной заготовки массой 300 г, если она нагрелась на 200 °С?

911. На токарном станке обтачивается деталь со скоростью 1,5 м /с. Сила сопротивления равна 8370 Н. Какое

количество теплоты выделится в данном процессе за пять

минут?

912. Считая, что вся энергия идет на полезную работу,

найдите, какое количество энергии в час необходимо тепловому двигателю мощностью 735 Вт?

913. Приняв, что вся тепловая энергия угля обращается в полезную работу, рассчитайте, какого количества

каменного угля в час достаточно для машины мощностью

733 Вт?

914. Нагреватель за некоторое время отдает тепловому

Нагреватель за некоторое время отдает тепловому

двигателю количество теплоты, равное 150 кДж, а холодильник за это же время получает от теплового двигателя

количество теплоты, равное 100 кДж. Определите полезную работу двигателя за это время.

915. Нагреватель за некоторое время отдает тепловому

двигателю количество теплоты, равное 120 кДж. Тепловой двигатель совершает при этом полезную работу

30 кДж. Определите КПД теплового двигателя.

916. Тепловой двигатель получает от нагревателя количество теплоты, равное 600 кДж. Какую полезную работу

совершит тепловой двигатель, если его КПД равен 30% ?

99

917. Нагреватель отдает тепловому двигателю за

30 мин количество теплоты, равное 460 МДж, а тепловой

двигатель отдает количество теплоты, равное 280 МДж.

Определите полезную мощность двигателя.

918. Паровой молот мощностью 367 кВт получает от

нагревателя в час количество теплоты, равное 6720 МДж.

Какое количество теплоты в час получает холодильник?

919. Нагреватель отдает тепловому двигателю количество теплоты, равное 20 кДж. За то же время тепловой

Нагреватель отдает тепловому двигателю количество теплоты, равное 20 кДж. За то же время тепловой

двигатель отдает холодильнику количество теплоты, равное 15 кДж. Найдите работу, совершенную тепловым

двигателем, и его КПД.

920. Какое количество теплоты получил тепловой двигатель за 1 ч, если его полезная мощность равна 2 кВт,

а КПД равен 12% ?

921. Полезная мощность механизма 800 Вт, КПД равен

12%. Какое количество теплоты получает механизм в час?

922. Мопед, едущий со скоростью 20 км/ч, за 100 км

пути расходует 1 кг бензина. КПД его двигателя равен

22%. Какова полезная мощность двигателя?

923. Определите КПД двигателя внутреннего сгорания

мощностью 36,6 кВт, который сжигает в течение одного

часа 10 кг нефти.

924. Каков КПД мотора мощностью 3660 Вт, который

за час расходует 1,5 кг бензина?

925. Мощность паровой машины 366,5 кВт, КПД равен

20%. Сколько сгорает каменного угля в топке паровой

машины за час?

926. Сколько бензина расходует в час мотор мощностью 18 300 Вт с КПД 30% ?

927. Сколько надо в час бензина для двигателя мощностью 29,4 кВт, если коэффициент полезного действия

двигателя 33% ?

928. Паровая машина мощностью 220 кВт имеет КПД

15%. Сколько каменного угля сгорает в ее топке за 8 ч?

929. Нагреватель за час отдает тепловому двигателю

количество теплоты, равное 25,2 МДж. Каков КПД двигателя, если его мощность 1,47 кВт?

100

930. Современные паровые механизмы расходуют

12,57 МДж в час на 735 Вт. Вычислите КПД таких механизмов.

931. Нагреватель в течение часа отдает паровому молоту на каждые 735 Вт его механической мощности количество теплоты, равное 21,4 МДж. Вычислите КПД молота и сравните его с КПД механизмов из предыдущей

задачи.

932. Тепловой двигатель мощностью 1500 кВт имеет

КПД 30%. Определите количество теплоты, получаемое

двигателем в течение часа.

933. Какое количество теплоты получает в течение часа двигатель Дизеля мощностью 147 кВт и с КПД, равным 34% ?

934. Тепловой двигатель мощностью 1 кВт имеет КПД

25%. Какое количество теплоты в час он получает?

935. Сколько каменного угля в час расходуется тепловым двигателем с КПД, равным 30% , и мощностью

750 Вт?

936. Мощность двигателей океанского лайнера

29,4 МВт, а их КПД равен 25%. Какое количество нефти

израсходует лайнер за 5 суток?

937. Бензиновый двигатель мощностью 3660 Вт имеет

КПД, равный 30%. На сколько времени работы хватит

стакана (200 г) бензина для этого двигателя?

938. Мощность дизельного двигателя 367 кВт, КПД

30%. На сколько суток непрерывной работы хватит запаса нефти 60 т такому двигателю?

История компании «Гринпауэр» Greenpower

История компании GreenPower

В 1998 году была основана фирма под названием «Відпочинок» — («Отдых» по-русски). С самого начала своей деятельности фирма специализировалась на продаже древесного угля, а также различной продукции для барбекю.

Углевыжигательная печь из цистерны (2001 год)

В 2000 году было организовано собственное углевыжигательное производство. Древесный уголь производился одним из примитивных способов: при помощи простейших углевыжигательных печей, изготовленных собственными силами из использованных емкостей для ГСМ. Древесный уголь был низкого качества, условия труда оставляли желать лучего, производственная база требовала модернизации.

В 2001 году была введена в эксплуатацию наша первая самостоятельно разработанная углевыжигательной печь. Это была примитивная стальная вертикальная углевыжигательная печь с внутренним подводом теплоносителя, в которой происходили все процессы углежжения (сушка, пиролиз, охлаждение). В следующем году появилась УП-2 «Аленка» и УП-3 «Аленка».

Благодаря удачно подобранным габаритным размерам древесный уголь, производимый на «Аленке», был гораздо лучшего качества, чем уголь, изготовленный на аналогах нашей печи. Помимо этого печь легко ремонтировалась и разбиралась для транспортировки. УП «Аленка» заинтересовала многих производителей древесного угля Украины и ближнего зарубежья, что привело к необходимости организации участка по изготовлению углевыжигательных печей.

С 2002 по 2006 год включительно были произведены более ста углевыжигательных печей типа УП-2 «Аленка». Некоторые из них работают и по сей день по всей территории Украины и за ее пределами. Тип данных печей углежоги с того времени стали называть «Аленка» или «Ракета», «Кастрюля», «Бочка» и т.д.

УП-2 «Аленка» в работе (2004 год)

Участки углежжения постоянно подлежали проверкам всевозможных «органов власти», а углевыжигательные печи производились без единого согласования и конструкторского документа, т.е. фактически являлись «грудой металлолома». Вследствие этого нами было принято решение производить углевыжигательные печи, которые будут отвечать всем требованиям нормативной и правовой документации. С 2002 года и по настоящее время, все оборудование компании «Гринпауэр» разрабатывается согласно требований государственных и международных стандартов и проходит добровольную сертификацию.

Как известно, все производители древесного угля стремятся к уменьшению количества мелкой фракции, увеличению механической прочности древесного угля, а также к использованию отходов деревообрабатывающей промышленности в качестве сырья. Помимо этого при использовании печей типа «Аленка» возникали следующие проблемы:

- Огромное количество выбросов в атмосферу

- Качество древесного угля зависит от размеров печи, профессиональных навыков углежога, погодных условий и т.д.

- Присутствует пережженный и недожженный древесный уголь

- Уголь получается низкой механической прочности и с большим количеством отсева

- Нельзя использовать мелкие куски древесины или столярные обрезки — перегорают

- В качестве сырья невозможно использовать мягкие породы древесины

В 2003 году мы приступили к разработке новой углевыжигательной печи, конструкция которой должна была решить все вышеперечисленные проблемы. За основу была взята углевыжигательная печь УВП-5, разработанная советскими учеными в 1958 году. Конструкция УВП-5 была металлоемкая и трудоемкая, как следствие – очень высокая цена.

Углевыжигательная печь УВП-5

Новая углевыжигательная печь УП-1 «Беззольная» поступила в продажу в начале 2004 года, она получила название «Беззольная», так как в процессе получения древесного угля отсутствовала зола и процент мелкой фракции был низким. Древесный уголь, произведенный на УП «Беззольная», получил название в широких кругах «Ресторанный». Конструкция печи настолько пришлась по душе «народным умельцам», что многие из них пытаются и по сегодняшний день копировать наши печи, используя для изготовления подручные емкости.

Углевыжигательная печь УП-2 «Беззольная» (2007 год)

За время изготовления первоначальная конструкция печи была сильно изменена, в итоге было разработано три модернизированные модификации «Беззольной» УП-1, УП-2 и УП-3 «Угольков» — с нижней выгрузкой древесного угля. С 2004 по 2011 год было изготовлено и реализовано более 300 печей данного типа.

Углевыжигательная печь УП-2 «Угольков» и УП-2 «Аленка» (2010 год)

В 2006 году мы приступили к разработке и изготовлению серии экологически чистых углевыжигательных печей мобильного и стационарного исполнения.

УП «Вуглинка» — небольшая мобильная печь, разрабатывалась специально для предприятий, которые в результате своей деятельности образуют отходы деревообработки, с целью их утилизации (переработка в древесный уголь). Мобильность и небольшие габариты печи позволяют устанавливать ее непосредственно на производственных и лесозаготовительных площадках.

В этом же году была разработана стационарная углевыжигательная печь УП «Кудесница» — аналог питерского «Эколона». Подобные печи производятся повсеместно на территории Российской Федерации. Данная модель не получила широкого распространения на территории Украины по ряду причин: высокая стоимость, стационарное строительство, использование дорогостоящих подъемных механизмов и т.д.

Углевыжигательная печь «ЭКОЛОН» ООО БИОЭНЕРГИЯ, г. Санкт-Петербург, РФ

Сортировка и фасовка древесного угля на многих предприятиях данной отрасли является трудоемким и длительным процессом. С целью облегчения и удешевления этого процесса в 2006 году была разработана и введена в эксплуатацию установка для механизированной сортировки и фасовки древесного угля ФСУ-1. Позже эта установка вошла в состав комплексной линии для сортировки и фасовки древесного угля.

Эскиз ФСУ-1

В 2007 году GreenPower приступил к разработке принципиально новой ЭКОЛОГИЧЕСКИ ЧИСТОЙ пиролизной печи УП «ЕВРО». В этой углевыжигательной печи нашими специалистами был внедрен ряд «НОУ-ХАУ». Это была 1-я в мире «вертикальная» пиролизная печь, в которой не нужно было перемещать сырье из камеры «сушки» в камеру «пиролиза». Смена режима «Сушка» и «Пиролиз», происходила за счет смены положения шиберных-заслонок, при этом появидлась возможность управлять процессом газовыделения при пиролизе, что дало возможность получить древесный уголь с очень высокими качественными характеристиками.

Экспериментальная углевыжигательная печь УП «ЕВРО», г. Змеев, Харьковская обл.

В начале 2008 года мы приступили к испытаниям УП «ЕВРО». После многочисленных изменений конструкции в результате плодотворных работ мы получили положительный результат.

В марте 2009 года была произведена первая серийная УП «ЕВРО». За все время производства конструкция печи много раз была модернизирована и улучшена.

Углевыжигательная печь УП-1 «ЕВРО» 2009 год, г. Медвин, Киевская обл.

Углевыжигательная печь УП «ЕВРО» 2010 год, г. Славяногорск, Донецкая обл.

Углевыжигательные печи УП-1 «ЕВРО» 2011 год, г. Пловдив, Болгария

К концу 2012 года было выпущено более 140 углевыжигательных печей УП «ЕВРО», которые запущены в работу нашими специалистами в разных концах Земного шара. Мы получили неоценимый опыт и как результат — современную углевыжигательную печь, отвечающую мировым стандартам XXI века.

Углевыжигательные печи УП «ЕВРО» 2012 год, г. Харьков, Украина

2013 г. Разработана, обновленная модификация «ЕВРО», которая получила приставку УП-2. Новая топка, полная механизация управления, современные огнеупорные и изоляционные материалы – это краткое описание УП-2 «ЕВРО».

Углевыжигательная печь УП-2 «ЕВРО» 2013 год, г. Варна, Болгария

2013 г. разработана, а в 2014 гг. изготовлена новая углевыжигательная печь УП-3 «ЕВРО». Главное достоинство – оптимизация габаритных размеров и устранение основных недостатков первой и второй серий «ЕВРО».

Эксперементальная углевыжигательная печь УП-3 «ЕВРО» 2014 год, г. Днепропетровск, Украина

В 2014 г. открыто торговое представительство компании GreenPower в г. Пловдив, Болгария.

так же Появились новые виды оборудования компании GreenPower:

Появились новые отделы GreenPower: конструкторский, отдел материала-технического обеспечения и логистики, отдел продаж и контроля качества, а также отдел экспериментального производства, производство GreenPower занимает площадь более 3000 м2.

В 2015 г. выпущена первая серийная углевыжигательная печь УП-3 ЕВРО-м. На протяжении всего года проводилась доработка конструкция углевыжигательной печи в процессе эксплуатациии. Велись работы по разработке и изготовлению мультициклонов, которые входят в группу механических очистителей с сухим способом очистки, высокой эффективностью. Эффективность очистки для частиц размера 5.10. м. составляет 90%, в то время для частиц, размер которых больше, составляет 99%.

Углевыжигательная печь УП-3 «ЕВРО» 2015 год, ЮАР

2015 год — GreenPower приступил к разработке новой углевыжигательной печи «ЕККО», которая в дальнейшем будет достойной заменой печи серии «ЕВРО».

На данный момент GreenPower первая компания, которая смогла разработать и изготовить передвижную углевыжигательную печь, производительностью до 60 тонн древесного угля в месяц.

Углевыжигательная печь УП-4 «ЕВРО» 2016 год, Россия

В 2016 году мы приступили к испытаниям новой углевыжигательной печи серии «ЕККО», которая должна была заменить серию печей «ЕВРО». Основные Задачи, которые были поставлены при разработке новой модели:

- Низкая цена и высокая производительность

- Ремонтопригодность

- Мобильность печи и пригодность к транспортировке

- Максимальная автоматизация процесса управления

- Возможность быстрого старта и быстрой остановки печи

- 100% экологическая безопасность процесса эксплуатации печи

Экспериментальная УП-1 ЕККО, г. Харьков, производственный участок GreenPower

В результате произведенных испытаний УП-1 ЕККО в 2016 году появилась новая углевыжигательная печь УП-4 ЕВРО, по сравнению с УП-3 ЕВРО, новая печь обрела:

- Новое топочное устройство

- Герметичные жароустойчивые задвижка пара и газа

- Дожигатель, который обеспечивал отсутствие вредных выбросов

В 2017 году мы продолжили испытания новой углевыжигательной печи, так как не были выполнены все поставленные Задачи.

г. Харьков, испытания УП-1 ЕККО, версия 2; рядом УП-3 ЕВРО-м

По результатам 2017 году, было внедрено для новой углевыжигательной печи УП-1 ЕККО:

- Новое топочное устройство (концепт), в котором все дымовые газы от процесса, направляются в дымовую трубу, перед которой установлен дожигатель, данный фактор обеспечивает 100% экологическую безопасность процесса

- Новый материал для камер сушки/пиролиз, который позволил достигать высоких температур в камере >800®C

Так же в 2017 году, был разработан концепт новой углевыжигательной печи BIO-KILN или БИО-ПЕЧЬ.

Эскиз БИО-Печь

В начале 2018 года была выпущена первая экспериментальная углевыжигательная печь – BIO-ПЕЧЬ, свое название она получила благодаря возможности производить высококачественный BIO-CHAR , а так же древесный уголь из различных типов скорлупы орехов, главная особенность печи – это стабильное производство древесного угля с показателем нелетучего углерода > 92%.

В середине 2018 года, после долгих экспериментов, модернизаций, рационализаций и переделок конструкции нами был получен высокий результат, который выражается в стабильном производстве продукции без нанесения вреда окружающей среде с минимальным человеческим фактором. Среди главных достоинств БИО-ПЕЧИ, стоит отметить:

- Непрерывное производство, сверху сырье – снизу уголь.

- Мобильное исполнение, возможна транспортировка на расстояния

- Минимальный человеческий фактор

- Высокая производительность

- Долговечная, надежная конструкция

- Высокие качественные и количественные показатели древесного угля

- Экологическая безопасность

В июле 2018 года после 9 лет продаж серии «ЕВРО» и выпуска более 400 единиц оборудования, которые работают по всему миру, были сняты с производства углевыжигательные печи серии «ЕВРО», на ее замену была поставлена новая серия «ЕККО». Завершающей цепочку углевыжигательных печей серии «ЕВРО», стала новая модель УП-7 «ЕВРО», которая является «гибридом» 2-х моделей «ЕККО-ЕВРО».

УП-7 ЕВРО, 2018 год

Так же 2018 год был ознаменован выпуском серийной углевыжигательной печи BIO-ПЕЧЬ, которая имеет высокие перспективы во всем мире.

GreenPower уделяет большое внимание качеству. Контроль качества осуществляется на всех производственных этапах, при переходе изделия с одного участка на другой, готовое изделие проверяется техническим отделом, начальником цеха, главным инженером, а после менеджером отдела продаж.

На всю нашу продукцию действует гарантия от 12 до 24 месяцев. При этом GreenPower реально выполняет взятые на себя гарантийные обязательства, Мы вникаем в суть сложившейся ситуации, находим оптимальный выход, оказываем содействие в устранении негарантийных случаев. Постоянные резервы запасных частей и гибкие связи с поставщиками, дают возможность осуществлять качественное сервисное обслуживание. Так же на предприятии действует система послегарантийного обслуживания.

BIO-KILN, 2018 год

ЕККО-4. 2018 – 2020 гг.

Компания GreenPower не прекращает заниматься улучшением и оптимизацией линейки углевыжигательных печей. В результате модернизации выпущена новая усовершенствованная модель ЕККО-4. Печь ЕККО-4 полностью автоматизирована и безопасна для окружающей среды.

Оборудование имеет возможность удаленного контроля и управления, каждая наша печь может быть подключена к сети интернет, что позволяет записывать данные о работе печи в память и обеспечивает управление ее работой в любой точке мира из главного офиса компании. Также предусмотрена автоматизация производственного процесса в случае аварийного режима при несоблюдении правил эксплуатации.

Высокий уровень КПД ЭККО-4 достигается за счет использования современных термостойких изоляционных материалов для стенок сушильно-пиролизных камер и печи, что дает возможность быстро перейти в рабочий режим и значительно сократить производственный цикл. Уникальность печи заключается в отсутствии материалов «теплового балласта», таких как листовой металл и огнеупорный кирпич, которые являются основой почти всех угольных печей. Кроме того, высокая эффективность достигается за счет использования «камерного пара», то есть проведения процессов сушки сырья за счет «избыточного тепла», выделяемого в процессе пиролиза.

Надежность и ремонтопригодность ЭККО-4 обусловлена опытом GreenPower (с 2001 г.) в производстве угольных печей, что позволило разработать максимально надежную и ремонтопригодную конструкцию с минимальным сроком службы 10 лет.

Промышленное микроволновое оборудование для обработки продукции. 2020 год

Компания GreenPower постоянно развивается и расширяет ассортимент производимого оборудования. С 2020 г в компании появилось новое направление – промышленное микроволновое оборудование для обработки продукции.

СВЧ установки компании GreenPower предназначены для обеспечения следующих процессов пищевых и не пищевых продуктов: обезвоживание, дезинфекция, размораживание, экстрагирование, для стимулирования роста семян, восстановление и озонация, процессы связанные с улучшением свойств пищевой продукции.

GreenPower – это сплоченный коллектив единомышленников – мы делаем Мир чище и защищаем Землю от «безмерного» воздействия человека, путем ухода от традиционных источников энергии и замены устаревших «грязных технологий» на современные – экологически безопасные технологии.

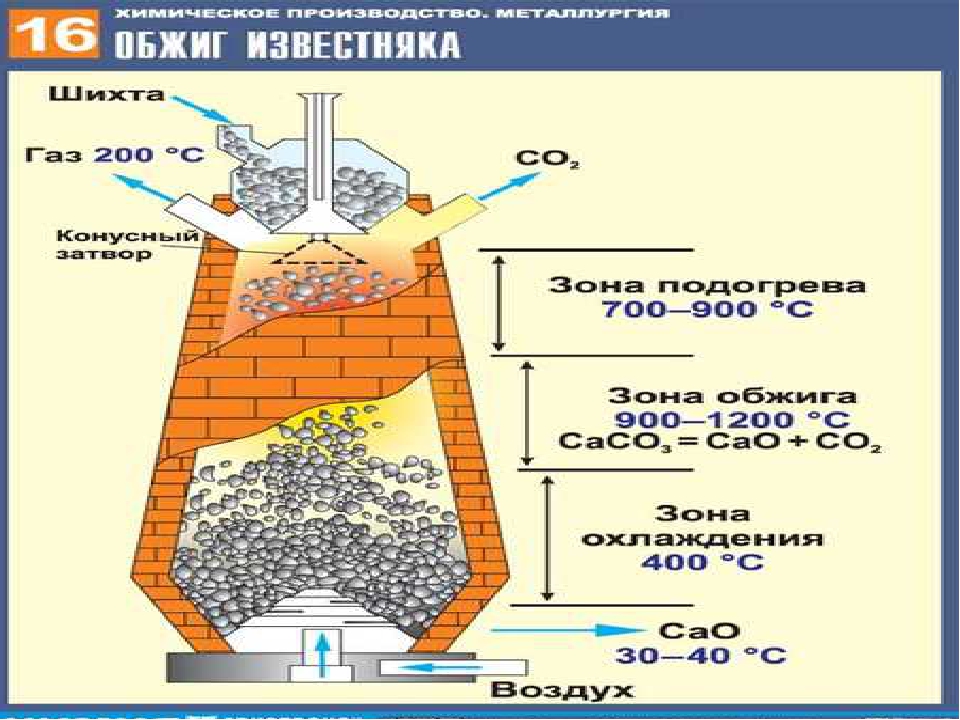

Известняк, обжиг в шахтных печах

Для обжига известняка применяют шахтные печи следующих типов 1) печи пересыпные на твердом топливе 2) печи пересыпные на газообразном топливе 3) печи с кипящим слоем. [c.181]

Для обжига известняка в шахтных печах обычно применяют кокс, каменный уголь, бурый уголь и антрацит. Во вращающихся печах используются генераторный газ, пылевидное топливо и мазут. При обжиге известняка в шахтных пересыпных печах для получения чистой извести применяют обычно наиболее чистые виды топлива—кокс или антрацит. Кокс, используемый для обжига известняка, должен давать тугоплавкую золу, чтобы не сплавляться с известью, так как это нарушает работу печи и может привести к ее остановке. [c.31]

Какое топливо используется для обжига известняка в шахтных печах [c.71]

Получают обжигом известняка в шахтных печах прн 1000—U00 [c.77]

Шахтные обжиговые печи применяются для осуществления процессов, в которых обжигаемый материал не подвергается расплавлению или размягчению (например, при обжиге известняка или доломита, хотя для проведения этих процессов используют и вращающиеся обжиговые печи). Шахтные печи являются предшественниками современных аппаратов с движущимся слоем, таких, как каталитические реакторы и нагреватели с твердым теплоносителем. [c.366]

Первые заводы свинцовых белил, работавшие по методу осаждения, пользовались для осаждения белил очищенными газами, получавшимися при сжигании кокса или древесного угля. Очевидно, что содержание СО2 в таком газе не превышало 18—20%. Некоторые заводы применяют Для осаждения белил газ, содержащий 35—42% СО2. Такой газ получается при обжиге известняка в шахтных печах. Опыт работы некоторых заводов показал, что для осаждения свинцовых белил можно применять газ с очень невысоким содержанием СО2. [c.259]

Для обжига известняка в шахтных печах применяют лучшие сорта литейного кокса (с минимальной зольностью). При зольности выше 15% кокс считается непригодным для этих целей. Кокс должен быть хорошо обожжен и содержать мало летучих веществ, так как эти вещества выделяются в верхних зонах печи в бескислородной среде и загрязняют газ. Состав золы кокса также имеет известное значение. При высоком содержании в золе окислов алюминия и железа усиливается шлакообразование в печи. [c.40]

Обжиг известняка и мела осуществляют в шахтных печах, печах с вращающимся барабаном и печах КС. Температура в зоне обжига поддерживается в интервале 1100—1250 °С, температура выгружаемой извести—не выше 75 °С. [c.27]Пример 11. Определить, какую температуру теоретически можно получить в реакционной зоне шахтной печи для обжига известняка при избытке воздуха а = 2 и а = 3 от требуемого по стехиометрическому количеству, считая, что в исходной шихте находится чистый углерод. При расчете не учитывать тепловые эффекты идущих в печи реакций и теплопотери. [c.51]

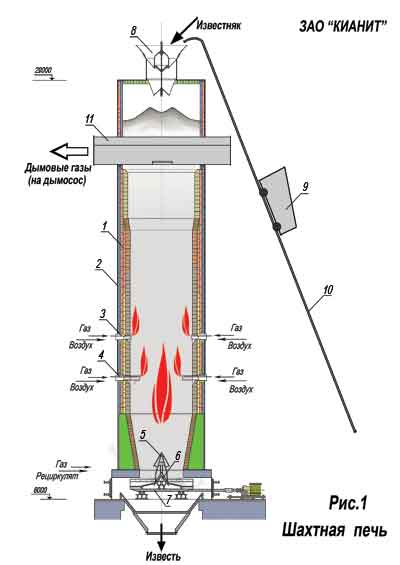

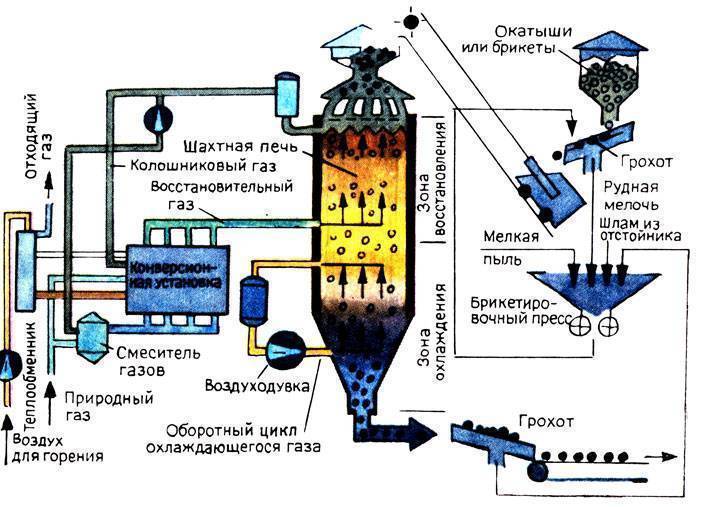

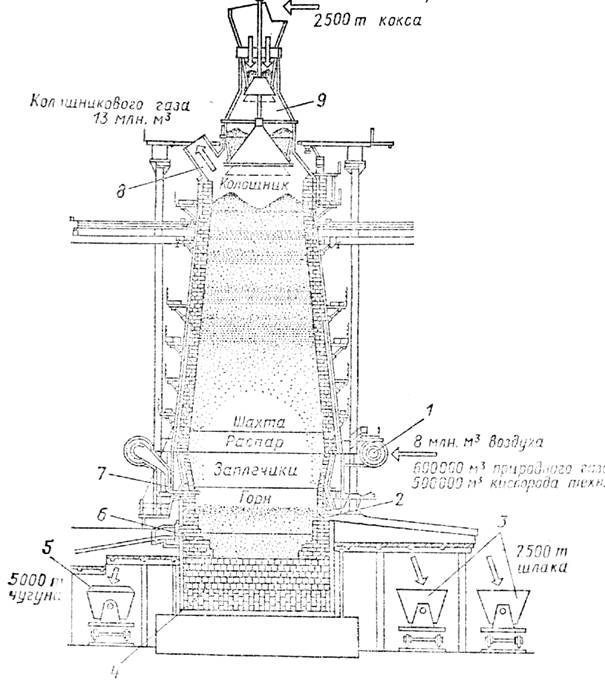

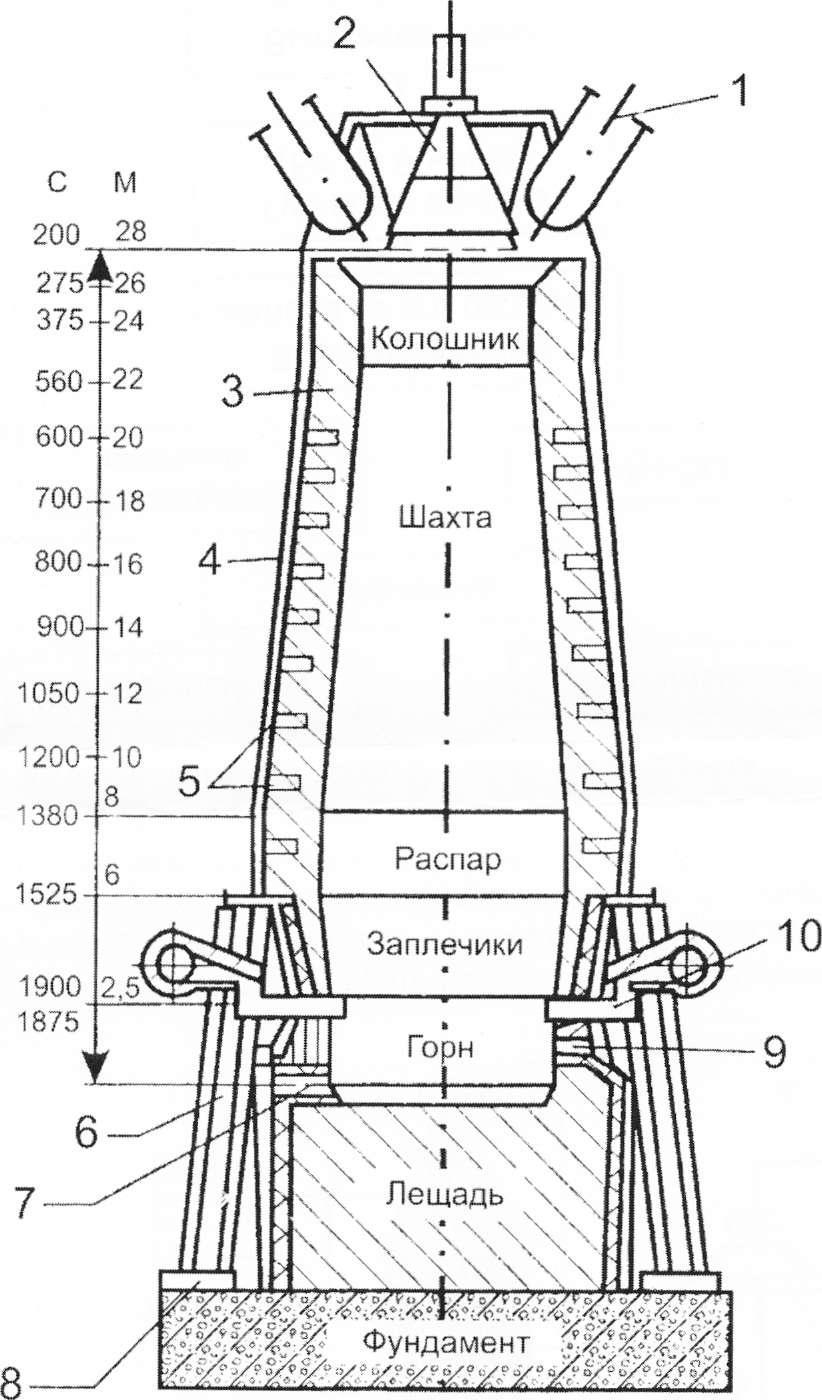

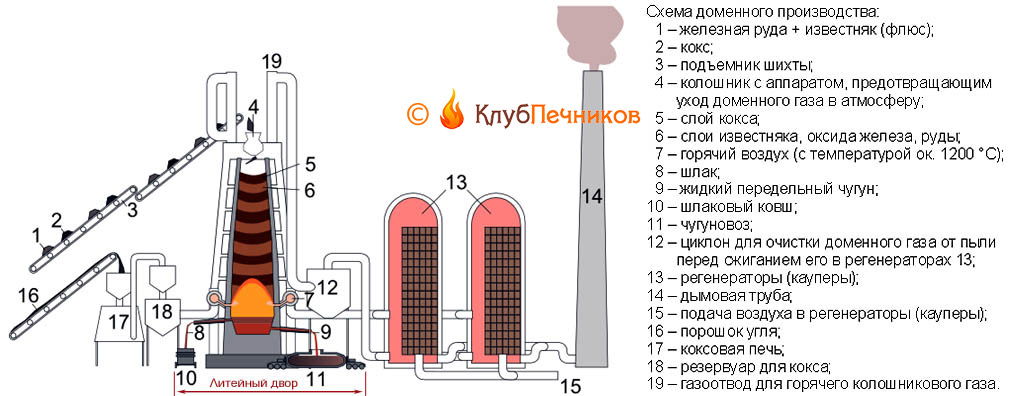

Шахтные печи. К реакторам этого типа относится широко известная доменная печь, являющаяся основой всей черной металлургии, а также печи обжига магнезита, доломита и других материалов. Шахтная печь для обжига известняка (рис. 4.30) имеет вертикальный цилиндрический корпус 2 со стенками из огнеупорного материала. Сырье (куски известняка, иногда с твердым топливом) загружают в печь сверху, а выгружают из нижней части, куда поступает необходимый для горения воздух. Теплота для обжига выделяется в нижней части печи при сжигании жидкого или газообразного топлива (в горелках 5 и ) или кокса, смешанного с известняком. [c.276]

Кокс используется в различных процессах и в зависимости от них кокс может быть разделен на доменный кокс — для выплавки чугуна в доменных печах литейный кокс — для плавки чугуна и других металлов в вагранках кокс для электротермических производств — для получения фосфора, карбида кальция, ферросплавов кокс для шахтных печей — применяется для обжига руд цветных металлов (медь, олово, цинк, никель, кобальт) и для обжига известняка кокс — для подготовки рудного сырья (агломераты и окатыши) кокс для бытовых целей. [c.9]

Основные направления в использовании отходов содового производства — растворов СаСЬ и мелких фракций мела и известняка, непригодных для обжига в шахтной печи, следующие [c.311]

Технически обжиг известняка чаще всего осуществляется в шахтных печах (рис. XII-13). Важным побочным продуктом производства является углекислый газ. [c.389]

Н2О). Примен. коллоксилин — в проиа-ве этролов, целлулоида, лаков, бездымного пороха, динамита и др. ВВ пироксилин — в произ-ве бездымного пороха. ЦЕМЕНТ, вяжущий материал гидравлич. твердения. Сырье — мергели, известняки, мелы, глины, отходы др. произ-в (шлаки, пиритные огарки, нефелиновый шлам и т. п.). После тонкого измельчения сырья и приготовления однородной смеси заданного состава ее обжигают во вращающейся или шахтной печи до спекания при 1450—1550 °С полученный клинкер измельчают в тонкий порошок (уд. пов-сть порядка 3000 ем /г) вместе с небольшим кол-вом гипса, минер, добавок и др. [c.674]

Для успешной работы на природном газе шахтная печь для обжига известняка должна иметь такое сечение в плане, чтобы расстояние от горелочных амбразур до центра сечения не превышало 0,8—1,0 В противном случае до центра шахты продукты сгорания не доходят или доходят уже частично охлажденными, что приводит к повышенному выходу брака из-за неполного обжига известняка. [c.303]

Карбонатные руды могут обжигаться в обычных шахтных печах для выжига извести из известняков. В США на предприятиях, обогащающих фосфатные руды обжигом, этот процесс осуществляется во вращающихся печах или в реакторах с кипящим слоем при температуре от 650 до 1100°С. В результате обжига не только разлагаются карбонаты, но выгорают органические вещества и удаляются свободная и кристаллизационная воды. Поэтому обжиг применяют даже к малокарбонатным богатым рудам. [c.126]

В узкой фракции рассеянного материала процент пустот (обычно 37%) 2 не зависит от размера частиц. В нерассеянном материале размер частиц колеблется в широких пределах, а также объем пустот уменьшается в результате происходят нарушения режима движения газа. Так как время, необходимое для проницания тепла в слой, изменяется в зависимости от размеров частиц, небольшие частицы перегреваются, в то время как ядра крупных частиц не успевают прокалиться. При обжиге известняка крупные куски (размером 100— 200 мм) предпочтительно обрабатывают в шахтных печах, тогда как частицы размером [c.271]

В шахтной печи производится обжиг известняка. Расход топлива, загружаемого в печь, составляет 10 /о от веса известняка. Разложение известняка полное. Определить а) сколько СО2 получится и.з известняка, если последний содержит 100 /о СаСОз б) сколько СО2 получится от сгорания топли-на, если весь углерод его сгорает до СО2 и содержание углерода в топливе равно 84 /о а) теоретический расход воздуха г) процентное содержание СО2 в газе иа выходе нз печи. Расчет вести иа 100 кг СаСОз, [c.324]

Приближенное распределение температур твердого материала и газа в шахтной печи для обжига известняка показано на рис. 111-50. В промышленной практике избыток воздуха для сгорания обычно не превышает 20%. Термический к. п. д. хорошо оснащенной и работающей в установившемся режиме обжиговой печи достигает [c.272]

Окись кальция. Едкая известь, жженая известь, СаО образуется так же, как и окись магния. Получают ее исключительно прокаливанием карбонатов. Для технического получения обычно исходят из известняка, который нагревают в шахтных печах, а в более крупном масштабе — в кольцевых печах, до 800° ( обжигают ). Чтобы разложение [c.293]

Циклонная горелка ВНИИМТ. Горелка разработана институтом ВНИИМТ и предназначена для сжигания природного газа с целью получения высокотемпературных продуктов неполного горения для отопления шахтных печей обжига известняка. [c.399]

Дальнейший рост производства агломерата, доли измельченных концентратов в шихте ставит на повестку дня вопрос о производстве в 1970 г. около 4 млн. т извести только для этой цели. Потребности в извести агломерационных фабрик Украины удовлетворены в основном за счет привозной извести шахтных печей и машин ПОР, сооруженных на ряде агломерационных фабрик. Применение шахтных печей становится все менее удовлетворительным из-за ограниченного масштаба производства, а машины ПОР, играющие в настоящее время основную роль при освоении офлюсованного агломерата, пока производят известь низкого качества и создают тяжелые условия работы. В этой связи большой практический интерес представляет широкое промышленное внедрение печей кипящего слоя для обжига известняка. [c.9]

Загружаемые в шахтную печь куски известняка имеют обычно размеры 0,06—0,2 м, а топлива — 0,04—0,06 м. При меньшем размере кусков известняка в обычных шахтных печах создается весьма большое сопротивление движению газов и ухудшается тяга. Поэтому при обжиге кусков меньших размеров следует создавать условия для ускорения движения газов. Оптимальное соотношение между размером кусков топлива и известняка 1 2 — 1 3. [c.70]

Подготавливают известняк для обжига, в шахтных печах на дробильно-сортировочной установке, снабженной щековыми дробилками и грохотами. На современных заводах дробилка должна иметь приемный зев не менее 0,6—0,9 м и ширину выгрузной щели от 0,1 до 0,2 м. Такая дробилка может принимать для дробления куски размером до 0,5 м, производительность ее 75 т/ч. В ряде случаев оказывается необходимым применять двухступенчатое дробление. На дробильно-сортировочных установках известняк дробят и разделяют на фракции определенных размеров. [c.72]

Во всех шахтных печах на длиннопламенном топливе.и в газовых пе ах газы подаются через устроенные в стенах печи газовые влеты и стремятся подняться вверх по шахте, главным образом вдоль ее стен. Материал по поперечному сечению печи обжигается неравномерно, причем известняк, расположенный в центре, обжигается слабее, чем находящийся у стен печи, в силу чего диаметр шахты не может быть очень большим. Поэтому газовые печи с круглым сечением должны иметь диаметр не более 1,8 м. Производительность печей с таким малым диаметром невелика. Чтобы увеличить площадь сечения, печи придают прямоугольную форму с закругленными торцовыми сторонами, а для подачи газообразного топлива устраивают отверстия в длинных сторонах шахтной печи, причем расстояние между длинными сторонами не должно быть более 1,8 м. Увеличивают также площадь сечения круглой шахты, устанавливая в центре печи шамотные столбы (керны) с большим диаметром и высотой, доходящей до газовых влетов. При этом диаметр поперечного сечения шахты может доходить до 4 м. [c.76]

Шахтные печи для обжига огнеупорного сырья или известняка также работают по принципу противотока. Выгружаемый обожженный материал отдает тепло возду , всасываемому в печь через разгрузочные отверстия печи. По мере продвижения воздуха снизу вверх температура воздуха повышается. В поток воздуха через специальное центральное устройство, установленное в месте разгрузки материала, вводится также газ. Газовоздушная смесь после профева до температуры воспламенения загорается и сгорает в слое подофеваемого материала, производя его обжиг. Поднимаясь далее вверх, продукты сгорания отдают тепло порциям зафужаемой шихты. [c.393]

Во вращающихся печах необходимо обжигать известняк с кусками возможно более однородных размеров так, чтобы не было значительной разницы в размере наименьших и наибольших кусков материала. На некоторых заводах во вращающихся печах обжигают мелкие фракции известняка, являющиеся отходами, полученными в результате дробления и сортировки известняка для обжига в шахтных печах. Во вращающихся печах можно обжигать и мелоподобный известняк низкой прочности, однако его необходимо загружать в печь в высушенном состоянии или в виде шлама, содержащего примерно 36—44% воды. В настоящее время [c.80]

Вдувание газов внутрь шахтной печи и отбор их из нее при обжиге известняка осуществляются простым способом с помощью горелок или дутьевых фурм, вставляемых в отверстия в кладке стен печи. Однако этот способ приемлем лишь для шахтных печей небольшого (до 1 м) диаметра. В шахтных печах больших размеров применяют водоохлаждаемые газогорелочные фурмы для подачи дутья в центральную часть печи (система Юнион Кар-байд ) или комбинированную систему отопления (в центральную часть шихтового столба загружается смесь кокса и известкового камня, а в периферийную зону подается газовое дутье — система Калькверке Рейн ). Разделение рабочего пространства на секторы для рассредоточенной подачи топлива на разных уровнях (конструкция Кемстоун Корпорейшн ) также способствует перемешиванию и проникновению дутья в объем печи. Предлагается также конструкция шахтной печи для обжига известняка в кипящем слое (рис. 63). [c.296]

Металлургия свинца по химическим процессам напоминает пирометаллургию цинка. Однако, аппаратурное и технологическое оформление процесса полностью отличаются. Вначале происходит окислительный агломерирующий (т. е. приводящий к образованию крупных агломератов) обжиг галенитового концентрата, содержащего сульфиды РЬ с примесями Zn, Си, Ге и др., до их оксидов в присутствии кварцевого песка. Последний переводит частично образующийся при обжиге сульфат свинца в силикат. Восстановление оксидов коксом до металла производят в шахтных печах при сравнительно низких температурах (до 500° С). В шихту добавляется известняк, который повышает выход чистого металла по реакции [c.38]

При обжиге крупного известняка в обычной шахтной печи расходуется приблизительно от 1000 до 1100 ккал/кг СаО. Следовательно, термический к. п. д. т) = 69—75%. Это означает, что одноступенчатая печь для обжига в псевдоожиженном слое имеет значительно более низкий коэффициент ис-по.тьзования тепла и, следовательно, па этой основе не может конкурировать с шахтной печью. [c.371]

Из всех шахтных печей наиболее давно Ь широко применяют доменные печи для выплавки чугуна. Кроме того, шахтные печи используют для получения газообразных продуктов, химикалиев из брикетированных реагентов и фосфора из фосфорита. Известняк прежде обжигали исключительно в печах такого типа, в настоящее же время в этих целях часто иЁпользуют вращающиеся обжиговые барабаны или полочные печи. [c.270]