Мини завод по производству пеллет – Оборудование для производства пеллет и цены на них

Модульный мини-завод — производство брикетов / пеллет

Заказ оборудования: [email protected]

тел.: +7 812 600 55 48 / 78

факс: +7 812 438 84 05

Комплекс КПГБ-С-400ТТ предназначен для приемки, дозированной подачи, сушки, измельчения и брикетирования продуктов растительного происхождения (биомассы), таких как: древесные отходы (опилки, стружки, щепа), сельскохозяйственные отходы (солома, лузга, кочерыжки, помёт, навоз), торф, сапропель, лигнин и т.п. (в исходном сырье не допускается наличие посторонних предметов, частицы сырья длиной до 30 мм должны составлять не менее 80% всей массы, длиной от 100 до 110 мм не более 2%, толщина частиц не более 6 мм.).

Базовая комплектация:

— Агрегат сушки – измельчения АС-4-500 (с циклоном)

— Теплогенератор твердотопливный «Дракон» с системой автоматической подачи сыпучего топлива

— Смеситель-искрогаситель теплогенератора

— Бункер брикетного пресса с ворошителем

— Шкаф управления

— Рама контейнерного типа (каркасная)

Опции:

— Компьютерное управление

— Транспортер сырья

— Линия охлаждения брикетов

— Борта и крыша для рамы или закрытый контейнер

— Резчик (пила) или ломщик брикетов

— Система автоматического питания бункера топлива теплогенератора

Сырье подается ленточным или цепным транспортером (в комплектацию не входит) непосредственно в загрузочную горловину Агрегата сушки-измельчения АС-4-500, сюда же подается сушильный агент из смесителя теплогенератора и засасывается холодный атмосферный воздух. Первоначально смешиваются сушильный агент и холодный воздух, пропорцию смешивания можно регулировать, что обеспечивает поддержание заданной температуры теплоносителя. Затем сушильный агент смешивается с влажным сырьем и засасывается в АС. В установке АС биомасса подвергается измельчению и сушке. Под действием разряжения, создаваемого дымососом, сухая биомасса и влажный теплоноситель поступают в циклон. В циклоне сырье осаждается за счет центробежной силы и двигается вниз, а отработанный теплоноситель выбрасывается в атмосферу. Из циклона сырье шлюзовым затвором подаётся на транспортер (в комплектации с горизонтальным циклоном шлюзовой затвор отсутствует), затем в бункер брикетного пресса. Далее сырье транспортируется в дозатор, затем в пресс. В прессе формируются брикеты. Брикеты, выходящие из пресса, имеют высокую температуру и непрочны, поэтому они направляются в тоннельный охладитель. В процессе охлаждения влажность брикетов уменьшается за счет испарения влаги, и в них происходит физико-химические изменения. В результате они приобретают необходимую твердость и температуру. Из охладителя готовые брикеты поступают на участок упаковки и склад готовой продукции.

ПРЕИМУЩЕСТВА МОДУЛЬНОЙ ЛИНИИ

- Полная заводская готовность оборудования: монтаж (приведение в рабочее состояние) занимает 2-4 часа. После этого завод может сразу выпускать брикеты.

- Отсутствие необходимости разрабатывать и согласовывать проектную документацию: завод может рассматриваться как временное сооружение

- Отсутствие необходимости осуществлять строительство цеха, устройство фундаментов, механический и электрический монтаж оборудования на производственной площадке

- Возможность перемещать оборудование с места на место без больших трудозатрат и простоев.

ПРОИЗВОДИТЕЛЬНОСТЬ

Производительность мини-завода определяется несколькими факторами:

1) производительностью установленного в него брикетного пресса (или гранулятора)

2) производительностью агрегата сушки-измельчения АС-4-500

3) тепловой мощностью теплогенератора (в стандартной комплектации — до 800 кВт

Гарантированная производительность АС-4-500 по сушки и измельчению щепы до относительной влажности 10% и фракции пригодной для брикетирования / гранулирования составляет 500 кг/ч (по выходу). По умолчанию около 1/5 части высушенного сырья используется в качестве топлива для теплогенератора. Таким образом гарантированная производительность установки по готовым брикетам составляет 400 кг/ч. Если в качестве топлива использовать дрова или щепу естественной влажности с ручной подачей, производительность можно увеличить до 500 и более кг/ч, допустимой для выбранного вами пресса.

Мини-завод может быть укомплектован:

— механическим брикетным прессом C.F.Nielsen BP 3200 (400-500 кг/ч)

— любым другим механическим или гидравлическим прессом (RUF, UMP, Weima, Бронто) и т.п. соответствующей производительности

biomass-a.ru

Мини завод по производству пеллет

Предлагаются следующие варианты мини заводов:

а) Производительность: 200-500 кг/ч

Цена уточняется по запросу.

б) Производительность: 500-700 кг/ч

Основные параметры:

Производительность: 500-700 кг/ч.

Диаметр: 6мм гранулы

Плотность гранул: 1.2-1.3 г/см3

Влажность сырья: 12-15%

Коэф. выхода пеллет: ≥95%

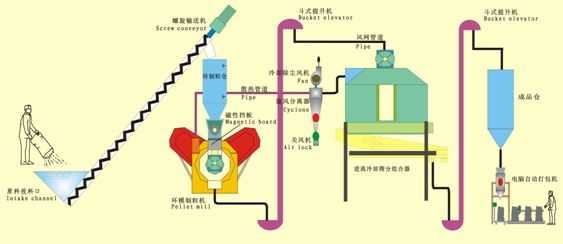

Структурная схема производства пеллет:

Фотографии мини завода:

Цена уточняется по запросу.

в) Производительность: 500-1500 кг/ч

Основные параметры:

Производительность: 500-1500 кг/ч.

Диаметр: 6мм гранулы

Плотность гранул: 1.1-1.3 г/см3

Влажность сырья: 12-15%

Коэф. выхода пеллет: ≥95%

Структурная схема мини завода:

Фотографии:

Цена уточняется по запросу.

granulirovanie.ru

Мини завод для производства пеллет (топливных гранул)

Пеллеты являются частью натурального круговорота СО2 в окружающей среде. Пеллеты являются экологически чистым топливом, так как при их сгорании выделяют ровно столько СО2, сколько было впитано деревом при его росте (закрытый углеродный обмен), в отличие от угля и т. д. Т. е. при сжигании пеллет количество выделяемого углекислого газа в атмосферу не превышает объем выбросов, который образовался бы путем естественного разложения древесины.

Типы

Пеллеты (пилеты, пеллетс, древесные топливные гранулы) представляют собой цилиндрической формы прессованные отходы древесного производства. За рубежом пеллеты широко используются в качестве топлива для автоматизированных котелен, как бытового, так и промышленного уровня, за счет того, что имеют значительную экологическую составляющую, обладают теплотворной способностью, сопоставимой с углем, и сравнительно дешевы. Размеры пеллет обычно 6-8 мм в диаметре и 5-70 мм длинной, в зависимости от используемого сырья и качества производства пеллет. Влажность пеллет составляет 7-10%, что позволяет их с успехом использовать в пиролизных котлах (правда, после небольшой доработки последних). Плотность пеллет 1,5, поэтому, пеллеты тонут в воде. Пеллеты производятся без применения каких-либо химических добавок, что и обеспечивает экологическую чистоту топлива. Иными словами, это те же самые дрова, сформированные в удобную для транспортировки, хранения и применения форму. В качестве склеивающей составляющей используется природный компонент древесины — лигнин. При сгорании пеллет образуется зола в обьеме примерно 1% от веса пеллет. Теплотворная способность пеллет равна 5 кВт/час на один килограмм (4500 Ккал/кг).

Сырьё

Сырьём для производства пеллет могут быть как деловая древесина, так и древесные отходы: кора, опилки, щепа и другие отходы лесозаготовки и лесопереработки. В зависимости от используемого сырья, пеллеты отличаются по цвету. Сырье от вторичной переработке древесины (изготовление мебели, окон и т. д.) чище, и пеллеты имеют бело-желтый цвет, однако тут возникает вопрос наличия примесей от ДСП или других искусственных материалов, применяемых в производстве мебели, и в этом случае, об экологической составляющей говорить уже не приходится. Косвенным признаком хим. примесей может являться наличие красной окалины на колосниках котла после сгорания таких пеллет. Для производства 1 тонны пеллет требуется примерно 4,5 — 6 м3 древесных отходов естественной влажности. Расход сырья зависит в зависимости от содержания влаги и пылевой фракции. Вода удаляется при сушке и сырье теряет до 50% своего веса.

Хранение и перевозка

Пеллеты доставляются конечному потребителю, упакованные в пластиковые мешки весом 20-50 кг. Некоторые клиенты предпочитают пеллеты, упакованные в биг-беги — кубические пластиковые мешки размерами примерно 1х1 метр или подобные.

Состав производственной линии и общие сведения

Линия WRB-0,5 включает в себя:

1: Молотковая дробилка — 1 шт.

2: Ленточный транспортер от дробилки — 1 шт.

3: Вибросито — 1 шт.

4: Аэродинамическая сушка — 1 шт. (Если входная влажность сырья выше 30%, то необходимо использовать роторную сушку.)

5: Конвейер — 1 шт.

6: Вентилятор — 1 шт.

7: Циклон — 1 шт.

17: Трубопровод — 1 шт.

18: Охладительный агрегат — 1 шт.

19: Бункер — 1 шт.

20: Вход в упаковочный агрегат — 1 шт.

21: Упаковочный агрегат (по 25-50 кг в упаковке) — 1 шт.

22: Склеивающая машина для пластиковых мешков — 1 шт.

23: Конвейер — 1 шт.

24: Панель оператора — 1 шт.

Персонал и режим работы

Производительность оборудования рассчитана на работу 16 часов в сутки, 260 дней в году. Производительность линии: 500-600 кг в час.

В одной смене 3-4 человека. По нормативам заложена работа 2-х смен по 8 часов.

В связи с тем, что линия автоматизирована и не требует значительного перемещения тяжестей в ручную, а сводится к контролю работы машин и сбору рассыпавшегося сырья возможно использование до 50% женщин в составе смен.

Производственные площади

Рабочее пространство, необходимое для установки и использования линии — 100 м2. Высота линии: 8,5 м

Допустимо размещение оборудования по подготовке сырья на улице под навесом. При наличии меньших площадей, возможно персональное размещение оборудования.

ЗиП

Замена матрицы и роликов необходимо осуществлять через каждые 2000 часов работы.

Энергетика

Общая мощность линии: 143 кВт.

Источник:http://borex.com.ua/mini-zavod-dlya-proizvodstva-pellet-toplivnyx-granul.htm

img59.ru

Оборудование по производству пеллет

Состав линии по производству пеллет:

Дисковая дробилка со шкафом управления, сетка из нержавеющей стали

Шнековый транспортер

Сушка барабанная+шкаф управления

Шнековый транспортер+ накопительный бункер

Распределительный бункер

Пресс-гранулятор

Охлаждение гранул с виброситом

Цена полностью автоматизированной линии (укомплектованной согласно списка, приведенного выше) производительностью:

500 кг/час составляет — 64538 $

1000 кг/час — 87248 $

1500 кг/час — 109252 $

2000 кг/ час — 142994 $

****************************************************************************

Министанок для производства пеллет

Мини-станок для производства пеллет производительностью 100 кг/час в работе

Описание технологического процесса и ТТХ оборудования

Отходы древесины, горбыля, веток, стебли кукурузы и другие крупные составляющие подаются на дробилки, на которых происходит измельчение сырья. Дробилки различаются по типу выброса сырья (верхнее или нижнее) и по производительности.

Виды дробилок:

Видеоролик работы дробилки:

**************************************************************************************************************************************

Полученная древесная мука поступает на сушку.

Высушенные опилки из бункера-накопителя по транспортеру поступают в пресс-гранулятор.

============================================================================

Полученные пеллеты по ленточному транспортеру через отбойник горячего воздуха поступают в бункер охлаждения с виброситом. После охлаждения они фасуются в мешки. Для этого пеллеты перемещаются в накопительный бункер с дозатором, на котором установлены контрольные весы с автоматическим открытием клапана. Наполненные мешки автоматически зашиваются или заклеиваются и направляются на склад готовой продукции.

Камера охлаждения

Упаковочная машина

============================================================================= =

taoplast.ru