Оборудование для производства полимерпесчаной черепицы: Оборудование для производства полимерпесчаной плитки и черепицы

Оборудование для производства полимерпесчаных изделий

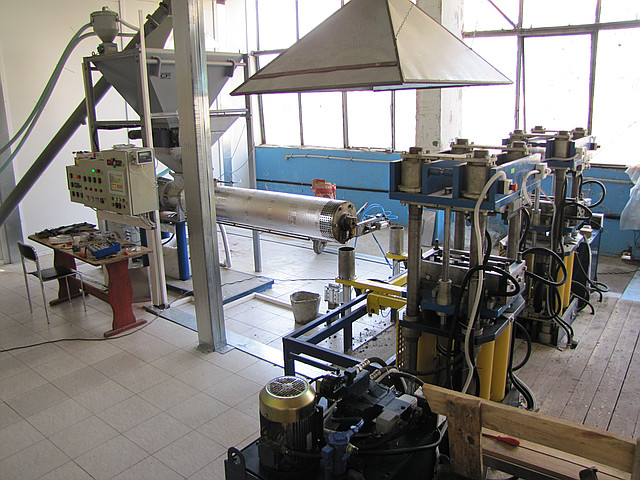

Линия по производству полимерпесчаных изделий (далее ЛППИ) предназначена для изготовления полимерпесчаных изделий (люков канализационных, люксов, ГТС, черепиц, кровельных элементов, сложных конструкций, тротуарной плитки, дорожных бордюров, столбиков, дорожных и тротуарных решеток, МАФ и др.)

Таким образом, ЛППИ — это оборудование для производства полимерпесчаной плитки, оборудование для производства полимерпесчаной плитки, оборудование для производства других всевозможных полимерпесчаных изделий.

Полимерпесчаные изделия по сравнению с традиционно применяемыми цементными тротуарными плитками и керамической черепицей обладают рядом уникальных свойств. Они имеют низкую истираемость, особенно важную для тротуарной плитки.

Назначение

НАЗНАЧЕНИЕ ЛИНИИ ПО ПРОИЗВОДСТВУ ПОЛИМЕРПЕСЧАНЫХ ИЗДЕЛИЙ ЛППИ:

Линия для производства полимерно-песчаных изделий. ВСЕГО БОЛЕЕ 20 ВИДОВ ИЗДЕЛИЙ ПО ЖЕЛАНИЮ ЗАКАЗЧИКА и т.

Сырьём для производства полимер-песчаных изделий являются первичные полимеры, вторичное полимерное сырьё и полимерные отходы: отходы полиэтилена, использованная полиэтиленовая плёнка, полимерные отходы, вторичные полимеры, различные полимеры (ПЭТ, ПВД, ПВХ, ПНД, ПП, ПС) и пластмасса, получаемые при сортировке и селекции коммунальных отходов, а также просеянный песок и пигменты красители.

Преимущества оборудования производства полимерпесчаных изделий и выбранной технологии:

- Наличие дешевого вторичного полимерного сырья (пакеты, тепличная пленка (б/у), промышленные отходы полимерных производств).

- Производимая продукция в процессе производства может окрашиваться в любой цвет по желанию Заказчика.

- Высокий уровень рентабельности, не менее 100 %.

- Небольшой штат рабочих.

- Малая занимаемая площадь, возможность компактного размещения.

Характеристики

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ЛИНИИ ЛППИ (НА ПРИМЕРЕ ЧЕРЕПИЦЫ РОМАНСКОЙ):

- Производительность при работе в одну смену — 405 шт. или 45 м2

- Производительность смесителя — до 110 кг/ч

- Средняя потребляемая мощность — до 38кВт

- Обслуживающий персонал — 2 чел./смена

- Габаритные размеры (д х ш х в) — 10000 х 4000 х 4000 мм

- Минимальная производственная площадь — 200 м2

- Высота помещения — от 4,5 м

Оборудование

В СОСТАВ ПОЛИМЕРПЕСЧАНОГО ОБОРУДОВАНИЯ В СТАНДАРТНОЙ КОМПЛЕКТАЦИИ ВХОДЯТ:

Установка нагрева песка с эстакадой (предназначен для нагрева песка):

- Габаритные размеры: 3000х3400х3100 мм

- Мощность нагрева: 19,2 кВт

- Объём песка: 0,13 м3

- Масса бункера (без песка): 400 кг

- Производительность: 150-250 кг/ч

Смеситель полимербетона (предназначен для смеси песка и полимеров и экструзии готовой массы):

- Габаритные размеры: 3500х900х1400 мм

- Мощность двигателя: 15 кВт

- Мощность нагрева: 12,5 кВт

- Вес: 907 кг

- Производительность: 150-500 кг/ч

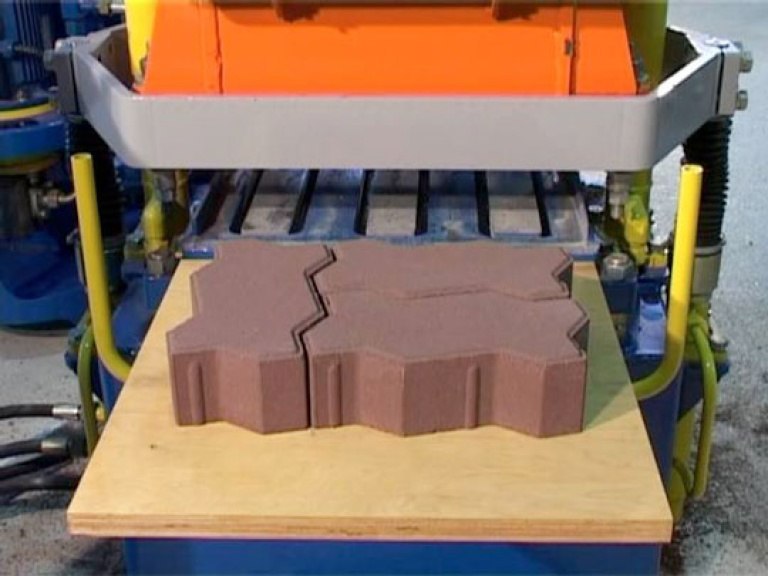

Пресс 100 т/с (один для всех пресс-форм изделий, предназначен для прессования полимерно-песчаной массы в готовые изделия):

- Габаритные размеры: 2200х1450х960 мм

- Вес: 2,5

- Привод: 4 кВт

- Усилие прессования: 60-100 т/с

Щит управления (предназначен для управления технологическим оборудованием линии):

- Габаритные размеры: 660х510х1900 мм

Агломератор полимерных материалов:

- Габаритные размеры: 1200x620x1600 мм

- Мощность двигателя: 18,5 кВт

- Вес: 450 кг

- Производительность: 150-200 кг/ч

Предназначен для измельчения отходов полимерной плёнки и получения агломерата, пригодного для дальнейшей переработки в экструдерах и литьевых машинах в готовую продукцию.

Измельчитель полимеров и пленок (предназначен для измельчения полимеров для дальнейшего изготовления полимерпесчаной смеси):

- Габаритные размеры: 1325x1156x1843 мм

- Мощность двигателя: 15 кВт

- Вес: 1 т

- Производительность: 180-200 кг/ч

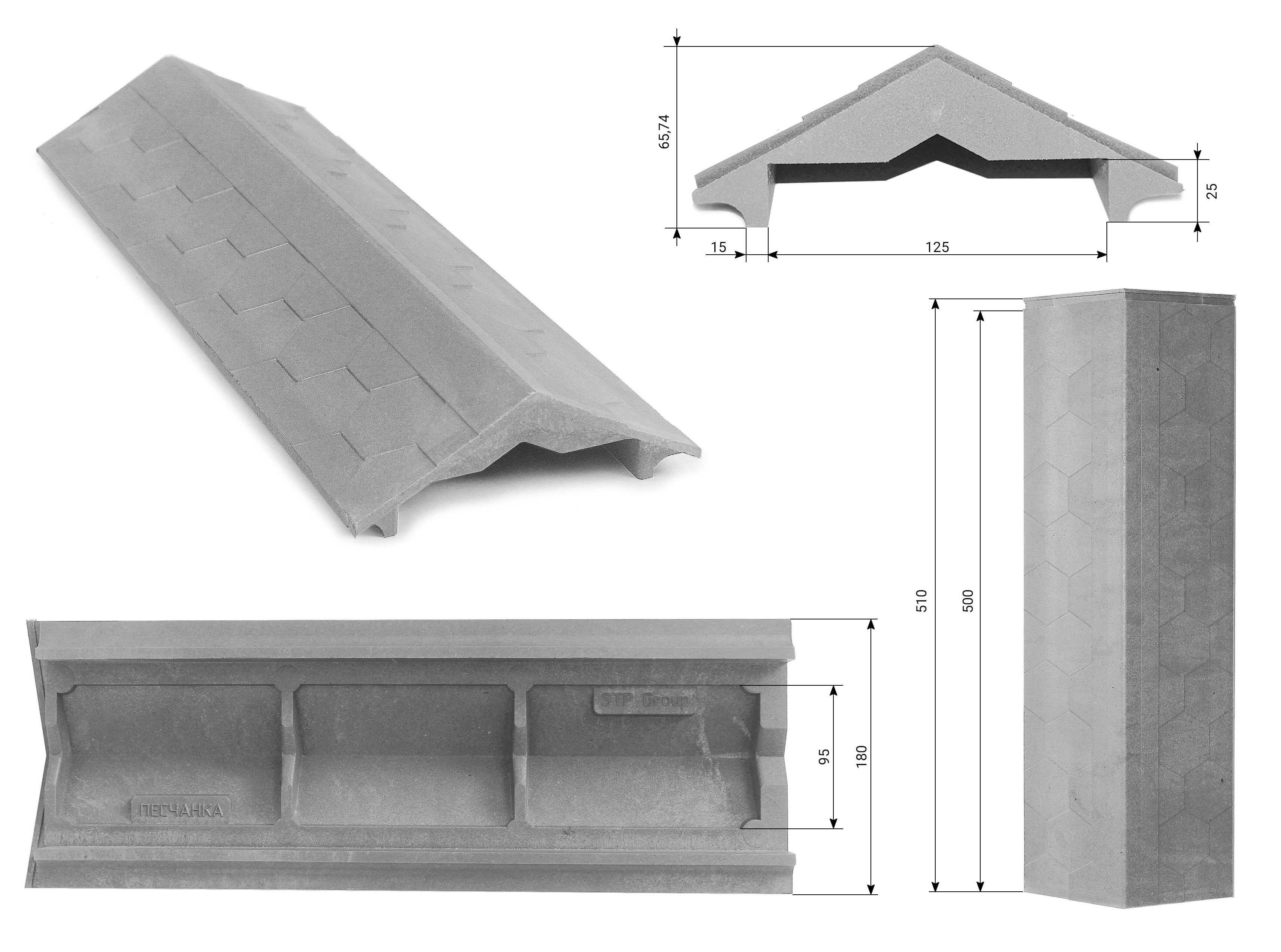

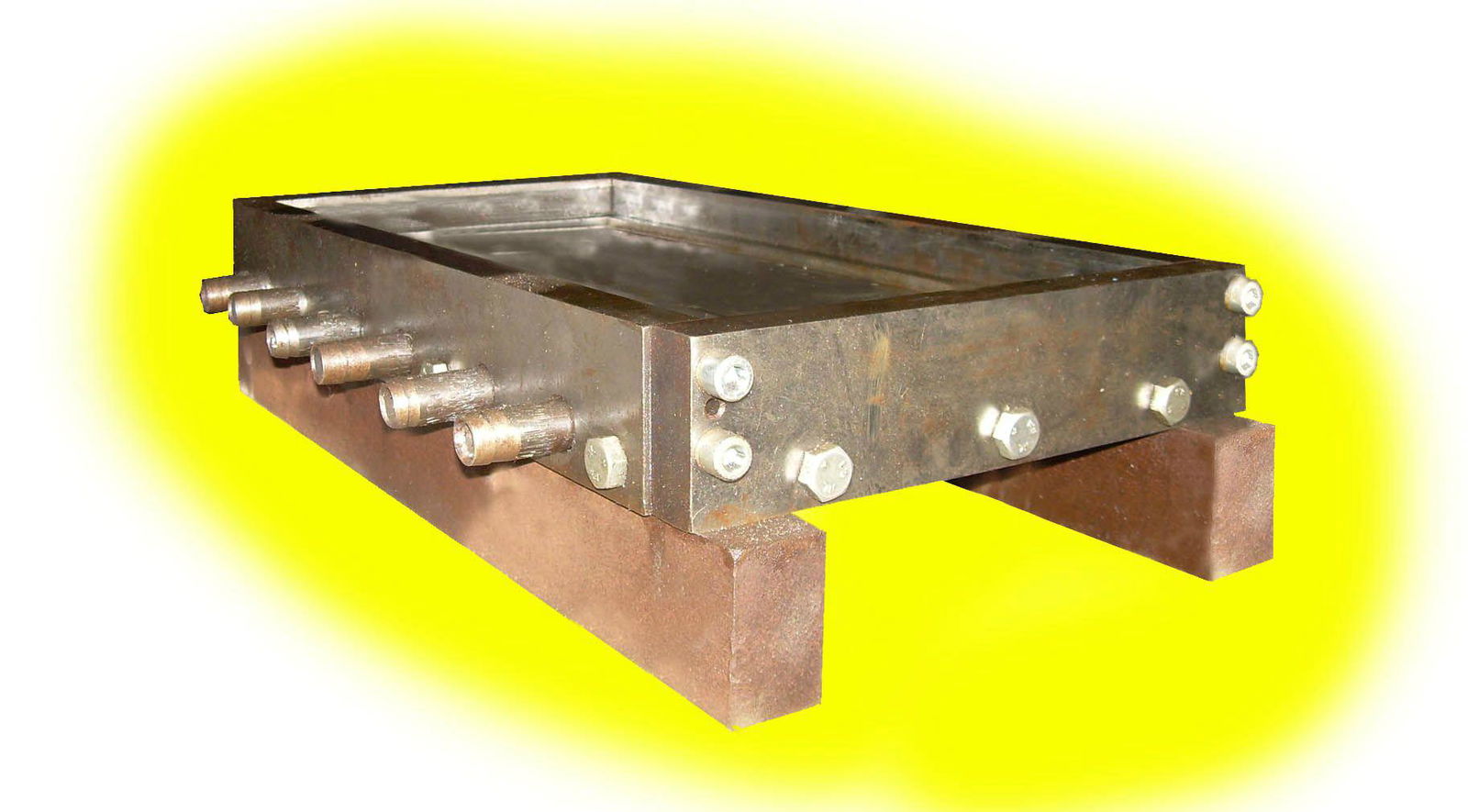

Пресс-формы — согласно каталогу пресс-форм.

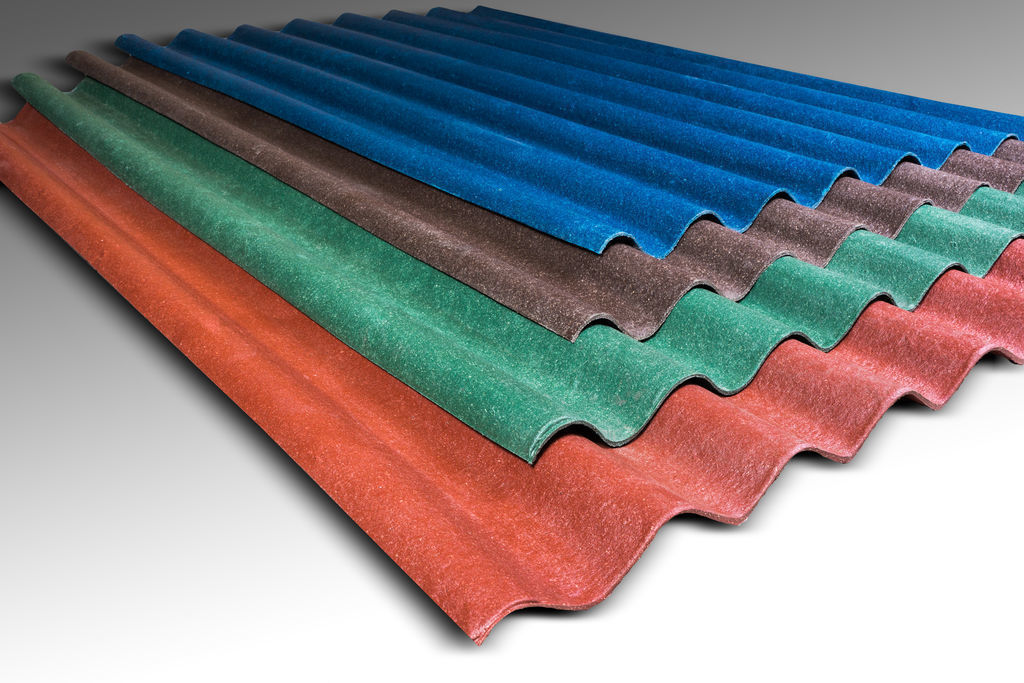

Получаемая продукция: черепица, кровельные элементы различной сложности, тротуарная плитка, дорожные бордюры, дорожные столбики, канализационные люки, малые архитектурные формы, элементы дорожного строительства.

Фото

Установка нагрева песка:

Смеситель полимербетона:

Щит управления:

Измельчитель полимеров и пленок:

Продукция

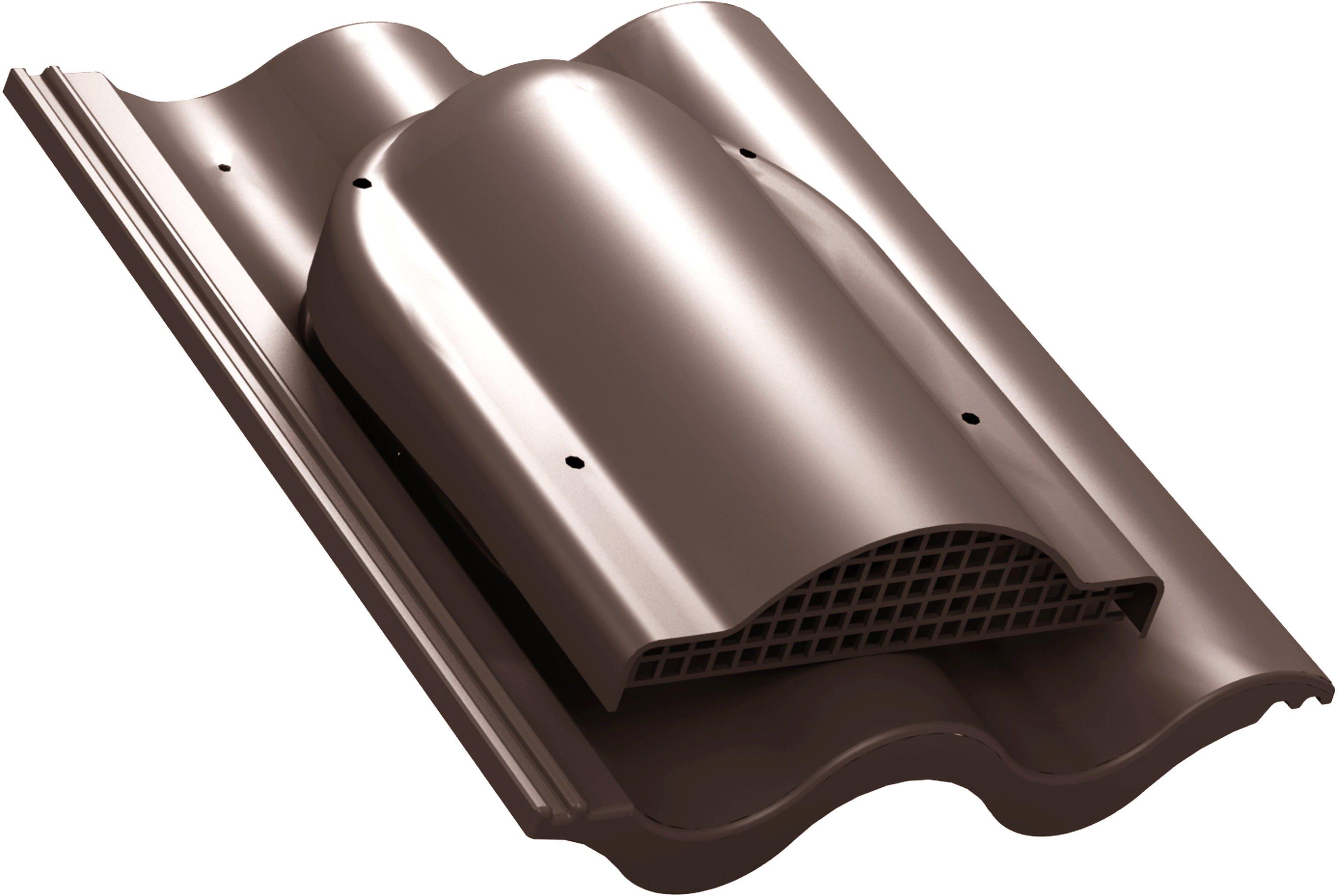

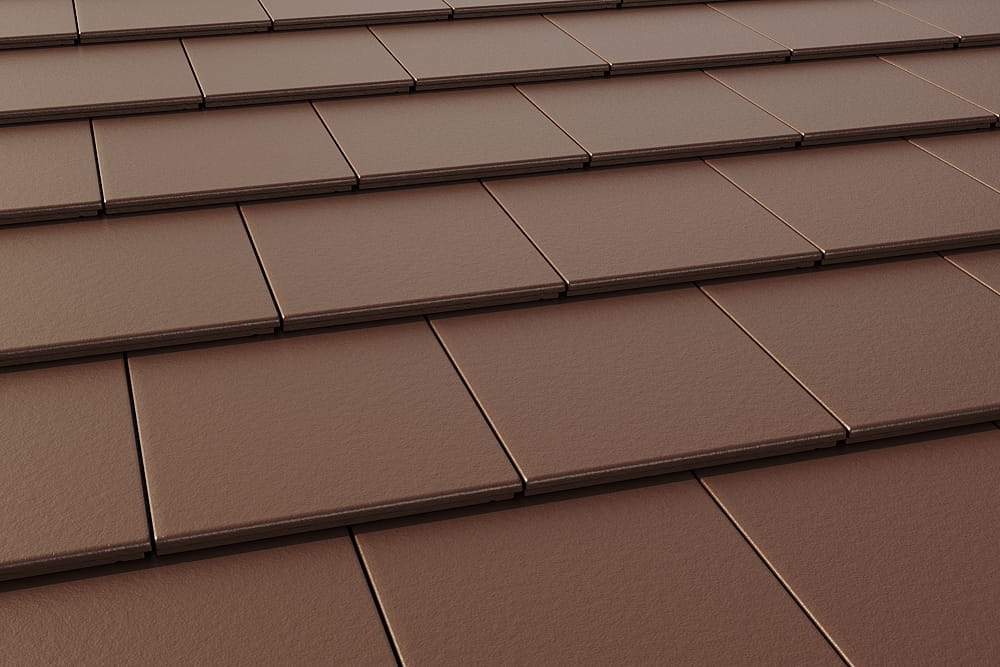

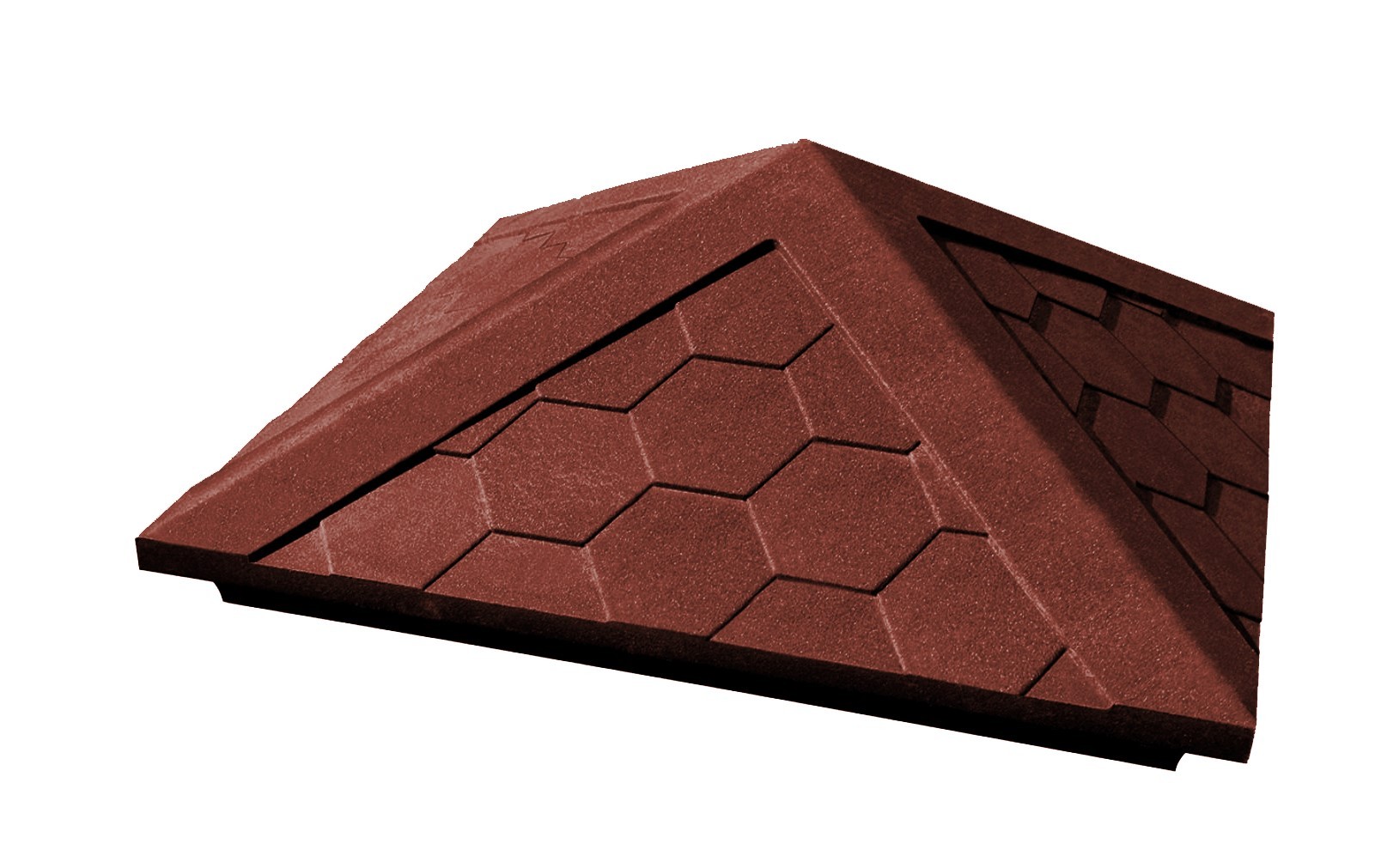

Ниже представлены некоторые образцы продукции, получаемой на линии по производству полимерпесчаных изделий: полимерпесчаная черепица, плитка, люки.

Видео

Линия по производству полимерпесчаных изделий в работе:

youtube.com/embed/A6W9fXFn4fw?rel=0&fs=1&wmode=transparent» frameborder=»0″ allowfullscreen=»» title=»JoomlaWorks AllVideos Player»/>

Услуги по привязке оборудования к месту, монтажу, пусконаладочным работам, выпуском опытной партии и обучением персонала входят в стоимость оборудования.

По желанию клиента оборудование полимерпечасного производства ЛППИ комплектуется пресс-формами – черепица романская, пазовая, ленточная, коньковая, плитка пола, тротуарная плитка, бордюрный камень, дорожный столб, греющая плита, дорожные люки различного предназначения, и т.д.

Возможно изготовление пресс-формы для ЛЮБОГО изделия по желанию заказчика.

Условия оплаты и поставки — предоплата 50% после подписания договора, 50% после приема и испытаний оборудования, перед отгрузкой.

Гарантия 1 год. Послегарантийное обслуживание.

Срок изготовления оборудования — 30 рабочих дней с момента предварительной оплаты.

теги: полимерпесчаное производство, оборудование для производства полимерпесчаной плитки, черепицы, люки, полимерпесчаное оборудование цена, оборудование для производства полимерно-песчаной плитки технология

Полимерпесчаная черепица: характеристики, производство, оборудование, укладка

Введение полимеров в состав композитных стройматериалов значительно улучшает их потребительские и технические характеристики. Благодаря указанной модификации увеличиваются эксплуатационные сроки, возрастают эстетические показатели.

Благодаря указанной модификации увеличиваются эксплуатационные сроки, возрастают эстетические показатели.

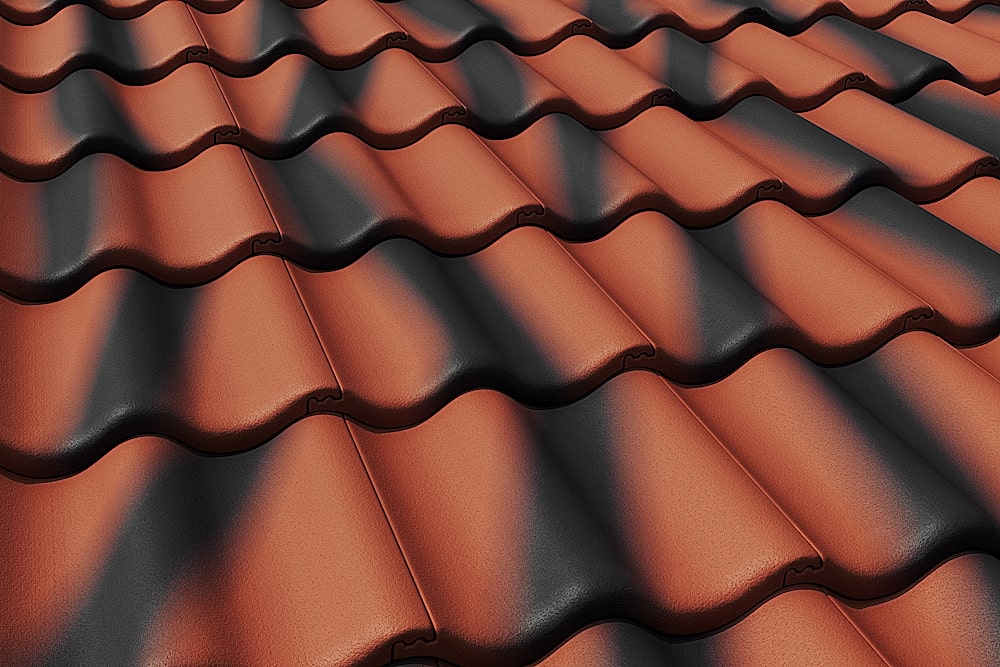

Тенденция обогащения полимерами не обошла стороной и сферу производства кровельных покрытий. В итоге появилась полимерпесчаная черепица, ни в чем не уступающая своему керамическому прототипу, а по ряду критериев существенно опережающая его.

Созданную из смеси раскаленного полимера, пигмента и чистого песка черепицу сложно отнести к разряду искусственных материалов. Все же в ее составе преобладают природные составляющие. Основную массу, примерно 60 – 75%, слагает промытый и просушенный песчаный заполнитель, 1% — красящее вещество.

Оставшаяся доля в процентном соотношении отведена полимерному компоненту, призванному связывать все воедино. Он придает форму, обеспечивает прочность и устойчивость к всевозможным внешним явлениям. Благодаря использованию мягких и жестких пластиков материал получает уникальные свойства и, как следствие, популярность в кровельном деле.

К экологическим преимуществам изготовления означенного вида покрытия смело приплюсуем возможность наиболее рациональным способом утилизировать полимерные отходы. Полиэтиленовую упаковку, жесткую тару, отслужившие бытовые принадлежности перерабатывают и получают исходник для производства черепичин.

По сути, пусть и меньшая, но близкая к половине часть итогового продукта практически ничего не стоит, что весьма положительно отражается на интересном для покупателя аспекте — цене. Такая кровля обойдется гораздо дешевле, чем ее исторический керамический предшественник, а служить будет ровно столько же.

Нельзя не отметить цветовые достоинства полимерно-песчаного покрытия. Колоритная гамма у него ощутимо богаче, что предоставляет обширную возможность для выбора покупателям, а архитекторам с дизайнерами для разработки потрясающих идей.

К признанным строителями и потребителями достоинствам полимерпесчаного штучного покрытия относятся:

- Легковесность.

Усредненная масса 1м² такой кровли варьирует в пределах 21 – 30 кг, что примерно вдвое меньше массы керамического и песчано-керамического покрытия. Это значит, что можно сэкономить на сооружении основания под укладку, т.к. оно не должно быть настолько же мощным.

Усредненная масса 1м² такой кровли варьирует в пределах 21 – 30 кг, что примерно вдвое меньше массы керамического и песчано-керамического покрытия. Это значит, что можно сэкономить на сооружении основания под укладку, т.к. оно не должно быть настолько же мощным. - Отсутствие пор.

- Ударопрочность. Полимерно-песчаным черепичинам не свойственно так же легко скалываться и биться как керамическим собратьям. Процент «боя» в процессе транспортировки и укладки значительно меньше, что в очередной раз положительно влияет на общий бюджет стройки.

- Сопротивляемость негативным воздействиям. Материал без утраты прочностных качеств переносит 500 циклов замораживания/размораживания.

Стойко отражает химические и биологические атаки, противостоит УФ, не теряет цвет.

Стойко отражает химические и биологические атаки, противостоит УФ, не теряет цвет. - Технологичность. В черепичинах не нужно высверливать отверстия для фиксации, крепеж закладывается в ходе изготовления. Имеются верхние зацепы, с помощью которых элементы кровли цепляются за обрешетку, и боковые замки, с помощью которых формируется монолитное покрытие. Запросто режется пилой.

- Ремонтопригодность. По аналогии со всеми штучными вариантами кровли при необходимости заменяются только поврежденные лепестки, а не полностью весь материал. Демонтаж черепичины и установка новой не составляет особого труда.

- Изоляция. Несмотря на практически полное отсутствие пор, полимерпесчаная кровля отличается высокими звукоизоляционными качествами, что объясняется специфическими свойствами полимерного связующего компонента. Из-за низкой теплопроводности на поверхности нет конденсата.

В доме с описываемой нами кровлей не ощущается летний зной, зимой не чувствуется холод. Превосходные изоляционные показатели позволяют сокращать толщину утеплителя, использовать не самые эффективные и, следовательно, дорогостоящие изоляционные материалы в формировании кровельного пирога.

Превосходные изоляционные показатели позволяют сокращать толщину утеплителя, использовать не самые эффективные и, следовательно, дорогостоящие изоляционные материалы в формировании кровельного пирога.

К списку достоинств добавим простоту и дешевизну производства черепицы из полимерно-песчаной смеси. Готовую к работе линию можно расположить в гараже или подобном небольшом помещении. Только нужно обеспечить площадь, выбранную для организации мини-заводика, мощной вытяжной вентиляцией, т.к. выпуск продукции из полимеров довольно опасный процесс.

Изготовление штучного кровельного покрытия из песка с полимерной составляющей включает ряд этапов, каждый из которых должен быть выполнен с максимальной ответственностью.

Тонкости подготовки компонентов

Использование в производстве песка и полимерных отходов предполагает необходимость в подготовке сырья к процессу изготовления. В частности, песок должен быть промыт, просеян и тщательно высушен. Недопустимо применение этого материала с глинистыми и органическими включениями, наличием частиц более 3 мм и воды.

Промытый и просеянный карьерный или речной песок требующейся фракции можно купить в готовом виде. А можно выполнить просев, мойку и сушку самостоятельно, но для этого следует запастись ситом соответствующего размера, емкостью для промывки и баками для воды.

В подготовке полимерной массы к производству черепицы гораздо больше нюансов. Однако требований к полученному сырью значительно меньше, чем, к примеру, к компонентам для изделий вторичной переработки.

Допускается незначительное наличие жира, потому что он все равно выгорит, необязательно проводить сортировку и мойку. Однако пластиковое сырье необходимо скрупулезно осмотреть, избавить от металлических деталей, фольги. Желательно смывать машинное масло, но в особом усердии нет необходимости – оно выгорит.

Речь о сортировке зашла в связи с тем, что в изготовлении полимерно-песчаного покрытия используются разные по жесткости полимеры, это:

- Мягкая продукция. К ней относится одноразовая и многоразовая полиэтиленовая упаковка.

- Жесткие изделия. Отслужившие бытовые предметы и материалы из ПЭТ, АБС пластика, полипропилена, полистирола.

Берут и тот, и другой вид примерно в равных долях, но желательно, чтобы жесткая составляющая слегка преобладала, хотя бы на 5 – 10 %.

Абсолютно непригодны тугоплавкие полимерные материалы: фторопласты, поликарбонаты. Может использоваться, но не слишком подходит легкоплавкий ПВХ, потому что частично выгорит.

Измельчение и перемешивание полимеров

Полимерная масса, состоящая из мягких и жестких компонентов, предварительно измельчается. Работа производится на дробильной машине. Обязательно соблюдается правило смешивания полимеров с разными свойствами, чтобы обеспечит стандартные качественные характеристики продукции.

В составе должны быть и полиэтилены, обеспечивающие прочность при отрицательных температурах, и жесткие полимеры, гарантирующие прочность в жару. Если имеется возможность не использовать отходы, то лучше купить гранулят подходящей марки, правда из-за него увеличится себестоимость.

После подготовки и измельчения полимерная масса поступает в экструдер. В этой машине производится перемешивание полимерных компонентов под нагревом. Перемешивание производится не на молекулярном уровне, что вообще невозможно для разнородных полимеров. Достаточно простого соединения за счет вязкости расплава.

В результате получается вязкая масса, по консистенции схожая с дрожжевым тестом. На выходе из экструдера это «тесто» снимается оператором, облаченным в брезентовые рукавицы. Он буквально комкает снятую массу в некий шар диаметром приблизительно 10 см.

Этот шар, так называемый агломерат, бросают в емкость с водой для охлаждения. Не дожидаясь полного остывания, извлекают оттуда и отправляют дальше остывать без воды и сохнуть.

Бывает, что в процессе перемешивания и нагрева смесь для производства полимерпесчаной черепицы вытекает из оборудования прямо на пол. В это ничего страшного нет. Массу нужно собрать и пустить в дело, вместе с прошедшими через емкость с водой шарами все это измельчается в щепу с размерами от 1 мм до 10 мм.

Формовка черепицы из полимерно-песчаной массы

На этом этапе происходит смешивание измельченной в щепу полимерной массы, песка и красящего пигмента. Процесс выполняется в термосмесительном агрегате. Пропорции ингредиентов подбираются в зависимости от типа выпускаемой продукции.

Оптимальными для изготовления черепицы долями считаются 24% полимеров, 75% песка, 1% пигмента. Важно в ходе работы непрерывно поддерживать рабочий объем сырьевой массы, добавляя составляющие в требующихся процентах.

Заметим, что подбор пропорций оказывает влияние на скорость изготовления и как результат на производительность. Чем больше в сырьевом составе песка, тем медленнее будет производиться расплавление, потому что он дольше разогревается.

Смешивание должно производиться так, чтобы каждая песчинка полностью обволакивалась полимерной оболочкой. Вал смесительного агрегата обеспечивает равномерное поступление смеси в три условные зоны, различающиеся по температуре.

Перемещаемая лопастями смесь плавно переходит стадии расплава и насыщения песчаным наполнителем с красителем, что гарантирует равномерность физико-механических качеств полученной плитки и равномерность цвета по всей ее мощности.

Подготовленная к формовке масса, напоминающая тугое пельменное тесто, выдавливается из агрегата через открытую работником заслонку. Оператор обрезает ножом выдавленный кусок требующегося объема и весом около 2 кг. После контрольного взвешивания неостывшая еще заготовка перекладывается в форму с помощью простого совка.

Форму устанавливают в прессовальное оборудование, нижняя плита которого способна передвигаться. Полимеризация и твердение заготовки производится в разных температурных режимах: верхняя поверхность обрабатывается при температуре 80º, а нижняя – при 45º или в течение 30-50 секунд охлаждается еще сильнее.

Указанный метод охлаждения способствует своеобразному выдавливанию полимеров на поверхность черепичины, благодаря чему образуется глянец. Если планируется производство матовых плиток, то обе поверхности полимеризуются в равных температурных режимах.

Оборудование производственной линии

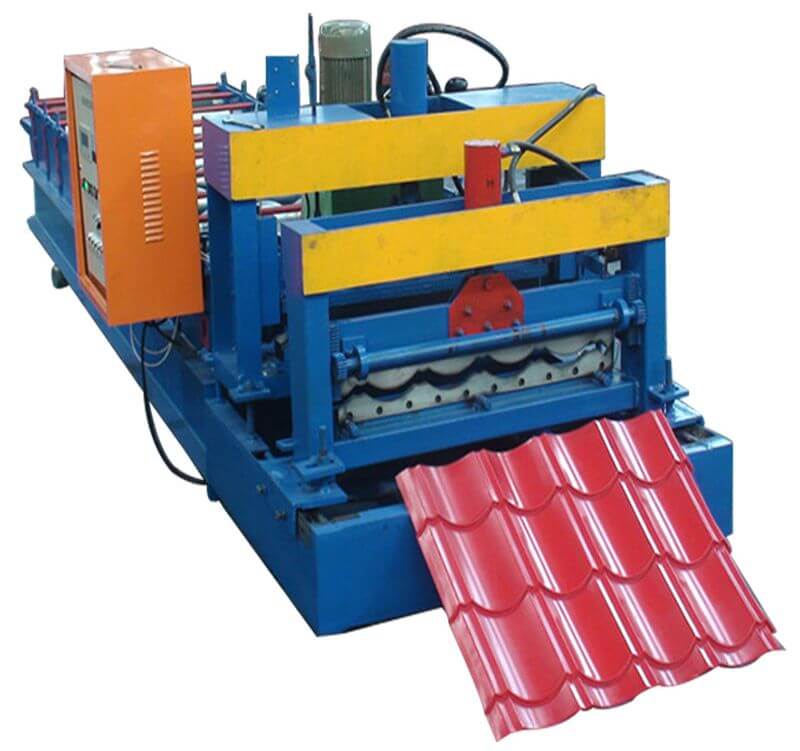

В производстве полимерно-песчаных изделий, применяемых как в кладке штучной кровли, так и в обустройстве пешеходных зон с дорожками, используется аналогичное оборудование. Выполняющий финишную работу пресс подходит для выпуска и тротуарной плитки, и черепичин.

Выполняющий финишную работу пресс подходит для выпуска и тротуарной плитки, и черепичин.

Производственную линию можно приобрести в полной комплектации или собрать из отдельных агрегатов. Однако даже готовый комплект рабочих систем можно дополнять или не дополнять агрегатами, не имеющими ведущего значения, по собственному усмотрению.

В обязательную к применению рабочую комплектацию входит:

- Дробилка отходов. Оснащенный ножами агрегат, способный измельчать полимерное сырье на частицы фракции до 30 мм, а агломерат на частицы фракции до 10 мм. Согласно эксплуатационной специфике требует частой заточки ножей.

- Экструдер. Предназначен для перемешивания полимерных ингредиентов под высокотемпературным воздействием. Снабжен валом, обеспечивающим равномерный замес, и легко заменяемыми ТЭН-ами.

- Агрегат плавильно-нагревательный (аббревиатура АПН). Применяется для смешивания раздробленного полимерного агломерата с песком и пигментом.

Обеспечивает разную скорость и нагрев проходящей через него массы, что гарантирует равномерность смешивания.

Обеспечивает разную скорость и нагрев проходящей через него массы, что гарантирует равномерность смешивания. - Пресс. Малогабаритная прессовальная установка с подвижной плитой внизу. оборудована двумя независимыми охлаждающими контурами, что обеспечивает разницу температур на тыльной и лицевой поверхности черепичного лепестка.

- Гидростанция и баки с водой для охлаждения. Мощность гидравлической насосной станции и полезный объем емкостей для охлаждения подбирают, ориентируясь на предполагаемую производительность.

Кроме основных типов оборудования, требующихся для производства лепестков полимерпесчаной черепицы, потребуются дополнительные машины. К примеру, дробилка для брака, которой пользуются, чтобы измельчить неудачные черепичины.

С другой стороны, измельчить бракованные изделия можно кувалдой, а затем пропустить их через дробилку, используемую на подготовительном этапе для всех отходов.

Не помешает обзавестись сушилкой песка. Хотя избыток влаги в материале испаряется в период температурной обработки, но в это время могут образоваться поры и полости в полимерно-песчаной массе, что, безусловно, снизит прочностные характеристики продукции.

Хотя избыток влаги в материале испаряется в период температурной обработки, но в это время могут образоваться поры и полости в полимерно-песчаной массе, что, безусловно, снизит прочностные характеристики продукции.

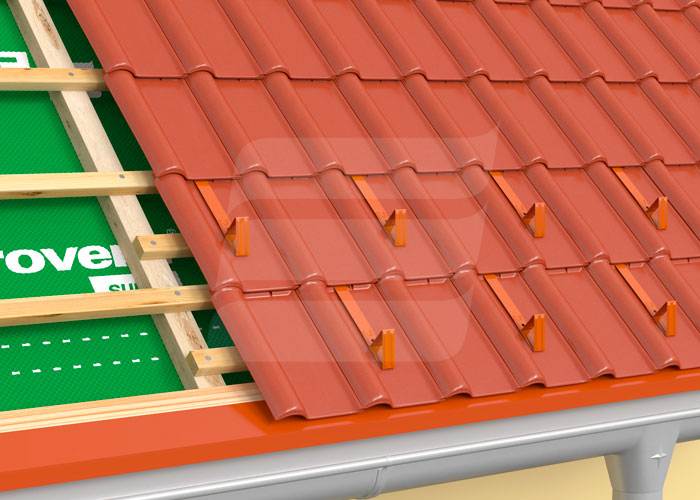

Как и любой другой вид штучной кровли полимерпесчаная черепица непригодна для пологих крыш. Удачно смотреться и отлично служить она будет, если уклон конструкции по минимуму составит 22º.

Верхних пределов уклона нет, доступна укладка на крайне крутые поверхности. Например, оголовки узких смотровых башенок с винтовой лестницей внутри. Однако рекомендовано не увлекаться крутизной свыше 60º.

Так как этот вид черепицы отличается незначительным весом, отпадает необходимость в сооружении мощной стропильной системы. Для изготовления стропильных ног берут брус со сторонами 50…70 мм, устанавливают их через 1,0 м – 1,5 м.

Обрешетку сооружают из бруска со сторонами по 50 мм, контробрешетку делают из бруска 30×50 мм. Шаг решетин зависит от размеров черепичин, каждая из которых должна лежать как минимум на трех опорах.

Технология укладки аналогична монтажу традиционной глиняной черепицы. Укладка начинается от линии карниза и продвигается вверх к коньку. Решетины служат и опорами, и направляющими.

В ендовы укладываются жестяные угловые элементы, закрепляемые к обрешетке еще до устройства черепичного покрытия. Для коньковых и вальмовых хребтов выпускают стандартные для черепичных кровель детали.

Желающие обустроить вальмовую крышу свободно разрежут элементы в нужный размер, а остатки установят в следующих рядах или на другом скате. Совершенно ни к чему непригодных обрезков, как правило, минимум.

С нюансами изготовления полимерно-песчаной штучной кровли ознакомит ролик:

Видео о правилах тестирования полимерно-песчаного кровельного покрытия:

Видео-презентация покрытия от российского производителя:

youtube.com/embed/-_zicScPFfo» allowfullscreen=»allowfullscreen»/>Особенности изготовления полимерно-песчаной штучной кровли лишают материал стандартных для строительной керамики недостатков. Если они известны владельцу дома, подыскивающему подходящий вариант для обустройства крыши, он непременно обратит внимание на этот вид. И не пожалеет ближайшие 50 лет.

Оборудование для производства полимерпесчаной черепицы

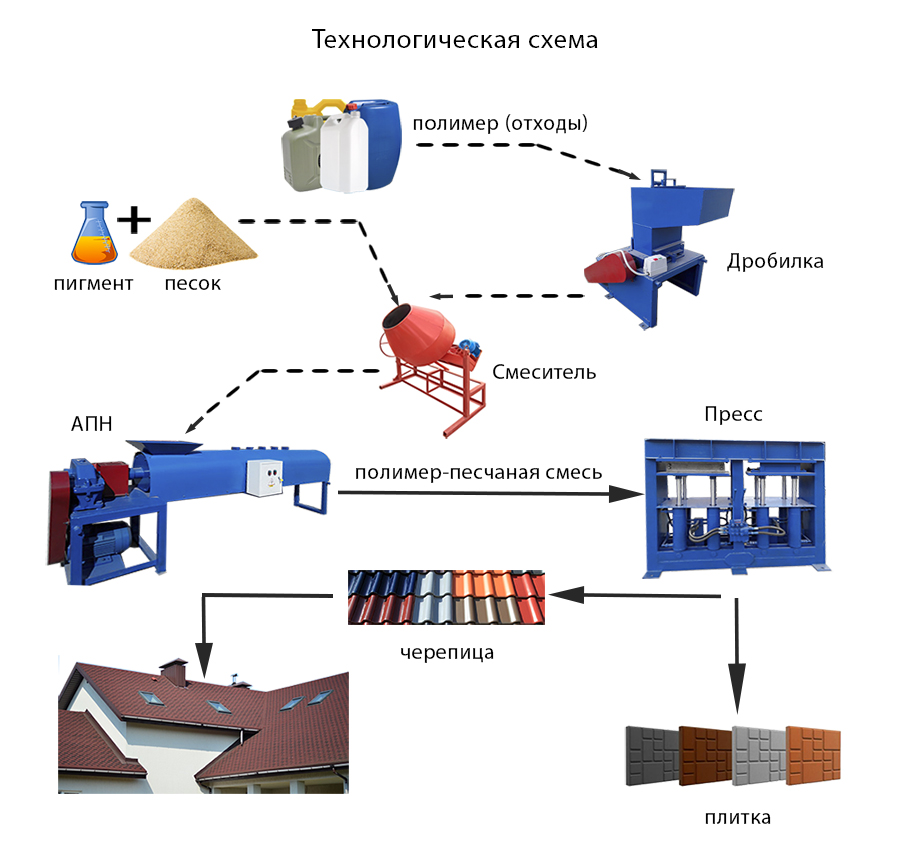

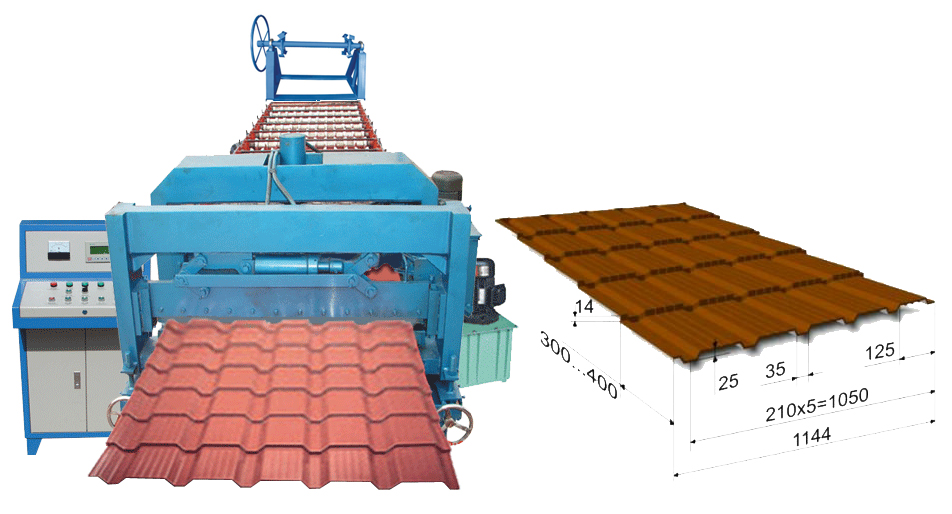

Технология изготовления черепицы из полимерпесчанной смеси включает в себя измельчение мягких и твердых полимеров, добавление в смесь песка, нагревание полученной массы и прессование изделия с применением формы.

Каждый из этапов, требует от оператора внимательности и выполнения определенных технологических норм. Так как масса, из которой происходит изготовление конечного продукта, имеет агрессивную среду, все оборудование для производства полимерпесчаной черепицы необходимо комплектовать из агрегатов, имеющих работоспособные узлы, рассчитанные для обработки таких материалов.

Измельчение полимеров

Для получения качественного изделия, необходимо использовать мягкие и твердые полимеры в соотношении 1:1. При использовании полимерных отходов, необходимо убедиться в отсутствии в них металлических включений и фольги.

Массу загружают в дробильную машину для тщательного измельчения, в результате которого мелкие частицы полимера превращаются в хлопья. Фракции частиц полимера могут составлять на этом этапе 30мм.

Подготовка смеси из полимеров

Следующим этапом изготовления черепицы является подготовка смеси из полимеров под действием их нагрева в экструзионной машине. Полученная масса имеет вид дрожжевого теста, которое формуется на выходе оператором в шар, диаметром в 100мм. Масса охлаждается в воде и подвергается повторной обработке в дробильной установке. После повторного дробления, фракции полимера могут иметь размер в 1-10мм.

Экструзионная установка имеет цилиндр, внутри которого происходит нагрев и перемешивание полимеров. Его диаметр можно изменять в зависимости от объема используемой массы. В качестве нагревательного инструмента, используются ТЭНы, которые легко можно заменить в случае их выхода из строя.

Его диаметр можно изменять в зависимости от объема используемой массы. В качестве нагревательного инструмента, используются ТЭНы, которые легко можно заменить в случае их выхода из строя.

Дробильная машина и экструдер – это оборудование для производства полимерпесчаной черепицы, позволяющее подготовить полимерную массу для основного процесса формировки изделия из него.

Подготовка массы для формирования изделия

В подготовленный полимер необходимо добавить песок и краситель в пропорциях 24:75:1. Для получения качественного продукта, песок должен быть сухим и иметь мелкозернистую фактуру с фракциями до 3мм.

Состав его должен исключать включения глины и пылевидных частиц, а также гравия и камней. Для получения изделия, имеющего определенный цвет, в массу добавляется краска. Если необходимости в получении цветного изделия нет, краситель можно заменить специальным железо-окислым пигментом.

Все составные части загружаются в плавильно-нагревательный агрегат (АПН) через загрузочный бункер. С помощью шнековой системы, масса поступает в трубу, где происходит ее нагрев до определенной температуры, вследствие чего, полимер обволакивает частицы песка.

С помощью шнековой системы, масса поступает в трубу, где происходит ее нагрев до определенной температуры, вследствие чего, полимер обволакивает частицы песка.

Заготовки для дальнейшего прессования подаются через отсекатель. Важнейшим условием, позволяющим получать однородную консистенцию, пригодную для изготовления качественной продукции, является четкое соблюдение температурного режима в каждой зоне, и исключения перегрева массы.

Формовка черепицы

Масса, получаемая из плавильного агрегата, разделяется оператором на части по 1 кг с помощью взвешивания на электронных весах. Две части массы загружаются в пресс, где в течение 30-50 сек. происходит прессование изделия. Поверхность черепицы может иметь глянцевую или матовую составляющую.

Для получения глянца, охлаждение пресс формы осуществляется с применением двухконтурного метода. При этом верхняя часть формы нагревается до 80°С, а нижняя — до 40°С. Для предотвращения излишнего изгиба черепицы, ее прижимают грузом на столе, где она проходит процесс окончательного охлаждения. Матовая поверхность черепицы получается при одноконтурном нагреве, в процессе которого обе части пресс-формы имеют одинаковую температуру.

Матовая поверхность черепицы получается при одноконтурном нагреве, в процессе которого обе части пресс-формы имеют одинаковую температуру.

Социальные закладки

Оборудование для производства полимерпесчаных материалов

Полимерпесчаное оборудование позволяет производить новые виды материалов, обладающие уникальными свойствами и потребительскими качествами, что выгодно отличает их от классических видов продукции из бетона и пластиковых строительных материалов.

Изделия для сада и огорода

- Плитка садовая полимерпесчаная

- Полимерпесчаные садовые ограждения

- Доска полимерпесчаная

Изделия для дорожного покрытия

- Полимерпесчаная брусчатка

- Плитка тротуарная полимерпесчаная

- Полимерпесчаные бордюры

- Каналы для отвода воды полимерпесчаные

- Люки канализационные полимерпесчаные

- Люки дачные полимерпесчаные

Кровельные материалы

- Полимерпесчаная черепица

- доборные элементы для кровли

Облицовочные материалы

- Плитка цокольная полимерпесчаная

- Доска полимер песчаная

- Доска древесно-полимерная (ДПК)

Полимер песчаный композит это искусственно созданный материал, не встречающийся в природе и сочетающий в себе качества несвойственные для других материалов: высокая прочность и надежность, долговечность, малый вес, привлекательный внешний вид и удобство монтажа.

Технология производства

Состав композитной смеси для изготовления полимер-песчаных изделий включает в себя наполнитель (песок), полимер и краситель. Вместо песка могут использоваться отходы горно-обогатительных комбинатов, отсевы пород.

На первом этапе производства осуществляется дробление полимерных отходов (пластмасс, пластика), либо в случае полиэтилена — агломерация, для получения полимера из вторичного сырья.

На втором этапе осуществляют равномерное смешение основных компонентов: наполнитель + полимер + краситель. От выбора пигмента будет зависеть цвет будущего изделия.

На третьем этапе тщательно перемешанную сухую смесь, помещают в плавильный агрегат (АПН) и подвергают термической обработке, в результате чего происходит обволакивание полимером каждой частицы наполнителя.

При последующей формовке и застывании полимер песчаная масса образует однородную монолитную структуру с высокой прочностью..jpg) Готовый материал складывают на поддоны и отправляют на хранение.

Готовый материал складывают на поддоны и отправляют на хранение.

Основное оборудование

Агрегат плавильно-нагревательный (АПН)

АПН предназначен для перемешивания и разогрева компонентов полимерпесчаного композита (песок, полимер, пигмент) и получения однородной массы консистенции тугого теста.

Предварительно подготовленная, равномерно промешанная смесь полимерных компонентов подается в разогретую рабочую камеру АПН через приемный бункер, шнеком проталкивается вглубь камеры. Шнек, вращаясь, обеспечивает перемешивание композитной смеси и ее продвижение внутри рабочей камеры с прохождением через зоны нагрева.

Пресс формовочный

Пресс служит для формовки изделий. Получаемая масса в экструдере закладывается в пресс-форму установленную на рабочем столе пресса, формование изделия происходит под давлением при одновременном охлаждении пресс-формы, что позволяет значительно увеличить производительность, готовое изделие извлекается из формы нижними толкателями автоматически и готово к складированию на поддоны уже без дополнительного вылеживания (в отличии от цементных изделий).

Пресс-формы

Пресс-формы устанавливаются на формовочный пресс и позволяют производить широкий перечень продукции.

Дробилка

Назначением дробилки является подготовка полимера из вторичного сырья (дробление до однородной фракции) для дальнейшего использование, предлагаемые дробилки являются универсальными, поскольку могут перерабатывать как твердые, так и мягкие пленочные материалы (агломерация не требуется), в зависимости от интенсивности производства дробилки могут быть разной производительности, могут перерабатываться банки, бутылки, канистры и другие отходы полимеров.

Полимерпесчаное оборудование может использоваться в производстве композитных материалов с различной рецептурой, для изготовления широкого ассортимента продукции на их основе (полимер- песчаной, полимер- стекольной, полимер-резиновой, полимер-фаянсовой и т.д). 100% состоящих из вторичных составляющих по массе.

В конструкции оборудования применен ряд уникальных технических решений, что позволило добиться высоких показателей качества и надежности, изготавливаемой на нем продукции.

К преимуществам оборудования можно так же отнести возможность использования в производстве сложно перерабатываемых видов пластмасс: слойные пластмассы, упаковочные материалы из сшитого полиэтилена, пластмассовые материалы с фольгированным слоем, обрезь полиэфирного иглопробивного ворсового термоскрепленного полотна и т. д. Подобные отходы вывозятся для захоронения на полигоны ТБО или сжигаются.

С помощью предлагаемого полимерного оборудования можно создать полный цикл производства – от подготовки сырья до готового изделия по выгодной цене. Это позволяет выпускать продукцию широкой номенклатуры

Узнать стоимость оборудования и получить консультацию

| Технология производства полимер-песчаных изделий Полимерпесчаная черепица и плитка тротуарная – технология производства

Предлагаемая технология производства полимерно песчаной черепицы из полимерных отходов не предполагает очистку и глубокую сортировку сырья. Предлагается лишь придерживаться соотношения 40-50/60-50 так называемых мягких (полиэтилены) и жёстких (полипропилены, полистиролы, АБС пластики, ПЭТ и пр.) полимеров. В таком примерно соотношении отходы и находятся на свалках.

Кроме отходов полимеров в производстве черепицы требуется песок. Он используется как наполнитель и должен быть сухим, просеянным без глинистых и пылевидных включений. Предварительная переработка сырья.

Подготовка полимерпесчаной массы

Получение полимерпесчаной массы и формовка черепицы

Важно получить качественную смесь – частицы песка должны полностью обволакиваться полимерами, без пробелов. Это достигается уникальной конструкцией вала, рассчитанной опытным путем. Точнее не рассчитанной, а вымученной опытными конструкциями и научными исследованиями. В результате лопасти на валу расположены так, что при вращении вала скорость продвижения массы разная в 3х зонах нагрева, что обеспечивает полный расплав полимера и качественное смешивание с наполнителем. Таким образом, полученная полимерно-песчанная масса с температурой на выходе около 170-190 градусов и консистенцией тугого пельменного теста выдавливается из машины после открытия заслонки. Оператор отрезает ножом необходимое количество, взвешивает на весах, и получив нужное (около 2-х кг.), обычным совком укладывает в форму.

Ассортимент выпускаемой продукции

Проблемы, возникающие в связи с производством стройматериалов из полимерпесчаной смеси

По сырью

Прочее

Оборудование для производства полимерпесчаной черепицы

Дробилка отходов

Экструзионная установка

Термосмесительная установка (АПН – агрегат плавильно-нагревательный)

Пресс

Дополнительные формы для изготовления тротуарной плитки, черепицы, брусчатки и многого другого

|

ООО «ПМБ»

Оборудование для производства черепицы и тротуарной плитки

из полимер-песчаной смеси

Мини-завод по производству изделий из полимер-песчаной смеси «Чистый Мир»

Дробилка отходов роторная ДОР 500 предназначена для измельчения мягких и твердых полимеров различных фракций. Данное оборудование предназначено для работы в составе технологической линии по производству изделий из полимер-песчаной смеси «Чистый Мир».

Экструдер ЭГ-300 предназначен для плавления (усреднения) мягких и твердых полимеров различных фракций. Данное оборудование предназначено для работы в составе технологической линии по производству изделий из полимер-песчаной смеси «Чистый Мир»Термошнекосмесительная установка ТСШУ-300 (агрегат нагревательно-плавильный) предназначена для смешивания и плавления полимерной массы с песком и красителями .

Данное оборудование предназначено для работы в составе технологической линии по производству изделий из полимер-песчаной смеси «Чистый Мир».

Данное оборудование предназначено для работы в составе технологической линии по производству изделий из полимер-песчаной смеси «Чистый Мир». Пескосушилка ПС-500 предназначена для сушки песка. Данное оборудование предназначено для работы в составе технологической линии по производству изделий из полимер-песчаной смеси «Чистый Мир».

Гидравлический пресс ПАШ предназначен для прессования изделий из песчано-полимерной смеси. Пресс может работать как самостоятельно, так и в комплекте

технологического оборудования по производству изделий из

песчано-полимерной смеси «Чистый мир»

Гидравлический пресс для шерсти ПГШ

Пресс может работать как самостоятельно, так и в комплекте технологического оборудования для стригальных пунктов.

Упаковка кип в мешки производится с пятирядной обвязкой стальной отожженной проволокой.

Дополнительное оборудование

1. Гранулятор -может входить в состав экструдер

2 Автоматический дозатор смеситель

3.Система аспирации

Наименование и количество оборудования, произведенного ООО «ПМБ»,

входящего в состав линии по производству полимерпесчаной плитки и черепицы « Чистый мир ».

№ п/п |

Наименование товара |

Количество |

1 |

Дробилка отходов роторная «ДОР-500» |

1 |

2 |

Экструдер «ЭГ – 300» |

1 |

3 |

Термошнекосмеситель «ТСШУ» |

1 |

4 |

Сушилка песка «ПС-500» |

1 |

5 |

Пресс гидравлический «ПАШ – 1» |

1 |

Особенность нашего оборудования в том, что выпуск плитки черепицы может производиться как из стандартых материалов, так и из полигонного пластика, причем дополнительной обработки этого вида метериала не требуется.

На всем оборудование установлены высоконадежные приборы контроля и защиты от нежелательных последствий.

Оборудование мы можем Вам поставить как мини-заводом, так и по отдельности.

Внимание !!!

Мы не стоим на месте.И уже для Вас разработан новый мини-завод «Чистая линия». Применив новейшие технологии мы сократили мощность оборудования до 62 кВт/час, установили на всем оборудовании высоконадежные приборы контроля и защиты от нежелательных последствий, обслуживать новое оборудование стало проще. Новый мини завод «Чистая линия» состоит из пяти единиц-термошнек, сушилка песка, экструдер-гранулятор, формовочный пресс двойной, дробилка, система очистки воздуха, дозирующие и смешивающие агрегаты.

Подробнее

Оборудование для производства полимерпесчаной черепицы.

Песчаная плитка

Песчаная плиткаЛИНИЯ ПОЛИМЕРНЫХ ПРОДУКТОВ

Линия производства полимерпесчаных изделий (далее ЛППИ) предназначена для изготовления полимерпесчаных изделий (люков канализационных, смотровых колодцев ГТС, черепицы, элементов кровли различной сложности, тротуарной плитки, бордюров дорожных, столбов, решеток дорожных и тротуарных , ДМРВ и др.)

Таким образом, ЛППИ — это оборудование для производства полимерпесчаной черепицы, оборудование для производства полимерпесчаной черепицы, оборудование для производства полимерпесчаных люков, оборудование для производства всех видов других полимерпесчаных изделий.

Полимерпесчаные изделия по сравнению с традиционно используемой цементной тротуарной плиткой и керамической плиткой обладают рядом уникальных свойств. Они в два раза легче, имеют практически нулевое водопоглощение, более чем в два раза прочнее на изгиб, обладают отличной морозостойкостью (более 150 морозоциклов), малой истираемостью, что особенно важно для тротуарной плитки.

Назначение

НАЗНАЧЕНИЕ ЛИНИИ ПО ПРОИЗВОДСТВУ ПОЛИМЕРНЫХ ИЗДЕЛИЙ ЛПИ:

Линия для производства полимерпесчаных изделий (далее — линия) предназначена для изготовления полимерпесчаных изделий (черепица, элементы кровли различной сложности, тротуарная плитка, бордюры дорожные, столбы дорожные, люки канализационные, Люки ГТС, малые архитектурные формы, элементы дорожного строительства, ИТОГО БОЛЕЕ 20 ВИДОВ ИЗДЕЛИЙ ПО ЖЕЛАНИЮ ЗАКАЗЧИКА и т.д.).

Сырьем для производства полимерпесчаных изделий являются первичные полимеры, вторичное полимерное сырье и отходы полимеров: отходы полиэтилена, использованная полиэтиленовая пленка, отходы полимеров, вторичные полимеры, различные полимеры (ПЭТФ, ПВД, ПВХ, ПЭНД, ПП, PS) и пластика, получаемого при сортировке и отборе бытовых отходов, а также просеянного песка и пигментных красителей.

Преимущества оборудования для производства полимерпесчаных изделий и выбранной технологии:

- Наличие дешевого вторичного полимерного сырья (мешки, пленка тепличная (б/у), промышленные отходы полимерного производства).

- Возможность работы в режиме длительного производственного цикла (2-3 смены).

- Изготавливаемая продукция в процессе производства может быть окрашена в любой цвет по желанию заказчика.

- Высокий уровень рентабельности, не менее 100%.

- Небольшой штат рабочих.

- Малая занимаемая площадь, компактное размещение.

Часть оборудования

В СТАНДАРТНУЮ КОМПЛЕКТАЦИЯ входят:

Установка подогрева песка с эстакадой (предназначена для подогрева песка):

- Габаритные размеры: 3000х3400х3100 мм

- Мощность нагрева: 19.2 кВт

- Объем песка: 0,13 м3

- Масса бункера (без песка): 400 кг

- Производительность: 150-250 кг/ч

Смеситель полимерный бетонный (предназначен для смеси песка и полимеров и экструзии готовой массы):

- Габаритные размеры: 3500х900х1400 мм

- Мощность двигателя: 15 кВт

- Мощность нагрева: 12,5 кВт

- Вес: 907 кг

- Производительность: 150-500 кг/ч

Пресс 100 т/с (один на все формы изделий, предназначен для прессования полимерпесчаной массы в готовые изделия):

- Габаритные размеры: 2200х1450х960 мм

- Вес: 2.

5

5 - Привод: 4 кВт

- Усилие прессования: 60-100 т/с

Щит распределительный (предназначен для управления технологическим оборудованием линии):

- Габаритные размеры: 660х510х1900 мм

Агломератор полимерных материалов :

- Габаритные размеры: 1200x620x1600 мм

- Мощность двигателя: 18,5 кВт

- Вес: 450 кг

- Производительность: 150-200 кг/ч

Предназначен для измельчения отходов полимерной пленки и получения агломерата, пригодного для дальнейшей переработки в экструдерах и литьевых машинах в готовую продукцию.

Измельчитель полимеров и пленок (предназначен для измельчения полимеров для дальнейшего производства полимерпесчаной смеси):

- Габаритные размеры: 1325x1156x1843 мм

- Мощность двигателя: 15 кВт

- Вес: 1 т

- Производительность: 180-200 кг/ч

Пресс-формы — по каталогу пресс-форм.

Получаемая продукция: черепица, элементы кровли различной сложности, плитка тротуарная, бордюры дорожные, столбы дорожные, люки канализационные, малые архитектурные формы, элементы дорожной конструкции.

Фото

Установка для подогрева песка:

Полимерный бетоносмеситель:

Коммутатор:

Измельчитель для полимеров и пленок:

Продукты

Ниже представлены образцы продукции, получаемой на линии по производству полимерпесчаных изделий: полимерпесчаная черепица, черепица, люки.

Видео

Линия по производству полимерпесчаных изделий в работе.

Часто задаваемые вопросы о продуктах из полимерного песка

Как давно полимерпесчаная черепица присутствует на рынке России?

Этот отделочный материал впервые появился в начале 2000-х годов, когда в российское сталеплавильное производство были внедрены импортные технологии изготовления композиционных изделий из полупесчаной смеси (песок, полимер, пигмент). С этого момента продукция данной товарной группы уверенно лидирует в реализации различных проектов, составляя серьезную конкуренцию аналогам из бетона и металла.Наша компания работает в этом направлении с 2007 года, что позволяет говорить о серьезном опыте производства полимерпесчаных изделий. По нашим данным, этой категории отделочных материалов доверяют все больше пользователей, которые успели на практике оценить многочисленные преимущества полимерной брусчатки.

С этого момента продукция данной товарной группы уверенно лидирует в реализации различных проектов, составляя серьезную конкуренцию аналогам из бетона и металла.Наша компания работает в этом направлении с 2007 года, что позволяет говорить о серьезном опыте производства полимерпесчаных изделий. По нашим данным, этой категории отделочных материалов доверяют все больше пользователей, которые успели на практике оценить многочисленные преимущества полимерной брусчатки.

Какова область применения полимерпесчаной тротуарной плитки?

Полимерпесчаную плитку можно укладывать практически на любых участках — тротуарах, садовых дорожках, в производственных помещениях, СТО, животноводческих комплексах, в том числе в частных гаражах.При этом область использования не ограничивается климатическими условиями. Обязательным условием для установки полимерного функционального декора в местах с повышенным весовым воздействием является наличие бетонного основания, на которое устанавливается песчаная подушка.

Как облицевать крыльцо полимерной плиткой?

При укладке плитки на крыльцо в качестве ограничителя крепления рекомендуется использовать металлический уголок. В остальном процесс аналогичен обычному монтажу на цементно-песчаную основу с последующим заполнением швов цементно-песчаной смесью на сухую основу.Допустимый размер швов 6-8 мм.

Как класть черепицу на основание и эксплуатируемую плоскую крышу?

При монтажных работах данного типа используются специальные опорные стойки для штучных элементов. Чтобы облегчить вес конструкции, черепица укладывается на слой мелкого щебня, который укладывается непосредственно на гидроизоляцию кровли.

Целесообразно ли укладывать полимерную тротуарную плитку на автомойках?

В этом случае есть риски вымывания шпатлевки межплиточных швов, что рано или поздно приведет к деформации поверхности, поэтому лучше использовать плиточный клей.Кроме того, плитка может успешно применяться для мощения автосервисов и парковок как химически пассивный материал с высокой климатической стойкостью.

Как резать полимерную плитку?

С помощью обычной «болгарки». К тому же в этом случае пыли и отходов будет гораздо меньше, чем при распиливании бетонного аналога.

Как полимерная плитка реагирует на основные климатические факторы?

Благодаря крайне минимальной пористости и низкому коэффициенту водопоглощения, при использовании этого дорожного декора, в отличие от обычной брусчатки, не деформируется под воздействием дождя и холода.

Оборудование для производства полимерпесчаных изделий

При этом полимерная черепица отлично выдерживает критический нагрев, практически не выгорая под воздействием активного ультрафиолета.

На какие весовые нагрузки рассчитана полимерная черепица?

Все зависит от толщины куска декора. Террасная плитка толщиной 22 мм предназначена для мощения пешеходных тротуаров и ландшафтных площадок широкого назначения. Тротуарная плитка толщиной 35 мм легко выдерживает вес грузовика.

Каковы экологические характеристики полимерпесчаной плитки?

Этот отделочный материал состоит из трех основных компонентов — природного песка, полимера (стрейч и ПВД) и красящего пигмента. Два последних компонента обладают наивысшей экологической безопасностью, что отражено в соответствующих сертификатах. Да и экологическая чистота подготовленного песка вопросов не вызывает.

Можно ли повторно использовать полимерную тротуарную плитку в других областях?

Этот элитный дорожный декор отличается отсутствием деформации даже при длительном использовании.Таким образом, демонтаж позволяет повторно использовать плитку для мощения соответствующей спецификации. Создаваемые поверхности отличаются высокой ремонтопригодностью, что позволяет быстро заменить поврежденные штучные элементы без особых трудозатрат.

Каковы особенности эксплуатации полимерпесчаной тротуарной плитки в зимнее время года?

Полимерная плитка выгодно отличается от противоскользящего покрытия, которое обеспечивает хорошее сцепление подошвы или колеса транспортного средства с рабочей поверхностью. Снег и лед легко убираются с соответствующих участков. Более того, даже случайные сильные удары лома не способны смертельно повредить штучные элементы с завидной ударной вязкостью. При любой малейшей оттепели плитка, как небольшой аккумулятор тепла, сразу поглощает необходимую порцию тепла, что способствует быстрому оттаиванию ледяной корки без постороннего вмешательства.

Снег и лед легко убираются с соответствующих участков. Более того, даже случайные сильные удары лома не способны смертельно повредить штучные элементы с завидной ударной вязкостью. При любой малейшей оттепели плитка, как небольшой аккумулятор тепла, сразу поглощает необходимую порцию тепла, что способствует быстрому оттаиванию ледяной корки без постороннего вмешательства.

Как долго сохраняется цвет плитки при активном воздействии солнечных лучей?

При добросовестном соблюдении производителем технологии производства полимерпесчаных изделий, а именно процентного содержания компонентов и их качества.Например, если в процессе производства не экономить на пигментирующем красителе, плитка будет выглядеть привлекательно на протяжении всего срока службы (до 25 лет). Аналогичный приоритет обеспечивает принцип технологии производства, формирующий сочетание пигмента с другими компонентами на молекулярном уровне. То есть цвет готовой плитки – это ее естественное физико-химическое состояние.

Что касается ценообразования, то в этом случае вы можете купить полимерпесчаную тротуарную плитку напрямую у производителя без каких-либо дополнительных торговых наценок.

Как сильный нагрев влияет на долговечность плитки?

При активном длительном воздействии солнечных лучей плитка может расширяться в пределах межплиточных швов, то есть линейно. Такие изменения вносятся в технические условия эксплуатации. Таким образом, ни о какой серьезной деформации, а тем более о проседании или «вздутии» поверхности не может быть и речи.

Может ли полимерная плитка «вздуваться» после укладки в процессе эксплуатации?

Только при несоблюдении технологии укладки — в результате неправильного подбора комплектующих для «подушки», создания слишком крупных или мелких швов, в результате некачественной трамбовки и т.п.При соблюдении всех технических рекомендаций (ТР — 158-04) по устройству тротуаров проблем с эксплуатацией полимерной плитки быть не должно!

Производство полимерпесчаной черепицы, тротуарной плитки, люков

Фотогалерея Продукция Сертификаты

Сырьем, используемым при производстве полимерпесчаной черепицы, являются полимерные материалы в различных формах: упаковка, пластиковая тара, товары для дома. Все больше товаров упаковывается в полимеры, растет ассортимент строительных материалов из пластмасс. Подготовка сырья

Все больше товаров упаковывается в полимеры, растет ассортимент строительных материалов из пластмасс. Подготовка сырья

Предлагаемая технология производства полимерпесчаной черепицы из полимерных отходов предусматривает очистку и глубокую сортировку сырья. Предлагается придерживаться соотношения 40-50/60-50 так называемых мягких (полиэтилен) и жестких (полипропилен, полистиролы, АБС-пластики, ПЭТФ и др.) полимеров. Кроме полимеров в производстве плитки требуется песок. Он используется в качестве наполнителя и должен быть сухим, просеянным без частиц глины и пыли.Неважно, какого цвета песок и происхождения. Допустимая фракция песка до 3 мм. Возможно использование другого наполнителя, более доступного в выбранной области, но перед его промышленным применением необходимо изучить его влияние на качество продукции.

Предварительная обработка сырья На первом этапе отборные и рассортированные пластмассы измельчаются на дробильной машине. Желательно иметь соотношение 50/50 твердых и мягких полимеров. Например: полиэтилены лучше ведут себя при низких температурах и на изделии легче получить глянец, а вот «твердые» полимеры добавят жесткости и прочности при нагревании на солнце.Работать с гранулятом или полимером той же марки лучше, удобнее. Получается геометрически ровная и правильная плитка. Полимерпесчаная черепица получается тем качественнее, чем однороднее смешаны полимеры и песок.

Например: полиэтилены лучше ведут себя при низких температурах и на изделии легче получить глянец, а вот «твердые» полимеры добавят жесткости и прочности при нагревании на солнце.Работать с гранулятом или полимером той же марки лучше, удобнее. Получается геометрически ровная и правильная плитка. Полимерпесчаная черепица получается тем качественнее, чем однороднее смешаны полимеры и песок.

Приготовление полимерпесчаной массы

После первого измельчения пластик поступает в экструзионную машину, где при нагревании смешивается. Любой химик скажет, что смешивать разнородные полимеры невозможно и ненаучно; Это как смешать керосин с водой.Но такой задачи не ставится — чтобы смешать полимеры на молекулярном уровне, достаточно смешать их, используя вязкостные свойства расплавленных полимеров. В структуре полимерных материалов большое место занимают полиэтиленовые и полипропиленовые пленки. Они добавляются в экструзионную машину без измельчения. Полученную полимерпесчаную массу с консистенцией дрожжевого теста оператор снимает на выходе из экструзионного узла линии, и, отсыпая руками шарик (агломерат до 100 мм. ), бросает его в воду для охлаждения. Вынутый из воды, не полностью остывший, но уже затвердевший, агломерат быстро сохнет, остывая. Весь охлажденный агломерат подвергают многократному измельчению в крошку фракцией 1-10 мм. Таким образом, получается готовое сырье для полимерпесчаной смеси.

), бросает его в воду для охлаждения. Вынутый из воды, не полностью остывший, но уже затвердевший, агломерат быстро сохнет, остывая. Весь охлажденный агломерат подвергают многократному измельчению в крошку фракцией 1-10 мм. Таким образом, получается готовое сырье для полимерпесчаной смеси.

Данный этап производства полимерпесчаной черепицы является завершающим. Некоторые отделяют его от места закупки и помещают в отдельное помещение.Помимо эстетических соображений (приготовление усредненной полимерной смеси сопровождается выделением газов, требует экстракции), есть и практическая польза: легче вести контроль и учет. Смешивание песка, полимеров и красителей происходит в теплосмесительном узле (плавильно-нагревательном узле). Важно поддерживать массу смеси в АПН постоянным, добавляя новые порции по мере расходования готовой массы. Измельченная полимерпесчаная масса смешивается с песком и красителями в разных пропорциях в зависимости от продуктов. Для, например, плитки это соотношение составляет 29/70/1, а для тротуарной плитки может быть 24/75/1.

Для, например, плитки это соотношение составляет 29/70/1, а для тротуарной плитки может быть 24/75/1.

На производительность влияет и соотношение песка к полимерам — та масса, которая имеет в своем составе больше песка и будет дольше нагреваться. Это свойство следует учитывать при расчете себестоимости и учете продукции.

Важно получить качественную смесь – частицы песка должны быть полностью окутаны полимерами, без просветов. Это достигается за счет уникальной конструкции вала, разработанной Орской Полимерной Технологией.Точнее, не рассчитанный, а замученный экспериментальными разработками и научными изысканиями. В результате лопасти на валу расположены так, что при вращении вала скорость продвижения массы различна в 3-х зонах нагрева, что обеспечивает полное расплавление полимера и качественное перемешивание с наполнителем.

Кстати, в этом узле мы видим некоторые конструктивные недостатки, изменение которых приводит к увеличению производительности всей линии.

Таким образом, полученная полимерпесчаная масса с температурой на выходе около 170-190 градусов и консистенцией тугого пельменного теста выдавливается из машины после открытия заслонки. Оператор отрезает ножом нужное количество, взвешивает на весах и, получив нужное количество (около 2 кг.), обычным черпаком засыпает в форму.

Оператор отрезает ножом нужное количество, взвешивает на весах и, получив нужное количество (около 2 кг.), обычным черпаком засыпает в форму.

Цена на полимерпесчаное оборудование

Форма, установленная на прессе с подвижной нижней плитой, охлаждается иначе.

Верхняя часть имеет температуру около 80 градусов, а нижняя 45, либо максимально охлаждается, для максимально быстрого формирования плитки (30-50 сек).

Это делается для создания глянца на внешней стороне полимерпесчаной плитки, полимер выдавливается вверх, заполняя поры между наполнителем.Это еще одна секретная технология. Хотя такое неравномерное охлаждение может привести к искривлению плитки, для чего ее укладывают на охлаждающий стол и прижимают с грузом до окончательной формовки.

Для получения матовой поверхности полимерпесчаной черепицы достаточно охладить верхнюю форму так же сильно, как и нижнюю. Применяется для производства полимерпесчаной брусчатки. Краситель можно не добавлять, и изделие станет серого цвета, как бетон.

Manyweb.ru каталог, строительство, ремонт, обустройство

НЕ

ПОКУПАЙТЕ У НАС ЕСЛИ НЕ ВЕРИТЕ НАМ!Большинство производителей мотивируют завышение цен на свои полимерпесчаные изделия высокой стоимостью качественного сырья.Но это правильно только тогда, когда у производителя нет оборудования и производственных мощностей для подготовки полимерного сырья своими силами.

Подробнее о производстве полимерпесчаных изделий в компании Полисанд.

НЕ

ПОКУПАЙТЕ У НАС , ЕСЛИ ВЫ НАМ НЕ ВЕРИТЕ! Время бежит быстро и все вокруг меняется. Сейчас мы все общаемся с помощью мобильных телефонов, хотя каких-то 15 лет назад это было непозволительной роскошью. Вы смотрите во двор: на детских площадках вместо деревянных качелей почти во всех дворах стоят новенькие, «антивандальные» детские аттракционы.Сломать их — не сломать… Все равно не сломают. Новые технологии позволяют улучшить потребительские качества товаров в несколько раз.

Кто бы мог подумать, что появится тротуарная плитка, которая не трескается от ударов, не впитывает влагу и не разрушается от времени? За последнее десятилетие мы привыкли к тому, что новые технологии приносят облегчение в нашу повседневную работу, ускорение рабочих процессов и решений, улучшение качества жизни в целом. И мы готовы рискнуть и попробовать выложить новой плиткой площадки и дорожки любимой дачи, но … только в том случае, если он продлится достаточно долго, чтобы оправдать сделанные инвестиции. Единственное, что сдерживает, так это вопросы, возникающие перед применением не проверенной временем новинки: а вдруг летом потемнеет или выгорит? Как она переживет зиму? Разделится ли? Так или иначе – производитель пишет только о положительных качествах, а вдруг он будет хуже классического цемента? Вдруг он будет вреден, будет выделять какие-то запахи или газы при нагревании?

Постараемся ответить на вопросы, неизбежно возникающие у покупателя.

Можно с уверенностью сказать, что любой товар данной категории, изготовленный добросовестным производителем, отличается высоким качеством и прослужит долго. И еще: оборудование для производства полимерпесчаной черепицы стоит дорого.

И еще: оборудование для производства полимерпесчаной черепицы стоит дорого.

Обзор машин для изготовления полимерпесчаной плитки

И дешевых аналогов не существует. В гараже кустарным способом такую плитку не сделаешь, в отличие от цементной. И сильно удешевить технологию за счет использования некачественных дешевых материалов не получится.Кстати, качественную бетонную плитку делают только крупные компании, и она дорогая, а все остальное, что продается на рынках и стоит дешевле, и прослужит меньше. То есть в большинстве случаев качество полимерпесчаной черепицы заведомо должно быть выше.

Что касается запахов, то необходимо обратиться к составу полимерпесчаного композита. Состав: карьерный песок (75%), смесь пластиков (25%): полиэтилен высокого и низкого давления (разрешенные для хранения пищевых продуктов и абсолютно безопасные пластики, отмеченные в международной системе), термостойкий краситель.Нагрев этих компонентов происходит при температуре 250°С. Эти пластики абсолютно безвредны и при нагревании не выделяют в атмосферу канцерогенов. Кроме того, нужно понимать, что на 75 % изделие все же состоит из песка, а связующим является пластик.

Кроме того, нужно понимать, что на 75 % изделие все же состоит из песка, а связующим является пластик.

В целом наличие пластика в качестве связующего (по сравнению с цементом — связующим в бетонной плитке) дает преимущества полимерпесчаной черепице.

Проанализируем все свойства по порядку:

+ Водоотталкивающий Пластик придает полимерпесчаной плитке практически нулевое водопоглощение, и это продлевает срок службы полимерпесчаной плитки до 20 лет без разрушения.Полимерпесчаная черепица не разрушается в оттепель при резких перепадах температур. Вспомним физику: вода при фазовом переходе из жидкого состояния в твердое (лед) увеличивается в объеме, что приводит к тому, что вода, впитавшись в поры продукта, а затем замерзнув, увеличивается в объеме и буквально разрывает плитка с высоким водопоглощением изнутри. Вот почему бывает так, что весной на свежеуложенном прошлой осенью бетоне брусчатке и тротуарной плитке уже появляются признаки разрушения. Полимерпесчаная черепица целая и сухая.

Полимерпесчаная черепица целая и сухая.

+ Водостойкость полимерпесчаных изделий делает их привлекательными тем, что на поверхности изделий зимой не образуется лед — плитка совершенно не скользит, а снег легко убирается лопатой.

+ Низкое водопоглощение объясняет и повышенную морозостойкость материала (т.е. циклы полного замораживания-оттаивания в состоянии полного влагонасыщения) — более 500 циклов.

+

Пластик легче бетона, поэтому полимерпесчаные изделия в 3-4 раза легче бетона (это обеспечивает удобную погрузку/разгрузку, ручную проводку по шоссе или трассе). Это свойство дает возможность нашим клиентам самостоятельно организовать доставку и укладку садовых дорожек, отмосток, флигелей и захоронений. Это свойство полимерпесчаного материала быстро оценили электромонтажные организации – пластина для закрытия кабеля из полимерпесчаного композита за два-три года с момента изобретения полностью заменила кирпич для защиты кабельных линий 0. 4-35 кВ.

4-35 кВ.

Тот, кто хоть раз попробовал «в работе» изделия из полимерпесчаного композита, от них не отказывается – их использование очень удобно и доступно.

+ Наличие полиэтилена придает изделиям уникальная ударопрочность — пластик более эластичный и связующий материал, что дает преимущества при стресс-тестах. Полимерпесчаная плитка толщиной 20 мм выдерживает нагрузку пешеходных зон, сравнимую с нагрузкой на бетонную плитку или брусчатку толщиной 40 мм! Кроме того, он относится к «антивандальным» материалам – расколоть такой материал можно, лишь приложив значительные усилия.Полимерпесчаная черепица не ломается при транспортировке груза и при падении.

+ Пластик покрывает каждую песчинку и частицу краски в смеси и при расплавлении обеспечивает равномерное окрашивание по всей массе изделия. Кроме того, окрашиваемость пластика выше, чем у цемента – такие изделия ярче, их цвет более устойчив, краска не выцветает . При условии использования пигментов с высокой укрывистостью полимерпесчаные материалы долго не теряют цвет, продолжая радовать яркостью цвета даже спустя несколько лет.

При условии использования пигментов с высокой укрывистостью полимерпесчаные материалы долго не теряют цвет, продолжая радовать яркостью цвета даже спустя несколько лет.

+ Пластик известен прочный материал не разрушается со временем. Эти свойства он передает изделиям из полимерного песка. Заявленный срок эксплуатации покрытия без разрушения – 20 лет.

+ Свойства пластика также придают материалу: кислотостойкость, щелочестойкость, низкая истираемость, безыскровость . Это важно для покрытий с высокой проходимостью (входные группы), а также покрытий: гаражи, производственные помещения, животноводческие фермы и т.д.

±

Пластмасса , как связующее, переводит тротуарную плитку из негорючей (НГ) секции в слабогорючую (Г1) и слабогорючую (ИН 1). Материал в огне не горит и не плавится (поскольку содержит ¾ песка), а обугливается. Это означает, что при длительном воздействии открытого пламени полимерпесчаный материал может начать тлеть, однако, как только источник огня иссякнет, тление тут же прекратится.

+ Экологичный полимерпесчаный композит Бесспорно — «пищевой» пластик, строительный песок и краситель — абсолютно неактивны при повышенных температурах и в агрессивных средах и безвредны для человека.Это не вредные для здоровья пластмассы поливинилхлорид (ПВХ) и полистирол (ПС), которые при воздействии на них выделяют токсичные соединения. Работать с такими пластиками в производстве полимерпеска просто невозможно — ведь изготовление ведется методом высокотемпературной обработки, что возможно только для безвредных пластиков .

± Пластик придает изделиям из полимерного песка тепловое расширение в продольном направлении. При нестабильной температуре (резком прогреве) на ярком солнце возможно незначительное увеличение геометрических форм по горизонтальной поверхности — до 1-2 мм.Решение – оставлять зазоры между плитами – 3-5 мм. Если проигнорировать этот факт, возможно выталкивание отдельных плит из покрытия – возможно, плитка встанет «на дом» и придется перекладывать покрытие. Эту особенность необходимо учитывать при укладке, тем более, что такими особенностями обладает не только полимерпесчаная плитка – даже бетонные плиты на трассе поднимаются от жары с «горки».

Эту особенность необходимо учитывать при укладке, тем более, что такими особенностями обладает не только полимерпесчаная плитка – даже бетонные плиты на трассе поднимаются от жары с «горки».

Растяжимость полимерпесчаной плитки не должна волновать садоводов — ведь у них не стоит вопрос о строгом закреплении их покрытия — для дорожки плитка укладывается на грунт с песчаной подушкой (подготовленный участок) и утрамбовывается киянкой .Сбоку дорожку нужно надежно закрепить бордюрами. При соблюдении термических швов такое покрытие прослужит долгие годы, не требуя передислокации. Если в качестве подложки для укладки плитки использовать геотекстиль, то будет решен вопрос с агрессивным ростом сорняков – на таких дорожках могут появляться лишь мелкие сорняки с поверхностной корневой системой, которые время от времени легко удаляются.

Кстати, обратного процесса зимой не происходит — плитка не дает усадки при охлаждении, а остается в пределах своих линейных размеров.

± Наличие пластика снижает адгезию (сцепление поверхностей) полимерпесчаной плитки и цементного раствора — плитка будет держаться на цементном растворе благодаря наличию внутренних канавок, в которые будет попадать раствор. Допускается укладка на слой раствора (как можно более толстый песчано-цементный раствор). Однако гораздо лучше полимерпесчаную плитку крепить к бетонному покрытию плиточным клеем типа ЕК-3000 с заливкой затирки или герметика в цвет покрытия.

Допускается укладка на слой раствора (как можно более толстый песчано-цементный раствор). Однако гораздо лучше полимерпесчаную плитку крепить к бетонному покрытию плиточным клеем типа ЕК-3000 с заливкой затирки или герметика в цвет покрытия.

+ И, наконец, пластик в составе изделий придает удобство в обращении (используется УШМ, так называемая «болгарка», отрезной круг по камню), пилится ровно, легко, без » битва» и цементной пыли как при резке бетонной плитки.

Заказать этот товарКомпания «Ростполипласт» занимается производством и реализацией такой продукции, как тротуарная плитка из пластика, которая всегда будет украшать ваш двор в любую погоду, а цена вас не разочарует, так как доступна всем покупателям.

Полимерпесчаная тротуарная плитка отличается прочностью и долговечностью. В отличие от бетонной вибропрессованной, расколоть полимерпесчаную черепицу практически невозможно. Высокая термостойкость, морозостойкость, долговечность, отличный внешний вид, разнообразие цветов!

Полимерпесчаная тротуарная плитка по своим характеристикам во много раз превосходит бетонную вибропрессованную тротуарную плитку.

Плитка тротуарная полимерпесчаная. Бетонная вибропрессованная плитка.

Сравнительная характеристика полимерпесчаной тротуарной плитки

Сравнение нашей полимерной и бетонной плитки

Тротуарная плитка

Учитывая сравнительно небольшой вес полимерпесчаной тротуарной плитки, значительно снижаются затраты на транспортировку большого объема продукции.Совокупность всех свойств позволяет использовать его в условиях мест массового скопления людей (как наружного, так и внутреннего назначения). Это лучший вариант для покрытия рекреационных площадок (парки, кафе и т.д.).

Технология производства плитки обеспечивает полную повторяемость размеров, форм и цветов, поэтому с помощью этой плитки можно воспроизвести любые геометрические, цветовые сочетания. Полученный результат на порядок превосходит использование обычной плитки как по внешнему виду, так и по эксплуатационным параметрам.

Действительно, полимерпесчаная тротуарная плитка гораздо долговечнее, устойчивее к внешней среде, чем обычная. Особенно, если это городская среда, где должны быть стойкость к истиранию, высоким механическим воздействиям, воздействию масел и кислых жидкостей, твердость и прочность, невосприимчивость к точечному растрескиванию и многие другие показатели надежности.

Теоретическая (расчетная) долговечность полимерпесчаного материала превышает 150 лет, а по цветостойкости плитка не теряет цвет навсегда.Его окраска современными, не выгорающими даже под прямыми солнечными лучами, красителями производится на всю глубину материала.

Важной особенностью является отсутствие выделения пыли с поверхности покрытия (что характерно для других материалов) и испарений в жаркое время года. Даже под палящим солнцем покрытие не «сгорает» канцерогенами, как тот же асфальт. Полимерпесчаная тротуарная плитка проста в уходе, рассчитана на многократное использование, позволяет легко ремонтировать, разбирать и перекладывать отдельные участки покрытия.

Технологии не стоят на месте, но в настоящее время среди покрытий для мощения самым эффективным материалом по долговечности и стоимости является полимерпесчаная плитка, которая универсальна в применении благодаря своим уникальным свойствам.

5 причин купить нашу полимерпесчаную черепицу:

- Ваш двор, детская площадка, дорожки всегда будут красивыми, ухоженными, чистыми!

- Площадка, вымощенная нашей полимерпесчаной плиткой, выдерживает значительные нагрузки, отлично подходит для производственных помещений, автомоек, автостоянок и т.д.

- Прочное, красивое, надежное покрытие на долгие годы! Срок службы полимерпесчаной черепицы составляет более пятидесяти лет.

- Вы экономите на транспортировке плитки, т.к. она легкая, легко укладывается!

- Наша полимерпесчаная черепица состоит исключительно из экологически чистых материалов: речной песок, полимеры, минеральные красители!

| Черный | 400 руб/кв. м м |

| Серый | 600 руб/кв.м |

Производство тротуарной плитки нашей компанией осуществляется на современном и профессиональном оборудовании и исходя из потребностей клиентов.Заказ продукции осуществляется в любом объеме и количестве. Стоимость полимерпесчаной черепицы можно уточнить, связавшись с нашими специалистами.

Полимерпесчаные изделия — изделия, изготовленные с использованием полимерных отходов (полиэтиленовые пакеты и ПЭТ-бутылки).

Выгодно ли заниматься этим производством и как быстро оно окупится?

Основными видами полимерпесчаных изделий являются облицовочные и тротуарные плиты, бордюры, плитка и изредка канализационные люки.

Полимерпесчаные изделия обладают рядом полезных свойств:

высокая ударопрочность (по сравнению с цементно-песчаными изделиями) – не ломаются при монтаже и при транспортировке;

долговечность– срок их службы превышает 100 лет;

легкость – полимерпесчаные изделия в два раза легче цементно-песчаных аналогов;

дешевизна;

не распространение пламени и электричества;

устойчивость к воздействиям окружающей среды – они выдерживают перепады температур от -60 до +200 градусов, устойчивы к ультрафиолету, хорошо поглощают звук, и в этом их преимущество перед металлическими кровлями. Полимерпесчаная черепица не впитывает влагу, хорошо моется, не накапливает снег и до 30 лет сохраняет свой первоначальный цвет.

Полимерпесчаная черепица не впитывает влагу, хорошо моется, не накапливает снег и до 30 лет сохраняет свой первоначальный цвет.

В Европе это полимерпесчаная черепица ANDERA, получившая признание на различных выставках и одобренная Шведской ассоциацией потребителей (SVK).

Технология производства полимерпесчаных материалов очень проста. Они состоят из полимерного песка и красителя. Соотношение для плитки 24/75/1, для тротуарной плитки – 5/94/1.

Для работы потребуются мягкие (мешки, полиэтиленовая пленка) и твердые (пенопласт, полипропилен, ПЭТ-бутылки) полимеры.Их соотношение 50/50. Не используйте резину и тугоплавкие полимеры – поликарбонат, фторопласт.

Сырье для бизнеса можно найти на обычной свалке или пунктах переработки. Можно купить отсортированные и переработанные отходы, но это будет стоить намного дороже, да и особой необходимости в этом нет, т.к. бумажные и пищевые отходы выгорают и никак не повлияют на качество продукции.

1 тонна неочищенных отходов в среднем по России — 3 тыс. руб.

руб.

Песок используется как наполнитель готового изделия.Влажность песка должна быть не более 10%, а глины не более 20%. Допустимая фракция — до 3 мм.

1 тонна просеянного сухого песка стоит в среднем по России — 300 руб.

Третий компонент – Bayerferrox (Байер). Его средняя стоимость составляет 90 руб./кг. Если работать без красителя, то готовое изделие будет иметь серый цвет (бордюрный камень, тротуарная плитка).

Основные этапы процесса:

Дробление полимерных отходов.Используем аппарат — дробилку полимеров ПТ 2003.00.000 (производительность 900 кг/час).

Полученную массу помещают в экструзионную машину (экструзионная машина ПТ 2004.00.000 производительностью 85 кг/ч), где полимеры нагревают и перемешивают. Готовая масса остывает и слегка затвердевший конгломерат снова помещается в дробилку для получения уже мелкой однородной фракции до 10 мм.

Полученную полимерную массу, подготовленный песок и краситель смешивают и заливают в плавильно-нагревательный узел (АПН ПТ 2002. 00.000 производительностью 250 кг/час). Этот этап является наиболее важным; здесь происходит перемешивание, нагрев массы и обволакивание каждой частицы песка полимером. Это достигается за счет своеобразной конструкции вала, лопасти которого продвигают массу с разной скоростью в трех зонах нагрева, что приводит к качественному перемешиванию массы.

00.000 производительностью 250 кг/час). Этот этап является наиболее важным; здесь происходит перемешивание, нагрев массы и обволакивание каждой частицы песка полимером. Это достигается за счет своеобразной конструкции вала, лопасти которого продвигают массу с разной скоростью в трех зонах нагрева, что приводит к качественному перемешиванию массы.

Полученную массу консистенции тугих пельменей помещают в формовочный пресс, где массу укладывают в формы, и под давлением (250 тонн) охлаждают.Для получения тротуарной плитки массу охлаждают равномерно. Для получения черепицы, для придания ей блеска нижняя часть формы остывает быстрее, чем верхняя.

Средняя производительность такой производственной линии составляет 100 кв. м в сутки (две смены по 8 часов).

Для производства потребуется помещение площадью 150 кв. м с приточной вентиляцией. Высота потолков — 4 м. Аренда такого помещения обойдется вам в среднем в 15 тыс. руб./мес.

Поскольку продукция и оборудование оригинальные и нестандартные, сертификаты и лицензии на производство не требуются.

Расчет на 100 м2 продукции:

полимер 520 кг х 3 р/кг = 1560 руб

песок 1580 кг х 0,3 р/кг = 474 рубля

краситель 12,5 кг х 100 р/кг = 1250 руб

электроэнергия 25 кВт х 16 часов х 1,8 р/кВтч = 720 руб

оклад — 8 человек по 8000 р. = 64 000 руб. в месяц: 30 = 2133 руб.

водоснабжение — 100 руб./сутки

аренда помещения — 15000:30=500 руб в сутки

транспортные расходы — 300 рублей в сутки (рассчитывается индивидуально).

Общая стоимость 100 м2 готовой продукции составит 7037 руб.

Стоимость готовой продукции у разных производителей 250-400 руб за 1 кв. м. Для того, чтобы зарекомендовать себя и выйти на рынок нужно брать более низкую цену — 250 рублей за 1 кв.м. Следовательно, 100 кв.м. продадим за 25 тыс. руб. Чистая прибыль за вычетом себестоимости продукции — 17963 руб. в день.

Средняя стоимость производственной линии полимерпесчаных материалов (по разным производителям) 900 000 руб + 100 000 на транспортировку.

Следовательно, окупаемость линии со средней загруженностью и двухсменной работой составляет 1 000 000: 17963 = 55 рабочих дней (3 календарных месяца).

Однако, купив комплект чертежей для производства оборудования, срок окупаемости можно значительно сократить. Например, полный комплект чертежей со всеми модификациями узлов для производства всей линии мы получаем здесь: www.polimercherepisa.narod.ru

Далее сделайте заказ на изготовление всего оборудования по приобретенным чертежам на любом инструментальном или машиностроительном заводе вашего города.Срок изготовления всей линии зависит от мощности завода и, как правило, не превышает 2 месяцев, при этом ее изготовление обойдется нам не более чем в 200 тысяч рублей.

Рассчитаем окупаемость: (200 000 + 20 000 за чертежи): 17963 = 12,2 раб. дня.

То есть срок окупаемости при выборе этого способа получения снаряжения уменьшится почти в пять раз.

Таким образом, производить полимерпесчаные материалы крайне выгодно и начать бизнес достаточно просто. Кроме того, производство полимерпесчаных изделий является эффективным решением проблемы пластиковых отходов.

Кроме того, производство полимерпесчаных изделий является эффективным решением проблемы пластиковых отходов.

Удачи в создании собственного бизнеса!

По материалам статьи Серика Айнурова для проекта www.polimercherepisa.narod.ru

Полимерпесчаную черепицу называют вечной. Этот эпитет она заслужила благодаря высочайшим эксплуатационным характеристикам. В основе материала наполнитель – кварцевый песок, а связующее – полимер.Эта плитка заменяет цемент и завоевывает рынок огромными темпами. Его преимуществами являются легкость, стойкость к истиранию, долговечность и разнообразие форм.

Краткий бизнес-анализ:

Затраты на организацию бизнеса: 1,6 — 1,9 млн. руб.

Фактические для городов с населением: от 50 тыс.

Отраслевая ситуация: производственные площади не развиты

Сложность организации бизнеса:3/ 5

Окупаемость: 9-15 месяцев

Что такое плитка на полимерной основе?

Полимерпесчаная плитка названа в честь своего состава. Основную часть и 3/4 объема занимает обычный очищенный кварцевый песок – экологически чистый и очень дешевый материал. Еще 25% состава плитки составляет связующее – гранулы ПВД (полиэтилен высокого давления). Кроме него в плитку входят примеси других нефтепродуктов, но их количество незначительно.

Основную часть и 3/4 объема занимает обычный очищенный кварцевый песок – экологически чистый и очень дешевый материал. Еще 25% состава плитки составляет связующее – гранулы ПВД (полиэтилен высокого давления). Кроме него в плитку входят примеси других нефтепродуктов, но их количество незначительно.

Плитка на полимерной основе может использоваться в самых тяжелых условиях. Он прочен и отлично работает на сжатие, а значит и на истирание. Это дает ей фору перед цементной плиткой, которая через пять лет начинает крошиться, ее углы и участки постепенно разрушаются.

Полимер в составе плитки делает ее пластичной, что защищает изделие от таких явлений, как растрескивание на морозе. Основной причиной разрушения дорожного покрытия, фундаментов зданий и плитки на цементной основе является многократное замерзание и оттаивание. Вода попадает в микротрещины материала, замерзает, расширяется и разбивает камень.

После оттаивания влага глубже проникает в новые трещины и ситуация усугубляется. Полимерпесчаная черепица изготавливается на основе пластичного материала, который не рвется, а растягивается и возвращается в исходное положение, обеспечивая ту самую прочность.

Полимерпесчаная черепица изготавливается на основе пластичного материала, который не рвется, а растягивается и возвращается в исходное положение, обеспечивая ту самую прочность.

Преимущества продукта

Полимерпесчаная плитка обладает богатым набором положительных характеристик, определяющих область ее применения. Для этого материала характерны следующие характеристики:

- прочность на сжатие и изгиб;

- истирается крайне медленно, опытным путем установлено, что срок службы такой плитки при укладке в пешеходной зоне составляет 30 лет;

- материал химически нейтрален, поэтому может использоваться в агрессивных средах;