Оборудование для выдува пэт тары: Доступ с вашего IP-адреса временно ограничен — Авито

Оборудование для выдува ПЭТ бутылок

Оставить заявкуx

Заказать звонокx

Условия работы

Стандартные условия—

Предоплата 50%

Окончательная оплата 50% по факту изготовления оборудования

Индивидуальный подход

и выгодные условия от ведущих лизинговых компаний страны

Организация доставки

в любую Точку России и СНГ надежными транспортными компаниями

Шеф-монтаж и пусконаладочные работы

Сертифицированное обучение персонала

Видео-уроки переналадки оборудования

Сервисный центр

Аудит оборудования, обеспечение запасными и расходными материалами

14 Декбря 2018

Запчасти и комплектующие по ценам 2018 года!

Подробнее

22 Июня 2018

Как производителям молока повысить прибыль?

Подробнее

ООО «Пивоварня «Бирхоп» и ООО НПО «Компания «АВИС» сотрудничают более 3 лет. За это время «Компания «АВИС» для нас стала не просто поставщиком оборудования, «Компания «АВИС» стала для нас надежным партнером. За время длительного сотрудничества эта компания смогла неоднократно п

За это время «Компания «АВИС» для нас стала не просто поставщиком оборудования, «Компания «АВИС» стала для нас надежным партнером. За время длительного сотрудничества эта компания смогла неоднократно п

Чернов С.Н.,

Директор ООО «Пивоварня «Бирхоп»

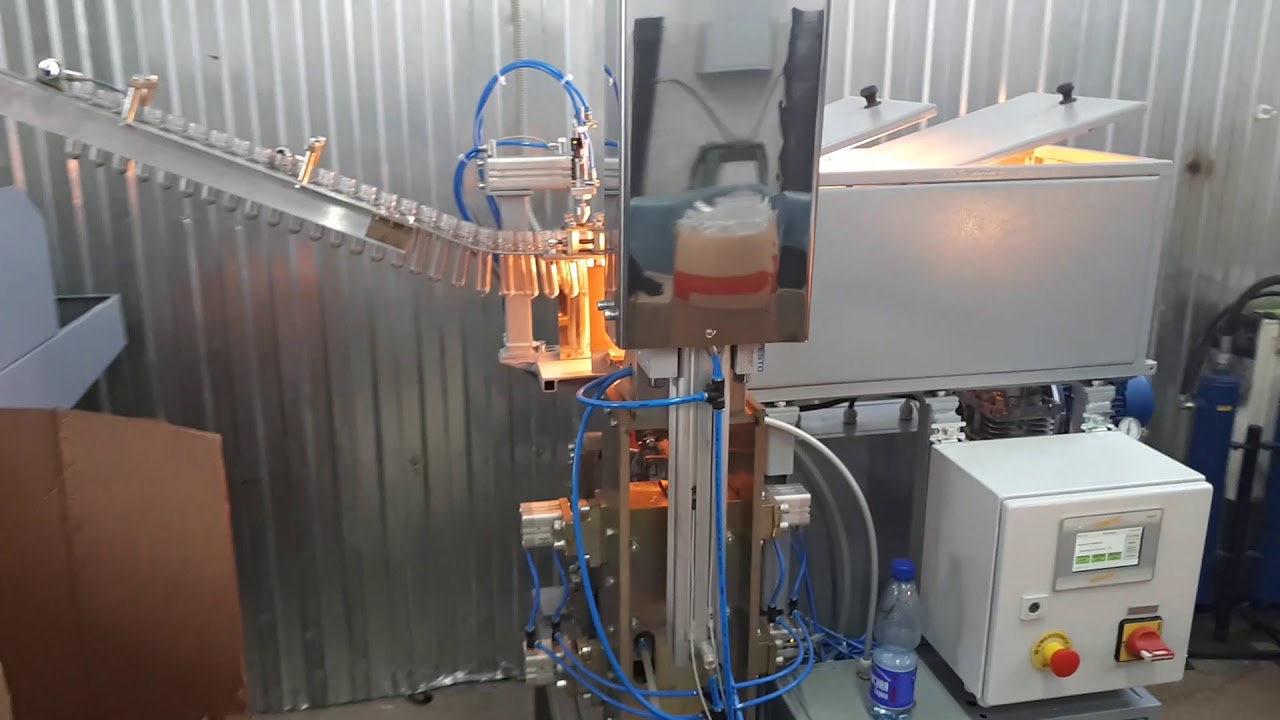

В июля 2015 г. наша компания приобрела автомат розлива АРЛ-8 и укупорочный автомат УА-3000 с ориентатором пробок ОРТ-3000. На сегодняшний момент мы разлили первые 100 000 л продукции. Первые впечатления очень положительные, оптимальное соотношение цена-качество, простота в испо

Шкаев А.В.,

Начальник цеха по производству безалкогольной продукции ООО «ГОРОДСКОЙ ТОРГ-А»

Новгородская область

Вода и напитки

Удмуртская Республика

Вода и напитки

Улан-Удэ

Вода и напитки

Самара

Вологодская область

Пенящиеся напитки

Вологодская область

Пенящиеся напитки

Новосибирск

Молоко

Архангельская область

Выдув ПЭТ

Удмуртская Республика

Молоко

Йошкар-Ола

Бытовая химия

Удмуртская Республика

Пенящиеся напитки

Нижегородская область

Вода и напитки

Кировская область

Молоко

Краснодарский край

Вода и напитки

Вода и напитки

Московская область

Молоко

Кировская область

Вода и напитки

Санкт-Петербург

Вода и напитки

Абхазия

Вода и напитки

Ставропольский край

Пенящиеся напитки

Удмуртская Республика

Вода и напитки

Новосибирская область

Молоко

Санкт-Петербург

Выдув ПЭТ

Свердловская область

Пенящиеся напитки

Кемеровская область

Сгущенное молоко

Казахстан

Вода и напитки

Пермский край

Молоко

Майкоп

Пенящиеся напитки

Курганская область

Квас

Московская область

Пенящиеся напитки

Челябинская область

Пенящиеся напитки

Свердловская область

Вода и напитки

Республика Башкортостан

Вода и напитки

Удмуртская республика

Молоко

Пермь

Вода и напитки

Удмуртская Республика

Пенящиеся напитки

Республика Татарстан

Вода

Махачкала

Квас

Алтайский край

Вода и напитки

Беларусь

Молоко

Республика Марий Эл

Молоко

Киров

Вода

Сыктывкар

Вода и напитки

Республика Башкортостан

Вода и напитки

Спасибо за обращение!

Мы свяжемся с Вами в ближайшее время

Оборудование для производства ПЭТ бутылок

К сожалению, ни одного продукта не найдено.

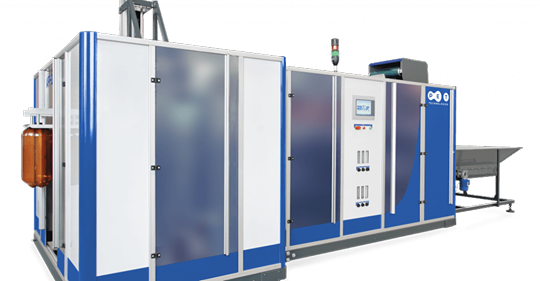

APF-Max 8

Инновационный автомат выдува ПЭТ-тары объёмом до 2.0 л с производительностью до 14 000 бут/ч. Быстрая переналадка с возможностью выдува широкого спектра преформ с диаметром горла 18 — 48 мм.

Автоматическое

Минеральная вода и другие напитки, Пиво, Молочная продукция, Растительное масло и уксус, Косметика и бытовая химия

APF-Max 8HF

Инновационный автомат выдува термостойких ПЭТ-бутылок для горячего розлива с производительностью до 9000 бут/ч. Комплектация all-electric.

Комплектация all-electric.

Автоматическое

Минеральная вода и другие напитки

APF-Max 6

Инновационный автомат выдува ПЭТ-тары объёмом 0.2 – 2.0 л с производительностью 10000 бут/ч. Модульный концепт позволяет увеличивать количество выдувных станций с 6 до 8 наращивая производительность.

Автоматическое

APF-Max 6HF

Инновационный автомат выдува термостойких ПЭТ-бутылок для горячего розлива с производительностью до 7000 бут/ч. Комплектация all-electric.

Комплектация all-electric.

Минеральная вода и другие напитки

APF-Max 6L

Инновационный автомат выдува ПЭТ-тары объёмом 0.2 – 3.0 л с производительностью 10 000 бут/ч. Быстрая переналадка с возможностью выдува широкого спектра преформ с диаметром горла 18 — 48 мм.

Автоматическое

Минеральная вода и другие напитки, Пиво, Молочная продукция, Косметика и бытовая химия

APF-Max 4

Инновационный автомат выдува ПЭТ-тары объёмом 0. 2 – 2.0 л с производительностью 7 000 бут/ч. Модульный концепт позволяет увеличивать количество выдувных станций с 4 до 8 наращивая производительность.

2 – 2.0 л с производительностью 7 000 бут/ч. Модульный концепт позволяет увеличивать количество выдувных станций с 4 до 8 наращивая производительность.

Минеральная вода и другие напитки, Пиво, Молочная продукция, Растительное масло и уксус, Косметика и бытовая химия

APF-Max 4HF

Инновационный автомат выдува термостойких ПЭТ-бутылок для горячего розлива с производительностью до 5 000 бут/ч. Комплектация all-electric.

Автоматическое

Минеральная вода и другие напитки

APF-Max 4L

Инновационный автомат выдува ПЭТ бутылок объёмом 0. 2 – 3.0 л с производительностью 7 000 бут/ч. Быстрая переналадка с возможностью выдува широкого спектра преформ с диаметром горла 18 — 48 мм.

2 – 3.0 л с производительностью 7 000 бут/ч. Быстрая переналадка с возможностью выдува широкого спектра преформ с диаметром горла 18 — 48 мм.

Автоматическое

Минеральная вода и другие напитки, Пиво, Молочная продукция, Косметика и бытовая химия

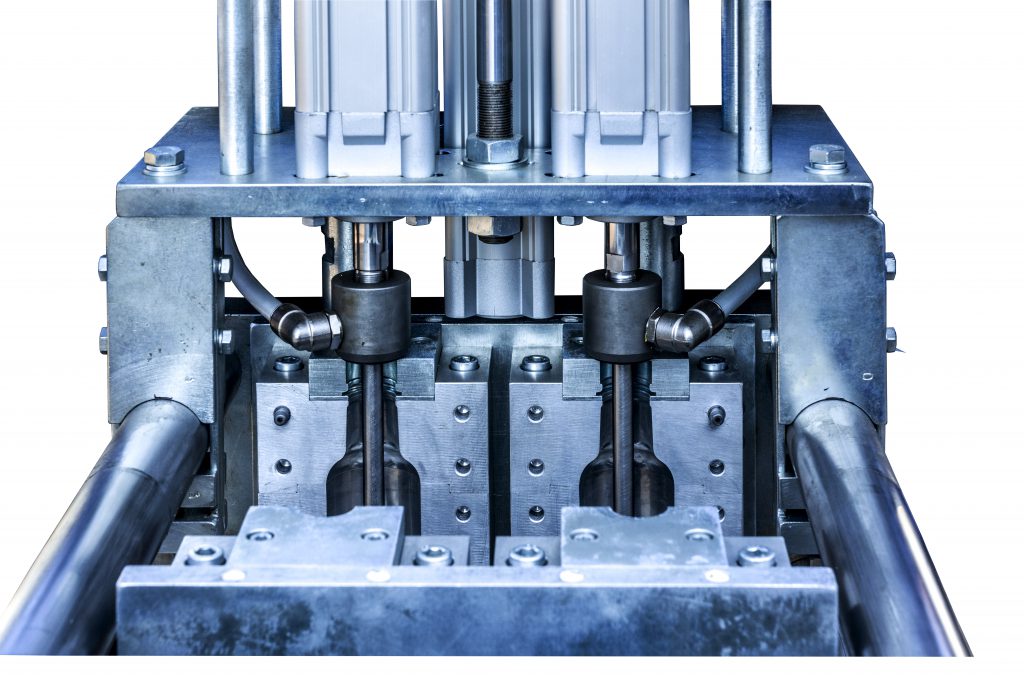

АПФ-6004

Автоматическая выдувная машина для ПЭТ бутылок объёмом 0.2 – 2.0 л с производительностью 6000 бут/час. Запатентованная система смыкания выдувной формы: 1500 бут/ч с одного гнезда выдувной формы.

Автоматическое

Минеральная вода и другие напитки, Пиво, Молочная продукция, Растительное масло и уксус, Косметика и бытовая химия

АПФ-6004 HF

Автомат выдува термостойких ПЭТ-бутылок для горячего розлива с производительностью 4000 бут/ч. Запатентованная система смыкания выдувной формы гарантирует высокую производительность.

Запатентованная система смыкания выдувной формы гарантирует высокую производительность.

Автоматическое

Минеральная вода и другие напитки

АПФ-3002

Автомат выдува ПЭТ бутылок 0.2 – 2.0 л с производительностью 3000 бут/час. Запатентованная система смыкания выдувной формы: 1500 бут/ч с одного гнезда выдувной формы.

Автоматическое

Минеральная вода и другие напитки, Пиво, Молочная продукция, Растительное масло и уксус, Косметика и бытовая химия

АПФ-5

Автомат выдува ПЭТ-тары объёмом 3. 0 – 10.0 л с производительностью 1600 бут/ч. Использование двух независимых выдувных станций позволяет поочередно выдувать два формата бутылки.

0 – 10.0 л с производительностью 1600 бут/ч. Использование двух независимых выдувных станций позволяет поочередно выдувать два формата бутылки.

Автоматическое

Минеральная вода и другие напитки, Растительное масло и уксус

АПФ-10

Автоматическая выдувная машина для ПЭТ-тары объёмом 3.0 – 10.0 л с производительностью 2500 бут/ч. Отдельный блок клапанов для каждого гнезда выдувной формы разработанный PET Technologies.

Автоматическое

Минеральная вода и другие напитки, Растительное масло и уксус

АПФ-30 120

Автомат выдува ПЭТ-кег, одноразовых и оборачиваемых бутылей 18,9л с производительностью 120 бут/ч. Глубокий и интенсивный прогрев толстостенных и тяжеловесных преформ.

Глубокий и интенсивный прогрев толстостенных и тяжеловесных преформ.

Автоматическое

Минеральная вода и другие напитки, Пиво

АПФ-30 250

Автомат выдува ПЭТ-кег, одноразовых и оборачиваемых бутылей 18,9л с производительностью 250 бут/ч. Глубокий и интенсивный прогрев толстостенных и тяжеловесных преформ.

Автоматическое

Минеральная вода и другие напитки, Пиво

АПФ-30 500

Автомат выдува ПЭТ-кег, одноразовых и оборачиваемых бутылей 18,9л с производительностью 500 бут/ч. Глубокий и интенсивный прогрев толстостенных и тяжеловесных преформ.

Глубокий и интенсивный прогрев толстостенных и тяжеловесных преформ.

Автоматическое

Минеральная вода и другие напитки, Пиво

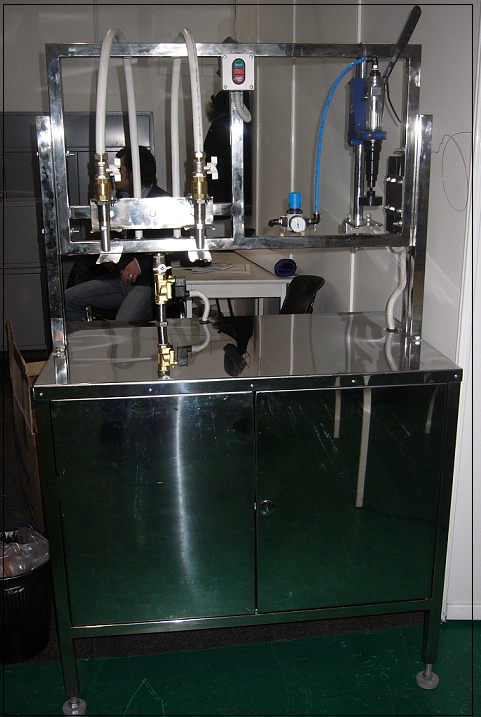

Полуавтомат выдува

ПЭТ-бутылок УПФ-5

Универсальный полуавтомат выдува ПЭТ-тары объёмом 0.2 – 6.0 л с производительностью 800 бут/ч. Оптимальное решения для запуска бизнеса с небольшими капиталовложениями.

Полуавтоматическое

Минеральная вода и другие напитки, Пиво, Молочная продукция, Растительное масло и уксус, Косметика и бытовая химия

Полуавтомат выдувной

УПФ-5Б

Универсальный полуавтомат выдува ПЭТ-банок с диаметром горла до 90 мм и объёмом до 2л, производительность до 400 б/ч.

Полуавтоматическое

Молочная продукция, Косметика и бытовая химия, Другое

Полуавтомат выдува ПЭТ-тары

УПФ-10

Универсальный полуавтомат выдува ПЭТ-тары объёмом 0.2 – 10.0 л с производительностью 800 бут/ч. Простота в наладке и обслуживании.

Полуавтоматическое

0,2 — 2, 2 — 3, 3 — 6, 7 — 10

Минеральная вода и другие напитки, Растительное масло и уксус

Полуавтомат выдува

ПЭТ-кег и бутылей УПФ-30

Универсальный полуавтомат выдува ПЭТ-кег и бутылей объёмом 10. 0 – 40.0 л. Широкий диапазон объемов тары.

0 – 40.0 л. Широкий диапазон объемов тары.

Полуавтоматическое

Минеральная вода и другие напитки, Пиво

Полуавтомат выдува

ПЭТ банок УПФ-30Б

Универсальный полуавтомат выдува ПЭТ-банок с диаметром горла до 130 мм. Надежность и удобство в эксплуатации.

Полуавтоматическое

2 — 3, 3 — 6, 7 — 10, 10 — 15, 15 — 35

Молочная продукция, Другое

ОКП-400

Машина предназначена для подачи преформы из короба в бункер ориентатора выдувной машины путем подъема короба и его частичного переворота.

Загрузчик преформ

0,2 — 2, 2 — 3, 3 — 6, 7 — 10, 10 — 15

500-800, 1500-3000, 4000-7000, 7000-10000, 10000-14000

Минеральная вода и другие напитки, Пиво, Молочная продукция, Растительное масло и уксус, Косметика и бытовая химия, Другое

ОКП-30

Машина предназначена для подачи преформы из короба в бункер ориентатора выдувной машины путем подъема короба и его частичного переворота.

Загрузчик преформ

Минеральная вода и другие напитки, Пиво

Запчасти для выдувного оборудования

Запчасти и комплектующие детали для выдува -ПЭТ-тары- из Китая

Качественная ПЭТ-тара в современных реалиях – необходимый элемент для производства. Привлекательная и удобная для покупателей, недорогая для производителей, пэт-тара стала основной емкостью для большинства жидких пищевых продуктов и бытовой химии.

Одни предприниматели занимаются исключительно изготовлением пэт-бутылок различного назначения (для минеральной и газированной воды, пива, алкогольных напитков, молока или бытовой химии), дизайнов и объемов, а также их оптовыми продажами производителям конечной продукции. Другие – оптимизируют производство, создавая полный цикл. И в одном, и в другом случае резкий выход из строя выдувного оборудования для пэт-тары – это остановка всего рабочего процесса и, следовательно, убытки. Чтобы минимизировать финансовый ущерб, и привести оборудование выдува в нормальный строй как можно быстрее, нужно знать, где всегда можно в наличии купить запчасти для выдувного оборудования.

Другие – оптимизируют производство, создавая полный цикл. И в одном, и в другом случае резкий выход из строя выдувного оборудования для пэт-тары – это остановка всего рабочего процесса и, следовательно, убытки. Чтобы минимизировать финансовый ущерб, и привести оборудование выдува в нормальный строй как можно быстрее, нужно знать, где всегда можно в наличии купить запчасти для выдувного оборудования.

Компания «Авеню» предоставляет комплексные услуги по продаже и сервису производственного оборудования.

У нас можно купить:

- Автомат выдува пэт-тары.

- Полуавтоматы выдува пэт-тары.

- Оригинальные запасные части и комплектующие.

- Расходные материалы.

Также мы диагностируем и ремонтируем оборудование выдува, оказываем сервисное обслуживание в гарантийный и послегарантийный период.

Мы сотрудничаем с крупными китайскими производителями

напрямую, сокращая при этом существенно как конечную стоимость деталей, так и

время их поставки.

Наличие собственного склада гарантирует то, что Вы всегда сможете купить оригинальные запасные части для выдувного оборудования без длительного ожидания.

У нас Вы сможете приобрести детали для всех узлов автоматов и полуавтоматов выдува, печи разогрева и компрессорного оборудования.

А также сможете купить электронику, блоки управления, контроллеры, инверторы и расходные материалы: глушители, вентиляторы, выдувные цилиндры и головки, держатели, уплотнительные манжеты и мн. др.

Стоит помнить, что своевременное техническое обслуживание, замена износившихся расходных деталей существенно продлевает срок бесперебойной эксплуатации оборудования. Что станет залогом беспрерывного производственного процесса и экономии финансов на ремонте в будущем.

Для заказа запчастей обращайтесь к менеджеру сайта, сообщив полное наименование оборудования и название производителя.

Мы доставляем детали по Москве и области, а также в другие

регионы страны.

Оборудование для выдува ПЭТ бутылок, надежные станки для выдува ПЭТ

Оборудование предназначено для выдува ПЭТ бутылок различного назначения, которые могут использоваться для розлива воды, различных напитков, некоторых химических веществ и прочей продукции. На сегодняшний день ПЭТ бутылки являются самой популярной упаковкой, они обладают рядом преимуществ, к которым относятся лёгкость, прочность, низкая себестоимость материала, широкие возможности по выбору формы и цвета бутылки.

Преимущества оборудования:

• Инфракрасная печь разогрева преформ состоит из семи независимых друг от друга регулируемых температурных зон. Оборудование можно идеально настроить под преформу любой массы, в зависимости от особенностей формы тары и производительности. Инфракрасная печь, также обеспечивает равномерность разогрева материала, при минимальных затратах электроэнергии. В случае использования маленьких преформ, невостребованные зоны можно отключать.

• Все производственные параметры задаются на централизованном консольном пульте управления. На цифровом экране так же отображается текущая статистика производства.

• Компактная рациональная конструкция, оборудование не требует больших производственных площадей, для эксплуатации достаточно одного-двух человек – операторов. Полуавтоматы выдува обладают сравнительно высокой производительностью, при минимальных затратах.

• Оборудование оснащено системой поглощения шума, специальный коленчатый вал и замок надёжно фиксирует части прессформы во время подачи давления выдува, вероятность брака сведена к минимуму.

Принцип действия:

Полуавтомат выдува состоит из станции выдува и станции разогрева преформ карусельного типа. Перед началом эксплуатации, станция разогрева должна предварительно прогреться, это занимает 5-15 минут. В зависимости от массы и размеров преформы, необходимо установить температуру каждого уровня (тэна). Каждый тэн оснащён собственным температурным контроллером, в случае небольших размеров преформы, верхние тэны можно не включать, экономится электроэнергия. После того как станция разогрева прогрелась, оператор вручную насаживает преформы на специальные вращающиеся головки. Вращающиеся головки смонтированы на цепи транспортной ленты инфракрасной печи, которая и осуществляет движение преформ внутри камеры. Таким образом, преформа, помимо движения по кольцу камеры, вращается вокруг собственной оси, что обеспечивает равномерный и качественный разогрев. Пройдя круг, разогретые преформы вручную снимаются оператором и устанавливаются в гнездо прессформы для выдува бутылки.

После того как станция разогрева прогрелась, оператор вручную насаживает преформы на специальные вращающиеся головки. Вращающиеся головки смонтированы на цепи транспортной ленты инфракрасной печи, которая и осуществляет движение преформ внутри камеры. Таким образом, преформа, помимо движения по кольцу камеры, вращается вокруг собственной оси, что обеспечивает равномерный и качественный разогрев. Пройдя круг, разогретые преформы вручную снимаются оператором и устанавливаются в гнездо прессформы для выдува бутылки.

Перед процедурой выдува, в зависимости от объёма и размеров тары, при помощи компьютера, необходимо так же задать все производственные параметры станции выдува. После того как параметры заданы и преформы установлены, оператор нажимает две кнопки “ПУСК”, оборудование в автоматическом режиме смыкает прессформу, опускает выдувные штоки, затем открываются клапана высокого давления, бутылка раздувается по матрице, клапана закрываются. Последним срабатывает спускной клапан, который выводит из прессформы сжатый воздух, благодаря этому при размыкании прессформы создаётся гораздо меньше шума, исчезает вероятность разрыва тары. Время действия всех вышеуказанных параметров можно устанавливать на компьютере, что позволяет добиться идеального результата. После размыкания прессформы, готовые бутылки автоматически направляются на отводящий лоток, выдаются в левой/правой нижней части станций выдува.

Время действия всех вышеуказанных параметров можно устанавливать на компьютере, что позволяет добиться идеального результата. После размыкания прессформы, готовые бутылки автоматически направляются на отводящий лоток, выдаются в левой/правой нижней части станций выдува.

Самый производительный автомат выдува ПЭТ-тары от МиССП

Автор Карпов Олег На чтение 3 мин. Просмотров 73 Опубликовано Обновлено

Качественная тара для реализации продукции играет одну из самых важных ролей, поэтому для серьёзных производственных масштабов автомат выдува ПЭТ-бутылок станет крайне выгодным и экономически целесообразным приобретением. Данный тип оборудования должен отличаться высоким уровнем производительности и при этом обеспечивать отменные показатели качества выпускаемой тары.

Одной из самых ярких новинок в этом сегменте промышленного оборудования можно назвать аппарат А-12000-7, изготовленный ЗАО «Кропоткинский завод МиССП». Он был представлен на выставке «Агропродмаш-2017» и буквально сразу привлёк к себе внимание публики благодаря довольно интересным техническим характеристикам:

- Производительность устройства достигает отметки в 12 тыс. бутылок за час работы.

- Одновременно аппарат способен изготавливать сразу 7 бутылок в одной пресс-форме.

- Автомат способен производить тару с диаметром горловины 28 и 38 мм.

- Размеры бутылок достигают до 105 мм в диаметре и 350 мм по высоте.

- Вместительность производимых ёмкостей варьируется в диапазоне от 0,25 до 2 л.

Все характеристики свидетельствуют о том, что данная модель автомата, предназначенного для выдува ПЭТ-бутылок, идеально подойдёт для крупных предприятий ввиду своей высокой производительности и обильного функционала.

Чем привлекает А-12000-7 потенциальных клиентов?

Следует отдать должное производителю, поскольку он сумел предложить рынку универсальный производственный аппарат. Его можно использовать в самых различных отраслях промышленности начиная с пищевой и заканчивая автомобильной. Судите сами, ПЭТ-ёмкости актуальны везде – различные технические жидкости, алкогольные и безалкогольные напитки, растительное масло, соусы и другая продукция в большинстве своём пакуется именно в такую тару. Запас производительности у оборудования приятно радует и во многих случаях способен обеспечить потребности не одного, а сразу нескольких предприятий.

Этот автомат выдува ПЭТ-бутылок гармонично сочетает в себе все необходимые параметры – высокую эффективность работы, эргономику и вариативность выпускаемой продукции. Следует отметить, что сама технология производства тары методом вытяжки и выдува в две стадии максимально простая и сводит к минимуму любые риски сбоя работы оборудования даже при самых интенсивных нагрузках. Кроме того, в аппарате применяются специальные пневмоострова, управляющие приводами, с функцией самодиагностики для поиска неисправностей.

Кроме того, в аппарате применяются специальные пневмоострова, управляющие приводами, с функцией самодиагностики для поиска неисправностей.

Завлекает клиентов также экономическая рентабельность и другие технические особенности оборудования:

- Потребляемая мощность на уровне до 57 кВт в час;

- суммарный расход сжатого воздуха в диапазоне от 24,06 до 24,86 нм3/мин;

- работа от трехфазных сетей 380 вольт;

- наличие 80 нагревательных элементов.

Если подвести краткий итог, то получается, что автомат А-12000-7 от ЗАО «Кропоткинский завод МиССП» сочетает в себе главные преимущества, которые выдвигают современные производители – высокий уровень работоспособности, надёжность конструкции и функциональность.

Оборудование для производства ПЭТ-ёмкостей далее.

| |||||

Компрессора ля выдува ПЭТ бутылок

Компрессорное оборудование для производства ПЭТ-тары должно обеспечивать требуемую производительность воздуха и необходимое давление. Помимо этого для питания системы управления выдувной машины надо учесть и ее параметры. Как подобрать необходимое компрессорное оборудование для выдува ПЭТ- тары?

Помимо этого для питания системы управления выдувной машины надо учесть и ее параметры. Как подобрать необходимое компрессорное оборудование для выдува ПЭТ- тары?

В первую очередь надо определиться с максимальным рабочим давлением. Компрессорное оборудование для выдува ПЭТ-тары имеет ряд конструктивных особенностей, из-за которых создать установку для сжатия воздуха до 40 бар довольно сложно. В этом контексте отметим две проблемы — отвод тепла, образовавшегося в процессе сжатия, и наличие «вредного объема». Вследствие этих двух причин, широкое применение в промышленности в настоящее время получили двухступенчатые системы сжатия, которые включают в себя линии компрессорного оборудования низкого давления (8/10/16 бар) и линии высокого давления, используемые непосредственно для выдува ПЭТ-тары (25-40 бар). На первой ступени (с меньшим сжатием) применяют винтовой, а на второй ступени – бустерный компрессор.

Вторая, не менее важная задача — обеспечение необходимого качества воздуха. На выходе из линии низкого давления качество сжатого воздуха должно соответствовать классу 1.4.1. (по DIN ISO 8573-1), т.е. для подачи в бустерный компрессор необходим сухой сжатый воздух общепромышленного назначения. Для увеличения срока службы сменного картриджа предварительного фильтра дополнительно между компрессором и ресивером устанавливается сепаратор циклонного типа для отвода конденсата. Очистка сжатого воздуха для производства ПЭТ-тары после бустерного компрессора осуществляется комплектом фильтров высокого давления. Последовательно устанавливают: фильтр предварительной (грубой) очистки (задерживает твердые частицы и эмульсии размером свыше 5 мкм), фильтр основной очистки (свыше 1 мкм включая капли масла), фильтр тонкой очистки (свыше 0,3 мкм), фильтр на основе активированного угля (остаточное содержание масла не превышает 0,005-0,008 мг/м3). При необходимости соблюдения более строгих требований к качеству воздуха для выдува ПЭТ-тары возможна установка стерильных фильтров.

На выходе из линии низкого давления качество сжатого воздуха должно соответствовать классу 1.4.1. (по DIN ISO 8573-1), т.е. для подачи в бустерный компрессор необходим сухой сжатый воздух общепромышленного назначения. Для увеличения срока службы сменного картриджа предварительного фильтра дополнительно между компрессором и ресивером устанавливается сепаратор циклонного типа для отвода конденсата. Очистка сжатого воздуха для производства ПЭТ-тары после бустерного компрессора осуществляется комплектом фильтров высокого давления. Последовательно устанавливают: фильтр предварительной (грубой) очистки (задерживает твердые частицы и эмульсии размером свыше 5 мкм), фильтр основной очистки (свыше 1 мкм включая капли масла), фильтр тонкой очистки (свыше 0,3 мкм), фильтр на основе активированного угля (остаточное содержание масла не превышает 0,005-0,008 мг/м3). При необходимости соблюдения более строгих требований к качеству воздуха для выдува ПЭТ-тары возможна установка стерильных фильтров.

Последний момент, на котором не будем останавливаться — определение необходимого расхода воздуха

При подборе компрессорного оборудования для выдува ПЭТ-тары первым выбирают бустерный компрессор (его еще называют дожимающий поршневой компрессор). Следует учитывать, что дожимающий поршневой компрессор, должен иметь «запас по производительности» 20-30% для обеспечения при работе оптимального теплового режима. После бустерного компрессора подбирается ресивер высокого давления.. А окончательную подготовку компрессорного оборудования для выдува ПЭТ- тары обеспечат фильтры высокого давления. При их выборе нужно обратить внимание на максимальное рабочее давление и на пропускную способность. Винтовой компрессор должен обеспечивать сжатым воздухом бустерный компрессор и систему управления автомата выдува ПЭТ- тары. Его требуемая производительность рассчитывается как сумма производительностей этих двух узлов.

Следует учитывать, что дожимающий поршневой компрессор, должен иметь «запас по производительности» 20-30% для обеспечения при работе оптимального теплового режима. После бустерного компрессора подбирается ресивер высокого давления.. А окончательную подготовку компрессорного оборудования для выдува ПЭТ- тары обеспечат фильтры высокого давления. При их выборе нужно обратить внимание на максимальное рабочее давление и на пропускную способность. Винтовой компрессор должен обеспечивать сжатым воздухом бустерный компрессор и систему управления автомата выдува ПЭТ- тары. Его требуемая производительность рассчитывается как сумма производительностей этих двух узлов.

Для предприятия пищевой промышленности необходим сжатый воздух с классом чистоты 1.2.1. (по DIN ISO 8573-1). Основное правило при выборе максимального рабочего давления компрессора для выдува пищевой тары простое – оно должно превышать давление, необходимое потребителям на величину потерь. При движении воздуха через осушитель давление лишается 0,2 бар, а при прохождении каждого их микрофильтров — 0,1…0,15 бар, причем по мере загрязнения фильтрующего элемента эта величина будет расти. Потери будут и в магистральном трубопроводе, учесть их поможет установка манометров на различных участках. Учесть же падение давления в трубопроводе гораздо сложнее. Это можно сделать, врезав в пневматическую систему на различных участках манометры. Общее падение давления в магистральном трубопроводе не должно превышать 5-7% от максимального рабочего давления компрессора для выдува пищевой тары. В комплект компрессорного оборудования входит адсорбционный осушитель, выполняющий соответствующую функцию в обеспечении необходимого качества воздуха. Остановимся еще на таком моменте, как определение необходимого расхода воздуха. Особенностью связки компрессора для выдува пищевой тары с адсорбционным осушителем является то, что часть сжатого воздуха, поступающего в осушитель, используется на регенерацию адсорбента, то есть и здесь возникают потери. При выборе компрессора для выдува пищевой тары предпочтение следует отдавать винтовому, имеющему преимущества в данной области применения по сравнению с поршневым.

Потери будут и в магистральном трубопроводе, учесть их поможет установка манометров на различных участках. Учесть же падение давления в трубопроводе гораздо сложнее. Это можно сделать, врезав в пневматическую систему на различных участках манометры. Общее падение давления в магистральном трубопроводе не должно превышать 5-7% от максимального рабочего давления компрессора для выдува пищевой тары. В комплект компрессорного оборудования входит адсорбционный осушитель, выполняющий соответствующую функцию в обеспечении необходимого качества воздуха. Остановимся еще на таком моменте, как определение необходимого расхода воздуха. Особенностью связки компрессора для выдува пищевой тары с адсорбционным осушителем является то, что часть сжатого воздуха, поступающего в осушитель, используется на регенерацию адсорбента, то есть и здесь возникают потери. При выборе компрессора для выдува пищевой тары предпочтение следует отдавать винтовому, имеющему преимущества в данной области применения по сравнению с поршневым. Температура на выходе у него примерно всего на 7 градусов выше температуры окружающей среды. А чем ниже температура на входе адсорбционного осушителя, тем меньше требуется производительность самого осушителя. Вот такие несложные и в тоже время важные условия выбора компрессорного оборудования для выдува ПЭТ-тары.

Температура на выходе у него примерно всего на 7 градусов выше температуры окружающей среды. А чем ниже температура на входе адсорбционного осушителя, тем меньше требуется производительность самого осушителя. Вот такие несложные и в тоже время важные условия выбора компрессорного оборудования для выдува ПЭТ-тары.

Купить Эффективная выдувная машина для ПЭТ-бутылок

Полностью автоматическая выдувная машина для ПЭТ-бутылок Одноступенчатые выдувные машины JASU включают в себя машины для литья под давлением и машины для литья под давлением с вытяжкой. Однако на одностадийной машине для литья под давлением с раздувом и вытяжкой переход от сырья к продукту осуществляется за один этап. Благодаря нагреву от впрыска преформы для растяжения и выдувания, ненужного повторного нагрева и сокращения времени охлаждения преформы для экономии энергии.

Однако на одностадийной машине для литья под давлением с раздувом и вытяжкой переход от сырья к продукту осуществляется за один этап. Благодаря нагреву от впрыска преформы для растяжения и выдувания, ненужного повторного нагрева и сокращения времени охлаждения преформы для экономии энергии. Термопластавтомат оптимизирует рабочую структуру, устраняет фактор недостатка формования, сокращает сложную рабочую процедуру, чтобы обеспечить более надежное литье и увеличить процент брака.

Благодаря нагреву от впрыска преформы для растяжения и выдувания, ненужного повторного нагрева и сокращения времени охлаждения преформы для экономии энергии. Термопластавтомат оптимизирует рабочую структуру, устраняет фактор недостатка формования, сокращает сложную рабочую процедуру, чтобы обеспечить более надежное литье и увеличить процент брака.

Видео: 1. Компания LOCTITE может предоставить вам проект «под ключ», только у вас есть идея запустить завод по производству напитков. 2. Компания LOCTITE имеет профессиональную команду дизайнеров, наш инженер может нарисовать для вас образцы бутылок и технологическую схему мастерской.2.Q: Как насчет контроля качества на вашем заводе9 A: & amp; ldquo; Качество является ключевым моментом, делайте то, что нужно клиентам & amp; rdquo; 3. Q.

Выход для бутылок В машине применена модульная конструкция, что делает ее удобной и экономичной при обслуживании и замене переналадки. 5) Мы также можем предоставить чертеж для пресс-формы, помочь вам в обслуживании пресс-формы и машины. За исключением драгоценного опыта, мы получили всеобщее подтверждение и доверие со стороны наших клиентов.

За исключением драгоценного опыта, мы получили всеобщее подтверждение и доверие со стороны наших клиентов.

Машина также оборудована глушителем и системой смазки для смазки механической части машины.3. Мы часто спрашиваем отзывы и предлагаем помощь нашим клиентам, чьи машины уже некоторое время используются на их заводах. Q3: Когда я смогу получить свою машину после оплаты9 A3: Срок доставки зависит от того, какой именно аппарат вы подтвердили.

машина для производства бутылок для домашних животных / автоматическая машина для выдувания бутылок для домашних животных Цена Q1: Вы торговая компания или manufactory9 A1: Мы manufactory, можем предоставить вам самое лучшее обслуживание. мы предоставим вам запасные части бесплатно через 2 года Q3: Когда я смогу получить свою машину после того, как я заплатил9 A3: Мы доставим машины вовремя, в дату, согласованную обеими сторонами.машина для производства бутылок для домашних животных / автоматическая машина для выдувания бутылок для домашних животных цена Packaging & amp; Доставка машина для производства бутылок для домашних животных / автомат для выдувания бутылок для домашних животных цена

Выдувные машины — Оборудование для выдувного формования пластиковых бутылок

К сожалению, результатов не найдено. Попробуйте другой критерий или свяжитесь с нами.

Попробуйте другой критерий или свяжитесь с нами.APF-Max 8

Инновационная автоматическая выдувная машина для ПЭТ-бутылок объемом 0.2-2,0 л и производительностью до 14 000 бутылок в час. Быстрая переналадка на широкий выбор преформ с диаметром шейки 18 — 48 мм. Сертификат CE и соответствие HACCP.

Вода и CSD, Пиво, Молоко и молочные продукты, Масло и уксус, Бытовая техника и автомобилестроение

APF-Max 8HF

Инновационная автоматическая выдувная машина для горячего розлива ПЭТ-бутылок производительностью до 9 000 бутылок в час.Полностью электрическая конфигурация. 18 — 48 мм. Сертификат CE и соответствие HACCP.

APF-Max 6

Инновационная автоматическая выдувная машина для ПЭТ-бутылок объемом 0,2-2,0 л и производительностью 10 000 бутылок в час. Модульная концепция с возможностью увеличения производительности за счет установки дополнительных полостей для выдувных форм. Сертификат CE и соответствие HACCP.

Вода и CSD, Пиво, Молоко и молочные продукты, Масло и уксус, Бытовая техника и автомобилестроение

APF-Max 6HF

Инновационная автоматическая выдувная машина для горячего розлива ПЭТ-бутылок производительностью до 7 000 бутылок в час.Полностью электрическая конфигурация. Сертификат CE и соответствие HACCP.

Сертификат CE и соответствие HACCP.

APF-Max 6L

Инновационная автоматическая выдувная машина для ПЭТ-бутылок объемом 0,2-3,0 л и производительностью 10 000 бутылок в час. Быстрая переналадка на широкий выбор преформ с диаметром шейки 18 — 48 мм. Сертификат CE и соответствие HACCP.

Вода и CSD, Пиво, Молоко и молочные продукты, Бытовая техника и автомобилестроение

APF-Max 4

Инновационная автоматическая выдувная машина для ПЭТ-бутылок объемом 0.2-2,0 л и производительность 7 000 бутылок в час. Модульная концепция с возможностью увеличения производительности за счет установки дополнительных полостей для выдувных форм с 4 до 8. Сертификат CE и соответствие HACCP.

Сертификат CE и соответствие HACCP.

Вода и CSD, Пиво, Молоко и молочные продукты, Масло и уксус, Бытовая техника и автомобилестроение

APF-Max 4HF

Инновационная автоматическая выдувная машина для производства ПЭТ-бутылок с горячим розливом производительностью до 5 000 бутылок в час.Полностью электрическая конфигурация. Сертификат CE и соответствие HACCP.

APF-Max 4L

Инновационная автоматическая выдувная машина для ПЭТ-бутылок объемом 0,2-3,0 л и производительностью 7 000 бутылок в час. Быстрая переналадка на широкий выбор преформ с диаметром шейки 18 — 48 мм. Сертификат CE и соответствие HACCP.

Сертификат CE и соответствие HACCP.

Вода и CSD, Пиво, Молоко и молочные продукты, Бытовая техника и автомобилестроение

АПФ-6004

Автомат выдува ПЭТ-бутылок объемом 0.2-2,0 л и производительностью 6000 бутылок в час. Запатентованная система закрытия формы: 1500 бутылок в час из одной полости формы. Сертификат CE и соответствие HACCP.

Вода и CSD, Пиво, Молоко и молочные продукты, Масло и уксус, Бытовая техника и автомобилестроение

АПФ-6004 ВЧ

Выдувной автомат для горячего розлива ПЭТ-бутылок производительностью 4 000 бутылок в час. Запатентованная система закрытия формы гарантирует высокую производительность. Сертификат CE и соответствие HACCP.

Запатентованная система закрытия формы гарантирует высокую производительность. Сертификат CE и соответствие HACCP.

АПФ-3002

Автомат выдува ПЭТ-бутылок объемом 0,2-2,0 л и производительностью 3 000 бутылок в час. Запатентованная система закрытия формы: 1500 бутылок в час из одной полости формы. Сертификат CE и соответствие HACCP.

Вода и CSD, Пиво, Молоко и молочные продукты, Масло и уксус, Бытовая техника и автомобилестроение

АПФ-5

Автомат выдува ПЭТ-бутылок объемом 3.0-10,0 л и производительность 1600 бутылок в час. Два независимых выдувных устройства для поочередного производства бутылок двух форматов. Сертификат CE и соответствие HACCP.

Сертификат CE и соответствие HACCP.

Вода и CSD, Масло и уксус

АПФ-10

Автомат выдува ПЭТ-бутылок объемом 3.0-10,0 л и производительность 2500 бутылок в час. Отдельный блок клапанов для каждой полости пресс-формы, разработанный компанией PET Technologies R&D. Сертификат CE и соответствие HACCP.

Вода и CSD, Масло и уксус

АПФ-30 120

Автоматическая выдувная машина для ПЭТ-бочонка, одноразовых и многоразовых бутылок с водяным охлаждением емкостью 4-5 галлонов с производительностью 120 бутылок в час. Тяжелые и толстостенные преформы для интенсивного и глубокого нагрева. Сертификат CE и соответствие HACCP.

Тяжелые и толстостенные преформы для интенсивного и глубокого нагрева. Сертификат CE и соответствие HACCP.

АПФ-30 250

Автоматическая выдувная машина для ПЭТ-кег, одноразовых и возвратных бутылок с водяным охлаждением емкостью 4-5 галлонов производительностью 250 бутылок в час. Тяжелые и толстостенные преформы для интенсивного и глубокого нагрева. Сертификат CE и соответствие HACCP.

АПФ-30 500

Автоматическая выдувная машина для ПЭТ-кег, одноразовых и многоразовых бутылок с водяным охлаждением емкостью 4-5 галлонов с производительностью 500 бутылок в час.Тяжелые и толстостенные преформы для интенсивного и глубокого нагрева. Сертификат CE и соответствие HACCP.

УПФ-5

Полуавтомат универсальный выдува ПЭТ-бутылок объемом 0,2 — 6,0 л производительностью 800 бут / час. Универсальность и гибкость — идеальное решение с низкими инвестиционными затратами.

Универсальность и гибкость — идеальное решение с низкими инвестиционными затратами.

Вода и CSD, Пиво, Молоко и молочные продукты, Масло и уксус, Бытовая техника и автомобилестроение

УПФ-5Б

Полуавтомат универсальный выдувной для банок из ПЭТ с диаметром горлышка до 90 мм и объемом до 2 л, производительностью 400 бут / час.

Молоко и молочные продукты, Бытовая техника и автомобилестроение, Прочее

УПФ-10

Полуавтомат универсальный выдувной для ПЭТ-бутылок объемом 0,2 — 10,0 л производительностью 800 бут / час. Легко настраивается и обслуживается.

Легко настраивается и обслуживается.

0,2 — 2, 2 — 3, 3 — 6, 7 — 10

Вода и CSD, Масло и уксус

УПФ-30

Полуавтомат универсальный выдувной для ПЭТ-кег и бутылок объемом 10-40 л.Большой выбор объемов бутылок.

УПФ-30Б

Полуавтомат универсальный выдувной для ПЭТ-банок с диаметром горлышка до 130 мм. Надежный и простой в использовании.

2 — 3, 3 — 6, 7 — 10, 10 — 15, 15 — 35

Молоко и молочные продукты, прочие

ОКП-400

Оборудование предназначено для загрузки коробки преформ в бункер выдувной машины.

Автоматический загрузчик коробок для преформ

0,2 — 2, 2 — 3, 3 — 6, 7 — 10, 10 — 15

500-800, 1500-3000, 4000-7000, 7000-10000, 10000-14000

Вода и CSD, Пиво, Молоко и молочные продукты, Масло и уксус, Бытовая техника и автомобилестроение, Прочее

ОКП-30

Оборудование предназначено для загрузки коробки преформ в бункер выдувной машины.

Автоматический загрузчик коробок для преформ

Производитель выдувных машин — Все производства домашних животных

НАЖМИТЕ ЗДЕСЬ, ЧТОБЫ БЫСТРОГО ОБЗОР ПРОДУКТА

Pet All Manufacturing Inc. ® предлагает полный спектр оборудования для выдувного формования очень высокого качества для Америки и Европы. Наши выдувные машины спроектированы и спроектированы опытными инженерами в Северной Америке, а затем интегрированы в 2 наших филиала в Северной Америке (включая головной офис в Канаде), чтобы обеспечить максимальную окупаемость инвестиций в производство машин для формования пластиковых бутылок. Наша рыночная стратегия — предлагать высококачественное, проверенное оборудование с выдающейся рентабельностью инвестиций. Все выдувные машины поддерживаются полным инженерным оборудованием в Канаде и Европе.Мы предлагаем нашим клиентам решения CE, UL, CSA, OSHA и ANSI.

® предлагает полный спектр оборудования для выдувного формования очень высокого качества для Америки и Европы. Наши выдувные машины спроектированы и спроектированы опытными инженерами в Северной Америке, а затем интегрированы в 2 наших филиала в Северной Америке (включая головной офис в Канаде), чтобы обеспечить максимальную окупаемость инвестиций в производство машин для формования пластиковых бутылок. Наша рыночная стратегия — предлагать высококачественное, проверенное оборудование с выдающейся рентабельностью инвестиций. Все выдувные машины поддерживаются полным инженерным оборудованием в Канаде и Европе.Мы предлагаем нашим клиентам решения CE, UL, CSA, OSHA и ANSI.

Мы поставляем комплектные линии выдувного формования многим ведущим пользователям Канады, включая инструменты, средства проверки герметичности и сопутствующие вспомогательные устройства.

Выдувные машины и оборудование

Мы являемся поставщиком выдувных машин, который поставляет следующее оборудование для выдувного формования под торговой маркой «Pet All», наше подразделение по производству выдувного формования из ПЭТ:

См. Веб-сайт Can Mold: www.canmoldplastics.com для получения подробной информации о EBM (экструзионно-выдувные формы).

Веб-сайт Can Mold: www.canmoldplastics.com для получения подробной информации о EBM (экструзионно-выдувные формы).

См. Веб-сайт Graphics International Decorating: www.graphics-ig.com для оборудования для печати на контейнерах.

Чтобы увидеть самый большой в мире полный каталог оборудования для ПЭТ, щелкните здесь: www.chumpowernorthamerica.com

См. Наш веб-сайт Pet All UK: www.petallmfg.co.uk

Pet All Manufacturing Inc.- производитель выдувных машин со штаб-квартирой в Канаде, обладающий многолетним опытом работы в отрасли и современным оборудованием для выдувного формования, которое обслуживает широкий спектр отраслей.

Мы — качественные поставщики для большинства производителей выдувного оборудования в Канаде.

выдувная машина для ПЭТ бутылок полуавтоматическая выдувное формовочное оборудование с 4 отверстиями и нагревателем преформ-SHENZHEN PENGLAI Industrial Corporation Limited

Полуавтоматические машины для выдувания бутылок для ПЭТ-бутылок объемом от 200 до 2000 мл модель серии YX-BL от PENGLAI INDUSTRIAL CORP

Выдувное формование (формование BrE) — это производственный процесс, при котором формуются полые пластмассовые детали: оно также используется для формования стеклянных бутылок.В общем, существует три основных типа выдувного формования: экструзионное выдувное формование, литьевое формование с раздувом и литьевое формование с раздувом и вытяжкой. Процесс выдувного формования начинается с плавления пластика и формования его в заготовку или, в случае литья под давлением и литьевого формования с раздувом и вытяжкой (ISB), преформы. Заготовка представляет собой трубчатый кусок пластика с отверстием на одном конце, через которое может проходить сжатый воздух. Затем заготовка зажимается в форме и в нее вдувается воздух. Затем давление воздуха выталкивает пластик, чтобы он соответствовал форме.Как только пластик остынет и затвердеет, форма открывается, и деталь выталкивается.

Процесс инжекционного формования с раздувом и вытяжкой.

У этого есть два основных разных метода, а именно одноэтапный и двухэтапный процесс. Одноступенчатый процесс снова делится на машины с 3 и 4 станциями. В двухэтапном процессе инжекционного формования с раздувом и вытяжкой пластик сначала формуют в «преформу» с использованием процесса литья под давлением. Эти преформы производятся с горлышками бутылок, включая резьбу («отделку») на одном конце.Эти преформы упаковываются и загружаются позже (после охлаждения) в машину для формования с раздувом и вытяжкой с повторным нагревом. В процессе ISB преформы нагреваются (обычно с использованием инфракрасных нагревателей) выше температуры стеклования, а затем выдуваются воздухом под высоким давлением в бутылки с использованием металлических выдувных форм. Преформа всегда растягивается стержнем сердечника как часть процесса.

Преимущества: Выпускаются очень большие объемы. Небольшое ограничение на дизайн бутылки. Преформы могут быть проданы как готовые изделия для выдувания третьим лицам.Подходит для цилиндрических, прямоугольных или овальных бутылок. Недостатки: высокие капитальные затраты. Требуемая площадь пола велика, хотя стали доступны компактные системы.

В одностадийном процессе производство преформ и выдув бутылок выполняется на одной машине. Более старый 4-позиционный метод впрыска, повторного нагрева, вытяжного выдувания и выталкивания дороже, чем трехступенчатая машина, которая исключает этап повторного нагрева и использует скрытое тепло в преформе, что позволяет экономить энергию на повторный нагрев и 25% -ное сокращение инструментов. .Объяснение процесса: представьте, что молекулы представляют собой маленькие круглые шары, когда вместе они имеют большие воздушные зазоры и небольшой поверхностный контакт, сначала молекулы растягиваются по вертикали, а затем сдуваются, чтобы растянуть их по горизонтали, двухосное растяжение придает молекулам форму креста. Эти «кресты» подходят друг к другу, оставляя мало места по мере контакта с большей площадью поверхности, что делает материал менее пористым и увеличивает прочность барьера против проникновения. Этот процесс также увеличивает прочность, что делает его идеальным для розлива газированных напитков.

Преимущества: Отлично подходит для небольших объемов и малых тиражей. Поскольку преформа не высвобождается в течение всего процесса, толщине стенки преформы можно придать такую форму, чтобы обеспечить равномерную толщину стенки при выдувании прямоугольных и некруглых форм.

Недостатки: Ограничения по конструкции бутылки. Для газированных бутылок можно сделать только основу из шампанского.

YX-BL04 на сегодняшний день является самой быстрой выдувной машиной для производства футеровок на материковой части Китая. Выдуватель бутылок достигает около 4200 бутылок в час для бутылки объемом 350 мл.Его пекарный туннель отделен от выдувной станции, поэтому время открытия формы сокращается за счет быстрого выдувания и высокой производительности, уменьшаются повреждения машины, чтобы поддерживать надежную работу и продлевать срок службы, а также машина работает более плавно. и стабильно.

Автоматическая выдувно-вытяжная машина♥ YX-BL04 оснащена запатентованной системой загрузки преформ, которая состоит из двух манипуляторов: прямолинейного манипулятора и манипулятора опрокидывания.Прямолинейный манипулятор перемещает заготовку горловиной вверх к держателю заготовки, после нагрева переворачивающий манипулятор захватывает нагретую заготовку и переворачивает на 180 °, помещая заготовку горлышком вниз. После растяжения и выдувания бутылка снимается переворачивающим манипулятором. Специально разработанная система загрузки преформ и разгрузки бутылок предотвращает возможное повреждение преформы и бутылки во время транспортировки

♥ Полуавтоматические выдувные машины для ПЭТ бутылок

Система управления

Вместе с удобной панелью управления HITECH Man-Machine Interaction (MMI) вся система управления обеспечивает высочайшую производительность с точным управлением, удобной настройкой параметров, четким отображением и разумной памятью.

Операция:

Стандартная работа машины для формования с раздувом и вытяжкой YX-BL04 включает четыре этапа, как показано ниже.

Шаг 1. Поместите преформу в контейнер для преформ, и конвейер автоматически доставит преформу в блоки ориентации.

♥ Полуавтоматические выдувные машины для ПЭТ-бутылок

Характеристики:

A. Стабильная работа с усовершенствованным ПЛК.

B. Автоматическая транспортировка преформ конвейером.

С.Сильная проницаемость и хорошее и быстрое распределение тепла, позволяя бутылкам вращаться самостоятельно и одновременно вращаться в направляющих в инфракрасном подогревателе.

D. Высокая регулируемость, позволяющая предварительному нагревателю предварительно нагревать заготовки по форме за счет регулировки световой трубки и длины отражающей панели в зоне предварительного нагрева, а также постоянной температуры в предварительном нагревателе с помощью автоматического термостатического устройства.

Основные параметры полуавтоматических выдувных машин с 4 полостями

МОДЕЛЬ | Блок | YX-BL04 | |

производство | Материал преформы | ПЭТ | |

Макс.том | л | 2 | |

Теоретическая производственная мощность | BPH | 2500 | |

Макс.диаметр шейки | мм | 38 | |

Макс. высота бутылки | мм | 360 | |

Макс.диаметр бутылки | мм | 120 | |

формовочный агрегат | Усилие зажима | кн | 180 |

Макс.Размер плиты пресс-формы (Д * В) | мм | 420 * 640 | |

Ход открытия формы | мм | 200 | |

Макс.Ход вытяжки формы | мм | 400 | |

Макс. Толщина формы | мм | 240 | |

Количество гнезд | полость | 4 | |

электричество | Общая потребляемая мощность | кВт | 12 |

Напряжение / частота | в / Гц | 380/50 220 В / 60 | |

Система сжатого воздуха | Рабочее давление | кг | 0.8-1,2 |

Давление нагнетания | кг | 30 | |

Высокое давление Расход воздуха | М 3 / мин | 2.4 | |

Осушитель воздушного охлаждения | М 3 / мин | 2,0 | |

Воздушный фильтр | М 3 / мин | 2.0 | |

Воздушный бак | л | 600 | |

охлажденная вода | чиллер | оборот охлажденной воды 20 градусов | |

Размер и вес станка | Размер вентилятора (Д * Ш * В) | кв.м | 1.85 * 1,05 * 1,8 |

Масса воздуходувки | кг | 1100 | |

Размер нагревателя (Д * Ш * В) | мм | 1.65 * 1,05 * 1,35 | |

вес нагревателя | кг | 800 | |

Теплое напоминание

весь персонал тепло приветствует новых или старых клиентов, которые приходят для консультации, мы составим подробный план проекта, чтобы реализовать низкую стоимость, высокую эффективность и сочетание научных процессов.Для того, чтобы машины для выдувания бутылок соответствовали вашим идеальным требованиям (Полуавтоматические выдувные машины для бутылок из ПЭТ)

Полностью автоматическая машина для выдува бутылок для производства напитков из ПЭТ

Как подсоединить воздуховоды и заменить формы для бутылок разного размера Оборудование для выдува ПЭТ:

Инструкции по подключению на картинках:

Как заменить форму для бутылок разного размера:

Инструкции по видео:

инструкция по замене формы в картинках:

1.Сначала закройте форму и удерживайте форму.

2. Ослабьте переднюю и заднюю гайки и снимите гайку.

3. Нажмите зеленую кнопку, чтобы открыть форму.

4. Выньте форму.

5. Поместите новую форму другого размера в машину, затем затяните 2 гайки спереди.

6. Закройте форму и убедитесь, что она находится в правильном положении.

7. Снова затяните заднюю гайку.

Бутылки и преформа для машины для выдувания бутылок серии YX-BL

Деревянная упаковка картонная или фанерный ящик

Послепродажное обслуживание машины для выдувания бутылок

Гарантия: три года гарантии с даты доставки, если какая-либо изнашиваемая деталь сломана в рамках гарантии и не вызвана неправильной эксплуатацией.

Продавец должен предложить новые детали в течение гарантийного срока для замены сломанных, в то время как покупатель должен нести расходы на новые детали и стоимость доставки.

установка и ввод в эксплуатацию: заказчик оплачивает экономичные авиабилеты туда и обратно, а также организует проживание, питание и средства для инженеров 60 долларов США в день

в качестве заработной платы инженеров производителя за монтаж и пуско-наладку оборудования по плану заказчика

ВСЕ ПРАВА ЗАЩИЩЕНЫ КОМПАНИЕЙ ®PENGLAI INDUSTRIAL CORPORATION LIMITED

Эффективность выдувания ПЭТ-бутылок | Лучшие практики сжатого воздуха

Compressed Air Best Practices® Беседовал с Дином Смитом, iZ Systems.

КомпанияCompressed Air Best Practices взяла интервью у Дина Смита из iZ Systems. Г-н Смит имеет более чем 20-летний опыт работы консультантом по энергоэффективности и производительности сжатого воздуха в индустрии выдува ПЭТ-бутылок.

Доброе утро, Дин. Каковы типичные затраты энергии на использование сжатого воздуха в машинах для формования с раздувом и вытяжкой, в которых используется ПЭТ?

Доброе утро. Промышленность ПЭТ сейчас находится в состоянии постоянных изменений. Вводится в эксплуатацию ряд новых установок по выдуванию бутылок.Прямо сейчас они находятся на этапе «открытия», поскольку понимают, насколько сложно управлять необходимыми системами сжатого воздуха — с точки зрения энергоэффективности. Средняя машина для формования с раздувом и вытяжкой большого объема (SBM), работающая с ПЭТ, обычно имеет от 2000 до 4000 лошадиных сил установленных воздушных компрессоров с соответствующими затратами на электроэнергию от 1 до 4 миллионов долларов в год. Обычно это составляет 35-40% от общих счетов за электроэнергию.

Каковы проблемы энергоэффективности сжатого воздуха?

Ротационные машины для формования с раздувом и вытяжкой с подогревом (RSBM) от всех ведущих производителей, таких как KRONES и SIDEL, бросают вызов эффективности систем сжатого воздуха.Эти вызовы включают:

• Значительные перепады давления в машине RSBM

• Значительные мгновенные колебания потребности в воздухе (2000–3000 стандартных кубических футов в минуту)

• Очень большие мощности для отдельных компрессоров (400-1200 л.с.)

• Высокие исторические требования к давлению (600 + psig)

• Несколько требований к давлению в одном помещении

Наш опыт показывает, что 15% экономии энергии возможно на стороне подачи, а еще 15% достижимы, если сосредоточить внимание на перепадах давления внутри выдувного оборудования.

Опишите, пожалуйста, перепады давления в выдувных машинах.

Стабилизация давления воздуха — наша основная цель. Мы обнаружили, что давление колеблется от 50 до 60 фунтов на квадратный дюйм в большинстве машин для вытяжки и значительно ниже ожидаемого. Исправление этого может привести к увеличению производительности и снижению расхода воздуха.

Прежде всего, мы рекомендуем специалистам по выдувному формованию понимать требования к давлению воздуха в выдувных машинах. Например, на процесс обдува уходит до 60% воздуха.Остальные пневматические системы, использующие 40% воздуха для управления компонентами, а также упаковки или декорирования, обычно снижают давление. Мы рекомендуем, чтобы выдувной формовщик устанавливал специальную систему трубопроводов для контуров продувочного воздуха.

Второй этап — модификация пневматических контуров выдувного оборудования, размер которых обычно определяется производителем исходя из средней потребности в воздухе, а не из пикового потребления. Пневматический контур формовочных машин состоит из соленоидов, регуляторов и трубок, которые при уменьшении размера создают перепады давления во время цикла выдувания.Падение давления на самом деле является запаздыванием потока сжатого воздуха, что замедляет надувание и последующее охлаждение контейнера. Падение давления в этих пневматических контурах может достигать от 50 до 75 фунтов на квадратный дюйм! При правильном размере, соответствующем пиковому потреблению воздуха, путем изучения Cv (критической скорости) компонентов, мы можем минимизировать падение давления, повысить производительность и снизить давление воздуха в установке, что также позволяет экономить энергию.

Ключевым элементом пневматической цепи является регулятор.Тщательно подобранный клапан регулирования расхода давления всегда остается частично открытым и просто изменяет расход и давление в соответствии с требованиями. Это создает давление, необходимое для максимальной эффективности. Регуляторы рассчитаны на непрерывный поток и просто не могут удовлетворить быстро меняющиеся, пульсирующие требования RSBM.

Недавно мы прошли этот процесс на одном из крупнейших в стране предприятий по выдувному формованию. Машины для выдувного формования действительно смогли увеличить производительность при более низком давлении, потому что давление внутри формы было стабилизировано.

Как управлять несколькими давлениями на одной установке?

На этот вопрос нет однозначного «правильного ответа». Каждый объект нужно оценивать индивидуально. На одном заводе может быть от двух до четырех давлений. Как работает ПЭТ, практически все RSBM могут работать при давлении ниже 500 фунтов на квадратный дюйм (34 бар) в воздушном коллекторе при ударе. Фактически, емкости для газированных безалкогольных напитков (CSD) (холодное наполнение) теперь работают ниже 400 фунтов на квадратный дюйм (27 бар) и представляют собой очень большую часть потребности отрасли в воздухе.Между тем, для преформ требуется давление от 150 до 250 фунтов на квадратный дюйм, но при модификации они могут работать при значительно более низком давлении.

В идеале, для любого давления, которое вам нужно, вы генерируете сжатый воздух с этим давлением. Воздушный компрессор, рассчитанный на работу под давлением 600 фунтов на квадратный дюйм, не так эффективен, как другой, предназначенный для производства воздуха под давлением 300 фунтов на квадратный дюйм. После десяти лет довольно резких изменений требований к давлению у производителя воздушного компрессора возникла реальная потребность оптимизировать машину 425 фунтов на квадратный дюйм для приложений CSD.Сегодня промышленность вынуждена использовать машину с конструкцией 600 фунтов на квадратный дюйм, которая затем регулируется.

Теоретически вы могли бы оптимально спроектировать оборудование и распределение для каждого давления в системе. Подводные камни — это повышенные требования к капиталу со стороны предложения, а второй ограничивающий фактор заключается в том, что в конечном итоге вы получите много трубопроводов для разных машин. В реальном мире мы должны взять компрессоры, которые у нас есть, и работать с ними, чтобы оптимизировать эффективность системы.

Падение давления в пневматических контурах выдувных машин может достигать 50–75 фунтов на кв. Дюйм.Некоторые производители, такие как Sidel, разрабатывают схемы для эффективного решения этой проблемы.

Что вы думаете об оборудовании со стороны поставщика?

Выбор компрессора и осушителя — это первый шаг к проблеме эффективности, но правильное применение системных принципов более важно, чем в большинстве систем сжатого воздуха, из-за уникальных требований к ПЭТ, перечисленных выше. Основные предложения:

• Большие поршневые компрессоры

• Большие центробежные компрессоры с уникальными требованиями к управлению

• Новые предложения VSD, которые необходимо применять соответствующим образом, чтобы получить ценность VSD

• Сушильная техника

Несмотря на то, что эффективность этих компрессорных технологий при полной нагрузке одинакова, неразумно думать, что какая-либо отдельная технология подходит для всех систем сжатого воздуха, учитывая, насколько разные компрессоры и насколько сильно будут варьироваться потребности системы.Например, правильное применение новых предложений VSD высокого давления зависит от размера предприятия. Установка меньшего размера может хорошо работать с компрессором низкого давления, напрямую питающим бустер высокого давления, но в более крупном объекте потребность в общей системе низкого давления, поддерживающей потребности завода, а также требования к бустеру становятся критическими для максимальной эффективности. Неправильное применение этого на одном крупном предприятии, над которым мы работали, привело к потере энергии более 300 000 долларов в год.

Центробежные компрессоры высокого давления могут использоваться для снижения долгосрочных эксплуатационных расходов системы — но только при правильном выборе размера и управлении с учетом потребности системы в динамическом диапазоне по сравнению с ее обычными вариациями устойчивых производственных нагрузок. Используя автоматизацию для координации использования центрифуг высокого давления, мы смогли продлить интервалы технического обслуживания и снизить эти затраты на некоторых объектах более чем на 30%.

Поршневые компрессорымогут обеспечить отличную подстройку благодаря своей способности быстро запускать и генерировать воздух, но только если компрессоры имеют надлежащий размер для мгновенного изменения потребности в воздухе.В противном случае вы получите несколько компрессоров, работающих с очень большим количеством часов без нагрузки и потраченной впустую энергии. Система, над которой мы сейчас работаем, работает без нагрузки более 40% на наборе из пяти поршневых компрессоров — очевидно, тратя много энергии и увеличивая расходы на техническое обслуживание на эту сумму.

Какой компонент системы сжатого воздуха чаще всего игнорируется?

Системные принципы, которые чаще всего игнорируются и приносят в жертву эффективности, — это автоматизация и управление, хранение и мониторинг падения давления, особенно на выдувных машинах.Кроме того, на более крупных объектах мы рекомендуем сбор значительных данных для мониторинга производительности компрессора и системы, поскольку годовые затраты на электроэнергию для типичного отдельного компрессора высокого давления превышают 250 000 долларов США, поэтому очень важно знать, когда эта машина не работает в полную силу. .

Во всех более крупных воздушных системах с несколькими компрессорами для координации работы компрессоров в зависимости от изменения потребности в воздухе требуется некоторая форма автоматизации для поддержания разумного уровня эффективности.Это особенно характерно для систем ПЭТ из-за различий в компрессорной технологии и вариаций потребности в воздухе, столь типичных для этих систем. Для максимального увеличения эффективности этих средств управления требуется надлежащая конструкция системы, включая клапаны хранения, перепада давления хранения и регулирующие клапаны расхода. Обычно мы начинаем с аудита, чтобы зафиксировать и полностью оценить потребности отдельной системы. В этой отрасли применимо множество общих принципов, но для минимизации капитальных затрат на модификации и / или обновления системы очень полезен аудит.Например, при таком повышенном давлении необоснованное превышение размеров воздухозаборников или одного резервуара для хранения многократно окупает аудит.

Когда дело доходит до хранения под высоким давлением, могут быть применены общие принципы, изложенные в исходных технических материалах Compressed Air Challenge®, но повышенная стоимость резервуаров из-за номинального давления делает важным определение размеров этих резервуаров с максимальной осторожностью. насколько возможно. Наш подход состоит в том, чтобы максимизировать дифференциал накопления при минимально возможной мощности компрессора.Это позволяет нам минимизировать размер резервуара (и требования к капиталу) и при этом достичь необходимого общего количества хранимого воздуха для поддержки колебаний потребности в воздухе и надлежащего управления циклами воздушного компрессора.

Спасибо за понимание.

За дополнительной информацией обращайтесь к Дину Смиту в iZ Systems по тел: 678-355-1192, электронная почта: [email protected].

Чтобы прочитать других статей индустрии пластмасс, нажмите здесь.

Инновационные выдувные формы снижают давление сжатого воздуха в выдувном формовании из ПЭТ

Винсент Дювернуа, партнер — SKV Services, Стефан Ларкейд, президент SKV Services, и Жан Пилнар, менеджер по экспорту — COMEP

Технологические тенденции в производстве пластмасс приводят к снижению производственных затрат. В частности, в промышленном выдувном формовании ПЭТ за последние 15 лет два инновационных метода оказали большое влияние: «облегчение» пластиковых бутылок и рециркуляция сжатого воздуха под высоким давлением.Оба они помогли повысить энергоэффективность выдувного формования из ПЭТ за счет значительного снижения требований к сжатому воздуху.

В прошлом куски ПЭТ, использованные для производства бутылок для воды и газированных безалкогольных напитков (CSD) на 16 унций, весили от 12 до 14 граммов. Давление сжатого воздуха, необходимое для выдувания этих бутылок из ПЭТ, составляло от 365 до 590 фунтов на квадратный дюйм (от 25 до 40 бар) в зависимости от формы контейнера. Облегчение, метод уменьшения количества ПЭТ, необходимого для производства бутылки, снизило вес ПЭТ примерно до 8 граммов для бутылок того же размера.Следовательно, потребность в давлении сжатого воздуха снизилась, что позволило значительно сэкономить энергию.

С начала 2000-х годов системы рекуперации сжатого воздуха также способствовали экономии энергии за счет повторного использования сжатого воздуха высокого давления для других процессов. Рециркулируемый сжатый воздух можно использовать для производства воздуха для предварительной продувки и рабочего воздуха для выдувного колеса, или он может быть возвращен в сеть сжатого воздуха более низкого давления завода. В традиционной машине Sidel, например, до 60 процентов отработанного сжатого воздуха можно повторно использовать в контуре низкого давления машины для выдувного формования.В то время как изначально существовала борьба за заявленную экономию (для системы требуется множество элементов управления), сейчас технология рециркуляции воздуха используется часто и позволяет конечным пользователям сэкономить много денег.

Формовочная секция выдувной машины представляет собой новейшую возможность для существенной экономии энергии. Выдувные машины могут модернизироваться или включать новые технологии выдувного формования, требующие более низкого давления сжатого воздуха.

Правильная конфигурация системы сжатого воздуха для выдувного формования из ПЭТДля выдувного формования промышленного ПЭТ требуется стабильная подача сжатого воздуха, но поддержание постоянной подачи является сложной задачей.Установки для выдувания ПЭТ-бутылок спроектированы так, чтобы быть быстрыми, с возможностью выдувания до 2400 бутылок на полость в час. Это может вызвать большие перепады давления в коллекторах и фильтрах, подающих сжатый воздух в выдувную машину. Для компенсации воздушные компрессоры будут работать на гораздо более высоких уровнях, чем необходимо. В некоторых ситуациях производителям придется выключить выдувную машину, чтобы поддерживать давление, достаточное для других машин.

Из-за системной динамики установки по выдуванию бутылок из ПЭТ конструкция системы сжатого воздуха имеет первостепенное значение.Как правило, производители пластмасс проектируют две отдельные системы сжатого воздуха, одну для низкого давления, а другую для высокого давления, чтобы выдувные устройства для ПЭТ не влияли на другие последующие процессы. Эта установка также идеально подходит для рециркуляции сжатого воздуха, поскольку производитель может взять сжатый воздух высокого давления, используемый для выдувания бутылок, и вернуть его в систему низкого давления завода.

В дополнение к разделению систем сжатого воздуха высокого и низкого давления, локальные ресиверы воздуха и пневматические компоненты подходящего размера могут помочь уменьшить падение давления.Приемный бак должен быть расположен как можно ближе к месту использования (выдувной формовщик для ПЭТ), а трубопровод должен быть как можно больше, чтобы справляться с мгновенными всплесками нагрузки. Пневматические компоненты меньшего размера могут быть дооснащены для увеличения потока, чтобы оптимизировать поток от накопительного резервуара до пресс-формы. Для этого процесса следует проконсультироваться со специалистом, так как определение и измерение падения давления в выдувной машине может быть очень сложной задачей.

Очистка и фильтрация сжатого воздухаБольшинство проблем, вызываемых сжатым воздухом при выдувном формовании ПЭТ, связаны с чистотой, будь то водяной пар, масло или твердые частицы.Во время производства сжатый воздух под высоким давлением контактирует с емкостями для напитков, а это означает, что качество имеет первостепенное значение. Осушители сжатого воздуха являются стандартными, и обычно помещают два субмикронных фильтра там, где сжатый воздух высокого давления входит в выдувную машину.

Выдувные машиныдля ПЭТ используют пневматические клапаны для работы, и эти клапаны должны работать с точностью до миллисекунды. Обычно в выдувной машине имеется шесть клапанов, включая предварительный выдув, высокий выдув, возврат, выпуск, продувку воздухом (выметание) и клапан на цилиндре растяжения.Если подаваемый сжатый воздух даже слегка загрязнен маслом, водой или твердыми частицами, то любое количество этих клапанов не будет работать должным образом, и у вас возникнут проблемы. Например, твердые частицы могут влиять на поток сжатого воздуха, проходящего через клапан, в ущерб форме конечного продукта.

Обнаружение и устранение утечек сжатого воздухаУтечки в системе сжатого воздуха неизбежны, вызваны ли они загрязненным сжатым воздухом, проходящим через клапан, или более невинной причиной.Исходя из нашего опыта и в зависимости от завода, многие предприятия не проводят техобслуживание, необходимое для обеспечения эффективной работы их системы. По мере накопления утечек сжатого воздуха расходы могут быстро возрасти. И что еще хуже, может быть семь или восемь линий выдувных машин, работающих в течение всего дня, что делает утечки невероятно трудными для обнаружения на слух.

При выдувном формовании ПЭТ утечки регулярно возникают внутри самой машины — обычно в инструментах, пневматическом контуре и клапанах. Например, приложение под названием «компенсация» может быть причиной утечки сжатого воздуха под высоким давлением.Во время компенсации в полость рядом с формой через уплотнительное кольцо подается сжатый воздух, который прижимает две стороны формы вместе. Из-за недостаточного обслуживания эти уплотнительные кольца могут протекать. В результате утечки не только расходуется сжатый воздух под высоким давлением, но и бутылки, произведенные на установке, не одинаковы по размеру с другими, что вызывает дефекты продукта.

Учитывая потенциальный риск утечек, для установок выдувного формования ПЭТ настоятельно рекомендуется комплексная программа управления утечками.Расходомеры, расположенные на каждой машине, могут помочь выявить утечки, показывая пользователям средние скорости потока. Если скорость потока сжатого воздуха подскочит, можно предупредить техобслуживание, чтобы найти и устранить утечку. Тщательное обслуживание пневматической цепи и клапанов на самих выдувных машинах также может помочь предотвратить возникновение утечек сжатого воздуха.

Основания для выдувных форм для лучшей вентиляции Основание низкого давленияCOMEP может использоваться для снижения требований к давлению сжатого воздуха в выдувных машинах. | |

Запатентованная конструкция Low Pressure Base® может обеспечить огромную рентабельность инвестиций для клиентов. |

После разработки системы и передового опыта производители ПЭТ-бутылок могут сосредоточиться на постоянном улучшении процессов. Участок формования выдувной машины предоставляет еще одну возможность для существенной экономии энергии. База низкого давления COMEP была чрезвычайно успешной для промышленных клиентов в Европе, Японии, на Ближнем Востоке, в Центральной Америке и США.S., с более чем 2500 проданных и установленных опор пресс-форм с 2013 года. В настоящее время 0,5-литровые CSD и бутылки с водой можно выдувать при давлении приблизительно 334 фунта на квадратный дюйм (23 бара), а 2-литровые бутылки CSD можно выдувать при давлении 295 фунтов на квадратный дюйм (21 бар), что значительно снижает требования к стандартному давлению.

Хотя основание низкого давления примерно в два раза дороже, чем стандартные основания пресс-формы, экономия может быть огромной, при типичном окупаемости инвестиций в шесть месяцев или меньше. Кроме того, технология полностью соответствует исходной форме пресс-формы заказчика и исходной скорости производства.В большинстве случаев основание низкого давления окончательно ограничивает риски растрескивания под напряжением (лучшее «естественное» растяжение ПЭТ в основе, следовательно, меньше аморфного материала вокруг точки впрыска кристаллизованной преформы и вокруг нее). Наконец, эта технология может повысить общие механические характеристики контейнера.

Super Vented Molds® представляют возможность для большей экономии энергииРазработанная в 2013 году пресс-форма с супервентиляцией является последней инновацией COMEP.Выдувным машинам необходимо отводить избыточный сжатый воздух, используемый в процессе выдувания бутылок. Традиционные выдувные формы в основном выпускают сжатый воздух через линию разъема или шов самой формы. В пресс-форме с супервентиляцией в ребра пресс-формы встроены дополнительные вентиляционные отверстия. Конструкция обеспечивает гораздо более быстрый контакт ПЭТ с поверхностью формы, что делает процесс особенно эффективным при высокой производственной скорости, поскольку время контакта увеличивается.

Форма Super Vented Mold®COMEP разработана с дополнительными вентиляционными отверстиями в ребрах формы. | |

Более быстрая вентиляция также снижает давление сжатого воздуха, необходимое для выдувания бутылки. Например, 1,5-литровая бутылка с водой весом 20,5 граммов требует всего 218 фунтов на квадратный дюйм (15 бар) давления сжатого воздуха для полного расширения. К тому же скорость процесса остается такой же, как и форма бутылки. Формы могут быть добавлены в машины для выдувного формования, например, производства KHS, Krones и Sidel, но они требуют дополнительной обработки для интеграции.COMEP продает выдувные формы как OEM-производителям, производящим оборудование для выдувного формования, так и конечным пользователям, которые хотят модернизировать свое оборудование для экономии энергии.

Однако, чтобы воспользоваться преимуществами новых, более энергоэффективных технологий, необходимо правильно настроить систему сжатого воздуха на заводе. Это означает наличие надлежащего оборудования для обработки сжатого воздуха и соответствующую стратегию управления системой подачи. Это также означает реализацию строгой программы профилактического обслуживания машин для выдувания бутылок из ПЭТ, поскольку утечки воздуха могут вызвать серьезные проблемы с эффективностью системы и целостностью процесса.

О компании SKV Services Компания SKV Services, основанная в 2014 году ветеранами индустрии выдувного формования ПЭТ, предоставляет услуги по обслуживанию, ремонту и оснащению выдувных машин. В качестве консультанта для предприятий, работающих с выдувным формованием, SKV может помочь оптимизировать процессы, модернизируя машины и обучая персонал правильному обслуживанию оборудования для обеспечения эффективности и надежности. Президент компании Стефан Ларкейд проработал в индустрии выдувного формования почти 20 лет, в основном в Северной Америке.Винсент Дювернуа имеет 30-летний опыт работы в отрасли и до SKV работал в компании Sidel. На сегодняшний день компания выросла до 12 человек, а ее операционная база находится в Вирджинии. SKV в партнерстве с COMEP предлагает энергоэффективные решения для промышленного выдувного формования ПЭТ. |

О компании COMEP SA Основанная в 1998 году, Comep — независимая компания, базирующаяся в Коньяке (Франция), производящая выдувные формы для ПЭТ для всех OEM-машин, независимо от технологий и стандартов, и предоставляющая сопутствующие услуги, такие как дизайн бутылок, прототипирование, техническая помощь по всему миру и НИОКР в области технологических процессов. улучшение.Собственный цех непрерывного производства поставляет пресс-формы по всему миру. |

Для получения дополнительной информации свяжитесь с Винсентом Дювернуа, тел .: (404) 513-3318, электронная почта: [email protected] или посетите www.skvservices.com . Дополнительную информацию о COMEP можно найти по телефону www.sa-comep.com .

Чтобы узнать больше о пластмассовой промышленности, посетите www.airbestpractices.com/industries/plastics .

Автоматические машины для выдувания ПЭТ-бутылок и ПЭТ-контейнеров

Компания «Machinery & Technology» может предложить Автоматические выдувные машины для ПЭТ-бутылок и ПЭТ-контейнеров , которые разработаны и произведены на высшем мировом уровне с использованием передовых технологий. Машины имеют производственную мощность (производительность) от 800 до 8000 ПЭТ-бутылок или тары в час с диапазоном производительности выпускаемой продукции от 0.От 25 л до 10,0 л.Все предлагаемое оборудование доступно, просто и в то же время максимально надежно, поэтому производители ПЭТ могут использовать его и поддерживать в рабочем состоянии постоянно, обладая очень ограниченными знаниями в области механики и обработки пластмасс. И он поставляется со стандартом CE. Пневматическое оборудование укомплектовано ведущими мировыми производителями — Festo , Camozzi , электроникой фирм: Omron , LG , Siemens .

Компания «Machinery & Technology» производит все монтажные и пуско-наладочные работы на территории заказчика с выполнением всех гарантийных обязательств и после гарантийного обслуживания.И предоставляет заказчику все необходимые запчасти в гарантийный и послегарантийный период со складов нашей компании.

Автоматические машины для выдувания ПЭТ-бутылок используются для производства пластиковых бутылок, изготовленных из ПЭТ. Это своего рода оборудование для производства напитков, широко используемое для производства бутылок для газированных напитков, бутылок с родниковой водой, бутылок с маслом, фармацевтических бутылок, косметических бутылок, а также бутылок большого калибра. Все выдувные машины состоят из: загрузчика преформ, нагревательного блока (печи инфракрасных лучей) для формования преформ, манипулятора захвата и переноса преформ, станции нагнетательной электростанции, а также пресс-формы. с одной или несколькими полостями.

Производственный цикл делится на следующие этапы:

- Загрузка преформы из системы подачи в загрузочное колесо

- Нагрев преформ

- Формирование тары с чередованием процесса вытягивания и выдувания

- Оперативная разгрузка полностью сформированных контейнеров