Оборудование лакокрасочное – Лакокрасочное оборудование — Завод ЮВС

Оборудование для нанесения лакокрасочных материалов: растворителей, грунтов и красок

Процесс нанесения лакокрасочного покрытия (ЛКП) — сложное и трудоемкое занятие. Для того чтобы качество нанесенного ЛКП было достаточно высоким, следует правильно подобрать оборудование для покраски и иметь квалифицированных сотрудников, которые умели бы с ним работать.

Как выбрать оборудование?

Выбор оборудования зависит в первую очередь от выбранного метода нанесения ЛКП, который в свою очередь выбирается относительно специфики окрашиваемого покрытия и состава ЛКП. Не последним фактором в выборе оборудования является его производитель.

Имеет большое значение и выбор вида лакокрасочного покрытия, а также прочих химических составов, участвующих в покраске. Это могут быть грунты для ЛКМ, шпаклевки, лаки, лакокрасочные растворители. Приобрести все эти материалы можно на сайте http://www.balthim.ru.

Виды оборудования для нанесения ЛКП

Какое оборудование используется для нанесения ЛКП? Если необходимо получить высокое качество покрытия, то традиционное «оборудование» в виде кистей и валиков, рассматривать, естественно, не стоит. Ниже перечислены основные виды оборудования, применяемые при различных методах нанесения ЛКП.

- Метод воздушного (пневматического) распыления. Основное оборудование — компрессор с подсоединенным к нему окрасочным пистолетом.

Пистолеты делятся на три вида, в зависимости от величины применяемого давления:

- высокого;

- среднего;

- низкого.

При выборе подходящего вида пистолета, необходимо, чтоб они были совместимы с характеристиками компрессора.

- Безвоздушный метод. При нем используются специальные покрасочные аппараты безвоздушного распыления, которые могут иметь различные типы приводов:

- бензиновый;

- электрический;

- пневматический.

Эти аппараты состоят из насоса и краскораспылителя, рабочей частью которого является сопло.

- Методы облива и окунания. При нанесении ЛКП используются специальные покрасочные ванны, размеры которых определяются предполагаемыми размерами деталей, нуждающихся в покраске, и аппараты струйного облива.

- Воздействие электрического поля высокого напряжения. В этом случае применяются специальные установки, которые состоят из генератора тока высокого напряжения и распылителя краски. К последнему подводится отрицательный заряд, а на окрашиваемое изделие устанавливается клемма с положительным зарядом.

Существуют также другие методы нанесения ЛКП, например, в покрасочных камерах, при помощи вальцовочного станка, путем использования аэрозольных распылителей.

Каждый вид оборудования для нанесения ЛКП имеет свою специфику, и более эффективно при применении на каких‐либо конкретных видах окрашиваемых покрытий и при применении определенных видов лакокрасочных материалов, универсального решения здесь не существует.

oborudka.ru

Уважаемые господа в этом разделе Вы найдете описание и контакты компаний, которые занимаются продажей и производством лакокрасочного оборудования и все что с ним связано. Каталог содержит в себе краткую информацию о компаниях поставщиках лакокрасочного оборудования или производителях лакокрасочного оборудования. Контактная информация (телефоны, контактные лица, средства связи skype или icq, e-mail, web сайт) поможет Вам оперативно связаться с выбранной Вами компанией. Краткая информация о компании, представленной в нашем каталоге, даст чёткое понимание о роде и виде деятельности предприятия. Вся информация проверяется нашими модераторами. Помимо этого каждый пользователь может абсолютно бесплатно добавить в каталог свою компанию. Для добавления в каталог компаний Вам нужно найти соответствующий подраздел, относящийся к деятельности Вашей компании и нажать на кнопку вверху подраздела добавить компанию. Далее заполнить все поля в соответствии с правилами системы. Каждое добавление проходит проверку. Большая просьба соблюдать правила системы, В противном случае добавление Вашей компании не пройдёт проверку. Правила не сложные, они максимально нацелены на продвижение вновь созданной страницы с Вашей компанией в сети интернет, в (Яндекс, Google, Mail.ru, Rambler). Надеемся на Ваше понимание. Советы по правильному заполнению формы регистрации Вашей компании Вы можете получить у нашего администратора. | Портал оборудка.ру рад представить своим пользователям максимально развёрнутую доску объявлений. Доска разбита по категориям, подкатегориям, рубрикам для Вашего удобства как пользователя. Поиск можно осуществлять по рубрикам (продам, куплю, услуги, вакансии, другое), а также по (дням, месяцем и годам). Большой архив оборудование помогает найти уже снятые с производства, не выпускаемые номенклатурные позиции оборудования. Тысячи человек в день просматривают объявления, оставленные на нашем портале, основной особенностью портала является уникальность пользователей. Наш портал посещают только пользователи сети интернет, которые в той или иной степени интересуются поставками продажей изготовлением оборудования материалов или сырья. Правильно разместив объявление залог попадания в поисковые системы навсегда!!! Но для того чтоб страница с Вашим объявлением попала в поиск по ключевым запросам, объявление надо правильно разместить. То есть прописать правильно заголовок, текст объявления должен быть уникальным написанный вручную, а не скопирован с ранее написанного, размер текста не менее 500 символов, в тексте прописаны несколько ключевых слов таких же, как в заголовке. В этом мы готовы Вам помочь, инструкцию о правильном выгодном размещении Вашего объявления всегда даст наш администратор. | Наш портал рад представить Вам дорогие наши пользователи обновлённый каталог оборудования. На страницах каталога оборудования Вы сможете найти расширенное описание различного оборудования, материалов, приборов, сырья, машин. Весь каталог чётко структурирован, по разделам и подразделам. В нашем каталоге мы стараемся, описать все группы товаров отдельно не обобщая их. Каталог открыт для платного размещения Ваших товаров. Для этого Вам надо найти Вашу подкатегорию и нажать на кнопку добавить оборудование (сверху справа в теле страницы). Затем Вы попадёте в форму добавления оборудования. Основная задача попадания каждой странички в поиск поисковых систем. Для этого Вам придется заполнить все обязательные поля по добавлению оборудования в наш каталог, соблюдая все требования и инструкции. При правильном размещении в каталоге вероятность попадания страницы в поисковые системы очень высока. Каждая страница проходит проверку сотрудником оборудка.ру. На каждой странице в разделе оборудования мы размещаем прямую рекламную ссылку в виде баннера на Ваш сайт с указанием Вас как рекомендуемого поставщика данного оборудование или материалов. Инструкции по правильному размещению информации в каталог оборудования и ценой Вы можете получить у нашего администратора. |

oborudka.ru

Современное оборудование для покраски автомобилей

Оборудование для покраски автомобилей может быть ручным, автоматическим, промышленным, а также предназначенным для определенной отделочной технологии. Сегодня на СТО применяется большое количество установок и приспособлений для покраски автомобилей. Часть из них выполняет одну отдельную операцию, а некоторые предназначены для комплекса работ.

Сервисный центр среднего уровня имеет в производственной базе набор стационарной и мобильной техники. Рентабельность любого малярного поста и качество услуг зависят от двух главных составляющих: полноты комплектации оснащения и соответствующей квалификации персонала.

Ручное покрасочное оборудование

Даже на крупнейших предприятиях автосервиса с полным набором тяжелого оборудования иногда не обойтись без ручной техники. Некоторые операции удобнее и быстрее выполнять ручным способом. Например, окрашивание небольшого элемента: дверцы, крышки багажника. В компаниях, обслуживающих легковые автомобили, оптимальный набор ручной техники примерно таков:

- Малярная тележка

- Мобильный инструментальный столик

- Пистолет-распылитель

- Ручная мойка для краскопультов

Столик может быть универсальным или приспособленным под конкретный набор инструментов и габариты тележки. Пистолеты-распылители ручного типа сегодня представлены на рынке широко. Разнообразные модификации отличаются параметрами сопел и методом образования смеси.

Автосервисы, занимающиеся эксклюзивными услугами, используют в работе специальные пистолеты-распылители для аэрографии. С их помощью на поверхность автомобиля наносятся изображения, надписи, декоративные элементы, рисунки. Ручная мойка предназначена для работы с красками на водной основе.

Автоматическая покрасочная техника

На предприятиях автосервиса практически все окрасочные операции выполняются автоматически. Для этого применяются высокотехнологичные агрегаты, установки, боксы, кабины и приспособления:

- Посты подготовки автомобиля

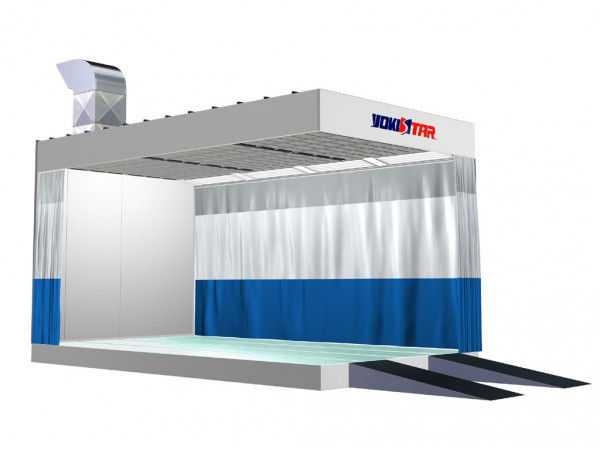

- Окрасочные и окрасочно-сушильные камеры

- Кабины колеровки

- Инфракрасные сушки

- Автоматические мойки для краскопультов

Помимо основных единиц оборудования, для работы с красками нужны дополнительные приспособления. К ним можно отнести красконагнетательные баки, компрессоры, стапельные рамы, подъемники для машин, экстракторы. Первое автоматизированное место, куда попадает автомобиль, это пост подготовки. На нем проводятся рихтовочные и окрасочные работы, а также подготовительные процедуры к этим процессам.

Пост подготовки автомобиля

Существует много модификаций постов подготовки. В зависимости от конкретных задач, в автосервисах используют модели разных габаритов с бетонным или металлическим основанием, различными по размеру пленумами, поддонами и системами очистки.

Пленум – система дополнительной вентиляции. Устройство представляет собой специальный диффузор, расположенный над постом горизонтально. Оптимальный вариант размера пленума – такой же, как и у поста. Диффузор улавливает витающие в воздухе мельчайшие частицы краски и препятствует их оседанию на поверхности. Таким образом, пленум служит для защиты поверхности автомобиля от дефектов, оборудования покрасочного бокса – от загрязнения брызгами краски. Главная его функция – повышение производительности процесса окраски и улучшение качества покрытия.

Основание поста – металлическая или бетонная площадка, на которую загоняют автомобили. Чтобы в процессе работы краска не стекала на пол, используют специальные поддоны. Предусмотренная во многих моделях система жидкостной очистки позволяет удалять краску из поддона с помощью фильтрации. Краска, стекая в поддон, смешивается с водой и быстро удаляется из жидкости через фильтры. Такая конструкция позволяет поддерживать чистоту на покрасочном участке.

Портативная инфракрасная сушка используется на покрасочных участках для ускорения периода высыхания нанесенного лакокрасочного покрытия. Конструкция сушки – вертикальные стойки с закрепленными на них лампами. От количества ламп зависит скорость сушки поверхности автомобиля. Стойка позволяет регулировать высоту расположения лампы над окрашенной поверхностью. Специальный регулятор на стойке служит для направления излучения под требуемым углом.

Покрасочная камера

Полностью автоматизированная покраска производится в покрасочных камерах. Это – специальные герметичные боксы, оборудованные автоматическими устройствами температурного контроля, освещения, вентиляции. Покрасочные камеры работают на различных энергоносителях: антифризе, электричестве, горячей воде, паре, дизельном топливе, сжиженном и природном газе.

Полностью автоматизированная покраска производится в покрасочных камерах. Это – специальные герметичные боксы, оборудованные автоматическими устройствами температурного контроля, освещения, вентиляции. Покрасочные камеры работают на различных энергоносителях: антифризе, электричестве, горячей воде, паре, дизельном топливе, сжиженном и природном газе.

Нагревательные элементы и теплообменники дают возможность поддерживать в камере постоянную температуру, оптимальную для процесса покраски. Вентиляционные агрегаты приточного или приточно-вытяжного типа обеспечивают требуемые условия воздухообмена в кабине. В разных конструкциях покрасочных камер могут присутствовать моноблоки (вытяжная и приточная система в одном корпусе) или раздельные агрегаты.

Покрасочные камеры позволяют выполнять множество задач на сервисных предприятиях, где нет возможности оборудовать отдельное помещение для покраски. Поскольку у этого оборудования разборная конструкция, перевозить и монтировать его легко. Удобно то, что покрасочные камеры можно устанавливать в любом удобном месте цеха.

Работу обслуживающего персонала облегчают такие автоматические устройства, как таймеры сушки, автоматические рециркуляционные заслонки, счетчики рабочего времени, панели и пульты управления, держатели краскопультов. Высокое качество покраски в камерах достигается за счет автоматизации процессов очистки воздуха, подачи краски, сушки, вентиляции. Для различных типов краски можно подобрать идеально соответствующий температурный режим.

В линейке покрасочных камер есть множество модификаций, отличающихся размерами и набором дополнительных функций. Есть также модели, ориентированные на работу с ЛКМ определенного типа. К таким относятся, например, камеры для окраски водоразбавляемыми материалами. Это оборудование сегодня стало пользоваться активным спросом из-за жестких экологических требований. Окрасочные материалы на водной основе позволяют ограничить количество органических быстроиспаряющихся смесей в атмосферу.

Есть также отдельная группа оборудования для порошковой технологии покраски. Многие компании предпочитают такую технику из-за высокой скорости нанесения покрытия. Технология порошкового напыления не требует сложных предварительных работ и нанесения второго слоя. Использование оборудования для порошковой покраски экономит материалы и время. При порошковой покраске поверхность автомобиля становится более устойчивой к механическим повреждениям благодаря прочному полимерному покрытию.

Кабина колеровки

Для получения идеального оттенка цвета, необходимой структуры ЛКМ в автосервисах используют специальное оборудование – комнаты смешивания красок (или кабины колеровки). Самая распространенная область применения таких кабин – ремонтные и восстановительные кузовные работы.

Для получения идеального оттенка цвета, необходимой структуры ЛКМ в автосервисах используют специальное оборудование – комнаты смешивания красок (или кабины колеровки). Самая распространенная область применения таких кабин – ремонтные и восстановительные кузовные работы.

Комнаты смешивания красок нуждаются в мощном освещении для точности работ по сравнению оттенков, поиску идеального цвета. Поэтому, в зависимости от размера кабины, в ней может быть установлено от трех до десяти мощных ламп.

Стенки кабины – сэндвич-панели, покрытые с внутренней стороны антибликовым составом. В боксе предусмотрена термоакустическая изоляция, вытяжная система вентиляции. Это обеспечивает безопасные и комфортные условия для колориста, исключает попадание в атмосферу окрасочных аэрозолей и образование окрасочного тумана. Температурные датчики и системы подогрева устанавливаются в некоторые модели кабин колеровки для предотвращения замерзания автоэмалей на водной основе.

Аэрограф

Аэрографы могут быть механическими или автоматическими. Для художественного оформления автомобиля, создания цветовых эффектов на поверхности предпочтительнее механический тип. Он позволит работать с несколькими цветами одновременно и контролировать подачу материала и воздуха.

Принцип работы аэрографа заключается в прохождении воздуха через узкое сопло под большим давлением. Образуется тонкая струя, вокруг которой создается область низкого вакуума. При подведении к этой части аппарата мелкодисперсного порошка происходит его распыление. В результате получается аэрозоль, воздушно-порошковая смесь, которая равномерно оседает на поверхности.

Для покрытия поверхностей большой площади удобны аэрографы внешнего смешивания. Создавать сложные изображения, портреты удобнее распылителем внутреннего смешивания. Воздух и материал смешиваются внутри распыляющей головки.

Советы по выбору покрасочного оборудования для автосервиса

- Позаботьтесь о защите от пожара

Лакокрасочные материалы обладают высокой горючестью. Выбирайте модель камеры из панелей, содержащих негорючие наполнители. Для разрежения взрывоопасных смесей нужен рециркуляционный режим с подачей свежего воздуха. Проверьте, есть ли эта функция в модели. Если в комплектацию не входит система тушения пожара (но есть возможность установки), купите ее отдельно. Обратите внимание на теплообменник, а именно – предусмотрен ли в нем защитный термостат перегрева. Убедитесь, что на пульте управления присутствует кнопка отключения сжатого воздуха.

- Выберите оптимальную конструкцию камеры

Если напольный и потолочный фильтры занимают основную площадь бокса, во время работы не возникнет мертвых зон и завихрений. Эти нежелательные эффекты устраняет также воздуховод со специальными регулирующими клапанами. Проверьте его наличие в модели перед покупкой.

- Обратите внимание на освещенность кабины

Для работы с легковыми автомобилями оптимальны показатели освещенности кабины 800-1000 Люкс. Купите дополнительные светильники для размещения на задней стене камеры.

- Фильтры удобной конструкции

Учитывайте, что фильтрующий материал менять придется чаще всего собственными силами. Выбирайте фильтры, позволяющие самостоятельно обслуживать их, делать это легко и быстро.

- Купите модель с удобным пультом управления

Вам понадобятся для работы режимы сушки, испарения, окраски. Постарайтесь, чтобы пульт выбранной камеры обеспечивал максимально простой выбор рабочих режимов. Внешнее исполнение передней панели должно обеспечивать ей защиту от воздействия интенсивных растворителей.

Если вы планируете работать не только с легковыми, но и с грузовыми автомобилями, вам потребуется техника промышленного класса. Выбирая оборудование для покраски автомобиля специального назначения, учитывайте габариты и вес транспортных средств. Сегодня активно практикуется изготовление покрасочной промышленной техники по индивидуальным заказам. Окраска сельскохозяйственных машин, вагонов, авиационной техники требует индустриальных камер промышленного уровня, лифтов для персонала, лабораторных работ по смешиванию красок, компьютерного проектирования и других специальных технологий.

krasymavto.ru

Оборудование для покраски. Виды окрасочного оборудования

Маляр… И в мыслях сразу: пилотка из газеты, ведёрко с краской и кисть. Объёмы же покраски в ЖКХ и на предприятиях настолько велики, что не то, что бригада, батальон в газетных пилотках не охватит и десятой доли того, что на сегодня надо покрасить в городе. Да и сами объекты покраски настолько огромны, что к тому времени, когда бригада будет заканчивать покраску, выгорит то, что красилось вначале. Вот по всему и выходит, что без специального покрасочного оборудования, ускоряющего работу маляра, не обойтись никак.

Виды окрасочного оборудования

Работы по окраске всегда отличаются по многим параметрам:

- — площадью окрашиваемой поверхности;

- — подготовкой окрашиваемой поверхности;

- — видом и способом нанесения ЛКМ;

- — требованиями к окрашенной поверхности.

Различия диктуют необходимость применения разного оборудования для каждой конкретной ситуации. Оборудование подразделяется на:

- пневматическое;

- безвоздушное;

- комбинированное;

- механическое;

- электростатическое.

Пневматическое оборудование

Оно бывает двух типов: аппараты высокого и аппараты низкого давления.

Оборудование высокого давления работает в паре с компрессором, или же компрессор либо мощный насос встроены в окрасочный агрегат. Это вызвано тем, что для его работы нужен воздух, сжатый до 2-6 атмосфер. Понятно, что на качество распыления в первую очередь будут влиять давление воздуха и диаметр сопла, через которое краска вылетает из аппарата. Этот вид оборудования наиболее распространён, так как покраска им наиболее проста. Однако нет покраски более расточительной и экологически грязной.

Пневматическое оборудование низкого давления для покраски также для распыления краски использует воздух, но избыточного давления в этом случае нет. Воздух подаётся многоступенчатой турбиной, имеющей электрический привод. Создаваемое ей давление ― до 1 атмосферы.

Окрасочное оборудование безвоздушное

Оно также

делится на несколько типов, в основном, отличающиеся приводом:

электроприводные, бензиновоприводные и аппараты с пневматическим приводом.

Можно также классифицировать его по типу важнейшей рабочей части, создающей

давление: поршневое и мембранное. Надо сказать, что безвоздушное окрасочное

оборудование создаёт очень высокое давление (иногда до 500 атмосфер). Вырываясь

под таким давлением из сопла, краска тормозится благодаря сопротивлению воздуха

и плавно оседает на место покраски. Охарактеризовать такую покраску можно так:

высокая производительность и малые потери, но качество ниже, нежели при

покраске пневматическим оборудованием.

Оно также

делится на несколько типов, в основном, отличающиеся приводом:

электроприводные, бензиновоприводные и аппараты с пневматическим приводом.

Можно также классифицировать его по типу важнейшей рабочей части, создающей

давление: поршневое и мембранное. Надо сказать, что безвоздушное окрасочное

оборудование создаёт очень высокое давление (иногда до 500 атмосфер). Вырываясь

под таким давлением из сопла, краска тормозится благодаря сопротивлению воздуха

и плавно оседает на место покраски. Охарактеризовать такую покраску можно так:

высокая производительность и малые потери, но качество ниже, нежели при

покраске пневматическим оборудованием.

Если всё понятно с электроприводом и с работой поршня или мембраны от двигателя внутреннего сгорания, то стоит пояснить понятие «безвоздушное пневматическое». Здесь нет никакого нонсенса, краска распыляется от давления мембраны или поршня, но просто приводимых в движение пневматикой (воздухом). Зачем такие сложности? А если придётся работать в местах, где может быть спровоцирован взрыв искрой бензинового или электромотора?

Дело поршня ― нагнетать краску, а что такое работа мембраны? Стоит представить движение мембраны «туда-обратно». Идя в одну сторону, она за счёт разряжения через впускной шариковый клапан засасывает краску. При движении мембраны в другую сторону клапан садится в гнездо, перекрывая краске обратный ход. Краска через другое отверстие по шлангам идёт к соплу, где и производится распыление.

Комбинированное оборудование для покраски

Оно объединяет в себе признаки и пневматического, и безвоздушного оборудования. Например, краска подаётся под высоким давлением через центральное сопло установки краскораспылителя, с боков которого форсунки подают воздух под низким давлением. Что это даёт? Не тратится краска на туманообразование (который образуется почти всегда при пневматической покраске высокого давления), что, во-первых, снижает её расход, во-вторых, соблюдаются экологические нормы окружающего воздуха, в-третьих, отпадает необходимость в мощных вентиляторах, что снижает стоимость работ, принося ощутимую экономию.

Распылительные головки могут различаться между собой, что создаёт разный эффект при наложении краски:

- — подача воздуха в факел распылённой краски может быть прямой;

- — она может быть отражённой;

- — часть головок могут осуществлять одновременно прямую и обратную подачу воздуха.

Механическое окрасочное оборудование

Им является такое оборудование, где для покраски не применяются все вышеперечисленные типы приводов. Из самого простого механического оборудования можно назвать ведёрко и валик или кисть. Приспособления могут быть и более сложными, например, ручной краскопульт. Он очень похож на насос, по своей сути им и является, но имеет большее число патрубков. На одном из патрубков, который вставляется в ведро с краской, имеется сеточка-фильтр для грубой первичной очистки краски. На том патрубке, откуда краска подаётся на окрашиваемую поверхность, устанавливается распылитель. При работе насосным устройством через входной клапан краска попадает в расширенную часть пульта, чтобы потом поступить в разбрызгиватель.

К механическому оборудованию также относятся ванны погружения. В ванны, размер которых зависит от размеров окрашиваемых деталей, окунается то, что должно быть окрашено. Наиболее часто такой окраске подвергаются детали автомобилей. Есть также наливная технология окраски (по типу наливных полов).

Электростатическое окрасочное оборудование

Этой технологии покраски уже семь десятков лет, но у нас она только теперь набирает обороты. Её сущность заключается в использовании электромагнитного поля Земли. Краске перед распылением придаётся мощный отрицательный заряд, а окрашиваемая конструкция заземляется. Статический заряд уходит в Землю, тем более, что потенциал его выше, чем у Земли. То есть получается так: заряд уходит, а краска остаётся на конструкции. Причём распределяется она по электромагнитным линиям, то есть равномерно со всех сторон. Получается ровный слой краски на поверхности окрашиваемого объекта, причём практически без потерь (коэффициент переноса краски доходит до 98%).

Есть при такой покраске помимо экономии ещё много других преимуществ:

- — улучшение качества распыления;

- — уменьшение вредных выбросов;

- — отличное качество покрытия;

- — равномерность покрытия и его толщина;

- — отличное обволакивание;

- — уменьшение время покраски.

Представьте, насколько удобно: не нужно крутить и переворачивать при покраске деталь, краска сама ляжет ровным слоем даже с обратной стороны детали, маляру не заметной.

Аппараты и устройства окрасочного оборудования

Валики, кисти и ванны погружения уже упоминались.

Далее идут всем известные краскораспылители, краскопульты и миниджеты. Между распылителями и пультами разницы нет никакой, это два названия одного и того же аппарата. Миниджеты тоже распылители, но их отличие состоит в малых размерах сопла. Все краскопульты служат для передачи краски под давлением. Чаще всего они представляют собой пистолеты с бачком сверху или снизу, иногда даже сбоку. Эти пистолеты должны быть эргономичными, то есть хорошо лежать в руке, центр тяжести должен быть подобран так, чтобы не обременять руку, вес должен быть небольшим, вид привлекательным. Могут быть в краскопультах и принципиальные конструкционные отличия: например, головка краскопульта для комбинированной окраски имеет несколько форсунок, а для электростатической окраски пистолет оборудован электродом.

К окрасочному оборудованию стоит отнести напорные баки. Применение их обосновано в том случае, если на краскопульт надо подавать лакокрасочный материал под постоянным давлением. Чтобы это было возможным, напорные баки снабжены двумя манометрами (один контролирует давление в баке, другой ― давление распыления на выходе), предохранительным и стравливающим клапанами и вентилями: двумя выходными и одним входным.

Окрасочные кабины очищают и удаляют воздух с вредными примесями из зоны покраски. Их польза тройная: защищают от загрязнения окружающую среду, охраняют здоровье человека, благодаря им повышается качество отделки.

Окрасочные камеры полностью изолируют процесс окрашивания, а также сушки от окружающей среды и человека. В них создаётся отдельный микроклимат (давление, температура, регулирование поступающего и уходящего воздуха и т.д.). Благодаря этому достигается получение высококачественных покрытий.

Баллончики с краской также являются своего рода окрасочным оборудованием. Их полным ходом используют для ремонта автомобилей и непризнанные художники-граффитисты. По-видимому, в основные классификации это оборудование не попадает из-за малых объёмов и узкому факелу распыления (баллончиками одинаково удобно и писать, и раскрашивать)

Любое окрасочное оборудование выбирается в зависимости от конечного результата, то есть от того, что мы желаем получить на выходе после покраски.

Еще о красках:

— Удаление красок, клея и ржавчины

— Термостойкая краска

— Алкидная эмаль, ее особенность и применение

— Молотковая краска

— Огнезащитные краски

— Сухие краски

— Краска для стен

— Растворители для красок

— Специальные эффекты при покраске

— Колеровка краски

Еще о подготовке поверхностей и окраске строительных конструкций:

— Агрегат окрасочный

— Агрегаты окрасочные высокого давления

— Воздухонагреватели строительные

— Краскотерки

— Гидропескоструйные аппараты передвижные

— Краскопульт пневматический

— Краскопульт электрический

— Мешалки-смесители и диспергаторы. Мешалка для окрасочных составов

— Сушильные установки для стройки

— Установки безвоздушного распыления

— Растворители для красок — каким и какую краску разбавлять?

— Растворители для красок — все что нужно знать

загрузка…

www.megastroika.biz

Технологическое оборудование для производства лакокрасочных материалов

В технологии производства ЛКМ важную роль играет смесительное оборудование, применяемое при растворении, диспергировании, эмульгировании и колеровке лакокрасочной продукции.

В компании Sower разработана оригинальная конструкция миксера-эмульгатора. Для производства больших количеств ЛКМ необходимо устройство мощностью 250 кВт, смонтированное на дне смесителя. Так как изготовление и монтаж миксера большого объема — процесс длительный и дорогостоящий, такой аппарат должен быть долговечным. Инженеры компании Sower разработали для его изготовления экономичный антикоррозионный сплав, обладающий высокой устойчивостью к истиранию. Поскольку эмульгирующее устройство и его источник питания расположены в нижней части смесителя, для предотвращения протекания эмульгируемых веществ используют специальные герметики.

Компания Netzsch-Feinmahltechnik разработала миниатюрный миксер для получения небольших партий ЛКМ и лабораторных образцов. Минимальная партия материала составляет 15 л, производительность — 100—400 кг/ч. Новый способ диспергирования исключает выбросы в окружающую среду и образование пыли. Мелкие твердые частицы смачиваются жидкими компонентами с помощью вакуума и микрокавитации. Новый миксер позволяет легко получать суспензии различной вязкости.

По сравнению с традиционными миксерами, снабженными одним или несколькими валами, потребление энергии снижается более чем в 2 раза. Экономия энергии в последующих процессах, например при диспергировании или фильтрации, достигается благодаря получению с помощью нового миксера дисперсий с более мелкими частицами.

Высокоскоростные диспергаторы компании Vollrath используют главным образом для диспергирования пигментов, наполнителей и других порошкообразных материалов в жидких средах. Основным принципом является использование зубчатых дисков специальной формы, вращающихся с высокой окружной скоростью. Возника-

ющие при этом высокие напряжения сдвига способствуют разрушению агломератов.

При достижении максимальных скоростей сдвига на стадии предварительного смешения высоковязкий продукт эффективно перерабатывается до добавления остальных жидких компонентов. Для оптимизации диспергирования компания Vollrath предлагает следующие дополнительные опции:

— высоковязкие материалы наиболее эффективно перерабатывают с помощью Disperser-Suction-Disk. Для получения определенных продуктов можно применять диски других типов и размеров;

— системы очистки дна и стенок смесителя — при использовании смесителей, оборудованных такими системами, можно легко перерабатывать высоковязкие продукты;

— емкости могут быть оборудованы рубашками для обогрева и охлаждения;

— Universal Mixing Dispersers, оборудованные более чем тремя системами смешения, можно применять для получения широкого ассортимента продуктов.

Hosokawa Micron предлагает конический миксер для смешения и комплексной переработка продуктов. Конструкция емкости конической формы, снабженной орбитальным вращающимся шнеком, разработана много лет назад датское компанией Nauta. Hosokawa Micron усовершен ствовала эту конструкцию и расширила облает] применения конических смесителей таким образом, что они могут осуществлять не только простую операцию смешения, но и комплексную переработку материалов. Например, установка емкости небольшой высокоскоростной вращающейся лопасти позволяет эффективно перемешивать небольшие количества жидкостей, восков

других добавок с основной массой порошкообразного материала.

Кроме того, емкость может быть снабжена рубашкой для обогрева или охлаждения. Существует модель, в которой орбитальный шнек не опирается на дно смесителя, что позволяет его легко очищать. Подводка вакуумной линии дает возможность осуществлять процесс производства и сушки материала в одной емкости. Модель с вакуумной сушкой в настоящее время является наиболее востребованной в промышленности

Отличительной особенностью вакуумного диссольвера Dispermat VE25 компании VMA Getzmann является дизайн вакуумной системы. Система диспергирования состоит из кубической камеры с большой дверцей на шарнирах, связанной с вакуумной линией. Пол камеры, на который устанавливают контейнер, выдвигается горизонтально. В камеру встроена система фиксации контейнера. Это позволяет легко и удобно фиксировать в камере любой контейнер объемом 3—25 л. Диссольвер мощностью 4 кВт обеспечивает эффективное диспергирование.

Ekato GmbH разработала систему перемешивания вязких смесей Ekato Paravisc. Модульная система может быть использована для перемешивания смесей вязкостью до 106 мПа*с. В зависимости от технологических требований Ekato Paravisc можно применять в сочетании с направляющими лопатками, очистителями стенок, дополнительными перемешивающими устройствами, смонтированными на одной оси или состоящими из нескольких эксцентрических валов.

Для компаний, выпускающих порошковые материалы, чрезвычайно важно эффективное разделение частиц по размерам. При фракционировании порошков на ситах 300 мкм и мельче достаточно часто происходит засорение сит. Этому также способствует статический заряд порошковых материалов. В результате засорения уменьшается полезная площадь сит и снижается их производительность. Решению этой проблемы помогает ультразвуковая система.

Компания Russell Finex разработала устройство ультразвуковой очистки сит, которая осуществляется с помощью ультразвуковых частот, генерируемых акустическим преобразователем. Частота снижает поверхностное натяжение и предотвращает прилипание частиц к проволочной поверхности сита.

Портативная система для просеивания порошков CSS 100 компании Telsonic с помощью ультразвукового сита оптимизирует их способность к прилипанию и снижает тенденцию к спеканию . Сито изготовлено из нержавеющей стали и имеет размер отверстий 140 мкм. Таким образом, частицы большего размера, а также слежавшиеся в процессе транспортировки и хранения удаляются, а частицы пыли и других загрязнений отсеиваются. Возможно автоматическое удаление крупных частиц.

Компания Telsonic предлагает также приспособление для просеивания Sonoscreen. В начале фракционирования система выбирает три наилучшие резонансные точки. Sonoscreen plus, кроме того, обнаруживает постоянно меняющуюся вибрацию и автоматически регулирует процесс просеивания. Такая оптимизация позволяет повысить производительность процесса на 40 % и выше. Системой легко управлять с помощью клавиатуры. Однажды введенные рецептуры сохраняются в памяти прибора и могут быть воспроизведены нажатием кнопки. Диаметр предлагаемых сит — до 2900 мм. С одним генератором может работать несколько различных просеивающих систем. Прибор снабжен высокочастотным кабелем длиной до 50 м.

ВВА Innova предлагает компактный, но в то же время мощный барабанный теплообменник. BBA-Cooler ССС-140/140 (цифры означают длину и диаметр барабанного теплообменника) рекомендуют для экструдеров производительностью до 1600 кг/ч. Все основные части теплообменника можно легко разобрать, поэтому процесс его очистки очень прост.

Компания Ruwac выпустила на рынок вакуумную линию для производства восковых добавок. DS 2520 М-В1 разработана для использования на линии дозирования восков в диспергирующее оборудование, чтобы пыль не снижала качества микронизированных восков. Восходящая вакуумная линия представляет собой высокоскоростной циклон, в котором крупные частицы отделяются и попадают в накопительный бункер, а более мелкие частицы пыли удерживаются. Это установка непрерывного действия с накопительным бункером объемом 90 л, снабженным автоматическим контролем уровня. Для предотвращения слипания частиц воска фильтры не должны содержать более 0,1% восковой пыли. Система спроектирована таким образом, что образование искр от электрического или механического факторов исключено.

Новая фасовочная машина Plug & Fill Type 34 компании Feige может быть использована для широкого ассортимента ведер и канистр объемом 2,5—30 кг.

С помощью данной установки можно фасовать как жидкие, так и пастообразные продукты. Кроме того, возможна фасовка водно-дисперсионных красок и грунтовок. Потребители могут выбрать любой тип фасовки в зависимости от свойств продукта и необходимой скорости наполнения тары. Компактная установка легко монтируется на раме. Производительность установки — до 600 20-литровых ведер в час.

Компания roTeg выпустила роботизированную систему укладки грузов на поддон для беспроводной связи с контейнерами, оборудованную устройством защиты от хищения. Четырехкоординатный робот Раго ровно укладывает закрытые коробки на стандартные европалеты, готовые к транспортировке. Система оснащена захватывающими устройствами, соответствующими каждому типу упаковки.

Langguth Engineering разработала фасовочную линию, на которой можно осуществлять распаковку ведер, их проверку на наличие трещин, заполнение, укупоривание крышками и маркировку. Все части системы связаны между собой гидравлическим конвейером, и между ними отсутствуют буферные области. Поэтому вся линия занимает минимальное пространство. Так как линия открыта, ее очистка достаточно проста. На центральном пульте расположены все контролирующие и управляющие процессом приборы.

Mettler-Toledo предлагает модули измерения массы Modulo, работающие с использованием принципа компенсации магнитных сил.

Прибор оборудован датчиком нагрузки и электронными устройствами и может быть интегрирован в автоматизированную систему. Применение технологии моноблоков в устройстве прибора обеспечивает прочное соединение частей с высокой степенью IP-защиты, выдерживающей даже очистку сильной струей воды. Совместимость системы с такими программами, как Profibus и DeviceNet, повышает надежность процесса и обеспечивает простоту интегрирования в более масштабные схемы.

Novosystems Farben разработала технологию тщательного дозирования жидких красителей, использование которых в производстве ЛКМ в настоящее время увеличивается. Одной из причин является их экономичность в применении. В соответствии с потребностями рынка Novosystems разработала дозирующую систему WB4000, имеющую три дозирующих сопла: обычное сопло для впрыскивания, выдавливания и работы с полиуретанами, зубчатые головки и новые промышленные головки с полостью, которые используют как для колеровки крупных партий материала, так и для получения ЛКМ широкой цветовой гаммы.

Мощная универсальная роторная мельница ZM 200 обеспечивает отличное качество диспергирования и удобна в применении [16]. Она позволяет быстро измельчать материалы различных типов. Детали мельницы можно быстро и легко очистить. Запатентованная кассетная система исключает возможность утечки материала. Двухста-дийный процесс измельчения состоит из сдвигового и ударного воздействия. Степень измельчения составляет 100—500 мкм. Наличие большого количества аксессуаров означает, что ZM 200 можно адаптировать к решению различных задач, возникающих при диспергировании.

MX 10 — самый маленький кавитационный насос компании Knoll. Он предназначен для дозирования и подачи всех жидких сред различной вязкости, содержащих или не содержащих твердые частицы. Насос обеспечивает стабильное давление и точное дозирование даже при высоком давлении. Его производительность составляет 1—50 л/ч. Компактность насоса позволяет легко интегрировать его в любую систему. Все части насоса, контактирующие с продуктом, изготовлены из нержавеющей стали и эластомеров, поэтому он устойчив к действию коррозии, высоких температур и агрессивных веществ.

Blackmer выпустила эксцентриковые дисковые насосы серии «С», разработанные специально для подачи смол, растворителей, колеровочных паст и добавок в при производстве ЛКМ. Эти насосы предотвращают утечку продуктов без применения герметиков. При работе с высоколетучими и горючими веществами, например растворителями, большое значение имеют экологические аспекты. При работе с вредными веществами такие энергетически эффективные насосы обеспечивают высокий уровень безопасности. Кроме того, с их помощью можно транспортировать порошки с размером частиц более 3 мм. Конструкция насосов позволяет сохранять постоянную скорость подачи продукта при различном давлении и вязкости.

Компания Bush представила на рынок серию вакуумных насосов Combi. Рабочее давление и мощность всасывания этих насосов можно точно подобрать для любых условий технологического процесса и характеристик транспортируемой среды. Вакуумные насосы можно использовать, начиная от атмосферного давления до вакуума ниже 0,001 ГПа. Стандартные насосы обеспечивают мощность всасывания до 4000 м3/ч. Обычно применяют вакуумные насосы Puma, Panda, Roots. В качестве предварительного насоса используют лопастной роторный вакуумный насос R5 с масляной смазкой или шнековый вакуумный насос Cobra. Выбор такого насоса зависит от перекачиваемой среды.

Оптико-электронный модуль Allseal компании Allweiler AG обеспечивает контроль за шнековым насосом . Он отмечает износ вращающегося механического запора с момента его появления. При протечке немедленно включается звуковой и световой сигналы, которые можно связать с контрольной системой оповещения или передавать на контрольную станцию.

Дозировочный насос Ritmo 05 используют для лабораторных и научно-исследовательских работ, оптимизации процессов, а также в промышленности при дозировке очень малых количеств веществ. Химическая стойкость материала насоса позволяет применять его для дозирования при высоких значениях вакуума почти всех агрессивных жидкостей и газов. Флуктуации потока жидкости выравниваются системой контроля мотора. Скорость дозирования составляет от 3 мкл/мин до 250 мл/мин.

Диафрагменный дозирующий насос Delta с соленоидом оборудован приводом Opto Drive, что позволяет полностью контролировать такты давления и всасывания . По мнению производителей, это позволяет оптимально адаптировать насос к различным задачам дозирования. Встроенное устройство контроля впрыскивания Opto Guard контролирует периферийные гидравлические устройства. Благодаря различным опциям привода и использованию программ Profibus или CANbus, связывающих его с центральной контрольной станцией, дозирующий насос можно применять практически в любой области. Модели насосов, в которых встроена опция Process Timer, можно использовать в качестве контрольных центров, когда необходимо программируемое логическое устройство.

vseokraskah.net

Оборудование окрасочного цеха

Оборудование для химической подготовки поверхности

Оборудование для механической подготовки поверхности

Промышленные камеры окраски и сушки SIMA

Транспортные системы RAILTECHNIEK

Платформы для операторов

Компрессоры

Оборудование для химической подготовки поверхности

Подготовка поверхности металла перед окраской — ключевой фактор, который влияет на стойкость лакокрасочного покрытия и долговременность его защитных свойств. Сцепление (адгезия) между лакокрасочным покрытием и металлом играет особенно важную роль при эксплуатации металлических конструкций в агрессивных средах или в условиях повышенных механических нагрузок. В настоящее время широкое распространение получили химические методы подготовки поверхности, так как они позволяют обрабатывать изделия любой формы и сложности, легко поддаются автоматизации и обеспечивают высокое качество поверхности окрашиваемых изделий. Оборудование, используемое для химической подготовки поверхности можно разделить на две группы:

- Камеры струйной обработки

- Ванны погружения

Оборудование для механической подготовки поверхности

Дробеструйная обработка металла перед покраской позволяет эффективно очистить обрабатываемую поверхность, придать ей необходимую шероховатость, обеспечивающую превосходную адгезию наносимого лакокрасочного материала, и способствует повышению прочности обрабатываемой поверхности. Оборудование для дробеструйной обработки металла можно разделить на два основных типа:

- Пневматические дробеструйные камеры

- Дробеметные установки

Промышленные камеры окраски и сушки SIMA

Для того чтобы качественно окрасить изделие, крайне важно сочетание нескольких факторов: полного отсутствия пыли, оптимального температурного режима, необходимой скорости и равномерности воздушного потока, достаточного уровня освещенности. Добиться соблюдения этих параметров можно лишь с помощью высококачественного профессионального окрасочного оборудования. Принципиально все окрасочно-сушильные камеры (ОСК) похожи друг на друга – кабина с ярким светом внутри, оснащенная обогревом и вытяжкой. Внешне – ничего сложного; кажется, достаточно не полениться и можно соорудить такую самостоятельно. Между тем, камера зачастую оказывается самым дорогим оборудованием в цехе, а при ее выборе всплывает масса технических деталей и нюансов, пренебрежение которыми может негативно повлиять на успех будущего проекта.

Каковы основные критерии при выборе дорогостоящего промышленного оборудования (а камера – это, несомненно, дорогостоящее оборудование)? Качество, производительность, надежность, экономичность, модульность и вариативность конструкции – все это за разумные деньги должно сочетать в себе хорошее оборудование для промышленной окраски и сушки изделий. Всем этим критериям безусловно соответствует оборудование, производимое бельгийской компанией SIMA, эксклюзивным дистрибьютором которой в России является наша компания.

Ознакомьтесь подробнее с окрасочно-сушильным оборудованием в специальной брошюре:

Промышленные камеры окраски и сушки SIMA (4 Mb)

Транспортные системы RAILTECHNIEK

В настоящее время в различных областях промышленности широко применяются подвесные конвейеры, предназначенные для автоматизации процессов производств. Это оборудование актуально и для организации окрасочных цехов. Основными предпосылками для использования подвесных конвейеров стала необходимость повышения и стабилизации качества окрашивания изделий, увеличение производительности окрасочного цеха, освобождение рабочих площадей, а также реализация нестандартных планировочных решений при осуществлении различных технологических операций. На сегодня существует несколько разновидностей подвесных конвейеров. Их можно разделить на группы:

Экономия производственных площадей – одна из основных задач, как при строительстве новых заводов, так и при модернизации существующих участков. Помимо этого, всегда остаются актуальными вопросы безопасности и эффективности перемещения продукции и персонала в цехе.

В настоящее время при проектировании окрасочных цехов в той или иной степени применяются все перечисленные типы конвейерных систем. Гибкость и технологичность современных конвейеров позволяют эффективно решать вопросы повышения производительности, логистики, оптимизации рабочего пространства, безопасности и автоматизации производств. Так, например, использование системы Power & Free на роботизированных линиях окраски позволяет полностью автоматизировать процесс подготовки поверхности, нанесения защитного покрытия и контроля качества продукции от этапа сортировки перед загрузкой до выхода готовой продукции. Возможность программировать каждый этап окрасочного процесса, регулируя время, скорость, направление перемещения продукта, позволяет достигнуть заданной производительности окрасочной линии в заданных условиях конкретного производства.

Платформы для операторов

Платформы для операторов обеспечивают безопасное и эргономичное рабочее положение мастера при работе с крупногабаритными изделиями. Платформы позволяют операторам легко и безопасно передвигаться в трех направлениях. Они заменяют лестницы и подмости, помогают добиваться лучших результатов во время проведения окрасочных работ. Процесс убыстряется, так как рабочая зона становится свободной от всевозможных препятствий. Оборудование для перемещения операторов можно разделить на следующие группы:

- Пневматические платформы

- Гидравлические платформы

- Мобильные подъемники

Компрессоры

Качество окраски изделий в большой степени зависит от того, какой воздух подается в окрасочный пистолет. Чтобы воздух был чистый и имел постоянное давление, необходимо организовать в малярном цеху свою централизованную компрессорную станцию.Наши специалисты помогут рассчитать необходимое количество сжатого воздуха для Вашего цеха, подобрать соответствующее компрессорное оборудование, а также осуществлять его гарантийное и послегарантийное обслуживание.

translack.ru

Сделано в России: мини-заводы для производства ЛКМ

Чрезвычайная востребованность лакокрасочных материалов обуславливает актуальность организации их производства в необходимых количествах, что невозможно без наличия специализированного оборудования. На рынке представлен довольно большой выбор автоматизированных установок для изготовления и фасовки различных строительных материалов, однако подобрать оптимальные по всем параметрам агрегаты достаточно сложно. Основным критерием выбора, без сомнений, следует назвать надежность производителя, продукция которого должна соответствовать всем стандартам качества и иметь соответствующую техническую документацию. Среди многообразия торговых марок, занимающихся изготовлением оборудования для производства лакокрасочных материалов, наибольшего доверия заслуживает техника компании «Акварелла», имеющая массу положительных отзывов от частных и корпоративных клиентов.

В зависимости от специфики производства ЛКМ с разными показателями вязкости можно выделить несколько основных категорий применяемого оборудования, которые различаются по производительности. Так, для изготовления материалов низкой вязкости без дополнительного наполнения подходят устройства производительностью до тысячи литров в час, тогда как для выпуска средневязких ЛКМ требуется применение мини-заводов ЛР-130 и ЛР-200. Рассмотрим данное оборудование более детально.

Основное отличие между данными модульными мини-заводами — это их продуктивность, которая составляет 130 и 200 кг в час соответственно. При этом у них общее функциональное назначение — производство разнообразных водно-дисперсионных материалов средней и низкой вязкости, таких как эмали, грунтовки, акриловые краски, клей ПВА и т. д. Также возможно изготовление декоративной штукатурки, бетоноконтакта и строительной шпатлевки, однако в таком случае эффективность работы снижается до 50/70 кг в час и требуется ручная фасовка готового продукта. Комплектация данной категории мини-заводов включает разливочную установку АФ 3.01 и диссольвер серий ДС-130 или ДС-200, причем каждая линия поставляется с нормативной и технической документацией, подтверждающей приспособленность к производству ЛКМ. Следует отметить, что исполнение мини-завода ЛР-130 возможно для подключения к сети с напряжением 220 Вольт.

Обязательной частью линии по изготовлению лакокрасочных материалов являются диссольверы, которые обеспечивают однородность продукта за счет особого механизма измельчения наполнителя и агломерата пигмента. Конструктивно подобное оборудование представляет собой установку с электродвигателем, вертикально расположенным валом и зубчатой фрезой, которая вращается с определенной скоростью, образуя кавитационные пустоты. При подборе диспергатора необходимо, прежде всего, обращать внимание на характеристики фрезы, мощность и число оборотов мотора, от которых напрямую зависит консистенция лакокрасочного материала. В распоряжении заказчиков пять разновидностей диссольверов «Акварелла», которые можно приобрести как отдельно, так и составе определенной технологической линии.

При организации изготовления латексных или акриловых грунтовок имеет смысл приобрести профессиональное оборудование, в частности, установку ВД-100 с эффективностью работы до пятисот литров в час, что оптимально для выпуска материалов в промышленных объемах. Модели базовой комплектации оборудованы современным сетчатым фильтром для предварительной очистки воды, автоматическими дозаторами дисперсии и шприцами для добавления модифицирующих ингредиентов. Важно, что для функционирования установки необходимо наличие компрессора производительностью 150 литров в минуту, при этом объем ресивера должен быть не меньше 50 литров.

Учитывая особенности технологического процесса производства строительных шпатлевок, наиболее разумным выбором станет профессиональное оборудование от компании «Акварелла», которое дает возможность с минимальными текущими затратами изготавливать составы на латексной, масляно-клеевой или акриловой основе. Данный вид оборудования для производства шпатлевок отличается многофункциональностью, поскольку помимо производства строительных грунтовок приспособлен для создания венецианской штукатурки и покрытий из перлита с отличными энергосберегающими свойствами. Новейшие модели установок имеют высокую производительность (до 100 кг в час) и просты в эксплуатации — достаточно одного оператора для настройки и контроля процесса. Благодаря применению новейших технологий, новое поколение установок привлекает также эргономичностью конструкции и долговечностью. В составе данной категории оборудования наряду с краскотеркой СО-116А и гравитационным смесителем Б-150 имеется электронная платформа для взвешивания готового продукта и установки для фасовки и запайки с указанием даты выпуска.

Одним из весьма важных технологических этапов является фасовка готовых лакокрасочных материалов, которая выполняется посредством инновационного оборудования с ручным или электронным управлением. Исходя из специфики конкретного производства, можно выбрать установку розлива ручного типа АФ 3.01 для розлива ЛКМ низкой или средней вязкости или полуавтоматическую модель АФ 4.01 с интегрированным микропроцессором, упрощающим процесс фасовки технических жидкостей.

Отдельно хотелось бы отметить актуальность использования фирменных краскотерок СО-116А, которые характеризуются наличием множества усовершенствований и обладают улучшенным функционалом. По желанию клиентов заказать жерновую мельницу (краскотерку) производства «Акварелла» или комплектующие для неё можно как в составе мини-завода по изготовлению строительных шпатлевок, так и отдельно. Ориентируясь на индивидуальные потребности, не составит труда подобрать высококлассное оборудование для производства ЛКМ с любыми параметрами.

www.lkmportal.com