Пластмасса какой это материал – Виды и применение пластмасс | Статьи Jonwai

Виды и применение пластмасс | Статьи Jonwai

Пластмасса — это высокопрочный, эластичный материал, который при нагревании становится мягким и пластичным. В этот промежуток времени из нее можно «слепить» практически все что угодно. После остывания изделие вновь становится твердым.

Краткая история появления

Считается, что первооткрывателем пластмассы был британский изобретатель Паркс. В 1855г. он решил чем-нибудь заменить материал бильярдных шаров. В то время они состояли из слоновой кости.

Он смешал масло камфорного дерева, нитроцеллюлозу (хлопок + азотная и серная кислота) и спирт. При нагревании получил однородную жидкую смесь, которая при охлаждении застыла и стала твердой. Это и была первая разновидность пластмассы, полученная искусственным путем из природных и химических материалов.

Он смешал масло камфорного дерева, нитроцеллюлозу (хлопок + азотная и серная кислота) и спирт. При нагревании получил однородную жидкую смесь, которая при охлаждении застыла и стала твердой. Это и была первая разновидность пластмассы, полученная искусственным путем из природных и химических материалов.

И только через сто лет в 1953г. немецкий профессор Штаудингер открыл синтетическую макромолекулу (молекула с очень большим количеством атомов и большой массой). Она то и стала базовой прародительницей для получения разнообразных видов промышленного пластика.

Если не вдаваться в научные подробности, новые виды пластмасс создаются следующим образом: в макромолекуле, особым образом, меняют расположение звеньев малых молекул. Эти цепочки называются полимерами. От этих «перестроений» рождаются материалы с определенными физико-механическими характеристиками.

Химики всего мира сразу, после этого открытия, стали выстраивать из этих кубиков трансформеров конструкции с ранее невиданными свойствами.

Свойства

Изделия из пластмасс имеют следующие особенности:

1. Для дизайнеров и инженеров это тот материал, из которого можно изготавливать самые сложные по форме конструкции.

3. Почти все виды палстика не нуждаются в покраске, так как они имеют свои различные цветовые гаммы.

4. У них небольшой вес.

5. Обладают высокой эластичностью.

6. Являются отличными диэлектриками (т.е. практически не проводят электрический ток).

7. Обладают низкой теплопроводностью (отличные теплоизоляторы).

8. У материалов высокий коэффициент шумоизоляции.

9. Не подвержены, в отличие от металлов коррозии.

10. Имеют хорошую устойчивость к перепадам дневных и межсезонных температур.

12. Они могут выдержать большие механические нагрузки.

Применение пластмасс

Пластмассы прекрасно могут заменять функции многих, более дорогих в изготовлении, металлических, бетонных или деревянных изделий. И в промышленности и в быту этот материал используется повсеместно.

1. На наземном, морском и авиационном транспорте применение пластмассовых частей и деталей машин существенно снижает их вес и стоимость.

2. В машиностроении из пластика изготавливают: технологическую оснастку; подшипники скольжения; зубчатые и червячные колеса; детали тормозных устройств; рабочие емкости и прочее.

3. В электротехнике многие виды пластмасс используют для производства корпусов приборов, изоляционного материала и др.

4. В строительстве применяют сделанные из пластика несущие конструкции, отделочные и кровельные материалы, вентиляционные устройства, навесы, панели, двери, окна, рабочий инструмент и др.

5. В сельском хозяйстве из пластиковых полупрозрачных листов сооружают теплицы.

6. В медицине большинство аппаратов и приборов состоят из пластмассовых частей и деталей. А многие человеческие органы чаще всего заменяют их пластиковыми аналогами.

7. В быту полно изделий из пластика. Это — посуда, телевизоры, компьютеры, мобильные телефоны, обувь, одежда и др.

Маркировка пластмасс

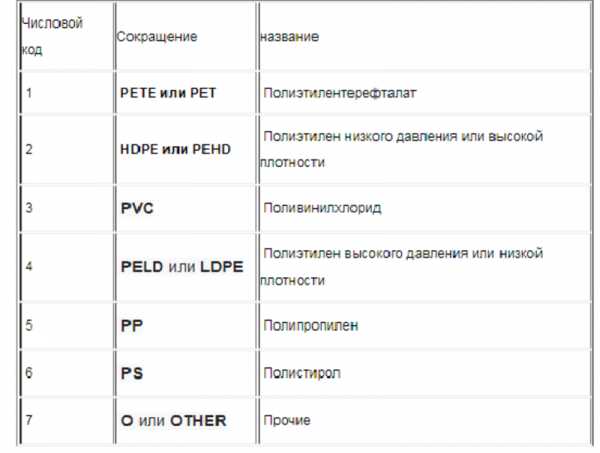

Умение правильно расшифровывать буквенную маркировку пластика необходимо хотя бы для того, чтобы не нанести непоправимый вред здоровью при пользовании изделиями из этого материала.

Некоторые виды пластика способны медленно разрушать организм человека. Отказаться от них полностью мы не сможем, но уменьшить отрицательное влияние вполне реально.

Внимательно изучайте товар, который планируете купить. Производитель обязан маркировать свои изделия. Если специальное обозначение отсутствует — это должно вас насторожить.

Сами пластмассы не являются канцерогенами, а ими могут быть некоторые вещества в них содержащиеся. Они добавляются производителями для получения тех или иных свойств материала.

Определиться с типом пластика возможно, если на изделии имеется соответствующая маркировка. Обозначение часто наносят в виде треугольника, стороны которого состоят из трех стрелок. Под фигурой – аббревиатура, а внутри – цифра. На промышленных продуктах маркировка обычно выштамповывается в своеобразных скобках. Например, это может выглядеть так: >PCPUR >PP/EPDM

Виды и применение пластмасс

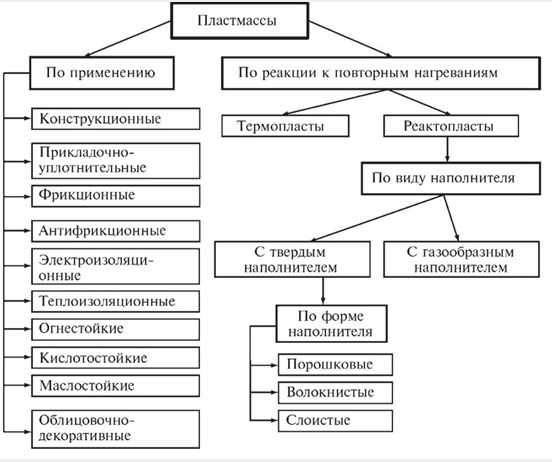

Разновидности пластика и их сфера применения основывается на том, какие полимеры являются базовыми – синтетические или природные. Эти материалы могут быть в виде термопластичных пластмасс (обратимыми по форме) и термореактивными (необратимыми).

Самыми распространенными в производстве и в быту являются следующие виды:

• (1) PET или PETE – лавсан (полиэтилентерефталат). Чаще всего используется при изготовлении упаковок, обивок и одноразовых стаканчиков для холодных напитков. Не рекомендуется повторное применение и изготовление из него детских игрушек.

• (2) HDPE или PE HD

• (3) PVC или V — это маркировка поливинилхлорида (или просто — ПВХ). Используется только в технических целях при производстве химического оборудования, различных деталей, элементов напольных покрытий, изоленты, жалюзи, мебели, окон, труб и тары. Эти виды пластмасс при сжигании выделяют много ядовитых веществ.

• (4) LDPE или PEBD – обозначение полиэтилена низкой плотности и высокого давления. Из него изготавливают пакеты, брезент, мусорные мешки, компакт-диски и линолеум. Относительно безопасен для человека, но вреден в плане экологии.

• (5) PP – маркировка полипропилена. Используют для изготовления детских игрушек, пищевых контейнеров, упаковок и медицинских шприцов. Идеальный материал для труб, элементов холодильного оборудования и деталей в автомобильной промышленности. Практически безвреден, хотя в некоторых случаях может выделяться формальдегид – ядовитый для здоровья человека газ.

• (6) PS – полистирол. Из него изготавливают сэндвич-панели, теплоизоляционные строительные плиты, оборудование, изоляционные пленки, стаканчики, чашки, столовые приборы, пищевые контейнеры, лоточки для различных видов продуктов. Не рекомендуется для повторного использования. В случае горения выделяет ядовитый стирол.

• (7) O или OTHER– полиамид, поликарбонат и другие виды пластмасс. Используют в производстве точных деталей машин, радио- и электротехники, аппаратуры, а также при изготовлении бутылок для воды, игрушек, бутылочек для детей и упаковок. При частом нагревании или мытье выделяют вещество (бисфенол А), ведущее к гормональным сбоям в человеческом организме.

В строительстве часто используют следующие виды пластика:

• Полимербетон. Это композиционный материал, созданный на основе термореактивных полимеров на основе эпоксидной смолы. Хрупкость этого пластика нивелируется волокнистыми наполнителями – стекловолокном и асбестом. Полимербетон применяется при изготовлении конструкций, стойких к различным агрессивным средам.

• Стеклопластик – листовой материал из тканей и стеклянных волокон, связанных полимером.

• Напольные материалы – это разные виды вязких жидких составов на основе полимеров и рулонные покрытия. Широко применяется в строительстве поливинилхлоридный линолеум. Он обладает хорошими теплозвукоизоляционными показателями.

К термореактивным видам пластмасс относятся:

• Фенопласт. Применяется для изготовления вилок, розеток, пепельниц корпусов сотовых телефонов, радиоприборов и изделий галантереи.

• Аминопласты. Используют в производстве электротехнических деталей, клея для дерева, пенистых материалов, галантереи и тонких покрытий для украшений.

• Стекловолокниты. Они чаще всего, применяются в машиностроении для изготовления крупногабаритных изделий несложных форм (лодок, кузовов автомобилей, корпусов приборов и пр.) и силовых электротехнических деталей.

• Полиэстеры – на их основе создают части автомобилей, спасательные лодки, корпусы летательных аппаратов, кровельные плиты для крыш, мебель, мачты для антенн, плафоны ламп, удочки, лыжи и палки, защитные каски и др.

• Эпоксидная смола — применяется как изоляционный материал: в трансформаторах, электромашинах и приборах, в радиотехнике (для печатных схем) и при производстве телефонной арматуры.

Производство

Основным сырьем при производстве пластмасс является этилен. С его помощью получают полиэтилен, полистирол и поливинилхлорид.

Нарушение технологии режима полимеризации, ухудшает качество готовой продукции. В ней могут появиться поры в виде пузырьков и разводов. Существуют следующие виды пористости пластмассы: гранулярная, газовая и пористость сжатия. Такие дефекты недопустимы при изготовлении продуктов влияющих на здоровье человека, например съемных протезов. Для их изготовления используются базисные пластмассы (самотвердеющие, при смешивании специального порошка и жидкости, материалы).

Существует несколько основных технологий производства пластмассовых изделий:

1. Технология выдувания. Хорошо разогретая формовочная масса заливается в открытую опоку, после чего ее герметично закрывают. Затем туда подается сжатый воздух, который распыляет горячий пластик по стенкам заданной формы.

2. Формовка посредством вакуума (процесс изготовления проводится с перепадами воздушного давления).

3. Технология литья. Жидкая пластмасса заливается в специальные емкости, в которых происходит охлаждение и формовка материала.

4. Метод экструзии. Размягченную пластичную массу, продавливают через специальные отверстия в приспособление, которое формирует готовое изделие.

5. Прессование. Это самый распространенный способ получения продукции из термоактивных пластмасс. Формование выполняется в специальных опоках под воздействием высокого давления и температуры.

Тонет ли пластик в воде?

По поведению пластика в воде можно определить его вид.

Плотность воды известна – 1,10 г/куб.см. Для разных видов пластмасс она варьируется от 0,90 г/куб.см до 2,21 г/куб.см.

Легче воды только:

1. Полипропилен (0,90 г/куб.см).

2. Полиэтилен высокого давления (0,92 г/куб.см).

3. Полиэтилен низкого давления(0,96 г/куб.см).

Только эти виды пластика будут плавать, остальные пойдут ко дну.

Одним из самых тяжелых видов пластика является фторопласт с плотностью — 2,20 г/куб.см.

www.jonwai.ru

Пластмасса — это… Что такое Пластмасса?

Цепочки молекул полипропилена.

Предметы быта, полностью или частично сделанные из пластмассы

Пластма́ссы (пласти́ческие ма́ссы, пла́стики) — органические материалы, основой которых являются синтетические или природные высокомолекулярные соединения (полимеры).

Исключительно широкое применение получили пластмассы на основе синтетических полимеров. Название «пластмассы» означает, что эти материалы под действием нагревания и давления способны формоваться и сохранять после охлаждения или отверждения заданную форму. Процесс формования сопровождается переходом пластически деформируемого (вязкотекучего) состояния в стеклообразное. В зависимости от природы полимера и характера его перехода из вязкотекучего в стеклообразное состояние при формовании изделий пластмассы делят на термопласты и реактопласты.

Получение Іі

Производство синтетических пластмасс основано на реакциях полимеризации, поликонденсации или полиприсоединения низкомолекулярных исходных веществ, выделяемых из угля, нефти или природного газа. При этом образуются высокомолекулярные связи с большим числом исходных молекул (приставка «поли-» от греческого «много», например этилен-полиэтилен) Пластические массы получают на основе высокомолекулярных соединений — полимеров. Их разделяют на два класса — термопласты и реактопласты. Основные механические характеристики пластмасс те же, что и для металлов.

Пластик, который используют для производства мебели, получают путем пропитки бумаги термореактивными смолами, причем производство бумаги является наиболее энерго- и капиталоемким процессом. Используется 2 типа бумаг: основой пластика является крафт-бумага (плотная и небеленая) и декоративная (для придания пластику рисунка). Смолы подразделяются на фенолформальдегидные и меломиноформальдегидные (их производят из карбомида, они более дорогостоящие). Первые используются для пропитки крафт-бумаги, вторые – для декоративной.

Пластик состоит из нескольких слоев. Защитный слой – оверлей – практический прозрачный. Изготавливается из бумаги высокого качества, пропитывается меломиноформальдегидной смолой. Следующий слой – декоративный. Затем несколько слоев крафт-бумаги, которая является основой пластика. И последний слой – компенсирующий (крафт-бумага, пропитанная меломиноформальдегидными смолами). Этот слой присутствует только у американского пластика.

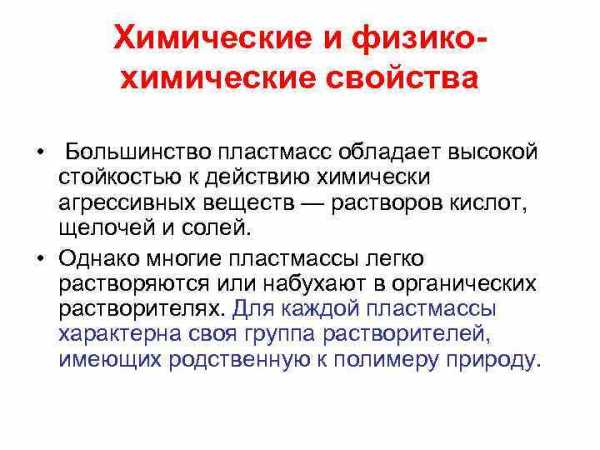

Свойства

Пластмассы характеризуются малой плотностью (0,85—1,8 г/см³), чрезвычайно низкой электрической и тепловой проводимостью, не очень большой механической прочностью. При нагревании (часто с предварительным размягчением) они разлагаются. Не чувствительны к влажности, устойчивы к действию сильных кислот и оснований, отношение к органическим растворителям различное (в зависимости от химической природы полимера). Физиологически почти безвредны. Свойства пластмасс можно модифицировать методами сополимеризации или стереоспецифической полимеризации, путём сочетания различных пластмасс друг с другом или с другими материалами, такими как стеклянное волокно, текстильная ткань, введением наполнителей и красителей, пластификаторов, тепло- и светостабилизаторов, облучения и др., а также варьированием сырья, например использование соответствующих полиолов и диизоцианатов при получении полиуретанов.

Термопласты (термопластичные пластмассы) при нагреве расплавляются, а при охлаждении возвращаются в исходное состояние.

Реактопласты (термореактивные пластмассы) отличаются более высокими рабочими температурами, но при нагреве разрушаются и при последующем охлаждении не восстанавливают своих исходных свойств.

Твёрдость пластмасс определяется по Бринеллю при нагрузках 50 — 250 кгс на шарик диаметром 5 мм.

Теплостойкость по Мартенсу — температура, при которой пластмассовый брусок с размерами 120 Х 15 Х 10 мм, изгибаемый при постоянном моменте, создающем наибольшее напряжение изгиба на гранях 120 Х 15 мм, равное 50 кгс/кв.см, разрушится или изогнётся так, что укреплённый на конце образца рычаг длиной 210 мм. переместится на 6 мм.

Теплостойкость по Вика — температура, при которой цилиндрический стержень диаметром 1,13 мм под действием груза массой 5 кг (для мягких пластмасс 1 кг.) углубится в пластмассу на 1 мм.

Температура хрупкости (морозостойкость) — температура, при которой пластичный или эластичный материал при ударе может разрушиться хрупко.

Методы переработки

Литье, Литье под давлением, Экструзия, Прессование, Виброформование, Вспенивание, Отливка, Вакуумная формовка и пр.

Механическая обработка пластмасс.

Пластические массы, по сравнению с металлами, обладают повышенной упругой деформацией, вследствие чего при обработке пластмасс применяют более высокие давления, чем при обработке металлов. Применять какую-либо смазку, как правило, не рекомендуют; только в некоторых случаях при окончательной обработке допускают применение минерального масла. Охлаждать изделие и инструмент следует струей воздуха.

Пластические массы более хрупки, чем металлы, поэтому при обработке пластмасс режущими инструментами надо применить высокие скорости резания и уменьшать подачу. Износ инструмента при обработке пластмасс значительно больше, чем при обработке металлов, почему необходимо применять инструмент из высокоуглеродистой или быстрорежущей стали или же из твердых сплавов. Лезвия режущих инструментов надо затачивать, по возможности, более остро, пользуясь для этого мелкозернистыми кругами.

При токарной обработке не рекомендуют применять подачи более 0,3-0,5 мм/об. Скорость резания при пользовании резцами из твердых сплавов может составлять 60-100 м/мин., а при пользовании резцами из быстрорежущей стали – 30-40 м/мин.

Угол резания резцов 85-90°; при обдирочных работах этот угол может быть 85°.

Величина заднего угла резца не должна превышать 10-12°; лишь при обдирке можно его увеличивать до 15°. Вершину резца закругляют, причем радиус закругления должен быть 3-4 мм. Угол наклона режущей кромки 4-5°.

Для распиливания слоистых пластических масс применяют ленточные пилы, дисковые пилы и карборундовые круги.

Ленточными пилами можно пользоваться для распиливания по прямой линии плит толщиной до 25 мм, причем скорость пилы составляет 1200-2000 м/мин. Зубья пил должны быть конусными, по 3 зуба на 1 пог. см. Зубья затачивают поперек и разводят так, чтобы ширина пропила была равна, по крайней мере, двойной толщине пилы.

Дисковыми пилами можно резать пластмассы толщиной до 50мм. Скорость вращения 2000-3000 об/мин. при диаметре пилы 330 мм.

Карборундовые круги применяют для распиливания особо твердых материалов.

Для сверления пластмасс рекомендуют пользоваться перовыми сверлами из быстрорежущей стали со шлифованными режущими кромками. Угол заострения для слоистых материалов при обработке параллельно слоям 100-125°, а для пластмасс, обрабатываемых перпендикулярно слоям, для карболита и других – 55-70°. Скорость резания 30-40 м/мин., подача 0,2-0,34 мм/об.

При сверлении слоистой пластмассы вдоль слоев, чтобы предупредить растрескивание материала, подача не должна превышать 0,25 мм/об., материал же надо заживать в тисках для предупреждения выламывания; сверление отверстий диаметром более 20 мм рекомендуют заменять растачиванием на токарном станке. Сверло надлежит время от времени извлекать из отверстия, давая возможность охладиться как инструменту, так и обрабатываемому материалу.

Просверленные отверстия обычно оказываются меньше диаметра сверла на 0,03-0,06 мм.

Для фрезерования плоскостей, пазов, канавок и пр. применяют фрезы с простым зубом. Скорость резания для торцовых фрез 46-52 м/мин., а для фасонных — 24-27 м/мин. Средняя величина подачи 0,1 мм/об. Отверстия в слоистом материале удовлетворительно пробиваются при нормальной температуре (комнатной) обычным вырубным штампом. Зазор между пуансоном и матрицей должен быть минимальный (около 0,1 мм). Слоистые материалы толщиной 3,5-5 мм удовлетворительно пробиваются лишь в нагретом до 90-100° виде. Для нагревания обрабатываемого материала пользуются масляными ваннами. Расстояние между соседними отверстиями должно составлять не менее двойной толщины материалов.

Шлифовку пластических масс производят стеклянной шкуркой, прикрепляемой к деревянному кругу, причем скорость вращения должна быть около 7м/сек.

Изделия простой формы полируют фланелевым кругом, не применяя полировочных составов. Изделия сложной формы сначала полируют матерчатым кругом с применением обычной (крокусной) пасты, а затем сухим фланелевым кругом. Круг диаметром 300 мм должен делать около 1200 об/мин.

Источники

1. Дзевульский В.М. Технология металлов и дерева. — М.: Государственное издательство сельскохозяйственной литературы. 1995. 2. ЗАО «ТУКС». Пластические массы (пластмассы) (11.11.2008). Проверено 11 ноября 2008.

См. также

Ссылки

Wikimedia Foundation. 2010.

dic.academic.ru

Виды и таблица сокращений пластмасс — Автосервис AUTOMIXED

>PP< — полипропилен — Гибкий и прочный на разрыв. Размягчается по мере нагрева. Горит почти без копоти. Пламя с ясным пламенем, синим в основанием, желтой вершиной, капли во время горения. Запахи, как нефть или воск. Не гасит себя. Не растворяется. Самая распространенная пластмасса. Из нее бывают почти любые изделия (бампера, подкрылки, защиты, бачки и т.д). Бывает с маркировкой >PP-T40<, >PP-T20<, >PP-T10< (фары, корпуса воздушных фильтров), >PP-EPDM<, >PP-EPDM Т-16<, >PP-PE< (бампера, подкрылки) и т.д. (>EPDM< этилен-пропиленовая резина.)

>PE< — полиэтилен — более распространен во французских автомобилях. Делают те же изделия, что и из полипропилена. Еще почти все топливные баки. Пламя с ясным пламенем, синим в основании, желтой вершиной, капли во время горения и запах, как стеарин. Не гасит себя.

>ABS< — Акрилонитрилбутадиенстирол — при попытке согнуть изгиб белеет. Переход из твердой фазы в жидкую происходит очень быстро. Очень текучий. При перегреве пузырится. Сильно коптит. Пламя со вспышками, оранжевым пламенем. Запах, как каучук. Не гасит себя. Легко растворяется в ацетоне. Легко плавится и хорошо поддается ремонту. Из нее обычно сделаны изделия не подверженные нагрузкам, имеющие больше эстетический характер (решетки радиаторов, обшивки, части приборной панели и т.д.)

>PA<, >PA66< — Полиамид 66 — отличается более высокими прочными свойствами и деформационной теплостойкостью.При попытке согнуть изгиб белеет. Очень плохо плавится, что затрудняет его ремонт. Обычно из него сделаны изделия подверженные нагрузке, температуре, давлению (боковины радиаторов, впускные коллектора, ручки, бачки и т.д.).Пламя с желтым цветом, синим в основании и вспышки пламени. Тает и пенится. Резкий запах, не растворяется.

>POM< — полиформальдегид — имеет высокое соотношение прочности и упругости, а также обладает хорошим сопротивлением к усталостным нагрузкам, деформации и истиранию. Легко плавится и хорошо поддается ремонту. При сварке отличается резким запахом. Делают из него обычно механизмы стеклоподъемников, части топливных насосов и т.д..

>ASA< — акрилонитрил-стирол-акрилат — атмосферостойкий аналог ABS пластика. В ремонте от ABS отличается тем, что очень плохо варится сваркой.

>HDPE< — Полиэтилен низкого давления — является легким эластичным термопластичным материалом. Легко плавится, но очень плохо поддается ремонту. Почти не варится и я не встречал клей, который мог бы его склеить. Делают из него в основном подкрылки, бачки омывателя, крайне редко бампера.

>PC< — поликарбонат — благодаря высокой прочности и ударной вязкости (250—500 кДж/м2) применяется в качестве конструкционных материалов в различных отраслях. В автомобилях из него делают стекла задних фонарей и рассеиватели передних. Пламя со вспышками, желтым огнём и пылающим пеплом. Запах карамели. Частично гасит себя.

>PCPBT< — Смесь поликарбонатов и полибутилентерефталата — Обладает высокой прочностью, стойкостью к ударным нагрузкам, в том числе при низких температурах, стойкостью к статическим нагрузкам и вибрациям. Хорошо поддаётся ремонту хоть и не очень хорошо плавится. Из него сделаны почти все бампера у таких марок как Mercedes, BMW и FORD примерно до 2000 года. Очень широко используется в грузовых автомобилях.

— В более новых моделях все чаще используются смешанные пластики. Например >PP-PE<, >PA-ABS< и т.д.

Типы пластмасс.

Полимеры (от греч. polys — многочисленный, обширный и meros — доля, часть) — вещества, молекулы которых состоят из большого числа повторяющихся звеньев.

Пластические массы (пластмассы, пластики) — материалы, представляющие собой композицию, связующую основу которой составляет полимер. Они могут содержать наполнители, пластификаторы, стабилизаторы, пигменты и др. В зависимости от характера превращений, происходящих в полимере при формовании изделий, они подразделяются на термопласты и реактопласты. Для производства пластиковых бамперов используются оба вида пластмассы.

Термопласты (термопластичные пластмассы) — материалы, сохраняющие способность многократно плавиться при нагревании. Поэтому детали, изготовленные из термопласта, поддаются сварке. (PP, PP/EPDM, PE, PC, …)

- Можно паять, изменять форму после нагрева

- Возможна переработка

- При шлифовке плавятся

Реактопласты (термореактивные пластмассы) — материалы, в которых при формовании изделия происходят необратимые химические реакции, приводящие к потере способности плавиться при нагревании. Они стойки к растворителям или незначительно набухают под их воздействием. Детали из этого вида пластмасс ПЛОХО поддаются сварке. (Polyester, SMC, ABS, BMC,…)

- Имеют постоянную форму после формовки

- >Разрушаются при нагреве

- Не плавятся при шлифовке

Так же в автомобиле строении применяются Композитные материалы.

- Смесь резины и фибровых материалов (стекло, карбон…)

- Фибру обычно видно с обратной стороны и во время шлифования.

Таблица сокращений пластиков и пластмасс

Другие статьи:

automixed.ru

Пластик (материал) — это… Что такое Пластик (материал)?

Цепочки молекул полипропилена.

Предметы быта, полностью или частично сделанные из пластмассы

Пластма́ссы (пласти́ческие ма́ссы, пла́стики) — органические материалы, основой которых являются синтетические или природные высокомолекулярные соединения (полимеры).

Исключительно широкое применение получили пластмассы на основе синтетических полимеров. Название «пластмассы» означает, что эти материалы под действием нагревания и давления способны формоваться и сохранять после охлаждения или отверждения заданную форму. Процесс формования сопровождается переходом пластически деформируемого (вязкотекучего) состояния в стеклообразное. В зависимости от природы полимера и характера его перехода из вязкотекучего в стеклообразное состояние при формовании изделий пластмассы делят на термопласты и реактопласты.

Получение Іі

Производство синтетических пластмасс основано на реакциях полимеризации, поликонденсации или полиприсоединения низкомолекулярных исходных веществ, выделяемых из угля, нефти или природного газа. При этом образуются высокомолекулярные связи с большим числом исходных молекул (приставка «поли-» от греческого «много», например этилен-полиэтилен) Пластические массы получают на основе высокомолекулярных соединений — полимеров. Их разделяют на два класса — термопласты и реактопласты. Основные механические характеристики пластмасс те же, что и для металлов.

Пластик, который используют для производства мебели, получают путем пропитки бумаги термореактивными смолами, причем производство бумаги является наиболее энерго- и капиталоемким процессом. Используется 2 типа бумаг: основой пластика является крафт-бумага (плотная и небеленая) и декоративная (для придания пластику рисунка). Смолы подразделяются на фенолформальдегидные и меломиноформальдегидные (их производят из карбомида, они более дорогостоящие). Первые используются для пропитки крафт-бумаги, вторые – для декоративной.

Пластик состоит из нескольких слоев. Защитный слой – оверлей – практический прозрачный. Изготавливается из бумаги высокого качества, пропитывается меломиноформальдегидной смолой. Следующий слой – декоративный. Затем несколько слоев крафт-бумаги, которая является основой пластика. И последний слой – компенсирующий (крафт-бумага, пропитанная меломиноформальдегидными смолами). Этот слой присутствует только у американского пластика.

Свойства

Пластмассы характеризуются малой плотностью (0,85—1,8 г/см³), чрезвычайно низкой электрической и тепловой проводимостью, не очень большой механической прочностью. При нагревании (часто с предварительным размягчением) они разлагаются. Не чувствительны к влажности, устойчивы к действию сильных кислот и оснований, отношение к органическим растворителям различное (в зависимости от химической природы полимера). Физиологически почти безвредны. Свойства пластмасс можно модифицировать методами сополимеризации или стереоспецифической полимеризации, путём сочетания различных пластмасс друг с другом или с другими материалами, такими как стеклянное волокно, текстильная ткань, введением наполнителей и красителей, пластификаторов, тепло- и светостабилизаторов, облучения и др., а также варьированием сырья, например использование соответствующих полиолов и диизоцианатов при получении полиуретанов.

Термопласты (термопластичные пластмассы) при нагреве расплавляются, а при охлаждении возвращаются в исходное состояние.

Реактопласты (термореактивные пластмассы) отличаются более высокими рабочими температурами, но при нагреве разрушаются и при последующем охлаждении не восстанавливают своих исходных свойств.

Твёрдость пластмасс определяется по Бринеллю при нагрузках 50 — 250 кгс на шарик диаметром 5 мм.

Теплостойкость по Мартенсу — температура, при которой пластмассовый брусок с размерами 120 Х 15 Х 10 мм, изгибаемый при постоянном моменте, создающем наибольшее напряжение изгиба на гранях 120 Х 15 мм, равное 50 кгс/кв.см, разрушится или изогнётся так, что укреплённый на конце образца рычаг длиной 210 мм. переместится на 6 мм.

Теплостойкость по Вика — температура, при которой цилиндрический стержень диаметром 1,13 мм под действием груза массой 5 кг (для мягких пластмасс 1 кг.) углубится в пластмассу на 1 мм.

Температура хрупкости (морозостойкость) — температура, при которой пластичный или эластичный материал при ударе может разрушиться хрупко.

Методы переработки

Литье, Литье под давлением, Экструзия, Прессование, Виброформование, Вспенивание, Отливка, Вакуумная формовка и пр.

Механическая обработка пластмасс.

Пластические массы, по сравнению с металлами, обладают повышенной упругой деформацией, вследствие чего при обработке пластмасс применяют более высокие давления, чем при обработке металлов. Применять какую-либо смазку, как правило, не рекомендуют; только в некоторых случаях при окончательной обработке допускают применение минерального масла. Охлаждать изделие и инструмент следует струей воздуха.

Пластические массы более хрупки, чем металлы, поэтому при обработке пластмасс режущими инструментами надо применить высокие скорости резания и уменьшать подачу. Износ инструмента при обработке пластмасс значительно больше, чем при обработке металлов, почему необходимо применять инструмент из высокоуглеродистой или быстрорежущей стали или же из твердых сплавов. Лезвия режущих инструментов надо затачивать, по возможности, более остро, пользуясь для этого мелкозернистыми кругами.

При токарной обработке не рекомендуют применять подачи более 0,3-0,5 мм/об. Скорость резания при пользовании резцами из твердых сплавов может составлять 60-100 м/мин., а при пользовании резцами из быстрорежущей стали – 30-40 м/мин.

Угол резания резцов 85-90°; при обдирочных работах этот угол может быть 85°.

Величина заднего угла резца не должна превышать 10-12°; лишь при обдирке можно его увеличивать до 15°. Вершину резца закругляют, причем радиус закругления должен быть 3-4 мм. Угол наклона режущей кромки 4-5°.

Для распиливания слоистых пластических масс применяют ленточные пилы, дисковые пилы и карборундовые круги.

Ленточными пилами можно пользоваться для распиливания по прямой линии плит толщиной до 25 мм, причем скорость пилы составляет 1200-2000 м/мин. Зубья пил должны быть конусными, по 3 зуба на 1 пог. см. Зубья затачивают поперек и разводят так, чтобы ширина пропила была равна, по крайней мере, двойной толщине пилы.

Дисковыми пилами можно резать пластмассы толщиной до 50мм. Скорость вращения 2000-3000 об/мин. при диаметре пилы 330 мм.

Карборундовые круги применяют для распиливания особо твердых материалов.

Для сверления пластмасс рекомендуют пользоваться перовыми сверлами из быстрорежущей стали со шлифованными режущими кромками. Угол заострения для слоистых материалов при обработке параллельно слоям 100-125°, а для пластмасс, обрабатываемых перпендикулярно слоям, для карболита и других – 55-70°. Скорость резания 30-40 м/мин., подача 0,2-0,34 мм/об.

При сверлении слоистой пластмассы вдоль слоев, чтобы предупредить растрескивание материала, подача не должна превышать 0,25 мм/об., материал же надо заживать в тисках для предупреждения выламывания; сверление отверстий диаметром более 20 мм рекомендуют заменять растачиванием на токарном станке. Сверло надлежит время от времени извлекать из отверстия, давая возможность охладиться как инструменту, так и обрабатываемому материалу.

Просверленные отверстия обычно оказываются меньше диаметра сверла на 0,03-0,06 мм.

Для фрезерования плоскостей, пазов, канавок и пр. применяют фрезы с простым зубом. Скорость резания для торцовых фрез 46-52 м/мин., а для фасонных — 24-27 м/мин. Средняя величина подачи 0,1 мм/об. Отверстия в слоистом материале удовлетворительно пробиваются при нормальной температуре (комнатной) обычным вырубным штампом. Зазор между пуансоном и матрицей должен быть минимальный (около 0,1 мм). Слоистые материалы толщиной 3,5-5 мм удовлетворительно пробиваются лишь в нагретом до 90-100° виде. Для нагревания обрабатываемого материала пользуются масляными ваннами. Расстояние между соседними отверстиями должно составлять не менее двойной толщины материалов.

Шлифовку пластических масс производят стеклянной шкуркой, прикрепляемой к деревянному кругу, причем скорость вращения должна быть около 7м/сек.

Изделия простой формы полируют фланелевым кругом, не применяя полировочных составов. Изделия сложной формы сначала полируют матерчатым кругом с применением обычной (крокусной) пасты, а затем сухим фланелевым кругом. Круг диаметром 300 мм должен делать около 1200 об/мин.

Источники

1. Дзевульский В.М. Технология металлов и дерева. — М.: Государственное издательство сельскохозяйственной литературы. 1995. 2. ЗАО «ТУКС». Пластические массы (пластмассы) (11.11.2008). Проверено 11 ноября 2008.

См. также

Ссылки

Wikimedia Foundation. 2010.

dic.academic.ru

Основные свойства пластмасс: потребительские и технические

Пластмассы – это материалы, которые могут принимать любую форму посредством термической обработки с последующей формовкой. При нагревании консистенция пластмасс становится вязкой, а при остывании – твердой. Строение молекул может придать пластмассе прочность, близкую к стеклу, либо же материал останется довольно податливым и сможет немного деформироваться без какого-либо вреда для своей структуры.

Состав материала может быть разным и от этого зависят его характеристики. Ниже приведены виды пластмасс и их свойства в таблице.

Также, большую роль играют материалы, которые использовались при изготовлении. Они могут быть как природными, так и полученными искусственным способом. Разделяют простые и сложные пластмассы. Простые состоят из смол без лишних примесей. Состав, классификация и свойства пластмасс, входящих в число сложных – огромная тема, достойная отдельной статьи.

Также, большую роль играют материалы, которые использовались при изготовлении. Они могут быть как природными, так и полученными искусственным способом. Разделяют простые и сложные пластмассы. Простые состоят из смол без лишних примесей. Состав, классификация и свойства пластмасс, входящих в число сложных – огромная тема, достойная отдельной статьи.

Разделение пластмасс по термопластичности заключается в том, можно ли переплавить пластмассу снова или нет. Термопластичные материалы могут быть нагреты снова для придания им другой формы. Термореактивные принимают свою форму единожды и впоследствии она не может быть изменена. Эти классификация и свойства наиболее полно отражают суть разделения пластмасс.

Пластмассы состоят из множества различных компонентов. Выше отображены свойства пластмасс таблицей. Но есть и еще одно разделение – по сырью, из которого изготавливается конечный материал. Сырье может использоваться как простое: чистые смолы, так и составное: пластификаторы, связующие и смазывающие вещества, красители, катализаторы и множество иных добавок.

Пластмассы состоят из множества различных компонентов. Выше отображены свойства пластмасс таблицей. Но есть и еще одно разделение – по сырью, из которого изготавливается конечный материал. Сырье может использоваться как простое: чистые смолы, так и составное: пластификаторы, связующие и смазывающие вещества, красители, катализаторы и множество иных добавок.

Виды пластмасс и их свойства

Термопластичные виды:

- Полиэтилен;

- Полистирол;

- Поливинилхлорид;

- Полипропилен;

- Поликарбонат.

Термореактивные виды:

- Аминопласты;

- Фенопласты;

- Полиэстеры;

- Стекловолокно;

- Эпоксидные смолы

- Полиэтилен;

- Полиэтиленрефталат.

Если говорить про свойства пластмасс кратко, можно отметить, что любому из данного вида материалов присущи дешевизна изготовления, прочность конечного изделия и возможность придать заготовке любую необходимую форму.

Какими свойствами обладают пластмассы

Все пластмассы имеют как положительные свойства, так и отрицательные. Какие свойства важнее – определяется для каждой отдельной ситуации.

Положительные свойства

Положительные свойства

- Малая плотность материала (20-2200 кг/м3). Это намного меньше, чем у металлов или камня различных видов;

- Высокая прочность. Пластмассы разных видов могут выдерживать давление в 200-300 МПа;

- Теплопроводность очень мала: 0,23 – 0,7 Вт/мС. Газонаполненные пластмассы обладают теплопроводностью, близкой к показателям воздуха;

- Высокая прочность. Пластмассы с низкой истираемостью применяются в качестве напольного покрытия;

- Прозрачность. Данный показатель близок к стеклу. Если последнее пропускает менее 1 процента ультрафиолетового излучения, то пластмассы, наоборот, более 70%;

- Простота в обработке;

- Легкое комбинирование пластмасс путем сварки;

- Очень малая впитываемость влаги. Менее 1%;

- Простота в регулировании пористости материала во время производства изделий.

Пенопласт состоит на 95% из пустоты в то время, когда стеклопластики почти абсолютно лишены пористости.

Отрицательные свойства

Отрицательные свойства

- Выдерживают не большой нагрев. Для большинства типов это 70-200 градусов Цельсия. Но есть и исключения, способные выдерживать до 300-500 градусов;

- Низкая твердость поверхности;

- Сильно меняют свой объем при нагреве;

- При нагревании пластмасс начинает плавиться и деформироваться, что делает невозможным его использование в местах с повышенной температурой.

Потребительские свойства

Пластмассы широко применяются не только с чисто утилитарным смыслом (дешевизна обработки), но и имеют некоторые ценные потребительские свойства:

Пластмассы широко применяются не только с чисто утилитарным смыслом (дешевизна обработки), но и имеют некоторые ценные потребительские свойства:

- Эстетическая красота. Благодаря пластичности и возможности придать сырью почти любую форму, из пластмасс изготавливается много декоративных изделий;

- Дешевизна в обработке и изготовлении изделий из пластмассы делает их вполне доступными заменителями дерева и некоторых металлов;

- Безопасность выражается в огнестойкости. Пластмасса не горит, а плавится, что препятствует продолжению горения в случае непредвиденной ситуации. Однако же, пластмассы делятся на горючие и негорючие, поэтому следует тщательно выбирать сырье для изделий;

- Долговечность. Изделия имеют высокую долговечность, которая достигается благодаря долговременному функционированию изделий без потери их функциональности.

Механические свойства

- Жесткость пластмасс, которая характеризуется низкой упругостью, меньше, чем у металлов. Однако же, стоимость пластмассы намного меньше, чем у металла, что делает ее более предпочтительным выбором для не слишком ответственных изделий. При повышении температуры жесткость пластмасс снижается.

- Механическая прочность. При использовании пластмасс с некоторыми типами наполнителей, они обеспечивают более существенное сопротивление разрушению, чем металлы. Однако же, у большинства видов пластмасс этот показатель в 1,5 – 2 раза меньше чем у металлов.

- Ползучесть. Материал со временем меняет свою форму без возможности возвращения в первоначальное состояние.

plastmass-group.ru

классификация разновидностей, таблица и свойства пластика

Использование искусственных материалов с момента их открытия набирает всё большую популярность. К ним относятся и пластмассы, первая из которых была изобретена в 1855 году. Тогда перед англичанином Александром Парксом стояла задача найти аналог слоновой кости, применяемой при изготовлении шаров для бильярда. За более чем полтора века благодаря открытиям ученых появилось множество различных видов пластмасс.

Определение и классификация пластмасс

Пластмассы — материалы на основе высокомолекулярных органических или синтетических соединений, образованные в результате превращения природных продуктов или их синтеза. Такие материалы принимают заданную форму под воздействием температур и давления, а после охлаждения сохраняют её.

В зависимости от свойств и характеристик существует разделение видов пластмасс на группы. По взаимодействию с высокими температурами пластмассы разделяют:

- Термореактивные (реактопласты) — при повторном нагревании после изготовления теряют свойство плавиться и свои качества. Имеют высокую теплостойкость. К реактопластам относят материалы на основе таких смол, как карбамидо-формальдегидные, полиэфирные, эпоксидные и фенолформальдегидные.

- Термопластичные — теплостойкость и прочность таких пластмасс незначительна, при нагревании они вновь становятся пластичны и размягчаются. К термопластам относятся: сополимер стирола, полиоксиметилен, полиметилметакрилат, поливинилацетат и другие.

- Эластомеры — нерастворимы и неплавкие, как и термореактивные пластмассы. Отличаются эластичностью и гибкостью даже при повышенных температурах. К этой группе относятся силиконы, каучуки, полиуретан.

Вместе с перечисленными типами применяют их смеси, именуемые «бленды» (blends). В таких случаях характеристики материала зависят от используемых пропорций.

Физико-механические свойства определяют принадлежность материала к эластикам или пластикам. Эластики поддаются деформации и растяжению и способны восстанавливать форму. Пластики же разделяют на три вида:

- Мягкие. Имеют низкий модуль упругости и обратимую деформацию.

- Полужесткие. Упругие материалы со средним модулем упругости, имеют кристаллическую структуру.

- Жёсткие. Твёрдые материалы, модуль упругости высокий, структура аморфная.

По факту использования дополнительных компонентов или их отсутствия пластмассы бывают гомогенными, имеющими однородную структуру, и гетерогенными, имеющие в составе другие вещества. Последние разделяются на несколько групп:

- Ненаполненные. Имеют в составе полимер, пластификатор и стабилизатор.

- Газонаполненные. При их производстве используют газообразующие вещества и различные газы.

- Наполненные. Имеют порошкообразные, волокнистые или слоистые наполнители.

По происхождению полимера, выступающего основой, пластмассы разделяют на синтетические или природные. К природным полимерам относят полисахариды, нуклеиновые кислоты, белки, натуральный каучук и другие. Сырьём для синтетических служат уголь, природный газ и нефть.

Маркировка изделий

Обозначение типа и особенностей материала принято наносить в виде штампа на тыльной части рядом с датой изготовления. Для маркировки используют характерные скобки или символ треугольника, составленного из трёх стрелок. В скобках указывается основной компонент, его вариант, наполнители или усилители и доля их содержания. Обозначение с помощью треугольного символа включает в себя буквенное сокращение заглавными латинскими буквами под символом и числовой идентификационный код разновидности пластмассы внутри треугольника. Разобраться, какие бывают пластмассы, и определить их маркировку поможет таблица международных кодов утилизации:

- Полиэтилентерефталат. Применим при производстве тары для воды и соков, обивки, упаковочных материалов. Обозначается PET.

- Полиэтилен высокой плотности. Из него изготавливают одноразовую посуду, игрушки, пищевые контейнеры. Маркируется как PE HD или HDPE.

Поливинилхлорид. Широко применяется в производстве напольных покрытий, деталей мебели, труб, оконных профилей. Содержание винилхлорида исключает его применение для предметов, контактирующих с пищей.

Поливинилхлорид. Широко применяется в производстве напольных покрытий, деталей мебели, труб, оконных профилей. Содержание винилхлорида исключает его применение для предметов, контактирующих с пищей.- Полиэтилен с маркировкой PEBD и BD PE. Имеет низкую плотность, из него делают компакт-диски, мусорные и другие пакеты, брезентовые покрытия, линолеум.

- Полипропилен. Материал используется для производства упаковок, различных труб, игрушек. Применим в автомобилестроении. Маркировка — PP.

- Полистирол. PS. Из него производят теплоизоляционные покрытия, игрушки, ручки, изоляционные плёнки.

- Под этим номером, согласно международным кодам, располагается группа пластмасс, не включённых в предыдущие группы и имеющих обозначение OTHER или О. В большинстве случаев это материалы из поликарбоната, который может иметь в составе бисфенол-А. Это вещество способно выделяться при нагревании, а попадая в организм человека, может вызвать гормональный сбой.

Прочие виды

Существует ряд материалов, не включённых в приведённую таблицу видов пластмасс, но также относящиеся к пластику. Большая их часть создана при помощи добавления тканей, асбеста, стекловолокна.

Так, в строительстве используют полимербетоны, представляющие собой композиционную пластмассу с волокнистыми наполнителями, компенсирующими хрупкость. Наиболее качественными считаются такие смеси на основе эпоксидных смол. Ещё один распространённый вид стройматериалов — стеклопластик. Его основой выступают специальные ткани или волокна, связанные полимером. Упомянутые эпоксидные смолы, которые тоже относятся к пластику, применяются в радиотехнике, они служат изоляционным материалом в трансформаторах и других электрических приборах.

Ввиду ряда преимуществ пластмассы заменяют множество изделий из металла, дерева и не только. Его применение в разных отраслях — быту, на производстве, в медицине — делает его одним из наиболее распространённых материалов.

vtothod.ru

Пластмассы — это… Что такое Пластмассы?

Предметы быта, полностью или частично сделанные из пластмассыПластма́ссы (пласти́ческие ма́ссы) или пла́стики — органические материалы, основой которых являются синтетические или природные высокомолекулярные соединения (полимеры). Исключительно широкое применение получили пластмассы на основе синтетических полимеров.

Название «пластмассы» означает, что эти материалы под действием нагревания и давления способны формироваться и сохранять после охлаждения или отвердения заданную форму. Процесс формования сопровождается переходом пластически деформируемого (вязкотекучего) состояния в стеклообразное состояние.

История

Первая пластмасса была получена английским металлургом и изобретателем Александром Парксом в 1855 году[1]. Паркс назвал её паркезин (позже получило распространение другое название — целлулоид). Паркезин был впервые представлен на Большой Международной выставке в Лондоне в 1862 году. Развитие пластмасс началось с использования природных пластических материалов (жевательной резинки, шеллака), затем продолжилось с использованием химически модифицированных природных материалов (резина, нитроцеллюлоза, коллаген, галалит) и, наконец, пришло к полностью синтетическим молекулам (бакелит, эпоксидная смола, поливинилхлорид, полиэтилен и другие).

Паркезин являлся торговой маркой первого искусственного пластика и был сделан из целлюлозы, обработанной азотной кислотой и растворителем. Паркезин часто называли искусственной слоновой костью. В 1866 году Паркс создал фирму Parkesine Company для массового производства материала. Однако, в 1868 году компания разорилась из-за плохого качества продукции, так как Паркс пытался сократить расходы на производство. Преемником паркезина стал ксилонит (другое название того же материала), производимый компанией Даниэля Спилла, бывшего сотрудника Паркса, и целлулоид, производимый Джоном Весли Хайатом.

Типы пластмасс

В зависимости от природы полимера и характера его перехода из вязкотекучего в стеклообразное состояние при формовании изделий пластмассы делят на:

- Термопласты (термопластичные пластмассы) — при нагреве расплавляются, а при охлаждении возвращаются в исходное состояние;

- Реактопласты (термореактивные пластмассы) — в начальном состоянии имеют линейную структуру макромолекул, а при некоторой температуре отверждения приобретают сетчатую. После отверждения не могут переходить в вязкотекучее состояние. Рабочие температуры выше, но при нагреве разрушаются и при последующем охлаждении не восстанавливают своих исходных свойств.

Также газонаполненные пластмассы — вспененные пластические массы, обладающие малой плотностью.

Свойства

Основные механические характеристики пластмасс те же, что и для металлов.

Пластмассы характеризуются малой плотностью (0,85—1,8 г/см³), чрезвычайно низкими электрической и тепловой проводимостями, не очень большой механической прочностью. При нагревании (часто с предварительным размягчением) они разлагаются. Не чувствительны к влажности, устойчивы к действию сильных кислот и оснований, отношение к органическим растворителям различное (в зависимости от химической природы полимера). Физиологически почти безвредны. Свойства пластмасс можно модифицировать методами сополимеризации или стереоспецифической полимеризации, путём сочетания различных пластмасс друг с другом или с другими материалами, такими как стеклянное волокно, текстильная ткань, введением наполнителей и красителей, пластификаторов, тепло- и светостабилизаторов, облучения и др., а также варьированием сырья, например использование соответствующих полиолов и диизоцианатов при получении полиуретанов.

Твёрдость пластмасс определяется по Бринеллю при нагрузках 50—250 кгс на шарик диаметром 5 мм.

Теплостойкость по Мартенсу — температура, при которой пластмассовый брусок с размерами 120 × 15 × 10 мм, изгибаемый при постоянном моменте, создающем наибольшее напряжение изгиба на гранях 120 × 15 мм, равное 50 кгс/см², разрушится или изогнётся так, что укреплённый на конце образца рычаг длиной 210 мм переместится на 6 мм.

Теплостойкость по Вика — температура, при которой цилиндрический стержень диаметром 1,13 мм под действием груза массой 5 кг (для мягких пластмасс 1 кг) углубится в пластмассу на 1 мм.

Температура хрупкости (морозостойкость) — температура, при которой пластичный или эластичный материал при ударе может разрушиться хрупко.

Для придания особых свойств пластмассе в нее добавляют пластификаторы (силикон, дибутилфталат, ПЭГ и т. п.), антипирены (дифенилбутансульфокислота), антиоксиданты (трифенилфосфит, непредельные углеводороды).

Получение

Производство синтетических пластмасс основано на реакциях полимеризации, поликонденсации или полиприсоединения низкомолекулярных исходных веществ, выделяемых из угля, нефти или природного газа. При этом образуются высокомолекулярные связи с большим числом исходных молекул (приставка «поли-» от греческого «много», например этилен-полиэтилен).

Методы обработки

Механическая обработка

Пластические массы, по сравнению с металлами, обладают повышенной упругой деформацией, вследствие чего при обработке пластмасс применяют более высокие давления, чем при обработке металлов. Применять какую-либо смазку, как правило, не рекомендуют; только в некоторых случаях при окончательной обработке допускают применение минерального масла. Охлаждать изделие и инструмент следует струей воздуха.

Пластические массы более хрупки, чем металлы, поэтому при обработке пластмасс режущими инструментами надо применить высокие скорости резания и уменьшать подачу. Износ инструмента при обработке пластмасс значительно больше, чем при обработке металлов, почему необходимо применять инструмент из высокоуглеродистой или быстрорежущей стали или же из твердых сплавов. Лезвия режущих инструментов надо затачивать, по возможности, более остро, пользуясь для этого мелкозернистыми кругами.

Пластмасса может быть обработана на токарном станке, может фрезероваться. Для распиливания может применяться ленточные пилы, дисковые пилы и карборундовые круги.

Сварка

Соединение пластмасс между собой может осуществляться механическим путем с помощью болтов, заклепок, склеиванием, растворением с последующим высыханием, а также при помощи сварки. Из перечисленных способов соединения только при помощи сварки можно получить соединение без инородных материалов, а также соединение, которое по свойствам и составу будет максимально приближено к основному материалу. Поэтому сварка пластмасс нашла применение при изготовлении конструкций, к которым предъявляются повышенные требования к герметичности, прочности и другим свойствам.

Процесс сварки пластмасс состоит в образовании соединения за счет контакта нагретых соединяемых поверхностей. Он может происходить при определенных условиях:

- Повышенная температура. Ее величина должна достигать температуры вязкотекучего состояния.

- Плотный контакт свариваемых поверхностей.

- Оптимальное время сварки — время выдержки.

Также следует отметить, что температурный коэффициент линейного расширения пластмасс в несколько раз больше, чем у металлов, поэтому в процессе сварки и охлаждения возникают остаточные напряжения и деформации, которые снижают прочность сварных соединений пластмасс.

На прочность сварных соединений пластмасс большое влияние оказывают химический состав, ориентация макромолекул, температура окружающей среды и другие факторы.

Применяются различные виды сварки пластмасс:

- Сварка газовым теплоносителем с присадкой и без присадки

- Сварка экструдируемой присадкой

- Контактно-тепловая сварка оплавлением

- Контактно-тепловая сварка проплавлением

- Сварка в электрическом поле высокой частоты

- Сварка термопластов ультразвуком

- Сварка пластмасс трением

- Сварка пластмасс излучением

- Химическая сварка пластмасс

Как и при сварке металлов, при сварке пластмасс следует стремиться к тому, чтобы материал сварного шва и околошовной зоны по механическим и физическим свойствам мало отличался от основного материала. Сварка термопластов плавлением, как и другие методы их переработки, основана на переводе полимера сначала в высокоэластическое, а затем в вязкотекучее состояние и возможна лишь в том случае, если свариваемые поверхности материалов (или деталей) могут быть переведены в состояние вязкого расплава. При этом переход полимера в вязкотекучее состояние не должен сопровождаться разложением материала термодеструкцией.

При сварке многих пластмасс выделяются вредные пары и газы. Для каждого газа имеется строго определенная предельно доступная его концентрация в воздухе (ПДК). Например, для диоксида углерода ПДК равна 20, для ацетона — 200, а для этилового спирта — 1000 мг/м³.

Материалы на основе пластмасс

Мебельные пластмассы

Пластик, который используют для производства мебели, получают путем пропитки бумаги термореактивными смолами. Производство бумаги является наиболее энерго- и капиталлоемким этапом во всем процессе производства пластика. Используется 2 типа бумаг: основой пластика является крафт-бумага (плотная и небеленая) и декоративная (для придания пластику рисунка). Смолы подразделяются на фенолформальдегидные, которые используются для пропитки крафт-бумаги, и меламиноформальдегидные, которые используются для пропитки декоративной бумаги. Меламиноформальдегидные смолы производят из меламина, поэтому они стоят дороже.

Мебельный пластик состоит из нескольких слоёв. Защитный слой — оверлей — практический прозрачный. Изготавливается из бумаги высокого качества, пропитывается меламиноформальдегидной смолой. Следующий слой — декоративный. Затем несколько слоев крафт-бумаги, которая является основой пластика. И последний слой — компенсирующий (крафт-бумага, пропитанная меламиноформальдегидными смолами). Этот слой присутствует только у американского мебельного пластика.

Готовый мебельный пластик представляет из себя прочные тонированные листы толщиной 1-3 мм. По свойствам он близок к гетинаксу. В частности, он не плавится от прикосновения жалом паяльника, и, строго говоря, не является пластической массой, так как не может быть отлит в горячем состоянии, хотя и поддается изменению формы листа при нагреве. Мебельный пластик широко использовался в XX веке для отделки салонов вагонов метро.

Система маркировки пластика

Для обеспечения утилизации одноразовых предметов в 1988 году Обществом Пластмассовой Промышленности была разработана система маркировки для всех видов пластика и идентификационные коды. Маркировка пластика состоит из 3-х стрелок в форме треугольника, внутри которых находится число, обозначающая тип пластика. Часто при маркировке изделий под треугольником указывается буквенная маркировка (в скобках указана маркировка русскими буквами):

| Значок | Англоязычное название | Русское название | Примечание |

|---|---|---|---|

| PET или PETE | ПЭТ, ПЭТФ Полиэтилентерефталат | Обычно используется для производства тары для минеральной воды, безалкогольных напитков и фруктовых соков, упаковки, блистеров, обивки. | |

| PEHD или HDPE | ПЭНД Полиэтилен высокой плотности, полиэтилен низкого давления | Производство бутылок, фляг, полужёсткой упаковки. Считается безопасными для пищевого использования. | |

| PVC | ПВХ Поливинилхлорид | Используется для производства труб, трубок, садовой мебели, напольных покрытий, оконных профилей, жалюзи, изоленты, тары для моющих средств и клеёнки. Материал является потенциально опасным для пищевого использования, поскольку может содержать диоксины, бисфенол А, ртуть, кадмий. | |

| LDPE и PELD | ПЭВД Полиэтилен низкой плотности, полиэтилен высокого давления | Производство брезентов, мусорных мешков, пакетов, пленки и гибких ёмкостей. Считается безопасным для пищевого использования. | |

| PP | ПП Полипропилен | Используется в автомобильной промышленности (оборудование, бамперы), при изготовлении игрушек, а также в пищевой промышленности, в основном при изготовлении упаковок. Распространены полипропиленовые трубы для водопроводов. Считается безопасным для пищевого использования. | |

| PS | ПС Полистирол | Используется при изготовлении плит теплоизоляции зданий, пищевых упаковок, столовых приборов и чашек, коробок CD и прочих упаковок (пищевой плёнки и пеноматериалов), игрушек, посуды, ручек и так далее. Материал является потенциально опасным, особенно в случае горения, поскольку содержит стирол. | |

| OTHER или О | Прочие | К этой группе относится любой другой пластик, который не может быть включен в предыдущие группы. В основном это поликарбонат. Поликарбонат может содержать опасный для человека бисфенол А[2]. Используется для изготовления твёрдых прозрачных изделий, как например детские рожки. |

Пластиковые отходы и их переработка

Останки птенца темноспинного (лайсанского) альбатроса, которому родители скармливали пластик; птенец не мог вывести его из организма, что привело к смерти либо от голода, либо от удушьяСкопления отходов из пластмасс образуют в Мировом океане под воздействием течений особые мусорные пятна. На данный момент известны пять больших скоплений мусорных пятен — по два в Тихом и Атлантическом океанах, и один — в Индийском океане. Данные мусорные круговороты в основном состоят из пластиковых отходов, образующихся в результате сбросов из густонаселённых прибрежных зон континентов. Руководитель морских исследований Кара Лавендер Ло из Ассоциации морского образования (англ. Sea Education Association; SEA) возражает против термина «пятно», поскольку по своему характеру — это разрозненные мелкие куски пластика. Пластиковый мусор опасен ещё и тем, что морские животные, зачастую, могут не разглядеть прозрачные частицы, плавающие по поверхности, и токсичные отходы попадают им в желудок, часто становясь причиной летальных исходов[3][4].

Взвесь пластиковых частиц напоминает зоопланктон, и медузы или рыбы могут принять их за пищу. Большое количество долговечного пластика (крышки и кольца от бутылок, одноразовые зажигалки) оказывается в желудках морских птиц и животных[5], в частности, морских черепах и черноногих альбатросов[6]. Помимо прямого причинения вреда животным[7], плавающие отходы могут впитывать из воды органические загрязнители, включая ПХБ (полихлорированные бифенилы), ДДТ (дихлордифенилтрихлорметилметан) и ПАУ (полиароматические углеводороды). Некоторые из этих веществ не только токсичны[8] — их структура сходна с гормоном эстрадиолом, что приводит к гормональному сбою у отравленного животного[6].

Пластиковые отходы должны перерабатываться, поскольку при сжигании пластика выделяются токсичные вещества, а разлагается пластик за 100—200 лет.

Способы переработки пластика:

- • Пиролиз • Гидролиз • Гликолиз • Метанолиз

В декабре 2010 года Ян Байенс и его коллеги из университета Уорика предложили новую технологию переработки практически всех пластмассовых отходов. Машина с помощью пиролиза в реакторе с кипящим слоем при температуре около 500° С и без доступа кислорода разлагает куски пластмассового мусора, при этом многие полимеры распадаются на исходные мономеры. Далее смесь разделяется перегонкой. Конечным продуктом переработки являются воск, стирол, терефталевая кислота, метилметакрилат и углерод, которые являются сырьём для лёгкой промышленности. Применение этой технологии позволяет сэкономить средства, отказавшись от захоронения отходов, а с учётом получения сырья (в случае промышленного использования) является быстро окупаемым и коммерчески привлекательным способом утилизировать пластмассовые отходы[9].

Пластики на основе фенольных смол, а также полистирол и полихлорированный бифенил могут разлагаться грибками белой гнили. Однако для утилизации отходов этот способ коммерчески неэффективен — процесс разрушения пластика на основе фенольных смол может длиться многие месяцы[10].

См. также

Примечания

- ↑ Edward Chauncey Worden. Nitrocellulose industry. New York, Van Nostrand, 1911, p. 568. (Parkes, English patent #2359 in 1855)

- ↑ Biello D (2008-02-19). «Plastic (not) fantastic: Food containers leach a potentially harmful chemical». Scientific American 2.

- ↑ Ученые обнаружили свалку пластика на севере Атлантики (рус.). www.oceanology.ru (5 марта 2010). Архивировано из первоисточника 24 августа 2011. Проверено 18 ноября 2010.

- ↑ Смертельный пластик (рус.). Олег Абарников, upakovano.ru (29 октября 2010). Архивировано из первоисточника 24 августа 2011. Проверено 18 ноября 2010.

- ↑ Moore, Charles. Across the Pacific Ocean, plastics, plastics, everywhere, Natural History Magazine (November 2003).

- ↑ 1 2 Moore, Charles. Great Pacific Garbage Patch, Santa Barbara News-Press (2 октября 2002).

- ↑ Rios, L. M.; Moore, C. and Jones, P. R. (2007). «Persistent organic pollutants carried by Synthetic polymers in the ocean environment». Marine Pollution Bulletin 54: 1230–1237. DOI:10.1016/j.marpolbul.2007.03.022.

- ↑ Tanabe, S.; Watanabe, M., Minh, T.B., Kunisue, T., Nakanishi, S., Ono, H. and Tanaka, H. (2004). «PCDDs, PCDFs, and coplanar PCBs in albatross from the North Pacific and Southern Oceans: Levels, patterns, and toxicological implications». Environmental Science & Technology 38: 403–413. DOI:10.1021/es034966x.

- ↑ Испытана машина для переработки любого пластика (рус.). Membrana (28 декабря 2010). Архивировано из первоисточника 24 августа 2011. Проверено 30 декабря 2010.

- ↑ Белая гниль разрушает долговечный пластик (рус.). Membrana (7 июня 2006). Архивировано из первоисточника 24 августа 2011. Проверено 30 декабря 2010.

Литература

- Дзевульский В. М. Технология металлов и дерева. — М.: Государственное издательство сельскохозяйственной литературы. 1995.

Ссылки

dic.academic.ru

Положительные свойства

Положительные свойства Отрицательные свойства

Отрицательные свойства Поливинилхлорид. Широко применяется в производстве напольных покрытий, деталей мебели, труб, оконных профилей. Содержание винилхлорида исключает его применение для предметов, контактирующих с пищей.

Поливинилхлорид. Широко применяется в производстве напольных покрытий, деталей мебели, труб, оконных профилей. Содержание винилхлорида исключает его применение для предметов, контактирующих с пищей.