Плавка пластиковых бутылок в домашних условиях – Как расплавить пластмассу в домашних условиях

Как расплавить пластмассу в домашних условиях

Pavel Cherepnin рассказал про такую классную вещь, как термоформовочный ящик. Он позволяет плавить пластмассу в домашних условиях, делать из всяких отходов пластиковых, типа канистры или пластиковой бутылки, различные детали и формы в домашних условиях.

Итак, на этот раз очередное полезное устройство – ящик для термо формовки пластика. При помощи такого ящика, мы можем изготавливать из пластмассы любую форму. Делать маски из пластика. корпуса для какой либо техники, ящики с формами под инструменты, в общем, любую пластмассовую деталь либо игрушку какую пожелаем. Ограничивает нас лишь размер рамки. Но и это можно преодолеть, сделав термо формовочную коробку большего размера. принцип таков. У основная часть устройства – герметичная коробка у которой вместо верхней стороны установлена решётка, к стенке ящика подключаем пылесос который откачивает воздух изнутри тем самым притягивает пластмассу к решётке. Пластиковый лист закрепляется между двумя рамками. Желательно использовать фанеру а не ДСП как это сделал я. Саму пластмассу я брал от пластиковых канистр и бутылок. Изготовил две рамки. Одну большого размера, под канистры и одну меньшего, под бутылки. Пластмассу прогреваем в духовке примерно до 120 градусов, для того что бы она стала пластичной. Потом кладем форму на решётку, включаем пылесос и прижимаем рамку с нагретой пластмассой к ящику. Воздух втянет пластик и придаст ем форму заготовки

Из чего сделать эту вещь?

Можно использовать специализированный пластик, например, Абс-пластик или же поликарбонат. Формы получаются прочными, например, делал маску из канистры. А бутылочка моющего средства. Попробуем из нее отформовать “смайлик”. Получается тоже довольно прикольно, можно использовать и сделать светильник, шлем железного человека. Сделаем из цемента. Попробуем. Прекрасно формуется, получаются в домашней мастерской отличные модели. Можно делать все, что позволит ваша фантазия.

Внимание безопасности!

Обратите внимание, что мастер работает, нарушая правила техники безопасности. Не отступайте от правил ТБ, заботьтесь о здоровье, когда плавите горячую пластмассу!

Делаем корпус ящика

Для начала нужно сделать корпус ящичка. Конечно, можно взять готовое, например, от старой мебели. Но потребовались определенные размеры под изготовление масок, деталей для автомобилей, пришлось делать с нуля.

Использовал старые доски. Нашел по огороду, по улице, буквально хлам и мусор, который валяется и никому не нужен. Пришлось распилить, удалить все ненужные части, выступающие торцы, неровности, чтобы доски были ровными и одинаковой высоты и ширины. Размер сделал по лицу, взят слепок из цемента и по нему сделан ящичек. Это нужно, чтобы делать маски. Поэтому, ориентировался на самые большие размеры, которые могут потребоваться. Все выпиливал циркулярной пилой, допустимо лобзиком, но с пилой работать гораздо удобнее и быстрее. Получился каркас. По верху каждой доски пришлось сделать паз, он нужен разместить решетку. Решетка для проведения воздуха в ящик. К самому ящику подключаться пылесос, и создавать разрежение или, проще говоря, вакуум внутри ящика, и притягивать пластик. По краям каждой доски с торцов сделал пропилы, смазал клеем при помощи клеевого пистолета и все детали приткнул друг к другу. Получилась коробочка. Потом все углы закрепил саморезами. После закрепления оказалась прочной, саморезы и клей держат ее просто намертво. Делать надо дно.

Нашел ДСП от мебели. Расчертим донышко. Отпилим лишнее. Древесно-стружечную плиту пилить трудно – плотный материал. Коробочка для плавления и придания формы пластмассе готова.

Делаем решетку

Взял то, что было в огороде, можете взять любую решетку. Отпилим все по размеру, чтобы ничего лишнего не было, по внутренним пазам, которые делал заранее. Что же, решетка входит идеально, но пока ничем не закреплена, поэтому ее прикручу теми же саморезами. Четырех вполне достаточно. Особой прочности не нужно, да и в будущем решетку снимать, делать супер крепление не нужно. Отлично. Все прикреплено. Можно переходить к следующему этапу. Нужно сверху сделать рамку для пластика. Есть идеальный кусок ДСП, просто распилим его пополам и рамки готовы.

Теперь нужно в каждой рамке сверху прорезать дырку. Расчертим квадрат без точных измерений. Разрежем на циркулярной пиле или электролобзиком. Рамка готова.

По первой рамке в качестве шаблона сделаем вторую.

Теперь скрепим рамки болтами, просверлив предварительно отверстие.

В боковой стенке проделаем отверстие для трубки пылесоса. Применяем коронку по дереву.

О литье и формовке деталей из пластмассы с 6 минуты.

izobreteniya.net

Как правильно плавить пластик в домашних условиях. Переплавка пластиковых бутылок в домашних условиях — как расплавить пластмассу и зачем

В зависимости от типа полимерных материалов уровень выделения может быть разный, но потенциально опасны все типы

Иногда можно увидеть картину, как любители посидеть на природе в костре сжигают одноразовую пластиковую посуду, бутылки, пакеты и другой мусор, оставшийся после весело проведенного времени. Конечно, при таком способе избавления от мусора, нет необходимости ехать на свалку и лес остается вроде бы чистым. Также можно встретить людей, которые используют пластик для создания поделок и плавят его в домашних условиях. Но насколько безобидно плавление пластика и его сжигание?

Горение и плавление пластика. Небольшой обзор

Многие изделия из пластмасс маркируются специальным знаком с цифрой, которая изменяется от 1 до 7. Каждое число соответствует конкретному типу полимерных материалов, за исключением 7, которое соответствует всем остальным материалам, которые нельзя отнести к первым 6. Пластмассы с 1 по 6 относятся к термопластам, т.е. они начинают размягчаться при нагревании. Различные типы пластмасс по-разному реагируют на огонь: некоторые начинают тлеть, некоторые плавятся, некоторые практически не реагируют.

Большинство пластмасс несет в себе потенциальную опасность выделения токсичных веществ, связанных с технологией ее производства и ее составом, но есть среди них и более безопасные виды.

1. PET или PETE (ПЭТ) – полиэтилентерефталат

ПЕТ бутылка с соломинкой. Плавление и горение ПЭТ может быть потенциально опасным.

ПЭТ – это наиболее распространенный пластик в пищевой промышленности, который чаще всего используется при производстве бутылок. Также он является очень популярным материалом для создания различных поделок. Можно найти множество способов переработки пластиковых бутылок.

ПЭТ плавится при довольно высокой температуре – 260 °С, но при нагреве до 60 °C ПЭТ размягчается и теряет форму.

Опасность:

ПЭТ известен тем, что в нем содержится сурьма и канцерогены. При хранении воды в бутылках эти вещества могут попадать в нее, особенно при нагревании. Также эти вещества могут высвобождаться при горении или плавлении.

Заключение:

Существует потенциальная опасность высвобождения вредных веществ при сжигании или плавлении. Для создания поделки ПЭТ бутылки можно найти множество способов не требующих термической обработки.

При необходимости деформации ПЭТ лучше нагреть его в кипящей воде, это безопаснее, чем вдыхать пары от нагреваемого всухую пластика. Также помните, что всегда надо работать в хорошо проветриваемых помещениях или на улице.

2. HDPE или ПНД– полиэтилен высокой плотности или полиэтилен низкого давления

HDPE наиболее безопасный пластик. Его лучше всего использовать для создания поделок, поскольку он также является самым простым в обработке. Из этого пластика изготавливаются бутылки для молока и моющих средств.

Можно с уверенностью использовать HDPE контейнеры или бутылки для хранения воды, поскольку из них ничего не выщелачивается. HDPE довольно прочный пластик и не «тает», только при ОЧЕНЬ высокой температуре. Этот пластик может оказаться недостаточно гибким, но иногда это очень хорошо для создания жестких конструкций.

Заключение:

Этот вид пластика можно использовать без особых опасений. Плавление пластика происходит при температурах, порядка 120-135 °С.

3. PVС или ПВХ – поливинилхлорид, также известен как винил

ПВХ является наиболее опасным пластиком, производимым на сегодняшний день. Большинство пластинок делается из винила. Несмотря на его опасность, многие люди, не зная о ней, нагревают и жгут ПВХ. Температура плавления ПВХ составляет 150 – 220°C, но деформироваться он начинает при 65 – 70 °С.

Опасность:

ПВХ выделяет канцерогены, а также свинец. Под воздействием тепла он выделяет диоксины, одни из самых опасных загрязняющих веществ и токсинов.

Заключение:

ПВХ можно использовать, но нагревать и жечь его ОЧЕНЬ ОПАСНО!!!

Опять же, при строгой необходимости плавления ПВХ лучше использовать кипящую воду и не подвергать его непосредственному воздействию пламени. Делать это, конечно, надо в хорошо проветриваемом помещении.

4. LDPE или ПВД – полиэтилен низкой плотности или полиэтилен высокого давления

LDPE является еще одним безопасным пластиком. Из него делаются кнопки в приборах, также он используется для производства полиэтиленовой пленкой, продуктовых сумок, мусорных пакетов и некоторых пищевых контейнеров.

Что нужно знать:

ПВД прочный материал, но менее крепкий, чем HDPE. Для его плавления также нужна немалая температура – 90 °С.

Заключение:

HDPE довольно безопасный в использовании пластик. Для плавления требуется довольно много тепла, при этом надо быть внимательным, если вы хотите именно расплавить материал, то пакеты, например, могут легко загореться.

5. PP или ПП – полипропилен

ПП довольно безопасный пластик, и используется при создании различных вещей, например, крышек для бутылок, дозаторов и пластиковой посуды. Он не так легко плавится, его температура плавления составляет 160 – 170 °С, но быстро нагревается.

Обратите внимание:

Полипропилен вполне безопасен, однако некоторые исследования показали, что некоторые виды полипропилена могут выделять биоцид. Так что все же этим материалом надо пользоваться с осторожностью.

6. PS или ПС – полистирол

Из этого вида пластика изготавливается множество изделий, он применяется в одноразовой посуде, упаковке, детских игрушках и при изготовлении теплоизоляционных (например, пенопласта) и других строительных материалов. Хотелось бы надеяться, что все знают, что необходимо избегать нагревания пенополистирола, поскольку в нем содержится стирол.

Температура плавления полстирола – 240 °C, но деформироваться начинает при 100 °C. При нагревании появляется характерный запах.

Опасность:

Выделяет опаснейший яд и канцероген стирол.

Заключение:

Никогда не нагревайте пенополистирол. В крайнем случае, делайте это в хорошо проветриваемом помещении.

7. OTHER или ДРУГОЕ –различные пластики, не указанные выше

К этим пластмассам относятся как безопасные, так и небезопасные пластики. Например, PLA относится к биоразлагаемым пластмассам и с этим пластиком можно работать вполне безопасно. Поликарбонат (ПК) не так безопасен, существуют исследования, подтверждающие, что он может выделять бисфенол А.

С пластиком без маркировки и с незнакомыми пластиками надо обращаться очень аккуратно, неизвестно из каких материалов они изготовлены и какую потенциальную опасность в себе несут.

Жечь пластик надо в хорошо проветриваемом месте, лучше на улице. ПВХ и ПС жечь нельзя.

Инструкция

Для того чтобы расплавить пластиковую бутылку можно воспользоваться горячей водой, но это опасно и чревато ожогами. Лучше воспользуйтесь открытым пламенем зажигалки или свечи. Если не подносить пластик слишком близко к огню, то он создает причудливые изгибы и после своеобразного напоминают стекло. Этим пользуются многие мастера, создавая целые произведения искусства.

Японские мастера плавят пластиковые контейнеры для яиц и бутылки для создания искусственных цветов. В России эту технику переняла Галина Весенняя из города Тольятти и дала ей авторское название «Бижутария», то есть украшения, которые создаются из бывшей тары. Вырезая заготовки из , мастерица создает из них цветы различных форм, используя их для создания браслетов, серег и бус. Эта техника, которая позволяет легко и красиво утилизировать пластик, получает все большее распространение и популярность в нашей стране. Научиться этому можно с помощью -уроков.

Для того чтобы сделать красивую лилию, вырежьте из заготовки. Они представляют собой 4 квадрата различной величины — 6х6, 5х5 и 4х4 сантиметра. Далее посередине каждой стороны квадрата сделайте надрез, немного не доходя до центра. После возьмите круглые ножницы и срежьте ими острые углы таким образом, чтобы образовались 4 лепестка.

Если вы хотите, чтобы лепесток слегка закруглялся, держите пластик в 20-25 от огня. Чем ближе вы поднесете заготовку из пластиковой бутылки, тем больше она закрутится, образуя собой тугой бутон. Держите лепесток пассатижами или круглогубцами, задавая направление. После того как края лепестка оплавятся, он станет словно стеклянный.

Возьмите шило или толстую швейную иглу и закрепите ее в пассатижах. Раскалите ее над огнем и проделайте отверстие в центре каждого цветка. Зат

electric-idea.ru

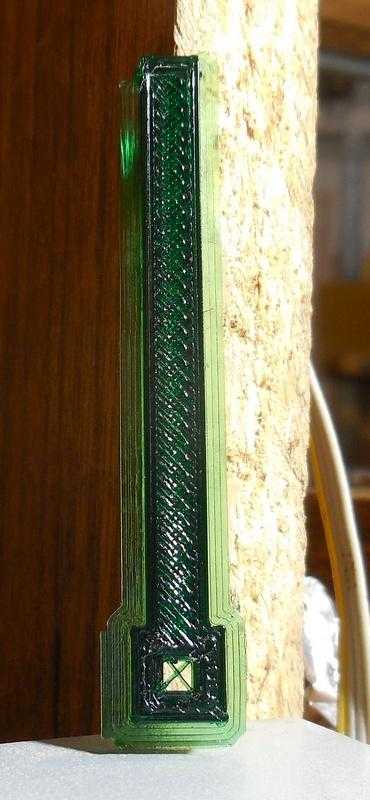

Халявный пластик 2 (печатаем пэт бутылками)

Вот и пришло время второй статейкиПостараюсь написать про всё что удалось узнать в результате экспериментов.

1) Различие бутылок

Как оказалось бутылки отличаются не только физически, но и по свойству пластика из которого они сделаны.

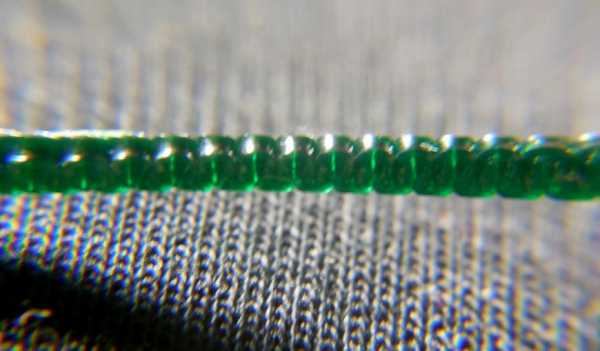

Чем больше объём бутылки, тем тоньше у неё стенка, для пивной 3л, она составляет 0,25мм, в то время как у бутылки объёмом 1,5л она составляет примерно 0,4мм

С одной бутылки 1,5л выходит около 15г ленты

Самый жёсткий пластик у голубых бутылок (вода/минералка), при этом он самый текучий в расплавленом виде.

Белые и зелёные мягче, пластик более густой.

Пластик от пивных бутылок самый вязкий, в расплавленом виде примерно как абс, при этом пожалуй самый мягкий из всех.

2) Самый лучший бутылкорез

2) Самый лучший бутылкорезПерелопатив весь интернет, я нашёл самый лучший бутылкорез, который очень легко режет, а самое главное точно, ширина полосы плавает не более чем на 0,1мм, а минимальная ширина полосы которую я отрезал, была всего 0,5мм

Фото оригинального устройства, ссылку на сам сайт давать не буду, кто захочет, тот сам найдёт через поиск.

У меня по сути тоже самое, только я применил подшипники с фланцем, который удобно затачивать.

3) Сушка наше всё!

3) Сушка наше всё!сушить пэт нужно обязательно и очень хорошо, ибо в расплавленом виде влага действует как катализатор, пэт при этом теряет свои свойства, так бы происходит образование пузырей, при большом содержании влаги из экструдера лезет уже пена.

В конечном варианте сушу так : мотки ленты ложу в стекляную банку с силикагелем, закрываю крышкой и ставлю на батарею отопления.

Пример печати лентой без сушки

4) Температура

4) ТемператураДля пэта очень важна температура на выходе из сопла, пластик должен быстро остыть до температуры ниже 70 градусов, иначе он кристаллизуется и почти полностью теряет прочностные свойства.

Печатать нужно на почти холодном столе (можно и на совсем холодном), я ставил температуру стола 35 градусов

Усадка у пластика низкая, как абс по углам не отходит от стола.

Стол покрываю абс соком, он к нему нормально липнет, другие варианты не пробовал.

Температура экструдера считаю оптимальной в 265 градусов, может отличатся в зависимости от типа бутылки и скорости печати.

5) Подающий механизм

Для печати простой лентой, на подающий ролик был надет кусок резинового тонкостенного шланга, пбо пэт очень хорошо скользит по латуни и как бы не зажимал пружину, ролик всё равно скользит по ленте.

Прижимной ролик с жёлобом заменён на обычный подшипник того же диаметра.

Вход в термобарьер был рассверлен и в него был вставлен кусочек тефноловой трубки, которая была обрезана непосредственно у самих роликов, тем самым ленте просто некуда деваться кроме как лезть в экструдер, после этой переделки ленту заминать перестало.

6) Минусы ленты

Быстро печатать лентой не выйдет, всё таки она довольна нежная, и быстро заталкивать её в экструдер не выходит.

Так же толщина ленты довольно сильно меняется, как в пределах одной бутылки, так и от бутылки к бутылке.

Приходится брать ту часть бутылок которая имеет одинаковую толщину стенки.

Требуется доработка экструдера, печатать выйдет только если подающей непосредственно стоит на голове (боудены в пролёте).

Длинна ленты у нас ограничена, большие изделия не напечатать.

7)Производим полноценный пруток!

Начал я с того что выточил новое сопло на экструдер, на его конце термобарьер и фланец под радиатор, что бы пластик застывал ещё в самом сопле.

Идея оказалась провальной, пластик просто застревал, не смотря на то что сопло сделано внутри в виде обратного конуса и было за полировано.

Идея оказалась провальной, пластик просто застревал, не смотря на то что сопло сделано внутри в виде обратного конуса и было за полировано.Давление расплава не хватало что бы выталкивать готовый пруток.

На тот момент я уже сильно устал и честно сказать желания продолжать у меня было очень мало, но после небольшого отдыха я всё же продолжил.

В своих постепенно истекающих запасах хлама был найден редуктор дворником трактора мтз 🙂

Как оказалось на него по креплению просто чудесно встаёт имеющийся у меня шаговый двигатель от принтера роботрон, формата нема 23

С помощью самодельного токарника к нему была приделана шестерня от того же роботрона, теперь она работает как вытяжной ролик.

Смонтировано всё на высококачественной доске от кровати, вытяжной механизм подключен к станку в место оси Z.

Подобрав скорость на входе/выходе и температуру, удалось получить очень интересный пруток, главная его особенность в том, что лента при его изготовлении, не плавится, а как бы спрессовывается и спекается.

Благодаря этому, удалось избежать кристаллизации, полученный пруток имеет диаметр чотко 1,8мм (такое было сверло).

Производительность пока не высокая, примерно 6см готового прутка в минуту, с другой стороны, за процессом следить не нужно, включил и пусть там себе жужит как говорится.

Данный пруток можно спаивать до неограниченной длинны, можно использовать на обычном принтере без каких либо переделок, по идее и с боуденом должно нормально ладить.

Данный пруток можно спаивать до неограниченной длинны, можно использовать на обычном принтере без каких либо переделок, по идее и с боуденом должно нормально ладить.При его использовании пропала сопливость, с сопла пластик так не льёт как при использовании просто ленты.

Пока напечатал лишь две детальки, на днях сделаю больше прутка и устрою более полномасштабные тесты печати данным прутком.

Так же снял очень короткое видео с работающим устройством, так же даю ссылку на тест прочности, если кто то его не видел.https://www.youtube.com/watch?v=qPrURz1qpFs

Так же снял очень короткое видео с работающим устройством, так же даю ссылку на тест прочности, если кто то его не видел.https://www.youtube.com/watch?v=qPrURz1qpFs3dtoday.ru

Реально в домашних условиях расплавить пластиковую бутылку в жидкость для отливки другой формы?

Для такой операции нужно сначала очистить сырье — то есть сами бутылки от всякой дряни — этикетки, воды, грязи и т. п. Лучше — измельчить. Самое сложное — контролировать температуру. Повышать ее надо плавно во всем объеме ( т. е. не просто плавить в консервной банке на костре, а использовать специальное оборудование, которое и позволяет плавно повышать температуру и контролировать ее. ). В европе и америке из такого рода отходов давно делают шпалы и прочую непищевую лабуду. При особом желании можно и самому это сделать, самое главное — чтоб руки не кривые были и из того места росли, и что б мозг присутствовал. Попробуйте нагрев на «песчаной бане», частое перемешивание, используйте термопару. И будет вам щасье. Ах, да.. . в вакууме материал бутылок сильно деструктируется и деполимеризуется.

реально только этот полимер теряет свойства при переплавке нужны особые условия

Расплавить реально, а вот залить качественно без приложения давления полиэтилентерефталат (бутылки с круглым матовым пятном на донышке) вряд ли удастся.

Нужно плавить в вакууме иначе бутылка сгорит.

Нет, хорошо годится в качестве термоусадочной трубы большого диаметра.

Попробуй на водяной бане, только вместо воды — раствор селитры, начинай с менее насыщенного, по мере выкипания воды — температура будет расти. Можно температуру до 150° поднять. Только следи, чтобы раствор не перешёл в расплав, а то начнёт разлагаться. Но не подливай воду — она «взорвётся» (мгновенно вскипит) и разбрызгает горячую массу! И форму прогрей до такой же температуры.

Побывал переплавлять бутылку… тяжело. пластик закипает становясь жидким а потом застывает в странную субстанцию чем то напоминающую керамику но очень хрупкую. Пробовал не доводить до кипения и убирать пену но особого результата не принесло. Материал после такого рода переработки теряет большинство своих свойств. Становиться коричневым полу камнем полу керамикой. Сейчас хочу попробовать нарезать его на гранулы и засыпать в форму, а уже после плавить строительным феном или горелкой. На сколько я понял, нужно придерживаться температуры не более 180 градусов.

лучше юзать другой пластик — hdpe (канистры из под масла, пробки от упомянутых бутылок и т. п. много чего, ) смотрите маркировку на пластике треугольник в нем двойка.

Лучше купить профессиональное оборудование

touch.otvet.mail.ru

Как переработать пластиковые бутылки 🚩 бизнес на пластиковых бутылках 🚩 Разное

Инструкция

Пенопласт (который выпускается плитками, толщиной 20-100 мм) разрезают плавлением. Для этого между двумя изолированными стояками с помощью сильной пружины натягивают нихромовый провод, последовательно присоединяют реостат и включают в электросеть. Под действием тока провод нагревается, и лист пенопласта, если продвигать его параллельно столу, равномерно оплавляется по всей ширине, то есть образуется лист определенной толщины.

Можно вместо пружины, которая натягивает разогретый (и соответственно продленный) провод, один конец его прикрепить к жесткому стояку, а второй перебросить через блок и натянуть грузом.

При отсутствии реостата, которым регулируют величину нагревания провода, можно между стояками натянуть выровненную часть спирали электроплиты, не отделенную от остальной спирали. Тогда основная часть спирали электроплиты является сопротивлением, а уровненная – резательным (оплавляющим) элементом.

Отверстия в пластмассе можно просверлить сверлом с острым углом заточки. Нужно следить, чтобы пластмасса не нагревалась, иначе сверло будет заедать и может сломаться.

Если сверла нет, отверстие можно просверлить гвоздем, расплющив его конец в виде лопатки и заострив рабочую часть под небольшим углом. Вынимать такое сверло из отверстия придется чаще, чтобы удалить стружку.

В тонких изделиях из эластичных пластмасс (полиэтилена, полихлорвинила) отверстия можно сделать разогретым проводом.

Следует помнить, что после механической обработки (особенно после просверливания отверстий) в изделиях, изготовленных из полистирола, через 20-30 часов образуются трещины, из-за чего они становятся непригодными. Чтобы предотвратить растрескивание, необходимо после каждой операции (просверливания отдельных отверстий или выпиливания) немедленно окунать деталь на 5-7 минут в нагретую до 40-50°С воду. Закончив последнюю операцию, деталь в нагретой воде выдерживают до 8 часов.

Выгнуть листовое органическое стекло (плексиглас) можно легко, если нагреть его до 100°С, окунув в кипящую воду. Нагрев до 150°С (в духовке или термошкафу), его можно формировать в деревянных формочках, обитых фланелью, чтобы на готовых изделиях не осталось следов древесины. Таким способом изготовляют, например, ванночки для фоторабот.

Шлифуют пластмассы наждачными шкурами, потом полируют пастами, политурами и растворителями.

Для полирования пастами нужно иметь полировальные круги из войлочной и хлопковой ткани. На войлочном круге, натертом полировальной пастой, изделие предварительно полируют. Долго прижимать пластмассу в одном месте к кругу нельзя, чтобы она не нагревалась.

Второе полирование (чистовое) проводят на хлопковом круге, немного смазанном полировальной пастой. Иногда чистовое полирование выполняют без пасты, непосредственно на хлопковом круге или на щетке.

Политурой полируют, по большей части, большие поверхности, или когда нет полировального круга. Футляры для радио, шкатулки, панели, предварительно отшлифованные шкурой, полируют шеллаковой политурой с помощью тампона, как и деревянную поверхность.

Растворителями полируют так же, как и политурой, но при этом способе налитый на тампон растворитель растворяет пластмассу. Растворителями полируют преимущественно целлулоидные изделия.

Есть еще такой способ полирования: в чайник для заваривания чая наливают небольшое количество растворителя и ставят на водяную баню. От нагревания растворитель испаряется через носик. Если над паром растворителя быстро двигать отшлифованную поверхность пластмассы, то на ней конденсируются маленькие капельки растворителя, после испарения которого, образуется блестящая поверхность.

www.kakprosto.ru

Плавим пластиковые бутылки :: WikiBit.site

«плавим пластиковые бутылки»

Переплавка пластиковых ПЭТ бутылок.

20.03.2018

Вторая жизнь пластиковых бутылок вся правда!

03.09.2017

Как делают стройматериалы из пластиковых бутылок и мусора

27.12.2018

Переплавка крышек от бутылок! HDPE-02. Переплавка в форме!

03.10.2018

УДИВИТЕЛЬНОЕ СВОЙСТВО ПЛАСТИКОВОЙ БУТЫЛКИ (1-Я ЧАСТЬ)

27.02.2014

Переработка пластиковых бутылок….

01.02.2017

Как расплавить пластик. HDPE бесплатный материал для самоделок.

23.03.2016

Сделал Сам. Плавка пластмассы.

02.12.2018

Как расплавить пластик для заготовки. Эксперимент

15.08.2019

Переработка пластиковых бутылок — Plastic bottles recycling. Вторичное использование пластика

12.07.2015

Как делают тротуарную плитку из пластиковых бутылок и пластиковых отходов. Бизнес идея.

20.02.2018

Плитка из бутылок. Эксперимент

15.07.2017

Переработка полипропилена в домашних условия. Способы обработки пластика. Plastic processing at home

30.09.2018

Жидкий пластик своими руками моя воплощенная задумка из пластиковых отходов автор пелинг

16.05.2017

Литьё пластмассы в домашних условиях

29.05.2016

ПЭТ-250.avi

05.10.2011

Переработка пластиковых бутылок. Переработка ПЭТ-бутылок — выгодное направление бизнеса

15.02.2016

Как плавить пластик утюгом Делаем пластиковую нить

18.08.2019

КАК ПЛАВИТЬ ПОЛИЭТИЛЕН

16.06.2017

БЕСПЛАТНЫЙ СТРОИТЕЛЬНЫЙ МАТЕРИАЛ!!! СОЕДИНИТЕЛЬНАЯ ПЛАСТИНА ИЗ ПЛАСТИКОВЫХ БУТЫЛОК!

10.05.2018

Как расплавить пластик.Часть 2. HDPE бесплатный материал для самоделок.

28.10.2016

Топ-7 самодельное оборудование для бизнеса по переработке пластиковых бутылок

18.06.2017

Плавим Пластик Своими Руками. Скотч Как Ламинирование

23.06.2019

Пластиковые бутылки и стеклянные банки Результат не убиваемые банки!

02.01.2018

ВЛОГ: Cдаем бутылки по 18 руб за штуку — Германия

09.08.2016

Как сделать термопласт для литья пластмасс в домашних условиях. Plastic injection molding at home.

29.07.2016

Пиролиз пластиковых бутылок (эксперимент №3)

14.09.2017

Как сделать сеть из пластиковых бутылок/How to make a net from plastic bottles

22.05.2017

Плавим пластиковой бутылки

18.04.2019

Бесплатный термоклей из пластиковой бутылки [ Free hot melt from a plastic bottle ]

01.12.2014

wikibit.site