Плазменные технологии утилизации тбо – Что такое плазменная переработка мусора и как это работает

Плазменный способ утилизации промышленных отходов — Мегаобучалка

Введение

Утилизация промышленных отходов является важнейшим вопросом для сохранения экологически чистой окружающей среды. Практика утилизации появилась сравнительно недавно, поэтому многие технологии только развиваются. Преимущество этого вида переработки отходов заключается в получении вторичного сырья для промышленного употребления. В любом случае на законодательном уровне установлены определения категорий отходов, исходя от состава отходов.

Существует 4 категории отходов: неопасные отходы, опасные промышленные отходы, чрезвычайно опасные отходы, радиоактивные отходы. Для каждого типа отходов разработана специальная схема обязательных действий по переработке, невыполнение которых влечет административную и даже уголовную ответственность. Последние технологии утилизации промышленных отходов предоставляют возможность безотходной и экологически чистой переработки химических веществ, что особенно важно в условиях плотной урбанизации российских городов.

Особенное внимание уделяется утилизации опасных промышленных отходов, во избежание заражения не только окружающей флоры и фауны, но и работников, осуществляющих переработку, и жителей близлежащих поселений. Процесс утилизации опасных промышленных отходов в большинстве случаев принято осуществлять на специальных территориях, отдаленных от населенных пунктов. Опасные отходы перевозятся туда специальными транспортными средствами, которые оснащены страховочными оборудованиями с целью минимального заражения окружающей среды в случае аварийной ситуации.

Большая часть технологий утилизации отходов основаны на термальных методах. Пиролиз, который основан на бескислородной переработке отходов при дополнительной высокой температуре, расщепляет вредные вещества, образуя безвредное вторичное сырье. Плазменный метод основан на проведении электрического тока через отходы, в процессе чего происходит ионизация опасных газов. Химические и термохимические методы обработки твердых отходов осуществляется с помощью химических веществ, а во втором случае при дополнительном нагревании.

Во всем мире постоянно развиваются альтернативные методы утилизации промышленных отходов, уже существует порядка сорока различных методов, которые внедрены в утилизационные организации западных стран.

Плазменный способ утилизации промышленных отходов

Плазмохимическую технологию используют для переработки высокотоксичных жидких и газообразных отходов. При этом происходит не только обезвреживание опасных отходов, но и производство ценных товарных продуктов. Процесс осуществляется в плазмотроне за счет энергии электрической дуги при температуре выше 4000 °С. При такой температуре кислород и любые отходы расщепляются до электронов, ионов и радикалов. Степень разложения токсичных отходов достигает 99,9998 %, а в отдельных случаях 99,99995%.

Высокие затраты энергии и сложность проблем, связанных с плазмохимической технологией, предопределяют ее применение для ликвидации только тех отходов, огневое обезвреживание которых не удовлетворяет экологическим требованиям.

Перспективно применение плазменного метода для переработки отходов в восстановительной среде с целью получения ценных товарных продуктов. В нашей стране, например, разработана технология пиролиза жидких хлорорганических отходов в низкотемпературной восстановительной плазме, позволяющая получать ацетилен, этилен, хлористый водород и продукты на их основе.

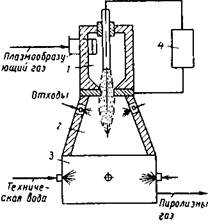

Рис. 1. Схема плазменного агрегата:

1 — плазмотрон; 2 — плазмо-химический реактор; 3 — закалочное устройство; 4— источник электропитания

Схема плазменного агрегата для переработки жидких хлорорганических отходов представлена на рис. 3. Плазмообразующий газ (водород, азотоводородная смесь и др.) нагревается электрической дугой в плазмотроне 1 до 4000-5000 °С. Образующаяся низкотемпературная плазма из сопла плазмотрона поступает в плазмохимический реактор 2, куда форсунками впрыскиваются хлорорганические отходы. При смешивании отходов с плазмой происходит их испарение, термическое разложение (пиролиз) с получением олефиновых углеводородов, хлористого водорода и технического углерода (сажи). Пиролизный газ подвергают скоростной закалке в закалочном устройстве 3, а затем охлаждают и очищают от сажи. Очищенный газ используется при синтезе хлорорганических продуктов. Процесс является замкнутым, безотходным и рентабельным. Себестоимость получаемых продуктов является сравнительно низкой за счет использования неутилизируемых отходов.

Представляет интерес использование плазменной технологии для утилизации фреонов, являющихся озоноразрушающими веществами и представляющих серьезную опасность для озонового слоя Земли.

Для плазмохимического разрушения фреонов целесообразно в качестве плазмообразующего газа использовать водород. В этом случае в результате взаимодействия плазмы с фреонами будут образовываться кислые газы HC1 и HF, а также хлор, фтор и диоксид углерода. Абсорбцию кислых газов необходимо проводить в скруббере с получением товарных продуктов — соляной и плавиковой кислот. Удаление галогенов может быть осуществлено с помощью щелочи.

Сжигание отходов

Огневой способ обезвреживания и переработки отходов является наиболее универсальным, надежным и эффективным по сравнению с другими. Во многих случаях он является единственно возможным способом обезвреживания промышленных и бытовых отходов. Способ применяется для утилизации отходов в любом физическом состоянии: жидких, твердых, газообразных и пастообразных. Наряду с сжиганием горючих отходов огневую обработку используют и для утилизации негорючих отходов. В этом случае отходы подвергают воздействию высокотемпературных (более 1000 °С) продуктов сгорания топлива.

Сжиганием называется контролируемый процесс окисления твердых, жидких или газообразных горючих отходов. При горении образуются диоксид углерода, вода и зола. Сера и азот, содержащиеся в отходах, образуют при сжигании различные оксиды, а хлор восстанавливается до HCl. Помимо упомянутых газообразных продуктов при сжигании отходов образуются и твердые частицы — металлы, стекло, шлаки и др., которые требуют дальнейшей утилизации или захоронения.

Этот способ характеризуется высокой санитарно-гигиенической эффективностью. Область применения огневого способа и номенклатура отходов, подлежащих огневому обезвреживанию, постоянно расширяются. К ним относятся отходы хлорорганических производств, основного органического синтеза, производства пластических масс, резины и синтетических волокон, нефтеперерабатывающей промышленности, лесохимии, химико-фармацевтической и микробиологической промышленности, машиностроения, радиотехнической и приборостроительной промышленности, целлюлозно-бумажного производства и многих других отраслей промышленности.

Способом сжигания можно обезвреживать и такие сложные с точки зрения утилизации отходы, как смесь органических и неорганических продуктов, а также галогенорганические отходы.

Одним из наиболее опасных отходов, основным методом переработки которых служит сжигание, являются галогено-органические отходы. Фтористые и бромистые отходы менее распространены, но их обрабатывают тем же способом, что и хлорсодержащие материалы. Хлорированные органические материалы могут содержать водную фазу или определенное количество воды. Отходы с высоким содержанием хлора имеют низкую теплоту сгорания, так как хлор, аналогично брому и фтору, препятствует процессу горения.

Оптимальное проведение процесса сжигания зависит от соблюдения технологических параметров: температуры в огневом реакторе, удельной нагрузки, рабочего объема реактора, дисперсности распыления, аэродинамической структуры и степени турбулентности газового потока в реакторе и др.

Сжигание производят в печах различной конструкции, основным элементом которых является колосниковая решетка, на которой собственно и протекает процесс. Пространство внутри печи разделено на несколько зон, где последовательно протекают процессы, в результате которых происходит сжигание отходов.

Процесс сжигания состоит из пяти стадий, которые, как правило, протекают последовательно, но могут проходить и одновременно. Это — сушка, газификация, воспламенение, горение и дожигание.

В зоне сушки влага, содержащаяся в отходах, превращается в пар. Общая потребность в энергии на этой стадии состоит из двух составляющих: энергии, необходимой для повышения температуры до 100°С при атмосферном давлении (для подъема температуры воды с 20 до 100 °С необходимо 334 кДж/кг), и энергии, необходимой для превращения воды в пар (2260 кДж/кг). Температура других компонентов отходов не может превышать 100°С до тех пор, пока вода не превратится в пар.

На следующей стадии в зоне газификации происходит превращение горючих веществ в летучие компоненты.

Летучие газы, проходя по топке, попадают в зону воспламенения и загораются при 250°С. Распространение горения увеличивается при росте плотности и объема газового потока. После воспламенения летучие компоненты сгорают, причем дополнительный подвод тепла уже не требуется. Важно, чтобы «постель» (слой) сжигаемого материала была равномерной и имела нужную высоту. Учитывая, что отходы обычно засыпают в устройство для сжигания слоями высотой 100—120 см и что их объем сразу же уменьшается, нужно так проводить засыпку, чтобы всегда обеспечивалась равномерная плотность и необходимая высота слоя отходов, предназначенных для сжигания.

В зоне сгорания повышается температура отходов. Для полного их сгорания и охлаждения колосников в этой зоне необходим подвод достаточного количества воздуха, причем необходимо, чтобы отходы долго находились в зоне высоких температур. Если утилизируются сырые необработанные отходы, то период их полного сгорания составляет не менее 3 ч.

В зоне дожигания происходит охлаждение раскаленного шлака воздухом или водой до 250—350 °С.

В процессе сгорания 1 т твердых отходов в среднем образуется до 4000 м3 газообразных продуктов (в пересчете на 0 °С), в которых содержится от 20 до 100 кг летучей золы.

Промышленные отходы перед сжиганием должны пройти ряд подготовительных операций: дробление, гомогенизацию, дегидратацию и др.

На рисунке 4 представлена промышленная установка сжигания токсичных отходов, предназначенная для одновременного сжигания как жидких, так и твердых отходов предприятий машиностроения, химической и лакокрасочной промышленности, в технологических циклах которых используются различные токсичные вещества, эмульсии, растворители и нефтепродукты. А также очистка металлической тары и металлолома от остатков красок, смол и клеевых материалов.

Преимущества данной установки состоят в следующем:

Ø Сжигание различного вида отходов в четырехкамерной печи особой конструкции;

Ø Оптимальное ведение процесса путем регулирования параметров теплообразования и сжигания;

Ø Полное сжигание отходов с различной теплотворной способностью до стерильной золы;

Ø Сокращение объема отходов в 50-100 раз;

Ø Возможность переработки жидких негорючих отходов;

Ø Особенности технологического процесса и конструкция установки обеспечивают отсутствие в сбросных газах вредных веществ;

Ø Наличие эффективной системы газоочистки обеспечивает соблюдение предельно допустимых выбросов в атмосферу;

Ø Безопасная эксплуатация оборудования с помощью системы блокировок и контроля процессов сжигания и газоочистки;

Заключение

Подводя итог всему вышесказанному, можно сказать, что, несмотря на длительность изучения настоящей проблемы, утилизация и переработка отходов промышленности по-прежнему не ведется на должном уровне.

Острота проблемы, несмотря на достаточное количество путей решения, определяется увеличением уровня образования и накопления промышленных отходов. Усилия зарубежных стран направлены, прежде всего, на предупреждение и минимизацию образования отходов, а затем на их рециркуляцию, вторичное использование и разработку эффективных методов окончательной переработки, обезвреживания и окончательного удаления, а захоронения только отходов, не загрязняющих окружающую среду. Все эти мероприятия, бесспорно, уменьшают уровень негативного воздействия отходов промышленности на природу, но не решают проблему прогрессирующего их накопления в окружающей среде и, следовательно, нарастающей опасности проникновения в биосферу вредных веществ под влиянием техногенных и природных процессов. Разнообразие продукции, которая при современном развитии науки и техники может быть безотходно получена и потреблена, весьма ограничено, достижимо лишь на ряде технологических цепей и только высокорентабельными отраслями и производственными объединениями.

Ранее считавшееся перспективным способом снижения загрязнения окружающей среды сжигание токсичных бытовых и промышленных отходов, при котором исключение загрязнения окружающей среды высокотоксичными веществами, возможно только на крайне специальных дорогостоящих заводах, не окупающих в результате своей деятельности затраты на строительство и эксплуатацию. Движение к минимизации негативного воздействия промышленных отходов на окружающую среду следует осуществлять по двум магистральным направлениям:

Список литературы

1. Бобович, Б.Б. Транспортирование, сжигание и захоронение отходов: Учебное пособие. М-во общ и проф образования РФ, Моск. гос. индустр. университет, 1998.

2. Кукуева, Т.И. Утилизация промышленных и бытовых отходов. Томск, 1992.

3. Пальгунов, П.П. Утилизация промышленных отходов. М.:1990.

4. Пособие по проектированию полигонов по обезвреживанию и захоронению токсичных промышленных отходов. Москва, 1990.

5. Раковская, Е.Г. Промышленная экология. С.-П., 2002.

megaobuchalka.ru

Плазменный способ утилизации отходов

Плазмохимическую технологию используют для переработки высокотоксичных жидких и газообразных отходов. При этом происходит не только обезвреживание опасных отходов, но и производство ценных товарных продуктов. Процесс осуществляется в плазмотроне за счет энергии электрической дуги при температуре выше 4000 °С. При такой температуре кислород и любые отходы расщепляются до электронов, ионов и радикалов. Степень разложения токсичных отходов достигает 99,9998 %, а в отдельных случаях 99,99995 %.

Высокие затраты энергии и сложность проблем, связанных с плазмохимической технологией, предопределяют ее применение для ликвидации только тех отходов, огневое обезвреживание которых не удовлетворяет экологическим требованиям.

Перспективно применение плазменного метода для переработки отходов в восстановительной среде с целью получения ценных товарных продуктов. В нашей стране, например, разработана технология пиролиза жидких хлорорганических отходов и низкотемпературной восстановительной плазме, позволяющая получать ацетилен, этилен, хлористый водород и продукты на их основе.

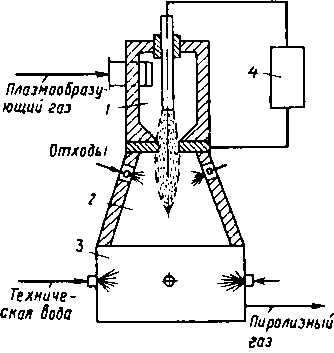

Схема плазменного агрегата для переработки жидких хлорорганических отходов представлена на рис. 5.5. Плазмообразующий I из (водород, азотоводородная смесь и др.) нагревается электрической дугой в плазмотроне 1 до 4000—5000 °С. Образующаяся низкотемпературная плазма из сопла плазмотрона поступает в плазмохимический реактор 2, куда форсунками впрыскиваются хлорорганические отходы.

При смешивании отходов с плазмой происходит их испарение, термическое разложение (пиролиз) с получением олефиновых углеводородов, хлористого водорода и технического углерода (сажи). Пиролизный газ подвергают скоростной закалке в закалочном устройстве 3, а затем охлаждают и очищают от сажи. Очищенный газ используется при синтезе хлорорганических продуктов. Процесс является замкнутым, безотходным и рентабельным. Себестоимость получаемых продуктом является сравнительно низкой за счет использования неутилизируемых отходов.

Рис. 5.5. Схема плазменного агрегата

1 — плазмотрон; 2 — плазмохимический реактор; 3 — закалочное устройство; 4 — источник электропитания

Представляет интерес использование плазменной технологии для утилизации фреонов, являющихся озоноразрушающими веществами и представляющих серьезную опасность для озонового слоя Земли.

Для плазмохимического разрушения фреонов целесообразно м качестве плазмообразующего газа использовать водород. В этом случае в результате взаимодействия плазмы с фреонами будут образовываться кислые газы НСl и HF, а также хлор, фтор и диоксид углерода. Абсорбцию кислых газов необходимо проводить в скруббере с получением товарных продуктов — соляной и плавиковой кислот. Удаление галогенов может быть осуществлено с помощью щелочи.

- Комментарии к статье

- Вконтакте

ztbo.ru

Способы утилизации отходов. Плазменная газификация.

Плазменная газификация — это новое решение для удаления мусора с использованием плазменной технологии. Этот процесс утилизации мусора является самодостаточным и превращает мусор в электричество. Хотя плазменная технология была использована в течение многих лет, его применение в мусоропровод никогда серьезно не рассматривалось. Потому что обычный подход с использованием полигонов было намного дешевле. Но на сегодняшний день плазменная газификация начинает пользоваться популярностью, так как считается очень перспективным и экономически выгодным направлением. Так как она перерабатывает различные типы отходов (кроме ядерных)в энергию и ценные продукты для вторичного использования.

Плазменная технология

Основы плазменной технологии являются простыми. Ток (высокое напряжение) проходит между двумя электродами для создания дуги высокой интенсивности, которая, в свою очередь, вырывает электроны из воздуха и преобразует газ в плазму или в поле интенсивного и лучистой энергии.

Этот процесс проходит под люминесцентными и неоновыми подсветками, где низкое напряжение электричества, проходящего между электродами в герметичной стеклянной трубки, содержащей инертный газ возбуждает электроны в газе. Это электричество проходит между электродами создает плазму, которая может расплавить металл.

Процесс плазменной газификации

Во-первых, мусор поступает в шнек, машину, которая кромсает его на мелкие кусочки. Затем мусор попадает в плазменную камеру – герметичный, из нержавеющей стали сосуд, наполненный либо азотом или воздухом. 650-вольтовый электрический ток проходит между двумя электродами. Это вырывает электроны из воздуха и создает плазму.

Постоянный поток электричества через плазму поддерживает поле чрезвычайно интенсивной энергии достаточно мощный, чтобы разложить измельченный мусор. Побочным продуктом является стекло, как вещество, используемое в качестве сырья для высокопрочного асфальта или бытовых плиток и “синтез-газ”.

Синтез-газ представляет собой смесь водорода и монооксида углерода и он может быть преобразован в топливо, такое как водород, природный газ или этанол. Синтез-газ подается в систему охлаждения, которая генерирует пар. Этот пар приводит в движение турбины, которые производят электроэнергию, часть которой используется для питания преобразователя, в то время как остальные могут быть использованы для отопления завода/электрические нужды или проданы обратно в электросеть.

Поэтому, помимо первичного источника питания от электрической решетки сообщества, вся машина может произвести электроэнергию. Она также производит материалы, которые могут быть проданы для коммерческого использования, так что, в какой-то момент, система плазменной газификации будет генерировать прибыль для своих потребителей.

Преимущества системы

Преимущества системы очевидны. Это электрический заряд является экологически чистым, и он производит материалы, которые имеют коммерческое применение и могут приносить прибыль.

Помимо утилизация вновь образующихся отходов, система также может использоваться для утилизации накопленных на свалке. Очередная плановая приложение с использованием синтез-газа в качестве базы для производства водорода в промышленных количествах, которые будут использоваться в качестве топлива для водородных транспортных средств.

Компания «Утилит Сервис 72» занимается:

Мы ответственно подходим к нашему делу, понимая всю его важность и необходимость соблюдения всех правил и норм безопасности. Именно нам Вы можете доверить утилизацию отходов самых различных категорий.

utilit72.ru

Технологии переработки отходов, утилизация опасных отходов, оборудование

Технологии переработки отходов

Численность населения постоянно растет, так же как и использование ресурсов. Их потребление сопровождается повышением численности мусора. Для того чтобы минимизировать загрязнение планеты, существуют технологии переработки отходов. На выставке будут представлены все методики, которые разработаны на сегодняшний день.

Актуально применение нескольких вариаций.

Захоронение. Считается самым распространенным вариантом для уничтожения несгораемого сырья или мусора, которые во время горения образуют ядовитые компоненты. Производится данное действие на специальном полигоне, который представляет собой техническое сооружение, оборудованное комплексом борьбы с загрязнением атмосферного воздуха наряду с грунтовыми водами. Существуют модификации, которые способны перерабатывать газовые смеси, появляющиеся при гниении мусора. Они преобразуют их в электроснабжение или тепловую энергию.

У такой методики есть отрицательные черты, которые выражаются в том, что с ее помощью не получится целиком ликвидировать гниение с ферментацией, которые загрязняют атмосферу.

Компостирование. Это технология переработки отходов, которая направлена на традиционное биологическое разложение. Востребованный вариант для взаимодействия с веществами органического происхождения.

Термическая. Так как бытовые компоненты характеризуются содержанием большого количества органических фракций, для их утилизации прибегают к термическому способу. Он содержит в себе комплекс тепловых процессов, которые направлены на снижение веса и объема, наряду с обезвреживанием продуктов и дальнейшим получением энергетического носителя, инертного сырья.

Обладает следующими положительными качествами:

- Эффективность. Патогенная микрофлора уничтожается полностью.

- Численность объема может понизиться до 10 раз.

- Применяется энергетический потенциал природных компонентов.

Больше всего пользуется спросом сжигание. Оно отличается высоким уровнем апробированности, приспособления выпускаются серийно, обладают длительным сроком службы и высоким уровнем автоматизации.

Плазменная. Второе название: высокотемпературный пиролиз. Такая технология утилизации отходов позволяет получить из биологической части газ, который преобразуется в пар или электроснабжение. Получаемые на выходе элементы можно считать полностью безопасной продукцией, которую допускается использовать для разнообразных целей.

На мероприятии от Wasma можно будет ознакомиться подробнее с каждым видом, сравнить его свойства и подобрать наиболее оптимальный вариант для своей сферы деятельности.

Технологии утилизации отходов

На международной выставке Wasma будут продемонстрированы разные категории приспособлений, которые демонстрируют технологии утилизации отходов. Все присутствующие получат уникальную возможность сравнить представленные модели, получить профессиональную консультацию и найти поставщика. Все гости, которые посетят наше мероприятие, нацелены на заключение взаимовыгодного сотрудничества и подготовили для присутствующей аудитории интересные предложения.

Данное направление актуально для многих, поэтому нас посещают представители разных отраслей промышленности, среди которых фармацевтические, медицинские и животноводческие. Посещая выставку, можно сравнить условия разных организаций, обсудить вопросы сотрудничества и другие моменты, а также приобрести новые приспособления для полноценной деятельности своего предприятия.

Оборудование для утилизации отходов

Оборудование для утилизации отходов выполняет две функции:

- Сокращение численности мусора. Используемый способ должен оказывать минимальное неблагоприятное воздействие на окружающую среду.

- Получение вторсырья, благодаря которому можно сэкономить на ресурсах.

Все агрегаты можно разделить на три группы:

- прессы;

- дробилки;

- грануляторы.

— Прессы

Второе название подобных агрегатов — компактор. Это одно из главных оборудований для утилизации отходов. С его помощью можно уменьшить численного исходного материала до 10 раз. Есть следующие конфигурации изделий:

- Брикетировочные. Помещенный мусор подвергается сжатию за счет механического или гидравлического пресса. В результате получаются брикеты в виде прямоугольника или цилиндра.

- Контейнеры. Состоит из бункера, гидравлического пресса. Продукты выбрасываются в контейнер и подвергаются уплотнению. Конструкция предусматривает специальный терминал, который сигнализирует о наполнении емкости. Достоинство модели заключается в исключении неприятных ароматов наряду с антисанитарией. Есть мобильные и стационарные модификации.

- Пакетировочные. Актуальны для пакетирования металлических бочек, банок, пластиковых бутылок и прочих компонентов. Часто устанавливаются в отеле, пунктах приема вторсырья, а также в крупных магазинах.

Также подобное оборудование для переработки отходов может варьироваться, в зависимости от типа установки.

- Вертикальные. Отличаются высоким КПД, могут работать на ограниченной площадке. Востребованы в отельном, ресторанном и офисном бизнесе. Для их расположения не потребуется большое пространство, способны опрессовать сырье на 80%. Обвязывание тюков потребуется делать самостоятельно, так как автоматический способ не предусматривается.

- Горизонтальные. Различаются с предыдущим вариантом по движению прессовочной плиты: она движется по горизонтали. Для такой модели потребуется большая площадка, но обвязка тюка будет производиться в автоматическом режиме.

— Дробилки

Направлены на измельчение материала, который образуется в производственной сфере. Есть несколько типов такой техники, которые различаются между собой по технологии дробления и исполнения. Есть щековые, конусные, валковые и роторные устройства. Для разного сырья применяется разная аппаратура, которая будет различаться по уровню мощности.

— Грануляторы

Это незаменимая составляющая для работы конвейера, где осуществляется переработка пластика. Он позволяет полностью переработать материал, поэтому присутствует на любом предприятии, которое связано с пластмассовыми бутылками и иными изделиями.

Есть несколько конфигураций устройств, которые варьируются по виду сырья, которое будет перерабатываться: пластик, ПВХ или полиэтилен.

Оборудование для переработки отходов

На площадке Wasma у каждого посетителя появится уникальная возможность — единовременно ознакомиться со всеми представленными моделями, сравнить их технические характеристики, принцип действия и ценовую категорию.

Демонстрируемое оборудование для переработки отходов понадобится любому производственному цеху, который выпускает определенную продукцию. Чаще всего приобретаются малые шрейдеры, компакторы с дробилками и прессы. Также востребованы контейнеры, баки и евроконтейнеры, которые также будут присутствовать на мероприятии.

Производства, которые направлены на переработку сырья, смогут приобрести для себя сортировочные приспособления, конвейерные комплексы, а также мусоровозы с пресс-компакторами, открывателями мусорных мешков и специализированных упаковщиков вторсырья.

Тематический раздел будет состоять из следующей продукции:

- Контейнеров для ГКМ, бункером, баков ТБО. Производители предлагают изделия из металла, пластика, наряду с евроконтейнерами.

- Составляющих для мусорных бачков с контейнерами. Данная группа представлена колесами, роликами и прочими сопутствующими комплектующими.

- Мусоровозами с дорожно-уборочной техникой.

- Линиями для сортировки ТКО, конвейерными лентами.

- Прессами, компакторами, сепараторами, шредерами, дробилками и грануляторами.

- Крематорами, пиролизными конструкциями, станциями по сжиганию мусора, крематорами.

Каждая присутствующая единица изделий обладает всей необходимой документацией и сертификатами качества, которые подтверждают качество товара.

Утилизация опасных отходов

Любое учреждение, у которого в процессе деятельности образуются опасная отработка, должно оформить на них паспорта и своевременно осуществлять вывоз с последующей ликвидацией вредных элементов. Сырье классифицируется по группам, существует линейка от I- V класса.

Утилизация опасных отходов осуществляется при помощи термической методики. В этом случае можно полностью дезинфицировать и уничтожить вредные элементы. Чаще всего прибегают к пиролизу, который осуществляет сжигание в два шага. К недостаткам способа можно отнести образование золы, в которое содержатся вредные примеси.

Также прибегают к плазменной технике. С ее помощью можно сократить количество выбросов отравляющих ингредиентов в атмосферу. Зола вырабатывается в качестве годного для складирования продукта, благодаря чему процесс работы заметно облегчается.

Утилизация опасных отходов является деятельностью специализированных компаний, которые обладают нужными документами и лицензиями. На выставке будут представлены профессиональные агрегаты, которые направлены на деятельность таких организаций.

www.wasma.ru

ТЕХНОЛОГИЯ ПЛАЗМОХИМИЧЕСКОЙ УТИЛИЗАЦИИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ

3

v Самым эффективным способом утилизации твёрдых промышленных и бытовых отходов (ТБПО) после отделения вторично используемого сырья является термическая утилизация v Современные технологии утилизации газификация,

ПодробнееТепло и электроэнергия

Тепло и электроэнергия из брикетированного помета домашней птицы Слайд 1 / 19 Основная идея помет домашней птицы теплоэлектростанция (ТЭС) ДВИГАТЕЛЬ ГЕНЕРАТОР ЭНЕРГИЯ ТЕПЛО ЭЛЕКТРОЭНЕРГИЯ Слайд 2 / 19

ПодробнееBILLER IMpEX INDUSTRIEPRODUKTE

BILLER IMpEX INDUSTRIEPRODUKTE BILLER IMpEX InDustRIEpRoDuktE DE 194968795 Am Markt 10, 49124 Georgsmarienhütte Tel +49(0)5401/84 94 905 Fax+49(0)5401/871398 Mob. 0172 52 72 800 email: [email protected]

ПодробнееИООО «Ривер Инвест МБ»

Технология интегрированной мультитопливной газификации (IMG) ИООО «Ривер Инвест МБ» обладатель эксклюзивных прав на продажу технологии IMG финансовое консультирование и инвестиционная поддержка проекта

ПодробнееКОМПЛЕКСНОЕ ОБОРУДОВАНИЕ PYROLYSIS

КОМПЛЕКСНОЕ ОБОРУДОВАНИЕ PYROLYSIS ДЛЯ БЕЗОПАСНОЙ ПЕРЕРАБОТКИ ОТХОДОВ В ТОПЛИВНЫЕ ПРОДУКТЫ Инновационный способ переработки осадков сточных вод, бытовых отходов и биомассы в топливные продукты: синтетическую

ПодробнееТепло и электроэнергия

Тепло и электроэнергия из гранулированного помета домашней птицы Слайд 1 / 24 Основная идея помет домашней птицы теплоэлектростанция (ТЭС) ДВИГАТЕЛЬ ГЕНЕРАТОР ЭНЕРГИЯ ТЕПЛО ЭЛЕКТРОЭНЕРГИЯ Слайд 2 / 24

ПодробнееОАО ТКЗ «Красный котельщик»

XVII Международный симпозиум «Энергоресурсоэффективность и энергосбережение» 14-16 марта 2017г., г. Казань ОАО ТКЗ «Красный котельщик» СЖИГАНИЕ НЕФТЯНОГО КОКСА В ГАЗОМАЗУТНЫХ КОТЛАХ С УСТАНОВКОЙ СОВРЕМЕННОГО

ПодробнееОчистка нефти и нефтепродуктов от серы г.

Очистка нефти и нефтепродуктов от серы 2015 г. СОДЕРЖАНИЕ 1. Проблема очистки нефтепродуктов от серы…3 2. Ограничения существующей технологии…4 3. Комплексный подход к вопросу очистки нефти и нефтепродуктов

ПодробнееТвёрдые бытовые отходы. Исаева Е.В.

Твёрдые бытовые отходы Исаева Е.В. Что же это такое? Твёрдые бытовые отходы (ТБО, бытовой мусор) предметы или товары, потерявшие потребительские свойства, наибольшая часть отходов потребления. ТБО делятся

ПодробнееF.A.Q. по биогазовым установкам :23

Биогаз, как и природный газ, относится к наиболее чистым видам органического топлива. Получение биогаза из органических отходов имеет следующие выгоды: экологические Биогазовая станция решает проблему

ПодробнееЦентр Продажи Станков Челябинск

Центр Продажи Станков Челябинск Контакты г. Челябинск, ул. Свободы 108-А Email: [email protected] тел./факс: (351) 729-80-39 многоканальный (351)7777-381 — оборудование (351)7777-681- инструмент и материалы

ПодробнееКаменный уголь. Дегтярёва М.О, МОУ ЛНИП

Каменный уголь Дегтярёва М.О, МОУ ЛНИП Ископаемые угли это твердые продукты изменения древних растительных остатков, используемые в промышленности в виде энергетического топлива, а также в виде технологического

ПодробнееУДК Батюшков Д.И.

УДК 628.5 Батюшков Д.И. СРАВНИТЕЛЬНЫ Й АНАЛИЗ ВЫ СОКОТЕМПЕРАТУ РНОГ О И НИЗК ОТЕМПЕРАТУ РНОГ О ПИРОЛИЗА В ПЕРЕРАБОТК Е Т БО Казанский государственный энергетический университет В данном докладе рассматривается

ПодробнееÏопутный нефтяной газ (ПНГ),

ÏÅÐÅÐÀÁÎÒÊÀ ïîïóòíîãî íåôòÿíîãî ãàçà С.И. Стомпель В.А. Буков К.В. Ладыгин О.М. Епинина ЗАО «Безопасные Технологии» Äëÿ ñîâðåìåííîé Ðîññèè â óñëîâèÿõ îáùåìèðîâûõ òåíäåíöèé ïåðåõîäà ýêîíîìèêè íà íèçêîóãëåðîäíûé

Подробнее03;04;12. PACS: y, s

26 мая 03;04;12 Конверсия смеси воздуха с парами этанола и воды в неравновесной плазме газового разряда А.И.Щедрин,Д.С.Левко,В.Я.Черняк, В.В. Юхименко, В.В. Наумов Институт физики НАН Украины, Киев, Украина

ПодробнееЦЕЛИ И ЗАДАЧИ ОСВОЕНИЯ ДИСЦИПЛИНЫ

Программа составлена на основе федерального государственного образовательного стандарта высшего образования (уровень подготовки кадров высшей квалификации) по направлению подготовки 13.06.01 Электро- и

ПодробнееNOVOTHERM — РАЦИОНАЛ 1

Основы сжигания газа Состав газа и воздуха 2 Полное сгорание газа 3 Сгорание газа при недостатке воздуха 3 Сгорание газа при избытке воздуха 4 Избыток воздуха 5 Технический КПД сгорания газа 6 КПД и температура

Подробнееdocplayer.ru

Способ плазменно-каталитической переработки твердых бытовых отходов

Изобретение относится к способу переработки твердых бытовых отходов, включающему плазмохимический пиролиз гомогенизированной смеси, представляющей собой гомогенно диспергированную в сырье трехфазную систему, состоящую из высоко дисперсных частиц катализатора, метановодородной фракции, выделенной на стадии разделения продуктов пиролиза, и жидких продуктов пиролиза, закалку продуктов пиролиза, выделение технического углерода и твердых частиц отработанного катализатора фильтрованием и стадию разделения продуктов пиролиза с получением метановодородной фракции и жидких продуктов пиролиза и с рециклом части метановодородной фракции на стадию плазмохимического пиролиза. Использование предлагаемого способа позволяет упростить технологию процесса в части использования катализатора, интенсифицировать процесс за счет использования более активного катализатора, а также адаптировать процесс для его использования для переработки твердых бытовых отходов. 2 з.п. ф-лы, 1 пр.

Настоящее изобретение применимо в области охраны окружающей среды, а именно, в области переработки отходов.

В настоящее время в мире сложилось критическое положение с утилизацией твердых бытовых отходов. В существующей практике такие отходы предлагается перерабатывать на установках термического обезвреживания, где в результате пиролиза получают сухую золу — сырье для производства стройматериалов и асфальтобетонных смесей. Такое решение проблемы не является удовлетворительным, поскольку твердые остатки пиролиза содержат тяжелые металлы и, следовательно, не пригодны для промышленного использования и требуют захоронения. Кроме того, хлорорганические соединения, содержащиеся в твердых отходах, приводят к загрязнению окружающей среды диоксинами, фуранами и бифенилами, крайне опасными для здоровья человека и окружающей среды в целом.

Наиболее перспективной в настоящее время является технология переработки твердых бытовых отходов с использованием плазменных технологий переработки, использующих низкотемпературную плазму (2000-10000°C).

Плазмохимические способы обеспечивают более высокую степень переработки (конверсия сырья составляет 96-98% масс.), увеличивают глубину переработки в низкомолекулярные химические соединения, а также сокращают количество стадий и уменьшают разветвленность химических процессов.

Процессы плазмохимической переработки органического сырья можно классифицировать по следующим основным признакам:

1) плазмообразующий газ («рабочее тело» плазмотрона):

а) кислородсодержащий газ, в том числе и воздух;

б) водяные пары;

в) газообразные углеводороды;

г) водород или водородсодержащие газы;

д) инертные газы;

е) другие газы, в том числе и смеси указанных выше газов;

2) наличие или отсутствие катализатора:

а) без катализатора;

б) с использованием катализатора.

В соответствии с этой классификацией, ниже приведено описание основных способов плазменной переработки органического сырья.

Плазмохимическая переработка тяжелых нефтяных остатков

В способе [Патент РФ 2131906, МПК C10G 15/12, 27.01.1997] переработки тяжелых смол, содержащих эмульсионную воду и кокс, используют прием плазмохимического пиролиза с последующей закалкой продуктов и их разделением. Сырье предварительно гомогенизируют, продукты пиролиза после их закалки очищают от ацетилена путем каталитического гидрирования, конденсируют и направляют в основное производство, конденсат возвращают на гидрирование ацетилена, его избыток смешивают с сырьем, а метановодородную фракцию после разделения используют в качестве плазмообразующего газа и/или котельного топлива. Способ позволяет организовать переход к малоотходной замкнутой системе комплексной переработки сырья за счет утилизации экологически опасных отходов нефтехимической и химической промышленности, а также увеличить степень использования сырья и выход конечного продукта.

В способе [Патент РФ 2129584, МПК C10G 15/12, 19.07.1996] тяжелые нефтяные остатки подвергают плазмохимическому пиролизу в струе водородсодержащего газа с получением пирогаза, технического углерода и переводом сернистых соединений в сероводород. Продукты пиролиза очищают от технического углерода с последующим осаждением редких металлов известными способами, сероводород подвергают диссоциации в СВЧ-плазме с получением полимерной серы и водорода, возвращая последний на стадию пиролиза. Из очищенных газов синтезируют моторное топливо. Способ позволяет расширить сырьевую базу, повысить эффективность процесса переработки и увеличить степень использования сырья.

Известен способ гидрокрекинга тяжелых углеводородных фракций [Патент РФ 2319730, МПК C10G 15/12, 09.11.2006]. Предварительно подогретую до 60-370°C тяжелую углеводородную фракцию подвергают «бомбардировке» ионами водорода и ионами гидроксильной группы в реакторе без доступа кислорода, при этом ионы водорода и ионы гидроксильной группы подают в камеру в виде плазмы. Способ реализуется в устройстве для гидрокрекинга тяжелых углеводородных фракций, содержащем реактор, имеющий датчик уровня, датчик температуры, патрубок выхода не прореагировавшей части углеводородных фракций в парообразном состоянии. В верхней части реактора установлен плазмотрон соплом, а в нижней его части патрубок подачи тяжелых углеводородных фракций с форсункой, установленной с возможностью регулирования расстояния от сопла плазмотрона до ее верхней части. Способ и устройство для его реализации направлены на упрощение технологии гидрокрекинга тяжелого углеводородного сырья, увеличение производительности за счет возможности регулирования степени дробления углеводородных молекул временем «бомбардировки» их ионами, кинетической энергии ионов, начальной температурой углеводородных молекул, а также возможности работать устройству в двух технологических режимах: получения газа или жидких легких фракций.

Гидрокрекинг с использованием плазменных технологий описан в способе [Патент РФ 2343181, МПК C10G 15/12, 17.10.2007]. Предварительно подогретую до 60-350°C тяжелую углеводородную фракцию подвергают воздействию плазмы для расщепления в зоне высокой температуры углеводородных молекул на атомы без доступа кислорода, последующей «бомбардировке» ими других углеводородных цепочек, дроблению их и гидрированию в зоне реакции, приводящему к образованию легких углеводородных фракций. Плазма представляет собой ионизированный высокотемпературный газ.

В работе [Кашапов Н.Ф., Нефедов Е.С., Тимеркаев Б.А., Фахрутдинов И.М. Разложение тяжелых углеводородов электродуговой плазмой. 36-я Международная (Звенигородская) конференция по физике плазмы и УТС, 2009, с.1] речь идет о переработке высоковязких нефтяных остатков — мазута и гудрона. Подчеркивается, что в последние годы в качестве одного из вариантов углубления переработки тяжелых нефтей и мазута предлагается использование мощного деструктивного процесса пиролиза в плазменной струе инертного газа, водородсодержащего газа, азота, обладающего уникальными возможностями, как по избирательности химических реакций, так и по простоте реализации технологического процесса. Интенсивности протекания химических реакций зависят от многих факторов, главными их которых являются температуры газа и сырья, мольные соотношения между теплоносителем и сырьем, состояния возбужденностей молекул, скорости протекания реакций, процессы тепломассообмена газодинамики, электродинамики и др. Кинетическое описание плазмохимических технологических процессов позволяет проследить их развитие во времени с учетом температуры, давления, вида исходного сырья. Исследования проводили в плазменном генераторе с продольным обдувом дуги и с вихревой стабилизацией дуги. Нагретая до 80°C нефть подавалась в зону выхода плазмы из анода. Нагрев газа в электрической дуге происходил главным образом за счет энергии, выделяющейся в столбе дуги. Смешиваясь с плазмообразующим газом, реагирующая масса проходила через реакционную камеру и поступала в камеру закалки. После камеры закалки переработанный продукт попадал в камеру с большим объемом, где выравнивался по распределению состава и скорости и проходил через зону окончательного охлаждения. На выходе газообразный продукт переработки имел температуру 25-30°C. Конечный продукт имел в составе газовую и твердую фазы. Твердая фаза представляла собой мелкодисперсную сажу. Образование легких фракций углеводородов за счет теплового разбиения тяжелых фракций возможно при температурах ниже 1000 К. Поэтому в электродуговой плазме с температурой 3000-6000 К, в основном, образуются углеводороды с углеродной связью типа C2H2, C2H4, C4H4, а также молекулярный водород и атомарный углерод.

Плазмохимическая переработка твердого или смеси твердого и жидкого сырья

Известен способ получения ацетилена пиролизом измельченного твердого сырья, смешанного предварительно с водяным паром, в пульсирующей в течение 0,001-0,009 с струе плазмы [Патент РФ 2009112, МПК C10G 15/12, 06/05/1992]. В качестве сырья используют органические отходы.

Известен способ переработки и утилизации донных отложений нефтешламовых амбаров [Патент РФ 2201407, МПК C10G 15/12, 30.10.2001]. Способ включает плазмохимическую обработку донных отложений в присутствии водорода, предварительно нагретого до температуры 3000-4000°C, с получением непредельных углеводородов C2-C4. Перед плазмохимической обработкой донные отложения нефтешламовых амбаров разбавляют сырой нефтью в массовом соотношении 1:0,25 и подогревают до температуры 90-95°C. Техническим результатом является создание малогабаритной, высокопроизводительной, безынерционной, экологически чистой технологии переработки отходов донных отложений нефтешламовых амбаров с получением целевых продуктов.

Способ газификации твердых углеродсодержащих материалов [Патент РФ 2213766, МПК C10G 15/12, 17/06/2002] предусматривает получение синтез-газа из отходов пластмасс и включает подачу дисперсного сырья, плазмы водяного пара, их смешение, последующую плазмотермическую газификацию сырья и отвод получающихся продуктов. В способе двухфазный поток дисперсного сырья и водяной плазмы направляют на ванну расплава, образуемого за счет плавления не прореагировавшей части дисперсного сырья. Полученные продукты газификации отводят в противотоке к исходной двухфазной струе и перемешивают с последующим образованием закрученного потока. Способ реализуется в устройстве, содержащем плазмотермический реактор, двухструйный плазмотрон, узлы регулируемого ввода дисперсного сырья и водяного пара, узлы вывода синтез-газа и твердых частиц. Плазмотермический реактор состоит из связанных газоходом плазменно и циклонного реакторов. Способ позволяет повысить экономическую эффективность плазмотермического процесса получения синтез-газа высокого качества в компактном плазмотермическом реакторе за одну технологическую стадию.

Плазменно-каталитическая переработка углеводородного сырья

В способе очистки нефтяных фракций от сероорганических соединений [Патент РФ 2144558, МПК C10G 15/12, 13.05.1997], включающем высокотемпературный пиролиз в присутствии водорода и катализатора, процесс осуществляют в плазмохимическом реакторе, причем часть катализатора диспергируют в сырье механохимическим методом, а другую часть катализатора подают в закалочное устройство реактора в виде суспензии. Способ позволяет обеспечить глубокую очистку нефтяных фракций и уменьшить количество вредных отходов.

Известен способ утилизации нефтяных шламов [Патент РФ 2218378, МПК C10G 15/12, 09.12.2002] путем плазменной обработки нефтяных шламов в присутствии катализаторов. Плазменную обработку нефтяных шламов осуществляют в виде диспергированных горючих водотопливных композиций в условиях каталитически активной воздушной плазмы электрических разрядов при среднемассовой температуре 1500-6000 К за 10-5-10-3 с при содержании ультрадисперсных каталитически активных материалов 0,01-1,0 масс.%, полученных в процессе плазмокаталитической утилизации нефтяных шламов Плазмокаталитический реактор содержит плазменный генератор, реакционную камеру, форсунку и патрубки ввода сырья и вывода продуктов, причем плазменный генератор, реакционная камера и дисковая форсунка расположены горизонтально на одной осевой линии, плазменный генератор и дисковая форсунка присоединены к реакционной камере с противоположных сторон, дисковая форсунка содержит приводной вал, на котором установлены внешняя камера с дисками-эмульгаторами и внутренняя камера, содержащая втулку с отверстиями и диск-диспергатор, соединенные между собой корпусом с расположенным на нем уплотнительным кольцом, а реакционная камера содержит кварцевую трубу и водоохлаждаемый корпус с расположенным на нем патрубком вывода продуктов утилизации. К достоинствам установки и способа относятся: малые габариты, компактность и мобильность установки, высокая удельная производительность установки, низкие удельные затраты электроэнергии на утилизацию, получение дополнительной тепловой энергии от утилизации для технологических и бытовых потребностей, низкое содержание загрязняющих веществ в очищенных отходящих газах установки, отсутствие загрязняющих органических веществ в твердых продуктах утилизации, отсутствие сброса загрязненной воды.

Получение этилена в способе [Патент РФ 2315802, МПК C10G 15/12, 28.01.2004] предусматривает конверсию метана плазменно-каталитическим окислением. Способ включает активацию катализатора СВЧ излучением и формирование неравновесной «холодной» СВЧ плазмы. Одновременно осуществляют активацию катализатора СВЧ излучением и СВЧ плазмой и создают неравновесную «холодную» СВЧ плазму.

Совмещение плазмохимического и каталитического процессов пиролиза реализовано в способе получения ацетилена из природного газа [Худяков Г.Н. и др. Влияние активирующих добавок на плазмохимический процесс образования ацетилена из природного газа. / II Всесоюзный симпозиум по плазмохимии. — Тезисы докладов. — Рига: Зинатне, 1975. — с.243-246]. В этом способе подают из питателя в плазменный поток водорода активирующую добавку (порошок карбоната калия), перемешивают поток со струями природного газа и осуществляют реакцию пиролиза, а затем охлаждают продукты реакции. Данный способ позволяет несколько увеличить выход конечного продукта, но не дает возможность полно использовать активирующие добавки, т.к. после введения добавки смесь плазменного потока с природным газом недостаточно однородна. Таким образом снижется интенсивность процессов плазмохимического пиролиза, увеличиваются удельные затраты электроэнергии и увеличивается расход добавок.

Известен способ переработки нефти и нефтяных остатков [Патент РФ 2149885, МПК C10G 15/12, 22.04.1997]. В соответствии с этим способом осуществляют плазмохимический пиролиз нефти и нефтяных остатков в присутствии катализатора, закалку продуктов пиролиза и разделение продуктов пиролиза. Используют мелкодисперсный катализатор, который независимо от фазового состояния (твердого, жидкого или газообразного) предварительно гомогенно диспергируют с сырьем, а затем полученную смесь подвергают плазмохимическому пиролизу. Масса катализатора составляет, предпочтительно, 1-5% массы сырья. Использованный катализатор после разделения продуктов пиролиза регенерируют и возвращают на стадию пиролиза. Процесс состоит из стадии подготовки сырья и катализатора, при котором сырье смешивают с мелкодисперсным катализатором, гомогенизируют смесь и направляют на следующую стадию, где гомогенизированную смесь подвергают плазмохимическому пиролизу с получением продуктов пиролиза, которые направляют на стадию разделения. При разделении продуктов пиролиза катализатор регенерируют и возвращают на стадию подготовки сырья, а технический углерод собирают для дальнейшего использования. Пироконденсат разделяют на непредельные углеводороды C2-C4, бензиновую и метановодородную фракции, возвращая последнюю на стадию плазмохимического пиролиза.

Недостатком этого способа является сложность технологического процесса по катализаторному контуру, связанная с необходимостью обязательного выделения катализатора и повторного использования его в процессе.

Целью настоящего изобретения является упрощение технологии процесса в части использования катализатора, интенсификация процесса за счет использования более активного катализатора, а также адаптация процесса для его использования для переработки твердых бытовых отходов.

В соответствии с настоящим изобретением поставленная цель достигается способом переработки твердых бытовых отходов, включающим плазмохимический пиролиз гомогенизированной смеси, представляющей собой гомогенно диспергированную в сырье трехфазную систему, состоящую из высокодисперсных частиц катализатора, метановодородной фракции, выделенной на стадии разделения продуктов пиролиза, и жидких продуктов пиролиза, закалку продуктов пиролиза, выделение технического углерода и твердых частиц отработанного катализатора фильтрованием, и стадию разделения продуктов пиролиза с получением метановодородной фракции, жидких продуктов пиролиза и с рециклом части метановодородной фракции на стадию плазмохимического пиролиза.

Предпочтительно в качестве катализатора используют высокодисперсные частицы концентрата соединений металлов, полученного при плазмохимическом пиролизе твердых бытовых отходов в смешанной метановодородной плазме.

Предпочтительно используют высокодисперсные частицы катализатора, прошедшие обработку в среде низкотемпературной плазмы, образованной в межэлектродном пространстве при напряжении между электродами 1,5-5,5 кВ и частоте 0,25-0,8 МГц, в присутствии пузырьков метановодородной смеси, имеющих размер 0,1-0,5 мм и в присутствии твердых части исходного катализатора, имеющих размер 10-100 микрон.

Процесс проводят следующим образом. В емкость подают твердые бытовые отходы. Туда же подают трехфазную систему, представляющую собой высокодисперсный катализатор, метановодородную фракцию, выделенную на стадии разделения продуктов пиролиза или другой водородсодержащий газ, и жидкие продукты пиролиза.

Трехфазную систему получают в плазменном диспергаторе, представляющем собой замкнутый объем, в котором расположены горизонтальные электроды, к которым подводится электрический ток с напряжением 1,5-5,5 кВ и частотой 0,25-0,8 МГц. Туда же (в плазменный диспергатор) подают крупные частицы металла (0,1-0,5 мм), метановодородную смесь в виде пузырьков размером 10-100 микрон. Образование частиц высокодисперсного катализатора происходит в результате возникновения электрического разряда между горизонтальными электродами и крупными частицами металла. Перемешивание в плазменном диспергаторе происходит за счет циркуляции трехфазного потока в циркуляционном контуре плазменного диспергатора.

Из емкости сырье вместе с трехфазной системой направляют в гомогенизатор (высокооборотное перемешивающее устройство) с дополнительным перемешиванием с помощью циркуляционного насоса в циркуляционном контуре «емкость-гомогенизатор-емкость».

Из гомогенизатора с помощью дозатора гомогенизированная смесь поступает в плазменный реактор, имеющий по крайней мере один плазмотрон, рабочим газом которого является метановодородная смесь, полученная в ходе самого процесса плазмохимического пиролиза.

Твердые продукты пиролиза из плазменного реактора направляют на захоронение или на переработку для дальнейшего использования в качестве катализатора или в качестве компонента строительных материалов.

Газообразные продукты пиролиза из плазменного реактора направляют в закалочное устройство, где происходит резкое снижение температуры и прекращение большинства реакций, в основном, радикально-цепных. Из закалочного устройства продукты пиролиза направляют в фильтр (например, в рукавный фильтр), где отделяют технический углерод и другие твердые частицы, в том числе и частицы отработанного катализатора. В случае, когда процесс плазмохимического пиролиза совмещен с переработкой твердых отходов, выделенные на стадии фильтрования твердые продукты направляют в плазменный реактор, подмешивая их к твердым отходам.

После стадии фильтрования получают пироконденсат, который разделяют с получением жидких продуктов пиролиза, которые частично направляют в плазменный диспергатор для получения трехфазной системы, и метановодородной фракции, часть которой направляют в плазменный диспергатор для получения трехфазной системы. Полученную трехфазную систему смешивают с твердыми бытовыми отходами, полученную смесь после гомогенизации подвергают плазмохимическому пиролизу.

Преимуществом предлагаемого способа является использование более активного высокодисперсного катализатора и значительное упрощение технологии процесса, исключающее стадию выделения катализатора и повторное использование его в процессе. Высокая активность катализатора связана с получением его в токе низкотемпературной плазмы (электрический разряд между электродами), в результате которого происходит активация катализатора.

Пример осуществления способа плазменно-каталитической переработки твердых бытовых отходов

Процесс проводили следующим образом. В емкость подавали твердые бытовые отходы г.Москва со средним расходом 200 кг/ч. Туда же подавали трехфазную систему, представляющую собой гомогенизированную смесь высокодисперсного катализатора, метановодородной фракции, выделенной на стадии разделения углеводородных продуктов пиролиза, и жидких продуктов пиролиза. Средний расход трехфазной системы составил 47 кг/ч, при этом трехфазная система содержала, в среднем, 9 масс.% высокодисперсного катализатора, 24 масс.% метановодородной фракции и 67 масс.% бензиновой фракции.

Трехфазную систему получали в плазменном диспергаторе, представляющем собой замкнутый объем, в котором расположены горизонтальные электроды, к которым подводится электрический ток с напряжением 5,5 кВ и частотой 0,6 МГц. В плазменный диспергатор подавали крупные — 0,1-0,5 мм — частицы концентрата соединений металлов, полученного при плазмохимическом пиролизе твердых бытовых отходов в смешанной метановодородной плазме, метановодородную фракцию в виде пузырьков размером 10-100 микрон и жидкие продукты пиролиза. Средний расход концентрата соединений металлов составил 4,2 кг/ч, метановодородной фракции — 11,3 кг/ч, жидких продуктов пиролиза — 31,5 кг/ч. Перемешивание в плазменном диспергаторе обеспечивали за счет циркуляции трехфазного потока в циркуляционном контуре плазменного диспергатора. Концентрат соединений металлов, полученный при плазмохимическом пиролизе твердых бытовых отходов в смешанной метановодородной плазме, по данным рентгенофлуоресцентного анализа содержал железо, никель, кобальт, вольфрам, хром, марганец, а также оксиды и карбиды этих металлов, при этом содержание соединений железа в концентрате превышало содержание соединений других металлов.

Из емкости твердые бытовые отходы вместе с трехфазной системой направляли в гомогенизатор. Гомогенизированную смесь подавали в плазменный реактор. В реакторе смесь в течение 10-3 с обрабатывали метановодородной плазмой, полученной с использованием плазмотрона ЭДП-200 (НИЦ «Курчатовский институт») мощностью 200 кВт.

Газообразные продукты пиролиза из плазменного реактора охлаждали в закалочном устройстве, из закалочного устройства продукты пиролиза направляли в рукавный фильтр, где отделяли технический углерод и другие твердые частицы, в том числе и частицы отработанного катализатора. После пиролиза выделяли, в среднем, 37 кг/твердых продуктов пиролиза.

После стадии фильтрования пироконденсат направляли на стадию разделения, где из него выделяли жидкие продукты пиролиза и метановодородную фракцию. После пиролиза выделяли, в среднем, 71 кг/ч жидких продуктов пиролиза, 92 кг/ч метановодородной фракции, затем 12% полученной метановодородной фракции направляли в плазменный диспергатор для получения трехфазной системы, в плазменный диспергатор для получения трехфазной системы направляли также 44% полученных жидких продуктов пиролиза.

1. Способ переработки твердых бытовых отходов, включающий плазмохимический пиролиз гомогенизированной смеси, представляющей собой гомогенно диспергированную в сырье трехфазную систему, состоящую из высокодисперсных частиц катализатора, метановодородной фракции, выделенной на стадии разделения продуктов пиролиза, и жидких продуктов пиролиза, закалку продуктов пиролиза, выделение технического углерода и твердых частиц отработанного катализатора фильтрованием и стадию разделения продуктов пиролиза с получением метановодородной фракции и жидких продуктов пиролиза и с рециклом части метановодородной фракции на стадию плазмохимического пиролиза.

2. Способ по п.1, отличающийся тем, что в качестве катализатора используют высокодисперсные частицы концентрата соединений металлов, полученного при плазмохимическом пиролизе твердых бытовых отходов в смешанной метановодородной плазме.

3. Способ по п.1, отличающийся тем, что используют высокодисперсные частицы катализатора, прошедшие обработку в среде низкотемпературной плазмы, образованной в межэлектродном пространстве при напряжении между электродами 1,5-5,5 кВ и частоте 0,25-0,8 МГц, в присутствии пузырьков метановодородной смеси, имеющих размер 0,1-0,5 мм и в присутствии твердых части исходного катализатора, имеющих размер 10-100 мкм.

findpatent.ru

способ плазменно-каталитической переработки твердых бытовых отходов — патент РФ 2504443

Изобретение относится к способу переработки твердых бытовых отходов, включающему плазмохимический пиролиз гомогенизированной смеси, представляющей собой гомогенно диспергированную в сырье трехфазную систему, состоящую из высоко дисперсных частиц катализатора, метановодородной фракции, выделенной на стадии разделения продуктов пиролиза, и жидких продуктов пиролиза, закалку продуктов пиролиза, выделение технического углерода и твердых частиц отработанного катализатора фильтрованием и стадию разделения продуктов пиролиза с получением метановодородной фракции и жидких продуктов пиролиза и с рециклом части метановодородной фракции на стадию плазмохимического пиролиза. Использование предлагаемого способа позволяет упростить технологию процесса в части использования катализатора, интенсифицировать процесс за счет использования более активного катализатора, а также адаптировать процесс для его использования для переработки твердых бытовых отходов. 2 з.п. ф-лы, 1 пр.

Настоящее изобретение применимо в области охраны окружающей среды, а именно, в области переработки отходов.

В настоящее время в мире сложилось критическое положение с утилизацией твердых бытовых отходов. В существующей практике такие отходы предлагается перерабатывать на установках термического обезвреживания, где в результате пиролиза получают сухую золу — сырье для производства стройматериалов и асфальтобетонных смесей. Такое решение проблемы не является удовлетворительным, поскольку твердые остатки пиролиза содержат тяжелые металлы и, следовательно, не пригодны для промышленного использования и требуют захоронения. Кроме того, хлорорганические соединения, содержащиеся в твердых отходах, приводят к загрязнению окружающей среды диоксинами, фуранами и бифенилами, крайне опасными для здоровья человека и окружающей среды в целом.

Наиболее перспективной в настоящее время является технология переработки твердых бытовых отходов с использованием плазменных технологий переработки, использующих низкотемпературную плазму (2000-10000°C).

Плазмохимические способы обеспечивают более высокую степень переработки (конверсия сырья составляет 96-98% масс.), увеличивают глубину переработки в низкомолекулярные химические соединения, а также сокращают количество стадий и уменьшают разветвленность химических процессов.

Процессы плазмохимической переработки органического сырья можно классифицировать по следующим основным признакам:

1) плазмообразующий газ («рабочее тело» плазмотрона):

а) кислородсодержащий газ, в том числе и воздух;

б) водяные пары;

в) газообразные углеводороды;

г) водород или водородсодержащие газы;

д) инертные газы;

е) другие газы, в том числе и смеси указанных выше газов;

2) наличие или отсутствие катализатора:

а) без катализатора;

б) с использованием катализатора.

В соответствии с этой классификацией, ниже приведено описание основных способов плазменной переработки органического сырья.

Плазмохимическая переработка тяжелых нефтяных остатков

В способе [Патент РФ 2131906, МПК C10G 15/12, 27.01.1997] переработки тяжелых смол, содержащих эмульсионную воду и кокс, используют прием плазмохимического пиролиза с последующей закалкой продуктов и их разделением. Сырье предварительно гомогенизируют, продукты пиролиза после их закалки очищают от ацетилена путем каталитического гидрирования, конденсируют и направляют в основное производство, конденсат возвращают на гидрирование ацетилена, его избыток смешивают с сырьем, а метановодородную фракцию после разделения используют в качестве плазмообразующего газа и/или котельного топлива. Способ позволяет организовать переход к малоотходной замкнутой системе комплексной переработки сырья за счет утилизации экологически опасных отходов нефтехимической и химической промышленности, а также увеличить степень использования сырья и выход конечного продукта.

В способе [Патент РФ 2129584, МПК C10G 15/12, 19.07.1996] тяжелые нефтяные остатки подвергают плазмохимическому пиролизу в струе водородсодержащего газа с получением пирогаза, технического углерода и переводом сернистых соединений в сероводород. Продукты пиролиза очищают от технического углерода с последующим осаждением редких металлов известными способами, сероводород подвергают диссоциации в СВЧ-плазме с получением полимерной серы и водорода, возвращая последний на стадию пиролиза. Из очищенных газов синтезируют моторное топливо. Способ позволяет расширить сырьевую базу, повысить эффективность процесса переработки и увеличить степень использования сырья.

Известен способ гидрокрекинга тяжелых углеводородных фракций [Патент РФ 2319730, МПК C10G 15/12, 09.11.2006]. Предварительно подогретую до 60-370°C тяжелую углеводородную фракцию подвергают «бомбардировке» ионами водорода и ионами гидроксильной группы в реакторе без доступа кислорода, при этом ионы водорода и ионы гидроксильной группы подают в камеру в виде плазмы. Способ реализуется в устройстве для гидрокрекинга тяжелых углеводородных фракций, содержащем реактор, имеющий датчик уровня, датчик температуры, патрубок выхода не прореагировавшей части углеводородных фракций в парообразном состоянии. В верхней части реактора установлен плазмотрон соплом, а в нижней его части патрубок подачи тяжелых углеводородных фракций с форсункой, установленной с возможностью регулирования расстояния от сопла плазмотрона до ее верхней части. Способ и устройство для его реализации направлены на упрощение технологии гидрокрекинга тяжелого углеводородного сырья, увеличение производительности за счет возможности регулирования степени дробления углеводородных молекул временем «бомбардировки» их ионами, кинетической энергии ионов, начальной температурой углеводородных молекул, а также возможности работать устройству в двух технологических режимах: получения газа или жидких легких фракций.

Гидрокрекинг с использованием плазменных технологий описан в способе [Патент РФ 2343181, МПК C10G 15/12, 17.10.2007]. Предварительно подогретую до 60-350°C тяжелую углеводородную фракцию подвергают воздействию плазмы для расщепления в зоне высокой температуры углеводородных молекул на атомы без доступа кислорода, последующей «бомбардировке» ими других углеводородных цепочек, дроблению их и гидрированию в зоне реакции, приводящему к образованию легких углеводородных фракций. Плазма представляет собой ионизированный высокотемпературный газ.

В работе [Кашапов Н.Ф., Нефедов Е.С., Тимеркаев Б.А., Фахрутдинов И.М. Разложение тяжелых углеводородов электродуговой плазмой. 36-я Международная (Звенигородская) конференция по физике плазмы и УТС, 2009, с.1] речь идет о переработке высоковязких нефтяных остатков — мазута и гудрона. Подчеркивается, что в последние годы в качестве одного из вариантов углубления переработки тяжелых нефтей и мазута предлагается использование мощного деструктивного процесса пиролиза в плазменной струе инертного газа, водородсодержащего газа, азота, обладающего уникальными возможностями, как по избирательности химических реакций, так и по простоте реализации технологического процесса. Интенсивности протекания химических реакций зависят от многих факторов, главными их которых являются температуры газа и сырья, мольные соотношения между теплоносителем и сырьем, состояния возбужденностей молекул, скорости протекания реакций, процессы тепломассообмена газодинамики, электродинамики и др. Кинетическое описание плазмохимических технологических процессов позволяет проследить их развитие во времени с учетом температуры, давления, вида исходного сырья. Исследования проводили в плазменном генераторе с продольным обдувом дуги и с вихревой стабилизацией дуги. Нагретая до 80°C нефть подавалась в зону выхода плазмы из анода. Нагрев газа в электрической дуге происходил главным образом за счет энергии, выделяющейся в столбе дуги. Смешиваясь с плазмообразующим газом, реагирующая масса проходила через реакционную камеру и поступала в камеру закалки. После камеры закалки переработанный продукт попадал в камеру с большим объемом, где выравнивался по распределению состава и скорости и проходил через зону окончательного охлаждения. На выходе газообразный продукт переработки имел температуру 25-30°C. Конечный продукт имел в составе газовую и твердую фазы. Твердая фаза представляла собой мелкодисперсную сажу. Образование легких фракций углеводородов за счет теплового разбиения тяжелых фракций возможно при температурах ниже 1000 К. Поэтому в электродуговой плазме с температурой 3000-6000 К, в основном, образуются углеводороды с углеродной связью типа C2H2, C2 H4, C4H4, а также молекулярный водород и атомарный углерод.

Плазмохимическая переработка твердого или смеси твердого и жидкого сырья

Известен способ получения ацетилена пиролизом измельченного твердого сырья, смешанного предварительно с водяным паром, в пульсирующей в течение 0,001-0,009 с струе плазмы [Патент РФ 2009112, МПК C10G 15/12, 06/05/1992]. В качестве сырья используют органические отходы.

Известен способ переработки и утилизации донных отложений нефтешламовых амбаров [Патент РФ 2201407, МПК C10G 15/12, 30.10.2001]. Способ включает плазмохимическую обработку донных отложений в присутствии водорода, предварительно нагретого до температуры 3000-4000°C, с получением непредельных углеводородов C2-C4. Перед плазмохимической обработкой донные отложения нефтешламовых амбаров разбавляют сырой нефтью в массовом соотношении 1:0,25 и подогревают до температуры 90-95°C. Техническим результатом является создание малогабаритной, высокопроизводительной, безынерционной, экологически чистой технологии переработки отходов донных отложений нефтешламовых амбаров с получением целевых продуктов.

Способ газификации твердых углеродсодержащих материалов [Патент РФ 2213766, МПК C10G 15/12, 17/06/2002] предусматривает получение синтез-газа из отходов пластмасс и включает подачу дисперсного сырья, плазмы водяного пара, их смешение, последующую плазмотермическую газификацию сырья и отвод получающихся продуктов. В способе двухфазный поток дисперсного сырья и водяной плазмы направляют на ванну расплава, образуемого за счет плавления не прореагировавшей части дисперсного сырья. Полученные продукты газификации отводят в противотоке к исходной двухфазной струе и перемешивают с последующим образованием закрученного потока. Способ реализуется в устройстве, содержащем плазмотермический реактор, двухструйный плазмотрон, узлы регулируемого ввода дисперсного сырья и водяного пара, узлы вывода синтез-газа и твердых частиц. Плазмотермический реактор состоит из связанных газоходом плазменно и циклонного реакторов. Способ позволяет повысить экономическую эффективность плазмотермического процесса получения синтез-газа высокого качества в компактном плазмотермическом реакторе за одну технологическую стадию.

Плазменно-каталитическая переработка углеводородного сырья

В способе очистки нефтяных фракций от сероорганических соединений [Патент РФ 2144558, МПК C10G 15/12, 13.05.1997], включающем высокотемпературный пиролиз в присутствии водорода и катализатора, процесс осуществляют в плазмохимическом реакторе, причем часть катализатора диспергируют в сырье механохимическим методом, а другую часть катализатора подают в закалочное устройство реактора в виде суспензии. Способ позволяет обеспечить глубокую очистку нефтяных фракций и уменьшить количество вредных отходов.

Известен способ утилизации нефтяных шламов [Патент РФ 2218378, МПК C10G 15/12, 09.12.2002] путем плазменной обработки нефтяных шламов в присутствии катализаторов. Плазменную обработку нефтяных шламов осуществляют в виде диспергированных горючих водотопливных композиций в условиях каталитически активной воздушной плазмы электрических разрядов при среднемассовой температуре 1500-6000 К за 10-5-10-3 с при содержании ультрадисперсных каталитически активных материалов 0,01-1,0 масс.%, полученных в процессе плазмокаталитической утилизации нефтяных шламов Плазмокаталитический реактор содержит плазменный генератор, реакционную камеру, форсунку и патрубки ввода сырья и вывода продуктов, причем плазменный генератор, реакционная камера и дисковая форсунка расположены горизонтально на одной осевой линии, плазменный генератор и дисковая форсунка присоединены к реакционной камере с противоположных сторон, дисковая форсунка содержит приводной вал, на котором установлены внешняя камера с дисками-эмульгаторами и внутренняя камера, содержащая втулку с отверстиями и диск-диспергатор, соединенные между собой корпусом с расположенным на нем уплотнительным кольцом, а реакционная камера содержит кварцевую трубу и водоохлаждаемый корпус с расположенным на нем патрубком вывода продуктов утилизации. К достоинствам установки и способа относятся: малые габариты, компактность и мобильность установки, высокая удельная производительность установки, низкие удельные затраты электроэнергии на утилизацию, получение дополнительной тепловой энергии от утилизации для технологических и бытовых потребностей, низкое содержание загрязняющих веществ в очищенных отходящих газах установки, отсутствие загрязняющих органических веществ в твердых продуктах утилизации, отсутствие сброса загрязненной воды.

Получение этилена в способе [Патент РФ 2315802, МПК C10G 15/12, 28.01.2004] предусматривает конверсию метана плазменно-каталитическим окислением. Способ включает активацию катализатора СВЧ излучением и формирование неравновесной «холодной» СВЧ плазмы. Одновременно осуществляют активацию катализатора СВЧ излучением и СВЧ плазмой и создают неравновесную «холодную» СВЧ плазму.

Совмещение плазмохимического и каталитического процессов пиролиза реализовано в способе получения ацетилена из природного газа [Худяков Г.Н. и др. Влияние активирующих добавок на плазмохимический процесс образования ацетилена из природного газа. / II Всесоюзный симпозиум по плазмохимии. — Тезисы докладов. — Рига: Зинатне, 1975. — с.243-246]. В этом способе подают из питателя в плазменный поток водорода активирующую добавку (порошок карбоната калия), перемешивают поток со струями природного газа и осуществляют реакцию пиролиза, а затем охлаждают продукты реакции. Данный способ позволяет несколько увеличить выход конечного продукта, но не дает возможность полно использовать активирующие добавки, т.к. после введения добавки смесь плазменного потока с природным газом недостаточно однородна. Таким образом снижется интенсивность процессов плазмохимического пиролиза, увеличиваются удельные затраты электроэнергии и увеличивается расход добавок.

Известен способ переработки нефти и нефтяных остатков [Патент РФ 2149885, МПК C10G 15/12, 22.04.1997]. В соответствии с этим способом осуществляют плазмохимический пиролиз нефти и нефтяных остатков в присутствии катализатора, закалку продуктов пиролиза и разделение продуктов пиролиза. Используют мелкодисперсный катализатор, который независимо от фазового состояния (твердого, жидкого или газообразного) предварительно гомогенно диспергируют с сырьем, а затем полученную смесь подвергают плазмохимическому пиролизу. Масса катализатора составляет, предпочтительно, 1-5% массы сырья. Использованный катализатор после разделения продуктов пиролиза регенерируют и возвращают на стадию пиролиза. Процесс состоит из стадии подготовки сырья и катализатора, при котором сырье смешивают с мелкодисперсным катализатором, гомогенизируют смесь и направляют на следующую стадию, где гомогенизированную смесь подвергают плазмохимическому пиролизу с получением продуктов пиролиза, которые направляют на стадию разделения. При разделении продуктов пиролиза катализатор регенерируют и возвращают на стадию подготовки сырья, а технический углерод собирают для дальнейшего использования. Пироконденсат разделяют на непредельные углеводороды C2-C4, бензиновую и метановодородную фракции, возвращая последнюю на стадию плазмохимического пиролиза.

Недостатком этого способа является сложность технологического процесса по катализаторному контуру, связанная с необходимостью обязательного выделения катализатора и повторного использования его в процессе.

Целью настоящего изобретения является упрощение технологии процесса в части использования катализатора, интенсификация процесса за счет использования более активного катализатора, а также адаптация процесса для его использования для переработки твердых бытовых отходов.

В соответствии с настоящим изобретением поставленная цель достигается способом переработки твердых бытовых отходов, включающим плазмохимический пиролиз гомогенизированной смеси, представляющей собой гомогенно диспергированную в сырье трехфазную систему, состоящую из высокодисперсных частиц катализатора, метановодородной фракции, выделенной на стадии разделения продуктов пиролиза, и жидких продуктов пиролиза, закалку продуктов пиролиза, выделение технического углерода и твердых частиц отработанного катализатора фильтрованием, и стадию разделения продуктов пиролиза с получением метановодородной фракции, жидких продуктов пиролиза и с рециклом части метановодородной фракции на стадию плазмохимического пиролиза.

Предпочтительно в качестве катализатора используют высокодисперсные частицы концентрата соединений металлов, полученного при плазмохимическом пиролизе твердых бытовых отходов в смешанной метановодородной плазме.

Предпочтительно используют высокодисперсные частицы катализатора, прошедшие обработку в среде низкотемпературной плазмы, образованной в межэлектродном пространстве при напряжении между электродами 1,5-5,5 кВ и частоте 0,25-0,8 МГц, в присутствии пузырьков метановодородной смеси, имеющих размер 0,1-0,5 мм и в присутствии твердых части исходного катализатора, имеющих размер 10-100 микрон.

Процесс проводят следующим образом. В емкость подают твердые бытовые отходы. Туда же подают трехфазную систему, представляющую собой высокодисперсный катализатор, метановодородную фракцию, выделенную на стадии разделения продуктов пиролиза или другой водородсодержащий газ, и жидкие продукты пиролиза.

Трехфазную систему получают в плазменном диспергаторе, представляющем собой замкнутый объем, в котором расположены горизонтальные электроды, к которым подводится электрический ток с напряжением 1,5-5,5 кВ и частотой 0,25-0,8 МГц. Туда же (в плазменный диспергатор) подают крупные частицы металла (0,1-0,5 мм), метановодородную смесь в виде пузырьков размером 10-100 микрон. Образование частиц высокодисперсного катализатора происходит в результате возникновения электрического разряда между горизонтальными электродами и крупными частицами металла. Перемешивание в плазменном диспергаторе происходит за счет циркуляции трехфазного потока в циркуляционном контуре плазменного диспергатора.

Из емкости сырье вместе с трехфазной системой направляют в гомогенизатор (высокооборотное перемешивающее устройство) с дополнительным перемешиванием с помощью циркуляционного насоса в циркуляционном контуре «емкость-гомогенизатор-емкость».

Из гомогенизатора с помощью дозатора гомогенизированная смесь поступает в плазменный реактор, имеющий по крайней мере один плазмотрон, рабочим газом которого является метановодородная смесь, полученная в ходе самого процесса плазмохимического пиролиза.

Твердые продукты пиролиза из плазменного реактора направляют на захоронение или на переработку для дальнейшего использования в качестве катализатора или в качестве компонента строительных материалов.

Газообразные продукты пиролиза из плазменного реактора направляют в закалочное устройство, где происходит резкое снижение температуры и прекращение большинства реакций, в основном, радикально-цепных. Из закалочного устройства продукты пиролиза направляют в фильтр (например, в рукавный фильтр), где отделяют технический углерод и другие твердые частицы, в том числе и частицы отработанного катализатора. В случае, когда процесс плазмохимического пиролиза совмещен с переработкой твердых отходов, выделенные на стадии фильтрования твердые продукты направляют в плазменный реактор, подмешивая их к твердым отходам.

После стадии фильтрования получают пироконденсат, который разделяют с получением жидких продуктов пиролиза, которые частично направляют в плазменный диспергатор для получения трехфазной системы, и метановодородной фракции, часть которой направляют в плазменный диспергатор для получения трехфазной системы. Полученную трехфазную систему смешивают с твердыми бытовыми отходами, полученную смесь после гомогенизации подвергают плазмохимическому пиролизу.