Производство вата: Медицинская вата. Производство и продажа хирургической ваты.

Технология производства минеральной ваты, производители в России

Каменная вата — это разновидность утеплителя, изготовленного на основе габбро-базальтовых горных пород, который позволяет выполнять тепло- и звукоизоляцию различных сооружений или же осуществлять противопожарную защиту.

Благодаря своим физико-химическим свойствам данный тип утеплителя служит в качестве основной энергосберегающей технологии при отделке фасадов, кровли, полов и инженерных сетей как промышленных, так и полупромышленных и бытовых объектов.

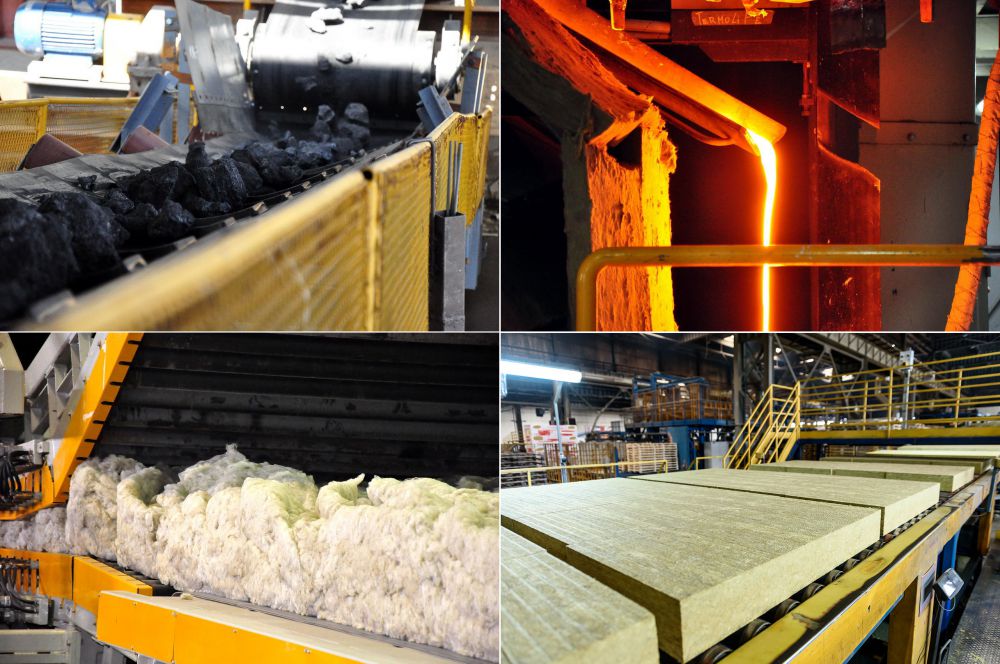

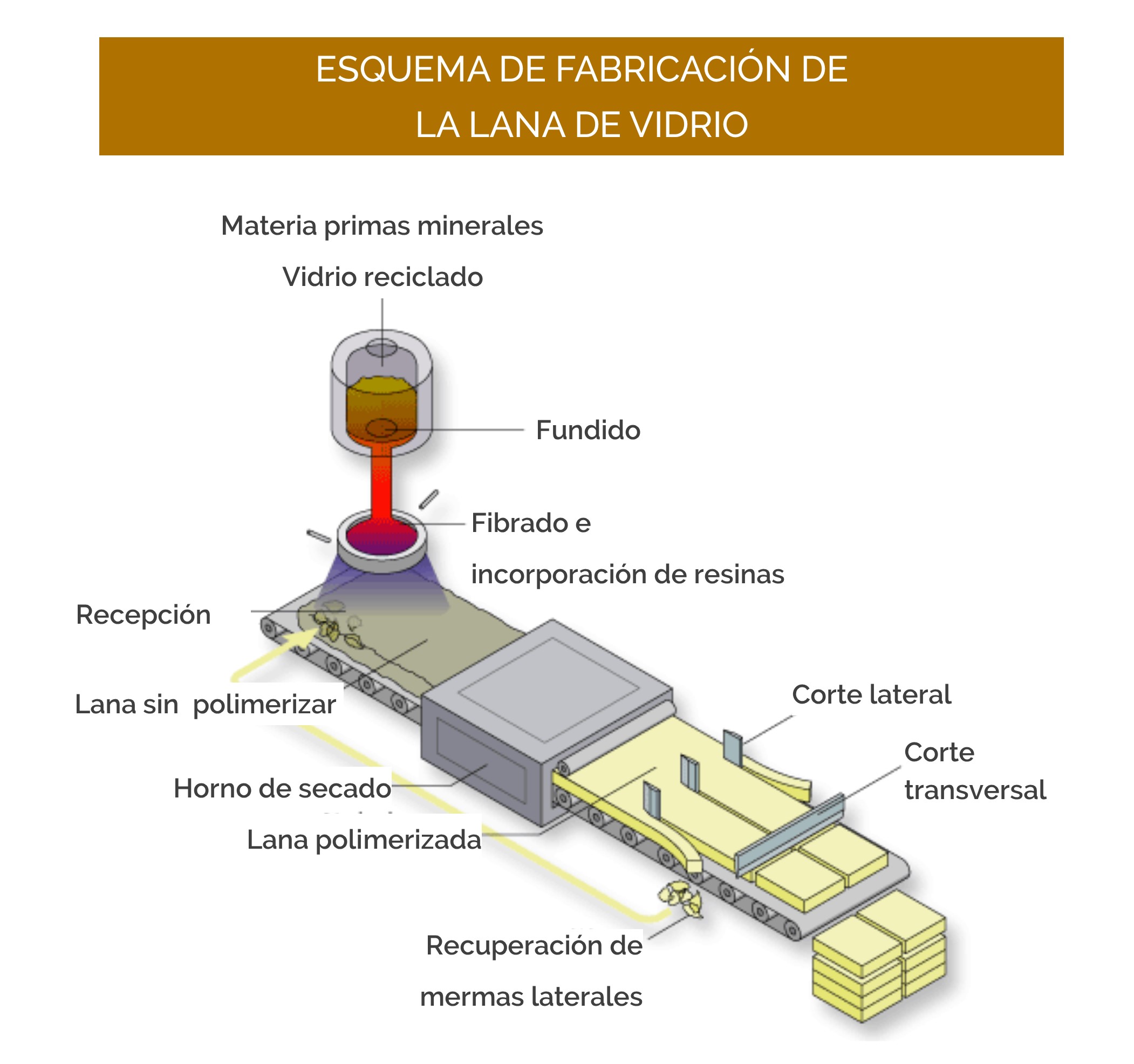

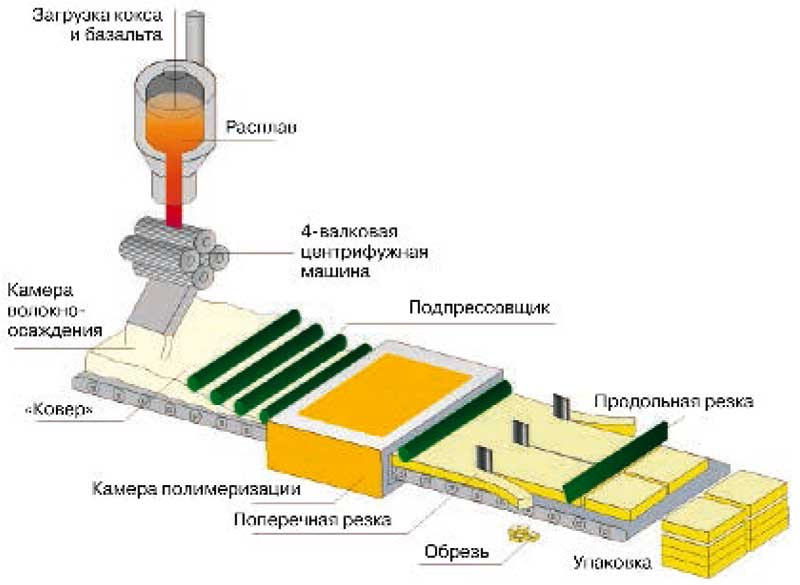

Технология производства каменной минеральной ваты

Производство минеральной (базальтовой) ваты заключается в плавке горных пород при температуре 1500 С. После чего, жидкая лавоподобная масса с помощью центрифуги, специальных фильтров на основе платины или других тяжело плавких металлов и сильных воздушных потоков вытягивается в каменные волокна.

Далее в полученные волокна добавляются различные водоотталкивающие добавки и пластификаторы, после чего, при температуре порядка 200 С происходит процесс полимеризации в результате чего оборудование для производства минеральной ваты выпускает готовые базальтовые плиты, которые разрезаются в соответствии с необходимыми размерами.

Химический состав каменной ваты

Поскольку производство теплоизоляционных материалов данного класса осуществляется исключительно из горных пород, полученные базальтовые волокна имеют следующий химический состав:

- Диоксид кремния SiO2 в количестве от 45 до 55%.

- Диоксид титана TiO2 с массовой долей от 1.36 до 2%.

- Оксид кальция CaO в количестве от 7 до 11%.

- Окислы железа FeO и Fe2O3 с массовой долей от 5,38 до 13,5%.

- Оксид мангана MnO в диапазоне от 0,25 до 0,5%.

- Оксид алюминия Al2O3 с процентной долей от 14 до 20%.

- Оксид марганца MgO в количестве от 3 до 8%.

- Оксида натрия и калия (Na2O, K2O) в количестве от 2,7 до 7,5%.

- Прочие вещества составляют не более 5%.

Все вышеуказанные оксиды связываются между собой при помощи битумных, синтетических или композиционных связующих, или же при помощи бентонитовой глины.

Основной показатель качества полученного базальтового волокна — это модуль кислотности, который зависит от соотношения между кислотными и основными (лужными) окислами. Его значение регламентируется согласно требованиям ГОСТ 4640-93 «ВАТА МИНЕРАЛЬНАЯ. Технические условия».

Его значение регламентируется согласно требованиям ГОСТ 4640-93 «ВАТА МИНЕРАЛЬНАЯ. Технические условия».

Согласно вышеуказанному документу, каменная вата подразделяется на 3 категории:

- Категория «А» с показателем модуля кислотности от 1,6 и выше.

- Категория «Б» с показателем модуля кислотности в диапазоне от 1,4 до 1,6.

- Категория «С» с показателем модуля кислотности ниже 1,4.

Как видно из вышеуказанной категорийности, чем выше показатель модуля кислотности, тем высшего качества получается базальтовая вата, поскольку она является более долговечной и влагостойкой.

Очень часто для регулирования вышеуказанного показателя производители применяют различные добавки на основе карбонатных соединений.

Виды и сфера применения базальтовых волокон

Оборудование для производства минеральной ваты позволяет изготавливать следующие виды каменного (базальтового) волокна:

- Микротонкие волокна для изготовления фильтров тонкой очистки воздушной или жидкостной среды с диаметров волокон менее чем 0.

6 мкм.

6 мкм. - Ультратонкие каменные волокна применяются в фильтрах тонкой очистки воздушной, газовой или жидкостной среды, или же при изготовлении сверхлёгких звуко- и теплоизоляционных материалов с диаметров волокна в диапазоне от 0,6 до 1 мкм.

- Супертонкие (микрокристаллические) базальтовые волокна служат для изготовления теплозвукоизоляционных гидрофобизированных изделий (матов или рулонов), различных жгутов и фильтров. Данный тип волокон считается наиболее популярным, поскольку благодаря специальной термической обработке, полученные микрокристаллы способны выдерживать температуру на 200 С выше чем предыдущие типы волокон. Также супертонкое микроволокно (диаметр от 1 до 3 мкм) не усаживается в процессе эксплуатации, что значительно увеличивает спектр применения данного материала.

- Тонкие волокна на минеральной основе представляют собой хаотические структуры с диаметром волокна в диапазоне от 9 до 15 мкм. Длинна отдельных волокон колеблется в диапазоне от 3 до 2000 мм.

- Утолщенные каменные волокна в большинстве случаев применяются в качестве основных систем фильтрации дренажных систем. Толщина данного типа волокон колеблется в диапазоне от 15 до 25 мкм, а длинна от 5 до 1500 мм.

- Толстые волокнистые структуры представляют собой хаотически расположенные волокна с диаметром от 25 до 150 мкм и длинной одного волокна от 0,05 до 3 м. Благодаря этому полученный материал может выдерживать колоссальные нагрузки на разрыв до 650 МПа.

- Грубые волокна — дисперсионно волокнистая масса из волокнистых структур толщиной от 150 до 500 мкм. Данная разновидность утеплителя может применяются в качестве армированного слоя при помощи специальных вяжущих элементов.

Сфера применения базальтовой (каменной) ваты

В связи с тем, что каменная вата является натуральным негорючим и долговечным материалом (поскольку на 95% состоит из натурального камня) она широко стала применятся в строительстве еще с начала 20-го века.

Благодаря своим отменным свойствам, которые заключаются в снижении потерь тепловой энергии в холодный период времени, и в сокращении попадания тепловой энергии вовнутрь здания летом, каменная вата широко применяются в следующих сферах:

- При утеплении фасадов зданий с последующей штукатуркой или монтаже сайдинга или профильного листа.

- При утеплении помещения изнутри (балконы, лоджии, наружные стены и т.д.).

- При возведении перегородок из листов ГКЛ в квартирах, промышленных или офисных зданий для звукоизоляции.

- При утеплении основания пола с последующей заливкой стяжки.

- Для звукоизоляции «плавающего пола».

- При устройстве кровли или утеплении мансардных этажей.

- Для огнезащиты инженерных конструкций и сетей (данный материал способен выдерживать температуру до 700 С).

Достоинства каменной ваты (базальтового утеплителя)

Пористая структура. Благодаря данному свойству волокна составляют всего 70% от общего объема материала. Остальная часть — это прослойки воздуха, которые обеспечивают низкую теплопроводность полученного материала.

Огнеупорность. Данное свойство позволяет производить утепление как паропроводов, так и промышленного оборудования с высокими температурами. Поскольку материал изготавливается из натурального камня, он способен выдерживать температуру до 7000С.

Высокая паропроницаемость. Благодаря этому свойству материал не впитывает, а пропускает через себя влагу без образования конденсата.

Основные производители каменной ваты

На современном рынке, существует 3 основных производителя минеральной ваты на базальтовой основе:

- Технониколь.

- Knauf.

- Rockwool.

Минеральная вата Технониколь

Данный материал служит для тепло- и звукоизоляции фасадов, кровли, перегородок и технологических трубопроводов. Плотность данного материала находится в диапазоне от 30 (РОКЛАЙТ и ТКХНОЛАЙТ Экстра) до 145 кг/м3 (ТЕХНОФАС).

На современном рынке России, данный продукт представлен следующими разновидностями:

| Наименование | Номинальная плотность, кг/м3 | Тепловая характеристика, Вт/м*0С | Область применения |

| РОКЛАЙТ | 30 | 37-41*10-3 | Теплоизоляция стен и перегородок внутри помещения, утепление скатной кровли и полов на лагах |

| ТЕХНОЛАЙТ ЭКСТРА | 35 | 36-41*10-3 | Устройство звуко- и теплоизоляции перегородок офисных и бытовых помещений |

| ТЕХНОФАС | 145 | 36-42*10-3 | Утепление фасадов перед последующей штукатуркой или отделкой с помощью сайдинга |

| ТЕХНОФЛОР | 90-170 | 34-47*10-3 | Утепление плавающих, теплых или наливных полов с последующим устройством цементно-песчаной стяжки |

| ТЕХНОРУФ | 140-190 | 36-42*10-3 | Основной теплоизоляционный слой при новом строительстве или проведении реконструкции кровельного покрытия без необходимости в последующей стяжке |

| ТЕХНОБЛОК СТАНДАРТ | 45 | 34-39*10-3 | Утепление и звукоизоляция всех типов зданий и сооружений, в которых слой утеплителя не подвержен высоким статическим нагрузкам |

| ТЕХНОВЕНТ СТАНДАРТ | 80-90 | 33-40*10-3 | Устройство вентилируемых фасадов |

Базальтовая вата Knauf

Каменная вата Кнауф — это эффективная тепло- и звукоизоляция на основе горных пород, которая обладает высокой паропроницаемостью, химической стойкостью к кислотам, лугам и продуктам нефтепереработки.

На рынке России данный материал выпускается под маркой Knauf Insulation и представлен следующим ассортиментом:

| Наименование | Номинальная плотность, кг/м3 | Тепловая характеристика, Вт/м*0С | Область применения |

| Insulation DDP | 150-200 | 40*10-3 | Утепление и звукоизоляция плоской кровли, угол наклона которой не превышает 150 |

| Insulation DDP-K | 105-110 | 37-41*10-3 | Утепление и звукоизоляция плоской кровли, угол наклона которой не превышает 150, а также для утепления плавающих полов |

| Insulation FKD | 140-150 | 39*10-3 | Утепление наружных фасадов здания или устройство вентилируемых фасадов |

| Insulation FKD-S | 100-140 | 36*10-3 | Утепление стен снаружи и устройство скрепленных фасадов |

| Insulation FKL | 85 | 40*10-3 | Наружное утепление стен перед монтажом сайдинга |

| Insulation HTB | 35-150 | 37-39*10-3 | Утепление инженерных сетей, трубопроводов и воздухопроводов с температурой от -180 до 7000С |

| Insulation LMF AluR | 35-90 | 40*10-3 | Утепление инженерных сетей, трубопроводов и воздухопроводов с температурой от -180 до 7000С |

| Insulation PVT | 175 | 40*10-3 | Утепление перекрытий и плавающих полов |

| Insulation WM 640 GG/WM 660 GG | 80-100 | 35*10-3 | Утепление технологического оборудования и трубопроводов |

| Insulation цилиндры | 75 | 40*10-3 | Техническая изоляция инженерных сетей и трубопроводов |

Базальтовая вата Rockwool

Продукция концерна Роквул — это высокоэффективные гидрофобизированные минеральные плиты, изготавливаемые из базальтовой породы с добавлением специальных добавок для улучшения технических характеристик.

Компания предлагает на территории России следующий ассортимент:

| Наименование | Номинальная плотность, кг/м3 | Тепловая характеристика, Вт/м*0С | Область применения |

| EPIROCK | 20 | 45*10-3 | Утепление вентилируемых перекрытий, а также деревянных полов на лагах |

| ROCKROLL | 22 | 44*10-3 | Утепление вентилируемых перекрытий, а также деревянных полов на лагах |

| ROCKSLAB ACUSTIC | 50 | 36*10-3 | Звукоизоляция перекрытий и перегородок помещений различного назначения |

| ROCKSLAB | 26 | 42*10-3 | Утепление стен, потолков и полов без нагрузки на слой каменной ваты |

| STEPROCK HD | 140 | 39*10-3 | Утепление строительных конструкций и перекрытий с высокими динамическими нагрузками |

| ROCKMIN | 26 | 39*10-3 | Устройство не нагружаемого теплоизоляционного слоя |

| STEPROCK HD4F | 140 | 39*10-3 | Устройство динамического модуля упругости для производственных и жилых зданий |

| FRONTROCK S | 110 | 39*10-3 | Утепление фасадов зданий и сооружений с последующим нанесением армированного слоя и штукатурки |

| MONROCK MAX E | 115-220 | 37*10-3 | Утепление всех типов перекрытий без необходимости в последующем устройстве цементно-песчаной стяжки |

| FIREROCK | 80 | 42*10-3 | Теплоизоляция поверхности каминов и технологического оборудования |

Выводы

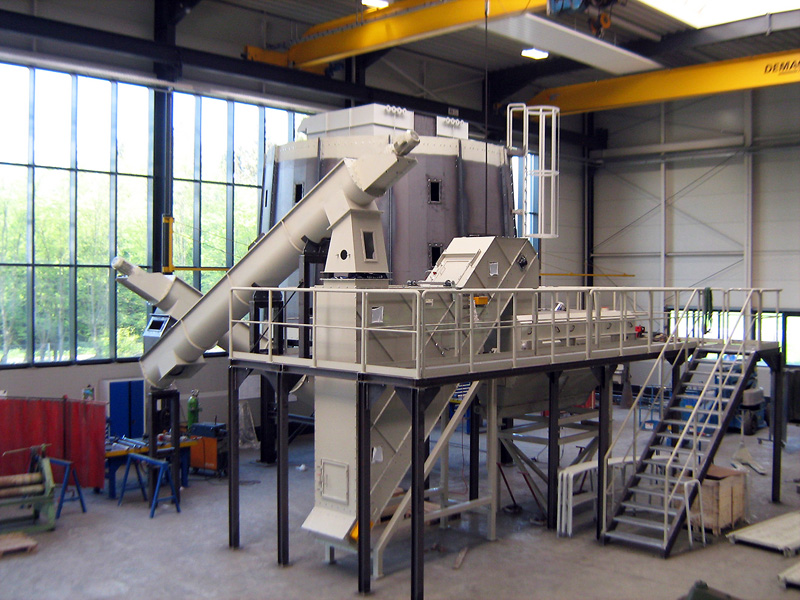

Оборудование для производства минеральной ваты позволяет изготавливать высокоэффективные утеплители для любых типов помещений, а также обеспечивать надёжную тепло- и звукоизоляцию как кровли, так и полов, и стен.

На современном рынке можно найти большое разнообразие минеральных утеплителей на основе базальтовых пород, которые обладают не только высокими техническими характеристиками, но и обеспечивают огнеупорность технологическим трубопроводам в соответствии с мировыми стандартами.

Как производят каменную вату — Как это сделано, как это работает, как это устроено — LiveJournal

В сентябре этого года мы с Наталей Меелис 13vredina, Анастасией Сергеевой yaginya и Евгением Вовнеем vovney побывали в г. Юрга Кемеровской области, на заводах по производству рулонных кровельных материалов, экструзионных пенополистирольных плит и каменной ваты.

Сегодня мой рассказ и показ о третьем заводе — заводе по производству каменной (базальтовой) ваты.

«Быстрее! Быстрее пойдемте смотреть на процесс!» — позвали нас, увлекшихся вырезанием лего из экструзионного пенополистирола (мне из ЭПП сердечко вырезали!).

Заинтригованные, мы думали, что сейчас из этих серых полистирольных кубиков еще что-нибудь забабахают, но нас посадили в машину и помчали к другому заводу.

Завод по производству каменной ваты стал третьим заводом корпорации ТехноНИКОЛЬ в Сибири и на юргинской площадке в частности. В 2013 году с конвеера только этого завода сети вышло почти 900 тысяч кубов продукции.

Каменная вата является высокоэффективным теплоизоляционным материалом. По термической эффективности она готова соперничать с эталонным теплоизолятором – воздухом в неподвижном состоянии. Высокое сопротивление теплопередачи достигается за счёт удержания большого количества воздуха в неподвижном состоянии внутри утеплителя при помощи тесно переплетённых тончайших волокон минеральной ваты.

Наталя 13vredina с плодами трудов из XPS.

На заводе мы нарядились в респираторы и пошли в цех. Каски и жилеты уже были на нас.

Такого, конечно, я не видела никогда. Для кого-то это трудовые будни, а для меня это было завораживающее зрелище: мужчины в серебряных костюмах и шлемах колдовали у вагранки (это такая шахтенная печь). Почему-то в голове вертелась песня Чичериной: пожаааарные в серебряных касках добрые и ласссковые…

Почему-то в голове вертелась песня Чичериной: пожаааарные в серебряных касках добрые и ласссковые…

Производство каменной ваты — это сложный, многоступенчатый технологический процесс.

Горные породы габбро-базальтовой группы (сырье) доставляются на склад сырья.

В начале производственного цикла сырье просеивается и крупная фракция подается на дозаторы, которые тщательно взвешивают сырьевые компоненты.

Только после этого шихта (смесь исходных компонентов) подается в вагранку — вертикальную шахтную печь. Установленные на заводе коксогазовые вагранки на горячем дутье позволяют получить расплав требуемой температуры (около 1500 °С) и нужной вязкости.

Это жерло той самой вагранки. Там внутри порядка 1500 градусов по Цельсию!

Схематично вагранка выглядит примерно так:

Почти что дверь в Нарнирю.

а потом из печи полился расплавленный металл!

После тележку с чашей быстро оттаскивает второй прекрасный мужчина в серебряных одеяниях.

Это выплавленный из базальта металл — отходы производства. Потом на этом же заводе из него сделают брикеты, которые потом также будут пущены в расход.

Итак, полученный расплав направляется на многовалковую центрифугу, где под действием центробежной силы капли расплава вытягиваются в волокно. Исходное сырье и стабильность состава расплава позволяют получить качественную минеральную вату с высокой химической стойкостью и долговечностью. В момент волокнообразования через форсунки, установленные на центрифуге, подается связующее с добавками гидрофобизатора и обеспыливателя по новейшей технологии, разработанной в собственном научном центре компании.

Нам не удалось увидеть этот процесс собственными глазами, но нам рассказали, что это похоже на то, как получается сахарная вата.

Многовалковая центрифуга

Только из базальта.

Процесс выплавки закончился, а мы все стояли завороженные и продолжали щелкать камерами фотоаппаратов и телефонов. Нас вывели из транса и пока в недрах машин вытягивались каменные волокна, мы последовали в цех, где происходит остальное действо.

Нас вывели из транса и пока в недрах машин вытягивались каменные волокна, мы последовали в цех, где происходит остальное действо.

Безопасности на заводе уделяется очень много внимания. Повсюду — в цехах, на погрузочных площадках и на территории заводского комплекса развешаны мотивирующие плакаты.

Не знаю как брутальных мужчин, а меня пробрало и я даже старалась не сходить с пешеходных дорожек. Вот эти белые зебры — это траектория движения пеших посетителей.

Так вот, из многовалковой центрифуги базальтовое волокно, обработанное связующим, охлаждаясь потоком воздуха, попадает на транспортер. Так образуется первичный «ковер» из минеральной ваты, который поступает на маятниковый раскладчик, обеспечивающий равномерную плотность производимой продукции.

Маятниковый раскладчик.

После маятникового раскладчика «ковер» поступает на гофрировщик-подпрессовщик, который придает будущему изделию гофрированную структуру за счёт частичной вертикальной ориентации волокон, что позволяет добиться высоких механических свойств готовой продукции.

Гофрировщик-подпрессовщик.

Сформированный таким образом «ковер» поступает в камеру термообработки, где при температуре 200-250°С происходит отверждение связующего и задаются основные физико-механические характеристики.

От качества проведения этого процесса зависит качество продукции в целом. Все технологические процессы на линии контролируются автоматикой. В условиях повышения норм, регламентирующих отклонения от заданных геометрических размеров строительных материалов, большое внимание уделяется точности резки готовых изделий.

Наталя 13vredina радуется жизни

Кстати, резать можно не только по прямой. Вот пример затейливой фигурной резки. Жаль, нам не дали повырезать как в лаборатории пенополистирола, а то мы бы ух!

Готовая к применению продукция упаковывается в специальную термоусадочную пленку, которая позволяет хранить поддоны с продукцией под открытым небом, без потери товарного вида и ухудшения эксплуатационных качеств продукции.

Кстати, заводы поразили меня обилием естественного света в производственных помещениях. Я ожидала чего-то другого, видимо исходя из моих представлений о полузаброшенных цехах на заводах где десятилетиями не мылись пыльные окна.

Из цеха нас повели в испытательную лабораторию, где минвату рвали, топили, жгли, а также показывали фокусы.

Лаборатория проверки качества продукции

Сначала рвали. Вот такими машинами.

[результат испытания в кПа и прочих цифрах]результат испытания в кПа и прочих цифрах

[результат испытания в кПа и прочих цифрах]

Потом топили

Как видно, вода скаталась на поверхности в кругляши, внутрь не впиталась.

Потом нас привели в большую комнату и отожгли стали жечь вату газовой горелкой, отчего на ней образовалось коричневое пятно, но загореться она так и не загорелась. Технология.

Тепловизор нам говорит, что под струей горелки горячо.

Чтобы все было без обмана, с обратной стороны поджигаемой плиты ее можно было трогать руками.

Кстати тут видно, что сквозное пятно от огня не образовалось.

На тепловизоре все учтено и зафиксировано. Плита с обратной стороны нагрелась только от соприкосновения с рукой.

Потом было самое любопытное для меня испытание. Самое — потому что я адепт тишины. Будь моя воля, я бы звукоизолировала все, потому что меньше всего я хочу знать о чем говорят иностранные штукатуры-маляры за стеной и о чем плачет соседский ребенок. Ну еще не люблю, когда топают над головой. Поэтому тест на звукоизоляцию был для меня интересен более других. Я даже не пожалела телефона для такого мероприятия.

В гипсокартонный бокс с минватой добровольцы сложили свои любимые звонилки.

Ларчик закрывается

В этот момент остальные, кто зажал мобилку с камерой позвонить, набирают нам. В комнате звенящая тишина, в которую врываются только гудки дозвона.

Ящик открывается и вуаля! Кому-то не повезло и 5й айон превратился в будильник и трубку гороского телефона. Шутка. Для чистоты эксперимента мы складывали туда всё шумящее, что было в лаборатории.

Шутка. Для чистоты эксперимента мы складывали туда всё шумящее, что было в лаборатории.

Я не удержалась и задала в лаборатории вопрос: «а правда ли, что расположенная вертикально, каменная вата со временем оседает?» (Это я прочитала, когда выбирали входную дверь)

«Нет, не правда,» — сказали мне. Продукция бывает для горизонтальной укладки и для вертикального размещения. Правильно подобранный по назначению материал гарантированно сохраняет свои свойства несколько десятков лет. При этом в глазах не было ни тени сомнения. Я в уме стала просчитывать расход на звукоизоляцию стен с соседями.

Евгений vovney делает серьезное лицо, как будто сам придумал каменную вату )))

Кстати, весь цикл производства каменной ваты выглядит примерно вот так:

Производство и экологическая безопасность

Завод по производству каменной ваты (как и другие заводы этой компании в Юрге — по производству рулонных гидроизоляционных материалов и экструзионного пенополистирола) является безотходным и бессточным производством.

Что это значит?

Бессточные технологические системы и водооборотные циклы — это когда технологические воды предприятия не выходят из производства минеральной ваты. Вся техническая вода используется в приготовлении связующего раствора внутри самого производства.

Для реализации безотходности внедрена система утилизации отходов производства как вторичный материальный ресурс. В производственных цехах установлено высокоэффективное газо- и пылеулавливающие оборудование. На заводе используются в дальнейшем производстве образующиеся отсевы камня, кокса, отходы и брак минераловатных изделий, уловленная отфильтрованная пыль от установок газоочистки, использованные фильтрующие элементы кассетных фильтров газоочистки.

Для уменьшения общей массы образующихся отходов и для экономии сырья, предусмотрен участок изготовления брикетов цеха сырья и переработки отходов производства. На установке брикетирования из отходов производства получают брикеты для их использования вместе с исходным сырьем в вагранках для производства минеральной ваты.

В совокупности эти мероприятия позволяют обеспечить экологическую безопасность производства.

[кнопочки]

Производители ваты минеральной из России

Продукция крупнейших заводов по изготовлению ваты минеральной: сравнение цены, предпочтительных стран экспорта.

- где производят вата минеральная

- ⚓ Доставка в порт (CIF/FOB)

- вата минеральная цена 11.01.2022

- 🇬🇧 Supplier’s Cotton wool mineral Russia

Страны куда осуществлялись поставки из России 2018, 2019, 2020, 2022

- 🇰🇿 КАЗАХСТАН (145)

- 🇺🇦 УКРАИНА (119)

- 🇲🇩 МОЛДОВА, РЕСПУБЛИКА (38)

- 🇦🇿 АЗЕРБАЙДЖАН (36)

- 🇨🇿 ЧЕШСКАЯ РЕСПУБЛИКА (20)

- 🇺🇿 УЗБЕКИСТАН (19)

- 🇫🇮 ФИНЛЯНДИЯ (15)

- 🇹🇯 ТАДЖИКИСТАН (11)

- 🇹🇲 ТУРКМЕНИЯ (9)

- 🇩🇪 ГЕРМАНИЯ (9)

- 🇱🇻 ЛАТВИЯ (8)

- 🇳🇴 НОРВЕГИЯ (8)

- 🇰🇬 КИРГИЗИЯ (7)

- 🇧🇬 БОЛГАРИЯ (6)

- 🇪🇪 ЭСТОНИЯ (6)

Выбрать вату минеральную: узнать наличие, цены и купить онлайн

Крупнейшие экспортеры из России, Казахстана, Узбекистана, Белоруссии, официальные контакты компаний. Через наш сайт, вы можете отправить запрос сразу всем представителям, если вы хотите купить

вату минеральную.

Через наш сайт, вы можете отправить запрос сразу всем представителям, если вы хотите купить

вату минеральную.

🔥 Внимание: на сайте находятся все крупнейшие российские производители ваты минеральной, в основном производства находятся в России. Из-за низкой себестоимости, цены ниже, чем на мировом рынке

Поставки ваты минеральной оптом напрямую от завода изготовителя (Россия)

Крупнейшие заводы по производству ваты минеральной

Заводы по изготовлению или производству ваты минеральной находятся в центральной части России. Мы подготовили для вас список заводов из России, чтобы работать напрямую и легко можно было купить вата минеральная оптом

шлаковата

Изготовитель смеси и изделия из теплоизоляционных

Поставщики панели

Крупнейшие производители металлоконструкции

Экспортеры Части машин и механических устройств

Компании производители фрикционные материалы и изделия из них(листы

Производство Феноло-альдегидные смолы

Изготовитель Изделия из стекловолокна: нетекстильные волокна навалом или в пучках

ISOVER в России | Компания «Сен-Гобен» (Saint-Gobain)

ISOVER – первый и единственный в России производитель минеральной ваты как на основе кварца, так и на основе базальта. Это позволяет выбрать наилучшее решение для любого типа конструкции и здания как приверженцам каменной ваты, так и минеральных утеплителей из кварца.

Это позволяет выбрать наилучшее решение для любого типа конструкции и здания как приверженцам каменной ваты, так и минеральных утеплителей из кварца.Продукция ISOVER на основе кварца производится по собственно разработанной технологии, которую сейчас успешно применяют по всему миру.

В России минеральную теплоизоляцию и шумоизоляционные материалы производят на заводе в г. Егорьевск (Московская область) — одном из крупнейших предприятий ISOVER в мире. Ежегодно здесь выпускается более 70 000 тонн утеплителей и звукоизоляции. Это единственное в России предприятие, которое может производить продукты из кварца с высокой механической прочностью. В 2011 году завод успешно прошел сертификацию по международному стандарту экологического менеджмента ISO 14001-2004.

ISOVER первый в России производитель минеральной ваты, который прошел сертификацию на соответствие ГОСТ 32314-2012 (EN 13162:2008).

ЗАО «Завод Минплита» успешно прошел сертификационный аудит интегрированной системы менеджмента (ИСМ), соответствующий требованиям международных стандартов:

- ISO 45001:2018 – система менеджмента охраны труда и промышленной безопасности,

- ISO 9001:2015 – система менеджмента качества,

- ISO 14001:2015 – система экологического менеджмента.

Историческая справка:

25 лет назад в России появились утеплители ISOVER и зарекомендовали себя как надежные, эффективные и качественные материалы. С ними в доме, на даче и в квартире тепло и тихо.

15 лет назад в России (г. Егорьевск) построен первый завод по производству минеральной ваты ISOVER.

7 лет назад приобретен завод «Минплита» по производству минеральной ваты на основе базальта в г.Челябинск.

5 лет назад стартовало производство новой широкой продуктовой линейки ISOVER на основе базальта.

Уже год базальтовую вату ISOVER успешно выпускает завод в г. Тамбов.

Продукция ISOVER обеспечивает эффективную защиту от холода и шума, повышает комфорт и энергоэффективность дома, сокращает затраты на его эксплуатацию. Большинство частных домов в России относятся к классу энергоэффективности D, на отопление которых затрачивается большое количество энергии. Материалы ISOVER позволяют улучшить теплозащиту дома в несколько раз и достичь уровня энергоэффективности от B до А+. Благодаря этому решается проблема промерзания стен и затраты на отопление сокращаются до 3х и более раз — применение утеплителя ISOVER на основе кварца позволяет экономить на отоплении дома до 67%.

ISOVER неоднократно отмечен премией Правительства г. Москвы «Берегите энергию!» в номинации «Технология года» и имеет самые высокие баллы за экологичность выпускаемой продукции, отмеченной двумя экомаркировками. В 2016 году ISOVER первым на рынке строительных материалов России верифицировал экологическую декларацию EPD (Environmental Product Declaration) на теплоизоляцию. Верификация экологической декларации означает подтверждение международной экспертной организацией, что все установленные требования были выполнены (ISO 9000:2005).

Верификация экологической декларации означает подтверждение международной экспертной организацией, что все установленные требования были выполнены (ISO 9000:2005).

За 25 лет ISOVER стал ведущим игроком на российском рынке строительных материалов и заслужил доверие и уважение миллионов людей.

секрет производства позаимствовали у блондинок

На одном из омских предприятий наладили выпуск необычной продукции – льняной ваты. По стоимости она не дороже обычного аналога из хлопка, но более качественна и обладает несравненными антисептическими свойствами. Отбеливать вату из льна будут не вредным хлором, а обычной перекисью водорода.

Партиями по четыреста килограммов в ёмкости загружают льняное волокно. Через 10 часов – после варки, отбеливания и сушки – будет готова инновационная льняная вата.

Она только внешне почти не отличается от своего собрата. Но по свойствам разница колоссальная. Эксперимент показал: переработанный лён тонет мгновенно. Насколько быстро такой материал впитывает влагу, для медиков – один из главных показателей качества.

Насколько быстро такой материал впитывает влагу, для медиков – один из главных показателей качества.

«И антисептические свойства, и кровоостанавливающие свойства, что очень важно в работе медперсонала», – говорит Наталья Фомина, старшая медсестра Омского Областного клинического медико-хирургического центра.

Как сохранить все эти характеристики во время переработки, было главной проблемой для технологов ватного завода. Например, хлор, который обычно используют для отбеливания, полезные свойства льна убивает. Идею невредного для ваты обесцвечивания заимствовали у блондинок. Вместо хлора используют перекись водорода.

«Появляются новые нюансы, с которыми нам приходится сталкиваться, чтобы в результате сохранялись положительные свойства льна», – говорит технолог Алексей Хорошилов.

Отработанную на вате технологию уже планируют применить в производстве других материалов. Из льняного сырья начнут выпускать бинты – это следующий этап производства.

«Будет делаться целый ряд новых инновационных продуктов. Это и перевязочные материалы медицинского назначения, и целлюлоза для волохов и много-много чего еще можно делать», – рассказывает Геннадий Смыслов, президент льноперерабатывающего холдинга «Леном».

Это и перевязочные материалы медицинского назначения, и целлюлоза для волохов и много-много чего еще можно делать», – рассказывает Геннадий Смыслов, президент льноперерабатывающего холдинга «Леном».

Сейчас на ватном заводе разрабатывают бактерицидное покрытие – им будут пропитывать материалы для перевязки. Производство льняной ваты уже налажено. И хотя ничего нанотехнологичного в ней нет, новинку будут продавать именно с приставкой нано-. Если не особые свойства, то эти четыре буквы точно помогут ей оказаться на прилавках.

Сферы применения медицинской ваты | Статья от специалистов компании «Фарм-Глобал»

03.09.2014Вата медицинская представляет собой пушистую хлопковую массу, имеющую слабопереплетенную волокнистую структуру. Применяется в клинических и домашних условиях при выполнении различных лечебных и косметических процедур, в том числе перевязок, компрессов, инъекций. Благодаря сочетанию хорошей впитывающей способности и гигиеничности этот материал стал незаменимым в работе перевязочных, процедурных, хирургических отделений, а также стоматологических, физиотерапевтических и офтальмологических кабинетов.

Вата медицинская бывает следующих видов:

- Гигроскопическая. Используется при перевязках ран.

- Компрессная. Предназначена для согревающих компрессов.

- Глазная. Обладает наивысшей капиллярностью и поглотительной способностью.

- Хирургическая. Предназначена для перевязок ран.

- Гигиеническая. Используется для ежедневного гигиенического ухода и различных медицинских манипуляций.

Вату выпускают как стерильной, так и нестерильной. Срок годности первой составляет не менее 5 лет.

К вате предъявляют определенные требования:

- Она должна иметь слоистую структуру и обладать высокой степенью сорбции для аккуратного и эффективного впитывания жидких выделений при обработке и перевязке ран (вата накладывается поверх слоев марли или перевязочных бинтов).

- Стерильность, необходимая для обеспечения возможности работать с поврежденной поверхностью кожи или открытой раной.

- Однородность материала.

- Отсутствие посторонних добавок и примесей. Это обеспечит безопасную обработку раневой поверхности без риска возникновения вторичных инфекций и раздражения.

- Высокая степень белизны и капиллярности.

- Гипоаллергенность.

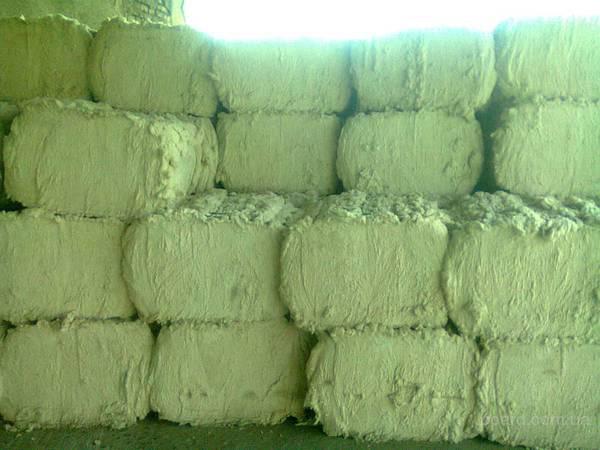

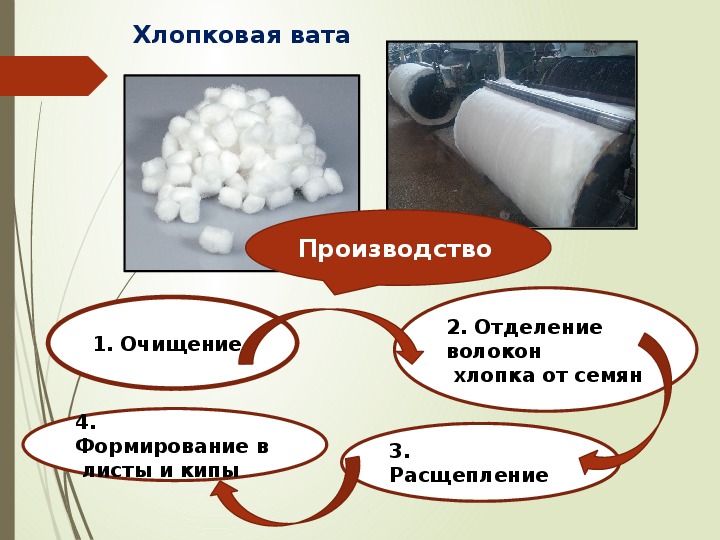

Производство ваты осуществляется из сырья, получаемого после переработки плода хлопчатника мохнатой. Внутри коробочки этого растения, которая раскрывается после созревания плода, находится мягкое волокно белого цвета вместе с семенами. Это волокно собирается на специальных пунктах, упаковывается и далее отправляется на хлопкоочистительный завод, где происходит отделение волокон от семян и разделение их по длине. При этом длинные волокна (2 – 2,5 см) идут на изготовление тканей, короткие же, называемые линт, — на производство ваты. Далее происходит расщепление, разрыхление и очищение от примесей волокон, и полученная в результате масса с помощью разрыхлительно-трепального агрегата формируется в так называемые холсты. Холсты отправляются на чесальные машины, с помощью которых превращаются в съем ваты – это сырье подвергается щелочной варке под давлением и обработке гипосульфитом натрия. В результате волокно приобретает характерные ему свойства (быстрого смачивания и поглощения жидкостей), белизну и эстетический вид.

Холсты отправляются на чесальные машины, с помощью которых превращаются в съем ваты – это сырье подвергается щелочной варке под давлением и обработке гипосульфитом натрия. В результате волокно приобретает характерные ему свойства (быстрого смачивания и поглощения жидкостей), белизну и эстетический вид.

В настоящее время используются новейшие методы производства, позволяющие при отбелке не использовать хлорсодержащие химические реагенты. Благодаря экологичным бесхлорным технологиям исключается возможность появления аллергии у пациентов, снижается загрязнение окружающей среды.

Произведенная вата пакуется в кипы по 20, 30, 40 и 50 кг. Вата фасуется в индивидуальную упаковку по 25, 50, 100, 200 и 250 грамм.

Медицинская гигроскопическая вата должна быть изготовлена в соответствии со стандартами ГОСТ 5556-81 1.3. Согласно этому ГОСТу, медицинская гигроскопическая глазная вата должна быть выработана только из 100% хлопкового волокна, хирургическая – из хлопкового волокна или смеси хлопкового волокна с вискозным штапельным волокном. Вата должна быть хорошо прочесанной, легко расслаиваемой на слои произвольной толщины и при этом сохраняющей связь между волокнами.

Вата должна быть хорошо прочесанной, легко расслаиваемой на слои произвольной толщины и при этом сохраняющей связь между волокнами.

В последнее десятилетие российское ватное производство, да и в целом текстильная промышленность, испытывает трудности в поставках сырья для производства ваты. Значительная часть ваты в нашу страну импортируется из Китая, Индии, США, Пакистана, Бразилии, Узбекистана. Возникший дефицит сырья компенсируется использованием отечественного лубяного волокна низкого сорта, а также его отходов и целлюлозных химических волокон (в частности вискозного волокна).

Вата на основе целлюлозного волокна, для производства которой используется льняное волокно, по некоторым показателям имеет низкие эксплуатационные свойства. Гигроскопическая вата, состоящая из волокнистой смеси на основе хлопкового и вискозного волокон, имеет на ощупь неприятный скрип. Именно поэтому находящиеся в поисках альтернативных материалов производители все чаще склоны отдавать предпочтение льну, выращиваемому во многих регионах России. Лен характеризуется большей гигроскопичностью и стоит дешевле. Единственная сложность при работе с ним возникает на этапе производства: лен имеет грязноватый оттенок и требует отбеливания, а хлор как наиболее известный промышленный отбеливатель нивелирует природные дезинфицирующие свойства льна, за которые и ценится.

Лен характеризуется большей гигроскопичностью и стоит дешевле. Единственная сложность при работе с ним возникает на этапе производства: лен имеет грязноватый оттенок и требует отбеливания, а хлор как наиболее известный промышленный отбеливатель нивелирует природные дезинфицирующие свойства льна, за которые и ценится.

В настоящее время появилось много косметической продукции, в состав которой входит медицинская вата. Это ватные диски, шарики, валики, палочки и тампоны. Также в продаже имеется вата «Зиг-Заг», поставляемая в удобном виде фасовки, позволяющем отрывать нужное количество от ватной ленты, не затрагивая находящийся в пакете остаток.

Вата медицинская — виды и производство

Вата — самое известное перевязочное средство, выпускаемое медицинской промышленностью. Применять вату в медицине начали на рубеже XIX и XX веков, используя её высокую гигроскопичность. Первые ватные хлопковые повязки для лечения кровоточащих ран успешно применялись в военной хирургии. Вата зарекомендовала себя качественным абсорбентом отделяемого при лечении ранений различной этиологии.

Вата зарекомендовала себя качественным абсорбентом отделяемого при лечении ранений различной этиологии.

Виды ваты медицинской

Вату получают как натуральным, так и искусственным путём. Медицинскую вату производят из растительных волокон хлопчатника. Медицинская вата бывает гигроскопической и компрессной. В зависимости от качества волокна и наличия примесей гигроскопическая вата выпускается в нескольких вариантах:

- Глазная — из первосортного хлопка;

- Хирургическая — из третьесортного хлопка с возможными добавками (не более трети объёма) первосортной вискозы;

- Гигиеническая — из низкосортного хлопка с незначительными примесями линта (остаточного волокна).

Гигроскопическая вата также бывает стерильной и нестерильной. При производстве её отбеливают. Волокно легко разделяется на части и обладает высокой впитываемостью. Цвет компрессной ваты — серовато-бежевый. Материал предназначен для изготовления многослойных повязок и компрессных аппликаций. Также используется в качестве мягкой основы, амортизирующей гипсовые шины.

Материал предназначен для изготовления многослойных повязок и компрессных аппликаций. Также используется в качестве мягкой основы, амортизирующей гипсовые шины.

Производство ваты

Основа производства ваты — хлопковое волокно, которое собирают из коробочек хлопчатника. Волокнистое сырьё доставляется в производственные цеха, где расщепляется, прочёсывается и очищается от различных включений. Из хлопковой массы формируют холсты фиксированной толщины, после чего они сматываются в рулоны. При получении ваты медицинской обработанную хлопковую массу отбеливают и разрыхляют под действием щелочных растворов и тиосульфата натрия.

Чтобы добиться стерильности, сырьё просушивают в жарочных шкафах. Стерильную вату используют в операционной хирургии, лечении заболеваний глаз и наложении на открытые раны. При упаковке холсты разрезают на ленты определённой ширины и сматывают в стандартные рулоны массой от 25 до 250 грамм. Нестерильные холсты отправляют в упаковочные цеха сразу после первичной обработки. Чаще всего из них производят перевязочную продукцию для косметологических и гигиенических целей — ватные шарики, диски, спонжи, тампоны для ухода за кожей.

Чаще всего из них производят перевязочную продукцию для косметологических и гигиенических целей — ватные шарики, диски, спонжи, тампоны для ухода за кожей.

USDA ERS — хлопок и шерсть

На этой странице представлена информация о:

Хлопок является одним из самых важных текстильных волокон в мире, в среднем на его долю приходится около 25 процентов от общего мирового потребления волокна. Соединенные Штаты являются третьим по величине производителем хлопка в мире и ведущим экспортером хлопка, на долю которых приходится треть мировой торговли хлопком-сырцом. Хлопковая промышленность США ежегодно производит товары и услуги на сумму более 21 миллиарда долларов, создавая более 125 000 рабочих мест в различных отраслях промышленности, от фермы до текстильной фабрики.

ERS предоставляет ряд отчетов и данных о рынках хлопка, включая внутреннее и международное предложение, спрос, торговлю и цены.

Периодические запланированные выходы

- Обзор хлопка и шерсти A отчет , опубликованный за 9 месяцев года, в котором представлены прогнозы предложения и использования для рынков хлопка США и мира на основе самых последних мировых оценок спроса и предложения в сельском хозяйстве.

- Краткий обзор WASDE Ежемесячная интерактивная визуализация, в которой представлены ключевые данные и основные моменты из оценок мирового спроса и предложения сельского хозяйства Министерства сельского хозяйства США по полевым культурам, а также животноводству и молочным продуктам.

- Таблицы Ежегодника хлопка и шерсти Ежегодный продукт данных, содержащий статистику производства, поставок, использования, торговли и цен на хлопок и шерсть в США. Таблицы также включают ряды и индексы внутренних и мировых цен; Государственные данные о посевных площадях, урожайности и производстве хлопка; и преобразование импорта и экспорта текстиля США.

- Данные о торговле текстильными изделиями в эквивалентах необработанных волокон в США Годовой продукт данных, который обеспечивает объем эквивалентов необработанных волокон в торговле текстилем в США.Эти данные используются для отслеживания и оценки потребительского спроса в США на текстиль, отслеживания тенденций доли волокна и получения информации об уровне использования хлопка мировыми фабриками.

Этот набор данных содержит исторические годовые данные, а ежемесячные данные публикуются в «Хлопок и шерсть» Outlook .

Этот набор данных содержит исторические годовые данные, а ежемесячные данные публикуются в «Хлопок и шерсть» Outlook . - Товарные затраты и возврат s Продукт данных, предоставляющий годовые оценки производственных затрат и доходов от основных полевых культур, включая хлопок.

- Сельскохозяйственный базовый прогноз Министерства сельского хозяйства США Годовой отчет, опубликованный в феврале, который предлагает 10-летние прогнозы для сельскохозяйственного сектора на основе ежегодного долгосрочного анализа Министерства сельского хозяйства США.Соответствующая базовая база данных охватывает прогнозы по четырем основным фуражным зернам (кукуруза, сорго, ячмень и овес) в дополнение к другим основным кормовым культурам и животноводству.

Другие публикации ERS, относящиеся к хлопку и шерсти

В дополнение к периодическим отчетам Outlook и информационным продуктам ERS публикует отчеты, охватывающие вопросы, важные для рынка хлопка в Соединенных Штатах и во всем мире. Недавние отчеты ERS, касающиеся хлопка, включают:

Недавние отчеты ERS, касающиеся хлопка, включают:

Производство хлопчатобумажной пряжи

Хлопок составляет почти 50% мирового потребления текстильного волокна.Китай, Соединенные Штаты, Российская Федерация, Индия и Япония являются основными странами-потребителями хлопка. Потребление измеряется количеством сырого хлопкового волокна, закупаемого и используемого для производства текстильных материалов. Мировое производство хлопка ежегодно составляет от 80 до 90 миллионов тюков (от 17,4 до 19,6 миллиардов кг). Китай, США, Индия, Пакистан и Узбекистан являются основными странами-производителями хлопка, на долю которых приходится более 70% мирового производства хлопка. Остальное производится примерно в 75 других странах.Хлопок-сырец экспортируется примерно из 57 стран, а хлопчатобумажные ткани — примерно из 65 стран. Многие страны делают акцент на внутреннем производстве, чтобы уменьшить свою зависимость от импорта.

Производство пряжи — это последовательность процессов, в ходе которых волокна хлопка-сырца превращаются в пряжу, пригодную для использования в различных конечных продуктах. Для получения чистой, прочной и однородной пряжи, необходимой на современном рынке текстиля, требуется ряд процессов. Начиная с плотной упаковки спутанных волокон (кипы хлопка), содержащей различное количество неворсистых материалов и непригодных волокон (посторонние вещества, растительный мусор, пылинки и т. д.), непрерывные операции вскрытия, смешивания, смешивания, очистки, прочесывания, вытягивания , ровница и прядение выполняются для преобразования хлопковых волокон в пряжу.

Для получения чистой, прочной и однородной пряжи, необходимой на современном рынке текстиля, требуется ряд процессов. Начиная с плотной упаковки спутанных волокон (кипы хлопка), содержащей различное количество неворсистых материалов и непригодных волокон (посторонние вещества, растительный мусор, пылинки и т. д.), непрерывные операции вскрытия, смешивания, смешивания, очистки, прочесывания, вытягивания , ровница и прядение выполняются для преобразования хлопковых волокон в пряжу.

Несмотря на то, что нынешние производственные процессы высокоразвиты, конкурентное давление продолжает побуждать отраслевые группы и отдельных лиц к поиску новых, более эффективных методов и машин для обработки хлопка, которые однажды могут вытеснить сегодняшние системы. Однако в обозримом будущем по-прежнему будут использоваться существующие традиционные системы смешивания, чесания, вытягивания, ровницы и прядения. Только процесс сбора хлопка явно обречен на ликвидацию в ближайшем будущем.

Производство пряжи производит пряжу для различных тканых или трикотажных конечных продуктов (например, одежды или технических тканей), а также для швейных ниток и канатов. Пряжа выпускается разного диаметра и разного веса на единицу длины. В то время как основной процесс производства пряжи оставался неизменным в течение ряда лет, скорость обработки, технология контроля и размеры упаковки увеличились. Свойства пряжи и эффективность обработки связаны со свойствами перерабатываемых хлопковых волокон.Свойства конечного использования пряжи также зависят от условий обработки.

Пряжа выпускается разного диаметра и разного веса на единицу длины. В то время как основной процесс производства пряжи оставался неизменным в течение ряда лет, скорость обработки, технология контроля и размеры упаковки увеличились. Свойства пряжи и эффективность обработки связаны со свойствами перерабатываемых хлопковых волокон.Свойства конечного использования пряжи также зависят от условий обработки.

Процессы производства пряжи

Вскрытие, смешивание, смешивание и очистка

Как правило, фабрики выбирают смеси для кип со свойствами, необходимыми для производства пряжи для конкретного конечного использования. Количество тюков, используемых разными заводами в каждой смеси, колеблется от 6 или 12 до более чем 50. Обработка начинается, когда тюки, которые нужно смешать, доставляются в помещение для вскрытия, где удаляются мешки и обвязки.Слои хлопка снимаются с тюков вручную и укладываются в питатели, оборудованные конвейерами с шипами, или целые тюки укладываются на платформы, которые перемещают их вперед и назад под или над ощипывающим механизмом. Цель состоит в том, чтобы начать последовательный производственный процесс путем преобразования уплотненных слоев тюкового хлопка в маленькие, легкие, пушистые пучки, которые облегчат удаление посторонних частиц. Этот начальный процесс называется «открытием». Поскольку тюки поступают на завод с разной степенью плотности, обвязки тюков обычно обрезают примерно за 24 часа до обработки тюков, чтобы они «распустились».Это увеличивает раскрытие и помогает регулировать скорость кормления. Очистительные машины на мельницах выполняют функции вскрышной и первой ступени очистки.

Цель состоит в том, чтобы начать последовательный производственный процесс путем преобразования уплотненных слоев тюкового хлопка в маленькие, легкие, пушистые пучки, которые облегчат удаление посторонних частиц. Этот начальный процесс называется «открытием». Поскольку тюки поступают на завод с разной степенью плотности, обвязки тюков обычно обрезают примерно за 24 часа до обработки тюков, чтобы они «распустились».Это увеличивает раскрытие и помогает регулировать скорость кормления. Очистительные машины на мельницах выполняют функции вскрышной и первой ступени очистки.

Кардочесание и чесание

Кардочесальная машина является наиболее важной машиной в процессе производства пряжи. Он выполняет функции очистки второго и последнего уровня на подавляющем большинстве хлопчатобумажных текстильных фабрик. Кардочесальная машина состоит из системы из трех покрытых проволокой цилиндров и ряда плоских покрытых проволокой стержней, которые последовательно обрабатывают небольшие комки и пучки волокон до высокой степени разделения или открытости, удаляя очень высокий процент мусора и других веществ. инородных тел, соберите волокна в жгутообразную форму, называемую «лентой», и доставьте эту ленту в контейнер для использования в последующем процессе (см. рис. 1).

инородных тел, соберите волокна в жгутообразную форму, называемую «лентой», и доставьте эту ленту в контейнер для использования в последующем процессе (см. рис. 1).

Рисунок 1. Кардочесание

Wilawan Juengprasert, Министерство здравоохранения, Таиланд

Исторически хлопок подавался на чесальную машину в виде «подборочного круга», который формируется на «подборщике», комбинации подающих валков и битеров с механизмом, состоящим из цилиндрических сит, на которых раскрываются пучки хлопка. собирают и скатывают в войлок (см. рис. 2). Войлок снимается с экранов ровным плоским листом, а затем сворачивается внахлест.Однако потребность в рабочей силе и доступность автоматизированных систем обработки с потенциалом повышения качества способствуют устареванию комплектовщика.

Рисунок 2. Современный сборщик

Wilawan Juengprasert, Министерство здравоохранения, Таиланд

Устранение процесса комплектования стало возможным благодаря установке на карты более эффективного оборудования для вскрытия и очистки, а также систем желобной подачи. Последние распределяют открытые и очищенные пучки волокон на карды пневматическим способом по воздуховодам.Это действие способствует согласованности обработки и повышению качества, а также сокращает количество необходимых рабочих.

Последние распределяют открытые и очищенные пучки волокон на карды пневматическим способом по воздуховодам.Это действие способствует согласованности обработки и повышению качества, а также сокращает количество необходимых рабочих.

Небольшое количество фабрик производит гребенную пряжу, самую чистую и однородную хлопчатобумажную пряжу. Прочесывание обеспечивает более обширную очистку, чем кард. Целью расчесывания является удаление коротких волокон, узелков и мусора, чтобы полученная щепка была очень чистой и блестящей. Гребнечесальная машина представляет собой сложную машину, состоящую из подающих валиков с канавками и цилиндра, частично покрытого иглами для вычесывания коротких волокон (см. рис. 3).

Рисунок 3. Расчесывание

Wilawan Juengprasert, Министерство здравоохранения, Таиланд

Волочение и ровница

Волочение — это первый процесс в производстве пряжи, в котором используется вытягивание валиком. На чертеже практически вся тяга возникает от действия роликов. Контейнеры с чесальной лентой закрепляются в шпулярнике ленточной рамы. Вытягивание происходит при подаче ленты в систему парных валков, движущихся с разной скоростью.Вытяжка выпрямляет волокна в ленте путем вытягивания, чтобы сделать больше волокон параллельными оси ленты. Распараллеливание необходимо для получения желаемых свойств, когда волокна впоследствии скручиваются в пряжу. Волочение также дает ленту, которая более однородна по весу на единицу длины и помогает достичь лучших возможностей смешивания. Волокна, полученные в процессе окончательной вытяжки, называемой финишной вытяжкой, почти прямые и параллельны оси ленты.Вес на единицу длины ленты финишной вытяжки слишком велик, чтобы ее можно было вытягивать в пряжу на обычных системах кольцевого прядения.

Контейнеры с чесальной лентой закрепляются в шпулярнике ленточной рамы. Вытягивание происходит при подаче ленты в систему парных валков, движущихся с разной скоростью.Вытяжка выпрямляет волокна в ленте путем вытягивания, чтобы сделать больше волокон параллельными оси ленты. Распараллеливание необходимо для получения желаемых свойств, когда волокна впоследствии скручиваются в пряжу. Волочение также дает ленту, которая более однородна по весу на единицу длины и помогает достичь лучших возможностей смешивания. Волокна, полученные в процессе окончательной вытяжки, называемой финишной вытяжкой, почти прямые и параллельны оси ленты.Вес на единицу длины ленты финишной вытяжки слишком велик, чтобы ее можно было вытягивать в пряжу на обычных системах кольцевого прядения.

Процесс ровницы уменьшает вес ленты до подходящего размера для прядения в пряжу и вставки крутки, что сохраняет целостность тяговых прядей. Банки с лентами после финишной вытяжки или гребнечесания помещаются в шпулярник, а отдельные ленты подаются через два комплекта валков, второй из которых вращается быстрее, уменьшая таким образом размер ленты примерно с 2. 5 см в диаметре до диаметра стандартного карандаша. Волокнам придают крутку путем пропускания пучка волокон через ровничную «рогульку». Продукт теперь называется «ровинг», который упакован в бобины длиной около 37,5 см и диаметром около 14 см.

5 см в диаметре до диаметра стандартного карандаша. Волокнам придают крутку путем пропускания пучка волокон через ровничную «рогульку». Продукт теперь называется «ровинг», который упакован в бобины длиной около 37,5 см и диаметром около 14 см.

Прядение

Прядение — самый дорогостоящий этап преобразования хлопкового волокна в пряжу. В настоящее время более 85% пряжи в мире производится на кольцепрядильных машинах, которые предназначены для вытягивания ровницы до нужного размера пряжи и придания ей желаемой степени крутки.Величина крутки пропорциональна прочности пряжи. Отношение длины к подаваемой длине может варьироваться в пределах от 10 до 50. Бобины ровницы размещаются на держателях, позволяющих свободно подавать ровницу в тянущий валик кольцепрядильной машины. После зоны вытягивания пряжа проходит через «путешественник» на прядильную катушку. Веретено, удерживающее эту катушку, вращается с высокой скоростью, в результате чего пряжа вздувается при скручивании. Пряжа на бобинах слишком короткая для использования в последующих процессах, и ее сбрасывают в «прядильные коробки» и отправляют на следующий процесс, которым может быть намотка или намотка.

Пряжа на бобинах слишком короткая для использования в последующих процессах, и ее сбрасывают в «прядильные коробки» и отправляют на следующий процесс, которым может быть намотка или намотка.

В современном производстве более тяжелой или грубой пряжи кольцепрядильное прядение заменяется прядильной нитью. Лента волокон подается в высокоскоростной ротор. Здесь центробежная сила превращает волокна в нити. Шпулька не нужна, и пряжа наматывается на упаковку, необходимую на следующем этапе процесса.

Значительные усилия в области исследований и разработок направлены на радикально новые методы производства пряжи. Ряд новых систем прядения, разрабатываемых в настоящее время, могут произвести революцию в производстве пряжи и вызвать изменения в относительной важности свойств волокна, как они теперь воспринимаются.В целом четыре из различных подходов, используемых в новых системах, кажутся практичными для использования на хлопке. Системы сердечникового прядения в настоящее время используются для производства различных видов специальной пряжи и швейных ниток. Бескруточная пряжа производится в ограниченном количестве в промышленных масштабах с помощью системы, которая связывает волокна вместе с поливиниловым спиртом или каким-либо другим связующим веществом. Система бескруточной пряжи предлагает потенциально высокую производительность и очень однородную пряжу. Трикотаж и другие одежные ткани из безкруточной пряжи имеют превосходный внешний вид.В воздушно-вихревом прядении, которое в настоящее время изучается несколькими производителями машин, волочильная лента подается на открывающий валик, аналогично роторному прядению. Воздушно-вихревое прядение обеспечивает очень высокие производственные скорости, но прототипы моделей особенно чувствительны к изменениям длины волокна и содержанию посторонних веществ, таких как частицы мусора.

Бескруточная пряжа производится в ограниченном количестве в промышленных масштабах с помощью системы, которая связывает волокна вместе с поливиниловым спиртом или каким-либо другим связующим веществом. Система бескруточной пряжи предлагает потенциально высокую производительность и очень однородную пряжу. Трикотаж и другие одежные ткани из безкруточной пряжи имеют превосходный внешний вид.В воздушно-вихревом прядении, которое в настоящее время изучается несколькими производителями машин, волочильная лента подается на открывающий валик, аналогично роторному прядению. Воздушно-вихревое прядение обеспечивает очень высокие производственные скорости, но прототипы моделей особенно чувствительны к изменениям длины волокна и содержанию посторонних веществ, таких как частицы мусора.

Намотка и намотка

После того, как пряжа спрядена, производители должны подготовить правильную упаковку. Тип упаковки зависит от того, будет ли пряжа использоваться для ткачества или вязания. Намотка, наматывание, скручивание и квиллинг считаются подготовительными этапами плетения и вязания пряжи. Как правило, продукт намотки будет использоваться как основные нити (пряжи, которые идут вдоль ткани), а продукт намотки будет использоваться как уточные нити или уточные нити (нити, которые проходят поперек ткани). фабрика). Изделия из открытого прядения обходят эти этапы и упаковываются либо для наполнения, либо для основы. Кручение производит многослойную пряжу, где две или более пряжи скручиваются вместе перед дальнейшей обработкой.В процессе квиллинга пряжа наматывается на маленькие бобины, достаточно маленькие, чтобы поместиться внутри челнока ткацкого станка. Иногда процесс квиллинга происходит на ткацком станке. (См. также статью «Плетение и вязание» в этой главе.)

Намотка, наматывание, скручивание и квиллинг считаются подготовительными этапами плетения и вязания пряжи. Как правило, продукт намотки будет использоваться как основные нити (пряжи, которые идут вдоль ткани), а продукт намотки будет использоваться как уточные нити или уточные нити (нити, которые проходят поперек ткани). фабрика). Изделия из открытого прядения обходят эти этапы и упаковываются либо для наполнения, либо для основы. Кручение производит многослойную пряжу, где две или более пряжи скручиваются вместе перед дальнейшей обработкой.В процессе квиллинга пряжа наматывается на маленькие бобины, достаточно маленькие, чтобы поместиться внутри челнока ткацкого станка. Иногда процесс квиллинга происходит на ткацком станке. (См. также статью «Плетение и вязание» в этой главе.)

Обращение с отходами

На современных текстильных фабриках, где важна борьба с пылью, больше внимания уделяется обращению с отходами. В классических текстильных операциях отходы собирались вручную и доставлялись в «свалку», если они не могли быть переработаны в систему.Здесь он накапливался до тех пор, пока одного вида не становилось достаточно, чтобы сделать тюк. В настоящее время центральные вакуумные системы автоматически возвращают отходы от вскрытия, подбора, чесания, вытягивания и ровницы. Центральная вакуумная система используется для очистки машин, автоматического сбора отходов из-под машин, таких как мухи и пылинки от чесания, а также для возврата непригодных подметальных машин и отходов из конденсаторов фильтров. Классический пресс-подборщик представляет собой пресс с вертикальным ходом вверх, который по-прежнему формирует типичный тюк весом 227 кг.В современной технологии удаления отходов отходы накапливаются из центральной вакуумной системы в приемном резервуаре, который питает горизонтальный пресс для тюков. Различные отходы производства пряжи могут быть переработаны или повторно использованы в других отраслях.

В классических текстильных операциях отходы собирались вручную и доставлялись в «свалку», если они не могли быть переработаны в систему.Здесь он накапливался до тех пор, пока одного вида не становилось достаточно, чтобы сделать тюк. В настоящее время центральные вакуумные системы автоматически возвращают отходы от вскрытия, подбора, чесания, вытягивания и ровницы. Центральная вакуумная система используется для очистки машин, автоматического сбора отходов из-под машин, таких как мухи и пылинки от чесания, а также для возврата непригодных подметальных машин и отходов из конденсаторов фильтров. Классический пресс-подборщик представляет собой пресс с вертикальным ходом вверх, который по-прежнему формирует типичный тюк весом 227 кг.В современной технологии удаления отходов отходы накапливаются из центральной вакуумной системы в приемном резервуаре, который питает горизонтальный пресс для тюков. Различные отходы производства пряжи могут быть переработаны или повторно использованы в других отраслях. Например, прядение можно использовать в прядильном производстве отходов для изготовления пряжи для швабры, расчесывание можно использовать в производстве хлопкового ватина для изготовления ватина для матрасов или мягкой мебели.

Например, прядение можно использовать в прядильном производстве отходов для изготовления пряжи для швабры, расчесывание можно использовать в производстве хлопкового ватина для изготовления ватина для матрасов или мягкой мебели.

Вопросы безопасности и охраны здоровья

Машины

Несчастные случаи могут происходить на всех типах машин для производства хлопчатобумажной ткани, хотя их частота невелика.Эффективная защита множества движущихся частей сопряжена со многими проблемами и требует постоянного внимания. Обучение операторов безопасным методам также имеет важное значение, в частности, чтобы избежать попыток ремонта во время движения оборудования, что является причиной многих несчастных случаев.

Каждая часть оборудования может иметь источники энергии (электрические, механические, пневматические, гидравлические, инерционные и т. д.), которые необходимо контролировать перед выполнением любых ремонтных работ или работ по техническому обслуживанию. На объекте следует определить источники энергии, предоставить необходимое оборудование и обучить персонал отключению всех опасных источников энергии во время работы с оборудованием.Следует регулярно проводить проверки, чтобы убедиться, что все процедуры блокировки/маркировки соблюдены и правильно применяются.

На объекте следует определить источники энергии, предоставить необходимое оборудование и обучить персонал отключению всех опасных источников энергии во время работы с оборудованием.Следует регулярно проводить проверки, чтобы убедиться, что все процедуры блокировки/маркировки соблюдены и правильно применяются.

Вдыхание хлопковой пыли (биссиноз)

Было показано, что вдыхание пыли, образующейся при переработке хлопкового волокна в пряжу и ткань, вызывает профессиональное заболевание легких, биссиноз, у небольшого числа текстильщиков. Обычно требуется от 15 до 20 лет воздействия более высоких уровней пыли (выше 0.от 5 до 1,0 мг/м 3 ) для рабочих, которые станут реакторами. Стандарты OSHA и Американской конференции государственных специалистов по промышленной гигиене (ACGIH) устанавливают 0,2 мг/м 3 вдыхаемой хлопковой пыли, измеренной с помощью вертикального отстойника, в качестве предела профессионального воздействия хлопковой пыли при производстве текстильной пряжи. Пыль, переносимая по воздуху частица, выбрасываемая в атмосферу при обработке или переработке хлопка, представляет собой гетерогенную сложную смесь ботанического мусора, почвы и микробиологического материала (т.э., бактерии и грибы), которые различаются по составу и биологической активности. Этиологический агент и патогенез биссиноза неизвестны. Отходы хлопковых растений, связанные с волокном и эндотоксином грамотрицательных бактерий на волокне и растительных остатках, считаются причиной или содержат возбудитель. Само хлопковое волокно, состоящее в основном из целлюлозы, не является причиной, поскольку целлюлоза представляет собой инертную пыль, не вызывающую респираторных заболеваний. Надлежащий технический контроль на участках обработки хлопкового текстиля (см. рис. 4) наряду с методами работы, медицинским наблюдением и средствами индивидуальной защиты может по большей части устранить биссиноз.Мягкая промывка хлопка водой с помощью систем периодической мойки и систем непрерывного действия снижает остаточный уровень эндотоксина как в ворсе, так и в пыли, переносимой по воздуху, до уровней ниже тех, которые связаны с острым снижением функции легких, измеряемым объемом форсированного выдоха за 1 секунду.

Пыль, переносимая по воздуху частица, выбрасываемая в атмосферу при обработке или переработке хлопка, представляет собой гетерогенную сложную смесь ботанического мусора, почвы и микробиологического материала (т.э., бактерии и грибы), которые различаются по составу и биологической активности. Этиологический агент и патогенез биссиноза неизвестны. Отходы хлопковых растений, связанные с волокном и эндотоксином грамотрицательных бактерий на волокне и растительных остатках, считаются причиной или содержат возбудитель. Само хлопковое волокно, состоящее в основном из целлюлозы, не является причиной, поскольку целлюлоза представляет собой инертную пыль, не вызывающую респираторных заболеваний. Надлежащий технический контроль на участках обработки хлопкового текстиля (см. рис. 4) наряду с методами работы, медицинским наблюдением и средствами индивидуальной защиты может по большей части устранить биссиноз.Мягкая промывка хлопка водой с помощью систем периодической мойки и систем непрерывного действия снижает остаточный уровень эндотоксина как в ворсе, так и в пыли, переносимой по воздуху, до уровней ниже тех, которые связаны с острым снижением функции легких, измеряемым объемом форсированного выдоха за 1 секунду.

Рисунок 4. Система пылеудаления для кардочесальной машины

Шум

Шум может быть проблемой в некоторых процессах производства пряжи, но на нескольких современных текстильных фабриках уровень шума ниже 90 дБА, что является стандартом США, но превышает стандарты шумового воздействия во многих странах.Благодаря усилиям производителей машин и инженеров по снижению промышленного шума уровень шума продолжает снижаться по мере увеличения скорости машин. Решением проблемы высокого уровня шума является внедрение более современного и более тихого оборудования. В Соединенных Штатах требуется программа сохранения слуха, когда уровень шума превышает 85 дБА; это будет включать мониторинг уровня шума, аудиометрическое тестирование и предоставление средств защиты органов слуха всем сотрудникам, когда уровень шума не может быть ниже 90 дБА.

Тепловой стресс

Поскольку для отжима иногда требуются высокие температуры и искусственное увлажнение воздуха, всегда необходим тщательный контроль, чтобы не допустить превышения допустимых пределов. Хорошо спроектированные и обслуживаемые установки кондиционирования воздуха все чаще используются вместо более примитивных методов регулирования температуры и влажности.

Хорошо спроектированные и обслуживаемые установки кондиционирования воздуха все чаще используются вместо более примитивных методов регулирования температуры и влажности.

Системы менеджмента безопасности и гигиены труда

Многие из более современных фабрик по производству текстильной пряжи считают полезным иметь какую-либо систему управления безопасностью и гигиеной труда для контроля опасностей на рабочем месте, с которыми могут столкнуться работники.Это может быть добровольная программа, такая как «В поисках лучшего в области здравоохранения и безопасности», разработанная Американским институтом производителей текстиля, или программа, предусмотренная нормативными актами, такими как Программа штата Калифорния по предотвращению производственного травматизма и заболеваний (Раздел 8, Свод правил Калифорнии, раздел 3203). Когда используется система управления безопасностью и здоровьем, она должна быть достаточно гибкой и адаптируемой, чтобы завод мог адаптировать ее к своим потребностям.

Спинка

Хлопчатобумажная пряжа – обзор

12.2.12 Трение

Трение хлопчатобумажной пряжи особенно важно при машинном вязании, особенно при вязании относительно тонкой пряжи на высокоскоростных вязальных машинах. В целом измеряются два типа трения пряжи или их комбинация, а именно трение пряжи о металл (или иногда трение пряжи о керамику) и трение пряжи о нить (ASTM D3412), поскольку они представляют собой типы трения, чаще всего встречающиеся на практике. Трение пряжи определяет силы трения и натяжения, развиваемые пряжей, например, когда она скользит по нитеводителям, натяжным устройствам, вязальным спицам и грузилам, самой пряже или другим нитям.Если трение пряжи чрезмерное, натяжение пряжи может превысить ее прочность на разрыв, что приведет к обрыву пряжи, например, во время намотки или вязания. Наиболее эффективным и широко используемым средством уменьшения трения является нанесение смазки, например, с помощью диска из твердого парафина, на пряжу, когда она наматывается на паковку, во время намотки или во время роторного прядения. Иногда смазку (или пластификатор) наносят на красильную ванну после окрашивания паковки, а в некоторых случаях эмульсионную смазку наносят во время намотки, например, с помощью лизирующего валика.

Иногда смазку (или пластификатор) наносят на красильную ванну после окрашивания паковки, а в некоторых случаях эмульсионную смазку наносят во время намотки, например, с помощью лизирующего валика.

Доступны различные коммерческие тестеры трения и методы испытаний (например, ASTM D3108), большинство из которых измеряют натяжение, возникающее в пряже, когда она проходит по цилиндрической или плоской металлической поверхности, или сам коэффициент трения пряжи по металлу (μ) можно оценить, измерив натяжение нити (T 1 ) до поверхности и натяжение (T 2 ) после поверхности (рис. 12.6), используя следующее классическое уравнение шпиля:

12,6. Схемы, показывающие способы натяжения нитей: (а) плоская пластина; (б) кабестан; (c) и (d) система с двумя плоскими пластинами.

(источник: PJ Kruger, Text . Месяц , февраль 1970 г.)12,8T2/T1=eμΘandT2=T1eμΘ

, где Θ = общий угол контакта (в радианах) между нитью и цилиндром и e = основание (2. 718) натуральных (напьеровых) логарифмов. Для фрикционной поверхности литникового (плоского) типа соответствующее уравнение:

718) натуральных (напьеровых) логарифмов. Для фрикционной поверхности литникового (плоского) типа соответствующее уравнение:

12,9T2=T1+2µN

где N — нормальная сила (давление), приложенная к пряже.

В идеале коэффициент трения хлопчатобумажной пряжи, предназначенной для вязания, должен быть равен 0.15 (или ниже), хотя фактическое значение в некоторой степени зависит от условий, в которых оно измеряется. Примеры коммерческих измерителей трения включают Lawson-Hemphill (ручной, со статистикой), Schlafhorst Friction Tester Textechno H. Stein, Zweigle µ-Meter G 532 I, Rothschild F-Meter R-2088 и SAWTRI Yarn Friction Meter (WIRA). .

Технологическая схема производства хлопчатобумажной пряжи

Пряжа представляет собой непрерывную и однородную массу волокон, связанных вместе путем вставки поворота.Пряжа является сырьем для ткани. То толщина пряжи варьируется в широких пределах. Обычно толщина пряжи выражается в количестве. Количество может быть определено как число, которое выражает тонкость или грубость пряжи. Нити могут быть спрядены из

штапельное волокно или непрерывные нити. Как правило, большинство пряжи производится из

штапельное волокно. Для производства пряжи из штапельного волокна используется широкий спектр машин.

необходимые, называемые прядильными машинами.

Нити могут быть спрядены из

штапельное волокно или непрерывные нити. Как правило, большинство пряжи производится из

штапельное волокно. Для производства пряжи из штапельного волокна используется широкий спектр машин.

необходимые, называемые прядильными машинами. Технологическая схема прядильных машин и пошаговая последовательность производства хлопчатобумажной штапельной пряжи показана ниже:

Хлопок в тюках

↓

Выдувная машина

↓

Кардочесальная машина

↓

Чертежная машина

↓

Ровничная машина

↓

Прядильная машина

↓

Пряжа х/б

Теперь кратко опишу этапы так —

Хлопок в форме тюка | Тюки хлопка-сырца всегда содержат определенное количество примесей, называемых «мусором».Мусорные материалы — сломанные семена, шелуха,

сломанные листья, грязь, короткие волокна и т. |

минет номер | Продувочная – это начальная часть прядильной фабрики по производству хлопчатобумажной пряжи. А используется ряд различных типов машин для открывания, очистки и смешивания согласно последовательности в этом разделе. |

Чесание | Кардочесание можно определить как преобразование перепутанной или спутанной массы волокон в пленчатое полотно путем их обработки между двумя близко расположенными,

относительно подвижные поверхности, покрытые острыми наконечниками. Кардочесальное действие достигается, когда зубья на двух поверхностях заставляют работать от точки к точке. Когда их заставляют работать острием к спине, это действие называется зачисткой. |

Чертежная рамка | Лента, доставленная из кардочесальной машины в виде рулона в лотке для ленты, подается в волочильный станок.Рамка для рисования может быть 1, 2, 3, 4, или 5-ти головные машины. Двухголовочная машина означает, что на этой машине будут доставлены две ленты. |

Скоростная/передвижная рама | Лента, доставленная из ленточной машины в ленточный бак, подается в скоростную раму. Скоростная рама также называется подвижной рамой. |

Кольцо спиннинг | Кольцевое вращение – это универсальная система спиннинга. Процесс, связанный с кольцевым прядением, включает в себя наматывание, вытягивание, скручивание, намотку, наращивание и снятие.В обычных кольцевых рамах количество шпинделей 400-500, но 1000

поставка, т. е. шпиндель на кольцевую раму, также доступна. Поставляемые ровницы в бобинах подаются в шпулярники кольцевой рамы. Ровинги разматываются тянущим действием и проходят через зону вытягивания. Впереди

стороне вытяжных валиков, которые являются передними валиками, вытягиваемые волокна скручиваются и образуют пряжу. Ровинги разматываются тянущим действием и проходят через зону вытягивания. Впереди

стороне вытяжных валиков, которые являются передними валиками, вытягиваемые волокна скручиваются и образуют пряжу. |

Пряжа | Комплект поставки, представляющий собой бобин с пряжей, находится на шпинделе.То доставленная пряжа наматывается на бобину пряжи. |

• Мировое производство хлопка по странам 2019

• Мировое производство хлопка по странам 2019 | StatistaДругая статистика по теме

ХлопокПожалуйста, создайте учетную запись сотрудника, чтобы иметь возможность отмечать статистику как избранную. Затем вы можете получить доступ к своей любимой статистике через звездочку в шапке.

Зарегистрироваться Пожалуйста, авторизируйтесь, перейдя в «Мой аккаунт» → «Администрирование». Затем вы сможете пометить статистику как избранную и использовать оповещения о личной статистике.

Затем вы сможете пометить статистику как избранную и использовать оповещения о личной статистике.

Базовая учетная запись

Знакомство с платформой

У вас есть доступ только к базовой статистике.

Однозначный аккаунт

Идеальная учетная запись входа для отдельных пользователей

- мгновенный доступ до 1 м.

- Скачать

- Скачать в XLS, PDF и PNG Формат

- Подробный Ссылки

$ 59 $ 39 / месяц *

в первые 12 месяцев

Корпоративный счет

Полный доступ

Корпоративное решение со всеми функциями.

* Цены не включают налог с продаж.

Самая важная статистика

самая важная статистика

самая важная статистика

Самая важная статистика

Самая важная статистика

Дальнейшая дополнительная статистика Узнать больше о как Statista может поддержать ваш бизнес.

Министерство сельского хозяйства США. (12 августа 2021 г.). Ведущие страны-производители хлопка в мире в 2020/2021 гг. (в 1000 метрических тонн) [График]. В Статистике. Получено 11 января 2022 г. с https://www.statista.com/statistics/263055/cotton-production-worldwide-by-top-countries/

Министерства сельского хозяйства США. «Ведущие страны-производители хлопка в мире в 2020/2021 гг. (в 1000 метрических тонн)». Диаграмма. 12 августа 2021 г. Статистика. По состоянию на 11 января 2022 г. https://www.statista.com/statistics/263055/cotton-production-worldwide-by-top-countries/

Министерство сельского хозяйства США.(2021). Ведущие страны-производители хлопка в мире в 2020/2021 гг. (в 1000 метрических тонн). Статистика. Statista Inc.. Дата обращения: 11 января 2022 г. https://www.statista.com/statistics/263055/cotton-production-worldwide-by-top-countries/

Министерство сельского хозяйства США. «Ведущие страны-производители хлопка в мире в 2020/2021 гг. (в 1000 метрических тонн)». Statista, Statista Inc., 12 августа 2021 г., https://www.statista.com/statistics/263055/cotton-production-worldwide-by-top-countries/

Statista, Statista Inc., 12 августа 2021 г., https://www.statista.com/statistics/263055/cotton-production-worldwide-by-top-countries/

Министерство сельского хозяйства США, Ведущие страны-производители хлопка в мире в 2020 г. /2021 (в 1000 метрических тоннах) Statista, https://www.statista.com/statistics/263055/cotton-production-worldwide-by-top-countries/ (последнее посещение 11 января 2022 г.)

Ведущие производители хлопчатобумажной пряжи в мире

Хлопковая текстильная промышленность довольно широко распространена в мире, и целых 90 стран производят хлопчатобумажную пряжу и/или ткани в различных количествах. Но основная концентрация текстильной промышленности ограничена несколькими странами.

Существует два вида производства, связанных с хлопковым текстилем: производство хлопчатобумажной пряжи и производство хлопчатобумажной ткани.Хотя многие страны производят и то, и другое.

В следующей таблице указаны основные производители хлопчатобумажной пряжи и их производство:

Таблица 10. 2 Ведущие производители хлопчатобумажной пряжи в мире:

2 Ведущие производители хлопчатобумажной пряжи в мире:

Страны | Производство (в тысячах метрических тонн) | Процент мирового производства |

Китай | 284.0 | 26,4 |

Индия | 226,7 | 21,0 |

США | 158,8 | 14,7 |

Пакистан | 115,0 | 10,7 |

Индонезия | 75,4 | 7. |

Бразилия | 40,5 | 3,8 |

Турция | 40,0 | 3,7 |

Южная Корея | 23,7 | 1.2. |

Италия | 21,2 | 2,0 |

Египет | 16.4 | 1,5 |

Япония | 15,8 | 1,5 |

Помимо вышеперечисленных стран, Германия, Португалия, Греция, Узбекистан, Сирия, Франция, Бангладеш, Туркменистан и Иран также являются известными производителями хлопчатобумажной пряжи.