Производство хлеба в картинках – Производство хлеба (79 фото)

Производство хлеба (79 фото)

Много фотографий с описанием, по которым можно понять процесс производства хлеба.

Советую ознакомиться, будет интересно.

Производство хлеба можно разделить на следующие основные этапы: приготовление опары и замес теста, деление и формовка теста, выпекание.

Приготовление опары и замес теста

Опара — это жидкая закваска для теста, состоящая из дрожжей и муки. Чем больше мука наберет в себя воды, тем более нежным и дольше сохраняющим свою свежесть получится хлеб. Ведение опары — это классический способ улучшения качества хлеба. Этот процесс является довольно долгим и затратным и существенно увеличивает производственный цикл производства, но зато в итоге получается полностью натуральный продукт.

Такое оборудование позволяет вести приготовление опары закрытым способом, что является большой редкостью для российских пекарен. Этот этап полностью автоматизирован и длится минимум 14 часов.

Готовую опару сливают в дежу — большую передвижную чашу.

По рецепту и по заданной компьютером программе специалисты добавляют в опару необходимые ингредиенты.

Вес добавляемых компонентов проверяется на электронных весах с точностью до одного грамма.

Для выпекания каждого вида изделия необходимо точно и в правильной последовательности смешать целый ряд компонентов.

Дальше дежу подкатывают под тестомес. Его крышка накрывает дежу не полностью, и через образующееся отверстие можно добавлять компоненты прямо во время перемешивания. Правильный замес и переработка компонентов является залогом красивого внешнего вида изделия после его выпекания. Только при определенном содержании сахаров и крахмала внутри теста корочка получается зажаристая и неравномерная по цвету. Чем больше оттенков цвета в корочке, тем красивее выглядит изделие.

С ростом влияния химии на наш современный мир создаются специальные компоненты (улучшители), для того, чтобы понижать трудозатраты и себестоимость производства хлеба. Для сокращения времени с момента входа сырья до выхода готовой продукции часто используют вещество, которое абсорбирует воду лучше и быстрее, чем мука. При добавлении такого вещества в замес можно исключить этап ведения опары. Выпеченный при такой технологии хлеб также получается мягкий и пышный, но гораздо быстрее черствеет и теряет свои вкусовые качества.

Получившееся тесто, в зависимости от сорта, стоит еще от 14 до 28 часов. При низкой температуре в нем происходит естественный процесс ферментации, тесто созревает, обогащается вкусом и запахом.

Если сокращать по времени и этот этап, то хлеб нужно насыщать вкусом и ароматом другим способом — с помощью разнообразных ароматизаторов, улучшителей и добавок со вкусом, идентичным натуральному. Использование этих добавок приводит к тому, что хлеб после нескольких дней хранения покрывается плесенью. Настоящий хлеб, произведенный классическим способом с ведением опары, никогда не заплесневеет.

В этом пароконвектомате готовится начинка для будущих булочек.

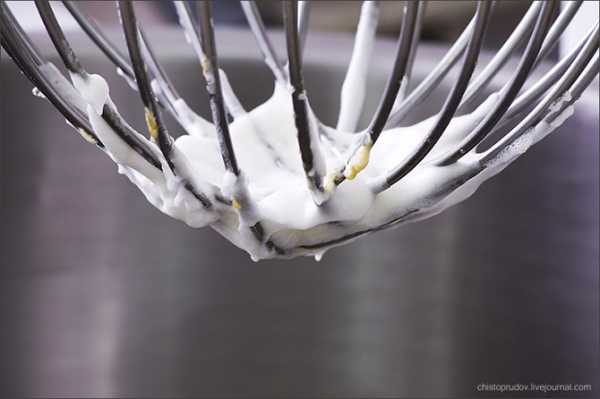

Скоростной миксер для взбивания начинок и легкого теста.

Деление и формовка теста

В данной пекарне используется три линии, каждая из которых заточена под определенные действия. Первая линия — японский станок, единственный в своем роде.

Его главное преимущество — возможность работать с жидким тестом до 85% влажности, которое практически невозможно взять руками.

Операторы готовы к работе.

Начало работы конвейера. С помощью лазера отслеживается необходимая длина заготовки.

Все параметры резки регулируются через блок управления.

Линия используется для деления теста для чиабатты и некоторых видов багета. Машина обеспечивает постоянную форму (квадратную или прямоугольную) и точный вес куска.

Пальцы в нее лучше не совать.

Вторая линия называется «делитель-округлитель».

Она предназначена для работы с более плотным тестом.

Дежу с тестом устанавливают на специальный подъемник.

Он поднимает и опрокидывает дежу, тесто загружается в машину.

Далее запускают первую часть конвейера — делитель. Оператор настраивает вес получаемых кусков…

… и проверяет заготовки на электронных весах. Именно на этой стадии и определяется вес будущего изделия. За счет того, что при выпечке часть воды испаряется, заготовки теста весят примерно на 10% больше, чем готовое изделие.

За счет разной скорости движения верхних лент транспортера заготовка медленно катится вверх и, закручиваясь, приобретает круглую форму.

На выходе получается круглый кусок теста. Если подключить нижний транспортер, то тесто закатается в цилиндрическую форму.

В зависимости от вида изделия, тесто могут обмакивать в различные виды посыпок, например, в семечки подсолнечника.

Третья линия — багетная.

Она не выполняет операции деления и использует заранее порезанные куски теста.

За счет прокрутки этих кусков через специальные валики, получаются заготовки для багета.

Длину заготовки проверяют с помощью рулетки.

В случае изготовления партии багета, получившиеся «колбаски» выкладывают на противень.

Также нарезанное тесто могут положить в специальные формы для отлежки…

… либо просто переложить тесто на посадчик.

Посадчик — это специальные рамки, с помощью которых заготовки выкладываются в печь.

После того, как тесто поделили, ему нужно дать отлежаться, иначе мякиш у хлеба получится «склеенным». Отлежка может проходить как в обычном помещении, так и в специальной «растойке».

Из-за высокой влажности и температуры внутри растойки, тесто насыщается влагой и раздувается за счет роста дрожжей.

Перед выпеканием проводится последняя подготовка теста. Его выкладывают из форм на посадчик или противень,…

… делают надрезы…

… или смазывают.

И после этого выпекают.

Первый вариант — ротационная печь

Хлеб обдувается горячим воздухом и благодаря вращению тележки равномерно пропекается со всех сторон. В таких печах готовят пшеничные батоны и различные булочки.

Некоторые виды хлеба выпекаются прямо в формах…

… и достаются уже после выпекания.

Второй вариант — подовые печи (название от элемента конструкции печи — «пода», на котором располагаются изделия для выпекания). Эти печи используются для выпекания ржано-пшеничных и пшеничных изделий большого размера.

В качестве пода используется натуральный камень, внутри которого проходят воздушные каналы с разогретым воздухом.

С помощью хитрой конструкции посадчика изделия за пару секунд оказываются в печи.

Такие печи передают тепло не конвекционным способом, а лучистым (можно сравнить на примере воздушного обогревателя, который гоняет воздух по помещению, и чугунной батареи, которая излучает тепло).

Этот способ является более щадящим и не высушивает воздух.

В такой печи хлеб печется дольше, но зато он хорошо надувается, у него получается толстая, плотная корка и более нежный мякиш.

Готовый хлеб достают с помощью специальной широкой лопаты.

После каждой выпечки под тщательно пылесосят.

Готовая продукция уходит на фасовку.

С хлеба стряхивают лишнюю муку…

… и укладывают в ящики для транспортировки в магазины. Такой хлеб никогда не запечатывают в полиэтиленовый пакет.

Хранение хлеба в полиэтиленовом пакете продлевает его срок годности, но при этом, хлеб «задыхается». Его хрустящая корочка становится влажной и мягкой, а мякиш — дряблым. Это происходит из-за того, что влага, содержащаяся внутри хлеба, постепенно испаряясь, удерживается внутри пакета и впитывается в корку хлеба, из-за чего та отмокает. Для хранения хлеба лучше использовать бумагу — это поможет сохранить его вкусовые качества и соотношение хрустящей корочки и нежного мякиша.

Потом из магазинов возвращаются пустые ящики. Их промывают…

…и складируют в ожидании свежего хлеба.

При таком производстве на выходе получается абсолютно натуральный продукт с уникальным внешним видом и исключительными вкусовыми качествами. Минус такого хлеба — высокая себестоимость по сравнению с обычным хлебом.

Картинки о хлебе для дошкольников

Согласно пословице хлеб занимает центральное место не только на столе, но и в нашей жизни. Он бывает совсем разным, как обычный каравай с солью, так и белый сладкий. Буханка черного уже настолько плотно вошла в нашу жизнь, что ни у кого не возникает вопроса, что это? В школе и детском саду зачастую предлагают пофантазировать на тему: «Хлеб всему голова.» Давайте оценим детское творчество связанное с зерновыми культурами и хлебом.

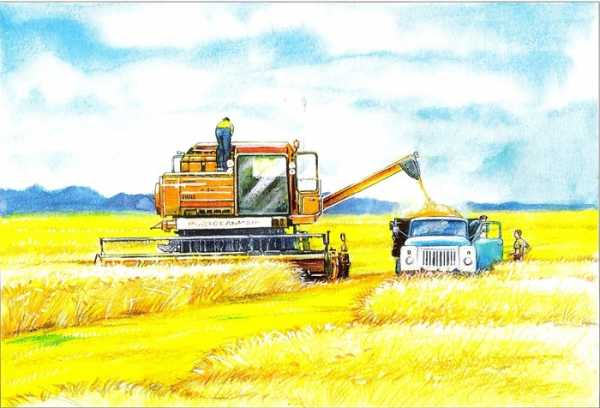

Сбор урожая.

Каравай.

Так раньше сеяли хлеб.

Краюха хлеба с молоком.

Зерноток. Прием и хранение зерна.

Карандашом.

Хлеб всему голова.

Хлебобулочные изделия для детского сада.

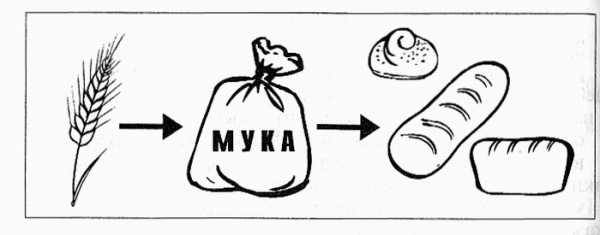

Рожь — мука — хлеб.

Хлеб с солью.

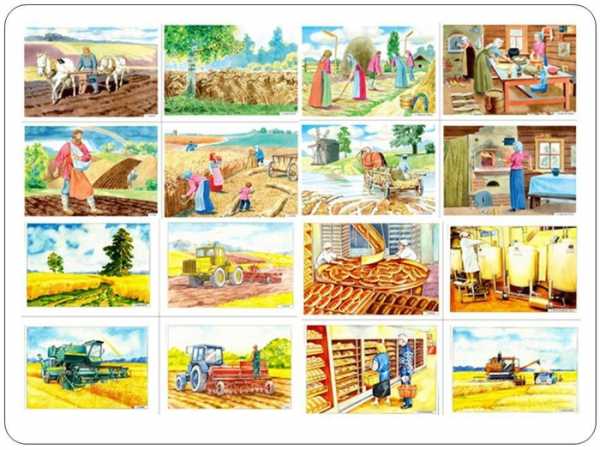

Детские картинки о производстве хлеба.

Виды хлеба. Пшеничный, ржаной.

Крендель. Рогалик. Каравай. Рулет.

Хлеборобы.

Каравай на фоне стогов сена и серпа.

Производство хлеба в старину.

Из чего пекут?

Хлебопекарня.

pickimage.ru

Как делают хлеб: victorborisov — LiveJournal

Взгляд изнутри

Начинаем серию производственных репортажей. Инсайдерские фотографии в виде экскурсии по технологическoму процессу производства. Открывает серию пекарня, производящая хлеб премиум-сегмента.

Коллеги по фотосъемке (если заметите лишних людей со штативами в кадре, знайте кто это): Дмитрий chistoprudov, Илья varlamov.ru и Тимофей ntv.

Итак, производство начинается с приготовления опары. Опара — это жидкая закваска для теста, состоящая из дрожжей и небольшого количества муки. В этих емкостях происходит процесс фермантации опары (не менее 14 часов).

Опару сливают в большую миску.

Затем начинается сложный процесс добавления муки, солода, сахара, соли и других ингридиентов (семечки, отруби). Все проверяется по электронным весам с точностью до грамма. Мука подается с первого этажа по специальному трубопроводу.

И ставится в миксер для замешивания.

Затем проготовленную массу заливают в делитель теста. Здесь их находится несколько — разных типов под каждый тип теста. На фотографии достаточно уникальный лазерный делитель, позволяющий делить тесто для таких высоковлажных типов хлеба как например чиабатта.

Рядом идет ручная раскатка теста для багетов. При необходимости делается обсыпка.

А тем временем для загрузки в печь подготавливают ржаной хлеб.

Подовый метод выпечки сделает корочку хрустящей, а сердцевину мягкой, воздушной и насыщенной по вкусу. Сейчас надрезы сделают и поставят в печь.

Загруженный в печь хлеб. Основание печи — натуральный камень, это главное для получения хрустящей корочки.

Тем временем раскатанные багеты укладываются на противень. В соответствии с нормами длина контролируется рулеткой.

Еще один делитель теста и общий вид производства. Обратите внимание на чистоту.

Теперь ржаной хлеб готов и вынимается из печи. А после печь будет очищена специальным пылесосом.

А это французский хлеб с отрубями.

В этих печах обычно готовят багеты. Все производство автоматизировано, в печах поддерживается нужная температура и влажность.

А это только что испеченный хлеб с семенами подсолнечника.

Стеллаж со свежеиспеченными багетами.

Теперь хлеб упаковывается в ящики и отправляется в магазины.

Именно так делают настоящий хлеб. Приятного аппетита.

[ ДРУГИЕ ФОТОРЕПОРТАЖИ (более 200 записей) ]

victorborisov.livejournal.com

Как делают настоящий хлеб — ZAVODFOTO.RU

Сегодня мы расскажем, как делают настоящий хлеб. В отличие от производства хлебов, которые теперь пекут все, кому не лень, — от супермаркетов до индивидуальных предпринимателей — производство настоящего хлеба — это трудоемкий и затратный по времени процесс. Сегодня технологии позволяют приобрести мешок готовой (как правило, иностранного происхождения) смеси, где уже есть мука, сухие дрожжи, масса улучшителей, эмульгаторов, консервантов, развести ее водой и часа через два получить горячий хлеб.

Изготовление хлеба по стандартам, разработанным советской пищевой промышленностью, которые считаются одними из высочайших в мире, занимает порядка 10 часов и включает в себя как минимум три принципиальных технологических процесса.

В Красноярске и Красноярском крае осталось только одно предприятие, которое вот уже 65 лет неукоснительно следует ГОСТовским стандартам — ОАО «Красноярский Хлеб». Предлагаем вам посмотреть, как получается булка популярного хлеба «Фирменный».

Производство хлеба начинается с подготовки сырья к пуску в производство. Первым делом муку просеивают. Это промышленный мукопросеиватель.

На территории предприятия мука хранится так называемым бестарным способом — в многотонных силосах. Каждый день порядка 20 тонн муки из этих силосов поступает в производство. По мукопроводам (белые трубы из торца стены) мука попадает в мукопросеивательное отделение, которое находится на самом нижнем уровне хлебокомбината. Соответственно, один мукопросеивающий механизм сеет муку первого сорта, другой — второго сорта, а ржаную муку подает третий механизм.

В процессе просеивания происходит освобождение муки от металлических примесей. Металлические включения — издержки любого мукомольного производства и культивирования злаков как таковых. Регулярно слесарь и технолог останавливают мукопросеиватели, извлекают из них мощные стержнеобразные магниты, очищают их от железной примеси, которую они уловили, и отдают собранный материал в лабораторию на исследование.

Хранящиеся за последние пять лет данные исследований показывают, что допустимая норма содержания примесей — 3 миллиграмма на 1 килограмм муки — ни разу не была превышена. В противном случае все производство было бы остановлено, а вся готовая продукция на момент фиксации ЧП была бы забракована.

С самого нижнего уровня — из мукопросеивательного отделения — сквозь перекрытия мука поднимается по мукопроводам на несколько этажей выше и засыпается сверху в каждый из этих бункеров.

Именно из этих бункеров под управлением автоматики мука будет подаваться на замес того или иного теста.

Мука пшеничная хлебопекарная первого сорта отправляется на производства хлеба «Фирменного». А мука пшеничная хлебопекарная второго сорта и ржаная обдирная на производство ржано-пшеничных хлебов.

В этом же помещении происходит еще один важный процесс в приготовлении хлебов как «Фирменного», так и заварных хлебов «Аппетитный», «Бородинский», «Ивановский» — просеивание соли. Делается это вручную, но без больших усилий: на 100 килограммов муки идет всего лишь 1,3 килограмма соли.

Сначала проследим технологию производства хлеба «Фирменный». Эта технология в конце 90-х годов была запатентована ОАО «Красноярский хлеб». Патент Российской Федерации за номером 2088092. Вот суть изобретения. Сначала готовят жидко-соленую опару: смешивают муку пшеничную 1-го сорта, соль, дрожжи и воду.

Готовую опару оставляют бродить на несколько часов. Жидко-соленая опара в производстве хлеба «Фирменный» — важная технологическая фаза. Опара отвечает за брожение теста. Попадая в тесто, опара продолжает работать, как говорят хлебопеки, — тесто оживает. Готовый хлеб с упругим, пористым, эластичным мякишем дольше не черствеет.

Выбродившая опара поступает в тестомесильный агрегат. Машина в автоматическом порядке соединяет точно заданное количество муки и жидко-соленой опары и вымешивает тесто в беспрерывном режиме.

Замешанное тесто поступает в емкость для брожения.

Как только тесто выбродило (около 2 часов), открывается задвижка и своим ходом тесто проваливается этажом ниже, прямиком в приемный чан тестоделительной машины.

Пекарь включает тестоделительную машину, и заготовки теста попадают одна за другой в индивидуальные формы.

Пекарь контролирует, насколько точно машина нарезает тесто. Для этого выборочно, раз в несколько минут, пекарь «забирает» у конвейера очередную заготовку и взвешивает ее. Буквально контрольный замер. Исходя из результатов тестоделитель калибруется. Допускается отступ +/- 3% от заданной массы заготовки в 0,65 килограмма.

Далее формы с разделанным тестом уезжают внутрь теплого конвейера, где происходит расстойка теста — важнейший технологический этап подготовки теста непосредственно к выпечке. За 40-50 минут, пока тесто расстаивается, происходит образование пористой структуры теста, верхний, поверхностный слой заготовок становится газонепроницаемым, эластичным и гладким. Еще примерно час формы с тестом проводят в печи в 4 различных температурных зонах от 230°C до 260°C. Затем машина выдает готовый хлеб на-гора.

Остается сложить готовый хлеб «Фирменный» в евролотки и отправить остывать в условиях цеха.

Спустя несколько часов, после того, как хлеб «Фирменный» остынет, его нарезают и упаковывают. Самое главное в нехитром процессе нарезки — не нарезать горячий, неостывший хлеб. В противном случае, попав в герметичную упаковку, хлеб заплесневеет.

Хлеб «Фирменный» готов к отправке на прилавки магазинов Красноярска.

Ржаной хлеб, или как в повседневности говорят — «черный», также как и белые хлеба изготавливают с применением молочнокислой закваски.

В молочнокислой закваске происходит процесс спиртового и кислотного брожения. Чтобы процесс шел наверняка, в закваску добавляют и далее строго контролируют наличие и жизнедеятельность молочнокислых бактерий.

Часть закваски идет в производство — ее смешивают с необходимым количеством муки ржаных сортов до получения требуемого количества теста, а часть закваски остается, что называется «на развод». Ее «кормят» опять же смесью воды и ржаной муки до полного восстановления, а затем вновь в нуждах производства забирают часть. Таким образом, обновляя закваску, завод работает в течение года. Далее привозятся новые молочнокислые бактерии из собственной бактериологической службы ОАО «Красноярский хлеб» и запускается новый годичный цикл на совершенно новой закваске. Случая, чтобы закваска закончилась или погибла, за всю историю завода не было. Действует строгий микробиологический контроль.

По идее, закваски и ржаной муки достаточно, чтобы замесить тесто, расстоять его и выпечь ржаной хлеб. Но такой на 100% ржаной хлеб будет очень плотным, «тяжелым», так как совсем не содержит клейковины. Поэтому то, что мы привыкли называть «черным», ржаным хлебом, на языке технологов звучит как «хлеба заварные ржано-пшеничные». Соотношение пшеничной муки и ржаной в них 50% на 50% — это хлеб «Бородинский». В других хлебах — «Аппетитный», «Ивановский», «Кутузовский» соотношение может варьироваться до 40% на 60%.

А вот это и есть «заварка», от которой заварные хлеба приобретают тот красивый, цвета темного шоколада, оттенок и неповторимый аромат. Попробуем разобраться, как и зачем готовят и добавляют в ржано-пшеничные хлеба заварку!

Сначала просеивают солод. По большому счету, рецептура ржано-пшеничных заварных хлебов — это соотношение солода и муки. На приготовление разных пшенично-заварных хлебов берут разное количество солода.

Солод засыпают просеянной мукой.

Затем солод и мука завариваются кипятком под 100 градусов по Цельсию. Получается заварка.

zavodfoto.livejournal.com

Производство — Фотогалерея — Сыктывкархлеб

Готовый продукт

Производственный цех

Подготовка теста

Производственно-технологическая лаборатория

Выпечка кексов

Кондитерский цех

Живое тесто

Формирование тестовой заготовки на батон «Нарезной

Расстойка батонов перед выпечкой

Батоны только из печи

Укладка хлеба в контейнер

Упаковка готовой продукции

Украшаем торт

s-hleb.ru

Как пекут хлеб (80 фото+текст)

Перед вами полный рассказ о производстве хлеба с фотографиями.Готовая продукция.

Перед вами полный рассказ о производстве хлеба с фотографиями.

Перед вами полный рассказ о производстве хлеба с фотографиями.Готовая продукция.

Производство хлеба можно разделить на следующие основные этапы: приготовление опары и замес теста, деление и формовка теста, выпекание.

Приготовление опары и замес теста

Опара — это жидкая закваска для теста, состоящая из дрожжей и муки. Чем больше мука наберет в себя воды, тем более нежным и дольше сохраняющим свою свежесть получится хлеб. Ведение опары — это классический способ улучшения качества хлеба. Этот процесс является довольно долгим и затратным и существенно увеличивает производственный цикл производства, но зато в итоге получается полностью натуральный продукт.

Такое оборудование позволяет вести приготовление опары закрытым способом, что является большой редкостью для российских пекарен. Этот этап полностью автоматизирован и длится минимум 14 часов.

Готовую опару сливают в дежу — большую передвижную чашу.

По рецепту и по заданной компьютером программе специалисты добавляют в опару необходимые ингредиенты.

Вес добавляемых компонентов проверяется на электронных весах с точностью до одного грамма.

Для выпекания каждого вида изделия необходимо точно и в правильной последовательности смешать целый ряд компонентов.

Дальше дежу подкатывают под тестомес. Его крышка накрывает дежу не полностью, и через образующееся отверстие можно добавлять компоненты прямо во время перемешивания. Правильный замес и переработка компонентов является залогом красивого внешнего вида изделия после его выпекания. Только при определенном содержании сахаров и крахмала внутри теста корочка получается зажаристая и неравномерная по цвету. Чем больше оттенков цвета в корочке, тем красивее выглядит изделие.

С ростом влияния химии на наш современный мир создаются специальные компоненты (улучшители), для того, чтобы понижать трудозатраты и себестоимость производства хлеба. Для сокращения времени с момента входа сырья до выхода готовой продукции часто используют вещество, которое абсорбирует воду лучше и быстрее, чем мука. При добавлении такого вещества в замес можно исключить этап ведения опары. Выпеченный при такой технологии хлеб также получается мягкий и пышный, но гораздо быстрее черствеет и теряет свои вкусовые качества.

Получившееся тесто, в зависимости от сорта, стоит еще от 14 до 28 часов. При низкой температуре в нем происходит естественный процесс ферментации, тесто созревает, обогащается вкусом и запахом.

Если сокращать по времени и этот этап, то хлеб нужно насыщать вкусом и ароматом другим способом — с помощью разнообразных ароматизаторов, улучшителей и добавок со вкусом, идентичным натуральному. Использование этих добавок приводит к тому, что хлеб после нескольких дней хранения покрывается плесенью. Настоящий хлеб, произведенный классическим способом с ведением опары, никогда не заплесневеет.

В этом пароконвектомате готовится начинка для будущих булочек.

Скоростной миксер для взбивания начинок и легкого теста.

Смотрим по-арабски справа налево: оборудование для ведения опары, взвешивания и добавление компонентов в опару, устройства для смешивания и взбивания. В левой части кадра — станки для деления теста.

Деление и формовка теста

В данной пекарне используется три линии, каждая из которых заточена под определенные действия. Первая линия — японский станок, единственный в своем роде.

Его главное преимущество — возможность работать с жидким тестом до 85% влажности, которое практически невозможно взять руками.

Операторы готовы к работе.

Начало работы конвейера. С помощью лазера отслеживается необходимая длина заготовки.

Все параметры резки регулируются через блок управления.

Линия используется для деления теста для чиабатты и некоторых видов багета. Машина обеспечивает постоянную форму (квадратную или прямоугольную) и точный вес куска.

Пальцы в нее лучше не совать.

Вторая линия называется «делитель-округлитель».

Она предназначена для работы с более плотным тестом.

Дежу с тестом устанавливают на специальный подъемник.

Он поднимает и опрокидывает дежу, тесто загружается в машину.

Далее запускают первую часть конвейера — делитель. Оператор настраивает вес получаемых кусков…

… и проверяет заготовки на электронных весах. Именно на этой стадии и определяется вес будущего изделия. За счет того, что при выпечке часть воды испаряется, заготовки теста весят примерно на 10% больше, чем готовое изделие.

После настройки деления конвейер готов к работе. В зависимости от вида продукции, тесто может быть либо просто поделено на куски, либо дополнительно округлено или закатано в цилиндр. Для этих операций подключают дополнительные ленты конвейера.

За счет разной скорости движения верхних лент транспортера заготовка медленно катится вверх и, закручиваясь, приобретает круглую форму.

На выходе получается круглый кусок теста. Если подключить нижний транспортер, то тесто закатается в цилиндрическую форму.

В зависимости от вида изделия, тесто могут обмакивать в различные виды посыпок, например, в семечки подсолнечника.

Третья линия — багетная.

Она не выполняет операции деления и использует заранее порезанные куски теста.

За счет прокрутки этих кусков через специальные валики, получаются заготовки для багета.

Длину заготовки проверяют с помощью рулетки.

В случае изготовления партии багета, получившиеся «колбаски» выкладывают на противень.

Также нарезанное тесто могут положить в специальные формы для отлежки…

… либо просто переложить тесто на посадчик.

Посадчик — это специальные рамки, с помощью которых заготовки выкладываются в печь.

После того, как тесто поделили, ему нужно дать отлежаться, иначе мякиш у хлеба получится «склеенным». Отлежка может проходить как в обычном помещении, так и в специальной «растойке».

Из-за высокой влажности и температуры внутри растойки, тесто насыщается влагой и раздувается за счет роста дрожжей.

Перед выпеканием проводится последняя подготовка теста. Его выкладывают из форм на посадчик или противень,…

… делают надрезы…

… или смазывают.

И после этого выпекают.

Первый вариант — ротационная печь

Хлеб обдувается горячим воздухом и благодаря вращению тележки равномерно пропекается со всех сторон. В таких печах готовят пшеничные батоны и различные булочки.

Некоторые виды хлеба выпекаются прямо в формах…

… и достаются уже после выпекания.

Второй вариант — подовые печи (название от элемента конструкции печи — «пода», на котором располагаются изделия для выпекания). Эти печи используются для выпекания ржано-пшеничных и пшеничных изделий большого размера.

В качестве пода используется натуральный камень, внутри которого проходят воздушные каналы с разогретым воздухом.

С помощью хитрой конструкции посадчика изделия за пару секунд оказываются в печи.

Такие печи передают тепло не конвекционным способом, а лучистым (можно сравнить на примере воздушного обогревателя, который гоняет воздух по помещению, и чугунной батареи, которая излучает тепло).

Этот способ является более щадящим и не высушивает воздух.

В такой печи хлеб печется дольше, но зато он хорошо надувается, у него получается толстая, плотная корка и более нежный мякиш.

Готовый хлеб достают с помощью специальной широкой лопаты.

После каждой выпечки под тщательно пылесосят.

Готовая продукция уходит на фасовку.

С хлеба стряхивают лишнюю муку…

… и укладывают в ящики для транспортировки в магазины. Такой хлеб никогда не запечатывают в полиэтиленовый пакет.

Хранение хлеба в полиэтиленовом пакете продлевает его срок годности, но при этом, хлеб «задыхается». Его хрустящая корочка становится влажной и мягкой, а мякиш — дряблым. Это происходит из-за того, что влага, содержащаяся внутри хлеба, постепенно испаряясь, удерживается внутри пакета и впитывается в корку хлеба, из-за чего та отмокает. Для хранения хлеба лучше использовать бумагу — это поможет сохранить его вкусовые качества и соотношение хрустящей корочки и нежного мякиша.

Потом из магазинов возвращаются пустые ящики. Их промывают…

…и складируют в ожидании свежего хлеба.

При таком производстве на выходе получается абсолютно натуральный продукт с уникальным внешним видом и исключительными вкусовыми качествами. Минус такого хлеба — высокая себестоимость по сравнению с обычным хлебом.

источник- kak-eto-sdelano.livejournal.com/59293.html

mainfun.ru

Как делают хлеб. — Как это сделано, как это работает, как это устроено

Полный рассказ о производстве хлеба с фотографиями четырех фотографов: Виктора victorborisov, Ильи varlamov.ru, Тимофея 736b796669 и моих.1.

Готовая продукция.

2.

Производство хлеба можно разделить на следующие основные этапы:

• приготовление опары и замес теста

• деление и формовка теста

• выпекание

Приготовление опары и замес теста.

Опара — это жидкая закваска для теста, состоящая из дрожжей и муки. Чем больше мука наберет в себя воды, тем более нежным и дольше сохраняющим свою свежесть получится хлеб. Ведение опары — это классический способ улучшения качества хлеба. Этот процесс является довольно долгим и затратным и существенно увеличивает производственный цикл производства, но зато в итоге получается полностью натуральный продукт.

Такое оборудование позволяет вести приготовление опары закрытым способом, что является большой редкостью для российских пекарен. Этот этап полностью автоматизирован и длится минимум 14 часов.

3.

Готовую опару сливают в дежу — большую передвижную чашу.

4.

По рецепту и по заданной компьютером программе специалисты добавляют в опару необходимые ингредиенты.

5.

Вес добавляемых компонентов проверяется на электронных весах с точностью до одного грамма.

6.

Для выпекания каждого вида изделия необходимо точно и в правильной последовательности смешать целый ряд компонентов.

7.

8.

9.

Дальше дежу подкатывают под тестомес. Его крышка накрывает дежу не полностью, и через образующееся отверстие можно добавлять компоненты прямо во время перемешивания. Правильный замес и переработка компонентов является залогом красивого внешнего вида изделия после его выпекания. Только при определенном содержании сахаров и крахмала внутри теста корочка получается зажаристая и неравномерная по цвету. Чем больше оттенков цвета в корочке, тем красивее выглядит изделие.

С ростом влияния химии на наш современный мир создаются специальные компоненты (улучшители), для того, чтобы понижать трудозатраты и себестоимость производства хлеба. Для сокращения времени с момента входа сырья до выхода готовой продукции часто используют вещество, которое абсорбирует воду лучше и быстрее, чем мука. При добавлении такого вещества в замес можно исключить этап ведения опары. Выпеченный при такой технологии хлеб также получается мягкий и пышный, но гораздо быстрее черствеет и теряет свои вкусовые качества.

10.

Получившееся тесто, в зависимости от сорта, стоит еще от 14 до 28 часов. При низкой температуре в нем происходит естественный процесс ферментации, тесто созревает, обогащается вкусом и запахом.

Если сокращать по времени и этот этап, то хлеб нужно насыщать вкусом и ароматом другим способом — с помощью разнообразных ароматизаторов, улучшителей и добавок со вкусом, идентичным натуральному. Использование этих добавок приводит к тому, что хлеб после нескольких дней хранения покрывается плесенью. Настоящий хлеб, произведенный классическим способом с ведением опары, никогда не заплесневеет.

11.

В этом пароконвектомате готовится начинка для будущих булочек.

12.

Скоростной миксер для взбивания начинок и легкого теста.

13.

14.

Смотрим по-арабски справа налево: оборудование для ведения опары, взвешивание и добавление компонентов в опару, устройства для смешивания и взбивания. В левой части кадра — станки для деления теста.

Деление и формовка теста.

15.

В данной пекарне используется три линии, каждая из которых заточена под определенные действия. Первая линия — японский станок, единственный в своем роде.

16.

17.

Его главное преимущество — возможность работать с жидким тестом до 85% влажности, которое практически невозможно взять руками.

18.

Операторы готовы к работе.

19.

Начало работы конвейера. С помощью лазера отслеживается необходимая длина заготовки.

20.

Все параметры резки регулируются через блок управления.

21

Линия используется для деления теста для Чиабатта и некоторых видов багета. Машина обеспечивает постоянную форму (квадратную или прямоугольную) и точный вес куска.

22.

Пальцы в нее лучше не совать.

23.

Вторая линия называется «делитель-округлитель».

24.

Она предназначена для работы с более плотным тестом.

25.

Дежу с тестом устанавливают на специальный подъемник.

26.

Он поднимает и опрокидывает дежу, тесто загружается в машину.

27.

Далее запускают первую часть конвейера — делитель. Оператор настраивает вес получаемых кусков…

28.

…и проверяет заготовки на электронных весах. Именно на этой стадии и определяется вес будущего изделия. За счет того, что при выпечке часть воды испаряется, заготовки теста весят примерно на 10% больше, чем готовое изделие.

29.

После настройки деления конвейер готов к работе. В зависимости от вида продукции тесто может быть либо просто поделено на куски, либо дополнительно округлено или закатано в цилиндр. Для этих операций подключают дополнительные ленты конвейера.

30.

За счет разной скорости движения верхних лент транспортера заготовка медленно катится вверх и, закручиваясь, приобретает круглую форму.

31.

На выходе получается круглый кусок теста. Если подключить нижний транспортер, то тесто закатается в цилиндрическую форму.

32.

В зависимости от вида изделия тесто могут обмокать в различные виды посыпок, например в семечки подсолнечника.

33.

Третья линия — багетная.

34.

Она не выполняет операции деления и использует заранее порезанные куски теста.

35.

За счет прокрутки этих кусков через специальные валики получаются заготовки для багета.

36.

Длину заготовки проверяют с помощью рулетки.

37.

В случае изготовления партии багета получившиеся «колбаски» выкладывают на противень.

38.

Также нарезанное тесто могут положить в специальные формы для отлежки…

39.

40.

…либо просто переложить тесто на посадчик.

41.

Посадчик — это специальные рамки, с помощью которых заготовки выкладываются в печь.

42.

После того как тесто поделили, ему нужно дать отлежаться, иначе мякиш у хлеба получится «склеенным». Отлежка может проходить как в обычном помещении, так и в специальной «растойке».

43.

Из-за высокой влажности и температуры внутри растойки, тесто насыщается влагой и раздувается за счет роста дрожжей.

44.

Перед выпеканием проводится последняя подготовка теста. Его выкладывают из форм на посадчик или противень,…

45.

…делают надрезы…

46.

47.

…или смазывают.

48.

И после этого выпекают.

Выпечка.

49.

Первый вариант — ротационная печь.

50.

Хлеб обдувается горячим воздухом и благодаря вращению тележки равномерно пропекается со всех сторон. В таких печах готовят пшеничные батоны и различные булочки.

51.

Некоторые виды хлеба выпекаются прямо в формах…

52.

…и достаются уже после выпекания.

53.

Второй вариант — подовые печи (название от элемента конструкции печи — «пода», на котором располагаются изделия для выпекания). Эти печи используются для выпекания ржано-пшеничных и пшеничных изделий большого размера.

54.

В качестве пода используется натуральный камень, внутри которого проходят воздушные каналы с разогретым воздухом.

55.

С помощью хитрой конструкции посадчика изделия за пару секунд оказываются в печи.

56.

57.

Такие печи передают тепло не конвекционным способом, а лучистым (можно сравнить на примере воздушного обогревателя, который гоняет воздух по помещению, и чугунной батареи, которая излучает тепло).

58.

Этот способ является более щадящим и не высушивает воздух.

59.

В такой печи хлеб печется дольше, но зато он хорошо надувается, у него получается толстая, плотная корка и более нежный мякиш.

60.

Готовый хлеб достают с помощью специальной широкой лопаты.

61.

62.

После каждой выпечки под тщательно пылесосят.

63.

Готовая продукция уходит на фасовку.

64.

65.

66.

С хлеба стряхивают лишнюю муку…

67.

…и укладывают в ящики для транспортировки в магазины. Такой хлеб никогда не запечатывают в полиэтиленовый пакет.

Хранение хлеба в полиэтиленовом пакете продлевает его срок годности, но, при этом, хлеб «задыхается». Его хрустящая корочка становится влажной и мягкой, а мякиш — дряблым. Это происходит из-за того, что влага, содержащаяся внутри хлеба, постепенно испаряясь, удерживается внутри пакета и впитывается в корку хлеба, из-за чего та отмокает. Для хранения хлеба лучше использовать бумагу — это поможет сохранить его вкусовые качества и соотношение хрустящей корочки и нежного мякиша.

68.

69.

Потом из магазинов возвращаются пустые ящики. Их промывают…

70.

…и складируют в ожидании свежего хлеба.

71.

При таком производстве на выходе получается абсолютно натуральный продукт с уникальным внешним видом и исключительными вкусовыми качествами. Минус такого хлеба — высокая себестоимость по сравнению с обычным хлебом.

72.

73.

74.

75.

76.

77.

78.

79.

80.

Огромное спасибо всем, кто принял участие в организации данной фотосъемки!

Оригинал взят у chistoprudov в Процесс производства хлеба.

kak-eto-sdelano.livejournal.com