Разделочный цех мяса птицы – : 900

Модульный цех по производству полуфабрикатов из мяса птицы «Спрут-12М-800» | Спрут технолоджи

Назначение:

Данный модульный цех имеет широкое применение и предназначен для производства полуфабрикатов из мяса птицы, кролика, а так же переработки мелкого рогатого скота (МРС) и свиней.

При среднем объеме производства 800 тушек в час. модульный цех занимает площадь всего 29м2. Обслуживающий персонал такого цеха составляют 4-5 человек. Данная производительность достигается за счет применения прогресивного оборудования и вспомогательных устройств, а так же грамотной расстановки элементов в технологической линии

В комплекте оборудования максимально учтены все потредности и нюансы производства полуфабрикатов из тушек птицы, а так же санитарно-гигиенические требования Роспотребнадзора.

Учитывая что данный комплект оборудования имеет минимальную автоматизация всех процессов, производительность цеха напрямую зависит от квалификации и опыта операторов!

Помещения цеха оборудованы силовой электропроводкой, защитным контурным заземлением и магистралью для подачи холодной/горячей воды и отведения стоков.

Окупаемость — данного цеха глубокой переработки мяса происходит в течении нескольких месяцев месяца!

Производительность по птице: до 800 туш/час

Мощность: 5 кВТ

Занимаемая площадь необходимая для установки: min 29м2

Расход холодной воды: 0,5 м3ч

1. Крыло целиком — 12%

2. Грудка — 32%

3. Суповой набор — 8%

4. Седловидная часть — 47%

5. Спинная часть — 13%

6. Анатомические ножки — 34%

7. Окорочек — 47%

8. Голень — 16%

9. Анатомическое бедро — 18%

10. Бедро с кресцовой костью — 31%

Модульный цех глубокой переработки мяса — производится в двух вариантах по габаритным размерам:

Модульный цех «Спрут-6М-400″ Собирается на базе морского контейнреа 20 футов либо используется каркасная конструкция с обшивкой сендвич-панелями. Габаритные размеры: Д6058 Х Ш2438 Х В2591мм,

Модульный цех «Спрут-12М-800″ Собирается на базе морского контейнреа 40 футов High Cube. Габаритные размеры: Д12192 Х Ш2438 Х В2896мм, высота потолка 2585мм.

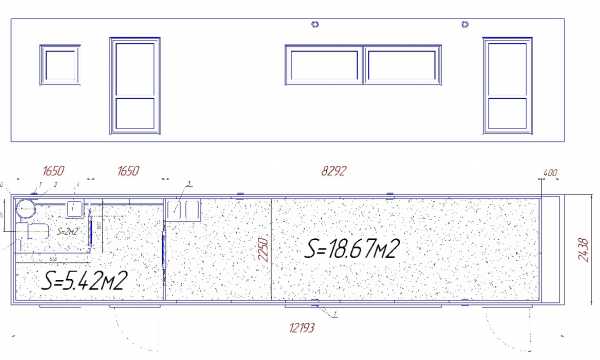

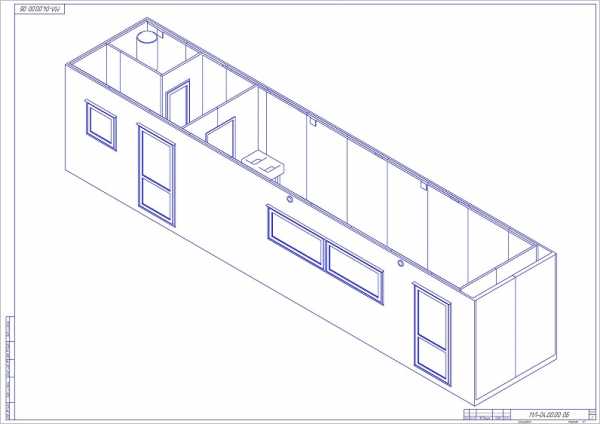

Изображение №1 Модульный цех «Спрут-12М-800″

Модульный цех «Спрут-12М-800″ на базе морского контейнера 40HC поставляется в комплекте со всеми внутренними инженерными системами: электричество, вентиляция, отопление и кондиционирование, водоснабжение и канализации. В планировочном решее присутствует санитарный узел, мини офис и место для переодевания. Для установки на месте монтажа необходимо только наличие ровной площадки и точек подключения воды и канализации. Установка Модульный кондитерский цех может быть проведена с помощью неквалифицированных рабочих, следуя нашим инструкциям.

Контейнер с внутренней стороны облицован оцинкованными сендвич-панелями белого цвета толщиной 80-100мм, которые обеспечивают необходимое утепление и легко моются при проведении дезинфекции. Напольное покрытие выполнено с помощью коммерческого линолиума. Двери и окна изготовлены из алюминия и пластика с энергосберегающими стеклопакетами.

Планировка помещения может быть изменена по вашим требованиям. На изображении №1 представлен вариант с полезной площадью рабочего пространства 18,67м2.

Стоимость Модульного кондитерского цеха рассчитывается индивидуально в зависимости от потребности вашего производства.

В стандартную комплектацию Модульного кондитерского цеха входит:

1. — внутренняя отделка (оцинкованный металл, окрашенный порошковой краской белого цвета)

2. — электропитание/освещение (установленые розетки и светодиодные лампы освещения)

3. — водоснабжение/водоотведение (подготовка под установку санитарного оборудования)

4. — перегородки, 2 окна, 2 двери ПВХ наружние, 2 двери внутренние.

В состав комплекта оборудования могут входить следующие позиции:

Пила дисковая на установочном столе.

Пила дисковая на установочном столе.

Пила дисковая предназначена для разделения тушек битой охлажденной птицы на полутушки,отделение ног, крыльев и при производстве полуфабрикатов из мяса птицы, в цехах малой мощности (до 1 т/смену).

Дисковая пила представляет собой надежную отработанную конструкцию, полностью обеспечивающую безопасность эксплуатации. При работе отсутствует биение вала. Дисковая пила рекомендована и одобрена для разделки птицы на лидирующих предприятия птицеперерабатывающей промышленности таких, как Петелинка, Ростик-KFC, Моссельпром, Куриное царство, Троекурово, Яcные зори, Эленар-Бройлер и других.

Данный стол предназначен для ручной обвалки целых тушек птицы. Предусматривает выделение грудки, крыльев, окорочков и спинолопаточной части. Используется в цехах по производству полуфабрикатов, колбасных изделий.

Устройство для снятие мяса с костей птицы «Спрут-Я6-УО»

Устройство для снятие мяса с костей птицы «Спрут-Я6-УО»

Предназначено для снятия (с кожей или без неё) с костей мяса окорочков тушек цыплят-бройлеров и кур. Может использоваться для снятия мяса с окорочков, разделённых на бедро и голень.

В дальнейшем мясо используется для фарширования и приготовления таких блюд как «котлета по киевски».

Применяется на многих крупных птицеперерабатывающих предприятиях, такиех как Петелинка, Куриное царство, Россар, Моссельпром, Эленар, Важная птица, Ясные зори и многих других.

Пресса сепараторы для механической обвалки птицы, рыбы

Пресса сепараторы для механической обвалки птицы, рыбы

Принцип действия. Мышечная ткань отделяется от костей под давлением и фильтруется через гильзу-фильтр.

Пресса мехобвалки позволяют :

— механизировать процесс обвалки;

— повысить в 20 раз производительность труда ;

— выделить дополнительно из малоценного сырья птицы ( шеи, каркасы, крылья) и рыбы ( плавники, хребты после филетирования) 60-68% мясной массы, которую широко используют при выработке колбасных изделий, консервов, паштетов, полуфабрикатов и др.

Экономический эффект от снижения трудовых затрат, повышения выхода мясной массы и расширения сырьевой базы составляет от 1 до 5 тыс. руб на 1 т.сырья.

Машина очистки ног птицы.

«Спрут-700-ОЛ» предназначена для снятия ороговевшей кожи с ног сельскохозяйственной птицы. Может применяться как в комплекте со

В ассортименте представлены 2 типа машины:

— Тип-1 — для обработки куриных лап. Производительность 200кг/час

— Тип-2 — для обработки лап индейки. Производительность 350кг/час

Технологические столы и оборудование для разделки и упаковки продукта.

Технологические столы и оборудование для разделки и упаковки продукта.

Дополнительно возможно установить:

Столы для упаковки или разделки>>>

Поддоны с ящиками для сушки тушек>>>

Умывальник с сенсорным включением>>>

Стенд для мойки фартуков и обуви>>>

Модуль для сушки обуви и одежды>>>

Ручной инструмент для убоя и нутровки>>>

Спецодежда и обувь>>>

Стерилизатор ножей>>>

Ящики для транспортировки птицы>>>

__________________________________________________________________________________________________

• Данный комплект оборудования спроектирован согласно требований госудорственных санитарно-эпидемиологическим правил, нормативов и ГОСТ 12.2.135-95 «Оборудование для переработки продукции в мясной и птицеперерабатывающей промышленности. Общие требования безопасности, санитарии и экологии», а так же техническому регламенту о безопастности машин и оборудования, что подтверждается соответствующими сертификатами.

• Все борудование изготовлено из нержавеющей стали и пищевого пластика (полипропилена).Свойства полипропилена>>>

• Поверхности деталей абсолютно гладкие, легко моются и не впитывает грязь.

• Структура полипропилена имеет антибактериальные свойства, которые задерживают рост ряда бактерий, включая сальмонеллу, кишечную палочку (e.Coli), стафилококк и бактерии, вызывающие пневмонию.

• Детали из полипропилена имеют Санитарно-эпидемиологическое заключение! Оборудование сертифицировано! Подробнее>>>

• Комплектуем цеха санитарно-техническим оборудованием и материалами по вашей спецификации — Трубы канализационные, водопроводные, запорная арматура, вентиляция, септики и накопительные емкости.

Условия поставки:

• Предоплата 100%

• Техническая документация предоставляется

• Эксплуатационная документация предоставляется

• Гарантия 12 месяцев с момента отгрузки.

• Срок поставки 5-15 дней с момента получения оплаты.

Отправка оборудования по России транспортной компанией «Автотрейдинг». Подробнее о доставке оборудования>>>

Вам достаточно отправить только заявку на e-mail: [email protected] — остальное сделаем мы!

sprut-technology.ru

Модульный цех убоя птицы ММЦ-100УП

Модульный цех убоя птицы ММЦ-100УП (производительность до 120 тушек в час.)

Данный комплект оборудования предназначен для установки на участке убоя сельскохозяйственной птицы при среднем объеме производства порядка 120 тушек в час. Общая площадь помещения составляет 28,8м2. Обслуживающий персонал такой бойни составляют 4-6 человек. Несмотря на то, что большинство операций выполняется вручную, производительность этой линии по убою можно увеличить до 250 голов в час, в этом случае необходимую площадь нужно увеличить до 30м2 и штат операторов.

Модульный цех убоя на базе контейнера, поставляется в комплекте со всеми внутренними инженерными системами:

— Электричество,

— Вентиляция,

— Водоснабжение,

— Канализация.

Необходим только внешний источник воды и электроэнергии. В качестве дополнительной опции мы можем поставить резервуар или септик для сбора сточных вод. Все что необходимо на месте монтажа это наличие ровной площадки и столбчатых опор. Установка контейнерной бойни может быть проведена с помощью неквалифицированных рабочих, следуя нашим инструкциям.

Контейнер с внутренней стороны облицован сендвич-панелями серого цвета толщиной 80-100мм, которые обеспечивают утепление и легко моются при проведении дезинфекции.

Пол выполнен с уклоном и предусматривает желоб для стока воды после мойки.

Двери и окна изготовлены из алюминия и пластика с энергосберегающими стеклопакетами. В обязательном порядке, как и для любой обычной бойни, присутствует разделение на «грязную» (убой) и «чистую» зоны.

Технические характеристики линии:

Габариты , мм | 12192* 2438* 2896 мм. |

Масса, кг | 6 000 |

Производительность: | до 120 туш/час |

Применяемость: | кура, утка, гусь, индейка |

Потребляемая мощность, до кВт/ч | 37,0 кВт |

Обслуживающий персонал, чел. | 4-6 чел. |

Расход холодной воды, до м3ч | 3 |

На контейнер предоставляются:

— Сертификаты соответствия на оборудование.

— Санитарно-эпидемиологическое заключение на материалы используемые при производстве бойни и оборудования.

— Техническая документация

— Эксплуатационная документация

Оборудования Российского производства и имеется весь пакет сертификатов!!!

По желанию Заказчика, могут быть внесены изменения в комплектацию данного мини-цеха!!!

Комплектация модульного мини-цеха для убоя сельскохозяйственной птицы ММЦ-100УП | |

Оборудование | Назначение |

Контейнер 40 фут. в отделке, с подвесными путями. | В комплектацию входит: Электропитание — подключение контейнера к электропитанию через распределительный блок; Водоснабжение — в модуле полностью смонтирована система горячего и холодного водоснабжения, установлен водоразборный узел со счетчиком расхода и фильтром грубой очистки. Обеспечено подключение всего технологического оборудования, имеется резьбовое соединение для подключения холодного водоснабжения и электроводонагреватель. Канализация и дренаж — полностью смонтирована система сбора сточных вод и дренажа с помощью полипропиленовых труб и трапов смонтированных согласно технологическому процесса. Обогрев и вентиляция — вентиляция приточная с обработкой воздуха, осуществляется установками с подогревом, которые забирают воздух с улицы, подогревают и подают в помещение мини бойни по вентиляционным каналам. Вытяжная вентиляция — представлена вытяжными агрегатами, местными вытяжками и вентиляторами, чтобы удалить загрязненный, а на отдельных участках нагретый воздух из помещения мини бойни. Кроме того, на входе устанавливается «тепловая завеса» и по стенам контейнерного модуля устанавливаются электрические панели для обогрева. Отделка стен и пола — осуществляется материалами разрешенными к использованию в цехах пищевых производств. Снаружи стены облицованы оцинкованным листом, внутри утеплены огнестойким утеплителем, внутри стены отделаны пластиковыми панелями светло-серого цвета. Пол покрывается пластиковыми герметичными панелями с антискользащим покрытием. В полу смонтированы трапы для удаления воды после мойки и дезинфекции помещения и оборудования. а перед выходами установлены дезинфекционные коврики, обеспечивающие дезинфекцию подошв обуви при входе в помещение. Подвесной путь для транспортировки тушек из «грязной» зоны в «чистую». Тушки подвешиваются и перемещаются по линии, во время различных стадий обработки, вручную. Монорельс выполнен по замкнутой схеме, поэтому передвижение кареток с подвесками происходит по круговой схеме без необходимости их съема и преставления. |

Устройство электрооглушения птицы | Для оглушения птицы на основе микро частотного преобразователя. При воздействии на птицу обеспечивает оглушение птицы на время до 2х минут, обеспечивая работу сердца и хорошее обескровливание тушки. |

Единый блок убоя на 8 конусов и Шпарчан | Единый блок состоящий из вращающейся стойки на 8 конусов, предназначенной для убоя куры, утки, гуся, индейки. Устройство стойки позволяет поворачивать конусы в удобное для забоя положение. Шпарчана с барботированием, 12кВт, 380В. |

Конуса для убоя птицы, подбираются под вес птицы (8 шт. на выбор Заказчика) | ТИП-1, для 0,8-1,5кг |

Пневматический комплект оборудования | Необходим для шпарчанов с барбатированием |

Машина снятия оперения с регулировкой оборотов | Диаметр рабочего корпуса 1000мм. Автоматическое орошение водой. |

Сепаратор пера | Позволяет отделять воду от пера и потрохов любой птицы. |

Стол для потрошения и мойки тушек | Стол для потрошения и мойки тушек на 2 рабочих места |

Ванна для охлаждения с барбатированием | Предназначена для предварительного снижения температуры тушек. Возможна работа с ванной в двух режимах: 1. охлаждения тушек проточной водой. 2 охлаждение с использованием льда (Для этого необходима дополнительная установка льдогенератора) |

Стол разделочный (фасовочный) | Стол разделочный (фасовочный) |

Ножницы с пневматическим приводом для отрезания конечностей | Инновационный рычажный механизм |

Ножи для потрошения птицы (8 шт.) | Отличаются от обычных ножей особой формой лезвия, угла заточки, надежностью и долговечностью в эксплуатации |

Вилка для потрошения птицы (4 шт.) | Специальная конфигурация позволяющая в одно движение удалять внутренности. |

Стенд для мойка обуви и фартуков | Применяется в цехах мясо переработки. Мойка обуви и фартуков ручная, обеспечивает качественную очистку и мойку спецодежды за счет чистящих щеток |

Стол для разделки на 1 рабочее место | Стол для разделки на 1 рабочее место |

Устройства для ручной разделки тушек птицы (90мм и 110мм) | Предназначено для ручной обвалки целых тушек птицы. Предусматривает выделение грудки, крыльев, окорочков и спинолопаточной части. |

Кольчужная перчатка, пятипалая | материал — сталь 12Х28Н10Т |

Одноместный рукомойник с сенсорным приводом | Умывальник имеет стандартный сифон, слив, кран с терморегулятором смешения холодной и горячей воды. |

Очиститель-дезинфектор «Dis.Infector» | Применяются для дезинфекции – опрыскивания помещений и оборудования пищевых производств |

Инсектицидная лампа (3 шт.) | Ловушка для насекомых. Мухоловка. Прибор привлекает летающих насекомых светом и бесшумно уничтожает их малым разрядом электрического тока |

Бактерицидный облучатель (3 шт.) | Предназначен для подавления жизнедеятельности микроорганизмов в воздушной среде. |

Дезковрики разных размеров (3 шт.) | Дезинфекционные коврики для пищевой промышленности. (50*100*3см) |

Стерилизатор ножей (2 шт.) |

|

Тележка для транспортировки (8 шт.) | Тележка для транспортировки ящиков предназначена для транспортировки ящиков с продуктом по цеху, а также нахождения тушек птицы после водного охлаждения. |

Пресс сепаратор для механической обвалки | Пресс сепаратор для механической обвалки (отделения) костей |

Ящики пластиковые для мясной продукции (100 шт.) | Ящики пластиковые для мясной продукции |

Комплект спецодежды (10 шт.) | Прорезиненные фартуки и нарукавники |

Сапоги резиновые для пищевых производств (10 пар) | Обязательное требование санитарного надзора к обуви на пищевых производствах: обувь должна быть не промокаемая, белого цвета! |

Подвеска ручного конвейера универсальная (нерж.) с кареткой в сборе (50 шт.) | Кролик, индейка, гусь, утка, бройлер. |

Бойлер для нагрева горячей воды | Бойлер для нагрева горячей воды на 200л. |

Доп. Комплектующие для бесперебойной работы | 1000шт. бильных пальцев, 3 ТЭНа |

К сведению — информация приведенная на сайте, носит чисто информативный характер и никоим образом не относится к оферте, предусмотренной положениями ст. 437 ч.2 ГК РФ.

Для получения дополнительной информации и условиям поставки, рекомендуем обратиться в отдел продаж компании ООО «ХолодПрофи» и наши специалисты в кратчайшие сроки, предоставят всю необходимую информацию!!!

hprofi.com

Устройства для ручной разделки тушек птицы . Конус для обвалки птицы Э-1094 | Спрут технолоджи

Предлагаем новые подходы к покупателю мяса птицы, не желающему тратить много времени на приготовление пищи. Решение просто — разделка тушек с помощью простого устройства и производство полуфабрикатов – почти готовых к потреблению. При этом трудозатраты на разделку оказываются значительно ниже, чем получаемая прибыль. Таким образом, выигрывают все: покупатели экономят время, а производители продают более дорогой продукт.

Устройства для ручной разделки тушек птицы из гигиенического полипропилена.

Предназначено для ручной обвалки целых тушек птицы. Предусматривает выделение грудки, крыльев, окорочков и спинолопаточной части. Используется в цехах по производству полуфабрикатов, колбасных изделий.

Особенности данной инновационной модели:

— инновационная система регулировки уровня, позволяющая оператору более точно выставить конус по высоте

— большие пределы регулировок высоты

— большие диаметры конусов — от 63 до 110мм, позволяющий более плотно фиксировать тушку на конусе

— простота разборки и чистки (см. видео)

— светлые тона материала (требование СЭС)

Параметры:

Применяемость: несушка, бройлер

Размеры: 530х240х200 мм.

Пределы регулировок по высоте: 100-400мм

Вес: ≈ 1 кг.

Материал: полипропилен.

Производительность: 200 шт/час

Обслуживающий персонал: 1 чел

Единый блок для разделки тушек гуся или индейки. Стол пластиковый усиленный с двумя конусами и четырмя отверстиями для сортировки.

Данный блок Предназначен для ручной обвалки целых тушек птицы. Предусматривает выделение грудки, крыльев, окорочков и спинолопаточной части. Используется в цехах по производству полуфабрикатов, колбасных изделий.

Параметры:

Применяемость при установке соотвествующих конусов: несушка, бройлер, утка, гусь, индейка.

Размеры стола: Д4000хВ900хГ800 мм.

Высота стоки конуса, регулируемая: 200-350мм

Вес: ≈ 30 кг.

Материал: полипропилен.

Производительность: 400 шт/час

Обслуживающий персонал: 2 чел

Предлагаем новые подходы к покупателю мяса птицы, не желающему тратить много времени на приготовление пищи. Решение просто — разделка тушек с помощью простого устройства и производство полуфабрикатов – почти готовых к применению продуктов. При этом трудозатраты на разделку оказываются значительно ниже, чем получаемая прибыль. Таким образом, выигрывают все: покупатели экономят время, а производители продают более дорогой продукт.

Данное оборудование разработано специалистами КПЦ «Спрут Технолоджи» совместно с ГНУ ВНИИПП.

sprut-technology.ru

Оборудование для переработки мяса и птицы

Современное оборудование для переработки мяса отличается высокой технологичностью

Большинство людей хотя бы раз в день смакует блюдами из мяса или рыбы. Совсем немногие отказались от употребления мясных изделий, рыбы, и причисляют себя к числу вегетарианцев. Это могут быть разнообразные колбасные изделия, сосиски или сардельки, блюда домашнего приготовления из птицы, говядины, свинины, рыба свежая или копченая, морепродукты.

Видя на прилавках магазинов сырое мясо или готовые мясные изделия, люди редко задумываются о том, каким образом получен тот или иной продукт, сколько времени и сил затрачено, какое использовалось оборудование по переработке мяса или оборудование для переработки рыбы, цена продукта – главное требование покупателя.

При подготовке тушек птиц, свинины, говядины или баранины к продаже используют специальное оборудование для разделки мяса и соблюдают технологию производства.

Современный покупатель с каждым годом становится более требовательным и хочет видеть на витринах магазинов еще большее разнообразие мясной продукции.

Прежде чем тот или иной продукт попадает к покупателю, он проходит множество стадий обработки, используется разнообразное оборудование для убоя и переработки птицы. Современные производства на каждой стадии изготовления проводят контроль состояния изделия, а некачественный продукт попадает в брак или идет на переработку.

ПЕРЕРАБОТКА МЯСА ПТИЦЫ

Птицеводство является практически безотходным производством. Для переработки мяса пернатых используется линия убоя птицы. Процедура подготовки птицы состоит в отсутствии корма определенный промежуток времени, чтобы пищеварительная система очистилась. Затем используется оборудование для убоя птицы.

Переработка мяса птиц разделяется на следующие технологические этапы:

- отлов, транспортировка птицы в особых контейнерах и приемка на убой;

- этап первичной обработки с использованием оборудования для убоя птиц;

- потрошение;

- формовка и остывание тушек;

- сортирование полученного мяса, маркировка изделий, взвешивание, упаковка каждого изделия, охлаждение или заморозка;

- хранение в специальных холодильных камерах и сбыт продукции.

Первичная обработка перед переработкой мяса птицы

Прежде чем происходит убой птицы, оборудование настраивают в зависимости от вида и размера особей. Для полного обездвиживания и анестезирования птицы проводят оглушение электрическим током. Следующим этапом линия убоя птицы проводит обескровливание, которое способствует максимальному уменьшению объема крови в тушке.

На современном рынке пищевого оснащения представлено разнообразное оборудование для забоя птицы, оборудование для разделки курицы. Это и конвейерные устройства для убоя (нутровки), агрегаты для убоя, перосъемные аппараты, устройства для обескровливания птицы. Оборудование для убойного цеха птицы может быть собрано как из отдельных устройств, так и сделано под заказ единой технологичной линией.

Для того, чтобы прошел качественно убой птицы, оборудование должно быстро выполнять свои функции и обеспечивать максимальную эффективность производственного процесса.

Снятие оперения птицы является крайним этапом обработки. Линия убоя птицы, цена которой зависит от особенностей производства и сложности устройств, выполняет сложную задачу. От эффективного оборудования для забоя птицы зависит качество продукции. Для более легкого отделения перьев птицу предварительно ошпаривают, а затем удаляют перья с помощью специальных автоматов. Оперение тушки птицы должно быть удалено полностью, при этом кожные покровы не повреждены. От этого зависит сорт продукции.

Оборудование для убойного цеха птицы должно быть изготовлено из материалов, разрешенных для использования в продовольственном машиностроении. Сегодня может быть разработана любая линия убоя птицы, цена которой будет определяться пропускной способностью устройства, функциональными особенностями, размерами и материалами.

Снятие оперения – заключительный этап обработки мяса птицы, во время которого используется оборудование для разделки курицы.

Потрошение тушки – процесс отделения внутренних органов, головы и ног от туловища. Современное оборудование для убоя и переработки птицы выполняет эти процессы автоматически, без участия человека. Оборудование для переработки птицы позволяет ускорить каждый этап технологического процесса и добиться унифицированной продукции.

Далее следуют операции по упаковке охлажденных частей, их маркировка, упаковка и формовка тушек.

В зависимости от необходимого срока хранения мясо птицы охлаждают или замораживают. В таком состоянии его транспортируют в магазины или точки продаж.

Таким образом, переработка мяса птицы – трудоемкий процесс, в котором используют оборудование для убоя птиц, оборудование для разделки птицы, перерабатывающие устройства, транспортерные ленты, оборудование для переработки птицы, весовое оснащение, упаковочные агрегаты, холодильные и морозильные камеры.

ТЕХНОЛОГИЯ ПЕРЕРАБОТКИ МЯСА

Современный рынок переполнен мясопродуктами от разных производителей. Чтобы предпринимателю занять выгодную позицию и ее удержать на протяжении длительного времени, необходимо держать качество выпускаемой продукции на высшем уровне. Для этого необходима четко налаженная технология производства и высокопроизводительное оборудование для переработки мяса, производства мясопродуктов. Кроме того важно постоянно удивлять покупателя новыми типами продукции.

Покупая ароматную колбасу в мясном отделе магазина, человек понимает, что для этого работал целый мясоперерабатывающий завод. Сырье должно пройти сложный технологический процесс переработки, чтобы превратиться в качественный конечный продукт.

Основные этапы мясопереработки:

- проверка качества мяса санитарными службами;

- этап размораживания и разделывания туш, проведение сортировки полученного мяса;

- окончательная переработка сырья в готовый продукт.

Мясопереработка считается технологически сложным процессом, на продолжительность и трудоемкость которого влияет оборудование по переработке мяса, его производительность и качество переработки.

Качество перерабатываемого мяса определяет оборудование для переработки мяса, производства мясопродуктов. Каждое современное предприятие по изготовлению мясной продукции имеет в наличии качественные холодильные, разморозочные устройства, оборудование для разделки мяса и другие агрегаты.

Обработка мяса нуждается в безукоризненном соблюдении температурного режима, технологического процесса и санитарных норм. Современное оборудование по переработке мяса довольно разнообразное и выполняет широкий перечень функций. На мясокомбинатах используют измельчители мяса, куттеры, ломтерезки, машины для снятия пленки, агрегаты по очистке мяса от костей и сухожилий, дробилки, мясорезки, мясорубки, пилы, слайсеры, фаршемешалки, шкуросъемные машины и многое другое.

Выбирая оснащение для собственного производства, выбирайте надежных партнеров. Компания «МастерМилк» за 19 лет разработок оборудования для пищевой промышленности сталкивалась с заказами различной сложности. Для вашего бизнеса разработаем оснащение для мясной промышленности, оборудование для переработки рыбы, цена которого будет определяться требованиями производства.

Инженеры компании разработают устройства для пищевого производства по вашему техническому заданию с учетом необходимой производительности, комплектации и вместимости. Каждое устройство, спроектированное компанией «МастерМилк», изготовлено из специальных материалов и сертифицировано.

mastermilk.com

Технология убоя и переработки мяса птицы | Спрут технолоджи

Технологические процессы производства мяса птицы осуществляются в следующей последовательности:

· отлов, доставка птицы и приемка ее на убой и обработку; первичная обработка птицы, включающая убой и снятие оперения;

· потрошение или полупотрошение тушек;

· формовка тушек, остывание;

· сортировка, маркировка, взвешивание, упаковка тушек; охлаждение и замораживание мяса птицы;

· хранение и реализация мяса птицы.

Отлов и посадку птицы в транспортную тару выполняют непосредственно перед доставкой ее в цех переработки.

Транспортировка птицы в цех убоя (в себестоимости производства мяса бройлеров она составляет значительную долю) — одна из самых трудоемких и маломеханизированных операций в птицеводстве. На ряде птицеводческих предприятий птицу транспортируют в деревянных ящиках, которые ставят на тележку и вручную перевозят внутри помещения к тракторной тележке для погрузки и доставки ее в цех переработки, где все операции, связанные со взвешиванием тары с птицей и без птицы, ее разгрузкой, выполняют также вручную. На изготовление тары, ее ремонт, ветеринарную обработку затрачивается много труда и средств.

В последние годы в отечественном птицеводстве на предприятиях по переработке птицы широко внедрен контейнерный способ перевозки птицы. Контейнеры конструктивно отличаются друг от друга, но принцип работы одинаков; птицу доставляют из птичников в убойный цех с последующей подачей ее ленточным транспортером к месту навешивания на подвесной конвейер линии убоя и переработки. С применением контейнеров повысилась эффективность использования транспорта из-за сокращения простоев во время погрузочно-разгрузочных работ и более полному использованию машин. Снизились потери вследствие травматизма, увеличился срок эксплуатации тары, упростилась и качественно улучшилась ее дезинфекция. При внедрении контейнерного способа перевозки птицы производительность труда повысилась более чем в два раза, значительно сократился тяжелый физический труд (подъем ящиков, затаренных птицей, их разгрузка).

Птицу из цехов выращивания принимают по количеству голов, живой массе, виду, возрасту и упитанности в соответствии с действующим стандартом в присутствии представителя убойного цеха и сдатчика. В каждую клетку, тележку или ящик помещают птицу только одного возраста и вида. Живую массу птицы определяют путем взвешивания на весах. Сдачу-приемку птицы оформляют накладной (актом), который подписывают сдатчик и приемщик. Особо важным критерием производительности убойного цеха является процент потерь при убое. Для его определения необходимо знать приемочную массу птицы перед навеской на конвейер.

Птицу подают к месту навешивания на конвейер переработки и закрепляют за ноги в подвесках конвейера (спиной к рабочему). Конвейером птицу подают к аппарату электрооглушения. Оглушение птицы проводят электрическим током различного напряжения, силы и частоты во время движения ее на конвейере. Назначение электрооглушения (анестезирование) — привести птицу в неподвижное состояние и этим обеспечить правильное выполнение операции убоя. Электрооглушение осуществляется автоматически при помощи аппаратов с отдельными секциями контактов (напряжением 550 — 950В). Особенность конструкции аппарата заключается в оглушении птицы через воду, продолжительность оглушения 3 — 5 секунд. Повышение напряжения вызывает в организме птицы сильные нарушения сердечной деятельности, нередко заканчивающиеся параличом сердечной мышцы и летальным исходом, что оказывает отрицательное влияние на процесс обескровливания тушки.

Перед началом работы аппарат регулируют по высоте (в зависимости от вида птицы) с помощью подъемных винтов так, чтобы голова птицы проходила по дну контактных кожухов или погружалась в контактную среду (воду).

Оглушенную птицу конвейером подают на обескровливание. Обескровливание птицы относится к одной из основных производственных операций. Ее производят не позднее чем через 30 с после электрооглушения, допускается обескровливание без электрооглушения. Убой птицы производят внутренним или наружным способом вручную ножом или ножницами с остро отточенными концами с целью максимального обескровливания за 90-120 секунд. Необескровленная птица позже выбраковывается.

Обескровливание цыплят — бройлеров производится автоматически через 15 секунд после оглушения путем сквозного разреза кожи шеи, яремной вены и сонной артерии без повреждения трахеи и пищевода.

Обескровливание птицы производится в облицованном кафелем туннеле. После накопления крови ее направляют (2-3 раза в день путем передувки из емкости накопителя) на переработку. Кровь является ценным белковым обогатителем при приготовлении мясокостной муки. Однако из-за быстрой коагуляции крови невозможен ее непрерывный отвод из емкости накопителя.

Основная цель начальной стадии переработки птицы — максимально уменьшить количество крови в тушке. Перерезание вены и артерии (яремной вены, сонной артерии) после электрооглушения используется на многих птицеперерабатывающих предприятиях для достижения требуемого обескровливания птицы.

Для того чтобы удалить кровь из тушки при обработке, важно, чтобы сердце продолжало работать в течение определенного времени, необходимого для вытекания крови после перерезания вен и артерий. При правильном проведении этой операции из птицы вытекает 2/3 общего количества крови и более.

Степень обескровливания определяет товарный вид тушек и длительность их храпения. Плохо обескровленные тушки имеют полное или частичное покраснение тканей, особенно в области шеи и крыльев. Кровь, оставшаяся в кровеносных сосудах, при хранении служит благоприятной средой для развития микроорганизмов. Кроме того, при накоплении продуктов распада гемоглобин превращается в метгемоглобин. В присутствии кислорода и сероводорода гемоглобин и оксигемоглобин превращаются в зеленые пигменты (сульфо — гемоглобин, холеглобин и др.). Указанные образующиеся пигменты придают тушке темный, местами зеленый оттенок.

Полное качественное обескровливание птицы обеспечивает хороший товарный вид тушек, увеличивает срок их хранения.

Снятие оперения — одна из важнейших операций первичной обработки птицы, выполнение которой влияет на качество тушек. Наличие пеньков, разрывов, царапин снижает сортность тушки независимо от ее упитанности. Перед снятием оперения птицу следует подвергать тепловой обработке (ошпариванию).

Ошпаривание — погружение птицы в ванну тепловой обработки с активно циркулирующей водой с целью ослабления связи между пером и кожей, после чего перья без особого труда удаляют с помощью автоматов. Ошпаривание надо проводить при температуре воды в ванне для цыплят -бройлеров 53 — 54°С, продолжительность тепловой обработки — 120 секунд. Температуру воды в ванне поддерживают с помощью системы автоматического регулирования. Воду в аппаратах тепловой обработки следует менять не менее одного раза в течение рабочей смены. В зависимости от способов охлаждения тушек режимы тепловой обработки подразделяются на мягкие и жесткие.

Мягкие режимы тепловой обработки применяются при последующем воздушном охлаждении неупакованных тушек цыплят — бройлеров.

Жесткие режимы тепловой обработки применяются при дальнейшем охлаждении потрошеных тушек бройлеров в ледяной воде, температура воды при жестком режиме 58 — 60°С, продолжительность обработки -120 секунд.

Качество ошпаривания зависит от соблюдения режимов тепловой обработки и правильной эксплуатации аппарата в процессе работы. Аппарат тепловой обработки заполняют водой так, чтобы нижняя часть подвески была выше уровня воды (при включенных насосах) на 50 мм и обрабатываемая птица втягивалась потоком воды до полного погружения.

Тепловая обработка при пониженной температуре ухудшает снятие оперения, вследствие чего могут возникать разрывы кожи, а при температуре выше рекомендуемой — улучшает снятие оперения, но нарушает эпидермис кожи, вызывает ухудшение товарного вида тушек, их потемнение при последующем хранении.

Для удаления оперения с птицы применяют автоматы и машины различных типов. Снятие оперения производят на дисковых автоматах и циклоавтоматах. Принцип работы их основан на использовании силы трения резиновых рабочих органов по оперению, которая превышает силу удерживаемости пера в коже тушки. Силу трения вызывает сила нормального давления рабочих органов, действующая на оперение. В дисковых автоматах сила нормального давления возникает в результате удара резиновых пальцев о тушку, а в циклоавтоматах — за счет центробежной силы. Около 90 — 95% перьевого покрова удаляется машинами.

Во время работы в автоматы и машины всех типов непрерывно подается вода с температурой 45 — 50°С. При обработке тушек снятое перо с птицы смывается водой в гидрожелоб, расположенный в полу цеха, транспортируется в отделение его первичной обработки и обрабатывается по технологической инструкции «Первичная обработка перо — пухового сырья». На бильно — очистной машине при помощи резиновых пальцев с птицы удаляются последние приклеившиеся к ней остатки перьевого покрова. Чтобы предотвратить повреждения и разрывы кожи, эта машина имеет относительно низкое число оборотов.

После снятия оперения тушки по конвейеру подаются к участку доощипки, которую проводят вручную. Осторожно, чтобы не повредить кожный покров, специальным ножом вначале удаляют оставшееся перо с крыльев, шеи и спины, а затем с остальных участков тушки. Для удаления волосовидного пера с тушек птицы используют камеру газового опаливания. Пламя газовых горелок должно полностью охватывать тушку, проходящую по конвейеру, и сжигать перо, не повреждая кожи.

Качество мяса птицы в значительной степени зависит от качества потрошения тушек.

Ветеринарно-санитарную экспертизу тушек и внутренних органов проводят в соответствии с действующими правилами.

Рабочее место ветеринарного эксперта должно быть оснащено необходимым оборудованием (кран с горячей и холодной водой, емкость с дезраствором, стол для инструментов и стерилизатор, вешала для тушек, сомнительных в ветеринарно-санитарном отношении и требующих дополнительного осмотра, емкость для тушек и внутренних органов, направляемых на техническую утилизацию) и хорошо освещено. При определении качества потрошения устраняют дефекты технологической обработки.

Потрошение тушек начинается с операции отделения головы. Ее отделяют автоматически между вторым и третьим шейными позвонками при движении тушки на конвейере первичной обработки или вручную ножом. Допускается отделение головы между первым и вторым шейными позвонками. У тушек бройлеров при автоматическом отделении головы вынимаются трахея и пищевод. Отделение ног производится автоматически или вручную ножом по заплюсневый сустав или ниже его, но не более чем на 20 мм. При этом тушки автоматически сбрасываются с конвейера первичной обработки на транспортер, а затем их навешивают вручную на конвейер потрошения. Отделенные ноги удаляются из подвесок автоматически с помощью устройства или вручную и сбрасываются в накопительную емкость для дальнейшей их переработки (или обработки). Головы и ноги используются на пищевые цели, в качестве корма для зверей или на производство кормов животного происхождения.

Вырезание клоаки и продольный разрез брюшной полости у тушек выполняются автоматически или вручную ножом. Для качественного выполнения вырезания клоаки к рабочим органам автомата подается водопроводная вода под давлением не менее 10 атм.

Внутренние органы (сердце, печень, легкие, мышечный желудок, кишечник, зоб из полости тушек извлекают автоматически или с применением специальной вилки. Качественное выполнение операций вырезания клоаки и продольного разреза брюшной полости, извлечения внутренних органов соответствующим оборудованием обеспечивается при минимальной живой массе цыплят-бройлеров 900 г и максимальной 1900 г. Извлеченные внутренние органы оставляют висящими со стороны спины тушек для проведения ветеринарно-санитарной экспертизы.

Ветеринарно-санитарную экспертизу тушек и органов проводит на рабочем месте ветеринарный эксперт согласно «Правилам ветеринарного осмотра убойных животных и ветеринарно-санитарной экспертизы мяса и мясных продуктов».

Отделение внутренних органов производят над транспортером. В первую очередь отделяют сердце, затем печень, предварительно удалив из нее желчный пузырь с протоками, не допуская его повреждения. Печень и сердце сбрасывают в гидрожелоб для перекачивания насосом в охладитель. Мышечный желудок отделяют от тушки вместе с кишечником вручную ножом. При потрошении вручную вместе с кишечником отделяют клоаку. До подачи мышечного желудка в машину от него отрезают ножницами железистый желудок и с поверхности собирают жир вручную (или механически), после чего желудок с кишечником (или без него) подается в машину для обработки. Разрезание желудка, очистка его от содержимого и мойка выполняются автоматически, снятие кутикулы — механизированным способом.

Разрезание кожи шеи и отделение шеи на уровне плечевых суставов у тушек производится автоматически или вручную ножом. Отделенные шеи направляются в охладитель.

Все технологические операции при потрошении следует выполнять правильно, не допуская повреждения кишечника, желчного пузыря, так как это может привести к загрязнению мяса содержимым кишечника, к увеличению микробного обсеменения, ухудшению вкусовых свойств, сокращению сроков хранения мяса.

Мойка потрошеных тушек снаружи и внутри производится водопроводной водой. Для мойки тушек снаружи используют бильно-душевые машины и душевые камеры, для мойки внутренней поверхности — шланг с насадкой.

Технологические отходы, получаемые при потрошении тушек, направляются на приготовление кормовой муки, которая может служить белковым компонентом в комбикорме для скармливания взрослой птице.

Перед упаковкой для предотвращения развития ферментативных и микробиальных процессов и улучшения качества мяса при хранении тушки птицы необходимо подвергать охлаждению. Охлаждают их в воде или на воздухе, чтобы снизить температуру в толще мышцы до 4°С. Такое охлаждение не убивает бактерии, а лишь препятствует их размножению.

В воде потрошеные тушки охлаждают комбинированным методом (орошение — погружение). Для улучшения санитарно — гигиенического состояния тушки охлажденную воду хлорируют (концентрация остаточного хлора в воде 10-20 мг/л). При комбинированном охлаждении потрошеные тушки сначала поступают в ванну орошения на 10 минут для предварительного охлаждения проточной водопроводной водой, затем в ванну окончательного охлаждения водой при температуре 0 — 2°С в течение 25 мин. После охлаждения в воде с тушек в течение 15 минут на конвейере стекает излишняя влага. Субпродукты (сердце, печень, мышечный желудок и шея) охлаждают в охладителях ледяной водой (температура 0 — 2°С) в течение 10 минут до температуры в толще тканей не выше 4°С, затем 15 минут выдерживают на конвейере для стенания воды и направляют на упаковку или формирование комплектов потрохов. После охлаждения и отекания воды тушки снимают с конвейера и направляют на сортировку, маркировку, взвешивание и упаковку.

Сортируют тушки на две категории — первую и вторую. Клеймение тушек производят электроклеймом на конвейере потрошения или после охлаждения.

После сортировки и маркировки тушки по транспортеру направляют на участок упаковки. Применяют два вида упаковки в термоусадочную пленку: в пакет и в рукав. Перед укладкой в пакет тушки формуют. Затем транспортером их последовательно подают в упаковочную машину, где производится упаковка тушек в пленку, их вакуумирование с последующей перфорацией упаковок с помощью нагретого перфоратора. Упакованные в пленку тушки поступают в термоусадочную камеру. Тушки, упакованные в пакеты без вакуумирования, направляют на взвешивание, минуя термоусадочную камеру. Горловина пакета в этом случае может быть скреплена липкой лентой вместо металлической скрепки.

Температура воздуха в термоусадочной камере зависит от вида пленки и составляет 150 — 180°С. После термоусадочной камеры каждая упаковка взвешивается на автоматических электронных весах и по транспортеру подается на вращающийся стол для укладки в транспортную тару.

Масса тушек проставляется на этикетке с учетом норм усушки при дальнейшей холодильной обработке и хранении мяса птицы. После взвешивания тушки укладывают в дощатые, полимерные, картонные, металлические ящики и другую тару.

При длительном хранении или транспортировании на большие расстояния мясо птицы замораживают. На замораживание направляют остывшие и охлажденные тушки птицы. Замораживание необходимо проводить быстро, так как длительность процесса замораживания оказывает влияние на равномерность распределения образующихся ледяных кристаллов в мышечной ткани, сочность, нежность и санитарное состояние продукта. При медленном замораживании образуется относительно небольшое количество крупных кристаллов льда, которые повреждают ткань, нарушают ее структуру, вызывают необратимые изменения в мясе после размораживания. На предприятиях замораживание проводят в камерах и аппаратах различных конструкций, где теплоносителем служит воздух, а также в аппаратах для контактного замораживания в охлаждающих жидкостях и сжиженных газах.

Продолжительность замораживания тушек птицы в зависимости от упитанности составляет: при естественной циркуляции воздуха и температуре минус 18°С — 48 — 72 часа; при принудительной циркуляции воздуха и температуре минус 23°С — 24 — 36 часов; при температуре минус 30°С — 12 -14 часов. Замораживание считается законченным, когда температура в толще грудной мышцы тушки достигает минус 8°С.

Мясо сельскохозяйственной птицы — скоропортящийся продукт. В процессе хранения в нем происходит ряд изменений снижающих вкусовые и питательные свойства. Хранят мясо в холодильных камерах, а перевозят в специально оборудованных автомашинах — рефрижераторах, железнодорожных вагонах-ледниках и вагонах с машинным охлаждением. Транспортные средства должны содержаться в чистоте и регулярно подвергаться специальной санитарной обработке.

К потребителю мясо птицы поступает в охлажденном или замороженном виде. Сохранность вкусовых качеств мяса птицы во многом зависит от соблюдения правил хранения, транспортировки и реализации. Охлажденное мясо птицы хранят при температуре от 0 до 2°С и относительной влажности воздуха 80 — 85% не более 5 суток со дня выработки, мороженое мясо — в камерах при температуре минус 12°С и относительной влажности воздуха 85 — 95% не более 15 суток.

При длительном хранении мяса птицы в замороженном виде без упаковки ухудшается сочность, нежность, перекисное и кислотное число жира. Упаковка тушек в полимерные материалы способствует увеличению сроков хранения замороженной продукции в 1,5 — 2,0 раза за счет замедления окислительных процессов. При перевозке охлажденного мяса в транспортных средствах температура не должна превышать 4°С. При перевозке мороженого мяса нельзя допускать его оттаивания, температура воздуха в транспортных средствах не должна превышать минус 6°С.

Полупотрошение тушек проводят на конвейере первичной обработки или конвейере потрошения вручную при помощи ножа, ножниц. Разрезают стенку брюшной полости в направлении от клоаки к килю грудной кости. После ветеринарного осмотра кишечник и яйцевод сбрасывают в желоб и направляют на производство вареных или сухих кормов. Если попадают отдельные тушки с полным зобом, то внутренности удаляются полностью. Затем полупотрошеные тушки, висящие на конвейере, подаются в бильно-очистные машины для обмыва поверхности. У полупотрошеных тушек полость рта и клюва должна быть очищена от корма и крови, ноги — от загрязнений, наростов и наминов. Затем полупотрошеные тушки направляют на формовку, охлаждение, упаковку и кулинарную переработку.

При формовке полупотрошеных тушек крылья складывают и прижимают к бокам, голову с шеей подвертывают набок к крылу. Ноги сгибают в заплюсневых суставах и прижимают к груди.

Полупотрошеные тушки охлаждают в камерах холодильника при температуре 0 — 1°С и относительной влажности 95% или же в камерах тоннельного типа при температуре от -0,5 до +4°С и скорости движения воздуха 3-4 м/с. Сформованные полупотрошеные тушки охлаждают на тележках или упакованными в транспортную тару (деревянные, металлические или полимерные ящики). В камерах холодильника ящики устанавливают на деревянные рейки штабелями в шахматном порядке. Продолжительность охлаждения тушек, упакованных в ящики — 12-24 часа, в камерах туннельного типа — 6 — 8 часов в зависимости от упитанности птицы. Процесс охлаждения можно считать законченным, когда температура в толще грудной мышцы достигает 0 — 4°С. При температуре в толще грудной мышцы не выше 25°С тушки считаются остывшими. Охлаждение упакованных тушек проводят в камерах хранения.

Охлажденные или остывшие тушки сортируют по упитанности и качеству обработки на две категории. Маркировку тушек птицы производят электроклеймом или наклеиванием этикетки. Клеймо (цифра 1-I категория, цифра 2 — II категория) наносят на наружную поверхность голени одной ноги тушек бройлеров. Клеймо должно быть четким. Бумажную этикетку розового (тушки I категории) или зеленого (тушки II категории) цвета наклеивают на ногу полупотрошеной тушки ниже заплюсневого сустава. Тушки не клеймят, если их упаковывают в пакеты из полимерной пленки, на которых указаны: предприятие — изготовитель, его подчиненность и товарный знак; вид птицы, категория, способ обработки, слово «Ветосмотр»; цена за 1 кг; действующий стандарт.

Охлажденное мясо птицы, предназначенное для местной реализации, необходимо транспортировать в металлической или полимерной оборотной таре, а для длительного транспортирования — в дощатых ящиках, отдельно по видам птицы, категориям упитанности и способу обработки. Хранение мяса птицы на розничных торговых предприятиях должно производиться в отдельных холодильниках или совместно с другими пищевыми продуктами, требующими одинакового температурного и влажностного режимов и не издающими посторонних запахов. Для текущей продажи птицы используют в торговой сети холодильное оборудование (охлаждаемые прилавки, витрины и др.). Сроки хранения охлажденной птицы при температуре не выше 6°С и относительной влажности 80 — 85 % не должны превышать двух суток, при более длительном хранении (до четырех суток в условиях магазина) температура в камерах должна быть понижена до минус 3°С. При хранении мороженого мяса птицы температура не должна быть выше минус 6°С. Хранят такое мясо в магазинах не более 6 суток. Таким образом, с целью сохранения качества мяса птицы, при убое и переработке и снабжения потребителей высококачественными продуктами необходимо обеспечить непрерывную технологическую цепь на всех этапах переработки птицы пи условии соблюдения санитарно — гигиенических требований при обработке, транспортировке, хранении и реализации этого продукта.

Рекомендуемые товары:

Отправка оборудования по России транспортной компанией. Подробнее о доставке оборудования>>>

Отправьте заявку на e-mail: [email protected] — остально сделаем мы!

sprut-technology.ru

Проектирование цехов убоя и переработки сельскохозяйственной птицы | Спрут технолоджи

Наверное, не будет преувеличением сказать, что убой и переработка птицы являются наиболее сложным технологическим процессом во всей цепочке производства мяса бройлеров. Непосредственно убой и последующая за ним переработка мяса осуществляются на основе последовательно выполняемых технологических операций в условиях единого поточно-конвейерного процесса. Если учесть, что при переработке мясных продуктов необходимо удалять и утилизировать отходы убоя, а вырабатываемые мясные изделия необходимо упаковывать, маркировать, охлаждать, а в отдельных случаях и замораживать, с целью гарантированного их хранения, то очевидно, что задачи, которые приходится решать при проектировании перерабатывающих производств являются многосложными и требуют разносторонних знаний.

Отправными точками при проектировании технологии убоя и переработки являются показатели планируемой мощности производства. Еще лучше если маркетинговая служба предприятия (компании-собственника) может спрогнозировать по видам ассортиментного ряда наиболее востребуемые изделия в зависимости от спроса.

При расчете мощности цеха убоя в техническом задании на проектирование необходимо также учесть требования производственно-технологических этапов, предшествующих убою. А именно, требование цеха откорма, выбивать все поголовье, содержащееся в птичнике (зале) за одну рабочую смену. Оно обусловлено рядом технологических требований цеха откорма бройлеров, в частности необходимостью обеспечения голодной выдержки цыплят перед убоем, а ее, как известно, проще проводить, если полностью прекратить подачу корма в птичник. Кроме того, при отлове птица подвергается значительному стрессу. Если оставить часть поголовья для отлова на следующий день, последует снижение живой массы, дополнительный отход поголовья и как следствие этого ухудшение показателей выращивания.

При габаритных размерах 90 м Х 12 м полезная площадь птичника составляет 1080 кв. м., где возможно разместить до 21 тысячи голов суточных цыплят (19,5 голов на кв.м). При плановой сохранности поголовья (92 – 94%) ко времени забоя остается около 19 тысяч голов. Соответственно, минимально-достаточная мощность убойного оборудования должна составлять не менее 3 тыс. гол/час. Цеха такой мощности считаются небольшими, а скорость движения конвейерной линии позволяет обрабатывать птицу вручную. При необходимых навыках работающего персонала качество выпускаемой продукции при ручной обработке ни сколько не уступает, а иногда даже превосходит продукцию, обработанную механическим способом.

Надо признать, что сегодня, в условиях насыщенности рынка разнообразными мясными изделиями показатели качества выпускаемой продукции являются ключевыми для производителей. Поэтому при проектировании технологического процесса разработчик обязан ориентироваться на требования рынка, гарантируя переработчику конкурентные преимущества.

Сегодня минимальные требования к ассортименту продукции, с которым можно выходить на рынок, это целые тушки цыплят-бройлеров, маркируемые — ЦБЕЕ-1, (ГОСТ 52391-82) упакованные в фирменные пакеты из полимерной пленки и порционные части тушек, получаемые путем распиловки их на 6 – 12 частей, уложенные соответствующим образом на лотки из вспененного полистирола и обернутые стрейч-пленкой.

При убое 19 тыс. голов, средней живой массой 1,8 кг (самый востребованный на рынке стандарт гриль) и убойном выходе 70% производство мяса составит 23 940 кг. + 15% субпродукты, головы и ноги – 5 130 кг. Итого: выработка мясопродукции в смену составит в пределах – 29 тонн.

На практике из общего объема вырабатываемой продукции 15% нельзя отнести к стандарту отвечающему требованиям ГОСТа. Как правило, это тушки с прижизненными пороками и травмами, полученными в процессе отлова, транспортировки и переработки. Такую продукцию нельзя пускать в реализацию. Чтобы избежать финансовых потерь, нестандартную продукцию подвергают порционной разделке, отбраковывая поврежденные части тушки. По нашим расчетам – это составит 3 591 кг в смену.

Порционную разделку тушек в цехах малой мощности производят при помощи ручных дисковых пил. Квалифицированный оператор может порционировать до 2, 5 тонн мяса в смену. Чтобы распилить такой объем достаточно всего две дисковые пилы. Потери мяса при отбраковке (переломы, гематомы, намины и пр.) составляют — 5–8%.После того, как определен объем производства в целом и по видам ассортиментного ряда, можно приступать к проектированию производственных процессов и пространственному размещению технологического оборудования. Как правило, фирмы-поставщики технологического оборудования предлагают собственные проектные решения по пространственному размещению конвейерных линий, и их можно успешно использовать в случае строительства нового здания.

Если производится реконструкция в существующем здании убойного цеха или иного производственного помещения, которое предполагается перепрофилировать под убой и переработку птицы, то оборудование вписывается в имеющиеся площади. В этом случае предлагаемые поставщиками решения необходимо адаптировать не только к имеющемуся пространству, в частности по высотам, но и приводить в соответствие с действующими нормами и правилами.

Если предстоит построить новые производственные помещения, то следует придерживаться следующих принципов:

— Уровень пола в производственных помещениях должен быть выше уровня планировочной отметки территории на 1,2 м. Преимущества следующие: простота складирования расходных материалов и отгрузки продукции в транспортные средства, возможность проложить некоторые коммуникации под уровнем пола и простота доступности к ним. Отсутствует необходимость во избежание промерзания грунта подогревать пол в низкотемпературных камерах холодильника, так как под ними будет продуваемое пространство.

— По возможности отказаться от расположения всякого рода агрегатов в помещениях ниже планировочной отметки территории и вообще отказаться от устройства подвальных помещений. Строительство их намного дороже, а эксплуатация не обеспечивает соответствия санитарным требованиям.

— Минимальная высота в производственных помещениях от уровня пола до балок перекрытия должна составлять не менее пяти метров. Это обусловлено тем, что большинство инженерных коммуникаций (конвейерная линия, вентиляционные короба, трубопроводы подачи воды и передувки отходов убоя, электрические кабели) крепятся к балкам перекрытий и прокладываются именно под ними.

— Полы в помещениях должны быть гладкими с минимально допустимыми уклонами, за исключением помещений, где технологией предусмотрен сток воды.

Данный список можно продолжить, но в данном случае речь идет о принципиально важных моментах.

При проектировании производственных процессов одновременно рассчитываются требуемые площади под них. Это особенно важно для помещений, где в производстве занято большое количество работников. К ним относятся отделение потрошения, и в особенности — фасовки, упаковки, взвешивания и маркировки готовой продукции.

Серьезного расчета требуют площади под порционную разделку тушек. Технологический процесс здесь включает в себя также зачистку порционных частей, укладку на лотки из вспененного полистирола, упаковку в пленку, маркировку и взвешивание лотков, укладку их в картонные коробки. Как правило здесь также устанавливают пресс мехобвалки. Для обслуживание его требуется от 8 до 20 кв.м в зависимости от производительности. Не лишним будет предусмотреть резервные площади под перспективное расширение ассортимента выпускаемой продукции.

Практика показывает, что под конвейерное оборудование производительностью 3 тыс. голов в час необходимо не менее 500 кв. м, под упаковку и фасовку продукции – 300 кв. м. В случае расширения ассортимента в перспективе резерв площади должен составлять не менее 300 кв.м.

При расчете численности персонала пользуются, как правило, существующими нормами, но и здесь детальный тщательный анализ каждой технологической операции и наличия средств механизации при ее выполнении позволит оптимизировать расчеты численности и площадей.

Определение численности работников, включая административно-технический персонал и инженерные службы, необходимо для расчета площадей под бытовые и санитарно-технические помещения. Здесь будет уместно знать, например, сколько из общего числа работников будет мужчин и женщин. Это позволит рассчитать площади, под раздевалки и количество санузлов для каждой. Расчет делается в соответствии с действующими санитарными норма для пищевых производств.

В России цеха убоя и переработки птицы традиционно комплектовались оборудованием АО «Полтавамаш» и некоторых российских производителей. Полтавское оборудование отличается простотой исполнения, относительной надежностью в эксплуатации и существенно более низкой стоимостью по сравнения с импортным.

В последнее время российский рынок активно осваивают голландские производители оборудования для убоя и переработки птицы – компании Stork, Meyn и Systemate Numafa, Linco. Оборудование этих фирм соответствует международным стандартам технологических требований для пищевых производств.

При некотором разнообразии в исполнении модулей и агрегатов, которыми комплектуются импортные убойные линии принципы переработки остаются прежними, за исключением некоторых нюансов. Выгодно отличает импортное оборудование от полтавского и отечественных производителей, значительно более широкий выбор агрегатов и различных модулей, позволяющих обеспечить комплексный технологический процесс с высокой степенью механизации, вплоть до кулинарной обработки мясных полуфабрикатов. При этом имеется возможность выбора технологических модулей в зависимости от их производительности и степени механизации. К преимуществам импортного оборудования можно отнести и значительно (в 2,5 раза) более низкие энергозатраты, при его эксплуатации. Особенно наглядно это демонстрирует использование модулей тепловой обработки птицы. Все голландские производители поставляют ванны закрытой конструкции, что позволяет до минимума исключить тепловые потери от разбрызгивания воды и выброса пара. Тепловая обработка птицы производится в воде температурой + 51…54ºС при активном барбатировании. Температура воды в ванне поддерживается автоматически. Колебания температуры от заданной минимальны. Агрегаты технологичны в работе и просты в обслуживании.

Как отмечалось выше, планируемый к выпуску ассортимент продукции позволит определить технологические операции в их последовательности и, соответственно набор агрегатов и модулей, которыми необходимо укомплектовать цех.

Необходимо отметить, что наряду с качественными характеристиками обработки, быстрое охлаждение мяса после убоя птицы – является гарантией его длительного хранения, как в охлажденном виде, так и замороженном.

Существует несколько способов охлаждения мяса. Среди них наиболее популярный и распространенный – метод контактного охлаждения в воде. Сегодня на перерабатывающих предприятиях США, стран Латинской Америки, Азии более 80% птицы охлаждается именно таким способом. Его преимущество — высокая эффективность теплообмена. Недостаток – увеличение риска взаимного обсеменения мяса патогенной микрофлорой что, впрочем, решается добавлением в воду дезинфицирующего раствора.

В странах ЕС, в результате законодательных инициатив в последнее время получил распространение метод предварительного охлаждения мяса в воздушных тоннелях, в том числе с аэрозольным распылением воды. Несомненным преимуществом его является соответствие санитарным требованиям безопасности, которым в Европе уделяется большое внимание. Однако с точки зрения эффективности теплообмена, он во многом уступает контактному (погружному), и является значительно более затратным как в стоимости оборудования, так и эксплуатационных издержках.

Видимо поэтому в нашей стране на многих предприятиях, занимающих лидирующее положение в отрасли, используется комбинированный способ, при котором мясо сначала охлаждают в воде, а затем в воздушных туннелях.

Не менее важно при проектировании технологических процессов разработать систему транспортировки отходов из зоны убоя в цех утилизации. От того насколько эффективно будет действовать данная система зависит санитарно-гигиеническая обстановка в цеху.

Отходы из отделения потрошения удаляют как правило двумя способами: гидротранспортировкой, с последующим сепарированием воды и методом передувки сжатым воздухом по системе трубопроводов, откуда отходы поступают в промежуточные накопительные емкости или напрямую в котлы для переработки. Система передувки отходов является оптимальной с точки зрения санитарных норм, так как продукт перемещается и хранится в закрытых контурах, где исключается его контакт с окружающей средой и с продуктом переработки – мясокостной мукой.

Перо из зоны первичной обработки птицы удаляется гидросмывом, с последующей перекачкой перо-водяной пульпы к сепаратору, который располагается в зоне переработки отходов. Из сепаратора перо поступает в накопительные емкости (передувочные баки) где хранится до подачи на переработку или утилизацию.

В нашей стране на большинстве предприятий пищевой промышленности отходы перерабатывают в хорошо известных всем птицеводам горизонтальных вакуумных котлах КВ 4,6М производства АО «Севмаш» (г.Северодвинск), простых и надежных в эксплуатации.

Сегодня описаны новые технологии утилизации отходов пищевого производства. Среди них большой интерес представляет метод сухой экструзии. Однако мы не смогли найти ни одной птицефабрики в России, где бы успешно, в промышленных масштабах применялись альтернативные технологии переработки отходов. За рубежом, в том числе и в европейских странах на бойнях отходы так же утилизируются в котлах, где продукт обеззараживается путем варки при высокой температуре и давлении.

В целом, необходимо отметить, что цех утилизации, с точки зрения поддержания необходимых санитарных норм необходим не только для обслуживания убойного цеха, но и для всего птицеводческого предприятия, так как его задача утилизировать не только отходы убойного производства, но и падеж с промышленной зоны, а также отходы инкубации. Поэтому, при расчете количества котлов, необходимо учитывать не только объем отходов убойного производства, но и отходы из зоны выращивания и инкубации.

Отходы только убойного производства при переработке 19 тыс. голов в смену составят 5,5 – 6 тонн. К ним необходимо прибавить падеж и отходы инкубации, которые рассчитываются отдельно.

Как отмечалось выше, скорейшее охлаждение мяса после убоя птицы является ключевым требованием процесса переработки, поэтому рассчитывать потребности в холоде и площадей для хранения готовой продукции необходимо так же тщательно. Сегодня отсутствуют какие-либо нормативы, регламентирующие минимально необходимые площади холодильников для птицеперерабатывающих предприятий. Поэтому логика расчета для производителя должна быть следующая: ориентируясь на скорейшую реализацию продукции в охлажденном виде надо помнить о рисках, связанных с возможной утратой продукции при хранении ее в условиях дефицита холодильных мощностей. Чтобы невостребованную охлажденную продукцию сохранить, ее необходимо быстро заморозить. Для этого нужно иметь мощности, позволяющие замораживать всю вырабатываемую в смену продукцию, то есть – 29-30 тонн. Полное замораживание ее до минус 8 — 20°С должно проходить максимум за 18 часов, чтобы в первой половине следующей смены можно было переместить продукцию в камеры хранения, освободив морозильник для новой партии.

Емкость камер хранения должна позволять размещать не менее трех — пятидневного объем вырабатываемой продукции.

Рассчитывая площади камер заморозки и охлаждения для типовых помещений, высотой до 4 м, необходимо помнить, что объем размещения продукции в них в расчете на 1 м кв. площади пола меньше по сравнению с камерами хранения и составляет примерно 350 и 600 кг соответственно. Это объясняется тем, что для эффективного замораживания и охлаждения упакованной продукции, ее необходимо помещать в камеры специальным образом, обеспечивая свободную циркуляцию воздуха между коробками. Лучший вариант — использование специальных контейнеров или стеллажей, обеспечивающих эффективный теплообмен в камере. После замораживания коробки с продукцией перекладывают на паллеты и перемещают в камеры хранения.

Таким образом, зная структуру производства, а она состоит из отделения убоя и переработки птицы, отделения утилизации отходов и холодильника можно рассчитать его потребности в энергетических, тепловых ресурсах, воде, а также объемы стоков.

По электропотреблению, расчеты производятся суммированием установленных мощностей различных модулей выбранного технологического оборудования.

В качестве примера можно привести примерные установленные мощности в электроэнергии для цеха производительностью 3 тыс. голов в час, с отделением утилизации отходов (три котла Лапса) и холодильником:

— технологическое оборудование (убой и переработка птицы) 250 — 270 кВт;

— морозильное и холодильное оборудование 500 — 600 кВт;

— оборудование цеха утилизации (3 котла Лапса) 140 — 160 кВт;

— вентиляция и внутреннее освещение 130 — 150 кВт;

Из приведенных выше цифр обращают на себя внимание высокие установленные мощности морозильного и холодильного оборудования.

Для гарантированного замораживания 29 тонн мяса до температуры минус 8…18°С за 18 часов необходима холодильная установка, обеспечивающая не менее 200 кВт холодопроизводительности. К ней необходимо добавить мощность установки для производства «ледяной» воды, производительностью не менее 10 куб.м в час. Мощность ее составит примерно 150 – 170 кВт холодопроизводительности. При охлаждении мяса в воздушном туннеле, установленные мощности холодильных агрегатов могут возрасти в 1,5 – 2 раза.

Затраты воды на производственные и бытовые нужды рассчитывается на основе нормативов для мясоперерабатывающих и холодильных цехов. Однако ориентироваться только на параметры, указанные в СНиПах не совсем верно, да и практика показывает существенное различие в цифрах.

К сожалению, на большинстве предприятий аналогичной мощности расход воды только на технологические нужды иногда превышает 500 м куб. в смену, что говорит об изношенности оборудования или о не внимании персонала к проблеме экономии воды.

Что касается норм расхода воды на мойку производственных помещений и технологического оборудования то говорить о них просто абсурдно, ибо цель одна – обеспечение идеально чистых, стерильных условий производства.

Сегодня в средствах информации регулярно мелькают сообщения о массовых отравлениях людей, как молочными, так и мясными продуктами, изготовленными в промышленных условиях. К сожалению, некоторые птицеперерабатывающие цеха в нашей стране, работающие не одно десятилетие, здесь не являются исключением. Сегодня, когда перед производителями стоит задача наращивания объемов производства мяса, качественным показателям не всегда уделяется достаточное внимание. Известны предприятия, где не только имеет место вопиющее нарушение элементарных норм производственной гигиены, но так же недопустимым образом нарушается технология переработки и охлаждения мяса. Охлаждают мясо и субпродукты, в лучшем случае, обычной водой из скважины температурой +13…15°С. В результате, температура в глубине мышц тушки, поступающей на упаковку после такого охлаждения, составляет 25°С, что недопустимо. Мощность холодильных установок позволяет в лучшем случае охладить продукцию до + 4 …5 °С за сутки. О подаче кондиционированного воздуха в помещения разделки и упаковки и речи нет. К условно отвечающему требованиям для пищевого производства можно отнести и оборудование, выпускаемое некоторыми отечественными производителями и, в частности АО «Полтавамаш». Редукторные приводы, дисковые автоматы, направляющие пути и роликовые каретки конвейерных линий, ленточные транспортеры, передувочные баки и прочие агрегаты полтавского завода выполнены из обычного металла, в то время как у зарубежных аналогов все детали как минимум оцинкованы, а непосредственно соприкасающиеся с продукцией выполнены из нержавеющей стали.

Подводя итог сказанному, хотелось бы еще раз отметить, что проектирование убойного производства процесс уникальный. Здесь приходится рассчитывать мощность холодильных установок и паровых котлов, проектировать вентиляцию и систему отопления, рассчитывать потребности электроэнергии и воды, проектировать логистику выполнения технологических операций в их последовательности и многое другое. Такую работу могут выполнить только профильные проектные организации, имеющие специальные лицензии. Однако даже при наличии специалистов по проектированию мясоперерабатывающих производств, в некоторых случаях не лишним будет привлечь профильных специалистов из других организаций. В частности, это касается проектирования отделения переработки отходов, так как котлы Лапса это сосуды, работающие под давлением, а проектная документация до передачи ее в работу подлежит обязательной экспертизе в надзорных органах.

Но ключевая роль в решении поставленных задач все же принадлежит заказчику, так как именно он излагает в техническом задании требования для проектантов. И от того насколько полно и детально изложены эти требования, и как тщательно заказчик анализирует и принимает те или иные технические решения, предлагаемые проектантами, зависит успех в решении поставленных задач.

Рекомендуемые товары:

Отправка оборудования по России транспортной компанией. Подробнее о доставке оборудования>>>

Отправьте заявку на e-mail: [email protected] — остально сделаем мы!

sprut-technology.ru

Цех убоя и первичной переработки птицы — КиберПедия

В убойный цех птицу доставляют специализированным транспортом в полимерных ящиках. На каждую партию птицы предоставляется товарно-транспортная накладная и ветеринарное свидетельство. Птицу принимают по количеству голов, живой массе, виду, возрасту, упитанности в соответствии с ГОСТ 18292-85 «Птица сельскохозяйственная для убоя». Поступающее поголовье осматривает ветврач цеха, в соответствии с «Правилами ветеринарного осмотра убойных животных и ветеринарно-санитарной экспертизы мяса и мясных продуктов», делает соответствующую запись в журнал «Предубойного осмотра и послеубойной экспертизы».

Птица подается транспортером к месту навешивания на конвейер. После выгрузки транспорт подвергают санитарной обработке на специально оборудованной площадке.

4.2. Первичная переработка.

Ящики с птицей выгружают на транспортер, который движется к месту навески на конвейер К7-ФЦЛ-6/41. Навеску производят вручную, закрепляют птицу за ноги в подвесках (спиной к рабочему) и конвейером подают к аппарату электрооглушения, чтобы произвести обездвиживание птицы для обеспечения правильного выполнения операции убоя.

Электрооглушение цыплят-бройлеров осуществляется автоматическим аппаратом РЗ-ФЭО. Электродами в аппарате электрооглушения служит контактная среда — вода (к которой подведено напряжение) и подвеска. Рабочее напряжение контактной среды для цыплят-бройлеров составляет 90-110В. Перед началом работы аппарат регулируют по высоте так, чтобы голова птицы погружалась в контактную среду. Продолжительность оглушения не более 6-ти секунд.

Убой производят не позднее чем через 30 секунд после оглушения (для лучшего обескровливания) вручную наружным двухсторонним способом. При этом специальным ножом прокалывают кожу на 10 мм ниже ушного отверстия. Движением ножа слегка вправо перерезают одновременно правую и левую сонные артерии и яремную вену. Лезвием ножа прокалывают кожу с противоположной стороны головы, образуя сквозное отверстие для вытекания крови. Длина разреза должна быть не более 15-ти мм. Обескровливание происходит над специальным желобом в течение 120 секунд. Качественное обескровливание обеспечивает хороший товарный вид тушек.

Для ослабления удерживаемости оперения, тушки подвергают тепловой обработке (шпарке). Тепловая обработка убитой птицы производится горячей водой в аппарате тепловой обработки В2-ФЦЛ/5. Температура воды в ванне шпарки для цыплят-бройлеров составляет 60˚С, продолжительность обработки 90-120 секунд. Качество тепловой обработки (шпарки) зависит от соблюдения ее режимов. Ванну шпарки заполняют водой так, чтобы нижняя часть подвески была выше уровня воды на 50 мм (при включенных насосах) и обрабатываемая птица втягивалась потоком воды до полного погружения. Температуру в ванне шпарки контролирует ветврач и мастер цеха 2 раза в смену, о чем делается соответствующая запись в журналах «Регистрации температур» и «Регистрации результатов повседневного КТД». Допустимая погрешность изменения температуры воды при тепловой обработке птицы ±1гр.С. Вода в аппарате тепловой обработки меняется один раз в течение смены.

Для удаления оперения с птицы применяют 3-и бильно-моечные машины К7-ФЦЛ/6. Во время работы в первые две машины непрерывно подается вода, температура которой составляет 45-50˚С. В последней машине используется вода с температурой 20˚С. После снятия оперения, тушки подают к участку доощипки, которую производят вручную. Перо, снятое с тушек, смывается водой в гидрожелоб В2-ФЦ2Л-6-13, расположенный в полу цеха, и транспортируется на сепаратор В2-ФЦ2-Л/37 для обезвоживания. Затем обезвоженное перо ленточным транспортером собирается в специализированный транспорт для вывоза.

Для отделения от тушек зоба, пищевода, трахеи производят продольный разрез кожи по всей длине шеи вручную ножом. Придерживая одной рукой шею, другой отделяют от шеи кожу вместе с пищеводом и трахеей. Затем зоб, трахею и пищевод отделяют от кожи. Отделение головы происходит с помощью специального устройства. При этом происходит выемка трахеи и пищевода, которые остаются при голове. Головы с пищеводом и трахеей направляются на производство сухих животных кормов. Шеи от тушки отделяют на конвейере 2-мя дисковыми пилами на уровне плечевых суставов. Затем шеи при помощи трубопроводов транспортируют насосным способом (ледяной водой) к приемным столам для стекания и дальнейшей упаковки и дальнейшей упаковки согласно ТИ №2.3.

Допускается отделение шеи выше уровня плечевых суставов, но не более чем на 20 мм. Затем при движении тушек на конвейере автоматически в области заплюсневого сустава отделяют ноги, которые собираются под конвейером в полиэтиленовые ящики. Допускается отделение ног ниже уровня заплюсневого сустава, но не более чем на 20 мм. При этом тушки автоматически сбрасываются на приемный стол, а затем вручную навешиваются на конвейер нутровки. Ноги и шеи отправляют на дальнейшую обработку согласно ТИ №2.3.

4.3.Потрошение тушек птицы.

Операции потрошения проводят на конвейере марки К7-ФЦП-6/41-07 над системой желобов для сбора субпродуктов и отходов потрошения.

Процесс потрошения тушек начинают с продольного разреза брюшной полости. Вручную ножом разрезают стенку брюшной полости от клоаки до киля грудной кости.

Внутренние органы (сердце, печень, мышечный желудок, кишечник с клоакой) из полости тушек извлекают вручную с применением специальной вилки. Извлеченные внутренние органы оставляют в естественной связи с тушкой, висящими со стороны спины тушек для проведения ветеринарно-санитарной экспертизы.

После экспертизы от доброкачественных туш отделяют печень и сердце, предварительно осторожным движением удалив желчный пузырь. Повреждение желчного пузыря и попадание желчи внутрь тушки не допускается. Печень и сердце сбрасывают в приемный желоб трубопровода и транспортируют насосным способом (ледяной водой) к приемным столам для стекания и дальнейшей упаковки согласно ТИ №2.3.

Мышечный желудок оттягивают от тушки, отрезают его от кишечника. По желобу он сбрасывается в полиэтиленовый ящик и направляется на дальнейшую обработку согласно ТИ №2.3. Предварительно с мышечных желудков собирают жир. Обработанные желудки

охлаждаются в трубопроводе ледяной водой и поступают на приемные столы для стекания и упаковки.

Кишечник вместе с клоакой отрезают ножом и направляют на изготовление сухих животных кормов. Затем проводят инспекцию качества потрошения тушек и обмыв холодной проточной водой на бильно — моечной машине К7-ФЦЛ/6. После обмыва производят контроль тушек, устраняя дефекты технологической обработки и прижизненные пороки.

4.4.Охлаждение потрошеных тушек.