Шинное производство – Технология производства шин

Технология производства шин

Шина — это единственная часть автомобиля, которая соприкасается с дорогой. Площадь этого соприкосновения (пятно контакта) примерно равна площади одной человеческой ладони.Таким образом, автомобиль на дороге удерживается всего четырьмя ладонями! Поэтому шины, без сомнения, являются очень важным элементом безопасности вождения.

Кроме весьма важной задачи по обеспечению сцепления и управляемости автомобиля, шина также должна обладать комфортом, износостойкостью, снижать расход топлива и дополнять внешний вид автомобиля. Необходимость сочетать такие разные характеристики делает проектирование шин намного более сложным процессом, чем может показаться на первый взгляд. А при изготовлении шин задействовано ничуть не меньше исследований и технологий, чем при создании мобильного телефона.

Условно этапы, которые проходит шина, прежде чем попасть на полки магазина, можно разделить на 3 этапа:

-

Анализ рынка

-

Моделирование и тестирование модели

-

Массовое производство

Анализ рынка

При исследовании рынка компания Мишлен уделяет огромное внимание запросам водителей, при этом не только текущим, но и возможным требованиям к шинам в будущем. Также ведется наблюдение за развитием автомобильного рынка.

Особое внимание уделяется особенностям использования шин в конкретных условиях, куда включают не только особенности вождения, но и климатические условия, дорожную специфику и качество покрытия.

Все это позволяет в полной мере удовлетворить потребности самых требовательных клиентов.

Моделирование и тестирование модели

На основе полученных данных начинается кропотливая работа по созданию будущей шины. В этом процессе принимают участие не только химики и конструкторы, но и многие другие специалисты, например, промышленные дизайнеры.

Именно от совместной работы различных специалистов зависит успех будущей шины. Качественная и надежная шина – это не столько технологический секрет, сколько настоящее искусство, заключающееся в правильном выборе, дозировке и взаимосвязи различных компонентов шины.

Создание резиновой смеси

Ее разработка, подготовка и изготовление сродни созданию кулинарного шедевра. Это наиболее секретная часть шины, и, хотя широко и хорошо известны около 20 основных составляющих, узнать подробнее о резиновой смеси не представляется возможным. Ведь секрет состоит не только в компонентах смеси, но в их грамотной комбинации и балансе, которые и будут наделять шину ее специфичными функциями.

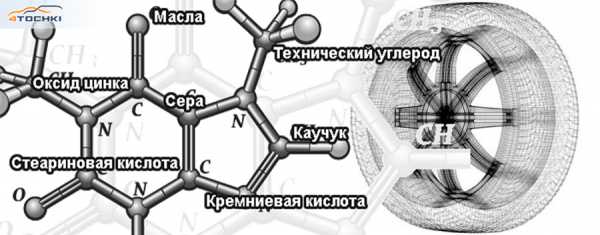

Основные элементы резиновой смеси шины:

Каучук. Бывает двух видов – натуральный и синтетический, добавляется в резиновую смесь в различных пропорциях в зависимости от назначения шины, является ее основой. Натуральный каучук – это высушенный сок дерева гевеи, также содержится в других видах растений, например, в одуванчиках, но из-за сложности производственного процесса из последних не производится.

Синтетический каучук – продукт, производимый из нефти. В настоящее время используется несколько десятков различных синтетических каучуков, каждый их которых имеет свои характерные особенности, влияющие на конкретные характеристики шины. Последние поколения синтетических каучуков очень близки по свойствам к натуральному, однако шинная промышленность по-прежнему не может отказаться от последнего.

Технический углерод. Значительная часть резиновой смеси состоит из промышленной сажи (технический углерод), наполнителя, предлагаемого в различных вариантах и придающего шине её специфичный черный цвет. Впервые сажа была применена в шинах в начале 20 века, до этого времени шины имели цвет бледно-желтый (цвет натурального каучука). Основное назначение сажи – создание надежных молекулярных соединений для придания резиновой смеси особой прочности и износостойкости.

Диоксид кремния (силика). Этот компонент в свое время был привлечен в резиновую смесь как замена техническому углероду. В процессе тестирования нового состава было выявлено, что диоксид кремния не может вытеснить из резиновой смеси сажу, так как не обеспечивает такую же высокую прочность резины. Однако новый компонент улучшал сцепление шины с мокрой поверхностью дороги и снижал сопротивление качению. В итоге эти два элемента сейчас используются в шине совместно, при этом каждый из них наделяет шину своими лучшими качествами.

Сера. Является одним из компонентов, участвующих в вулканизации. Благодаря этому процессу пластичная сырая резиновая смесь превращается в эластичную и прочную резину.

При создании шины работа ведется не только над характеристиками шины, но и над эстетической стороной, рассматривается большое количество разных дизайнов рисунка протектора. Применение методов моделирования позволяет выбрать рисунок, наилучшим образом дополняющий существующую резиновую смесь и внутреннюю структуру будущей шины. По результатам компьютерного моделирования лучшие образцы запускаются в производство и подвергаются реальным испытаниям.

Ежегодно специалистами компании Мишлен проводятся многочисленные тесты, в ходе которых испытуемые шины MICHELIN проезжают свыше 1,6 млрд км. Это примерно 40 000 путешествий вокруг земного шара. В процессе тестирования дорабатываются последние черты будущей шины. В момент, когда все тесты проведены, а результаты соответствуют начальному заданию, шина запускается в массовое производство.

Производство

Начальный этап запуска любой шины в массовое производство – подготовка производственных площадок.

Компания Мишлен владеет большим количеством заводов в различных странах. И основная задача этого этапа – настроить каждый производственный процесс таким образом, чтобы шина отвечала не только изначальному техническому заданию, но и по всем параметрам не отличалась от аналогичной шины, произведенной в любой другой стране.

В последующем процессе массового производства каждая шина MICHELIN производится высококвалифицированными специалистами с применением различных видов ручного и автоматического оборудования. Когда это необходимо, компания Мишлен проектирует собственное оборудование, отвечающее потребностям производства.

Основные этапы производства шин:

-

Подготовка резиновых смесей. Как уже было указано выше, рецептура каждой резиновой смеси является основой для наделения шины необходимыми функциями.

-

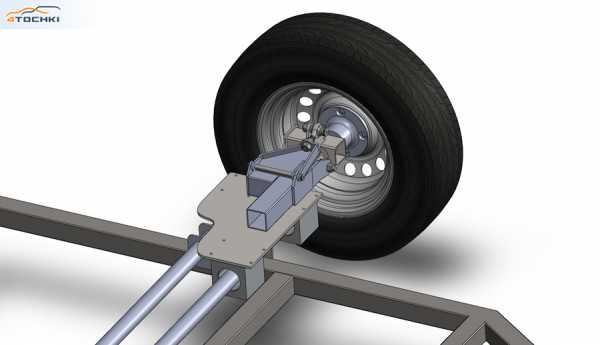

Создание компонентов шины. На этом этапе из полученной резины формируется протекторная лента, а также создается «скелет» шины — каркас и брекер. Первый изготавливается из слоев обрезиненных текстильных нитей, а второй – из обрезиненного высокопрочного металлокорда. Также готовится борт шины, с помощью которого шина крепится на ободе диска. Основная его часть — бортовое кольцо, изготовленное из множества витков проволоки.

-

Сборка. На особый сборочный барабан последовательно накладываются слои каркаса и брекера, бортовые кольца, протектор с боковинами. Затем все эти детали шины соединяются в единое целое – заготовку шины.

-

Вулканизация. Подготовленная заготовка помещается в пресс-форму вулканизатора. Внутрь шины под высоким давлением подается пар, нагревается наружная поверхность пресс-формы. Под давлением по боковинам и протектору прорисовывается рельефный рисунок. Происходит химическая реакция (вулканизация), которая придает резине эластичность и прочность.

Особо важным элементом производства является контроль качества. Он начинается с проверки качества каждого элемента шины еще на этапе закупки, присутствует на каждом этапе производства и завершается многоуровневым аудитом готовой продукции.

Залогом качества продукции компании Мишлен также является наличие производственной гарантии — 5 лет с даты производства. Гарантия от производителя распространяется на дефекты изготовления и материалов.

Технологический процесс производства автомобильных шин

Шины являются связующим звеном между дорогой и автомобилем. Удивительно, но от пятна контакта размером с ладонь напрямую зависит уровень безопасности. Именно это заставляет производителей автомобильных шин строго придерживаться технологического процесса.

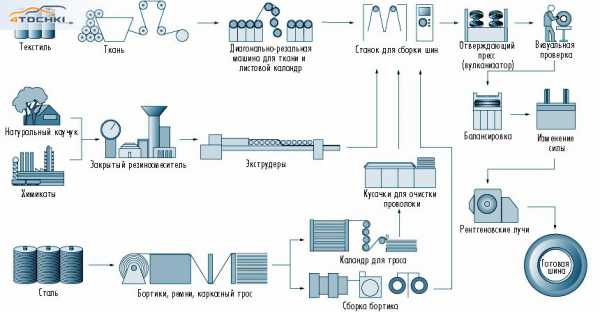

Весь процесс производства шин можно условно разделить на пять этапов: изготовление резиновой смеси, изготовление деталей покрышек, сборка шины, вулканизация и проверка качества.

На этапе изготовления резиновых смесей происходит смешение различных компонентов до получения однородной массы. Это происходит в специальном смесителе закрытого типа при нагреве до 120 градусов Цельсия. Для разных типов смесей, которые используются в разных частях шины, используются различные компоненты, интенсивность смешения и температура процесса. Более подробно про резиновые смеси можно прочитать в нашей статье «Резиновая смесь протектора».

Для производства одного типа шин требуется несколько различных по составу резиновых смесей. Один тип резины используется в производстве протектора, а другие предназначены для изготовления деталей шин.

На этапе изготовления деталей покрышки происходит подготовка материалов, усиливающих конструкцию шины: пропитка, сушка, термообработка и обрезинивание. Обрезиниванию подвергаются бортовые кольца, текстильный корд и стальной брекер. Последним этапом в изготовлении компонентов является придание деталям конечной формы.

Всего в производстве одной покрышки используется до 30 компонентов, большинство из которых играют роль усилителей конструкции шины.

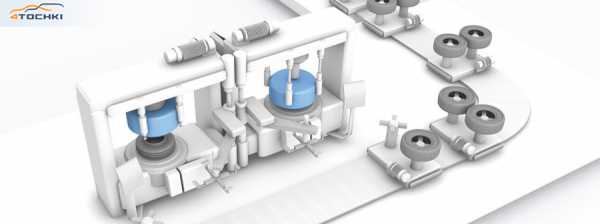

Готовые детали поступают на станок для сборки шин. На современных предприятиях такой станок представляет собой автоматизированный комплекс, работающий под управлением оператора (сборщика). Он состоит из вращающихся барабанов, на которых собираются заготовки, и подающего устройства для снабжения сборщика компонентами для сборки.

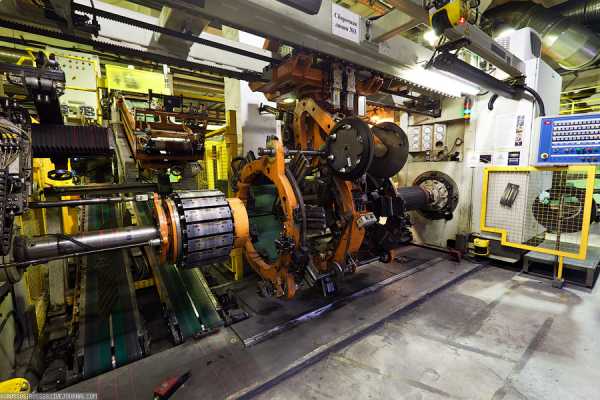

Сборка шин является самым сложным процессом, который, несмотря на механизацию и автоматизацию имеет большую долю ручных операций. На одном барабане собирается каркас шины, а на другом его боковая часть. После окончания сборки барабаны совмещают и прижимают заготовки, придавая им форму шины. Как правило, на заводах установлено сразу несколько сборочных станков работающих для производства малогабаритных, среднегабаритных и крупногабаритных шин.

В процессе вулканизации заготовка шины поступает в отверждающий пресс (вулканизатор), где формуется протектор, а резиновая смесь необходимую эластичность. Для этого ее помещают в вулканизационную пресс-форму, где мембрана под давлением горячей воды и пара формует рисунок протектора. Процесс протекает при высокой температуре, которая активирует процесс влуканизации, при котором сера, содержащаяся в резиновой смеси, создает связи с цепочками полимеров. В этот момент каучук переходит от пластичного состояния к эластичному.

У каждого производителя свой собственный процесс контроля качества, обеспечивающий соблюдение внутренних норм и международных стандартов. Как правило, он состоит из двух этапов. На первом этапе шины проходят визуальный осмотр, а на втором проверку на специальном оборудовании. Визуальный осмотр позволяет выявить внешние дефекты, которые могут повлиять на эксплуатационные характеристики шины. Далее шина поступает через специальное оборудование, на котором измеряется ее вес, баланс, внутреннее строение и характеристики под нагрузкой.

По результатам прохождения контроля качества шины маркируются согласно типоразмеру, индексам скорости и нагрузки и складируются.

www.4tochki.ru

Шинное производство — Большая Энциклопедия Нефти и Газа, статья, страница 1

Шинное производство

Cтраница 1

Шинное производство включает изготовление автомобильных, авиационных, дорожно-строительных, сельскохозяйственных, мотоциклетных и велосипедных пневматических шин различных типов и размеров. Оборудование для подготовки ингредиентов, пластикации каучука и приготовления резиновых смесей описано в первой части книги, поэтому переходим сразу же к рассмотрению машин и аппаратов, применяемых для изготовления покрышек. [1]

Шинное производство является важнейшей отраслью нефтехимической и нефтеперерабатывающей промышленности и имеет большое народнохозяйственное значение. [2]

Отходы шинного производства образуются на различных стадиях технологического процесса. [3]

Проблемой шинного производства являются повторяющиеся или кумулятивные травматические расстройства. Повторяющиеся травматические расстройства включают в себя тендосиновиты, синдром запястного канала, синовиты, потерю слуха из-за шума и другие болезни, являющиеся результатом повторяющихся движений, вибрации или давления. Технологии производства шин внутренне присущи избыточные и множественные случаи манипуляций с сырьем и продуктом, осуществляемых большей частью производственных рабочих. В некоторых странах на шинных заводах было введено ( и продолжается вводиться) множество усовершенствований, направленных на решение этой проблемы. Многие из инновационных усовершенствований были инициированы рабочими или совместными комитетами рабочих и управляющих. [5]

В шинном производстве, где специализация заводов проводится более четко, число рецептов значительно меньше. Резко колеблется размер дозы материала в одной заправке — от 300 — 500 г ( в некоторых случаях и меньше 300) до десятков кг. Если учесть тенденцию к сокращению цикла смешения в современных быстроходных резиносмесите-лях и то, что в настоящее время цикл первой стадии смешения ( при двухста-дийных процессах приготовления резиновых смесей) сокращен до 2 — 2 5 мин и меньше, то становится очевидным, что обеспечение подачи, дозирования и загрузки такого количества разнообразных компонентов — задача очень сложная, для выполнения которой требуется разнообразное оборудование; такая задача может быть решена только в условиях поточного производства на автоматических линиях. Работа ПАЛ может сочетаться с небольшим количеством ручных операций — это в основном погрузочно-разгрузочные операции на промежуточных участках хранения сырья и полуфабрикатов. [6]

В шинном производстве наибольшее распространение получили два способа сборки: 1) полуплоский и 2) полудорновый. [7]

В шинном производстве в качестве вулканизующих веществ применяются главным образом сера, полисульфидные вещества, новолачные смолы. [8]

В шинном производстве применяют пластикат первого и второго пропусков. Пластикат первого пропуска пластичностью — 0 19 — 0 37 по Карреру используют для обкладочных и брекерных смесей, а второго пропуска пластичностью 0 3 — 0 45-для автокамерных, протекторных, крыльевых и промазочных смесей. [9]

В шинном производстве применяют прямой и обратный порядок введения материалов. [10]

В шинном производстве в настоящее время используются индукционные и изотопные толщемеры. [11]

В шинном производстве червячные машины широко используются при изготовлении протекторов и камер. [12]

В шинном производстве имеются подготовительный, каландро-вый, сборочный, вулканизационный и автокамерный цехи. [13]

В шинном производстве применяют два способа сборки 1 полуплоский и 2) полудорновый. [14]

В шинном производстве корд после обрезинивания закатывают вместе с прокладочным холстом в рулоны. Этот холст представляет собой чефер, пропитанный нитролаком, который создает гладкую, ровную поверхность ткани и предохраняет стороны обре-зиненного корда от прилипания. Ширина такого холста на 10 см больше ширины, а длина холста на 15 — 20 м больше длины закатываемого в рулон обрезиненного корда. Применяемый для пропитки прокладочных холстов нитролак представляет собой неудовлетворительный пропиточный материал, потому что он непрочно и недолго держится на ткани и очень дорог. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Российские заводы изготовители шин

Каждый автовладелец знает, что шины имеют свойство изнашиваться. Это один из главных компонентов в системе автомобиля, которые обеспечивает устойчивое движение. Поэтому за их состоянием следить необходимо особенно внимательно. Но мало кто знает, что существуют заводы изготовители шин в России. Распространённый стереотип – заграничное изделие всегда лучше и качественней отечественного.

Так было до недавнего времени. Сегодня ситуация кардинально изменилась. Некоторые марки шин, изготовленные в России, поставляют на экспорт в западные страны.

Список российских производителей шин

Многие водители сегодня с уверенностью утверждают, что изготавливать качественные шины на территории России просто невозможно. Такое мнение довольно быстро улетучится, если человек посетить современный российский завод. Российские шины сегодня изготавливаются с учетом всех международных требований, норм и стандартов. Производство полностью автоматизированное. Производство протекает за счет современного оборудования. Технология производства идентична с европейским процессом изготовления автомобильных шин.

На территории России действуют следующие заводы по изготовлению шин:

- ПАО «Нижнекамскшина»;

- Амтел-Фредештайн;

- ООО «Контаер»;

- ОАО «Белшина»;

- АО «ВОЛТАЙР-ПРОМ»;

- УРАЛШИНА;

- ОМСКШИНА;

- КШЗ;

- Ярославский шинный завод.

Также распространён миф о том, что российские заводы в ходе производства шин применяют каучук. Это совершенно не так. Уже более 15 лет отечественные производители не используют в качестве сырья для своей продукции материалы, которые не славятся положительными свойствами. Для легковых автомобилей объём продаж отечественных шин в пять раз превышает западную продукцию.

ПАО «Нижнекамскшина» – родоначальник европейских технологий производства в России

Настоящий завод-гигант расположился в Нижнекамске. Практически каждая третья автомобильная шина, изготовленная в России, родом из «Нижнекамскшина». На территории завода создана специальная научная лаборатория, аккредитованная Госстандартом России. Лаборатория полностью соответствует всей технической компетентности. На сегодняшний день «Нижнекамскшина» является целым научно-техническим центром. Современным и технически оснащенным.

В 2004 году в Нижнекамске произвели первые автомобильные шины по международным стандартам. Лицензию выдала пятая в мире итальянская компания по производству шин – Pirelli. Продукция ПАО «Нижнекамскшина» получила название «КАМА EURO». Сегодня завод производит порядка 2 миллионов экологически чистых и высокоскоростных радиальных шин в год.

Амтел-Фредештайн – шины для любого климата

Компания Amtel в России базируется в городах Киров, Москва и Воронеж. Сегодня это один из лидеров по объёму продаж. Продукция в основном ориентирована на владельцев легковых автомобилей и внедорожников. Но можно также встретить резину для тяжелой техники и даже для велосипедов. Amtel постоянно совершенствуют свою продукцию с учетом переменчивого климата российских широт.

Amtel производят шины различных категорий, что позволяет им занимать передовые позиции в сегменте. Еще одно преимущества компании – наличие собственного штаба ученых, которые постоянно работают над усовершенствованием продукции. Независимыми экспертами уже доказано, что автомобильные шины от Amtel не уступают западноевропейским аналогам. Большинство автовладельцев отмечают надёжность и качество шин Maloya Futura Primato от Amtel. Они отличаются большим сроком службы и повышенной износостойкостью. Однако, чтобы найти их на прилавке магазинов в России, необходимо действительно постараться.

ООО «Контаер» – производит лучшие шины для зимних дорог

Популярны среди российских автолюбителей автомобильные шины от CONTYRE. Наиболее известной резиной можно по праву считать Contyre Artic Ice. Резина позволяет комфортно и уверенно себя чувствовать на заснеженных дорогах любой сложности в черте города и за городом. За счет того, что производитель в ходе изготовления резины добавляет повышенное количество кремния, Contyre Artic Ice сохраняет умеренную эластичность при любой температуре.

Большой популярностью от компании ООО «Контаер» пользуются автомобильные шины именно для внедорожников. Так совсем недавно на автомобили UAZ Hunter стали устанавливать шины Contyre Expedition. Данная резина показала высокие показатели сцепления с дорогой, что позволяет ей отличаться повышенной проходимостью.

ОАО «Белшина» – впереди всех

«Белишна» является крупнейшим предприятием по производству резины для автомобилей в Европе. Компания наладила сотрудничество со многими странами, в том числе и с Россией. В наличии завода продукция из 200 типоразмеров. Более 90% продукции являются радиальные шины. Своё начало завод берёт в городе Бобруйске Республики Беларусь. В России создано представительно в Волгограде.

«Белшина» специализируется на производстве автомобильных шин для крупногабаритного транспорта. Например, для карьерного самосвала «БелАЗ». Но в последнее время в модельном ряду компании можно найти хорошие покрышки и для легковых автомобилей.

АО «ВОЛТАЙР-ПРОМ» – лучшее решения для владельцев «Нива»

Волжский шинный завод активно работает с 1964 года. На сегодняшний день АО «ВОЛТАЙР-ПРОМ» выпускает автомобильную резину различных категорий. Для автомобилей «ВАЗ» отлично подходит модель ВлИ-5 VOLTYRE.

Большинство автовладельцев «Нива» оснащают свои машины именно данным комплектом шин. ВлИ-5 VOLTYRE отличаются хорошей проходимостью. Резина отлично преодолевает препятствия в виде грязи и снега. Из недостатков можно отметить слишком шумную работу и длительность торможения на мокром асфальте.

УРАЛШИНА – достойный производитель автомобильных шин

УРАЛШИНА знакома отечественным водителям по известным моделям резины К-135 и О-104. Наибольшее распространение получила именно модель К-135 за отличное сцепление с дорогой. Вообще об этой модели сложились противоречивые мнения. Но, как говорится – на вкус и цвет.

Завод также производит «обувку» для крупногабаритной сельскохозяйственной техники, для гусеничных машин.

ОМСКШИНА – стабильность и качество

Cordiant и «Мотадор», наверное, наиболее известный модельный ряд среди продукции омского завода. Не смотря на то, что входящий в холдинг Кордиант завод «ОМСКШИНА» достаточно молодой, уже сегодня можно говорить, что за счет производства качественной продукции компании удалось завоевать любовь и доверие российских водителей.

Большинство автовладельцев положительно отзываются о продукции компании, а независимые эксперты уверяют, что будущее российского производства автомобильных шин целиком и полностью зависит от развития технологий производства завода «ОМСКШИНА»

КШЗ – единственный представитель Восточной Сибири

Красноярский шинный завод является единственным представителем данного сегмента промышленности на территории Восточной Сибири. Уже больше 40 лет КШЗ производит резину для легковых и грузовых автомобилей.

Среди водителей автомобильные шины от КШЗ не пользуются большой популярностью, однако тенденция идёт к тому, что завод в скором времени выйдет на новые позиции. Происходит это за счет внедрения европейских технологий производства.

Ярославский шинный завод – легендарный производитель внедорожных покрышек

Ярославский завод изготовитель шин заканчивает полный перечень производителей. Многие знают о легендарной покрышке Я-192. Да, эти шины не совсем хорошо годятся для быстрой и комфортной езды по асфальту. Чаще всего Я-192 оснащали военную технику, так как данная модель характеризовалась своей цепкостью и стойкостью. Поэтому для внедорожников резина от ярославского завода станет лучшим решением. Современным аналогом Я-192 сегодня считается более качественная и усовершенствованная резина Я-471.

Россия, как страна производитель шин, сегодня выходит на новый уровень. Не стоит обращать внимание только на то, где были произведена резина. Большее значение приобретают эксплуатационные характеристики и свойства. Отечественные заводы сделали значительный шаг вперёд в технологии производства, некоторые представители сбывают свою продукцию на Запад, где российские шины пользуются спросом.

avtooverview.ru

Производители шин по брендам. Что мы покупаем?

Всевозможных автомобильных покрышек сегодня продаётся очень много, и обычный покупатель легко может запутаться в марках и производителях шин для легковых автомобилей.

Однако, для простоты понимания все продающиеся на рынке автошины можно разделить на несколько групп, составить своеобразный рейтинг производителей шин по степени популярности бренда и по стране его появления (подробнее здесь >>>).

Из этой статьи вы узнаете:

Самые популярные марки шин

К первой группе можно отнести бренды, которые берут своё начало ещё со времён зарождения автомобилестроения, с позапрошлого века.

Как правило, сегодня это огромные шинные концерны, имеющие более чем 100-летнюю историю, колоссальный опыт выпуска автомобильных покрышек и гигантское количество продаж своих моделей шин по всему миру. Их продукция чаще всего отличается высоким качеством и стоит довольно дорого.

К этой группе лучших производителей шин относятся такие известные бренды как:

- Continental (Германия)

- Michelin (Франция)

- Goodyear (США)

- Cooper (США)

- Pirelli (Италия)

- Bridgestone (Япония)

- Yokohama (Япония)

Не имеющие 100-летней истории, но являющиеся самостоятельными концернами и обладающие очень узнаваемыми брендами являются такие марки как:

- Nokian (Финляндия)

- Hankook (Корея)

- Kumho (Корея)

- Toyo (Япония)

Шины под брендами из этого списка (за исключением корейских), нередко продаются дороже, чем шины многих других производителей.

Все эти компании-производители имеют очень узнаваемые имена и дорожат своей репутацией, поэтому выбирая автошины одной из этих марок, покупатель заведомо получает качественные покрышки с хорошими ездовыми характеристиками.

Следующие по популярности бренды

Ко второй группе можно отнести производителей шин, являющихся «дочерним» брендом какого-то известного шинного концерна. Чаще всего это небольшие компании, нередко имеющие вековую историю, но ориентированные главным образом на внутренний рынок страны их происхождения, а потому не обладающие большой известностью по всему миру.

Стоит сказать, что продукция этих брендов очень интересна для покупателей сразу по трём причинам.

Во–первых, если это региональный производитель с большой историей, то бренд уже давно знаком покупателям. Во-вторых – стоимость шин дочернего бренда, как правило ниже, чем у «головного» концерна.

И в третьих — своим «дочерним» брендам большие шинные концерны нередко передают свои разработки и технологии, что делает продукцию таких брендов вполне современной и конкурентоспособной. А иногда разработкой моделей шин дочерних брендов занимаются практически те же специалисты, что и в «головных» компаниях.

Так же под своим «дочерним» брендом большие шинные концерны зачастую продают свои устаревшие модели, пользовавшиеся когда-то большим успехом, продлевая таким образом их жизнь на конвейере. Стоимость таких моделей зачастую ниже, чем у аналогов от головного концерна, поэтому они пользуются довольно большим спросом.

В любом случае модели покрышек, выпускаемые «дочерними» компаниями известных производителей шин вполне заслуживают внимания со стороны покупателей.

Дочерними марками больших шинных концернов являются следующие довольно известные в России производители:

- Gislaved (Continental)

- Firestone (Brigestone)

- Nordman (Nokian)

- BFGoodrich (Michelin)

- Dunlop (Brigestone, Goodyear)

- Fulda (Goodyear)

- Falken (Goodyear)

- Sava (GoodYear)

- Mickey Thompson (Cooper)

- Formula (Pirelli)

- General Tire (Continental)

- Matador (Continental)

- Kleber (Michelin)

- Tigar (Michelin)

Третья группа по популярности брендов

К третьей группе можно отнести бренды, которые пока ещё мало кому известны, но их продукция уже имеет сравнительно неплохое качество и постоянно набирает популярность. Как правило это азиатские производители из Китая и соседних с ним стран.

Сюда же можно отнести и производителей из стран СНГ, бренды которых за пределами СНГ как правило не известны, но качество их продукции местами начинает соответствовать мировому уровню благодаря договорённостям с большими шинными концернами.

К таким брендам можно отнести:

- Nexen (Корея)

- Roadstone (Корея)

- Maxxis (Тайвань)

- Nankang (Тайвань)

- Triangle (Китай)

- Goodride (Китай)

- Linglong (Китай)

- Firenza (Китай)

- Infinity (Китай)

- Sunny (Китай)

- Кама (Россия)

- Viatti (Россия)

- Cordiant (Россия)

- Белшина (Беларусь)

- Росава (Украина)

Стоит сказать, что хоть продукция этих брендов и набирает популярность, но с контролем качества иногда ещё могут встречаться некоторые сложности. Поэтому перед покупкой шин этих марок лучше изучить каждую модель отдельно.

Четвёртая группа по популярности брендов

К четвёртой группе производителей покрышек можно отнести великое множество фирм-производителей из Китая и других азиатских стран, имеющих трудно произносимые названия, выпускающих самые недорогие шины, но и не редко имеющие серьёзные проблемы с качеством.

Появились они сравнительно недавно, всего лет 10-20 назад, опыта производства шин у таких компаний ещё совсем не много, поэтому качество и ездовые характеристики моделей шин зачастую оставляют желать лучшего.

Так же не стоит забывать про любовь к копированию китайцами чужих товаров. Многие шины, выпущенные подобными китайскими производителями представляют из себя только копию шины другого производителя, причём нередко довольно плохую.

Производители летних шин

Что касается летних моделей шин, то они есть в линейке абсолютно всех производителей покрышек. У каких то брендов они стоят дороже, у каких-то дешевле.

Свойства летних шин так же могут довольно серьёзно отличаться (в зависимости от производителя и от стоимости). Какие то шины больше ориентированы на быструю езду, какие то на комфортную, какие то обладают отличными показателями для езды в дождь.

Выбирать летние покрышки необходимо по критериям, которые важны для конкретного водителя. Об этом на нашем сайте есть специальная статья >>>>.

Производители зимних шин

А вот что касается зимних моделей шин, то здесь нужно отметить, что зимние модели у некоторых производителей получаются лучше, чем у других.

Так, например, зимние шины из Скандинавии пользуются в России заслуженным уважением в первую очередь потому, что финские и шведские производители имеют возможность испытывать и дорабатывать свою продукцию в реальных условиях прямо за стенками своих центров разработки. В то время как производители зимней резины из южных стран такой возможности не имеют и для того, чтобы проводить испытания своих зимних моделей вынуждены строить специальные полигоны с искусственным снегом или везти их в северные страны.

То есть, при выборе зимней резины, кроме бренда производителя стоит так же обращать внимание и на страну – разработчика. Производители зимних шин из северной Европы, Японии и Америки так же пользуются уважением в России.

Комментарии про производителей шин и про шинные бренды приветствуются!

1tire.ru

Производство шин – Это интересно!

Ярославский шинный завод — одно из старейших шинных предприятий России. Мы посмотрим, как производятся и тестируются современные автомобильные шины Cordiant.

(37 фото)

Источник

Историческая справка:

Первая в мире резиновая шина была сделана Робертом Уильямом Томсоном в 1846 году, но его изобретение не было развито в серийное производство. Повторно идея пневматической шины возникла только в 1887 году, когда шотландец Джон Данлоп придумать надеть на колесо трехколесного велосипеда своего 10-летнего сына широкие обручи, сделанные из шланга для поливки сада, и надуть их воздухом. А уже в 1890 г. молодой инженер Чальд Кингстн Уэлтч предложил отделять камеру от покрышки, вставлять в края покрышки проволочные кольца и сажать на обод, который впоследствии получил углубление к центру. Тогда же англичанин Бартлетт и француз Дидье изобрели вполне приемлемые способы монтажа и демонтажа шин. Всё это определило возможность применения пневматической шины на автомобиле.

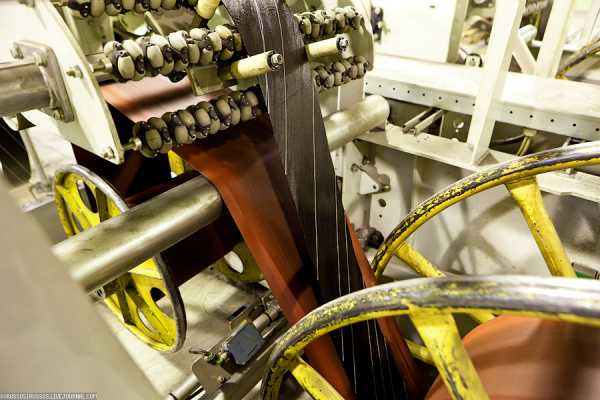

1. Основными материалами для производства шин являются резина, которая изготавливается из натуральных и синтетических каучуков, и корд. Кордовая ткань может быть изготовлена из металлических нитей (металлокорд), полимерных и текстильных нитей. Шина состоит из каркаса, слоев брекера, протектора, борта и боковой части.

2. На фотографии вы видите будущий корд.

3. Невулканизированная резина очень липкая, поэтому она сматывается в бобины с прокладкой из специального материала, который потом позволяет её легко размотать.

4. Заготовки в таких вот бобинах отправляются на склад. Таблички с цифрами — это размеры ширины корда.

5. Здесь начинается производство протектора. Лента резины заправляется в машину, где методом экструзии превращается в будущий протектор.

6. Для быстрой визуальной оценки размера шины на протектор наносится цветовая маркировка.

7. Борт позволяет покрышке герметично садиться на обод колеса. Для этого предназначены бортовые кольца и внутренний слой вязкой воздухонепроницаемой (для бескамерных шин) резины.

8. Проволока с этих катушек поступает на станок, где покрывается резиной.

9. На этом станке обрезиненная проволока закручивается под необходимый диаметр и нарезается кружочками.

10. Получаются такие вот бортовые кольца, которые являются основой для производства всего борта.

11. Борт собирается здесь. Чуть ниже вы найдете видео этого процесса.

12. Самый интересный этап — сборка покрышки. На этот станок поступают все необходимые заготовки.

13. Станок из класса «Слава роботам!». Сборщик только навешивает бортовые кольца.

14. А дальше аппарат все делает сам: он собирает все компоненты покрышки и раздувает заготовку воздухом под протектор с брекером.

15. После сборки покрышки она по конвейеру отправляется дальше…

16. … где её ждет контроль — проверка веса и визуальный осмотр на дефекты.

17. После этого заготовка отправляется в самый интересный цех, где происходит вулканизация. Но сначала посмотрим на процесс подготовки пресс-форм.

18. Сама по себе пресс-форма состоит из нескольких сегментов, которые образуют рисунок протектора, надписи и все линии на боковинах. И самое главное — усики на новых шинах!

19. Оказывается, усики — это каналы для отвода воздуха при вулканизации. И при использовании они забиваются первыми. После этого пресс-форму надо очищать.

20. Горячий процесс — горячий цех!

21. На этих станках происходит процесс вулканизации.

22. Заготовка шины подается внутрь. Снаружи она обжимается пресс-формой, а внутри раздувается пузырь, чтобы покрышка не провалилась в себя. При этом подается горячий пар под высоким давлением.

23. Покрышка установлена на место, и сейчас сверху опустится пресс-форма.

24. Это нерабочий станок, но здесь видны те самые надувающиеся пузыри.

25. Тут очень жарко, и какая-то особая дымка.

26. Если заглянуть внутрь станка вулканизации, то можно увидеть индустриальную красоту в первозданном виде.

27.

28.

29. После вулканизации готовая покрышка снова проходит контроль. На этом месте специальные работницы осуществляют визуальный осмотр.

30. Далее каждая покрышка уже автоматически проверяется на соответствие всем необходимым параметрам.

31.

32. На заводе постоянно идет процесс изготовления новых смесей, составов и рисунков протектора для новых шин. Это все испытывается на специальных машинах.

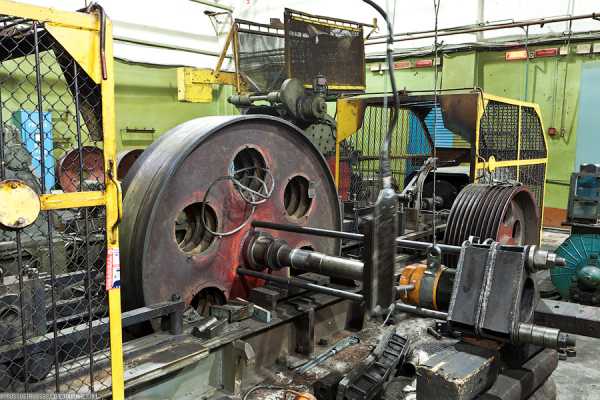

33. Разобранная машина для испытаний. Маховик вращается электромотором, а шина крутится уже от него.

34. Новый станок, который позволяет испытывать в разных погодных условиях шесть покрышек одновременно.

35. В этом ангаре проходят испытания авиационных шин на взлеты и посадки.

36. Очередной цикл испытания при взлете.

37. А вот посмотреть на производство авиационных шин просто так нельзя — для этого нужно разрешение ФСБ и прочие бюрократические заморочки.

daypic.ru

Шинная промышленность | Münch Chemie

Шина является компонентом средств передвижения и поэтому должна обеспечивать безопасность. Продукты, применяемые для производства шин, например, технологические добавки или разделительные смазки, не должны оказывать отрицательное влияние на качество шин.

Линейка продуктов, разработанная фирмой Мюнх Хеми Интернешенэл предлагает инновационнные решения для всех видов производств, начиная от каландрования и экструзии и до процессов вулканизации и линий инспекции качества.

Мюнх Хеми Интернешенэл успешно разрабатывает экологически чистые разделительные смазки, свободные от летучих органических соединений и силиконсодержащих компонентов.

Все наши разделительные смазки для шинной промышленности обеспечивают многократную вулканизацию при одноразовом нанесении и прекрасную выемку шины после вулканизации. Разделительные смазки не переносятся на готовое изделие.

- Специально разработаны с целью покрытия внутренней поверхности не вулканизованной шины высококачественным покрытием

- На водной основе

- Пигментированный продукт

- Предназначены для всех видов шин

- Черного или бежевого цвета

- Обладают прекрасной разделительной функцией, облегчают отвод воздуха , обеспечивают хорошее скольжение между поверхностями диафрагмы и не вулканизованной покрышки, а также легкий съем покрышки с вулканизационной диафрагмы после вулканизации

- Простое применение путем распрыскивания или напыления через ротационные тарелки

- Наносятся на вулканизационную диафрагму или на внутреннюю поверхность не вулканизованной шины

- Семиперманентные

- На водной основе

- Не содержат пигменты или минеральные наполнители

- Предназначены для всех видов шин

- Великолепные результаты также при вулканизации крупногабаритных и низкопрофильных шин UHP серий (Ultra High Performance)

- Высокий скользящий эффект

- Наносятся на внешнюю поверхность не вулканизованной шины

- На водной основе

- Без содержания расстворителей

- Предназначены для всех видов шин

- Быстрое высыхание

- Улучшают течение резины

- Высокий скользящий эффект

- Уменьшают отложения на пресс-форме

- Предотвращают образование складок и других визуальных дефектов

- На водной основе

- Предназначена для всех видов вулканизационных диафрагм

- Исключает дефекты, возникающие при начале работы с новыми диафрагмами

- Улучшает разделительную и скользящую функцию между диафрагой и не вулканизованной шиной

- Повышает ходимость диафрагм

- Улучшает текучие свойства резиновой смеси, обеспечивает получение хороших конфекционных и технологических свойств

- Применяется для монтажа шин на испытательный обод

- На водной основе

- Готовое к применению (имеется так же как концентрат)

- Помощь при монтаже для всех типов шин и ободьев

- Без содержания силикона, растворителей и мыл

- Обеспечивает очень хорошие скользящие свойства при монтаже шин

- Предупреждает коррозию

- На водной основе

- Применяется как для новых, так и для восстановленных шин

- Быстрое высыхание

- Придает по желанию матовость или глянц поверхности шины

- Очень хорошая стабильность покрытия

- Маскирует дефекты на поверхности шины и маркировку восковым карандашом

- Инновационные экологически безопасные краски для маркировки шин

- На водной основе

- Наносятся на протектор непосредственно после его экструзии

- Служат для идентификации шин на шинном предприятии

- Краски готовы к применению

- Короткое время сушки

- Оптимальная вязкость

- Перенос краски на пресс-формы снижен до минимума

- Интенсивность и яркость цветовой гаммы

- Широкая цветовая линейка – цвет белый, желтый, зеленый, оранжевый, розовый, фиолетовый, синий, красный, коричневый, светло-зеленый

мы являемся экспертами в области шинной промышленности и будем рады проконсультировать Вас и предоставить необходимую информацию о нашей продукции.

Вы можете позвонить нам по номеру +49 6201 9983 0, также для предоставления информации Вы можете использовать контактную форму.

Свяжитесь с нами / Запрос информации

Если вы хотите получить информацию, воспользуйтесь пожалуйста следующей информационной анкетой.

www.muench-chemie.com