Спирт производство – Технологии производства спирта

Технология производства спирта из зернового сырья

ФЕДЕРАЛЬНОЕ АГЕНСТВО ПО ОБРАЗОВАНИЮ

Государственное учреждение высшего профессионального образования

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИИ

«КАЛМЫЦКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ»

Кафедра аграрных технологий и переработки сельскохозяйственной продукции

Технология производства спирта из зернового сырья

Курсовая работа по переработке продукции животноводства

студента 5 курса о/о

специальности «ТППСХП»

Проверил:

Элиста 2010

Содержание

Введение

Сырье и дополнительные материалы

Технология производства спирта

Выводы

Список использованной литературы

Этиловый спирт — основной продукт, находящий широкое применение в пищевой, микробиологической, медицинской и других отраслях промышленности.

В пищевой промышленности спирт используют при изготовлении ликерно-водочных изделий, плодово-ягодных вин, пищевых ароматизаторов и т.д.

На данный момент в России действуют 126 предприятия, а суммарное производство пищевого спирта составляет около 42 млн. дал в год.

Технология производства спирта относится к биотехнологии, так как производство связано с использованием катализаторов (ферментов), имеющих биологическое происхождение. При должном подходе производство спирта является безопасным и безотходным: в производстве кроме спирта получают диоксид углерода, барду, эфироальдегидную фракцию, сивушные масла.

Характеристика зернового сырья. На спирт перерабатывают любое зерно, в том числе и непригодное для пищевых и кормовых целей. Ежегодный объем переработки составляет (%): пшеницы 50 (преимущественно дефектной), ячменя 20, ржи 12, кукурузы 8, проса 5, овса 2 и прочих культур (гречиху вики, гороха, риса и др.) 3. Для приготовления солода употребляют кондиционное высококачественное зерно.

Кукуруза. Из зерновых культур лучшим сырьем для производства спирта является кукуруза (Zeamays). В ней содержится относительно больше крахмала, меньше клетчатки, больше жира (что повышает кормовое достоинство барды). Урожайность кукурузы в 2…3 раза выше урожайности других зерновых культур.

В России кукурузу возделывают на Северном Кавказе, Нижней Волге, в Воронежской и Курской областях.

В зависимости от формы зерна и степени развитости роговидной части эндосперма кукурузу подразделяют на 7 ботанических групп: кремнистая, зубовидная, крахмалистая, восковидная, лопающаяся, сахарная, чешуйчатая. Для производства спирта предпочтительнее легко развариваемая крахмалистая и зубовидная кукуруза.

Рожь, пшеница, ячмень и овес. Рожь (Secale), пшеница (Triticum), ячмень (Hordeum) и овес (Avena) широко возделыва-ются в России: рожь (преимущественно озимая) — в северных, северо-западных и центральных районах, во многих районах Сибири и Урала; пшеница — в Западной и Восточной Сибири, Поволжье; ячмень (преимущественно яровой) и овес — повсеместно — от субтропиков до Заполярья.

В небольших количествах перерабатывают крупяные культуры — просо, гречиху и рис, некоторые продовольственные (горох) и кормовые (вику).

Солод и ферментные препараты. Для осахаривания крахмала па спиртовых заводах используется солод и ферментные препараты.

Солодом называют зерно, которое проросло в определенных условиях. При прорастании в зерне образуются амилолитические, протеолитические и другие ферменты. Солод па спиртовых заводах получают из ячменя, ржи, пшеницы, овса и проса по следующей схеме:

1) очистка зерна;

2) замачивание;

3) проращивание;

4) измельчение;

5) смешивание с водой.

Для осахаривания крахмала в спиртовом производстве кроме солода используются ферментные препараты, получаемые из культур мицелиальных грибов и бактерий. Выпускаемые специальными заводами или специализированными цехами спиртовых заводов ферментные препараты представляют собой либо жидкости с содержанием сухого вещества не менее 50%, либо порошки с определенной стандартной ферментативной активностью. Ферментные препараты, используемые в спиртовой промышленности, получают из мицелиальных грибов рода Aspergillus, бактерий Вас. mesentericus, Вас. subtilis и других. Эти микроорганизмы образуют а-амилазу, а некоторые глюкоамилазу (фермент, расщепляющий крахмал до глюкозы). Применение ферментных препаратов микробного происхождения в спиртовой промышленности взамен солода позволяет существенно снизить расход высококачественного зерна на получение солода и способствует повышению выхода спирта.

Дрожжи. В спиртовом производстве в качестве возбудителей брожения используются дрожжи семейства сахаромицетов. Они продуцируют комплекс ферментов, под действием которого сахара сусла превращаются в этиловый спирт и диоксид углерода. В спиртовом производстве применяют расы (разновидности, отличающиеся несколькими особенностями) дрожжей верхового брожения, обладающие высокой энергией брожения. Они образуют максимальное количество спирта, сбраживают моно- и дисахариды и часть декстринов. Дрожжи, используемые в производстве спирта из мелассы, должны быстро сбраживать субстрат в среде с высоким осмотическим давлением (осмофильные дрожжи).

Вначале дрожжи размножают по методу чистой культуры из одной дрожжевой клетки в стерильных условиях. Спиртовые заводы получают чистую культуру дрожжей и размножают их по определенной схеме. Далее их культивируют по методу естественно чистой культуры, при котором создаются оптимальные условия для развития дрожжей (температура, рН, аэрация и др.) и неблагоприятные для посторонних микроорганизмов, в первую очередь бактерий.

В качестве питательной среды для размножения дрожжей служит сусло, содержащее вещества, необходимые для их питания. Иногда в сусло добавляют дробленый зеленый солод в качестве источника дополнительного питания. Для подавления развития посторонних микроорганизмов сусло подкисляют серной или молочной кислотой до рН 3,8 — 4,0. Температуру поддерживают на уровне 28 — 30 °С. Размножение дрожжей осуществляют в аппаратах — дрожжанках. Аппарат представляет собой вертикальный цилиндр с коническим днищем, снабженный двумя змеевиками для нагрева и охлаждения сусла. Процесс-размножения дрожжей ведут периодическим или полунепрерывным способами. При периодическом сусло из осахаривателя перекачивают в дрожжанку, нагревают до 70 °С и выдерживают при этой температуре 20 мин с целью пастеризации. Затем охлаждают до 50 °С, подкисляют серной кислотой, перемешивают, охлаждают до 30°С и вносят 10% дрожжей от объема сусла. При размножении дрожжей поддерживают температуру на уровне 30°С, регулируя ее путем подачи в змеевики дрожжанки холодной воды. При снижении концентрации сусла на 1/3 от первоначальной производят отбор дрожжей. Длительность размножения дрожжей около 20 ч.

Полунепрерывный способ размножения дрожжей проводят в установке из двух дрожжанок и пастеризатора, в котором пастеризуют, подкисляют и охлаждают сусло. Подготовленное сусло подают в одну из дрожжанок, вводят в нее дрожжи и оставляют на 6 — 8 ч при 28 °С. Затем половину объема дрожжей переводят во вторую дрожжанку и обе доливают суслом из пастеризатора. Через 6 — 8 ч зрелые дрожжи из одной дрожжанки спускают в бродильный аппарат. Свободную дрожжанку моют и стерилизуют, после чего половину дрожжей из второй дрожжанки переводят в свободную, доливают оба аппарата суслом из пастеризатора и процесс повторяется.

Технология спирта включает в себя следующие процессы: подготовка сырья к развариванию, разваривание зерна водой для разрушения клеточной структуры и растворения крахмала, охлаждение разваренной массы и осахаривание крахмала ферментами солода или культур плесневых грибов, сбраживания сахаров дрожжами в спирт, отгонку спирта из бражки и его ректификацию.

Прием зерна. Для приготовления солода используют высококачественные ячмень, рожь, овес и просо, которые должны удовлетворять требованиям, приведенным в таблице №1. Цвет ячменя светло-желтый, допускается потемневший; овса белый или желтый; проса желтый, красный, серый, белый; ржи желтый и зеленый разных оттенков; запах, свойственный зерну; не допускается затхлый, плесенный и другие посторонние запахи.

Таблица №1. Характеристика качества зерна

Качество зерна, идущего на разваривание, не регламентируется. Желательно, чтобы зерно было здоровое, высокой крахмалистости, влажностью 14 — 17% в зависимости от культуры и с небольшой засоренностью. Предварительно здоровое зерно оценивают органолептически.

mirznanii.com

Технология производства спирта из зерна

Спирт получают разными способами – из зерна и даже из древесных опилок. От исходного материала и способа производства напрямую зависит качество, крепость, вкус и предназначение готовой продукции.

Зерновое сырье и дополнительные материалы

Технология производства спирта из пшеницы – самая популярная. Удельный вес этой культуры составляет почти 50% годового объема. На втором месте – ячмень с показателем 20%.

Кукуруза не так популярна – ее доля не превышает 10%, но технологи любят работать с ней из-за высокой крахмалистости и высокого содержания жира. Урожайность почти вдвое большая, чем у других злаков, снижает себестоимость исходного сырья.

Как сырье может использоваться зерно любого качества, включая дефектное. Для перегонки подходит даже то, что не пригодно для скота.

Для получения высококачественного жидкого продукта применяются дополнительные материалы:

- Солод необходим для осахаривания крахмала.

- Ферментны используются с той же целью. Источником ферментов выступают мицелиальные грибы или бактерии.

- Дрожжи инициируют процесс брожения и выделяют вещества, необходимые для превращения сахара, содержащегося в сусле, в спирт.

Требования к зерну

Требования к злакам зависят от их предназначения. Для изготовления солода необходимы зерна определенной влажности, цвета, запаха и других характеристик. Параметры отличаются, в зависимости от культуры.

Запах должен быть естественным, характерным для конкретного вида зерна. В нем не должно быть резкости, примесей затхлости, гнили, плесени.

По качеству зерновых культур, используемых на этапе разваривания, строгих регламентаций нет:

- Сырье должно быть здоровым – оценка на соответствие этого критерия проводится органолептическим методом.

- Содержание крахмала высокое.

- Влажность – не более 14-17% (процент разный у разных культур).

- Засоренность минимальная. Очистка от примесей проводится методов воздушно-ситовой сепарации, а для удаления металлических частиц применяются промышленные магнитные сепараторы.

Производство

Технология производства спирта из зерна включает несколько этапов. На подготовительном этапе зерна сортируются по размеру, очищаются от пыли и примесей. После этого начинается основной процесс.

Разваривание разрушает клетки зерен, высвобождая содержащийся внутри крахмал. Благодаря этому он быстрее растворяется в воде, ускоряется процесс осахаривания. Зерна после разрушения клеток приобретают вид однородной массы.

Есть несколько видов разваривания, но чаще используется непрерывное. Длительность зависит от температуры варки:

- При 130-140 градусах – 60 минут.

- При 165-170 – до 4 минут.

Разваренную массу охлаждают и осахаривают. Для этого к ней добавляют солодовое молоко или ферменты. Они необходимы для расщепления крахмала и белков, получения сырья, готового для сбраживания.

Прогрессивной технологией считается непрерывное осахаривание и вакуумное охлаждение, обеспечивающее моментальное остывание разваренной массы.

Сбраживание начинается, как только в сусло добавляют дрожжи. Оно происходит в закрытых бродильнях, чтобы обезопасить рабочих в цехах от паров диоксида углерода, сократить потери продукции.

О зрелости бражки свидетельствуют следующие характеристики:

- Крепость – 8-9,5%.

- Кислотность – 0,5-0,6 градусов.

- Сахар – 0,5%.

На стадии отгонки получают спирт из зрелой бражки. У последней сложный состав: эфиры, кислоты, минералы и другие компоненты.

Метод отгонки основан на разности температур кипения воды и спирта – 100 и 78 градусов соответственно. В процессе выделяется пар, конденсируется и накапливается в отдельной емкости. Принцип похож на самогоноварение в домашних условиях.

Заключительный этап – ректификация. Она проводится в специальных ректификационных установках и позволяет получить спирт нужной крепости, очистить его от примесей и вредных для здоровья веществ на 100%.

Ректификация выгодна тем, что потери готового продукта минимальные, не превышают 3%. Для сравнения, при дистилляции его потери достигают 17-20%.

Крепость из опилок

Технология производства спирта из опилок не используется в пищевой промышленности, так как в составе содержатся ядовитые примеси – их попадание в организм чревато серьезным отравлением, вплоть до летального исхода. Этим способом получают гидролизный спирт.

Есть 3 способа изготовления спирта из опилок:

- Технология гидролиза древесных опилок с последующим сбраживание дрожжами.

- Газификация опилок по методу пиролиза и последующее сбраживание бактериями.

- Пиролизное разложение опилок с получением метилового спирта из синтезированного газа.

Из тонны древесных опилок получается 200 литров продукта при гидролизном методе – вдвое больше дает применение пиролизного способа.

Производство этилового и гидролизного спирта – сложный многоэтапный процесс. Строгая последовательность, соблюдение температурного режима, PH и других требований к сырью, оборудованию, окружающей среде – залог высокого качества продукции и ее безопасности.

qwizz.ru

Производство спирта синтетическим методом — КиберПедия

Все рассмотренные способы получения этилового спирта являются аналитическими, так как они основаны на разложении более сложных веществ, т. е. на спиртовом брожении гексоз. В настоящее время широко используют и синтетический способ получения этилового спирта, исходя из более простых веществ, например этилена C

В 1872 г. А.М. Бутлеров совместно с В. Горяйновым впервые получили синтетический этиловый спирт, поглощая этилен серной кислотой, а затем действуя на образовавшееся соединение водой.

Сырьем для производства синтетического этилового спирта служат газы нефтеперерабатывающих заводов, которые содержат этилен. Кроме того, можно использовать и другие этиленсодержащие газы: коксовый газ, получаемый при коксовании угля, и попутные нефтяные газы.

В настоящее время синтетический этиловый спирт получают двумя способами: сернокислотной гидратацией и прямой гидратацией этилена.

Сернокислая гидратация этилена. Производство этилового спирта этим способом состоит из следующих процессов: взаимодействия этилена с серной кислотой, при котором образуются этилсерная кислота и диэтилсульфат; гидролиз полученных продуктов с образованием спирта; отделение спирта от серной кислоты и очистка его.

Сырьем для сернокислой гидратации служат газы, содержащие 47-50% вес. этилена, а также газы с меньшим содержанием этилена. Процесс осуществляется по схеме, приведенной ниже.

Этилен взаимодействует с серной кислотой в реакционной колонне, представляющей собой вертикальный цилиндр. Внутри колонны находятся колпачковые тарелки с переливными стаканами. В нижнюю часть колонны компрессором подают этиленосодержащий газ, сверху в колонну подводят для орошения 97-98%-ная серная кислота. Газ, поднимаясь вверх, на каждой тарелке барботирует через слой жидкости. Этилен с серной кислотой взаимодействует по реакциям:

| C2H4 | + H2SO4 | = C2H5HSO4 |

| этилен | серная кислота | этилсерная кислота |

| C2H5HSO4 | + C2H4 | = (C2H5)2SO4 |

| этилсерная кислота | этилен | диэтилсульфат |

Из реакционной колонны непрерывно вытекает смесь этилсер- ной кислоты, диэтилсульфата и непрореагировавшей серной кислоты. Эту смесь охлаждают в холодильнике до 50°С и направляют на гидролиз, при котором протекают такие реакции:

C2H5HSO4 + H2O = C2H5OH + H2SO4

(C2H5)2SO4 + H2O = C2H5HSO4 + C2H5OH

Моноэтилсульфат, полученный в результате второй реакции, подвергают дальнейшему разложению с образованием еще одной молекулы спирта.

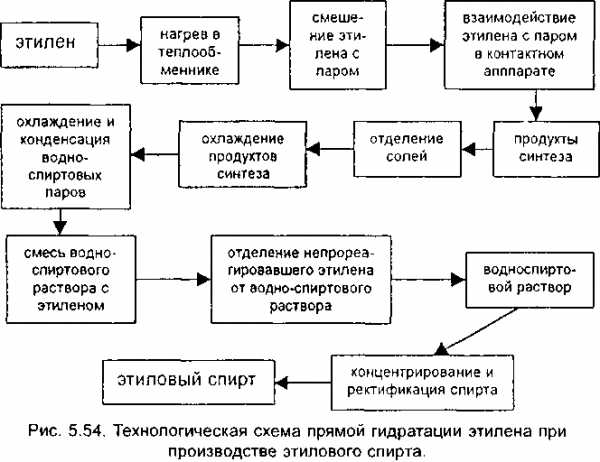

Прямая гидратация этилена. Технологическая схема производства этилового спирта способом прямой гидратации этилена представлена ниже.

Сырьем для способа прямой гидратации служит газ с высоким содержанием этилена (94-96%). Этилен сжимают компрессором до 8-9 КПа. Сжатый этилен смешивают с водяным паром в определённых соотношениях. Взаимодействие этилена с водяным паром производят в контактном аппарате — гидрататоре, представляющим собой вертикальную стальную полую цилиндрическую колонну, в которой находится катализатор (фосфорная кислота, нанесенная на алюмосиликат).

Смесь этилена и водяного пара при 280-300°С под давлением около 8,0 КПа подают в гидрататор, в котором поддерживают такие же параметры. При взаимодействии этилена с водяным паром, кроме основной реакции образования этилового спирта, протекают побочные реакции, в результате которых получаются диэтиловый эфир, уксусный альдегид и продукты полимеризации этилена. Продукты синтеза уносят из гидрататора небольшое количество фосфорной кислоты, которая может в дальнейшем оказывать коррозийное действие на аппаратуру и трубопроводы. Чтобы избежать этого, кислоту, содержащуюся в продуктах синтеза, нейтрализуют щелочью. Продукты синтеза после нейтрализации пропускают через солеотделитель, а затем охлаждают в теплообменнике и производят конденсацию водно-спиртовых паров. Получают смесь водно-спиртовой жидкости и непрореагировавшего этилена. Непрореагировавший этилен отделяют от жидкости в сепараторе. Он представляет собой вертикальный цилиндр, в котором установлены перегородки, резко изменяющие скорость и направление газового потока. Этилен из сепаратора отводят во всасывающую линию циркуляционного компрессора и направляют на смешение со свежим этиленом. Водноспиртовой раствор, вытекающий из сепаратора, содержит 18,5-19% об. спирта. Его концентрируют в отпарной колонне и в виде паров направляют для очистки в ректификационную колонну. Спирт получают крепостью 90,5% об. На заводах синтетического спирта применяется способ прямой гидратации этилена.

Производство синтетического спирта, независимо от способа его получения, значительно более эффективно, чем производство спирта из пищевого сырья. Для получения 1 тэтилового спирта из картофеля или зерна необходимо затратить 160-200 чел-дней, из газов нефтепереработки только 10 чел-дней. Себестоимость синтетического спирта примерно в четыре раза меньше себестоимости спирта из пищевого сырья.

Литература

1. Иванов А.И. Оборудование спиртового производства. М.: Пищевая промышленность, 1972. — 216 с.

2. Климовский Д.H., Смирнов В.А., Стабников В.Н. Технология спирта. — М.: Пищевая промышлнность, 1967. — С. 278-300.

3. Слонимер Б.М. Монтаж предприятий пищевой промышленности. Краткое справочное пособие. — М.: Машгиз, 1960. — С. 275-278.

4. Фертман Г.И., Шойхет М.И., Чепелева А.С. Технология бродильных производств. — М.: Высшая школа, 1966. — С. 93 -112.

5. Фертман Г.И., Шойхет М.И. Технология спиртового и ликероводочного производства. — М.: Пищевая промышленность, 1973. — С. 6 -218.

6. Халаим А.Ф. Технология спирта. — М.: Пищевая промышленность, 1972. — С. 107-113.

ПРОИЗВОДСТВО ПИВА

Пиво — старинный народный напиток, содержащий небольшое количество алкоголя и обладающий характерным хмелевым ароматом. Вследствие насыщения углекислотой пиво хорошо утоляет жажду. В пиве содержится много ценных питательных веществ и витаминов.

Все сорта пива содержат от 1,8 до 7,0% об. спирта и от 0,3 до 0,5% углекислоты.

Экстрактивные несброженные вещества пива состоят из сахаров, белков, аминокислот и других органических веществ, минеральных солей и небольшого количества витаминов. Они придают пиву полноту вкуса.

Сырьем для приготовления пива служат: сухой ячменный солод и несоложенные материалы (ячменная мука, обезжиренная кукурузная мука и рисовая сечка), добавляемые при производстве некоторых сортов пива; хмель, вода. Применяют также сахар, глюкозу и другие сахаросодержащие продукты. Количество несоложенного сырья и сахаросодержащих продуктов может составлять до 50% от массы зерноприпасов, идущих на приготовление затора.

Своеобразное сочетание в пиве хмелевой горечи, специфического аромата и насыщенности растворенной углекислоты при небольшом содержании алкоголя обуславливает широкое распространение этого напитка и его популярность.

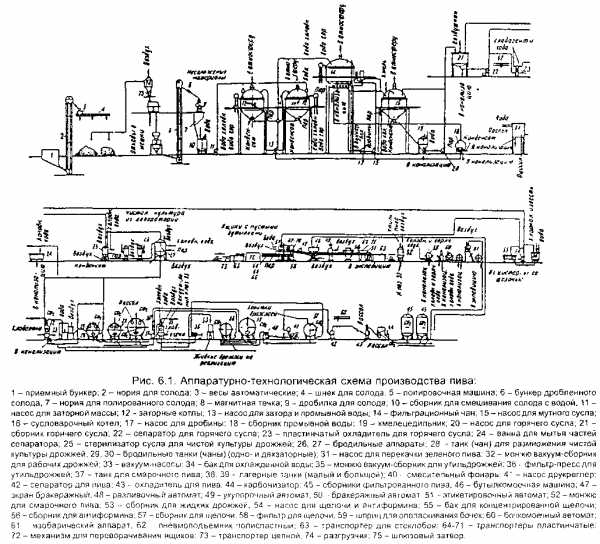

Технологическая схема производства пива из солода (рис.6.1) состоит из нескольких этапов: приготовление охмеленного пивного сусла; сбраживание его специальными расами дрожжей; длительная выдержка зеленого пива при низких плюсовых температурах для осветления и созревания; фильтрация и розлив готового пива; пастеризация пива.

Все эти процессы очень сложны, взаимосвязаны и нарушение технологических режимов на любой стадии неизбежно отражается на качестве готового пива.

На первом этапе приготовления пивного охмеленного сусла важно наилучшим образом использовать экстрактивные вещества солода, добиться максимального перевода их в раствор — главным образом крахмала, значительной части белков и продуктов их распада, являющихся основой для создания готового пива.

Последующие этапы производства пива также играют большую роль в его производстве. Это сбраживание охмеленного сусла, осветление его, стадии фильтрации и розлива.

Приготовление пивного сусла

Процесс приготовления пивного сусла состоит из очистки и дробления ячменного солода, приготовления затора, фильтрации затора и кипячения сусла с хмелем.

Очистка и дробление солода

Готовый солод хранится длительное время. При хранении и транспортировке солод может загрязняться различными примесями (пыль, песок, металлические предметы), на его поверхности могут быть остатки ростков, приставшие кусочки мякины и др. Эти примеси снижают выход экстракта, ухудшают качество пива, а металлические частицы могут повредить вальцы солододробилки. Солод очищают на полировочной машине и магнитном аппарате.

Полировочная машина состоит из вибрирующих сит, щеточного барабана, волнистой деки и центробежного вентилятора. На ситах задерживаются примеси солода, а при помощи щеточного барабана и волнистой деки очищается и полируется поверхность солода. При выходе из полировочной машины солод попадает в струю воздуха, создаваемую вентилятором, и освобождается от остатков пыли. После полировки солод приобретает чистый вкус, хороший внешний вид, его натура несколько повышается, а выход экстракта в варочном цехе увеличивается. Количество отходов при очистке на полировочной машине составляет 0,1-1% и зависит от степени загрязнения солода и работы машины. Перед дроблением солод очищают от случайных механических примесей, которые могут вызвать порчу вальцов, искрение, взрыв и загорание пыли.

Дробление солода. Солод дробят с целью улучшения растворения и ферментативного разложения содержимого в нем в процессе затирания. Качество дробления влияет на технологический процесс приготовления сусла и выход экстракта. При очень тонком дроблении частицы солода доступны ферментативному воздействию, процесс разложения белков и крахмала происходит быстрее. Однако мелкие частицы помола, обладая большой поглотительной способностью, удерживают много экстракта, а дробина в фильтрационном чане слеживается плотным слоем. Это затрудняет и замедляет процесс фильтрации затора и выщелачивания дробины, приводит к повышенному расходу воды. Следовательно, при фильтрации затора в фильтрационном чане очень тонкий помол может снизить производительность варочного цеха и увеличить потери экстракта с дробиной.

При фильтрации затора на фильтр-прессе эти факторы не влияют на ее скорость, так как последняя производится под давлением.

При крупном помоле затор фильтруется хорошо, но увеличиваются потери экстракта из-за плохого доступа ферментов к веществам, находящимся внутри частиц помола. Поэтому дробление нужно регулировать так, чтобы оболочка, которая служит фильтрующим материалом при фильтровании затора в фильтрационном чане, не сильно измельчалась, а мучнистое тело дробилось в муку и крупку. Средний помол (%): шелуха — 20, грубая и мелкая крупка — 50-55, мука 25-30.

При работе с фильтр-прессом содержание муки в дробленном солоде можно повысить до 45%. Дробление солода производится на вальцовых дробилках (двух-, трех-, четырех- и шестивальцовых).

Приготовление затора. Приготовление затора — это не только смешивание дробленного солода с водой, но и разложение составных частей солода при помощи ферментов.

Процесс приготовления затора обеспечивает:

1) разложение составных частей солода при помощи ферментов и перевод их в более простые растворимые (экстрактивные) вещества;

2) разложение при помощи ферментов составных частей несоложенных материалов, которые добавляют к солоду при приготовлении некоторых сортов пива;

3) получение максимального выхода экстракта из сухого солода и несоложенных материалов;

4) определенный состав экстракта, необходимый для получения различных сортов пива.

На стадии затирания ферментативный гидролиз протекает значительно быстрее, чем при выращивании солода. Основные ферментативные процессы при затирании и осахаривании: ферментативный гидролиз крахмала и ферментативный гидролиз белков.

Кроме ферментативных, при затирании протекают и неферментативные процессы, которые также влияют на качество и состав сусла.

Ферментативный гидролиз крахмала. Ферментативный гидролиз крахмала — процесс сложный. Он происходит под действием амилолитических ферментов, которые могут действовать на клейстеризованный и неклейстеризованный крахмал. Последний осахаривается очень медленно. Температура клейстеризации ячменного крахмала 60-80°С. Образовавшийся крахмальный клейстер под действием амилаз вначале превращается в растворимый крахмал, а затем в мальтозу и декстрины (амилодекстрины, эритродекстрины, ахроодекстрины, мальтодекстрины). Под действием амилазы амило- и эритродекстрины расщепляются и в заторе остаются ахроо- и мальтодекстрины. Присутствие в сусле этих декстринов придает пиву вкус и вязкость. Дрожжами декстрины не сбраживаются. Мальтоза легко и быстро сбраживается дрожжами. В результате осахаривания крахмала в заторе образуется сбраживаемый углевод-мальтоза и несбраживаемые углеводы — декстрины. Соотношение сбраживаемых и несбраживаемых углеводов (отношение сахара к несахару) является одним из показателей качества сусла. Это соотношение должно быть определенным для каждого сорта пива. Отношение сахара к несахару в сусле колеблется в таких пределах: для жигулевского пива 1 : 0,33 -1: 0,43; для рижского и московского пива 1 : 0,22-1 : 0,33; для темных сортов пива 1:0,43 -1 :0,54. Скорость ферментативного гидролиза крахмала и соотношение продуктов гидролиза зависит от температуры, кислотности и концентрации затора.

Оптимальная температурная зона для β-амилазы солода 45-51 °С, а для α-амилазы 51-60°С. Если осахаривание вести при оптимальной температуре, то в заторе образуется большое количество мальтозы, с повышением температуры количество образующегося сахара уменьшается, а количество несахара увеличивается.

Оптимальная pH для солодовой амилазы лежит около 4,7-5,1. Некоторые вещества, содержащиеся в заторе (пептоны, соли кальция, клейстеризо- ванный крахмал), оказывают защитное влияние на амилазу, поэтому оптимальная зона ее действия может сдвигаться. Например, оптимальная зона pH для α- и β-амилазы сдвигается с 4,7-5,1 до 5,5-5,8.

С повышением концентрации затора увеличивается его вязкость, затрудняются процессы диффузии между ферментами и молекулами крахмала, затрудняется и замедляется гидролиз крахмала. Поэтому при затирании соблюдают необходимое соотношение солода и воды.

Процесс осахаривания контролируется йодной пробой. Если капля затора после смешивания с каплей йода не дает синего или красно-бурого окрашивания, осахаривание считается законченным.

Ферментативный гидролиз белков. Вторым важным биохимическим процессом при затирании является гидролиз белковых веществ. Разлагаются белки под действием протеолитических ферментов. При этом образуются растворимые белки, пептиды и аминокислоты.

Продукты распада белков играют большую роль в пивоваренном производстве. Они влияют на цвет и вкус пива, способствуют лучшему образованию пены и ее стойкости. Простейшие продукты распада — аминокислоты — нужны для питания дрожжей.

Оптимальная температура для накопления в сусле общего азота 50-52°С, а для азота аминокислот 45-50°С. Поэтому распад белков для солода хорошего и среднего качества проводят при 50-52°С. Выдержку затора для расщепления белков называют белковой паузой. Длительность белковой паузы зависит от степени растворения солода и обычно продолжается 10-30 мин.

Для протеолитических ферментов оптимальное значение pH 5-5,2. Пивоваренный солод имеет небольшую естественную кислотность, которая позволяет получить заторы с pH 5,8-6,0. Чтобы создать более благоприятные условия для разложения белков и для других ферментативных процессов, затор иногда подкисляют молочной кислотой.

На качество пива, особенно на пенообразование и пеностойкость, влияет соотношение продуктов распада белков. Это соотношение регулируется температурой и длительностью белковой паузы. Кроме продуктов распада крахмала и белков, при затирании переходят в раствор пентозаны, гуммиобразные вещества солода, красящие вещества, которые большой роли в пивоварении не играют, но влияют на вкус и пеностойкость пива. При кипячении части затора (отварки) образуются меланоидины и карамели, в результате чего усиливается окраска сусла.

Влияние состава воды на ферментативные процессы при затирании. Химический состав воды значительно влияет на ферментативные процессы при затирании. Особенно большое действие оказывают карбонаты и бикарбонаты воды. При оценке качества воды, идущей на затирание, учитывают не общее количество солей, обуславливающих жесткость, а только то количество карбонатов, которое осталось после компенсирующего действия сульфатов и других солей сильных кислот. Эти карбонаты обуславливают так называемую остаточную щелочность воды. По остаточной щелочности и судят о пригодности воды для того или иного сорта пива. Если остаточная щелочность положительна, то это значит, что вода снижает кислотность затора, а если отрицательна, то вода повышает кислотность затора. При остаточной щелочности 5° умягчение воды не производят, при более высокой остаточной щелочности воду исправляют. Наиболее распространенные способы умягчения воды на пивоваренных заводах: кипячение, прибавление извести, прибавление гипса, подкисление молочной кислотой, катионирование. Кипячением устраняется временная жесткость. Химическая обработка воды позволяет устранить постоянную жесткость.

Способы затирания. Затиранием называется процесс смешивания дробленного солода с водой. Полученная при этом смесь называется затором. Количество одновременно затираемых зерноприпасов называется засыпью. Количество воды необходимое для затирания, называется главным наливом. Кроме затирания, вода также расходуется для промывания дробины. Количество воды на главный налив составляет примерно 1/3, а количество воды на выщелачивание дробины – 2/3 от общего объема воды, расходуемого на приготовление сусла. Обычно на главный налив расходуется трех- или четырехкратное количество воды от массы затираемых зерноприпасов.

Суслом называется жидкость, полученная после фильтрации и промывания дробины. Сусло, полученное после фильтрации затора, называется суслом первым. После промывания дробины получаются промывные воды, которые смешиваются с первым суслом в сусловарочном котле.

Основными аппаратами для приготовления затора служат заторный чан и заторный котел (рис. 6.2), они представляет собой цилиндрический аппарат со сферическим или плоским дном и сферической крышкой. Котел отличается отсутствием предзаторника. Внутри чана размещена мешалка для размешивания массы во время затирания и при перекачках. На крышке чана укреплен предзаторник, в котором поступающий на затирание солод предварительно смешивается с водой. В центре крышки чана находится вытяжная труба для отвода паров.

Сусловарочный котел (рис. 6.3) используется для кипячения сусла с хмелем и представляет собой цилиндрический аппарат со сферическим двойным дном, образующим паровую рубашку. Внутри котла находится мешалка для размешивания затора. В центре крышки расположена вытяжная труба с кольцевым желобком для отвода конденсата. Снаружи стенки и днище котла имеют тепловую изоляцию. В сусловарочном котле сусло должно кипеть и выпариваться с такой интенсивностью, чтобы за 1 ч выпаривалось 8-12% общего объема. Для этой цели котлы имеют большую поверхность нагрева и испарения и часто снабжаются специальными трубчатыми нагревателями перколяторами.

В состав оборудования варочного отделения входит фильтрационный чан, который служит для фильтрации затора, т.е. отделения дробины от солодового сусла (рис. 6.4). Фильтрованное сусло отводится от чана по сусловым трубам в фильтрационную батарею, снабженную приемником для сусла. На каждой сусловой трубе установлен кран с сифоном для регулирования скорости оттока сусла.

Приемник для сусла также соединен трубой с сусловарочным котлом, куда спускается отфильтрованное сусло, и с насосом для возврата мутного сусла в фильтрационный чан. Фильтрационный чан оборудован люками для удаления дробины, промывным аппаратом для выщелачивания дробины, который используется также и для выгрузки дробины из чана.

Способы приготовления затора делятся на настойные и отварные. Настойный способ заключается в том, что солод затирают с водой при определенной температуре, а затем температуру медленно поднимают до полного осахаривания крахмала. При этом способе затирание солода с водой производят при 45-50°С. При этой температуре затор выдерживают 2 ч для гидролиза белков. Затем затор нагревают до 62-63°С и выдерживают 30-45 мин для накопления мальтозы.

После этого температуру повышают до 70°С, и при этой температуре оставляют затор до полного осахаривания, которое продолжается 20-30 мин. Полноту осахаривания проверяют йодной пробой. Осахаренный затор нагревают до 75°С и при этой температуре перекачивают в фильтрационный чан.

Отварочные способы состоят в том, что после смешивания солода с водой затор по частям отбирают в заторный котел, где его подогревают, осахаривают, кипятят, а затем смешивают с остальным затором. После смешивания с каждой отваркой температура затора скачкообразно повышается.

В зависимости от количества отварок отличают одноотварочный, двухотварочный и трехотварочный способы затирания.

Трехотварочный способ затирания. Затирание начинают при 35-37°С. После смешивания дробленого солода с водой отбирают в заторный котел 1/3 часть затора (густую часть). Отварку медленно нагревают до температуры осахаривания, осахаривают 15 мин, нагревают до кипения, кипятят и возвращают в заторный чан. При этом температура в заторном чане поднимается до 63-65° С. После кипячения первой отварки ее перекачивают в заторный чан, где температура всего затора поднимается до 50-52° С. Затем из заторного чана снова отбирают 1/3 часть (густую) затора на вторую отварку. Отварку медленно нагревают до температуры осахаривания, осахаривают 15 мин, нагревают до кипения, кипятят и возвращают в заторный чан. При этом температура в заторном чане поднимается до 63-65°С.

Третья отварка — жидкая, так как требуется не только поднять температуру затора, но и разрушить ферменты. В заторе ферментативный распад в основном закончен, необходимо закрепить полученное соотношение между отдельными частями затора, а для этого ферменты нужно инактивировать. Жидкую отварку в заторном котле быстро доводят до кипения, кипятят 10-20 мин и перекачивают в заторный чан. Температура при этом поднимется до 75°С, и весь затор перекачивают на фильтрацию. Трехотварочный способ применяется в основном для приготовления темного пива и при переработке плохо растворенного солода.

Двухотварочный способ затирания. В заторном чане смешивают дробленый солод с водой, имеющей температуру 54-55°С. После этого весь затор оставляют при 50°С на 15-30 мин для разложения белков. Затем 1/3 затора (густую часть) отбирают в заторный котел, где подогревают до 63-67°С и производят мальтозную паузу. После мальтозной выдержки температуру в заторном котле поднимают до 100°С, кипятят отварку 15-30 мин и перекачивают обратно в заторный чан. После смешивания с отваркой температура в заторном чане поднимается до 63-65°С. Затор оставляют на 15 мин для осахаривания, после чего отбирают снова V3 его в заторный котел (вторая отварка). Температуру в заторном котле поднимают до 70°С. При этой температуре осахаривают вторую отварку (20 мин), затем быстро нагревают до кипения, кипятят 15-20 мин и обратно перекачивают в заторный чан. Температура всего затора поднимается до 75°С. При этой температуре затор осахаривают 15-20 мин и после проверки полноты осахаривания перекачивают на фильтрацию.

Двухотварочный способ затирания является более рациональным. Он имеет много вариантов и может применяться при переработке солода различного качества.

Продолжительность процесса составляет примерно 4,5 ч, в том числе работа мешалки заторного чана — 1,5 ч, а заторного котла — 2 ч.

Одноотварочный способ затирания. Для затирания берут воду при 53-54°С с таким расчетом, чтобы после добавления солода температура затора была 48-50°С. В заторный чан набирают примерно половину воды, предназначенной на главный налив, пускают мешалку и спускают из бункера дробленный солод. Последний должен поступать в заторный чан через предзаторник или через трубу, доходящую почти до дна чана. Одновременно добавляют остальную часть воды. После тщательного перемешивания солода с водой 1/3 часть затора (густую часть) спускают в заторный котел на отварку. Чтобы усилить белковый распад, весь затор выдерживают в заторном чане при 50°С 15-30 мин (белковая выдержка) и только после этого спускают отварку в заторный котел. В заторном котле температуру постепенно повышают до 70°С, отварку осахаривают, затем подогревают до кипения, кипятят 20-30 мин и перекачивают в заторный чан, где смешивают с основным затором. После смешивания с отваркой температура в заторном чане поднимается до 70°С. При этой температуре затор осахаривают и проверяют полноту осахаривания йодной пробой. Если заторный чан имеет обогрев, тогда весь затор подогревают до 75°С и при этой температуре перекачивают на фильтрацию. Если же заторный чан обогрева не имеет, тогда в заторный котел отбирают большую часть затора, нагревают ее до кипения и возвращают в заторный чан для поднятия температуры до 75°С. Если заторный котел может вместить всю массу, тогда затор спускают в котел, нагревают до 75-77°С и перекачивают на фильтрацию.

Одноотварочный способ затирания дает положительные результаты при работе с хорошо растворенным солодом, который имеет также высокую осахаривающую способность. Этот способ чаще всего применяется на заводах, где установлен двухпосудный варочный агрегат.

Применение несоложенных материалов при затирании. При приготовлении некоторых сортов пива часть солода заменяют несоложенными материалами. Так, при варке жигулевского пива до 15% солода заменяют ячменной мукой или обезжиренной кукурузной мукой. При изготовлении московского пива применяется рисовая сечка в количестве 20% от расходуемых зерноприпасов, при варке ленинградского пива 10% солода заменяют рисовой сечкой. Перерабатывать несоложенные материалы значительно труднее, чем солод, так как они почти не содержат ферментов, а мучнистое тело не растворено. Поэтому их предварительно обрабатывают ферментами солода с последующим кипячением и только после этого смешивают с затором, приготовленным из солода.

В заторном котле затирают все несоложенное сырье среднего помола и 25% солода с трехкратным содержанием воды (35-45°С). При медленном перемешивании затор выдерживают 15-20 мин, затем температуру поднимают до 52°С. От всего затора отбирают V3 часть в заторный котел на отварку, подогревают до 70-72°С и осахаривают 15- 20 мин. Затем отварку нагревают до температуры кипения, кипятят 20 мин и медленно перекачивают в заторный чан. При этом температура затора поднимается до 75°С, его выдерживают при этой температуре до исчезновения реакции на йод и перекачивают на фильтрацию. По этому режиму ведут затирание при замене 15% солода.

Разработан способ для замены до 50% солода несоложенными материалами, при котором используется для ферментации препарат плесневого гриба Aspergillus oryzae (Е.Я. Калашников и Д.Б. Лившиц).

Для приготовления затора берут 50% солода обычного дробления, и около 1% ферментного препарата (от массы всего сырья). Важно правильно измельчить ячмень. Состав частей помола при работе с фильтрационным чаном (%): шелухи — 12-22, грубой крупки — 20-40, мелкой крупки — 25-50, муки -12-20. Кроме ячменя применяют обезжиренную кукурузу, пшеницу и просо. Количество кукурузы и пшеницы не должно превышать 30-40%, а проса -15-20%. Остальное недостающее до 50% сырье должно восполняться ячменем.

Приготовление затора для жигулевского пива, согласно инструкции УкрНИИПП, производят в две стадии.

Первая стадия. Затирание несоложенной части сырья производится в заторном котле, в который набирают четырехкратное количество воды к массе несоложенного сырья, температура воды — 42-45°С. При работающей мешалке в воду засыпают 1/4 часть ферментного препарата и 10% солода, а затем все количество несоложенного ячменя.

Немедленно после затирания в заторный котел добавляют молочную кислоту до pH затора 5,5-5,7. Для этого требуется 0,2% молочной кислоты в пересчете на 100%-ную от массы всей засыпи (солод и ячмень). Затем температуру медленно (1 град/мин) повышают до 52°С, при этой температуре выдерживают 20 мин, после чего подогревают до 70°С (1 град/мин). После выдержки 15 мин при 70°С затор кипятят интенсивно 30 мин при постоянном перемешивании. На этом заканчивается первая стадия затирания.

Вторая стадия затирания. За 1-2 ч до окончания первой стадии в заторном чане при 30°С затирают остальную часть солода и ферментного препарата с четырехкратным количеством воды. По окончании кипячения несоложенной части затора ее соединяют с солодовой медленной перекачкой в заторный чан с таким расчетом, чтобы окончательная температура объединенного затора была 62-63°С. После перекачки весь затор спускают в заторный котел и начинают вторую стадию.

Затирание ведут по методу с одной отваркой. Затор при 62- 63°С выдерживают 20-30 мин, затем нагревают до 71-73°С. при этой температуре происходит полное осахаривание, на что требуется не более 30-40 мин. После осахаривания жидкую часть затора перекачивают в заторный чан. Температура всего затора при этом должна быть 75- 76°С. После 5-10 мин выдержки при этой температуре и проверки полноты осахаривания затор подогревают до 77-78°С и направляют на фильтрацию. Применение повышенного количества несоложенного сырья и ферментного препарата в пивоварении позволяет уменьшить потери углеводов при солодоращении, уменьшить затраты труда на приготовление солода, увеличить выпуск пива без расширения площади солодовни.

Фильтрация затора

Готовый осахаренный затор поступает на фильтрацию, где разделяется на жидкую часть — сусло и густую часть — дробину. Процесс фильтрации затора проходит в две стадии: фильтрация первого сусла и промывание дробины. В фильтрационном чане фильтрующим слоем служит дробина, осевшая на ситчатом дне чана. На фильтр-прессе фильтруют через плотную хлопчатобумажную ткань. Скорость прохождения сусла через фильтрующий слой дробины зависит от структуры осадка, качества и степени дробления солода, вязкости сусла, давления и температуры.

Слой дробины по своей структуре неоднородный. В состав густой массы входят частицы различной величины и плотности: крупные и мелкие кусочки шелухи, различные по величине остатки раздробленного зародыша и эндосперма, грубодисперсные и мелкодисперсные коллоидные частицы, скоагулировавшие белки. После отстаивания осадок располагается слоями в зависимости от плотности частиц. В первую очередь оседает шелуха, затем — более легкие частицы дробины, хлопья скоагулированных белков и мелкодисперсные частицы. Весь слой пропитан суслом и находится в набухшем, рыхлом состоянии. В слое при формировании образуется большое количество мелких извилистых капиллярных ходов, по которым стекает сусло. Вначале слой очень рыхлый, поэтому из фильтрационного чана стекает мутное сусло. После уплотнения слоя начинает вытекать светлое сусло. Толщина слоя дробины составляет 30-40 см. Для снижения вязкости температура затора, который направляется на фильтрацию, должна быть высокой. С повышением температуры вязкость сусла уменьшается. При температуре выше 75-78°С амилаза инактивирует, а крахмал, который не перешел в раствор после недостаточного осахаривания, клейстеризуется. Это вызывает помутнение пива. Иногда для ускорения фильтрации ее проводят при 95-100°С. В этом случае в сусловарочный котел к профильтрованному суслу добавляют 1-2% вытяжки от следующего затора и создают условия для дополнительного осахаривания.

Скорость фильтрации зависит также от давления. В фильтрационных чанах фильтрация идет при атмосферном давлении. Если давление в чане повысить, можно значительно увеличить скорость фильтрации, но для этого нужно фильтрационный чан герметизировать и создать в нем давление с помощью сжатого воздуха. В фильтр-пресс затор подается насосом под давлением.

Фильтрация затора в фильтрационном чане. Фильтрационный чан (рис. 6.4) представляет собой цилиндрический аппарат с плоским дном и сферической крышкой. На расстоянии 10-12 мм от основного дна установлено второе, ситчатое дно. От нижнего дна отходит ряд труб, по которым отводится сусло. Все отводные трубы подводятся к общему сборнику и заканчиваются кранами, образующими фильтрационную батарею. Внутри чана размещены промывной аппарат и рыхлитель, которые служат для лучшего промывания дробины. Чтобы избежать охлаждения затора при фильтрации, боковые стенки чана покрывают слоем изоляции.

Фильтрация затора состоит из двух основных операций: фильтрация первого сусла и промывание дробины водой. Прежде чем приступить к фильтрации затора, подготовляют заторный чан. Для этого его моют, укладывают плотно сита и заполняют подситовое пространство водой при 75-78°С для вытеснения воздуха и создания сплошного слоя жидкости под ситчатым дном. Вода должна покрыть ситчатое дно на 1 см. После этого весь затор перекачивают в фильтрационный чан и выдерживают 20-30 мин для того, чтобы осела дробина. Над осадком образуется слой прозрачного сусла.

При правильно проведенном затирании и нормальном отстаивании это сусло кажется черным. Когда дробина хорошо осядет, спускают мутное сусло. Для этого краны поочередно быстро открывают и закрывают. В подситовом пространстве создается вихревое движение жидкости, благодаря чему в трубы увлекается муть из подситового пространства и нижнего слоя дробины. Воду и мутное сусло перекачивают насосом обратно в фильтрационный чан. После этого начинают фильтрацию первого сусла, которое самотеком поступает в сусловарочный котел. Плотность первого сусла 16-18% (по сахарометру).

Температура затора во время фильтрации 75-78°С. Фильтрация первого сусла продолжается 1,5-2 ч. Чтобы извлечь остаток экстракта из дробины, ее промывают горячей водой (75-78°С). Для лучшего вымывания экстракта дробину разрыхляют (рыхлителем или вручную). Промывные воды поступают также в сусловарочный котел. Промывание дробины осуществляют непрерывно или периодически. При непрерывном промывании воду подают непрерывно, поддерживая уровень так, чтобы вода покрывала дробину на 1-2 см. Периодическое выщелачивание проводят путем залива водой фильтрационного чана с перемешиванием дробины и фильтрования. Эту операцию проводят несколько раз до тех пор, пока плотность промывных вод не будет 0,5% (по сахарометру). При дальнейшем выщелачивании вымываются вещества, входящие в состав шелухи и придающие пиву неприятный горький привкус. После спуска промывной воды дробину из фильтрационного чана выгружают в бункер, а чан тщательно моют. Один раз в месяц сита механически чистят или обрабатывают 10%-ным раствором каустической соды, а затем моют.

Продолжительность операций при фильтрации затора в фильтрационном чане 6 ч. Завод, производящий фильтрацию затора в фильтрационном чане, может приготовить 3,5-4 затора в сутки.

Фильтрация затора на фильтр-прессе. Заторный фильтрпресс состоит из чугунных рам и сплошных плит, имеющих рифленую поверхность. Рамы и плиты располагаются поочередно на двух параллельных стержнях станины. На плиты натягивается хлопчатобумажная ткань, которая является фильтрующей поверхностью. В верхней части каждой рамы имеется прилив с круглым отверстием, которое сообщено прорезью с внутренним пространством рамы. После сборки фильтрпресса отверстия р

cyberpedia.su

Производство этилового спирта

Московская Государственная Академия

Тонкой Химической Технологии

им. М.В. Ломоносова

Кафедра общей химической технологии

Курсовая работа

на тему: «Производство этилового спирта»

Москва

2003 г

Содержание

1. Введение

2. Исходное сырьё

3. Характеристика целевого продукта

4. Физико-химическое обоснование основных процессов производства этилового спирта

5. Описание технологической схемы процесса производства этилового спирта

6. Материальный баланс ХТС производства этанола на 9000кг 100% С2 Н5 ОН

7. Расчет основных технологических показателей процесса

8. Литература

1. Введение

Этиловый спирт находит широкое применение в народном хозяйстве в качестве растворителя, также применяется в производстве дивинила, в пищевой и медицинской промышленности, в качестве горючего для ракетных двигателей, антифриза и т.д., является важным промежуточным продуктом органического синтеза (в производстве сложных эфиров, целлулоида, искусственного шелка, ацетальдегида, уксусной кислоты, хлороформа, хлораля, диэтилового эфира и других продуктов).

Таким образом, этиловый спирт относится к числу многотоннажных продуктов основного органического синтеза, мировое производство этилового спирта составляет свыше 2,5 млн. т/г (по объему производства занимает первое место в мире среди всех органических продуктов).

2. Характеристика исходного сырья

В качестве исходного сырья в производстве этилового спирта используется этилен. В настоящее время основным способом его получения является пиролиз (высокотемпературный крекинг) углеводородов. Пиролизу подвергают фракции прямой перегонки нефти, состоящие алканов, циклоалканов, аренов, природные и попутные нефтяные газы, содержащие алканы.

Этилен образуется в результате реакций распада тяжелых алканов и дегидрирования низкомолекулярных алканов. Потенциальный выход этилена зависит от вида исходного сырья. Виды сырья, используемые в мировом производстве этилена, и их доля в общем балансе производства следующие:

Лучшим сырьем являются парафины, поскольку с повышением содержания водорода в исходных углеводородах выход алкенов возрастает.

3. Характеристика целевого продукта

Этанол C2 H5 OH является жидкостью, кипящей при температуре 78,390 С, с воздухом образует взрывоопасные смеси в пределах концентраций 3-20% (по объему). С водой дает азеотропную смесь, содержащую 95,6% спирта и кипящую при температуре 78,10 С. В виде такого ректификата этиловый спирт обычно и употребляют в технике.

4.Физико-химическое обоснование основных процессов производства этилового спирта

До недавнего времени производство этилового спирта основывалось на пищевом сырье – сбраживание крахмала из некоторых зерновых культур и картофеля с помощью ферментов, вырабатываемых дрожжевыми грибками. Этот способ сохранился и до сих пор, но он связан с большими затратами пищевого сырья и не может удовлетворить промышленность. Другой метод, также основанный на переработке растительного сырья, заключается в переработке древесины (гидролизный спирт). Древесина содержит до 50% целлюлозы, и при ее гидролизе водой в присутствии серной кислоты образуется глюкоза, которую подвергают затем спиртовому брожению:

(C6 H10 O5 )x + xH2 O — xC6 H12 O6 ,

C6 H12 O6 — 2C2 H5 OH + 2CO2 .

Синтетический этиловый спирт получают гидратацией этилена.

Гидратация этилена осуществляется двумя методами: при помощи серной кислоты (сернокислая гидратация) и непосредственным взаимодействием этилена с водяным паром в присутствии катализатора (парофазная каталитическая гидратация).

Сернокислая гидратация этилена

Сернокислый способ, предложенный А.М. Бутлеровым, получил промышленное осуществление только в послевоенные годы. Он состоит из следующих четырех стадий: 1) абсорбция этилена серной кислотой с образованием сернокислых эфиров; 2) гидролиз эфиров; 3) выделение спирта и его ректификация; 4) концентрирование серной кислоты.

Взаимодействие между этиленом и серной кислотой состоит из двух этапов: первый – физическое растворение этилена в серной кислоте и второй — гомогенное взаимодействие обоих компонентов с образованием алкилсульфатов по уравнениям:

C2 H4 + H2 SO4 = C2 H5 OSO3 H

C2 H5 OSO3 H + C2 H4 = (C2 H5 O)2 SO2.

Поглощение (абсорбция) этилена серной кислотой – процесс обратимый, экзотермический (DH=-50232 кДж/моль), протекает с уменьшением объема.

Скорость абсорбции этилена описывается уравнением:

dG/dt = K*F*P*f(с),

где G – количество поглощаемого этилена, t – время, К – коэффициент, зависящий от интенсивности диффузии, и, следовательно, от интенсивности контакта реагентов (барботаж, перемешивание и т.д.), F – поверхность контакта реагентов, Р – парциальное давление этилена, f(c) – множитель, зависящий от концентрации серной кислоты.

Так, абсорбция этилена 93%-ной кислотой протекает в 10 раз медленнее, чем при концентрации 97,5%. Однако, применение для абсорбции этилена олеума нецелесообразно, т.к. при этом снижается выход этанола из-за образования побочных продуктов – сульфосоединений и повышенного образования полимеров.

При прочих равных условиях скорость абсорбции этилена увеличивается с ростом температуры и парциального давления, однако, при температуре выше 900 С начинается интенсивное образование полимеров. Увеличение парциального давления этилена выше 2 МПа становится тоже малоэффективным.

Фактором, ускоряющим процесс абсорбции, является наличие в исходной серной кислоте этилсульфатов, которые, обладая свойствами эмульгаторов, увеличивают поверхность контакта вследствие пенообразования, и тем самым способствуют более быстрому и полному растворению этилена.

В настоящее время в промышленных установках приняты следующие условия абсорбции этилена: концентрация серной кислоты 97-98%, температура 80-850 С, парциальное давление этилена на входе в абсорбер 1-1,5МПа, содержание пропилена и высших олефинов в исходной этилен-этановой фракции <0,1%. В ходе второй стадии идет гидролиз этил — и диэтилсульфата по уравнениям:

C2 H5 OSO3 H + H2 O — C2 H5 OH + H2 SO4 ,

(C2 H5 O)2 SO2 + 2H2 O — 2 C2 H5 OH + H2 SO4

Эта стадия также обратима, для обеспечения ее протекания необходим избыток воды, и, по возможности, быстрое удаление спирта из зоны реакции, т.к. кроме основной реакции идет образование диэтилового эфира:

(C2 H5 O)2 SO2 + C2 H5 OH — C2 H5 OC2 H5 + C2 H5 OSO3 H,

(C2 H5 O)2 SO2 + H2 O — C2 H5 OC2 H5 + H2 SO4.

Главным преимуществом сернокислой гидратации по сравнению с прямой гидратацией является возможность применения неконцентрированного этилена, т.к. его концентрирование связано с большими капитальными и эксплуатационными затратами.

Однако, метод сернокислой гидратации имеет ряд недостатков. Среди них можно отметить следующие:

— применение сложных и громоздких конструкций;

— малоэффективное удаление полимеров однократным экстрагированием. При принятом методе экстрагирования в экстракт переходит 70-75% полимеров, значит, до 30% полимеров остается в разбавленной кислоте;

— концентрирование отработанной серной кислоты. Эта часть технологического процесса является самым слабым звеном во всем методе сернокислой гидратации. Во-первых, концентрировать кислоту удается лишь до 88-90%, а, во-вторых, такой процесс концентрирования из-за высокой температуры топочных газов приводит к ощутимым потерям серной кислоты от раскисления, сопровождающегося выбросом вредного SO2 в атмосферу;

— неиспользованные возможности экономии энергетических средств.

Парофазная гидратация этилена

Наиболее разработанным применительно к имеющимся промышленным установкам в настоящее время является процесс газофазной гидратации:

CH2 =CH2(г.) + H2 O(г.) = C2 H5 OH(г.) + 41868Дж/моль.

Механизм:

CH2 =CH2 + Н+ « СН3 -СН2+ ,

СН3 -СН2+ + Н2 О « СН3 -СН2 -ОН2+ ,

СН3 -СН2 -ОН2+ « СН3 -СН2 -ОН + Н+ .

Но наряду с основной реакцией идут параллельные и последовательные побочные реакции:

C2 H4 + H2 O = C2 H5 OC2 H5 ,

n(C2 H4 ) = (-CH2 -CH2 -)n .

Таким образом, процесс сложный, обратимый, несмещенный (см. таблицу), экзотермический, протекает с уменьшением объема.

Таб. Равновесный выход этанола.

Следует обратить внимание на два физико-химических фактора, которые определяют основные технологические параметры процесса. Прежде всего, это активность катализатора, которая имеет решающее значение для определения температуры процесса. Катализаторами прямой гидратации могут служить фосфорная кислота и ее соли. Чаще всего используется фосфорная кислота концентрацией 85-87% на таких носителях, как алюмосиликаты, силикагели, пемза и др.; значительная часть кислоты (до 35%) находится в свободном состоянии. Активность этого катализатора является невысокой. Только при температуре 280-3000 С ее можно считать более или менее приемлемой для промышленных условий. При более высокой температуре в значительной мере развиваются побочные процессы: полимеризация этилена, усиленное образование эфира и т.д.

mirznanii.com

Производство — этиловый спирт — Большая Энциклопедия Нефти и Газа, статья, страница 1

Производство — этиловый спирт

Cтраница 1

Производство этилового спирта при помощи дрожжей основано на давно устоявшейся технологии ( см. также гл, 3), Для получения топливного спирта необходимо осуществить ряд процессов ( рис. 2.5): подготовить сырье, провести брожение, отгонку и очистку, обезвоживание если предполагается использовать продукт в смеси с нефтью), денатурацию и организовать хране1 — ние. На каждой стадии есть свои узкие места, о которых надо всегда помнить, поскольку это прямо определяет саму возможность использования процесса сбраживания для получения жидкого топлива, его энергобаланс и экономичность. [1]

Производство этилового спирта из этилена растет с каждым годом и в настоящее время достигло больших масштабов. Синтетический спирт значительно дешевле спирта, полученного из пищевого сырья. [2]

Производство этилового спирта является наиболее многотоннажным среди производства других спиртов. По производству этилового спирта Советский Союз занимает первое место в мире. [3]

Производство этилового спирта из коксового газа имеет большие преимущества по сравнению с производством этого продукта из пищевого сырья. [4]

Производство этилового спирта из этилена растет с каждым годом и в настоящее время достигло больших масштабов. Синтетический спирт значительно дешевле спирта, полученного из пищевого сырья. [5]

Производство этилового спирта путем сернокислотной гидратации началось лишь после 1930 г. В Советском Союзе исследования в области промышленного применения этого способа производились М. А. Далиным с сотрудниками, и в 1936 г. в Баку была построена первая установка для производства этилового спирта из этилена нефтезаводских газов. [6]

Производство этилового спирта путем прямой гидратации этилена, полученного при пиролизе этана, должно быть предусмотрено дальнейшим развитием химической промышленности в Грозном. [7]

Для производства этилового спирта наиболее широко используется сахарный тростник. В Бразилии чистый этанол и смесь этанола с бензином являются широко распространенным видом топлива. Такое биотопливо легко хранить и транспортировать, оно обладает высокой теплотворной способностью, более полно сгорает в двигателе. При сгорании такого топлива атмосфера загрязняется гораздо меньше, чем при сжигании обычного топлива. Бразилия, приступившая к использованию этанола в качестве автомобильного топлива в 70 — е гг., обладает лучшей в мире технологией его производства. К числу перспективных методов биоконверсии относится способ получения моторного топлива ( метилового эфира) из семян рапса. Моторное топливо на основе рапса, обладая характеристиками, близкими к дизельному топливу, практически не дает выбросов вредных веществ. В Чехии производится около 1 млн т биодизельного топлива в год. В США разработан способ производства спирта из кукурузы, в Италии ведутся работы над разработкой способа рентабельного производства спирта из сорго. Около 200 автобусов в Стокгольме уже работают на спирте. [8]

Для производства этилового спирта методом прямой гидратации требуется этиленовая фракция приблизительно следующего состава: этилена 97 % объемн. [9]

Для производства этилового спирта используют также остатки свеклосахарного производства, так называемую мелассу, или патоку, содержащую тростниковый сахар. [10]

Для производства этилового спирта используют также остатки свеклосахарного производства, так называемую мелассу, или патоку, содержащую тростниковый сахар. [11]

Для производства этилового спирта используется крахмалсо-цержащее сырье — различные виды зерна и картофель. В некоторых случаях спиртовые заводы, перерабатывающие зерно-картофельное сырье, используют для производства спирта сахарную свеклу, картофельную мезгу, мелассу, отходы виноделия, некондиционные фрукты. [12]

Позже производство этилового спирта сернокислотной гидратацией этилена коксовых газов было начато на севере Франции. [13]

Для производства этилового спирта используется крахмалсо-держащее сырье — различные виды зерна и картофель. В некоторых случаях спиртовые заводы, перерабатывающие зерно-картофельное сырье, используют для производства спирта сахарную свеклу, картофельную мезгу, мелассу, отходы виноделия, некондиционные фрукты. [14]

Для производства этилового спирта наиболее широко используется сахарный тростник. В Бразилии чистый этанол и смесь этанола с бензином являются широко распространенным видом топлива. Такое биотопливо легко хранить и транспортировать, оно обладает высокой теплотворной способностью, более полно сгорает в двигателе. При сгорании такого топлива атмосфера загрязняется гораздо меньше, чем при сжигании обычного топлива. Бразилия, приступившая к использованию этанола в качестве автомобильного топлива в 70 — е гг., обладает лучшей в мире технологией его производства. К числу перспективных методов биоконверсии относится способ получения моторного топлива ( метилового эфира) из семян рапса. Моторное топливо на основе рапса, обладая характеристиками, близкими к дизельному топливу, практически не дает выбросов вредных веществ. В Чехии производится около 1 млн т биодизельного топлива в год. В США разработан способ производства спирта из кукурузы, в Италии ведутся работы над разработкой способа рентабельного производства спирта из сорго. Около 200 автобусов в Стокгольме уже работают на спирте. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Технология производства водки

Федеральное агентство по образованию РФ

Государственное образовательное учреждение

высшего профессионального образования

«Башкирский государственный университет»

Башкирская академия комплексной безопасности предпринимательства

Кафедра управления качеством

ОТЧЕТ

по учебной практике

Результат защиты отчета по практике _____________________

Заведующий кафедрой управления качеством

Ямалетдинава К. Ш. «___»___________200_г.

Исполнитель

Студент гр. СТС-01-05

Ибрагимов Р. Н. «___»___________200_г.

Уфа 2007

Введение

1. ОСНОВНОЕ СЫРЬЕ

1.1 Этиловый спирт, его свойства и характеристика

1.2 Способы получения спирта

1.3. Характеристика примесей и их влияние на качество продукции

1.4. Вода питьевая, характеристика и свойства

1.5. Требование к воде для лекеро-водочного производства

1.6. Растительное сырье. Классификация, состав и характеристика

1.7. Сахар, его назначение и свойства

2. ВСПОМОГАТЕЛЬНОЕ СЫРЬЕ, МАТЕРИАЛЫ

2.1. Основные виды вспомогательного сырья

2.2. Осветление воды

2.3. Обесцвечивание и дезодорирование воды

2.4. Очистка сточных вод

3. ТЕХНОЛОГИЯ ВОДКИ

3.1. Принципиальная схема производства водки

3.2. Внесение ингредиентов

3.3. Способ приготовления водно-спиртовых смесей

3.4. Фильтрование водно-спиртовых смесей и водок

3.5. Приготовление сахарного сиропа

4. ОЦЕНКА КАЧЕСТВА ЛИКЕРО-ВОДОЧНЫХ ИЗДЕЛИЙ

4.1. Порядок проведения дегустации

4.2. Учет готовой продукции, ее хранение и отпуск

Введение

В Уфимский спирто-водочный комбинат «Золотой век» — структурное подразделение ОАО «Башспирт» входят Уфимский ликеро-водочный завод и Уфимский (Булгаковский) спиртзавод. Это старейшие предприятия республики. В нашем крае еще в 18 веке возникали мелкокустарные винокуренные заводы в поместьях помещиков. Так началось развитие винокуренного производства, позже превратившееся в спиртоводочную отрасль промышленного характера.

По данным архивов еще в 1876 году купец первой гильдии Н.А.Блохин основал Уфимский винокуренный завод. Он носил название Спасский №5. Завод расположился на очень удобном месте – около железной дороги и Сафроновской пристани. Первоначально заводские цеха, склады, подсобные помещения были деревянными, но завод интенсивно строился и реконструировался. Постепенно все постройки заменялись каменными. А в 1894 году на заводе было построено кирпичное многоэтажное здание ректификационного отделения, на цоколе здания кирпичом выложена цифра года строительства. Сейчас в этом корпусе размещается основное производство ликеро-водочных изделий. В этом же году винокуренный завод купил потомственный почетный гражданин г.Уфы, купец первой гильдии, известный меценат В.И.Видинеев.

Недавно коллектив комбината отпраздновал знаменательную дату – 100-летие Уфимского (Булгаковского) спиртзавода, который раньше назывался «Александровский». В честь этого события была выпущена водка «Александровская». А лучшим подарком коллективу и всем потребителям стало завершение полной реконструкции спиртзавода. В сжатые сроки было отстроено кирпичное шестиэтажное здание, смонтирована новейшая автоматизированная брагоректификационная установка по производству спирта. Этому современному оборудованию нет аналогов в России, – производственный процесс полностью автоматизирован и компьютеризирован. Все параметры производства спирта отслеживаются не только на специальном пульте, но и на мониторе рабочего места оператора.

Сейчас на УСВК «Золотой век» по современной технологии изготавливается более 25 видов ликероводочных изделий. Наиболее известными являются бальзам «Золотой век», водки «Федор Шаляпин», водки «Элитная люкс», «Элитная», «Колдунья», «Давай за жизнь…».

Производство водки — это не просто разбавление спирта водой до 40 градусов. Это сложный процесс, где строгое соблюдение технологии, производственной дисциплины и творческое отношение к делу определяют успех. Для производства водки используются зерновые спирты собственного производства класса «Люкс», «Экстра» и высшей очистки. Не меньшее внимание придается и воде. После многочисленных анализов и экспериментов наиболее подходящей была признана вода горного источника хребта Алатау, расположенного в 200 км от Уфы в предгорьях Урала. Эта уникальная мягкая вода фильтруется через кварц и песчаник, насыщена ионами серебра и микроэлементами, оказывает благотворное воздействие на организм человека. Важное значение имеет соблюдение технологического режима. Смесь спирта и воды становятся по-настоящему водкой только после фильтрации через березовый активированный уголь, как отмечал изобретатель водки великий российский ученый Д.И.Менделеев. Также водка фильтруется через кварцевый песок. После такой фильтрации появляются кристальная прозрачность и характерный лучистый блеск напитка.

Стабильный покупательский спрос, признание потребителями высокого качества продукции от «Золотого века» не случайны. На всех технологических этапах осуществляется строгий контроль качества. Вековой опыт, отлаженные технологии, мастерство работников являются слагаемыми успешной работы. Высокая культура производства, отличное качество продукции, готовность всегда оказать помощь, сохранение прекрасных традиций меценатов создали добрую славу о «Золотом веке». И коллектив продолжает напряженно трудиться, чтобы ее преумножать.

1. ОСНОВНОЕ СЫРЬЕ

1.1 Этиловый спирт, его свойства и характеристика

Этиловый спирт (С2Н5ОН) представляет собой бесцветную прозрачную жидкость с характерным запахом и жгучим вкусом; химически чистый спирт имеет нейтральную реакцию, а применяемый в пищевой промышленности (из-за содержащихся в нем органических кислот) — слабокислую реакцию.

При нормальном давлении этиловый спирт кипит при 78,3 «С и замерзает при -117°С. Плотность спирта и его растворов зависит от температуры и с повышением ее уменьшается. В производстве пользуются относительной плотностью, показывающей отношение массы единицы объема спирта (или его раствора) к массе единицы объема воды при температуре 20 «С. Относительная плотность спирта при этой температуре равна 0,79067; при температуре 4°С, когда плотность воды максимальная, относительная плотность спирта равна 0,78927.

Этиловый спирт очень гигроскопичен; легко поглощает влагу из воздуха, а также из растительных и животных тканей. Употребление неразбавленного спирта может вызвать ожог слизистой оболочки пищевода.

Прием небольшой дозы алкоголя оказывает пьянящее действие на человека, в больших количествах вызывает состояние, близкое к наркозу. Пары спирта вредны для человека. Предельно допустимая концентрация их в воздухе 1000 мг/м3 , токсическая — 1600 мг/м3 . Запах паров спирта ощущается в воздухе при концентрации 250 мг/м3 .

Спирт смешивается с водой в любых соотношениях. Процесс смешения сопровождается выделением тепла, повышением температуры, называемой теплотой смешения, величина которой зависит от соотношения смешиваемых жидкостей и их температуры. При смешении спирта с водой наблюдается уменьшение объема смеси — адиабатическое сжатие (концентрация). Величина сжатия возрастает с увеличением крепости смеси, однако, только до54% об., после чего с повышением сжатие соответственно уменьшается.

Выделение тепла и сжатие объема смешиваемого спирта с водой свидетельствуют о взаимодействии молекул спирта и воды. Однако ни спирт, ни вода при этом на теряют своих первоначальных свойств и легко могут быть разделены перегонкой.

Спирт более летуч, чем вода. Если вводно-спиртовой раствор тратить в открытом, широком сосуде, то крепость раствора в связи с более быстрым испарением спирта будет снижаться и в сосуде через некоторое время может остаться только вода. Этиловый спирт и его крепкие водные растворы легко воспламеняются и горят бледно-голубым слабосветящимся пламенем, образуя в качестве конечных продуктов воду и углекислый газ.

1.2 Способы получения спирта

Этиловый спирт принадлежит к числу продуктов, применяемых во многих отраслях народного хозяйства. В настоящее время отечественная промышленность вырабатывает пищевой и технический этиловый спирт.

Пищевой спирт получают из зерна, картофеля, мелассы, сахарной свеклы. Его применяют для приготовления ликероводочных изделий, спиртования виноградных и плодово-ягодных вин, в производстве парфюмерных изделий, в медицине и фармацевтической промышленности и для выработки пищевого уксуса.

Технический спирт получают из этилен содержащих газов (синтетический спирт), древесины (гидролизный спирт) и сульфитных щелоков — отхода производства целлюлозы из древесины по сульфитному способу (сульфитный спирт). Технический спирт применяют как растворитель в производстве синтетического каучука, Синтетического волокна, искусственных шелка и кожи, пластических масс, органического стекла, лаков и красок и для других целей этииловый спирт получают микробиологическим и химическим способами.

Химический способ основан на присоединении воды к этилену. Известно два варианта синтеза спирта — серно-кислотный и прямой гидратации этилена. В первом варианте из этилена в концентрированной серной кислоты образуется кислый эфир — этилсеная кислота, которая затем разлагается водой при нагревании на этиловый спирт и серную кислоту.

При прямой гидратации смесь этилена и водного пара пропускают под давлением 6,5—7,5 МПа при температуре 230—300 °С над катализатором.

Спирт, полученный химическим способом, называется синтетическим. Производство синтетического спирта экономически выгодно, себестоимость его примерно в 4 раза меньше, чем спирт из пищевого сырья, и в 2 раза меньше, чем гидролизного. Синтетический спирт используют только для технических целей; для пищевых целей его применять запрещается.

mirznanii.com

Спирты производство — Справочник химика 21

Существенное значение может приобрести высокопрочное и высокомодульное поливинилспиртовое волокно винол РО, получаемое из стереорегулярного поливинилового спирта . Производство этого волокна начато в Японии в 1959—1960 гг. В ближайшие годы, по-виднмому, будут выявлены преимущества и недостатки этого волокна но сравнению с другими поливинил-сииртовыми волокнами и соответственно определены области его применения. Некоторые данные об условиях получения. [c.249]Основное применение изопропилового спирта—производство ацетона СНз-СО СНз, являющегося высококачественным растворителем в производстве ацетата целлюлозы (получение искусственного волокна), нитроцеллюлозы (получение взрывчатого вещества—пироксилина, кинопленок, пластических масс, лаков) и пр. [c.16]

ЭТИЛОВЫЙ СПИРТ ПРОИЗВОДСТВО ЭТИЛОВОГО СПИРТА [c.144]

На действующих заводах синтетического спирта производство этилена в цехах пиролиза и газоразделения характеризуется следующими показателями на 1 пг этилена [c.38]

Благодаря спросу на формальдегид, который получают пока, в основном, из метилового спирта, производство последнего из водя-його газа неуклонно возрастает и начинает вытеснять процесс получения метилового спирта сухой перегонкой дерева. [c.250]

Главным потребителем спирта в СССР в течение многих лет являлась промышленность синтетического каучука (получение бутадиенового СК по Лебедеву). В 1962—1963 гг. на эти цели расходовалось около 80 % всего производимого спирта. В дальнейшем, в связи с развитием производства бутадиена дегидрированием бутана, эта доля уменьшилась (хотя расход спирта для этих целей в абсолютных цифрах возрос). Другие крупные потребители этилового спирта — производство уксусной кислоты, уксусного альдегида, этилацетата. Большие количества спирта используются в качестве растворителя для изготовления духов в парфюмерной промышленности. [c.161]

В промышленности, действительно, первое время использовался сернокислотный способ гидратации этилена, открытый Бутлеровым, теперь он вытеснен гидратацией на фосфорных катализаторах. Главным потребителем спирта в СССР в течение многих лет являлась промышленность синтетического каучука (получение бутадиена по Лебедеву). В дальнейшем стало развиваться производство бутадиена дегидрированием бутана и бутенов. Другие крупные потребители спирта — производства уксусной кислоты, уксусного альдегида, этилацетата. [c.286]

В учебнике, составленном в соответствии с программой курса, описаны история развития азотной промышленности и методы связывания атмосферного азота, получение азота, водорода, освещены основные вопросы технологии связанного азота синтез аммиака и спиртов, производство азотной кислоты, карбамида и других продуктов. [c.7]

За последние годы в химической технологии все большее развитие получают контактно-каталитические процессы, проводимые при температурах, превышающих 250°. Для успешного проведения этих процессов особенно важны правильная организация теплообмена и надежное регулирование температуры реакции. Поэтому для контактно-каталитических процессов дифенильная смесь может найти широкое применение в качестве теплоносителя в пределах температур до «380°. Так, например, она используется для обогрева конверторов при получении бутадиена из спирта (производство синтетического каучука), в производстве синтетических смол и др. [c.128]

Спирты (производства завода химических реактивов в Гли-вице) подвергались очистке дистилляцией в колонке примерное 30 теоретическими тарелками. Значения показателей преломления использованных фракций при 20° были следующими н-бутиловый спирт 1,3931 н-амиловый спирт 1,4115 изоамиловый спирт 1,4098 н-гексиловый спирт 1,4192 н-октиловый спирт 1,4298. [c.180]

ПРОИЗВОДСТВО ДВУХ- и МНОГОАТОМНЫХ СПИРТОВ производство этилен- и пропиленгликолей [c.398]

Для предприятий по переработке нефти, производству синтетического спирта, производству СЖЗ, ПАВ и СМЗ унифицированы следующие функции [c.275]

Вот, мм. гг., правдивый эскиз нашей химической промышленности. Характер ее понятен для каждого, кто несколько вдумывался и всматривался в ее положение он наглядно выясняется на наших мануфактурных выставках, а еш е резче на выставках международных. У нас, за немногими исключениями, суш ествуют только такие производства, для которых требуется наименьшая сумма химических знаний но и прп этом отсутствуют некоторые основные продукты и вообще размер производства не удовлетворяет внутреннего спроса. В тех случаях, когда, благодаря дешевизне материалов, мы могли бы явиться с произведениями наших заводов на иностранный рынок, нам преграждают путь заграничные тарифы пли различные внутренние стеснения, как, наиример, при вывозе спирта Производства, требующие основательного научного изучения предмета, живо отражающие на себе совро-менное движение химии, в полном отсутствии. [c.666]

Производство синтетического каучука должно быть увеличено в 1955 г. на 82% по сравнению с 1950 г., особенно на базе использования нефтяных газов. Предусмотрено также увеличение производственных мощностей по синтетическому спирту, производства пластических масс, искусственного волокна (за пятилетие в 4,7 раза), сырья для искусственного шелка, синтетических материалов — заменителей цветных металлов, красителей и др. [c.58]

ЭТИЛОВЫЙ СПИРТ ПРОИЗВОДСТВО этилового СПИРТА [c.144]