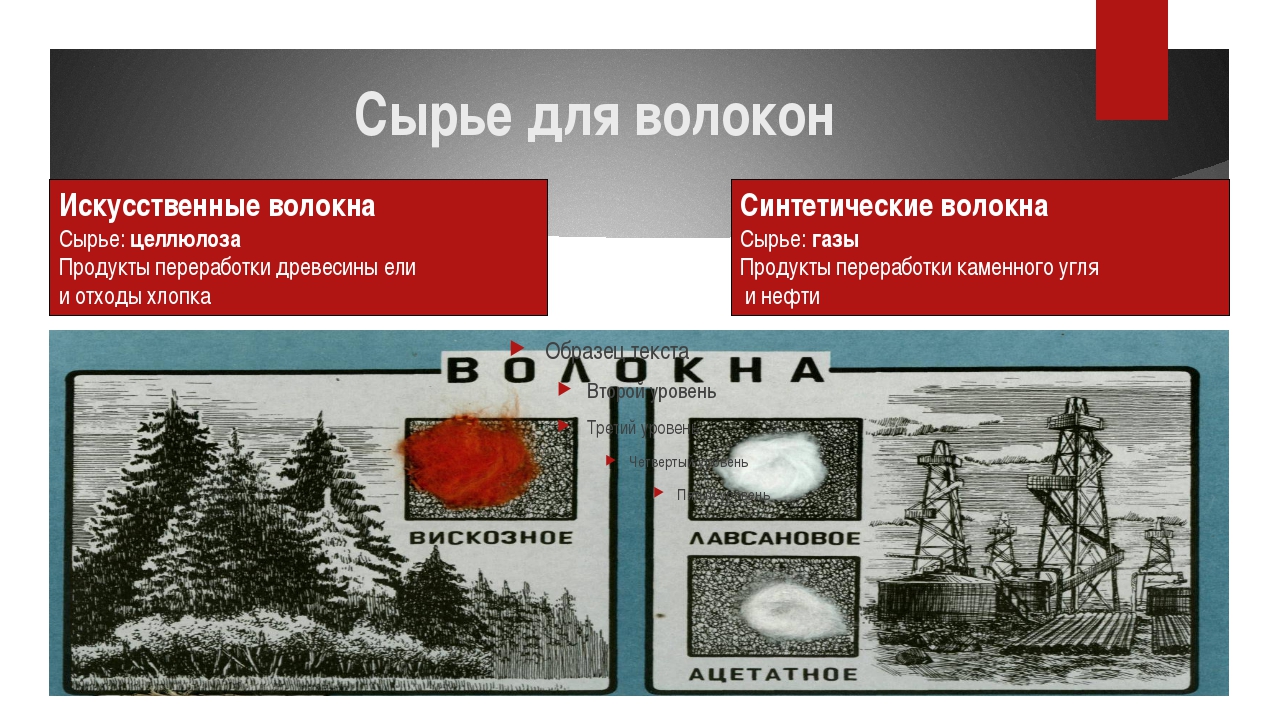

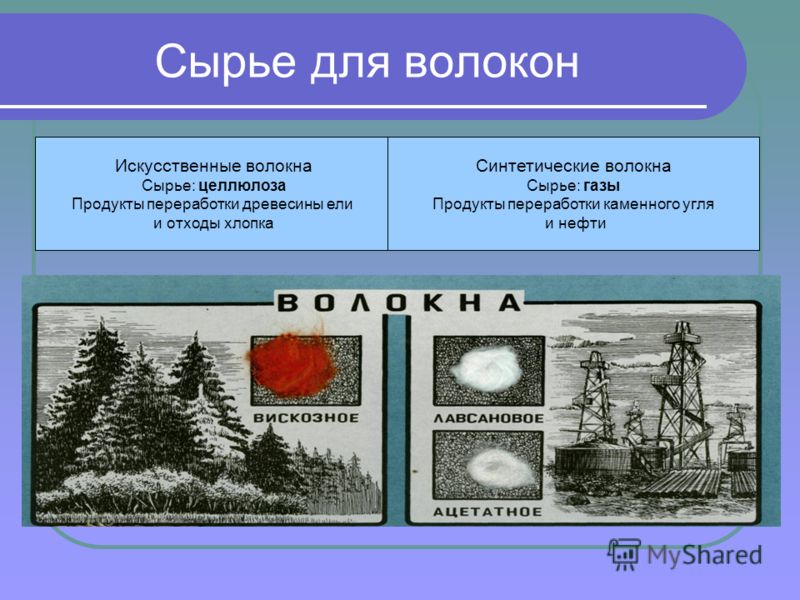

Сырье для производства искусственных волокон: Искусственные волокна

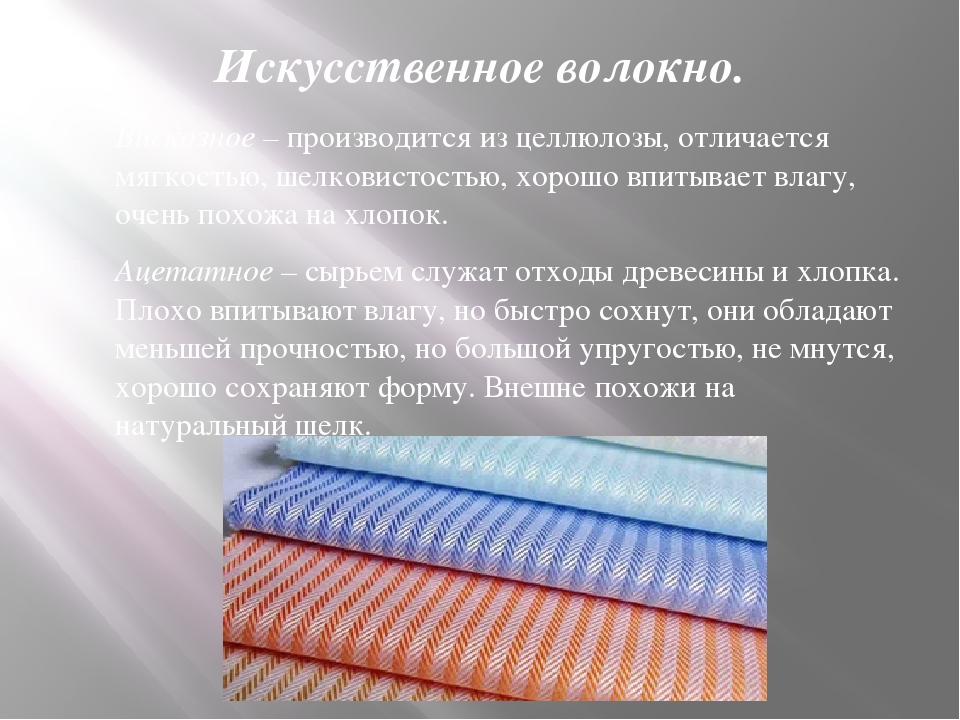

Искусственные волокна

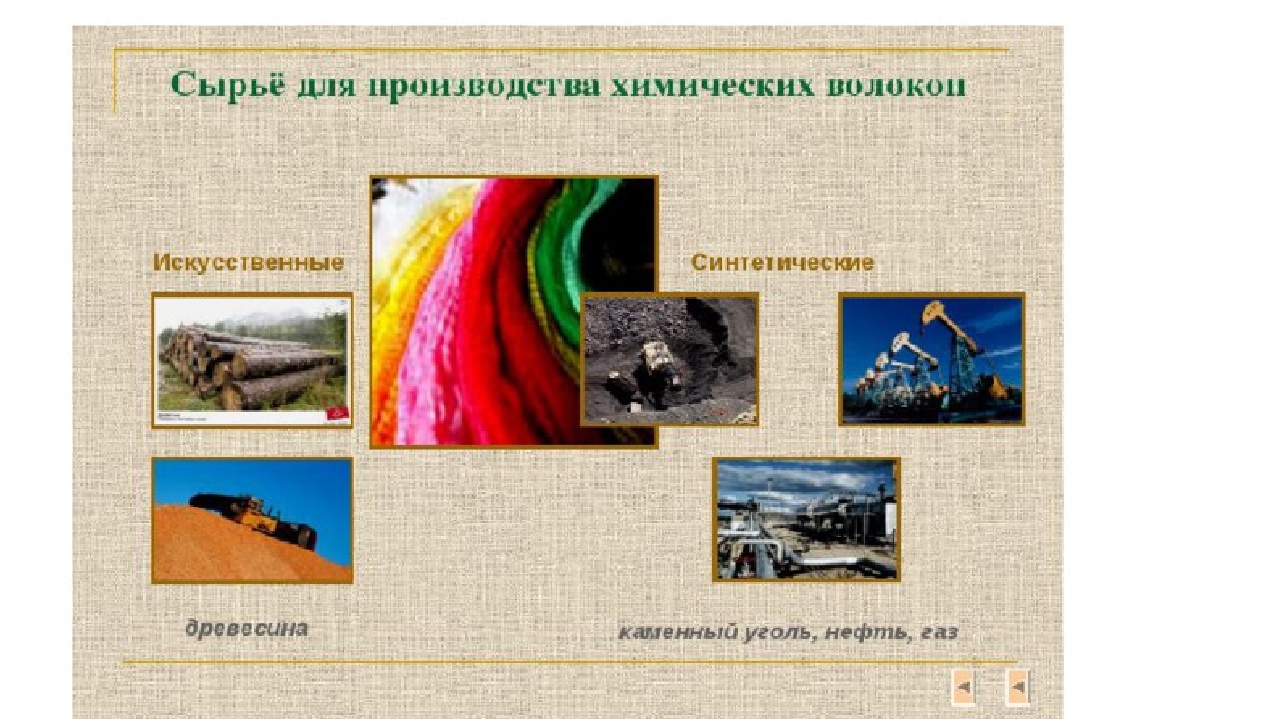

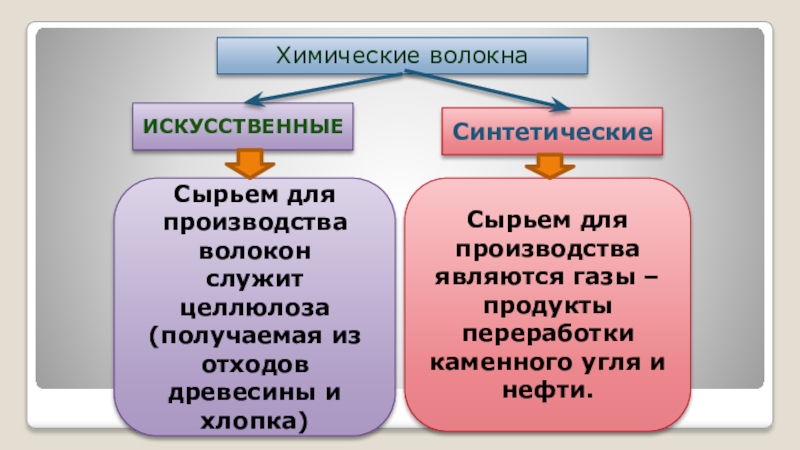

Искусственные волокна – один из видов сырья, применяющегося в производстве медицинских изделий различного назначения. Их получают из высокомолекулярных природных соединений (силикатного стекла, металлов и сплавов, белков, целлюлозы).

Применение искусственного волокна в производстве медицинских изделий позволяет придать им особые свойства, например, увеличить впитывающую способность (актуально для салфеток, гигиенических средств и т.п.), придать прочность, обеспечить устойчивость к размоканию.

Виды искусственных волокон

Сегодня изготавливаются различные типы сырья для медицинской промышленности. Все виды искусственных волокон объединяет гигиеничность. Наиболее распространенными материалами являются:

- вискозное волокно;

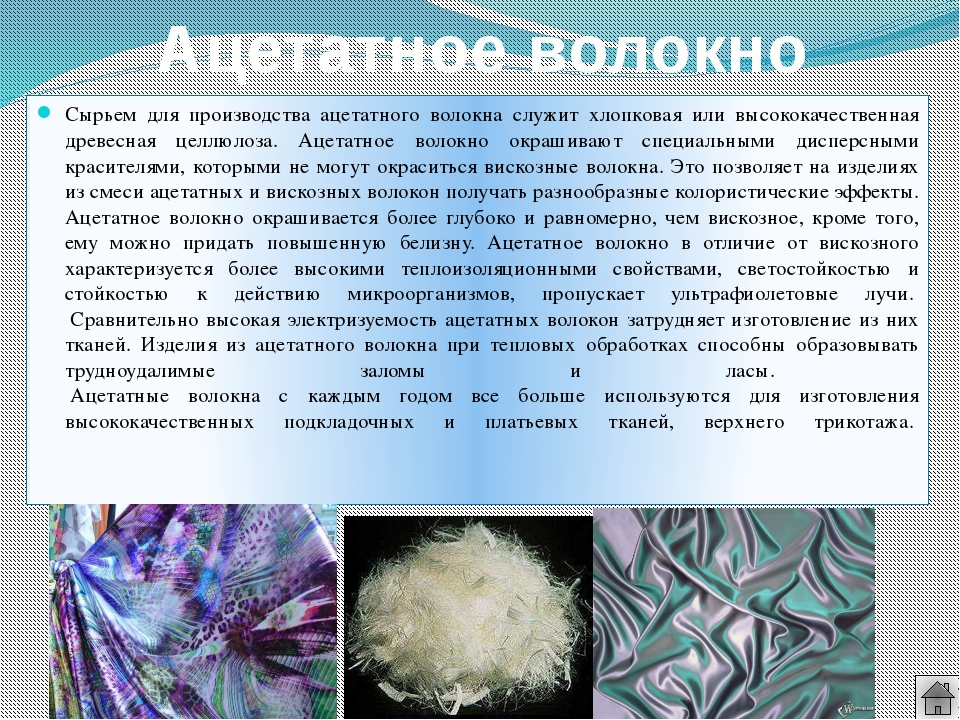

- ацетатное волокно;

- триацетатное волокно.

Каждый материал имеет свои преимущества. Так, вискозное волокно гигроскопично, отличается высокой термостойкостью, устойчивостью к щелочам.

Свойства искусственных волокон ацетатной группы – это низкая термостойкость (до 90°С), высокая степень мягкости. Триацетатные материалы отличаются упругостью. Они превосходят ацетатные по степени термостойкости, однако обладают низкой гигроскопичностью.

Особенности производства искусственных волокон

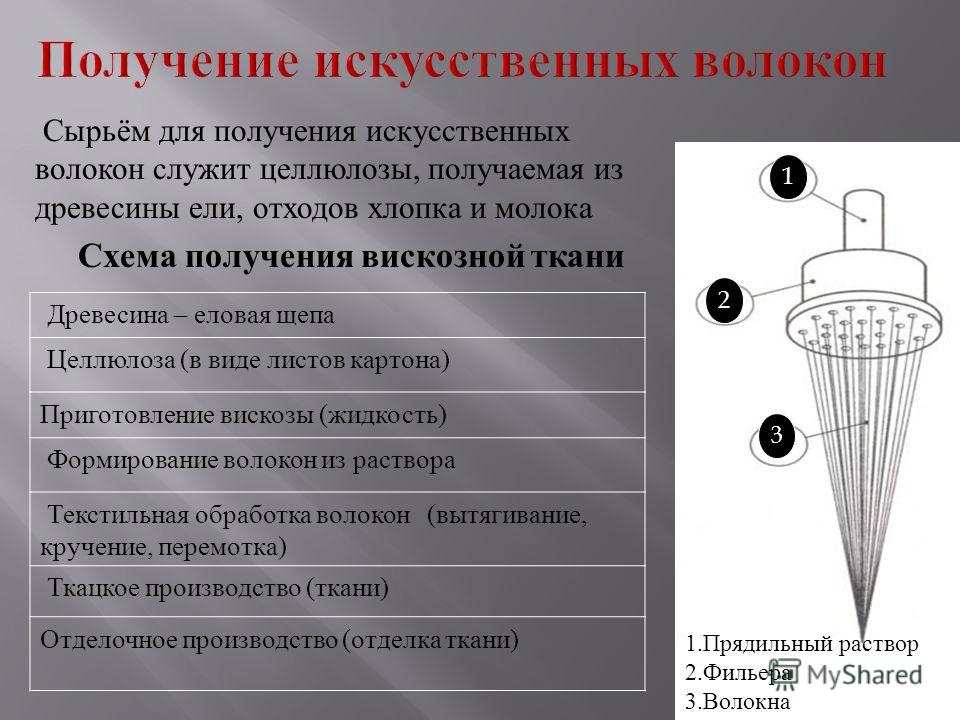

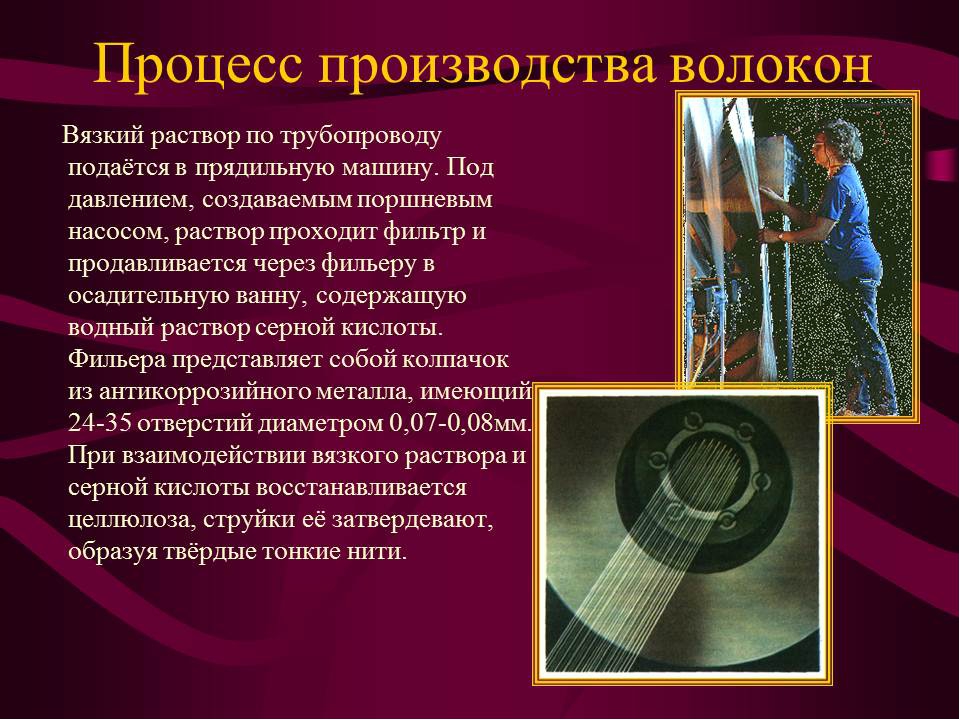

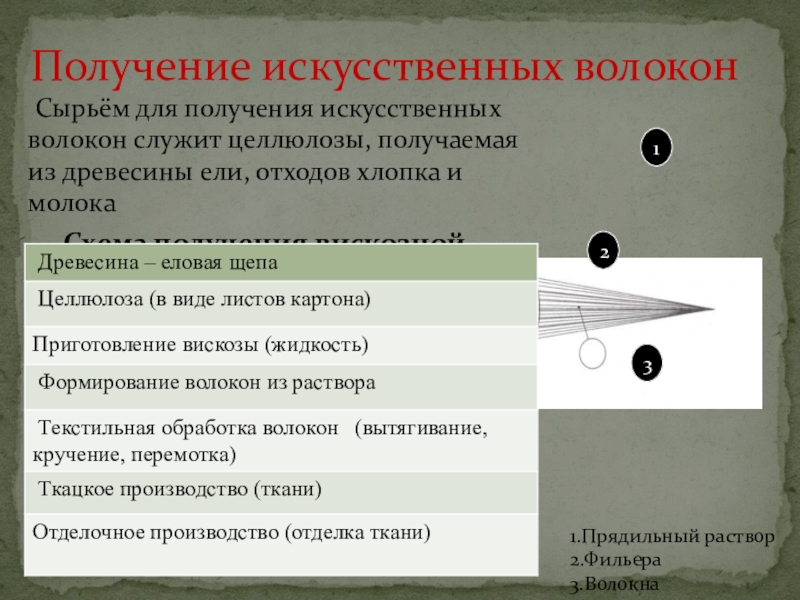

Производство искусственных волокон – сложный, многоэтапный процесс. Его специфика обусловлена типом сырья и конечной целью производителя. Вискозные волокна, например, изготавливают из целлюлозы (преимущественно еловой). Для этого сырье расщепляется, обрабатывается химическими составами, превращается в прядильный раствор. Искусственный материал имеет вид комплексных нитей.

Металлосодержащие волокна изготавливаются полностью металлическими и металлизированными (имеют соответствующее покрытие). Первые представлены в виде плоских и круглых мононитей.

В современном текстильном и специальном производстве используются также медно-аммиачные искусственные нити. Процесс их изготовления очень сложен, затратен. Волокна являются достаточно дорогими. Это ограничивает сферу их использования. Сырье применяется преимущественно для изготовления трикотажа специального назначения. Материал обладает особыми свойствами: повышенной прочностью, высоким коэффициентом растяжения, способностью восстанавливать форму.

Купить Искусственные волокна, а также узнать стоимость и возможность доставки вы можете, позвонив по телефонам:

+7 (495) 505 — 6773,

+7 (495) 505 — 6772,

или заполнить форму заявки ниже.

Искусственные волокна — производство искусственных волокон, сырье для синтетических нитей

Легкая индустрия давно использует органические и неорганические компоненты для производства тканей. Они недорогие, удобны в использовании. Для этих целей идут отходы дерева, хлопка, смолы, кислоты и прочее.

Содержание

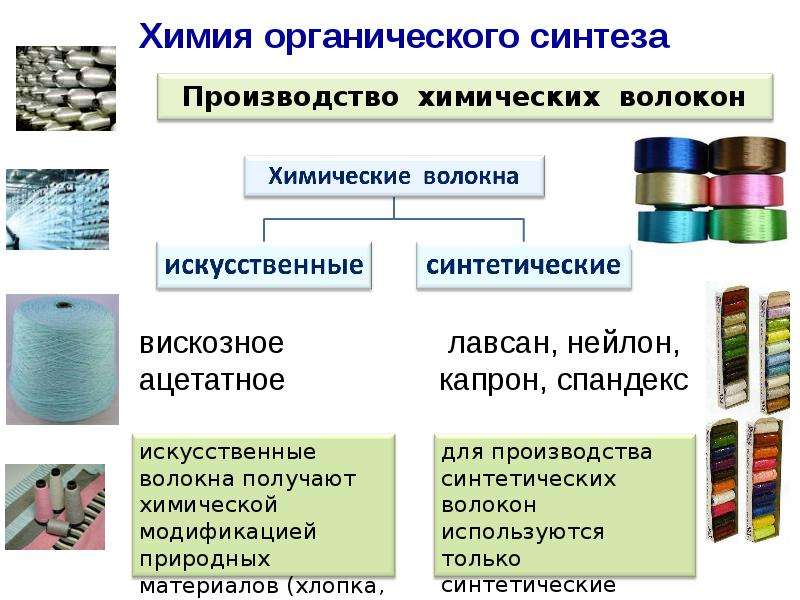

Виды искусственных волокон

Все искусственно созданные ткани обладают гигиеничностью. Большое распространение имеют полотна из вискозного, ацетатного, триацетатного волокна. Каждый материал имеет свои преимущества и недостатки.

Вискоза

Изготавливается из комплексного сырья, включающего: древесину различных видов, бамбук. Технология состоит из измельчения, обработки теплом, щёлочью и фильтрация.

Присутствуют следующие достоинства:

- высокая гигроскопичность — до 12 %;

- устойчивость к воздействию щелочей;

- хорошая термостойкость.

Недостатки:

- сильно мнется при эксплуатации;

- большая усадка;

- влажное полотно рвётся от физических воздействий, поэтому нельзя сильно выкручивать изделие.

Чтобы улучшить структуру волокна, применяют синтетические пропитки.

Ацетат

Образующим волокно веществом, является очищенная целлюлоза. Вырабатывается с помощью специальной технологии, где в реакцию вступают древесина, уксус и серная кислота.

Вырабатывается с помощью специальной технологии, где в реакцию вступают древесина, уксус и серная кислота.

Искусственные волокна имеют следующие преимущества:

- Приятный вид и осязаемость.

- Многообразие палитры цветов.

- Податливость при драпировке.

- Отсутствие усадки, устойчивость к поеданию молью.

Недостатки:

- Низкая прочность ткани.

- Повышенная статичность (наэлектризованность).

- Дискомфорт в жаркую погоду.

- Растворяется от ацетона, щёлочи, кислоты, от контакта раскалённых предметов.

- Может выцветать от воздействия солнца, пота.

- Для ацетатных тканей изобрели стойкие краски, которые позволяют одежде долго оставаться в первозданном виде.

Триацетат

Для изготовления искусственного полотна используется хлопковая или древесная целлюлоза, путем сложных химических манипуляций.

Продукт органического соединения обладает положительными свойствами:

- Стойкость к влажности, солнечным лучам, и прочим влияниям окружающей среды.

- Схожесть с натуральным шелком из-за удивительного блеска, струящейся фактуры.

- Прикосновение передает ощущение гладкости, материал не вызывает раздражений.

- Идеально подходит для драпированных, плиссированных изделий.

- Обладает прочностью, износостойкостью.

- Не подвергается деформации от стирки и глажения.

- Недостатки:

- Ткань из триацетатных ниток не поглощает влагу.

- Не «дышит», значит, не пропускает воздух.

- Отсутствуют свойства терморегуляции — в такой одежде жарко летом.

Где применяются искусственные волокна

Вискоза. Иногда используется в естественном виде, также его добавляют к другим нитям. Полотно из вискозного волокна можно встретить в бельевом трикотаже, подкладках верхней одежды, декоративных тканях, галантерейных изделиях. Из вискозных нитей получается изящная вышивка. Как ни странно звучит, сырье востребовано для производства искусственного меха. Ворсинки шуб и других изделий создают эффект натуральности материала.

Ворсинки шуб и других изделий создают эффект натуральности материала.

Ацетат. Материя из данного волокна получается нежная, легкая, из нее шьют летние платья, майки, плиссированные юбки. Ацетатные ткани также идут для производства нижнего белья, они безопасны для здоровья и хорошо отстирываются. В мебельной промышленности данное полотно используется в качестве декоративной обшивки.

Триацетат. Входит в число популярных искусственных материалов. Часто дизайнеры используют его из-за легкости и уникальных свойств. Волокно обладает низкой теплоотдачей, поэтому подходит для подкладок в зимнюю верхнюю одежду типа курток, пальто и так далее. Материал прекрасно смотрится в качестве штор разных расцветок, форм, драпированных занавесок, портьер.

#волокноСырье для производства химических волокон

из «Общая химическая технология Том 2»

Для производства волокон и пленок пригодны природные и синтетические высокомолекулярные соединения со сравнительно большим молекулярным весом. Эти полимеры должны, как правило, содержать полярные группы, растворяться в доступных растворителях, плавиться без разложения или переходить в пластичное состояние при повышенной температуре. Макромолекулы таких соединений должны иметь вытянутую, мало разветвленную форму. Выбор исходных материалов для производства химических волокон, естественно, определяется также их доступностью и наличием достаточной сырьевой базы. [c.667]

Эти полимеры должны, как правило, содержать полярные группы, растворяться в доступных растворителях, плавиться без разложения или переходить в пластичное состояние при повышенной температуре. Макромолекулы таких соединений должны иметь вытянутую, мало разветвленную форму. Выбор исходных материалов для производства химических волокон, естественно, определяется также их доступностью и наличием достаточной сырьевой базы. [c.667]

Основное количество искусственных целлюлозных волокон получается путем переработки древесной целлюлозы, преимущественно сульфитной целлюлозы. [c.667]

Состав хлопковой и древесной целлюлозы сопоставлен в табл. 43. [c.667]

Физико-химические и технологические свойства целлюлозы удовлетворяют основным требованиям, предъявляемым к исходным материалам для производства искусственных волокон. Целлюлоза является высокомолекулярным соединением, в макромолекуле ее содержатся полярные группы. Изменяя условия выделения целлюлозы из растительных материалов и дальнейшей ее переработки, можно получать продукты с различной степенью полимеризации. Молекулы целлюлозы имеют линейную, относительно сильно вытянутую, неразветвленную форму. Целлюлоза и особенно ее эфиры растворимы в доступных растворителях. [c.667]

Они значительно набухают в воде и обладают поэтому пониженной прочностью в мокром состоянии (50—65 % от величины прочности в сухом состоянии). [c.667]

Они значительно набухают в воде и обладают поэтому пониженной прочностью в мокром состоянии (50—65 % от величины прочности в сухом состоянии). [c.667]

Эластичность их недостаточна, они обладают повышенной теплопроводностью и мало устойчивы к действию кислот и щелочей. [c.668]

Вследствие недостаточной эластичности и повышенной теплопроводности искусственные целлюлозные волокна не являются полноценными, заменителями шерсти. Волокна, по свойствам наиболее близкие к шерсти, могут быть получены из материалов, сходных по структуре и химическому составу с природным белковым волокном. Таким исходным материалом могут являться различные фибриллярные белки, т. е. белки, молекулы которых имеют сравнительно вытянутую форму. К фибриллярным белкам относятся казеин, выделяемый из обезжиренного молока, зеин, выделяемый из кукурузы, а также белки, выделяемые из сои, земляного ореха и т. д. [c.668]

Искусственные белковые волокна сильно набухают в воде.

В мокром состоянии они теряют до 90% прочности и потому становятся непригодными для практического использования. Путем специальной обработки (дубление, стр. 628) набухание таких волокон может быть уменьшено, однако и после дубления они теряют в мокром состоянии не менее 50% прочности. Этим недостатком, а также необходимостью использования для производства белкового волокна в большинстве случаев пищевого сырья объясняется крайне незначительный объем производства этого типа искусственных волокон. [c.668]

В мокром состоянии они теряют до 90% прочности и потому становятся непригодными для практического использования. Путем специальной обработки (дубление, стр. 628) набухание таких волокон может быть уменьшено, однако и после дубления они теряют в мокром состоянии не менее 50% прочности. Этим недостатком, а также необходимостью использования для производства белкового волокна в большинстве случаев пищевого сырья объясняется крайне незначительный объем производства этого типа искусственных волокон. [c.668]

Значительно большие возможности изменения свойств получаемых волокон, в соответствии с требованиями различных отраслей народного хозяйства, появляются при производстве синтетических волокон. [c.668]

Для синтеза полимеров, применяемых в производстве синтетических волокон, используются различные мономеры, важнейшими из которых являются капролактам, гексаметилендиамин, адипиновая кислота (производство полиамидных волокон), терефталевая кислота и этиленгликоль.

(производство полиэфирных волокон), акрилонитрил, винилхлорид, ви-нилиденхлорид, винилацетат (получение различных типов карбоцепных волокон). Эти мономеры получаются на основе этилена, ацетилена, фенола и других исходных веществ, на переработке которых базируется современная промышленность основного органического синтеза. Методы получения мономеров описаны в десятой части данной книги (стр. 295 и сл.). [c.668]

(производство полиэфирных волокон), акрилонитрил, винилхлорид, ви-нилиденхлорид, винилацетат (получение различных типов карбоцепных волокон). Эти мономеры получаются на основе этилена, ацетилена, фенола и других исходных веществ, на переработке которых базируется современная промышленность основного органического синтеза. Методы получения мономеров описаны в десятой части данной книги (стр. 295 и сл.). [c.668]

Вернуться к основной статье

Искусственные волокна мировое производство — Справочник химика 21

Искусственные волокна на основе клетчатки ныне занимают видное место в общем балансе текстильного сырья. Так, к концу 50-х годов мировое производство текстильных волокон составило около 19 млн. т. Из них около 10 млн. т составляло хлопковое волокно и около 2,5 млн. т искусственное волокно на базе клетчатки. Все остальные виды текстильного сырья — шерсть, натуральный шелк, лубяные волокна (лен, пенька, джут), синтетические волокна — производятся в меньших масштабах, чем искусственное волокно из клетчатки. [c.314]

[c.314]

Масштабы производства кордных нитей. В наиболее развитых странах для производства К. н. используются в основном химич. волокна, к-рые в этой отрасли промышленности неуклонно вытесняют природные волокна. При этом следует отметить тенденцию к дальнейшему росту потребления синтетических К. н. по сравнению с искусственными. Так, если в 1964 доли мирового производства К. н. из синтетических и искусственных волокон составляли соответственно 48 и 52 %, то в 1970 эти показатели достигли 65 и 35%. [c.558]

Медно-аммиачный шелк занимает четвертое место в мировом производстве искусственного волокна. [c.131]

Большое и важное место в мировом производстве искусственного волокна занимают вискозный и ацетатный щелка. Но так как на основные технологические процессы производства этих видов искусственного волокна не используются азотная кислота, аммиак или их соли, мы не будем на них останавливаться. [c.132]

[c.132]

В результате мировой войны 1914 г. и гражданской войны и эта слабо развитая химическая промышленность была почти полностью разрушена. Химическую промышленность в Советском Союзе фактически пришлось создавать заново. В короткие сроки были созданы такие отрасли химической промышленности, как азотно-туковая, анилинокрасочная, пластических материалов, искусственного волокна, лакокрасочная. Впервые в мире были построены заводы по производству синтетического каучука способом, разрабо- [c.9]

В настоящее время производятся искусственные и синтетические волокна различных видов (рис. 127), число которых непрерывно увеличивается. Мировое производство искусственных и синтетических волокон достигает в настоящее время величины около 2 млн. т в год из этого количества около 10% приходится на долю синтетических волокон. [c.419]

Ацетатное волокно занимает в общем мировом производстве искусственных и синтетических волокон второе место после вискозного волокна и вырабатывается главным образом в виде ацетатного шелка. Ацетатное штапельное волокно также представляет собой ценное сырье для текстильной промышленности. Технология ацетатного шелка и штапельного ацетатного волокна одинакова. [c.439]

Ацетатное штапельное волокно также представляет собой ценное сырье для текстильной промышленности. Технология ацетатного шелка и штапельного ацетатного волокна одинакова. [c.439]

Диафрагменный метод первоначально получил наибольшее развитие во всех странах, в том числе в СССР. В США до второй мировой войны диафрагменным методом вырабатывалось около 92% электролитического хлора и каустической соды. Усовершенствование технологии ртутного способа, разработка мощных и более экономичных электролизеров, а также возможность получения чистой каустической соды, необходимой для производства искусственного волокна, привели в дальнейшем к преимущественному развитию этого способа. Так, в США в 1967 г. более одной трети каустической соды производилось ртутным способом. В Японии, ФРГ, Франции, Италии ртутным способом вырабатывается от 80 до 95% каустической соды. [c.11]

Искусственные волокна составляют пока еще очень малую долю в мировом производстве волокон.

Однако, если учесть огромный рост производства искусственного шелка и штапельного волокна во всем мире (1000 т в 1900 г., 96 ООО т в 1926 г. и 1,8 млн. т в 1951 г.), станут ясны огромные перспективы дальнейшего развития производства искусственного волокна. Если сырьевая база производства полусинтетических волокон остается ограниченной, то ресурсы сырья для получения чисто синтетических волокон совершенно беспредельны, так как производство их базируется на угле, нефти и природном газе. По сравнению с объемом производства искусственного шелка и штапельного волокна выпуск чисто синтетических волокон очень незначителен. Из 2 млн. т химических волокон, выработанных во всем мире в 1952 г., что составляет около [c.410]

Однако, если учесть огромный рост производства искусственного шелка и штапельного волокна во всем мире (1000 т в 1900 г., 96 ООО т в 1926 г. и 1,8 млн. т в 1951 г.), станут ясны огромные перспективы дальнейшего развития производства искусственного волокна. Если сырьевая база производства полусинтетических волокон остается ограниченной, то ресурсы сырья для получения чисто синтетических волокон совершенно беспредельны, так как производство их базируется на угле, нефти и природном газе. По сравнению с объемом производства искусственного шелка и штапельного волокна выпуск чисто синтетических волокон очень незначителен. Из 2 млн. т химических волокон, выработанных во всем мире в 1952 г., что составляет около [c.410] Лесные богатства нашей страны —неиссякаемый источник сырья для получения природных и синтетических полимеров. Более Vs мировых запасов всей древесины и /з запасов хвойной древесины концентрируется в Советском Союзе. По уровню лесозаготовок СССР занимает первое место в мире, значительно опережая США. Общий объем вывозки леса в нашей стране составил в 1960 г. 247 млн. м , а в 1965 г. он достигнет 372— 378 млн. ж . Однако количество древесины, направляемой на химическую переработку, еще незначительно и не достигает 5% общего объема лесозаготовок. Вместе с тем известно, что при механической обработке древесины используется лишь около одной трети ее массы. Химизация же позволяет почти полностью использовать все отходы лесозаготовок и лесопиления для производства целлюлозы, искусственного волокна, пластических масс, уксусной кислоты, скипидара, ацетона. Химическая переработка одного кубометра древесины на этиловый спирт высвобождает около 700 кг картофеля или 250 кг зерна и дополнительно дает ряд ценных продуктов. [c.24]

Общий объем вывозки леса в нашей стране составил в 1960 г. 247 млн. м , а в 1965 г. он достигнет 372— 378 млн. ж . Однако количество древесины, направляемой на химическую переработку, еще незначительно и не достигает 5% общего объема лесозаготовок. Вместе с тем известно, что при механической обработке древесины используется лишь около одной трети ее массы. Химизация же позволяет почти полностью использовать все отходы лесозаготовок и лесопиления для производства целлюлозы, искусственного волокна, пластических масс, уксусной кислоты, скипидара, ацетона. Химическая переработка одного кубометра древесины на этиловый спирт высвобождает около 700 кг картофеля или 250 кг зерна и дополнительно дает ряд ценных продуктов. [c.24]

Мировое производство искусственного волокна увеличилось за последние 20 лет (1933— 1953) в 6 раз и продолжает расти быстрыми темпами. По масштабам производства искусственные волокна занимают второе место (после хлопка) среди всех видов текстильных волокон. Из 1200 тыс. г годового производства новых химических волокон 94% приходится на долю искусственных и пока еще только 6% на долю синтетических волокон. [c.66]

Из 1200 тыс. г годового производства новых химических волокон 94% приходится на долю искусственных и пока еще только 6% на долю синтетических волокон. [c.66]

Мировое производство искусственного и натурального волокна в тысячах тонн (5) [c.66]

Производство нитрошелка прекратилось еще до второй мировой войны, вследствие относительной дороговизны сырья (хлопковая целлюлоза) и химикатов (азотная кислота, спирт, эфир). Поэтому возникновение промышленности искусственного волокна надо отнести к началу XX века, а именно к 1905—1906 годам, когда начал выпускаться вискозный шелк. [c.68]

Около 50% мировой добычи серы используется для производства серной кислоты, около 25% применяется в бумажной промышленности в виде сернистого ангидрида, 10—15% расходуется в сельском хозяйстве и остальные 10—15% применяются в резиновой промышленности, в производстве искусственного волокна и др. [c.8]

В структуре общего мирового производства химических волокон следует обратить внимание па соотношение объемов выпуска нити и штапельного волокна. Доля штапельных волокон все время возрастает и в 1972 г. составила 52,4% против 45% в 1960 г. При этом доля штапельных волокон в производстве искусственных волокон возросла с 46% в 1950 г. до 60% в 1972 г., а в производстве синтетических волокон доля штапельных волокон увеличилась с 20% в 1950 г. до 48% в 1972 г. [c.19]

Доля штапельных волокон все время возрастает и в 1972 г. составила 52,4% против 45% в 1960 г. При этом доля штапельных волокон в производстве искусственных волокон возросла с 46% в 1950 г. до 60% в 1972 г., а в производстве синтетических волокон доля штапельных волокон увеличилась с 20% в 1950 г. до 48% в 1972 г. [c.19]

Промышленное производство волокон из растворов ацетатов целлюлозы началось около пятидесяти лет назад. Благодаря сравнительной простоте и безвредности технологического процесса, а также качественным преимуществам ацетатного волокна (перед некоторыми другими химическими волокнами) производство искусственного волокна этого вида получило широкое развитие в ряде стран. К настоящему времени мировое производство волокон из первичного и вторичного ацетатов целлюлозы достигло 500 тыс. т в год (с учетом волокна для сигаретных фильтров). [c.6]

Ацетатное волокно — общее название искусственных волокон (диацетат-ного и триацетатного), получаемых из ацетатов целлюлозы. Мировое производство на 1971 г. 582 тыс. т, из них штапельного волокна 23 тыс. т, жгута для сигаретных фильтров 159 тыс. т. См. диацетатное волокно и триацетатное волокно. [c.17]

Мировое производство на 1971 г. 582 тыс. т, из них штапельного волокна 23 тыс. т, жгута для сигаретных фильтров 159 тыс. т. См. диацетатное волокно и триацетатное волокно. [c.17]

Выпуск ацетатного волокна, составлявший в 1940 г. около 9% мирового производства искусственных волокон, в 1960 г. превысил 250 тыс. т (7,5% от мирового производства), а в 1970 г. в результате резкого увеличения выпуска синтетических волокон снизился до 5%, несмотря на увеличение количества вырабатываемого волокна до 402 тыс. т. [c.20]

Мировое производство медноаммиачного волокна составило в 1927 г. 8 тыс. т, в 1962 г. — 60 тыс. т, а в 1970 г. увеличилось примерно до 80 тыс. т. В настоящее время этот тип гидратцеллюлозного волокна производится только в пяти странах. Основное количество медноаммиачного волокна в виде комплексной нити и штапельного волокна вырабатывается в США, СССР, Японии. Объем производства медноаммиачного волокна значительно уступает производству других типов искусственных и синтетических волокон и составлял в 1970 г. около 1% мирового производства химических волокон и около 2% общего количества вырабатываемых гидратцеллюлозных волокон. [c.436]

около 1% мирового производства химических волокон и около 2% общего количества вырабатываемых гидратцеллюлозных волокон. [c.436]

Выпуск ацетатного волокна, составляющий в 1941 г. около 9% мирового производства искусственных волокон, в 1962 г. составлял 7,5%. [c.18]

В 1962 г. в общем мировом производстве искусственных волокон на долю филаментной нити приходилось 46,2%, а на долю штапельного волокна — 53,8%. У нас в стране успешно развивается производство как филаментной нити, так и штапельного волокна. [c.31]

Производство искусственного волокна непрерывно развивается. Данные о динамике мирового производства искусственных волокон приведены в табл. 46. [c.160]

Как видно нз табл. 46, мировое производство искусственного волокна за последние 20 лет увеличилось в 18 раз. В 1950 г. количество произведенного искусственного волокна значительно превышало количество полученного натурального шелка, шерсти и лубяных волокон. По масштабам производства искусственные волокна в настоящее время занимают второе место среди всех типов текстильных волокон. [c.160]

По масштабам производства искусственные волокна в настоящее время занимают второе место среди всех типов текстильных волокон. [c.160]

В странах с высоким уровнем развития химической промышленности к 70-м годам нашего столетия соотношение между выпуском искусственных и синтетических волокон станет равным 2 1 и даже 1 1. Общее же мировое производство химических волокон к этому времени достигнет 4 миллионов тонн в год. В балансе сырья эти волокна заняли второе место (после хлопка). Однако, несмотря на быстрый рост производства [c.7]

В настоящее время несмотря на исключительно быстрое развитие химии полимеров изучена лишь небольшая часть этих соединений. Но и то немногое, что уже известно о полимерах, позволило создать огромную промышленность синтетических материалов. Уже к концу 50-х гг. мировое производство полимерных материалов значительно превысило выпуск алюминия, меди, цинка, свинца, керамики, кожи, натурального волокна и каучука. На основе синтетических полимерных материалов изготовляют сотни различных видов пластических масс, волокон, синтетических каучуков, клеев, пленок и лакокрасочных материалов. Значение каждого из этих направлений в настоящее время настолько велико, что все они выросли в самостоятельные отрасли производства пластических масс, искусственного волокна, синтетического каучука и лакокрасочных материалов. [c.185]

На основе синтетических полимерных материалов изготовляют сотни различных видов пластических масс, волокон, синтетических каучуков, клеев, пленок и лакокрасочных материалов. Значение каждого из этих направлений в настоящее время настолько велико, что все они выросли в самостоятельные отрасли производства пластических масс, искусственного волокна, синтетического каучука и лакокрасочных материалов. [c.185]

Целлюлоза и ее производные являются основным видом сырья для бумажной и текстильной промышленности, для производства искусственного волокна, бездымного пороха, кинопленки и частично для получения пластических масс, лаков и др. Мировое потребление целлюлозы в указанных отраслях промышленности в последние годы превышает 20 млн. т в год. [c.649]

Из общего объема мирового производства химических волокон в 1957 г. 45,5% составляли искусственный шелк и кордная нить и 54,5% штапельное волокно. [c.677]

Преимуш,ествами полиамидных волокон являются их высокая прочность, устойчивость к истиранию, действию бактерий (гниение), сохранение прочности во влажном состоянии. Полиамидные волокна широко применяются для изготовления чулок и других трикотажных изделий, тканей, ш,етины, шинного корда, парашютов, рыболовных снастей, искусственной кожи и т. и. Опп труднее загрязняются и легче моются, чем хлопковые волокна. В связи с этими ценными свойствами и доступностью сырья для полиамидов мировое производство наплоиового волокна неуклонно растет. Оно составляло в 1953 г. 77 тыс. т, 1954 г. — 79 тыс. т, 1955 г. — 113 тыс. т, 1956 г. — 114 тыс. т [19] и в 1957 г. превышало 200 тыс. т [10]. [c.670]

Полиамидные волокна широко применяются для изготовления чулок и других трикотажных изделий, тканей, ш,етины, шинного корда, парашютов, рыболовных снастей, искусственной кожи и т. и. Опп труднее загрязняются и легче моются, чем хлопковые волокна. В связи с этими ценными свойствами и доступностью сырья для полиамидов мировое производство наплоиового волокна неуклонно растет. Оно составляло в 1953 г. 77 тыс. т, 1954 г. — 79 тыс. т, 1955 г. — 113 тыс. т, 1956 г. — 114 тыс. т [19] и в 1957 г. превышало 200 тыс. т [10]. [c.670]

В. с. выпускают в виде моноеолокон, текстильных или технич. нитей и штапельного волокна. Прочность В. с. может достигать 1,2 Гн/м (120 кгс/мм ), высокоэластич. деформация составляет от 2 до 1000%, Текстильные и физико-химич. показатели В. с. гораздо разнообразнее, чем у волокон искусственных. Производство В. с. развивается быстрее производства искусственных волокон, что объясняется доступностью исходного сырья, быстрым развитием производства разнообразных полимеров и, особенно, разнообразием свойств и высоким качеством В. с. В 1970 мировое производство В. с. составило ок. 4900 тыс. т, в СССР — ок. 160 тыс. те причем в СССР ок. 80% всех В. с. вырабатывают из полиамидов. В ближайшие годы намечается быстрое развитие в нашей стране производства полиэфирных и полиакрилонитрильных волокон. [c.249]

с. В 1970 мировое производство В. с. составило ок. 4900 тыс. т, в СССР — ок. 160 тыс. те причем в СССР ок. 80% всех В. с. вырабатывают из полиамидов. В ближайшие годы намечается быстрое развитие в нашей стране производства полиэфирных и полиакрилонитрильных волокон. [c.249]

Установлено, что если для кордной ткани вместо высших сортов хлопкового волокна использовать иокусствен ное или синтетическое волокно, прочность шины повышается на 50 процентов. На изготовление кордной ткани используется от 20 до 45 процентов всего мирового производства искусственного и синтетического волокна. [c.136]

Благодаря высокой реакционной способности и структуре элементарная сера широко применяется в химической промышленности около 50% мирового производства — для получения серной кислоты, 25% —для получения сульфитцеллюлозы. Много серы идет на вулканизацию каучука, производство взрывчатых веществ, спичек, черного пороха, красителей, ультрамарина ( синька ), сероуглерода, искусственного волокна и т. д. Применяется она в сельском хозяйстве для борьбы с вредителями культур, в медицине (серные мази и др.). [c.113]

д. Применяется она в сельском хозяйстве для борьбы с вредителями культур, в медицине (серные мази и др.). [c.113]

Применение. Ок. 50% мирового производства С. расходуется для производства серной кислоты, ок. 25% — для получения сульфитцеллюлозы, 10—15% — в с. х-ве. Остальное количество С. потребляется в резиновой пром-сти, в производстве искусственного волокна, взрывчатых веществ, в пром-сти органич. синтеза, в медицине и др. [c.402]

Лигнин следует рассматривать как вещество, склеивающее волокна целлюлозы и придающее им повышенное сопротивление боковым нагрузкам. После осторожного удаления этого клеящего вещества остаются волокна чистой целлюлозы, обладаюнхие высоким сопротивлением растяжению, гибкостью и жесткостью. По свойствам они близки к хлопковым волокнам, которые, как известно, являются природными чисто целлюлозными волокнами. Целлюлозу не изготовляют из хлопка вследствие относительно высокой стоимости этого сырья. Годовой выход чистой целлюлозы с 1 га леса во много раз превышает выход целлюлозы с 1 га посевов хлопчатника например, из еловой древесины получается в пять раз больше целлюлозы. Кроме того, лес может расти в значительно худших климатических условиях, чем хлопчатник. Во всех странах, не имеющих возможности культивировать хлопчатник из-за недостатка земельной площади или из-за отсутствия соответствующих климатических условий, в качестве сырьевой базы для производства искусственного шелка приходится использовать древесную целлюлозу. Поэтому с развитие.м мирового производства искусственного шелка расширилось и производство целлюлозы. Искусственный шелк представляет собой регенерированную целлюлозу, т. е целлюлозу, переведенную [c.327]

Кроме того, лес может расти в значительно худших климатических условиях, чем хлопчатник. Во всех странах, не имеющих возможности культивировать хлопчатник из-за недостатка земельной площади или из-за отсутствия соответствующих климатических условий, в качестве сырьевой базы для производства искусственного шелка приходится использовать древесную целлюлозу. Поэтому с развитие.м мирового производства искусственного шелка расширилось и производство целлюлозы. Искусственный шелк представляет собой регенерированную целлюлозу, т. е целлюлозу, переведенную [c.327]

Делия из ацетатов целлюлозы обладают хорошими механическими производства ацетатов целлюлозы для получения искусственного волокна, кинопленки, лаков и пластических масс стали возможны благодаря простоте методов производства, невысокой стоимости и доступности уксусной кислоты и уксусного ангидрида, а также возможности их регенерации. В 1971 г. мировое производство ацетатов целлюлозы превысило 600 тыс. т. [c. 314]

314]

Едкий натр, или каустическая сода, называемая сокращенно каустиком, имеет широкое применение в различных отраслях промышленности в производстве мыла, искусственного волокна, бумаги, в промышленности органического синтеза, нефтяной, металлургической и многих других. Наиболее распространен известковый способ получения едкого натра (98% всей мировой продукции NaOH, получаемой химическими методами). Основное сырье для получения каустической соды этим методом — раствор соды и известь. [c.276]

Еще в самый ранний период развития производства искусственного волокна, в 1907 г., А. Пеллерин (Франция) запатентовал способ производства коротких искусственных волокон из целлюлозы однако в то время получение искусственного волокна с удовлетворительными свойствами было вообще трудной задачей, поэтому наибольший интерес проявляли к получению искусственного шелка. В период первой мировой войны в Германии начали переработку вискозного шелка в виде коротких отрезков. Однако удовлетворительных результатов получено не было, так как этот метод в то время еще не был достаточно тщательно разработанi [c.458]

Однако удовлетворительных результатов получено не было, так как этот метод в то время еще не был достаточно тщательно разработанi [c.458]

Самые первые промышленные установки для извлечения меди были организованы на германских заводах по производству искусственного волокна медно-аммиачным способом. Большая промышленная установка для той же цели построена в Соединенных Штатах сразу же по окончании второй мировой войны и работает до сих пор. На этой установке нейтрализованные медно-аммиачные промывные воды, содержащие около 25 мг/л меди и несколько тысяч мг1л сульфатов натрия и аммония, пропускаются снизу вверх через цео-карб-продукт сульфирования угля. Таким путем из раствора удаляется вся медь, и после насыщения катионита последний регенерируют путем пропускания [c.308]

Параллельно с производством вискозного волокна в конце XIX в. был разработан способ получения искусственного волокна из медноаммиачных растворов целлюлозы — так называемого медноаммиачного волокна. Этот способ не получил широкого промышленного применения. В 1970 г. объем производства медноам-миачногб волокна составлял всего лишь около 1 % мирового производства искусственных волокон. Сравнительно незначительные масштабы производства медноаммиачного волокна, которое по отдельным показателям превосходит вискозное, в известной степени объясняются несовершенством технологического процесса. [c.19]

Этот способ не получил широкого промышленного применения. В 1970 г. объем производства медноам-миачногб волокна составлял всего лишь около 1 % мирового производства искусственных волокон. Сравнительно незначительные масштабы производства медноаммиачного волокна, которое по отдельным показателям превосходит вискозное, в известной степени объясняются несовершенством технологического процесса. [c.19]

До сих пор речь шла о волокнах, получаемых из природных высокомолекулярных -веществ. Примерно к концу 30-х годов началось производство волокон, вырабатываемых из синтетических полимеров. Эти волокна в отличпе от искусственных были названы синтетическими. Особенно бурно промышленность синтетических волокон начинает развиваться в послевоенный период. К концу 1962 г. их удельный вес в мировом производстве химических волокон уже достиг 27,2% и продолжает увеличиваться. [c.15]

Сведений о применении различных сополимеров винилхлорида для получения волокна с повышенной теплостойкостью мало. Еще перед второй мировой войной в США было освоено производство волокна из сополимера, винилхлорида (60%) и акрилонитрила (40%). Волокно, известное под названиями дайнел (США) и канека-лон (Япония), имеет меньшую усадку (при 100 °С около 20%), чем волокно из ПВХ, и широко применяется в смесях с полиакрилонит-рильными и другими волокнами при производстве искусственного меха и объемного трикотажа . Эти волокна представляют большой интерес, но в литературе имеется очень мало сведений об особенностях технологии их производства . [c.186]

Еще перед второй мировой войной в США было освоено производство волокна из сополимера, винилхлорида (60%) и акрилонитрила (40%). Волокно, известное под названиями дайнел (США) и канека-лон (Япония), имеет меньшую усадку (при 100 °С около 20%), чем волокно из ПВХ, и широко применяется в смесях с полиакрилонит-рильными и другими волокнами при производстве искусственного меха и объемного трикотажа . Эти волокна представляют большой интерес, но в литературе имеется очень мало сведений об особенностях технологии их производства . [c.186]

Отечественная промышленность химических волокон в 2017 г. и мировые тенденции в создании «умного текстиля»

Сообщение Минпромторга РФ о том, что по итогам 9 месяцев 2017 г. по сравнению с аналогичным периодом предыдущего года индексы производства текстильных изделий составили 107,6% и одежды – 102,5% [1], прозвучало некоторым утешением. Однако, по мнению Торгово-промышленной палаты [2], в 2017 г. легкая промышленность не возродилась, а, наоборот, спрос на отечественную одежду упал, что вынудило оставшихся производителей уйти с рынка. Следовательно, остается по-прежнему рассчитывать на дорогую качественную одежду, либо – на дешевый китайский ширпотреб.

Следовательно, остается по-прежнему рассчитывать на дорогую качественную одежду, либо – на дешевый китайский ширпотреб.

Подобной точки зрения придерживается авторитетный руководитель химической промышленности С.В. Голубков [3], утверждающий, что все тканые материалы – импортные или, в редких случаях, отечественные созданы из привозного сырья, а в стоимости изделия ткань составляет 70–80%, отсюда и «оптимистические» итоги в рублях.

C нашей точки зрения, наблюдаемая ситуация будет, помимо иных, менее важных причин, продолжаться до тех пор, пока рынок не будет обеспечен отечественным волокнистым сырьем, в первую очередь получаемым путем химических превращений. Поэтому от развития производства химических волокон и нитей в стране (уже далеко не новость) зависит состояние потребительского рынка в различных сферах современного хозяйства. Анализу этой ситуации в 2017 г. посвящено настоящее сообщение, содержащее также краткий обзор наиболее интересных мировых новинок в сфере «умных волокон».

Весьма осторожный оптимизм

В указанный период производство химических волокон в России составило 189,7 тыс. т и, по сравнению с предыдущим 2016 г., выросло на 4,8%, в том числе искусственных (вискозных, ацетатных и др.) – на 0,8% и синтетических (полиамидных, полиэфирных, полиакрилонитрильных, полипропиленовых, арамидных, углеродных, полиуретановых и др.) – на 5,3% [4]. При этом доля последних увеличилась на 0,4% в балансе всех химических волокон за 2017 г. и составила 90,3% против 89,9% в 2016 г. Обобщенное представление о сегодняшнем российском рынке химических волокон сконцентрировано в табл. 1, которая составлена на основе данных региональных статистических управлений, направляемых ежегодно в ОАО «НИИТЭХИМ».

Таблица 1. Промышленность химических волокон в России в 2017 г.

Как следует из этой таблицы, по химическим волокнам в исследуемом году выросли все показатели – спрос, потребление, производство, импорт и экспорт – и довольно заметно: соответственно на 6,7, 6,5, 4,8, 9,3 и 8,7% (правда, памятуя о недалеком прошлом, радоваться здесь нечему – эти цифры в четыре-пять раз уступают доперестроечным годам!!!).

Это произошло, главным образом, благодаря синтетическим волокнам, где аналогичные показатели также оказались весьма высокими – соответственно 6,8, 6,5, 5,3, 11,6 и 11,2%. В то же время для искусственных волокон спрос, потребление, импорт и экспорт несколько упали – соответственно на 2,4, 2,2, 2,0 и 6,4%, кроме объемов производства, которые чуть прибавили за счет ацетатного сигаретного жгутика, выпускаемого полностью в ООО «Сартов» (г. Серпухов). Гидратцеллюлозные (вискозные) штапельное волокно и комплексные нити у нас, некогда лидирующей в этой области стране, сплошной импорт (13,5 тыс. т) и вряд ли в ближайшие годы здесь что-то изменится.

Рост спроса и потребления химических волокон в значительной мере обязан увеличению импорта (+9,3%), который оказался на 30% выше собственного производства, а доля его в объеме потребления (около 60%) сохранилась практически на уровне 2016 г. [5]. Решающую роль здесь отводится синтетическим волокнам, где резко вырос не только импорт (+11,6%), но и (что в большей степени отрадно) экспорт (+11,2%). У искусственных волокон наоборот: снизился импорт (-2,0%) и экспорт (-6,4%), тот и другой распространяется в основном на ацетатный сигаретный жгутик, поскольку импортные поставки вискозного штапельного волокна немного поднялись (+0,5%) и достигли в 2017 г. 13,5 тыс. т.

У искусственных волокон наоборот: снизился импорт (-2,0%) и экспорт (-6,4%), тот и другой распространяется в основном на ацетатный сигаретный жгутик, поскольку импортные поставки вискозного штапельного волокна немного поднялись (+0,5%) и достигли в 2017 г. 13,5 тыс. т.

Из указанного в табл. 1 объема потребления около 81% идет в легкую промышленность, 9% – на пищевые продукты и табачные изделия, 6% – в промышленность РТИ и 4% – прочие направления. Внутри легкой промышленности наибольшее потребление химических волокон отмечено в сфере изделий бытового назначения (23%), строительства (21%), автомобилестроения (17%), медицины и гигиены (13%), сельского хозяйства (8%), горнодобывающей промышленности (4%), ВПК и нужд обороны (3%), спорта и туризма (2%), торговли (2%), машиностроения (1%), рыболовства (1%), прочее (5%).

Таким образом, для оценки нынешней ситуации с химическими волокнами в России в первую очередь необходимо проанализировать общий рынок синтетических волокон по отдельным их видам и формированию баланса, исходя из табл. 1. Сразу отметим, что столь подавляющее преимущество по объемам потребления и, особенно, производства синтетических волокон над искусственными, в первую очередь гидратцеллюлозными (вискозными или типа лиоцелл), не вызывает чувства удовлетворения, памятуя о невоспроизводимых природой источников сырья для синтетики и отсутствия ряда важных комфортных для человека свойств у последних. Не случайно в последние годы мировое производство всех видов гидратцеллюлозных волокон непрерывно растет, например в Китае и Индии, где и натуральных, в частности хлопка, в избытке [6].

1. Сразу отметим, что столь подавляющее преимущество по объемам потребления и, особенно, производства синтетических волокон над искусственными, в первую очередь гидратцеллюлозными (вискозными или типа лиоцелл), не вызывает чувства удовлетворения, памятуя о невоспроизводимых природой источников сырья для синтетики и отсутствия ряда важных комфортных для человека свойств у последних. Не случайно в последние годы мировое производство всех видов гидратцеллюлозных волокон непрерывно растет, например в Китае и Индии, где и натуральных, в частности хлопка, в избытке [6].

Итак, возвращаемся к синтетическим волокнам в России в 2017 г. Среди полиамидных (ПА) превалируют комплексные нити из ПА-6 (капрон) текстильного и технического ассортиментов (нити из ПА-66) в небольших объемах закупаются по импорту). Потребление ПА текстильных нитей заметно (на 6,5%) возросло, главным образом за счет увеличения импорта на 27,2% и сокращение экспорта на 22,3%. При этом их производство, преимущественно (более 80%) сосредоточенное в ООО «Курскхимволокно», практически сохранилось на уровне 2016 г.

За счет очевидного падения производства (-8,3%), импорта (-4,8%) и резкого подъема экспорта (на 27,2%) заметно сократился спрос (-7,6%) и особенно потребление (-22,7%) ПА кордных и технических нитей, идущих в значительной степени для изготовления шин и РТИ (45%), а также в горно-добывающую отрасль (35%). Производство упало сразу у двух ведущих предприятий (хотя одно входит в состав другого) – ОАО «КуйбышевАзот» (на 8,8%) и ООО «Курскхимволокно» (на 10%) и суммарно уменьшилось в 2017 г. на 2,2 тыс. т по сравнению с предыдущим годом. Вероятно, одной (а может быть, и главной) из причин этому является отражение общемировой тенденции на российском рынке – постепенное вытеснение ПА нитей полиэфирными (ПЭФ) из традиционных областей их применения – шины, РТИ, бельтинги и т.п. [7].

ПЭФ штапельное волокно и жгут, судя по табл. 2, – самый крупный представитель химволокон в стране и поэтому, наверное, с ним связаны первоочередные задачи развития отрасли.

Таблица 2. Доля полиэфирного штапельного волокна и жгута в балансе всех видов химических волокон (%)

Доля полиэфирного штапельного волокна и жгута в балансе всех видов химических волокон (%)

Сегодня около половины спроса, потребления, производства и импорта от всех видов химических волокон и нитей в стране приходится на ПЭФ штапельное волокно и жгут и более половины от объема синтетических волокон и нитей, а внутри других видов синтетического штапельного волокна и жгута их доля выше 90%. И это еще при том, что их производство полностью базируется на переработке отходов бутылок из полиэтилентерефталата (ПЭТ), т.е. из вторичного сырья (рециклинг), что обуславливает ограниченное и далеко не традиционное текстильное использование такого волокна, преимущественно в виде нетканых материалов (НМ) для строительства, сельского хозяйства, автомобиле- и машиностроения. Наиболее крупные производители штапельного волокна из вторичного ПЭТ – ОАО «Комитекс» (г. Сыктывкар), ООО «Селена-Химволокно» (Карачаево-Черкесская Республика) и ООО «Номатекс» (Ульяновская область). Последнее предприятие, например, против 2016 г. увеличило выпуск продукции на 75%. На нужды текстильной и легкой промышленности в основном идет импорт, где преобладает ПЭФ волокно хлопкового типа тонких титров. Непонятно, однако, почему в официальной статистической отчетности, в том числе по Центральному федеральному округу, не фигурирует ООО «Термопол», а лишь – в рекламных изданиях и мероприятиях, где постоянно приписываются уникальные тепло-, физические и химические свойства аморфно-кристаллического ПЭТ собственному материалу «холлофайбер» [8].

увеличило выпуск продукции на 75%. На нужды текстильной и легкой промышленности в основном идет импорт, где преобладает ПЭФ волокно хлопкового типа тонких титров. Непонятно, однако, почему в официальной статистической отчетности, в том числе по Центральному федеральному округу, не фигурирует ООО «Термопол», а лишь – в рекламных изданиях и мероприятиях, где постоянно приписываются уникальные тепло-, физические и химические свойства аморфно-кристаллического ПЭТ собственному материалу «холлофайбер» [8].

Пока еще медленно, но устойчиво возрождается отечественное производство ПЭФ комплексных нитей: текстильных – в ООО «Завидово-Текс» (Тверская область), технических и кордных – в ЗАО «Газпромхимволокно» (г. Волжский). Первое увеличило выпуск в 2017 г. на 2,9%, второе – на 23,8% (и это не предел: до полного освоения проектной мощности осталось еще 4 тыс. т/год). Основной объем потребления ПЭФ текстильных нитей приходится пока на импорт (91%), главным образом из Белоруссии (Светлогорское ПО «Химволокно») и стран Азиатского региона. Отрадно, что спрос на них растет (+13,6%) – пока за счет импорта (+15,5%), который был бы более эффективен с технико-экономической точки зрения (да и социально-политической тоже), будучи максимально ориентирован на Светлогорский завод, в освоение которого вклад российских специалистов достаточно весом, а продукция хорошо известна.

Отрадно, что спрос на них растет (+13,6%) – пока за счет импорта (+15,5%), который был бы более эффективен с технико-экономической точки зрения (да и социально-политической тоже), будучи максимально ориентирован на Светлогорский завод, в освоение которого вклад российских специалистов достаточно весом, а продукция хорошо известна.

Благодаря отмеченному выше приросту выпуска ПЭФ кордных и технических нитей на предприятии в г. Волжском спрос и потребление их возросло по сравнению с 2016 г. на 7,3% и достигло почти 31 тыс. т (см. табл. 1). При этом импорт вырос немного – на 2,7%. В дальнейшем, до 2020 г. потребление планируется увеличить до 50 тыс. т (на 60%), производство – до 13,0 тыс. т (на 65%) и импорт – на 52%. Основные потребители этой продукции в стране – шины и РТИ (55%) и легкая промышленность (45%). Внутри последней преобладают сферы торговли (37%), горнодобывающей отрасли (21%), изделия бытового назначения, спорт и туризм (21%), машиностроение (9%) и др.

Среди химических волокон полипропиленовые (ПП) наиболее обеспечены исходным сырьем – ПП, мощности которого в России около 1 млн т (потребление его в 2017 г. выросло на 60%, а производство – на 120%), включая практически все волоконные марки гомополимеров и сополимеров с индексом текучести от 10 до 20. Тем не менее, различные виды ПП волокон, судя по табл. 1, развиваются по-разному. Например, в 2017 г. ПП штапельное волокно показало заметный прирост потребления и производства (соответственно на 11 и 6%), а текстильные и технические нити наоборот: у первых потребление и производство упали на 20%, у вторых потребление и импорт – соответственно на 8 и 14%. Последнее трудно объяснить, принимая во внимание растущее значение ПП нитей в мире, упомянутую выше доступность отечественного сырья и то, что ПП текстильные нити, в частности, более чем на 90% используются у нас для товаров бытового назначения. Еще более негативная ситуация сложилась в анализируемый период с ПП пленочными нитями, зарекомендовавшими себя успешно в виде упаковочного и сельскохозяйственного шпагатов, на долю которых приходится более 80% таких нитей. И непонятно, с чем связаны столь значительный спад спроса, потребления и производства этой востребованной продукции (соответственно на 15,2, 19,8 и 20,2%) и рост ее импорта аж на 44%. Какой-то парадокс: имея свободные мощности на прекрасно зарекомендовавших себя комплектных линиях фирмы Oerlikon Barmag (г. Хемниц, Германия), российские заказчики ПП пленочных нитей вынуждены их закупать по импорту(?!).

И непонятно, с чем связаны столь значительный спад спроса, потребления и производства этой востребованной продукции (соответственно на 15,2, 19,8 и 20,2%) и рост ее импорта аж на 44%. Какой-то парадокс: имея свободные мощности на прекрасно зарекомендовавших себя комплектных линиях фирмы Oerlikon Barmag (г. Хемниц, Германия), российские заказчики ПП пленочных нитей вынуждены их закупать по импорту(?!).

Полиакрилонитрильные (ПАН) штапельное волокно и жгут в настоящее время, к сожалению, в России не производятся, хотя в СССР работали три крупных завода – в гг. Навои (Узбекистан), Ново-Полоцке (Белоруссия) и Саратове. Последний в рамках ООО «Композит Волокно» сейчас сосредоточен на выпуске небольшого объема ПАН-жгутика в качестве прекурсора для получения углеродных волокон. Потребление ПАН штапельного волокна и жгута полностью реализуется за счет импорта, который вырос на 10% относительно 2016 г. Интерес к этому волокну во многом обусловлен растущим дефицитом натуральной шерсти и поиском ей альтернативы в полушерстяных тканях и трикотаже, куда сегодня уходит 77% ПАН волоконной продукции.

В области малотоннажных волокон в 2017 г. принципиальных изменений не обнаружено: спрос, потребление, производство и импорт сохранились на прежнем уровне, за исключением углеродных, где при умелой организации работ «Гипрохиминжениринг» и Umatex Groop значительно выросли объемы потребления и производства благодаря успешной эксплуатации установки в г. Алабуга (Татарстан).

Рассматривая «Стратегию развития легкой промышленности»

Ну, а что делать дальше, как ответить на «Стратегию развития легкой промышленности в Российской Федерации на период до 2025 г.» [9]? Если всерьез рассматривать эту Стратегию, то, например, предусмотренный там объем российского рынка ПЭФ волокон к 2025 г. должен достичь 1,0–1,1 млн т, гидратцеллюлозных – 80–90 тыс. т. Если говорить о нынешней ситуации в данной области, то фактически у нас нет ни тех, ни других: ПЭФ штапельное волокно делаем из вторичного полимера и тем самым не обеспечиваем требуемое качество, а о гидроцеллюлозном (вискозном) вообще забыли. По первому еще теплится надежда «продлить старость» Ивановскому кластеру, практическая реализация которого на протяжении уже шести лет меркнет с каждым днем и часом, подпитываясь лишь изредка лозунгами и прожектами в печати [1] и на многочисленных форумах и конференциях. Перед глазами стоит пример соседней братской страны: в декабре минувшего года ОАО «Могилевхимволокно» (Белоруссия) подписан контракт с фирмой Oerlikon Neumag (Германия), а в июле текущего года запланирован пуск нового производства ПЭФ штапельного волокна мощностью 50 тыс. т [4]. Без лишних слов и популизма – реально и эффективно. По второму (гидратцеллюлозному-лиоцеллу) планы и обещания ушли в небытие вместе с их главным «оракулом» – НТЦ «Эльбрус».

По первому еще теплится надежда «продлить старость» Ивановскому кластеру, практическая реализация которого на протяжении уже шести лет меркнет с каждым днем и часом, подпитываясь лишь изредка лозунгами и прожектами в печати [1] и на многочисленных форумах и конференциях. Перед глазами стоит пример соседней братской страны: в декабре минувшего года ОАО «Могилевхимволокно» (Белоруссия) подписан контракт с фирмой Oerlikon Neumag (Германия), а в июле текущего года запланирован пуск нового производства ПЭФ штапельного волокна мощностью 50 тыс. т [4]. Без лишних слов и популизма – реально и эффективно. По второму (гидратцеллюлозному-лиоцеллу) планы и обещания ушли в небытие вместе с их главным «оракулом» – НТЦ «Эльбрус».

Тем не менее, актуальность задачи магистрального подъема производства и потребления химических волокон в нашей стране неоспорима и к ее решению должны быть привлечены ведущие предприятия отрасли, подобные ОАО «КуйбышевАзот» (где из года в год наглядно осуществляется ощутимая инновационная политика), и властные структуры, не на словах, а на деле готовые возродить сырьевой потенциал легкой промышленности. Не оставляя радужных перспектив, частично сформулированных в «дорожной карте», ОАО «НИИТЭХИМ» сделало предварительный оценочный прогноз развития химических волокон в России до 2025 г., оптимистично иллюстрируемый рисунком. Из него очевидно, что потребление химволокон в стране будет в первую очередь расти за счет собственного производства, а не импорта. За уровень этих показателей взяты не нижний или верхний предел, а среднеоценочный – исходя из планируемых целей. Цифры указаны на рисунке, комментарии к ним пока излишни, хотя некая уверенность в их достижении при этом сохраняется.

Не оставляя радужных перспектив, частично сформулированных в «дорожной карте», ОАО «НИИТЭХИМ» сделало предварительный оценочный прогноз развития химических волокон в России до 2025 г., оптимистично иллюстрируемый рисунком. Из него очевидно, что потребление химволокон в стране будет в первую очередь расти за счет собственного производства, а не импорта. За уровень этих показателей взяты не нижний или верхний предел, а среднеоценочный – исходя из планируемых целей. Цифры указаны на рисунке, комментарии к ним пока излишни, хотя некая уверенность в их достижении при этом сохраняется.

Ориентировочный прогноз развития химических волокон в России

Вышеперечисленными обстоятельствами не исчерпываются все проблемы в отечественной подотрасли химических волокон: простой не только в промышленности, но и в науке. Нет былой активности в теоретических и практических изысканиях в ведущих отраслевых центрах НПО «Химволокно» (ныне ООО «Лирсот», г. Мытищи) и ВНИИСВ (г. Тверь), в вузах и институтах сопутствующих направлений. И вопрос здесь не только в низком качестве выпускаемой продукции, ограниченном ассортименте, отсутствии предложений по модернизации действующих производств, совершенствовании технологии и оборудования вновь проектируемых, а в значительной мере – в отсутствии новых технологических процессов, отвечающих на появление волокон с уникальными свойствами, нахождение прогрессивных сфер их применения и многое другое.

Тверь), в вузах и институтах сопутствующих направлений. И вопрос здесь не только в низком качестве выпускаемой продукции, ограниченном ассортименте, отсутствии предложений по модернизации действующих производств, совершенствовании технологии и оборудования вновь проектируемых, а в значительной мере – в отсутствии новых технологических процессов, отвечающих на появление волокон с уникальными свойствами, нахождение прогрессивных сфер их применения и многое другое.

«Умные волокна»: мировые достижения

А в мировом сообществе все более активно проявляют себя «умные волокна» [10, 11], или (названный с легкой руки профессора Г.Е. Кричевского) «умный текстиль». В этом отношении любопытны и поучительны прогнозы специалиста германской фирмы Oerlikon Barmag Р. Дольманса [10], который считает, что в названии «умный текстиль» объединены два совершенно разных слова: первое характеризует высокофункциональные технологии и цифровую электронику, а второе связано с модой, модной одеждой и функциональным текстилем. Перспективы у этих «умных» супер-тканей просто феноменальные. Они, по мнению того же автора [10], могут, в частности, вырабатывать тепло, свет и электричество, измерять температуру и жизненные функции, залечивать раны и уменьшать боль, модернизировать промышленность и делать автомобили и здания более безопасными и комфортными. Эксперты уверены [11], что подобные сценарии станут возможными уже в течение следующих 10–15 лет, а по ряду из них в настоящее время ведутся исследования, и число таких разработок постоянно увеличивается, прежде всего – в Европе, США и странах Азии, где они либо уже успешно реализуются на рынке, либо находятся близко к нему. Neoficialios paskolos internetu su vekseliu iš žmonių automobiliui be užstato, paskolų refinansavimas, SMS greitieji kreditai nuoroda

Перспективы у этих «умных» супер-тканей просто феноменальные. Они, по мнению того же автора [10], могут, в частности, вырабатывать тепло, свет и электричество, измерять температуру и жизненные функции, залечивать раны и уменьшать боль, модернизировать промышленность и делать автомобили и здания более безопасными и комфортными. Эксперты уверены [11], что подобные сценарии станут возможными уже в течение следующих 10–15 лет, а по ряду из них в настоящее время ведутся исследования, и число таких разработок постоянно увеличивается, прежде всего – в Европе, США и странах Азии, где они либо уже успешно реализуются на рынке, либо находятся близко к нему. Neoficialios paskolos internetu su vekseliu iš žmonių automobiliui be užstato, paskolų refinansavimas, SMS greitieji kreditai nuoroda

Прогнозируется огромный рост «умного текстиля» в мировом масштабе: c 544,7 млн долл. в 2015 г. до 9,3 млрд долл. в 2024 г., т.е. почти в 18 раз (а мы пока думаем лишь о наращивании объемов традиционных волокон, да и то с большой доли фантазии)! Движущими силами роста здесь выступают такие сферы применения, как мода и предметы одежды, промышленность и безопасность, медицина и спорт, строительство и архитектура и т. п. Приведем несколько примеров, ибо считаем, что это – путь в будущее химволокон четвертого поколения (по классификации З.А. Роговина: первое – искусственные, второе – синтетические, третье – химически и физически модифицированные) – а следовательно, новые предметы одежды и электронная ткань – и Россия должна быть к нему причастна. Проводящие нити являются основой многих «умных» применений и были созданы (в том числе и российскими учеными во ВНИИВе, ВНИИСВе, Серпуховском ПО «Химволокно» и др.) уже более 30-ти лет назад – например, благодаря электрохимической модификации, поверхностной обработке волокон или с электропроводимым ядром в случае бикомпонентных систем. В частности, нить Elitex (TITV Greiz, Германия), имеющая в своем составе ПА с серебряной оболочкой, перерабатывается без затруднений в таких процессах, как ткачество, вязание или вышивка. Один из самых популярных проектов в сфере текстильной одежды был основан американскими компаниями Google и Levis. В 2016 г. они объявили о выпуске джинсовой куртки «электронными нитями» Elitex, при помощи которой можно осуществлять звонки со смартфона и слушать музыку.

п. Приведем несколько примеров, ибо считаем, что это – путь в будущее химволокон четвертого поколения (по классификации З.А. Роговина: первое – искусственные, второе – синтетические, третье – химически и физически модифицированные) – а следовательно, новые предметы одежды и электронная ткань – и Россия должна быть к нему причастна. Проводящие нити являются основой многих «умных» применений и были созданы (в том числе и российскими учеными во ВНИИВе, ВНИИСВе, Серпуховском ПО «Химволокно» и др.) уже более 30-ти лет назад – например, благодаря электрохимической модификации, поверхностной обработке волокон или с электропроводимым ядром в случае бикомпонентных систем. В частности, нить Elitex (TITV Greiz, Германия), имеющая в своем составе ПА с серебряной оболочкой, перерабатывается без затруднений в таких процессах, как ткачество, вязание или вышивка. Один из самых популярных проектов в сфере текстильной одежды был основан американскими компаниями Google и Levis. В 2016 г. они объявили о выпуске джинсовой куртки «электронными нитями» Elitex, при помощи которой можно осуществлять звонки со смартфона и слушать музыку. К перспективным направлениям относится святящаяся и нагреваемая одежда. Производитель ее – компания Covesto использует светодиоды, которые размещаются на гибких пленках, сделанных из термопластичного полиуретана, вместо схемных плат. Некоторые зарубежные компании (Warmx, Reusch и др.) успешно продают нагреваемое и устойчивое к стирке нижнее белье, которое вырабатывает тепло от интегрированного ПА волокна с использованием батареи, а также перчатки с подогревом для катания на лыжах (стоимостью всего 270 долл.). Другие перчатки, будучи оснащены сенсором радиочастотной идентификации, обеспечивают автоматическое сканирование строительных компонентов. Появился новый ремень безопасности для автомобиля, изготовленный из полиэфира с проводящими нитями и встроенным микрофоном для гарнитуры голосовой беспроводной связи. Также имеется потенциал для самосветящихся текстильных поверхностей, которые можно использовать в автомобилях или воздушных транспортных средствах для панелей потолочной обивки или сигнальных целей.

К перспективным направлениям относится святящаяся и нагреваемая одежда. Производитель ее – компания Covesto использует светодиоды, которые размещаются на гибких пленках, сделанных из термопластичного полиуретана, вместо схемных плат. Некоторые зарубежные компании (Warmx, Reusch и др.) успешно продают нагреваемое и устойчивое к стирке нижнее белье, которое вырабатывает тепло от интегрированного ПА волокна с использованием батареи, а также перчатки с подогревом для катания на лыжах (стоимостью всего 270 долл.). Другие перчатки, будучи оснащены сенсором радиочастотной идентификации, обеспечивают автоматическое сканирование строительных компонентов. Появился новый ремень безопасности для автомобиля, изготовленный из полиэфира с проводящими нитями и встроенным микрофоном для гарнитуры голосовой беспроводной связи. Также имеется потенциал для самосветящихся текстильных поверхностей, которые можно использовать в автомобилях или воздушных транспортных средствах для панелей потолочной обивки или сигнальных целей. В данном случае на многослойные материалы печатается и наносится покрытие с интегрированными светодиодами (очевидно, полимерными), чтобы обеспечить равномерное распределение освещения. «Умный текстиль» также участвует в изготовлении защитной одежды, начиная с комбинезона для младенцев, способного передавать сигналы, до высокотехнологичной защитной куртки для пожарных и сотрудников служб по чрезвычайным ситуациям. Термостойкая, самосветящаяся куртка собирает информацию по жизненным параметрам и движениям ее носителя, по условиям окружающей и рабочей среды и передает ее в центр.

В данном случае на многослойные материалы печатается и наносится покрытие с интегрированными светодиодами (очевидно, полимерными), чтобы обеспечить равномерное распределение освещения. «Умный текстиль» также участвует в изготовлении защитной одежды, начиная с комбинезона для младенцев, способного передавать сигналы, до высокотехнологичной защитной куртки для пожарных и сотрудников служб по чрезвычайным ситуациям. Термостойкая, самосветящаяся куртка собирает информацию по жизненным параметрам и движениям ее носителя, по условиям окружающей и рабочей среды и передает ее в центр.

От спорта и здоровья – к медицине. «Умный текстиль» вносит свой вклад в систему удаленного медицинского контроля над пожилыми людьми, пациентами, подверженными риску, проходящими реабилитацию. Для спортсменов созданы специальные футболки, которые измеряют частоту сердечных сокращений, кровяное давление, пульс и дыхание, информируют о возможной опасности спотыкания о ковер, об уровне влаги в белье, шаговую интенсивность при ходьбе. Сенсорная технология, разработанная для этих целей, простирается вплоть до миниатюрных датчиков на волокнах, способных отслеживать состояние хронических ран. Компанией Bomedus осуществляется продажа специальных электронных бандажей для спины, плеч, колен и локтей, вместе с чулками для культи (часть ампутированной ноги или руки). Особенностью данной продукции является стимулирование болевых нервных окончаний, расположенных на поверхности кожи, посредством электродов, вырабатывающих слабые электрические импульсы. Таким образом, внутри самого процесса возникновения болей происходит воздействие на «болевую память», что помогает снизить хронические боли.

Сенсорная технология, разработанная для этих целей, простирается вплоть до миниатюрных датчиков на волокнах, способных отслеживать состояние хронических ран. Компанией Bomedus осуществляется продажа специальных электронных бандажей для спины, плеч, колен и локтей, вместе с чулками для культи (часть ампутированной ноги или руки). Особенностью данной продукции является стимулирование болевых нервных окончаний, расположенных на поверхности кожи, посредством электродов, вырабатывающих слабые электрические импульсы. Таким образом, внутри самого процесса возникновения болей происходит воздействие на «болевую память», что помогает снизить хронические боли.

Строительные технологии с применением «умного текстиля» – широкое и эффективное поле деятельности для интеллектуальных новаций. В данной области в 2017 г. появилась совместная разработка специалистов из Германии и Южной Кореи в виде переносной подушки безопасности, которая защищает строителей от опасности падения во время работ. В этом устройстве датчик отмечает соответствующие движения и приводит в действие газовый картридж, который в течение миллисекунд заполняет прочную «сумку». В Германии также выпущен в продажу продукт в виде чувствительной к влаге и вырабатывающей тепло ткани, способной предотвращать образования плесени: при достижении критического уровня влаги ленты из данной ткани начинают нагреваться и согревают при этом окружающие стены. Архитекторы и дизайнеры интерьеров также активно используют преимущества «умных волокон». В этом направлении специальные ткани и светодиоды можно использовать, в частности, для изготовления трехмерных, очень крупных световых экранов для проведения презентаций или торгово-промышленных выставок. Технологическую основу для данной продукции создала германская фирма Ettlin, а один немецко-бельгийский проектный консорциум преуспел в сочетании текстильных и святящихся поверхностей. В результате электролюминесцентный рисунок и проводящий слой были напечатаны прямым способом на текстильную подложку, что предопределило применение этой технологии для создания святящихся обоев и мебельных световых инсталляций.

В этом устройстве датчик отмечает соответствующие движения и приводит в действие газовый картридж, который в течение миллисекунд заполняет прочную «сумку». В Германии также выпущен в продажу продукт в виде чувствительной к влаге и вырабатывающей тепло ткани, способной предотвращать образования плесени: при достижении критического уровня влаги ленты из данной ткани начинают нагреваться и согревают при этом окружающие стены. Архитекторы и дизайнеры интерьеров также активно используют преимущества «умных волокон». В этом направлении специальные ткани и светодиоды можно использовать, в частности, для изготовления трехмерных, очень крупных световых экранов для проведения презентаций или торгово-промышленных выставок. Технологическую основу для данной продукции создала германская фирма Ettlin, а один немецко-бельгийский проектный консорциум преуспел в сочетании текстильных и святящихся поверхностей. В результате электролюминесцентный рисунок и проводящий слой были напечатаны прямым способом на текстильную подложку, что предопределило применение этой технологии для создания святящихся обоев и мебельных световых инсталляций.

Будущее обещает выработку энергии из волокон.« Умный текстиль» до сих пор имеет один важный недостаток: он потребляет энергию от батарей. Исследователи из Южной Кореи изобрели материал, состоящий из двух слоев: грубая силиконовая решетка и специальная серебряная пленка. Они трутся друг о друга во время движения, обуславливая появление электростатического заряда и вырабатывая тем самым энергию. Тюрингский институт исследования текстиля и пластиков (Германия) концентрирует свою работу на тонких пьезоэлектрических нитях, которые формируют в виде бесконечных филаментов, сердечник которых состоит из наполненного сажей ПП, и они могут в последующем использоваться для вшивания в ткани или вышивания на них. В результате растяжения, давления и вибраций, которые возникают, когда их применяют в качестве сенсоров, вырабатывается электрическое напряжение. Сочетание многочисленных пьезоэлектрических нитей, как утверждают авторы, должно обеспечить богатый «энергетический урожай». Компания Oerlikon Barmag, хорошо известная российским предприятиям как поставщик высококлассного оборудования для производства химических волокон (преимущественно для формования, вытяжки и текстурирования синтетических нитей) и будучи интеллектуально на передовых позициях и в технологии, выступила инициатором проекта по созданию процесса трехмерной печати на классических или новых инновационных тканях, что обеспечит дополнительную привлекательность и продвижение товара.

Компания Oerlikon Barmag, хорошо известная российским предприятиям как поставщик высококлассного оборудования для производства химических волокон (преимущественно для формования, вытяжки и текстурирования синтетических нитей) и будучи интеллектуально на передовых позициях и в технологии, выступила инициатором проекта по созданию процесса трехмерной печати на классических или новых инновационных тканях, что обеспечит дополнительную привлекательность и продвижение товара.

* * *

Разумеется, все возможности «умных волокон» здесь перечислить невозможно, да и это не является нашей целью в настоящей статье. Мы лишь хотели привлечь внимание к тому, что помимо роста объемов производства и потребления химических волокон в России отечественный рынок ждет от химиков и текстильщиков нового скачка в эксплуатационном потенциале своей продукции. И здесь, прежде всего, надо обратиться к синтетическим волокнам, формирование и модификация свойств которых в большей степени зависит от человеческого разума, а не от даров природы, и тем самым поднять их преимущества на достойную высоту.

Литература

- Комсомольская правда//14–21 декабря 2017 г., с. 15–16.

- Аргументы и факты//№ 1–2, 2018, с. 6.

- С.В. Голубков//Аргументы и факты № 8, февраль 2018, с. 19.

- Вестник химической промышленности № 1(100), январь 2018, с. 30–35.

- Э.М. Айзенштейн, Д.Н. Клепиков//Вестник химической промышленности № 4(97), август 2017 г., с. 18–21.

- Э.М. Айзенштейн//Химические волокна № 1, 2018, с. 73–80.

- Э.М. Айзенштейн//Neftegaz № 4, 2017, с. 49–55.

- Научно-производственное партнерство: взаимодействие науки и текстильных предприятий и новые сферы применения технического текстиля./Сборник докладов, Союзлегпром. – М., 2018, Изд-во «БОС». 484 стр.

- Стратегия развития легкой промышленности в Российской Федерации на период до 2025 г. (проект)//Союзлегпром. – М., 2018, 66 стр.

- R.

Dolmans//Fibers and Filaments, No. 25, October 2017, pg. 10–14.

Dolmans//Fibers and Filaments, No. 25, October 2017, pg. 10–14. - K. Yansen//Fibers and Filaments, No. 25, October 2017, pg.15.

История первого производства синтетических тканей в мире

История первого производства синтетических тканей в мире

Для получения синтетических материй применяется сырье разного состава – целлюлозы, стекловолокна, металлов, волокна из нефтепродуктов и т.д.

Синтетические ткани имеют короткую историю по сравнению с натуральными материями, которые производились и использовались людьми еще тысячи лет назад до нашей эры.

Первые мысли о том, как получить нить аналогичную нити шелкопряда, пришла ученому из Франции Реомюру еще в 1734 году. В 1890 году также во Франции в городе Безансоне было открыто производство по переработке нитрата целлюлозы, в результате чего получили первое в мире синтетическое волокно.

С 1891 года технология производства вискозного претерпевает изменения. Благодаря разработкам английских ученых Кросса и Бивана началось промышленное производство вискозного полотна, и уже к 20 веку выпуск расширился до промышленных объемов.

Благодаря разработкам английских ученых Кросса и Бивана началось промышленное производство вискозного полотна, и уже к 20 веку выпуск расширился до промышленных объемов.

Конец 19 века и вплоть до 40-50 гг. 20 столетия шла разработка и совершенствование способов производства волокон из синтетических материалов из растворов натуральных полимеров. Но следует заметить, что объемы производства данных вида материала были незначительны.

1940-70 годы дали толчок развитию синтеза волокнообразующих полимеров и мономеров, а также началу разработки способов изготовления волокон из расплавов искусственных полимеров. Основное производство этих волокон находилось в странах с развитой промышленностью. В это же время появились так называемые классические искусственные волокна. На этом этапе развития волокна играют роль дополнительных волокон, которые частично заменяют натуральные волокна. Начинается разработка модифицированных волокон.

Следующий этап развития химических волокон с 1970 г. по 1990 г. характеризуется расширением производства волокон данного вида. Модифицированные волокна улучшают свои потребительские свойства. В это же время искусственные волокна становятся самостоятельным видом продукции, их используют во многих сферах промышленности, в том числе и в смесовых материях. Началась разработка волокон из синтетических материалов третьего поколения, отличающихся абсолютно иными свойствами. Новый вид волокнистых материалов отличается сверхпрочностью, сверхмодульностью, термостойкостью, невозгораемостью, устойчивостью к воздействию химических соединений, эластомерностью и т.д.

по 1990 г. характеризуется расширением производства волокон данного вида. Модифицированные волокна улучшают свои потребительские свойства. В это же время искусственные волокна становятся самостоятельным видом продукции, их используют во многих сферах промышленности, в том числе и в смесовых материях. Началась разработка волокон из синтетических материалов третьего поколения, отличающихся абсолютно иными свойствами. Новый вид волокнистых материалов отличается сверхпрочностью, сверхмодульностью, термостойкостью, невозгораемостью, устойчивостью к воздействию химических соединений, эластомерностью и т.д.

С 1990 годов и до наших дней продолжается разработка новых технологий производства синтетических волокон. Появились новые методы модифицирования, создаются многотоннажные волокна, так называемые волокна четвертого поколения, в том числе на основе растительного сырья, новейшие полимеры и мономеры, созданные на основе биохимического синтеза. В это же время проходят исследования новых методов производства полимеров, а также волокон на основе процессов биомиметики и генной инженерии.

Все синтетические материи имеют свои преимущества и недостатки, каждая из них предназначена для получения определенных изделий. Но разнообразие материй на основе химических волокон поражает своим разнообразием.

Страница не найдена — Портал Продуктов Группы РСС

Сообщите нам свой адрес электронной почты, чтобы подписаться на рассылку новостного бюллетеня. Предоставление адреса электронной почты является добровольным, но, если Вы этого не сделаете, мы не сможем отправить Вам информационный бюллетень. Администратором Ваших персональных данных является Акционерное Общество PCC Rokita, находящееся в Бжег-Дольном (ул. Сенкевича 4, 56-120 Бжег-Дольный, Польша ). Вы можете связаться с нашим инспектором по защите личных данных по электронной почте: .

Мы обрабатываем Ваши данные для того, чтобы отправить Вам информационный бюллетень — основанием для обработки является реализация нашей законодательно обоснованной заинтересованности или законодательно обоснованная заинтересованность третьей стороны – непосредственный маркетинг наших продуктов / продуктов группы PCC .

Как правило, Ваши данные мы будем обрабатывать до окончания нашего с Вами общения или же до момента, пока Вы не выразите свои возражения, либо если правовые нормы будут обязывать нас продолжать обработку этих данных, либо мы будем сохранять их дольше в случае потенциальных претензий, до истечения срока их хранения, регулируемого законом, в частности Гражданским кодексом.

В любое время Вы имеете право:

- выразить возражение против обработки Ваших данных;

- иметь доступ к Вашим данным и востребовать их копии;

- запросить исправление, ограничение обработки или удаление Ваших данных;

- передать Ваши персональные данные, например другому администратору, за исключением тех случаев, если их обработка регулируется законом и находится в интересах администратора;

- подать жалобу Президенту Управления по защите личных данных.

Получателями Ваших данных могут быть компании, которые поддерживают нас в общении с Вами и помогают нам в ведении веб-сайта, внешние консалтинговые компании (такие как юридические, маркетинговые и бухгалтерские) или внешние специалисты в области IT, включая компанию Группы PCC .

Больше о том, как мы обрабатываем Ваши данные Вы можете узнать из нашего Полиса конфиденциальности.

синтетических волокон | О сырье | Поиск продукта

Синтетические волокна производятся из органических синтетических высокомолекулярных соединений и производятся синтетическим путем из таких сырьевых материалов, как нефтяное масло. Использование этого волокна отдельно или его смешивание с натуральной целлюлозой придает продуктам полезные характеристики волокна.

Полиэфирное волокно (ПЭТ волокно)

Полиэфирное волокно производится в наибольшем количестве среди синтетических волокон и часто используется для изготовления бумаги.Полиэстер — это общий термин для высокомолекулярных соединений со структурой сложноэфирной связи, но в случае волокна относится к полиэтилентерефталату (ПЭТ).