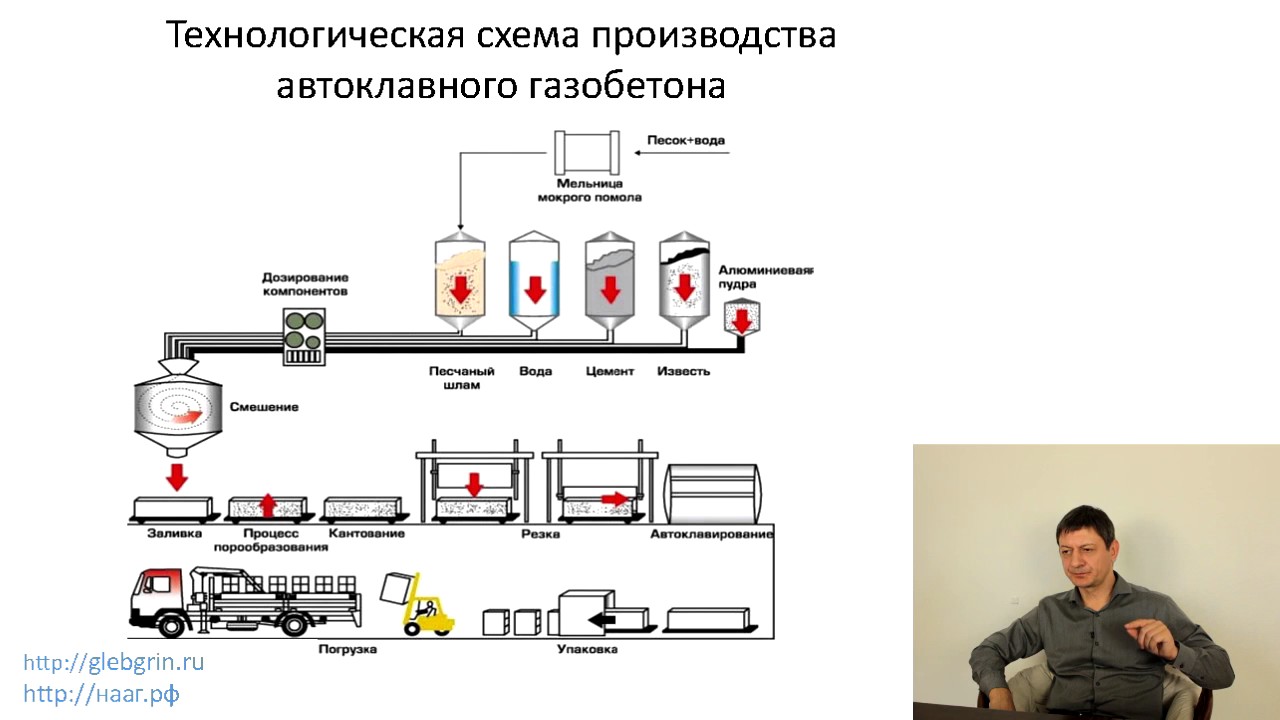

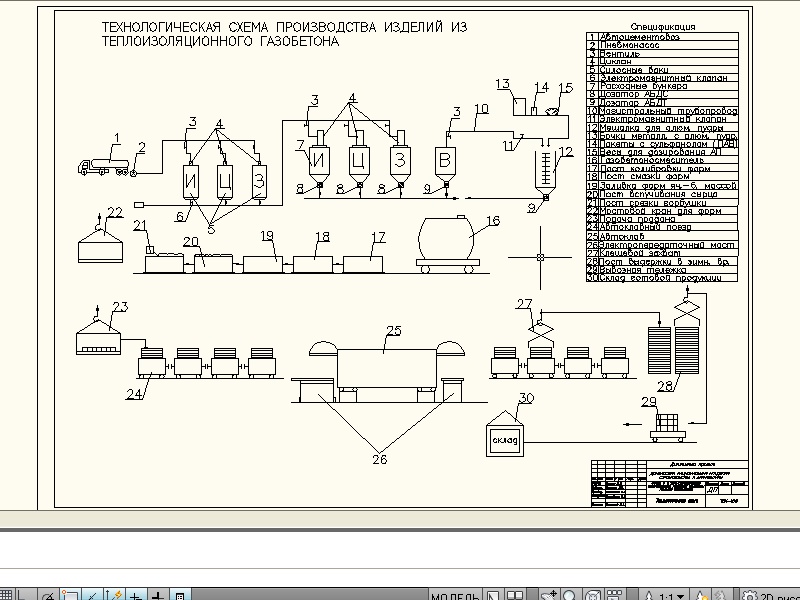

Технология изготовления газобетона: Технология производства автоклавного газобетона — этапы

Технология производства газобетонных блоков | Полезная информация о газобетоне завода ДСК Грас

В 60-х годах прошлого века, когда развивалось производство автоклавных бетонов, существовали разные способы их изготовления. Одни из них подразумевали использование цементных, другие — известковых, третьи — смешанных вяжущих составов. В те годы был распространён термин «газосиликатный бетон», который применяется и в наши дни — но уже ошибочно: силикатные ячеистые бетоны ушли в прошлое как класс. Промышленность XXI века не выпускает чистых газосиликатов — сегодня распространены более долговечные бетоны на цементном и смешанном вяжущем составе. Поэтому те, кто в наши дни говорят «газосиликат», в большинстве случаев имеют в виду автоклавный ячеистый газобетон.

За последние 15 лет среднегодовой ввод жилья в России вырос в 2,5 раза. Выпуск автоклавного газобетона за этот же период увеличилось в 12 раз. Он стал самым массовым материалом для возведения стен, применяемым в строительстве.

В последние годы растёт популярность газобетонных блоков — в частности, марок низких плотностей, например, D350. Стоит отметить, что сегодня в России ежегодно выпускается более 1,5 млн м3 блоков низких плотностей. Всё чаще звучит вопрос: как производится этот материал? Развёрнутый ответ на него — в этой статье.

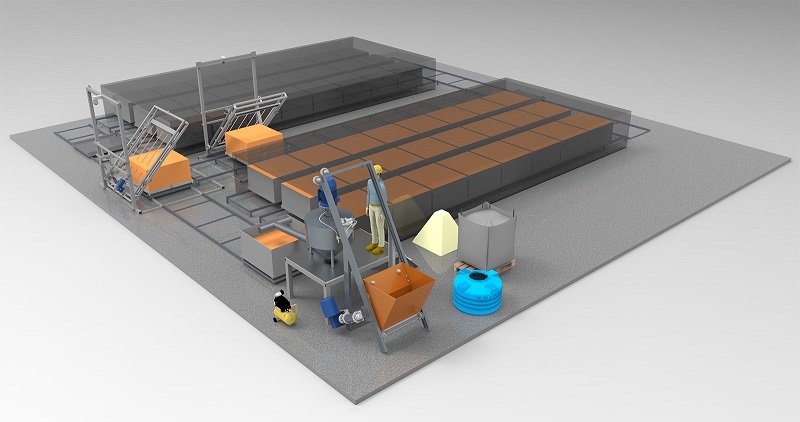

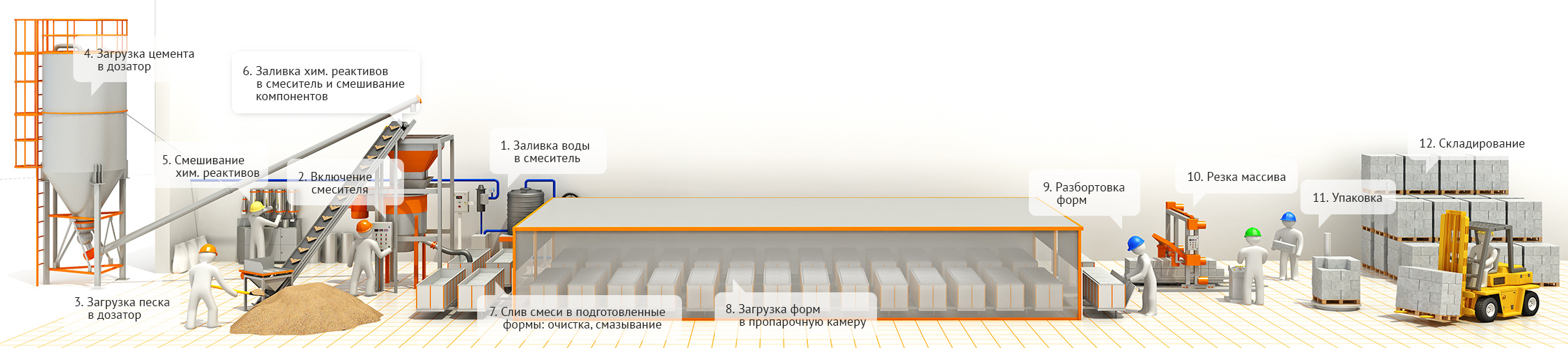

Подготовка сырья

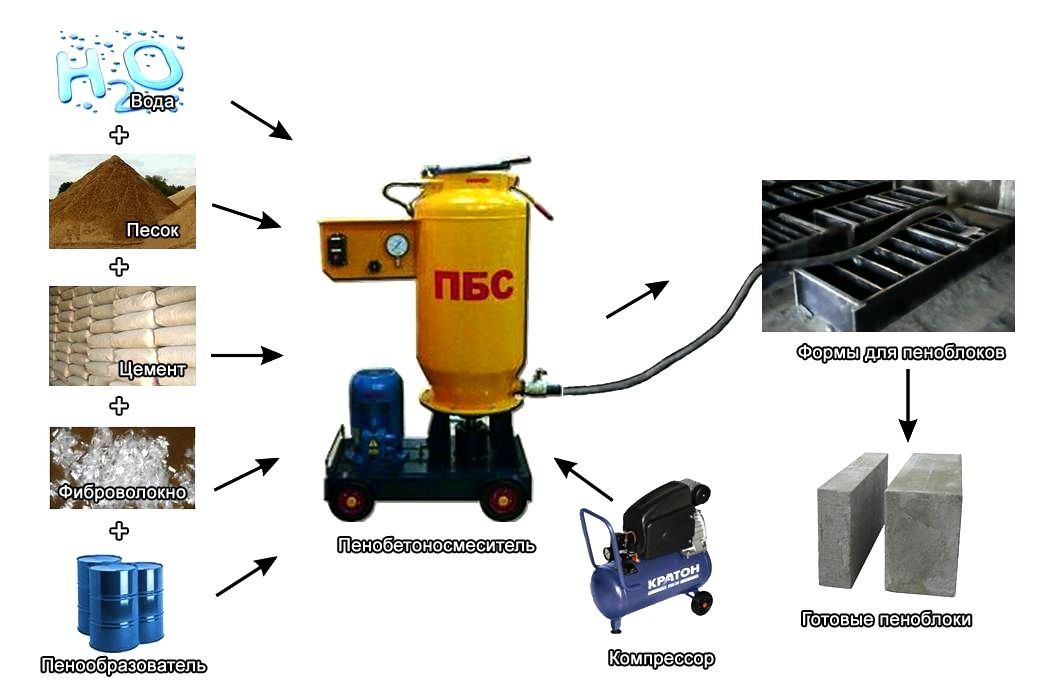

Для изготовления блоков из ячеистого бетона используется смесь цемента, гипса, песка, извести и воды. В неё в небольших объёмах добавляется алюминиевая паста. За точное дозирование всех компонентов отвечает автоматизированная установка.

Формование

Из миксера сырьё поступает в формы большого объёма. Здесь смесь находится несколько часов при температуре, составляющей приблизительно 50º С. Идёт реакция, и массив поднимается, напоминая дрожжевое тесто. Возникает огромное количество ячеек (пор), которые и дают стройматериалу его название. После того, как массив приобрёл требуемый объём, нужно еще некоторое время, чтобы он предварительно отвердел.

По окончании процесса смесь подаётся на участок резки.

Резка на блоки

На очередной стадии массив, сохраняя вертикальное положение, движется по участку резки. Здесь с применением ножей и струн он режется по заранее заданным размерам.

Интересный факт

Отходы материала, образующиеся при резке, вновь поступают в производство. Технологический процесс выпуска ячеистого бетона, таким образом, становится безотходным.

Обработка в автоклаве

Нарезанные блоки помещаются в автоклав — камеру с температурой 180-190ºС, давлением около 12 бар и насыщенным паром. Здесь будущий стройматериал выдерживается в течение 12 часов. За это время в блоках формируется кристаллическая структура, выгодно отличающая автоклавный газобетон от других материалов и придающая ему достойные практические свойства.

После обработки в автоклаве готовый стройматериал с применением крана-делителя выкладывается для остывания.

Упаковывание

На последнем этапе блоки из ячеистого бетона — например, марки D300 — аккуратно запаковываются в перфорированную термоусадочную пленку с помощью автоматического оборудования.

Упакованные газобетонные блоки транспортируются на склад с помощью вилочных погрузчиков. С этого момента они готовы к реализации.

Отличительные особенности применяемого оборудования

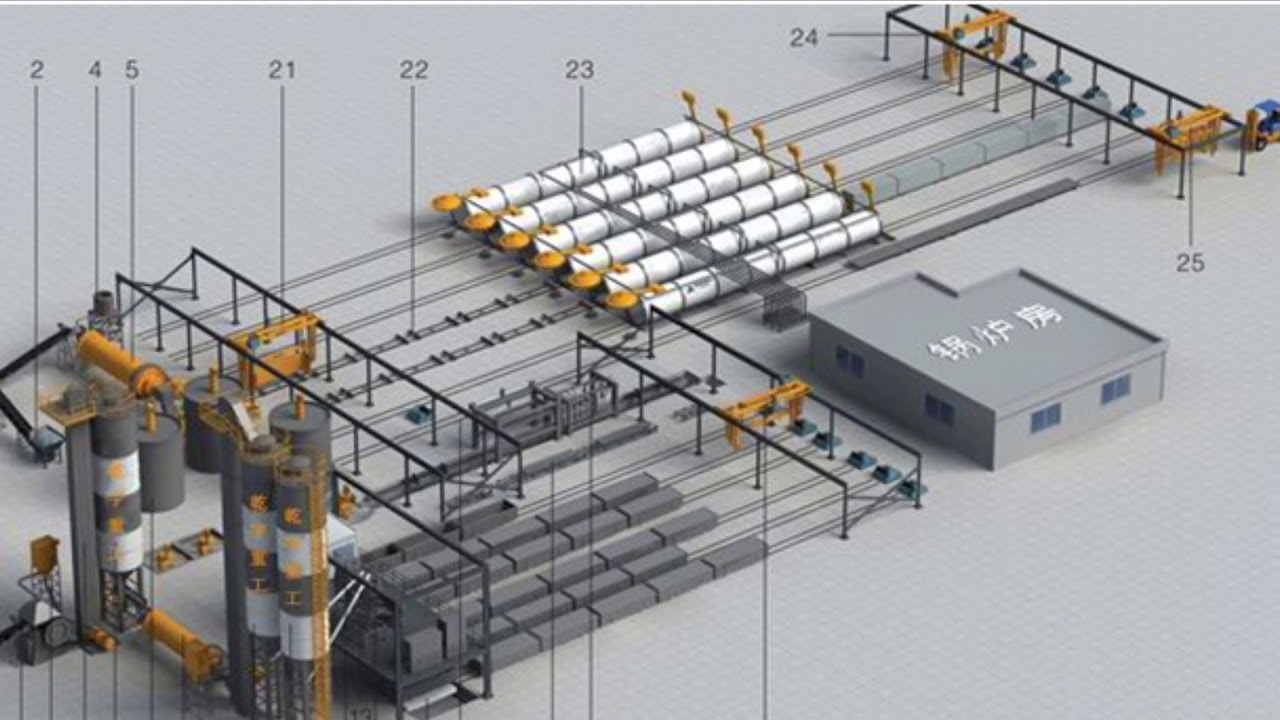

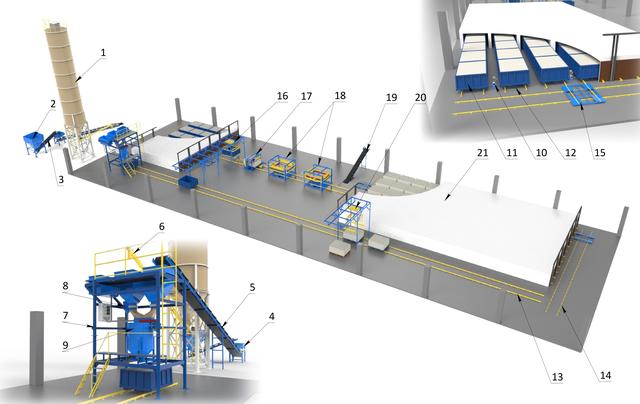

Для производства автоклавного ячеистого газобетона на нашем заводе применяется оборудование марки HESS AAC Systems B.V., отвечающее самым строгим международным стандартам.

Система подачи сыпучих материалов. В ней используется запатентованная технология Lahti Precision, реализованная только в линиях HESS, в основе которой — псевдоожижение (флюидизация) материалов. Система разгружает силоса и дозирует подачу сыпучих материалов в псевдоожиженном состоянии, создаваемом с помощью воздуха. Шнеки и другие механические части не используются, поэтому нет необходимости чистить и заменять детали. Самое важное — то, что система позволяет дозировать сыпучие материалы с точность до 100 грамм. Это даёт возможность максимально точно и гибко адаптировать рецептуру.

Шнеки и другие механические части не используются, поэтому нет необходимости чистить и заменять детали. Самое важное — то, что система позволяет дозировать сыпучие материалы с точность до 100 грамм. Это даёт возможность максимально точно и гибко адаптировать рецептуру.

Устройство кантования массива. Массив перед резкой кантуется в форме в вертикальное положение, после чего корпус формы удаляется. Массив не подвергается механическому захвату манипулятором, что положительно влияет на качество конечного продукта. Предотвращается появление трещин, исключается деформация массива, сохраняются прочностные и геометрические характеристики блоков.

Устройство вертикальной, предварительной и окончательной боковой резки. Обрезает материал по трём измерениям, позволяет регулировать толщину снимаемого слоя или выравнивать поверхность массива после предварительной резки. Линия оснащена системой, следящей за обрывом струн. Обрезки массива отбрасываются в шлам-канал, промываемый водой. Отсюда они поступают в ёмкость с размалывающим устройством и мешалкой, расположенную под линией резки.

Система разделения массива. В ней реализована уникальная технология разделения «зелёного» массива, позволяющая расслаивать его непосредственно после резки — до автоклавирования. Массив подается в автоклав разделённым на слои. Благодаря этому пропаривание выполняется максимально равномерно и качественно, и газобетон приобретает предельно возможную прочность. В отличие от традиционных технологий, подразумевающих резку вертикально стоящего массива и разделение «белого» продукта, слипания слоёв при пропаривании не происходит. Поэтому не требуется и дополнительного разделения блоков после автоклавирования. Благодаря этому сохраняется привлекательный вид блоков, исключается появление сколов, отверстий и трещин, обеспечивается идеальная геометрия конечного продукта.

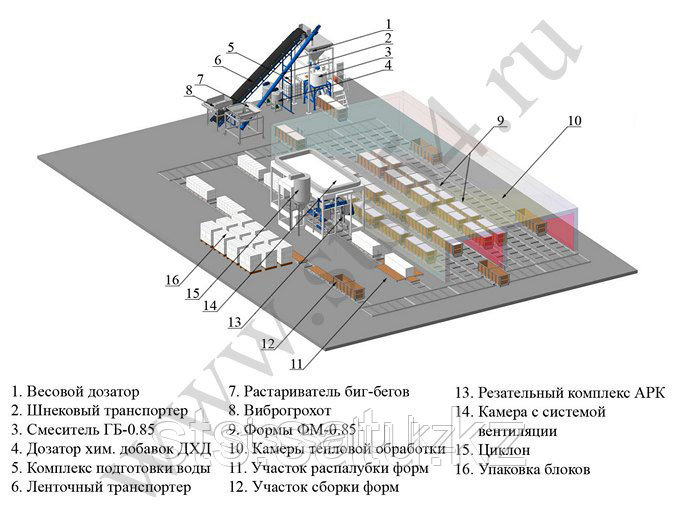

Технологический процесс производства газобетонных блоков

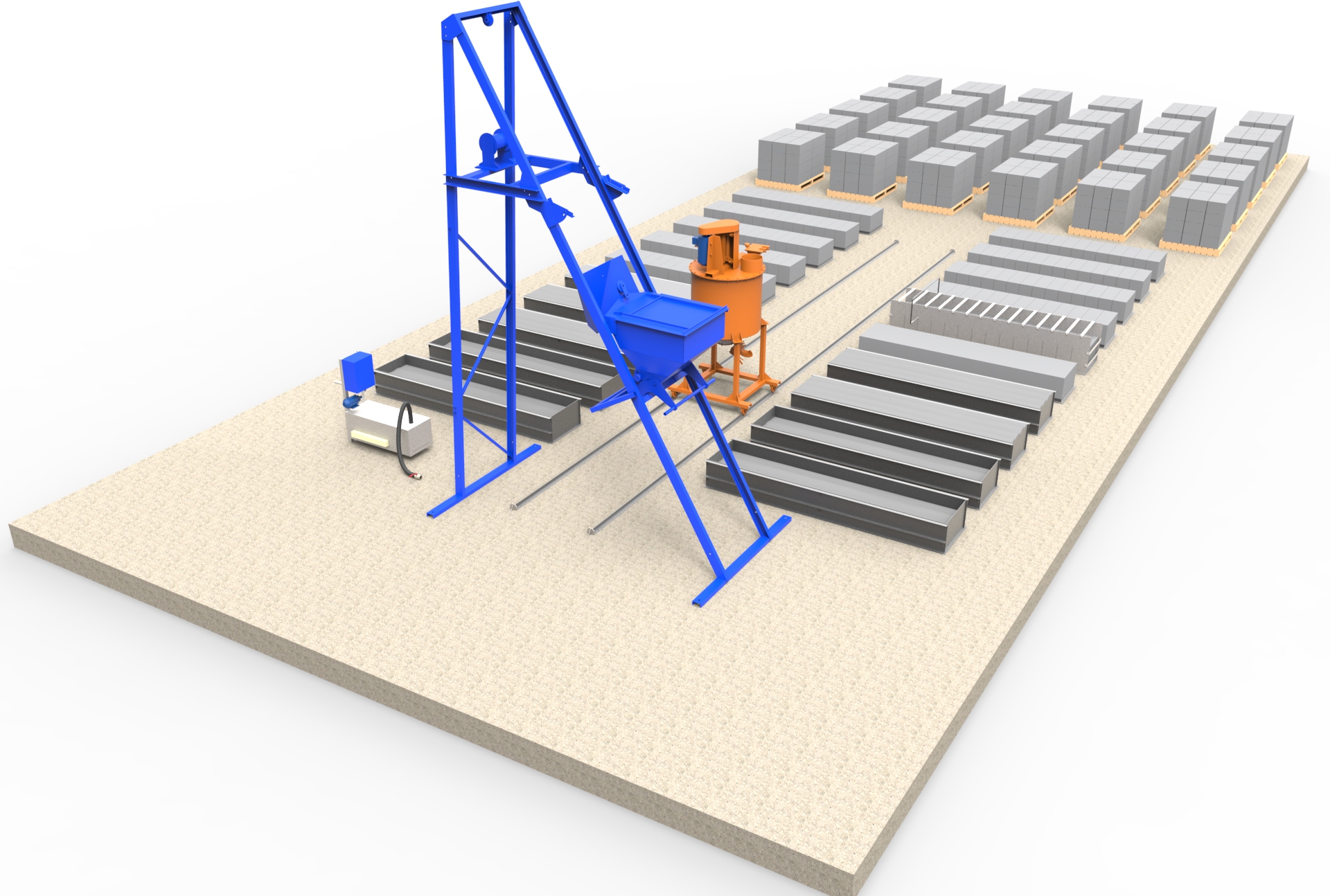

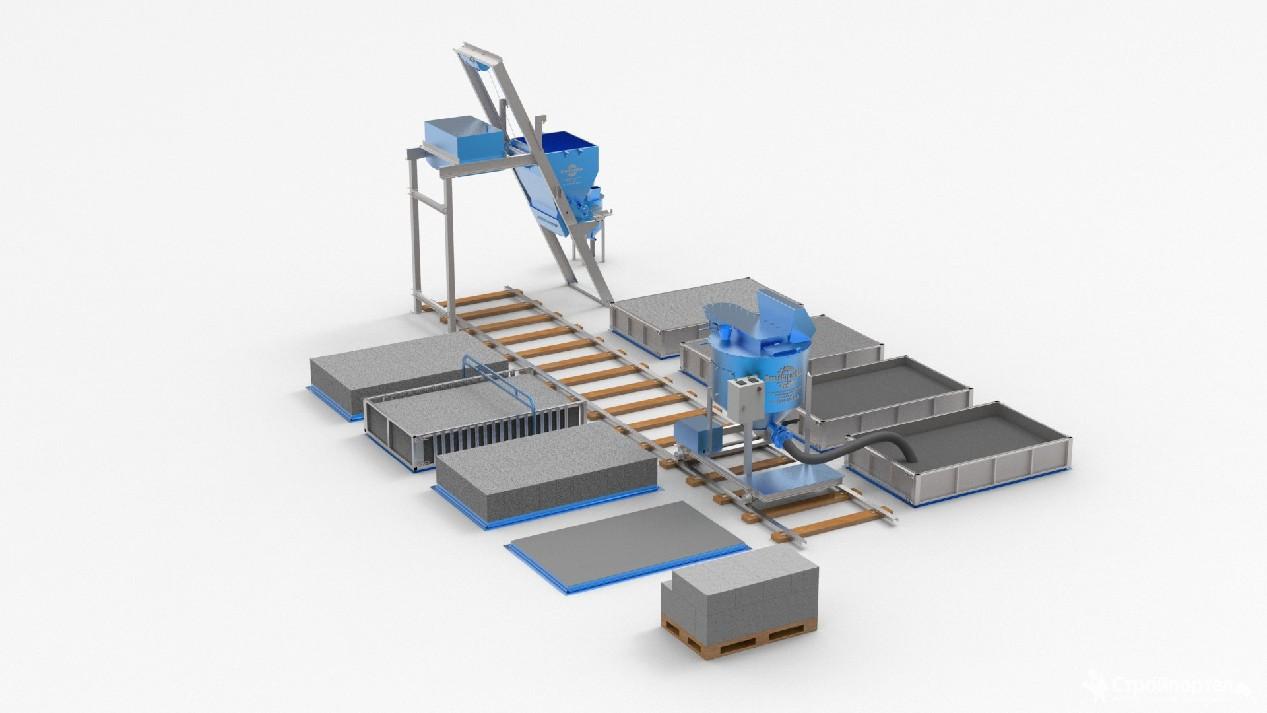

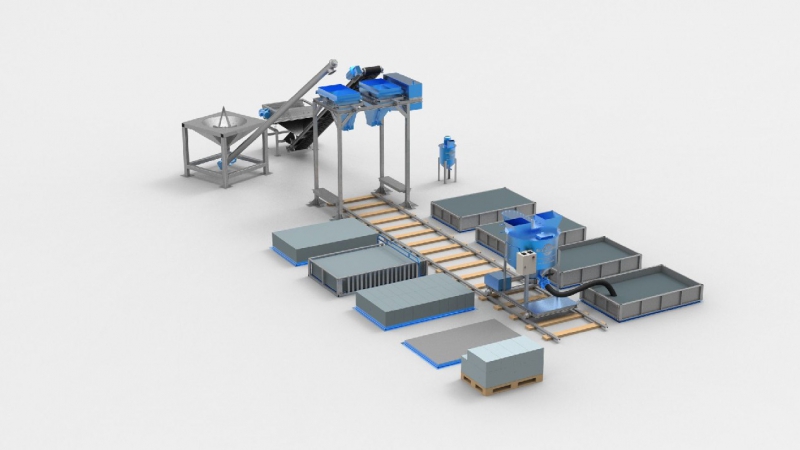

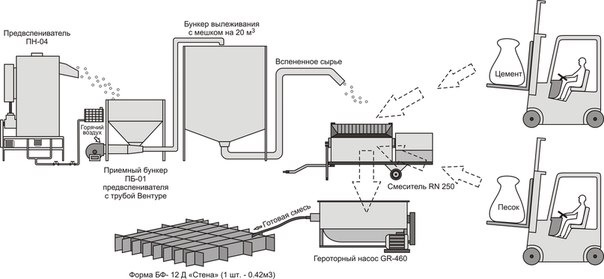

Производство блоков газобетона раньше было доступно только крупным компаниям. С появлением новых технологий этот процесс значительно упростился, поэтому сегодня этот строительный материал производят и небольшие фирмы.

С появлением новых технологий этот процесс значительно упростился, поэтому сегодня этот строительный материал производят и небольшие фирмы.

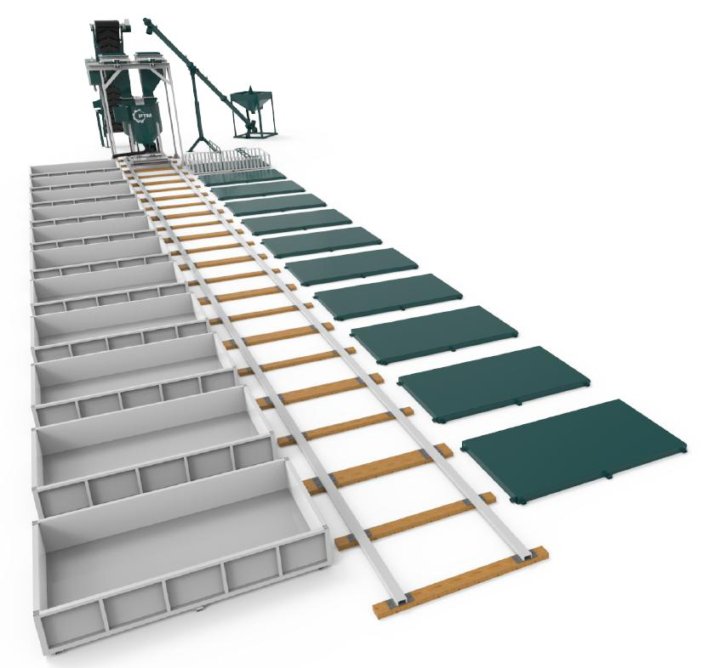

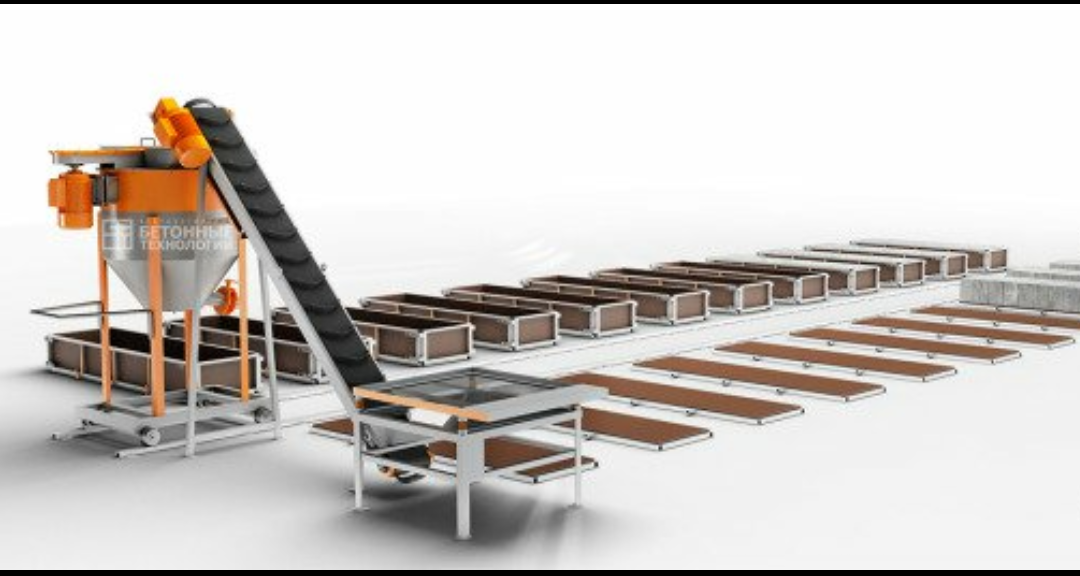

Основные виды применяемого оборудования — полуавтоматические линии (производительность обычно не превышает 2,9 м³ в смену) и более сложные полностью автоматизированные производственные линии (производительность достигает 1200 м³ в день).

Этапы производства

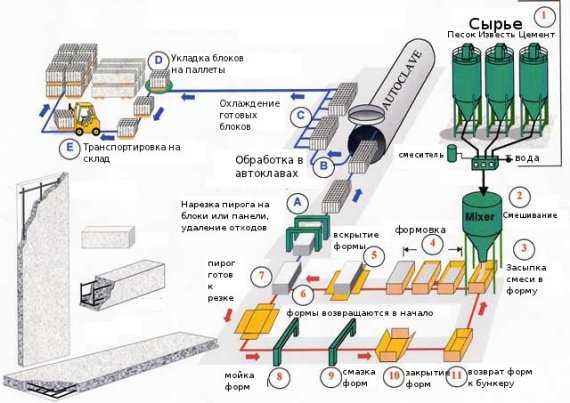

Технология подразумевает работу в несколько этапов:

- подготовка (монтаж и смазка) форм и бетонной смеси;

- заполнение емкостей и вызревание готовой смеси;

- нарезка сырого бетона;

- твердение в автоклавах;

- упаковка продукции.

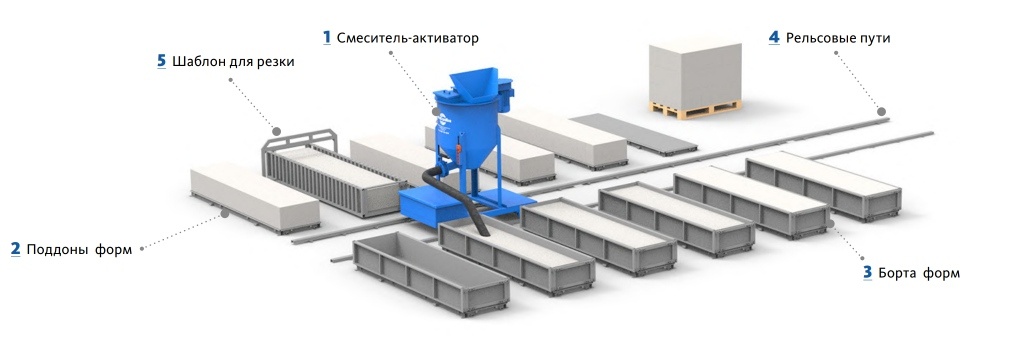

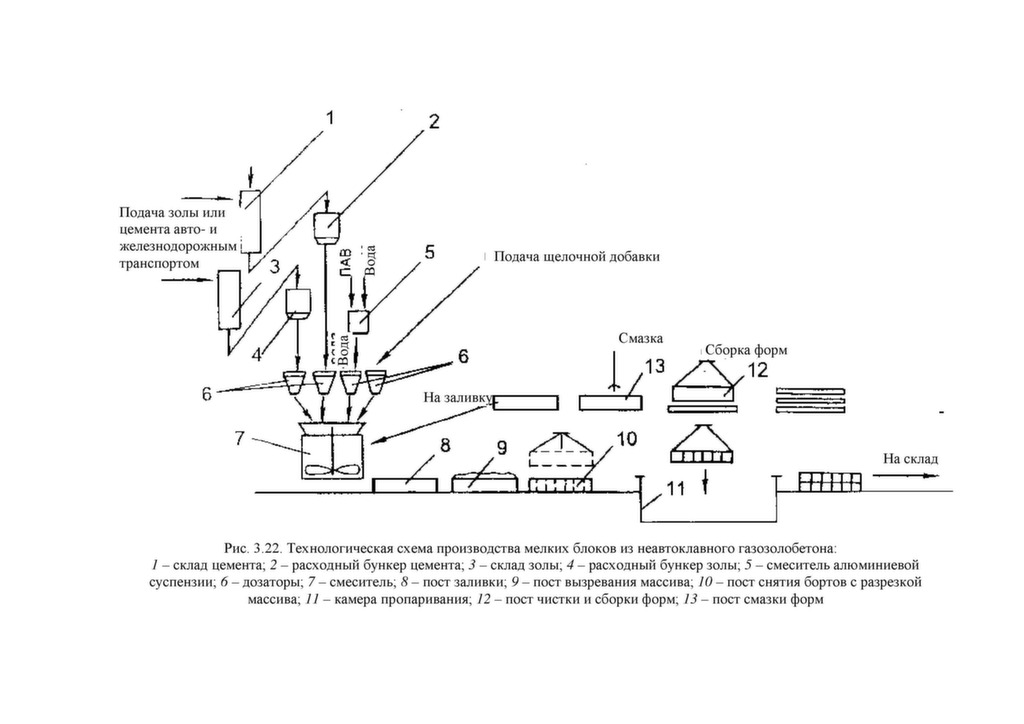

Подготовительный этап

Газобетонные блоки отличаются от прочих видов продукции своей ячеистой структурой. Пузырьки газа занимают в материале до 85% общего объема, благодаря чему обеспечивается легкость продуктов. Компоненты для состава размешивают в газобетоносмесителе в течение примерно 4-5 минут, затем добавляют алюминиевую пудру, вступающую в химическую реакцию с известью.

Заполнение форм и нарезка

После добавления алюминиевой пудры раствор переливают в металлические емкости — вспучивание происходит в них. Для ускорения процесса состав на этой стадии подвергают вибрационным нагрузкам — это позволяет бетону быстрее схватиться и затвердеть. По достижении стадии созревания излишки материала обрезают с помощью проволочных струн — это необходимо для устранения неровностей. Оставшуюся массу нарезают на блоки равного размера.

Автоклавная обработка

Прогревание — важнейший производственный этап. Он позволяет значительно улучшить свойства. Сформированные и заранее нарезанный на блоки газобетон помещают в камеры автоклава, где они подвергаются воздействию насыщенного пара и повышенного давления. Температура в камерах достигает 190°С.

В некоторых случаях бетон производится неавтоклавным методом — затвердевание происходит естественным путем.

Упаковка

На финишном этапе готовая продукция пакуется в термоусадочную пленку, затем блоки транспортируют к месту назначения на специальных деревянных поддонах.

Производство газобетонных блоков: технология изготовления автоклавного газобетона

Выбор материалов для строительства играет огромную роль. От их свойств зависит скорость строительства, прочность здания, насколько тепло будет внутри, как долго прослужит дом, устойчивость к усадке, механическим факторам, осадкам и конечно же стоимость всех работ. Одним из востребованных материалов являются газобетонные блоки.

От их свойств зависит скорость строительства, прочность здания, насколько тепло будет внутри, как долго прослужит дом, устойчивость к усадке, механическим факторам, осадкам и конечно же стоимость всех работ. Одним из востребованных материалов являются газобетонные блоки.

Газобетон (другие названия – ячеистый, или газосиликатный, а также ААС – аэрированный автоклавный бетон) – композитный строительный материал, появившийся в Европе в 1930-х годах и к настоящему дню являющийся одной из наиболее распространенных альтернатив традиционным аналогам.

Стены дома из газобетонных блоков имеют степень огнестойкости REI 240 и способны переносить прямой контакт с огнем в течение 4 часов без изменения физических и тепловых характеристик. Данный показатель в несколько раз превышает аналогичные свойства кирпича и является наиболее высоким среди всех строительных материалов.

Как делают газобетонные блоки

Этот вид материала относят к искусственному камню. Состоит газоблок из многих компонентов. Главная отличительная особенность газосиликатного блока – наличие пузырьков газа размерами 0,5 – 3 мм, равномерно распределенных в толще бетона. Благодаря этому газобетон получается легким, имеет небольшую теплопроводность.

Состоит газоблок из многих компонентов. Главная отличительная особенность газосиликатного блока – наличие пузырьков газа размерами 0,5 – 3 мм, равномерно распределенных в толще бетона. Благодаря этому газобетон получается легким, имеет небольшую теплопроводность.

Из газосиликатных блоков легко возводить здания в 1 – 3 этажа, делать надстройки на старых домах, быстро возводить торговые, промышленные, хозяйственные постройки.

Характеристики газосиликатов определяются составом и технологией производства. Так, чем больше пузырьков газа в газобетоне, тем больше пористость материала, меньше теплопроводность, но и одновременно меньше прочность.

Суть процесса газообразования – химическая реакция между металлическим алюминием и гидроксидом кальция из известкового раствора, в результате которой получаются алюминаты кальция и водород. Этот газ равномерно распределяется в полужидкой газосиликатной смеси и заставляет ее увеличиваться в размерах, после чего масса застывает.

Для разных целей производят различные виды газобетона. Выбор зависит от этажности здания, нагрузки на конструкцию, требований к уровню тепло- и шумоизоляции. Добиться желаемых результатов можно, используя газосиликатные блоки разной толщины, комбинируя их с другими стеновыми и отделочными материалами.

Состав и технология производства газобетонных блоков

В состав газобетона входят:

- Песок, преимущественно кварцевый, около 70 %.

- Портландцемент 8 – 10 % с высоким содержанием силиката кальция (от 60 %).

- Вода.

- Негашеная известь до 20 % с большим содержанием оксидов магния и цинка.

- Гипс 2 %.

- Пудра из алюминия 2 % – порообразующий компонент. Чаще используют пасты и суспензии из алюминия, так как при добавлении порошка в чистом виде образуется много пыли.

Хлорид кальция добавляют для ускорения процессов затвердения материала. Если добавить армирующие волокна, газобетон получится более прочным. Тогда из него можно делать плиты перекрытия, перемычки. Иногда в состав газосиликатных блоков вводят отходы металлургического производства – золу и шлаки.

Если добавить армирующие волокна, газобетон получится более прочным. Тогда из него можно делать плиты перекрытия, перемычки. Иногда в состав газосиликатных блоков вводят отходы металлургического производства – золу и шлаки.

Точные состав и пропорции, из чего делают газосиликатные блоки, определяются ГОСТом и зависят от целей строительства. Чтобы получить нужный вид газобетона, закладывают компоненты в соответствующих пропорциях. Процентная доля пор в газобетоне определяет вес и прочность готовой плиты, колеблется в большом диапазоне:

- От 38 % для получения прочных строительных блоков.

- Около 52 % в облегченных плитах, предназначенных для межкомнатных перегородок, надстроек над готовым зданием – мансард, верхних этажей, одноэтажных легких хозяйственных построек.

- До 92 % для получения плит как теплоизоляционного или отделочного материала, на которые не предусмотрены функциональные нагрузки.

Подготовка компонентов смеси осуществляется на отдельных технологических установках (шаровых мельницах), перемалывающих гипс, песок и другие компоненты до состояния шлама плотностью 1,71–1,72 кг/л.

Мощность данного оборудования позволяет перерабатывать 25 тонн прямого шлама в час. Дозировка компонентов выполняется при помощи компьютерного оборудования полностью в автоматическом режиме на основе конкретной рецептуры. Помимо массы учитывается также плотность и температура отдельных элементов смеси.

Корректировка данных показателей производится путем добавления теплой или холодной воды из резервуаров, которыми оснащена смесительная башня.

Приготовление алюминиевой суспензии осуществляется на отдельном участке и добавление ее в смесь происходит через высокоточный весовой дозатор.

Газобетонные блоки торговой марки Bonolit производятся из натуральных компонентов. Для создания смеси используется известь, гипс, кварцевый песок, вода, а также цемент и газообразующие компоненты (алюминиевая паста или пудра).

Наличие газообразователя в смеси дает возможность создать сквозные равномерные ячейки в структуре готовых изделий, что снижает их массу и теплопроводность. Для формирования однородного состава используется специализированное оборудование (шаровые мельницы, шламбассейны и т. д.).

Для формирования однородного состава используется специализированное оборудование (шаровые мельницы, шламбассейны и т. д.).

Этапы производства газобетонных блоков

Технология производства газобетона предусматривает выполнение сложных производственных операций, которые невозможно осуществить в кустарных условиях. Компания Bonolit Сonstruction Solutions LLC является крупнейшим предприятием в Европе, занимающимся изготовлением газобетонных блоков. Контролируемый на всех этапах процесс изготовления обеспечивает абсолютное соответствие продукции жестким стандартам и требованиям, предъявляемым к данному материалу.

Газобетон производится в несколько этапов:

- Песок подготавливают – просеивают, после смешивания с водой измельчают в мельнице мокрого помола.

- В большой емкости смешивают сыпучие материалы в нужных пропорциях – измельченный песок, цемент, известь.

- Последними добавляют воду и алюминиевую пудру, после чего начинается реакция с выделением пузырьков газа водорода.

Смесь тщательно перемешивают и заливают в прямоугольную форму.

Смесь тщательно перемешивают и заливают в прямоугольную форму. - В течение 4 часов газосиликат отстаивается и увеличивается в объеме, пока не заполнит полностью форму.

- После кантования происходит резка материала на блоки заданного размера. При помощи струн делают пазы, гребни.

- Автоклавирование позволяет значительно увеличить прочность и долговечность газобетонных блоков. Обработка происходит в течение 12 часов при давлении в 8 – 12 атмосфер, температуре – порядка 170 градусов и повышенной влажности.

- Готовые блоки упаковывают, отправляют на склад или напрямую заказчику.

Некоторые блоки не подвергают автоклавированию, а просто высушивают в электропечах. Такой газосиликатный блок стоит дешевле, имеет меньшую прочность, пригоден для возведения небольших одноэтажных хозяйственных построек и жилых домов.

Контроль качества

Важный этап при изготовлении любых строительных материалов – контроль качества. Он позволяет проверить готовую продукцию на соответствие СНИПам и ГОСТам. Контролируют:

Он позволяет проверить готовую продукцию на соответствие СНИПам и ГОСТам. Контролируют:

- массу;

- размеры;

- плоскость перпендикулярности;

- теплопроводность;

- процент пористости;

- качество краев и замковых элементов;

- пожаробезопасность;

- звукоизоляцию;

- вентиляционные свойства;

- экологичность.

Каждый компонент смеси, а также готовая продукция проходят обязательный контроль качества в собственной лаборатории компании Bonolit. Помимо этого, образцы сырья и товаров из ассортимента периодически отправляются в Голландию для проведения независимых исследований. Отечественные и зарубежные специалисты регулярно отслеживают уровень экологической безопасности производственных смесей компании Bonolit, а также контролируют качество готовой продукции.

Только после этого газобетон поступает к заказчику, можно быть уверенным в его высоком качестве.

Оборудование для производства газобетона

Для получения надежного газосиликата необходимо современное оборудование:

- Механическое или вибросито для удаления посторонних предметов из песка и цемента.

- Шаровая мельница для измельчения и смешивания сухих сыпучих компонентов.

- Дозаторы, которые отмеряют нужное количество каждого вещества.

- Растворосмеситель равномерно перемешивает все компоненты или бетономешалка.

- Формы для застывания смеси со съемной опалубкой.

- Оборудование для контроля за размерами, количеством пузырьков газа и их распределением.

- Рамы для нарезания плит на блоки нужного размера. Шаблоны, пилы разного размера, струны.

- Автоклавы.

- Парогенератор для создания высокой влажности, паропровод.

- Автоматизированные погрузчики.

Виды, характеристики и размеры газобетонных блоков

В зависимости от свойств газобетона и сферы применения различают:

- конструкционные – плотность 700 – 900 кг/ м куб.

;

; - конструкционно-изоляционные – плотностью 500 – 700 кг/ м куб.;

- теплоизоляционные газосиликатные блоки – плотностью 350 – 400 кг/ м куб.

По технологии затвердения:

- с использованием автоклава: твердение происходит в условиях повышенного давления, температуры и влажности.

- без него: гидратационное твердение при повышенной температуре и влажности, но при нормальном давлении.

Состав газосиликатной смеси может отличаться. Преобладающим компонентом (более 50 %) может быть:

- известь-кипелка;

- портландцемент;

- шлак;

- смесь шлака и извести;

- высокоосновные золы.

Кремнеземистый компонент тоже бывает разным:

- Природный материал – песок, прошедший очистку и измельчение.

- Отходы промышленности – зола гидроудаления, вторичные продукты, полученные при работе ТЭС, обогащении руд, производстве ферросплавов.

По размерам газосиликатные блоки можно делать:

- По ширине от 10 до 50 см.

- По высоте от 20 до 30 см.

- В длину 50 – 60 см.

По форме блоки из газобетона производят:

- простые прямоугольные для возведения внутренних и наружных стен;

- с пазами и гребнями на месте будущих стыков – для улучшения качества, герметичности, ровности шва;

- для перегородок;

- армированные – для перекрытий;

- U-образные – для оконных и дверных проемов.

Подготовка материалов

Изготовление газосиликата начинается с подбора компонентов, их подготовки. Песок нужно измельчить. Путем просеивания через автоматическое вибросито песок освобождают от крупных посторонних частиц. Далее его измельчают. Для этого смешивают с небольшим количеством воды и в мельнице мокрого помола перемалывают до состояния песчаного шлама. Именно в таком виде его можно уже смешивать с другими компонентами – цементом, известью, водой. Последней добавляют алюминиевую пудру, которая запускает процесс образования пор.

Последней добавляют алюминиевую пудру, которая запускает процесс образования пор.

Формование

Для придания нужной геометрии газосиликатный раствор заливают в формы. Спустя 3 – 4 часа процесс выделения газа прекращается, увеличение массы в объеме останавливается. Еще примерно через час материал приобретает достаточную твердость, чтобы можно было удалить опалубку с форм. Газосиликатный массив нарезают на модули, ровняют кромку. При помощи струн можно делать гребни, пазы для плотной стыковки соседних элементов. При необходимости отправляют в автоклав для затвердения.

Упаковка

После полного остывания готовых блоков их упаковывают на автоматической линии. Это предохраняет газосиликатные плиты от загрязнения в процессе транспортировки, механических повреждений. Их можно доставлять в вагонах открытого типа и автомобильным транспортом.

Газобетон и газосиликат: какая разница между ними?

Газосиликат состоит главным образом из песка, извести, воды, алюминиевой пудры. Бетон может присутствовать в меньших количествах или отсутствовать совсем. В отличие от него газобетон в составе вяжущей смеси содержит преимущественно портландцемент с небольшим количеством песка и извести. Иногда независимо от состава смеси ячеистые формы бетона называют газобетоном.

Бетон может присутствовать в меньших количествах или отсутствовать совсем. В отличие от него газобетон в составе вяжущей смеси содержит преимущественно портландцемент с небольшим количеством песка и извести. Иногда независимо от состава смеси ячеистые формы бетона называют газобетоном.

Термином газосиликаты пользуются с 2007 года для обозначения газобетонов, подвергшихся автоклавному твердению.

Газосиликат всегда белого цвета, имеет однородную структуру, ровные края и поверхности без сколов, дефектов. Так как газосиликатные блоки подвергаются обработке в автоклаве, их прочностные характеристики намного выше.

Газобетон серого цвета, часто имеет изъяны и дефекты на поверхности, изъеденные края. Он рассчитан на меньшие нагрузки.

Свойства газобетонных блоков: достоинства и недостатки

Газобетон широко используется в строительстве жилых, торговых, промышленных объектов с небольшой этажностью (до 3 этажей). Преимущества пористого бетона такие:

Преимущества пористого бетона такие:

- Небольшой вес газосиликата по сравнению с кирпичом. Масса одного блока составляет 30 – 32 кг, по площади он заменяет около 30 кирпичей, которые весили бы более 100 кг.

- Экономически выгодно – за счет пор требуется меньше количество исходных материалов, меньше работников для кладки, высокая скорость строительства.

- Газосиликат экологически чистый, не содержит искусственных компонентов, не выделяет в воздух вредных веществ.

- Устойчив к огню.

- Достаточная прочность. В многоэтажных конструкциях используют газосиликатные плиты плотностью от 700 до 900 кг/ м куб.

- Сохраняет тепло внутри помещения, теплопроводность 0,1 – 0,12 Вт/м °C.

- Имеет хорошее сцепление с цементом.

- Хорошо гасит шумы.

- Благодаря ячеистой структуре газосиликат хорошо пропускает воздух, внутри дома будет благоприятный микроклимат.

- Не подвержен процессам гниения.

- Благодаря точным размерам не требуется подгонка при укладке плит (отклонения в геометрии не превышают 1,5 мм).

- Газобетон легко подвергается обработке – можно резать, пилить, сверлить, штробить, обтесывать. Для этого подходят инструменты из стали, специальные напайки из твердых сплавов не требуются.

- Имеет низкий уровень естественной радиоактивности, так как в составе нет тория, урана (слюда и гранит в процессе производства не используются).Безотходное производство, так как срезанные при формовании части газосиликата подвергаются повторной переработке.

Как у любого материала, у газосиликата есть и недостатки:

- Легко впитывает влагу, поэтому наружные поверхности требуют дополнительной защиты. Также его нельзя применять в качестве строительного материала при влажности выше 65 %.

- Не пригоден для возведения зданий выше 3 этажей.

- Слабое место – стыки между плитами. Их прочность и герметичность зависят от качества и технологии нанесения клея.

Газобетон своими руками

Сделать материал, который по свойствам напоминает газобетон, можно в домашних условиях. Однако надо понимать, что готовые плиты не будут точно соответствовать строительным нормам и требованиям. При отсутствии оборудования, которое обеспечит точное дозирование, качественное перемешивание, автоклавирование, готовая продукция будет уступать по качеству тем газосиликатным блокам, которые изготовлены на производстве.

Чтобы делать газобетон, понадобится оборудование:

- вибросито;

- мельница шаровая;

- бункер-дозатор;

- газобетоносмеситель;

- режущие рамы;

- автоклавный генератор пара.

Компоненты газобетона нужно взять в таких соотношениях:

- песок 450 кг;

- негашеная известь 120 кг;

- цемент 60 кг;

- гипс 0,5 кг;

- вода 450 кг.

После просеивания измельчить компоненты, перемешать, снова просеять. Поместить в бетономешалку и добавить воду, затем 0,5 кг суспензии алюминия. Вылить в форму примерно до половины и оставить на 2 часа для застывания. Распалубить и нарезать застывшую газобетонную массу. При наличии автоклава отправить блоки на затвердение.

Поместить в бетономешалку и добавить воду, затем 0,5 кг суспензии алюминия. Вылить в форму примерно до половины и оставить на 2 часа для застывания. Распалубить и нарезать застывшую газобетонную массу. При наличии автоклава отправить блоки на затвердение.

И все-таки лучше приобрести газоблоки от производителя в компании Bonolit Group. Здесь изготовление происходит на высокотехнологичных автоматизированных линиях, что позволяет получать продукт, полностью соответствующий заданным характеристикам. Газобетон марки Bonolit отмечен дипломом «100 лучших товаров России» и рекомендован к внесению в Перечень инновационной, высокотехнологичной продукции и технологий. По факту, характеристики газосиликата даже превосходят требования ГОСТ, что подтверждено сертификатами на готовую продукцию.

Bonolit – это новые технологии и лучшее решение для частного домостроения в условиях климата Московского региона. Они отлично переносят изменения температур и способствуют поддержанию идеального микроклимата внутри помещения. Благодаря низкой теплопроводности и способности «дышать», в доме из такого материала тепло зимой и прохладно летом.

Благодаря низкой теплопроводности и способности «дышать», в доме из такого материала тепло зимой и прохладно летом.

Вы также можете заказать проект для дома, внести и согласовать изменения в готовых проектах на использование газоблоков, получить консультацию по поводу технических характеристик материалов, заказать доставку. Здесь же можно купить качественные строительные инструменты, смеси, клеевые составы для разных материалов. По желанию можно пройти обучение, как правильно строить из газобетона, подбирать сопутствующие товары.

Состав газобетона: компоненты и технология производства

Газобетон является пористым материалом и относится к ячеистым бетонам, делится на автоклавный и неавтоклавный. Различия в плане состава между ними незначительны, но в процессе производства разница существенна.

Компоненты газобетона:

- Портландцемент высокой марки (35%).

- Песок очень мелкой фракции (35%).

- Измельченная известь (1%).

- Алюминиевая пудра (0.05%).

- Вода (28%).

Чем лучше измельчены все компоненты, тем прочнее получается газобетон.

Сама технология изготовления газобетона заключается в смешивании наполнителей (цемента и песка) с газообразующими добавками (известь и алюминиевая пудра). После их перемешивания, между алюминиевой пудрой и известью начинается химическая реакция с выделением газа – водорода. Именно этот газ и создает в газобетоне поры, которые обеспечивают хорошую теплоизоляцию и легкий вес.

Меняя количество газообразующих добавок, можно добиться различной плотности газобетона, то есть, чем больше газа в бетоне, тем он легче, соответственно, меньше его плотность и прочность. На рынке стройматериалов можно найти газобетон плотностью от D150 до D700.

Газобетон хорош тем, что поры в его составе распределены очень равномерно, что обеспечивает одинаковую прочность и теплопроводность по всей толщине блоков.

После процесса газообразования и первичного схватывания смеси, общий массив разрезается струной на отдельные блоки нужной толщины. Далее газоблоки набирают прочность.

Что такое автоклавирование газобетона

Если мы говорим про автоклавный газобетон, то он обязательно проходит процесс автоклавирования. Автоклавами называют большие емкости, в которых создается высокая температура (160-180 С) и давление насыщенного водяного пара.

Процесс автоклавирования длится около 12 часов, и его задача заключается в быстром наборе прочности газобетона. Обычный тяжелый бетон набирает 70% своей марочной прочности примерно через месяц, но если увеличить температуру до 180 градусов, то прочность наберется в 100 раз быстрее.

Это решает сразу несколько проблем: усадка блоков отсутствует, не требуется время для набора прочности газобетона. Далее газобетон упаковывают в защитную пленку и развозят заказчикам.

Свежий автоклавный газобетон является очень влажным, воды в нем около 30-40%. Из-за влаги, его плотность значительно выше заявленной. По этому, перед отделочными работами, выложенная газобетонная стена должна просохнуть хотя бы два сезона.

Из-за влаги, его плотность значительно выше заявленной. По этому, перед отделочными работами, выложенная газобетонная стена должна просохнуть хотя бы два сезона.

Автоклавный газобетон имеет более высокую прочность, в отличии от неавтоклавного.

В научной терминологии, автоклавный газобетон называют тоберморитом – искусственным пористым камнем. Так как камни являются минералами, то они абсолютно экологичны. Газобетон не выделяет никаких вредных веществ, и не является радиоактивным.

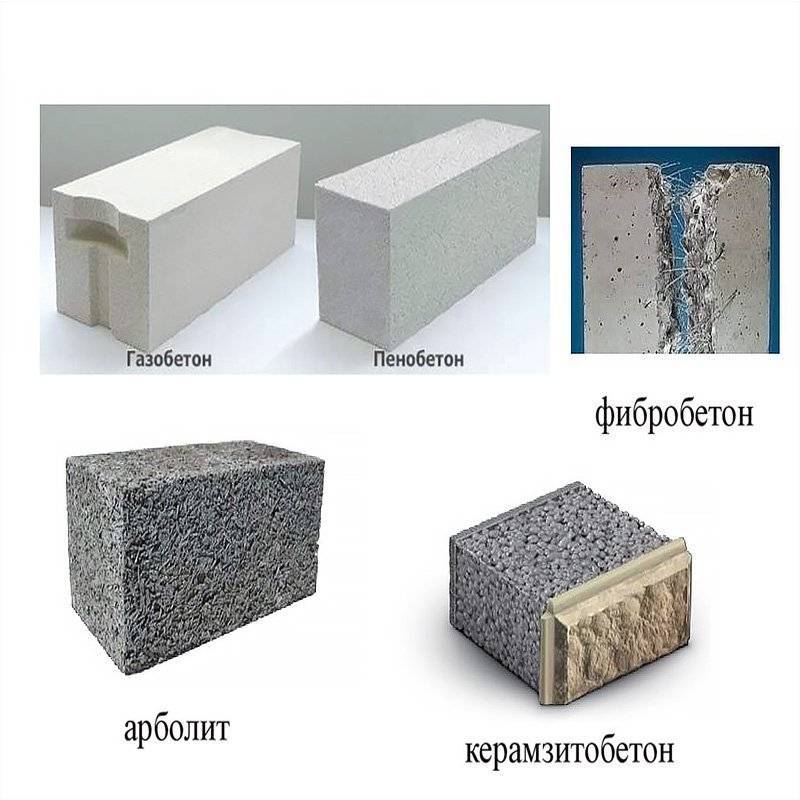

Отличия газобетона и пенобетона

В плане наполнителей эти ячеистые бетоны похожи, отличие в газообразующих добавках. Если в газобетоне пузыри образуются из-за выделяющихся пузырей газа, то в пенобетоне из-за пены, которую добавляют в смесь отдельно. Проблемой пенобетона может быть его неоднородность, то есть, в одном месте пузырей будет больше, а в другой – меньше.

Процесс изготовления пенобетона намного проще, из-за чего его производством занимаются в гаражных условиях. Доверие к качеству заводского автоклавного газобетона и его составу намного выше. Прочность и геометрия автоклавного газобетона лучше, чем у пенобетона.

Доверие к качеству заводского автоклавного газобетона и его составу намного выше. Прочность и геометрия автоклавного газобетона лучше, чем у пенобетона.

Из чего состоит газобетон(видео)

Способы и оборудование для производства газобетона. Технические характеристики и свойства газобетона

Современные технологии строительства диктуют свои правила и условия. Новые методики предполагают использование новых строительных материалов. Относительно недавно на строительном рынке появился такой материал, как газобетон или его модификация пенобетон.

Оба варианта относятся к категории ячеистых бетонов, которые относятся к классу искусственных материалов. Характерной особенностью между пено- и газобетоном является технология образования внутренних пор.

Газобетонные блоки используются для всех видов строительства. Малогабаритные сооружения – загородные дома, дачи. Возведение крупномасштабных объектов из газобетона требует наличия дополнительного металлического каркаса для усиления прочности конструкции.

Возведение крупномасштабных объектов из газобетона требует наличия дополнительного металлического каркаса для усиления прочности конструкции.

Популярность материалу принесли его многочисленные положительные качества, одно из которых способы его производства и цена.

Посмотрите видео о производстве газобетона

Технические характеристики и свойства газобетона

— прочность – уникальный материал, сочетающий в себе два противоположных качества – легкость и прочность;

— технологичность и простота обработки – газобетонные блоки легко обработать любым подручным инструментом, что позволяет значительно расширить возможности архитектурного дизайна;

— теплоизоляция – сооружения из газобетона принято называть «теплый дом»; материал отлично удерживает тепло в холодный период года, и одновременно не позволяет перегреваться летом, создавая, таким образом, микроклимат внутри здания;

— огнестойкость – газобетон не горит, поскольку в своем составе не имеет горючих компонентов;

— устойчивость к грибкам и паразитам – благодаря высокой степени влагоустойчивости, нет среды для появления плесени или грибка;

— долговечность – строения из газобетона имеют довольно солидный срок эксплуатации – специалисты отмечаю срок от 50 до 100 лет.

Для организации небольшого предприятия достаточно иметь технологию, сырье, и, конечно, необходимо специальное оборудование для производства газобетона. Особо надо отметить, что качество производимого газобетона в домашних условиях, абсолютно не отличается от материала, выпущенного на промышленных предприятиях, где работают целые комплексы, а вернее сказать линии для производства газобетона.

Способы производства газобетона

1. Автоклавный способ. При изготовлении газобетонные блоки проходят специальную обработку в автоклавах, с высокой температурой и давлением. Материал отличается высокой прочностью и долговечностью. Метод используется исключительно в промышленных условиях, так как требует наличия специального и довольно дорогостоящего оборудования.

2. Неавтоклавный способ. Данный способ имеет два этапа. Первый – производство бетонной смеси, включающей специальные добавки, второй – заливка смеси в формы до полного ее отвердения в естественных условиях. Такой газобетон имеет гораздо меньшую прочность и соответственно срок эксплуатации. Вместе с тем этот способ вполне подходит для домашнего изготовления и не требует больших затрат на оборудование для производства газобетона.

Компонентный состав материала практически не меняется от способа производства, могут иметь место только отдельные нюансы.

Технологии и оборудование для производства газобетонных блоков

Технология производства газобетона известна с незапамятных времен, в производство газобетонных блоков в промышленных масштабах началось в начале XX века в Швеции. В состав смеси для производства газобетонных блоков входит цемент. Марка цемента имеет значение, поскольку это один факторов, влияющих на прочность готового материала. По технологии необходим цемент марок М400 и М500. Помимо цемента для производства автоклавного газобетона применяется кварцевый песок, негашенная известь, алюминиевые газообразователи и вода. Возможно использование каких-либо дополнительных компонентов, например, гипсового камня.

Помимо цемента для производства автоклавного газобетона применяется кварцевый песок, негашенная известь, алюминиевые газообразователи и вода. Возможно использование каких-либо дополнительных компонентов, например, гипсового камня.

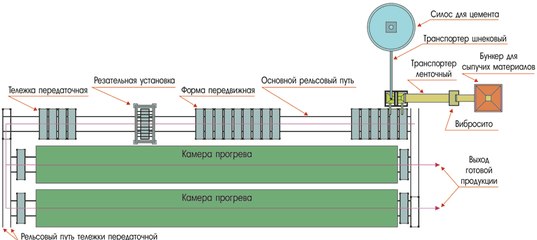

Что включает оборудование для производства газобетонных блоков? В условиях масштабных предприятий процесс изготовления выглядит таким образом. После формирования газобетонной смеси масса выкладывается в крупногабаритную емкость. Далее следует этап нарезки, который выполняют специальные машины. Резка производится с помощью струн, что позволяет получать блоки точных размеров. Такая точность габаритных размеров важна в силу того, что материал укладывают на клеевую основу.

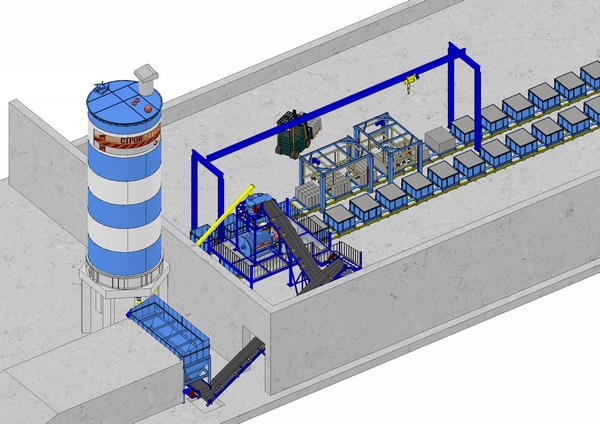

Промышленные линии для производства газобетона

Масштабы современного строительства требуют наличие материалов в необходимом количестве и самого высокого качества. Такие условия может обеспечить только предприятие с необходимым и современным оборудованием. Линии для производства газобетона позволяют увеличить производительность и сократить время производства. Практически все процессы производства полностью автоматизированы. Это полностью исключает погрешность в технологии и так называемый человеческий фактор.

Практически все процессы производства полностью автоматизированы. Это полностью исключает погрешность в технологии и так называемый человеческий фактор.

Еще один момент — производительность линии. В зависимости от масштабов производства можно выбрать линию определенной производительности. Главной ее составляющей является газобетоносмеситель, объем которого считается главным показателем общей производительности линии.

Итак, согласно с выбранным способом производства, необходимо приобрести оборудование. Как отмечалось ранее, оборудование для производства автоклавного газобетона предполагает масштабное производство. Для этого необходимы соответствующие площади, где будет располагаться линии производства газобетона.

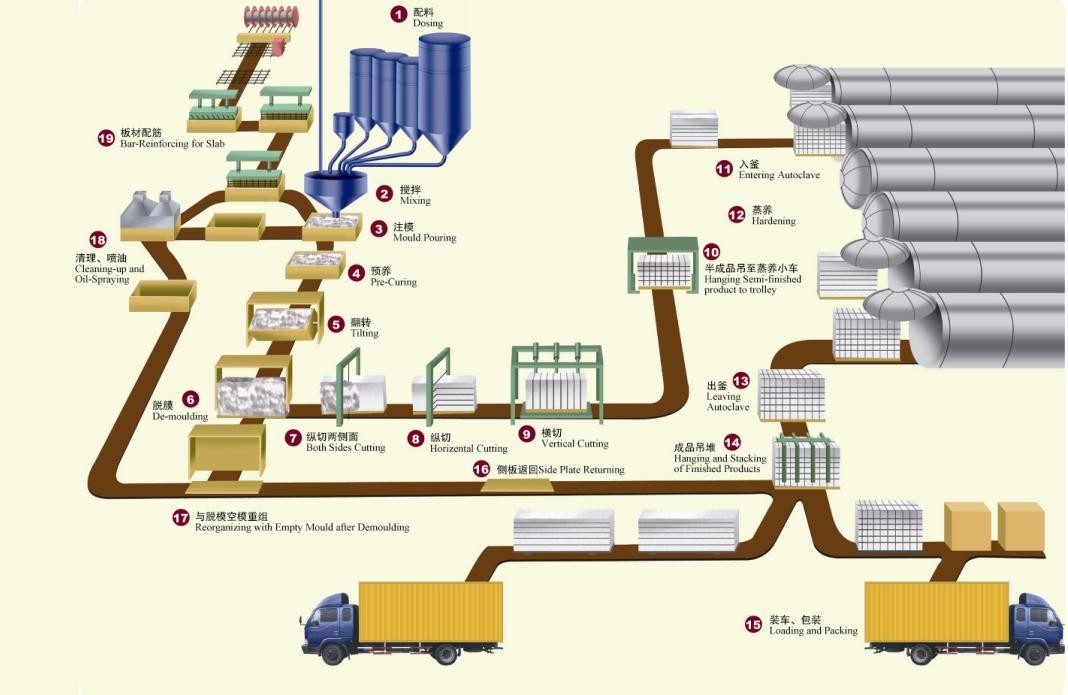

Технология и оборудование для производства автоклавного газобетона

— дозировка и смешивание компонентов;

— формирование массы;

— закладка массива в форму;

— выдерживание и опрокидывание бетонной смеси;

— формирование газобетонного блока или резка заготовки;

— подготовка блоков к закладке в автоклав;

— загрузка в автоклав;

— время выдержки в автоклаве;

— выгрузка из автоклава;

— упаковка и загрузка на поддон.

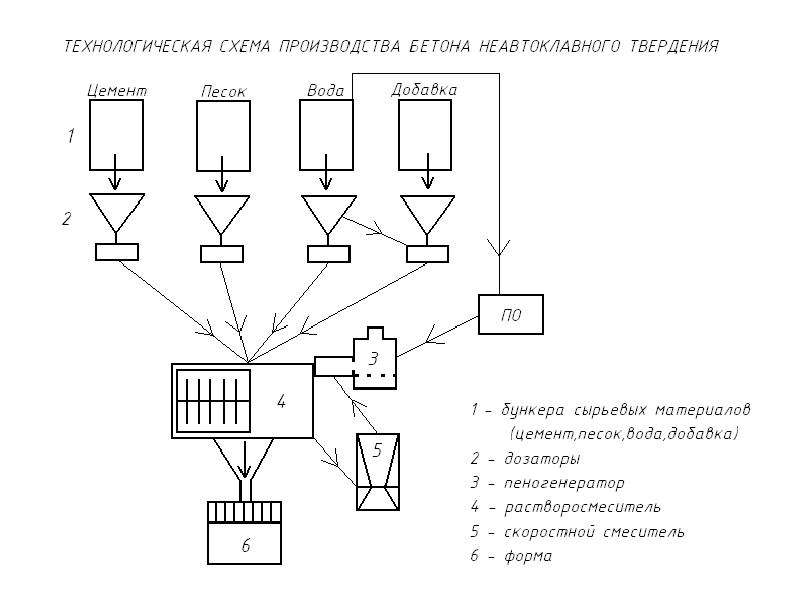

Более простой и менее затратный способ производства газобетонных блоков – неавтоклавный. Таким методом можно изготавливать строительный материал в домашних условиях. Он не требует больших помещений или специального оборудования. Тогда возникает вопрос – какое необходимо оборудование для производства неавтоклавного газобетона?

Технология и оборудование для производства неавтоклавного газобетона

— дозировка и смешивание компонентов – принципиальной разницы в компонентном составе между автоклавным и неавтоклавным методами производства не существует;

— подготовка форм для выкладки готовой смеси;

— выкладка массы;

— время на застывание газобетона;

— формирование газобетонного блока — для распила можно использовать любые подручные инструменты, как механические, так и электрические.

Производители оборудования для газобетона

Родиной газобетона считается Швеция. Именно там была впервые применена технология вспенивания цементно-известковой смеси с помощью алюминиевого газообразователя. Технология постоянно совершенствовалась. Параллельно улучшалось качество и технические характеристики материала. Некоторые производители работают над качеством и свойствами строительного материала, другие постоянно модернизируют оборудование для производства газобетона.

Технология постоянно совершенствовалась. Параллельно улучшалось качество и технические характеристики материала. Некоторые производители работают над качеством и свойствами строительного материала, другие постоянно модернизируют оборудование для производства газобетона.

Среди европейских заводов-производителей оборудования для производства строительных материалов обязательно надо сказать о предприятиях Германии. Немецкое оборудование для производства газобетона по праву считается одним из самых качественных не только в Европе, но и в странах Азии и Америки. Лидер среди немецких концернов оборудования для производства строительных материалов – фирма «Masa». Предприятие имеет внушительный опыт работы, и значительный авторитет на рынке.

Еще одна величина – концерн Hess AAC. Это предприятие выпускает готовые заводы для производства газобетона и других материалов и конструкций.

Строительство из газобетонных блоков считается приоритетным направлением среди строительных технологий.

Мы на You TubeУслуги предприятияСамое популярноеНовости

|

youtube.com/embed/2P6W-w2PEfs» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/> Газобетон (строительный материал) – популярный в строительной сфере материал, прочный, но достаточно легкий. Для его изготовления требовались промышленные мощности, но сегодня технологии меняются. Появляется модернизированное оборудование для производства газобетона, которое позволяет производить его в рамках небольших производств, а некоторые модели – в домашних условиях. Оборудование для изготовления газобетона можно условно разделить на 5 основных категорий:

Купить оборудование для производства блоков можно на нашем сайте. Мы являемся производителями, поэтому готовы при необходимости предоставить вам сертификаты качества и гарантии. Если вам требуется подробная консультация по техническим вопросам, помощь при выборе модели – звоните нам по телефону, у наших сотрудников есть ответы на все вопросы. |

Газобетонные блоки своими руками: технология производства

Многие владельцы загородных домов с целью сэкономить изготавливают газобетон своими руками в домашних условиях. Газобетонные блоки пользуются большим спросом среди застройщиков, поскольку обладают отличными эксплуатационными характеристиками. Но чтобы домашний строительный материал был качеством не хуже заводского, нужно ознакомиться со всеми особенностями его изготовления заранее, уделив особое внимание пропорциональному соотношению компонентов в составе.

Что собой представляют?

Востребованный в современное время строительный материал — газобетон нашел широкое применение при сооружении различных зданий. Изначально его изготавливали исключительно в заводских условиях, но позже опытные застройщики стали осуществлять производство газобетона собственноручно. Сам процесс выпуска газоблоков несложный, однако, требует строгого соблюдения технологического процесса и пропорций для замешивания. По классу газобетон относится к ячеистым бетонам, содержащим в структуре поры-ячейки.

Сильные и слабые стороны

Этот стройматериал имеет немалое количество преимуществ, которые значительно преобладают над недостатками. А считают плюсами газобетонных блоков следующее:

- Высокая прочность.

- Легкий вес.

- Отличные теплоизоляционные свойства. Здания из этого материала не требуют дополнительного использования теплоизоляционных средств, что существенно сэкономит бюджет.

- Поглощает уровень шума, проникающий извне.

- Универсальность.

- Влагостойкость и морозостойкость.

- Безопасность. Имея натуральный состав, является безопасным для здоровья человека.

Из недостатков выделяют повышенную хрупкость, теплопроводность и способность чрезмерно поглощать влагу. Из газобетонных блоков можно построить ограждения, перегородки, наружные одно-, двух- и трехслойные стены, а также несущие внутри помещений. Следует отметить, что газобетон бывает 2 типов:

- Автоклавный. Газобетон изготавливается путем термической обработки стройматериала под давлением в специальных печах, которые носят название автоклав.

- Неавтоклавный. Газобетонные блоки твердеют и прочнеют в естественных условиях.

На дому удастся изготовить только неавтоклавный стройматериал, но при правильном соблюдении технологического процесса блоки выйдут не менее прочными и качественными.

Инструменты и материалы

Оборудование

Чтобы сделать газобетон собственноручно на дому, нужно запастись следующим оборудованием:

- Металлические струны.

Они необходимы для удаления вытекающего газобетонного раствора.

Они необходимы для удаления вытекающего газобетонного раствора. - Формы. Применяются для придания изделию необходимого геометрического размера.

- Бетоносмеситель. Смешивает компоненты раствора и соединяет готовую массу с газообразователем. Без него не получится сделать качественный и правильной консистенции строительный материал.

Составляющие

При изготовлении раствора важно придерживаться всех дозировок и последовательности смешивания.От правильности приготовления раствора зависит прочность газоблоков и непосредственно возводимого сооружения. Ингредиенты берутся только высококачественные, строго в соответствии с необходимой дозировкой. Так, понадобится 1 т портландцемента, маркой не ниже М400, 180 кг кварцевого песка, 1,5 кг каустической соды, 400 г алюминиевой пудры и в среднем 60 л воды. Подготовив компоненты, можно приступать к изготовлению газобетона, следуя такому алгоритму:

- Смешать цемент и песок.

- Влить воду и размешать смесь.

- Всыпать постепенно остальные составляющие (кроме серебрянки), постоянно помешивая массу.

- Подмешать алюминиевую пудру. Именно она вступает в реакцию с известью и в результате получается водород. Он и образует в сырье, имеющее невероятное множество пор.

Подготовка форм

Еще один важный этап производственного процесса — изготовление форм. Их можно приобрести готовые либо сделать собственноручно. Выбрав второй вариант, потребуется взять доски и сколотить из них прямоугольную емкость. В нее вставить перемычки, разделяющие форму по всей длине на ячейки. Размерами этих ячеек определяются параметры газобетонных блоков. Чтобы раствор не прилипал к доскам, опытные застройщики рекомендуют смазывать их внутренние части масляным составом, который готовится из 3 частей воды и 1 части машинного масла.

Технология производства

Готовую смесь разливают в специальные формы, которые сначала наполняют до половины.Автоклав — специальное оборудование, которое нагревает раствор под давлением выше атмосферного. С его помощью удастся создать прочный, высококачественный строительный материал, но применение такого агрегата возможно только в заводских условиях. Дома же при приготовлении газобетона приходится обходиться без такого оборудования и после того, как раствор размешан, а формы подготовлены, приступают к заливке. Этот этап обычно сложностей не вызывает, но также требует определенной аккуратности и внимательности. Подготовленный газобетон вливают в емкости, заполняя их наполовину, поскольку после химической реакции раствор начнет подниматься. Далее идет обратный процесс и строительная смесь опускается.

Дома же при приготовлении газобетона приходится обходиться без такого оборудования и после того, как раствор размешан, а формы подготовлены, приступают к заливке. Этот этап обычно сложностей не вызывает, но также требует определенной аккуратности и внимательности. Подготовленный газобетон вливают в емкости, заполняя их наполовину, поскольку после химической реакции раствор начнет подниматься. Далее идет обратный процесс и строительная смесь опускается.

Чтобы придать газобетонным блокам ровную поверхность, нужно срезать выступающий бугорок металлической струной и оставить бетонное изделие высыхать, набираться прочностных характеристик. Спустя 24 часа блоки извлекают и ставят на ровный участок, пока они полностью не затвердеют. При этом нужно следить, чтобы в помещении, где сохнут газоблоки, не было сквозняков.

Автоклавный газобетон

Автоклавный газобетон (AAC) состоит из мелких заполнителей, цемента и расширителя, который заставляет свежую смесь подниматься, как тесто для хлеба..jpg) Фактически, этот вид бетона на 80 процентов содержит воздух. На заводе, где он изготавливается, материал формуют и разрезают на детали с точными размерами.

Фактически, этот вид бетона на 80 процентов содержит воздух. На заводе, где он изготавливается, материал формуют и разрезают на детали с точными размерами.

Ключевые аспекты AAC, будь то проектирование или строительство с его помощью, описаны ниже:

Преимущества

- Автоклавный газобетон сочетает в себе изоляционные и структурные возможности в одном материале для стен, полов и крыш. Его легкий вес / ячеистые свойства позволяют легко резать, брить и придавать форму, легко принимать гвозди и винты, а также позволяют направлять его для создания пазов для электрических трубопроводов и участков водопровода меньшего диаметра.

Это дает ему гибкость при проектировании и изготовлении, а также дает возможность легко регулировать в полевых условиях.

Это дает ему гибкость при проектировании и изготовлении, а также дает возможность легко регулировать в полевых условиях.

- Прочность и стабильность размеров. Материал на основе цемента, AAC устойчив к воде, гниению, плесени, плесени и насекомым. Установки имеют точную форму и соответствуют жестким допускам.

- Огнестойкость отличная, AAC толщиной восемь дюймов обеспечивает четырехчасовую выдержку (фактическая производительность превышает это значение и соответствует требованиям испытаний до восьми часов).А поскольку он негорючий, он не горит и не выделяет токсичных паров.

- Малый вес означает, что значения R для AAC сопоставимы с обычными каркасными стенами, но они имеют более высокую тепловую массу, обеспечивают герметичность и, как только что было отмечено, не горючие. Этот легкий вес также обеспечивает значительное снижение уровня шума для уединения как от внешнего шума, так и от других помещений при использовании в качестве внутренних перегородок.

Но у материала есть некоторые ограничения.Он не так широко доступен, как большинство изделий из бетона, но может быть доставлен куда угодно. Если он должен быть отправлен, его легкий вес является преимуществом. Поскольку его прочность ниже, чем у большинства бетонных изделий или систем, в несущих приложениях его обычно необходимо армировать. Он также требует защитной отделки, поскольку материал пористый и будет разрушаться, если оставить его незащищенным.

Размеры

Доступны как блоки, так и панели. Блоки укладываются так же, как и обычная кладка, но с тонким слоем раствора, а панели устанавливаются вертикально на всю высоту этажа.Для структурных нужд внутри стеновой секции размещаются залитые, армированные ячейки и балки. (Вогнутые углубления вдоль вертикальных краев могут создать цилиндрический стержень между двумя соседними панелями.) Для обычных применений вертикальная ячейка размещается по углам, по обе стороны от проемов и на расстоянии от 6 до 8 футов вдоль стены. AAC в среднем составляет около 37 фунтов на кубический фут (pcf), поэтому блоки можно размещать вручную, но панели из-за их размера обычно требуют небольшого крана или другого оборудования.

AAC в среднем составляет около 37 фунтов на кубический фут (pcf), поэтому блоки можно размещать вручную, но панели из-за их размера обычно требуют небольшого крана или другого оборудования.

Панели простираются от пола до верха стены:

- Высота: до 20 футов

- Ширина: 24 дюйма

- Толщина: 6, 8, 10 или 12 дюймов (внутренняя толщина 4 дюйма

Блоки больше и легче традиционной бетонной кладки:

- Высота: обычно 8 дюймов

- Ширина: 24 дюйма в длину

- Толщина: 4, 6, 8, 10 и 12 дюймов

- Стандартный размер 8 на Блок размером 8 на 24 дюйма весит около 33 фунтов;

Специальные формы:

- U-образная соединительная балка или блоки перемычки доступны толщиной 8, 10 и 12 дюймов.

- Блоки для язычков и пазов доступны от некоторых производителей, и они соединяются с соседними блоками без раствора по вертикальным краям.

- Порошковые блоки для создания вертикальных ячеек с армированным раствором.

Установка, соединения и отделка

Благодаря схожести с традиционной бетонной кладкой, блоки (блоки) из автоклавного газобетона могут быть легко установлены каменщиками. Иногда к монтажу подключаются плотники. Панели тяжелее из-за своего размера и требуют использования крана для установки.Производители предлагают обучающие семинары, и обычно для небольших проектов достаточно иметь одного или двух опытных установщиков. В зависимости от выбранного типа отделки они могут быть приклеены непосредственно или механически к поверхности AAC.

Блок

- Уложен и выровнен первый слой. Блоки укладываются вместе с тонким слоем строительного раствора непрерывным соединением с перекрытием не менее 6 дюймов.

- Стены выровнены, выровнены и выровнены резиновым молотком.

- Отверстия и нестандартные углы вырезаются ножовкой или ленточной пилой.

- Определены места армирования, размещена арматура и выполняется заливка раствора.

Затирку необходимо подвергнуть механической вибрации для ее уплотнения.

Затирку необходимо подвергнуть механической вибрации для ее уплотнения. - Связующие балки размещаются в верхней части стены и могут использоваться для крепления сверхмощных приспособлений.

Панели

- Панели размещаются по одной, начиная с угла. Панели устанавливаются в слой тонкослойного раствора, а вертикальная арматура прикрепляется к дюбелям, выступающим от пола, до того, как будет размещена соседняя панель.

- Сплошная соединительная балка создается наверху либо из фанеры и материала AAC, либо с помощью соединительной балки.

- Отверстия можно вырезать предварительно или в полевых условиях.

Соединения

- Каркас / каркас крыши соединяется с обычной верхней пластиной или ураганными ремнями, встроенными в соединительную балку.

- Каркас пола прикреплен с помощью стандартных ригелей, закрепленных на стороне узла AAC рядом с соединительной балкой.

- Напольные системы AAC опираются непосредственно на стены AAC.

- Элементы конструкционной стали большего размера устанавливаются на приварные пластины или пластины с болтами, вставленные в соединительную балку.

Отделка

- Отделка типа Stucco изготавливается специально для AAC. Эти модифицированные полимером штукатурки герметизируют от проникновения воды, но при этом пропускают пары влаги для воздухопроницаемости.

- Обычные сайдинговые материалы прикрепляются к поверхности стены механически. Если желательна обратная вентиляция сайдинга, следует использовать опушку.

- Кладочный шпон можно приклеивать непосредственно к поверхности стены или строить как полую стену. Виниры для прямого наложения, как правило, представляют собой легкие материалы, такие как искусственный камень.

Соображения по вопросам устойчивого развития и энергетики

Автоклавный газобетон с точки зрения устойчивости предлагает как материалы, так и характеристики. Что касается материала, он может содержать переработанные материалы, такие как летучая зола и арматура, которые могут способствовать получению баллов в системе LEED® или других экологических рейтинговых системах. Кроме того, он содержит такое большое количество воздуха, что содержит меньше сырья на единицу объема, чем многие другие строительные продукты. С точки зрения производительности система ведет к ограничению ограждающих конструкций здания. Это создает энергоэффективную оболочку и защищает от нежелательных потерь воздуха. Физические испытания демонстрируют экономию на нагреве и охлаждении примерно от 10 до 20 процентов по сравнению с традиционной конструкцией рамы. В постоянно холодном климате экономия может быть несколько меньше, потому что этот материал имеет меньшую тепловую массу, чем другие типы бетона.В зависимости от местоположения производства по отношению к объекту проекта, AAC может также вносить вклад в местные кредиты на материалы в некоторых системах рейтинга экологичного строительства.

Кроме того, он содержит такое большое количество воздуха, что содержит меньше сырья на единицу объема, чем многие другие строительные продукты. С точки зрения производительности система ведет к ограничению ограждающих конструкций здания. Это создает энергоэффективную оболочку и защищает от нежелательных потерь воздуха. Физические испытания демонстрируют экономию на нагреве и охлаждении примерно от 10 до 20 процентов по сравнению с традиционной конструкцией рамы. В постоянно холодном климате экономия может быть несколько меньше, потому что этот материал имеет меньшую тепловую массу, чем другие типы бетона.В зависимости от местоположения производства по отношению к объекту проекта, AAC может также вносить вклад в местные кредиты на материалы в некоторых системах рейтинга экологичного строительства.

Производственные и физические свойства

Сначала в суспензию смешивают несколько ингредиентов: цемент, известь, воду, мелкоизмельченный песок и часто летучую золу. Добавляется расширительный агент, такой как алюминиевый порошок, и жидкая смесь отливается в большую заготовку. Когда суспензия реагирует с расширителем с образованием пузырьков воздуха, смесь расширяется.После первоначального застывания полученный «пирог» разрезается проволокой на блоки или панели точного размера, а затем запекается (автоклавируется). Тепло способствует более быстрому отверждению материала, благодаря чему блоки и панели сохраняют свои размеры. Армирование помещается в панели перед отверждением.

Когда суспензия реагирует с расширителем с образованием пузырьков воздуха, смесь расширяется.После первоначального застывания полученный «пирог» разрезается проволокой на блоки или панели точного размера, а затем запекается (автоклавируется). Тепло способствует более быстрому отверждению материала, благодаря чему блоки и панели сохраняют свои размеры. Армирование помещается в панели перед отверждением.

В ходе этого производственного процесса производится легкий негорючий материал со следующими свойствами:

Плотность: от 20 до 50 фунтов на кубический фут (pcf) — он достаточно легкий, чтобы плавать в воде

Прочность на сжатие: 300 до 900 фунтов на квадратный дюйм (psi)

Допустимое напряжение сдвига: от 8 до 22 psi

Термическое сопротивление: 0.От 8 до 1,25 на дюйм. толщиной

Класс звукопередачи (STC): 40 для толщины 4 дюйма; 45 для толщины 8 дюймов

Автоклавный газобетон

В настоящее время нет торговой ассоциации, представляющей отрасль автоклавного газобетона. Производство AAC все еще существует в Северной Америке. Мы предлагаем вам поискать в Интернете представителей дилеров, которые могут помочь вам с потенциальной доступностью продукта в вашем регионе.

Производство AAC все еще существует в Северной Америке. Мы предлагаем вам поискать в Интернете представителей дилеров, которые могут помочь вам с потенциальной доступностью продукта в вашем регионе.

Проекты AAC

История трех городов: универсальность AAC

для жилых помещений. Использование газобетона в автоклаве (AAC) дает множество преимуществ.Возможно, в подтверждение универсальности AAC, три описанных здесь жилых проекта совершенно разные, но имеют общую тему безопасности. Большой дом на одну семью в лесу, строительство которого ведет сам хозяин; скромный дом на одну семью в лесу, спроектированный архитектором, стремящимся к экологически безопасному и здоровому образу жизни; и большое развитие вдоль побережья залива Луизианы, требующее превосходной погодоустойчивости.

Handal Home, Мэриленд: простота и безопасность

Эта большая резиденция (6800 квадратных футов), расположенная в лесу на юге Мэриленда, столкнулась с рядом строительных проблем. Таким образом, владелец, который сам управляет строительством, хотел простую систему. Оказалось, что это 12-дюймовые блоки AAC. Ему нужны были их теплоизоляционные и негорючие свойства, чтобы противостоять лесным условиям дома, которые включали низкие температуры и, возможно, опасность пожара. По его словам, простота AAC позволяет ему за один шаг построить конструктивную стену, которая будет изолирована, устойчива к термитам и готова к отделке. Он не хотел прикреплять сайдинг, предпочитая вместо этого прямую отделку: гипсовую штукатурку для интерьера и лепнину для экстерьера.

Таким образом, владелец, который сам управляет строительством, хотел простую систему. Оказалось, что это 12-дюймовые блоки AAC. Ему нужны были их теплоизоляционные и негорючие свойства, чтобы противостоять лесным условиям дома, которые включали низкие температуры и, возможно, опасность пожара. По его словам, простота AAC позволяет ему за один шаг построить конструктивную стену, которая будет изолирована, устойчива к термитам и готова к отделке. Он не хотел прикреплять сайдинг, предпочитая вместо этого прямую отделку: гипсовую штукатурку для интерьера и лепнину для экстерьера.

Дом Додсона: здоровый и безмятежный

Несколько лет назад, когда архитектор Элис Додсон выбрала компанию AAC для строительства собственного дома, это было отчасти из соображений здоровья и окружающей среды. Давний сторонник устойчивого развития, она также уже следила за Bau-biologie. Относительно неизвестный в Соединенных Штатах, но хорошо известный в Европе среди архитекторов и медицинских работников, Bau-biologie — это строительная биология или строительство для жизни. Это произошло после того, как быстрое строительство в послевоенной Германии привело к тому, что мы теперь называем синдромом больного здания.Тогда, как и сейчас, она искала здоровые строительные решения. С этой целью она выбрала блоки и панели из AAC, чтобы получить воздухопроницаемые каменные стены, которые не выделяют летучие органические соединения (ЛОС). Это создает экологически чистое здание со спокойным и тихим интерьером. А поскольку ее муж-пожарный участвовал в строительном процессе, негорючие материалы были необходимы.

Это произошло после того, как быстрое строительство в послевоенной Германии привело к тому, что мы теперь называем синдромом больного здания.Тогда, как и сейчас, она искала здоровые строительные решения. С этой целью она выбрала блоки и панели из AAC, чтобы получить воздухопроницаемые каменные стены, которые не выделяют летучие органические соединения (ЛОС). Это создает экологически чистое здание со спокойным и тихим интерьером. А поскольку ее муж-пожарный участвовал в строительном процессе, негорючие материалы были необходимы.

Оболочка из AAC также обеспечивает хорошую теплоемкость и изоляцию. Благодаря энергоэффективной оболочке, дополненной солнечными батареями и дровяной печью, счета за газ в течение первого года составляли всего 100 долларов для дома площадью 4000 квадратных футов.В доме может оставаться тепло в течение двух-трех дней даже после отключения электроэнергии. Додсону нравится, как из материала можно вылепить с помощью деревообрабатывающих инструментов различные формы и элементы, такие как колонны и камины, и он продолжает поддерживать AAC с клиентами, которые ценят его универсальность и эстетический потенциал.

Роща на пляже Инлет: безопасность и устойчивость к погодным условиям

Эта история успеха произошла в результате разрушений, вызванных ураганом Катрина. The Grove at Inlet Beach — это первый жилой комплекс с высокой плотностью застройки, построенный во Флориде Panhandle. Он призван противостоять погодным условиям и проблемам безопасности в окружающей среде побережья Мексиканского залива.Все стены, полы и потолки в этих домах для одной семьи сделаны из панелей и блоков AAC. Превосходная огнестойкость (четыре часа на четыре дюйма) была ключом к утверждению местного зонирования, и в результате не возникло проблем с возгоранием конструкции. Когда прибывают ураганы, эти конструкции готовы противостоять ветрам со скоростью 150 миль в час (миль в час) (Категория 4) и с надлежащим усилением могут быть спроектированы так, чтобы противостоять ветрам со скоростью 200 миль в час и более (Категория 5). Дома AAC также не разрушаются наводнениями: они противостоят поднимающимся уровням воды, гниению, плесени и плесени, их можно чистить, перекрашивать и снова открывать для жителей — в восстановлении не требуется.

Как будто безопасность и устойчивость к погодным условиям не были достаточной причиной для выбора AAC для своего дома, застройщик рассчитывает сэкономить 35 процентов на счетах за коммунальные услуги и 65 процентов на страховых взносах.

Комфорт бетона

Некоторые гости в отеле Джорджии сегодня спят лучше благодаря газобетону в автоклаве (AAC). Примерно в часе езды от Атланты, на территории Форсайта, штат Джорджия, «Комфорт Сьютс», небольшой участок, примыкающий к межштатной автомагистрали, вызывал несколько проблем.А высокая стоимость земли делает все более распространенным строить на участках, которым присущи такие проблемы, как шум, неровная местность или минимальные препятствия. Таким образом, разработчики обратились к бетонной системе, чтобы удовлетворить свои потребности в реализации качественного проекта — в данном случае, в прочном, тихом четырехэтажном здании рядом с оживленным шоссе.

Подробнее о AAC.

Заявление об ограничении ответственности

Список организаций и информационных ресурсов не является ни одобрением, ни рекомендацией Portland Cement Association (PCA). PCA не несет никакой ответственности за выбор перечисленных организаций и продуктов, которые они представляют. PCA также не несет ответственности за ошибки и упущения в этом списке.

PCA не несет никакой ответственности за выбор перечисленных организаций и продуктов, которые они представляют. PCA также не несет ответственности за ошибки и упущения в этом списке.

Ячеистый бетон — обзор

10.3 Материалы и обработка

Панель FRP / AAC, обсуждаемая в этой главе, состоит из ламината CFRP в качестве лицевой панели (обшивки) и AAC в качестве основы. Композиты, армированные волокном, обладают высокой устойчивостью к коррозии и изгибу. Соответственно, поскольку AAC является сверхлегким материалом по своей природе, а углепластик является жестким с высокой удельной прочностью, их можно использовать вместе для образования прочных гибридных структурных панелей.В Университете Алабамы в Бирмингеме (UAB) было проведено несколько исследований для изучения поведения структурных панелей CFRP / AAC при осевой и внеплоскостной нагрузке. Khotpal (2004) исследовал прочность на сжатие простого AAC, обернутого углепластиком. Цели состояли в том, чтобы оценить несущую способность ограниченного куба AAC и наблюдать режим разрушения панелей CFRP / AAC. Результаты показали, что обертки из углепластика значительно увеличивают прочность на сжатие панелей из углепластика / AAC примерно на 80% по сравнению с обычными панелями из AAC.Уддин и Фуад (2007) исследовали поведение панелей CFRP / AAC, используя образцы небольшого размера при испытании на четырехточечную нагрузку. Экспериментальные результаты этого исследования показали значительное влияние FRP на прочность на изгиб и жесткость гибридных панелей. Муса (2007) также использовал моделирование методом конечных элементов для анализа и проектирования структурных панелей из углепластика / AAC, которые будут использоваться в качестве напольных и стеновых панелей. Муса и Уддин (2009) разработали теоретические формулы для прогнозирования прочности на сдвиг и изгиб панелей CFRP / AAC, и полученные результаты хорошо согласуются с экспериментальными.Кроме того, Mousa (2007) провел сравнительное исследование гибридной панели CFRP / AAC и используемых в настоящее время усиленных панелей AAC. Сравнительное исследование показало, насколько предлагаемые панели экономичны по сравнению с усиленными панелями AAC, которые в настоящее время используются на рынке жилья.

Результаты показали, что обертки из углепластика значительно увеличивают прочность на сжатие панелей из углепластика / AAC примерно на 80% по сравнению с обычными панелями из AAC.Уддин и Фуад (2007) исследовали поведение панелей CFRP / AAC, используя образцы небольшого размера при испытании на четырехточечную нагрузку. Экспериментальные результаты этого исследования показали значительное влияние FRP на прочность на изгиб и жесткость гибридных панелей. Муса (2007) также использовал моделирование методом конечных элементов для анализа и проектирования структурных панелей из углепластика / AAC, которые будут использоваться в качестве напольных и стеновых панелей. Муса и Уддин (2009) разработали теоретические формулы для прогнозирования прочности на сдвиг и изгиб панелей CFRP / AAC, и полученные результаты хорошо согласуются с экспериментальными.Кроме того, Mousa (2007) провел сравнительное исследование гибридной панели CFRP / AAC и используемых в настоящее время усиленных панелей AAC. Сравнительное исследование показало, насколько предлагаемые панели экономичны по сравнению с усиленными панелями AAC, которые в настоящее время используются на рынке жилья. Из-за более высокой прочности, получаемой в результате этой комбинации, прочность не является критерием, определяющим конструкцию панели, но прогиб — это тот критерий, который определяет конструкцию предлагаемых гибридных панелей (Mousa, 2007).

Из-за более высокой прочности, получаемой в результате этой комбинации, прочность не является критерием, определяющим конструкцию панели, но прогиб — это тот критерий, который определяет конструкцию предлагаемых гибридных панелей (Mousa, 2007).

Как упоминалось ранее, панель CFRP / AAC изготавливается из ламинатов CFRP в виде лицевых листов, прикрепленных к сердцевине из AAC с использованием термореактивных эпоксидных полимеров, образующих жесткую панель. В целом, газобетон в автоклаве (AAC) представляет собой сверхлегкий бетон с ярко выраженной ячеистой структурой. Это примерно одна пятая веса обычного бетона с насыпной плотностью в сухом состоянии в диапазоне от 400-800 кг / м 3 (25-50 фунтов на фут) и прочностью на сжатие в диапазоне от 2 до 7 МПа (300-1000 фунтов на квадратный дюйм) ( Ши и Фуад, 2005).Низкая плотность и пористая структура придают AAC отличные тепло- и звукоизоляционные свойства, что делает его отличным выбором для использования в качестве основного материала в строительстве. Благодаря ячеистой структуре и уменьшенному весу этот материал обладает высокой огнестойкостью и очень прочным по сравнению с обычным строительным материалом, а также обладает уникальными теплоизоляционными свойствами.

Благодаря ячеистой структуре и уменьшенному весу этот материал обладает высокой огнестойкостью и очень прочным по сравнению с обычным строительным материалом, а также обладает уникальными теплоизоляционными свойствами.

AAC в настоящее время используется в виде армированных сталью панелей с использованием предварительно обработанных арматурных стержней в качестве внутреннего армирования.Эта арматура будет подвергаться коррозии в течение длительного времени, а также является дорогостоящей по сравнению с арматурой, используемой для обычного железобетона. Кроме того, эта арматура не играет никакой роли в прочности панелей на сдвиг. Следовательно, панели должны быть толстыми, чтобы преодолеть проблемы сдвига и более низкой прочности на изгиб. Mousa (2007) продемонстрировал, что прочность на сдвиг углепластика / AAC можно значительно улучшить, обернув простой AAC ламинатом из углепластика. Следовательно, общая стоимость армированных панелей AAC может быть снижена за счет использования ламинатов FRP в качестве внешнего армирования (по сравнению с сэндвич-панелями CFRP / AAC) вместо внутренней стальной арматуры в сочетании с низкозатратными методами обработки, которые будут объяснены в этой главе. В таблице 10.1 перечислены механические свойства AAC, используемых в текущих исследованиях. В настоящем исследовании использовались однонаправленные углеродные волокна SIKA WRAP HEX 103C и смола SIKADUR HEX 300. Механические свойства смолы, а также ламината, предоставленные производителем (Sika Corporation, 2002), перечислены в таблице 10.2.

В таблице 10.1 перечислены механические свойства AAC, используемых в текущих исследованиях. В настоящем исследовании использовались однонаправленные углеродные волокна SIKA WRAP HEX 103C и смола SIKADUR HEX 300. Механические свойства смолы, а также ламината, предоставленные производителем (Sika Corporation, 2002), перечислены в таблице 10.2.

Таблица 10.1. Механические свойства простого автоклавного газобетона (AAC)

| Свойство | Значение | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Плотность | 40 фунтов на фут (640 кг / м 3 ) | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Прочность на сжатие | 3.2 МПа) | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Модуль упругости | 1800 МПа (256000 фунтов на кв. Дюйм) | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Прочность на сдвиг | 17 фунтов на кв. Механические свойства углеродного волокнистого композита SIKA

В этом исследовании были подготовлены три группы панелей и испытаны на удар с низкой скоростью. Первый — это простые образцы AAC, которые считаются панелями управления. Второй — панели CFRP / AAC, обработанные методом ручной укладки; Панели были зажаты между верхней и нижней однонаправленной пластиной из углеродного волокна (то есть ориентация волокон 0 °) для усиления изгиба, а затем обернуты другой однонаправленной пластиной из углеродного волокна (ориентация волокон 90 °, рис. 10.1. Принципиальная схема сэндвич-панели CFRP / AAC. В таблице 10.3 показаны типы образцов, использованных в этом исследовании, с кратким описанием каждого из них. Все образцы, протестированные в этом исследовании, были 609.8 мм (24,0 дюйма) в длину и 203,3 мм (8,0 дюйма) в ширину. В обозначении образца первая буква указывает тип производственного процесса, используемого для подготовки образца, а вторая буква указывает толщину образца в дюймах. Например, в образце P-1 «P» представляет собой простой образец AAC, а «1» представляет толщину образца, 25,4 мм (1,0 дюйма). Точно так же «H» представляет образец, обработанный вручную, а «V» представляет образец, обработанный VARTM. Точность размеров всех образцов была близка к ± 2.5 мм (0,1 дюйма). Образцы AAC были высушены в печи при 70 ° C (158 ° F) для достижения содержания влаги, указанного в стандарте ASTM C 1386 (2007), которое составляет 5-15% по весу. Таблица 10.

6485_Wehrhahn_Folder_PB_GB_RZ 9. % 79 0 объект >] / Pages 74 0 R / Type / Catalog / Viewer Preferences >>> эндобдж 75 0 объект > поток 2016-11-25T15: 07: 37 + 01: 002017-05-23T13: 09: 03 + 02: 002017-05-23T13: 09: 03 + 02: 00Adobe InDesign CS5 (7.0.1) сделал: 8CA11274072068118083F93BD62741CBxmp.did: F77F1174072068118C14B74C1100910Dproof: pdf1 сделал: 8CA11274072068118083F93BD62741CBxmp.did: F77F1174072068118C14B74C1100910Dproof: pdf1 iid: FD7F1174072068118C14B74C1100910D2012-12-14T10: 47: 58 + 01: 00Adobe InDesign 7.0 /; / метаданные iid: FD7F1174072068118C14B74C1100910D2012-12-14T10: 47: 58 + 01: 00Adobe InDesign 7.0 /; / метаданные 0 /; / метаданные 0 /; / метаданные iid: 30CD47AC162068118C14B74C1100910D2012-12-14T11: 13: 06 + 01: 00 Adobe InDesign 7.0 /; / метаданные iid: 30CD47AC162068118C14B74C1100910D2012-12-14T11: 13: 06 + 01: 00 Adobe InDesign 7.0 /; / метаданные 0 /; / метаданные 0 /; / метаданные iid: C1B2042E1A2068118C14B74C1100910D2012-12-14T11: 48: 10 + 01: 00Adobe InDesign 7.0 /; / метаданные iid: C1B2042E1A2068118C14B74C1100910D2012-12-14T11: 48: 10 + 01: 00Adobe InDesign 7.0 /; / метаданные 0 /; / метаданные 0 /; / метаданные2068118C14B74C1100910D2012-12-14T12: 20: 01 + 01: 00Adobe InDesign 7.0 /; / метаданные |  iid: 211C9DB3202068118C14B74C1100910D2012-12-14T12: 24: 53 + 01: 00Adobe InDesign 7.0 /; / метаданные iid: 211C9DB3202068118C14B74C1100910D2012-12-14T12: 24: 53 + 01: 00Adobe InDesign 7.0 /; / метаданные 0 /; / метаданные 0 /; / метаданные iid: 3AFEAB0F252068118C14B74C1100910D2012-12-14T12: 56: 25 + 01: 00Adobe InDesign 7.0 /; / метаданные iid: 3AFEAB0F252068118C14B74C1100910D2012-12-14T12: 56: 25 + 01: 00Adobe InDesign 7.0 /; / метаданные 0 /; / метаданные 0 /; / метаданные iid: BCC5F75C272068118C14B74C1100910D2012-12-14T13: 22: 44 + 01: 00 Adobe InDesign 7.0 /; / метаданные iid: BCC5F75C272068118C14B74C1100910D2012-12-14T13: 22: 44 + 01: 00 Adobe InDesign 7.0 /; / метаданные 0 /; / метаданные 0 /; / метаданные iid: F5119CC12A2068118C14B74C1100910D2012-12-14T13: 38: 40 + 01: 00Adobe InDesign 7.0 /; / метаданные iid: F5119CC12A2068118C14B74C1100910D2012-12-14T13: 38: 40 + 01: 00Adobe InDesign 7.0 /; / метаданные 0 /; / метаданные 0 /; / метаданные iid: 82078E023A2068118C14B74C1100910D2012-12-14T15: 26: 02 + 01: 00Adobe InDesign 7.0 /; / метаданные iid: 82078E023A2068118C14B74C1100910D2012-12-14T15: 26: 02 + 01: 00Adobe InDesign 7.0 /; / метаданные 0 /; / метаданные 0 /; / метаданные iid: C2A9872042206811822AD17923BA442A2013-02-15T17: 18: 07 + 01: 00Adobe InDesign 7.0 /; / метаданные iid: C2A9872042206811822AD17923BA442A2013-02-15T17: 18: 07 + 01: 00Adobe InDesign 7.0 /; / метаданные 0 /; / метаданные 0 /; / метаданные iid: C1E0127407206811822AF04D5CB9093C2013-02-19T11: 08: 48 + 01: 00 Adobe InDesign 7.0 /; / метаданные iid: C1E0127407206811822AF04D5CB9093C2013-02-19T11: 08: 48 + 01: 00 Adobe InDesign 7.0 /; / метаданные 0 /; / метаданные 0 /; / метаданные iid: 3A3D097A20206811822AF04D5CB9093C2013-02-19T14: 07: 55 + 01: 00Adobe InDesign 7.0 /; / метаданные iid: 3A3D097A20206811822AF04D5CB9093C2013-02-19T14: 07: 55 + 01: 00Adobe InDesign 7.0 /; / метаданные 0 /; / метаданные 0 /; / метаданные68118083B3F2026A59212013-03-26T12: 42: 11 + 01: 00Adobe InDesign 7.0 /; / метаданные  iid: 3808DB3D152068118083B3F2026A59212013-03-26T17: 43: 25 + 01: 00Adobe InDesign 7.0 /; / метаданные iid: 3808DB3D152068118083B3F2026A59212013-03-26T17: 43: 25 + 01: 00Adobe InDesign 7.0 /; / метаданные 0 /; / метаданные 0 /; / метаданные iid: D413E7C34C2068118A6DA0F73B1C140F2013-04-03T19: 14: 03 + 02: 00Adobe InDesign 7.0 /; / метаданные iid: D413E7C34C2068118A6DA0F73B1C140F2013-04-03T19: 14: 03 + 02: 00Adobe InDesign 7.0 /; / метаданные 0 /; / метаданные 0 /; / метаданные iid: 65991374072068118083B8CAB4DA62CD2013-04-05T10: 13: 38 + 02: 00 Adobe InDesign 7.0 /; / метаданные iid: 65991374072068118083B8CAB4DA62CD2013-04-05T10: 13: 38 + 02: 00 Adobe InDesign 7.0 /; / метаданные68118083B8CAB4DA62CD2013-04-05T11: 19: 34 + 02: 00Adobe InDesign 7.0 /; / метаданные  0 /; / метаданные 0 /; / метаданные13-04-05T17: 30: 39 + 02: 00Adobe InDesign 7.0 /; / метаданные  iid: 39201493182068118083C84FB228BEA72014-01-17T11: 56: 07 + 01: 00 Adobe InDesign 7.0 / метаданные iid: 39201493182068118083C84FB228BEA72014-01-17T11: 56: 07 + 01: 00 Adobe InDesign 7.0 / метаданные 0 / метаданные 0 / метаданные Библиотека Adobe PDF 9.9FalsePDF / X-3: 2002PDF / X-3: 2002PDF / X-3: 2002 Библиотека Adobe PDF 9.9FalsePDF / X-3: 2002PDF / X-3: 2002PDF / X-3: 2002 0 0,0 524,409 841,89] / Тип / Страница >>

эндобдж

1 0 объект

> / ExtGState> / Font> / ProcSet [/ PDF / Text / ImageC] / Shading> / XObject >>> / Rotate 0 / TrimBox [0.0 0.0 524.409 841.89] / Type / Page >>

эндобдж

12 0 объект

> / ExtGState> / Font> / ProcSet [/ PDF / Text / ImageC] / Shading> / XObject >>> / Rotate 0 / TrimBox [0.0 0.0 524.409 841.89] / Type / Page >>

эндобдж

18 0 объект

> / ExtGState> / Font> / ProcSet [/ PDF / Text / ImageC] / Shading> / XObject >>> / Rotate 0 / TrimBox [0.0 0,0 524,409 841,89] / Тип / Страница >>

эндобдж

24 0 объект