Технология изготовления пеллет из опилок: Оборудование для производства пеллет из опилок, технология производства

Технологический процесс производства пеллет из опилок, стружки, шелухи.

Принцип производства пеллетПроцедура, при которой сырье под действием высокого давления при нагреве прессуется, называется брикетированием топливной стружки, шелухи, опилок и т.д. Суть производства пеллет схож с изготовлением топливных брикетов Нильсен. Топливные гранулы формируется за счет спайки смолистых связывающих веществ исходного сырья. Это натуральное топливо в разы превосходит энергоотдачу обычных дров, при этом гранулы держат постоянную высокую температуру тепла, как следствие подача дополнительных порций в котел происходит дозировано и в несколько раз реже. Сгорая, пеллеты превращаются в пепел, при этом на выходе, практически, нет дыма, частицы не издают характерный звук и не искрят.

Данное твердое древесное топливо имеет отличную теплоотдачу, не имеет химических добавок и положительно влияет на окружающую среду.

Технология гранулирования пеллетОсновой изготовления гранулированных частиц – пеллет — является технологический процесс прессования мелких древесных отходов, шишек, соломы, лузги, семечек и т.

Гранулирование пеллет было изобретено ещё в 1947 году, с тех пор процесс постоянно совершенствуется, при этом принцип не меняется. Исходное сырье отправляется в дробилку, затем образовавшаяся мука из опилок добавляется в сушилку, и в гранулятор, где формируются топливные гранулы.

Этапы производства топливных гранул- Измельчение древесины. Дробильное оборудование измельчает сырье до размеров не более 2 мм. Чем мельче исходный результат, тем меньше в дальнейшем идет энергозатрат на сушку.

- Высушивание. Для прессования пригоден материал, влажность которого находится в диапазоне 7-11%. При несоответствии показателей требуется дополнительное увлажнение или сушка. Сушилки бывают барабанные и ленточные. Сушильный агрегат может работать на топочном газе, горячем воздухе и паре из воды.

- Дополнительная обработка сухого сырья. Стабильную работу пресса обеспечивают частицы, не превышающие в размере 5 мм. Большие части пропускают через дезинтегратор, мельницу или стружечный станок.

- Стандарты влажности. Сырье, имеющее влажность менее 8% сложно прессовать. Шнековые смесители, подают пар, увлажняют основу, тем самым увеличивая её прочность и эластичность для дальнейшей обработки.

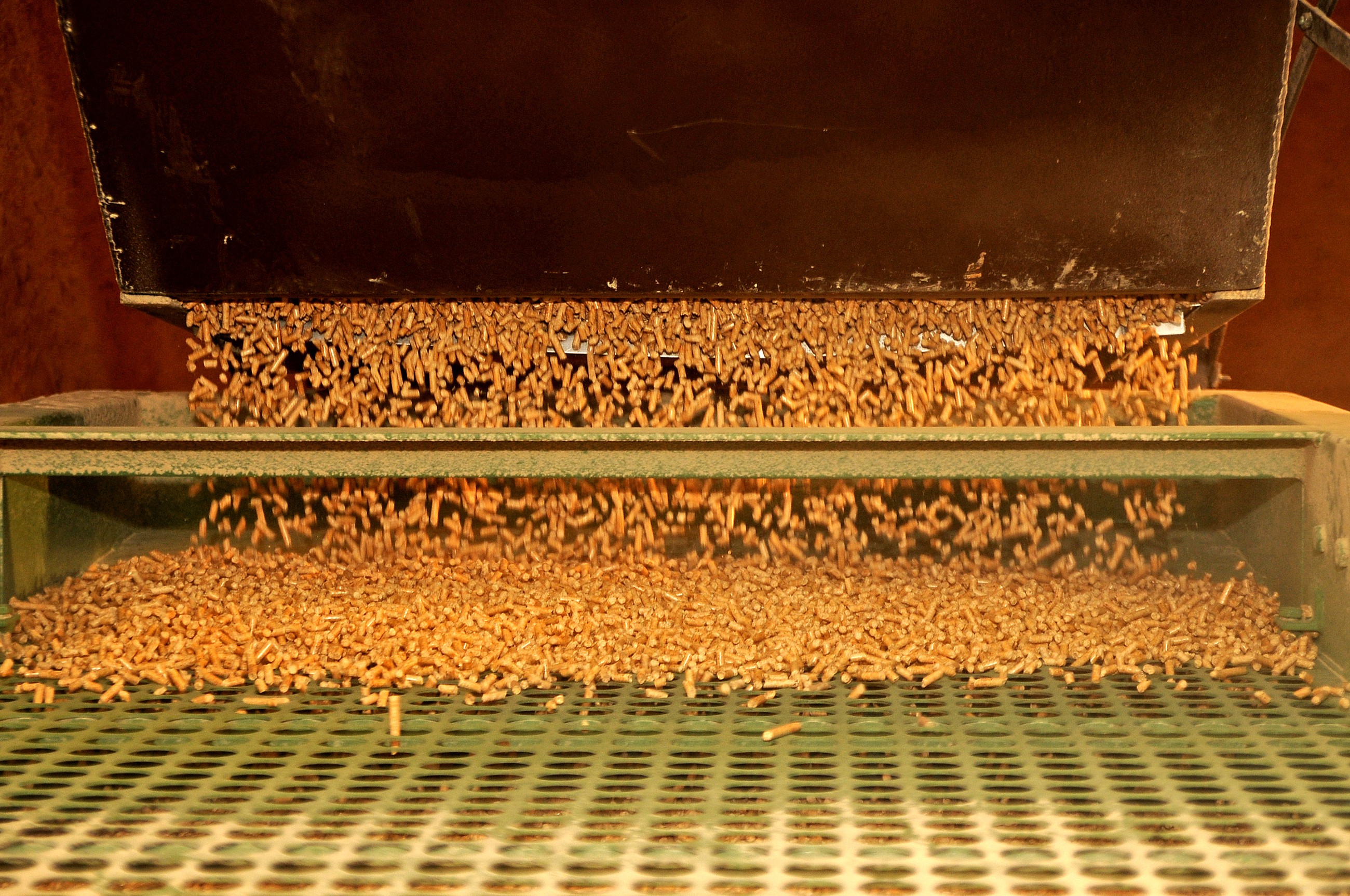

- Гранулирование. В процессе прессования повышается температура древесной муки. Из древесины выделяется лигнин, который склеивает элементы в плотные цилиндрические топливные гранулы.

- Фасовка и упаковка. Охлажденные древесные гранулы фасуют в мешки от 5 до 1000 кг.

Рекомендуется прессовать отходы одной древесной породы. Кора, попадающая в стружку, не влияет на процесс и успешно гранулируется. Загрязненность материала песком, землей может привести к быстрому износу оборудования.

Идеальным считается прессование пеллет из зерновой и рапсовой соломы, шелухи семечек, кукурузных початков. Предварительно измельченная солома в своем составе может иметь элементы длиной до 65 мм. Более высокой теплоотдачей обладают пеллеты из опилок и стружки. Древесные гранулы предпочитают использовать в бытовых пеллетных котлах в домах, коттеджах и т.

Способ производства пеллет прост, безупречно работает в обычных условиях и гарантирует получение продукции, которая востребована на внешнем и внутреннем потребительском рынке.

Технология производства пеллет: как делают, оборудование

Пеллеты – это наиболее востребованный вид биотоплива, которое имеет вид небольших гранул. Изготавливаются такие гранулы из отходов сельскохозяйственной и деревообрабатывающей промышленности, благодаря чему их себестоимость достаточно низка. Кроме этого технология производства пеллет крайне проста и не требует особых затрат.

0.1. Пеллеты из лузги риса

В качестве исходного сырья для производства пеллет могут использоваться следующие материалы:

- Щепки;

- Опилки;

- Стружка и другие отходы деревообрабатывающей промышленности;

- Солома;

- Скорлупа орехов;

- Жмых винограда и других культур;

- Лузга подсолнечника и другие отходы сельскохозяйственной промышленности;

- Торф и так далее.

Стоит отметить, что такое сырье имеет низкую стоимость. Кроме этого производство пеллет выполняет роль утилизации отходов, что в свою очередь избавляет предприятия от дополнительных растрат на вывоз мусора.

Благодаря высокой теплотворной способности топливные гранулы пользуются большим спросом среди отопительных предприятий. Кроме этого твердотопливные котлы имеют наиболее высокий уровень КПД, а также низкую стоимость начальной установки оборудования. Это делает такое топливо наиболее выгодным для отопления домов. Поэтому пеллеты нашли применение не только в промышленных отопительных станциях, но и в частных домах для топки каминов и котлов.

1. Технология изготовления пеллет

Топливные гранулы уже достаточно давно имеются на Российском рынке, благодаря чему многие слышали о таком топливе, однако, далеко не все знают, как делают пеллеты. Это достаточно простой процесс, который не требует больших энергетических затрат. Кроме этого, для топки специальной печи используется тоже сырье, к примеру, опилки, из которых и делаются пеллеты.

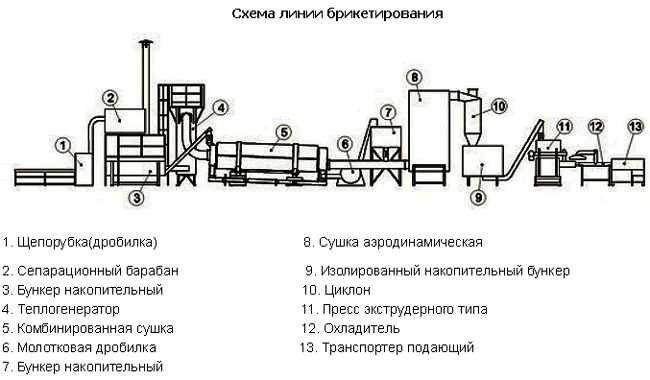

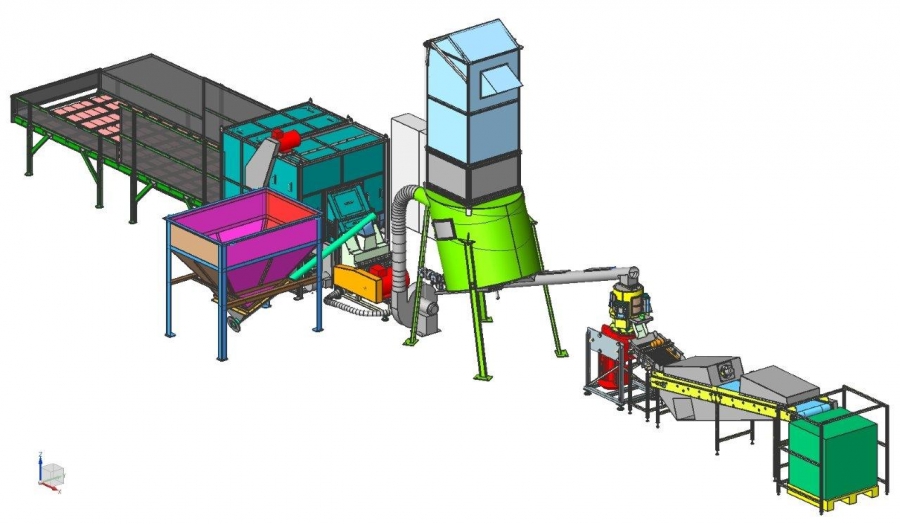

Итак, линия по производству пеллет состоит из следующих элементов:

- Устройство для крупного дробления сырья;

- Специальная сушилка;

- Аппарат для мелкого дробления сырья;

- Увлажнитель;

- Гранулятор пеллет;

- Устройство для охлаждения и фасовки готовой продукции.

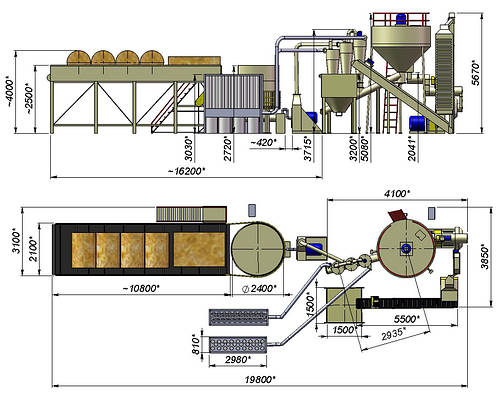

Стоит отметить, что оборудование для изготовления топливных гранул может быть мобильным и промышленным. Мобильные установки для изготовления пеллет, как правило, оснащены дизельным мотором. Они имеют компактные размеры, а также могут быть перевезены в любое удобное место. Конечно, обратная сторона медали заключается в том, что такое оборудование не может «похвастаться» высокой производительностью, и подходит больше не для предприятия, а для частного использования. Отдельного внимания достойны промышленные линии для изготовления топливных гранул.

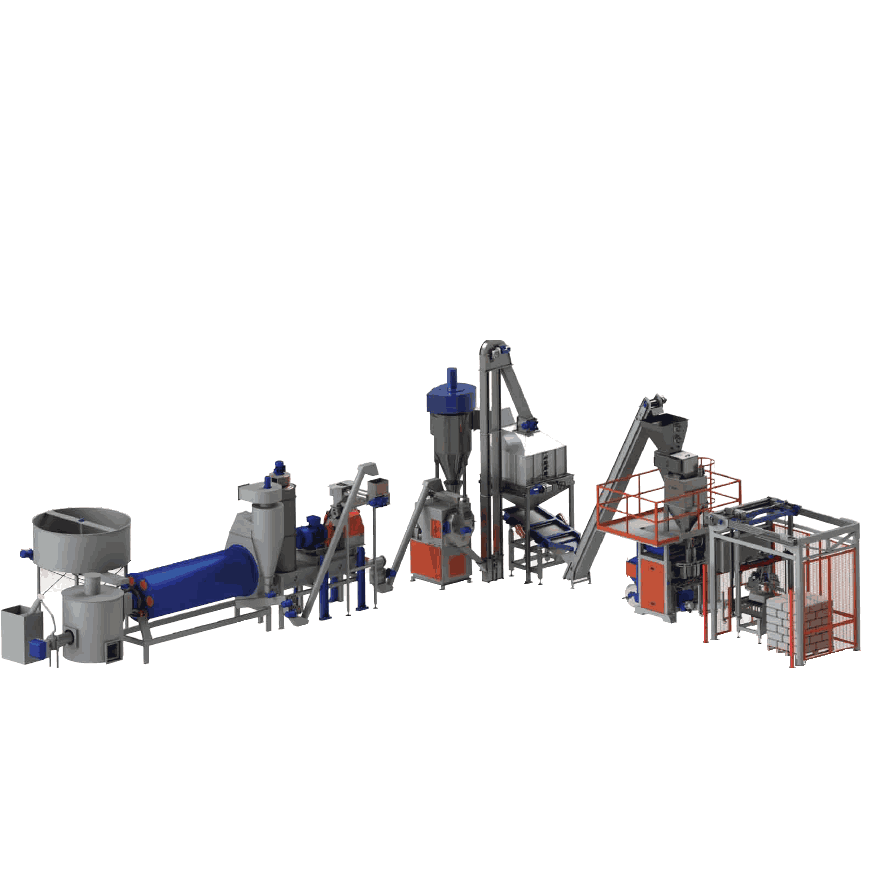

1.1. Промышленные линии по производству пеллет

Промышленные линии для изготовления пеллет состоят из тех же элементов, что и мобильные, только они имеют гораздо большие размеры.

1.2. Крупное дробление

Мелкие древесные отходы, к примеру, опилки и стружка, доставляются при помощи специальной техники на специальный механизированный склад (так называемый подвижный пол). Далее подвижные стокеры, которые действуют благодаря гидравлическим приводам, выполняют возвратно-поступательные движения, загребая сырье и доставляя его в устройство для крупного дробления. Здесь сырье измельчается до нужных размеров и перемешивается.

В этот же момент часть опилок подается в бункер. Эти опилки необходимы для топки теплогенератора, который в свою очередь вступает в действие на втором этапе. При помощи шнека опилки подаются в камеру сгорания. Продукты горения из теплогенератора подаются в смеситель, куда под воздействием низкого давления, создаваемого дымососом, подается холодный атмосферный воздух и поставляемое на сушку измельченное сырье.

При помощи шнека опилки подаются в камеру сгорания. Продукты горения из теплогенератора подаются в смеситель, куда под воздействием низкого давления, создаваемого дымососом, подается холодный атмосферный воздух и поставляемое на сушку измельченное сырье.

В первую очередь продукты горения перемешиваются с воздухом. При этом устройство автоматически регулирует пропорции смешивания. Это в свою очередь позволяет поддерживать необходимый уровень температуры теплоносителя. И только после этого теплоноситель перемешивается с только поступившим, еще влажным сырьем. Далее сырье подается в барабанную сушилку.

1.3. Барабанная сушилка

Это установка для производства пеллет, в которой сырье захватывается лопастями. Они поднимают сырье наверх, после чего оно проходит сквозь поток теплоносителя, при этом продвигаясь к выходу. Сразу за выходом располагается специальное устройство под название уловитель. Оно необходимо для улавливания камней, а также для сортировки сырья в случае, если это не было сделано изначально.

Просушенное сырье всасывается в так называемый циклон. Делается это путем разряжения воздуха при помощи дымососа. Сам циклон имеет принцип действия сепаратора – в результате центробежной силы опилки, которые имеют большую плотность и вес, оседают и остаются внизу. В этот момент более легкий отработанный теплоноситель выходит в дымоход.

Специальный шлюзовой затвор перемещает определенные дозы высушенных и нагретых опилок из циклона в распределитель потока, после чего они попадают в устройство мелкого дробления.

1.4. Молотковая дробилка

В момент перемещения сырья из сушилки в молотковую мельницу часть опилок поступает в теплогенератор. Оставшаяся часть поступает в дробилку. Здесь происходит окончательное дробление сырья. После такого измельчения опилки больше похожи на муку, и с этого момента именно так принято называть сырье. Далее мука подается в циклоны, в которых происходит отделение сырья от воздуха.

После этого мука попадает в шнековый транспортер, затем в наклонный шнековый транспортер, далее в бункер гранулятора. Внутри бункера гранулятора имеется аппарат, который препятствует образованию комков и слеживание муки.

Внутри бункера гранулятора имеется аппарат, который препятствует образованию комков и слеживание муки.

Из бункера мука попадает в смеситель, в котором сырье смешивается с паром либо водой. Делается это при помощи процесса кондиционирования. Здесь влажность муки доводиться до необходимого уровня, который требуется для прессования. Далее увлажненный полуфабрикат попадает в пресс-гранулятор.

2. Пеллеты из соломы и лузги риса: Видео

2.1. Пресс для производства пеллет

Внутри пресса мука располагается между вращающейся матрицей и прессующими вальцами. Благодаря этому сырье продавливается в радиальные отверстия, которые имеются на матрице. Таким образом, происходит формирование гранул. Делается это при огромном давлении.

Далее выдавленные из радиальных отверстий гранулы обламываются неподвижным ножом. Готовые пеллеты падают вниз и через рукав выходят из гранулятора.

На выходе из пресс-гранулятора гранулы имеют высокую температуру. Кроме этого они являются весьма хрупкими. Для охлаждения и придания большей прочности пеллеты попадаются в устройство для охлаждения. В колонне для охлаждения вентилятор всасывает воздух через слой пеллет. Таким образом, происходит одновременное охлаждение гранул и отсасывание неспрессованной муки в циклон.

В результате охлаждения уровень влажности пеллет падает, что влечет за собой некоторые физико-химические изменения, обеспечивающие гранулам более высокую прочность, а также требуемую влажность и температуру.

После этого происходит отсеивание пеллет от крошки и фасовка готовой продукции в мешки. Как можно заметить вся технология гранулирования пеллет происходит без дополнительных расходных материалов. Кроме этого низкая стоимость топливных гранул объясняется высокой производительностью подобных установок, при низких энергетических затратах.

| ||

| ||

| ||

| ||

| ||

| ||

| ||

| ||

| ||

| ||

Пеллеты в домашних условиях — производство из опилок

В целях экономии многие владельцы частных домов и коттеджей, а также владельцы малого бизнеса, все чаще задумываются о том, чтобы делать топливо самостоятельно. Тем более что с появлением нового вида топлива: пеллет — это стало возможным. Ведь топливные гранулы можно изготовить практически из любых отходов фермерского хозяйства или деревообрабатывающего производства: шелухи подсолнуха, торфа, соломы, помета курицы и, конечно же, из опилок. В данной статье рассмотрим вариант производства пеллет в домашних условиях — изготовление из опилок.

Тем более что с появлением нового вида топлива: пеллет — это стало возможным. Ведь топливные гранулы можно изготовить практически из любых отходов фермерского хозяйства или деревообрабатывающего производства: шелухи подсолнуха, торфа, соломы, помета курицы и, конечно же, из опилок. В данной статье рассмотрим вариант производства пеллет в домашних условиях — изготовление из опилок.

Основные требования к сырью и помещению

Опилки самое доступное сырье для владельцев частных домов в лесостепной зоне. Но для того, чтобы пеллеты получились качественными, необходимо соблюдение некоторых требований.

- Первым делом для изготовления из опилок собственного топлива, необходимо озаботиться хранилищем. Оно должно быть вместительным, относительно сухим и соответствовать хотя бы основам пожарной безопасности.

- Лучшее сырье для производства пеллет — опилки из мягких пород древесины: остается меньше золы. Крупная стружка не нужна: избавьтесь от больших щепок и обломков.

Можно использовать и твердые породы деревьев, но они оставляют больше сажи и имеют меньшую теплоотдачу.

Можно использовать и твердые породы деревьев, но они оставляют больше сажи и имеют меньшую теплоотдачу. - Влажность гранул не более 12%: иначе они рассыпаются и снижают КПД котла.

- Влажные опилки можно использовать для производства топлива, но, прежде, их нужно просушить на открытом пространстве.

Основные этапы создания пеллет

Перейдем к рассмотрению всего технологического процесса производства пеллет в домашних условиях. Условно его можно разделить на следующие этапы.

На первом этапе подготовительных работ, потребуется специальный аппарат – дробилка. С его помощью необходимо раздробить все крупные куски древесины, переработать горбыль: одним словом, измельчить сырье в необходимую массу. Учитывая, что изготавливаются пеллеты для себя, большая дробилка не понадобится. Маленькую можно заказать в специализированных магазинах, либо собрать самостоятельно — это несложно.

Второй этап подготовки заключается в просушке влажного сырья. Как уже говорилось выше, влажность сырья не должна превышать 12 процентов. Такое сырье может получиться только после работы с сухим «лесом». Обычно, влажность сырья составляет 40-50 процентов, поэтому его необходимо просушить: в противном случае не будет необходимой теплоотдачи, а стенки котельной установки покроются сажей. Для просушки сырья используется различная техника:

Как уже говорилось выше, влажность сырья не должна превышать 12 процентов. Такое сырье может получиться только после работы с сухим «лесом». Обычно, влажность сырья составляет 40-50 процентов, поэтому его необходимо просушить: в противном случае не будет необходимой теплоотдачи, а стенки котельной установки покроются сажей. Для просушки сырья используется различная техника:

- диспергатор — аэродинамическая сушилка;

- барабан сушильный;

- пневматическая сушилка ленточного типа.

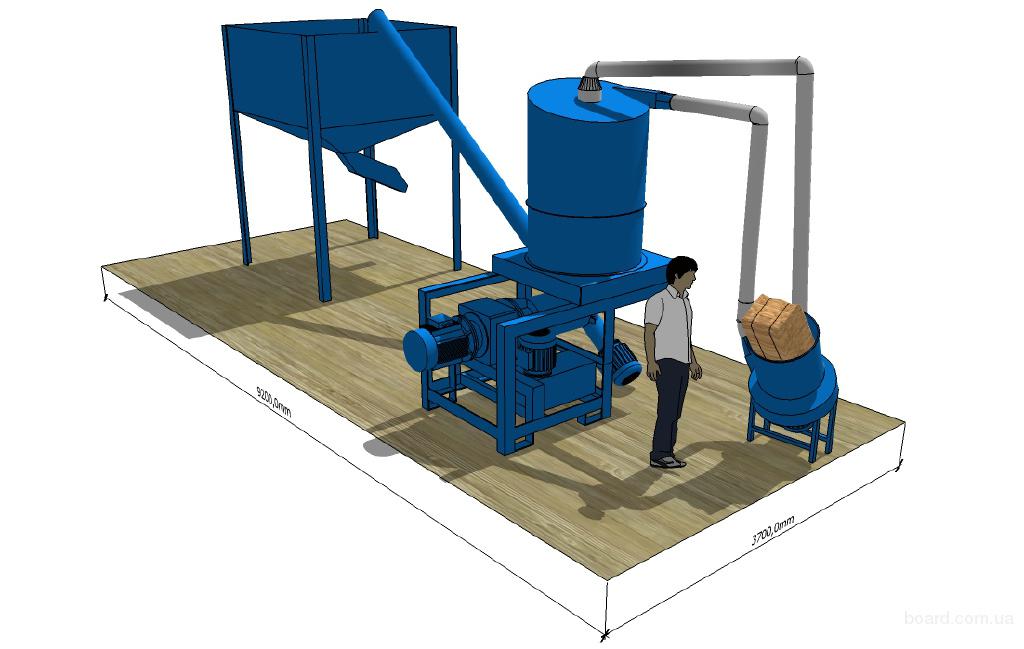

Третий этап, самый важный и основной: необходимо спрессовать сырье и сформировать пеллет. Эту операцию должна выполнять специальная техника – гранулятор. Существует два основных типа грануляторов – с цилиндрической или плоской матрицей. Для небольших объемов отлично подойдет плоская матрица, которую можно собрать самостоятельно, при наличии специального станка.

Гранулятор многие собирают собственноручно — это несложно. Для создания аппарата потребуется плоская матрица, емкости для сырья и готового продукта, электрический двигатель. Все необходимые элементы крепятся на металлической раме, монтируются привод и приемный бункер, подводится электричество — и гранулятор готов к работе.

Все необходимые элементы крепятся на металлической раме, монтируются привод и приемный бункер, подводится электричество — и гранулятор готов к работе.

Как правило, самодельные грануляторы не показывают высокой производительности, но их можно модернизировать. Например, установить шнековый конвейер — это позволит подавать большее количество сырья автоматически, не тратить время на ручную загрузку.

Заключительный этап: уложить прессованные пеллеты для просушки.

Простой экономический расчет показывает, что пеллеты в домашних условиях, изготовленные из опилок, выгодны только в том случае, если у вас есть готовое измельченное сухое сырье (или возможность приобрести его по бросовой цене) и вы можете собственными руками собрать агрегаты. Но, вы вполне можете сделать производство пеллет своим бизнесом — и в накладе тогда, точно, не останетесь.

Обратите внимание!

Оборудование для изготовления пеллетов из опилок цена

Из какого сырья можно производить пеллет из опилок?

1. Опилки и стружка. Пеллеты из древесных опилок считаются гранулами первой категории и характеризуются самым низким показателем зольности в сочетании с высокой удельной теплотой сгорания. Их можно использовать в любых отопительных котлах, включая установки небольшой мощности.

Опилки и стружка. Пеллеты из древесных опилок считаются гранулами первой категории и характеризуются самым низким показателем зольности в сочетании с высокой удельной теплотой сгорания. Их можно использовать в любых отопительных котлах, включая установки небольшой мощности.

2. Щепа. Для производства топливных пеллет часто используют отходы лесопилок, а также дробленые остатки некондиционной древесины. Вследствие наличия коры и корней это сырье является менее ценным, поскольку содержание подобных примесей приводит к увеличению зольности.

3. Торф. Из верхового торфа производят не только пеллеты, но и торфяные брикеты, которые можно сжигать как в предназначенных для этого котлах, так и в обычных каминах. Зольность торфяных гранул находится в пределах 3%, что позволяет отнести их ко второй категории и успешно использовать в промышленных установках.

4. Солома. Данное сырье для производства пеллет отличается самой высокой теплотворностью в сочетании с зольностью на уровне 4–10%. Поэтому гранулы из соломы служат топливом преимущественно на крупных ТЭЦ, оснащенных котлами специальной конструкции.

Поэтому гранулы из соломы служат топливом преимущественно на крупных ТЭЦ, оснащенных котлами специальной конструкции.

5. Отходы сельского хозяйства. Пеллеты также можно делать из отходов переработки сельскохозяйственных культур — подсолнечника, гречихи, кукурузы, льна. При зольности 2,5–7% данный вид топлива требует установки системы автоматической очистки котла.

Процесс превращения сырья в пеллеты проходит несколько этапов:

1. Дробление. В процессе дробления сырье может измельчаться, что облегчает последующую сушку.

2. Просушка. Выполнить этот этап можно несколькими способами, и все зависит от типа оборудования, используемого на производстве. Основное правило — влажность сырья после сушки не должна превышать 10%.

3. Гранулирование. Применяются прессы различного типа, через которые масса пропускается, выходит из сита и подрезается ножом – процесс автоматизированный, температурный режим поддерживается в пределах +100 С.

4. Охлаждение и фасовка.

Важнейшим оборудованием для производства древесных гранул является гранулятор. Если у вас небольшой объем производства, вы можете отдельно купить гранулятор с плоской матрицей для производства древесных гранул. Если объем производства велик, вы можете купить гранулятор с кольцевой матрицей и построить линию по производству древесных гранул.

гранулятор с кольцевой матрицей

Производство пеллет как бизнес

Использование опилок для производства пеллет позволяет нам получать пеллеты самого высокого качества.У них самая большая теплопередача при горении и самое продолжительное время горения. Высокое качество и характеристики делают его самым дорогим из всех видов топливных пеллет. Использование соломы для производства пеллет может обеспечить самое дешевое биотопливо. Такие пеллеты обладают низкой теплоотдачей и быстро сгорают. Фактически обычно образуются смешанные частицы, в том числе несколько видов отходов.

Фактически обычно образуются смешанные частицы, в том числе несколько видов отходов.

Производство биотоплива — очень перспективное направление бизнеса. В Европе многие компании и коммунальные предприятия выразили желание перейти на топливные пеллеты. Следовательно, спрос на пеллеты из года в год будет увеличиваться, что позволит и дальше получать высокую прибыль. Чтобы начать свой бизнес по производству топливных пеллет, вы должны сначала изучить требования. Если потенциальные покупатели найдены, необходимо начать поиск поставщиков сырья. Далее сыграет роль логистика, которая поможет выбрать для завода удобную транспортную развязку, тем самым минимизируя дорожные расходы.

Нет необходимости строить технические помещения с нуля. Вы можете арендовать подходящие дома и осуществить производство. Это может сэкономить много времени и энергии. Производство мелких гранул можно наладить прямо на лесопилке. Вам просто нужно дать согласие на ее руководство и оборудовать рабочее место техникой. Такой подход позволит полностью избежать транспортных расходов на транспортировку сырья. Кроме того, не возникнет проблем с перебоями в подаче электроэнергии из-за погодных условий, таких как сильный снегопад или обледенелые дороги, которые будут мешать дальним поездкам. Что ж, когда все проблемы, связанные с поставщиками и покупателями, будут решены, нужно получить стартовые средства, получить необходимые лицензии, и тогда можно смело начинать собственное дело.

Такой подход позволит полностью избежать транспортных расходов на транспортировку сырья. Кроме того, не возникнет проблем с перебоями в подаче электроэнергии из-за погодных условий, таких как сильный снегопад или обледенелые дороги, которые будут мешать дальним поездкам. Что ж, когда все проблемы, связанные с поставщиками и покупателями, будут решены, нужно получить стартовые средства, получить необходимые лицензии, и тогда можно смело начинать собственное дело.

Из чего делают пеллеты, какие бывают пеллеты

Пеллеты — это топливные гранулы, изготовленные из отходов производства. В Европе они применяются уже давно, и убедили потребителей в хорошей теплотворности, сопоставимой с углем, и экологичности. В нашей стране это пока новый вид топлива, который может стать равносильной заменой угля, дизельного топлива и классическим дровам. Газовое отопление обходится дешевле, но если учесть расходы на составление проекта, его согласование и подведение газа, то и тут древесные гранулы оказываются дешевле.

Пеллеты изготавливаются длиной от 5 до 40 мм, диаметром от 6 до 8 мм. Они плотные и тонут в воде. Теплотворность — в 1,5 раза выше по сравнению с дровами. Спрессованные пеллеты удобны при транспортировке, компактно укладываются при хранении. Обработка всех видов сырья при производстве пеллет примерно одинакова. Сперва любое сырье перемалывается в муку. Эта мука отправляется в гранулятор, который выдает готовые пеллеты, одновременно используя сушку при высокой температуре и прессуя гранулы. Готовая продукция остужается, фасуется в пакеты или мешки. В таком виде ее можно хранить долго или транспортировать без опасения. Иногда перевозят пеллеты и россыпью.

Производить пеллеты можно из любого сырья, которое содержит легнин. В России сырьем для них служит древесина хвойных пород. Продукт из лиственных деревьев (дуба, березы) лучше по качеству, но требует оборудования сложнее. И древесина, и щепа, и опилки, и кора идут в производство. От состава сырья зависит качество гранул. Если в них много коры, которая обычно загрязнена песком, то и качество таких гранул будет уступать чисто древесным. Можно прессовать гранулы из смеси древесных отходов, а можно — только из опилок или древесины.

Можно прессовать гранулы из смеси древесных отходов, а можно — только из опилок или древесины.

В безлесных сельскохозяйственных регионах производятся агропеллеты — гранулы из отходов сельскохозяйственной деятельности. На Украине успешно используют для изготовления пеллет солому. Хотя тепловые характеристики соломенных гранул ниже, чем у изготовленных из древесных отходов, производство все же выгодно, так как сырья много и оно сравнительно дешево. Одновременно решается и проблема утилизации отходов на полях. Хорошей находкой оказалась в качестве сырья для пеллет рапсовая солома, так как она внутри цельная, а не полая, как у других зерновых культур. Экономически выгодно прессовать из нее гранулы, так как она еще и более калорийна по сравнению с другими видами. Зольность соломенных гранул также превышает зольность древесных.

Эффективно производство пеллет из отходов подсолнечника. Лузга подсолнечных семечек — самое дешевое сырье для производства, расположенного поблизости от плантаций и заводов по выжимке подсолнечного масла. По теплотворности они сравнимы с брикетами из бурого угля. Но зольность подсолнечных гранул составляет всего 1%, в то время как у бурого угля — 7%. Поэтому пеллеты из лузги используют в промышленности для растопки котлов большой мощности. Зола пеллет из лузги — скорее благо, чем зло: экологически чистая, она является прекрасным удобрением в земледелии.

По теплотворности они сравнимы с брикетами из бурого угля. Но зольность подсолнечных гранул составляет всего 1%, в то время как у бурого угля — 7%. Поэтому пеллеты из лузги используют в промышленности для растопки котлов большой мощности. Зола пеллет из лузги — скорее благо, чем зло: экологически чистая, она является прекрасным удобрением в земледелии.

Можно использовать для гранулирования также камыш. Пеллеты из камыша ничем не уступают изготовленным из соломы: имеют хорошую теплоотдачу, не дают плохого запаха при горении, производство их не особо затратно. Они очень хороши для печного отопления или камина. Но котельная на 30 домов также успешно будет давать тепло, работая на камышовых пеллетах.

Торфяные гранулы являются еще одним видом хорошего биологического топлива. При их производстве используются только натуральные связующие вещества, как и при изготовлении гранул. Сырьем служит фрезерный торф, который предварительно сушится до 14–16% влажности. Эта технология была разработана в Европе уже в 1947 году и с тех пор осталась, по сути, неизменной..jpg) В наши дни торфяные гранулы особенно популярны в странах Скандинавии, где на них работают даже крупные электростанции. Калорийность, экономичность, экологичность и безотходность торфяных гранул способствуют их распространению в России, США, в Западной Европе.

В наши дни торфяные гранулы особенно популярны в странах Скандинавии, где на них работают даже крупные электростанции. Калорийность, экономичность, экологичность и безотходность торфяных гранул способствуют их распространению в России, США, в Западной Европе.

Торфяные пеллеты из-за их высокой зольности используют главным образом в промышленности. Зато они используются еще как усилитель действия минеральных удобрений, как сырье для производства активированного угля, как абсорбент в промышленных фильтрах и как материал для хранения овощей и фруктов. Пеллеты из торфа также служат для сбора с земли или с поверхности воды разлившихся отходов нефтепереработки, для производства теплоизолирующих материалов.

Рядом с большими комплексами птицеводства нередко производят гранулы из птичьего помета. Их как топливо используют мало, зато это отличное удобрение для земледельцев. Гранулы из помета содержат большое количество питательных веществ для растений, не содержат яйца личинок или иную вредную микрофлору, имеют неограниченный срок хранения, лежкие, не самосогреваются и не дают самовозгорания. Их можно вносить в почву механизированным способом.

Их можно вносить в почву механизированным способом.

Особняком среди пеллет стоят гранулы из макулатуры и картона. Бумага и картон имеют высокую энергетическую ценность, можно реализовать этот потенциал благодаря низкой стоимости и высокой эффективности при сжигании гранул из них. Технология изготовления пеллет из макулатуры отлична от предыдущих в силу особенностей сырья. Его не нужно сушить — наоборот, требуется увлажнение. Затем пресс-гранулятор перерабатывает его в пеллеты. При этом требуется больше затрат, чем для гранулирования других видов сырья.

При использовании пеллет решается сразу несколько проблем народного хозяйства. Мы имеем всегда восполняемый запас экологического топлива, перерабатываем всевозможные отходы производства и получаем немалое количество золы в качестве удобрения.

Технология производства пеллет. Экологически чистые виды топлива. Весь пеллетный ассортимент

Топливные пеллеты — это биотопливо, получаемое из древесных отходов и производных сельского хозяйства. Производится в виде прессованных гранул стандартного размера.

Производится в виде прессованных гранул стандартного размера.

В основе технологии производства топливных брикетов, лежит процесс прессования шнеком отходов (шелухи подсолнечника, гречихи и т. п.) и мелко измельченных отходов древесины (опилок) под высоким давлением при нагревании от 250 до 350 С°. Получаемые топливные брикеты не включают в себя никаких связующих веществ, кроме одного натурального — лигнина, содержащегося в клетках растительных отходов. Температура, присутствующая при прессовании, способствует оплавлению поверхности брикетов, которая благодаря этому становится более прочной, что немаловажно для транспортировки брикета.

Одним из наиболее популярных методов получения топливных пеллет, является экструзия с использованием специальных экструдеров. Процесс производства древесных гранул классически строится по следующей схеме:

- Крупное дробление

- Сушка

- Мелкое дробление

- Корректировка влажности и микс

- Прессование

- Охлаждение, сушка

- Расфасовка

Крупное дробление

Крупные дробилки измельчают сырье для дальнейшей просушки. Измельчение должно дойти до размеров частиц не более 25x25x2 мм. Крупное дробление позволяет быстро и качественно высушить сырье и подготавливает его к дальнейшему дроблению в мелкой дробилке.

Измельчение должно дойти до размеров частиц не более 25x25x2 мм. Крупное дробление позволяет быстро и качественно высушить сырье и подготавливает его к дальнейшему дроблению в мелкой дробилке.

Обычно влажные древесные отходы хранятся на бетонном полу, чтобы избежать смешивания с песком или камнями. Сырье подается в систему сушки с помощью скребкового устройства. Оператор может брать сырье с различных площадок и подавать необработанный продукт в систему сушки.

Сушка

Древесные отходы с влажностью более 15% очень плохо прессуются особенно прессами с круглыми матрицами. Кроме этого, изготовленные гранулы с повышенной влажностью не подходят для котлов. Поэтому сырье перед прессованием должно иметь влажность между 8 и 12%. Для качественного продукта влажность должна составлять 10% +/- 1%. Сушилки бывают барабанного и ленточного типа. Выбор типа сушилки определяется видом сырья (щепа, опилки), требованиями к качеству продукции и источником получаемой тепловой энергии.

В пеллетном производстве сушка является наиболее энергоемким процессом. Для сушки опилок расходуется приблизительно 1 МВт энергии на тонну выпариваемой влаги или для практического расчета можно принимать, что на 1 т гранул требуется теплота сгорания от 1 плотного м3 древесины. Оптимальным решением является сжигание коры или опила в топке сушильной установки.

Мелкое дробление

В пресс сырье должно заходить с размерами частиц менее 4 мм. Поэтому дробилка измельчает сырье до необходимых размеров. Для качественного продукта насыпной вес после измельчения должен составлять 150 кг/м3 +/- 5%, а размер частиц не более 1,5 мм. Молотковые мельницы — наиболее подходящие устройства для измельчения волокнистой стружки, опилок или щепы.

Корректировка влажности

Сырье с влажностью менее 8% плохо поддается склеиванию во время прессования. Поэтому слишком сухое сырье также плохо. Для этого нужна установка дозирования воды в смесительной емкости. Лучший вариант — это шнековые смесители, в которых встроены входы для подачи воды или пара.

Добавление горячего пара требуется, если прессуются твердые сорта древесины (дуб, бук), или сырье залежалое, некачественное. Для мягких сортов древесины хвойных пород достаточно добавления воды в смесителе.

Прессование

Производиться на прессах различных конструкций, с плоской или цилиндрической матрицей. При этом диаметр матрицы может быть более метра, а мощность пресса до 500 кВт, в зависимости от заданной производительности. Так же на производительность пресса в пределах 20% влияет размер получаемых гранул, обычно 6 мм для частного потребления и 10 мм для промышленного.

Охлаждение

Охлаждение обеспечивает получение качественного конечного продукта. Оно нужно для осушения гранул, нагретых после прессования до 70°-90° С. Затем пеллеты просеивают и упаковывают для реализации.

Расфасовка

Чаще всего пеллеты хранятся в бункерах и транспортируются россыпью. Однако для исключения потери в качестве рекомендуется производить расфасовку в большие влагонепоницаемые мешки. Наиболее качественные пеллеты для частного потребителя могут поставляться в 20-30-ти килограммовых упаковках.

Наиболее качественные пеллеты для частного потребителя могут поставляться в 20-30-ти килограммовых упаковках.

Завод по производству пеллет из опилок, Производство пеллет из опилок

Обзор рынка грануляторов опилок

Глобальное потепление и загрязнение окружающей среды угрожают нашему здоровью. Чтобы сэкономить энергию и сократить выбросы, мир взывает к разработке возобновляемых источников энергии, не загрязняющих окружающую среду, для замены традиционных видов топлива, таких как природный газ, нефть и уголь. Производство пеллет из опилок является ключевым проектом, который может решить вышеуказанную энергетическую проблему. Пеллеты из опилок — это экологичное, экономичное, возобновляемое топливо из биомассы.Производство гранул из опилок максимально эффективно утилизирует отходы и обеспечивает наилучшую альтернативу энергии с низким уровнем загрязнения и высокой производительностью.

| Опилки Сырье | Пеллеты из опилок |

Зачем производить пеллеты из опилок?

- Достаточный и дешевый источник опилок : Опилки — это отходы деревообрабатывающего завода.

Количество опилок большое, а цена дешевая. Гранулятор из опилок также можно использовать для переработки бытовых отходов, таких как листья, солома и отходы сельскохозяйственных культур. Это способ сделать отходы прибыльными. И превращая эти материалы биомассы в топливные гранулы, мы больше не беспокоимся о том, как утилизировать эти отходы.

Количество опилок большое, а цена дешевая. Гранулятор из опилок также можно использовать для переработки бытовых отходов, таких как листья, солома и отходы сельскохозяйственных культур. Это способ сделать отходы прибыльными. И превращая эти материалы биомассы в топливные гранулы, мы больше не беспокоимся о том, как утилизировать эти отходы. - Большой спрос на пеллеты из опилок : В связи с ростом цен на уголь срочно необходимо найти замену угольному топливу. Все больше и больше людей обращаются к пеллетам из биомассы.Спрос на рынке большой. Гранулы из опилок используются не только дома в нашей повседневной жизни, но также могут применяться в промышленном производстве, например, на электростанциях.

В последние годы парниковый эффект становится все более серьезным. Проблема экологии стала социальной темой. Извлечение лучших материалов из выброшенной биомассы становится очень многообещающим проектом. Основываясь на перспективах рынка, GEMCO разработала линию по производству гранул из опилок. Приглашаем ознакомиться с нашим заводом по производству гранул из опилок и гранулятором с кольцевой матрицей для опилок.

Приглашаем ознакомиться с нашим заводом по производству гранул из опилок и гранулятором с кольцевой матрицей для опилок.

Древесные бревна против щепы и опилок

1. Деревянные бревна | 2. Окорочный станок | 3. Дробилка древесины |

4.Древесная щепа | 5. Предварительная обработка | 6. Сушилка |

7. Молотковая мельница | 9. Опилки | 9.Процесс переточки |

10. Циклонный сепаратор | 11. Вертикальный вентилятор |

Создайте собственную линию по производству пеллет из опилок

Базовый процесс гранулирования древесины

Завод GEMCO по производству пеллет для опилок, проект

1. Линия по производству пеллет из опилок 5 тонн

Линия по производству пеллет из опилок 5 тонн

Гранулятор для опилок на продажу: Производство топливных пеллет из опилок

Изготовление гранул из опилок

Опилки являются побочным продуктом процесса распиловки древесины. На самом деле опилки не имеют большого применения из-за их низкой эффективности горения. Однако, прессуя опилки в гранулы, они становятся своего рода высококачественным биотопливом – гранулами из опилок или древесными гранулами. Проект линии по производству пеллет из опилок (1,5 т/ч)>>

Гранулятор для опилок на продажу

Машина для производства пеллет с плоской матрицей: наиболее распространенное оборудование для производства древесных гранул. Основными компонентами пресс-формы являются пресс-форма и прижимной ролик. Равномерные гранулы изготавливаются при прессовании/выдавливании через отверстия пресс-формы. Подходит для мелкосерийного производства 50~600 кг/ч. Мы поставляем грануляторы для опилок с приводом от двигателя , дизельного двигателя, бензинового двигателя и ВОМ (отбор мощности, привод от трактора)

Мы поставляем грануляторы для опилок с приводом от двигателя , дизельного двигателя, бензинового двигателя и ВОМ (отбор мощности, привод от трактора)

Машины для производства мелких пеллет из опилок

Гранулятор с кольцевой матрицей : Пеллеты с кольцевой матрицей обычно используются в коммерческих проектах по производству пеллет (производство 1 ~ 10 тонн / ч).Не стесняйтесь обращаться к нам (ЛУЧШИЙ поставщик грануляторов для опилок), чтобы получить подробную информацию и последний прайс-лист!

Большой гранулятор опилок

Особенности гранулятора древесных опилок GEMCO

- Ролики и матрицы изготовлены из легированной нержавеющей стали, чтобы обеспечить долговечность и прочность гранулятора;

- Высокая эффективность, высокая производительность;

- Длину и размер готовых гранул можно настроить, заменив матрицы для гранул;

- Стандартные компоненты облегчают замену;

- Сертифицированы CE и ISO.

Процесс изготовления гранул из опилок аналогичен процессу прессования гранул из EFB, разница заключается в том, что сырьем являются опилки, а не пальмовое волокно EFB.

Малый полный комплект мельницы для древесных гранул [низкая стоимость]

- Производительность : 500~1000 кг/ч

- Применение: Подходит не только для опилок, но и для щепы, древесной стружки и соломы/стеблей урожая.

- Процесс производства пеллет: дробление, сушка, гранулирование и охлаждение.

Комплект оборудования 500-1000 кг для изготовления пеллет из опилок

Если ваши средства ограничены, этот полный комплект гранулятора для опилок должен стать вашим лучшим выбором для мелкосерийного или опытного производства. Эта установка для производства древесных гранул очень популярна среди фермеров и начинающих бизнес по производству древесных гранул.

Демонстрация проекта: Комплексная линия по производству древесных гранул

Из 7 м³ опилок можно получить 1 тонну древесных гранул.

Секция сушки

Строящийся завод по производству древесных гранул

Пресс-гранулятор

Машина для охлаждения и упаковки пеллет

Превратите опилки / древесные отходы в биотопливные гранулы: если у вас есть доступ к обильным ресурсам опилок, древесной стружки, отходов урожая и других отходов биомассы, инвестируйте в завод по производству гранул из опилок и начните бизнес по производству гранул из опилок, безусловно, является прибыльной бизнес-идеей.

Полный процесс завода по производству древесных гранул

Отходы деревообрабатывающего производства

Перевозите опилки или другие материалы из биомассы на завод. Расположите завод рядом с источником сырья, чтобы минимизировать транспортные расходы.

- Дробление (пропустите эту процедуру, если ваши материалы — опилки)

Если ваше сырье имеет большие размеры, такие как древесная щепа, требуется дробильная машина или молотковая мельница, чтобы раздробить их на мелкие кусочки (менее 6 мм).

Содержание влаги должно контролироваться в пределах от 10% до 15%, что необходимо для производства лучших древесных гранул. Перед подачей опилок в гранулятор необходимо проверить содержание влаги. Слишком сухие прессованные гранулы будут рыхлыми и легко ломаются. Слишком влажный усложнит гранулирование. Высушите опилки на солнце или купите сушильную машину, чтобы уменьшить содержание воды. Распылите воду на помет, чтобы увеличить содержание воды.

Это ключевой процесс производства древесных гранул.Он предназначен для удаления камней, металлов и других твердых примесей, смешанных с опилками, иначе может вызвать серьезный износ гранулятора. Обычно используются просеивающая машина и машина для магнитной сепарации.

При переработке некоторых материалов биомассы с низким содержанием лигнина необходимы связующие для получения более качественных пеллет.

Древесные пеллеты из отходов лесопиления

Переработайте хорошо подготовленные опилки в грануляторах для производства древесных гранул. Гранулы должны быть твердыми и блестящими. Если слишком мягкий, проблема может заключаться в том, что опилки слишком влажные. Если они рассыпчатые, проблема может заключаться в том, что опилки слишком сухие. Вам нужно попробовать 1-2 раза, чтобы освоить оптимальное содержание влаги. Возможно, вас также заинтересует машина для производства брикетов из опилок.

Гранулы должны быть твердыми и блестящими. Если слишком мягкий, проблема может заключаться в том, что опилки слишком влажные. Если они рассыпчатые, проблема может заключаться в том, что опилки слишком сухие. Вам нужно попробовать 1-2 раза, чтобы освоить оптимальное содержание влаги. Возможно, вас также заинтересует машина для производства брикетов из опилок.

- Охлаждение и упаковка/расфасовка в пакеты

Полученные древесные гранулы охлаждают до комнатной температуры и упаковывают в пакеты для продажи.

Профиль рынка древесных гранул

Предложение Индивидуальный план проекта по производству пеллет из опилок

Пеллеты из опилок или древесные гранулы были признаны новым источником энергии на мировом рынке, особенно в Южной Америке, Европе.В связи с растущей озабоченностью по поводу загрязнения воздуха и выбросов углерода все больше стран начинают выступать за и поддерживать развитие производства древесных гранул. В настоящее время пеллеты из опилок широко используются на электростанциях для коммерческого использования, а также в пеллетных печах/каминах/котлах для отопления дома.

В настоящее время пеллеты из опилок широко используются на электростанциях для коммерческого использования, а также в пеллетных печах/каминах/котлах для отопления дома.

Видео: Как из опилок делают пеллеты?

| Спецификация пеллет из опилок | Преимущества пеллет из опилок | Основное приложение |

|---|---|---|

|

|

|

- Как узнать, что влажность подходит для гранулирования?

- Когда вы делаете гранулы с помощью гранулятора для опилок в первый раз, сделайте одну или две попытки, чтобы понять, какое количество влаги требуется.

Исследование и обзор технологии производства пеллетного топлива из биомассы

PDFИсследование и обзор технологии производства пеллет из биомассы

I. Знакомство с пеллетным топливом из биомассы

Энергия – это основа нашего существования и развития. Непрерывное потребление невозобновляемой энергии заставляет людей обращаться к эксплуатации и использованию возобновляемой, экологически чистой энергии биомассы, в качестве представителя которой используется топливо из биомассы.Энергия биомассы стала стратегическим выбором для устойчивого развития гражданского общества и направления развития. Он может не только восполнить дефицит традиционных источников энергии, но и имеет большие экологические преимущества. По сравнению с другими методами получения энергии из биомассы, пеллетное топливо из биомассы легко обеспечить массовое производство и использование. По удобству он может соперничать с бензином и мазутом.

II. Необходимость разработки топлива из биомассы

С ростом потребления традиционной энергии следует использовать новую энергию из-за серьезной нехватки ресурсов.В Китае у нас есть богатые запасы пеллетного топлива. В настоящее время к основным ресурсам, которые можно эксплуатировать и использовать, относятся: солома сельскохозяйственных культур, топливная древесина, отходы, древесные отходы в составе твердых бытовых отходов и что-то другое. Согласно теоретическому расчету, наши топливные ресурсы древесных пеллет могут составлять до 5 миллиардов тонн. Пеллеты из биомассы обычно относятся к твердому топливу цилиндрической формы диаметром менее 25 мм. Плотность окатышей перед прессованием может достигать 1,2-1,4 кг/м³. Уменьшение объема на 75-90%, что упрощает хранение и транспортировку.Размер однороден с хорошей текучестью, что облегчает автоматическую трансмиссию и сгорание. Топливо в виде пеллет представляет собой вид природного топлива из биомассы, в процессе производства нет необходимости добавлять клей. Благодаря низкому содержанию влаги легко регулировать подачу воздуха для горения, а эффективность сгорания высока. Средний выброс газа при сгорании составляет 1,2 г/ч, что намного ниже 7,5 г/ч, предусмотренных USEPA. Пеллеты из биомассы в виде гранул или блоков могут значительно повысить эффективность сгорания материалов.Термическая эффективность может увеличиться более чем на 80%. Согласно расчетам, тепловая энергия, вырабатываемая 1,2 т древесных пеллет и 1 т угля, эквивалентна. Топливные гранулы из биомассы получают из биологических отходов без химических веществ, таких как делящиеся и взрывоопасные химические вещества. Отравление, взрыв, авария утечки не произойдет во время горения.

Благодаря низкому содержанию влаги легко регулировать подачу воздуха для горения, а эффективность сгорания высока. Средний выброс газа при сгорании составляет 1,2 г/ч, что намного ниже 7,5 г/ч, предусмотренных USEPA. Пеллеты из биомассы в виде гранул или блоков могут значительно повысить эффективность сгорания материалов.Термическая эффективность может увеличиться более чем на 80%. Согласно расчетам, тепловая энергия, вырабатываемая 1,2 т древесных пеллет и 1 т угля, эквивалентна. Топливные гранулы из биомассы получают из биологических отходов без химических веществ, таких как делящиеся и взрывоопасные химические вещества. Отравление, взрыв, авария утечки не произойдет во время горения.

III. Развитие пеллетного топлива из биомассы в стране и за рубежом.

3.1 Использование и разработка технологий производства топливных пеллет из биомассы в стране и за рубежом.

3.1.1 История развития

Использование горелок на пеллетах из биомассы началось в 1970-х годах, но до конца 1980 года многие европейские страны (например, Швеция, Финляндия, Бельгия, Франция, Германия, Италия) начали придавать большое значение исследованиям и эксплуатации. технологии биотоплива в результате мирового энергетического кризиса и роста цен на нефть. В настоящее время он сформировал промышленное производство с замечательными достижениями. Франция начинает использовать соломенные гранулы в качестве корма для молочных коров. В последние годы они также исследуют и производят блочное топливо.Преобразование отходов лесного хозяйства в брикеты определенной формы путем механического прессования достигло практической стадии.

технологии биотоплива в результате мирового энергетического кризиса и роста цен на нефть. В настоящее время он сформировал промышленное производство с замечательными достижениями. Франция начинает использовать соломенные гранулы в качестве корма для молочных коров. В последние годы они также исследуют и производят блочное топливо.Преобразование отходов лесного хозяйства в брикеты определенной формы путем механического прессования достигло практической стадии.

3.1.2 Технология гранулирования

Сушка: из-за высокого содержания влаги в опилках (обычно 50%), их следует сушить до содержания влаги в сырье 9%-12% для удовлетворения потребности в формовании. Сушилка оснащена вращающимся барабаном прямого нагрева ( вращающаяся барабанная сушилка ).

Измельчение в порошок: после сушки сырье необходимо измельчить в порошок с помощью молотковой порошковой машины.Общий размер 1 мм.

Закалка и отпуск: это относится к смягчению древесного волокна в сырье, пополнению и увеличению высокотемпературного пара в сырье. Более половины заводов по производству топливных пеллет внедрили эту технологию в процессе производства.

Более половины заводов по производству топливных пеллет внедрили эту технологию в процессе производства.

Формование пеллет: Большинство заводов по производству пеллет из биомассы используют принцип экструзионного формования валков, что означает вертикальную кольцевую штамповочную машину , производительность которой составляет 2-4 т/ч. Основные компоненты имеют длительный срок службы. Кольцевая матрица — 2000-3000 часов, а прессующий ролик — 1000-1500 часов.

Охлаждение: температура пеллет, выгружаемых из гранулятора, составляет около 100 ℃, пеллеты в таком состоянии легко ломаются, их нельзя хранить и транспортировать. Следовательно, пеллеты необходимо охлаждать охладителем по принципу противоточного охлаждения.

Сбор и упаковка : После охлаждения гранулы собираются и упаковываются в соответствии с различными потребностями потребителей. Спецификация упаковки может быть разделена на маленькую сумку (16 кг) и большую сумку (900 кг) в зависимости от потребностей. Для крупного заказчика, например, теплоэлектростанции, возможна перевозка в багажнике или на лодке навалом.

Для крупного заказчика, например, теплоэлектростанции, возможна перевозка в багажнике или на лодке навалом.

3.1.3 Анализ условий использования

Взяв, к примеру, Америку, Швецию и Австрию, масштабы применения энергии биомассы составляют соответственно 4%, 16% и 10% в их потреблении первичной энергии. В Америке общая установленная мощность производства энергии из биомассы составляет более 1 МВт, а единичная мощность составляет 10-25 МВт. Оборудование для сжигания пеллет из биомассы в Японии, Америке и некоторых странах Европы было промышленно освоено в областях отопления, сушки и производства электроэнергии.Пеллетное топливо из биомассы и соответствующая эффективная отопительная печь с чистым сгоранием были очень популярны, запрет на эффективность нагрева достигает 80-95%.

3.2 Использование состояния и технологии производства. Разработка отечественного пеллетного топлива из биомассы

3.2.1 История развития

Условно говоря, мы поздно начали исследования и производство в этой области, но мы уделяем этому большое внимание. С 1980 года наше правительство сделало исследования и применение технологии применения топлива из биомассы ключевой национальной задачей.Технология энергии биомассы вышла на более высокий уровень. Машина для формования соломы спирального толкающего типа, представленная в 80-х годах, сформировала определенный масштаб. Но наши исследования в основном сосредоточены на технологиях производства биогаза для крупного и среднего животноводства и птицеводства, газификации соломы и централизованном снабжении газом, а также на полигонных электростанциях. Для производства топливных пеллет из биомассы и исследований в области прямого сжигания нам предстоит пройти долгий путь. В некоторых университетах и научно-исследовательских учреждениях в последние годы были достигнуты определенные успехи и масштабы производства.

С 1980 года наше правительство сделало исследования и применение технологии применения топлива из биомассы ключевой национальной задачей.Технология энергии биомассы вышла на более высокий уровень. Машина для формования соломы спирального толкающего типа, представленная в 80-х годах, сформировала определенный масштаб. Но наши исследования в основном сосредоточены на технологиях производства биогаза для крупного и среднего животноводства и птицеводства, газификации соломы и централизованном снабжении газом, а также на полигонных электростанциях. Для производства топливных пеллет из биомассы и исследований в области прямого сжигания нам предстоит пройти долгий путь. В некоторых университетах и научно-исследовательских учреждениях в последние годы были достигнуты определенные успехи и масштабы производства.

3.2.2 Анализ условий использования

Машина для формирования соломы спирального толкающего типа, представленная в 80-х годах, сформировала определенный масштаб. Но наши исследования в основном сосредоточены на технологиях производства биогаза для крупного и среднего животноводства и птицеводства, газификации соломы и централизованном снабжении газом, а также на полигонных электростанциях. Для производства топливных пеллет из биомассы и исследований в области прямого сжигания нам предстоит пройти долгий путь. В некоторых университетах и научно-исследовательских учреждениях в последние годы были достигнуты определенные успехи и масштабы производства.Например, разработанный нами гранулятор включает в себя гранулятор с кольцевой матрицей и гранулятор с плоской матрицей , кроме того, они начали исследования в области топливной машины для производства гранул из биомассы соломы. С 2002 года первоначальный центральный южный колледж лесного хозяйства разработал машину для производства пеллет из биомассы и соответствующую печь для защиты окружающей среды и отопительную печь на основе передовых технологий, импортированных из-за рубежа (Швеция).

Но наши исследования в основном сосредоточены на технологиях производства биогаза для крупного и среднего животноводства и птицеводства, газификации соломы и централизованном снабжении газом, а также на полигонных электростанциях. Для производства топливных пеллет из биомассы и исследований в области прямого сжигания нам предстоит пройти долгий путь. В некоторых университетах и научно-исследовательских учреждениях в последние годы были достигнуты определенные успехи и масштабы производства.Например, разработанный нами гранулятор включает в себя гранулятор с кольцевой матрицей и гранулятор с плоской матрицей , кроме того, они начали исследования в области топливной машины для производства гранул из биомассы соломы. С 2002 года первоначальный центральный южный колледж лесного хозяйства разработал машину для производства пеллет из биомассы и соответствующую печь для защиты окружающей среды и отопительную печь на основе передовых технологий, импортированных из-за рубежа (Швеция). Машина для производства пеллет из биомассы была разработана на основе технологии отечественного гранулятора для кормов и объединена с технологией шведской машины для производства пеллет из биомассы.Новая экономичная печь, которую можно использовать для приготовления пищи и отопления, была разработана на основе абсорбционной зарубежной технологии горелок, и в соответствии с конкретной ситуацией в Китае в ее камере сгорания используется метод подачи вторичного воздуха, что обеспечивает достаточное горение и высокую температуру. эффективность. Защита окружающей среды и энергосбережение для нагревателя были разработаны на основе импорта передовых зарубежных каминов и в сочетании с нашей реальной ситуацией. Изменив размер машины, улучшив систему подачи пеллет и увеличив площадь теплообменной трубы, этот тип нагревателя подходит для бытового использования.

Машина для производства пеллет из биомассы была разработана на основе технологии отечественного гранулятора для кормов и объединена с технологией шведской машины для производства пеллет из биомассы.Новая экономичная печь, которую можно использовать для приготовления пищи и отопления, была разработана на основе абсорбционной зарубежной технологии горелок, и в соответствии с конкретной ситуацией в Китае в ее камере сгорания используется метод подачи вторичного воздуха, что обеспечивает достаточное горение и высокую температуру. эффективность. Защита окружающей среды и энергосбережение для нагревателя были разработаны на основе импорта передовых зарубежных каминов и в сочетании с нашей реальной ситуацией. Изменив размер машины, улучшив систему подачи пеллет и увеличив площадь теплообменной трубы, этот тип нагревателя подходит для бытового использования.

3.3 Тенденции развития и рекомендации

3.3.1 Правительство постоянно совершенствует соответствующую политику производства и использования пеллетного топлива из биомассы и устанавливает систему стандартов на топливо.

В настоящее время наша страна приняла соответствующие законы и программы по энергии биомассы, также был принят ряд систем производства пеллетного топлива, и мы построили стандартную систему пеллетного топлива из биомассы. Однако наша топливная индустрия пеллет находилась на ранней стадии развития и не была полностью принята рынком.Нам необходимо разработать конкретную политику и меры для продвижения эксплуатации и использования пеллетного топлива и гарантировать, что существующие законы и политики могут работать эффективно. Нам необходимо оказать большую поддержку, особенно в производстве оборудования и использовании исследования рынка пеллетного топлива: состояние и стандарт в отношении печей, котлов и камер сгорания, работающих на биомассе.

3.3.2 Улучшить систему обеспечения качества и построить национальный центр сертификационных испытаний биотоплива и оборудования для сжигания.

ЕС имеет зрелую и совершенную систему гарантии качества, прежде чем пеллетное топливо и оборудование для сжигания поступят на рынок, они должны быть проверены в инспекционном отделе. Поскольку пеллетное топливо в Китае только началось, система гарантии несовершенна, пеллетное топливо и оборудование для сжигания выходит на рынок без испытаний и сертификации, из-за чего качество пеллетного топлива и оборудования для сжигания сильно различается, это влияет на развитие отрасли твердого пеллетного топлива из биомассы, поэтому, основываясь на текущем научно-исследовательском учреждении, нам необходимо построить комплексные исследовательские институты в набор триединства исследований, обнаружения и изучения рынка для продвижения исследования рынка, освоения последней информации о рынке, ускорения преобразования научных исследований в рынок и обеспечения того, чтобы научные исследования отражали его огромную социальную и экономическую ценность: в то же время мы должны учиться из ЕС в опыте тестирования пеллетного топлива, создать национальную биомассу, чтобы центр испытаний пеллетного топлива и оборудования для горения.

Поскольку пеллетное топливо в Китае только началось, система гарантии несовершенна, пеллетное топливо и оборудование для сжигания выходит на рынок без испытаний и сертификации, из-за чего качество пеллетного топлива и оборудования для сжигания сильно различается, это влияет на развитие отрасли твердого пеллетного топлива из биомассы, поэтому, основываясь на текущем научно-исследовательском учреждении, нам необходимо построить комплексные исследовательские институты в набор триединства исследований, обнаружения и изучения рынка для продвижения исследования рынка, освоения последней информации о рынке, ускорения преобразования научных исследований в рынок и обеспечения того, чтобы научные исследования отражали его огромную социальную и экономическую ценность: в то же время мы должны учиться из ЕС в опыте тестирования пеллетного топлива, создать национальную биомассу, чтобы центр испытаний пеллетного топлива и оборудования для горения.

3.3.3 Расширить зону типичного демонстрационного продвижения, реализовать крупномасштабное производство и регулярно комбинировать с источником сырья

Топливные гранулы нашего округа основаны на соломе сельскохозяйственных культур, учитывая проблемы радиуса транспортировки, стоимости и хранения в соломах. Наши предприятия по производству пеллетного топлива должны ориентироваться на предприятия среднего размера, производящие 10000–20000 тонн в год, чтобы мы могли реализовать крупномасштабное производство, в том числе с учетом обширной территории, большой разницы температур и различных характеристик соломинок. Демонстрационные проекты должны быть созданы в различных областях для продвижения развития нашей топливной индустрии пеллет из биомассы и обеспечения ее полной коммерциализации и выхода на рынок.

Наши предприятия по производству пеллетного топлива должны ориентироваться на предприятия среднего размера, производящие 10000–20000 тонн в год, чтобы мы могли реализовать крупномасштабное производство, в том числе с учетом обширной территории, большой разницы температур и различных характеристик соломинок. Демонстрационные проекты должны быть созданы в различных областях для продвижения развития нашей топливной индустрии пеллет из биомассы и обеспечения ее полной коммерциализации и выхода на рынок.

3.3.4 Дальнейшее изучение механизма формирования в биомассе, Улучшение конструкции оборудования и минимизация повреждаемых частей и снижение энергопотребления оборудования для производства пеллет

В настоящее время сформированное на рынке оборудование для производства пеллет из биомассы в имеет проблему высокого энергопотребления и легкости формования деталей (шнековый экстрактор, формовка, кольцевая матрица, прижимной валик и т. д.). Мы должны провести исследование механизма формования материала биомассы, изменить способ формования и максимально уменьшить трение между материалом и пресс-формой, чтобы продлить срок службы штампа и снизить стоимость. Древесные пеллеты мелкой упаковки на рынке США стоят $170/т, крупной упаковки около $135/т; Цена доставки в Швецию $150/т. Цена FOB на древесные пеллеты в Амстердаме составляет 80 долларов США за тонну. Если мы импортируем технологию ETS для производства древесных гранул, себестоимость производства будет намного ниже, чем за границей. По расчетам, себестоимость массового производства составляет около 240 юаней/т, розничная цена составляет 329 юаней/т ($39/т), нет сомнений, что эта цена не только на международном рынке, но и в Китае может конкурировать с ценой на уголь. Таким образом, улучшенная технология также является одним из эффективных методов повышения коэффициента использования.

Древесные пеллеты мелкой упаковки на рынке США стоят $170/т, крупной упаковки около $135/т; Цена доставки в Швецию $150/т. Цена FOB на древесные пеллеты в Амстердаме составляет 80 долларов США за тонну. Если мы импортируем технологию ETS для производства древесных гранул, себестоимость производства будет намного ниже, чем за границей. По расчетам, себестоимость массового производства составляет около 240 юаней/т, розничная цена составляет 329 юаней/т ($39/т), нет сомнений, что эта цена не только на международном рынке, но и в Китае может конкурировать с ценой на уголь. Таким образом, улучшенная технология также является одним из эффективных методов повышения коэффициента использования.

IV. Исследование технологии гранул с кольцевой матрицей

4.1 Структура и принцип работы гранулятора с кольцевой матрицей

Гранулятор с кольцевой матрицей состоит из двигателя, редуктора скорости, главной оси, приводного вала, кольцевой матрицы, прижимного ролика, машины принудительной подачи, ножевого компонента, корпус и ворота. Двигатель приводит в движение кольцевую матрицу и заставляет ее вращаться «материал, поступающий в кольцевую матрицу, приводит в действие вращение ролика, когда материал доставляется в рабочую зону через машину принудительной подачи» с вращением кольцевой матрицы и прижимного ролика « материал перед прижимным валком был смят в область сжатия, материал был смят в области «зазор в материале быстро сократился», «напряжение и плотность внутри материалов увеличились», упругая деформация материала превратилась в пластическую деформацию», когда материал достигнув своей плотности, он будет проталкиваться через отверстие матрицы, и после определенного давления времени «материал с определенной плотностью выдавит отверстие матрицы» и станет гранулой биомассы. топливо.

Двигатель приводит в движение кольцевую матрицу и заставляет ее вращаться «материал, поступающий в кольцевую матрицу, приводит в действие вращение ролика, когда материал доставляется в рабочую зону через машину принудительной подачи» с вращением кольцевой матрицы и прижимного ролика « материал перед прижимным валком был смят в область сжатия, материал был смят в области «зазор в материале быстро сократился», «напряжение и плотность внутри материалов увеличились», упругая деформация материала превратилась в пластическую деформацию», когда материал достигнув своей плотности, он будет проталкиваться через отверстие матрицы, и после определенного давления времени «материал с определенной плотностью выдавит отверстие матрицы» и станет гранулой биомассы. топливо.

4.2 Статус исследований технологии гранулирования с кольцевой матрицей

В целом разработка гранулятора с кольцевой матрицей, принцип работы такой же, но уровень производства и технические характеристики значительно улучшились. В настоящее время широко используемый типичный гранулятор с кольцевой матрицей включает в себя: гранулятор с кольцевой матрицей в компании CPM использует конструкцию привода с угловым редуктором, он может осуществлять двухскоростное переключение в ручном режиме переключения. Это называется гранулятор с моделью движения, в котором неподвижная кольцевая матрица вращается на полом валу большой зубчатой передачи, прижимной вал закреплен на сплошном валу с помощью фиксированного устройства.Кольцевая матрица использует трехкомпонентные кольцевые зажимы для фиксации, проста в установке и оснащена устройством автоматической циркуляционной системы смазки, обеспечивающим безопасность в использовании. Гранулятор с кольцевой матрицей использует двухвалковый пресс, кольцевую матрицу и одномоторную клиноременную трансмиссию. Он отличается высокой эффективностью производства, низкими эксплуатационными расходами, простой конструкцией и удобством в эксплуатации. Система может работать с автоматической смазкой и контролем.

В настоящее время широко используемый типичный гранулятор с кольцевой матрицей включает в себя: гранулятор с кольцевой матрицей в компании CPM использует конструкцию привода с угловым редуктором, он может осуществлять двухскоростное переключение в ручном режиме переключения. Это называется гранулятор с моделью движения, в котором неподвижная кольцевая матрица вращается на полом валу большой зубчатой передачи, прижимной вал закреплен на сплошном валу с помощью фиксированного устройства.Кольцевая матрица использует трехкомпонентные кольцевые зажимы для фиксации, проста в установке и оснащена устройством автоматической циркуляционной системы смазки, обеспечивающим безопасность в использовании. Гранулятор с кольцевой матрицей использует двухвалковый пресс, кольцевую матрицу и одномоторную клиноременную трансмиссию. Он отличается высокой эффективностью производства, низкими эксплуатационными расходами, простой конструкцией и удобством в эксплуатации. Система может работать с автоматической смазкой и контролем. Он использует один двигатель, полый вал, кольцевую матрицу, шпиндель, роликовый и большой ременный привод в сборе и т. Д., Натяжение ременного привода поддерживается хвостовой консолью шпинделя, которая является подшипником с высокой нагрузкой и в условиях частичной нагрузки.К проектированию, расчетам и согласованию предъявляются высокие требования. Гранулятор с кольцевой матрицей компании Munch включает в себя две мельницы: с кольцевой матрицей и с плоской матрицей с коническими роликами. Конструктивная форма гранулятора с кольцевой матрицей такая же, как у одноступенчатого синхронного зубчатого ремня компании UMT. трансмиссия в Великобритании. Гранулятор с кольцевой матрицей использует клиноременный привод Мунка, большой шкив широкий, основание двигателя выполнено из чугуна, машина довольно утяжеленная, но плавная, низкий уровень шума, пример большого шкива энергоэффективный.Фиксированная конструкция кольцевой матрицы должна использовать трехсекционный кольцевой зажим CPM, если мы используем болт, это займет много времени.

Он использует один двигатель, полый вал, кольцевую матрицу, шпиндель, роликовый и большой ременный привод в сборе и т. Д., Натяжение ременного привода поддерживается хвостовой консолью шпинделя, которая является подшипником с высокой нагрузкой и в условиях частичной нагрузки.К проектированию, расчетам и согласованию предъявляются высокие требования. Гранулятор с кольцевой матрицей компании Munch включает в себя две мельницы: с кольцевой матрицей и с плоской матрицей с коническими роликами. Конструктивная форма гранулятора с кольцевой матрицей такая же, как у одноступенчатого синхронного зубчатого ремня компании UMT. трансмиссия в Великобритании. Гранулятор с кольцевой матрицей использует клиноременный привод Мунка, большой шкив широкий, основание двигателя выполнено из чугуна, машина довольно утяжеленная, но плавная, низкий уровень шума, пример большого шкива энергоэффективный.Фиксированная конструкция кольцевой матрицы должна использовать трехсекционный кольцевой зажим CPM, если мы используем болт, это займет много времени.![]() Система может работать с автоматической смазкой и контролем. Трехвалковый гранулятор с кольцевой матрицей является подарком британской компании UMT типичный гранулятор с кольцевой матрицей. Многие компании производят аналогичные продукты в стране и за рубежом, приводной путь включает тип шестерни и тип ремня. Грануляторы с тремя роликами и кольцевой матрицей с короной используют синхронную зубчато-ременную передачу, среди этих моделей типа 350B используется синхронная зубчато-ременная передача с двумя двигателями, все остальные используют двойные клиновые ремни двигателя и вторичную передачу с синхронным зубчатым ремнем.

Система может работать с автоматической смазкой и контролем. Трехвалковый гранулятор с кольцевой матрицей является подарком британской компании UMT типичный гранулятор с кольцевой матрицей. Многие компании производят аналогичные продукты в стране и за рубежом, приводной путь включает тип шестерни и тип ремня. Грануляторы с тремя роликами и кольцевой матрицей с короной используют синхронную зубчато-ременную передачу, среди этих моделей типа 350B используется синхронная зубчато-ременная передача с двумя двигателями, все остальные используют двойные клиновые ремни двигателя и вторичную передачу с синхронным зубчатым ремнем.

V. Заключение

Завод по производству пеллет из биомассы ждет светлое будущее. Однако из-за различных типов ресурсов опыт разработки в зарубежных странах не подходит для нашей страны. стандарт разработки

смежных отраслей промышленности. Гранулятор с кольцевой матрицей обладает большим потенциалом, он эффективно улучшит производительность гранулятора с кольцевой матрицей за счет выбора правильного вида подачи и увеличения рафинирующего ролика с ведущим материалом и т. Д.

Д.

(PDF) Проектное предложение прототипа для производства пеллет из опилок посредством моделирования

[4] Д. Херн,

, андез, Х. Ферн,

, андез-Пуратич, Р. Реболледо-Лейва,

, С. Тенрейро, и Д. Габриэль, «Оценка устойчивого производства

гранул, сочетающих отходы оливкового масла и

лесной промышленности», Industrial Crops and Products, vol. 134,

стр. 338–346, 2019.

[5] И. М. Р´

Иос-Бадран, И.Luzardo-Ocampo, JF Garc´

ıa-Trejo,

J. Santos-Cruz и C. Guti´errez-Antonio, «Производство и характеристика

топливных гранул из рисовой шелухи и пшеничной

соломы», Renewable Энергия, вып. 145, стр. 500–507, 2020.

[6] MK Souri, M. Rashidi и MH Kianmehr, «Влияние

гранул мочевины на основе навоза на рост, урожайность и содержание нитратов

в кориандре, садовом кресс-салат и петрушка»,

Journal of Plant Nutrition, vol.41, нет. 11, pp. 1405–1413, 2018.

[7] MK Souri, M. Naiji и MH Kianmehr, «Динамика выделения азота

Naiji и MH Kianmehr, «Динамика выделения азота

гранул мочевины с медленным высвобождением и ее влияние на рост, урожайность

и питательные вещества». поглощение сладкого базилика (Ocimum basilicum

L.)», Journal of Plant Nutrition, vol. 42, нет. 6, pp. 604–614,

2019.

[8] W. Stelte, AR Sanadi, L. Shang, JK Holm, J. Ahrenfeldt и

UB Henriksen, «Последние разработки в области пеллет из биомассы —

изация – обзор // Биоресурсы.7, нет. 3, с. 40, 2012.

[9] M. Klemm, R. Schmersahl, C. Kirsten et al., «Модернизированное «новое»

твердое биотопливо», в Energy from Organic Materials (Biomass): A

Volume in the Encyclopedia of Sustainability Science and

Technology, M. Kaltschmitt, Ed., стр. 451–481, Springer New

York, New York, NY, USA, 2-е издание, 2019 г.

[10] AI Papadopoulos, I. Цивинцелис, П. Линке и П. Сеферлис,

Компьютерный молекулярный дизайн: основы, методы,

и приложения, Elsevier, Амстердам, Нидерланды, 2018 г.

[11] П. Пал, Р. Кумар, Н. Сривастава и Дж. Чоудхури, «Визуальный программный инструмент базового моделирования

для анализа производительности мембранной усовершенствованной водоочистной установки

», Envi-

ronmental Science and Pollution Research, vol. 21, нет. 3,

pp. 1833–1849, 2014.

[12] Р. Тауро, М. Серрано-Медрано и О. Мазера, «Твердое биотопливо в Мексике: устойчивая альтернатива для удовлетворения

рост спроса на тепло и электроэнергию, Чистые технологии и

Экологическая политика, том.20, нет. 7, стр. 1527–1539, 2018.

[13] HK Celik, H. Yilmaz, AEW Rennie, R. Cinar и

MZ Firat, «Определение подверженности отказу плоской матрицы

, используемой в биомассе. машины для гранулирования с помощью

исследования конструкции на основе FEA», Journal of Failure Analysis

and Prevention, vol. 18, нет. 5, pp. 1099–1110, 2018.

[14] P. M. Kurowski, Engineering Analysis with SolidWorks Simulation

2010, SDC Publications, Mission, KS, USA, 2010.

[15] S. D¨

oring, Производство пеллет, Энергия из пеллет: технология

и применение, Springer, Berlin, Geramny, 2013. , Computer Aided Design of Wood

Pellet Machines, Springer International Publishing, Cham,

Switzerland, 2019.

[17] ˇ

L.ˇ

Sooˇ

904 s, J0 B Бениак, П. Криzan, П. Кова

с и М.Mat´uˇ

s,

«Проектирование и тестирование функциональной модели компактирующей машины для производства биотоплива новой формы

», Серия конференций IOP: Materials

Science and Engineering, vol. 501, Article ID 012008, 2019.

[18] М. Мако и А. Мрозински, «Исследование рабочих параметров машины для производства древесных гранул

», в материалах конференции AIP

2077, Чешме-Измир, Турция, май 2019.

[19] ˇ

Л. ˇ

Сооˇ

с, М.Mat´uˇ

s, J. Beniak и P. Kriˇ

zan, «Разработка

машины для уплотнения для производства новых форм прессованного биотоплива

», Серия конференций IOP: Материаловедение

и инженерия , том. 297, Article ID 012008, 2018.

297, Article ID 012008, 2018.

[20] UD Olawale, EA Ademola, S. Taofeek, I. Nageri,

A. Olayemi, and I. Rita, «Разработка и оценка производительности

недорогих машина для брикетирования биомассы с гидравлическим приводом

», Journal of Engineering and Technology,

vol.3, нет. 1, стр. 1–6, 2018.

[21] Дж. М. Кастеллано, М. Г. ´

омез, М. Ферн

андез, Л.С. Эстебан и

Дж.Э.

положение и условия гранулирования на качество и свойства

пеллет, полученных из различных древесных и недревесных биомасс // Топливо. 139, pp. 629–636, 2015.

[22] M. Puig-Arnavat, L. Shang, Z. S´arossy, J. Ahrenfeldt, and

U.Б. Хенриксен, «От одного гранулятора до настольного гранулятора

— гранулирование шести различных видов сырья из биомассы», Fuel

Processing Technology, vol. 142, pp. 27–33, 2016.

[23] Y. Huang, M. Finell, S. Larsson et al., «Биотопливные гранулы, изготовленные с низким содержанием влаги

— влияние воды в механизме связывания

уплотненной биомассы», Биомасса и биоэнергия,

vol. 98, pp. 8–14, 2017.

98, pp. 8–14, 2017.

[24] W. Stelte, JK Holm, A.R.Sanadi, S. Barsberg, J. Ahrenfeldt,

и U.B. Henriksen, «Топливные гранулы из биомассы: важность давления гранулирования и его зависимость от условий обработки», Fuel, vol. 90, нет. 11, pp. 3285–3290,

2011.

[25] M. St˚

ahl и J. Berghel, «Энергоэффективное пилотное производство древесных топливных гранул из смеси сырьевых материалов.

, включая опилки и рапсовый жмых, Биомасса и биоэнергия

, том.35, нет. 12, pp. 4849–4854, 2011.

[26] JE Arpi Trujillo and CS Calderon Toral, «Diseño de una

m´

aquina grandizadora en base a la disponibilidad de residuos

maderecidros DE CUENCA PARA SU APROVECHAMIETO

ENERG’

ENERG’

Energeo, «Ingeniero MEC’

Anico, Facultad de Ingenier’

IAS,

Carrera de Ingenier’

ıa Mec’animca, Universidad Politecnica

Salesiana, Cuenca, Эквадор, 2010.

10 Достижения в области материаловедения и инженерии

Как производятся гранулы?

Процесс гранулятора

Каждый день на заводы по производству гранул доставляются грузовики с сырьем, которое может прибывать в различных формах. Некоторым сырьем могут быть опилки, щепа, лом лесопильных заводов и даже целые деревья, непригодные для производства пиломатериалов. Сырье может быть зеленым или свежесрезанным, частично сухим или даже высушенным в печи.При одинаковой обработке этого сырья конечный продукт имеет постоянное содержание влаги, теплотворную способность, содержание золы и характеристики горения. Очень важно, чтобы все производители пеллет производили пеллеты в соответствии с одними и теми же стандартами, чтобы устройства на пеллетах горели и нагревались одинаково. Вот некоторые из процессов:

Некоторым сырьем могут быть опилки, щепа, лом лесопильных заводов и даже целые деревья, непригодные для производства пиломатериалов. Сырье может быть зеленым или свежесрезанным, частично сухим или даже высушенным в печи.При одинаковой обработке этого сырья конечный продукт имеет постоянное содержание влаги, теплотворную способность, содержание золы и характеристики горения. Очень важно, чтобы все производители пеллет производили пеллеты в соответствии с одними и теми же стандартами, чтобы устройства на пеллетах горели и нагревались одинаково. Вот некоторые из процессов:

Дробилки и молотковые дробилки

Некоторые заводы по производству пеллет начинают свой процесс с того, что большие куски древесины пропускают через дробилку для обработки.Они необходимы только для заводов, которые принимают это неоднородное сырье. Существует множество различных конфигураций заводов по производству пеллет в зависимости от источника сырья. Хотя у них нет измельчителей, почти у всех есть молотковая мельница в начале процесса измельчения. Эти машины собирают опилки и древесную щепу и измельчают их до одинакового меньшего размера, что делает сушку и продавливание гранул быстрыми и равномерными.

Эти машины собирают опилки и древесную щепу и измельчают их до одинакового меньшего размера, что делает сушку и продавливание гранул быстрыми и равномерными.

Сушилки