Технология колбасных изделий: Технология производства колбасных изделий

Технология производства колбасных изделий

Колбасные изделия подразделяются на вареные (колбасы, сосиски, сардельки), варено-копченые, полукопченые и сырокопченые, а также сыровяленые.

Колбасные изделия изготовляют из мяса и других продуктов убоя. Для выработки колбасных изделий используется сырье от здоровых животных. Загрязнения, побитости, кровоподтеки, клейма должны быть удалены. Туши без запаха в глубине, но с поверхностным ослизнеиием, плесенью и побитостями подвергаются зачистке, промывке горячей (50°С) и холодной водой. Размороженное мясо, как правило, промывают водой. Мясо и субпродукты вынужденного убоя и условно годные допускаются только после обезвреживания и с разрешения ветсаннадзора.

Шпик должен быть белого цвета с нормальным запахом, без загрязнений. Специи и пряности должны иметь присущие им специфический аромат и вкус и не содержать посторонних примесей.

Кишечная оболочка должна удовлетворять требованиям стандарта. У искусственных оболочек проверяют прочность и размеры в соответствии с техническими условиями.

Применяемый для вязки колбас шпагат проверяют на соответствие его требованиям стандарта.

Для выработки вареных колбас применяют говядину и свинину в парном, охлажденном и размороженном состоянии; для производства колбас других видов — в охлажденном и размороженном состоянии.

Копченые и полукопченные колбасы высших сортов нельзя вырабатывать из дважды замороженного мяса.

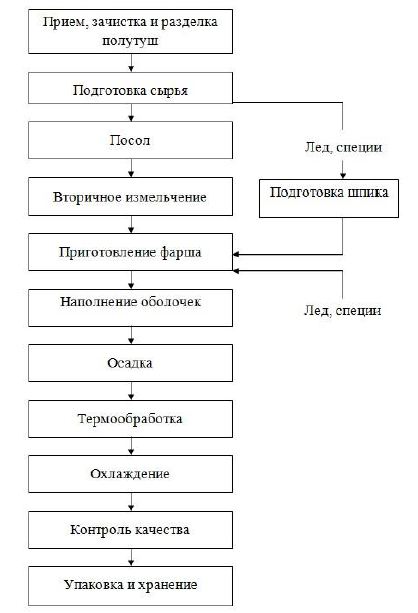

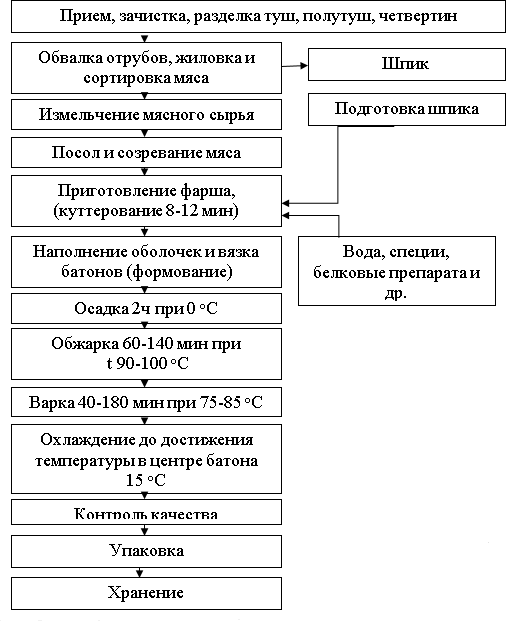

Основные технологические приемы при изготовлении колбас состоят из подготовки кишок, подготовки мясного сырья, составления колбасного фарша, формования батонов, осадки, термообработки (подсушки, обжарки, варки в воде или на пару, копчении) и охлаждении готовой продукции.

Подготовка кишок. Отделение тонких кишок (черева) начинают с участка, ближайшего к желудку. Левой рукой череву оттягивают, а правой осторожно ножом срезают брыжейку (свиные черева отделяются рукой без ножа), опуская кишку в кастрюлю с водой.

Надрезав середину кишки, выпускают содержимое через образовавшееся отверстие. Пользуясь этим же отверстием, кишку промывают 2-3 раза чистой холодной водой. Затем кишку выворачивают (наливая воду в вывернутый карман) и очищают от слизистой оболочки, натирая ее солью и соскабливая тупой стороной ножа на гладкой доске. Освобожденные от слизистой оболочки кишки еще 2-3 раза промывают чистой водой с добавлением марганцовокислого калия до бледно-розового окрашивания. Перед употреблением кишки выжимают и вешают для стекания воды. Если кишки необходимо сохранить длительное время, их нарезают на куски длиной 1 м, связывают в пучки и обильно пересыпают солью. Перед шприцеванием оболочки следует вымочить в теплой воде не менее 30 мин: Кроме натуральных оболочек используют искусственные и синтетические оболочки.

Пользуясь этим же отверстием, кишку промывают 2-3 раза чистой холодной водой. Затем кишку выворачивают (наливая воду в вывернутый карман) и очищают от слизистой оболочки, натирая ее солью и соскабливая тупой стороной ножа на гладкой доске. Освобожденные от слизистой оболочки кишки еще 2-3 раза промывают чистой водой с добавлением марганцовокислого калия до бледно-розового окрашивания. Перед употреблением кишки выжимают и вешают для стекания воды. Если кишки необходимо сохранить длительное время, их нарезают на куски длиной 1 м, связывают в пучки и обильно пересыпают солью. Перед шприцеванием оболочки следует вымочить в теплой воде не менее 30 мин: Кроме натуральных оболочек используют искусственные и синтетические оболочки.

Подготовка мясного сырья. Подготовка сырья включает размораживание (при использовании замороженного мяса), разделку и обвалку туш, а также жиловку мяса.

Разделка. Эта операция по расчленению полутуш на отруба.

Жиловка. Это процесс отделения от мяса мелких косточек, остающихся после обвалки туши, сухожилий, хрящей, кровеносных сосудов и пленок. При жиловке говядины вырезают куски мяса массой 400-500 г и сортируют в зависимости от содержания соединительной ткани и жира на три сорта : к высшему сорту относят чистую мышечную ткань без жира, жил, пленок и других включений, видимых невооруженным глазом; к первому — мышечную ткань, в которой соединительная ткань в виде пленок составляет не более 6% массы; ко второму сорту относят мышечную ткань с содержанием соединительной ткани и жира до 20%, также выделяют жирное мясо с содержанием жировой и соединительной тканей не более 35%.

Это процесс отделения от мяса мелких косточек, остающихся после обвалки туши, сухожилий, хрящей, кровеносных сосудов и пленок. При жиловке говядины вырезают куски мяса массой 400-500 г и сортируют в зависимости от содержания соединительной ткани и жира на три сорта : к высшему сорту относят чистую мышечную ткань без жира, жил, пленок и других включений, видимых невооруженным глазом; к первому — мышечную ткань, в которой соединительная ткань в виде пленок составляет не более 6% массы; ко второму сорту относят мышечную ткань с содержанием соединительной ткани и жира до 20%, также выделяют жирное мясо с содержанием жировой и соединительной тканей не более 35%.

Свинину в процессе жиловки разделяют на нежирную (содержит до 30% межмышечного и мягкого жира), полужирную (30-50% жировой ткани) и жирную (более 50% жировой ткани).

Измельчение. Мясо, предназначенное для вареных колбас, перед посолом измельчают на волчках с диаметром отверстий решетки 2-6, 8-12 мм, для полукопченных колбас 16-25 мм, мясо для сырокопченых колбас режут на куски массой 300-600 г.

Посол мяса. При посоле фарша, предназначенного для вареных колбас, вносят 1.7-2.9 кг соли на 100 кг мяса, для полукопченных — до 3 кг соли, для сырокопченых — до 3.5 кг соли.

При посоле фарша добавляют нитрит натрия в количестве 7.5 г. на 100 кг сырья в виде раствора концентрацией не выше 2.5% . Далее соленый фарш направляют на выдержку при температуре не выше 4°С до 12-24 ч. Мясо в кусках предназначенное для сырокопченых колбас, засаливают на 120-168 часов.

Составление колбасного фарша. Фарш для полукопченных и сырокопченых колбас приготавливается в фаршемешалке. Фарш для вареных колбас приготавливается на куттере после измельчения на волчке. При этом соблюдают определенный порядок: вначале загружают говяжье мясо и нежирную свинину, нитрит натрия, фосфаты и приправы, шпик загружают в конце куттерования. При обработке мяса на куттере его температура не должна поднимается выше 12° С. С целью предотвращения перегрева фарша в куттер добавляют холодную воду или лед до 30%.

В настоящее время при производстве вареных и полукопченных колбас в качестве наполнителя широко использует изолированный соевой белок. Эти белки обладают высокой растворимостью, эмульгирующими, влагосвязывающими и гелеобразующими свойствами. При их использовании значительно повышается качество и выход готовой продукции.

Формование колбасных батонов.

Осадка. Осадка производится после формования батонов. Для вареных колбас осадка составляет 2-4 ч, для полукопченных до 12 ч, а для сырокопченых — 5-7 суток.

Термическая обработка. Термическая обработки — заключительная стадия производства колбасных изделий и включает: обжарку, варку, копчение, охлаждение и сушку.

Основные параметры термической обработки колбас

| Виды колбас | Режим тепловой обработки | |||||

| Обжарка (с дымом) | Варка | Копчение | ||||

Продолжительность, мин. | Температура в толще батона, °С | Продолжительность, мин. | Температура в толще батона, °С | Продолжительность, час. | Температура в камере, °С | |

| Вареные | 60-120 | 40-50 | 60-120 | 70-72 | — | — |

| Полукопченые | 60-90 | 50-55 | 40-90 | 70-72 | 12-24 | 40-42 |

| Варенокопченые | 60-120 | 50-55 | 50-90 | 70-72 | 6-24 | 40-42 |

| Сырокопченые | — | — | — | — | 24-72 | 18-22 |

После термической обработки колбасные изделия направляются на охлаждение. Вначале охлаждение проводят водой под душем для снижения температуры внутри батона до 30°С. Далее колбасные изделия направляют в помещения с температурой 0-8°С, где они охлаждаются до температуры не выше 15°С.

Сушка. Эта операция завершает технологический цикл производства полукопченных, варено-копченых и сырокопченых колбас.

Полукопченные колбасы сушат при температуре 10-12°С и относительной влажности воздуха 76-78% в течение 1-2 суток и варено-копченые — 2-3 суток. Сырокопченые колбасы вначале сушат 5-7 суток при температуре 11-15°С, относительной влажности воздуха 82-85 % и скорости его движения 0.1 м/сек; дальнейшую сушку проводят в течение 20-23 суток при 10-12°С, относительной влажности воздуха 76-78% и скорости его движения 0.05-0.1 м/сек. Общая Продолжительность сушки 25-30 суток.

Далее проводится Упаковывание, маркирование и хранение колбасных изделий. В соответствии со стандартом к готовым изделиям предъявляют следующие основные требования.

Внешний вид. Поверхность батонов должна быть чистой, сухой, без повреждений, пятен, слипов, наплывов фарша, плесени и слизи. На оболочке сырокопченых колбас допускается белый сухой налет плесени, не проникающей через оболочку в колбасный фарш. Оболочка должна плотно прилегать к фаршу, за исключением целлофановой.

Консистенция. Вареные и полукопченные колбасы должны быть упругой, плотной, некрошливой консистенции, копченые колбасы — плотной.

Вид на разрезе. Фарш монолитный; кусочки шпика или грудинки равномерно распределены, имеют в зависимости от рецептуры определенную форму и размеры; края шпика не оплавлены; цвет его белый или с розовым оттенком; допускается наличие единичных пожелтевших кусочков шпика в соответствии с техническими условиями на каждый вид колбасы; окраска фарша равномерная, без серых пятен.

Запах и вкус. Колбасы должны иметь ароматный запах, приятный вкус, без постороннего вкуса и запаха.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Приготовление колбасных изделий дома

В домашних условиях можно успешно изготовлять самые разнообразные колбасные изделия: колбасы вареные, полукопченые, копченые (сырокопченые), ливерные, кровяные, зельцы, мясные хлеба и другие продукты. Разнообразие сортов колбас определяется их химическим составом и пищевой ценностью, которые весьма неодинаковы. Так, например, вареные и ливерные колбасы содержат 50-70% влаги и 10-15% белков, а копченые — 25-40% влаги и 20-30% белков. Энергетическая ценность копченой колбасы в 2 раза выше вареной и ливерной. К тому же и хранятся копченые колбасы очень долго. В качестве рецептов для изготовления колбас можно использовать рецепты, применяемые в мясной промышленности.

Разнообразие сортов колбас определяется их химическим составом и пищевой ценностью, которые весьма неодинаковы. Так, например, вареные и ливерные колбасы содержат 50-70% влаги и 10-15% белков, а копченые — 25-40% влаги и 20-30% белков. Энергетическая ценность копченой колбасы в 2 раза выше вареной и ливерной. К тому же и хранятся копченые колбасы очень долго. В качестве рецептов для изготовления колбас можно использовать рецепты, применяемые в мясной промышленности.

Однако, учитывая вкусы членов семьи и применив определенную фантазию и изобретательность, каждая хозяйка и хозяин могут приготовить колбасу по собственному рецепту или по рецептам наших дедов и прадедов. Кстати сказать, многие старинные методы приготовления колбас отличаются своей оригинальностью, простотой, доступностью и в конечном итоге дают продукцию самого высокого качества. В связи с этим в предлагаемом разделе мы покажем технологию приготовления колбас и колбасных изделий по рецептам мясной промышленности, опыт народных умельцев и жителей ряда других стран.

В отличие от других продуктов колбаса предназначается в пищу без дополнительной термической или кулинарной обработки, поэтому при ее изготовлении необходимо строго соблюдать санитарно-гигиенические условия и правила. Это в определенной степени зависит от качества сырья и технологии изготовления. Для колбасных изделий используют нежирную говядину и свинину, реже — мясо других видов животных; мясо должно быть свежим и доброкачественным. Говядина имеет очень важное для производства колбас свойство поглощать и удерживать влагу, что обусловлено большим содержанием в ней белков. Это обеспечивает плотную и сочную консистенцию продукта. Свинина же улучшает вкусовые качества и повышает энергетическую ценность колбас.

Из мяса, предназначенного для приготовления колбасы, удаляют пленки, сухожилия, крупные кровеносные сосуды. Говядину, кроме того, освобождают от жира. Для придания аромата колбасным изделиям в них добавляют черный, белый, душистый и красный перец, чеснок, мускатный орех, гвоздику и др.

Для выработки колбас можно употреблять доброкачественное мясо в любом состоянии: парное, остывшее, охлажденное, замороженное. В домашних же условиях лучше брать мясо от полутуш, находившихся не менее 1-2 сут в холодном месте, так называемое охлажденное мясо. Надо уметь правильно распределить и отдельные части туши для тех или других сортов колбас. Так, колбасы высших сортов готовят из говядины, вырезанной из окороков, лопаток и спинной мышцы. К ним добавляют нежирную свинину (чистые мышцы без жировых отложений). Для колбас первого сорта используют говядину, в которой имеется незначительное количество (не более 6%) соединительной и жировой ткани, и свинину с содержанием жира до 40%. Все остальные части туши (пашина, рульки, голяшки и др.) идут на приготовление колбас второго сорта. Можно, конечно, использовать для колбас и все мясо целиком, без деления на отдельные сорта, но тогда трудно будет получить изделия, близкие к вырабатываемым в колбасных цехах, и они будут похожи одно на другое.

Немалый интерес представляют и другие виды вареных колбас, которые изготовляют народные умельцы (предприятия мясной промышленности их не выпускают). В их числе белая колбаса, старец, украинская домашняя, польская кашная, литовские колбаски, сосиски, колбаса из кроличьего мяса, болгарские колбасы и многие виды других колбас и колбасных изделий.

Нельзя не упомянуть и об интересном опыте приготовления копченых колбас и консервации мяса населением Болгарии и ряда других стран. Известно, что значительная часть сельских жителей Болгарии издавна занимается овцеводством, кочуя со стадами овец по горным пастбищам. Болгарские овцеводы имеют большой опыт приготовления мясных изделий из баранины типа казахских, которые сохраняются длительное время. Отдельные рецепты этих изделий представляют интерес и для тружеников села Казахстана. Предлагаем технологию изготовления нескольких консервов: суджук из баранины, вяленая баранина, луканка, саздырма из бараньего мяса.

Особенности болгарской технологии консервации мяса и мясных изделий, как мы видим, состоят в основном в том, что мясная продукция различными способами обезвоживается и высушивается. Это обеспечивает в последующем ее очень длительное хранение без какой-либо порчи.

Это обеспечивает в последующем ее очень длительное хранение без какой-либо порчи.

Необходимо отметить, что и в других странах есть подобные отдельные технологии консервации мяса по рецептам народных умельцев.

Обобщая опыт других народов и используя свой, а также проявив собственную инициативу, можно разработать, создать и применять самые надежные технологии консервации мяса для длительного хранения путем его обезвоживания и сушки.

Технологические особенности производства колбасных изделий

Колбаса занимает чуть ли не самое главное место в жизни многих людей. Это продукт питания очень сытный, вкусный.

Колбаса характеризуется огромным разнообразием вкусов и форм, может изготавливаться разнообразными методами, что позволяет получать мясное изделие с теми или иными свойствами. Но качество конечного продукта зависит именно от сырья, поэтому этап его выбора зачастую играет наиболее важную роль.

Хорошо, если предприятие владеет своими скотобойнями и производит сырье из высококачественного мяса. Дарить людям радость, блаженство от приятного вкуса и удовольствия – вот главная тенденция каждого предприятия, которое занимается производством колбасных изделий. А чтобы она действительно была качественной, стоит ознакомиться с технологиями. Потому что разные сорта требуют выполнения определенных процессов.

Дарить людям радость, блаженство от приятного вкуса и удовольствия – вот главная тенденция каждого предприятия, которое занимается производством колбасных изделий. А чтобы она действительно была качественной, стоит ознакомиться с технологиями. Потому что разные сорта требуют выполнения определенных процессов.

Виды колбасных изделий

Для более полного понимания, как все же производят колбасные изделия, необходимо ознакомиться с их видами, которых существует немало. Каждый из них нам при одном только названии будет напоминать свои вкусовые ощущения. К существующим на фактический момент относятся следующие:

- Вареная – самые дешевые колбасные изделия, что, конечно, зависит от сырья, имеющие однородную структуру и характерный вкус вареного мяса, может изготавливаться из всех видов мяса.

- Варено-копченая – имеет характерный аромат копченостей, основным наполнителем является то же содержимое, что и в простой вареной, кроме этого, имеются кусочки мяса и добавляется больше специй.

- Сырокопченая – продукт изготавливается и качественного мяса методом холодного копчения, также выполняется обезвоживание и ферментация, процесс при котором изделие приобретает всем известный аромат и консистенцию.

- Полукопченая – колбаса, которая сначала жарится, затем варится и на заключительном этапе обезвоживается.

- Сыровяленая – колбасное изделие, изготовленное из сырого предварительно замаринованного мяса. Далее, копчение, ферментация, удаление влаги и только потом она вялится.

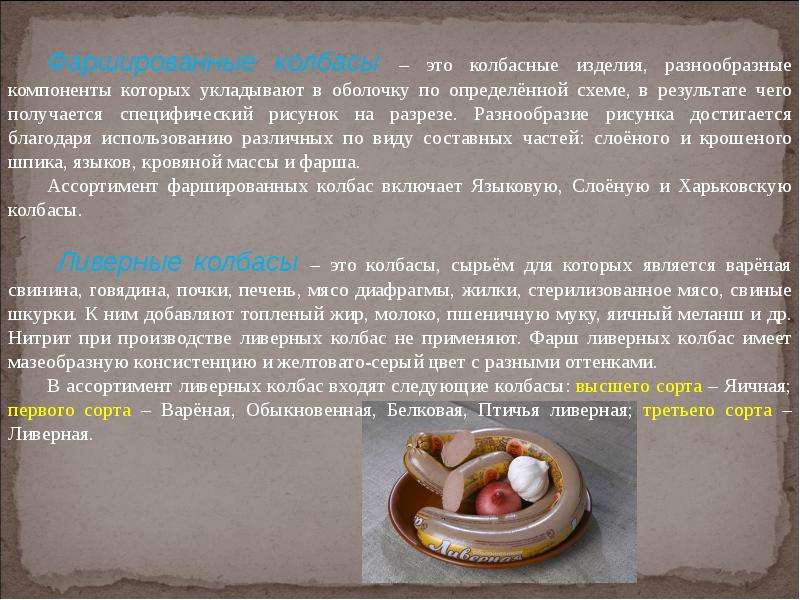

- Ливерная — колбасный продукт, который изготавливается в меньшей степени из мяса и в большей из овощей, масла, молока и различных субпродуктов.

- Кровяная – колбаса, которую готовят из крови телят или свиней.

Главной целью каждого предприятия, занимающегося производством колбасных изделий, является качественный конечный продукт, который будет получать высокие оценки и хвалится потребителем.

Поэтому в этом направлении выполняется много работы, в том числе и модернизация оборудования, изменение технологического процесса, но основные этапы, их последовательность и правила остаются прежними. Потому что этот продукт уже полюбился многими гражданами, которые хотят его покупать и дальше.

Потому что этот продукт уже полюбился многими гражданами, которые хотят его покупать и дальше.

Для получения качественного колбасного изделия необходимо выполнять следующие требования и условия:

- Использовать только качественное сырье от проверенных поставщиков или производить его самостоятельно.

- Четко соблюдать технологические процессы и выполнять требования.

- Применять качественное, надежное и прошедшее проверку оборудование.

- Правильно хранить сырье и конечный продукт.

- Всегда выполнять требования СанПин.

Основные тезисы по производству колбасных изделий различного вида

За все время существования колбасного производства были выбраны постоянные виды мяса, к которым относятся говядина, свинина, курица, индюшатина. Также, но намного реже и чаще под заказ осуществляется производство колбас из баранины, конины, гусятины, оленины и прочих животных.

Это связано в большей степени с физиологическими качествами самого мяса и меньше популяцией этих животных. Но и среди постоянных видов сырья есть более приоритетные для тех или иных нужд. Например, для повышения калорийности изделия используется свинина, как добавка к другим видам мяса.

В производстве используется абсолютно все, в том числе и жиры, курдючий жир и шпик, которые добавляются в качестве способа повышения калорийности. Их количеством можно еще регулировать плотность изделия, придавая ему нежную структуру. В производстве сарделек, сосисок и ливерной колбасы практикуется использование растопленного внутреннего жира.

Существует категория диетических колбас, для их изготовления используется молоко и яйца. Производятся также растительные колбасы, в которых кроме мяса присутствуют крупы, выступающие в роли наполнителя и разбавителя.

Важно при изготовлении колбасных изделий соблюдать количество специй и естественных вкусовых регулирующих компонентов, таких как соль, сахар, различные пряности и нитраты натрия.

Общая технология производства колбасных изделий

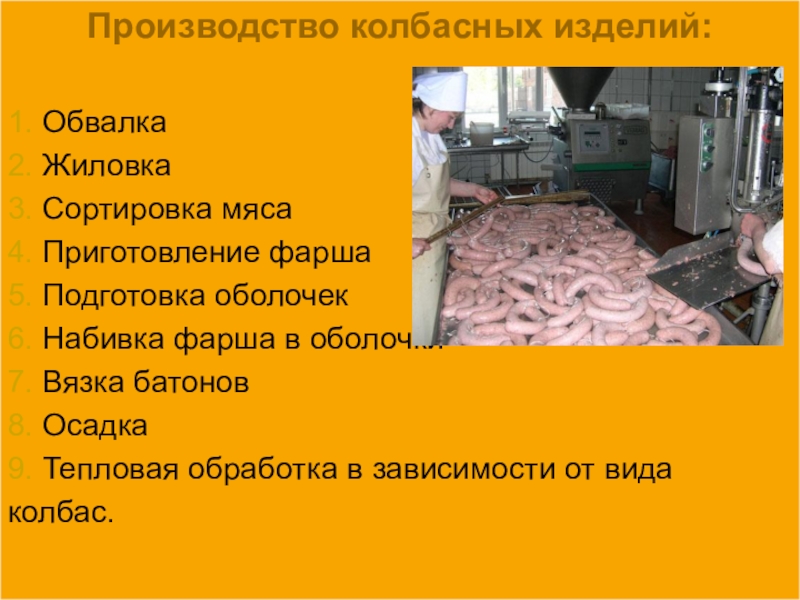

Как правило, на различных крупных предприятиях производится сразу несколько видов колбас, но общая технология будет единой и состоять из следующих этапов:

1. Выбор сырья для изготовления оболочки будущей колбасы. Основным видом материала является естественное сырье – кишка, желудок. Подготовка заключается в очищении, промывке и отжимке. Также широкое применение получили оболочки искусственного происхождения на синтетической основе.

2. Работа с основным наполнителем, то есть, мясом и салом. Как правило они доставляются на фабрику в замороженном виде, поэтому сначала происходит разморозка туш, далее, они разделываются, выполняется обвалка и жиловка, то есть отделение мышечных волокон жилок, жировых плевок и прочих тканей. Рассмотрим более подробно все эти этапы:

От того, в каком виде было привезено сырье, будет зависеть тип колбасного изделия. Поэтому может использоваться парное, охлажденное и размороженное. Все мясо промывается водой.

Все мясо промывается водой.

Разделка подразумевает разделение туши на отдельные части заданных размеров. Более красивые и сочные куски мяса будут отправлены на копчение целиком, все остальное на производство колбас.

Обвалка подразумевает собой процесс отделения мяса от костей. Конечным продуктом является отдельно мышечная ткань, жировая прослойка и соединительные ткани. Во все времена процесс занимал много времени и требовал аккуратности от работника, так как можно было легко повредить себе руки. Сегодня же для этого существует специальное оборудование.

Под жиловкой подразумевается удаление из мяса прожилок, плевок, побочных волокон и прочих субпродуктов.

3. На следующем этапе осуществляется производство колбасного фарша. Для этого на предприятиях используются специальные мясорубки с различными насадками. С их помощью можно дробить мясо на различные по размерам кусочки, тем самым достигая требуемой консистенции. После, оно загружается в большие емкости, где засаливается для созревания. На это этапе в массу добавляются специи и различные усилители вкуса и аромата, после чего выдерживается при нулевой температуре определенное время. Разные виды мяса требуют и различного времени посолки. Для парного достаточно 1 суток, для охлажденного и размороженного – не менее 2. Если мясо было хорошо измельчено, то достаточно будет и 6 часов.

На это этапе в массу добавляются специи и различные усилители вкуса и аромата, после чего выдерживается при нулевой температуре определенное время. Разные виды мяса требуют и различного времени посолки. Для парного достаточно 1 суток, для охлажденного и размороженного – не менее 2. Если мясо было хорошо измельчено, то достаточно будет и 6 часов.

Для производства нежной колбасы, мясо после созревания пропускается через более мелкие мясорубки. После чего поступает на следующий этап, где изготавливается фарш в специальных смесителях и куттеров. Выполняется введение специй в зависимости от требований и рецепта, шпик и пряные вещества для усиления вкуса и улучшения ароматических свойств. Происходит некоторое разбавление водой, что необходимо для придания более эластичной консистенции.

4. Изготовление батонов. На это этапе фарш заполняется в оболочки, которые формируются при помощи специального оборудования полуавтоматические шприцы-наполнители. Процесс включает несколько стадий:

A Подготовка упаковок, для этого они разрезаются на заданные по величине отрезки и закручиваются с одной стороны. Есть оболочки, которые требуют предварительного увлажнения.

Есть оболочки, которые требуют предварительного увлажнения.

B Наполняется оболочка фаршем специальным вакуумным шприцом непрерывного действия.

C На следующем этапе выполняется так называемый процесс штриковки, то есть прокалывания для высвобождения оставшегося в батоне воздуха. Образуется петля, чтобы изделие можно было подвесить.

D Развешивание готовых колбас на специальных тележках. Важно, чтобы они не соприкасались между собой.

5. На следующем этапе происходит осадка батонов. Технологический процесс необходимым для копченых видов колбас. Продолжительность может достигать 7 суток при температуре не более 3 градусов. В результате этого колбаса немного просыхает и плотно обтягивается оболочкой, приобретая ярко-красный цвет.

6. Обработка температурой

После того, как батон сформирован и просох, его варят, при необходимости еще и коптят при температуре до 50 градусов горячим дымом. После, изделия подвергаются дополнительной просушке в течение 4 суток в зависимости от сортности.

После, изделия подвергаются дополнительной просушке в течение 4 суток в зависимости от сортности.

Качественной колбаса может быть только при четком соблюдении всех правил и требований. Поэтому это происходит на каждой стадии, при необходимости вносятся изменения или же продукт отправляется на переработку, так как в конечном виде это сделать будет уже невозможно. Обязательно все колбасы проходят проверку органолептических свойств.

Особенности и технология производства колбасных изделий

Какие последствия для мясной промышленности повлечет за собой Covid-19

Статей: 6Еще никто не знает, чем для мясоперерабатывающей отрасли обернется Covid-19. Уже сегодня в США коронавирус нанес ощутимые последствия для мясной промышленности. Важным условием стабильной работы мясокомбинатов являются бесперебойные поставки всех ингредиентов, в том числе упаковки и оболочки. Но главным остается сырье, то есть мясо птицы и животных.Монополистами поставок мяса являются США, Канада, Бразилия и Аргентина. Они производят более двух третей мировой товарной продукции. Животноводство — очень сложный процесс, который требует интенсивного использования водных и пищевых ресурсов. Эти страны имеют достаточно воды и свободные сельскохозяйственные земли, на которых выращиваются корма.

Они производят более двух третей мировой товарной продукции. Животноводство — очень сложный процесс, который требует интенсивного использования водных и пищевых ресурсов. Эти страны имеют достаточно воды и свободные сельскохозяйственные земли, на которых выращиваются корма.

В Америке и Канаде преобладает довольно высокая стоимость рабочей силы, и поэтому эти страны используют дешевый труд мигрантов. Как раз по ним и нанес свой удар коронавирус. Как связаны коронавирус и мясо? Несоблюдение мер предосторожности, нехватка средств дезинфекции и защиты, а главное, риск потерять работу сыграли свою роль в процессе распространения Covid-19 на мясокомбинатах ведущих производителей.

Многие ведущие Американские компании вынуждены ограничить поставки мяса за рубеж. Идут разговоры о перебоях поставок товара внутри Штатов. Такие страны, как Япония, Вьетнам, Мексика и Саудовская Аравия могут пострадать от нехватки животноводческой продукции. Многие страны мира не задумывались о собственном производстве и успешно закупали продукцию у ведущих поставщиков. Однако к России это не относится.

Однако к России это не относится.

Мясной рынок РФ в период коронавируса

Если раньше невозможно было представить холодильники россиян без «ножек Буша», то сейчас птицей Российского производства обеспечивается более 95% потребления (говядиной 90%). В период пандемии возрос спрос на свинину и птицу. Несмотря на повышенный спрос, наши предприятия мясной промышленности успешно справляются с производством. Переживаемые бизнесом испытания во время пандемии имеют не только отрицательные, но и положительные моменты.

Отечественное животноводство вынуждено развиваться и поставлять на мясокомбинаты сырье. Отрасль выдержала пиковый спрос, и на сегодняшний день производство увеличивается. Дефицита продукции не ожидается. Продолжится экспорт мяса за рубеж.

Технология колбасных изделий — презентация онлайн

1. ТЕХНОЛОГИЯ КОЛБАСНЫХ ИЗДЕЛИЙ

4. Классификация колбасных изделий

Варёные колбасы

Сосиски

Сардельки

Шпикачки

Мясные хлебы

Ливерные колбасы

Кровяные колбасы

Фаршированные колбасы

Паштеты

Зельцы

Студни

Полукопчёные колбасы

Варёнокопчёные колбасы

Сырокопчёные колбасы

Сыровяленые колбасы

5.

Варёные колбасы

Варёные колбасы6. Сосиски

7. Сардельки

8. Шпикачки

9. Мясные хлебы

10. Ливерные колбасы

11. Кровяные колбасы

12. Фаршированные колбасы

13. Паштеты

14. Студни

15. Зельцы

16. Полукопчёные колбасы

17. Варёнокопчёные колбасы

18. Сырокопчёные колбасы

19. Сыровяленые колбасы

20. Сырьё и материалы

• Мясо• Субпродукты

• Кровепродукты

• Белковые продукты

• Жиросодержащее сырьё

• Прочее

21. Мясное сырьё

Говядина

Свинина

Баранина и козлятина

Конина и верблюжатина

Мясо диких животных

Мясо кроликов – ограниченно

Мясо птицы — ограниченно

22. Субпродукты

• 1-я категория-языки, печень, почки, сердце, мозги,

вымя, хвосты и диафрагмы, мясная

обрезь

2-я категория

-головы, уши и ноги, лёгкие, калтыки,

пищеводы, селезёнки, желудки

23. Кровепродукты

• Цельная кровь• Форменные элементы

крови

• Плазма

• Сыворотка

24.

Белковое сырьё и продукты • Молочные и молочно-белковые

Белковое сырьё и продукты • Молочные и молочно-белковыепрепараты, соевые продукты и

др.

25. Жиросодержащее сырьё

• Шпик, свиная грудинка,маргарин и др.

26. Прочее сырьё и материалы

• Пшеничная мука, яйцепродукты, крахмали др.

• Оболочки естест. и искусств.

• Шпагат, алюмин. скобы

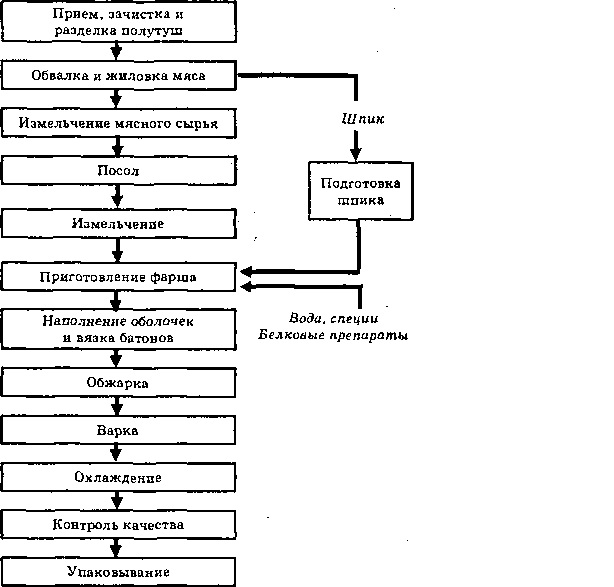

27. Группа варёных колбас

28. Технологическая схема изготовления варёных колбас, сосисок, сарделек и шпикачек

• Приёмка сырья• Хранение

• Подготовка сырья

(разделка, обвалка,

жиловка)

• Измельчение

• Посол сырья

• Выдержка и созревание

• Тонкое измельчение и

приготовление фарша

• Формование батонов

(подготовка оболочек,

шприцевание, вязка

батонов, штриковка,

навешивание на рамы)

Обжарка

Варка

Охлаждение

Упаковка

Маркировка

Транспортирование

Хранение

29. Посол сырья

• Сырьё солят 2-5 мин солевымраствором или сухой солью.

На 100 кг сырья:

NaCl до 3 кг ;

NaNO2 7,5 г.

30. Выдержка или созревание

• Т-ра выдержки в помещении0 плюс 4 0С.

• Продолжительность выдержки, час:

8 –72

31. Тонкое измельчение и приготовление фарша (куттерование)

Происходит:• механическое разрушение тканей;

• набухание белков и др.

Технические характеристики:

Производительность кг/час не менее1300

Вместимость чаши, л 125 Кол-во ножей, шт.8

Скорость резания, м/с130

Частота вращения, об/мин

— вала ножей до 4500

Суммарная установленная мощность, кВт37

Степень вакуума, Мпа 0,02

Масса, кг 2000;Габаритные размеры, мм 2700х1400х1500

33. Последовательность введения компонентов

Говядина и нежирная свинина;

лёд;

специи;

крахмал;

сухое молоко;

жирная свинина или шпик

20 Основы технологии и ветсанэкспертиза при производстве колбасных изделий

Лекция №20

Составитель: Свиридова А. П., кандидат ветеринарных наук, доцент

П., кандидат ветеринарных наук, доцент

Тема: Основы технологии и ветсанэкспертиза при производстве

колбасных изделий

1. Определение и классификация колбасных изделий.

2.Санитарные и технологические требования к сырью, используемому в колбасном производстве.

3.Ветсанконтроль технологических процессов производства колбасных изделий.

4. Ветсанэкспертиза колбасных изделий.

Рекомендуемые файлы

1. Определение и классификация колбасных изделий

Колбасное производство следует рассматривать как комбинированный способ консервирования мясных продуктов, осуществляемый действием высокой температуры и химических свойств.

Колбаса — мясной продукт термохимического консервирования, готовый к употреблению в пищу без дополнительной обработки.

Классификация колбас. Различают следующие виды колбасных изделий: вареная колбаса (колбаска), сосиски, сардельки, колбасный хлеб, паштет, ливерная колбаса, студень, холодец, зельц, кровяные колбасные изделия, полукопченая колбаса (колбаска), варено-копченая колбаса (колбаска), сырокопченая колбаса (колбаска), сыровяленая колбаса (колбаска), колбаса (колбаска) салями.

2. Санитарные и технологические требования к сырью, используемому в колбасном производстве.

Сырье для производства колбасных изделий должно быть доброкачественным и по своим кондициям обеспечивать выпуск готового продукта, соответствующего требованиям стандартов или технических условий.

В колбасное производство не допускают плохо зачищенное, загрязненное мясо с признаками ослизнения и эаплесневения, а также мясо с несвойственными ему цветом, запахом и консистенцией.

Для выработки вареных колбасных изделий разрешается использовать условно-годное мясо (при отсутствии в нем сальмонелл) при некоторых инфекционных заболеваниях (рожа, чума свиней, болезнь Ауески, пастереллез, листериоз, отечная болезнь, болезнь Тешена и т. п.).

Использование мяса хряков допускается в вареные колбасные изделия низших сортов (как добавка).

Жиры добавляют с целью повышения, калорийности продукта, для придания ему нежности и вкуса.

Для выработки колбасных изделий применяют главным образом низкоплавкие жиры с преобладанием в их составе ненасыщенных жирных кислот. К таким жирам относится свиной шпик, а также курдючный жир овец. Рецептура некоторых видов колбасных изделий предусматривает использование в качестве сырья говяжьего жира (подкожный, околопочечный, сальник).

Субпродукты, допущенные ветеринарным надзором на пищевые цели и употребляемые при выработке колбасных изделий, должны быть свежими, полностью обработанными.

На изготовление колбасных изделий используют пищевую кровь, полученную от здоровых животных и собранную при надлежащих санитарно-гигиенических условиях.

Вспомогательные виды сырья, используемые в колбасном производстве, включают посолочные ингредиенты, белковые стабилизаторы, молоко и молочные продукты, яйцепродукты, муку, крахмал, фосфаты, пряности, оболочки для колбасных изделий и др. Эти продукты и материалы используются для улучшения качества изделий или с целью рационального использования сырья. Вместе с тем, эти материалы могут быть источником проникновения микроорганизмов в мясное сырье и готовую продукцию. Поэтому каждую партию вспомогательных пищевых продуктов и материалов подвергают контролю.

Вместе с тем, эти материалы могут быть источником проникновения микроорганизмов в мясное сырье и готовую продукцию. Поэтому каждую партию вспомогательных пищевых продуктов и материалов подвергают контролю.

3. Ветеринарно-санитарный контроль технологических процессов производства колбасных изделий

Контроль технологических процессов на всех этапах изготовления колбасных изделий имеет большое санитарно-гигиеническое значение. Процесс производства начинают с подготовки сырья.

Подготовка сырья включает:

— разделку туш — разделение туши, полутуши или четвертины на части, по установленной схеме разделки с учетом анатомического расположения в них мышц и костей и последующего использования мяса

— обвалку — отделение мышечной, жировой и соединительной тканей от костей. Производят в помещениях с температурой воздуха до + 12 °С. При обвалке нельзя допускать накопления обработанного сырья, так как поверхность разреза мышечной ткани представляет собой хорошую питательную среду для развития микрофлоры. Если в период обвалки в глубоких частях ткани обнаруживают патологические изменения (кровоизлияния, абсцессы, опухоли и др.), пораженные участки удаляют, мясо подвергают зачистке и ветврач дает заключение, как поступить с данной тушей.

Если в период обвалки в глубоких частях ткани обнаруживают патологические изменения (кровоизлияния, абсцессы, опухоли и др.), пораженные участки удаляют, мясо подвергают зачистке и ветврач дает заключение, как поступить с данной тушей.

— жиловку — процесс удаления из мышечной ткани сухожилий, хрящей, жира, мелких косточек, крупных нервных стволов и кровеносных сосудов, которые снижают качество и пищевую ценность колбасных изделий, так как плохо поддаются технической обработке (измельчению) и плохо развариваются при варке, трудно разжевываются и плохо усваиваются организмом. Жилованное мясо в зависимости от содержания жировой и соединительной тканей сортируют следующим образом:

говядина жилованная высшего сорта, первого сорта, второго сорта.

свинина жилованая нежирная; полужирная; жирная.

Высшие сорта мяса используются для производства сырокопченых колбасных изделий, а низшие — для вареных изделий.

— посол мяса — обеспечивает аромат, вкус, цвет мяса, более плотную консистенцию, повышает его клейкость, увеличивает способность поглощать воду. Посол способствует образованию монолитности, вязкости и прозрачности фарша в готовом продукте.

Механическая обработка мяса при изготовлении колбас включает следующие процессы: — измельчение (второе) — проводят для получения более нежной консистенции колбасного фарша и лучшей его усвояемости. Оно обеспечивает однородность структуры, вязкость и влагоудерживающую способность фарша. При выработке вареных и ливерных колбас, сосисок и сарделек мясо, измельченное на волчке, подвергают обработке на куттере. В результате куттерования (5-8 мин), повышается вязкость фарша, улучшается его структура, значительно увеличивается поверхность соприкосновения мышечной ткани с влагой. Куттерованное мясо поглощает до 30% добавочной влаги. Следует иметь в виду, что при куттеровании может произойти перегревание фарша (до +15-22 °С) и образование водно-жировой эмульсии. Поэтому, при контроле процесса обработки фарша нужно следить, чтобы во время вторичного измельчения на куттерах (равно и на других установках: эмульсикаторах, коллоидных мельницах и т.п.) температура его не превышала +8-10 °С.

Поэтому, при контроле процесса обработки фарша нужно следить, чтобы во время вторичного измельчения на куттерах (равно и на других установках: эмульсикаторах, коллоидных мельницах и т.п.) температура его не превышала +8-10 °С.

— перемешивание — измельченное мясное сырье смешивают со шпиком, специями и раствором нитрита натрия, если его не добавляют при посоле и куттеровании мяса, и перемешивают для получения однородной фаршевой массы.

— формовку (шприцевание) — наполнение фаршем колбасной оболочки. Проводится для придания колбасным изделиям формы, защиты содержимого батона от загрязнения, защиты от воздействия микроорганизмов, предотвращения потери влаги. В зависимости от вида колбасы регулируют плотность набивки. Наиболее плотно набивают (шприцуют) фарш твердокопченых колбас. Менее плотно шприцуют вареные колбасы, фарш которых содержит много влаги. После шприцевания делают штриковку — неглубокое прокалывание колбасных батонов с целью удаления воздуха («фонарей»), который может оставаться в фарше под колбасной оболочкой при неплотном шприцевании.

— осадку колбасных батонов — выдержка колбасных батонов в подвешенном состоянии перед термической обработкой в течение установленного времени для уплотнения, созревания фарша и подсушки оболочки. Срок осадки колеблется от 2 часов до 7 суток.

Осадку производят в висячем положении (батоны не должны соприкасаться), при относительной влажности воздуха 85-90%: — вареных колбас при температуре 0 — +4°С в течение 2 часов; — полукопченых колбас при температуре +8 °С в течение 2-4 часов; — варено-копченых при температуре +8 °С в течение 1-2 суток; — сырокопченых — при температуре +2- +4 °С в течение 5-7 суток.

При повышении температуры в помещении, где производят осадку, особенно в неохлажденных помещениях, возникает возможность развития и токсинообразования клостридий и других микроорганизмов, а также развитие различной мезофильной микрофлоры и закисание фарша.

Термическая обработка (кроме сыровяленых и сырокопченых) завершает процесс производства колбасных изделий. Продукт доводится до кулинарной готовности и употребления в пишу без дополнительного нагревания. Термическая обработка включает несколько процессов: 1 — обжарку, 2 — варку, 3 — охлаждение, 4 — копчение.

Продукт доводится до кулинарной готовности и употребления в пишу без дополнительного нагревания. Термическая обработка включает несколько процессов: 1 — обжарку, 2 — варку, 3 — охлаждение, 4 — копчение.

1. Обжарка — горячее копчение колбасных батонов. Этому процессу подвергаются вареные, полукопченые и варено-копченые изделия. Обработка горячими дымовыми газами придает продукту хороший товарный вид и некоторое дубление белковой оболочки. При этом коагулирует коллаген оболочки, благодаря чему она становится прочной, негигроскопичной и более устойчивой к воздействию микроорганизмов. Оболочка стерилизуется, устраняется ее специфический запах.

На мясокомбинатах обжарку проводят в специальных обжарочных камерах, в которых температура воздуха доходит до 90-100°С. Продолжительность обжарки 50-140 минут, в зависимости от диаметра батона. Конец процесса обжарки определяют по подсушиванию оболочки, покраснению поверхности батонов и достижению температуры в центре батона 40-50 °С. Перерыв между обжаркой и варкой не должен превышать 30 минут.

Перерыв между обжаркой и варкой не должен превышать 30 минут.

2. Варка — тепловая обработка колбасных батонов горячей водой, паровоздушной смесью или острым паром, в результате которой и получается готовый к употреблению продукт и уничтожается основное количество микроорганизмов, присутствующих в сырье (до 95%). Варке подлежат все колбасные изделия, за исключением сырокопченых колбас. Варку проводят при температуре 75-90оС в зависимости от применяемого оборудования (стационарные камеры, комбинированные камеры и термоагрегаты). Продолжительность варки зависит от вида и диаметра оболочки и колеблется в пределах от 10 минут для сосисок, до двух и более часов для толстых колбас. Варку заканчивают, когда температура в толще батона достигает 71+1°С.

3. Охлаждение — быстрое снижение температуры в колбасных изделиях после варки, с целью предотвращения возможной порчи, снижения потерь массы, избежания морщинистости оболочки. После варки колбасу охлаждают под душем холодной водой в течение 6-10 минут, а затем в камерах с температурой воздуха не ниже 0оС и не выше +4оС (или в туннелях интенсивного охлаждения при температуре от минус 5 до минус 7оС) и относительной влажности 95%. Охлаждение производят до температуры в центре продукта не ниже 0оС и не выше 12оС.

После варки колбасу охлаждают под душем холодной водой в течение 6-10 минут, а затем в камерах с температурой воздуха не ниже 0оС и не выше +4оС (или в туннелях интенсивного охлаждения при температуре от минус 5 до минус 7оС) и относительной влажности 95%. Охлаждение производят до температуры в центре продукта не ниже 0оС и не выше 12оС.

4. Копчению подвергаются варено-копченые, полукопченые и сырокопченые колбасные изделия, а так же различные солено-копченые изделия из свинины (окорок, грудинка, корейка и др.). Копчение придает продукции специфический вкус, цвет, запах, консистенцию, а также увеличивает сроки хранения продукции.

Остывшую колбасу коптят:

● полукопченую – при температуре 35-500С в течение 12-14 часов,

● варено-копченую – при температуре 40-500С в течение 24-48 часов,

● сырокопченую — при температуре 18-220С в течение 5-7 суток.

После копчения варено-копченую колбасу подсушивают в течение 3-7 суток при 120С и относительной влажности 75-78%. В результате она приобретает плотную консистенцию и стандартную влажность.

Сырокопченые колбасы не варят, а после осадки сразу коптят. После копчения ее сушат 15-30 суток при 120С и относительной влажности 75% до постепенного уплотнения.

Экспертиза готовых колбасных изделий предусматривает определение их доброкачественности и выяснения соответствия выпускаемой продукции требованиям действующих стандартов и технических условий путем органолептических и лабораторных (бактериологических и технохимических) исследований.

Производственные пороки – пороки, возникающие при нарушении технологических режимов изготовления колбасных изделий.

Перегрев фарша при куттеровании может привести к образованию водно-жировой эмульсии, которая приводит к появлению бульонных отеков при обжарке колбас.

Неравномерная аэрация мясного фарша при изготовлении и перемешивании или недостаточная герметичность шприцов при наполнении батонов приводит к образованию воздушных пустот – «фонари», иногда заполненных жидкостью (бульоном). В результате реакции кислорода воздуха с пигментами мяса вокруг воздушных пузырей изменяется цвет мяса до серого или зеленого окрашивания. Наличие мелких пузырьков и воздуха в фарше и скопление в них бульона приводит к пористости фарша.

В результате реакции кислорода воздуха с пигментами мяса вокруг воздушных пузырей изменяется цвет мяса до серого или зеленого окрашивания. Наличие мелких пузырьков и воздуха в фарше и скопление в них бульона приводит к пористости фарша.

Слишком тугое шприцевание фарша приводит к разрыву оболочки во время варки, недостаточно плотное – к появлению морщинистости.

Если батоны, навешанные на палки, соприкасаются друг с другом, то в местах соприкосновения появляются «слипы», т.е. участки поверхности, плохо обрабатываемые дымовыми газами при последующей обжарке.

Если во время обжарки температура в камере понижена, а продолжительность процесса увеличена разлагается нитрит с образованием азота, вследствие чего в фарше образуются серые неокрашенные участки (бледно-серая окраска батонов, а структура фарша становиться ноздреватой (пористой). Серые пятна могут образовываться и при плохом перемешивании фарша.

При температуре обжарки выше 1100С в нижнем ярусе подгорает оболочка батона, появляется дефект – «прихвачивание жаром».

Обжарка будет неравномерной если в одну камеру загружают батоны разного вида изделий и размеров. Обжарка влажных батонов может привести к налипанию на них частиц сажи и золы.

Использование при обжарке смолистых пород дерева или березовых дров с берестой придает изделиям неприятный привкус и запах, и вызывает потемнение оболочки.

При слишком продолжительной варке колбас может произойти разрыв оболочки и оплавление шпика. При недостаточно продолжительной варке фарш в толще батонов может не провариться (недовар).

Санитарные пороки – пороки, возникающие при нарушении правил хранения. К основным видам порчи колбасных изделий относят:

1. Кислое брожение вызывается микроорганизмами (микро- и стрептококки, лактобациллы и микробы из семейства кишечных бактерий) , разлагающими углеводы до кислот с образованием кислого запаха и специфического вкуса. Изменение цвета и консистенции в колбасе при этом не наблюдается.

Изменение цвета и консистенции в колбасе при этом не наблюдается.

Причины.

Санитарная оценка.

2. Изменение цвета колбасных изделий вызывается микробиологическими и физико-химическими причинами.

Зеленый оттенок

Серый налет

Черные пятна

Санитарная оценка.

3. Прогоркание колбас отмечается при использовании сырья (шпика) с признаками прогоркания (старого шпика), а также в случае нарушения условий и сроков хранения колбасных изделий. Цвет шпика становится при этом желтым.

Санитарная оценка.

Если Вам понравилась эта лекция, то понравится и эта — Тема 7 — Травматический шок.

4. Плесневение колбасных изделий вызывается развитием различных видов микроскопических грибов родов пенициллиум, аспергиллюс, мукор, кладоспориум. Некоторые виды этих грибов могут образовывать микотоксины. Особенно вредна черная плесень кладоспориум гербарум, обладающая способностью прорастания вглубь батона колбасы.

Причины.

Санитарная оценка.

5. Гнилостное разложение колбас протекает под влиянием микроорганизмов, расщепляющих белки (сенная палочка, микробы рода псевдомонас), кокковых форм, дрожжевых грибков и сопровождается появлением дурнопахнущих веществ (индола, скатола, сероводорода и др.) в результате разложения белков, жиров и углеводов.

Причины.

Санитарная оценка.

Технология для мастера колбасного цеха

Технологический минимум мастера колбасного цеха.

Колбасные изделия готовят из смеси различных видов мяса с добавлением жира, белковых препаратов, поваренной соли, специй и других ингредиентов.

В настоящее время в нашей стране вырабатывается свыше 300 наименований колбасных изделий следующих видов: фаршированные, вареные колбасы, сосиски, сардельки, мясные хлеба, ливерные, кровяные колбасы, паштеты, зельцы, студни, полукопченые, варено-копченые, сырокопченые и сыровяленые колбасы.

Сырье и материалы

Колбасные изделия вырабатывают из мяса всех видов скота и птицы, обработанных субпродуктов 1-й и 2-й категорий, белоксодержащих препаратов животного и растительного происхождения, животных и растительных жиров, яиц и яйцепродуктов, пшеничной муки, крахмала, круп.

Мясо. Среди мясного сырья наибольший удельный вес занимают говядина и свинина. В некоторых регионах применяют баранину, козлятину, конину, мясо буйволов, яков, оленей, диких животных и птицы.

Мясо используют в парном (только для изготовления вареных колбас, сосисок и сарделек), в остывшем, охлажденном, замороженном или размороженном состоянии. Мясо поступает в колбасные цехи на костях в виде туш, полутуш, отрубов или без костей в виде замороженных блоков.

Мясо должно быть доброкачественным, от здоровых животных и признано ветеринарно¬санитарной службой пригодным на пищевые цели. В некоторых случаях по разрешению ветнадзора можно использовать условно годное мясо, полученное от больных животных, если дальнейшая технологическая обработка обеспечивает его полное обезвреживание. Мясо птицы (кур, индеек, уток, гусей) и кроликов применяют для производства всех видов колбасных изделий, за исключением сырокопченых и сыровяленых колбас. Тушки должны быть хорошо обработаны, без внутренностей, тщательно промыты.

Мясо птицы (кур, индеек, уток, гусей) и кроликов применяют для производства всех видов колбасных изделий, за исключением сырокопченых и сыровяленых колбас. Тушки должны быть хорошо обработаны, без внутренностей, тщательно промыты.

Субпродукты. Бескостные субпродукты используют в сыром виде, как и жилованное мясо, а мясокостные и слизистые предварительно варят и отделяют кости и хрящи. Вареные субпродукты используют для выработки зельцев, ливерных колбас, паштетов и студней.

Кровепродукты. Цельную кровь и форменные элементы используют в кровяных колбасах и зельцах, а также добавляют в вареные колбасы (препарат гемоглобина) для улучшения цвета. Кровь и форменные элементы могут быть осветлены пероксидом водорода, в этом случае они приобретают желтоватый цвет.

Плазму и сыворотку крови добавляют в вареные колбасы, мясные хлебы, сосиски и сардельки.

Белковые препараты животного и растительного происхождения.

К белковым препаратам животного происхождения относятся: свиная шкурка, молочно-белковые концентраты (сухие, жидкие или пастообразные), белковый стабилизатор из свиной шкурки, жилок или сухожилий, отпрессованная мясная масса после механической дообвалки или обвалки тушек птицы и их частей, тощих бараньих и козлиных туш, ручной обвалки костей, а также молочные продукты (цельное и обезжиренное молоко, сухие или жидкие сливки).

Белковые препараты растительного происхождения — это в основном продукты переработки сои: соевая мука (массовая доля белка в сухом веществе не менее 45 %), соевый концентрат (не менее 65 % белка), соевый изолят (не менее 91 % белка).

Пищевая ценность белковых препаратов животного происхождения выше, чем препаратов растительного происхождения.

Жиросодержащее сырье. При производстве колбас добавляют пшик, свиную грудинку, жир-сырец говяжий, свиной и бараний, пищевые топленые жиры, масло коровье, маргарин. В наибольшем количестве используют пшик (подкожный свиной жир со шкуркой или без нее). Минимальная толщина шпика, применяемого в колбасном производстве, 1,5 см, минимальная масса 0,6 кг. Шпик должен быть чистым, без остатков щетины.

Шпик подразделяют на хребтовый и боковой. Хребтовый шпик снимают с хребтовой части туши, с верхней части передних и задних окороков; его добавляют в основном в колбасы высших сортов. Боковой шпик более мягкий, его срезают с боковых частей туши и с грудины. К боковому шпику относятся также срезки пшика при разделке грудинки и бекона. Боковой шпик используют при изготовлении колбас 1-го и 2-го сортов.

К боковому шпику относятся также срезки пшика при разделке грудинки и бекона. Боковой шпик используют при изготовлении колбас 1-го и 2-го сортов.

Свиной шпик — скоропортящийся продукт, поэтому его охлаждают до температуры не выше 8 °С, солят или замораживают до температуры не выше —8 °С. Охлажденный шпик хранят при относительной влажности воздуха 75 + 5 % не более 3 сут, соленый — не более 60 сут при температуре 0—8 °С, замороженный — не более 90 сут при —7…—9 °С.

Прочее сырье. При изготовлении отдельных видов колбасных изделий используют куриные яйца и яйцепродукты, пшеничную муку, крахмал, горох, чечевицу, пшено, перловую и ячневую крупы.

В качестве посолочных ингредиентов используют пищевую поваренную соль высшего или 1-го сорта, сахар-песок и нитрит натрия.

Для придания специфических вкуса и запаха в колбасные изделия добавляют пряности или их экстракты, лук, чеснок, ароматизаторы, коптильные препараты.

Колбасные изделия выпускают в оболочках. Это придает им форму, а также предохраняет от загрязнения, механического повреждения, микробиальной порчи и чрезмерной усушки. Оболочки для колбас бывают естественные (кишечные) и искусственные. Кишечные оболочки должны быть хорошо обезжирены, очищены от содержимого, без балластных слоев и патологических изменений. Их сортируют по виду и калибру (диаметру). Искусственные оболочки могут быть целлюлозные, белковые, бумажные (со специальной пропиткой), из синтетических материалов. Искусственные оболочки должны быть достаточно прочными, плотными, эластичными, влаго- и газонепроницаемыми (для копченых колбас), устойчивыми к действию микроорганизмов, обладать хорошей адгезией и хорошо храниться при комнатной температуре. По сравнению с естественными оболочками искусственные имеют преимущество: у них постоянный размер, что позволяет механизировать и автоматизировать наполнение их фаршем и термообработку колбасных батонов.

Это придает им форму, а также предохраняет от загрязнения, механического повреждения, микробиальной порчи и чрезмерной усушки. Оболочки для колбас бывают естественные (кишечные) и искусственные. Кишечные оболочки должны быть хорошо обезжирены, очищены от содержимого, без балластных слоев и патологических изменений. Их сортируют по виду и калибру (диаметру). Искусственные оболочки могут быть целлюлозные, белковые, бумажные (со специальной пропиткой), из синтетических материалов. Искусственные оболочки должны быть достаточно прочными, плотными, эластичными, влаго- и газонепроницаемыми (для копченых колбас), устойчивыми к действию микроорганизмов, обладать хорошей адгезией и хорошо храниться при комнатной температуре. По сравнению с естественными оболочками искусственные имеют преимущество: у них постоянный размер, что позволяет механизировать и автоматизировать наполнение их фаршем и термообработку колбасных батонов.

Для фиксации формы колбасных батонов применяют шпагат, льняные нитки и алюминиевые скобы.

Требования к готовым колбасным изделиям

Батоны всех видов колбас должны быть чистые, сухие, без повреждения оболочки, пятен, слипов и наплывов фарша, батоны вареных колбас — без бульонных и жировых отеков. Оболочки должны плотно прилегать к фаршу.

Вареные и полукопченые колбасы должны иметь упругую консистенцию; варено- копченые, сырокопченые и сыровяленые — плотную, кровяные — от упругой до мажущейся, ливерные и паштеты — мажущуюся, зельцы — плотную упругую консистенцию.

Фарш на разрезе вареных колбас должен быть розовым или светло-розовым, хорошо перемешанным; в нем равномерно распределены кусочки шпика, грудинки или языка определенного размера. Фарш полукопченых, варено-копченых, сырокопченых и сыровяленых колбас должен быть от розового до темно-красного цвета, без серых пятен, пустот и содержать кусочки шпика, грудинки, жирной или полужирной свинины. Фарш ливерных колбас и паштетов — от серого до розовато-красного цвета, фарш кровяных колбас — от темно-коричневого до коричневого, с кусочками шпика, грудинки, вареных субпродуктов или крупы. Готовые зельцы на разрезе серого (красного — в зависимости от рецептуры) цвета (зельцы из крови темно-красные), с кусочками вареных субпродуктов.

Готовые зельцы на разрезе серого (красного — в зависимости от рецептуры) цвета (зельцы из крови темно-красные), с кусочками вареных субпродуктов.

Запах и вкус колбасных изделий, свойственные данному виду продукта, с выраженным ароматом пряностей, без посторонних запаха и вкуса. Вареные колбасы в меру соленые, полукопченые, варено-копченые и сырокопченые — слегка острые, в меру соленые (сырокопченые — солоноватые), с выраженным ароматом копчения.

В колбасных изделиях регламентируются массовые доли влаги, поваренной соли, нитрита натрия и крахмала. В них не допускается присутствие бактерий группы кишечной палочки (БГКП), сальмонелл и сульфитредуцирующих клостридий.

Технология колбасных изделий

В зависимости от вида, мощности и технической оснащенности предприятия технологические схемы производства колбас могут иметь некоторые различия.

Подготовка сырья

Подготовка сырья включает размораживание (при использовании замороженного мяса), разделку, обвалку и жиловку.

Дефростация (размораживание)

Существует множество способов, но наиболее используемые следующие:

— Медленное оттаивание при температуре от 0 до +6.

Недостаток — долгий процесс разморозки (3-7 дней).

— Быстрая дефростация мяса при температуре около +20. Полутуши размораживаются в течение 1-2 суток. Оптимальный способ дефростации.

-Дефростация мяса может проводиться с помощью рассола, температура воды при этом поддерживается в районе +10. Плюсы: быстрая разморозка (в среднем 10 часов). Минусы: в дальнейшем мясо будет годно только на посол. Можно использовать для размораживания сырья предназначенного для изготовления копченостей: шейка, грудинка, карбонад и т.п.

— Дефростация в паровоздушной среде. Температуру при этом методе придерживают на уровне 30-40 градусов. Плюс: очень быстрое оттаивание. Минусы: поверхность мяса теряет цвет, повышенная влажность способствует быстрому обсеменению мяса микроорганизмами.

Разделка.

Это операции по расчленению туш или полутуш на более мелкие отрубы. Мясные туши (полутуши) разделывают на отрубы в соответствии со стандартными схемами. При специализированной разделке в колбасном производстве всю полутушу (тушу) используют на выработку колбас.

Говяжьи полутуши разделывают на 7 частей на подвесном пути или специальном разделочном столе. Для отделения лопатки на спинно-реберной части разрезают мышцы, соединяющие лопаточную кость с грудной частью. Между последним шейным и первым спинным позвонками отделяют шейную часть. Грудинку отделяют с реберными хрящами на границе соединения хрящей с ребрами. При разделке туш старых животных грудинку отрубают секачом.

Спинно-реберную часть отделяют на границе между последним ребром и первым поясничным позвонком. Поясничную часть (филей) отделяют по линии, проходящей между последним поясничным позвонком и крестцовой частью на уровне крыла подвздошной части. В конце разделки крестцовую кость освобождают от мяса и отрубают ее секачом от задней ножки. Крестцовая часть содержит мало мышечной ткани, поэтому ее обычно направляют на выработку супового набора. Говяжьи полутуши рационально разделывают по комбинированной схеме, согласно которой поясничную, спинную, заднюю части и грудинку направляют в реализацию или для изготовления полуфабрикатов, а остальные части — в колбасное производство.

Крестцовая часть содержит мало мышечной ткани, поэтому ее обычно направляют на выработку супового набора. Говяжьи полутуши рационально разделывают по комбинированной схеме, согласно которой поясничную, спинную, заднюю части и грудинку направляют в реализацию или для изготовления полуфабрикатов, а остальные части — в колбасное производство.

Свиные полутуши разделывают на стационарных столах или подвесных путях.

При разделке свиных полутуш сначала отделяют лопаточную, а затем грудино-реберную, включая шейную и филейную части (рис. 10.2). От задней половины отделяют крестцовую часть и направляют ее на выработку рагу. От полутуши отделяют задний окорок с крестцовой частью, затем крестцовую часть от окорока. Лопаточный и шейный отрубы отделяют от средней части между четвертым и пятым ребром. Из полученных частей выделяют отрубы для изготовления продуктов из свинины и полуфабрикатов, а остальное мясо направляют на обвалку.

Обвалка. Так называется процесс отделения мышечной, жировой и соединительной тканей от костей. Обвалку лучше производить дифференцированным методом, когда каждый рабочий обваливает определенную часть туши, однако на предприятиях малой Мощности применяют потушную обвалку, когда всю тушу обрабатывает один рабочий.

Обвалку лучше производить дифференцированным методом, когда каждый рабочий обваливает определенную часть туши, однако на предприятиях малой Мощности применяют потушную обвалку, когда всю тушу обрабатывает один рабочий.

Обвалку производят на стационарных и конвейерных столах. Для устранения излишнего транспортирования мяса процессы обвалки и жиловки совмещают на одном столе, где. работают обвальщик и жиловщик.

На обвалку и жиловку поступает охлажденное и размороженное сырье с температурой в толще мышц 1—4 «С; для выработки вареных колбас — парное мясо с температурой не ниже 30 «С или остывшее с температурой не выше 12 «С. При использовании парного мяса промежуток времени между убоем животного и составлением фарша не должен превышать 4 ч.

На ряде предприятий тушу обваливают в вертикальном положении на подвесных путях (рис. 10.4). Такой способ облегчает труд обвальщиков, так как не приходится перекладывать отрубы вручную, улучшаются санитарно-гигиенические условия из-за отсутствия контакта сырья с поверхностями столов, лент конвейеров, а также сохраняется целостность мышц. Отделенные при вертикальной обвалке мясо и кости собирают в емкости.

Отделенные при вертикальной обвалке мясо и кости собирают в емкости.

В связи с трудоемкостью обвалки мяса и сложной конфигурацией скелета животных на костях после обвалки остается значительное количество мягких тканей. Допустимое содержание мякотных тканей на костях после обвалки без дифференцирования по видам кости до 8 %. Для увеличения выхода сырья проводят дообвалку — отделение мякотных тканей, остающихся на костях, после полной ручной обвалки.

Распространены два способа дообвалки кости: в солевых растворах и прессование.

Жиловка.

Это процесс отделения от мяса мелких косточек, остающихся после обвалки, сухожилий, хрящей, кровеносных сосудов и пленок. При жиловке говядины вырезают куски мяса массой 400—500 г и сортируют в зависимости от содержания соединительной ткани и жира на три сорта.

К высшему сорту относят чистую мышечную ткань без жира, жил, пленок и других включений, видимых невооруженным глазом; ,

к 1-му — мышечную ткань, в которой соединительная ткань в виде пленок составляет не более 6 % массы;

ко 2-му сорту относят мышечную ткань с содержанием соединительной ткани и жира до 20 %, с наличием мелких жил, сухожилий, пленок, но без связок и грубых пленок.

При жиловке мяса, полученного от упитанного скота, выделяют жирное мясо с содержанием жировой и соединительной тканей не более 35 %. Оно состоит в основном из подкожного и межмышечного жира, а также мышечной ткани в виде небольших прирезей. Жирное мясо используют для изготовления некоторых сортов колбас (например, минской полукопченой) и говяжьих сосисок.

Средний выход жилованной говядины высшего сорта 15— 20. % массы жилованного мяса, 1-го — 45—50,2-го — 35 %. Выход жирной говядины от упитанных туш 1-й категории до 9 % массы мяса на костях (в этом случае уменьшается выход в соответствующем количестве мяса 1-го и 2-го сортов). По действующим нормам при жиловке говядины 1-й категории упитанности содержание соединительной ткани 3 %, хрящей 4 % массы мяса на костях, при жиловке туш 2-й категории количество соединительной ткани и хрящей 4 и 5,6 % массы мяса без костей.

Свинину в процессе жиловки разделяют на нежирную (содержит более 10 % межмышечного и мягкого жира), полужирную (30—50 % жировой ткани) и жирную (более 50 % ркировой ткани).

Средний выход нежирной и полужирной свинины по 40 % массы разобранного мяса, жирной — 20 %.

При жиловке обваленной свинины выделяют шпик, мелкие кости, хрящи, становые жилы и крупные сухожилия. При жиловке свинины 2,3 и 4-й категорий упитанности выделяют соединительную ткань и хрящи — соответственно 2,1 и 1,3 % массы мяса на костях (или 2,5 и 1,5 % массы мяса без костей).

Колбасный шпик выделяют из боковой и спинной частей свиных туш. На поверхности кусков и пластин хребтового шпика допускается не более 10 % массы шпика прирезей мяса, на боковом шпике — не более 25 %. После разделки шпик в зависимости от его дальнейшего использования направляют в посол, на охлаждение или замораживание. Получаемые при жиловке мяса пищевые отходы (сухожилия, хрящи, пленки) используют для изготовления студней; жировую ткань направляют на вытопку жира; непищевые отходы (клейма, зачистки и кровоподтеки) применяют для производства технических продуктов.

ИЗМЕЛЬЧЕНИЕ И ПОСОЛ МЯСА

Мясо для производства колбас после жиловки подвергают измельчению и посолу. При посоле мясо приобретает соленый вкус, липкость (клейкость), устойчивость к воздействию микроорганизмов, повышается его влагоудерживающая способность при термической обработке, что важно в производстве для вареных колбас, сосисок, сарделек и мясных хлебов, формируется вкус.

При посоле мясо приобретает соленый вкус, липкость (клейкость), устойчивость к воздействию микроорганизмов, повышается его влагоудерживающая способность при термической обработке, что важно в производстве для вареных колбас, сосисок, сарделек и мясных хлебов, формируется вкус.

При посоле мяса, предназначенного для вареных и фаршированных колбас, сосисок, сарделек и мясных хлебов, вносят 1,7—2,9 кг соли на 100 кг мяса, для полукопченых, варено-копченых колбас — 3 кг соли, для сырокопченых и сыро-вяленых колбас — 3,5 кг соли. В результате копчения и сушки концентрация соли в готовых изделиях повышается до 4,5-6,0 %.

Для быстрого и равномерного распределения посолочных веществ мясо перед посолом измельчают. Мясо, предназначенное для вареных колбас, сосисок, сарделек и мясных хлебов, перед посолом (в процессе жиловки) нарезают на куски массой до 1 кг или измельчают на волчках с диаметром отверстий решетки 2—6, 8—12 или 16—25 (шрот) мм. Мясо для полукопченых и варено-копченых колбас нарезают на куски массой до 1 кг или измельчают на волчках с диаметром отверстий решетки 16—25 мм, мясо для сырокопченых колбас перед посолом режут на куски массой 300—600 г.

Мелко измельченное мясо (для вареных колбас, сосисок, сарделек, мясных хлебов) перемешивают с рассолом, а более крупно измельченное мясо — с сухой поваренной солью. Продолжительность перемешивания мяса с рассолом 2—5 мин (до равномерного распределения раствора соли и полного поглощения его мясом), с сухой солью мелкоизмельченного мяса — 4—5, мяса в кусках или в виде шрота —’3—4 мин. При посоле мяса добавляют нитрит натрия в количестве 7,5 г на 100 кг сырья в виде раствора концентрацией не выше 2,5 % (или его вводят при приготовлении фарша). Посоленное мясо помещают в емкости и направляют на выдержку при температуре 0—4 °С.

Температура посоленного мяса, поступающего на выдержку в емкостях вместимостью до 150 кг, не должна превышать 12 «С, в емкостях свыше 150 кг — 8 °С. Для охлаждения мяса, предназначенного для выработки вареных колбас, при посоле сухой солью допускается добавление пищевого льда в количестве 5—10 % массы сырья. В этом случае количество добавляемого льда учитывают при приготовлении фарша. Мясо, измельченное на волчке с диаметром отверстий решетки 2—6 мм, при посоле концентрированным рассолом выдерживают 6—24 ч, при посоле сухой солью — 12—24 ч. При степени измельчения мяса 8—12 мм выдержка длится 12— 24 ч. Мясо в виде шрота для вареных, варено-копченых колбас выдерживают в посоле 24—48 ч. Мясо в кусках массой до 1 кг, предназначенное для вареных колбасных изделий, выдерживают 48—72 ч, для полукопченых и варено-копченых колбас — 48—96 ч. Мясо в кусках массой 300—600 г для сырокопченых и сыровяленых колбас засаливается 120—168 ч. Эмульсию, полученную из парной и охлажденной говядины для вареных колбас, раскладывают в тазики слоем не более 15 см и выдерживают 12—48 ч при 0—4 «С.

Мясо, измельченное на волчке с диаметром отверстий решетки 2—6 мм, при посоле концентрированным рассолом выдерживают 6—24 ч, при посоле сухой солью — 12—24 ч. При степени измельчения мяса 8—12 мм выдержка длится 12— 24 ч. Мясо в виде шрота для вареных, варено-копченых колбас выдерживают в посоле 24—48 ч. Мясо в кусках массой до 1 кг, предназначенное для вареных колбасных изделий, выдерживают 48—72 ч, для полукопченых и варено-копченых колбас — 48—96 ч. Мясо в кусках массой 300—600 г для сырокопченых и сыровяленых колбас засаливается 120—168 ч. Эмульсию, полученную из парной и охлажденной говядины для вареных колбас, раскладывают в тазики слоем не более 15 см и выдерживают 12—48 ч при 0—4 «С.

Во время выдержки поваренная соль равномерно распределяется в мясе, и оно становится липким и влагоемким в результате изменения белков под воздействием поваренной соли. От влагоудерживающей способности мяса в процессе термической обработки зависят качество и выход готовой продукции.

Действие поваренной соли на белки мяса проявляется после ее проникновения в мышечные волокна, а скорость проникновения соли зависит от степени измельчения мяса. Изменения белков происходят быстрее, если соль вводить в растворенном— состоянии (в виде рассола) или увеличивать температуру. Второй путь неприемлем, так как при температуре выше 10 °С начинают интенсивно развиваться микроорганизмы, вызывающие порчу мяса, и температуру в камерах выдержки мяса поддерживают на уровне 4 °С

Изменения белков происходят быстрее, если соль вводить в растворенном— состоянии (в виде рассола) или увеличивать температуру. Второй путь неприемлем, так как при температуре выше 10 °С начинают интенсивно развиваться микроорганизмы, вызывающие порчу мяса, и температуру в камерах выдержки мяса поддерживают на уровне 4 °С

Нитрит натрия в процессе выдержки взаимодействует с белками мяса, в результате чего образуются вещества азоксигемоглобин и азоксимиоглобин ярко-красного цвета и мясо в процессе тепловой обработки не теряет естественной окраски.

Наиболее оптимальное значение pH для образования этих веществ 5,2—6,6. Кроме того, нитрит в присутствии поваренной соли задерживает развитие микроорганизмов в мясе.

В сырокопченых колбасных изделиях допускается содержание нитрита натрия, не вступающего во взаимодействие с белками миоглобином и гемоглобином, не более 0,003 %, в варёных, полукопченых и варено-копченых колбасах — не более 0,005 %.

Количество нитрита в мясе должно быть минимальным, но достаточным для получения устойчивой окраски продукта. Интенсивность и устойчивость розовой окраски колбасных изделий являются одним из основных показателей качества колбас.

Интенсивность и устойчивость розовой окраски колбасных изделий являются одним из основных показателей качества колбас.

ПРИГОТОВЛЕНИЕ ФАРША

Фарш — смесь компонентов, предварительно подготовленных в количествах, соответствующих рецептуре для данного вида и сорта колбасных изделий.

В зависимости от вида колбасных изделий степень измельчения сырья различна. Связующим компонентом фарша, обеспечивающего гомогенность и монолитность структуры готового продукта, является мясная часть. Наиболее тщательно мясо измельчают при производстве сосисок, сарделек, вареных и ливерных колбас. При производстве полукопченых, варено-копченых, сырокопченых и сыровяленых колбас не обязательно полностью разрушать клеточную структуру сырья, однако оно должно быть достаточно измельченным, чтобы получить однородный вязкий фарш.

Мясо для вареных колбас, сосисок, сарделек измельчают вначале на волчке, затем на куттере или других машинах тонкого измельчения. Мясо для большинства копченых и сыровяленых колбас измельчают на волчке. Шпик и грудинку, вводимые в фарш в виде кусочков, измельчают на шпигорезке, волчке, а в некоторых случаях — в куттере в конце куттерования.

Шпик и грудинку, вводимые в фарш в виде кусочков, измельчают на шпигорезке, волчке, а в некоторых случаях — в куттере в конце куттерования.

При-измельчении на волчке разрушается мышечная ткань, изменяется консистенция жира; сырье ие только разрезается, но подвергается смятию и перетиранию. Вследствие этого температура повышается, что может ухудшить качество фарша (температура фарша не должна быть выше 8 — 10 «С).

Мясо с большим содержанием соединительной ткани, свиную шкурку и сухожилия измельчают на коллоидных мельницах. Перед загрузкой в коллоидную мельницу мясо измельчают на волчке с диаметром отверстий решетки 3 мм и добавляют не менее 30 % воды.

В фарш некоторых колбас добавляют кусочки пшика, форма и размер которых указаны в рецептуре. Шпик используют как в свежем виде, так и соленый. Подготовка шпика включает удаление шкурки, зачистку от соли, загрязнений и измельчение на кусочки определенной формы и размеров.

Тонкое измельчение мяса проводят в куперах. Сырье перед куттерованием предварительно измельчают на волчке либо загружают крупнокусковое замороженное сырье, а в некоторых случаях его измельчают и смешивают с компонентами. От правильного куттерования зависят структура и консистенция фарша, появление отеков бульона и жира, а также выход готовой продукции. Это одна из важнейших операций при производстве вареных колбас, сосисок, сарделек, мясных хлебов и ливерных колбас. Куттерование обеспечивает не только должную степень измельчения мяса, но и связывание добавляемой воды или льда в количестве, необходимом для Получения высококачественного продукта при стандартном содержании влаги. Продолжительность куттерования существенно влияет на качество фарша. При обработке мяса на куттере в течение первых 3—4 мин t происходит механическое разрушение тканей, значительно увеличивается поверхность кусочков мяса, после чего начинается набухание белков связывание ими добавляемой воды и образование вязкопластичной структуры. Куттерование длится 8—12 мин в зависимости от конструктивных особенностей куттера, формы ножей, скорости их вращения.

Сырье перед куттерованием предварительно измельчают на волчке либо загружают крупнокусковое замороженное сырье, а в некоторых случаях его измельчают и смешивают с компонентами. От правильного куттерования зависят структура и консистенция фарша, появление отеков бульона и жира, а также выход готовой продукции. Это одна из важнейших операций при производстве вареных колбас, сосисок, сарделек, мясных хлебов и ливерных колбас. Куттерование обеспечивает не только должную степень измельчения мяса, но и связывание добавляемой воды или льда в количестве, необходимом для Получения высококачественного продукта при стандартном содержании влаги. Продолжительность куттерования существенно влияет на качество фарша. При обработке мяса на куттере в течение первых 3—4 мин t происходит механическое разрушение тканей, значительно увеличивается поверхность кусочков мяса, после чего начинается набухание белков связывание ими добавляемой воды и образование вязкопластичной структуры. Куттерование длится 8—12 мин в зависимости от конструктивных особенностей куттера, формы ножей, скорости их вращения. . сосисок и сарделек составляет 10—40 % массы куттеруемого сырья.

. сосисок и сарделек составляет 10—40 % массы куттеруемого сырья.

При измельчении разных видов сырья в куттер вначале загружают говядину или нежирную свинину, затем — полужирную и жирную свинину, шпик загружают в конце куттерования. Воду добавляют при куттеровании говядины и нежирной свинины.

При измельчении сырья на вакуумных куттерах получаются фарш и готовые изделия более высокого качества. Это связано с тем, что в процессе куттерования при высокой скорости вращения ножей в фарш попадает большое количество воздуха. В условиях вакуума аэрации фарша не происходит, улучшаются консистенция фарша, окраска, повышается выход готовой продукции, сокращаются число и размер микропор, увеличивается степень измельчения волокон, что приводит к повышению водосвязывающей способности и липкости фарша, увеличению плотности колбас, тормозятся окислительные процессы. Оптимальное остаточное давление, обеспечивающее высокое качество и выход продукта составляет 0,25 * 10 Па.

Приготовление фарша — сложный технологический процесс. Фарш должен обладать высокими вязкопластичными свойствами, а его части должны быть хорошо связанными между собой.

Фарш должен обладать высокими вязкопластичными свойствами, а его части должны быть хорошо связанными между собой.

Фарш для бесшпиковых вареных колбас, сосисок и сарделек составляют в куттерах при измельчении. При использовании машин тонкого измельчения в производстве бесшпиковых колбас компоненты предварительно перемешивают в куттере или мешалке. Неоднородный фарш, содержащий кусочки шпика или крупноизмельченные куски мяса,. составляют в мешалках. При составлении фарша в куттер вначале загружают говядину и нежирную свинину, затем — небольшими порциями холодную воду или лед (внесение большого количества воды снижает эффективность измельчения). Если мясное сырье не было засолено, то в начальный период куттерования добавляют соль. На начальной стадии куттерования вносят фосфаты, увеличивающие водосвязывающую способность мяса. После тщательного измельчения нежирного сырья добавляют специи, крахмал, сухое молоко. В конце в куттер загружают жирную свинину или жир. Если при посоле мяса не вносили нитрит, то его 2,5 %-ный раствор разливают по поверхности фарша.