Технология пива: Производство

Производство

Пиво — освежающий напиток с характерным хмелевым ароматом и приятным горьковатым вкусом. Вследствие насыщенности углекислым газом и содержания небольшого количества этилового спирта, пиво не только утоляет жажду, но и повышает общий тонус организма человека. Являясь хорошим эмульгатором пищи, оно способствует более правильному обмену веществ и повышению усвояемости пищи.

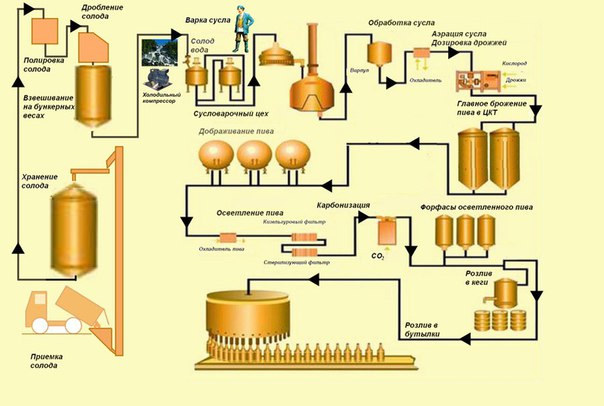

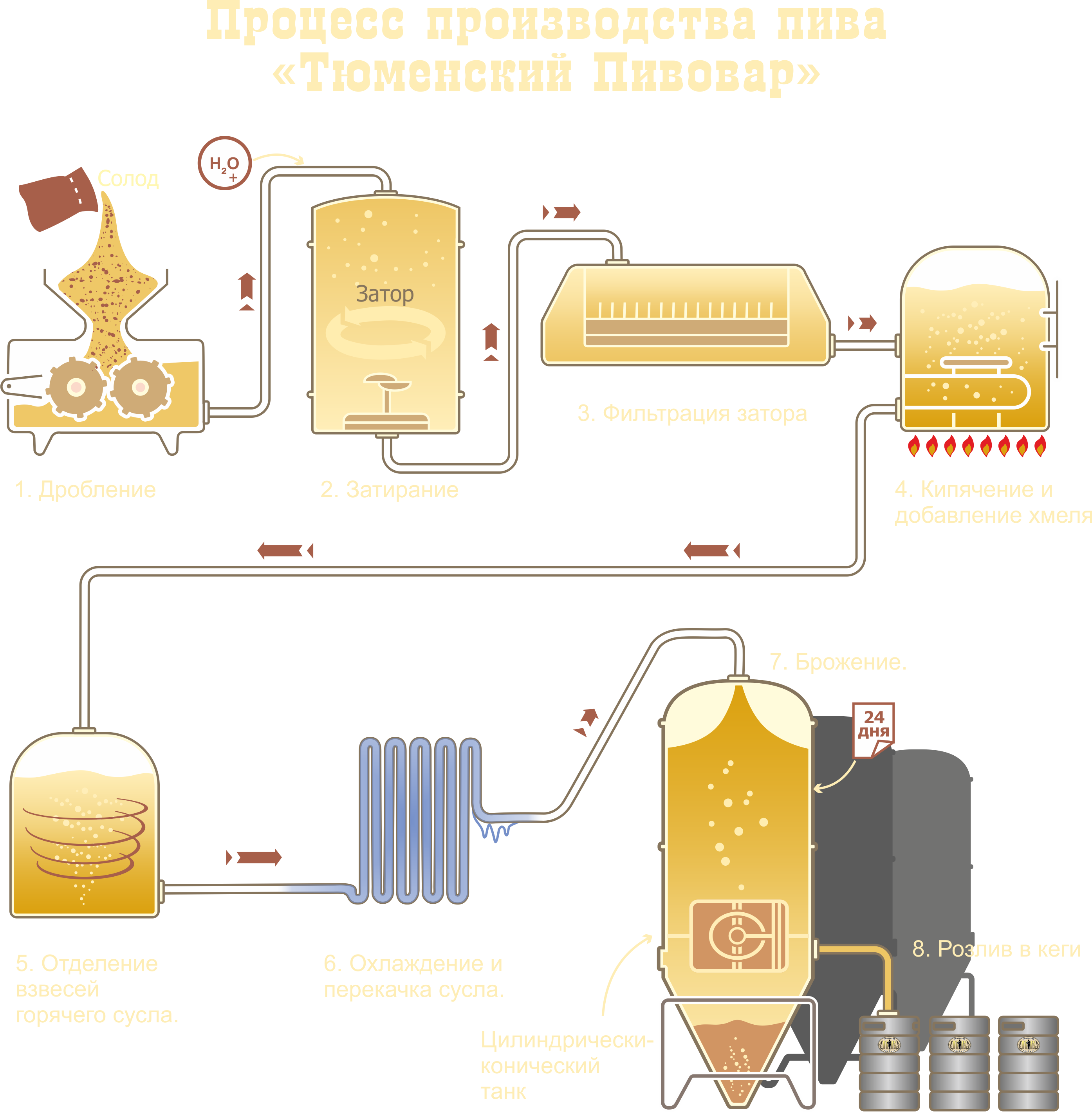

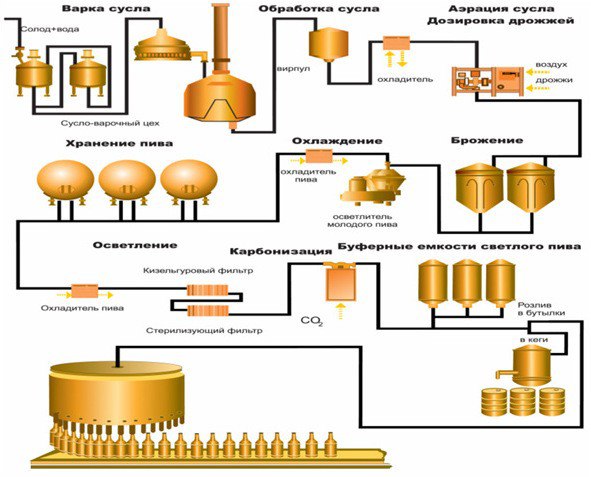

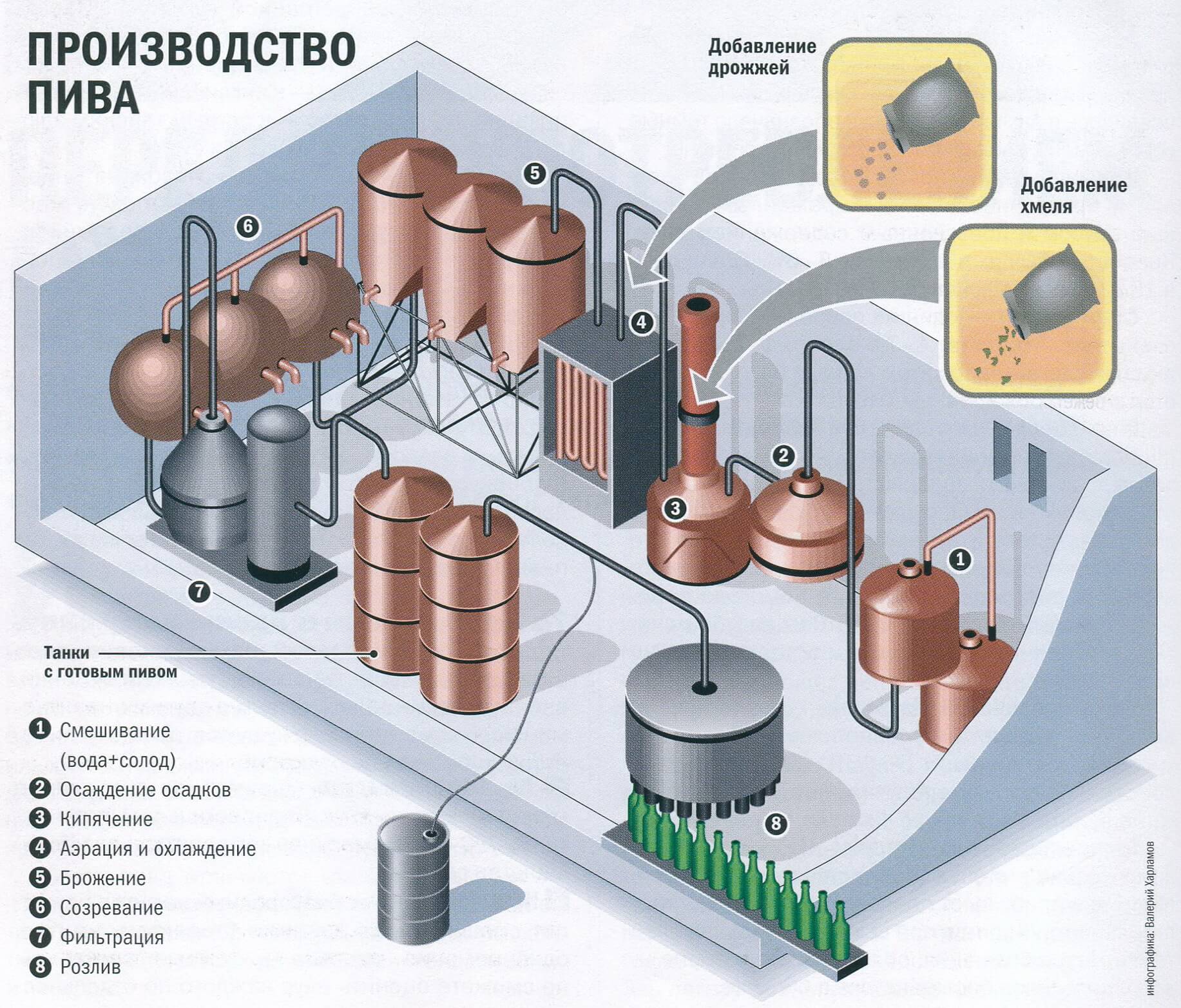

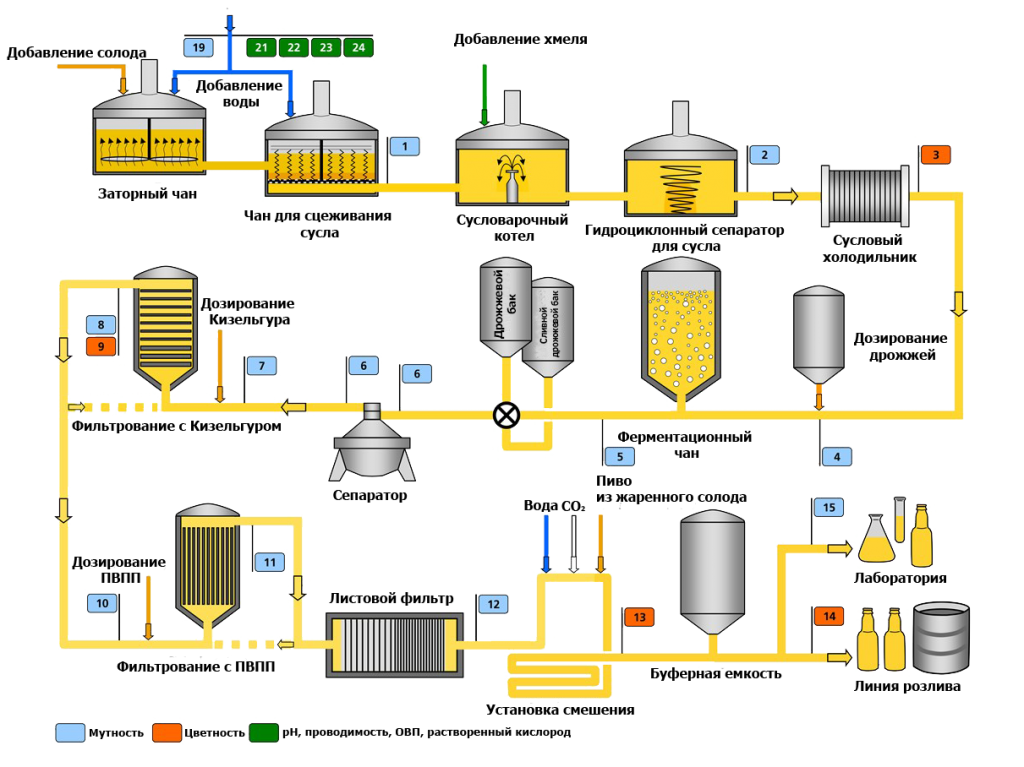

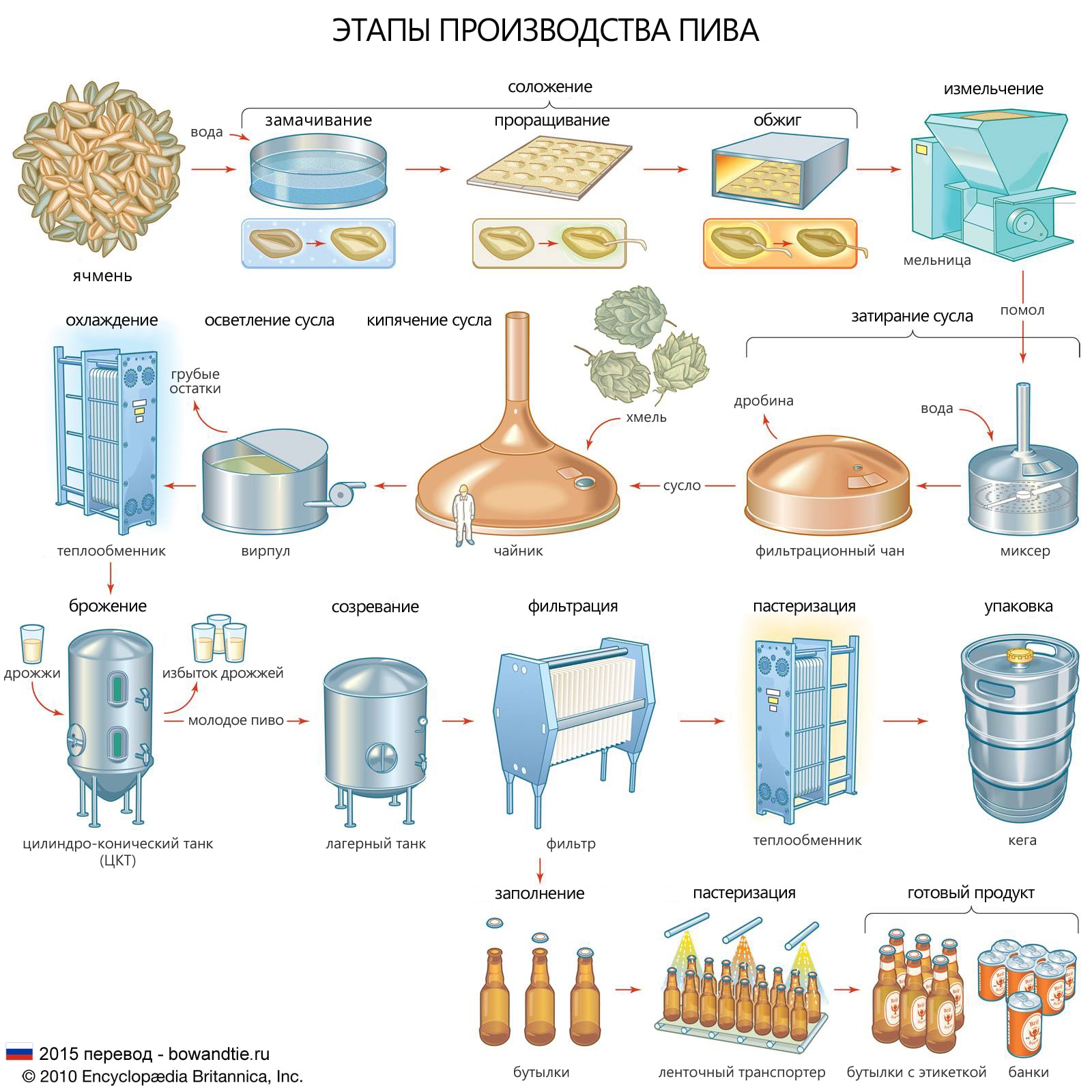

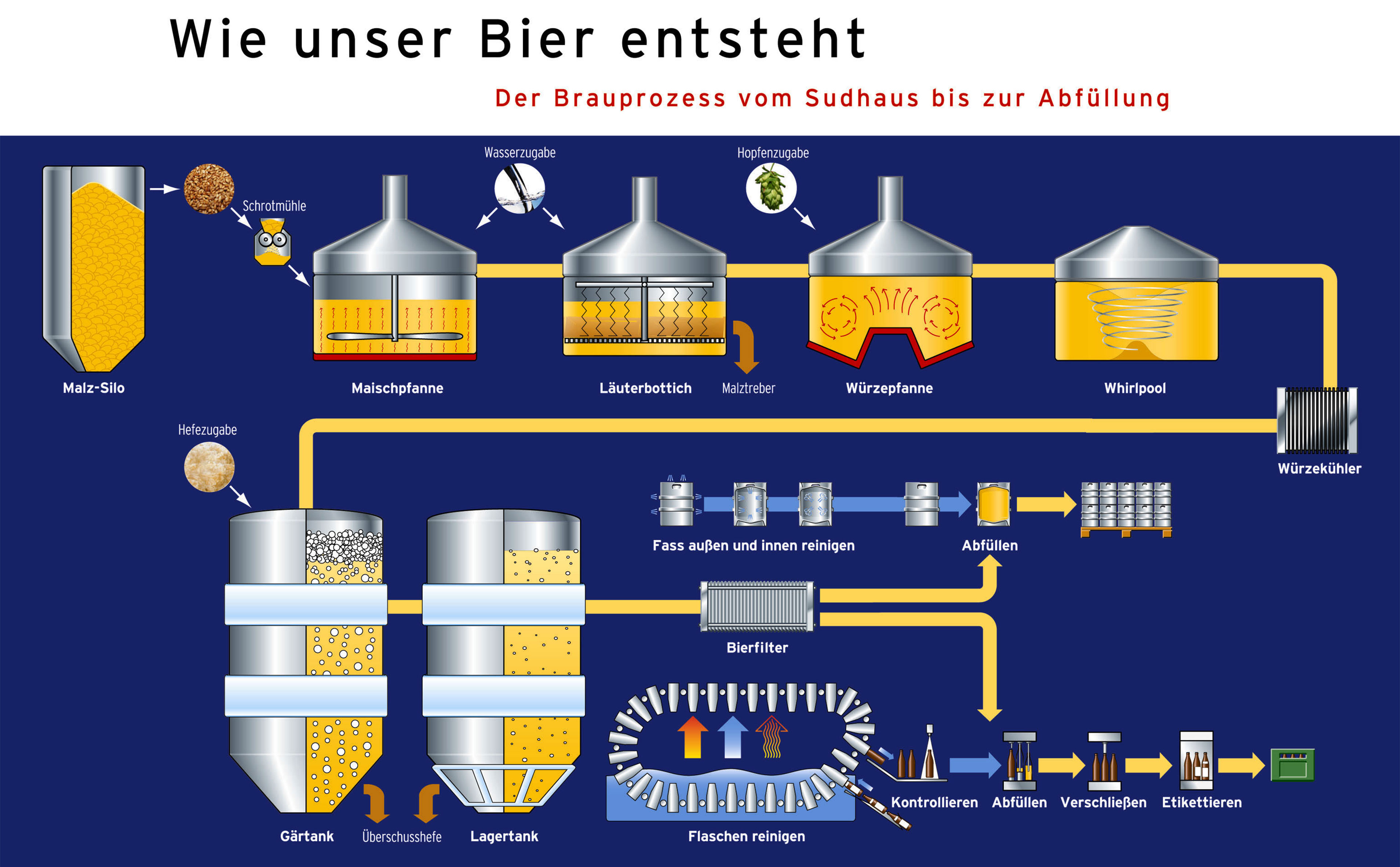

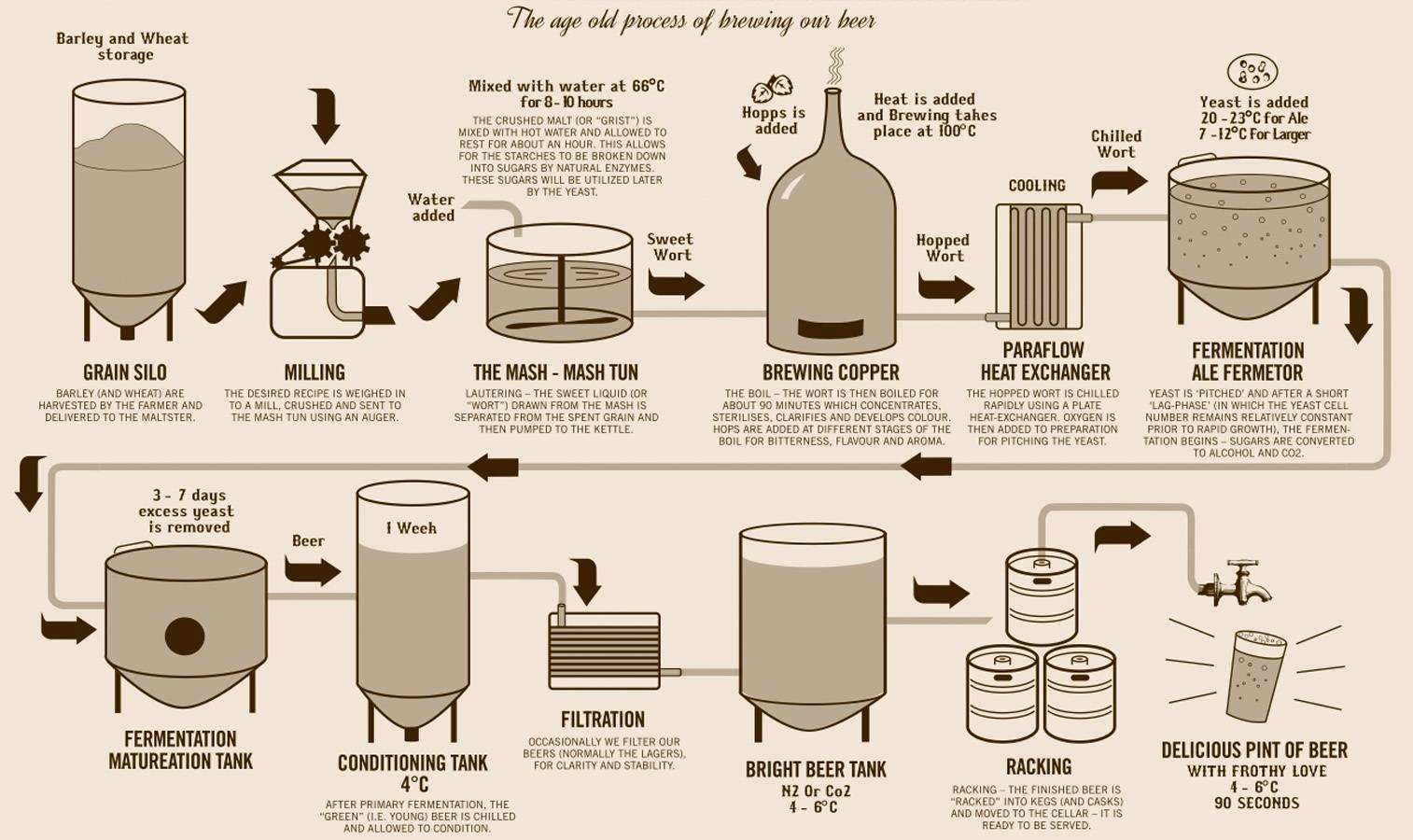

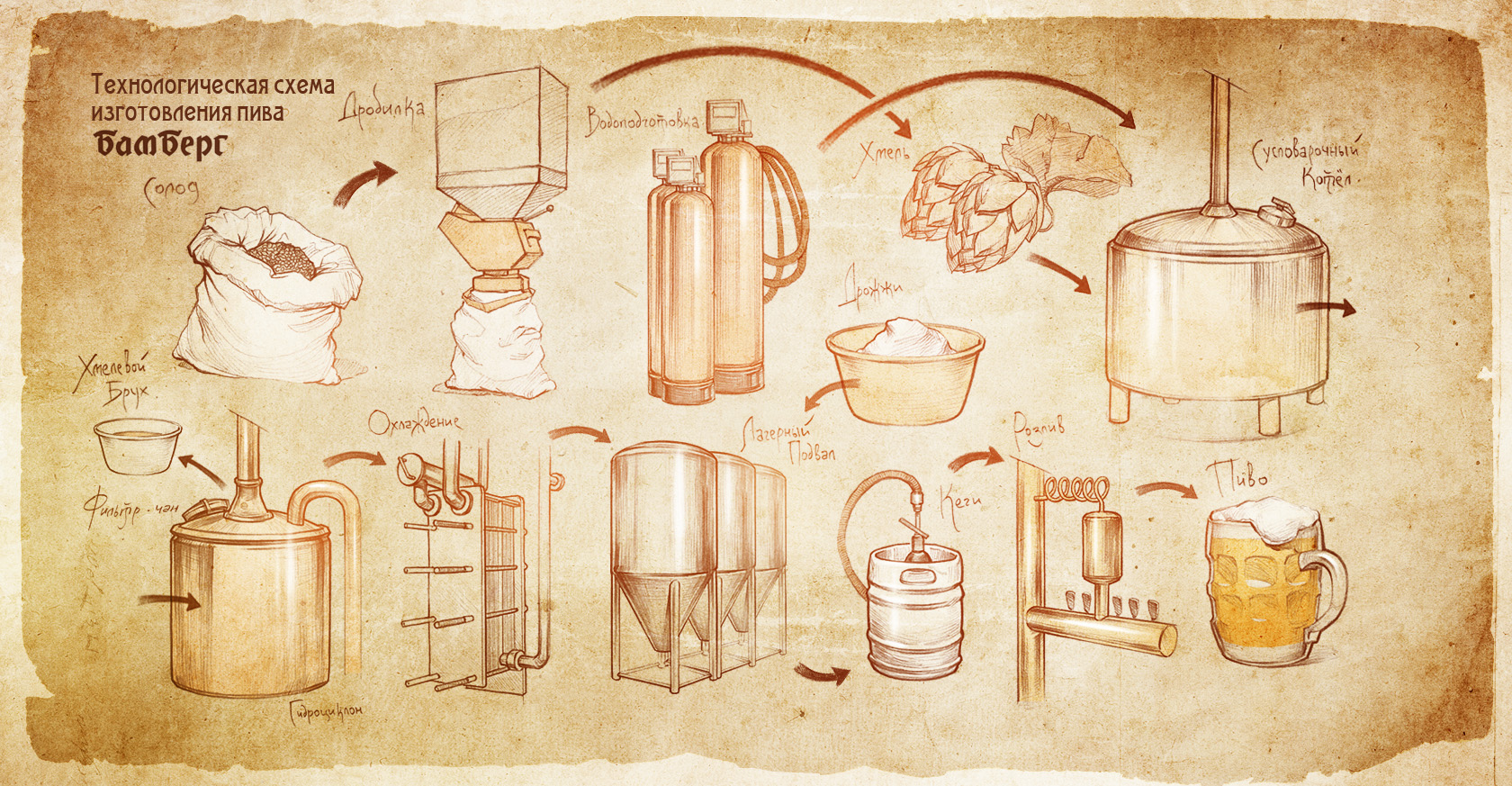

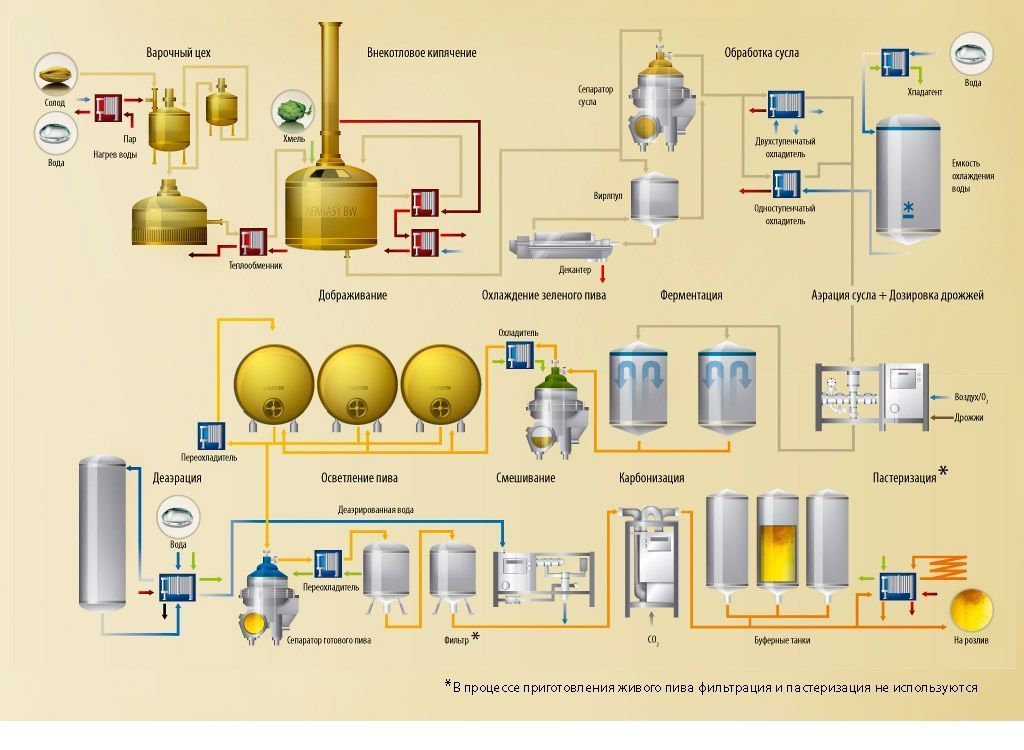

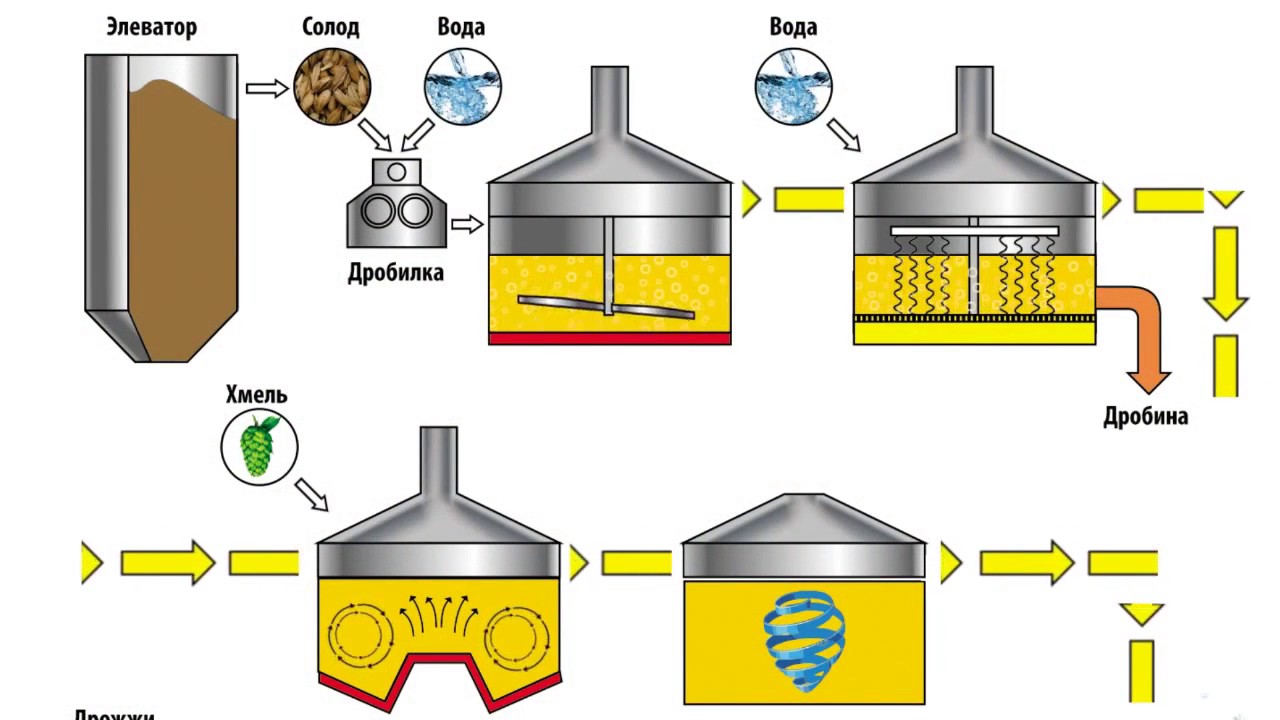

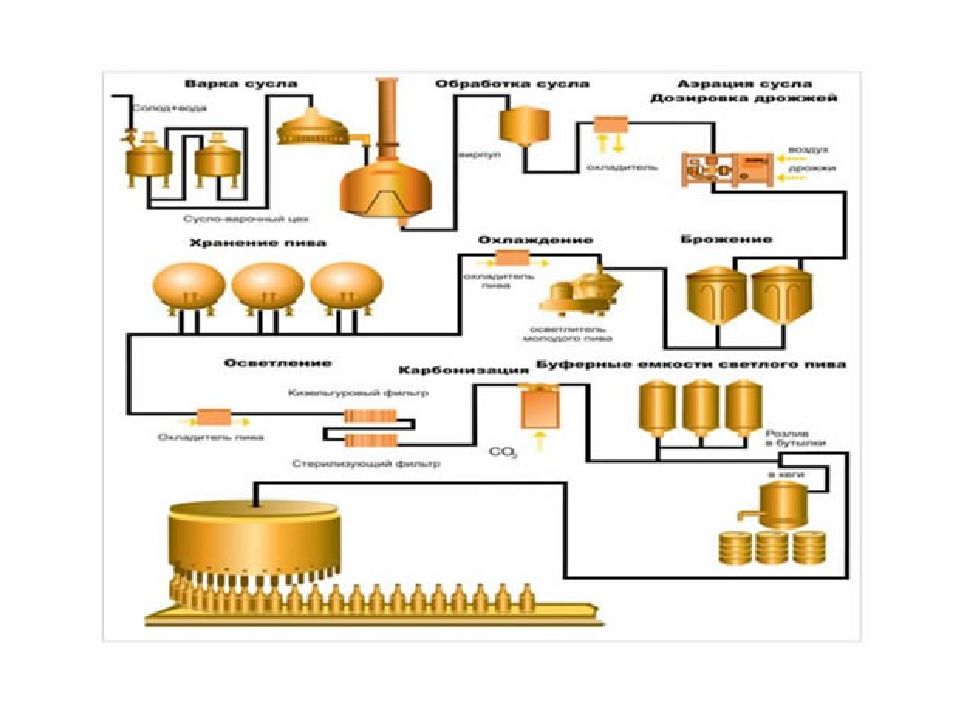

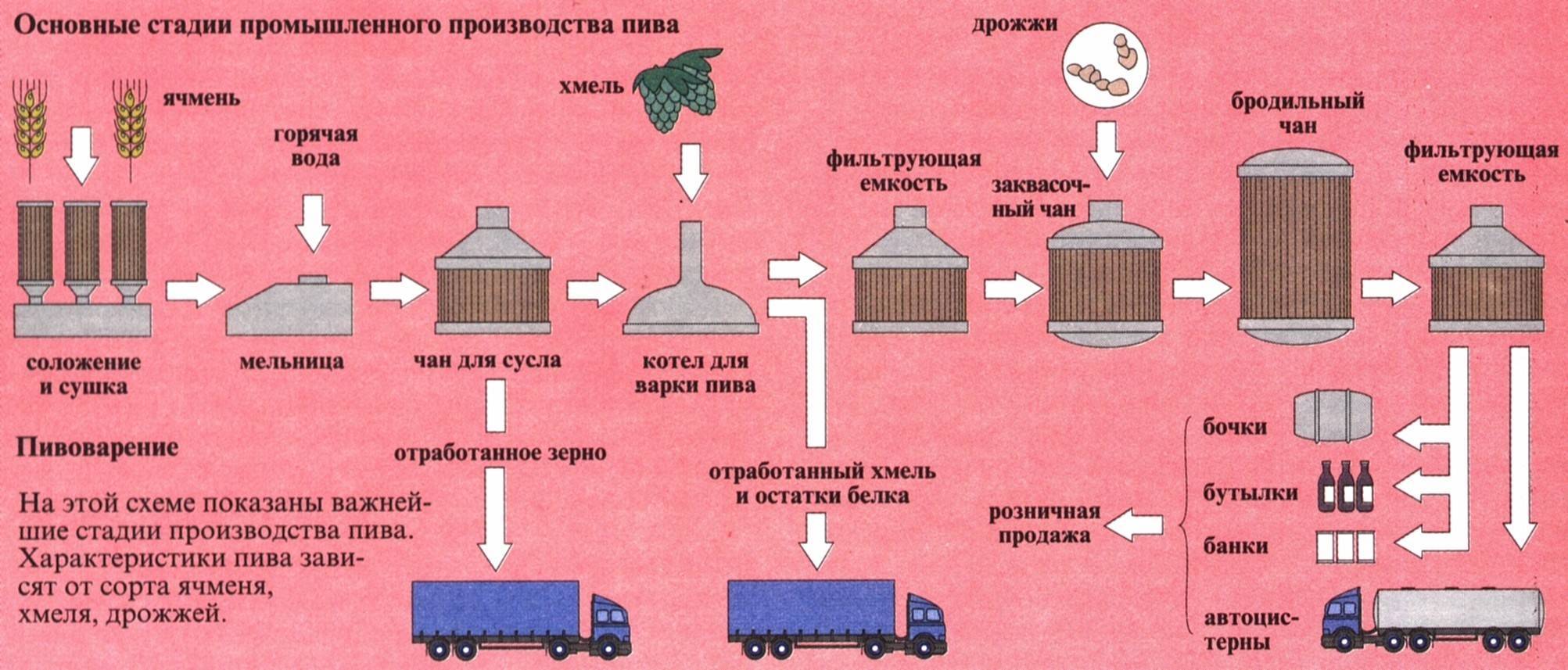

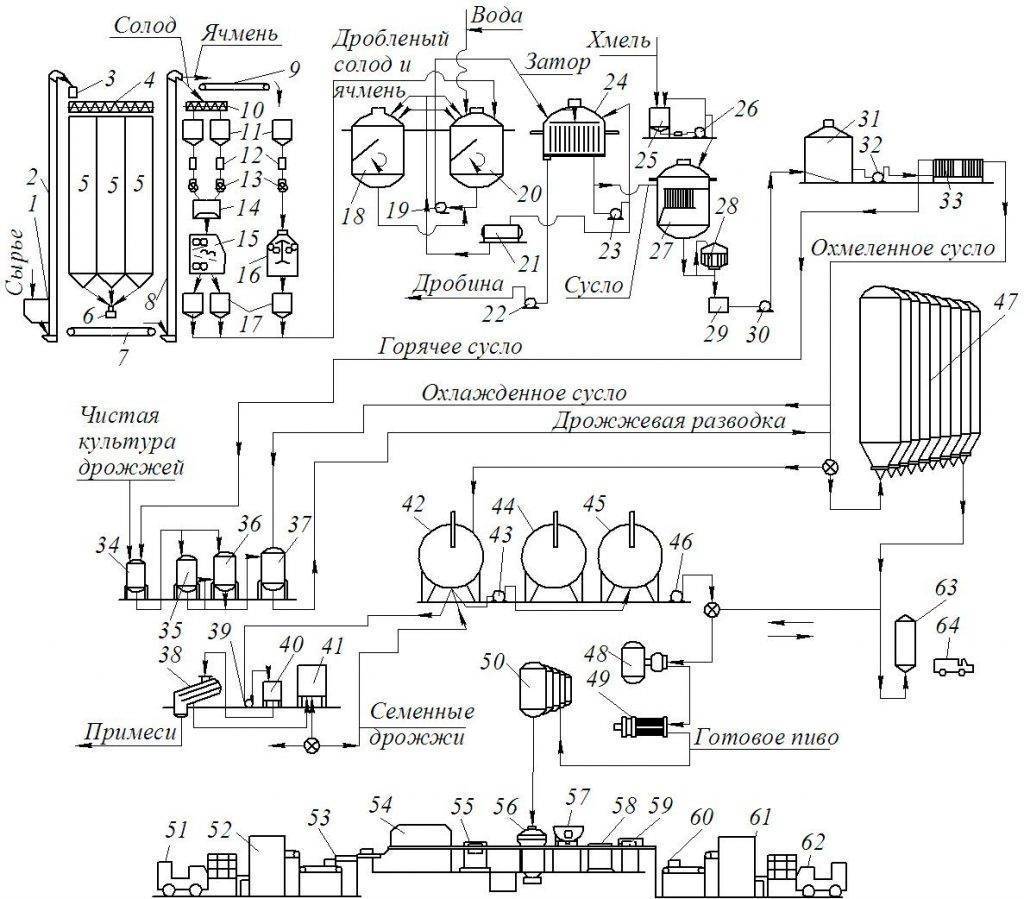

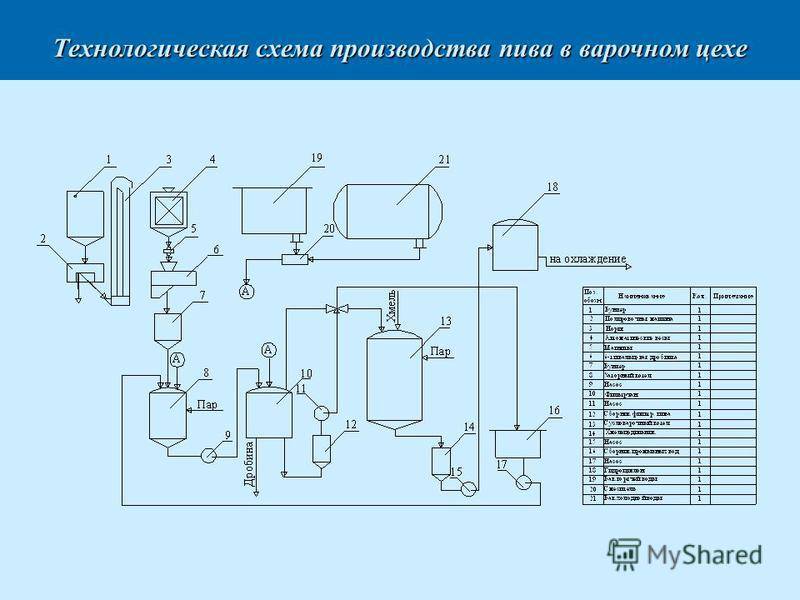

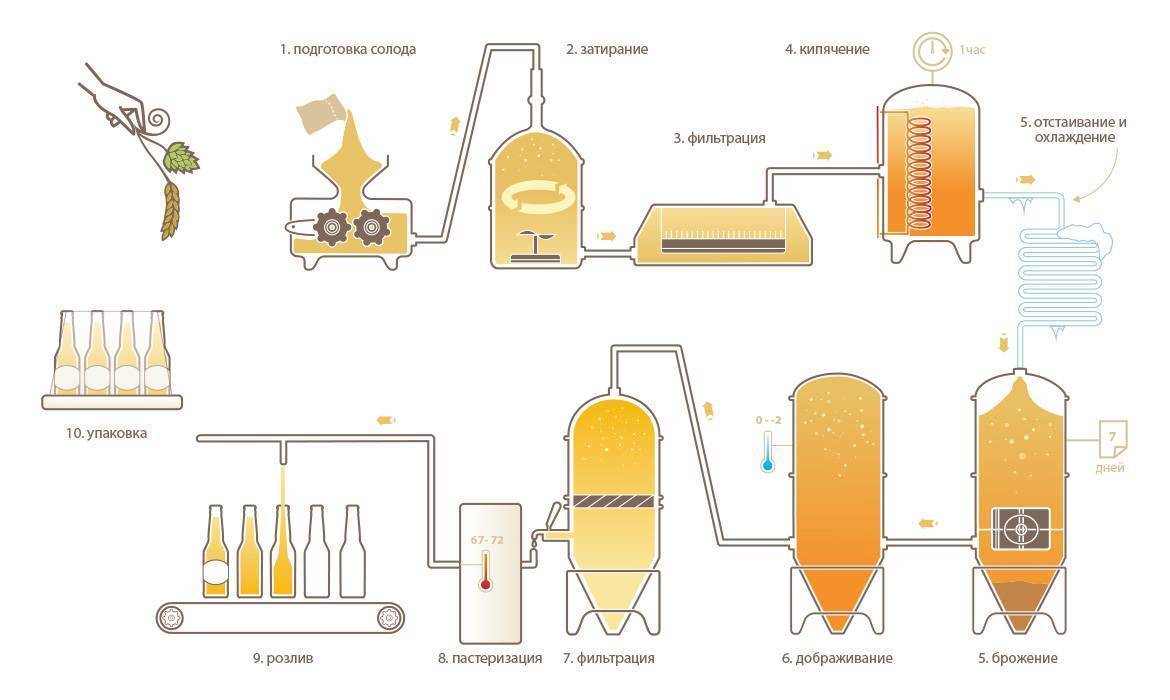

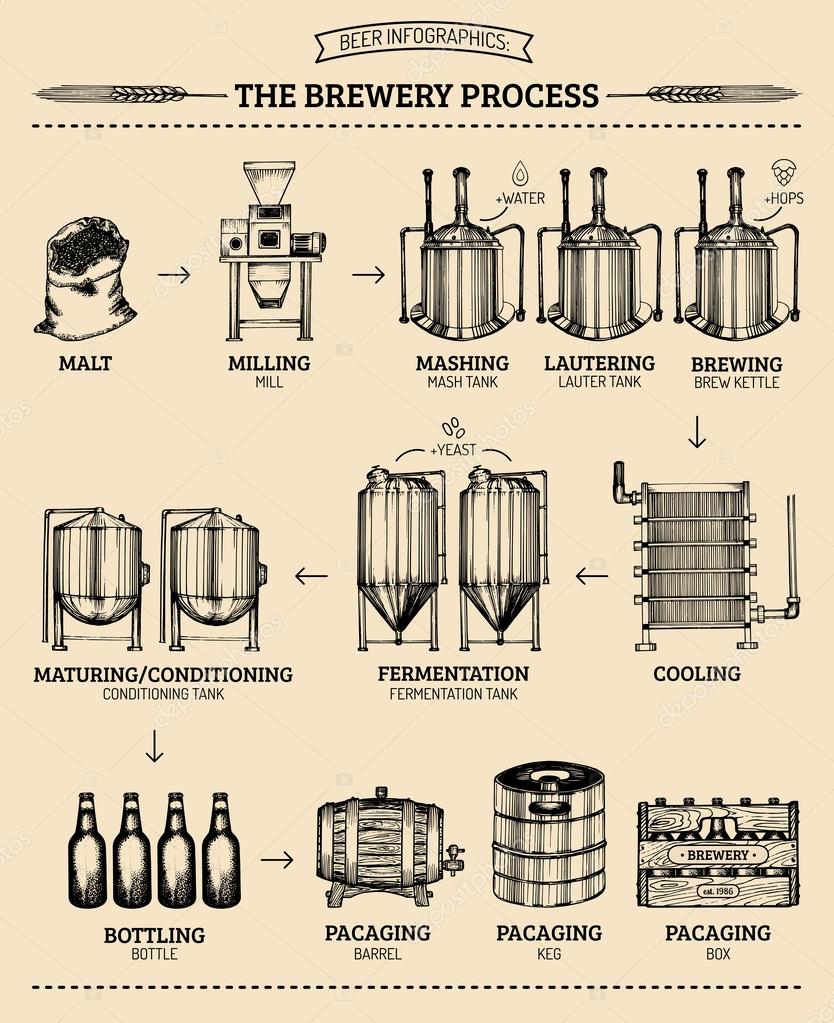

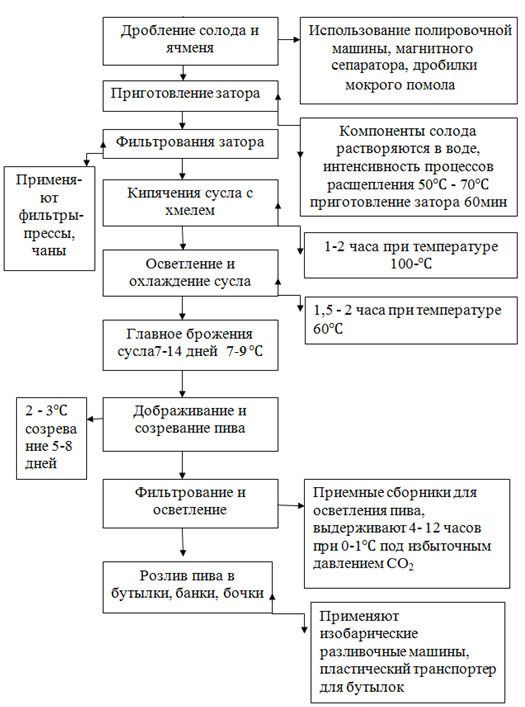

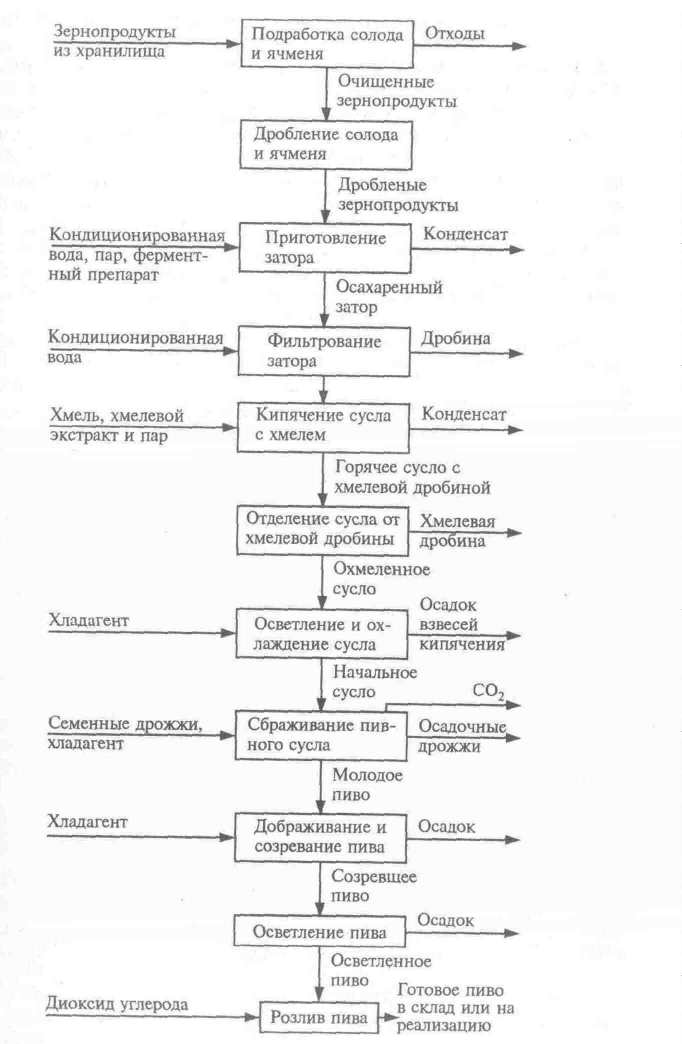

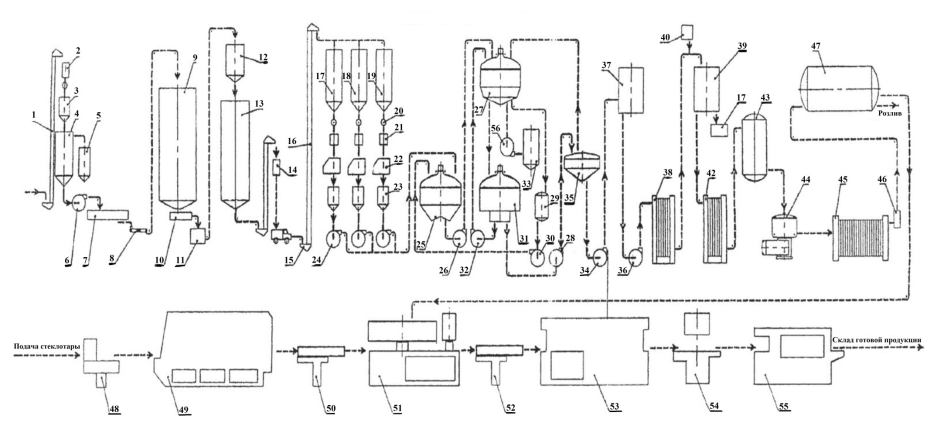

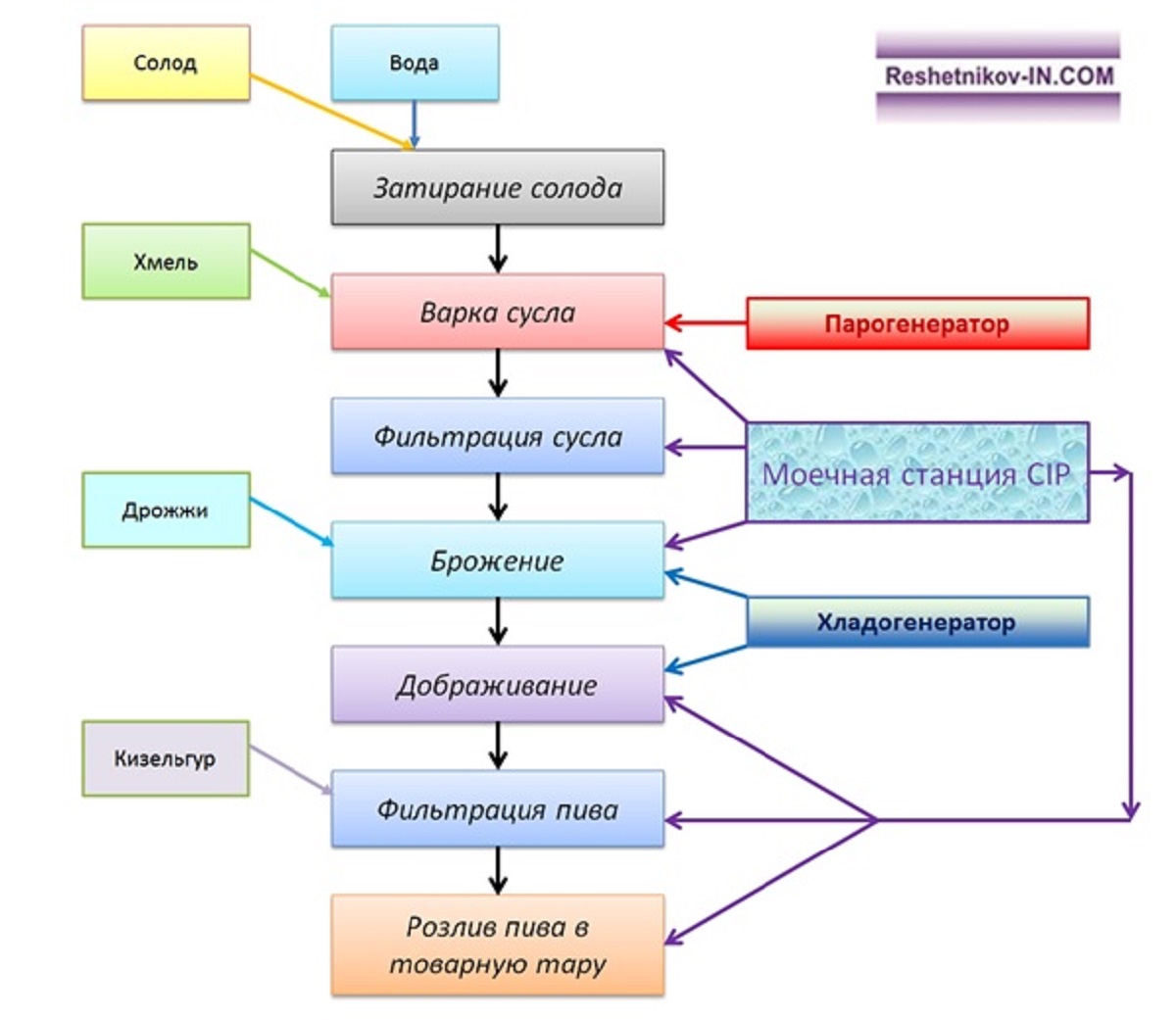

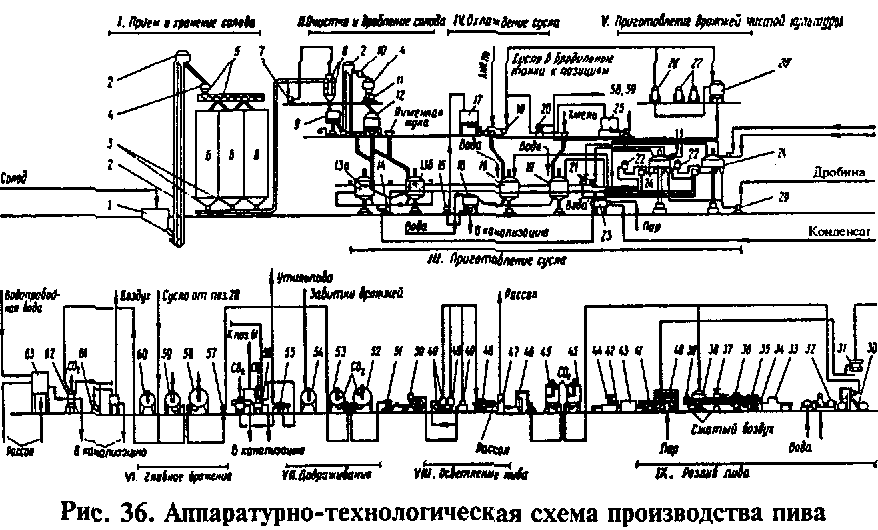

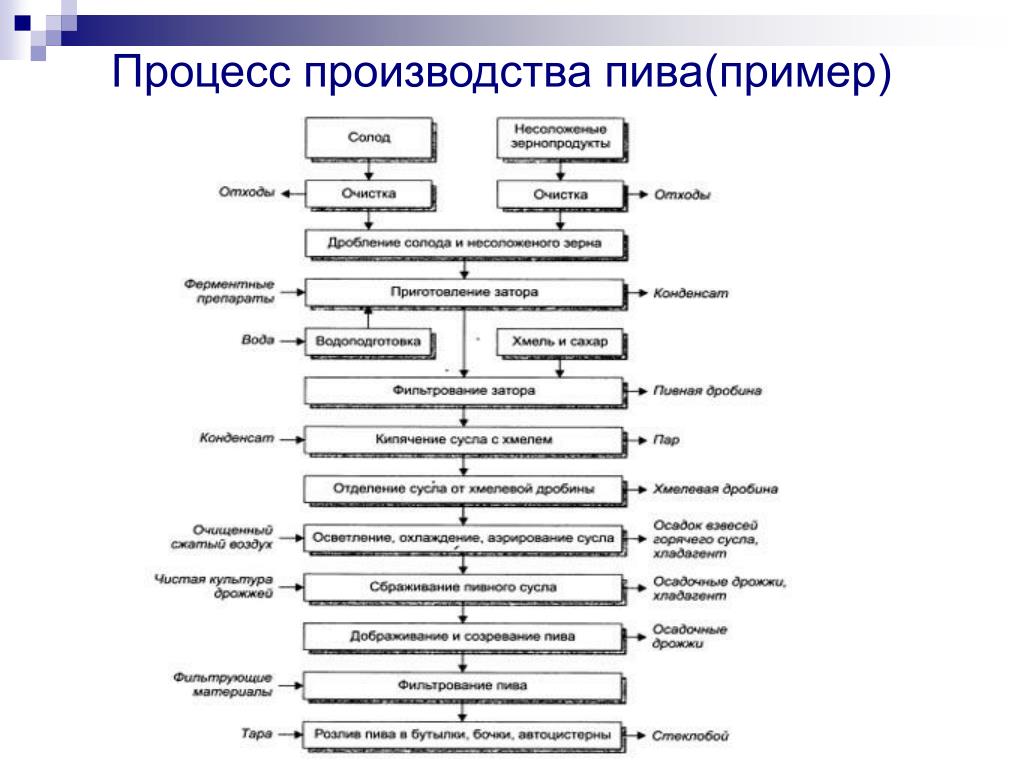

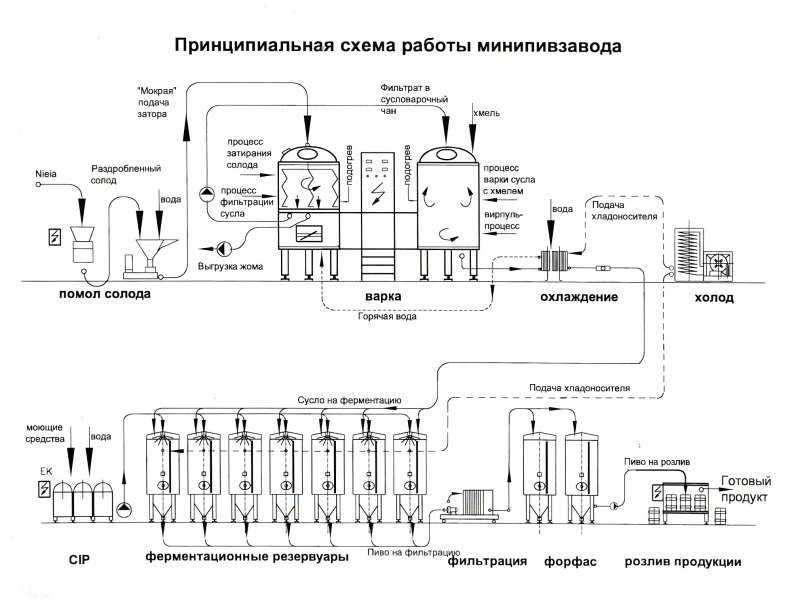

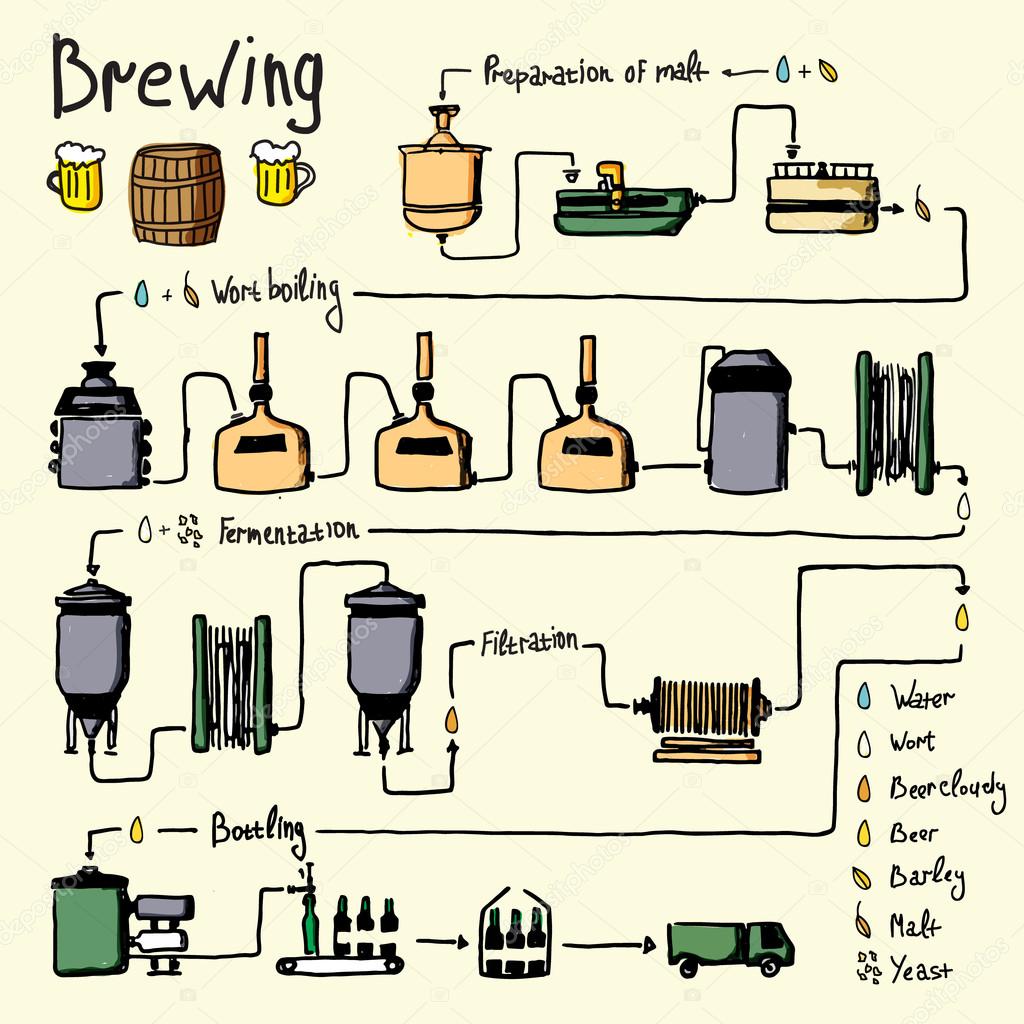

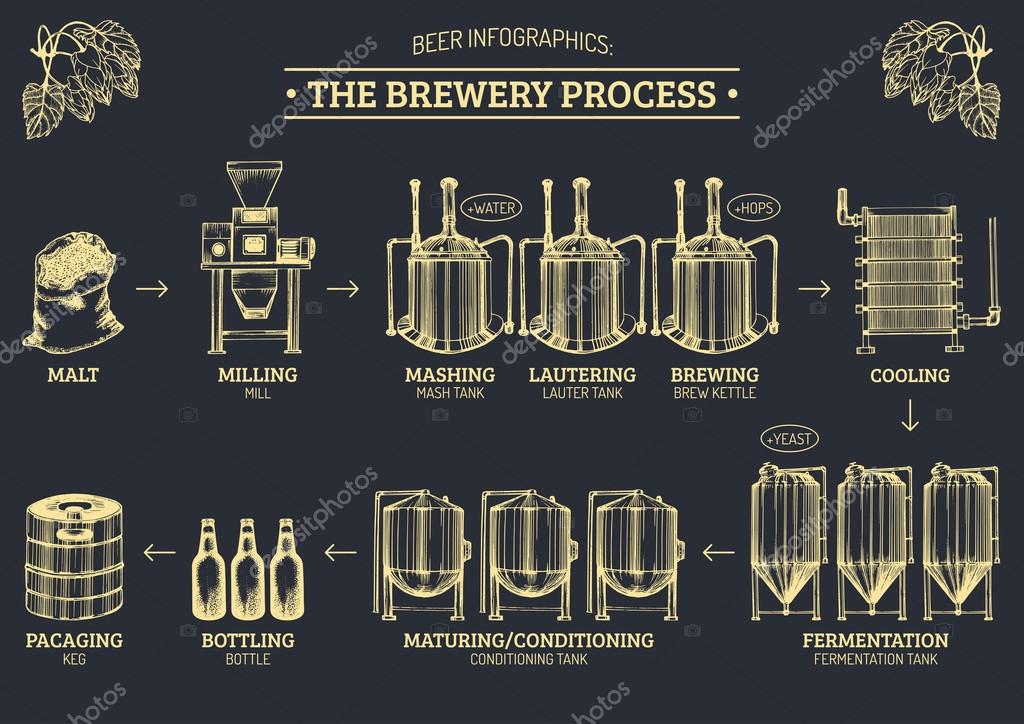

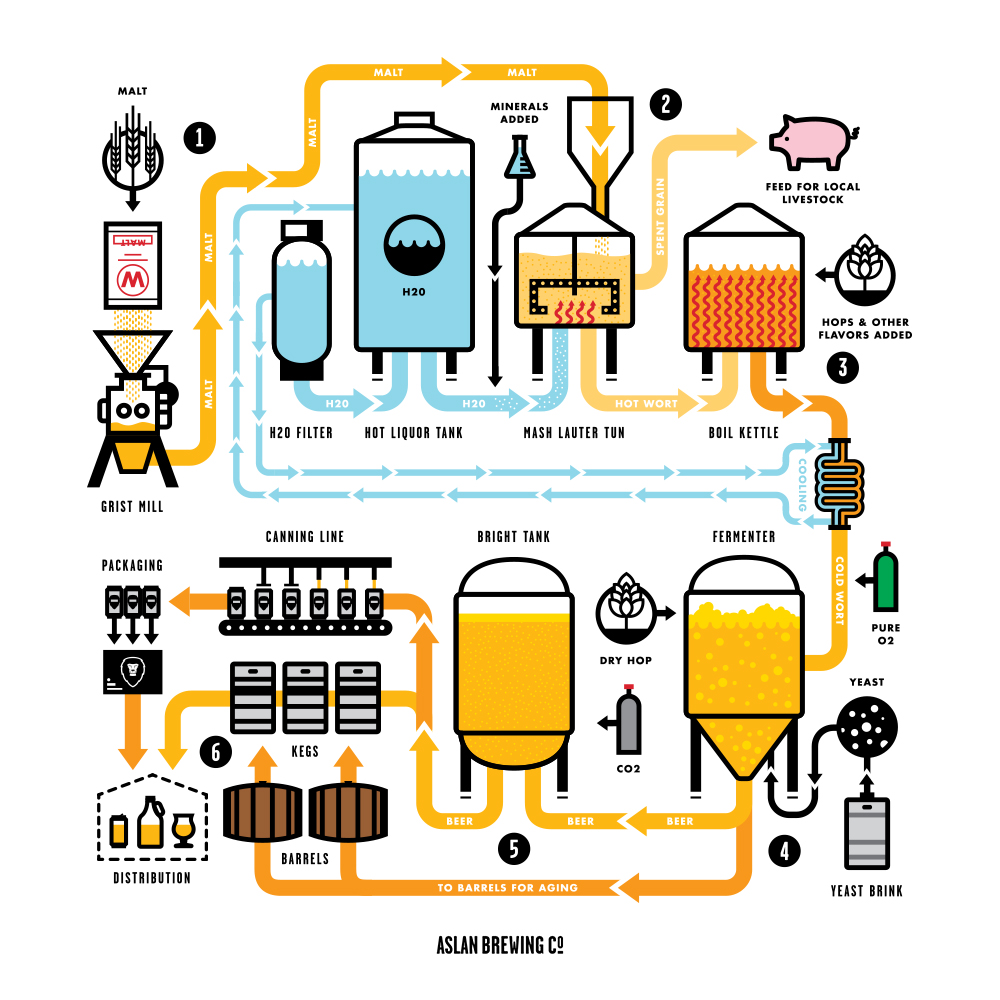

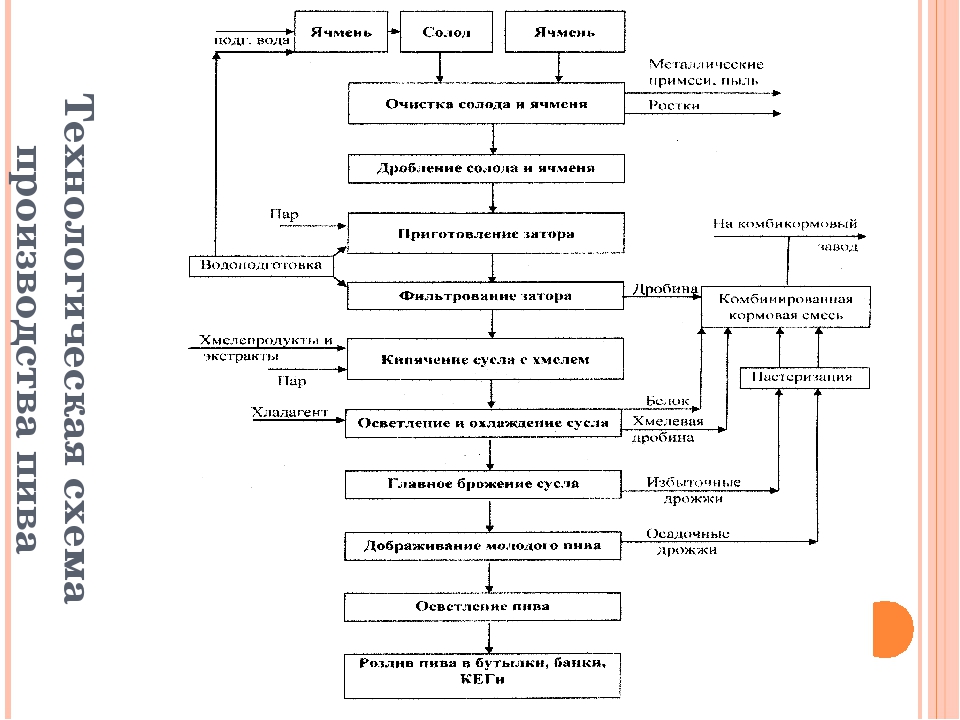

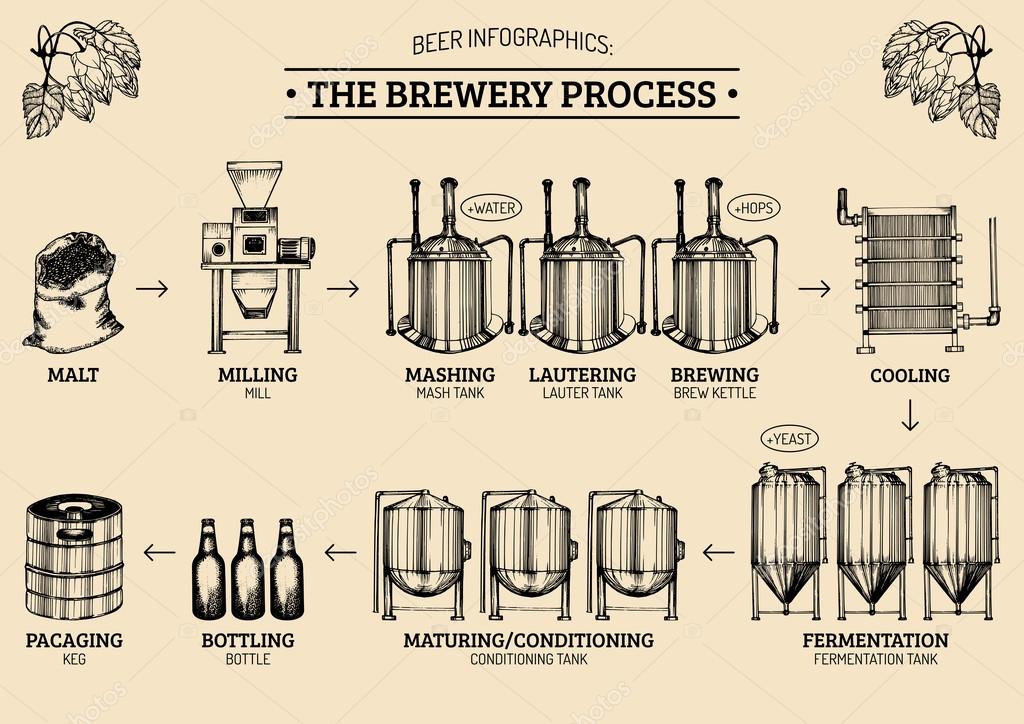

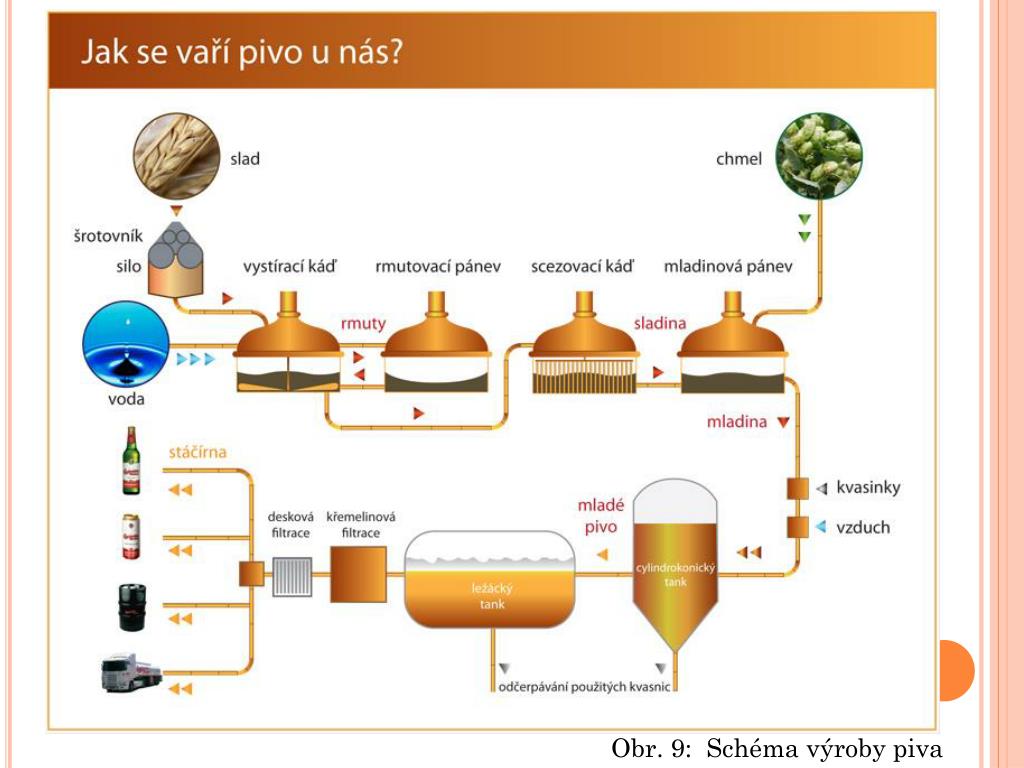

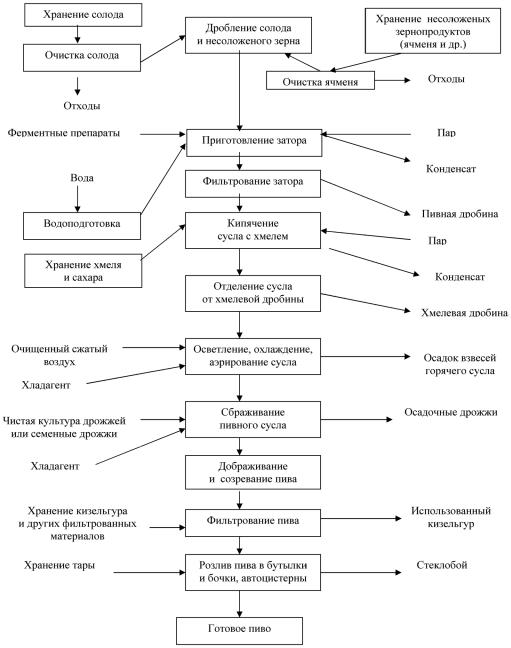

Приготовление пива представляет собой сложный технологический процесс, который состоит из нескольких этапов: подготовка солода, приготовление сусла (дробление, затирание, фильтрация сусла, кипячение сусла с хмелем, осветление и охлаждение), брожение, дображивание, фильтрация и розлив готового продукта.

Основные ингредиенты, используемые для приготовления всех сортов пива «Чепецкое»

Солод — это главный продукт в пивоварении, от которого зависит цвет, аромат и полнота вкуса пива.

- ячменный, ржаной, пшеничный и т.д.

- светлый, карамельный, жженый, темный и т.д..

В качестве базового в пивоварении в основном используют светлый ячменный солод, дополняя его другими солодами, в зависимости от характеристик пива, которое необходимо приготовить.

На нашем производстве мы используем качественный светлый ячменный солод от проверенных, надежных производителей.

Хмель — продукт, который придает напитку характерную горечь и служит естественным консервантом. В хмеле присутствует более 200 вкусовых веществ. На рынке имеется огромное количество сортов хмеля: горький, ароматный, горько-ароматный, двойного назначения, с высоким содержанием альфа кислот и т.д. При производстве пива мы используем сочетание различных сортов хмеля от мировых производителей.

Содержание воды в пиве составляет 90‑95 %. От состава воды, используемой для приготовления пива зависит вкус продукта, поэтому мы используем специально подготовленную воду.

От состава воды, используемой для приготовления пива зависит вкус продукта, поэтому мы используем специально подготовленную воду.

Этапы производства пива

Дробление

Солод направляется в солододробилку. Здесь происходит измельчение солодового зерна определенным образом, чтобы получить необходимый фракционный состав помола. Благодаря этому в дальнейшем мы получаем максимальный переход экстракта солода в сусло.

Затирание

Затирание — это процесс перевода всех ценных веществ солода в сусло.

В процессе затирания дробленный солод смешивают с водой. Полученный затор выдерживают при нескольких температурных паузах, в результате чего происходит растворение частиц солодового зерна и преобразование углеводов в более простые виды сахаров.

Фильтрация сусла

Готовый затор после затирания перекачивается в фильтр-чан, где происходит отделение жидкой и твердой фазы.

Кипячение

Далее сусло поступает в сусловарочный котел, где происходит его кипячение в течение 1-2 часов. Во время кипячения в сусло добавляют хмель, который придает пиву вкус и аромат, а так же необходимую горечь . Вид используемого хмеля зависит от сорта пива, которое требуется приготовить. Именно хмель принято считать «душой пива».

Осветление и охлаждение

охмеленного сусла

Полученное горячее сусло перекачивают в специальный аппарат — гидроциклон, для осветления путем осаждения различных взвесей и частиц хмеля.

Осветленное после гидроциклона сусло, охлаждают до температуры брожения, аэрируют (насыщают кислородом воздуха) и направляют на брожение .

Брожение

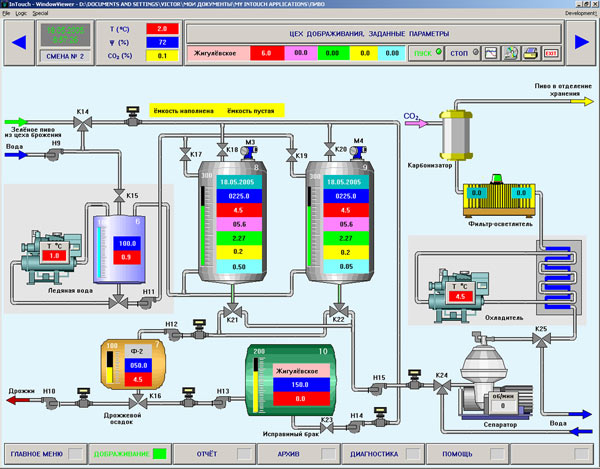

Брожение – это процесс преобразования простых сахаров сусла в этиловый спирт и углекислый газ в процессе жизнедеятельности пивоваренных дрожжей, которые вносят в охлажденное сусло при перекачке его в отделение брожения. В пивоварении применяют дрожжи различных рас (видов) верхового и низового брожения. В зависимости от применяемой расы дрожжей происходит формирование определенного профиля пива. Срок брожения определяется сортом пива. При брожении выделяется много тепла, поэтому сусло нуждается в охлаждении и поддержании стабильной температуры. Обеспечение требуемой температуры при брожении на нашем производстве происходит с помощью системы автоматизации.

В пивоварении применяют дрожжи различных рас (видов) верхового и низового брожения. В зависимости от применяемой расы дрожжей происходит формирование определенного профиля пива. Срок брожения определяется сортом пива. При брожении выделяется много тепла, поэтому сусло нуждается в охлаждении и поддержании стабильной температуры. Обеспечение требуемой температуры при брожении на нашем производстве происходит с помощью системы автоматизации.

По окончании процесса брожения получается «молодое пиво», которое охлаждают до температуры 1°С и перекачивают в танки дображивания.

Дображивание

Дображивание – это процесс созревания «молодого пива» при температуре 0–2°С, в течение которого пиво насыщается углекислым газом, происходит медленное сбраживание оставшегося в нем экстракта, осветление и окончательное формирование букета и полноты вкуса. Процесс дображивания может длиться от 2 до 10 недель.

После проведения необходимых лабораторных испытаний пива, подтверждающих его готовность, оно направляется на фильтрацию.

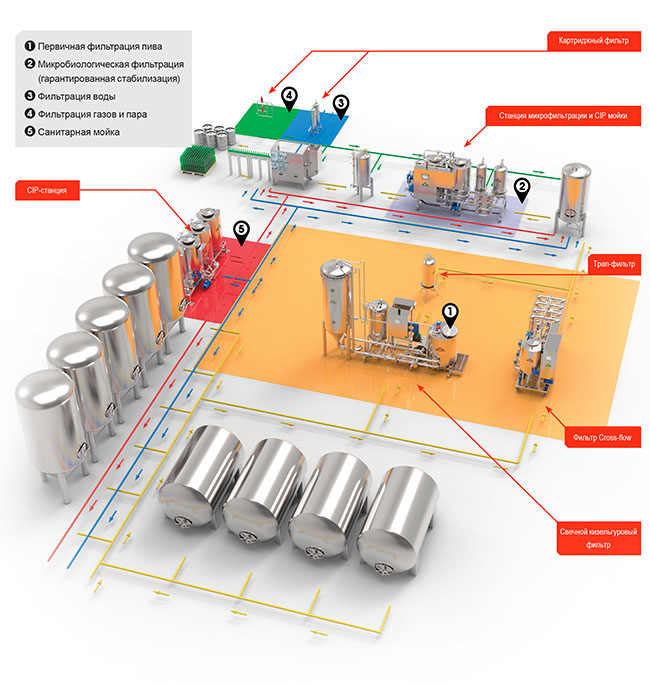

Фильтрация пива

После окончания брожения и дображивания пива получается «нефильтрованное пиво». Для получения прозрачного пива без взвеси дрожжевых клеток и с целью увеличения срока годности, пиво нужно отфильтровать. На нашем предприятии мы используем кизельгуровый фильтр, который считается одним из самых лучших методов фильтрации.

Фильтрация тонкой очистки

Перед подачей пива на розлив оно проходит дополнительную фильтрацию на специальных фильтрах, благодаря которой, совместно со строгим контролем санитарно-гигиенического состояния производства, срок годности нашей продукции достигает 45-60 суток.

Розлив

Пиво торговой марки «Чепецкое – — Chepetskoye» разливается в стеклянные бутылки вместимостью 0,5л, 0,33 л и в одноразовые ПЭТ кеги 30л.

Технология и основные этапы производства пива

Пиво является популярным слабоалкогольным напитком с выраженным хмелевым ароматом и некоторой горечью. В пиве можно обнаружить большое количество всевозможных питательных и биологически активных веществ, в том числе микроэлементы и витамины.

В пиве можно обнаружить большое количество всевозможных питательных и биологически активных веществ, в том числе микроэлементы и витамины.

По цвету пиво делится на светлое и темное, а в зависимости от вида используемых дрожжей — на пиво низкого и верхового брожения. К пиву верхового брожения относятся один сорт — пиво «Бархатное».

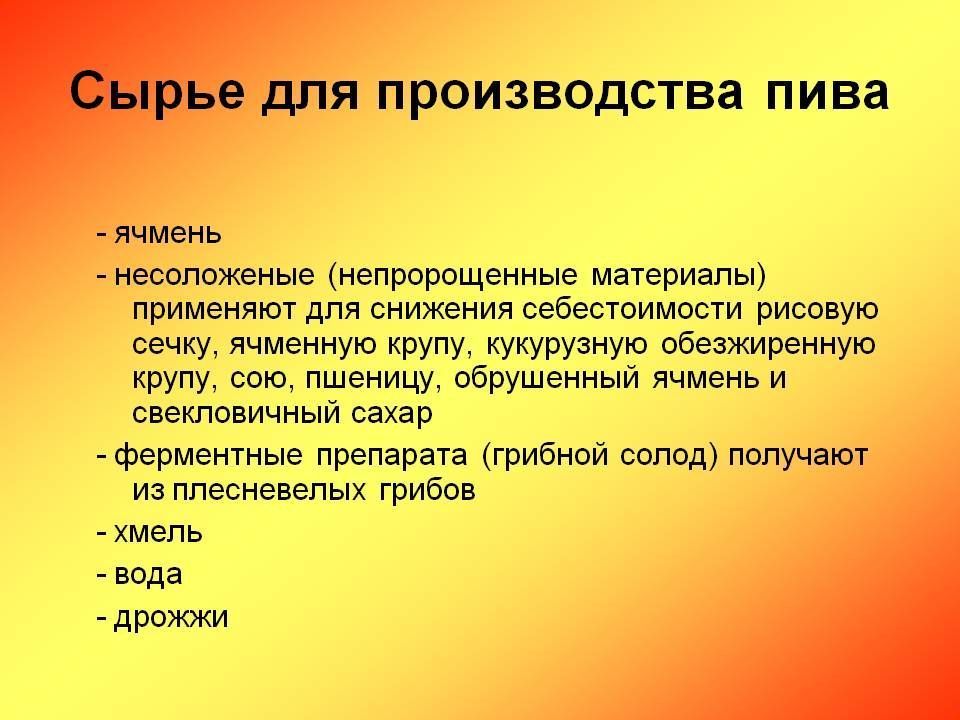

Около 90 % производимого пива низового брожения приходится на светлые сорта, для которых характерны тонкий, слабо выраженный солодовый вкус, хмелевой аромат и ярко выраженная хмелевая горечь. Их готовят из светлого пивоваренного солода с добавкой несоложеных материалов (ячменя, рисовой сечки, обезжиренной кукурузы, сахара), воды, хмеля или хмелевых препаратов. Типичные представители светлого пива: «Жигулевское», «Московское», «Киевское», «Рижское».

При производстве темных сортов пива используются также специальные сорт солода (темный, карамельный и др.). Поэтому темное пиво имеет солодово-карамельный сладковатый вкус, менее выраженную хмелевую горечь и более интенсивную окраску по сравнению со светлыми сортами. К темному пиву относятся «Украинское», «Мартовское», «Бархатное», «Портер» и др.

К темному пиву относятся «Украинское», «Мартовское», «Бархатное», «Портер» и др.

Получение пивного сусла. Затирание.

Цель затирания — экстрагирование растворимых веществ солода и несоложеного сырья и превращение под действием ферментов нерастворимых веществ в растворимые с последующим переводом их в раствор. Вещества, перешедшие в раствор, называют экстрактом. Затирание включает три стадии: смешивание измельченных зернопродуктов с водой, нагревание и выдерживание полученной смеси при заданном температурном режиме. При этом количество единовременно обрабатываемых измельченных зернопродуктов называют засыпью, объем применяемой воды — наливом, а полученный продукт-затором.

Химические процессы при затирании

На первых стадиях затирания в раствор переходят углеводы, частично белки и продукты их гидролиза, пектиновые, дубильные и горькие вещества, ферменты и минеральные соли, составляющие 10…15 % сухих веществ солода. В несоложеном сырье их примерно в 2-3 раза меньше. Основные же компоненты зернопродуктов — крахмал и белки нерастворимы. Поэтому их перевод в растворимое состояние осуществляется в результате направленного действия соответствующих ферментов.

Основные же компоненты зернопродуктов — крахмал и белки нерастворимы. Поэтому их перевод в растворимое состояние осуществляется в результате направленного действия соответствующих ферментов.

Гидролиз крахмала начинается при солодоращении. При затирании крахмал проходит три стадии: клейстеризацию, разжижение и осахаривание. Собственно гидролиз крахмала (осахаривание) представляет собой разжижение крахмального клейстера, которое сопровождается накоплением в среде декстринов, мальтозы и глюкозы. Схематически гидролиз крахмала можно представить в виде схемы: Крахмал -> Амилодекстрины -> Эритродекстрины -> Ахродекстрины -> Мальтодекстрины -> Мальтоза -> Глюкоза. Процесс осахаривания контролируется по йодной реакции, так как крахмал и декстрины дают различный цвет с йодом: крахмал и амилодекстрины — синий, Эритродекстрины — краснобурый, ахродекстрины и другие продукты гидролиза цвет йодного раствора не изменяют. Поэтому термин «осахаривание» в бродильном производстве означает не процесс превращения крахмала в сахара, а исчезновение окраски йодного раствора.

К гидролизу крахмала при затирании предъявляют следующие требования: сусло не должно содержать амило- и эритродекстринов, дающих окраску с йодом, но кроме мальтозы в сусле должны содержаться ахро- и мальтодекстрины, придающие пиву полноту вкуса и повышающие его вязкость. При правильно проведенном затирании, из крахмала должно образоваться 20-30 % декстринов и 70-80 % «сырой» мальтозы, к которой относятся все продукты гидролиза крахмала, обладающие редуцирующей способностью, в пересчете на мальтозу. Цитолитические ферменты гидролизуют гемицеллюлозы и гумми-вещества, входящие в состав клеточных стенок зернового сырья. При этом образуются декстрины, глюкоза, ксилоза и арабиноза. Продукты гидролиза некрахмальных полисахарилов повышают выход экстракта, снижают вязкость раствора, благоприятно влияют на вкус пива, образование пены и ее устойчивость. Однако гидролиз некрахмальных полисахаридов зависит от действия протеолитических ферментов на белок, с которым эти вещества связаны. Как и крахмал, белки начинают гидролизоваться в процессе солодоращения. Их гидролиз происходит в основном под действием эндопептидаз солода. Ферментативное расщепление белков можно представить в следующем виде: Белки -> Альбумоэы -> Пептоны -> Полипептиды -> Пептиды -> Аминокислоты. Около 35 % белков (от общего содержания в сырье) должно переходить при затирании в сусло.

Их гидролиз происходит в основном под действием эндопептидаз солода. Ферментативное расщепление белков можно представить в следующем виде: Белки -> Альбумоэы -> Пептоны -> Полипептиды -> Пептиды -> Аминокислоты. Около 35 % белков (от общего содержания в сырье) должно переходить при затирании в сусло.

Рекомендуется следующее соотношение фракций продуктов гидролиза белка (%): А:В:С = 25:15:60. Пептоны и полипептиды (фракция В) обусловливают образование пены пива, а пептиды и аминокислоты (фракция С) необходимы для питания дрожжей. Высокомолекулярные продукты гидролиза белка (фракция А) влияют на стойкость пива. Поэтому недостаточный гидролиз белка приводит к резкому снижению органолептических свойств пива и его стойкости при хранении.

При затирании протекают также многочисленные неферментативные процессы: экстракция образующихся растворимых веществ, образование меланоидинов, частичная коагуляция белка и другие.

Факторы, влияющие на затирание

Основные факторы, влияющие на выход экстракта и его состав, — это соотношение фермент: субстрат, продолжительность процесса, температура и рН затора. С увеличением концентрации затора ферментативные реакции замедляются. Поэтому концентрация затора обычно не превышает 16 %. Обычно на затирание 100 кг зернопродуктов расходуют 350.-.500л воды.

С увеличением концентрации затора ферментативные реакции замедляются. Поэтому концентрация затора обычно не превышает 16 %. Обычно на затирание 100 кг зернопродуктов расходуют 350.-.500л воды.

В табл. 2 приведены оптимальные значения температуры и рН важнейших ферментов, гидролизуюших крахмал, некрахмальные полисахариды и белки при затирании. Влияние температуры обусловлено температурным оптимумом и термостабильностью ферментов. Так, при 63°С образуется большое количество мальтозы и мало декстринов. С повышением же температуры до 70°С гидролиз крахмала протекает быстрее, но вследствие инактивации амилазы накапливаются преимущественно декстрины.

Таблица 2.

Оптимум рН для действия ферментов зависит от температуры среды. Как правило, с повышением температуры повышается и рН-оптимум. Так, для совместного действия амилаз при температуре затора 65°С рН-оптимум 5,6. С увеличением продолжительности затирания в сусле накапливаются низкомолекулярные продукты гидролиза крахмала и белков. Важнейшими температурными паузами при затирании являются 50…52°С; 60…65°С; 70°С. Во время которых максимальную активность соответственно проявляют эндопептидаза и амилаза.

Важнейшими температурными паузами при затирании являются 50…52°С; 60…65°С; 70°С. Во время которых максимальную активность соответственно проявляют эндопептидаза и амилаза.

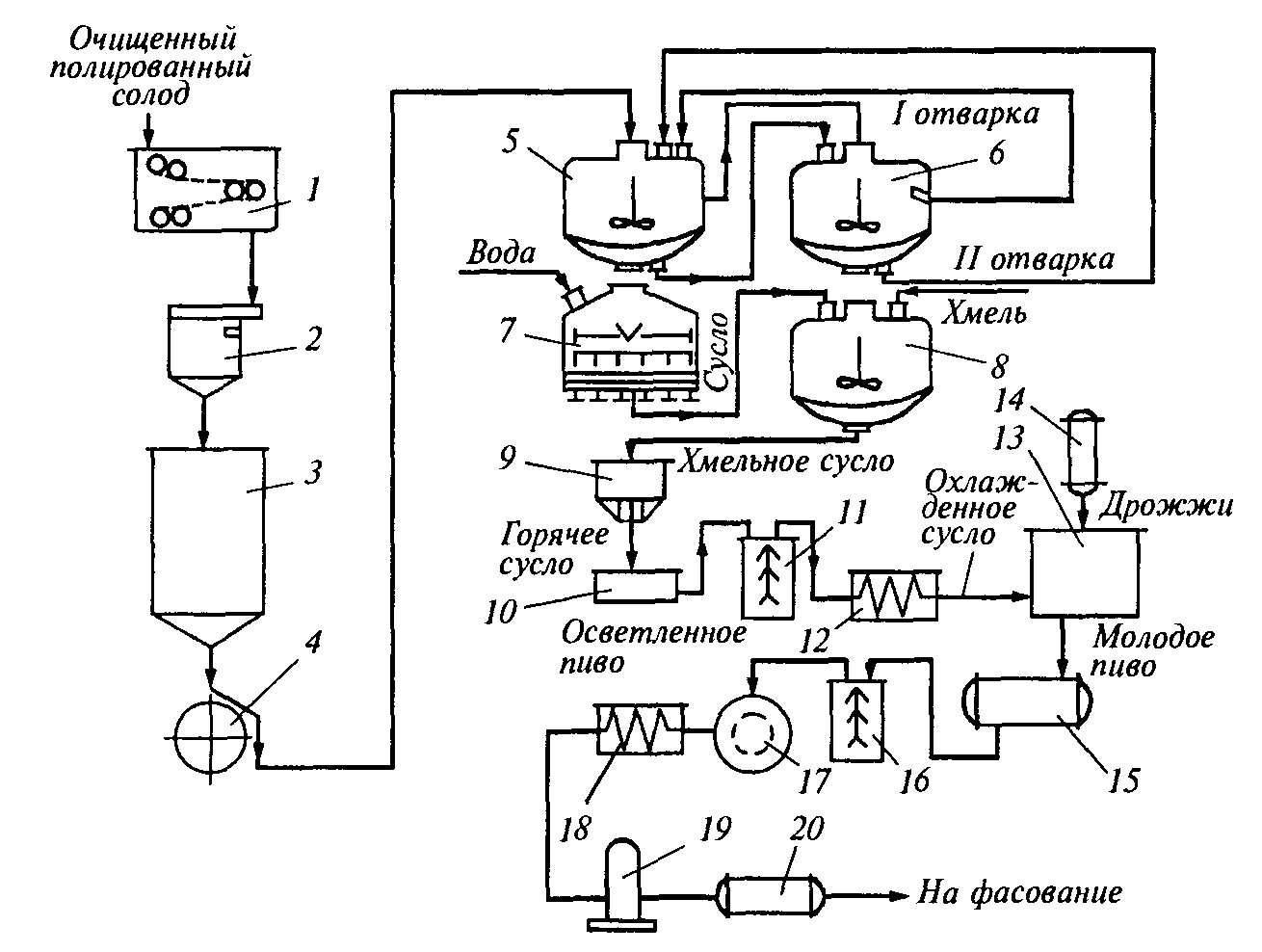

Способы и технологические режимы затирания

Приготовление затора начинают со смешивания дробленых зернопродуктов с водой при температуре 37…40°С, которое осуществляется в заторном аппарате при включенной мешалке. Далее затирание ведут настойным или отварочным способом.

Настойный способ заключается в постепенном нагреве всего затора от 40 до 70°С со скоростью 1 °С/мин и выдерживании при температуре 40°С; 52°С; 63°С и 70°С по 30 мин. Далее затор нагревают до 72°С и выдерживают до полного осахаривания по пробе на йод. Затем осахаренный затор подогревают до 76…77°С и направляют на фильтрование. Полученное этим способом сусло богато ферментами, содержит много мальтозы и аминокислот, мало декстринов и поэтому сильно сбраживается.

При отварочном способе выход экстракта выше. Это обусловлено тем, что при отварочных способах затор подвергают не только ферментативному, но и физическому воздействию (кипячению). Сущность отварочного способа состоит в том, что отдельные части затора (отварки) кипятят, а затем смешивают с остальной частью затора, постепенно повышая его температуру до 75°С. При кипячении крахмальные зерна из крупных частиц дробленых зернопродуктов переходят в раствор, клейстеризуются и подвергаются действию ферментов. Различают следующие варианты отварочных способов: с одной, двумя, тремя отварками или кипячением всей густой части.

Сущность отварочного способа состоит в том, что отдельные части затора (отварки) кипятят, а затем смешивают с остальной частью затора, постепенно повышая его температуру до 75°С. При кипячении крахмальные зерна из крупных частиц дробленых зернопродуктов переходят в раствор, клейстеризуются и подвергаются действию ферментов. Различают следующие варианты отварочных способов: с одной, двумя, тремя отварками или кипячением всей густой части.

Наиболее распространенные — одно- и двухотварочные способы. При отварочных способах затирание ведут в двух заторных аппаратах, один из которых используют для кипячения отварки. Несоложеное сырье затирают в смеси с солодом или подрабатывают отдельно, а затем смешивают с солодом и готовят общий затор.

В табл.3 в качестве примера рассмотрен технологический режим одноотварочного способа затирания, при котором все сырье — солод, ячмень и ферментный препарат — затирают одновременно, начиная с температуры 40°С.

Фильтрование затора

Осахаренный затор представляет собой суспензию, состоящую из двух фаз: жидкой (пивное сусло) и твердой (пивная дробина). Цель фильтрования — отделение пивного сусла от дробины. Фильтрование затора подразделяется на две стадии: собственно фильтрование первого (основного) сусла и выщелачивание — вымывание экстракта, задерживаемого дробиной. Сусло и промывные воды должны быть прозрачными во избежание затруднения последующих технологических операций и ухудшения качества пива.

Цель фильтрования — отделение пивного сусла от дробины. Фильтрование затора подразделяется на две стадии: собственно фильтрование первого (основного) сусла и выщелачивание — вымывание экстракта, задерживаемого дробиной. Сусло и промывные воды должны быть прозрачными во избежание затруднения последующих технологических операций и ухудшения качества пива.

Превращения при фильтровании затора. Фильтрование первого сусла представляет собой в основном физический процесс. А при выщелачивании дробины водой протекает конвективная диффузия, а также различные химические процессы, главным образом обменные реакции. С понижением концентрации сусла его рН возрастает от 5,7 до 6,2, что приводит к увеличению растворения кремниевой кислоты, полифенольных, дубильных, горьких и других веществ оболочки зернопродуктов. Это повышает цветность пива, что может служить причиной ухудшения его вкуса.

Факторы, влияющие на фильтрование затора

На скорость фильтрования влияют состав и высота фильтрующего слоя. При фильтровании на фильтраппарате фильтрующим слоем является слой дробины, образующийся при отстаивании затора. Солод хорошего растворения, имеющий рекомендуемый состав помола (см. табл. 21.2), дает рыхлый, легкопроницаемый слой. На скорость фильтрования существенно влияет температура, которая должна быть не выше 78 «С во избежание инактивации -амилазы. Последняя завершает доосахаривание остатков крахмала. Кроме того, более высокая температура способствует увеличению растворимости продуктов гидролиза белка, полифенольных и других веществ, что влияет на стойкость пива.

При фильтровании на фильтраппарате фильтрующим слоем является слой дробины, образующийся при отстаивании затора. Солод хорошего растворения, имеющий рекомендуемый состав помола (см. табл. 21.2), дает рыхлый, легкопроницаемый слой. На скорость фильтрования существенно влияет температура, которая должна быть не выше 78 «С во избежание инактивации -амилазы. Последняя завершает доосахаривание остатков крахмала. Кроме того, более высокая температура способствует увеличению растворимости продуктов гидролиза белка, полифенольных и других веществ, что влияет на стойкость пива.

В щелочной воде легко растворяются дубильные и горькие вещества оболочек. Но при длительном экстрагировании даже вода нормального состава извлекает из оболочек вещества, обусловливающие неприятный вкус пива.

Способы и технологические режимы фильтрования

Наиболее распространены периодические способы фильтрования с использованием фильтрационного аппарата или фильтр-пресса. Непрерывные способы фильтрования, центрифугирование, вакуум-фильтрование, автоматизация процесса по той или иной причине пока не нашли широкого распространения.

На первой фазе фильтрования затор перекачивают в фильтрационный, аппарат, где он отстаивается для формирования фильтрующего слоя высотой 30…40 см. Затем начинают фильтрование. причем первое мутное сусло возвращают в фильтр-аппарат. По окончании фильтрования первого сусла дробину промывают водой температурой 70…80 °С. Промывание ведут до содержания сухих веществ в промывной воде 0,5 %. Дальнейшее вымывание экстракта экономически нецелесообразно, так как ведет к выщелачиванию веществ, ухудшающих вкус пива, и перерасходу топлива на выпаривание избытка воды.

В фильтр-прессе в качестве основного фильтрующего слоя используется салфетка из специальной ткани, поэтому допускается более тонкий помол зернопродуктов (см. табл. 21.2). После сбора первого сусла дробину промывают водой температурой 75…80 °С до плотности промывных вод 0,5…0,7 %.

Кипячение сусла с хмелем

Отфильтрованное сусло и промывные воды собирают в сусловарочном аппарате п кипятят с хмелем. Цель кипячения — стерилизация сусла, стабилизация и ароматизация его состава горькими веществами хмеля. Превращения при кипячении сусла с хмелем. Дробленые зернопродукты всегда содержат некоторое количество микроорганизмов. При кислой реакции среды сусла стерилизация достигается уже через 15 мин кипячения.

Превращения при кипячении сусла с хмелем. Дробленые зернопродукты всегда содержат некоторое количество микроорганизмов. При кислой реакции среды сусла стерилизация достигается уже через 15 мин кипячения.

При кипячении хмеля в сусло переходит значительная часть его углеводов, белковых, горьких, дубильных, ароматических и минеральных веществ. Ароматизация сусла происходит в результате растворения в нем специфических составных частей хмеля и продуктов реакции меланоидинообразования. С повышением температуры сусла происходит денатурация белков, которая внешне характеризуется появлением мути. Кипячение сусла с хмелем сопровождается снижением его вязкости и повышением цветности в результате реакции меланоидинообразования, карамелизации Сахаров, окисления полифенольных веществ и растворения красящих веществ хмеля.

Факторы, влияющие на процесс кипячения сусла с хмелем

На процессы, происходящие при кипячении сусла с хмелем, существенное влияние оказывают его продолжительность, рН и состав воды, концентрация сусла. При длительном кипячении сусла с хмелем раствор насыщается горькими кислотами, что приводит к изменению рН сусла. Это является причиной выпадения их в осадок. Коагуляция белков наиболее полно проходит при рН 5,2 в присутствии сульфатов и хлоридов. Дубильные вещества хмеля ускоряют коагуляцию белков.

При длительном кипячении сусла с хмелем раствор насыщается горькими кислотами, что приводит к изменению рН сусла. Это является причиной выпадения их в осадок. Коагуляция белков наиболее полно проходит при рН 5,2 в присутствии сульфатов и хлоридов. Дубильные вещества хмеля ускоряют коагуляцию белков.

При работе с мягкой водой образующиеся кислоты способствуют осаждению горьких веществ, тем самым снижая ощущение горечи. При использовании карбонатных вод действие кислот в начале брожения нейтрализуется.

При высокой концентрации сусла в среде возрастает количество коагулируемого белка, который при осаждении выводит из раствора горькие вещества. Поэтому при упаривании концентрированного сусла дозу вводимого хмеля увеличивают.

Способы и технологические режимы кипячения сусла с хмелем.

Сусло с хмелем кипятят в сусловарочных аппаратах. Поступающее в сусловарочный аппарат сусло должно иметь температуру 63-75°С, для того чтобы предохранить ею от инфицирования и максимально продлить активность ферментов. В конце набора проверяют полноту осахаривания пробой на йод. При отрицательной реакции в сусло добавляют вытяжку из следующего затора и выдерживают при температуре не выше 75 °С до полного осахаривания.

В конце набора проверяют полноту осахаривания пробой на йод. При отрицательной реакции в сусло добавляют вытяжку из следующего затора и выдерживают при температуре не выше 75 °С до полного осахаривания.

Сусло кипятят только после заполнения аппарата. Продолжительность кипячения не должна превышать 2 ч при скорости испарения поды 5-6 % в час к массе сусла. Наиболее интенсивно сусло кипятят в середине варки. В начале варки стараются избежать сильного вспенивания, а в конце — гарантировать хорошее образование хлопьев.

Расход хмелепродуктов ( г СВ) на 1 дал готового пива рассчитывают по формуле = (100 + /П) /(100/ ), где — содержание горечи хмеля, вводимого в сусло для данного сорта пива. г СВ на 1 дал пива: П — обшие нормируемые потери жидкой фазы для пива данного сорта, %; — содержание горечи в 1 г сухих веществ хмеля, г.

Горечь хмеля обусловлена в основном содержанием -кислоты: = ( + 1) / 100, где — содержание -кислот. %; 1 — содержание горечи -фракции, %. Удельный расход хмеля на 1 дал пива в зависимости от сорта хмеля и вида пива составляет от 20 до 60 г. Хмелепродукты в сусло вносят в два. три или четыре приема. Конец кипячения сусла определяют по содержанию сухих веществ в нем, свертыванию белково-дубильных веществ, образованию хлопьев и прозрачности горячего сусла.

Удельный расход хмеля на 1 дал пива в зависимости от сорта хмеля и вида пива составляет от 20 до 60 г. Хмелепродукты в сусло вносят в два. три или четыре приема. Конец кипячения сусла определяют по содержанию сухих веществ в нем, свертыванию белково-дубильных веществ, образованию хлопьев и прозрачности горячего сусла.

Отделение сусла от хмелевой дробины.

После окончания кипячения охмеленное сусло поступает в хмелеотделитель. Хмелевая дробина задерживается на сите, сусло проходит сквозь него и центробежным насосом перекачивается в сборник для охлаждения и осветления. Затем хмелевую дробину промывают горячей водой для дополнительного выщелачивания экстрактивных веществ хмеля. Промывные воды присоединяются к суслу в сусловарочном аппарате.

Охлаждение и осветление сусла

Цель охлаждения и осветления сусла- понижение температуры до 6…16 «С ‘(вг зависимости от способа брожения), насыщение его кислородом воздуха и осаждение взвешенных частиц.

Превращения при охлаждении и осветлении сусла

В охлаждаемом сусле остаются скоагулированные белки, которые находятся в состоянии тонких взвесей (суспензий). При понижении температуры они осаждаются. В течение всего процесса охлаждения сусло поглощает кислород воздуха, который при температуре выше 40 «С расходуется на окисление органических веществ сусла, что приводит к потемнению сусла, снижению хмелевого аромата и хмелевой горечи.

Охлаждение сусла сопровождается испарением некоторого количества воды, что приводит к уменьшению его объема и повышению концентрации.

Факторы, влияющие на процессы при охлаждении и окислении

Крупные взвеси осаждаются на протяжении всего процесса охлаждения сусла. Тонкий осадок образуется при снижении температуры до 5 — 7 °С. Растворение кислорода в сусле начинается при температуре 40 °С и ускоряется при перемешивании, увеличении площади и продолжительности контакта, снижении концентрации сусла. Одновременно протекают окислительные процессы и сусло насыщается кислородом.

Сусло температурой 20 — 40°С является благоприятной средой для инфицирующей микрофлоры. Поэтому его охлаждают в две стадии. Первую стадию от 90 до 60°С проводят в течение 2 ч для обеспечения максимального осаждения крупных взвесей, а вторую-от 60 до 6…16°С проводят быстро с использованием пластинчатых теплообменников.

Способы и технологические приемы охлаждения и осветления сусла.

Для охлаждения сусла до 60 «С используют холодильные тарелки (тонкий слой сусла толщиной 150…250 мм), отстойный и гидроциклонный аппараты (высокий слой сусла). Сусло охлаждается до 60 «С в тонком слое в течение 2…6 ч, в высоком слое-до 2 ч. По достижении 60°С сусло перекачивают на вторую ступень охлаждения в пластинчатые теплообменники.

Белковый отстой содержит значительное количество сусла, поэтому его фильтруют или сепарируют, стерилизуют и добавляют в сусло, которое идет на брожение. Для осветления сусла используют также центробежные сепараторы, которые позволяют быстро получить прозрачное сусло и сократить потери экстракта с отстоем. После охлаждения до 6…16°С сусло аэрируют воздухом непосредственно в трубопроводе или аппарате предварительного брожения. Начальная концентрация охлажденного пивного сусла, его кислотность и цветность должны соответствовать виду пива.

После охлаждения до 6…16°С сусло аэрируют воздухом непосредственно в трубопроводе или аппарате предварительного брожения. Начальная концентрация охлажденного пивного сусла, его кислотность и цветность должны соответствовать виду пива.

Выход экстрактивных веществ и потери при получении пивного сусла

Оценить работу варочного цеха и определить правильность режима затирания можно на основании расчета выхода экстракта (%) Э = Vmd * 0,96/М, где V — количество горячего сусла в сусловарочном аппарате, л: т — содержание сухих веществ в сусле, %; d- плотность сусла, кг/л; 0,96 — поправочный коэффициент на уменьшение объема сусла при его охлаждении: М — масса перерабатываемых зернопродуктов, кг.

При хорошей работе варочного отделения разница между выходом экстракта и экстрактивностью переработанных зернопродуктов не должна превышать 1,6…2,2 %. В зависимости от сорта пива потери экстракта в варочном цехе колеблются от 2,6 до 2,8 %, а потери в пивной и хмелевой дробине (к объему горячего сусла) на стадии осветления и охлаждения сусла — от 5,5 до 7,0 %, в том числе 4 % составляют мнимые потери объема в результате сжатия сусла при его охлаждении от 100 до 20°С.

Сбраживание пивного сусла и дображивание пива

Основной процесс, в результате которого сусло превращается в пиво. — спиртовое брожение. При этом химический состав сусла существенно изменяется и оно превращается в вкусный ароматный напиток. Сбраживание пивного сусла проходит в две стадии: главное брожение и дображивание. На первой стадии происходит интенсивное сбраживание Сахаров сусла, в результате которого образуется молодое (мутное) пиво, имеющее своеобразные вкус и аромат, еще непригодное к употреблению. При дображивании оставшиеся сахара медленно сбраживаются, пиво приобретает характерные органолептические свойства, осветляется и насыщается оксидом углерода, т. е. происходит его созревание и пиво превращается в товарный продукт.

Дрожжи, используемые для производства пива

Дрожжи должны отвечать следующим требованиям: иметь высокую бродильную активность, хорошо образовывать хлопья и осветлять пиво в процессе брожения, придавать пиву чистый вкус и приятный аромат.

Бродильная активность дрожжей характеризуется степенью сбраживания сусла (%) С= (Е-е)100/Е, где Е, е — содержание экстрактивных веществ в начальном сусле и в пиве соответственно, %.

Подготовка чистой культуры дрожжей к брожению сводится к накоплению их биомассы в условиях микробиологической стерильности в количестве, необходимом для начала процесса брожения. Кроме чистой культуры широко используют семенные дрожжи, представляющие собой дрожжи, которые осели в конце главного брожения. На практике семенные дрожжи после предварительной подготовки используются до 10 генераций.

Химические процессы при сбраживании пивного сусла и дображивании пива

Основной процесс при главном брожении-биохимическое превращение сбраживаемых углеводов в этиловый спирт и оксид углерода. Наряду с основными продуктами брожения образуются вторичные и побочные продукты, которые в значительной степени определяют органолептические показатели пива.

Образование спирта сопровождается выделением в среду теплоты. которую необходимо отвести для поддержания заданных температурных условий. На первых этапах брожения происходит энергичное размножение дрожжей, что обусловлено полноценностью питательной среды. По мере обеднения среды, накопления продуктов брожения, создания избыточного давления скорость размножения дрожжей уменьшается.

которую необходимо отвести для поддержания заданных температурных условий. На первых этапах брожения происходит энергичное размножение дрожжей, что обусловлено полноценностью питательной среды. По мере обеднения среды, накопления продуктов брожения, создания избыточного давления скорость размножения дрожжей уменьшается.

В результате главного брожения сусло превращается в молодое пиво, которое еще не является товарным продуктом. Поэтому его направляют на дображивание и созревание. При дображивании протекают в основном те же процессы, что и при главном брожении, но более медленно. Выделяющийся в процессе дображивания оксид углерода (IV) растворяется и связывается в пиве, что приводит к насыщению пива оксидом углерода. При созревании пива происходят различные окислительно-восстановительные реакции, в результате которых исчезают характерные для молодого пива привкус дрожжей и хмелевая горечь.

При дображивании пиво осветляется. Это обусловлено выпадением в осадок дрожжей, которые адсорбируют на себе белковую муть и другие взвеси. Так же происходят коагуляция и осаждение хмелевых смол, белковых и дубильных веществ.

Так же происходят коагуляция и осаждение хмелевых смол, белковых и дубильных веществ.

Факторы, влияющие на сбраживание сусла и дображивание пива

Наибольшее влияние на ход брожения оказывают температура и количество дрожжей. Различают холодное (7-9 °С) и теплое (12-14 °С) брожение. Норма введения дрожжей зависит от способа брожения и колеблется от 0,4 до 1 л на 1 гл сусла. Сусло должно быть осахаренным, содержать достаточное количество ассимилируемых дрожжами азотистых веществ и правильное соотношение Сахаров и несахаров. рН сусла не должно превышать 5,8. Лучше всего сбраживается сусло с начальной концентрацией 10…12 %.

Способы и технологические режимы главного брожения и дображивания

Главное брожение проводят в открытых или закрытых бродильных аппаратах периодическим, полунепрерывным или непрерывным способом. Последний пока не нашел широкого распространения.

При периодическом брожении пивное сусло температурой 5-7 °С направляется в бродильный аппарат. Семенные дрожжи задают в количестве 0,4-0,5 л на 1 гл сусла. Пивное сусло сбраживают в течение 7-11 сут в зависимости от концентрации начального сусла. На третьи сутки допускается повышение температуры до 8-10 °С с последующим постепенным снижением до 4-5°С.

Семенные дрожжи задают в количестве 0,4-0,5 л на 1 гл сусла. Пивное сусло сбраживают в течение 7-11 сут в зависимости от концентрации начального сусла. На третьи сутки допускается повышение температуры до 8-10 °С с последующим постепенным снижением до 4-5°С.

Видимая степень сбраживания молодого пива должна составлять 59,1-67,5 %. Полунепрерывное брожение проводят только в закрытых бродильных аппаратах, которые комплектуют в батареи, состоящие из разбраживателя и пяти бродильных аппаратов.

Норма задачи дрожжей 0.6-1 л на 1 гл. Разбраживатель заполняют суслом температурой 6-8°С, перемешивают в течение 30 мин и сбраживают 24 ч, а далее половину объема с содержанием видимого экстракта 8,4-8,6 перекачивают в первый бродильный аппарат. Затем оба аппарата доливают свежим суслом до полного объема. С интервалом в одни сутки заполняют все бродильные аппараты. Пивное сусло сбраживают при избыточном давлении в течение 5-6 сут до содержания видимого экстракта 4,5-4 %.

Дображивание пива проводят при температуре от 0 до 2°С в закрытых аппаратах под избыточным давлением 0,03-0,06 МПа. При дображивании контролируют давление в аппарате, органо-лептические показатели и степень осветления пива. Продолжительность дображивания зависит от сорта пива и колеблется от 21 сут для пива «Жигулевское» до 90 сут для пива «Портер».

При дображивании контролируют давление в аппарате, органо-лептические показатели и степень осветления пива. Продолжительность дображивания зависит от сорта пива и колеблется от 21 сут для пива «Жигулевское» до 90 сут для пива «Портер».

Регулируя температурный режим, оказалось возможным совместить процессы брожения и дображивания в одном аппарате. Процесс осуществляется в цилиндроконических бродильных аппаратах, которые снабжены двумя-тремя охлаждающими рубашками на цилиндрической части и одной — на нижней конической части.

Сусло температурой 7-9 «С подают в аппарат и заполняют его на 85 %. В ток сусла задают дрожжи в количестве 0,7 л на 1 гл. Первые 50 % сусла аэрируют из расчета 0,5-0,7 мУч. В первые сутки брожения температура повышается до 13-14 °С. При этой температуре сусло бродит б-7 сут. Затем пиво охлаждают в нижней части аппарата до 1-2 °С, в результате чего образуется плотный осадок дрожжей, который выводят из аппарата.

На восьмые сутки пиво охлаждают до 3-4 «С, на девятые — до 1-2 «С и выдерживают при этой температуре 5-6 сут для завершения процессов дображивания. Совмещение процессов брожения и дображивания позволило сократить их продолжительность до 14-18 сут в зависимости от концентрации начального сусла. Эта технология характеризуется простотой, а капитальные затраты при установке аппаратов вне помещения существенно сокращаются.

Совмещение процессов брожения и дображивания позволило сократить их продолжительность до 14-18 сут в зависимости от концентрации начального сусла. Эта технология характеризуется простотой, а капитальные затраты при установке аппаратов вне помещения существенно сокращаются.

При периодическом способе потери в отделении главного брожения составляют 2,3-2,5 % к объему холодного сусла, а в отделении дображивания и фильтрования — 2,35-3 % к объему молодого пива. При совмещенном способе суммарные потери составляют 4,65 % к объему холодного сусла.

Осветление и розлив пива

После дображивания и созревания для придания товарного вида и желаемой прозрачности пиво осветляют с помощью сепарирования или фильтрования. При этом из пива удаляют находящиеся во взвешенном состоянии дрожжевые клетки, белковые и полифенольные вещества, хмелевые смолы, соли тяжелых металлов и различные микроорганизмы. Лучшие результаты получают при фильтровании пива на кизельгуровых фильтрах. Для придания прозрачности, блеска, а также повышения стойкости при хранении пиво дополнительно фильтруют на фильтр-прессах с использованием специальных сортов картона.

При фильтровании пиво теряет некоторую часть диоксида углерода, поэтому перед розливом его подвергают карбонизации путем продувки через пиво диоксида углерода. После карбонизации пиво выдерживают 6-8 ч в сборниках, а затем направляют на розлив. Пиво разливают в бутылки вместимостью 0,33 и 0,5 л из темного стекла на автоматических розливных линиях, на которых после мойки бутылок последовательно осуществляют операции розлива пива, этикетирования, бракеража, укладки в ящики или контейнеры. Часть пива разливают в алюминиевые и деревянные осмоленные бочки, а также в пивовозы.

Пиво, бутылочный квас, а также минеральные воды содержат диоксид углерода, поэтому их разливают под некоторым избыточным давлением и без перепадов давления — изобарически. Для этого в таре (бутылке, бочке, автоцистерне) сначала создают давление, равное тому, под которым находится разливаемая жидкость, а затем приступают к наполнению тары напитком. Температура пива при розливе не должна превышать 3 °С.

Пиво разливают по уровню в автоматах Р-3, Р-6 и РУ-12 соответственно производительностью 3300, 6600 и 13000 бутылок в час. Бутылки, в которые поступает пиво или безалкогольные газированные напитки под избыточным давлением 0,05…0,3 МПа, укупоривают стальными колпачками с упругой пробкой или синтетической прокладкой. Для этой цели используют укупорочные автоматы, например марки У6-А производительностью 6000 бутылок в час. Потери пива при фильтровании составляют 1,55 %, при розливе в бутылки — 2, в бочки — 0,50, при бестарной перевозке — 0,33 %.

Бутылки, в которые поступает пиво или безалкогольные газированные напитки под избыточным давлением 0,05…0,3 МПа, укупоривают стальными колпачками с упругой пробкой или синтетической прокладкой. Для этой цели используют укупорочные автоматы, например марки У6-А производительностью 6000 бутылок в час. Потери пива при фильтровании составляют 1,55 %, при розливе в бутылки — 2, в бочки — 0,50, при бестарной перевозке — 0,33 %.

Статья о том, как сварить пиво в домашних условиях.

Технология варки домашнего пива — Варим пиво дома

Как сварить пиво в домашних условиях: рецепт и технология варки

Пиво сегодня — это самый популярный алкогольный напиток. Технология варки домашнего пива проста, и если вы сами варите пиво дома или хотя бы раз пробовали настоящие домашнее пиво, то знаете, что то, что продаться в магазинах — это жалкая и никчёмная пародия. Тысячи лет люди варят пиво. Еще в Древнем Египте была освоена профессия пивовара. Разуметься рецептуры тех дней не имеют практически ни чего общего с современными, однако основные принципы сохранились. Еще 100 лет назад, практически каждая женщина знала, как приготовить пиво в домашних условиях.

Еще 100 лет назад, практически каждая женщина знала, как приготовить пиво в домашних условиях.

Во времена эпидемий именно домашнее пиво спасало от отравления и смерти.

Один из стилей (IPA) был создан именно для того, что бы британские колонисты не погибали от дизентерии и других болезней.

Производство домашнего пива вновь набирает обороты и все чаще и чаще можно встретить мини пивоварни и крафтовые пивоварни. Все это стало возможно благодаря тому, что люди попробовав однажды настоящее домашнее пиво уже, не хотят покупать его жалкое подобие в магазинах.

Сегодня мы поговорим о технологии приготовления домашнего пива.

Основные ингредиенты для приготовления домашнего пива.

Основными компонентами пива являются хмель, дрожжи, солод и, разуметься, вода. Для того, что бы получить действительно вкусный напиток, требуется правильно подобрать эти ингредиенты, выбрать оптимальные пропорции и грамотно приготовить. На нашем сайте имеются рецепты приготовления домашнего пива, однако общая технология у них одинакова. Давайте вначале рассмотрим основные компоненты, а позже поговорим о самой технологии приготовления пива в домашних условиях.

Давайте вначале рассмотрим основные компоненты, а позже поговорим о самой технологии приготовления пива в домашних условиях.

Вода.

Итак, вода — это основа нашего напитка. Она обязательно должна быть мягкой, чистой и без примесей. Жёсткую воду рекомендуется кипятить около получаса, однако лучше будет использовать бутилированную воду или воду из природного источника. Вода для домашнего пива, обязательно должна быть чистой.

Солод.

Солод — это второй по важности компонент. Без солода не может быть пива. Именно солод придает пиву цвет и плотный вкус. С технологией изготовления солода, вы можете ознакомиться в этой статье. Следует лишь упомянуть, что солод отличается по цвету, вкусу, и типу зерна. Разуметься есть и множество других отличий, таких, как, например, экстрактивность, содержание белка и другие, но сейчас это не так уж и важно. Важно, что бы солод у вас был, а вот какой, это уже зависит от рецептуры.

Хмель.

Следующий обязательный компонент домашнего пива — это хмель. Сортов хмеля очень много, каждый из сортов имеет свои особенности (таблица сравнения сортов хмеля). Опять же, сорт хмеля подбирается исходя из рецептуры или его назначения. Для овладения технологией домашнего пивоварения достаточно понимать, что хмель делиться на 3 вида: горький, ароматный и горько-ароматный. Многие из популярных сортов, описаны на нашем сайте, так что вам не составит труда подобрать необходимый именно для вас.

Сортов хмеля очень много, каждый из сортов имеет свои особенности (таблица сравнения сортов хмеля). Опять же, сорт хмеля подбирается исходя из рецептуры или его назначения. Для овладения технологией домашнего пивоварения достаточно понимать, что хмель делиться на 3 вида: горький, ароматный и горько-ароматный. Многие из популярных сортов, описаны на нашем сайте, так что вам не составит труда подобрать необходимый именно для вас.

Дрожжи.

Технология варки пива подразумевает использование дрожжей. Есть некоторые сорта пива, в которых происходит естественное засевание дикими дрожжами, но я бы не рекомендовал вам так экспериментировать, уж точно не в городе… А то так можно засеять и что то лишнее, например плесневые споры.

При варке пива в домашних условиях, лучше всего использовать покупные пивные дрожжи. Это обеспечит вам спокойствие, а домашнему пиву хорошее брожение и приятный аромат.

Инвентарь для варки пива.

Разуметься, при приготовлении пива дома, вам потребуется определенный инвентарь.

Можно купить мини-пивоварню, но это достаточно накладно, хорошие варианты малых объемов стоят порядка 35 т.р. Согласитесь, не каждый может себе такое позволить. Так что давайте поговорим, о самом минимальном наборе, который есть практически в каждом доме. Для приготовления домашнего пива вам потребуется следующий инвентарь:

Кастрюля.

рекомендую не менее 26 литров, однако для начала можно взять и 6 литров — это позволит сварить порядка 3 л домашнего пива. Однако 26 литровая кастрюля будет более экономичным вариантом.

Пластиковое ведро с герметичной крышкой.

Объем ведра должен быть приблизительно равен объему кастрюли.

Деревянная лопатка

С длинной ручкой. Я использую большую деревянную ложку, но лопатка будет удобнее.

Силиконовые шланги

Они не обязательны, но с ними гораздо удобнее. Цена их не велика, а купить можно в любом строительном супермаркете.

Электронный термометр.

Это обязательно, если у вас нету, придаться приобрести. Стоит он не дорого (я покупал вот такой — очень удобно)

Стоит он не дорого (я покупал вот такой — очень удобно)

Гидрозатвор.

Можно взять капельницу в аптеке, но удобнее купить специальный, стоит не дорого.

Дальше есть еще целый список мелочей, которые могут вам помочь в приготовлении домашнего пива, однако, при желании, можно обойтись и без них.

Процесс приготовления пива дома.

Технология приготовления домашнего пива достаточно проста, и в то же время вам следует придерживаться рецептуры, так как некоторые сорта пива могут вносить свои коррективы в технологию.

Давайте поговорим об общей технологии варки пива.

Первым делом все оборудование и инвентарь тщательно стерилизуется. Для этого можно использовать раствор йода, разбавив его водой до цвета яблочного сока. Смывать йод не нужно.

Вторым шагом в технологии домашнего пивоварения будет дробление солода. Для дробления можно использовать специальные мельницы для солода, или обыкновенную ручную мясорубку. Но самым простым и дешевым вариантом, будет раздробить солод в магазине. Почти все продавцы солода оказывают такую услугу за символическую цену.

Почти все продавцы солода оказывают такую услугу за символическую цену.

Затирание.

Теперь начинается этап затирания.

В кастрюлю наливаем воду и, согласно рецептуре вносим солод. На этапе затирания очень важно выдержать температурные паузы. Технология варки пива может отличаться количеством этих пауз и температурой, но их обязательно надо выдерживать. Для этого то и нужен термометр.

По окончании затирания солода, и прохождения йодной пробы, сусло снимается с осадка, дробина выбрасывается, а мы переходим к следующему этапу варки пива — кипячение сусла.

Кипячение сусла.

Технология приготовления домашнего пива, как уже говорилось ранее, достаточно проста. На этапе затирания, из раздробленного солода мы вытягиваем сахара в сусло и ферментируем их, на этапе кипячения, мы придаем вкус и аромат.

Кипятить сусло следует согласно рецептуре, однако делать это следует с открытой крышкой и на большом огне — этот совет един для всех рецептов… Такова технология варки пива… Зачем это делать? Все достаточно просто. Это позволит избежать образования элементов негативно влияющих на вкус пива (ДМС).

Это позволит избежать образования элементов негативно влияющих на вкус пива (ДМС).

Согласно технологии домашнего пивоварения, на этапе кипячения вносят хмель. Количество хмеля, его сорта и время внесения определяться рецептурой.

После завершения кипячения, сусло остужают, это можно сделать, поставив кастрюлю в ванну с холодной водой.

После остывания, сусло переливают в бродильный бак (пластиковое ведро), вносят дрожжи, и убирают на несколько дней на брожение.

После основного брожения, технология приготовления домашнего пива подразумевает розлив по бутылкам и дображивание. Время брожения, дображивания, а так же способ карбонизации определяются рецептом.

На этом и заканчивается технология варки домашнего пива. Если у вас появились вопросы, присылайте, буду рад помочь.

Удачных вам варок и вкусного пива!

Прочтений: 6 890

[oa_social_sharing_icons]Процесс производства пива: описание, технология и особенности

Как варят пиво? Над этим вопросом редко задумываются любители пенного напитка, и напрасно. Процесс производства пива сложен, существуют всего два способа его приготовления, но огромное количество рецептур. А самое интересное – варка пива возможна в домашних условиях.

Процесс производства пива сложен, существуют всего два способа его приготовления, но огромное количество рецептур. А самое интересное – варка пива возможна в домашних условиях.Что такое пиво и как его варят

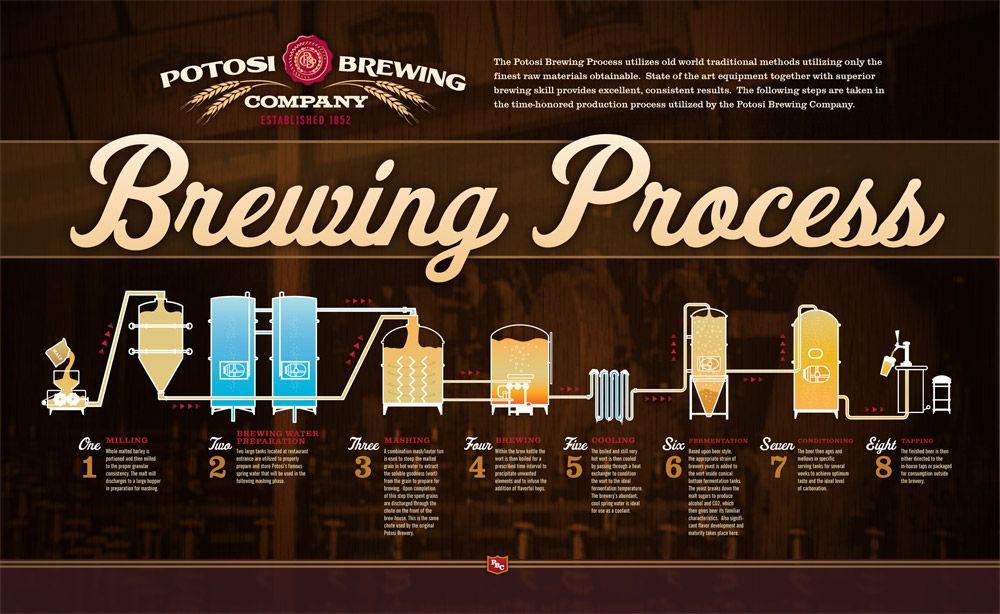

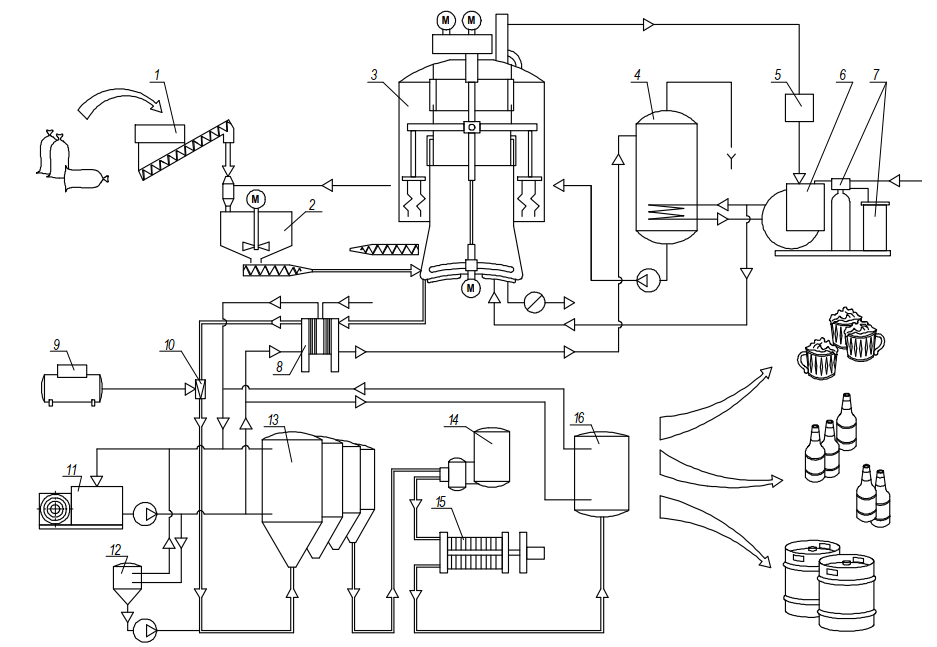

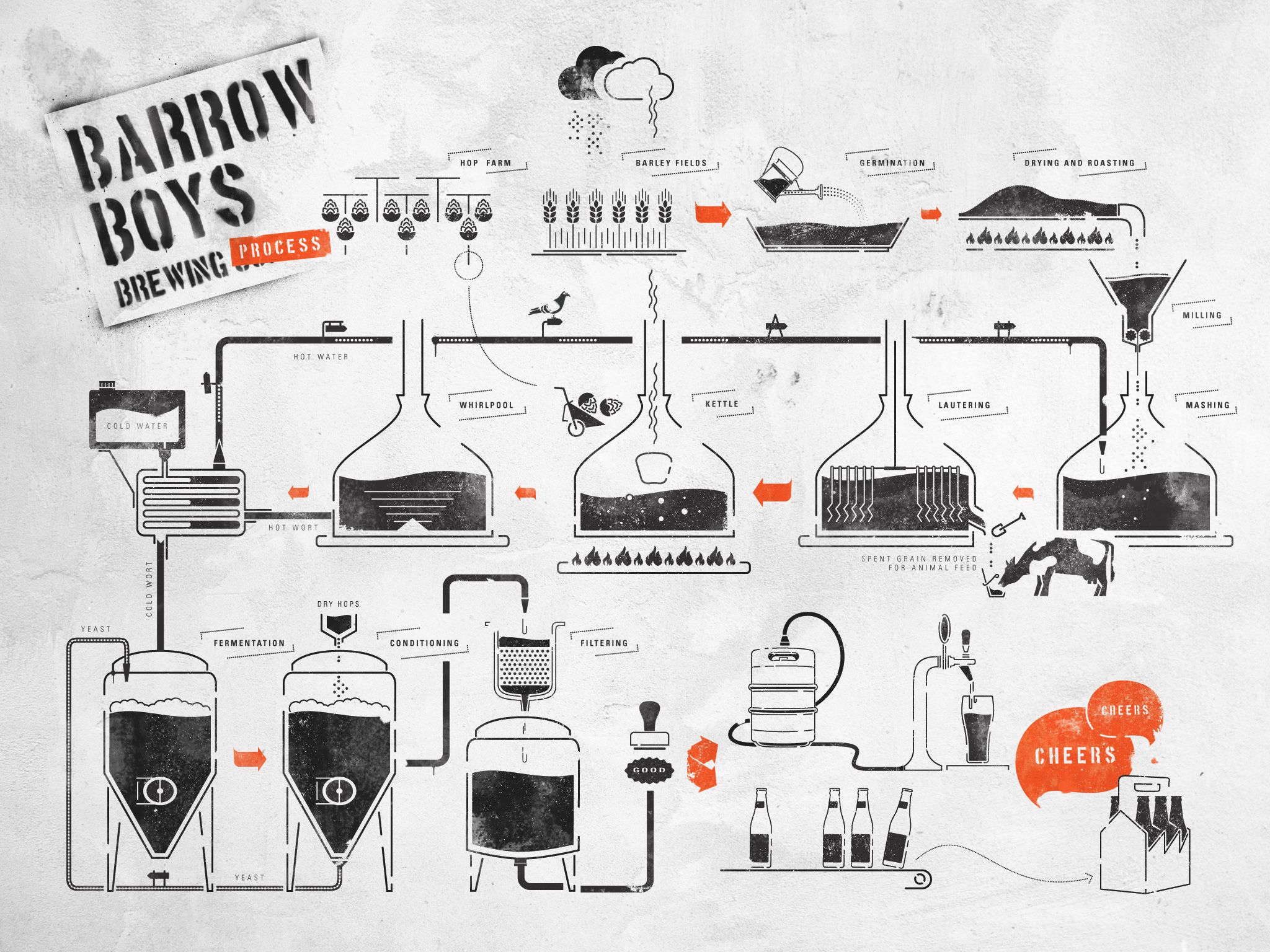

Пиво – слабоалкогольный напиток. В основе классического рецепта его приготовления лежат четыре ингредиента – ячменный солод, вода, хмель и пивные дрожжи.Дать краткое описание технологического процесса производства пива невозможно. В промышленных условиях он длится от нескольких недель до нескольких месяцев, в зависимости от сорта и способа подготовки ингредиентов. Максимальная длительность – 4 месяца. Основные этапы приготовления:

- подготовка ингредиентов,

- варка сусла,

- брожение и созревание пива,

- фильтрация и розлив.

На качество напитка могут повлиять даже мельчайшие ошибки в подготовке его составляющих или технологии. Процесс производства пива требует ответственного подхода и соблюдения всех требований.

Ячмень для солода должен быть пророщен и своевременно просушен, затем раздроблен при помощи специальной мельницы, разрушающей структуру зерна, но не его оболочку.

Вода для приготовления напитка используется с соответствующим уровнем солей. Перед началом производства проверяются ее физико-химические и органолептические свойства, определяется доля солей в ее составе.

От качества хмеля зависит вкус и аромат напитка, этот компонент отвечает за пенообразование, его химических аналогов не существует, то есть заменить хмель нельзя ничем.

Технологический процесс производства пива предполагает обязательное присутствие в составе дрожжей. Для разных сортов конечного продукта используются разные виды дрожжей – верхового или низового брожения.

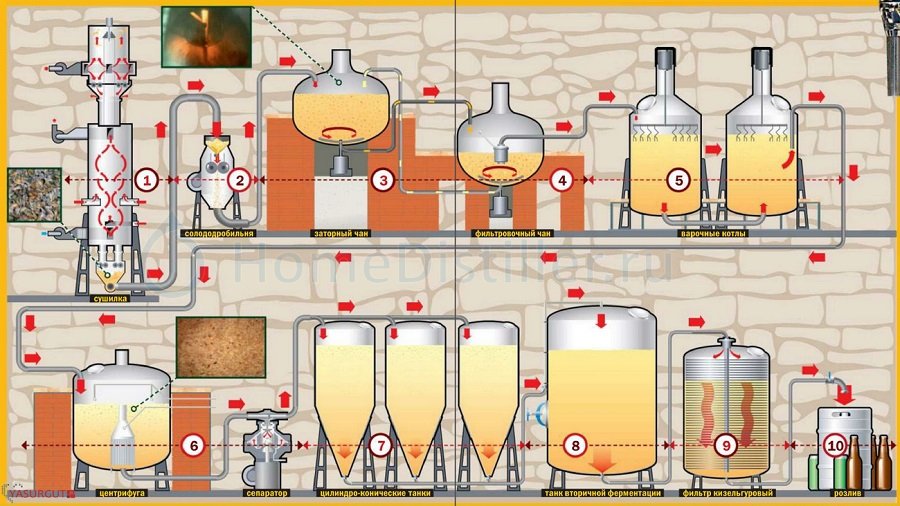

Процесс производства пива на заводе

В промышленных условиях напиток производится на специальном оборудовании, в строгом соответствии с ГОСТом или ТУ и гигиеническими требованиями. Специалисты компании «Номас» подробно рассказали о технологическом процессе производства пива, которое включает в себя семь основных шагов:

- Дробление пророщенного, просушенного и поджаренного ячменя в солододробилке.

- Затирание солода в заторном чане – смешивание дробленого ядра с подготовленной водой.

- Фильтрация полученного сырья (затора) в специальном чане.

- Добавление в затор хмеля, варка.

- Очистка состава от осадка в вирпуле с последующим его охлаждением и добавлением дрожжей.

- Брожение молодого пива в цилиндрическо-коническом танке (ЦКТ), фильтрация и розлив емкости для продажи.

Как сварить пенный напиток самостоятельно

Производство пива в домашних условиях – не менее трудоемкий процесс. Нужно подготовить посуду, ингредиенты, быть готовым к тому, что потребуется потратить много времени.Для варки пива своими руками понадобится кастрюля вместимостью не менее 25 литров с краном в нижней части. Через него будет удобно сливать сырье. Контролировать температуру напитка удобно при помощи специального термометра, а для фильтрации можно использовать обыкновенную марлю, сложенную в 10-15 слоев.

Через него будет удобно сливать сырье. Контролировать температуру напитка удобно при помощи специального термометра, а для фильтрации можно использовать обыкновенную марлю, сложенную в 10-15 слоев.

Солод, хмель и дрожжи для варки пива в домашних условиях можно приобрести в специализированных торговых точках. Специалисты не рекомендуют экспериментировать с дешевыми типами дрожжей и самостоятельно готовить солод.

Технология идентичная заводской:

- в воду, нагретую до 80˚С помещается солод в марлевом мешке,

- 1,5 часа поддерживается температура раствора в пределах 67-72˚С,

- затем состав вновь нагревается до 80˚ на 5-7 минут,

- мешочек с солодом удаляется из кастрюли, ее содержимое доводится до кипения,

- как только пиво закипело, начинают вводить хмель – в четыре приема, с интервалом в 15 минут,

- готовое сусло нужно быстро охладить – в течение получаса, трижды процедить,

- в состав вводятся разведенные в небольшом количестве теплой воды пивные дрожжи, емкость закрывается крышкой с гидрозатвором.

Употреблять домашнее пиво можно через несколько дней после его розлива. Срок хранения пива, сваренного в домашних условиях, составляет от 3-х до 6 месяцев. Важно простерилизовать посуду перед его розливом, это значительно продлит его жизнь.

Технология производства пива в ЦКТ (цилиндро-конических танках)

Автор admin в . Опубликовано Блог

Производство пива в промышленных масштабах – прибыльный

бизнес, который привлекает новых игроков. Рост конкуренции стимулирует пивоваров

находить новые способы наращивания объемов производства. Ускорить изготовление

хмельного напитка позволяет ЦКТ для

пивоварения: цилиндро-конический танк предназначен для ускоренного брожения

и дображивания пива.

Рост конкуренции стимулирует пивоваров

находить новые способы наращивания объемов производства. Ускорить изготовление

хмельного напитка позволяет ЦКТ для

пивоварения: цилиндро-конический танк предназначен для ускоренного брожения

и дображивания пива.

Как происходит брожение в ЦКТ

Брожение сусла – распад сахара на этиловый спирт и углекислый газ под воздействием дрожжевых культур. Их добавляют в охлажденный материал, где они размножаются, увеличивая свое присутствие в несколько раз. По мере того, как уменьшается количество питательных веществ и этилового спирта, снижается и активность дрожжей: они группируются по несколько клеток и оседают на дно ЦКТ.

Брожение сусла пива в ЦКТ в активной фазе длится до двух недель, далее температура в емкости снижается до 0оС. Теплоотдача делает осаждение дрожжей еще более интенсивным. Осевшие культуры собирают в специальные сборники и повторно загружаются в свежее сусло, где обеспечивают брожение.

В пивоварении существует термин «генерация», который означает цикл жизни дрожжей за период одного сбраживания.

Главное брожение ведется с выполнением трех технологических операций:

- ЦКТ для пивоварения наполняют охлажденным суслом.

- В сусло вводят дрожжи.

- Материал сбраживают до получения молодого пива.

В ходе главного брожения требуется также снять деку (тонкий слой коричневой пены), перекачать пиво на дображивание, отобрать и подготовить семенные дрожжи. Окончание цикла предполагает мойку, дезинфекцию и подготовку емкости к следующему брожению.

Стадии брожения пива в ЦКТ

Для получения пива с хорошими органолептическими свойствами обязательно прохождение нескольких стадий брожения, которые сопровождаются изменением внешнего вида сусла, экстрактивности и прозрачности.

- Первая стадия длительностью до 1,5 суток –

забел, когда по краям поверхности наблюдается тонкий слой белой пены.

В это

время в сусле интенсивно отпочковываются и размножаются дрожжи.

В это

время в сусле интенсивно отпочковываются и размножаются дрожжи. - Период низких завитков – этап, на котором интенсивно выделяется дикосид углерода и образуется густая пена. Длится 2-3 суток.

- Максимальная интенсивность брожения наблюдается на стадии высоких завитков (3-4 суток). Температура повышается до самой высокой отметки, количество питательных веществ и кислорода снижается, что приостанавливает размножение дрожжей. Необходимо охлаждение сусла.

- Завершается брожение формированием деки в течение 2 суток.

Преимущества ЦКТ для пива

Аппараты цилиндро-конического типа имеют ряд достоинств в эксплуатации:

- Возможность сократить площадь, необходимую для размещения производственных установок;

- Удобная мойка аппарата;

- ЦКТ можно разместить на улице;

- Сокращение сроков изготовления пива;

- Увеличение объемов выпуска продукции за указанный период;

- Брожение закрытым способом сводит к нулю

вероятность проникновения патогенной флоры и негативное воздействие кислорода

на напиток.

Оборудование изготавливается из пищевой нержавеющей стали, а сварочные швы выполняются полировке. Это гарантирует герметичность и стерильность в сосуде. ЦКТ способствует уменьшению продуктовых потерь и экономному энергопотреблению.

Раскрой оборудования, выполнение швов и обработка поверхностей на мощностях INPROMINOX осуществляется с инженерной точностью и строгим соблюдением норм качества. Чтобы заказать ЦКТ, оставьте заявку с помощью формы обратной связи на сайте.

Процесс производства пива

Знаете ли Вы, что в схеме пивоварения существует ряд основных этапов?

Богиня любви и красоты Афродита, как известно, родилась из морской пены по воле богов. А какая магия превращает воду, зерно, хмель и дрожжи в любимый нами янтарный напиток? Здесь три ключевых этапа: приготовление сусла, брожение и стабилизация. Каждый из этих этапов важен для приготовления качественного пива. Итак, начнем поэтапно.

Итак, начнем поэтапно.

Факты о пиве

- Приготовление сусла длится около восьми часов.

- Брожение сусла длится от одной до трёх недель. Зависит это от плотности сусла и от температуры, при которой проходит брожение. Для каждого сорта она своя: от + 8 до + 20 .С.

Знаете ли Вы, что для приготовления солода применяют разные температурные режимы?

Максимальная температура сушки для светлого солода — 85 .С. Карамельный нагревают до 150 .С, а жженый — до 225 .С. При таких температурах солод приобретает более тёмный цвет и другие вкусовые характеристики.

Виды солода:

- Светлый – используется для всех сортов пива «Балтика».

- Карамельный – используется для сортов «Балтика 4 Оригинальное», Old Bobby Ale.

- Жжёный – используется для «Балтика 6 Портер» и Žatecky Gus Černy.

Факт о пиве

До 40-х годов XIX века в Европе не существовало светлых сортов пива, так как для высушивания солода применяли дрова, уголь, торф, что способствовало сильному потемнению солода, а впоследствии и пива.

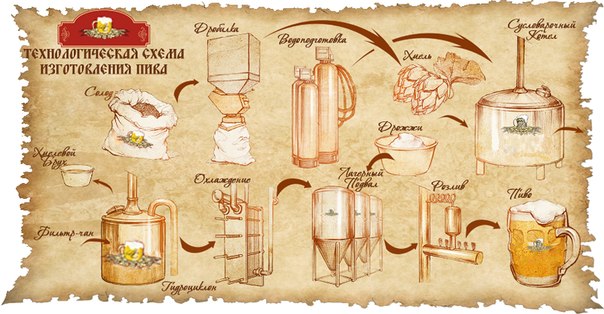

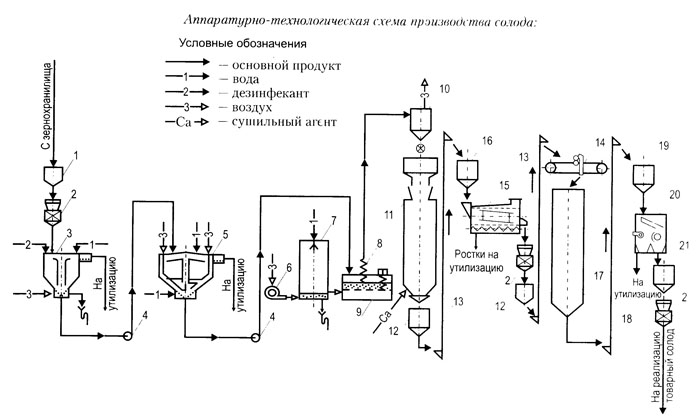

Схема соложения

Приготовление суслаДля того чтобы сварить пиво, сначала нужно приготовить сусло. В пивоварении сусло делают из смеси дроблёного солода (как правило, с добавками несоложёного зерна) и очищенной воды. Эту смесь специалисты называют затором. Далее затор нагревают, увеличивая температуру в несколько стадий. Процесс многоступенчатого нагревания называется затиранием.

Существует четыре основных стадии затирания:

1. Белковая пауза. Температура +50 °C

Белок, который содержится в зёрнах, расщепляется на аминокислоты. Эти аминокислоты нужны дрожжам для роста. Кроме того, во время белковой паузы формируются вещества, необходимые в будущем для пивной пены.

2. Мальтозная пауза. Температура +62 …64 °C

Теперь начинает расщепляться крахмал, образуя разные типы сахаров (мальтозу, глюкозу и др.). Этот сахар в дальнейшем превратится в алкоголь и углекислый газ под воздействием дрожжей.

3. Пауза для осахаривания. Температура +70 …72 °C

Эта фаза нужна, чтобы весь крахмал, растворённый в воде, окончательно расщепился. Иначе пиво может стать мутным, как клейстер.

4. Окончание затирания. Температура до +80 °C

Смесь нагревается ещё сильнее, от высокой температуры ферменты солода перестают работать. Это нужно для того, чтобы не происходило лишнего расщепления веществ.

Сусло

Затем затор отделяют от твёрдых остатков — зерновых оболочек и нерастворённых белков. Твёрдые остатки, так называемая «пивная дробина», отправляют на корм домашним животным. Оставшаяся жидкая часть затора — собственно, это и есть сусло — смешивается с хмелепродуктами (гранулированным хмелем или хмелевым экстрактом) и кипятится час-полтора. За это время сусло приобретает насыщенный аромат благодаря хмелевым маслам. Горькие альфа-кислоты придают пиву приятную горчинку, а также выступают естественным консервантом. При этом во время кипячения в сусле погибают ненужные микроорганизмы. После кипячения сусло охлаждают, очищают от остатков белка и хмеля, насыщают стерильным воздухом и отправляют в бродильный цех.

За это время сусло приобретает насыщенный аромат благодаря хмелевым маслам. Горькие альфа-кислоты придают пиву приятную горчинку, а также выступают естественным консервантом. При этом во время кипячения в сусле погибают ненужные микроорганизмы. После кипячения сусло охлаждают, очищают от остатков белка и хмеля, насыщают стерильным воздухом и отправляют в бродильный цех.

Брожение

В ходе процесса брожения дрожжи превращают сахара в алкоголь, углекислый газ и ценные органические соединения. На этом этапе формируется характерный для каждого сорта аромат и вкус. Исторически брожение проходило в две стадии — главное брожение в открытых чанах и дображивание — в закрытых бочках.

Если дрожжи в конце брожения оседали на дно чана, то брожение называли низовым (проходит при температуре от +8 до +14 °С). Так получался лагер. А если дрожжи поднимались наверх чана — то верховым (проходит при температуре от +15 до +20 °С). Так получался эль. Дрожжи также назывались «верховые» и «низовые», хотя сейчас чаще используются названия «элевые» и «лагерные» — по названиям двух основных стилей пива, получаемых с их помощью.

Так получался эль. Дрожжи также назывались «верховые» и «низовые», хотя сейчас чаще используются названия «элевые» и «лагерные» — по названиям двух основных стилей пива, получаемых с их помощью.

На современных предприятиях все стадии производственного процесса с участием дрожжей проводят в одной ёмкости — цилиндро-коническом бродильном танке (ЦКТ). В ЦКТ сначала проходит стадия брожения (около восьми суток), а затем холодная стабилизация, когда ЦКТ с пивом постепенно охлаждают и выдерживают при низких температурах — около –1 °С.

Дрожжи и частички белков оседают на дно и затем удаляются. Так пиво становится стойким и не мутнеет при хранении. В конце брожения эксперты-пивовары собирают дрожжи из бродильного танка и исследуют их на соответствие нормам пивоваренного производства. Если микроорганизмы «ведут себя достойно», их готовят для производства следующих партий пенного напитка.

Фильтрация и пастеризацияЧтобы в пивном бокале оказался кристально прозрачный, с «блеском», напиток, необходимо его отфильтровать. При фильтрации удаляются последние оставшиеся в сбродившем пиве дрожжи и мельчайшие частички. Нефильтрованное пиво, как можно догадаться, не проходит эту стадию и содержит небольшое количество дрожжей, придающих характерные особенности вкусу напитка.

При фильтрации удаляются последние оставшиеся в сбродившем пиве дрожжи и мельчайшие частички. Нефильтрованное пиво, как можно догадаться, не проходит эту стадию и содержит небольшое количество дрожжей, придающих характерные особенности вкусу напитка.

Современные технологии производства и соблюдение жёстких санитарных норм позволяют без пастеризации гарантировать срок годности пива несколько месяцев.

Чтобы сохранить пиво на более долгий срок, его пастеризуют, то есть кратковременно нагревают. О важности этого процесса мы рассказывали в первой главе.

Ну и под занавес пиво отправляется в цех розлива, где обретает свою форму: стеклянная или ПЭТ-бутылка, алюминиевая банка или кег.

Знаете ли Вы, что производство безалкогольного пива сложнее обычного, но само пиво такое же вкусное?

Вы когда-нибудь задумывались, откуда берётся безалкогольное пиво? Существуют три основных технологии его производства: подавление брожения, выпаривание и удаление алкоголя (диализ). В первом случае применяются специальные дрожжи, которые не до конца сбраживают солодовый сахар в алкоголь. Такое пиво слаще обычного, да и его вкус сильно отличается от классического. Второй метод позволяет убрать алкоголь из пива с помощью его выпаривания. Но такое пиво также по вкусу значительно уступает настоящему. Удаление алкоголя из уже готового пива (диализ) — более совершенный метод, который проходит без ущерба для вкуса напитка. Таким образом, например, производят пиво «Балтика 0».

В первом случае применяются специальные дрожжи, которые не до конца сбраживают солодовый сахар в алкоголь. Такое пиво слаще обычного, да и его вкус сильно отличается от классического. Второй метод позволяет убрать алкоголь из пива с помощью его выпаривания. Но такое пиво также по вкусу значительно уступает настоящему. Удаление алкоголя из уже готового пива (диализ) — более совершенный метод, который проходит без ущерба для вкуса напитка. Таким образом, например, производят пиво «Балтика 0».

Безалкогольное пиво имеет крепость в 0,5%. Это меньше, чем в обычном квасе и в большинстве сортов кефира. Тем не менее мы не рекомендуем употреблять безалкогольное пиво перед тем, как сесть за руль.

Технология производства пива

Главная » Технологии / Рецептура » Технология производства пива

Пищевая ценность и классификация пива

Описание Основными свойствами (признаками качества) продовольственных товаров, которые определяют их полезность и способность удовлетворять потребности человека в питании, являются следующие. | |

Сырье для производства пива

Описание Сырьем для получения пива является ячмень в виде солода, несоложеные материалы, ферментные препараты, хмель пивные дрожжи и вода… | |

Процессы в пиве

Описание Технология производства пива — длительный сложный процесс, который продолжается 60—100 дней и включает следующие основные этапы… | |

Дефекты пива

Описание Пустой вкус имеет пиво с низким содержанием спирта, т. е. недостаточно сброженное, пиво из сусла с высоким содержанием декстринов и низкой конечной степенью сбраживания. | |

Способы повышения стойкости пива

Описание Для повышения стойкости пиво обрабатывают ферментными препаратами, химическими веществами, адсорбентами или пастеризуют. | |

Упаковка и хранение пива

Описание Пиво разливают в деревянные и металлические бочки, автотермоцистерны и бутылки… | |

Сертификация пива

Описание В результате трудностей, порожденных переходом к рыночной экономике (нарушение межхозяйственных связей, необеспеченность кредитами и т. | |

Технология пива

Описание Пиво- слабоалькогольный, жаждоутоляющий, игристый напиток с характерным хмелевым ароматом и приятным горьковатом привкусом… | |

Алкогольные и слабоалкогольные напитки — не предмет первой необходимости, но они реально существуют уже многие тысячелетия.

Пиво — старинный слабоалкогольный ячменно-солодовый напиток, обладающий приятной горечью, ароматом хмеля, способностью вспениваться при наполнении бокала и долгое время удерживать на поверхности слой компактной пены. Пиво относится к слабоалкогольным напиткам. Слабоалкогольными называют напитки, содержащие не более 7% этилового спирта.

Благодаря приятному вкусу, тонизирующему жаждоутоляющему действию, пиво пользуется большим спросом у населения. Являясь слабоалкогольным напитком, пиво во многих странах выступает соперником крепких алкогольных изделий.

Являясь слабоалкогольным напитком, пиво во многих странах выступает соперником крепких алкогольных изделий.

В зависимости от сорта пиво содержит 4-10% легкоусвояемых питательных веществ, главным образом углеводов, небольшое количество аминокислот и другие продукты расщепления белка, а также минеральные вещества. Кроме того, в нем содержится 1,5-7% спирта, до 0,4% углекислого газа, горькие и дубильные вещества хмеля, органические кислоты.

Пиво представляет собой игристый, освежающий напиток с характерным хмелевым ароматом и приятным горьковатым вкусом. Вследствие насыщенности углекислым газом и содержания небольшого количества этилового спирта пиво не только утоляет жажду, но и повышает общий тонус организма человека. Являясь хорошим эмульгатором пищи, оно способствует более правильному обмену веществ и повышению усвояемости пищи. К тому же, экстракт пива весьма легко и полно усваивается организмом. В пиве содержится В2-рибофлавин, Н — биотин, В6 — пиридоксин и значительно больше витамина РР — ниацина. Пиво повышает аппетит. Калорийность I л пива находится в пределах 1675-3350 кдж (400-800 ккал). Правда, только около половины этой калорийности приходится на углеводы и белки, а половина на спирт. Обладая определенной питательной ценностью и приятным характерным вкусом, пиво как напиток имеет весьма большое распространение.

Пиво повышает аппетит. Калорийность I л пива находится в пределах 1675-3350 кдж (400-800 ккал). Правда, только около половины этой калорийности приходится на углеводы и белки, а половина на спирт. Обладая определенной питательной ценностью и приятным характерным вкусом, пиво как напиток имеет весьма большое распространение.

История пивоварения.

Пивоварение является старейшим производством» По клинообразным письменам древних вавилонян на камне и глине ассириологи установили, что в Вавилоне варили пиво за 7000 лет до н.э. Там были известны 16 сортов пива и употреблялись .для варки пива, ячменный солод и пшеница. Статьи законов также подтверждают высокое развитие искусства пивоварения в Вавилоне: существовали законоположения, определявшие содержание экстракта в пиве и цену пива.

Египтяне за 2000 лет до н.э. уже умели приготовлять пиво из ячменя. Знаменитые пивоварни были в Пелузии, при устье Нила.

Знания о пивоварении и умение приготовлять пиво из Египта распространились по северо-африканским странам, а также и на юг, к эфиопам. Эфиопы и в настоящее время приготовляют пиво по древневавилонскому способу. Искусство вавилонского пивоварения проникло и к народам, населявшим Кавказ.

Эфиопы и в настоящее время приготовляют пиво по древневавилонскому способу. Искусство вавилонского пивоварения проникло и к народам, населявшим Кавказ.

Таким образом, зародившееся в древнем Вавилоне пивоварение распространилось в древнем Египте, Персии, Греции, Риме, Испании, Франции и других странах Европы. При этом пиво уже в древние времена изготовлялось из солода, но без применения хмеля, представляя собой сброженную сильно кислую бражку. Для придания характерного аромата и вкуса в глубокой древности к пиву прибавлялись различные травы — полынь, восковик, люпин, богульник, шафран и другие.

Впервые производство охмеленного напитка — прототипа современного пива — возникло в Сибири и юго-восточной части России, являющихся родиной хмеля. Применение хмеля является важным открытием, так как составляет основу современной технологии пива.

В IX в. пиво получило довольно широкое распространение в России. С этого времени для его приготовления начали применять солод. В XI-ХП вв. в Киевской и Новгородской Руси применение процессов брожения находит широкое распространение.

в Киевской и Новгородской Руси применение процессов брожения находит широкое распространение.

Сначала пиво готовилось лишь для домашнего потребления, но по мере развития товарного хозяйства оно становится предметом обмена и приготавливается уже в размерах, превышающих потребность одной семьи. Начинается процесс выделения пивоварения в самостоятельный промысел.

Таким образом, на протяжении нескольких тысячелетий люди постепенно, путем неустанного наблюдения научились руководить трудно постигаемыми процессами, происходящими при солодоращении, ферментативном осахаривании крахмала (затирании) и брожении. Однако, несмотря на то, что производство пива осуществлялось в довольно широких масштабах, успех его зависел от случая или искусства мастера, обладавшего многолетним опытом. О роли микроорганизмов в превращении органических веществ стало известно лишь в XIX в. Научными исследованиями было доказано, что возбудителями брожения пивного сусла являются определенные дрожжевые грибы и что брожение является биокаталитическим процессом, протекающим внутри дрожжевых клеток. Вопросы брожения были поставлены на широкий путь исследования, что вскоре дало свои плодотворные результаты как в науке, так и в технике» В первой же половине XIX столетия в технологии пивоварения происходит коренное изменение: на пивоваренных заводах начинает внедряться метод низового брожения.

Вопросы брожения были поставлены на широкий путь исследования, что вскоре дало свои плодотворные результаты как в науке, так и в технике» В первой же половине XIX столетия в технологии пивоварения происходит коренное изменение: на пивоваренных заводах начинает внедряться метод низового брожения.

С течением времени способы производства пива изменяются и совершенствуются.

Высокий уровень современной технологии достигнут благодаря развитию как технической микробиологии и биохимии, так и энергетики. Изобретение паровой машины весьма благоприятно сказалось на развитии пивоварения. Важнейшим технологическим новшеством для пивоварения явилось изобретение холодильной машины. Изобретения в области электричества также открывали широкие пути и возможности для развития техники. Благодаря важнейшим научным и техническим достижениям XIXв. были созданы условия для превращения кустарных предприятий в крупные механизированные заводы.

В широких масштабах пивоварение стало распространяться в различных странах Европы в средние века. Пальму первенства до сих пор сохраняют за собой Германия, Чехия и Словакия, Англия, где пиво является одним из наиболее любимых напитков. В России пивоварение было развито слабо. В СССР в 1940 г. произведено 120 млн. дал, в 1965г. — 317, в 1976г. — 570, в 1980г.- 900 млн. дал пива.

Пальму первенства до сих пор сохраняют за собой Германия, Чехия и Словакия, Англия, где пиво является одним из наиболее любимых напитков. В России пивоварение было развито слабо. В СССР в 1940 г. произведено 120 млн. дал, в 1965г. — 317, в 1976г. — 570, в 1980г.- 900 млн. дал пива.

Мировое производство пива в настоящее время превышает 3,5 млрд. дал в год. Большое количество пива производится в США (более I млрд. дал в год), Германии, Англии и Франции.

Высокий уровень производства и потребления пива (до 35-38 л на человека) в Эстонии, Литве, Белоруссии, а также в Москве и Санкт-Петербурге.

За последние 10 лет мировое производство пива возросло примерно на 1/3, а в развивающихся странах Африки и Южной Америки — в 2-2,9 раза»

Основными производителями пива по-прежнему остаются страны Западной Европы, доля которых в мировом производстве составляет 50%.

Из общего количества напитков, содержащих алкоголь, выпуск пива в нашей стране составляет 9,2 %; в Германии — 54,4; в США — 40,3, в Англии — 76,9%. В расчете на душу населения максимальное количество пива производится в Германии — более 0,5 литров на человека в день, т.е. свыше 180 л. в год.

В расчете на душу населения максимальное количество пива производится в Германии — более 0,5 литров на человека в день, т.е. свыше 180 л. в год.

Предпочтение слабоалкогольного напитка пива вину и еще более крепким алкогольным изделиям следует рассматривать как весьма рациональное направление в структуре потребления вкусовых товаров, содержащих алкоголь.

Технология пива, или собственно пивоварение, характеризуется большим числом разнообразных, последовательно протекающих технологических процессов, которые можно объединить в такие стадии: приготовление пивного сусла, брожение пивного сусла, дображивание и выдержка, (созревание) пива, фильтрация и розлив готового пива.

Производство пива основано на процессе спиртового .брожения с помощью дрожжей, обмен веществ которых в значительной, степени определяется и качество пива. В связи с этим исключительное значение имеет выбор нужной расы и ее поддержание. Не менее важны также высокое качество исходного сырья и обеспечение микробиологической чистоты брожения. За последние 80-100 лет удалось на основе научного анализа биологических и биохимических процессов в ходе приготовления пива создать базу для новой технологии, которая ускоряет весь процесс при рациональном использовании имеющегося сырья. Особое значение имели полученные знания в биологическом и биохимическом отношении для стадий брожения и дображивания пива.

За последние 80-100 лет удалось на основе научного анализа биологических и биохимических процессов в ходе приготовления пива создать базу для новой технологии, которая ускоряет весь процесс при рациональном использовании имеющегося сырья. Особое значение имели полученные знания в биологическом и биохимическом отношении для стадий брожения и дображивания пива.

Лишь в XIX в. было высказано предположение, что возбудителями брожения в пиве являются микроорганизмы (дрожжи).

В начале второй половины XIX в. Пастер установил, что этанол и диоксид углерода образуются из сахара под влиянием дрожжевых клеток. В дальнейшем учеными России и Германии было показано, что сами дрожжи являются источниками ферментов, которые сбраживают сахар до этанола и СО2 и при отсутствии дрожжевых клеток.

Отечественное пивоваренное производство насчитывает несколько десятков лет. Нашу страну по праву можно назвать родиной ряда нововведений в технологию пива. Исследования позволили разработать технологию амилолитического и протеолитического препарата Амилоризин ПХ и способ производства пива с заменой части солода несоложенным сырьем и этим препаратом. Также были разработаны технология цитолитического ферментного препарата Цитороземин ПХ и способ его применения в производстве пива при переработке несоложенного ячменя, а также высокобелковистых и трудно-разрыхляемых ячменей.

Также были разработаны технология цитолитического ферментного препарата Цитороземин ПХ и способ его применения в производстве пива при переработке несоложенного ячменя, а также высокобелковистых и трудно-разрыхляемых ячменей.

На основе разработок Харьковского филиала НПО напитков и минеральных вод, ВНИИбиотехники, Московского технологического института пищевой промышленности Московский завод ферментных препаратов в конце семидесятых годов начал промышленный выпуск мультиэнзимной композиции (МЭК), состоящей из препаратов бактериального и грибного происхождения. Применение этих препаратов позволило использовать при производстве пивного сусла до 50% несоложеного сырья, что является одним из резервов интенсификации пивоваренного производства и снижения материалоемкости продукции. Опыт использования в пивоваренной промышленности МЭК свидетельствует о том, что создание широкого набора эффективных мультиэнзимных композиций будет способствовать успешной переработке повышенных количеств несоложеного сырья при получении пивного сусла.

На основе изучения химического состава ячменя и изменения его при производстве солода были разработаны современные способы и оборудование для получения солода.

Исследования химического состава хмеля и изменений его при хранении и переработке позволили создать новые формы его (порошкообразный, гранулированный, хмелевые концентраты и экстракты и др.), использование которых способствует снижению потерь и улучшению качества пива.

На кафедре МГИПП «Процессы ферментации и промышленного биокатализа» изучались химические изменения в процессе получения пивного сусла при использовании разных количеств несоложеного сырья и растворимых и иммобилизованных ферментов, химические изменения в процессе брожения при применении цилиндроконических танков, ускоренных и непрерывных способов брожения при стабилизации пива ферментными препаратами и другими добавками.