Технология изготовления резиновой плитки в домашних условиях – цена, технология изготовления своими руками, формы, бизнес-план, видео по теме

Способ изготовления резиновой плитки

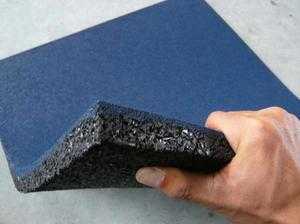

Изобретение относится к способам изготовления резиновой плитки, резиновой брусчатки, используемых для сооружения дорожек, тротуаров, покрытий на детских, спортивных и других площадках. Cпособ изготовления резиновой плитки включает приготовление смеси перемешиванием наполнителя из резиновой крошки и связующего на основе полиуретана, при этом одновременно и отдельно друг от друга изготавливают смеси для базового и верхнего цветного слоев. В смеси для базового слоя используют наполнитель из резиновой крошки фракции 1-2 мм, в смеси для верхнего цветного слоя используют наполнитель из резиновой крошки фракции 0,5-1 мм и пигментный краситель. При изготовлении смеси для верхнего цветного слоя, за исключением красного и серого цветов, вначале осуществляют процесс отбеливания смеси посредством добавления диоксида титана и затем смешивание отбеленной смеси с пигментным красителем, после этого в пресс-форму последовательно выгружают смесь для верхнего цветного слоя, затем смесь для базового слоя. Пресс-формы со смесями устанавливают в вертикальные ряды, прессуют под давлением, далее выдерживают полученную смесь до полного отвердения. Изобретение позволяет повысить качество резиновой плитки за счет получения более гладкой и плотной поверхности, снизить расход монтажного клея, исключить образование комков при смешении, упростить производственную линию. 5 з.п. ф-лы, 5 пр.

Изобретение относится к способам изготовления резиновой плитки, резиновой брусчатки, используемых на различных объектах строительства для сооружения дорожек, тротуаров, покрытий на детских, спортивных и других площадках.

Известен способ изготовления резиновой плитки, заключающийся в том, что готовят смеси для нижнего и верхнего слоев плитки, причем смеси включают в себя наполнитель в виде резиновой крошки и связующее на основе полиуретана, в смесь для верхнего слоя плитки добавляют пигментный краситель, перемешивают эти компоненты в смесителе, выгружают полученные смеси и прессуют в пресс-формах (патент на полезную модель RU №137752 U1, МПК В30В 13/02, 10.05.1995). При изготовлении резиновой плитки требуется нагрев пресс-форм до температуры 100-160°C.

Недостатком этого способа является относительно низкое качество резиновой плитки, так как она не обладает оптимальным сочетанием пластических и упругих деформаций. Это обусловлено тем, что для получения готового продукта требуется горячее прессование, из-за которого полученная этим способом резиновая плитка может не обеспечить необходимой прочности и гибкости, особенно в условиях воздействия низких температур и динамических знакопеременных нагрузок. В результате при эксплуатации такая плитка может быстро разрушиться. Кроме этого из-за воздействия высоких температур плитка может иметь запах горелого каучука.

Прототипом является способ изготовления резиновой плитки, включающий приготовление смеси путем перемешивания наполнителя из резиновой крошки и связующего на основе полиуретана, затем выгрузку полученной смеси, при этом одновременно и отдельно друг от друга изготавливают смеси для базового и верхнего слоев, в смеси для базового слоя используют наполнитель из резиновой крошки фракции 2-12 мм, в смеси для верхнего слоя используют наполнитель из резиновой крошки фракции 1-3 мм и пигментный краситель, а в процессе перемешивания смеси для верхнего слоя ее уплотняют, после этого в пресс-форму последовательно выгружают смесь для верхнего слоя, затем смесь для базового слоя и прессуют под давлением с помощью пресса, затем выдерживают до полного отвердения и производят выгрузку из пресс-формы полученной плитки. Выдержку смеси до полного ее отвердения в пресс-форме осуществляют при температуре 70÷90°C. Смесь для верхнего слоя перемешивают в первом миксере, при этом уплотнение упомянутой смеси осуществляется посредством поршня, перемещаемого под давлением в упомянутом миксере. Пресс-формы со смесями устанавливают в удерживающих устройствах, расположенных друг под другом, образуя вертикальные ряды пресс-форм для последующего их прессования. Для приготовления смеси для верхнего слоя массовое соотношение связующего к наполнителю равно 1÷3 частей связующего вещества к 15 частям наполнителя. Для приготовления смеси для базового слоя массовое соотношение связующего к наполнителю равно 1÷2 частей связующего вещества к 20 частям наполнителя (патент на изобретение RU №2465294, МПК C09D 175/04, 27.10.2012).

Техническим результатом является возможность, за счет холодного прессования, высокопроизводительного изготовления двухслойной резиновой плитки с демпфирующими свойствами, которая надежна и долговечна в эксплуатации, а также возможность расширения ассортимента резиновых плиток разнообразных в плане форм и цветовых сочетаний слоев.

Основным недостатком прототипа является недостаточно высокое качество получаемой резиновой плитки из-за того, что для верхнего слоя используют наполнитель из относительно крупной резиновой крошки фракции 1-3 мм, получая недостаточно высокую гладкость поверхности и плотность плитки, в поры которой может проникать грязь. Недостатком является также повышенный расход монтажного клея при укладке получаемой резиновой плитки на твердое основание из-за высокопористой нижней поверхности, так как для базового слоя используют наполнитель из относительно крупной резиновой крошки фракции 2-12 мм. Кроме этого в процессе перемешивания наполнителя из резиновой крошки и связующего на основе полиуретана, используют миксер, который осуществляет однонаправленное перемешивание верхнего и нижнего объемов базового и верхнего слоев, а для того, чтобы получить однородную массу и избежать образования комков, процесс перемешивания смеси для верхнего слоя покрытия сопровождается ее уплотнением посредством ввода в первый миксер поршня, плавно перемещаемого под давлением в диапазоне от 5 до 100 бар, что значительно усложняет конструкцию миксера. Недостатком является также то, что выдержку смеси до полного ее отвердения в пресс-форме осуществляют при температуре 70÷90°C в термокамере (горячее отвердение), что усложняет производственную линию для изготовления резиновой плитки.

Задачей изобретения является устранение указанных недостатков аналога и прототипа.

Техническим результатом является повышение качества получаемой резиновой плитки за счет получения более гладкой и плотной поверхности, что обеспечивает лучшую грязезащиту и более эстетичный вид, снижение расхода монтажного клея, исключение образования комков более простой конструкцией смесителей, упрощение производственной линии за счет осуществления процесса холодного отвердения, исключающего необходимость использования термокамеры.

Технический результат достигается тем, что в способе изготовления резиновой плитки, включающем приготовление смеси путем перемешивания наполнителя из резиновой крошки и связующего на основе полиуретана, при этом одновременно и отдельно друг от друга изготавливают смеси для базового и верхнего цветного слоев, в смеси для базового слоя используют наполнитель из резиновой крошки, в смеси для верхнего цветного слоя используют наполнитель из резиновой крошки и пигментный краситель, при изготовлении смеси для верхнего цветного слоя, за исключением красного и серого цветов, вначале осуществляют процесс отбеливания указанной смеси посредством добавления в нее диоксида титана и затем смешивание отбеленной смеси с пигментным красителем, после этого в пресс-форму последовательно выгружают смесь для верхнего цветного слоя, затем смесь для базового слоя, далее пресс-формы со смесями устанавливают в удерживающие устройства, расположенные друг под другом, образуя вертикальные ряды пресс-форм, и затем прессуют под давлением с помощью пресса, далее выдерживают полученную смесь до полного отвердения и производят выгрузку из пресс-формы полученной плитки, согласно настоящему изобретению при перемешивании смеси для базового и верхнего цветного слоев используют смесители, выполненные в виде устройств разнонаправленного перемешивания верхнего и нижнего объемов базового и верхнего цветного слоев, при изготовлении смеси для базового слоя используют наполнитель из резиновой крошки фракции 1-2 мм, при изготовлении смеси для верхнего цветного слоя используют наполнитель из резиновой крошки фракции 0,5-1 мм, а выдержку полученной смеси, состоящей из базового и верхнего цветного слоев, до полного ее отвердения в пресс-форме осуществляют в течение не менее 24 часов при температуре не менее 20°C и влажности не менее 65%.

Для приготовления смеси базового слоя используют следующее соотношение компонентов, мас. %:

| наполнитель из резиновой крошки фракции 1-2 мм | 93,507-94,143 |

| связующее на основе полиуретана | 5,857-6,493 |

Для приготовления смеси верхнего цветного слоя, за исключением красного и серого цветов, используют следующее соотношение компонентов, мас. %:

| наполнитель из резиновой крошки фракции 0,5-1 мм | 87-88 |

| пигментный краситель | 2,5-3,1 |

| диоксид титана | 0,9-1,0 |

| связующее на основе полиуретана | 8,6-9,1 |

Для приготовления смеси верхнего слоя красного цвета используют следующее соотношение компонентов, мас. %:

| наполнитель из резиновой крошки фракции 0,5-1 мм | 86,99-87,99 |

| пигментный краситель красного цвета | 3,43-4,14 |

| связующее на основе полиуретана | 8,57-9,11 |

Для приготовления смеси верхнего слоя серого цвета используют следующее соотношение компонентов, мас. %:

| наполнитель из резиновой крошки фракции 0,5-1 мм | 88,72-89,52 |

| диоксид титана | 1,7-2,1 |

| связующее на основе полиуретана | 8,73-9,29 |

Смесь для базового слоя перемешивают поочередно в первом и третьем смесителях, а смесь для верхнего цветного слоя перемешивают поочередно во втором и четвертом смесителях.

Производственная линия по изготовлению резиновой плитки согласно предлагаемому способу включает в себя:

электронные весы для взвешивания наполнителя из резиновой крошки, связующего на основе полиуретана, пигментного красителя и диоксида титана,

систему смешивания, состоящую из двух смесителей для поочередного приготовления смеси базовой смеси и двух смесителей для поочередного приготовления верхнего цветного слоя, и платформы для размещения смесителей,

стол формовочный,

полные комплекты полимерных пресс-форм для изготовления различных наименований резиновых плиток,

удерживающие устройства (рамки-ложементы), в которых размещены пресс-формы,

фиксирующие стенды (тележки) для размещения удерживающих устройств с пресс-формами и их перемещения к гидравлическому прессу,

пресс гидравлический с насосной станцией,

кондуктор для изготовления технологических отверстий в резиновой плитке, используемый в том случае, когда полученную плитку необходимо укомплектовать стыковочными втулками.

Предлагаемый способ реализуют следующим образом.

Для определения точного соотношения компонентов на электронных весах взвешивают в соответствии с рецептурой приготовления базового и верхнего цветного слоев наполнитель из резиновой крошки, связующее на основе полиуретана, пигментный краситель и диоксид титана.

После взвешивания и определения точного количества сырья в каждой дозировочной композиции исходные компоненты загружают в смесители, осуществляющие разнонаправленное перемешивание верхнего и нижнего объемов базового и верхнего цветного слоев.

Смесь для базового слоя перемешивают поочередно в первом и третьем смесителях, а смесь для верхнего цветного слоя перемешивают поочередно во втором и четвертом смесителях.

В качестве связующего используют однокомпонентный полиуретановый клей компании ШТОКМАЙЕР (Германия), что не исключает использование связующего других производителей, обладающих теми же свойствами и характеристиками, что и указанное выше связующее.

В качестве пигментных красителей используют органические, неорганические железоокисные пигменты, а также диоксид титана. Пигментные красители могут иметь следующие цвета: зеленый, синий, красный, песочный, оранжевый и др.

Приготовление смесей для базового и верхнего цветного слоев осуществляется одновременно и отдельно друг от друга в разных смесителях.

Приготовление смеси для базового слоя осуществляется посредством поочередного перемешивания до однородной массы в первом и третьем смесителях наполнителя из резиновой крошки фракции 1-2 мм со связующим, при этом для приготовления смеси базового слоя используют следующее соотношение компонентов, мас. %:

| наполнитель из резиновой крошки фракции 1-2 мм | 93,507-94,143 |

| связующее на основе полиуретана | 5,857-6,493 |

При изготовлении смеси для верхнего цветного слоя, за исключением красного и серого цветов, вначале осуществляют процесс отбеливания указанной смеси посредством добавления в нее диоксида титана и затем смешивание отбеленной смеси с пигментным красителем, что позволяет получить более насыщенный яркий цвет верхнего декоративного слоя резиновой плитки.

Приготовление смеси для верхнего цветного слоя осуществляется посредством поочередного перемешивания во втором и четвертом смесителях наполнителя из резиновой крошки фракции 0,5-1 мм с пигментным красителем и с последующим введением связующего, при этом для приготовления смеси верхнего цветного слоя используют следующее соотношение компонентов, мас. %:

| наполнитель из резиновой крошки фракции 0,5-1 мм | 87-88 |

| пигментный краситель | 2,5-3,1 |

| диоксид титана | 0,9-1,0 |

| связующее на основе полиуретана | 8,6-9,1 |

Для приготовления смеси верхнего слоя красного цвета используют следующее соотношение компонентов, мас. %:

| наполнитель из резиновой крошки фракции 0,5-1 мм | 86,99-87,99 |

| пигментный краситель красного цвета | 3,43-4,14 |

| связующее на основе полиуретана | 8,57-9,11 |

Для приготовления смеси верхнего слоя серого цвета используют следующее соотношение компонентов, мас. %:

| наполнитель из резиновой крошки фракции 0,5-1 мм | 88,72-89,52 |

| диоксид титана | 1,7-2,1 |

| связующее на основе полиуретана | 8,73-9,29 |

Процесс перемешивания смеси сопровождается разнонаправленным перемешиванием верхнего и нижнего объемов базового и верхнего цветного слоев. Общая длительность процесса перемешивания смеси составляет не менее 8 мин.

Одновременно с процессом приготовления вышеуказанных смесей осуществляют подготовку пресс-форм, а именно их внутреннюю поверхность смазывают полиметилсилоксановой смазкой ПМС-200 или другой аналогичной смазкой.

Предпочтительно, чтобы пресс-форма была выполнена из пластических масс, что позволяет избежать прилипания смесей к пресс-форме и облегчает извлечение из пресс-формы изготовленной резиновой плитки.

После приготовления вышеуказанных смесей в подготовленную пресс-форму осуществляют выгрузку из второго смесителя смеси для верхнего слоя резиновой плитки с последующим ее выравниванием, например, при помощи шпателя и/или гладилки. Затем в эту же пресс-форму выгружают из первого смесителя приготовленную смесь для базового слоя плитки с последующим выравниванием указанной смеси, например, при помощи шпателя и/или гладилки. Пресс-форму размещают в удерживающем устройстве, которое расположено в фиксирующем стенде.

Удерживающие устройства выполнены в виде рамок-ложементов, а фиксирующие стенды представляют собой тележки, оборудованные специальными домкратами (винтовыми фиксаторами). Размещенную в удерживающем устройстве пресс-форму накрывают полиэтиленовой пленкой, после чего на нее устанавливают пуансон.

Для повышения производительности в фиксирующем стенде может быть установлено десять рядов удерживающих устройств с пресс-формами, при этом указанные удерживающие устройства располагаются друг под другом, образуя горизонтальные и вертикальные ряды пресс-форм. После этого осуществляют прессование давлением 9 тонн (9 кг/см2) пресс-форм, заполненных формовочной смесью, на гидравлическом прессе.

Затем пресс-формы фиксируют в фиксирующем стенде в неподвижном положении при помощи специальных домкратов. Домкраты позволяют сохранять постоянный коэффициент сжатия на заполненные смесью пресс-формы после извлечения их из-под гидравлического пресса. После чего пресс-формы, расположенные на фиксирующем стенде, выдерживают в уплотненном состоянии под фиксированным давлением в течение не менее 24 часов при температуре не менее 20°C и влажности не менее 65% до полного отвердения смесей.

Далее производят выгрузку резиновых плиток из пресс-форм, при необходимости производят при помощи кондуктора сверление монтажных (стыковочных) отверстий и комплектацию плиток стыковочными пластиковыми втулками, осуществляют контроль качества полученных резиновых плиток и упаковку изготовленных резиновых плиток.

Примеры конкретного исполнения.

Заявляемым способом изготавливают двухслойную резиновую плитку, резиновую брусчатку, практически не имеющие скрытых дефектов, которые могли бы проявиться в процессе эксплуатации.

Пример 1

Изготавливают резиновую плитку размером 500×500×40 мм описанным выше способом.

Приготавливают формовочную смесь на 5 кв. м резиновой плитки (10 рядов удерживающих устройств в фиксирующем стенде).

Базовый слой при изготовлении резиновой плитки размером 500×500×40 мм всех цветов имеет следующий рецептурный состав (мас. %):

| наполнитель из резиновой крошки фракции 1-2 мм | 93,79 |

| связующее на основе полиуретана | 6,21 |

При изготовлении резиновой плитки всех цветов, за исключением красного и серого цветов, формовочная смесь для верхнего цветного слоя имеет следующий рецептурный состав (мас. %):

| наполнитель из резиновой крошки фракции 0,5-1 мм | 88 |

| пигментный краситель | 2,5 |

| диоксид титана | 0,9 |

| связующее на основе полиуретана | 8,6 |

При изготовлении резиновой плитки размером 500×500×40 мм красного цвета формовочная смесь для верхнего цветного слоя имеет следующий рецептурный состав (мас. %):

| наполнитель из резиновой крошки фракции 0,5-1 мм | 87,983 |

| пигментный краситель красного цвета | 3,433 |

| связующее на основе полиуретана | 8,584 |

При изготовлении резиновой плитки размером 500×500×40 мм серого цвета формовочная смесь имеет следующий рецептурный состав (мас. %):

| наполнитель из резиновой крошки фракции 0,5-1 мм | 89,5 |

| диоксид титана | 1,75 |

| связующее на основе полиуретана | 8,73 |

Общая длительность процесса перемешивания смеси составляет не менее 8 мин.

Выдержку полученной смеси, состоящей из базового и верхнего цветного слоев, до полного ее отвердения в пресс-форме осуществляют в течение не менее 24 часов при температуре не менее 20°C и влажности не менее 65%.

Пример 2

Изготавливают резиновую плитку размером 350×350×20 мм («сетка» и «паутинка») описанным выше способом.

Приготавливают формовочную смесь на 3,75 кв. м резиновой плитки (10 рядов удерживающих устройств в фиксирующем стенде).

Базовый слой при изготовлении резиновой плитки размером 350×350×30 мм всех цветов имеет следующий рецептурный состав (мас. %):

| наполнитель из резиновой крошки фракции 1-2 мм | 94,14 |

| связующее на основе полиуретана | 5,86 |

При изготовлении резиновой плитки размером 350×350×20 мм всех цветов, за исключением красного и серого цветов, формовочная смесь для верхнего цветного слоя имеет следующий рецептурный состав (мас. %):

| наполнитель из резиновой крошки фракции 0,5-1 мм | 87,439 |

| пигментный краситель | 2,936 |

| диоксид титана | 0,979 |

| связующее на основе полиуретана | 8,646 |

При изготовлении резиновой плитки размером 350×350×30 мм красного цвета формовочная смесь для верхнего цветного слоя имеет следующий рецептурный состав (мас. %):

| наполнитель из резиновой крошки фракции 0,5-1 мм | 87,439 |

| пигментный краситель красного цвета | 3,915 |

| связующее на основе полиуретана | 8,646 |

При изготовлении резиновой плитки размером 350×350×20 мм серого цвета формовочная смесь имеет следующий рецептурный состав (мас. %):

| наполнитель из резиновой крошки фракции 0,5-1 мм | 89,18 |

| диоксид титана | 2,0 |

| связующее на основе полиуретана | 8,82 |

Общая длительность процесса перемешивания смеси составляет не менее 8 мин.

Выдержку полученной смеси, состоящей из базового и верхнего цветного слоев, до полного ее отвердения в пресс-форме осуществляют в течение не менее 24 часов при температуре не менее 20°C и влажности не менее 65%.

Пример 3

Изготавливают брусчатку «кирпич» 40 мм (50 шт. в 1 кв. м) описанным выше способом.

Приготавливают формовочную смесь на 4 кв. м резиновой плитки (10 рядов удерживающих устройств в фиксирующем стенде).

Базовый слой при изготовлении брусчатки «кирпич» 40 мм всех цветов имеет следующий рецептурный состав (мас. %):

| наполнитель из резиновой крошки фракции 1-2 мм | 93,86 |

| связующее на основе полиуретана | 6,14 |

При изготовлении брусчатки «кирпич» 40 мм всех цветов, за исключением красного и серого цветов, формовочная смесь для верхнего цветного слоя имеет следующий рецептурный состав (мас. %):

| наполнитель из резиновой крошки фракции 0,5-1 мм | 87,6 |

| пигментный краситель | 2,76 |

| диоксид титана | 0,92 |

| связующее на основе полиуретана | 8,72 |

При изготовлении брусчатки «кирпич» 40 мм красного цвета формовочная смесь для верхнего цветного слоя имеет следующий рецептурный состав (мас. %):

| наполнитель из резиновой крошки фракции 0,5-1 мм | 87,6 |

| пигментный краситель красного цвета | 3,68 |

| связующее на основе полиуретана | 8,72 |

При изготовлении брусчатки «кирпич» 40 мм серого цвета формовочная смесь имеет следующий рецептурный состав (мас. %):

| наполнитель из резиновой крошки фракции 0,5-1 мм | 89,2 |

| диоксид титана | 1,9 |

| связующее на основе полиуретана | 8,9 |

Общая длительность процесса перемешивания смеси составляет не менее 8 мин.

Выдержку полученной смеси, состоящей из базового и верхнего цветного слоев, до полного ее отвердения в пресс-форме осуществляют в течение не менее 24 часов при температуре не менее 20°C и влажности не менее 65%.

Пример 4.

Изготавливают брусчатку «волна» 40 мм (43 шт. в 1 кв. м) описанным выше способом.

Приготавливают формовочную смесь на 3,5 кв. м брусчатки «катушка» (10 рядов удерживающих устройств в фиксирующем стенде).

Базовый слой при изготовлении брусчатки «волна» 40 мм всех цветов имеет следующий рецептурный состав (мас. %):

| наполнитель из резиновой крошки фракции 1-2 мм | 93,84 |

| связующее на основе полиуретана | 6,16 |

При изготовлении брусчатки «волна» 40 мм всех цветов, за исключением красного и серого цветов, формовочная смесь для верхнего цветного слоя имеет следующий рецептурный состав (мас. %):

| наполнитель из резиновой крошки фракции 0,5-1 мм | 87,62 |

| пигментный краситель | 2,86 |

| диоксид титана | 0,92 |

| связующее на основе полиуретана | 8,6 |

При изготовлении брусчатки «волна» 40 мм красного цвета формовочная смесь для верхнего цветного слоя имеет следующий рецептурный состав (мас. %):

| наполнитель из резиновой крошки фракции 0,5-1 мм | 87,62 |

| пигментный краситель красного цвета | 3,81 |

| связующее на основе полиуретана | 8,57 |

При изготовлении брусчатки «волна» 40 мм серого цвета формовочная смесь имеет следующий рецептурный состав (мас. %):

| наполнитель из резиновой крошки фракции 0,5-1 мм | 89,32 |

| диоксид титана | 1,94 |

| связующее на основе полиуретана | 8,74 |

Общая длительность процесса перемешивания смеси составляет не менее 8 мин.

Выдержку полученной смеси, состоящей из базового и верхнего цветного слоев, до полного ее отвердения в пресс-форме осуществляют в течение не менее 24 часов при температуре не менее 20°C и влажности не менее 65%.

Пример 5

Изготавливают брусчатку «катушка» 40 мм (40 шт. в 1 кв. м) описанным выше способом.

Приготавливают формовочную смесь на 3,5 кв. м брусчатки «катушка» (10 рядов удерживающих устройств в фиксирующем стенде).

Базовый слой при изготовлении брусчатки «катушка» 40 мм всех цветов имеет следующий рецептурный состав (мас. %):

| наполнитель из резиновой крошки фракции 1-2 мм | 94,02 |

| связующее на основе полиуретана | 5,98 |

При изготовлении брусчатки «катушка» 40 мм всех цветов, за исключением красного и серого цветов, формовочная смесь для верхнего цветного слоя имеет следующий рецептурный состав (мас. %):

| наполнитель из резиновой крошки фракции 0,5-1 мм | 87,23 |

| пигментный краситель | 3,10 |

| диоксид титана | 1,0 |

| связующее на основе полиуретана | 8,67 |

При изготовлении брусчатки «катушка» 40 мм красного цвета формовочная смесь для верхнего цветного слоя имеет следующий рецептурный состав (мас. %):

| наполнитель из резиновой крошки фракции 0,5-1 мм | 87,23 |

| пигментный краситель красного цвета | 4,14 |

| связующее на основе полиуретана | 8,63 |

При изготовлении брусчатки «катушка» 40 мм серого цвета формовочная смесь имеет следующий рецептурный состав (мас. %):

| наполнитель из резиновой крошки фракции 0,5-1 мм | 89,08 |

| диоксид титана | 2,1 |

| связующее на основе полиуретана | 8,82 |

Общая длительность процесса перемешивания смеси составляет не менее 8 мин.

Выдержку полученной смеси, состоящей из базового и верхнего цветного слоев, до полного ее отвердения в пресс-форме осуществляют в течение не менее 24 часов при температуре не менее 20°C и влажности не менее 65%.

Отличительные существенные признаки заявляемого изобретения позволяют получить, по сравнению с прототипом, следующие технические результаты:

использование для верхнего цветного слоя наполнителя из резиновой крошки более мелкой фракции, равной 0,5-1 мм, в сочетании с повышенной плотностью гарантирует долговечность резиновой плитки, лучший эстетичный вид и грязезащиту, так как грязь не забивается в поры;

использование для базового слоя наполнителя из резиновой крошки более мелкой фракции, равной 1-2 мм, в сочетании с повышенной плотностью обеспечивает низкий расход монтажного клея при укладке получаемой резиновой плитки на твердое основание;

использование при перемешивании смеси для базового и верхнего цветного слоев смесителя, выполненного в виде устройства, имеющего в верхней части неподвижно установленные лопасти (статические отбойники), обеспечивающие разнонаправленное перемешивание верхнего и нижнего объемов базового и верхнего цветного слоев, позволяет более простой конструкцией получить однородную массу, избежать образование комков в смеси, тем самым повысить ее качество и, соответственно, надежность резиновой плитки в процессе ее эксплуатации;

осуществление полимеризации изготавливаемой резиновой плитки в течение не менее 24 часов при температуре не менее 20°C и влажности не менее 65% позволяет упростить производственную линию, так как из нее исключена термокамера с электронагревателем, датчиком температуры, температурным контроллером, таймером, поддерживающими температурный и временной режимы, без снижения качества резиновой плитки.

Таким образом, использование заявляемого изобретения позволит, по сравнению с прототипом, повысить качество получаемой резиновой плитки за счет получения более гладкой и плотной поверхности, что обеспечивает лучшую грязезащиту и более эстетичный вид, снизить расход монтажного клея, исключить образование комков более простой конструкцией смесителя, упростить производственную линию за счет осуществления процесса холодного отвердения, исключающего необходимость использования термокамеры.

1. Способ изготовления резиновой плитки, включающий приготовление смеси путем перемешивания наполнителя из резиновой крошки и связующего на основе полиуретана, при этом одновременно и отдельно друг от друга изготавливают смеси для базового и верхнего цветного слоев, причем в смеси для базового слоя используют наполнитель из резиновой крошки, в смеси для верхнего цветного слоя используют наполнитель из резиновой крошки и пигментный краситель, при изготовлении смеси для верхнего цветного слоя, за исключением красного и серого цветов, вначале осуществляют процесс отбеливания указанной смеси посредством добавления в нее диоксида титана и затем смешивание отбеленной смеси с пигментным красителем, после этого в пресс-форму последовательно выгружают смесь для верхнего цветного слоя, затем смесь для базового слоя, далее пресс-формы со смесями устанавливают в удерживающие устройства, расположенные друг под другом, образуя вертикальные ряды пресс-форм, и затем прессуют под давлением с помощью пресса, далее выдерживают полученную смесь до полного отвердения и производят выгрузку из пресс-формы полученной плитки, отличающийся тем, что при перемешивании смеси для базового и верхнего цветного слоев используют смесители, выполненные в виде устройств разнонаправленного перемешивания верхнего и нижнего объемов базового и верхнего цветного слоев, при изготовлении смеси для базового слоя используют наполнитель из резиновой крошки фракции 1-2 мм, при изготовлении смеси для верхнего цветного слоя используют наполнитель из резиновой крошки фракции 0,5-1 мм, а выдержку полученной смеси, состоящей из базового и верхнего цветного слоев, до полного ее отвердения в пресс-форме осуществляют в течение не менее 24 часов при температуре не менее 20°C и влажности не менее 65%.

2. Способ по п. 1, отличающийся тем, что для приготовления смеси базового слоя используют следующее соотношение компонентов, мас. %:

| наполнитель из резиновой крошки фракции 1-2 мм | 93,507-94,143 |

| связующее на основе полиуретана | 5,857-6,493 |

3. Способ по п. 1, отличающийся тем, что для приготовления смеси верхнего цветного слоя, за исключением красного и серого цветов, используют следующее соотношение компонентов, мас. %:

| наполнитель из резиновой крошки фракции 0,5-1 мм | 87-88 |

| пигментный краситель | 2,5-3,1 |

| диоксид титана | 0,9-1,0 |

| связующее на основе полиуретана | 8,6-9,1 |

4. Способ по п. 1, отличающийся тем, что для приготовления смеси верхнего слоя красного цвета используют следующее соотношение компонентов, мас. %:

| наполнитель из резиновой крошки фракции 0,5-1 мм | 86,99-87,99 |

| пигментный краситель красного цвета | 3,43-4,14 |

| связующее на основе полиуретана | 8,57-9,11 |

5. Способ по п. 1, отличающийся тем, что для приготовления смеси верхнего слоя серого цвета используют следующее соотношение компонентов, мас. %:

| наполнитель из резиновой крошки фракции 0,5-1 мм | 88,72-89,52 |

| диоксид титана | 1,7-2,1 |

| связующее на основе полиуретана | 8,73-9,29 |

6. Способ по п. 1, отличающийся тем, что смесь для базового слоя перемешивают поочередно в первом и третьем смесителях, а смесь для верхнего цветного слоя перемешивают поочередно во втором и четвертом смесителях.

findpatent.ru

Горячий или холодный способ производства резиновой плитки, что лучше и надежней?

Заказать

Резиновая крошка, полученная после переработки изношенных автомобильных шин — это важный сырьевой продукт для обширной сферы промышленности и огромного спектра производства различных изделий. Ни для кого не секрет, что резинотехнические изделия широко применяются в производстве многих окружающих нас вещей.

Технологии производства резиновой плитки

Существуют сотни методов и технологий для изготовления из резиновой крошки различных изделий. Давайте разберем две технологии производства из резиновой крошки напольных покрытий (уж очень плотно данная продукция вошла в кластер строительства и оформления детских игровых площадок, спорткомплексов, прилегающих территорий магазинов, оформления дачных участков). Резиновая плитка, сегодня — это продукция, имеющая повышенный спрос! Итак, что же за всем этим стоит?

Производство напольных покрытий из резиновой крошки — очень сложный, технологичный и трудоемкий процесс!

Существует два метода производства плитки из резиновой крошки

- Метод горячего производства резиновой плитки;

- Метод холодного производства резиновой плитки.

Обо всем по порядку:

Производство резиновой плитки путем горячего прессования

Изначально при анализе всех компонентов используемых при производстве тротуарной плитки из резиновой крошки, таких как полиуретановый клей, всевозможные яркие красители, загустители и т.д., был выявлен основной недостаток: долгий процесс затвердевания и высыхания всех составляющих резиновой плитки. Решение нашли производители Китайского оборудования — это производство брусчатки из резиновой крошки методом высокотемпературного прессования. Да, безусловно, этот метод оказал положительное воздействие на производительность изготовления напольных покрытий из резиновой крошки.

Но, на практике оказалось, что данный метод не имеет будущего в связи с тем, что произведенная таким методом резиновая плитка не долговечна, имеет стойкий запах горелого каучука, воздействие факторов окружающей среды способствуют быстрому распаду изделий. Но процесс производства такого оборудования был бездумно запущен производителями на рынке, и многие заинтересованные в подобном производстве люди были вынуждены пойти на данный риск и получить столь печальный опыт.

Что же происходит негативного при производстве плитки горячим методом и почему продукция, полученная на данном оборудовании, имеет столь быстрый рецидив? Ответ на данный вопрос нам даст примитивная химия. Итак: начнем с того что при горячем производстве все компоненты не успевают должным образом среагировать между собой. Все знают, как действует клей, впитываясь в структуру склеиваемого материала: он быстро вяжет все его компоненты, но в горячем методе этого просто не успевает производить и плитка получается непрочной и рассыпчатой, что уже говорит о низком ее качестве. Высокие температуры применяют для ускорения процесса производства резиновой плитки, как бы с целью быстрого высыхания всех компонентов продукции, однако ни о каком ускорении процесса сушки не может быть и речи. Сами подумайте, даже если использовать секундный клей в таких объёмах он никогда не высохнет даже за четыре часа, то есть под воздействием высоких температур полиуретановый клей не высыхает, он попросту запекается и не несет никаких связывающих свойств. При воздействии высоких температур происходит изменение в кристаллической решётке резиновых гранул, что способствует образованию смолистых структур, которые, через несколько месяцев превращаются в пыль.

Производство резиновой плитки холодным способом

Метод холодного прессования на первый взгляд кажется, несколько низко производительным, давайте рассмотрим данную методику поэтапно в сравнении с горячим методом и выявим все положительные факторы!

Итак, для начала мы должны сделать замес и тщательно перемешать все компоненты, используемые для производства напольных покрытий. На нашей линии для этого есть шесть миксеров с тихоходными лопастями для тщательности перемешивания. К примеру, в китайском прессе применяют один миксер для смеси и один миксер для клея.

Далее процесс по закладке сырья в пресс формы. Для этого этапа все шесть миксеров удобно расположены над формовочными столами, на которые складываются пресс формы (вместимость одной пресс формы в зависимости от размера плитки от 4 до 20 штук).

Далее пресс формы загружаются в прессовочные тележки в десять уровней, тележки загружаются под пресс, происходит прессование, сдавливание форм под давлением в 5 тонн.

После прессования тележки загружаются в сушильную камеру и под температурой в 60 градусов с эффектом сауны. Пресс формы необходимо выдержать от 4 до 6 часов. Вся производительность линии исчисляется от объёма вашей сушильной камеры. От 200м2 до бесконечности и наличия большого количества пресс-форм и тележек, которые вы можете в любой момент заказать дополнительно.

По истечению времени в сушильной камере происходит выгрузка тележек с пресс формами, уже практически готовые напольные покрытия из резиновой крошки выкладываются на специальный стол для контроля качества.

Хочется заметить, что при таком методе производства процесс изготовления на химическом уровне выглядит несколько иначе, чем в методе горячего прессования. Первое: происходит тщательная перемешивание всех компонентов и наполнителей, что значительно сказывается на качестве готовой продукции, при сдавливании на прессе формируется высокая плотность бедующей тротуарной плитки. В сушильной камере при воздействии невысокой температуры, эффекта сауны и времени выдержки происходит тщательное впитывание клея и красителей в резиновую крошку. Под воздействием температуры объём крошки в пресс-формах увеличивается, раскрываются поры крошки, куда впитывается клей. Данный процесс в последующем положительно сказывается на гибкости и плотности получаемой резиновой плитки, ее крепости и сроке службы. Также полученная резиновая плитка не имеет никаких запахов и не подвергается процессу распада от воздействия окружающей среды; данный эффект как раз и достигается разработанной нами технологией холодного прессования в отличие от горячего метода производства резиновой плитки и брусчатки.

Сравнение резиновой плитки произведенной разными методами

Производство резиновой плитки холодным методом

alfaspk.ru

как правильно укладывать, особенности, производство резиновой крошки своими руками

Загрузка… Резиновая плитка – это сравнительно новый, но уже востребованный строительный материал. Производится резиновая плитка из резиновой крошки, которая, в свою очередь, производится путем переработки устаревшей автомобильной резины. Из получаемой крошки делают в основном плитку для укладки на тротуарах, террасах, во дворах.

Резиновая плитка – это сравнительно новый, но уже востребованный строительный материал. Производится резиновая плитка из резиновой крошки, которая, в свою очередь, производится путем переработки устаревшей автомобильной резины. Из получаемой крошки делают в основном плитку для укладки на тротуарах, террасах, во дворах.

Этот строительный материал заметно лучше обычной брусчатки и бетона. Именно это превосходство в плане технических данных и делает его лучшим вариантом для укладки на поверхностях, по которым ходят и бегают.

Из резиновой крошки строители сегодня делают различные виды покрытий:

- рулонные;

- наливные;

- плиточные.

Сферы применения

Основной сферой применения такого материала является укладка различных поверхностей. В основном такими плитками, как уже было сказано, покрываются горизонтальные покрытия, по которым ходят. Гораздо реже, но покрываются стены, например, в спортзалах. Кроме того, таким материалом покрываются различные пешеходные, беговые, садовые дорожки, тротуары, детские площадки и т.п.

Резиновая тротуарная плитка отличается целым рядом достоинств, из которых главное – это травмобезопасность. Одно только это делает такую плитку незаменимым материалом для различных видов покрытий. К тому же, такое резиновое покрытие для двора частного дома имеет гораздо более низкую стоимость относительно обычной брусчатки. Поэтому тротуарная плитка из резиновой крошки довольно популярна.

Резиновая тротуарная плитка отличается целым рядом достоинств, из которых главное – это травмобезопасность. Одно только это делает такую плитку незаменимым материалом для различных видов покрытий. К тому же, такое резиновое покрытие для двора частного дома имеет гораздо более низкую стоимость относительно обычной брусчатки. Поэтому тротуарная плитка из резиновой крошки довольно популярна.

Перечислим достоинства резиновой плитки:

- долговечность;

- морозостойкость;

- экономичность;

- травмобезопасность.

Можно придумать и другие преимущества, но в этом нет необходимости. Перечисленных достаточно, чтобы побудить кого-то купить не обычную брусчатку, а именно резиновую плитку.

Также рекомендуем прочитать:

Плитка из резиновой крошки является универсальным материалом. Она одинаково красиво смотрится и на детских площадках, и в спортивных комплексах, и на пешеходных дорожках, и на даче, и на садовом участке. Любая дача, на которой дорожки выложены такой плиткой, будет смотреться лучше, чем у соседа.

Плитка из резиновой крошки является универсальным материалом. Она одинаково красиво смотрится и на детских площадках, и в спортивных комплексах, и на пешеходных дорожках, и на даче, и на садовом участке. Любая дача, на которой дорожки выложены такой плиткой, будет смотреться лучше, чем у соседа.

Таким материалом сегодня покрывают все детские площадки, ведь дети постоянно падают, а покрытие сводит риски травмироваться к минимуму.

На беговых дорожках такое покрытие способствует хорошему сцеплению подошвы обуви спортсмена с поверхностью.

Такое покрытие можно встретить в тренажерных залах. Пол в них должен выдерживать большие механические нагрузки, а подобные плитки лучше других покрытий способны это обеспечить.

Особенности материала

Несмотря на то что рассматриваемое покрытие делается из измельченной резины, все характеристики и особенности сохраняются. Такое покрытие обладает эластичностью. Оно мягкое на ощупь, благодаря чему является травмобезопасным материалом. В зимнее время года на нем не может удерживаться замерзшая вода. Поэтому поскользнуться на таком покрытии совершенно невозможно.

В строительных магазинах сегодня можно купить плитки разной формы и разных цветов: волна, катушка, кирпич, плита и др. Поэтому сегодня можно придумать довольно много вариаций плиточного покрытия. Здесь есть где проявить фантазию и свои творческие способности.

Укладка безопасного покрытия

Укладка резиновой крошки своими руками – это увлекательное занятие, поскольку это не простая брусчатка, а довольно популярный и сравнительно новый вид строительного материала. К тому же укладка такого материала – перспективный вид трудовой деятельности. Интересным в производстве такого материала является то, что за сырьем далеко ходить не надо. Достаточно сходить на ближайшую автомобильную свалку.

Эта измельченная крошка состоит из гранул разного размера. Производится она из автомобильной резины. Правда, чтобы заниматься переработкой изношенной автомобильной резины в домашних условиях, своих четырех покрышек недостаточно. Для такого занятия сырья нужно намного больше.

Лучший клей для резиновой плитки – это клей на основе полиуретановых связующих. Для склеивания такого материала подойдет «медленное» связующее VORAMER MR 1045 или «быстрое» связующее VORAMER MR 1118. Эти составы позволяют качественно клеить плитку.

Что касается инструментов, необходимых для укладки крошки, то понадобятся следующие инструменты: шпатель, валик (каток), ковш, ведра, ручной миксер.

Если говорить об укладке готовой плитки, то надо заметить, что это дело гораздо легче в реализации, чем укладка крошки. Укладывать такую плитку можно на бетонную или асфальтированную поверхность, а также на уплотненный грунт. Важно в этом вопросе то, что нужно соблюдать не только ровность покрытия, но и уклон. Уклон должен быть таким, чтобы вся вода могла беспрепятственно уйти с поверхности. Еще нужно иметь в виду, что укладка резиновой плитки на бетонное основание придает большую жесткость и, как следствие, прочность, покрытию.

Перед началом самой укладки рекомендуется подготовить поверхность. На ней не должно быть металлических деталей, особенно ржавых. Также не должно быть жирных пятен. Если они есть, их следует обезжирить. Если есть металлические детали, с них надо удалить всю ржавчину, если нельзя удалить их целиком.

Если толщина плиток более 3 см, то основание под такую плитку не имеет принципиального значения. Если же меньше, то основание должно быть твердым — например, бетон.

Разрезать такую плитку для укладки на различных стыках можно обычной ножовкой по дереву или электролобзиком.

Изготовление крошки

Делать резиновую крошку дома не представляется возможным. Понадобится большой цех и специальное оборудование. Поэтому к вопросам производства такой крошки нужно подходить с вопросов выбора перерабатывающих инструментов. В качестве такого оборудования можно использовать установку КПШ-1. Это лучшая установка для переработки автомобильной резины, и ее можно собрать самостоятельно из отдельных узлов.

Переработка автомобильных покрышек состоит из следующих этапов:

- вырезание посадочных колец;

- разрезание колес на ленты;

- разрезание лент на заготовки;

- отделение металлического корда;

- измельчение резины;

- просеивание с помощью вибросита и разделение крошки на фракции.

После того как крошка уже будет готова, можно начинать производство резиновой плитки своими руками.

Уход за поверхностью

Резиновая тротуарная плитка в каком-либо особом уходе не нуждается. Чтобы провести уборку на таком покрытии и удалить всю грязь, достаточно его просто помыть водой. Для мытья мест с сильным загрязнением можно использовать моющие средства. При необходимости можно потереть щеткой с жесткой щетиной.

Резиновая тротуарная плитка в каком-либо особом уходе не нуждается. Чтобы провести уборку на таком покрытии и удалить всю грязь, достаточно его просто помыть водой. Для мытья мест с сильным загрязнением можно использовать моющие средства. При необходимости можно потереть щеткой с жесткой щетиной.

Самый распространенный способ мытья тротуарной плитки из резины – мытье струей воды. Однако в этих вопросах нужно знать, что если близко приблизить шланг к поверхности, можно вымыть связующее вещество и в некоторых местах разрушить покрытие. Потому рекомендуется выдерживать расстояние между шлангом и резиновой дорожкой не менее 40 сантиметров.

Отзывы

Мне очень нравится резиновая плитка! У нас с женой 3 сына. Уже не маленькие, но постоянно бегают. Потому на даче я выложил всю поверхность резиновым покрытием. У нас всего три сотки. Я так подумал, что огурцов с трех соток много не соберешь, поэтому решил лучше обезопасить территорию. Все соседи часто ходят к нам в гости и спрашивают про плитку. В общем, я доволен! (Андрей Криворуков).

Да, я согласна, мы у себя на даче тоже сделали такое покрытие. От огорода не отказались, выложили такую плитку только на дорожках и перед крыльцом (Екатерина Распутина)

Да, и мне нравится такое покрытие. У нас в городе есть детская площадка, а на ней такое покрытие. И мы с дочкой всегда туда ходим. В нашем дворе тоже есть детская площадка «совдеповского» типа, но дочке на ней не нравится. Она меня просит всегда, чтобы сходили на резиновую площадку. А идти туда почти полкилометра. Но не в этом суть, суть в том, что детям такое покрытие больше нравится, чем обычный бетон (Сергей Чебунин).

Внимание, только СЕГОДНЯ!

Загрузка…landshaftnik.com

способы производства, порядок монтажа и правила ухода

Вам надоел привычный тротуар? Хотите, чтобы садовые дорожки были и красивыми, и безопасными? Тогда прислушайтесь к советам специалистов. Они уже давно предлагают отказаться от классических тротуарных покрытий, которые используются для детских игровых площадок и зон отдыха. Что же предлагается взамен? Резиновая плитка – вот что обеспечит комфорт и максимальную безопасность! Этот материал обладает высокими показателями износостойкости, а также удобством в процессе дальнейшей эксплуатации.

Уникальные технические характеристики и привлекательный внешний вид делают данное покрытие поистине универсальным. О сфере его применения можно говорить очень долго, поскольку ее можно считать, практически, безграничной. Этот идеальный во многих отношениях материал широко используется при оформлении :

- приусадебных участков, дорожек и тротуаров;

- школьных площадок и территорий детских садов;

- бассейнов и причалов;

- палуб яхт и гаражей.

Сфера применения резиновой плитки не имеет границ

Видео: применение резиновой плитки ↑

Тротуарная плитка из резиновой крошки имеет неоспоримые достоинства и отличается:

- многообразием цветовых решений и фактуры;

- эстетически привлекательным внешним видом;

- высокой прочностью;

- круглогодичной практичностью;

- высокими звукоизоляционными свойствами;

- отличными дренажными характеристиками;

- удобством хранения и транспортировки;

- простотой в процессе монтажа;

- длительным сроком эксплуатации.

Возможно, сейчас вы узнаете что-то новое. Удивительно, но этот современный материал производят из автомобильных шин. Вернее, из фракционной резиновой крошки – продукта, который образуется во время их вторичной переработки. Учитывая, что в состав шин входят материалы высокого качества, такие, как натуральный и искусственный каучук, смягчающие масла и наполнители, резиновая тротуарная плитка отличается прочностью и долговечностью.

Такое вторичное производство помогает также в решении довольно злободневного вопроса, затрагивающего утилизацию изношенных шин. Как результат, происходит реальная защита окружающей природной среды.

Покрытие из резиновой крошки привлекает своей практичностью и долговечностью

Процесс производства такого материала включает в себя три последовательных этапа:

- Подготовительный. В это время отработанные автомобильные шины освобождают от металлических бортовых колец. Далее в процессе использования криогенных технологий их подвергают механической переработке. В результате процесса измельчения выходит конечный продукт с очень маленьким размером фракционной крошки – 1-4 мм.

- Приготовление смеси. Производство резиновой плитки на этом этапе связано с использованием специальных смесителей. С помощью полиуретанового связующего вещества из полученной крошки приготовляют однородную смесь. К ней добавляют цветные пигменты, благодаря которым покрытие может быть разного цвета.

- Прессование. Здесь используется вулканизирующий пресс, который позволяет изготовить плитку нужной толщины и необходимой плотности. В настоящее время существуют два способа прессования – горячий и холодный. В связи с этим производственным этапом существует несколько мифов. О них пойдет речь дальше.

мини пресс для производство плитки из резиновой крошки

Мифы о плитке из резины ↑

Плитка из резиновой крошки, произведенная горячим способом прессования, уступает по качеству аналогичной продукции, полученной путем холодного процесса. Такое утверждение нельзя считать правильным. Его опровергли компании, которые используют в своем производстве оба метода.

Является ли «холодное» прессование по-настоящему холодным? Нет. Во время горячего прессования на плитку в течение 15 минут воздействует температура в 140°С. При холодном способе используется термошкаф, в котором поддерживается постоянная температура 80°С. В нем изделия находятся на протяжении 4 и более часов. И в том и в другом случае выходит продукция самого высокого качества с отличной структурой и прекрасным внешним видом.

Холодный метод прессования позволяет существенно экономить потребление электроэнергии. Это утверждение неверно. Разница касается не количества, а характера потребления энергоресурсов. Во время горячего прессования оно носит цикличный характер. Это обусловлено режимом, в котором работает гидравлический пресс. При холодном методе есть необходимость в поддержании постоянной температуры термошкафов на протяжении всего времени их работы.

Разные формы прессования и цветные пигменты позволяют создавать уникальный материал

Плюсы и минусы горячего и холодного способа производства ↑

И все-таки, оборудование для производства резиновой плитки имеет свои различия. При горячем способе прессования можно выделить следующие плюсы:

- производственные линии стоят в 4 раза меньше, чем при холодном формировании плиток;

- в процессе увеличения производственных мощностей достаточно лишь приобрести дополнительный пресс или пресс- форму.

К основному достоинству холодного метода прессования, при котором также используются резиновые формы для тротуарной плитки, относится высокий показатель производительности работ.

- К предварительным работам относится выравнивание поверхности. Для этого, как правило, делают бетонную стяжку. В случае, когда имеется асфальтовое покрытие или хорошо утрамбованный грунт, подготовку можно не делать.

Обратите внимание! Плитку толщиной больше 30 мм можно укладывать на любую ровную поверхность. В качестве дополнительной фиксации делаются бортики.

- Укладка резиновой плитки не связана со специальной подготовкой и использованием каких-либо особенных инструментов и приспособлений. Ее можно легко подогнать при помощи обыкновенного ножа. В качестве фиксирующего вещества можно использовать полиуретановый клей или резиново-битумную мастику.

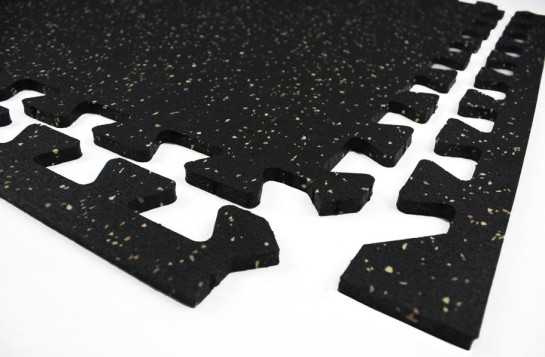

- Материал покрытия укладывают встык ровными рядами или делают их смещение, используя металлические и пластиковые штыри. Существует форма плиток, при которой производится замковое соединение.

Ходить по резиновому покрытию можно спустя 24 часа после того, как будут завершены монтажные работы.

Резиновую плитку легко поддерживать в чистоте. Её можно пылесосить или мыть водой из шланга без использования специальных моющих средств.

Прилипшие частички удаляют с помощью веника или мягкой щетки. Снег убирают, работая пластиковыми, деревянными лопатами или используют снегоуборочные машины.

С таким тротуаром мир становится более радостным

Приятно, когда в нашу жизнь входят новые технологии и производятся удобные резиновые покрытия. Будем рады, если они облегчат ваш быт и украсят окружающий вас мир!

strmnt.com

Резиновая плитка для дачи своими руками (фото)

Сегодня для создания хорошего дорожного или напольного покрытия используются разные материалы: бетон, асфальт, битум, керамические плитки. Но настоящим достижением стало появление резиновых покрытий, реализуемых в виде рулонов, матов, плиток, брусчатки. Такой материал имеет вторичное происхождение, поскольку изготавливается из резиновой крошки. А она, в свою очередь, получается путём переработки резиновых изделий. Зачастую это использованные автомобильные шины.

Сегодня для создания хорошего дорожного или напольного покрытия используются разные материалы: бетон, асфальт, битум, керамические плитки. Но настоящим достижением стало появление резиновых покрытий, реализуемых в виде рулонов, матов, плиток, брусчатки. Такой материал имеет вторичное происхождение, поскольку изготавливается из резиновой крошки. А она, в свою очередь, получается путём переработки резиновых изделий. Зачастую это использованные автомобильные шины.

Резиновая плитка или брусчатка как никакой другой материал идеально подходит, чтобы сделать на своём дачном участке красивые дорожки. Прорезиненые плитки отличаются хорошей прочностью и по долговечности не уступают другим материалам. Это позволяет использовать их практически для любой цели, будь то укладка пешеходных зон либо спортивных площадок.

Достоинства и недостатки резиновых дорожек

Каждый дачник желает построить своими руками у себя на участке качественные дрожки, а с появлением нового резинного материала вроде бы выбор очевиден. Но для начала не помешает выяснить все преимущества и недостатки, которым он обладает.

Преимущества

Среди достоинств, прежде всего, стоит выделить то, что резиновая брусчатка травмобезопасна, имеет высокие амортизирующие и ударопоглощающие свойства. К тому же при долгой ходьбе по резиновому покрытию не чувствуется усталости.

Долговечность этого материала ничуть не хуже чем у других и срок эксплуатации может доходить до 15 лет. К тому же резиновая брусчатка имеет высокую стойкость к истиранию, крошению, растрескиванию под воздействием высокой нагрузки. При необходимости заменить повреждённые участки дорожки легко и просто.

Среди других плюсов этого материала можно выделить то, что он способен хорошо переносить перепады температур.

Помимо влагостойкости и морозостойкости, плитка из резиновой крошки способна обеспечить максимальный комфорт и простоту ухода в процессе эксплуатации. За счёт особой технологи сборки на покрытии не образуются лужи, а зимой соответственно нет льда. Чтобы очистить резиновое покрытие нет необходимости в применении химических средств, достаточно одной воды и метлы.

Другие плюсы понравятся всем дизайнерам, поскольку у этого материала широкая цветовая палитра. К тому же расцветка способна сохранить свой эстетичный вид на очень долгое время.

Еще несколько преимуществ резинового покрытия:

- высокая звукоизоляция;

- при перевозке материал не требует особых условий;

- материал не крошится и не ломается;

- можно укладывать на любую поверхность.

Стоит отметить, что резиновая плитка в силу того, что она является экологически безопасной, находит широкое применение для обустройства территории больниц, детских учреждений и бассейнов.

Недостатки

Несмотря на все очевидные преимущества резиновой брусчатки, минусы у неё всё же имеются. Один из них заключается в высокой стоимости, которая приравнивается к цене покрытия из натурального дерева. Но если принять во внимание большой срок службы и высокую прочность, то для мощения садовых дорожек это идеальный вариант.

Кроме того, так как изделие резиновое, необходимо не забывать про пожароопасность. Покрытие не стоит обустраивать вблизи открытых источников огня.

Технология укладки плитки своими руками

Как можно уже понять, несмотря на высокую стоимость резиновой плитки, она является хорошим вариантом для садовых дорожек у себя на даче. Её даже можно положить не только на улице, но и дома в качестве хорошего напольного покрытия. По сути, в этой работе нет ничего сложного и сделать её своими руками сможет каждый дачник.

Для начала нужно определить поверхность, на которую будет укладываться резиновый материал. Обычно если поверхность имеет твёрдое покрытие, то можно выбирать плитку толщиной 1-2 см. Если же нужно уложить плитку на грунт, то следует взять материал потолще – 3-8 см. После этого уже можно непосредственно переходить к самим работам. Далее работы будут разделяться в зависимости от того, на какую поверхность будет уложена брусчатка:

- на твёрдое покрытие;

- на грунт.

Любой из этих способов несложно осуществить своими руками, но каждый из них имеет свои особенности, пусть их и немного.

На твёрдое покрытие

Резиновую плитку следует укладывать только на сухую и ровную поверхность без дефектов. Поэтому перед тем, как укладывать материал на асфальт или любое другое подобное покрытие нужно поверхность хорошо почистить от загрязнений и проветрить.

Чтобы вода стекала с поверхности дорожки желательно предусмотреть небольшой уклон 1-2%. Если резиновая плитка укладывается на асфальт своими руками, то лучше на него нанести специальную пропитку. Для этого в равных пропорциях смешать полиуретановый клей со скипидаром либо ацетоном нанести на покрытие и дать хорошо просохнуть в течение 30-40 минут. Это обеспечит хорошее сцепление плитки с асфальтом.

В качестве связующего вещества между плиткой и твёрдым покрытием используется полиуретановый клей. Наносить его можно при помощи валика либо шпателя. Чтобы резиновые элементы хорошо скреплялись с покрытием, их стоит плотно прижимать. На полное высыхание клея обычно уходит примерно сутки. Одного килограмма клея хватает на 4-5 кв. метров площади.

Если после укладки дорожки своими руками материал ещё остался, то хранить его нужно в сухом месте с соблюдением температурного режима от +5 до +25 градусов.

На грунт

Технология укладки плитки своими руками непосредственно на землю немного отличается. Нужно хорошо подготовить поверхность. Для этого для начала снять слой грунта, очистить место укладки от сорняков и их корней. После этого выбранный участок нужно хорошо утрамбовать. После трамбовки нужно насыпать слой щебня или мелкого гравия толщиной 9 см. Сверху щебня или гравия нужно уложить песчано-цементную смесь, на которой и будут уложены плитки.

При укладке плитки лучше всего делать бордюр, который укрепит всю конструкцию. Вдобавок он послужит прекрасным завершением всей композиции. Специально делать уклон дорожек (для стока воды) не нужно, поскольку она будет уходить естественным путём.

Перед тем как укладывать каждый третий ряд следует проверять плитки на предмет правильной стыковки.

Цементно-песчаную смесь можно не укладывать, только в этом случае нужно использовать плитку со специально предусмотренными втулками. Получается система паз-шип, которая надёжно скрепляет все элементы дорожки между собой. Благодаря этому исключается смешение плиток относительно друг друга.

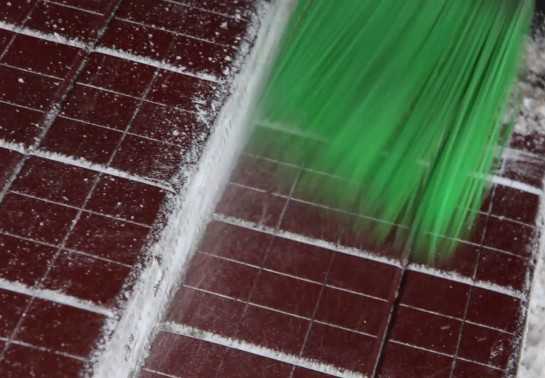

После того как укладка своими руками будет закончена, плитки следует хорошо утрамбовать и посыпать песком. После этого песок можно вымести – все щели и стыки забьются им, а дорожка будет выглядеть завершённой!

Уход за резиновой дорожкой

Из списка преимуществ можно понять, что резиновая плитка не требует к себе особого ухода. К тому же она хорошо противостоит воздействию многих природных неблагоприятных факторов.

В случае загрязнений можно просто промыть поверхность дорожки хорошим напором воды из шланга. Если это не помогает и пятна остаются можно воспользоваться щёткой и мыльным раствором.

Зимой лёд нужно осторожно скалывать и убирать щёткой с жёстким ворсом. Подойдёт и совковая лопата. Снег с плитки нужно сметать метлой либо убирать пластиковой лопатой. А если дачный участок большой, то можно подключить к работе снегоуборочную машину.

Уход за резиновой плиткой зимой

Резиновая плитка – это самое интересное и практичное решение для любой дачи. Её монтаж очень легко производить даже любителям. Хорошо будет смотреться напольное покрытие и в гараже.Сегодня для создания хорошего дорожного или напольного покрытия используются разные материалы: бетон, асфальт, битум, керамические плитки.

Настоящим достижением стало появление резиновых покрытий, реализуемых в виде рулонов, матов, плиток, брусчатки. Такой материал имеет вторичное происхождение, поскольку изготавливается из резиновой крошки. А она, в свою очередь, получается путём переработки резиновых изделий. Зачастую это использованные автомобильные шины.

dizainsad.ru

Производство резиновой плитки бизнес

Бизнес производство резиновой тротуарной плитки, оборудование, сырьё, технология, видео.

Резиновая плитка довольно быстро набирает популярность на российском рынке, основной компонент для её изготовления – резиновая крошка которую изготовляют путём переработки использованных автомобильных шин.

.

Оборудование для производства резиновой плитки.

Рассмотрим комплект оборудования для производства плитки размером 500 х 500 мм толщиной 10 – 40 мм. Производительность линии 40 кв. м резиновой плитки в смену.

Оборудование для производства резиновой плитки состоит из следующих узлов:

- Смеситель.

- Формовочный стол.

- Весы.

- Пресс-формы для плитки.

- Тележки для пресс-форм.

- Пресс гидравлический (усилие 5 тонн).

- Термическая камера.

Производство резиновой плитки: сырьё.

Для производства плитки из резиновой крошки используется сырье:

- Резиновая крошка 15 – 17 тыс. р/тонна.

- Клей полиуретановый – 27 тыс. р/200 литровая бочка.

- Красящий пигмент 100 р/кг.

Резиновая крошка изготовляется фракцией от 0,1 до 10 мм, в зависимости от фракции составляется пропорция клея и пигмента, чем крупнее фракция, тем меньше нужно клея, но чем меньше фракция, тем лучше качество плитки.

Технология производства резиновой плитки.

Резиновую плитку можно изготовить двумя методами:

- Горячим прессованием.

- Холодным прессованием.

Каждый метод имеет свои преимущества и недостатки, Если говорить о горячем прессовании, то такое оборудование в несколько раз дешевле, но производимая плитка зачастую довольно низкого качества и с запахом горелого каучука. Плитка, изготовленная холодным прессованием, намного её превосходит по качеству.

Мы рассмотрим технологию производства резиновой плитки методом холодного прессования.

Производство резиновой плитки:

Приготовление смеси, в смеситель загружаются компоненты – резиновая крошка определённой фракции и пигмент, состав тщательно смешивается.

Когда масса примет однородную окраску, добавляется полиуретановый клей и опять всё смешивается до однородной массы.

Заливка массы в пресс-формы. Формы предварительно смазываются разделительным составом, затем подготовленная масса прямо из смесителя заливается в формы. На формовочном столе рабочий мастерком равномерно уплотняет смесь в форме, накрывает смесь полиэтиленом и устанавливает крышку.

Формование. Формы со смесью помещаются в пресс. Затем производится прессование изделий и выдержка под прессом несколько часов.

Далее пресс-формы помещаются на распалубочный стол, из форм извлекается резиновая плитка.

Чтобы плитке придать окончательную прочность её помещаю в сушильную камеру, и выдерживают 6 часов при температуре 60°С.

Готовая резиновая плитка упаковывается и отправляется на склад.

Бизнес производство резиновой плитки.

Производство плитки из резиновой крошки довольно перспективный бизнес, спрос на такую продукцию в нашей стране постепенно растёт.

Цена на резиновую плитку зависит от расцветки (цветная, чёрная), сложности формы, толщины изделия (толщина плитки идёт от 10 до 50 мм) и конечно качества. Средняя цена на цветную плитку составляет 1500 р/м², себестоимость изготовления 1 м² составляет примерно 500 – 700 р.

Также рекомендую почитать статью как организовать производство резиновой крошки из шин.

На видео вы можете подробно ознакомиться с процессом производства резиновой плитки.

.

Популярные бизнес идеиПоделитесь этой идеей бизнеса в соц. сетях

idei-biz.com

Резиновая плитка для укладки поверхности

Не знаете, каким материалом выложить садовые дорожки, что бы это было красиво, оригинально и безопасно? В последнее время мастера ландшафтного дизайна все больше и больше обращают внимание на резиновую плитку.

Резиновое покрытие существенно преобладает над бетонными стяжками и классическим тротуарным покрытием. Высококачественный материал, из которого делается резиновая плитка, весьма прочный и долговечный. Поэтому если вы не можете выбрать подходящий материал для своей садовой дорожки, задумайтесь над вариантом резиновой плитки, ее преимущества читайте ниже.

Резиновое покрытие существенно преобладает над бетонными стяжками и классическим тротуарным покрытием. Высококачественный материал, из которого делается резиновая плитка, весьма прочный и долговечный. Поэтому если вы не можете выбрать подходящий материал для своей садовой дорожки, задумайтесь над вариантом резиновой плитки, ее преимущества читайте ниже.

Преимущества резинового покрытия

Дорожка из резинового покрытия

Основные преимущества резинового покрытия садовых дорожек это:

- Простота монтажных/демонтажных работ

- Прочность

- Всесезонность

- Разнообразие форм и цветовых оттенков

- Эстетичный внешний вид

- Отличные дренирующие свойства

- Удобство транспортировки

- Долговечность эксплуатации

- Высокие звукоизоляционные характеристики

Где можно использовать резиновую плитку?

Резиновое покрытие хорошо тем, что им можно укладывать не только садовые дорожки, но и:

- Площадки на территории школ, детских садов

- Палубы яхт, причалы, бассейны

- Приусадебные территории, места заезда машин, гаражи

- Тротуары

Резиновое покрытие в качестве контура бассейна

Да и вообще, резиновая плитка может использоваться где угодно, не вредя при этом окружающей среде. Все потому, что сырье, из которого ее делают – резиновая крошка. Саму резиновую крошку добывают после вторичной переработки автомобильных шин, поэтому не стоит беспокоиться о прочности и долговечности резиновой плитки, потому что автомобильные шины изготавливают из качественного натурального и искусственного каучука, наполнителей и смягчающих масел. Так же положительным моментом является тот факт, что изготовление уникальной резиновой плитки решает проблему утилизации «отслуживших» автомобильных шин.

Производство резинового покрытия – разрушение мифов.

Для начала разберемся с тем, какие существуют этапы производства резиновой плитки.

Этап 1 – Подготовительный

На этом этапе из автомобильных шин делается резиновая крошка. Для начала с шин извлекаются металлические бортовые кольца. Далее при помощи механического измельчения автомобильных шин образуется резиновая крошка различных фракций (от 1 до 4 мм). Стоит заметить, что механическая переработка не включает в себя применение криогенных технологий.

Этап 2 – Приготовление смеси

После того, как получают резиновую крошку, к ней добавляют полиуретановые связующие вещества и различные пигменты (для создания необходимого цветового оттенка плитки) и смешивают все в специальных смесителях.

Этап 3 – Прессование

Последний этап в создании резиновой плитки – прессование готовой смеси. Для этого используют вулканизирующие прессы. Что касается технологии прессования, то на данный момент их существует две: холодное и горячее прессование (в связи с этим и существует несколько мифов о том, какая плитка лучше).

Мифы о холодной и горячей технологии производства резиновой плитки

Резиновая плитка — мифы различных технологий создания

Миф №1

Качество плитки, изготовленной в процессе холодного формирования существенно лучше, чем в аналогичном горячем формировании.

Это миф был развеян временем, т.к. компании, изготавливающие плитку обоими методами, до сих пор используют и горячее и холодное формирование, которые пользуются популярностью на равном уровне.

Миф №2

Миф вызван самим термином «холодное формирование». Как оказалось, не такое оно уже и холодное, скорее просто сравнительно холодное. При горячем формировании используют температуру 140°С на протяжении 15 минут, а при холодном — 80°С в течении 4 часов. И в том и в том случае качество плитки остается неизменным, также как общий вид и форма.

Миф №3

Это миф гласит о том, что при холодном формировании затраты электроэнергии гораздо меньше. Так же как и предыдущие мифы, этот миф был опровергнут, т.к. оба метода затрачивают приблизительно равное количество электроэнергии. Различие лишь в том, что при горячем формировании используется определённый цикл для пресса, а при холодном формировании требуется постоянная температура в термошкафах.

Что касается различий между горячей и холодной технологией формирования резиновой плитки, можно сказать, что:

- Стоимость производства плитки с помощью горячего формирования в 4 раза дешевле, чем с помощью холодного

- Для расширения производства плитки горячего прессования необходимо всего лишь добавить новых прессов либо пресс форм

- Главный плюс плитки холодного формирования – высокая производительность.

Как укладывать резиновую плитку своими руками?

Для того что бы создать дорожку из резинового покрытия нет необходимости в специальных инструментах и тщательной подготовки местности! Все что вам нужно – немного выровнять поверхность и по желанию положить под низ бетонные стяжки. Если плитка имеет толщину 30 мм и более, она сможет лечь на абсолютно любую поверхность. Укладывать ее нужно стык в стык и для дополнительной фиксации использовать полиуретановый клей. Ну а ходить по настеленному резиновому покрытию рекомендуется спустя сутки.

Как ухаживать за резиновым покрытием дорожки?

Еще одним весомым преимуществом резиновой плитки является, то, что она очень проста в уходе! Не нужно использовать дорогие моющие средства для чистки плитки, если вам нужно ее просто вымыть – используйте шланг с обычной водой. Так же плитку можно вымыть щеткой либо смести весь мусор веником и даже пылесосом. В зимнее время рекомендуется чистить снег на плитке деревянными либо пластиковыми лопатами. Не исключается использование снегоуборочных машин.

Вы должны понимать, что гарантия безопасности и простоты в уходе за плиткой зависит только от правильности ее укладки, поэтому перед тем как осуществлять укладку резиновой плиткой, советую просмотреть этот видеоролик:

Как вы видите, резиновая плитка может укладываться не только во дворе, но и в помещении. И даже если вас не впечатлило резиновое покрытие, вы всегда можете использовать тротуарную плитку, которая легко делается своими руками!

samdizajner.ru