Завод тбо по переработке: Петербургская инвесткомпания построит завод по переработке ТБО в Новгородской области

Вторичная переработка отходов, переработка отходов производства во вторичное сырье

Вторичная переработка отходов

В связи с увеличением производственных мощностей, ростом населения, планета столкнулась с проблемой загрязнения, которую нужно срочно решать. Чтобы мир не превратился в огромную свалку, разрабатываются методики для борьбы с размножением мусорных масс. К числу таких методов относится вторичная переработка отходов, которую называют рециклингом. Такая операция является повторным использованием отработанного сырья и запуском его в производство. Как правило, для данных целей используют бумагу, пластмассу, стекло, ткань и железо.

Вторичная переработка отходов обладает большим значением для всего мира. С ее помощью решаются следующие вопросы:

-

Существуют ресурсы, который обладают ограниченным запасом и пополнить его в скором времени никак не получится. При помощи вторсырья можно сократить затраты.

- Когда отработка попадает в окружающую среду, она загрязняет ее и даже может выделять токсичные вещества.

- Мусорные массы, которые выбрасываются, можно использовать в качестве менее затратного способа для производства большинства изделий, если сравнивать с покупкой природного ресурса.

Вторичная переработка отходов производства для дальнейшего использования является стремительно набирающим обороты процессом во всем мире. На территории Российской Федерации такое направление считается новым и только начинает осваиваться. Актуальность технологии вызывает возможная экономия, которую можно получить, если пользоваться вторсырьем, а не первичными источниками.

Также следует отметить, что такие техники борьбы с мусорными массами, как захоронение на полигонах, сжигание — оказывают негативное воздействие на экологическую обстановку в стране, влияют на процесс жизнедеятельности не только людей, но флоры с фауной. Подобные факты также заставляют многих людей задумываться на тему, как можно использовать отработанный материал в благих целях. Человечеству нужна система, при помощи которой можно будет сохранить окружающую природу, здоровье граждан и получить дополнительную прибыль. Задумавшись обо всех этих вопросах, государство России поддержало развитие рециклинга на территории страны.

Подобные факты также заставляют многих людей задумываться на тему, как можно использовать отработанный материал в благих целях. Человечеству нужна система, при помощи которой можно будет сохранить окружающую природу, здоровье граждан и получить дополнительную прибыль. Задумавшись обо всех этих вопросах, государство России поддержало развитие рециклинга на территории страны.

Существуют законы, которые опираются на экологический подход к вопросу взаимодействия с мусором. Согласно им, организации должны выплачивать дополнительные налоговые сборы, если не обладают личной перерабатывающей системой в цехах. В качестве альтернативы им разрешается заниматься утилизацией отработанного сырья самостоятельно. Повторно перерабатывать отработанные материалы с производств можно прямо на территории предприятия из личных отходов.

Сама технология обусловлена несколькими этапами:

-

Сборка и сортировка. Чтобы повторно запустить в производственный процесс, вторсырье следует разделить по виду, цветовому решению и прочим параметрам, в зависимости от эксплуатируемых изделий.

- Обработка. Направлена на смену химической, физической или биологической формулы, чтобы их можно было эксплуатировать изделие дальше.

- Затем приступают к самому процессу утилизации, который также может различаться по своей технологии, в зависимости от целей вторпереработки и разновидности перерабатываемого сырья.

Актуальны для рециклинга следующие отработанные изделия:

- бумажная и картонная продукция;

- металлы;

- стекло;

- резина;

- продукты нефтепереработки;

- электронные компоненты;

- полимеры;

- древесины;

- органическая отработка;

- строительный мусор.

Все перечисленные варианты считаются выгодным продуктом для рециклинга, благодаря которым можно получить большое число новой продукции.

Переработка отходов во вторичное сырье

На выставке Wasma будут присутствовать производители, которые осуществляют изготовление техники, при помощи которой осуществляется переработка отходов во вторичное сырье. Тематический раздел будет представлен следующими изделиями:

- Грануляторами. Они способны перерабатывать разнообразные виды пластика: пленку, профили, бутылки, ящики и прочие варианты. Они нацелены на преобразование их в гранулы для повторной эксплуатации в роли материала для изготовления.

- Агломераторами. Способны измельчать отработку и получать агломерат, который годится для взаимодействия с прессами и литьевыми механизмами.

-

Шредерами. Могут взаимодействовать с затруднительными для переработки материалами. Сюда можно отнести автошины, габаритные слитки, корпусные части, трубная продукция с литниками, древесная отработка и прочие вариации. За счет технологии обработки образуются полосы, которые можно дальше подвергать методам изготовления.

- Дробилками. Название говорит само за себя: это механизмы, направленные на дробление изделий до нужных по размеру фракций. Это ключевой компонент всей манипуляции.

- Приспособлениями для переработки шин. Представляют собой автоматизированные и полуавтоматические комплексы.

- Автоматическими конвейерами, благодаря которым можно получить максимально чистое вторсырье.

- Агрегатами для дробления и сепарации электрокабелей.

- Механизмами, направленными на взаимодействие с древесной отработкой. Позволяют получить брикеты из древесного продукта.

Помимо данных позиций, на мероприятии можно будет ознакомиться с линиями мойки полимерной продукции, экструдерами, ленточными транспортерами, ситозаменителями, дозаторами, смесителями, а также комплектующими для разного оборудования.

Все присутствующие получат уникальную возможность: единовременно сравнить сразу множество позиции техники, получить информацию касательно ее технических характеристик, условий эксплуатации.

Посетить мероприятие следует каждому, кто интересуется сегментом вторпереработки, желает быть в курсе всех существующих на текущий момент системах и узнать выгоды организации подобного бизнеса.

сортировка, переработка и утилизация мусора. Мусоросортировочный комплекс

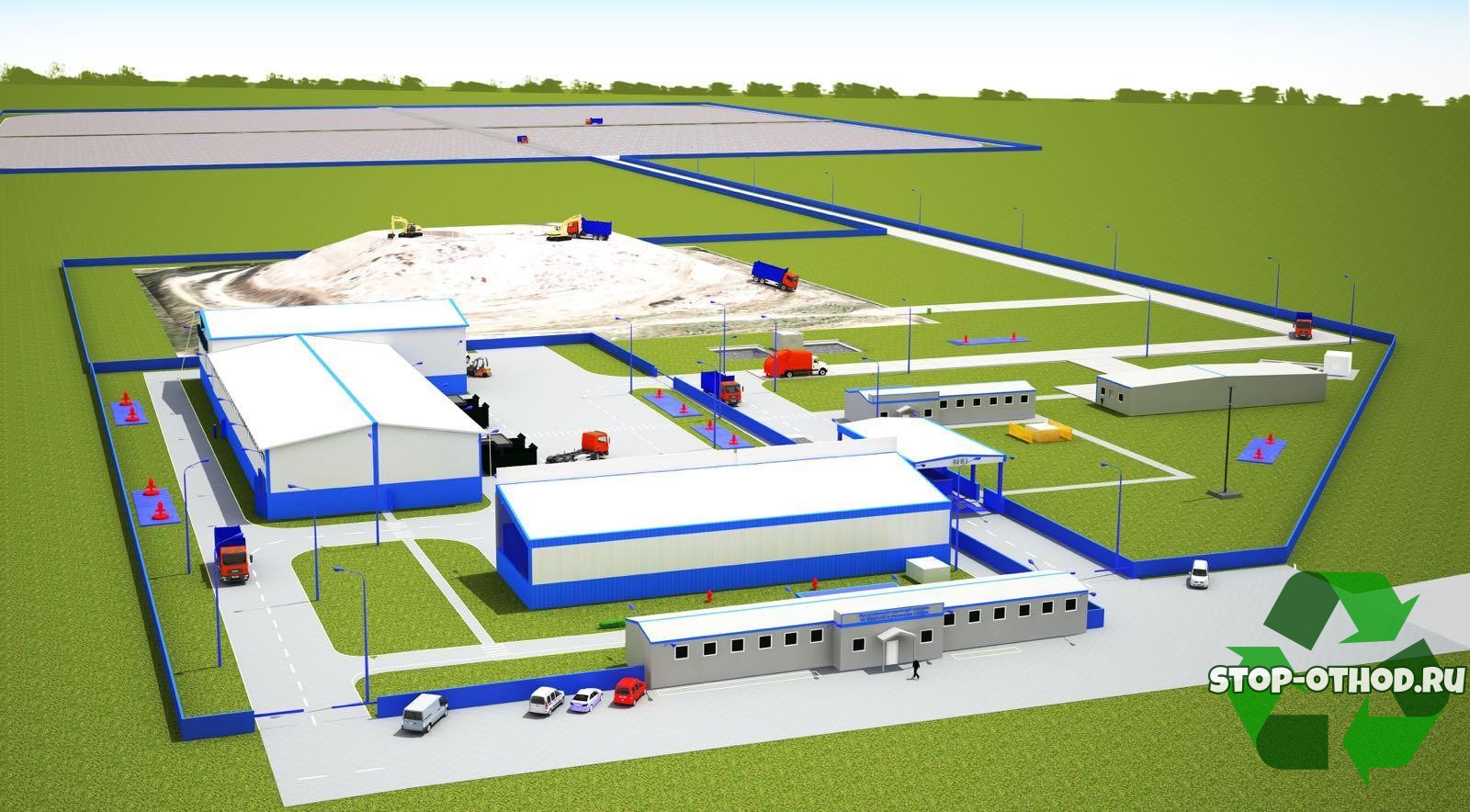

Наша задача — создание высокоэффективного решения проблемы выделения фракций вторичного сырья из образующихся твердых бытовых отходов для их дальнейшего использования.

Мы — группа единомышленников, и каждый из нас обладает большим опытом в своей отрасли. Мы инженеры, бизнесмены, экономисты, экологи, проектировщики и строители. Общими усилиями нам удалось создать эффективное комплексное решение по созданию российской линии сортировки ТБО. И мы готовы этим опытом делиться.

В отличие от конкурентов мы не являемся представительством зарубежной фирмы и не продвигаем дорогостоящее импортное оборудование.

Завод по сортировке мусора под ключ

БЫСТРОВОЗВОДИМЫЙ

Срок строительства — не более 100 дней

с момента начала изысканий до получения первой продукции.

Самая низкая стоимость на рынке — 25-30 млн.

Мы максимально снижаем стоимость строительных затрат, используя недорогие современные строительные решения.

ЭФфЕКТИВНЫЙ

Быстрая окупаемость — 3-4 года.

Производительность — 100 тонн в 12-часовую рабочую смену,

что равно 12 КАМАЗам мусора.

КОМПЛЕКСНОЕ РЕШЕНИЕ

В зоне нашей ответственности:

- Изыскания

- Проектирование

- Строительство комплекса

- Комплектация оборудованием

- Наладка технологического процесса

- Обучение персонала

- Запуск комплекса

- Сбыт готовой продукции

Мы предлагаем

Готовые решения:

- Проектно-строительные

- Технологические

- Природоохранные

Дополнительные услуги:

- Разработка природноохранной документации

- Оптимизация платежей за негативное воздействие на окружающую среду

Построенные мусоросортировочные комплексы

Мы готовы провести проектно-изыскательские работы, построить быстровозводимое бескаркасное здание с бытовыми помещениями и сортировочной кабиной, общей площадью 650кв.

Уже построены и запущены заводы по переработке ТБО

посмотреть видео сортировки мусора на построенном нами заводе

Вывоз и утилизация ТКО | ЭкоЛайн

ЭкоЛайн собирает, перевозит, сортирует и утилизирует коммунальные отходы. Мы работаем в Москве: более 6 тысяч наших контейнеров для смешанных отходов, около 3 тысяч контейнеров + 600 сеток для раздельного сбора стоят в Центральном и Северном округах столицы. Оттуда на собственных современных мусоровозах мы отвозим отходы на собственные сортировочные заводы, где разделяем их, а затем передаем вторсырье на переработку, а то, что нельзя переработать — на современные технологичные полигоны.

Мы обслуживаем

- 2 000 000 москвичей

- 7 500+ предприятий

- 700 000+ тонн отходов вывозим в год

Мы ежедневно работаем над тем, чтобы обращение с отходами было эффективным и безопасным и для человека, и для природы. Поэтому мы сделали логистику прозрачной на всех этапах — от сбора и транспортировки отходов до их утилизации и захоронения.

Поэтому мы сделали логистику прозрачной на всех этапах — от сбора и транспортировки отходов до их утилизации и захоронения.

Передвижение мусоровозов контролируется с помощью ГЛОНАСС, о выгрузке контейнеров водитель отчитывается фотофиксацией в режиме реального времени.

Наша цепочка переработки доступна каждому, кто хочет знать, какие виды вторсырья мы принимаем, что отбираем в процессе сортировки и на какие предприятия передаем на переработку.

Мы используем лучшие из доступных технологий и внедряем новые.

С 29 марта 2019 года ЭкоЛайн начал эксплуатацию нового мусоросортировочного завода в Москве. Он уже третий и самый мощный в компании – может перерабатывать до 480 000 тонн отходов в год. Теперь общая мощность сортировочных предприятий ЭкоЛайна достигла 850 тысяч тонн в год (с учетом мусоросортировочного комплекса в Долгопрудном и существующей линии во Владыкино).

— Мы увеличили сеть контейнеров для раздельного сбора почти до 3,5 тысяч штук. Теперь бак для вторсырья есть на каждой площадке в ЦАО и САО.

Теперь бак для вторсырья есть на каждой площадке в ЦАО и САО.

— Информируем и убеждаем жителей и сотрудников компаний в необходимости разделять отходы

Благодаря отклику и вовлеченности жителей улучшаем качество собранного вторсырья и увеличиваем объем того, что можно переработать.

Цель компании – предоставлять качественные услуги населению и предприятиям, с пользой для города и окружающей среды.

Группа компаний «ЭкоЛайн» – ведущий оператор по обращению с отходами в Московском регионе.

Группа была создана для реализации долгосрочных контрактов на оказание услуг по обращению с твердыми коммунальными отходами в Северном и Центральном Административных округах г. Москвы.

Деятельность ГК обеспечивает полный цикл мероприятий, включая сбор, транспортировку, раздельный сбор, сортировку и утилизацию твердых коммунальных отходов.

В нашем распоряжении – технопарк с производственными мощностями, спецтехникой, что позволяет нам ежедневно поддерживать чистоту в городе и профессионально оказывать услуги бизнесу и частным клиентам.

Стратегия устойчивого развития, отвечающая потребностям отрасли

Компания реализует долгосрочную стратегию управления отходами на базе контрактных обязательств и территориальных схем, принятых в регионах. В ее основе – организация прозрачной логистики отходов на всех этапах – от сбора и транспортировки до их утилизации и конечного размещения; а также поэтапное создание новой инфраструктуры переработки мусора с использованием наилучших доступных технологий.

Миссия группы компаний «ЭкоЛайн» – создать эффективную систему обращения с отходами, безопасную для человека и окружающей среды

Что мы делаем:

Вывоз и утилизация мусораВывозим отходы жителей и предприятий Москвы

СортировкаСортируем все: и смешанные, и раздельно собранные отходы

Рециклинг отходов Извлекаем 25 видов вторсырья и готовим его к переработке.

Отвозим на полигоны только то, что невозможно использовать повторно

Что мы делаем:

Вывоз и утилизация мусораВывозим отходы жителей и предприятий Москвы

СортировкаСортируем все: и смешанные, и раздельно собранные отходы

Рециклинг отходов Извлекаем 25 видов вторсырья и готовим его к переработке.

Отвозим на полигоны только то, что невозможно использовать повторно

- Экологическая безопасность Минимизация негативного воздействия отходов на окружающую среду

- Ресурсосбережение Добыча и повторное использование вторичного сырья

- Инвестиции в будущее Создание инфраструктуры, развитие отрасли

ВЫВОЗИМ 10% бытовых отходов Москвы

- Мы обеспечиваем вывоз и утилизацию мусора в полном соответствии с экологическими нормами

- Создаем инфраструктуру и производственные объекты при переработке отходов

- Выбираем 19 компонентов для переработки

площадка

1

Раздельныйсбор отходов

2

Вывозотходов Сортировка

отходов

3

4

Переработкаи утилизация Предприятия-переработчики Размещение

на полигоне

Создание инфраструктуры по переработке мусора – наш вклад в будущее!

140+ единиц спецтехники

2

Мусоросортировочных завода

в Москве и МО

1100 квалифицированных

сотрудников

Москвы

МосквыПЕРИОД РАБОТЫ В ОКРУГЕ 2015 – 2029 гг.

человек В ОКРУГЕ 1 200 000

предприятий в округе 10 000

Северный административный округ (САО) ООО «ЭкоЛайн» — официальный оператор по вывозу и утилизации отходов в САО г. Москвы

МосквыПЕРИОД РАБОТЫ В ОКРУГЕ 2014 – 2028 гг.

человек В ОКРУГЕ 800 000

предприятий в округе 12 000

И смешанные, и раздельно собранные отходы мы вывозим ежедневно. Вторсырье из контейнеров для раздельного сбора забирает специальный мусоровоз с синей табличкой.

Вторсырье из контейнеров для раздельного сбора забирает специальный мусоровоз с синей табличкой.

Все собранные отходы — смешанные и раздельные — проходят через конвейер мусоросортировочного завода, где мы отбираем компоненты вторсырья и разделяем их по видам.

Эффективность сортировки отходов из контейнеров для раздельного сбора в 4-5 раз выше, чем смешанных, где вторсырье портится из-за остатков пищи и жидкости.

Поэтому раздельный сбор для нас — приоритетное направление работы.

Отсортированное вторсырье (макулатуру, пластик, стекло, упаковки Tetra Pak, алюминиевые банки и др.) мы отвозим партнерам-переработчикам. Там из него произведут новую упаковку, емкости, строительные материалы, одежду и пр.

Более 12 000 москвичей присоединились к раздельному сбору в 2019 г. Мы проводим акции на городских мероприятиях, лекции и встречи, экскурсии на сортировочный завод, чтобы таких горожан было больше.

В сборе, вывозе, сортировке и передаче отходов на переработку или утилизацию мы придерживаемся действующих экологических норм и требований.

Харьковский комплекс по переработке твердых бытовых отходов готов на 95%

Харьковский комплекс по переработке твердых бытовых отходов готов на 95% 20 сентября 2021 15:00 Инфраструктура Многофункциональный комплекс по переработке твердых бытовых отходов, который строится в Дергачевском районе, готов на 95%.Об этом сегодня, 20 сентября, в ходе осмотра комплекса сообщил журналистам секретарь Харьковского городского совета Игорь Терехов.

По его словам, до конца года там начнут работать все скважины по добыче полигонного газа и сортировочная станция. Игорь Терехов напомнил, что, по технологии, газ будут перерабатывать в электроэнергию, которая пойдет на собственные нужды комплекса и на продажу на энергорынке. Объем переработанной электроэнергии составит до 15 млн КВт в год.

Также, по его словам, полигон будет приносить прибыль после запуска сортировочной линии, потому что на вторичном рынке можно будет продавать бумагу, пластик, древесину и металл.

«Здесь все сделано с использованием самых современных технологий и лучшего европейского опыта. Я объездил крупнейшие полигоны, и, учитывая особенности нашего города, мы выбрали наиболее оптимальную технологию для Харькова. Таких заводов в Украине нет», — подчеркнул секретарь горсовета.

Игорь Терехов сообщил, что в городе продолжат популяризировать раздельный сбор мусора среди жителей и проводить специальные уроки в школах.

Он напомнил, что комплекс ТБО в Дергачевском районе построен по мировым экологическим стандартам и исключает проникновение вредных веществ в почву, а парниковых газов — в атмфосферу.

Отметим, что сейчас комплекс работает в тестовом режиме, там продолжаются пуско-наладочные работы.

Подписывайтесь на Telegram-канал официального сайта Харьковского горсовета.

Печатать

Новости по теме:

Вторая жизнь мусора — Forbes Kazakhstan

фото: Андрей Лунин

На сегодняшний день в Казахстане объем накопленных твердых бытовых отходов (ТБО), по экспертным оценкам, составляет 25 млрд тонн. Общее количество полигонов превышает 4 тыс., причем узаконенных только 307. Эти цифры продолжат расти, если не принять меры. Одной из них является переработка ТБО, но с ней дела обстоят нелучшим образом: только 5% твердых отходов перерабатываются, остальные же 95% помещаются на полигоны для хранения и захоронения. Между тем на заседании правительства в начале года министр экономики и бюджетного планирования Ерболат Досаев сказал: «Если мы говорим о реализации концепции по вхождению в тридцатку наиболее развитых государств, то понятно, что проблема утилизации ТБО становится одной из самых важных». Однако на сегодня мусор медленно ищет себе «вторую жизнь», невзирая на звучащие с трибун лозунги о необходимости перехода к зеленой экономике.

Общее количество полигонов превышает 4 тыс., причем узаконенных только 307. Эти цифры продолжат расти, если не принять меры. Одной из них является переработка ТБО, но с ней дела обстоят нелучшим образом: только 5% твердых отходов перерабатываются, остальные же 95% помещаются на полигоны для хранения и захоронения. Между тем на заседании правительства в начале года министр экономики и бюджетного планирования Ерболат Досаев сказал: «Если мы говорим о реализации концепции по вхождению в тридцатку наиболее развитых государств, то понятно, что проблема утилизации ТБО становится одной из самых важных». Однако на сегодня мусор медленно ищет себе «вторую жизнь», невзирая на звучащие с трибун лозунги о необходимости перехода к зеленой экономике.

В большинстве западных стран действует раздельный сбор мусора с дальнейшей переработкой каждого вида отходов. К примеру, в Германии только 0,5% ТБО направляется на полигоны, остальное перерабатывается. В Казахстане есть несколько заводов, которые «возвращают мусор к жизни», но их мощности слишком малы, чтобы снизить наполняемость полигонов. Стоит отметить, что переработка мусора во всем мире является довольно прибыльным делом, потому как затрат на сырье практически нет, а готовая продукция покрывает с лихвой все расходы. Но казахстанские бизнесмены пока к данному роду бизнеса относятся настороженно. Исключением является Сауле Каратаева.

Стоит отметить, что переработка мусора во всем мире является довольно прибыльным делом, потому как затрат на сырье практически нет, а готовая продукция покрывает с лихвой все расходы. Но казахстанские бизнесмены пока к данному роду бизнеса относятся настороженно. Исключением является Сауле Каратаева.

Сауле работала региональным директором в Colliers International Kazakhstan, а в 2010 году переехала в США. За океаном она открыла кофейню в бизнес-центре класса «А» и, поставив заведение на рельсы, решила продать его. Затем занялась тем, что ей по душе, – создала консалтинговую компанию с американскими партнерами. Позже, когда поняла, что пришло время вернуться, решила внедрить в Казахстане такой бизнес, который можно было бы превратить в семейное дело.

Начался поиск идей, и здесь бизнесвумен обратила внимание на переработку ТБО с выпуском биосинтетической древесины. Сауле связалась с автором идеи – президентом EKT (EcoLogic Wood Technologie) Карлосом Уолтером Флистером и вылетела в Бразилию, с которой и началась эра биосинтетической древесины (БСД). Познакомившись с этим бизнесом, она решила незамедлительно реализовать идею в Казахстане. Договор с ЕКТ подписали две ее компании – Karat Enterprises LLC в Америке и Karat International KZ в Казахстане. Они являются эксклюзивными представителями ЕКТ в Казахстане. В данный момент Каратаева обладает эксклюзивным правом на продажу и строительство заводов по производству БСД на территории сразу трех стран – Казахстана, Узбекистана и Кыргызстана.

Познакомившись с этим бизнесом, она решила незамедлительно реализовать идею в Казахстане. Договор с ЕКТ подписали две ее компании – Karat Enterprises LLC в Америке и Karat International KZ в Казахстане. Они являются эксклюзивными представителями ЕКТ в Казахстане. В данный момент Каратаева обладает эксклюзивным правом на продажу и строительство заводов по производству БСД на территории сразу трех стран – Казахстана, Узбекистана и Кыргызстана.

Главной проблемой в ситуации с отходами в Казахстане она считает бескультурье рядовых граждан, мусороуборочных компаний и владельцев полигонов. Последние складывают отходы со всех контейнеров в один и прессуют. Естественно, ни о какой дальнейшей сортировке речи быть не может. А биосинтетическая древесина – это, по сути, все отходы, которые могут находиться в среднестатистическом мусорном баке. Для производства БСД не требуется тщательной сортировки – достаточно просто загрузить мусор в специальную машину, которая и дает ему вторую жизнь. Для изготовления биосинтетической древесины используются все виды пластика, резина, натуральные и синтетические волокна, гипс, опилки, лампы, медикаменты, бумага, зерна зерновых культур, стройматериалы, кости и т. д. Исключением является органика, из которой планируется получать биогаз и сельхозудобрения.

д. Исключением является органика, из которой планируется получать биогаз и сельхозудобрения.

Себестоимость БСД очень низка, $0,25–0,5 за килограмм, а цена реализации составляет $1,5–2. По словам Сауле, при производстве БСД в Казахстане достигается несколько целей. Во-первых, сохраняется целостность леса: один кубический метр биосинтетической древесины заменяет вырубку двух 12-летних деревьев. Во-вторых, очищается окружающая среда и разгружаются полигоны. В-третьих, производство БСД не требует никаких химических добавок и воды во время процесса и не создает никаких загрязнений во время индустриальной фазы. В-четвертых, БСД имеет срок эксплуатации 100 лет и подлежит 100%-ной вторичной переработке. Кроме того, биосинтетическая древесина тверже и плотнее обычного дерева и непроницаема для воды и биологических веществ. Она не подвержена трещинам, гниению и горит только при высоких температурах.

При таком списке преимуществ применение биосинтетической древесины имеет огромные масштабы. Например, в США, в штате Нью-Джерси, пешеходная дорожка у моря длиной в 40 км полностью выложена БСД и, несмотря на близость к воде, не подвергается проникновению влаги. В Южной Америке широкое распространение получило строительство экодомов из такой древесины. Себестоимость дома площадью

Например, в США, в штате Нью-Джерси, пешеходная дорожка у моря длиной в 40 км полностью выложена БСД и, несмотря на близость к воде, не подвергается проникновению влаги. В Южной Америке широкое распространение получило строительство экодомов из такой древесины. Себестоимость дома площадью

48 кв. м – $1000. Данный экоматериал можно применять и при производстве канализационных труб, которые не будут поддаваться внешнему воздействию долгое время. В последние годы отмечается массовое применение БСД в изготовлении шпал, мебели, полов и различных покрытий, корпусов для обшивки вагонов, автобусов, контейнеров, а также дорожных знаков, оконных рам и другого. Так что применение БСД более чем широкое, и Сауле надеется, что данный материал будет востребован как на внутреннем рынке, так и на внешнем.

Заводы по переработке ТБО в биосинтетическую древесину действуют в Бразилии, США, Аргентине и Чили. В ближайшее время планируется их открытие в Уругвае, Германии, Испании и России. Но, чтобы подобное предприятие начало функционировать в Казахстане, необходимы инвестиции. Государство пока не готово помогать и первым заходить в проект своими деньгами. Сауле было предложено построить первый завод за счет частных инвестиций, а затем государство, посмотрев на масштабы развития, поможет с вложениями. По ее расчетам, для реализации идеи, в зависимости от мощности завода, необходимо от $5 млн до $30 млн, при этом максимальный срок возврата средств – два года. Максимальная мощность завода– 6 тонн в час, но Сауле предлагает начать с 1500 кг в час, чтобы «набить шишки, наладить доставку мусора на переработку и рынки сбыта готового материала».

Государство пока не готово помогать и первым заходить в проект своими деньгами. Сауле было предложено построить первый завод за счет частных инвестиций, а затем государство, посмотрев на масштабы развития, поможет с вложениями. По ее расчетам, для реализации идеи, в зависимости от мощности завода, необходимо от $5 млн до $30 млн, при этом максимальный срок возврата средств – два года. Максимальная мощность завода– 6 тонн в час, но Сауле предлагает начать с 1500 кг в час, чтобы «набить шишки, наладить доставку мусора на переработку и рынки сбыта готового материала».

«Уверена, что в Казахстане есть много обеспеченных людей, которые радеют за экологию и устойчивое развитие страны, хотят оставить чистую землю для своих потомков», – говорит бизнесвумен.

Депутаты рассмотрели вопрос акционирования завода по переработке бытовых отходов в Янино | Новости

Заседание профильной комиссии по экологической защите населения Санкт-Петербурга, 16 марта

Члены комиссии по экологической защите населения Законодательного Собрания Санкт-Петербурга обсудили вопросы состояния, дальнейшего использования и планируемого акционирования завода по механизированной переработке бытовых отходов (МПБО-2).

В заседании приняли участие представители профильных комитетов Администрации Санкт-Петербурга, завода МПБО-2, АО «Невский экологический оператор» (НЭО), общественных организаций.

Головное предприятие и основная производственная площадка СПб ГУП «Завод МПБО-2» находится в поселке Янино Всеволожского района Ленинградской области. Предприятие осуществляет деятельность по переработке отходов IV-V классов опасности путем утилизации и обезвреживания ТБО. Завод обслуживает Санкт-Петербург и является крупнейшим в Северо-Западном регионе.

Актуальность обсуждения связана с неоднократно появляющейся в СМИ информацией о неблагоприятной экологической ситуации в районе площадки МПБО-2 в Янино. Кроме того, представители завода и власти двух регионов – Санкт-Петербурга и Ленинградской области, не пришли к единому мнению по вопросу реконструкции и расширения мощностей предприятия. В настоящее время завод МПБО-2 приостановил прием отходов.

Начальник транспортного цеха СПб ГУП «Завод МПБО-2» Андрей Смирнов отметил, что проблемы на предприятии, способствующие ухудшению экологической ситуации в регионе, начались в 2018 году после закрытия на рекультивацию полигона ТБО «Новоселки». Прием коммунальных отходов осуществлялся на территорию завода, на площадку-накопитель, без проведения соответствующих процедур обработки и обезвреживания.

Прием коммунальных отходов осуществлялся на территорию завода, на площадку-накопитель, без проведения соответствующих процедур обработки и обезвреживания.

Один из вариантов выхода из сложившейся ситуации, — создание единой концепции обращения с отходами, над которой ведется совместная работа экспертов Невского экологического оператора, профильных комитетов Санкт-Петербурга и Ленинградской области.

«Наша задача – выработать оптимальные технологические решения, которые позволят увеличить долю обрабатываемых отходов. Окончательное решение, какие технологии могут быть использованы с точки зрения затрат и нагрузки на финансовую составляющую, будут отражены в этой концепции», — сказала генеральный директор АО «Невский экологический оператор» Екатерина Горшкова.

Заместитель председателя Комитета имущественных отношений Александр Герман отметил, что один из вариантов развития МПБО-2 – акционирование предприятия, которое планируется в 2022 году. Эксперты так же предложили рассмотреть вопрос аренды Невским экологическим оператором части объектов предприятия с последующим слиянием завода с НЭО. «Это позволит оператору непосредственно производить реконструкцию, водить новые технологии по переработке и утилизации мусора», – сказал Александр Герман.

Эксперты так же предложили рассмотреть вопрос аренды Невским экологическим оператором части объектов предприятия с последующим слиянием завода с НЭО. «Это позволит оператору непосредственно производить реконструкцию, водить новые технологии по переработке и утилизации мусора», – сказал Александр Герман.

Заслушав информацию присутствующих на заседании, члены комиссии рекомендовали продолжить обсуждение вопроса на межведомственном уровне и внести его в повестку расширенного заседания комиссии по экологии и природопользованию Законодательного Собрания Санкт-Петербурга.

ООО «Эко-Сити» (Завод) | Региональный оператор по обращению с твердыми коммунальными отходам ООО «Эко-Сити»

ООО «Эко-Сити»

Юридический адрес:

Ставропольский край, Шпаковский округ, х.Нижнерусский, ул. Карьерная, 2

Электронная почта:

Межмуниципальный зональный центр «Нижнерусский»

ООО «Эко-Сити» осуществляет эксплуатацию Комплекса по переработке и утилизации отходов и полигона по их размещению на северо-западной границе Шпаковского округа (граница с Изобильненским округом) севернее хутора Нижнерусский. Мощность объекта составляет более 400 000 тонн в год.

Мощность объекта составляет более 400 000 тонн в год.

Межмуниципальный зональный центр «Нижнерусский» — это комплексный объект с использованием передовых природоохранных и инженерно-технических решений по размещению твердых коммунальных отходов III — V классов опасности.

При проектировании и эксплуатации отходоперерабатывающего комплекса применены современные технологические решения соответствующие экологическим, санитарно-эпидемическими требованиями и полностью исключающие попадание вредных веществ в почву, загрязнение подземных вод, возгорание и иные проблемы.

Объект соответствует всем природоохранным и санитарно-эпидемиологическим требованиям, предъявляемым к объектам размещения отходов (ОРО).

Проектная документация на объект имеет положительное заключение государственной экспертизы в сфере строительства и положительное заключение государственной экологической экспертизы, утвержденные Средне-Кавказским Управлением Ростехнадзора.

Объект в полном объеме соответствует требованиям действующего законодательства, имеет лицензию, внесен в Государственный реестр объектов размещения отходов (ГРОРО), включен в Территориальную схему обращения с отходами, в том числе с твердыми коммунальными отходами Ставропольского края. В соответствии с санитарно-эпидемиологическим заключением деятельность, осуществляемая на объекте соответствует санитарным нормам и правилам.

При строительстве объекта размещения отходов применена новейшая технология. Дно полигона выстлали геомембранной пленкой, которая исключает попадание загрязняющих веществ и грунтовых вод в почву. На момент строительства комплекса это был второй полигон в России, где применили такую технологию. Участок складирования неутильных отходов (хвостов) – полигон имеет общий вид основания снизу вверх: уплотненный грунт, выравнивающий слой (песок), плотная геомембрана Карбафол, дренажный слой, защитный слой из местного грунта.

Кроме того, на объекте размещения отходов оборудована дренажная система, есть канализационный коллектор и пять контрольных канализационных колодцев, в которые собирается образовавшийся фильтрат.

Для предотвращения попадания на полигон запрещенных для приема отходов регулярно проводятся лабораторные исследования, проводятся отборы проб на морфологический, химический и компонентный составы отходов.

Ежеквартально проводятся исследования воздуха, два раза в год проводятся исследования грунтовых вод и почвы, с целью исключения выхода загрязняющих веществ за пределы полигона.

Для контроля состояния полигона регулярно проводятся лабораторные исследования, проводятся отборы проб на морфологический, химический и компонентный составы отходов.

Кроме того, полигоны обязаны с 2016 года подтверждать исключение негативного воздействия на окружающую, и все эти годы ООО «Эко-Сити» подтверждает, что его объекты не оказывают негативного влияния на окружающую среду.

Исключение негативного воздействия на окружающую среду подтверждаются по результатам мониторинга состояния окружающей среды, и включает в себя систематические лабораторные исследования воздуха, подземных вод и почвы, которые проводятся с привлечением аккредитованной лаборатории. Результаты мониторинга ежегодно предоставляются в Росприроднадзор, который подтвердил исключение негативного воздействия за 16-18 годы.

Результаты мониторинга ежегодно предоставляются в Росприроднадзор, который подтвердил исключение негативного воздействия за 16-18 годы.

В соответствии с Территориальной схемой обращения с отходами, в том числе с твердыми коммунальными отходами, в Ставропольском крае на Межмуниципальный зональный центр в Шпаковском округе для обработки и размещения направляются ТКО из г. Ставрополя, Шпаковского, Труновского, Красногвардейского, Изобильненского, и Новоалександровского округов.

Оптимальной технологией по обезвреживанию ТКО является комплексная технология, с использованием сортировки и отбора утильных фракций с частичной их переработкой на месте, обезвреживание и уплотнение (прессование) оставшихся неутильных фракций.

Прежде чем попасть для размещения на полигон, отходы, проходят несколько этапов. В приемном отделении производится отбор крупногабаритных отходов и первичная сортировка отходов, затем отходы, прошедшие первичную сортировку, проходят сепарирование и поступают на основную сортировку отходов.

Полезные фракции, такие как пластик, стекло, бумага, картон и металлы отбираются, затем прессуются и отправляются на дальнейшую переработку. А те остатки, которые уже нельзя пустить в переработку, также прессуются, за счет этого уменьшаются в объеме более чем в 5 раз. Из неутильных фракция формируются брикеты, которые затем размещаются на полигоне. При достижении 2 метрового слоя отходы изолируются. Такая технология исключает процесс горения, мусор не разлетается и не подвергается гниению.

Когда появятся новые технологии, брикеты можно будет извлечь и пустить в новую переработку, например, получать энергию при сжигании.

В конце 2019 года в эксплуатацию запущена третья мусоросортировочная линия. Мощность мусоросортировочной линии более 100 тысяч тонн в год. За ее счет уже существующие мощности увеличились на 33%.

Одно из важнейших направлений в развитии мусороперерабатывающего комплекса – увеличение массы получаемого и извлеченного вторсырья, развитие его переработки. На мощностях мусороперерабатывающего комплекса производится экологически чистая продукция – полимерпесчаная тротуарная плитка, основным связующим компонентом в которой является вторичная полимерная упаковка, отобранная из ТКО – измельчённые пакеты в смеси с песком.

На мощностях мусороперерабатывающего комплекса производится экологически чистая продукция – полимерпесчаная тротуарная плитка, основным связующим компонентом в которой является вторичная полимерная упаковка, отобранная из ТКО – измельчённые пакеты в смеси с песком.

Здесь же, из вторичного пластика – флаконов из-под бытовой химии, старых пластиковых тазов, ведер – получают крошку, из которой затем производят гранулы для изготовления новых пластиковых ведер, контейнеров, пластиковой мебели, тазов, корзин и т.д.

В 2018 году запустили линию по переработке ПЭТ, которая позволяет перерабатывать до 300 тонн сырья в месяц. Из ПЭТ-бутылки получают крошку флэкс – пластиковые хлопья из дробленных ПЭТ-бутылок – сырье для дальнейшей переработки в полиэфирное волокно, которое применяется в текстильной, металлургической, строительной промышленности, в медицине, при изготовлении предметов домашнего быта.

ООО «Эко-Сити» осуществляет деятельность на территории Ставропольского края в области обращения с отходами III-V классов опасности:

— Сбор, накопление, транспортировка отходов;

— Обработка, утилизация и обезвреживание отходов;

— Размещение отходов.

мусороперерабатывающие заводы, мусороперерабатывающие установки, мусороперерабатывающая техника, мусороперерабатывающие машины

мусороперерабатывающие заводы

Coparm проектирует, производит и устанавливает заводы по переработке отходов, а также специальные установки по обработке, транспортировке и сортировке перерабатываемых материалов, таких как бумага, сбор отходов, многокомпонентные материалы и аналогичные промышленные отходы. Успех обработки фракций отходов в основном связан с отбором по происхождению, что значительно повышает скорость извлечения.

Coparm предлагает решения, начиная с базовых систем для ручных или механических и заканчивая более сложными установками, включающими специальные машины и оборудование, которые становятся все более и более «сложными» для получения результатов в полном соответствии с действующими нормами по утилизации отходов.

Coparm предлагает комплексное решение для рациональной и эффективной обработки отходов бумаги полиграфической промышленности, производителей бумаги и картона и упаковочной промышленности. Завод по переработке отходов Coparm всегда строится по одному и тому же принципу.Каждая конкретная установка настраивается в соответствии с требуемой производительностью воздуха и материала, количеством точек всасывания и т. д.

Завод по переработке отходов Coparm всегда строится по одному и тому же принципу.Каждая конкретная установка настраивается в соответствии с требуемой производительностью воздуха и материала, количеством точек всасывания и т. д.

Наша система «под ключ» имеет множество преимуществ :

рациональное обращение

лучшие условия труда

экономия энергии

рекуперация материалов

лучшая общая экономия

Coparm предлагает комплексное решение — от глубокого анализа ваших требований до завода по переработке отходов «под ключ» — все под одной крышей

Мы предлагаем интеллектуальные решения для комплектных сортировочных установок.

Компания Coparm поставляет все заводы по сортировке и переработке «под ключ» и полностью в рабочем состоянии. Мы всегда стремимся разрабатывать универсальные устройства, в которых каждая отдельная задача может выполняться более эффективно. Одной из наиболее важных функций сортировочных установок является бесперебойная подача материала. Надежная технология транспортировки с конвейерными лентами всех типов обеспечивает идеальную и надежную логистику для различных материалов на наших сортировочных предприятиях.

Надежная технология транспортировки с конвейерными лентами всех типов обеспечивает идеальную и надежную логистику для различных материалов на наших сортировочных предприятиях.

Установки для сортировки легкой упаковки

Установки для сортировки промышленных отходов

Установки RDF – топливо из отходов

Установки для сортировки бытовых отходов

Установки для разделения бумаги и картона

Установки для сортировки смешанных материалов

Сортировочные установки/mrf

Качество и опыт для индивидуальных и передовых комплексных решений

Coparm проектирует и производит сортировочные установки для сортировки вторсырья, т.е.е. бумага, пластик, металлы, стекло и др., а также для промышленных отходов и ТБО. Затем отсортированные материалы упаковываются в тюки и продаются бумажным фабрикам, производителям пластика или металлургическим заводам.

Сортировочные установки могут быть рассчитаны на ручную или автоматическую оптическую сортировку. Coparm также поставляет барабанные и дисковые грохоты для отделения макулатуры.

Coparm также поставляет барабанные и дисковые грохоты для отделения макулатуры.

Каждая сортировочная установка отличается друг от друга в зависимости от объемов и выбора сортируемых материалов. Coparm разрабатывает и производит модульные концепции сортировки, которые могут быть изменены в будущем, чтобы приспособиться к возросшим нагрузкам.

Сортировочные установки

Используйте отходы как ценный ресурс!

Население мира увеличивается день ото дня. Мы привыкли ко все более высокому стандарту потребления, большему количеству продуктов, новых продуктов. Количество использованного материала также растет угрожающими темпами, а вместе с ним и проблема обращения с этими отходами. Мы должны найти и применить решения этой проблемы, которые будут экономически приемлемыми и останутся эффективными в далеком будущем.Здесь Coparm может стать бесценным партнером. Мы специализируемся на разработке индивидуальных экономичных установок для обработки отходов и пакетирования мусора.

Типовая сортировочная установка может быть спроектирована для двух или более фракций с годовым потоком материала от 30 000 до 300 000 тонн. Coparm предлагает каждому клиенту оптимальное решение как для отдельных компонентов, так и для всей системы.

Компания Coparm может взять на себя полную ответственность за выполнение контракта, от планирования проекта и проектирования до монтажа, ввода в эксплуатацию и обслуживания.Заказчик получает готовую к эксплуатации установку «под ключ» — проект «под ключ» в прямом смысле этого слова.

Предприятие по переработке отходов оборонного назначения достигает 25 лет успешной работы в SRS

AIKEN, Южная Каролина – Двадцать пять лет назад в этом месяце предприятие по переработке оборонных отходов (DWPF) на полигоне Саванна-Ривер (SRS) начало радиоактивные операции.

DWPF занимается безопасной обработкой высокоактивных отходов из резервуаров на объекте EM с момента начала радиоактивных операций 12 марта 1996 года. 29 апреля бригады залили первый радиоактивный контейнер. На сегодняшний день на ДВПП отлито более 4200 канистр.

29 апреля бригады залили первый радиоактивный контейнер. На сегодняшний день на ДВПП отлито более 4200 канистр.

Единственный действующий завод по остекловыванию отходов в стране, DWPF находится в ведении компании Savannah River Remediation (SRR), подрядчика EM по жидким отходам в SRS. Ожидается, что производство DWPF будет продолжаться еще примерно 15 лет, и планируется произвести еще около 4000 канистр.

Витрификация — это процесс использования чрезвычайно высоких температур для превращения высокорадиоактивных отходов в сочетании с подобным песку материалом в стеклянную форму.Плавильщик весом 75 тонн используется для остекления отходов в боросиликатное стекло, которое иммобилизует их и делает пригодными для безопасного и долгосрочного захоронения в контейнерах из нержавеющей стали. Эти канистры безопасно хранятся на территории объекта до тех пор, пока не будет определено федеральное хранилище.

История DWPF началась еще до его запуска в 1996 году. В середине 1970-х годов Министерство энергетики признало значительные преимущества в плане безопасности и стоимости при переводе жидких отходов в твердую форму. Около 20 различных форм отходов, в том числе искусственная порода, керамика и цемент, были оценены как решение для стабильного и длительного хранения жидких отходов.

Около 20 различных форм отходов, в том числе искусственная порода, керамика и цемент, были оценены как решение для стабильного и длительного хранения жидких отходов.

В 1982 году Министерство энергетики выбрало боросиликатное стекло в качестве предпочтительной формы отходов для высокоактивных отходов в SRS. Исследования подтвердили, что радиоактивные компоненты в отходах химически связаны в матрице из боросиликатного стекла, что делает его очень прочной формой отходов.

В ноябре 1983 г. заложена основа для строительства ДПКВ. После завершения строительства объект прошел строгую программу пуско-наладочных испытаний. Во время испытаний было вылито восемьдесят канистр из искусственного стекла.

Джим Фолк, помощник менеджера Департамента энергетики Саванны по утилизации отходов, сказал, что DWPF остается важной частью системы жидких отходов SRS и миссии по очистке резервуаров EM.

DWPF был построен из 71 000 кубических ярдов бетона и 10 500 тонн стали. Бетонный фундамент толщиной 10 футов укреплен арматурной сталью диаметром 2¼ дюйма.

Бетонный фундамент толщиной 10 футов укреплен арматурной сталью диаметром 2¼ дюйма.

В качестве «сердца» DWPF работали три разных плавильных машины, которые плавили и сливали поток отходов в канистры.Плавильщик 2 отлил более 10 миллионов фунтов стекла и превысил расчетный срок службы более чем на 12 лет. Плавильная установка 3 работает с 2017 года. С 1996 года компания DWPF отлила более 16 миллионов фунтов стекломассы.

Фил Брайденбах, президент SRR и руководитель проекта, сказал, что DWPF десятилетиями был опорой для миссии по переработке жидких отходов.

«Успех Завода по переработке оборонных отходов в сочетании с его аналогами, Заводом по переработке соляных отходов, Заводом по производству соляного камня и резервуарными парками позволяет SRR ускорить выполнение миссии еще более быстрыми темпами», — сказал Брейденбах.«Этот прогресс связан с работой всей команды DWPF — прошлой и настоящей — для того, чтобы настроить нас на успех. Поздравляем и благодарим DWPF и команду, которая успешно управляет им уже 25 лет!»

Внутри первого в мире полностью автоматизированного предприятия по переработке смешанных отходов

Когда полностью автоматизированные установки для сбора и переработки отходов были всего лишь концепцией в отрасли, норвежская компания по вывозу твердых бытовых отходов (ТБО) Romerike Avfallsforedling (RoAF) воплотила эту концепцию в реальность.

Используя систему сортировки, установленную немецкой компанией Stadler Anlagenbau GmbH, RoAF открыла в 2016 году в деревне Скедсмокорсет, недалеко от Осло, первый в мире полностью автоматизированный завод по переработке смешанных отходов, чтобы помочь удовлетворить потребности норвежских муниципалитетов, которые были сталкиваются с высокими трудозатратами. Хотя на разработку концепции ушло три года, Stadler понадобилось всего три месяца, чтобы завершить строительство объекта.

RoAF собирает бытовые и пищевые отходы в 10 муниципалитетах Норвегии, включая Скедсмо, население которого составляет около 53 000 человек.Когда отходы поступают на автоматизированный завод, они сначала подаются на конвейер, который доставляет отходы на сортировочный завод.

Зеленые мешки с пищевыми отходами отделяются от остального потока материалов и доставляются на местную установку анаэробного сбраживания, где они превращаются в биогаз, которым питаются мусоровозы RoAF. Между тем, остаточные отходы вместе с перерабатываемыми материалами проходят через просеивающий барабан и оптические сортировщики ближнего инфракрасного диапазона (NIR) норвежской компании Tomra. Материал сначала разделяется по размеру в просеивающем барабане, а затем на пять типов пластика, смешанной бумаги, металлов и остаточных отходов.

Материал сначала разделяется по размеру в просеивающем барабане, а затем на пять типов пластика, смешанной бумаги, металлов и остаточных отходов.

Пластмассы, металлы и смешанная бумага перерабатываются на объекте для дальнейшей переработки, а отходы сжигаются и используются для отопления и электроснабжения поблизости.

Новая концепция

Высокая стоимость рабочей силы и удаленность Норвегии были основными причинами, побудившими город Осло создать полностью автоматизированный комплекс по переработке смешанных отходов. Муниципалитет подал заявку на проектирование и строительство первого в своем роде объекта и присудил заявку компании Stadler Anlagenbau.

Мэт Эверхарт, генеральный директор Stadler America, много раз посещал предприятие. Он говорит, что в то время, когда был предложен план, автоматизированная концепция была не только новой для Stadler, но и «новой для всего мира».

«По сути, стоимость рабочей силы для переработки перевешивала стоимость вторсырья», — говорит Эверхарт. «Они предложили всем крупным европейским игрокам систему, которая была бы полностью автоматизированной и не требовала ручной сортировки, потому что для них это было выгодно с финансовой точки зрения».

«Они предложили всем крупным европейским игрокам систему, которая была бы полностью автоматизированной и не требовала ручной сортировки, потому что для них это было выгодно с финансовой точки зрения».

Эверхарт говорит, что люди, посещающие предприятие, которое стоит 234 миллиона норвежских крон (или около 221 миллиона долларов), всегда замечают две вещи: запах растения и то, насколько чистым выглядит волокно после сортировки.

«Вы слышали о переработке смешанных отходов то, что из нее трудно получить волокно хорошего качества», — говорит Эверхарт. «Любой переработчик, которого я приводил на этот завод, не мог поверить, насколько хорошо выглядит бумага и что она не пахнет».

Пока шло строительство завода, норвежские муниципалитеты переработали свою программу сбора и переработки бытовых отходов. По словам Эверхарта, муниципалитеты выбрали ярко-зеленые пакеты для сбора пищевых отходов из-за способности оптических сортировщиков отличать зеленые пакеты от остального материала и отходов. Много внимания было уделено внешнему дизайну завода, который отделяет упакованные пищевые отходы и волокна от остального потока материалов на ранней стадии процесса.

Много внимания было уделено внешнему дизайну завода, который отделяет упакованные пищевые отходы и волокна от остального потока материалов на ранней стадии процесса.

«Система использует очень передовые технологии для отделения органического материала, а также для скорейшего удаления волокна, чтобы материал не впитывал этот запах», — объясняет Эверхарт.

«Любой переработчик, которого я возил на этот завод, не мог поверить, насколько хорошо выглядит бумага и что она не пахнет.” – Мэт Эверхарт, генеральный директор, Stadler America

Система сбора в Норвегии также отличается от системы сбора в Северной Америке тем, что в стране используется система сбора с тремя контейнерами: один контейнер для пищевых отходов в зеленых пакетах, пластика и остаточных отходов; второй для бумаги и картона; и третий для стекла и металла.

«Разница в том, что вместо того, чтобы просить потребителя сделать первый шаг в переработке, мы дали ему возможность отделить [материал]», — говорит Эверхарт.

Деятельность завода была настолько успешной, что в течение одного года после открытия RoAF завершила «значительное расширение» объекта, чтобы увеличить мощность и открыть свои двери для компаний по обращению с отходами и муниципалитетов, заинтересованных в доставке отходов и вторсырья на завод.

Технологии в лучшем виде

В целом завод включает в себя разнообразное технологическое оборудование, в том числе 145 конвейеров, 16 оптических сортировщиков NIR, два барабанных сита, одно вибросито, звездообразный сито, измельчитель, два открывателя пакетов, два баллистических сепараторы и вихревые токи.

«Все это хорошо известная технология, но объединенная по-новому», — говорит Ойвинд Бревик, административный директор RoAF.

Одним из ключей к полной автоматизации на предприятии было усиление передней части системы, которая включает в себя просеивающий барабан Stadler, и добавление нескольких оптических сортировщиков Tomra, что позволяет заводу работать без ручного труда на сортировочных линиях. , хотя на месте есть два сотрудника, которым поручено следить за машинами сайта.

, хотя на месте есть два сотрудника, которым поручено следить за машинами сайта.

«Настоящее мастерство — это наша способность знать, как взять собственное оборудование и интегрировать его с оптическими сортировщиками Tomra», — говорит Эверхарт.

Предприятие перерабатывает 40 тонн в час. Из смешанных отходов, поступающих на предприятие, ежегодно рекуперируется 5 000 тонн вторсырья, в том числе 2 500 тонн высококачественных пластиков, в том числе полиэтилентерефталата (ПЭТ), полиэтилена (ПЭ), полипропилена (ПП) и пленочных марок. Эверхарт говорит, что скорость извлечения материала на автоматизированном объекте сравнима со скоростью извлечения на однопоточных установках по регенерации материала (MRF) в Соединенных Штатах, добавляя, что полностью автоматизированные объекты могут быть реализованы на рынке Северной Америки.

Автоматизация в Северной Америке

В то время как Норвегия является домом для первого в мире полностью автоматизированного предприятия по переработке смешанных отходов, технологии автоматизации все чаще внедряются на предприятиях по переработке отходов и переработке в США

«Есть высокоавтоматизированные MRF, которые уже на месте», — говорит Эверхарт. «Компании, которые сегодня лидируют на рынке, используют его, но не афишируют. У вас уже есть высокий уровень автоматизации».

«Компании, которые сегодня лидируют на рынке, используют его, но не афишируют. У вас уже есть высокий уровень автоматизации».

Количество рабочей силы, используемой на сортировочных линиях, резко изменилось за последние годы в отрасли.По словам Эверхарта, десять лет назад «отраслевым стандартом» было наличие не менее 40 сортировщиков в системе производительностью 40 тонн в час. Сегодня операторы используют меньше ручного труда в пользу автоматизации, чтобы компенсировать низкие цены на товары и высокие эксплуатационные расходы, а также повысить производительность и качество.

«С годами он изменился до целевого диапазона от 20 до 30 рабочих», — говорит Эверхарт. «В последний год люди начинают заигрывать с тремя-четырьмя сортировщиками на объекте.

Эверхарт говорит: «MRF объединяют концепции и проекты», где в ближайшие год или два на предприятии со средней производительностью 35 тонн в час будет работать менее 10 человек.

Однако он отмечает, что одной из неотложных задач по достижению полной автоматизации в Северной Америке будет интеграция технологии роботизированной сортировки в существующие операции по переработке отходов и переработке.

«Проблема в том, что люди, использующие роботов, являются первопроходцами, — говорит Эверхарт. «Проблема не в технологии или программировании, а в том, что людям на заводе требуются тысячи часов, чтобы понять, как правильно все настроить.Производители, производящие роботизированные сортировщики, получают достаточно часов в реальных приложениях, чтобы устранить недостатки. Ситуация определенно улучшается, но не так быстро, как всем хотелось бы».

Эта статья впервые появилась в ноябрь/дек. выпуск журнала «Отходы сегодня». Автор является цифровым редактором Recycling Today Media Group, с ним можно связаться по адресу [email protected].

Завод по переработке отходов в Хэнфорде — безопасность и качество

В рамках своей миссии по безопасному завершению пятидесятилетней экологической очистки старых отходов организация U.Министерство энергетики Южной Кореи (DOE) осуществляет беспрецедентный инженерно-технический проект по строительству первого в своем роде комплекса по переработке отходов. Он обездвижит около 56 миллионов галлонов (почти 212 миллионов литров) жидких и полутвердых ядерных и химических отходов, оставшихся в наследство от производства ядерного оружия во время Второй мировой войны и холодной войны.

Он обездвижит около 56 миллионов галлонов (почти 212 миллионов литров) жидких и полутвердых ядерных и химических отходов, оставшихся в наследство от производства ядерного оружия во время Второй мировой войны и холодной войны.

На объекте Министерства энергетики в Хэнфорде 177 стареющих подземных резервуаров хранят отходы. Некоторые из резервуаров датируются Второй мировой войной, когда это место было создано в рамках Манхэттенского проекта, и из 67 утекло примерно 1 миллион галлонов (3.8 миллионов литров), угрожая реке Колумбия, окружающим населенным пунктам и жителям ниже по течению на северо-западе Тихого океана США. Резервуары подвержены коррозии и требуют постоянного обслуживания.

Небольшая часть запасов подземных резервуаров Зоны Хэнфорд перед захоронением. (историческое фото Министерства энергетики)

В 1980-х и 1990-х годах Bechtel сотрудничала с Министерством энергетики и промышленности США для решения аналогичной экологической проблемы на участке Саванна-Ривер в Южной Каролине. Результатом стал завод по переработке оборонных отходов, который продолжает безопасно работать и сегодня.

Результатом стал завод по переработке оборонных отходов, который продолжает безопасно работать и сегодня.

Решение проблемы утечки отходов из бака

В 2000 году Министерство энергетики выбрало Bechtel для проектирования, строительства и ввода в эксплуатацию многофункционального комплекса в Вашингтоне для устранения угрозы протекающих резервуаров для отходов.

При эксплуатации завод по переработке отходов в Хэнфорде (WTP, также известный как завод по остекловыванию или «vit») будет смешивать радиоактивные отходы со стеклообразующими материалами, такими как кремнезем, и нагревать смесь до 2100 градусов по Фаренгейту (1149 по Цельсию). .

Расплавленный материал заливают в канистры из нержавеющей стали для охлаждения и затвердевания в стеклянной или остеклованной форме. Отходы останутся стабильными и непроницаемыми для окружающей среды, так что их радиоактивность может безопасно рассеяться в течение сотен и тысяч лет.

Рабочие тестируют систему обработки контейнеров установки витрификации низкоактивных отходов.

Достижения

Строительство

Завершено капитальное строительство первой очереди объектов.Сейчас идет многолетний период запуска, испытаний и ввода в эксплуатацию.

Аналитическая лаборатория

Первая бригада химиков приступила к работе в Аналитической лаборатории Витзавода, которая в 2021 году была объявлена готовой к эксплуатации. Основная функция лаборатории заключается в подтверждении того, что стекло, произведенное на заводе по остекловыванию низкоактивных отходов, соответствует нормативным требованиям и стандартам.

Во время операций по переработке отходов сотрудники лаборатории будут ежегодно анализировать около 3000 технологических проб, чтобы подтвердить высокое качество стеклянной продукции и надлежащий контроль процесса.Анализы также подтвердят правильный «рецепт» стеклообразователя, необходимый для производства однородного стекла.

В сотрудничестве с инженерами завода «Вит» команда лаборатории провела анализ стекла, изготовленного из различных малоактивных имитаторов отходов и стеклообразующих материалов. Тот же аналитический метод проверит, соответствует ли стекло, остеклованное в хранилище для низкоактивных отходов, стандартам Министерства энергетики США.

Тот же аналитический метод проверит, соответствует ли стекло, остеклованное в хранилище для низкоактивных отходов, стандартам Министерства энергетики США.

Завод по переработке отходов резервуаров — Департамент экологии штата Вашингтон

Мы курируем выдачу разрешений, строительство и, в конечном итоге, эксплуатацию крупнейшего в мире завода по переработке радиоактивных отходов, Хэнфордского завода по переработке и иммобилизации отходов (WTP).Завод будет перерабатывать радиоактивные и химические отходы из подземных резервуаров Хэнфорда в форму стеклянных отходов. Стекло сохранит стабильность отходов, чтобы их можно было безопасно хранить и утилизировать, не создавая значительного риска для здоровья человека или окружающей среды.

В июне 2002 года рабочие залили первый двор бетона для завода по переработке и обездвиживанию отходов Хэнфорда (WTP). Объект предназначен для обработки 56 миллионов галлонов радиоактивных и опасных химических отходов, которые в настоящее время хранятся в 177 стареющих резервуарах в Хэнфорде. Начало строительства стало кульминацией более чем десятилетнего планирования штата Вашингтон и Министерства энергетики США. План состоит в том, чтобы построить объект, способный перерабатывать ядерные отходы и снижать риски, которые они представляют для людей и окружающей среды.

Начало строительства стало кульминацией более чем десятилетнего планирования штата Вашингтон и Министерства энергетики США. План состоит в том, чтобы построить объект, способный перерабатывать ядерные отходы и снижать риски, которые они представляют для людей и окружающей среды.Если отходы не будут удалены из резервуаров и обработаны, они в конечном итоге выйдут из зоны содержания и попадут в реку Колумбия. Уже просочилось более одного миллиона галлонов отходов. Очистная установка является важным компонентом общей очистки Хэнфорда.Это будет иметь большое значение для снижения угрозы окружающей среде и окружающим сообществам.

Когда очистные сооружения начнут работать?

Планируется, что часть завода по переработке отходов начнет работать в 2023 году. Отходы будут удаляться из стареющих подземных резервуаров для хранения, а затем иммобилизоваться в стекле с помощью процесса, называемого стеклованием.

Установка WTP, также известная как установка для витрификации или «vitrification», является краеугольным камнем очистки Хэнфорда. Мы усердно работаем с Energy и ее подрядчиками, чтобы обеспечить своевременный запуск. В прошлом мы обращались к ним в суд, когда это было необходимо.

Мы усердно работаем с Energy и ее подрядчиками, чтобы обеспечить своевременный запуск. В прошлом мы обращались к ним в суд, когда это было необходимо.

Что такое витрификация?

Витрификация — превращение вещества в стекло. На заводе по переработке отходов (WTP) жидкие радиоактивные и химические отходы превращаются в твердые отходы. WTP включает установку предварительной обработки (самая большая, занимающая площадь около 1,5 футбольных полей), установку остекловывания низкоактивных отходов, установку остекловывания высокоактивных отходов, аналитическую лабораторию и другие вспомогательные объекты.

Установка предварительной обработки будет разделять отходы на поток отходов с низкой активностью и поток отходов с высоким уровнем активности. Эти потоки отходов направляются на соответствующие установки стеклования, где стеклообразующие добавки объединяются с отходами. Затем смеси нагревают примерно до 2100°F и выливают в контейнеры из нержавеющей стали для возможного хранения и утилизации.

Низкоактивные отходы с прямой подачей

Чтобы начать переработку отходов к 2023 году, компания Energy реализует процесс, называемый прямой подачей низкоактивных отходов (DFLAW), который позволит перерабатывать низкоактивные отходы до того, как будет завершена установка предварительной обработки.DFLAW требуется удаление цезия со стороны резервуара, аналитическая лаборатория, установка остекловывания низкоактивных отходов и еще одно строящееся здание на территории завода по переработке отходов, называемое объектом управления сточными водами.

С помощью DFLAW отходы резервуаров предварительно обрабатываются для удаления цезия и твердых частиц перед отправкой в качестве низкоактивных отходов на установку остекловывания низкоактивных отходов для обработки. Жидкие стоки, образующиеся на этом объекте и в аналитической лаборатории, будут направляться и обрабатываться на объекте управления сточными водами, что уменьшит объем стоков за счет испарения.

После того, как остальные объекты завода по переработке отходов будут введены в эксплуатацию, переработка как низкоактивных, так и высокоактивных отходов будет проходить в соответствии с первоначально запланированным процессом.

Посещение станции очистки сточных вод

• Школа водных наук ДОМАШНЯЯ СТРАНИЦА • Темы качества воды • Темы использования воды •

Посещение станции очистки сточных вод

Вот пошаговое руководство, описывающее, что происходит на каждом этапе процесса очистки и как удаляются загрязняющие вещества, чтобы поддерживать чистоту наших водных путей.Эта информация предоставлена региональным округом Большого Ванкувера.

Этапы очистки сточных вод.ПРОЦЕСС ПЕРВИЧНОЙ ОБРАБОТКИ

1. Скрининг

Сточные воды, поступающие на очистные сооружения, включают такие предметы, как дерево, камни и даже мертвые животные. Если их не удалить, они могут вызвать проблемы позже в процессе лечения. Большинство этих материалов отправляется на свалку.

2. Насос

Система сточных вод использует силу гравитации для перемещения сточных вод из вашего дома на очистные сооружения. Поэтому очистные сооружения располагаются в низинах, часто рядом с рекой, в которую может сбрасываться очищенная вода. Если завод построен выше уровня земли, сточные воды должны быть перекачаны в аэротенки (поз. 3). С этого момента гравитация вступает в действие, чтобы перемещать сточные воды в процессе очистки.

Поэтому очистные сооружения располагаются в низинах, часто рядом с рекой, в которую может сбрасываться очищенная вода. Если завод построен выше уровня земли, сточные воды должны быть перекачаны в аэротенки (поз. 3). С этого момента гравитация вступает в действие, чтобы перемещать сточные воды в процессе очистки.

3. Аэрация

Один из первых шагов, которые может сделать водоочистное сооружение, — это просто встряхнуть сточные воды и подвергнуть их воздействию воздуха. Это приводит к тому, что некоторые растворенные газы (например, сероводород, который пахнет тухлыми яйцами), имеющие неприятный вкус и запах, выделяются из воды.Сточные воды поступают в ряд длинных параллельных бетонных резервуаров. Каждый резервуар разделен на две секции. В первой секции воздух прокачивается через воду.

При разложении органического вещества расходуется кислород. Аэрация пополняет запасы кислорода. Пузырьки кислорода через воду также удерживают органический материал во взвешенном состоянии, в то время как он вынуждает «песок» (кофейную гущу, песок и другие мелкие плотные частицы) оседать. Песок выкачивается из цистерн и вывозится на свалки.

Песок выкачивается из цистерн и вывозится на свалки.

4. Удаление шлама

Сточные воды затем поступают во вторую секцию или отстойники.Здесь шлам (органическая часть сточных вод) оседает из сточных вод и откачивается из резервуаров. Часть воды удаляется на этапе, называемом сгущением, а затем осадок перерабатывается в больших резервуарах, называемых метантенками.

5. Удаление накипи

По мере того как ил оседает на дно отстойников, более легкие материалы всплывают на поверхность. Эта «накипь» включает в себя жир, масла, пластик и мыло. Медленно движущиеся грабли снимают пену с поверхности сточных вод.Шлам сгущается и перекачивается в метантенки вместе с илом.

Многие города также используют фильтрацию при очистке сточных вод. После удаления твердых частиц жидкие сточные воды фильтруются через вещество, обычно песок, под действием силы тяжести. Этот метод избавляет почти от всех бактерий, уменьшает мутность и цвет, удаляет запахи, снижает количество железа и удаляет большинство других твердых частиц, оставшихся в воде. Вода иногда фильтруется через угольные частицы, которые удаляют органические частицы.Этот метод используется и в некоторых домах.

Вода иногда фильтруется через угольные частицы, которые удаляют органические частицы.Этот метод используется и в некоторых домах.

6. Уничтожение бактерий

Наконец, сточные воды попадают в резервуар для «контакта с хлором», куда добавляется химический хлор для уничтожения бактерий, которые могут представлять опасность для здоровья, как это делается в плавательных бассейнах. Хлор в основном удаляется по мере уничтожения бактерий, но иногда его необходимо нейтрализовать, добавляя другие химические вещества. Это защищает рыбу и другие морские организмы, которым может быть нанесен вред даже в минимальном количестве хлора.

Очищенная вода (так называемая сточная вода) затем сбрасывается в местную реку или океан

R. Остатки сточных вод

Другая часть очистки сточных вод связана с твердыми отходами. Эти твердые вещества хранятся от 20 до 30 дней в больших отапливаемых и закрытых резервуарах, называемых «варочными котлами». Здесь бактерии расщепляют (переваривают) материал, уменьшая его объем, запахи и избавляясь от организмов, которые могут вызывать заболевания. Готовый продукт в основном отправляется на свалки, но иногда может использоваться в качестве удобрения.

Здесь бактерии расщепляют (переваривают) материал, уменьшая его объем, запахи и избавляясь от организмов, которые могут вызывать заболевания. Готовый продукт в основном отправляется на свалки, но иногда может использоваться в качестве удобрения.

Предприятие по переработке солевых отходов – Этап II – Айкен, Южная Каролина

Переработка радиоактивных отходов

На протяжении более 25 лет компания Parsons поддерживает Министерство энергетики США (DOE) на его объекте в Саванна-Ривер (SRS). На площадке, первоначально построенной в 1950-х годах Комиссией по атомной энергии, производились основные материалы, необходимые для изготовления ядерного оружия для наших национальных оборонных программ.

После холодной войны SRS переключила свое внимание на восстановление и восстановление окружающей среды.В 2004 году Министерство энергетики выбрало нас для проектирования, строительства, ввода в эксплуатацию и эксплуатации в течение 1 года установки по переработке солевых отходов (SWPF), которая в конечном итоге будет перерабатывать 31 миллион галлонов радиоактивных солевых отходов, хранящихся на месте в больших подземных резервуарах на SRS.

Мы завершили строительство ФОТО в апреле 2016 года, что на восемь месяцев раньше намеченного графика и более чем на 65 миллионов долларов США ниже запланированной стоимости контракта на строительные работы. Теперь, когда строительство завершено, мы сосредоточились на тестировании систем завода и обучении персонала работе на заводе в рамках подготовки к запуску в 2018 году.

Для получения данных, необходимых для проектирования этого единственного в своем роде объекта, наша команда разработала две специальные программы:

- Программа инженерных разработок и демонстрационных испытаний

- Программа оценки надежности и ремонтопригодности

Эти две программы проверяют работоспособность, надежность и ремонтопригодность соответствующих структур, систем и компонентов SWPF, а также снижают риски.

В 2017 году команда SWPF отработала 1 миллион человеко-часов без происшествий с потерей трудоспособности благодаря внедренной нами интегрированной системе управления безопасностью.

После ввода в эксплуатацию SWPF значительно повысит скорость обработки по сравнению с существующей временной системой, чтобы быстрее опорожнять резервуары для отходов на объекте. Его основная задача будет заключаться в отделении и концентрации высокорадиоактивных отходов — в основном цезия, стронция, актиноидов и шлама отходов — из менее радиоактивного солевого раствора. После завершения начального процесса разделения концентрированные высокоактивные отходы будут отправлены на ближайший завод по переработке оборонных отходов, где они будут иммобилизованы в стекле и сохранены в хранилищах до тех пор, пока их не можно будет поместить в геологическое хранилище.Обеззараженный солевой раствор будет смешиваться с цементным раствором на ближайшем объекте Saltstone для утилизации на месте.

Опубликовано в феврале 2008 г./Обновлено в июле 2017 г.

.