3D принтер металлический порошок – 3D-печать металлами — технологии и принтеры / Top 3D Shop corporate blog / Habr

3D-печать металлами — технологии и принтеры / Top 3D Shop corporate blog / Habr

3D-печать металлом становится все более популярной. И это не удивляет: каждый металлический материал для печати предлагает уникальное сочетание практических и эстетических свойств для того, чтобы удовлетворить требования предъявляемые к различным продуктам, будь то прототипы, миниатюры, украшения, функциональные детали или даже кухонные принадлежности.

Причины печатать металлами настолько веские, что 3D-печать металлами уже внедряется в серийное производство. На самом деле, некоторые 3D-печатные детали уже догнали, а какие-то и превзошли своими свойствами те, что производятся традиционными методами.

Традиционное производство из металлов и пластиков очень расточительно — в авиапромышленности, например, до 90% материалов уходит в отходы. Выход продукции, в некоторых отраслях, составляет не более 30% от использованного материала.

3D-печать металлами потребляет меньше энергии и сокращает количество отходов до минимума. Кроме того, готовое 3D-печатное изделие может быть до 60% легче, по сравнению с фрезерованной или литой деталью. Одна лишь авиационная промышленность сэкономит миллиарды долларов на топливе — за счет снижения веса конструкций. А ведь прочность и легкость нужны и в других отраслях. Да и экономичность тоже.

3D-печать металлом дома

Что можно сделать, если появилось желание попробовать 3D-печать металлом в домашних условиях? Для печати металлом необходимы чрезвычайно высокие температуры, вряд ли вы сможете использовать обычный FDM 3D-принтер для этого, по крайней мере пока. Ситуация может измениться через несколько лет, но сейчас домашней 3D-технике это недоступно.

Такого например, как Colorfabb Bronzefill или Bestfilament Bronze.

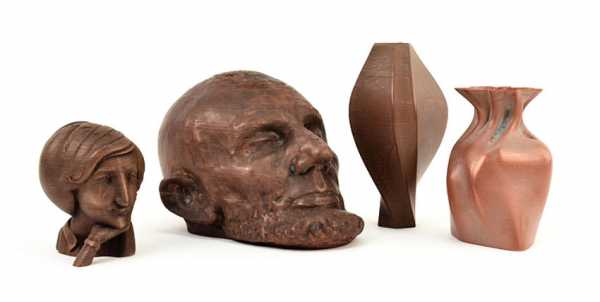

Эти филаменты содержат значительный процент металлических порошков, но и достаточно пластика — для печати при низкой температуре любым 3D-принтером. В то же время, они содержат достаточное количество металла, чтобы соответственно выглядеть, ощущаться и иметь вес близкий к весу металлического предмета.

Изделия из филамента содержащего железо даже покрываются ржавчиной в определенных условиях, что добавляет правдоподобности, а вот проржаветь насквозь и испортиться от этого не смогут — и в этом их преимущество перед настоящими металлическими предметами.

Плюсы таких материалов:

- Уникальный внешний вид распечаток

- Идеально подходит для бижутерии, статуэток, предметов домашнего обихода и декора

- Высокая прочность

- Очень малая усадка во время охлаждения

- Подогреваемый стол не обязателен

Минусы:

- Низкая гибкость изделий, зависит от конструкции распечатки

- Не считается безопасным при контакте с пищей

- Требует тонкой настройки температуры сопла и скорости подачи филамента

- Необходима постобработка изделий — шлифовка, полировка

- Быстрый износ сопла экструдера — филамент с металлом очень абразивен, по сравнению с обычными материалами

Общий температурный диапазон печати обычно составляет 195°C — 220°C.

3D-печать металлом в промышленности

Если вы хотите приобрести 3D-принтер печатающий настоящим металлом, для использования на предприятии, то тут для вас две новости — хорошая и плохая.

Хорошая новость состоит в том, что их ассортимент достаточно широк и продолжает расширяться — можно будет выбрать такой аппарат, который соответствует любым техническим требованиям. Далее в статье можно убедиться в этом.

Плохая же новость одна — цены. Стоимость профессиональных печатающих металлом принтеров начинается где-то от $200000 и растет до бесконечности. Кроме того, даже если вы выберете и приобретете самый недорогой из них, отдельным ударом станет покупка расходников, плановое обслуживание с заменой узлов, ремонт. Не забываем и о персонале, и расходах на постобработку изделий. А на стадии подготовки к печати понадобится специальное ПО и умеющие обращаться с ним люди.

Если вы готовы ко всем этим тратам и трудностям — читайте дальше, мы представим несколько очень интересных образцов.

3D-печать металлом — применение

В некоторых промышленных секторах уже используют металлические 3D-принтеры, они стали неотъемлемой частью производственного процесса, о чем обычный потребитель может и не подозревать:

Наиболее распространенным примером являются медицинские импланты и стоматологические коронки, мосты, протезы, которые уже считаются наиболее оптимальным вариантом для пациентов. Причина: Они могут быть быстрее и дешевле изготовлены на 3D-принтере и адаптированы к индивидуальным потребностям каждого пациента.

Второй, столь же часто встречающийся пример: ювелирное дело. Большинство крупных производителей постепенно переходит от 3D-печати форм и восковок к непосредственной 3D-печати металлом, а печать из титана позволяет ювелирам создавать изделия невозможного ранее дизайна.

Кроме того, аэрокосмическая промышленность становится все более и более зависима от 3D-печатных металлических изделий. Ge-AvioAero в Италии — первая в мире полностью 3D-печатная фабрика, которая выпускает компоненты для реактивных двигателей LEAP.

Следующая отрасль использующая 3D-принтеры по металлу — автопром. BMW, Audi, FCA уже серьезно рассматривают применение технологии в серийном производстве, а не только в прототипировании, где они используют 3D-печать уже многие годы.

Казалось бы — зачем изобретать велосипед? Но и здесь 3D-печать металлом нашла применение. Уже несколько лет производители велосипедных компонентов и рам применяют 3D печать. Не только в мире, но и в России это получило распространение. Производитель эксклюзивных велосипедов Triton заканчивает проект с 3D-печатным элементом титановой рамы, это позволило снизить ее вес без ущерба прочности.

Но прежде, чем 3D-печать металлами действительно захватит мир, необходимо будет преодолеть несколько серьезных проблем. В первую очередь — это высокая стоимость и низкая скорость производства больших серий этим методом.

3D-печать металлом — технологии

Многое можно сказать о применении печатающих металлом 3D-принтеров. Есть своя специфика, но основные вопросы такие же, как и с любыми другими 3D-принтерами: программное обеспечение и аппаратные ограничения, оптимизация материалов и печать несколькими материалами. Мы не будем говорить о программном обеспечении много, упомянем лишь, что наиболее крупные издатели, такие как Autodesk, SolidWorks и SolidThinking — все разрабатывают программные продукты для использования в объемной печати металлами, чтобы пользователи могли воплотить в жизнь изделие любой вообразимой формы.

Посмотрим же на имеющиеся металлические технологии 3D-печати:

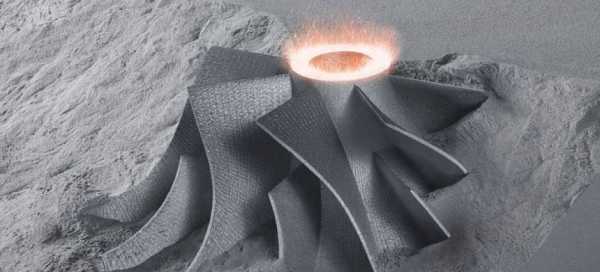

Процесс # 1: Послойное сплавление порошка

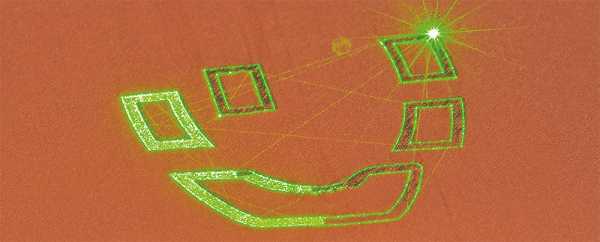

Процесс 3D-печати металлами, которым наиболее крупные компании пользуются в наши дни, известен как сплавление или спекание порошкового слоя. Это означает, что лазерный или другой высокоэнергетический луч сплавляет в единое целое частицы равномерно распределенного металлического порошка, создавая слои изделия, один за другим.

Процесс # 2: Binder Jetting

Еще один профессиональный метод с послойным соединением — склеивание частиц металла для последующего обжига в высокотемпературной печи, где частицы сплавляются под давлением, составляя единое металлическое целое. Печатная головка наносит соединительный раствор на порошковую подложку послойно, как обычный принтер на листы бумаги, после чего изделие отправляется в обжиг.

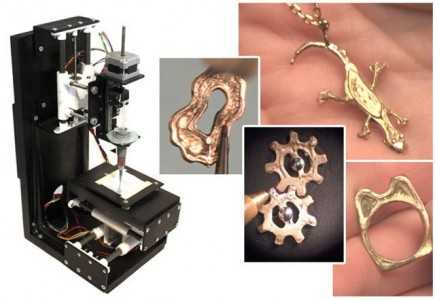

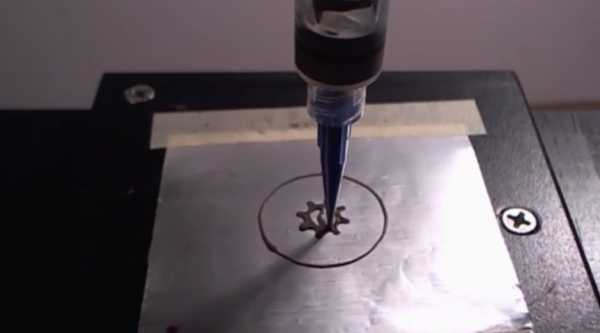

Еще одна похожая, но отличающаяся технология, в основе которой лежит FDM печать — замешивание металлического порошка в металлическую пасту. С помощью пневматической экструзии, 3D-принтер выдавливает ее, подобно тому, как строительный 3D-принтер делает это с цементом, чтобы сформировать 3D-объекты. После того, как нужная форма напечатана, объекты также спекают в печи. Эту технологию использует Mini Metal Maker — возможно, единственный более-менее доступный 3D-принтер для печати металлом ($1600). Прибавьте стоимость небольшой печки для обжига.

Процесс # 3: Наплавление

Можно подумать, что среди технологий печатью металлом отсутствует похожая на обычную FDM, однако, это не совсем так. Вы не сможете плавить металлическую нить в хот-энде своего 3D-принтера, а вот крупные производители владеют такой технологией и пользуются ею. Есть два основных способа печатать цельнометаллическим материалом.

Обычно это делается внутри закрытой камеры, однако, на примере компании MX3D, мы видим возможность реализации подобной технологии в сооружении настоящего полноразмерного моста, который должен быть распечатан в 2017 году в Амстердаме.

Другой называется EBM (Electron Beam Manufacturing — производство электронным лучом), это технология формирования слоев из металлического сырья под воздействием мощного электронного луча, с ее помощью создают крупные и очень крупные конструкции. Если вы не работаете в оборонном комплексе РФ или США, то вряд ли увидите эту технологию живьем.

Еще парочка новых, едва появившихся технологий, используемых пока только их создателями, представлена ниже — в разделе о принтерах.

Используемые металлы

Ti — Титан

Чистый титан (Ti64 или TiAl4V) является одним из наиболее часто используемых металлов для 3D-печати, и безусловно — одним из самых универсальных, так как он является одновременно прочным и легким. Он используется как в медицинской промышленности (в персонализированом протезировании), так и в аэрокосмической и автомобильной отрасли (для изготовления деталей и прототипов), и в других областях. Единственная загвоздка — он обладает высокой реакционной способностью, что означает — он может легко взорваться, когда находится в форме порошка, и обязательно должен применяться для печати лишь в среде инертного газа Аргона.

SS — Нержавеющая сталь

Нержавеющая сталь является одним из самых доступных металлов для 3D-печати. В то же время, она очень прочна и может быть использована в широком спектре промышленных и художественных производств. Этот тип стального сплава, содержащий кобальт и никель, обладает высокой упругостью и прочностью на разрыв. 3D-печать нержавейкой используется, в основном, лишь в тяжелой промышленности.

Inconel — Инконель

Инконель — современный суперсплав. Он производится компанией Special Metals Corporation и является запатентованным товарным знаком. Состоит, по большей части, из никеля и хрома, имеет высокую жаропрочность. Используется в нефтяной, химической и аэрокосмической промышленности (например: для создания распределительных форсунок, бортовых “черных ящиков”).

Al — Алюминий

Из-за присущей ему легкости и универсальности, алюминий является очень популярным металлом для применения в 3D-печати. Он используется обычно в виде различных сплавов, составляя их основу. Порошок алюминия взрывоопасен и применяется в печати в среде инертного газа Аргона.

CoCr — Кобальт-хром

Этот металлический сплав имеет очень высокую удельную прочность. Используется как в стоматологии — для 3D-печати зубных коронок, мостов и бюгельных протезов, так и в других областях.

Cu — Медь

За редким исключением, медь и ее сплавы — бронза, латунь — используются для литья с использованием выжигаемых моделей, а не для прямой печати металлом. Это потому, что их свойства далеко не идеальны для применения в промышленной 3D-печати, они чаще используются в декоративно-прикладном искусстве. С большим успехом они добавляются в пластиковый филамент — для 3D-печати на обычных 3D-принтерах.

Fe — Железо

Железо и магнитный железняк также, в основном, используются в качестве добавки к PLA-филаменту. В крупной промышленности чистое железо редко находит применение, а о стали мы написали выше.

Au, Ag — Золото, серебро и другие драгоценные металлы

Большинство сплавляющих слои порошка 3D-принтеров могут работать с драгоценными металлами, такими как золото, серебро и платина. Главная задача при работе с ними — убедиться в оптимальном расходе дорогостоящего материала. Драгоценные металлы применяются в 3D-печати ювелирных и медицинских изделий, а также при производстве электроники.

3D принтеры печатающие металлом

# 1: Sciaky EBAM 300 — титановый прут

Для печати действительно больших металлических конструкций лучшим выбором будет EBAM от Sciaky. Этот аппарат может быть любого размера, на заказ. Он используется, в основном, в аэрокосмической и оборонной промышленности США.

Как серийную модель, Sciaky продает EBAM 300. Он имеет размер рабочей области со сторонами 5791 х 1219 х 1219 мм.

Компания утверждает, что EBAM 300 является одним из самых быстрых коммерчески доступных промышленных 3D-принтеров. Конструкционные элементы самолетов, производство которых, по традиционным технологиям, могло занимать до полугода, теперь печатаются в течение 48 часов.

Уникальная технология Sciaky использует электронно-лучевую пушку высокой мощности для плавки титанового филамента толщиной 3мм, со стандартной скоростью осаждения около 3-9 кг/час.

# 2: Fabrisonic UAM — ультразвуковой

Другой способ 3D-печати больших металлических деталей — Ultrasound Additive Manufacturing Technology (UAM — технология ультразвукового аддитивного производства) от Fabrisonic. Детище Fabrisonic является трехосевым ЧПУ-станком, имеющим дополнительную сварочную головку. Металлические слои сначала разрезают, а затем сваривают друг с другом с помощью ультразвука. Крупнейший 3D-принтер Fabrisonic — “7200”, имеет объем сборки 2 х 2 х 1,5 м.

# 3: Laser XLine 1000 — металлический порошок

Одним из самых крупных, на рынке 3D-принтеров печатающих с помощью металлического порошка, долго являлся XLine 1000 производства Concept Laser. Он имеет область сборки размером 630 х 400 х 500 мм, а места занимает как небольшой дом.

Изготовившая его немецкая компания, которая является одним из поставщиков 3D-принтеров для аэрокосмических компаний-гигантов, таких как Airbus, недавно представила новый принтер — XLine 2000.

2000 имеет два лазера и еще больший объем сборки — 800 х 400 х 500 мм. Эта машина, которая использует патентованную технологию LaserCUSING (тип селективного лазерного плавления), может создавать объекты из сплавов стали, алюминия, никеля, титана, драгоценных металлов и из некоторых чистых материалов (титана и сортовых сталей.)

Подобные машины есть у всех основных игроков на рынке 3D-печати металлом: у EOS, SLM, Renishaw, Realizer и 3D Systems, а также у Shining 3D — стремительно развивающейся компании из Китая.

# 4: M Line Factory — модульная 3D-фабрика

Рабочий объем: 398,78 х 398,78 х 424,18 мм

От 1 до 4 лазеров, 400 — 1000 Вт мощности каждый.

Концепция M Line Factory основана на принципах автоматизации и взаимодействия.

M Line Factory, от той же Concept Laser, и работающий по той же технологии, делает акцент не на размере рабочей области, а на удобстве производства — он представляет собой аппарат модульной архитектуры, который разделяет производство на отдельные процессы таким образом, что эти процессы могут происходить одновременно, а не последовательно.

Эта новая архитектура состоит из 2 независимых узлов машины:

M Line Factory PRD (Production Unit — производственная единица)

Production Unit состоит из 3-х типов модулей: модуль дозирования, печатный модуль и модуль переполнения (лоток для готовой продукции). Все они могут быть индивидуально активированы и не образуют одну непрерывную единицу аппаратуры. Эти модули транспортируются через систему туннелей внутри машины. Например, когда новый порошок подается, пустой модуль хранения порошка может быть автоматически заменен на новый, без прерывания процесса печати. Готовые детали могут быть перемещены за пределы машины и немедленно автоматически заменяются следующими заданиями.

M Line Factory PCG (Processing Unit — процессинговая единица)

Это независимый блок обработки данных, который имеет встроенную станцию просеивания и подготовки порошка. Распаковка, подготовка к следующему заданию печати и просеивание происходят в замкнутой системе, без участия оператора.

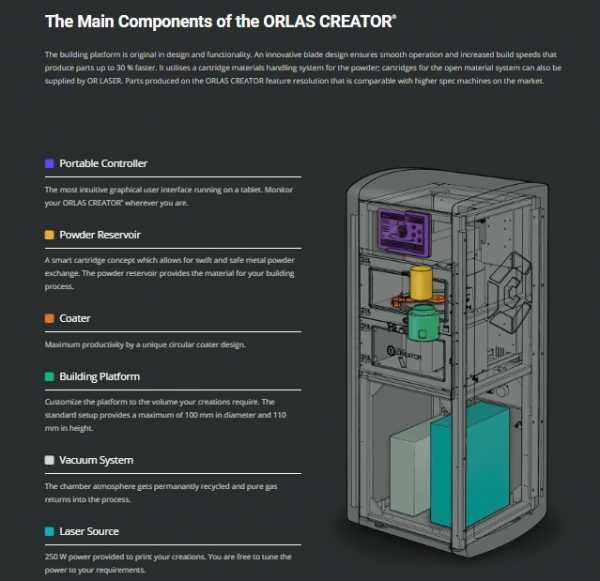

# 5: ORLAS CREATOR — 3D-принтер готовый к работе

Создатели ORLAS CREATOR позиционируют этот 3D-принтер как максимально доступный, простой в обращении и готовый к работе, не требующий установки никаких дополнительных комплектующих и программ сторонних производителей, способный печатать прямо из файла комплектной CAD/CAM их собственной разработки.

Все необходимые компоненты установлены в относительно компактном корпусе, которому необходимо пространство 90х90х200 см. Много места он не займет, хоть и выглядит внушительно, да и весит 350 кг.

Как можно понять из приведенной производителем таблицы, металлический порошок спекается вращающейся лазерной системой, слоями 20-100 мкм толщиной и с размером “пикселя” всего в 40 мкм, в атмосфере азота или аргона. Подключить его можно к обычной бытовой электросети, если ваша проводка выдержит нагрузку в 10 ампер. Что, впрочем, не превышает требований средней стиральной машины.

Мощность лазера — 250 Ватт. Рабочая область составляет цилиндр 100 мм в диаметре и 110 в высоту.

# 6: FormUp 350 — Powder Machine Part Method (PMPM)

FormUp 350, работающий в системе Powder Machine Part Method (PMPM), создан компанией AddUp — совместным проектом Fives и Michelin. Это новейший аппарат для 3D-печати металлами, впервые представленный в ноябре на Formnext2016.

Принцип работы у этого 3D-принтера тот же, что и у приведенных выше коллег, но его главная особенность в другом — она заключается в его включенности в PMPM.

Принтер предназначен именно для промышленного использования, в режиме 24/7, и рассчитан именно на такой темп работы. Система PMPM включает в себя контроль качества всех комплектующих и материалов, на всех стадиях их производства и распространения, что должно гарантировать стабильно высокие показатели качества работы, в чем у Мишлена огромный многолетний опыт.

# 7: XJET — NanoParticle Jetting — струйная печать металлом

Технология впрыска наночастиц предполагает использование специальных герметичных катриджей с раствором, в котором находится взвесь наночастиц металла.

Наночастицы осаждаются и образуют собой материал печатаемого изделия.

Учитывая заявленные особенности технологии (применение металлических частиц наноразмера), несложно поверить создателям аппарата, когда они утверждают о его беспрецедентных точности и разрешении печати.

# 8: VADER Mk1 — MagnetoJet — струйная печать металлом

Технология Зака Вейдера MagnetoJet основана на изучении магнитной гидродинамики, а конкретнее — возможности управлять расплавленным металлом с помощью магнитных полей. Суть разработки в том, что из расплавленного алюминия формируется капля строго контролируемого размера, этими каплями и осуществляется печать.

Размер такой капельки — от 200 до 500 микрон, печать происходит со скоростью 1000 капель в секунду. Рабочая область принтера: 300 мм х 300 мм х 300 мм

Рабочий материал: Алюминий и его сплавы (4043, 6061, 7075). И, пусть пока это только алюминий, но принтер в 2 раза быстрее порошковых и до 10 раз дешевле.

В 2018 году планируется выпуск Mk2, он будет оснащен 10 печатающими головками, что должно дать прирост скорости печати в 30 раз.

# 9: METAL X — ADAM — атомная диффузия

Компания Markforged представила новую технологию 3D-печати металлом — ADAM, и 3D-принтер работающий по этой технологии — Metal X.

ADAM (Atomic Diffusion Additive Manufacturing) — технология атомной диффузии. Печать производится металлическим порошком, где частицы металла покрыты синтетическим связующим веществом, которое удаляется после печати, позволяя металлу соединиться в единое целое.

Главное преимущество технологии — отсутствие необходимости применения сверхвысоких температур непосредственно в процессе печати, а значит — отсутствие ограничений по тугоплавкости используемых для печати материалов. Теоретически, принтер может создавать 3D-модели из сверхпрочных инструментальных сталей — сейчас он уже печатает нержавейкой, а в разработке титан, Инконель и стали D2 и A2.

Технология позволяет создавать детали со сложной внутренней структурой, такой как в пчелиных сотах или в пористых тканях костей, что затруднительно при других технологиях 3D-печати, даже для DMLS.

Размер изделий: до 250мм х 220мм х 200мм. Высота слоя — 50 микрон.

Того гляди, скоро можно будет распечатать высококачественный нож — с нуля, за пару часов, придав ему любой самый замысловатый дизайн.

Хотите больше интересных новостей из мира 3D-технологий?

Подписывайтесь на нас в соц. сетях:

habr.com

5 особенностей металлических порошков для 3D-печати

Основные преимущества 3D-печати металлами | Виды металлов, применяемых в аддитивном производстве | Особенности металлических порошков | Вопросы безопасности при работе на металлических 3D-принтерах | Потенциал 3D-печати металлами

Одно из важных преимуществ технологии 3D-печати металлами – возможность создать изделие из практически любого сплава. Помимо стандартных металлов существует широкая номенклатура специальных сплавов – уникальных высокотехнологичных материалов, которые производятся под определенные задачи заказчика.

Наиболее прогрессивная и популярная из технологий 3D-печати металлами – селективное лазерное плавление (SLM/DMP). Она заключается в последовательном послойном сплавлении металлических порошков при помощи мощного излучения итербириевого лазера.

Технология запатентована лидерами 3D-индустрии – компаниями SLM Solutions и 3D Systems. Металлические 3D-принтеры этих производителей, в зависимости от функциональных возможностей и решаемых задач, могут быть задействованы и как производственные машины для серийного изготовления, и как лабораторные установки с гибкими настройками и возможностью быстрой смены материалов для 3D-печати.

Оборудование:

SLM Solutions (SLM-технология): SLM 125, SLM 280, SLM 500, SLM 800;

3D Systems (DMP-технология): ProX DMP 100, ProX DMP 200, ProX DMP 300, ProX DMP 320, DMP 8500.

Основные преимущества 3D-печати металлами:

- высокие показатели плотности: в 1,5 раза выше, чем при литье;

- возможность создания миниатюрных и геометрически сложных объектов и других неповторимых форм в виде закрытых бионических структур;

- широкий выбор металлических сплавов, как стандартных, так и специальных;

- сокращение циклов производства и ускорение выхода готовой продукции.

Сферы применения:

Смотреть видео: как происходит селективное лазерное плавление

Виды металлов, применяемых в аддитивном производстве

Современные аддитивные технологии предполагают использование около двадцати протестированных и готовых к эксплуатации материалов, в их числе – инструментальные, нержавеющие, жароупорные сплавы, алюминиевые и титановые сплавы, медицинские кобальт-хром и титан.

Поскольку металлов очень много, и каждый из них обладает определенными свойствами, один металл можно заменить другим исходя из технологических задач. К примеру, если в технологической цепочке необходимо задействовать титановый сплав, то технолог сможет выбрать один из множества титановых сплавов с теми свойствами, которые нужны для производства конкретного изделия.

- Нержавеющие сплавы: 17-4PH, AISI 410, AISI 304L, AISI 316L, AISI 904L

В эту категорию входят сложнолегированные стали с содержанием хрома (не менее 12%). Оксид хрома образует на поверхности металла коррозионностойкую пленку, которая может разрушаться под воздействием механических повреждений или химических сред, но восстанавливается в результате реакции с кислородом. Нержавеющие сплавы применяются при производстве клапанов гидравлических прессов, арматуры крекинг-установок, пружин, сварной аппаратуры, работающей в агрессивных средах, и изделий, используемых при высоких температурах (+550…800°C).

- Инструментальные сплавы: 1.2343, 1.2367, 1.2709

Основное предназначение инструментальных сплавов – изготовление различных видов инструментов (режущих, измерительных, штамповых и др.), вкладок в пресс-формы при горячем деформировании конструкционных сталей и цветных сплавов на крупносерийном производстве, пресс-форм для литья под давлением сплавов алюминия, цинка и магния. Эти сплавы содержат как минимум 0,7% углерода и обладают повышенной твердостью, износостойкостью, вязкостью, теплопроводностью и прокаливаемостью.

- Никелевые сплавы: Inconel 625, Inconel 718

Никель обладает способностью растворять в себе многие другие металлы, сохраняя при этом пластичность, поэтому существует множество никелевых сплавов. Например, в соединении с хромом они широко применяются в авиационных двигателях, из них изготавливают рабочие и сопловые лопатки, диски ротора турбин, детали камеры сгорания и т.п. Наиболее жаропрочными являются литейные сложнолегированные сплавы на никелевой основе, которые выдерживают температуры до +1100°C в течение сотен и тысяч часов при высоких статических и динамических нагрузках.

- Кобальт-хром: CoCr

CoCr представляет собой высококачественный кобальт-хромовый сплав для модельного литья, соответствующий современным техническим требованиям. Благодаря отличным механическим свойствам он хорошо подходит для изготовления корпусов сложной геометрии в электронике, пищевом производстве, авиа-, ракето- и машиностроении, а также кламмерных протезов.

- Цветные металлы: CuSn6

CuSn6 – сплав из меди и 6% олова, который обладает высокими теплопроводящими свойствами и коррозионной стойкостью и идеален для создания уникальных систем охлаждения.

- Алюминиевые сплавы: AlSi12

Это наиболее дешевые из литейных сплавов. К их преимуществам относятся высокая коррозионная стойкость, жидкотекучесть, электро- и теплопроводность. В промышленности используются, как правило, для изготовления крупногабаритных тонкостенных отливок сложной формы.

- Титановые сплавы: Ti6Al4V, Ti6Al7Nb

Ti6Al4V – наиболее распространенный сплав титана с превосходными механическими свойствами. Считается самым прочным и жестким титановым сплавом, отличается особо высокой сложностью обработки. Имеет плотность 4500 кг/м³ и прочность на разрыв более 900 МПа. Сплав Ti6Al4V предоставляет неоспоримые преимущества в плане снижения веса изделий в таких отраслях, как аэрокосмическая промышленность, автомобилестроение и судостроение. Эти металлы применяются, в частности, при изготовлении вкладок в пресс-формы, турбинных лопаток, камер сгорания, а также изделий, предназначенных для работы при высоких температурах (до +1100°C).

Схемы установки SLM Solutions (вверху) и 3D Systems (внизу)

Особенности металлических порошков

- Металл для аддитивных установок выпускается в виде мелкодисперсных сферических гранул с величиной зерна от 4 до 80 микрон. Этот показатель определяет толщину объекта, который будет выращен в аддитивной установке. При создании порошка задается величина и состав зерна, так как необходимо соблюсти определенное процентное соотношение крупных и мелких зерен. Таким образом определяется текучесть металла, проверяемая с помощью прибора Холла (воронки с калиброванным отверстием). Если у зерна будет слишком мелкая фракция, металл не будет течь через воронку и, соответственно, плохо подаваться на стол построения, а это напрямую влияет на равномерность получаемых слоев и качество выращиваемого изделия.

- У каждой компании, производящей данный тип 3D-принтеров, свои требования к текучести в зависимости от принципа нанесения материала на платформу построения. В аддитивных установках SLM Solutions (технология SLM) металл на рабочий стол подается и сверху, из фидера (камеры с материалом), и переносится рекоутером. В этом случае текучесть очень важна для того, чтобы порошок поступал из фидера в рекоутер и слои наносились должным образом. Компания 3D Systems (технология DMP) использует немного другой принцип действия: емкость c порошком слегка приподнимается, при помощи валика он переносится на стол построения, затем емкость опускается. Благодаря такой конструкции показатели текучести не критичны (см. схемы построения изделий на рисунках).

- Разным металлам требуется разная термообработка, и иногда для этого используются специально подогреваемые платформы. В процессе построения, при плавлении металла, вырабатывается большое количество тепла, которое нужно отводить. Роль радиаторов, отводящих тепло, выполняют поддержки, применяемые при построении изделий. В некоторых случаях сама деталь без поддержек приваривается к рабочему столу, как к радиатору.

- Структура металлических изделий, полученных аддитивным способом, зависит как от технологии построения, так и от настроек оборудования. Ведущие производители добились плотности металла порядка 99,9% от теоретической. Наряду с селективным лазерным плавлением существуют и менее эффективные, уже устаревшие технологии, сходные с методом SLS, которые обеспечивают меньшую плотность.

- Внутренняя структура металла – мелкозернистая. Если в дальнейшем мы собираемся уплотнить деталь, то есть воздействовать на нее физически, надо учитывать, что маленькое зерно сжать гораздо сложнее, чем большое. Но при этом мы очень близко подходим к прокатному металлу – т.е. к металлу, который уже уплотнили. Плотность изделий, напечатанных на 3D-принтере, на 10-15% ниже, чем при прокате, но примерно на 50% выше, чем у литейных металлов.

Читайте истории внедрения:

Вопросы безопасности при работе на металлических 3D-принтерах

Как известно, металлы, попадающие в человеческий организм в микроскопических дозах, полезны. В макродозах они несут опасность для здоровья – получить отравление металлами очень легко, а кроме того, порошки взрывоопасны. При дисперсности порошка от 4 микрон он проникает сквозь поры кожи, органы дыхания, зрения и т.д. В связи с этим при работе на металлических 3D-принтерах необходимо строго соблюдать технику безопасности. Для этого предусмотрена защитная спецодежда – костюм, перчатки и обувь. Аддитивные машины, как правило, комплектуются пылесосом для удаления основного порошка, однако и после его использования некоторая взвесь металлов остается.

Производители стремятся улучшить условия безопасности, и сейчас наблюдается тенденция по созданию на аддитивном производстве так называемых закрытых циклов, т.е. полностью герметичных помещений, за пределы которого порошок не попадает. Оператор работает в специальной одежде, которая затем утилизируется.

Потенциал 3D-печати металлами

Итак, мы выяснили, что современные технологии позволяют получить порошок для 3D-печати металлом с определенными свойствами для решения конкретных производственных задач. А так как распылению можно подвергнуть практически любые металлы, то и номенклатура металлических материалов для 3D-принтеров чрезвычайно обширна.

Достижения металлургии в полной мере реализуются в аддитивном производстве, позволяя использовать уникальные сплавы для изготовления геометрически сложных изделий повышенной точности, плотности и повторяемости. В то же время, внедрение металлических аддитивных установок имеет и сдерживающие факторы, главный из которых – высокая стоимость порошков.

3D-печать металлами обладает серьезным потенциалом для повышения эффективности производства во многих отраслях промышленности и используется все большим числом компаний и исследовательских организаций. Пример для всемирной индустрии показывают такие промышленные лидеры, как General Electric, Airbus, Boeing, Michelin, которые уже перешли от изготовления единичных металлических изделий к серийному аддитивному производству.

В нашей брошюре – подробно о применении металлических порошков при решении конкретных задач в разных отраслях:

blog.iqb-tech.ru

Металлические порошки для 3D-печати

Особенности | Технологии печати металлом | Виды металлов | Тестовая печать | Выбор 3D-машины

Металлические порошки — самый прочный материал для 3D-печати. Изделия, созданные на металлических 3D-принтерах, по многим параметрам превосходят аналоги, произведенные с помощью традиционных технологий (литье, прокатка и др.).

- Повышенная прочность

- Любая геометрия

- Большой выбор металлов и их сплавов

- Шероховатые поверхности

- Отсутствие напряженности металла

- Любая пост-обработка

- Материал поддержки используется для повторной печати

Selective Laser Melting (SLM) — селективное сплавление порошкового материала с помощью лазера, самая популярная технология 3D-печати металлами. Используется в 3D-принтерах по металлу компаний SLM Solutions и Realizer. Подробнее о технологии SLM читайте здесь.

Direct Metal Printing (DMP) — аналог технологии SLM, использующийся в 3D-машинах серии ProX компании 3D Systems.

Electron Beam Melting (EBM) — спекание металлических порошков под воздействием электронно-лучевой пушки. Применяется в 3D-принтерах компании Arcam.

Титан. Высокопрочный биосовместимый материал, применяемый в медицине, авиастроении, машиностроении, промышленности. Подробнее о свойствах титана.

Инструментальная и нержавеющая сталь. Различные сплавы стали — самые распространенные материалы для 3D-печати. Они служат для решения широкого круга задач в различных сферах, устойчивы к корозии, обладают повышенной прочностью и износоустойчивостью. Подробнее о свойствах стали.

Алюминий и его сплавы. Легкий сплав, обладающий более низкой плотностью, чем другие металлы для 3D-печати. Обладает хорошими легирующими свойствами и электропроводностью. Используется в автомобилестроении, аэрокосмической отрасли, промышленности. Подробнее о свойствах алюминия.

Кобальт-хром. Устойчивый к коррозии биосовместимый материал. Обладает высокой прочностью, используется в медицине и стоматологии, а также отраслях с высокими температурами. Подробнее о кобальт-хроме.

Никелевые сплавы. Материал с прекрасной механической прочностью и свариваемостью. Устойчив до 7000°С. Используется в авиации, энергетике, производстве инструментов и других отраслях. Подробнее о никеле и его сплавах.

Другие сплавы и металлы. 3D-принтеры могут использовать для печати широкий набор материалов. По вашему техническому заданий машина может быть настроена для работы практически с любыми другими типами металлов: вольфрамом, никеле-кадмиевыми сплавами, железом, медью и т.д.

Вы можете заказать тестовую печать вашего изделия из интересующего материала в компании Globatek.3D. Так вы сможете оценить физические свойства, точность и стабильность работы нужного 3D-принтера. Для заказа просто позвоните по телефону +7 495 646-15-33 или пришлите 3D-файл на почту [email protected].

SLM Solutions

Realizer

3D Systems

3d.globatek.ru

3D печать металлом. Подробное описание технологии.

В настоящее время 3d печать металлом рассматривается, как одна из наиболее перспективных технологий, которая в недалеком будущем может вытеснить современные методы прототипирования.

Исследователи усердно работают над тем, чтобы в ближайшее время принтеры, печатающие металлом, появились на строительных площадках, в металлургической промышленности и на пищевом производстве.

Вам не кажется, что создатели «Терминатора» смогли предугадать будущее?

Только представьте, как изменится наш мир в лучшую сторону, если каждый из нас сможет наладить производство металлических сооружений и конструкций у себя дома.

Говорить о перспективах металлопечати можно бесконечно, но для начала лучше подробнее разобраться с тем, что представляют собой современные 3D принтеры для печати металлом.

Еще недавно литье, рассматривалось как единственный недорогой и выгодный с экономической точки зрения метод изготовления трехмерных металлоконструкций.

С появлением FDM принтеров его гегемония несколько пошатнулась, однако в начале двухтысячных годов мало кто верил в то, что технология трехмерной печати эволюционирует до такой степени, что на повестке дня встанет вопрос о комплексном реформатировании металлургийной промышленности.

Принцип послойного выращивания объемного объекта изначально использовался только при создании аппаратов, работающих с пластиком и глиной.

Прошло немало времени, прежде чем появился 3d принтер по металлу, способный оказать достойную конкуренцию традиционным методам металлопроизводства.

Технологии 3д печать металлом:

На данный момент существует всего несколько технологий, которые используются для печати металлом: лазерные 3d принтеры и струйные. Обе они подразумевают аккуратное и постепенное наслаивание «чернил» слой за слоем для построения заданной фигуры. Тем не менее, инженеры нашли сразу несколько способов, позволяющих вырастить твердый объект на платформе построения.

Селективное лазерное спекание

Технология SLS, также известная под названием Direct metal laser sintering, позволяет создавать металлические объекты из плавкого порошка – металлической глины. Впервые данный материал был показан в 1990 году в Японии. Тогда его использовали для лепки примитивных форм. В промышленности применять его стали лишь спустя десять лет после открытия.

Металлоглина изготавливается из смеси металлической стружки, органического связующего вещества и воды. При обжигании связующее вещество и вода выгорают, что превращает металлический порошок в монолитный объект.

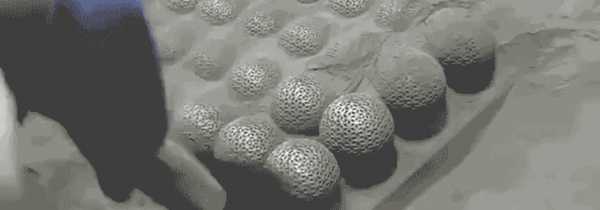

Свеженапечатанные детали методом Direct metal laser sintering:

Для обработки металлоглины SLS-принтеры используют лазер. Порошок наносится на поверхность платформы ровным слоем, после чего разглаживается специальным валиком.Затем лазерное излучение корректирует слой металлоглины так, как это запрограмированно в шаблоне.

Процесс повторяется раз за разом, пока фигура не приобретет нужные размеры. Печать проходит в специальной камере с бескислородной средой, в которой постоянно поддерживается высокая температура. Технология SLS-печати наглядно продемонстрирована на видеоролике, представленном ниже:

Инженеры утверждают, что изделия, изготовленные с помощью селективного лазерного спекания, превосходят металлические заготовки, созданные традиционным методом, по таким параметрам, как пористость и прочность.

Что интересно, промышленный лазерный 3D принтер уже используются такими гигантами, как General Electric Aviation.

Электронно-лучевая плавка

Технология EBM по сути, практически не отличается от SLS/DMLS печати металлом. Единственное отличие электро-лучевой плавки заключается в том, что вместо лазерного луча, металлоглина плавится при помощи направленных электроимпульсов.

Использование электронных пучков высокой мощности, действующих в вакууме, обеспечивает более высокую детализацию печатных объектов. Это объясняется тем, что корректировка электронного луча осуществляется не за счет движения печатной головки, а с помощью манипуляции магнитными полями, то есть на гораздо более точном уровне.

Промышленный 3D принтер Arcam Q10:

Использование электромагнитных компонентов вместо лазерных линз делает EBM принтеры более рентабельными в сравнении с лазерным оборудованием. Кроме того, они обеспечивают более высокую производительность. Посмотреть, как работает аппарат данного типа можно на видео:

Стоит сразу сказать, что вышеназванные технологии далеки от своего предела и могут стать еще лучше. Несмотря на то, что конструкторы используют высокоточное оборудование, которое превосходит традиционные методы обработки металла, при проектировании макетов печатных изделий приходится учитывать усадку от 8% до 30%. Это объясняется физическими свойствами «чернил».

Помимо этого, не стоит забывать, что EBM и SLS/DMLS машины комплектуются германиевыми и алмазными линзами, сложными электромагнитными приспособлениями и посеребренными или позолоченными зеркалами, из-за чего стоимость оборудования делает его покупку рентабельной только для крупных промышленных центров.

Струйное моделирование методом наплавления

Технология FDM или fused deposition modeling используется преимущественно в принтерах, работающих с пластиком, воском и смолами.

Принцип работ устройств, использующих данную технологию достаточно прост: расплавленный материал выдавливается через экструдер на охлажденную платформу построения, где он застывает, слой за слоем формируя нужный объект. 3d печать из металла способом наплавления рассматривается как самый простой из доступных ныне методов печати металлом. Конечно, она не лишена недостатков.

Несмотря на обилие «чернил», доступных в виде металлоглины (медь, сталь, железо, бронза, серебро и золото), существующие FDM оборудование не способно печатать металлические объекты с высокой четкостью и детализацией.

Среди устройств, работающих по схожему принципу, можно выделить The Mini Metal Maker.

Ниже прилагается видео, на котором детально продемонстрирован процесс печати металлом с помощью данного аппарата:

Вполне возможно, что 3d принтер металл в обозримом будущем появится в доме каждого желающего. Об этом говорит стремительное развитие отрасли: уже сегодня такие промышленные киты, как General Electric, Mitsubishi, Boeing, General Motors и Lockheed Martin используют на производстве EBM и SLS/DMLS принтеры.

В компаниях уверяют, 3D печать помогает им экономить значительные денежные суммы и существенно расширить возможности конвейерного производства комплектующих.

Вряд ли компании 3D Systems и Arcam, которым принадлежит первенство в данной сфере, смогут оставаться монополистами на рынке долгое время и диктовать потребителям свои цены.

В 2015 году истекает большинство патентов, что согласно базовым законам рыночной конкуренции сделает «домашние фабрики» по производству металлоконструкций доступными для бытового использования.

make-3d.ru

3D-печать металлами на Formnext 2017 / Top 3D Shop corporate blog / Habr

3D-печатные детали из инженерных филаментов способны потеснить металлические там, где достаточно их прочности и температурной стойкости. Недавно мы писали о том, какие пластики используются в промышленной FDM-печати и какая техника для работы с ними демонстрировалась на Formnext 2017. Сегодня продолжим тему выставки, перейдя к металлическим изделиям.

Спекание порошка

Производителей 3D-принтеров и расходных материалов серьезно занимает идея использования в печати сырья, изначально предназначенного для работы по технологии Metal Injection Molding, MIM. Мелкодисперсный металлический порошок с небольшим количеством связующего термопласта формуется под давлением, после чего запекается. Усадка в процессе может превышать 10%, реальное значение прогнозируемо и учитывается при производстве.

Вместо пресса и форм на первом этапе для получения заготовки вполне реально использовать 3D-принтер. Устоявшегося названия технологии производства пока нет: у Desktop Metal это BMD, Bound Metal Deposition. У Markforged — ADAM, Atomic Diffusion Additive Manufacturing. AIM3D называет это CEM, Composite Extrusion Modeling. Если сравнивать с MIM или печатью по технологии SLM, стоимость оборудования и единичного конечного изделия удается ощутимо снизить.

Desktop Metal и Markforged

Markforged и Desktop Metal предлагают комплексы оборудования, состоящие из FDM-принтера, моющей установки и печи. После печати деталь очищается от пластикового связующего снаружи и отправляется в печь, где обрабатывается в два этапа — сначала удаляются остатки пластика, а затем деталь запекается. В зависимости от сырья, возможно использование газовой атмосферы в печи, например аргона. Результат — деталь с плотностью до 99.7% у Markforged и до 99.8% у Desktop Metal, это к вопросу о пористости.

Markforged Metal X

- Рабочая камера: 250 х 220 х 200 мм.

- Толщина слоя: от 50 мкм.

- Сопутствующее оборудование: станция очистки Wash-1, печь Sinter-1 или Sinter-2.

AIM3D

Компания предлагает принтер ExAM 255 и печь ExSO 90. Принтер работает не с филаментом или порошком, а прямо с гранулами для MIM. В остальном он похож на обычный FDM-аппарат и может печатать привычными пластиками, тоже из гранул — это еще и дешевле, чем использование филамента.

AIM3D ExAM 255

- Рабочая камера: 255 х 255 х 255 мм.

- Толщина слоя: от 20 мкм.

- Подача материала: с помощью комплектного или внешнего компрессора.

BASF и Fraunhofer IFAM

BASF в прошлом году анонсировала филамент Ultrafuse 316LX — коммерчески он пока недоступен, находится в процессе тестирования. Apium и Gewo 3D уже объявили о том, что «это работает». Привычный для FDM-принтеров пруток, но состоящий из порошка нержавеющей стали с пластиковым связующим материалом. Заявленная пористость детали после запекания — менее 2%. Можно печать металлом на обычном 3D-принтере, остается только найти подходящую печь для запекания. Fraunhofer IFAM именно это и демонстрирует, говоря о печати сталью, титаном, медью и другими металлами и сплавами с помощью настольного принтера Renkforce RF100 стоимостью менее 300€.

Струйная печать

Для формирования детали, которая будет подвержена запеканию, не обязательно использовать технологию FDM. Есть установки, которые работают как гипсополимерные принтеры, только с другим сырьем. Нанести слой порошка, в нужных местах зафиксировать жидким связующим, повторить. Полученные детали очистить от лишнего металлического порошка и запечь. С небольшими различиями в реализации, так работают Desktop Metal Production System, промышленные принтеры ExOne и установки Digital Metal DM P2500.

ExOne M-Flex

- Рабочая камера: 400 х 250 х 250 мм.

- Толщина слоя: от 100 мкм.

- Скорость печати: 30-60 с на слой.

Традиционные технологии

Да, их уже можно так назвать. Выборочное лазерное спекание и выборочное лазерное плавление. В первом случае температура нагрева слоя металлического порошка ниже температуры плавления, происходит спекание частиц. Во втором — порошок полноценно сплавляется. В этих областях на Formnext представляли свою продукцию как гиганты, так и новички.

Concept Laser, являющаяся частью GE, продемонстрировала принтер с рабочей областью 1,1 х 1,1 х 0,3 м. Называется ATLAS, оперирует киловаттным лазером и снабжен встроенным 3D-сканером.

SLM Solutions показала SLM 800 — машину с камерой 500 х 280 х 850 мм. До четырех параллельно работающих лазеров, по 700 Вт каждый, плюс возможность автоматизации цепочки производства — ручные операции, от загрузки порошка до очистки готовой детали, исключаются. Более скромная установка, SLM 280, обновлена до версии 2.0 и теперь оснащается одним или двумя лазерами до 700 Вт, при рабочей камере 280 x 280 x 365 мм. К ней опционально предлагается автоматический податчик порошка.

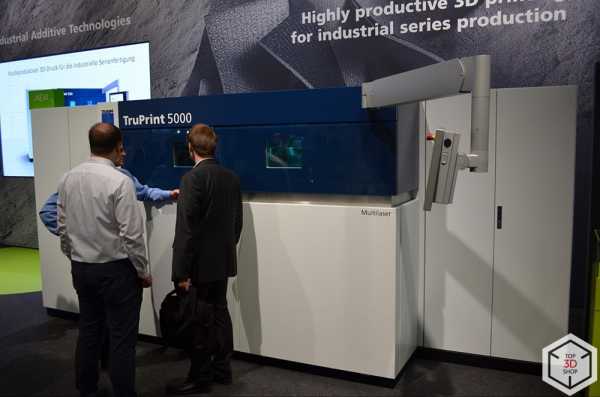

Trumpf объявила, что ее TruPrint 5000 — самая быстрая машина среди одноклассников. Ее рабочая область — цилиндр диаметром 300 мм и высотой 400 мм, лазеров три штуки, по 500 Вт каждый. Плюс автоматизация перемещения «бочки» в рабочую зону и из нее — на станцию очистки.

SLM Solutions SLM 280 2.0

- Рабочая камера: 280 х 280 х 365 мм.

- Толщина слоя: от 20 мкм.

- Толщина стенки: от 150 мкм.

Оригинальные решения

OR Laser предлагает ORLAS Creator, сравнительно компактный принтер, с рабочей областью в виде цилиндра диаметром 100 и высотой 110 мм. В этот раз на Formnext показали его модификацию — ORLAS Creator Hybrid, снабженный трехосевым фрезером. Идея в том, чтобы каждые 5-10 слоев обрабатывать наружные и внутренние поверхности детали на месте, что значительно увеличит точность и уменьшит необходимость в последующей постобработке.

Принтер от Aurora Labs, S-Titanium Pro, может работать по технологии спекания и плавления, но интереснее третий вариант — называется DED, Directed Energy Deposition. Идея метода в непосредственной подаче металлического порошка в зону работы лазера. Так можно, например, наплавлять металл на деталь для изменения ее конфигурации или ремонта.

Xact Metal представила XM300, новый аппарат с областью печати 254 x 330 x 330 мм, оснащенный двумя или четырьмя независимыми лазерами. Особенность подхода Xact Metal заключается в том, что в ее принтерах не используются зеркала управляемые гальванометрами. Перемещение зеркала осуществляется подобно движению головки в FDM-принтере, и в этом сразу плюс — луч лазера всегда перпендикулярен поверхности порошка. Второе преимущество — невысокая стоимость реализации. Главный минус — сложность достижения достаточной скорости перемещения лазера, здесь Xact Metal и разработала ряд ноу-хау, чтобы не отстать от конкурентов.

InssTek ставит на технологию DMT, Direct Metal Tooling. Это коммерческое название реализации DED, суть в подаче металлического порошка в зону работы лазера. Таким образом можно не только «выращивать» детали, но и изменять уже имеющиеся, модернизировать или ремонтировать, компенсируя износ. Остается добавить, что принтер InssTek MX-MINI, о котором преимущественно речь, является пятиосевым и обладает рабочей камерой 200 х 200 х 200 мм.

SPEE3D подошла к вопросу изготовления металлических деталей с неожиданной стороны. В конструкции принтера LightSPEE3D — шестиосевой манипулятор, перемещающий платформу для построения, и неподвижное сопло. Металлический порошок в этом сопле разгоняется до сверхзвуковой скорости и его частицы сцепляются с предыдущим слоем за счет деформации и нагрева при ударе. Подход позволяет достигать высокой скорости работы — производитель заявляет, что машина формирует до 100 граммов металлического изделия в минуту. Отдельным плюсом отмечается работа с алюминиевым и медным порошком.

При использовании лазера для спекания или сплавления металлического порошка возникает проблема с чистой медью. Обычно используются лазеры с длиной волны примерно 1000 нм, а в этом диапазоне медь очень хорошо отражает. Fraunhofer ILT, пока еще не как коммерческое решение, предлагает применять зеленый лазер с длиной волны 515 нм.

Курс на автоматизацию и доступность

Гиганты индустрии двигаются к увеличению печатной области и большей автоматизации производственного процесса, а новые игроки стремятся попасть на рынок, предлагая решения с некоторыми уникальными чертами. Это может быть выбор расходных материалов, высокая скорость изготовления детали, гибкость в эксплуатации. И обязательно — цена. Говорить о том, что в ближайшее время у каждого появится возможность печати металлом, нельзя, но двухэтапное производство изделий — печать и спекание, — должно сделать процесс значительно более доступным, по сравнению с SLS и SLM.

Когда вам потребуется оборудование для печати металлических деталей, обращайтесь в Top 3D Shop. Наши специалисты помогут вам определиться с выбором технологии производства, а затем — оборудования, подходящего для решения ваших задач.

Хотите больше интересных новостей из мира 3D-технологий?

Подписывайтесь на нас в соц. сетях:

habr.com

3D–печать металлом — основополагающее руководство

Сегодня в 3D–печати нет более актуального тренда, чем металл. Мы расскажем про металлическую печать в домашних условиях, как это делается в промышленным масштабах, о технологиях, приложениях, принтерах, процессах, ценах и материалах.

Последние несколько лет 3D–печать металлом активно набирала популярность. И это вполне естественно: каждый материал предлагает уникальное сочетание практических и эстетических качеств, может подходить для широкого круга изделий, прототипов, миниатюр, украшений, функциональных деталей и даже кухонной утвари.

Причина, по которой 3D–печать металлом стала столь популярной, заключается в том, что напечатанные объекты можно выпускать серийно. На самом деле, некоторые из напечатанных деталей так же хороши (если не лучше), как и те, которые изготавливаются традиционными способами.

При традиционном производстве работа с пластиком и металлом может оказаться довольно расточительной — появляется масса отходов, используется немало лишнего материала. Когда авиапроизводитель делает детали из металла, до 90% материала просто обрезается. 3D–напечатанные металлические детали требуют меньше энергии, а количество отходов сокращается до минимума. Немаловажно и то, что конечный напечатанный 3D–продукт оказывается до 60% легче традиционной детали. На одной только авиационной промышленности — главным образом за счет снижения веса и экономии топлива — можно сэкономить миллиарды долларов.

Итак, что же нам надо знать про 3D–печать металлами?

3D–печать металлом в домашних условиях

Если вы хотите изготавливать дома объекты, которые будут выглядеть, как металлические, лучше всего обратить внимание на металлизированные PLA–филаменты (Фото: colorFabb)

С чего начать, если хочется печатать металлические объекты в домашних условиях? Учитывая экстремально высокую температуру, которая требуется для настоящей 3D–печати металлом, обычным FDM 3D–принтером сделать это не получится.

Едва ли в это десятилетие появится возможность печатать жидким металлом в домашних условиях. До 2020 года у вас, вероятно, не появится дома специализированного для этих целей принтера. Но через несколько лет, по мере развития нанотехнологий, мы можем стать свидетелями существенного развития новых приложений. Это может быть 3D–печать проводящим серебром, которое будет испускаться примерно так же, как это происходит в двумерных домашних принтерах. Станет возможным даже смешивать в одном объекте различные материалы вроде пластика и металла.

Материалы для металлической 3D–печати в домашних условиях

Даже несмотря на то, что вы не можете печатать в домашних условиях собственно металлические объекты, можно обратиться к пластиковому филаменту, в который добавлены металлические порошки. Bestfilament, ColorFabb, ProtoPasta и TreeD Filaments предлагают интересные композитные металло-PLA филаменты. Эти филаменты, содержащие значительный процент металлических порошков, остаются достаточно пластичными для того, чтобы ими можно было печатать при низкой температуре (от 200 до 300 по Цельсию) на практически любом 3D–принтере. В то же самое время они содержат достаточно металла, чтобы конечный объект выглядел, создавал тактильное ощущение и даже весил, как металлический. Филаменты на основе железа в определенных условиях даже ржавеют.

Но можно пойти и дальше. Обычно в филамент для 3D–печати добавляется до 50 процентов металлического порошка. В голландской компании Formfutura заявляют, что им удалось добиться 85-процентного содержания металлического порошка при 15 процентах PLA. Эти филаменты называются MetalFil Ancient Bronze и Metalfil Classic Copper. Ими можно печатать даже при «умеренных» температурах от 190 до 200 градусов Цельсия.

Катушки филамента для металлической 3D–печати, в данном случае от SteelFill и CopperFill colorFabb (Сталь и бронза), Ancient Bronze (Старинная бронза) от Formfutura

Вот ключевые моменты о металлической печати в домашних условиях

- Получается уникальная металлическая поверхность и вид

- Идеальный вариант для украшений, статуэток, бытовой утвари, реплик

- Долговечность

- Объекты не гибкие (зависит от структуры)

- Объекты не растворяются

- Не считаются безопасными для продуктов питания

- Обычная температура печати: 195 — 220 °C

- Крайне малая усадка при охлаждении

- Подогрева стола не требуется

- Сложность печати высокая, требуется тонкая настройка температуры сопла, скорости подачи, постобработки

Подготовка домашнего принтера к металлической 3D–печати

Поскольку получение металлических 3D–распечаток — дело более сложное, чем обычно, вам может понадобиться сделать апгрейд сопла 3D–принтера, особенно, если речь идет о принтере начального уровня. Металлический филамент быстро его изнашивает. Существуют износостойкие хот-энды (например, E3D V6), которые сами сделаны из металла. Они могут противостоять высоким температурам и подходят к большинству принтеров. Будьте готовы к тому, что сопла придется заменять часто, потому что металлический филамент очень абразивен.

Также вам нужно будет позаботиться о конечной доводке поверхности (чистке, зачистке, смазке, покрытии воском или грунтом), чтобы напечатанный металлический объект блестел как положено.

Почём металлический филамент для 3D–печати?

И почем же металлический филамент для 3D–печати? — спросите вы. Вот несколько примеров:

- 500-граммовая катушка BFSteel и BFBronse от Bestfilament стоит 1600–1800 ₽

- 750-граммовая катушка Bronzefill от ColorFabb стоит $56,36

- 750-граммовая катушка Copperfill от ColorFabb стоит $56,36

- PLA-композит Polishable Stainless Steel от Protopasta стоит $56 за 56 граммов

- PLA-композит Rustable Magnetic Iron от Protopasta стоит $34.99 за 500 граммов

Металлическая 3D–печать в промышленности

Но что если вам требуется более качественный результат или даже полностью металлическая 3D–печать? Следует ли для бизнес-нужд приобретать реально «металлический» 3D–принтер? Мы бы не советовали — если только вы не собираетесь заниматься этим каждый день. Стоит профессиональный 3D–принтер металлом дорого: аппараты фирм EOS или Stratasys обойдутся вам в 100–500 тысяч долларов. Кроме того, расходы окажутся еще больше, поскольку вам придется нанять оператора, работника для обслуживания аппарата, а также для конечной доводки распечаток (полировки, например). Просто отметьте для себя: в 2016 году приемлемого по цене металлического 3D–принтера не существовало.

Снижаем затраты на металлическую 3D–печать

В случае если вы не собираетесь открывать дело по 3D–печати металлом, но вам всё же требуется профессионально выполненная на 3D–принтере металлическая деталь, лучше обратиться в соответствующую фирму, которая оказывает такие услуги. Сервисы 3D–печати, подобные Shapeways, Sculpteo и iMaterialise, предлагают прямую печать металлом.

В настоящее время при 3D–печати они работают со следующими металлическими материалами:

- алюминий

- сталь

- латунь

- медь

- бронза

- стерлинговое серебро

- золото

- платина

- титан

Если вы ювелир, вы можете также заказать восковые модели для отливки из благородных металлов.

Если говорить о восковых моделях, то в большинстве случаев именно они (с последующим расплавлением) используются при печати металлами (включая золото и серебро). Не все заказы выполняются непосредственно этими фирмами. Обычно, чтобы выполнить заказ, они обращаются к другим компаниям, специализирующимся на металлической 3D–печати. Впрочем, число подобно рода сервисов во всем мире быстро растет. Кроме того, техника для 3D–печати металлом получает все большее распространение в фирмах, которые предлагают такие услуги.

Причина, по которой крупные компании так полюбили 3D–печать, заключается в том, что на ее основе можно построить полностью автоматизированные линии, выпускающие «топологически оптимизированные» детали. Это означает, что появляется возможность точно выделять исходные материалы и делать компоненты толще лишь в том случае, если они должны выдерживать большие нагрузки. В целом масса деталей существенным образом уменьшается, а их структурная целостность при этом сохраняется. И это не единственное преимущество данной технологии. В некоторых случаях продукт получается существенно дешевле и доступным по цене практически всем.

Имейте, пожалуйста, в виду, что 3D–печать металлом требует для моделирования специальных CAD-программ. Стоит обратить внимание на рекомендации Shapeways — 3D printing metal guidelines. Чтобы еще больше углубиться в тему, посмотрите Statasys’ information по соответствующим 3D–принтерам и нюансам металлической 3D–печати.

Вот несколько примеров цены тестовой модели Benchy при металлической 3D–печати:

- Металлический пластик: $22,44 (бывший алюмид, PLA с алюминием)

- Нержавеющая сталь: $83,75 (плакированная, полированная)

- Бронза: $299,91 (сплошная, полированная)

- Серебро: $713,47 (сплошная, зеркальной полировки)

- Золото: $87,75 (плакированная золотом, полированная)

- Золото: $12 540 (сплошная, золото 18 карат)

- Платина: $27 314 (сплошная, полированная)

Как и следовало ожидать, что цены на сплошную металлическую 3D–печать довольно высоки.

Металлическая 3D–печать. Применения

Детали авиадвигателя GE LEAP, напечатанные на 3D–принтере на фабрике Avio Aero (Фото: GE)

Детали авиадвигателя GE LEAP, напечатанные на 3D–принтере на фабрике Avio Aero (Фото: GE)

Есть несколько отраслей, в которых уже применяются 3D–принтеры для изготовления объектов повседневного пользования — вы можете даже не знать, что эти объекты напечатаны.

- Наиболее распространенный случай — хирургические и зубные импланты, которые в таком исполнении сегодня считаются лучшим вариантом для пациентов. Причина: они могут быть приспособлены под индивидуальные особенности.

- Другая отрасль — ювелирное дело. Тут большинство производителей отказались от 3D–печати смолой и восковой отливки, переключившись непосредственно на металлическую 3D–печать.

- Кроме того, аэрокосмическая отрасль становится все более и более зависимой от напечатанных металлических 3D–объектов. Итальянская компания Ge-AvioAero была первой, которая занялась цельнометаллической 3D–печатью. Она производит компоненты для авиадвигателей LEAP.

- Еще одна отрасль, нацеливающаяся на металлическую 3D–печать — это автомобилестроение. BMW, Audi, FCA серьезно рассматривают эту технологию, причем не только для прототипирования (для этого 3D–печать применяется уже довольно давно), но и для изготовления реальных деталей.

Однако прежде, чем металлическая 3D–печать по-настоящему пойдет на взлет, придется преодолеть некоторые препятствия. И в первую очередь это — высокая цена, которую не получается сделать ниже, чем при формовке. Также проблемой является низкая скорость изготовления.

3D–печать металлом. Технологии

Большинство процессов 3D–печати металлом начинается с «атомизированного» порошка

Можно много говорить про «металлические» 3D–принтеры, но главными их проблемами остаются те же, что и у любых других 3D–принтеров: программные и аппаратные ограничения, оптимизация материалов и мультиматериальность. Мы не будет особо говорить о программном обеспечении, скажем только, что большинство крупных профильных софтверных компаний, таких как Autodesk, SolidWorks и solidThinking, стараются максимально упирать на то обстоятельство, что в результате процесса 3D–печати металлом можно получить какую угодно форму.

В целом, металлические напечатанные детали могут быть такими же прочными, как и детали, изготовленные по традиционным процессам. Детали, выполненные по технологии DMLS, имеют механические свойства, эквивалентные литью. Помимо этого, пористость объектов, выполненных на хорошем «металлическом» 3D–принтере, может достигать 99,5%. Вообще-то, производитель Stratasys утверждает, что 3D–напечатанные металлические детали при проверке на плотность показывают результаты выше промышленных стандартов.

3D–напечатанный металл может иметь разное разрешение. При самом высоком разрешении толщина слоя составляет 0,0008 — 0,0012″, а разрешение по X/Y — 0,012 – 0,016″. Минимальный диаметр отверстия — 0,035 — 0,045″.

Давайте, впрочем, рассмотрим, какие бывают технологии металлической 3D–печати.

Процесс металлической 3D–печати №1:

Powder Bed Fusion (расплавление в заранее сформированном слое)

Процесс металлической 3D–печати, который сегодня применяется большинством соответствующих крупных компаний, называется Powder Bed Fusion. Это название указывает на то, что некий источник энергии (лазер или другой энергетический пучок) расплавляет «атомизированный» порошок (т.е. такой металлический порошок, который тщательно измельчен на сферические частицы), в результате чего получаются слои печатаемого объекта.

В мире существует восемь крупных производителей металлических 3D–принтеров, в которых уже применяется данная технология; пока мы тут рассуждаем, таких компаний становится больше и больше. Большинство из них находится в Германии. Их технологии называются SLM (Selective Laser Melting — селективное лазерное сплавление) или DMLS (Direct Metal Laser Sintering — прямое лазерное спекание металлов).

Процесс металлической 3D–печати №2:

Binder Jetting (разбрызгивание связующего вещества)

При 3DP-технологии ExOne металлические объекты печатаются за счет связывания порошка перед его обжигом в горне (фото: ExOne)

При 3DP-технологии ExOne металлические объекты печатаются за счет связывания порошка перед его обжигом в горне (фото: ExOne)

Другой профессиональный подход, при котором также применяется порошковая основа, называется Binder Jetting. В этом случае слои формируются за счет склеивания металлических частиц и дальнейшего их спекания (или сплавления) в высокотемпературном горне — точно так же, как это делается с керамикой.

Еще один вариант, который тоже похож на работу с керамикой, это замешивание металлического порошка в металлическую пасту. 3D–принтер с пневматическим экструдированием (похожий на шприцевый биопринтер или недорогой пищевой принтер) формирует 3D–объекты. Когда требуемая форма достигнута, объект отправляется в печь, т.е. в горн.

Этот подход применяется в Mini Metal Maker, видимо, единственном недорогом «металлическом» 3D–принтере.

Процесс металлической 3D–печати №3:

Metal Deposition (нанесение слоя металла)

Может показаться, что единственный процесс 3D–печати, который остается в стороне от работы с металлами, это послойное наплавление. Это не совсем так. Разумеется, на каком-то настольном устройстве просто наплавлять металлические нити на основу не получится. Однако очень крупные металлургические компании это могут. И делают. Есть два варианта работы при «наплавлении металла».

Один называется DED (Directed Energy Deposition — осаждение материала при помощи направленного энергетического воздействия) или Laser Cladding (лазерное плакирование, наплавка). Здесь для расплавления металлического порошка, который медленно выпускается и застывает в виде слоя, применяется лазерный луч, а порошок подается при помощи роботизированной руки.

Обычно весь процесс идет в закрытой камере, но в проекте MX3D при строительстве полноразмерного моста использованы приемы привычной 3D–печати. Другой вариант наплавления металла называется EBAM (Electron Beam Additive Manufacturing — аддитивная технология электронного пучка), который по сути является пайкой, при которой для расплавления 3-миллиметровой титановой проволоки применяется очень мощный электронный пучок, а расплавленный металл образует очень крупные готовые структуры. Что касается этой технологии, то ее подробности известны пока только военным.

Металл для 3D–печати №1: Титан

Чистый титан (Ti64 или TiAl4V) — один из наиболее часто применяемых для 3D–печати металлов, он определенно один из самых универсальных, он прочен и легок. Титан задействуется как при процессе расплавления в заранее сформированном слое, так и при процессе разбрызгивания связующего вещества и применяется главным образом в медицинской промышленности (для изготовления персональных протезов), а также в аэрокосмической отрасли, автомобилестроении и в станкостроении (для изготовления деталей и прототипов). Но есть одна проблема. Титан очень химически активен и в порошкообразном виде легко взрывается. Поэтому необходимо, чтобы титановая 3D–печать проходила в вакууме или в аргоновой среде.

Металл для 3D–печати №2: Нержавеющая сталь

Нержавеющая сталь — один из наиболее дешевых металлов для 3D–печати. В то же время она очень прочна и может применяться в широком спектре производственных и даже художественно-дизайнерских приложений. Используемый тип стального сплава содержит также кобальт и никель, его очень трудно сломать, при этом он обладает очень высокой эластичностью. Нержавеющая сталь используется почти исключительно в промышленности.

Металл для 3D–печати №3: Инконель

Инконель — это суперсплав, выпускаемый компанией Special Metals Corporation, ее зарегистрированная торговая марка. Сплав состоит в основном из никеля и хрома и очень термостоек. Поэтому его применяют в нефтяной, химической и аэрокосмической (для черных ящиков) отраслях.

Металл для 3D–печати №4: Алюминий

Из-за легкости и многофункциональности алюминий очень популярен в 3D–печати. Обычно используются сплавы на основе алюминия.

Металл для 3D–печати №5: Кобальт-хром

Этот сплав обладает очень высокой удельной прочностью (т.е. прочностью, деленной на плотность, что в целом показывает силу, которую требуется приложить на единицу площади для разрыва). Он чаще всего используется в производстве турбин, зубных и ортопедических имплантов, везде, где 3D–печать стала доминирующей технологией.

Металл для 3D–печати №5. Медь и бронза

За некоторыми исключениями медь и бронза применяются в процессах воскового выплавления, в процессе расплавления в слое — редко. Дело заключается в том, что эти металлы не очень подходят для промышленности, они чаще применяются при изготовлении произведений искусства и поделок. На colorFabb предлагаются оба металла — в качестве основы специального металлического филамента.

Металл для 3D–печати №6. Железо

Железо, в т.ч. магнитное, тоже в основном используется как добавка к филаментам на базе PLA, которые производятся, например, ProtoPasta и TreeD.

Металл для 3D–печати №7. Золото, серебро и другие благородные металлы

Большинство компаний, занимающихся процессом расплавления в заранее сформированном слое, могут задействовать при 3D–печати такие благородные металлы, как золото, серебро и платину. Здесь наряду с сохранением эстетических свойств материалов важно добиться оптимизации работы с дорогим исходным порошком. 3D–печать благородными металлами требуется для ювелирного дела, медицинских приложений и электроники.

Металлическая 3D–печать. Принтеры

Даже не сомневайтесь — приобретение металлического 3D–принтера не пройдет бесследно для вашего бюджета. Обойдется он как минимум в 100–250 тысяч долларов. Приводим список разнообразных «металлических» принтеров, некоторые из которых можно встретить в фирмах, предоставляющих услуги 3D–печати.

Металлический 3D–принтер №1:

Sciaky EBAM 300 — печать металлическим филаментом

Если вам требуется печатать по-настоящему крупные металлические конструкции, лучше всего остановить свой выбор на Sciaky’s EBAM technology. По заказу может быть выстроен аппарат практически любых размеров. Такая техника используется главным образом в аэрокосмической отрасли и военными.

Самый крупный из серийных принтеров Sciaky — это EBAM 300. Он печатает объекты в объеме 5791 × 1219 × 1219 мм.

В компании утверждают, что EBAM 300 является также одним из самых быстрых имеющихся в продаже промышленных 3D–принтеров. Трехметрового размера титановая деталь для самолета печатается на нем за 48 часов, при этом расход материала составляет около 7 кг в час. Вообще, кованные детали, на которые обычно уходит 6-12 месяцев, на этом 3D–принтере могут быть сделаны за 2 дня.

Применяемая в Sciaky уникальная технология использует высокоэнергетический электронный пучок, который плавит 3-миллиметровый титановый прут, стандартная скорость наплавления составляет от 3 до 9 кг в час.

Металлический 3D–принтер №2:

Fabrisonic UAM — ультразвуковая 3D–печать

Другой способ печати крупных металлических деталей — UAM (Ultrasound Additive Manufacturing Technology — ультразвуковая аддитивная технология) от Fabrisonic. Аппараты этой фирмы представляют собой трехосные фрезы с ЧПУ, к которым добавлены сварочные головки для аддитивности процесса.

Металлические слои сначала разрезаются, а потом свариваются ультразвуком. Самый большой принтер Fabrisonic 7200 работает в объеме 2 × 2 × 1,5 м.

Металлический 3D–принтер №3:

Concept Laser XLine 1000 — 3D–печать металлическим порошком

Самый крупный на рынке 3D–принтер, работающий с металлическим порошком, — это Concept Laser XLine 1000. Он имеет объем моделирования — 630 × 400 × 500 мм, а сам размером с дом.

Выпускающая его немецкая компания, один из главных поставщиков 3D–принтеров для аэрокосмических гигантов вроде Airbus, недавно представила новый аппарат — Xline 2000.

В этом оборудовании задействовано два лазера, а рабочий объем составляет 800 × 400 × 500 мм. Используется лазерная технология LaserCUSING (вариант селективного лазерного сплавления) от Concept Laser, которая позволяет печатать сплавами стали, алюминия, никеля, титана, благородных металлов и даже некоторыми чистыми веществами (титан и высокосортная сталь).

Металлическая 3D–печать. Сервисы

В мире существует более 100 компаний, предлагающих услуги металлической 3D–печати. Перечислим наиболее популярные сервисы для потребительских нужд.

Сервис металлической 3D–печати №1: Shapeways

Самый популярный в мире сервис 3D–печати Shapeways предлагает два вида услуг. Как потребитель вы можете сделать свой выбор среди большого ассортимента профессионально спроектированных объектов, кастомизировать их, после чего заказывать их печать по вашим спецификациям. Как и другие сервисы 3D–печати, Shapeways предлагает площадку для дизайнеров, чтобы они могли продавать и печатать свои работы. Shapeways также хорошее место для быстрого прототипирования: клиенты выигрывают за счет принтеров промышленного уровня (EOS, 3D Systems) и персональной технической поддержки.

Металлы для 3D–печати: алюминий, латунь, бронза, золото, платина, плакировка благородными металлами, серебро, сталь. Предлагаются также восковые формы для ювелирных целей.

Сервис металлической 3D–печати №2: Sculpteo

Подобно Shapeways и i.materialise, Sculpteo — онлайн-сервис 3D–печати, который позволяет каждому желающему закачивать 3D–модели и направлять их на изготовление из широкого спектра материалов. Как и конкуренты, Sculpteo предоставляет свою площадку для любителей и профессионалов, которые могут демонстрировать и продавать свои дизайнерские решения. В конюшне принтеров Sculpteo — высокопрофессиональные машины от 3D Systems, EOS, Stratasys и ZCorp. Обширная техническая документация поможет выявить недочеты в дизайне и подобрать для проекта правильный материал.

Металлы для 3D–печати: алюмид (пластик с частицами алюминия), латунь, серебро.

Сервис металлической 3D–печати №3: iMaterialise

Materialise — это компания, которая работает с промышленными клиентами, занимаясь прототипированием 3D–печатной продукции. Для простых пользователей и дизайнеров Materialise предлагает онлайн-сервис 3D–печати под названием i.materialise. Как и в случае Shapeways, этот сервис позволяет всем закачивать свои 3D–проекты и распечатывать их. Как только объект загружен и успешно напечатан, дизайнер может выставить его на продажу либо в галерее онлайн-магазина i.materalise, либо встроив определенный код в свой сайт.

Металлы для 3D–печати: алюмид (пластик с алюминиевым порошком), латунь, бронза, медь, золото, серебро, сталь, титан.

Сервис металлической 3D–печати №4: 3D Hubs

Через 3D Hubs вы можете искать частных лиц и фирмы, которые в вашем регионе предлагают услуги 3D–печати, закачивать STL-файлы (которые немедленно оцениваются на предмет недочетов) и непосредственно связываться с поставщиками услуг для выполнения работы. Онлайн-услуга 3D–печати позволяет также сортировать предложения по материалам, клиентскому рейтингу, удаленности и множеству других параметров. Какой бы объект вы ни пожелали напечатать, скорее всего, найдется кто-то неподалеку, кто сможет это сделать. Значительное количество материалов может быть напечатано в промышленном качестве, у таких материалов в поле поиска имеется пометка HD.

Металлы для 3D–печати: алюминий, бронза, кобальт-хром, нержавеющая сталь, титан.

3dpt.ru

3D-печать металлами, 3д принтер печатающий металлами – 3dprofy

Современные 3D-принтеры могут работать с различными материалами. Многие технологии предполагают использование в качестве расходного материала металл в виде порошка.

Виды 3D-принтеров печатающие металлом

Условно все существующие устройства можно разбить на три группы:

- Струйные принтеры, которые работают с пластиком и легкоплавкими металлами, например, свинцом или оловом.

- 3D-принтеры, работающие на основе металлического порошка со склеивающим веществом. На основе таких устройств печатаются прототипы, которые в дальнейшем подвергаются дополнительному обжигу. Правда, по качеству такие модели не очень прочные.

- 3D-принтеры, которые работают на основе технологий плавки лазером. Такие детали широко применяются в промышленности. Но стоимость таких устройств высокая.

Типы технологии для 3D-печати

Металлический порошок применяется в нескольких технологиях:

- SLS. При селективном лазерном спекании производится небольшое число продукции, создаются модели-прототипы.

- SLM. При селективном лазерном наплавлении частицы металла подвергаются плавке и сварке, после чего образуется жесткий каркас. Производственный процесс ведется в вакуумной камере, которая заполняется инертными газами.

- EBM. В процессе электронно-лучевой плавки металлический порошок плавится посредством воздействия электронных лучей. На основе данной технологии создаются детали и прототипы для медицинской сферы, аэрокосмической промышленности, автомобилестроения.

Рассмотрим особенности каждой технологии по отдельности.

SLS

Выборочное лазерное спекание выполняется на основе лазерных излучателей высокой мощности. В ходе производства частицы металла спекаются и образуют трехмерную модель. При этом спекание может вестись и без применения связующих компонентов. Создание модели ведется послойно: сначала она погружается в фотополимерную смолу, глубина погружения напрямую зависит от глубины слоя. На модель сначала наносится металлический порошок определенной толщины, при этом на компьютерной разработке указывается, какие части модели будут обработаны лазером.

При порошковой печати остается неизрасходованный материал, который можно использовать как поддерживающую поверхность для следующих слоев трехмерной модели. Такой подход позволяет сэкономить на процессе печати. Существенный недостаток деталей, созданных на основе SLS, — это пористая структура моделей, которые нуждаются в повышении плотности и прочности.

Принтеры SLS

При выборочном лазерном спекании используются принтеры модели sPro. Благодаря модульной архитектуре в устройство можно добавлять специальные пакеты, системы, позволяющие расширить функциональные особенности каждого печатного процесса. Самую лучшую скорость печати, точность и высокое качество изделий показывают 3D-принтеры sPro 140 / sPro 230. Они работают на технологии SLS, поэтому могут создавать детали даже самых маленьких размеров, при этом они будут тщательно детализированы.

На основе 3D-принтера sPro 140 можно создавать прототипы серийного производства и быстро. При этом в процессе печати будет рационально расходоваться материал, а излишки металлического порошка будут своевременно удаляться. В базовой версии принтер оснащается системой сканирования.

Технологические особенности устройства следующие:

- рабочая камера высокого качества и детализации,

- автоматическая система подачи металлического порошка,

- гладкая поверхность и высокое разрешение продукта,

- прочность изделий и способность выдерживать большие нагрузки.

На основе такого метода 3D-печати разрабатываются модели будущих кабин летательных аппаратов, оборудования для бизнеса, электрических приборов и так далее.

SLM