Брикеты топливные производство – Производство топливных брикетов — оборудование, бизнес-план

Топливные брикеты своими руками, домашнее изготовление топлива

В последнее время стало модным использовать для растопки печей не только традиционное топливо в виде дров, ну и другие, альтернативные варианты. Например, все большей популярностью пользуются топливные брикеты, спрессованные под высокой температурой натуральные материалы: опилки, лузга подсолнечника, торф, солома и т.д. Созданные из биологических отходов, 100% натуральные и экологичные, брикеты топлива позволяют эффективно и недорого отпивать дом, баню.

В этой статье мы поговорим о том, как сделать топливные брикеты своими руками из подручных материалов. Для этого вам потребуется купить или сделать подходящее оборудование для переработки отходов жизнедеятельности и изучить, как правильно изготавливать евродрова. Изготовление топливных брикетов своими руками позволит вам решить сразу несколько проблем:

- избавится от отходов;

- получить эффективное и технологичное топливо для отопления жилища;

- сэкономить средства на дровах.

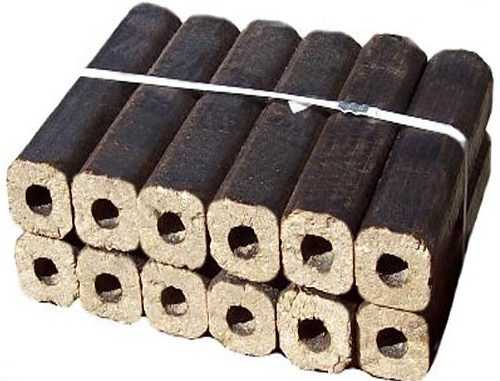

Самодельные брикеты топлива могут быть любой формы

Основные преимущества

Топливные брикеты являются современным видом альтернативного топлива. Их можно использовать в любых печах, каминах, котлах, мангалах, барбекю. Представляют собой евробрикеты цилиндрические заготовки, напоминающие дрова, либо прямоугольные кирпичики. Небольшие габариты позволяют размещать их в топках любого размера.

Из чего делают брикеты? Чаще всего используют древесину (опилки, стружку, пыль), но используют и солому, бумагу, торф, уголь, шелуху семян или орехов и даже навоз. Состав евробрикета может значительно отличаться, в зависимости от того, какая технология используется при производстве.

В то же время все виды сырья, из которого можно произвести еродрова являются природными, абсолютно натуральными. Изготовление топливных брикетов в домашних условиях позволит создать экологичный продукт, который практически полностью будет сгорать в топке печи и при этом выделять минимум дыма.

Сделанный в домашних условиях евробрикет можно использовать для растопки банной печи или отопления дома. Поскольку сырье спрессовано достаточно сильно и количество влаги минимальное, топливный брикет долго горит, постоянно выделяя большое количество тепла. Интересный момент подметили люди, уже активно использующие подобное топливо: если растапливать экодровами свой мангал и жарить на нем еду, при попадании на брикеты жира он не воспламеняется.

Склад готовых екробрикетов кустарного производства

Для печей, котлов и каминов, работающих на твердом топливе, отличным вариантом станут брикеты из опилок. Они неспешно разгораются, но после горят длительное время и выделяют большое количество тепла. Объясняется это высокой плотностью изделия из прессованной древесины. Теплоотдача от брикетов значительно превышает уровень тепла, получаемый при сгорании даже самых сухими дров, хранение и сушка которых заняли минимум год.

Влажность топливных брикетов составляет 8-9%, сухие дрова в свою очередь имеют показатель в 20%. Получается, что изготавливаемый из той же древесины брикет, горит лучше самой древесины. Такой эффект образуется вследствие того, что при горении топливным брикетам не нужно испарять большое количество влаги.

Брикет горит стабильным огнем, без всплесков, искр, треска, а количество дыма, выделяемого при горении, можно охарактеризовать как малое. Закладывать подобное топливо в печь крайне удобно, поскольку все изделия имеют одинаковую правильную форму.

Небольшая хитрость: если требуется создать интенсивный огонь с большой теплоотдачей, следует закладывать топливные брикеты в топку на некотором расстоянии друг от друга и, наоборот, для поддержания тления, необходимо плотно соединить в топке все экодрова.

Размещение в топке экологических самодельных брикетов топлива

Как и любой товар, топливные брикеты не лишены минусов:

- Прежде всего стоит отметить, что они очень уязвимы к влаге, поэтому продаются в целлофановой упаковке.

- Брикеты не способны противостоять механическим воздействиям, особенно изделия, сделанные по технологии РУФ, не обожженные снаружи.

- Если вы захотите наладить изготовление подобных вещей дома, это влетит вам в копеечку, хотя на длинной дистанции выгода непременно будет. Дело в том, что вам придется приобрести установку для измельчения, сушилку и пресс-машину, чтобы проводить весь цикл работ с сырьем. С подходящим оборудованием наладить кустарное производство топливных брикетов можно будет даже в собственном гараже.

Оборудование и сырье

Создавать топливные брикеты своими руками можно из различных видов отходов жизнедеятельности человека. В принципе можно использовать любые вещества, которые смогут нормально гореть. Какие бытовые отходы могут стать полноценным сырьем:

- Прежде всего древесина, опилки и стружка, древесная пыль, листья и ветки деревьев. Порода дерева не играет первостепенную роль, но лучше, чтобы опилки были березовые, дубовые, из ольхи или осины.

- Солома, оставшаяся после сбора урожая пшеницы или кукурузы.

- Картон и бумага. Топливные брикеты из бумаги своими руками сделать куда проще, чем из древесины, вот только бумажный вариант прогорать будет быстрее.

- Хорошим, но редким сырьем могут стать остатки и шелуха семечек, скорлупа орехов.

Состав брикетов может быть разный, а отсюда различные клеевые возможности смеси. В зависимости от применяемого сырья в некоторые брикеты добавляется глина, способствующая связыванию элементов, обычно в пропорции 10 к 1.

Древесные опилки могут стать лучшим сырьем

Чтобы создавать самодельные топливные брикеты понадобиться специальное оборудование. Можно заказать сразу целую линию для домашнего производства, обратившись в конкретную фирму, а можно собрать оборудование по частям, ведь технология изготовления топливных брикетов в сущности проста.

Вся технология основана на трех этапах производства:

- Первый этап предполагает начальную подготовку сырья. Имеющиеся отходы следует раздробить, размельчить до необходимой консистенции, чтобы состав смеси был однородным.

- Второй этап предусматривает доведение смеси до готового состояния методом сушки. На сушильном станке сырье избавляется от влаги.

- Третий этап предполагает изготовление продукции, здесь происходит прессование топливных брикетов на специальном станке под высоким давлением и температурой.

Шнековый пресс для работы с сырьем

Соответственно для каждого этапа вам потребуется подобрать станок, подходящий под ваше сырье: дробилку, сушилку и пресс.

По большому счету производство топливных брикетов своими руками мало чем отличается от промышленного, разве что здесь не применяют завышенных критериев к качеству продукции и не упаковывают готовые изделия в герметичную оболочку.

Еще одно отличие домашнего производства заключается в том, что в принципе можно исключить сушилку из линии. Сушить сырье и брикеты можно естественным путем под солнцем. Кстати, если сырьем выступают готовые древесные опилки или шелуха семечек, то и дробилка может вам не понадобиться.

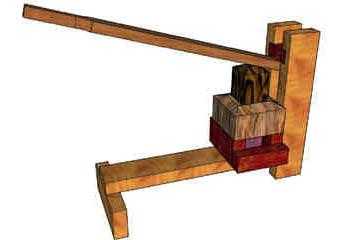

Особо умелые мастера сами изготавливают пресс, исходя из своих потребностей и возможностей. В наше время доступ к информации не ограничен, поэтому чертежи устройства любого типа можно найти в свободном доступе в сети. Собрав по чертежам свой пресс, вы сможете сделать уникальный брикетированный товар, который отлично будет гореть в топках печей.

Как изготовить пресс-машину могут подсказать знакомые, уже имеющие дело с подобной техникой кустарного или заводского производства. Можно выбрать шнековый, гидравлический или ударно-механический вариант.

Станок для производства брикетов топлива

Для установки оборудования вам потребуется приличное помещение. В нем придется разместить все станки, сырье и получившиеся изделия. Желательно обеспечить комфортные условия для сушки, чтобы влажность брикетов была минимальной, поэтому позаботьтесь о вентиляции. Для подключения станков потребуется электричество, ну а так как мы изготавливаем топливо, не стоит забывать и о мерах пожарной безопасности.

Производство

Процесс производства, как мы уже говорили, достаточно простой, даже несмотря на то, что проходит он в домашних условиях.

Чтобы сделать брикеты для топки печей своими руками необходимо:

- Подготовить качественное сырье, измельчить его до нужной консистенции, просушить. Для того чтобы улучшить качество горения, в любое сырье можно добавить бумагу.

- При необходимости добавить связующий элемент (глину, лигнин), долить воды, загрузить в пресс-машину.

- Провести прессование изделия в подходящей форме при высоком давлении и желательно высокой температуре.

- Высушить готовое изделие, по возможности упаковать для защиты от внешних факторов. При сушке можно использовать ветошь и бумагу, способные вытянуть из брикета остатки влаги.

Проведя все эти работы вы получите отличное топливо, которым можно легко и быстро истопить баню, обогреть дом. При этом на длительном временном отрезке вы ощутите выгоду и экономию средств от применения подобных экодров.

Отметим, что во время работы следует постараться добиться влажности брикетов не более 10-12%, чтобы они отлично горели. Промышленно изготовленные брикеты имеют влажность менее 10%.

Чтобы убедиться в отменных характеристиках подобного вида топлива, можно купить себе немного евробрикетов на пробу в любом магазине. В то же время для создания подходящей атмосферы можно иногда растапливать камин или печь обычными дровами, ведь применение разных видов топлива не несет взаимоисключающий характер.

ochg.ru

Как изготовить топливные брикеты своими руками

Вопрос дачного отопления с каждым годом становится все более острым: все дорожает, как дрова, уголь или торф, так и их доставка. Между тем, потенциальное топливо буквально «валяется» у нас под ногами. В качестве него нам могут послужить стружки и опилки, сухая листва и солома, шелуха всех зерновых культур, щепа и срезанные при обхаживании сада ветки, негодные доски – все это вполне годится, чтобы изготовить топливные брикеты своими руками. А если договориться с управляющим близлежащего лесхоза, парка или свести дружбу с хозяином лесопилки, материала под брикеты для личного пользования у вас будет вполне предостаточно.

Самодельные брикеты из опилок – прекрасное топливо

Для справки

Древесные отходы в их естественном виде отправлять в печь или котел нецелесообразно и даже бессмысленно. Их рыхлость приводит к тому, что прогорание происходит в кратчайшие сроки и сопровождается слабой теплоотдачей. Кроме того, значительная часть опилок просыпается с колосников в зольный поддон, что уменьшает КПД и повышает расход. Всех этих недостатков лишены топливные брикеты из опилок. С экономической точки зрения неразумно не использовать в собственных целях отходы, имеющиеся на даче в изобилии.

В качестве сырья можно использовать и стружку, и солому, и сено, и сухую листву

Плюсы топливных брикетов своими руками

Самодельное горючее имеет массу преимуществ.

- Для топливных брикетов в качестве сырья подходят практически любые отходы, кроме пищевых и искусственных. В них можно вводить угольную пыль, которая считается неизбежными потерями.

- У топливных брикетов впечатляющая продолжительность горения – до 4 часов. И на протяжении всего этого промежутка будет выделяться тепло.

- Вполне доступно самостоятельное изготовление топливных брикетов. Причем для подобного производства не потребуется серьезных первоначальных вложений.

- При сжигании топливных брикетов дым практически не выделяется.

- Брикеты из опилок и прочих древесных отходов предельно экологичны, ведь для изготовления топливных брикетов применяются только природные компоненты.

- Такое топливо практично и экономично: его себестоимость при самостоятельном производстве в несколько раз ниже такого же количества угля либо дров, а энергоотдача такая же, а то и более высокая. Кроме того, пепел от брикетов из опилок и других отходов из древесины – прекрасное удобрение для культурных растений.

Правда, производство топливных брикетов из опилок требует некоторых временных затрат и физических усилий. С другой стороны, в загородном доме всегда найдется свободное время. А труд, как известно, облагораживает.

Топливные брикеты многофункциональны

Сфера применения

Брикеты из опилок обладают довольно широкой функциональностью. Это топливо может применяться:

- для отопления жилого дома. Брикеты из древесного сырья из-за своей компактности годятся и для каминов, и для печей, и для твердотопливных котлов;

- при протапливании бань и саун, если основной дом у вас обогревается каким-либо другим образом. Брикеты идеально соответствуют всем экологическим условиям;

- на выездах на пикники. Они являются прекрасной альтернативой углю и дровам. Причем могут похвастаться замечательным свойством: при попадании на раскаленный брикет жира, последний не воспламеняется и не чадит.

Кстати, брикеты из опилок, пожалуй, следует рекомендовать и для приготовления пищи в условиях закрытых помещений: запах гари отсутствует, а блюдо обжаривается предельно равномерно.

Немного теории

Перед тем, как заняться изготовлением самодельных брикетов, следует ознакомиться с этапами их промышленного производства. Это поможет не наделать ошибок при создании топлива своими руками. Алгоритм действий на производстве следующий.

- Сырье измельчается до примерно одинакового размера частиц исходного материала.

- Опилки сушатся; уровень влажности должен снизиться процентов до 10.

- Далее идет в ход либо гидравлический пресс, либо экструдер, в зависимости от способа формовки топлива, которому на производстве отдано предпочтение.

- На конечном этапе готовый продукт упаковывается во избежание абсорбции им влаги из атмосферы.

На производстве при изготовлении брикетов из опилок никакого склеивающего материала не используется. Под давлением пресса при самопроизвольном разогреве сырья из древесины выделяется лигнин, который и препятствует распадению готового продукта, сохраняя его заданную форму.

Особенности производства брикетов своими руками

Оборудование, доступное для изготовления топлива в домашних условиях, не позволяет прессу давить на сырье с силой, достаточной для того, чтобы начал выделяться лигнин. Поэтому изготовить брикет без связующих веществ в кустарном производстве не получится.

Кроме того, затраты на сушильное оборудование сделают готовую продукцию нерентабельной – дешевле будет купить традиционные уголь с дровами. С другой стороны, это неудобство несколько упрощает изготовление брикетов своими руками: можно пропустить этап сушки с соблюдением ряда технологических требований. Зато появляется новая трудность: после того, как вы прогнали сырье через пресс для топливных брикетов своими руками, нужно поместить готовую продукцию на просушку. То есть обеспечить пространство под навесом в летнее время или помещение с низкой влажностью и достаточной температурой в другие сезоны.

Впрочем, производством топливных брикетов настоящие мастера топливного дела занимаются исключительно в дачный сезон – а зимой их активно расходуют.

Необходимое оборудование

Несмотря на относительную несложность получения топлива, кое-каким оборудованием обзавестись все же придется. Или приспособить имеющееся под новые нужды. Что потребуется:

- Измельчитель. Без него не обойтись, поскольку, чем мельче сырье, тем плотнее готовый брикет. А при изготовлении его своими руками в ход идет материал самых разных фракций. Тратиться на закупку не придется, если в вашем хозяйстве имеется устройство, рубящее растительность для ее отправки в компост. Изобретатели с умелыми руками приспосабливают под измельчитель старую стиралку активаторного типа – меняют собственно активатор ножами;

- Какая-либо емкость, где сырье будет замешиваться перед помещением в матрицу. Неплохо было бы дополнить «корыто» миниатюрной бетономешалкой или строительным миксером. В отсутствие того и другого готовьтесь к тяжелой физической работе по вымешиванию сырья;

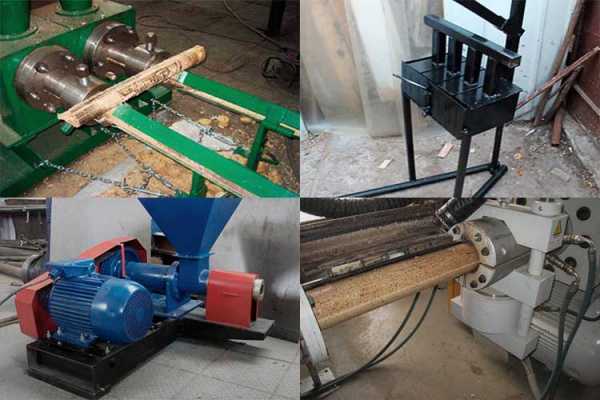

Пресс для брикетирования можно сделать самостоятельно

- Пресс для производства топливных брикетов. Может быть ручным или гидравлическим, иметь вид настенной или напольной установки. В общих чертах пресс для производства брикетов из опилок и других растительных отходов состоит из основательной рамы, выполненной из стали, и того, что можно назвать рабочей частью;

- Матрицы, с помощью которых будут формироваться брикеты. Могут быть в виде стандартных кирпичиков, но удобнее использовать цилиндрические формы – меньше возни. Хотя складировать и хранить будет несколько сложнее. Матрица обязательно должна иметь перфорированные стенки: через отверстия будет отводиться выдавливаемая прессом из заготовки влага.

Особое внимание стоит уделить моменту прессования. Мускульные воздействия – это траты времени и сил при низкой эффективности. Опытные мастера рекомендуют оснащать пресс для производства топливных брикетов гидравлическим домкратом от автомобиля. Его следует фиксировать на верхней раме пресса вверх ногами.

Алгоритм изготовления топливных брикетов

Своими руками брикетирование проводится не так, как на производстве. Начальный этап схож: ведется измельчение отходов древесного производства. Но затем идет не сушка, а, напротив, замачивание в воде. Или, по крайней мере, хорошее увлажнение, чтобы не пришлось потом сцеживать избыточную влагу.

Далее вводится связующее вещество. Здесь есть три варианта:

- Глина. Самый дешевый и общедоступный наполнитель. Пропорции с основным материалом 1:10. Прекрасно связывает исходные древесное сырье, однако после использования готовых брикетов получается значительное количество зольных отходов: глина практически не горит.

- Обойный клей. Лишен недостатков предыдущей добавки, вводится в меньшем количестве, но делает производство заметно более дорогим.

- Любая макулатура, включая картон, предварительно измельченная и размоченная. Никаких отходов, практически никаких затрат, пропорции – как в случае с глиной. Недостатка два. Чем мельче фракция опилок, тем больше требуется бумажного наполнителя – это раз. Второе: сушить готовые брикеты придется значительно дольше.

Следующим шагом будет перемешивание – ручное или механизированное. Чтобы изготовить по-настоящему качественный брикет, требуется довести массу до максимально доступной однородности.

Пресс может быть и настенный

Далее сырье закладывается в форму для брикетирования, и в ход идет пресс. На выходе получаются брикеты заданной формы, которые отправляются на сушку. Раскладывать их следует достаточно свободно, чтобы было пространство для вентиляции. Для ускорения процесса высыхания рекомендуется периодически топливо переворачивать. А еще – перекладывать элементы бумагой либо сухой ветошью – эти материалы быстро вытягивают из брикетов избыточную влагу.

Сушить топливные брикеты следует до тех пор, пока их влажность не достигнет хотя бы показателей сырых дров, то есть – 25 %. На деле желательно добиться еще меньшей влажности – теплоотдача затем будет выше. Вы же не торопитесь, так что в жаркую погоду вполне можете позволить себе подержать топливные брикеты на солнышке на неделю дольше. Тем теплее будет в жилище зимой. Учтите, что торопиться вредно: котлы на твердом топливе, так же, как гидролизные, работают только на горючем, чья влажность не выше 30 %. Поторопитесь – будете оплачивать дорогостоящий ремонт или вовсе придется покупать новое отопительное оборудование.

Хорошо просушенное топливо убирается на хранение. Держать брикеты можно в не отапливаемом и достаточно сыром месте, если расфасовать их по полиэтиленовым мешкам, плотно затянуть горловину и герметизировать ее несколькими слоями скотча, проложенными внахлест.

Есть и поводы для сомнений

Пора подумать

Прежде, чем с энтузиазмом заняться брикетированием опилок, решите для себя, насколько вы в этом заинтересованы. При всей внешней простоте процесса, он имеет и существенные недостатки.

- Подготовка сырья и прессование его по формам отнимает достаточно много времени и требует серьезного физического напряжения.

- Если вы хотите, чтобы на просушивание готовых брикетов не влияла погода, придется выделить под них просторное, проветриваемое, сухое помещение, которому явно можно найти другое применение.

- Модернизация с внедрением электрооборудования сказывается на стоимости продукции. В результате изготовление брикетов своими руками становится не способом сэкономить, а хобби, причем недешевым.

- А главное: самодельный брикет из опилок по качеству все же проигрывает фабричному евротопливу.

Если же вы всерьез намерены рационально использовать имеющиеся в вашем распоряжении отходы, подумайте о том, чтобы на них еще и заработать. То есть – о производстве топливных брикетов из опилок в более массовом количестве. Неплохой может получиться бизнес!

А о том, как изготовить пресс, смотрите видео:

viascio.ru

Производство топливных брикетов

Бизнес производство топливных брикетов. Оборудование для производства топливных брикетов.

Топливные брикеты это наиболее эффективный и экологически чистый вид топлива, которое используется для твердотопливных котлов систем отопления, печей и каминов. Топливный брикет горит ровным пламенем, выделяет сравнительно небольшое количество дыма, не выделяет копоти, при сгорании оставляет не более 1,5 % золы. Оптовая цена 1 т брикетов 80 — 100 евро, экспорт в европейские страны по 170 – 250 евро.

.

Топливные брикеты имеют несколько преимуществ по сравнению с аналогичными видами топлива:

1 м³ брикетов заменяет 5 м³ дров.

Продолжительность горения брикетов из древесных пиломатериалов по сравнению с дровами в 3 раза дольше, что позволяет производить загрузку топлива в печь реже.

При горении брикетов выделяется количество тепла аналогичное горению каменного угля.

Топливные брикеты изготовляются из натуральных природных материалов и при горении не выделяют вредных веществ.

Виды топливных брикетов.

Наиболее популярны следующие виды брикетов:

Pini&Kay – брикеты изготовляются на шнековых прессах с давлением рабочей поверхности 1100 бар, также брикеты поддают термической обработке в матрице, после чего они приобретают характерный темно-коричневый цвет. Пини-Кей изготовляются в виде многогранного брикета с отверстием.

RUF — брикеты в форме прямоугольного кирпича, изготовляются с помощью гидравлического пресса с давлением 400 бар.

NESTRO – брикеты в форме цилиндра, изготовляются с помощью ударно механического пресса.

Пеллеты – топливные гранулы длиной до 50 мм, диаметром до 10 мм, изготовляются с помощью пресса гранулятора из древесной муки. Применяются в основном для котлов, работающих на гранулах которые очень популярны в европейских странах.

Сырье для производства топливных брикетов.

Топливные брикеты можно изготовлять из следующих материалов:

- Опилки, ветки, кору и прочие отходы деревообработки.

- Солому.

- Камыш.

- Шелуха зерновых культур.

- Отходы при переработке льна.

- Растительные отходы.

- Торф.

- Отсев при производстве древесного угля.

Отходы деревообработки (опилки, стружка) сами по себе не представляют, какой либо ценности и чтобы их не утилизировать самостоятельно, часто на пилорамах их отдают бесплатно при условии самовывоза или за минимальную цену. При доступности любого из видов сырья, можно организовать перспективный бизнес по производству топливных брикетов.

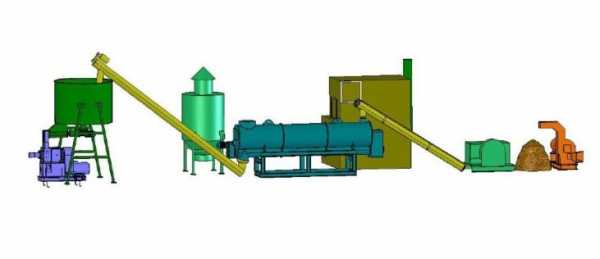

Производство топливных брикетов.

Технология производства брикетов заключается в прессовании под воздействием давления и температуры мелко измельчённого высушенного сырья. Процесс производства начинается с измельчения сырья, затем измельчённое сырьё поддают сушке и прессуют. В данном случае связывающим компонентом для измельчённого сырья служит лигнин, который выделяется при высоком давлении и нагревании и придаёт брикетам прочность.

Производство пеллет немного отличается от брикетирования. Сырьё в данном случае измельчается более тщательно до консистенции муки и в прессе грануляторе подвергается процессу грануляции.

Оборудование для производства топливных брикетов.

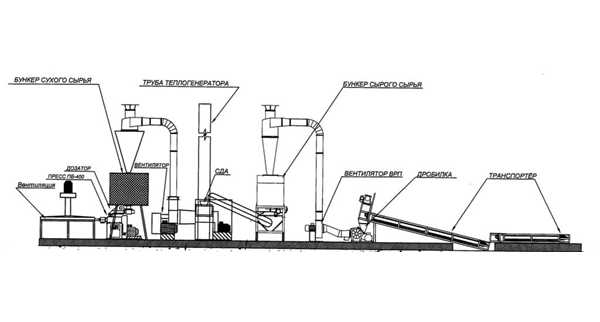

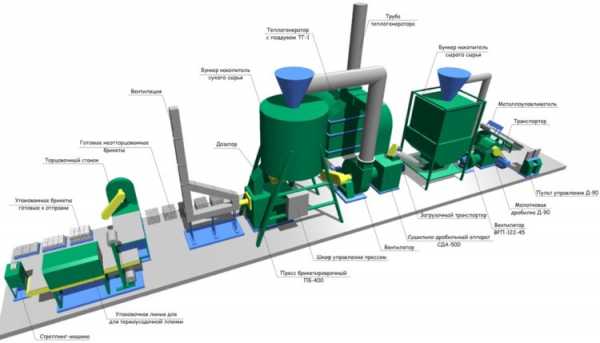

Для производства брикетов «Pini&Kay» применяется следующее оборудование:

Дробилка.

Применяется для переработки древесных отходов в мелкодисперсную фракцию.

Отсеиватель.

Отсеивает опилки с выходом требуемой фракции.

Сушилка. Состоит из тепло генератора, воздуховодов, вентилятора и циклона. Высушивает измельчённое сырьё методом смешивания с горячим воздухом, на выходе влажность сырья составляет не более 12%.

Транспортёр шнековый.

Применяется для транспортировки высушенного сырья в пресс.

Пресс экструдер.

Используется для брикетирования с помощью шнека, который создаёт давление в обогреваемой матрице. Длина брикетов регулируется отрезным ножом.

Вытяжка для пресса.

Вытяжка для удаления газов, которые выделяются в процессе нагрева опилок.

Брикеты удобны в складировании и транспортировке, 1 т брикетов — примерно 1 м³ помещаются на одном европоддоне, погрузку можно осуществлять вилочным погрузчиком.

Бизнес на производстве топливных брикетов.

Стоимость традиционных энергоносителей постоянно растёт, поэтому количество потребителей топливных брикетов неуклонно растёт.

При наличии доступности сырья в первую очередь это касается владельцев деревообрабатывающих предприятий и фермеров, бизнес на топливных брикетах будет достаточно привлекательным, и позволит не зависеть от закупок сырья.

Для производства продукции на внутренний рынок можно воспользоваться отечественным оборудованием, тем более что цена на него существенно ниже импортного. Но если производство будет ориентировано на европейский рынок, где требования к топливным брикетам намного жёстче, понадобится более качественное импортное оборудование.

Популярные бизнес идеи

Поделитесь этой идеей бизнеса в соц. сетях

idei-biz.com

Варианты станков для изготовления топливных брикетов

Современные технологии проявляют себя там, где, казалось бы, ничего нового не придумаешь. Примером тому являются топливные брикеты или, как их еще называют, евродрова. Это та же древесина, но за счет спецобработки получившая новые свойства, позволяющие ей сгорать с большей эффективностью.

Для их создания не требуются космические технологии – простейший станок для изготовления топливных брикетов представляет собой пресс. Поэтому наладить получение современного топлива с некоторыми свойствами, улучшенными по сравнению с обычными дровами, можно и своими руками.

Не забудь поделиться с друзьями!Содержание статьи

Чем хороши брикеты

Топливный брикет – измельченная древесина и древесные отходы, спрессованные в форму, удобную для транспортировки и хранения.

В результате обработки на станках прессованием под высоким давлением готовые брикеты приобретают новые качества. Их применение вместо обычных дров в печах, каминах и дровяных котлах дает следующие преимущества:

- повышенная температура горения и, соответственно, лучшая теплоотдача;

- большая плотность брикетов приводит к более длительному горению одинакового объема;

- уменьшенное образование сажи и зольных остатков;

- брикеты выпускаются различной формы – короткие цилиндры, прямоугольные кирпичи. Но в любом случае они удобны для хранения и переноски.

Если сравнивать с обычными дровами, то ни по одному параметру евродрова не будут хуже. К недостаткам можно отнести то, что по внешнему виду брикета не всегда можно определить конкретную древесину, из которой он изготовлен. И если, например, требуется именно березовый брикет, то приходится положиться на добросовестность производителя.

Изготовление промышленным способом

Первым этапом при получении топливных брикетов в промышленных условиях является измельчение материала на специальных станках. Зачастую сырьем для изготовления брикетов служат отходы деревообработки – стружки, опилки, щепки. Крупные куски дерева измельчаются до состояния опилок размером не более 4 мм.

Затем происходит тщательная сушка древесины. Удельная влажность материала доводится до 10% и даже меньше. Чем суше древесина для последующего брикетирования, тем лучше качество готового топлива.

Завершающий этап – получение самих топливных брикетов. Для этого подготовленное сырье подвергают мощному давлению. Происходит повышение температуры, а из древесной массы выделяется клейкий компонент – лигнин. При большом давлении и в присутствии связующего лигнина древесная масса формируется в единый твердый брикет.

Плотность такого продукта превышает плотность природной древесины в 1,5-2 раза, что обеспечивает брикетному топливу повышенную теплоотдачу и увеличивает длительность горения. При промышленном производстве евродров различают два способа сдавливания.

Метод прессования

В случае прессования исходное сырье подвергается давлению в подготовленных формах с помощью гидравлического пресса. Типовая величина давления в станке для прессовочного производства топливных брикетов составляет 300-600 атмосфер. На выходе получаются брикеты в виде прямоугольных кирпичей или коротких цилиндров, в зависимости от формы, в которой они прессуются.

Метод экструзии

При этом методе происходит постоянное выдавливание древесной массы из выходного отверстия рабочего канала. Сырье загружается в бункер, оттуда подается в рабочий канал, где дополнительно разогревается. Канал выполнен в виде конуса, сужающегося к выходу. Подача сырья из бункера и его сдавливание в рабочем канале производится на станке шнековым винтом. Подобный пресс на основе шнека обеспечивает давление на сырьевую массу до 1000 атмосфер. Выходящая из экструзионной установки спрессованная «колбаска» охлаждается и нарезается на стержни нужного размера.

Брикетирование своими руками – за и против

Самостоятельно сделать пресс и наладить производство топливных брикетов возможно. Но это требует материальных затрат, физических усилий и времени. Надо учитывать и то, что достичь качества евродров, выпускаемых в заводских условиях, вряд ли получится. Конечно, можно приобрести станок, мало уступающий производственному, но затраты на приобретение будут колоссальными.

Необходимо хорошо представлять, для чего требуется собственное производство, какие есть для этого условия и какие предстоят затраты. Может быть, и не стоит отказываться от обычных дров или лучше закупать для отопления уже готовые брикеты.

Плюсы

Положительные стороны домашнего изготовления состоят в следующем. Собственные топливные брикеты не дадут качества горения, как у покупных, но будут эффективнее дров.

Если есть возможность получения большого количества древесных отходов – опилок, мелких обрезков, стружки, коры, – то из них выгоднее сделать спрессованные дрова. Опилки и стружка в чистом виде малопригодны для горения, а после обработки на станке для прессовки опилок из них выходит хорошее топливо.

Можно пустить в дело не только дровяные, но и любые другие горючие отходы – солому, сухие листья, бумагу, картон. По отдельности из них горючий материал – никакой, а в брикетах будет толк. Брикетированное топливо удобно для складирования и для загрузки в топку.

Минусы

Но есть и недостатки, о которых следует помнить. Попытки улучшить качество самодельных евродров могут привести к тому, что будет покупаться дорогостоящее оборудование или постоянно дополняться существующее. В итоге окажется, что выпуск собственных брикетов не оправдает затраты.

Самодельным топливным брикетам требуется место для качественной сушки. Просушивание на солнце не всегда оправданно. Требуется просторное сухое помещение. Хранить самодельные брикеты тоже надо так, чтобы они не впитывали влагу.

Домашние связующие материалы

На самодельных станках добиться давления, при котором из древесной массы выделяется лигнин, практически невозможно. Поэтому в сырье для самостоятельного брикетирования обязательно надо добавлять материалы, которые помогут связать, склеить сырье в монолитный брикет. Чаще всего для этих целей используют:

- глину. Объемная пропорция 1 к 10 древесного сырья;

- клей. Годится любой, но, естественно, лучше брать самый дешевый;

- измельченную бумагу или картон. Помимо того что это тоже горючий материал, в бумаге содержится лигнин. А бумажный лигнин свои клейкие свойства проявляет при замачивании. Правда, потом понадобится дополнительное время на просушку брикетов, содержащих бумагу.

Чтобы связующие добавки в полной мере проявили свои свойства, их надо тщательно перемешивать с горючим сырьем, а потом эту смесь замачивать в воде.

Обратите внимание! При промышленном производстве сырье перед прессовкой тщательно высушивают, а при самодельном – тщательно замачивают.

В этом основное отличие домашнего изготовления. Сушат топливные брикеты уже после прессовки, чтобы они затвердели, держали форму и хорошо горели.

Самодельный станок

Встречаются сведения об изготовлении в домашних условиях самодельных шнековых экструзионных установок. Но даже создатели таких эффективных станков для производства топливных брикетов отмечают, что устройства требуют качественных материалов и использования электродвигателя. Гораздо легче сделать вместо сложного станка обычный пресс.

Ручной пресс

Прессы, использующие только ручные усилия, бывают двух видов – винтовые и рычажные. В винтовых вариантах шток, сдавливающий сырьевую массу, перемещается накручиванием винта. В рычажных прессах давление создается собственными мускульными усилиями, используя длину рычага. На винтовой установке достигается большее давление и качество топливных брикетов становится лучше. Но закручивание и откручивание винта требует времени, поэтому производительность невелика. Рычажные прессы работают быстрее. Нужно только продумать способ или механизм выталкивания готового брикета из прессовочной формы. В этой же форме должны быть отверстия для выхода воды при сдавливании, поскольку при ручном производстве сырье замачивается.

Измельчители

Важным этапом в производстве брикетов является измельчение древесного сырья. Конечно, можно делать это вручную, с применением простейших резаков. Но эффективнее будет механизировать этот процесс. Подойдет роторный станок, применяемый для измельчения растительной массы при производстве удобрений в домашних условиях. Умельцы применяют для этих целей и старые стиральные машины активаторного типа. На активаторе крепятся ножи, измельчающие загруженное сырье.

Станок с использованием готовых механизмов

Усовершенствовать ручной станок можно, снабдив его готовым гидравлическим домкратом или покупным гидравлическим прессом. Потребуются также материалы для крепления механизма и изготовления других элементов конструкции. Форма матрицы, в которой будет прессоваться сырье, может быть круглой или прямоугольной. Для круглых форм можно использовать стальные трубы нужного диаметра.

Основание станка для изготовления топливных брикетов сваривается из швеллеров. Для стоек подходят уголки размером 100 х 100.

Для формовочной матрицы берется толстостенная труба. Диаметр подбирается исходя из желаемых размеров готовых изделий. В трубе равномерно высверливаются несколько отверстий диаметром 4-5 мм для выхода воды при сжатии.

Матрица оборудуется съемным дном, необходимым для извлечения готовых брикетов. Но есть более перспективный вариант: дно приваривается к матрице намертво, а с внутренней стороны крепится пружина с диском чуть меньшего диаметра. При прессовке пружина сжимается, а после отведения штока – разжимается, выталкивая диском спрессованный продукт.

Для штока подойдет труба миллиметров 30 в диаметре. К ней приваривается пуансон, свободно входящий в матрицу. Другой конец штока крепится к гидравлическому механизму.

Перед загрузкой в матрицу древесную массу желательно хорошо перемешать. Барабан для перемешивания можно сделать из листовой стали или взять готовый от стиральной машины. Закрепляется барабан на стойках.

Подающий лоток, по которому сырье из барабана загружается в матрицу, тоже делается из стального листа.

На такой установке вряд ли удастся получить сверхплотные евродрова. Но с задачей сделать из рассыпающегося сырья твердый брикет она вполне справится. В итоге из отходов получится продукт, по плотности равный древесине, но спрессованный в удобную форму.

drevogid.com

что это, промышленное производство, виды, как изготовить своими руками

Традиционные виды топлива – дрова и уголь до сих пор не теряют своей актуальности и востребованности. Именно они чаще всего используются для топки каминов, печей и твердотопливных котлов.

Однако сегодня все более популярными становятся прессованные топливные брикеты, получившие альтернативное название – евродрова. Они обладают рядом существенных преимуществ, ключевым из которых является экологическая безопасность и доступность, что позволяет использовать их в качестве основного материала для отопления жилья.

Содержание статьи

Что представляют собой брикеты?

Древесные брикеты – топливный материал, изготовленный методом гидравлической прессовки отходов сельскохозяйственной деятельности (соломы, шелухи подсолнечника, кукурузы и злаковых растений), отходов деревообрабатывающей промышленности (опилок, стружек, щепы), торфяных и угольных отходов.

Связующим элементом является специальный компонент растительного происхождения – лигнин. Таким образом, материал получается экологически чистым и безопасным, не содержащим опасных компонентов и не выделяющим токсичных соединений в процессе горения.

Технология производства топливных брикетов

Евробрикеты – твердый вид топливного материала, который производится промышленным способом, поэтому готовые элементы имеют одинаковую форму и размер.

Для сохранения экологической чистоты готового материала расходное сырье подвергается максимальной прессовке и сушке под воздействием высоких температур. Подобный способ производства полностью исключает использование клеевых масс и прочих химических компонентов, способных выделять опасные вещества в окружающую среду.

В некоторых случаях применяется дополнительная термическая обработка сырья – обжиг для повышения плотности брикетов и улучшения их эксплуатационных характеристик. Процесс прессования позволяет получить качественный продукт, готовый к последующей упаковке и транспортировке.

Разновидности брикетов

В зависимости от формы готового продукта, расходного сырья и технологического процесса производства выделяют несколько основных разновидностей прессованных дров:

Стандартные цилиндрические и круглые брикеты

Самый простой тип топливных прессованных евродров в виде компактных цилиндров длиной от 4 до 35 см, диаметром – от 5 до 10 см. Они производятся из опилок и стружки при помощи гидравлического или ударно-механического прессовального оборудования под давлением свыше 450 бар.

Круглые изделия внешне ничем не отличаются от традиционных дров. Основными преимуществами подобного материала являются низкая стоимость и доступность сырья, а недостатком – восприимчивость к повышенной влаге и крошению.

Брикеты RUF (РУФ)

Прямоугольные брикеты внешне напоминают компактные кирпичи 7×9×15 см светло-древесного оттенка невысокой плотности – от 0,76 до 0,8 г/куб. см. Топливный материал РУФ производится при помощи гидравлического пресса под давлением в 300 бар. Готовый продукт имеет специальную двухстороннюю маркировку RUF и предназначается для использования в твердотопливных печах различного типа.

Отличительными характеристиками материала является высокая теплопроводность, компактность, стойкость к повышенной влаге, удобство складирования и закладки в топливную камеру.

Брикеты PINI KAY (Пини-Кей)

Прессованные евробрикеты PINI KAY изготовлены в форме многогранника с внутренней полостью, поэтому внешне напоминают карандаши без стержня. Внутреннее отверстие способствует аккумуляции огромного количества тепла в процессе сгорания.

Производство евродров осуществляется из мелких опилок при помощи шнекового пресса под давлением в 1000 бар, что обеспечивает высокую плотность материала в диапазоне от 1,07 до 1,4 г/куб. см. Дополнительная термическая обработка повышает теплоемкость и стойкость к влаге.

Подобный материал идеально подходит для растопки каминов, каменок и мангалов.

Брикеты Nestro (Нестро)

Топливные брикеты из опилок Nestro изготовлены в форме цилиндров, длина которых составляет 26 см, диаметр – 9 см, плотность – от 1 до 1,16 г/куб. см. Они производятся из древесной щепы или дубовых опилок при помощи ударно-механического пресса под высоким давлением. Воздействие высокой температуры прессования приводит к оплавлению сырья, в результате чего готовый продукт приобретает необходимую прочность и стойкость к деформациям.

Торфяные и угольные брикеты

Топливные брикеты для топки производятся на основе угля и торфа. Они выполнены в форме компактных цилиндров, предназначены для эксплуатации в промышленных твердотопливных печах и котлах.

Торфяной и угольный топливный материал обеспечивает высокие температурные режимы горения и повышенную зольность.

Производство домашних брикетов для топки

Самостоятельное изготовление топливных брикетов практически аналогично технологическому процессу, организованному в промышленных условиях. Начальный этап предусматривает предварительное измельчение и сушку расходного сырья, оптимальный уровень влажности которого должен составлять 10%.

Важно! Исходным сырьем для изготовления евродров могут быть различные отходы – шелуха, лузга, солома, бумага, картон, листья, опилки и угольная пыль.

Основной производственный этап – прессование подготовленного сырья. Для снижения расходов на производство твердого топлива прессовать сырье можно при помощи ручного агрегата, собранного в домашних условиях.

Самодельный вариант пресса для производства брикетов

Чтобы изготовить качественные брикеты прямоугольной или круглой формы, домашние мастера используют простые станки с ручным приводным механизмом.

Сборка ручного пресса выполняется по предварительно подготовленному чертежу с указанием размеров основных деталей и механизмов. Основным механизмом конструкции может быть:

- Механический домкрат.

- Привод гидравлический.

- Привод ручной.

Ручной пресс состоит из сварной рамы, изготовленной из профильной металлической трубы и установленной на вертикальную поверхность. К нижней части рамы фиксируется форма различной конфигурации. Оптимальный вариант – прямоугольная форма. В верхней части рамы на шарнирах устанавливается ручной рычаг, соединенный с нажимной деталью, которая предназначена для прессования сырья.

Рычаг можно заменить домкратом или гидроприводом, что позволяет получить более технологичное и точное оборудование. Для вывода остатков жидкости из пресса дно формы перфорируется.

Для домашнего производства брикетов используется следующий состав: 1 часть глины и 10 частей опилок (любого другого материала), размоченный картон или обойная клеевая масса. Полученная смесь выливается в пресс-форму, на которую сверху воздействует ручной привод.

Готовый брикет извлекается из формы и выкладывается для естественной просушки на открытом воздухе.

Важно! Подобная технология предусматривает предварительное замачивание сырья в воде для повышения плотности топливного материала.

Какой тип топлива лучше – брикеты или дрова?

Основными положительными характеристиками топливных брикетов является их экономичность, экологическая безопасность, удобство транспортировки и хранения.

Приведем краткий сравнительный анализ двух видов топлива:

- Уровень влажности хорошо просушенных дров достигает 30%, у евродров этот показатель не превышает 10%.

- Брикеты обеспечивают длительность горения на протяжении 2-2,5 часов, дрова – не более 1 часа. Несмотря на то, что гореть брикеты будут дольше, жара будет выделяться меньше, чем от дров. Поэтому для полного прогрева помещений евродровами потребуется больше времени.

- Независимо от разновидности брикетов, их плотность гораздо выше, чем у древесины, что обеспечивает высокую теплоотдачу и хорошую аккумуляцию тепловой энергии. Так, березовые дрова способны выделять до 2600 ккал/кг энергии, уголь – 3700 ккал/кг, топливные брикеты – 4400 ккал/кг.

- В процессе горения евродрова не создают характерного потрескивания, в то время как дрова обеспечивают подобный эффект благодаря повышенному уровню влажности в древесных волокнах.

- Брикеты дают на ¼ меньше золы, чем дрова, поэтому лучше подходят для отопительного оборудования длительного горения. Образованная зола имеет выраженный терпкий запах, который отсутствует у золы после сгорания дров.

- Брикеты достаточно компактны и не занимают много места, поэтому для складирования могут использоваться небольшие помещения. Для хранения дров требуется больше места, да и стоимость на транспортировку будет гораздо выше.

- Разница в конечной стоимости на готовое топливо зависит от расходов на его производство. Поэтому один кубометр евродров обойдется втройне дороже, чем аналогичный объем сухих дров.

Процесс топки печи брикетами

Брикеты предназначены для топки печей, твердотопливных котлов и каминов, поэтому разжигать их можно аналогично дровам из различных пород.

Для розжига используются быстро воспламеняемые материалы: бумага, картон, ветки, щепа и сухой спирт в таблетках.

Котел длительного горения

Процесс топки котла организован следующим образом. В топливное отделение загружается, равномерно распределяется и поджигается первая партия брикетов. По мере их сгорания осуществляется дозагрузка следующей партии.

Загрузка и поджиг топлива в котлах с верхним типом горения выполняется сразу, поэтому дополнительная дозагрузка не требуется.

Отопительная печь

Если необходимо разжечь печку, в которой предусмотрено один или несколько воздуховодных каналов, то технология закладки топлива будет другой.

Чтобы правильно топить печь брикетами, необходимо соблюдать следующие правила:

- В топливник загружается небольшое количество дров, выполняется розжиг.

- После создания устойчивого очага горения выполняется закладка второй порции брикетов от 1 до 2,5 кг с учетом объема топливника.

- Через 1,5 часа проводится повторная закладка брикетов в аналогичном объеме.

Этого количества материала достаточно для того, чтобы обеспечить максимальный прогрев печи любого размера, которая используется для обогрева помещений и организации горячего водоснабжения.

Таким образом, делая правильный выбор между дровами и брикетами, следует принимать во внимание не только их эксплуатационные характеристики и преимущества, но и личные финансовые возможности, а также особенности оборудования для отопления.

sdelatbanyu.ru

Оборудование + Технология изготовления 2019

По сути, топливные брикеты считаются экологически чистым топливом, которое делают из сухих опилок древесных пород, или же других растительных отходов. Производство топливных брикетов не включает в себе использование примесей и вредных веществ. Сырье, которое перерабатывают в брикеты, будет уменьшаться в объеме, что предоставляет возможность уменьшать расходы на хранение и транспортировку.

Технология производства брикетов и оборудование для изготовления

На самом деле, топливные брикеты считаются биотопливом, необходимое для использования в твердотопливных котлах, а само производство осуществляется из возобновленных природных источников, и имеет вид прессованного продукта, которое делают из соломы, семечек, камыша, шелухи и древесины. Учитывая то, что топливные брикеты считаются экологически чистым продуктом, и горение происходит без дыма, их идеально можно применять для обогрева жилого помещения и других помещений.

Сегодня топливные брикеты занимают лидирующие позиции в продаже, так как это самый облагороженный и доведенный до идеального состояния тип биотоплива. Производство топливных брикетов начинается с выбора сырья, которое предварительно высушивают, и прессуют под большим давлением при высокой температуре. В этом процессе не нужно добавлять химических связывающих добавок. Склеивание осуществляется за счет того, что сырье выделяет лигнин, и природный компонент, который содержится в биомассе. Топливные брикеты после этого подвергаются остужению и упаковке. В основе главной работы используют прессование с помощью шнека, выход готового продукта, который сделан по форме бруса, и по центру имеет отверстие.

Также используют экструдер, это такое оборудование, которое необходимо для изготовления брикетов. Сегодня в мире самой распространенной производственной технологией считается переработка отходов деревообработки для того чтобы осуществить производство топливных брикетов, в топливные гранулы. Сам же обрабатывающий процесс поддается использованию биомассы, и на выходе получается готовое биотопливо. Гранулированию поддается и торфяная масса, которую используют для переработки в качестве подстилки. Также имеется несколько главных технологий для производства такого биотоплива.

Уменьшение уровня влажности сырья должно составлять 12 процентов, при использовании сушильного устройства. Использование дробильных машин для измельчения отходов в необходимую фракцию. Нарезка и упаковка по требованию заказчика, а также происходит прессование высушенного материала при температуре от 100 до 400 градусов.

Сегодня существуют специальные установки для производства, с помощью которых предоставляется возможность получать сырые опилки и делать древесные топливные брикеты. Также необходимо осуществить предварительную сушку над сырыми опилками, где уровень влажности должен быть не больше 12 процентов, и осуществлять процесс с использованием дизельного топлива или газа.

Видео с производства — Технология как делают:

Также нужно знать о том, что в момент сжигания древесного топливного брикета меньше всего будет выделяться СО2 или зола. Именно такой факт начнет формирование стабильного спроса во всех европейских рынках. Само же формирование брикета происходит оптимизированным методом потока стружки с последующим прессованием. После этого топливные брикеты нужно упаковать в специальные упаковки, стянуть их, уложить на паллеты и обмотать стрейч – пленкой. Переработка древесных отходов сегодня определяется во многих развитых странах, в том числе и российских странах. На постоянной основе наращиваются объемы переработки материала, и появляется дополнительный потенциал из не дорого сырья к изготовлению необходимой продукции на продажу.

На самом деле, брикетирование считается таким процессом, в ходе которого материал подвергают прессованию и нагреванию под высоким уровнем давления. Когда температура будет увеличиваться и начинает происходить выделение смолистых связывающих веществ, с помощью которого и происходит склейка частиц материала. В итоге у вас должно получиться чистое и экологическое топливо, которое будет превосходить по калорийности, и главным достоинством можно отметить температуру при сгорании на протяжении четырех часов. Следовательно, если сравнивать с обычными дровами, то закладку в печь можно осуществлять намного реже, так как топливные брикеты подвергаются горению в минимальном количестве дыма, не искрят и не стреляют. А также обеспечивается постоянная температура во время горения. После этого они станут углями. К положительной стороне можно отнести то, что использование топливных брикетов в идее топлива считается минимальным влиянием на окружающую среду в момент сгорания по сравнению с твердым топливом и при одинаковой теплотворной способности. В момент их сгорания формируется углекислый газ, формирование оксидов азота не будет происходить за счет низкого уровня теплового напряжения топочного объема.

moybiznes.org

технология, сырье. Как сделать топливный брикет своими руками?

Топливный брикет – это альтернативный материал, который позволяет быстро и качественно растопить печь или камин и прогреть помещение. При этом он имеет массу других преимуществ. На сегодняшний день этот вид топлива становится весьма популярным. Давайте рассмотрим, почему.

Достоинства представленного материала

Итак, главными преимуществами данных элементов являются следующие.

Итак, главными преимуществами данных элементов являются следующие.

1. Сделать топливный брикет своими руками достаточно просто, поэтому вы можете заниматься этим самостоятельно, используя при этом нехитрые устройства – прессы. Кроме того, вы можете даже организовать собственный бизнес.

2. Длительная продолжительность горения. Пылать брикет может от 1 до 4 часов. При этом он постоянно выделяет тепло.

3. Минимальное количество дыма, искр.

4. Экологическая чистота, так как брикеты топливные своими руками производятся из растительных и других натуральных материалов.

5. Экономичность. Стоимость одной тонны такого топлива значительно меньше такого же количества угля или дров. При этом энергоотдача гораздо лучше.

6. Практичность. Пепел, который образуется после сгорания брикетов, можно использовать в качестве удобрения.

7. Простота хранения. Представленный материал не занимает много места, может находиться в полиэтиленовых мешках. При этом он длительное время способен храниться в условиях повышенной влажности.

8. Применение в любых видах топливного оборудования: каминах, котлах, печах.

9. Неприхотливость в хранении.

Сферы применения материала

Перед тем как делать топливный брикет своими руками, необходимо разобраться, где же его можно использовать. Чаще всего материал применяется для отопления жилых домов, учебных заведений, учреждений питания.

Перед тем как делать топливный брикет своими руками, необходимо разобраться, где же его можно использовать. Чаще всего материал применяется для отопления жилых домов, учебных заведений, учреждений питания.

Кроме того, топливные брикеты можно использовать в складах, где сушатся и хранятся древесные материалы. Промышленные предприятия тоже часто применяют представленный вид топлива в сочетании с другими материалами. В любом случае представленный материал является максимально эффективным и экономичным, особенно по сравнению с другими видами топлива.

Какое сырье используется в производстве?

Перед тем как произвести топливный брикет своими руками, необходимо подобрать необходимый исходный материал и оборудование. Сначала разберемся, из чего же можно изготовить изделие. Итак, чаще всего в производстве применяются древесные и растительные отходы.

Например, вы можете в домашних условиях сделать брикет из растительной шелухи, опилок, соломы. Кроме того, разрешается также применять для производства такие материалы, как опавшие листья, стружка, сухие стебли растений, щепки, шелуха семян.

Естественно, для производства вам также понадобится вода, глина и другие вещества, которые смогут склеить сырье. В некоторых случаях можно добавлять крахмал. Вообще вы можете использовать для изготовления брикетов любой горючий мусор, который без толку лежит у вас на территории.

Применяемое оборудование

Для того чтобы сделать топливный брикет своими руками, необходимо правильно подобрать пресс или рубильную машину. Во время выбора пресса необходимо определиться, какую форму и площадь будут иметь элементы. Чаще всего изготавливаются круглые и прямоугольные брикеты.

Среди профессионального оборудования можно выделить шнековый, ударно-механический и гидравлический пресс. Первый аппарат способен выдавать восьмиугольные элементы с небольшим отверстием по центру. Они отличаются максимальной плотностью, поэтому обеспечивают самую высокую продолжительность горения. Гидравлический пресс производит прямоугольные элементы, обладающие самой маленькой плотностью, что обеспечивает высоких расход материала. Изготовление топливных брикетов в домашних условиях при помощи ударно-механического устройства дает вам возможность сделать материал любой формы. При этом элементы обладают средней плотностью.

Сделать машину для изготовления брикетов можно и дома. Для этого вам понадобится простенький пресс и форма (канализационная труба с просверленным отверстиями). Учтите, что во время изготовления представленного изделия вам нужно будет учитывать длину топки.

Технология изготовления материала

Производство топливных брикетов состоит из нескольких этапов:

1. Для начала следует измельчить отходы, которые будут использоваться для производства элементов.

2. В ту же емкость следует добавить сухую глину, которая будет служить связующим звеном.

3. Теперь в эту смесь необходимо добавить воды. Причем кашица должна получиться не слишком жидкой или густой. В любом случае масса должна хорошо лепиться. Кроме того, от количества воды зависит плотность брикета.

4. Полученную смесь необходимо залить в форму и приплюснуть ее прессом. Следите, чтобы из кашицы вышло как можно больше воды. После этого полученные изделия нужно тщательно просушить на солнце. Для того чтобы они были прочными, следует обложить каждый элемент бумагой или ветошью. После полного высыхания все брикеты можно сложить вместе.

Когда вы будете прижимать сырье прессом, вам придется приложить достаточно много усилий, чтобы выдавить из смеси как можно больше воды.

Полезные советы

Производство топливных брикетов своими руками — дело достаточно простое, хотя и трудоемкое. Учтите, что влажность каждого изделия не должна превышать 13 %. Для того чтобы элемент лучше горел, во время изготовления можно добавлять бумагу, которую нужно порвать на мелкие кусочки. А чтобы все составляющие части лучше склеились, в смесь можно добавить немного крахмала.

Учтите, что для различных видов отопительных приборов вам понадобятся разные брикеты. Например, для каминов хорошо подойдут торфяные и березовые элементы. Для бань, саун и мангалов лучше применять евродрова или древесные брикеты. Они могут и гореть, и медленно тлеть. Кроме того, они практически не выделяют никаких канцерогенных или других вредных веществ.

Теперь вы знаете, как сделать топливный брикет своими руками. Удачи!

fb.ru