Европаллет производство – Производство поддонов как бизнес — Технология бизнеса

оборудование, технология, рентабельность. Европоддон :: SYL.ru

Поддоны (паллеты) являются незаменимыми на любом складе. С их помощью перемещается и хранится груз, разгружаются товары, облегчается их учет и многое другое. Как осуществляется производство поддонов, на каком оборудовании, какова технология их изготовления и рентабельность, читайте в статье.

Общие сведения

Поддоны впервые были изготовлены в Соединенных штатах Америки в начале 20 века. На них складировали груз при его перевозке в вагонах, поэтому размеры поддонов соответствовали их габаритам. На сегодняшний день эти размеры считают стандартными, но область применения паллет намного расширилась.

В нашей стране большую популярность приобрели поддоны, размеры которых соответствуют европейским стандартам: 120х80 сантиметров. В настоящее время освоено производство поддонов разного типа и размера в зависимости от параметров груза.

Классификация

В зависимости от способов погрузки и расположения грузов различают:

- Двухзаходные поддоны и четырехзаходные. Это зависит от того, как вилы автопогрузчика вводятся под дно паллет: с двух сторон или с четырех.

- Однонастильные поддоны (одностороннее размещение груза) и двухнастильные (груз размещается по обеим сторонам).

- Поддоны с однократным и многократным использованием. Первые используются при транспортировке груза в отдаленные районы или другие страны. Возвращать их оттуда проблематично или нерентабельно.

- Складные поддоны и неразборные.

Производство поддонов

Технология зависит от способа изготовления паллет, который бывает ручным, частично автоматизированным (используется вспомогательное оборудование) и с применением автоматической производственной линии.

Любой способ будет рентабельней при наличии собственной пилорамы. Стартовый капитал для приобретения материала и необходимого оборудования очень скоро окупится. Уже через несколько месяцев производство поддонов начинает приносить прибыль. Оборудование, к которому относится ленточная рама, кромкообрезной и торцовочный станок, обычно используется при выполнении других работ, связанных с обработкой дерева.

Ручной способ

Производство деревянных поддонов таким способом не отвечает высокому качеству, поэтому крупные компании приобретают их не охотно. Но невысокая цена и отсутствие информации о способе производства, которую умышленно скрывают изготовители, привлекает покупателей и поддоны быстро раскупаются.

Мастеру для работы нужно немного: пиломатериалы, гвозди и молоток. Производительность труда при таком способе небольшая, 80-150 единиц продукции за 8 часов работы.

Полуавтоматический способ

Изготавливая поддоны с привлечением вспомогательного оборудования, повышается производительность труда. За одну рабочую смену, равную восьми часам, можно изготовить 300-600 поддонов. Такой способ производства паллет является самым распространенным. Используется следующее оборудование:

- Пистолеты гвоздезабивные (нейлеры), которые бывают пневматическими, электрическими и газовыми.

- Стол монтажный для сборки паллет.

- Станок, на котором обрезаются углы поддонов.

- Линия комплексной сборки. В ее состав входит несколько станин, каждая из которых осуществляет определенную операцию с поддоном.

Автоматический способ

Линиями, оснащенными станками и агрегатами, может располагать завод по производству поддонов, который выпускает большой объем продукции или небольшой цех. Выбор отечественных и зарубежных автоматических линий в настоящее время очень большой, но наиболее привлекательными являются два типа:

- В основу первого входит гвоздезабивная машина СНФ-02. Такая линия за одну минуту производит полтора поддона. Обслуживают линию два оператора и один погрузчик.

- Второй тип автоматической линии основан на использовании двух гвоздезабивных машин. Производительность составляет 5-7 паллет за минуту. Преимущество такой линии в переключении станка на изготовление поддонов с другими размерами.

Технология производства паллет из дерева такова:

- Сначала в шаблоны гвоздезабивной машины закладывается пиломатериал в виде брусков или досок.

- Затем ножки и основная часть поддона сбиваются за один проход машины по 2-м шаблонам.

- После того, как гвозди забиты, шаблон вместе с ножками возвращается оператором назад, а ножки помещаются в шаблон основной.

Европоддоны

Они предназначены для того, чтобы на них складировать товар. Благодаря паллетам повышается технологичность всех процессов при перевозке любых товаров. На строительные объекты кирпич, бетон, цемент и прочие материалы доставляют на европоддонах.

Они изготавливаются их ольхи, осины, ели, сосны, влажность которых должна быть не меньше 24%. Европоддон, размеры которого соответствуют европейским стандартам (800х1200 миллиметров), состоит из строганных досок. Не следует путать эти поддоны с американским аналогом, размеры которого больше – 100х100 сантиметров.

Все элементы скрепляются ершенными гвоздями, которые обеспечивают высокую прочность. Европоддон, размеры досок которого неодинаковые, состоит из 20 элементов. Общий вес паллета небольшой (10 килограммов), но на нем перевозятся грузы массой до 2,5 тонн. Это достигается за счет того, что шашки размещены, а доски по ширине чередуются правильно.

Оборудование

Если деревянные паллеты производятся для собственных нужд, небольшими партиями, используется универсальное оборудование для производства поддонов. Раскрой бревен поперек производится цепной ручной пилой. Выпилить брус и раскроить его на доски можно на лесопильной раме или распиловочном горизонтальном станке. На торцовочном агрегате, пилы которого расположены снизу и сверху, раскраивают брус на шашки и торцуют доски в размер.

При образовании на заготовках дырок от выпавших сучков их заделывают пробками. Специальных станков для таких операций в нашей стране не производят, а на импортное оборудование цена очень высокая. Поэтому пробки изготавливают на сверлильных станках, которые оснащены полыми сверлами.

Для крупного предприятия, которое специализируется на производстве деревянных поддонов, этого оборудования недостаточно. Для обеспечения нужной мощности нужна специальная техника и станки.

Предъявляемые требования

Производство поддонов осуществляется из древесины мягких лиственных и хвойных пород деревьев, а также березы. Для изготовления паллет используется низкосортный пиломатериал. Его влажность не должна быть больше 25 процентов.

Пороки на древесине не допустимы: чужеродные включения, рак, острые или тупые обзолы, повреждения механического характера и трещины, идущие от торцов в глубину на 5 сантиметров и больше.

Заготовки для поддонов должны быть цельными, сращивать их запрещается. В местах установки крепежных деталей и на ребрах крайних досок настила снизу не допускается присутствие сучков. Если они во время обработки досок отпали, образовавшиеся отверстия заделываются пробками из дерева той же породы. Поддоны должны быть обязательно промаркированы.

Обработка паллет

На каждом поддоне обязательно ставится клеймо, подтверждающее прохождение фитосанитарной обработки согласно действующим стандартам с указанием названия партии, страны-изготовителя, метода обработки. На европоддонах дополнительно указывается, под каким номером выпущена партия и год ее изготовления. Обработку поддонов производят тремя способами:

- Фумигацией – когда для обработки используется бромистый метил, нейтрализующий всех вредителей и болезни. Этот способ не пользуется популярностью у производителей, так как после санитарной обработки свойства древесины изменяются: поверхность поддона покрывается тонким слоем состава. На таких паллетах хранить продукты нельзя.

- Тепловой обработкой, которая заключается в том, что поддоны на длительный срок помещаются в камеры с высокой температурой. Вредоносные бактерии в таких условиях нейтрализуются. Недостатком обработки является дороговизна оборудования.

- Камерной сушкой, которая является распространенным и наиболее эффективным способом. Заключается он в следующем: пиломатериалы для производства поддонов помещают в камеру с определенной температурой и влажностью и выдерживают какое-то время. Технология автоматизирована, камера оснащена датчиками. Как только значения температуры и влажности достигнут необходимой величины, приборы автоматически выключаются.

Кто покупает поддоны?

Продажа поддонов в розницу не имеет смысла. Нужно искать оптовых покупателей среди крупных компаний. Потенциальными приобретателями паллет могут быть:

- Компании, перевозящие грузы во все страны мира.

- Предприятия, производящие товар: станки, мебель, бытовую технику и прочее.

- Тепличные и фермерские хозяйства, сбывающие продукцию.

- Центры торговли и крупные рынки.

- Компании, специализирующиеся на оказании складских услуг, которые берут на хранение различные товары.

Рентабельность

Бизнес по производству паллет — очень выгодное дело. Рентабельность производства поддонов зависит от того, какова стоимость сырья. Поэтому начинать такой бизнес предпочтительней в регионах с развитой индустрией деревообработки. Здесь сырье можно приобрести по выгодной цене.

Рентабельность обсчитывается следующим образом. Зная стоимость одного кубометра доски можно высчитать себестоимость готового поддона. При продаже цена на него увеличивается. Производительность линии по изготовлению паллет известна. Легко высчитать количество выпускаемых поддонов за час, день, месяц, год. Из суммы годового дохода вычитаются расходы на налоги, оплату коммунальных платежей, заработную плату всему персоналу предприятия. Оставшаяся сумма и будет чистой прибылью.

www.syl.ru

рентабельность и особенности реализации + видео

Поддоны используются для хранения продукции и её транспортировки при помощи вилочных погрузчиков. Ни одно крупное предприятие, торговый центр или склад не обходятся без палет: спрос на них очень высок. Поэтому бизнес по их изготовлению является выгодным делом. Согласно статистике, производство различных видов тары и упаковок даже более рентабельно, чем изготовление самих товаров, ввиду их повседневной необходимости, простоты создания и отсутствия изысков в отделке.

Регистрация бизнеса

Прежде всего нужно зарегистрировать будущее предприятие. Здесь есть два варианта.

ИП

Обычно начинающие предприниматели оформляют бизнес как ИП, с системой налогообложения УСН. В качестве кода ОКВЭД нужно указать пункт 20.4, под которым числится производство деревянной тары. Требуемые документы:

- Доверенность (если вы будете сдавать документы через доверенное лицо).

- Квитанция об уплаченной вами госпошлине в размере 800 р.

- Паспорт (или копия, заверенная у нотариуса) и его ксерокопия.

- Справка о выбранной системе налогообложения.

- Свидетельство ИНН (ксерокопия).

- Заявление.

Собранные документы нужно отнести в налоговую службу, расположенную в том районе, где вы прописаны, или в МФЦ (независимо от прописки).

ООО

Если же вы хотите выпускать крупные партии товара, предполагая поставлять его промышленным предприятиям и торговым центрам, зарегистрируйте свой бизнес как ООО. Это даст вам возможность продавать товар оптом, выплачивая обычный налог с учетом НДС. Для этого потребуется:

- Заявление.

- Квитанция об уплаченной госпошлине (4000 р.).

- Документ о создании ООО (если учредитель представлен в единственном числе) или протокол собрания (если учредителей несколько).

- Договор об учреждении.

- Устав организации.

- Справка о наличии юридического адреса.

Документы подаются в налоговую службу.

Особенности спроса

Ввозить деревянные поддоны из-за границы невыгодно, так как при прохождении через таможенный досмотр они подвергаются фитосанитарному осмотру, за который нужно платить, что повышает себестоимость товара. Палеты из пластика и металла не проходят этот контроль, но их цена слишком высока для российского потребителя. Отсюда ясно, что именно производство палет из дерева является наиболее востребованным и окупаемым направлением в бизнесе по изготовлению упаковочных товаров.

Производство деревянных поддонов выгодно тем, что стоимость исходного сырья невысока, и найти его не составит труда

Если при изготовлении поддонов придерживаться правил ГОСТа 9557–87, которые предъявляют к товару требования, практически идентичные европейским стандартам качества, то вы по праву сможете именовать их «европалетами». Это повысит статус товара и увеличит спрос на них.

К тому же для производства поддонов требуется лишь один вид сырья — древесина, которая в России имеет относительно невысокую стоимость. Отсутствие необходимости в высокой квалификации персонала также входит в число плюсов этого вида бизнеса. К минусам можно отнести большую сумму начального капитала, требуемую для приобретения автоматической линии. Но эту проблему можно решить, организовав на первом этапе производство поддонов в домашних условиях. Альтернативным выходом является кредит в банке.

Виды производства

За рубежом физический труд высоко оплачивается, поэтому производство максимально автоматизировано. А так как в России ситуация диаметрально противоположная, то сборка поддонов вручную не является редкостью.

Домашнее

Изготовление палет в домашних условия не требует особого оборудования. Достаточно иметь дрель, шуруповерт, циркулярную пилу, которые наверняка есть в любом доме. Изготавливать поддоны можно в комнате или в гараже. Такой способ подходит на начальном этапе бизнеса практически при отсутствии каких-либо вложений. Впоследствии можно докупить пневмомолоток и рабочий стол для сборки поддона.

С помощью стола можно будет соблюсти нужные параметры изделия и ускорить его сборку

Полуавтоматическое

В этом случае используются полуавтоматические станки, имеющие металлические клише, в которые работники укладывают доски. После чего гвозди забиваются автоматически в заданные места. Параметры клише зависят от вида изготавливаемых палет. При этом достигается соответствие всем требованиям стандарта.

Оптимальное соотношение стоимости и производительности делает полуавтоматические станки идеальным решением для начинающих предпринимателей

Список необходимого оборудования:- Станок для торцовки шашек.

- Столы для сборки палет.

- Станок для обрезания кромки до необходимой ширины.

Производительность полуавтоматической линии составляет 1,5 единицы в мин при довольно приемлемой стоимости 4 млн р. Для работы на них достаточно нанять водителя вилочного погрузчика и двух операторов. Согласно мнению специалистов, это оптимальный вариант для начинающих предпринимателей, так как, прежде чем вы найдёте постоянных покупателей для своей продукции, может пройти достаточно много времени.

При работе сотрудников в одну смену предприятие окупит себя через 3 года.

Автоматическое

Автоматическая линия отличается высокой производительностью и подходит для расширения бизнеса

Стоимость автоматической линии составляет 10 млн р. Её производительность равна 650 единицам в мин. Для обслуживания потребуется 4–6 сотрудников и 2–3 погрузчика. В этом случае бизнес окупит себя через 2 года. Преимущество таких станков при правильном уходе за ними — в их длительной (до 10 лет) бесперебойной работе.

Помещение

Лучше всего снять помещение поблизости от лесопилки, чтобы сократить затраты на доставку сырья. Помещение должно быть разделено на:

- цех;

- склад;

- бытовку.

Обязательно наличие подъездной дороги для удобства транспортировки готовой продукции и электрической сети для снабжения линии питанием.

Сырьё

Доски и бруски, а также отходы деревообрабатывающего производства послужат исходным сырьём для изготовления поддонов. Можно использовать вышедшие из годности палеты, закупая их в супермаркетах, торговых базах и других предприятиях, которые принимают товары на поддонах. Поврежденные изделия можно отремонтировать, заменив старые доски на новые.

Рентабельность

В общей сложности первоначальные затраты на закупку оборудования, ремонт помещения, оформление документов и подготовку сырья обойдутся в 5 млн. р.

На одно изделие требуется 6 досок, 36 гвоздей и 3 бруска.

Таблица: расходы на изготовление одного поддона

Продать поддон вы сможете не менее чем за 200 р. Таким образом, с одного экземпляра вы получите 77 р. прибыли.

Исходя из того, что в месяц будут выпускаться по 12 тыс. палет, можно высчитать рентабельность производства.

Таблица: расчёт общих затрат и прибыли

Таким образом, расходы на купленное оборудование будут возмещены в течение двух лет. Годовая прибыль при стопроцентной реализации товара составит 2500000 р.

Технология изготовления деревянных палет

Наиболее востребованы палеты с параметрами 120×100×12 см. В зависимости от грузоподъёмности поддона ширина и толщина его досок и размеры кубиков могут различаться. Его конструкция состоит из:

- «лыж» — трёх досок в основании;

- шашек или бобышек, соединяющих верхние доски с нижними;

- трёх поперечных досок, закрепляемых на шашки;

- настила, укладываемого поперёк верхних досок.

Смысл подобной конструкции заключается в возможности захвата палет тележкой-роклой или вилочным погрузчиком с любой из четырёх сторон, с которой бы они не подъехали.

При изготовлении поддонов используются специальные навивные гвозди — ершоны, имеющие насечки для лучшего их удерживания в доске. Это предотвратит быстрое расшатывание креплений и поломку изделий, поскольку палеты часто подвергаются ударам и падению.

Производство бобышек

Шашки можно изготавливать из бруса, получаемого методом прессования древесных отходов. В этом случае потребуется отдельная линия для производства бобышек. Она состоит из следующих станков:

- Дробилки, в которой измельчаются древесные отходы.

- Центробежного смесителя WB2, который смешивает опилки с клеем.

- Гидравлического пресса, с помощью которого происходит формирование бруса.

- Пильного узла, совмещенного с прессом, автоматически нарезающего брус на шашки заданного размера.

Или же купить готовые комплекты, состоящие из 9 шашек. Стоимость одного комплекта — 36 р. Также можно закупать готовый прессованный брус, цена которого примерно 6000 р. за м3.

Фитосанитарная обработка

- Тепловая, при которой изделия помещаются в камеру с высокой температурой, уничтожающей микроорганизмы. Однако, такое оборудование дорого стоит и, к тому же, не обеспечивает равномерный нагрев камеры.

- Сушка. Самый популярный метод. Исходное сырьё помещается в камеру, где и выдерживается при температуре более 60°C и определенной влажности. Автоматические датчики фиксируют эти показатели и, в случае достижения ими нужного уровня, прекращают процедуру.

- Фумигация. Продукцию обрабатывают бромистым метилом, который уничтожает вредителей. Но после этого будет невозможно использовать поддоны для хранения продуктов.

Реализация товара

В бесперебойной поставке палет нуждаются предприятия, которые в процессе производства используют их для автоматической упаковки изделий на конвейере. В этом случае им будут необходимы новые поддоны, изготовленные по всем правилам стандарта, чтобы исключить задержку ленты и порчу товара.

Вторая группа покупателей представляет собой фирмы, использующие палеты для перемещения продукции на склад и её последующего хранения в таком положении. Например, монтажная компания, занимающаяся сборкой габаритных приборов. Для таких предприятий строгое соответствие палет ГОСТу имеет второстепенное значение. Скорее они обратят внимание на стоимость товара и отдадут предпочтение более дешевому варианту б/у.

Один из наших читателей реализовал все перечисленные выше идеи. Открытая им компания ПаллетТраст производит деревянные поддоны европейского стандарта 1200х800, а также финского 1200х1000. Однако проект пошел еще дальше – на базе имеющихся производственных мощностей реализован полный цикл по скупке и повторной продаже паллетов бывших в употреблении. Таким образом компания охватывает все сегменты рынка поддонов.

Перспективы

С развитием бизнеса можно закупить дополнительно оборудование и нанять больший штат работников. Если организовать работу в три смены, производительность предприятия повысится, а с ней и доход. Актуальность такого вида бизнеса не снизится еще долгие годы и будет приносить стабильную прибыль.

Видео: производство поддонов

Потребность в поддонах имеет тенденцию к увеличению, а их производство не представляет ничего сложного. Единственным недостатком является довольно-таки крупная сумма начальных вложений. Решением этой проблемы может служить старт с небольших объёмов.

Оцените статью: Поделитесь с друзьями!sb-advice.com

Оборудование + Технология изготовления 2019

Поддон или паллет — это транспортная тара, которая имеет жёсткую площадку и место, достаточное для создания укрупнённой грузовой единицы, используемая в качестве основания для сбора, складирования, перегрузки и перевозки грузов. Предназначен для хранения груза и его перемещения с помощью механических средств.

Товары, помещённые на поддон, могут быть притянуты к нему ремнями (крепёжными лентами) или обёрнуты термоусадочными или стрейч-пленками.

Материалы для производства паллет

Так как паллеты имеют достаточно большую популярность среди производителей, во время их производства одним из главных вопросов является, то какие материалы могут использоваться для их изготовления. Так на сегодняшний день самыми распространенными являются деревянные поддоны, так как они достаточно просты в изготовлении и являются более дешевым вариантом, что очень важно особенно в нашей стране.

Кроме дерева, для производства паллет используют металл или пластик, но они считаются более дорогостоящими. Именно поэтому их используют не так часто. Но их явным преимуществом является, то, что во время таможенного контроля они не подвергаются фитосанитарному контролю.

Также нужно сказать, что были попытки использовать вторсырье, но после нескольких экспериментов от подобного материала отказались.

Для транспортировки данного предмета на сегодняшний день существует несколько вариантов. И одним из них является грузоподъемники самых разнообразных габаритов, кроме этого могут использоваться и грузоподъемные тележки и даже транспортироваться вручную. Но последнее предполагает от человека приложение значительной силы.

Оборудование для производства поддонов

Как и любой промышленный бизнес производство паллет требует от производителя не только наличие сырья, но и специального оборудования. Здесь требуется использование хотя бы самой простой ленточно-винтовой пилы, которая станет прекрасным инструментом для распиливания древесины на соответствующие элементы. Кроме этого, наверное, самым основным оборудованием на данном производстве является аппарат по соединению разных элементов конструкции, так называемая гвоздезабивная машина. Главным условием ее использования является правильное расположение элементов конструкции. Стоит отметить, что хотя в данном процессе и используется автоматические устройства, но все же полное отсутствие людей во время производства паллет является неприемлемым.

Что же касается дополнительного оборудования, то это будет зависеть от масштабов бизнеса. Это обусловлено тем, что в нашей стране не выпускаются такие аппараты, как например, для заделки различных дефектов поддонов, а вот импортные имеют достаточно высокую цену. Поэтому многие небольшие предприятия обходятся подручными средствами. Для более широкомасштабных предприятий данная машина могла бы стать одним из самых выгодных приобретений, которое с лихвой окупиться за достаточно короткое время.

Для выбора аппаратов, в первую очередь, нужно учитывать финансовые возможности. Так как можно для начала приобрести устройства, бывшие в употреблении. Но если планируется увеличение мощностей, то на действительно качественном оборудовании не стоит экономить. При этом стоит сказать, что более опытнее зарубежные производители оборудования, ведь там данное производство стоит на более высоком уровне.

На крупных предприятиях используют полуавтоматические (от 40 000$) и автоматические линии (цена от 200 000$). Пример работы представлен ниже в статье.

Технология производства поддонов из дерева + видео как делают

Технологический процесс производства паллет в первую очередь подразумевает подготовка всех необходимых материалов и в первую очередь дерева, которое будет использоваться для изготовления данного изделия. Одним из условий изготовления является использование только цельных элементов данной конструкции и без изъянов. Кроме этого необходимы расходные материалы, в частности гвозди или скобы, которые используются для скрепления шаблона поддона с ножками. И, конечно же, какой процесс обходится без специального оборудования.

Сам процесс производства поддона достаточно прост, все, что нужно сделать, это подложить заготовки в соответствующее устройство и автоматизированные машины все выполнять самостоятельно. Единственное, что необходимо учитывать будущие габариты, так как данная тара имеет несколько разновидностей с разными размерами. В Европе обычно используется стандартный EUR (в России называемый «европоддоном», «европалетой»), который имеет размеры 800×1200×144 мм. Он используется, главным образом, для розничной торговли, его размер определен внутренними размерами грузовиков, осуществляющих поставки со складов розничным торговым учреждениям. Стандарт ISO 6780 определяет поддоны шести размеров, в частности: 1000×1200×144 мм (ISO2, т. н. «финский палят», поскольку этот стандарт распространён в Финляндии).

Также стоит отметить, что во время производства используется практически одна единственная машина, хотя в некоторых случаях дополнительное оборудование не помешает.

Видео как делают на линиях (от 200 000$):

Готовая продукция пакетируется в виде штабелей прямоугольной формы и при необходимости доставляется потребителю или в соответствующие магазины.

Себестоимость продукции

Себестоимость изготовления деревянного поддона колеблется в районе 75-85% от цены его реализации.

moybiznes.org

производство, виды и стоимость европаллет

История использования и производства деревянных поддонов для перевоза грузов начинается в начале XX века в США. Первоначально паллеты использовали для перевозки грузов в вагонах поездов, от чего их габариты были сопряжены с габаритами вагонов. Сегодня этот размер паллет считается стандартным, хотя сами поддоны стали использовать не только при железнодорожных перевозках.

В России популярностью пользуются поддоны размерами 120х80 и 120х100 см, основанные на европейских железнодорожных стандартах. Размер и тип паллет зависит от параметров перевозимого груза: массы, размера и его других характеристик.

Масштабы производства и виды деревянных поддонов

В США ежегодно на изготовление деревянных поддонов уходит 14 млн м3 древесины. За последние десять лет на западном рынке появилось несколько десятков новых видов поддонов. Связано это с тем, что для каждой задачи и предприятия стали изготавливать отдельный вид поддонов. К примеру, существуют такие виды:

- для химического сырья;

- для пивных бочек;

- с «ушами» и «без ушей».

В России такая практика не ведётся, и современный отечественный рынок насчитывает всего десять стандартов поддонов.

Конструкция

Вне зависимости от размеров поддонов, их конструкция примерно одинаковая: нижние доски («лыжи»), установленные на деревянные кубики, и поперечные доски, на которые монтируется настил. Кубики оставляют пространство для вил погрузочной техники. А на настил укладывается груз.

Доски настила и их число зависят от габаритов груза, однако это не влияет на общую конструкцию. Она предусмотрена таким образом, чтобы погрузчик мог захватить поддон со всех сторон.

В зависимости от типа груза и его размеров, приобретаются поддоны разных габаритов и толщиной настила и несущих досок, высотой кубиков. Поддоны большей грузоподъёмности требуют большего количества древесины, а потому и их стоимость намного больше, чем у обычных.

Совет: для придания большей жёсткости деревянному паллету можно сделать нижнюю обвязку по её периметру.

Производство

Для производства поддонов сегодня используют как автоматические, так и полуавтоматические линии. Из-за высокой стоимости физического труда и для снижения нагрузки на работников в Европе чаще всего используют автоматические линии.

В России физический труд обходится дешевле автоматизированного производства, поэтому не редка ситуация, когда на заводах поддоны собираются рабочими и сколачиваются вручную. Естественно, качество поддона при ручной сборке гораздо ниже, чем при автоматическом изготовлении.

Факт: поддоны, собранные автоматически, легко отличить от ручного труда по забитым гвоздям. При ручном труде шляпка гвоздя остаётся заподлицо с поверхностью доски, а при автоматическом производстве – она утапливается. К слову, именно автоматический вариант соответствует с нормами ГОСТ.

Для производства паллет используются навивные гвозди (ещё называются ершоны). По конструкции они напоминают что-то среднее между саморезом и гвоздем: имеется особая шляпка, большая толщина и специальные насечки. Последнее сделано для того, чтобы крепёжные элементы держались прочнее на доске.

Благодаря этому, деревянные поддоны не разваливаются при грубом использовании, что важно, поскольку на производстве их часто роняют и толкают. Обычные строительные гвозди при таком обращении попросту бы вылетели из конструкции.

Четыре способа производства

Существует четыре основных способа изготовления поддонов:

- Первый. Наиболее простой и дешёвый. Представляет собой следующую технологию: из кругляка делается деловой лес и отправляется по назначению. В итоге остаётся 25-30% отходов, требующих утилизации. И, как раз, самый простой способ – это создание паллет. Делается это с помощью молотков и гвоздей, поэтому цена такого деревянного поддона невысокая, но и качество не соответствует требованиям многих предприятий.

- Второй. Ручное производство при помощи пневматических инструментов. При данной технологии поддоны также собираются вручную, однако вместо обычных молотков используются пневматические. Это позволяет ускорить производство и немного повысить качество изделий. Стоимость деревянного поддона, изготовленного посредством пневмомолотка немного выше, чем при первом варианте. Из минусов можно отметить низкое качество из-за плохого соблюдения размеров и человеческий фактор, который может привести к некачественной сборке продукта, а в следствии – к повреждению груза при перевозке.

- Третий. В-основном применяется в странах Европы. Представляет собой использование станков полуавтоматического типа. Действуют они следующим образом: автомат забивает гвозди в доски, которые укладываются в металлические клише. Клише наполняются вручную. С помощью полуавтоматов получаются качественные поддоны со всеми допусками по габаритам.

- Четвертый. Наиболее дорогой и качественный способ – это полностью автоматическая линия производства. Работникам требуется только загрузить деревянные заготовки в машину, а далее она обрабатывает поддон на всех этапах:

- нарезка;

- сколачивание;

- складирование;

- заматывание лентой или плёнкой;

- выкатывание готового поддона на погрузку.

Наиболее производительная автоматическая машина по производству поддонов в России изготавливает более 65 000 паллет ежемесячно. В Европе таких автоматических линий не так много. К примеру, среди 18 производств, недавно посещённых отечественными компаниями, не нашлось ни одного, где бы действовала автоматическая линия. Однако при этом предприятия эффективно работали.

Качество полуфабрикатов

Исходные материалы для производства поддонов требуют внимательного обращения. Доски должны быть тщательно просушены, поэтому поставляются в брикетах, в которых имеется небольшое пространство между досками. Если деревянные заготовки не будут иметь доступа к воздуху и будут влажными, то через неделю они посинеют, что приведёт их к негодности для производства.

Для производства используются хвойные и лиственные породы древесины. Обе породы быстро выцветают, что хоть и не влияет на их качество, но лишает древесину товарного вида. Поэтому для хранения древесины необходимо защитить её от солнечных лучей и дождя.

Стандарты производства деревянных поддонов: ГОСТ 9557 87 и другие

В России при изготовлении поддонов руководствуются двумя основополагающими документами: ГОСТом 9557-87 и ГОСТом 9078-84. При этом последний ГОСТ описывает лишь самое очевидное: поддоны должны быть сделаны из дерева и в соответствии с установленными размерами (120х80 и 120х100 см).

Что касается ГОСТа 9557-87, то он на 95% схож с европейским стандартом UIC 435-2: толщина, допуски, припуски, гвозди, фаски. Единственное отличие – это отсутствие в российских нормах клейм EPALи EUR, т.к. отечественное производство пока не прошло сертификацию. При соблюдении этого ГОСТа получаются аналоги европоддонов, называющиеся БК – то есть без клейма.

Фитосанитарная обработка

На поверхности поддона ставится ещё одно клеймо, которое подтверждает, что поддон прошёл фитосанитарную обработку по стандарту ISPM 15. На поддоне печатается название партии, метод обработки и страна-изготовитель. Европейские поддоны ещё содержат год производства и номер партии.

Фитосанитарная обработка может быть произведена тремя способами:

- Фумигация. Обработка бромистым метилом – это состав, который нейтрализует все бактерии и вредителей. Не очень популярный способ из-за изменения свойств древесины после обработки: на поверхности поддона остаётся небольшое количество состава, что не подходит для хранения продуктов питания на таких поддонах.

- Тепловая обработка. Поддоны длительное время находятся в камере с повышенной температурой, что нейтрализует вредные бактерии. Из минусов можно отметить высокую стоимость оборудования, что мешает наладить массовое производство, и невозможность обеспечения равномерной температуры в камере.

- Камерная сушка. Наиболее распространённый и эффективный метод. Пиломатериалы, использующиеся для поддонов, загружаются в специальную камеру. Затем материалы выдерживаются в ней под действием температуре 600С и более, а также необходимой влажности. Технология полностью автоматизирована: в камере имеются датчики, которые производят замеры температуры и влажности, и при достижении необходимого значения, они автоматически завершают процесс.

При соблюдении указанных требований, поддоны достигают высокого качества и надёжности. Однако в России часто встречаются недобросовестные компании, игнорирующие требования к производству, поэтому выбирая паллеты для складского помещения, необходимо внимательно изучить все сертификационные документы компании-производителя.

skladovoy.ru

Производство паллет и европаллет

Любое производство нуждается в таре для перемещения своей продукции, как по собственной территории, так и до своего покупателя. Когда количество продукции достигает большого объёма, возникает необходимость в недорогой таре, способной вместить как можно больший объём. Самыми популярными видами тары для всех видов перевозки на данный момент паллет и европаллет.

Тары более практичной, чем паллеты (поддоны) на данный момент не придумано. Они обладают небольшим весом 15-25 кг, их можно грузить с помощью погрузочной техники, перевозить с места на места рохлей, нагружать огромным количеством мешков, ящиков и коробок, причём если как следует обмотать стретчем, то единственными ограничениями могут быть высота кузова и физическая возможность паллета выдержать груз.

Изготовление поддонов: типы, габариты

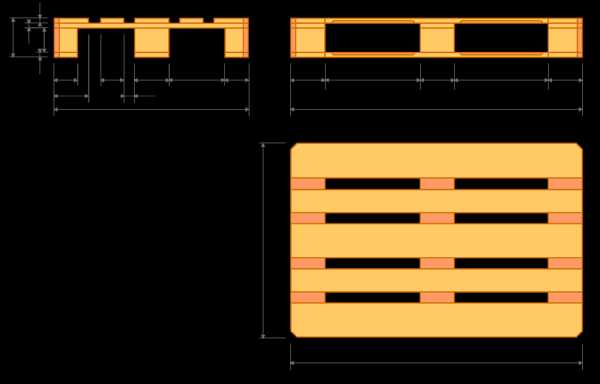

Поддон стандарта EUR (ГОСТ 9557-87) или в просторечье европаллет:

Габаритные размеры ДxШxВ: 1200x800x144 мм.

Максимальный вес для погрузки: 2500 кг.

Материалом для их изготовления служат обрезные пиломатериалы, подходящие под ГОСТ 8486-86 или ГОСТ 2695-83 – древесины не должна обладать влажностью более 24%. Конкретный сорта древа в гостах не устанавливается, но наиболее часто применяется ель, осина, сосна и ольха.

Что касается технических характеристик, то настил паллета имеет толщину 22 мм и состоит из 5 досок чередующихся по очереди широкая — узкая — широкая — узкая – широкая, длина широкой 145 мм, узкой 100 мм. Щель между досками не более 4.5 см в ширину и 12 см в длину (в данном случае допуск позволяет отклонение в 1/2 мм).

Размеры трёх поперечных досок 22x145x800 мм с допустимой погрешностью так же 1/2 мм. Во внутренней части паллета для крепления находятся 9 шашек с размерами 78x100x145 мм (шесть боковых) мм, и 78x145x145 мм (три в центре), допустимая погрешность 1/2 мм.

Завершают конструкцию три доски снизу на которых паллет стоит, их толщина 22 мм, две крайние имеют ширину 100 мм, а та. что по центру 143 мм. Для того, чтобы под паллет было удобно заезжать рохлей или погрузчиком, на всех трёх досках снизу сделаны заходные фаски. Размер допуска не отличается от остальных составляющих, те же 1-2 мм.

Для сборки паллет применяются винтовые или ершённые гвозди: для нижних досок и шашек 3.5х70 мм, для настила и шашек 3.5х90 мм, для соединения несущих досок с настилом 2.5х55 мм.

Европаллет – маркировка DIN

Является разновидностью европаллета, изготавливается согласно нормативам Госта 9078-84 для паллетов 1000х1200, конструктивным отличием является отсутствие зазора между крайними парами досок настила 100 и 145 мм.

Сертифицированный паллет стандарта EPAL

Это европаллеты произведенные предприятиями имеющими лицензию на производство европаллетов и соответствующее фирменное клеймо.

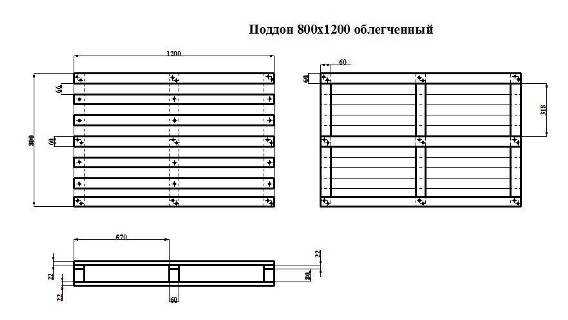

Облегченный паллет

Габаритные размеры ДxШxВ: 1200x800x138 мм.

Отличительные особенности:

Для изготовления применяются обрезные материалы влажностью менее 24%, либо естественной влажности, требований к породе древесины нет, но, как правило, используются: ель, сосна, осина, ольха), соответствующие требованиям 2, 3 сорта ГОСТ 8486-86 или 2, 3 сорт ГОСТ 2695-83.

Толщина настила паллета 20 мм. Настил изготовлен из 5 досок, длиной 1200 мм, допустимая погрешность 1/2 мм.

Поперечная часть состоит из 3 досок 20x100x800, допустимая погрешность 1/2 мм.

Основой паллета являются девять шашек — габаритами 78x100x100 мм, допустимая погрешность 1/2 мм.

Нижние доски имеют толщину 20мм, допустимая погрешность 1/2 мм.. Ширина досок 100 мм. Углы срезаны.

В качестве крепежа применяются гвозди 3,5 x 70 (для крепления нижних досок и шашек, по 3 шт. на шашку), 3,5 x 90 (для крепления настила и шашек, по 3 шт. на шашку) и гвозди 2,5×55 (для крепления досок настила к доскам несущим, 3 шт. на соединение).

Инструмент для сборки.

Сборка паллета подразумевает максимальную экономию для получения хорошей прибыли. Сэкономить на материале и гвоздях – не лучшая идея, так как пострадает качество. Остаётся только одна возможность получить оптимальную прибыль – сэкономить время на сборку одного изделия.

Здесь на помощь готов придти гвоздезабивной инструмент. Пороховые пистолеты отбрасываем сразу, к каждому гвоздю придётся плюсовать стоимость патрона. Электрические версии состоят из большого количества деталей и как следствие сильно подвержены износу. Остаётся только пневматика – воздух по счастью ничего не стоит, кроме инструмента придётся заплатить только за электричество для компрессора.

Дополнительные расходы скажете вы? Не соглашусь работник с нейлером (пневматическим гвоздезабивным пистолетом) способен выполнять операцию по сборке в 2-2.5 раза быстрее коллеги с молотком. Если посчитать месячную зарплату и налоги, то инструмент окупится в рекордные сроки. Кроме того пневматика неприхотлива к работе и самая изнашиваемая часть инструмента поршень стачивается всего на 1 миллиметр после десятков тысяц0 выстрелов, а это немалое количество паллет.

|

|

TCN-557P барабанный гвоздезабивной пистолетПневматический пистолет для гвоздей длиной до 57 мм. Основное применение — производство палет, сборка деревянной тары, обрешётки грузов. Самый легкий барабанный пистолет для производственных работ. Надежная модель для промышленного применения. Барабанный пистолет Trusty TCN-557P одна из наиболее популярных моделей в линейке. Оснащён двумя курками как для одиночной, так и для поточной пристрелки. И что немаловажно, он неприхотлив к качеству воздуха, что позволяет использовать в его работе практически любой компрессор. |

Механизм выпускного клапана наших пистолетов позволяет работать со скоростью 15 выстрелов в секунду, что позволит сборщику работать с максимальной отдалей на которую он способен.

Лучшие мастера стреляют 2 — 3 выстрела в секунду. На видео ролике 2 сборщика потратили на сборку паллета 40 секунд.

До первой усадки в 2 мм обычный поршень барабанного пистолета проходит 300 000 выстрелов.

Усиленный поршень с твердостью стали 61HRC, используемый в пистолетах Trusty делает 800 000 выстрелов до первой усадки.

На видео выше два пистолета 670P работают от 100-литрового поршневого компрессора на 220 вольт. Но для подобной потоковой скорости работы — это предел для подобных компрессоров.

Оптимально выбирать винтовой компрессор на 380 Вольт с ресивером 100-200 литров. Такой компрессор будет работать стабильно и не требовать ремонта. Это промышленные компрессоры и Вы всегда сможете проконсультироваться по ним у наших менеджеров. Более подробно с выбором компрессоров вы можете ознакомиться в нашей статье «пневмоинструмент и компрессор», а так же подобрать подходящую модель для небольшого производства в разделе сайта компрессоры.

trusty-tools.ru

Производство деревянных поддонов (паллет) как бизнес идея

Добавлено в закладки: 0

Производство деревянных паллет (поддонов) — идея бизнеса.

Производство поддонов — идея бизнеса находится в организации процесса производства поддонов (то есть паллеты, евротара). Это нужно, чтобы удовлетворить нужды транспортных подразделений и складов в компаниях с различными профилями.

Паллетом, или поддоном, называют деревянное или пластиковое изделие с жестким дном, которое не соприкасается с полом напрямую. Такое изделие предназначено, чтобы хранить и транспортировать различный груз.

Производство паллет (поддонов) — идея бизнеса в изготовлении таких вещей заключена в процессе организации работы и поиске сырья, а также организация процесса сбыта готовой продукции.

Чтобы преуспеть в данной сфере изготовления такой продукции, следует для начала изучить запросы клиентов и потребителей таких паллет.

Потенциальные потребители поддонов (паллет).

Основываясь на такое определение, очевидно, что паллеты использованы там, где склады и перевозки. Можно произвести детализацию потребителей, потенциальные потребители паллет (поддонов):

- Производственные компании. В большинстве случаев, конечным звеном в производственной цепи является отправление произведенной продукции на склады. Именно для этих целей и используют поддоны.

- Фермерские и сельскохозяйственные производства, а также частные фермеры.

- Продовольственные и хозяйственные рынки, торговые центры.

- Компании, занимающиеся грузоперевозкой.

Перед тем, как организовать бизнес по производству поддонов, следует составить список различных предприятий на своей территории, которые могут воспользоваться такой продукцией. Все начинается с малого. Удобство расположения на территории позволить избегать в дальнейшем высоких расходов на транспорт.

Для построения стабильного бизнеса нужно сделать предложение потребителям, которое будет выгоднее предложения ваших конкурентов. Для этого нужно тщательно изучить всех поставщиков, узнать, что потребителям не нравится и чем они довольны.

Производственный процесс по изготовлению деревянных поддонов.

Производственный процесс по изготовлению поддонов соответствует стандартам. Качество материалов, размеры деталей, количество – эти параметры устанавливаются ГОСТами. Самый распространенный формат – это европоддон размером 800мм Х 1200мм. Он сделан по требованию ГОСТа 9957-87. Его популярность обусловлена тем, что китайское и европейское оборудование разрабатывается так, что продукция, уже изготовленная, подходит по размерам именно к такому формату поддона.

Для изготовления деревянного поддона с самого начала, нужно такое производственное оборудование:

- Небольшая пилорама «Оптима UNO2» (производится распиловка бревна, изготавливаются заготовки для досок и бобышек).

- Кромкообрезная установка (станок) «Оптима UNO3» (производит обрезку края горбыльной доски, под лазером и происходит такой распил).

- Торцовочный станок для бобышек «Оптима-СТ500А» (происходит торцовка бобышек для паллет).

Линия ручной сборки паллет «PalletsLine» (осуществляет сборку поддонов из заготовленных деталей).

Видео: Линия кондуктор изготовления и сборки паллет

biznes-prost.ru

Изготовление поддонов как бизнес: План производства деревянных поддонов

В городах, где расположено много предприятий, например, хорошо открывать бизнес по изготовлению поддонов или производству профнастила. Фирма, производящая тару никогда не останется без дела. Даже если производство в стране находится на зачаточных этапах, все равно всегда есть что рассыпать, разливать, перевозить. А вот насколько выгодно именно изготовление деревянных поддонов, мы и попытаемся сейчас выяснить.

Анализ идеи

Анализ необходимости в выбранном бизнесе – первый шаг к его успешному открытию.

Производство поддонов однозначно можно считать выгодным, потому что:

- У такого производства широкий круг клиентов, заинтересованных в продукции;

- Наша страна очень богата лесами. Основное сырье для изготовления поддонов – древесина, а стало быть, не придется тратить заоблачные капиталы на материал;

- Производственный процесс не требует участия высококвалифицированной рабочей силы, так что заработная плата будет не очень высокой;

- Предприятия, использующие этот товар, предпочитают покупать его на месте, а не импортировать. Поддоны из-за границы стоят дороже, их неудобно переправлять, да и зачем?

- Описанный товар часто нуждается в обновлении, а его актуальность никак не соотносится с сезонами или погодой.

Каждый начинающий бизнесмен должен не только прикидывать выгодность дела, но и сделать обзор предполагаемых покупателей как минимум в своем городе.

Целевая аудитория фирмы будет состоять из:

- Крупных компаний, задействованных в производстве;

- Больших и не очень рынков;

- Складов;

- Фермерских хозяйств;

- Магазинов и супермаркетов;

- Фирм, работающих в сфере грузоперевозок.

Договариваясь с ними, помните: конкуренты не дремлют. Предложите лучшие условия – и производство деревянных поддонов как бизнес пойдет как по маслу.

Технология производства

Поддоны могут быть как типичными, так и нестандартными, но все они имеют примерно одинаковую структуру:

- Нижние доски;

- Деревянные кубики, связывающие верхнюю и нижнюю часть;

- Поперечные доски и настил поверх них – именно сюда укладывают груз;

- Строение поддона специально продумано так, чтобы специальной машине было удобно его захватить.

Материалы для изготовления обычно покупают. Их можно делать и на месте, если освоить технологию. Храниться такие материалы должны в сухих помещениях в упаковках с вентиляцией. Основные требования и технологии производства описываются в ГОСТ, там же можно найти размеры досок и гвоздей.

Поддоны производятся несколькими способами:

- Первый – применение отходов лесообрабатывающей промышленности. Он наиболее доступный и широко распространен на лесопилках. Поддоны сооружаются вручную, с помощью молотка и ручного труда. Это дешево, но продукция получается совсем некачественная.

- Второй способ подразумевает использование пневматического молотка. Процесс идет гораздо быстрее, но товар на выходе все такой же некачественный.

- Третий способ применяется на маленьких фирмах и это наполовину автоматизированная линия.

- Четвертый метод – полностью автоматическая система. Она гораздо дороже, но продукция выпускается в больших количествах и хорошего качества.

Бизнес план

Бизнес план производства поддонов уже привычно начинается с поиска помещения. Сразу скажу: помещение нужно большое. В идеале, склад или ангар, чтобы там свободно размещалась производственная линия, склад материалов и отдел готовой продукции. К зданию есть особые требования: оно должно быть сухим, хорошо вентилироваться, туда должны вести удобные пути подъезда, а также подведены все коммуникации. Солнце, ветер, сырость – все эти факторы могут повредить внешний вид товара или повлиять на прочность, а значит, снизить цену продукции.Ремонт и оборудование

Вам удалось найти и взять в аренду небольшой склад? Отлично, теперь нужно привести его в порядок. Ремонта, как такового, не требуется, но нужно утеплить стены и провести систему вентиляции.

Данное производство – полностью автоматизированный процесс и необходимо купить оборудование.

Оборудование для производства поддонов

- Гидравлическая гвоздезабивная машина (есть вариант использования одной или двух) — основное оборудование.

Остальные машины считаются дополнительными:

- Аппарат для обрезания углов;

- Фрезеровочная машина;

- Гидравлический транспортер.

Также не забудьте о полках, столе и креслах, оборудованном санузле и комнате отдыха для сотрудников.

Если материал (доски) вы тоже делаете на месте, понадобится приобрести пилораму, кромкообразную установку (для обрезки краев доски) и торцовый станок для торцовки кубиков, соединяющих две половины поддона.

Основное, на что следует обратить внимание – не покупайте новую аппаратуру. Конечно, можно раскошелиться на производственную линию, еще ни разу не побывавшую в эксплуатации, но зачем тратить на несколько миллионов больше? Если приобрести машины, изготовленные в 90-е годы прошлого века, то они будут функционировать ничуть не хуже, чем аппараты, произведенные на 5–10 лет позже.

Из материалов потребуется приобрести доски, нарезанные согласно ГОСТ, бруски из древесины или опилок, гвозди. Обычные гвозди не подойдут. Гвозди для поддонов называются ершоны и представляют собой помесь гвоздя и самореза. Они толстые и обладают специальными насечками для прочного вхождения гвоздя в древесину.

Персонал

Для работы потребуется нанять людей, обслуживающих производственную линию, бухгалтера, менеджера, в обязанности которого будет входить общение с клиентами, охранника и уборщика.

На линию вам потребуется от 2 до 4 сотрудников. Особых требований к их опыту работы или профессионализму нет, так что можно ограничиться зарплатой в 150–200 долларов. Бухгалтера можно не нанимать на постоянной основе и ограничиться его услугами в оформлении отчетов. Менеджер будет вести учет клиентов, работать с интернет-ресурсами, отвечать на вопросы и звонки.

Реклама

Реклама изготовления поддонов – это в первую очередь предложение своих услуг целевой аудитории, которую вы определили в пункте «Анализ». Ответственный за рекламу человек должен связаться с представителями этих компаний, предложить им взаимовыгодное сотрудничество. Телевизор, интернет и листовки в данном случае почти бесполезны. Сработает, разве что, рекламное объявление в специализированной прессе.Изготовление поддонов как бизнес не очень подходит для начинающего бизнесмена. Здесь нежелательно открытие маленьких наполовину кустарных предприятий, требуется дорогая техника. Одна только производственная линия обойдется владельцу бизнеса примерно в 80 000 долларов. В то же время бизнес в сфере производства не требует профессиональных рабочих, что снижает расход на рабочую силу. Окупится изготовление поддонов примерно за 2–3 года, если работать в одну смену. В любом случае, если у вас есть финансы и желание – пробуйте.

kakbiz.ru