Кристаллизация сахара в производстве – —

Получение кристаллического сахара | Sugar.Ru

Оглавление

2.2.7. Получение кристаллического сахара

2.2.7.1. Технологическая схема

Выходящий из выпарной установки сироп содержит по нормативам 65 % сухих веществ, в т.ч. 62 % сахарозы. Процентное отношение содержания сахарозы к содержанию сухих веществ, в данном случае 95,4%, называется чистотой сахарсодержащего продукта. Этот сироп поступает на следующий этап производства — кристаллизацию сахара. На этом этапе выделяют практически чистую сахарозу.

Сахар хорошо растворим в воде, с повышением температуры его растворимость возрастает. Например, при 20 °С в 1 кг воды максимально растворяется 2,007 кг сахарозы (содержание сахарозы в растворе — 66,74 %), а при 80 °С — 3,704 кг (содержание сахарозы 78,74 %) . Сахарный раствор, в котором при данной температуре кристаллы сахара больше не растворяются, называется насыщенным раствором, а отношение количества растворенного сахара на единицу воды называется растворимостью.

Продукты свеклосахарного производства содержат различные несахара. Растворимость сахарозы в воде зависит от качества и количества этих несахаров и в большинстве случаев увеличивается с понижением чистоты раствора. Влияние несахаров на растворимость сахарозы в воде характеризуется коэффициентом, который показывает, на сколько увеличивается или уменьшается растворимость сахарозы в присутствии несахаров по отношению к растворимости сахарозы в чистой воде при той же температуре.

Раствор, в котором на одну часть воды приходится больше сахара, чем в насыщенном растворе, называется пересыщенным. Если насыщенный при температуре 70°С сахарный раствор выпаривать, то по мере удаления из него воды раствор становится пересыщенным и часть сахара будет выделяться в виде кристаллов. То же самое произойдет, если насыщенный при определенной температуре раствор охлаждать.

Степень пересыщения зависит от чистоты раствора и характеризуется коэффициентом пересыщения — числом, показывающим, во сколько раз в данном растворе на единицу воды приходится сахара больше, чем в насыщенном растворе при той же температуре.

Для пересыщенных растворов коэффициент пересыщения больше единицы, для насыщенных — равен единице, ненасыщенных — меньше единицы.

Основная кристаллизация сахарозы проводится выпариванием из пересыщенных растворов в вакуум-аппаратах при низкой температуре (под разрежением) для уменьшения разложения (инверсии) сахарозы и образования красящих веществ.

Технологическая схема кристаллизационного отделения завода имеет несколько ступеней кристаллизации.

При использовании только одной ступени кристаллизации образующийся утфель (так называется смесь кристаллов сахара и межкристальной жидкости) представляет собой малоподвижную массу кристаллов, которую трудно спускать из кристаллизатора (вакуум-аппарата) и перемешивать в мешалке. При двухступенчатой кристаллизации утфель I кристаллизации уваривают до содержания кристаллов 55 % ; при содержании кристаллов свыше 55 % они вплотную придвигаются один к другому и утфель теряет подвижность. В утфеле II кристаллизации количество кристаллов обычно составляет 42-43 %, так как его подвижность дополнительно ограничивается высокой вязкостью межкристального оттека.

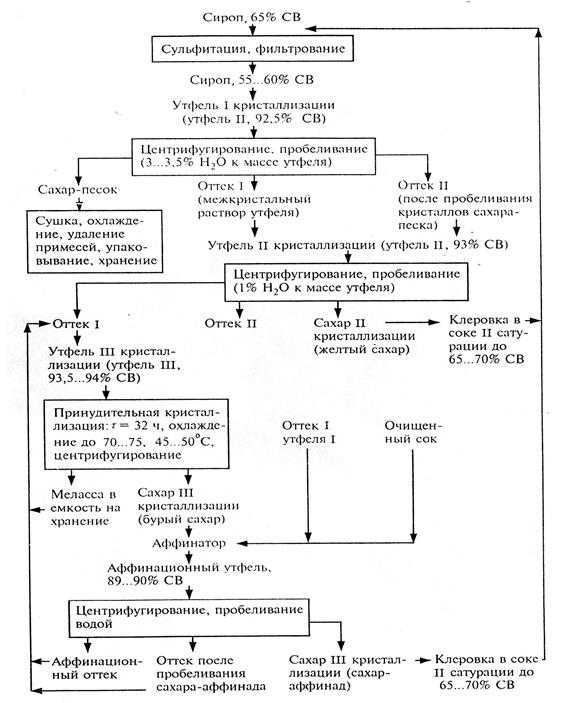

Рисунок 1 Трехкристаллизационная схема |

В России применяются двух- и трехкристаллизационные схемы. На рисунке 1 приведена трехкристаллизационная схема.

По этой схеме очищенный сироп из сборника 1 поступает в вакуум-аппарат 2 на уваривание до содержания 92,5 % сухих веществ. Готовый утфель I кристаллизации (утфель I) спускается в мешалку 18. Из неё утфель поступает через распределитель 19 в центрифуги 20, где центрифугируется с отбором двух оттеков: первого (межкристального раствора утфеля) и второго, полученного в результате промывания (пробеливания) кристаллов сахара горячей водой. Пробеленный сахар влажностью 0,8-1,2 % выгружается из центрифуг и транспортерами направляется на сушку.

Оттеки, полученные при центрифугировании утфеля I, перекачивают в сборник 3 для первого оттека и сборник 4 для второго оттека.

Утфель II уваривают в вакуум-аппарате 5 до 93 % сухих веществ, спускают в приемную мешалку 14 и через распределитель 15 подают в центрифугу 16 . При центрифугировании утфеля II получают два оттека и направляют первый оттек в сборник 6, второй — в сборник 7 .

При уваривании утфеля III в вакуум-аппараты 8 последовательно забирают второй и первый оттеки утфеля II. Содержание сухих веществ в готовом утфеле доводят до 93,5-94,0 % и через приемную мешалку 9 его спускают в кристаллизационную установку 10. Здесь в течение 24-28 ч происходит дополнительная кристаллизация сахара охлаждением от 63-67 до 35-40 ° С. Через распределитель 11 утфель III поступает в центрифуги 12, в которых сахар не пробеливается водой. Отбираемый из этих центрифуг оттек (Меласса) взвешивают на весах и перекачивают в емкость на хранение.

Сахар III кристаллизации направляют в аффинатор 13, где он смешивается с первым оттеком утфеля I, разбавленным очищенным соком. При этом образуется аффинационный утфель с содержанием 89-90 % сухих веществ. В процессе перемешивания утфеля (в течение 20 мин) в аффинаторе часть несахаров из пленки на кристаллах сахара переходит (диффундирует) в более чистый межкристальный раствор. Такой способ повышения чистоты сахара III кристаллизации называется аффинацией (очисткой). Из аффинатора утфель подается в распределитель 15 и центрифугируется вместе с утфелем II в центрифугах 16.

После этого сахар II и III кристаллизаций подается в клеровочный аппарат 17, где растворяется (клеруется) в соке II сатурации до содержания 65-70 % сухих веществ. Образующаяся при этом клеровка вместе с сиропом из выпарной установки направляется на сульфитацию.

2.2.7.2. Основное оборудование

2.2.7.2.1. Вакуум аппараты

Рисунок 2 Станция вакуум-аппаратов |

На заводах сахарной промышленности России уваривание утфелей осуществляется в периодически действующих вертикальных вакуум-аппаратах.

В корпусе 9 аппаратов (Рис 3) находятся паровые камеры 12. Обогревательные трубки 4 с наружным диаметром 102 мм ввальцованы в нижнюю и верхнюю трубные решетки 13 паровой камеры 12.

Рисунок 3 Схема вакуум-аппарата |

Вакуум-аппарат снабжен патрубком 14, через который в аппарат поступают сироп и оттеки.

Греющий пар входит в камеру через патрубок 11. Конденсат отводится из камеры снизу через патрубок 2, а неконденсирующиеся (аммиачные) газы — из верхней части камеры через патрубок 10.

Во время уваривания утфельная масса циркулирует из нижней части аппарата, по трубкам поднимается в верхнюю часть аппарата на верхнюю трубную решетку и опускается по циркуляционной трубе 3 и кольцевому зазору между стенками аппарата и подвесной камерой, затем вновь поднимается по трубкам и таким образом циркулирует в аппарате. В верхней части аппарата установлена ловушка 7 для брызг.

Пар из вакуум-аппарата направляют в конденсатор через патрубок 6. После окончания варки утфель спускается из аппарата.

Спускное отверстие вакуум-аппарата закрывается конусным клапаном 1, управляемым гидроцилиндром 16 . Перед тем, как спускать утфель из аппарата через патрубок 15, закрывают вентиль разрежения и открывают воздушный вентиль 8 для впуска воздуха в аппарат.

Для наблюдения за кипением увариваемой массы и уровнем заполнения аппарата предназначен ряд смотровых стекол, расположенных по высоте аппарата. Стекла можно пропаривать из барботера 5 периодически изнутри аппарата, что предотвращает их засахаривание. При конденсации пара конденсат растворяет и смывает утфельную массу.

Рисунок 4 Вакуум-аппарат середины XIX в. |

Пробный кран в нижней части вакуум-аппарата позволяет отбирать пробы увариваемой массы в процессе работы под разрежением.

2.2.7.2.2. Центрифуги

Утфель представляет собой текучую суспензию, состоящую из двух фаз: твердой (кристаллы сахара) и жидкой (межкристальный раствор). Чтобы получить кристаллический сахар, твердую фазу отделяют от жидкой. Раньше межкристальный раствор отделяли от кристаллов в конических формах с отверстием внизу, поставленных вертикально основанием вверх и заполненных утфелем. Под действием силы тяжести раствор очень медленно, в течение нескольких суток, вытекал через нижнее отверстие, а кристаллы оставались в форме. Часть сахарозы из пленки раствора (т.н. «маточной пленки») выкристаллизовывалась и скрепляла их между собой. Таким способом получали так называемые «сахарные головы».

Рисунок 5 Схема периодической центрифуги |

Сейчас утфель разделяют механическим способом — в центрифугах и называют этот процесс центрифугированием. Центробежная сила, возникающая при вращении ротора центрифуги с утфелем, во много раз больше силы тяжести, поэтому разделение твердой и жидкой фаз происходит быстро.

Центрифуги бывают периодические и непрерывные.

Рисунок 6 Периодическая центрифуга фирмы BMA |

Центрифуга периодического действия (Рис 5) состоит из ротора (барабана) 8, закрепленного на вертикальном валу при помощи ступицы с ребрами 11, между которыми имеются проемы для выгрузки сахара. Вал свободно подвешен в верхней точке подвесного устройства 4, дающего ему возможность вместе с подшипниками отклоняться от вертикального положения. С электродвигателем 3 вал соединен эластичной муфтой.

Ротор состоит из перфорированной обечайки с подкладочным (дренажным) ситом из нержавеющей стали или латуни, на которое уложено фильтрующее сито с щелевидными отверстиями. Снаружи ротор закрыт кожухом 7, где находятся питатель 5, датчик загрузки 6, узел промывки сахара 1 и механизм среза сахара 2 . Во время загрузки и центрифугирования утфеля нижнее отверстие ротора закрыто конусом 10, над которым расположен распределительный диск 9 .

Рисунок 7 Станция периодических центрифуг фирмы ВМА |

Вращается ротор от пятискоростного электродвигателя переменного тока с синхронной частотой вращения 1500, 1000, 750, 230 и 115 (в обратном направлении) об/мин .

Рисунок 8 Схема конической центрифуги непрерывного действия |

В автоматическом режиме центрифуга работает следующим образом. При нажатии кнопки «Пуск» включается электропривод, и ротор разгоняется до частоты вращения 230 об/мин . В этот момент открывается клапан питателя 5, утфель поступает на распределительный диск 9 и под действием центробежной силы равномерно распределяется на фильтрующей поверхности ротора. Толщина слоя утфеля достигает 150 мм .

После заполнения ротора утфелем срабатывает датчик загрузки 6, клапан питателя закрывается и начинается разгон ротора последовательно до частот вращения 750, 1000, 1500 об/мин .

Межкристальный раствор под действием центробежной силы проходит через слой сахара, фильтрующее сито, попадает в пространство между ротором и неподвижным кожухом 7 (закожушное пространство) и по лотку с помощью сегрегатора (подвижной заслонки) направляется в сборник первого оттека.

Рисунок 9 Ротор конической центрифуги |

Центрифугированием удаляется почти весь межкристальный раствор, на кристаллах остается только тонкая пленка, придающая сахару желтоватый цвет. Чтобы снять её, слой сахара промывают (пробеливают) нагретой до 90-100 °С водой, в результате чего образуется второй оттек.

Рисунок 10 Коническая центрифуга фирмы ВМА |

На пробеливание сахара расходуют 3-3,5 % воды к массе утфеля, в которой растворяется 10-12 % к массе утфеля кристаллической сахарозы. Вода на пробеливание поступает в узел промывки 1 сразу после отделения межкристального раствора. Одновременно в лотке, отводящем оттеки, поворачивается сегрегатор, направляя второй оттек в соответствующий сборник.

После пробеливания начинается торможение электродвигателя центрифуги в порядке, обратном разгону: 1500, 100,750, 230, 0 об/мин . После полной остановки ротор начинает вращаться в обратную сторону, разгоняясь до частоты вращения 115 об/мин .

По команде программного устройства центрифуги конус 10 поднимается и отклоняется в сторону, нож 2 поворачивается к слою сахара и, постепенно опускаясь, срезает его. Срезанный сахар влажностью около 0,8 % просыпается в проемы между ребрами 11 на желоб виброконвейера и передается в сушилку. Как только центрифуга освободится от сахара, нож отводится от сита, поднимается и привод его выключается.

После промывки сит ротор останавливается и сегрегатор возвращается в положение отвода первого оттека. На этом заканчивается цикл (3-4 мин для утфеля I) работы центрифуги.

На рис.6 показан внутренний вид периодической центрифуги фирмы ВМА (Германия), на рис.7 — станция обработки утфеля, оснащенная периодическими центрифугами этой же фирмы.

Рисунок 11 Станция непрерывных центрифуг фирмы ВМА |

Рисунок 12 Схема пульсирующей центрифуги непрерывного действия |

Автоматизированные центрифуги периодического действия с программным управлением при всей их универсальности имеют ряд недостатков, поэтому утфели последней и промежуточной кристаллизаций, аффинационный утфель более эффективно разделять в конических центрифугах непрерывного действия с инерционной выгрузкой сахара (Рис 8).

В центрифугах подобного типа утфель поступает сверху в нижнюю часть ротора и слоем толщиной до 5 мм под действием центробежной силы, направленной вдоль стенки ротора, перемещается снизу вверх по фильтрующей поверхности. Межкристальный раствор проходит через сито и стекает по неподвижной поверхности кожуха, а сахар выходит через верх ротора и отбрасывается в кольцевую камеру. Для повышения чистоты желтого сахара на сито в верхней части конуса подается промывающая жидкость.

Если в центрифугах циклического действия подвижный слой сахара у поверхности сита выполняет роль фильтра, задерживая мелкие кристаллы и образуя своды над отверстиями сит, то в конических центрифугах фильтром служит сито, размеры отверстий которого (0,08…0.1 мм) не должны превышать размера кристаллов.

В сахарорафинадном производстве применяется пульсирующая центрифуга непрерывного действия. Пульсирующей она называется в соответствии с принципом удаления осадка из ротора центрифуги. Ротор центрифуги непрерывно заполняется утфелем, а осадок удаляется периодически при постоянной скорости вращения ротора. Во время перемещения со ступени на ступень ротора осадок разрыхляется, что способствует хорошему отделению оттеков.

Рисунок 13 Центрифуга середины XIX в. |

Принцип действия центрифуги заключается в следующем (Рис 12). Утфель по питающей трубе и загрузочной воронке, состоящей из двух стенок 6 и 7, непрерывно поступает в ступенчатый ротор 4, вращающийся с постоянной скоростью. Воронка предназначена для равномерного распределения утфеля по всей окружности I ступени ротора. В то время как все ступени ротора, толкатель 3 и воронка вращаются синхронно с постоянной скоростью, толкатель 3 и две ступени ротора I и III, связанные жестко с ним, совершают, кроме того, и возвратно-поступательное движение в осевом направлении при помощи поршня 1 через шток 2 в полом валу 8 . Под действием центробежной силы от утфеля, поступающего на I ступень ротора, отделяется оттек, который отводится через сита и каркас ступеней ротора в сборники; при этом на ступенях образуется слой сахара. Осевым движением толкателя, а также вследствие подпора утфеля, поступающего на I ступень, сахар последовательно сталкивается по направлению к концу ротора. При движении толкателя влево масса упирается в кольцо нижней части неподвижного конуса 7 и сбрасывается на II ступень в освободившееся пространство, которое было занято I ступенью ротора. Таким же образом сахар сбрасывается с III ступени на IV . При движении толкателя вправо утфель поступает на I ступень, а сахар сбрасывается со II ступени на III, и с IV ступени сахар через вращающийся диск 5 поступает в приемник центрифуги. Следовательно, за один рабочий цикл поршня гидропривода из центрифуги удаляется определенное количество отфугованного сахара. Промывка сахара осуществляется при помощи трубы и форсунки.

2.2.7.2.3. Утфелемешалки

Рисунок 14 Утфелемешалка |

Рисунок 15 Утфелемешалка середины XIXв. |

Аппарат предназначен для приема сваренного утфеля из вакуум-аппаратов периодического действия.

Утфелемешалка (Рис 14) представляет собой металлический горизонтально расположенный корпус 3 с полуцилиндрическим днищем и двумя торцевыми стенками. Внутри корпуса на подшипниках скольжения 2 вращается с помощью мотор-редуктора через червячную передачу 1 вал 8 со спирально установленными на нем лопастями 6, соединенными между собой стальной полосой 7. Залив утфеля производится сверху через патрубки 5, спуск через шибер 9. Привод имеет механизм 4 ручного проворачивания вала.

2.2.7.2.4. Утфелераспределители

Рисунок 16 Утфеле- распределитель |

Аппарат предназначен для распределения и равномерной подачи утфеля в несколько центрифуг.

Утфелераспределитель (Рис 16) представляет собой установленный на раме 6 горизонтальный желоба, длина которого соответствует длине фронта батареи центрифуг.

В желобе против каждой центрифуги имеется отверстие, которое закрывается заслонкой 5 шибера. Заслонка приводится в действие от пневмоцилиндра. При открытой заслонке утфель по лотку 4 поступает в центрифугу.

Внутри утфелераспределителя расположен полый вал 3, снабженный перемешивающим приспособлением в виде скребков 1 . Привод вала осуществляется от двигателя через редуктор и червячную передачу. Желоб 2 снаружи имеет тепловые рубашки, внутрь которых подается горячая вода для поддержания постоянной температуры утфеля перед фуговкой.

2.2.7.2.5. Кристаллизационная установка

Рисунок 17 Кристаллизатор |

Рисунок 18 Схема кристаллизатора |

Из вакуум-аппарата утфель последней кристаллизации поступает в приемную утфелемешалку, а оттуда — в кристаллизационную установку, которая обычно состоит из шести утфелемешалок-кристаллизаторов с дисковой поверхностью теплообмена и действует в непрерывном режиме.

Для улучшения циркуляции утфеля кристаллизаторы соединены: первый и второй, третий и четвертый, пятый и шестой — переходными трубами в нижней части, а второй и третий, четвертый и пятый — желобами в верхней части. Суммарная полезная вместимость и площадь поверхности теплообмена кристаллизационной установки рассчитаны так, чтобы обеспечить охлаждение утфеля с 65-68 до 35-40 °С в течение не менее 36 ч (при трехкристаллизационной схеме). При таком охлаждении происходит дополнительная кристаллизация сахара на образовавшихся в вакуум-аппарате кристаллах сахара. Кроме этого предусмотрен еще один кристаллизатор для некоторого нагревания утфеля перед центрифугированием. Полезная вместимость одного кристаллизатора соответствует полезной вместимости вакуум-аппарата.

Поступая в первый кристаллизатор (Рис 18), утфель с помощью дисков 2 (Рис 19) и лопастей 1 перемешивается и продвигается вдоль оси вала к перегородке 4, образующей с торцевой стенкой корпуса 5 секцию с мешалкой 6 . Из этой секции через проем 8 утфель переходит в следующий кристаллизатор, где движется в обратном направлении и т.д. Навстречу потоку утфеля через полый вал 7 в пустотелые диски 2 поступают аммиачные конденсаты, предварительно охлажденные в выносном теплообменнике. Конденсаты подают в охлаждающую систему последнего кристаллизатора, а выводят из второго кристаллизатора (нумерация от приемного кристаллизатора). Температура охлаждающей воды должна быть на 12-14 °С ниже температуры утфеля во втором кристаллизаторе.

Рисунок 19 Вал с дисками кристаллизатора |

Внутри пустотелых дисков 2, соединенных между собой трубками 3, установлены две фигурные перегородки 10, направляющие охлаждающую воду в нужном направлении. Перегородки 9 способствуют зигзагообразному движению утфеля вдоль оси кристаллизатора.

2.2.7.2.6. Аффинаторы

Рисунок 20 Аффинатор |

Аппарат предназначен для проведения аффинации желтого сахара.

Аппарат (Рис 20) представляет собой установленный на раме 1 корпус 8. В торцевых стенках корпуса крепятся подшипники скольжения 3, которые служат опорами для двух параллельных валов 5, вращающихся от привода 9 . На валах крепятся лопасти 7 с лентой 6, расположенной по винтовой линии, которыми перемешивается и перемещается масса вдоль корпуса к выходному отверстию. В загрузочной части установлена решетка 4 . На участках валов, находящихся под решеткой, крепятся кулаки 2 . При вращении валов кулаки проходят между полосами решетки и измельчают комки сахара. В конце корпуса установлен сливной ящик 11 со сливным патрубком 12, в котором имеется перегородка с регулируемым по высоте порогом. Это дает возможность изменять полезный объем аппарата, а следовательно, и время пребывания массы в нем. В нижней части желоба расположен спускной патрубок 10 для полной разгрузки аппарата.

2.2.7.2.7. Клеровочные аппараты

Рисунок 21 Схема клеровочного аппарата |

Аппараты предназначены для растворения (клерования) сахара.

Клеровочный аппарат (Рис 21) представляет собой вертикальный цилиндр с пропеллерной мешалкой 2, вращающийся с частотой 180 об/мин . Для улучшения циркуляции продукта внутри аппарата установлен конический диффузор 3 с ребрами 4 . Смесь сахара и воды (сока) нагревают через барботер 1 паром и интенсивно перемешивают. Для того чтобы процесс был непрерывным, два клеровочных аппарата соединяют между собой переходной трубой. В первый аппарат подают сахар, воду и пар. Образовавшийся сироп с частью нерастворившихся кристаллов переходит через ситчатую перегородку 5 во второй аппарат и там подогревается до температуры 85 °С и доводится до концентрации сухих веществ около 60 % .

sugar.ru

Способ кристаллизации сахара

Использование: изобретение относится к производству сахара, а именно лактозы и сахарозы. Сущность: способ кристаллизации сахара предусматривает сгущение сиропа до 65% СВ, заводку кристаллов, их выращивание в пересыщенном межкристальном сахаросодержащем растворе и введение реагента, снижающего вязкость последнего, в качестве которого используют льняное масло в количестве 0,001-0,05% к кристаллизующейся массе. Таким образом кристаллизуют лактозу и утфели I, II и III продукта свеклосахарного производства. Способ обеспечивает повышение выхода сахара и снижение его содержания в мелассе. 3 табл.

Изобретение относится к производству молочного сахара и сахарозы.

Известен способ кристаллизации сахара, согласно которому к кристаллизующемуся раствору добавляют поверхностно-активные вещества (ПАВ) тапа простых или сложных эфиров сахарозы [1] моноглицеридов жирных кислот [2] или ароматической органической сульфоновой кислоты, ее соли или производного [3] Недостатками известных способов являются сложность синтеза ПАВ и затруднения при введении ПАВ в кристаллизующийся раствор, связанные с необходимостью предварительного растворения добавки в органических спиртах. Ближайшим техническим решением к предложенному является способ кристаллизации сахара, предусматривающий выращивание кристаллов в пересыщенном межкристальном сахаросодержащем растворе и введение реагента, снижающего вязкость последнего, при этом в качестве такого реагента используют сульфаминовую кислоту в количестве 1,5% или смесь 0,5% сульфаминовой кислоты и 1,5% мочевины к массе кристаллизата [4] Недостатком известного способа является то, что при его применении получают недостаточно глубокое истощение межкристального раствора и, следовательно, недостаточно высокий выход сахара. Технический результат изобретения заключается в повышении выхода сахара и улучшении его качества. Это достигается тем, что в предложенном способе кристаллизации сахара, предусматривающем выращивание кристаллов в пересыщенном межкристальном сахаросодержащем растворе и введение реагента, в качестве последнего используют льняное масло в количестве 0,001-0,05% к кристаллизационной массе, предпочтительно 0,03% Способ осуществляют следующим образом. Кристаллизация молочного сахара, так же как и кристаллизация утфеля III продукта в свеклосахарном производстве, осуществляется в две стадии. Первая стадия заключается в том, что сироп сгущается в вакуум-аппаратах при t 75-80oC, где происходит выпаривание воды до СВ 65% Кристаллизация в этом случае идет за счет сгущения, раствор становится пересыщенным и в конце сгущения сахар начинает выделяться в виде кристаллов. Сначала образуются центры кристаллизации (зародыши), а затем происходит их рост. Для получения однородных и крупных кристаллов необходимо создавать определенное пересыщение. При чрезмерном пересыщении образуется много центров кристаллизации и в результате образуется так называемая «мука» (мелкие кристаллы), которые не отделяются при центрифугировании и уходят в мелассу. Различные примеси могут служить центрами кристаллизации и способствовать зародышеобразованию. Вторая стадия заключается в том, что после сгущения сироп с кристаллами поступает в мешалки кристаллизаторы с перемешивающим устройством, вращающимся со скоростью 2-16 об/мин. На этой стадии процесс кристаллизации осуществляется за счет постепенного снижения температуры от 70-75oC до 10-15oC и создания таким образом пересыщения. При этом происходит основная кристаллизация, в результате выделяется 40% кристаллического сахара. Далее кристаллизат поступает на центрифугирование, где происходит отделение кристаллов от межкристальной жидкости. Получают молочный сахар-сырец и мелассу. Меласса является отходом, в ней содержится около 20% лактозы, доброкачественность ее составляет 50-60% Этот сахар потерян для молочной промышленности. Введение добавок льняного масла позволяет снизить вязкость сахарных растворов на 16-18% и обеспечить за счет этого кристаллизацию дополнительных количеств лактозы. Кроме того, льняное масло, введенное на стадии зародышеобразования, образует мелкодисперсную эмульсию и создает благоприятные условия для образования и роста центров кристаллизации, подобно тому, как это происходит на затравочных кристаллах. В результате этого кристаллы растут более крупные и отход их в мелассу на стадии центрифугирования уменьшается. Все это в комплексе обеспечивает снижение потерь сахара в мелассе на 10-11% Кроме того, повышается качество молочного сахара (оптическая плотность снижается на 14-30% Доброкачественность возрастает на 2,5-4,2%). Это происходит за счет уменьшения количества пленочной мелассы на кристаллах вследствие снижения вязкости. Введение добавок льняного масла позволяет увеличить средний размер кристаллов на 32-75% Более крупные кристаллы обладают меньшей удельной поверхностью и в результате удерживают меньшее количество пленочной мелассы, а следовательно и несахаров, что также способствует увеличению доброкачественности. При кристаллизации сахаросодержащих растворов, например молочного сахара, при поступлении сыворотки на сгущение в вакуум-аппарат вводят льняное масло в количестве 0,001-0,05% к массе кристаллизуемого раствора. При кристаллизации сахарозы способ осуществляется следующим образом. Кристаллизацию утфеля I продукта проводят в вакуум-аппаратах, где происходит уваривание сиропа до содержания сухих веществ СВ 92,5% при 75-77oC, в результате чего раствор становится пересыщенным. Затем в сироп вводят затравочные кристаллы (сахарную пудру) в количестве 30-40 г. На готовых центрах кристаллизация идет легче и кристаллы получаются более однородные. Образовавшийся таким образом утфель поступает в мешалку, а затем идет на центрифугирование. В результате получается белый сахар и два оттека (первый и второй). Кристаллизация утфеля II продукта также осуществляется в вакуум-аппаратах. Утфель II уваривают из оттеков I продукта до СВ 93% Затем утфель через мешалку распределитель поступает на центрифугирование. Образуется желтый сахар и два оттека. При центрифугировании I и II утфелей с целью снижения количества пленочной мелассы проводят «пробелку», т.е. промывку кристаллов сахара водой, что приводит к частичному растворению около 9% сахарозы (к массе утфеля). Для снижения этих потерь при поступлении сахарных растворов на уваривание в вакуум-аппараты I и II продуктов добавляют льняное масло в количестве 0,001-0,05% к кристаллизуемой массе. Кристаллизация утфелей III продукта двухстадийна. На первой стадии сироп уваривают в вакуум-аппаратах до СВ 93,5-94% в результате раствор становится пересыщенным и образуются кристаллы. Вторая стадия осуществляется путем охлаждения утфеля с 70-75oC до 40oC в кристаллизаторах с перемешивающим устройством (n 1-2 об/мин). При этом дополнительно выкристаллизовывается некоторое количество сахара. Далее утфель III поступает на центрифугирование, где происходит отделение кристаллов от межкристалльной жидкости. Образуется желтый сахар и меласса. В мелассе содержится около 50% сахарозы, и этот сахар потерян для свеклосахарного производства. Одна из причин также больших потерь это высокая вязкость мелассы и затруднения при кристаллизации и центрифугировании. Для снижения этих потерь при поступлении сахарного сиропа на уваривание в вакуум-аппарат вводят льняное масло в количестве 0,001-0,05% к массе кристаллизуемого раствора. Пример. При производстве молочного сахара в конце процесса сгущения сыворотки из вакуум-аппарата отбирают пересыщенный раствор при t 70oC с содержанием сухих веществ 56% и доброкачественностью 82 ед. Среднюю пробу разделяют на 8 частей, одну из которых используют в качестве контрольной (без добавки), в 2 и 3 добавляют сульфаминовую кислоту (СК) 1,5% и смесь (мочевина 1,5% + СК 0,5% ) соответственно, используемые предпочтительно согласно известного способа [4] В 4-8 пробы добавляют предлагаемый реагент льняное масло в количестве 0,001-0,05% к кристаллизующейся массе. Кристаллизацию всех проб, помещенных в закрытые емкости, осуществляют в одних и тех же условиях при перемешивании с частотой вращения 2 об/мин в лабораторном кристаллизаторе, помещенном в воздушный термостат. Начальная температура кристаллизата 70oC, конечная 15oC, что находится в соответствии с технологическими параметрами кристаллизации молочного сахара в заводских условиях. Падение температуры составляет 2,5 град/ч. По окончании кристаллизации кристаллизат центрифугируют при факторе разделения 1500 в течение 10 мин, мелассу и молочный сахар анализируют. Содержание лактозы определяют с помощью поляриметра СУ-4. Определение содержания сухих веществ производят высушиванием. Вязкость измеряют вискозиметром Гепплера ВН-2 при конечной температуре кристаллизации 15oC. Оптическую плотность определяют на фотоэлектрокалориметре ФЭК-56М. Размер кристаллов определяют с помощью микроскопа путем измерения 100 кристаллов, а затем рассчитывают их среднюю величину. Доброкачественность рассчитывают как соотношение содержания лактозы и сухих веществ, умноженное на 100. Сравнение технологических показателей продуктов проводят с данными контрольного опыта и с данными известного способа. Результаты измерений представлены в табл. 1 и 2. Как видно из табл. 1 и 2, при введении добавок льняного масла наблюдается более глубокое истощение межкристального раствора, более эффективное снижение вязкости и лучшие качественные показатели молочного сахара, чем при введении СК (сульфаминовой кислоты) и мочевины. Наилучшие показатели получены при добавлении льняного масла в количестве 0,01-0,03% к кристаллизующейся массе. Было проведено сравнение эффективности предлагаемого способа со способом, описанным в прототипе. Экспериментальные данные взяты из табл. 1 и 2, но изменение технологических показателей выражено в процентах к эффективности реагента в прототипе (табл. 3). Предложенный способ кристаллизации сахара позволяет более глубоко истощить межкристальный раствор за счет снижения его вязкости на 14-18% улучшить качество выпускаемого продукта путем повышения его доброкачественности на 2,5-4,2% и снижения оптической плотности на 14-30% Используемый реагент является легкодоступным, имеет невысокую стоимость, обладает пищевой ценностью. Доза внесения его более чем в 50 раз ниже, чем в известном способе. Источники информации: 1. US, патент 3476598, кл. C 13 F 1/00, 1969. 2. SU, авторское свидетельство 503905, кл. C 13 F 1/02, 1974. 3. US, патент 3876466, кл. C 13 F, 1975. 4. SU, авторское свидетельство 644837, кл. C 13 F 1/02, 1979.Формула изобретения

Способ кристаллизации сахара, предусматривающий выращивание кристаллов в пересыщенном межкристальном сахаросодержащем растворе и введение реагента, снижающего вязкость последнего, отличающийся тем, что в качестве реагента используют льняное масло в количестве 0,001 0,05% от кристаллизующейся массы, предпочтительно 0,03%РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3www.findpatent.ru

Способ производства кристаллического белого сахара

Изобретение относится к производству сахара и может быть использовано для повышения эффективности работы продуктового отделения сахарного завода.

Известен способ производства кристаллического сахара, предусматривающий разделение утфеля первой кристаллизации в фильтрующей центрифуге с отбором первого оттека, промывание кристаллов сахара с отделением второго оттека и выгрузку из центрифуги кристаллов сахара [Сапронов А.Р. Технология сахарного производства. — 2-е изд., исправл. и доп. — М.: Колос, 1999, с.306-313 (495 с.)].

Недостатком данного способа является то, что он не предусматривает требований к заводке центров кристаллизации, условиям их наращивания при уваривании утфеля. Кроме того, в нем недостаточно четко оговорены условия промывания кристаллов, что в совокупности отрицательно влияет на выход и качественные показатели товарного сахара.

Наиболле близким является способ производства сахара, предусматривающий сгущение сиропа, заводку в нем центров кристаллизации из расчета 10-12 шт. на 1 мм длины поверхности пробного стекла, их наращивание до 0,2-0,3 мм в первом вакуум-аппарате, отбор части утфеля в количестве 50-55% от общей его массы и подачу во второй вакуум-аппарат, уваривание утфеля в первом и втором вакуум-аппаратах до готовности, спуск утфелей в приемную утфелемешалку и центрифугирование с отбором первого оттека, промывание кристаллов сахара с отделением второго оттека и выгрузку из центрифуги кристаллического белого сахара [SU №1017736 A, C13F 1/02, 17.09.1981 г.].

Недостатком данного способа является то, что заводку центров кристаллизации проводят с использованием сахарной пудры, что может быть причиной неоднородности кристаллов сахара и значительным ухудшением его качественных показателей.

Известно, что повышенное количество в общей массе сахара сросшихся кристаллов отрицательно влияет не только на гранулометрический состав сахара, но и на его физико-химические показатели.

Кроме того, это приводит к ухудшению условий не только уваривания утфеля, но и его разделения в поле действия центробежных сил. Все это может способствовать уменьшению выхода сахара, увеличению продолжительности технологических операций уваривания и центрифугирования и снижению качества кристаллического белого сахара.

Техническим результатом заявленного способа является повышение выхода сахара в процессе его уваривания и центрифугирования при одновременном улучшении его качества.

Этот результат достигается тем, что в предложенном способе производства сахара, предусматривающем уваривание утфеля первой кристаллизации в первом вакуум-аппарате, отбор части этого утфеля и подачу его во второй вакумм-аппарат, спуск готовых утфелей в приемную утфелемешалку и центрифугирование в фильтрующей центрифуге с отделением первого оттека, промывание кристаллов сахара с отделением второго оттека и выгрузку кристаллического белого сахара. При этом в качестве центров кристаллизации используют маточный утфель с размером кристаллов 0,120-0,160 мм и их наращивают при содержании в утфеле 88,0-90,0% сухих веществ, после чего часть утфеля из этого аппарата в количестве 30-40% от общей массы отбирают в смеси с сиропом и клеровкой во второй вакуум-аппарат в качестве кристаллической основы, в первом вакуум-аппарате утфель уваривают до 92,0-92,5% сухих веществ, а во втором до 93,0-93,5% сухих веществ, при этом утфель из первого вакуум-аппарата направляют на центрифугирование на 50-60 мин раньше чем, из второго, и промывание кристаллов сахара проводят в два этапа — сначала сахаросодержащим раствором концентрацией 70-76% сухих веществ в количестве 2,5-3,5% к массе утфеля при температуре 70-90С, а затем паром при его давлении 0,3-0,4МПа в количестве 1,5-2,0% к массе утфеля.

Способ осуществляется следующим образом.

Вначале готовится маточный утфель в отдельном охлаждающем кристаллизаторе с размерами кристаллов 0,120-0,160 мм по известной технологии [Современные технологии и оборудование свеклосахарного производства. Часть 2./ В.О.Штангеев, В.Т.Кобер, Л.Г.Белостоцкий и др. — Под ред. В.О.Штангеева. — К.: «Цукор Украши», 2004, с.116-117(320 с.)]. Требования к размерам кристаллов в маточном утфеле в диапазоне 0,120-0,160 мм получены экспериментальным путем. При их размере менее 0,120 мм возрастает риск срастания кристаллов, а при более 0,160 мм снижается скорость роста, появляется риск образования новых центров кристаллизации и требуется больше времени на обеспечение этих размеров в процессе охлаждения.

Процесс уваривания утфеля в вакуум-аппарате начинается с того, что открытием вентиля предварительного разрежения в нем создают остаточное давление 0,06-0,07 МПа. Затем, открывая основной воздушный вентиль в вакуум-аппарате, снижают остаточное давление до 0,02-0,015 МПа. Одновременно с открытием вентиля предварительного разрежения в вакуум-аппарат начинают подавать сироп с маточным утфелем и клеровкой. Как только аппарат заполнился на 1/3 высоты паровой камеры, начинают прогревать камеру. Когда уровень вводимой смеси закроет всю площадь поверхности паровой камеры вакуум-аппаратов, паровой вентиль открывается полностью, и при остаточном давлении около 0,015 МПа начинают проводить процесс ее выпаривания. При этом основной задачей является наращивание уже имеющихся кристаллов маточного утфеля. Эту операцию проводят при содержании в утфеле 88,0-90,0% сухих веществ. При данных условиях обеспечивается максимальная скорость роста кристаллов, что ускоряет процесс уваривания утфеля. При запредельных значениях содержания сухих веществ утфеля ухудшаются условия достижения технического результата.

После того, как количество утфеля в вакуум-аппарате будет достаточно, часть его, из расчета 30-40% от общей массы, отбирают в смеси с сиропом во второй аппарат в качестве кристаллической основы. При этом после распределения утфеля между двумя аппаратами их паровые камеры не должны быть оголены. Отбор части утфеля из первого во второй аппарат позволяет ускорить процесс уваривания и обеспечить более высокий выход сахара.

При запредельных условиях отбора, то есть менее 30% или более 40%, условия достижения технического результата по предлагаемому способу ухудшаются.

Оставшуюся часть утфеля в первом вакуум-аппарате уваривают до 92,0-92,5% сухих веществ, а во втором аппарате утфель сгущают до 93,0-93,5% сухих веществ. Уваривание утфеля во втором вакуум-аппарате до 93,0-93,5% сухих веществ позволяет достигнуть более глубокого истощения межкристального раствора и таким образом повысить выход сахара. При снижении содержания сухих веществ менее 93,0% ухудшается истощение межкристального раствора, а при превышении более 93,5% усложняются условия спуска утфеля из вакуум-аппарата при одновременном ухудшении качественных показателей кристаллического белого сахара. Перед спуском утфеля из второго вакуум-аппарата его раскачивают первым оттеком утфеля до 92,0-92,5% сухих веществ.

Раскачивание утфеля оттеком первого аппарата обусловлено его более высоким качеством по сравнению с первым оттеком второго вакуум-аппарата. Причем утфель из первого аппарата направляют на центрифугирование на 50-60 мин раньше, чем из второго. На сахарных заводах для центрифугирования одной варки утфеля обычно требуется 50-60 мин, столько времени утфель одной варки находится в утфелемешалке до полного завершения его разделения в центрифугах.

Кроме того, этого интервала времени достаточно для сгущения утфеля до 93,0-93,5% сухих веществ и последующего раскачивания первым оттеком утфеля из первого вакуум-аппарата. При наличии на сахарном заводе двух приемных утфелемешалок и дополнительных центрифуг этот интервал времени может быть уменьшен.

Из приемной утфелемешалки утфель подают на центрифугирование, при этом промывание кристаллов сахара проводят в два этапа — сначала сахарсодержащим раствором концентрацией 70-76% сухих веществ в количестве 2,5-3,5% к массе утфеля при температуре 70-90°С, а затем паром при давлении 0,3-0,4 МПа в количестве 1,5-2,0% к массе утфеля.

Использование для промывания кристаллов высококонцентрированного раствора (клеровка, оттеки), содержащего 70-76% сухих веществ и пара, значительно снижает растворимость сахара. При этом минимальное его растворение имеет место при расходе 2,5-3,5% к массе утфеля и температуре 70-90°С. Эти показатели определены экспериментальным путем и обеспечивают условия получения высокого выхода и качества кристаллического белого сахара.

Использование комбинированного промывания кристаллов сахара сначала сахарсодержащим раствором, а затем паром позволяет не только повысить выход сахара, но и улучшить его качество. Применение пропаривания вместо промывания водой значительно сокращает растворение сахара в центрифугах. Диапазон давления пара 0,3-0,4 МПа и его количество 1,5-2,0% установлены опытным путем и являются оптимальными. Конечно, замена промывания кристаллов сахара водой в какой-то мере увеличит цикл центрифугирования и снизит фактическую производительность центрифуг по количеству обрабатываемого утфеля. Однако это еще не означает снижение их производственной мощности по свекле — все зависит от фактического выхода промытого сахара по утфелю [Даишев М.И. Пробеливание сахара паром. // Сахарная промышленность, 1993, №2, с.14-16].

Пример. Вначале готовится маточный утфель в отдельном охлаждающем кристаллизаторе по известной технологии с размером кристаллов 0,140 мм. Затем в первый вакуум-аппарат начинают набирать сироп с клеровкой и маточным утфелем до полного закрытия поверхности нагрева паровой камеры и после этого начинают процесс уваривания утфеля.

Наращивание кристаллов проводят при содержании в утфеле 88,5% сухих веществ. После того, как количество утфеля в вакуум-аппарате будет достаточно, часть его из расчета 35% от общей массы отбирают в смеси с сиропом и клеровкой во второй аппарат в качестве кристаллической основы. При этом после завершения отбора утфеля паровые поверхности камер в вакуум-аппаратах не должны быть оголены.

Оставшуюся в первом вакуум-аппарате часть утфеля уваривают до 92,25% сухих веществ, а во втором до 93,25% сухих веществ. Перед спуском утфеля из второго аппарата его раскачивают первым оттеком утфеля до 92,25% сухих веществ. Причем утфель из первого аппарата направляют на центрифугирование на 55 мин раньше, чем из второго вакуум-аппарата.

Разделение утфеля на первый, второй оттеки и кристаллический белый сахар проводят в автоматизированных центрифугах марки ФНП-1251Т при загрузке центрифуги утфелем массой 700 кг.

В процессе центрифугирования утфеля промывание кристаллов сахара проводят в два этапа — сначала сахарсодержащим раствором концентрацией 73% сухих веществ в количестве 2,75% к массе утфеля при температуре 80С, а затем паром при давлении 0,35 МПа в количестве 1,75% к массе утфеля. После промывания кристаллы сахара подсушивают до влажности 0,6% и выгружают из центрифуги. Оттеки утфеля из первого и второго аппаратов направляют в соответствующие сборники, а кристаллический белый сахар — в сушильное отделение.

Для сопоставления предлагаемого способа с известным определяют основные технологические показатели: чистоту утфеля первой и второй кристаллизации в первом и втором вакуум-аппаратах содержание в них сухих веществ средний выход кристаллов сахара из центрифуги для двух утфелей (Кср, % к массе утфеля), физико-химические показатели качества кристаллического белого сахара: цветность (Цвсах, усл.ед.), мутность (Мсах, физ.ед.), содержание редуцирующих веществ (РВ, %), содержание золы (Зол, %), гранулометрические показатели кристаллического белого сахара: средний размер кристаллов (Ср, мм), коэффициент неоднородности (Кн, %).

Результаты исследований по предлагаемому способу:

— технологические показатели: Кср=50,8%;

— физико-химические показатели качества кристаллического белого сахара: Цвсах=0,75 усл.ед.; Мсах=24,8 физ. ед.; РВ=0,038%; Зол=0,026%;

— гранулометрические показатели: Ср=81 мм; Кн=26,8%.

Параллельно производство кристаллического белого сахара осуществляли по известному способу с использованием тех же условий, что и по предлагаемому.

В первый вакуум-аппарат, позволяющий за цикл сварить 40 т утфеля, набирают сироп с клеровкой, сгущают до достижения коэффициента пересыщения 1,24 и вводят в качестве центров кристаллизации кристаллы сахара размером 0,185 мм. Затем их наращивают при содержании в утфеле 88,6% сухих веществ. После достижения требуемого объема утфеля в первом вакуум-аппарате часть его в количестве 50% отбирают во второй аппарат. После этого утфель в первом и втором вакуум-аппаратах уваривают до заполнения. Причем в первом из них утфель уваривают до 92,0%, а во втором — до 93,0% сухих веществ. При этом утфель из первого аппарата спускают в приемную утфелемешалку и начинают центрифугировать на 55 мин раньше, чем второй. Кроме того, утфель во втором аппарате перед спуском раскачивают до 92,25% сухих веществ первым оттеком из первого вакуум-аппарата. Процесс разделения утфеля на первый, второй оттек и кристаллический сахар проводят в автоматизированных центрифугах марки ФНП-1251Т при разовой загрузке центрифуги утфелем массой 700 кг. Центрифуги оснащены устройством, позволяющим начинать промывание кристаллов в момент отделения основной массы межкристального раствора. Причем для разделения утфеля из первого и второго вакуум-аппаратов используют центрифуги, оборудованные отдельными сборниками для первого и второго оттеков.

Вначале центрифугируют утфель из первого вакуум-аппарата. Начало промывания кристаллов устанавливают автоматически в зависимости от времени отделения первого оттека, а их промывание проводят в течение времени, соответствующем времени отделения первого оттека, при расходе воды 0,22% к массе утфеля в секунду. После промывания кристаллы сахара подсушивают в центробежном силовом поле до 0,8% и выгружают из центрифуги при частоте вращения ее ротора 115 мин-1. Через 55 мин подобную операцию центрифугирования проводят с утфелем из второго аппарата. Оттеки утфеля из первого и второго вакуум-аппаратов направляют в соответствующие сборники, а кристаллический белый сахар — в сушильное отделение.

Результаты исследований по известному способу (аналогу):

— технологические показатели: Кср=50,8%;

— физико-химические показатели качества кристаллического белого сахара: Цвсах=0,80 усл.ед.; Мсах=27,8 физ. ед.; РВ=0,042%; Зол=0,037%; -гранулометрические показатели: Ср=69 мм; Кн=29,2%. Таким образом, из представленных примеров видно, что предложенный способ по сравнению с известным позволяет повысить выход сахара после уваривания и центрифугирования на 2,6% к массе утфеля. Кроме того, получаемый при этом кристаллический белый сахар имеет также несколько лучшие показатели качества.

Способ производства кристаллического белого сахара, предусматривающий уваривание утфеля первой кристаллизации в первом вакуум-аппарате, отбор части этого утфеля и подачу его во второй вакумм-аппарат, спуск готовых утфелей в приемную утфелемешалку и центрифугирование в фильтрующей центрифуге с отделением первого оттека, промывание кристаллов сахара с отделением второго оттека и выгрузку кристаллического белого сахара, причем в качестве центров кристаллизации используют маточный утфель с размером кристаллов 0,120-0,160 мм и их наращивают при содержании в утфеле 88,0-90,0% сухих веществ, после чего часть утфеля из этого аппарата в количестве 30-40% от общей массы отбирают в смеси с сиропом и клеровкой во второй вакуум-аппарат в качестве кристаллической основы, в первом аппарате утфель уваривают до 92,0-92,5% сухих веществ, а во втором до 93,0-93,5% сухих веществ, при этом утфель из первого вакуум-аппарата направляют на центрифугирование на 50-60 мин раньше, чем из второго, и промывание кристаллов сахара проводят в два этапа — сначала сахарсодержащим раствором концентрацией 70-76% сухих веществ в количестве 2,5-3,5% к массе утфеля при температуре 70-90ºC, а затем паром при его давлении 0,3-0,4 МПа в количестве 1,5-2,0% к массе утфеля.edrid.ru

Технология производства сахара из сахарной свеклы

На сахар всегда есть большой спрос среди населения и в пищевой промышленности, поэтому его производство является весьма прибыльным бизнесом. Сырьё для сахарного производства может быть из сахарного тростника, пальмового сока, крахмалистого риса, проса или свеклы. А как делают сахар из свеклы?

Изготовление сахара-песка является технологическим процессом, состоящим из нескольких ступеней:

- сбор и транспортировка свеклы на производство;

- очищение сырья от грязи и металлических предметов;

- изготовление стружки из свеклы;

- получение и очистка диффузионного сока;

- выпаривание сока до состояния сиропа;

- переработка сиропа в кристаллическую массу – утфель І;

- получение кристаллического сахара и патоки из утфеля І;

- выпаривание патоки в утфель ІІ, его разделение на мелассу и жёлтый сахар;

- очистка жёлтого сахара;

- фасовка сахарного песка.

Оборудование для сахарного производства

Производство сахара из сахарной свеклы включает в себя различные операции, напоминающие технологический процесс на обогатительной фабрике.

Оборудование для сахарной промышленности на подготовительном этапе включает в себя:

- свеклоподъёмники;

- гидротранспортёр;

- ловушки для ботвы, песка и камней;

- водоотделители;

- моечные машины для корнеплодов.

Оборудование для производства сахара основных технологических операций многочисленно:

- магнитные сепараторы для улавливания случайно попавших металлических предметов;

- конвейера с весами;

- бункера с системами желобов;

- свеклорезки центробежные, дисковые или барабанные;

- шнековый диффузионный аппарат;

- пресс;

- сушилки для жома;

- дефекатор с мешалкой;

- механический фильтр с подогревом;

- сатуратор;

- сульфитатор;

- вакуум-фильтр;

- центрифуга;

- выпаривающий аппарат с концентратором.

Для финишных операций сахарного производства нужны такие аппараты:

- вибрационный конвейер;

- сито с вибратором;

- сушилка с охладителем.

Необходимое оборудование для производства сахара

Подготовительный этап производства

Собранная свекла направляется на кагатные поля – промежуточные площадки для хранения свеклы, откуда она гидротранспортом направляется на перерабатывающий завод. Оборудование стоит под уклоном до самого завода, с установленными на нём ловушками для крупного мусора, в том числе ботвы, песка и камней. А также устанавливаются магнитные отделители, чтобы металлические предметы не попали в технологический процесс.

На заводе происходит финишная мойка сырья с последующей обработкой раствором хлорной извести – 150 гр. на 1 т свеклы. Вода используется холодная (до 18°С), чтобы не допустить потери сахарозы из плодов. Корнеплоды ленточным конвейером, на которых они обдуваются воздухом для удаления влаги, взвешивают и направляют в сборные бункера.

Сахарный комбинат

Переработка свеклы

Из бункеров свекла системой желобов направляется на свеклорезки для получения стружки длиной 5–6 мм и толщиной около 1 мм. Тоньше 0,5 мм и короче 5 мм является браком, которого в стружке должно быть не более 3%.

Стружку из свеклы после взвешивания направляют в шнековую диффузионную установку для обессахаривания горячей водой. В результате получается жом и диффузионный сок, содержащий около 15% сахара, 2% «несахаров» и до 3 гр./л мезги. Сок фильтруют от мезги и с помощью извести очищают от осадка (солей кислот, белков и пектина). Этот процесс проходит в два этапа – преддефекация (длится до 5 мин.) и дефекация (10 мин.).

Чтобы дефекованный сок очистить от извести, он направляется на первую сатурацию. В сатураторе его обрабатывают углекислым газом. Известь переходит в углекислый кальций и осаждается вместе с несахарами. Сатурированный сок освобождают от осадка с помощью механических фильтров. Так как цвет диффузионного сока всё ещё тёмный, то его направляют на сульфитацию – обработку сернистым газом.

Переработка свеклы

Осветлённый диффузионный сок выпаривается до состояния сиропа с влажностью 35%. Свекловичный сироп снова подвергают сульфитации до уровня рН 8,2 и содержанием сухого более 90%, фильтруют и направляют на вакуум-фильтры.

Из свекловичного сиропа получают утфель первой кристаллизации. Утфель І после мешалки подвергается центрифугированию с разделением на кристаллический сахар и так называемую зелёную патоку. Сахар промывают и подвергают обработке паром, получая сахарный песок с чистотой 99,75%.

Патоку возвращают на фильтрацию при высокой температуре с получением из утфеля второй кристаллизации жёлтого сахара и мелассы. Жёлтый сахар можно использовать в пищевой промышленности или обработать паром для получения белого сахарного песка.

При пропаривании образуется белая патока или второй оттек, который возвращают в технологическую цепочку в момент уваривания утфеля первой кристаллизации. Сахарный песок обдают разогретым воздухом для просушки до влажности 0,14%, фасуют и отправляют на склад. Мелассу используют как кормовую патоку.

Безотходное производство

Технология производства сахара из сахарной свеклы позволяет использовать продукты операций с низким содержанием сахаридов. Меласса является хорошей кормовой добавкой, из неё может быть сделано множество продуктов:

- спирт;

- лимонная кислота;

- дрожжи.

Жом от свекловичной стружки также широко используется для животных в качестве корма. Содержание сухих веществ в нём до 6%.

Чтобы улучшить возможность транспортировки и повысить кормовую ценность, жом подсушивают до 80% влажности. Если планируют его долго хранить, то сушат с помощью топочных газов до содержания воды 10%.

Изготовление рафинада

Для изготовления сахара-рафинада используют сахарный песок с содержанием сухих веществ от 99,85%, примесями несахаров не более 0,25% и цветностью 1,8. Из сахарного песка в автоклаве изготавливают сироп с содержанием сахара 73%. Сироп проходит фильтрацию и очистку от красителей с повторением этапов.

Для адсорбции применяют активированный уголь АГС-4 или порошковый уголь. Потом сладкий раствор направляют на сгущение в вакуумных установках, кристаллизуют в центрифугах.

Полученные кристаллы обрабатывают клерсом и ультрамарином и отправляют на карусельные прессы. В результате получаются брикеты, которые подвергаются сушке и разрезают на части.

Видео: Производство сахара из сахарной свёклы

promzn.ru

Технология производства сахара

Технология производства сахара – многоуровневая цепочка, которая состоит из нескольких этапов:

— мытье и очистка сырья от примесей;

— получение свекловичной стружки;

— выработка диффузионного сока и его очищение;

— получение сиропа;

— выделение из сиропа сахара;

— переработка сахарной массы в сахар-песок;

— фасовка и хранение готового продукта.

Мытье и очистка

При механизированной уборке сахарной свеклы примеси в ней составляют до 12% от общей массы, причем кроме земли и ботвы в примесях могут быть камни и даже некоторые металлические предметы. Все это необходимо отделить от полезной части плодов. Для мытья свеклы применяется барабанная свекломойка и водоотделитель, оснащенные улавливателями для примесей. Правильно выполненная мойка позволит избежать поломок последующего оборудования для производства сахара.

Произодство сахара из сахарной свеклы — получение свекловичной стружки

В соответствии с технологией производства сахара, для того чтобы произвести сироп, свеклу необходимо измельчить. Измельчение свеклы – процесс превращения ее в стружку на свеклорезках, которые с помощью диффузионных ножей, установленных на рамках, режут плоды на мелкие части. Толщина стружки в 1 мм – оптимальная толщина для дальнейшей переработки.

Внутри корпуса свеклорезки, плоды вращаются с помощью улитки, которая под действием центробежной силы прижимает плоды к режущей кромке ножей. В процессе скольжения вдоль неподвижных ножей свекла превращается в стружку, которая проходя между ножами попадает в контейнер для дальнейшей переработки. Из всего оборудования для производства сахара свеклорезки требуют самой сложно очистки с помощью сжатого воздуха, и периодической замены ножей.

Выработка диффузионного сока

Процесс извлечения сахарозы из свеклы по технологии производства сахара является достаточно примитивным – свекловичную стружку размачивают в горячей воде в промышленных диффузорах, что размягчает ее волокна и выпускает сок. Если использовать холодную воду, то белковые соединения в клетках стружки значительно замедлят процесс получения сока.

Обычно используется несколько последовательных диффузоров, для выработки более концентрированного сока. Для дальнейшей переработки диффузионный сок необходимо очистить от ставшей бесполезной свекловичной стружки. Смесь из сока и стружки помещают в пульповые ловушки, где происходит фильтрация.

Диффузионный сок, даже очищенный от остатков плодов, остается сложным многокомпонентным составом, в котором кроме сахара также содержится белок, пектин, аминокислоты и так далее. С помощью вакуум-фильтров и сатураторов производится процесс очистки сахарного сиропа от примесей.

Выделение сахара из сиропа

Сахарный сироп, полученный после очищения сока, содержит слишком много воды (до 75%), которую удаляют в выпарной установке, получая сироп, содержащий до 70% сухих веществ. После этого, согласно технологии производства сахара, с помощью вакуум-аппарата сироп сгущают до содержания сухих веществ в 93,5%, получая утфель, который после прохождения процесса кристаллизации станет обычным сахаром.

Кристаллизация сахара — завершающий этап технологического процесса производства сахара

Утфель, полученный из вакуум-аппаратов отправляется в центрифугу, где кристаллизуется, после чего высушивается горячим воздухом и через виброконвейер отправляется в сушильно-охладительную установку, после чего сортируется с помощью вибросита.

Несмотря на достаточно длинную технологическую цепочку, большая часть оборудования для производства сахара обладает достаточно простым принципом действия. Простой принцип работы отдельных аппаратов облегчает, как обслуживание, так и ремонт всех видов необходимой техники, что позволяет с достаточно небольшими затратами производить сахар в промышленных масштабах.

promplace.ru

ВАРКА УТФЕЛЕЙ И ПОЛУЧЕНИЕ КРИСТАЛЛИЧЕСКОГО САХАРА — Мегаобучалка

Очищенный сироп, содержащий 55…60 % сухих веществ, поступает на дальнейшее уваривание. Он содержит большую часть несахаров, которые не удалось выделить при очистке диффузионного сока. Чтобы выделить из сиропа практически чистую сахарозу, кристаллизацию проводят в кипящих пересыщенных растворах в вакуум-аппаратах при низкой температуре.

Продукт, полученный после уваривания, называется утфелем.Он содержит лишь 7,5…8 % воды, 92…92,5 % сухих веществ и около 55 % выкристаллизовавшегося сахара. Межкристальная жидкость представляет собой вязкий раствор, содержащий несахара и насыщенный раствор сахарозы.

Для того чтобы максимально извлечь сахар, содержащийся в сахарной свекле, при минимальных затратах топлива, кристаллизацию сахарозы ведут многократно. Рациональной является трехкристаллизационная схема продуктового отделения (рисунок 8). По данной схеме сироп из сборника поступает в вакуум-аппарат и уваривается до содержания сухих веществ 92,5 %. Готовый утфель I кристаллизации (утфель I) спускают в приемную утфелемешалку. Через утфелераспределитель он поступает в центрифуги. В процессе центрифугирования отделяют кристаллы сахарозы и два оттека. Так как поверхность кристаллов покрыта пленкой межкристальной жидкости, здесь же, в центрифуге, кристаллы пробеливают артезианской водой температурой 70…95 °С. Воду расходуют в количестве 3…3,5 %к массе утфеля. Таким образом, первый оттек – это межкристальный раствор утфеля, содержащий некоторое количество мелких кристаллов, а второй получают при пробеливании кристаллов сахара. Сахар-песок выгружают из центрифуги с содержанием влаги 0,8…1 % на вибротранспортер и элеватором подают в сушильно-охладительную установку, где высушивают горячим воздухом до содержания влаги 0,14 % (при бестарном хранении массовая доля влаги в сахаре-песке должна быть 0,03…0,04 %), а затем охлаждают. Когда сахар-песок проходит по ленточному транспортеру, из него удаляют ферропримеси с помощью магнитного сепаратора, а затем в сортировочной установке отделяют комки и выделяют три фракции по размеру кристаллов. Очистка воздуха от сахарной пыли ведется в циклонах. Далее сахар-песок поступает в бункер на хранение.

Оттеки, полученные при центрифугировании утфеля I, подают в сборники и направляют на уваривание утфеля II кристаллизации (утфель II) в вакуум-аппараты до содержания сухих веществ 93 %.

Утфель II спускают в приемную утфелемешалку, добавляют небольшое количество горячей воды и направляют в центрифуги. При центрифугировании отбирают два оттека, отличающиеся чистотой. Пробеливание кристаллов ведут также горячей водой, расходуемой в количестве 1 % к массе утфеля. Оттеки направляют в вакуум-аппараты на уваривание утфеля III и доводят содержание сухих веществ в нем до 93,5…94 %. Готовый утфель спускают через утфелемешалку в кристаллизационную установку, где происходит дополнительная кристаллизация сахарозы за счет охлаждения утфеля с 70…75 до 35…40 °С. Затем утфель подогревают в утфелераспределителе до 45…50 °С и центрифугируют без пробеливания сахара водой. Полученный оттек – мелассу насосом перекачивают в емкость для хранения.

Сахар III кристаллизации для повышения чистоты направляют в аффинатор, смешивают с первым оттеком утфеля I, разбавленным очищенным соком до 74…76 % сухих веществ, и получают аффинационный утфель (аффинация– растворение сахара III кристаллизации в разбавленном первом оттеке утфеля I до содержания сухих веществ 89…90 %). Часть сахаров при этом переходит в раствор. Утфель центрифугируют, отделяемый сахар пробеливают водой, и все оттеки сливают в сборник. Полученный сахар вместе с сахаром II кристаллизации подают шнеком в клеровочный аппарат и растворяют (клеруют) в соке II сатурации до содержания сухих веществ 65…70 %, после чего смешивают с сиропом из выпарной установки и подают на сульфитацию.

Рисунок 8 – Трехкристаллизационная схема продуктового отделения

Утфель уваривают в периодически действующих вакуум-аппаратах в четыре этапа: получение пересыщенного раствора, заводка кристаллов сахара, наращивание кристаллов сахара, окончательное сгущение и спуск утфеля.

Чтобы предотвратить карамелизацию сахарозы, сироп сгущают выпариванием при остаточном давлении 0,02 МПа и температуре кипения 70…72 ºС. По мере сгущения сиропа до содержания сухих веществ 80…82 % температура его кипения при том же разрежении повышается до 74…76 °С, а коэффициент пересыщения – до 1,25…1,3 (коэффициент пересыщения показывает, во сколько раз в данном сиропе растворено сахарозы больше, чем в насыщенном растворе при тех же условиях).

При этом коэффициенте пересыщения, когда раствор находится в неустойчивом состоянии, начинают заводку кристаллов, вводя тонкоизмельченную сахарную пудру, что вызывает немедленное образование новых кристаллов. Своевременные заводка кристаллов и прекращение их образования имеют очень важное значение.

Поэтому, как только в утфеле окажется достаточное количество кристаллов, их образование прекращают, снижая коэффициент пересыщения до 1,08…1,12, вводя новые порции сиропа. Дальнейшее наращивание кристаллов ведут при остаточном давлении 0,02 МПа и температуре 76 °С. Для того чтобы росли уже образовавшиеся кристаллы, но не образовывались новые, постоянно вводят сироп, поддерживая при этом коэффициент пересыщения на уровне 1,12…1,15.

Когда кристаллы сахарозы достигнут необходимой величины, утфель доводят до максимально возможной концентрации сухих веществ 92…92,5 %, при этом его температура не должна превышать 70…73 ºС.

Утфель I кристаллизации подают в автоматизированную центрифугу периодического действия и сразу же центрифугируют. Ротор центрифуги, который представляет собой барабан, закрепленный на валу, заполняется утфелем. Межкристальный раствор под действием центробежной силы отделяется от кристаллов и направляется в сборник первого оттека. На поверхности кристаллов сахара остается тонкая пленка межкристального раствора, придающая им желтоватый цвет. Чтобы удалить ее, здесь же, в центрифуге, ведут пробелку сахара-песка горячей артезианской водой (3,0…3,5 % к массе утфеля), образовавшийся второй оттек поступает в соответствующий сборник. Содержание влаги в выгружаемом из центрифуги сахаре-песке 0,9… 1,0 %. А сахар-песок температурой 55…60 °С поступает в сушильно-охладительную установку, состоящую из двух наклонно вращающихся стальных барабанов, на внутренних стенках которых по винтовой линии закреплены лопатки. При вращении барабанов сахар-песок, пересыпаясь, одновременно передвигается вдоль барабана. Через первый сушильный барабан вентилятором просасывается горячий воздух температурой 105…110 °С, через второй – охлаждающий, очищенный холодный воздух. Охлажденный сахар-песок направляется на упаковывание.

ПЕРЕРАБОТКА ОТТЕКОВ

Полученные после центрифугирования и пробелки утфеля I оттеки являются насыщенными растворами сахарозы. Они используются для варки утфеля II. Процесс уваривания также проводится в вакуум-аппарате. Цикл состоит из тех же основных периодов. Длительность всего цикла уваривания составляет 300…330 мин. В первой стадии уваривания оттеки сгущают до концентрации сухих веществ 84,0…85,5 %, что соответствует коэффициенту пересыщения 1,30…1,35. Заводку кристаллов проводят при помощи сахарной пудры (60…80 г на 40 т утфеля). После наращивания кристаллов утфель окончательно сгущают до концентрации сухих веществ 93,0 %.

Утфель II подают в центрифугу циклического действия в горячем состоянии сразу после спуска в утфелемешалку. Сахар пробеливают чистой горячей водой в количестве 1 %к массе утфеля. При центрифугировании отбирают два оттека с разной чистотой.

Утфель III уваривают из второго и первого оттеков утфеля II, аффинационного оттека и раствора, полученного от промывки сит в центрифугах утфеля III. Цикл уваривания утфеля в вакуум-аппарате состоит из тех же операций, только продолжительность уваривания в связи с меньшей чистотой оттеков здесь в 1,5…2,5 раза больше, чем утфеля II. До заводки кристаллов утфель уваривают при температуре 68 °С до содержания сухих веществ 83…85 %, что соответствует коэффициенту пересыщения 1,35…1,4. Перед самой заводкой кристаллов температуру утфеля повышают до 70…73 °С. Сахарную пудру вводят в количестве 150…200 г на 40 т утфеля.

Наращивание кристаллов проводят при коэффициенте пересыщения 1,15…1,25 путем подкачивания первого оттека утфеля II.

Конечная концентрация сваренного утфеля должна быть в пределах 94,5…96,0 % сухих веществ. Из вакуум-аппарата утфель III поступает в приемную утфелемешалку и затем в кристаллизационную установку, состоящую из шести утфелемешалок-кристаллизаторов. Утфель охлаждается холодной водой, движущейся навстречу утфелю внутри вала и пустотелых дисков утфелемешалок.

За время кристаллизации температура утфеля снижается с 70…75 до 35…40 °С. В течение всего процесса коэффициент пересыщения поддерживается в пределах 1,20…1,25, для того чтобы росли только имеющиеся кристаллы и не образовывалась кристаллическая «мука». Перед центрифугированием утфель нагревают до 45…50 °С в утфелемешалке и центрифугируют в центрифугах периодического действия без пробеливания сахара водой с отбором одного оттека – мелассы. При этом на поверхности кристаллов сахара остается слой мелассы и чистота желтого сахара составляет 94…95 %. Для повышения чистоты сахар подвергают аффинации, т. е. сахар III кристаллизации смешивают с разбавленным первым оттеком утфеля I до содержания сухих веществ 89…90 % и перемешивают в утфелемешалке в течение 20 мин при температуре 65 °С. В результате этого часть несахаров, содержащихся в пленке, покрывающей кристаллы сахара, перейдет в аффинирующий раствор и при центрифугировании утфеля будет получен более чистый сахар-аффинад (чистота примерно 97 %). Сахар-аффинад и сахар II кристаллизации растворяют (клеруют) очищенным соком II сатурации при 80…85 °С до содержания сухих веществ 65…70 %, смешивают с сиропом из выпарной установки и подают на сульфитацию.

megaobuchalka.ru

Способ производства кристаллического белого сахара

Изобретение относится к сахарной промышленности. Способ производства кристаллического белого сахара предусматривает уваривание утфеля первой кристаллизации в первом вакуум-аппарате, отбор части этого утфеля и подачу его во второй вакумм-аппарат, спуск готовых утфелей в приемную утфелемешалку и центрифугирование в фильтрующей центрифуге с отделением первого оттека, промывание кристаллов сахара с отделением второго оттека и выгрузку кристаллического белого сахара. Причем в качестве центров кристаллизации используют маточный утфель с размером кристаллов 0,120-0,160 мм и их наращивают при содержании в утфеле 88,0-90,0% сухих веществ. После чего часть утфеля из этого аппарата в количестве 30-40% от общей массы отбирают в смеси с сиропом и клеровкой во второй вакуум-аппарат в качестве кристаллической основы. В первом аппарате утфель уваривают до 92,0-92,5% сухих веществ. Во втором до 93,0-93,5% сухих веществ. При этом утфель из первого вакуум-аппарата направляют на центрифугирование на 50-60 мин раньше, чем из второго. Промывание кристаллов сахара проводят в два этапа. Сначала промывают кристаллы сахара сахаросодержащим раствором концентрацией 70-76% сухих веществ в количестве 2,5-3,5% к массе утфеля при температуре 70-90ºС. Затем кристаллы сахара обрабатывают паром при его давлении 0,3-0,4 МПа в количестве 1,5-2,0% к массе утфеля. Изобретение обеспечивает повышение выхода сахара в процессе его уваривания и центрифугирования при одновременном улучшении его качества.

Изобретение относится к производству сахара и может быть использовано для повышения эффективности работы продуктового отделения сахарного завода.

Известен способ производства кристаллического сахара, предусматривающий разделение утфеля первой кристаллизации в фильтрующей центрифуге с отбором первого оттека, промывание кристаллов сахара с отделением второго оттека и выгрузку из центрифуги кристаллов сахара [Сапронов А.Р. Технология сахарного производства. — 2-е изд., исправл. и доп. — М.: Колос, 1999, с.306-313 (495 с.)].

Недостатком данного способа является то, что он не предусматривает требований к заводке центров кристаллизации, условиям их наращивания при уваривании утфеля. Кроме того, в нем недостаточно четко оговорены условия промывания кристаллов, что в совокупности отрицательно влияет на выход и качественные показатели товарного сахара.

Наиболле близким является способ производства сахара, предусматривающий сгущение сиропа, заводку в нем центров кристаллизации из расчета 10-12 шт. на 1 мм длины поверхности пробного стекла, их наращивание до 0,2-0,3 мм в первом вакуум-аппарате, отбор части утфеля в количестве 50-55% от общей его массы и подачу во второй вакуум-аппарат, уваривание утфеля в первом и втором вакуум-аппаратах до готовности, спуск утфелей в приемную утфелемешалку и центрифугирование с отбором первого оттека, промывание кристаллов сахара с отделением второго оттека и выгрузку из центрифуги кристаллического белого сахара [SU №1017736 A, C13F 1/02, 17.09.1981 г.].

Недостатком данного способа является то, что заводку центров кристаллизации проводят с использованием сахарной пудры, что может быть причиной неоднородности кристаллов сахара и значительным ухудшением его качественных показателей.

Известно, что повышенное количество в общей массе сахара сросшихся кристаллов отрицательно влияет не только на гранулометрический состав сахара, но и на его физико-химические показатели.

Кроме того, это приводит к ухудшению условий не только уваривания утфеля, но и его разделения в поле действия центробежных сил. Все это может способствовать уменьшению выхода сахара, увеличению продолжительности технологических операций уваривания и центрифугирования и снижению качества кристаллического белого сахара.

Техническим результатом заявленного способа является повышение выхода сахара в процессе его уваривания и центрифугирования при одновременном улучшении его качества.

Этот результат достигается тем, что в предложенном способе производства сахара, предусматривающем уваривание утфеля первой кристаллизации в первом вакуум-аппарате, отбор части этого утфеля и подачу его во второй вакумм-аппарат, спуск готовых утфелей в приемную утфелемешалку и центрифугирование в фильтрующей центрифуге с отделением первого оттека, промывание кристаллов сахара с отделением второго оттека и выгрузку кристаллического белого сахара. При этом в качестве центров кристаллизации используют маточный утфель с размером кристаллов 0,120-0,160 мм и их наращивают при содержании в утфеле 88,0-90,0% сухих веществ, после чего часть утфеля из этого аппарата в количестве 30-40% от общей массы отбирают в смеси с сиропом и клеровкой во второй вакуум-аппарат в качестве кристаллической основы, в первом вакуум-аппарате утфель уваривают до 92,0-92,5% сухих веществ, а во втором до 93,0-93,5% сухих веществ, при этом утфель из первого вакуум-аппарата направляют на центрифугирование на 50-60 мин раньше чем, из второго, и промывание кристаллов сахара проводят в два этапа — сначала сахаросодержащим раствором концентрацией 70-76% сухих веществ в количестве 2,5-3,5% к массе утфеля при температуре 70-90С, а затем паром при его давлении 0,3-0,4МПа в количестве 1,5-2,0% к массе утфеля.

Способ осуществляется следующим образом.

Вначале готовится маточный утфель в отдельном охлаждающем кристаллизаторе с размерами кристаллов 0,120-0,160 мм по известной технологии [Современные технологии и оборудование свеклосахарного производства. Часть 2./ В.О.Штангеев, В.Т.Кобер, Л.Г.Белостоцкий и др. — Под ред. В.О.Штангеева. — К.: «Цукор Украши», 2004, с.116-117(320 с.)]. Требования к размерам кристаллов в маточном утфеле в диапазоне 0,120-0,160 мм получены экспериментальным путем. При их размере менее 0,120 мм возрастает риск срастания кристаллов, а при более 0,160 мм снижается скорость роста, появляется риск образования новых центров кристаллизации и требуется больше времени на обеспечение этих размеров в процессе охлаждения.

Процесс уваривания утфеля в вакуум-аппарате начинается с того, что открытием вентиля предварительного разрежения в нем создают остаточное давление 0,06-0,07 МПа. Затем, открывая основной воздушный вентиль в вакуум-аппарате, снижают остаточное давление до 0,02-0,015 МПа. Одновременно с открытием вентиля предварительного разрежения в вакуум-аппарат начинают подавать сироп с маточным утфелем и клеровкой. Как только аппарат заполнился на 1/3 высоты паровой камеры, начинают прогревать камеру. Когда уровень вводимой смеси закроет всю площадь поверхности паровой камеры вакуум-аппаратов, паровой вентиль открывается полностью, и при остаточном давлении около 0,015 МПа начинают проводить процесс ее выпаривания. При этом основной задачей является наращивание уже имеющихся кристаллов маточного утфеля. Эту операцию проводят при содержании в утфеле 88,0-90,0% сухих веществ. При данных условиях обеспечивается максимальная скорость роста кристаллов, что ускоряет процесс уваривания утфеля. При запредельных значениях содержания сухих веществ утфеля ухудшаются условия достижения технического результата.

После того, как количество утфеля в вакуум-аппарате будет достаточно, часть его, из расчета 30-40% от общей массы, отбирают в смеси с сиропом во второй аппарат в качестве кристаллической основы. При этом после распределения утфеля между двумя аппаратами их паровые камеры не должны быть оголены. Отбор части утфеля из первого во второй аппарат позволяет ускорить процесс уваривания и обеспечить более высокий выход сахара.

При запредельных условиях отбора, то есть менее 30% или более 40%, условия достижения технического результата по предлагаемому способу ухудшаются.

Оставшуюся часть утфеля в первом вакуум-аппарате уваривают до 92,0-92,5% сухих веществ, а во втором аппарате утфель сгущают до 93,0-93,5% сухих веществ. Уваривание утфеля во втором вакуум-аппарате до 93,0-93,5% сухих веществ позволяет достигнуть более глубокого истощения межкристального раствора и таким образом повысить выход сахара. При снижении содержания сухих веществ менее 93,0% ухудшается истощение межкристального раствора, а при превышении более 93,5% усложняются условия спуска утфеля из вакуум-аппарата при одновременном ухудшении качественных показателей кристаллического белого сахара. Перед спуском утфеля из второго вакуум-аппарата его раскачивают первым оттеком утфеля до 92,0-92,5% сухих веществ.

Раскачивание утфеля оттеком первого аппарата обусловлено его более высоким качеством по сравнению с первым оттеком второго вакуум-аппарата. Причем утфель из первого аппарата направляют на центрифугирование на 50-60 мин раньше, чем из второго. На сахарных заводах для центрифугирования одной варки утфеля обычно требуется 50-60 мин, столько времени утфель одной варки находится в утфелемешалке до полного завершения его разделения в центрифугах.

Кроме того, этого интервала времени достаточно для сгущения утфеля до 93,0-93,5% сухих веществ и последующего раскачивания первым оттеком утфеля из первого вакуум-аппарата. При наличии на сахарном заводе двух приемных утфелемешалок и дополнительных центрифуг этот интервал времени может быть уменьшен.

Из приемной утфелемешалки утфель подают на центрифугирование, при этом промывание кристаллов сахара проводят в два этапа — сначала сахарсодержащим раствором концентрацией 70-76% сухих веществ в количестве 2,5-3,5% к массе утфеля при температуре 70-90°С, а затем паром при давлении 0,3-0,4 МПа в количестве 1,5-2,0% к массе утфеля.

Использование для промывания кристаллов высококонцентрированного раствора (клеровка, оттеки), содержащего 70-76% сухих веществ и пара, значительно снижает растворимость сахара. При этом минимальное его растворение имеет место при расходе 2,5-3,5% к массе утфеля и температуре 70-90°С. Эти показатели определены экспериментальным путем и обеспечивают условия получения высокого выхода и качества кристаллического белого сахара.

Использование комбинированного промывания кристаллов сахара сначала сахарсодержащим раствором, а затем паром позволяет не только повысить выход сахара, но и улучшить его качество. Применение пропаривания вместо промывания водой значительно сокращает растворение сахара в центрифугах. Диапазон давления пара 0,3-0,4 МПа и его количество 1,5-2,0% установлены опытным путем и являются оптимальными. Конечно, замена промывания кристаллов сахара водой в какой-то мере увеличит цикл центрифугирования и снизит фактическую производительность центрифуг по количеству обрабатываемого утфеля. Однако это еще не означает снижение их производственной мощности по свекле — все зависит от фактического выхода промытого сахара по утфелю [Даишев М.И. Пробеливание сахара паром. // Сахарная промышленность, 1993, №2, с.14-16].