Макаронная линия – цена, как открыть (мини линия)

Технологическая линия производства макаронных изделий

Характеристика продукции, сырья и полуфабрикатов. Макароны — кулинарный полуфабрикат из высушенного пресного пшеничного теста, который перед употреблением в пищу подвергается варке. Ассортимент макаронных изделий подразделяют на типы и виды: трубчатые (длинные, короткорезанные, рожки, перья), нитеобразные (вермишель), ленточные (лапша), фигурные (ракушки, суповые засыпки) и др.

Основным сырьем для производства макарон является пшеничная мука, а также питьевая вода. Для повышения пищевой ценности макарон иногда используют дополнительное сырье: яйцепродукты, белковые смеси и другие пищевые добавки-обогатители. Применяется мука из твердой (дурум) и мягкой стекловидной пшеницы в виде крупки или полукрупки. Некоторые виды макаронных изделий изготовляют из хлебопекарной муки. Дополнительное сырье преобразуют в жидкие промежуточные полуфабрикаты.

Макаронное тесто состоит в основном из муки и воды, разрыхлители отсутствуют. Оно содержит меньше влаги, чем хлебопекарное тесто, и перед подачей в макаронный пресс представляет собой рыхлую массу из крошек и небольших комочков. Отформованные мягкие сырые тестовые заготовки после высушивания превращаются в твердые прочные макаронные изделия.

Особенности производства и потребления готовой продукции. Массовые виды макаронных изделий вырабатывают на четырех типах поточных линий. Короткие изделия производят на линиях с конвейерными или барабанными сушилками. Для производства длинных изделий применяют линии с сушкой в цилиндрических кассетах либо с сушкой на бастунах — тонких металлических трубках.

Взаимодействие химических соединений муки и воды является решающим фактором производства и потребления макаронных изделий. При приготовлении теста в макаронную муку влажностью 15 % добавляют такое количество воды, чтобы влажность смеси стала 29,5…31,0 %. Этот диапазон влажности соответствует применяемому наиболее часто среднему замесу макаронного теста. На первом этапе замеса производится предварительное смешивание компонентов до образования крошкообразной массы. В процессе замеса происходит диффузия воды во внутрь частиц муки, растворение водорастворимых веществ, набухание белков и углеводов, входящих в состав муки. Для протекания этих процессов необходим определенный промежуток времени — выдержка теста. На следующем этапе замеса проходит пластикация сухих, твердых химических соединений муки и образование коллоидной системы — теста. Оно является, по существу, твердо-жидким телом, обладает одновременно упругоэластичными и пластично-вязкими свойствами. Для проведения такого сложного преобразования рецептурной смеси в готовое тесто требуются значительные механические воздействия. В условиях механизированного производства макарон второй этап замеса осуществляется шнеками макаронного пресса за счет интенсивного сдвига слоев теста.

Следующая стадия взаимодействия химических соединений муки и воды происходит при сушке отформованных тестовых заготовок макаронных изделий. Непосредственно на выходе из матрицы макаронного пресса пряди заготовок обдувают воздухом для быстрой подсушки поверхности, что снижает пластичность заготовок и придает им упругость и устойчивость к деформациям, слипанию и искривлению. Затем заготовки в течение 0,5… 2 ч подвергают предварительной сушке и удаляют от одной трети до половины влаги от того количества, которое должно быть удалено из заготовок. Такое интенсивное обезвоживание за сравнительно короткое время возможно только на первом этапе сушки, когда заготовки еще пластичны и не возникает опасности растрескивания. В результате предварительной сушки происходит стабилизация формы заготовок, предотвращается их закисание, плесневение и вытягивание.

На последующих этапах сушки тестовые заготовки приобретают свойства твердо-образных тел и находятся в области упругих деформаций. Чтобы избежать растрескивания и искривления заготовок, требуется более длительный период сушки, снижение скорости испарения влаги с поверхности заготовок до скорости ее диффузии из внутренних слоев к наружным.

При охлаждении высушенных тестовых заготовок условием сохранения их правильной формы являются продолжительные процессы перераспределения температуры и влаги в их объеме. Для этого применяют операции выстаивания или стабилизации макаронных изделий в соответствующих устройствах.

Готовые макаронные изделия очень гигроскопичны и обладают повышенной адсорбционной активностью. Изделия, предназначенные для длительного хранения, не должны иметь влажность выше 11 %. Влажность выше 16 % уже становится опасной в отношении плесневения. Поэтому при хранении макарон требуется соблюдение определенных климатических условий. При них упакованные изделия могут храниться в течение года.

Взаимодействие между составными веществами макарон и водой происходит также при их кулинарной обработке — варке. Поведение при варке — важнейший показатель качества макаронных изделий. Он характеризуется увеличением объема и сохранностью сухих веществ. Увеличение объема должно быть не менее двукратного. Чем меньше экстрактивных веществ переходит в варочную воду, тем выше ценятся макаронные изделия. Мука из твердой пшеницы меньше набухает и лучше удерживает экстрактивные вещества, чем мука из мягкой пшеницы.

Стадии технологического процесса. Производство макаронных изделий включает следующие основные стадии и операции:

— подготовка сырья к производству — хранение, смешивание, просеивание и дозирование муки; приготовление воды и добавок-обогатителей;

— дозирование и смешивание рецептурных компонентов; вакуумирование крошкообразной смеси;

— замес и прессование теста; формование и резка сырых тестовых заготовок;

— сушка, стабилизация и охлаждение тестовых заготовок;

— подготовка макаронных изделий к упаковке; упаковывание изделий в потребительскую и торговую тару.

Характеристика комплексов оборудования. Начальные стадии производства макаронных изделий выполняются при помощи комплексов оборудования для хранения, транспортирования и подготовки к производству муки, воды и добавок-обогатителей. Для хранения сырья используют мешки, металлические емкости и бункера. На небольших предприятиях применяют механическое транспортирование мешков с мукой погрузчиками, нориями, а муки — нориями, цепными и винтовыми конвейерами. На крупных предприятиях используют системы пневматического транспорта муки, жидкие полуфабрикаты перекачивают насосами. Подготовку сырья осуществляют при помощи просеивателей, смесителей, магнитных уловителей, фильтров и вспомогательного оборудования.

Ведущий комплекс линии состоит из оборудования для дозирования, смешивания и вакуумирования рецептурных компонентов, макаронного пресса, режущего и обдувочного устройств.

Завершающие стадии производства выполняют при помощи сушильных аппаратов, накопителей-стабилизаторов, машин для фасования и групповой упаковки макаронных изделий.

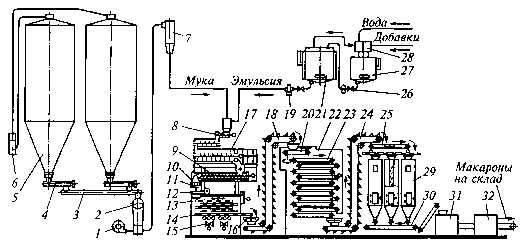

На рис. приведена машинно-аппаратурная схема линии производства короткорезанных макаронных изделий.

Рис. Машинно-аппаратурная схема линии производства макаронных изделий

Устройство и принцип действия линии. Автомуковоз подключают к мукоприемному щитку 6 и загружают муку в один из силосов 5 для ее хранения. С помощью шнековых питателей 4 муку выгружают из различных силосов 5 в нужных пропорциях и смешивают винтовым конвейером 3. После контрольного просеивания в центробежном просеивателе 2 мука через роторный питатель подается воздуходувкой 1 в тестомесильное отделение. Мука отделяется от транспортирующего воздуха в циклоне 7.

Часть воды и добавки-обогатители через дозаторы 28 загружают в смеситель 2 7 и приготовляют концентрированную эмульсию. Насосом 26 ее вместе с оставшейся частью воды дозируют в расходный бак 21, снабженный терморегулирующей рубашкой. Из этого бака готовая эмульсия подается насосом 19 в тестомесильное отделение.

Муку и эмульсию дозаторами 8 непрерывно подают в тестосмеситель 17. Он имеет три отдельные камеры, через которые последовательно проходит обрабатываемая смесь, что позволяет увеличить продолжительность замеса до 20 мин. На завершающем этапе замеса в последней камере смесь подвергается вакуумированию при помощи вакуум-насоса. Благодаря этому получается более плотная структура макаронного теста без воздушных включений, а также в дальнейшем высушенные изделия с равнопрочной структурой без раковин.

Затем смесь поступает в шнеки макаронного пресса 9. В начальной части шнековой зоны смесь подвергается интенсивному перемешиванию, передвигаясь по шнековому каналу к формующим отверстиям матрицы, она превращается в плотную связанную пластифицированную массу — макаронное тесто. В предматричной камере пресса создается давление 6… 12 МПа, под действием которого через матрицу 10 выпрессовываются сырые пряди теста.

Ножи 11, вращаясь в плоскости выходных отверстий матриц, отрезают от тестового потока необходимые по длине тестовые заготовки, которые обдуваются воздухом из кольцевого сопла 12.

Сырые заготовки макаронных изделий направляются в секции вибрационного подсушивателя 13. В секции продукт проходит сверху вниз по пяти вибрирующим ситам 14, обдувается воздухом от вентилятора 15 и подсушивается. Затем поток подсушенных тестовых заготовок объединяется в вибролотке 16 и элеватором 18 транспортируются к устройству 20, которое распределяет их равномерным по толщине слоем по всей площади верхнего яруса 23 сушилки 22. Тестовые заготовки, проходя сверху вниз ленточные конвейеры, высушиваются. В зависимости от ассортимента и производительности линии в ее состав включают две или три ленточные конвейерные сушилки, установленные последовательно. В них тестовые заготовки проходят предварительную и окончательную сушку.

После сушки нагретые заготовки элеватором 24 и подвижным ленточным конвейером 25 направляются в бункера 29 накопителя-стабилизатора. В них заготовки постепенно остывают до температуры помещения цеха, в них происходит выравнивание влагосодержания.

Готовые изделия системой конвейеров 30 подают в фасовочную машину 31 и упаковывают в коробки из картона или пакеты из полимерной пленки. В машине 32 пакеты упаковывают в торговую тару и отправляют на склад.

Похожие статьи

znaytovar.ru

Производство макаронных изделий: оборудование и технология изготовления

Сегодня макаронные изделия являются одним из самых популярных продуктов в мире. Только в России в год их производится 850 тысяч тонн. Любовь потребителей к этому блюду вполне объяснима из-за его высокой питательной ценности, большого количества минеральных веществ и витаминов (B1, B2 и PP), быстроты приготовления и длительного срока хранения (до 2-х лет).

Сегодня макаронные изделия являются одним из самых популярных продуктов в мире. Только в России в год их производится 850 тысяч тонн. Любовь потребителей к этому блюду вполне объяснима из-за его высокой питательной ценности, большого количества минеральных веществ и витаминов (B1, B2 и PP), быстроты приготовления и длительного срока хранения (до 2-х лет).

Количество блюд, в состав которых входят различные макаронные изделия, очень велико.

Готовиться они могут из муки как мягких, так и твердых сортов и воды, для этого применяется специальное оборудование для производства макаронных изделий.

Линии по производству макаронных изделий

На настоящий момент существует несколько видов линий, предназначенных для производства макаронных изделий:

- Сборная линия.

- Полуавтоматическая линия.

- Автоматическая конвейерная линия.

Подобный станок для производства макаронных изделий в значительной мере упрощает процесс, поскольку линия полного цикла функционирует в полностью автоматическом режиме, то есть все действия, начиная от замеса муки и заканчивая упаковкой продукции, выполняет самостоятельно. Ее достоинства:

- обладает высокой производительностью;

- не нуждается в большом количестве обслуживающего персонала (для работы достаточного одного человека).

Мыло всегда востребовано в быту. Узнайте больше об оборудовании для производства мыла и создайте свой прибыльный бизнес.

Хотите больше узнать о производстве евродров из опилок. На этой странице вы найдете подробную информацию о необходимом оборудовании.

Оборудование для производства макаронных изделий

Линия по производству макаронных изделий включает в себя следующее оборудование:

- Мукопросеиватель.

- Макаронный пресс-автомат.

- Оборудование для сушки.

- Оборудование для охлаждения.

- Фасовочно-упаковочный автомат.

Мукопросеиватель

Во время транспортировки мука обычно сильно прессуется, теряя при этом кислород. Мукопросеиватель необходим для ее рыхления, просеивания и обогащения кислородом, что способствует усилению интенсивности брожения теста. Кроме этого он удаляет из муки посторонние частицы и металлопримеси, для чего используется устройство магнитного уловителя (сепарирования).

Во время транспортировки мука обычно сильно прессуется, теряя при этом кислород. Мукопросеиватель необходим для ее рыхления, просеивания и обогащения кислородом, что способствует усилению интенсивности брожения теста. Кроме этого он удаляет из муки посторонние частицы и металлопримеси, для чего используется устройство магнитного уловителя (сепарирования).

Работа установки основана на применении вибрирующего сита, пропускающего порциями муку.

Макаронный пресс-автомат

Назначение макаронного пресс-автомата – производство макарон высокого качества посредством вакуумирования. Готовое тесто попадает в бункер, где подвергается вакуумированию, которое призвано удалить перед прессованием из теста воздух. Тестовая масса, подвергшаяся данной процедуре, меньше затронута окислительным процессом, что, в свою очередь, гарантирует достижение следующих целей:

- повышение питательных свойств изделий;

- улучшение вкуса;

- приобретение приятного внешнего вида;

- увеличение прочности (что обусловлено более однородной и плотной структурой).

Очень важный элемент пресса – матрица, она диктует вид получающихся изделий. Важно, чтобы она была сделана из прочного металла, имеющего хорошие антикоррозийные характеристики (латунь, нержавеющая сталь, бронза).

Оборудование для сушки

Для сушения макаронных изделий применяются устройства нескольких видов:

- Сушильные шкафы. В них продукт сушится в лотковых кассетах (деревянных или металлических). К данному виду относятся шкафные сушилки периодического действия, а также механизированные туннельные сушилки. Обычно такое оборудование используют на небольших предприятиях, где невозможна установка автоматизированных линий.

- Конвейерные сушилки непрерывного действия. Они эксплуатируются на автоматических линиях. Для таких сушилок характерна сушка на бастунах.

- Комбинированные сушилки непрерывного действия. Они применяются на автоматических линиях. Предварительная сушка происходит на рамках, а окончательная – в цилиндрических кассетах. Устройства такого вида не получили широкого распространения.

Оборудование для охлаждения

Для охлаждения продукции применяются стабилизаторы-охладители. Они являются важной частью производительной линии и необходимы, чтобы избежать перепада температур при упаковке готового продукта.

Фасовочно-упаковочный автомат

Фасовочно-упаковочные автоматы употребляются для дозирования, расфасовки и последующей упаковки готовых изделий. Макароны могут быть расфасованы порциями 1-5 килограммов, для этого применяются пакеты, произведенные из полипропиленовой или ламинированной пленки. Пакеты из полимерной пленки могут быть с высечкой отверстий для ручки. На их шве проставляется дата.

Упаковочные машины отличаются надежностью, простой в обслуживании и экономичностью, что обусловлено применением пневматических приводов.

Мечтаете о собственном производстве? Тогда мини цех по производству колбасы как раз то, что вам нужно.

Хотите узнать больше о производстве и материалах для изготовления свечей? Тогда на этой странице вы найдете всю интересующую Вас информацию.

Если вас интересует, технология производства полиэтиленовых пакетов, то перейдя по ссылке http://buisiness-oborudovanie.com/dlya-pet/oborudovanie-dlya-proizvodstva-polietilenovyx-paketov/, вы можете посмотреть видео и прочитать про используемое сырье.

Технология производства макаронных изделий

Включает несколько этапов:

- Подготовка сырья. Мука взвешивается, смешивается, просеивается, подогревается (ее необходимая температура не менее 10°С) и очищается при помощи магнитной очистки. Используется несколько разных партий сырья одного сорта, что необходимо для улучшения качества конечного продукта.

- Изготовление теста. Его состав очень простой: вода, мука и определенные добавки. Для его приготовления применяют тестомесители непрерывного действия, обычно входящие в состав вакуумного пресса (в большинстве случаев они бывают многокорытного типа). Все ингредиенты поступают через дозаторы.

- Уплотнение теста и его формование. Оборудованием для этого процесса являются шнековые вакуумные прессы. Их назначение – превращение теста в однородную и пластичную массу. Затем оно формуется посредством продавливания через отверстия, находящиеся в металлической матрице.

- Разделка сырых изделий. После выпрессовывания теста, происходит раскладка получившихся изделий и их резка. Она обязательно сопровождается обдувкой, результатом которой становится подсушенная корочка, необходимая для предотвращения слипания макарон.

- Сушка. Ее цель – закрепление формы и профилактика развития микроорганизмов. Для этого используют транспортерные сушилки.

- Охлаждение. Данный процесс призван выровнять температуру изделия с температурой упаковки. В противном случае упаковка будет запотевать, и масса продукта изменится.

- Отбраковка, фасовка и упаковка. Для упаковки могут применяться бумажные мешки, коробочки, пакеты, короба и ящики.

Наиболее популярные производители

Машиностроительные заводы России производят ряд аппаратов, необходимых для организации малых производств, выпускающих макаронные изделия. Наиболее известными из них являются предприятие «Русская трапеза» (Санкт-Петербург), «ТЕКО» (Челябинская область, Миасс), заводы «ПЕНЗМАШ» (Пенза), «Прибой» (г. Таганрог), «Комета» (Ульяновск) и другие.

Ассортимент оборудования разнообразен, что позволяет каждому подобрать подходящую для него модель. Такая техника дает возможность делать различные изделия при помощи широкого набора матриц.

Например, линия для производства макарон МАКИЗ-02-200, полностью автоматизирована, за исключением процесса расфасовки изделий. Ее производительная мощность составляет около 150 кг/час, мощность – 35 Квт. Или автоматические и полуавтоматические линии серии SMART LINE, предназначенные для производства короткорезанных макаронных изделий (компания TFQ). Оборудование подходит как для больших компаний (500 кг/ч), как и для небольших фирм (35 кг/ч).

Если говорить об импортном оборудовании, наиболее популярными являются макаронные линии «Realpast» и «Braibanti». Например, есть макаронные линии производства Braibanti, служащие для выпуска длинных макарон, производительностью от 600 до 2 000 кг/ч, а также линии по выпуску «гнезд», производительностью 200 кг/ч.

Производство макаронных изделий становится все более и более популярным видом малого бизнеса в России. Это связано с его рентабельностью и отсутствием каких-либо специфических экономических опасностей и рисков. Подобная продукция всегда пользуется спросом у потребителей. При полной реализации конечного продукта оборудование окупается примерно за год.

Смотрите видео по производству макаронных изделий

buisiness-oborudovanie.com

Автоматизированная макаронная линия Макиз-02-200 | Макаронные мини линии «Макиз». Оборудование для производства макаронных изделий.

Автоматизированная линия М-02-200 предназначена для производства короткорезанных макаронных изделий из муки мягких и твердых сортов пшеницы производительностью 200 кг/час.

Преимущества 200-ой линии перед аналогами:

- Линия максимально автоматизирована. Управляет линией один человек.

- Короткий технологический цикл. 60 минут от просеивания муки до выхода упакованной продукции.

- Низкое энергопотребление. Всего 0,27 кВт на производство 1 кг макаронных изделий.

- Компактность линии. Длина нашей линии — 16 м, а итальянских аналогов более 30 м.

- Высокое качество получаемого продукта. За счет управления температурой и влажностью во время сушки макароны получаются прочные и стекловидные.

- Может работать как на твердых сортах пшеничной муки, так и на мягких.

- Можно производить макароны с добавками.

В состав линии входит следующее оборудование:

- мукопросеиватель МП-03 (он же транспортер) — производительность 1500 кг/час, установленная мощность 1,1 кВт;

- пресс-автомат М-02-200 — автоматическое поддержание уровня теста в бункере. Замес теста под вакуумом. Контроль давления прессования. Защита от перегрузок по давлению. Производительность до 240 кг/час по тесту, 200 кг/час по сухому продукту, установленная мощность 14 кВт. Габариты 1950x750x1860;

- пневмотранспортер ТП — для транспортировки макаронных изделий от пресс-автомата и загрузки их в конвейерную сушилку, производительность до 300 кг/час;

- конвейерная сушилка С-109-4 — технология высокотемпературной сушки с гидротермической обработкой изделий. Продолжительность сушки от 18 до 25 минут. Температурный режим 90–110 С. Производительность до 240 кг/час по тесту, 200 кг/час по сухому продукту. Установленная мощность 84 кВт, потребляемая 44 кВт. Габариты 6400x1300x1500;

- вибротранспортер ТВ;

- пневмотранспортер ТП — для транспортировки макаронных изделий от линии сушки С-109-4 и загрузки их в стабилизатор охладитель С-109-1;

- стабилизатор-охладитель — для охлаждения макаронных изделий после конвейерной сушилки в течении 30-40 мин с получением влажности на выходе 12–13% и готовых к упаковке. Установленная мощность 1кВт;

- пневмотранспортер ТП — для загрузки макаронных изделий в бункер-накопитель;

- бункер-накопитель БН — для временного хранения макаронных изделий, емкостью 1000 кг;

- мешкодержатель БМ — для поддержания бумажных мешков при разгрузке бункера-накопителя;

- анализатор влажности Эвлас-2М — предназначен для определения влажности муки, теста, макаронных изделий;

- система водоподготовки — подбирается индивидульно в зависимости от химического состава воды. Обеспечивает долгий срок службы оборудования.

В дополнение к линии, вы можете приобрести наше упаковочное оборудование.

Технические характеристики

| Производительность, кг/час | 200 |

| Установочная мощность, кВт/час | 100 |

| Электропитание, В/Гц | 380/50 |

| Минимальная занимаемая площадь, м2 | 100 |

| Обслуживание, человек | 1 |

| Расход воды, л/мин | до 7 |

| Продолжительность цикла изготовления, мин | не более 60 |

| Энергозатраты на производство 1 кг продукции, кВт | 0,27 |

| Габариты (линия в сборе), мм | 16000x1500x1500 |

| Файл | Размер |

|---|---|

| Видео макаронная линия М-02-200 | 7.4 МБ |

tekopasta.ru

Поточные линии макаронного производства — Информационный портал о пищевом и кондитерском производстве

class=»eliadunit»>Линии представляют собой комплекс унифицированного оборудования, установленного в порядке технологического процесса и соединенного между собой транспортными средствами. На предприятиях отрасли производство макаронных изделий осуществляется в основном на автоматизированных линиях, которые по своему назначению подразделяются на линии для производства длинных и коротких макаронных изделий.

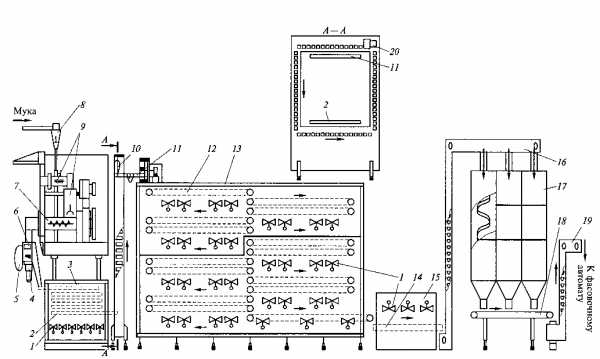

Линия ЛМГ для производства длинных макаронных изделий. В состав линии входят (рис. 7.11) дозаторы муки и воды ЛМГ/1, шнековый пресс ЛПШ-1000, саморазвес, сушилки для предварительной и окончательной сушки, накопитель-стабилизатор, машина для съема и резки изделий с пневмотранспортером обрезков, механизм возврата бастунов, электрооборудование, система автоматического регулирования технологического процесса.

Мука и вода с помощью дозаторного устройства 13 непрерывно и равномерно дозируются в трехкамерную тестомесильную машину 14 пресса. В случае необходимости дополнительно вводят различные обогатители. В камерах тестомесильной машины происходят замес и вакуумирование теста, затем его формование с помощью шнека 15 через тубусные матрицы 12. Макаронные пряди 10, выходящие из матриц, разделяются с помощью обдувателя 11 саморазвеса 9 на два равных потока и свободно проходят в щель между подвижными и неподвижными отрезными ножами 8. После того как пряди макарон опустятся ниже бастунов на 600… 650 мм, они отрезаются ножами от основного потока, развешиваются одновременно на два бастуна 17, затем подравниваются подрезными 6 и подравнивающими 3 ножами. В это же время устанавливается цикл работы саморазвеса. При правильно выбранном цикле пряди на бастуне имеют одинаковую длину, а количество сырых обрезков минимально.

Появляющиеся при резке обрезки макарон с помощью шнеков 4 по материалопроводу 5 сжатым воздухом направляются в первую камеру тестомесильной машины.

Из саморазвеса бастуны с изделиями передаются на нижний 2 ярус предварительной двухзонной трехъярусной сушилки 16. При входе в сушилку бастуй нажимает своей массой на рычаг конечного выключателя, который включает привод сушилки и с помощью гребенок и цепных конвейеров перемещает его на один шаг. При поступлении следующего бастуна цикл вновь повторяется. Так бастуны с изделиями проходят все три яруса сушилки. С верхнего яруса 18 предварительной сушилки бастуны с изделиями направляются на первый (верхний) ярус 20 сушилки 19 для окончательной сушки, где изделия на бастунах проходят пять ярусов, при этом на каждом ярусе чередуются четыре зоны сушки и отволаживания.

Рис. 7.11. Схема линии для производства длинных макаронных изделий с сушкой на бастунах

Длительность нахождения изделий в сушилке для предварительной сушки составляет 15%, для окончательной — 85% общей продолжительности сушки макаронных изделий.

С пятого (нижнего) яруса 1 сушилки для окончательной сушки бастуны с изделиями через промежуточную зону 21 передаются на ярусы 24 накопителя-стабилизатора 23.

Для этого механизмом управления накопителя выбирается неразгруженный ярус для приема бастунов и включается привод выбранного яруса.

Бастуны из цепного подъемника 22 один за другим поступают на незагруженный ярус и при движении нажимают своим весом на конечный выключатель, который включает электродвигатель привода этого яруса. Электродвигатель работает до тех пор, пока первый бастуй не сойдет с рычага конечного выключателя. Затем поступает второй бастуй и так же подобно первому включает электродвигатель и т.д. Заполнение яруса определяют по сигналу звонка. По сигналу звонка оператор производит переключение на заполнение следующего яруса.

В конце яруса бастуны, передвигаясь вдоль направляющих, попадают на скос и, падая, нажимают на рычаги конечных выключателей. Конечные выключатели срабатывают, включая привод опускного устройства. Конвейер 25 опускного устройства доставляет бастуны к приемному устройству машины 26 для съема и резки. Бастуй, сходя с конвейера на приемное устройство, нажимает на рычаги конечных выключателей, которые включают привод машины съема и резки. Бастун подхватывается конвейером съема, освобождается от прядей и цепным конвейером направляется на конвеер возврата 7 бастунов.

Механизм возврата бастунов состоит из цепного конвейера длиной 66000 м, привода и механизма натяжения цепей. Конвейер расположен вдоль основания линии и представляет собой два параллельных цепных контура, на которых через 12 звеньев цепи с обеих сторон на осях закреплены по два ролика. Внутренние ролики диаметром 20 мм вместе с цепью передвигаются по направляющим специального профиля, в верхней части которого внизу уложен синтетический шнур круглого сечения. Верхняя часть шнура выступает над поверхностью направляющей на 1… 1,5 мм, гак что бастуны своими цапфами опираются на него. Наружные ролики диаметром 36 мм выступают над шнуром на 2… 3 мм. При движении цепи наружные ролики упираются в цапфы бастунов и перемещают его по направляющей поверхности шнура до тех пор, пока он не упрется в предыдущей бастуй. Когда бастуны подходят к саморазвесу, вертикальный конвейер подъема бастунов снимает их с цепного конвейера возврата и подает в накопитель саморазвеса.

Конвейер приводится в движение (скорость 0,033 м/с) от индивидуального привода, установленного перед саморазвесом. Механизм натяжения цепей смонтирован в противоположном от узла сьема конце линии.

Линия для производства коротких макаронных изделий с конвейерными сушилками. В состав автоматизированной линии фирмы «АКОР» (Россия) (рис. 7.12) входят система подачи муки, пресс, виброподсушиватель, три ковшовых элеватора, блок сушильных камер (БСК), совмещающий две зоны для предварительной и окончательной сушки, охладитель, накопитель-стабилизатор и система автоматического регулирования режима сушки

Мука через циклон-разгрузитель 8, вода и при необходимости различные обогатительные добавки с помощью дозаторов непрерывно и равномерно дозируются в двухкамерную тестомесильную машину 9 пресса, где происходят замес и вакуумирование теста. Замешенное тесто двумя прессующими шнеками 7подается в прессующие головки. Ножи 4, вращаясь по плоскости матрицы 6, отрезают от общего тестового потока необходимые по длине (форме) изделия, которые затем обдуваются воздушным потоком от центробежного вентилятора 5. Сырые макаронные изделия потоком направляются в вибрационный подсушиватель 3, где продукт проходит сверху вниз по пяти вибрирующим ситам 2, обдувается с помощью осевых вентиляторов 1 и подсушивается. Изделия из виброподсушивателя с помощью первого (кольцевого ковшового) элеватора 10 с опрокидывающим устройством 20 транспортируются к распределительному устройству (виброраскладчику) 77, который равномерным по толщине слоем распределяет продукт по всей площади верхнего яруса 12 сушилки 13 для предварительной сушки.

В первой зоне БСК продукт за 45…55 мин проходит сверху вниз пять ленточных конвейеров, высушивается и теряет 6…7% влаги. Далее изделия перемещаются вниз по девяти конвейерам БСК во вторую зону для окончательной сушки, где они за 4…5 ч высыхают до стандартной влажности. Затем, чтобы достичь стандартной температуры, изделия в течение 4…5 мин обдуваются осевыми вентиляторами 7 на вибросите 14 охладителя 75. С помощью второго (Z-образного) элеватора 16 высушенные макаронные изделия направляются в бункеры 77 накопителя-стабилизатора. Сюда же поступает продукция, произведенная в течение одной, двух смен. Фасовка изделий осуществляется в дневную смену, для этого продукт из бункеров с помощью ленточного конвейера 18 и третьего элеватора 19 направляется к фасовочным автоматам.

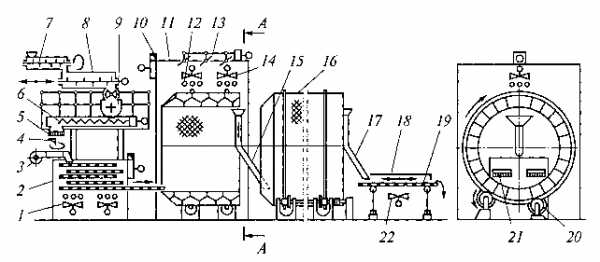

Линия для производства коротких макаронных изделий с барабанными сушилками. В состав автоматизированной линии (рис. 7.13) входят дозаторы для муки и воды, пресс, вибрационный подсушиватель, четыре последовательно установленные барабанные сушилки, вибрационный охладитель.

Рис. 7.12. Схема линии для производства коротких изделий с конвейерными сушилками

Рис. 7.13. Схема линии для производства коротких макаронных изделий с барабанными сушилками

Пресс имеет предварительную тестомесильную машину 7 с интенсивным смешиванием компонентов в поле центробежных сил, создаваемом месильным валом с лопастями при частоте вращения 530 мин-1, тестомесильную машину с двумя последовательно установленными камерами 8 и 9 для окончательного замеса теста. Отличительная особенность этой тестомесильной машины — сложное движение месильных валов, которые помимо осевого вращения с частотой 60 мин-1 осуществляют возвратно-поступательные движения вдоль первой камеры с частотой хода 12 с и амплитудой 60 мм. Этим достигаются лучшая проработка теста и непрерывная очистка лопатками внутренней поверхности первой камеры от налипающего теста. Вакуумная обработка теста проводится во второй камере, из которой с помощью двух шнеков 6 оно направляется к формующим матрицам 5.

Отформованная продукция нарезается с помощью вращающихся ножей 4, обдувается воздушным потоком от центробежных вентиляторов 3 и двумя потоками направляется в вибрационный подсушиватель 2, в котором проходит последовательно сверху вниз пять вибрирующих сит, при этом интенсивно обдуваясь осевыми вентиляторами 7.

Предварительно подсушенные изделия по двум вибрирующим лоткам поступают в первый сушильный барабан. Для этого в обшивке торцевой части сушильного туннеля предусмотрено два загрузочных окна 21 размерами 300×400 мм. Вибрирующие лотки установлены на гибких вертикальных опорах на полу помещения.

Для обеспечения необходимых технологических режимов сушильного процесса все четыре последовательно установленных барабана закрыты теплоизолирующими панелями 11. Между верхним перекрытием и барабанными сушилками 16 расположены осевые вентиляторы 14 и батареи калориферов 12. На каждую сушилку приходится шесть осевых вентиляторов мощностью 1,1 кВт каждый и по одному центробежному отсасывающему вентилятору 10 мощностью 0,37кВт

Поступление в сушилку свежего воздуха и выброс отработанного регулируются автоматически в заранее заданных соотношениях. Для этого в верхнем перекрытии над каждой сушилкой имеется по три отверстия для поступления свежего воздуха, каждое из которых перекрывается шиберами 13 при помощи системы тяг и редуктора.

Для исключения охлаждения изделий в момент их перегрузки в торцевых частях барабанов в местах выгрузки продукта установлены змеевики, по которым циркулирует горячая вода, а под каждым лотком 15 — обогреватели. Каждый сушильный барабан установлен на четырех роликах 20, обеспечивающих его вращение с различной частотой. При этом частота вращения барабанов устанавливается в зависимости от продолжительности сушки продукта.

Высушенные изделия из последнего барабана по лотку 17 направляются в вибрационный охладитель 18, который имеет горизонтально установленный перфорированный лоток 19. В процессе движения изделий по вибрирующей поверхности лотка они обдуваются воздухом цеха от осевого вентилятора 22. Охлажденные изделия различными транспортными устройствами направляются в бункеры-накопители или к фасовочным автоматам.

Безопасные приемы работы на поточных линиях. Каждая из поточных линий представляет собой комплекс машин, требующих высококвалифицированного обслуживающего персонала.

Обслуживать линию разрешено лицам, прошедшим соответствующее обучение и сдавшим экзамен с обязательной отметкой

На работающих машинах линии запрещается проводить ремонт и смазку, снимать ограждения, кожухи и другие детали, касаться движущихся частей. Чистку, ремонт, профилактический осмотр механизмов линий проводят только при их полной остановке. При этом на пусковых приборах вывешиваются предупреждающие надписи: «Не включать, работают люди!».

Перед пуском каждой машины линии необходимо убедиться, что не производятся ремонт, смазка машины и отсутствуют посторонние предметы.

В целях предупреждения аварии от превышения давления прессования прессующий корпус пресса имеет автоматическую блокировку с приводом прессующего шнека. При остановке прессующего шнека подается звуковой сигнал. В случае выхода из строя блокировки в прессующем корпусе предусмотрена специальная пробка с предохранительным штифтом, рассчитанная на срабатывание при давлении более 16 МПа.

Блокировку крышек тестомесильных машин необходимо содержать в исправном состоянии. Площадка и лестница на прессе

должны быть чистыми и исправными. Запрещено производить зачистку пресса на ходу и открывать крышки тестомесительных машин. Механизмы линий должны иметь защитные ограждения. Заправлять сырые изделия в механизм саморазвеса можно только при полной остановке машины. Запрещается заправка тестовой ленты в калибрующие валки штампмашины при ее работе. Не разрешается очищать от обрезков тестовой ленты измельчитель пневмотранспортера во время работы штампмашины.

Соединения обшивки камер линии должны обеспечивать необходимую герметизацию, предотвращающую выброс пара, горячего воздуха и пыли в помещение. При общем выключении тока в цехе выключают пусковые приборы на всех участках линии. Все пусковые приборы должны быть закрыты кожухами; электродвигатели и кожухи заземлены. Вентиляторы должны иметь сетчатые ограждения, ограничивающие доступы к вращающимся крыльчаткам.

Рабочие, обслуживающие линию, должны быть одеты в костюмы, обеспечивающие безопасную работу на машинах линии.

Техника безопасности на линиях также может быть обеспечена при условии бесперебойной работы и синхронного взаимодействия отдельных машин и установок линии.

class=»eliadunit»>baker-group.net

Линии производства длинных макаронных изделии

1 Основная часть

1.1 Линии производства длинных макаронных изделии

Линия производства длинных макаронных изделий c сушкой в кассетах (рис. 1) состоит из шнекового макаронного пресса 1 c круглой матрицей, машины 2 для резки и раскладки сырых изделий, конвейеров 3 и 5, туннельной сушилки 4. В линии используются как металлические, так и деревянные кассеты (одинарные или двойные).

Рисунок 1. Линия производства макаронных изделий с сушкой в кассетах

Кассеты, заполненные сырыми макаронами на раскладочно-резательной машине, устанавливают вручную на поддоны конвейеров сушилки стопками по 22 штуки в высоту. Затем кассеты с высушенными макаронами снимают с роликовых конвейеров 5 и вручную укладывают в подкатные вагонетки 6. Готовую продукцию направляют в фасовочное отделение, где с помощью весов 7 ее фасуют в потребительскую тару и упаковывают в ящики 8. Порожние кассеты ставят на ленточный конвейер 3, который подает их к раскладочно-резательной машине для повторного заполнения сырыми макаронами.

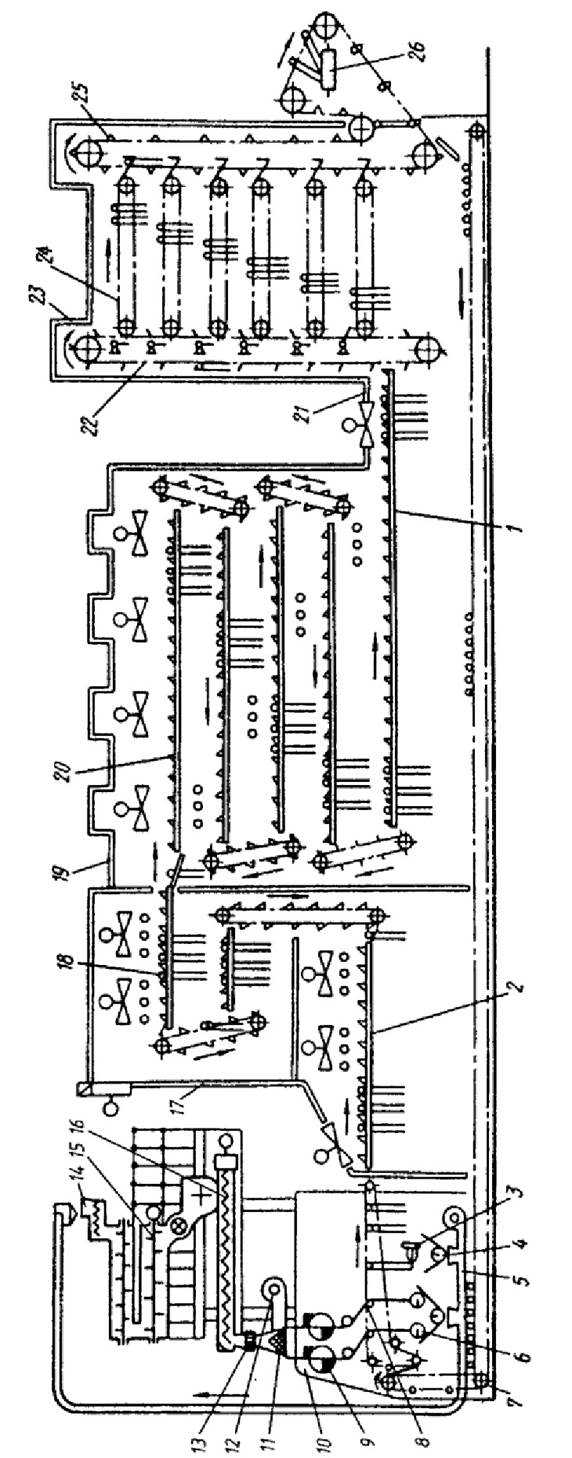

Линий производства длинных макаронных изделий с подвесной сушкой (рис. 2) включает тубусный пресс 16, двойной саморазвес 10, предварительную 17 и окончательную 19 сушилки, механизм возврата бастунов 7, наконитель-стабилизатор 23 и машину дли съема и резки изделий 26.

Исходные компоненты дозатором 14 муки и роторным дозатором воды направляются в тестосмеситель 15 пресса (см. рис. 2). В трех-камерном смесителе производится также и вакуумирование полуфабриката. Макаронные пряди, выпрессовываемые из тубусных матриц 13, обдуваются воздухом через насадку 11 от вентилятора 12, разделяются на два равных потока и свободно проходят в щель между подвижными и неподвижными отрезными ножами 9 саморазвеса 10. После того как Пряди макарон опустятся ниже бастунов на 600. .650 мм, ножи отрезают их от основного потока и они развешиваются одновременно на два бастуна 8, затем подравниваются подрезными 6 и подравнивающими 3 ножами.

Образующиеся обрезки питателем 4 загружаются в материалопровод 5 и пневматическим транспортом возвращаются в тестосмеситель.

Затем бастуны с изделиями поступают на нижний 2 ярус предварительной сушилки 17. При входе в сушилку бастун нажимает на рычаг конечного выключателя, который включает привод сушилки и с помощью гребенок и цепных конвейеров перемещает его на один шаг. При поступлении следующего бастуна цикл повторяется. Так бастуны с и изделиями проходят все три яруса сушилки. С верхнего яруса 18 предварительной сушилки бастуны с изделиями направляются на первый 20 (верхний) ярус окончательной сушилки 19. В окончательной сушилке на каждом ярусе чередуются четыре зоны сушки и отволаживания. Длительность пребывания изделий в предварительной сушилке составляет 15%, а в окончательной — 85% общей продолжительности сушки макаронных изделий,

Бастуны с изделиями, пройдя промежуточную зону 21 с нижнего яруса 1 окончательной сушилки, поступают на ярусы 24 накопителя-стабилизатора 23. Каждый бастун, поступая из подъемника 22, воздействует на конечный выключатель, который приводит в действие загружаемый ярус. При заполнении яруса на панели загорается сигнальная лампа и оператор производит переключение привода на заполнение следующего яруса.

Бастуны в конце яруса, передвигаясь вдоль направляющих, попадают на скос, и, падая, нажимают на рычаги конечных выключателей. Конечные выключатели срабатывают, включая привод опускного устройства 25, которое доставляет бастуны к машине 26 для съема и резки. Бастун подхватывается конвейером съема, освобождается от прядей и цепным конвейером направляется на конвейер возврата 7 бастунов.

Макароны поступают на резку, при которой дужки макаронных прядей отрезаются дисковой фрезой и пневмотранспортом подаются в сборную емкость. После резки макаронные изделия имеют одинаковую длину и ровные края среза.

Линия производства длинных макаронных издеиий с комбинированной сушкой (па рамках и в цилиндрических кассетах) (рис. 3) включает мучную систему, шнековый пресс 30, расстилочную машину 28, предварительную 5 и окончательную 12 сушилки, механизм для перекладки макарон с рамок в цилиндрические кассеты и накопитель 15.

vunivere.ru

Макаронная линия Макиз-02-100 с гидротермической сушкой

Полуавтоматическая линия Макиз-02-100 предназначена для производства короткорезанных макаронных изделий из муки мягких и твердых сортов пшеницы производительностью 100 кг/час.

В состав линии входит следующее оборудование:

- мукопросеиватель МП-03 (он же транспортер) — производительность 1500 кг/час, установленная мощность 1,1 кВт;

- пресс-автомат М-02-100 — автоматическое поддержание уровня теста в бункере. Замес теста под вакуумом. Контроль давления прессования. Защита от перегрузок по давлению. Производительность до 120 кг/час по тесту, 100 кг/час-по сухому продукту, установленная мощность 9 кВт. Габариты 1950x750x1860;

- лотковая сушилка С-109-2 — технология высокотемпературной сушки с гидротермической обработкой изделий. Продолжительность сушки от 24 до 40 минут. Температурный режим 90–110 С. Производительность до 120 кг/час по тесту, 100 кг/час-по сухому продукту. Установленная мощность 42 кВт, потребляемая 22 кВт. Габариты 3600x1300x1500;

- пневмотранспортер (исп. 00) ТП — загрузка макаронных изделий в бункер-накопитель;

- бункер-накопитель БН — временное хранение макаронных изделий, вместимость 1000 кг;

- мешкодержатель БМ — поддержание бумажных мешков при разгрузке бункера-накопителя;

- анализатор влажности Эвлас-2М — предназначен для определения влажности муки, теста, макаронных изделий;

- система водоподготовки — подбирается индивидульно в зависимости от химического состава воды. Обеспечивает долгий срок службы оборудования.

- Оборудование для упаковки макарон — для придания продукции товарного вида и возможности конкурентноспособного размещения в розничных сетях.

Технические характеристики

| Производительность, кг/час | 100 |

| Установочная мощность, кВт/час | 50 |

| Энергозатраты на производство 1 кг продукции, кВт | 0,27 |

| Электропитание, В/Гц | 380/50 |

| Минимальная занимаемая площадь, м2 | 50 |

| Обслуживание, человек | 2-3 |

| Расход воды, л/мин | до 4 |

| Габариты (линия в сборе), мм | 8500х1300х1860 |

tekopasta.ru

Макаронные линии, оборудование

Сегодня сложно себе представить рацион современного человека без вкусной лазаньи, ароматных спагетти или на скорую руку поджаренных на большой сковороде макарон по-флотски. Объемы потребления завезенных в нам итальянцами продуктов из воды и муки настолько высоки, что спрос на них стабильно обеспечивает все новые и новые макаронные линии и производства.

Компания «Пищевые цеха» поставляет современное высокопроизводительное оборудование для производства макаронных изделий в широком ассортименте. Вы решили наладить собственный быстро окупаемый бизнес? Выпуск спагетти, рожек и ракушек – идеальный вариант. Все, что этого нужно, — вода, мука и механизмы для превращения ингредиентов в конечный продукт.

Качественное восстановленное макаронное оборудование в каталоге компании представлено полным спектром агрегатов, необходимых для организации и наладки технологической линии:

- просеивателями муки;

- прессами-автоматами для штамповки;

- сушильными шкафами;

- агрегатами для расфасовки и упаковки готовой продукции.

Мука для технологического процесса используется двух видов – макаронные линии могут работать как на специальной муке дурум, так и на универсальной хлебопекарной высшего сорта.

Прессы

Прессовочное оборудование производства макаронных изделий представлено прессами различной производительности от 50 до 500 кг продукции, выпускаемой как без вакуумирования, так и по более современной технологии вакуумирования.

Полуавтоматические прессы без вакуумирования изготавливают классические изделия, качество которых напрямую зависит от сорта муки. Вакуумные пресс-автоматы – это макаронное оборудование, обеспечивающее продукции дополнительные характеристики: полупрозрачность, стекловидность и свойство не развариваться в процессе приготовления.

Свыше 30 видов матриц для продукции позволяет выпускать большой ассортимент товара: спагетти, вермишель, ракушки, рожки, лапшу, гребешки, колечки, трубочки и т.д. Перенастройка вакуумного пресса на выпуск другого вида продукции осуществляется за несколько минут – для смены вида товара данное макаронное оборудование требует только замены матрицы.

Сушилки

Сушильное оборудование производства макаронных изделий разделяется по типу функционирования. Лотковые сушилки предусматривают более трудоемкий процесс и низкую производительность, целесообразную для небольшого производства. Сушилка конвейерного типа устанавливается на макаронные линии промышленного масштаба, где процесс практически непрерывен и высокопроизводителен.

Высокотемпературные и конвейерные сушильные макаронные линии, шкафы для сушки готовых изделий – выбрать нужное из ассортимента компании вам помогут специалисты фирмы «Пищевые цеха», предоставив поробную информацию по каждому виду агрегатов.

Универсальные линии сушки, предлагаемые компанией, подходят под любое прессовочное оборудование для производства макарон – как отечественного, так и зарубежного производства. Данные линии оптимальны для сушки изделий, изготовленных по технологии вакуумирования.

Мукопросеиватели

Подготовка муки к замешиванию – этап, не менее важный в процессе производства, нежели само качество сырья. Современные восстановленные мукопросеиватели, предлагаемые компанией «Пищевые цеха» для приобретения, — надежное и производительное макаронное оборудование, без которого не обойтись.

Машины для просеивания муки промышленного назначения оснащены всем необходимым функционалом для эффективной подготовки сырья к процедуре замеса и гарантируют получение чистой однородной сыпучей массы без случайного сора и комков.

Матрицы

Свыше 30 разновидностей качественных полимерных и фторопластовых матриц способны обеспечить полноценный ассортимент видов готовых изделий. Матрицы универсальны и подходят под любое макаронное оборудование различных производителей и различной производительности.

Фильеры и матрицы для вакуумных прессов и экструдеров с наружным и внутренним фторопластом обеспечивают качественное прессование, при котором изделие получает ровную гладкую поверхность как снаружи, так и внутри. Привлекательный товарный вид продукции полностью зависит от качества матриц. Современные макаронные линии используют матрицы и фильеры из инновационных материалов, способных обеспечить презентабельность готовой продукции и характеризующихся высокой износостойкостью.

Автоматизированные макаронные линии

Комплексные многофункциональные агрегаты, предусматривающие после загрузки сырья получение уже готовых, просушенных изделий, — это автоматизированное оборудование производства макаронных изделий. Преимущества автоматизации неоспоримы – равномерный цикл и минимальный человеческий фактор обеспечивают высокую технологическую точность и стабильность.

Реализуемое компанией «Пищевые цеха» восстановленное макаронное оборудование полного цикла предназначено для изготовления короткорезаных изделий с использованием методики бункерного вакуумирования. Высокотемпературная просушка и технология парообработки в цикле работы агрегата обеспечивает качество готовой продукции на выходе.

Автоматические конвейерные вакуумные макаронные линии – высокопроизводительные комплексы, позволяющие в час выпускать от 100 до 600 кг готовых изделий высокого качества и гарантированно привлекательного вида, без пересушки и прочих отклонений от технологии.

Дополнительное оборудование

Система досушки, различные типы транспортеров и бункеров – в каталоге компании вы сможете подобрать любое узкопрофильное макаронное оборудование с гарантией качества.

Консультации специалистов

Вы уже решили приобрести оборудование по производству макаронных изделий и открыть новое дело, но не имеете опыта в данной сфере? Специалисты компании «Пищевые цеха» проконсультируют вас по вопросам грамотной организации прибыльного макаронного производства. Мы подберем для вас макаронное оборудование, которое максимально быстро начнет приносить прибыль.

xn—-8sbelbbq9c4ci2a0a.xn--p1ai