Муфты рилевочные профиля – Рилевочные и предрилевочные муфты

Рилевочно-резательная машина VPowerSet | Айгофро

Описание

Рилевочно-резательная машина VPowerSet является «сердцем» «сухой части» Аньяти с эксклюзивной системой смены заказа «без зазора», ежедневно демонстрирующей качество и эффективность на многих фабриках в разных странах мира, производящих картон на производственных линиях или использующих только «сухую» её часть Аньяти нового поколения.

Машина обладает всеми необходимыми характеристиками для точного соответствия любым производственным требованиям, а именно:

■ Эффективность при частых коротких тиражах;

■ Производственная гибкость и оптимальная адаптациия к любым рабочим условиям;

■ Два способа смены заказа: традиционным с минимальным зазором и беззазорным (VGapless) без снижения рабочей скорости;

■ Гибкость рилевки; автоматическим выбором различных типов симметричной рилевки;

■ Чистая и точная резка;

■ Снижение до минимума и полным контроль за нормальными производственными отходами;

■ Минимальным обслуживанием.

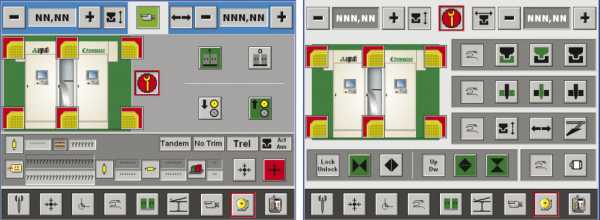

Система контроля

Контроль за рилевочно-резательной машиной VPowerSet осуществляется через основной компьютер при помощи управляющего устройства, установленного на каждом автоматическом модуле. Каждый модуль оснащен восемью сервомоторами и приводами для независимого контроля установки:

верхней и нижней рилевочной муфты, ножа, ножевой группы, а также глубины рилевки, перемещения инструмента, контроля протягивающего валика и вращения рилевочной муфты и вращения ножа. VPowerSet может интегрироваться в эффективную систему автоматического контроля за производственным процессом AutoTouch, разработанной компанией Аньяти. В этом случае все функции машины прекрасно дополняют остальные оперативные функции линии.

Система постоянно отслеживает все параметры выполняемого заказа для осуществления смены формата в полной синхронизации всех компонентов «сухой части». Если Вы уже имеете «мокрую часть» Аньяти, то для достижения максимальной синхронизации всех установленных в линии машин, в момент смены заказа система контроля за производственным процессом сообщает системе контроля качества о новой оперативной задаче, для того, чтобы произошла автоматическая установка всех производственных параметров «мокрой части» под новый формат.

Многоцелевая система рилевки

VPowerSet может оснащаться любым рилевочным профилем. Стандартный набор заказов предполагает различные виды работ, отличающиеся по типу рилевки, количеству выходов и ширине листа. VPowerSet соблюдает последовательность и гибкое программирование выполнения этих заказов. Поскольку нижняя рилевочная муфта имеет независимое от верхней положение, есть возможность автоматического выбора различных видов симметричной рилевки.

Это делается только за один проход автоматического позиционирующего устройства, что дает преимущество по скорости и точности выполнения операции, не влияя на время смены заказа. Глубина рилевки определяется и устанавливается во время установки инструмента.

Оригинальный дизайн модульных секций

Каждый из двух модулей PowerSet включает в себя станцию резки и рилевки и собственную установку для удаления отходов. Небольшое расстояние между рилевочными муфтами и ножами способствует точности производимой операции.

Как правило, модули работают попеременно, но при необходимости могут использоваться в тандеме. В то время, как один модуль находится в работе, другой готовится к следующему заказу устройствами позиционирования, управляемыми бесшестереночными моторами и аналогичным приводом.

PowerSet располагает очень надежной, быстрой и точной системой перемещения инструмента. Позиционирование и блокировка каждого инструмента являются независимыми. Здесь имеются четыре автоматических устройства позиционирования на каждом модуле, приводимые в действие независимыми моторами и приводами.

Кроме того, инструмент устанавливается не на центральный вал, а на механические вертикальные опоры.

Глубина рилевки определяется в момент позиционирования инструмента. Совокупность этих деталей позволяет свести практически до нуля время на подготовку к смене заказа.

Система смены заказа «без зазора»

VPowerSet предоставляет возможность смены заказа двумя способами, выбираемыми в процессе производства.

На постоянной рабочей скорости линии до 400 м/мин, без отделения полотна картона гарантируется бесперебойная работа, чего не могут обеспечить другие производственные системы. Вся «сухая часть» предназначена для выполнения смены заказа этим способом; достаточно просто установить устройство VGapless BP Agnati между ротационной резкой и резательно-рилевочной машиной. Преимущество состоит в полном контроле прохождения картона и устранении риска сбоя, что особенно важно при работе с микрогофрой и легкими бумагами на высокой скорости. Фактически смена «без зазора» используется для всех видов картона и дает очень надежные результаты. Увеличение производительности легко проверяется фактами – это четкая и быстрая смена заказа и снижение до минимума нормальных рабочих отходов во время её проведения.

Кроме того, необходимо принять во внимание и лучшее качество картона, произведенного на постоянно стабильной скорости вплоть до стапельного стола и более высокое качество листа с точки зрения точности обрезки и рилевки.

Система смены заказа с минимальным зазором

На постоянной скорости работы линии до 300 м/мин с минимальным зазором (natural gap), без ускорения и при высокой степени надежности для любого картона. Превосходит показатели других традиционных систем смены заказа. Более скоростная и надежная. Отходы представляют собой лишь неизбежный минимум при смене заказа.

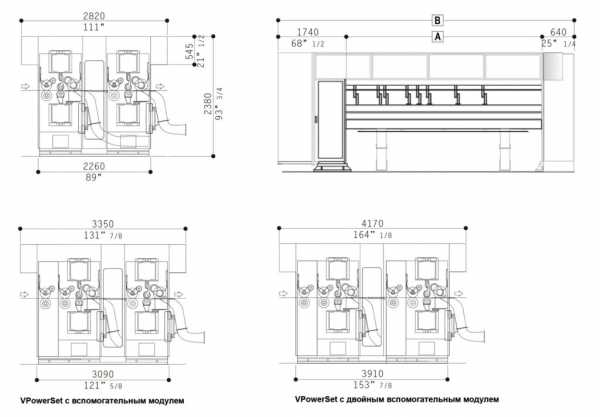

Технические параметры

| VPowerSet | 80″ | 110″ |

|---|---|---|

| Размер A (мм) | 3410 | 4160 |

| Размер B (мм) | 5490 | 6240 |

| Кол-во ножей на каждую станцию | 7 | |

| Минимальное расстояние | 140 мм | |

| Кол-во ножей на каждую станцию | 12 | |

| Минимальное расстояние | 58 мм | |

Запросить предложение!

igofro.ru

Станок резательно-рилевочный СР-2100 — оборудование для производства и обработки бумажных изделий, салфеток от «ОРТО»

Станок резательно-рилевочный CP–2100 предназначен для выполнения технологических операций резки и биговки при изготовлении коробов из гофрированного картона, прокладок и поддонов.

Для операций резки и рилевания при изготовлении тары и изделий из гофрированного или гладкого картона.

Особенности конструкции:

- Наличие блока приводных валов на входе в станок обеспечивает прохождение листа гофрокартона без смещения.

- Настройка на требуемую толщину картона производится с помощью регулировочных штурвалов.

- Верхние приводные валы и валы с режуще-рилевочными муфтами подпружинены для исключения люфтов и возникновения ударных воздействий при прохождении листов картона.

- Рилевочные диски и ножи изготовлены из высококачественной стали с термообработкой.

- Верхний вал с режуще-рилевочными муфтами имеет механизм фиксации для исключения его осевого смещения, что особенно важно для срока службы режущих ножей.

- Режуще-рилевочные муфты полностью разъемные, что облегчает их переустановку в зависимости от задачи.

- Для компенсации разности скоростей при изменении настройки валов на разные толщины картона применяется специальный привод.

- Для удобства обслуживания станка есть кнопка вращения валов с уменьшенной скоростью.

- Скорость вращения валов регулируется плавно электронным способом.

- Станок имеет счетчик заготовок.

- Станок может комплектоваться столом для ручной подачи заготовок или автоматическим устройством подачи.

Технические характеристики:

- Ширина картона – 2100 мм

- Толщина картона – 1,5…12мм

- Минимальная ширина нарезаемой полосы – 40 мм

- Минимальное расстояние между рилевками – 40 мм

- Скорость резания – регулируемая до 80 м/мин

- Масса станка – 700 кг

- Габаритные размеры станка (без стола подачи) – 800х2400х1350 мм

- Питание – 3х380 В, 50Гц

cartonbox.su

Creaser Wheel (рилевочные муфты, кольца) | Feeder Wheel (ролики вакуумной подачи) Non-Crush Wheel (несминающие ролики, нон-краш) Slotting Anvil Cover (бандаж на металлической основе) Rotary Die Cutter (ротационный высекальный пресс) Flexo Rotary Die Cutter (флексо-печатная машина и ротационный высекальный пресс) | Slotter (просекально- рилевочная машина) | Gluer (склейка) |

gofro.expert

Станок просекательно-рилевочный (слоттер) полуавтоматический

Слоттер с полуавтоматической подачей предназначен для изготовления в полуавтоматическом режиме заготовок четырехклапанных коробов из трех и пятислойного гофрокартона.

С помощью слоттера за один прогон заготовки выполняются следующие операции:

- поперечная рилевка заготовки

- просечка заготовки

- вырубка клапанов

- подрезка краев заготовки

- высечка на заготовке вентиляционных отверстий и ручек

Станок оборудован зубчатыми просечными ножами толщиной 7 мм. Настройка просечных ножей на высоту коробок осуществляется одновременно на четырех муфтах при помощи механизма одновременного изменения угла ножей. При настройке длины и ширины коробки: просечные ножи, контр-ножи, верхние и нижние рилевочные муфты, настраиваются на размер одновременно, что существенно облегчает настройку станка и уменьшает время на смену заказа. Регулировка зазоров на профиль картона между протяжными валами осуществляется с помощью червячного редуктора с цифровой индикацией. Смазка станка осуществляется централизованно, что позволяет продлить срок службы станка и снизить шумы при работе машины.

Станок оснащен муфтами для высечки на заготовке вентиляционных отверстий и отверстий для ручного хвата короба (пробойник отверстий).

Технические характеристики | SLOT-2000 | SLOT-2300 |

Max. размер заготовки, мм. | 1900*900 | 2200*1300 |

Мin. размер заготовки, мм. | 600*250 | 600*320 |

Мax. длина просечки, мм. | 320 | 320 |

Производительность, лист/мин. | до 60 | до 60 |

Точность высечки, мм. | 1,5 | 1,5 |

Толщина обрабатываемого картона, мм. | 2…11 | 2…11 |

Потребляемая мощность, кВт. | не более 5 | не более 5 |

2 | 2 |

soyz.by

Полуавтоматический резательно-рилевочный станок программируемый. РоллерБокс РБ-14-комби.

является продолжением Боксмейкера РоллерБокс РБ-14-2 и имеет управляемую по программе резательную секцию. Это существенно увеличивает его возможности, позволяя изготавливать не только четырех-клапанные гофроящики, но и коробки более сложной формы, в том числе для упаковки длинномерной продукции, панелей и проч., в соответствии с каталогом FEFCO.

ВОЗМОЖНОСТИ

Станок можно быстро и просто настроить на новый заказ по кодам FEFCO или выполнять простой набор операций по определенной последовательности, что можно использовать, например, для нарезки и роспуска заготовок.

FEFCO коды

0200, 0201, 0202, 0203, 0204, 0205, 0206, 0208, 0209, 0210, 0211, 0212, 0214,0229, 230,

0300, 0302, 0305, 0306, 0310, 0312, 0313, 0320, 0325, 0331

0401, 0402, 0403, 0404, 0405, 0409, 0410, 0411, 0412, 0413, 0415, 0441, 0452, 0455,

0501, 0502, 0503, 0504, 0505, 0507, 0509, 0510,

0621,

0907

093Х (решетки).

ОПИСАНИЕ

Процесс вырубки пазов в заготовках происходит прокаткой бандажным роликом,

перемещающегося вдоль ножей, выстроенных в одну линию.

Ножи выполнены в виде элементов штанцформ с возможностью их набора по длине.

За счет разных размеров их можно комбинировать в соответствии с размерами изделия.

Элементы штанцформ устанавливаются на поворотной балке, которая имеет две рабочие поверхности, в зависимости от операции повернута той или иной стороной.

На первой стороне размещаются ножи для вырезки пазов и биговки, на второй – для отрезки заготовки по длине и формирования клеевого клапана.

Настройка (установка элементов штанцформ) осуществляется по готовому образцу коробки или по рискам положений ножей, нанесенным на краю листа заготовки.

На второй секции в соответствии с планом вырубки устанавливаются дисковые рилевочные муфты и режущие ножи-лезвия, на которых производится нанесение биговок на заготовку и продольное резание.

Рилевочные муфты и режущие ножи-лезвия объединены в регулируемые в поперечном направлении движения листа модули.

Рилевочные муфты являются приводными от общего привода движения листа. Регулировка усилия рилевания обеспечивается за счет перемещения ответного прижимного вала.

За счет программно управляемых и приводимых в движение пневмоцилиндрами ножей, станок может выполнять продольную резку заготовки в установленных по программе местах.

Фиксация модулей – механическая, с помощью винтового прижима.

Настройка модуля в поперечном направлении листа производится так же, как и на первой секции.

Задание параметров перемещений листа при выполнении операций вырубки производится через сенсорную панель пульта управления станка.

ВИДЕО

cartonbox.su

Компьютеризированная продольно-резательная машина | Айгофро

Компьютеризированная продольно-резательная машина | Айгофро

Конструкция

6 ножевых муфт, 10 рилевочных муфт + дополнительная пара рилевочных валов для размеров между рилевками менее 120 мм

Техническая информация

| Технические данные | Показатели |

|---|---|

| Производитель оборудования | TCY |

| Страна производства | Тайвань |

| Год выпуска | 06.2013 |

| Начало эксплуатации | 09.2015 |

| Пробег, пог. метров | Около 20,0 млн. |

| Состояние оборудования | отличное |

| Макс. необрезная ширина гофрокартона | 2200 мм |

| Профиль гофры | В, С, Е, F, B+Е, В + С |

| Точность реза | ± 1 мм |

| Направление линии | правое |

| Макс. скорость линии (трехслойный гофрокартон) | до 250 м/мин |

| Миним. расстояние между продольными резами | 170 мм |

| Минимальное расстояние между продольными рилевками: — без использования дополнительных рил. валов — с использованием дополнительных рил. валов | до 120 мм 0 мм |

| Вид тока питающей сети | Переменный, трехфазный |

| Напряжение питания, частота | 380 В, 50 Гц |

| Шеф-монтаж и запуск | по отдельному договору |

| Цена (с НДС) | 165.000$ |

Видео

Машина в работе — 1

https://cloud.mail.ru/public/FhTi/sEyfzwMLk

Машина в работе — 2

https://cloud.mail.ru/public/MYV9/piQanwvzS

Машина в работе — 3

https://cloud.mail.ru/public/6k5W/AKZ5QvWGi

Машина в работе — 4

https://cloud.mail.ru/public/14ms/BaAX2JoeU

Машина в работе — 5

https://cloud.mail.ru/public/4UBg/HxZnHbqRY

Запросить предложение!

Запрос на предложение

×Запрос на предложение

×igofro.ru

Способ изготовления заготовки из гофрированного картона

Изобретение относится к производству тары и гофрированного картона. Цель изобретения — повышение прочности заготовок из гофрокартона по линии сгиба. Суш.ность изобретения заключается в том, что поверхность гофрокартона в зоне предполагаемого рилевания шириной 10-40 мм, в зависимости от толшины картона, перед сдавливанием и рилевание.м обрабатывают насышенным паром с температурой 105-120°С. Пар к поверхности картона сверху и снизу подают через отверстия прогтариваюших элементов, плотно прилегающих к гофрокартону . 1 табл., 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5D 4 В 31 В 1/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPGHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4021834/28-! 2 (22) 13.02.86 (46) 07.03.88. Бюл. № 9 (71) Астраханский филиал Всесоюзного научно-исследовательского института Всесоюзного научно-производственного объединения целлюлозно-бумажной промышленности (72) Г. А. Карпова, П. Н. Варенцов и И. И. Ушаков (53) 621.798 (088.8) (56) Патент США № 3717074, кл. В 31 В 1/00, !969.

„„SU„„1379125 А1 (54) СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ИЗ ГОФРИРОВАННОГО КАРТОНА (57) Изобретение относится к производству тары и гофрированного картона. Цель изобретения — повышение прочности заготовок из гофрокартона по линии сгиба. Сущность изобретения заключается в том, что поверхность гофрокартона в зоне предполагаемого рилевания шириной 10 — 40 мм, в зависимости от толщины картона, перед сдавливанием и рилеванием обрабатывают насышенным паром с температурой 105 — 120 С.

Пар к поверхности картона сверху и снизу подают через отверстия пропариваюших элементов, плотно прилегающих к гофрокартону. 1 табл., 1 ил.

I 3791 25

Г IOOOO

Число двойных перегибов llo

Характеристика картона

Остаточная прочность на разрыв по линии рилевки после 10 двой— ных перегибов, кН/и линии рилевки

11звестный

Трещины по линии изгиба, нечеткая рилевка

Предла) ы— е .ый

Отсутствие трещин по линии изгиба, четкая рилевка

Изобретение относится к производству тары из гофрированного картона.

Цель изобретения повышение прочности заготовок из гофрокартона по линии сгиба.

На чертеже изображена схема рилевания с предварительной обработкой гофрированного картона.

На схеме обозначены пропаривающие элементы 1, сдавливающие муфты 2 с гладким профилем, рилевочные муфты 3 с фасонным профилем.

Способ осуществляют следующим образом.

Пропаривают и сдавливают гофры перед рилеванием, затем поверхность гофрокартоня в зоне предполагаемого рилеванпя и. ириной 10 — 40 мм, в зависимости от толщины картона, перед сдавливанием обрабатывают по полосе насыщенным паром с температурой 105 -120 С. flap к поверхности картона сверху и снизу подают через отверстия элементов пропаривания. Пропаривание происходит по принципу парового утюга.

Пыровая обрыбоTI ; повышает влажность lloверх Hостн ы х слоев кы ртопы, IT() придает и м эластичность, гибкость, повышенную растяжимость. 1то позволяет наносить четкие зинин сгибы с пом

Способ изготовления заготовки из гофрированного картона, заключающийся в обработке картона насыщенным паром, сдавлнвании полосы картоны и рилевании пололичивать число двойных перегибов и остаточную прочность на разрыв по линии рилевания.

Пример. Для проведения опытов исполь5 зуют гофрированный картон марки Т вЂ” 3 массой 800 гам . Подготовка картона к рилеванию согласно предлагаемому способу заключается в пропаривании поверхностей гофрированного картона влажным насы1ð щенным па ром с температурой 105 — 120 С и сдавливании гофроволны муфтами с гладким профилем сегментной формы (1х = 40 м м) для получения полосы шириной 25 мм.

Рилевание образцов осуществляют на лабораторном устройстве для рилевания

15 гофрокартона.

Определяют число двойных перегибов по линии релевки, нанесенной на гофрокартон без паровой обработки, и на гофрокартон, обработанным паром и сдавливающими

20 муфтами. Перегибы выполняют вручную до появления трещин в плоском слое. Второй способ оценки качества рилевки заключается в определении остаточной прочности на разрыв по линии рилевки после 10 двойных перегибов. Испытания проводят на разрыв25 ной машине типа ЕМРЪ 1000 для гофрокартона.

Результаты испытаний представлены в табли це. сы, отличающийся тем, что, с целью повышения прочности картона по линии сгиба, обработку насыщенным паром осуществляют

llo ширине, равной полосе сдавливания, с

50 температурой 105 120 С.

1379125

Составитель А. Евстигнеев

Редактор Н. Тупица Техред И. Верес Корректор 1 Патай

Заказ 704/17 Тираж ЗЭб Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж 35, Рау шская наб., д. 4!5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

www.findpatent.ru