Сырье для производства искусственных волокон – Технология производства ткани из искусственных и синтетических волокон

Технология производства ткани из искусственных и синтетических волокон

Разделы: Технология

Цель урока: ознакомить учащихся с производством тканей из искусственных и синтетических волокон и их свойствами; с краткими сведениями об ассортименте тканей; научить определять сырьевой состав материалов и определять свойства тканей из искусственных волокон.

Инструменты и материалы: рабочая коробка, лоскутки тканей.

ХОД УРОКОВ

I. Организационный момент

II. Познавательные сведения

Вы уже знакомы с материалами из натуральных

волокон: хлопка, льна, шелка и шерсти. Впервые

Роберт Гук в XVII веке высказал мысль о возможности

получения искусственного волокна. Впервые

искусственные волокна промышленным путем

получили в XIX веке. В России первый завод по

получению искусственных волокон был построен в

Мытищах и дал первую продукцию в 1913 году.

При покупке тканей необходимо не только ориентироваться на внешний вид, но и знать сырьевой состав материала, т.е. из чего изготовлен тот или иной материал и правила ухода за ним. Это поможет надолго сохранить неизменный внешний вид любимой вещи.

Текстильные волокна

Натуральные волокна бывают растительного и животного происхождения.

Химические текстильные волокна в зависимости от состава сырья делятся на искусственные и синтетические (Приложении 1).

1. Учащиеся в рабочих тетрадях записывают тему урока и зарисовывают схему «Химические волокна».

Схема 1

2. Работа с учебником.

Учащиеся выписывают в рабочую тетрадь основные этапы процесса производства химических волокон (§ 12, с. 47-48).

Технология производства химических волокон

Процесс производства химических волокон включает три этапа.

1. Получение прядильного раствора

Все химические волокна, кроме минеральных, получают из вязких растворов или расплавов и называют прядильными. Для получения вязких растворов, идущих на производство искусственного волокна, целлюлозную массу растворяют в щелочи, а синтетическую массу получают путем химических реакций различных веществ.

2. Формирование волокна

Вязкий раствор продавливают через мельчайшие отверстия колпачков, которые называются фильерами. Струйки прядильного раствора, вытекая из фильеры, затвердевают, образуя тонкие нити. Затвердение происходит в мокрой либо сухой среде. Далее нити из одной фильеры на прядильных машинах соединяются в одну, вытягиваются и наматываются на бобину. Отверстий в фильере может быть от 24 до 36 тысяч.

Рис. 1. Фильера.

3. Отделка волокна

Нити промывают, сушат, крутят,

термически обрабатывают, некоторые отбеливают и

красят.

Свойства химических волокон и тканей из них

Вискозное волокно представляет собой чистую целлюлозу, полученную из еловой древесины. Оно имеет блестящую или матовую поверхность. Ткань похожа на шелк, хлопок или шерсть. Уступает по прочности шелку. В мокром состоянии прочность уменьшается. Хорошо впитывает влагу. Горят волокна быстро, ярким пламенем с запахом жженой бумаги.

Ацетатное и триацетатное волокно.

В отличие от вискозы, состоит из ацетилцеллюлозы, полученной из отходов древесины и хлопка. Ткани внешне похожи на натуральный шелк. Прочность меньше, чем у вискозы, и в мокром состоянии уменьшается. Плохо впитывает влагу, имеет большую упругость, горит быстро, сворачиваясь в шарики, пахнущие уксусом.

Свойства синтетических волокон

Полиэфирные волокна – полиэстер, лавсан, диолен, элан, кримплен. Ткани из них мягкие, гибкие, прочные, не мнутся, хорошо закрепляют форму, устойчивы к действию света, но плохо впитывают влагу.

Ткани жесткие, имеют гладкую поверхность, прочные, устойчивые к истиранию, мало мнутся, плохо впитывают влагу и чувствительны к высоким температурам.

Полиакрилонитрильные волокна – акрил, нитрон, перлан, акрилан, кашмилон – по внешнему виду похожи на шесть. Свойства, как у полиэфирных волокон, но чувствительны к высоким температурам: быстро плавятся, приобретая коричневый цвет, затем горят коптящим пламенем, образуя твердый шарик.

Эластановое волокно – лайкра, дорластан – чрезвычайно эластичны, увеличивают свою длину в 7 раз, возвращаясь в первоначальное состояние. Ткани используют для пошива одежды обтягивающего силуэта.

Сравнительные характеристики свойств тканей

Таблиц 6 на стр. 50 учебника составлены так, что волокна выстроены по ранжиру для каждого изучаемого свойства: на первом месте стоит волокно с наиболее выраженными свойствами.

III. Практическая работа «Определение состава тканей и изучение их свойств»

По одному образцу тканей из натурального шелка,

шелка из искусственных и синтетических волокон

определите виды ткани и заполните таблицу (

Таблица 1

Признак вида ткани |

Образец |

||

1 |

II |

III |

|

| Блеск Мягкость Сминаемость Изменение прочности в мокром состоянии | |||

| Вид ткани | |||

Порядок выполнения работы

- Подготовьте форму отчета, заполнив таблицу.

- Рассмотрите внешний вид образцов и определите, у какого из них поверхность имеет резкий, а у какого – нерезкий блеск.

- Определите на ощупь мягкость каждого образца.

- Определите сминаемость образцов.

- Выньте две нити из одного образца и намочите одну из них. Разорвите сначала сухую, а затем мокрую нить. Определите, меняется ли прочность нити при намачивании. То же проделайте с другими образцами.

- Обобщив полученные данные, определите по таблице (Приложение 3) вид ткани каждого образца.

IV. Итог урока

1. Опрос учащихся по вопросам:

– Какие волокна относятся к

химическим?

– Что является сырьем для получения

искусственных и синтетических волокон?

– Какие вы знаете ткани из химических волокон?

– Почему ткани из химических волокон трудны в

раскрое и обработке?

– Какая ткань не требует утюжки после стирки?

– Зачем людям потребовались новые виды волокон?

– О каких новых волокнах вы узнали на уроке?

– Что служит сырьем для производства искусственных волокон?

– Что служит сырьем для производства синтетических волокон?

– Назовите основные этапы процесса производства химических волокон.

2. Выставление оценок, их аргументация.

V. Домашнее задание

1. В рабочей тетради выполните задание.

2. Ответьте, каким требованиям должно отвечать каждое из следующих изделий, и подберите для него ткань, оптимальную по сырьевому составу: летнее платье; шторы для окон; обивка мебели; ночное белье; свитер для лыжного спорта; купальник; зонтик; плащ.

Список литературы:

1.Технология [Текст]: учебник для учащихся 7

класса общеобразоват. учреждений (вариант для

девочек) / под ред. В. Д. Симоненко. – 2-е изд.,

перераб. – М.: Вентана-Граф, 2006. – 192 с.: ил.

2. Крупская, Ю. В. Технология [Текст]: 7 кл.

(вариант для девочек) : метод. рекоменд. / Ю.

В. Крупская; под ред. В. Д. Симоненко. – М.:

Вентана-Граф, 2007. – 80 с.

3. Интернет-ресурсы.

13.12.2013

xn--i1abbnckbmcl9fb.xn--p1ai

Искусственные волокна

Искусственные волокна производят из древесины, отходов хлопка и металла, которые при переработке становятся высокомалекулярными. Сырьём для синтетических волокон являются: газ нефть, уголь, продукт их переработки используется для синтеза полимеров, которые образуют волокна. Все химические волокна формируют из расплавов или прядильных растворов высокомолекулярных соединений. Расплав или прядильный раствор фильтруется, очищается от пузырьков воздуха и продавливается через тончайшие отверстия специальных фильер, которые изготавливаются из химически стойких металлов.

Фильеры являются рабочими органами машин. При формировании из расплава, тончайшие струйки, вытекающие из фильеры обдуваются струёй воздуха или инертного газа, затем охлаждаются и затвердевают. Существует два способа формования — мокрый и сухой.

При формовании из раствора по сухому способу струйки попадают в шахты с горячим воздухом, где происходит испарение растворителя и затвердение полимера.

По мокрому способу струйки попадают в раствор осадительной ванны, где происходит выделение полимера в виде тончайших нитей.

При производстве штапельных волокон в фильере может быть до 1500 отверстий. Из каждой фильеры получают жгутик. Жгуты соединяются в ленту, которая после отжимания и сушки режется на пучки волокон заданной длины.

Длина таких волокон колеблется от 40 до 350 мм и должна соответствовать длине натурального волокна при совместной их переработке.

Вискозное волокно. Вырабатывают с помощью мокрого способа. Исходным сырьём служит древесная целлюлоза, которая получается из древесины ели, сосны, пихты, бука. На целлюлозно-бумажных комбинатах древесину измельчают до щепок длинной до 7 мм, их отваривают в щелочном растворе, в результате выходит серая целлюлозная масса, которая отбеливается и прессуется в цельные листы картона.

На комбинатах листы картона мерсеризуют в течении часа, при этом образуется щелочная целлюлоза и удаляются целлюлозные соединения. После отжима листы измельчают до получения целлюлозной массы, которая проходит предсозревание (выдерживается в течении 12 — 30 ч при температуре 20 — 25ºС). В процессе предсозревания щелочная целлюлоза окисляется кислородом воздуха, что приводит к тому что молекулы целлюлозы укорачиваются.

Затем проводят скантогенирование — обработку щелочной целлюлозы сероуглеродом, получают ксантогенат целлюлозы, который обладает способностью растворяться в слабом растворе щёлочи.

Когда ксантогенат целлюлозы растворяется, в 4 — 5 % растворе едкого натра получают вязкий прядильный раствор — вискоза. Этот раствор в течении 25 — 30 ч при температуре 16ºС проходит созревание, в процессе которого он перемешивается, фильтруется и освобождается от пузырьков воздуха. В процессе созревания прядильный раствор приобретает способность свёртываться и формироваться в нити. С помощью насосов вискоза по трубопроводам поступает на специальные прядильные машины, где проходит через стеклянные трубочки и продавливается через фильтры в осадительную ванну с серной кислотой и её солями. В осадительной ванне нейтрализуется щёлочь вискозы, разлагается ксантогенат и происходит выделение целлюлозы в виде тончайших волокон вискозного шёлка. Для увеличения прочности вискозного волокна, сформированные нити пропускают через горячую воду и вытягивают, в результате чего молекулы целлюлозы ориентируются вдоль оси волокна. Зрительно похожи на натуральную ткань.

Двухцветная нить типа меланж, образуется путём соединения в осадительной ванне двух разных по цвету струек прядильного раствора. Меланжевые нити широко применяются для изготовления трикотажных изделий и подкладочных тканей. Изделия хорошо держат форму, не вытягиваются.

Профилированные волокна применяют для изготовления тканей и искусственного меха на тканной основе. Искусственный мех из вискозной текстильной нити профилированного сечения имеет оптический эффект, имитирующий натуральный мех.

Мтилон — химически модифицированное вискозное волокно, которое напоминает шерсть, применяется для изготовления ворса ковров.

Длина волокон может быть произвольной.

Линейная плотность элементарных волокон составляет 0,27 — 0,66 текс, поперечных — 25 — 60 мкм. Толщина комплексных вискозных нитей зависит от толщины и количества элементарных волокон, которые их образуют.

Прочность зависит от ориентации молекул целлюлозы. Нормальные вискозные волокна уступают по прочности натуральному шёлка, а с высокой прочностью значительно превосходят его. В мокром состоянии прочность снижается на 50-69%.

Удлинение нормальных волокон в момент разрыва достигает 22%, высокопрочных — 6 — 10%. В составе полного удлинения значительную долю составляет остаточная деформация (до 70%), поэтому изделия из вискозных волокон сильно сминаются.

Блеск — резкий, матированные волокна не блестят.

Содержание влаги при нормальных условиях составляет 11%. Химические свойства и характер горения вискозных волокон такие же как у хлопка, но они более чувствительны к действию кислот, едких щелочей и быстрее горят. Волокна при нормальной влажности переносят нагревание до температуры 120ºС, без изменений свойств.

Полинозное волокно. Является одним из видов вискозного штапельного волокна, и по своим свойствам приближается к хлопку из тонкого волокна.

Полинозные волокна имеют более высокую прочность при растяжении, при медленном удлинении — большую упругость, в меньшей степени теряют прочность в мокром состоянии, более стойкие к действию щелочей.

Основные показатели: линейная плотность — 0,166 — 0,126 текс, относительная разрывная нагрузка — 37-40 сН/текс, удлиненние при разрыве — 12%, потеря прочности в мокром состоянии — 20 — 25%.

Вискозное высокомодульное волокно (ВВМ) является разновидностью вискозного штапельного волокна и полноценным экономически выгодным знаменателем хлопка.

Прочность ВВМ в сухом состоянии на 40% выше, модуль упругости в 2,5 раза больше, растворимость в щёлочи в 2 раза меньше, чем у обычных вискозных волокон. Благодаря этим свойствам, ткани из ВВМ дают меньшую усадку и могут подвергаться обработке щёлочью в процессе отделки для придания несминаемости.

ВВМ со спиральной извитостью обладают большей сцепляемостью в процессе прядения и придают тканям большую устойчивость к трению чем гладкие. Применяется как в чистом виде, так и в смесях с хлопком и синтетическими, особенно полиэфирными волокнами, для изготовления платьевых, сорочечных, костюмных тканей, бельевого трикотажа, одежды для спорта и отдыха.

ВВМ сиблон обладает повышенной формоустойчивостью и шелковистый на ощупь, его линейная плотность 0,13 — 0,17 текс, длина резки 34 — 88 мм, относительная разрывная нагрузка 32 сН/текс, удлинение при разрыве 16 — 22%.

Медно-аммиачное волокно. Вырабатывается из хлопковой целлюлозы. Прядильный раствор получают путем растворения хлопкового подпушка в медно-аммиачном реактиве.

Способ получения — мокрый, осадительная ванна содержит воду или слабую щёлочь. Волокна тоньше, мягче, меньше блестят и в меньшей степени теряют прочность в мокром состоянии (40-45%), чем вискозные.

Химические свойства и горение медно-аммиачных волокон аналогичны свойствам вискозных.

Ацетатное волокно. Сырьём для получения служат отходы хлопка, которые обрабатываются уксусным антигидритом в среде ледяной уксусной кислоты. Реакция называется ацетилированием. Из полученного прядильного раствора производят формирование волокна сухим способом.

Строение ацетатного волокна аналогично строению вискозного, но волокна имеют более крупные бороздки.

По химическому составу представляет собой химически связанную целлюлозу, поэтому их свойства не отличаются от свойств вискозных и медно-аммиачных волокон.

Прочность несколько меньше, чем вискозного, относительная разрывная нагрузка Ро равна 10,8 — 13,5 сН/текс. Потеря прочности в мокром состоянии 30%.

Удлинение при разрыве достигает 22 — 30%.

Упругость значительно больше, чем вискозного и медно-аммиачного, благодаря этому ацетатные ткани меньше сминаются.

Гигроскопичность волокон 6 — 8%. Растворяются в спирте и ацетоне. При нагревании до температуры более чем 140 ºС волокна плавятся.

Горят медленно, жёлтым пламенем, образуя на конце оплавленный шарик. К особенностям ацетатных волокон относятся их способность пропускать ультрафиолетовые лучи.

Триацетатное волокно. В отличие ацетатного, вырабатывается из полностью ацетилированной целлюлозы.

Триацетатные волокна отличаются от ацетатных большей упругостью, прочностью (Ро= 10-14 сН/текс), стойкостью к ацетону. Гигроскопичность (3,2%), потеря прочности в мокром состоянии меньше (17-20%). Выдерживают нагревание до температуры 170 ºС.

Триацетатное и ацетатное волокно широко применяются для изготовления тканей и трикотажных изделий.

Белковые волокна могут быть получены из белка животного происхождения. Их потеря прочности в мокром состоянии составляет 70%.

Стеклянное волокно и металлические нити. При получении стеклянных волокон, шарики силикатного стекла диаметром 18 — 20 мм расплавляется в электропечах при температуре 1370 — 1600ºС. Нижняя часть печи представляет собой платиновую пластину с большим количеством отверстий. Струйки расплавленного стекла, вытекающие из отверстий фильеры, быстро вытягиваются.

Формирование стеклянных волокон идёт со скоростью 2600 м/мин. Обладают высокой прочностью (разрывная нагрузка 80 Н/мм кв.), термоустойчивостью (размягчение наступает при температуре 500-815ºС, плавление происходит при 1200-1600ºС), светопроводимостью, электротеплозвукоизоляционными свойствами, исключительно химической стойкостью.

Растворяются только в плавиковой кислоте.

Стеклонити — хрупкие, жёсткие, неустойчивые к многократному сгибанию, их разрывное удлинение равно 1,5 — 2%, гигроскопичность — 0,1 — 0,3%.

Крашение стекловолокна производится в массе, при производстве стеклянных шариков, путём добавки в расплавленное стекло соединений металлов: соли кобальта (синий), марганца (фиолетовый), соли золота (рубиново-красный) и других. Металлические нити вырабатываются путём постепенного вытягивания проволки из меди и её сплавов или путём нарезания плоской аллюминевой ленты (фольги). Для придания стойкого блеска на поверхность нитей наносится тончайший слой золота или серебра. Некоторые нити покрыты цветными пигментами и тонкой защитной синтетической плёнкой.

Понравилась заметка? Поделись!

www.shweinoedelo.ru

8. Искусственные волокна — Раздел 1 — Материалы

ОБЩИЕ СВЕДЕНИЯ Искусственные волокна получают из природных веществ органического (целлюлоза, белки) и неорганического (стекло, металлы) происхождения.

Мысль о получении искусственных волокон впервые была высказана в ХVII в., но промышленное производство их было осуществлено лишь в конце ХIХ в. Первым видом искусственных волокон целлюлозного происхождения был нитратный шелк, полученный в 1890 г. Несколько позже был найден способ промышленного производства медно-аммиачного волокна, а в 1898 г. получено самое распространенное в настоящее время искусственное волокно — вискозное. К концу первой мировой войны был разработан метод производства ацетатного волокна.

Производство искусственных волокон в СССР в 1980 г. составило 660 тыс. т. Советский Союз занимает первое место в мире по производству искусственных волокон.

Промышленное производство искусственных волокон в СССР базируется на бурном развитии химической промышленности. Затраты труда на производство искусственных волокон значительно ниже, чем на производство натуральных волокон. Так, для производства 1 т вискозного штапельного волокна требуется затрат труда в 7,7 раза меньше, чем для получения 1 т хлопкового волокна, и в 12 — 15 раз меньше, чем для получения 1 т шерстяного волокна. Уровень затрат труда в значительной степени определяет себестоимость волокна. Себестоимость вискозного штапельного волокна находится примерно на одном уровне с себестоимостью хлопка, но меньше себестоимости шерсти в 6,7 раза.

ВИСКОЗНОЕ ВОЛОКНО

Производство вискозного волокна. Сырьем для производства вискозного волокна является древесная целлюлоза в виде листов, полученная варкой древесной еловой щепы в растворе бисульфита кальция. Процесс производства вискозного волокна состоит из следующих этапов: подготовка целлюлозы, получение прядильного раствора, формование волокна, отделка вискозного волокна.

Подготовка целлюлозы заключается в подсушивании ее до влажности 6 — 8 %, обработке 18 %-ным раствором едкого натра и предсозревании.

В растворе едкого натра целлюлоза набухает, из нее удаляются растворимые примеси и образуется щелочная целлюлоза, которую затем выдерживают (для предсозревания) в течение некоторого времени с целью деполимеризации целлюлозы (до n = 300 — 400), т. е. снижения ее молекулярной массы под действием кислорода воздуха, что дает возможность получить раствор необходимой вязкости.

Получение прядильного раствора состоит в ксантогенировании подготовленной массы и ее созревании. Подготовленную массу щелочной целлюлозы обрабатывают сероуглеродом, получают ксантогенат целлюлозы, который затем растворяют в щелочи и получают вязкий раствор — вискозу (7,5% целлюлозы, 6,5% щелочи, 86 % воды). Вискоза проходит стадию созревания, в процессе которой она приобретает необходимую вязкость и уменьшает устойчивость к действию кислотных растворов. Для получения окрашенного волокна в прядильный раствор вводят соответствующие красители, а для получения матированного волокна — соль двуокиси титана.

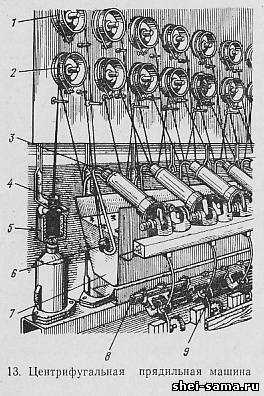

Формование волокна заключается в том, что вискозный раствор по трубопроводу 8 (рис. 13) подается в прядильную машину (бобинную или центрифугальную). Под давлением, создаваемым поршневым насосом 9, раствор проходит дополнительный фильтр 3 и продавливается через фильеру 6 в осадительную ванну 7, содержащую водный раствор серной кислоты и сернокислых солей. Фильера (рис. 14) представляет собой колпачок из антикоррозийного металла, имеющий 24 — 36 отверстий диаметром 0,07 — 0,08 мм. При взаимодействии вискозного раствора с кислотой ксантогенат разлагается, целлюлоза восстанавливается и струйки ее затвердевают, образуя твердые тонкие нити, называемые вискозными.

На центрифугальных прядильных машинах выходящие из ванны элементарные нити соединяются в одну комплексную нить. Затем нити проходят систему прядильных дисков 2 (см. рис. 13) и 1, с помощью которых они получают необходимую вытяжку, и поступают через воронку 4 во вращающуюся с частотой 6000 — 8000⁻¹ мин центрифугу 5. В центрифуге нити образуют кулич, одновременно получая крутку 100 — 130 кр./м (уточная крутка). Скорость формования вискозных нитей 80 — 100 м/мин. Нить, полученная с бобинной машины, наматывается на бобину без предварительной крутки.

Отделка вискозного волокна складывается из промывки — для удаления серной кислоты и ее солей во избежание возможного гидролиза целлюлозы, ослабления и обрыва волокон, десульфурации — для удаления с волокон коллоидной серы, которая придает им желтоватый цвет и некоторую жесткость, беления гипохлоритом натрия, кислования серной кислотой для удаления остатков гипохлорита, мылования раствором мыла для придания волокнам мягкости и рассыпчатости, сушки при температуре 80 — 50’С, крутки, запаривания с целью фиксации крутки.

Вискозное волокно получают в виде комплексных нитей линейной плотности 22,2 — 11,1 текс, из которых изготовляют платьевые, бельевые и подкладочные ткани, и в виде штапельного волокна разной линейной плотности в зависимости от его назначения.

Штапельное вискозное волокно вырабатывается почти на таком же оборудовании и из тех же исходных продуктов, что и вискозные нити. Особенностью производства является больший размер фильер, число отверстий 1600 — 12 000. Нити из каждой фильеры соединяются в общий жгут, который, пройдя отделочные операции, поступает на резальную машину, где разрезается на штапельки заданной длины (40 — 150 мм). Штапельное волокно можно получить извитым — его лучше прясть.

Штапельное волокно получают также в виде штапелированных жгутов.

Производство штапельных волокон из года в год увеличивается, благодаря чему расширяется ассортимент тканей.

Строение вискозных волокон. При рассмотрении вискозных волокон под микроскопом (см. рис. 8, а, б) на их поверхности видны продольные штрихи, поперечник волокон имеет неправильную, ребристую форму. Такое строение объясняется неодновременным отвердеванием наружных и внутренних слоев волокон в процессе их формования. При отвердевании внутреннего слоя происходит его сжатие, в результате чего поверхностный слой сморщивается и в волокне образуются продольные бороздки. Молекулярные цепи целлюлозы в наружных слоях вискозных нитей ориентированы в направлении нити, что объясняется небольшой вытяжкой нити в процессе формования, а во внутренних слоях не ориентированы, поэтому внутренние слои нитей более рыхлые.

Несмотря на ребристую форму, вискозные волокна гладкие, с сильным блеском, в тканях сильно скользят, раздвигаются и осыпаются.

Химический состав. По химическому составу вискозные волокна представляют собой гидратцеллюлозу, отличающуюся от природной целлюлозы меньшей длиной молекулярной цепи (n = 300 — 400) и меньшей степенью ориентации макромолекул в волокне, что и объясняет различие их свойств.

Свойства вискозных волокон. Вискозные волокна характеризуются хорошими показателями гигроскопичности, светостойкости, удлинения, вполне удовлетворительными показателями теплостойкости, разрывной нагрузки. Прочность вискозного волокна может быть повышена путем изменения технологии производства волокон, и в первую очередь увеличением степени вытяжки волокна. В связи с этим различают обычное, упрочненное (22 — 25 сН/текс), высокопрочное (25 — 45 сН/текс) и сверхпрочное (45 — 60 сН/текс) волокна.

Недостатками вискозного волокна являются малая доля упругого удлинения, отчего изделия из этого волокна плохо противостоят смятию; большая потеря прочности при увлажнении волокна, объясняющаяся прониканием молекул воды в межмолекулярные пространства волокон, что приводит к ослаблению поперечных связей молекул, в значительной степени определяющих прочность волокон; недостаточная стойкость к истиранию. Горят вискозные волокна, как хлопок.

Штапельные вискозные волокна (в дальнейшем просто штапельные волокна) характеризуются большой равномерностью по длине и толщине, прочности и удлинению. Они не имеют сорных примесей, не повреждаются микроорганизмами и молью — в этом заключается их преимущество перед натуральными.

Применение штапельного волокна в смеси с шерстью повышает прядильную способность смеси; прочность изделий в сухом виде в этом случае возрастает. При смешивании с грубой шерстью штапельное волокно улучшает внешний вид изделий. Штапельное вискозное волокно смешивают с разнообразными натуральными волокнами и химическими штапельными волокнами для изготовления разнообразных тканей, нетканых материалов и трикотажных изделий.

Найдены пути улучшения свойств вискозного штапельного волокна путем структурной модификации, в результате которой получены полинозные и вискозные высокомодульные волокна (ВВМ). Они в отличие от обычных вискозных волокон имеют более высокую прочность (35 — 45 сН/текс), высокий начальный модуль жесткости, меньшую набухаемость, усадку и потерю прочности в мокром состоянии, большую устойчивость к действию щелочных растворов. ВВМ отличается от полинозного волокна главным образом меньшим модулем в мокром состоянии и меньшей устойчивостью к действию щелочей, но оно менее хрупкое. Эти волокна применимы для замены хлопка, включая тонковолокнистый-. Способ производства ВВМ проще и экономичнее, чем полинозного.

Полинозные волокна формуются из прядильного раствора, полученного на базе целлюлозы более высокого качества, подвергшейся меньшей степени деполимеризации, в результате чего макромолекулы сохранили большую длину цепей (n = 550 — 650).

Формование волокна проводится в слабокислой низкотемпературной ванне с одновременной (первой) вытяжкой на 50 — 60 % и с последующей (второй) вытяжкой в пластификационной ванне (95 ‘С) на 55 — 65 %. Скорость формования 15 — 22 м/мин.

Полученные жгуты волокон проходят термофиксацию и направляются на разрезание и отделку.

Полинозные волокна в отличие от вискозных обладают значительно большей прочностью, превышающей даже прочность хлопка, меньшей потерей прочности в мокром состоянии, несколько меньшим удлинением, но большей упругостью, вследствие чего изделия из этого волокна меньше сминаются и обладают большей носкостью. Важным свойством полинозных волокон является их хорошая устойчивость к действию щелочей, позволяющая подвергать изделия из полинозного волокна и его смесей с хлопком мерсеризации. Полинозное волокно обладает меньшей набухаемостью, чем вискозное, и вследствие этого меньше усаживается.

Благодаря шелкоподобному грифу и способности ярко окрашиваться полинозные волокна широко используются главным образом в смесях с хлопком при изготовлении тканей для женской и детской одежды, сорочечных тканей, бельевого трикотажа и тканей для спортивной одежды. Изделия из этого волокна обладают мягкостью, шелковистым блеском, приятным внешним видом, хорошей устойчивостью к многократным стиркам и повышенной носкостью.

Вискозные высокомодульные волокна формуются также из высокомолекулярного ксантогената целлюлозы, в состав которого вводят модификаторы для получения однородной структуры волокна из длинных молекул. При вытягивании волокна молекулы ориентируются вдоль его оси, образуя крупнокристаллическую структуру.

ВВМ обладают высокой износостойкостью и рекомендуются в первую очередь для спецодежды, постельного белья, швейных ниток как в чистом виде, так и в смеси с хлопком и полиэфирным волокном. Они придают тканям ‘высокую прочность и малоусадочность, обладают повышенной стойкостью к изгибанию, но имеют гриф, близкий к грифу тканей из обычного вискозного волокна.

АЦЕТАТНОЕ ВОЛОКНО

Производство ацетатного волокна. Сырьем для производства ацетатного волокна служит хлопковая или высококачественная древесная целлюлоза. Целлюлоза обрабатывается уксусным ангидридом в присутствии серной кислоты как катализатора и уксусной кислоты как растворителя образующейся ацетилцеллюлозы. Полученный первичный ацетат (триацетилцеллюлоза) омыляют в присутствии уксусной и серной кислот добавлением небольшого количества воды, получают вторичный ацетат (диацетилцеллюлозу), который затем растворяют в смеси ацетона (95 %) с водой (5 %) и получают прядильный раствор. После фильтрации и удаления воздуха раствор поступает в прядильную машину. Формование ведут по сухому способу, особенность которого заключается в том, что при нем не происходит никаких химических процессов.

Прядильный раствор продавливается через фильеру 1 (рис. 15), имеющую 24 — 120 отверстий диаметром 0,07 — 0,08 мм, и в виде тонких струек попадает в шахту 2 с паровоздушной смесью температурой 50 — 85’С. Под действием высокой температуры ацетон испаряется из струек раствора, и они затвердевают, превращаясь в нити. Затем нити проходят охладительную камеру 3, замасливаются (для снижения их электризуемости при переработке) и наматываются на бобину 4. Скорость формования волокон 250 — 600 м/мин. Ацетатные нити не требуют никакой отделки, кроме крутки. Они могут быть получены в окрашенном виде, если для производства ацетатного волокна использовать окрашенную целлюлозу или если в прядильный раствор ввести соответствующие красители.

При производстве штапельного ацетатного волокна используют фильеры, имеющие около 200 отверстий. Скорость формования 300 — 350 м/мин. Полученные жгутики волокон пропускают через гофрировочный станок для придания им извитости, а затем разрезают на участки определенной длины — штапельки.

Строение ацетатного волокна. Ацетатные волокна имеют на поверхности продольные штрихи, более крупные, чем на вискозных нитях (см. рис. 8). Волокна гладкие, чем объясняется скользкость тканей и смещение нитей в них. Ацетатные волокна более тонкие, чем вискозные, поэтому блеск их более приятный, напоминает блеск натурального шелка. Могут быть получены профилированные ацетатные нити, дающие искристый блеск, увеличивающие объемность и сцепляемость, уменьшающие теплопроводность.

Химический состав и свойства ацетатного волокна. По химическому составу ацетатные волокна представляют собой уксуснокислый эфир целлюлозы. Они отличаются от вискозных тем, что имеют меньшие гигроскопичность, теплостойкость, разрывную нагрузку и стойкость к истиранию, меньше набухают в воде и меньше теряют прочность в мокром состоянии. Вследствие большей упругости ацетатных волокон изделия из них лучше сохраняют форму и более износостойки, чем из вискозных волокон.

Ацетатное волокно окрашивают специальными дисперсными красителями, которыми не могут окраситься вискозные волокна. Это позволяет на изделиях из смеси ацетатных и вискозных волокон получать разнообразные колористические эффекты. Ацетатное волокно окрашивается более глубоко и равномерно, чем вискозное, кроме того, ему можно придать повышенную белизну. Ацетатное волокно в отличие от вискозного характеризуется более высокими теплоизоляционными свойствами, светостойкостью и стойкостью к действию микроорганизмов, пропускает ультрафиолетовые лучи.

Сравнительно высокая электризуемость ацетатных волокон затрудняет изготовление из них тканей. Изделия из ацетатного волокна при тепловых обработках способны образовывать трудноудалимые заломы и ласы. Ацетатное волокно горит желтым пламенем, распространяя специфический кисловатый запах и образуя наплыв темного цвета, который после охлаждения легко раздавливается пальцами. Если пламя погасить, то волокно медленно тлеет с выделением струйки дыма.

Ацетатные волокна с каждым годом все больше используются для изготовления высококачественных подкладочных и платьевых тканей, верхнего трикотажа.

Качество ацетатного волокна может быть повышено путем модификации, т. е. изменения структуры волокна и введения различных добавок, не образующих с ацетилцеллюлозой химических соединений. Изменение структуры ацетатного волокна может быть достигнуто тепловой обработкой, в результате чего увеличивается степень упорядоченности макромолекул, что повышает прочность, упругость, теплостойкость волокна и снижает его усадку при нагревании.

ТРИАЦЕТАТНОЕ ВОЛОКНО

Производство триацетатного волокна. Сырьем для получения триацетатного волокна, так же как и для ацетатного, является хлопковая или древесная целлюлоза. Волокно может быть получено мокрым и сухим способами.

По сухому способу триацетатную комплексную нить формуют из раствора триацетилцеллюлозы в смеси метиленхлорида (90 — 95 %) и метилового спирта (5 — 10 %) аналогично формованию ацетатного волокна с последующей термообработкой при температуре 180 — 210 С в течение 1 — 3 мин. Скорость формования нити 30 — 35 м/мин.

Триацетатное штапельное волокно формуется по мокрому способу с применением фильер, содержащих до 15000 отверстий, из раствора триацетилцеллюлозы в ацетилирующей смеси (из сиропа). Такие процессы, как высаживание триацетилцеллюлозы из раствора, промывка, сушка и растворение в смеси метиленхлорида и спирта, исключаются. Общая продолжительность процесса сокращается почти вдвое. Себестоимость триацетатных штапельных волокон ниже себестоимости ацетатных волокон. В качестве осаждающего вещества используют водный раствор уксусной кислоты или изопропиловый спирт. Скорость формования волокна 15 — 25 м/мин. После формования жгутики волокон промывают, замасливают, гофрируют, режут и сушат.

Строение и химический состав триацетатного волокна. Строение триацетатного волокна примерно такое же, как и ацетатного. Его поперечное сечение также характеризуется крупной ребристостью (см. рис. 8, а), а может быть и профилированным. Штапельное волокно извитое, что повышает его цепкость.

По химическому составу триацетатные волокна, так же как и ацетатные, представляют собой уксуснокислый эфир целлюлозы, у которого все три гидроксильные группы замещены ацетильными. Вследствие этого свойства триацетатного волокна несколько отличаются от свойств ацетатного.

Свойства триацетатного волокна. Триацетатные волокна характеризуются меньшей гигроскопичностью, меньшей потерей прочности при намокании, меньшей стойкостью к истиранию, меньшей усадочностью и несколько большей жесткостью. Эти волокна более свето- и теплостойкие, более упругие. Изделия из них почти не требуют глажения. Этим изделиям можно придавать стойкую складку, хорошо сохраняющуюся в процессе носки и после стирки. При глажении горячим утюгом ласы не образуются.

Триацетатные волокна по сравнению с ацетатными имеют несколько большую разрывную нагрузку. Эти волокна, так же как и ацетатные, обладают большой электризуемостью, которая затрудняет их переработку.

Триацетатное волокно обладает высокой стойкостью к действию микроорганизмов, особенно если его подвергнуть термообработке, потому что с увеличением кристалличности уменьшается возможность проникания микроорганизмов в глубь волокна.

Окрашивается триацетатное волокно только дисперсными красителями при повышенной температуре под давлением. Стойкость окраски у триацетатного волокна выше, чем у ацетатного (особенно к мокрым обработкам). Горит триацетатное волокно примерно так же, как ацетатное.

Триацетатное волокно используется как в чистом виде, так и в смеси с другими волокнами для изготовления блузочных, платьевых, рубашечных, подкладочных, галстучных и костюмных тканей, нетканых материалов, а также для технических изделий. Изделия из триацетатного волокна приятны на вид, обладают хорошим грифом, подобным грифу натурального шелка, мало загрязняются, мягкие, хорошо драпируются, быстро сохнут после стирки.

МЕТАЛЛИЧЕСКИЕ И МЕТАЛЛИЗИРОВАННЫЕ НИТИ

Металлические нити могут вырабатываться постепенным вытягиванием (волочением) проволоки из красной меди или сплава меди с никелем и другими металлами. Иногда металлические нити покрываются тончайшим слоем золота или серебра.

Различают следующие основные виды металлических нитей: волока — тонкая металлическая нить округлой формы, толщиной 50 — 80 мкм, покрытая слоем серебра или золота, и плющенка — тонкая металлическая нить в виде ленточки. Металлические нити используются для выработки красивых тканей с большим блеском (парча), а также для вышивок, изготовления тесьмы, галунов и других украшений.

Для декоративной отделки тканей и трикотажа находят широкое применение нетускнеющие металлические нити — люрекс, алюнит. Получаются они из алюминиевой фольги толщиной 0,01 мм, с обеих сторон покрытой прозрачной полиэфирной пленкой, путем разрезания на узкие полоски шириной 0,2 — 1,6 мм (чаще всего 0,4 мм). Пленка защищает нити от окисления. Цвет нитей серебристый, а если фольга изготовлена из сплава алюминия с медью, то золотистый. Нити имеют гладкую поверхность, высокую прочность, гибкость, упругость. Для повышения прочности их часто усиливают скручиванием с комплексной капроновой нитью. Нити, покрытые полиэфирной пленкой, выдерживают температуру 145 С.

Все большее развитие получает производство металлизированных нитей. Их получают на основе полиэфирной пленки, на которую наносят тончайший слой алюминия (или другого металла) путем испарения в вакууме или напыления. Затем слой металла покрывают полиэфирной пленкой, пластифицируют и разрезают на узкие полоски (нити). Нити получаются тонкими, мягкими, гибкими, прочными и эластичными. В СССР такие нити выпускают под названием метанит и пластилекс.

Пластилекс в отличие от метанина получают на основе окрашенной в различные цвета полиэфирной пленки.

shei-sama.ru

Сырье для производства химических волокон

из «Общая химическая технология Том 2»

Для производства волокон и пленок пригодны природные и синтетические высокомолекулярные соединения со сравнительно большим молекулярным весом. Эти полимеры должны, как правило, содержать полярные группы, растворяться в доступных растворителях, плавиться без разложения или переходить в пластичное состояние при повышенной температуре. Макромолекулы таких соединений должны иметь вытянутую, мало разветвленную форму. Выбор исходных материалов для производства химических волокон, естественно, определяется также их доступностью и наличием достаточной сырьевой базы. [c.667]Для получения синтетических волокон используются разнообразные синтетические высокомолекулярные соединения, удовлетворяющие приведенным выше требованиям. Из природных полимеров в качестве исходного сырья для производства искусственных волокон почти монопольное применение получила целлюлоза, выделяемая из хлопка-сырца или из древесины (стр. 650). Хлопковая целлюлоза однороднее, чем древесная, и содержит меньше примесей. Для химической переработки используется коротковолокнистый хлопок (так называемый хлопковый пух), остающийся на коробочке хлопчатника после снятия длинного хлопкового волокна, непосредственно перерабатываемого в текстильной промышленности. [c.667]

Основное количество искусственных целлюлозных волокон получается путем переработки древесной целлюлозы, преимущественно сульфитной целлюлозы. [c.667]

Состав хлопковой и древесной целлюлозы сопоставлен в табл. 43. [c.667]

Физико-химические и технологические свойства целлюлозы удовлетворяют основным требованиям, предъявляемым к исходным материалам для производства искусственных волокон. Целлюлоза является высокомолекулярным соединением, в макромолекуле ее содержатся полярные группы. Изменяя условия выделения целлюлозы из растительных материалов и дальнейшей ее переработки, можно получать продукты с различной степенью полимеризации. Молекулы целлюлозы имеют линейную, относительно сильно вытянутую, неразветвленную форму. Целлюлоза и особенно ее эфиры растворимы в доступных растворителях. [c.667]

Однако искусственные целлюлозные волокна и пленки имеют ряд недостатков. Они значительно набухают в воде и обладают поэтому пониженной прочностью в мокром состоянии (50—65 % от величины прочности в сухом состоянии). [c.667]

Эластичность их недостаточна, они обладают повышенной теплопроводностью и мало устойчивы к действию кислот и щелочей. [c.668]

Вследствие недостаточной эластичности и повышенной теплопроводности искусственные целлюлозные волокна не являются полноценными, заменителями шерсти. Волокна, по свойствам наиболее близкие к шерсти, могут быть получены из материалов, сходных по структуре и химическому составу с природным белковым волокном. Таким исходным материалом могут являться различные фибриллярные белки, т. е. белки, молекулы которых имеют сравнительно вытянутую форму. К фибриллярным белкам относятся казеин, выделяемый из обезжиренного молока, зеин, выделяемый из кукурузы, а также белки, выделяемые из сои, земляного ореха и т. д. [c.668]

Искусственные белковые волокна сильно набухают в воде. В мокром состоянии они теряют до 90% прочности и потому становятся непригодными для практического использования. Путем специальной обработки (дубление, стр. 628) набухание таких волокон может быть уменьшено, однако и после дубления они теряют в мокром состоянии не менее 50% прочности. Этим недостатком, а также необходимостью использования для производства белкового волокна в большинстве случаев пищевого сырья объясняется крайне незначительный объем производства этого типа искусственных волокон. [c.668]

Значительно большие возможности изменения свойств получаемых волокон, в соответствии с требованиями различных отраслей народного хозяйства, появляются при производстве синтетических волокон. [c.668]

Для синтеза полимеров, применяемых в производстве синтетических волокон, используются различные мономеры, важнейшими из которых являются капролактам, гексаметилендиамин, адипиновая кислота (производство полиамидных волокон), терефталевая кислота и этиленгликоль. (производство полиэфирных волокон), акрилонитрил, винилхлорид, ви-нилиденхлорид, винилацетат (получение различных типов карбоцепных волокон). Эти мономеры получаются на основе этилена, ацетилена, фенола и других исходных веществ, на переработке которых базируется современная промышленность основного органического синтеза. Методы получения мономеров описаны в десятой части данной книги (стр. 295 и сл.). [c.668]

Вернуться к основной статье

chem21.info

35. Производство искусственного и синтетического волокна, пластических материалов.

В производстве различных типов химических волокон, как из природных полимеров, так и из смол, имеется много общего, хотя каждый метод обладает своими характерными особенностями.

Принципиальные схемы производства химических волокон независимо от исходного сырья делится на четыре стадии.

1. Получение исходного материала (полупродукта). В том случае, если сырьем являются природные ВМС, то их предварительно необходимо очистить от примесей. Для синтетических волокон – это синтез полимеров – получение смолы. При всем многообразии исходных полимерных материалов к ним предъявляются следующие общие требования, обеспечивающие возможность формования волокна и достаточную прочность его:

– линейное строение молекул, позволяющее растворять или плавить исходный материал для формования волокна и ориентировать молекулы в волокне;

– ограниченный молекулярный вес, так как при малой величине молекулы не достигается прочность волокна, а при слишком большой возникают трудности при формовании волокна из-за малой подвижности молекул;

– полимер должен быть чистым, так как примеси снижают прочность волокна.

2. Приготовление прядильной массы. Не все природные и синтетические материалы могут служить основой для производства волокна. Получение вязких концентрированных растворов — высокополимеров в доступных растворителях или перевод смолы в расплавленное состояние – обязательное условие для осуществления процесс прядения. Только в растворе или в расплавленном состоянии могут быть созданы условия, позволяющие снизить энергию взаимодействия макромолекул и после преодоления межмолекулярных связей ориентировать молекулы вдоль оси будущего волокна.

3.Формование волокна является самой ответственной операцией и заключается в том, что прядильная масса подается в фильеру (нитеобразователь), имеющую большое число мельчайших отверстий в донышке в зависимости от метода формования. Пучки тонких волокон, образовавшихся из струек, через ряд направляющих приспособлений непрерывно отводятся в приемное устройство и затем вытягиваются наматывающими приспособлениями: бобиной, роликом, центрифугой. В ходе формования линейные макромолекулы ориентируются вдоль оси волокна. Изменяя условия формования и вытяжки можно получить разные свойства волокна.

4.Отделка заключается в придании волокну различных свойств, необходимых для дальнейшей переработки. Для этого волокна очищают тщательной промывкой от всяких примесей. Кроме того, волокно отбеливается, в некоторых случаях окрашивается и ему сообщается обработкой мыльным или жиросодержащим раствором большая скользкость, что улучшает его способность перерабатываться на текстильных предприятиях.

Вискозный метод производства искусственного волокна из целлюлозы является наиболее широко применяемым способом. Выпуск вискозных волокон в виде шелка, корда и штапеля составляет примерно 76% всех химических волокон.

Для подготовки прядильного раствора целлюлоза с влажностью 5-6% в виде листов размером 600 *800 мм обрабатывается 18-20% раствором едкого натра (процесс мерсеризации). При этом целлюлоза, впитывая раствор едкого натра, сильно набухает. Из нее вымывается большая часть гемицеллюлозы, частично разрушаются межмолекулярные связи и в результате образуется новое химическое соединение – щелочная целлюлоза.

Из вискозы, кроме шелка и штапеля, получают целлофан, корд, каракуль, искусственный волос и укупорку для бутылок.

При взаимодействии целлюлозы с уксусным ангидридом в присутствии уксусной кислоты и в качестве катализатора серной или хлорной кислоты образуется уксуснокислый эфир целлюлозы, а из него ацетатное волокно. Полиамидное волокно — капрон получается из смолы капрон, исходным сырьем для которой является капролактам. Последний вырабатывается в виде белого порошка из фенола, бензола или циклогексана.

Современные способы формования нитей также заключаются в продавливании исходных растворов или расплавов полимеров через тончайшие отверстия фильер. Несмотря на некоторые различия в получении химических волокон и нитей разных видов, общая схема их производства состоит из следующих основных этапов:

— Получение сырья и его предварительная обработка

— Приготовление прядильного раствора (расплава)

— Формование волокна

— Вытягивание и термообработка волокна

— Отделка сформованного волокна

Получение сырья и его предварительная обработка.

Сырье для синтетических волокон получают путем реакций синтеза (полимеризации и поликонденсации) полимеров из простых веществ (мономеров) на предприятиях химической промышленности. Предварительной обработки это сырье не требует.

Полимеризация — процесс получения полимеров путём последовательного присоединения молекул низкомолекулярного вещества (мономера) к активному центру на конце растущей цепи. Молекула мономера, входя в состав цепи, образует её мономерное зерно. Число таких звеньев в макромолекуле называется степенью полимеризации.

Раствор или расплав полимера, из которого формируются нити, называется прядильным раствором.

При изготовлении синтетических волокон необходимо из исходного твердого полимера получить длинные тонкие нити с продольной ориентацией макромолекул, т.е. нужно переориентировать макромолекулы полимера. Для этого переводят исходный полимер в вязкотекучее состояние (раствор или расплав). В жидком (раствор) или размягченном (расплав) состоянии нарушается межмолекулярное взаимодействие, увеличивается расстояние между молекулами и появляется возможность их свободного перемещения относительно друг друга.

Растворение полимера осуществляют для полимеров, имеющих дешевый и доступный растворитель. Растворы используются для полиакрилонитрильных, поливинилспиртовых, поливинилхлоридных волокон.

Пластическими массами называют материалы, содержащие в качестве основного компонента высокомолекулярные смолы, способные при повышенных температурах и давлении переходить в пластическое состояние, формоваться под действием внешних сил и сохранять форму при эксплуатации. Многие пластмассы представляют собой композиционные материалы, в состав которых кроме связующей смолы (или смол) входят наполнители, пластификаторы, стабилизаторы, смазывающие вещества, пигменты и красители, отверждающие добавки. Каждый из этих компонентов придает пластмассе определенные свойства.

Связующая смола, обладающая в процессе переработки текучестью и вязкостью, обусловливает сцепление компонентов в способную формоваться массу, переходящую через короткий промежуток времени в твердое состояние. Применяемые смолы различают по ряду признаков. По происхождению их делят на природные и синтетические. Последние составляют свыше 90% всех смол, применяемых в производстве пластмасс. По способу получения различают полимеризационные и поликонденсационные смолы. По свойствам и зависящим от них способам переработки в изделия смолы делят на термопластичные и термоактивные. Содержание смолы в композиции обычно составляет 40—50%. Многие полимеризационные пластмассы состоят почти целиком из смолы и не содержат наполнителей.

Наполнители являются важным компонентом смеси; они придают пластмассе ценные эксплуатационные свойства — прочность, термостойкость и пр., а также снижают стоимость пластмассовых изделий. В качестве наполнителей обычно применяют дешевые, доступные органические и неорганические материалы в виде порошков, волокон, слоистых материалов: древесную муку, сажу, целлюлозу, текстильные очесы, стекловолокно, бумагу, асбест, графит, слюду. Волокнообразные наполнители (хлопковый линтер, стеклянное волокно) обеспечивают высокие прочностные свойства: графит повышает антифрикционные свойства; асбест и слюда обусловливают повышенную термостойкость. Наполнители составляют до 60 масс. % пластмассы.

Пластификаторы — вещества, совмещающиеся со смолой (совместимость — это способность смолы растворяться в пластификаторе), снижающие температуру перехода смолы в текучее пластическое состояние и тем самым облегчающие переработку в изделия. Пластификаторы также влияют на механические свойства материалов и повышают долговечность изделий из пластмасс. Увеличение количества пластификатора понижает прочность полимера на растяжение и сжатие, но при этом резко повышаются прочность на удар и способность к растяжению. В качестве пластификаторов применяют высококипящие жидкие, реже твердые вещества, такие, как фталаты, алкил- и арилфосфаты и др.

Смазывающие вещества вводят в композицию для облегчения выталкивания готовых изделий из прессформы (предупреждения прилипания), к таким относят соли стеариновой кислоты, воски.

Отверждающие вещества способствуют переходу смолы в неплавкое и нерастворимое (отвержденное) состояние. Сущность отверждения заключается в сшивке линейных цепей макромолекулы в трехмерную форму с поперечными связями. В качестве отвердителей применяют полиамины и другие вещества в зависимости от природы исходной смолы.

Пластические массы представляют собой материалы с комплексом ценных свойств, позволяющих решать и сложные задачи современной техники, и обеспечение обилия товаров бытового назначения. Пластмассы сочетают в себе низкую плотность (900—1900 кг/м3, а у пенопластов до 100 кг/м3) с высокой механической прочностью; они также прекрасные диэлектрики, устойчивы к действию агрессивных сред, имеют низкую тепло- и звукопроводность. Имеются пластмассы, обладающие малым коэффициентом трения (антифрикционные материалы), и пластмассы с высокими фрикционными свойствами. Существенное достоинство пластмасс — это простота переработки их в изделия с высоким коэффициентом использования материала — до 0,90—0,95 (для металлов 0,5—0,6). Однако пластмассы имеют некоторые специфические недостатки, ограничивающие области их применения. Наиболее существенный недостаток — низкая термостойкость. У большинства пластмасс рабочая температура 60—150°С, выше которой они деформируются, теряют прочностные свойства (увеличивается процент удлинения, рис. 1). Потеря прочности связана также с их склонностью к старению под действием света, окислителей, агрессивных сред.

studfiles.net

Главная Продукты Синтетические волокна и сырье для их производства

|

utsrus.com

виды, свойства, ткани из регенерированного волокна

Время чтения: 3 минуты

Некоторые натуральные целлюлозные волокна обрабатываются и перерабатываются для конкретных целей. Известные волокна, такие как вискоза, ацетат и т. д., получают путем переработки различных природных полимеров.

Искусственные целлюлозные волокна

Первые искусственные волокна, которые были разработаны и изготовлены, использовали полимеры природного происхождения, точнее целлюлозу, которая является сырьем, доступным в больших количествах в растительном мире.

Целлюлоза — это натуральный полимер, который составляет живые клетки всей растительности. Это материал в центре углеродного цикла, а также самый распространенный и возобновляемый биополимер на планете.

Хлопчатобумажные листы и древесная масса, вискоза, медноаммиачный шелк, целлюлозный ацетат (вторичный и триацетат), полиноза, волокно с высоким модулем во влажном состоянии (ВВМ).

- Целлюлоза является одним из многих полимеров, найденных в природе.

- Дерево, бумага и хлопок содержат целлюлозу. Целлюлоза — отличное волокно.

- Целлюлоза состоит из повторяющихся звеньев мономерной глюкозы.

- Три типа регенерированных целлюлозных волокон представляют собой вискозу, ацетат и триацетат, которые получены из клеточных стенок коротких хлопковых волокон, называемых линтами.

- Бумага, например, представляет собой почти чистую целлюлозу

Вискоза

Первоначально слово «вискоза» применялось к любому волокну, изготовленному на основе целлюлозы и, следовательно, содержало целлюлозные ацетатные волокна. Тем не менее, определение вискозы было описано в 1951 году и теперь включает в себя текстильные волокна и волокна, состоящие из регенерированной целлюлозы, за исключением ацетата.

- Вискоза представляет собой регенерированное целлюлозное волокно.

- Это первое изготовленное человеком волокно.

- Она имеет зазубренную круглую форму с гладкой поверхностью.

- При намокании вискоза теряет 30-50% своей силы.

- Вискоза образуется из естественных полимеров, и поэтому является не синтетическим волокном, а искусственным регенерированным целлюлозным волокном.

- Волокно продается как искусственный шелк.

- Существует две основных разновидности вискозного волокна, а именно вискозное и медноаммиачное.

Ацетат

Производное волокно, в котором волокнообразующим веществом является ацетат целлюлозы. Ацетат получают из целлюлозы путем реакции очищения целлюлозы из древесной целлюлозы с уксусной кислотой и уксусным ангидридом в присутствии серной кислоты.

Характеристики ацетатного волокна:

- Роскошное на ощупь и внешний вид

- Широкий спектр цветов и блесков

- Отличная драпируемость и мягкость

- Относительно быстрое высыхание

- Устойчивость к усадке, моли и мучнистой росе

Для ацетата разработаны специальные красители, так как он не принимает красители, обычно используемые для хлопка и вискозы.

Ацетатные волокна представляют собой изготовленные волокна, в которых волокнообразующим веществом является ацетат целлюлозы. Эфиры целлюлозы триацетат и ацетат образуются путем ацетилирования хлопковых линтов или древесной целлюлозы с использованием уксусного ангидрида и кислотного катализатора в уксусной кислоте.

Ацетатные и триацетатные волокна очень похожи по внешнему виду на вискозу с постоянной прочностью. Элементы и триацетаты представляют собой умеренно жесткие волокна и обладают хорошей эластичностью при изгибе и деформации, особенно после термообработки.

Устойчивость к абразивному износу ацетата и триацетата невелика, и эти волокна не могут использоваться в применениях, требующих высокой стойкости к истиранию и носке; однако устойчивость этих волокон к трению превосходна. Хотя ацетат и триацетат являются умеренно абсорбирующими, их абсорбция не может сравниться с чистыми целлюлозными волокнами. На ощупь ацетатные ткани несколько более мягкие и более гибкие, чем триацетат. Ткани обоих волокон обладают отличными характеристиками драпировки. Ткани ацетата и триацетата имеют приятный внешний вид и высокую степень блеска, но блеск этих тканей можно модифицировать путем добавления матирующего средства.

Как ацетат, так и триацетат восприимчив к атакам ряда бытовых химикатов. Ацетат и триацетат подвергаются воздействию сильных кислот и оснований и окисляющих отбеливателей. Ацетат обладает только небольшой устойчивостью к солнечному свету, тогда как солнечная устойчивость триацетата выше. Оба волокна имеют хорошую термостойкость ниже их точек плавления.

Ацетат и триацетат не могут быть окрашены красителями, используемыми для целлюлозных волокон. Эти волокна могут быть удовлетворительно окрашены дисперсными красителями при умеренных и высоких температурах, что дает четкие, яркие оттенки. Ацетат и триацетат быстро высушиваются, и их можно подвергать сухой чистке.

© 2019 textiletrend.ru

textiletrend.ru