Технология производства автомобилей – (. 1 ) | — Pandia.ru

Основы технологии производства и ремонта автомобилей

Конспект лекций

для студентов специальностей

190603, 190600

Содержание

Содержание 2

ВВЕДЕНИЕ 4

Глава 1 мойка и очистка деталей 6

1.1. ВИДЫ И ХАРАКТЕР ЗАГРЯЗНЕНИЙ ДЕТАЛЕЙ 6

1.2. МОЮЩИЕ СРЕДСТВА 10

1.3. ОБОРУДОВАНИЕ ДЛЯ МОЙКИ И ОЧИСТКИ 17

1.4. ОХРАНА ТРУДА И ОКРУЖАЮЩЕЙ СРЕДЫ 25

Глава 2 дефектация и сортировка деталей 30

2.1. СУЩНОСТЬ ДЕФЕКТАЦИИ И СОРТИРОВКИ ДЕТА ЛЕЙ 30

2.2. КЛАССИФИКАЦИЯ ДЕФЕКТОВ ДЕТАЛЕЙ 31

2.3. МЕТОДЫ КОНТРОЛЯ РАЗМЕРОВ, ФОРМЫ И ВЗАИМНОГО РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ 34

2.4. МЕТОДЫ ОБНАРУЖЕНИЯ СКРЫТЫХ ДЕФЕКТОВ 41

2.5. ОБОРУДОВАНИЕ И ОСНАСТКА ДЛЯ ДЕФЕКТАЦИИ 64

2.5.1. Рентгеновский и гамма-методы 64

2.5.2. Капиллярный метод Аппаратура и приспособления. 66

2.5.3. Ультразвуковой метод 68

2.5.4. Магнитопорошковый метод 70

2.5.5. Импедансный метод 74

2.5.6. Велосимметрический метод 77

2.5.7. Метод вихревых токов 79

2.6. СОРТИРОВКА ДЕТАЛИ ПО ГРУППАМ ГОДНОСТИ И ПО МАРШРУТАМ ВОССТАНОВЛЕНИЯ 82

Глава 3 классификация способов восстановления деталей 87

3.1. ТЕХНИКО-ЭКОНОМИЧЕСКАЯ ЦЕЛЕСООБРАЗНОСТЬ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ 87

3.2. СПОСОБЫ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ 88

Глава 4 ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ОБРАБОТКОЙ ПОД РЕМОНТНЫЙ РАЗМЕР 93

4.1. ОБЛАСТЬ ПРИМЕНЕНИЯ СПОСОБА 93

4.2. МЕТОДИКА ОПРЕДЕЛЕНИЯ ЗНАЧЕНИЯ И ЧИСЛА РЕМОНТНЫХ РАЗМЕРОВ 94

4.3. ОСОБЕННОСТИ РАЗРАБОТКИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА 97

Глава 5 ВОССТАНОВЛЕНИЕ ПОСТАНОВКОЙ ДОПОЛНИТЕЛЬНОЙ РЕМОНТНОЙ ДЕТАЛИ 105

5.1. ОБЛАСТЬ ПРИМЕНЕНИЯ СПОСОБА 105

1.2. СПОСОБЫ КРЕПЛЕНИЯ ДОПОЛНИТЕЛЬНЫХ РЕМОНТНЫХ ДЕТАЛЕЙ 108

1.3. ОСОБЕННОСТИ РАЗРАБОТКИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА 111

Глава 6 ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИЕЙ 123

6.1. СУЩНОСТЬ ПРОЦЕССА ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИЕЙ 123

6.2. КЛАССИФИКАЦИЯ И ВИДЫ СПОСОБОВ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИЕЙ 125

6.3. ОБОРУДОВАНИЕ И ОСНАСТКА ДЛЯ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИЕЙ 152

6.4. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИЕЙ 162

Глава 7 ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ЭЛЕКТРОДУГОВОЙ СВАРКОЙ И НАПЛАВКОЙ 166

7.1. КЛАССИФИКАЦИЯ СПОСОБОВ ВАРКИ 166

7.2. ОСНОВЫ ЭЛЕКТРОДУГОВОЙ СВАРКИ 168

7.3. СВАРКА И НАПЛАВКА ПОД СЛОЕМ ФЛЮСА 173

7.4. СВАРКА И НАПЛАВКА В ЗАЩИТНЫХ ГАЗАХ 183

7.5. ВИБРОДУГОВАЯ НАПЛАВКА ДЕТАЛЕЙ 195

7.6. СВАРКА ЧУГУННЫХ ДЕТАЛЕЙ 198

Глава 8 ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ПЕРСПЕКТИВНЫМИ СПОСОБАМИ СВАРКИ И НАПЛАВКИ 204

8.1. ЭЛЕКТРОКОНТАК1НАЯ ПРИВАРКА МЕТАЛЛИЧЕСКОГО СЛОЯ 204

8.2. ИНДУКЦИОННАЯ НАПЛАВКА 210

8.3. ЛАЗЕРНАЯ СВАРКА И НАПЛАВКА 230

Глава 9 ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ГАЗОТЕРМИЧЕСКИМ НАПЫЛЕНИЕМ 232

9.1. СУЩНОСТЬ ПРОЦЕССА НАПЫЛЕНИЯ 232

9.2. СПОСОБЫ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ 233

9.2.1. Электродуговое напыление 233

9.2.2. Газоплазменное напыление 237

9.2.3. Высокочастотное напыление 243

9,2.4. Плазменное напыление 244

9.2.5. Детонационное напыление 246

9.2.6. Упрочнение конденсацией металла с мойной бомбардировкой 248

Глава 10 ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ГАЛЬВАНИЧЕСКИМ И ХИМИЧЕСКИМ НАРАЩИВАНИЕМ МАТЕРИАЛА 251

10.1. КЛАССИФИКАЦИЯ И ОБЩАЯ ХАРАКТЕРИСТИКА СПОСОБОВ ГАЛЬВАНИЧЕСКОГО И ХИМИЧЕСКОГО НАРАЩИВАНИЯ МАТЕРИАЛА 251

10.1. ПОДГОТОВКА ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ К НАНЕСЕНИЮ ПОКРЫТИЙ 257

10.3. ХРОМИРОВАНИЕ ДЕТАЛЕЙ 264

10.4. ЖЕЛЕЗНЕНИЕ ДЕТАЛЕЙ 267

10.5. ЗАЩИТНО-ДЕКОРАТИВНЫЕ ПОКРЫТИЯ 270

10.6. ВНЕВДННЫЕ И БЕЗВАННЫЕ СПОСОБЫ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ 274

10.7. ОБОРУДОВАНИЕ И ОСНАСТКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ 277

10.9. МЕРОПРИЯТИЯ ПО ОХРАНЕ ОКРУЖАЮЩЕЙ СРЕДЫ 285

Глава 11 ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ СИНТЕТИЧЕСКИМИ МАТЕРИАЛАМИ 287

11.1. ХАРАКТЕРИСТИКА СИНТЕТИЧЕСКИХ МАТЕРИАЛОВ ДЛЯ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ 287

11.1. НАНЕСЕНИЕ СИНТЕТИЧЕСКИХ МАТЕРИАЛОВ ДЛЯ КОМПЕНСАЦИИ ИЗНОСА ДЕТАЛЕЙ 288

11.3. ВОССТАНОВЛЕНИЕ ГЕРМЕТИЧНОСТИ ДЕТАЛЕЙ 292

11.4. СОЕДИНЕНИЕ ДЕТАЛЕЙ С ИСПОЛЬЗОВАНИЕМ СИНТЕТИЧЕСКИХ 297

МАТЕРИАЛОВ 297

11.5. ВОССТАНОВЛЕНИЕ ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ 299

Глава 12 МЕХАНИЧЕСКАЯ ОБРАБОТКА ВОССТАНАВЛИВАЕМЫХ ДЕТАЛЕЙ 310

12.1. БАЗИРОВАНИЕ ДЕТАЛЕЙ 310

12.2. ОБРАБОТКА НАПЛАВЛЕННЫХ ПОВЕРХНОСТЕЙ 317

12.3. ОБРАБОТКА ДЕТАЛЕЙ С ГАЗОТЕРМИЧЕСКИМИ ПОКРЫТИЯМИ 320

12,4. ОБРАБОТКА ДЕТАЛ1Й С ГАЛЬВАНИЧЕСКИМИ ПОКРЫТИЯМИ 322

12.5. ОБРАБОТКА СИНТЕТИЧЕСКИХ МАТЕРИАЛОВ 324

12.6. ПЕРСПЕКТИВНЫЕ способы механической обработки восстанавливаемых деталей 328

Глава 13 ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ 331

13.1. ВЫБОР РАЦИОНАЛЬНОГО МЕТОДА ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ 331

13.2. КЛАССИФИКАЦИЯ ВИДОВ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ВОССТАНОВЛЕНИИ 334

13.3. ИСХОДНЫЕ ДАННЫЕ И ПОСЛЕДОВАТЕЛЬНОСТЬ РАЗРАБОТКИ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ВОССТАНОВЛЕНИЯ 337

13.4. ПОРЯДОК ОФОРМЛЕНИЯ ТЕХНОЛОГИЧЕСКОЙ ДОКУМЕНТАЦИИ 344

ПРИЛОЖЕНИЯ 346

ПРИЛОЖЕНИЕ I 346

ПРИЛОЖЕНИЕ 2 347

ВВЕДЕНИЕ

Постоянная необеспеченность ремонтного производства запасными частями является серьезным фактором снижения технической готовности автомобильного парка. Расширение же производства новых запасных частей связано с увеличением материальных и трудовых затрат. Вместе с тем около 75% деталей, выбраковываемых при первом капитальном ремонте автомобилей, являются ремонтопригодными либо могут быть использованы вообще без восстановления. Поэтому целесообразной альтернативой расширению производства запасных частей является вторичное использование изношенных деталей, восстанавливаемых в процессе ремонта автомобилей и его агрегатов.

Из ремонтной практики известно, что большинство выбракованных по износу деталей теряют не более 1 — 2% исходной массы. При этом прочность деталей практически сохраняется. Например, 95% деталей двигателей внутреннего сгорания выбраковывают при износах, не превышающих 0,3 мм, и большинство из них могут быть вторично использованы после восстановления.

С позиции материалоемкости воспроизводства машин экономическая целесообразность ремонта обусловлена возможностью повторного использования большинства деталей как годных, так и предельно изношенных после восстановления. Это позволяет осуществлять ремонт в более короткие сроки с меньшими затратами металла и других материалов по сравнению с затратами при изготовлении новых машин.

Высокое качество отремонтированных автомобилей и агрегатов предъявляет повышенные требования к ресурсу восстановленных деталей. Известно, что в автомобилях и агрегатах после капитального ремонта детали работают, как правило, в значительно худших условиях, чем в новых, что связано с изменением базисных размеров, смещением осей в корпусных деталях, изменением условий подачи смазки и пр. В этой связи технологии восстановления деталей должны базироваться на таких способах нанесения покрытий и последующей обработки, которые позволили бы не только сохранить, но и увеличить ресурс отремонтированных деталей. Например, при восстановлении деталей хромированием, плазменным и детонационным напылением, индукционной и лазерной наплавкой, контактной приваркой металлического слоя износостойкость их значительно выше, чем новых.

Восстановление автомобильных деталей стало одним из важнейших показателей хозяйственной деятельности крупных ремонтных, специализированных малых предприятий и кооперативов. Создана фактически новая отрасль производства — восстановление изношенных деталей. По ряду наименований важнейших наиболее металлоемких и дорогостоящих деталей вторичное потребление восстановленных деталей значительно больше, чем потребление новых запасных частей. Так, например, восстановленных блоков двигателей используется в 2,5 раза больше, чем получаемых новых, коленчатых валов — в 1,9 раза, картеров коробок передач — в 2,1 раза больше, чем новых. Себестоимость восстановления для большинства восстанавливаемых деталей не превышает 75% стоимости новых, а расход материалов в 15 — 20 раз ниже, чем на их изготовление. Высокая экономическая эффективность предприятий, специализирующихся на восстановлении автомобильных деталей, обеспечивает им конкурентоспособность в условиях рыночного производства.

За рубежом также уделяют большое внимание вопросам технологии и организации восстановления деталей. В высокоразвитых странах— США, Англии, Японии, ФРГ — ремонт в основном осуществляется на предприятиях-изготовителях автомобилей. Восстанавливают дорогостоящие, металлоемкие, массовые автомобильные детали — коленчатые и распределительные валы, гильзы цилиндров, блоки и головки блоков, шатуны, тормозные барабаны и пр. Ремонтной базой являются моторо- и агрегаторемонтные предприятия фирм-изготовителей новых* машин, самостоятельные фирмы-посредники. Например, в США восстановлением деталей занято около 800 фирм и компаний. К ним относятся как специализированные фирмы, так и фирмы, производящие комплектующие изделия для автомобилестроительных предприятий, в общем объеме продукции которых 10 — 40% приходится на выпуск восстановленных деталей. Ремонтным фондом служат детали со списанных автомобилей, которые поставляют фирмы производители или фирмы, специализирующиеся на переработке негодных автомобилей. В США удовлетворение потребности автотранспортных средств в запасных частях обеспечивается на 25 % в результате восстановления деталей.

studfiles.net

Основы технологии производства автомобилей и их составных частей

Технология – наука о производстве. Автомобильная промышленность характеризуется наиболее развитой и совершенной технологией.

Производственный процесс представляет собой совокупность действий, в результате которых сырье или полуфабрикат, поступающие на завод, превращаются в готовую продукцию (в автомобиль) (рис. 2.1). Производственный процесс автомобильного завода включает в себя получение заготовок, различные виды их обработки (механическую, термическую, химическую и др.), контроль качества, транспортирование, хранение на складах, сборку машины, ее испытание, регулировку, отправку потребителю и т.д. Вся совокупность этих действий может быть осуществлена либо на нескольких заводах (при кооперировании), либо в отдельных цехах (литейном, механическом, сборочном) одного завода.

Рис. 2.1. Схема производственного процесса

Технологическим процессомназывается часть производственного процесса, непосредственно связанная с последовательным изменением состояния предмета производства (материала, заготовки, детали, машины).

Изменение качественного состояния касаются химических и физических свойств материала, формы и относительного положения поверхностей детали, внешнего вида объекта производства. В технологический процесс включаются дополнительные действия: контроль качества, очистка заготовок и деталей и т.п.

Технологический процесс выполняется на рабочих местах.

Рабочим местом называется участок производственной площади, оборудованной в соответствии с выполняемой на нем работой одним или несколькими рабочими. Законченную часть технологического процесса, выполняемую на отдельном рабочем месте, одним или несколькими рабочими, называют ОПЕРАЦИЯ. Операция является основным элементом производственного планирования и учета. Например см. рис. 2.2.

Рис. 2.2. Сверление отверстия; напрессовка подшипника на вал

Операция может быть выполнена за один или несколько установов.

Установом называется часть операции, выполняемая при неизменном закреплении обрабатываемой заготовки или собираемого узла. Например, Рис. 2.3.

Рис. 2.3.

здесь ступенчатый валик обрабатывается на токарном станке за два установа.

Позицией называется каждое из различных положений неизменно закрепленной заготовки относительно оборудования, на котором производится работа. Например,

Рис. 2.4.

Фрезерование уступов производится за две позиции; деталь закреплена на поворотном столе, установленном на столе фрезерного станка.

Переходом называется часть операции, заключающая обработку одной поверхности одним иди несколькими одновременно действующими инструментами при неизменном режиме работы станка. При изменении обрабатываемой поверхности или инструмента при обработке той же поверхности или изменении режима работы станка при обработке той же поверхности и тем же инструментом возникает новый переход. Переход называется простым, если обработка ведется одним инструментом, сложным – при работе несколькими инструментами. Например,

Рис. 2.5

обработка диска производится за несколько переходов.

Проходом называется одно перемещение инструмента относительно обрабатываемого изделия.

Переход расчленяется на приемы.

Прием представляет собой законченную совокупность отдельных движений в процессе выполнения работы или в процессе подготовки к ней. Например, рассмотренный выше пример обработки диска включает следующие приемы: взять деталь, установить ее в патроне, закрепить деталь, включить станок, подвести первый инструмент и т.д.

Элементы приема – это наименьшие для измерения во времени участи рабочего приема. Разбивка перехода на приемы и элементы приема необходима для нормирования ручных работ.

Для выполнения технологического или производственного процесса требуется определенное время (от начала до конца процесса) – это цикл.

Цикл – промежуток времени, необходимый для изготовления детали, узла или всей машины.

Похожие статьи:

poznayka.org

Н.А. Андреева Основы технологии производства и ремонта автомобилей

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ КУЗБАССКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра эксплуатации автомобилей

ОСНОВЫ ТЕХНОЛОГИИ ПРОИЗВОДСТВА И РЕМОНТА АВТОМОБИЛЕЙ

Программа, методические указания, вопросы для самопроверки

изадания к контрольным работам для студентов всех форм обучения специальности 150200 “Автомобили и автомобильное хозяйство”

Составитель Н.А. Андреева

Утверждены на заседании кафедры Протокол № 4 от 24.11.99

Рекомендованы к печати учебнометодической комиссией по специальности 150200 Протокол № 3 от 25.11.99

Электронная копия хранится в библиотеке главного корпуса КузГТУ

1

Цель методических указаний – помочь студентам–заочникамспециальности 150200 “Автомобили и автомобильное хозяйство” в самостоятельной работе по изучению курса “Основы технологии производства и ремонта автомобилей”.

Курс “Основы технологии производства и ремонта автомобилей” состоит из двух частей: технологии производства и технологии ремонта автомобилей. Восстановление первоначальных свойств автомобилей требует знания основ технологии автомобилестроения. Цель изучения технологии автомобилестроения:

•дать студентам необходимые знания по проектированию и разработке технологических процессов изготовления автомобилей;

•подготовить базу для освоения основного раздела курсатех- нологии ремонта автомобилей.

Наука о ремонте автомобилей приобретает статус самостоятельной дисциплины. Большое значение имеют задачи развития и совершенствования ремонтного производства. Решение этих задач позволит ремонтному производству преодолеть имеющиеся отставания, поднять уровень организации и технологии ремонта автомобилей до уровня машиностроения и обеспечить с наименьшими затратами поддержание растущего автомобильного парка в рабочем состоянии.

По мере роста автомобильного парка во всех экономических районах страны и увеличения масштабов капитального ремонта основной задачей является решение вопросов территориального развития и проектирования сети автомобильных предприятий.

Курс “Основы технологии производства и ремонта автомобилей” изучают студенты-заочникиспециальности 150200 в 10 и 11 семестрах.

ВЫПИСКА ИЗ УЧЕБНОГО ПЛАНА

Номер | Всего | Лекции | Лабораторные | Номер кон- | Форма |

семест- | часов |

| занятия | трольной | учета |

ра |

|

|

| работы | знаний |

10 | 26 | 18 | 10 | №1, 2 | зачет |

11 |

|

|

| № 3 | экзамен |

2

РАБОЧАЯ ПРОГРАММА И МЕТОДИЧЕСКИЕ УКАЗАНИЯ К ИЗУЧЕНИЮ ПЕРВОЙ ЧАСТИ КУРСА «ТЕХНОЛОГИЯ ПРОИЗВОДСТВА АВТОМОБИЛЕЙ»

ВВЕДЕНИЕ Автомобильная промышленностьведущая отрасль машинострое-

ния. Предмет технологии автомобилестроения. Научные основы технологии автомобилестроения.

Литература [1, с.5-6;2,с.4-6].

2.1. ОСНОВНЫЕ ПОЛОЖЕНИЯ ПРОЕКТИРОВАНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ АВТОМОБИЛЕЙ

2.1.1. Производственный и технологический процессы.

Понятие об изделии, детали, сборочной единице, комплекте, комплексе. Производственный и технологический процессы. Технологическая операция, технологический и вспомогательный переходы, установ, позиция. Виды технологических процессов. Программа выпуска изделий. Характеристика типов производства: единичного, серийного, массового.

Литература [1, с.7-15;2,с.7-13;3,с.6-25;8,с.10-13] .

А. Методические указания

Изучение раздела следует начать с ГОСТ 2.101-68,в котором даны четкие определения видов изделий: детали, сборочной единицы, комплекса — и их структуры.

Понятия о производственном и технологическом процессах, об элементах, необходимых для дальнейшей работы над теоретическим курсом. Необходимо твердо усвоить, что операция является основной частью технологического процесса. Операция — основная единица при проектировании, планировании и калькуляции технологического процесса изготовления деталей, узловой и общей сборке изделий. Элементы технологической операции установлены ГОСТ 3.1109-82“Процессы технологические. Основные понятия и определения”.

Программа выпуска изделий — перечень наименований, изготовляемых или ремонтируемых изделий с указанием объема выпуска и срока выполнения по каждому наименованию.

3

В автомобилестроительном производстве различают три типа производства: единичное, серийное и массовое. Критерием оценки серийности является коэффициент закрепления операций. Необходимо обратить внимание на преимущества поточного метода и возможность его применения в двух типах производства.

Б. Вопросы для самопроверки

1. Каковы характерные технологические признаки детали, сборочной единицы, комплекта, комплекса?

2.Что такое производственный и технологический процессы?

3.Какие элементы включает в себя технологический процесс?

4.Что такое программа выпуска изделий?

5.Каковы отличительные особенности массового, серийного, единичного производств?

6.По каким принципам строятся технологические процессы в массовом и серийном производствах?

7.Чем характеризуется непоточный и поточный методы?

8.Что такое такт выпуска?

9.Что является критерием оценки серийности производства?

2.1.2. Виды заготовок и методы их получения

Общие требования к заготовкам. Виды заготовок. Методы получения заготовок автомобильных деталей. Технико-экономическийанализ при выборе вида заготовок.

Литература [1, с.18-35;5,с.10-30].

А. Методические указания

В автомобильном производстве правильный выбор заготовок оказывает большое влияние на экономическую эффективность производства. Выбор заготовки влияет на трудоемкость и стоимость обработки. Основным направлением в технологии изготовления заготовок является максимальное приближение заготовки по размерам к окончательной готовой детали, т.е. обеспечение минимальных припусков на обработку. Сравнительную оценку выбора заготовки делают по коэффициенту

4

использования металла. Характер способа изготовления заготовки зависит от типа производства.

Заготовки изготавливаются различными технологическими методами: литьем, обработкой давлением, формообразованием из порошкового материала, штампосваркой и из проката. При выборе вида заготовок следует провести технико-экономическийанализ.

Б. Вопросы для самопроверки

1. Какие требования предъявляются к заготовкам?

2.Как производится и от чего зависит выбор метода получения заготовки?

3.Что характеризует коэффициент использования металла?

4.Дать характеристику способов литья.

5.Какие методы получения заготовок обработкой давлением применяются в автомобилестроении?

6.Что является исходным материалом для получения заготовок из проката?

7.Как изготавливают металлокерамические заготовки?

8.Какими методами получают заготовки из пластмасс?

2.1.3. Технологичность конструкций деталей и машин

Понятие о технологичности конструкций машин и их элементов. Критерий оценки технологичности конструкции. Методы отработки конструкции машин на технологичность. Технологические требования, предъявляемые к заготовкам деталей машин. Задачи комплексного решения вопросов технологичности для заготовительных процессов, механической обработки и сборки изделий.

Литература (3, с.30-36;4,с.160-184).

А. Методические указания

При изучении данного раздела необходимо ознакомиться с основными терминами, относящимися к технологичности конструкции, методами отработки на технологичность заготовок, деталей и сборочных единиц; показателями, применяемыми для оценки технологичности конструкций.

5

Б. Вопросы для самопроверки

1. Как проявляется технологичность в процессе производства изделия при эксплуатации и ремонте изделия?

2.Какими главными факторами определяются требования к технологичности?

3.Какие качественные показатели характеризуют технологичность конструкции?

4.Каковы требования технологичности к заготовкам деталей машин?

5.Каковы требования технологичности к конструкции деталей?

6.Какие требования технологичности предъявляются к сборочным единицам?

2.1.4. Основы точности механической обработки

Понятие о точности механической обработки в автомобилестроении. Экономическая и достижимая точность. Погрешности изготовления заготовок, механической обработки и сборки. Взаимосвязь погрешностей. Понятие о случайных и систематических погрешностях. Факторы, влияющие на точность обработки (неточность изготовления и износ станков, приспособлений и инструмента; жесткость системы СПИД; температурные деформации).

Литература [4, с.20-23;6,с.7-16;7,с.39-40;с.352-358].

А. Методические указания

» Основы точности механической обработки» — важный раздел курса «Основы технологии производства и ремонта автомобилей». В этом разделе излагаются теоретические основы изготовления изделия заданного качества. Поэтому данному разделу необходимо уделить особое внимание.

Необходимо четко представлять, что решение вопросов точности начинается уже на этапе конструирования машины и продолжается на этапе ее изготовления. В связи с возрастающей необходимостью повышения долговечности, быстроходности и грузоподъемности автомобилей требования к точности ужесточаются.

Вопросы точности должны решаться комплексно для всего технологического процесса производства машин, начиная с получения заготовок и заканчивая сборкой машины.

6

При выполнении заготовок, механической обработке и сборке вследствие влияния различных технологических факторов возникают погрешности обработки. Необходимо разобраться в характере этих погрешностей и их влияния на точность.

Б. Вопросы для самопроверки

1. Что понимается под точностью в машиностроении?

2.Каково влияние точности на себестоимость и трудоемкость изготовления изделия?

3.В какой последовательности решаются вопросы точности на этапах конструирования и изготовления машин?

4.Почему вопросы точности должны решаться комплексно на всех этапах изготовления изделия, начиная с получения заготовки и кончая сборкой готового изделия?

5.Как влияет на точность механической обработки жесткость системы СПИД и температурные деформации?

2.1.5. Качество поверхностей деталей машин

Общие понятия и определения. Шероховатость поверхности. Параметры шероховатости. Волнистость поверхности. Физикомеханические свойства поверхностного слоя. Влияние качества поверхности на эксплуатационные характеристики автомобилей (усталостную прочность, износостойкость, антикоррозийную стойкость).

Литература [3, с.81-91;4,с.117-139;8,с.41-43].

А. Методические указания

Качество поверхностей характеризуется шероховатостью, волнистостью и физико-механическимисвойствами поверхностного слоя деталей после механической обработки резанием.

При изучении этого раздела необходимо подробно ознакомиться с ГОСТ 2789-73“Шероховатость поверхности”, в котором устанавливаются параметры шероховатости и приводятся их числовые значения, и с ГОСТ25142-82,в котором устанавливаются термины и определения основных понятий, относящихся к шероховатости поверхности.

7

Б. Вопросы для самопроверки 1. Чем характеризуется качество поверхности?

2.Что называется шероховатостью поверхности?

3.Какие параметры шероховатости устанавливает ГОСТ 2789-73?

4.Что называется волнистостью поверхности?

5.Какие явления возникают в поверхностном слое детали при механической обработке?

6.От каких факторов зависит шероховатость поверхности при механической обработке?

7.Как влияет качество поверхности на эксплуатационные характеристики автомобилей?

2.1.6. Базирование деталей

Понятие о базах. Виды баз. Правило шести точек. Базирование призматической, длинной цилиндрической, короткой цилиндрической деталей. Назначение баз для обработки. Принцип совмещения и постоянства баз.

Литература [1, с.37-46;3,с.36-46;6,с.103-151;8, с.33-38].

А. Методические указания

Задачи взаимной ориентации деталей и сборочных единиц в машинах при их сборке и заготовок на станках при изготовлении деталей решают их базированием. Необходимо изучить особенности использования баз.

При изучении этого раздела особое внимание необходимо обратить на базирование призматической, длинной цилиндрической и короткой цилиндрической деталей.

При оформлении технологической документации на операционных эскизах все опорные базы отмечают условными знаками в соответствии с ГОСТ 3.1107-81.

Б. Вопросы для самопроверки 1. Что называется базой?

2.Как классифицируются базы?

3.Каковы принципы выбора базовых поверхностей при обработке деталей?

8

4.Как базируются призматические и цилиндрические детали?

5.Сформулируйте правило шести точек?

6.В чем заключаются принципы постоянства и совмещения баз?

2.1.7. Проектирование технологических процессов механической обработки деталей

Исходные данные проектирования технологических процессов. Установление технических условий на изготовление деталей. Разработка маршрутной технологии. Подбор оборудования. Выбор методов и средств технического контроля.

Расчет припусков на обработку. Понятие о припуске. Промежуточный, операционный, общий припуски. Методы определения припусков.

Расчет режимов резания. Определение скорости, сил, моментов резания и уточнение их по паспортным данным станков. Расчет мощности оборудования.

Техническое нормирование. Техническая норма времени. Расчет составляющих штучного времени.

Типизация технологических процессов. Групповой метод обработки.

Литература [2, с. 75-81;3, с.103-159;4, с.229-293;6, с.265-312;8,с.43-48].

Б. Методические указания

Проектирование технологического процесса механической обработки (сборки) состоит из комплекса взаимосвязанных и выполняемых в определенной последовательности этапов. В зависимости от типа производства разрабатываются маршрутный, операционный или мар- шрутно-операционныйтехнологический процессы. Виды технологических процессов и применяемая терминология регламентируются ГОСТ3.1109-82ЕСТД и ГОСТ14.301-83ЕСТПП.

При изучении методов расчета припусков следует ознакомиться с определением припусков по ГОСТам на отливки чугунные и остальные, поковки и штамповки.

При расчете режимов резания следует особое внимание обратить на расчет режимов резания при многоинструментальной обработке, а также на вопросы технологической классификации деталей и типиза-

9

ции технологических процессов, имеющих большое значение при технологической подготовке.

Необходимо хорошо разобраться в методах групповой обработки, на основе которой осуществляются поточные способы организации в условиях серийного производства.

Учитывая современный уровень развития вычислительной техники, следует ознакомиться с имеющимися достижениями по автоматизации проектирования технологических процессов с использованием ЭВМ.

Б. Вопросы для самопроверки

1. Какие исходные данные необходимы для разработки технологического процесса?

2.Что понимается под технологической классификацией деталей и типизацией технологических процессов?

3.В какой последовательности производится разработка технологического процесса механической обработки?

4.Что такое припуск?

5.Что называется общим, промежуточным и операционным припуском?

6.В чем заключается сущность опытно-статистическогои расчетноаналитического методов определения припусков?

7.Как устанавливаются режимы резания на технологические операции?

8.Что такое техническое нормирование и техническая норма времени?

9.Как ведется расчет составляющих штучного времени?

10. В чем заключается сущность групповой обработки и как выбирается комплексная деталь?

2.1.8. Технологические процессы изготовления деталей автомобилей

Технологические процессы обработки корпусных деталей. Технологические процессы обработки валов, полых стержней, дисков и рычагов.

Литература [1, с. 157-252;2,с.171-247;8,с.56-72].

studfiles.net

Этапы создания автомобиля производителем

Весь процесс создания новой модели авто не ограничивается стенами крупного промышленного предприятия. Рассмотрим этапы создания автомобиля производителем в современных условиях.

Эту последовательность составил анонимный зарубежный специалист, работающий в известном автомобильном концерне. Весь процесс производства состоит из 5 ключевых этапов, которые в среднем растягиваются на 70-75 месяцев.

См. также нашу статью Завод Фольксваген в Германии.

У каждого производителя своя скорость создания новой модели. Всё зависит от степени отлаженности бизнес-процессов, величины инвестиций в процесс проектирования и сложности разработки.

Оценка эффективности проекта

На данном этапе проводится исследование внутреннего и зарубежных рынков. Здесь важно определить роль нового автомобиля в глобальном модельном ряду производителя, отделить его от уже продающихся на рынке машин бренда. Необходимо также выделить особенности и преимущества новой модели, очертить целевую клиентуру и круг возможных конкурентов.

С самого начала аналитики пытаются спланировать ключевые технологические особенности и технические характеристики машины (массу, платформу, силовые установки и др.) Осуществляется инженерный компьютерный анализ. Оцениваются инвестиционные идеи, перспективный объём производства, возможные поставщики компонентов, бюджет проекта, политика ценообразования и источники финансирования.

Разработка дизайна автомобиля

Данный этап включает создание интерьер-эскизов, формирование модели сборки, выбор общего дизайна транспортного средства: набор цветовых гамм кузова, оформление салона, подбор материалов для отделки интерьера и др. При проведении перечисленных мероприятий учитываются аэродинамические особенности кузова. Попутно создаётся идейная концепция для демонстрации на выставках, разрабатывается испытательный прототип.

Стадия инжиниринга

Опытный образец подвергается инженерному тестированию, по результатам которого собирается необходимая информация. Проводится взаимодействие с потенциальными клиентами с целью получения отзывов о будущей модели, собираются предложения по улучшению созданной концепции. Рассматриваются варианты применения передовых технологий силовых установок, коробок передач, электронных систем управления и других компонентов.

См. также нашу статью Как проводят краш-тесты автомобилей в Европе.

Тщательно тестируется ударопрочность кузова, оптимизируются габариты и общий вес, проводятся мероприятия по снижению аэродинамического сопротивления воздуха и повышению долговечности, жёсткости и выносливости общей конструкции. Опытную модель автомобиля тестируют в сильный мороз и жаркую погоду, а также в условиях влажного климата.

На данном этапе оценивается уровень экономии топлива, прорабатывается вопрос оснащения новыми сидениями и системами внешнего и внутреннего освещения, интеграции информационно-развлекательных технологий. Осуществляется сертификация на уровень вредных выбросов и общий показатель безопасности эксплуатации.

На этапе инжиниринга планируется процесс сборочных работ и серийного изготовления. Оценивается стоимость отдельных компонентов транспортного средства и общая себестоимость производства. После согласования экономических показателей подписываются договоры со сторонними поставщиками компонентов.

Подготовка к началу производства

Старт изготовления или приобретения кузовных компонентов. При необходимости осуществляется перенастройка производственных мощностей концерна. Все агрегаты и компоненты будущего автомобиля проверяются на совместимость. Для улучшения качества новой модели подбираются самые надёжные узлы. Перед запуском производства проводится привлечение необходимых специалистов и при необходимости приём на работу дополнительной рабочей силы.

Запуск серийного производства

Для объективной оценки будущего объёма производства сначала обычно выпускают ограниченную партию. Для определения оптимальной цены автомобиля проводится соответствующее исследование рынка. Даётся старт мероприятий по активному маркетинговому продвижению. Дилерам отправляются демонстрационные образцы новой модели. Разрабатываются планы логистики для массовых поставок. Запуск рекламных материалов в СМИ и социальных медиа, презентация новинки на одном из мировых автошоу.

all-drive.net

Часть 2. Технология производства машин.

2.1. Базирование корпусных деталей при механической обработке, структура технологического процесса при обработке корпусных деталей.

Служебное назначение и конструктивное исполнение

Корпусные детали в сборочных единицах являются базовыми или несущими элементами, предназначенными для монтажа на них других деталей и сборочных единиц. Таким образом, при конструировании и изготовлении корпусных деталей необходимо обеспечить требуемую точность размеров, формы и расположения поверхностей, а также прочность, жесткость, виброустойчивость, сопротивление деформациям при изменении температуры, герметичность, удобство монтажа конструкции.

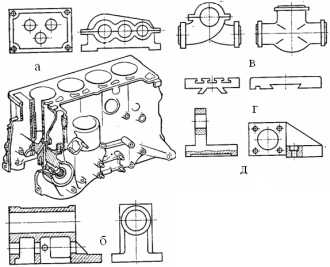

В

конструктивном отношении корпусные

детали можно разделить пять основных

групп:

Рис. 2.1 Классификация корпусных деталей

а — коробчатого типа — неразъемные и разъемные; б — с гладкими внутренними цилиндрическими поверхностями; в — со сложной пространственной геометрической формой; г — с направляющими поверхностями; д — типа кронштейнов, угольников

Первая группа — корпусные детали коробчатой формы в виде параллелепипеда, габариты которого имеют одинаковый порядок. К этой группе относятся корпуса редукторов, коробки скоростей металлорежущих станков, шпиндельные бабки и пр., которые предназначены для установки подшипниковых узлов.

Вторая группа — корпусные детали с внутренними цилиндрическими поверхностями, протяженность которых превышает их диамтральные размеры. К этой группе относятся блоки цилиндров двигателей внутреннего сгорания, компрессоров, корпуса пневмо- и гидроаппаратуры: цилиндров, золотников и пр. Здесь внутренние цилиндрические поверхности являются направляющими для перемещения поршня или плунжера.

Третья группа — корпусные детали сложной пространственной формы. К этой группе относятся корпуса паровых и газовых турбин, арматуры водо- и газопроводов: вентилей, тройников, коллекторов и пр. Конфигурация этих деталей формирует потоки жидкости или газа.

Четвертая группа — корпусные детали с направляющими поверхностями. К этой группе относятся столы, каретки, суппорты, ползуны и пр., которые в процессе работы совершают возвратно-поступательное или вращательные движения.

Пятая группа — корпусные детали типа кронштейнов, угольников, стоек и пр., которые выполняют функции дополнительных опор.

Элементами корпусных деталей являются плоские, фасонные, цилиндрические и другие поверхности, которые могут быть обрабатываемыми или необрабатываемыми. Плоские поверхности в основном обрабатываются и служат для присоединения по ним других деталей и узлов или самих корпусных деталей к другим изделиям. При механической обработке эти поверхности являются технологическими базами. Фасонные поверхности, как правило, не обрабатываются. Конфигурация этих поверхностей определена их служебным назначением.

Цилиндрические поверхности в виде отверстий делятся на основные и вспомогательные отверстия. Основные отверстия являются посадочными поверхностями для тел вращения: подшипников, осей и валов. Вспомогательные отверстия предназначены для монтажа болтов, маслоуказателей и пр. Они бывают гладкими и резьбовыми. Эти поверхности также могут быть базами при механической обработке.

Требования к точности

В зависимости от назначения и конструктивного исполнения к корпусным деталям предъявляют следующие требования к точности изготовления.

1. Точность геометрической формы плоских поверхностей. В данном случае регламентируются отклонения от прямолинейности и плоскостности поверхности на определенной длине или в пределах ее габаритов.

2. Точность относительного расположения плоских поверхностей.

В данном случае регламентируются отклонения от параллельности, перпендикулярности и отклонение наклона.

3. Точность диаметральных размеров и геометрической формы отверстий. Точность основных отверстий, предназначенных, в основном, для посадки подшипников. Отклонения геометрической формы отверстий от цилиндричности, крутости и профиля продольного сечения: конусообразности, бочкообразности и седлообразности.

4. Точность расположения осей отверстий.

Отклонения от параллельности и перпендикулярности осей главных отверстий относительно плоских поверхностей. Отклонения от параллельности и перпендикулярности оси одного отверстия относительно оси другого составляют.

Шероховатость плоских базирующих поверхностей составляет 0,63- 2,5 мкм, а шероховатость поверхностей главных отверстий 0,16 — 1,25 мкм, а для ответственных деталей — не более 0,08 мкм.

Приведенные требования к точности корпусных деталей являются усредненными. Точное их значение устанавливается отдельно в каждом конкретном случае.

Методы получения заготовок и материалы

Основными методами получения заготовок для корпусных деталей являются литьё и сварка. Литые заготовки получают литьем в песчано-глинистые формы, в кокиль, под давлением, в оболочковые формы, по выплавляемым моделям.

Сварные заготовки для корпусных деталей применяют в мелкосерийном производстве, когда использование литья из-за высокой стоимости оснастки нецелесообразно. Кроме того, рекомендуется применять сварные конструкции для деталей, на которые действуют ударные нагрузки.

Базирование корпусных деталей при механической обработке

Основными принципами базирования являются принцип совмещения и принцип постоянства баз.

Первый принцип заключается в совмещении при механической обработке технологической базы с конструкторской и измерительной базами.

Суть второго принципа заключается в использовании одних и тех же баз на всех или большинстве операций технологического процесса. На первых операциях базирование осуществляется по необработанным (черным) поверхностям, которые называются черновыми базами. Поверхности обработанные на этих операциях используются затем как чистовые базы. Поверхности для чистовых баз необходимо выбирать так, чтобы соблюдались вышеуказанные принципы.

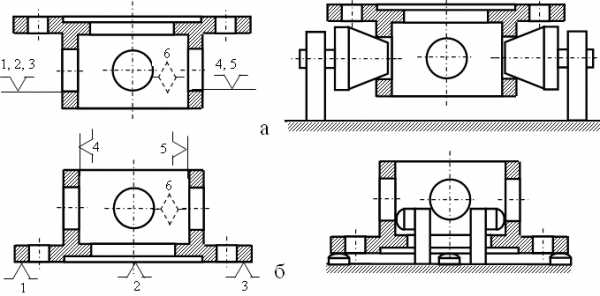

Базирование призматических деталей с отверстиями по обработанным поверхностям (чистовым базам) осуществляется двумя способами: по трем взаимно перпендикулярным поверхностям, но плоскости и двум отверстиям па этой плоскости (рис. 2.2, а; б).

Рис. 2.2 Схемы базирования корпусных деталей

а – по трем взаимно перпендикулярным плоскостям; б – по плоскости и двум вспомогательным отверстиям; в – по плоскости, основному и вспомогательному отверстию; г – установочные пальцы: ромбический и цилиндрический

В первом случае на первых операциях обрабатываются три взаимно перпендикулярные плоскости. Во втором случае обрабатываются плоскость и два отверстия на ней, причем эти отверстия обрабатываются более точно, чем остальные. В качестве установочных элементов для отверстий используются два пальца: цилиндрический и ромбический (срезанный) (рис. 2.2, г).

Для корпусных деталей с фланцами в качестве баз используют торец фланца, центральное основное, отверстие или выточку на торце и вспомогательное отверстие на фланце (рис. 2.2, в).

Если надо снимать равномерный припуск на сторону при обработке основных отверстий, то в качестве черновых баз для обработки плоскости и двух вспомогательных отверстий используют основные отверстия. В эти отверстия, еще необработанные, вставляют конические или самоцентрирующие оправки. Еще одной базой является боковая плоскость заготовки (рис. 2.3, а).

При обработке основных отверстий, чтобы выдержать одинаковое расстояние от осей этих отверстий до внутренних стенок корпуса, базирование осуществляют по внутренним стенкам (рис. 2.3, б). Базированием по внутренним «поверхностям обеспечивается также заданная толщина стенки при обработке ее снаружи. Применение самоцентрирующих устройств исключает образование разностенности.

Если конфигурация детали не позволяет надежно её установить и закрепить, то обработку целесообразно вести в приспособлении-спутнике. При установке заготовки в спутнике используются черновые или искусственные базы, причем заготовка обрабатывается на различных операциях при постоянной установке в приспособлении, но положение приспособления на разных операциях меняется.

Структура технологического процесса при обработке корпусных деталей

Структура технологического процесса обработки корпусной детали зависит от ее конструктивного исполнения, геометрической формы, размеров, массы, метода получения технических требований к ней, оснащенности производствам методов его работы. В то же время структура технологического процесса обработки корпусных деталей, как и любых других, имеет общие закономерности. Эти закономерности относятся к определению последовательности обработки поверхностей в соответствии с намеченными технологическими базами, к определению необходимого числа переходов по обработке поверхностей, к выбору оборудования и пр. Независимо от вышеуказанных особенностей корпусной детали технологический процесс ее обработки включает следующие основные операции:

— черновая и чистовая обработка плоских поверхностей, плоскости и двух отверстий или других поверхностей, используемых в дальнейшем в качестве технологических баз; — черновая и чистовая обработка других плоских поверхностей;

— черновая и чистовая обработка основных отверстий;

— обработка вспомогательных отверстий — гладких и резьбовых;

— отделочная обработка плоских поверхностей и основных отверстий;

— контроль точности обработанной детали.

Кроме того, между этапами черновой и чистовой обработки может быть предусмотрено естественное или искусственное старение для снятия внутренних напряжений.

studfiles.net

технологии и инновации — Naked Science

Для многих автомобильное производство кажется довольно консервативной сферой. Это и понятно. Какие-то 20–30 лет назад одна модель могла существовать на рынке достаточно долго. Сегодня жизненный цикл ее составляет не больше трех лет, после чего производится рестайлинг или глобальное изменение платформы и происходит внедрение инноваций в производство. Это характерно для всех высокотехнологичных индустрий: потребительский спрос эволюционирует, поэтому необходимо соответствовать ожиданиям клиентов. Выигрывают наиболее быстрые и гибкие компании. А еще важно учитывать особенности страны, в которую машина будет поставляться.

Идея

На первом этапе создания автомобиля его проект рисуют на бумаге. Но для начала необходимо изучить пожелание аудитории и рынка, на котором он будет представлен. На этом этапе разработываются дизайн и проект новой модели. После чего проходят испытания образца новой модели — «слепые» тесты с фокус-группой целевой аудитории и технические проверки. Только после этого модель проходит краш-тесты и прочие первичные испытания.

Испытания

Второй этап — производство тестовой серии новых моделей. Для этого в первую очередь необходимо наладить линии конвейера под эту модель и обучить персонал. После чего происходит пробная сборка автомобиля и проводятся очередные его испытания.

Так, специально для российского производства Ford Sollers была создана климатическая лаборатория. Это обусловлено географическими особенностями России — одной из самых протяженных стран в мире по климатическим зонам. Лаборатория оборудована виброплатформой, имитирующей поездку по разным типам покрытий. Детали автомобиля при различных температурах ведут себя по-разному: например, приборная панель может не реагировать на тепло, но скрипеть на холоде. Испытания же позволяют проверить новые автомобили на шумы и скрипы в температурном диапазоне от –30 до +60 градусов С°. Конечно, все качества машины невозможно оценить в лаборатории, поэтому полевые испытания на дорогах общего пользования также остаются важной частью процесса оценки прототипа модели.

Климатическая установка

Сварка кузова

После завершения тестовых испытаний на заводе приступают к серийному производству. Новый автомобиль начинается с кузова, точнее, с его сварки. Все мелкие детали кузова, или, как их называют на производстве, «подсборки», постепенно стекаются к главному кондуктору через различные производственные ступени и соединяется в единую деталь — кузов. Главный кондуктор представляет собой основную сборочную станцию кузова, где формируется его геометрия, то есть совокупность расстояний между контрольными точками, которые установлены заводом. Они предусматривают точное положение всех кузовных деталей относительно друг друга, что обеспечивает правильную работу узлов и механизмов, которые крепятся непосредственно к самому кузову. К этим расстояниям относятся диагональные размеры дверных проемов, подкапотного пространства и багажного отделения.

От правильности геометрии кузова зависит колесная база автомобиля, ширина колеи и прочие параметры, влияющие не только на комфортабельность езды, но и на ее безопасность. Дальше геометрия закрепляется дополнительными сварочными точками, подготавливается под линию установки навесных элементов: крыльев, дверей, багажника, капота. В процессе сварки участвуют 22 робота, по 7 — на бортах и 8 — на главном кондукторе, придающем геометрию кузову. В конце линии кузов готовится к передаче в цех окраски: здесь будущие автомобили приобретают не только красивый внешний вид, но и антикоррозионные и шумоизоляционные свойства.

Сварка кузова

На линии подготовки кузов омывается от смазки, металлической стружки и грязи, проходит через процесс подготовки к нанесению катафореза — важного барьера на пути коррозии, затем под действием высокого напряжения наносится катафорезный грунт.

Кузов на конвейере

Кузов в печи

На станции разгрузки кузов снимается с подвесного конвейера и отправляется в печь, где под воздействием температуры катафорезный грунт приобретает свои основные защитные свойства. Дальше — линия нанесения герметика, где происходит гидро- и шумоизоляция кузова. Герметик наносится на днище, а потом на фланцы дверей и швы крыши. После этого кузов снова отправляется в печь для полимеризации герметика. Наконец, он попадает в камеру окраски, где покрывается следующим защитным слоем — базой для нанесения основного цвета. Внутренние поверхности окрашиваются вручную, наружные — роботами. Теперь его ждет очередной этап — сушка в печи.

И только после этого кузов переезжает на станцию окраски. Здесь его, наконец, красят в основной цвет и покрывают лаком, поверхности придают окончательный лоск — наносится защитное покрытие и полировка. Последняя станция цеха окраски — камера нанесения воска во внутренние полости (кузов переезжает на стол растекания, где воск равномерно распределяется в скрытых полостях). После этого изделие отправляется в руки специалистов цеха сборки.

Окраска

Сборка

На входе в сборочный цех каждому автомобилю присваивается порядковый номер (он указывается в спецификации, с помощью которой осуществляется сборка автомобиля). Помимо этого в этом документе фиксируется VIN — идентификационный, продажный номер автомобиля и та информация, которая необходима каждому оператору на определенной станции для сборки: серия, тип двигателя, трансмиссия, цвет; в других полях проставляются данные, необходимые для конкретного оператора. Оператор, умеющий читать эту спецификацию, определяет, что предусмотрено на конкретном автомобиле, вплоть до отделки и того, какие должны быть установлены сиденья. С помощью спецификации осуществляется подсборка деталей и их доставка на линию установки. На многих станциях спецификация считывается с помощью сканера, и на специальных мониторах всплывает подсказка, какую именно деталь нужно установить на автомобиль.

Цех сборки – это финальный этап в процессе производства автомобиля. На участках этого цеха осуществляется установка деталей интерьера и экстерьера: жгуты проводов, шумоизоляция, ковры пола, потолочная облицовка, облицовки стоек; блок педалей, панель приборов, вклейка и монтаж стекол, установка и затяжка колес и проч. На шасси осуществляется подсбор задней и передней подвески, двигателя, станция стыковки шасси и кузова и т.п.. После чего происходит самый ответственный этап в процессе производства автомобилей – «свадьба» — участок стыковки кузова и трансмиссии.

После этого автомобиль попадает в зону проверки качества готовых автомобилей и проходит испытательные стенды. В процессе сборки используются различные автоматические вспомогательные устройства (так называемые «защиты от ошибок») — камеры машинного зрения, которые сравнивают детали на машине с номинальным изображением (соответствие спецификации колесных дисков и шин, правильный тип фар и фонарей), автоматические стеллажи, подающие оператору правильную деталь, аудиоподсказки, которые сопровождают процесс сборки машины на некоторых станциях, диктуя оператору, какую именно деталь необходимо установить, и другие высокотехнологичные решения.

Сварка на этапе сборки кузова

Приемка качества

После того как автомобиль прошел все тесты в цехе сборки (регулировку фар, развал-схождение, ролл-тест — первую обкатку с проверкой работы тормозов и других систем, андербоди инспекцию — когда под днищем автомобиля просматриваются тормозная, охлаждающая системы, ECOS — проверку электрических соединений компьютерной программой: подъем/опускание стекол и т. д.), он попадает на линию приемки качества. Здесь делают замеры зазоров навесных панелей и анализ усилий закрытия дверей специальными приборами, которые автоматически сравнивают результат со спецификацией, а также оценка качества интерьера и экстерьера. А еще проводится водный тест для каждого автомобиля (в специальной кабине в течение нескольких минут на машину обрушиваются тонны воды, после чего происходит осмотр всех внутренних проемов и полостей) и тест на скрипы и шумы на специальном треке, имитирующем разные дорожные покрытия.

Нанесение катафорезного покрытия

Как найти нужную деталь

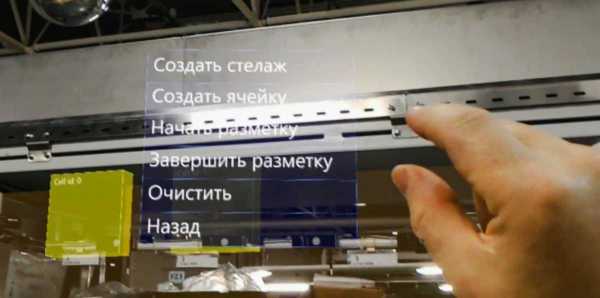

Комплектующие для сборки хранятся на складах площадью в десятки тысяч квадратных метров, и оперативно собрать комплект деталей на конкретный автомобиль — нетривиальная задача. Классическое решение проблемы — технология Pick-To-Light, которая базируется на проводных светодиодах, подведенных к каждой складской ячейке. При использовании этой технологии в момент поступления кузова на первую станцию цеха окончательной сборки загораются лампочки под нужными для конкретного автомобиля деталями, и работники склада осуществляют комплектацию.

Управление складом в очках дополненной реальности

Работа на конвейере

Эта система замечательно работала и даже до сих пор продолжает работать на некоторых заводах, однако при запуске на конвейер новой модели появляются новые детали. Это значит, что нужно полностью реструктуризировать склад — разобрать систему из нескольких сотен проводов и лампочек, демонтировать ее, собрать в новом месте, возможно, в другой конфигурации. Это материальные и временные затраты, именно поэтому перенастройка оборудования является главным камнем преткновения в обновлении производства. Так что инновационные решения здесь в каком-то смысле играют роль спасательного круга.

Установка двери

Момент соединения кузова с трансмиссией и передней подвеской. Сборщики называют этот процесс «свадьбой» и рождением автомобиля

Одним из решений этой проблемы может стать использование очков дополненной реальности Microsoft HoloLens. Компания Ford, кстати, уже начала их тестирование на заводах в России. Благодаря наиболее передовой технологии цифровой комплектации Pick by Vision («склад в поле зрения») эффективность логистических процессов и возможности адаптировать склад под новые условия существенно возросли. Когда сотруднику нужно найти на складе необходимые детали, они выводятся на экран очков дополненной реальности, а специальные навигационные стрелки помогают найти путь до нужной ячейки. Это один из ярких примеров того, как инновации дают возможность адаптироваться под изменяющиеся требования. В 1970–1980-х годах это было не слишком актуально, ведь раз в 10 лет вполне можно было потратить месяц на переустройство складских стеллажей, но при цикле в 2–3 года переналадки становятся постоянными.

Безопасность

Стоит отметить, что инновации могут и должны применяться везде, где нужен индивидуальный подход к оборудованию. Автомобильное производство требует особого внимания к безопасности сотрудников. Чтобы ее повысить, компания Ford Sollers стала печатать специальное оборудование для конвейера на собственном 3D-принтере. Первыми были напечатаны безопасные накладки на пневматическое оборудование в цехах сборки и сварки автомобилей.

Защитные накладки традиционно используются в целях обеспечения безопасности рабочих на производственной линии. При захвате насадки инструмента рукой исключается возможность затягивания перчатки в автоматизированное оборудование.

Очки дополненной реальности

Очки дополненной реальности

Более того, технология 3D-печати является экономичным способом производства деталей. Определенные детали выходят из строя раньше, чем само оборудование, в связи с чем возникает необходимость полной его замены. Теперь же благодаря 3D-печати срок службы оборудования может быть увеличен вдвое.

Прогнозы на будущее

Говоря о таких прогнозах, нужно отметить, что автопроизводители будут работать над тем, чтобы еще глубже внедрять технологии 3D-печати в производство, так как это существенно снизит издержки и повысит безопасность рабочих. Кроме того, дополненная реальность будет занимать все более твердые позиции, в частности, в управлении цепями поставок и логистикой склада. Наконец, как и весь мир, автопроизводители сосредоточат свое внимание на интернете вещей, чтобы все этапы производства были интегрированы в единую компьютерную сеть. Это позволит им быстрее отслеживать и исправлять любые ошибки, допущенные в ходе производственного процесса.

Разумеется, нельзя не сказать о том, как в будущем поменяется распределение задач среди сотрудников. Они явно изменятся, но это вряд ли приведет к существенному сокращению рабочих. Несмотря на тенденцию к автоматизации, на производствах всегда будут нужны люди для настройки и наладки оборудования. Кроме того, есть операции, которые требуют индивидуального подхода, например, проверка качества при приеме готовой продукции. Это очень высококвалифицированная работа, и пока ни одна машина не может справиться с ней лучше человека.

naked-science.ru

Лекции — Основы технологии производства и ремонта автомобилей

«Новгородский государственный университет имени Ярослава Мудрого»

Кафедра Автомобильный транспорт

ОСНОВЫ ТЕХНОЛОГИИ ПРОИЗВОДСТВА И РЕМОНТА АВТОМОБИЛЕЙ

Федеральное агентство по образованию

«Новгородский государственный университет имени Ярослава Мудрого»

Кафедра Автомобильный транспорт

ОСНОВЫ ТЕХНОЛОГИИ ПРОИЗВОДСТВА И РЕМОНТА АВТОМОБИЛЕЙ

Рецензент: кандидат технических наук, доцент Б. И. Чурсинов

Основы технологии производства и ремонта автомобилей: Конспект лекций / Авт.-сост.: А. Н. Чадин; НовГУ им. Ярослава Мудрого. – Великий Новгород, 2005. – 351 с.

Изложены теоретические основы ремонта автомобилей Рассмотрены основные методы восстановления деталей и агрегатов автомобилей. Показана организация ремонтного производства и управление его качеством.

Предназначены для студентов специальностей 190601 «Автомобили и автомобильное хозяйство».

Содержание 4

ВВЕДЕНИЕ 6

Глава 1 МОЙКА И ОЧИСТКА ДЕТАЛЕЙ 8

1.1. ВИДЫ И ХАРАКТЕР ЗАГРЯЗНЕНИЙ ДЕТАЛЕЙ 8

1.2. МОЮЩИЕ СРЕДСТВА 12

1.3. ОБОРУДОВАНИЕ ДЛЯ МОЙКИ И ОЧИСТКИ 19

1.4. ОХРАНА ТРУДА И ОКРУЖАЮЩЕЙ СРЕДЫ 27

Глава 2 ДЕФЕКТАЦИЯ И СОРТИРОВКА ДЕТАЛЕЙ 32

2.1. СУЩНОСТЬ ДЕФЕКТАЦИИ И СОРТИРОВКИ ДЕТА ЛЕЙ 32

2.2. КЛАССИФИКАЦИЯ ДЕФЕКТОВ ДЕТАЛЕЙ 33

2.3. МЕТОДЫ КОНТРОЛЯ РАЗМЕРОВ, ФОРМЫ И ВЗАИМНОГО РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ 36

2.4. МЕТОДЫ ОБНАРУЖЕНИЯ СКРЫТЫХ ДЕФЕКТОВ 43

2.5. ОБОРУДОВАНИЕ И ОСНАСТКА ДЛЯ ДЕФЕКТАЦИИ 66

2.5.1. Рентгеновский и гамма-методы 66

2.5.2. Капиллярный метод Аппаратура и приспособления. 68

2.5.3. Ультразвуковой метод 70

2.5.4. Магнитопорошковый метод 72

2.5.5. Импедансный метод 76

2.5.6. Велосимметрический метод 79

2.5.7. Метод вихревых токов 81

2.6. СОРТИРОВКА ДЕТАЛИ ПО ГРУППАМ ГОДНОСТИ И ПО МАРШРУТАМ ВОССТАНОВЛЕНИЯ 85

Глава 3 КЛАССИФИКАЦИЯ СПОСОБОВ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ 89

3.1. ТЕХНИКО-ЭКОНОМИЧЕСКАЯ ЦЕЛЕСООБРАЗНОСТЬ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ 89

3.2. СПОСОБЫ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ 90

Глава 4 ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ОБРАБОТКОЙ ПОД РЕМОНТНЫЙ РАЗМЕР 95

4.1. ОБЛАСТЬ ПРИМЕНЕНИЯ СПОСОБА 95

4.2. МЕТОДИКА ОПРЕДЕЛЕНИЯ ЗНАЧЕНИЯ И ЧИСЛА РЕМОНТНЫХ РАЗМЕРОВ 96

4.3. ОСОБЕННОСТИ РАЗРАБОТКИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА 98

Глава 5 ВОССТАНОВЛЕНИЕ ПОСТАНОВКОЙ ДОПОЛНИТЕЛЬНОЙ РЕМОНТНОЙ ДЕТАЛИ 107

5.1. ОБЛАСТЬ ПРИМЕНЕНИЯ СПОСОБА 107

1.2. СПОСОБЫ КРЕПЛЕНИЯ ДОПОЛНИТЕЛЬНЫХ РЕМОНТНЫХ ДЕТАЛЕЙ 110

1.3. ОСОБЕННОСТИ РАЗРАБОТКИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА 113

Глава 6 ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИЕЙ 126

6.1. СУЩНОСТЬ ПРОЦЕССА ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИЕЙ 126

6.2. КЛАССИФИКАЦИЯ И ВИДЫ СПОСОБОВ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИЕЙ 128

6.3. ОБОРУДОВАНИЕ И ОСНАСТКА ДЛЯ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИЕЙ 155

6.4. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИЕЙ 165

Глава 7 ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ЭЛЕКТРОДУГОВОЙ СВАРКОЙ И НАПЛАВКОЙ 169

7.1. КЛАССИФИКАЦИЯ СПОСОБОВ ВАРКИ 169

7.2. ОСНОВЫ ЭЛЕКТРОДУГОВОЙ СВАРКИ 170

7.3. СВАРКА И НАПЛАВКА ПОД СЛОЕМ ФЛЮСА 176

7.4. СВАРКА И НАПЛАВКА В ЗАЩИТНЫХ ГАЗАХ 186

7.5. ВИБРОДУГОВАЯ НАПЛАВКА ДЕТАЛЕЙ 203

7.6. СВАРКА ЧУГУННЫХ ДЕТАЛЕЙ 206

Глава 8 ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ПЕРСПЕКТИВНЫМИ СПОСОБАМИ СВАРКИ И НАПЛАВКИ 212

8.1. ЭЛЕКТРОКОНТАК1НАЯ ПРИВАРКА МЕТАЛЛИЧЕСКОГО СЛОЯ 212

8.2. ИНДУКЦИОННАЯ НАПЛАВКА 218

8.3. ЛАЗЕРНАЯ СВАРКА И НАПЛАВКА 239

Глава 9 ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ГАЗОТЕРМИЧЕСКИМ НАПЫЛЕНИЕМ 241

9.1. СУЩНОСТЬ ПРОЦЕССА НАПЫЛЕНИЯ 241

9.2. СПОСОБЫ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ 242

9.2.1. Электродуговое напыление 242

9.2.2. Газоплазменное напыление 246

9.2.3. Высокочастотное напыление 252

9,2.4. Плазменное напыление 253

9.2.5. Детонационное напыление 256

9.2.6. Упрочнение конденсацией металла с мойной бомбардировкой 257

Глава 10 ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ГАЛЬВАНИЧЕСКИМ И ХИМИЧЕСКИМ НАРАЩИВАНИЕМ МАТЕРИАЛА 262

10.1. КЛАССИФИКАЦИЯ И ОБЩАЯ ХАРАКТЕРИСТИКА СПОСОБОВ ГАЛЬВАНИЧЕСКОГО И ХИМИЧЕСКОГО НАРАЩИВАНИЯ МАТЕРИАЛА 262

10.1. ПОДГОТОВКА ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ К НАНЕСЕНИЮ ПОКРЫТИЙ 268

10.3. ХРОМИРОВАНИЕ ДЕТАЛЕЙ 275

10.4. ЖЕЛЕЗНЕНИЕ ДЕТАЛЕЙ 281

10.5. ЗАЩИТНО-ДЕКОРАТИВНЫЕ ПОКРЫТИЯ 284

10.6. ВНЕВДННЫЕ И БЕЗВАННЫЕ СПОСОБЫ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ 288

10.7. ОБОРУДОВАНИЕ И ОСНАСТКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ 292

10.9. МЕРОПРИЯТИЯ ПО ОХРАНЕ ОКРУЖАЮЩЕЙ СРЕДЫ 300

Глава 11 ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ СИНТЕТИЧЕСКИМИ МАТЕРИАЛАМИ 303

11.1. ХАРАКТЕРИСТИКА СИНТЕТИЧЕСКИХ МАТЕРИАЛОВ ДЛЯ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ 303

11.1. НАНЕСЕНИЕ СИНТЕТИЧЕСКИХ МАТЕРИАЛОВ ДЛЯ КОМПЕНСАЦИИ ИЗНОСА ДЕТАЛЕЙ 304

11.3. ВОССТАНОВЛЕНИЕ ГЕРМЕТИЧНОСТИ ДЕТАЛЕЙ 308

11.4. СОЕДИНЕНИЕ ДЕТАЛЕЙ С ИСПОЛЬЗОВАНИЕМ СИНТЕТИЧЕСКИХ 313

МАТЕРИАЛОВ 313

11.5. ВОССТАНОВЛЕНИЕ ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ 315

Глава 12 МЕХАНИЧЕСКАЯ ОБРАБОТКА ВОССТАНАВЛИВАЕМЫХ ДЕТАЛЕЙ 326

12.1. БАЗИРОВАНИЕ ДЕТАЛЕЙ 326

12.2. ОБРАБОТКА НАПЛАВЛЕННЫХ ПОВЕРХНОСТЕЙ 333

12.3. ОБРАБОТКА ДЕТАЛЕЙ С ГАЗОТЕРМИЧЕСКИМИ ПОКРЫТИЯМИ 336

12,4. ОБРАБОТКА ДЕТАЛ1Й С ГАЛЬВАНИЧЕСКИМИ ПОКРЫТИЯМИ 338

12.5. ОБРАБОТКА СИНТЕТИЧЕСКИХ МАТЕРИАЛОВ 340

12.6. ПЕРСПЕКТИВНЫЕ способы механической обработки восстанавливаемых деталей 344

Глава 13 ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ 347

13.1. ВЫБОР РАЦИОНАЛЬНОГО МЕТОДА ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ 347

13.2. КЛАССИФИКАЦИЯ ВИДОВ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ВОССТАНОВЛЕНИИ 350

13.3. ИСХОДНЫЕ ДАННЫЕ И ПОСЛЕДОВАТЕЛЬНОСТЬ РАЗРАБОТКИ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ВОССТАНОВЛЕНИЯ 353

13.4. ПОРЯДОК ОФОРМЛЕНИЯ ТЕХНОЛОГИЧЕСКОЙ ДОКУМЕНТАЦИИ 360

ПРИЛОЖЕНИЯ 362

ПРИЛОЖЕНИЕ I 362

ПРИЛОЖЕНИЕ 2 363

Постоянная необеспеченность ремонтного производства запасными частями является серьезным фактором снижения технической готовности автомобильного парка. Расширение же производства новых запасных частей связано с увеличением материальных и трудовых затрат. Вместе с тем около 75% деталей, выбраковываемых при первом капитальном ремонте автомобилей, являются ремонтопригодными либо могут быть использованы вообще без восстановления. Поэтому целесообразной альтернативой расширению производства запасных частей является вторичное использование изношенных деталей, восстанавливаемых в процессе ремонта автомобилей и его агрегатов.

Из ремонтной практики известно, что большинство выбракованных по износу деталей теряют не более 1 — 2% исходной массы. При этом прочность деталей практически сохраняется. Например, 95% деталей двигателей внутреннего сгорания выбраковывают при износах, не превышающих 0,3 мм, и большинство из них могут быть вторично использованы после восстановления.

С позиции материалоемкости воспроизводства машин экономическая целесообразность ремонта обусловлена возможностью повторного использования большинства деталей как годных, так и предельно изношенных после восстановления. Это позволяет осуществлять ремонт в более короткие сроки с меньшими затратами металла и других материалов по сравнению с затратами при изготовлении новых машин.

Высокое качество отремонтированных автомобилей и агрегатов предъявляет повышенные требования к ресурсу восстановленных деталей. Известно, что в автомобилях и агрегатах после капитального ремонта детали работают, как правило, в значительно худших условиях, чем в новых, что связано с изменением базисных размеров, смещением осей в корпусных деталях, изменением условий подачи смазки и пр. В этой связи технологии восстановления деталей должны базироваться на таких способах нанесения покрытий и последующей обработки, которые позволили бы не только сохранить, но и увеличить ресурс отремонтированных деталей. Например, при восстановлении деталей хромированием, плазменным и детонационным напылением, индукционной и лазерной наплавкой, контактной приваркой металлического слоя износостойкость их значительно выше, чем новых.

Восстановление автомобильных деталей стало одним из важнейших показателей хозяйственной деятельности крупных ремонтных, специализированных малых предприятий и кооперативов. Создана фактически новая отрасль производства — восстановление изношенных деталей. По ряду наименований важнейших наиболее металлоемких и дорогостоящих деталей вторичное потребление восстановленных деталей значительно больше, чем потребление новых запасных частей. Так, например, восстановленных блоков двигателей используется в 2,5 раза больше, чем получаемых новых, коленчатых валов — в 1,9 раза, картеров коробок передач — в 2,1 раза больше, чем новых. Себестоимость восстановления для большинства восстанавливаемых деталей не превышает 75% стоимости новых, а расход материалов в 15 — 20 раз ниже, чем на их изготовление. Высокая экономическая эффективность предприятий, специализирующихся на восстановлении автомобильных деталей, обеспечивает им конкурентоспособность в условиях рыночного производства.

За рубежом также уделяют большое внимание вопросам технологии и организации восстановления деталей. В высокоразвитых странах— США, Англии, Японии, ФРГ — ремонт в основном осуществляется на предприятиях-изготовителях автомобилей. Восстанавливают дорогостоящие, металлоемкие, массовые автомобильные детали — коленчатые и распределительные валы, гильзы цилиндров, блоки и головки блоков, шатуны, тормозные барабаны и пр. Ремонтной базой являются моторо- и агрегаторемонтные предприятия фирм-изготовителей новых* машин, самостоятельные фирмы-посредники. Например, в США восстановлением деталей занято около 800 фирм и компаний. К ним относятся как специализированные фирмы, так и фирмы, производящие комплектующие изделия для автомобилестроительных предприятий, в общем объеме продукции которых 10 — 40% приходится на выпуск восстановленных деталей. Ремонтным фондом служат детали со списанных автомобилей, которые поставляют фирмы производители или фирмы, специализирующиеся на переработке негодных автомобилей. В США удовлетворение потребности автотранспортных средств в запасных частях обеспечивается на 25 % в результате восстановления деталей.

gendocs.ru