Топливный брикет из опилок – технология изготовления евродров, оборудование в домашних условиях

Брикеты из опилок своими руками: цена оборудования, технология

Для топки печей многие привыкли использовать дрова. На их заготовку уходит много времени и труда, да и стоят они недешево.

Альтернативным и недорогим вариантом для отопления различных помещений являются топливные брикеты из опилок, которые можно не только купить, но и изготовить самостоятельно. Отходы деревообработки прессуются в специальные формы.

Топливные брикеты заменят дрова и уголь, а для их производства применяются опилки, оставшиеся после обработки деревьев.

Преимущества топливных брикетов

- Основным преимуществом брикет для топлива является их более высокая температура горения. За счет низкой влажности и более высокой плотности у них намного выше теплоотдача, чем у дров.

- Они удобны во время перевозки и складирования. Благодаря правильной форме и большой плотности, брикеты обладают большей массой, чем дрова с таким же объемом.

- Изготавливаются из отходов деревообработки. За счет этого их цена намного ниже, чем на уголь или дрова.

- Несложное изготовление. Зная метод технологии, легко можно изготовить брикеты из опилок своими руками.

- Обладая низкой влажностью, они выделяют меньше дыма и сажи, и практически не загрязняют дымоход.

- Имеют ровное горение. Во время топки они не растрескиваются и не разбрасывают угли.

Чтобы знать, как сделать из опилок брикеты для топки, необходимо изучить метод их изготовления, иметь специальное оборудование и подобрать правильное сырье.

Сырье и технология изготовления брикетов самостоятельно

Для изготовления спрессованного продукта, в первую очередь необходимы опилки.

Приобрести их можно на пилорамах. Для самостоятельной переработки можно найти остатки древесины и в других местах. Например, много мелких остатков образуется во время лесозаготовок. Найти обрезки можно в мастерских, где изготавливают изделия из дерева, а также на заводских предприятиях, которые изготавливают мебель.

Для приготовления брикетов подходят деревья любого сорта. Опилкам необходимо иметь:

- размеры до 6-ти мм;

- влажность должна составлять не более 12%;

- подгнивших щепок не должно быть больше 5% от всей массы отходов.

Для приготовления брикетного топлива потребуется обычная глина, которая является связующим элементом. При заводском производстве на смесь из опилок воздействует высокое давление и на выходе получается плотное, спрессованное топливо. При домашних условиях пресс не может создавать такие усилия, поэтому и используются связующие элементы.

Производство топливных брикетов из опилок основано на трех основных этапах:

- Подготовка сырья. Приготовленные отходы дробятся и размельчаются так, чтобы получилась однородная консистенция.

- Изготовление спрессованных форм. С помощью специального станка сырье прессуется под давлением.

- Доведение массы до готового состояния с помощью сушки. Делается это на сушильном станке или естественным путем под солнцем.

Для обустройства брикетной фабрики в домашних условиях, нет особой необходимости в приобретении некоторых дорогостоящих станков.

Сырье можно сушить под солнцем — это исключает покупку сушилки, а если приобрести готовые опилки, то не понадобится и дробилка. Из оборудования для производства брикетов из опилок понадобится только пресс-машина, которую можно сделать самостоятельно, приложив немного усилий и потратив небольшую сумму денег.

Также ее можно приобрести в готовом виде. Есть возможность выбрать станок из нескольких вариантов:

- Гидравлический. Опилки прессуются путем гидравлического сжатия.

- Ударно-механический. Опилки поршнем пробиваются через фильеру.

Видео:

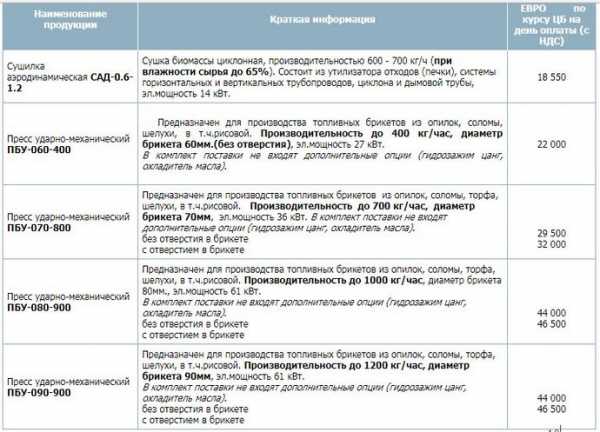

Цена станка для изготовления брикетов из опилок зависит от марки и производительности оборудования. Посмотрите стоимость ударно-механических прессов в таблице ниже:

При покупке пресса необходимо учитывать все их плюсы и минусы.

Сделать пресс своими руками

При изготовлении самодельного пресса необходимо определиться, будет это механическая или электрическая конструкция. Механический пресс дает небольшой объем, но при этом у него нет зависимости от электричества.

Самодельный пресс условно делится на три группы:

- С ручным приводом. Из стальной трубы изготавливается рама, которая для удобства во время применения может крепиться к стене. В ее нижней части неподвижно устанавливается форма, а сверху крепится рычаг. Для удобства, форму можно сделать со съемным дном. К рычагу добавляется нажимной элемент, который входит внутрь формы, оставляя небольшой зазор.

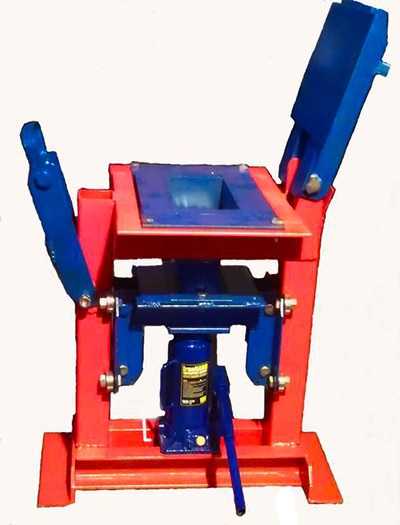

- С применением домкратов. Пресс для опилок в качестве рычага механизирован домкратом.

- С гидравлическим приводом. Устанавливается на опорной раме, опорная точка направлена вниз.

Видео:

Приготовление сырья

Этот процесс занимает немного времени, но при этом желательно сохранять правильные пропорции всех ингредиентов:

- Слишком крупные опилки дополнительно дробятся и измельчаются на более мелкие фракции.

- Добавляется немного воды и глина, которая способствует связыванию всех элементов.

- Для улучшения горючих свойств можно добавить немного бумаги.

- Все ингредиенты смешиваются в однородную массу (ручным или механическим способом).

Глину необходимо равномерно распределить по всему объему опилок, она является основным связующим элементом.

Видео:

Процесс создания брикетов

Полученный состав помещается в специальную форму и приводится в работу механизм пресс-устройства. Когда изготовление происходит ручным способом, рычаг следует держать до тех пор, пока полностью не сбежит вода.

С помощью станка процесс происходит значительно быстрее и проще, увеличивается производительность работ, и нет необходимости прилагать физические усилия.

Во время брикетирования смесь под давлением начинает нагреваться и за счет этого происходит спекание. В некоторых станках смесь предварительно нагревается при помощи тэнов во время поступления на шнек. Во время брикетирования главное не перегружать механизм и следить за равномерностью смеси.

Для получения более прочных и не рассыпаемых брикетов, необходимо стенки и дно формы обложить ветошью или бумагой и только потом засыпать смесь и прессовать.

Видео:

Просушка дешевого топлива

Если нет специальной сушилки, то необходимо подготовить место для просушки брикетов. После пресса они будут липкими и влажными, поэтому не рекомендуется складывать их друг на дружку, могут слипнуться.

Вынутые из формы изделия раскладываются для просушки на солнце или в хорошо отапливаемом помещении. Во время сушки можно использовать бумагу или ветошь, которые способны вытянуть из брикетов остаток влаги.

После окончания сушки их желательно упаковать, это необходимо для защиты от внешних факторов. По сравнению с заводскими изделиями, брикеты, изготовленные в домашних условиях значительно легче, сказывается недостаток давления.

Стоит помнить! Чем топливо суше, тем больше его теплоотдача.

Применение топлива из отходов

Продукт можно применять для различных целей:

- топливо вполне можно применить во время приготовления еды в помещениях. При его использовании нет дыма и запаха сажи, а еда готовится равномерно;

- отопление жилых зданий. Плотная и небольшая форма изготовленных брикетов безупречно подходит для печей, каминов и котлов;

- применяется для протапливания бань, саун и теплиц. Подходит ко всем нормам экологии;

- эти изделия хорошо брать с собой во время отдыха на природе. При горении в мангалах, брикет не дымится, а жар сохраняется достаточно долго. При попадании жира на топливо не происходит возгорания.

Процесс изготовления брикетов своими руками достаточно простой, а при их использовании сразу отпадают две проблемы:

- исключается мусор и пыль в доме, которые обычно присутствуют после применения дров или угля;

- избавляют от частых загрузок топлива, самодельные изделия разжигаются легче, горят дольше и дают больше тепла, чем обычные дрова.

К тому же, это достаточно эффективное, дешевое топливо и можно сэкономить, пользуясь брикетами изготовленными самостоятельно.

dachadoma.ru

Как делать брикеты из опилок

На фоне других видов твердого топлива брикеты из отходов деревообработки выглядят не слишком популярными. Это можно объяснить наличием более доступных в плане стоимости дров, притом, что способ сжигания тех и других одинаков. Однако, списывать со счетов данное топливо не стоит, так как оно имеет массу достоинств. Некоторые домовладельцы, оценившие эти преимущества в полной мере, даже начали изготавливать топливные брикеты своими руками. Мы же рассмотрим, как это делается и стоит ли игра свеч.

Общая информация о брикетах

Сырьем для данного вида биотоплива являются мелкие древесные отходы, в основном опилки. Конечно, их можно жечь и так, но это не очень удобно, топлива уходит много и оно быстро прогорает. А все потому что плотность древесной массы невелика, куда больше тепла получится, если сырье предварительно спрессовать. В этом и заключается технология производства брикет.

Помимо древесины в брикетах используются и другие виды сырья, например, солома или каменный уголь. Но поскольку технология изготовления несколько отличается, то ее рассмотрение – вопрос отдельной темы.

Вначале происходит переработка опилок и других отходов, их измельчение и просушивание. Влажность сырья перед прессованием должна находиться в пределах 6—16%, что и обеспечивает сушильное оборудование. Затем идет собственно изготовление топлива, что производится двумя способами:

- с помощью гидравлического пресса сырье формуется в брикеты прямоугольной или цилиндрической формы. Процесс проходит при давлении от 30 до 60 МПа и высокой температуре;

- методом экструзии на шнековом прессе из готовой смеси выдавливается брикет 4-х или 6-гранной формы под давлением около 100 МПа. Изделие проходит термическую обработку.

Следует отметить, что производство топливных брикетов из опилок не предусматривает добавления в состав смеси связующих компонентов. Под воздействием высокого давления и температуры частицы склеиваются лигнином, он содержится в любой древесине. В результате получаются «кирпичики» или «колбаски», чья теплотворная способность составляет до 5 кВт/кг. Производственный процесс показан на видео:

Примечание. Такую же теплоту сгорания имеют пеллеты, да еще некоторые марки углей. Ниже представлена сравнительная диаграмма, где показан расход разных энергоносителей для выделения одного количества теплоты:

Оборудование для производства брикетов

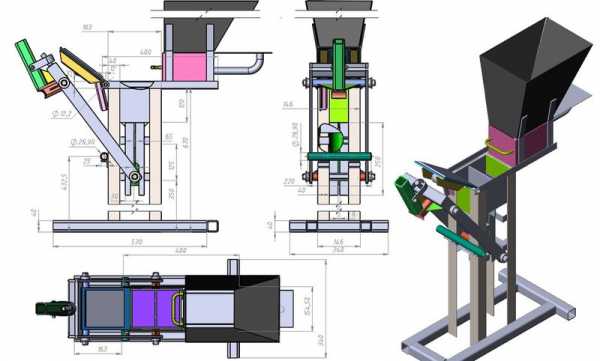

Прессовое и сушильное оборудование, представляющее собой технологическую линию по производству брикет, в домашних условиях недоступно из-за своей высокой стоимости и габаритов. Домашние мастера используют самодельные станки, позволяющие отформовать смесь для топливных брикетов в кирпичики или «шайбы». Главные элементы подобной установки – это механизм, создающий давление, и сама форма. Как их объединить в одно целое – решать вам, вариантов существует множество.

На данный момент самодельный пресс для брикетов изготавливается домашними умельцами в 3 исполнениях:

- с ручным приводом;

- с применением домкратов;

- с гидравлическим приводом.

Первый вариант самый простой. Из металлической профильной трубы на сварке выполняется рама, которая для удобства может прикрепляться к стене дома или сарая. В нижней части рамы неподвижно устанавливается форма круглой или прямоугольной конфигурации, а сверху на шарнире крепится длинный рычаг. К нему присоединяется нажимной элемент, входящий внутрь формы с небольшим зазором.

Второй и третий варианты отличаются тем, что пресс для опилок механизирован домкратом либо гидроприводом, устанавливаемым вместо рычага. Для того чтобы во время прессования из формы могла вытекать вода, в ее донной части делается несколько небольших отверстий. Конструкция такого станка показана на видео:

Как делать брикеты?

Технологический процесс, применяемый на производстве, в домашних условиях осуществить невозможно. Причина – отсутствие прессового или экструзионного оборудования, способного создать давление хотя бы 30 МПа. Без этого нельзя выделить из древесины лигнин и самодельные брикеты не спрессуются. Выход простой: надо добавить связующее вещество, в качестве которого выступает обычная глина. Ее смешивают с опилками в пропорции 1:10 по массе (1 кг глины на 10 кг отходов), разбавляют водой и тщательно перемешивают.

Получившимся составом наполняют форму и приводят в действие механизм. Если изготовление топливных брикетов производится ручным способом, то необходимо приложить максимальное усилие и держать рычаг до тех пор, пока не сбежит вода. Затем изделие аккуратно извлекается и размещается на площадке под открытым солнцем для просушки. Можно снова приступать к заполнению формы и выдавливанию следующего «кирпича».

Стоит ли делать брикеты в домашних условиях?

В реальной жизни топливные брикеты из опилок, сделанные своими руками, получаются не совсем такими, как это преподносится некоторыми интернет-ресурсами. Это заставляет сомневаться в целесообразности всего предприятия, и вот почему:

- на красочных видеороликах из интернета процесс выглядит просто и легко. В действительности это тяжкий труд, чтобы заготовить нужное количество топлива на сезон, надо затратить немало времени и физических усилий;

- теплота, выделяемая самодельными брикетами при сжигании, гораздо ниже, чем у заводских изделий. Все дело в недостаточной плотности «кирпичей», так как домашние приспособления не могут обеспечить требуемое давление прессования;

- просушивание на солнце не может сравниться с промышленными сушилками, поэтому в топливе содержится влага, влияющая на теплотворную способность;

- самодельное топливо из опилок содержит глину, что не сжигается в топке котла. Значит, золы будет оставаться больше.

Заключение

Самодельные брикеты позволят достичь двух вещей: исключить мусор и пыль в доме от опилок и избавиться от частых загрузок топки традиционного котла или печи. Когда есть достаточное количество отходов деревообработки и вы желаете использовать их в качестве топлива, необязательно затевать столь трудоемкий процесс. Понятно, что интервал между засыпками топлива в теплогенератор хочется увеличить. Но есть и другой выход, например, котел на опилках продолжительного горения, который при желании можно изготовить самостоятельно. Решение принимать вам.

cotlix.com

Что нужно для изготовления брикетов из опилок

Брикеты для топлива являются альтернативным вариантом угля и дров. Правильность формы и одинаковые размеры этого типа отопления стали поводом для того, что данный материал получил название – «евродрова».

Такие брикеты используют в каминах, печках, котле и в любом другом отопительном агрегате, действующем на твердых видах топливного материала.

Что используется для изготовления

Для изготовления данного продукта для отопления применяют рисовую или гречневую шелуху, и семечки. Также берут в работу недорогостоящие материалы, такие, как солома, торф, тырса.

Наиболее популярный вид сырья — это древесные опилки. Говоря о производстве сразу нужно отметить то, что технология изготовления не предусматривает применения клеящих или связующих смесей.

Прочность материал набирает из-за сильного прессования и максимальной сушки. При сгорании брикеты не выделяют вредных для человеческого здоровья элементов.

Преимущества и минусы

Преимущества:

- Очень важное достоинство данного вида перед дровами – это более высокая температура горения. Это объясняется низкой влажностью брикетов и более высокой плотностью.

- Брикеты занимают на много меньше места, чем дрова.

- Горят более равномерно и дольше.

- Производится данный вид из отходов, а это не приносит разрушения окружающей экологии.

- Из-за невысокой влажности брикеты выделяют меньше сажи и не так засоряют дымоотводы.

Несмотря на внушительный ряд достоинств, этот топливный материал имеет некоторые минусы:

- Цена. Ошибочно полагают, что стоимость брикетов намного выше, если сравнивать их с дровами. Но, к этому вопросу необходимо подходить со стороны подсчета единицы тепла, которая от них получается. И с этой точки зрения использовать брикеты намного выгоднее.

- Плохая устойчивость к воздействию влаги. Эти материалы необходимо хранить в сухом месте. Под воздействием влаги они рассыпаются.

- Некачественный сырьевой материал. При производстве недобросовестные изготовители не всегда берут в работу сырье нужного качества. А мягкая порода дерева, прогнившая и обработанная химикатами древесина, может увеличить объем, но снижает качество конечного продукта.

Подробней о чистке котла от сажи можно прочитать здесь: https://teplo.guru/kotly/gazovye/kak-chistit-ot-sazhi.html

Формы

Брикеты пини-кей

Выделяю три основных формы этого материала:

Отличаются эти виды между собою только по показателю плотности, а химический состав и показатель теплотворности у них у всех одинаковый.

Особенности технологии

Говоря об этом производстве, необходимо отметить тот факт, что изготовление этого экологичного и высокоэффективного вида топлива их древесных отходов – это благородное и прибыльное дело.

Говоря об этом производстве, необходимо отметить тот факт, что изготовление этого экологичного и высокоэффективного вида топлива их древесных отходов – это благородное и прибыльное дело.

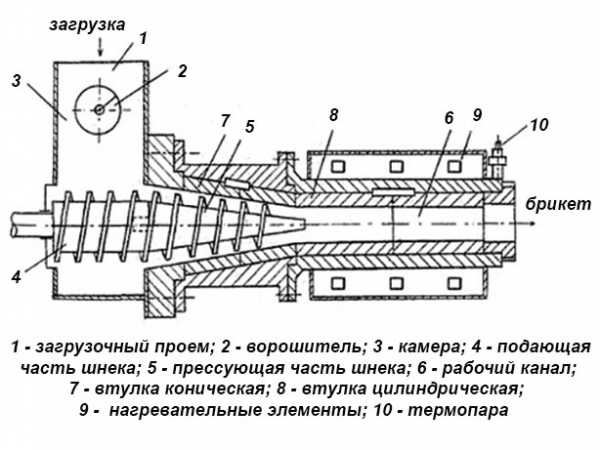

Потому, что оно решает вопрос утилизации ненужных отходов и приносит хорошую прибыль производителям. Такой станок, как шнековый пресс, известен уже давно, его технологию знали еще в 19 веке.

Прессовка выполняется в экструдере путем четкого создания формы. Оборудование для данного вида работ не очень сложное. В граненной фильере исходный материал придавливает вращающийся шнек.

Связующим элементом при процессе является лигнин, который присутствует в исходном материале. Спекание выполняется без перерыва при температуре от 170 до 220 градусов. Эти показатели выставляют в зависимости от используемого материала.

Важно знать: для всех типов сырья действует одно важное правило. Самый оптимальный показатель влажности нужно равнять к 8%. Успешное прессование считается при показателях влажности не менее 5%, и не более 12%.

Сам процесс не такой производительный, как аналогичная работа с гранулами, но куда продуктивнее, если сравнить его с производством на аппаратах с периодическим функционированием.

Изготовить домашний гранулятор поможет данный материал: https://teplo.guru/kotly/tverdotoplivnye/granulyator-svoimi-rukami.html

Отличие процессов изготовления брикетов и гранул

При изготовлении гранул порода дерева играет важную роль, а в случае с брикетами это не имеет значения.

Но для улучшения самого процесса нежелательно одновременно работать с несколькими видами древесины. Самая высокая продуктивность достигается при работе с твердыми породами деревьев.

Брикеты прессуют из стружки, которая немного превышает фракцию в 3 мм. Стружка отлично прессуется из-за того, что она характеризуется хорошей сминаемостью.

Совет специалиста: для качественной работы не рекомендуют перемешивать опилки и стружку. Также не следует брать в работу сырье, загрязненное землей или песком. Такой материал быстро изнашивает формообразующий инструмент.

Идея изготовления биотоплива из отходов дерева за последнее время овладела умами всех, кто связан переработкой древесины. Дело в том, что ресурсы используемых полезных ископаемых не столь велики.

По оценкам экспертов их может хватить на 100-150 лет. В таких условиях поиски альтернативных материалов стали очень актуальными, прибыльными и своевременными. Таким материалам, как пеллеты и брикеты пророчат большое будущее, и называют их очень перспективными видами топлива нового поколения.

Статью, посвящённую котлам на пеллетах, можно найти здесь: https://teplo.guru/kotly/tverdotoplivnye/pelletnoe-otoplenie.html

Как сделать пресс для брикетов из опилок, смотрите в следующем видео:

Оцените статью: Поделитесь с друзьями!teplo.guru

Как изготовить брикеты из опилок своими руками?

Брикеты из опилок пользуются большой популярностью в Европе из-за их экологичности и доступности. У нас такой вид топлива тоже достаточно востребован. Ими можно топить камин, печку или разжигать мангал. Изготовить брикеты из опилок возможно и своими руками, правда понадобится специальное оборудование и знания о выборе подходящего сырья.

Что такое брикеты из опилок?

В неподготовленном виде топить опилками не выгодно из-за низкого КПД теплоотдачи. Для увеличения КПД их брикетируют путем уплотнения. Брикеты имеют влажность на уровне от 10 до 12% и теплоотдачу в 4500 ккал/кг. Такой КПД в 2-4 раза выше, чем у дров. Это является причиной популярности готового брикетированного продукта.

У производителей изготовление брикетов пользуется популярностью по причине выгоды и дешевизны изготовления. Деревообработчики получают возможность достигать безотходности производства.

Прессуют опилки без добавок. Процесс уплотнения способствует выделению лигнина, естественного клейкого вещества, благодаря которому достигается высокая прочность.

Особенности изготовления промышленным способом

Промышленное производство брикетов из опилок включает два рабочих процесса – дробление сырья и прессование. Если пресс создает высокое давление — на выходе получаются уже готовые брикеты. При применении пресса более низкого давления, брикетам понадобится сушка. Используют как горячее, так и холодное прессование.

Самые мелкие опилки получаются при распиловке леса, их и используют для брикетов высшего качества. Из обычных древесных опилок тоже получается вполне достойное топливо.

На производстве процесс изготовления брикетов из опилок выглядит следующим образом:

- Опилки засыпают в контейнер дробилки для измельчения.

- Полученную фракцию прессуют. Пресс пропускает сырье через фильеры, позволяющие получить на выходе определенную форму брикетов.

- Фасуют брикеты в пленку.

Исходное сырье должно иметь влажность не более 10%. Процесс прессования создает давление, повышающее температуру опилок. Они досушиваются до влажности 4%. При такой влажности их можно упаковывать.

Виды форм топливных брикетов из опилок

Различают три формы, получаемые в процессе прессования:

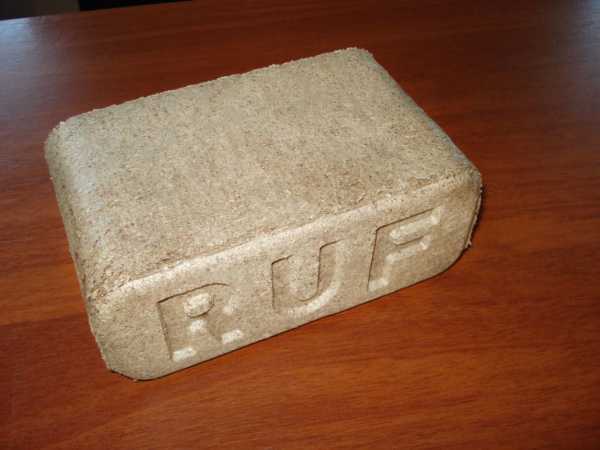

- Кирпичи — форма RUF. Размеры- 150х100х60 мм. Влажность брикета до 10%, плотность порядка1,2 г/см3. Теплоотдачу дают в 4400 ккал/кг. Такие брикеты малозольные, хорошо горят. Упаковка весит 10 килограмм, в ней 12 брикетов. Производятся холодным прессованием и имеют большой срок хранения – 3 года.

- Карандаши — Pini Kay. Показатели влажности, теплоотдачи и плотности аналогичны RUF. Размеры -250х60 мм, с отверстием диаметром 18-20 мм. Горят прекрасно за счет наличия отверстия в середине брикета. Создается дополнительная тяга. Делаются шнековым прессованием при высоких температурах. Срок годности до пяти лет.

- Цилиндры – NESTRO. Влажность брикетов от 8 до 10%. Плотность -1,0 г/см3. Теплоотдача 3900 ккал/кг. Имеют длину от 200 до 380 мм. В диаметре такой цилиндр 90 мм. Делают брикеты прессованием при среднем давлении. Срок годности у них всего год и зольность выше, чем у двух других.

Брикеты из опилок RUF

Брикеты из опилок RUFЛучше всего горят и долго хранятся Pini Kay и RUF. Хороши для отопления дома и растопки бани. Цилиндры лучше использовать для обогрева нежилых помещений из-за более высокой зольности.

Домашний способ прессования

Изготовление брикетов из опилок своими руками требует соблюдения определенной технологии и этапов производства.

Сырье и подготовка

Для изготовления брикетов из опилок своими руками нужно определенное сырье и оборудование. В качестве сырья можно использовать:

- опилки древесные, стружку и мелкую щепу;

- шелуху, полученную после обработки сельскохозяйственных культур – риса, гречихи, риса, подсолнечника;

- отходы угля и торфа — мелкая фракция;

- солому;

- макулатуру (картон и бумагу).

При выборе состава неоднородного сырья (из разных отходов), нужно помнить, что опилки должны занимать более 60%, чтобы обеспечить высокое качество горения.

Можно также использовать глину. В процессе домашнего прессования опилок лигнин не будет выделяться из-за низкой мощности пресса, поэтому понадобится связующее вещество, которым будет размоченный картон или глина. Картон вносят в подготовленное сырье в размоченном виде, он должен занимать не более трети объема. Глину вмешивают в опилочное сырье в пропорциях 1 к 10.

Некоторые умельцы вместо картона и глины вмешивают в сырье обойный клей. Он относительно натурален, но при наличии в нем химических добавок его использовать не рекомендуется. Брикеты при сгорании будут коптить.

Необходимое оборудование для производства брикетов из опилок:

- дробилка;

- пресс выбранной модификации.

- емкость для подготовки сырья.

Пресс для изготовления брикетов из опилок

Пресс для изготовления брикетов из опилокЭтапы изготовления брикетов из опилок своими руками

Процесс домашнего прессования опилок выглядит следующим образом:

- сушка сырья, если оно имеет высокую влажность;

- измельчение сырья в дробилке или ручным способом;

- перемешивание измельченного опилочного сырья с глиной или картоном;

- загрузка под пресс;

- прессование в формы;

- выгрузка и сушка на воздухе;

- упаковка в пленку.

Качество сушки можно проверить путем разлома брикета, он должен быть плотным и сухим на срезе.

Если нет подходящей дробилки – можно применить перфоратор.

Пленка обязательно должна быть термоусадочной, чтобы влага не проникала в готовый продукт и сохранялась его форма.

Прессы для изготовления брикетов из опилок

Для производства брикетов из опилок можно использовать три вида прессов.

Механизм с ручным приводом

Процесс изготовления: сделать раму из металлической трубы ( сварить ее). Раму прикрепить для устойчивости к стене любой постройки. В нижней части рамы неподвижно закрепить форму бля брикетирования. Сверху на шарнире надо закрепить длинный рычаг. К рычагу надо прикрепить пресс, который будет нажимать на сырье. Пресс должен быть меньше формы по размеру, чтобы вдавливать в нее массу. Таким прессом можно изготавливать брикеты небольшой формы.

Механический пресс может быть и винтовым. Он представляет собой емкость для сырья и металлическую станину, в которую вставляется пресс в виде винта с площадкой. Закручивание винта производит уплотнение сырья.

Плюсы такого механизма:

- простота изготовления своими руками;

- дешевизна материалов.

Минусы:

- большие усилия прессования;

- высокий износ рабочих элементов.

Изготовление брикетов из опилок своими руками

Изготовление брикетов из опилок своими рукамиМеханизм с гидравлическим домкратом

Изготовить его — процесс невыполнимый, но можно взять готовый автомобильный гидравлический домкрат. Минимальная его грузоподъемность 2 тонны. Усилие домкрата должно быть направлено вниз – к форме с сырьем.

Плюсы механизма:

- большое усилие прессования дает возможность получить качественные брикеты;

- можно получить брикеты разной формы.

Минусы:

- громоздкость сооружения;

- при покупке обойдется не дешево.

Шнековый пресс

Шнековый пресс напоминает мясорубку. Сделать его дома очень сложно, проще взять бывший в употреблении. Основная рабочая деталь в прессе – это шнек, он несет основную нагрузку и обеспечивает формирование брикета.

Шнековым прессом создаются брикеты в форме прямоугольника или восьмиугольника, в центре есть отверстие. Плотность таких брикетов очень высокая, они долго и равномерно горят.

Плюсы оборудования:

- высокое качество брикетов.

Минусы пресса:

- покупка обойдется не дешево.

Плюсы и минусы самодельных брикетов

Преимущества топливных самодельных брикетов из опилок:

- углекислого газа выделяется намного меньше, чем при топке дровами или углем;

- компактный продукт, требующий мало места для хранения;

- материал не гниет из-за высокой плотности;

- ровно и красиво горит;

- в доме не будет мусора и пыли;

- экономия средств, при условии доступности сырья и оборудования для изготовления;

- брикеты долго горят – до четырех часов;

- выделяется мало дыма;

- не выбрасываются в воздух вредные вещества;

- чистку дымохода можно будет производить в три раза реже;

- экологично и безопасно;

- мощность котла увеличивается на 50%;

- сжигание угля дает зольность 20%, а брикетов 1-1,5%;

- кубометр брикетов из опилок по уровню теплоотдачи равен 4-6 кубометрам дров.

Брикеты из опилок долго горят и выделяют мало дыма

Брикеты из опилок долго горят и выделяют мало дымаНедостатки самодельных брикетов из опилок:

- при недостаточном усилии пресса, брикеты могут рассыпаться;

- в домашних условиях готовые брикеты трудно хорошо высушить. В летнее время их можно просушить на солнце, а в другое время года – только в помещении, что не дает сильного снижения влажности. Соответственно они будут хуже гореть.

- изготовление и сушка брикетов требуют много места;

- процесс изготовления крайне трудоемкий и требует больших физических усилий.

Брикеты нужно хранить в сухом помещении. Срок хранения брикетов из опилок, сделанных в домашних условиях, не превышает года. Зола, получаемая от сгорания продукта, является прекрасным удобрением.

Самодельные брикеты из опилок являются дешевым и безопасным топливом. Если есть возможность их сделать своими руками, то брикеты сделают процесс отопления дома выгодным и экологичным.

pechiexpert.ru

изготовление пресса для опилок своими руками, производство самодельного топлива

Кондиционирование

Для растопки твердотопливных котлов используют различные материалы, например, дерево, ветки, древесные и торфяные отходы. В последнее время стали популярными топливные брикеты из опилок. Своими руками сделать такой вид топлива несложно, достаточно правильно выбрать сырье, подготовить необходимые инструменты, запастись чертежом или схемой, и можно приступать к сборке прессовочного станка, а затем непосредственно к брикетированию.

Для растопки твердотопливных котлов используют различные материалы, например, дерево, ветки, древесные и торфяные отходы. В последнее время стали популярными топливные брикеты из опилок. Своими руками сделать такой вид топлива несложно, достаточно правильно выбрать сырье, подготовить необходимые инструменты, запастись чертежом или схемой, и можно приступать к сборке прессовочного станка, а затем непосредственно к брикетированию.

1

Общие сведения

Домашнее производство топливных опилок можно организовать где угодно, это может быть в любом подсобном помещении или даже на улице. Получаемое топливо отлично подходит для розжига любого твердотопливного котла независимо от его модификации. Кроме этого, горючее можно использовать для отопления каминов, бань. Сфера применения разнообразна, именно поэтому топливо так ценят владельцы частных домов и загородных коттеджей.

Брикеты состоят из отходов горючего. Для его изготовления используют сушеную траву, торф, шелуху подсолнечника и другие отходы, которые остались после обработки дерева. И если в недавнем прошлом от этого мусора избавлялись, то теперь из него изготавливают евродрова своими руками.

Отапливать таким вторсырьем можно что угодно — частные дома, производственные и жилые помещения, котловые установки. При этом у такого вида сырья есть преимущества, которые заключаются в следующем:

- Гораздо больший показатель теплотворности, прессованные опилки отдают значительно больше тепловой энергии, чем обычная древесина. Это происходит вследствие того, что давление, которое оказывалось на материал при изготовлении, достигает наивысшего значения.

- Экологически чистый продукт — технология, которая применяется при производстве, не предусматривает использование каких-либо токсичных материалов.

- Удобное складирование. Для хранения традиционных дров требуется много места, так как они, как правило, различаются и по форме, и по размерам, а торфобрикеты можно легко сложить ровными штабелями.

- Универсальность. Самодельными брикетами можно отапливать любые печные устройства.

- Низкая цена. Материалы, используемые для изготовления топлива — это отходы, которые можно приобрести по низкой стоимости.

- Ровный и равномерный процесс горения. Топливо не трещит и не разбрасывает угли.

Помимо явных преимуществ, самодельные брикеты имеют и недостатки. Главными минусами прессованных опилок считаются следующие факторы:

Материал, который применяется для производства, не переносит сырости, поэтому хранить его необходимо в сухом и хорошо проветриваемом помещении. Во влажном состоянии он непригоден для изготовления.

Материал, который применяется для производства, не переносит сырости, поэтому хранить его необходимо в сухом и хорошо проветриваемом помещении. Во влажном состоянии он непригоден для изготовления.- Приобрести древесные отходы можно только в специальных местах, например, на деревоперерабатывающих комбинатах, что не всегда удобно.

- Сложный розжиг, так как прессовка материала довольно плотная, то брикет крайне сложно разжечь.

Несмотря на эти минусы, многие владельцы пытаются сделать брикеты в домашних условиях, а некоторые особо предприимчивые мастера сделали из этого производства собственный бизнес, товар которого пользуется большим спросом.

СМЕСЬ ДЛЯ БРИКЕТОВ. Как мы ее готовим.

Самодельный мини-пресс для изготовления топливных брикетов

2

Фабричное производство

Перед тем как изготавливать прессовочное устройство, необходимо разобраться в принципе его работы. Лучше всего рассмотреть фабричный технологический процесс. Плотная структура брикетов получается за счет большого давления, которое обеспечивают экструдеры и мощные прессы. Заводская конструкция имеет более сложный механизм, соответственно, и характеристики у такого топлива лучше.

Основное используемое на фабриках сырьё —это опилки. Обычно их приобретают огромными партиями по низкой стоимости. Далее их проверяют на влажность и при необходимости отправляют на просушку, чтобы удалить все излишки влаги. Если материал слишком крупный, то он проходит процедуру измельчения, этот процесс выполняется с помощью специального оборудования.

При изготовлении к основному компоненту добавляется шелуха от семечек, сухая трава, листва и мелкий уголь. После того как весь состав тщательно переработается, его брикетируют.

Готовый материал поступает в специальные экструдеры или под прессы, где он спрессовывается. По окончании процедуры из лопасти оборудования выходят уже брикеты, евродрова или пеллеты. В отличие от домашнего процесса изготовления, в заводском производстве клеевые составы не используются, вполне хватает веществ, которые имеются в исходном сырье.

пресс для брикетов

Как сделать топливные брикеты из листьев своими руками

3

Самодельное изготовление

Простую конструкцию можно собрать за полчаса из любых имеющихся под рукой материалов, но пользы от такого устройства будет немного. Для хорошего производства понадобится:

- Пресс для опилок, своими руками можно сделать неплохое оборудование, но если есть возможность приобрести профессиональную установку, то производительность повысится в несколько раз.

- Сырье. Для самодельных брикетов отлично подойдет шелуха, опилки, разная бумага и даже угольная пыль. При этом можно использовать как один вид материала, так и совмещать компоненты.

- Связующие смеси. Это может быть обойный клей или простая глина.

В домашних условиях получить прессованные брикеты без клеящего состава просто невозможно. Дело в том, что в заводских условиях имеются установки, которые оказывают на сырье высокое давление, составляющее сотни атмосфер, поэтому на выходе можно получить плотный и прочный горючий материал. Он отлично режется, пилится и при этом не разрушается. При самодельном изготовлении получить аналогичный результат не получится, поэтому применяют связующую основу.

Пресс для топливных брикетов своими руками бесплатное отопление

Технология производства брикетов из отходов и опилок

3.1

Монтаж устройства для пресса

Чтобы смонтировать простую конструкцию в виде поршневого пресса, понадобится цилиндрическая основа из металла, при этом обязательно съемная. Затем к ней подбирается поршень-пресс с необходимым диаметром. Также нужно изготовить специальный рычаг, с помощью которого будет приводиться в движение поршень.

Затем требуется соединить все подготовленные детали на металлическом каркасе, и устройство для прессования опилок считается готовым. Но сразу стоит отметить, что установка будет производить брикеты небольшой плотности.

Более хороший результат можно получить от винтового пресса, изготовление такого прибора также не будет трудным. Для начала необходимо подготовить металлическую станину, а уже через нее будет происходить прокрутка винта с поршнем. На верхней части нужно закрепить широкую ручку, с ее помощью и будет создаваться необходимое для прессовки давление. Этот способ дает более качественные брикеты.

Кроме этих вариантов, существует и масса других способов изготовить самодельный пресс. Какую именно модель выбрать, каждый мастер решает сам в зависимости от имеющего материала и мастерства. Главное, чтобы прибор оказывал на опилки максимальное давление.

3.2

Подготовка сырья

На следующем этапе занимаются подготовкой сырья, но вначале нужно правильно его выбрать. Чтобы спрессовать качественные брикеты из бумаги и картона, нужно предварительно размочить их в воде, затем хорошо отжать для удаления всех остатков влаги, а уже после можно укладывать в прессовочный механизм.

Если в качестве сырья используются растительные отходы в виде торфа и древесных опилок, то их требуется изначально тщательно перемешать в отдельной емкости. Затем к общему составу добавить небольшой объем воды, клея и глины. Чтобы повысить горючие характеристики, можно положить немного бумаги. Она также будет выполнять связующие свойства. Объем глины всегда берется в расчете 1: 10 от общего объема горючих компонентов. В таком случае можно получить отличный материал для отопительных установок.

Если в качестве сырья используются растительные отходы в виде торфа и древесных опилок, то их требуется изначально тщательно перемешать в отдельной емкости. Затем к общему составу добавить небольшой объем воды, клея и глины. Чтобы повысить горючие характеристики, можно положить немного бумаги. Она также будет выполнять связующие свойства. Объем глины всегда берется в расчете 1: 10 от общего объема горючих компонентов. В таком случае можно получить отличный материал для отопительных установок.

МИНИ ПРЕСС ДЛЯ ТОПЛИВНЫХ БРИКЕТОВ+БРИКЕТЫ*своими руками*

3.3

Процесс прессовки

Переработка подготовленного материала — самый важный этап в производстве. Начинается работа со сборки и проверки сырья. После этого необходимо расчистить место, где будут складироваться готовые прессованные блоки. Сразу нужно отметить, что после прессовки брикеты будут влажными и липкими. Чтобы они не слиплись и не потеряли правильную форму, их нужно складывать не слишком близко друг к другу. Лучше всего между прессованным материалом уложить фанерные листы или плоский шифер.

В пресс устанавливается съемная емкость, а уже в нее вводят поршень. В устройство закладывают небольшой объем предварительно подготовленного сырья и нажимают на самодельную ручку пресса. При этом за процессом необходимо следить, чтобы вся имеющаяся жидкость вытекла. Обычно такой процесс занимает около минуты. После того как жидкость полностью устранится, можно вынуть поршень, достать готовый брикет и отправить его на просушку.

Используя аналогичный метод, перерабатывают и прессуют и другие материалы. Главное — не забывать их аккуратно складывать в подготовленном месте на абсолютно ровной поверхности. За час такой работы можно произвести порядка 60 самодельных брикетов.

3.4

Просушка и применение

После того как завершится прессовочный процесс, готовые изделия отправляются на просушку. В домашних условиях можно просто разложить материал на солнечной лужайке, но следить, чтобы он случайно не попал под дождь, иначе процесс сушки затянется. Когда брикеты потеряют максимальный объем влаги, их можно перемещать в постоянное хранилище, притом складывать их уже можно как угодно и не бояться, что они слипнутся.

Сразу стоит добавить, что такие самодельные блоки весят немного, это связано с недостатком давления при производстве. Собственно, после этого можно протестировать брикеты и затопить ими баню или разжечь камин. Лучше производить эти мероприятия с использованием специального розжига или подложить в топку немного бумаги, так как обычным путем сделать это будет довольно сложно.

Кстати, такой прессовочный аппарат при желании можно модернизировать, например, приобрести заводской пресс, тогда получаемые брикеты будут более качественными и плотными, да и их выпускаемое количество значительно увеличится.

Изготовление брикетов из угольной пыли, опилок, стружки и листьев.

oventilyacii.ru

Как сделать Топливные брикеты своими руками в домашних условиях для отопления дома: Пошаговая инструкция +Видео

Сложно отрицать, что спрессованные брикеты из опилок являются одним из наиболее эффективных типов топлива, успешно применяемых для отопления жилых домов. Они имеют высокую калорийность (с 1 кг при сжигании выделяется примерно 5 кВт), обладают небольшой зольностью. Такие брикеты весьма удобны в хранении и складировании, так как компактно складываются, и занимают совсем не много места.

Сложно отрицать, что спрессованные брикеты из опилок являются одним из наиболее эффективных типов топлива, успешно применяемых для отопления жилых домов. Они имеют высокую калорийность (с 1 кг при сжигании выделяется примерно 5 кВт), обладают небольшой зольностью. Такие брикеты весьма удобны в хранении и складировании, так как компактно складываются, и занимают совсем не много места.

Правда, дешевым такое топливо считать не приходится: далеко не всякая семья может позволить себе в течение всего сезона отапливать жилище дровами. Отсюда возникает резонный вопрос – возможно ли каким-то образом изготовить своими руками чудесные топливные брикеты.Особенно это касается тех случаев, когда сырье можно приобрести чуть ли не по бросовой цене. К счастью, такие методики существуют, и они могут отличаться друг от друга. Рассмотрим некоторые из них.

Изготовление брикетов на производстве

Чтобы получить четкое понятие, как самостоятельно изготавливать брикеты, в том числе для печи булерьян, прежде необходимо узнать, как изготавливаются они в фабричных условиях.

Сырье

Любой из имеющихся способов предваряет подготовительный этап, во время которого происходит измельчение сырья и его сушка.

Сырьем являются древесные опилки и некоторые более крупные части отходов древесной обработки. Сушка проводится до тех пор, пока показатели влажности приблизятся к 8-10 процентам. Интересно, что в качестве сырья для евродров также могут быть использованы всевозможные агропромышленные отходы (например, лузга или шелуха семечек) и угольная пыль.

Брикетирование

Следующий производственный процесс – это прессование опилок, или брикетирование. Сегодня это можно сделать двумя различными способами:

Следующий производственный процесс – это прессование опилок, или брикетирование. Сегодня это можно сделать двумя различными способами:

- Методом экструзии;

- Формовка брикетов на специальном гидравлическом прессе.

И в том и в другом случае в результате мощного сдавливания измельченной древесины из нее начинает выделяться лигнин – особое природное вещество. Именно он становится связующим составом для рассыпчатой массы сырья. Разница процессов состоит только в различных методах сдавливания. В одном случае используется гидравлический пресс, способный развивать усилие до 300-600 Бар.

От силы этого сжатия измельченная древесина разогревается, и это способствует образованию твердого прямоугольного брикета.

При другом методе, экструзионном, древесное сырье засыпается в специальный бункер агрегата, и, по аналогии с мясорубкой, шнеком передвигается в конический рабочий канал, который сужается. Именно там и осуществляется сжатие, во время которого шнековый пресс развивает невероятно мощное усилие до одной тысячи бар.

По мере готовности из экструдера выходят сделанные из опилок дрова в виде шестигранников. Перед этим они проходят термическую обработку, и обрезаются специальным ножом по точным размерам.

Топливные брикеты в домашних условиях

Совершенно нереально представить ситуацию, когда кто-то решится приобрести настолько мощный агрегат, способный прессовать брикеты на дому. Даже если финансы позволяют сделать это, и сырье будет доставаться даром, окупить приобретение удастся лишь в случае масштабной продажи изготовленного топлива.

Другими словами, понятно, что осуществить традиционную методику, при которой выделялся бы лигнин, дома не удастся. Но многочисленные домашние умельцы методом проб и ошибок научились использовать другие связующие материалы.

Сырье и подготовка

- гофрокартон, бумага;

- самый дешевый клей, например, обойный;

- глина.

Чтобы изготавливать топливные брикеты дома, вовсе не обязательно приобретать дорогостоящее прессовальное и сушильное оборудование. В домашних условиях поступают по-другому.

Сообразительные домовладельцы наловчились прессовать отопительные брикеты из различных доступных материалов, которые могут гореть:

- из бумаги,

- листьев,

- соломы,

- картона,

- шелухи семечек и прочего.

- Опилки помещают в воду, добавляют туда глину в пропорции 1 к 10, хорошо размешивают, затем добавляют в состав недорогой обойный клей или размоченный картон.

- Полученную таким способом смесь помещают в самодельную прессовочную форму, и усилием рук сжимают как можно сильней.

- Сформованные прямоугольники достают из формы и раскладывают сушиться на улице, естественным путем.

Механизм с ручным винтовым приводом

Самый простой пресс для производства брусков топливных, который можно изготовить самостоятельно, имеет ручной винтовой привод.

Самый простой пресс для производства брусков топливных, который можно изготовить самостоятельно, имеет ручной винтовой привод.

Конструкция данного механизма чрезвычайно проста. Но и производительность такого винтового устройства невелика – это и объясняет их небольшую популярность.

Специальная формовочная емкость с отверстиями заполняется готовой смесью, винт туго закручивается, создавая повышенное давление.

При их использовании много времени тратится на заполнение емкости, закручивание формы и извлечение сформованного брикета.

Механизм с выталкиванием кирпичика

Гораздо проще и много быстрее выдавливать сформованные брикеты на другом прессе. Он также самодельный, но отличается длинным рычагом и специальным устройством для выталкивания кирпичика. Чтобы ускорить процесс, некоторые приваривают к станине не одну форму, а пару.

Некоторые умельцы способны изготовить и другое оборудование, более усовершенствованное. Как повысить производительность ручного станка? Установив гидравлический домкрат вместо ручного привода. Конечно, для изготовления подобного агрегата придется приложить немало стараний, но результат того заслуживает.

Обратите внимание! Создать давление, достигающее хотя бы 300 Бар, в самодельном прессе не получится даже с помощью гидравлического домкрата. Воспроизвести в домашних условиях фабричную технологию, без добавления воды, вряд ли получится.

Шнековый пресс

Однако некоторым мастерам, несмотря на трудности с деталями, удалось изготовить шнековый пресс. С его помощью удается изготавливать отопительные кирпичики довольно высокого качества.

Умельцы пишут об этом на форумах, но при этом они отмечают довольно высокие затраты на корпус из высокопрочной стали и изготовление деталей шнека. Конечно, в данном случае не обойтись без электрического привода. Потребуется двигатель не менее 7 кВт мощностью.

Топливные брикеты в домашних условиях – за и против

Причины привлекательности такого вида топлива вполне понятны

Если у человека имеется возможность приобретать дешевые опилки, или если вдруг он владелец небольшого древесного производства, то вполне естественно желание изготовить брикеты самостоятельно.

Если у человека имеется возможность приобретать дешевые опилки, или если вдруг он владелец небольшого древесного производства, то вполне естественно желание изготовить брикеты самостоятельно.

Почему бы не сжигать собственно древесные отходы?

- Дело в том, что не всякая техника способна сжигать непосредственно опилки.

- Обычно древесная мелочь очень быстро и малоэффективно сгорает в обычной печке, да еще часть ее проваливается в зольник.

Спецоборудование

Для эффективного сжигания мелких древесных отходов потребуется специальный котел верхнего горения или шахтного типа.

- Самостоятельно изготовить такой практически невозможно, перспектива прессовать отходы в брикеты выглядит гораздо более реально. Хотя и здесь все не так просто, как кажется;

- Приобретать заводское оборудование неоправданно дорого, да и мало кому окажется по карману;

- Дешевле уж покупать сами евродрова;

- Конечно, пресс для брикетирования можно изготовить кустарным способом. Но полученное топливо будет невысокого качества, и теплоотдача их будет не так уж высота.

Почему мала теплоотдача?

Дело в том, что воспроизвести фабричную технологию, соблюдая все нюансы, в домашних условиях фактически невозможно:

Дело в том, что воспроизвести фабричную технологию, соблюдая все нюансы, в домашних условиях фактически невозможно:

- Полученные «кирпичики» имеют небольшую плотность и, соответственно, маленький вес.

- Удельная теплота их сгорания оказывается чуть ли не втрое меньше, чем у древесины.

- Следовательно, для такого же отопления потребуется в три раза больше самодельных брикетов.

- Процесс же их изготовления отнимает массу времени и сил. Хотя, если они имеются, почему бы и нет?

- Кстати, такое топливо следует бережно хранить, чтобы оно не пропиталось влагой.

Топливные брикеты своими руками – да или нет?

Делать на самодельном оборудовании настоящие топливные брикеты, конечно, можно.

Делать на самодельном оборудовании настоящие топливные брикеты, конечно, можно.

Главное, иметь для этого достаточное количество времени, а также свободную площадь для просушки и хранения изделий.

Не последнюю роль играет доступность опилок: желательно, чтобы их не приходилось дорого покупать или доставлять издалека. В таком случае затея вообще не имела бы смысла – куда эффективнее было бы приобрести большой грузовик дров.

Как бы то ни было, решать хозяину.

9 лучших строительных и мебельных магазинов!

- Parket-sale.ru- Огромный ассортимент ламината, паркета, линолеума, ковролина и сопутствующих материалов!

- Akson.ru- это интернет-гипермаркет строительных и отделочных материалов!

- homex.ru- HomeX.ru предлагает большой выбор качественных отделочных, материалов, света и сантехники от лучших производителей с быстрой доставкой по Москве и России.

- Instrumtorg.ru – это интернет – магазин строительного, автомобильного, крепежного, режущего и другого инструмента, необходимого каждому мастеру.

- Qpstol.ru — «Купистол» стремится предоставить лучший сервис своим клиентам. 5 звёзд на ЯндексМаркет.

- Lifemebel.ru- гипермаркет мебели с оборотом более 50 000 000 в месяц!

- Ezakaz.ru- Представленная на сайте мебель изготавливается на собственной фабрике в Москве, а так же проверенными производителями из Китая, Индонезии, Малайзии и Тайваня.»

- Mebelion.ru- – крупнейший интернет-магазин по продаже мебели, светильников, интерьерного декора и других товаров для красивого и уютного дома.

domsdelat.ru

Брикеты из опилок своими руками: пресс, видео производства

Содержание: [скрыть]

- Процесс производства евродров

- Брикетирование в домашних условиях

- Самодельное приспособление

- Рукодельное топливо: за и против

Брикеты из опилок — альтернатива обычным дровам. Они отличаются низкой зольностью, имеют компактные размеры, удобны при транспортировке, хранении, характеризуются высокой производительностью тепла (5 кВт на 1 кг). Единственный минус — цена.

Изготовить топливные брикеты можно самостоятельно из недорогого сырья.

Процесс производства евродров

Прежде всего необходимо разобраться с промышленной технологией, чтобы в дальнейшем соблюдать ее принципы.

Сначала измельчают опилки, стружки, более крупные древесные отходы. Затем сырье тщательно просушивают до снижения уровня влажности на 90%. Кроме древесины брикеты для отопления могут включать отходы аграрной промышленности: шелуху зерновых культур, лузгу семечек. Если брикетированный образец состоит из угольной пыли, его лучше не использовать в быту.

После измельчения и сушки осуществляется основной этап производства — прессование опилок. Для этого используется брикетировочный пресс или экструдер, зависит от выбранного метода формовки топлива. Экструзия и прессование — усиленное сдавливание исходного сырья с целью получения связующего вещества лигнина (природного компонента, выделяемого из древесины). Он заменяет клеящие составы, сохраняет экологическую чистоту топлива. При первом способе сдавливания пресс гидравлический для брикетирования развивает усилие около 500 бар. Из-за этого происходит самопроизвольный разогрев сырья, опилки сбиваются в плотный прямоугольный кирпичик.

Экструзионная технология производства схожа с работой мясорубки. Исходный материал поступает в загрузочный бункер, при помощи шнека проталкивается в зауженный конический канал. Шнековый пресс для производства топливных брикетов выдает усилие в 800–1000 бар. Получается шестигранный брикет, дополнительно прошедший обработку под высокими температурами, порезанный на сегменты равного калибра. На чертеже показана конструкция шнекового агрегата в разрезе.

Брикетирование в домашних условиях

Покупать пресс для производства топливных брикетов не совсем разумно даже при наличии подручного сырья: приобретение вряд ли окупится, если только не наладить продажу готового продукта. Без профессионального агрегата невозможно выдержать промышленную технологию, получить лигнин, служащий связующим элементом. Но есть способ использовать отходы древесного производства, вводя в опилочный состав различные вяжущие ингредиенты:

- клей для обоев,

- глину,

- бумагу.

Чтобы не приобретать профессиональное оборудование для сушки и прессовки стружки, применяется более доступная технология. Древесные отходы вымачивают в воде, соединяют с глиной в пропорции 1:10. Вместо глины добавляют размокший картон или клей для обоев.

После смешивания полученную массу закладывают в форму самодельного станка для производства брикетов, крепко сжимают руками. Кирпичики достают, отправляют на просушку.

Самодельное приспособление

Конструкция пресса для опилок включает механический винтовой привод. Перфорированная емкость, установленная на брикетер, после наполнения подготовленной смесью помещается под станину. Вручную закручивается винт, создается давление. Сделать приспособление несложно, не нужна схема или чертежи, достаточно взглянуть на рисунок.

Винтовой прибор имеет невысокую производительность. Работа с ним требует много времени на загрузку формы, закручивание винта. Не совсем удобно извлекать брикет из формы. Альтернатива — самодельный пресс, предусматривающий рычажный элемент и специальный выталкиватель для извлечения готового материала. Чтобы оптимизировать производственный процесс, часто оборудуют станину не одной, а двумя формами.

Существует и более усовершенствованный вид механизированного оборудования. Домашний мини-пресс может комплектоваться не ручным, а гидравлическим домкратом, что позволяет существенно увеличить производство топлива. Для сборки этого брикетировщика требуются определенные навыки. Но не стоит рассчитывать на обеспечение давления, необходимого для выжимки лигнина. Без дополнительных связующих компонентов обойтись не получится.

Рукодельное топливо: за и против

Обычная неспрессованная стружка редко используется для отопления: она быстро сгорает, не производит много тепла, не все котлы могут функционировать на отходах мелкой фракции.

Для сжигания опилок подходят шахтные котлы, оборудование с верхним способом горения. Это сложные, дорогие приспособления. Проще создать пресс для производства брикетов самостоятельно. Но и это не очень выгодно.

В случае покупки пресса готовые евродрова обойдутся дешевле. При работе с самодельным прессом качество брикетов будет ниже, времени на процесс будет уходить больше.

Производство топливных брикетов из опилок не стоит внедрять только для получения выгоды. Придется потратить много времени на рабочий процесс, оборудовать места для сушки заготовок, складирования топлива, вероятно, покупать опилки. Но если много времени, есть излишки отходов, можно попробовать сделать топливные брикеты самостоятельно. Более подробное описание процесса производства в видео.

derevo-s.ru

Материал, который применяется для производства, не переносит сырости, поэтому хранить его необходимо в сухом и хорошо проветриваемом помещении. Во влажном состоянии он непригоден для изготовления.

Материал, который применяется для производства, не переносит сырости, поэтому хранить его необходимо в сухом и хорошо проветриваемом помещении. Во влажном состоянии он непригоден для изготовления.