Хлебцы производство: Технология производства диетических хлебцев

Технология производства диетических хлебцев

Здравствуйте, уважаемые читатели Hlebinfo.ru! Сегодня мы поговорим об основных моментах производства диетических хлебцев.

Для многих людей эти изделия являются альтернативой обычному хлебу. В магазинах представлен достаточно широкий ассортимент хлебцев. Для их производства используются различные злаковые культуры (пшеница, рожь, рис, гречиха, кукуруза) и их смеси. В некоторые сорта добавляют натуральные добавки и ароматизаторы. Есть сорта с начинкой.

Хочется отметить, что хлебцы нельзя назвать новинкой на рынке продовольственных товаров. Производить их начали больше 100 лет назад в Финляндии. В нашей стране хлебцы получили распространение в 90-х. В начале 2000-х годов появились первые российские компании-производители («Хлебцы-молодцы», «Диет Марка» и др.)

В рецептуру диетических хлебцев может входить цельное зерно или мука. Цельнозерновые хлебцы считаются более полезными. Хлебцы из цельной муки и составом, и способом приготовления напоминают традиционный хлеб.

Технология производства диетических хлебцев из муки

Технологический процесс включает следующие основные операции:

- подготовка сырья

- замес теста

- брожение

- формование заготовок

- расстойка

- выпечка

- сушка

- охлаждение

- нарезку пластов на отдельные пластины

- упаковка.

Сырье подготавливается в обычном порядке. Дозирование соли и ржаных изделий проводится в сухом состоянии; другие компоненты растворяются или размешиваются в растворе с сахаром и солью. Сухие дрожжи растворяют в тёплой воде. Для всех хлебцев тесто готовится безопарным способом. Для приготовления теста используется тестомес непрерывного действия. Для остальных операций тоже имеются приспособления, позволяющие автоматизировать процесс. Например, специальная дозировочная станция значительно упрощает дозирование жиров, а также растворов соли и сахара.

Температура и влажность теста для изготовления ржано-пшеничных хлебцев составляет 25 – 310С и 39-40%; для ржаных – 28-290С и 53-54%. После замеса тесто помещается на 2, 5 часа во вращающийся бункер из нержавейки с конусовидным дном. После 1 часа брожения в бункер из компрессионной установки подается воздух, благодаря которому тесто обминается, после чего процесс продолжается.

Далее тесто подаётся в промежуточный бункер, а оттуда в воронку формовальной машины. Из нее тесто направляется на 2 горизонтальных металлических валка, которые выполняют функцию скалки. С их помощью происходит раскатка теста в тонкую ленту толщиной 3 – 4 мм, шириной до полутора метров. Лента из теста подается на ленточный транспортер. Перед подачей транспортер посыпают сухарной крошкой. Ленту из теста сверху также посыпают крошкой, во избежание прилипания к ножам. Чтобы на готовых изделиях не было вздутий, тесто в нескольких местах прокалывают. Лента направляется под резальное устройство, ножи которого способны резать и вдоль, и поперек.

В производстве хлебцев важен процесс расстойки: от нее зависит пышность и легкость готовых изделий. Расстойка осуществляется при повышенной температуре (30-350С для ржаных хлебцев, 33 – 340С для ржано-пшеничных). В результате происходит увеличение теста в объеме. Полуфабрикаты для расстойки помещаются на 35 – 45 минут в специальную камеру ленточного конвейера. Тесто поднимается до толщины 5,5 – 6,5 мм. Перед выпечкой поверхность полуфабрикатов увлажняется или ошпаривается с помощью горячего пара.

Выпекают хлебцы в туннельных печах с сетчатым подом и электрическим обогревом. Ржаные хлебцы выпекают при 200 – 3600С, ржано-пшеничные – при 200-2900С. Длительность выпечки обычно составляет 10 – 15 минут (зависит от вида и массы теста).

Выпеченные хлебцы подаются на сушильный шкаф (температура в нем составляет 45-550С), где происходит постепенное остывание изделий, а также уменьшение и равномерное распределение влажности.

После сушки происходит охлаждение изделий. Этот процесс занимает до 4 часов. Если изделия охлаждать быстро, без сушки, изделия будут чересчур влажными, что негативно скажется на органолептических свойствах и сроке хранения.

После охлаждения квадратные пласты распиливаются резальной машиной на готовые изделия размером около 120*55 мм. Этот размер подходит для большинства упаковочных машин. Заключительный этап производства – автоматическая фасовка хлебцев в полиэтиленовую упаковку. Она должна быть герметично заварена, во избежание попадания влаги при хранении.

Срок хранения обыкновенных хлебцев без добавок – около 4 мес. Хлебцы с добавками (к чаю, к пиву) хранятся меньше – от 1,5 до 3 мес.

Технология производства зерновых хлебцев методом экструзии

На первом этапе готовится влажная смесь, в которую входит зерно, мука, яйца. Подготовленная смесь направляется в резервуары, заполненные горячим воздухом, под действием которого и удается получить легкие пористые хлебцы в виде брикетов из воздушных зерен.

Для таких изделий не подходит ржаная мука. Обычно используется гречка, рис, кукуруза, пшеница. Технологический процесс начинается с подготовки сырья. Зерно просеивается и очищается от примесей. Влажность сырья доводится до 18 – 20%. Подготовленное зерно на 4 – 6 часов помещается в специальный бункер, после чего подается частями массой 5 – 6 кг в загрузочный бункер, затем в дозирующий отсек и далее в камеру спекания, которая имеет форму цилиндра (этим обусловлен внешний вид хлебцев). Верх и низ камеры имеют вид пуансонов (детали для осуществления прессования).Пуансоны, нагретые до 290 – 300

Как видно, процесс практически полностью автоматизирован. Участие человека минимально. Оно заключается в контроле температуры нагревателя, показателей давления и уровня сырья в бункере.

Технологические параметры и цена оборудования отличаются в зависимости от модели. В среднем небольшая установка весом около 60 кг и габаритами около 3*4*5 м способна производить 400 – 500 изделий в час.

Мы рассмотрели основные моменты производства диетических хлебцев. Ниже вы может оставить комментарий или задать вопрос.

из чего их делают и как они влияют на наш организм

Питательные и полезные хлебцы включают в здоровый рацион для получения микроэлементов, витаминов и веществ, которые способствуют улучшению пищеварения, снижению количества “длинных” углеводов, укреплению иммунитета. Это полностью натуральная пища из злаков и круп без каких-либо добавок, ароматизаторов, консервантов, вкусовых заменителей. Купить такую продукцию можно в магазинах, которые найдете на товарном-агрегаторе “Все цены”, а ниже рассмотрены основные виды хлебцов и их питательная составляющая.

Производство и состав полезных веществ

Хлебец – продукт экструзионной обработки злаков и круп с предварительным замачиванием зерен до разбухания, дальнейшим обезвоживанием и формированием готовых брикетов. Соединение в цельный продукт происходит без применения дополнительных веществ, а только за счет склеивания между собой. Такой способ производства сохраняет максимум питательных веществ, которые и определяют полезность продукции:

- пищевые волокна способствует выведению токсинов и общему оздоровлению;

- витамины В1, B2, A, PP, E нормализуют энергообмен, репродуктивные функции организма, укрепляют иммунитет;

- аминокислоты восстанавливают и укрепляют мышечные ткани.

Для приготовления выбирают рисовую, ржаную, пшеничную муку низкого сорта, гречневую крупу, сушеные фрукты/ягоды, морскую капусту, отруби.

Основные виды хлебцов

Такая продукция различается формой (круглая/прямоугольная), составом злаков и круп, комплексом органических веществ :

- белки – до 10-15 %;

- жиры – до 2-3 %;

- углеводы – до 80 %;

- клетчатка – до 15-25 %;

- витамины – до 10-20 % суточной нормы.

Калорийность достигает 300-400 ккал на 100 г продукта, что сравнимо с обычным хлебом, но употребление в ограниченном количестве из-за специфического вкуса в итоге дает меньше калорий. В составе отсутствуют глютен, дрожжи, яйца, лактоза и вкусовые или ароматические добавки.

Рисовые хлебцы Жменька, Schar, Le Pain des Fleurs, RiceUp!

Натуральные продукты из рисовой крупы с добавлением инжира, киноа, чиа, что расширяет питательные и полезные свойства. Содержат большое количество пищевых волокон и благотворно влияют на работу кишечника, способствуют укрепление иммунитета, выведению шлаков и токсинов. Питательные рисовые хлебцы подходят для быстрого перекуса или питания в рамках диет и здорового рациона.

Ржаные Dan Cake, Finn Crisp, Nordic, “Хлібці Удальці”

Изготавливаются из муки грубого помола без каких-либо добавок. Содержат весь спектр полезных веществ, рекомендованы к употреблению в качестве питательных перекусов или постоянного дополнения к основным блюдам. Добавление в ржаные хлебцы гречневой крупы расширяет питательные и вкусовые свойства.

Добавление в ржаные хлебцы гречневой крупы расширяет питательные и вкусовые свойства.

Пшеничные хлебцы Nordic, Finn Crisp, Galleti, “УкрЭкоХлеб”

Продукция изготовлена из пшеничной муки, содержит в больших количествах клетчатку, витамины, минералы, вещества, которые позитивно влияют на пищеварение и общее состояние организма. Отличаются плотной рассыпчатой структурой, что требует тщательного пережевывания, полезно для укрепления челюстных мышц. Богаты натрием, калием, фосфором, магнием, бором, витаминным комплексом. Рекомендуются в качестве перекусов и для основного питания при здоровом рационе или диетах.

Гречневые “Жменька”, Tasty Style, Le Pain des Fleurs, Paradeigma

Натуральные, цельнозерновые гречневые хлебцы успешно заменяют обычный хлеб, улучшают работу пищеварительной системы, печени, поджелудочной, желчевыводящих путей. В диетическом меню помогают добиться впечатляющих результатов при борьбе с лишним весом, содержат “медленные” углеводы, способствует быстрому насыщению.

Популярны и мультизлаковые цельнозерновые смеси овсяной, перловой крупы, льна (хлебцы Finn Crisp, Tasty Style), а также чисто овсяная, кукурузная продукция, которая полезна, питательна и рекомендована в качестве диетического рациона. В таких смесях еще больше клетчатки, витаминов, минеральных веществ плюс фруктовые добавки, что в комплексе позитивно сказывается на работе мозга, печени, нервной системы, помогает укрепить иммунитет.

Употреблять в пищу пшеничную, ржаную, мультизлаковую продукцию можно в виде отдельного перекуса с маслом, сметаной, джемами, вареньем или подавать к первым и вторым блюдам, рагу, гарнирам. Широко используют ее в рецептурах диет для снижения веса, нормализации работы всего организма, приготовления вегетарианских блюд. Готовый товар отличается удобной расфасовкой в закрытых полиэтиленовых пакетах или картонных коробках, хранится без дополнительной обработки до 1.5 лет.

Полезны или вредны

Состав ржаной, пшеничной, рисовой, цельнозерновой продукции подтверждает ее натуральность и полезность, наличие питательных свойств, которые благотворно влияют на организм, укрепляют иммунитет, придают сил и энергии. Вредные компоненты полностью исключены из состава, поэтому никакого негативного воздействия на организм не проявляется. Единственным возможным ограничением, остается плотность, хрупкость и раскрашиваемость структуры, что требует тщательного пережевывания.

Вредные компоненты полностью исключены из состава, поэтому никакого негативного воздействия на организм не проявляется. Единственным возможным ограничением, остается плотность, хрупкость и раскрашиваемость структуры, что требует тщательного пережевывания.

Даже периодическое употребление такого продукта дает целый комплекс полезных веществ, позитивно влияет на общее состояние и помогает укрепить здоровье. Кроме того, это еще и просто вкусный перекус и дополнение к обычному или диетическому питанию. Хотя для здорового человека полностью заменять им употребление обычного хлеба, возможно, и не стоит, разве только в рамках диет и профилактического питания при лечении под наблюдением медиков.

Выводы

Все виды пшеничной, ржаной и мультизлаковой продукции отлично дополняют ежедневный рацион, помогают выводить токсины, получать комплекс витаминов и укреплять здоровье. Продукты безоговорочно полезные и необходимые в рационе здорового питания. Особенно рекомендуется их употребление в весенне-осенний период при межсезонных вспышках вирусных инфекций для получения необходимых витаминов, микроэлементов.

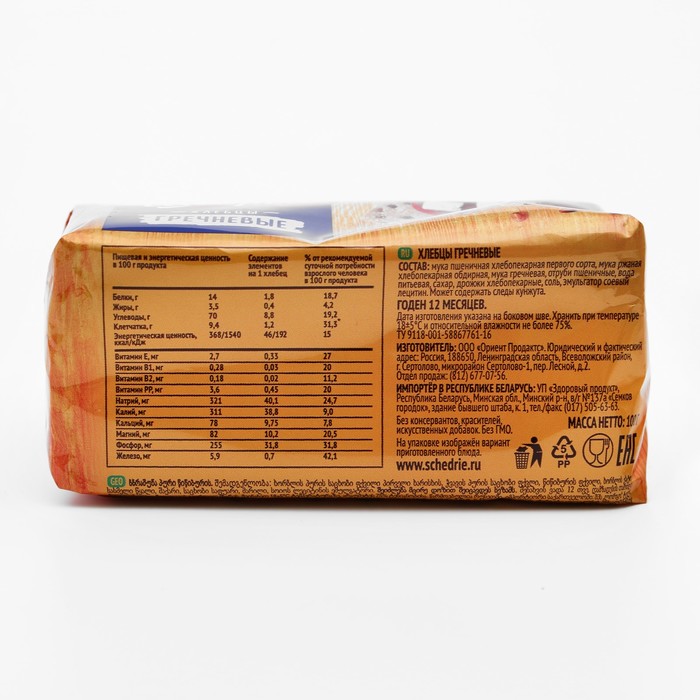

При выборе в качестве диетического питания обязательно ориентироваться на рекомендации врача, диетолога, рецептуру выбранных диет. Для обычного здорового питания и укрепления иммунитета обращайте внимание на питательные свойства конкретного продукта и собственные вкусовые предпочтения. Всю информацию по содержанию клетчатки, витаминов и микроэлементов можно найти на упаковке или сайте производителя.

Производство мультизлаковых хлебцев 1800 шт/ч, цена 291500 грн

Производство мультизлаковых хлебцев 1800 шт/ч

Это оборудование для начинающих. Бюджетное корейское оборудование для производства рисовых хлебцев на 30 шт за 1 мин. Компания производит, полностью автоматизированный пресс по изготовлению зерновых хлебцев. Поставляем всю линию от производства и до его складирования на поддоне, готовой продукции. Специально разработанное оборудование подходит для производства цельнозерновых хлебцов из белого, чёрного, дикого риса, кукурузы, пшеницы, пшеница в пеллетах, картофель в пеллетах, кукуруза в пеллетах, сладкий картофель в пеллетах, ячмень, просо, камута, гречки, овса, зерновых смесей и желатинизированных гранул.

Секрет успеха в бизнесе с хлебцами, кроется в оригинальном рецепте и упаковке. Упаковка может быть самая разная, в том числе бумага и пленка. Поставляется как только пресс, так и вся линия (от бункера для смешивания и замачивания зерна).

Представляем вам бюджетную модель для изготовления воздушных хлебцов: 1пресс = 1 форма

Фиксированный размер продукта: прямоугольник 25 мм х 75 мм х толщина 10 мм

Скорость изготовления продукции 1800 хлебцов в час (30 шт/1 мин)* — для рисовых хлебцов,

Тип управления прессом: гидравлический микроконтроллер,

Электрическая мощьность гидравлического мотора: 0,75 кВт,

Электрическая мощьность двигателя привода: 25 Вт,

Электрическая мощьность нагревателя: 2,8 кВт,

Размеры: 575×510Х1490 мм (ДxШхВ)

Вес: 180 кг

Простота в обслуживании неквалифицированными людьми.

Оператор только очистить машину после каждой смены с помощью сжатого воздуха. Вот как все просто. В очистке пресс-формы нет необходимости. Она самоочищается.

Запчасти возможно купить в каждой стране.

Да, это очень важно, как мы видели в течение всех этих лет. Вот почему все сделано, что вы можете найти 80% все, что нужно в вашей стране. Это экономит время и деньги в случае, если что-то идет не так. Во время гарантийного срока эти запчасти вы можете получить бесплатно. Клиент просто платит за транспорт.

Послепродажное обслуживание.

Мы всегда делаем все возможное для наших клиентов. Их удовлетворение является гарантией качества нашей продукции. Поэтому мы поддерживаем клиента на всех этапах, от выбора в приобретении наиболее подходящей машине, гарантируя все необходимые запасные части и расходные материалы и предоставляем нашу постоянную телефонную и местную помощь, в любое время и в кратчайшие сроки.

Гарантия:

Производитель обязуется отремонтировать или заменить все дефектные части в течении 12 месяцев от даты запуска оборудования, за исключением электрических, электронных и подверженных нормальному износу частей.![]() Оборудование снимается с гарантии, если используется не по назначению. В случае ремонта или замены, все издержки на транспорт, проживание техника/ов производителя оплачиваются покупателем.

Оборудование снимается с гарантии, если используется не по назначению. В случае ремонта или замены, все издержки на транспорт, проживание техника/ов производителя оплачиваются покупателем.

Монтаж дополнительно, не входит в стоимость. Срок отгрузки приблизительно 10 дней.

Примечание: в цену входит упаковка в плёнку и деревянный ящик. При отгрузке покупателю, производитель не наливает в оборудование гидравлическое масло, для удобства растаможивания. Так же, производитель в комплекте с оборудованием, кладёт все необходимые запасные части и инструменты для обслуживания и уходу за оборудованием.

Цена с завода: $10.600,00

Хлебцы без муки и дрожжей

Знакомые многим хлебцы без муки и дрожжей для нас делают в маленькой крымской пекарне, в селе Кольчугино. До Симферополя от нее – полчаса на машине. Мы не удержались и по дороге остановились в полях подсолнухов. Где-то рядом и поля, зерно с которых везут в пекарню.

Экскурсия начинается с цеха пророста. Напоминает советскую грязелечебницу с вереницей ванн, куда вот-вот должны прийти отдыхающие, но на самом деле в ваннах лежит зерно.

Собранное с полей неподалеку, оно поступает сюда, проходит процедуру отбора, шелушения и затем начинает «принимать ванны».

Озонированная вода поступает каскадом, все промывается, а заодно происходит процесс обеззараживания, после чего зерно остается на 9 часов прорастать.

Температура здесь всегда должна быть 18 градусов, вне зависимости от температуры за окном. Когда зерно прорастает, оно выделяет тепло. Специальные сотрудники периодически его переворачивают руками.

Оно съедобное, мягкое, в меру сладкое, в меру соленое – основа всего.

— Мы обманываем природу, заставляя зерно прорастать в нужный период, — объясняет директор Виктор Васильевич Заремблюк, — Прорастая, зерно делается мягким, и мы в специальной машине делаем зерновую массу. Получается фарш. А потом – классика хлебного производства: тестозамес, тестоделитель, выпечка.

Получается фарш. А потом – классика хлебного производства: тестозамес, тестоделитель, выпечка.

Из «ванного цеха» зерно идет в производство. В цеху за дверью делают и хлеб, и кексы, и хлебцы. Очень жарко, как всегда и бывает в пекарнях.

Зерновая масса выходит из большой специальной мясорубки. Но каскад ножей не режет, а переминает зерна. Если делают хлебцы со вкусами – на этом этапе добавят сухие специи, зелень.

Как фарш, масса выходит на ленту, проглаживается встроенным инструментом, похожим на щетку для волос, и движется вперед уже в виде тонких прямоугольных полосок. Пластинка специально формируется вручную, чтобы сотрудник прочувствовал нужную толщину хлеба.

«Здесь все теплое, домашнее, потому что все делается вручную. От рук исходит тепло!» — уверен директор предприятия.

Полоски аккуратно выкладывают на противни и ставят в многоярусную печь, где при 120 градусах выпаривается влага.

Печь возвещает об окончании процесса громким перезвоном. Хлебцы снимают с противней, калибруют, то есть отбраковывают неудачные варианты, делают более ровными углы и собирают, как мозаику, в аккуратные стопочки для дальнейшей упаковки. На стеллажах с готовой продукцией – от руки написанные таблички «Зелень», «Аджика».

Хлебцы снимают с противней, калибруют, то есть отбраковывают неудачные варианты, делают более ровными углы и собирают, как мозаику, в аккуратные стопочки для дальнейшей упаковки. На стеллажах с готовой продукцией – от руки написанные таблички «Зелень», «Аджика».

Здесь же делают хлеб, тоже без муки. Пока из-за дальнего расстояния в нашу сеть его возить не могут, но, если предприятию удастся открыть еще одно производство ближе к Москве, он может появиться на полках. Здесь стоит тестомес, тестоделитель, который отмеряет нужное количество теста, полки для расстойки изделий, печи.

Перед нами чан с тестом, куда только что добавили специи,- запах космический! Неподалеку – только что испеченные сладкие кексы – с курагой, черносливом. Не удержавшись, просим попробовать кекс прямо с полки.

— Кексы у нас тоже без консервантов, без муки. Почему-то никто не выпускает такие. – говорит Виктор Васильевич, — Вместо муки — опять же — пророщенное зерно пшеницы.

— Это вы сами придумали?

— Технологию такого хлеба придумали 20 лет назад. Оборудование у нас стоит 2010-ого года, его тогда выпускал Красноярский машзавод (теперь он ракеты выпускает). Сейчас такое оборудование почти не делают. Даже на хлебных выставках говорят, что нельзя делать хлеб без муки, масла и других традиционных ингредиентов. Кто-то делает так: проращивает зерно, а потом все равно добавляет стандартные ингредиенты. И толку ноль от такой продукции, а ведь если сделать такой хлеб правильно, он очищает организм от вредных веществ.

Продолжаем разговор в кабинете директора:

— Пекарни есть везде, где люди живут. Но вот возьмите батон. От него толку нет! А тут достаточно съесть пару кусочков, и наелся, зарядился энергией. Ведь по-хорошему, человеку еды надо вполовину меньше, чем он обычно ест. Не случайно, говорят, что надо хорошо пережевывать еду, потому что рецепторы должны успеть послать сигнал мозгу. А так мы кидаем, как в топку, без разбора… Вот мы и решили попробовать сделать что-то, чтобы народ ел и здоровел. Реально от нашего хлеба здоровеешь.

Реально от нашего хлеба здоровеешь.

Во «ВкусВилл» «Крым Экопродукт» попал практически случайно – после присоединения полуострова к России нужно было искать новый рынок сбыта, так узнали о сети, близкой по концепции здорового питания.

У пекарни есть маленькая производственная лаборатория, нам ее показывает Елена Федоровна Кравченко, главный технолог.

Конечно, она не могла бы соревноваться с лабораториями молочных заводов, но здесь это и не нужно. Вот на этой мельнице превращают зерно в пыль, потом отмывают, превращают в клейковину.

Хлебцы проверяют на влажность, смотрят на качество зерна, другие параметры.

— Мы постарались сделать рабочим комфортные условия для работы, — говорит она. Здесь есть стиральные машины, душевые. Всего работает около 40 человек, и желающих устроиться в пекарню много. Продают продукцию по всему Крыму.

— Хлебцы можно намазать чем-то, можно есть с сыром, а можно и так просто, — советует Виктор Васильевич, — Это питательно, полезно. Те, кто привык к этому продукту, без него уже не могут.

Те, кто привык к этому продукту, без него уже не могут.

ООО «Крым Экопродукт»

Линия для производства вафельных хлебцев 100 кг/ч

Линия для производства вафельных хлебцев 100 кг/ч

Aвтоматическая линия с минимальной 31 формой для производства вафельных хлебцев. Производительность линии составляет 100 кг/час. Хлебцы получаются лёгкие, вкусные с тиснением, по цвету светлее ржаных.

Состоит из следующих секций и узлов:

Размер листа: 290 мм. X 470 мм. 16 пластин в мин.

Емкость для простой модели: 16 листов в минуту

Каждый лист в среднем 60 г.

16 шт X 60 г = 960 г / минуту

960 x 60 мин = 57,600 г = 57,6 кг.

Примечание: проектные измерения пластин, настройки толщины и скорости крема

Непосредственно влияют на производительность.

Электричество: 380 В, три фазы, N, Pе, 50 Гц.

Управляющее напряжение: 220 В — фаза — 0,6 Ампера

РАБОЧИЙ ЧАС МАСЛА GRES: Рабочий час масла ГРЕСА, используемого в

Автоматическая вафельная печь (марки SOLVAY SOLEXIS FLUORIOX AR555) — 5000 рабочее

время.

G-ABS смесительная установка для теста вафель $31.000,00

G-AWO 31 автоматическая печь с 31-й пластиной 290 x 470 мм. $121.000,00

система улавливания дыма из вафельной печи $3.500,00

G-WCT охладитель вафельных листов $12.000,00

Гёчмен Макина предоставляет услуги по изготовлению «под ключ» сооружения по производству вафли и шоколада с опытом работы более полувека. Заказчики отдают предпочтение фирме благодаря высокому качеству и послепродажному обслуживанию.

Бесперебойная и более надежная работа машин обеспечивается особым вниманием, уделяемым инвестициям в высокие технологии, научным разработкам и минимизации ручного труда. «Гёчмен Макина» является одной из лидирующих производителей техники в Турции с производственным сооружением площадью 7500 м2.

«Гёчмен Макина» является одной из лидирующих производителей техники в Турции с производственным сооружением площадью 7500 м2.

Гарантия:

Производитель обязуется отремонтировать или заменить все дефектные части в течении 12 месяцев от даты запуска оборудования, за исключением электрических, электронных и подверженных нормальному износу частей. Оборудование снимается с гарантии, если используется не по назначению. В случае ремонта или замены, все издержки на транспорт, проживание техника/ов производителя оплачиваются покупателем.

Монтаж дополнительно, не входит в стоимость. Срок отгрузки приблизительно 60 дней. Печь должна быть в правильном положении во время транспортировки. Таким образом, сборка печи не входит в базовую цену. Если мы выясним, что лучшим решением является сборка и установка их на месте, мы можем отправить нашего техника.

Примечание: в цену не входит упаковка в плёнку на паллете в деревянный ящик $400. 00

00

Все расходы по сборке и тестированию будут осуществляться непосредственно на месте и за Вашу плату. Оплата включают в себя, также расходы на проезд, питание и проживание инженера тестирования + ежедневные командировочные расходы около $400.00 х за каждый рабочий день (сколько дней будет необходимо, зависит от работ, по Вашему запросу). В вашем полной ответственности также все расходы по электрическому и гидравлическому питанию оборудования, вентиляция и система отвода и утилизации отходов.

Если требуется вмешательство специалиста, который установит и протестирует линию машин на месте, все связанные с этим расходы будут за вашу полную оплату, тоже!

Стоимость услуг технолога: $3000.00

Производитель: Gocmen Machinery Турция

Цена с завода линии: $167.500,00

Способ производства безглютеновых хлебцев

ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУ № 270687

Реферат:

Изобретение относится к пищевой промышленности. Предложен способ производства безглютеновых хлебцев, предусматривающий приготовление теста и его выпечку. Для приготовления теста смешивают семена подсолнечника, семена льна, льняное масло, соду пищевую, соль розовую, патоку мальтозную и воду до получения однородной консистенции. Воду добавляют в количестве 20% от общего объема используемой воды. В полученную смесь добавляют муку киноа, чечевичную муку и оставшееся количество воды. Затем смесь перемешивают в течение 12-15 минут до получения однородной массы с влажностью 64-67%, которую затем выпекают в виде пластов толщиной 2-5 мм в течение 3-4 минут при температуре 200-220°С до получения готового продукта. Изобретение обеспечивает получение безглютенового продукта, в частности хлебцев, пригодных для употребления широкой группой потребителей, в том числе потребителями, страдающими ожирением и имеющими аллергию на глютен, изделия обладают повышенной пищевой ценностью.

Предложен способ производства безглютеновых хлебцев, предусматривающий приготовление теста и его выпечку. Для приготовления теста смешивают семена подсолнечника, семена льна, льняное масло, соду пищевую, соль розовую, патоку мальтозную и воду до получения однородной консистенции. Воду добавляют в количестве 20% от общего объема используемой воды. В полученную смесь добавляют муку киноа, чечевичную муку и оставшееся количество воды. Затем смесь перемешивают в течение 12-15 минут до получения однородной массы с влажностью 64-67%, которую затем выпекают в виде пластов толщиной 2-5 мм в течение 3-4 минут при температуре 200-220°С до получения готового продукта. Изобретение обеспечивает получение безглютенового продукта, в частности хлебцев, пригодных для употребления широкой группой потребителей, в том числе потребителями, страдающими ожирением и имеющими аллергию на глютен, изделия обладают повышенной пищевой ценностью.

Изобретение относится к пищевой промышленности, а именно к способу производства безглютеновых хлебцев из смеси муки киноа и муки чечевичной.

Известен способ производства хлебцев, предусматривающий приготовление эмульсии путем смешивания разрыхлителя, подсластителя, жирового компонента и поваренной соли с последующей добавкой в нее муки пшеничной, выстойку полученной тестовой массы, формовку в виде отдельных изделий, их выпечку и сушку, при этом при смешивании компонентов эмульсии в нее дополнительно вносят фосфатидный концентрат, кислоту лимонную и вкусовую добавку, в качестве разрыхлителя используют соду пищевую, углеаммонийную соль и пиросульфит натрия, а на стадии добавления в эмульсию муки пшеничной в нее дополнительно вносят крахмал, формование проводят путем раскатывания массы через ламинатор с пропуском ленты тестовой массы через матрицу (RU 2126632 C1, 27.02.1999).

Известен способ производства вафельных хлебцев функционального назначения, предусматривающий подготовку сырья в виде муки, структурообразователя, жирового компонента, соли, соды пищевой, приготовление теста путем последовательного смешивания компонентов, его формовку, выпечку, фасовку и упаковку, при приготовлении теста дополнительно вносят функциональную добавку в виде порошка из плодов шиповника, а в качестве муки используют смесь муки из коричневого риса и муки из тыквы, взятых в соотношении 2:1, в качестве структурообразователя используют безглютеновый заменитель яиц, в качестве жирового компонента используют кукурузное масло, при этом приготовление теста осуществляют двуступенчатым способом, для чего на первой ступени смешивают безглютеновый заменитель яиц, соль, кукурузное масло и 20% нормы воды до получения однородной консистенции, вводят остальное количество воды с температурой не выше 20°С, 50-60% смеси муки из коричневого риса и муки из тыквы, соду пищевую, перемешивают 6-8 минут, а на второй ступени постепенно вводят остальную муку и порошок из плодов шиповника, а после замешивания готовое тесто процеживают через сито с ячейками 2 мм (RU 2590942 С1, 10. 07.2016).

07.2016).

Известен способ производства зерновых хлебцев, включающий использование зерновых злаков, подготовку зерна, введение добавок, термическую обработку, обработку сырья с формированием хлебцев, при этом подготовка зерна включает отшелушивание и промывание с последующим замачиванием в питьевой воде при температуре 25-30°С на протяжении 8-12 ч для набухания, после набухания воду сливают, зерно промывают и размещают в емкости для проращивания на 48-72 ч, проросшие зерна смешивают с добавками и подают в устройство для обработки сырья и формирования хлебцев, которое поддерживает постоянную температуру сырья не выше 50°С и выход пластины хлебца толщиной 3,0-7,0 мм, после выхода пластины хлебца в них делают насквозь мелкие отверстия, далее готовые пластины хлебцев сушат при температуре 120-145°С (RU 164281 U1, 20.08.2016).

Наиболее близким техническим решением является способ производства хлебцев, предусматривающий приготовление теста из муки, воды, соли, пищевой соды и выпечку, при этом для приготовления теста используют цельносмолотую муку с дисперсностью частиц менее 0,7 мм, полученную из очищенных от примесей зерен пшеницы и просушенную горячим воздухом при температуре 120-150°С до остаточной влажности 9-12%, а для приготовления теста берут муку в количестве 40-60 мас. % от общей массы теста, добавляют 0,4 мас. % соли и 0,3 мас. % соды и доводят водой общую массу до 100 мас. %, приготовленное тесто выпекают с толщиной 1-5 мм до готовности (KZ 19355 А, 15.05.2008).

% от общей массы теста, добавляют 0,4 мас. % соли и 0,3 мас. % соды и доводят водой общую массу до 100 мас. %, приготовленное тесто выпекают с толщиной 1-5 мм до готовности (KZ 19355 А, 15.05.2008).

Недостатками известных способов производства хлебцев, в том числе, является невозможность получения полезного для здоровья продукта, пригодного для употребления широкой группой потребителей с ожирением, проблемами сердечно-сосудистого характера, диабета и имеющих аллергию на глютен, а также имеющих патологии в состоянии желудочно-кишечного характера — целиакии.

Задачей, на решение которой направлено предлагаемое изобретение, является разработка способа получения хлебцев из безглютенового сырья.

Технический результат, достигаемый при решении поставленной задачи, заключается в разработке нетрудоемкого способа получения безглютенового продукта, в частности, хлебцев, обладающих повышенной пищевой ценностью, обогащенных незаменимыми аминокислотами, полиненасыщенными жирными кислотами, витаминами и минеральными веществами, а также пригодных для употребления широкой группой потребителей, в том числе, потребителями, страдающими ожирением и аллергией на глютен.

Для достижения указанного технического результата предложен способ производства безглютеновых хлебцев, предусматривающий приготовление теста и его выпечку, при этом для приготовления теста смешивают измельченные семена подсолнечника, измельченные семена льна, льняное масло, соду пищевую, соль розовую, патоку мальтозную и воду до получения однородной консистенции, при этом воду добавляют в количестве 20% от общего объема используемой воды, в полученную смесь добавляют муку киноа, чечевичную муку и оставшееся количество воды, затем смесь перемешивают в течение 12-15 минут до получения однородной массы с влажностью 64-67%, которую затем выпекают в виде пластов толщиной 2-5 мм в течение 3-4 минут при температуре 200-220°С до получения готового продукта.

Способ производства безглютеновых хлебцев заключается в следующем.

Предварительно обжаренные без масла и остывшие семена подсолнечника измельчают до получения муки, измельченные в муку семена льна, льняное масло, пищевую соду, розовую соль, патоку мальтозную и воду перемешивают до получения однородной консистенции. При этом, воду используют в количестве 20% от общего объема воды с температурой не выше 18°С. После того, как смесь приобретает однородную консистенцию, в нее добавляют оставшееся количество воды также с температурой не выше 18°С и смесь из муки киноа и чечевичной муки. При этом соотношение муки киноа к чечевичной муке в смеси составляет 1:1. Смесь муки добавляют в два этапа, сначала вносят 50% смеси и перемешивают в течение 4-5 минут, затем постепенно в процессе перемешивания вводят оставшуюся часть. После того, как все компоненты добавлены и перемешаны осуществляют замес теста в течение 12-15 минут до его полной готовности. При этом, готовое тесто обладает однородной консистенцией, влажностью 64-67% и температурой 15-20°С. Указанные значения обусловлены тем, что при меньшей влажности получают затянутое тесто, а, следовательно, хлебцы будут плохо пропекаться, а при излишней влажности сильно увеличивается продолжительность выпечки. При несоблюдении температурного интервала возможно увеличение вязкости теста, что также негативно скажется на готовом изделии.

При этом, воду используют в количестве 20% от общего объема воды с температурой не выше 18°С. После того, как смесь приобретает однородную консистенцию, в нее добавляют оставшееся количество воды также с температурой не выше 18°С и смесь из муки киноа и чечевичной муки. При этом соотношение муки киноа к чечевичной муке в смеси составляет 1:1. Смесь муки добавляют в два этапа, сначала вносят 50% смеси и перемешивают в течение 4-5 минут, затем постепенно в процессе перемешивания вводят оставшуюся часть. После того, как все компоненты добавлены и перемешаны осуществляют замес теста в течение 12-15 минут до его полной готовности. При этом, готовое тесто обладает однородной консистенцией, влажностью 64-67% и температурой 15-20°С. Указанные значения обусловлены тем, что при меньшей влажности получают затянутое тесто, а, следовательно, хлебцы будут плохо пропекаться, а при излишней влажности сильно увеличивается продолжительность выпечки. При несоблюдении температурного интервала возможно увеличение вязкости теста, что также негативно скажется на готовом изделии.

Готовое тесто выпекают в виде пластин толщиной 2-5 мм в предварительно разогретой до температуры 200-220° электровафельнице. Продолжительность выпекания составляет 3-4 минуты. По истечении времени получают продукт готовый к потреблению.

Для придания готовому изделию привлекательного внешнего вида поверхность электровафельницы может быть выполнена в виде различного рисунка, например, рельефной.

Пример осуществления способа.

При этом для специалиста очевидно, что данный пример представляет собой только один из вариантов осуществления способа и не может быть расценен, как единственно возможное его осуществление.

Предварительно обжаренные без масла и остывшие семена подсолнечника в количестве 20 г измельчают в муку, измельченные в муку семена льна в количестве 25 г, льняное масло в количестве 10 г, пищевую соду в количестве 4 г, розовую соль в количестве 6 г, патоку мальтозную в количестве 14 г и воду перемешивают до получения однородной консистенции. При этом, воду используют в количестве 20% от общего объема воды с температурой не выше 18°С. Общий объем воды составляет 300 г. После того, как смесь приобретает однородную консистенцию, в нее добавляют оставшееся количество воды также с температурой не выше 18°С и смесь из муки киноа и чечевичной муки в количестве 100 г. При этом соотношение муки киноа к чечевичной муке в смеси составляет 1:1. Смесь муки добавляют в два этапа, сначала вносят 50% смеси и перемешивают в течение 5 минут, затем постепенно в процессе перемешивания вводят оставшуюся часть. После того, как все компоненты добавлены и перемешаны осуществляют замес теста в течение 15 минут до его полной готовности. При этом, влажность готового теста составляет 64-67%, а температура 15-20°С.

При этом, воду используют в количестве 20% от общего объема воды с температурой не выше 18°С. Общий объем воды составляет 300 г. После того, как смесь приобретает однородную консистенцию, в нее добавляют оставшееся количество воды также с температурой не выше 18°С и смесь из муки киноа и чечевичной муки в количестве 100 г. При этом соотношение муки киноа к чечевичной муке в смеси составляет 1:1. Смесь муки добавляют в два этапа, сначала вносят 50% смеси и перемешивают в течение 5 минут, затем постепенно в процессе перемешивания вводят оставшуюся часть. После того, как все компоненты добавлены и перемешаны осуществляют замес теста в течение 15 минут до его полной готовности. При этом, влажность готового теста составляет 64-67%, а температура 15-20°С.

Далее, готовое тесто выпекают в виде пластин толщиной 3 мм в предварительно разогретой до температуры 220° электровафельнице. Продолжительность выпекания составляет 4 минуты. По истечении времени получают продукт готовый к потреблению.

Полученный в результате реализации предложенного способа продукт, а именно, безглютеновые хлебцы обладают не только привлекательным внешним видом и повышенной пищевой ценностью, но и пригодны для употребления широкой группой потребителей, в том числе, потребителями, страдающими ожирением и имеющими аллергию на глютен.

— Barilla

Импортная продукция

Хлебцы WASA

Хлебцы WASA Германия

Хлебцы CLASSIC (КЛАССИЧЕСКИЕ)

Хлебцы WASA Швеция

Печенье Mulino Bianco

Печенье Mulino Bianco (08/09/2020 — 07/09/2023)

Печенье новое Mulino Bianco (до 21.12.2024)

Паста Gluten Free

Паста Barilla Gluten Free Не содержит глютена (до декабря 2023)

Паста Integrale

Паста Barilla Integrale Из цельнозерновой муки NEW 13.05.2019

Паста La Collezione

Паста Barilla La Collezione Cannelloni (01/10/2020 — 30/09/2023)

Паста Barilla La Collezione Egg (до января 2025)

Паста Barilla La Collezione (+1 адрес — 08/2024)

Паста Legumi

Паста Barilla Penne Casarecce (нутовая мука)

Паста Barilla Penne чечевичная мука

Паста Barilla Spaghetti чечевичная мука

Соусы Pesto

Соусы Barilla Песто — все виды. 540 суток (до 12.05.2024)

540 суток (до 12.05.2024)

Соус Barilla Песто в полимерной упаковке (до декабря 2023)

Соус Barilla Песто 90 г (до 07.06.2024)

Соусы томатные

Соус Barilla томатный с говядиной и свининой «Болоньезе» (до 31.10.2024)

Соусы Barilla томатные_изготовитель Casalasco (до 11.05.24)

Соусы Barilla томатные изготовитель Rubbiano (08/09/20 — 07/09/23)

Локальная продукция

Паста

Паста Barilla локальное производство (в сутках — до июля 2024)

Паста 5 cereali (5 злаков)

Паста Barilla 5 cereali со злаковой смесью. Локальное производство (до 31.08.2023)

Хлеб

Сандвичный хлеб American Sandwich пшеничный (в сутках — до 01.07.2024)

Сандвичный хлеб American Sandwich пшенично-ржаной, пшенично-ржаной 7 злаков (в сутках до 08.2024)

Сандвичный хлеб American Sandwich пшеничный с отрубями (в сутках дл 08.2024)

Хлеб — Фабрика безопасных продуктов

Жители Древнего Египта уже были знакомы с техникой поднятия теста для хлеба, чтобы сделать выпеченный хлеб легче и вкуснее. Вероятно, они открыли этот способ приготовления хлеба случайно. Это произошло из-за того, что среда, в которой выпекался хлеб, не всегда была чистой и, следовательно, идеальным местом для развития газообразующих микроорганизмов. Эти микроорганизмы загрязняют оставшееся тесто.Чтобы тесто поднялось, использовалось тесто, оставшееся со вчерашнего дня. В результате появился хлеб на закваске, который делают таким же образом и сегодня.

Вероятно, они открыли этот способ приготовления хлеба случайно. Это произошло из-за того, что среда, в которой выпекался хлеб, не всегда была чистой и, следовательно, идеальным местом для развития газообразующих микроорганизмов. Эти микроорганизмы загрязняют оставшееся тесто.Чтобы тесто поднялось, использовалось тесто, оставшееся со вчерашнего дня. В результате появился хлеб на закваске, который делают таким же образом и сегодня.

Согласно иудейской традиции, вся закваска, символизирующая грех, должна быть убрана до начала Пасхи. Приходилось обыскивать весь дом, чтобы убрать последнюю крошку закваски. После большой уборки и празднования Пасхи была приготовлена первая закваска с уксусом.

Дрожжи в том виде, в каком они известны в настоящее время, были обнаружены только в 19 веке.

Хлеб готовится из смеси муки, воды, дрожжей и соли. Жиры, эмульгаторы и сахара могут служить дополнительными улучшителями хлеба. Это снижает вероятность быстрого черствения хлеба и улучшает его долгосрочную свежесть. Аэрированная структура хлеба достигается за счет выделения углекислого газа дрожжами во время закваски и в начале процесса выпечки. Глютен из цветков пшеницы обеспечивает лучшее удержание углекислого газа в хлебе.

Аэрированная структура хлеба достигается за счет выделения углекислого газа дрожжами во время закваски и в начале процесса выпечки. Глютен из цветков пшеницы обеспечивает лучшее удержание углекислого газа в хлебе.

Хлеб, процесс производства (дрожжевое тесто, голландский хлеб)

Взвешивание и смешивание

Производство хлеба начинается со смешивания ингредиентов. Для этого смешивают 32-45% пшеничной муки, 50-64% воды, 2% дрожжей, 2% соли и по желанию жира, эмульгаторов и сахара. Шрот состоит из молотых зерен, а мука представляет собой шрот без отрубей. Соотношение мука/цветок определяет, будет ли хлеб белым или коричневым. Цельнозерновой хлеб готовится только из муки, а белый хлеб состоит только из муки.Мультизерновые смеси также можно использовать в процессе приготовления хлеба.

Поскольку мука имеет тенденцию поглощать больше воды, чем мука, при большом количестве муки в смесь необходимо добавлять больше воды. Важно, чтобы в процессе смешивания дрожжи не вступали в непосредственный контакт с солью, это может дезактивировать дрожжи. Лучше всего добавлять соль в последнюю очередь, после того, как дрожжи и другие ингредиенты будут хорошо перемешаны.

Лучше всего добавлять соль в последнюю очередь, после того, как дрожжи и другие ингредиенты будут хорошо перемешаны.

Также можно использовать так называемый «мокрый метод». По этому способу к общему количеству воды и дрожжей добавляется половина муки.Это смешивают до получения однородной смеси и оставляют на 3-4 часа для брожения (дрожжевого брожения) и, наконец, смешивают с оставшейся половиной муки. Это обеспечивает более полное брожение и дает более легкое и воздушное тесто.

В настоящее время можно добавлять консерванты и добавки для улучшения срока хранения, текстуры и вкуса хлеба.

Замес

После смешивания ингредиентов замешивается тесто. При замешивании теста образуется сетка клейковины и создаются пузырьки воздуха, в которых может накапливаться углекислый газ (CO 2 ), образующийся при брожении.Поскольку ингредиенты впитывают много влаги, тесто становится эластичным. При более длительном вымешивании образуется клейковинная сетка, и тесто становится менее эластичным и жестким. Тесто станет эластичным и приобретет шелковистый вид. Если тесто месить слишком долго, оно станет липким и распадется. Структура теста должна быть достаточно прочной, чтобы можно было сформировать тонкую пленку. В процессе замеса температура теста повышается до 27°С.

Тесто станет эластичным и приобретет шелковистый вид. Если тесто месить слишком долго, оно станет липким и распадется. Структура теста должна быть достаточно прочной, чтобы можно было сформировать тонкую пленку. В процессе замеса температура теста повышается до 27°С.

Проверка

Расстойка – это процесс выдерживания теста в машине от 30 до 50 минут при постоянной температуре 27°C.Из-за этого дрожжевым клеткам дается время для размножения, производства CO 2 и спирта. Это приводит к увеличению размера теста, а глютеновая сеть снова становится более эластичной. Процесс расстойки заканчивается, когда объем теста увеличится примерно в два раза.

Подъем/складывание

После первой расстойки тесто разделяется на куски примерно по 900 грамм каждый. Кусочки теста складываются в фальцевальной машине и укладываются в сетки в расстойном шкафу. Сворачивание гарантирует, что все кусочки теста будут иметь одинаковую форму, а пузырьки газа будут равномерно распределены. Это разгладит поверхность теста и уменьшит его липкость. Подъем теста займет около 30 минут при влажности 85% и температуре 34°С. Во время этого процесса тесто может отдыхать, и это облегчит его (предварительную) формовку позже.

Это разгладит поверхность теста и уменьшит его липкость. Подъем теста займет около 30 минут при влажности 85% и температуре 34°С. Во время этого процесса тесто может отдыхать, и это облегчит его (предварительную) формовку позже.

Формование

После складывания тесто формуется для использования в форме для выпечки. Формирование теста в длинный рулет называется формованием. В процессе формования шар теста скатывается в пластину. Затем эту плиту скатывают, чтобы она поместилась в подложку.

При приготовлении теста большие пузырьки газа разделяются на несколько более мелких пузырьков газа. Это обеспечивает более равномерное распределение газовой структуры в готовом хлебе. При укладке теста в форму для выпечки сложенное тесто необходимо класть швом вниз, иначе тесто может развернуться при третьей расстойке или при выпечке.

Опциональное украшение хлеба (кунжутом, маком или нарезкой) выполнено.

Окончательная проверка

Третья расстойка происходит в форме для выпечки. Эта окончательная расстойка занимает 60 минут при влажности 85% и температуре 34°C. Температура 34°C создает идеальную среду для роста мезофильных микроорганизмов. Поэтому очень важно, чтобы хлеб производился в чистом и гигиеничном месте.

Эта окончательная расстойка занимает 60 минут при влажности 85% и температуре 34°C. Температура 34°C создает идеальную среду для роста мезофильных микроорганизмов. Поэтому очень важно, чтобы хлеб производился в чистом и гигиеничном месте.

Выпечка

После окончательной расстойки тесто достаточно поднялось и готово к выпечке. Выпечка хлеба занимает от 30 до 40 минут при температуре от 200 до 260°C. В начале процесса выпечки в печь подается пар.Сконденсированный пар гарантирует, что тесто не сразу образует жесткий внешний слой, который может порваться. В течение первых 10 минут выпечки дрожжи еще активны, это называется подъемом в духовке. Однако эти дрожжевые клетки погибнут, как только температура духовки повысится примерно до 60ºC. Тепловое расширение CO 2 дрожжей и повышение давления водяного пара также способствуют подъему теста. Конденсированный пар улучшает цвет корочки.

При температуре 60ºC крахмалы начинают клейстеризоваться, поглощая при этом воду. Вода заставляет крахмалы набухать. Вода, которая поглощается крахмалами, высвобождается глютеном, что заставляет их связываться. Создается газопроницаемая глютеновая сеть, позволяющая CO 2 выходить без изменения структуры хлеба. Спирт, полученный в ходе этого процесса, испаряется при 67ºC.

Вода заставляет крахмалы набухать. Вода, которая поглощается крахмалами, высвобождается глютеном, что заставляет их связываться. Создается газопроницаемая глютеновая сеть, позволяющая CO 2 выходить без изменения структуры хлеба. Спирт, полученный в ходе этого процесса, испаряется при 67ºC.

В процессе выпечки внешняя сторона хлеба высыхает быстрее, чем внутренняя (также называемая мякишем).Пока мякиш содержит воду, температура внутри хлеба никогда не может превышать 100ºC, а температура поверхности хлеба, корки, может достигать температуры 150-170ºC.

Из-за высоких температур, которым подвергается корка, белки и сахара, присутствующие в хлебе, могут вступать в химическую реакцию друг с другом, так называемая реакция Майяра. Реакции Майяра очень желательны при выпечке хлеба; он придает хлебу коричневый цвет и придает специфический запах.Потемнение может также произойти, когда сгорают крахмал-декстрины.

Опрыскивание

После выпекания буханки хлеба слегка сбрызгиваются водой, благодаря чему вместе с пиродекстринами (остатками сжигания) корочка хлеба блестит.

Охлаждение и упаковка

Перед нарезкой и упаковкой хлеб должен остыть. Упаковка до того, как хлеб остынет, приведет к образованию конденсата в пакете.

Производственный процесс хлебобулочных изделий

Процесс производства хлеба для выпечки аналогичен процессу производства обычного хлеба.Однако время выпекания бездрожжевого хлеба короче, что гарантирует, что хлеб не пропечется полностью и еще не произошло потемнение. Внешняя корка хлеба слегка пропекается, благодаря чему хлеб становится более твердым и сохраняет свою форму.

Замораживание

Обычно предварительно выпеченный хлеб замораживают, что увеличивает срок его хранения и облегчает его распространение. Замороженный предварительно выпеченный хлеб можно поместить прямо в духовку, чтобы продолжить процесс выпечки.Окончательная выпечка происходит одновременно с подрумяниванием хлеба.

Модифицированная воздушная упаковка (MAP)

Предварительно выпеченный хлеб может быть предварительно упакован в пластиковую упаковку, в которой кислород смешан с 20-30% CO 2 , чтобы плесень не могла расти. Этот тип вакуумной упаковки, в которой кислород частично заменен CO 2 , менее подходит для выпечки хлеба.

Этот тип вакуумной упаковки, в которой кислород частично заменен CO 2 , менее подходит для выпечки хлеба.

Качество

Качество отработанного хлеба хорошее, но несколько хуже свежеиспеченного.Из-за нарушения процесса выпечки и заморозки качество хлеба несколько снижается. При заморозке очень важно, чтобы хлеб быстро замерзал. Таким образом, образовавшиеся кристаллы льда остаются маленькими. Когда хлеб замораживается медленно, образующиеся крупные кристаллы льда повреждают структуру хлеба. Это приведет к сырости хлеба. Выпечка замороженного хлеба минимизирует этот эффект, потому что большая часть влаги испаряется в процессе выпечки.

Безопасность пищевых продуктов и гигиенический дизайн

Процесс ферментации обеспечивает с точки зрения температуры и относительной влажности идеальные условия для роста нежелательных микроорганизмов.Если дрожжи развиваются быстрее, это замедляет развитие нежелательных микроорганизмов.

Всякий раз, когда в процессе ферментации используется вода, оборудование и машины должны иметь гигиеническую конструкцию, чтобы их можно было очистить до микробного уровня. Допускается, чтобы другие части производственного процесса соответствовали классу GMP, что означает, что машины и оборудование перед использованием должны быть визуально чистыми. В случае, если оборудование не может быть полностью опорожнено (и отложено чистым и сухим), оборудование необходимо тщательно очистить и продезинфицировать перед началом производственного процесса.Легкое микробное загрязнение не должно быть проблемой, если тесто полностью выпекается.

Допускается, чтобы другие части производственного процесса соответствовали классу GMP, что означает, что машины и оборудование перед использованием должны быть визуально чистыми. В случае, если оборудование не может быть полностью опорожнено (и отложено чистым и сухим), оборудование необходимо тщательно очистить и продезинфицировать перед началом производственного процесса.Легкое микробное загрязнение не должно быть проблемой, если тесто полностью выпекается.

В процессе выпечки воздух в пекарнях может стать очень влажным. Важно, чтобы эта влага удалялась как можно быстрее, чтобы влага нигде не конденсировалась, особенно внутри системы вентиляции воздуха. Конденсат часто является причиной роста грибка. Маленькие споры плесени размером 5 микрометров могут легко свободно летать по воздуху и заражать хлеб для выпечки.Это загрязнение станет видимым через некоторое время в виде круглых серых или цветных пятен на хлебе. Выпечка хлеба для употребления в пищу убьет грибок, но потребитель все равно проглотит оставшиеся токсины.

Производство хлеба | Процессы выпечки

Как это работает?

На следующей блок-схеме показаны этапы производства хлеба с использованием различных систем замешивания теста.

Применение

Стиль и тип хлеба определяют используемую систему теста, а также условия обработки во время смешивания, приготовления и выпечки.Пекарь не хотел бы производить чиабатту с плотной структурой мякиша или буханку белого формового хлеба с открытой структурой мякиша и текстурой, как у чиабатты.

Все этапы производства хлеба важны для успешного производства, но большинство пекарей согласятся, что три действительно важных этапа процесса – это смешивание, ферментация и выпечка. Их обычно называют сердцем и краеугольным камнем производства хлеба, а также они могут определять характеристики готового продукта как внутри, так и снаружи.

Смешивание

Целью является смешивание и гидратация сухих ингредиентов, добавление воздуха и развитие глютена для оптимальных свойств теста. Переменные для мониторинга и управления включают время перемешивания, потребление энергии, температуру теста:

Переменные для мониторинга и управления включают время перемешивания, потребление энергии, температуру теста:

- Время замешивания: зависит от крепости муки, содержания в ней белка, поврежденного крахмала и некрахмальных полисахаридов и частиц отрубей. Другие факторы включают скорость миксера, конструкцию смесительного рычага, размер теста по отношению к производительности миксера, адекватность системы охлаждения (температура теста) и задержку добавления сахара/жира/соли.

- Смесительное оборудование: вертикальное (планетарное), спиральное (открытое и закрытое для вакуумного смешивания), горизонтальное, непрерывное (открытое и закрытое).

- Технические характеристики: 9–15 минут на высокой скорости в горизонтальных смесителях. Окончательная температура теста должна быть 76–82°F (25–28°C). 2

Ферментация

Целью является рост дрожжей, производство CO 2 , этанола и органических кислот, развитие вкуса и аромата, а также изменение свойств теста при обработке. Переменные для мониторинга и контроля включают время ферментации, температуру, титруемую кислотность (TTA), pH, количество микробов:

Переменные для мониторинга и контроля включают время ферментации, температуру, титруемую кислотность (TTA), pH, количество микробов:

- Время брожения: контролируется температурой теста, бисквита, закваски или предварительной ферментации, уровнем гидратации (свободная вода), рН, осмотическим давлением, содержанием дрожжей (аминокислоты, минералы, ферментируемые сахара) и уровнем дрожжей (или количество молочнокислых бактерий).

- Оборудование для ферментации: желоба в ферментационном помещении, закрытые резервуары, открытые резервуары, скамейки.

- Технические характеристики процесса: 1–20 часов (при комнатных условиях), в зависимости от используемой системы теста. Температура в ферментационных камерах обычно устанавливается в пределах 75–85 ° F (24–29 ° C) при относительной влажности (RH) 60–80%. 2

Макияж

Стадия подгонки в основном включает четыре операции:

- Разделительный

- Округление

- Промежуточная расстойка

- Защитное покрытие и молдинг

Делитель нарезает объемное тесто на отдельные куски нужного веса (с минимально возможной нагрузкой на тесто), чтобы их можно было округлить и дать им отдохнуть перед тем, как они примут свою окончательную форму. Делитель должен быстро обрабатывать всю загрузку теста, чтобы предотвратить чрезмерное выделение газов, которое приводит к ошибкам взвешивания.

Делитель должен быстро обрабатывать всю загрузку теста, чтобы предотвратить чрезмерное выделение газов, которое приводит к ошибкам взвешивания.

Листорезная и формовочная машина включает в себя этап раскатки, скручивающую цепь, прижимную доску и направляющие. Они влияют на структуру газовых пузырьков, форму и длину тестовой заготовки, помещаемой в форму. Формовочная машина должна быть отрегулирована для получения желаемой формы с минимальным давлением и нагрузкой на тесто, чтобы избежать повреждения клеточной структуры, полученной во время смешивания и ферментация.

Выпечка

Цель состоит в том, чтобы превратить сырое тесто в хлеб, задать структуру продукта, образование корки и мякиша, стадию забивания и продление срока годности. Переменные для мониторинга и контроля включают температуру, время (в печах непрерывного действия регулируется скоростью подачи). Другие важные переменные включают тепловой поток (горелки), влажность (заслонки) и скорость или расход воздуха.

- Время выпекания: контролируется температурой печи, скоростью подачи, начальной (тесто для расстойки) и конечной температурой продукта, режимом нагрева, потерями при выпечке, загрузкой продукта и рецептурой.

- Пекарское оборудование : печь с прямым нагревом, печь с непрямым нагревом, электрическая печь, стеллажная печь, барабанная печь, конвейерная, туннельная, гибридная и ударная печь.

- Технические характеристики процесса: 10–20 минут при 400–420°F (204–216°C) (для получения сопоставимых результатов схема нагрева в разных печах должна быть одинаковой). 2

Каталожные номера

- Чжоу, В. Наука и технология хлебобулочных изделий, 2-е издание, John Wiley & Sons, Ltd, 2014, стр.475–507.

- Каувен, С.П. Технология хлебопечения, 3-е издание, Springer International Publishing Switzerland, 2015 г., стр. 147–212.

Процесс приготовления хлеба.

Руководство для хлебопечки

Руководство для хлебопечкиПриготовление хлеба состоит из множества этапов. Некоторые из них необязательны, некоторые нет (в какой-то момент вам придется поставить их в духовку!). Приготовление хлеба может показаться сложной задачей, но как только вы поймете, почему вам нужно предпринимать разные шаги, и у вас будут инструменты для выполнения этих шагов, это перестанет быть таким сложным.Если вы специалист в области пищевых продуктов, создание простой схемы различных шагов должно помочь вам в этом. Независимо от того, хотите ли вы приготовить только одну буханку или целую лавку, процесс остается тем же.

Шаг 0: Ингредиенты

Для каждого хлеба или каждой еды вы всегда начинаете с ингредиентов. Для приготовления самого простого хлеба (без учета лепешек, только дрожжевого хлеба) вам понадобится:

- Мука (наиболее распространенная пшеничная мука): есть много разных видов муки, если вы используете пшеничную муку, выберите муку для хлеба или универсальную муку (не муку для выпечки) или цельнозерновую муку, есть много вариантов ( хлебной муки и просмотрите все остальные виды!)

- Вода

- Дрожжи

Мука будет составлять основу хлеба. Глютен в муке помогает дрожжевому хлебу стать красивым и воздушным и удерживать воздух внутри теста. Вода соединит эти молекулы глютена, и хлеб станет мягким. И последнее, но не менее важное: дрожжи будут способствовать вкусу и образовывать газ, который создаст желаемые пузырьки воздуха в хлебе. Делается это путем ферментации. Подробнее о роли ингредиентов читайте в нашем отдельном посте на эту тему.

Глютен в муке помогает дрожжевому хлебу стать красивым и воздушным и удерживать воздух внутри теста. Вода соединит эти молекулы глютена, и хлеб станет мягким. И последнее, но не менее важное: дрожжи будут способствовать вкусу и образовывать газ, который создаст желаемые пузырьки воздуха в хлебе. Делается это путем ферментации. Подробнее о роли ингредиентов читайте в нашем отдельном посте на эту тему.

Шаг 1: Смешивание

Теперь, когда у нас есть ингредиенты, пора их смешать! Несмотря на то, что микширование звучит просто (и, конечно же, по сути так оно и есть!), это очень важный шаг.При приготовлении хлеба очень полезно сначала смешать сухие ингредиенты (без начинки, такой как изюм и т. д.), а затем добавить влажные ингредиенты (такие как вода, масло, молоко). Смешивание не требует усилий/энергии, если нет влажных ингредиентов. Таким образом, не добавляя влажную смесь, пока вы смешиваете сухую, вы сэкономите усилия.

Перемешивание обеспечивает равномерное распределение всех ингредиентов по хлебу. Это гарантирует, что дрожжи распределятся по всему тесту и, таким образом, сделают его равномерно пушистым.Кроме того, это обеспечивает равномерное перемешивание соли. Поскольку слишком много соли будет препятствовать росту дрожжей, это предотвращает (местное) ингибирование роста дрожжей.

Это гарантирует, что дрожжи распределятся по всему тесту и, таким образом, сделают его равномерно пушистым.Кроме того, это обеспечивает равномерное перемешивание соли. Поскольку слишком много соли будет препятствовать росту дрожжей, это предотвращает (местное) ингибирование роста дрожжей.

Равномерное смешивание должно производиться с осторожностью. Дрожжи могут погибнуть, если добавленная влага будет слишком горячей. Возьмите теплую воду, но только теплую, до которой вы можете дотронуться, и пейте. Кипящая вода или любая вода с температурой выше 40°C убьет дрожжи.

Шаг 2: отдых и увлажнение

Этот шаг не является обязательным, но при ручном смешивании или использовании большого количества цельнозерновой муки это определенно может помочь.Эта фаза состоит в том, чтобы оставить смесь теста примерно на 30 минут.

Во время этого периода покоя мука гидратируется, в частности, крахмал и клейковина муки гидратируются водой. Вода просачивается в зерна и оседает вокруг молекул. Если в муке больше волокон и зернистых частиц (как, например, в случае цельнозерновой муки грубого помола), воде требуется больше времени для прохождения через нее. Часто после отдыха тесто становится намного мягче и эластичнее. Это, как правило, облегчает замешивание на следующем этапе.

Если в муке больше волокон и зернистых частиц (как, например, в случае цельнозерновой муки грубого помола), воде требуется больше времени для прохождения через нее. Часто после отдыха тесто становится намного мягче и эластичнее. Это, как правило, облегчает замешивание на следующем этапе.

Шаг 3: Замешивание

Информационный бюллетень

Хотите быть в курсе новых статей о пищевых продуктах? Подпишитесь на нашу еженедельную рассылку

Существует множество рецептов хлеба, которые не требуют замешивания (как насчет использования LoafNest?). И это правда, что хороший хлеб можно испечь без какого-либо реального замешивания, хотя он, как правило, требует больше времени и терпения. Вымешивание способствует формированию легкого и воздушного хлеба. Его основная роль здесь – выработка глютена, а глютен – это белки в муке.Замешивание растягивает клейковину и соединяет различные молекулы глютена друг с другом. Это создает глютеновую сеть

.

При замесе в тесто также поступает воздух. Эти пузырьки воздуха необходимы для создания воздушного хлеба. Несмотря на то, что дрожжи будут выделять газ во время подъема, было обнаружено, что при подъеме не обязательно образуются новые пузырьки воздуха. Вместо этого существующие пузырьки воздуха имеют тенденцию к росту. Поэтому создание этих воздушных карманов во время замешивания имеет жизненно важное значение. Именно эти воздушные карманы позволяют хлебу стать пышным.

Замешивание вручную

Замес вручную требует практики и терпения. Для этого есть несколько техник: многократное разбивание теста о стол, разрывание его на части и многое другое (отличные примеры смотрите в эпизодах выпечки хлеба Great British Bake Off. Однако лично я так и не стал достаточно хорош в этом, в результате в плотном хлебе Хороший электрический миксер действительно делает вашу жизнь намного проще, экономя ваше время и улучшая ваш хлеб (если ваши навыки замешивания еще не на должном уровне).

Электромиксеры

Тип миксера, подходящий для ваших нужд, в основном зависит от количества выпекаемого хлеба. Если вы домашний пекарь с макс. 1-2 хлебца за выпечку, я бы порекомендовал обычный настольный миксер Kitchenaid (у меня такой) с крюком для теста. Я бы не рекомендовал покупать мини-версию, некоторые хлебные тесты могут быть довольно жесткими для замешивания обычным миксером, я не думаю, что мини справится.

На один размер больше будет профессиональная версия миксера Kitchenaid.Он не намного больше, но также имеет немного больше мощности. Для еще больших размеров у нас больше нет личного опыта. Распространенной маркой коммерческих миксеров являются миксеры Hobart, когда мы посетили пекарню на закваске Boudin в Сан-Франциско, мы увидели, что они используют тестомесильные машины Kemper. Принимая во внимание эти размеры, вилки вверх могут больше не работать с обычными электрическими вилками.

Наш миксер KitchenAid, наш лучший друг для замешивания хлеба.

Этап 4: Первая расстойка / Ферментация в массе

После того, как тесто приготовлено, оно готово к первому подъему, также называемому объемным или первым брожением.Как упоминалось на этапе замешивания: чтобы сделать пышный хлеб, необходимо сделать воздушные карманы. Их выращивают путем ферментации дрожжей. Дрожжи потребляют сахар (глюкозу) и преобразуют его в энергию. При этом образуется двуокись углерода (CO 2 ). Это газ, который заставляет тесто расширяться.

Дрожжи имеют оптимальную температуру роста. Другими словами, они не растут (или растут очень медленно) при температурах ниже этой температуры роста или выше этой температуры роста.Если температура слишком высока, он может даже погибнуть. В холодильнике дрожжи по-прежнему выделяют газ, но с меньшей скоростью, чем при комнатной температуре. Тем не менее, эти более низкие температуры также вызывают другие реакции, в результате которых появляется много вкусов!

Помимо регулирования температуры, здесь важную роль играет влажность. Вы не хотите, чтобы тесто высохло. Вы можете предотвратить это, правильно накрыв миску, в которой поднимается тесто. Однако следите за тем, чтобы тесто не касалось крышки (имейте в виду, что оно все равно будет расти), чтобы предотвратить прилипание.В большинстве случаев первый период расстойки можно проводить в миксерной чаше, чтобы тесто не высыхало по бокам и его было легко накрыть. Отличный способ накрыть миски — использовать шапочку для душа, она водонепроницаемая и надувная, поэтому тесто сможет расти, не касаясь шапочки!

Вы не хотите, чтобы тесто высохло. Вы можете предотвратить это, правильно накрыв миску, в которой поднимается тесто. Однако следите за тем, чтобы тесто не касалось крышки (имейте в виду, что оно все равно будет расти), чтобы предотвратить прилипание.В большинстве случаев первый период расстойки можно проводить в миксерной чаше, чтобы тесто не высыхало по бокам и его было легко накрыть. Отличный способ накрыть миски — использовать шапочку для душа, она водонепроницаемая и надувная, поэтому тесто сможет расти, не касаясь шапочки!

Некоторые могут использовать расстойный ящик или духовку, в которой можно работать при низких температурах.Это может ускорить приготовление рецепта, но в некоторых случаях может привести к ухудшению качества хлеба.

Для расстойки не требуется сложного оборудования, ваши миски, полотенца и пластиковая фольга (под полотенцами) вполне подойдут.

Шаг 5: Формирование

После завершения первого брожения тесто необходимо взять из чаши, в которой вы его испытали, и разделить на требуемые размеры теста. Использование скребка для теста (используйте пластиковый, чтобы взять тесто из миски, а металлический, чтобы нарезать тесто на кусочки) здесь значительно облегчит вам жизнь, говорю так из личного опыта, это поможет предотвратить ваши пальцы быть рыхлым еще до того, как начал формироваться.

Пришло время придать форму хлебу, и это, вероятно, был один из шагов, который сильно повлиял на окончательный вид хлеба, но его довольно сложно выполнить без должной практики. Формование хлеба после первого подъема помогает создать лучшую структуру хлеба.

Перед формовкой свежеподнявшийся хлеб нужно еще раз придавить и удалить пузырьки воздуха. Это даст хлебу еще один шанс снова подняться, так как дрожжи снова питаются сахаром в тесте.Кроме того, он предотвращает образование слишком больших пузырей.

После того, как воздух вышел, вы формируете свой хлеб. Конечно, во время формовки вы определяете окончательный вид хлеба, который будете печь, будет ли он длинным, круглым или квадратным. Но хороший «формовщик» формирует хлеб таким образом, что создается натяжение на внешней стороне хлеба. Это сделает хлеб более ровным при выпечке.

Конечно, во время формовки вы определяете окончательный вид хлеба, который будете печь, будет ли он длинным, круглым или квадратным. Но хороший «формовщик» формирует хлеб таким образом, что создается натяжение на внешней стороне хлеба. Это сделает хлеб более ровным при выпечке.

Вот хорошее короткое видео, показывающее только один способ придания формы хлебу, существует множество различных техник, которые можно использовать.

Кроме ваших рук, муки и рабочей поверхности для формовки теста не требуется много других инструментов. На более крупных производственных предприятиях будет оборудование, которое формирует хлеб с помощью интеллектуальной системы роликов и складывателей, некоторые из которых мы видели в пекарне Boudin в Сан-Франциско.

Шаг 6: рост №. 2 / Второе брожение

Теперь хлеб снова готов к подъему, однако, поскольку он был тщательно сформирован, важно, чтобы он поднялся таким образом, чтобы его можно было поднимать и перемещать, не нарушая форму.Вы не хотите, чтобы хлеб прилипал к чему-либо, что не попадет в духовку вместе с хлебом.

Проще всего поднять хлеб на противне, на котором вы будете его выпекать. Однако не весь хлеб сохранит форму на противне. Другой вариант — расстойка хлеба в форме для выпечки, но это, как правило, увеличивает риск прилипания теста к форме после выпечки, а также не позволяет предварительно разогреть его до формы для выпечки. Вот почему многие пекари используют корзины для хлеба, которые довольно сильно посыпаны мукой, чтобы тесто расстоялось.Посыпание мукой предотвращает прилипание теста, что позволяет вам переносить его после того, как оно будет проверено достаточно долго.

Опять же, не забудьте накрыть тесто во время расстойки, чтобы оно не высохло и не стало менее гибким.

Багеты

Если вы готовите более сложный хлеб (например, багеты), вам могут понадобиться более продвинутые способы расстойки теста. Багетное тесто принимает форму багета, но оно недостаточно твердое, чтобы держать форму. Он очень склонен расслабляться, опускаясь вниз, вместо того, чтобы подниматься вверх.Вот почему багетное тесто будет поддерживать друг друга, сохраняя форму. Вы можете сделать это, используя обычное кухонное полотенце, сильно посыпанное мукой. Однако существуют различные приспособления, облегчающие вашу жизнь (например, кушетка для багетов).

Обычное (IKEA) полотенце, сильно посыпанное мукой, чтобы держать багеты.Шаг 7: Подсчет очков

Этот шаг также легко пропустить! Подсчет очков — это не что иное, как создание красивого узора на поверхности вашего хлеба. Делать это нужно прямо перед выпечкой.Помимо того, что он придает вашему хлебу индивидуальность или облегчает различение различных типов хлеба, он также выполняет реальную функцию во время выпечки. Из-за формы хлеба вы придали хлебу силу. Но когда хлеб помещают в печь, вы хотите, чтобы он мог подняться и расшириться. Забив хлеб, у него есть больше места, чтобы открыться!

Из-за формы хлеба вы придали хлебу силу. Но когда хлеб помещают в печь, вы хотите, чтобы он мог подняться и расшириться. Забив хлеб, у него есть больше места, чтобы открыться!

Вы можете делать надрезы чем угодно острым, но не всегда обычные маленькие ножи придают желаемый вид. Поэтому для этого существуют специальные ножи для биговки.

Видите узор сверху? До того, как он попал в духовку, на поверхности хлеба были только полоски. Из-за духовки хлеб расширился и образовал широкие полосы.Шаг 8: Выпечка

Выпечка — это когда ваш хлеб становится хлебом. Во время выпечки происходит много всего. Прежде всего, дрожжи получают последний всплеск роста. Непосредственно перед тем, как он умрет из-за высокой температуры, его скорость значительно увеличится благодаря приятной теплой температуре. Это приводит к тому, что буханка расширяется (особенно если вы хорошо надрезали ее).Во-вторых, хлеб действительно готовится. Влага испаряется, клейковины закрепляются, а крахмал варится (желатинизируется). Кроме того, происходит реакция Майяра, в результате которой ваш хлеб становится приятного золотисто-коричневого цвета.

Кроме того, происходит реакция Майяра, в результате которой ваш хлеб становится приятного золотисто-коричневого цвета.

Температура вашей духовки влияет на то, какой получится хлеб. Более высокая температура даст более темную корочку быстрее. Но если хлеб очень большой, снаружи он может быть почти черным, а внутри еще не пропеченным. Более высокая температура дает более тонкую и мягкую корку, тогда как более низкая температура дает более толстую корку.Низкий нагрев заставляет выпекать хлеб дольше, поэтому испаряется больше влаги. Испарение влаги необходимо для образования хрустящей корочки.

Противни для выпечки

Неважно, на чем или в чем вы печете хлеб. Форма для выпечки помогает более мягкому и эластичному тесту сохранять форму во время выпечки. Мы используем как чугунные противни, так и более простые алюминиевые противни. Оба хорошо подходят для выпечки хлеба.

Если вы печете хлеб на противне, будь то один или несколько хлебов, вы можете использовать силиконовый коврик для выпечки хлеба (отлично работает на этом противне). Это значительно упрощает уборку.

Это значительно упрощает уборку.

И последнее, но не менее важное: вы также можете печь на камне для выпечки. Это должно дать вам более хрустящую корочку. Лично я не часто пользовался этим методом. Вместо отдельного камня для выпечки подойдет и обычная чугунная плита!

Чугунный гриль + сковорода, естественно, выпекают хлеб с обратной стороны, которая плоская.Шаг 9: Охлаждение и прием пищи

Нечего ей сказать! Самая важная часть процесса выпечки хлеба.Достаньте хлеб из духовки. Дайте ему остыть (резать горячий хлеб — это катастрофа, он так легко развалится) и наслаждайтесь!

Изучайте и совершенствуйтесь

После того, как вы испекли свой первый хлеб, продолжайте совершенствовать процесс. Здесь мы советуем несколько книг, которые могут помочь вам стать еще лучше в выпечке хлеба.

- Brilliant Bread: книга по выпечке хлеба для начинающих и опытных домашних пекарей

- Хлеб в стиле модерн: если вы действительно увлечены хлебом, этот хлеб вам подойдет.

Авторы фактически протестировали почти все для приготовления хлеба. Они также сделали подкаст, который может быть более бюджетным способом знакомства с ними.

Авторы фактически протестировали почти все для приготовления хлеба. Они также сделали подкаст, который может быть более бюджетным способом знакомства с ними. - Профессиональное производство хлеба: Для профессиональных хлебопеков требуется дополнительная информация

Введение в производство хлеба: базовый процесс

Изучите основные этапы приготовления теста для хлеба. Этот общий процесс используется для всех видов дрожжевого хлеба с небольшими вариациями для каждого типа.

Процесс приготовления теста для хлеба может быть немного запутанным, если не поняты основные этапы. Существует 8 основных этапов производства всех видов дрожжевого теста .

Имейте в виду, что каждый шаг может иметь небольшие отличия в зависимости от конкретного дрожжевого хлеба.

Смотреть видео

youtube.com/embed/hZPTpDJUZzE?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Как приготовить тесто для хлеба

Несмотря на то, что каждый сорт хлеба будет иметь небольшие отличия, основной процесс приготовления теста для хлеба одинаков для всех.Вот основные шаги по приготовлению теста для хлеба:

1. Мизанплас (масштабирование)

Прежде чем приступить к приготовлению хлеба, важно собрать все ингредиенты (mise en place) и точно отмерить их. Измерение ингредиентов по весу — гораздо более точный способ измерения и предпочтительный метод для выпечки хлеба.

Дополнительный этап: проверка дрожжей

Некоторые рецепты хлеба включают этап перед замешиванием теста, который называется «расстойка дрожжей».Этот шаг включает гидратацию сухих дрожжей в некоторой или всей жидкости, используемой в рецепте, и добавление щепотки сахара.

Вода пробуждает сухие дрожжи из спящего состояния, а сахар дает дрожжам пищу. После смешивания дайте смеси постоять 5-10 минут, чтобы проверить пенообразование. Пузырьки и пена — признаки того, что дрожжи живые и их можно добавлять в тесто.

Хотя этот шаг никогда не требуется, его всегда можно использовать, чтобы быстро запустить ваши дрожжи и проверить, живы ли они.Я рекомендую сделать это, если вы новичок в выпечке хлеба или беспокоитесь, что ваши дрожжи могут быть старыми.

Примечание: Первоначальная форма активных сухих дрожжей требовала их увлажнения перед добавлением в тесто. Однако в наши дни это не требуется. Вы можете добавить в тесто либо активные сухие, либо быстродействующие дрожжи без расстойки, или вы можете выбрать расстойку, если хотите.

2. Смешивание

Порядок смешивания ингредиентов зависит от сорта хлеба.Метод прямого теста, модифицированный метод прямого теста и метод опары — это три метода смешивания ингредиентов для теста для хлеба.

3. Замешивание

После того, как ингредиенты для хлебного теста смешаны, тесто замешивается. Тесто можно замешивать в миксере с помощью крюка для теста или вручную. Вымешивайте тесто, пока оно не станет гладким и эластичным.

Время замешивания теста зависит от того, какой хлеб вы выпекаете. Тесто без жира (постное тесто) будет замешиваться дольше, а тесто для хлеба, содержащее жир (обогащенное тесто), будет замешиваться меньше.