Из чего сделано оконное стекло: Из чего делают стекло? — Детская онлайн энциклопедия «Хочу всё знать»

Из чего делают стекло? — Детская онлайн энциклопедия «Хочу всё знать»

Сейчас тебе предстоит познакомиться с материалом, который называется стеклом. «Зачем с ним знакомиться? – скажешь ты. – Я стекло давно знаю» Многие люди, так же как и ты, считают его обыкновенным. На самом деле, привычный всем материал – очень интересен. И начнем знакомство с ним с ответа на вопрос: из чего делают стекло?

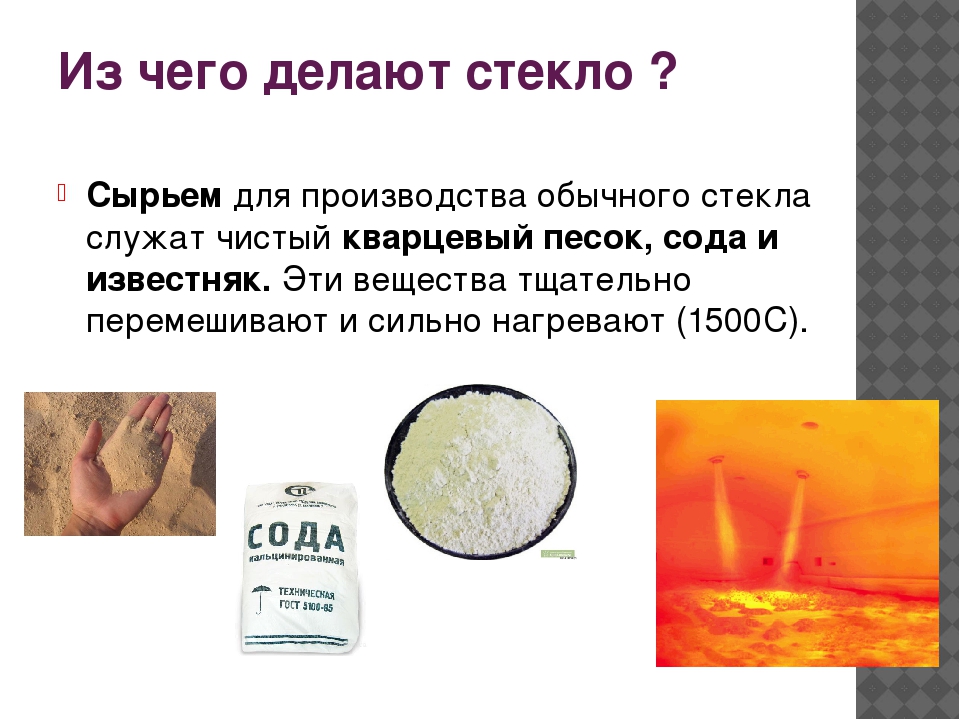

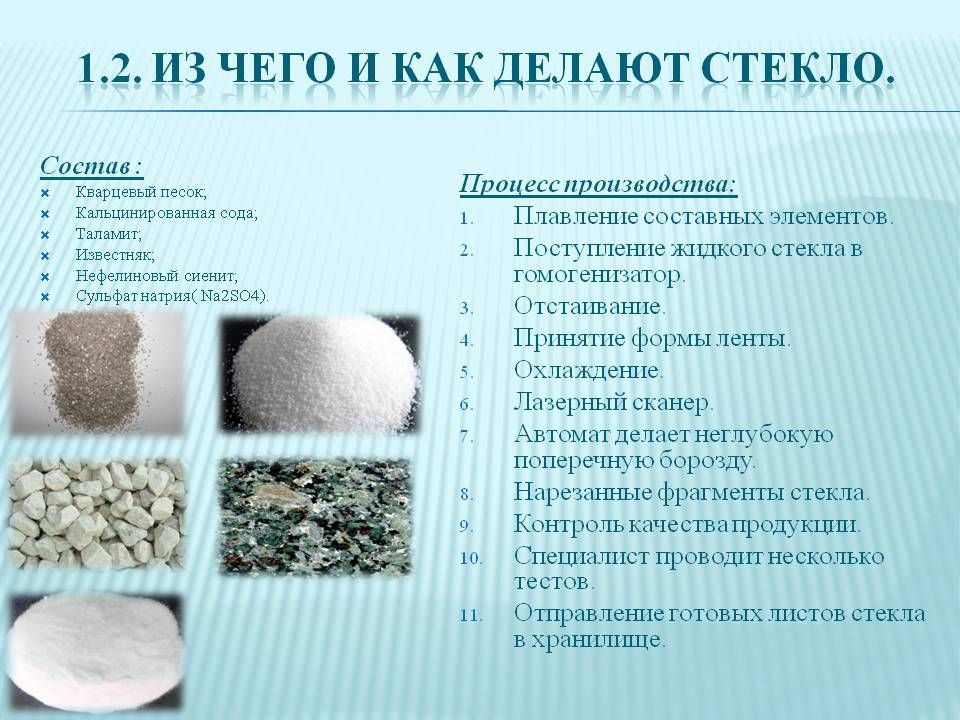

Основной его состав довольно простой – кварцевый песок, сода и известь.

Однако стекло не получится, если все его компоненты просто смешать. Потому стекло выплавляют в специальных печах. Но кварцевый песок плавится при очень высокой температуре – 1700 градусов! Здесь-то и нужна сода. Ведь с ее помощью температуру плавления песка уменьшают вдвое.

Следующее важное вещество в составе – это известь. Ее добавляют, чтобы стекло не боялось воды. Ведь оконное «стекло» только из песка и соды растворилось бы от любого дождя! А в стакан невозможно было бы налить чай… Но стекло бывает не только бесцветным и прозрачным.

Теперь ты знаешь, из чего делают стекло. Но известно немало занимательных фактов, связанных с ним. Например, такой: Мастера средневековой Венеции научились изготавливать особенно красивые и тонкие стеклянные изделия – посуду и украшения

Люди узнали, что изогнутое стекло может рассеивать или концентрировать световой луч. И научились делать линзы. Сегодня такие линзы из увеличительного стекла применяются в разных оптических приборах, от привычных всем очков до

И научились делать линзы. Сегодня такие линзы из увеличительного стекла применяются в разных оптических приборах, от привычных всем очков до

И когда ты вырастешь и станешь ученым – например, биологом или астрономом, то сможешь наблюдать в микроскоп за молекулами и атомами или с помощью телескопа увидишь дальние звезды и галактики.

Прочное и безопасное стекло | Наука и жизнь

Фрагмент из книги: Леенсон И. А. Химия в технологиях индустриального общества. — Долгопрудный: ИД «Интеллект», 2011.

Фото Натальи Домриной.

Распределение напряжений в стекле при изгибающей нагрузке: а — напряжение в листе закалённого стекла без нагрузки; б — напряжение в отожжённом стекле; в — напряжение в закалённом стекле под нагрузкой.

‹

›

Стекло — один из самых распространённых материалов, окружающих человека. И в то же время мы его чаще всего не замечаем — и когда смотрим в окно, и когда разглядываем витрины магазинов, и когда смотримся в зеркало. А всё потому, что чистое стекло прозрачно.

А всё потому, что чистое стекло прозрачно.

Стекло появилось много тысяч лет назад, и никто не знает, кто и как его изобрёл. Римский писатель и учёный Плиний Старший, живший в I веке, рассказывает, что как-то финикийские купцы развели огонь под сосудом, чтобы в пути сварить еду. Очаг они устроили, за неимением камней, из кусков соды, которая на жару расплавилась и образовала с песком и другими составными частями почвы первое рукотворное стекло. Вероятно, этот рассказ — выдумка. Хотя бы потому, что для расплавления соды нужна очень высокая температура, которую обычный костёр не даёт. Скорее всего, стекло изобрели представители одной из древнейших профессий — гончары. При обжиге глиняные сосуды, кирпичи нередко трескались. Поэтому их пытались предварительно обмазывать разными составами. Одна из смесей оказалась удачной: готовое изделие покрылось тонкой блестящей эмалью. Это и было первое стекло — непрозрачное и мутное. Но для гончарных изделий это не было недостатком. Со временем из смеси соды, песка и известняка (или мела) стали варить стекло, из которого делали украшения, флакончики для благовоний.

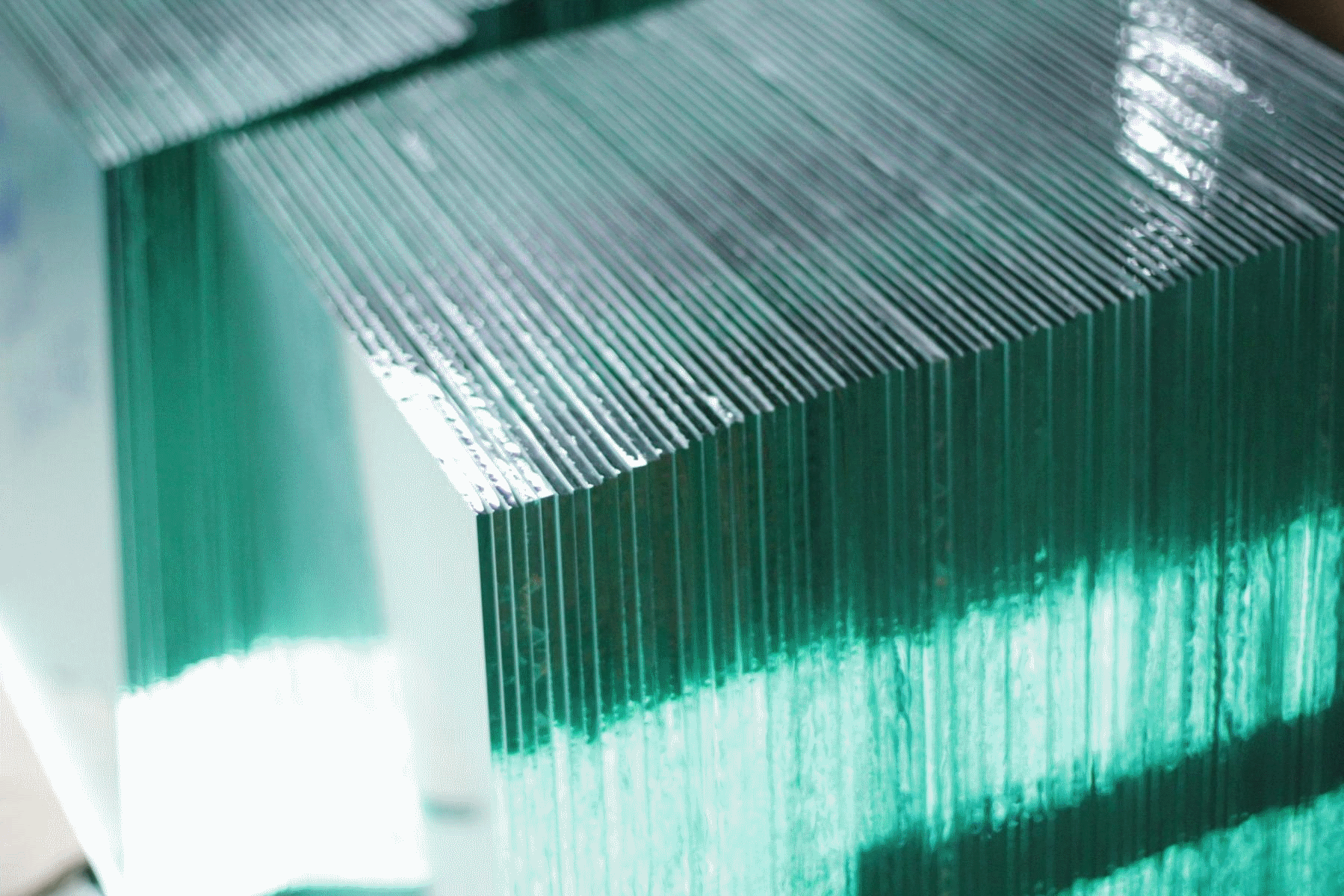

Труднее всего было получить бесцветное прозрачное оконное стекло. Его не было даже у королей и императоров средневековой Европы. Окна построек представляли собой узкие щели или небольшие отверстия, которые в непогоду закрывали ставнями или завешивали кожами, холстами, или натягивали бычий пузырь. Самые богатые люди могли позволить себе вставить в окна прозрачные пластинки слюды. В Европе слюду добывали в Карелии. Большие пластинки слюды попадались редко и потому стоили очень дорого. Лишь в XIV веке в домах самых богатых людей появилось оконное стекло (в зданиях церквей его стали использовать раньше — примерно в X веке). Для выработки хорошего стекла прежде всего нужен был очень чистый белый песок, а он встречается нечасто. Обычный песок, содержащий примеси железа, окрашивает стекло в зелёный цвет. Поэтому когда-то все оконные стёкла были зеленоватыми. И чем больше в песке железа, чем песок темнее, тем менее прозрачным будет стекло.

Промышленность выпускает множество самых разнообразных сортов стекла: электровакуумное, светотехническое, оптическое, химико-лабораторное, термометрическое, медицинское, тарное, хрустальное… В их состав могут, помимо обязательного оксида кремния, входить оксиды разных элементов – алюминия, кальция, магния, бария, натрия, калия, железа, бора, цинка и даже мышьяка (например, в молочном светотехническом стекле).

Все знают, что основной недостаток многих стёкол — их хрупкость. Огромная масса стеклянных изделий ежедневно превращается в стеклянный бой. Помимо экономических убытков, разбитое стекло представляет опасность, так как свежий скол стекла очень острый. Недаром только что надломленную пластинку стекла можно использовать в качестве режущего инструмента в микротоме — приборе, делающем тончайшие срезы биопрепаратов для биологических исследований. Но оказывается, стекло можно сделать не только очень прочным, но и не дающим острых осколков.

Эта история началась давно — в XVII веке. Английский принц Руперт (полный титул — пфальцграф Рейнский, герцог Баварский) имел все шансы сделать блестящую военную карьеру. Но, оставив военную службу, он посвятил последние годы своей жизни искусству и науке. Одно из его открытий — закалённое стекло. Что же это такое?

Все знают, что бывает, когда в графин или гранёный стакан из толстого стекла наливают крутой кипяток: стекло лопается. Это происходит потому, что стекло — очень плохой проводник тепла; оно прогревается в сотни раз медленнее, чем, например, медь. Поэтому когда внутренняя часть стакана уже горячая, внешние его слои ещё холодные. В результате теплового расширения наружная часть изделия испытывает огромные нагрузки, которые оно часто не выдерживает. Чтобы толстостенные стеклянные изделия не разрушались, их следует нагревать (и охлаждать) медленно. Тем более это относится к изготовлению различных стеклянных изделий: после формования из полужидкой стеклянной массы их охлаждают до комнатной температуры очень медленно.

В плохо отожжённом стекле остаются внутренние напряжения, которые никак не изменяют его внешний вид (они видны только в поляризованном свете), но сильно ухудшают механические свойства. Эти напряжения часто концентрируются на краях, утолщённых частях изделий. В листовом стекле они могут следовать одно за другим, образуя как бы цепочку. Такое стекло очень трудно отрезать по прямой линии: неравномерно распределённые напряжения уводят трещину в сторону от нанесённой алмазом царапины.

Но отжечь стекло — только полдела. Поверхность даже хорошо отожжённого стекла, как правило, ослаблена множеством мельчайших трещинок, царапин, которые могут быть не видны невооружённым глазом. Особенно опасны микротрещины на краях стеклянных изделий. Именно с них и начинается разрушение. Под нагрузкой на концах трещинок концентрируются очень большие напряжения; трещина увеличивается и, в конечном счёте, прорезает всё изделие — оно раскалывается на части.

SiO2•xH2O+6HF→SiF62-+(2+x)H2O+2H+.

Чтобы обработанное таким образом стекло вновь не покрылось трещинками и царапинками из-за попадания на него пыли, а также для защиты от атмосферной влаги (она тоже понижает прочность стекла), его поверхность после сушки покрывают защитной плёнкой из кремнийорганических соединений. Частично «залечить» трещинки в только что купленном стакане можно и в домашних условиях. Для этого его надо осторожно нагреть в воде до её кипения и продолжать кипячение ещё минут десять. Такой стакан будет жить дольше.

Такой стакан будет жить дольше.

В промышленности для упрочнения стекла его закаляют. Закалку осуществляют путём резкого охлаждения горячего стекла. Посмотрим, что будет, если расплавленное стекло вылить в холодную воду. Если лить его понемногу, отдельными каплями, то они не растрескиваются и после охлаждения остаются целыми. Если стекло нагрето до очень высокой температуры (когда оно совсем жидкое), то при падении в воду капельки стекла с достаточно большой высоты она превращается почти в идеальный шарик. Если же кончик стеклянной палочки расплавить на обычной горелке, которой пользуются стеклодувы, то образуется довольно вязкая капля, которая как бы нехотя отрывается от палочки и при этом тянет за собой стеклянную нить. При попадании в холодную воду такая капля принимает форму слезинки с длинным хвостиком. При вхождении в воду скорость падения капли резко замедляется, тогда как её полужидкий хвост продолжает двигаться с прежней скоростью. В результате хвостик у застывшей капли получается в виде змейки. Именно такие капли получил впервые принц Руперт, поэтому они названы его именем (другое название — батавские слёзки).

Именно такие капли получил впервые принц Руперт, поэтому они названы его именем (другое название — батавские слёзки).

То, что слёзки остаются целыми, — далеко не самое удивительное их свойство. Они исключительно прочные: выдерживают сильные удары молотком по толстой грушевидной части. Но есть у слёзки ахиллесова пята: стоит надломить её тонкий хвостик поближе к основанию, как вся капля с треском рассыпается на мельчайшие кусочки. Если проводить этот эксперимент в темноте, то иногда видно свечение. Рассыпание слёзок может происходить с такой силой, что, если проводить опыт в стакане с водой, он разбивается, как при взрыве!

Чтобы объяснить необычные свойства слёзок, рассмотрим более подробно процесс их образования. При охлаждении капли возникают силы, которые тянут наружный слой внутрь, создавая в нём напряжения сжатия, а внутреннее ядро — наружу, создавая в нём напряжения растяжения. Отжиг (длительный нагрев при 100оС) приводит к снятию напряжений, так как при повышенных температурах частицы стекла приобретают подвижность и переходят на свои «удобные» места.

Описанные свойства «рупертовых слёз» присущи в большей или меньшей степени всем стеклянным изделиям, которые не прошли отжиг. Такое стекло называется закалённым. Болонские стеклодувы, например, изготовляли круглые сосуды с толстым дном, которые быстро охлаждали на воздухе. Эти сосуды (их называли болонскими склянками) выдерживали сильные удары без разрушения. Но уже незначительные повреждения внутренней их части, например царапины, приводили к разрыву сосуда на части.

Высокая прочность закалённого стекла широко используется на практике. Если напряжения создаются в стекле направленно и равномерно, то они в значительной степени упрочняют его. Чтобы понять, почему это возможно, рассмотрим лист быстро охлаждённого с обеих сторон стекла.

Как и в случае шарика, наружные слои такого стекла будут испытывать сильное сжатие, которое по мере продвижения внутрь листа сначала уменьшается, а потом переходит в напряжение растяжения — оно максимально в центре, как это показано на рисунке. Распределение напряжений в нижней половине листа зеркально повторяет картину в верхней части.

Распределение напряжений в нижней половине листа зеркально повторяет картину в верхней части.

Рассмотрим теперь, как будет вести себя под нагрузкой обычное стекло. Положим лист стекла на две опоры и надавим сверху. Верхняя изогнутая часть стекла будет испытывать сжатие, а нижняя часть — растяжение. Очевидно, что максимальные нагрузки приходятся на самые внешние слои — а они как раз и самые слабые — по причинам, о которых говорилось выше. При этом стекло начнёт разрушаться снизу, так как сжатие оно выдерживает в десять раз лучше, чем растяжение, как, впрочем, и другие материалы.

Проделаем ту же операцию с закалённым стеклом. Здесь прилагаемая механическая нагрузка приведёт к напряжениям, которые будут налагаться на уже имеющиеся в стекле. Казалось бы, это должно только ухудшить дело. Действительно, в верхней части стекла суммарное напряжение сжатия ещё более вырастет. Но дальше сложение напряжений приведёт к тому, что наиболее опасные напряжения растяжения будут максимальными где-то внутри листа, тогда как вблизи нижней поверхности напряжения могут оказаться очень малыми. Итак, под влиянием изгибающего усилия закалённое стекло испытывает по сравнению с отожжённым стеклом большее сжатие в верхнем слое и меньшее растяжение в нижнем слое. В результате на лист закалённого стекла, лежащего на двух опорах, могут встать несколько человек — лист прогнётся в 4—5 раз сильнее, чем обычное стекло, но не сломается! Закалённое стекло значительно превосходит обычное и по термическим нагрузкам — оно выдерживает перепады температур до 270оС, тогда как обычное растрескивается уже при быстром изменении температуры на 70оС.

Итак, под влиянием изгибающего усилия закалённое стекло испытывает по сравнению с отожжённым стеклом большее сжатие в верхнем слое и меньшее растяжение в нижнем слое. В результате на лист закалённого стекла, лежащего на двух опорах, могут встать несколько человек — лист прогнётся в 4—5 раз сильнее, чем обычное стекло, но не сломается! Закалённое стекло значительно превосходит обычное и по термическим нагрузкам — оно выдерживает перепады температур до 270оС, тогда как обычное растрескивается уже при быстром изменении температуры на 70оС.

Опыты по получению промышленного закалённого стекла начали проводить в последней четверти XIX века. Изобретателем особого «твёрдого стекла» считается итальянец де ла Басти. Стеклянные изделия, нагретые до красного каления, но не потерявшие своей формы, он погружал в ванну со смесью расплавленного жира и растительного масла, смешанных в определённой пропорции. Такую смесь можно было нагреть до нужной температуры (обычно от 150 до 300оС) и таким образом регулировать скорость охлаждения в зависимости от состава стекла, формы изделия и его размеров. Испытывались и другие способы закалки — в расплавленном парафине при 200оС, перегретым водяным паром, охлаждение листового стекла сдавливанием между холодными металлическими (или металлической и глиняной) пластинами. Такие опыты, в частности, проводил немец Ф. О. Шотт, который в 1886 году основал знаменитый стекольный завод (шоттовское стекло и поныне известно во всём мире; из него делают и лабораторную посуду высокого качества). Отличить закалённое стекло от простого можно по его оптическим свойствам: закалённое стекло обладает двойным лучепреломлением и в поляризованном свете будет казаться окрашенным.

Испытывались и другие способы закалки — в расплавленном парафине при 200оС, перегретым водяным паром, охлаждение листового стекла сдавливанием между холодными металлическими (или металлической и глиняной) пластинами. Такие опыты, в частности, проводил немец Ф. О. Шотт, который в 1886 году основал знаменитый стекольный завод (шоттовское стекло и поныне известно во всём мире; из него делают и лабораторную посуду высокого качества). Отличить закалённое стекло от простого можно по его оптическим свойствам: закалённое стекло обладает двойным лучепреломлением и в поляризованном свете будет казаться окрашенным.

В настоящее время закалённое стекло производят в большом количестве. Для закалки листового стекла его нагревают до 600—650оС и затем быстро охлаждают путём равномерного обдувания воздухом на специальной обдувочной решётке. Такое стекло по своим термическим и механическим свойствам значительно превосходит обычное. Например, листовое отожжённое стекло толщиной 5—6 мм выдерживает без разрушения удар стального шара массой 800 г при его падении с высоты не более 15 см. Если же это стекло закалить, то оно уже сможет выдержать без разрушения удар аналогичного шара при его падении с высоты 120 см! Прочность на изгиб у закалённого стекла тоже в 4—5 раз выше, чем у обычного. Такое «небьющееся» стекло применяют для остекления вагонов, автомобилей, самолётов и т. д. Главная его особенность в том, что при аварии оно не даёт больших кусков с очень острыми краями, которые исключительно опасны, а рассыпается на небольшие (примерно 3—5 мм) кусочки округлой формы без острых краёв. Для ещё большей безопасности передние стёкла автомобилей делают из так называемого триплекса: комбинации из двух листов обычного или закалённого стекла, склеенных прозрачным и упругим слоем синтетического полимера. При ударе осколки такого стекла остаются на месте, так как удерживаются полимером.

Если же это стекло закалить, то оно уже сможет выдержать без разрушения удар аналогичного шара при его падении с высоты 120 см! Прочность на изгиб у закалённого стекла тоже в 4—5 раз выше, чем у обычного. Такое «небьющееся» стекло применяют для остекления вагонов, автомобилей, самолётов и т. д. Главная его особенность в том, что при аварии оно не даёт больших кусков с очень острыми краями, которые исключительно опасны, а рассыпается на небольшие (примерно 3—5 мм) кусочки округлой формы без острых краёв. Для ещё большей безопасности передние стёкла автомобилей делают из так называемого триплекса: комбинации из двух листов обычного или закалённого стекла, склеенных прозрачным и упругим слоем синтетического полимера. При ударе осколки такого стекла остаются на месте, так как удерживаются полимером.

Информация о книгах Издательского дома «Интеллект» — на сайте www.id-intellect.ru

Отраслевая энциклопедия. Окна, двери, мебель

В этой статье описывается история возникновения стекла и развития стекловарения в мире от времен Древнего Египта до наших дней. Особое внимание уделено методам производства оконного стекла, использовавшимся в различное время.

Особое внимание уделено методам производства оконного стекла, использовавшимся в различное время.

Происхождение стекла

Изготовление листового стекла началось около 2000 лет назад. Но до его появления уже существовали основные приемы работы с расплавленным стеклом и разнообразная техника изготовления несложных изделий из стекла в виде бус, сосудов и браслетов.

Возникновение древнего стеклоделия восходит примерно к III тыс. до н. э. К этому периоду древними мастерам создан новый материал – стекло. Создание стекла по масштабам открытия — колоссальное научно-техническое достижение, его появление в истории техники и культуры может быть сопоставлено с открытием металлов, керамики и металлических сплавов.

Как, где, когда и кто начал делать искусственное стекло? На этот вопрос существуют разные версии. Стекло – искусственный материал, который создан человеком, но известны и природные стекла — обсидианы, которые образуются в магматических расплавах при высоких температурах во время извержения вулканов и падение метеоритов. Обсидианы представляют собой полупрозрачные черные стекла, обладающие высокой твердостью, и коррозионной стойкость и использовались в древности в качестве режущего инструмента. Некоторые считают, что именно обсидианы толкнули человека на создание их искусственных аналогов, однако области распространения природных и искусственных стекол не совпадают. Наиболее вероятно, что представления о стекле развивались в тесной связи с изготовление гончарных изделий и металлообработкой. Возможно, на ранних стадиях стеклоделия древние мастера увидели аналогии в свойствах стекла и металлов, которое и определили технологические приемы обработки стекла. Признав стекло аналогичным металлу (пластичность в горячем состоянии, твердость в холодном), древние создали возможность перенести в стеклоделие приемы обработки металлов. Таким путем были заимствованы тигли для варки стеклянной массы, формы для отливки изделий, технологические приемы горячей обработки (литье, сварка). Этот процесс происходил постепенно, особенно на первых этапах, настолько различны по своей природе стекло и металл.

Обсидианы представляют собой полупрозрачные черные стекла, обладающие высокой твердостью, и коррозионной стойкость и использовались в древности в качестве режущего инструмента. Некоторые считают, что именно обсидианы толкнули человека на создание их искусственных аналогов, однако области распространения природных и искусственных стекол не совпадают. Наиболее вероятно, что представления о стекле развивались в тесной связи с изготовление гончарных изделий и металлообработкой. Возможно, на ранних стадиях стеклоделия древние мастера увидели аналогии в свойствах стекла и металлов, которое и определили технологические приемы обработки стекла. Признав стекло аналогичным металлу (пластичность в горячем состоянии, твердость в холодном), древние создали возможность перенести в стеклоделие приемы обработки металлов. Таким путем были заимствованы тигли для варки стеклянной массы, формы для отливки изделий, технологические приемы горячей обработки (литье, сварка). Этот процесс происходил постепенно, особенно на первых этапах, настолько различны по своей природе стекло и металл.

Наиболее ранняя «теория» происхождения стекла – предложена римским ученым Плинием Старшим в «Естественной истории»:

«Однажды, в очень далекие времена, финикийские купцы везли по Средиземному морю груз добытой в Африке природной соды. На ночлег они высадились на песчаном берегу и стали готовить себе пищу. За неимением под рукой камней обложили костер большими кусками соды. Поутру, разгребая золу, купцы обнаружили чудесный слиток, который был тверд как камень, горел огнем на солнце и был чист и прозрачен как вода. Это было стекло».

Рассказ этот мало достоверен, даже сам Плиний начинает его cловами «fama est…..» или «по слухам…», потому что образование стекла при температуре пламени костра на открытом пространстве произойти не может. Всего вероятнее предположение немецкого ученого Вагнера, который связывает появление стекла с получением металлов. В процессе плавления меди и железа образовывались шлаки, которые могли под действием тепла превращались в стекло. Сейчас трудно установить, как именно было изобретено стекло, но без сомнений это открытие было случайным.

Самые древние изделия имели только стекловидный слой на поверхности фаянса, и найдены в гробнице фараона Джосера (III династия Древнего царства в Египте, 2980-2900 г.г. до н.э). Образцы стекла в виде слитков, датируемые XXII-XXI вв. до н. э., обнаружены при раскопках в области Древнего Двуречья.

Стеклоделие в Древнем Египте и Месопотамии

Наиболее ранние археологически известные стекольные мастерские датируются серединой II тыс. до н. э. Необходимо отметить, что сначала был получен сам материал (стекло), а затем осознается его новизна, и раскрываются его свойства. Приемы обработки нового материала подбираются применительно к его свойствам: вытягивание, сгибание, накручивание. Лишь со временем были подобраны и приспособлены и другие приемы: литье, прессование, обкатка.

История стеклоделия начинается с изготовление бус. Новый материал нашел свое применение в непроизводственной сфере, и изделия из него приравнивались к ценностям благородных камней и самоцветов. К древнейшими изделиями из стекла считаются стеклянные бусы царицы Хатшепсут, которая правила Египтом в 1525-1503 гг. до н. э. и стеклянный кубок, имеющий иероглифическую надпись с именем фараона Тутмоса III, относящийся ко времени Нового царства.

К древнейшими изделиями из стекла считаются стеклянные бусы царицы Хатшепсут, которая правила Египтом в 1525-1503 гг. до н. э. и стеклянный кубок, имеющий иероглифическую надпись с именем фараона Тутмоса III, относящийся ко времени Нового царства.

К середине II тыс. до н. э. стеклоделие сложилось в основных чертах почти одновременно в разных очагах древнейших цивилизаций Египте и Месопотамии. Единственным источником, на основании которого можно судить о становлении и начальных этапах истории стекла и его происхождении являются готовые изделия: бусы, вставки, сосуды. Как считают ученые, бусы для египтян выполняли функцию амулетов.

Начиная с середины VIII в. до н. э. набор найденных находок расширяется и к бусам и сосудам прибавляются перстни, браслеты, ритуальная и туалетная посуда, которых стали находить не только в районе Средиземноморье, но и на Кавказе и Западной Европе. Значительно повышаются декоративность и сложность найденных изделий. Техника изготовления изделий усложняется, мастера наряду с формовкой, навивкой и литьем, освоили и другие приемы работы с расплавленным стеклом: резание, гравировку, шлифовку, полировку и прессование в формах, различных по конструкции и материалу. Технические приемы обработки стеклянной массы сопровождалось усложнением инструментария и оборудования мастерской.

Технические приемы обработки стеклянной массы сопровождалось усложнением инструментария и оборудования мастерской.

Изобретение процесса выдувания стекла

К началу римского периода стеклоделием был накоплен весьма большой производственный опыт и знания, чтобы сделать подлинный переворот в области технологии изготовления изделий из стекла.

Первой «революцией» в стекловарении считается изобретение метода выдувания стекла. Процесс выдувания изделий из расплавленной стекломассы начался с важнейшего изобретения – стеклодувной трубки сирийскими мастерами между 27 г. до н. э и 14 г. н. э. С открытием процесса выдувания стеклянных изделий Сирия на целые сотни лет становится крупнейшим центром стеклоделия. Изобретение выдувания привело к рождению нового качества и составило основу не только древнего, но и современного методов изготовления стеклянной посуды, а впоследствии и оконного стекла

Выдувание – ранее вспомогательная операция, в римское время стало использоваться как самостоятельный прием. После набора стекломассы на стеклодувную трубку мастер выдувал исходную заготовку в деревянную форму и получал различные стеклянные полые изделия в виде кувшинов, банок, кубков флаконов. Наряду с простой посудой мастера выполняли и декоративные уникальные предметы, украшенные нитями и накладом из цветного стекла.

После набора стекломассы на стеклодувную трубку мастер выдувал исходную заготовку в деревянную форму и получал различные стеклянные полые изделия в виде кувшинов, банок, кубков флаконов. Наряду с простой посудой мастера выполняли и декоративные уникальные предметы, украшенные нитями и накладом из цветного стекла.

Первое оконное стекло

Первое оконное, по настоящему плоское стекло впервые появилось значительно позже, в Древнем Риме. Оно было обнаружено при раскопках Помпеи и датируется годом извержения вулкана Везувий, 79 г. н. э. Оконное стекло получали методом литья на плоскую каменную поверхность. Конечно, качество стекла при этом сильно отличалось от современного. Это стекло было окрашенным в зеленоватые тона и матовым (бесцветное стекло в то время изготавливать еще не умели), содержало большое количество пузырей, что говорило о низкой температуре варки, и было довольно толстым (около 8-10 мм). Но, тем не менее, это был первый случай применения стекла в архитектуре, что дало значительный толчок к дальнейшему развитию стекловарения и распространению стекла по всей Европе.

Краун процесс

2-я революция в стекловарении произошла приблизительно в начале II в., когда сирийские мастера изобрели совершенно новую для тех времен технологию производства плоского стекла – краун (crown) или как его в России называли лунный способ. Это идея возникла, возможно, при выдувании больших плоских тарелок. Стекло изготавливались методом выдуванием больших пузырей, которые на следующей стадии отделялись от стеклодувной трубки, и прикреплялась к другой трубке — понтии. После интенсивного вращения на понтии, исходная заготовка под действием центробежных сил утончалась и превращалась в плоский круглый диск (см. рис.). Диаметр этого диска мог достигать 1,5 м. Из него уже после охлаждения вырезали куски стекла квадратной и прямоугольной формы. Центральная часть диска имела утолщение – след от понтии, который назывался «бычьим глазом». Как правило, эта часть диска не использовалась и шла на переплавку, однако, в некоторых средневековых зданиях эти кругляшки до сих пор сохранились (см. рис.).

рис.).

Эта технология позволяла получать стекло довольно хорошего для тех времен качества, практически без искажений. Неудивительно, что эта технология просуществовала вплоть до середины XIX века. Так, известный всем и один из старейших в мире производителей стекла — английская компания Пилкингтон (Pilkington) полностью прекратил использовать краун процесс только в 1872 г.

Однако существовала и проблема — ограничение по размерам. С помощью краун процесса невозможно было получить стекло большого размера. Поэтому на протяжении многих лет в разных странах Европы осуществлялись попытки усовершенствования этой технологии, что привело к созданию нового метода производства стекла – метода выдувания цилиндров.

Производства оконного стекла цилиндрическим способом

В целом этот метод был очень похож на краун процесс, но при этом стеклодув набирал стекло из горшка в несколько приемов и раздувал заготовку (пульку) в форму цилиндра при постоянном вращении. Для формования цилиндрической формы мастер раскачивал заготовку в специальной прямоугольной яме. После затвердевания заготовки, суженные концы отделяют специальным нагретым крюком. Затем внутри охлажденного цилиндра делают продольный разрез и выправляют в плоские листы в особых “правильных печах”, где цилиндры постепенно разогреваются до размягчения на плоских основаниях их глины и разглаживаются в лист деревянной чуркой, закрепленной на железный стержень. К концу XIX века для выдувания цилиндров стали использовать воздушные насосы, а вскоре появился и метод механического вытягивания цилиндров (см. рис.).

После затвердевания заготовки, суженные концы отделяют специальным нагретым крюком. Затем внутри охлажденного цилиндра делают продольный разрез и выправляют в плоские листы в особых “правильных печах”, где цилиндры постепенно разогреваются до размягчения на плоских основаниях их глины и разглаживаются в лист деревянной чуркой, закрепленной на железный стержень. К концу XIX века для выдувания цилиндров стали использовать воздушные насосы, а вскоре появился и метод механического вытягивания цилиндров (см. рис.).

Применение более эффективного метода производства оконного стекла позволил увеличить размер листового стекла и снизить количество отходов стеклянного боя. Так, установленные в 1910 году на одной из английских фабрик Пилкингтон (Pilkington) воздушные машины американского инженера Джона Любберса (John H. Lubbers) позволили получать стеклянные цилиндры длиной до 13 м и диаметром до 1 м.

Производство оконного стекла методом вытягивания из расплава

Уильям Кларк из Питтсбурга первый предложил способ производства листового стекла вытягиванием со свободной поверхности расплав. В 1857 г. он представил английский патент, согласно которому, формование плоского листа осуществляется медленным вертикальным вытягиванием затравки с поверхности расплава. В течение последующих 50 лет старались решить основную проблему – сужение ленты стекла при вытягивании, но все попытки были неудачными.

В 1857 г. он представил английский патент, согласно которому, формование плоского листа осуществляется медленным вертикальным вытягиванием затравки с поверхности расплава. В течение последующих 50 лет старались решить основную проблему – сужение ленты стекла при вытягивании, но все попытки были неудачными.

В 1871 году бельгийский изобретатель Ф.Вэллин (F.Vallin) получил французский патент (№ 91787) на производство оконного стекла механическим вытягиванием стекла. Для непрерывной подачи расплава он предложил систему горшков, которые связаны между собой трубкой, так что стекломасса из одного горшка поступала в другой. В последний большой овальный горшок, который был заключен в трубу, опускалась металлическая пластина (затравка). Формование плоского листа происходило при движении этой пластины вверх. В трубе также располагались по бокам стекла воздушные трубки с отверстиями для охлаждения стекла. Лист стекла поддерживался роликами, покрытыми асбестовой тканью. Вытягивание стекла может происходить в двух направлениях: вертикальном и горизонтальном. В последнем случае предусматривался специальный металлический валок. Вэллин был гениальным изобретателем и предложил практически все основные элементы механического вытягивания, которые в 20 столетии будут применяться во всех способах вытягивания стекла. В то время, когда ванные печи были неизвестны, он представил систему стекловаренных горшков, в которых осветленная стекломасса поступала снизу по трубкам из одного горшка в другой, до основного, из которого происходило вытягивание стекла. Эта система непрерывной подачи расплава стала основой появления ванных стекловаренных печей. В 1890 году Вэллин основал в Гифорсе компанию по производству оконного стекла механическим вытягиванием.

В последнем случае предусматривался специальный металлический валок. Вэллин был гениальным изобретателем и предложил практически все основные элементы механического вытягивания, которые в 20 столетии будут применяться во всех способах вытягивания стекла. В то время, когда ванные печи были неизвестны, он представил систему стекловаренных горшков, в которых осветленная стекломасса поступала снизу по трубкам из одного горшка в другой, до основного, из которого происходило вытягивание стекла. Эта система непрерывной подачи расплава стала основой появления ванных стекловаренных печей. В 1890 году Вэллин основал в Гифорсе компанию по производству оконного стекла механическим вытягиванием.

В 1905 году бельгийский инженер Эмиль Фурко (Emile Fourcault) предложил свой способ вертикального вытягивания стекла. При этом старейшем способе (ВВС) используется шамотная лодочка, из щели которой под действием гидростатического давления вытекает постоянный поток стекла. Скорость вытягивание можно регулировать глубиной погружения лодочки. Лента стекла из лодочки поступала в шахтную камеру, где с двух сторон находятся водо-охлаждаемые трубки, и далее по роликам поступала в печь отжига. Для предотвращения сужения ленты по краям ленты были установлены бортоформующие ролики и охлаждаемые трубки. Толщина ленты стекла определялась скоростью вытягивания и температурой в зоне вытяжки («луковицы»). Первые машины Фурко для вытягивания листового стекла были установлены в Бельгии и Чехии в 1913 году. Производительность 11 машин, установленных на одной ванной печи, составляла 250 тонн стекла в день.

Лента стекла из лодочки поступала в шахтную камеру, где с двух сторон находятся водо-охлаждаемые трубки, и далее по роликам поступала в печь отжига. Для предотвращения сужения ленты по краям ленты были установлены бортоформующие ролики и охлаждаемые трубки. Толщина ленты стекла определялась скоростью вытягивания и температурой в зоне вытяжки («луковицы»). Первые машины Фурко для вытягивания листового стекла были установлены в Бельгии и Чехии в 1913 году. Производительность 11 машин, установленных на одной ванной печи, составляла 250 тонн стекла в день.

Процесс вытягивания стекла позволил производить дешевое оконное стекло с огненно-полированными поверхностями Основной дефект тянутого стекла появляется при формовании (вытягивании) и связан с нарушением плоскостности стекла. Такие нарушения приводят к оптическому эффекту линзы и искажению изображения. Тянутое (машинной выработки) оконное стекло широко применялось в строительстве для остекления окон и теплиц.

Производство оконного стекла методом литья и шлифования

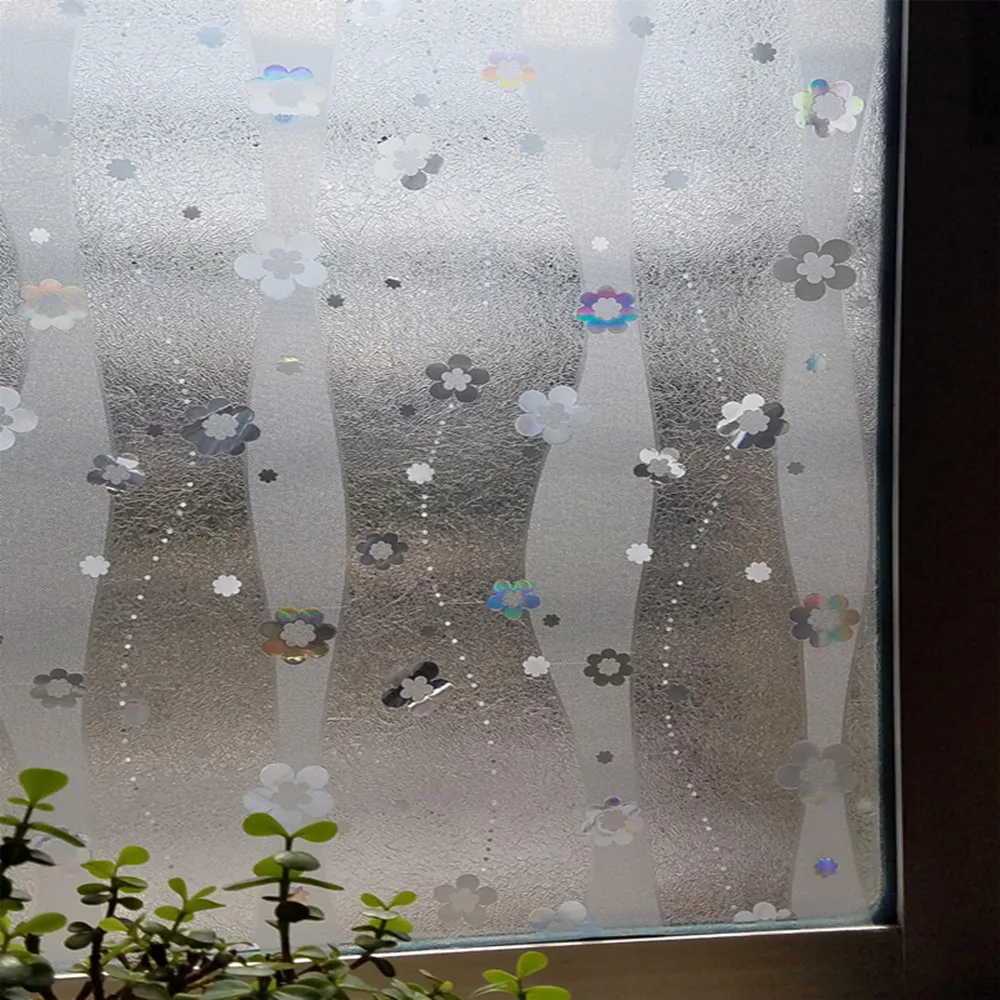

Как уже говорилось выше, и краун процесс и метод выдувания цилиндров, да и метод ВВС имели ряд недостатков, связанных либо с наличием оптических дефектов и искажений, либо с невозможностью получить листы стекла большого размера. Поэтому как альтернатива с начала XIX века в Европе использовался также еще один способ производства методом литья и последующего отжига литого прокатного стекла. В нем горшок с расплавленным стеклом выливался прямо на разливочный стол и прокатывался роликами. Для отжига применялась специальная печь с несколькими рядами полок, позволяющая увеличить загрузочную мощность. Прокатное стекло могло быть изготовлено любого требуемого размера и толщиной 3-6,5 мм. Этим методом изготавливали цветное и бесцветное узорчатое стекло, а также большие листы неполированного оконного стекла. Особой популярностью пользовалось узорчатое цветное стекло для остекления окон в церквях и соборах.

Поэтому как альтернатива с начала XIX века в Европе использовался также еще один способ производства методом литья и последующего отжига литого прокатного стекла. В нем горшок с расплавленным стеклом выливался прямо на разливочный стол и прокатывался роликами. Для отжига применялась специальная печь с несколькими рядами полок, позволяющая увеличить загрузочную мощность. Прокатное стекло могло быть изготовлено любого требуемого размера и толщиной 3-6,5 мм. Этим методом изготавливали цветное и бесцветное узорчатое стекло, а также большие листы неполированного оконного стекла. Особой популярностью пользовалось узорчатое цветное стекло для остекления окон в церквях и соборах.

В дальнейшем с появлением потребности в более качественном стекле на финальном этапе стали применять абразивную обработку поверхностей стекла. В то время это был трудоемкий, длительный и многоступенчатый процесс, который включал перемещение горшка с расплавом стекла, отливку и раскатку в лист, отжиг, шлифовку и полировку. Время обработки стекла составляло около 17 часов.

Время обработки стекла составляло около 17 часов.

В начале XX века рост автомобильной промышленности стимулировал развитие более эффективных высокопроизводительных методов производства полированного стекла. Одним из пионеров этого метода была также компания Пилкингтон (Pilkington), которая в 1923 году совместно с компанией Форд Моторс разработала и запустила непрерывный процесс производства прокатного стекла. Расплав стекла плавился в ванной печи и через сливное устройство непрерывным потоком проходил через водоохлаждаемые валы и прессовался до заданной толщины. Основная проблема заключалась в получении качественного расплава в ванной печи. В 1925 году этот метод был дополнен машиной для односторонней шлифовки и полировки. Следующим шагом к автоматизации производства была разработка машин для двухсторонней шлифовки и полировки стекла. После долгих экспериментов и трудных сборочных работ первая поточная линия производства полированного стекла была запущена на фабрике Пилкингтон в Донкастере (Великобритания) в 1935 году. Непрерывная лента стекла длиной 300 м двигалась со скоростью 66 м/час и обрабатывалась одновременно с двух сторон огромными плоскими шлифовальными дисками. Введение этой технологии явилось наиболее значительной разработкой в длинной истории производства полированного стекла.

Непрерывная лента стекла длиной 300 м двигалась со скоростью 66 м/час и обрабатывалась одновременно с двух сторон огромными плоскими шлифовальными дисками. Введение этой технологии явилось наиболее значительной разработкой в длинной истории производства полированного стекла.

Более дорогое полированное стекло обладало хорошим оптическим качеством, и с успехом использовалось для остекления зданий, витрин, транспорта, изготовления зеркал. Но процесс производства полированного стекла всегда отличался большой энергоемкостью, высокими операционными и капитальными затратами. Отходы стекла при шлифовке и полировке доходили до 20%. Так, например, производственная линия двухстороннего непрерывного шлифования и полировки компании Пилкингтон (Pilkington) в Коули Хилл (Великобритания) в 1944 году, включая стекловаренную печь, лер, станки для шлифовки и полировки растягивалась на более чем 430 м. Современники замечали с гордостью или сожалением, что производственная линия была на 21 м длиннее самого большого в то время океанского лайнера «Queen Mary».

К середине XX века назрела необходимость использования новых более простых и дешевых методов производства высококачественного стекла.

Переход на новые способы производства оконного стекла – флоат-процесс

Заслуга создания революционного способа производства полированного стекла (флоат процесс) принадлежит Сэру Аластару Пилкингтону (Alastair Pilkington).

Лайонел Александр Бетин (Аластар) Пилкингтон родился в 1920 году, после окончания школы в Шерборне поступил в Тринити Колледж в Кембридже, где получил свою первую научную степень в области механики. Во время войны он покинул университет и поступил на службу в Королевскую артиллерию. Участвовал в военных действиях в Греции и на Крите. После освобождения из плена в конце войны, он вернулся в Кембридж для продолжения учебы и решил продолжить карьеру как гражданский инженер. В марте 1947 году он был назначен техническим помощником на фабрике листового стекла Пилкингтон, а через два года выполняет обязанности производственного менеджера на фабрике в Донкастере. В 1952 году Аластар возвращается в Сент-Хеленс, и под его руководством начинаются экспериментальные работы над разработкой флоат процесса. В результате первых экспериментов, он предложил для формования и транспортировки ленты стекла использовать расплав металла. В 1953 году на первой опытной установке был изготовлен образец флоат-стекла (float-glass) шириной 300 мм. В 1955 году на новой экспериментальной установке было получено флоат-стекло шириной 760 мм, и правление Пилкингтон принимает смелое и рискованное решение о строительстве производственной флоат линии (float-line) шириной 2540 мм. Компания надеялась на успех, но в тоже время понимала, что в случае неудачи финансовые потери будут составлять миллионы фунтов. С другой стороны, успешный запуск линии гарантировал значительный и революционный скачок в технологии листового стекла за всю длительную историю производства стекла.

В 1952 году Аластар возвращается в Сент-Хеленс, и под его руководством начинаются экспериментальные работы над разработкой флоат процесса. В результате первых экспериментов, он предложил для формования и транспортировки ленты стекла использовать расплав металла. В 1953 году на первой опытной установке был изготовлен образец флоат-стекла (float-glass) шириной 300 мм. В 1955 году на новой экспериментальной установке было получено флоат-стекло шириной 760 мм, и правление Пилкингтон принимает смелое и рискованное решение о строительстве производственной флоат линии (float-line) шириной 2540 мм. Компания надеялась на успех, но в тоже время понимала, что в случае неудачи финансовые потери будут составлять миллионы фунтов. С другой стороны, успешный запуск линии гарантировал значительный и революционный скачок в технологии листового стекла за всю длительную историю производства стекла.

Производственная линия, работающая по флоат-методу, была введена в Коулей Хилле (Великобритания) 6 мая 1957 года. Многие в то время не верили в новый процесс, и говорили, что эта линия не произведет даже 1 m² стекла. Только через 14 месяцев было получено первое качественное флоат-стекло (float-glass) толщиной 6,5 мм, и 20 января 1959 года компания Пилкингтон официально опубликовала пресс-релиз, в котором представила флоат-процесс следующими словами:

Многие в то время не верили в новый процесс, и говорили, что эта линия не произведет даже 1 m² стекла. Только через 14 месяцев было получено первое качественное флоат-стекло (float-glass) толщиной 6,5 мм, и 20 января 1959 года компания Пилкингтон официально опубликовала пресс-релиз, в котором представила флоат-процесс следующими словами:

«Флоат-процесс является наиболее фундаментальным, революционным и важным достижением в производстве стекла в 20 столетии»

В соответствии с разработанной компанией Пилкингтон (Pilkington) флоат-способом стекломасса из студочного бассейна при температуре 1100°С непрерывной лентой поступает из стекловаренной печи на поверхность расплавленного олова. Лента выдерживается при достаточно высокой температуре для удаления всех дефектов и неровностей на поверхности стекла. Так как поверхность расплавленного металла является идеально ровной поверхностью, то стекло приобретает “огненно-полированную” блестящую поверхность, которая не нуждается в дальнейшей шлифовке и полировке. При проведении экспериментов установлено, что расплавленная стекломасса не растекается бесконечно на поверхности расплавленного олова. Когда силы тяжести и поверхностного натяжения уравновешиваются, лента приобретает равновесную толщину около чуть меньше 7 мм. Для получения ленты стекла различной толщины были созданы методы, основанные на регулировании вязкости стекла в зоне формования и величины растягивающего усилия. Если необходимо получить толщину ленты стекла больше 7 мм, то ее сжимают несмачивающими бортовыми ограничителями.

При проведении экспериментов установлено, что расплавленная стекломасса не растекается бесконечно на поверхности расплавленного олова. Когда силы тяжести и поверхностного натяжения уравновешиваются, лента приобретает равновесную толщину около чуть меньше 7 мм. Для получения ленты стекла различной толщины были созданы методы, основанные на регулировании вязкости стекла в зоне формования и величины растягивающего усилия. Если необходимо получить толщину ленты стекла больше 7 мм, то ее сжимают несмачивающими бортовыми ограничителями.

В начале работе возникла проблема выбора расплавленного металла, который должен находиться в жидком состоянии в пределах температурного интервала от 600 до 1050°С, иметь низкие значения давления паров, а величина плотности должна быть выше, чем стекла. Исследования показали, что всем этим требованиям соответствует олово, которое почти не взаимодействует со стеклом, и является вполне доступным и дешевым продуктом. Но олово при высоких температурах окисляется кислородом с образованием оксидных соединений. Поэтому, чтобы исключить окисление поверхности расплава олова, во флоат-ванне необходимо создавать инертную атмосферу азота с малой добавкой водорода. После формования лента стекла охлаждается до 620°С и транспортируется в печь отжига.

Поэтому, чтобы исключить окисление поверхности расплава олова, во флоат-ванне необходимо создавать инертную атмосферу азота с малой добавкой водорода. После формования лента стекла охлаждается до 620°С и транспортируется в печь отжига.

Вклад участников

Толстов Илья

оконное стекло ремонтирует здание Inspiring Collections

Откройте для себя новые разновидности. оконное стекло на Alibaba.com. Вы можете поискать первоклассные сорта. оконное стекло различной толщины, цвета и размера .. оконное стекло подходят для всех типов строительных проектов .. оконное стекло на Alibaba.com - отличный выбор для строительства. Они распределяют солнечный свет наиболее оптимальным образом, сокращая счета за электричество.

оконное стекло очень прочные и устойчивы к атмосферным воздействиям и истиранию. Их также можно обработать, чтобы сделать их огнестойкими и пуленепробиваемыми, что обеспечит безопасность.

Добавьте соблазнительного очарования своей конструкции с помощью. оконное стекло. Они могут выдерживать воздействие химических агентов и даже ржавчину. Следовательно, вложив деньги, вы обязательно будете получать выгоду в течение продолжительного времени.

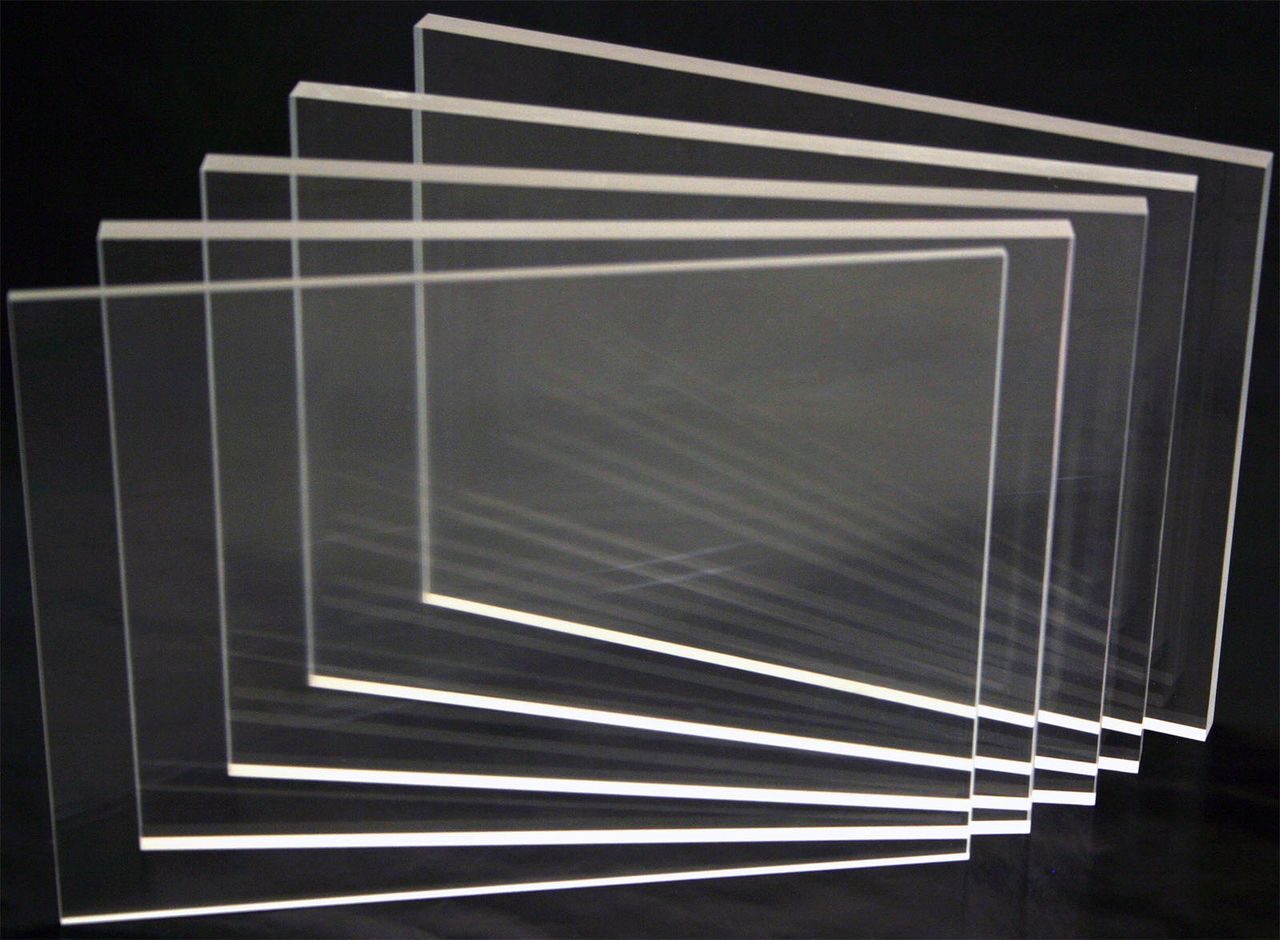

Многочисленные типы. оконное стекло такие как плавающие, травленные, закаленные, закаленные, огнестойкие, теплопоглощающие, теплоотражающие, Low-e, аргон. Для обеспечения адаптированы несколько методов. оконное стекло разновидности, такие как прозрачное стекло, стекло с покрытием, узорчатое стекло, матовое стекло, тонированное стекло, закаленное стекло и армированное стекло. Их легко разрезать, придавать форму, покрывать и утеплять. Толщина, форма и размер. оконное стекло можно выбрать в соответствии с требованиями. Размер варьируется от 3 мм до 25 мм, а формы могут быть прямоугольными, круглыми, квадратными с изогнутыми краями и т. Д. У высококлассных вариантов есть умный оттенок, который при необходимости переключается с прозрачного на полупрозрачный.

Используемые поделки бывают окрашенными, керамическими, ламинированными и 3D. Продукция сертифицирована CE, BSI, ISO, CCC.

Получите потрясающий результат. оконное стекло продает на Alibaba.com. Выбирайте превосходные продукты из надежных источников. оконное стекло поставщиков. Купите сейчас и получите максимум за свои деньги.

Вторичное использование стекла

Стекло, переработанное в сырьеВторичному использованию стекла сопутствует следующая польза:

- Уменьшение эмиссии парниковых газов, т.е. CO2. Например, при производстве стеклотары количество эмиссий парникового газа в атмосфере уменьшается на 5%, если в качестве сырья используется 10% стеклянной крошки.

- Уменьшение энергопотребления. Производство 1 тонны стекла из песка, соды и иного материала требует в 3 раза больше энергии, чем из использованного стекла.

- На 100%, т.е. бесконечное число раз перерабатываемый материал, причем качества стекла при переработке не ухудшаются.

- Наиболее ресурсосберегающий упаковочный материал, поскольку для производства стекла имеется в большом количестве готовый для использования сырьевой материал и не требуется фоссильного топлива для очистки материала.

КРУГОВОРОТ СТЕКЛА

Производство стекловаты Изготовление стекловаты начинается с поставки и обработки сырья.

Измельченные стеклянные частицы бутылок и плоского стекла, используемые в качестве сырья, обрабатываются у соответствующих поставщиков в центрах сбора и очистки. Стеклянная крошка, выходящая из этих производственных предприятий, может происходить от автомобильного лобового стекла, стеклянных отходов, возникающих при разборке теплиц, или от винных бутылок.О возможностях вторичного использования стекла в Эстонии Стекло является одним из первых материалов, которые отдельно собираются и повторно используются. Стекло – уникальный материал, который можно многократно использовать для изготовления новых стеклянных изделий без ухудшения их качества. Производство стекла из дробленого стекла по сравнению с производством из первичного сырья (песок, сода и известняк) требует намного меньших расходов энергии. Сектор вторичного использования стекла в среднем растет на 10% в год. Международная торговля стеклянной крошкой все же не так высоко развита, причиной чего являются прежде всего высокие затраты на транспортировку этого материала по сравнению с его ценностью.

Измельченные стеклянные частицы бутылок и плоского стекла, используемые в качестве сырья, обрабатываются у соответствующих поставщиков в центрах сбора и очистки. Стеклянная крошка, выходящая из этих производственных предприятий, может происходить от автомобильного лобового стекла, стеклянных отходов, возникающих при разборке теплиц, или от винных бутылок.О возможностях вторичного использования стекла в Эстонии Стекло является одним из первых материалов, которые отдельно собираются и повторно используются. Стекло – уникальный материал, который можно многократно использовать для изготовления новых стеклянных изделий без ухудшения их качества. Производство стекла из дробленого стекла по сравнению с производством из первичного сырья (песок, сода и известняк) требует намного меньших расходов энергии. Сектор вторичного использования стекла в среднем растет на 10% в год. Международная торговля стеклянной крошкой все же не так высоко развита, причиной чего являются прежде всего высокие затраты на транспортировку этого материала по сравнению с его ценностью.

При использовании стекла в качестве вторсырья основной проблемой являются разные цвета стекла. При смешивании белой, зеленой и коричневой стеклянной крошки нельзя получить прозрачное стекло. И хотя при производстве зеленого стекла из смешанной стеклянной крошки нет ограничений, зеленое стекло не требуется выпускать в таких количествах, чтобы использовать всю смешанную стеклянную крошку. Тугоплавкие добавки, к примеру, фарфор, также создают проблемы при переработке стекла. В систему оборотного использования стекломатериала также не должен попадать хрусталь, поскольку он содержит свинец.

Сбор стеклотары и стеклянных отходов и их повторное использование широко распространены в Эстонии. Традиционно широко применяется многоразовая стеклянная бутылка в разливе алкогольных напитков (прежде всего пива). Поскольку в Эстонии производится стеклотара, то здесь имеются очень хорошие возможности для использования отходов от стеклотары в качестве вторсырья. Возможности производителей стеклотары по обращению со стеклом значительно превышают количество стеклянной крошки, производимой в Эстонии.

Также расстояния для перевозки стеклянной крошки на завод не такие уж большие. Поскольку возможности повторного использования стеклотары и ее отходов и удельный вес тары многократного пользования от общей массы тары в Эстонии довольно высокие, то следовало бы способствовать использованию этого вида упаковки и развивать данную сферу.

Также расстояния для перевозки стеклянной крошки на завод не такие уж большие. Поскольку возможности повторного использования стеклотары и ее отходов и удельный вес тары многократного пользования от общей массы тары в Эстонии довольно высокие, то следовало бы способствовать использованию этого вида упаковки и развивать данную сферу.Сортировка стеклянных бутылок и банок без маркировки залоговой тары

Помещайте в контейнер для сбора стекла только:

- стеклянные бутылки

- стеклянные банки

Не помещайте в контейнеры для сбора стекла:

- фарфор (кофейные чашки, тарелки), опаловое стекло (упаковка от косметических изделий)

- глиняные бутылки

- пластиковые бутылки

- жаростойкое стекло (формы для выпечки, кофейники)

- оконные стекла, зеркала

- лампы накаливания, хрусталь

Китай Из закаленного стекла Производители, Поставщики, Фабрика — Сделано в Китае

Утепленное оконное стекло закаленное сделано в Китае, толщина от 3мм-10мм

ФУНКЦИИ:

1) Помогите уменьшить потерю тепла через окно

2) Намного сильнее и лучше удерживать изолирующий газ, чем многие традиционные конструкции.

3) Стеклопакет также обладает высокими звукоизоляционными свойствами.

4) Стеклопакет представляет собой гибкое стекло, так как используемые стекла могут быть изменены в соответствии с требованиями.

Приложения

Окна с двойным остеклением

Коммерческие ненесущие стены

Стеклянные фасады

Стеклянные мансардные окна

Стеклянные навесы

Наше преимущество:

1) Энергосбережение: из-за низкой теплопроводности герметичного воздуха между стеклами, изолирующее стекло может уменьшить теплопередачу изнутри наружу. Таким образом, это может сэкономить 30% -50% энергии.

2) Против росы: изоляционное стекло наполнено достаточным количеством осушителя, чтобы эффективно поглощать внутреннее пространство пара или проникать снаружи, обеспечивая абсолютную сухость газа во внутреннем пространстве. Экономия энергии: из-за низкой теплопроводности герметичного Воздух между стеклом, изолирующее стекло может уменьшить теплопередачу изнутри наружу. Таким образом, это может сэкономить 30% -50% энергии.

Таким образом, это может сэкономить 30% -50% энергии.

3) Звукоизоляция: однослойное стекло может снизить шум до 20-22 дБ. Обычное изоляционное стекло снижает шум до 29-31, а специальное изоляционное стекло может быть уменьшено до 45 дБ.

Доступность:

1) толщина: 3 мм-10 мм

2) Стандартные размеры: индивидуальные

Пакет:

1) Стандартный фанерный кейс

2) Фанерный кейс

3) кадр от ослабленных блоков

Hot Tags: утепленное оконное стекло закаленное, Китай, производители, поставщики, фабрика, сделано в Китае

характеристики и свойства остекления, цены на стеклопакеты

Что влияет на свойства стеклопакета и сколько это стоит:

Каждый лист стекла в стеклопакете создает преграду на пути шума. Образуемая между двумя стеклами камера служит естественным теплоизолятором. При увеличении числа стекол — увеличиваются и изолирующие свойства.

Максимальное количество стекол в стеклопакете ГОСТ не нормирует. Тем не менее, у стеклопакета с большим числом стекол есть свои недостатки.

Тем не менее, у стеклопакета с большим числом стекол есть свои недостатки.

При увеличении листов стекла — увеличивается вес конструкции и снижается светопропускание окна. Цена, естественно, тоже увеличивается.

Вес стеклопакета определяется весом его стекол. Однокамерный стандартный стеклопакет (2×4 мм) весит примерно 20 кг/кв.м

Двухкамерный стандартный стеклопакет (3×4мм) весит 30 кг/кв.м. Таким образом легко высчитать вес 1 мм стекла площадью 1 кв. метр — 2,5 кг.

Двухкамерный или трехкамерный стеклопакет

Что лучше 4 стекла или 3 стекла?

Двухкамерный или однокамерный стеклопакет

Что лучше 3 стекла или 2 стекла?

Стекла тоньше 4 мм для жилищного остекления не используются в виду высокой хрупкости. Однако чем меньше вес стеклопакета, тем меньше изнашивается фурнитура и тем исправнее прослужит окно. Подробнее в материале: Лишний вес — причина поломки окна

На что влияет толщина стекла

Чем толще стекло используется в стеклопакете, тем лучше стеклопакет изолирует от шума.

| Толщина стекла | Вес 1 м2 | Звукоизоляция |

| 4 мм | 10 кг | 28-30дБ |

| 5 мм | 12,5 | 29-31дБ |

| 6 мм | 15 кг | 30-32дБ |

| 8 мм | 20 кг | 32дБ |

Звукоизоляция

Для звукоизоляции, согласно лабораторным испытаниям, подходят конструкции в изготовлении которых используется толстое листовое стекло или многослойное стекло.

Характеристика звукоизоляции стеклопакетов расчетная

| Формула |

Звукоизоляция по отношению к прямому шуму воздушных судов Rw, dB |

| 4 мм | 30 |

| 4М1-16-4М1 | 30 |

| 8 мм | 32 |

| 4М1-10-4М1-10-4М1 | 33 |

| 4М1-16Ar-4М1-14Ar-И4 | 33 |

| 6CGSolar-16Ar-4М1-14Ar-И4 | 36 |

44. 1М1-14-4М1 1М1-14-4М1

|

40 |

| 44.1М1-12-66.1М1 | 47 |

44.1 — два стекла 4 мм с ПВБ пленкой между стеклами.

66.1 — два стекла 6 мм с ПВБ пленкой между стеклами

Как видно, 8-ми миллиметровое стекло лучше изолирует от шума (32 дБ), чем однокамерный стеклопакет 4М1-16-4М1 (30 дБ).

Подробнее: Лучшие по показателю звукоизоляции стеклопакеты

Низкоэмиссионные стекла

Низкая эмиссия — способность отражать тепловое излучение. Чем меньше коэффициент эмиссии — тем лучше материал отражает энергию, а значит является лучшим теплоизолятором.

В отечественном ГОСТ 24866-2014 применяется характеристика «Приведенное сопротивление теплопередаче»- обратная коэффициенту эмиссии. Чем выше сопротивление теплопередаче — тем лучше теплоизолирующая способность стеклопакета.

Существуют низкоэмиссионные стекла с жестким и мягким покрытиями.

- Низкожмисионное К-стекло (стекло с жестким покрытием) может использоваться покрытием наружу, так как оно устойчиво к атмосферному воздействию и истиранию. Может быть закаленным.

- Низкоэмисионное И-стекло (стекло с мягким покрытием) используется только покрытием внутрь пакета — оно не устойчиво к внешним воздействиям, но имеет лучшие теплоизолирующие свойства (почти в 1,5 раза).

Обозначаются стекла в стеклопакете окна: 4k и 4i соответственно, где 4 — значение толщины стекла в миллиметрах.

Мягкое низкоэмиссионное покрытие (i-стекло) используется для изготовления теплосберегающих и энергосберегающих стеклопакетов чаще.

Низкоэмиссионное стекло

Низкоэмиссионное стекло (Low Emission) со специальным теплоотражающим напылением работает по принципу термоса: изолирует от внешней среды, сохраняя температуру внутри.

Нанесенное на поверхность стекла покрытие сохраняет прозрачность и, в отличие от пленок, не может отклеиться. Само покрытие может быть нанесено :

Само покрытие может быть нанесено :

- на внешнее стекло (внутрь камеры) — для лучшего теплоотражения на улицу;

- на внутреннее стекло (внутрь камеры) — для лучшего теплоотражения в помещение.

Видео: производство низкоэмиссионных стекол для стеклопакета

Теплоизоляция

Для лучшей теплоизоляции стеклопакета сегодня используются специальные теплоотражающие стекла с низкой эмиссией тепла (Low E), низкоэмиссионные, о которых мы уже упоминали. Самый распространенный вид низкоэмиссионных стекол — с мягким напылением серебра. В формуле стеклопакета обозначается буквой «И».

Как отличить энергосберегающий стеклопакет от обычного

По ГОСТ 30674-99 стеклопакет из двух стекол, одно из которых низкоэмиссионное, — лучше стеклопакета из трех стекол по главному параметру — сопротивлению теплопередаче. Чем выше значение — тем лучше конструкция защищает от холода.

Чем выше значение — тем лучше конструкция защищает от холода.

Ниже в таблице приведены характеристики теплоизоляции оконных блоков c типовым стекольным заполнением. Детально ознакомиться с теплоизоляционными свойствами стеклопакетов можно по ссылке: теплоизоляция стеклопакетов.

| Формула стеклопакета |

Сопротивление теплопередаче м2 С/Вт |

| 4М1-16-4М1 | 0,35 (ГОСТ) |

| 4М1-16-И4 | 0,58 (ГОСТ) |

| 4М1-16Ar-И4 | 0,63 (ГОСТ) |

| 4М1-10-4М1-10-4М1 | 0,51 (ГОСТ) |

| 4М1-16Ar-4М1-14Ar-И4 | 0,95 (расчетное) |

| 6CGSolar-16Ar-4М1-14Ar-И4 | 1,45 (расчетное) |

Теплосберегающий стеклопакет для теплых окон VEKA

C появлением низкоэмиссионного И-стекла теплопотери через окна существенно сократились. В быту стали употребляться выражения «теплые окна», «теплый стеклопакет», теплосберегающий стеклопакет.

В быту стали употребляться выражения «теплые окна», «теплый стеклопакет», теплосберегающий стеклопакет.

Влияние стеклопакета на теплозащитные свойства окна VEKA Softline 70

Расчетные значения, согласно конфигуратору Guardian

| Формула стеклопакета |

Сопротивление теплопередаче м2 С/Вт |

| 4М1-16-4М1-14-4М1 | 0,59 |

| 4М1-16-4М1-14-И4 | 0,83 |

| 4М1-16Ar-4М1-14Ar-И4 | 0,97 |

| 4CGSolar-16-4М1-14-4М1 | 0,85 |

| 4CGSolar-16Ar-4М1-14Ar-4М1 | 1,00 |

| 4CGSolar-16-4М1-14-И4 | 1,17 |

| 4CGSolar-16Ar-4М1-14Ar-И4 | 1,45 |

Окна с теплосберегающим стеклопакетом можно посоветовать для всех теплолюбивых хозяев.

Однако, что делать, если в жаркие дни вы ощущаете чрезмерный нагрев воздуха? Такому помещению нужны специальные стеклопакеты — стеклопакеты, способные отражать тепловую солнечную энергию наружу.

Светопропускание, защита от солнца и УФ излучения

Желание сделать окна максимально изолирующими может привести к тому, что сама прозрачность конструкции будет потеряна.

Каждый дополнительный лист стекла в среднем на 10% ухудшает прозрачность вашего окна. Также на светопропускание влияет само стекло (низкоэмиссионное стекло хуже обычного пропускает свет, а специальное просветленное стекло — лучше обычного).

Характеристика стекол и стеклопакетов по пропусканию света и УФ излучения, расчетная

| Формула |

Пропускание света τv(%) |

Солярный фактор g (%) |

Пропускание УФ лучей τuv(%) |

| 4 мм | 90 | 88 | 75 |

| 8 мм | 88 | 82 | 66 |

| 4М1-16-4М1 | 83 | 80 | 60 |

| 4М1-10-4М1-10-4М1 | 76 | 72 | 50 |

| 4М1-16Ar-4М1-14Ar-И4 | 73 | 60 | 30 |

| 6CGSolar-16Ar-4М1-14Ar-И4 | 58 | 38 | 14 |

При этом, как видно из таблицы, стекло триплекс 8 мм не значительно уменьшает прозрачность, в отличие от двух стекол по 4 мм в конструкции стеклопакета.

Окна с 4 стеклами по 4 мм почти на 40% лишат дом естественного освещения.

Высокое светопропускание — важный фактор для нормальной жизнедеятельности. Тем не менее с солнечным светом в дом проникает солнечная энергия, которая способна нарушить микроклимат помещения, негативно воздействует на декоративную отделку помещения и мебели.

Солнцезащитные стекла и стеклопакеты

Солнцезащитный стеклопакет с применением напыления тонкого слоя оксида титана позволяет создать преграду на пути у тепловых солнечных волн. Снаружи такой стеклопакет обладает легким зеркальным глянцем, а изнутри прозрачен как обычное стекло.

Ключевая роль солнцезащитного стеклопакета:

- Снижается нагрев помещения солнцем

- Снижается выгорание мебели и интерьера

Солнцезащитные свойства стеклопакета определяет стекло с защитой от солнечной энергии, снижающее «солярный фактор».

Солярный фактор (солнечный фактор) обозначается в документации «g» и указывает процент от солнечной энергии, проходящей сквозь стеклопакет.

Чем солярный фактор ниже, тем лучшую защиту от солнца обеспечит стеклопакет. Например, солярный фактор в 40% указывает на то, что лишь 40% солнечной энергии пропускает стеклопакет.

Значение этого параметра напрямую связано с степенью защиты от ультрафиолетового излучения. Солнцезащитные стекла с низким солнечным фактором устанавливаются для помещений с произведениями искусства, чтобы избежать их выцветание от УФ излучения. В отличие от тонированных стекол, солнцезащитные стекла нового поколения прозрачны для видимого глазу света.

Энергосберегающий стеклопакет с мультифункциональным стеклом

Следующим этапом развития технологии стало совмещение в напылении сразу двух свойств: теплосбережения и солнцезащиты. Удачным решением стали так называемые мультифункциональные энергосберегающие стеклопакеты — прозрачные для света и непроницаемые для жары и холода.

Присутствие двойного напыления — титана и серебра — дает двойной эффект: экономия энергии происходит и летом и зимой:

- Летом нет необходимости в дополнительном кондиционировании.

- Зимой не тратятся средства на отопление.

Все свойства мультифункционального стеклопакета

Узнайте сколько стоят пластиковые окна с мультифункциональным стеклопакетом прямо сейчас используя онлайн калькулятор пластиковых окон .

Для расчета точной цены по проекту отправьте сообщение через «обратную связь» в разделе «Контакты».»

И-стекло и мультифункциональное: какое лучше, в чем отличие?

И — стекло — низкоэмиссионное стекло с высокой способностью отражать инфракрасное (тепловое) излучение.

Мультифункциональное — стекло — стекло, сочетающее в себе две функции. Первая — способность И-стекла отражать инфракрасное (тепловое) излучение. Вторая — способность солнцеотражающего стекла отражать тепловую энергии солнца.

Сравнение И-стекла (ClimaGuard N) и Мультифункционального стекла (ClimaGuard Solar)

| Формула |

Пропускание света τv(%) |

Солярный фактор g (%) |

Пропускание УФ лучей τuv(%) |

Сопротивление теплопередаче м2 С/Вт |

| 4М1-16Ar-4М1-14Ar-И4 | 73 | 60 | 30 |

0,95 (расчетн. ) )

|

| 4CGS-16Ar-4М1-14Ar-4M1 | 62 | 40 | 24 | 1,0 (расчетн.) |

Вывод: мультифункциональное стекло в стеклопакете делает его не только теплосберегающим, но и лучше затеняет помещение, сохраняет его от жары.

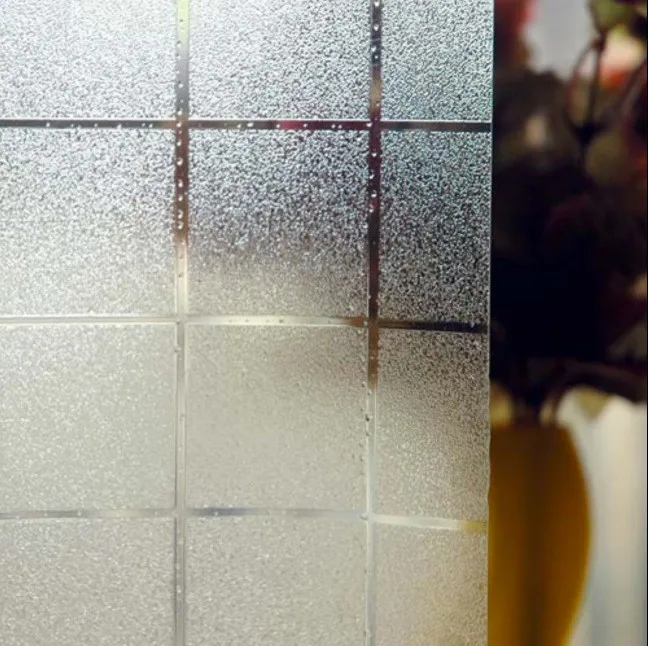

Тонированные стекла и стеклопакеты

В остеклении домов, витрин, при устройстве офисных перегородок внутри помещений также часто используются тонированные стекла, как и в тонировке стекол автомобилей. Как правило, используется одно окрашенное в массе стекло, реже два стекла в составе одно- и двухкамерного стеклопакета. Таким образом можно достичь требуемой степени декоративного и защитного оформления.

Для каких целей используется тонированное (окрашенное) стекло в стеклопакетах:

- Внешнее оформления остекления в соответствии с архитектурным проектом;

- Защита от подсматривания;

- Внутреннее затенение помещения.

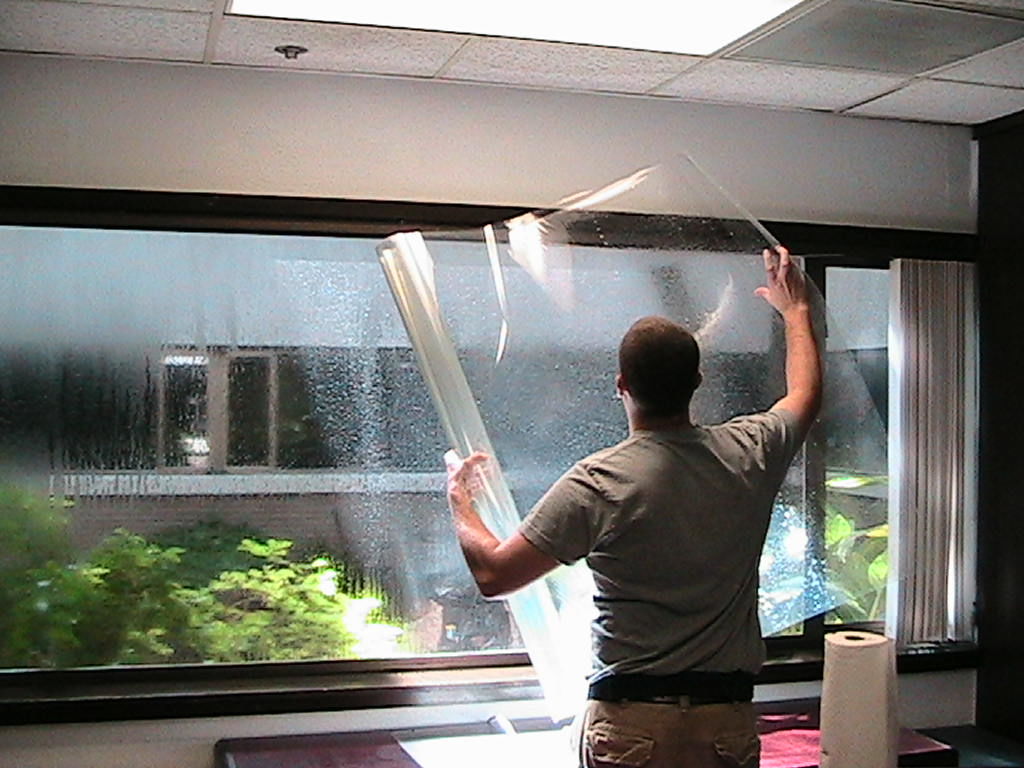

Необходимое цветовое решение, помимо окрашенного в массе стекла, может быть найдено за счет поклейки тонирующей или зеркальной пленки.

| Преимущества тонированного в массе стекла | Преимущества пленки |

|

Тонированный стеклопакет включает окрашенное в массе стекло. Исключено отслаивание пленки и появление пузырьков воздуха и иных визуально видимых дефектов в процессе эксплуатации. |

Тонировочная пленка служит упрочняющим элементом и может использоваться для создания безопасного безосколочного остекления. Тонированный стеклопакет таким свойством не обладает. |

Важным отличием тонированного стеклопакета от солнцезащитного является существенное снижение проникновения видимого света. Попадающий в помещение свет в технической документации указывается в процентах (по ГОСТ обозначается τv(%)). С тонированным стеклом светопропускание составляет до 20-30%, тогда как с солнцезащитным прозрачным стеклом в двухкамерном стеклопакете светопропускание не опускается ниже 50%.

С тонированным стеклом светопропускание составляет до 20-30%, тогда как с солнцезащитным прозрачным стеклом в двухкамерном стеклопакете светопропускание не опускается ниже 50%.

Противоударные стеклопакеты

Для обеспечения высоких показателей по безопасности: защите от удара, разбития и пр., — применяются специальные типы стеклопакетов — противоударные.

Стойкость к удару может обеспечиваться применением одного из типов защитных стекол в составе стеклопакета:

- Закаленное стекло — стекло с лучшей в 2-3 раза, по сравнению с обычным стеклом, стойкостью к удару;

- Ламинированное стекло — стекло с противоударной пленкой, поклеенной на одну из поверхностей;

- Армированное стекло — стекло внутри которого стальная сетка;

- Многослойное стекло триплекс — несколько слоев листового стекла, склеенных между собой поливинилбутеральной пленкой или смолой (в первом случае речь идет о пленочном ламинировании триплекса, во втором — жидкостном).

Говоря о различиях в производстве триплекса следует учитывать следующее:

— Поскольку при изготовлении триплекса методом пленочного ламинирования одна из стадий — подогрев до температуры 80-90 градусов Цельсия, — использование низкоэмиссионных стекол в составе пленочного триплекса не рекомендуется (нагрев может испортить покрытие). Изготовление низкоэмиссионного триплекса по технологии жидкостного ламинирования возможно.

Противоударные стеклопакеты подробнее

Особые свойства стеклопакетов

Герметично соединенные в стеклопакете стекла позволяют придать остеклению качественно новые характеристики. С практической точки зрения такая конструкция удобнее так как мыть стекла изнутри нет необходимости — они остаются чистыми в течение всего срока службы изделий, что для современных пластиковых окон составляет примерно 60 лет в умеренной климатической зоне.

Современные технологии производства стекол позволяют вводить новые типы остекления за счет использования различных декоративных, защитных и физических свойств. В частности одним из наиболее перспективных считаются разработки самоочищающихся стеклопакетов.

Самоочищающиеся стеклопакеты — стеклопакеты с гидрофобным покрытием, которое благодаря отталкивающему молекулы воды свойству сохраняет стекло чистым существенно дольше, в сравнении с обычным стеклом.

Греющие стеклопакеты или стеклопакеты с элетрообогревом стекла — стеклопакеты в которых устанавливается специальное многослойное стекло с структурированным токопроводящим слоем. При циркуляции тока по проводнику стекло способно выделять тепло до +50 0C. Подробнее.

Огнестойкие стеклопакеты — или противопожарные стеклопакеты, представляют собой конструкцию с участием многослойного стекла и огнезащитных прослоек. Такая прослойка при высоких температурах образует плотную твердую пену, защищающую от распространения пламени за счет удержания осколков стекла на месте и препятствует тепловому излучению от очага пожара.

Декоративные стеклопакеты — внутрь стеклопакета для визуального разделения на секции могут быть встроены шпросы (раскладка). Для ценителей узорного рисунка стеклопакет может быть украшен орнаментом, витражным узором в стиле витража тиффани.

Стеклопакеты с встроенными жалюзи — особенно востребованы в медицинских учреждениях, где высокие требования к гигиене из-за санитарных норм. Обычные жалюзи не подходят для оборудования ими помещений — они никак не защищены от статической пыли, в отличие от встроенных. Герметичная камера в стеклопакете служит надежным изолятором от загрязнения, тогда как управление жалюзи вынесено наружу.

Размер камеры и газ в стеклопакете

Размер камеры — расстояние между стеклами в стеклопакете — также оказывает влияние на его свойства. От того, чем заполнена эта камера - воздухом или инертным газом — также зависит теплоизоляция (см. результаты испытаний стеклопакетов с аргоном).

Принято считать что внутри стеклопакета вакуум, что в корне неверно, так как в таком случае стеклопакет просто лопнул бы сразу после выхода с конвейера под воздействием атмосферного давления.

На самом деле внутри стеклопакета обычный (осушенный) воздух или специальный инертный газ.

На что влияет размер камеры

| Улучшение звукоизоляции | Нет |

| Улучшение теплоизоляции | Да (+50%) |

Улучшение теплоизоляции происходит с увеличением расстояния между стеклами — от 8 до 24 мм. Дистанция между стеклами менее 8 мм, например, 6 мм, допускается по ГОСТ 24866-2014 «Стеклопакеты клееные» только для стеклопакетов внутреннего остекления.

В двухкамерном стеклопакете увеличение дистанционной рамки более 16 мм ведет к обратному эффекту — теплоизоляция снижается.

| Формула |

Пропускание света τv(%) |

Солярный фактор g (%) |

Пропускание УФ лучей τuv(%) |

Сопротивление теплопередаче м2 С/Вт |

| 4CGS-6Ar-4М1-6Ar-И4 | 59 | 39 | 15 |

0,88 (расчетн. ) )

|

| 4CGS-16Ar-4М1-14Ar-И4 | 59 | 39 | 15 | 1,45 (расчетн.) |

| 4CGS-18Ar-4М1-18Ar-И4 | 59 | 39 | 15 | 1,43 (расчетн.) |

| 4CGS-16Ar-4М1-24Ar-И4 | 59 | 39 | 15 | 1,41 (расчетн.) |

Некоторые наблюдения демонстрируют увеличение теплоизоляции при увеличении ширины камеры, но при незначительной разнице температур стекол, ограничивающих камеру. Широкая дистанция между стеклами предпочтительнее, когда эта камера — вторая в стеклопакете, то есть расположена ближе к помещению.

Для лучшей теплоизоляции эффективно заполнить камеру газом, более плотным чем воздух. В частности, повышает изоляционные свойства стеклопакета закачивание аргона. Подробнее: Зачем нужен газ в стеклопакете

Дистанционные рамки в стеклопакете

Разделяющие стекла в стеклопакете рамки выполняют одновременно несколько функций:

- формируют теплоизоляционную воздушную камеру,

- заполненный в рамки силикагель осушает внутрикамерный воздух,

- декоративную — может быть выбран один из нескольких цветов.

Дистанционные рамки различаются по типу и материалу из которого изготовлены. Наиболее распространенные: пластиковые, алюминиевые, комбинированные (TGI).

Материал, например алюминий, применяемый в производстве рамки — хороший теплопроводник. Пластик — напротив, теплоизолятор. В зависимости от заказанного в производство стеклопакета, а точнее типа рамки, может возникать (или не возникать) мостик холода и запотевание. Дистанционные рамки для стеклопакета и их свойства

Дистанционные рамки для стеклопакета и их свойства

Как читать формулу стеклопакета

Каждый стеклопакет имеет строение, определяемое формулой. Это своеобразный паспорт изделия, по которому можно понять из каких материалов он изготовлен.

Например: 6М1-10-4М1-10Ar-И4

где, читается слева-направо:

6 — толщина внешнего стекла 6 мм;

М1 — марка стекла М1;

10 — дистанционная рамка толщиной 10 мм;

4 — толщина внутреннего стекла 4 мм;

М1 — марка стекла М1;

10 — дистанционная рамка толщиной 10 мм;

Ar — заполнение камеры инертным газом Аргон;

И — нанесение низкоэмиссионного мягкого (И) — покрытия на внутреннюю (к камере) поверхность стекла;

4 — толщина внутреннего стекла 4 мм.

При указании считается стекло крайнее левое — внешнее (уличное), крайнее правое — интерьерное (в помещение)

4М1-10Ar-4М1-10Ar-И4 — двухкамерный стеклопакет 32 мм, энергосберегающий слой есть только на внутреннем стекле + аргон в двух камерах.

Другие варианты популярных формул двухкамерных стеклопакетов:

4EnergyL-14Ar-4-14Ar-4И — мультифункциональное прозрачное стекло Energy Light + одно и-стекло + в двух камерах шириной по 14 мм газ аргон.4PhBr-20Ar-4-20Ar-4И — феникс бронза или тонированное «в массе» стекло бронзового цвета + два аргона + и-стекло в стеклопакете толщиной 52 мм.

4STR35SISR-10ar-4-10ar-4И — это стеклопакет с серебряной тонировочной пленкой с аргоном в двух камерах и одним и-стеклом, 32мм.

4-14-4-14-4 — обычный стеклопакет толщиной 40 мм, где нет ни энергосберегающего напыления, ни заполнения аргоном.

4-10-4-10Ar-4i — один энергосберегающий слой и аргоном заполнена только внутренняя камера.

4PhCl-12ar-4-12ar-4.4.1 — бесцветное феникс-стекло (Phoenix Clear, просветлённое, обладает зеркальностью) + стекло триплекс (стратобель, многослойное стекло, повышенная ударопрочность и звукоизоляция) + аргон в двух камерах, 2-камерный стеклопакет (3 стекла), толщина стеклопакета 40мм.

Цены на стеклопакеты

Объективная цена стеклопакета определяется теми материалами, которые использовались для его производства. Чем более дорогие комплектующие — тем стоимость будет выше. Так, в частности, двухкамерный стеклопакет будет дороже однокамерного, а однокамерный с мультифункциональным стеклом и заполненный аргоном будет дороже обычного двухкамерного.

Цены на стеклопакеты за квадратный метр:

Цены на стеклопакеты

Обратитесь к специалисту оконной компании Бизнес-М за дополнительной консультацией по телефону или через обратную связь на сайте в разделе Контакты.

О стеклопакетах подробнее:

Выбрать пластиковые окна со стеклопакетом »

Как делают стеклянные окна

Глядя в идеально гладкое прозрачное стекло, задумывались ли вы когда-нибудь, как оно было создано? Многие люди не осознают, что красивые окна, которые они используют каждый день в своих домах, автомобилях и офисных зданиях, прошли невероятный процесс, чтобы достичь размера и формы, в которых они находятся сейчас.

Давайте начнем с процесса создания стекла, а затем перейдем к тому, как это стекло становится окнами, которые вы видите каждый день.

Как делают стекло

Стеклянные окна изготавливаются на заводе, подвергаясь интенсивному процессу, при котором температура достигает 1500 градусов по Цельсию. Вот что происходит:

- Стекольные материалы комбинированные. Сюда входят песок, кальцинированная сода, доломит, известняк и соляной пирог.

- Эти материалы смешивают с излишками стекла и нагревают в печи до 1500 градусов Цельсия. Печи вмещают более 1200 тонн стекла.

- Стекло плавится, а затем доводится до температуры 1200 градусов по Цельсию.

- Стекло подается в ванну с расплавленным оловом. Олово идеально подходит для производства стекла, потому что оно идеально смешивается со стеклом.

- Стекло всплывает на жестяную поверхность, превращаясь в лист. Температуру снижают, и лист поднимают на ролики. Различия в скорости потока и скорости роликов создают стеклянные листы разной толщины и ширины.

- Стекло медленно охлаждается и снова нагревается для увеличения прочности и предотвращения разрушения. Или его закаляют, то есть повторно нагревают и охлаждают внезапными порывами холодного воздуха.

- Стекло может быть застеклено и покрыто изоляционными оконными стеклами, теплопоглощающими красками или другими покрытиями.

Как делают окна

Теперь, когда стекло создано, как оно становится окном в вашем доме? Вот что происходит на оконном заводе:

- Размеры вводятся в соответствии с конкретным окном.Стекло разрезается машинами, чтобы соответствовать желаемому размеру.