Из покрышек топливо – переработка автомобильных покрышек в топливо своими руками с помощью пиролизных установок, цена оборудования для утилизации резины

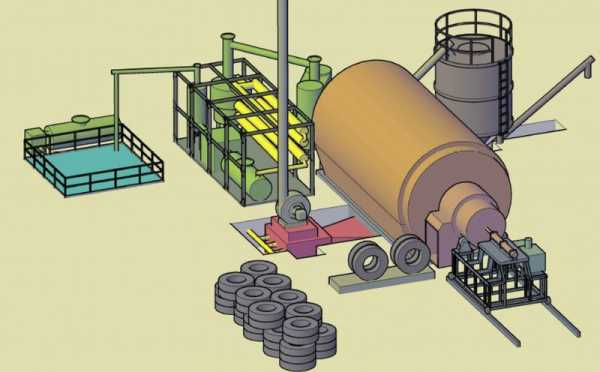

Переработка шин, покрышек, отработанный РТИ в жидкое пиролизное топливо, пиролиз, реактор.

Очередная установка по переработке кабеля, пиролиз, скоро сдача Заказчику, с чугунным люком загрузки

Очередная установка по переработке кабеля, пиролиз, скоро сдача Заказчику, с чугунным люком загрузки

Доработке нет границ, сейчас устанавливаем чугунный люк загрузки в печь, надежней получается! Всегда на связи с Заказчиком, постоянный отчет о…

Видео нашел в архиве у себя, проектировал и строил лет 5 назад.

Видео нашел в архиве у себя, проектировал и строил лет 5 назад.

Сколько лет назад я её строил, так до сих пор помоему никто бОльшей производительности и не сделал..и по экологичности она лучшая, даже с Шанхая…

Оборудование для переработки отработанных шин, покрышек в топливо, темное печное топливо.

Оборудование для переработки отработанных шин, покрышек в топливо, темное печное топливо.

Еще один заводик построили по моим эскизикам, наверне самый простой и рентабельный бизнес, перерабатывать покрышки. Дешево , просто и рентабельно.

suslovm.livejournal.com

Добываем топливо из мусора: макулатуры, пластика, старых покрышек

Чем выше уровень цивилизации, тем больше отходов. Наши предки очень удивились бы при виде того количества разнообразной упаковки, которое нас окружает. К сожалению, все это очень быстро становится мусором, загрязняющим окружающую среду.

Однако по-настоящему высокоразвитая цивилизация характеризуется не только уровнем производства и потребления, но и экологичным мышлением. Ведь бытовые отходы при соответствующей переработке могут стать источником энергии, не уступающим по калорийности традиционному топливу. В странах, где технологии переработки отходов хорошо развиты, утилизация отходов составляет до трети всех источников энергии для отопления. Примером может служить Дания с ее прохладным климатом.

Использование мусора для получения тепловой энергии — достаточно понятный процесс. Интереснее, что из отходов можно получать твердое, жидкое и газообразное топливо.

Твердое топливо

Твердое топливо, получаемое из мусора, характеризуется низкой стоимостью и высокой калорийностью. Сжигание такого топлива наносит гораздо меньший ущерб окружающей среде по сравнению с сжиганием традиционных теплоносителей, а отходов практически не остается. Кроме того, переработка мусора в твердое топливо помогает сохранить природные ресурсы — бурый и каменный уголь, нефтепродукты, древесину.

Поэтому на передовых предприятиях по утилизации все чаще заменяют сжигание твердого мусора изготовлением из него твердого топлива. Это экономически более выгодно.

Как изготовить твердое топливо из мусора в домашних условиях

- Хорошо измельчите исходный материал. Лучше всего для этих целей подойдет офисный шредер — не придется рвать бумагу руками или резать ножницами.

- Обрезки положите в тазик и залейте теплой водой.

- Помните бумагу руками, чтобы получилась кашица. Еще лучше с этой задачей справится промышленный или даже обычный кухонный блендер.

- Подождите 10-12 часов, затем процедите бумагу через сито или отожмите руками.

- Выложите массу в форму и хорошо прижмите, чтобы удалить остатки воды и сформировать брикет.

- Поместите форму для просушки в теплое место на несколько дней, прежде чем вынуть брикет.

Полученные брикеты можно использовать для костра на пикнике, для камина или домашней печи. Они легкие, горят намного дольше, чем обычная бумага, и дают много тепла.

Жидкое топливо

Из обычного мусора можно получать синтетическое дизельное топливо, подходящее для двигателей внутреннего сгорания. Использование горючего из вторсырья не вредит окружающей среде, поскольку при его сгорании выделяется только углекислый газ. А горючесть такого топлива ничуть не хуже, чем у обычного.

Чуть ли не большинство окружающих нас предметов являются продуктами переработки нефти:

- пластмассовые изделия;

- полиэтилен;

- синтетические ткани;

- различные косметические средства;

- и многие другие бытовые предметы.

А это значит, что все эти вещи, отслужив свой срок, могут снова стать нефтепродуктами.

Наиболее подходящее сырье для жидкого топлива — пластик. Его можно подвергнуть перегонке или, говоря научным языком, пиролизу, то есть подвергнуть нагреванию без доступа кислорода. Из одного килограмма бутылочного пластика получается около одного литра топлива.

Как сделать жидкое топливо из мусора своими руками

В первую очередь нужно позаботиться о безопасности: вокруг поля для экспериментов не должно быть легко воспламеняющихся материалов.

Добываем топливо из мусора: резиновые покрышки

- Берем отработавшую срок покрышку и разрезаем на мелкие куски.

- Подготовив огнеупорную емкость с крышкой, присоединяем к ней жаропрочную трубку.

- Загружаем заранее приготовленное сырье в емкость.

- Отводим конец трубки во второй сосуд. Второй сосуд должен иметь две трубки:

— для приема жидкого топлива;

— для отвода газов. - Третий сосуд — конденсатор. Заполняем его водой. Его крышка тоже должна иметь две трубки. Конец первой трубки должен располагаться в двух сантиметрах над дном.

- Соединяем трубку для отвода газов с опущенной под воду трубкой конденсатора.

- Вторую трубку конденсатора подводим под первый сосуд и соединяем с газовой горелкой.

- Еще одна основная горелка будет нагревать первый сосуд.

- Труба, идущая из первого сосуда, нуждается в охлаждении. Эту проблему можно решить, если поместить ее в трубу большего диметра, через которую будет течь вода.

- Запускаем установку для переработки мусора в топливо: зажигаем основную горелку, начинаем подачу воды в контур охлаждения. По мере разогрева резина превращается в пар. Проходя через трубу, он охлаждается, конденсируется и стекает во второй сосуд.

- В процессе реакции вместе с нефтью мы получаем сопутствующий газ. Через трубку для отвода он поступает на дно конденсатора. Отсюда он идет к нашей второй горелке. Поджигаем ее.

- После того как резина в первом сосуде закончится, отключаем горелки и подачу воды.

Высококачественный бензин у нас не получится, но таким горючим вполне можно заправить бензопилу или использовать для обогрева.

Жидкое топливо можно получить не только из резиновых покрышек, для этого подойдут:

- старая древесина и опилки;

- листья, солома, сорняки;

- ореховая скорлупа и кукурузные стержни;

- сухой навоз;

- торф, газ.

Установка для переработки всех разновидностей мусора в настоящий бензин более сложна, но ее изготовление в домашних условиях вполне возможно. Нам потребуются два реактора и газогенератор. Первый реактор должен обладать цинк-медь-алюминиевым катализатором. Благодаря этому газ, полученный в результате нагревания мусора, будет превращаться в диметиловый эфир. Во втором реакторе должен быть расположен цеолитный катализатор (водный алюмосиликат натрия, кальция и других металлов). Таким образом можно получить чистый бензин отличного качества, которым можно заправить любой автомобиль.

Получение топлива из мусора в домашних условиях — задача, которая вполне по силам рачительному хозяину, обладающему техническими навыками. Вместо расходов на утилизацию и загрязнения окружающей среды мы получаем полезный продукт, сделанный своими руками. Кроме очевидной экономической выгоды, этот процесс может быть очень увлекательным занятием.

altenergiya.ru

Страницы: : [1] 2 ВнизАвтор Тема: Утилизация старых покрышек в топливо и углерод (Прочитано 7414 раз)0 Пользователей и 1 Гость просматривают эту тему. ГендальфСерыйМожно построить простой реактор для утилизации многочисленного числа старых изношенных автомобильных покрышек. Доставать покрышки на свалках, авто сервисах, авто мастерских, авторемонтных базах, пожарных частях, там их накапливается бесчисленное множество. Построить реактор для переработки старых покрышек в печное топливо, металл и углерод. Печь обойдется в 300 000р, транспорт, пара рабочих, дрова. Цена такого печного топлива находиться в районе 10-12р/литр, продавать можно в ближайшие деревни и колхозы или делать последующую перегонку его в моторное топливо. Металл принимают по 4-7р/кг. Углерод в гранулах по 3р/кг — продавать заводу. вместо крана на видео можно использовать дешевый электрический подъемный механизм, самодельный. Записан Организуй бизнес на совместных покупках в своем городе! — http://www.optcentre.ru/АртурСам процесс отделения печного топлива от углерода и металла очень вредный и доставит много хлопот, связанных с постоянной чисткой реактора и его стенок. К тому же еще нужно учесть тот факт, что реактор должен быть тщательно продуман, ведь попадаются реакторы, которые не очень хорошо отделяют топливо от углерода и тогда весь труд на смарку. ЗаписанАртур Котов ГендальфСерыйСам процесс отделения печного топлива от углерода и металла очень вредный и доставит много хлопот, связанных с постоянной чисткой реактора и его стенок. К тому же еще нужно учесть тот факт, что реактор должен быть тщательно продуман, ведь попадаются реакторы, которые не очень хорошо отделяют топливо от углерода и тогда весь труд на смарку. по сути так и хотел — купить готовый ректор, продуманный и доведенный. В качестве топлива можно использовать метан или то же печное топливо вырабатываемое. Вот типа такого: Записан Организуй бизнес на совместных покупках в своем городе! — http://www.optcentre.ru/ Борис Н.Просто потрясён убогостью конструкции этого «утилизатора»! Во-первых, процесс периодический, во-вторых, очень низкий выход продукта, в-третьих, почему газообразные продукты не используются для отопления реактора?Вот гораздо более продвинутая установка: http://alternativenergy.ru/bioenergetika/209-pererabotka-avtomobilnyh-pokryshek.html Хотя и у неё есть серьёзный недостаток: дымовые газы не очищаются от оксидов серы и азота, которых при пиролизе резины образуется очень много. Записан МихаилСам процесс отделения печного топлива от углерода и металла очень вредный и доставит много хлопот, связанных с постоянной чисткой реактора и его стенок. К тому же еще нужно учесть тот факт, что реактор должен быть тщательно продуман, ведь попадаются реакторы, которые не очень хорошо отделяют топливо от углерода и тогда весь труд на смарку.Уж извините.. Ролик предоставленный- это мой реактор который я спроектировал давненько..еще экспериментальный… Вообще очень просто все отделается и вопросов тут нет и нет совершенно выбросов более допустимых норм… Зря Вы так… Записан МихаилПросто потрясён убогостью конструкции этого «утилизатора»! Во-первых, процесс периодический, во-вторых, очень низкий выход продукта, в-третьих, почему газообразные продукты не используются для отопления реактора?Вообще если вы про первый ролик..то это экспериментальный реактор..который был создан для изучения процесса.. кстати до этого вообще не было ничего в России и в Украине подобного.. то есть установок пиролиза косвенного нагрева… а уж потом пошли шлепать все кому не лень на базе как раз вот этой убогой установки…. « Последнее редактирование: 02 Декабрь 2013, 22:23:21 от Михаил » Записан Сообщение понравилось: Toti, СэмМихаилНаткнулся на эту тему случайно, давно не был, зашел почитать, пожалуй допишу..Последняя печь спроектированная для заказчика в Березняках , Пермской области. Делал только проект.. изготовление брал на себя заказчик.. Сама печь работает хорошо. « Последнее редактирование: 31 Август 2015, 11:14:04 от Toti » ЗаписанСэмМихаил Как говорят в наших интернетах респект и уважуха. Блин есть же люди дела еще. Почему же живем так хреново.Записан TotiПочему же живем так хреново.Да нормально мы живем, не начинай ))) Записан СэмЯ хуже и хуже. Имею право ЗаписанПочему же живем так хреново.Да нормально мы живем, не начинай ))) МихаилМихаил Как говорят в наших интернетах респект и уважуха.Спасибо большое!!!! Записан Art_WISИнтересная штуковина!!!) МихаилРеактор -печь не охлаждается как правило.. как раз нужна постоянная температура.. стремится к постоянной температуре..а вот реторты.. то есть куда загружается сырье выемные..как процесс пиролиза прошел вынимаются и ставятся на остывание..на их место стаятся свежие- загруженные новым сырьем- резанными шинами.. как бы так…

Михаил 20150921_101656.jpg Ну а это очередной экспериментальный реактор для отработки параметров переработки а так же испытаний и параметров получаемой продукции. (получение синтетической нефти- печного топлива из шин, переработка шин, покрышек. Записан Сообщение понравилось: Art_WIS, Toti Михаил 20150929_093421.jpg Еще фотка ..дорабатывается потихоньку..скоро пуск. Записан Страницы: : [1] 2 Вверх

Связь с администрацией форума | Свежие комментарииСправка по форумуКто онлайн

|

xn—-8sbkbdcqc4a.xn--p1ai

Переработка шин, покрышек, отработанный РТИ в жидкое пиролизное топливо, пиролиз, реактор.

Материал о практическом опыте изготовления пиролизных установок для переработки отходов.

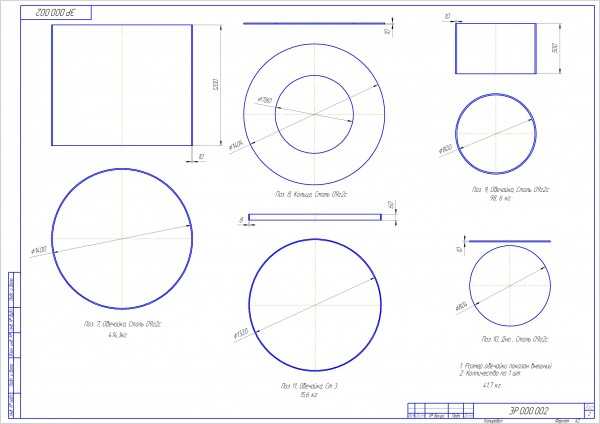

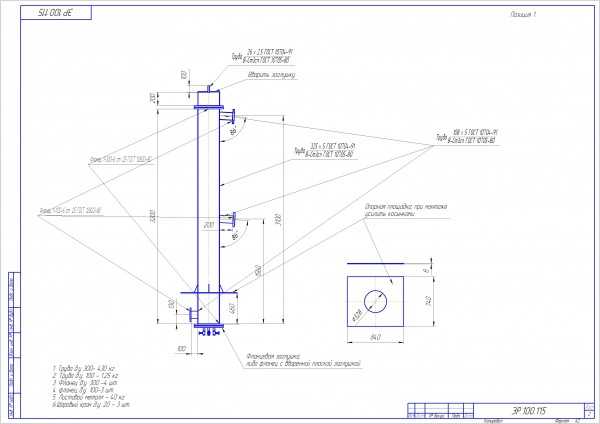

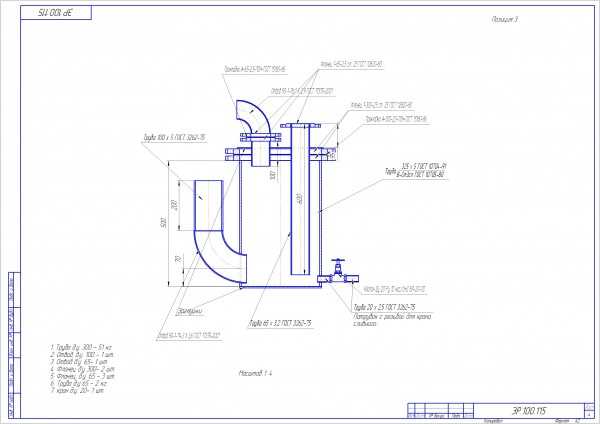

Опишу изготовление и работу небольшого реактора по переработке отработанных шин, был задуман как экспериментальный для отработки параметров и экспертизы топлива.

Начало изготовление , это конечно документация, чертежи и эскизы которые привязаны к возможностям изготовления, тут я брал такие возможности как плазменная резка и изготовление деталей методом обечайки, довольно таки хорошо качественно, единственное не дёшево. Некоторые чертежики и эскизы:

div>

Ну и что мы видим в цеху при сборки после того как привезли готовые детальки:

Сборка и подготовка к пуску:

Ну а дальше испытания и работа:

Загрузка сырья после шредера, много очень не металлического корда, процент резины меньше так как часть резины отобрана, покупалось сырье в Сланцах уже готовое видно в мешках, дает небольшое к-во топлива ну и все сырье не перерабатывается …

видно «глыба» в середине, эффект не очень..

При загрузке резанных шин..а тут эксперимент на цельных намного лучше, и топливо в норме в районе выхода 35 процентов и перерабатывается полностью.

углерод «сухариками» горит, можно использовать и как топливо, в принципе аналог каменного угля с такой же зольностью..или древесного нов древесном зольность 3 процента тут же до 12-20 доходит ну и естественно много серы, серу «уходит» не в топливо..там по замерам серы до 0.8 процентов неполных, сера остается в углероде где её до 4 с чем то процентов. Данный уголь хорошее сырье для реактора синтез газа, который есть в прошлом описании.

вот топливо, светлая -это легкая фракция её совсем немного, ближе к бензиновой фракции.

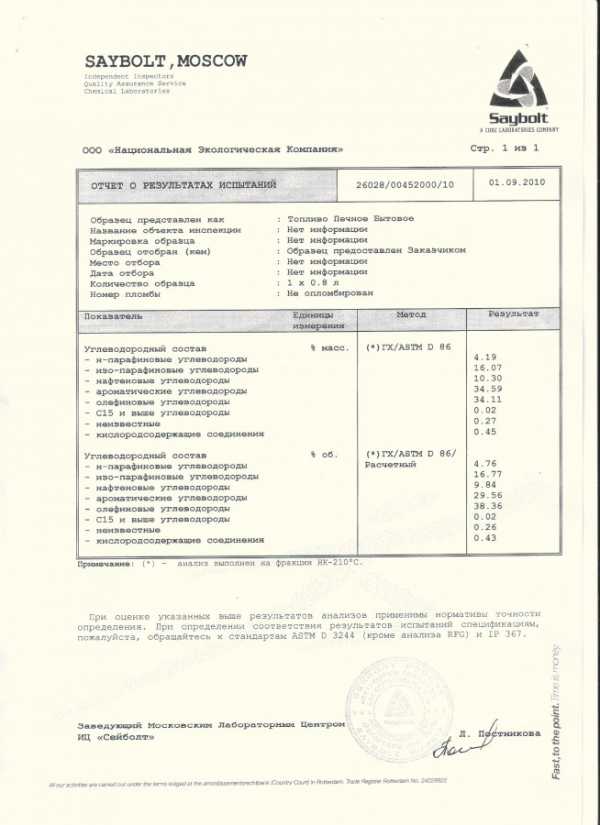

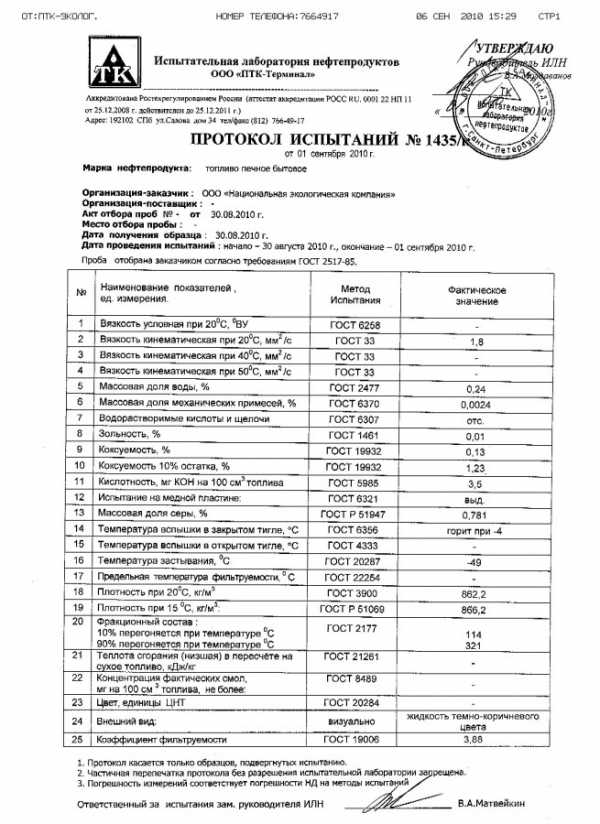

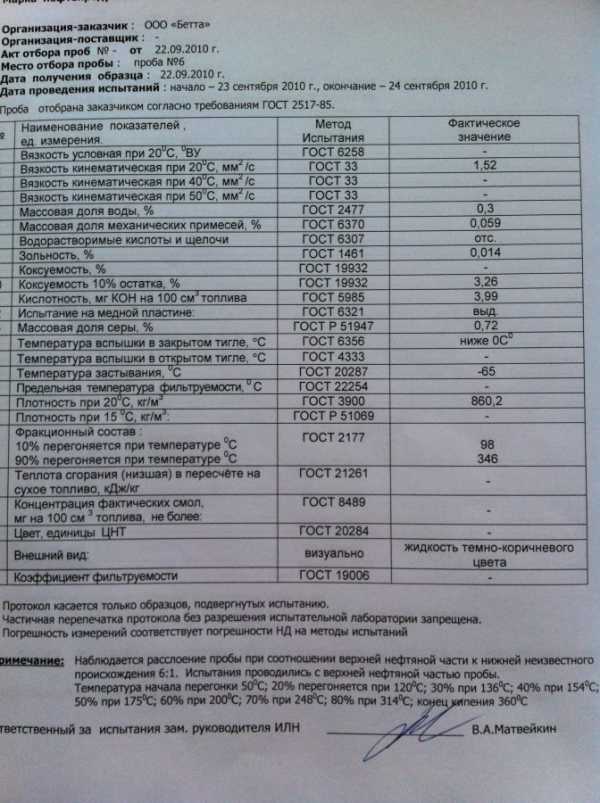

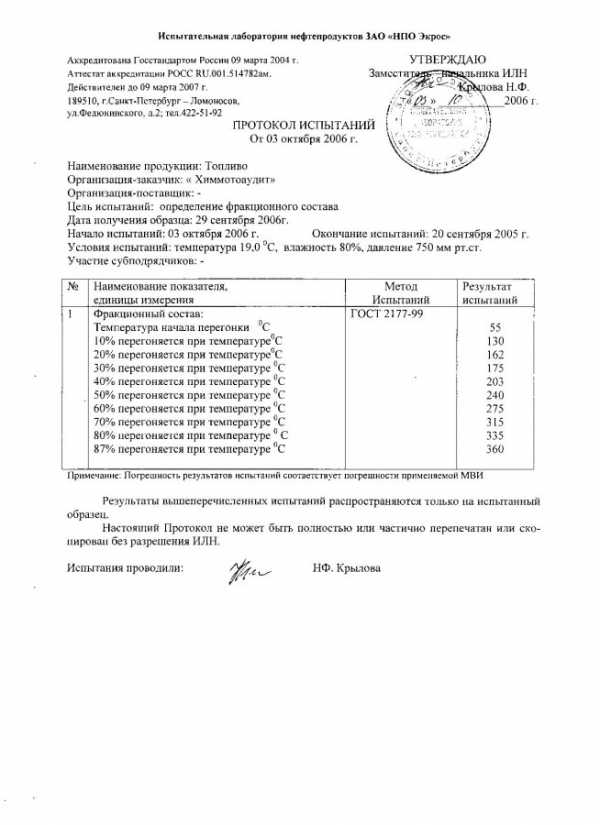

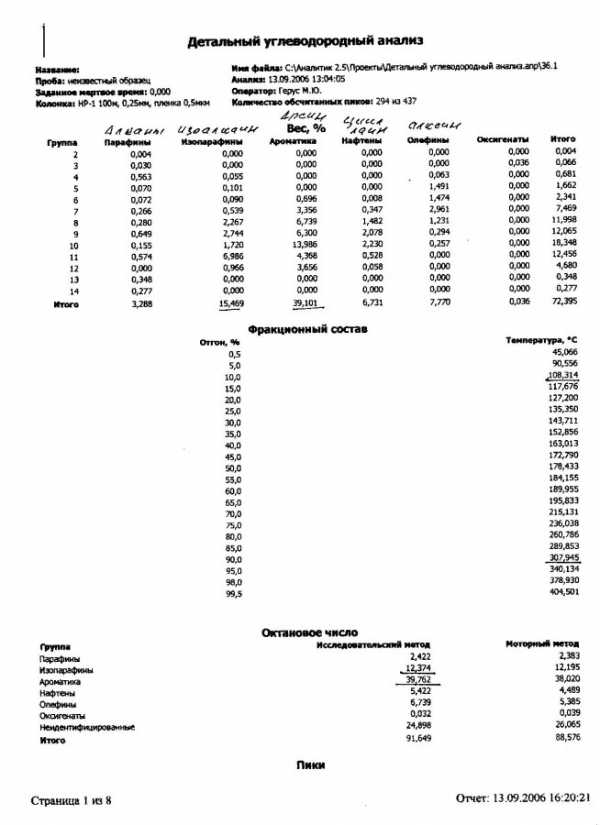

Ну а тут разные испытания топлива полученные как на этой установке так и ранее на первых реакторах.

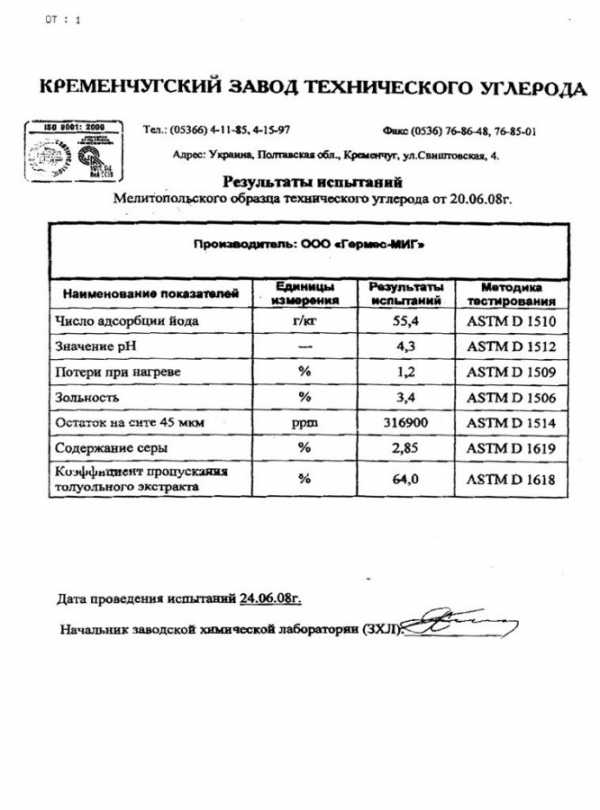

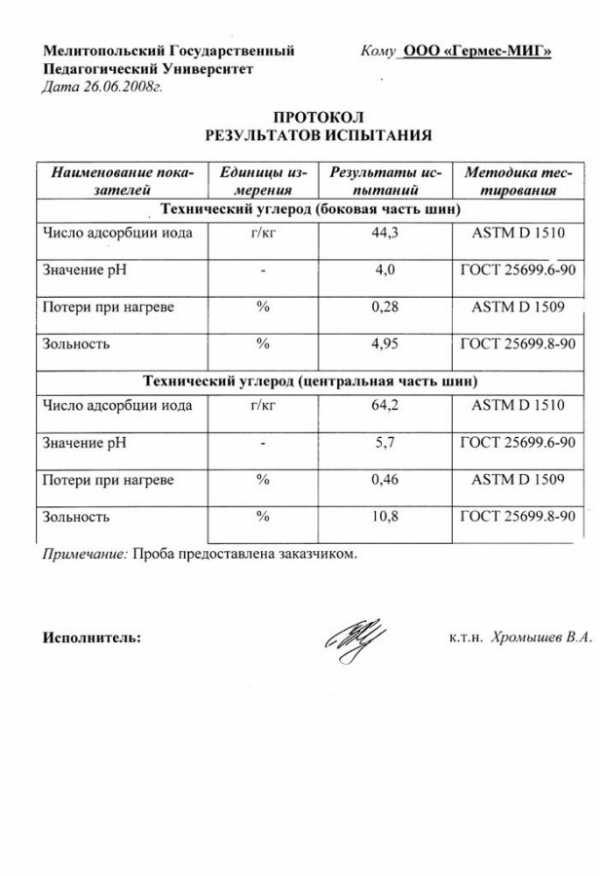

Ну и кое что есть по углю:

Это испытания пришли с установки которую я проектировал для Мелитополя еще в 2007 году помоему.

Несколько фото установки, вид её конечно не презентабельный, делали видимо из того что под рукой..но работала она неплохо по их отзывам:

вот как раз углерод который получается из шин.

Это металлокорд, он как правило сдается в металлолом желательно конечно прессовать:

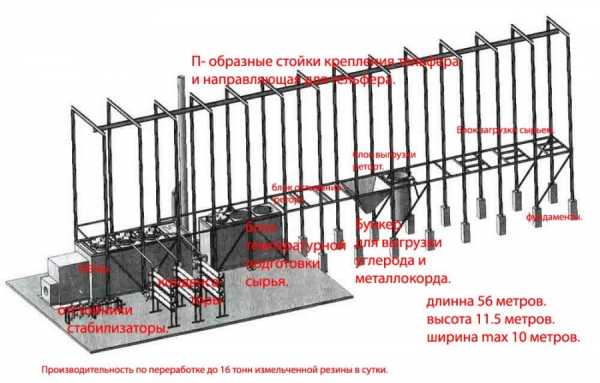

Это как бы общий вид той печи в Мелитополе, такая же по моему проекту должна была строится в Екатеринбурге..но кризис 2008 года помешал, так скажем…

Так и осталось все недоделанным, несколько печальных фотографий из Екатеринбурга:

Единственное что в Екатеринбурге делали проект не в длину а в помещении:

Отвлекся немного, но продолжим, по сути пиролиз это не только ценный мех… пардон, не только переработка шин, допустим при эксперименте с пакетами из под молока и другими типа тетропак:

получается пепел по сути и фольга, она не сгорает, только вот вопрос остался куда ей девать и как её разделить , фольгу от пепла..вывод, по этой технологии можно изготовить оборудование по отжигу допустим проводов, мелкого сечения электрических проводов при этом пластик изоляции превращается в углерод а медь и алюминий и другое металл можно сдавать в цветмет… то есть есть применение технологии пиролиза не только в переработке шин но и в переработке отходов автопрома и т.д… кстати их полиэтилена так же получаем жидкое топливо, но передо мной именно этой задачи не стояло.

Во ПДК, предельно допустимым выбросам.. это очень сложный вопрос..сложный не в том что они есть выше ПДК при переработке шин..суть в том что нет оборудования по проведению анализа..либо это заоблочно по ценам. Но анализ был сделан на экспериментальном оборудовании в Израиле, моим знакомым по данному направлению, документального подтверждения у меня нет..всеж деньги затрачены и приличные но уверения есть..его уверения что по стандарту Германии по выбросам (в Израиле скопировали стандарт Германии), превышений нет!!! Это уже хорошо…

Видео работы данной установки:

Ну а далее ..была спроектирована и построена более серьезная печка, по переработке 12-14 тонн измельченных шин в сутки, так скажем..но о ней потом:

Тел: 8-911-281-95-62 Суслов Михаил Борисович. ООО «Экосинтез»

Эл. почта: [email protected]

Сайт: www.suslovm.narod.ru

ecostrat.livejournal.com

Пиролиз шин и покрышек

Проблема утилизации бытовых отходов достаточно остро сегодня стоит во всем мире. Причем, если с бытовыми отходами органического происхождения можно положиться на саму природу, то над вопросами утилизации полимеров необходимо обеспокоиться самому человеку. Все дело в том, что большинство из них, например, автомобильные шины, самостоятельно не разлагаются, а значит, если их не уничтожать, то они скоро превратят нашу планету в одну большую свалку.

Утилизация автомобильных шин на данный момент времени производится несколькими различными способами.

Переработка в крошку. Вторичная переработка шин при помощи измельчения это самый простой и достаточно распространенный в нашей стране метод. Он позволяет сохранить химические и физико-механические характеристики резины. После измельчения резина может быть использована при строительстве дорог и сооружений. Также измельчение резины позволяет компактно хранить и транспортировать ее до дальнейшей переработки методом пиролиза.

Утилизация шин путем сжигания. Данный метод утилизации был придуман еще в те времена, когда человечество не изобрело никаких альтернатив уничтожения резины. Шины сжигали в основном на предприятиях цементной промышленности, где они частично заменяли такое топливо как мазут и уголь. Сжигание шин выглядит просто настоящим варварством с точки зрения экологии, поскольку многие вредные вещества в процессе сжигания резины не распадаются, а попадают в атмосферу. Среди этих веществ наиболее вредны:

- бензопирен

- фуран

- диоксины

- ПХБ

Кроме того, одна тонна автошин содержит приблизительно 700 кг резины, которую, благодаря новым технологиям, можно повторно использовать для производства топлива. Таким образом, становится понятно, что сжигание покрышек это совершенно не оправданный метод, причем как с экологической, так и экономической стороны. Более правильным является метод утилизации шин при помощи пиролиза. Как же он происходит?

Переработка шин пиролизом

Для получения топлива при вторичной переработке шин сегодня используется метод пиролиза. Он представляет собой процесс термического разложения содержащихся в шинах органических соединений без доступа кислорода. Пиролиз шин сегодня является наиболее экономичным и экологически чистым методом их утилизации, поскольку он не только решает только вопрос переработки вторсырья, но и позволяет получать топливо буквально из мусора.

Низкотемпературный пиролиз позволяет разложить покрышки на составляющие компоненты, каждый из которых можно использовать в определенных целях. Переработка автошин методом пиролиза достаточно давно используется в европейских странах, поскольку помимо экологически чистой утилизации, данный тип переработки способен принести очень хорошую прибыль. Итак, какие же продукты может производить обыкновенный завод по переработке автошин:

- Технический углерод, который используется в качестве наполнителя в производстве неответственных резин, транспортерных лент, технических пластин, и многого другого. Так же он является пигментом для производства красок. Технический углерод более низкого качества широко используется в строительстве (из него делается тротуарная плитка, бетонные изделия и кирпич).

- Термолизный газ, который является аналогом природного газа. Данный газ достаточно чистый, и может свободно использоваться на мини-котельных для получения тепло и электроэнергии.

- Прессованный металлокорд, используемый для нужд металлургической промышленности. Он может реализовываться как металлолом, так и как вязальная проволока (при условии его дополнительного обжига)

- Синтетическая нефть, которая по своему составу практически идентична природной. При условии ее очистки она способна заместить многие нефтепродукты.

Все эти продукты такого процесса как пиролиз автошин являются востребованными в самых различных отраслях, поэтому переработка шин является достаточно прибыльным бизнесом.

Пиролиз покрышек.

Утилизация и последующая переработка шин осуществляется в несколько этапов:

- Предназначенные для утилизации автомобильные шины отправляются на склад сырья.

- С помощью борторезного станка шины разделывают на протекторную часть и борты (для максимально плотной укладки).

- Реторта загружается сырьем, затем она закрывается крышкой и помещается в пиролизную печь, где нагревается до 450°С. Во время термического разложения резины образуется пиролизный газ, который, проходит через холодильник, где конденсируется в пиролизное масло. Для поддержания процесса пиролиза, часть полученного газа подается в печную горелку.

- По завершению процесса пиролиза реторту извлекают из печи, а на ее место загружают следующую реторту с сырьем.

- После остывания, реторта разгружается, и металлокорд отделяют от пироуглерода.

- Готовые продукты пиролиза отправляют на склад, где они хранятся до непосредственной отгрузки конечному потребителю.

Преимущества пиролиза автомобильных шин просто очевидны невооруженным взглядом:

- Данный процесс утилизации является безопасным с экологической точки зрения, а в продуктах переработки отсутствуют высокотоксичные вещества.

- Отсутствие отходов при производстве – абсолютно все, что образуется в процессе переработки покрышек, является ликвидным продуктом.

- Данная переработка ТБО не требует серьезных энергозатрат, и в целом, она очень экономична;

- Имеется возможность использования получаемого от переработки резины топлива, для внутренних технологических процессов.

Резюмируя все написанное выше, можно сказать, что пиролиз шин является единственно верным решением утилизации резины для всех тех, кто думает о будущем своих детей и заботится об окружающей среде. А с точки зрения для бизнеса пиролиз является наиболее выгодным способом вторичной переработки старой автомобильной резины.

- Комментарии к статье

- Вконтакте

ztbo.ru

Бензин из покрышек — Informburo.kz

Покрышки – в топку, аккумуляторы – разобрал и туда же, масло – в землю. Загрязнение подземных вод, пропитка почвы отравой и ядовитый дым – это результат их бесконтрольной утилизации.

Городской акимат и ДПРиРП, разработав программу, положили начало решению давно назревшей проблемы. Главными ее вдохновителями стали мэр Имангали Тасмагамбетов и его заместитель Василий Крылов.

– Очень важно, что общественность подключилась к решению столь важных для нашего города проблем, – говорит директор ДПРиРП Султанбек Макежанов. – Недавно по инициативе «КазЭкоРесурса» мы провели совещание с участием экологов, ученых и представителей предприятий, занимающихся проблемами экологии города, таких, как «Алматыэкологострой», «Казмеханобр», «Казэкология» и других. Все они единодушно поддержали нашу программу и предложили свою помощь в ее реализации.

Эти предприятия и создали ОЭФ «АлматыЭкоРесурс», первым шагом которого стало создание информационного отдела для владельцев объектов автосервиса.

– Мы готовы всем желающим бесплатно предоставить информацию по природоохранным требованиям, предъявляемым к таким производствам, а также информацию по предприятиям, занимающимся утилизацией и переработкой производственных отходов, – говорит руководитель экологической службы «КазЭкоРесурса» кандидат химических наук Эльмира Якупова.

– Здесь важно оказать правовую помощь владельцам автосервисов, чтобы они поняли требования экологического кодекса в отношении хранения и утилизации таких отходов, – считает вице-президент нового фонда Толеген Халыков.

Между тем, разглядев в подобных отходах вторичное сырье и наладив их переработку, можно убить одним выстрелом сразу несколько зайцев. На входе – покрышки и масло, на выходе – целый спектр продукции, в том числе резиновая крошка (ее можно использовать, например, в качестве стройматериала), металлолом и синтетические нефтепродукты, из которых в дальнейшем можно получать печное топливо, мазут для котельных и даже бензин.

– Современные технологии позволяют сделать это без проблем, – рассказывает президент АО «КазЭкоРесурс» Стас Скребков. – Они малотоннажные, не требуют больших площадей, экологически чистые, работают практически без отходов. И мы готовы наладить в Алматы такие производства по переработке масел и покрышек. Мы работаем совместно с технопарком Московского химико-технологического университета имени Менделеева, с саратовским научно-исследовательским технологическим институтом «Тесар», с курскими компаниями ИНСТЭБ и «Техносфера», разработки которых уже с успехом применяются в России и Украине. Место для строительства завода уже выбрано. Буду рад, если откликнутся желающие совместно реализовать этот проект.

Мы все хотим жить в чистом городе. Осталось воплотить задуманное в жизнь.

Справка «Мегаполиса»

По официальным данным, сегодня в Алматы действуют около 360 станций технического обслуживания (СТО) и 200 отдельно стоящих пунктов вулканизаций. Это без учета незарегистрированных и стихийно возникающих в частных гаражах.

По предварительным данным, объем отработанных аккумуляторов на территории Алматы составляет около 200 тыс. штук в год.

По данным департамента природных ресурсов и регулирования природопользования Алматы (ДПРиРП), ежегодно в городе образуется около 3,5 млн литров отработанного автомоторного и трансмиссионного масла.

В среднем по городу образуется более 1,2 млн штук использованных автопокрышек в год, не считая других резинотехнических изделий.

Если вы нашли ошибку в тексте, выделите ее мышью и нажмите Ctrl+Enter

informburo.kz

Переработка покрышек шин РТИ видео

Видео: Переработка шин в топливо в Крыму. Утилизация покрышек в топливо в Крыму. Альтернативное топливо (нефть) из шин в Крыму.

Экологически безопасная, рентабельная, безотходная переработка автопокрышек.

Из отработанных автомобильных покрышек путем их утилизации можно получить: синтетическую нефть, металлолом (можно использовать как вязальную проволоку), твердая фракция (технический углерод могущий быть сорбентом либо пигментов).

Затраты: 6 КВТ электроэнергии в день для работы электродвигателей и 20 литров воды для компенсации испарений. Из одной тонны покрышек (использованной технической резины) можно получить: 400 кг синтетической нефти, которая может быть разогнана на обычном оборудовании + горючий газ + металл из корда очень хорошего качества. По Крыму образуется от 2 до 5 тыс тонн отработанных покрышек в год.

В процессе переработки покрышек получается жидкотопливная фракция содержание в которой нефтепродуктов до 80%. На открытом воздухе на открытом огне полученная с переработки старых шин нефть горит не затухая.

Сорбент, получаемый при утилизации РТИ таким путем позволяет собрать нефть с поверхности воды. Сорбент полностью нейтрализует нефтяную пленку.

В чем заключается процесс переработки шин в Крыму. Старые автопокрышки разделывают в цеху, потом подают в тигель, который герметично закрывается и подаётся в реактор. Из реактора при высокой температуре покрышки превращаются в газ, после чего конденсируются. Газ откачивается, и можно самим работать на своем же газе.

При использовании данной установке по утилизации шин и РТИ нет выхлопов и нет дыма. Минимальный вред окружающей среде.

Установка имеет высокую рентабельность, позволяет создать рабочие места и решить часть экологических проблем. Установка даёт экономию по газу около 500 куб.м. в год. Потенциальные потребители от такого производства: предприятия нефтеперерабатывающего комплекса, газоперерабатывающие предприятия, предприятия по очистке сточных вод.

Видео: Переработка шин и покрышек в Новосибирске.

Россия 1. Что можно сделать из старой автомобильной шины? Переработка старых шин Новосибирске.

Старые шины, покрышки и РТИ можно переработать в резиновые дороги, площадки, тротуары.

В Новосибирске образуется около 9 тыс. тонн покрышек в год.

Из старой покрышки вырезают и извлекают автоматическим устройством металлический корд. Без корда старая шина перемалывается шредером. При утилизации покрышек также получается текстильный корд, который может служить либо утеплителем, либо сорбентом (например в нефтяной промышленности).

Главный продукт — это резиновая крошка, из которой делают покрытия для спортивных площадок.

Видео: Переработка старых шин в Беларуси, г. Гродно.Экологическая Альтернатива. Recycle.by

Конечный продукт: грануляты и порошки высокого качества.

Извлекается металлический корд, покрышка измельчается шредером до получения резиновой крошки.

Металлический корд из шины извлекается (вытаскивается) металлическим крюком на гидроцилиндре. Покрышка без корда идет в двухроторный шредер. Двумя валами шредера резина грубо перетирается и идет на конвейер. Далее идет процесс более тонкого измельчения одновальным измельчителем.

Сырье в итоге перетирается в крошку и проходит магнитный сепаратор, на котором извлекается все металлические включения. После очищения от текстиля, крошка ещё раз проходит через магнитный сепаратор.

Очищенное сырье поступает на спекание, где получаются резиновые коврики, плиты для спортивный дорожек и площадок.

Видео: переработка покрышек за рубежом (за границей). Discovery Science.

Покрышка обретает вторую жизни в виде резиновых ковриков. Каждый день на фабрике перерабатывают 15 000 покрышек. Старые шины конвейер подаёт на мойку, их моют и посылают в измельчитель. Измельчитель имеет 2 ряда больших зубьев. Измельчитель может перерабатывать около 1000 покрышек в час.

Затем покрышки измельчают 2-ой раз. С помощью огромных магнитов металл отделяют от резины. Металл впоследствии идет на другую фабрику на переплавку. Другие элементы покрышек, такие как стекловолокно и нейлон, также отделяются ситом.

Куски очищенной резины подаются в бак измельчителя, где их более интенсивно перемалывают до фракции порошка. Порошок выкладывают на форму длиной 7 метров шириной более 1 метра. После заполнения форма идет в пресс, где порошок 30 минут подвергают воздействию температуру. Коврик в автомате извлекается из формы и охлаждается струями воды в течении нескольких минут. Коврик подвергают вибрации для удаления лишней воды.

Продукт переработки покрышек: резиновые коврики, брызговики для машин и фур, твердые резиновые кольца.

За 12 часов фабрика производит около 12 000 резиновых ковриков из переработанных покрышек.

Видео: Заводские испытания линии по переработке автошин для Кемеровской области. eco-tire.ru

Двухсторонний станок для извлечения бортового кольца старой шины — автоматический процесс извлечения корда из покрышки.

Гидравлические ножницы — служат для разрезания покрышек. Процесс полуавтоматический. Шину от грузовика, например, необходимо разрезать на 3-4 части. Предварительная резка необходима для подготовки покрышки для транспортировке по конвейеру.

Основная дробилка линии ZPS 1200 из очень крупных кусков шины делает довольно маленькие кусочки. Дробилка выглядит в виде сетчатого барабана.

Дробилка тип 600 (двувальная) — грубый помол покрышки. Даже скорее не режет, а перетирает.

Измельчитель HM480 (2 шт) в комплексе с виброситом (3 шт)+ 2шт магнитных сепараторов+ 5 конвейеров (транспортёров).

Магнитный сепаратор для отбора извлеченного металла имеет вид конвейера с магнитным барабаном, который стазу уводит извлеченный металл.

Комплекс мельниц с воздушным сепаратором для извлечения текстиля.

Видео: Старыми покрышками в Израиле выкладывают детские площадки и дорогу к знаниям. 1 Канал.

Переработка покрышек в качестве строительного материала. Вторая жизнь отживших своё шин. Кресло из покрышек. Бассейн сделан из старых шин и глины. Изгородь из старых шин с красивыми круглыми окошками. В асфальтовое покрытие добавлены старые шины для уменьшения шумности и увеличения практичности. 2000 покрышек скреплены тонной глины из этого сделана школа. Здание не нагревается, так как покрышки слабо передают тепло.

Видео: Переработка шин (покрышек) в Америке (США — Соединённых Штатах) . Канал Discovery.

Покрышку от грузовика разделывают, снимая с неё верхний слой который будет использован.Протектор шин пользуется самым большим спросом, поскольку в нём нет никаких примесей (текстиля либо металлического корда). Шины зажимаются в станке и ножом снимаются все неровности (шина полируется). Получаются тонкие слои резины. Когда шина становится гладкой, она переносится на второй станок, где ей срезают обе стенки. Стенки старых покрышек будут скреплены и использованы в качестве ограды для загонов скота. Ножи нарезают огромное количество резины со старых шин. Грубая резина идет на изготовление детских качелей. Резину, полученную от покрышек можно использовать в стрелковых тирах, она хорошо задерживает пулю и не деформирует её. Резиновая мука идет в качестве наполнителя, также мелко перетертую резину можно втирать в песок для выгула лошадей. Если добавить в песок резину, то он не будет утрамбовываться — сокращается количество повреждений лошадей.

как перерабатывают покрышки в России и за рубежом (за границей)

pererabotkatbo.ru

Очередная установка по переработке кабеля, пиролиз, скоро сдача Заказчику, с чугунным люком загрузки

Очередная установка по переработке кабеля, пиролиз, скоро сдача Заказчику, с чугунным люком загрузки  Видео нашел в архиве у себя, проектировал и строил лет 5 назад.

Видео нашел в архиве у себя, проектировал и строил лет 5 назад.  Оборудование для переработки отработанных шин, покрышек в топливо, темное печное топливо.

Оборудование для переработки отработанных шин, покрышек в топливо, темное печное топливо.