Изготовление фильеры для алюминиевого профиля – Изготовление матриц для алюминиевого профиля (Фильер).

Изготовление матриц для алюминиевого профиля (Фильер).

Матрица — основной инструмент для прессования непосредственно формирующий профиль при выдавливании металла.

Матричный инструмент (матрица) проектируется и изготавливается с учетом требований заказчика, которые предъявляются к производимому алюминиевому профилю. От этого зависит конструкция матрицы и точность ее изготовления. Матрицы изготавливаются из высококачественной инструментальной стали на специализированном оборудовании.

Новая матрица тестируется постановкой на пресс с целью получения опытных образцов. После прессования опытных образцов матрица поступает на травление и корректировку.

Травление.

В ванне с щелочным раствором происходит растворение алюминия из полостей матрицы. Далее матрица обрабатывается полимерной дробью и поступает на участок корректировки.

Корректировка.

Практически каждая новая экструзионная матрица для прессования алюминия требует корректировки:

- для устранения отклонений от заданных размеров поперечного сечения;

- для устранения отклонений профилей по прямолинейности и углу скручивания.

Корректировка матрицы заключается в ускорении или замедлении истечения металла на тех или иных участках ее рабочего пояска.

Специалист-корректировщик проверяет состояние матрицы, при необходимости производит ее доработку с помощью специализированного инструмента. После этого матрица азотируется для придания ее рабочим поверхностям необходимой прочности и продления срока службы.

Полученные опытные образцы проверяются на соответствие требованиям заказчика. После приемки заказчиком опытных образцов производится поставка опытной партии и далее серийное производство алюминиевого профиля.

ИИзготовление матриц для алюминиевого профиля (Фильер).

Изготовление алюминиевого профиля по чертежам

Имея богатый и широкий опыт производства, наша компания понимает, что клиентам очень часто требуется изготовление алюминиевых профилей по индивидуальным чертежам.

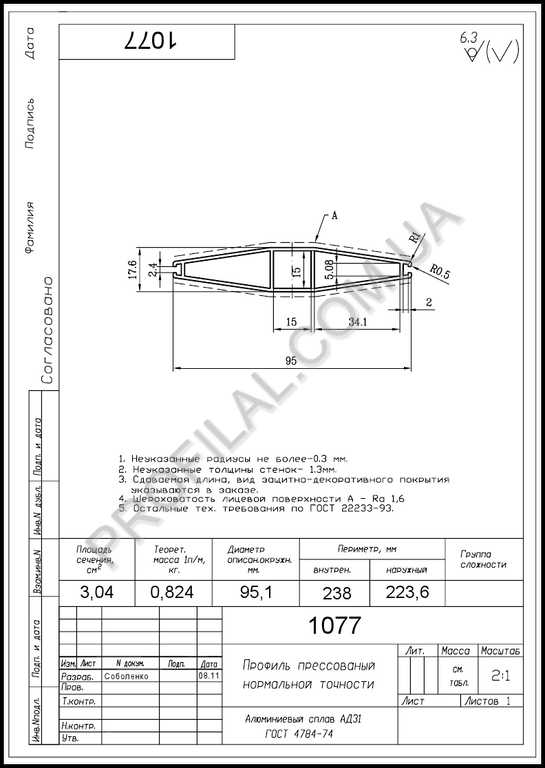

Производство алюминиевого профиля осуществляется на основе подготовленной технической документации. Главным документом, определяющем геометрические размеры профиля и его технические характеристики, является чертеж (нормаль) профиля, которая оформляется установленным порядком

Специалисты предприятия окажут помощь, заказчику, в конструировании новых алюминиевых систем и оформлении соответствующих технических документов.

Для того, чтобы оформить заявку, на производство алюминиевого профиля, необходимо заполнить соответствующую форму. В форме нужно указать шифр алюминиевого профиля, по каталогу, периметры и теоретическую массу профиля, длину ламели алюминиевого профиля, состояние термической обработки, общий погонаж профиля, (в метрах) тип внешнего покрытия алюминиевого профиля: полимерное покрытие, анодирование, или декорирование.

Минимальная объем для заявки алюминиевого профиля составляет 300 кг.

Регламентируемое время, на производство алюминиевого профиля, составляет 28 дней (без покрытия, с покрытием 35 дней), с момента 70% -й предоплаты заказа. После информирования, заказчика, о готовности его заказа, заказчик доплачивает оставшиеся 30% суммы заказа. Предприятие производит отгрузку только 100% оплаты заказа. Условия отгрузки алюминиевого профиля — «франко-завод».

Ели в нашем каталоге нет, требуемого, вам, алюминиевого профиля, мы можем сделать его под заказ, предварительно изготовив инструмент(фильеру).

Авторское право, на изготавливаемый, по вашему заказу, профиль остается у Вас. Оформленная нормаль профиля, является главным документом для производства инструмента (фильеры). Регламентируемое время на изготовление инструмента(фильеры) — 30-35 дней в зависимости от сложности.

Производство алюминиевого профиля, на предприятии, постоянно растет. Номенклатура, алюминиевых профилей, выпускаемых предприятием, постоянно изменяется, увеличивается и число типов профилей. Рекомендуем, всем заказчикам, уточнять информацию об интересующем вас профиле по телефону 8 (351) 723-03-32. Информация, на нашем сайте, может быть не полной.

Для быстрого поиска алюминиевых профилей, которые вас интересуют, представляем выборку по самым распространенным системам:

av-stroi.ru

| Алюминиевый профиль Цена на алюминиевый профиль Каталоги Разрешительные документы Профиль по чертежам заказчика Навесные вентилируемые фасады Керамогранит Композитные панели Алюминиевый сайдинг Терракотовая плитка Натуральный камень Фиброцементная плитка Строительные конструкции Алюминиевые двери Алюминиевые окна Балконные рамы Входные группы, перегородки, двери Фасадные системы Алюминиевая проволока Алюминиевая опалубка Опалубка колонн Опалубка перекрытий Опалубка стен | «СИАЛ-Профиль» является официальным представительством ЛПЗ «СЕГАЛ». Используя мощности одного из основных производителей алюминиевого профиля, мы предлагаем разработку и производство алюминиевого профиля по чертежам заказчика любых форм и конфигураций. Основные этапы изготовления профиля по чертежам заказчика1. Составление технического задания и оптимизация.

2. Расчет стоимости матричного инструмента и профиля.

3. Изготовление опытных образцов.

4. Изготовление основной партии алюминиевого профиля.

5. Последний этап – электрохимическое анодирование профиля или его окрас.

|

www.segal-m.ru

способ изготовления инструмента для экструзии профилей из алюминиевых сплавов. Изготовление фильеры для алюминиевого профиля

Производство алюминиевого профиля :: Все для стройки

Алюминиевый профиль получают в процессе изготовления путем продавливания расплава металла через формующее отверстие в экструдере. Экструдер это установка с помощью которой придается определенная форма пластичным материалам, путем экструзии (продавливания) их через фильеру (профильный инструмент).

Для производства алюминиевого профиля используется первичный алюминий в чушках или готовая заготовка — алюминиевый столб. Алюминий в чушках предварительно переплавляют в заготовки . Если на предприятии есть собственное литейное производство в качестве сырья также используют вторичный алюминий –лом.

В дальнейшем алюминиевая заготовка устанавливается в пресс, где она нагревается до температуры в 500 °С и принимает пластичную форму, и продавливается через фильеру определенного профиля.

В итоге полученный профиль отправляется в «камеру старения», в которой и происходят основные процессы по приданию профилю товарного вида – выравниваются продольные изгибы, происходит закаливание его прочности и профиль приобретает необходимые механические свойства. После нахождения профиля в «камере старения» в течение 3-5 часов при температуре 200°С, он приобретает все необходимые ему эксплуатационные качества.

Алюминиевый профиль в строительстве редко используют без отделки его поверхности, в «сыром» виде. Чаще всего алюминиевый профиль изготавливается с анодированием или порошковой покраской поверхности. Рассмотрим, что из себя представляют данные технологии защиты поверхности алюминиевых профилей.

Анодирование , это технологический процесс для получения оксида на поверхности металла или полупроводников в следствие анодной поляризации в кислородсодержащей среде с ионной проводимостью. Благодаря анодированию на поверхности алюминиевого профиля образовывается анодный оксид, который улучшает многие свойства металла: электросопротивление, термостойкость, твердость, износостойкость и др.

Самым распространенным способом анодирования алюминиевого профиля является его обработка водным раствором электролитов, данный способ наиболее универсален и весь процесс легко поддается автоматизации. Таким способом одновременно можно анодировать большое количество алюминиевого профиля, единственное условие для его осуществления- это мощный источник тока и соответствующий объем ванны с электролитом. В данном случае электролитом в ванной служит щелоч и растворы кислот. Главной задачей анодирования алюминиевых профилей является защита изделий от коррозии, придание декоративного внешнего вида и соответствующей прочности поверхности изделиям. На анодированную поверхность хорошо ложатся лаки и краски.

Порошковую покраску алюминиевых профилей можно выполнять в различные цвета и оттенки по шкале RAL. Данный способ покраски не требует применения растворителя. Его применяют при покраске алюминиевого профиля , который способен выдерживать температуру до 200 ° С. Основные достоинства порошковой покраски: высокое качество покрытия, экологичность, широкая гамма цветов. Технология покраски включает в себя нанесение полимерного порошка на профиль и дальнейшее его нагревание с выдержкой в печи. Алюминиевый профиль с порошковой покраской широко применяется в разных отраслях, это связанно в первую очередь с тем, что такое защитное покрытие имеет хорошую устойчивость к неблагоприятным условиям воздействия окружающей среды. Поэтому материалы с анодированной поверхностью и порошковой окраской сегодня чаще всего применяются для отделки фасадов высотных зданий, при обустройстве вентилируемых фасадов.

vsedlyastroiki.ru

способ изготовления инструмента для экструзии профилей из алюминиевых сплавов — патент РФ 2125919

Способ изготовления инструмента для экструзии профилей из алюминиевых сплавов включает выполнение на рабочей поверхности фильеры инструмента упрочняющего слоя из карбидов металлов путем нанесения его газоплазменным напылением на алюминиевую подложку с последующим выплавлением алюминиевой подложки, после чего на карбидный слой наносят стальную оболочку методом намораживания при 1600-1800°С с получением толщины упрочняющего слоя 1 — 1,5 мм. Способ позволяет повысить износостойкость инструмента. 1 з.п.ф-лы. Изобретение относится к области обработки металлов, в частности профилей из алюминиевых сплавов, и касается инструмента для экструзии профилей из алюминиевых сплавов. Из патентной литературы известен способ получения формообразующего инструмента для прессования (см. авт. св. СССР 979005, кл. В 21 С 25/02, опубл. 07.12.82). Известен также матричный узел преимущественно для гидроэкструзии (см. авт.св. СССР 1328022, кл. В 21 С 25/02, опубл. 07.08.87). Недостатком известных решений является сложность конструктивного выполнения инструмента и низкая его надежность. Из патентной литературы известно наиболее близкое техническое решение по авт. св. СССР 1493346, кл. В 21 С 25/02, опубл. 15.07.89, которое принято в качестве прототипа заявленного изобретения. В известном устройстве описывается матрица для прессования изделий, в частности инструмент для прессования. Инструмент содержит матрицу для прессования изделий, закрепленную в оправке и содержащую рабочую и калибрующую зоны. На рабочей поверхности фильеры инструмента выполнен упрочняющий слой. Недостатком известного устройства является низкая износостойкость инструмента. Задача изобретения состоит в повышении износостойкости инструмента. Технический результат достигается тем, что в известном способе изготовления инструмента, включающем выполнение на рабочей поверхности фильеры инструмента упрочняющего слоя, последний выполняют из карбидов металлов и осуществляют его нанесение газоплазменным напылением на алюминиевую подложку с последующим выплавлением алюминиевой подложки, после чего на карбидный слой наносят стальную оболочку методом намораживания при температуре 1600-1800oС с получением толщины упрочняющего слоя от 1 — 1,5 мм. Также по зависимому пункту формулы изобретения отличие состоит в том, что упрочняющий слой может быть выполнен из карбидов хрома. Твердость упрочняющего слоя, выполненного из карбида хрома, составляет 62-72 НRс. Пример выполнения способа изготовления инструмента для экструзии профилей из алюминиевых сплавов. Способ изготовления инструмента включает несколько этапов. Упрочняющий слой на рабочей поверхности фильеры инструмента выполняют из карбидов металлов. Осуществляют нанесение карбидного покрытия (слоя) газоплазменным напылением на алюминиевую подложку (основу), которая может быть сложной конфигурации. На втором этапе происходит выплавление алюминиевой подложки. После этого на карбидный слой наносят стальную оболочку (фильеры) методом намораживания. Процесс намораживания происходит при определенной температуре и толщина получаемого упрочняющего слоя находится в интервале от 1 — 1,5 мм. Упрочняющий слой из карбидов металла, в частности карбида хрома, получаемый испарением в вакууме с конденсацией на поверхность моделей, обладает высокой твердостью. Твердость упрочняющего слоя находится в пределах от 62 до 72 НRс.ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Способ изготовления инструмента для экструзии профилей из алюминиевых сплавов, включающий выполнение на рабочей поверхности фильеры инструмента упрочняющего слоя, отличающийся тем, что упрочняющий слой на рабочей поверхности фильеры выполняют из карбидов металлов и осуществляют его нанесение газопламенным напылением на алюминиевую подложку с последующим выплавлением алюминиевой подложки, после чего на карбидный слой наносят стальную оболочку методом намораживания при 1600 — 1800oС с получением толщины упрочняющего слоя 1 — 1,5 мм. 2. Способ по п.1, отличающийся тем, что упрочняющий слой выполняют из карбидов хрома.www.freepatent.ru

Изготовление матриц для алюминиевого профиля (Фильер). Изготовление фильеры для алюминиевого профиля

xn——6kcbbajywdipdcf3bggdl8bw5s.xn--p1ai

Матрицы для экструзии алюминия: методы корректировки

Практически каждая новая экструзионная матрица для прессования алюминия требует корректировки:

- для устранения отклонений от заданных размеров поперечного сечения;

- для устранения отклонений профилей по прямолинейности и углу скручивания.

Корректировка матрицы заключается в ускорении или замедлении истечения металла на тех или иных участках ее рабочего пояска.

Причины корректировки матриц

Причин для корректировки может быть несколько, в том числе:

- ошибки в проектировании матрицы;

- неточность изготовления матрицы;

- отклонения от идеального выравнивания пресса;

- неравномерность нагрева заготовки;

- неоднородность температуры контейнера;

- неоднородная температура матрицы и другого прессового инструмента.

Корректировщик матриц

Ключевая фигура каждого производства алюминиевых профилей – опытный корректировщик матриц. Когда он планирует корректировку очередной матрицы, то прокручивает в голове, как минимум, следующие параметры экструзионного пресса, с которым он работает:

- температура матрицы;

- температура контейнера;

- температура заготовки;

- степень выравнивания пресса;

- техническое состояние матрицы;

- степень изношенности вспомогательного матричного инструмента (обойм матрицедержателя, подкладок, больстеров).

У хорошего корректировщика матриц всегда есть больше чем один способ решения конкретной проблемы с матрицей. Поэтому некоторые считают, что корректировка матриц находится ближе к искусству и интуиции, чем к науке и технике.

Тем не менее, с годами в производстве алюминиевых профилей сложились некоторые типичные – и совершенно технические – методы корректировки матриц. По-крайней мере, более простых, сплошных матриц.

При корректировке сплошных матриц обычно применяются следующие методы:

- Корректировка рабочих поясков матрицы.

- Корректировка тела матрицы для перераспределения потоков металла в ней.

Корректировка рабочих поясков

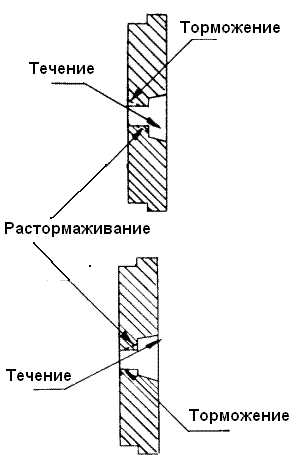

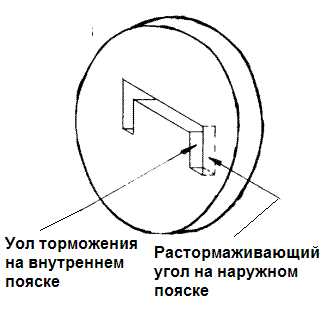

Ускорение — растормаживающий угол на выходе пояска

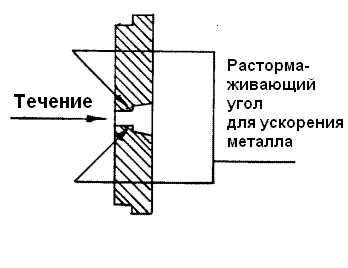

Для ускорения течения металла на некотором участке профиля в соответствующем месте рабочего пояска матрицы выполняют расширение на выходе из пояска. Для этого напильником или бормашиной спиливают под некоторым углом край плоскости пояска с обоих сторон канала. У новых матриц все исходные пояски обычно горизонтальные и параллельные. Русский термин для такой операции – выполнение растормаживающего угла на рабочем пояске.

На рисунке 1 показано как корректировщик сбалансировал течение металла путем выполнения на пояске растормаживающего угла.

Рисунок 1 – Растормаживающий угол на рабочем пояске матрицы

Рисунок 1 – Растормаживающий угол на рабочем пояске матрицы

Английский термин для растормаживающего угла – relief. Это слово имеет много значений, среди которых есть даже слово «рельеф», но главное его значение – «облегчение». В приложении к экструзии алюминия – это означает облегчение течения металла, то есть его ускорение.

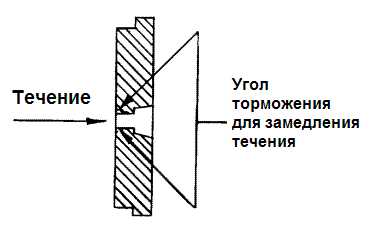

Замедление — угол торможения на входе пояска

Для замедления течения металла на некотором участке профиля в соответствующем месте пояска матрицы спиливают угол пояска, но не выходе, а на входе (рисунок 2). Этот угол называют углом торможения

Рисунок 2 – Угол торможения на рабочем пояске матрицы

Рисунок 2 – Угол торможения на рабочем пояске матрицы

Английский термин для угла торможения – choke. Это слово также имеет много значений, а основными являются существительное «дроссель» и глагол «душить». В приложении к экструзии алюминия – это означает торможение или затруднение течения металла, то есть его замедление.

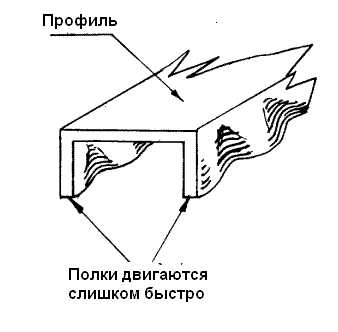

Выравнивание течения металла по сечению профиля

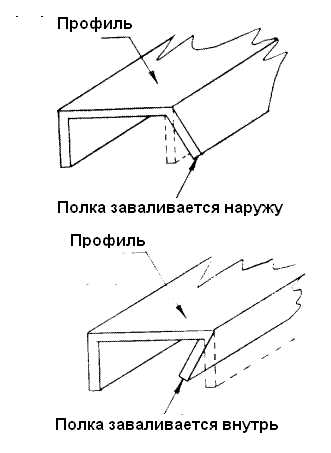

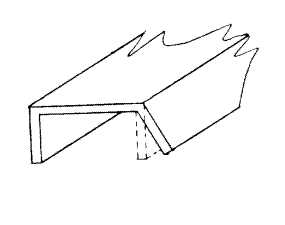

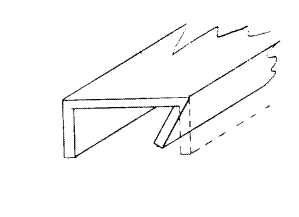

При прессовании профиля типа швеллера или аналогичного элемента более сложного профиля часто возникает следующая проблема: металл в полках течет слишком быстро по сравнению со стенкой. Это проявляется в волнистости полок (рисунок 3).

Чтобы скорректировать это неравномерное течение металла, необходимо ускорить течение металла в стенке. Для этого в пояске стенки выполняют растормаживающий угол, как это показано на рисунке 4.

Рисунок 4 – Растормаживающий угол для ускорения стенки швеллера

Рисунок 4 – Растормаживающий угол для ускорения стенки швеллера

Корректировка «заваливания» полок

Другой типичный случай: полки швеллера «заваливаются» — внутрь или наружу (рисунок 5). В зависимости от того, заваливается полка внутрь или наружу, корректировщик матриц будет выполнять на пояске напильником или бормашиной сразу и угол торможения, и растормаживающий угол, чтобы заставить полку двигаться в нужном направлении

Рисунок 5 – Корректировка заваливания полок швеллера

Рисунок 5 – Корректировка заваливания полок швеллера

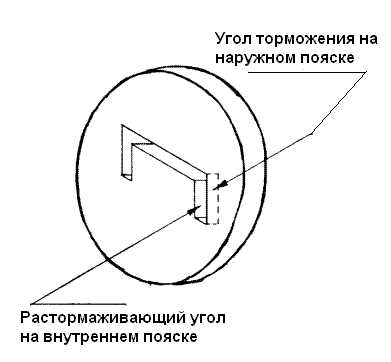

На рисунке 6 показано, как корректировщик выполнил на правой полке растормаживающий угол на внутреннем пояске и угол торможения – на наружном пояске. После таких операций полка будет двигаться внутрь швеллера.

Рисунок 6 – Корректировка рабочего пояска швеллера

Рисунок 6 – Корректировка рабочего пояска швеллера

при заваливании правой полки наружу

На рисунке 7 показано, как выполняют на правой полке растормаживающий угол на внутреннем пояске и угол торможения – на наружном пояске. После таких операций полка будет двигаться внутрь швеллера.

Рисунок 7 – Корректировка рабочего пояска швеллера

Рисунок 7 – Корректировка рабочего пояска швеллера

при заваливании правой полки внутрь

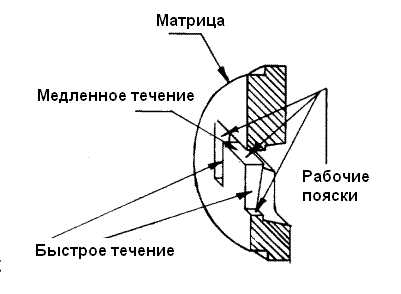

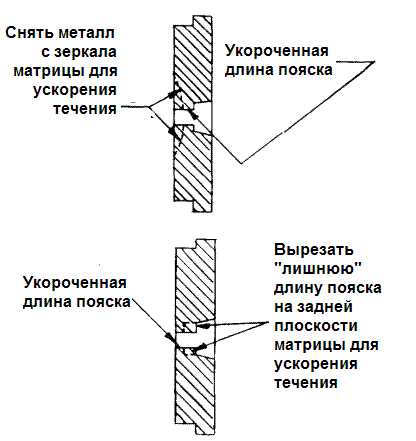

Перераспределение потоков металла

На рисунке 8 показано как выполняют корректировку путем перераспределения потоков металла через матрицу. Рабочие пояски при этом все время находится под углом 90º к зеркалу матрицы. В данном случае корректировщик ускоряет течение путем спиливания металла на зеркале матрицы вокруг тех участков, которые требуют ускорения. Такой же результат дает срезание части чрезмерно длинного пояска с задней стороны матрицы. Оба метода широко применяются и оба дают хорошие результаты.

Рисунок 8 – Ускорение течения металла путем уменьшения длины рабочего пояска

Рисунок 8 – Ускорение течения металла путем уменьшения длины рабочего пояска

Источник: Luis Bello, Die Corrections for Changing Flow Characteristics, Aluminum Extrusion Technology Seminar, Chicago, 1977

aluminium-guide.ru

Матрицы для экструзии алюминиевого профиля

Для формирования профиля путем выдавливания металла применяется такой инструмент как матрица (фильера). Внешне она представляет собой стальной диск, с проделанным в нем каналом определенного размера и формы. Меняя в станке для прессовки экструзионную матрицу, можно производить на нем профили различного сечения.

Формирующий канал матрицы для экструзии алюминиевого профиля имеет поперечное и продольное сечения. По виду продольного сечения все матричные инструменты делятся на конические и плоские.

С помощью описанных матриц штампуются как сплошные, так и полые алюминиевые профили.

К еще одному типу экструзионных инструментов относятся язычковые или комбинированные матрицы.

К недостаткам плоских матриц следует причислить значительную неравномерность истечения. В результате размер мертвой зоны с каждым использованием постоянно увеличивается. При большом увеличении мертвой зоны в ней скапливается грязь, которая всегда присутствует на поверхности заготовки. По этой причине поверхность полученного профиля становится более гладкой. Поэтому плоские экструзионные фильеры применяются для прессования заготовок из сплавов алюминия, где очень важно получить поверхность высокого качества.

Наша компания осуществляет изготовление матриц только при условии заказа у нас партии профиля по чертежам.

Выпускаем как монолитные матрицы, так и собирающиеся из отдельных частей. Разъемные фильеры используют для изготовления профилей с законцовкой на профильной части. Также они необходимы для разделения пресс-остатка с уже отпрессованным профилем. В этом случае пресс-статок с профилем отдают на дополнительную обработку.

Цена матрицы для экструдера устанавливается, основываясь на 2 критериях:

1. Сложности формы (учитывается наличие пазов, полостей и т.п.)

2. Габаритных размерах. Чем они больше, тем выше стоимость фильеры.

Оплата матричного инструмента производится после того, как клиент утвердит чертеж матрицы и согласует стоимость профиля.

alumiko.ru

Изготовление фильеры — Профиль-АЛ Украина Киев

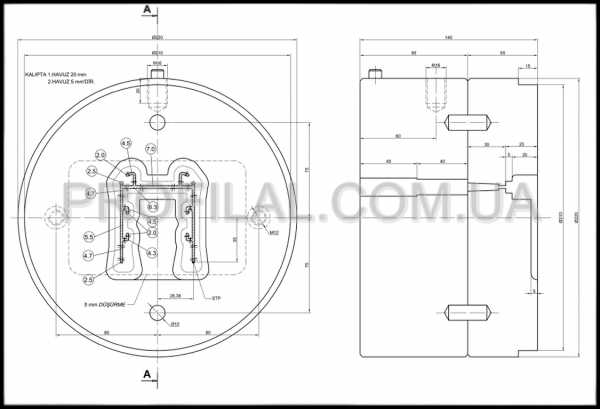

ООО «Профиль – Ал Украина» так же занимается изготовлением фильер (матриц) для производства алюминиевого профиля.

Профиль по индивидуальному чертежу.

Если Вас интересует профиль, которого нет в нашем каталоге, Вам достаточно прислать нам образец того что вы хотели бы покупать. И мы сами создадим чертеж, откорректируем дизайн профиля в соответствии с вашими потребностями, и после утверждения Вами, закажем фильеру.

Сроки и цены.

Срок изготовления фильеры для производства алюминиевого профиля – от 4-х недель.

Стоимость фильеры зависит от многих факторов и определяется индивидуально для каждого профиля.

Гарантии.

Вы платите за матрицу лишь один раз. Когда матрица выйдет из размеров, мы заменим ее за свой счет.

Защита авторских профилей.

В случае разработки чертежа и оплаты фильеры заказчиком, производство алюминиевого профиля будет одноразовым, предназначенным только для владельца чертежа.

По желанию заказчика такие профили не попадают в торговый каталог и другие покупатели просто не видят их.

Мы достигли больших успехов в области защиты авторских профилей. Это подтверждает то, что более 40% всех фильер на производстве – авторские. Эти фильеры принадлежат нашим клиентам, которые сотрудничают с нами длительное время.

Материал.

Фильеры, которые использует «Профиль – Ал Украина» производятся из шведской стали “ORVAL 2 M”

Химический состав стали:

|

С |

Si |

Mn |

P |

S |

Cr |

Mo |

V |

|

0.39 |

1.15 |

0.46 |

0.017 |

0.0007 |

5.09 |

1.26 |

0.92 |

Максимальная твердость 229 HB

Благодаря высоким стандартам качества, одна фильера может произвести около 40 тонн профиля.

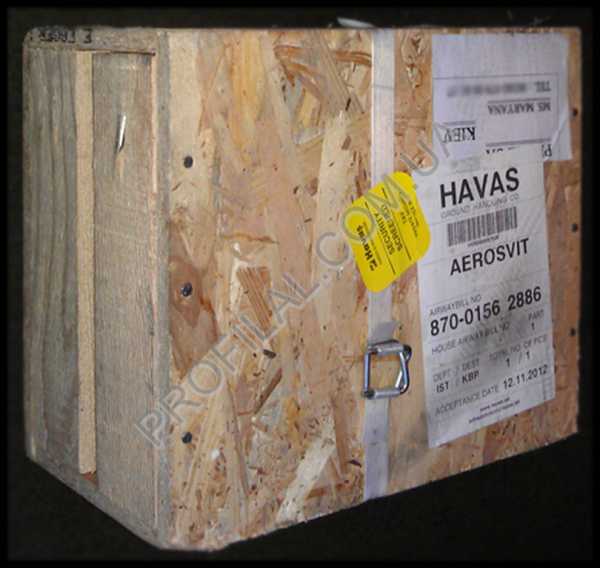

Упаковка при транспортировке:

new.profilal.com.ua