Изготовление сухих строительных смесей: оборудование мини завода, бизнес на производстве и фасовке, линия, технология

Производство, применение и состав сухих строительных смесей Статьи

Сегодня уже невозможно представить себе как новое строительство, так и реконструкцию или ремонт зданий без использования модифицированных сухих строительных смесей. Их преимущества перед традиционными растворными смесями неоспоримы. Используя этот строительный материал, вы добьётесь впечатляющих результатов при высокой эффективности работы. В нашей стране продукт наукоёмких технологий начали широко использовать для строительно-отделочных и ремонтных работ в 90-ые гг. Сухие смеси по-прежнему популярны, но лишь немногие покупатели способны заглянуть дальше ценника и привлекательной упаковки. Специально для вас попробуем разобраться, на что же нужно в первую очередь обратить внимание при выборе этого незаменимого для качественного строительства товара.

По основному назначению сухие строительные смеси подразделяются на:

- монтажно-кладочные — для кладки ячеистобетонных блоков, кирпича, камня; для монтажа крупных панелей и перегородок;

- плиточные клеи — для укладки облицовочной плитки, для приклеивания теплоизоляционных материалов и армирующей сетки в легких штукатурных теплоизоляционных системах;

- затирочные (фуги) — для заполнения швов между облицовочными плитками;

- гидроизоляционные — для устройства вертикальной и горизонтальной гидроизоляции цоколей, подвалов, фундаментов, бассейнов, санузлов, гидросооружений;

- декоративные штукатурки — для устройства внутренней и наружной декоративной отделки зданий;

- стяжки и самонивелирующиеся наливные полы — для устройства стяжек и оснований полов;

- шпатлевочные — для заделки раковин и неровностей на основаниях из бетона и штукатурки;

- штукатурные (выравнивающие) — для выравнивания стен и потолков;

- грунтовочные составы — для улучшения сцепления отделочных слоев с основанием.

Точные рецепты смесей – производственная тайна предприятий. Но узнать их состав и общие технологические принципы – можно.

Итак, выделим основные группы компонентов в составе модифицированных сухих смесей:- Минеральные вяжущие

- Заполнители

- Модифицирующие добавки

В качестве минерального вяжущего чаще всего используются портландцементы (белые и серые, быстротвердеющие высокоалюминатные и т.д.), строительные гипсы различных модификаций (α, β — полугидраты, ангидрит), известь, а также их комбинации.

Стоит помнить, что минерал эттрингит образуется при совместной гидратации цемента и гипса, и разрушает материал, полученный из сухой смеси. Данная комбинация находит ограниченное применение, например для устройства безусадочных полов с жесткой поверхностью.

Гидратированная известь (пушонка) в результате реакции c двуокисью углерода (CO2) из окружающего воздуха образует твердые известняки, а потому является воздушным вяжущим. Как основное вяжущее известь используют только в специализированных составах для реставрации исторических зданий. Известь в качестве добавки к цементным материалам (5-30%) значительно улучшает перерабатываемость затворённого раствора. При правильно подобранном наполнителе прочность и плотность минеральной композиции будет зависеть только от свойств вяжущего вещества.

Как основное вяжущее известь используют только в специализированных составах для реставрации исторических зданий. Известь в качестве добавки к цементным материалам (5-30%) значительно улучшает перерабатываемость затворённого раствора. При правильно подобранном наполнителе прочность и плотность минеральной композиции будет зависеть только от свойств вяжущего вещества.

Из-за непостоянства технических характеристик цемента и извести даже в пределах одного завода, производителям строительных смесей необходимо составлять рецептуры таким образом, чтобы свойства смесей оставались в заявленных пределах.

ЗаполнителиПри производстве сухих смесей в качестве наполнителей чаще всего применяются известняковые и кварцевые пески. Использование доломитов вместо известняков не рекомендуется из-за содержания в нем большего количества растворимых солей магния, что может привести к образованию высолов и трещин, а в случае гипсового вяжущего использование доломитов не допустимо.

Для снижения плотности материалов и улучшения их теплоизоляционных свойств используются природные (керамзит, перлит и вермикулит) и искусственные наполнители (гранулированные пенополистирол и пеностекло).

Так как большую часть в составе сухих строительных смесей занимают заполнители, от гранулометрического и химического состава, наличия примесей напрямую зависит качество выпускаемой продукции. В частности, даже небольшое содержание примесей глины способно значительно уменьшить адгезию раствора, а присутствие некоторых растворимых соединений инициирует разрушение дорогостоящих органических добавок.

Чтобы обеспечить стабильное качество выпускаемой продукции производители используют наполнители из одного месторождения и проводят их подготовку на специальных горно-обогатительных комбинатах.

Коротко остановимся на влиянии ситовых характеристик (гранулометрический состав). Большинство растворов для тонкослойного нанесения, таких как плиточные клеи и тонкие штукатурки, содержат, зерна не крупнее 0,63 мм. Заметим, что пылевидные (очень мелкие, около 0,05 мм) и особенно глинистые примеси снижают механические показатели готовой поверхности. Составы, предназначенные для толстослойного нанесения, в том числе и декоративные, содержат более крупные зерна. Размер до 0,1 мм характерен для таких гладких растворов, как шпаклевки и расшивочные массы. Максимальные механические показатели, например усилие на отрыв, при минимальном расходе химических добавок могут быть достигнуты в том случае, когда наполнитель имеет достаточно плотную упаковку, то есть содержит сбалансированные количества различных фракций.

Большинство растворов для тонкослойного нанесения, таких как плиточные клеи и тонкие штукатурки, содержат, зерна не крупнее 0,63 мм. Заметим, что пылевидные (очень мелкие, около 0,05 мм) и особенно глинистые примеси снижают механические показатели готовой поверхности. Составы, предназначенные для толстослойного нанесения, в том числе и декоративные, содержат более крупные зерна. Размер до 0,1 мм характерен для таких гладких растворов, как шпаклевки и расшивочные массы. Максимальные механические показатели, например усилие на отрыв, при минимальном расходе химических добавок могут быть достигнуты в том случае, когда наполнитель имеет достаточно плотную упаковку, то есть содержит сбалансированные количества различных фракций.

Применение специальных добавок при создании рецептур модифицированных сухих смесей обусловлено необходимостью получения определенных технических и технологических характеристик этих материалов. Таких как водоудержание — влияющее на набор полной прочности; подвижность – способность смеси растекаться и уплотняться в процессе нанесения; износостойкость – стойкость к истирающим нагрузкам; время схватывания – время от начала твердения (потеря подвижности) до времени набора прочности; открытое время работы — максимальный период времени в течение которого на нанесенную растворную смесь допускается укладывать облицовочную плитку.

В XX веке в Германии был разработан способ получения водорастворимых эфиров целлюлозы. Исследования показали, полимеры обладают великолепной водоудерживающей способностью. Каждая молекула полимера может удерживать до 20 тыс. молекул воды.

Чем выше водоудерживающая способность такой системы, тем более полно происходит реакция вяжущего с водой, что позволяет раствору набирать необходимую прочность даже при тонкослойном нанесении.

После окончания процесса гидротации и твердения в растворе метилцеллюлоза в виде тончайшей пленки остается в порах образовавшегося искусственного камня и никак не влияет на прочностные и механические характеристики материала.

И так, добавление незначительного количества водорастворимых эфиров целлюлозы к строительным смесям приводит к существенному увеличению открытого времени и марочной прочности, снижению расслоения раствора, обеспечивает существенное повышение адгезии к основанию и улучшает износостойкость поверхности.

Такая характеристика материала как рекомендуемая толщина слоя тоже зависит от количества метилцеллюлозы. Для тонкослойных материалов необходимо бóльшее количество эфиров целлюлозы для полной гидротации вяжущего. В свою очередь, недопустимо превышение максимального значения толщины слоя. В этом случае может проявиться «эффект карамели», когда поверхность отвердевает нормально, а внутри сохраняется не отвердевший раствор. По этой причине для подготовки неровных оснований (с перепадами более 10 мм) рекомендуется применение комплекса материалов, состоящих из сухой смеси для грубого выравнивания и тонкослойной выравнивающей смеси, обеспечивающей получение гладкого финишного слоя. Системный подход не только позволяет избежать перечисленных неприятностей, но и снизить уровень затрат на материалы.

К следующей группе добавок относятся редисперсионные порошки, которые, в отличие от водорастворимых производных целлюлозы, при затворении водой образуют не растворы, а двухфазные системы, состоящие из полимерных частиц (на основе сополимеров винилацетата и этилена, винилхлорида, стирол-акрилата и т.

В качестве первых полимерных модификаторов цементных смесей использовались дисперсии винилацетата (клей ПВА). Но из-за значительной усадки винилацетатной пленки затвердевший полимерно-цементный раствор растрескивался, поэтому от применения ПВА быстро отказались. По мере развития синтетических полимерных дисперсий на строительных площадках стали использовать двухкомпонентные системы состоящие из сухой смеси и полимеров в жидком виде, смешивающихся непосредственно перед применением. Двухкомпонентные растворы применяются до сих пор, но водная дисперсия теряет свои свойства при замерзании, поэтому в холодное время года ее транспортировка и приготовление рабочего раствора вызывают определенные затруднения.

В середине XX века компания Wacker получила сухой редиспергируемый порошок, образующий после затворения водой двухфазную систему, обладающую свойствами исходной полимерной дисперсии. Этот порошок стали добавлять при производстве сухих строительных. Механизм действия редиспергирующихся полимеров отличается от действия водорастворимых эфиров целлюлозы.

Механизм действия редиспергирующихся полимеров отличается от действия водорастворимых эфиров целлюлозы.

Вода затворения с диспергированным полимером в растворе расходуется на гидротацию вяжущего. После чего освобожденный полимер в порах цементного камня образует «эластичные мостики». Что добавляет раствору тиксотропность (способность загустевать в состоянии покоя и разжижаться при перемешивании) материала, а затвердевшему материалу увеличение сопротивления растяжению и изгибу возникающих при термических и механических нагрузках, водоотталкивание, морозостойкость и улучшает адгезию, в том числе к сложным основаниям. Редесперсионные порошки в клеевых составах позволяют компенсировать термические напряжения, возникающие между облицовочным материалом и основанием. В частности это относится к фасадным системам, где суточные колебания температуры могут достигать 70—80°С и «теплым» полам, где перепады температур также очень велики. Очень высокое содержание полимера в гидроизоляционных составах приводит к тому, что цемент уже не образует непрерывной кристаллической решетки, а отдельные фрагменты цементного камня связаны между собой только эластичными полимерными цепочками. Шпатлевочные смеси изготовленные на основе редесперсионных порошков в качестве вяжущего образуют тонкие полимерные суперфинишные идеально ровные поверхности. Для проведения строительноотделочных работ в зимний период используют растворы в состав которых входят специальные полимеры с температурой пленкообразования на уровне -15°С, тогда как стандартное значение характеристики около 0°С.

Шпатлевочные смеси изготовленные на основе редесперсионных порошков в качестве вяжущего образуют тонкие полимерные суперфинишные идеально ровные поверхности. Для проведения строительноотделочных работ в зимний период используют растворы в состав которых входят специальные полимеры с температурой пленкообразования на уровне -15°С, тогда как стандартное значение характеристики около 0°С.

Кроме вышеперечисленных существуют прочие специальные химические добавки регулирующие различные характеристики сухих строительных смесей, например, воздухововлекающие, уплотняющие, регулирующие сроки схватывания, и т.д. Для получения эффекта полифункционального действия применяют комплекс добавок, включающих несколько компонентов, например, одновременно пластифицирующих и ускоряющих твердение и т.д.

Составление рецептуры сухих смесей — это сложный, длительный и творческий процесс. Современные заводы предполагают обязательное наличие современной лаборатории для анализа и испытания образцов, оснащенной высококлассным оборудованием.

Уникальные рецептуры и стабильно высокое качество составов ТМ «De Luxe»® обеспечивает собственная испытательная лаборатория ООО «Фаворит». Она выполняет важную функцию входного контроля сырья, а также тщательную проверку качества выпускаемой продукции.

К списку

Официальный сайт производителя сухих строительных смесей в Москве

Важно: продукция марки «ВосСмеси» адаптирована для применения в российских климатических условиях, соответствует запросам даже самых требовательных покупателей. В состав входит просеянный и фракционированный песок и точно дозированные добавки.

Все это позволяет гарантировать отменное качество результата, соответствие российским и международным стандартам. При приготовлении растворов из смесей ТМ «ВосСмеси»в соответствии с технологией, при соблюдении пропорций марка прочности конечного продукта гарантированно соответствует заявленной в наименовании.

У нас есть все необходимые ресурсы для выпуска партий товаров по индивидуальному техническому заданию. Обращайтесь с любыми по сложности задачами.

Предлагаем смеси в разных упаковках, включая мягкие контейнеры разового использования МКР или Биг-бэги (по 1000 кг.). Наш завод был одним из первых в России, который стал фасовать продукцию в этой таре. Упаковываем продукцию в фирменные многослойные бумажные мешки (50 кг). Они опалечены на поддон по 30 штук.

Реализация товаров осуществляется непосредственно с завода, крупным, мелким оптом, с гарантией 6 месяцев. Вся продукция сертифицирована, имеет паспорт качества (внутризаводское заключение собственной научно-технической лаборатории).

Особенности ценообразования и выполнения заказов на сухие строительные смеси

Воскресенский завод сухих строительных смесей «ВосСмеси» сотрудничает с юридическими и физическими лицами, индивидуальными предпринимателями и самозанятыми. Отгружаем продукцию по заявкам из Центрального Федерального округа и других регионов РФ.

Отгружаем продукцию по заявкам из Центрального Федерального округа и других регионов РФ.

- Устанавливаем минимальные цены на свои высококачественные смеси. Прямое сотрудничество с заводом исключает участие посредников и характерные для них накрутки.

- Мы лояльны к постоянным и крупнооптовым покупателям. Лично обсуждаем персональные условия договора отгрузки по графику или под заявку.

- Скидки, акции, спецпредложения позволяют даже нашим клиента, покупающим товар в розницу, снижать общую стоимость заказа.

- Принимаем оплату в любом удобном для клиентов формате – наличными, по безналу, на условиях предоплаты. С постоянными заказчиками обсуждаем возможность рассрочки и постоплаты.

Логистика продумана и отлажена. Доставку осуществляем автомобильным и железнодорожным транспортом. Представлена услуга бесплатного самовывоза со склада завода.

Обращайтесь к нам по телефону и через сайт. Консультационная и информационная поддержка специалиста обеспечена на протяжении всего периода сотрудничества.

Станем вашим надежным партнером и поставщиком качественных строительных смесей!

В ТДСК открыли производство сухих строительных смесей

ТДСК

К холдингу «Томская домостроительная компания» присоединилось ООО «Сухие смеси ТДСК», став 21-й «дочкой» компании. Раньше предприятие знали как Томский завод сухих строительных смесей «Богатырь» — производителя с более чем двадцатилетним стажем.

От «Богатыря» до Bauen Besser

В начале нулевых «Богатырь» совершил строительно-отделочную революцию на томской земле — сухие смеси начали теснить традиционный «мокрый» песчано-цементный раствор. Новый материал прочно вошел в производственную практику строительных компаний сибирского региона.

Союз с ТДСК дал предприятию новое имя и новый бренд. Теперь завод выпускает продукцию под торговой маркой Bauen Besser, что в переводе с немецкого — «строить лучше».

«Название отражает суть произошедших изменений. С немецкими партнерами мы существенно доработали рецептуру, усовершенствовали прежние и создали новые высокотехнологичные продукты», — рассказала директор ООО «Сухие смеси ТДСК» Юлия Дворянкина.

Завод получил стабильного потребителя в лице предприятий холдинга ТДСК. А домостроители – собственное производство качественных стройматериалов, укрепившее универсальный технологический комплекс.

Уникальная рецептура, индивидуальный подход

ООО «Сухие смеси ТДСК» предлагает потребителю широкий ассортимент: наливные полы, ремонтные, штукатурные и гидроизоляционные смеси, грунтовки, плиточные клеи, шпатлевки — для любых поверхностей. Каждый продукт имеет сложный многокомпонентный состав, в который вместе с тонкоизмельченным песком и цементом входят модифицирующие добавки, придающие материалу заданные свойства. Экологически чистые и технологичные смеси характеризуются исключительной пластичностью, повышенной прочностью и высокой адгезией к различным поверхностям.

«Продукты создаются на основе уникальных рецептур. Они испытаны на практике в суровых климатических условиях и получили высокие оценки специалистов», — объясняет Юлия Дворянкина.

ТДСК – не единственный потребитель продукции: завод работает с партнерами в Томске и других регионах. Двадцатилетний опыт по созданию подобных материалов позволяет выполнять даже индивидуальные заказы. Многие компании ищут продукт с особыми свойствами, марками прочности. «Сухие смеси ТДСК» создает продукт с параметрами, отвечающими запросам заказчика.

«Мы — единственное производство сухих смесей за Уралом, способное оказать подобную услугу. В условиях конкуренции главное — качество и уникальность продукта. Гибкая ценовая политика обеспечивает постоянных клиентов скидками и отсрочками платежей», — подчеркивает Юлия Александровна.

Экономию обеспечивает и работа завода напрямую с заказчиками, без посредников и без дополнительной наценки. При необходимости специалисты выезжают на объект, обследуют, помогают рассчитать нужное количество смеси и оптимальную стоимость.

Завод поставляет товар в любой регион, прямо на объект и в кратчайший срок. Клиенту с нами легко и удобно — подчеркивают на заводе. Смеси доставляют с расчетом на месте даже обычным розничным покупателям.

Цель на перспективу

Коллектив ООО «Сухие смеси ТДСК» насчитывает около двух десятков человек. Все — опытные специалисты, способные решить сложные технологические задачи.

«Работу по модернизации оборудования и вводу новых мощностей ведем постоянно. Мы постоянно нацелены на освоение новой продукции», — рассказывает Юлия Дворянкина.

Продукты ООО «Сухие смеси ТДСК» подходят строителям и отделочникам, реставраторам и специалистам по реконструкции, мощным холдингам и обычным гражданам, затеявшим ремонт. В компании делают максимум, чтобы каждый потребитель остался доволен.

Завод «Сухие смеси ТДСК»

улица Елизаровых, 79/1, строение 14

8 (3822) 26-00-00

zavod@bgtomsk. ru

ru

Производство сухих строительных смесей | Альфа-Т

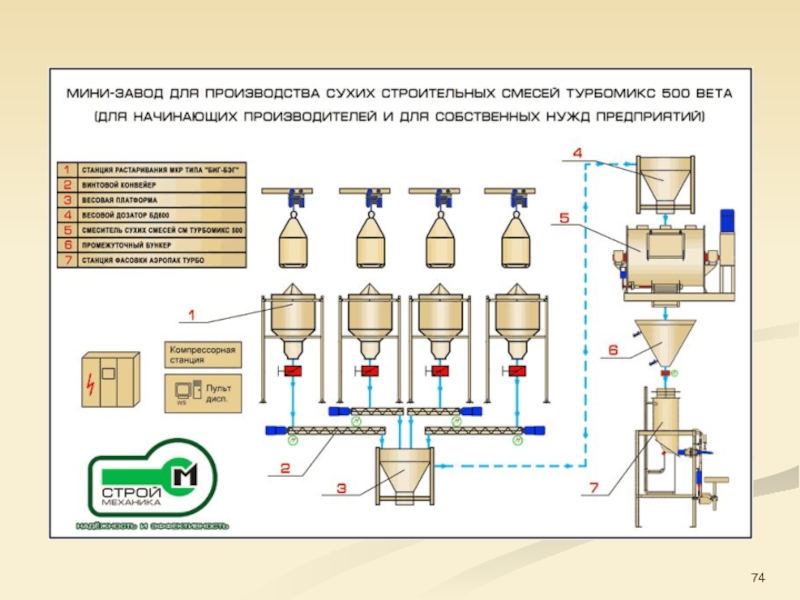

МИНИМАЛЬНЫЙ НАБОР ОБОРУДОВАНИЯ

Производство сухих строительных смесей — молодая отрасль производства востребованная временем. Рынок ССС (сухих строительных смесей) далеко не насыщен, динамично развивается и требует всё новых производств. На текущий момент эту нишу успешно занимает малый бизнес, поскольку технология достаточно простая, а для старта не требуется большой начальный капитал.

Опуская проблемы помещения, сырья и сбыта, рассмотрим вопросы оборудования, исходя из условия минимально-возможного набора (соответственно и минимальных стартовых затрат) для осуществления производственной деятельности. Самая простая ССС – это песок с цементом, т.е. конечный продукт так называемая «гарцовка» упакованная в клапанные мешки по 25 или 50кг. Однако при небольших дополнительных затратах возможен переход на более сложный продукт.

Для производства такой смеси необходимо иметь следующий минимальный набор механического оборудования:

1. Две банки (бочки, силоса) достаточной ёмкости (50-100 т.) для хранения раздельно песка и цемента.

Две банки (бочки, силоса) достаточной ёмкости (50-100 т.) для хранения раздельно песка и цемента.

2. Приспособление для затаривания песка в банку-это может быть нория, «воздушная пушка»,.. (цемент, как правило, можно затаривать цементовозами).

3. Транспортные шнеки с мотор-редукторами для подачи сырья из банок в весовые бункера — соответственно два комплекта.

4. Два весовых бункера. Желательно круглого сечения, переходящего в конус. Каждый бункер должен быть оснащён выпускной управляемой пневмозаслонкой.

5. Смеситель для перемешивания доз песка и цемента.

6. Накопительный бункер на 5-7 т. для сброса готовой смеси из смесителя.

7. Фасовочную установку (лучше 2шт.) для фасовки ССС в клапанные мешки.

8. Компрессор для управления пневматикой и возможно для фасовки.

Вся эта механика слаженно будет работать только при управлении процессом современной электроникой. Возможен вариант, когда от оператора требуется только одно нажатие кнопки «ПУСК», причём без использования дорогостоящей компьютерной системы (это отдельная тема).

Минимальный набор электроники-электрики должен включать следующее оборудование:

- Тензодатчики по 3 шт. для каждого весового бункера. Устанавливаются под «уши» бункера через 120 градусов или вставляются в разрыв подвесных цепей весовых бункеров, если есть возможность подвесить их к потолку.

- Соединительные или балансировочные коробки 2шт. для объединения сигналов каждого из 3-х тензодатчиков в один.

- Специальный кабель для передачи сигнала от тензодатчиков в операторскую кабину (рекомендуется КММ4-0,35).

- Весовые контроллеры – по одному для каждого весового бункера. Контроллеры — это «голова» системы и от его правильного выбора зависит качество конечного продукта и степень автоматизации процесса.

- И конечно же электрический шкаф, в котором монтируются пускатели для приводов шнеков и смесителя, кнопки ручного управления, автоматы защиты и пр…

Ниже приведено схемное решение процесса для цемента. Для песка решение абсолютно аналогичное.

В автоматику желательно добавить релейную схему синхронизации открытия выпускных заслонок. Её можно посмотреть здесь.

ДОЗИРОВАНИЕ ЦЕМЕНТА

ООО «ГрандСити» — строительные материалы оптом (новости)

15 апреля 2017 г. компания «ПЕНОПЛЭКС» подписала дилерский договор с ООО «ГрандСити». В связи с этим спешим поделиться с Вами этой радостной новостью и предлагаем Вам ознакомиться с ассортиментом данной продукцией на нашем сайте.

Компания «ПЕНОПЛЭКС» – крупный российский производитель строительных и декоративно-отделочных материалов на основе полимеров. Компания начала свою деятельность в 1998 году с запуска первой в России производственной линии по изготовлению теплоизоляционных материалов из экструзионного пенополистирола под торговой маркой ПЕНОПЛЭКС®.

В состав ООО «ПЕНОПЛЭКС СПб» входят компании, которые занимаются производством и сбытом продукции по направлениям: ПЕНОПЛЭКС® — теплоизоляционные материалы, СТАЙРОВИТ® — полистирол общего назначения, ПЛИНТЭКС® — декоративно-отделочные материалы из полистирола, ПЛАСТФОИЛ® – гидроизоляционные материалы.

Сегодня компания «ПЕНОПЛЭКС» занимает лидирующие позиции на российском рынке теплоизоляционных материалов из экструзионного пенополистирола (XPS), по итогам 2011 года по данным компании доля ПЕНОПЛЭКС® на российском рынке составила 52% (по данным компании). Компания «ПЕНОПЛЭКС» владеет восемью производственными площадками, семь из которых расположены на территории России, в городах: Кириши, Новомосковск, Новосибирск, Пермь и Таганрог, Черемхово, Хабаровск и одна в Республике Казахстан – в Алматинской области.

Производственные площадки компании оснащены современными лабораториями, где тестируется каждая партия материалов. На заводах установлено самое прогрессивное оборудование от ведущих мировых производителей. Продукция, изготавливаемая на заводах «ПЕНОПЛЭКС», продаётся во всех регионах России, странах СНГ и в Европе. Сбытовая сеть компании простирается от Мурманска до Бишкека и от Калининграда до Владивостока. Центральный офис компании «ПЕНОПЛЭКС» находится в Санкт-Петербурге. Общая численность персонала сегодня насчитывает более 1000 человек.

Общая численность персонала сегодня насчитывает более 1000 человек.

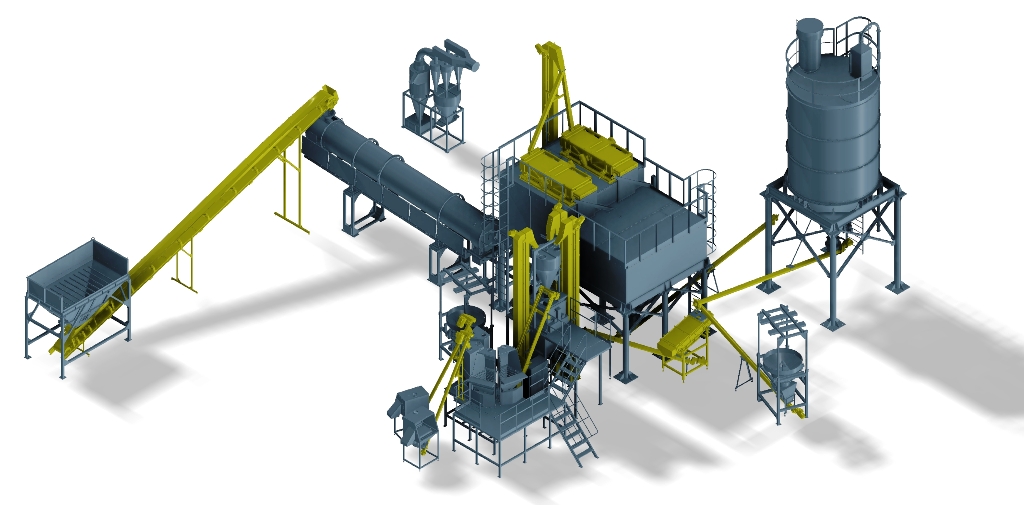

Производство сухих строительных смесей: география поставок оборудования ВСЕЛУГ

А.В. ТЕЛЕШОВ, директор, А.Б. ДОЛГОПОЛОВ, инженер-конструктор, машиностроительная компания ВСЕЛУГ™ (Москва)

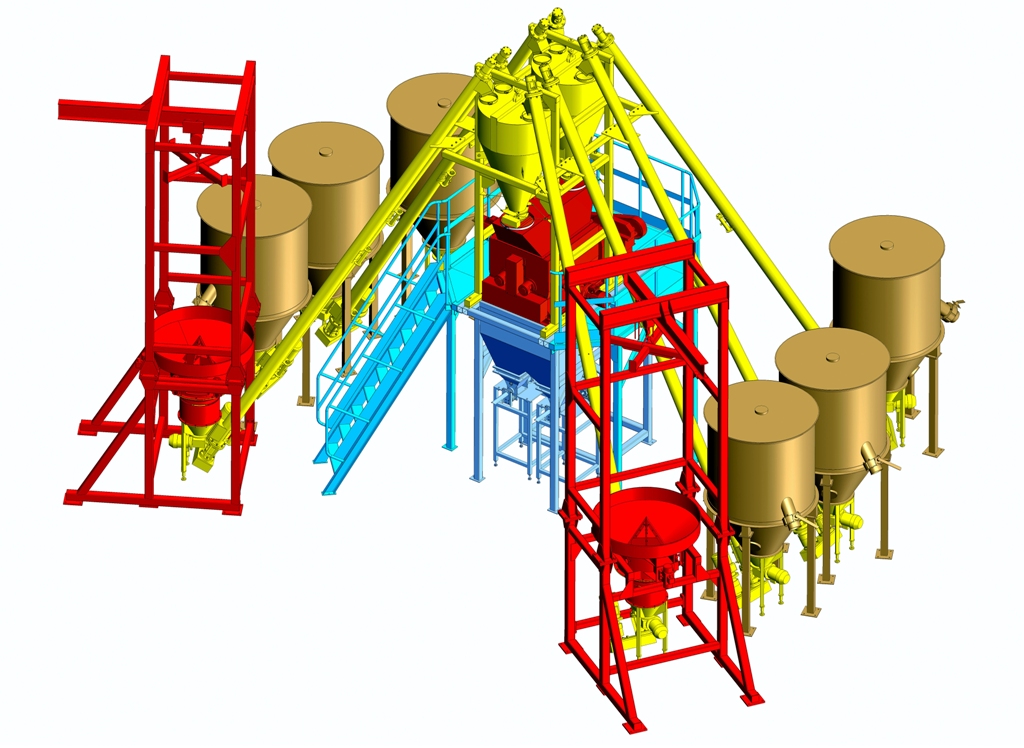

Машиностроительная компания ВСЕЛУГ™ изготавливает оборудование для работы с сыпучими материалами более 10 лет. Продукция компании ориентирована на ряд отраслей промышленности, первое место среди которых занимает промышленность строительных материалов. Приоритетным направлением в этой отрасли является поставка комплексов по производству сухих смесей.

В объеме продаж компании более 70% приходится на комплектные технологические линии. Каждая линия индивидуальна, разрабатывается в соответствии с заданием и пожеланиями заказчика, но при этом состоит преимущественно из серийно выпускаемого оборудования.

В составе линий по производству сухих смесей мы поставляем:

– интенсивные смесители ВСЕЛУГ Торнадо™ объемом 0,3–3 м3;

– машины для фасовки смесей в мешки ВСЕЛУГ Турбо™ и ВСЕЛУГ Аэропресс™;

– машины для загрузки мешков в вагоны, автомобили и на поддоны ВСЕЛУГ Консоль™;

– классификаторы для разделения сухого песка на фракции ВСЕЛУГ Каскад™;

– машины для упаковки смесей в мягкие контейнеры емкостью 500–1500 кг;

– машины для упаковки смесей в пакеты емкостью 1–5 кг;

– оборудование для распаковки исходных компонентов;

– оборудование для погрузки смесей навалом;

– весовые дозаторы основных компонентов;

– объемные дозаторы легких заполнителей;

– весовые дозаторы добавок;

– винтовые конвейеры;

– ковшовые элеваторы;

– рукавные фильтры.

Заводы по производству сухих строительных смесей имеют в своем составе одну или несколько технологических линий. Работа по компоновке технологической схемы будущего производства ведется в тесном контакте с заказчиками.

После определения часовой производительности и планируемого ассортимента продукции уточняется возможность закупки всех необходимых сырьевых компонентов и способы их доставки, требования к степени автоматизации технологического процесса, способам упаковки и отгрузки продукции. Совместно со специалистами заказчика мы выбираем место размещения производства.

При этом территориальные участки оцениваются с учетом имеющихся объектов производственной инфраструктуры, складских помещений, подъездных путей.

До заключения договора мы разрабатываем и передаем заказчику предварительный проект размещения оборудования с привязкой линии к существующим объектам. Эти работы компания ВСЕЛУГ™ выполняет бесплатно.

В составе линии поставляется автоматизированная система управления. На объекте наши специалисты осуществляют пусконаладочные работы, настройку программного обеспечения в соответствии со специфическими требованиями заказчика, обучение обслуживающего персонала.

На объекте наши специалисты осуществляют пусконаладочные работы, настройку программного обеспечения в соответствии со специфическими требованиями заказчика, обучение обслуживающего персонала.

Свою задачу мы видим в выполнении комплекса инжиниринга и стремимся обеспечить заказчиков всем необходимым – выполняем разработку чертежей строительных конструкций, изготавливаем металлоконструкции и силосы.

Результатом деятельности компании ВСЕЛУГ™ в течение последних пяти лет стали более 50 успешно реализованных проектов в области производства сухих смесей.

Среди них технологические комплексы производительностью от 3 до 60 т/ч.

Крупнейшим центром по производству смесей, безусловно, является Московская область. Здесь на оборудовании ВСЕЛУГ™ выпускается продукция компаний «Старатели»

(четыре технологические линии), «Consolit», «Ivsil», «Боларс». В сентябре введен в действие завод по производству смесей французской компании «Emfi» (рис. 2).Одна из особенностей рынка Москвы заключается в широком применении дешевых универсальных смесей. Объем реализации этой продукции велик, а темпы роста не уступают темпам развития рынка модифицированных смесей. В 2004 г. компания выполнила заказ на поставку линии по производству универсальных смесей производительностью 60 т/ч.

Объем реализации этой продукции велик, а темпы роста не уступают темпам развития рынка модифицированных смесей. В 2004 г. компания выполнила заказ на поставку линии по производству универсальных смесей производительностью 60 т/ч.

Вторым по величине производственным центром является Ленинградская область. Самый крупный производитель смесей здесь – компания «MC-Bauchemie Russia» (торговая марка «Плитонит») – имеет три технологические линии ВСЕЛУГ™. Среди наших новых заказчиков в этом регионе компании «Гидротекс» и «Северное управление строительства».

Быстрыми темпами развивается производство смесей на Урале. В Свердловской области работают заводы компаний «Уктус», «Карьер «Гора Хрустальная», «Брозекс». В Челябинской области – завод компании «Кварц», линия на Челябинском гипсовом заводе.Осенью 2004 г. сдан завод компании «Белоярская ФАИ» (рис. 3).В отличие от Москвы и Санкт-Петербурга ввод в действие новых производств на Урале часто опережает работу по продвижению продукции на рынок. Только один из построенных заводов (компания «Гипсополимер» в Перми) в течение первого года работы был переведен на двухсменный режим (рис. 4).

Только один из построенных заводов (компания «Гипсополимер» в Перми) в течение первого года работы был переведен на двухсменный режим (рис. 4).

Аналогичная ситуация складывается в Сибири. За последний год введены в действие заводы и новые линии компаний «Ливна Холдинг» и «Геркулес» в Новосибирской области, завод компании «Кузбасспромсервис» в Кемеровской области (рис. 5). В октябре состоялась официальная церемония открытия завода компании «ПСО АСК» в Омске (рис. 6)

В Нижнем Новгороде компания «EK Кемикал» завершает реализацию проекта по выпуску гипсовых смесей на второй технологической линии, которая дополнит линию цементных смесей, находящуюся в эксплуатации с середины 2003 г.

В южных регионах производство ССС развивается менее интенсивно. Пущены небольшие комплексы по производству смесей на Белгородском комбинате строительных материалов, Волгоградском гипсовом заводе. В Ростовской области работает линия фирмы ТиМ.Успешно развивается рынок сухих смесей Казахстана. Здесь нашими заказчиками являются компания «Алит» из Астаны и компания «Семейцемент» (Семипалатинский цементный завод), пустившая в действие завод по производству смесей модульного типа (рис. 7). Анализируя тенденции развития производства сухих смесей в целом, нужно отметить две особенности, отличающие российские заводы от западноевропейских. Это меньшая единичная мощность линий и меньшее число используемых в производстве основных компонентов.

7). Анализируя тенденции развития производства сухих смесей в целом, нужно отметить две особенности, отличающие российские заводы от западноевропейских. Это меньшая единичная мощность линий и меньшее число используемых в производстве основных компонентов.

С другой стороны, обращает на себя внимание изменение в подходе к автоматизации. Если недавно полностью автоматизированные линии воспринимались как ненужная роскошь, то теперь ведущие производители смесей предпринимают реальные шаги для того, чтобы полностью исключить из производства человеческий фактор.

Статистика продаж оборудования ВСЕЛУГ™ для производства сухих смесей свидетельствует, что новая отрасль строительной индустрии развивается нарастающими темпами. Наряду с заказами от наших старых партнеров мы получаем много запросов, проектируем и поставляем оборудование для компаний, приходящих в этот бизнес из других областей.

Всех заинтересованных в организации современного производства сухих смесей гарантированного качества, в модернизации и расширении действующих производств мы приглашаем к сотрудничеству.

Новости. Сухие строительные смеси. Цена на цемент.

Наше предприятие, наряду с поставками песка формовочного для нужд литейного производства, отгружает этот же песок для предприятий строительной отрасли, выпускающих сухие строительные смеси.

В настоящее время ведется проработка вопроса по созданию площадки по сушке песка для нужд предприятий, выпускающих сухие строительные смеси мощностью 42 тыс. тонн в год. В связи с этим просим заинтересованные предприятия предоставить нам информацию о потребности в таком песке.Мы также готовы к рассмотрению вопросов по использованию песка нашего карьера и для других нужд как строительной отрасли, так и жилищно-коммунального хозяйства (в частности фильтрационный песок)

онлайн казино малайзия онлайн казино малайзия онлайн казино малайзия онлайн казино малайзия онлайн казино малайзия онлайн казино малайзия онлайн казино малайзия онлайн казино малайзияТЕХНИЧЕСКОЕ ЗАДАНИЕ на выполнение работ по теме «Разработка архитектурно-строительного проекта участка по сушке и классификации формовочных песков ОАО «Жлобинский карьер формовочных материалов»

1 Цель работа:

- Разработать архитектурно-строительный проект на участке по сушке и классификации формовочных песков Жлобинского карьера, обеспечивающий получение продукции, отвечающей требованиям основных потребителей формовочных песков и ГОСТ 2138-91.

2.1 Производительность 10-15 т/ч;

2.2 Участки Разрабатываемый проект на сушку и классификацию должен предусматривать (предусмотреть):

- Сушка песка;

- Охлаждение песка до 80 градусов;

- Классификация песка;

- Силосы для разделенных фракций;

- Установка для сушки с газовой горелкой;

- Фасовка в биг-беги.

| Сырье | SiO 2 % | Fe 2 %O 3 % | Глина % | РР | CaO+MgO | Газопроницаемость |

| Исходное сырье | 94÷96 | 025÷04 | 3÷6 | 7,1÷7,3 | 1,5 | № 145 |

| На намывных картах | 96÷97 | 025÷03 | 0,25÷0,5 | 7,1÷7,3 | 1,5 | 195÷210 |

Влажность песка 4-6%

4 Основные требования к готовой продукции:

| < 016 | 0,16÷0,25 | 0,25÷0,3 | 0,3÷0,4 | > 04 |

| Без требований | 1-2 О 3 О 2 | 1-2 О 3 О 2 | 1-2 О 3 О 2 | Без требований |

| Газопроницаемость | 160-200 | 200-280 | > 280 |

Влажность песка по ГОСТ 2138-91 не более 0,5 %

5 Конструкция передана Заказчику НТД:

- Разработан архитектурно-строительный проект по сушке и классификации формовочного песка;

- Стоимость работ и основного оборудования;

- Экономические и технические условия на оборудование.

Цеолит в сухих смесях и строительных материалах.

Продукт изготовлен из высококачественных природных цеолитов и предназначен для использования в производстве строительных материалов.

Можно применить:

• добавлять в сухие смеси, бетон с целью экономии цемента и уменьшения растрескивания бетона;

• в качестве наполнителя бетонных растворов, так как цеолит не слеживается, что исключает использование антислеживателя;

• производить высокопрочный бетон;

• в качестве компонента известково-цеолитного вяжущего для автоклавных и безавтоклавных силикатных бетонов;

• в качестве вяжущего компонента и бетонов на его основе;

• в производстве силикатного кирпича;

• для производства сухих строительных смесей, в том числе для производства сушки гипса;

В производстве цемента, сухих смесей, газо- и пенобетона:

• сокращение продолжительности застывания — начиная с 1. 5 час и конец на 3 часа.

5 час и конец на 3 часа.

• увеличивает удельную поверхность до 800-1900 м2/т.

• повышает марку цемента на 30-40 единиц.

Смесь цемента и цеолита используется для производства высокопрочного бетона в соотношении 19:1 — 6:1. Это позволяет получать бетон с большей устойчивостью к сжатию, чем у портландцемента марки

.Частичная замена цемента на 15-20% цеолита позволяет получить цемент марок 400, 500, пуццолатный портландцемент 300 с сокращенным временем начала и окончания схватывания.Цеолиты применяют также в качестве активной минеральной добавки и вяжущего компонента для силикатных бетонов и в качестве компонента гипсоцементно-пуццолатных вяжущих и бетонов на их основе. Цеолиты можно использовать в тампонажных растворах, они также широко применяются в оборудовании нефтяных и газовых скважин.

Закарпатские цеолиты, являясь алюмосиликатами щелочных и щелочноземельных металлов, являются активной минеральной добавкой при производстве бетонов марок 100-400. При этом введение цеолита в оптимальные количества в бетон позволяет снизить расход цемента на 50 кг на 1 м3 бетона при сохранении марки бетона по прочности.

При этом введение цеолита в оптимальные количества в бетон позволяет снизить расход цемента на 50 кг на 1 м3 бетона при сохранении марки бетона по прочности.

Применение молотого цеолита в качестве активной минеральной добавки согласовано Госстроем Украины

Научно-исследовательский центр Госстроя Украины изучал использование цеолитов в качестве наполнителей для герметизирующих полимерных композиций.

Киевский инженерно-строительный институт исследовал возможность использования молотого цеолита в производстве кислых шлаковых вяжущих, сухих штукатурных смесей.

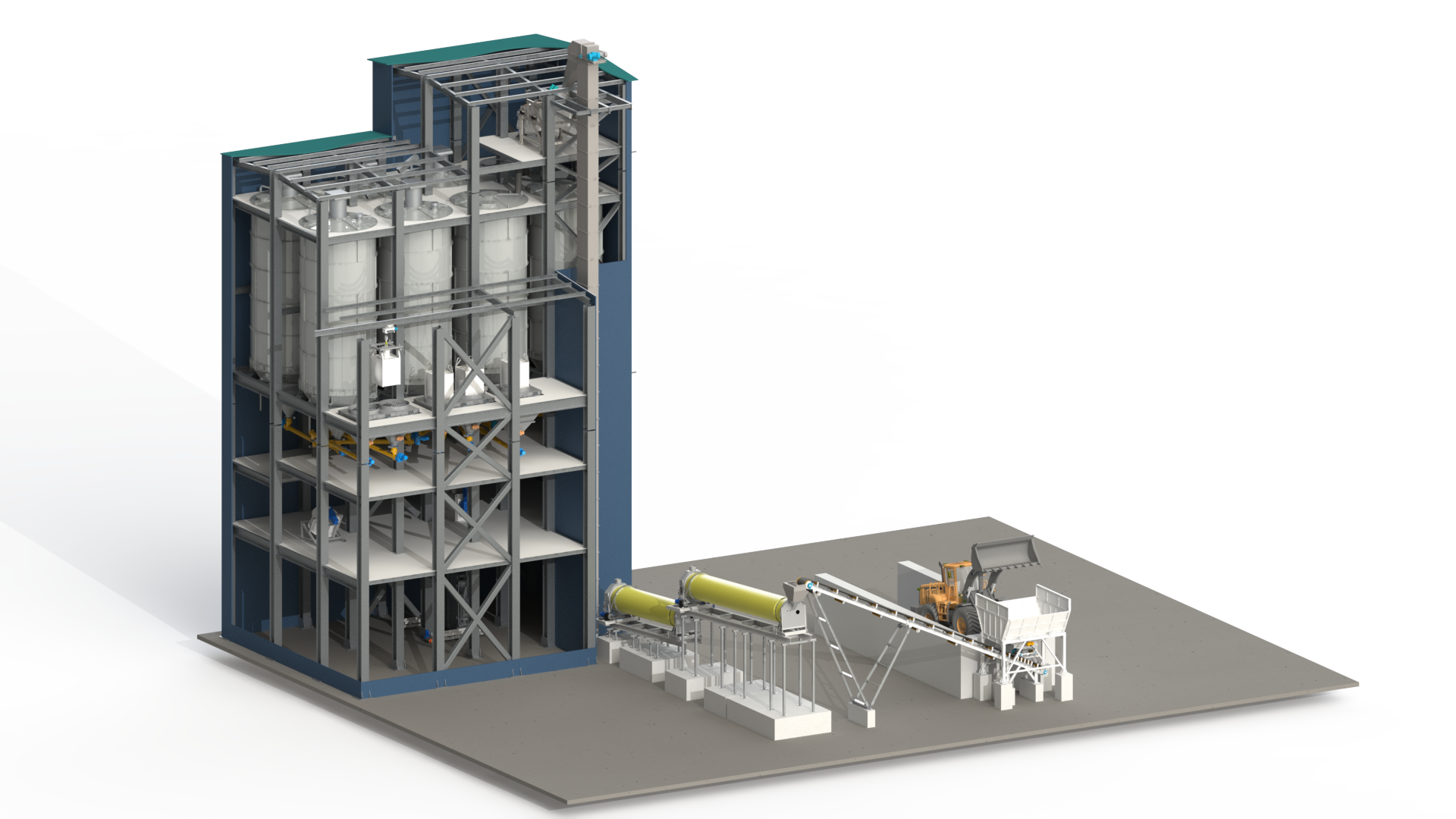

Китай Производитель строительной техники, Бетонная машина, Поставщик цементно-песчаной смеси

О Sincola Zhengzhou Sincola Machinery Co., Ltd. является высокотехнологичным, современным предприятием, профессионально занимающимся исследованиями и разработками и производством оборудования для производства сухих строительных смесей. Бетонный завод Производитель асфальтобетонного завода.

Наша продукция

Строительство Полноавтоматическая линия по производству сухих строительных смесей башни, 5-15Тонн/ч Завод по производству сухих строительных смесей, 1-5Тонн/ч Небольшой смеситель для сухих строительных смесей, 25-180тонн …

О SincolaZhengzhou Sincola Machinery Co., Ltd. является высокотехнологичным, современным предприятием, профессионально занимающимся исследованиями и разработками и производством оборудования для производства сухих строительных смесей. Бетонный завод Производитель асфальтобетонного завода.

Наша продукция

Строительство Полноавтоматическая линия по производству сухих строительных смесей башни, 5-15 тонн в час завод по производству сухих строительных смесей, 1-5 тонн в час малый смеситель для сухих растворов, 25-180 тонн бетонный завод, асфальтобетонный завод, торкрет-распылитель, штукатурная машина, стены машина для рендеринга, насос для раствора, насос для раствора Шланговый насос и т. д.

д.

Кто мы

Потребности и разработки всесторонний анализ международных пользователей, наша компания занимается международным экспертным руководством, исследование было сделано ряд патентов. Наши технические специалисты из США, Германии, Италии и другие многонациональные группы экспертов.

Внутри страны у нас есть офисы в крупных городах с опытными дизайнерами, что удобно для анализа и разработки продуктовой линейки для клиентов и обеспечивает быстрое, изысканное и внимательное послепродажное обслуживание.В настоящее время наше оборудование экспортируется во многие страны и регионы, такие как Юго-Восточная Азия, Ближний Восток, Африка, Европа и т. д. и высоко ценится нашими клиентами. «Синкола» стала одной из самых важных баз по производству и экспорту асфальтобетонных машин для сухих строительных смесей в Китае.

Растворная смесь – обзор

12.4.4 Пористость

Пористость бетона влияет как на прочность, так и на транспортные свойства. На пористость растворных смесей существенное влияние оказывает использование более мелкозернистых SCM.Диапазон размеров пор, обнаруживаемых с помощью СЭМ, в основном зависит от разрешения изображения, при этом наименьший обнаруживаемый размер находится в диапазоне 0,2 мм, в зависимости от оборудования и условий настройки.

На пористость растворных смесей существенное влияние оказывает использование более мелкозернистых SCM.Диапазон размеров пор, обнаруживаемых с помощью СЭМ, в основном зависит от разрешения изображения, при этом наименьший обнаруживаемый размер находится в диапазоне 0,2 мм, в зависимости от оборудования и условий настройки.

GGBFS можно эффективно использовать для значительного уменьшения размеров и совокупного объема пор, что приводит к получению более непроницаемого бетона (Basheer et al., 2002; Song and Saraswathy, 2006). На ранних этапах реакции пористость шлакоцемента аналогична пористости ПК. При более длительном возрасте и после реакции шлака объем очень мелких пор в наноразмерном диапазоне становится больше (Фельдман, 1986).Высокий процент замены GGBFS приводит к более плотной структуре бетона и предотвращает проникновение воды в бетон. Включение GGBFS также влияет на прочность на сжатие и усадку/набухание бетона. Более плотная микроструктура или более низкая пористость являются результатом более высокого содержания C-S-H, что представляет собой более высокий процент замены GGBFS и более высокую прочность и долговечность бетона. Буикни и др. (2009) изучали распределение пор по размеру в зависимости от уровня замещения шлака и условий отверждения с помощью теста ртутной интрузивной порозиметрии (MIP).Уровни замены GGBFS, используемые в их исследовании, составляли 50% и 65%. Порозиметрический тест проводили через 28 и 180 дней. Они пришли к выводу, что длительное воздействие сушильной среды увеличивает объем пор при всех размерах пор, и это увеличение увеличивается при уровне замены шлака 65%. Даже при таком неблагоприятном влиянии сушки бетоны со шлаком показали гораздо более мелкую пористую структуру, чем бетоны OPC. При высоких уровнях замещения извести производится недостаточно для продолжения реакции со шлаком; и это, конечно, из-за недостатка влаги, чтобы обеспечить продолжение реакции между водой и ПК.

Буикни и др. (2009) изучали распределение пор по размеру в зависимости от уровня замещения шлака и условий отверждения с помощью теста ртутной интрузивной порозиметрии (MIP).Уровни замены GGBFS, используемые в их исследовании, составляли 50% и 65%. Порозиметрический тест проводили через 28 и 180 дней. Они пришли к выводу, что длительное воздействие сушильной среды увеличивает объем пор при всех размерах пор, и это увеличение увеличивается при уровне замены шлака 65%. Даже при таком неблагоприятном влиянии сушки бетоны со шлаком показали гораздо более мелкую пористую структуру, чем бетоны OPC. При высоких уровнях замещения извести производится недостаточно для продолжения реакции со шлаком; и это, конечно, из-за недостатка влаги, чтобы обеспечить продолжение реакции между водой и ПК.

Daube и Bakker (1986) сравнили микроструктуру с помощью микрофотографий SEM (рис. 12.3) бетона GGBFS (60%) с образцами OPC. GGBFS модифицирует продукты и пористую структуру затвердевшего цементного материала. Они заметили большое количество гидроксида кальция и крупные капиллярные поры (0,05–60 мм) в образцах OPC. Но в образцах бетона GGBFS было мало игольчатого эттрингита.

Они заметили большое количество гидроксида кальция и крупные капиллярные поры (0,05–60 мм) в образцах OPC. Но в образцах бетона GGBFS было мало игольчатого эттрингита.

Рисунок 12.3. СЭМ-микрофотография: (A) бетона OPC и (B) бетона GGBFS (60%) (Daube and Bakker, 1986).

Воспроизведено с разрешения центра по защите авторских прав, авторское право ASTM International, 100 Barr Harbour Drive, West Conshohocken, PA 19428. Megat Johari et al. (2011) исследовали влияние SCM на технические свойства HSC с пределом прочности на сжатие в течение 28 дней в кубе, превышающим 80 МПа. Одним из исследуемых параметров была пористость и распределение пор по размерам ГСК, содержащих различные пропорции СКМ. Они использовали тест MIP для оценки пористости в процентах, медианы и среднего диаметра пор в нанометрах.Они обнаружили, что GGBFS снижает пористость, медианный и средний размер пор высокопрочных растворов. По сравнению с раствором OPC, растворы, содержащие GGBFS, показали снижение пористости на 11,14%, 9,03% и 9,21% с образцами GGBFS20, GGBFS40 и GGBFS60 соответственно. Что касается размера пор, общий эффект GGBFS заключается в том, что он значительно уменьшил средний размер пор и средний размер пор высокопрочных строительных растворов. Они также обнаружили, что GGBFS и другие SCM сместили распределение размера пор высокопрочных растворов в сторону более мелкого распределения.Из-за пуццолановой реакции гидроксид кальция превращается во вторичный гель C-S-H, вероятным эффектом которого является измельчение пористой структуры за счет преобразования более крупных пор в более мелкие.

Что касается размера пор, общий эффект GGBFS заключается в том, что он значительно уменьшил средний размер пор и средний размер пор высокопрочных строительных растворов. Они также обнаружили, что GGBFS и другие SCM сместили распределение размера пор высокопрочных растворов в сторону более мелкого распределения.Из-за пуццолановой реакции гидроксид кальция превращается во вторичный гель C-S-H, вероятным эффектом которого является измельчение пористой структуры за счет преобразования более крупных пор в более мелкие.

Sharmila and Dhinakaran (2016) исследовали характеристики прочности и долговечности HSC с использованием имеющегося в продаже ультрадисперсного шлака (5 мкм). Сверхтонкий шлак заменяет цемент с тремя различными процентными содержаниями, а именно: 5%, 10% и 15%. Они пришли к выводу, что бетон с 10 % готового ультратонкого шлака оказался оптимальным с точки зрения водопоглощения, пористости, сопротивления сжатию и капиллярного всасывания.

Чой и др. (2017) охарактеризовали микропористую структуру высокопрочных цементных паст, содержащих большое количество ГГБФС. Они измерили распределение пор по размерам в цементных пастах с различными коэффициентами замещения GGBFS в возрасте 3, 7, 28 и 91 дней с использованием MIP. На рис. 12.4 показана общая пористость образцов в зависимости от коэффициента замещения GGBFS. Существуют значительные различия пористости в раннем возрасте (3 дня) и в более позднем возрасте (7, 28 и 91 день). Потому что скорости гидратации обычного цемента и ГГБФС разные.Пористость образцов через 3 дня увеличивалась по мере увеличения коэффициента замещения. Известно, что реактивность ГГБФС обычно начинает проявляться через 2–3 дня после контакта с водой. По мере увеличения коэффициента замещения содержание цемента в образцах уменьшалось, что уменьшало степень гидратации и соответствующее образование продуктов гидратации. Поэтому общая пористость увеличилась в раннем возрасте. С другой стороны, пористость на более поздних возрастах (7, 28 и 91 сут) уменьшалась в зависимости от коэффициента GGBFS до 65 %.Затем он увеличился, когда соотношение увеличилось с 65% до 80%.

Они измерили распределение пор по размерам в цементных пастах с различными коэффициентами замещения GGBFS в возрасте 3, 7, 28 и 91 дней с использованием MIP. На рис. 12.4 показана общая пористость образцов в зависимости от коэффициента замещения GGBFS. Существуют значительные различия пористости в раннем возрасте (3 дня) и в более позднем возрасте (7, 28 и 91 день). Потому что скорости гидратации обычного цемента и ГГБФС разные.Пористость образцов через 3 дня увеличивалась по мере увеличения коэффициента замещения. Известно, что реактивность ГГБФС обычно начинает проявляться через 2–3 дня после контакта с водой. По мере увеличения коэффициента замещения содержание цемента в образцах уменьшалось, что уменьшало степень гидратации и соответствующее образование продуктов гидратации. Поэтому общая пористость увеличилась в раннем возрасте. С другой стороны, пористость на более поздних возрастах (7, 28 и 91 сут) уменьшалась в зависимости от коэффициента GGBFS до 65 %.Затем он увеличился, когда соотношение увеличилось с 65% до 80%.

Рисунок 12.4. Общая пористость образцов в зависимости от коэффициента замещения GGBFS (Choi et al., 2017).

Пороговый диаметр пор определяется как размер пор, при котором ртуть начинает проникать в систему пор во время эксперимента MIP (Aligizaki, 2006; Chen et al., 2014). Он представляет собой минимальный диаметр, который непрерывен по всему гидратированному цементному тесту. Чой и др. (2017) обнаружили, что пороговые диаметры пор уменьшаются с возрастом.Поскольку ГГБФС не принимал активного участия в реакции в раннем возрасте (3 сут), продукты гидратации в основном образуются в результате гидратации частиц цемента. Однако с возрастом вырабатываемые продукты гидратации усложняются. Затем пороблокирующий эффект скрытой гидравлической реакции ГГГБС уменьшил пороговый диаметр пор.

Глава 3. Зольная пыль в бетоне на основе портландцемента. Факты о летучей золе для инженеров-дорожников. Переработка. Устойчивое развитие. Тротуары.

Факты о летучей золе для инженеров-дорожников

Глава 3.

Летучая зола в бетоне на портландцементе

Летучая зола в бетоне на портландцементеВведение

Использование летучей золы в бетоне на портландцементе (PCC) имеет много преимуществ и улучшает характеристики бетона как в свежем, так и в затвердевшем состоянии.Использование летучей золы в бетоне улучшает удобоукладываемость пластичного бетона, а также прочность и долговечность затвердевшего бетона. Использование летучей золы также экономически эффективно. При добавлении в бетон летучей золы количество портландцемента может быть уменьшено.

Преимущества свежего бетона. Как правило, летучая зола приносит пользу свежему бетону, снижая потребность в воде для смешивания и улучшая текучесть пасты. В результате преимущества следующие:

- Повышенная работоспособность. Частицы летучей золы сферической формы действуют как миниатюрные шарикоподшипники в бетонной смеси, обеспечивая эффект смазки. Этот же эффект также улучшает прокачиваемость бетона за счет снижения потерь на трение в процессе прокачки и отделки плоской поверхности.

Рисунок 3-1: Летучая зола улучшает удобоукладываемость бетона дорожного покрытия.

Снижение потребности в воде. Замена цемента золой-уносом снижает потребность в воде при данном спаде.Когда летучая зола используется в количестве около 20 процентов от общего количества вяжущего, потребность в воде снижается примерно на 10 процентов. Более высокое содержание летучей золы приведет к более высокому снижению расхода воды. Снижение потребности в воде практически не влияет на усадку/растрескивание при высыхании. Известно, что некоторая летучая зола снижает усадку при высыхании в определенных ситуациях.

Пониженная теплота гидратации. Замена цемента таким же количеством летучей золы может снизить теплоту гидратации бетона.Это снижение теплоты гидратации не снижает долгосрочного прироста прочности или долговечности. Пониженная теплота гидратации уменьшает проблемы с повышением температуры при укладке массивного бетона.

Преимущества затвердевшего бетона. Одним из основных преимуществ летучей золы является ее реакция с доступной известью и щелочью в бетоне с образованием дополнительных вяжущих соединений. Следующие уравнения иллюстрируют пуццолановую реакцию летучей золы с известью с образованием дополнительного связующего на основе гидрата силиката кальция (C-S-H):

- Повышенный предел прочности. Дополнительное связующее, полученное в результате реакции золы-уноса с доступной известью, позволяет бетону из золы-уноса со временем продолжать набирать прочность. Смеси, предназначенные для получения эквивалентной прочности в раннем возрасте (менее 90 дней), в конечном итоге превысят прочность простых цементобетонных смесей (см. Рисунок 3-2).

Рис. 3-2: Типичное увеличение прочности зольного бетона.

- Пониженная проницаемость. Уменьшение содержания воды в сочетании с образованием дополнительных вяжущих композиций уменьшает взаимосвязь пор бетона, тем самым уменьшая проницаемость.

Уменьшенная проницаемость приводит к повышению долговечности и устойчивости к различным формам износа (см. рис. 3-3)

Уменьшенная проницаемость приводит к повышению долговечности и устойчивости к различным формам износа (см. рис. 3-3)

Рисунок 3-3: Проницаемость зольного бетона.

Требования к дизайну смеси и спецификациям

Процедуры дозирования бетонных смесей на основе летучей золы (FAC) обязательно немного отличаются от процедур для обычного PCC. Основные рекомендации по выбору пропорций бетона содержатся в Руководстве по бетонной практике Американского института бетона (ACI), раздел 211.1. Автодорожные агентства обычно используют варианты этой процедуры, но основные концепции, рекомендованные ACI, широко признаны и приняты. В ACI 232.2 очень мало информации о пропорциях.

Летучая зола используется для снижения стоимости и повышения эффективности PCC. Как правило, от 15 до 30 процентов портландцемента заменяют летучей золой, а еще более высокие проценты используются для укладки массивного бетона. Эквивалентный или больший вес летучей золы заменяется удаленным цементом. Соотношение замены летучей золы и портландцемента обычно составляет от 1:1 до 1,5:1.

Соотношение замены летучей золы и портландцемента обычно составляет от 1:1 до 1,5:1.

Состав смеси следует оценивать с различным процентным содержанием летучей золы. Кривые зависимости времени от силы могут быть построены для каждого условия. Чтобы соответствовать требованиям спецификации, разрабатываются кривые для различных коэффициентов замещения и выбирается оптимальный процент замещения. Расчет смеси должен быть выполнен с использованием предлагаемых строительных материалов. Рекомендуется, чтобы тестируемый бетон с летучей золой включал местные материалы при оценке эффективности.

Цементные факторы. Поскольку добавление летучей золы вносит свой вклад в общее количество вяжущего материала, доступного в смеси, минимальный коэффициент цемента (портландцемент), используемый в PCC, может быть эффективно уменьшен для FAC. ACI признает этот вклад и рекомендует использовать соотношение вода/(цемент плюс пуццолан) для FAC вместо обычного соотношения вода/цемент, используемого в PCC.

Частицы летучей золы вступают в реакцию со свободной известью в цементной матрице, образуя дополнительный вяжущий материал и, таким образом, увеличивая долговременную прочность.

Свойства летучей золы

Тонкость. Тонкость летучей золы важна, поскольку она влияет на скорость пуццолановой активности и удобоукладываемость бетона. Спецификации требуют минимум 66 процентов прохождения через сито 0,044 мм (№ 325).

Удельный вес. Хотя удельный вес напрямую не влияет на качество бетона, он имеет значение для определения изменений других характеристик летучей золы. Его следует регулярно проверять в качестве меры контроля качества и сопоставлять с другими характеристиками летучей золы, которые могут колебаться.

Химический состав. Реакционноспособные алюмосиликатные и алюмосиликатные компоненты летучей золы обычно представлены в номенклатуре их оксидов, таких как диоксид кремния, оксид алюминия и оксид кальция. Изменчивость химического состава регулярно проверяется в качестве меры контроля качества. Алюмосиликатные компоненты реагируют с гидроксидом кальция с образованием дополнительных вяжущих материалов. Летучая зола, как правило, способствует повышению прочности бетона быстрее, когда эти компоненты присутствуют в более мелких фракциях летучей золы.

Изменчивость химического состава регулярно проверяется в качестве меры контроля качества. Алюмосиликатные компоненты реагируют с гидроксидом кальция с образованием дополнительных вяжущих материалов. Летучая зола, как правило, способствует повышению прочности бетона быстрее, когда эти компоненты присутствуют в более мелких фракциях летучей золы.

Содержание триоксида серы ограничено пятью процентами, так как было показано, что большее количество увеличивает расширение строительного бруска.

Доступные щелочи в большинстве видов золы составляют менее установленного предела в 1,5 процента. Содержание выше этого может способствовать проблемам расширения щелочных заполнителей.

Содержание углерода. LOI — это показатель несгоревшего углерода, оставшегося в золе. Он может варьироваться до пяти процентов в соответствии с AASHTO и шести процентов в соответствии с ASTM. Несгоревший углерод может поглощать воздухововлекающие примеси (AEAs) и повышать потребность в воде. Кроме того, некоторая часть углерода в летучей золе может быть инкапсулирована в стекло или иным образом быть менее активной и, следовательно, не влиять на смесь. И наоборот, некоторая летучая зола с низкими значениями LOI может иметь тип углерода с очень большой площадью поверхности, что приведет к увеличению доз AEA. Изменения в LOI могут способствовать колебаниям содержания воздуха и требуют более тщательного мониторинга вовлеченного воздуха в бетон в полевых условиях. Кроме того, если летучая зола имеет очень высокое содержание углерода, частицы углерода могут всплывать вверх во время процесса отделки бетона и могут образовывать темные полосы на поверхности.

Кроме того, некоторая часть углерода в летучей золе может быть инкапсулирована в стекло или иным образом быть менее активной и, следовательно, не влиять на смесь. И наоборот, некоторая летучая зола с низкими значениями LOI может иметь тип углерода с очень большой площадью поверхности, что приведет к увеличению доз AEA. Изменения в LOI могут способствовать колебаниям содержания воздуха и требуют более тщательного мониторинга вовлеченного воздуха в бетон в полевых условиях. Кроме того, если летучая зола имеет очень высокое содержание углерода, частицы углерода могут всплывать вверх во время процесса отделки бетона и могут образовывать темные полосы на поверхности.

Прочие составляющие

Агрегаты. Как и в случае с любой бетонной смесью, необходимы соответствующие отборы проб и испытания, чтобы гарантировать, что заполнители, используемые в составе смеси, имеют хорошее качество и соответствуют материалам, которые будут использоваться в проекте. Заполнители, содержащие реакционноспособный кремнезем, могут использоваться в FAC.

Цемент. Летучая зола может эффективно использоваться в сочетании со всеми типами цементов: портландцементом, цементом с высокими эксплуатационными характеристиками и цементами с добавками.Однако следует соблюдать особую осторожность при использовании летучей золы с высокой начальной прочностью или пуццолановых цементов. Для оценки влияния добавления летучей золы на характеристики бетона с высокой начальной прочностью необходимо провести соответствующие испытания смеси. Смешанные или пуццолановые цементы уже содержат летучую золу или другой пуццолан. Дополнительная замена цемента повлияет на ранний набор прочности. Характеристики цемента различаются, как и летучая зола, и не все комбинации дают хороший бетон. Выбранный портландцемент должен быть испытан и одобрен сам по себе, а также оценен в сочетании с конкретной используемой летучей золой.

Воздухововлекающие добавки (AEAs). Чем выше содержание углерода в летучей золе, тем сложнее контролировать содержание воздуха. Кроме того, если содержание углерода меняется, необходимо тщательно контролировать содержание воздуха и изменять нормы дозирования примеси, чтобы обеспечить надлежащие уровни вовлечения воздуха.

Кроме того, если содержание углерода меняется, необходимо тщательно контролировать содержание воздуха и изменять нормы дозирования примеси, чтобы обеспечить надлежащие уровни вовлечения воздуха.

Ретардеры. Добавление летучей золы не должно заметно изменять эффективность химического замедлителя схватывания. Некоторая летучая зола может задерживать время схватывания и может уменьшить потребность в замедлителе схватывания.

Водяные редукторы. Бетон с летучей золой обычно требует меньше воды, но его можно улучшить с помощью добавки, уменьшающей количество воды. Эффективность этих добавок может варьироваться в зависимости от добавления летучей золы.

Строительная практика

Бетонные смеси с летучей золой могут быть разработаны так, чтобы они по своим характеристикам практически не отличались от смесей PCC с небольшими отличиями. При смешивании и размещении любого FAC могут быть желательны некоторые незначительные изменения в полевых условиях. Следующие общие практические правила будут полезны:

Следующие общие практические правила будут полезны:

Заводские операции. Для хранения летучей золы требуется отдельный водонепроницаемый, герметичный бункер или сборный бункер. Будьте осторожны и четко пометьте загрузочную трубу для летучей золы, чтобы предотвратить перекрестное загрязнение при доставке. Если отдельный бункер для хранения не может быть предоставлен, можно разделить силос для цемента. Если возможно, используйте перегородку с двойными стенками для предотвращения перекрестного загрязнения. Благодаря сферической форме частиц сухая летучая зола более текучая, чем сухой портландцемент. Угол естественного откоса летучей золы обычно меньше, чем у цемента.

Как и в случае любой бетонной смеси, время и условия смешивания имеют решающее значение для производства качественного бетона. Увеличение объема пасты и удобоукладываемости бетона (эффект шарикоподшипников), связанные с использованием летучей золы, обычно улучшают эффективность смешивания.

Полевая практика. Начиная с первой доставки бетона на строительную площадку, каждую загрузку следует проверять на наличие вовлеченного воздуха до тех пор, пока персонал проекта не будет уверен, что достигается постоянное содержание воздуха. После этого периодические испытания должны продолжаться для обеспечения согласованности.Бетон следует укладывать как можно быстрее, чтобы свести к минимуму потери воздуха при длительном перемешивании. Следует следовать обычной практике консолидации. Следует избегать чрезмерной вибрации, чтобы свести к минимуму потери внутреннего воздуха.

Начиная с первой доставки бетона на строительную площадку, каждую загрузку следует проверять на наличие вовлеченного воздуха до тех пор, пока персонал проекта не будет уверен, что достигается постоянное содержание воздуха. После этого периодические испытания должны продолжаться для обеспечения согласованности.Бетон следует укладывать как можно быстрее, чтобы свести к минимуму потери воздуха при длительном перемешивании. Следует следовать обычной практике консолидации. Следует избегать чрезмерной вибрации, чтобы свести к минимуму потери внутреннего воздуха.

позволяют легко наносить ее. Многие подрядчики сообщают об улучшении гладкости покрытий FAC по сравнению с покрытиями, построенными с использованием обычного PCC. FAC содержит больше пасты, чем обычный PCC, что благоприятно сказывается на отделке.Более медленное развитие FAC на ранней стадии может также привести к более длительному удержанию влаги.

Рисунок 3-5: Отделка бетона золой уноса

Устранение неполадок. Тем, кто впервые использует летучую золу в бетоне, следует оценить эффективность предлагаемых смесей до начала строительства. Все ингредиенты бетона должны быть проверены и оценены для разработки желаемого состава смеси.

Тем, кто впервые использует летучую золу в бетоне, следует оценить эффективность предлагаемых смесей до начала строительства. Все ингредиенты бетона должны быть проверены и оценены для разработки желаемого состава смеси.

Содержание воздуха. Тонкость летучей золы и улучшенная удобоукладываемость FAC, естественно, затрудняют выделение и удержание вовлеченного воздуха.Кроме того, остаточный несгоревший углерод в золе поглощает часть воздухововлекающего агента и затрудняет достижение желаемого содержания воздуха. Зола с более высоким содержанием углерода, естественно, требует более высокого содержания AEA. Проверка качества и контроль качества золы у источника должны гарантировать, что используемая летучая зола поддерживает однородное содержание углерода (LOI) для предотвращения недопустимых колебаний вовлекаемого воздуха. Новые технологии и процедуры для решения проблемы несгоревшего углерода в летучей золе описаны в главе 10.

Более низкая ранняя прочность. Бетонные смеси с летучей золой обычно имеют более низкую прочность в раннем возрасте. Более медленный набор прочности может потребовать усиления форм для смягчения гидравлических нагрузок. Следует отметить, что снятие опалубки и открытие для движения могут быть отложены из-за более медленного набора прочности. Низкая ранняя сила может быть преодолена с помощью ускорителей.

Бетонные смеси с летучей золой обычно имеют более низкую прочность в раннем возрасте. Более медленный набор прочности может потребовать усиления форм для смягчения гидравлических нагрузок. Следует отметить, что снятие опалубки и открытие для движения могут быть отложены из-за более медленного набора прочности. Низкая ранняя сила может быть преодолена с помощью ускорителей.

Сезонные ограничения. График строительства должен предусматривать время для FAC, чтобы набрать достаточную плотность и прочность, чтобы выдерживать противообледенительные применения и циклы замораживания-оттаивания перед зимними месяцами.Прирост прочности FAC минимален в холодные месяцы. Хотя пуццолановые реакции значительно уменьшаются при температуре ниже 4,4°C (40°F), прирост прочности может продолжаться более медленными темпами из-за продолжающейся гидратации цемента. Химические добавки могут быть использованы для компенсации сезонных ограничений.

Справочные материалы по проектированию и строительству

См. Приложение C.

Приложение C.

Линия по производству сухих строительных смесей

Тип объявления: продамОпубликовано: 28.02.2015

Производство сухих строительных смесей производительностью 4-5 тн/часhttp://www.projectplusengineering.com/ru/.. производительность 4-5 тонн в час сухих строительных смесей. Для данной производственной линии все операции по дозированию компонентов выполняются вручную. Оборудование имеет высокую цену, требует минимальной площади (не более 100 квадратных метров).

Набор; Горизонтальный смеситель 1500 л

Ковшовый элеватор 6-7 тонн

Мешки с клапаном наполнения (турбинная система) (300 мешков/час по 25 кг)

Струйные импульсные фильтры

танковые химические добавки

Стальная платформа

Производство сухих строительных смесей производительностью 10-12 тонн/час

Производительность 10-50 т/час сухих строительных смесей.Для заданной производственной линии операции дозирования компонентов выполняются автоматически.

Конфигурация; 2000 — Горизонтальный смеситель LT

Ковшовый элеватор 8-9 тонн

Мешки с клапаном наполнения (турбинная система) (600 — MOV/ч 25 кг)

Струйные импульсные фильтры

танковые химические добавки

Силосы

Шнековые питатели

Бункер-дозатор

Стальная платформа

Разгрузка большого жука и пневмотранспорт

Производство сухих строительных смесей производительностью 10-50 тн/час

http://www.projectplusengineering.com/ru/.. производительность 10-50 тонн в час сухих строительных смесей. Для данной производственной линии автомат.

Конфигурация; 2000 — 6000 л горизонтальный смеситель

Ковшовый элеватор 9-20 тонн

Линия для сушки песка

Мешки с клапаном наполнения (турбинная система) (600 — MOV/ч 25 кг)

Струйные импульсные фильтры

танковые химические добавки

Силосы

Шнековые питатели

Бункер-дозатор

Система дозирования химических добавок

Линия для сушки песка

Машинка насадка

Паллетайзер

Натяжная обмотка для подданной

Стальная платформа

Разгрузка большого жука и пневматического транспортера

Что такое печенье?

Файл cookie — это небольшой текстовый файл, который сохраняется на вашем компьютере/мобильном устройстве, когда вы посещаете веб-сайт. Этот текстовый файл может хранить информацию, которая может быть прочитана веб-сайтом, если вы посетите его позже. Некоторые файлы cookie необходимы для правильной работы веб-сайта. Другие файлы cookie полезны для посетителя. Файлы cookie означают, что вам не нужно вводить одну и ту же информацию каждый раз при повторном посещении веб-сайта.

Этот текстовый файл может хранить информацию, которая может быть прочитана веб-сайтом, если вы посетите его позже. Некоторые файлы cookie необходимы для правильной работы веб-сайта. Другие файлы cookie полезны для посетителя. Файлы cookie означают, что вам не нужно вводить одну и ту же информацию каждый раз при повторном посещении веб-сайта.

Почему мы используем файлы cookie?

Мы используем файлы cookie, чтобы обеспечить вам оптимальный доступ к нашему веб-сайту. Используя файлы cookie, мы можем гарантировать, что одна и та же информация не будет отображаться каждый раз при повторном посещении веб-сайта.Файлы cookie также могут помочь оптимизировать работу веб-сайта. Они облегчают просмотр нашего веб-сайта.

Для защиты ваших персональных данных и предотвращения потери информации или противоправных действий применяются соответствующие организационные и технические меры.

Почему мы используем файлы cookie сторонних поставщиков?

Мы используем файлы cookie сторонних поставщиков, чтобы иметь возможность оценивать статистическую информацию в коллективных формах с помощью аналитических инструментов, таких как Google Analytics. Для этой цели используются как постоянные, так и временные файлы cookie.Постоянные файлы cookie будут храниться на вашем компьютере или мобильном устройстве не более 24 месяцев.

Для этой цели используются как постоянные, так и временные файлы cookie.Постоянные файлы cookie будут храниться на вашем компьютере или мобильном устройстве не более 24 месяцев.

Как отключить файлы cookie?

Вы можете просто изменить настройки своего браузера, чтобы отключить все файлы cookie. Просто нажмите «Справка» и выполните поиск «Блокировать файлы cookie». Обратите внимание: если вы деактивируете файлы cookie, веб-сайт может отображаться только частично или не отображаться вовсе.

UpКак производится цемент

Портландцемент является основным компонентом бетона.Бетон образуется, когда портландцемент образует пасту с водой, которая связывается с песком и камнем для затвердевания.

Цементпроизводится с помощью тщательно контролируемой химической комбинации кальция, кремния, алюминия, железа и других ингредиентов.

Обычные материалы, используемые для производства цемента, включают известняк, ракушки и мел или мергель в сочетании со сланцами, глиной, сланцем, доменным шлаком, кварцевым песком и железной рудой. Эти ингредиенты при нагревании при высоких температурах образуют похожее на камень вещество, которое растирается в мелкий порошок, который мы обычно называем цементом.

Эти ингредиенты при нагревании при высоких температурах образуют похожее на камень вещество, которое растирается в мелкий порошок, который мы обычно называем цементом.

Каменщик Джозеф Аспдин из Лидса, Англия, впервые изготовил портландцемент в начале 19 века, обжигая порошкообразный известняк и глину в своей кухонной плите. С помощью этого грубого метода он заложил основу для промышленности, которая ежегодно перерабатывает буквально горы известняка, глины, цементной породы и других материалов в порошок настолько мелкий, что он проходит через сито, способное удерживать воду.

Лаборатории цементных заводов проверяют каждый этап производства портландцемента с помощью частых химических и физических испытаний.Лаборатории также анализируют и тестируют готовый продукт, чтобы убедиться, что он соответствует всем отраслевым спецификациям.

Наиболее распространенным способом производства портландцемента является сухой метод. Первым шагом является добыча основного сырья, в основном известняка, глины и других материалов. После добычи порода дробится. Это включает в себя несколько этапов. Первое дробление уменьшает размер породы до максимального размера около 6 дюймов. Затем порода поступает на вторичные дробилки или молотковые мельницы для измельчения примерно до 3 дюймов или меньше.

После добычи порода дробится. Это включает в себя несколько этапов. Первое дробление уменьшает размер породы до максимального размера около 6 дюймов. Затем порода поступает на вторичные дробилки или молотковые мельницы для измельчения примерно до 3 дюймов или меньше.

Щебень смешивают с другими ингредиентами, такими как железная руда или летучая зола, измельчают, смешивают и подают в цементную печь.

Цементная печь нагревает все ингредиенты примерно до 2700 градусов по Фаренгейту в огромных цилиндрических стальных вращающихся печах, облицованных специальным огнеупорным кирпичом. Печи часто достигают 12 футов в диаметре — достаточно больших, чтобы вместить автомобиль, и во многих случаях длиннее, чем высота 40-этажного здания. Большие печи установлены с небольшим наклоном оси от горизонтали.

Мелкоизмельченное сырье или суспензия подается в верхнюю часть. В нижней части находится ревущий взрыв пламени, создаваемый точно контролируемым сжиганием порошкообразного угля, нефти, альтернативных видов топлива или газа при принудительной тяге.

Когда материал проходит через печь, некоторые элементы удаляются в виде газов. Остальные элементы объединяются, образуя новое вещество, называемое клинкером. Клинкер выходит из печи в виде серых шариков размером с мрамор.

Клинкер выгружается раскаленным докрасна из нижнего конца печи и обычно доводится до рабочей температуры в различных типах охладителей.Нагретый воздух из охладителей возвращается в печи, что позволяет экономить топливо и повышает эффективность горения.

После охлаждения клинкера цементные заводы измельчают его и смешивают с небольшим количеством гипса и известняка. Цемент настолько мелкий, что 1 фунт цемента содержит 150 миллиардов зерен. Цемент теперь готов к транспортировке на заводы по производству товарного бетона для использования в различных строительных проектах.

Хотя сухой процесс является наиболее современным и популярным способом производства цемента, в некоторых печах в Соединенных Штатах используется мокрый процесс.Эти два процесса по существу похожи, за исключением того, что в мокром процессе сырье измельчается с водой перед подачей в печь.

Уменьшенная проницаемость приводит к повышению долговечности и устойчивости к различным формам износа (см. рис. 3-3)

Уменьшенная проницаемость приводит к повышению долговечности и устойчивости к различным формам износа (см. рис. 3-3)