Как делают шурупы: Как делают саморезы и шурупы. Как выбрать оборудование для производства саморезов Из чего делают саморезы по дереву

Шурупы и их применение. | Делаем своими руками

Если вы не знаете, что означает слово Schraube, Wood screw или Vis à bois, не отчаивайтесь! Эти заморские слова объединяет одно очень знакомое и понятное: шуруп. О применении шурупов можно слагать легенды и песни, потому что более трудолюбивого крепежного элемента не найти. Именно на тонкие плечи и тела шурупов приходится основное количество проводимых крепежных и монтажных работ.

Для отделочных и монтажных работ шурупы используются при соединении двух поверхностей строительных материалов. Бытует мнение, что деревянные поверхности наиболее популярные для применения шурупов. Верно такое мнение на самом деле, и где применяются шурупы?

Классическая конструкция шурупа

Появлению шурупа мы обязаны отечественной метизной промышленности. Государственный стандарт 27017-86 наделил крепежное изделие специальной резьбой, острым коническим концом и головкой. Вот она, классическая конструкция шурупа.

Шуруп представляет собой стержень, легко вкручиваемый в материал.

Стержень любого шурупа состоит из резьбовой и гладкой частей. Резьбовая часть расположена ближе к концу. Основное «правило шурупа»: диаметр резьбовой части равен диаметру гладкой части.

Маленькому шурупу «внедриться» в полость помогает резьба и надежно фиксирует в материале шляпка. Шляпка шурупа выполняет функции: надежно стягивает скрепляемый материал и позволяет ловко вкручивать крепеж. Различают головки следующей конфигурации:

• потайную

• полупотайную

• полукруглую

• шестигранную

• квадратную.

Применение определенного вида головки диктуется условиями и особенностями национального монтажа, собственно материалами и эстетическими требованиями.

Интенсивно развивающиеся технологии крепления потихоньку вытеснили «дедовский» метод крепления: «новые» шурупы саморезы с качественной конструкцией допускали их многоразовое использование. Итак, шурупы для всех случаев.

Универсальный крепеж для всех случаев

Шурупы для работы по дереву

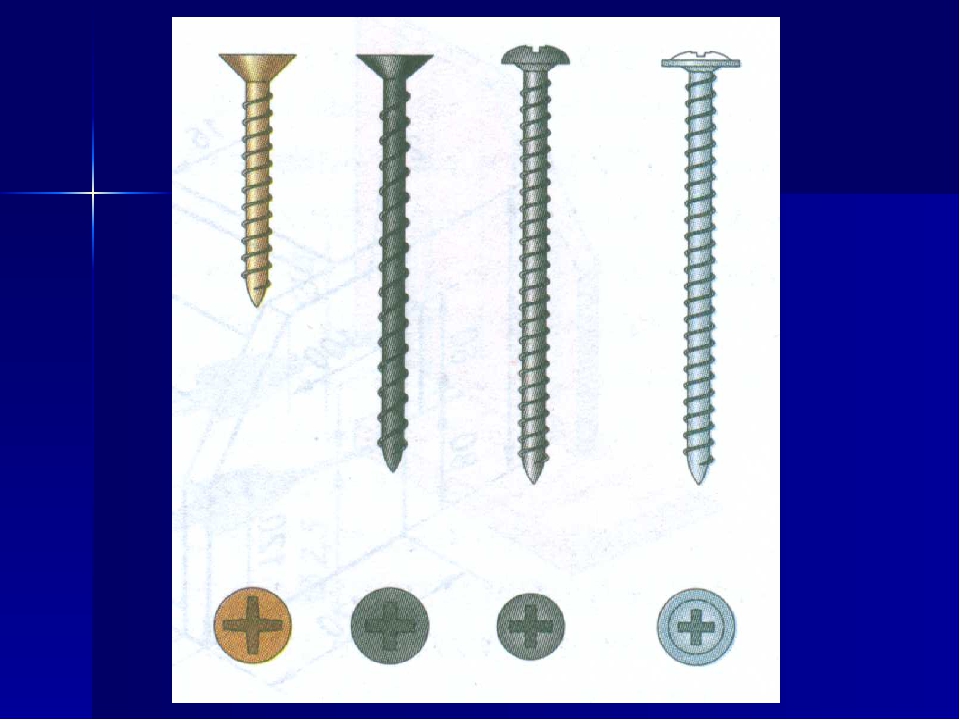

Характерной особенностью шурупов по дереву и их эффективным применением можно назвать форму их головки. Для соединения деревянных деталей или элементов головка крепежа может быть плоской или полупотайной, а также декоративной. Шлицы шурупов по дереву различают простые и крестообразные. У шурупов с крестообразным шлицом имеется ряд неоспоримых преимуществ:

• крестообразный шлиц различного размера предполагает возможность использования единственной отвертки

• работа в труднодоступных местах для монтажа при наличии крестообразного шлица становится удобной.

Крепеж по бетону

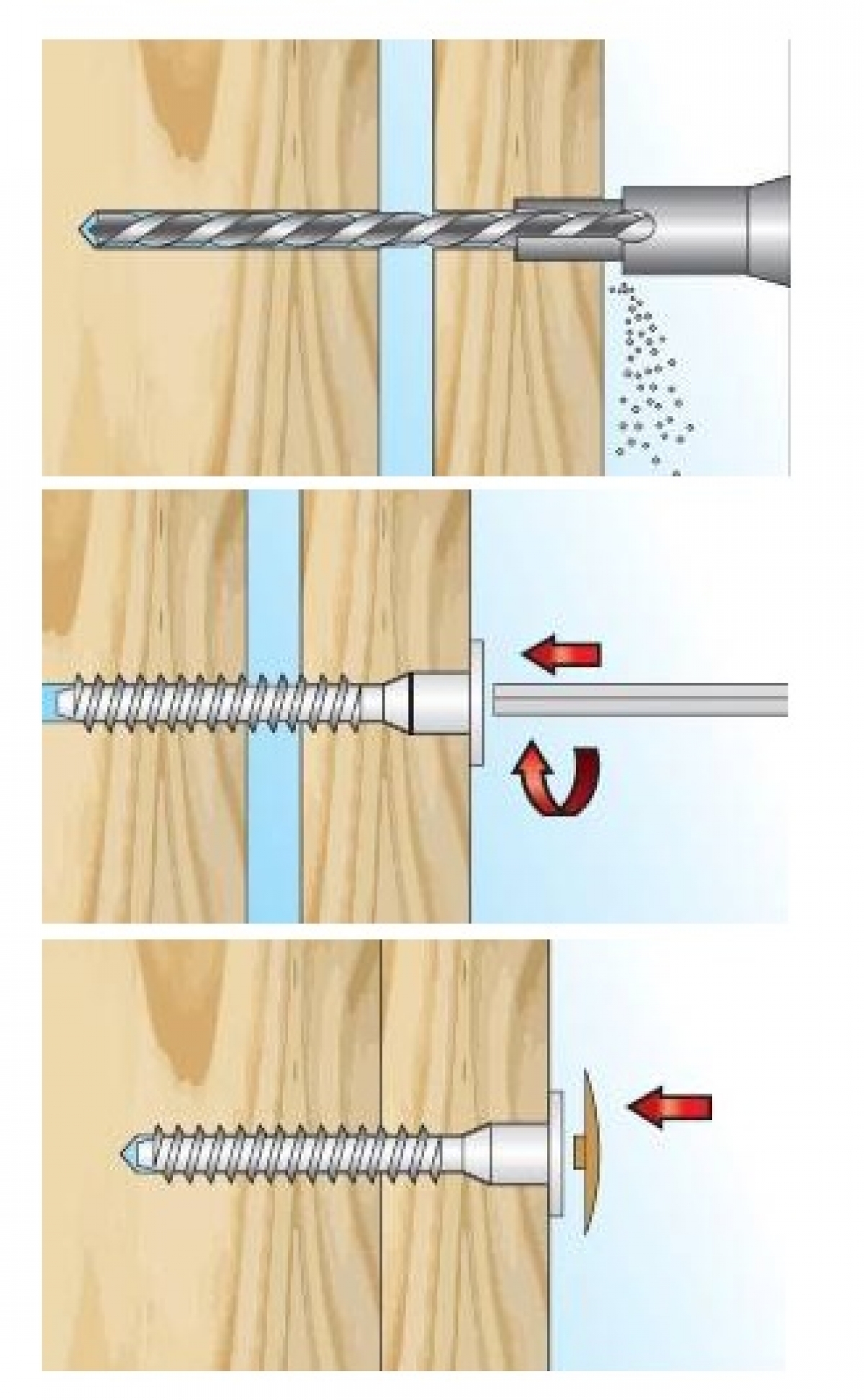

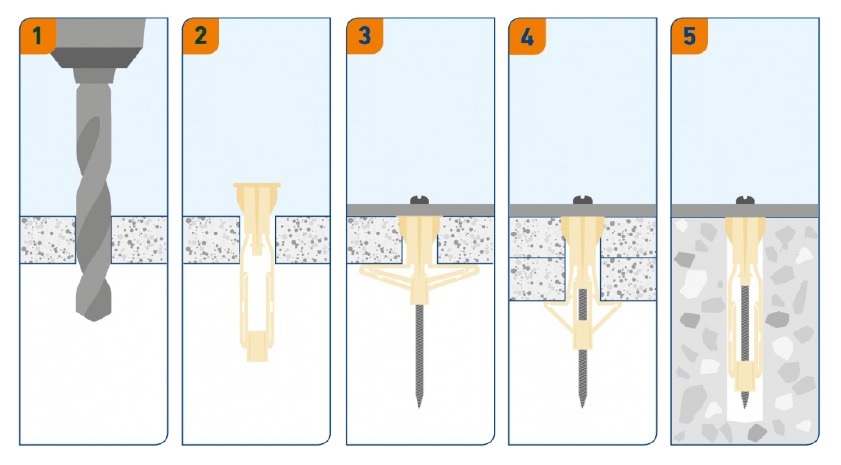

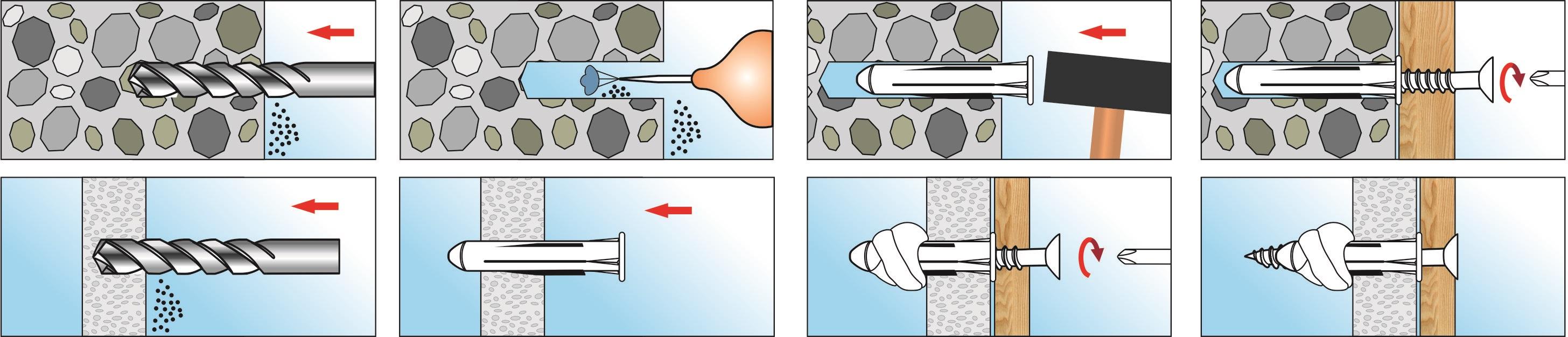

Шуруп по бетону (нагель) представляет собой стержень с переменной высотой резьбы. Имеет потайную головку и острый наконечник. Применяется для крепления к бетонной поверхности, пенобетону и кирпичу. Для закручивания такого шурупа используется специальная бита, в виде шестигранной звезды, известная специалистам и мастерам как TORX.

Шуруп по бетону требует предварительного сверления отверстия, после которого шуруп ввинчивают в прикрепляемую деталь. Для более прочного закрепления тела шурупа внутри основания по всей длине произведены насечки.

Шурупы по металлу

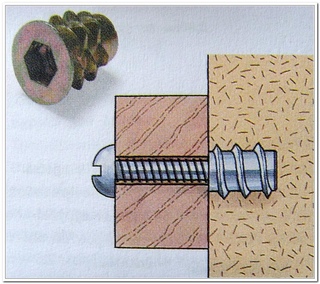

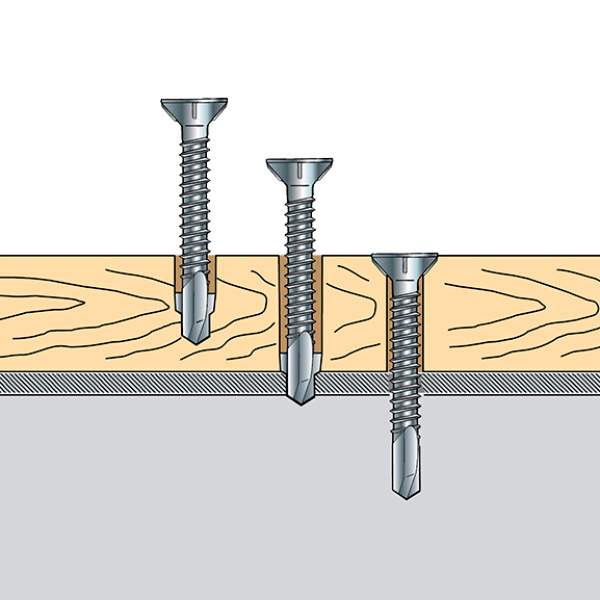

Самосверлящие шурупы максимально сокращают время монтажа, потому что одновременно производят три механических действия: сверлят, крепят и уплотняют.

Шурупы по металлу (самосверлящие) предназначены:

• для крепления металлических листов или деталей внахлест

• для крепления металлических направляющих

• для крепления к стальным конструкциям с изоляционным слоем

• для крепления сэндвич панелей.

Шурупы саморезы по металлу имеют прессшайбу для крепления. Такие шурупы с прессшайбой используются для соединительных монтажных работ тонколистовой стали (до 2-3 мм). Наличие на конце шурупа сверла исключает процесс предварительного сверления. Полукруглая головка и прессшайба осуществляют плотную фиксацию материалов.

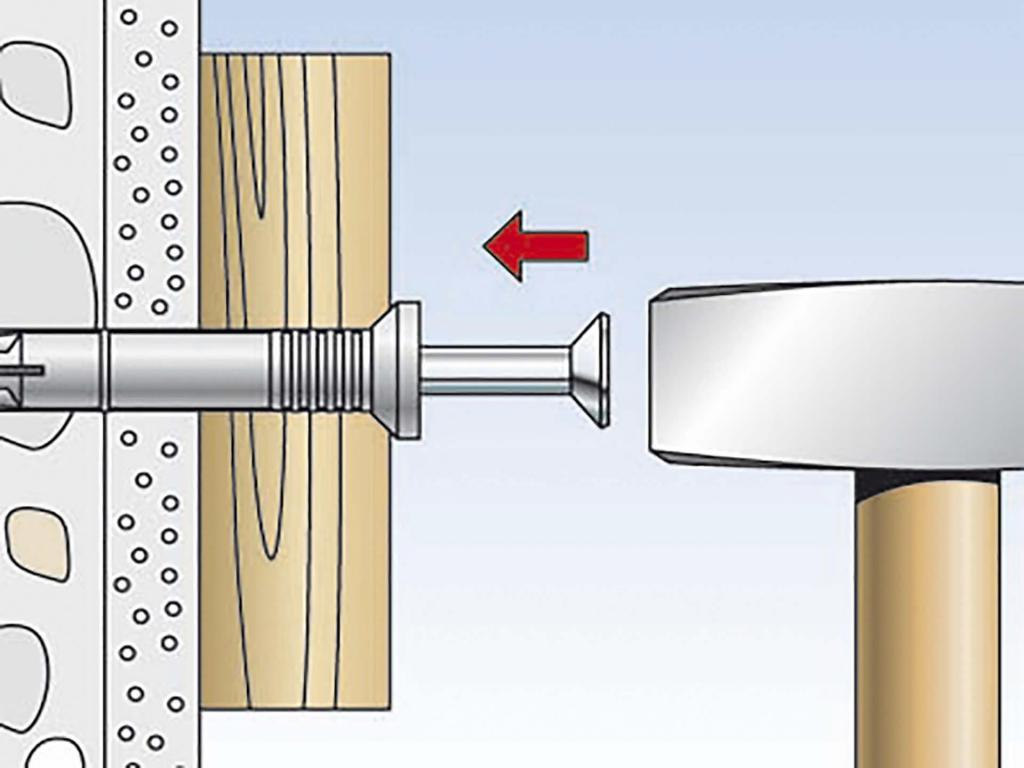

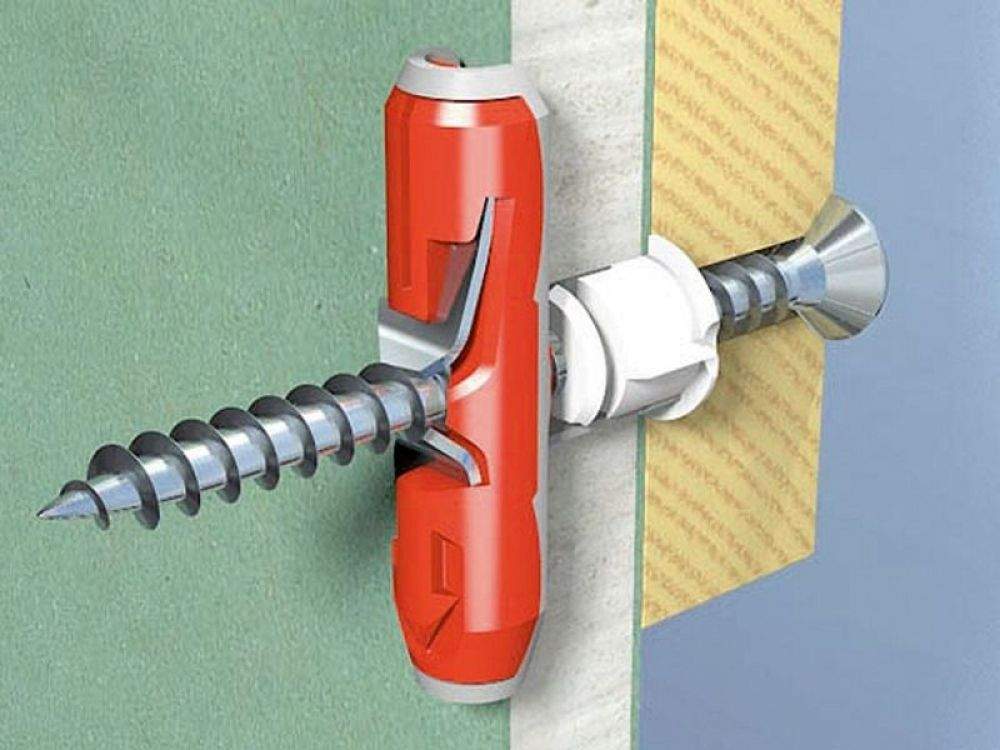

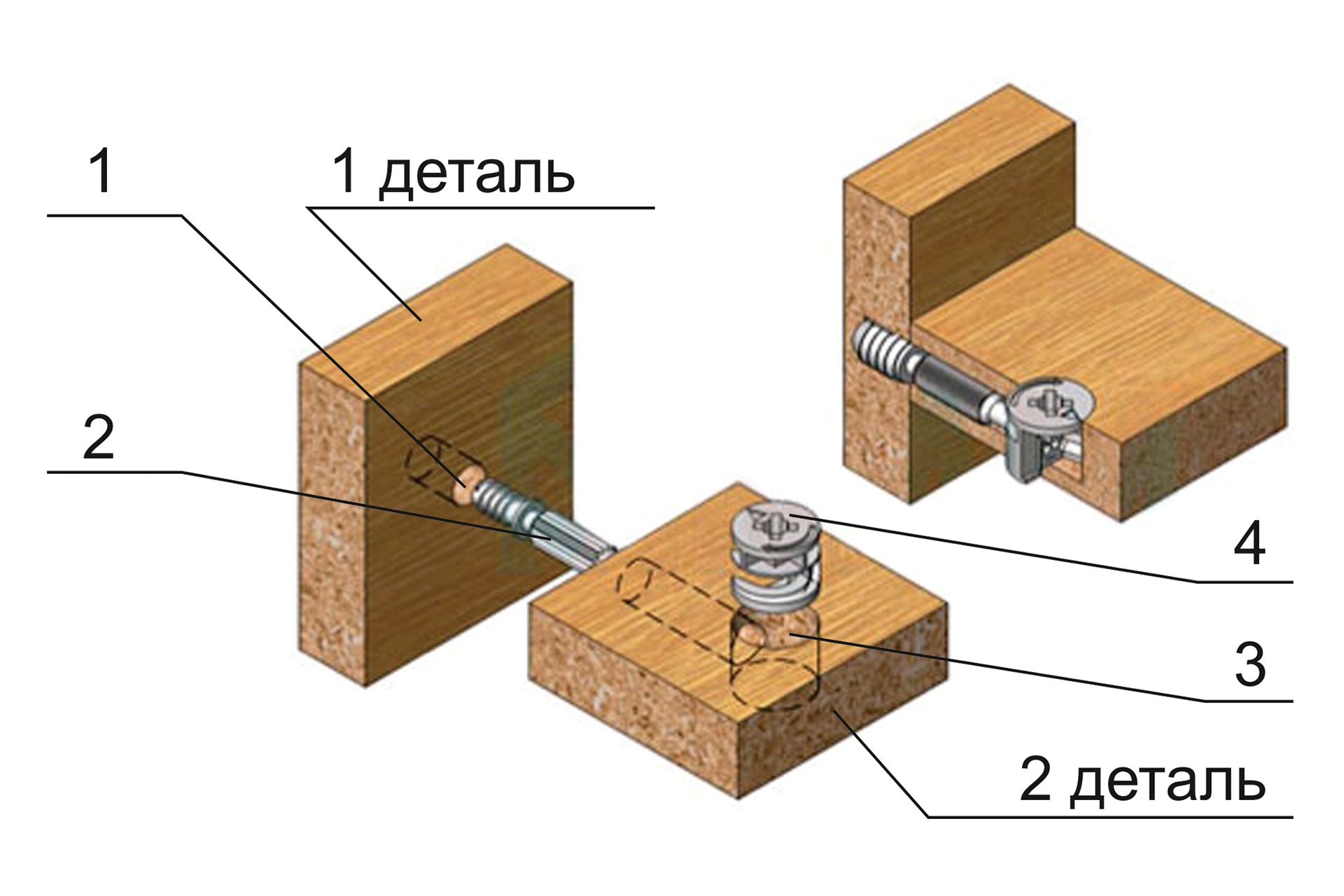

Шуруп дюбель

Дюбель с шурупом предназначается для быстрого монтажа конструкций практически с любым основанием. С помощью шуруп дюбеля крепят подвесные конструкции или элементы, обрешетки, плинтуса, рамы или дверные косяки, профили из гипсокартона, подвесные потолки и инженерные каркасы. Благодаря конструкции дюбеля в сочетании с ударным шурупом, работа производится с использование простого инструмента. Шуруп дюбель можно забить молотком без возможности появления обратного хода. Резьба на стержне позволяет производить изменение глубины крепления или демонтаж. Поэтому такое превосходное сочетание возможностей дюбеля и шурупа делают этот вид крепежа незаменимым.

Безусловно, достойным лидером крепления являются шурупы саморезы.

Саморез

Чем отличается шуруп саморез от традиционного шурупа? Все дело в конструкции стержня, а точнее в резьбе. Стержень самореза состоит целиком из резьбовой части или имеет диаметр гладкой части меньшего размера, чем резьбовая.

Таким образом, монтаж с помощью саморезов более удобен и прост, поэтому сфера применения шурупов саморезов достаточно разнообразна. Ведь основной задачей крепежа с помощью саморезов является крепление нескольких оснований, одно из которых должно деформироваться. Саморезы изготавливают из нержавеющий и высокоуглеродистой стали с последующей оцинковкой. Коррозионностойкие покрытия значительно увеличивают срок эксплуатации саморезов, крепеж становится надежным и долговечным. Для каждого отдельно взятого типа монтажных работ саморезы выбираются с учетом проводимых работ: для крепления гипсокартона, металлопрофиля или тонкого листового материала.

Выбирая тип шурупа, необходимо ориентироваться на материал рабочей поверхности. Достойный и правильный выбор крепежа обеспечит качественное крепление.

Колыбель Средней Азии.

О происхождении бесiк и как его делают без гвоздей и шурупов в Таджикистане

О происхождении бесiк и как его делают без гвоздей и шурупов в ТаджикистанеВ Таджикистане ее называют гахвора, по-узбекски и по-кыргызски — бешик, а у нас говорят бесiк. Несмотря на разные названия, речь идет об одной и той же деревянной колыбели. Она у народов Средней Азии одна, и существует в кочевой цивилизации не первое тысячелетие. Сегодня TengriMIX предлагает вам узнать о происхождении этой детской кроватки и о том, в какой стране она является обязательным атрибутом каждого дома по сей день.

Когда именно появилась деревянная люлька-качалка — достоверно неизвестно. Самая древняя из найденных принадлежит эпохе тюркской династии караханидов, то есть примерно X-XI векам. Согласно же легенде, изложенной в книге «Салт-дәстүр сөйлейді» («Традиции говорят»), бесік появился во времена правителя Мизам баба. Тот очень любил деревья и всю свою долгую жизнь — 150 лет — сажал и взращивал их. По преданию, из тех саженцев, что Мизам баб посадил, и появились густые леса в окрестностях Жетысу и Алтая.

А вот мастера Исмонджоновы из таджикского города Исфара делают колыбели из черной ивы. Это отличительная особенность их изделий. Стоит отметить, что если у современных казахов бесік популярен зачастую лишь в сельской местности, то у таджиков их гахвора — обязательный предмет быта буквально в каждой семье. Потому-то и ремесленников, изготавливающих люльки, в Таджикистане немало. Исмонджоновы — одни из самых известных. Оно и неудивительно, ведь это потомственные мастера.

Это отличительная особенность их изделий. Стоит отметить, что если у современных казахов бесік популярен зачастую лишь в сельской местности, то у таджиков их гахвора — обязательный предмет быта буквально в каждой семье. Потому-то и ремесленников, изготавливающих люльки, в Таджикистане немало. Исмонджоновы — одни из самых известных. Оно и неудивительно, ведь это потомственные мастера.

По словам 81-летнего Самиджона Исмонджонова, он и его 5 сыновей в роду считаются четвертым поколением ремесленников, которые продолжают зарабатывать на жизнь таким трудом. Отличает их от всех остальных мастеров не только то, что их предки еще в XVII веке были известными гахворасозами, а еще и то, что они донесли уникальную технику сборки колыбели до наших дней: для сборки изделия мастера не применяют гвозди или шурупы, а узоры наносятся на изделие специальным старинным станком.

Как уже было отмечено выше, они делают колыбели из черной ивы и это еще одна их особенность. «Она не имеет запаха, мягкая в обработке, и гахвора из нее получается легкой», — рассказал сын семейства Мансурджон Исмонджонов. Изготовление гахворы, по его словам, дело трудоемкое. Вот почему всей семье в месяц с трудом удается сделать всего 5-6 колыбелей.

Изготовление гахворы, по его словам, дело трудоемкое. Вот почему всей семье в месяц с трудом удается сделать всего 5-6 колыбелей.

А вы своих детей укладывали в такую люльку?

По материалам: Asia-Plus

Подготовила: Нурлыайым Нурсаин

Как правильно использовать шурупы

Данная статья будет посвящена шурупам, из-за того, что в практике домашнего мастера они применяются достаточно часто. В основном потому, что их вворачивают в основном в дерево. Из дерева изготовлено очень много предметов, которые надо иногда чинить. К тому же деревянные детали легче обрабатывать, чем металлические, поэтому с деревом приходится часто работать и при постройке чего-то с нуля.

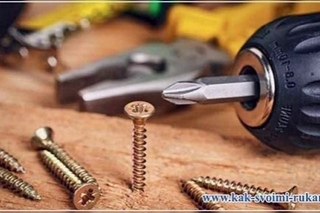

Видели шурупы все, но использовать их правильно умеют немногие. Лучше покупать импортные шурупы, которые часто называют саморезами. (Честно говоря, я не совсем понимаю, чем шуруп отличается от самореза.) Импортные шурупы прочнее и много качественнее, хотя и стоят несколько дороже. А если учесть, что резьба на них накатана гладкая, а у отечественных — лохматая (и поэтому их тяжело заворачивать), то станет ясно, что в отечественных шурупах сделано все, чтобы было удобно сорвать у них шлиц.

(Честно говоря, я не совсем понимаю, чем шуруп отличается от самореза.) Импортные шурупы прочнее и много качественнее, хотя и стоят несколько дороже. А если учесть, что резьба на них накатана гладкая, а у отечественных — лохматая (и поэтому их тяжело заворачивать), то станет ясно, что в отечественных шурупах сделано все, чтобы было удобно сорвать у них шлиц.

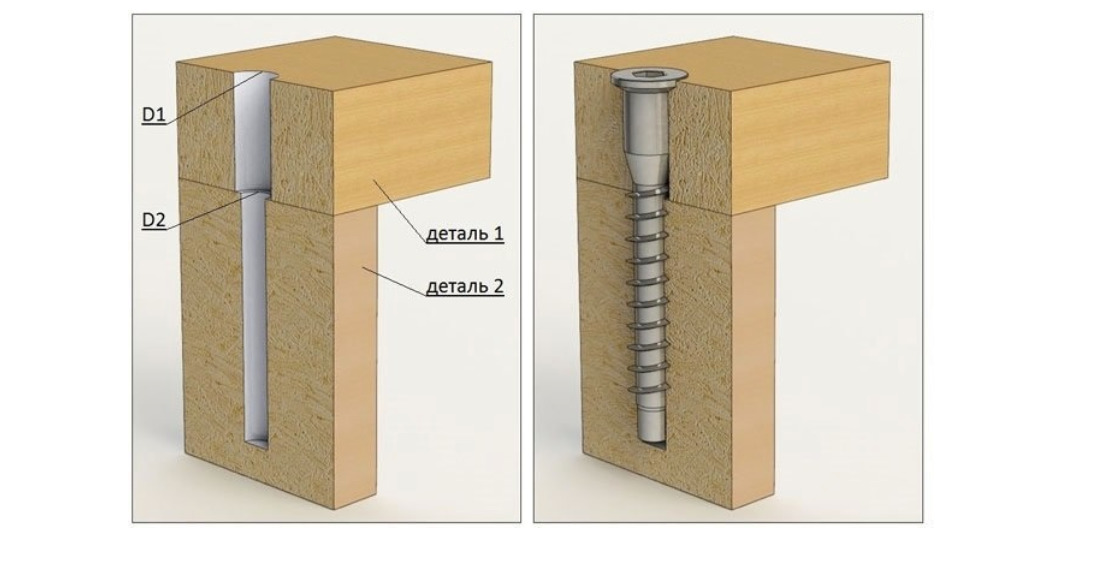

Сначала о том, как устроен шуруп. В общем случае у него есть шляпка, стержень без резьбы и его продолжение с резьбой. Шуруп используется всегда для того, чтобы скрепить как минимум две детали. Так вот резьба должна вся располагаться в одной детали, то есть эта деталь должна иметь толщину не меньше L (на рисунке). А остальные детали не должны быть толще l (опять же по рисунку). Если вы крепите, скажем, тонкую металлическую пластинку к деревянной доске, то длина l может быть совсем маленькой, то есть на всем шурупе (кроме шляпки, конечно) будет резьба. Если вы ввернете шуруп резьбовой частью в две разные детали, то между ними обязательно образуется щель, и стянуть ее не удастся. Одна из деталей обязательно должна попадать на гладкую часть шурупа.

Одна из деталей обязательно должна попадать на гладкую часть шурупа.

Теперь про разные шляпки. Вот на картинке изображены разные типы шляпок шурупов, синяя линия показывает, где должна проходить поверхность материала, в который вворачивается шуруп. Шлицы условно не показаны. Первым на рисунке изображен шуруп с потайной головкой, самый распространенный. Используется там, где поверхность должна быть гладкой. Шляпка заглубляется в материал, в заранее сделанную зенковку. Второй тип — с чечевичной головкой, выступающей над поверхностью материала, но смотрящейся лучше потайной. Третий тип — с головкой как у болта, совершенно некрасивой, но мощной. На такой головке вообще не бывает шлицов, шуруп заворачивают гаечным ключом. Последний, четвертый тип — полукруглая шляпка. Используется при креплении тонких деталей, когда зенковку делать негде.

Зенковка делается специальным сверлом, которое делает коническое углубление. Угол «развала» конуса — 90o, по этому обычное сверло большого диаметра не подойдет, у него соответствующий угол всего 70o. Так как зенковкой не сверлят глубокие отверстия, тупится она мало, и нет строгих требований к качеству заточки. Поэтому можно переточить сверло подходящего диаметра на зенковку. Шлицы на шляпке бывают очень разные. Самый простой — прямой шлиц, просто прорезь, шуруп закручивают отверткой с плоским жалом. Самый распространенный — крестообразный, отвертка похожа на конус с четырьмя прорезями, а шлиц на шляпке имеет форму креста.

Так как зенковкой не сверлят глубокие отверстия, тупится она мало, и нет строгих требований к качеству заточки. Поэтому можно переточить сверло подходящего диаметра на зенковку. Шлицы на шляпке бывают очень разные. Самый простой — прямой шлиц, просто прорезь, шуруп закручивают отверткой с плоским жалом. Самый распространенный — крестообразный, отвертка похожа на конус с четырьмя прорезями, а шлиц на шляпке имеет форму креста.

Существует также усиленный крестообразный шлиц, он похож на крест с наложенной на него четырех лучевой звездой, повернутой на 45o относительно креста. У некоторых шурупов шлиц в виде внутреннего шестигранника, красиво выглядящего, но требующего очень точной, а потому дорогой отвертки. Удобнее всего работать с крестообразными или усиленными крестообразными шлицами, потому что отвертка не сползает вбок и можно закрутить шуруп даже вслепую, не видя его. Но если шуруп или отвертка не слишком качественные, с крестовым шлицом вы только намучаетесь, в этом случае лучше берите шурупы с прямыми шлицами. Иногда в комплект с шурупом (а иногда продается отдельно) входит декоративная пластиковая заглушка. Она вставляется в шлиц завернутого на место шурупа, скрывая его. Реже заглушки металлические, с резьбовой ножкой, а ответная резьба нарезана в торце шурупа. Но в любом случае шурупы с заглушками дороже.

Иногда в комплект с шурупом (а иногда продается отдельно) входит декоративная пластиковая заглушка. Она вставляется в шлиц завернутого на место шурупа, скрывая его. Реже заглушки металлические, с резьбовой ножкой, а ответная резьба нарезана в торце шурупа. Но в любом случае шурупы с заглушками дороже.

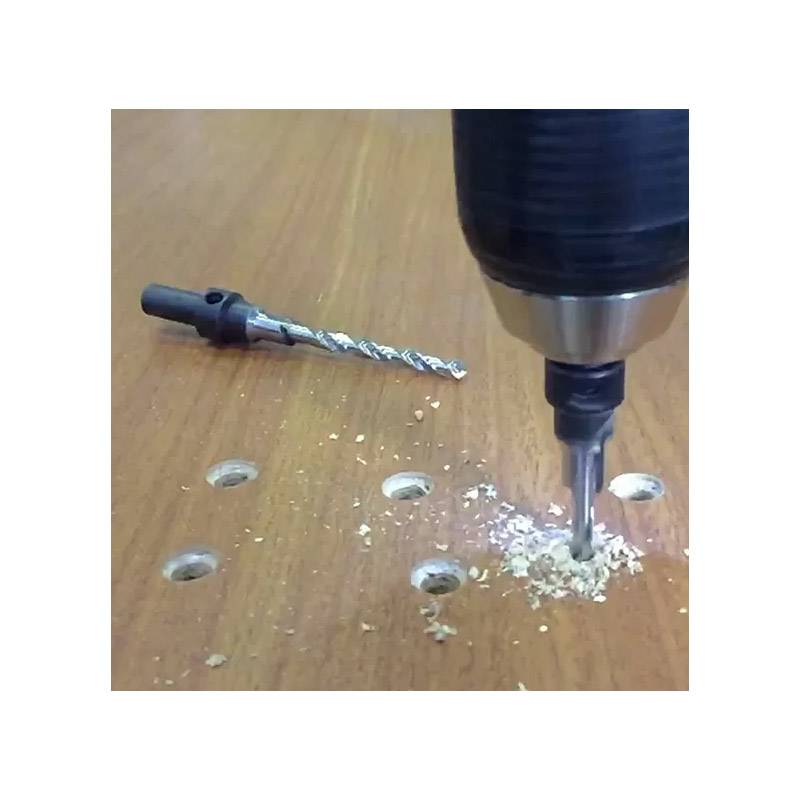

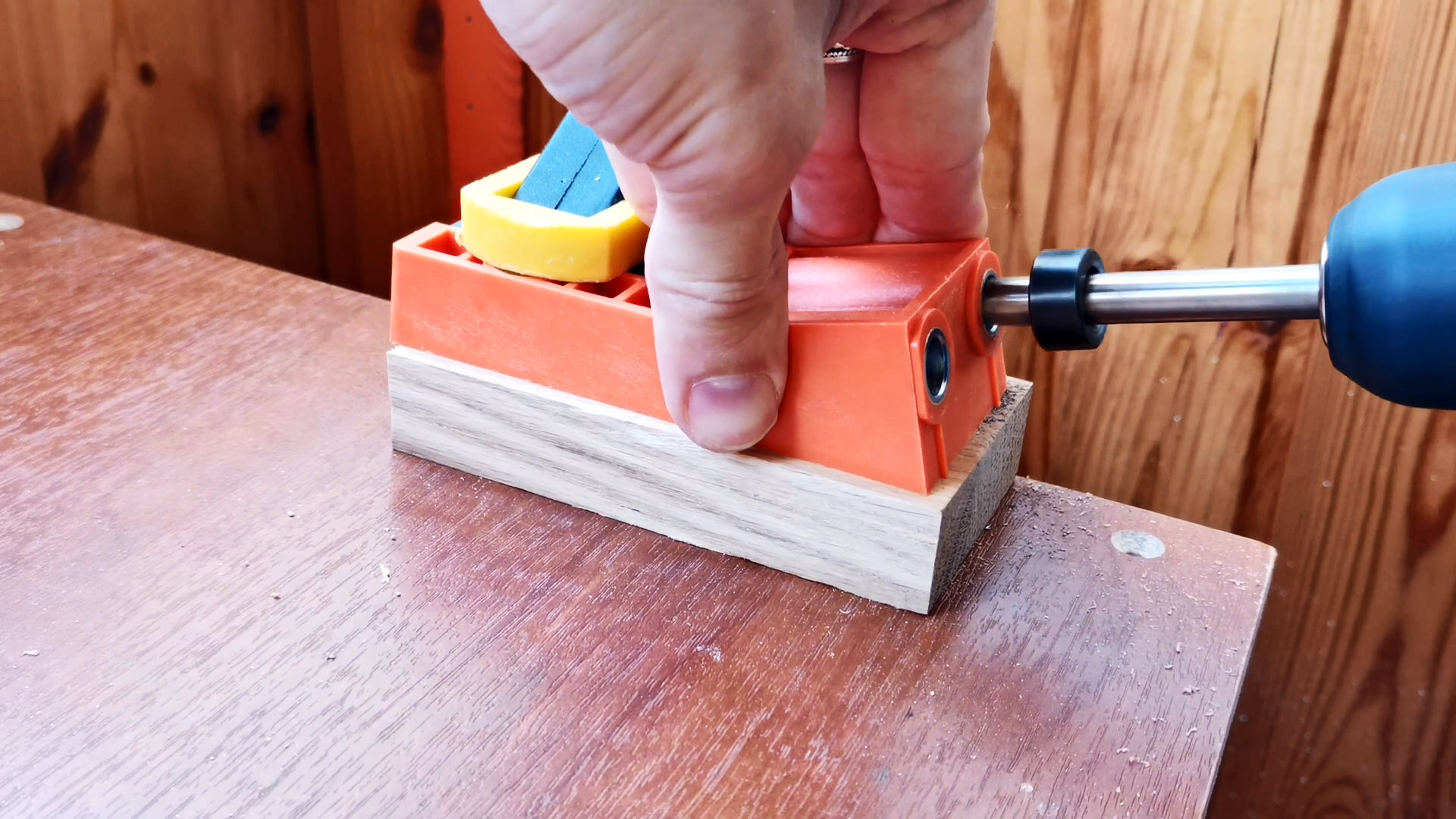

Теперь поговорим о том, как правильно заворачивать шуруп. Как подобрать длину шурупа и его резьбовой части, сказано выше. Еще надо подобрать диаметр отверстия, которое сверлится под шуруп. Точнее, сверлятся два отверстия, двумя разными по толщине сверлами плюс (возможно) зенковка. Один, большой, диаметр (D) нужен такой, чтобы туда как раз входила без усилий резьбовая часть шурупа и его гладкая часть под шляпкой. А второй диаметр должен быть равен диаметру тонкого стержня шурупа (d). Как уже было сказано, вворачивать шуруп можно только в одну деталь, через другую деталь шуруп должен свободно проходить. Если у вас материал, в который вы собираетесь ввернуть шуруп, мягкий, или шуруп совсем короткий, возьмите тонкое сверло чуть меньшего, чем d, диаметра (или вообще вместо этого сделайте укол шилом). В случае твердого материала и (или) длинного шурупа тонкое сверло можно взять чуть потолще.

В случае твердого материала и (или) длинного шурупа тонкое сверло можно взять чуть потолще.

Существуют специальные сверла сразу под весь шуруп, они ступенчатые. Вы складываете две соединяемые шурупом детали, и за один раз сверлите отверстие нужной формы, да еще и с зенковкой. Минус — надо иметь такое сверло под каждый отдельный типоразмер шурупов.

А теперь несколько советов

Если соединение не слишком ответственное, можно взять шуруп с резьбой по всей длине, и считать часть шурупа под шляпкой гладким и толстым. Конечно, это не очень правильно, но не смертельно. Естественно, сверлить отверстие диаметра D все равно надо.

Шуруп очень полезно закрепить клеем. Клей при закручивании шурупа будет действовать как смазка, а потом будет надежно удерживать шуруп от выкручивания при переменной нагрузке.

Заворачивать шурупы надо точно подходящей под шлиц отверткой, потому что в противном случае вы либо испортите шуруп , не довернув его до конца, либо попортите отвертку. Проверить соответствие отвертки шлицу просто. Вдавите кусочек пластилина в шлиц шурупа, а затем вставьте туда жало отвертки. Если весь пластилин выдавился — отвертка подходит. Обычно в практике домашнего мастера хватает трех отверток с прямым жалом и трех крестообразных.

Проверить соответствие отвертки шлицу просто. Вдавите кусочек пластилина в шлиц шурупа, а затем вставьте туда жало отвертки. Если весь пластилин выдавился — отвертка подходит. Обычно в практике домашнего мастера хватает трех отверток с прямым жалом и трех крестообразных.

Короткая отвертка всегда хуже длинной. Человеческая рука так устроена, что при попытке повернуть отвертку вокруг ее оси получается еще и наклон этой оси. Чем длиннее отвертка, тем меньше этот наклон, и тем надежнее контакт отвертки с шурупом. Каждый срыв отвертки со шлица вырывает кусочек металла либо из шурупа, либо из отвертки, и вы или не сможете докрутить шуруп, или выкинете отвертку через несколько десятков завернутых шурупов.

Лучше всегда ввернуть несколько мелких шурупов, чем один крупный. Вся конструкция будет надежнее, хотя бы потому, что нагрузка распределится равномерно. Можно провести аналогию с веником и толстой палкой — если в палке есть сучок или трещина, сломать ее будет несложно, а несколько треснувших прутиков в венике почти не уменьшат его общей прочности.

Выдернуть шуруп вдоль его оси проще, чем сдвинуть его вбок. Это надо учитывать, планируя соединения на шурупах.

Источник: proektstroy.ru

Удаление пластинки после сращения перелома

В первые несколько часов после перелома возможен остеосинтез – фиксация отломков кости с использованием специальных конструкций. Цель процесса – обеспечение неподвижности и создание условий для сращивания костей в правильном положении.

Если для сращивания перелома использовались винты, металлические пластины или другие фиксирующие конструкции, то после сращения их необходимо обязательно удалить. Причина в том, что инородные тела в организме могут спровоцировать образование кист и отторжение.

Технические особенности установки и удаления фиксаторов

При правильной установке конструкции с наружным расположением удаление спиц после перелома не представляет особого труда – спицы просто извлекаются. Если фиксация внутрикостная, внутри сустава, с использованием гвоздей и винтов, то требуется полноценная операция.

Если фиксация внутрикостная, внутри сустава, с использованием гвоздей и винтов, то требуется полноценная операция.

Фиксация спицами применяется при соединении суставов конечностей и пальцев. Она может проводиться наружно, когда конец спицы возвышается над поверхностью, или внутренне, когда вся конструкция находится под кожей. Методика применяется как временная мера. В отдельных случаях, если фиксируются надколенные переломы, ключичные или травмы локтя, требуется стабильная фиксация и более длительное время для сращивания.

При переломе руки применяют методики остеосинтеза – металлические конструкции, спицы и устанавливают аппарат Илизарова. Снимают их только после полного заживления.

При помощи пластин можно фиксировать любую кость. Это удобный и надежный метод. Сегодня используют множество вариантов таких пластин, различающихся по размеру, форме, функциональности. Пластина используется при переломе голени и лодыжки, когда есть необходимость фиксации отломков кости. Ее удаление происходит в плановом порядке. Время проведения операции определяет врач.

Ее удаление происходит в плановом порядке. Время проведения операции определяет врач.

Внутрикостными стержнями (штифтами) фиксируют трубчатые кости – например, при переломе ключицы или ноги. Такие операции выполняются быстро, их особенность – минимальная травматичность. После фиксации разрешена нагрузка буквально через несколько дней.

Удаление конструкции проводится за полчаса, если установка проводилась корректно. Если же имеются повреждение резьбы или винтов, возникает необходимость высверливания элементов.

Показания к удалению фиксирующих конструкций

С одной стороны удаление – это операция, но с другой – инородное тело может вызывать в организме нежелательные реакции. Конструкция устанавливается на время, в течение которого происходит сращивание костей. Факт сращения подтверждает рентгеновский снимок. Лечебная методика предусматривает удаление металлоконструкций после перелома, чтобы вероятность развития деформирующего остеоартроза была минимальной.

Противопоказания к удалению

Если конструкция расположена близко к нервным окончаниям, то доступ к ней во время операции буде осложнен. Риск получить нежелательные последствия в этом случае превосходит пользу от удаления имплантата. Разумным решением будет отказ от операции по удалению. Если же имеется такая необходимость (при неврологических нарушениях), то оперативное вмешательство предусматривает участие микрохирурга. Решение на этот счет принимается индивидуально, с учетом результатов рентгенологического исследования.

Операция по удалению фиксирующей конструкции менее травматична, чем ее установка.

Реабилитация

Это важнейший этап лечения переломов, так как длительная иммобилизация приводит к атрофии и нарушению кровообращения Возможно развитие осложнений – тромбоза, венозного застоя и лимфостаза.

Восстановительный период начинается вскоре после операции и состоит из двух этапов.

- Стационарный. Пациент принимает лекарственные препараты, а после прекращения болей ему назначают двигательную терапию и ЛФК процедуры.

- Амбулаторный период начинается после выписки пациента домой и может длиться до года. Это зависит от сложности перелома и выбранного метода лечения. Здесь отсутствуют универсальные советы, итак как каждый пациент имеет свою реабилитационную программу. Общими являются цели:

- Восстановление кровообращения;

- Исключение атрофии мышц;

- Восстановление двигательной функции.

Действенный способ успешной реабилитации – разумные физические нагрузки. Этот процесс помогает преодолеть несколько скованные самостоятельные движения пациента. Их положительный эффект очевиден. Каждому пациенту заниматься нужно, понемногу постепенно увеличивая нагрузки, чтобы занятия не доставляли дискомфорта.

Что делать если откручивается шуруп.

Как выкрутить шуруп если он не выкручивается. Почему это происходит

Как выкрутить шуруп если он не выкручивается. Почему это происходитВыкрутить саморез с сорванными гранями на шляпке можно несколькими способами.

- Если шляпка выступает, то можно попробовать сделать аккуратный надпил в средней ее части, используя обычную ножовку по металлу, после чего попробовать выкрутить шуруп обычной плоской отверткой. Но к сожалению не всегда шляпка может оказаться выше.

- Если грани в шляпке не полностью слизаны, то можно попробовать подобрать плоскую отвертку (либо заточить ее на наждачном круге) таким образом, чтобы края рабочей кромки отвертки плотно зацепились за остатки граней в шляпке самореза.

Если вышеописанные два способа не помогли, то остается только хирургическое вмешательство. Нам потребуется дрель и сверла. Алгоритм наших действий будет таков:

- Способ первый. Ювелирный. Тонким сверлом углубляемся по центру шурупа, после чего вставляет в полученное отверстие заточенный под прямоугольный профиль гвоздик и загнув его, пытаемся выкрутить.

- Второй способ. Радикальный. Подбираем сверло диаметром равным диаметру шляпки и полностью высверливаем ее до такой степени, пока прижимаемую данным шурупом делать, не станет возможным снять. После чего, наш саморез естественным образом прибавляет в длине и появляется чудесная возможность ухватить его плоскогубцами.

Это конечно далеко не единственные способы , но как показала практика наиболее эффективные. Кто-то клеит на шляпку кусочек холодной сварки и уже к ней рычаг, после чего выкручивает, но данный способ ненадежен, если ваш саморез загнан в плотную материю, например дубовую доску.

При проведении ремонта или строительных работ своими руками часто бывает, что нужно извлечь шуруп, у которого сорвана головка. В зависимости от вида, размера и материала, из которого изготовлен шуруп, могут применяться различные способы его извлечения. Также имеет значение то, насколько сильно сорван шлиц и материал, в который вкручен шуруп.

Удалить остаток шурупа можно с помощью специальных инструментов – экстракторов. Они подбираются по размеру шурупа, вворачиваются в просверленное отверстие против часовой стрелки. После того как экстрактор заклинит, можно выворачивать шуруп. При отсутствии такого инструмента, можно выкрутить маленький шуруп с сорванной головкой подручными средствами.

Они подбираются по размеру шурупа, вворачиваются в просверленное отверстие против часовой стрелки. После того как экстрактор заклинит, можно выворачивать шуруп. При отсутствии такого инструмента, можно выкрутить маленький шуруп с сорванной головкой подручными средствами.

Быстрая навигация по статье

Удаление шурупа

Извлечь шуруп, если головка окончательно сорвана, можно несколькими способами:

- Если диаметр болта позволяет, можно его высверлить дрелью со сверлом подходящего размера.

- Если взять сверло меньшего размера, можно в просверленное отверстие поместить загнутый гвоздь и вывернуть шуруп.

- Если нужно выкрутить маленький шуруп, можно капнуть на него суперклеем и приставить отвертку. После застывания клея можно попробовать выкрутить его. Подобным образом можно использовать жидкие гвозди.

- Если размер и материал, в который вкручен шуруп, позволяет, можно воспользоваться сваркой, то нужно приварить гайку сверху, а затем выкрутить.

- На большом шурупе можно выпилить шлиц ножовкой и выкрутить отверткой.

Если головка сорвана не до конца, нужно очень осторожно нагреть шуруп, чтобы не повредить материал, в который он вкручен, затем попробовать его извлечь.

Сорванные грани

Если у шурупа сорваны грани, и отвертка проворачивается при попытке его извлечения, следует:

- Выпилить грани, чтобы могла зацепиться плоская отвертка.

- Упереть стамеску в край головки и, постукивая молотком, попробовать провернуть шуруп.

- Воспользоваться накидной головкой или разводным ключом для извлечения шурупа с сорванной резьбой.

- Извлечь шуруп, расположив на краю шляпки ударную отвертку.

- Плоскую отвертку поместить под шляпку и несильно ударять молотком по рукоятке.

В том случае, если ни один из вариантов не подошел, можно зубилом и стамеской разбить шуруп на части и удалить из отверстия.

Грани у шурупа обычно срываются в самый неподходящий момент, независимо от того, мастер вы или новичок. Из-за того, что жало отвертки недостаточно плотно входит в пазы на шляпке шурупа, во время вращения происходит проскальзывание жала отвертки, в результате чего грани на шурупе срываются. Нагревшись, шуруп хоть и ненамного, но расширится и увеличится в объеме, сжав материал, в который он закручен. Благодаря смазывающим свойствам жидкости, сила трения между шурупом и материалом значительно уменьшится и шуруп станет легче выкрутить. Безвыходных ситуаций не бывает и решение проблемы выкручивания шурупа с сорванными гранями – тому подтверждение.

Из-за того, что жало отвертки недостаточно плотно входит в пазы на шляпке шурупа, во время вращения происходит проскальзывание жала отвертки, в результате чего грани на шурупе срываются. Нагревшись, шуруп хоть и ненамного, но расширится и увеличится в объеме, сжав материал, в который он закручен. Благодаря смазывающим свойствам жидкости, сила трения между шурупом и материалом значительно уменьшится и шуруп станет легче выкрутить. Безвыходных ситуаций не бывает и решение проблемы выкручивания шурупа с сорванными гранями – тому подтверждение.

Видео – Лучшие способы, как извлечь сорванный шуруп

Нужно подобрать правильный размер для вкручивания в сорванный шлиц. Установим экстрактор в зажимной патрон шуруповерта и надежно затянем патрон. Поскольку экстрактор имеет обратную резьбу, это означает, что дрель с экстрактором установленная на реверс будет всверливаться в шляпку.

Почему срываются грани на крепеже?

Шуруп срывается и тогда, когда оказывают слишком малое давление на отвертку. С другой стороны, шуруп может быть достаточно новым, но он гнется и впоследствии ломается из-за низкого качества. Как только у вас первый раз отвертка проскочила по граням, не стоит горячиться и повторять процедуру. Возможно, в вашем случае отвертка попросту не подходит под выбранный вами шуруп. Поэтому можно попытать счастья, использовав несколько попыток другими отвертками. Шуруп сдвинется со своего места и тогда наверняка его можно будет удалить. Этот метод применим и в том случае, если выкрутить шуруп не дает сорванная резьба.

С другой стороны, шуруп может быть достаточно новым, но он гнется и впоследствии ломается из-за низкого качества. Как только у вас первый раз отвертка проскочила по граням, не стоит горячиться и повторять процедуру. Возможно, в вашем случае отвертка попросту не подходит под выбранный вами шуруп. Поэтому можно попытать счастья, использовав несколько попыток другими отвертками. Шуруп сдвинется со своего места и тогда наверняка его можно будет удалить. Этот метод применим и в том случае, если выкрутить шуруп не дает сорванная резьба.

Для этого достаточно иметь любой достаточно острый металлический предмет, изготовленный из прочного металла. Такой насадкой можно не только накернить древесину, но и очистить шлицы от краски. А самый главный их недостаток в том, что шлицы не глубокие.

Максимально увеличьте качество сцепления отвертки с шурупом. Обязательно проверьте, что, извлекая шуруп, вы вращаете его в правильном направлении. Сильный нажим на саму отвертку позволяет предотвратить ее проскальзывание в шляпке. Нагрейте шуруп строительным феном или газовой горелкой, постоянно перемещая прибор, чтобы избежать перегрева.

Нагрейте шуруп строительным феном или газовой горелкой, постоянно перемещая прибор, чтобы избежать перегрева.

Шаг 1: Резиновая лента (резинка)

В идеале для выкручивания должны использоваться инструменты, предназначенные для ремонта очков (с их поиском никаких трудностей не будет, да и стоят они не очень дорого). Желательно вставлять кончик под незначительным углом для увеличения площади соприкосновения. Используйте пилочку для ногтей.

Такая отвертка хорошо подходит для прочных строительных конструкций, но она может повредить электронику и хрупкое оборудование. Резиновая киянка позволит избежать появления царапин на рукоятке отвертки. Проверьте направление вращения отвертки. Повторяйте процедуру до тех пор, пока шуруп не поддастся.

Шаг 1. Как уже отмечалось ранее, на головке такого винта только одно углубление. Пользуйтесь только ненужной картой, ведь она вполне может повредиться в ходе выкручивания. Шаг 7. Последний способ – использование плоскогубцев.

Разновидности шурупов

Шлиц этого шурупа сломан. В таких креплениях вся нагрузка приходится на шурупы. Повреждаются и отверстие, и шлиц. Тогда, удаляя шлиц, повреждаются крепящиеся материалы. Даже если клеи не используются, «черное дело» может сделать и коррозия: ржавея, металлическая крепежная деталь становится единым целым с деревом. Ничего не знаете о специальной насадке, предназначенной для выкручивания поврежденных шурупов? Бейте молотком по кернеру, но не очень сильно, ведь диаметр стержня и так мал, не повредите его еще больше. Размер экстрактора должен соответствовать размеру шурупа.

В таких креплениях вся нагрузка приходится на шурупы. Повреждаются и отверстие, и шлиц. Тогда, удаляя шлиц, повреждаются крепящиеся материалы. Даже если клеи не используются, «черное дело» может сделать и коррозия: ржавея, металлическая крепежная деталь становится единым целым с деревом. Ничего не знаете о специальной насадке, предназначенной для выкручивания поврежденных шурупов? Бейте молотком по кернеру, но не очень сильно, ведь диаметр стержня и так мал, не повредите его еще больше. Размер экстрактора должен соответствовать размеру шурупа.

Устранить проблему можно путем нагревания крепежа. При его остывании в структуре заготовки освободится пространство, что позволит ослабить сцепление. Как только крепеж станет горячим на ощупь, необходимо прекратить нагревание.

Если сорванный шуруп сидит в материале на приличной глубине, и нет другого варианта, как его можно извлечь… Пришло время варианта из разряда «дешево и сердито».

Если так, то работать следует только с углублением большей длины, чтобы упростить задачу. Метод работает зачастую лишь с маленькими шурупами. Шаг 5. Используйте старый компакт-диск. Немного подождав, чтобы расплавленный пластик застыл, проверните щетку против часовой стрелки.

Метод работает зачастую лишь с маленькими шурупами. Шаг 5. Используйте старый компакт-диск. Немного подождав, чтобы расплавленный пластик застыл, проверните щетку против часовой стрелки.

Пропиливание граней

Крепление шурупами каких-либо изделий, удобный и надежный способ. Попробуем разобраться, как откручивание сделать более эффективным. Точнее сказать срывается шлиц в его головке.

Для этого стоит воспользоваться ножовкой по металлу с максимально тонким полотном.

Зачастую углы (грани), образованные пересечением углублений, стачиваются и становятся хрупкими, что сильно усложняет выкручивание таких винтов. Воспользуйтесь ногтем. Вставьте край старого CD-диска в длинное углубление и поверните его против часовой стрелки. Воспользуйтесь плоскогубцами. Также существуют защищенные Torx винты; у них в центре углубления в форме шестилучевой звезды находится стержень. Воспользуйтесь небольшой плоской отверткой.

Он хорошо входит в шляпку и закрепляется на ее внутренней поверхности с помощью многочисленных зубчиков насечки. Установите кернер строго по центру шляпки шурупа. Возьмите качественное сверло, предназначенное для сверления твердых металлов. Сверлите медленно и ровно (если возможно, пользуйтесь сверлильным станком). Стучите по экстрактору до тех пор, пока он надежно не зафиксируется в просверленном отверстии.

Установите кернер строго по центру шляпки шурупа. Возьмите качественное сверло, предназначенное для сверления твердых металлов. Сверлите медленно и ровно (если возможно, пользуйтесь сверлильным станком). Стучите по экстрактору до тех пор, пока он надежно не зафиксируется в просверленном отверстии.

Разумеется, данный способ применим не так часто, так как далеко не всякую деталь можно нагревать подобным образом. Как вариант, вместо паяльной лампы можно использовать паяльник или промышленный фен, этот вариант подходит для небольших винтов. Подставьте зубило к головке болта и попытайтесь сорвать его с места сильными ударами молотка. Существует электрохимический вариант откручивания старых винтов и болтов.

Важно, чтобы жало плотно входило в канавку и не было поврежденным.

Довольно понятно и доходчиво для деревянных конструкций. А вот что делать, если сорвало резьбу на болтах велосипеда? Бгг, у меня сорвало на руле, как раз на креплении к выносу.

Наиболее эффективный и общепринятый метод борьбы с неоткручивающимися болтами – это смачивание его (болта) проникающими жидкостями (WD-40, керосин)..jpg) Такие жидкости глубоко проникают по резьбе болта и смазывают его, после чего болт легче скользит по резьбе. Эффективным методом откручивания прикипевших болтов является косые удары по шляпке. Обычно – это сверло с обратной резьбой.

Такие жидкости глубоко проникают по резьбе болта и смазывают его, после чего болт легче скользит по резьбе. Эффективным методом откручивания прикипевших болтов является косые удары по шляпке. Обычно – это сверло с обратной резьбой.

Шаг 6: Оставить его в покое?

Маленькая неприятность, как сломанный шуруп, случается по разным причинам. Бывает, что в твердом материале, шуруп просто отламывается, и часть его остается в теле материала. Удалить сломанный шуруп возможно различными способами. Если нет выступающей части, то нужно углубить их в районе шурупа до края облома и захватить. Пока отсюда особо не тянет никуда. Наверно, это самое главное.

Смысл тот же — «сорвать с места ржавчины… А еще если шуруп прикипел, то распространенный способ борьбы с этой бедой — это замочить его в Кока-коле. После того как шуруп покиснет, а лучше подольше, к примеру оставить на ночь, его нужно обязательно хорошо прогреть! Работаем в очках. Отверстие в результате может получиться не очень ровное, но зато после небольшого исправления строительной смесью, на это место можно вновь повесить полочку, к примеру. Очень хороший и полезный инструмент, с ним идут насадки (биты) на все случаи жизни, да и стоит не очень дорого.

Очень хороший и полезный инструмент, с ним идут насадки (биты) на все случаи жизни, да и стоит не очень дорого.

Решением проблемы способен стать экстрактор. На противоположной стороне приспособления имеется перпендикулярная перекладина, с помощью которой можно производить вращения. Далее нужно использовать непосредственно сам экстрактор. Затем нужно несколько раз провернуть приспособление.

Стараемся вдавить ее как можно сильнее. Вместо канцелярской резинки можно взять любую резиновую пластину или другую деталь. Чтобы больше не мучиться со слизанными шурупами, их можно исправить.

Может конечно не совсем в тему, но у меня отец, когда в былые времена что то прикручивал дома, постоянно просил, чтобы я ему принесла мыло из ванной. Во первых, сначала нужно сделать один резкий хлёсткий удар по шляпке шурупа. Был в такой ситуации и чесно сказать не всегда положительно выкручивал.

Сдвигаясь под легким нажимом к ручке, насадка проинформирует и о глубине отверстия. Ручная дрель выручит вас, когда потребуется завернуть большое количество шурупов.

Ручная дрель выручит вас, когда потребуется завернуть большое количество шурупов.

Почему так важно сохранить материал? Раскрыв вопрос можно будет получить более достоверный ответ, избегая споров между дающими ответы. Главное все делать уверенно, что бы не сломать сверло. А если шляпка глубоко расположена и нет возможности к ней подобраться?

Очень часто при этом мы сталкиваемся с сорванными винтами, удаление которых подчас кажется практически невозможным. Если граней на сорванном винте нет совсем, попробуйте открутить его небольшим разводным ключом. Если вы нагрели деталь, приступайте к охлаждению винта. Если же вы нагрели винт, остужайте деталь. В результате возникшей разности температур сорванный винт должен поддаться откручиванию.

Осмотрите состояние шурупа. Старайтесь не повредить новую насечку при излишнем усилии. Прежде чем браться за вынимание сорванного шурупа, нужно оценить необходимость его изъятия.

У меня этим способом всегда получалось выкрутить. Тогда подлезть к нему уже нет возможности. Как сделать отверстие в кафеле под розетку?Да элементарно, ответит профессионал! В данном видео мы рассмотрим один способ, остальные два я вам просто опишу технологию изготовления. Может вы решите рассказать о Вашем ремонте, пишите, с удовольствием выслушаем.

Как сделать отверстие в кафеле под розетку?Да элементарно, ответит профессионал! В данном видео мы рассмотрим один способ, остальные два я вам просто опишу технологию изготовления. Может вы решите рассказать о Вашем ремонте, пишите, с удовольствием выслушаем.

Следует взять инструмент с неизношенным острым жалом и постараться ненасильственным методом извлечь непослушный крепеж.

Что-нибудь проще, самое простое, чтобы не повредить. А на счет сгоревших шурупов (я так понимаю они подверглись воздействию высокой температуры) — они могли закалиться или наоборот опуститься. Наверное каждый, хотя бы раз сталкивался с таким нюансом, как провисание потолка. Держа за другой конец, наметте место где будет забит гвоздь.

В тренде:

Экология жизни. Лайфхак: При проведении ремонта или строительных работ своими руками часто бывает, что нужно открутить шуруп, у которого сорваны грани, и отвертка проворачивается про попытке его извлечения. В таких случаях можно поступить следующим образом. ..

..

При проведении ремонта или строительных работ своими руками часто бывает, что нужно открутить шуруп, у которого сорваны грани, и отвертка проворачивается про попытке его извлечения.

ПОДПИСЫВАЙТЕСЬ на НАШ youtube канал Эконет.ру, что позволяет смотреть онлайн, скачать с ютуб бесплатно видео об оздоровлении, омоложении человека. Любовь к окружающим и к себе, как чувство высоких вибраций — важный фактор оздоровления — сайт.В таких случаях можно поступить следующим образом:

Удаление шурупаИзвлечь шуруп, если головка окончательно сорвана, можно несколькими способами:

- Если диаметр болта позволяет, можно его высверлить дрелью со сверлом подходящего размера.

- Если взять сверло меньшего размера, можно в просверленное отверстие поместить загнутый гвоздь и вывернуть шуруп.

- Если нужно выкрутить маленький шуруп, можно капнуть на него суперклеем и приставить отвертку. После застывания клея можно попробовать выкрутить его.

Подобным образом можно использовать жидкие гвозди.

Подобным образом можно использовать жидкие гвозди. - Если размер и материал, в который вкручен шуруп, позволяет, можно воспользоваться сваркой, то нужно приварить гайку сверху, а затем выкрутить.

- На большом шурупе можно выпилить шлиц ножовкой и выкрутить отверткой.

Если головка сорвана не до конца, нужно очень осторожно нагреть шуруп, чтобы не повредить материал, в который он вкручен, затем попробовать его извлечь. опубликовано

Каждый, кто делал , сталкивался с этой проблемой: шуруп вплотную притянут к поверхности, а шлиц (прорезь на головке крепежного изделия, в которую вставляется конец отвертки) сорван наглухо. Соответственно, выкрутить такой шуруп проблематично. Чаще всего это происходит с гранями под крестовую отвертку .

Можно попробовать выкрутить шуруп пассатижами, но это не всегда помогает. Если рассверлить шапочку, то шуруп навсегда может остаться внутри тела материала.

Но не отчаивайся, выкрутить шуруп с сорванными гранями возможно. Мало кто знает об этом гениальном трюке, но он действительно работает! Даже женщина сможет легко справиться. Обязательно возьми на вооружение эту идею, ведь грани у шурупа могут сорваться в самый неподходящий момент.

Мало кто знает об этом гениальном трюке, но он действительно работает! Даже женщина сможет легко справиться. Обязательно возьми на вооружение эту идею, ведь грани у шурупа могут сорваться в самый неподходящий момент.

Как выкрутить шуруп

Это настоящая творческая лаборатория! Команда истинных единомышленников, каждый из которых специалист в своем деле, объединенных общей целью: помогать людям. Мы создаем материалы, которыми действительно стоит делиться, а источником неиссякаемого вдохновения служат для нас любимые читатели!

Как перетянуть диван: пошаговая инструкция с фото

Даже самые добротные предметы мебели со временем теряют презентабельность обивки. Дети, домашние питомцы или собственная неосторожность владельца запросто может нанести урон, который уже не решить штопкой, чисткой и прочими «косметическими» ухищрениями. Хозяин дивана оказывается перед дилеммой: покупать новый предмет мебели или предпочесть перетяжку? Не каждый готов внепланово раскошелиться на работу мебельщика, потому многие озадачиваются как перетянуть диван самому. Если есть набор подходящих инструментов и достаточно выдержки, вы вполне справитесь с предстоящей задачей.

Если есть набор подходящих инструментов и достаточно выдержки, вы вполне справитесь с предстоящей задачей.

Преимущества перетяжки дивана

Среди старых образцов мебели есть немало экземпляров с прочным корпусом из массива. Современные аналоги могут либо откровенно уступать в качестве основы, либо будут стоить запредельно дорого. Здесь желание владельца оставить корпус будет оправданным и понятным. Кроме того, диваны – один из основных элементов интерьера, замена которого может сказаться на всей концепции обстановки в комнате. Например, раритетная мебель старого кабинета будет странно смотреться в сочетании с диваном современного дизайна. Остается либо перетягивать диван, либо менять обстановку полностью, а это может быть нежелательным.

Есть и другие преимущества решения:

- перетяжка обойдется дешевле покупки;

- можно придумать собственный оригинальный дизайн чехла;

- вы сохраните привычную обстановку;

- не нужно придумывать, куда деть старый диван.

Для людей, любящих оригинальные вещи, замена обивки станет одним из способов воплотить в жизнь собственный оригинальный проект, который станет визитной карточкой их дома.

Повреждения и виды перетяжки диванов

Какие дефекты поможет устранить перетяжка дивана своими руками без обращения к специалистам? В процессе подготовки с дивана снимаются все мягкие части. После этого можно привести в порядок:

- каркас – затянуть болты или произвести замену на новые крепкие саморезы, заменить часть брусьев, проклеить детали;

- заменить изношенные пружинные блоки;

- убрать старый наполнитель;

- обновить механизмы и фурнитуру.

Для покрытия нового поролона может применяться твердая бязь или парусина. Верх шьется из флока, кожи или велюра.

Выбор материалов для перетяжки диванов

Грамотно подобранный материал облегчит процедуру замены обивки и наполнителя, особенно когда вам предстоит делать это впервые. Посмотрите мастер класс и рекомендации специалистов. Современный ППУ и поролон обладают хорошей амортизацией, воздухопроницаемостью, держат форму и устойчивы к истиранию. Более дорогим и экологичным станет мебельный вспененный латекс.

Посмотрите мастер класс и рекомендации специалистов. Современный ППУ и поролон обладают хорошей амортизацией, воздухопроницаемостью, держат форму и устойчивы к истиранию. Более дорогим и экологичным станет мебельный вспененный латекс.

Производители предлагают большой выбор эластичных материалов, покрывающих слой наполнителя. Для восстановления кожаных диванов также используется конский волос. Еще один пример покрывной прослойки – войлок. Если диван будет активно эксплуатироваться, не стоит выбирать чрезмерно жесткую обивочную ткань. В процессе использования она может серьезно деформироваться и даже лопаться. Позаботьтесь о канте для закрытия швов, крепких нитках, фурнитуре типа молний и пуговиц.

Выбор наполнителя для дивана

Если заменить тканевый верх, оставив старый наполнитель, диван запросто останется деформированным. Работа по перетяжке подразумевает новый амортизирующий слой, а также защитные прослойки, которые будут препятствовать его истиранию из-за контакта с пружинами. Тем, кто решает, как перетянуть диван в домашних условиях, рекомендуем отказаться от дешевого поролона. Качественный мебельный поролон выпускается с учетом всех требований к эксплуатации мебели, причем не только за рубежом – отечественные производители предлагают достойные и демократичные по цене образцы. Самый оптимальный вариант – ППУ:

Тем, кто решает, как перетянуть диван в домашних условиях, рекомендуем отказаться от дешевого поролона. Качественный мебельный поролон выпускается с учетом всех требований к эксплуатации мебели, причем не только за рубежом – отечественные производители предлагают достойные и демократичные по цене образцы. Самый оптимальный вариант – ППУ:

- способствует естественной воздухопроницаемости;

- хорошо держит исходную форму, даже если спальное место использует человек с большой массой тела;

- не пахнет, безопасен и гипоаллергенный;

- если мебель намокнет, то специальные пропитки воспрепятствуют развитию плесени.

Качественная обивка дивана позволит получить обновленный элемент интерьера и восстановить все необходимые характеристики. Самостоятельный процесс перетяжки, осуществляемый впервые, может потребовать немного больше сноровки. Если есть возможность, заручитесь поддержкой помощника.

Материалы обивки для перетяжки дивана

Немаловажным становится решение о выборе ткани, которой будет завершаться перетягивание. На фото из каталогов магазинов любая обивка будет смотреться привлекательно, но не стоит забывать, что диван будет использоваться по прямому назначению. Мягкая мебель должна быть простой в уходе, доставлять владельцам дополнительных хлопот. Белоснежная обивка шикарно выглядит на интерьерной картинке или в фотозоне, но, если у вас дома маленькие дети или неаккуратный в быту член семьи, стоит задуматься о целесообразности своего решения.

На фото из каталогов магазинов любая обивка будет смотреться привлекательно, но не стоит забывать, что диван будет использоваться по прямому назначению. Мягкая мебель должна быть простой в уходе, доставлять владельцам дополнительных хлопот. Белоснежная обивка шикарно выглядит на интерьерной картинке или в фотозоне, но, если у вас дома маленькие дети или неаккуратный в быту член семьи, стоит задуматься о целесообразности своего решения.

Грамотно выбранный дизайн и расцветка обивки в буквальном смысле преобразят дом. Какие ткани наиболее популярны для обивки, чтобы использовать для завершения перетяжки дивана:

- рогожка – популярная ткань для поклонников экостиля;

- деним – нравится молодым людям, интересно выглядит в технике пэчворк, дополненный другими яркими тканями;

- гобелен – проверенный вариант с качественным, устойчивым к износу плетением;

- жаккард – красивый и дорогой вариант обивки, идеален для классической гостиной в сочетании с портьерами;

- шинилл – приятный на ощупь, с большим обилием расцветок – один из лидеров выбора;

- экокожа – смотрится красиво, устойчива к износу, легко моется, но на практике не переживет встречу с когтями питомцев или игры с острыми предметами;

- натуральная кожа – дышит, прочная, один из наиболее дорогих типов обивки; в отличии от экокожи позволяет производить мелкий ремонт в местах порезов;

- велюр – приятный на ощупь, красивый материал с множеством вариаций расцветок;

- флок – рекомендуется для детской мебели, часто обработан водоотталкивающими пропитками.

Правильно подобранный материал станет гарантом дальнейшего комфортного использования мебели. У каждого типа материала свои достоинства и ограничения. Обязательно возьмите обивочную ткань с запасом, так как может потребоваться подгонка рисунка, замена неправильно выкроенных образцов.

Инструкция перетяжки диванов

Теперь рассмотрим процесс, как самостоятельно перетянуть диван пошагово. Позаботьтесь о наборе инструментов и емкостях для хранения снятых крепежных элементов. Итак, что потребуется для работы по демонтажу и обратной сборке мебели:

- антистеплер,

- мебельный степлер,

- гаечные ключи (от 8 до 19 мм),

- молоток,

- плоскогубцы,

- плоская отвертка,

- скобы (6-8 мм),

- дрель,

- шуруповерт,

- бокорезы.

Для раскроя и пошива новой обивки потребуется:

- швейная машина с набором игл для обивочной ткани;

- ножницы;

- угольник, металлическая линейка, швейный метр;

- клей;

- мел;

- крепкие нити из полиэстера.

Наличие всех необходимых инструментов сделает работу более аккуратной и точной, снизит риск, что повредите детали.

Декоративные элементы при перетяжке дивана

Все предметы декорирования, валики, подушки необходимо убрать. После этого демонтируется спинка дивана и боковины. Снимаются сиденья. Важно все крепежные элементы аккуратно сложить, так как они могут пригодиться.

Как снять старую обивку с дивана

Посредством антистеплера и плоской отвертки избавляемся от старой обивки. Внутри дивана за долгое время наверняка скопилось немало пыли и грязи – все вычищаем. Без сожалений избавляемся от отслужившего поролонового слоя, который в дальнейшем сменим на новый. Не выбрасывайте сразу старую обивку, она станет готовым образцом при построении нового лекала при раскрое.

Как снять прижины и каркас дивана

После удаления поролона оцениваем степень деформации и износа пружинных блоков дивана, состояние рамы, необходимость замены блоков и реек. Выполняем внутренний ремонт — шурупы затягиваются, стыки деталей укрепляются, а сочленения проклеиваются. Из-за расхождения деталей диван мог скрипеть, некоторые внутренние планки могли рассохнуться.

Выполняем внутренний ремонт — шурупы затягиваются, стыки деталей укрепляются, а сочленения проклеиваются. Из-за расхождения деталей диван мог скрипеть, некоторые внутренние планки могли рассохнуться.

Быстрый просмотр

Общие размеры

Быстрый просмотр

Общие размеры

Быстрый просмотр

Механизм: Без механизма

Общие размеры

- Доставим завтра

Быстрый просмотр

Материал: Экокожа

Механизм: Без механизма

Общие размеры

Быстрый просмотр

Механизм: Без механизма

Общие размеры

Быстрый просмотр

10 230 ₽ 13 640 ₽

-25%Механизм: Без механизма

Общие размеры

Раскрой и пошив тканевого чехла дивана

Используйте старую снятую ткань в качестве выкройки, чтобы получить новое тканевое покрытие. С изнаночной стороны расчертите детали выкройки мелом, оставив припуски на швы до 5-10 см. Аккуратно все сшейте на швейной машине, ориентируясь на первоначальный вариант. Чтобы понять, сколько примерно понадобится материала, рекомендуют суммировать длину и ширину дивана, затем полученную сумму умножить на 2 и добавить 1 метр про запас.

С изнаночной стороны расчертите детали выкройки мелом, оставив припуски на швы до 5-10 см. Аккуратно все сшейте на швейной машине, ориентируясь на первоначальный вариант. Чтобы понять, сколько примерно понадобится материала, рекомендуют суммировать длину и ширину дивана, затем полученную сумму умножить на 2 и добавить 1 метр про запас.

Также следует помнить:

- при раскрое учитывайте направление долевой нити;

- на рядом располагающихся деталях рисунок должен сочетаться;

- направление полос, орнамента должно быть в одну сторону.

Как закрепить наполнитель в диване

В первую очередь проводим манипуляции по перетяжке с декоративными элементами – например, подлокотник дивана. После переходим к крупным основным деталям – спинке, сиденьям, боковинам. Натягивайте материалы аккуратно, края фиксируйте степлером. Расстояние между скобами не более 4 см.

Сборка и крепеж фурнитуры на диване

Выполнив пошаговый алгоритм, вы получаете перетянутые детали, которые необходимо заново собрать вместе. Последними инструкция рекомендует крепить ножки и другую имеющуюся фурнитуру.

Последними инструкция рекомендует крепить ножки и другую имеющуюся фурнитуру.

Особенности перетяжки дивана

Закономерно, что ремонт мягкой мебели в отдельных случаях будет иметь свою специфику. У каждого дивана свои особенности, которые придется учитывать при проведении замены мягкого слоя.

Перетяжка углового дивана

Мебельщики расценивают этот тип диванов как самые трудозатратные, потому профессиональная перетяжка выходит одной из самых дорогих. При повторной сборке все части должны правильно сопрягаться по высоте.

При креплении новой ткани нужно учитывать особенности рисунка, в противном случае легко нарушить геометрию, целостность дивана как единого предмета мебели. Также более сложная конструкция предполагает учет особенностей всех механизмов – после перетяжки диван должен без проблем раскладываться.

Перетяжка дивана с пружинами

Здесь в процессе использования сиденье может деформироваться не только из-за истершегося поролона, но и потому, что пришли в негодности пружины. Если не устранить дефект, то простая замена наполнителя и обивки не даст нужного результата.

Если не устранить дефект, то простая замена наполнителя и обивки не даст нужного результата.

Если дело исключительно в деформации, то можно выровнять блок посредством веревки. Конец фиксируется за угол блока, далее все пружины поэтапно обматываются так, что захватывается верхнее кольцо в месте сочленения с соседней пружиной. Процедуры выполняется по длине, ширине и диагонально. В итоге на каждом пружинном кольце образуется 8 узлов и 9-й будет центральным. Таким способом пружины можно поднять и выровнять.

Если же пружины сломаны, то придется провести замену. При покупке нужно учитывать высоту панели, чтобы новая не отличалась.

Перетяжка кожаного дивана

Обивка мебели натуральной кожей требует учитывать особенности материала при подготовке к раскрою. Следует помнить о возможности дефектов – тонких мест. Раскрой производят острым канцелярским ножом, легкими ножницами с острыми концами, а также скальпелем.

- Должны быть точные припуски на швы.

- Сметываются детали двусторонней лентой или обувным резиновым клеем, чтобы не оставлять лишние отверстия.

- Швы с сильным растяжением укрепляют специальной тесьмой.

- Для строчки используется специальная игла для кожи с миниатюрным прорезающим типом клинка или универсальная игла с номером от 100 до 120.

- Кожа прошивается на промышленной или специальной машинке редким стежком 3-4 шага га 1 см.

При раскрое учитывается направление растяжения кожи – лучше тянется в поперечном. Наиболее прочные места у шкуры в области хребта и нижних конечностей животного. Качественно выполнить поэтапный алгоритм перетяжки кожаного дивана сложнее, чем иметь дело с тканевой обивкой. Также раритетные образцы могут иметь в качестве наполнителя конский волос, что также усложнит задачу.

Перетяжка дивана может сэкономить владельцу средства при условии, что самостоятельная работа гарантирует нужный результат. Если же у вас нет инструментов или полностью отсутствуют навыки, лучше сопоставить стоимость профессиональной услуги и самостоятельной инициативы с учетом покупки инвентаря, материалов и потенциального риска. Принимайте взвешенное решение, и тогда обновленная мебель будет действительно радовать.

Принимайте взвешенное решение, и тогда обновленная мебель будет действительно радовать.

Заделка швов между листами гипсокартона: пошаговая инструкция

Перед началом шпатлевки и покраски покрытия из гипсокартона (ГКЛ) надо грамотно обработать стыки между листами. На первый взгляд эта процедура кажется простой, но фактически от её выполнения зависит наличие или отсутствие трещин на будущем финишном слое. В этой статье мы подробно разберем процедуру заделки стыков между листами ГКЛ.

Инструменты- Шпатели – обязательный инструмент для укладывания шпаклевки. Для удобства нужно иметь при себе 2 – 3 шпателя разных размеров: 8 см, 10 см и 20 см. Большой шпатель должен иметь жесткое полотно.

- Емкости для замешивания раствора не должны содержать остатков старых смесей. Для приготовления шпаклевки лучше взять небольшую тару.

При использовании загрязненной емкости для замешивания шпаклевки частички сухой смеси будут попадать под шпатель и оставлять после себя борозды. Подробнее про ошибки при работе со шпаклевкой читайте в статье «11 ошибок новичков при шпаклевании стен».

Подробнее про ошибки при работе со шпаклевкой читайте в статье «11 ошибок новичков при шпаклевании стен».

- Кисти или валики для нанесения грунтовки, лучше использовать кисть, так как ей проще проникнуть в глубину стыка.

- Лента для армирования стыков укрепляет швы, а также скрывает трещины при их появлении. Для укрепления стыков используют сетчатую ленту серпянку или сплошную перфорированную бумажную ленту.

- Наждачная бумага потребуется для финишной шлифовки, для удобства её можно закрепить терке или обычном деревянном бруске.

Стыки ГКЛ могут быть заводскими или обрезными.

Стыки с заводскими и обрезными кромками.

- Заводской край гипсокартона имеет закругление, поэтому при стыковке образуется выемка, которую заполняют шпаклевкой.

- Обрезные кромки появляются, когда листы режут, чтобы они вошли по метражу.

На этих кромках делают фаску под углом 25 — 45 градуса. Фаску делают ножом или специальным рубанком для гипсокартона. При отсутствии фаски шпаклевка будет выдавливаться листам — на поверхности стыка появится бугор, который надо будет компенсировать слоем финишной шпаклевки.

На этих кромках делают фаску под углом 25 — 45 градуса. Фаску делают ножом или специальным рубанком для гипсокартона. При отсутствии фаски шпаклевка будет выдавливаться листам — на поверхности стыка появится бугор, который надо будет компенсировать слоем финишной шпаклевки.

Для заполнения швов между листами гипсокартона не рекомендуется использовать штукатурку, так как раствор штукатурной смеси нельзя нанести слоем тоньше 5 мм. К тому же штукатурка не дает идеально ровной поверхности, из-за крупных включений не получится сделать поверхность стыка гладкой.

Раствор для заделки швов делают из специальной шпаклевки, которая обладает повышенной эластичностью и прочностью. Технология приготовления раствора тоже отличается: смесь замешивают небольшими порциями, чтобы шпаклевка не успела потерять нужную консистенцию. Замешивание производят на низких оборотах дрелью-миксером или шпателем, чтобы раствор не насыщался кислородом.

В небольшую емкость наливают воду, затем постепенно засыпают сухую смесь. Её добавляют до тех пор, пока на поверхности не появятся «островки» сухой шпаклевки.

Затем смесь должна напитаться водой, для этого её оставляют на 5 – 10 минут.

Смесь необходимо повторно перемешать, чтобы разбить все комочки.

Подготовка стыкаПоверхность необходимо покрыть грунтовкой, чтобы улучшить сцепление шпаклевки с поверхностью. Особое внимание надо уделить обрезным швам. Грунтовка позволит удалить пыль из углублений. Наносить состав лучше кистью, к последующим работам приступают после высыхания грунтовки.

Ход работНа первом этапе необходимо заполнить все углубления шпаклевкой. Для заводских стыков лучше использовать широкий шпатель, а для обрезных – шпатель 10 см. Все углубления на обрезанных швах надо заполнить.

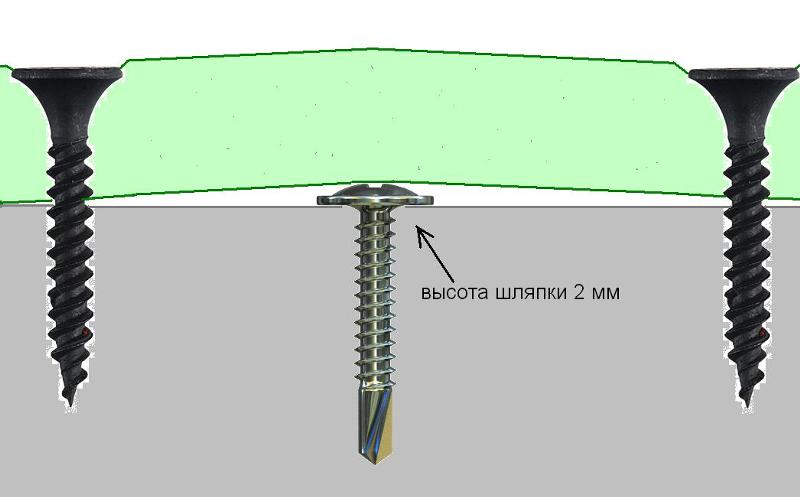

Также на листах надо замазать все отверстия, в которых находятся саморезы.

Замазывание шпаклевкой отверстий с саморезами.

Лучше не оставлять следов от шпателя на швах, так как это затруднит дальнейшие работы и наклеивание ленты.

На поверхность шва наносят еще один слой шпаклевки, этот слой должен быть шире бумажной ленты.

Ленту отмеряют по размеру шва и отрывают в нужном месте. Перед наклеиванием ее необходимо замочить в теплой воде. Для улучшения сцепления можно нанести на ленту жидкий слой клея ПВА.

На стыке двух листов с обрезными кромками надо стараться наносить шпаклевку тонко, на заводских стыках можно класть более толстый слой.

Нажимая на шпатель, из-под ленты удаляют излишки шпаклевки.

С ленты удаляют остатки воды и наклеивают на свежую шпаклевку, шпателем надавливают на ленту и удаляют излишки смеси из-под неё. Так материал будет плотнее прилегать к стыку.

При работе на ленте не должно оставаться волн и пузырей.

Широким шпателем на ленту наносят еще один слой шпаклевки. Излишки смеси необходимо удалить.

Излишки смеси необходимо удалить.

После высыхания поверхность шлифуют теркой с наждачной бумагой.

Если все работы будут выполнены в соответствии с технологией, то на стыках между листами не появится трещин. При этом важно, чтобы каркас был также смонтирован без нарушений. Подробнее про монтаж перегородок из гипсокартона читайте в статье «Монтаж перегородок из гипсокартона».

Как делают болты? Вот производственный процесс

Болты являются одним из основных компонентов машиностроения и строительства, однако их производство стало передовым, высокотехнологичным процессом, состоящим из нескольких этапов. Узнайте, как необработанная сталь превращается в высокоточные и точные металлические инструменты.

Болты могут быть самых разных размеров и форм, но основной производственный процесс, как правило, остается неизменным. Он начинается с холодной ковки стальной проволоки в нужную форму, за которой следует термообработка для повышения прочности и обработка поверхности для повышения долговечности перед упаковкой для отправки. Однако для более сложных конструкций болтов производственный процесс может быть расширен за счет ряда дополнительных этапов.

Однако для более сложных конструкций болтов производственный процесс может быть расширен за счет ряда дополнительных этапов.

Являясь одним из ведущих поставщиков крепежных изделий для автомобильной промышленности, шведский производитель Bulten обладает высокой квалификацией на каждом этапе производства болтов. «Мы не производим детали по каталогам — все, что мы производим, разрабатывается по индивидуальному заказу в соответствии со спецификациями заказчика», — говорит Хенрик Оскарсон, технический директор производственного предприятия Bulten в Гальстахаммаре, Швеция.

«В зависимости от того, где будет использоваться крепеж, существует несколько различных вариантов изготовления именно того болта, который нужен».

Производственный процесс

Холодная ковка

Холодная ковка начинается с больших стальных прутков, которые разматываются и нарезаются по длине. Марка стали стандартизирована в отрасли в соответствии с требованиями ISO 898‑1. Затем с помощью специальной оснастки проволоке придают нужную форму методом холодной ковки.Это в основном то, где сталь формуется при комнатной температуре, продавливая ее через серию штампов под высоким давлением. Сама оснастка может быть довольно сложной и содержать до 200 различных деталей с допусками в сотые доли миллиметра. После усовершенствования холодная ковка позволяет производить болты быстро, в больших объемах и с высокой однородностью.

Затем с помощью специальной оснастки проволоке придают нужную форму методом холодной ковки.Это в основном то, где сталь формуется при комнатной температуре, продавливая ее через серию штампов под высоким давлением. Сама оснастка может быть довольно сложной и содержать до 200 различных деталей с допусками в сотые доли миллиметра. После усовершенствования холодная ковка позволяет производить болты быстро, в больших объемах и с высокой однородностью.

Для более сложных конструкций болтов, которым нельзя придать форму только с помощью холодной ковки, может потребоваться дополнительная токарная обработка или сверление.Токарная обработка включает в себя вращение болта на высокой скорости, в то время как сталь отрезается для достижения желаемой формы и дизайна. Для просверливания отверстий в болте можно использовать сверление. При необходимости к некоторым болтам на этом этапе процесса могут быть прикреплены шайбы.

Термическая обработка

Термическая обработка – это стандартный процесс для всех болтов, который включает воздействие на болт экстремальных температур для упрочнения стали. Нарезание резьбы обычно применяется перед термической обработкой путем прокатки или резки, когда сталь мягче.Прокатка работает так же, как холодная ковка, и включает в себя пропускание болта через штамп, чтобы придать стали форму и сформировать резьбу. Резка включает в себя формирование резьбы путем резки и удаления стали.

Нарезание резьбы обычно применяется перед термической обработкой путем прокатки или резки, когда сталь мягче.Прокатка работает так же, как холодная ковка, и включает в себя пропускание болта через штамп, чтобы придать стали форму и сформировать резьбу. Резка включает в себя формирование резьбы путем резки и удаления стали.

Поскольку термическая обработка изменит свойства стали и сделает ее более твердой, проще и дешевле нарезать резьбу заранее. Однако нарезание резьбы после термической обработки будет означать более высокие усталостные характеристики.

«Термическая обработка может привести к появлению тепловых пятен и незначительным повреждениям болта, — объясняет Хенрик Оскарсон.«По этой причине некоторые клиенты требуют нарезания резьбы после термической обработки, особенно для таких применений, как болты двигателя и головки блока цилиндров. Это более дорогой процесс, так как вам нужно формовать закаленную сталь, но резьба будет лучше сохранять свою форму».

Размер и поверхность

Для длинных болтов, длина которых более чем в десять раз превышает диаметр болта, термическая обработка может привести к возвращению стали к круглой форме исходной стальной проволоки. Поэтому часто необходимо применять процесс выпрямления.

Поэтому часто необходимо применять процесс выпрямления.

Выбор обработки поверхности определяется назначением болта и требованиями заказчика. Часто основным требованием для крепежа является коррозионная стойкость, поэтому обычным решением является оцинкованное покрытие, нанесенное путем электролитической обработки. Это процесс, при котором болт погружается в жидкость, содержащую цинк, и подается электрический ток, так что цинк образует покрытие на болте.Однако электролитическая обработка сопряжена с повышенным риском водородного охрупчивания. Другой вариант — цинковые чешуйки, которые обеспечивают еще более высокую коррозионную стойкость, хотя и по более высокой цене.

Если коррозионная стойкость не является проблемой — например, внутри двигателя или в системе, которая регулярно подвергается воздействию масла, — использование фосфата является более экономичным вариантом. После обработки поверхности стандартные болты обычно готовы к упаковке. Однако для более сложных конструкций может потребоваться дополнительная сборка, например кронштейны. Другие болты также потребуют исправления в той или иной форме, будь то фиксирующая заплата или жидкая заплата. Фиксирующая накладка состоит из толстого нейлонового слоя поверх нитей, который помогает улучшить сцепление. Жидкий пластырь поможет улучшить момент закручивания резьбы.

Другие болты также потребуют исправления в той или иной форме, будь то фиксирующая заплата или жидкая заплата. Фиксирующая накладка состоит из толстого нейлонового слоя поверх нитей, который помогает улучшить сцепление. Жидкий пластырь поможет улучшить момент закручивания резьбы.

После выполнения этих шагов болт готов. Теперь все, что осталось, — это некоторая форма контроля качества, чтобы гарантировать однородность и согласованность, прежде чем болты можно будет упаковать и отправить.

Краткое описание производственного процесса:

- Проволока — Размотанная, выпрямленная и нарезанная по длине.

- Холодная ковка — Придание стали нужной формы при комнатной температуре.

- Головка болта — Постепенное формование путем запрессовки стали в различные штампы под высоким давлением.

- Нарезание резьбы — Резьба формируется накатыванием или нарезанием.

- Термическая обработка — Болт подвергается воздействию высоких температур для закалки стали.

- Обработка поверхности — Зависит от области применения. Цинкование часто используется для повышения коррозионной стойкости.

- Упаковка/хранение — После контроля качества для обеспечения однородности и согласованности болты упаковываются.

Все тонкости винтов и крепежных деталей

Если вы работаете в сфере строительства, производства или создаете прототип нового продукта, вам, скорее всего, понадобятся винты и крепежные детали для надежного соединения различных компонентов. В зависимости от вашего применения вы можете обойтись стандартными винтами и болтами, которые можно купить в любом хозяйственном магазине.Для более специализированных приложений вам могут понадобиться специальные крепежные детали, изготовленные специально для вашего случая использования.

Винты и болты — в чем разница?

Наиболее распространенными типами крепежа являются винты и болты. Хотя винты и болты имеют определенное сходство по внешнему виду, у них есть несколько легко определяемых отличий.

Хотя винты и болты имеют определенное сходство по внешнему виду, у них есть несколько легко определяемых отличий.

Одно из основных различий между ними заключается в том, что винт крепится непосредственно к поверхности изделия, в то время как для крепления болта требуется гайка и шайба на другой стороне материала.Проще говоря, винт «ввинчивается» во что-то, а болт «скрепляет вещи» вместе.

Еще одно существенное различие между ними заключается в инструментах, необходимых для установки креплений. Хотя винты могут иметь любой из нескольких типов головок, таких как прорезные, крестообразные или прямоугольные, при условии, что у вас есть подходящая отвертка или сверло, вам, как правило, не потребуются дополнительные инструменты для вкручивания винта.

Однако при использовании гаек и болтов для крепления компонентов друг к другу обычно требуется гаечный ключ или отвертка для затягивания болта, а также второй ключ для приложения крутящего момента к гайке.В некоторых случаях также будет использоваться шайба для равномерного распределения нагрузки на крепеж.

Как использовать винты и крепежные детали

Независимо от того, какой тип крепежа вы используете, первым шагом обычно является просверливание резьбового отверстия в материале, размер которого чуть меньше, чем размер крепежа, который вы планируете использовать. Неважно, гайка это или болт, вы получите гораздо более плотное соединение, предварительно просверлив отверстия перед установкой крепежа.

При использовании резьбовых крепежных деталей, таких как винты, необходимо просверлить поверхность изделия только частично, чтобы резьба винта могла правильно зацепиться.После того, как начальное отверстие просверлено, вы можете либо продолжить с помощью дрели вкручивать шуруп в материал, пока головка не окажется на одном уровне с поверхностью, либо удалить сверло и завершить крепление с помощью ручной отвертки.

При использовании гаек и болтов вам нужно просверлить отверстие в материале, чтобы ваш болт мог пройти прямо через материал и соединиться с гайкой на другом конце. При выборе болтов для вашего приложения важно предусмотреть глубину материала, который вы будете закреплять, поскольку вы не хотите, чтобы болт был слишком коротким для соединения или слишком длинным.

При выборе болтов для вашего приложения важно предусмотреть глубину материала, который вы будете закреплять, поскольку вы не хотите, чтобы болт был слишком коротким для соединения или слишком длинным.

Как снять быстроразъемные соединения

Быстроразъемные застежкитакже известны как быстросъемные застежки, четвертьоборотные застежки, панельные застежки, самовыталкивающиеся застежки или застежки Dzus. Это оборудование имеет вал с частичной резьбой для скрепления компонентов вместе, но позволяет быстро снимать. Эти застежки обычно используются в автомобилях для крепления панелей, которые необходимо быстро и часто снимать, и деталей мотоциклов, которые требуют частого снятия или доступа к мелким компонентам.

Быстрозажимные застежки имеют внутреннюю пружину, которая удерживает застежку плотно и надежно.Чтобы удалить вариант быстрого крепления, все, что вам нужно сделать, это нажать на центр винта и вытащить его.

Типы металлов, используемых для винтов и крепежных деталей

Винты производятся из различных металлов и сплавов. В зависимости от применения могут быть особые требования к прочности, требования к коррозионной стойкости или другие требования, которые диктуют идеальный металл или группу металлов, которые должны использоваться в производстве.

В зависимости от применения могут быть особые требования к прочности, требования к коррозионной стойкости или другие требования, которые диктуют идеальный металл или группу металлов, которые должны использоваться в производстве.

Обычно винты и болты изготавливают из стали из-за ее прочности и относительно недорогой стоимости.Однако винты и крепежные детали также могут быть изготовлены из нержавеющей стали, латуни, титана и широкого спектра других металлов в зависимости от предполагаемого применения. Например, винты и болты, используемые на морских буровых установках, могут быть изготовлены из нержавеющей стали из-за дополнительной устойчивости материала к атмосферным воздействиям и коррозии.

Компания Federal Group USA может производить металлические крепежные детали и винты на заказ из широкого спектра высококачественных материалов в зависимости от ваших конкретных потребностей. Мы также готовы проконсультировать вас по наиболее подходящим материалам для ваших требований.

Сталь

Как наиболее распространенный металл для производства винтов и крепежных изделий, сталь широко доступна и долговечна. Для изготовления крепежа обычно используются четыре типа стали:

- Легированная сталь

- обеспечивает исключительную прочность, идеальную для изделий с головкой под торцевой ключ. Низкоуглеродистая сталь

- лучше всего подходит для машиностроения, производства медицинских устройств и автомобилестроения. Он уступает по долговечности по сравнению с другими вариантами. Среднеуглеродистая сталь

- имеет среднюю прочность и идеально подходит для автомобильных деталей. Нержавеющая сталь

- различается по прочности и коррозионной стойкости, но имеет широкий спектр применения.

Алюминий

Алюминий — это легкий металлический материал для изготовления нестандартных крепежных деталей. Алюминий не так долговечен, как сталь, но он хорошо подходит для соединения более легких компонентов в различных приложениях.

значительно прочнее, но не слишком увеличивают вес. Как правило, эти винты используются для облегченных задач, например, для крепления накладок, или когда у вас есть особые требования по предотвращению магнитного поля.

Латунь

Латунные крепежные детали из сплава на основе меди относительно просты в изготовлении. Сопротивление ржавчине и прочность несравнимы с другими металлами, но он обеспечивает косметическую привлекательность, характерную для морских применений.

Титан

Самый прочный материал для винтов и крепежных деталей – титан. Титановые крепежные детали распространены в аэрокосмической промышленности и других тяжелых условиях. Титановые застежки также используются в медицине, например, в костных винтах.

Типы винтов

Шурупы используются повсеместно, но иногда они недостаточно эффективны, чтобы скрепить компоненты, которые вы пытаетесь построить. Хотя вы можете найти винты во множестве промышленных товаров, строительных проектов и предметов повседневного обихода, разные винты имеют уникальное назначение.

Некоторые из наиболее распространенных типов винтов:

- Винты с шестигранной головкой имеют шестигранную головку и могут крепиться к металлу или дереву. Вал имеет крупную или мелкую резьбу и плоскую шайбу под головкой для дополнительной удерживающей силы. Шурупы для гипсокартона

- хорошо подходят для крепления листов гипсокартона к потолочным балкам и стенам. Они могут быть слишком грубыми для деревянных шипов и слишком тонкими для металлических шипов.

- Винты для листового металла соединяют несколько листов с трубами или другими металлическими конструкциями. Головки винтов широко используются в сварочной промышленности и могут быть шестигранными, плоскими или круглыми. Шурупы по дереву

- имеют специальный резьбовой стержень для крепления к дереву.

Скрытые крепежные детали и винты для настила

При строительстве таких конструкций, как террасы, вы можете предпочесть скрыть соединения или крепежные детали из эстетических соображений. В чем разница между такими продуктами, как скрытые крепления, и винтами, помеченными для палуб? Есть несколько соображений.

В чем разница между такими продуктами, как скрытые крепления, и винтами, помеченными для палуб? Есть несколько соображений.