Как изготавливают подшипники видео: Как собирают подшипники: технология

Производство шариков для шарикоподшипников

Когда держишь в ладонях маленькие металлические шарики для шариковых подшипников, невозможно не заметить насколько они гладкие и совершенно круглые. Чтобы добиться такой формы и превратить простую металлическую проволоку в сверкающие шарики необходимо строгое соблюдение сложного технологического процесса, обеспечивающего изготовление шариков с точностью до десятых долей микрона. При внешней простоте шарики для подшипников являются одними из самых сложных в технологическом смысле деталями.

Основные этапы в изготовлении шариков для подшипников

1. Штамповка заготовок шариков.

Из бухты стальной проволок, диаметр которой чуть больше диаметра готового шарика, на холодно-высадочном автомате или стане, поперчно-винтовой прокатки формируются штучные заготовки со скоростью до 1000 штук в минуту. заготовки имеют некоторые отклонения от правильной формы в виде кольцевого наплыва («сатурное» кольцо) и центровые выступы.

2. Обработка шариков до закалки.

Штампованные заготовки шариков сначала подвергают грубой абразивной обработке в специальных барабанах, наполненных абразивными чипсами, где происходит снятие «сатурновых» колец и центровых выступов. Затем отгалтованные таким образом заготовки попадают в шарообрабатывающие станки, представляющий собой нижнюю неподвижную и верхнюю вращающуюся планшайбы, оснащенные чугунными дисками специального профиля, между которыми под давлением до 20 тонн многократно прокатываются заготовки, приобретая сферическую форму с припуском на последующее шлифование и доводку. Затем шарики подвергаются термической обработке: нагреву, закалке и отжигу в специальных муфельных печах, придающими шарикам необходимую твёрдость (HRC 60-62).

Следующим этапом является шлифовка шариков до достижения размера с допуском до 10 микрометров от номинального. Закаленные шарики поступают в шарошлифовальный станок, схожий по конструкции и действию на описанный выше, но имеющий более точные канавки и диски. Здесь шарики многократно прокатываются по желобам автоматически перемешиваясь между рядами желобов. На выходе из станка получаются отшлифованные с необходимой точностью шарики, В отдельных случаях, когда требуется очень высокая точность и чистота поверности, шарики подвергаются доводке.

Повреждения подшипников скольжения: повреждения от перегрева · Technipedia · Motorservice

Введение

Повреждения от перегрева возникают в результате значительного повышения температуры вкладыша подшипника скольжения при сильном полусухом трении.

Отвод тепла смазочным материалом играет при этом решающую роль. Если больше не обеспечивается отвод тепла, то наступает полное повреждение. Уже при возникновении первых проявлений перегрева местамипроисходит изменение структуры, и снижается усталостная прочность материала. В пораженных местах образуются температурные трещины.

Возможныe причины

- повреждение вследствие повышения температуры по причине образования мест трения, задиров или кромочного контакта

- недостаточный отвод тепла смазочным материалом

Меры по устранению

При возникновении повреждений от перегрева требуется заменить подшипник и выявить причины. Если повреждение является следствием, то необходимо устранить причину первичного повреждения. При отсутствии дополнительного повреждения подшипника требуется проверить смазочный контур и нагрузку на подшипник.

Температурные трещины

Описание

- видна сеть трещин

- места наплавления и изменения окраски вкладыша подшипника

Вкладыши шатунного подшипника со стороны крышки и шатуна, композит сталь-бронза mс гальваническим покрытием

-> На рабочем слое вкладышей подшипника с задирами ясно видны значительные изменения окраски и места наплавления. Трещины образовались прежде всего в области кромок..

Повреждения от перегрева

Описание

- на рабочей поверхности видны смещения материала и места размазывания

- процесс сопровождается температурными трещинами и изменениями окраски вкладыша подшипника

Вкладыш шатунного подшипника со стороны крышки, композит сталь- бронза с гальваническим покрытием

-> На гальваническом слое видны белые места наплавления.

Изменения окраски рабочего слоя или обратной стороны вкладыша подшипника

Описание

- синевато-черная окраска рабочего слоя или обратной стороны вкладыша подшипника

- процесс сопровождается образованием мест наплавления и отделением/смещением материала

Вкладыш шатунного подшипника со стороны шатуна, композит сталь- бронза с гальваническим покрытием

-> После образования задиров на подшипнике обратная сторона вкладыша подшипника приобрела черную окраску.

Вкладыш шатунного подшипника со стороны крышки, композит сталь- бронза с гальваническим покрытием

-> На рабочем слое распознается цвет побежалости.

Трение в природе и технике. Подшипники

Трение в природе и технике. Подшипники

- Подробности

- Просмотров: 392

Трение в природе: смотри здесь.

В истории трение качения “победило” трение скольжения, человечество изобрело колесный транспорт. Но замена санок колесами еще не была полной победой над трением – ведь колесо насажено на ось.

Во всех машинах есть одна общая черта: в любой из них что-нибудь обязательно вращается. И везде есть неразлучная пара – ось и её подпорка – подшипник.

В 19 веке на улицах можно было встретить забавный транспорт! Человек, ехавший на таком велосипеде — самокате, двигался, отталкиваясь ногами!

Крутить педали было тяжело: трение скольжения во втулках колёс и педалей было большим. Но в 1896 году вместо подшипника скольжения, использовавшегося первоначально, был предложен подшипник качения, или шариковый подшипник. Это изобретение совершило настоящий переворот в технике!

Но в 1896 году вместо подшипника скольжения, использовавшегося первоначально, был предложен подшипник качения, или шариковый подшипник. Это изобретение совершило настоящий переворот в технике!

Как устроен шариковый подшипник?

Подшипник состоит из двух колец. Одно из них – внутреннее – плотно насажено на ось и вращается вместе с ней. Другое – наружное кольцо – неподвижно зажато между основанием и крышкой подшипника.

Эти кольца — обоймы имеют на обращенных друг к другу поверхностях выточенные канавки.Между обойм находятся стальные шарики. При кручении подшипника шарики катятся по канавкам в обоймах.

Чем лучше отполированы поверхности дорожек и шариков, тем меньше трение. Чтобы шарики не сбегались в одну кучу, их разделяет сепаратор. Сепараторы обычно делаются пластиковые, стальные или бронзовые.

При вращении в таком подшипнике появляется трение качения. Потери на трение в шариковом подшипнике раз в 20–30 меньше, чем в подшипнике скольжения! Подшипники качения делают не только с шариками, но и с роликами разной формы.

Но мало было придумать шарики!

В одних машинах вращаются оси, а подшипники закреплены, в других – закреплены оси, а вращаются подшипники. Пока машин было мало и они двигались медленно, трение, присутствовавшее в подшипнике, не вызывало беспокойства. Кроме трения, возникавшего в процессе движения, в момент трогания (начала движения) большой вред оказывало трение покоя.

Поэтому возникла необходимость в применении смазки. Первоначально трение «умасливали», смазывая оси дёгтем, тавотом или салом. «Сухое» трение замещалось «жидким» трением, которое значительно меньше «сухого». А об отсутствии трения покоя при наличии жидкости вы уже знаете …

Когда число машин возросло, инженеры забеспокоились. Трение в подшипниках стало обходиться дорого! Его нужно было уменьшить до предела. Для этого надо было подобрать подходящую смазку и найти пару материалов с наименьшим трением.

Раньше считалось, что для осей лучше всего подходит сталь, благодаря своей твёрдости и упругости. А для подшипников долгое время брали бронзу. Она была прочна, хотя вращение сопровождалось значительным трением. Позднее догадались делать подшипники из разных материалов. Существует много различных подшипниковых сплавов, например, баббиты. Работа транспорта целиком зависит от качества подшипниковых сплавов и смазки.

Из истории подшипника

По сведениям выдающеrося римскоrо архитектора и инженера Витрувия (1 век до н, э.) подшипники качения на деревянных роликах успешно применялись в осадных машинах армии Александра Македонскоrо величайшеrо из полководцев древности.

Уже в наше время на дне осушенноrо озера в окрестностях Рима были найдены шариковые и роликовые пяты, используемые, как оказалось, на древнеримских судах почти две тысячи лет назад. Любопытно, что шарики в этих уникальных находках были выполнены из бронзы, а конические деревянные ролики выточены, по-видимому, на токарном станке.

По друrим данным роликовые подшипники, применяемые в ступицах тележных колес, были известны и древним кельтам, жившим на территории современной Анrлии.

Интересно !

В технике в качестве материала для подшипников применяется даже дерево. Оказалось, что иногда выгодно делать подшипники из особых сортов дерева и даже из …материи! Ткань пропитывают лаком и спрессовывают в прочные куски. Получается так называемый текстолит. Даже в тяжёлых прокатных станах возможно применение таких подшипников.

Самые — самые …

Используемые сегодня подшипники сильно различаются по размерам. Например, этот подшипник весит больше тонны, а каждый из его 108 роликов – по два килограмма!

Есть сведения о современных сверхминиатюрных часовых подшипниках. Такой подшипник содержит вceгo пять шариков диаметром 0,67 мм. Тысяча таких шариков весит вceгo один rpaмм. Они так лeгки, что удерживаются на поверхности воды, а десять тысяч (!) их может yместиться в обыкновенном наперстке.

Скорее всего существуют и более уникальные экземпляры?

Источник: Силин «Трение и мы»

Подшипник: описание и виды — Волга Ньюс

Подшипник является сборочным узлом, который поддерживает вал, ось или другой тип подвижной конструкции с определённой жёсткостью. Изделие такого типа способно фиксировать положение в пространстве и обеспечивать вращение и качение с наименьшим сопротивлением. Кроме того, данный узел может воспринимать и передавать нагрузку от подвижного узла на другие составляющие части конструкции.

Купить подшипники по приемлемым ценам и с доставкой вы можете в интернет-магазине http://impod.ru/podshipniki-fag-kupit/. На сайте представлен большой выбор моделей в широком ценовом диапазоне. Благодаря этому каждый покупатель может найти для себя вариант в зависимости от своих задач и финансовых возможностей. Найти подходящую модель изделия в магазине можно по её номеру.

Разновидности

Самый распространённый тип подшипников – это шариковый. В изделиях такого типа используются шариковые тела качения. Они катятся в дорожках, которые выполнены на поверхности наружных колец, т.е. обойм. Заключены данные шарики в сепараторы. За счёт точечного контакта, который возникает между беговой дорожкой и шариками, момент трения у шариковых изделий относительно небольшой. Следовательно, скорость вращения у них может быть большой.

В изделиях такого типа используются шариковые тела качения. Они катятся в дорожках, которые выполнены на поверхности наружных колец, т.е. обойм. Заключены данные шарики в сепараторы. За счёт точечного контакта, который возникает между беговой дорожкой и шариками, момент трения у шариковых изделий относительно небольшой. Следовательно, скорость вращения у них может быть большой.

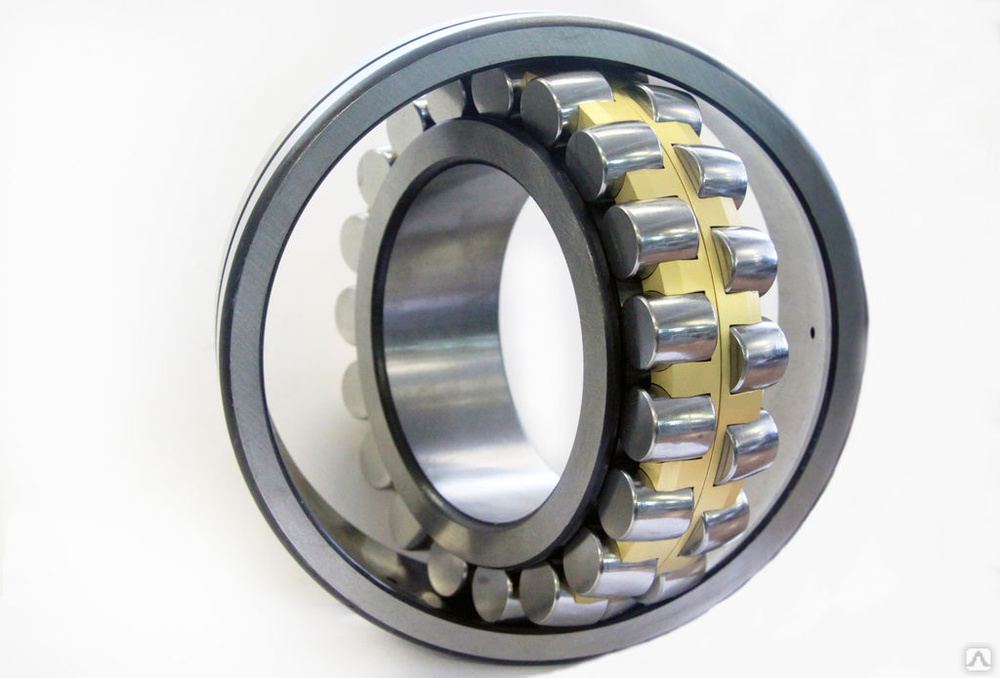

Особенность роликовых цилиндрических подшипников заключается в том, что в качестве тел качения в них используются цилиндрические ролики, заключённые в сепараторы. Изготавливают их из самых разных материалов. Такие подшипники имеют повышенную несущую способность. Это обуславливается линейным контактом, который возникает между дорожками и роликами. Такие подшипники используются в больших электродвигателях, насосах, мощных редукторах и прочем оборудовании.

Роликовые конические подшипники способны воспринимать комбинированные нагрузки за счёт того, что в них используются конические ролики – они располагаются под некоторым углом. Конструкция у подшипников такого типа может различаться в зависимости от условий, в которых их используют. В частности, их могут эксплуатировать в ступицах коммерческих и легкового автотранспорта.

Конструкция у подшипников такого типа может различаться в зависимости от условий, в которых их используют. В частности, их могут эксплуатировать в ступицах коммерческих и легкового автотранспорта.

Перегрев подшипников |

Поломка наружного кольца подшипника |

|

Причина • сильный внешний нагрев • недостаточный теплоотвод • недостаточные охлаждение или смазка Последствия Устранение |

Причина • недостаточная поддержка колец в корпусе подшипника • осевой преднатяг из-за неправильного зазора в подшипнике при высокой рабочей температуре Последствия Устранение |

Перекос подшипников |

Слишком тугая посадка подшипника |

|

Причина • погнувшиеся валы • заусенцы или грязь на валу или заплечиках корпуса • резьба на валу расположена не параллельно оси посадочного гнезда подшипника • гайки валов с торцами, не совпадающими с осью резьбы Последствия Устранение |

Причина • колея по всей окружности дорожки качения Последствия Устранение |

Усталость материала в подшипниках |

Вмятины от тел качения |

|

Причина • использование неподходящего подшипника (снаружи незаметно, однако внутренняя конструкция вероятно непригодна для данного случая применения) Последствия Устранение |

Причина • статическая перегрузка подшипника • сильные удары по подшипнику • использование молотка при установке • падение подшипников или других устанавливаемых конструктивных узлов • установка подшипника на валу при помощи силового воздействия на наружное кольцо Последствия Устранение |

Загрязнение подшипников |

Неправильная смазка подшипников |

|

Причина • разлетающаяся пыль, грязь или абразивные вещества из загрязнённых рабочих помещений • грязные руки или инструменты • посторонние добавки в смазывающих или чистящих веществах Последствия Устранение |

Причина • недостаточная смазка • слишком высокие температуры Последствия Устранение |

Коррозия подшипников |

Поломки буртиков подшипников |

|

Причина • подшипники подвергаются воздействию разъедающей жидкости или среды • повреждённые уплотнения или неподходящий смазочный материал Последствия Устранение |

Причина • осевая нагрузка недопустимо высокая, недостаточная опора для буртика • осевая ударная нагрузка • ошибки при монтаже или демонтаже Последствия Устранение |

Задирный износ подшипников |

Неправильная направленность подшипников |

|

Причина • недостаточная смазка при высоких нагрузках • количество смазочного материала недостаточно или его плотность слишком мала • между торцом роликов и буртиком нет гидродинамической смазочной плёнки • слишком высокий преднапряг из-за теплового расширения • перекос роликов из-за износа дорожки качения или перекоса колец Последствия Устранение |

Причина • Радиально-упорные шарикоподшипники сконструированы под определённую направленность нагрузки.  Если нагрузка происходит в другом Если нагрузка происходит в другом направлении, то эллиптическая контактная поверхность отрезается низкими заплечиками. • В результате возникает очень большая нагрузка, температура значительно повышается, затем возникает всё более усиливающаяся вибрация, что приводит к преждевременному выходу из строя. Последствия Устранение |

Анатомия подшипников | Покатушки на роликах в Санкт-Петербурге

Подшипник выглядит так:Снимаем пыльник (на следующих трёх фотографиях показаны три разных типа пыльников)

Пыльник защищает подшипник от попадания внутрь грязи, воды, пыли и песка. Обычно пыльники имеются с обеих сторон подшипника, но бывает и так, что с одной стороны подшипника пыльник отсутствует. Когда речь идёт о подшипниках для роликов, в этом нет ничего страшного – подшипник вставляется открытой стороной внутрь колеса, где нет ни грязи ни воды.

Когда речь идёт о подшипниках для роликов, в этом нет ничего страшного – подшипник вставляется открытой стороной внутрь колеса, где нет ни грязи ни воды.

Пыльники изготавливаются из металла, пластика или резины. Они могут быть съёмными или условно-несъёмными. Подшипники с условно-несъёмными пыльниками называют неразборными. Но на деле снять «несъёмный» пыльник бывает также просто, как и съёмный. Проблемы возникают при попытке поставить его на место.

Mеталлические съёмные пыльники представляют собой круглую шайбу особого профиля, закреплённую с помощью С-образного кольца (C-ring) в кольцевой канавке во внешней обойме. Такие пыльники легко снимаются и ставятся на место. Для этого достаточно подцепить (например, швейной иглой) и вытащить С-образное кольцо. После чего пыльник можно просто вытряхнуть.

Металлические условно-несъёмные пыльники являются круглой шайбой особого профиля с развальцованным внешним краем, который запрессовывается в кольцевую канавку во внешней обойме. Такие пыльники снимаются, но поставить их обратно оказывается непросто. Впрочем, вполне возможно, если они не были сильно деформированы в процессе снятия.

Впрочем, вполне возможно, если они не были сильно деформированы в процессе снятия.

Металлические пыльники защищают подшипник только от сухой пыли. Вместе с влагой (водой) пыль легко проникает внутрь подшипника.

Резиновые пыльники представляют собой обрезиненную металлическую шайбу, имеющую гибкие внутренний и внешний края. Внутренний край плотно прилегает к внутренней обойме, а внешний плотно вставляется в паз внешней обоймы. Такие пыльники снимаются лёгким движением иголки, а потом так же легко ставятся на место. Резиновые пыльники способны защитить подшипник не только от сухой пыли, но также от воды и грязи. Резиновые пыльники обычно используются в так называемых «ПВЗ» подшипниках. Но у резиновых пыльников есть и минусы – из-за постоянного трения пыльника о внутреннюю обойму ухудшается лёгкость свободного хода. Хотя, под нагрузкой (во время катания) сопротивление почти незаметно.

Пластиковые пыльники на подшипниках для роликов практически не встречаются. По конструкции и свойствам они аналогичны резиновым.

Обычно в подшипниках присутсвует смазка. Она служит для уменьшения трения и препятствует попаданию пыли на рабочие поверхности. Принцип действия любых смазок основан на заполнении микроскопических неровностей на рабочих поверхностях частицами смазки. Таким образом, «сухое» трение металл-металл замещается «жидким» трением смазка-смазка, которое на порядки меньше «сухого» трения. А излишки смазки собирают на себя попадающую в подшипник пыль, тем самым препятсвуя её проникновению в рабочую зону.

Между двух обойм (внешняя и внутренняя) находятся шарики. При кручении подшипника шарики катятся по кольцевым дорожкам в обоймах. С целью уменьшения трения скольжения дорожки делаются немного большего радиуса, чем шарики, чтобы при движении шарики не тёрлись боками о стенки дорожек, а катились точно по середине дорожки. Из-за этого в любых подшипниках наблюдается небольшой боковой люфт. В одних больше, в других меньше, но он имеет место во всех подшипниках, даже в новых. А вот «вертикального» люфта в новых подшипниках быть не должно.

Чем лучше отполированы поверхности дорожек и шариков, тем меньше трение. Цифра после аббревиатуры «ABEC-X» обозначает качество полировки этих поверхностей, а также точность соответствия их идеальным геометрическим формам. Чем больше цифра после «ABEC» – тем лучше поверхности дорожек и шариков соответствуют идеальным геометрическим формам, а значит, меньше трение и «быстрее» подшипник (в теории – примечание редактора).

Чтобы шарики не сбегались в одну кучу, их разделяет сепаратор. Сепараторы обычно делаются пластиковые, стальные или бронзовые.

В пластиковых сепараторах меньше трение свободного хода, они издают меньше шума, они не ржавеют, но они недолговечны. Кроме того, некоторые пластики могут деформироваться и даже растворяться при промывке в бензине, их нельзя после промывки в воде сушить при высокой температуре. Обычно пластиковые сепараторы состоят из одной детали и просто защёлкиваются с одной стороны.

Стальные сепараторы прочны, но, поскольку их делают из мягкой стали, трение свободного хода в них больше, чем в пластиковых, они издают больше шума, к тому же они ржавеют. Стальные сепараторы обычно делаются из двух почти одинаковых частей, которые надеваются на шарики с боков и скрепляются между собой с помощью точечной сварки или специальных «усиков».

Стальные сепараторы обычно делаются из двух почти одинаковых частей, которые надеваются на шарики с боков и скрепляются между собой с помощью точечной сварки или специальных «усиков».

Лучшими считаютя бронзовые спеараторы, но из-за высокой стоимости материала и сложной технологии они дороги в производстве и встречаются крайне редко. Я их видел только в старых отечественных и некоторых современных импортных подшипниках. Зато они не ржавеют, долговечны, трение свободного хода в них меньше, они издают меньше шума, чем стальные. Устройство и способ монтажа бронзовых сепараторов аналогичны стальным.

А на практике разница в трении свободного хода на езде почти не сказывается, поскольку трение под нагрузкой превышает его в десятки раз и не зависит от сепаратора.

Если вынуть сепаратор, то шарики можно сдвинуть в одну кучу и тогда подшипник легко распадается на две обоймы и кучу шариков:

Собрать такой разобранный подшипник практически невозможно, поэтому никогда не разбирайте на шарики свои еще «живые» подшипники. Для промывки разбирать подшипник «до шариков» не нужно, достаточно лишь снять пыльники!

Для промывки разбирать подшипник «до шариков» не нужно, достаточно лишь снять пыльники!При езде по пыльным улицам города в подшипники неизбежно попадает песок, который буквально проедает «дыры» (ямки) на шариках и дорожках обойм. Глубина этих ямок – всего несколько тысячных долей миллиметра, но этого достаточно, чтобы подшипник начал гудеть, а при наличии песка внутри ещё и похрустывать. При этом значительно возрастает сила трения. Прыжки и другие ударные перегрузки подшипников могут привести к появлению микротрещин на поверхностях и нарушению геометрии шариков и дорожек, что тоже приводит к гудению и хрусту, а также возрастанию силы трения. Таким образом, спустя некоторое время, ваши «ABEC-7» превратятся в «первые», а то и хуже. Потом дорожки начнут разнашиваться, а шарики уменьшаться, и так до тех пор, пока подшипник не развалится на части. Своевременная чистка и смазка позволяют значительно замедлить этот процесс, улучшить легкость хода и уменьшить громкость издаваемых подшипником звуков.

Казалось бы, шарики и дорожки блестят как зеркало, значит, идеально гладкие… Но это не так. На самом деле, если вооружиться микроскопом, то можно увидеть совсем другую картину. На фотографии слева – дорожка почти нового подшипника. Она ещё не изъедена песком, на ней видны лишь следы резца, которым вытачивали эту дорожку, и следы первых «проездов» шариков по ней. Трение в таком подшипнике очень мало, он работает гладко и бесшумно. На правом снимке – та же дорожка, но уже после работы подшипника с попавшим внутрь песком. По этой фотографии видно, что может сделать с подшипником несколько песчинок всего за несколько километров. Как говорится, без комментариев. Такой подшипник громко гудит, крутится неравномерно, рывками.

Если на первой фотографии это была дорожка почти нового 5-ого АВЕС’а, то то, что видно на второй фотографии уже вообще ни в какие стандарты не вписывается. Вот такими и становятся подшипники после попадания в них песка. Эти последствия можно немного сгладить с помощью специальных смазок, но бесследно они не проходят. Если подшипник долгое время использовать в чистом состоянии, без пыли, то эти неровности могут немного сгладиться за счет протачивания дорожки в глубину и спиливания неровностей друг об друга, вследствие чего появляется люфт. Со временем песок «выедает» не только отдельные дыры, а начинает быстро «проедать» дорожки в глубину, в результате чего быстро увеличивается люфт.

Если подшипник долгое время использовать в чистом состоянии, без пыли, то эти неровности могут немного сгладиться за счет протачивания дорожки в глубину и спиливания неровностей друг об друга, вследствие чего появляется люфт. Со временем песок «выедает» не только отдельные дыры, а начинает быстро «проедать» дорожки в глубину, в результате чего быстро увеличивается люфт. При попадании в сильно изношенные подшипники крупных песчинок, они могут заклинить между шариками и сепаратором, что может привести к деформации или даже «разрыву» сепаратора под действием приложенной к подшипнику силы. При разрушенном сепараторе шарики могут сбежаться в кучу и тогда подшипник рассыпается на части. Чтобы такого не случилось, нужно периодически проверять состояние подшипников, при необходимости чистить и смазывать их, либо, при слишком большом люфте или видимых повреждениях сепаратора, заменять новыми.

* Для внимательных:

Если вы заметили несоответствие, имейте в виду – на фотографиях в разобранном и собранном виде представлены разные подшипники. Разбирался подшипник немного большего размера. Подшипник от роликов внутри устроен точно также, только шариков там обычно меньше (7 штук, а не 8).

Разбирался подшипник немного большего размера. Подшипник от роликов внутри устроен точно также, только шариков там обычно меньше (7 штук, а не 8).

_____________

Автор: Divas

2005 год.

Производство шарикоподшипников

Вращающиеся подшипники, будь то шариковые, роликовые, скольжения или игольчатые подшипники, используются практически во всех устройствах, связанных с вращательным движением, таких как автомобильные колеса, стоматологические бормашины, шпиндели станков, разводные мосты, двигатели, насосы и тысячи других устройств.

Шариковые подшипники — это подшипники качения, в которых используются шарики для разделения обойм подшипников и обеспечения плавного движения с низким коэффициентом трения во вращающихся устройствах. Шариковые подшипники производятся в сотнях размеров, от сверхмалых 1.Подшипник диаметром 50 мм для использования с миниатюрными медицинскими приборами и микромоторами, до подшипников диаметром более 15 футов для использования в тяжелом оборудовании.

Как делают шарикоподшипники и как они делают шарики такими круглыми? Ответ заключается в многоступенчатом производственном процессе, включающем механическую обработку, термообработку, шлифование, хонингование, притирку и сборку. Хотя могут быть вариации, следующий процесс применяется к подавляющему большинству стандартных шарикоподшипников, производимых сегодня.

Компоненты Конструкция шарикоподшипника

Шариковые подшипники состоят из двух колец подшипника (или обойм), шариков и (в зависимости от типа) фиксатора для обеспечения разделения шариков.Дополнительные компоненты, такие как уплотнения и щиты, также могут присутствовать, но в этой статье основное внимание будет уделено основным компонентам подшипников: кольцам, шарикам и фиксатору.

Материалы

Подавляющее большинство подшипников изготавливается из хромистой стали, но многие материалы используются для максимального увеличения производительности и срока службы подшипников.

Наиболее распространенным материалом для обойм подшипников является сталь SAE 52100. SAE 52100 представляет собой хромированную сталь (1% углерода, 1,5% хромового сплава) и сохраняет свои размеры до 250 градусов по Фаренгейту или выше, в зависимости от процесса термообработки.SAE 52100 также обладает превосходной эластичностью, обрабатываемостью и однородностью. Еще одним популярным материалом является нержавеющая сталь AISI 440C, используемая из-за ее антикоррозионных свойств. AISI 440C обходится дороже, чем 52100, и не может выдерживать такую большую нагрузку. При температуре 70 градусов по Фаренгейту 440C имеет 85% грузоподъемности 52100. Другие мартенситные нержавеющие стали также используются для снижения шума подшипников или увеличения усталостной долговечности. Сталь AISI M50 используется в критически важных системах жизнеобеспечения, например, в авиационной промышленности.М50 вдвое надежнее 52100 и содержит 4% молибдена для повышения прочности. Основным компромиссом является стоимость, так как M50 примерно в десять раз дороже, чем 52100.

также чаще всего изготавливаются из стали AISI 52100. Другие материалы шариков подшипников включают нержавеющую сталь AISI 440C, а также другие нержавеющие материалы, керамику, стекло и даже пластик.

Держатели подшипников, также называемые сепараторами или сепараторами, изготавливаются из различных материалов, включая штампованную сталь, штампованную латунь, обработанную сталь, обработанную бронзу, формованный нейлон или ацеталь (ПОМ) и фенол.

Производственный процесс

Производственный процесс, используемый для изготовления внутреннего и наружного колец шарикоподшипника, практически идентичен.

- Кольца начинаются как трубная заготовка. Автоматы, подобные токарным станкам, такие как винтовые станки, используют режущие инструменты для обрезания кольца до основной формы, оставляя дополнительный материал для обработки.

- На поверхностях наружных колец выбит номер подшипника и информация о производителе.

- Следующим этапом изготовления колец является закалка.Кольца нагревают до температуры 1565 градусов по Фаренгейту в течение 15-20 минут, закаливают в масле при 375 градусов по Фаренгейту в течение 15-20 минут, а затем отпускают при 340 градусов по Фаренгейту в течение 2 часов.

- Следующим этапом в процессе изготовления как внутреннего, так и наружного кольца является шлифовка на специализированных шлифовальных станках для получения готовых размеров.

- Торцевое шлифование для достижения необходимой ширины подшипника

- Шлифование наружного диаметра наружных колец и шлифование отверстий внутренних колец

- Шлифовка дорожки для правильного радиуса, положения дорожки и геометрии

- Завершающим этапом изготовления является хонингование дорожек качения для получения надлежащей чистоты поверхности и геометрии.

Для некоторых подшипников могут потребоваться дополнительные действия.Например, для радиально-упорных подшипников может потребоваться дополнительная торцевая шлифовка, чтобы обеспечить одинаковую ширину внутреннего и наружного колец, когда подшипник находится под осевой нагрузкой. Даже если внутреннее и наружное кольца изначально имеют одинаковую ширину, многие факторы могут привести к их смещению при сборке подшипника и под нагрузкой, например, различия в радиусе дорожки, расположении дорожки, геометрии дорожки и диаметре шарика.

Даже если внутреннее и наружное кольца изначально имеют одинаковую ширину, многие факторы могут привести к их смещению при сборке подшипника и под нагрузкой, например, различия в радиусе дорожки, расположении дорожки, геометрии дорожки и диаметре шарика.

Как и кольца подшипников, шарики подшипников изготавливаются с использованием многоэтапного процесса.

- Мячи сначала представляют собой проволочную или стержневую заготовку, содержащую необходимое количество материала, необходимого для готового шара

- Заготовки затем подвергаются процессу холодной высадки, чтобы сформировать почти чистую сферическую форму.

- Затем шары обтачиваются или переворачиваются для удаления заусенцев и заусенцев.

- Мягкое измельчение используется для производства шариков одинакового размера.

- Шарики закалены с использованием процесса, аналогичного тому, который используется для колец подшипников.

- Закаленные шарики проходят чистовую шлифовку для достижения требуемых размеров и округлости.

- Наконец, шарики проходят процесс притирки для достижения окончательных допусков и требований к чистоте поверхности.

Фиксаторы подшипников изготавливаются с помощью ряда различных процессов, в зависимости от материала и размера.Производственные процессы включают штамповку и формование, литье, ковку и механическую обработку.

Сборка

После изготовления компонентов подшипника они измеряются, подбираются и собираются для изготовления готового подшипника. Соответствие – важная часть процесса сборки. Форма и радиус канавки шарика внутреннего и наружного кольца измеряются и сопоставляются с шариками соответствующего диаметра для получения готового подшипника, соответствующего указанным допускам на биение подшипника.

Следующий рисунок был получен автором во время работы в Fafnir Bearing Company.

Изображение предоставлено: Fafnir Bearing Company (Авторское право 1964 г.)

Ресурсы

Объяснение номинальных значений подшипников ABEC

Расшифровка номеров подшипников

Как правильно выбрать смазку для подшипников

Как предотвратить выход из строя уплотнений и подшипников

Как изготавливаются подшипники

С тех пор, как человеку стало необходимо перемещать вещи, он использовал круглые ролики, чтобы облегчить работу. Вероятно, первыми роликами были палки или бревна, что было большим улучшением по сравнению с перетаскиванием вещей по земле, но все же довольно тяжелой работой. Египтяне использовали бревна для скатывания огромных каменных блоков для пирамид. В конце концов, кому-то пришла в голову идея прикрепить каток к тому, что перемещается, и был построен первый «автомобиль» с «колесами». Однако у них все еще были подшипники, сделанные из материалов, трущихся друг о друга, а не катящихся друг о друга. Только в конце восемнадцатого века была разработана базовая конструкция подшипников.В 1794 году валлийский мастер по металлу Филип Воан запатентовал конструкцию шарикоподшипников для поддержки оси каретки. Развитие продолжалось в девятнадцатом и начале двадцатого веков, чему способствовало развитие велосипеда и автомобиля .

Вероятно, первыми роликами были палки или бревна, что было большим улучшением по сравнению с перетаскиванием вещей по земле, но все же довольно тяжелой работой. Египтяне использовали бревна для скатывания огромных каменных блоков для пирамид. В конце концов, кому-то пришла в голову идея прикрепить каток к тому, что перемещается, и был построен первый «автомобиль» с «колесами». Однако у них все еще были подшипники, сделанные из материалов, трущихся друг о друга, а не катящихся друг о друга. Только в конце восемнадцатого века была разработана базовая конструкция подшипников.В 1794 году валлийский мастер по металлу Филип Воан запатентовал конструкцию шарикоподшипников для поддержки оси каретки. Развитие продолжалось в девятнадцатом и начале двадцатого веков, чему способствовало развитие велосипеда и автомобиля .

Существуют тысячи размеров, форм и видов подшипников качения; шариковые подшипники, роликовые подшипники, игольчатые подшипники и конические роликовые подшипники являются основными видами. Размеры варьируются от достаточно маленьких, чтобы приводить в действие миниатюрные двигатели, до огромных подшипников, используемых для поддержки вращающихся частей на гидроэлектростанциях; эти большие подшипники могут достигать десяти футов (3.04 метра) в диаметре и требуют крана для установки. Наиболее распространенные размеры можно легко держать в одной руке, и они используются в таких вещах, как электродвигатели.

Размеры варьируются от достаточно маленьких, чтобы приводить в действие миниатюрные двигатели, до огромных подшипников, используемых для поддержки вращающихся частей на гидроэлектростанциях; эти большие подшипники могут достигать десяти футов (3.04 метра) в диаметре и требуют крана для установки. Наиболее распространенные размеры можно легко держать в одной руке, и они используются в таких вещах, как электродвигатели.

В этой статье будут описаны только шарикоподшипники. В этих подшипниках вращающаяся часть представляет собой шарик, который катится между внутренним и наружным кольцами, называемыми дорожками качения. Мячи удерживаются клеткой, которая удерживает их на равномерном расстоянии вокруг гонок. В дополнение к этим деталям существует множество дополнительных деталей для специальных подшипников, таких как уплотнения, удерживающие масло или смазку и не допускающие попадания грязи, или винты, удерживающие подшипник на месте.Мы не будем беспокоиться об этих причудливых дополнениях.

Сырье

Почти все детали всех шарикоподшипников изготовлены из стали. Поскольку подшипник должен выдерживать большие нагрузки, он должен быть изготовлен из очень прочной стали. Стандартная отраслевая классификация стали для этих подшипников — 52100, что означает, что она содержит один процент хрома и один процент углерода (называемые сплавами при добавлении к основной стали). Эту сталь можно сделать очень твердой и прочной путем термической обработки. Там, где ржавчина может быть проблемой, подшипники изготавливаются из нержавеющей стали 440C .

Сепаратор для шариков традиционно изготавливается из тонкой стали, но в настоящее время в некоторых подшипниках используются формованные пластмассовые сепараторы, поскольку их изготовление обходится дешевле и вызывает меньшее трение.

Производство

Процесс

Стандартный шарикоподшипник состоит из четырех основных частей: наружного кольца, шариков качения, внутреннего кольца и сепаратора.

- 1 Обе расы сделаны практически одинаково. Поскольку оба кольца стальные, процесс начинается со стальных труб соответствующего размера.Автоматы, подобные токарным станкам, используют режущие инструменты для вырезания основной формы дорожки, оставляя все размеры немного большими. Причина того, что они оставлены слишком большими, заключается в том, что перед отделкой обоймы должны быть подвергнуты термической обработке, и сталь обычно деформируется во время этого процесса. После термической обработки они могут быть возвращены к их окончательному размеру.

- 2 Необработанные обоймы помещаются в печь для термообработки при температуре около 1550 градусов по Фаренгейту (843 градуса по Цельсию) на срок до нескольких часов (в зависимости от размера деталей), затем погружаются в масляную ванну, чтобы охладить их и придать им форму. очень тяжело.Это закаливание также делает их хрупкими, поэтому следующим шагом будет их отпуск.

Для этого их нагревают во второй печи примерно до 300 градусов по Фаренгейту (148,8 градусов по Цельсию), а затем дают остыть на воздухе. Весь этот процесс термообработки делает детали одновременно твердыми и прочными.

Для этого их нагревают во второй печи примерно до 300 градусов по Фаренгейту (148,8 градусов по Цельсию), а затем дают остыть на воздухе. Весь этот процесс термообработки делает детали одновременно твердыми и прочными. - 3 После термической обработки беговые дорожки готовы к чистовой обработке. Однако дорожки теперь слишком сложно резать режущими инструментами, поэтому остальную работу необходимо выполнить с помощью шлифовальных кругов . Это очень похоже на то, что вы найдете в любом магазине для заточки сверл и инструментов, за исключением того, что для завершения гонок требуется несколько разных видов и форм. Почти каждое место на гонке обработано шлифовкой, в результате чего получается очень гладкая и аккуратная поверхность. Поверхности, где подшипник входит в машину, должны быть очень круглыми, а стороны — плоскими. Поверхность, по которой катятся шарики, сначала шлифуется, а затем притирается. Это означает, что очень мелкая абразивная суспензия используется для полировки качения в течение нескольких часов до получения почти зеркального блеска.

На этом гонки закончены и готовы к сборке с мячами.

На этом гонки закончены и готовы к сборке с мячами.

- 4 Шарики сделать немного сложнее, хотя форма у них очень простая. Удивительно, но шарики начинаются как толстая проволока. Эта проволока подается из рулона в машину, которая отрезает короткий кусок, а затем разбивает оба конца по направлению к середине. Этот процесс называется холодной высадкой. Его название происходит от того факта, что проволоку не нагревают перед тем, как разбить, и что первоначально этот процесс использовался для надевания шляпок на гвозди (что до сих пор делается).Во всяком случае, теперь шары выглядят как планета Сатурн с кольцом посередине, которое называется «вспышка».

- 5 Первый процесс обработки удаляет этот заусенец. Шариковые подшипники помещаются между поверхностями двух чугунных дисков, где они перемещаются по канавкам. Внутренняя часть канавок шероховатая, что отрывает заусенец от шариков. Одно колесо вращается, а другое остается неподвижным.

Стационарное колесо имеет сквозные отверстия, чтобы шарики можно было вставлять и вынимать из канавок.Специальный конвейер подает шарики в одно отверстие, шарики гремят по желобку, а затем выходят из другого отверстия. Затем они подаются обратно на конвейер для многократных проходов через канавки колес, пока они не будут обрезаны до достаточно круглых размеров, почти до нужного размера, и облоя полностью не исчезнет. Опять же, шарики оставляют большего размера, чтобы их можно было измельчить до окончательного размера после термической обработки. Осталось на доводку стали немного; только около 8/1000 дюйма (.02 сантиметра), толщиной примерно с два листа бумаги.

Стационарное колесо имеет сквозные отверстия, чтобы шарики можно было вставлять и вынимать из канавок.Специальный конвейер подает шарики в одно отверстие, шарики гремят по желобку, а затем выходят из другого отверстия. Затем они подаются обратно на конвейер для многократных проходов через канавки колес, пока они не будут обрезаны до достаточно круглых размеров, почти до нужного размера, и облоя полностью не исчезнет. Опять же, шарики оставляют большего размера, чтобы их можно было измельчить до окончательного размера после термической обработки. Осталось на доводку стали немного; только около 8/1000 дюйма (.02 сантиметра), толщиной примерно с два листа бумаги.

- 6 Процесс термической обработки шариков аналогичен тому, который используется для гонок, поскольку тип стали тот же, и лучше всего, чтобы все детали изнашивались примерно с одинаковой скоростью. Как и беговые, шарики после термической обработки и отпуска становятся твердыми и жесткими.

После термической обработки шарики снова помещают в машину, которая работает так же, как и устройство для удаления грата, за исключением того, что вместо режущих кругов используются шлифовальные круги.Эти колеса перемалывают шарики так, чтобы они были круглыми и имели размер в пределах нескольких десятитысячных дюйма от их конечного размера.

После термической обработки шарики снова помещают в машину, которая работает так же, как и устройство для удаления грата, за исключением того, что вместо режущих кругов используются шлифовальные круги.Эти колеса перемалывают шарики так, чтобы они были круглыми и имели размер в пределах нескольких десятитысячных дюйма от их конечного размера. - 7 После этого шарики перемещаются на притирочный станок с чугунными колесами, в котором используется та же абразивная притирочная паста, что и на беговых дорожках. Здесь они будут притираться в течение 8-10 часов, в зависимости от того, для какой точности подшипника они изготавливаются. И снова в результате получается чрезвычайно гладкая сталь.

- 8 Стальные сепараторы штампуются из довольно тонкого листового металла, как формочки для печенья, а затем сгибаются до окончательной формы в штампе.Матрица состоит из двух кусков стали, соединенных вместе, с отверстием в форме готовой детали, вырезанным внутри.

Когда клетка помещается между ними и матрица закрывается, клетка изгибается по форме внутреннего отверстия. Затем штамп открывается, и готовая деталь вынимается, готовая к сборке.

Когда клетка помещается между ними и матрица закрывается, клетка изгибается по форме внутреннего отверстия. Затем штамп открывается, и готовая деталь вынимается, готовая к сборке. - 9 Пластиковые сепараторы обычно изготавливаются методом литья под давлением. В этом процессе полая металлическая форма заполняется путем впрыскивания в нее расплавленного пластика и позволяет ему затвердевать.Форма открывается, и готовая клетка вынимается, готовая к сборке.

- 10 Теперь, когда все детали готовы, нужно собрать подшипник. Во-первых, внутренняя обойма помещается внутрь внешней обоймы, только в одну сторону, насколько это возможно. Это делает пространство между ними на противоположной стороне достаточно большим, чтобы вставлять между ними мячи. Вставляется необходимое количество шариков, затем обоймы перемещаются так, чтобы они обе располагались по центру, а шарики равномерно распределялись по подшипнику.На этом этапе устанавливается клетка, удерживающая шары друг от друга.

Пластиковые сепараторы обычно просто защелкиваются, в то время как стальные сепараторы обычно вставляются и склеиваются вместе. Теперь, когда подшипник собран, он покрыт средством от ржавчины и упакован для транспортировки.

Пластиковые сепараторы обычно просто защелкиваются, в то время как стальные сепараторы обычно вставляются и склеиваются вместе. Теперь, когда подшипник собран, он покрыт средством от ржавчины и упакован для транспортировки.

Контроль качества

Изготовление подшипников — дело очень точное. Испытания проводятся на образцах стали, поступающей на завод, чтобы убедиться, что в ней содержится нужное количество легированных металлов.Испытания на твердость и ударную вязкость также проводятся на нескольких этапах процесса термообработки. По пути также проводится множество проверок, чтобы убедиться, что размеры и формы правильные. Поверхность мячей и места, где они катятся по беговым дорожкам, должны быть исключительно гладкими. Шарики не могут быть некруглыми более чем на 25 миллионных дюйма, даже для недорогого подшипника. Для высокоскоростных или прецизионных подшипников допускается только пять миллионных долей дюйма.

Будущее

Шариковые подшипники будут использоваться еще много лет, потому что они очень просты и стали очень недорогими в производстве. Некоторые компании экспериментировали с изготовлением мячей в космосе на космическом челноке. В космосе капли расплавленной стали можно выплюнуть в воздух, а невесомость позволяет им парить в воздухе. Капли автоматически превращаются в идеальные сферы, пока они остывают и затвердевают. Однако космические путешествия по-прежнему дороги, поэтому на земле можно сделать много полировки по цене одного «космического шара».

Некоторые компании экспериментировали с изготовлением мячей в космосе на космическом челноке. В космосе капли расплавленной стали можно выплюнуть в воздух, а невесомость позволяет им парить в воздухе. Капли автоматически превращаются в идеальные сферы, пока они остывают и затвердевают. Однако космические путешествия по-прежнему дороги, поэтому на земле можно сделать много полировки по цене одного «космического шара».

Однако на горизонте появляются и другие виды подшипников. Подшипники, в которых два объекта никогда не соприкасаются друг с другом, эффективны в эксплуатации, но их сложно изготовить.В одном из них используются магниты, которые отталкиваются друг от друга и могут использоваться для удержания предметов друг от друга. Так строятся поезда «маглев» (для магнитной левитации). Другой тип нагнетает воздух в пространство между двумя плотно прилегающими поверхностями, заставляя их парить друг от друга на подушке сжатого воздуха. Однако оба этих подшипника намного дороже в изготовлении и эксплуатации, чем скромный, надежный шарикоподшипник.

горячих продуктов радиальные шарикоподшипники из подшипниковой стали – Купить Подшипник в ru.made-in-china.com

1Производство подшипников Хэбэй Хайлань Co., Ltd реструктурирована из Xingtai Honghai Bearing Co., Ltd. У нас есть более чем 20-летний опыт производства и экспорта всех королей подшипников. Благодаря передовым технологиям и оборудованию мы можем поставлять продукцию высокого уровня в соответствии со стандартными процессами и устройствами.

Hebei Hailan Bearing Manufacture Co., Ltd расположена в родном городе подшипников на севере Китая, Линьси, провинция Хэбэй, где проходит граница провинций Хэбэй, провинция Шаньдун и провинция Хэнань, и она имеет превосходное расположение и удобный транспорт.

Мы прошли ISO9001: 2000 Международная система управления качеством и получили сертификат импорта и экспорта от нашего правительства. Годовой объем производства составляет более десяти миллионов комплектов. Мы зарегистрировали товарный знак «FE, HHB, FKD», они хорошо известны на зарубежном рынке.

Мы зарегистрировали товарный знак «FE, HHB, FKD», они хорошо известны на зарубежном рынке.

2 Радиальные шарикоподшипники имеют простую конструкцию. Приложение тоже широкое. Такие подшипники в основном используются для восприятия радиальной нагрузки, а также могут нести осевую нагрузку с меньшим коэффициентом трения, меньшей вибрацией и шумом, меньшим потреблением энергии, высокой предельной скоростью, большим диапазоном размеров и вариантами конструкции, применение радиальных шарикоподшипников

. : Автомобильные компоненты, насосы и машины и т.д.

Размер высокой скорости Super Precision Deep Groove шарикоподшипника (6202):

| | 3 Высокоскоростной супер точности Глубокое паз шарикоподшипника (6202) | Подшипник стали |

| ДОСТАВКА | 1.  Для образцов: 1-3 дня Для образцов: 1-3 дня 2. Для заказа: обычно 10-15 дней после депозита |

| Условия оплаты | A: 100% TT B: 30% T/T заранее. % перед отгрузкой или против копии B/L |

| Заявка | Бумагоделательное оборудование, редуктор, ось железнодорожного транспорта, подшипник редуктора, прокатный стан прокатного стана, дробилка, вибрационный экран, печатное оборудование , деревообрабатывающее оборудование, все виды промышленности |

| Пакет | 1.Промышленная упаковка: пластиковая туба (10 шт. в одной тубе)+ коробка + фанерные поддоны; полиэтиленовый пакет + крафт-бумага + картон + фанерные поддоны; 2. Коммерческая упаковка: 1 шт./полиэтиленовый пакет + одноцветная коробка + картонная коробка + фанерные поддоны; 3. В соответствии с требованиями заказчика |

| Особенность | Высокая точность, низкий уровень шума, высокая скорость, долгий срок службы, высокая надежность, высокая нагрузка и устойчивость к высоким температурам.  |

| | 3 OEM и ODM (любые бренды, которые вы хотите) |

3 Мы являемся профессиональным производителем и экспортером подушек блоков, шарикоподшипника глубокого канавки, подшипника для конусности -выравнивающий шариковый подшипник, упорный шариковый подшипник.Материал нашего подшипника — хромированная сталь, GCR15, а качество может соответствовать ABEC-1. Наш бренд FKD, FE, HHB. У нас более 20 лет опыта, и наша продукция завоевала репутацию как дома, так и за рубежом. Для получения всей подробной информации, вы приглашены посетить наш сайт

контакт

MRS Macy

3 3 Hebei Haibi Haielan Profture Co LtdДревние люди использовали простые подшипники

Прецизионные шарикоподшипники стали важной частью промышленного века, но современности. Почти в каждом типе машин, которые отвечают за какое-либо движение, используются подшипники, чтобы сделать их движение более плавным за счет уменьшения трения. Такая жизненно важная часть современных машин не материализовалась в мир полностью сформированной, но имеет долгую и богатую историю развития.

Почти в каждом типе машин, которые отвечают за какое-либо движение, используются подшипники, чтобы сделать их движение более плавным за счет уменьшения трения. Такая жизненно важная часть современных машин не материализовалась в мир полностью сформированной, но имеет долгую и богатую историю развития.

На более ранних стадиях цивилизации, когда люди только начинали формировать зачатки племени для защиты от диких стихий, была открыта идея уменьшения усилий по перетаскиванию предмета на расстояние путем подкладывания под него валяющихся бревен.Эта рудиментарная форма подшипника качения была открытием, которое на самом деле предшествовало изобретению самого колеса.

Некоторые из самых ранних примеров простых подшипников скольжения можно найти на древнеегипетских рисунках, на которых изображены тяжелые каменные строительные блоки, перемещаемые с помощью деревянных роликов, смазанных каким-то жидким составом. Другой очень ранний пример использования бревна скольжения для перемещения предметов датируется 40 г. до н.э., а останки до сих пор находятся в том месте, где они были найдены в озере Неми, Италия.

до н.э., а останки до сих пор находятся в том месте, где они были найдены в озере Неми, Италия.

Знаменитый художник Леонардо да Винчи, который также был изобретателем, использовал конструкцию подшипников качения во многих своих изобретениях, в том числе в вертолете, который датируется 1500 годом.

Древнее использование роликовНекоторые из способов, которыми простые подшипники, подшипники скольжения использовались в древнем прошлом, включают:

1. Перевозка тяжелых грузов на большие расстояния быстрее и эффективнее.

2.Поддержка тяжелых конструкций, которые должны иметь возможность двигаться вокруг своей оси.

3. Галилей описал систему использования роликов для уменьшения трения путем помещения роликов в металлические клетки, чтобы сами ролики не увеличивали трение, вызванное их движением. Остается недоказанным, использовалась ли эта система когда-либо на самом деле.

Рассвет индустриализации До того, как металлургические инновации позволили создавать металлические подшипники, используемые подшипники из дерева или камня были не очень эффективны для своих целей. Но наступление индустриальной эпохи потребовало и позволило создать металлические подшипники, которые смогли значительно снизить трение, существующее между двумя компонентами несущей нагрузки машины.

Но наступление индустриальной эпохи потребовало и позволило создать металлические подшипники, которые смогли значительно снизить трение, существующее между двумя компонентами несущей нагрузки машины.

Патент на шарикоподшипник был выдан Филипу Вогану в Великобритании в 1794 году. Его конструкция стала основой для современного шарикоподшипника. Добавление шарикоподшипников позволило резко повысить эффективность процессов механической обработки, а связанное с этим увеличение количества заводов привело к переходу общества от аграрной культуры к индустриальной культуре.

Эта эволюция простых подшипников, подшипников скольжения, привела к появлению современных высококачественных деталей подшипников, которые мы видим сегодня, способных снизить трение до еще более низкого уровня, в результате чего машины могут работать на более высоких скоростях, чем когда-либо.

Капитальный ремонт подшипников колес (с видео)

В этом учебном пособии показано, как смазывать подшипники колес. Для этой работы вам понадобятся ветошь, водостойкая смазка и рожковый ключ на 17 мм. Вам также понадобится конусный ключ на 13 мм для передней втулки и конусный ключ на 15 мм для задней втулки.При капитальном ремонте ступицы всегда следует заменять шарикоподшипники. Для большинства передних ступиц требуется 10 3/16-дюймовых подшипников с каждой стороны, а для задних ступиц обычно требуется 9 1/4-дюймовых подшипников.

Для этой работы вам понадобятся ветошь, водостойкая смазка и рожковый ключ на 17 мм. Вам также понадобится конусный ключ на 13 мм для передней втулки и конусный ключ на 15 мм для задней втулки.При капитальном ремонте ступицы всегда следует заменять шарикоподшипники. Для большинства передних ступиц требуется 10 3/16-дюймовых подшипников с каждой стороны, а для задних ступиц обычно требуется 9 1/4-дюймовых подшипников.

Разборная втулка

Если вы ремонтируете заднюю ступицу, перед началом вам необходимо снять кассету или муфту свободного хода. Осторожно снимите все уплотнения, которые могут защищать конус и контргайку.

Положите колесо на бок и наденьте конусный ключ на лыски конуса, а затем ослабьте левую или неприводную контргайку, повернув ее против часовой стрелки против конусного ключа.Полностью отвинтите резьбу и снимите конус и контргайку, а затем выдвиньте ось из правой стороны ступицы.

Очистите детали ступицы

Удалите всю старую смазку с оси и конусов и снимите все подшипники с обеих сторон, обязательно посчитав, сколько вы сняли. Затем очистите внутреннюю часть ступицы и внимательно осмотрите как конусы, так и внутренние кольца подшипников. Если есть какие-либо повреждения, такие как точечная коррозия, конус и/или ступицу следует заменить.

Затем очистите внутреннюю часть ступицы и внимательно осмотрите как конусы, так и внутренние кольца подшипников. Если есть какие-либо повреждения, такие как точечная коррозия, конус и/или ступицу следует заменить.

Смазка ступицы и подшипников

Нанесите обильный слой смазки на оба кольца подшипника ступицы.Затем аккуратно вставьте все новые подшипники, вдавливая их в смазку. Когда все подшипники установлены, должно остаться около половины пространства под подшипники. Покройте все подшипники слоем смазки и слегка смажьте резьбу оси.

Повторная сборка втулки

После установки подшипников с обеих сторон осторожно вставьте ось в ступицу, убедившись, что подшипники остаются на месте. Навинтите левый боковой конус, шайбу (если есть) и контргайку до упора вручную.

Регулировка конуса и контргайки

Теперь положите колесо на бок и поместите конусный ключ на конус. Затяните контргайку на конусе и убедитесь, что в ступице нет люфта и что колесо свободно вращается. Возможно, вам придется ослабить контргайку и повторить процедуру много раз, прежде чем она будет правильной. Быстросъемные механизмы слегка затягивают конусы, поэтому, если у вас быстросъемная ось, вам придется оставить небольшой зазор во втулке.

Возможно, вам придется ослабить контргайку и повторить процедуру много раз, прежде чем она будет правильной. Быстросъемные механизмы слегка затягивают конусы, поэтому, если у вас быстросъемная ось, вам придется оставить небольшой зазор во втулке.

Установите на место все уплотнения и установите колесо обратно на велосипед.Наконец, еще раз проверьте регулировку, перемещая колесо из стороны в сторону по ободу. Опять же, в колесе не должно быть люфта, и оно должно крутиться плавно.

Алекс РамонВелосипедист с раннего детства, в свои 20 лет проработал механиком в веломагазинах. Его увлечения включают равнинный BMX, одноколесные велосипеды, велотуризм, катание на горных велосипедах и шоссейную езду.

Ссылки по теме

Рекомендуемые инструменты

Категории

Все о шарикоподшипниках: что вам нужно знать

Шариковые подшипники представляют собой подшипники качения, в которых используются шарики качения, удерживаемые между внутренней и внешней дорожками качения для восприятия радиальных и осевых нагрузок, действующих на вращающиеся и совершающие возвратно-поступательные движения валы. Их можно условно разделить на типы Conrad и типы с максимальной грузоподъемностью и разделить на подшипники, которые воспринимают в основном радиальные нагрузки, подшипники, которые воспринимают в основном осевые нагрузки, и подшипники, которые воспринимают комбинированные радиальные и осевые нагрузки. В этой статье будут обсуждаться различные формы, которые принимают шарикоподшипники, и кратко выделены некоторые общие области применения. Информацию о других типах подшипников см. в нашем Руководстве для покупателей подшипников.

Их можно условно разделить на типы Conrad и типы с максимальной грузоподъемностью и разделить на подшипники, которые воспринимают в основном радиальные нагрузки, подшипники, которые воспринимают в основном осевые нагрузки, и подшипники, которые воспринимают комбинированные радиальные и осевые нагрузки. В этой статье будут обсуждаться различные формы, которые принимают шарикоподшипники, и кратко выделены некоторые общие области применения. Информацию о других типах подшипников см. в нашем Руководстве для покупателей подшипников.

Строительство

Шарики обычно изготавливаются из закаленной хромистой стали, но могут использоваться и другие материалы, такие как пластик, керамика и т. д.иногда используются. Кольца обычно изготавливаются из шлифованной закаленной стали для высококачественных подшипников, а из шлифованной закаленной стали используются в менее жестких условиях. Подшипники с глубоким желобом или типа Conrad заполняются шариками путем размещения внутреннего кольца на одной стороне. Как только шарики находятся в подшипнике, внутреннее кольцо центрируется, а держатель или сепаратор приклепывается на место, равномерно распределяя шарики. Подшипники с максимальной грузоподъемностью полагаются на заливную прорезь, через которую устанавливаются шарики до полной грузоподъемности подшипника.Затем выемка затыкается, и носитель может быть установлен или не установлен (полное дополнение). Подшипники с максимальной грузоподъемностью приносят в жертву осевую способность и устойчивость к смещению ради повышенной радиальной грузоподъемности по сравнению с подшипниками с глубокими канавками, где-то на 20–40 % выше. Клетки или фиксаторы могут быть изготовлены из стали и других неметаллических материалов.

Как только шарики находятся в подшипнике, внутреннее кольцо центрируется, а держатель или сепаратор приклепывается на место, равномерно распределяя шарики. Подшипники с максимальной грузоподъемностью полагаются на заливную прорезь, через которую устанавливаются шарики до полной грузоподъемности подшипника.Затем выемка затыкается, и носитель может быть установлен или не установлен (полное дополнение). Подшипники с максимальной грузоподъемностью приносят в жертву осевую способность и устойчивость к смещению ради повышенной радиальной грузоподъемности по сравнению с подшипниками с глубокими канавками, где-то на 20–40 % выше. Клетки или фиксаторы могут быть изготовлены из стали и других неметаллических материалов.

предлагаются с несколькими способами защиты, а также доступны в открытом исполнении. Щиты обычно металлические с небольшим зазором между краем щита и внутренней обоймой.Уплотнения обычно изготавливаются из гибкого материала, который представляет собой тонкую кромку, контактирующую с вращающимся кольцом. Уплотнения увеличивают трение в подшипнике, но в целом обеспечивают лучшее предотвращение загрязнения и лучшее удержание смазки. Для наружного кольца можно заказать канавку под стопорное кольцо, чтобы обеспечить установочную поверхность для установки.

Уплотнения увеличивают трение в подшипнике, но в целом обеспечивают лучшее предотвращение загрязнения и лучшее удержание смазки. Для наружного кольца можно заказать канавку под стопорное кольцо, чтобы обеспечить установочную поверхность для установки.

В то время как стандартные радиальные подшипники могут выдерживать небольшое осевое усилие, радиально-упорные подшипники используют более высокие выступы на канавках внутренних колец для увеличения осевой нагрузки.Соображения по сборке ограничивают заплечики одной стороной дорожки качения, поэтому радиально-упорный подшипник может обеспечить повышенное осевое сопротивление только в одном направлении. Их можно использовать вплотную друг к другу в ситуациях, когда осевая нагрузка ожидается в обоих направлениях. Двухрядные подшипники также изготавливаются для этой цели, но они заполняются через прорези, поэтому при установке их необходимо правильно ориентировать. Также доступны упорные блоки на шарикоподшипниках.

Как статические, так и динамические нагрузки на вал имеют тенденцию к отклонению вала и, следовательно, выравниванию вала по отношению к подшипнику. Самоустанавливающиеся подшипники увеличивают допуск на несоосность. Используются два самовыравнивающихся стиля: внешний и внутренний. Во внешнем дизайне внешнее кольцо имеет закругление и находится в такой же сферической оболочке. Во внутренней конструкции шарики разделены между двумя канавками на внутренней обойме и движутся вдоль внешней обоймы по одной закругленной поверхности. Внешние самоустанавливающиеся конструкции требуют большего радиального пространства; внутренний дизайн, больше места в осевом направлении.

Самоустанавливающиеся подшипники увеличивают допуск на несоосность. Используются два самовыравнивающихся стиля: внешний и внутренний. Во внешнем дизайне внешнее кольцо имеет закругление и находится в такой же сферической оболочке. Во внутренней конструкции шарики разделены между двумя канавками на внутренней обойме и движутся вдоль внешней обоймы по одной закругленной поверхности. Внешние самоустанавливающиеся конструкции требуют большего радиального пространства; внутренний дизайн, больше места в осевом направлении.

Преднатяг подшипника

Шариковые подшипники, такие как радиально-упорные подшипники, обычно устанавливаются и настраиваются с так называемым предварительным натягом подшипника.Целью предварительного натяга является создание постоянной осевой силы или нагрузки на подшипниковый узел. Сила предварительного натяга контролирует люфт внутри подшипника, который может возникать из-за различных допусков в процессе производства и сборки, которые могут складываться. Слишком большой зазор в подшипнике может привести к чрезмерной вибрации и механическому износу во время работы. При добавлении предварительного натяга контакт между различными элементами внутри подшипника (шариками качения, прокладками или дорожками качения подшипника и т. д.) поддерживается постоянно.Уменьшение люфта обеспечивает правильную работу подшипникового узла и продлевает срок его службы.

Слишком большой зазор в подшипнике может привести к чрезмерной вибрации и механическому износу во время работы. При добавлении предварительного натяга контакт между различными элементами внутри подшипника (шариками качения, прокладками или дорожками качения подшипника и т. д.) поддерживается постоянно.Уменьшение люфта обеспечивает правильную работу подшипникового узла и продлевает срок его службы.

Обычно существует два метода реализации предварительного натяга в узлах с подшипниками. Один метод иногда называют сплошным предварительным натягом и включает использование фиксированных металлических прокладок или прокладок, которые вставляются для компенсации необходимого зазора. Затем эти прокладки удерживаются на месте за счет надлежащего затягивания стопорной гайки. Второй метод, более простой и легкий в реализации, известен как предварительная нагрузка пружины и предполагает использование пружин, выполненных в виде компонентов, называемых нагрузочными кольцами. Нагрузочные кольца могут сократить необходимое время сборки, устранить необходимость в обслуживании и использовании прокладок и обеспечить более простой производственный процесс с высокой повторяемостью, что снижает затраты и повышает качество. Ключевой характеристикой нагрузочных колец является их способность обеспечивать почти постоянное осевое усилие в относительно широком диапазоне прогиба, что упрощает правильное выполнение процесса предварительного натяга.

Нагрузочные кольца могут сократить необходимое время сборки, устранить необходимость в обслуживании и использовании прокладок и обеспечить более простой производственный процесс с высокой повторяемостью, что снижает затраты и повышает качество. Ключевой характеристикой нагрузочных колец является их способность обеспечивать почти постоянное осевое усилие в относительно широком диапазоне прогиба, что упрощает правильное выполнение процесса предварительного натяга.

Рейтинги

Шариковые подшипники производятся в четырех стандартных сериях: LL00 или сверхлегкие; L00, или сверхлегкий; 200 или свет; и 300, или средний.Шариковые подшипники этих серий полностью взаимозаменяемы между производителями. Кроме того, ABMA ввела рейтинговую систему ABEC, основанную на точности тел качения и дорожек. В то время как большинство подшипников соответствует рейтингу ABEC-1, некоторые подшипники, классифицируемые как сверхточные, имеют рейтинг ABEC-7 или ABEC-9 и могут использоваться для шпинделей станков.

Трудно предсказать срок службы одного шарикоподшипника, поэтому подшипники оцениваются на основе количества оборотов, которые группа из них совершит до того, как 10% из них проявят признаки отказа, о чем свидетельствует усталость шариков или дорожек.Так называемая базовая грузоподъемность определяется как радиальная нагрузка, которую группа подшипников выдерживает за определенное количество оборотов. Основание для номинальной мощности может различаться у разных производителей.

Выбор

При выборе подшипника учитывайте тип, марку, смазку, экранирование/уплотнение и номинальную грузоподъемность. Если подшипник будет подвергаться ударам в неподвижном состоянии, учитывайте также его номинальную статическую грузоподъемность. Ударная нагрузка во время работы также влияет на срок службы подшипника.Отверстия и наружные диаметры подшипников соответствуют основным размерам вала и отверстиям корпуса, а подшипники доступны как в миллиметровых, так и в дюймовых размерах, соответствующих этим основным размерам.

доступны в виде специальных конструкций, а также в различных конфигурациях, таких как навесные узлы, дуплексные подшипники, тонкостенные подшипники и т. д. Они также адаптированы к требованиям конкретных отраслей, таких как аэрокосмическая, пищевая и фармацевтическая, и т. д., а также для конкретных применений, таких как инструментальные подшипники.

Навесные узлы включают подшипники, фланцевые подшипники, подшипники на концах штока, толкатели кулачков и т. д. К ним относятся корпуса и, часто, адаптеры вала, в дополнение к самим подшипникам. Опорные блоки часто используются для поддержки валов вентиляторов, а фланцевые блоки часто встречаются на конвейерах. Адаптеры вала, использующие установочные винты, ограничены медленными скоростями; более высокие скорости требуют более полной поддержки вала, например, за счет использования втулок с коническим замком.

В дуплексных подшипниках используются согласованные пары подшипников с отшлифованными прилегающими поверхностями, так что подшипники могут быть предварительно нагружены во время установки. Это позволяет уменьшить внутренний зазор подшипника почти до нуля, чтобы обеспечить абсолютное радиальное расположение вала и/или увеличить жесткость системы. Стандартные подшипники изготавливаются с достаточным зазором, чтобы внутреннее кольцо можно было слегка прижать к валу, не влияя на работу подшипника; иногда подшипники нагревают перед установкой или охлаждают валы, чтобы обеспечить достаточно места для установки подшипника на место — эти методы следует применять с осторожностью. Когда два подшипника установлены на одном валу, один из них должен иметь возможность осевого перемещения, чтобы учесть тепловое расширение вала по отношению к любому корпусу.Так называемая плавающая установка требует, чтобы свободный подшипник устанавливался с посадкой со скользящей посадкой; подшипник не должен вращаться на валу или внутри корпуса.

Это позволяет уменьшить внутренний зазор подшипника почти до нуля, чтобы обеспечить абсолютное радиальное расположение вала и/или увеличить жесткость системы. Стандартные подшипники изготавливаются с достаточным зазором, чтобы внутреннее кольцо можно было слегка прижать к валу, не влияя на работу подшипника; иногда подшипники нагревают перед установкой или охлаждают валы, чтобы обеспечить достаточно места для установки подшипника на место — эти методы следует применять с осторожностью. Когда два подшипника установлены на одном валу, один из них должен иметь возможность осевого перемещения, чтобы учесть тепловое расширение вала по отношению к любому корпусу.Так называемая плавающая установка требует, чтобы свободный подшипник устанавливался с посадкой со скользящей посадкой; подшипник не должен вращаться на валу или внутри корпуса.

используются в приложениях, требующих легких компонентов. В отличие от традиционных конструкций подшипников, тонкостенные подшипники сохраняют тот же размер поперечного сечения при увеличении диаметра отверстия.

Шариковые подшипники продаются в сборе и заменяются, а не ремонтируются во всех случаях, кроме некоторых специальных, таких как чашечно-конусные подшипники, используемые в велосипедных колесах.

Нешлифованные шарикоподшипники используются там, где точность и стоимость шлифованных подшипников неоправданны, например, с натяжными шкивами, роликами и т. д. Часто сам поддерживаемый компонент представляет собой одну из дорожек качения.

Приложения

Как правило, шариковые подшипники используются при более высоких скоростях и более легких нагрузках, чем роликовые подшипники. Роликовые подшипники лучше работают при ударных и ударных нагрузках. Шариковые подшипники лучше переносят несоосность, чем роликовые подшипники. Роликовые подшипники могут выдерживать тяжелые комбинированные радиальные и осевые нагрузки.

Шариковые подшипники могут смазываться консистентной или масляной смазкой. Достижения в области технологий уплотнений позволили разработать герметичные подшипники, которые не требуют пополнения смазки в течение всего срока службы. Несмотря на то, что выход из строя подшипника может быть вызван многими факторами, даже те, которые правильно указаны, правильно установлены и выровнены, защищены от мусора и достаточно смазаны, в конечном итоге выйдут из строя из-за усталости. Имеются различные таблицы, помогающие разработчикам определить подходящий подшипник для конкретного применения, исходя из критичности операции и характера рабочего цикла данной машины.

Несмотря на то, что выход из строя подшипника может быть вызван многими факторами, даже те, которые правильно указаны, правильно установлены и выровнены, защищены от мусора и достаточно смазаны, в конечном итоге выйдут из строя из-за усталости. Имеются различные таблицы, помогающие разработчикам определить подходящий подшипник для конкретного применения, исходя из критичности операции и характера рабочего цикла данной машины.

Шариковые подшипники регулярно контролируются в рамках программ профилактического обслуживания. Подшипники можно контролировать непрерывно для машин, находящихся в критической эксплуатации, или периодически для остаточного оборудования завода. Подшипники производят характерные тоны в частотной области, которые можно отнести к определенной геометрии подшипника. Эти сигналы можно отслеживать и использовать для прогнозирования состояния подшипника и того, как скоро подшипник может выйти из строя. Таким образом, профилактическое обслуживание позволяет планировать ремонт во время простоев и т. д.а не просто позволить машине работать до отказа.

д.а не просто позволить машине работать до отказа.

Резюме

В этой статье представлено краткое описание шарикоподшипников. Для получения дополнительной информации о сопутствующих продуктах обратитесь к другим нашим руководствам или посетите платформу поиска поставщиков Thomas, чтобы найти потенциальные источники поставок или просмотреть подробную информацию о конкретных продуктах. Дополнительную информацию также можно найти по следующим ссылкам.

Применение шарикоподшипников — видео

Видео предоставлено: SPB USA

Прочие подшипники Артикул

Больше из Машины, инструменты и расходные материалы

Подшипники LI-BE | Цилиндрические шарикоподшипники

ПОДШИПНИКИ LI-BE: ЦИЛИНДРИЧЕСКИЕ РОЛИКОВЫЕ ПОДШИПНИКИ И ДРУГИЕ

Компания LI-BE, основанная в 1989 году, является одним из ведущих итальянских производителей комбинированных подшипников, полноценных цилиндрических роликоподшипников, игольчатых (метрических) роликоподшипников, подшипников для регулировки натяжения и других. Ritbearing является одним из основных импортеров продукции LI-BE в США и может помочь вам получить нужные детали для ваших приложений.

Ritbearing является одним из основных импортеров продукции LI-BE в США и может помочь вам получить нужные детали для ваших приложений.

Получить предложение

Цилиндрические роликовые подшипники с полным комплектом и другие продукты от LI-BE

- Расположен в Пьяченце, Италия

- Главный завод основан в 1989 году

- Производственное помещение площадью 15 000 квадратных метров

- Ежемесячный выпуск 50 000 подшипников

- 72 штатных сотрудника

- Шлифовка и токарная обработка проводятся в доме .

- Ролики, сепараторы и уплотнения закупаются у европейских поставщиков

- Проверка шероховатости, измерение профиля и проверка круглости выполняются собственными силами.

- Возможность обнаружения трещин Magna Flux

Сталелитейная промышленность

- MRSC 0012-0050 (опорный ролик для выравнивателя натяжения)

- MRS 1240-1234 (Подшипники шкива цепи)

- MCF1800, MCF2200, MCF2300, MCF2900, MCF3000 (полнокомплектные цилиндрические роликоподшипники)

- MRCF4900, MRCF5000 (полнокомплектные цилиндрические роликоподшипники)

- MCR4800, MCR4900 (полнокомплектные цилиндрические роликоподшипники)

- MRCL4800, MRCL4900 (полнокомплектные цилиндрические роликоподшипники)

- MRC119, MRCL149, MRC129, MRCL159 (многорядный цилиндрический роликоподшипник)

- MRC139, MRCL169 (многорядный цилиндрический роликоподшипник)

- MRF, MRF 2RS, MRF ZZ (герметичный/экранированный многорядный цилиндрический роликоподшипник)

- R0132- R0201 (опорные ролики)

- Z Подшипники мельницы

Станкостроение

- SEL/F, SEL/N (упорно-радиальные шарикоподшипники)

- SEL/Z, SEL/ZL, SEL/ZF, SEL/ZFL (упорно-цилиндрические/игольчатые роликоподшипники)

- SEL/Y (упорно-радиальные подшипники)

Транспортная промышленность

- MR, KRES, MRG (Комбинированные подшипники)

Для этого их нагревают во второй печи примерно до 300 градусов по Фаренгейту (148,8 градусов по Цельсию), а затем дают остыть на воздухе. Весь этот процесс термообработки делает детали одновременно твердыми и прочными.

Для этого их нагревают во второй печи примерно до 300 градусов по Фаренгейту (148,8 градусов по Цельсию), а затем дают остыть на воздухе. Весь этот процесс термообработки делает детали одновременно твердыми и прочными. На этом гонки закончены и готовы к сборке с мячами.

На этом гонки закончены и готовы к сборке с мячами. Стационарное колесо имеет сквозные отверстия, чтобы шарики можно было вставлять и вынимать из канавок.Специальный конвейер подает шарики в одно отверстие, шарики гремят по желобку, а затем выходят из другого отверстия. Затем они подаются обратно на конвейер для многократных проходов через канавки колес, пока они не будут обрезаны до достаточно круглых размеров, почти до нужного размера, и облоя полностью не исчезнет. Опять же, шарики оставляют большего размера, чтобы их можно было измельчить до окончательного размера после термической обработки. Осталось на доводку стали немного; только около 8/1000 дюйма (.02 сантиметра), толщиной примерно с два листа бумаги.