Как пользоваться 3д принтером: 8 нюансов на которые стоит обратить внимание

8 нюансов на которые стоит обратить внимание

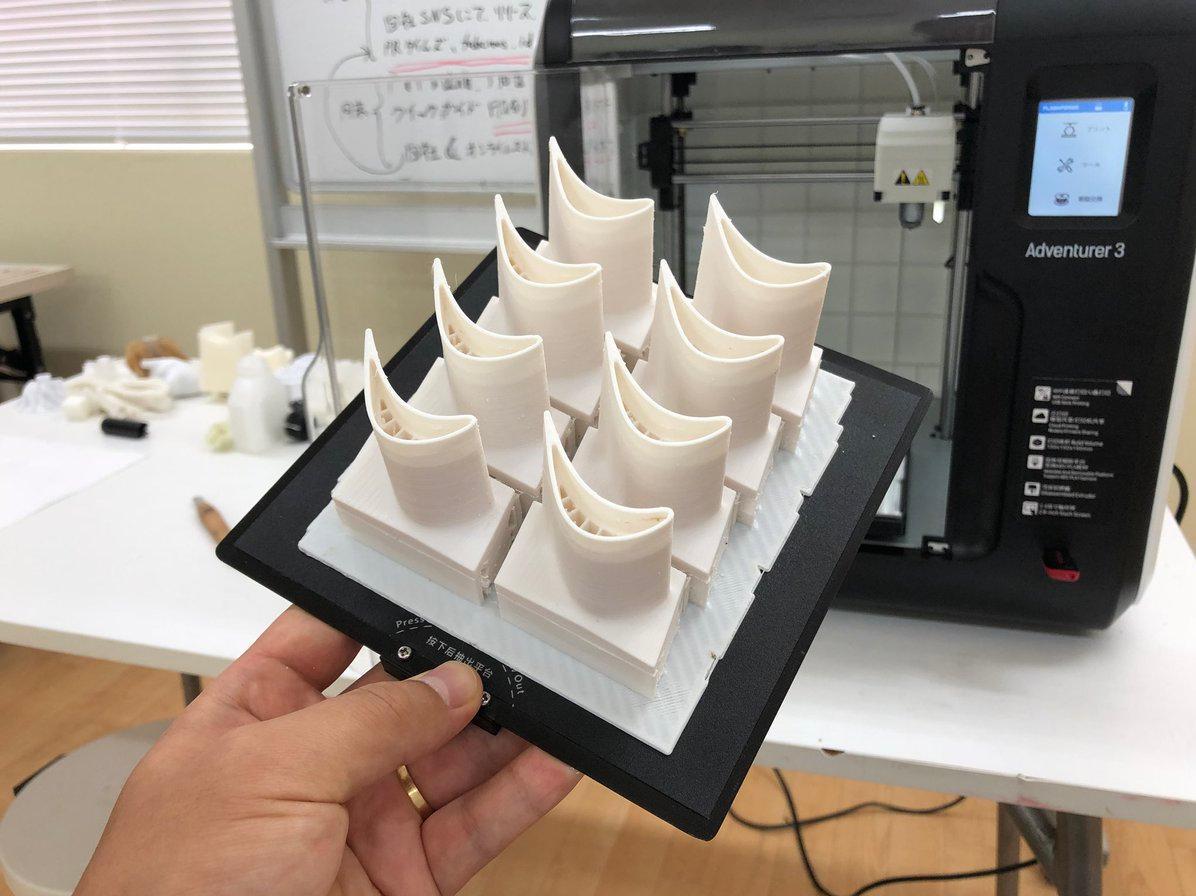

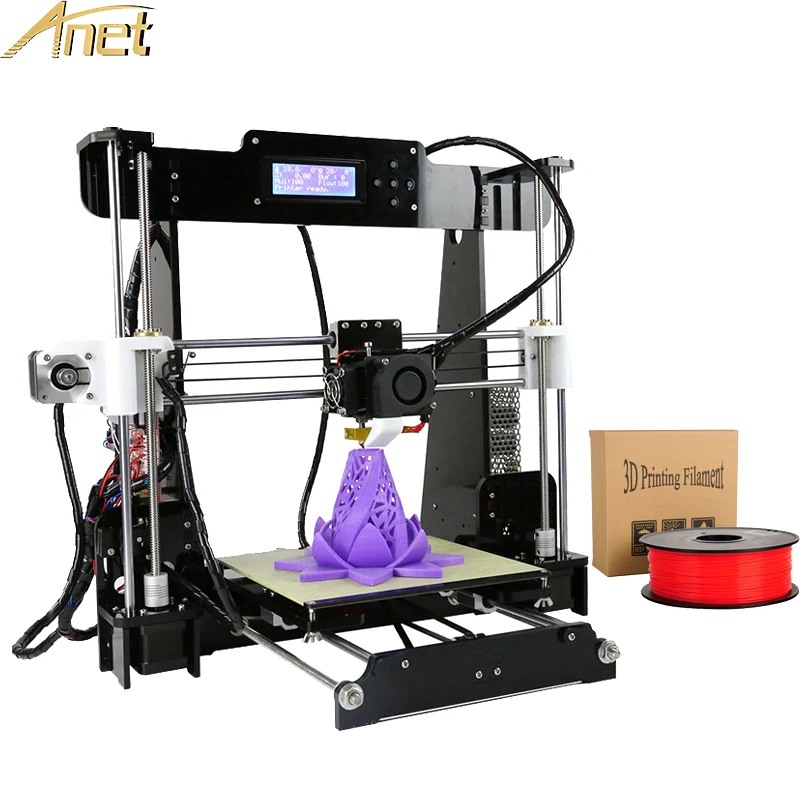

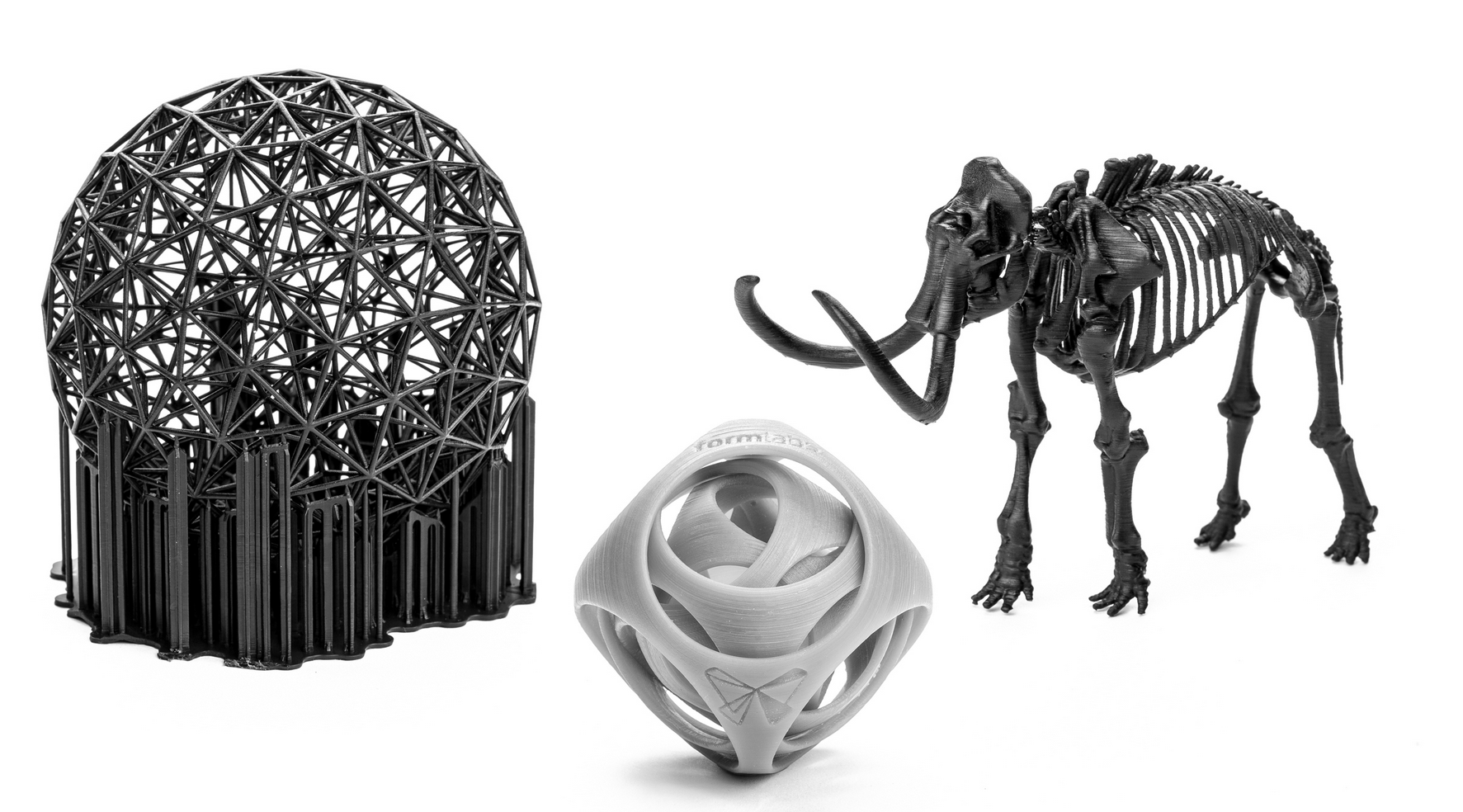

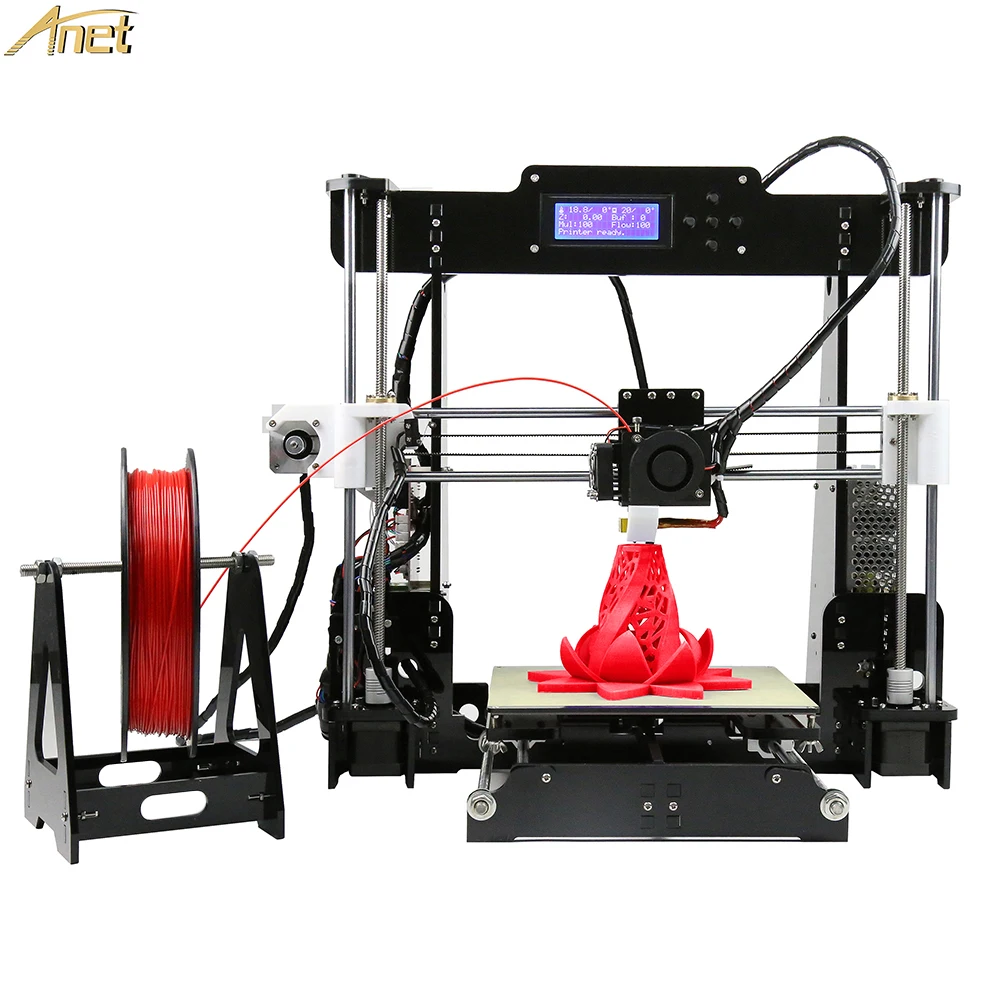

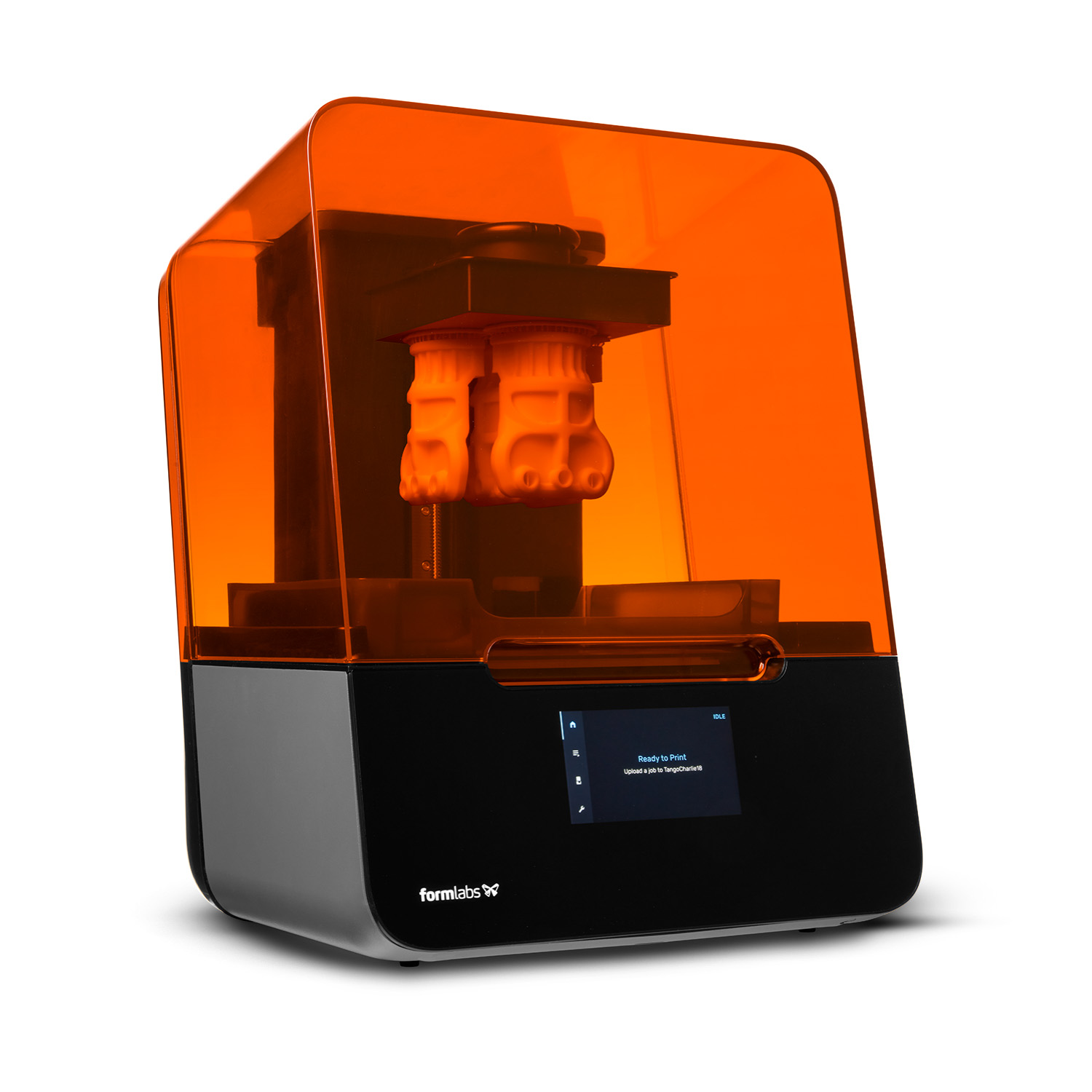

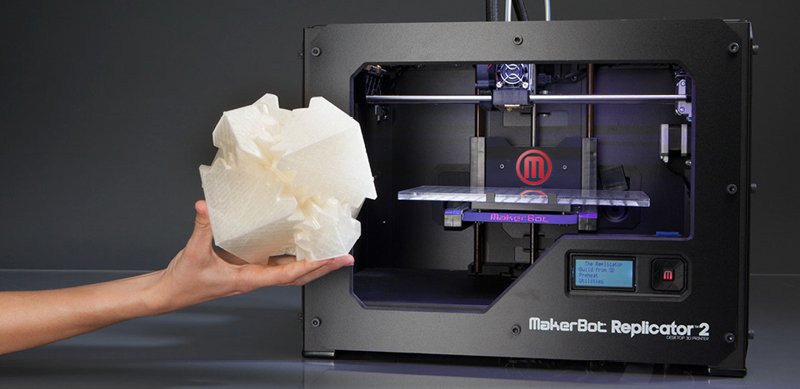

Рано или поздно, каждый человек узнаёт о 3D печати. И лишь не многие счастливцы проникнувшись возможностями, которые открывает 3D печать, ловят себя на мысли, что хотят приобрести 3D принтер. Желание постепенно перерастает в серьёзное решение и начинается поиск нужного варианта. И тут потенциальный покупатель сталкивается с тем, что он не до конца понимает, что же ему выбрать, среди всего многообразия 3D принтеров. Ответ на этот вопрос мы и попытаемся раскрыть максимально подробно. На что же обратить внимание, и как определиться с выбором? Мы хотим предложить небольшой чек-лист, по тем нюансам, на которые надо обратить внимание при выборе 3D принтера. Вам для себя нужно решить для каких задач вы будете использовать эту технику ? Какими возможностями должен обладать 3D принтер, чтобы решить ваши задачи ?Нюанс 1: Определитесь с технологией 3D печати Первым делом нужно будет определиться с технологией 3D печати. Тут есть два основных пути. Если перед вами стоят задачи по изготовлению высокоточных и миниатюрных изделий, например ювелирных, то вам подойдут 3D принтеры использующий технологию SLA или DLP. Такие принтеры специально созданы для изготовления высокоточных моделей. 3D печать в данных принтерах происходит с помощью лазерного луча который засвечивает фотополимерную смолу. Отсюда и точность изготовления моделей. Яркими представителями данного сегмента : 3D принтер Form 2 или 3D принтер B9Creator

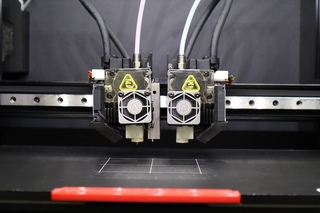

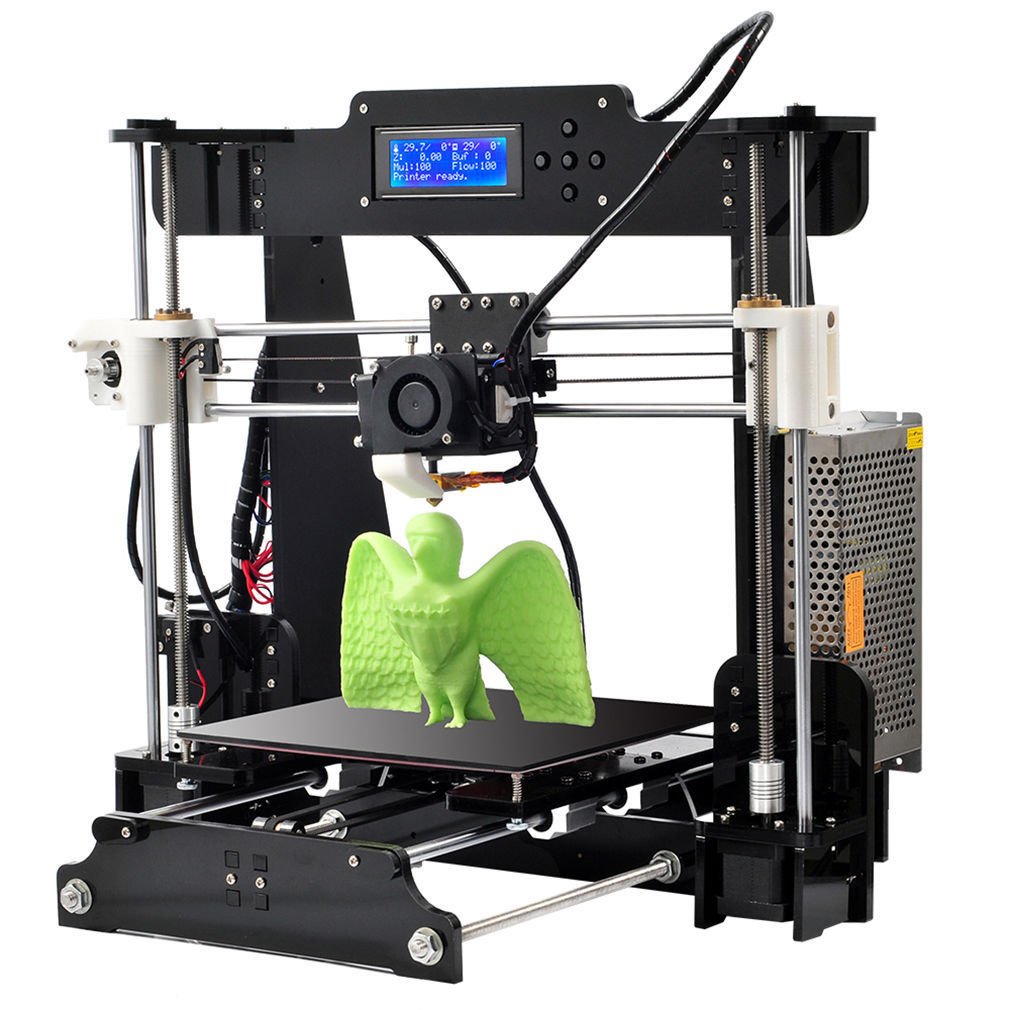

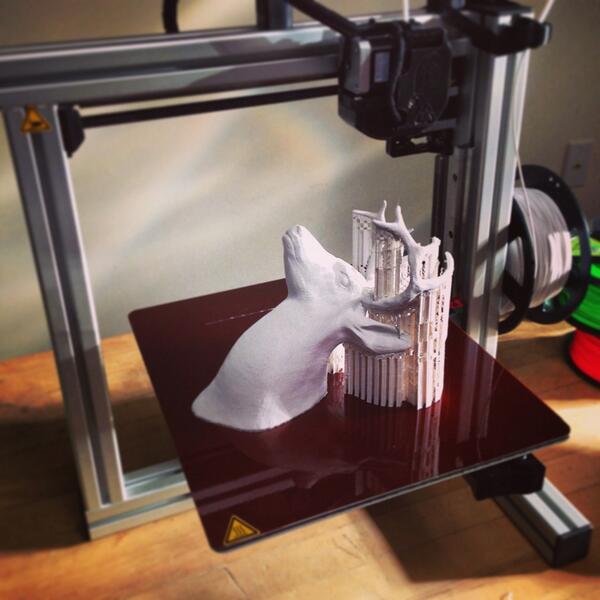

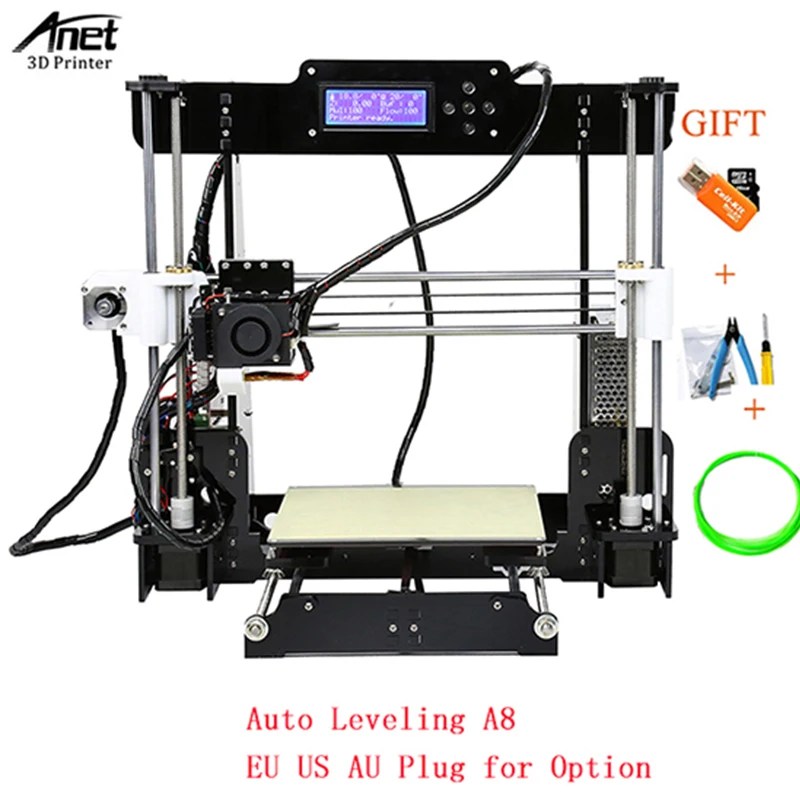

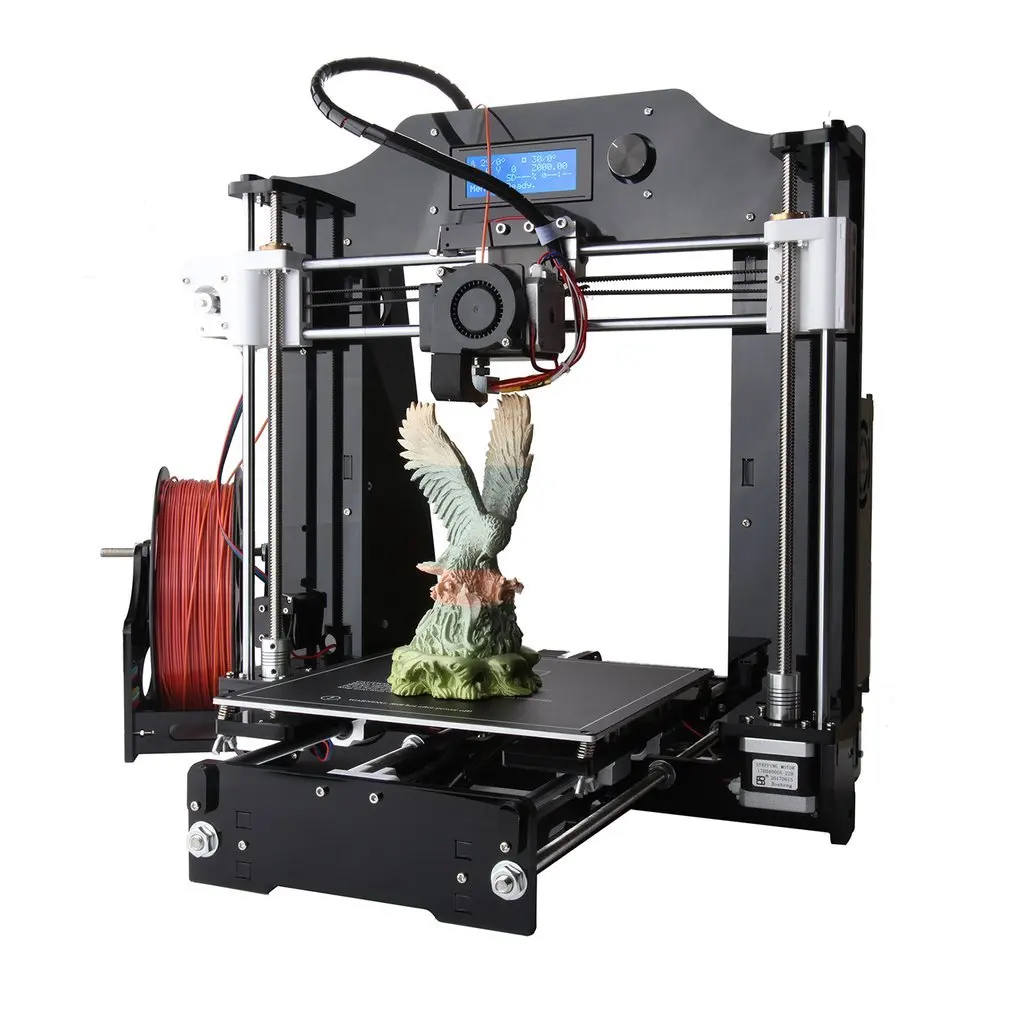

Если же перед вами стоит более широкий круг задач, и больше важна функциональность, размер детали, и низкая стоимость изготовления, то вам подойдет FDM принтер. 3D печать на данном оборудовании предполагает послойное плавление пластика. Если по SLA принтерам всё понятно. Сфера их применения — это ювелирное дело, стоматология, высокоточные прототипы небольших деталей. То на FDM принтерах мы остановимся подробнее. Тут намного больше разнообразия различных вариантов реализации принтеров.Нюанс 2: Трезво оцените свои потребности Конечно, всегда хочется получить всё самое лучшее и с максимальными возможностями.

Тут есть два основных пути. Если перед вами стоят задачи по изготовлению высокоточных и миниатюрных изделий, например ювелирных, то вам подойдут 3D принтеры использующий технологию SLA или DLP. Такие принтеры специально созданы для изготовления высокоточных моделей. 3D печать в данных принтерах происходит с помощью лазерного луча который засвечивает фотополимерную смолу. Отсюда и точность изготовления моделей. Яркими представителями данного сегмента : 3D принтер Form 2 или 3D принтер B9Creator

Если же перед вами стоит более широкий круг задач, и больше важна функциональность, размер детали, и низкая стоимость изготовления, то вам подойдет FDM принтер. 3D печать на данном оборудовании предполагает послойное плавление пластика. Если по SLA принтерам всё понятно. Сфера их применения — это ювелирное дело, стоматология, высокоточные прототипы небольших деталей. То на FDM принтерах мы остановимся подробнее. Тут намного больше разнообразия различных вариантов реализации принтеров.Нюанс 2: Трезво оцените свои потребности Конечно, всегда хочется получить всё самое лучшее и с максимальными возможностями.

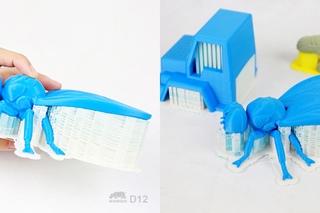

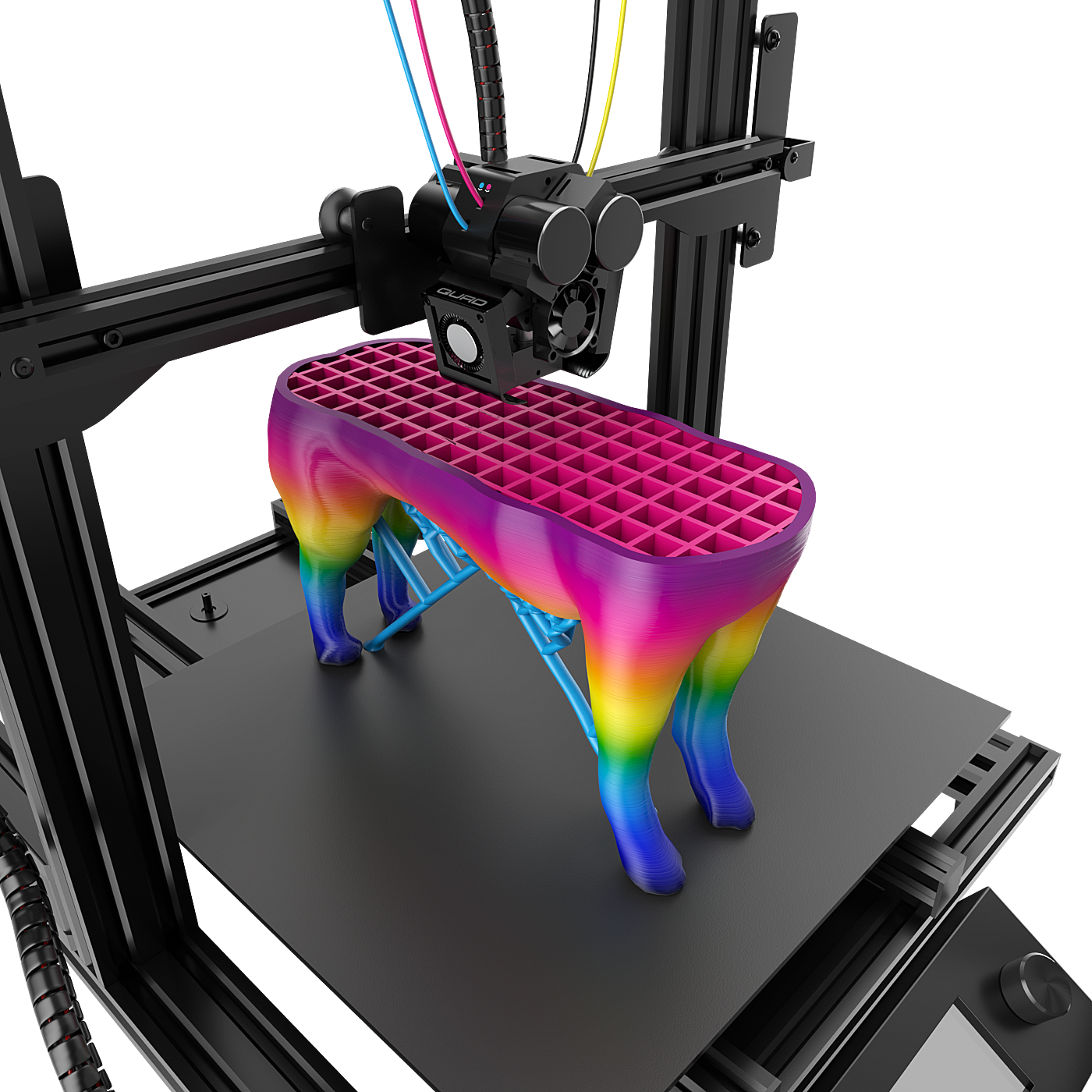

В первую очередь это относится к материалам с высокой степенью усадки, таким как ABS и Nylon. Для того чтобы печатать такими материалами однозначно требуется наличие у 3D принтера нагреваемого стола. И очень желательно наличие закрытого корпуса, чтобы обеспечить тепловой контур вокруг модели. Если же вы планируете печатать только пластиком PLA. То подогреваемый стол не нужен. Но всё-таки лучше, чтобы принтер имел подогреваемый стол. Сейчас разница в стоимости принтеров с нагреваемым столом практически не отличается от стоимости без него. Зато вы получаете универсальное решение, с помощью которого вы сможете выполнять полный спектр задач лежащих перед 3D принтером. Еще один момент. Возможность печати гибкими материалами Достаточно большое количество 3D принтеров сталкиваются с проблемами печати гибкими материалами. Конечно, печать различными Flex-ами и Rubber-ом на первый взгляд очень интересна. Но применение этих материалов в жизни встречается не очень часто. Обычно у большинства людей это происходит так: Печатается пару моделей, приходит понимание, что это не быстрый и достаточно сложный процесс.

В первую очередь это относится к материалам с высокой степенью усадки, таким как ABS и Nylon. Для того чтобы печатать такими материалами однозначно требуется наличие у 3D принтера нагреваемого стола. И очень желательно наличие закрытого корпуса, чтобы обеспечить тепловой контур вокруг модели. Если же вы планируете печатать только пластиком PLA. То подогреваемый стол не нужен. Но всё-таки лучше, чтобы принтер имел подогреваемый стол. Сейчас разница в стоимости принтеров с нагреваемым столом практически не отличается от стоимости без него. Зато вы получаете универсальное решение, с помощью которого вы сможете выполнять полный спектр задач лежащих перед 3D принтером. Еще один момент. Возможность печати гибкими материалами Достаточно большое количество 3D принтеров сталкиваются с проблемами печати гибкими материалами. Конечно, печать различными Flex-ами и Rubber-ом на первый взгляд очень интересна. Но применение этих материалов в жизни встречается не очень часто. Обычно у большинства людей это происходит так: Печатается пару моделей, приходит понимание, что это не быстрый и достаточно сложный процесс.

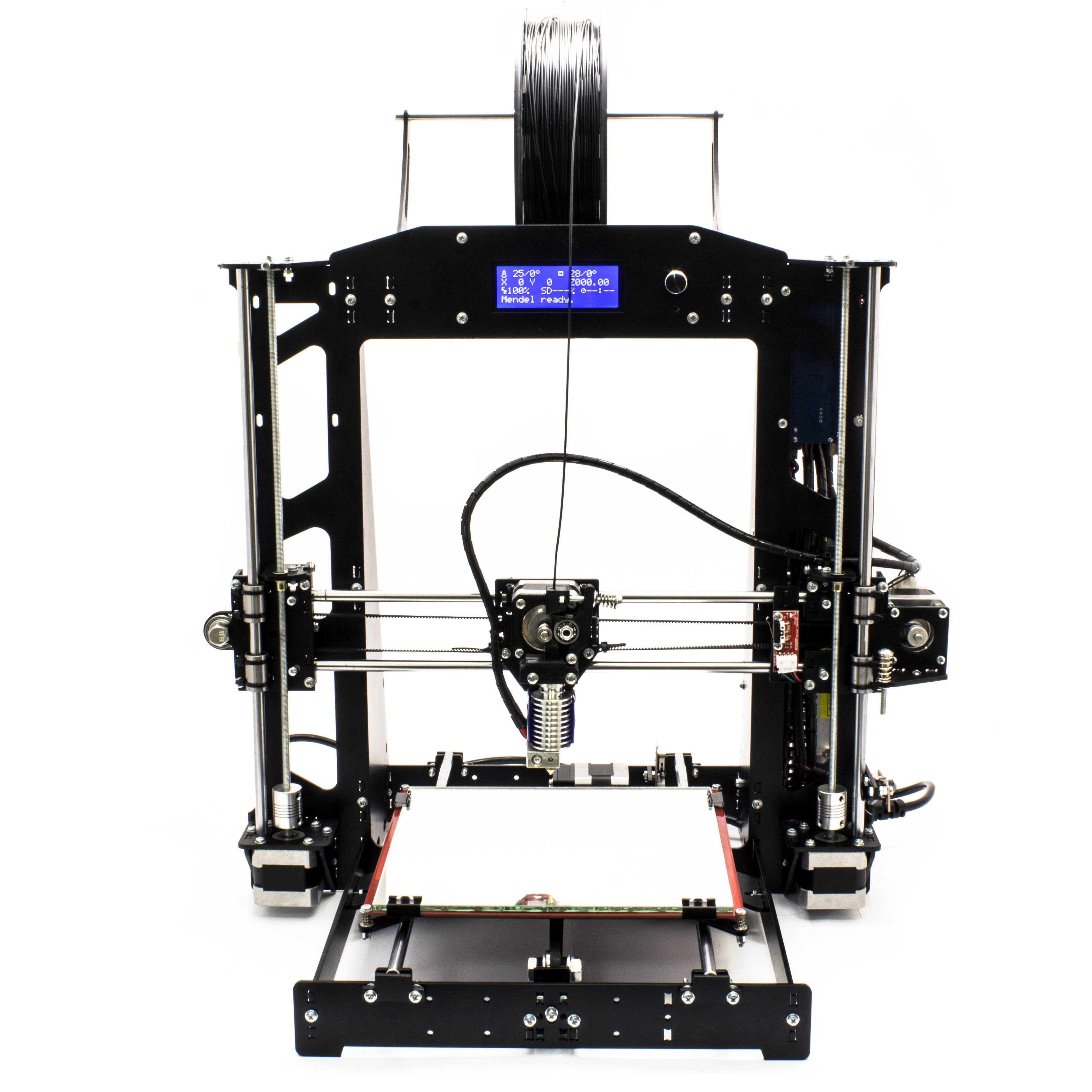

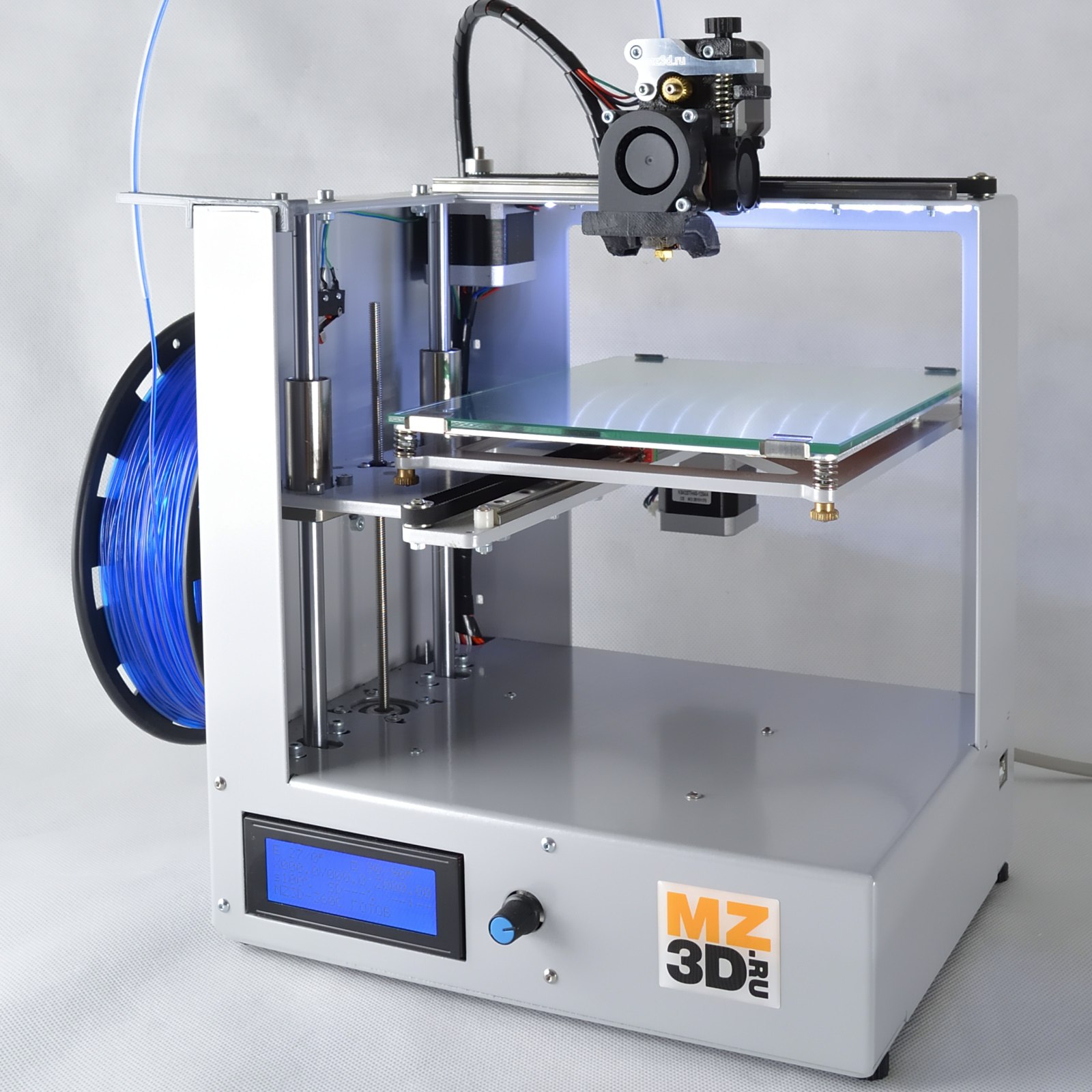

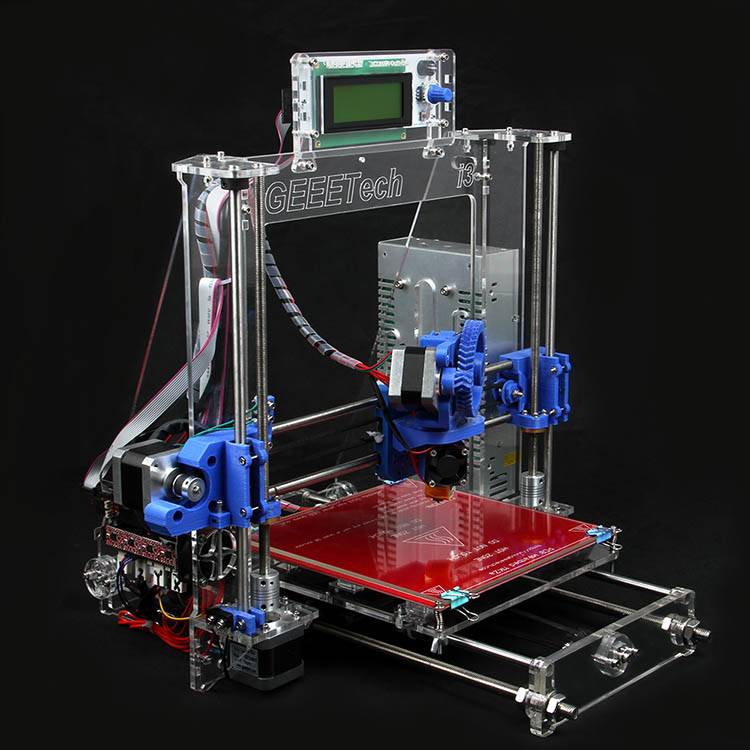

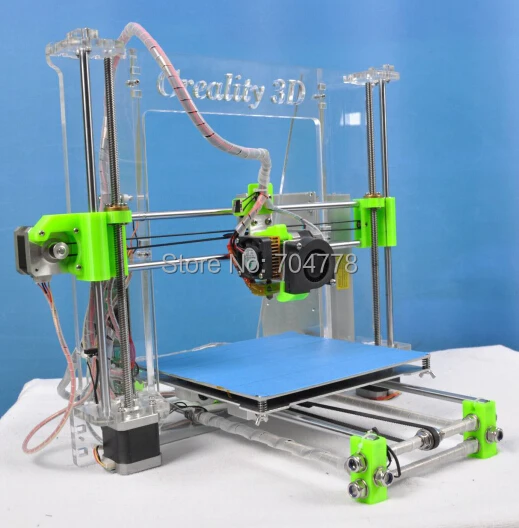

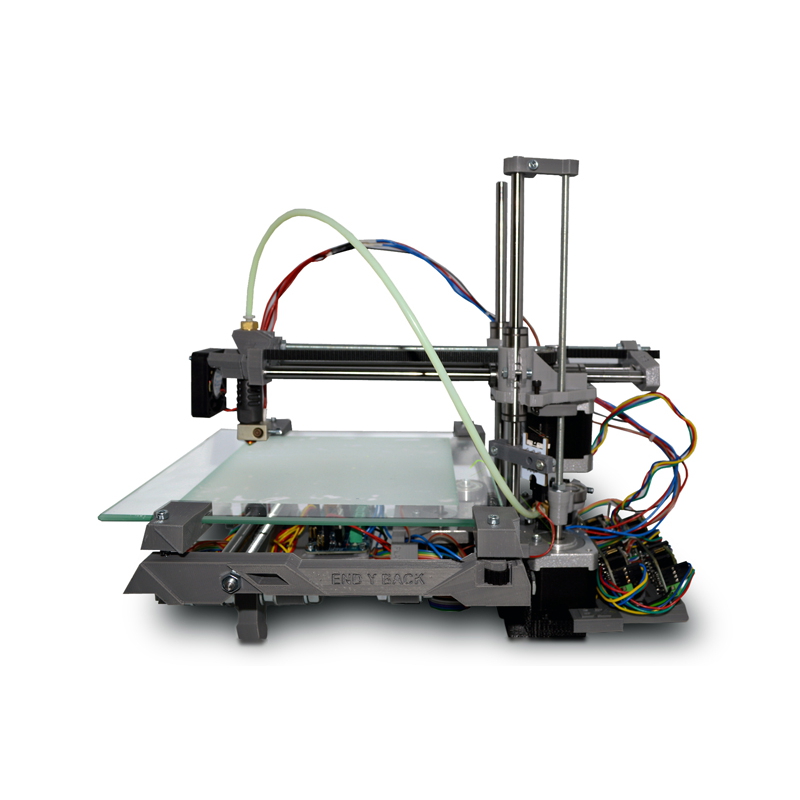

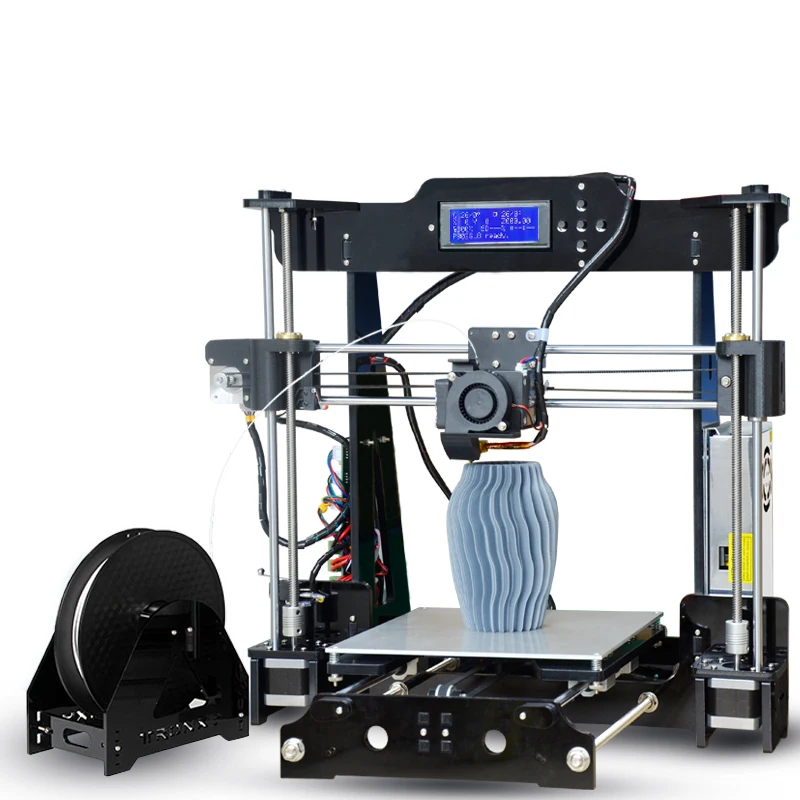

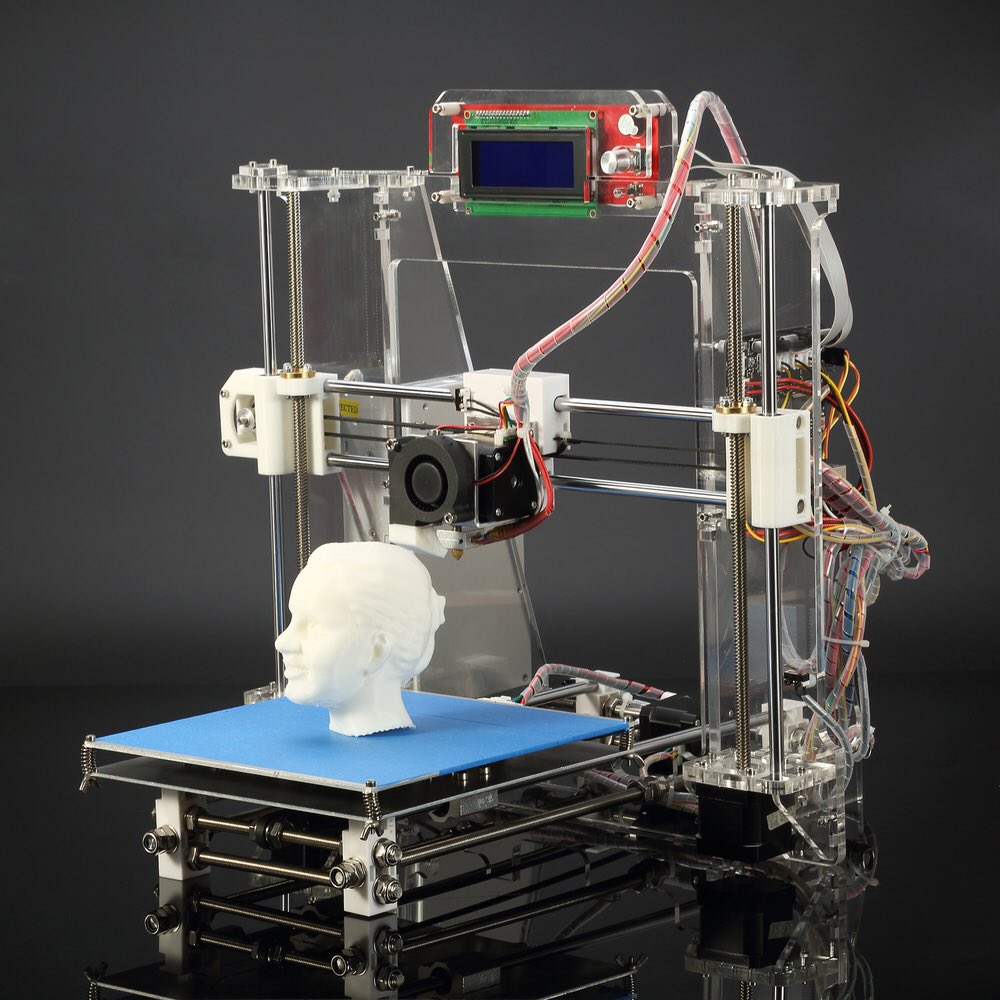

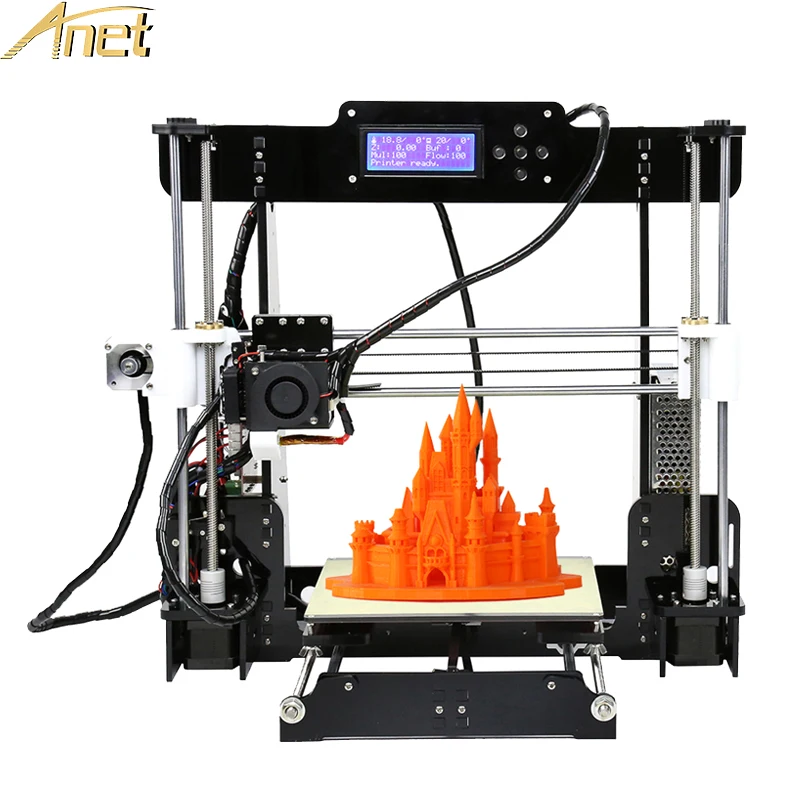

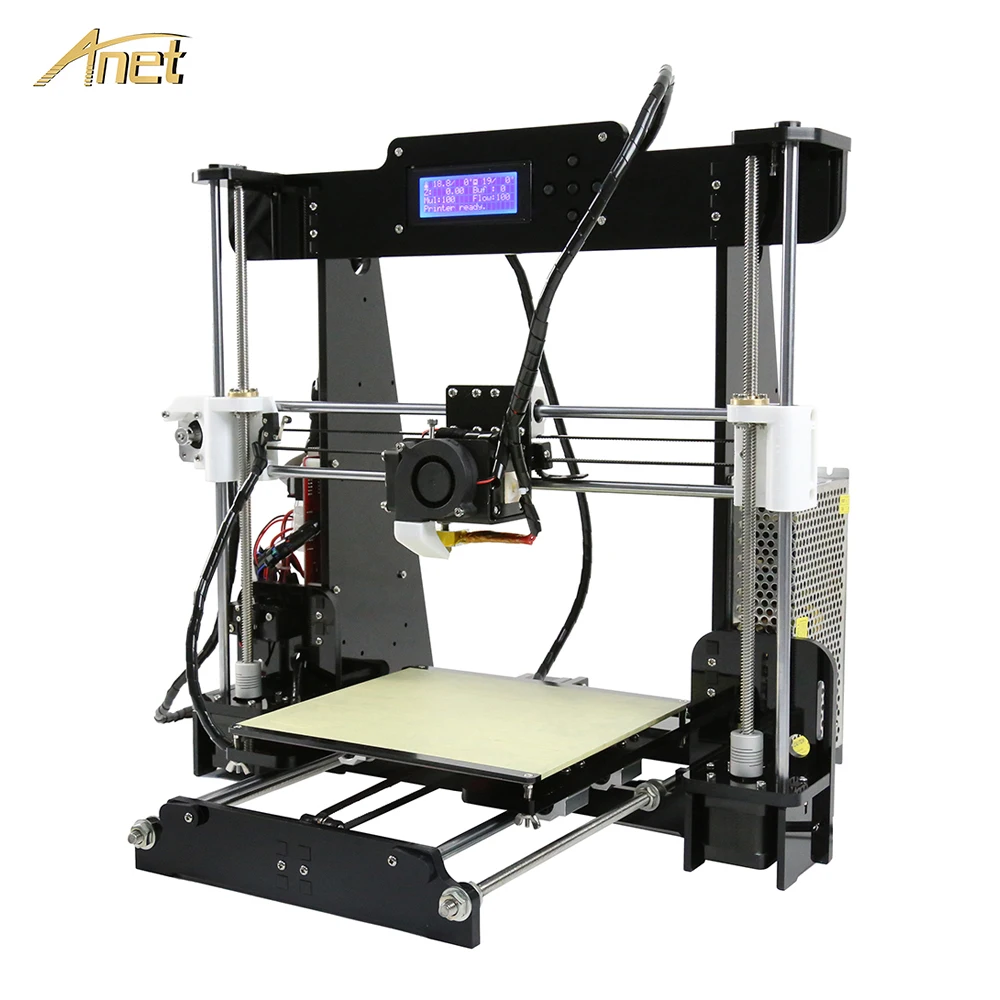

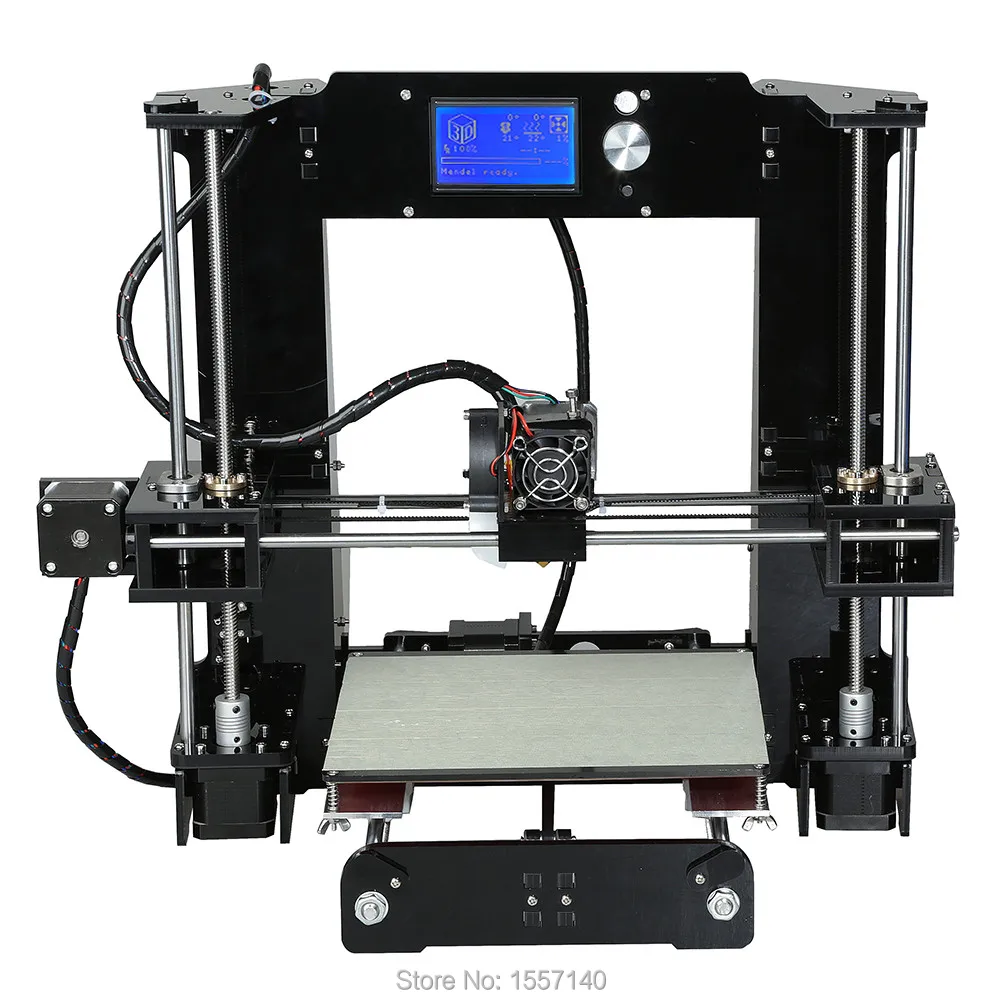

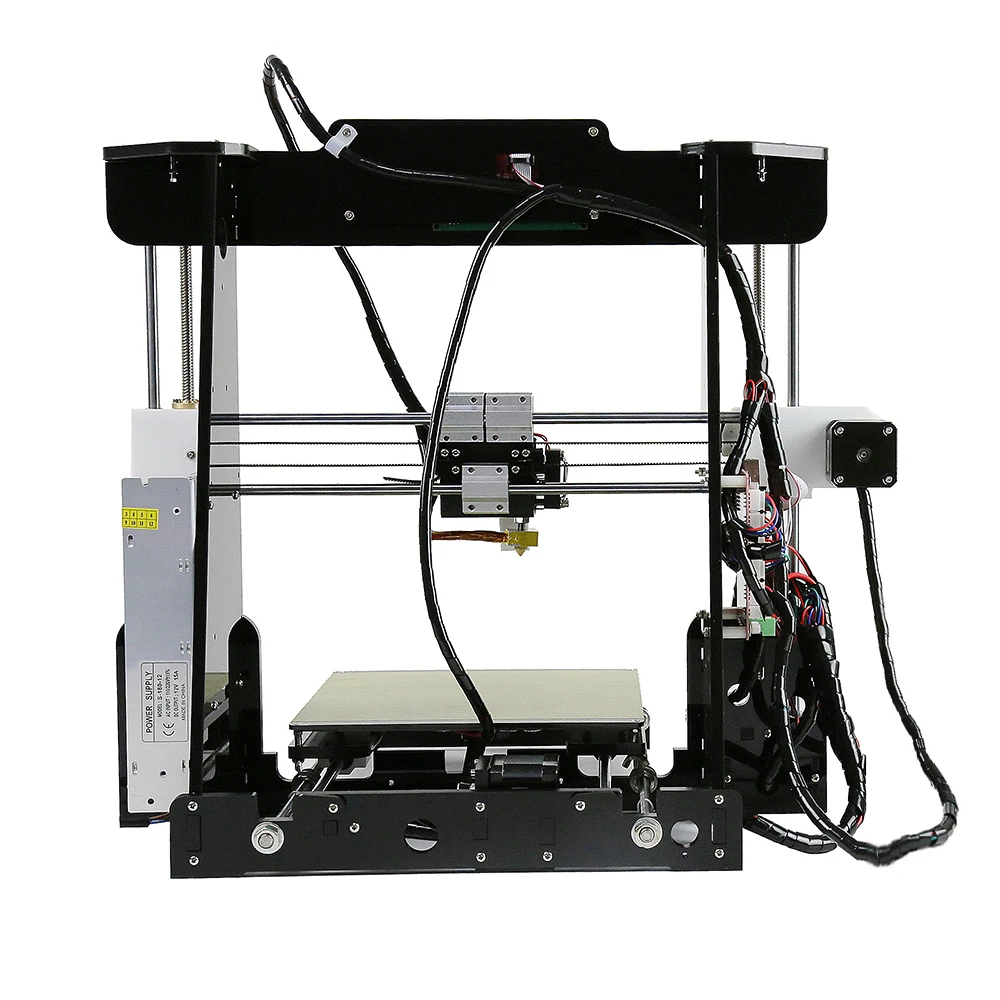

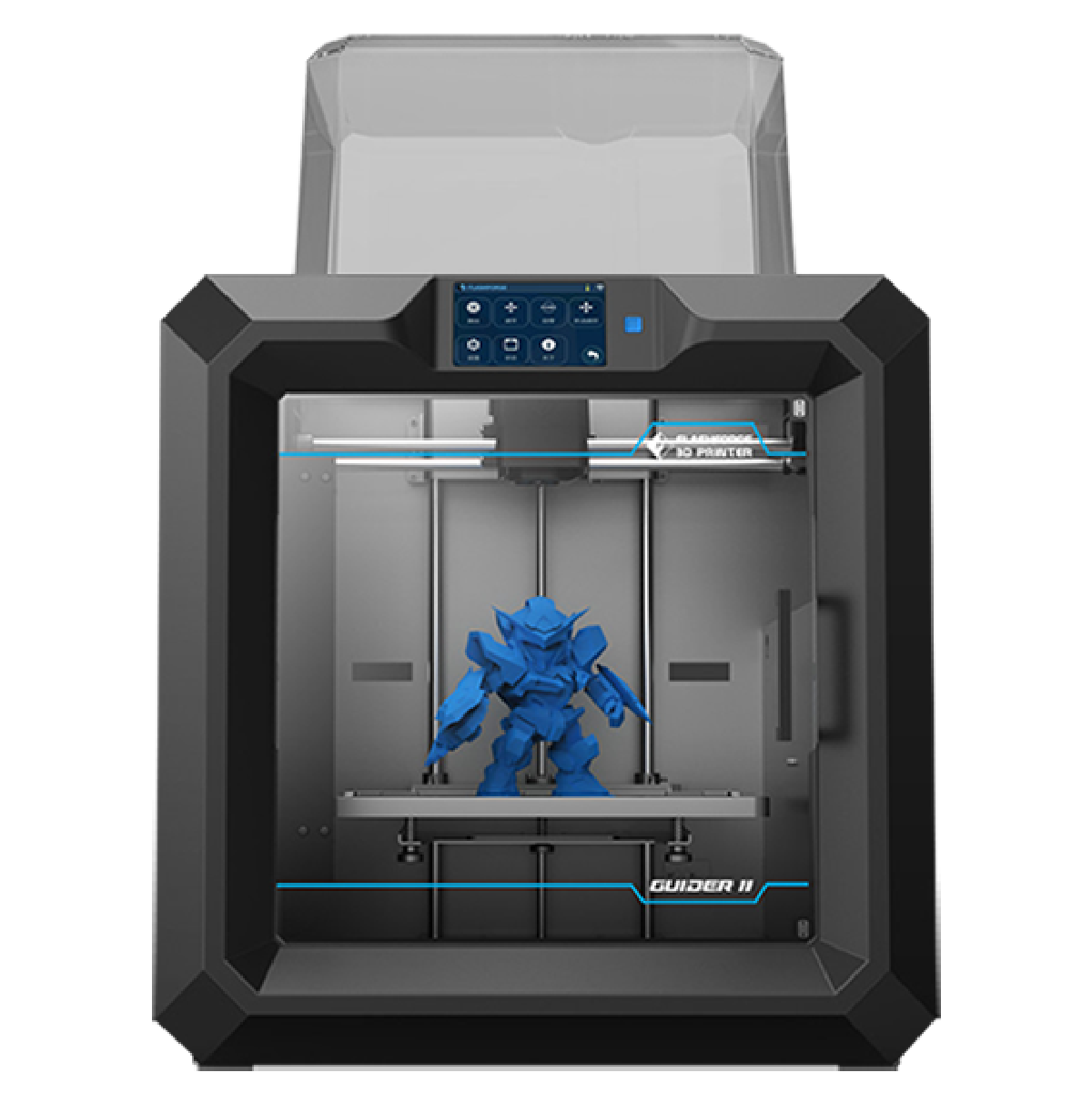

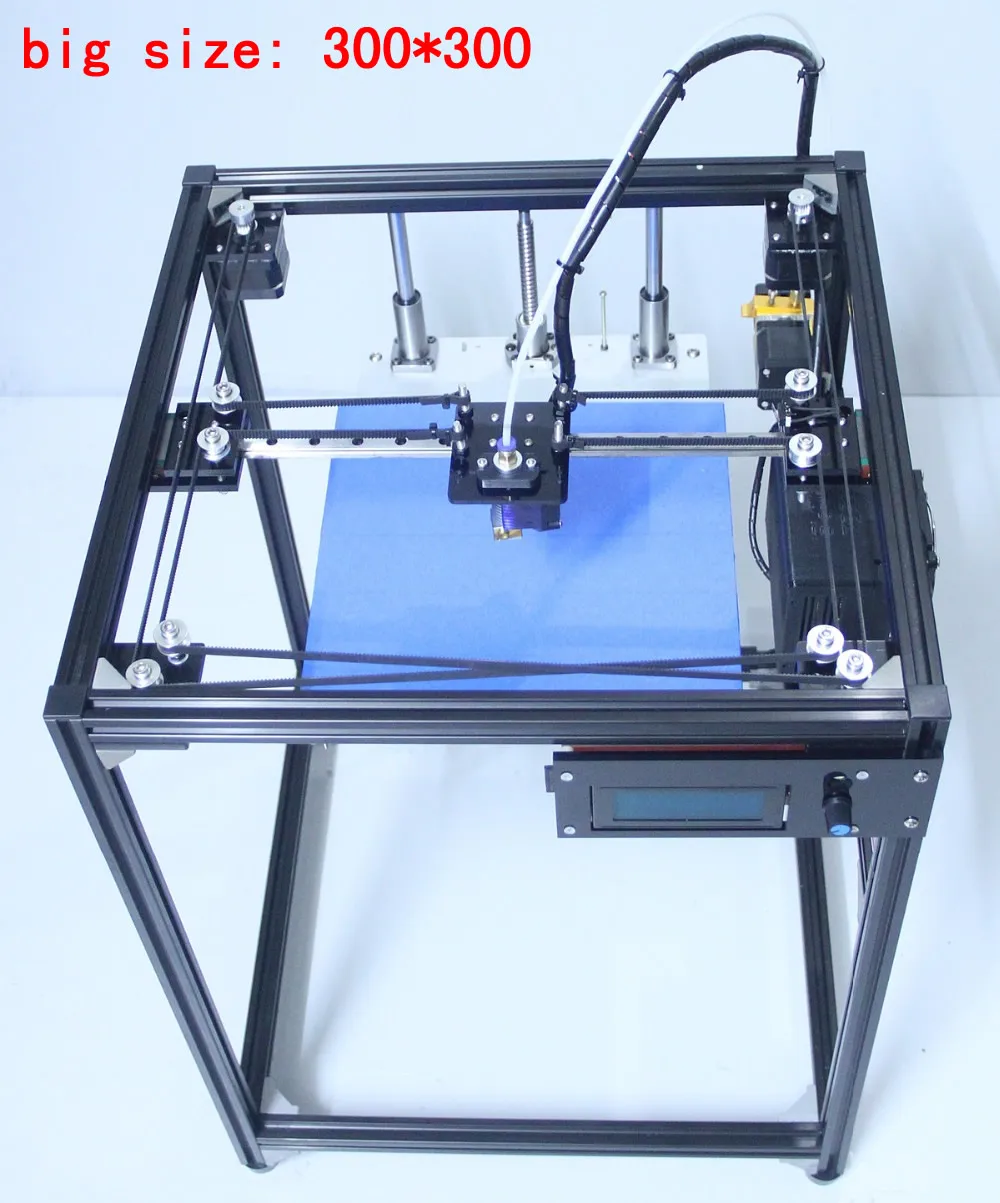

Нюанс 5: Конструкция и кинематика Далее, нужно обратить внимание на конструкцию 3D принтера. Даже если вы не большой специалист в технике, то сразу можно увидеть, что одни принтеры имеют открытую конструкцию. А другие закрытую. Как их любят называть в русскоязычном сообществе “кубики”. О чём говорит внешний вид? Принтеры с открытой конструкцией, обычно имеют кинематику с движущимся по горизонтали столом (на базе 3D принтеров Prusa). Эта кинематика имеет некоторые врожденные недостатки. Такие как, не самая высокая скорость печати и возможные проблемы с качеством печати, связанные со сложностью настройки. Это в первую очередь, так называемый вобблинг. Также, отсутствие закрытого корпуса может вызывать проблемы с качеством печати пластиками с высокой усадкой (ABS, Nylon). Главным преимуществом принтеров такой конструкции, является их цена.

В нашем ассортименте Вы всегда сможете найти 3D принтеры под ваши задачи:

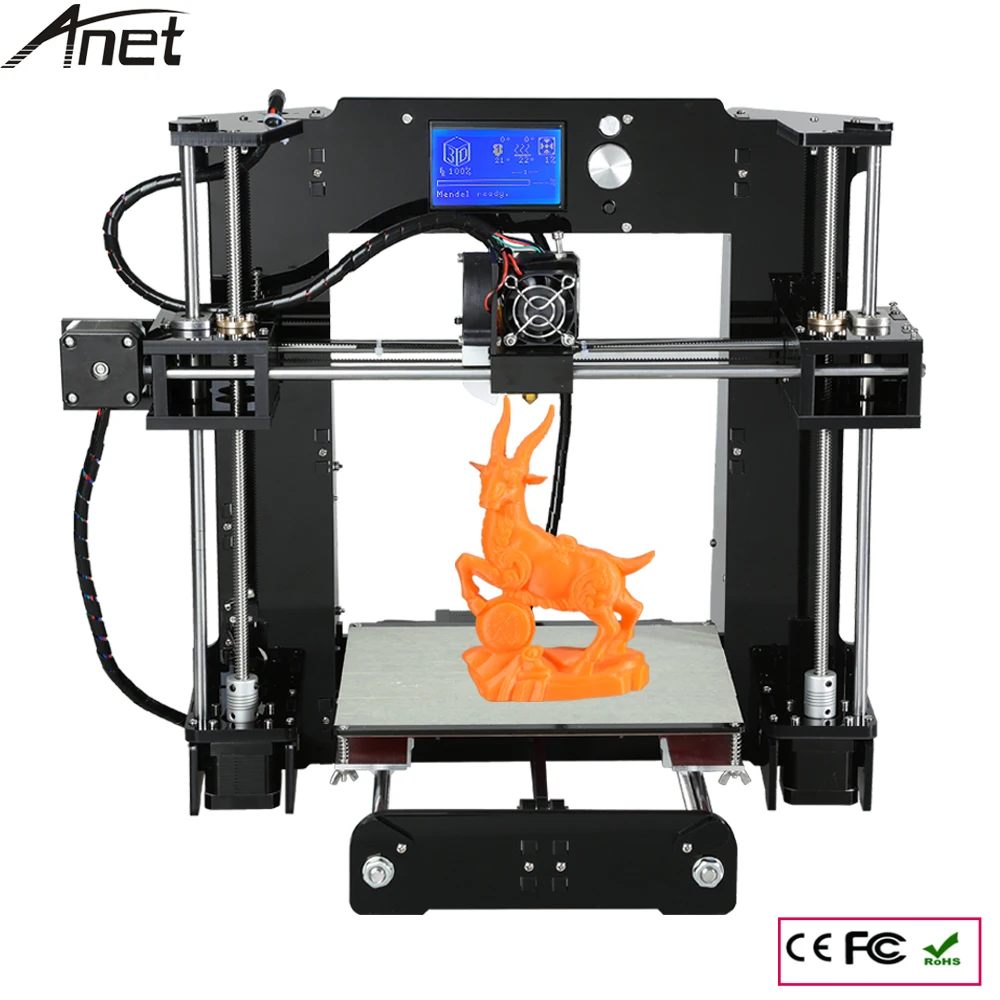

1) Бюджетные 3D принтеры

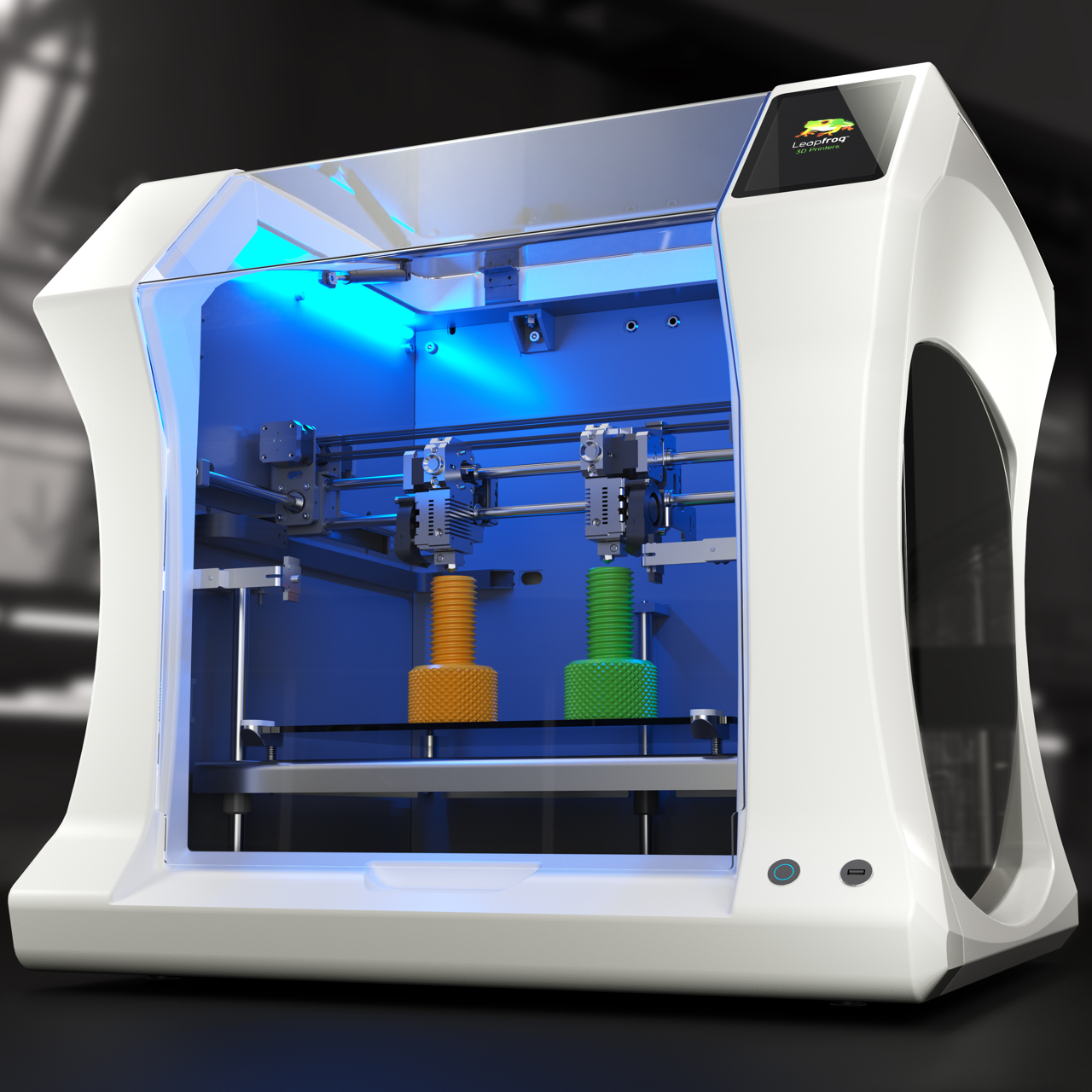

2) 3D принтеры для Бизнеса

3) 3D принтеры с большой областью печати

4) 3D принтеры SLA и DLP

Остались вопросы?

Звоните по телефонам: +7 (495) 324-07-90 (Москва) и 8 (800) 775-86-69 (бесплатно по РФ) или пишите на почту: sales@3dtool. ru и наши сотрудники с удовольствием дадут вам развернутую консультацию по любой интересующей теме.

ru и наши сотрудники с удовольствием дадут вам развернутую консультацию по любой интересующей теме.

Твоя первая 3D-печать на Creality Ender-3 V2 / Амперка

Предположим, что вы уже прошли квест по сборке принтера, и уже не терпится что-нибудь напечатать. Рассказываем, как приступить к печати на Creality Ender-3 V2, и на какие настройки обратить внимание, чтобы использовать возможности своего 3D-принтера на полную катушку.

Перед распечаткой на 3D принтере модель надо подготовить и разбить на слои. Обычно 3D модели распространяются в формате STL — это своеобразный JPEG в мире моделирования. Трёхмерный объект в формате STL состоит из множества полигонов — треугольников, координаты которых описаны в файле.

Однако принтеры не способны самостоятельно обрабатывать STL-файлы. Сперва выбранную модель надо преобразовать в G-код — специальные команды для принтера, которые сообщают, куда перемещать головку и с какой скоростью выдавливать пластик в процессе печати. Для преобразования произвольной 3D-модели в G-код существуют специальные программы — слайсеры.

Для преобразования произвольной 3D-модели в G-код существуют специальные программы — слайсеры.

Мы покажем, как выглядит эта операция на примере 3D-принтера Creality Ender-3 V2. Обработаем в слайсере Cura популярную модель кораблика 3DBenchy.

Эта модель сделана специально, чтобы определять недостатки печати на 3D-принтерах и калибровать настройки. Можно скачать любую 3D-модель в формате STL со специализированных сайтов.

Скачивание слайсера

Для преобразования моделей в G-код подходит любая программа-слайсер. В данном примере мы будем использовать слайсер Cura — наиболее функциональную из бесплатных программ. Скачайте слайсер с официального сайта и запустите установку.

Пропустите приветственные экраны и примите условия использования.

Настройка принтера в слайсере

Добавьте принтер в программу с помощью кнопки «Add a non-networked printer».

Выберите из списка «Creality Ender-3». Это предыдущая модель, у которой идентичные характеристики.

В поле «Printer name» можно ввести любое имя принтера. Оно нужно, чтобы различать между собой несколько принтеров или несколько профилей настроек одного принтера. Назовите его «Creality Ender-3 V2».

Все настройки у принтера совпадают с Ender-3, поэтому на данном экране ничего менять не надо. Нажмите кнопку «Next».

Изменение языка программы

Для удобства сразу изменим язык программы. Зайдите в настройки с помощью кнопки «Preferences» → «Configure Cura…»

Выберите русский язык в выпадающем меню «Language».

Язык интерфейса поменяется только после перезагрузки программы. Закройте Cura и откройте заново — вас встретят русскоязычные менюшки.

Добавление модели в слайсер

Нажмите на кнопку с иконкой папки и выберите скачанный файл 3D-модели.

Настройка параметров печати

Всё управление программой вынесено в верхнюю панель с тремя кнопками.

Выбор принтера

В левом верхнем углу отображается имя вашего принтера. Мы добавили только одну модель, поэтому в этом пункте должен быть Creality Ender-3 V2.

Мы добавили только одну модель, поэтому в этом пункте должен быть Creality Ender-3 V2.

Выбор пластика и сопла на принтере

Ваш принтер Creality Ender-3 V2 позволяет печатать различными видами пластика и использовать сопла с разным диаметром. Проконтролируйте, что в программе выбрано штатное сопло 0,4 мм, которое установлено в принтере с завода.

Раскройте шторку выбора пластика и сопла. В разделе «Материал» выберите ваш пластик. Мы печатаем PLA-пластиком, поэтому выбрали «PLA» в разделе «Универсальные».

Выбор настроек слайсинга

По клику на длинную кнопку справа раскрывается список с основными настройками слайсинга. Разработчики Cura постарались сделать программу понятнее, поэтому встроили в неё подсказки. При наведении курсора на неизвестный параметр появится подсказка, которая поможет понять, за какую настройку он отвечает и на что влияет.

Кнопка «Своё» открывает подробные настройки со множеством параметров. Оставьте все профессиональные параметры по умолчанию. Нам вполне хватит базовых настроек.

Нам вполне хватит базовых настроек.

Верхний ползунок «Профили» отвечает за высоту одного слоя. Чем толще каждый слой, тем быстрее печатается модель. В то же время, при уменьшении толщины слоя достигается более аккуратное качество печати.

Выставим высоту слоя 0,16 мм. Это золотая середина между скоростью и качеством.

Второй ползунок «Заполнение» отвечает за внутреннюю часть модели. Принтер может напечатать только стенки модели, а внутренний объём оставить пустым. Это сильно снизит расход пластика, но негативно повлияет на прочность модели. Чтобы готовая пластиковая деталь не развалилась в руках, её внутренности не остаются пустыми, а заполняются сеточкой. Полученные рёбра повышают жёсткость модели.

Чтобы соблюсти баланс между прочностью модели и расходом пластика, выставьте заполнение на 20%.

Также в меню настроек слайсинга находятся два дополнительных параметра: поддержки и прилипание.

Если деталь имеет выступающие части, которые нависают над столом, то принтер не сможет их напечатать — они попросту упадут. Чтобы этого не произошло, активируйте галочкой параметр «Поддержки». Под нависающими частями будут печататься столбики, которые поддержат деталь.

Чтобы этого не произошло, активируйте галочкой параметр «Поддержки». Под нависающими частями будут печататься столбики, которые поддержат деталь.

В нашей тестовой модели кораблика таких частей нет, поэтому параметр «Поддержки» активировать не надо. Но если вы печатаете собственную модель — не забывайте про опоры.

Параметр «Прилипание» улучшает адгезию. Это сила сцепления между деталью и столом. Если адгезия недостаточная, деталь может оторваться в процессе печати. Принтер будет печатать вокруг модели юбочку, которая увеличит площадь соприкосновения со столом. После печати её можно будет срезать, но она не позволит модели оторваться от стола посреди процесса.

Активируйте этот параметр, так как дно у кораблика довольно мелкое, и дополнительная поверхность для более прочной адгезии ему будет очень кстати.

Предварительный просмотр

Нажмите кнопку «Нарезка на слои». После этого слайсер просчитает траекторию головки и сгенерирует G-код.

Перейдите на вкладку «Предварительный просмотр», где будет видно построенные слои модели. Предпросмотр помогает проверить ваши настройки печати и понять, как будет печататься модель.

Предпросмотр помогает проверить ваши настройки печати и понять, как будет печататься модель.

Экспорт G-кода

Чтобы записать готовый файл, легче всего подключить к компьютеру карту памяти microSD через переходник из комплекта принтера. Слайсер сразу же обнаружит съёмное устройство и предложит сохранить файл на него. Сохраните G-код на карту памяти или с помощью раскрывающегося списка сохраните в файл, а затем вручную скопируйте на карту.

Калибровка стола

Первоначальную настройку мы уже выполнили при сборке принтера, однако со временем стол может сбиться. Если модель плохо прилипает или, наоборот, первый слой получается излишне тонким и экструдер начинает щёлкать, то стол необходимо перекалибровать с помощью четырёх угловых винтов.

С помощью энкодера на экране войдите в пункт «Prepare».

Выберите пункт «Auto home». Принтер поставит сопло в нулевое положение.

После этого отключите моторы командой «Disable stepper».

Положите лист бумаги между соплом и столом. Подрегулируйте винт. Сопло должно царапать, но не рвать лист.

Сдвиньте рукой печатающую головку и стол. Повторите данную операцию в каждом углу стола, чтобы задать самое ровное положение в горизонтальной плоскости.

Смена пластика

Перед тестовой печатью мы уже заправили катушку пластика, однако рано или поздно вам придётся его сменить. Например, если вы захотите печатать другим цветом или попробовать другой тип пластика. Для этого сначала понадобится удалить остатки старого пластика. Сменим пластик на другой, либо удалим остатки старого.

Нить пластика при печати плавится в сопле. Если сопло холодное, то пластик приплавится к соплу, и достать его не получится. Нагрейте сопло до температуры плавления пластика. Для этого надо зайти в пункт «Prepare».

Выберите пункт «Preheat PLA». Сопло начнёт разогреваться.

С помощью кнопки «Back» выйдете в основное меню.

Убедитесь, что сопло разогрелось до заданной температуры.

С помощью индикаторного колеса выкрутите нитку с пластиком из тефлоновой трубки и экструдера.

Обрежьте конец у нового пластика. Чтобы пластик попал в фитинг, а не застрял в экструдере, удобнее резать конец пластика под наклоном. Печать начнётся не сразу. Принтеру сперва необходимо нагреть стол и сопло до рабочей температуры.

Заправьте конец катушки в экструдер и с помощью индикаторного колеса протолкните пластик до сопла.

Пластик должен потечь из сопла.

Печать с карты памяти

Перед печатью надо задуматься об адгезии. На стекле есть специальное покрытие, которое улучшает сцепление между первым слоем пластика и столом, однако у больших моделей могут загибаться края. Для улучшения адгезии можно тонко помазать стол клеем-карандашом или побрызгать лаком для волос.

Вставьте карту памяти в нижнюю панель принтера.

Зайдите в меню «Print».

Выберите файл с корабликом, который мы подготовили в слайсере.

Печать начнётся не сразу. Принтеру сперва необходимо нагреть стол и сопло до рабочей температуры. Подождите, пока набирается температура.

Во время печати можно подрегулировать температуру сопла, скорость печати и несколько других параметров. Мы всё настроили в слайсере, поэтому менять ничего не надо.

В заключение

Мы показали вам самый короткий путь до начала использования 3D-принтера Creality Ender-3 V2 сразу после сборки. Это послужит вам шпаргалкой для печати произвольных 3D моделей и экспериментов с разными типами пластика. Дерзайте!

Полезные ссылки

Как работает 3D принтер: принцип работы, устройство

Технологии трехмерной печати уже никого не удивляют. Многие пользуются 3Д принтерами в личных целях, и практически не одно предприятие не обходится без промышленного принтера для трехмерной печати. И хоть это уже и не новость, а сама технология была разработана уже достаточно давно, мало кто знает, как работает 3D принтер. Если вас интересует этот вопрос, то данная статья будет вам весьма полезна.

Если вас интересует этот вопрос, то данная статья будет вам весьма полезна.

Для начала, чтобы понять принцип работы принтера для трехмерной печати следует понять, что это вообще такое и принцип печати.

0.1. Работа 3D принтера

1. Что такое 3D принтер

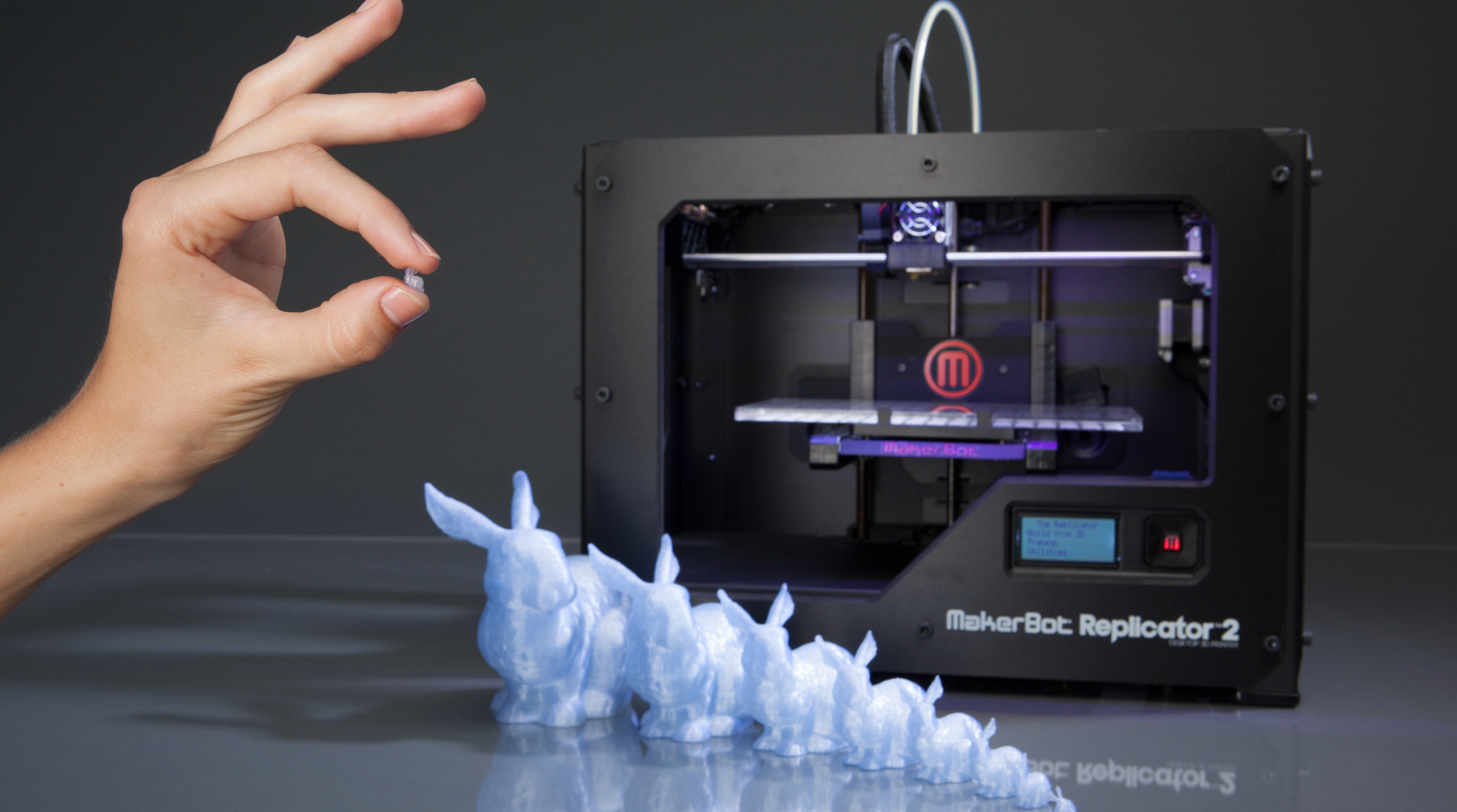

3D принтер – это устройство для создания физических объектов путем последовательного накладывания слоев. Другими словами 3Д принтер способен распечатать любой физический предмет, который смоделирован на ПК.

На сегодняшний день существуют различные модели 3D принтеров, которые способны работать с разными расходными материалами. Это означает, что при помощи трехмерной печати можно изготавливать любые детали для механизмов, которые смогут выдерживать высокие нагрузки, и не уступают деталям, сделанным традиционным способом.

Независимо от модели все современные 3D принтеры имеют одинаковый принцип работы.

2. Принцип работы 3D принтера

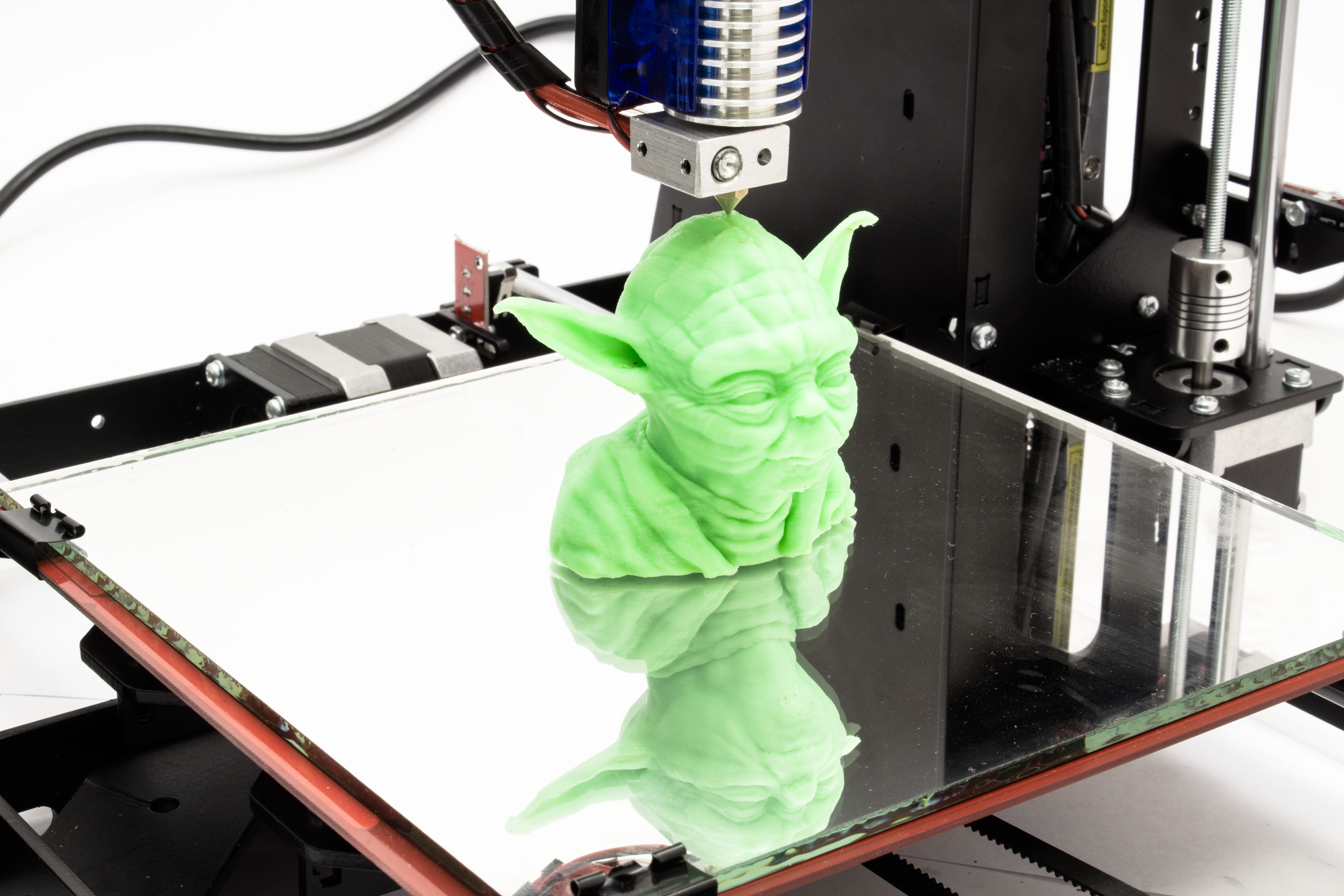

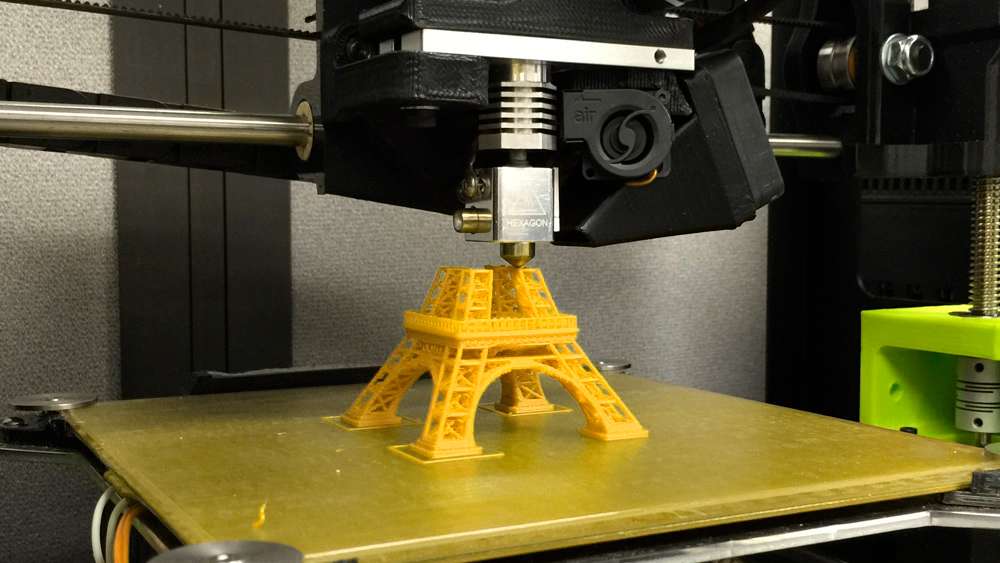

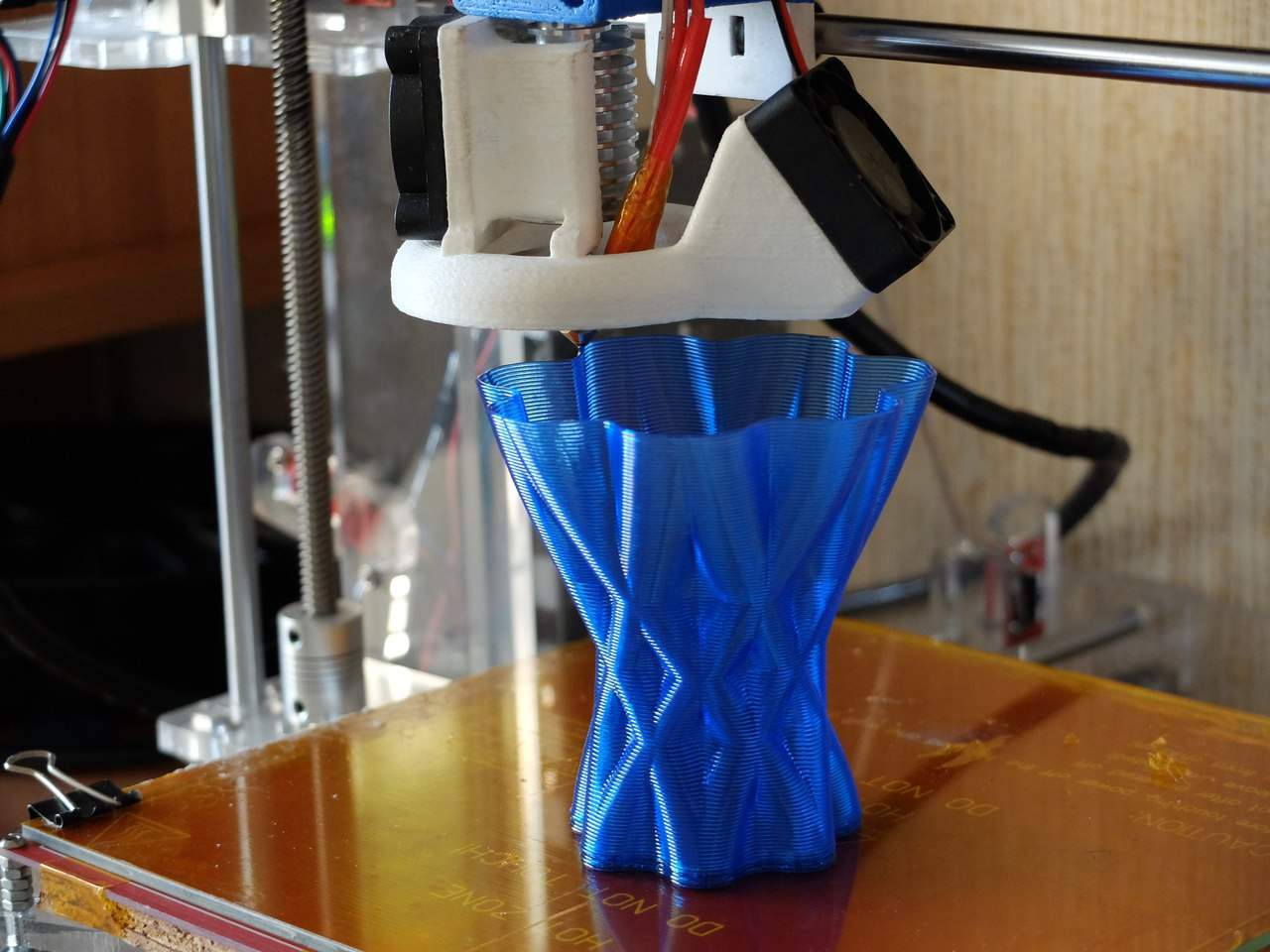

Теперь вы знаете определение 3Д принтера, и можно переходить к вопросу, как он работает. Вы уже знаете, что принтер для трехмерной печати способен выводить трехмерную информацию, то есть создавать физические объекты по информации, поступающей с персонального компьютера. Принцип действия 3D принтера заключается в последовательном наложении тончайших слоев расходного материала (пластика, или металлической пудры и так далее).

Вы уже знаете, что принтер для трехмерной печати способен выводить трехмерную информацию, то есть создавать физические объекты по информации, поступающей с персонального компьютера. Принцип действия 3D принтера заключается в последовательном наложении тончайших слоев расходного материала (пластика, или металлической пудры и так далее).

Слой за слоем создается физический объект. При этом стоит отметить, что такая технология изготовления моделей отличается высокой скоростью. Кроме этого принтер абсолютно лишен так называемого «человеческого фактора». То есть машина не совершает ошибок, благодаря чему изделия получаются абсолютно точными и идентичными оригиналу.

Из-за того, что существуют разные типы устройств для трехмерной печати невозможно однозначно ответить на вопрос, как работает 3Д принтер. К примеру, устройство, печатающее пластиком, имеет один принцип, а принтер, работающий с металлической пудрой совершенно другой. Конечно, все они работают по принципу послойного создания модели, однако в случае с пластиком принтер должен плавить расходный материал до жидкого состояния, а в случае с металлической пудрой печатающая головка распыляет связующее вещество.

2.1. Как работает 3D принтер по пластику

Принцип работы такого принтера заключается в том, что печатающая головка (так называемый экструдер) сильно нагревается и плавит пластик, который подается в виде литой трубки. Далее расплавленный материал подается с нижней части печатающей головки и помещается в нужных местах.

Для правильно работы принтера необходим специальный файл, который содержит всю информацию о создаваемой модели. В зависимости от модели принтер может быть подключен к ПК или работать автономно.

2.1.1. Работа 3D принтера по металлу

Как и любой другой 3Д принтер, устройства, печатающие металлом, также управляются при помощи компьютера. Кроме этого используется такой же принцип послойного создания модели. Однако в отличие от принтера, печатающего пластиком, 3D принтер по металлу не плавит расходный материал.

Принцип работы заключается в следующем. Печатающая головка наносит специальное связующее вещество (клей) в местах, указанных компьютером. После этого вал наносит тончайший слой металлической пудры на всю рабочую площадь. В местах, где нанесен «клей» металлическая пудра склеивается и затвердевает. Далее печатающая головка снова наносит «клей», после чего вал насыпает еще один тончайший слой металлического порошка и так далее.

После этого вал наносит тончайший слой металлической пудры на всю рабочую площадь. В местах, где нанесен «клей» металлическая пудра склеивается и затвердевает. Далее печатающая головка снова наносит «клей», после чего вал насыпает еще один тончайший слой металлического порошка и так далее.

3. Как работает 3D принтер: Видео

По окончанию работы принтера получается необходимый физический объект. Лишняя пудра просто сдувается с модели. Однако изделие все еще не готово. На данной стадии деталь очень пористая и хрупкая. Для придания ей жесткости и прочности изделие помещается в специальный контейнер, который засыпается бронзовой пудрой, и все это помещается в специальную печь, для сплавления молекул металла между собой и насыщения изделия бронзой.

Конечно, весь этот процесс занимает достаточно много времени, однако все равно изготовление детали происходит существенно быстрее, чем традиционным способом. Кроме этого такое производство существенно дешевле. Такой же принцип работы имеют и принтеры, печатающие стеклом.

Кроме этого такое производство существенно дешевле. Такой же принцип работы имеют и принтеры, печатающие стеклом.

4. Устройство 3D принтера

По своему устройству 3D принтер схож с обычным принтером для печати 2Д изображений. Отличие заключается только в том, что 3Д принтер печатает в трех плоскостях. То есть помимо ширины и высоты появляется еще и глубина. Не зависимо от модели, все 3D принтеры имеют практически одинаковое строение. Они состоят из одинаковых элементов. Итак, устройство 3Д принтера включает в себя:

- Экструдер, который разогревает и выдавливает полужидкий пластик;

- Рабочая поверхность – платформа, на которой выполняется печать;

- Линейный мотор, который приводит в движение подвижные органы;

- Фиксаторы – датчики, ограничивающие движения подвижных органов, к примеру, когда они подходят к краю рабочей поверхности;

- Рама;

- Картезианский робот – машина, которая способна двигаться в трех направлениях по осям координат X, Y и Z.

Все это управляется при помощи компьютера, который задает величины движений каждого из компонентов. Теперь вы знаете, как устроен 3D принтер, что позволяет лучше узнать современную технику и понять принцип ее работы. Конечно, этот пример описывает простейшую конструкцию 3D принтера. Сегодня существуют более сложные устройства, которые имеют дополнительные возможности и более сложные схемы. Однако устройства новых моделей компании изготовители, по определенным причинам, держат в строгом секрете.

13 заметок о 3D-печати, после 3 лет владения 3D-принтером / Хабр

Эта статья будет, прежде всего, интересна как тем, кто сталкивался непосредственно с 3D печатью, то есть является владельцем 3D-принтера, но также и тем, кто только собирается влиться в ряды 3D-печатников и раздумывает о покупке своего принтера.

В рамках этой статьи я хочу изложить свои наблюдения, как непосредственного владельца 3D-принтера, в течение более чем 3 лет.

Несмотря на то что 3D-принтеры известны достаточно давно и, на моей памяти, стали широко применяться, судя по информации на различных ресурсах, начиная примерно с 2010 года (могу и ошибаться, это мои субъективные наблюдения), долгое время я по необъяснимым причинам игнорировал эту сферу, сложно сказать почему…

Наверное, считал это каким-то «детским баловством», ещё одной хайповой темой, на которую уже просто не хватает времени…

Перелом произошёл тогда, когда у меня износилось одно колёсико у чемодана для поездок. Ну, знаете, такой большой пластиковый чемодан, с вращающимися четырьмя колёсиками снизу. К сожалению, он является «достаточно одноразовой вещью», ввиду отсутствия подшипников на колёсах, из-за чего износ места трения оси и колёса даёт чемодану прослужить не более одного-двух сезонов.

Ну, знаете, такой большой пластиковый чемодан, с вращающимися четырьмя колёсиками снизу. К сожалению, он является «достаточно одноразовой вещью», ввиду отсутствия подшипников на колёсах, из-за чего износ места трения оси и колёса даёт чемодану прослужить не более одного-двух сезонов.

И у меня как будто «молния сверкнула посреди дня: 3D-принтер!» Именно с его помощью я смогу исправить эту проблему! Забегая вперёд, скажу, что починить чемодан таким способом мне так и не удалось, поэтому пришлось использовать другой подход…

В итоге я его «апнул» — установив колёса от ненужных роликовых коньков. Благодаря такому «апу», чемодан стал настоящим вездеходом и, даже будучи весьма нагруженным, легко едет – толкаемый вперёд даже «одним пальчиком». И даже по снегу, в 5-6 см толщиной. Танк, а не чемодан получился! К слову – крутящиеся колёсные «юниты» брал в леруа. Потом снял и выкинул оттуда родные пластиковые колёса, вставив от роликовых коньков:

Но сама эта мысль стала неким спусковым крючком, которая позволила мне наконец-то приобщиться к миру печатников и купить свой первый 3D-принтер.

Как и многие, прежде чем его приобрести, я долго штудировал разнообразные формы и сайты, вникая во все тонкости. И почему-то сразу мне приглянулся тип принтера, называемый дельта принтер. Наверное, потому, что при работе он выглядит как некий «аппарат пришельцев».

Если на досуге вы любите посидеть, «смотря в ковёр», то с появлением такого принтера у вас появится гораздо более интересное занятие, даже, можно сказать, гипнотизирующее :-))

А это, собственно, моя дельта (если кому интересно), которая прошла, скажем так, «ultimate ап»: вся электроника вынесена наверх, на самодельную сварную раму, обтянута полиэтиленом и сделана магнитная дверь. Катушка с прутком установлена наверху, на раме. Ось, на которую надета катушка — выточена на токарном станке из алюминия и в неё вставлен подшипник от ГРМ ВАЗ. В итоге катушка — «вращается даже от пролёта мухи рядом»:

Ну, да не буду долго рассуждать, начнём рассмотрение основных фактов, которые у меня накопились по итогам владения этой машиной… Факты сугубо субъективные и могут расходиться с вашим видением. В любом случае буду рад комментариям, уточнениям и т.д.

В любом случае буду рад комментариям, уточнениям и т.д.

▍ ЗАМЕТКА 1. Дельта хороша, но…

Тут следует привести ряд моих наблюдений, касаемо дельта-принтера:

- Содержит полностью готовый каркас будущего ящика, который позволяет легко сформировать термокамеру. Понимаю, многие принтеры выполнены в форм-факторе «некого ящика» (но нельзя не отметить этот момент), что существенно облегчает процесс обтягивания этого ящика теплоизолирующим материалом. В моём случае, в качестве такого материала, — я использовал полиэтиленовую плёнку.

- Уже благодаря своему устройству, дельта позволяет работать на гораздо больших скоростях, чем XY принтеры. Кстати, именно на дельта-принципе построены многие современные быстродействующие промышленные роботы для сортировки разнообразных деталей прямо на ленте транспортёра:

Однако, данный плюс не позволяет реализовать в полной мере возникновение паразитных вибраций, даже несмотря на подавители оных:

Таким образом, точная печать возможна, только на скоростях (по крайней мере, это было так меня), не более 60 мм в секунду. Сложная процедура выравнивания движения головки параллельно столу, ввиду чего, у многих возникает так называемая «линза». Люди с ней борются с разным успехом, однако на своём принтере я не сталкивался с этим и для меня поэтому «линза» никогда не была проблемой. В этом же пункте стоит отметить калибровку стола, которая изначально на первых дельтах отсутствовала, и приходилось пользоваться внешним сторонним решением от одного американского самодельщика, под названием EZBED. Данное решение представляло собой аппаратно-программный комплекс, позволяющий достаточно быстро и легко откалибровать печатный стол, — то есть дать принтеру понять его геометрию. На современных принтерах указанная проблема отсутствует, так как они комплектуются встроенным решением для калибровки. Стоит отметить, что эту проблему я решил, прикрепив концевик на печатающую головку, и использовав прошивку Marlin-1.1.9.

Сложная процедура выравнивания движения головки параллельно столу, ввиду чего, у многих возникает так называемая «линза». Люди с ней борются с разным успехом, однако на своём принтере я не сталкивался с этим и для меня поэтому «линза» никогда не была проблемой. В этом же пункте стоит отметить калибровку стола, которая изначально на первых дельтах отсутствовала, и приходилось пользоваться внешним сторонним решением от одного американского самодельщика, под названием EZBED. Данное решение представляло собой аппаратно-программный комплекс, позволяющий достаточно быстро и легко откалибровать печатный стол, — то есть дать принтеру понять его геометрию. На современных принтерах указанная проблема отсутствует, так как они комплектуются встроенным решением для калибровки. Стоит отметить, что эту проблему я решил, прикрепив концевик на печатающую головку, и использовав прошивку Marlin-1.1.9.

▍ ЗАМЕТКА 2. «Размер — не главное…» 🙂

Когда я приобретал принтер, я впечатлялся возможностью огромных распечаток, а-ля цевьё каких-то футуристичных винтовок, огромных деталей корпусов и т. д.

д.

Однако если попробовать проанализировать итоги своей многолетней практики, то выяснится, — что в большинстве случаев, осуществлялась печать достаточно маленьких объектов, которые легко умещаются на ладони, максимум на двух ладонях. Несмотря на такой, казалось бы, маленький размер, печать этих деталей занимала существенное время. Конечно, это очень сильно зависит от того, каким соплом вы печатаете. Но, несмотря на это, сложно не согласиться с тем фактом, что большая часть печатаемых деталей будет достаточно утилитарной и малого размера.

Поэтому, честно говоря, необходимость принтера, который позволяет напечатать «Венеру Милосскую в натуральный размер» весьма неочевидна.

Конечно, вы мне можете возразить, что «вот куплю принтер, немного освоюсь и кааак начну!!!»

Тут нужно учитывать один простой момент: не бывает универсальных вещей. А чтобы понять, насколько 3D-печать вообще и ваш принтер, в частности, будет нужен Вам для решения ваших задач, и насколько он сможет решать такие задачи, — вам просто нужно для начала попробовать метод 3D-печати лично и тогда вам многое станет ясно.

Поэтому для начинающего, я рекомендую брать небольшой принтер, который позволяет печатать исключительно небольшие предметы, умещающиеся на ладони — двух. С таким аппаратом вы точно никогда не прогадаете, так как он всегда будет нужен. Кроме того, с его помощью вы сможете освоиться с процессом печати и, при необходимости, приобрести аппарат большего размера, уже чётко понимая его возможности и способность решить ваш комплекс задач.

▍ ЗАМЕТКА 3. «Какого типа принтер брать».

Исходя из всего вышесказанного, я не рекомендую брать дельта принтер и это можно сказать сразу.

Не потому, что он плох, на самом деле, он печатает достаточно точно, основная его проблема (на мой взгляд) — это невозможность печатать прямоугольные плоские, достаточно большие компоненты корпусов, а также невозможность реализовать в полной мере скоростную работу, так как критически падает качество. Тут получается достаточно обидная ситуация, — принтер может работать быстро, но этого нельзя делать, так как качество будет «никаким».

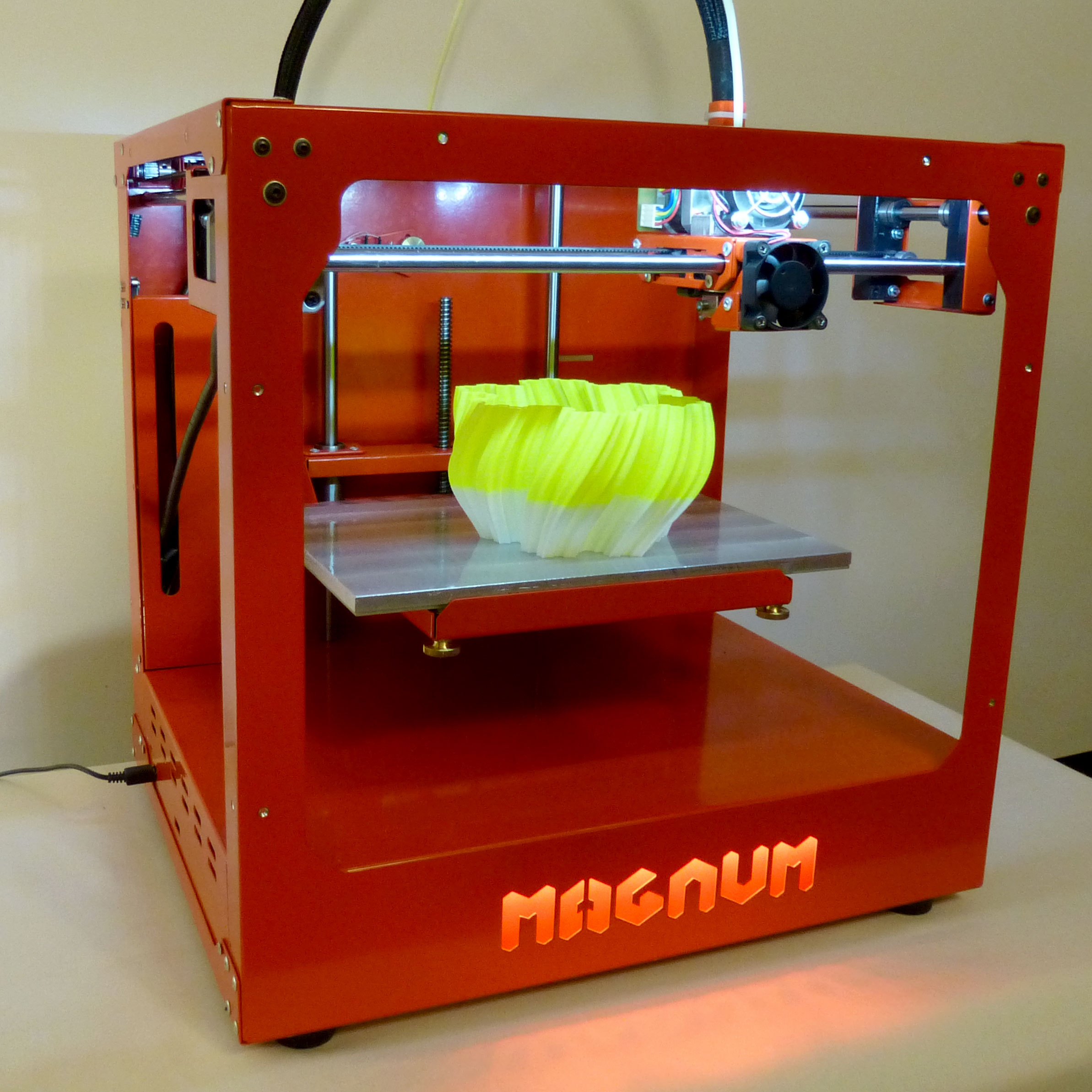

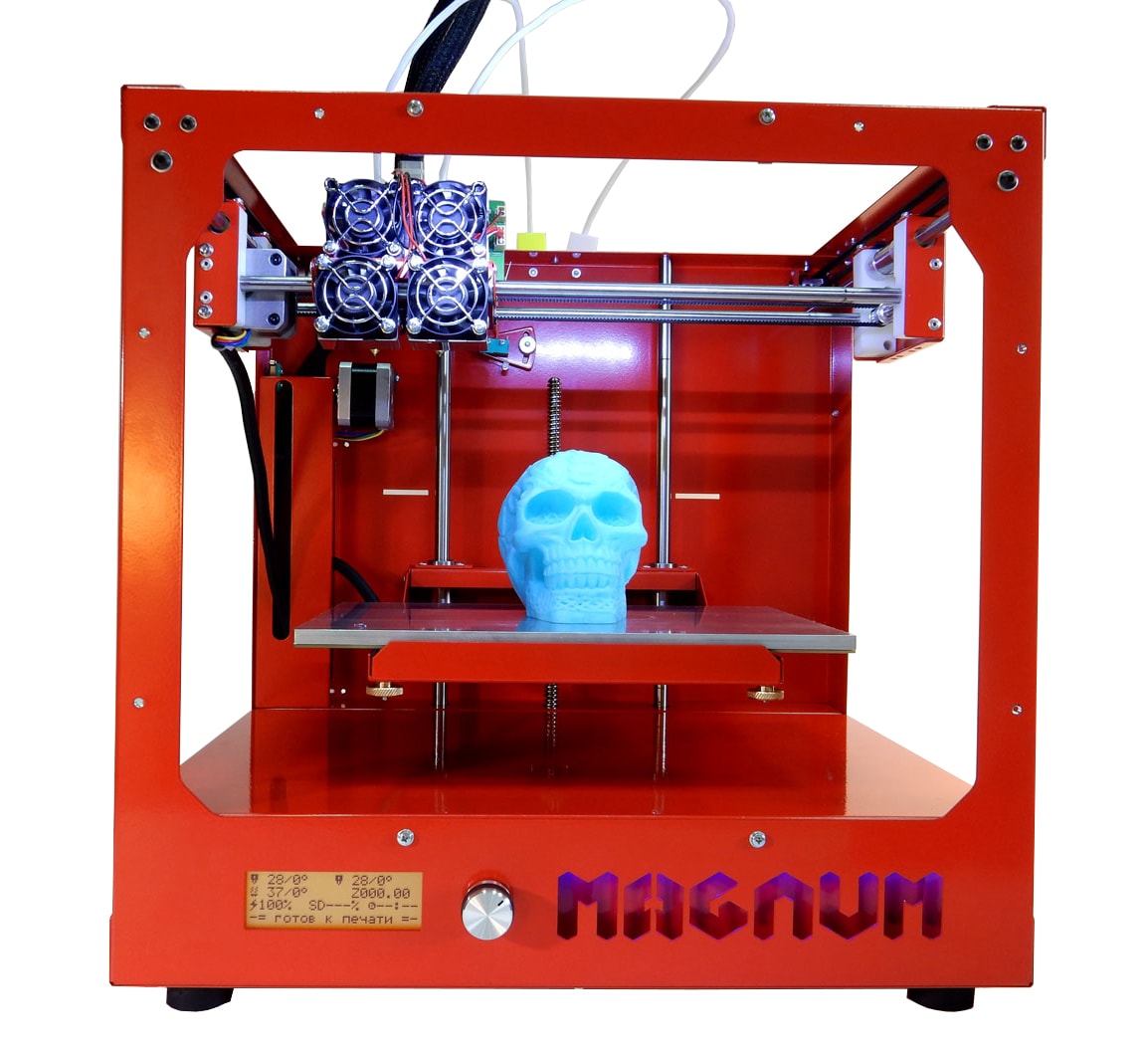

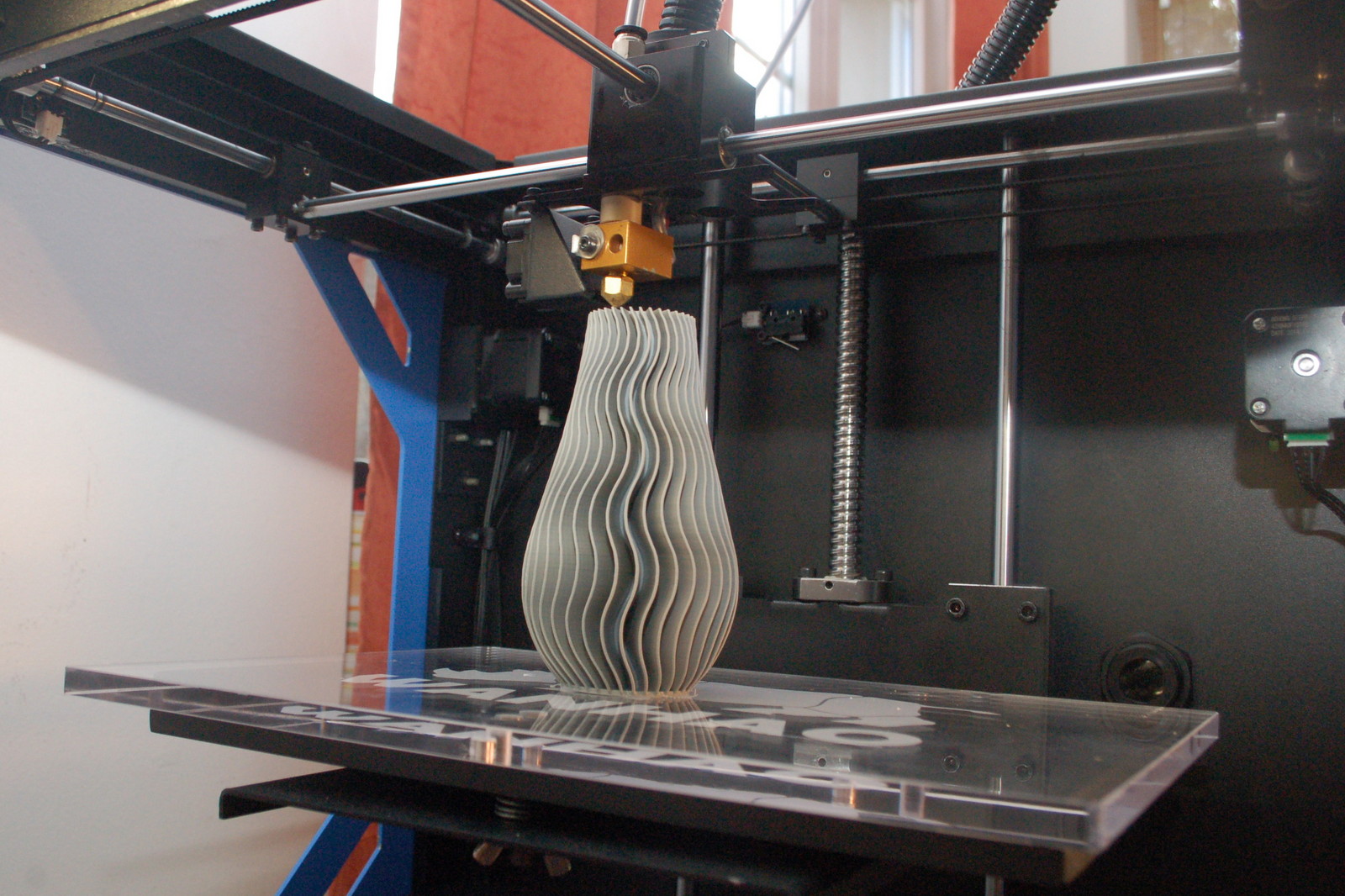

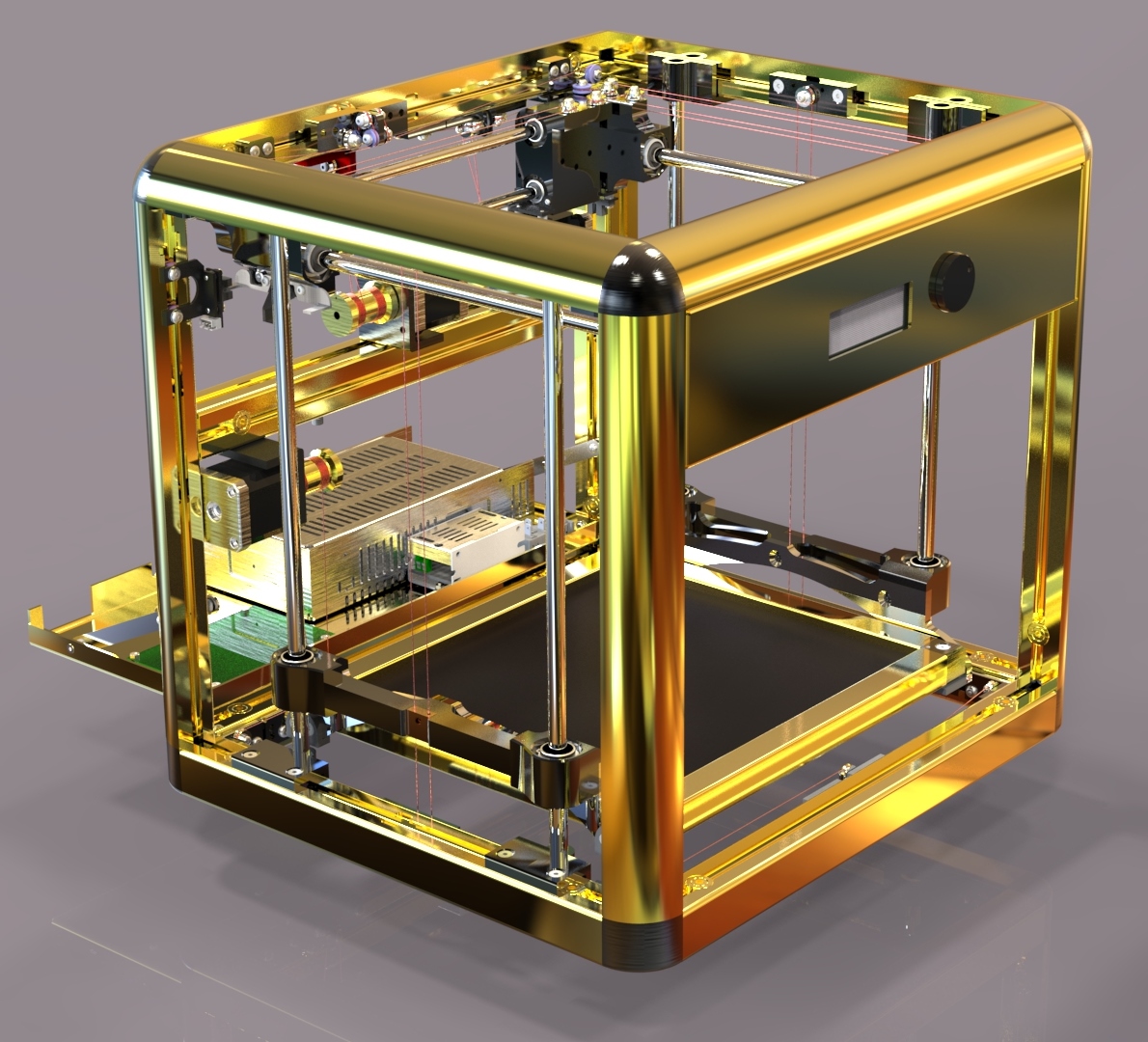

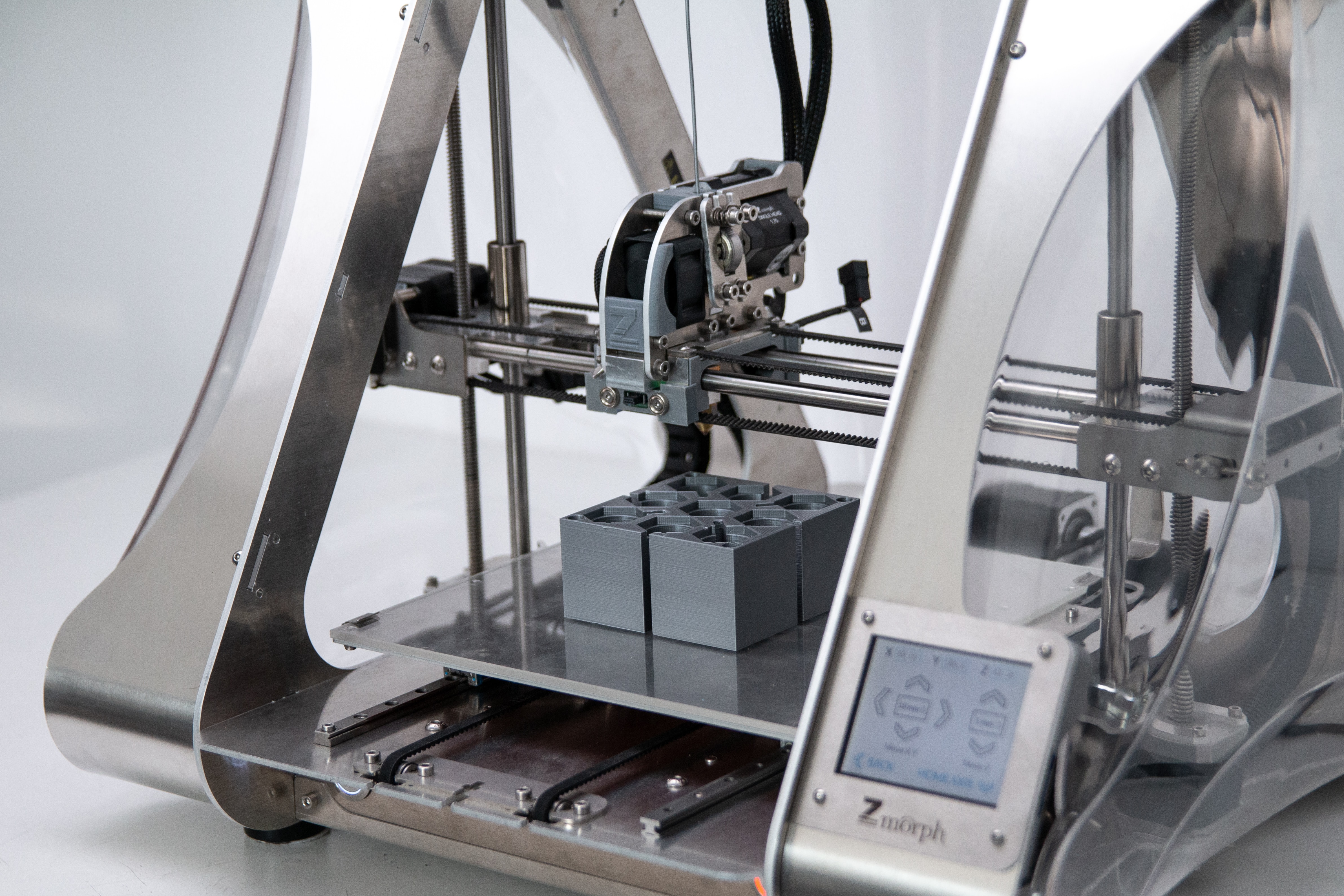

А какой тогда вообще брать? В зависимости от бюджета и возможностей я рекомендую брать любой кубический принтер, например, тот же самый Core XY (перемещается головка, а стол спускается по мере «вырастания» модели, сверху вниз):

Источник картинки: thingiverse.comТакой принтер позволяет легко печатать достаточно крупные плоские детали корпусов, обладает хорошей скоростью и точностью. Кроме того, наличие жесткой коробчатой рамы, — позволяет его легко обтянуть полиэтиленом для создания герметичной термокамеры. Кроме того, сам факт, что стол при работе не перемещается, позволяет уменьшить число проблем с отклеиванием модели.

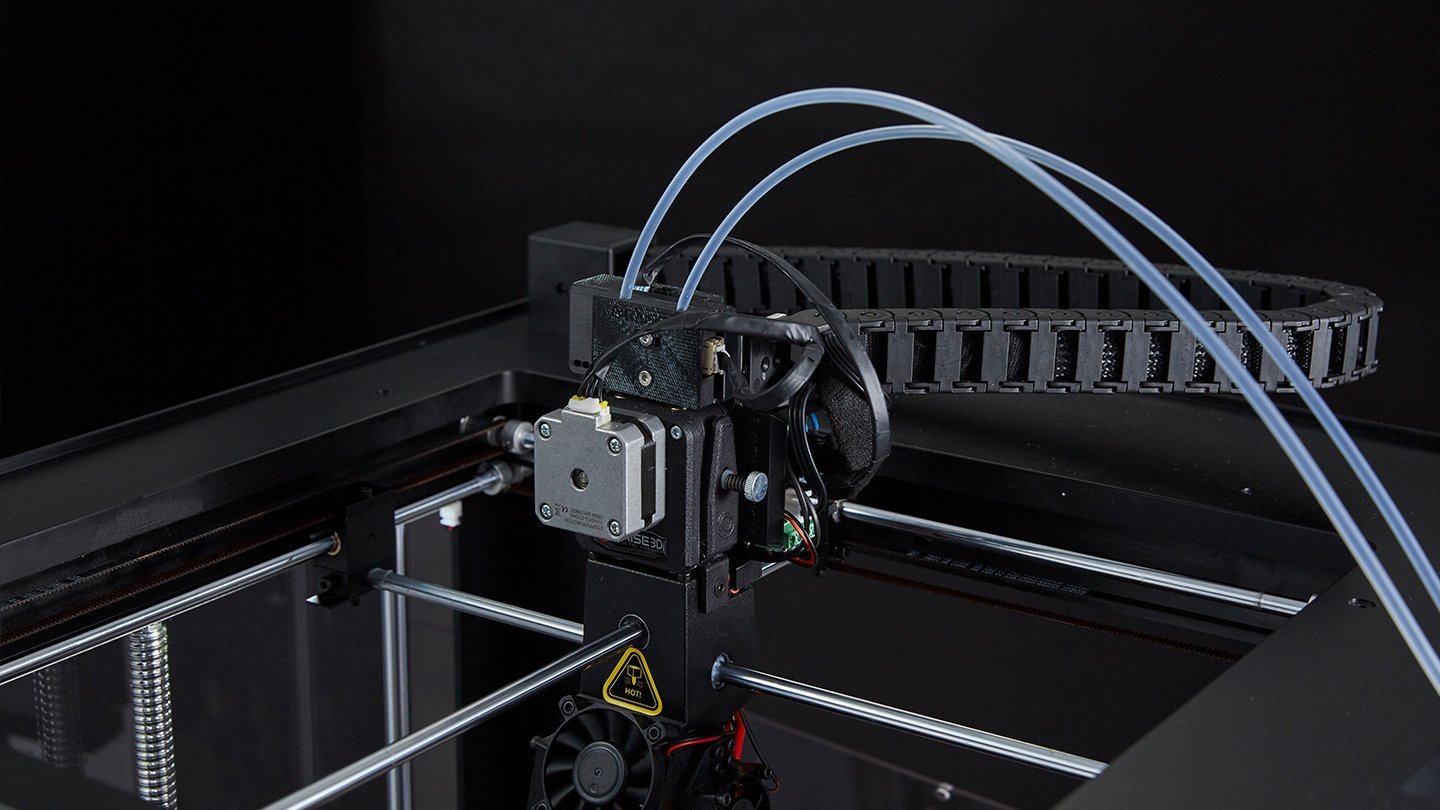

Однако в полной мере плюсы этого принтера не раскроются, если на нём будет стоять direct-экструдер. С одной стороны, он позволит печатать резиноподобными материалами, с другой —

большая инерция и вес головки. А это — паразитные вибрации, износ мех. части и т.д. (как и всё в жизни «одно лечим — другое калечим»:-))

На начальных этапах это может и не понадобиться, но в дальнейшем может возникнуть необходимость распечатать, например, покрышки для вашего самодельного автомобиля. И с этим, у боуден-экструдера — явные проблемы. Хотя справедливости ради печать таким резиноподобным материалом — далеко не ежедневная потребность. Впрочем, кто ищет, тот всегда найдет: я со временем нашёл способ «апнуть» свой принтер с боуден-экструдером, для печати гибкими материалами. «Костыли» конечно. Но хотя бы так.

И с этим, у боуден-экструдера — явные проблемы. Хотя справедливости ради печать таким резиноподобным материалом — далеко не ежедневная потребность. Впрочем, кто ищет, тот всегда найдет: я со временем нашёл способ «апнуть» свой принтер с боуден-экструдером, для печати гибкими материалами. «Костыли» конечно. Но хотя бы так.

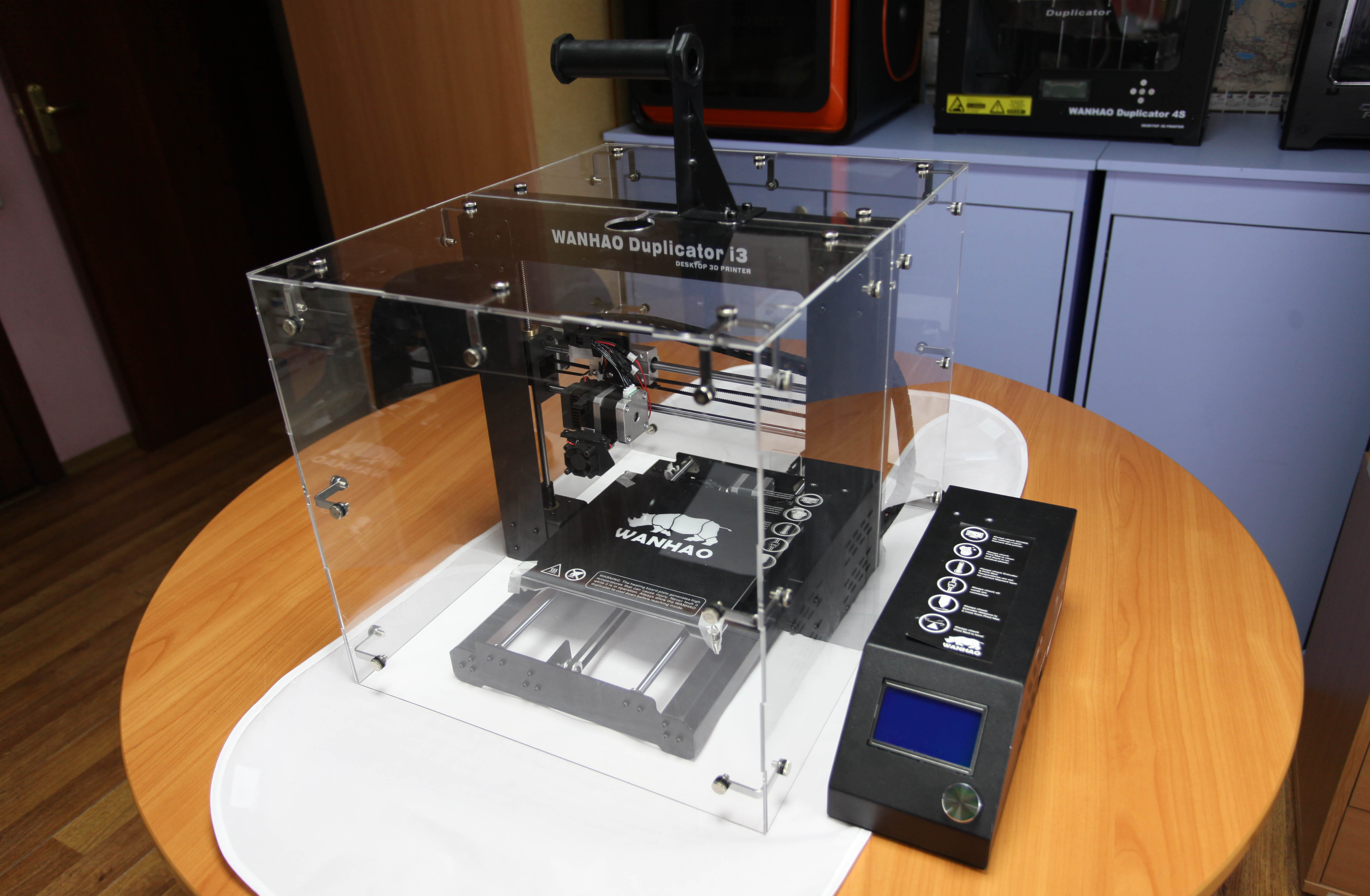

Кстати сказать, есть и принтеры более дешёвого типа, так называемый «дрыгостол», печатающие за счёт перемещения стола и головки:

Они недорогие, умеренно точные, однако требуют достаточно качественного приклеивания печатаемой модели к столу, ввиду того, что стол перемещается, и модель может отклеиться при резких рывках стола. При печати крупногабаритных моделей это может стать проблемой.

▍ ЗАМЕТКА 4. Чем печатать?

Вопрос исключительно вкуса и назначения. То есть, если ваша распечатка будет стоять только на полке и должна отличаться каким-то эстетичным видом, — это одни требования, если распечатка является инженерной деталью, которая будет эксплуатироваться, в условиях повышенной механической нагрузки, — это другие требования. То есть, в первом случае Вы можете использовать любые PLA, SBS пластики, и другие, подобные им по свойствам.

То есть, в первом случае Вы можете использовать любые PLA, SBS пластики, и другие, подобные им по свойствам.

Для инженерных же деталей, например, я использую исключительно ABS-пластик. Он сочетает в себе высокую твёрдость, прочность и малую цену. Хотя понимаю, что сейчас это последнее утверждение вызовет бурю комментариев в стиле «нет! — существует ещё прочнее, ещё лучше, тот же PETG и т.д.»:-)

Просто здесь я хотел сказать, что благодаря малой цене и тем практическим экспериментам, которые я провел с ABS пластиком, я понял, что он полностью удовлетворяет всем моим требованиям.

Однако то, что ABS-пластик при нагреве выделяет канцерогенные вещества, достаточно напрягает и заставляет принимать меры по предотвращению отравления. Для этого, принтер у меня печатает полностью закрытый и на открытом балконе. После печати — камера принтера открывается, и он в таком открытом виде остаётся, пока полностью не проветрится и не остынет.

▍ ЗАМЕТКА 5. » ABS-ом же сложно печатать, он же расслаивается, отлипает от стола и вообще.

..»

..»При правильно настроенном принтере (в моём, случае – при температуре печати в 205 градусов, термокамере и температуре рабочего стола в 100 градусов), использовании вспомогательных приёмов, например, в числе которых, можно назвать, так называемой ABS-сок (представляющий собой ABS-пластик, растворённый в ацетоне), можно создавать износоустойчивые и прочные вещи, без каких-либо гипотетических проблем.

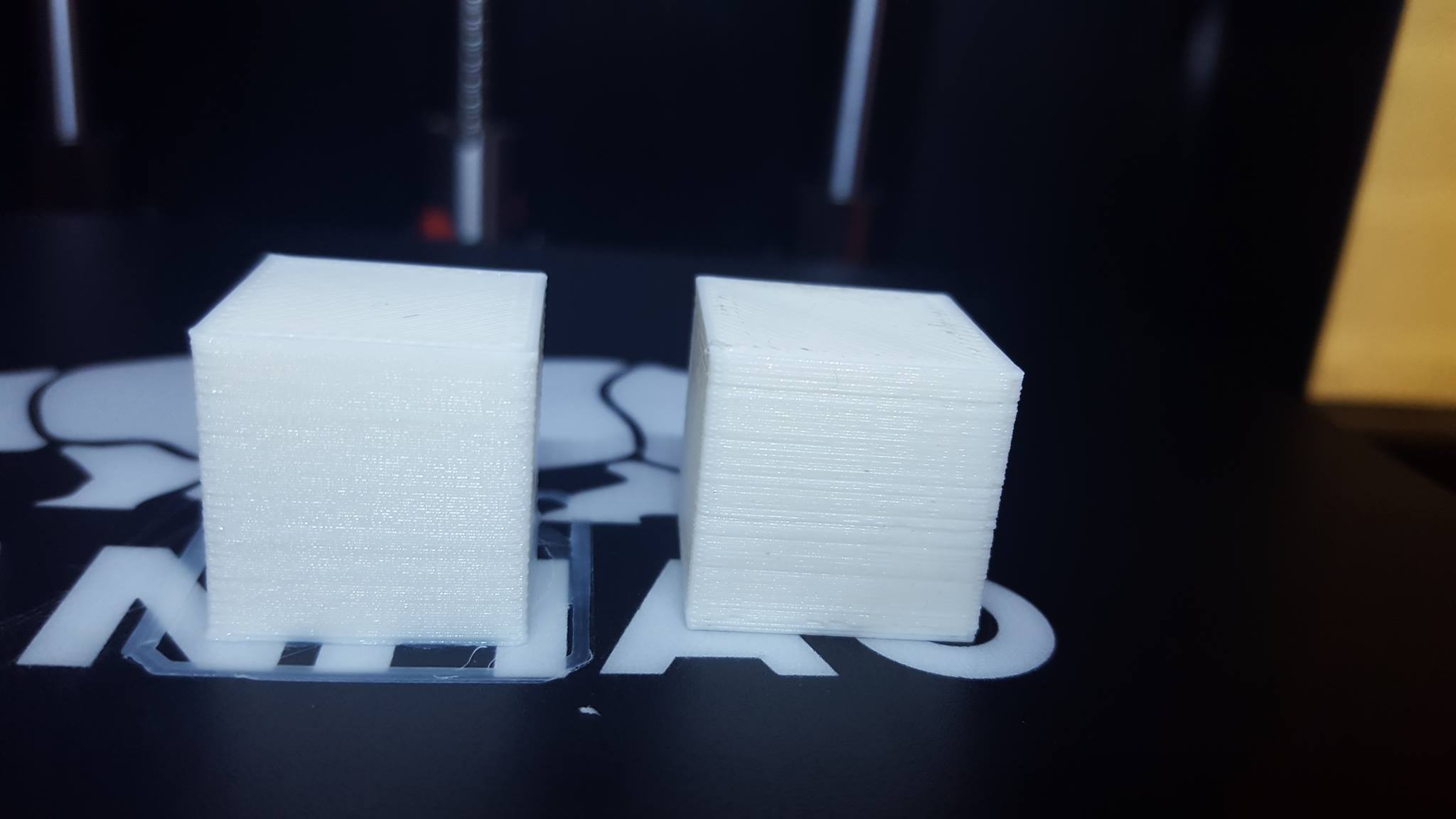

К примеру, мой принтер осуществлял печать в течение многих часов, при температуре сильно ниже нуля. И такое было не раз и не два и не три! И качество распечаток было отменное:

12-часовая печать ABS при температуре -4 С▍ ЗАМЕТКА 6. Ацетон для пост-обработки и приготовления ABS-сока

В свое время я написал достаточно

развёрнутую статью на эту тему и постараюсь привести основные выдержки из неё. Суть вопроса здесь заключается в следующем: ввиду того, что для производства ацетона используются разные ГОСТы, ацетон различается по качеству. Несмотря на то, что казалось бы, «ацетон он и в Африке ацетон», — тем не менее, один вид ацетона может существенно отличаться друг от друга. Например, обычный ацетон, который может быть куплен в любых хозмагах, типа «1000 мелочей», «магазин около дома» и тому подобных, — является ацетоном очень низкого качества, отвратительно пахнет ( хотя кому как, может быть, кому-то и нравится его приятный строительный аромат и «послевкусие»:-)) ).

Например, обычный ацетон, который может быть куплен в любых хозмагах, типа «1000 мелочей», «магазин около дома» и тому подобных, — является ацетоном очень низкого качества, отвратительно пахнет ( хотя кому как, может быть, кому-то и нравится его приятный строительный аромат и «послевкусие»:-)) ).

В противовес ему, существует гораздо более качественный ацетон, который, однако, совершенно не встречается ни в каких бытовых магазинах, даже крупных сетевых, типа Ашана или Леруа Мерлен.

Ацетон такого типа встречается исключительно в магазинах, в которых продаются лаки и краски для автомобильных работ, — то есть это узкоспециализированные магазины для автомастерских:

Ацетон, который можно там приобрести, — отличается отличным качеством, по запаху практически похож на спирт, быстро выветривается,

🙂 – это шутка, конечно же, даже не пробуйте.

Однако, основным его преимуществом, по сравнению с ацетоном бытового типа, является то, что он отлично растворяет ABS-пластик и не позволяет ему выпадать в осадок. Лично для меня это было весьма удивительное наблюдение, когда один и тот же ABS-пластик отлично растворялся ацетоном из автомагазина, и полностью выпал в осадок, когда я попытался применить бытовой ацетон (просто кончился запас хорошего ацетона, и пришлось использовать «то, что есть»).

Лично для меня это было весьма удивительное наблюдение, когда один и тот же ABS-пластик отлично растворялся ацетоном из автомагазина, и полностью выпал в осадок, когда я попытался применить бытовой ацетон (просто кончился запас хорошего ацетона, и пришлось использовать «то, что есть»).

Поэтому, если вы хотите, чтобы у вас результат был всегда отличным, то вот правильный ацетон. На нём должна быть надпись «для профессионального использования»:

▍ ЗАМЕТКА 7. А как насчёт ABS-сока?

«ABS-сок»-ом печатники называют смесь из ацетона и растворённых в нём кусочков ABS-пластика. Этой смесью смазывают поверхность рабочего стола перед печатью и дают ей высохнуть. Благодаря такой намазке, модель легко прилипает к рабочему столу и не отклеивается в процессе печати. После завершения печати и остывания печатного стола, модель легко отделяется.

Здесь следует сказать только то, что я, со временем перепробовав разные подходы, остановился на использовании гибких металлических шпателей, ещё называемых «шпателями японского типа»:

По результатам множества тестов, этот способ намазки оказался одним из самых удобных вариантов, такие шпатели очень легко и быстро можно очистить после работы. Другими словами, весьма рекомендую!

Другими словами, весьма рекомендую!

▍ ЗАМЕТКА 8. » Да на нём ничего толкового невозможно сделать, немного побаловался и решил продать, — всё равно ни для чего хорошего его не применишь»

Абсолютно не согласен, с утверждением выше, которое периодически приходится слышать от новичков 3D-печати. Можно даже сказать больше: в данный момент я даже не представляю, как я раньше жил без 3D-принтера! Так как именно он даёт возможность любому самодельщику существенно, расширить свои возможности и делать штучные изделия, практически заводского качества! Конечно, для этого к 3D-принтеру должны прикладываться соответствующие руки, но это уже другой вопрос…

Например, в моём случае, когда 3D-принтер дополняется соответствующей выдумкой, наличием токарного станка по металлу, это позволяет мне существенно расширить возможности своего «самодельства» и замахиваться на вещи, за которые я раньше и не подумал бы взяться!

Например, среди моих самоделок можно перечислить следующие:

- Отапливаемая подошва для ботинок, которая представляет собой интегрированный в стельку шланг (и залитый бытовым силиконом из хозмага), по которому течёт вода, подогреваемая с помощью грелки для рук каталитического типа.

Вода прокачивается с использованием маленького перистальтического насоса. Двигатель с металлическим редуктором, который использован в создании данного насоса, позволяет развивать усилие в 3 кг, что является даже избыточным для этой самоделки. Питание двигателя осуществляется от элементов Пельтье, укрепленных рядом с каталитической грелкой. Проект в данный момент находится в работе.

Вода прокачивается с использованием маленького перистальтического насоса. Двигатель с металлическим редуктором, который использован в создании данного насоса, позволяет развивать усилие в 3 кг, что является даже избыточным для этой самоделки. Питание двигателя осуществляется от элементов Пельтье, укрепленных рядом с каталитической грелкой. Проект в данный момент находится в работе.

- Центробежная водяная помпа, укреплённая на валу двигателя внутреннего сгорания, который приводит в действие носимый воздушный компрессор высокого давления, развивающий давление в 500 бар. Помпа прокачивает охлаждающую жидкость через кожух насоса высокого давления, точнее его вторую ступень. Несмотря на то, что помпа распечатана на 3D-принтере, и работает на оборотах более 6000 в минуту, ничего «не развалилась, не рассыпалась, не разбилось». Как можно видеть на фото — помпа установлена вместо «заводилки», то бишь армстартера. Схема компрессора в целом такая: 2 двигателя. Соединены сцеплением.

Один — тягловый. Второй — модифицирован и превращён в компрессор высокого давления:

Один — тягловый. Второй — модифицирован и превращён в компрессор высокого давления:

Да, до сборки подобного, я тоже не верил, что это возможно. Мало того, даже когда собрал — не поверил своим глазам :-))). Однако — факт…

- Печатал ряд тестовых трубок Ранка-Хилша, о сути которых я подробно рассказывал в этой статье.

- Распечатана масса деталей, более 100 штук, для создания 10 роботов, управляемых через интернет. Об этом тоже была подробная статья вот здесь.

Ну и ещё куча всяких полезных и не очень поделок. Как можно видеть по моим самоделкам выше, я испытываю особую страсть к созданию неких полезных вещей, утилитарного направления. То есть, чтобы распечатка приносила пользу, а не относилась к типу «ыыы дывысь, Микола, чо я тут зробив» :-), — и потом поставить на полку и всё. Хотя, инженеры тоже не чужды красотам, и об этом будет мой следующий факт ниже.

▍ ЗАМЕТКА 9. Правильное размещение модели при печати — это половина успеха

Казалось бы, очевидный факт, но многие его недооценивают. Здесь я имею в виду следующее: опытным путём мною совершенно случайно было выявлено, что при осуществлении печати разнообразных статуй (в чём я, совершенно неожиданно для себя, — обнаружил ещё одну свою страсть), — статуи желательно размещать под углом к печатному столу.

Здесь я имею в виду следующее: опытным путём мною совершенно случайно было выявлено, что при осуществлении печати разнообразных статуй (в чём я, совершенно неожиданно для себя, — обнаружил ещё одну свою страсть), — статуи желательно размещать под углом к печатному столу.

Это позволяет слоям в распечатке идти под углом приблизительно 45-50 градусов к модели. Результатом этого становится то, что на распечатанной модели практически полностью не видны слои и модель выглядит, как будто прошедшая постобработку, но при этом сохраняет глубокий матовый цвет, который, лично на мой вкус, больше походит на мрамор, чем глянцевый результат обработки в ацетоновой бане:

Дополнительным плюсом такого способа является то, что слои идущие под углом в 45-50° к модели, — придают ей дополнительную прочность. Это особенно актуально для печати статуй, которые содержат множество тонких элементов, легко откалывающихся при случайном падении статуи со стола или полки (научен горьким опытом, со мной это случалось множество раз, и испортило несколько достаточно достойных распечаток).

То есть, слои, идущие поперёк модели, если модель имеет большую протяжённость в высоту, не позволяет ей сохранить достаточную прочность. Для большей понятности, я попытался проиллюстрировать этот момент на рисунках ниже:

▍ ЗАМЕТКА 10. Нужно учитывать «расплывание» при осуществлении печати, особенно, если модель является состоящей из отдельных частей и должна быть собрана, путем стыковки этих частей друг с другом, вхождения друг в друга и т.д.

Этот момент я попытался проиллюстрировать на рисунках ниже. Здесь подразумевается, что если вы печатаете составную модель, вам надо сделать поправку на величину расплывания пятна на пластика ( не уверен что это так называется, но, я по крайней мере, постарался передать то, что я имею в виду). Если это не учитывать, то состыковать модель не получится.

Для примера, в моём случае эта поправка составляет 0,2 мм на диаметр, — если я хочу, чтобы модель стыковалась более плотно; если мне нужна свободная стыковка, без излишней плотности,- то 0,3 мм на диаметр:

То есть, предположим — что синяя деталь имеет размер 10х10мм. Значит её надо моделировать в CAD-программе как 9,8х9,8 мм (если хотим, чтобы сидело плотно) или 9,7х9,7 мм (чтобы сидело свободно). Ну или расширить отверстие в зелёной детали, а синюю оставить как есть.

Значит её надо моделировать в CAD-программе как 9,8х9,8 мм (если хотим, чтобы сидело плотно) или 9,7х9,7 мм (чтобы сидело свободно). Ну или расширить отверстие в зелёной детали, а синюю оставить как есть.

В этом бывает частенько проблема, когда скачиваешь с интернета сборную модель — а она не собирается, хоть ты тресни! А потому что не внесены поправки…

Для вашего конкретного случая поправки могут быть другими.

▍ ЗАМЕТКА 11. А что если…

Фактически эта заметка дополняет заметку номер 8. Использование 3D-принтера позволяет создавать детали из металла, с применением распечатанной 3D-модели. Для этого используется метод литья по выплавляемой или выжигаемой модели. В нашем случае мы будем иметь дело, в основном, с литьём металла по выжигаемой модели.

Вкратце это выглядит следующим образом: распечатка 3D-модели (используется PLA-пластик) → заливка её гипсом→выжигание PLA-пластика, одновременно с прожиганием формы, в обычной духовке кухонной плиты→заливка получившейся формы расплавленным металлом (расплавленным в обычной микроволновке).

О простом способе плавления металлов в домашней микроволновке, я рассказал вот здесь.

О литье даже была хорошая статья на Хабре.

▍ ЗАМЕТКА 12. Долговечность?

Несмотря на то, что ABS-пластик называют подверженным воздействию ультрафиолетового излучения и, соответственно, выгорающим, теряющим свою прочность на солнце, в моей практике, даже распечатки, постоянно находящиеся под воздействием солнца, нисколько не потеряли своей прочности и цвета, продолжая успешно эксплуатироваться и в данный момент.

Здесь также следует добавить, что распечатки находятся постоянно под воздействием не только лучей солнца, но и работают непрерывно в условиях сырости!

В роли таких распечаток я могу привести пример барашков для технических кранов, которые я распечатывал, но, к сожалению, не фотографировал этот процесс; а также застёжки на обуви, которые эксплуатируются у меня «и в снег, и в зной и в дождик проливной и вообще всегда со мной»:

▍ ЗАМЕТКА 13.

А как быть с резьбой?

А как быть с резьбой?Периодически возникает потребность в распечатывании деталей, содержащих ту или иную резьбу. Моделирование подобных изделий требует хорошего понимания, что такое резьба вообще, а также какие поправки необходимо внести в вашем конкретном случае, о чём я уже рассказал выше.

Но, ввиду того что я являюсь в течение долгого времени обладателем токарного станка по металлу, меня совершенно не устраивает резьба, получаемая методом 3D-печати и выглядящая как «нечто очень похожее на резьбу».

Меня устраивает исключительно идеальная резьба. Поэтому я держу в наличии большой набор разнообразных метчиков и плашек, которыми и нарезаю все свои резьбы в пластиковых распечатках:

Выложил фото плашек и метчиков не для того, чтобы похвастаться, а чтобы появилось понимание у читателя, что серьёзная резьба — требует серьёзного подхода (к сожалению). И немалых затрат на вот это всё резьборезное железо…

Для создания своих резьб (как резьбовых каналов, так и штырей, покрытых резьбой), — рекомендую следующие справочные материалы: для отверстий, для штырей.

Ну вот на этом и хочу завершить свой рассказ и отметить, что он не претендует на исключительную точность и исчерпывающую подробность. Тем не менее постарался изложить ряд своих наблюдений. Будет интересно почитать и Ваши, в комментариях!

Всё о 3D-принтере в стоматологии: особенности, применение, технологии

Первые попытки применения 3D-печати в стоматологии предприняли специалисты компании Align Technology в 1990-х годах. При помощи 3D-принтера изготавливали капы для зубов, что послужило стартом для развития этой технологии в стоматологической отрасли. На процесс изготовления зубов взглянули с кардинально новой точки зрения.

Но развитие продвигалось не так быстро, как хотелось бы: понадобилось почти 20 лет, чтобы добиться удовлетворительного качества печати и оптимизировать работу. Первый имплантат был напечатан фирмой Layer Wise в 2012 году. В этом же году впервые удалось вживить пациенту титановую нижнюю челюсть, которая была сделана с помощью 3D-принтера. С тех пор технология развивалась и поднимала планку качества.

С тех пор технология развивалась и поднимала планку качества.

Преимущества применения 3D-принтера

Сегодня 3D-принтер для стоматологов позволяет выпускать долговечные и качественные модели коронок, мостов, виниров и др. Это существенно облегчает и ускоряет работу зуботехнической лаборатории: широкий ассортимент материалов позволяет в короткие сроки решить практически любую задачу. С помощью стоматологического 3D-принтера можно моделировать значительное количество необходимых экземпляров за одну сессию. Все проекты сохраняются в файлах, поэтому в будущем можно повторно изготовить такую же модель при необходимости.

Больше не нужно отправлять пациента на 2-3 дня, чтобы дождаться изготовления гипсовых моделей. Теперь всё происходит значительно быстрее: врач за несколько минут строит 3D-модель с помощью интраорального сканера и моментально передаёт данные в лабораторию, где печать также не займёт много времени. Скорость и максимальная точность повышают уровень лечения и действительно экономят ресурсы и время.

Скорость и максимальная точность повышают уровень лечения и действительно экономят ресурсы и время.

Что именно можно печатать

Выделим самые распространённые направления использования 3D-печати в стоматологии. При помощи принтера можно создавать:

- демонстрационные и разборные модели челюсти, секторальное воспроизведение верхней и нижней челюсти в прикусе;

- беззольно выгораемые конструкции, колпачки, основы под коронки и мосты, бюгельные протезы;

- хирургические шаблоны для имплантации, индивидуальные капы, направляющие для челюстно-лицевой хирургии.

Активно развивается такое перспективное направление, как печать постоянных и временных ортопедических конструкций, базисов съёмных протезов.

О видах печати

Как мы уже выяснили, основная задача 3D-принтера для стоматологии – сокращение времени изготовления реставраций и удешевление производства без потери качества и точности. Разберёмся в технологиях печати и их особенностях.

Разберёмся в технологиях печати и их особенностях.

Стереолитография (SLA или SL). При использовании этой технологии лазерный луч избирательно воздействует на ёмкость с жидкой смолой через область печати. Таким образом, смола послойно затвердевает в конкретных местах и образует трёхмерную фигуру.

Стереолитография даёт наилучшее качество поверхности деталей и наиболее часто используется в современных моделях 3D-принтеров. SLA аппараты обеспечивают большую область построения реставрации и работают с широким спектром материалов, предназначенных для разнообразных задач.

Чтобы переключиться с одного материала на другой, достаточно заменить картридж и ёмкость с полимерной смолой. Относительно компактные габариты, простота рабочего процесса и доступная цена делают SLA принтеры оптимальным выбором для зуботехнических лабораторий. Пример моделей SLA – Form 2 и Form 3 от Formlabs, SLASH PLUS производства Uniz Technology, Basic Dental от Omaker, Asiga PICO2.

Цифровая светодиодная проекция (DLP). Здесь химический процесс схож с SLA, однако в роли источника света для затвердевания смолы вместо лазера применяется цифровой проектор. У DLP принтеров простой процесс взаимодействия, довольно скромная рабочая площадь и неплохой выбор вариантов материала, но по более высокой цене в сравнении с SLA.

Из-за особенностей засветки светодиодным проектором, наблюдается тенденция появления воксельных линий-слоёв, образованных небольшими прямоугольными кирпичами материала. У моделей, изготовленных по DLP, качество поверхности уступает SLA моделям. Но стоит отметить, что DLP принтеры печатают намного быстрее, чем лазерные. В качестве примеров принтеров DLP можно привести Varseo S от Bego, AccuFab-D1 бренда Shining 3D, D2-150 производства Veltz 3D, Versus от Microlay.

Технология PolyJet. Процесс напоминает работу обычного струйного принтера, но вместо струйных чернильных капель на бумаге 3D-принтер выдувает слои жидкой смолы на область печати. Слои затвердевают под воздействием света.

Процесс напоминает работу обычного струйного принтера, но вместо струйных чернильных капель на бумаге 3D-принтер выдувает слои жидкой смолы на область печати. Слои затвердевают под воздействием света.

Когда-то PolyJet набирала популярность в стоматологической отрасли, но её развитие затормозили два фактора: высокая стоимость оборудования и внушительные габариты аппаратов. Модели, изготовленные по технологии PolyJet, требуют длительной постобработки и в плане качества поверхностей опять же уступают SLA.

Системы PolyJet изготавливают детали очень быстро, но применимы для ограниченного круга изделий из-за дорогих запатентованных расходников. Поэтому в контексте нашей отрасли лучше купить 3D-принтер для стоматологии с SLA технологией.

SLS и EBM. Позволяют печатать титаном уже готовые элементы для замены частей челюсти. Эти технологии работают по принципу лазерного спекания металлоглины – специального металлического порошка для стоматологии. Так, системы SLS и EBM позволяют работать с биосовместимым титановым сплавом. Так как чистый металлический порошок не требует связующего наполнителя, готовые модели не отличаются пористостью. Для достижения необходимой механической прочности изделиям не требуется дополнительный обжиг. Пример принтера, способного печатать металлами – EP-M150T от Shining 3D.

Так, системы SLS и EBM позволяют работать с биосовместимым титановым сплавом. Так как чистый металлический порошок не требует связующего наполнителя, готовые модели не отличаются пористостью. Для достижения необходимой механической прочности изделиям не требуется дополнительный обжиг. Пример принтера, способного печатать металлами – EP-M150T от Shining 3D.

Филаментная печать. Технология не актуальна в стоматологии и сейчас мы объясним, почему.

Печать производится с помощью филамента – материала, похожего на тонкую проволоку для садового триммера. Смотанный филамент заряжают напрямую в головку 3D-принтера, которая движется на трёх осях.

По сравнению с другими материалами для 3D-печати такая нить стоит совсем недорого, но даёт низкую точность в сравнении с порошками. Самые популярные виды филамента – ABS и PLA пластик.

Сравнение основных технологий 3D-печати, применяемых в стоматологии

Чтобы наглядно показать основные плюсы и минусы каждой технологии, сравним их в формате таблицы.

| Стереолитография (SLA) | Цифровая обработка света (DLP) | Технология PolyJet | Технологии SLS и EBM | |

| Точность | ★★★★★ | ★★★★★ | ★★★★★ | ★★★★★ |

| Чистота поверхности | ★★★★★ | ★★★★☆ | ★★★☆☆ | ★★★★☆ |

| Скорость печати | ★★★★☆ | ★★★★★ | ★★★★★ | ★★★☆☆ |

| Доступность материалов | ★★★★★ | ★★★★★ | ★★★★☆ | ★★☆☆☆ |

| Печать металлом | ||||

| Преимущества |

|

|

|

|

| Недостатки | Невысокая скорость печати одного изделия |

|

|

|

Отметим, что в таблице приведены выводы в формате общего обзора и параметры могут варьироваться в зависимости от конкретной модели 3D-принтера.

Наше резюме

Технология PolyJet уходит в прошлое из-за дороговизны и несовершенных результатов печати. SLS и EBM скорее актуальны для больших лабораторий, нежели рядовых клиник. Поэтому стоит рассматривать SLA и DLP принтеры для решения повседневных задач. Например, присмотритесь к Bego Varseo S, Formlabs Form 2. Эти аппараты уже хорошо зарекомендовали себя на стоматологическом рынке и дают гарантированно качественный результат. Все 3D-принтеры, представленные в StomShop.pro, вы можете посмотреть здесь.

Как распечатать и использовать 3D-принтер с мобильного телефона Android?

Вы слышали, что можно использовать 3d принтер на android ? Вам это может показаться маловероятным, однако это возможно благодаря серии приложений, которые удаленно управляют устройством с помощью версия операционной системы Android .

Эти принтеры сегодня стали очень важными во многих сферах работы из-за того, что с ними можно делать множество вещей.

И с этой растущей популярностью были разработаны различные приложения, которые управлять оборудованием с любого Android-устройства . В настоящее время с появлением Android можно сканировать документы и конвертировать их в PDF или также использовать сотовый телефон Android в качестве микрофона на ПК , чтобы привести только эти примеры.

Так что существует множество устройств этого типа, способных подключать 3D-принтер, но лишь некоторые из них соответствуют ожиданиям пользователей. Если вы хотите знать, что они из себя представляют, вы можете узнать об этом дальше.

Может ли какое-либо приложение перемещать мой 3D-принтер?

Прежде всего, нужно понимать, что принтеры работать с разными прошивками , это будет зависеть от марки каждого из них или от модели.

Кроме того, многие из них построены на основе других цифровых подписей, поэтому они могут стать совместимыми с приложениями, которые также перемещают устройства от других брендов. Один из наиболее часто используемых и предпочитаемых пользователями Октопринт , поэтому, если вы внимательно посмотрите на Google Play Store, там будет больше приложений, связанных с этой прошивкой.

Один из наиболее часто используемых и предпочитаемых пользователями Октопринт , поэтому, если вы внимательно посмотрите на Google Play Store, там будет больше приложений, связанных с этой прошивкой.

Таким же образом мы можем связать одно или другое с облачные серверы D ‘ Астропринт , которые также имеют некоторую совместимость со многими моделями. Вот почему в этом тексте говорится только об этих двух патентах, с которыми вы можете без проблем использовать 3D-принтер на Android.

Используйте 3D-принтер на Android с Printoid для Octoprint

В этом умном интерфейсе есть приложение, которое вы можете скачать из Play Store в виде Премиум или Бесплатно , который, конечно, будет более ограниченным.

С его помощью вы можете не только управлять трехмерным принтером на Android, но и контролировать процесс создания, а также графику дизайна, которую необходимо указать.

Другими словами, вы позволяет контролировать процесс печати во время его работы потребляемые ресурсы и производительность устройства.

Таким образом, вы можете убедиться, что все идет по плану или действительно есть какие-то сбои со стороны команды. что напрямую повлияет на результаты. И не только это, вы также можете отслеживать поведение вашего принтера, выполняя статистику, такую как температура и источник питания.

OctoRemote для 3D-принтеров

Использование OctoRemote — это еще один способ подключить 3D-принтер на Android, чтобы создавать или персонализировать свои творения. Это приложение доступно бесплатно в магазине операционной системы и имеет инструменты, связанные с управлением отпечатками, сделанными с помощью устройства.

По сути, это простой интерфейс, позволяющий управлять оборудованием удаленно, с разделом WIFI соединение и графическая панель.

Кроме того, вы можете отслеживать состояние печати, когда она закончена, как и в других престижных приложениях, а также предварительно просматривать план самого дизайна.

Он также имеет командную консоль, с помощью которой вы можете отправлять инструкции или инструкции для изменения директив печати.

Я не могу синхронизировать устройства, что мне делать?

Это может иметь смысл, если вы новичок в Автора впечатление 3D и решили купить собственное устройство, чтобы использовать со своего мобильного.

Но когда вы загружаете приложение и включаете принтер, вы обнаруживаете, что не можете найти способ привязать его, это может быть потому, что у него нет Система Octopi .

Это графический интерфейс, который позволяет вам выполнять функции 3D-принтера на Android через удаленные средства, подключаясь с оборудование под названием Raspberry Pi .

Однако небольшой внутренний компьютер (если вы хотите дать ему имя), на котором вы должны установить этот интерфейс, прежде чем вы сможете применить все вышеперечисленное.

Когда мы сможем печатать новые органы на 3D-принтере

Миллионы людей в мире ждут своей очереди на пересадку органов. В одном только Китае в листе ожидания 1,5 млн человек, в США — 113 тыс. , из них, в среднем, 20 человек в день умирают, так и не дождавшись донора. Новую почку — самый востребованный орган — приходится ждать от трех до пяти лет. Эту проблему можно решить: напечатав нужные органы на специальных 3D-принтерах.

, из них, в среднем, 20 человек в день умирают, так и не дождавшись донора. Новую почку — самый востребованный орган — приходится ждать от трех до пяти лет. Эту проблему можно решить: напечатав нужные органы на специальных 3D-принтерах.

Правда, не раньше, чем в ближайшие десять лет.

Технология биопринтинга: как и зачем сегодня печатают органы?

(Видео: РБК)

Как это устроено?

Принцип примерно тот же, что и в обычной 3D-печати: на специальном принтере мы получаем трехмерный объект.

Первый этап — предпринтинг: сначала создают цифровую модель будущего органа или ткани. Для этого используют снимки, полученные на МРТ или КТ.

Затем печатают, слой за слоем — эта технология называется аддитивной. Только вместо обычного 3D-принтера здесь специальный биопринтер, а вместо чернил — биоматериалы. Это могут быть стволовые клетки человека, которые в организме выполняют роль любых клеток; свиной коллагеновый белок или клеточный материал на основе морских водорослей.

Если клетки живые, их берут с помощью биопсии и подготавливают в биореакторе: пока они не размножатся делением до нужного количества. Во время печати биопринтер полимеризует клеточную структуру — то есть связывает ее с помощью ультрафиолетового света, нагревания или охлаждения. Клеточные слои связываются при помощи гидрогеля — органического или искусственного.

Затем полученную структуру помещают в биосреду, где она «дозревает» перед пересадкой. Это — самый долгий этап: он может длиться несколько недель. За это время структура стабилизируется, а клетки готовы выполнять свои функции.

Это — самый долгий этап: он может длиться несколько недель. За это время структура стабилизируется, а клетки готовы выполнять свои функции.

Потом орган пересаживают и следят за тем, как он приживается.

Биопринтинг: как печатают живые органы на 3D-принтере

(Видео: РБК)

Помимо обычных аддитивных есть и другие биопринтеры. Одни из них печатают коллагеном непосредственно на открытую рану: так можно быстро нарастить новую кожу даже в полевых условиях. В этом случае этап дозревания (постпринтинга) пропускают.

Одни из них печатают коллагеном непосредственно на открытую рану: так можно быстро нарастить новую кожу даже в полевых условиях. В этом случае этап дозревания (постпринтинга) пропускают.

Есть также принтеры, которые печатают в открытом космосе, в условиях невесомости. В будущем их можно будет применять на МКС:

История 3D-печати

Кто выпускает биопринтеры и сколько они стоят?

В мире более 100 компаний, которые выпускают биопринтеры для печати 3D. 39% из них — в США, 35% — в Европе (из них больше половины — во Франции и Германии), 17% — в Азии, 5% — в Латинской Америке.

В России биопринтеры выпускает 3D Bioprinting Solutions, она же занимается исследованиями в области биопринтинга.

Самый дешевый и компактный биопринтер — Tissue Scribe американской 3D Cultures, стоит от $1,5 тыс.

На втором месте — австралийский Rastrum от Inventia за $5 тыс.

Биопринтер Aether из США можно купить от $9 тыс.

Средний сегмент — от $10 тыс. и больше — представлен Bio X от CELLINK (Швеция), Regemat 3D испанской RX1 и канадским Aspect Biosystems.

От $100 тыс. стоят 3D Bioplotter немецкой EnvisionTEC, еще дороже — российский FABION (3D Bioprinting Solutions).

Наконец, самые дорогие биопринтеры — больше $200 тыс. — это NovoGen MMX от Organovo (США) и NGB-R от Poietis (Франция).

Помимо стоимости принтера, сам процесс печати — это еще плюс 15—20% от цены всего проекта. Еще дороже обойдется получение необходимого клеточного материала.

Почему напечатанные органы до сих пор не пересаживают?

Пока что самым успешным опытом оказалась пересадка хрящевых тканей — тех самых ушей китайским детям.

Небольшие кости из искусственных клеток печатают на принтере, а затем покрывают слоем. Их планируют пересаживать вместо сломанного или поврежденного участка, после чего они за три месяца полностью регенерируют. В будущем технологию хотят использовать для травм позвоночника.

Самое перспективное направление — 3D-печать кожи. Уже через пять лет обещают, что это можно будет сделать прямо на человеке, поверх или вместо поврежденного участка. Кожу и другие ткани печатают из клеток больных раком, чтобы протестировать различные варианты терапии.

Более сложные органы — такие как почки или сердце — пока что печатают только в виде прототипов или пересаживают мышам, но не людям.

Чтобы органы хорошо приживались и функционировали в организме человека, берут клетки пациента, а потом они делятся, пока их не будет достаточно для печати. Существуют целые институты, которые создают клеточные линии для биопринтинга. Но проблема в том, что у клеток есть предел деления, после которого они уже не пригодны для использования. Поэтому можно напечатать модель сердца, но не в натуральную величину — то есть оно не подходит для пересадки человеку.

Поэтому можно напечатать модель сердца, но не в натуральную величину — то есть оно не подходит для пересадки человеку.

Вторая проблема — в том, что напечатанный орган должен функционировать в связке с остальным организмом: переваривать пищу, выделять гормоны, доставлять кровь и кислород. За все это отвечает сложная система клеток, тканей, нервов и сосудов. Воспроизвести ее в точности пока что не получается.

Программное обеспечение для биопринтеров тоже на стадии разработки: чтобы довести его до совершенства, нужно обработать большой объем медицинских, клинических, статистических данных.

Наконец, технологии биопринтинга пока что никак не регулируются. Все исследования должны пройти все стадии тестов — в том числе на человеке, а потом — получения патентов.

Пока что эксперты прогнозируют внедрение технологий не раньше, чем через 10—15 лет. К тому времени биопринтеры и клеточные материалы станут широко доступными, и пользоваться биопечатью смогут даже в самых отдаленных регионах.

Что еще почитать:

Подписывайтесь и читайте нас в Яндекс.Дзене — технологии, инновации, эко-номика, образование и шеринг в одном канале.

Как пользоваться 3D-принтером

Пошаговые инструкции по использованию 3D-принтера? Во многих различных технологиях используются одни и те же основные шаги, которые мы рассмотрим далее, но каждый 3D-принтер также может быть проще или сложнее в использовании в зависимости от его функций.

Шаг 1. Подготовьте проект к 3D-печатиК этому моменту важно, чтобы деталь была готова к печати, и вы выбрали материал. Эта часть может быть разработана вами самостоятельно с помощью CAD (автоматизированного проектирования), взята из 3D-сканирования или взята из перечня существующих проектов.

Прежде чем приступить к печати, вам необходимо перевести свой дизайн в «координаты», понятные 3D-принтеру, а также сообщить ему важные параметры, такие как материал, из которого вы печатаете.

Это известно как «нарезка», потому что включает в себя нарезку 3D-проекта на, как вы уже догадались, слои. Обычно это делается в программе, известной как программное обеспечение для нарезки или подготовки к печати. Наше программное обеспечение для нарезки Ultimaker Cura поставляется с множеством предварительно настроенных параметров, поэтому подготовка к печати обычно занимает всего несколько секунд.Или, если вы предпочитаете детальный контроль над процессом печати, вы также можете использовать сотни пользовательских настроек. После того, как нарезка будет завершена, ваш файл готов к печати.

Шаг 2. Настройка принтераВы также можете сначала выполнить этот шаг, если хотите. Или вам может вообще не понадобиться, например, если вы регулярно печатаете однотипные детали.

Но прежде чем приступить к печати, убедитесь, что загружен правильный материал. 3D-принтеры FFF, такие как Ultimaker, также позволяют выбирать различные размеры сопла: меньшее сопло дает более детализированные отпечатки, а большее сопло сокращает время печати. Если вы используете программное обеспечение Ultimaker вместе с 3D-принтером Ultimaker, оно проверит конфигурацию вашего принтера и предложит вам изменить что-либо.

Если вы используете программное обеспечение Ultimaker вместе с 3D-принтером Ultimaker, оно проверит конфигурацию вашего принтера и предложит вам изменить что-либо.

Когда вы будете готовы к работе, вам нужно отправить файл на 3D-принтер. Есть два основных способа сделать это. Один из них — загрузить файл на устройство хранения данных (например, на USB-накопитель), поместить его в принтер и запустить задание на печать через интерфейс принтера. Другой вариант — отправить задание удаленно на сетевой принтер через локальную сеть или облако.Удаленная печать особенно полезна, если вы не находитесь в том же месте, что и ваш 3D-принтер.

Шаг 4 – 3D-печатьТеперь можно сесть и расслабиться! Или, если вы на работе, займитесь чем-нибудь другим, пока принтер выполняет свою работу.

Время печати зависит от размера и уровня детализации напечатанного объекта, а также от типа 3D-принтера. На 3D-принтере FFF, таком как Ultimaker, изготовление небольшого компонента или грубого прототипа может занять всего несколько часов. Большинство деталей будут готовы на следующий день, если вы оставите принтер включенным на ночь.А если вам нужен очень крупный и детализированный отпечаток, возможно, вам придется подождать пару дней.

Большинство деталей будут готовы на следующий день, если вы оставите принтер включенным на ночь.А если вам нужен очень крупный и детализированный отпечаток, возможно, вам придется подождать пару дней.

Некоторые платформы для 3D-печати позволяют контролировать задание на печать. Вы можете сделать это с помощью цифровой фабрики Ultimaker, а с принтером Ultimaker S3 или Ultimaker S5 даже просматривать ход работы через веб-камеру.

После завершения печати извлеките из принтера. В зависимости от выбранного вами материала и процесса печати могут потребоваться некоторые заключительные шаги вручную, прежде чем он будет готов к использованию. С 3D-принтером FFF эта «постобработка» часто представляет собой не более чем отслаивание небольшого края материала вокруг детали.Другие методы, такие как SLA или SLS, обычно требуют более сложной постобработки, например, удаления рассыпчатого порошка из камеры SLS-принтера.

Легко ли пользоваться 3D-принтерами?

Это может зависеть от многих факторов, но в целом 3D-печать является одним из самых доступных производственных процессов. По сравнению с литьем под давлением или обработкой с ЧПУ, 3D-принтеры — это гораздо более простой способ изготовления деталей и моделей, поэтому они работают как настольная технология везде, от школ до офисов.

По сравнению с литьем под давлением или обработкой с ЧПУ, 3D-принтеры — это гораздо более простой способ изготовления деталей и моделей, поэтому они работают как настольная технология везде, от школ до офисов.

Но есть несколько моментов, о которых следует знать, чтобы сделать процесс 3D-печати беспроблемным:

Выбор материала . Возможно, это ключевая область, в которой все 3D-принтеры не созданы одинаковыми. Проверьте, какие материалы может печатать 3D-принтер, иначе вы можете удивиться, обнаружив, что у вас есть только один или два материала. Хуже того, некоторые производители принтеров разрешают вам печатать только из своих материалов, так что вы привязаны к их использованию навсегда.Ищите 3D-принтер, совместимый с широким спектром материалов, в том числе изготовленных сторонними производителями, чтобы вы могли использовать почти безграничные возможности на рынке и получать выгоду от открытых инноваций

Автоматизация — потенциально существуют сотни параметры и конфигурации, используемые каждый раз при 3D-печати, такие как температура принтера или то, как сопло будет перемещаться для создания отпечатка.

Но мы в Ultimaker не считаем, что это должно усложнять работу пользователя.Например, наши катушки с материалами поставляются со встроенными чипами NFC, поэтому принтер знает, что загружено, предварительно настроенные профили печати в нашем программном обеспечении значительно сокращают время настройки для каждой печати, и вы можете управлять всем сквозным процессом из одного места с помощью Ultimaker. Digital Factory

Но мы в Ultimaker не считаем, что это должно усложнять работу пользователя.Например, наши катушки с материалами поставляются со встроенными чипами NFC, поэтому принтер знает, что загружено, предварительно настроенные профили печати в нашем программном обеспечении значительно сокращают время настройки для каждой печати, и вы можете управлять всем сквозным процессом из одного места с помощью Ultimaker. Digital FactoryПоддержка и обслуживание . Если что-то пойдет не так, это может вызвать разочарование и повлиять на вашу производительность. Поэтому убедитесь, что ваш 3D-принтер поставляется с комплексной поддержкой и гарантией.Ознакомьтесь с информацией об устранении неполадок, часто задаваемыми вопросами и другими ресурсами, чтобы вы могли легко решать проблемы самостоятельно и оставаться продуктивным.

Что вам нужно для 3D-печати?

Ваш 3D-принтер должен поставляться со всем необходимым для начала работы прямо из коробки. Ниже мы перечисляем самое необходимое, а также дополнительные опции, о которых полезно знать:

3D-принтер — хорошо, это очевидно

его можно купить у поставщиков 3D-печати

Программное обеспечение — Некоторые бренды принтеров поставляют свои собственные, или вам, возможно, придется найти совместимую программу.

Обратите внимание, что существует два типа программного обеспечения для 3D-печати: программное обеспечение для подготовки к печати (или нарезки) и программное обеспечение для управления принтером (или заданием на печать). . Например, масло или консистентная смазка для технического обслуживания или вспомогательные клеящие вещества для поверхности сборки. Все, что вам нужно для начала работы с Ultimaker, поставляется в комплекте.

Обратите внимание, что существует два типа программного обеспечения для 3D-печати: программное обеспечение для подготовки к печати (или нарезки) и программное обеспечение для управления принтером (или заданием на печать). . Например, масло или консистентная смазка для технического обслуживания или вспомогательные клеящие вещества для поверхности сборки. Все, что вам нужно для начала работы с Ultimaker, поставляется в комплекте.Инструменты (большинство дополнительных) . Для некоторых 3D-принтеров может потребоваться один или два основных инструмента для изменения конфигурации или обслуживания.(Опять же, с Ultimaker все необходимое поставляется в комплекте.) В противном случае, если вы собираетесь часто использовать свои 3D-принтеры и вам нужно будет выполнять некоторую постобработку отпечатков, полезно иметь несколько инструментов под рукой. Мы создали руководство по инструментам для 3D-принтеров FFF

Периферийные устройства (дополнительно) .

Они могут расширить функциональность вашего 3D-принтера. Например, для некоторых наших принтеров вы также можете добавить Air Manager, который закрывает 3D-принтер и фильтрует до 95 % UFP (сверхмелких частиц), или Material Station, которая хранит филамент в оптимальной среде и автоматически загружает материал, когда катушка заканчивается

Они могут расширить функциональность вашего 3D-принтера. Например, для некоторых наших принтеров вы также можете добавить Air Manager, который закрывает 3D-принтер и фильтрует до 95 % UFP (сверхмелких частиц), или Material Station, которая хранит филамент в оптимальной среде и автоматически загружает материал, когда катушка заканчивается

Помимо этого, все, что вам нужно, это источник питания и чистое, безопасное рабочее место для вашего 3D-принтера.Дополнительные советы по этим темам можно найти в наших бесплатных подробных технических документах.

Как вы используете 3D-принтер дома?

Любители и предприниматели годами используют настольные 3D-принтеры дома, но в то время, когда удаленная работа стала более распространенной, чем когда-либо, это важный вопрос.