Льняная вата – Как делают вату из льна

Как делают вату из льна

Мир состоит из огромного количества вещей и предметов, значение которым мы часто не придаем до той поры, когда либо они не кончатся, либо не испортятся, либо не потеряются. И мелькает мысль, какой ты беспомощный без нее, ты испытываешь острую нужду в этом буквально «сокровище», не имеющем товара-заменителя.

Сегодняшний пост посвящен… вате.

В Омске несколько лет назад на развалинах старой обувной фабрики вырос первый в мире завод по производству ваты из льна «ЛенОм». К сожалению, этот объект редко становился центром внимания СМИ и властей и нам, блогерам, было приятно и даже почетно, сделать репортаж о производстве, которым Омск должен гордиться. Плоды трудов 50 специалистов признаны в других городах, за рубежом, но не омичами – о существовании завода местное население даже и не подозревает. Парадокс! Приятно, что миссию по развенчиванию безвестности доверили частично нам!

Во время экскурсии я узнала об устройстве закрытых объектов (кпп, обязательный инструктаж по технике безопасности, запрещающие наклейки на стенах, гигантское оборудование, запрет трогать машины), о масштабах работы, о превратностях в отечественном сельском хозяйстве (и не только) и, конечно, о вате.

Первая ассоциация с ватой перенесла меня в далекое прошлое — когда коленки разбивались сразу, после того, как заживали. Ватка, зеленка и вкусная утешительная витаминка – комплект детсадовской детворы.

Если вы хотите увидеть, как получается пушистый белоснежный кусочек ваты, то милости прошу ниже – цикл «от и до».

1.Экскурсия на производство началась и цеха по переработке льна. Признаюсь, увидев его, я почувствовала себя Колумбом… чувство усилилось, когда оказалось, что внутри тонкой высохшей оболочке как раз и спрятано то самое волокно – сырье для ваты.

2. Сырье песочного цвета помещают в варочные котлы, куда поступает невредный химический состав (перекись водорода, а не хлор, который используют для отбеливания хлопковой ваты – как объяснял нам технолог).

3.Мокрую уже белую смесь транспортируют в центрифугу, прессуя ее металлической таблеткой, чтобы интенсивнее выжималась влага.

4.После отжима ватные лепешки никак не могут избежать двух стражников!И здесь обещание быть «порванным на мелкие кусочки» и «всех под одну гребенку» – воплощается в жизнь.

5.Воздушный полет по трубам в комнату, где растут целые горы ваты – так и хочется разбежаться и пролететь несколько секунд в воздухе и бухнуться на белую перину.

6.Здесь началась вторая комната завода. Совсем другой воздух – очень влажный, чистый, приятный.

Почистим и посушим еще разок перышки в трепальных машинах. Столько косметических процедур – будто невесту наряжают! На лицо сходство производства ваты и моих утренних процедур самоприхарашивания). Антон лично ощупывает продукт — доволен)

7.Теперь однородное свежеприготовленное полотно скручиваем в рулоны похожие на многослойные торты Наполеоны! Смотреть на катушку можно часами – не хуже, чем любоваться кострами! (все имена изменены, все рифмы – случайны)))

8.Лепка снеговиков из нетающего снега)) Делим рулоны на фракции – репортаж с завода — умные слова здесь уместны!

9. Из небольших ватных свертков удобно делать рулоны разной граммовки.

Например, 2-килограммовые удобны для подушечных боев — их поставляются в детские сады. А 100-килограммовые применяют в саркофаге четвертого энергоблока Чернобыльской АЭС (мои финальные фантазии не беспочвенны: лен снижает уровень радиации).

10.Обертывание – или в просторечии – упаковка!

— Вы видите маркетологов на фотографии?

–Нет!

— А они есть! Их труды и разработки, исследования и фокус-группы – воплощены в упаковке! Дух маркетологов витает вокруг этого конвейера!

11. Фасуем по коробкам! Игорь счетоводит!

Полученный продукт – льняная вата – это ноу-хау. Главные ее преимущества нам продемонстрировали на опыте: в 2 колбы поместили шарики льняной (левая) и хлопковой (правая) ваты. Местный экземпляр потонул сразу, а конкурент – еще долго плавал на вершине водной глади колбы. Вывод прост: лен лучше впитывает влагу – это самая важная медицинская функция!

В лаборатории было не менее интересно, чем на производстве.

«Не вошедшее»… Во многих производствах масса сырья на входе во много раз превышает массу готового продукта на выходе: Чистка, Сушка, Утруска. В Зимнем Дворце комнате происходит сбор и утрамбовка вторички. Экономичность и стремление использовать сырье на 100% позволяет заводу иметь скромный дополнительный доход.

В таком спрессованном виде отправляют покупателю то, что затем может использоваться для пошива игрушек.

Совсем по-другому начинаешь относиться к вещам, когда становишься свидетелем процесса изготовления, вкладываемых сил, опытов, попыток совершенствования своего детища.

Источник

kak-eto-sdelano.ru

недостатки материалов из льна в плитах, как осуществляется производство

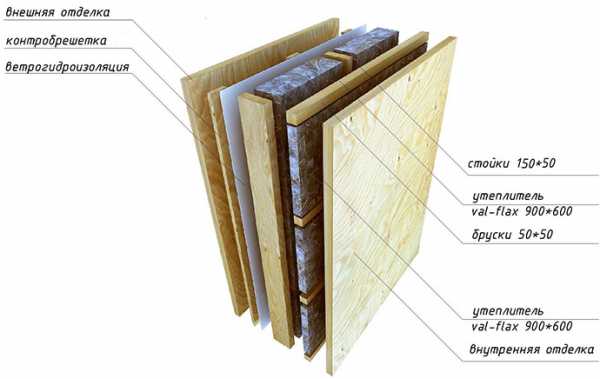

Льняной утеплитель – изолятор, который дает отличное сохранение тепла и звукоизоляцию. Лен, будучи природным, экологически чистым материалом, приобретает все большую популярность в строительной индустрии. Такое волокно обладает способностью впитывать и отдавать влагу, не образовывая конденсат. Поэтому нет нужды во внутренней пароизоляции: утепленные стены хорошо «дышат», а в комнатах поддерживается нужная температура.

Характеристики

Положительные свойства льна для применения в строительной индустрии следующие:

- способности впитывать капельную влагу и быстро высыхать;

- в сравнении с деревом низкий коэффициент теплопроводности и высокий – воздухопроводности;

- устойчивость к свету, микроорганизмам, температурам;

- не электризуется и экологически чистый.

К недостаткам можно отнести его стоимость, которая достаточно высока – такое утепление потребует большего бюджета. Также плиты/рулоны будут нуждаться в пропитке от влаги и огня, а также пароизоляции при отделке бань и парилок.

Теплоизоляционные показатели льна как утеплителя находятся в пределах 0,034 — 0,043 Вт/м*К – отличные данные обусловлены равномерным сочетанием плотности и пористости. Уровень даваемой звукоизоляции также хорош — НСВ-211. Такой материал сохраняет свои свойства – не оседает, не гниет, устойчив к плесени — на протяжении всего срока службы, который составляет более 75 лет.

Классификация

В строительстве, как правило, используются два вида волокна – пакля и лен сантехнический. Сейчас текстильная отрасль производит новые нетканые материалы — на смену простой пакле пришли такие материалы как ленточная пакля, льноватин и льняной войлок.

Льноватин производится по методу иглопрошивной технологии: слой льняного катонина прошивается капроновой или хлопковой нитью. Этот материал отличается от войлока низкой плотностью на 1 м2. Плотность льноватина не должна быть меньше 500 г/м2.

Льняной войлок производится также иглопробивным методом, однако при пробивке волокна льна спутываются и войлок скрепляется. Такое полотно не имеет включений в виде хлопка или капрона, поэтому имеет большую плотность, чем льноватин.

Формы

Льняные утеплители выпускаются в виде рулонов, матов и плит. Для производства плит применяется крахмал в качестве склеивающего вещества. Чтобы обеспечить огнестойкость в лен включают буру, а поверхность обрабатывают специальными огнезащитными составами.

Рулонные ТИМ выпускаются шириной до 1,6 метра, а нарезка может быть от 2 до 40 см.

Ленточная пакля изготавливается чаще всего из льна-долгунца, который очищается от древесины стебля, посторонних примесей на специальной чесальной машине.

Сами волокна поляризуются продольно – из них получается лента серого цвета, ширина которой составляет 15 см, а толщина – 1 см. Полученную ленту легко раскатать ровным слоем, рассчитать необходимое ее количество.

Определение качества

Качество льняного утеплителя можно определить по нескольким критериям.

Сырье

Первый момент – сырье. Оптимально, если материал изготовлен из короткого льноволокна №2-6 и льняных очесов, которые получаются после прочесывания длинного волокна. В такой обработке все мелкие лишние фракции удаляются.

Если же производство основано на сырье с большим количеством примесей (в случае ленточной пакли) или мешкотары (в случае войлока или льноватина), то это очень ухудшает внешний вид, препятствует созданию оптимальной плотности. Примеси приводят к разрушению утеплителя.

Плотность

Второй критерий – соотношение толщины и плотности. Этот параметр сильно зависит от применения материала:

- для дома из профилированного бруса, где высока точность сопряжения венцов, подойдет утеплитель толщиной в 2-3 мм и плотностью 250-300 г/м2;

- если дом отстроен из оцилиндрованного бревна, то показатель растет до 4-5 мм с плотностью в 500 г/м2;

- брусовые дома нуждаются в утеплителе толщиной в 8-10 мм и плотностью 700-800 г/м2.

Третий критерий – равномерность по плотности слоя. Этот параметр не должен быть более 10%, чтобы равномерно уплотнить цели.

Критерии выбора

Выбор между льноватином и паклей должен опираться на несколько показателей. Оба утеплителя – 100% лен, однако есть между ними отличия. Так, пакля производится только одной ширины (оборудование дает лишь 15 см). При этом ее плюс в том, что она рыхлая и гибкая – ее можно сжать, растянуть вручную по необходимости. Стоит этот материал в 2 раза дешевле льноватина. Льноватин, хоть и дороже, но универсальнее – лента может быть разной ширины, поэтому ее можно применять для всех типов деревянных домов.

Льняной утеплитель соответствует всем требованиям строительства небольших домов для скатных крыш, мансард, стен (наружных и внутренних), полов, потолков, перекрытий и межкомнатных перегородок. Пакля применяется для утепления соединений между бревнами, брусом, на сборке срубов, конопатки или заполнения пустот между дверными и оконными коробками. Использование пакли оптимально для домов из обычного бруса, а льняной войлок – для домов из профилированного бруса и калиброванного бревна.

Монтаж

Монтаж плит начинается с подгонки и замеров. Надежность стыковки будет в том случае, если ширина плит больше расстояния между балками, лагами на 10-20 мм: тогда материал заполнит пространство и надежно зафиксируется без крепежа, что поможет избежать зазоров и ухудшения изоляции.

Слой изоляции не должен прерываться в зоне примыкания к стене.

Резка

После замеров плиты режутся. К слову, резка не доставляет проблем – материал не ломается и не крошится, сохраняя четкие края. Лучше при этом применять специальные ножи с волновой заточкой, электроножовку или небольшую ленточную пилу. Подойдет также обычный хлебный нож в случае, если он не гнется и достаточно толстый, а также ручная ножовка с мелкими зубцами.

При толщине утеплителя в 5 см его можно резать большими швейными ножницами. Резку можно осуществлять и через упаковку. Если решили работать электроинструментом или ножовкой, то плиты для удобства можно разместить на подставке. Для ровного среза плиту нужно слегка придавить доской и резать вдоль нее.

Укрепление

Плиточный льноватин не требует крепления. Его нужно устанавливать враспор между лагами-стропилами. Упругость позволят хорошо зафиксироваться в конструкции. Если монтируется утепление для наклонной поверхности, то нужно использовать дополнительную обрешетку. Обрешетка даст воздушный зазор для выветривания влаги и сохранению тепла.

Плиты вкладываются впритык – волокна переплетаются на стыках без швов, принимая нужное положение. Если нужно сделать отверстие, то смотрите, чтобы не произошло врезания дрели в плиту: лучше сверлить на высокой скорости, чтобы волокна не наматывались на сверло.

Пароизоляция

Если утепляется сухое помещение, то пароизоляции не требуется. А вот пространства со средней влажностью нуждаются в установке паропроницаемой мембраны или крафт-бумаги (строительный картон) – этот слой защитит лен от влаги, позволит выводить ее из стен, не создавая «эффекта аквариума». Пароизоляция нужна в местах с постоянной повышенной влажностью – в бане, ванной, бассейне, прачечной. Пароизоляция монтируется с перехлестом полотен в 10 см, швы проклеиваются скотчем. В парилках лучше использовать фольгированный пароизолятор.

Утеплять можно крыши: на перекладины укладывается защитное покрытие из микроперфорированной пленкой и непосредственно утеплитель из льна. Сверху прокладывается пароизоляция и производится отделка.

x-teplo.ru

Льняная вата на чудеса богата

Льняные рушники, одежда и другой текстиль — визитная карточка Беларуси и некоторых регионов России. Но легпром и сувенирка — вершина айсберга. Из сырья и отходов льнопроизводства делают удобрения, комплектующие для стройиндустрии, машиностроения, фермерских хозяйств и даже топливо.

Лен неплохо растет в наших широтах, однако прибыльный бизнес в России и Беларуси на нем строить пока не удается. Нужна господдержка, говорят аграрии. Повысить объемы и эффективность производства — ключевая задача союзной программы «Инновационное развитие льняных комплексов РФ и РБ». Концепция готова — осталось утвердить и работать.

И КОЛИЧЕСТВО, И КАЧЕСТВО

В Орше, небольшом городке в Витебской области, находится крупнейший в Беларуси льнокомбинат. Образцово-показательный. Предприятие было одним из главных исполнителей первой программы СГ «Повышение рентабельности производства и переработки льна на 1998 — 2000 годы». За пятнадцать лет удалось вдвое поднять урожайность — до десяти центнеров с гектара. Но качество сырья хромает. Оршанский комбинат хотел бы получать длинное волокно (средним номером 12). Такого пока едва набирается десятая часть.

Беларусь — в числе ведущих стран-производителей льноволокна. В прошлом году отрасль заметно модернизировали. В 2016 году сырье перерабатывали 29 заводов, на которых установлены 54 технологические линии, в том числе десять высокопроизводительных. Задача на перспективу — повышать качество волокна и снижать себестоимость.

СТАВКА НА КЛАСТЕРЫ

В истории российского льноводства были разные периоды. Сто лет назад оно было основой сельского хозяйства губерний между Петербургом и Москвой, Смоленска, Вологоды, Ярославля и Костромы. В начале XX века Российская империя была лидером по производству и экспорту (до 80 процентов). Но после коллективизации отрасль схлопнулась.

С начала 90-х посевы еще сократились, с 420 тысяч до 50 тысяч гектаров. По данным Федерального агентства «Лен», рентабельность производства без субсидий колеблется от плюс пяти до минус десяти процентов.

— Соблюдение всех технологий выращивания и переработки с учетом субсидий может увеличить маржу до 16 — 18 процентов. Это позволит отрасли выживать, но не развиваться, — считает руководитель агентства Владимир Коновалов.

Забрезжила надежда: Президент РФ Владимир Путин поручил активно развивать производство. В прошлом году идея смоленского губернатора Алексея Островского о создании в регионе льняного кластера получила поддержку Минпромторга. Участвуют власти региона и предприятия: «Агропромышленная корпорация «Вологодчина» и «Рослек». Пока поддержали только Смоленщину. Хотя площади под лен планируют расширять в Московской, Самарской и Костромской областях. Кластер думают создать и под Тверью.

ЗАВИДУЕМ СОСЕДЯМ

Российские льноводы-производственники признаются, что с завистью поглядывают в сторону Беларуси: мало того, что там подобные экономические структуры уже работают, так еще и ко льну отношение особое — цветы этого растения ведь украшают герб Синеокой. Не говоря уже о технике: в республике она собственного производства. Белорусские прицепные льнокомбайны Калинковичского ремзавода неприхотливы

в эксплуатации и недороги.

— Технику РФ закупает в республике. Впрочем, она не только белорусская — разрабатывалась по совместным программам, научно-техническим соглашениям. Соотношение «цена — качество» оптимальное, — говорит замдиректора ВНИИ механизации льноводства Игорь Ущаповский. — Досадно, что Беларусь серийно производит то, что не делают у нас. А все потому, что в России льну много лет не уделяли внимания.

Перспективные образцы техники Made in Russia в принципе имеются. Созданные на базе ВНИИ механизации льноводства, некоторые экземпляры уже тестируем на полях Тверской и Смоленской областей.

— Наш институт пытается изменить ситуацию: заключаем соглашения с отечественными машиностроительными предприятиями, где планируем наладить серийное производство техники. Разрабатываем новые машины, способные выполнять все технологические циклы работы со льном, — добавляет Ущаповский.

ПОРОХ, ТКАНЬ, УТЕПЛИТЕЛЬ

Российский льнокомплекс делает ставку на диверсификацию. Это многокомпонентная структура, объединяющая аграрную, текстильную, химическую и машиностроительную составляющие.

— На легпром приходится около четверти волокна. Больше половины идет в строительную промышленность на производство утеплителей и нетканых материалов, — отмечает Игорь Ущаповский. — А еще можно делать композитные материалы в авто- и авиапроме, ту же вату

в медицине — . Замена стекловолокна на лен снижает вес изделия на четверть. Порох тоже можно делать из льна, а не только хлопка. На импорте хлопка можем сэкономить.

ПРЯМАЯ РЕЧЬ

Стратегически важное сырье

Иван Лебедев, замминистра сельского хозяйства РФ:

— Есть хорошие перспективы для использования льноволокна в оборонной, космической и авиационной промышленности, строительстве, медицине, фармацевтике и других областях. Лен выращивают в девятнадцати регионах Российской Федерации, общая площадь под культурой составляет около пятидесяти тысяч гектаров. В прошлом году крупнейшими производителями льноволокна стали Удмуртия, Алтайский край, Вологодская, Омская и Тверская области. Это стратегически важное для нашего сырье.

МНЕНИЕ ЭкСПЕРТА

Соперники или братья по оружию?

Роман Ростовцев, директор российского ВНИИ механизации льноводства:

— Интеграция между льняными комплексами России и Беларуси необходима по многим причинам. Во-первых, чтобы вернуть лидирующее положение государствам — участникам Союзного государства на мировом рынке льносырья и льняных изделий. До 1990-х годов его занимал СССР, сегодня — Франция. Второе и третье места — по объемам производства и посевным площадям делят Беларусь и Россия. Во-вторых, необходимо стать членами европейского «клуба льняной индустрии», чтобы влиять на формирование цен на мировом рынке.

Да и объединение льнопроизводящих государств стратегически важно! Мировой рынок целлюлозосодержащих материалов не ограничивается только льном. Тут доминирует хлопок, а еще есть конопля, джут, сизаль, кенаф и другие культуры — они растут в южных странах. Они дешевле. При неблагоприятных для нас условиях они легко займут наши ниши.

Кстати, напомню: лен бывает не только текстильный, но и масличный. С ним на европейский рынок рвутся канадцы. Но их масличный лен генномодифицированный, его в Европу не пускают. Поэтому у Союзного государства есть шанс предложить ЕС еще и натуральный масличный лен без ГМО.

Вот и получается, что, с одной стороны, мы — конкуренты и соперники, а с другой — братья по оружию, которым надо объединяться.

www.souzveche.ru

Эскурсия на завод, производящий медицинскую вату из льна

В Омской области сформирован производственный кластер по глубокой переработке льна. Уникальность данного проекта в создании замкнутого технологического цикла в границах одного региона — от поля (выращивание льна и первичная его переработка в Знаменском районе) до выпуска конечной высококачественной

продукции (ватный завод в Калачинске), ориентированной в первую очередь на местного потребителя – медицинские учреждения Омской области.

На заводе используется безотходная технология производства медицинской ваты повышенной капиллярности, сохраняющей все самые ценные природные качества льна. Лаборатория, где проводится полный спектр исследований льноволокна, располагает уникальным аппаратом измерения белизны материалов, наглядно показывающий, что льновата по этому показателю нисколько не уступает хлопковому аналогу, зато превосходит его по ряду других характеристик, особенно важных в условиях применения в медицине.

Первая ассоциация с ватой перенесит в далекое прошлое — когда коленки разбивались сразу, после того, как заживали. Ватка, зеленка и вкусная утешительная витаминка – комплект детсадовской детворы.

Если вы хотите увидеть, как получается пушистый белоснежный кусочек ваты, то милости прошу ниже – цикл «от и до».

1. Экскурсия на производство началась и цеха по переработке льна. Признаюсь, увидев его, чувствуешь себя Колумбом… чувство усилилось, когда оказалось, что внутри тонкой высохшей оболочке как раз и спрятано то самое волокно – сырье для ваты.

2. Сырье песочного цвета помещают в варочные котлы, куда поступает невредный химический состав (перекись водорода, а не хлор, который используют для отбеливания хлопковой ваты – как объяснял нам технолог).

3. Мокрую уже белую смесь транспортируют в центрифугу, прессуя ее металлической таблеткой, чтобы интенсивнее выжималась влага.

4. После отжима ватные лепешки никак не могут избежать двух стражников!И здесь обещание быть «порванным на мелкие кусочки» и «всех под одну гребенку» – воплощается в жизнь.

5. Воздушный полет по трубам в комнату, где растут целые горы ваты – так и хочется разбежаться и пролететь несколько секунд в воздухе и бухнуться на белую перину.

6. Здесь началась вторая комната завода. Совсем другой воздух – очень влажный, чистый, приятный.

Почистим и посушим еще разок перышки в трепальных машинах. Столько косметических процедур – будто невесту наряжают! На лицо сходство производства ваты и моих утренних процедур самоприхарашивания).

7. Теперь однородное свежеприготовленное полотно скручиваем в рулоны похожие на многослойные торты Наполеоны! Смотреть на катушку можно часами – не хуже, чем любоваться кострами! (все имена изменены, все рифмы – случайны)))

8. Лепка снеговиков из нетающего снега)) Делим рулоны на фракции !

9. Из небольших ватных свертков удобно делать рулоны разной граммовки.

Например, 2-килограммовые удобны для подушечных боев — их поставляются в детские сады. А 100-килограммовые применяют в саркофаге четвертого энергоблока Чернобыльской АЭС (мои финальные фантазии не беспочвенны: лен снижает уровень радиации).

10. Обертывание – или в просторечии – упаковка!

— Вы видите маркетологов на фотографии?

–Нет!

— А они есть! Их труды и разработки, исследования и фокус-группы – воплощены в упаковке!

11. Фасуем по коробкам! Игорь счетоводит!

Полученный продукт – льняная вата – это ноу-хау. Главные ее преимущества нам продемонстрировали на опыте: в 2 колбы поместили шарики льняной (левая) и хлопковой (правая) ваты. Местный экземпляр потонул сразу, а конкурент – еще долго плавал на вершине водной глади колбы. Вывод прост: лен лучше впитывает влагу – это самая важная медицинская функция!

В лаборатории было не менее интересно, чем на производстве.

«Не вошедшее»… Во многих производствах масса сырья на входе во много раз превышает массу готового продукта на выходе: Чистка, Сушка, Утруска. В Зимнем Дворце комнате происходит сбор и утрамбовка вторички. Экономичность и стремление использовать сырье на 100% позволяет заводу иметь скромный дополнительный доход.

Совсем по-другому начинаешь относиться к вещам, когда становишься свидетелем процесса изготовления, вкладываемых сил, опытов, попыток совершенствования своего детища.

Желаем процветания заводу!

Источник

a-forester.livejournal.com

плюсы и минусы, область применения, цена за куб

Тем, кто ищет натуральные материалы для дома, стоит обратить внимание на плиты, ленты и маты из льна. Термоизоляция из природных растительных волокон обладает вполне достойными эксплуатационными характеристиками, а в плане экологичности она безупречна.

Оглавление:

- Технические параметры изоляции

- Какие недостатки отмечаются?

- Сфера применения

- Расценки

Особенности и характеристики

Сам по себе льняной природный утеплитель известен очень давно и до сих пор используется для уплотнения и конопатки венцов в деревянных срубах. Обычно это просто тщательно вычесанные волокна пакли или более плотные войлочные ленты. А сегодня интерес покупателей вызывают толстые плиты, которые можно применять для создания теплого контура по всему дому, полностью защитив от промерзания стены, все перекрытия и кровлю.

Здесь очень важно, чтобы изоляция сохраняла свой объем и давала минимальную усадку со временем. Для получения таких свойств волокна льна на производстве скрепляют плавленым лавсаном (ПЭТФ), который придает плитам необходимую жесткость. На долю полимерных связок приходится от 15 до 30%, однако они химически инертны и не представляют опасности для здоровья – по сути, скрепляющие волокна сделаны из обычного полиэтилена, с которым мы каждый день сталкиваемся в быту. Отдельные изготовители заявляют, что применяют для связей только крахмал.

Льняные утеплители часто используют во внутренних работах, ведь они не выделяют летучих токсинов, как пенопласт, и не пылят, в отличие от минеральной ваты. Но основные характеристики вполне соответствуют показателям традиционных теплоизоляторов и даже в чем-то их превосходят:

- Коэффициент теплопроводности – 0,034-0,043 Вт/м·К.

- Воздухопроницаемость – 0,4 мг/м·ч·Па.

- Звукопоглощение – до 98%.

- Максимально допустимая температура защищаемых поверхностей – +160 °С (дальше просто разрушаются связки, удерживающие волокна вместе).

Толстые плиты при необходимости легко режутся острым ножом – без осыпания кромок. Но качество таких утеплителей зависит от особенностей сырья и правильной его обработки. В идеале это должны быть хорошо вычесанные и очищенные от примесей волокна. Увидеть посторонние включения можно невооруженным глазом, а наличие мелких фракций и остатков стеблей изначально говорит о низком качестве изоляции.

Недостатки

Высокая фильтрующая способность льняных волокон зачастую преподносится как положительное свойство натуральных термоплит. Однако на поверку она может оказаться не таким весомым плюсом, ведь материал не просто задерживает, но и впитывает в себя различные запахи. В результате изоляция через несколько лет использования сама превращается в источник неприятного и неистребимого амбре.

Очень любят натуральные утеплители грызуны и пернатые, поэтому хозяевам придется позаботиться и об этом. Также строители называют недостатком льна его высокое водопоглощение. И хотя он быстро испаряет избыток влаги, регулируя микроклимат в помещении, эффективность промокшего изделия заметно снижается. Так что не стоит пренебрегать паро- и гидроизоляционными пленками в процессе монтажа. Цены на них невелики, зато теплоизоляция спокойно прослужит отведенный ей срок.

Льняные материалы легко воспламеняются и сами прекрасно поддерживают горение. Поэтому производители проводят обработку плит антипиренами или даже обычной бурой, улучшая их группу с Г3-Г4 до приемлемого уровня Г1, но пропитка выполняется лишь поверхностно.

Применение

В зависимости от формы выпуска утеплитель из льна может использоваться в разных частях построек:

1. Мягкие маты плотностью 20 кг/м3 лучше приобрести для укладки на горизонтальные поверхности – между лагами перекрытий и полов, на холодных чердаках.

2. Толстые плиты идут на теплоизоляцию скатных кровель, иногда – стен. Они обладают достаточной упругостью, чтобы их можно было устанавливать враспор между стропилами или рейками обрешетки.

3. Войлочные ленты и пакля из льняных волокон используются для уплотнения венцов и конопатки деревянных срубов.

Многие производители утверждают, что их утеплители не нуждаются в пароизоляции. Это не совсем верно – такая установка допускается только в помещениях с сухим режимом, где воздух беспрепятственно проходит сквозь внутреннюю отделку и теплый слой, а небольшое количество содержащейся в нем влаги просто испаряется с поверхности плиты. Уже при средней влажности необходимо использовать паробарьер из крафт-бумаги или проницаемой мембраны. А для бани, кухни и других «мокрых» объектов изоляция должна быть абсолютно герметичной.

Производители и цены

| Марка | Производитель | Размеры плит, мм | Плотность, кг/м3 | Цена за куб, рубли |

| Экотеплин | ЗАО «Обской лен» (Новосибирск) | 1000х625 | 32 – 34 | 5100 |

| РосЭкоМат Стена | «РосЭкоМат» (Ногинск, МО) | 1000х625 | 35 | 5920 |

| Термолен | Льно-Джутовая Компания (Новосибирск) | 1000х600 | 30 | 6000 |

| Акотерм Флакс | ЗАО «Акотерм» (Витебск, РБ) | 1000х600 | 30 | 4800 |

| Экотерм | ЗАО «Политекс» (Могилев, РБ) | 1200х600 | 32 – 34 | 4860 |

К сожалению, купить льняные плиты сегодня проще всего через интернет – заводов по производству экоизоляции немного, а спрос на нее невелик. Поэтому розничные магазины практически не завозят такие материалы, а потребители лишены возможности посмотреть и потрогать новинку, чтобы принять взвешенное решение о покупке. Реальных отзывов в Сети тоже немного – все больше субъективные предположения опытных мастеров. Добавим к этому высокую стоимость плит из натуральных волокон и получим утеплитель, с которым многие просто боятся связываться из-за недостатка информации.

stroitel-list.ru

Способ производства льняной ваты

Способ относится к текстильной промышленности, а именно к производству медицинской ваты из льняного сырья. Короткое льноволокно, очесы или вытряску подвергают механическому разволокнению. Осуществляют варку, кислование, беление, промывку, отжим, рыхление, сушку и чесание. Варку проводят в присутствии комплексона и восстановителя. При этом используют комплексон на основе натриевой соли этилендиаминотетрауксусной кислоты или на основе производного этилидендифосфоновой кислоты. В качестве восстановителя используют взятые по отдельности или в различном сочетании друг с другом антрахиноновые, азотсодержащие и серосодержащие восстановители. Волокно кислуют только после варки. Беление осуществляют перекисью водорода в щелочной среде, а рыхление проводят в одну стадию на рыхлителе мокрого волокна. Изобретение позволяет упросить процесс производства, снизить энергозатраты, повысить экологическую чистоту технологического процесса и целевого продукта, повысить качество ваты и существенно расширить сырьевую базу. 1 з.п. ф-лы, 2 табл.

Область техники Изобретение относится к текстильной промышленности и может быть использовано для производства медицинской ваты из льняного сырья.

Уровень техники Производство в промышленном масштабе льняной ваты основано на использовании в качестве сырья котонина, получаемого при элементаризации лубяных пучков льноволокна на имеющихся в производстве линиях котонизации. Выпуск льняной ваты экономически выгоден, т.к. сырьем для котонина являются отходы процесса первичной обработки льноволокна (короткий лен, очесы, вытряска), стоимость которых в несколько раз ниже импортируемого хлопка. Известен способ изготовления ваты из специально подготовленного льняного волокна с влагопоглощением не менее 14 г/г и белизной 65-75% на оборудовании для получения хлопковой ваты (пат. РФ N 2078164 кл. D 04 H 1/02). Его недостатками являются сложность и многостадийность химических обработок, использование высококонцентрированных щелочных растворов, что требует большого расхода воды для отмывки волокна от щелочи. К тому же высокая щелочность сточных вод влечет за собой большие затраты на их нейтрализацию. Наиболее близким к изобретению по технической сущности является способ производства ваты из льняных очесов или короткого льноволокна (пат. РФ N 2078163 D 04 H 1/02), включающий следующие операции: — переработка и очистка сырья на разрыхлительно-очистительном агрегате; — разволокнение на кардочесальных машинах до толщины одиночного волокна 0,3-0,4 текс; — варка в котле в растворе, содержащем следующие компоненты (г/л): Сода каустическая — 7,2 Сода кальцинированная — 1,2 Мыло хозяйственное 60% — 0,4 Смачиватель — 0,1Температура варки 130-140oC, давление 3-4 атм, длительность 180-210 мин:

— кислование;

— промывка;

— отбеливание в составе, содержащем следующие компоненты (г/л):

Серная кислота — 4,0

Гипохлорит натрия (в пересчете на активный хлор) — 2,8

— кислование;

— промывка в машинах грабельного типа;

— отжим на каландрах до 120-130% влажности;

— рыхление, осуществляемое в 2 стадии:

а) в процессе разволокнения на кардочесальных машинах до линейной плотности 0,3-0,4 текс;

б) на рыхлителе мокрого волокна РМ-240-02;

— сушка до влажности 12-17%;

— трепание на трепальных машинах ТВ-2 и ТБ-3;

— чесание на чесальных машинах марки ЧВПИ-600 до толщины одиночного волокна 0,15-0,20 текс. Хотя этот способ позволил исключить обработку волокна концентрированным раствором щелочи и уменьшить расход воды после этой операции, он обладает рядом недостатков:

— сложность и трудоемкость способа из-за многоступенчатости механических обработок, которым подвергается отбеленное волокно (двухступенчатое рыхление, трепание, чесание), а также из-за того, что наличие двух кисловок (после варки и после беления) требует дополнительных промывок волокна;

— низкий уровень экологичности процесса и неудовлетворительные санитарно-гигиенические условия труда из-за использования канцерогенного хлорсодержащего отбеливателя — гипохлорита натрия;

— велико содержание в вате коротких волокон длиной 5 мм. Это обусловлено следующими причинами: жесткие температурно-временные параметры варки (130- 140oC, 3-3,5 часа, 3-4 атм) и отсутствие в варочном растворе веществ-антиоксидантов, предохраняющих целлюлозу льна от окисления, создают условия для усиления деструкции целлюлозы при варке. Это снижает прочность отбеленного волокна и приводит к его ослаблению и частичному разрушению в процессе последующей многоступенчатой механической обработки. Таким образом, неизвестен способ получения льняной ваты, который бы отличался простотой и меньшим количеством технологических операций, обеспечивал высокую экологичность процесса, высокую степень сохранности волокна в ходе химических и механических обработок, а получаемый продукт удовлетворял бы предъявляемым к нему требованиям качества по ГОСТу 5556-81. Сущность изобретения. Задача изобретения состояла в поиске способа производства льняной ваты, позволяющего упростить технологический процесс за счет сокращения числа механических и химических операций, повысить его экологичность за счет исключения хлорсодержащих отбеливателей и уменьшить содержание в вате коротких волокон и пуха. Задача решена способом производства льняной ваты, включающим механическое разволокнение, варку, кислование, беление, промывку, отжим, рыхление, сушку и чесание, в котором варку проводят в присутствии комплексона и восстановителя, причем комплексон используют на основе натриевой соли этилендиаминотетрауксусной кислоты или на основе производного этилидендифосфоновой кислоты, а в качестве восстановителя используют взятые по отдельности или в различном сочетании друг с другом антрахиноновые, азотсодержащие и серосодержащие восстановители, волокно кислуют только после варки, беление осуществляют перекисью водорода в щелочной среде, а рыхление проводят в одну стадию на рыхлителе мокрого волокна. Комплексон используют в концентрации 0,1-2 г/л, а восстановитель — 3-15 г/л. Изобретение позволяет упростить технологический процесс и уменьшить его трудоемкость за счет сокращения стадий механической обработки отбеленного волокна, исключения одной операции кисловки и необходимых после нее промывок. Это, в свою очередь, позволяет снизить энергозатраты, людские и материальные ресурсы, высвободить производственные площади. За счет использования определенных комплексонов и восстановителей, взятых в оптимальных концентрациях и сочетаниях между собой, практически исключается деструкция волокон и обеспечивается высокая степень расщепления и элементаризации лубяных пучков, имеющих линейную плотность до 1,5 текс. При этом высокая полнота разрушения льнокомплексов и частичное обесцвечивание лигнина при варке обусловливают возможность замены при отбеливании канцерогенного хлорсодержащего отбеливателя на экологически более чистый — перекись водорода, а сам процесс беления проводить в щелочной среде. Это позволяет также повысить экологическую чистоту и процесса, и целевого продукта медицинского назначения. Изобретение позволяет также повысить качество ваты за счет значительного снижения содержания в ней коротких волокон 5 мм и пуха. К тому же следует отметить, что предлагаемая технология производства льноваты существенно расширяет границы линейных плотностей предварительно разволокненного льна, пригодного для получения качественной продукции. Благодаря изобретению для получения ваты можно использовать в качестве сырья волокна с линейной плотностью 0,3-1,5 текс. Это обеспечивает существенное расширение сырьевой базы и повышение объема выпускаемой продукции. Сведения, подтверждающие возможность воспроизведения изобретения

Для реализации способа можно использовать следующие реагенты. В качестве антрахинонового восстановителя можно использовать антрахинон. Антрахинон (C14H8O2) мол.м. 208,3 — порошок светло-желтого цвета с ромбическими кристаллами, t пл. 286oC, t кип. 379-381oC, используется в производстве кубовых красителей, при печатании кубовыми красителями. В качестве азотсодержащего восстановителя можно использовать, например триэтаноламин, гидразин-гидрат. Триэтаноламин (HOCH2CH2)3N мол.м. 149,19 — бесцветная вязкая жидкость, t кип. 360oC. Хорошо растворяется в воде, спирте, ацетоне. Широко используется в производстве ПАВ и CMC. Гидразин-гидрат-N2H4 H2O мол.м. 50, бесцветная прозрачная жидкость с точкой кипения 118,5oC, растворим в воде, спирте, аммиаке. Применяется в органическом синтезе, в производстве пластмасс, резины, взрывчатых веществ как компонент ракетного топлива. В качестве серосодержащего восстановителя можно использовать, например, ронгалит, бисульфит и сульфит натрия. Ронгалит H2OCH2S(O)ONa 2H2O мол.м. 153,23, Бесцветные гигроскопические кристаллы, t плав. 63-64oC, растворим в воде. Широко используется в текстильной промышленности как восстановитель кубовых красителей и при белении шерсти и шелка. Бисульфит натрия NaHSO3 и сульфит натрия Na2SO3 являются солями сернистной кислоты, хорошо растворимы в воде. Широко используются в текстильной промышленности для беления шерсти, шелка, при отварке хлопчатобумажных тканей, а также в пищевой и кожевенной промышленности, фотографии, фармацевтическом производстве. В качестве комплексона на основе производного этилидендифосфоновой кислоты можно использовать, например, ее оксипроизводные — оксиэтилидендифосфоновую кислоту или гидроксипроизводные — гидроксиэтилидендифосфоновую кислоту в конц. 0,1-2 г/л. Оксиэтилидендифосфоновая кислота C6H8O7P2 представляет собой пасту или порошок белого цвета с сероватым или розоватым оттенком, хорошо растворимый воде, хуже в метиловом и этиловом спиртах, горячей уксусной кислоте, мол.м. 206,03. Оксиэтилидендифосфоновая кислота относится к горючим, но не взрывоопасным веществам, температура плавления 175oC, температура самовоспламенения 310oC. Гидроксиэтилидендифосфоновая кислота С6H8О7P2 представляет собой порошок белого цвета с сероватым оттенком, хорошо растворимый в воде, хуже в метиловом и этиловом спиртах. Мол. м. 206,3. Гидроксиэтилидендифосфоновая кислота — горючее вещество. Температура самовоспламенения 1773oC. Комплексоны на основе фосфоновой кислоты широко используют в текстильной промышленности как стабилизаторы перекисного беления. В качестве комплексона можно использовать также двунатриевую соль этилендиаминотетрауксусной кислоты (ЭДТА) — трилон Б C10H8O10N2Na2 мол. м. 372,25. Это белый кристаллический порошок хорошо растворимый в воде и щелочах. Трилон Б хорошо применяют в аналитической химии для умягчения воды, фармацевтическом и химическом производствах. В качестве смачивателя можно использовать любой неионогенный препарат, используемый для этой цели в текстильном отделочном производстве, например, сульфосид-31, феноксол. В качестве волокнистого сырья используют короткое льноволокно, очесы, вытряску, которые подверглись предварительному механическому разволокнению и имеют линейную плотность 0,3-1,5 текс. Способ осуществляется путем последовательного проведения следующих операций. Варка в составе, содержащем следующие компоненты (г/л):

Едкий натр 100% — 5-20

Восстановитель — 3-15

Комплексон — 0,1-2,0

Смачиватель неионогенный — 0,1-0,2

Длительность варки 120-150 мин, температура 120-135oC. После этого промытое волокно кислуют раствором уксусной или серной кислоты концентрации 2-3 г/л. Промытое волокно отбеливают в составе, содержащем следующие компоненты (г/л):

Перекись водорода 100% — 8-12

Силикат или метасиликат натрия — 3-5

Едкий натр 100% — 1,5-2,1

Комплексон — 0,1-2,0

Смачиватель неионогенный — 0,1-0,15

Длительность беления- 2 часа, температура беления 95-100oC. Промытое волокно отжимают, подвергают мокрому рыхлению на рыхлителе мокрого волокна, дальнейшей сушке, чесанию на чесальных машинах, фасовке и упаковке. В табл. 1 и 2 приведены примеры получения ваты по изобретению и результаты ее испытаний в сравнении с прототипом. Все требуемые показатели качества ваты определялись по методикам согласно ГОСТ 5556-81 «Вата медицинская гигроскопическая». В табл. 2 в графе показателей, соответствующих этому ГОСТу, в числителе приведены показатели для ваты хирургической, в знаменателе — для ваты гигиенической. Данные табл. 2 показывают, что изобретение обеспечивает получение ваты из льняного волокна, которая не уступает по своим показателям вате из хлопкового волокна. Данные табл. 2 также показывают, что по изобретению можно получить вату не только гигиеническую, но и хирургическую, к которой, как видно из ГОСТ 5556-81, предъявляются более жесткие требования по содержанию коротких волокон и пуха, капиллярности, содержанию жиров и восков. По всем основным показателям: капиллярности 70-75 мм/час; поглотительной способности 21-24 г/г; белизне 72-78%; содержанию коротких волокон 0,15% и различных ионов получаемая вата не уступает, а по ряду показателей и превосходит вату, изготовленную по способу-прототипу.

Формула изобретения

РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4findpatent.ru

«В Калачинске (Омская обл.) начал работать завод по производству медицинской ваты из льна » в блоге «Новые заводы и цеха»

Первая партия ваты, выпущенная здесь, уже проходит обязательную сертификацию. Завод — это единственное предприятие в нашей стране, которое будет выпускать подобную продукцию. Его мощность — 770 тонн в год. Причем, сырье для переработки производится на севере Омской области.Уже в ближайшее время изделия появятся не только в российских аптеках, но и, возможно, за рубежом. Интерес к продукции проявляют европейские страны и Китай.

«Производство продукции не ограничивается одной ватой. Помимо медицины и промышленности, лен будет использоваться для одноразового антисептического постельного белья — оно может применяться и в медицине, и для военных, и для железной дороги — здесь не будут развиваться бактерии. Кроме того, ассортимент будет расширен в процессе работы», — сообщил глава Калачинского района — Вадим Цыганков.

Ватный завод стал частью целого комплеса по выращиванию и переработке льна.

Главная сложность в производстве льняной ваты — отбелить волокно. Самый популярный промышленный отбеливатель — хлор — убивает все дезинфицирующие свойства льна. Инженеры завода соединили свои производственные возможности с научными разработками Ивановского института химии растворов. В результате, решение нашлось. Отбеливание ваты происходит по уникальной технологии. Один из главных компонентов специального отбеливающего состава перекись водорода.

Льняная вата обладает большей гигроскопичностью, то есть впитываемостью, и стоить будет на порядок дешевле, ведь привычный хлопок импортируется в нашу страну из-за рубежа. Лён при этом возделывается по всей России.

«На данный момент производство ваты из льна является единственным в мире по данной технологии. И, как ни удивительно, вата из льна лучше по свойствам хлопковой ваты. Сейчас ведутся разработки по нанесению покрытий биологически активных, нанокомпозитных на основе серебра», — рассказал главный технолог завода по производству медицинской ваты — Алексей Хорошилов.

Бактерицидное нанопокрытие будут наносить уже не на вату. Из льняного сырья здесь начнут выпускать перевязочные материалы — это следующий этап производства. Ну а пока задача не менее амбициозная — начать историю производства льняной ваты в России. По подсчётам экономистов, чтобы обеспечить хотя бы на семьдесят процентов потребности нашей страны в вате, необходимо построить около сорока подобных заводов. Один уже есть.

sdelanounas.ru